K 5961:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本塗料

工業会 (JPMA) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによってJIS K 5961 : 2002は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

K 5961:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 品質 ······························································································································ 2

4.1 品質 ···························································································································· 2

4.2 ホルムアルデヒド放散等級 ······························································································ 2

5. 見本品 ··························································································································· 2

6. 試験方法 ························································································································ 3

6.1 サンプリング ················································································································ 3

6.2 試験用試料の検分及び調整 ······························································································ 3

6.3 試験の一般条件 ············································································································· 3

6.4 塗装作業性 ··················································································································· 3

6.5 加温貯蔵安定性 ············································································································· 4

6.6 乾燥時間 ······················································································································ 4

6.7 塗膜の外観 ··················································································································· 4

6.8 塗り面積 ······················································································································ 4

6.9 加温不粘着性 ················································································································ 4

6.10 耐摩耗性 ····················································································································· 4

6.11 耐衝撃性 ····················································································································· 5

6.12 耐水性 ························································································································ 5

6.13 耐アルカリ性 ··············································································································· 5

6.14 耐揮発油性 ·················································································································· 6

6.15 加熱残分 ····················································································································· 6

6.16 耐汚染性 ····················································································································· 6

6.17 塗膜からのホルムアルデヒド放散等級 ·············································································· 7

7. 検査 ······························································································································ 7

8. 表示 ······························································································································ 7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5961:2003

家庭用屋内木床塗料

Household varnish for interior wooden floor

1. 適用範囲 この規格は,家庭用屋内木床塗料について規定する。

参考 この規格で規定する家庭用屋内木床塗料は,油変性ウレタン樹脂を主な原料として溶剤に溶か

したウレタン樹脂ワニスで,透明仕上げ用として,家庭で屋内の床,廊下などに塗るのに適す

るように作ったものである。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 2235 石油ワックス

JIS K 5500 塗料用語

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-1-5 塗料一般試験方法−第1部:通則−第5節:試験板の塗装(はけ塗り)

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

JIS K 5600-1-8 塗料一般試験方法−第1部:通則−第8節:見本品

JIS K 5600-2-7 塗料一般試験方法−第2部:塗料の性状・安定性−第7節:貯蔵安定性

JIS K 5600-3-1 塗料一般試験方法−第3部:塗膜の形成機能−第1節:塗り面積(はけ塗り)

JIS K 5600-3-6 塗料一般試験方法−第3部:塗膜の形成機能−第6節:不粘着乾燥性

JIS K 5600-4-3 塗料一般試験方法−第4部:塗膜の視覚特性−第3節:色の目視比較

JIS K 5600-5-3 塗料一般試験方法−第5部:塗膜の機械的性質−第3節:耐おもり落下性

JIS K 5600-5-9 塗料一般試験方法−第5部:塗膜の機械的性質−第9節:耐摩耗性(摩耗輪法)

JIS K 5600-6-1 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:耐液体性(一般的方法)

JIS K 5601-1-1 塗料成分試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

JIS K 5601-4-1 塗料成分試験方法−第4部:塗膜からの放散成分分析−第1節:ホルムアルデヒド

JIS K 5960 家庭用屋内壁塗料

JIS K 6741 硬質塩化ビニル管

JIS K 8101 エタノール (99.5)(試薬)

JIS K 8594 石油ベンジン(試薬)

2

K 5961:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8625 炭酸ナトリウム(試薬)

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 6253 耐水研磨紙

JIS S 6026 クレヨン及びパス

日本農林規格 普通合板,広葉樹製材

日本農林規格 しょうゆ

日本農林規格 ウスターソース

3. 定義 この規格で用いる主な用語の定義は,JIS K 5500による。

4. 品質

4.1 品質 品質は,6.によって試験し,表1を満足しなければならない。

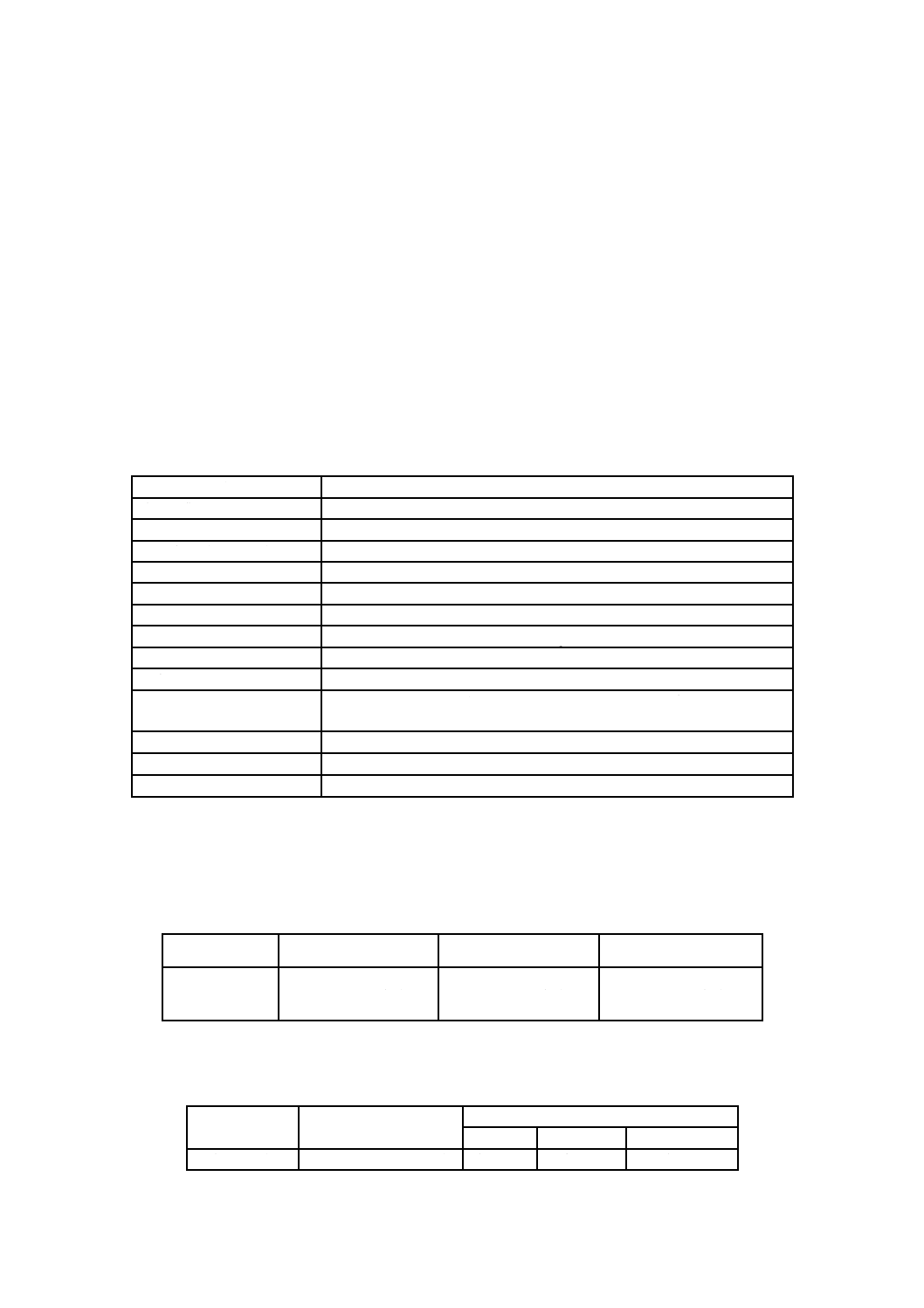

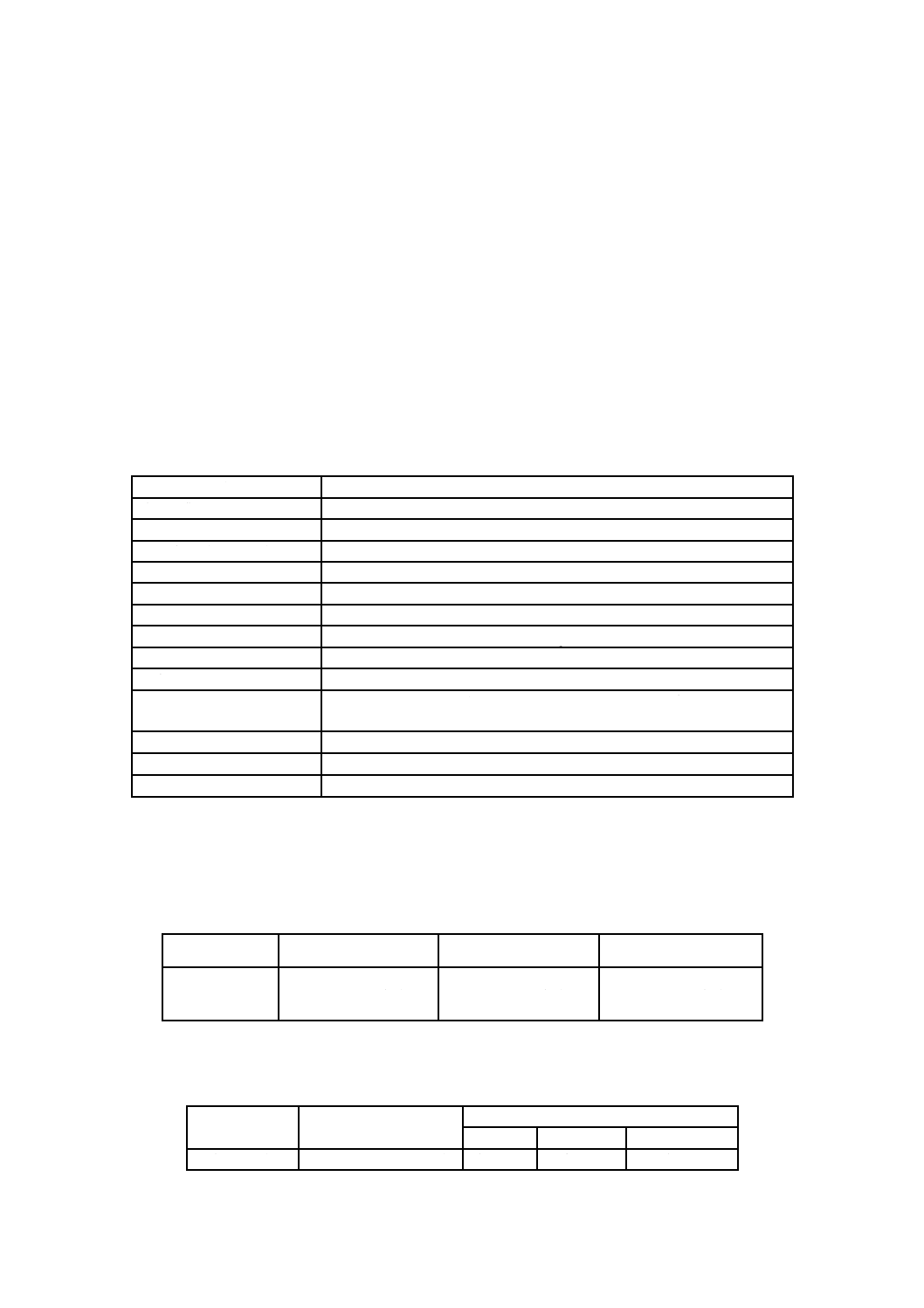

表 1 品質

項目

品質

塗装作業性

はけ塗りで塗装作業に支障があってはならない。

加温貯蔵安定性

50 ℃で7日間貯蔵したとき安定であるものとする。

乾燥時間(硬化乾燥)

5時間以内

塗膜の外観

塗膜の外観が正常であるものとする。

塗り面積

2回の塗りで1 Lについて5 m2以上塗れるものとする。

加温不粘着性

粘着の程度が著しく大きくないものとする。

耐摩耗性

規定回転数当たりの摩耗減量は15 mg以下とする。

耐衝撃性

衝撃による変形で割れ・はがれが生じてはならない。

耐水性

水に6時間浸したとき異常がないものとする。

耐アルカリ性

炭酸ナトリウム溶液 (50 g/L) に2時間浸したとき異常がないものとす

る。

耐揮発油性

1号揮発油に3分間浸したとき異常がないものとする。

加熱残分

%

38以上

耐汚染性

変化があってはならない。

4.2

ホルムアルデヒド放散等級 ホルムアルデヒド放散量は,6.17によって試験を行い,1.8mg/L以下と

し,ホルムアルデヒド放散等級は,表2とする。

表 2 ホルムアルデヒド放散等級

等級分類記号

F☆☆☆☆

F☆☆☆

F☆☆

放散量

0.12 mg/L以下

0.35 mg/L以下

1.8 mg/L以下

5. 見本品 見本品は,JIS K 5600-1-8(見本品)に規定する区分によって,表3による。

表 3 見本品

試験項目

観察項目

見本品の区分

形態

設定方式

品質水準

塗膜の外観

はけ目・しわ・穴・泡

塗膜見本

社内見本品

限度見本品

3

K 5961:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験方法

参考 この規格の品質の規定に示した項目の試験に必要な試験板の材質,寸法及び枚数並びに試験日

数は,参考表1による。また,この試験には,試料が約500ml必要である。

6.1

サンプリング サンプリングは,JIS K 5600-1-2による。

6.2

試験用試料の検分及び調整 試験用試料の検分及び調整は,JIS K 5600-1-3による。

6.3

試験の一般条件 試験の一般条件は,JIS K 5600-1-1,JIS K 5600-1-6及びJIS K 5601-1-1によるほ

か,次による。

6.3.1

試験の場所

a) 養生及び試験の場所は,この規格の中で特に規定する以外は,JIS K 5600-1-6の4.1(標準条件)で,

直射日光を受けず,養生及び試験にガス・蒸気・ほこりなどの影響がなく,通風の少ない室内とする。

b) 拡散昼光は,JIS K 5600-4-3の5.2(自然昼光照明)とする。ただし,JIS K 5600-4-3の5.3(色観察ブ

ースの人工照明)に規定する色観察ブースを用いても差し支えない。

6.3.2

試験片の作製

6.3.2.1

試験板 試験板は,JIS K 5600-1-4に規定されたもの及び日本農林規格の普通合板,広葉樹製材

の規定によるぶな合板,ぶな材を用いる。ただし,ぶな合板・ぶな材は,JIS R 6253に規定するP400の耐

水研磨紙で軽く研磨したものを使用する。

備考 ぶな合板は,試験に用いる面が,平滑で,溝・くぼみなどのきずがなく,節・割れ・欠けがな

く,曲がり・よじれ・反りがほとんどないもので日本農林規格に規定する普通合板1類又は2

類で,表面の品質が2等以上のものとする。板の大きさは450×450×3 mmとし,許容差は長

さ,幅が±2 mm,厚さが±0.5 mmとする。ぶな材は,試験に用いる面が,平滑で,溝・くぼ

みなどのきずがなく,節・入り皮・やにつぼ・腐れ・虫穴・木口割れ・端落ち・丸身・割れ・

欠け・目まわりがなく,曲がり・よじれ・反りは100 mmの長さの間に約1 mm以下のものと

する。

6.3.2.2

試料の薄め方 試料は,その塗料の製造業者が指定する薄め液を,指定する割合で加えてよくか

き混ぜて用いる。ここで得られた試料と薄め液の割合は,質量比で記録しておき,塗り面積の計算に用い

る。

6.3.2.3

試料の塗り方 塗り方は,はけ塗りとし,JIS K 5600-1-5による。

6.3.2.4

試料の塗り付け量 1回ごとに塗る面積100 cm2について,ぶな合板・ぶな材の場合には0.8±0.1

ml,ガラス板・鋼板の場合には0.6±0.1 mlとする。

6.3.2.5

乾燥方法 乾燥方法は,この規格の中で特に規定する以外は,JIS K 5600-1-1の3.3.8a)(自然乾

燥の場合)とする。

なお,塗り終わってからの試験片の保持は,JIS K 5600-1-1の表1による。

6.4

塗装作業性 塗装作業性の試験は,JIS K 5600-1-1の4.2(塗装作業性)の1回塗りの場合によるほ

か,次による。

a) 試験板は,ぶな合板 (450×450×3 mm) を用いる。

b) 塗り方は,2枚の試験板を水平にして板の片面に一様に塗る。

c) 判定は,はけの運びが困難でないときは,“はけ塗りで塗装作業に支障がない。”とする。

d) 試験が終わった試験片は,6.5及び6.7の試験に用いる。

4

K 5961:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

加温貯蔵安定性 加温貯蔵安定性の試験は,JIS K 5600-2-7の7.(加温安定性)によるほか,次によ

る。

6.5.1

加温貯蔵条件 50±2 ℃で7日間とする。

6.5.2

塗装作業性の試験条件 6.4で1回塗り,乾燥しておいた試験片の塗面にはけで塗り付けて行う。

ただし,貯蔵後の試料を塗装粘度に薄める薄め液の割合が試料の20 %以下(容量割合)とする。

6.5.3

判定 貯蔵後の容器の中での状態,塗装作業性及び塗膜の外観において貯蔵前に比べて著しい差異

を認めず,貯蔵後の試料を塗装粘度に薄める薄め液の割合が試料の20%以下(容量割合)のときは,“50 ℃

で7日間貯蔵したとき安定である。”とする。

6.6

乾燥時間 乾燥時間の試験は,JIS K 5600-1-1の4.3(乾燥時間)による。ただし,試験板は,ガラ

ス板 (200×100×2 mm) を用い,塗り付けた後,5時間以内で硬化乾燥の状態にあるかどうかを調べる。

備考 ガラス板は,JIS R 3202のフロート板ガラス及び磨き板ガラスとする。

6.7

塗膜の外観 塗膜の外観の試験は,JIS K 5600-1-1の4.4(塗膜の外観)による。ただし,操作及び

判定は,次による。

6.7.1

操作 6.4で作製した試験片を,水平にして6時間置いた後,試料を6.3.2.4によって塗り重ね,水

平にして6.3.2.5によって24時間乾燥し,塗面を目視によって観察する。

6.7.2

判定 透明であって,塗膜見本と比べて,はけ目・しわ・穴・泡の程度が大きくなく,一様な塗膜

であるとき,“塗膜の外観が正常である。”とする。

6.8

塗り面積 塗り面積の試験は,JIS K 5600-3-1の7.4(ウエットフィルム容量による塗り面積の測定)

による。ただし,試験板及び塗装間隔は次とし,希釈して塗装する場合の計算は,JIS K 5960の7.11によ

る。

a) 試験板は,ぶな合板 (450×450×3 mm) を用いる。

b) 塗装間隔は,6時間とする。

6.9

加温不粘着性 加温不粘着性の試験は,JIS K 5600-3-6の5.(B法)によるほか,次による。

6.9.1

試験板の種類 ガラス板 (100×100×2 mm) とする。

6.9.2

試験片の作製 試験板の片面に試料を6.3.2.4によって塗った後,6.3.2.5によって72時間乾燥し,

これを試験片とする。試験片は3枚作製する。

6.9.3

操作

a) 温度40±2 ℃(加湿しない)に保った恒温器の中に塗面を上向きにして試験片を水平におく。

b) 試験片の塗面の中央に50 mm平方のガーゼ(1)を5枚重ね,ガーゼの中央に直径40 mm,質量500 gで

底面が平らな円柱形のおもりを載せる。

注(1) 日本薬局方に基づくガーゼを用いる。ガーゼとおもりは,あらかじめ恒温器に入れて温度40 ℃

で2時間以上放置したもの。

c) 恒温器の中に5時間おいた後,取り出してガーゼを塗面から引き離し,塗面とガーゼの粘着の程度を

調べる。

6.9.4

判定 試験片の塗面を直射光線を避けた明るいほうに向け,裏面を法線の方向から透かし,目視に

よって観察し,ガーゼを引き離したために塗膜の裏まではがれてできた穴が,試験片3枚のうち2枚以上

について認められないときは,“粘着の程度が著しく大きくない。”とする。

6.10 耐摩耗性 耐摩耗性の試験は,JIS K 5600-5-9による。ただし,試験板の片面に試料を6.3.2.2〜6.3.2.4

によって塗り,6.3.2.5によって24時間乾燥した後,2回目を同様にして塗り重ね,72時間乾燥したもの

を試験片とする。試験機の使用条件は,表4による。

5

K 5961:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

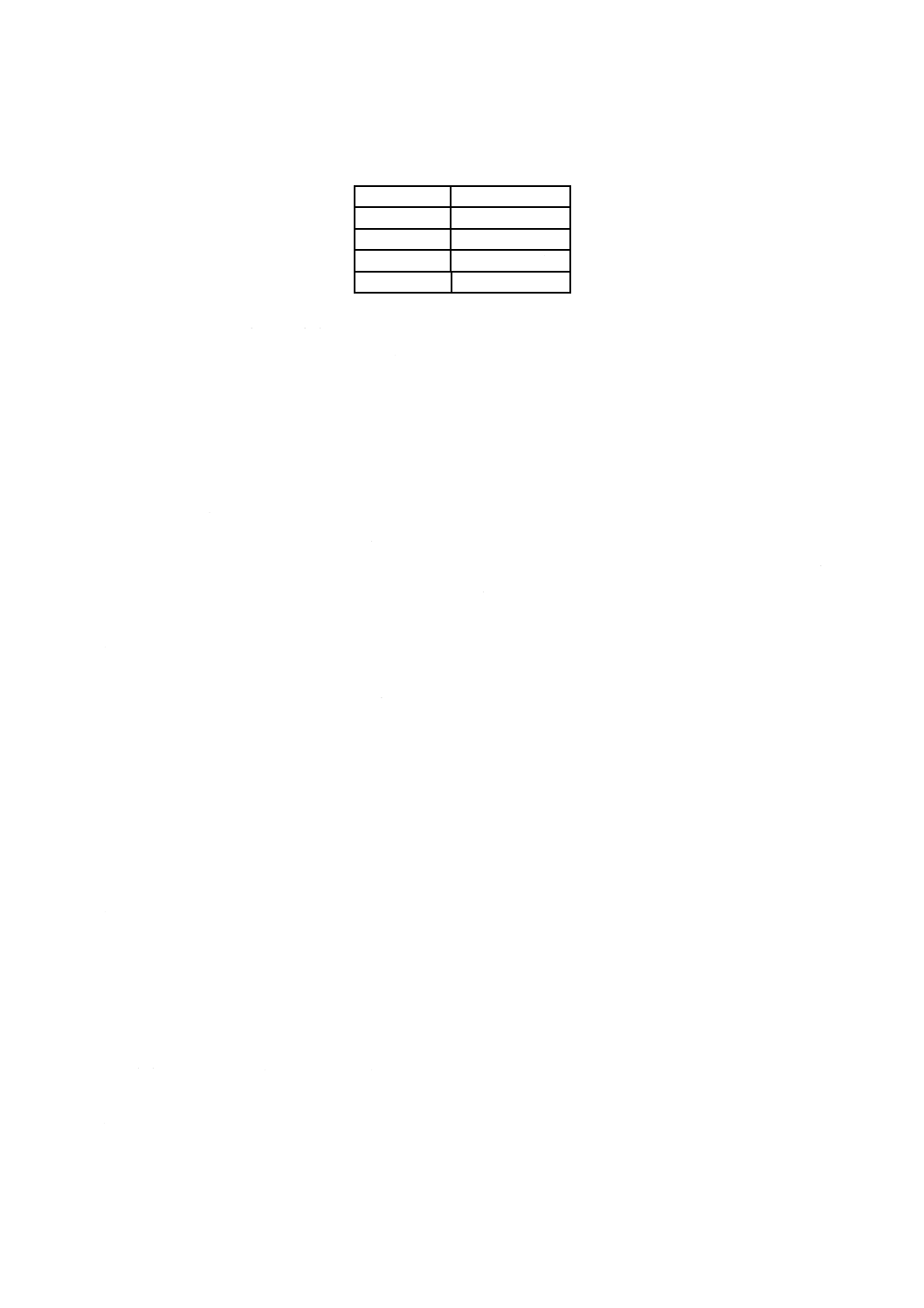

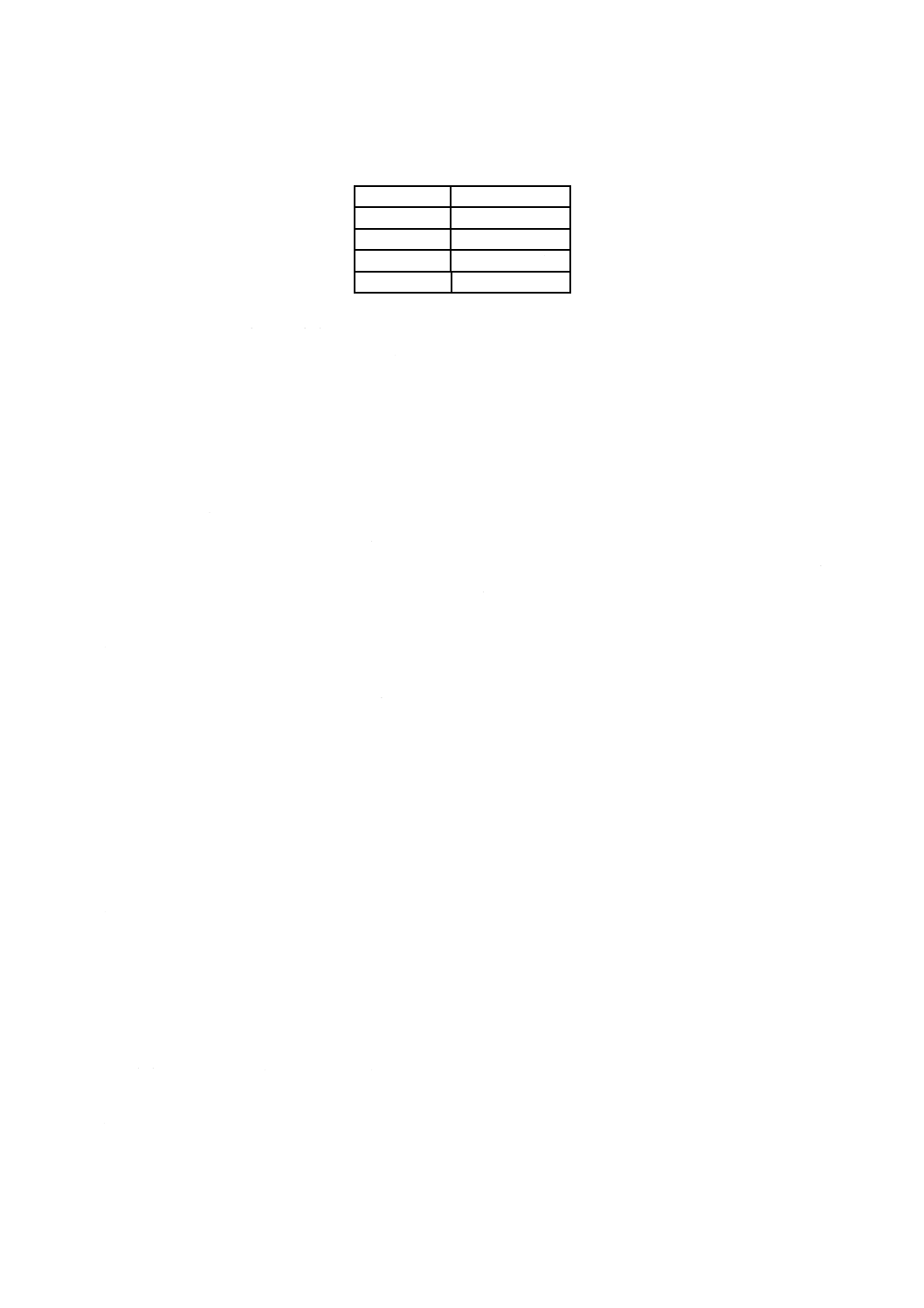

表 4 試験機の使用条件

項目

使用条件

摩耗輪

CS-17

回転数

100回転

回転速度

1.17±0.03 S−1

荷重

4.90 N

6.11 耐衝撃性 耐衝撃性の試験は,JIS K 5600-5-3の3.3(デユポン式)によるほか,次による。

6.11.1 試験板 ぶな材 (150×70×8 mm) とする。

6.11.2 試験片の作製 試験板の片面に試料を6.3.2.4によって塗った後,6.3.2.5によって24時間乾燥後,

2回目を同様にして塗り重ね,24時間乾燥したものを試験片とする。試験片は2枚作製する。

6.11.3 試験条件 半径12.7 mmの撃ち型と受け台を使用し,おもりの質量は300 g,おもりを落とす高さ

は300 mmとする。

6.12 耐水性 耐水性の試験は,次による。

6.12.1 器具及び材料 器具及び材料は,次とする。

a) 試験板は,ぶな材 (150×70×8 mm)。

b) 水ため用環は,水平な塗膜の上で,水をためておくための環で,内径約44 mmのJIS K 6741に規定

する硬質塩化ビニル管を長さ約20 mmで切断して作ったもの。

c) 水は,脱イオン水とする。

d) シーリング材は,日本薬局方に基づく白色ワセリン又はJIS K 2235に規定するパラフィンワックスと

する。

e) ふたは,ガラス板又はプラスチック製板とする。

6.12.2 試験片の作製 試験板の片面に試料を6.3.2.2〜6.3.2.4によって塗った後,6.3.2.5によって24時間

乾燥後,2回目を同様にして塗り重ね,72時間乾燥したものを試験片とする。試験片は2枚とする。

6.12.3 操作 操作は,次による。

a) 試験片の塗面を上向きにして水平におき,塗面の中央に水溜め用環をシーリング材で固定する。

b) 標準状態で,固定した水溜め用環の中に脱イオン水を約25 cm3入れ,ふたをして6時間おいた後,脱

イオン水を捨てる。

c) 脱イオン水を捨てた後,水に触れたあと(跡)の塗面の状態を目視によって観察する。

d) 試験片は,そのまま2時間水平においた後,再度,水に触れたあと(跡)の塗面の状態を目視によっ

て観察する。

6.12.4 判定 試験片2枚について,脱イオン水を捨てた直後と,2時間おいた後の水に触れたあと(跡)

の塗面に,しわ・割れ・膨れ・はがれを認めないときは,“水に6時間浸したとき異常がない。”とする。

6.13 耐アルカリ性 耐アルカリ性の試験は,次による。

6.13.1 器具及び材料 器具及び材料は,次とする。

a) 試験板は,ぶな材 (150×70×8 mm) とする。

b) 水ため用環は,6.12.1b)と同じものとする。

c) アルカリ溶液は,JIS K 8625に規定する炭酸ナトリウムを脱イオン水で50 g/Lに調製したもの。ただ

し,調製後2週間以上経過したものは用いない。

6

K 5961:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) シーリング材は,6.12.1d)と同じものとする。

e) ふたは,6.12.1e)と同じものとする。

6.13.2 試験片の作製 試験片は,6.12.2と同様にして作製する。

6.13.3 操作 操作は,次による。

a) 試験片の塗面を上向きにして水平におき,塗面の中央に水溜め用環をシーリング材で固定する。

b) 標準状態で,固定した水溜め用環の中にアルカリ溶液を約25 cm3入れ,ふたをして2時間おいた後,

水溜め用環を取り外して直ちに流水で洗う。

c) 洗い水を振り切ってから,2時間おいた後,アルカリ溶液に触れたあと(跡)の塗面の状態を目視に

よって観察する。

6.13.4 判定 試験片2枚について,アルカリ溶液に触れたあと(跡)の塗面に,しわ・割れ・膨れ・はが

れを認めないときは,“炭酸ナトリウム溶液 (50 g/L) に2時間浸したとき異常がない。”とする。

6.14 耐揮発油性 耐揮発油性の試験は,JIS K 5600-6-1の7.4[手順A(単一の液層を使用)]によるほか,

次による。

6.14.1 試験板 ガラス板 (150×70×2 mm) とする。

6.14.2 試験片の作製 試験板の片面に試料を6.3.2.2〜6.3.2.4によって塗り,塗面を上向きに,板を水平に

して6.3.2.5によって72時間乾燥したものを試験片とする。

6.14.3 操作

a) 1号揮発油(2)に3分間浸せきする。

注(2) 1号揮発油は,JIS K 8594に規定する石油ベンジンを用いる。

b) 試験片を取り出して1時間放置後,目視によって塗面を観察する。

6.14.4 判定 塗面に,しわ・割れ・膨れ・はがれを認めないときは,“1号揮発油に3分間浸したとき異

常がない。”とする。

6.15 加熱残分 加熱残分の試験は,JIS K 5601-1-2による。ただし,試験条件は,加熱温度105±2 ℃,

加熱時間は1時間とする。

6.16 耐汚染性 耐汚染性の試験は,次による。

6.16.1 器具及び材料 器具及び材料は,次とする。

a) 試験板は,ガラス板 (150×70×2 mm) とする。

b) スポイトは,液状の汚染材料を滴下するための適度な大きさのもの。

c) 時計皿は,滴下した汚染材料の蒸発を防ぐための適度な大きさのもの。

d) しょうゆは,日本農林規格に規定するこいくちしょうゆの特級とする。

e) クレヨンは,JIS S 6026に規定する黒又は赤のいずれかのもの。

f)

ソースは,日本農林規格に規定するウスターソースの特級とする。

g) ガーゼは,日本薬局方に規定するもの。

h) エタノールは,JIS K 8101に規定するもの。

i)

石油ベンジンは,JIS K 8594に規定するもの。

6.16.2 試験片の作製 試験板の片面に試料を6.3.2.2〜6.3.2.4によって塗り,塗面を上向きに,板を水平に

して6.3.2.5によって72時間乾燥したものを試験片とする。試験片は4枚作製し,3枚は試験に用い,残

りの1枚は原状試験片とする。

6.16.3 操作

7

K 5961:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.16.3.1 汚染方法 試験片の塗面を上向きにして水平におき,標準状態で次の汚染材料を滴下又は付着さ

せ,1時間静置する。

a) しょうゆ・ソースは,スポイトを用いて,試験片の中央に汚染材料が直径約15〜20 mmに広がるまで

滴下し,時計皿で液面を覆う。

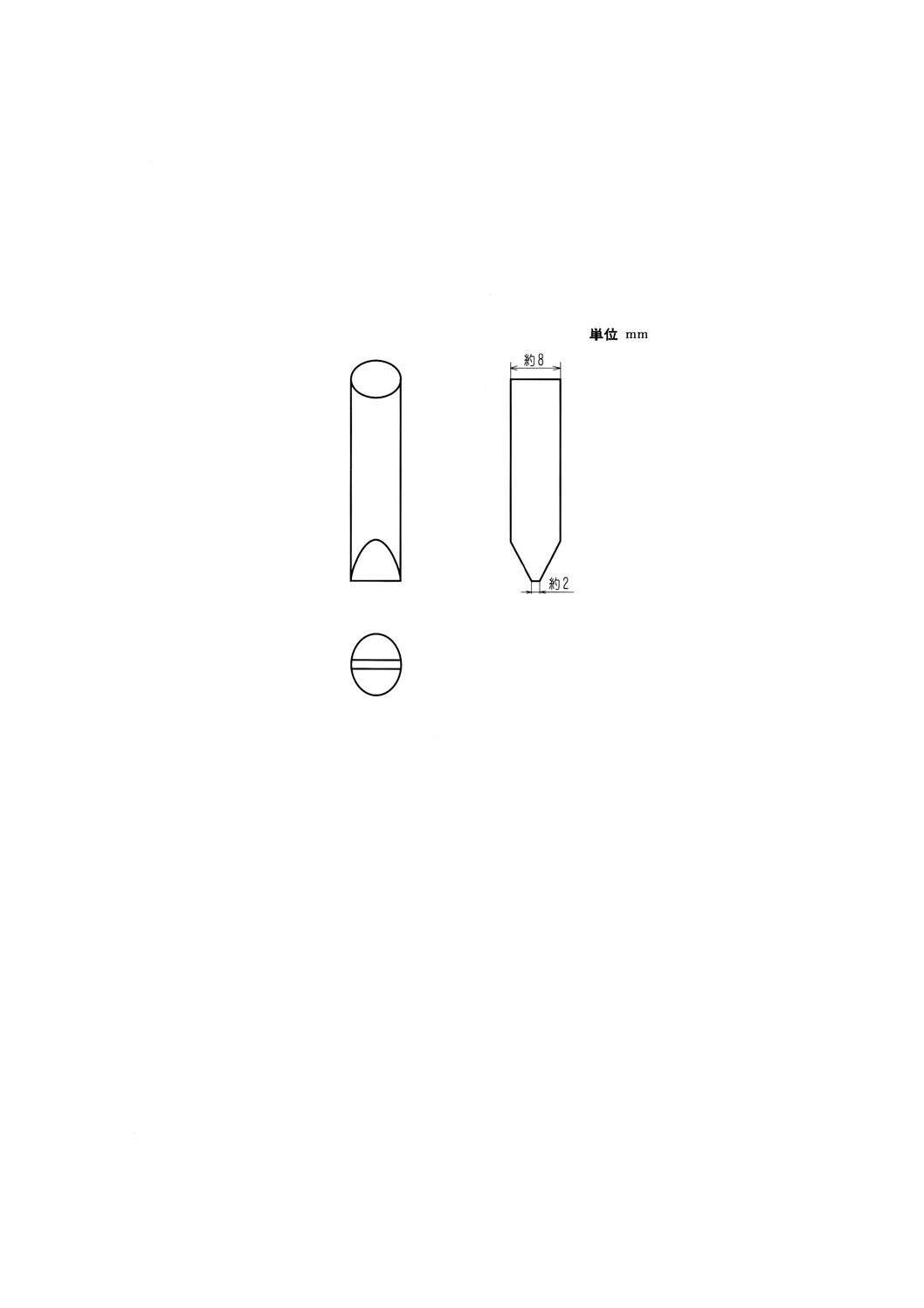

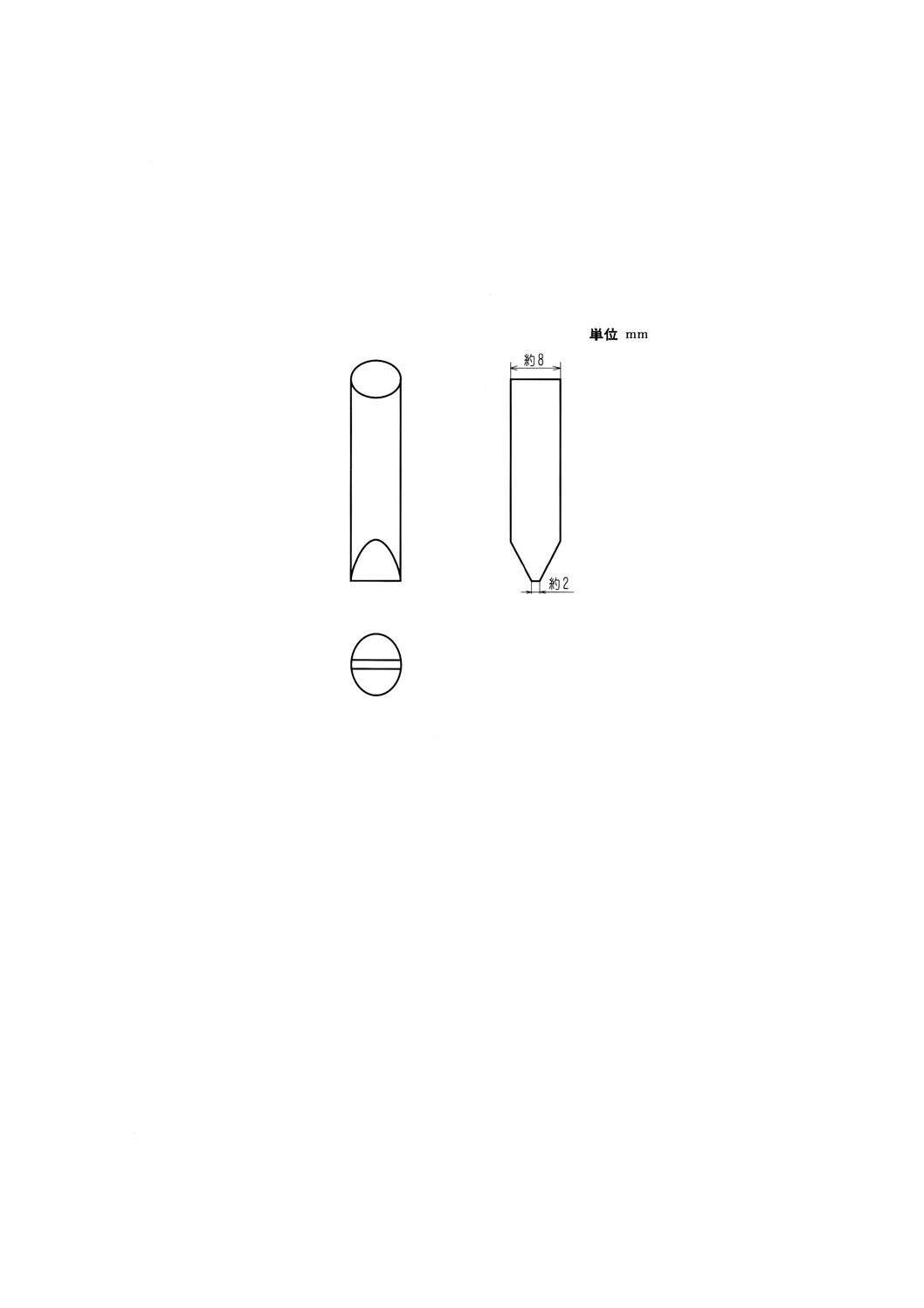

b) クレヨンの黒又は赤は,先端部分をカッタナイフで,図1に示すような形状に削り,この先端を塗面

に押し付け,先端の広い幅に直角の方向に動かして,試験片の塗面中央に,長辺に平行な長さ約20 mm

の線を,互いに接して3本引き,約4 cm2の面積を塗りつぶす。

図 1 先端の削り方の一例

6.16.3.2 汚染材料のふき取り方 静置時間が過ぎた後,直ちに,しょうゆ及びソースは塗面に水を十分に

流して,また,クレヨンは石油ベンジンを浸した清浄なガーゼでふきとった後エタノールで洗い,それぞ

れ乾燥したガーゼで軽くふく。その後,室温で1時間放置する。

6.16.3.3 汚染程度の観察 汚染材料をふき取った後,試験片の中央部の塗面を,拡散昼光の下で目視によ

って観察し,原状試験片の塗面と比較して,色・つやの変化を調べる。

6.16.4 判定 判定は,原状比較法によって行い,色・つやの変化が認められないときは,“変化がない。”

とする。

6.17 塗膜からのホルムアルデヒド放散等級 塗膜からのホルムアルデヒドの放散等級は,JIS K 5601-4-1

の3.(デシケータ法)による。塗料を塗り付けたのち7日後に試験し,放散量の値から表2にしたがい分

類する。

7. 検査 検査は,6.によって試験し,4.に適合しなければならない。

8. 表示 家庭用屋内木床塗料の容器には,容易に消えない方法によって,次の事項を表示しなければな

らない。

a) 名称

b) 正味質量又は正味容量

8

K 5961:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 製造番号又はロット番号

f)

色(家庭用品品質表示法による。)

g) 使用方法(家庭用品品質表示法による。)

h) 放散等級分類記号

参考 F☆☆☆☆は,塗装面積の規制はない。F☆☆☆は,床面積の2倍まで塗装できる。F☆☆は,床面

積の0.3倍まで塗装できる。

9

K 5961:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

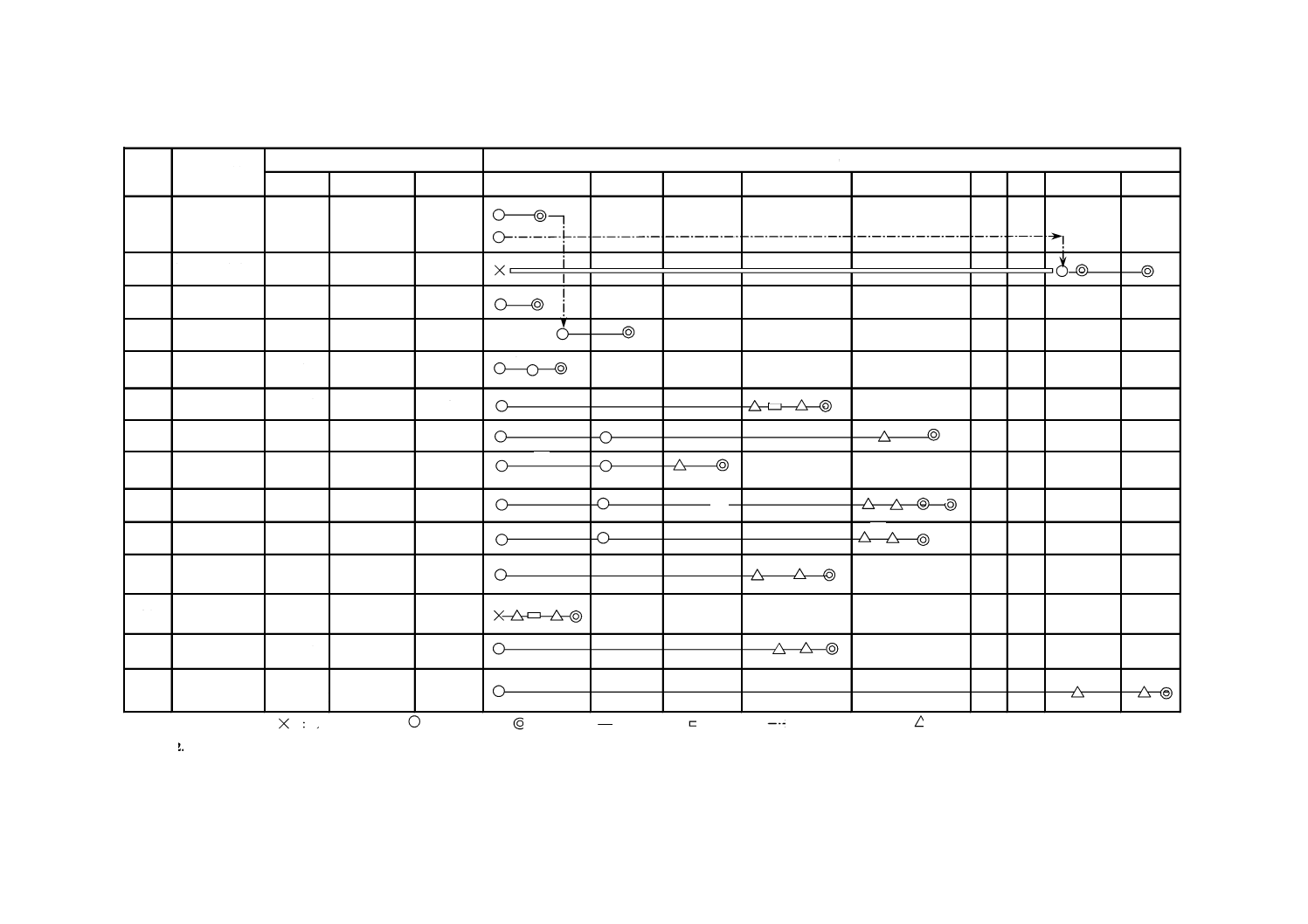

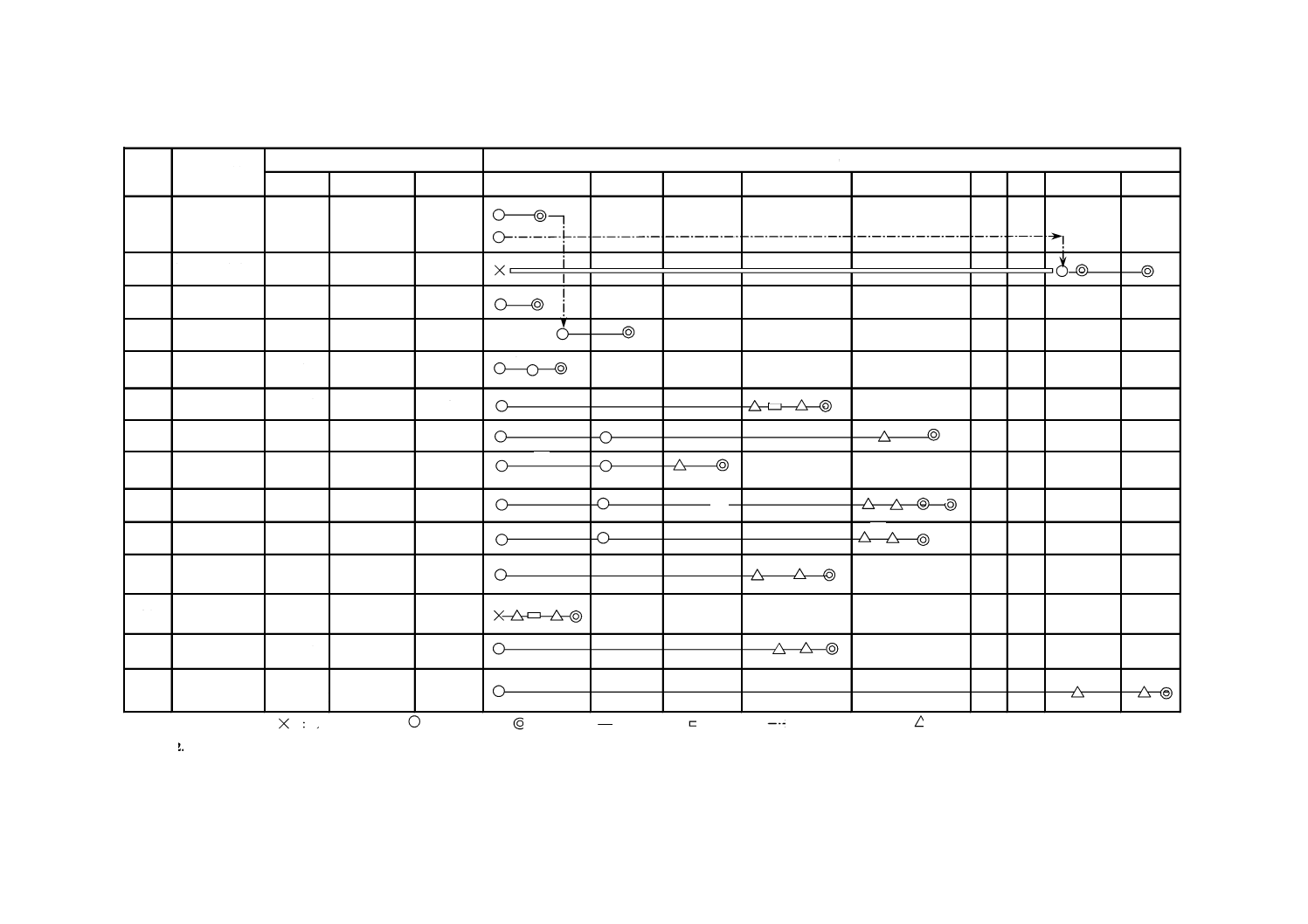

参考表 1 家庭用屋内木床塗料

9

K

5

9

6

1

:

2

0

0

3

材質

寸法(㎜)

枚数(枚)

1

2

3

4

5

6

7

8

9

6.4

塗装作業性

ぶな合板

450×450×3

2

6.5

加温貯蔵安定性

−

−

−

6.6

乾燥時間

ガラス板

200×100×2

1

6.7

塗膜の外観

−

−

−

6.8

塗り面積

ぶな合板

450×100×3

1

6.9

加温不粘着性

ガラス板

200×100×2

3

6.10

耐摩耗性

鋼板

Φ 100×1

1

6.11

耐衝撃性

ぶな材

150×70×8

2

6.12

耐水性

ぶな材

150×70×8

2

6.13

耐アルカリ性

ぶな材

150×70×2

3

6.14

耐揮発油性

ガラス板

150×70×2

1

6.15

加熱残分

−

−

−

6.16

耐汚染性

ガラス板

150×70×2

3

6.17

ホルムアルデヒ

ド放散等級

ガラス板又

はアルミ板

150×150

4

備考1. 記号の説明 : サンプリング, : 塗り付け, : 判定, : 放置, : 加熱, : 試験片の共用, : その他の操作

2. 試験日数欄の数字は,時間(h)を示す。

項目

番号

項 目

試 験 日 数 (日)

試 験 板

1

72

1

1

0.05

72

24

24

24

72

24

72

5

5

72

6

6

24

24

72

2

2

6

24

2

1

24

168

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。