2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5909-1994

セラック

Shellac

1. 適用範囲 この規格は,ラック貝がら虫の分泌物を精製して得たセラックについて規定する。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の対応国際規格を,付表2に示す。

2. 種類 次の4種類とする。

1種 ワックスを除かないもの。

2種 ワックスを除かないで精製度を高くしたもの。

3種 ワックスを除いたもの。

4種 ワックスを除き脱色したもの。

3. 品質 品質は6.によって試験したとき,表1のとおりとする。

表1 品質

項目

種類

1種

2種

3種

4種

外観

見本品(1)と差異がないこと。

揮発分

%

2.0以下

水可溶分

0.5以下

温アルコール不溶分 %

1.5以下

0.6以下

0.3以下

0.2以下

ロジン

認めないこと。

灰分

%

1.0以下

0.3以下

ワックス分

%

5.5以下

0.2以下

流動度

当事者間の協定による。

熱硬化時間

秒

90以上

酸価

65〜80

ひ素(Asとして)

%

0.000 38以下

重金属(Pbとして) %

0.001以下

注(1) 当事者間の合意によってあらかじめ決めたもの,又はあらかじめ製造業者が一定の品質

水準を示すものとして設定又は登録したもので,品質水準は試料品質の中心的(平均的)

水準を示すもの。

4. 一般事項 試験において共通する一般事項は,JIS K 0050及びJIS K 8001による。

5. 試料採取方法及び調製方法

(1) 要旨 試料はロットを代表するように採取し,採取した試料の量が多い場合は必要な量まで縮分し,

2

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

必要な粒度まで粉砕する。

(2) 器具 器具は,次のとおりとする。

(a) ふるい JIS Z 8801に規定する網ふるい710μm及び355μm。

(b) はかり 化学はかり又は電子はかり。

(3) 操作 操作は,次のとおり行う。

(3.1) 試料採取

(a) セラックの1ロットの容器個数のうち,その10%以上をランダムに抜き取る。

(b) そのそれぞれから200g以上を採取する。

(c) 全試料を十分に混合し,平板上に円すい形に積み上げる。

(d) (c)の円すいを平らにし,場所を変えて(c)の操作を1〜2回繰り返す。

(e) 円すいを頂点から垂直に押し下げるように平らにし,これを扇形に4等分する。

(f) 対角のものを一対取り,他を除く。

(g) (d)〜(f)を繰り返して約150gとし,これを適切な容器に入れ密閉して保存する。

(3.2) 試料の調製

(a) 試料をよく混合して約100gを取り,これを網ふるい710μmを全通するまで粉砕し,容器に入れて

密閉し,試験に供する。

この試料は,6.1(4)(b),6.2,6.3,6.4,6.5,6.6,6.7,6.10,6.11及び6.12に用いる。

また,6.8及び6.9については,さらに粉砕して網ふるい355μmを全通したものを用いる。

6. 試験方法

6.1

外観

(1) 要旨 外観は,試料及び見本品の色,形状,エタノール溶液を目視によって比較する。

(2) 試薬 試薬は,次のとおりとする。

(a) エタノール (95) JIS K 8102に規定するもの。

(3) 器具 器具は,次のとおりとする。

(a) 試験管 JIS R 3503に規定する外径15mm,長さ150mmのもの。

(b) 白紙 白い紙で縦約250mm,横約180mmのもの。

(4) 操作 操作は,次のとおり行う。

(a) 5.(3)(3.1)で採取した試料約2gを,白紙上で見本品(1)と接するように並べ,色及び形状を拡散昼光の

もとで比較する。

(b) 試料と見本品(1)をそれぞれ3.0g量り取り試験管に入れ,これにエタノール (95) 6.0gを加え常温で

溶かす。

これを接するように並べ,拡散昼光のもとで白紙を背景として側面から透視して比べる。

(5) 判定 色に差異がないとき“見本品と差異がない”とする。

6.2

揮発分

(1) 要旨 揮発分は試料の質量と低温加熱及びシリカゲルによる乾燥後の質量との差から求める。

(2) 装置及び器具 装置及び器具は,次のとおりとする。

(a) ふた付平底皿 外径約75mm。

(b) 乾燥器 40±2℃に調節できるもの。

(c) デシケーター 乾燥剤としてシリカゲルを入れたもの。

3

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(d) はかり 5.(2)(b)による。

(3) 操作 操作は,次のとおり行う。

(a) 試料 約2gを0.001gのけたまでふた付平底皿に量り取る。

(b) ふた付平底皿のふたを取って試料を均一に拡げ40±2℃の乾燥器中に4時間保ち,デシケーター中

で15時間放置した後,ふたをして質量を0.001gのけたまで量る。

(4) 計算 揮発分は,次の式によって算出する。

100

0

1

0

×

−

=

m

m

m

V

ここに,

V: 揮発分 (%)

m0: 乾燥前の試料の質量 (g)

m1: 乾燥後の試料の質量 (g)

6.3

水可溶分

(1) 要旨 水可溶分は,試料を水に浸した後,ろ過してろ液に溶出した無機塩,有機物などの質量から求

める。

(2) 装置及び器具 装置及び器具は,次のとおりとする。

(a) 乾燥器 105〜110℃に調節できるもの。

(b) デシケーター 6.2(2)(c)による。

(c) ろ紙 JIS P 3801に規定する5種Cで直径125mmのもの。

(3) 操作 操作は,次のとおり行う。

(a) 試料約10gを0.01gのけたまで適宜の全量フラスコ又はビーカーに量り取る。

(b) 蒸留水100mlを加えて十分にかき混ぜる。

(c) 時計皿でふたをして室温に4時間置き,その間ときどきかき混ぜる。

(d) これをろ紙を通して質量既知のビーカーに移し入れ,セラック及びろ紙を蒸留水50mlで洗浄して

洗液をろ液に加える。

(e) ろ液を水浴上で蒸発乾固する。

(f) 105〜l10℃の乾燥器中で1時間乾燥する。

(g) 乾燥後デシケーターの中で30分間放冷し,質量を量る。

(h) 質量の差が0.002g以下になるまで(f)〜(g)を繰り返し,蒸発乾固物の質量を0.001gのけたまで求め,

その最小値を測定値とする。

(4) 計算 水可溶分は,次の式によって算出する。

100

0

1×

=mm

WS

ここに, WS: 水可溶分 (%)

m1: 蒸発乾固物の質量 (g)

m0: 試料の質量 (g)

6.4

温アルコール不溶分

(1) 要旨 温アルコール不溶分は,試料の温エタノール抽出乾固物の質量から求める。

(2) 試薬 試薬は,次のとおりとする。

(a) エタノール (95) JIS K 8102に規定するもの。

(3) 装置及び器具 装置及び器具は,次のとおりとする。

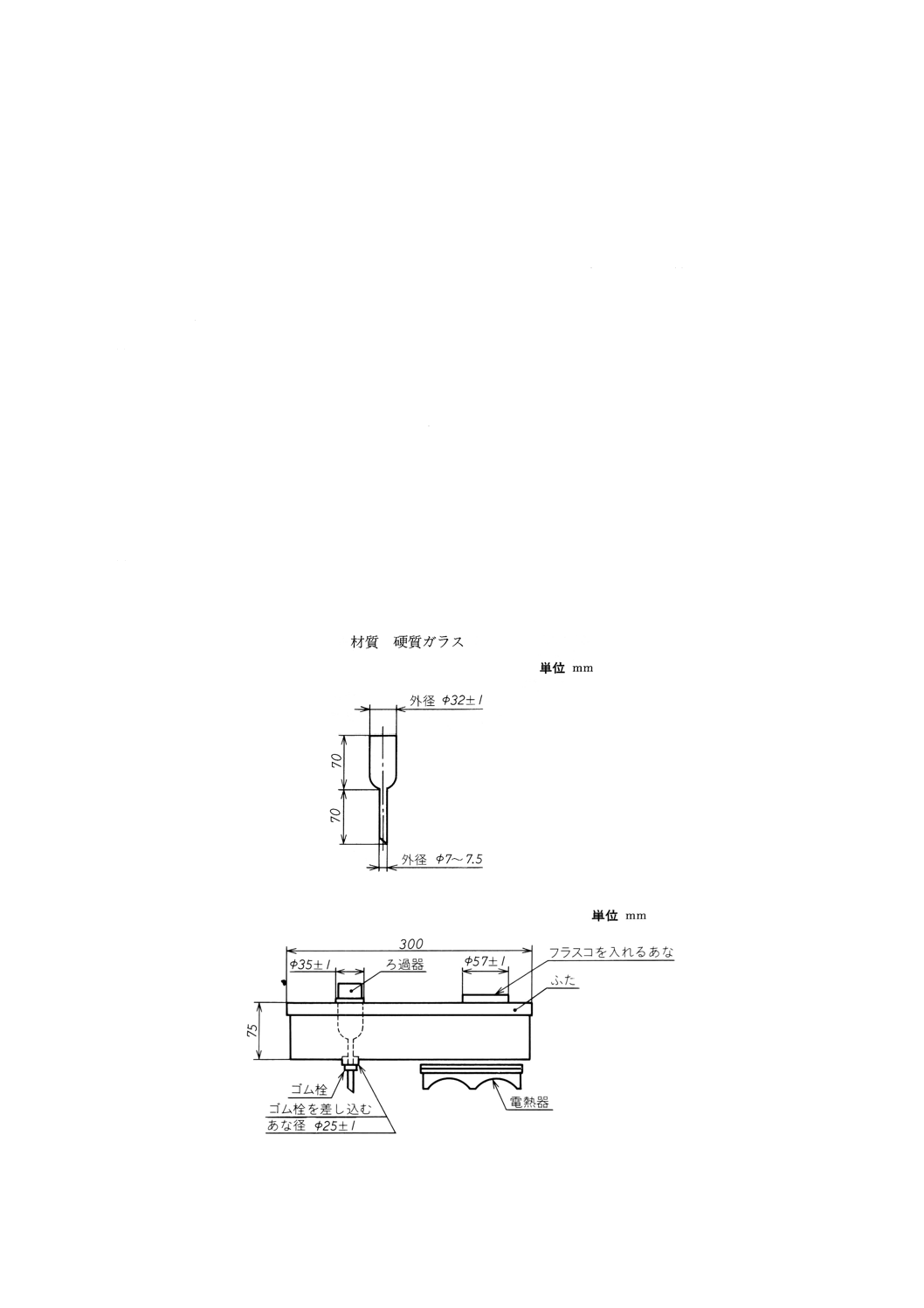

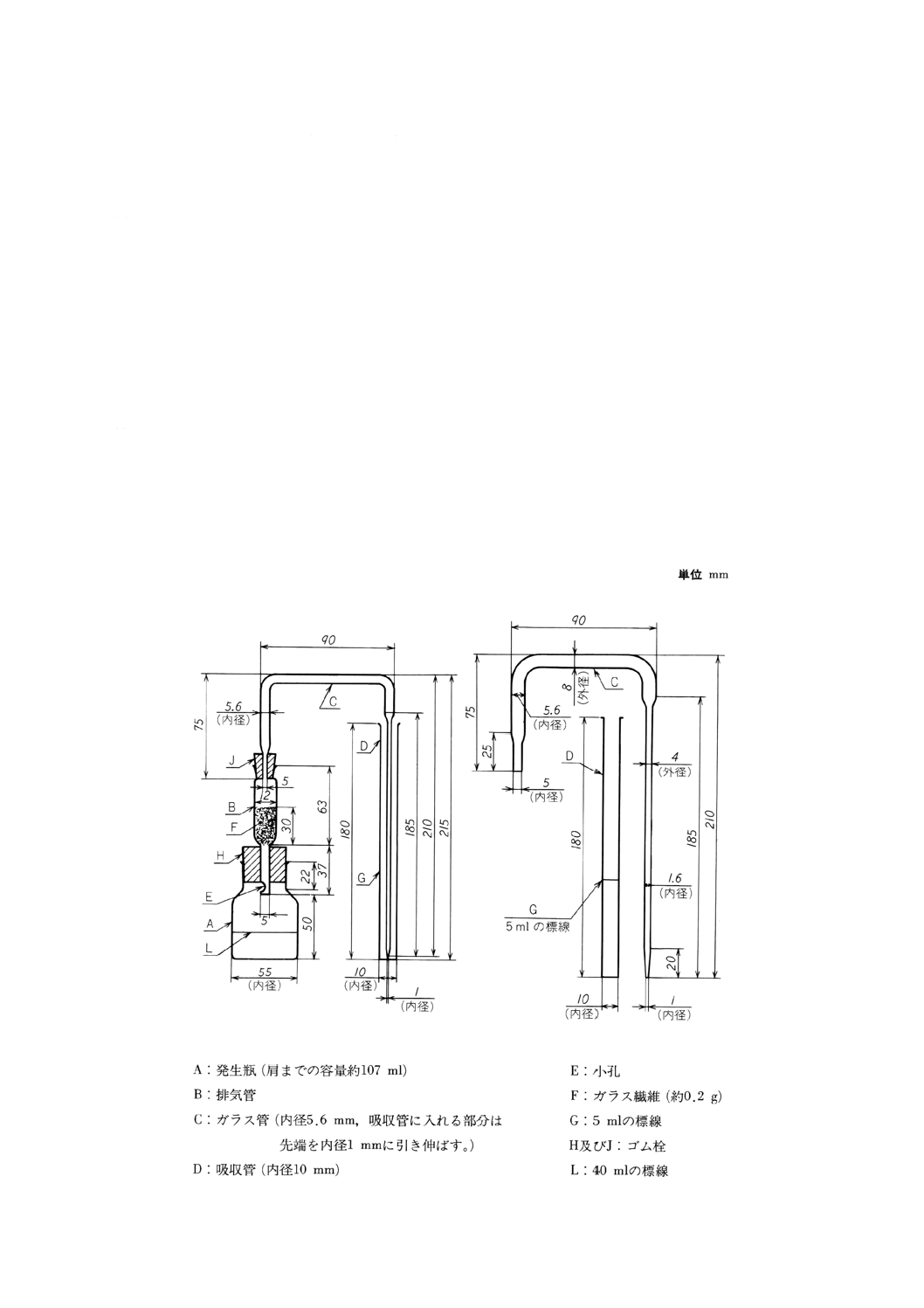

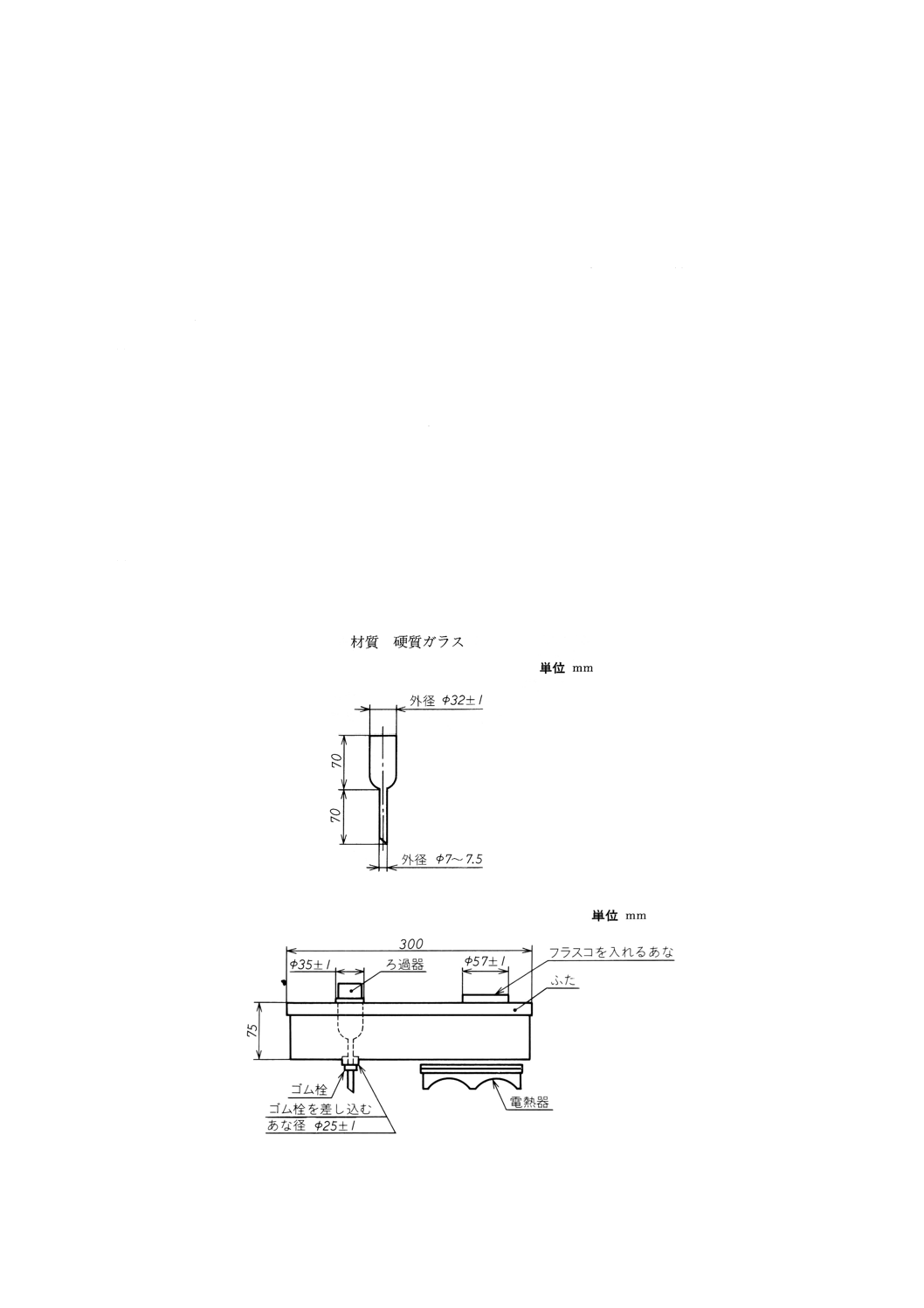

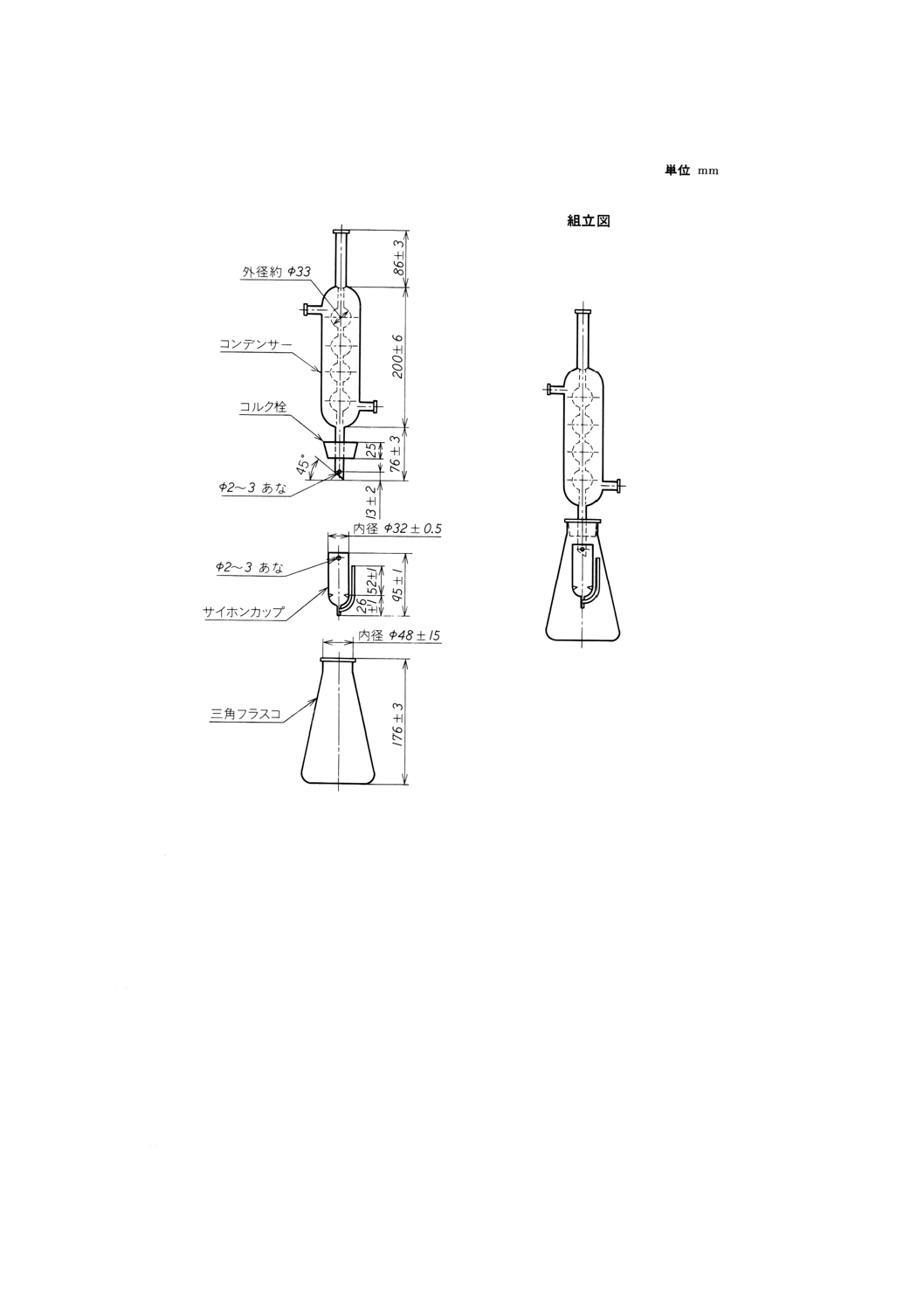

(a) ろ過器 形状及び寸法の一例を図1に示す。

4

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

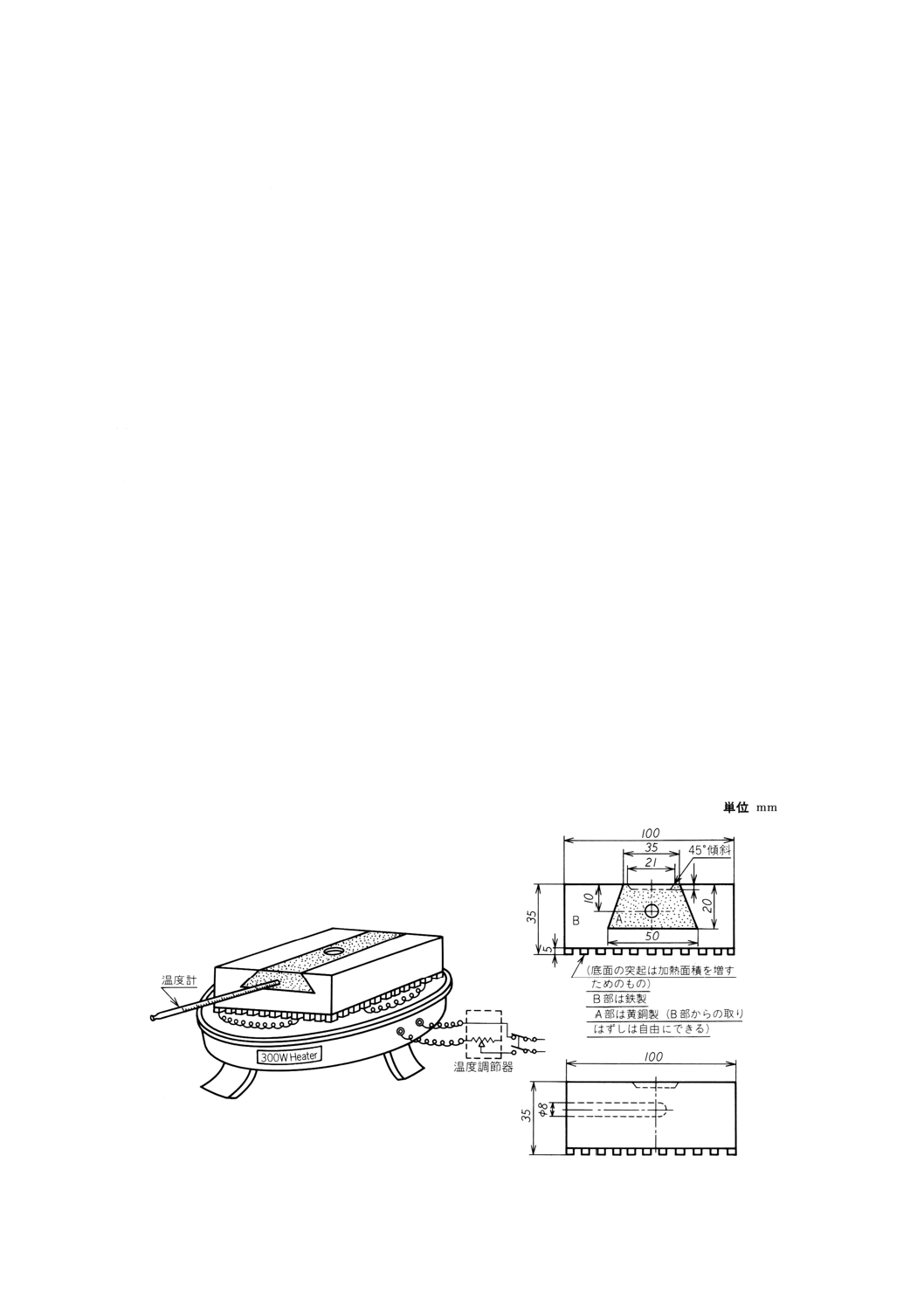

(b) 水浴 銅又はステンレス製で幅100mmとし,形状及び寸法の一例を図2に示す。

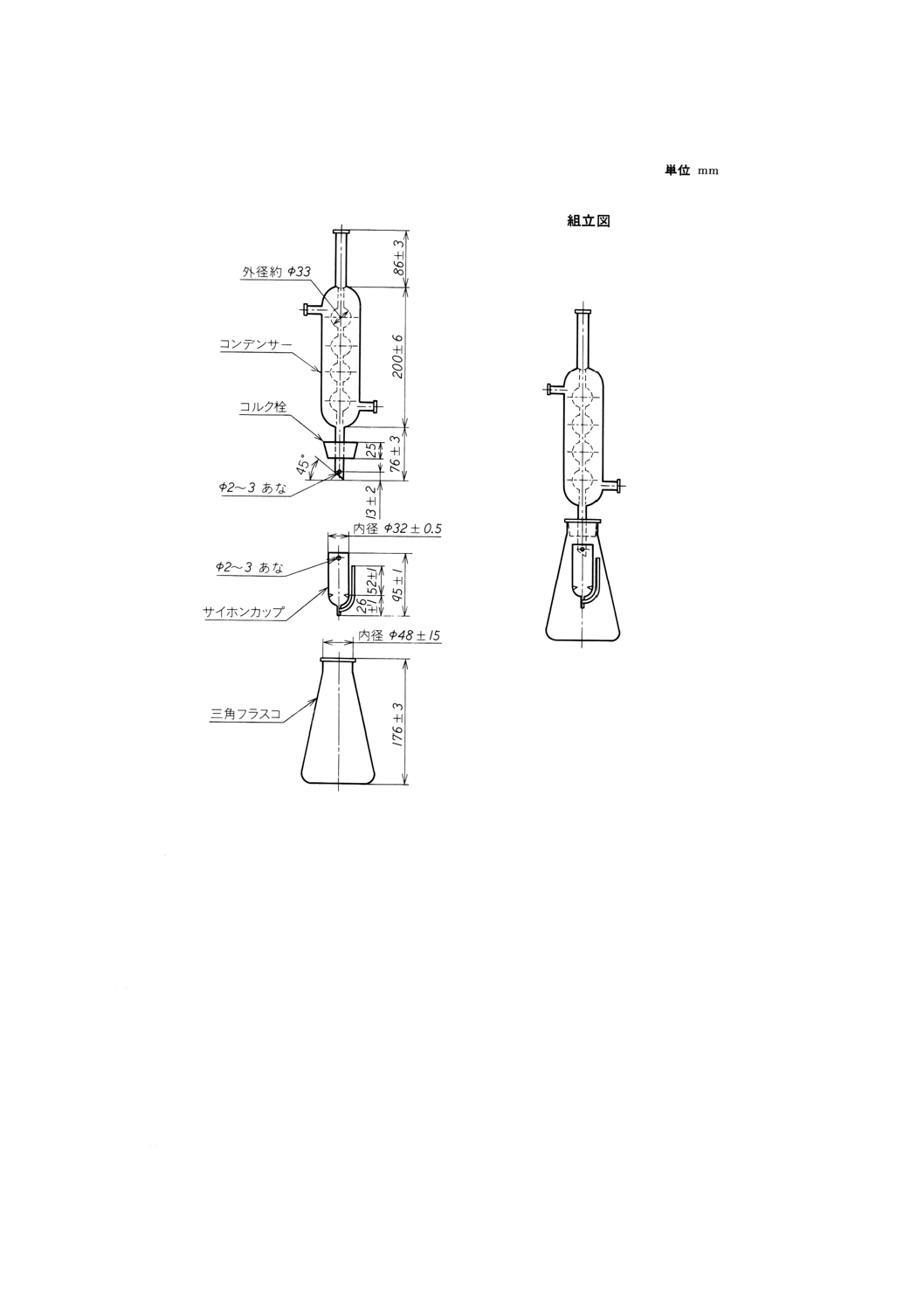

(c) 抽出装置 コンデンサー,サイホンカップ,三角フラスコから構成し,形状と寸法の一例を図3に

示す。抽出装置は次のように組み立てる。

コンデンサーの下管にコルク栓を取り付け,下管の先をサイホンカップの上部に差し込み,それ

らに設けたあなに真直な針金を1本通して連結する。

三角フラスコは,その中にサイホンカップをつるす形でコンデンサーの下管にコルク栓で取り付

ける。

(d) はかり瓶 ガラス栓付,直径約40mm,高さ約80mmのもの。

(e) 円筒ろ紙 外径約25mm,高さ55mmのもので,あらかじめ次に示す方法でアルコール可溶分を抽

出したもの。

新しい円筒ろ紙を空のまま(c)の装置のサイホンカップに入れ三角フラスコには沸騰石数個を入

れエタノール(95)を用いて30サイクル(2)抽出した後,はかり瓶に入れ,105〜l10℃で前後の差が

0.002g以下になるまで乾燥,放冷,ひょう量を繰り返す。

注(2) (4)(d)の注(3)参照。

この円筒ろ紙の空抽出も本操作と同じ条件の抽出を行う。

(f) デシケーター 6.2(2)(c)による。

(g) 乾燥器 6.3(2)(a)による。

(h) はかり 5.(2)(b)による。

図1 ろ過器

図2 水浴

5

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 抽出装置

(4) 操作 操作は,次のとおり行う。

(a) 試料 約5gを0.01gのけたまでビーカー100mlに量り取る。

(b) エタノール (95) 75mlを加え,時計皿で覆い,水浴上で沸騰させて試料を溶かし,30分間沸点近く

の温度に保つ。

(c) ろ過器に円筒ろ紙を入れ,沸騰したエタノール (95) で潤す。

円筒ろ紙の中に試料溶液を温度が下がらないように,速やかに移し入れろ過する。沸騰したエタ

ノール (95) 75mlを用いてビーカー中の残分を円筒ろ紙に洗い移す。

(d) 抽出装置のサイホンカップにろ過器中の円筒ろ紙を移し,沸騰石を数個入れた三角フラスコに,エ

タノール (95) 約130mlを入れて加熱し沸騰させ,30サイクル(3)抽出する。

(e) 抽出を終わった円筒ろ紙をはかり瓶に入れ,105〜110℃に保った乾燥器に入れて2時間以上乾燥す

る。

(f) 乾燥後デシケーターの中で30分間放冷し,質量を量る。

(g) 再び105〜110℃に保った乾燥器に入れて約1時間乾燥し,デシケーターの中で30分間放冷した後,

質量を量る。

6

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(h) 質量の差が0.002g以下となるまで(g)の操作を繰り返し,乾固物の質量を求め,最小値を測定値とす

る。

注(3) 抽出効果は時間でなく,サイクル数で規定するのがより適切である。

従来の方法は“少なくとも2時間”との規定となっていた。これは実際,抽出に約4分/サ

イクル必要であるので,2時間で30サイクルになる。“30サイクル以上”(2時間以上)とする

と抽出効果が一定にならないので“30サイクル”とした。

(5) 計算 温アルコール不溶分は,次の式によって算出する。

100

0

1×

=mm

H

ここに,

H: 温アルコール不溶分 (%)

m1: 乾固物の質量 (g)

m0: 試料の質量 (g)

6.5

ロジン

(1) 要旨 擬和物として試料に混入しているロジンをハルフェン・ヒックス反応によって試験する。

(2) 試薬 試薬は,次のとおりとする。

(a) エタノール (95) 6.1(2)(a)による。

(b) 酢酸 JIS K 8355に規定するもの。

(c) 石油エーテル JIS K 8593に規定するもの。

(d) フェノール溶液 JIS K 8798に規定するフェノールとJIS K 8322に規定するクロロホルムとを体積

比1 : 2に混合する。

(e) 臭素溶液 JIS K 8529に規定する臭素とJIS K 8322に規定するクロロホルムとを体積比1 : 4に混合

する。

(3) 器具 器具は,次のとおりとする。

(a) 共栓付三角フラスコ 250ml。

(b) 分液漏斗 200ml。

(c) ろ紙 JIS P 3801に規定する3種。

(d) 蒸発皿 JIS R 1302に規定する丸底形で170ml。

(e) 水浴 90〜100℃に調節できるもの。

(f) 呈色反応板 陶磁器製。

(g) 時計皿 直径60mm。

(4) 操作 操作は,次のとおり行う。

(a) 試料約2gを共栓付三角フラスコ250mlに量り取り,エタノール (95) 10ml又は,酢酸10mlを加え

て完全に溶けるまで振り混ぜる。

(b) 溶解後絶えず振りながら,徐々に石油エーテル50mlを加える。

(c) 石油エーテル添加後絶えず振りながら水50mlを加え,分液漏斗に移し,振り混ぜた後石油エーテ

ル層が分離するまで静置する。

(d) 水層を流し出し,石油エーテル層を水50mlで洗浄し,乾燥したろ紙を用いて石油エーテルの抽出

液をろ過し,丸底蒸発皿に入れる。

(e) この抽出液を水浴上で蒸発乾固する。

(f) 蒸発乾固物にフェノール溶液1〜2mlを加え,これを呈色反応板のくぼみに一杯まで満たす。

7

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(g) 直ちに隣のくぼみに臭素溶液を注ぎ,時計皿を用いて両方のくぼみを覆う。

(h) このとき臭素溶液の蒸気の作用によるフェノール溶液の呈色反応を調べる。

(5) 判定 この溶液が30秒〜1分後に明らかな紫色又は深い藍色を呈しないときを“認めない”とする。

6.6

灰分

(1) 要旨 灰分は,試料を灰化し,その灰の質量から求める。

(2) 装置及び器具 装置及び器具は,次のとおりとする。

(a) るつぼ JIS R 1301に規定するB形で30ml又はJIS H 6201に規定する一般用白金るつぼで30番。

(b) 電気炉 500〜600℃に調節できるもの。

(c) ろ紙 6.3(2)(c)による。

(d) デシケーター 6.2(2)(c)による。

(e) はかり 5.(2)(b)による。

(3) 操作 操作は,次のとおり行う。

(a) 試料約2gを0.01gのけたまで,質量既知のるつぼに量り取り,初めは弱く加熱し,徐々に温度を上

げて電気炉を用いて500〜600℃で強熱して炭化物が残らなくなるまで加熱する。

(b) 炭化物が残った場合は,大量の温水で抽出後ろ紙を用いてろ過し,ろ紙の上に不溶解残さ(渣)を

集めて洗った後,そのろ紙をるつぼに移して炭化物がなくなるまで電気炉を用いて強熱する。

ろ液と洗液をるつぼに加えて蒸発乾固した後,電気炉を用いて500〜600℃で強熱する。

(c) 加熱後デシケーター中で30分間放冷し,質量を量る。

(d) 質量の差が0.001g以下になるまで強熱,放冷,ひょう(秤)量を繰り返し,灰の質量を求め,最小

値を測定値とする。

(4) 計算 灰分は,次の式によって算出する。

100

0

1×

=mm

A

ここに,

A: 灰分 (%)

m1: 灰の質量 (g)

m0: 試料の質量 (g)

6.7

ワックス分

(1) 要旨 ワックス分は,試料を炭酸ナトリウムの熱溶液に溶かし,その残さのクロロホルム抽出分の質

量から求める。

(2) 試薬 試薬は,次のとおりとする。

(a) 炭酸ナトリウム JIS K 8625に規定するもの。

(b) クロロホルム JIS K 8322に規定するクロロホルムを再蒸留したもの。

(3) 装置及び器具 装置及び器具は,次のとおりとする。

(a) ビーカー 200ml。

(b) 水浴 6.5(3)(e)による。

(c) ろ紙 6.3(2)(c)をあらかじめクロロホルムで脱脂したもの。

(d) 円筒ろ紙 あらかじめ,クロロホルムで脱脂した円筒ろ紙,外径25〜30mm,高さは抽出装置のサ

イホンの最高部より約5mm高いもの。

(e) 連続抽出装置 ソックスレー抽出器又は適宜な連続抽出装置。

(f) 乾燥器 6.2(2)(b)及び6.3(2)(a)による。

8

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(g) デシケーター 6.2(2)(c)による。

(4) 操作 操作は,次のとおり行う。

(a) 試料約10gを0.01gのけたまでビーカーに量り取り,水150mlに炭酸ナトリウム2.5gを溶かした溶

液を加える。

(b) そのビーカーを水浴中に浸し,かくはんして溶かす。

溶解後時計皿でふたをし,水浴中に2〜3時間静置しワックスを分離する。

(c) ビーカーを水浴から出し,冷水で冷却してワックスを固化させてろ紙でろ過する。このとき溶解し

たセラックがろ紙上に残らないように水で十分に洗う。

(d) このろ紙を漏斗から取り外し,折りたたまずにろ紙の端がビーカーの頂点と同じレベルを保つよう

にガラス棒に寄りかからせてビーカー中に置き,40±2℃に調節された乾燥器に入れて乾燥させる。

(e) 乾燥したろ紙をビーカーから取り出し,もう1枚のろ紙で包み針金でしばり円筒ろ紙の中に入れ,

その円筒ろ紙を抽出装置の中に置く。

(f) ビーカー中にクロロホルムを注ぎ,沸騰させて円筒ろ紙に注いで質量既知の抽出フラスコの中に集

める。

この操作をビーカーにワックスが残らなくなるまで2回以上繰り返す。

(g) 抽出装置を連結して少なくとも30サイクル抽出した後抽出フラスコ中のクロロホルムを蒸発し,除

去する。

(h) そのフラスコを105〜l10℃の乾燥器で約1時間乾燥後,デシケーター中で30分間放冷して質量を量

る。

(i) 質量の差が0.002g以下になるまで(h)の操作を繰り返し,ワックスの質量を求め,最小値を測定値と

する。

(5) 計算 ワックス分は,次の式によって算出する。

100

0

1×

=mm

W

ここに,

W: ワックス分 (%)

m1: ワックスの質量 (g)

m0: 試料の質量 (g)

6.8

流動度 流動度の測定は,次のいずれかの方法による。

6.8.1

第1法(ウエスチングハウス法)

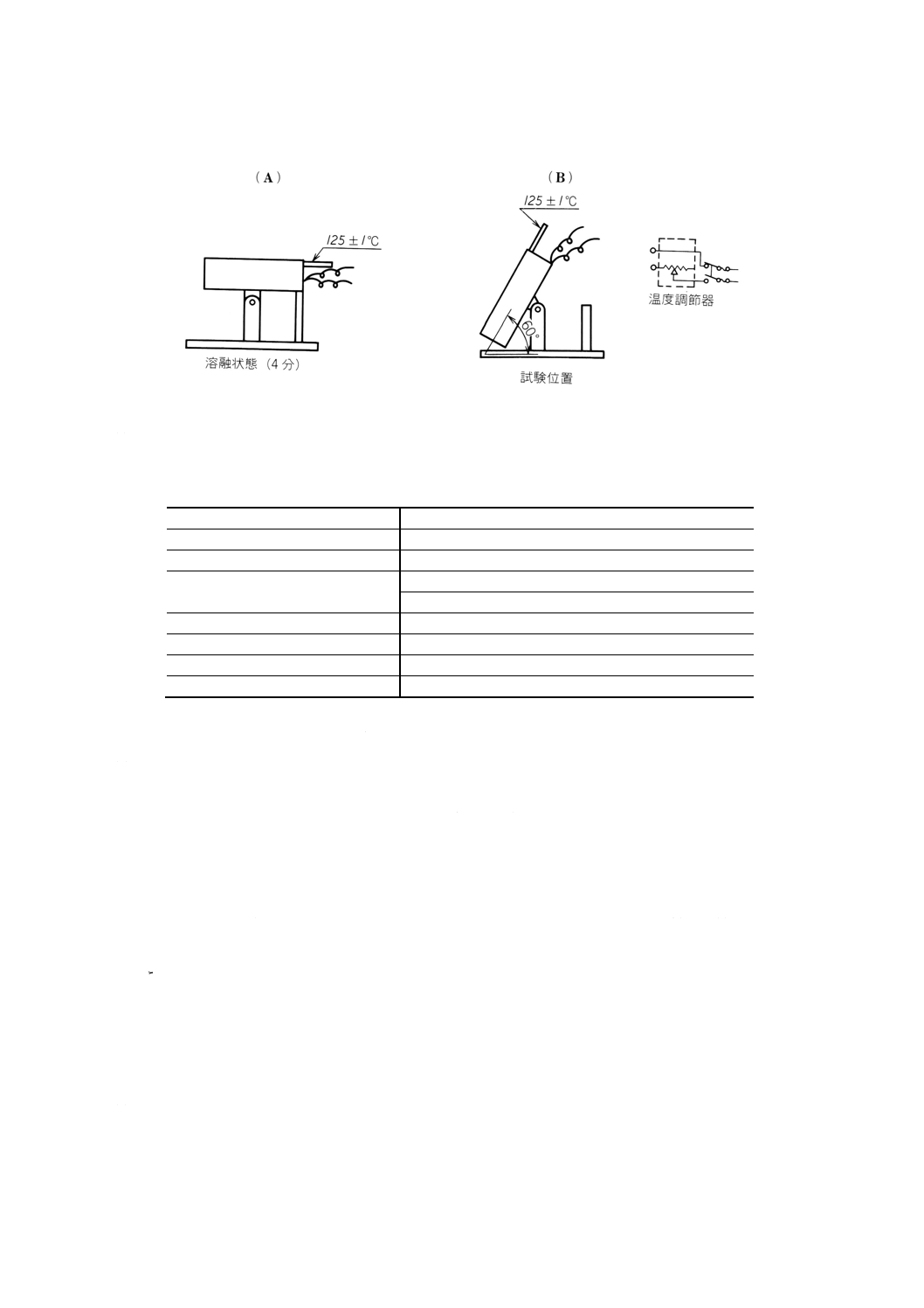

(1) 要旨 試料を125℃で溶融して60度の傾斜を定時間に流れた距離で示す。

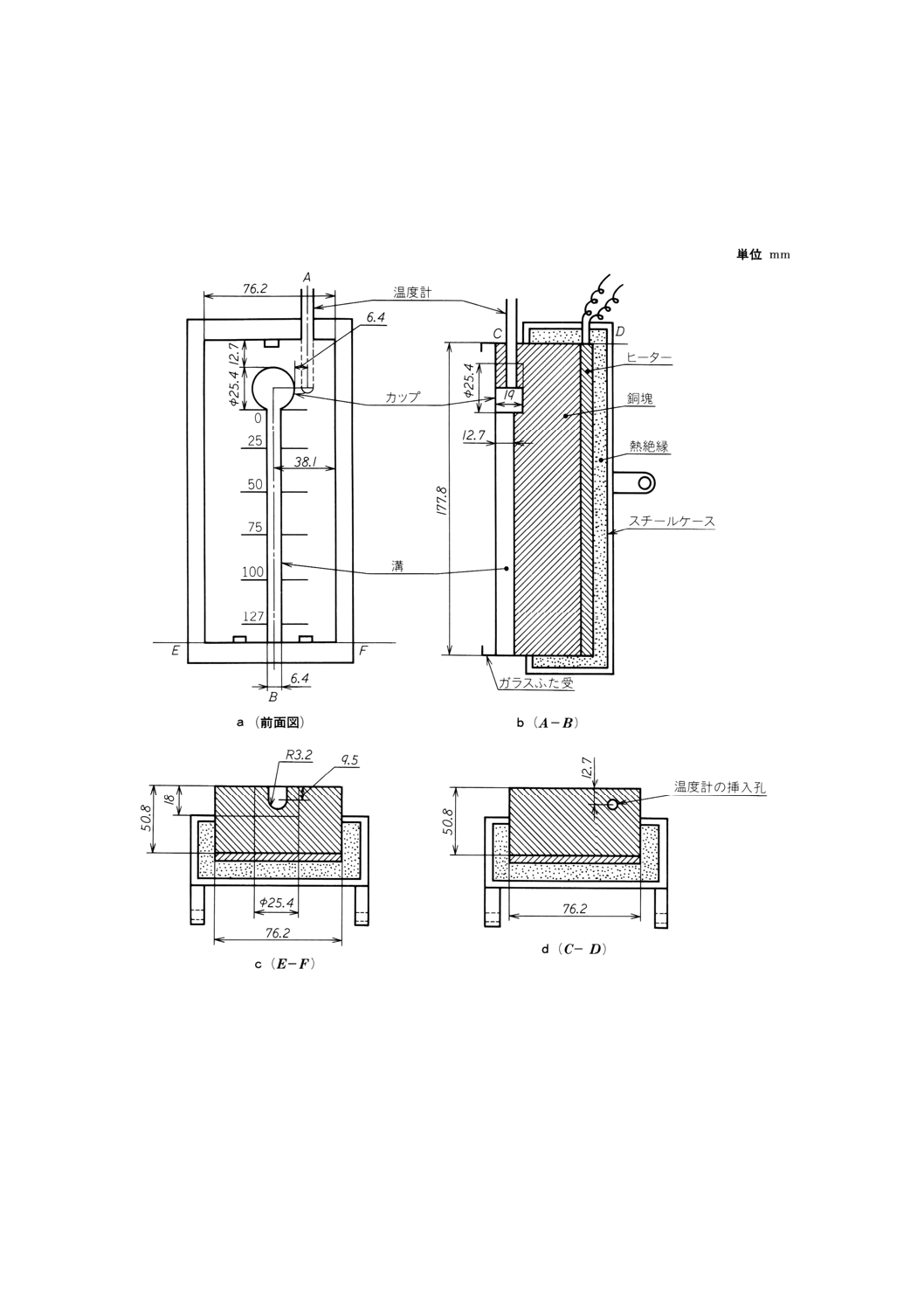

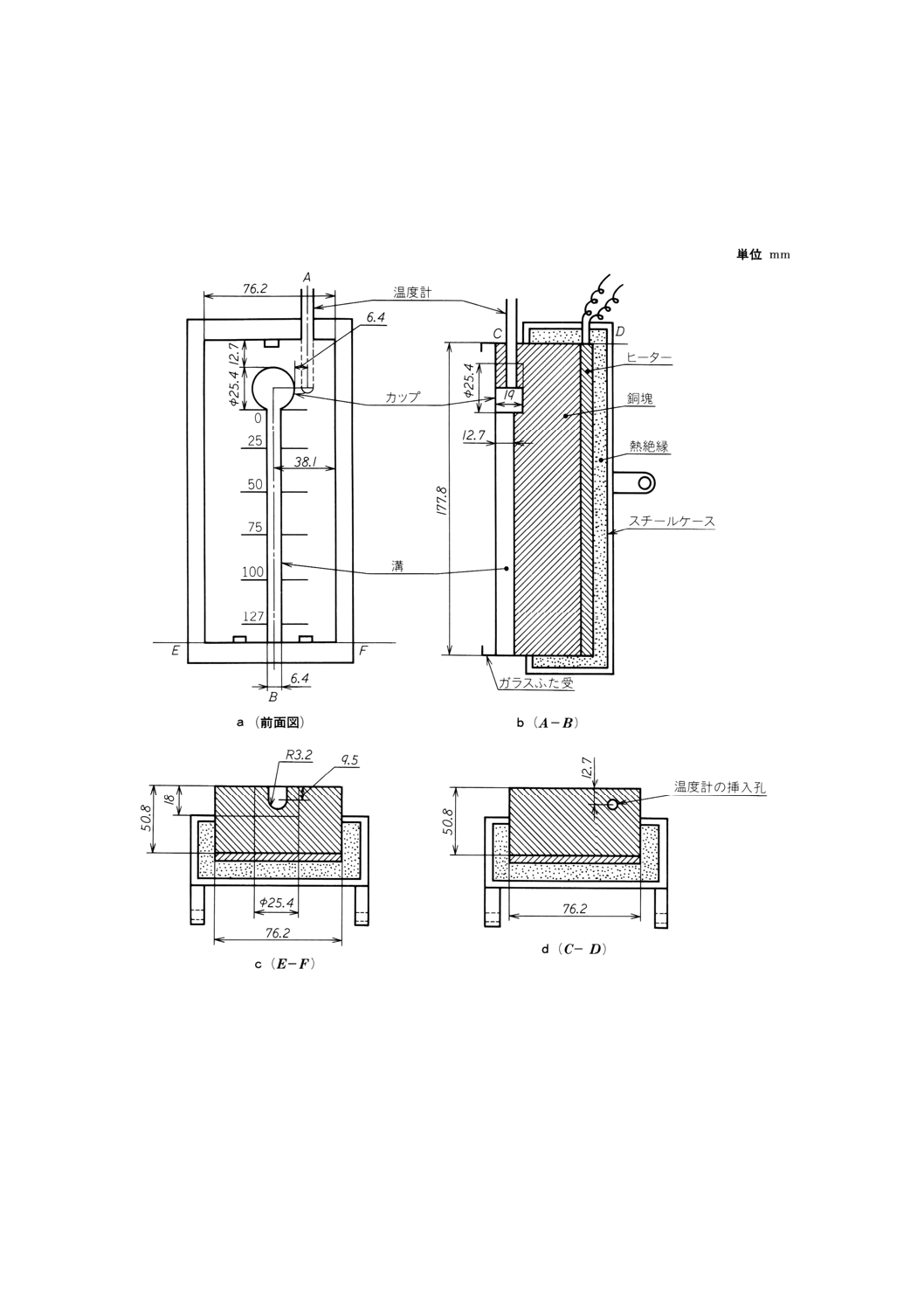

(2) 装置及び器具 装置及び器具は,次のとおりとする。

(a) 流動度測定装置 銅製の長方体の上面に,一辺から25.4mm及び側辺から38.1mmの位置を中心に

した直径25.4mm,深さ19mmの試料溶融カップと,カップから対辺に向かって溶融試料が流れる

溝を設ける。

溝は長さ127mm以上,幅6.4mm,最深部の深さ12.7mm(溝底の丸みの半径3.2mm)である。溝

に沿って,長さの方向にmm単位の目盛が付けてある。溝の仕上げ状態は,JIS B 0601に規定する

表面粗さの仕上記号(三角記号)表示による▽以上とする。

長方体には,溝と平行に温度計の挿入孔があり,温度計の水銀球の中心がカップの端から6.4mm

の位置にあり,温度計が挿入されるようになっている。

長方体の下部は加熱装置によって全体を加熱でき,また,図5に示すように,水平から60度に傾

9

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

けることができるようになっている。表面はカップ及び溝を覆うため,ガラスのふたができる。

一例を図4に示す。

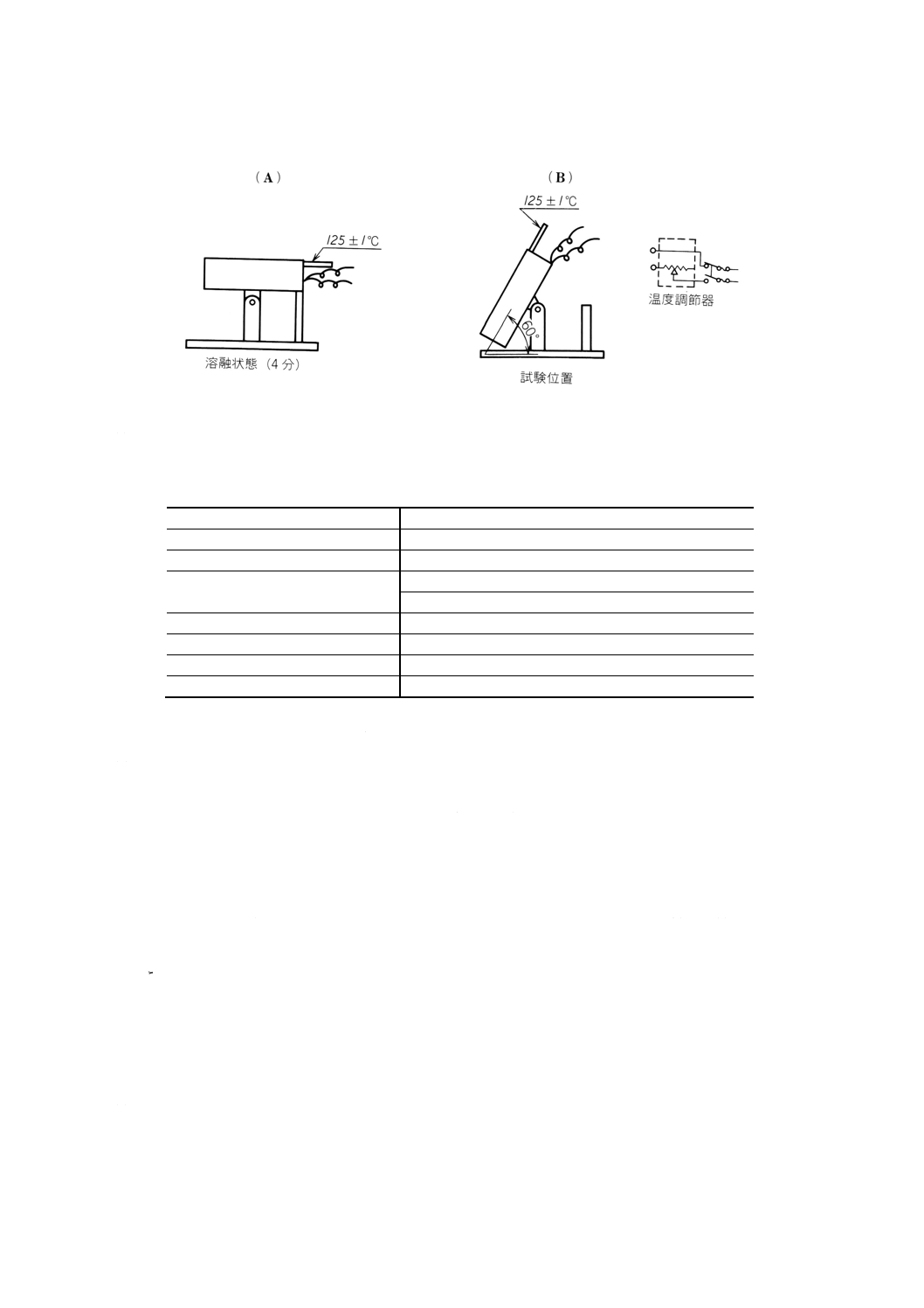

第1法

図4 流動度測定装置の一例

10

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 流動度測定状態図

(b) デシケーター 6.2(2)(c)による。

(c) 温度調節器 0〜120ボルトの間で任意の電圧に調節できるもの。

(d) 温度計 浸没線付ガラス製棒状水銀温度計で,表2に示すもの。

表2 流動度測定用温度計(第1法)

温度の範囲

0〜200℃とし0.5℃ごとの目盛が付いていること。

全長

290〜310mm

ガラス管の径

6〜7mm

水銀球

長さ10〜15mm

直径は幹の直径より大きくないこと。

浸没

30mm

水銀球の下端から0℃までの距離

110〜120mm

幹頂上から200℃までの距離

20〜30mm

目盛の許容誤差

±0.5℃

(3) 操作 操作は,次のとおり行う。

(a) 試料は,試験前に48時間以上デシケーター中で乾燥し,試験の直前に取り出す。

(b) 流動度測定装置(図4)を水平に置き[図5(A)],125±1℃に調節する。

(c) 試料2.00gを量り取り,装置の試料溶融カップ内に入れガラスのふたをする。

(d) 2分間後に中心部の未溶融試料をガラス棒で押し下げて完全に溶融させる。その間,ガラスのふた

を速やかに開閉する。

(e) 4分後に流動度測定装置を60度に傾け[図5(B)],溶融した試料が1分間,2分間,3分間に,溝中

を流れた距離をそれぞれ測定する。

(f) この操作を3回繰返して行い,1分間,2分間,3分間後のそれぞれの数値の最大・最小の差が5mm

以内のときは,その平均値を取りこれを流動度とする。それ以上の差を生じた場合は,再試験を行

う。

6.8.2

第2法A(ISO法A)

(1) 要旨 流動度は,試験管内の試料を100℃で溶融後,試験管を15度に傾斜し,10mm流れるごとの時

間で示す。

(2) 装置及び器具 装置及び器具は,次のとおりとする。

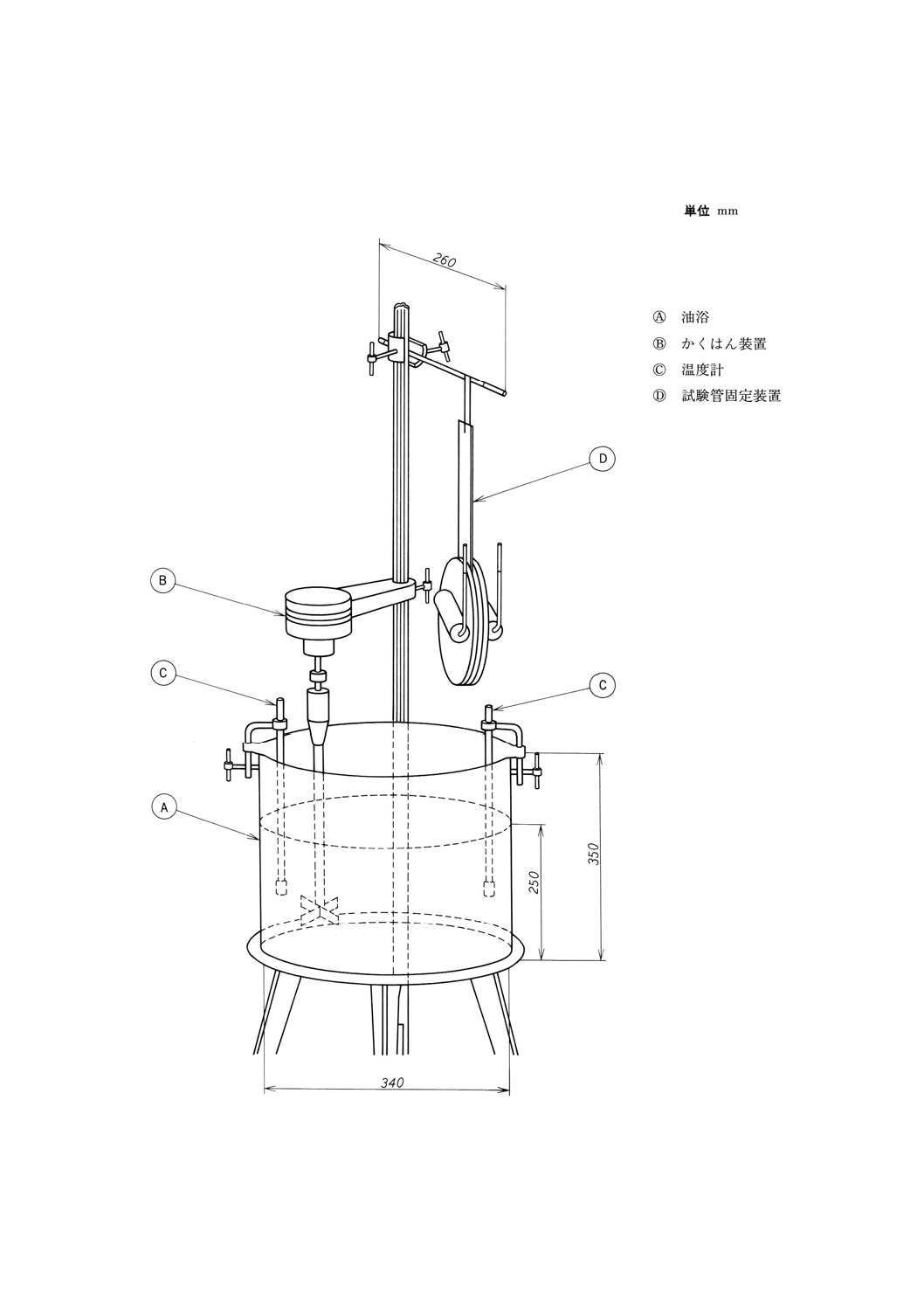

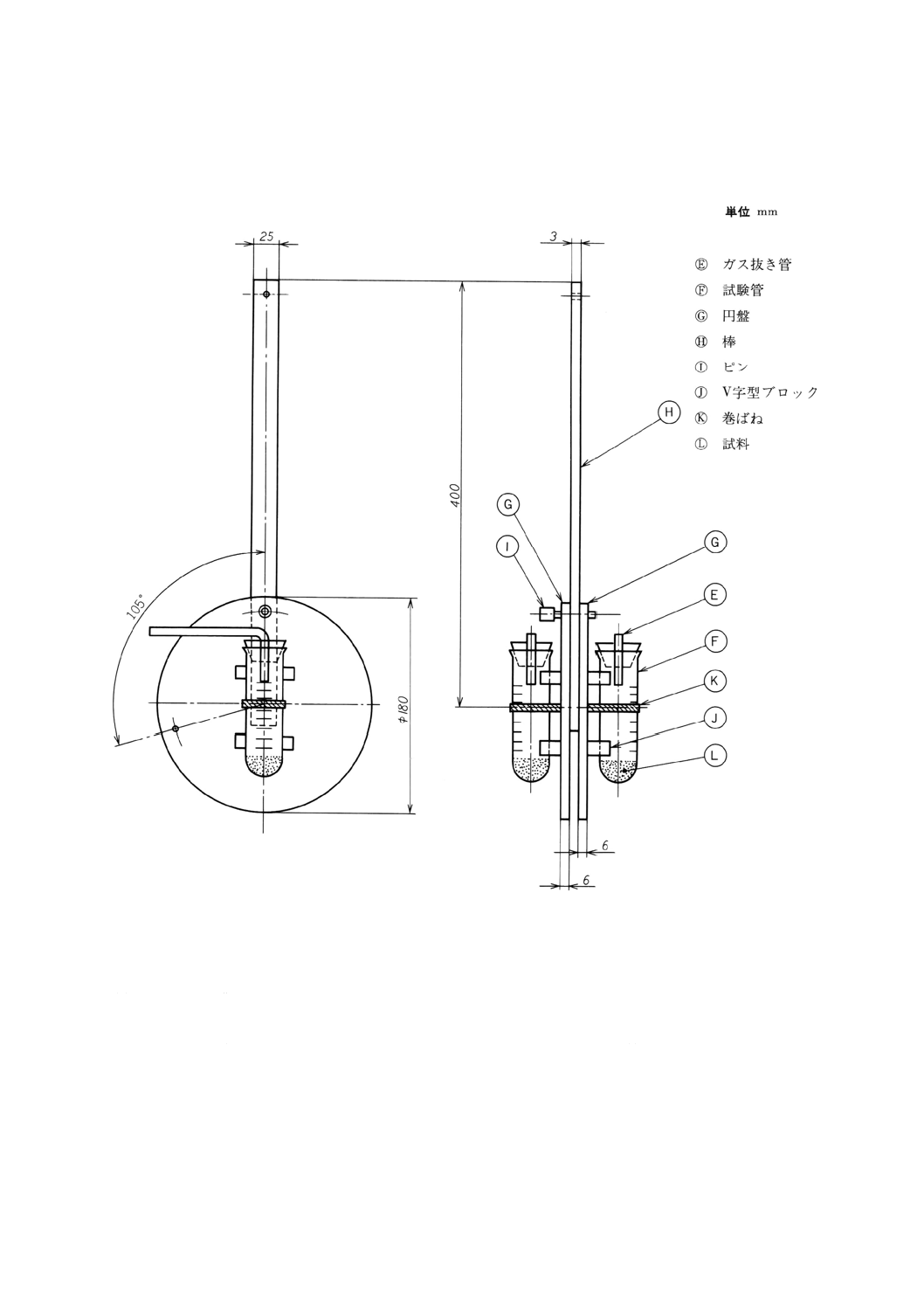

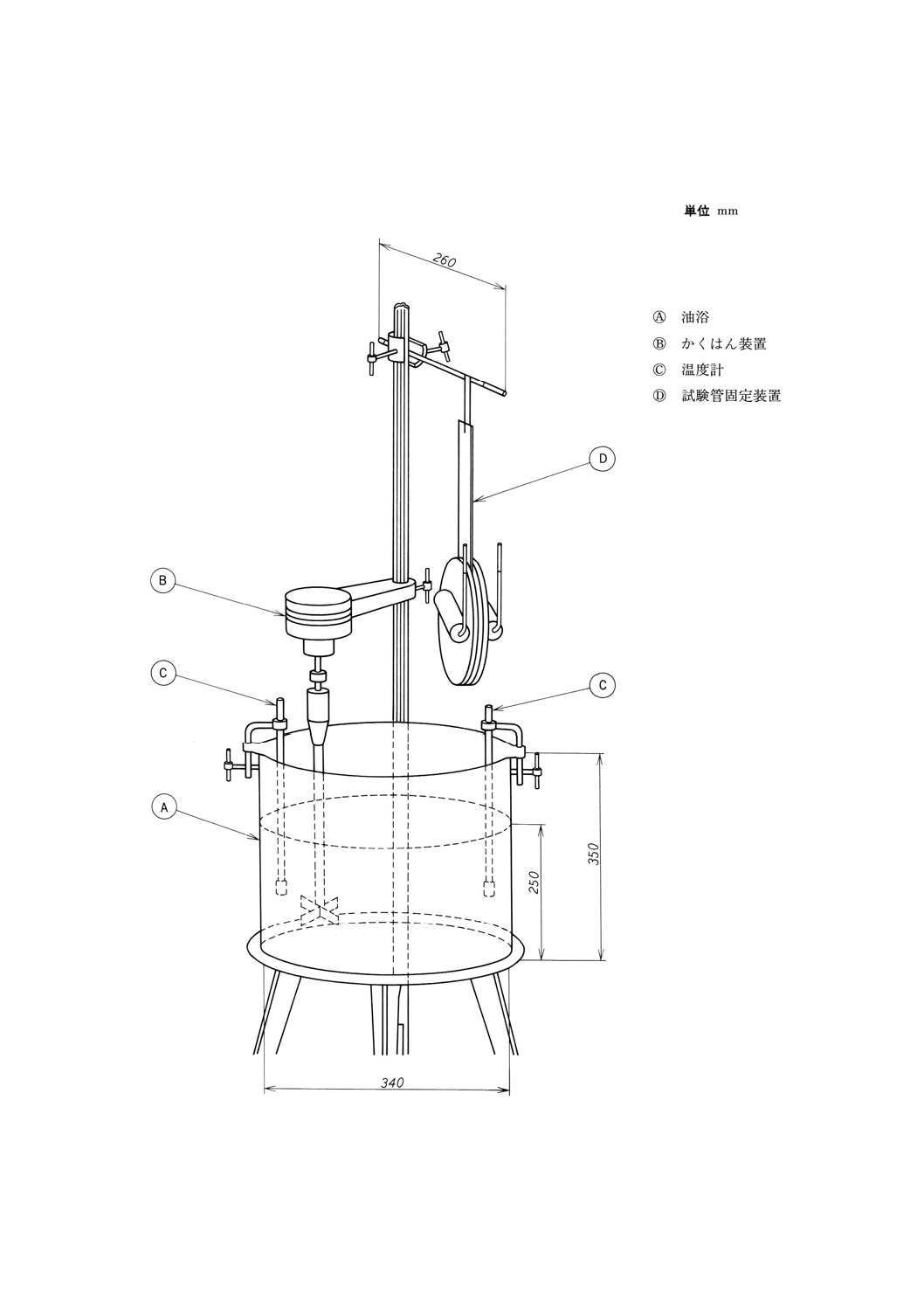

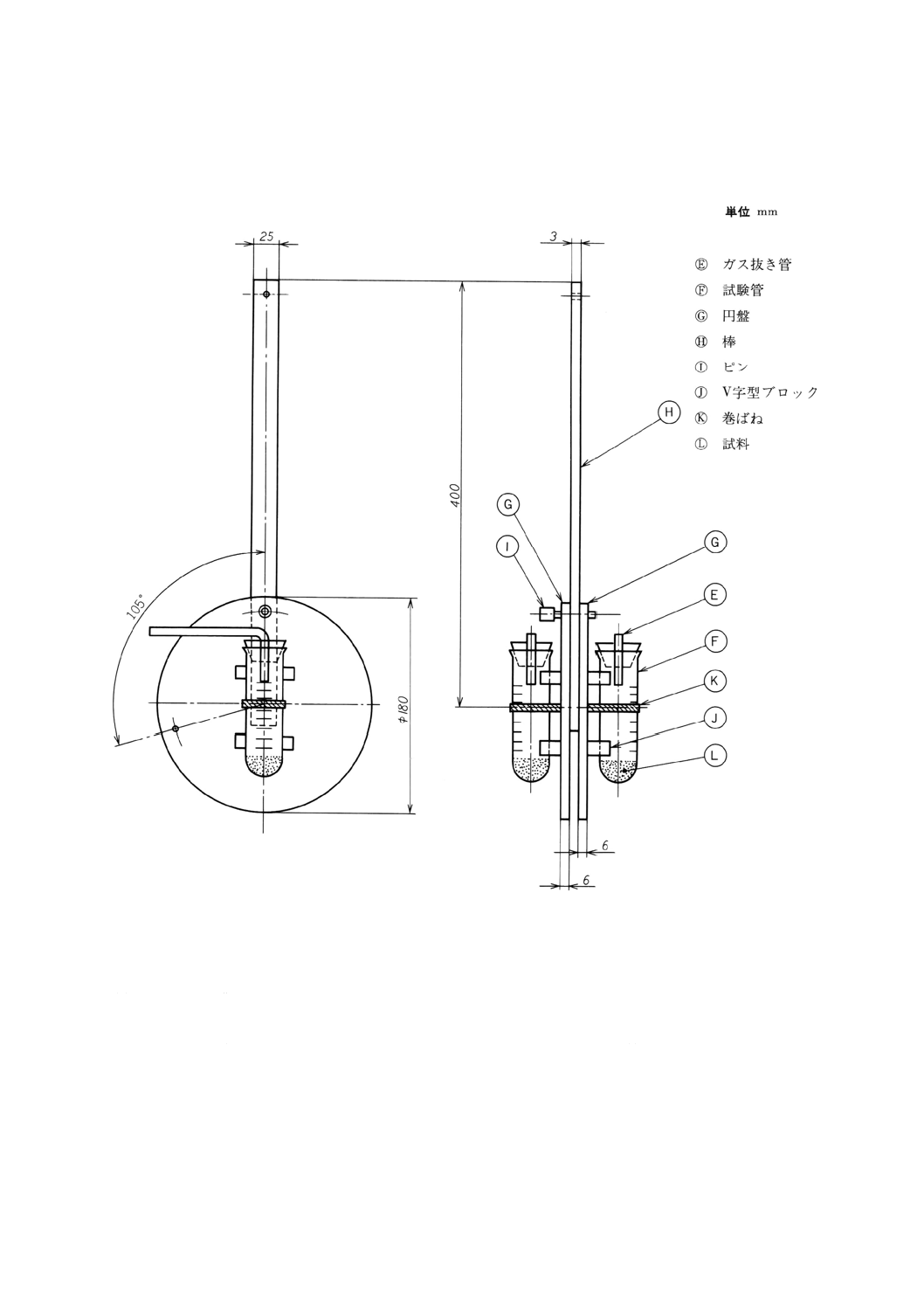

(a) 流動度測定装置 一例を図6及び図7に示す。

11

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第2法

図6 流動度測定装置の一例

12

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第2法

図7 試験管固定装置の一例

(b) 油浴 油を入れる容器はガラス製で,グリセリン又は粘度約31mm2/sの清浄な油などの熱媒で満た

されていて投込みヒーターで加熱され,100±1℃に保持できるもの。

(c) かくはん装置 油浴の温度を均一に保持できるもの。

(d) 温度計 JIS B 7413に規定する200度温度計。

(e) 試験管 長さ130mm,外径25mm,肉厚1.5mmの耐熱ガラス製。

外側に赤色の目盛が付けてあり,図7に示すように小さなガス抜き管を取り付けたコルク栓でふ

たをしたもの。

目盛は試験管の底から10mmの位置より上部へ100mmまで,5mm間隔で付けてあり,10mmご

とに数字を記したもの。

(f) 試験管固定装置 試験管を正しい位置に保つためのもので,図7に示すように2枚の真ちゅう製の

13

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

円盤が棒に取り付けられて回転できるようになっており,円盤の所定の位置に穴がありピンで固定

する。試験管は円盤に付いているV字型ブロックに巻ばねで固定する。

(g) デシケーター 硫酸水素ナトリウムの過飽和溶液が入っているもの。

(3) 操作 操作は,次のとおり行う。

(a) 試料は,底の浅い器に広げてデシケーターに入れ室温で少なくとも24時間放置し,試験の直前に取

り出す。

(b) その試料を2本の試験管に壁面につかないように,それぞれ2.00gづつ量り取り,直立させて試料

の上面を水平にし,その位置を目盛 (mm) で読み取る。この試験管を固定装置に垂直に固定させる

(図7)。

(c) 固定装置を垂直にして,100±1℃の油浴中に入れ3分間保った後,素早く試験管を105度回転させ,

コルク栓の方を下にして水平から15度傾けて,溶融した試料を流動させる。ガス抜き管の先端は油

浴の上面から出しておく。

(d) 100±1℃の油浴中で,それぞれの試験管中の溶融した試料が最初の位置から10mm流れるごとに,

経過した時間を記録して平均値をとって流動度とする。

(e) この流れが90mmに達したとき又は20分間経過したとき試験を中止する。

6.8.3

第2法B(ISO法B)

(1) 要旨 流動度は,試験管内の試料を100℃で溶融後,試験管を15度に傾斜し,12分間に流れた距離で

示す。

(2) 装置及び器具 装置及び器具は,次のとおりとする。

(a) 流動度測定装置 6.8.2(2)(a)による。

(b) 油浴 油を入れる容器は,金属製その他のものでもよい。

グリセリン又は粘度約31mm2/sの清浄な油などの熱媒で満たされていて投込みヒーターなどで加

熱され,100±1℃に保持できるもの。

(c) 温度計 6.8.2(2)(d)による。

(d) 試験管 長さ125mm,外径25mmの耐熱ガラス製で,小さなガス抜き用ガラス管を取り付けたコル

ク栓をしたもの。

(e) 試験管固定装置 6.8.2(2)(f)による。

(f) デシケーター 6.8.2(2)(g)による。

(3) 操作 操作は,次のとおり行う。

(a) 試料は,底の浅い器に広げてデシケーターに入れ室温で少なくとも24時間放置し,試験の直前に取

り出す。

(b) その試料を2本の試験管に壁面につかないようにそれぞれ2.00gづつ量り取り,直立させて試料の

上面を水平にし,その位置をmmの単位で測る。この試験管を固定装置に垂直に固定させる。

(c) 固定装置を垂直にして,100±1℃の油浴中に入れ3分間保った後,素早く試験管を105度回転させ,

コルク栓の方を下にして水平から15度傾け,溶融した試料を流動させる。ガス抜き管の先端は油浴

の上面から出しておく。

(d) 100±1℃の油浴中で,試験管をこの位置のまま正確に12分間保った後,油浴から取り出して垂直の

位置に戻し,冷却して油をふき取り,各試験管中の溶融した試料が最初の位置から流動した先端ま

での距離を測定し,その距離を流動度とする。二つの測定値の平均値を取る。ただし,羽根(4)の部

分は無視する。

14

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(4) 羽根とは溶融,流動したセラックの先端周辺から同じく溶融,流動したワックス(セラック中

に含まれている。)が分離はみだしてできたもので,セラックの主要部分から区別することがで

き,異なった色をしている。

6.9

熱硬化時間

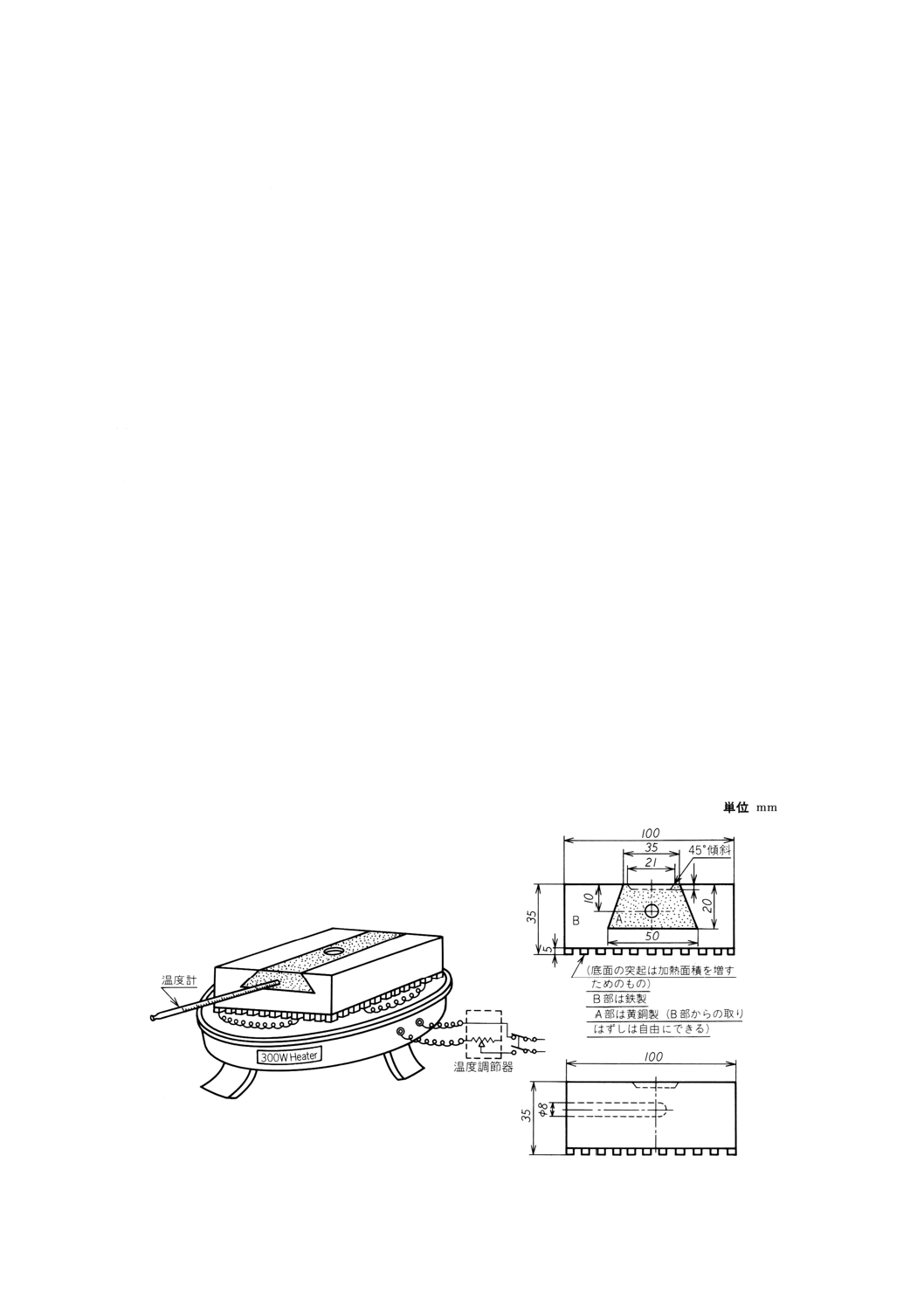

(1) 要旨 熱硬化時間は,試料を熱板上で熱して,ゴム状になるまでの時間で示す。

(2) 装置及び器具 装置及び器具は,次のとおりとする。

(a) 熱硬化時間測定器 黄銅製の熱板の上面に,一辺から50mmの位置を中心にして直径21mm,深さ

2mm,底の直径17mmの凹部を設け,熱板の表面から10mmの深さのところを中心にして,一辺か

ら直角に温度計の挿入孔があり,水銀球の中心が凹部の中心の直下にくるようになっている。熱板

の下部は加熱装置によって全体を加熱できる。

一例を図8に示す。

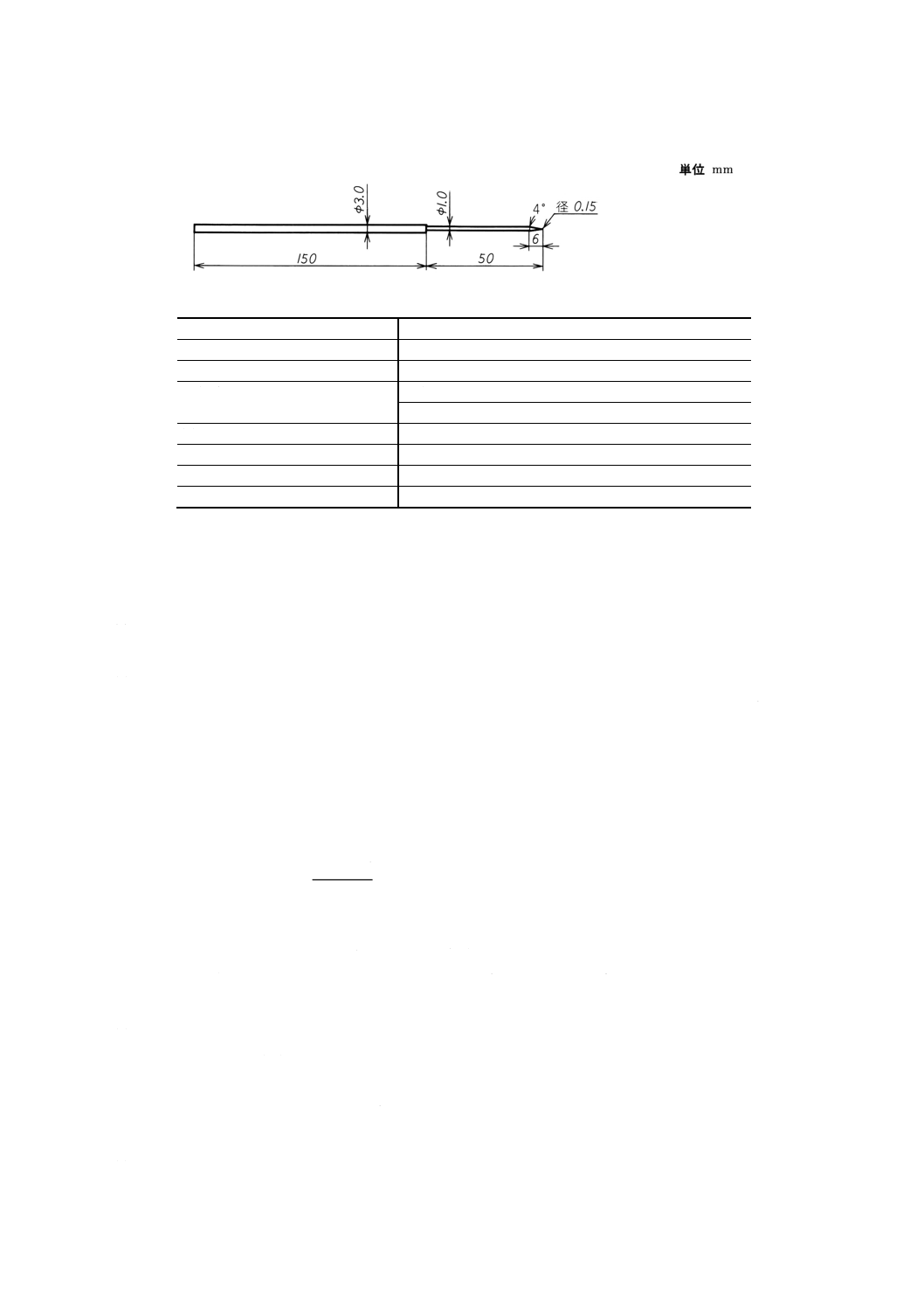

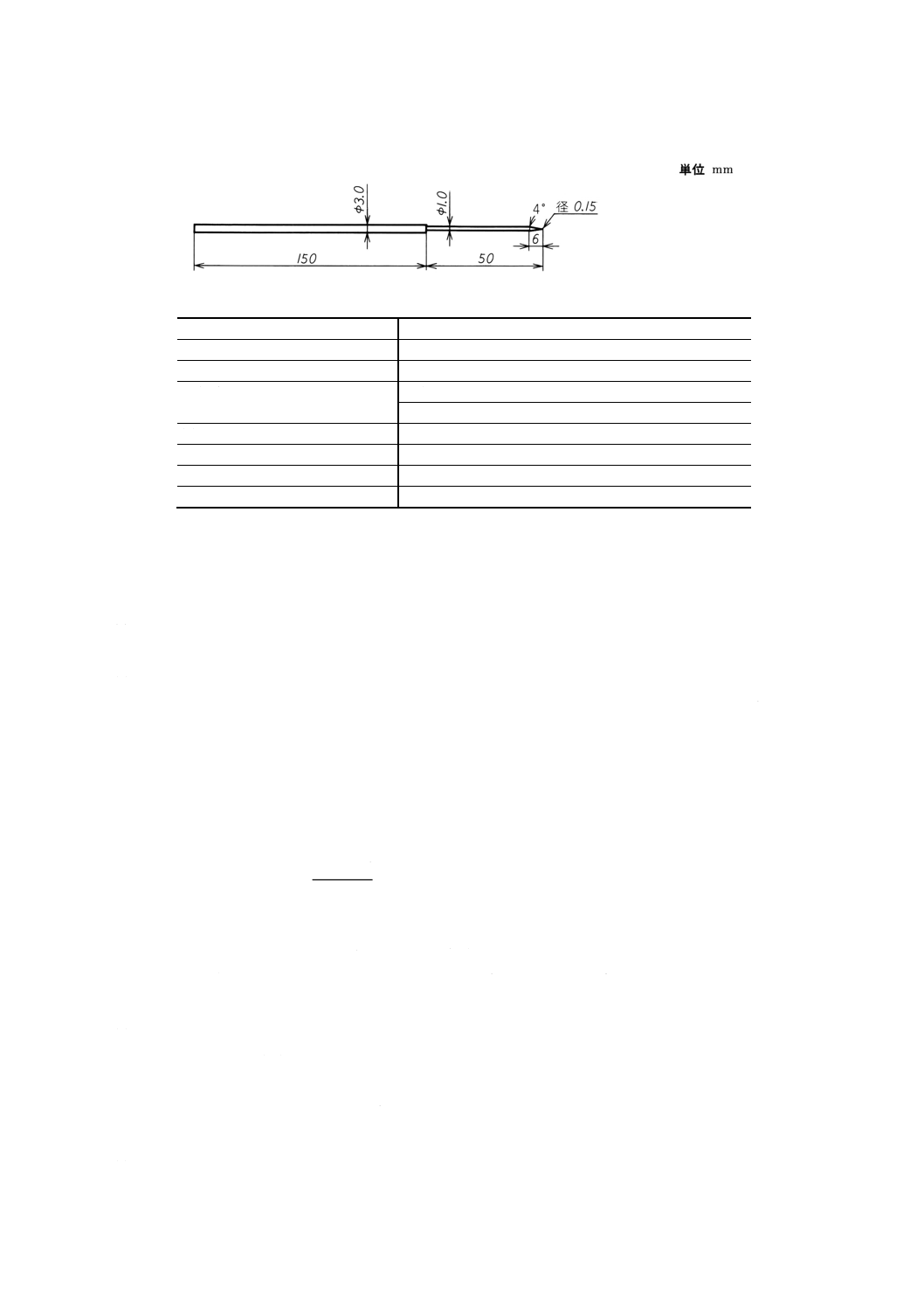

(b) 熱硬化時間測定用針 柄に炭素鋼製の針を挿入したもので針部分の長さは50mm,直径1.0mmで,

先端部分は例図9のように徐々に細くなっている。

(c) 温度計 浸没線付ガラス製棒状水銀温度計で,その構造及び性能は表3に示す。

(d) 温度調節器 0〜120ボルトの間で任意の電圧に調節できるもの。

(e) ストップウォッチ 0.5秒まで測定できるもの。

(3) 操作 操作は,次のとおり行う。

(a) 試料0.05gを0.001gのけたまで量り取り,170±1℃に加熱した熱板上(図8)の凹部に置き,直ち

にストップウォッチをスタートさせ,速やかに凹部に均一に拡げて溶融させる。

(b) 針(図9)を水平から約30度の角度に保ち,針先で毎分60±5回の速度でかき混ぜ,溶融した試料

の粘度が高くなったとき,針先を約1秒間に1回,約1cm持ち上げ,溶融した試料が糸状について

くるのを確認する。

(c) 硬化が進み,針先に糸状について上がらなくなったときにストップウォッチを止める。この時間を

熱硬化時間とする。

図8 熱硬化時間測定器の一例

15

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 熱硬化時間測定用針の一例

表3 熱硬化時間測定用温度計

温度の範囲

0〜200℃とし0.5℃ごとの目盛が付いていること。

全長

260〜280mm

ガラス管の径

6〜7mm

水銀球

長さ10〜15mm

直径は幹の直径より大きくないこと。

浸没

55mm

水銀球の下端から0℃までの距離 80〜90mm

幹頂上から200℃までの距離

20〜30mm

目盛の許容誤差

±0.5℃

6.10 酸価

(1) 要旨 酸価は,試料のアルコール溶液を水酸化カリウムエタノール溶液で滴定し,試料1g中の酸分を

中和するのに要した水酸化カリウムのmg数で示す。

(2) 試薬 試薬は,次のとおりとする。

(a) 中性エタノール JIS K 8102に規定するエタノール (95) を0.1mol/l水酸化カリウムエタノール溶

液でフェノールフタレインを指示薬として中和したもの。

(b) 0.1mol/l水酸化カリウムニタノール溶液 JIS K 8574に規定する水酸化カリウム約6.6gをポリエチ

レン瓶1lに取り二酸化炭素を含まない水20mlを加えて溶かし,これにJIS K 8102に規定するエタ

ノール (95) を加えて1lとし,よく振り混ぜる。

二酸化炭素を遮り数日間放置後上澄み液をポリエチレン瓶に取り,ソーダ石灰管を付けて保存す

る。ファクターは,次の方法によって求める。

0.1mol/l塩酸25mlに二酸化炭素を含まない水を加え50mlとし,フェノールフタレイン溶液を指

示薬として0.1mol/l水酸化カリウムエタノール溶液で滴定する。

t

ml

f

F

25

×

=

ここに, F: 0.1mol/l水酸化カリウムエタノール溶液のファクター

t: 滴定に要した0.1mol/l水酸化カリウムエタノール溶液の量 (ml)

f: 0.1mol/l塩酸のファクター

(c) チモールブルーアルコール溶液 JIS K 8643に規定するチモールブルー0.1gをJIS K 8102に規定す

るエタノール (95) 100mlに溶解したもの。

(d) フェノールフタレイン溶液 JIS K 8799に規定するフェノールフタレイン1gをJIS K 8102に規定

するエタノール (95) 100mlに溶解したもの。

(3) 装置 装置は,次のとおりとする。

(a) 電位差滴定装置 JIS K 0l13に規定するもの。

(4) 操作 操作は,次のとおり行う。

(a) 試料 約1gを0.001gのけたまでビーカー100mlに量り取り,中性エタノール50mlを加えて溶かす。

16

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 0.1mol/l水酸化カリウムエタノール溶液で,JIS K 0l13の5.に規定する電位差滴定方法によって滴定

する。

(c) チモールブルー溶液を内部指示薬として滴定する場合は,試料約2gを0.002gのけたまで三角フラ

スコに量り取り,(a)と同様に溶解して0.1mol/l水酸化カリウムエタノール溶液で滴定を行う。

液が着色して終点が見にくい場合は同指示薬を外部指示薬として滴定を行う。指示薬を用いた場

合は測定結果にその旨を付記する。

(5) 計算 酸価は,次の式によって算出する。

S

F

V

A

×

×

=

61

.5

ここに,

A: 酸価

5.61: 0.1mol/l水酸化カリウムエタノール溶液1ml中に含まれる水

酸化カリウムの質量 (mg)

V: 滴定に要した0.1mol/l水酸化カリウムエタノール溶液の量

(ml)

F: 0.1mol/l水酸化カリウムエタノール溶液のファクター

S: 試料の質量 (g)

6.11 ひ素

(1) 要旨 ひ素は,試料を灰化し,水素化ひ素として吸収液に吸収発色させ,510nm付近の波長で吸光度

を測定し,標準液の吸光度と比較する。

(2) 試薬 試薬は,次のとおりとする。

(a) 塩酸 (1+1) JIS K 8180に規定するひ素分析用を用いて調製したもの。

(b) 硝酸 JIS K 8541に規定するもの。

(c) よう化カリウム溶液 JIS K 8913に規定するよう化カリウム20g水に溶かして100mlとしたもの。

この溶液は使用時に調製する。

(d) 塩化すず (II) 溶液 JIS K 8136に規定する塩化すず (II) 二水和物40gをJIS K 8180に規定する塩

酸に溶かして100mlとし,小粒のすず2〜3個を加えて保存する。使用時に水で10倍に薄める。

(e) 酢酸鉛 (II) 溶液 JIS K 8374に規定する酢酸鉛 (II) 三水和物11.7gを酢酸1,2滴加えた水に溶か

し,水で100mlとしたもの。

(f) 亜鉛 JIS K 8012に規定するひ素分析用砂状亜鉛,で粒度149〜141μmのもの。

(g) N, N-ジエチルジチオカルバミド酸銀-クロロホルム溶液 JIS K 9512に規定するN, N-ジエチルジチ

オカルバミド酸銀0.25gとJIS K 8832に規定するブルシン二水和物0.1gとをJIS K 8322に規定する

クロロホルムに溶かして100mlとしたもの。溶かしたとき,クロロホルムが揮散したときはクロロ

ホルムを加えて100mlとする。この溶液は使用時に調製する。

(h) ひ素標準液 (0.001mgAs/ml) JIS K 8001の4.3(1)による。

(i) 硝酸マグネシウム-エタノール溶液 JIS K 8567に規定する硝酸マグネシウム2gをJIS K 8101に規

定するエタノール (99.5) 100mlに溶かしたもの。

(j) メチルオレンジ溶液 JIS K 8893に規定するメチルオレンジ0.1gを水100mlに溶解したもの。

(k) アンモニア水 (2+3) JIS K 8085に規定するアンモニア水40mlに水を加えて100mlとしたもの。

(l) 希塩酸 JIS K 8180に規定する塩酸(ひ素分析用)23.6mlに水を加えて100mlとしたもの。

(m) 硝酸 (1+1) JIS K 8541に規定する硝酸を用いて調製したもの。

(3) 装置及び器具 装置及び器具は,次のとおりとする。

17

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

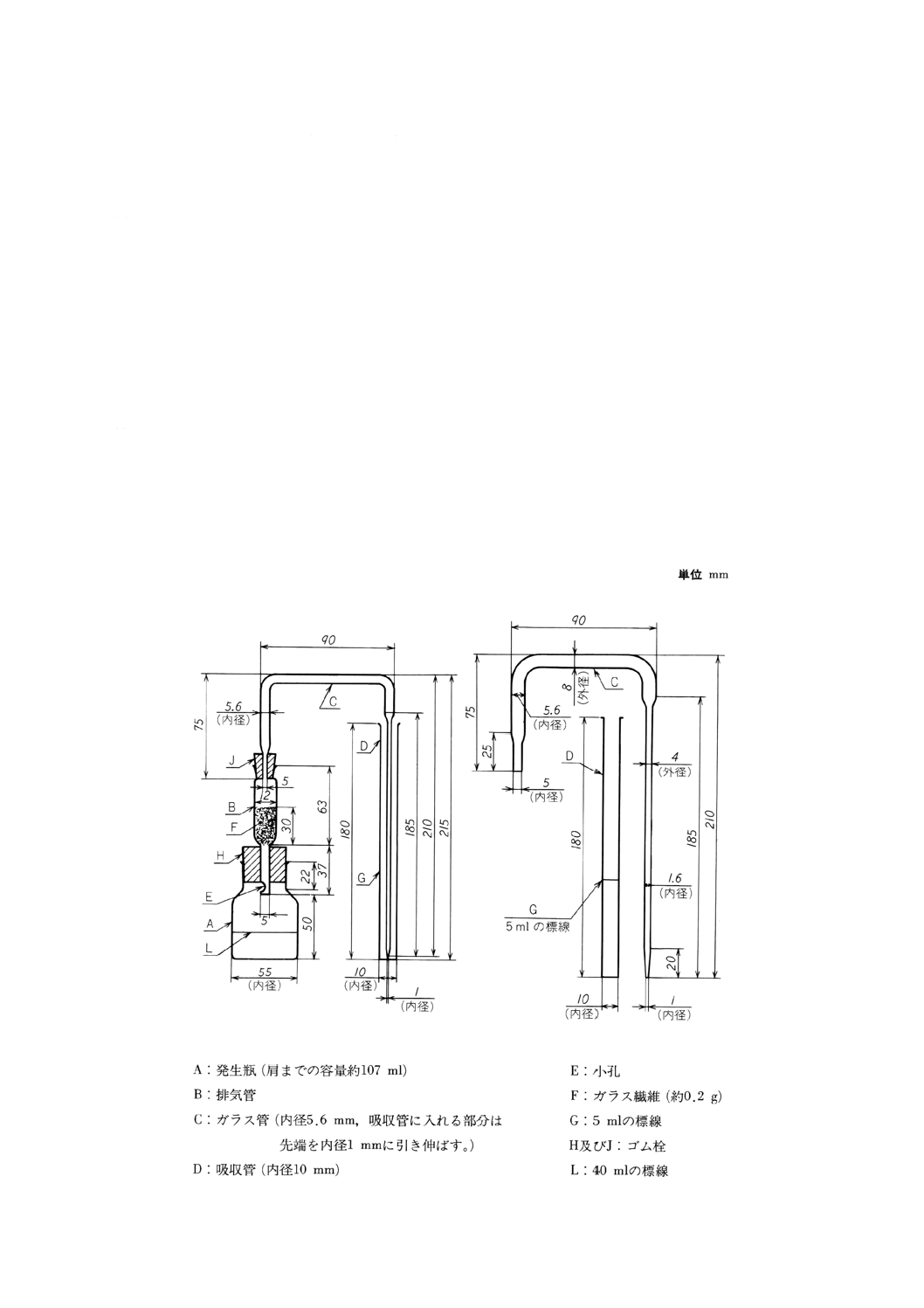

(a) 水素化ひ素発生装竃及び吸収管 一例を図10に示す。

(b) 分光光度計

(c) るつぼ JIS R 1301に規定するB形で容量50mlのもの。

(d) 水浴 90〜100℃に調節できるもの。

(e) 電気炉 500〜600℃に調節できるもの。

(4) 操作 操作は,次のとおり行う。

(a) 試料 0.53gを磁製るつぼに量り取り,硝酸マグネシウム-エタノール溶液10mlを加え,点火して燃

焼させた後,徐々に加熱して灰化する。

(b) 炭化物が残るときは少量の硝酸 (1+1) で潤し,再び強熱して灰化する。

(c) 放冷後,残留物に塩酸 (1+1) 3mlを加え水浴上で加温して溶かす。

(d) この溶液を発生瓶に移し,少量の水で洗い込む。

(e) メチルオレンジ溶液1滴を加え,アンモニア水 (2+3) 又は希塩酸を用いて中和し,水を加えて40ml

とする。

(f) 以下の操作は,JIS K 8001の5.19(3)(N, N-ジエチルジチオカルバミド酸銀法)による。

ただし,ひ素標準液 (0.001mgAs/ml) は2mlとする。

図10 水素化ひ素発生装置及び吸収管の一例

18

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.12 重金属

(1) 要旨 重金属は,試料中の,酸性で硫化ナトリウム溶液で呈色する金属性混在物で,その量を標準液

の鉛の呈色と比較する。

(2) 試薬 試薬は,次のとおりとする。

(a) 硝酸 JIS K 8541に規定するもの。

(b) 硫酸 JIS K 8951に規定するもの。

(c) 塩酸 JIS K 8180に規定するもの。

(d) フェノールフタレイン溶液 6.10(2)(d)による。

(e) アンモニア水 (2+3) JIS K 8355に規定するアンモニア水40mlに水を加えて100mlとしたもの。

(f) 希酢酸 JIS K 8355に規定する酢酸6gに水を加えて100mlとしたもの。

(g) 鉛標準液 (0.01mgPb/ml) JIS K 8001の4.3(1)(一般用)による。この標準液は使用時に調製する。

(h) 硫化ナトリウム溶液 JIS K 8949に規定する硫化ナトリウム5gを水10ml及びJIS K 8295に規定す

るグリセリン30mlの混液に溶かす。

この溶液は遮光した瓶に入れ3か月以内に用いる。

(3) 器具 器具は,次のとおりとする。

(a) るつぼ JIS R 1301に規定するB形で容量30mlのもの。

(b) 比色管 容量50ml。

(c) 水浴 90〜100℃に調節できるもの。

(d) 電気炉 500〜600℃に調節できるもの。

(4) 操作 操作は,次のとおり行う。

(a) 試料 2.0gを磁製るつぼに量り取り,ゆるくふたをし,弱く加熱して炭化する。

(b) 冷却後,硝酸2ml及び硫酸5滴を加え白煙が生じなくなるまで加熱した後,電気炉を用いて500〜

600℃で強熱し灰化する。

(c) 冷却後,塩酸2mlを加えて水浴上で蒸発乾固し,乾固物を塩酸3滴で潤し,熱水10mlを加えて2

分間加温する。

(d) フェノールフタレイン溶液1滴を加え,アンモニア水 (2+3) を液が微赤色となるまで滴加し,希

酢酸2mlを加える。

(e) 必要に応じろ過し水10mlで洗い,ろ液及び洗液を比色管に入れ,水を加えて50mlとする。

(f) 別の磁製るつぼに硝酸2ml,硫酸5滴及び塩酸2mlを取り,水浴上で蒸発し,更に砂浴上で蒸発乾

固し,乾固物を塩酸3滴で潤し,熱水10mlを加えて2分間加温し,(d)の操作を行い鉛標準液

(0.01mgPb/ml) 2mlを加え,水で50mlとする。

(g) (e)及び(f)の比色管に硫化ナトリウム溶液1滴ずつを加えて混合し,5分間放置後,両管を白地を背

景として上方又は側方から透視して液の色を比較する。

(h) 試料溶液の呈する色は,(f)で得た溶液の呈する色より濃くないこと。

7. 検査 検査は6.によって試験し,表1に適合しなければならない。

8. 包装 吸湿及び不純物の混入を防ぎ,輸送に適した包装であること。

参考 紙・ポリエチレン・ラミネートなど又はそれらを併用したものがある。

19

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 表示 表示は,包装又は容器の見やすいところに,次の事項を表示しなければならない。

(1) 規格の名称

(2) 種類

(3) 正味質量

(4) 製造業者名又はその略号

(5) 製造年月又はその略

(6) 製造番号又はロット番号

備考 上記の表示事項中,製造番号と製造年月の併記表示をすることができる。この場合,次の例の

とおり明らかに製造年月がわかる表示又はその略号であること。

例 製造番号(又はロット番号):94. 10 - 10050又は

H6. 10 - 10050

↓ ↓ ↓

製造年 月 製造番号

10. 注意事項

(1) セラックは温度が高いと固まりやすくなり,使用しにくくなることがあるので,貯蔵及び取扱いはで

きるだけ25℃以下で行う。

(2) 固まった場合は,粉砕して使用する。

付表1 引用規格

JIS B 0601 表面粗さ一定義及び表示

JIS B 7413 浸没線付ガラス製水銀棒状温度計

JIS H 6201 化学分析用白金るつぼ

JIS K 0050 化学分析方法通則

JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

JIS K 8001 試薬試験方法通則

JIS K 8012 亜鉛(試薬)

JIS K 8085 アンモニア水(試薬)

JIS K 8101 エタノール (99.5) [エチルアルコール (99.5)](試薬)

JIS K 8102 エタノール (95) [エチルアルコール (95)](試薬)

JIS K 8136 塩化すず (II) 二水和物(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8295 グリセリン(試薬)

JIS K 8322 クロロホルム(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8374 酢酸鉛 (II) 三水和物(試薬)

JIS K 8529 臭素(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8567 硝酸マグネシウム(試薬)

JIS K 8574 水酸化カリウム(試薬)

20

K 5909-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8593 石油エーテル(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8643 チモールブルー(試薬)

JIS K 8798 フェノール(試薬)

JIS K 8799 フェノールフタレイン(試薬)

JIS K 8832 ブルシン二水和物(試薬)

JIS K 8893 メチルオレンジ(試薬)

JIS K 8913 よう化カリウム(試薬)

JIS K 8949 硫化ナトリウム九水和物(試薬)

JIS K 8951 硫酸(試薬)

JIS K 9512 N, N-ジエチルジチオカルバミド酸銀(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 1301 化学分析用磁器るつぼ

JIS R 1302 化学分析用磁器蒸発ざら

JIS R 3503 化学分析用ガラス器具

JIS Z 8801 標準ふるい

付表2 対応国際規格

ISO 56/II Shellac−Specification−Part II : Machine-made shellac

JIS K 5909 改正原案作成委員会 構成表

氏名

所属

(委員長)

日 月 紋 次

電気絶縁材料工業会

(副委員長)

牛 尾 悟 司

東日本塗料株式会社

中 島 郁 雄

通商産業省基礎産業局

地 崎 修

工業技術院標準部繊維化学規格課

渡 辺 義 生

通商産業省通商産業検査所

高 木 博

財団法人化学品検査協会

植 草 隆 志

大日本インキ化学工業株式会社

土 屋 文 和

ニチバン株式会社

尾 関 照 親

株式会社岐阜セラツク製造所

塩 山 敬 三

日本シェラック工業株式会社

植 木 正

興洋化学株式会社

(事務局)

小 川 脩 二

日本セラック協同組合