K 5701-1 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS K 5701-1980は廃止され,この規格に置き換えられる。

今回の改正では,対応する国際規格ISOとの整合化を図っている。

JIS K 5701-1には,次に示す附属書がある。

附属書1(規定) L形粘度計にかかわる定義及び計算式

附属書2(規定) 光学試験用標準用紙

附属書3(参考) 簡易展色法

JIS K 5701は,次の部によって構成される。

第1部:試験方法

第2部:プロセスインキの色及び透明性

K 5701-1 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. インキ試料の採取方法 ······································································································ 2

4. 固有特性に関する試験方法 ································································································ 2

4.1 流動性 ························································································································· 2

4.2 粘着性 ························································································································· 8

4.3 練和度 ························································································································· 9

4.4 乾燥性 ························································································································ 11

5. 展色試料の作製 ·············································································································· 13

6. 展色試料による試験 ········································································································ 14

6.1 光学的特性試験 ············································································································ 14

6.1.1 色差 ························································································································· 14

6.1.2 光沢 ························································································································· 15

6.2 物理的耐性試験 ············································································································ 15

6.2.1 セット性 ··················································································································· 15

6.2.2 耐ブロッキング性 ······································································································· 16

6.2.3 耐摩擦性 ··················································································································· 16

6.3 化学的耐性試験 ············································································································ 19

6.3.1 促進耐光性 ················································································································ 19

6.3.2 耐酸性 ······················································································································ 21

6.3.3 耐アルカリ性 ············································································································· 22

6.3.4 耐溶剤性 ··················································································································· 23

6.3.5 耐石けん性 ················································································································ 24

6.3.6 耐ワックス性 ············································································································· 24

付表1 JIS K 5701-1に対応する国際規格一覧····································································· 25

附属書1(規定) L形粘度計にかかわる定義及び計算式 ···························································· 26

附属書2(規定) 光学試験用標準用紙 ··················································································· 33

附属書3(参考) 簡易展色法 ······························································································· 34

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5701-1 : 2000

平版インキ−第1部:試験方法

Lithographic Inks−Part 1 : Testing methods

序文 この規格は,対応する項目については,付表1に記載する国際規格を翻訳し,その技術的内容につ

いて見直し,国際規格との整合化を図り作成した日本工業規格であるが,規定内容の削除,追加等を行っ

ている。

JISと対応する国際規格との対比について解説付表に記載した。

1. 適用範囲 この規格は,平版印刷に用いられるインキ,展色試料及び印刷物を試験する方法について

規定する。

備考 この規格を凸版インキに準用しても差し支えない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7751 紫外線カーボンアーク灯式耐光試験機

JIS B 7753 サンシャインカーボンアーク灯式耐光性試験機

JIS G 4404 合金工具鋼鋼材

JIS K 6253 加硫ゴムの硬さ試験方法

JIS K 6301 加硫ゴム物理試験方法

JIS L 0804 変退色用グレースケール

JIS L 0841 日光に対する染色堅ろう度試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 8722 色の測定方法−反射及び透過物体色

JIS Z 8729 色の表示方法−L*a*b*表色系及びL*u*v*表色系

JIS Z 8741 鏡面光沢度−測定方法

JIS Z 8809 粘度計校正用標準液

ISO 535 : 1991 Paper and Board−Determination of water absorptiveness. Cobbs method

ISO 536 : 1976 Paper and Board−Determination of grammage

ISO 2144 : 1997 Paper and Board−Detemination of ash

ISO 6588 : 1981 Paper, Board and Pulps−Determination of pH of aqueous extracts

ISO/DIS 8254-1 Paper and Board−Mesurement of specular gloss ; Part 1 : 75° gloss

ISO 8791-4 : 1992 Paper and Board−Determination of roughness/smoothness : Part 4 : Print-surf method

2

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 12040 : 1997 Graphic technology−Prints and printing inks−Assessment of light fastness using filtered

xenon arc light

ISO 13655 : 1996 Graphic technology−Spectral measurement and colorimetric computation for graphic arts

images

3. インキ試料の採取方法

3.1

一次試料の抜き取り 試験は製造のバッチ(1)ごとに行うものとし,試料は,それぞれのバッチを代

表するものでなければならない。1バッチの製品群の中から,製品容器1個を任意に抜き取って,これを

そのバッチの代表容器(一次試料)とする。製品容器が,ペール缶,ドラム缶などのような大型容器の場

合も,同様に取り扱って代表容器(一次試料)を抜き取る。ただし,必要に応じて1バッチの製品となる

インキについて最終工程の容器詰直前で抜き取り,これを,そのバッチの代表容器(一次試料)のインキ

と同じように試料として使用できる。

注(1) ここでいうバッチとは,製造工程が幾つかに分かれていても,最終の製造工程で一つの製造用

容器に入れて練合又は混合し,容器に詰められる製品群をいい,初めの製造工程で一つの製造

用容器に仕込まれたものでも,最終の製造工程でいくつかの製造用容器に分けて処理されたも

のは,それぞれ最終の製造用容器ごとに別のバッチとする。

3.2

二次試料の採取 1バッチごとに抜き取られた代表容器(一次試料)から,表層を避け,容器の中心

部分から約50mlの試料を清浄なステンレス製のへらで取り,これをそのバッチを代表する二次試料(以

下,試料という。)とする。

3.3

試料の保存 試料は,これが空気に触れたり,光の照射を受けたりしないように金属缶などの完全

に不透明な密封容器に,泡やごみが入らないように注意して詰め,表層をパラフィン紙,プラスチックシ

ートなどで完全に空気を遮断して上ぶたをかぶせ,密封する。この密封容器を直射日光や熱照射を受けな

い常温,常湿の部屋に保存する。

4. 固有特性に関する試験方法

4.1

流動性

4.1.1

要旨 試料の流動性を測定する方法として,スプレッドメータによる方法及びL形粘度計による

方法の2種類がある。これらの試験方法によって得られる流動性の値は,相互に直接的な関連性がなく,

いずれの方法によっても試料の流動性を一義的に定めることができないので,これらの試験方法を併用し

て総合的に試料の流動性を評価することが望ましい。

4.1.2

スプレッドメータによる方法 スプレッドメータによる方法は次のとおりとする。

a) 原理 スプレッドメータは,水平に置いた2枚の平行板の間に挟まれた試料が,荷重板の自重によっ

て同心円状に広がる特性を経時的に観察して,流動性を測定する装置である。

b) 装置 スプレッドメータは,次の各項目に適合することが望ましい。

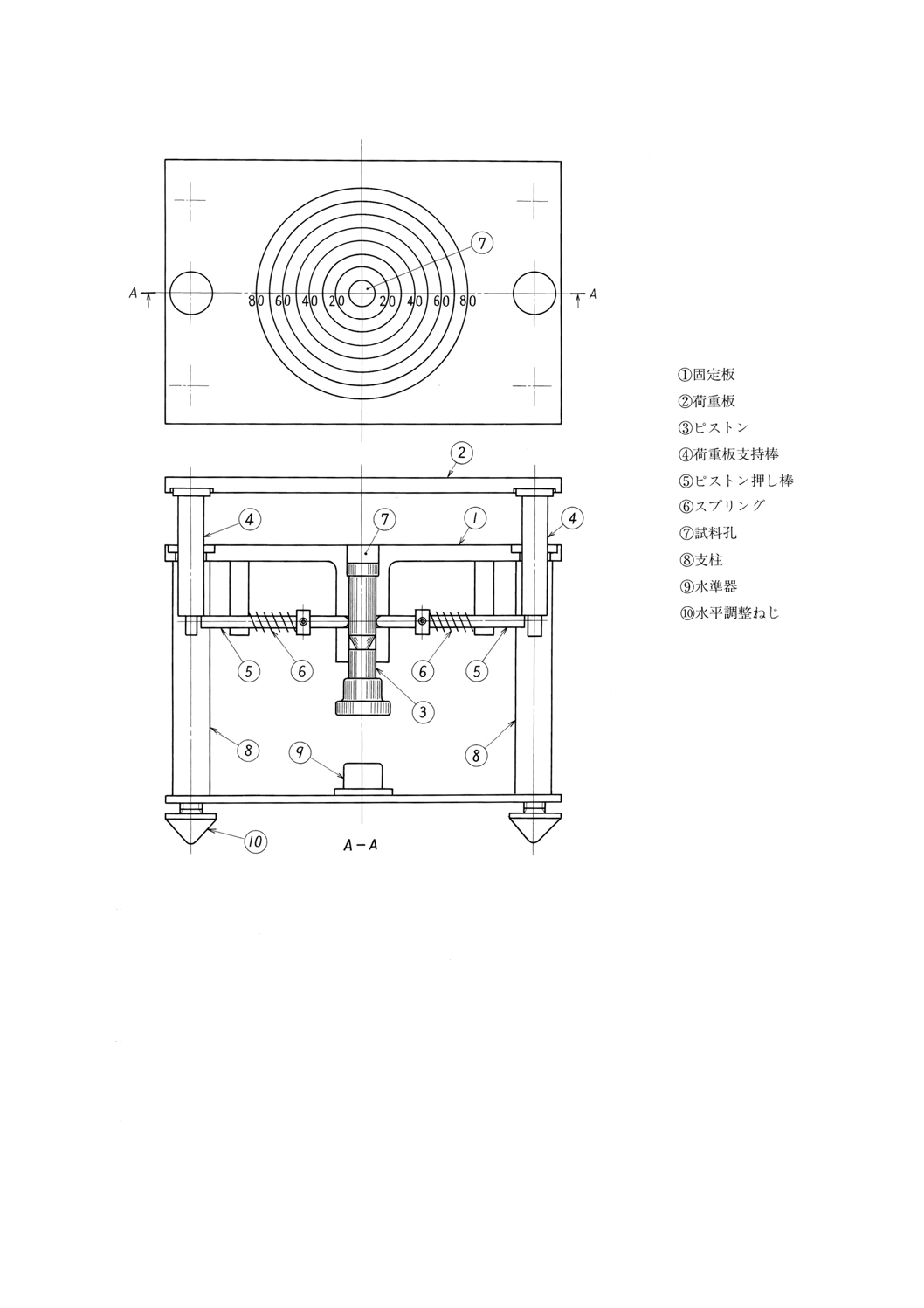

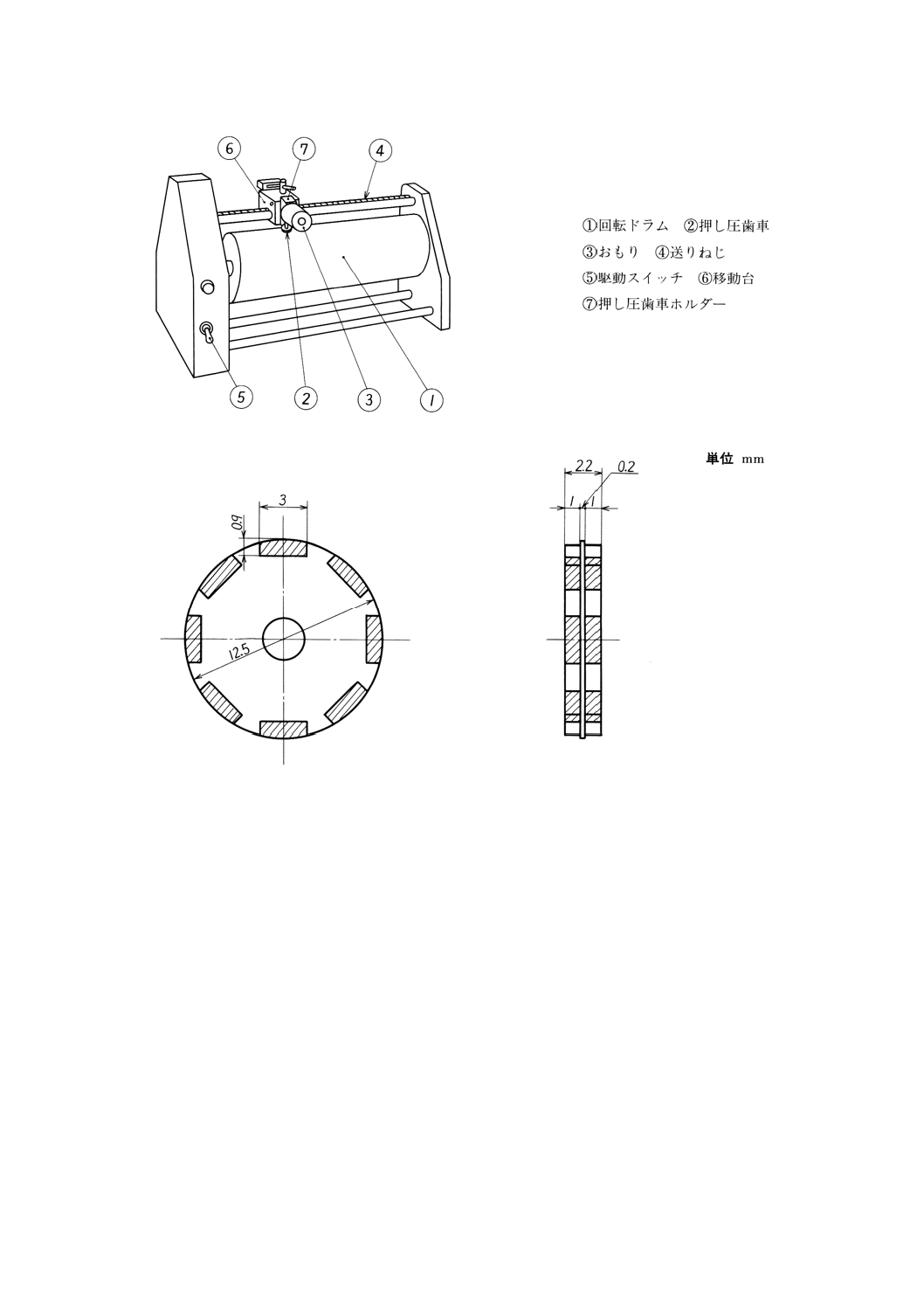

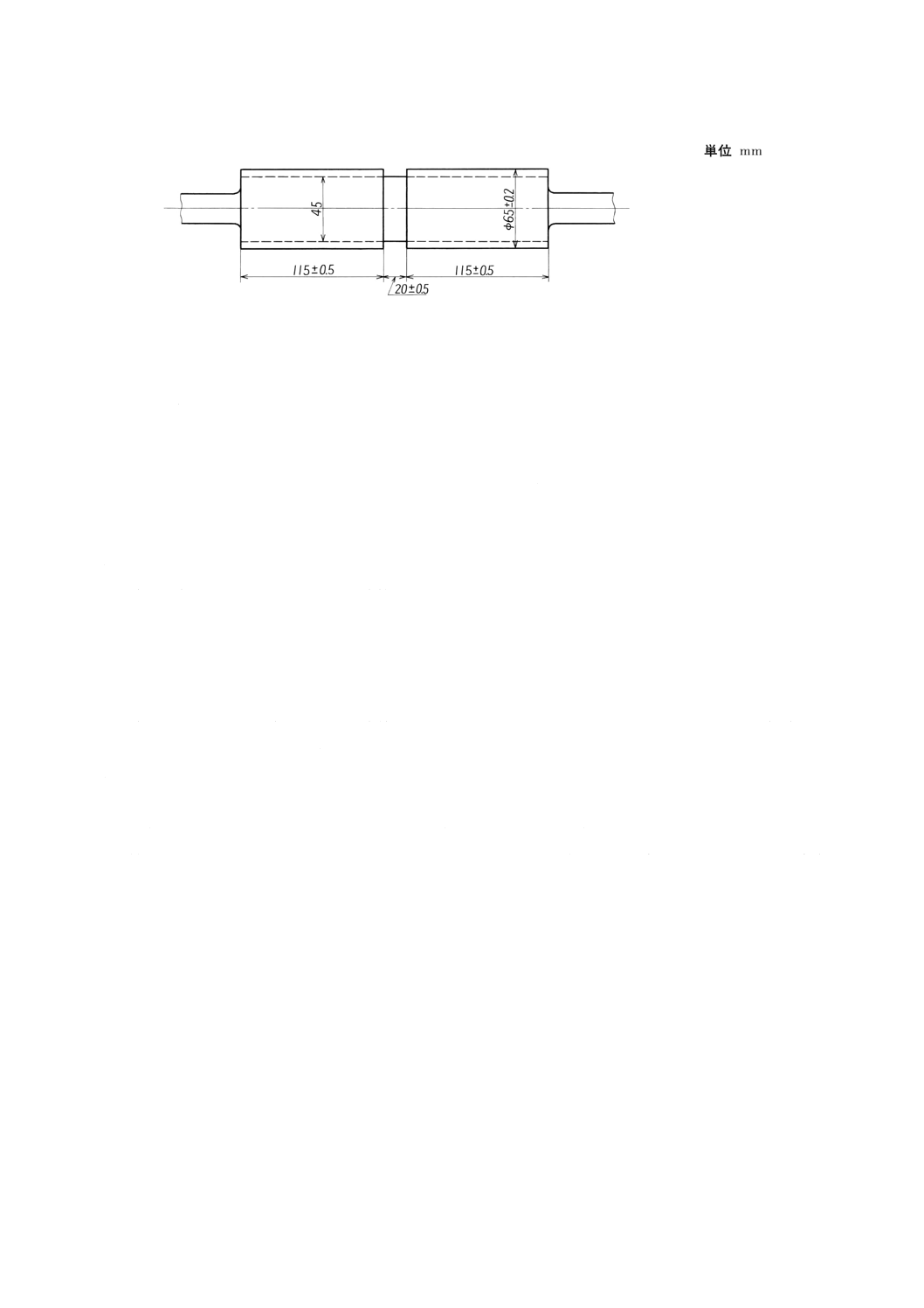

なお,装置の一例を図1に示す。

3

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

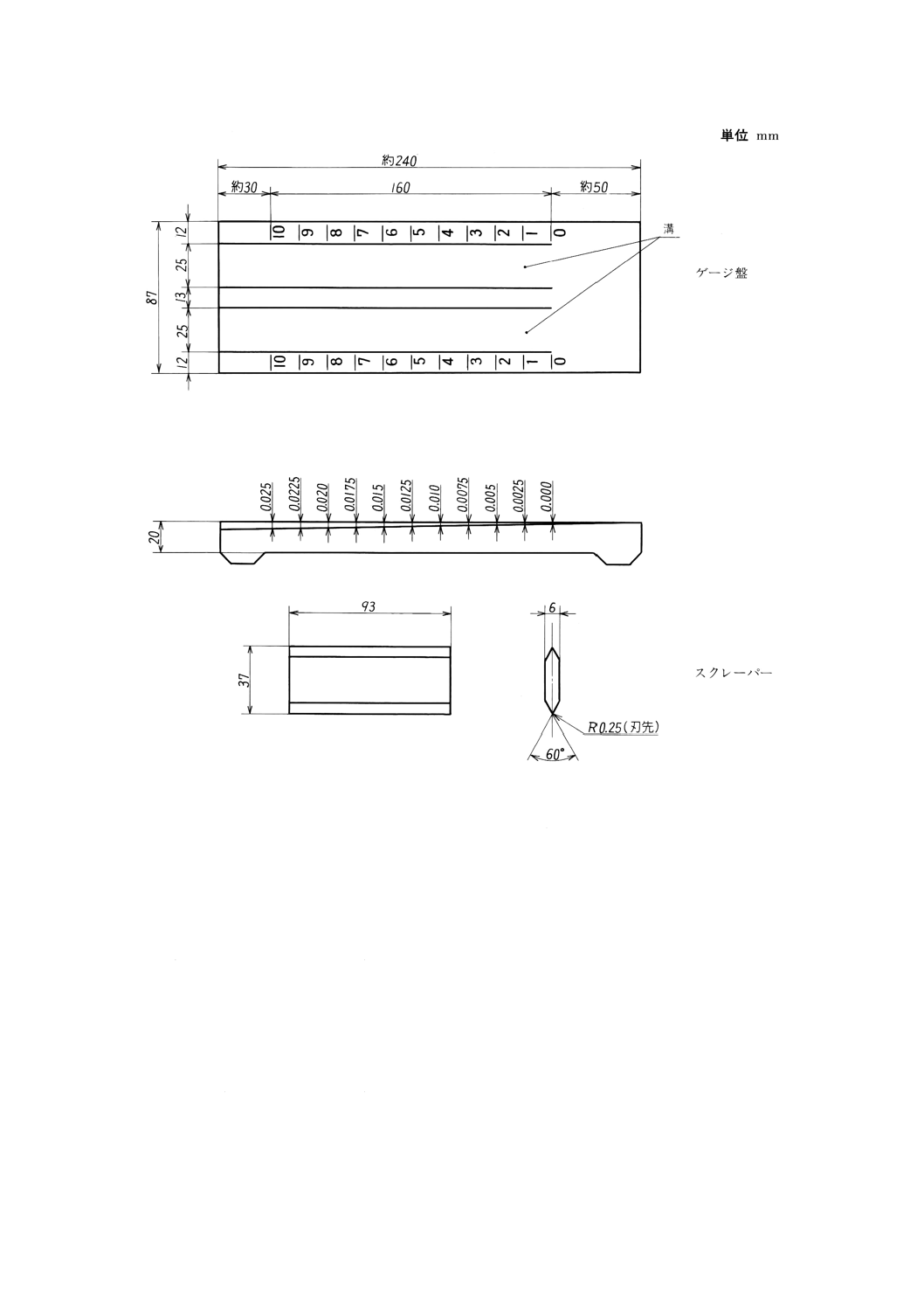

図1 スプレッドメータの一例

1) 荷重板と固定板は水平,かつ平行に保持され,荷重板は固定板に対して平行状態のまま落下し,荷

重板の中心と固定板の中心は正しく重なるものとする。

2) 荷重板はガラス板,アクリル樹脂板などの透明な材質からなり,その質量は (115±1) g(2)とする。

なお,その平面度は,荷重板表面の試料孔の中心点を中心とする直径80mmの面内で0.03mm以

下とする。

3) 固定板は,耐食性をもつ金属板であること。

4) スプレッドメータ値測定用目盛は,荷重板又は固定板に付け,その目盛の形状は,同心円状及び方

眼状のいずれでもよい。

5) 試料孔は,固定板の中心(3)にあり,その形状は内径10mm±0.03mmの円筒形とする。

ピストンは,この試料孔の中を滑らかに動かせる円筒形状のもので,ピストンと試料孔のすき間

4

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,直径で0.05mm以下とする。さらにピストンを引き下げたとき,ピストンの上端面から固定板

上表面までの距離が6.37mm±0.02mmあり,かつ,ピストンを押し上げたとき,その上端面と固定

板の上表面との高さの差は0.03mm以内とする(1)。

6) 荷重板をセットしたときの固定板との間隔は20mm±1mmとする。

注(2) 荷重板の質量が異なる場合は記録する。

(3) 固定板上の2本の対角線の交点で,固定板の重心と一致しなければならない。

(4) 試料量は,0.5ml±1.0%以内とする。

c) 試験方法

1) 試験条件

1.1) 試験は25℃±2℃で管理された部屋で行うことが望ましい。

1.2) 試験前に,均質で粗い粒子を含まない試料をへらでとり,試験環境温度下で放置し,試料を試験

環境温度と等しくしておく。

2) 操作

2.1) スプレッドメータを振動のない台に載せ,水平に固定する。

2.2) 荷重板と荷重板支持棒を外す。

2.3) へらでよく練った試料(5)を試料孔に気泡やすき間が残らないように詰め,固定板の上面に沿って

へらの直線部分でかき取り,試料の上面と固定板の上面が同一平面になるようにする。

2.4) 荷重板支持棒と荷重板をセットし,ピストンを押し上げる。この操作で,試料の全量は固定板の

上面に移動し,同時にピストン押し棒が外れて荷重板支持棒と荷重板が落下する。試料は荷重板

の自重で固定板上で同心円状に押し広げられる。

2.5) ここで,荷重板が試料に接したときから一定時間後の試料の広がり直径(6)を,素早く読み取りス

プレッドメーター値(7)とする。

2.6) 測定終了後,機器は適切な溶剤で洗浄する。

注(5) チキソトロピーを評価する場合,へら練りをしない方法もある。

(6) 最大広がり直径は,試料の流動性によって異なるが,実用的には約30分後の広がり直径を代用

しても差し支えない。

(7) スプレッドメータ値の読み方,評価方法はd)参照。

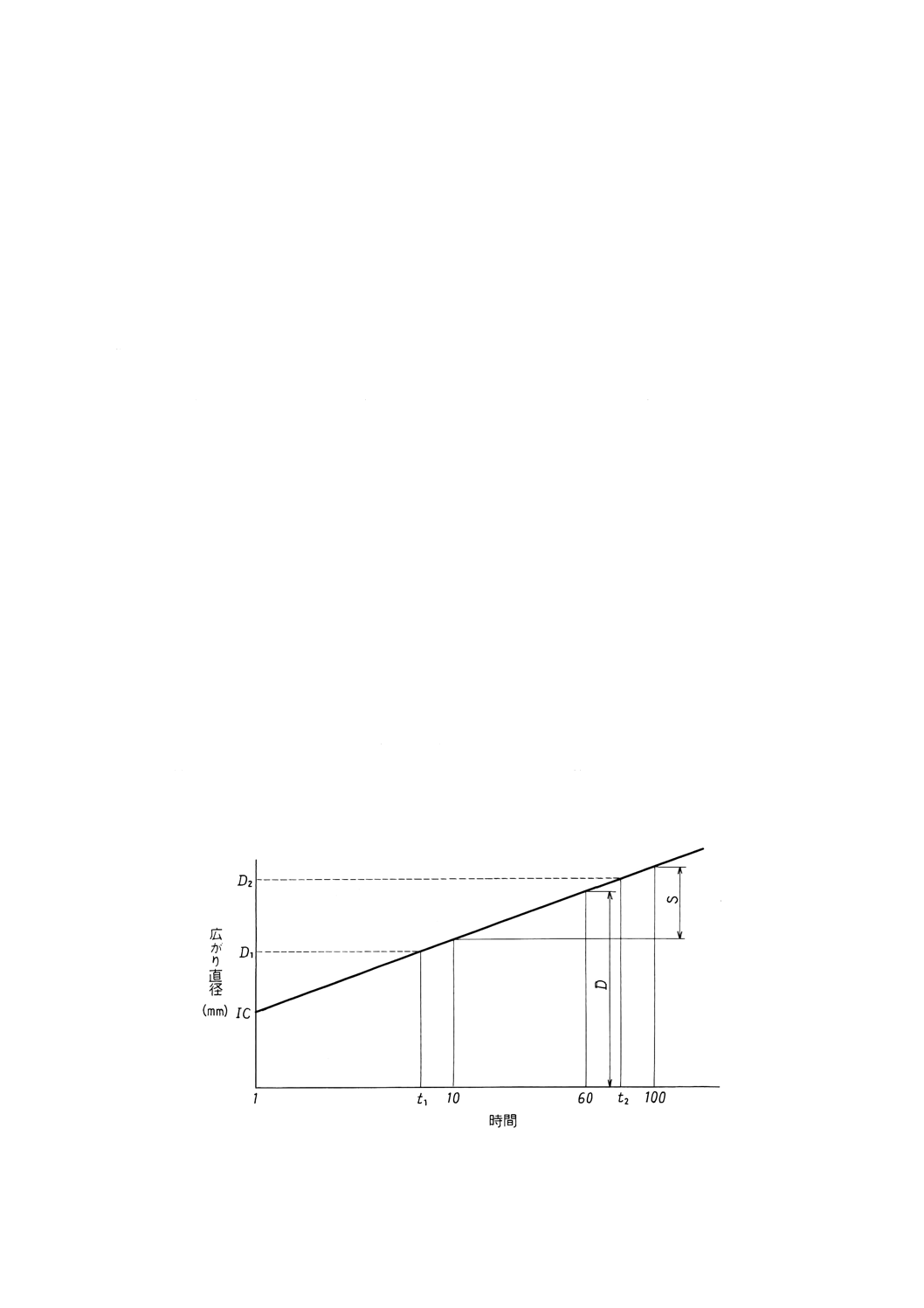

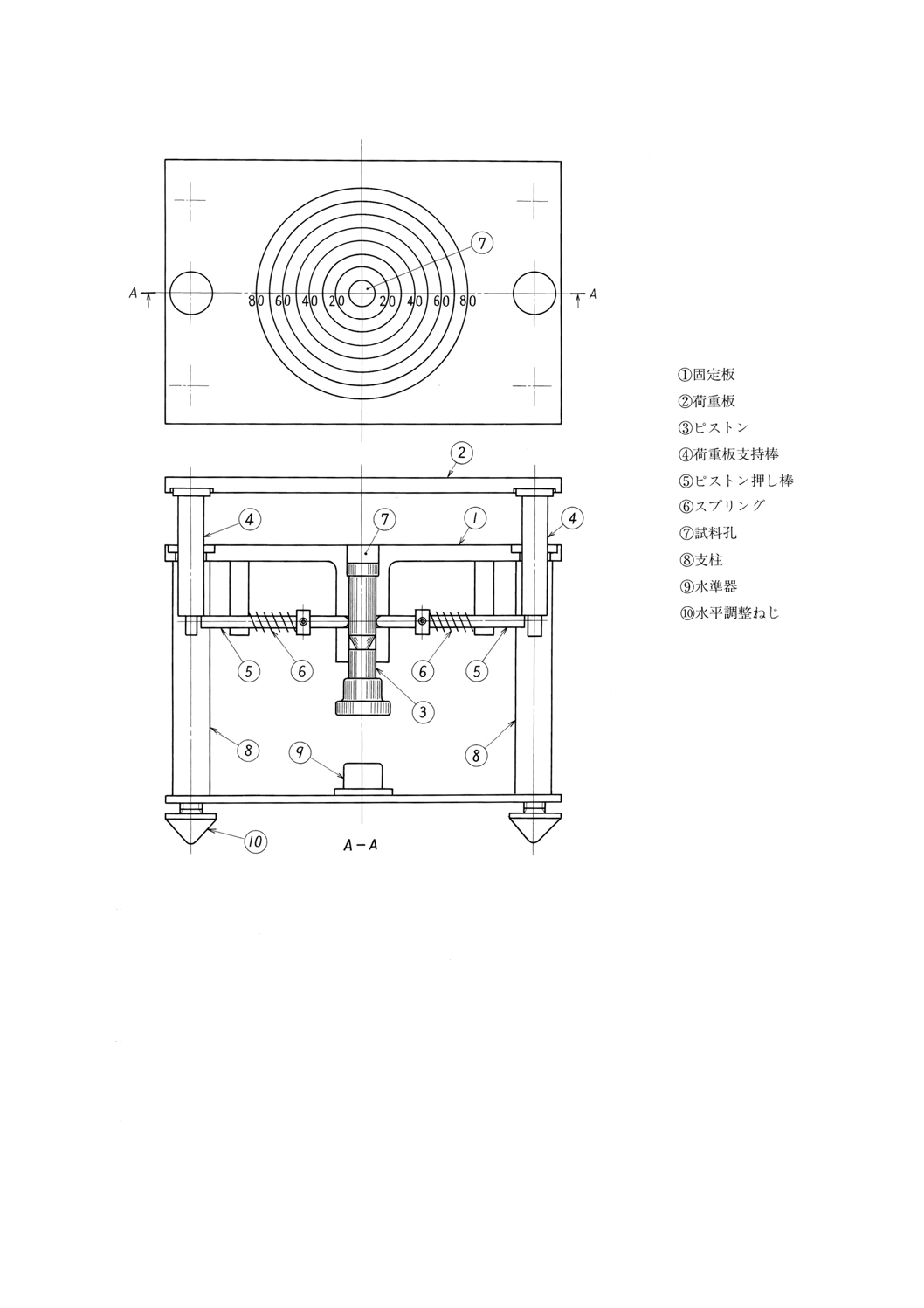

図2 時間と広がり直径との関係

5

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(D=S log t+IC)

d) 計算 スプレッドメータによって得られる流動性の特性値には,4種類あり,それぞれ次の方法によ

って求める。

1) スプレッドメータ直径D 60秒後の広がり直径。

2) スプレッドメータ傾斜(8)S 次の式によって算出する。

)

/

(

log

1

2

10

1

2

T

T

D

D

S

−

=

ここに,

D1: T1秒後の広がり直径 (mm)

D2: T2秒後の広がり直径 (mm)

T1, T2: 測定時間(秒) T2>T1, 5≦T1及びT2≦100, ⊿T= (T2−T1)

>40

3) スプレッドメータ切片IC 横軸に時間 (T1, T2) の対数,縦軸にそのときの広がり直径 (D1, D2) をと

り,2点を結ぶ直線を引き,この延長線上の縦軸との交点 (T=1) をスプレッドメータ切片ICとす

る。

4) スプレッドメータ降伏値YV 次の式によって算出する。

5

2

8.4

∞

×

×

×

×

=

D

G

V

W

YV

π

ここに, YV: スプレッドメータ降伏値

(Pa)

W: 荷重板の質量

(kg)

V: 試料容積

(m3)

G: 標準自由落下加速度

(m/s2)

D∞: 最大広がり直径

(m)

注(8) 各時間ごとに測定した広がり直径を片対数グラフにプロットし,その各点を結ぶと,一般に直

線にほぼ近い線が得られる。

e) 記録方法 試験条件が本文に規定及び推奨する条件と異なる場合は,その試験条件を記録する。

4.1.3

L形粘度計による方法

a) 要旨 L形粘度計を用い,インキの粘度及び降伏値を測定する。

なお,この測定は,見掛けの粘度範囲が2Pa・sから200Pa・s間でのインキに適用する。

b) 原理 この試験の原理は,垂直ロッドがリングを通過するときの相対速度の測定にある。ロッドの下

部をリングに入れ,試料で満たしたギャップをロッドが通過するときに応力が発生する。ロッドに異

なったおもりを載せることで,ロッドの落下時間が変化し,異なったずり速度が得られる。それぞれ

のずり速度とずり応力の関係に回帰直線を当てはめることによって粘度及び降伏値が計算できる。

c) 装置

1) L形粘度計 粘度計の構成は,次のものからなる。

6

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

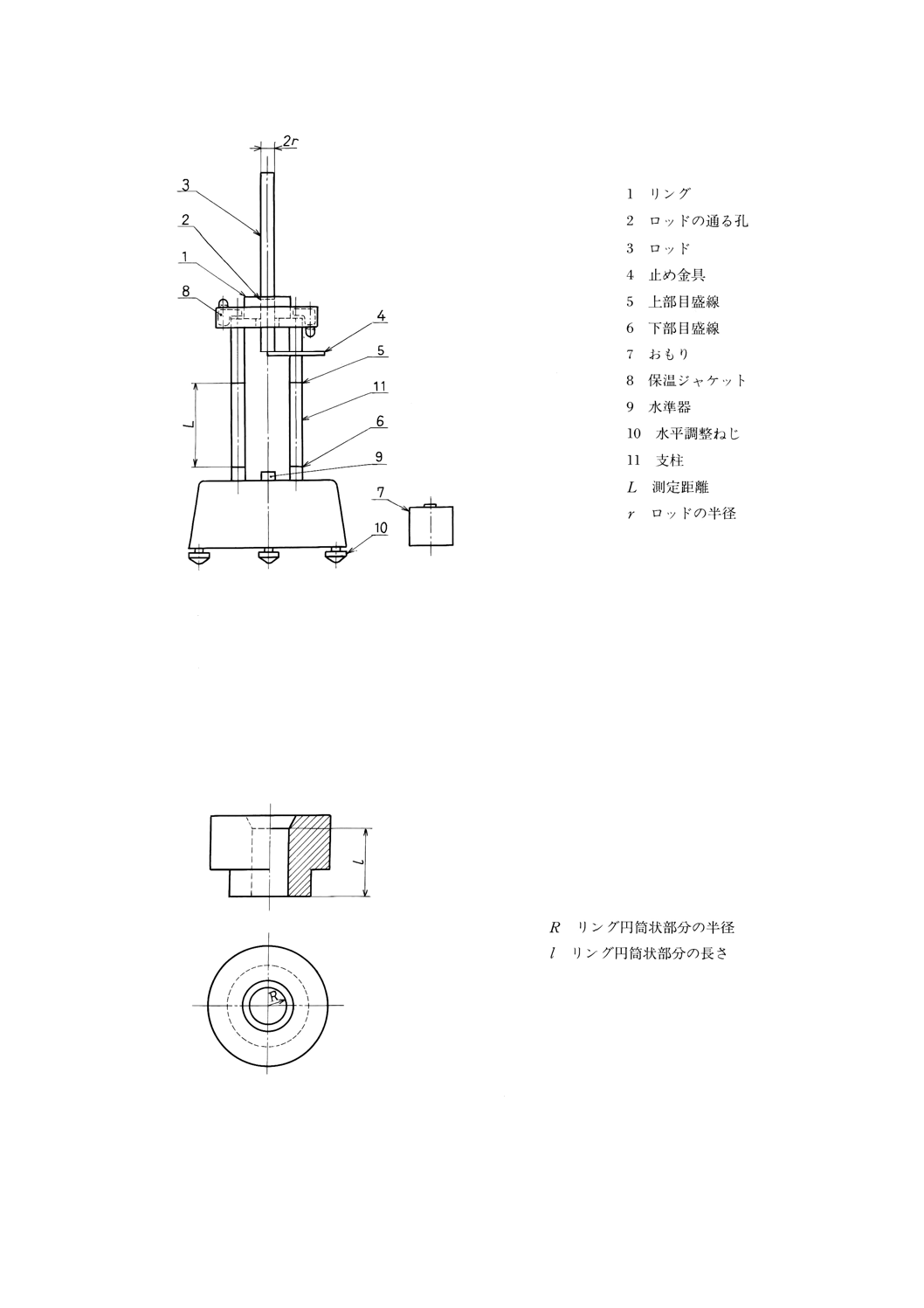

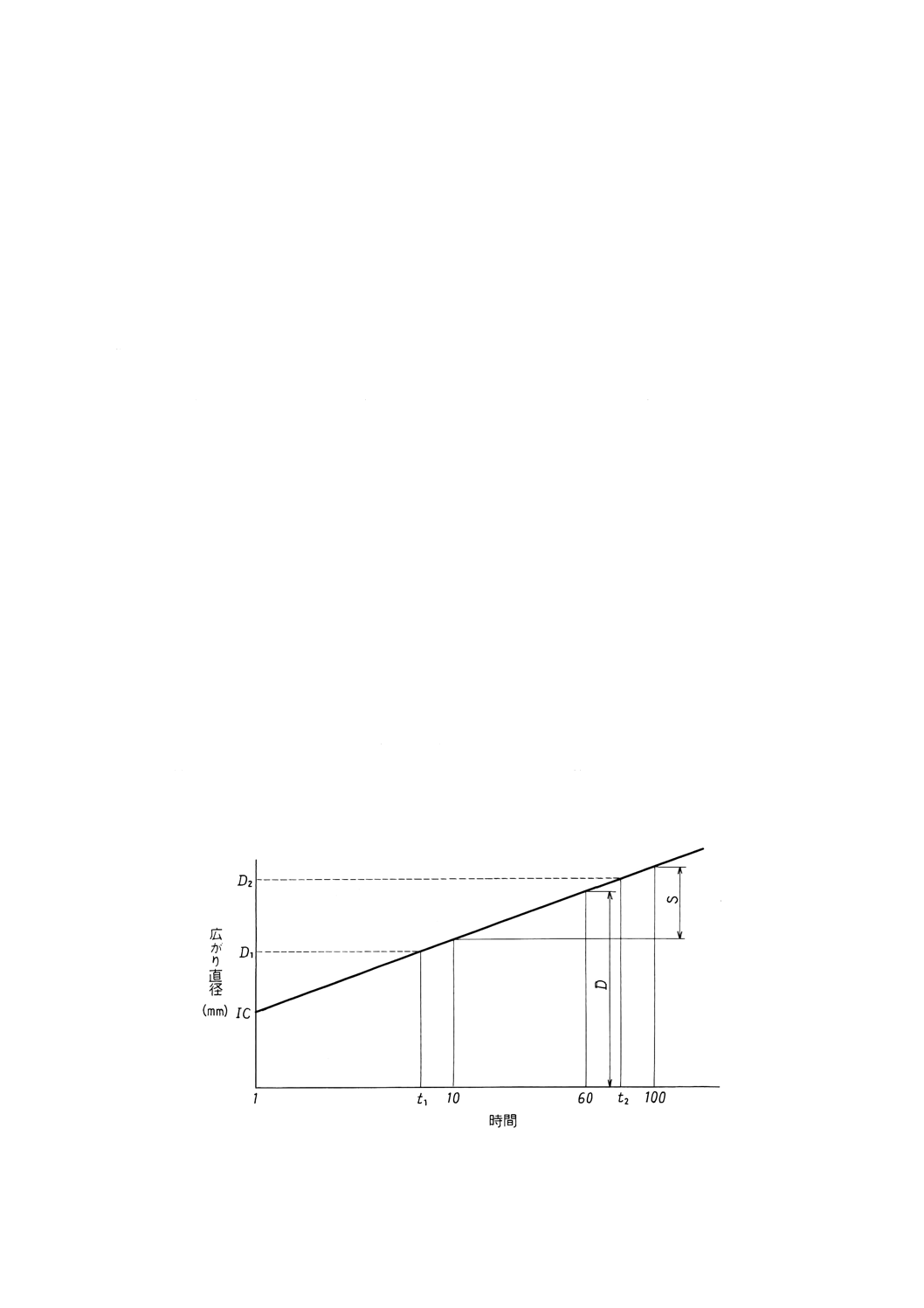

図3 L形粘度計

1.1) ロッド 金属又は他の硬い素材から作られる円筒形ロッド(図3)で,ステンレス製ロッドの質量

は130g±1gが望ましい。

1.2) リング 金属リング(図4)は円筒状と円すい状の部分からなる。リングを支柱の上に固定し,温

度調節することが望ましい。

なお,ロッドとリング孔の直径は非常に重要なために,狭い許容範囲のもとで製造されたものを

使用し,これらの許容範囲及び寸法は製造業者が示すものとする。また,ギャップの誤差を最小に

するために,決められたロッドとリングとの組合せで使用しなければならない。

図4 リング

1.3) 重り 一連の荷重はおもりの組合せで行い,次の質量のおもりを用いることが望ましい。

A : 5 000,4 000, 3 000,2 000,1 000

7

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B : 3 000,2 000, 1 500,

500

C : 1 500,1 000,

800,

500

D :

800,

600,

400,

200

E :

400,

300,

200,

100

F :

200,

100,

50,

0

なお,おもりの許容範囲は±0.2gとする。

1.4) 測定距離 距離の測定許容差は±0.2mmとする。

なお,センサーは,目盛の位置に設置してもよい。

1.5) 水準器

1.6) 計時装置 測定の許容範囲は±0.1秒とするが,±0.01秒が望ましい。

2) へら 粘度計を傷付けないへらを用意する。

3) 粘度計校正用標準液 JIS Z 8809に規定する中から少なくとも2種類用意する。

d) 校正

粘度計を設置するときは風の当たらない場所で,堅固な台の上に置き,正確に垂直にするために水

準器を用いる。計時装置とセンサー間距離は,設置時に校正する。計時装置は,定期的に校正するこ

とが望ましい。

粘度計は,粘度計校正用標準液を用いて校正を行う。

e) 試験方法

1) 試験条件 試験は,温度制御された試験環境で行わなければならない。一定温度の部屋か,温度調

節された恒温ボックスに粘度計を設置して作業する。

なお,恒温ボックスで測定する場合は,内部の温度は試験温度から±0.5℃以内が望ましい。測定

室の温度は,試験温度から±2℃まで許容される。標準試験温度は25℃±0.2℃とする。

2) 操作

2.1) 試験準備 試験前に試料約5gをへらで練り,温度を一定にし試料を均一にする。予想される結果

から妥当なおもりの組合せを選ぶようにする。最も大きい荷重での落下時間は,通常4秒から10

秒の範囲にすることが望ましい。

ロッドと孔を覆うのに十分な量の試料をロッドの下部に塗り付ける。ロッドを回転して一様に試

料を付ける。最も重い荷重で1回落下させロッドと孔を試料でぬらす。試験開始前はロッドを孔に

入れ,留め金具で止めておく。

2.2) 測定 試料は,おもりの組合せの重いほうから試験し,落下時間は60秒を超えてはならない。各

測定ごとにロッドのインキをへらでかき取り,ロッドの下部に塗り直し,試験中は試料を追加し

てはならない。

試験の始めと終わりに試料の温度を確認する。

チキソトロピーの高い試料のときは,1回目の測定値は捨て,2回目の測定値を採用する。

3) 清掃 試験後,装置はけばのでない紙又は布で適切な溶剤を用いて直ちに洗浄する。

f)

計算 附属書1の定義及び流動モデルを参照して計算を行う。

g) 記録方法 次の内容を記録する。

1) 25℃の基準温度に相当する粘度データ

2) 試料名称

3) 25℃でないときは,その試験温度

8

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 計算に使用した流動モデル

5) 粘度計の形成

6) ステンレス製でないときは,そのロッド材質

7) この規格からはずれた場合はその内容

8) 試験月日

9) 試験担当者

4.2

粘着性

4.2.1

要旨 この規格は,試験に必要な時間において低揮発性及び室温条件下での反応性のないインキの

タック値を測定する試験方法について規定する。この規格は,最も一般的に使われているロータリータッ

クメータの基本的な記述を含んでいる。

4.2.2

定義 タックは二つの回転するローラーの表面上のインキ膜が,せん断されることによって生じる

あらかじめ決められた幅のローラー間の復元力である。

備考1. 流体の内部凝集力,物理的特性及び化学的特性を示すパラメーターである。

2. 見掛けのタックという用語は,すべてのタックが本来装置に特有であることから望ましくな

い。

4.2.3

試験方法

a) 原理 ロータリータックメータは少なくとも三つのローラーシステムからなっている。一つめのロー

ラーは,モーターで駆動する。その一つめのローラーが駆動している間に,センサーに接続している

二つめのローラーは,平衡状態の位置からローラーの位置が変化するときの応力を測定する。三つめ

のローラーは,試料の分散用ローラーである。タックは,駆動ローラーと測定用ローラー間のインキ

膜のせん断によって引き起こされる復元力の測定によって求められる。このタックは装置固有の値で

ある。

b) 装置 試験に用いられる装置は,次のものからなる。

1) ロータリータックメータ

2) インキピペット

試料容量±1%の精度で採取できるもの。

3) 温度調節器

設定温度±0.2℃でローラー温度を制御できるもの。

4) ストップウオッチ又はタイマー

5) 洗浄溶剤

洗浄溶剤は,合成ゴムローラーの状態を変化させないもの。

6) 校正装置

7) X/t レコーダー

オプションとして含まれる場合がある。

c) 温度 試験は23℃±2℃の室温で行う。さらに,試験は一定の装置温度で行わなければならない。一

般に広く使われている温度調節器の設定温度は,30℃又は32℃である。

d) タックメータの調整 新しい装置又は新ローラーが導入された場合,使用前に試験する材料で繰り返

し測定して合成ゴムローラーを安定させる必要がある。これらの操作は,インキの試験で安定した結

果が得られるまで繰り返さなければならない。標準的な使用法として,タックメータは,試験するイ

ンキを用いて慣らし運転を行い,あらかじめローラーを適切に安定化させておかなければならない。

もし,試験するインキがローラー材料に影響を与える場合(例えば,放射線硬化インキ)は別セット

のローラーを使用する。

e) 校正 タックメータは,通常の使用前にメーカーの指導に従って校正を行っておかなければならない。

9

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,性能の分かった標準インキを用いて日常的に試験することが望ましい。

f)

試験準備 試料は,均質でなければならず,粗い粒子を含んでいてはならない。

g) 試験手順 試験するインキをインキピペットを用いてタックメータのローラー上に均一に分散する。

ローラー上に着けるインキの量は,メーカーのすすめに従うものとする。試験試料は,低速で30秒間

分散させる。測定時の回転に達し,ローラー速度が一定になったとき,最初のタックを読取り,1分

経過後2度目の読取りを行うものとする。

h) 洗浄 試験終了後,ローラーシステムとピペットを適切な洗浄剤で直ちに洗浄する。別の試料を試験

する前に,装置を少なくとも3分間以上低速で運転するのが望ましい。

手や布が巻き込まれないよう安全に十分注意しながら,適切な溶剤をしみ込ませた布をしっかり持

ち,駆動ローラー又はローラーニップに当てて,インキを表面から除去する。高タックのインキを洗

浄する場合は,あらかじめローラー上に少量の溶剤をつけるとよい。十分に拭き取ることが必要なら

ば,これらの方法を繰り返してもよい。最後に機械を止めてインキ及び余分な溶剤をふき取る。

4.2.4

記録方法 次の内容を記録する。

a) 試料名称

b) タック値

c) 測定(装置)温度

d) タックメータの形式

e) インキの使用量又は膜厚

f)

ローラー表面速度 (m/min) 又は回転数 (rpm)

g) 試料分散の経過時間(30秒でなかったとき)

h) 読み取りまでの経過時間

i)

この規格からはずれた場合は,その内容

j)

試験月日

k) 試験担当者

4.3

練和度

4.3.1

要旨 溝の深さが25μmから0μmまで直線的に連続して変化しているグラインドメータのゲージ

盤上に試料を置き,スクレーパーを用いて試料の膜を作り,そこに生じた線から試料中の粒の大きさを測

定し,試料の練和度を推定する。

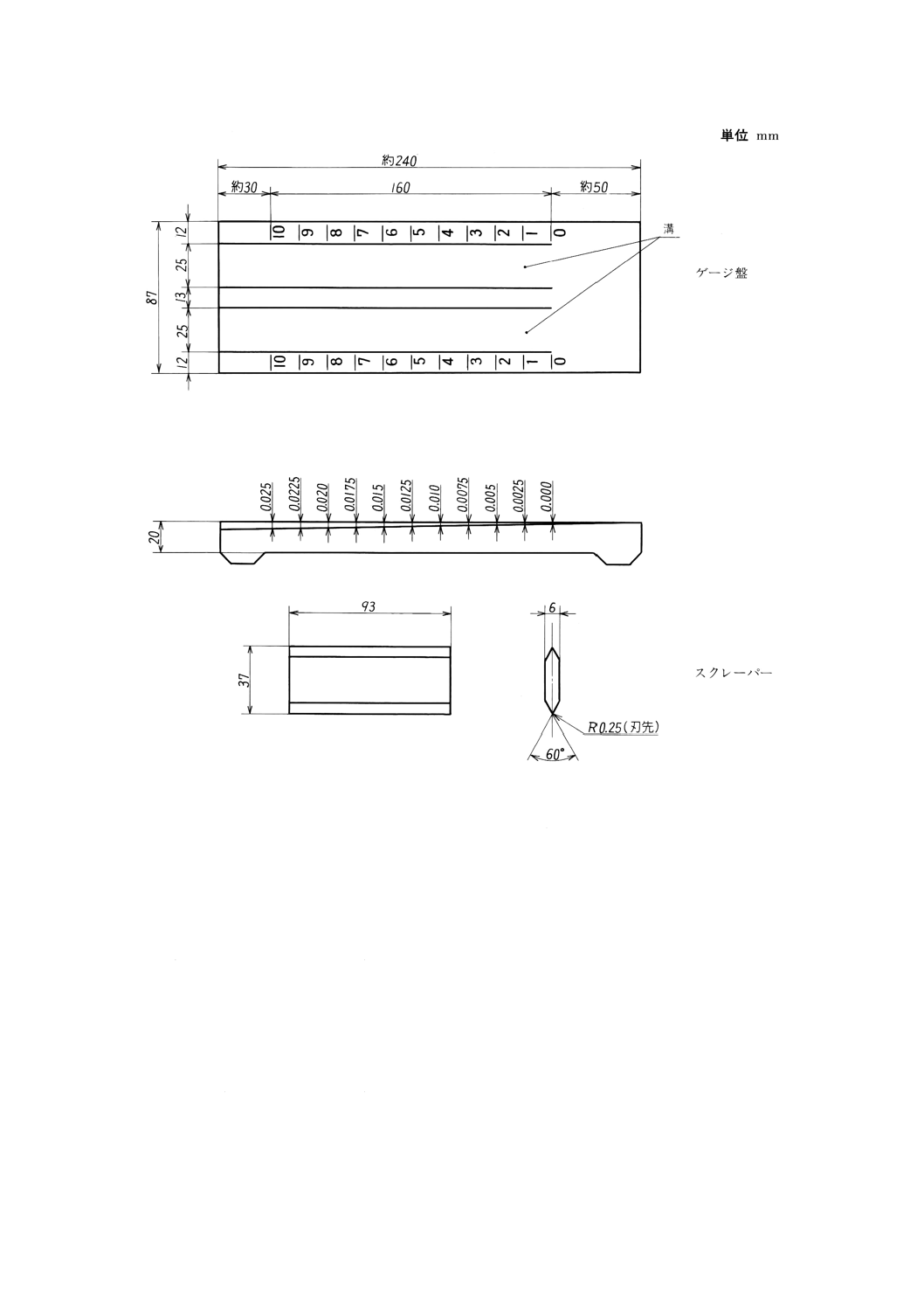

4.3.2

グラインドメータ グラインドメータは,ゲージ盤とスクレーパーからなり,図5のような形状と

し,焼き入れした鋼で作り,表面はすべて滑らかに仕上げたものとする。焼き入れ焼きもどしの硬さは

HRC61以上とする。スクレーパーの刃をゲージ盤の上面に直角に当てて滑らせたときに,溝以外の部分に

すき間ができてはならない。二本の溝はそれぞれ幅25mm,長さ160mmで,深さが25μmから0μmまで

連続して変化するように,底面を一様な傾斜に削って仕上げたものとする。

ゲージ盤の上面には,溝の深さを表す目盛を刻み,0μmを0,25μmを10,0〜10の間を10等分して0, 1,

2, 3……と印を付けたものとする。

備考1. 焼き入れした鋼はJIS G 4404に規定するSKS 2のもの

2. 焼き入れ焼きもどし硬さはJIS Z 2245に規定するHRC61以上のもの

10

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 グラインドメータの一例

溝の深さとスクレーパーの刃の先とは4.3.3の方法でときどき検定しなければならない。各目盛の位置で,

溝の深さに規定の寸法よりも2μm以上の過不足が認められた場合は,そのゲージ盤を使用しない。また,

刃の先はラップ仕上定盤(精度1μm/100mm2以上)に当てて光が透けて見える場合は,そのスクレーパー

を使用しない。

4.3.3

校正 グラインドメータは,メーカーの指示に従って校正を行わなければならない。

4.3.4

洗浄 グラインドメータを適切な溶剤をしみ込ませた,けばのない布で洗浄する。

4.3.5

試験方法 上面を平面に仕上げた丈夫な台を,上面が水平になるようにして,拡散昼光のもとに固

定する。グラインドメータを清浄にした後,試験者に対して,目盛10が先方に,目盛0が手前になるよう

に,ゲージ盤が台の上を滑らないようにして置く。試料をゲージ盤の溝の深いところに,溝全体を満たす

よりも幾らか多目に置く。スクレーパーの上部の両端に近いところを指先でもち,刃先がゲージ盤の溝の

深いところで,溝の長手の方向に,直角に横切るようにして当て,スクレーパーがゲージ盤の上面にほぼ

直角になるように押し付ける。刃先を押し付けたまま,目盛0の方向に均等な速さで4秒以上かけて引き

動かす。二つの溝の試料面に現れたそれぞれの線の位置を読む。

11

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.6

判定 スクレーパーの運動でできた10mm以上連続した線が,一つの溝について3本以上現れたと

ころの目盛の位置A及び10本以上現れた目盛の位置Bの二つの数値を読み取る。

4.3.7

記録方法 練和度は,4.3.6によるA及びBの数値で表し,次のように記録する。

例 練和度 A4 B1

4.4

乾燥性

4.4.1

要旨 試料が乾燥して,圧力をかけても展色用紙に試料が移らなくなるまでの時間を測定して,試

料の乾燥性を調べる。この試験には,C形乾燥試験機による方法とガラス板による方法との2種類がある。

4.4.2

試験場所の条件 試験は温度 (25±2) ℃,湿度 (60±5) %の室内で行う。これと異なる条件の場合

には,その条件を試験の記録に付記する。

4.4.3

C形乾燥試験機による方法 C形乾燥試験機による方法は,次のとおりとする。

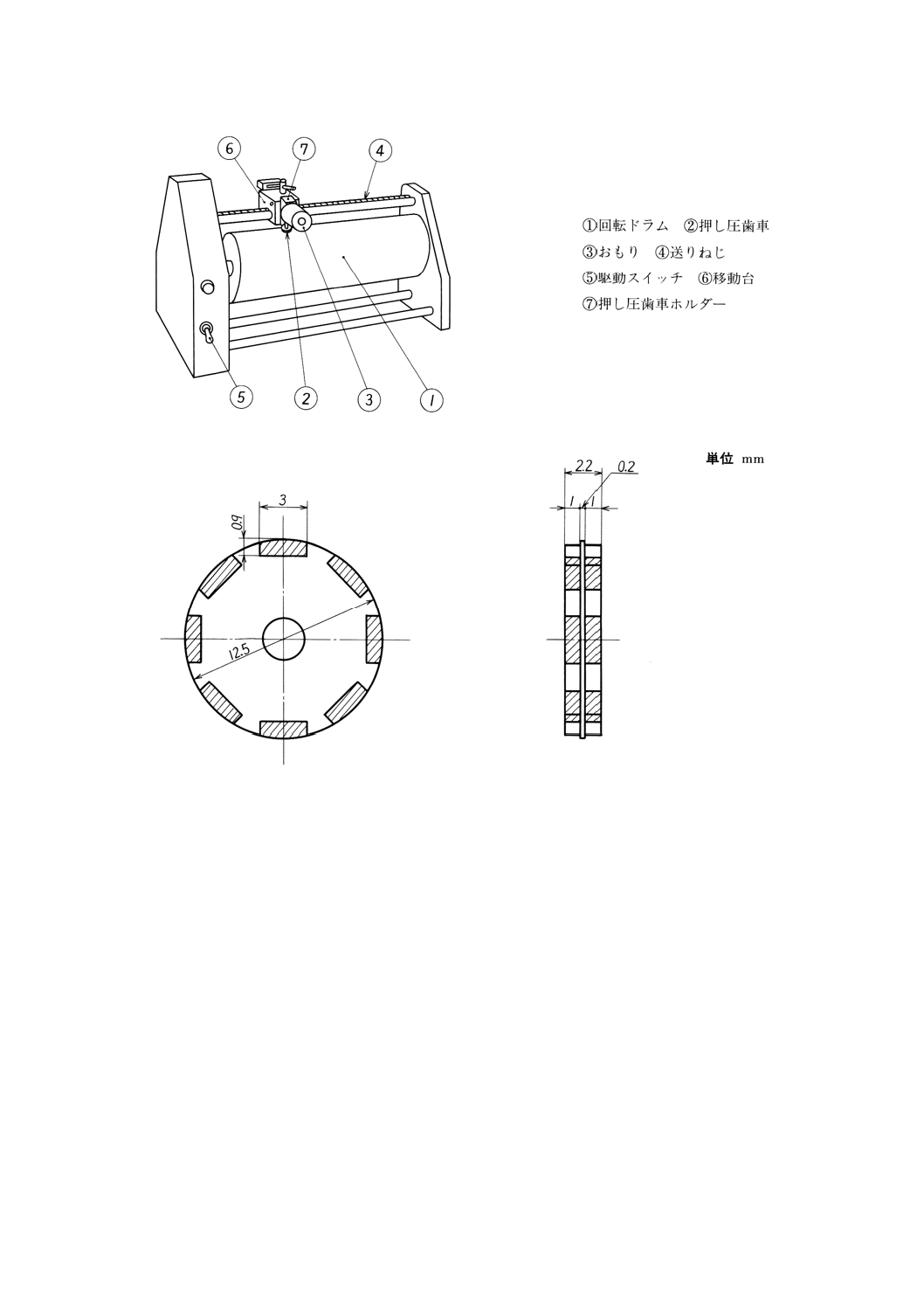

a) 原理 C形乾燥試験機は,一定速度で回転するドラムの円周上に,展色試料と当て紙を重ねて巻き付

け,この上に一定荷重の押し圧歯車を載せ,ドラムの回転とともにこれをドラムの軸方向に移動させ,

当て紙に移る押し圧歯車の押し跡で試料の乾燥時間,裏移りの状態などを測定する装置である。

b) 装置,器具及び材料

1) 構造及び形状 C形乾燥試験機は次の各項目に適合することが望ましい。これと異なる条件の場合

には,その条件を試験の記録に付記する。

なお,装置の一例を図6に示す。

1.1) ドラム

回転数 101rpm

1.2) 押し圧歯車

形 状 図7に一般的な形状を示す。

押し圧 ドラム上にかかる荷重は7.36N±0.20Nであり,荷重点は回転ドラムの中心を通る垂直線

上にあるものとする。

1.3) 送りねじ

回転数 101rpm

ピッチ 押し圧歯車の押し跡が,互いに重なり合わない長さとする。

12

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 C形乾燥試験機の一例

図7 押し圧歯車

2) 展色用紙・当て紙用紙

c) 操作 展色用紙上に試料を展色して展色試料を作製し,直ちに,当て紙用紙を展色試料の展色面に重

ね合わせ,当て紙用紙が外側になるように回転ドラムに巻き付ける。

おもり及び押し圧歯車の付いた支持棒を,送りねじの左側に移動し,押し圧歯車を当て紙用紙の上

に静かにおろす。変則レバーを所定の回転数の位置にセットし,駆動スイッチを入れる。

送りねじが右端まで移動しスイッチが切れたら,当て紙用紙を重ねた展色試料を取り外し,当て紙

用紙に押し圧歯車の歯形がほとんど移らなくなった時間を記録する。

d) 判定 当て紙用紙に試料がほとんど移らなくなる時間とする。

なお,必要に応じて受渡当事者間で判定基準を定めることができる。

e) 記録方法 次のように乾燥時間と使用した展色用紙及び当て紙用紙を記録する。

例 C形乾燥試験機乾燥時間:350分 展色用紙:アート紙 当て紙用紙:上質紙

4.4.4

ガラス板による方法 ガラス板による方法は,次のとおりとする。

a) 器具

1) ガラス板

13

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 転写用用紙

3) アプリケーター すきまが0.075mm±0.002mmのもの。

4) ゴム栓など転写物

b) 操作 アプリケーターを用いて,試料の膜厚がガラス板上で75μmになるように試料を均一に引き延

ばす。一定時間経過後,引き延ばされた試料面にゴム栓など転写物を強く押し付け,直ちに,このゴ

ム栓など転写物を転写用用紙に押し付けて,試料が移る状態を調べる。

同様な操作を一定時間ごとに繰り返して,転写用用紙にインキが移らなくなるまで続け,移らなく

なるまでに要した時間を測定する。

c) 判定 転写用用紙に試料がほとんど移らなくなるまでの時間とする。

なお,必要に応じて受渡当事者間で判定基準を定めることができる。

d) 記録方法 次のように乾燥時間を記録する。

例 ガラス板乾燥時間:480分

5. 展色試料の作製

5.1

要旨 展色装置及び展色器具を用いて用紙上にインキを均一な膜厚に展色して展色試料を作製する

方法である。この方法で作製される展色試料は光学的特性試験,物理的耐性試験及び化学的耐性試験に利

用される。

5.2

装置,器具及び材料

5.2.1

展色装置及び展色器具 展色試料を作製する展色装置及び展色器具として次に規定するものから,

試験の目的に応じたものを用いる。

a) プリンタビリティーテスター 印刷速度及び印刷線圧が指定の条件で制御でき,印刷版が展色前後で

秤量できる着脱可能な装置で,その印刷版の表面は平滑でよく研磨された金属製又は,80〜85のショ

アA硬度をもつエラストマーやゴムブランケットで覆われたもの。

b) 簡易展色機 印刷速度及び印刷線圧のいずれか一つ,又はいずれも指定の条件で制御はできないもの

の,一定の条件下で均一な膜厚で展色できる装置。

c) 簡易展色器具 印刷速度及び印刷線圧のいずれも指定の条件で制御はできないものの,均一な膜厚で

展色できるバーコーターやアプリケーターなどの器具。

5.2.2

インキピペット 規定量の試料を採取するための器具で,±0.01mlの精度で採取できるもの。

5.2.3

はかり ±0.1mgの精度でひょう量できるもの。

5.2.4

用紙 相対比較試験に使用する用紙は,その用途に合った用紙を使用するが,光学的特性試験に使

用する場合は,附属書2に記載の用紙を使用することが望ましい。

5.3

操作

5.3.1

プリンタビリティーテスターによる展色 展色試料は次の手順に従って作製する。

a) インキ付けローラーの温度は24℃±1℃になるようにし,インキピペットを用いて必要量のインキを

インキ付けローラーに付け,均一に分散させる。ただし,ヒートセットインキは,分散時間が20秒を

超えないようにする。

b) インキが均一に分散後,印刷速度1m/s±0.1m/s,印刷線圧225N/cm±25N/cmで展色を行う。

c) 展色後,インキ付けローラーと印刷版を,溶剤をしみ込ませたけばのない布で洗浄する。

備考 溶剤は,印刷版に浸透する可能性があるので,確実に溶剤が揮発するまで待つか,二つの印刷

版を交互に使うことを勧める。

14

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2

簡易展色機及び簡易展色器具による展色 展色試料は次の手順に従って作製する。

a) 簡易展色機を用いる簡易展色法では,インキピペットを用いて必要量のインキをインキ付けローラー

に付け,均一に分散させた後,使用する機器に合った方法で展色を行う。展色後,インキ付けローラ

ーと印刷版に相当する箇所を,溶剤をしみ込ませたけばのない布で洗浄する。

なお,簡易展色法の一例の詳細を附属書3(参考)に記す。

b) 簡易展色器具を用いる展色では,手動で負荷と展色速度を一定にしながら展色を行う。

5.3.3

インキ膜厚の調整 物理的又は化学的耐性試験に用いる展色試料は,インキ膜厚が塗工紙上で

1.5μm±0.5μm,非塗工紙上で2.25μm±0.75μmとなるようにする。

5.3.4 インキ膜厚の評価 用紙へのインキ転移量は,プリンタビリティーテスターを用いる方法であれば,

印刷版の展色前後の質量差を,簡易展色法であれば,展色前後の用紙の質量差を測定して決める。インキ

被覆量cは次の式によって算出し,平方メートル当たりのグラム数で表す。

A

m

m

c

2

1−

=

ここに

c: インキ被覆量 (g/m2)

m1: 展色前の印刷版の質量(簡易展色法は,展色後の用紙の質量)

(g)

m2: 展色後の印刷版の質量(簡易展色法は,展色前の用紙の質量)

(g)

A: 展色面積 (m2)

インキ被覆量cのインキ膜厚 (μm) への換算はインキ密度を用い,次

の式によって算出する。

ρ

c

d=

ここに,

d: インキ膜厚 (μm)

ρ: インキの密度 (g/cm3)

5.3.5

展色試料の乾燥 試験に先立って,展色試料は完全に乾燥する。もし,必要性があれば適切な乾燥

装置を使用する。

5.3.6

ヒートセット及び水無しインキについての扱い インキ転移に問題が生じるならば,少量のアマニ

油などの油を5%を超えない量で,あらかじめインキへ添加してもよい。ただし,添加した油の量のイン

キ膜厚補正を行う。

5.4

記録方法 次の内容を記録する。

a) 展色装置のメーカー及びタイプ

b) 展色装置を用いた場合は印刷版の材質及びタイプ

c) 用紙(タイプ,供給元,坪量)

d) インキ(名称,供給元)

e) g/m2のインキ被覆量又はμm(小数点以下2けたまで)

6. 展色試料による試験

6.1

光学的特性試験

6.1.1

色差

a) 要旨 標準展色試料と比較展色試料間の色差を測定器を用いて測定する。

ただし,この試験は,けい光インキ,金色インキ,銀色インキ,真珠色インキ,白インキ,黒イン

15

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

キなどの試料には適用しない。

b) 試料 標準展色試料及び比較展色試料5.に規定する方法によって作製する。

c) 測定方法 標準展色試料及び比較展色試料は,白バックとし,3枚以上重ねた展色されていない白紙

の上で測定する。

測色及び計算は,ISO 13655に規定されている,0°照明/45°受光又は45°照明/0°受光の幾何

学条件で行い,D50標準光源を用い,2度視野での三刺激値とL*a*b*値を計算する。

参考 この測色と計算に関する規格ISO 13655に対応するものとして,JIS Z 8722及びJIS Z 8729が

あり,三刺激値計算に用いる重荷係数が極微小異なっているだけであり,実用上はこれらを用

いても差し支えない。

d) 記録方法 色差及び光源・視野・表色系などの測定条件と測定器の種類とを併記して記録する。

例 △E*ab=1.24, △L*=+0.22, △a*=+0.36,∆b*=−1.17

標準展色試料 L*=25.77, a*=−10.58, b*=−6.20

D50光源 2度視野 CIE−L*a*b*表色系

45/0 ○○製○○形分光光度計

6.1.2

光沢

a) 要旨 展色試料の光沢を光沢度計を用いて測定する。

b) 測定方法 5.に規定する方法によって作製した展色試料を,JIS Z 8741によって,測定する。

c) 記録方法 鏡面光沢度については,JIS Z 8741の7.(測定結果の表示)に基づく方法で,次のように

記録する。

例 Gs (60°) =42% ○○製○○形光沢度計

6.2

物理的耐性試験

6.2.1

セット性

a) 要旨 展色試料の展色面にセット試験用当て紙を重ね,これを試験装置に挟んで試料が移らなくなる

時間を測定し,試料のセット性を調べる。

b) 装置,器具及び材料装置 器具及び材料は,次のとおりとする。

1) セット性試験装置 自動セット試験機及び5.3.2に規定する簡易展色機(附属書3を参照)。

2) インキピペット 5.2.2に規定する器具。

3) セット試験用当て紙は上質紙とする。

c) 操作

1) 自動セット試験機 5.に規定する方法によって展色試料を作製し,展色試料及びセット試験用当て

紙を重ねて自動セット試験機の試料差込口へ装着する。ドラムを回転させる時間間隔と回転時間を

タイマーで設定し,試験を行う。

2) 展色装置 5.3.2に規定する簡易展色機(附属書3を参照)によって展色試料を作製し,展色後直ち

に,その展色面にセット試験用当て紙(上質紙)を重ねて,展色装置の展色胴に再び取り付ける。

ゴムローラーを清浄なゴムローラーと交換し,一定時間ごとに展色胴の転移ハンドルを一定の角

度ずつ回転して,セット試験用当て紙に試料が完全に移らなくなるまで操作を繰り返し,移らなく

なるまでの時間を測定する。

d) 判定 展色試料と重ねたセット試験用当て紙の接触した面を肉眼で観察し,セット試験用当て紙に試

料が完全移らなくなるまでの時間とする。

なお,必要に応じて受渡当事者間で判定基準を定めることができる。

16

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 記録方法 展色試料の作製条件,室温及びセット時間を記録し,試験片を添付する。

6.2.2

耐ブロッキング性

a) 要旨 展色試料の展色面を向かい合わせて重ね,これを規定の温度及び湿度で加圧放置して,試料の

耐ブロッキング性を調べる。

b) 装置,器具及び材料 次のとおりとする。

1) 恒温恒湿装置 温度40℃以上,湿度80〜90%RHの範囲で,設定した条件に対して,温度±1℃,湿

度±5%RHの精度で恒温恒湿制御が行える装置。

2) ガラス板

3) ゴムブランケット オフセット印刷用ゴムブランケット。

4) インキピペット 5.2.2に規定する器具。

5) 展色装置 5.に規定する展色装置。

6) おもり

c) 操作 操作は,次のとおりとする。

1) 試験片の作製 5.に規定する方法によって展色試料を作製する。この試料を24時間以上放置した後,

4cm×5cmの大きさに6枚切りとり,これを試験片とする。

2) ブロッキング試験 恒温恒湿装置を,温度40℃,湿度90%RHに調節し,この中に6枚の試験片を

入れて1時間放置する。恒温恒湿装置から取り出した6枚の試験片を2枚ずつ展色面を向かい合わ

せて重ね,さらに3組をゴムブランケットの上に積み重ねて,その上にガラス板を載せ,この上に

おもりを載せて加圧し,再び40℃,90%RHの恒温恒湿装置に入れて24時間放置する。試料片を装

置から取り出し,展色面を向かい合わせた3組を1組ずつ手で引き離して,このときの抵抗力と展

色面の状態を観察する。

なお,必要に応じて受渡当事者間で試験条件を定めることができる。

d) 判定 試験片を引き離すときの抵抗と引き離された後の展色面の変化で判定する。

e) 記録方法 試験条件と試験片を引き離すときの抵抗の有無及び展色面の変化の有無を記録し,試験片

を添付する。

6.2.3

耐摩擦性

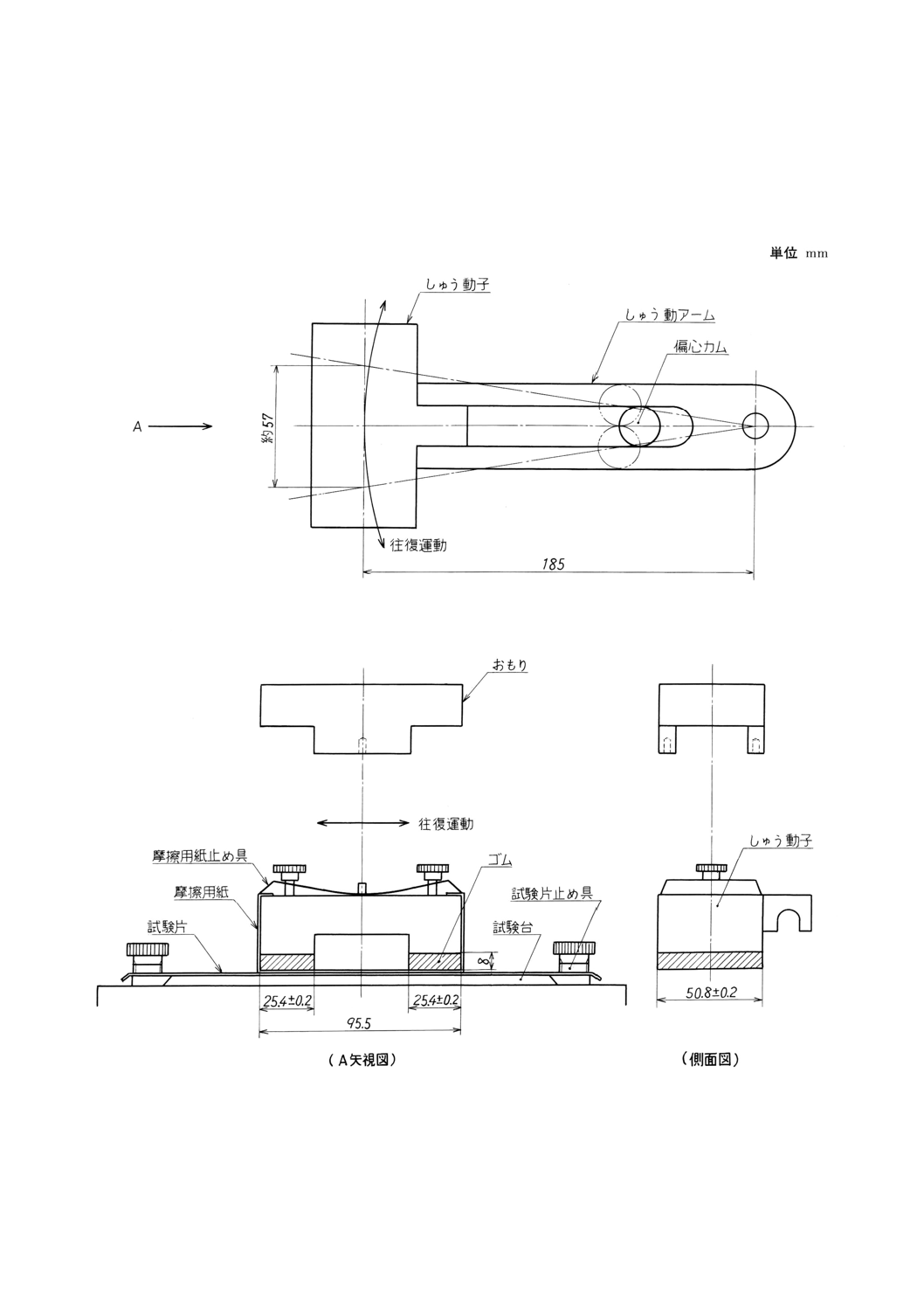

a) 要旨 S形摩擦試験機又は学振形摩擦試験機を用い,展色試料について一定回数摩擦後の耐摩擦性を

調べる。

b) S形摩擦試験機による方法 S形摩擦試験機,摩擦用紙などは,次のとおりとする。

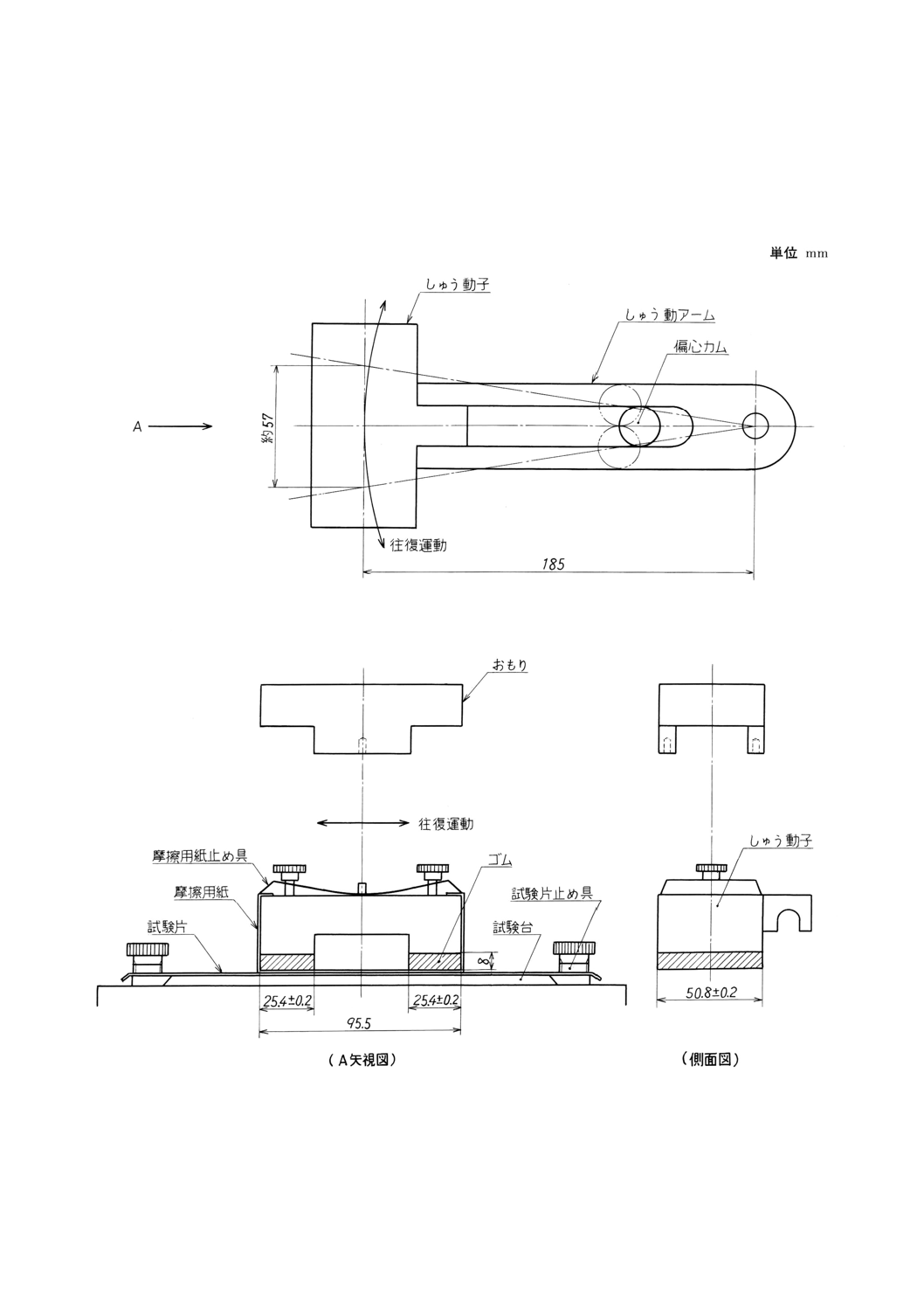

1) S形摩擦試験機 S形摩擦試験機は,次の各項目に適合しなければならない。

なお,装置の一例を図8に示す。

1.1) 試料台は,フェノール樹脂又はこれと同等以上の硬さをもつ材料で作られていて,試料台は試験

片をしっかりと固定できる止め具をもっているもの。

1.2) しゅう動子は,図8に示す形状であって,ゴムの厚さは8mmでばね硬さは50〜53Hs(JIS K 6253,

K 6301に規定するA形)とする。しゅう動面の寸法は, (25.4mm±0.2mm) × (50.8mm±0.2mm)

である。また,しゅう動子は,摩擦用紙をしっかり固定できる止め具をもち,しゅう動アームに

水平方向にだけ拘束され,上下方向には自由に移動することができ,その質量は908g±10gであ

る。またその下面は試料台表面と面接触するようになっている。

1.3) おもりは908g±10gとする。

1.4) しゅう動子の1往復を1回とする摩擦回数指示目盛又は計数器をもち,また,摩擦回数をあらか

17

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

じめ設定しておくことができるものとする。

1.5) しゅう動子の往復速度は,43回/分±2回/分とする。

1.6) しゅう動子は円弧状に水平往復運動し,円弧回転半径はしゅう動子の中心部において185mmで,

その弦長は57mm±1mmとする。

図8 S形摩擦試験機の一例

2) 摩擦用紙 約50mm×200mmの大きさで,用途に合った用紙を使用する。

3) 操作 5.に規定する方法によって展色試料を作製し,展色試料を24時間以上放置後約100mm×

18

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

200mmの大きさに切って試験片とする。

この試験片を試料台に固定し,摩擦用紙をしゅう動子に固定する。しゅう動子の上におもりを載

せ,任意の摩擦回数を設定する。スイッチを入れてしゅう動子の往復運動を開始し,試料面を摩擦

し,試験を行った試験片の摩擦面を肉眼で観察する。

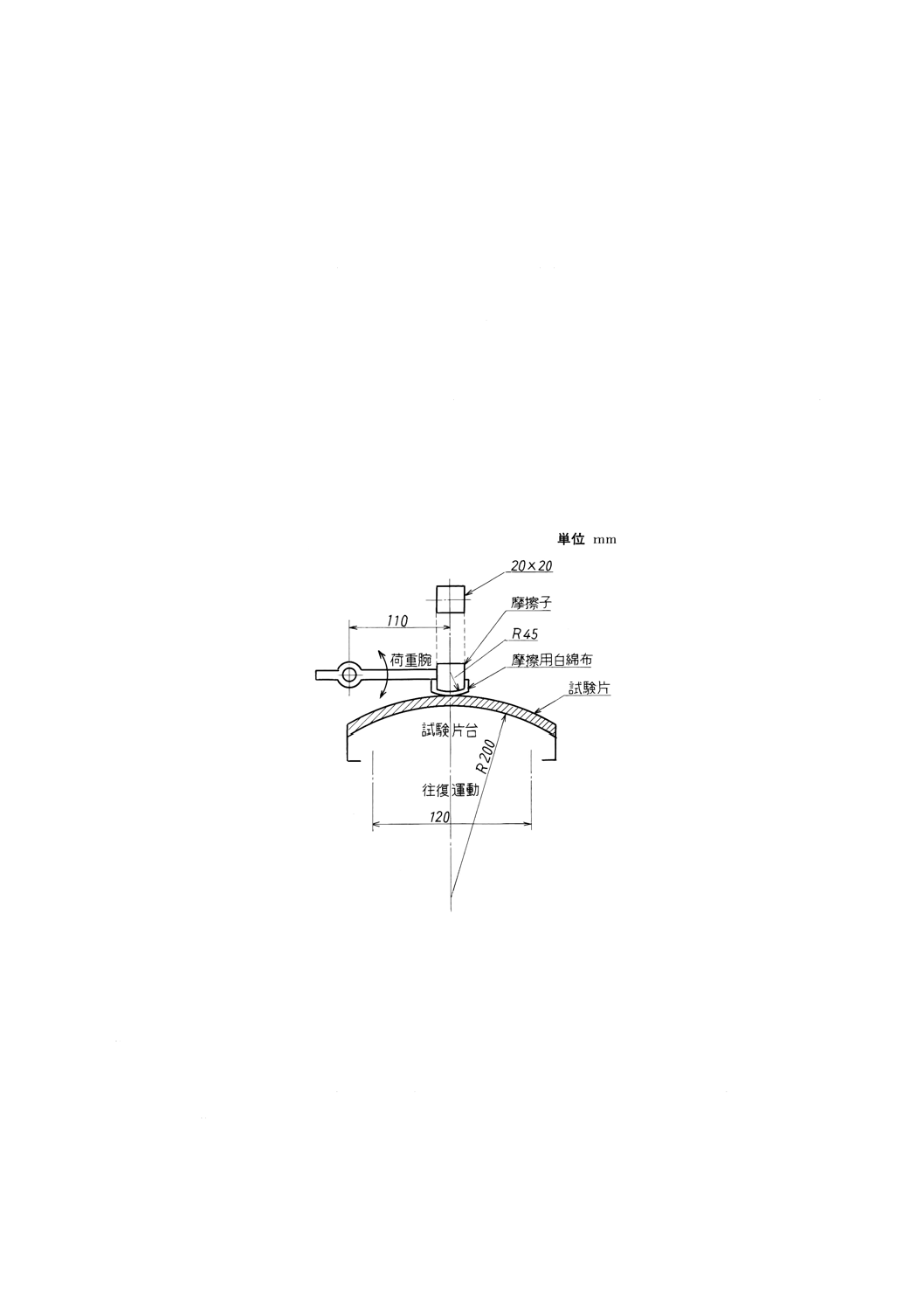

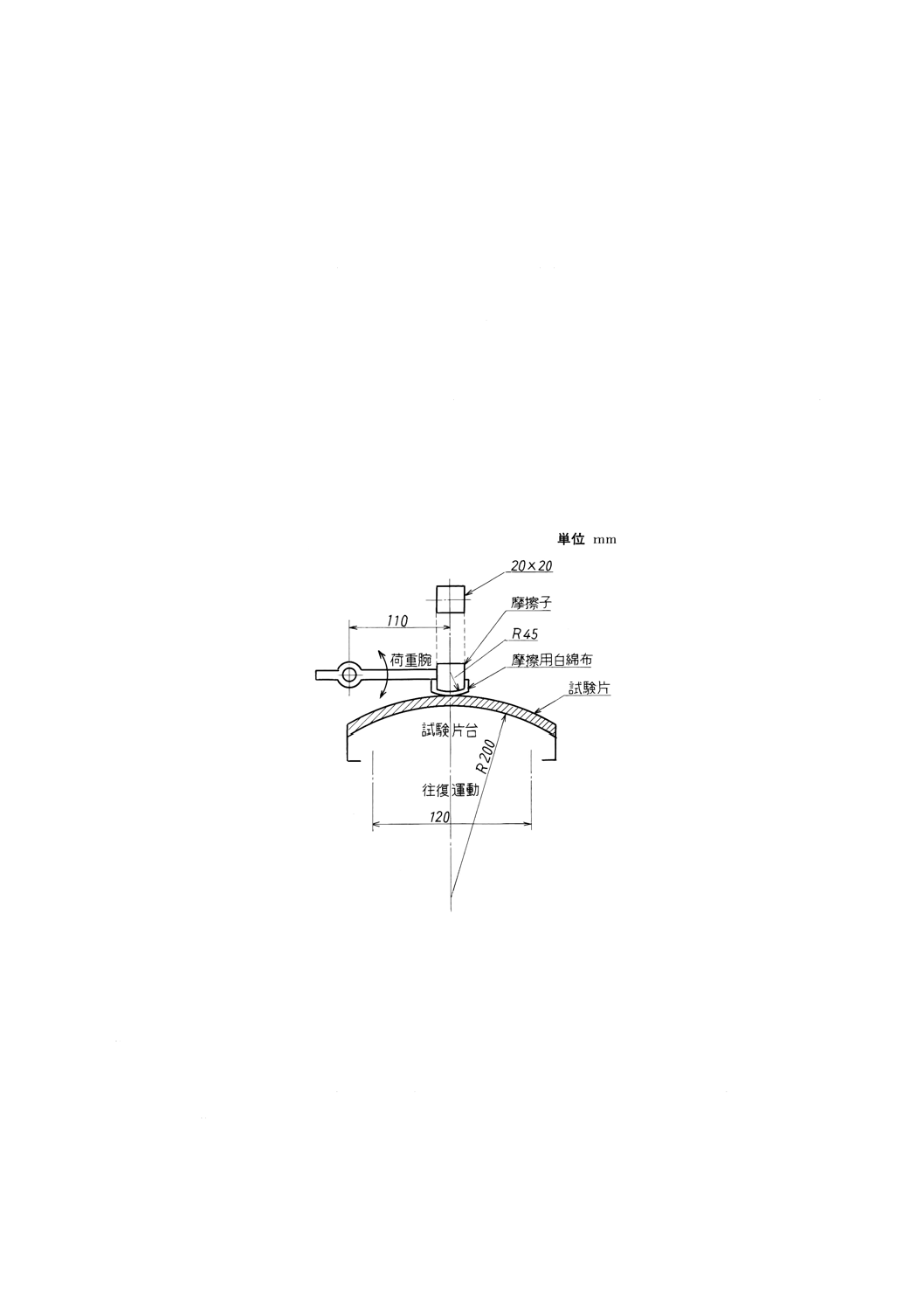

c) 学振形摩擦試験機による方法 学振形摩擦試験機,摩擦用紙などは,次のとおりとする。

1) 学振形摩擦試験機 学振形摩擦試験機は,次の各項目に適合しなければならない。

なお,装置の一例を図9に示す。

1.1) 試験片台 金属製台,表面半径200mmのかまぼこ形。

1.2) 摩擦子 表面半径45mmの曲面,縦20mm,横20mmで,約50mm×50mmの大きさの摩擦用紙を

固定できる耐薬品性金属材質のものとする。

1.3) 荷重腕 一端が固定軸で止められ,他端の摩擦子に2Nの荷重をかけたもので,固定軸中心から摩

擦子中心までの距離は110mmとし,固定軸を中心に回転できるもの。

1.4) 水平往復運動装置 クランク,ハンドルなどで,試験片台を毎分30回往復の速度で120mmの間

を水平に往復運動でき,摩擦子の接触部分が約100mmの間で往復できるもの。

1.5) 荷重 標準で200g,追加分銅をいれて500gとなるもの。

図9 学振形摩擦試験機の一例

2) 摩擦用紙 約20mm×50mmの大きさで,用途に合った用紙を使用する(9)。

注(9) 用紙の代わりに約50mm×50mmの白布を使用することもできる。また,白布を水でぬらして使

用してもよい。この場合,その条件を記録しておく。

3) 操作 5.に規定する方法によって展色試料を作製し,展色試料を24時間以上放置し約220mm×

30mmの大きさに切って試験片とする。

試験片を試験片台上に,摩擦用紙を摩擦子の先端に,それぞれ取り付け,任意の摩擦回数を設定

し,2N(10)の荷重で試験片100mmの間を毎分30回往復の速度で試験する。

注(10) 摩擦子の質量を約200gとすればよい。

19

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 判定 試験片の摩擦面の変化及び摩擦用紙への着色状態で判定する。

e) 記録方法 試験条件及び判定内容を記録し,試験片及び摩擦用紙を添付する。

6.3

化学的耐性試験

6.3.1

促進耐光性

a) 要旨 サンシャインカーボンアーク灯,紫外線カーボンアーク灯,又はキセノンアーク灯式用い,展

色試料をブルースケールと一緒に,人工光を指定された条件下で照射して,試料表面の変退色を調べ

る。耐光性は,その展色試料の変色度と同様の変化を示すブルースケールのナンバーによって評価す

る。

b) 装置及び材料

1) 促進耐光試験機 促進耐光試験機には次の3種類があるが,キセノンアーク灯式耐光性試験機を用

いることが望ましい。

1.1) サンシャインカーボンアーク灯式耐光性試験機 JIS B 7753に規定する耐光試験機で水噴射しな

いもの。

1.2) 紫外線カーボンアーク灯式耐光性試験機 JIS B 7751に規定するもの。

1.3) キセノンアーク灯式耐光性試験機 ISO 12040に規定するもの。

2) ブルースケール ISO 12040又はJIS L 0841に規定するもの。

備考 印刷物の耐光性は,耐光性が規則的に配列された,塗布上の8種類の青色染料の標準尺度との

比較によって評価される。これらの染料は,ほとんど温度及び湿度の変化の影響を受けず,あ

らゆるタイプの印刷物の(それらの色,タイプ,強度にかかわらず)耐光性測定の条件に合っ

た尺度にて構成されている。印刷物の耐光性は,ブルースケールの8つのうち一つと合致した

ナンバーで表す。

ブルースケールを使用する前は,光から隔離されている必要がある。

3) ブラックパネル温度計 ブラックパネル温度計は,試験片の温度を黒体放射の吸収量によって調べ

る標準として使用する。

45mm×100mm以上のサイズの金属板を含み,温度計又はサーモカップルを使用してその温度が

測定される(表2参照)。温度計の感熱部分は,その金属板の中心に十分に接触している必要がある。

金属板の光源に面する側は黒く塗装され,試験片に照射される光量の5%未満の赤外線反射をもっ

ていなければならない。

光源に面しない側は断熱する。

4) 光源 キセノンアーク灯の光源は,5 500K〜6 500Kの色温度をもつものとする。

c) 試験準備 試験片及びブルースケールは一緒に固定し,厚さが,最低0.5mmの不透明の板紙(例えば,

アルミシートでカバーされた赤外線を通さない板紙)で部分的にカバーする。

d) 操作

1) サンシャインカーボンアーク灯式耐光性試験機及び紫外線カーボンアーク灯式耐光性試験機 試

験を開始する前に,炭素棒を新しくし,フィルターやグローブを清浄にして,試験機が 正常に

運転できることを確かめる。カーボンアーク灯の光の強さの校正は,ときどき行う必要がある。試

験片とブルースケールとを白厚紙の上に並べて固定し,不透明覆いを重ねて,試料ホルダーに取り

付ける。

なお,この取り付けには,試料ホルダー上下の押え金具を用いる。このとき,照射された部分と

不透明の部分覆いで覆った部分の境目がはっきり現れるように不透明覆いをしっかり固定する。ま

20

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た,試験片表面はできるだけ平滑になるようにする。

試験片を取り付けた試料ホルダーを試料回転架に掛け,上下両端で支える。試料回転架には,す

きまのないように試料ホルダーを取り付ける。試験片を取り付けていない試料ホルダーには,全部

白厚紙を取り付ける。

2) キセノンアーク灯式耐光性試験機 試験片とブルースケールは,よく換気された実験室内で一緒に

できるだけ接近させて固定し,同じ放射線量にさらすようにする。試験片の温度は,ブラックパネ

ル温度計で45℃を超えてはならない。ガラスや水のフィルターは,赤外線によって高温になるのを

避けるために使用されているので,汚れによって光線がろ過されることを防ぐために,常に清浄に

しておくことが必要である。さらに,ランプの寿命及びフィルターの交換は,関連する供給者から

の使用説明書に注意しておかなければならない。

3) 試験条件 試験機の試験条件を表1に示す。

表1 試験機の試験条件

試験機の種類

項目

サンシャインカーボンアーク

灯式

紫外線カーボンアーク灯式

キセノンアーク灯式

フィルター

パネル形

分光透過率

255nm:1%以下

302nm:71〜86%

360nm以上:91%以上

グローブ形

分光透過率

285nm:2%以下

400〜700nm:90%以上

ガラスフィルター

キセノンアーク灯からの紫外線

放射を常時弱めるために光源と

試験片又はブルースケールの間

に設置する。

なお,ガラスフィルターは

310nm以下の波長を完全に吸収

するもの。

分光透過率

380〜700nm:90%以上

ブラックパネル温度 (℃)

63±3

63±3

45以下

照射方法

連続照射

備考 上記以外の試験機の条件は,製造業者の指示に従う。

e) 暴露 試験片を,明らかな変色を生じるに足りる時間,指定された方法で光源にさらす。

備考 多数の試験片を同時に系統的に試験する場合,1回で試験するために次の方法を採用すること

を推奨する。

a) ブルースケールの等級3が明らかな変色を表すまで,すべての試験片を光源にさらす。

b) 試験片とブルースケールの暴露部分の約4分の1を覆い隠し,等級5が明らかに変色するま

で暴露を続ける。

c) 残った暴露部分の4分の1を覆い隠し,目視での明らかな変色が,ブルースケールの6に現

れるまで暴露を続ける。

d) さらに4分の1を覆い隠し,ブルースケールの7の変色が丁度確認される時点まで暴露を続

ける。このように連続的に覆い隠しながら暴露することによって耐光性が大きく異なる試験

片同志の評価を1回の試験で行うことができる。

なお,試験片及びブルースケールを覆い隠す板紙は最低0.5mm厚さの不透明なもの(例え

ば,赤外線を通さないアルミシートで覆われた板紙)を使用する。

f)

判定 試験片の変色と同程度の変色があったブルースケールの番号に合致した耐光性等級を,その試

験片の耐光性等級とする。試験片の変色が2つの継続した番号の変色の間であった場合,その試験片

は2つの等級とする(例:6-7)。この等級付けの方法は,等級5以下には適用されない。

21

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もし,試験片の色が薄黒く不明瞭となった場合,その耐光性は′N′文字を等級数字の後に表示する。

また,目視で評価した場合,アルファベット,数字など,4〜5段階で評価する。

g) 用紙の耐光性 用紙の耐光性を評価する場合も試験片と同様に試験する。

h) 記録方法 次の内容を記録する。

1) 耐光性等級 ブルースケールの等級,目視の場合はアルファベット,数字などを用いて4〜5段階で

表示

2) 試験条件

3) 特定の湿度・温度条件が使用されている場合の条件

4) 耐光性試験機のタイプ,モデル及び使用明暗サイクル法を採用した場合はその条件

6.3.2

耐酸性

a) 要旨 あらかじめ目的に応じて選択された酸で飽和したろ紙の間に展色試料をはさみ,一定時間放置

後印刷物自体の変化や接触させたろ紙の上ににじみ出た色から耐酸性を評価する。酸の種類と濃度,

接触時間は標準化されていないが,印刷物の使用目的に従って選択することが望ましい。表2に一般

的に使用されている酸の種類,濃度,接触時間の一覧表を示す。耐酸性はインキ,用紙又はその相互

作用に影響を受ける可能性があるため,この試験は,印刷インキと用紙の両方を評価することにする。

b) 環境条件,試験片,試薬,器具及び材料

1) 環境条件 試験は,標準温度で行われることが望ましい。一般的な実験室の条件に従うが,その印

刷物が使用されている気候に合わせて実験室の温度を20℃,23℃,27℃に設定することもできる。

2) 試験片 5.に規定する方法によって作製した試験片2枚,大きさは20mm×50mm。

3) 試験試薬 目的に応じて選択された酸。

4) 定性用ろ紙 白色,中性,表面が平滑で,柔らかいもの2枚,大きさは60mm×90mm。

5) ガラス板 60mm×90mmの大きさのもの2枚。

6) 変退色用グレースケール JIS L 0804に規定するもの。

7) 蒸留水

8) 1kgおもり

9) オーブン 50℃±2℃でコントロールできるもの。

c) 操作 試験試薬に2枚のろ紙片を完全に浸し,飽和させた後,ろ紙をつり上げ,余分な滴が出なくな

るまで酸をきる。ガラス板の上にろ紙片,試験片,ろ紙片の順に重ね,最後にガラス板を重ねる。ガ

ラス板の上に1kgのおもりを載せ防湿のラップフィルムで全体を包むか,又は密閉容器に入れる。選

択した時間(表2参照)放置した後,試験片を取り出し,中性になるまで蒸留水で水洗いする。その

後,試験片を30分間50℃±2℃のオーブンで加熱して乾燥させる。試験に使用した2枚のろ紙は,洗

浄しないで自然乾燥させる。

d) 判定 乾燥した試験片を未試験の試験片と比較する。また,ろ紙の状態を調べ,判定は次のように行

う。

1) 試験を行った試験片が未試験の試験片に比べ変化が大きい場合は,この試験片は,耐酸性がないと

判断する。

2) ろ紙のにじみはあるものの印刷物に何ら変化がない場合は,耐酸性は強いと判定する。ろ紙のにじ

みがグレースケール (JIS L 0804) で4級の場合は,印刷物はブリードしたと判定する。

備考 中には,このテスト方法で耐酸性が全くない印刷物もある。たとえろ紙が若干にじんだ程度で

も使用上は問題ない場合も多い。

22

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,ろ紙のにじみ程度は,グレースケールで評価する。

e) 記録方法 次の内容を記録する。

1) この規格によって試験を行ったこと

2) 使用された酸

3) その酸の濃度

4) 試験時の室温及び試験溶液温度

5) 試験時間

6) 印刷物が変色したかどうかを確認し,変化した場合は,その変化度合い

なお,変色が用紙の影響を受けたと思われる場合は,それを明記する。

7) 接触したろ紙のにじみの有無

8) 用紙と印刷物全体の変化の有無

表2 推奨する酸の種類,濃度及び試験時間

酸の種類

濃度

% (V/V)

接触時間 これらの酸溶液で耐酸性を評価できる製品

乳酸

10

1時間

チーズ(チーズ製品)

5

24時間

クエン酸(12)

5

1時間

かんきつ類ジュース

1

24時間

酢酸

5

30分

1

24時間

塩酸

5

10分

pH2以下の製品

1

24時間

硫酸

5

10分

1

24時間

注(12) クエン酸は,標準状態では固体であるので,溶液にする場合は% (W/V) で作

製する。

6.3.3

耐アルカリ性

a) 要旨 展色試料を規定の水酸化ナトリウム溶液で飽和したろ紙に挟んで一定の荷重下,一定時間放置

後展色試料の変化,ろ紙表面の変化を観察し,耐アルカリ性を調べる。

b) 試験片,試薬,器具及び材料

1) 試験片 5.に規定する方法によって作製した展色試料2枚,大きさは20mm×50mm。

2) 1%W/V水酸化ナトリウム溶液

3) 1%W/Vフェノールフタレイン−エタノール溶液

4) 純水

5) 定性用ろ紙 白色,中性,表面が平滑で,柔らかいもの4枚,大きさは60mm×90mm。

6) ガラス板 大きさは60mm×90mmのもの2枚。

7) 蒸発皿 直径100mm以上のもの。

c) 操作 試験に使用する4枚のろ紙を1%水酸化ナトリウム溶液に浸し飽和させた後,滴が落ちなくな

るまで液を切り,液で飽和したろ紙2枚をガラス板の上に置く。次いで,20mm×50mmの試験片をそ

のろ紙の上に置き,液で飽和した残り2枚のろ紙を重ね,この上にもう1枚のガラス板を載せる。こ

のガラス板上に1kgのおもりを載せ,23℃±2℃温度環境下で10分間放置する。10分後に試験片を取

り出し,フェノールフタレイン溶液で確認しながら,中性になるまで水洗する。その後40℃で30分

23

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間加熱し乾燥する。

d) 判定

1) 試験を行った試験片と未試験の試験片とを比較し,その変化を観察し判定する。

2) 試験に使用したろ紙へのインキのにじみ及びインキの転移状態を観察し判定する。

e) 記録方法 次の内容を記録する。

1) 使用した試薬

2) 観察した印刷物の色の変化及び用紙のすべての変化

3) 試験片を挟んだろ紙の汚染状態

4) 標準の試験条件に従ったか否か,従っていなければ標準条件との相違点

5) 試験に供した試験片及び未試験の試験片を添付する。

6.3.4

耐溶剤性

a) 要旨 展色試料又は印刷物から切り取った試験片を一定時間指定された溶剤に浸し,溶剤の色の変化,

試験片の脱色,その他の変化について調べる。

b) 試験片,溶剤及び器具

1) 試験片 5.に規定する方法によって作製した展色試料。大きさは6cm2のもの2枚。

2) 溶剤 使用する溶剤は,次の溶剤から選定する。

2.1) 変性エタノール

2.2) 混合溶剤 組成は次のとおりとする。

変性エタノール

60v/v%

酢酸エチル

30v/v%

1−メトキシ−2−プロパノール

10v/v%

2.3) その他試験報告書に記載された溶剤

3) 器具 内径約16mm,長さ約160mmの薄い透明なガラスの試験管。

c) 操作 選定した溶剤を試験管の半分程度まで入れ,その中に6cm2の大きさの試験片1枚を完全に浸す。

試験温度は23℃±2℃とする。5分後試験片を取り出し,溶剤の色が変化したかどうかを記録する。こ

のために,溶剤のみを入れた2つ目の試験管と白いバックの正面に置いて,横から光を当てて色を比

較する。試験片を約40℃のオーブンの中で約10分間乾燥させる。

備考 ただし,インキに対するある特定の耐溶剤性を評価する場合,テスト時間は5秒を超えないこ

ととする。

d) 判定 判定は次のように行う。

1) 乾燥させた試験片と未試験の試験片とを比較する。

2) 溶剤が試験片の脱色を引き起こしているかどうかを判定する。

3) インキ皮膜が全く影響を受けていないかどうか,また,インキ皮膜の接着が保持されているかどう

かを判定する。

4) 溶剤が変色しているかどうかを判定する。

e) 記録方法 次の内容を記録する。

1) この規格に準じて試験したこと

2) 試験で使用した溶剤

3) 観察された変化,すなわち印刷物の色の変化と用紙に起因するすべての変化の度合い

4) 溶剤の色の変化の有無

24

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 試験の浸せき時間が規定の5分間と異なるときは,その時間

6) 試験に供した試験片及び未試験の試験片を添付する。

6.3.5

耐石けん性

a) 要旨 展色試料を規定の石けん水で飽和したろ紙に挾んで一定の荷重下,一定時間放置後展色試料の

変化,ろ紙表面の変化を観察し,耐石けん性を調べる。

b) 試験片,試薬,器具及び材料

1) 試験片 5.に規定する方法によって作製した標準展色試料2枚,大きさは20mm×50mm。

2) 1%W/V石けん水 脂肪酸分89%以上の固形アルカリ石けんを水に溶解して作製する。

3) 1%W/Vフェノールフタレイン−エタノール溶液

4) 純水

5) 定性用ろ紙 白色,中性,表面が平滑で柔らかいもの4枚,大きさは60mm×90mm。

6) ガラス板 大きさ60mm×90mmのもの2枚。

7) 蒸発皿 直径100mm以上のもの。

c) 操作 試験に使用する4枚のろ紙を1%石けん水に浸し,飽和させた後,滴が落ちなくなるまで液を

切り,液で飽和したろ紙2枚をガラス板の上に置く。次いで,20mm×50mmの試験片をそのろ紙の上

に置き,液で飽和した残り2枚のろ紙を重ね,この上にもう一枚のガラス板を載せる。このガラス板

上に1kgのおもりを載せ,23℃±2℃温度環境下で3時間放置する。3時間後に試験片を取り出し,フ

ェノールフタレイン溶液で確認しながら中性になるまで水洗する。その後,40℃で30分間加熱し乾燥

する。

d) 判定

1) 試験を行った試験片と未試験の試験片とを比較し,その変化を観察し判定する。

2) 試験に使用したろ紙へのインキのにじみ及びインキの転移状態を観察し判定する。

e) 記録方法 次の内容を記録する。

1) 使用した試薬

2) 観察した印刷物の色の変化及び用紙のすべての変化

3) 試験片を挟んだろ紙の汚染状態

4) 標準の試験条件に従ったか否か,従っていなければ標準条件との相違点

5) 試験に供した試験片及び未試験の試験片を添付する

6.3.6

耐ワックス性

a) 要旨 展色試料を指定の溶融ワックスに一定時間浸して耐ワックス性を調べる。

b) 試験片,器具及び材料

1) 試験片 5.に規定する方法によって作製した展色試料2枚,大きさは20mm×50mm。

2) ワックス 指定のパラフィンワックス又はホットメルト

3) 蒸発皿 直径100mm以上のもの

c) 操作

1) 蒸発皿にワックス50グラムをとり,溶融し,融点より40℃を超えない温度に保つ。

2) この中に20mm×50mmの大きさの試験片を5分間浸す。この際,操作しやすいように浸さない部

分を一部残す。

3) 試験片を取り出し,白色ろ紙の上に溶融ワックスを滴下して冷却する。

d) 判定

25

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試験を行った試験片と未試験の試験片とを比較し,インキの被膜が影響を受けたかどうかを含め,

その変化を観察し判定する。

2) ろ紙の上にたらしたワックスが着色したかどうか観察し判定する。

e) 記録方法 次の内容を記録する。

1) 使用したワックス

2) 観察した印刷物の色の変化及び用紙のすべての変化

3) ろ紙の上にたらしたワックスの着色状態

4) 標準の試験条件に従ったか否か,従っていなければその条件との相違点

5) 試験に供した試験片及び未試験の試験片を添付する。

付表1 JIS K 5701-1に対応する国際規格一覧

ISO/FDIS 2834 : 1999 Graphic technology−Test print preparation for offset and letterpress inks

ISO/FDIS 2836 : 1999 Graphic technology−Prints and printing inks−Assessment of resistance to

various agents

ISO 2837 : 1996 Graphic technology−Prints and printing inks−Assessment of resistance to

solvents

ISO 11628 : 1995 Graphic technology−Prints and printing inks−Determination of resistance of

prints to acids

ISO 12040 : 1997 Graphic technology−Prints and printing inks−Assessment of light fastness

using filtered xenon arclight

ISO 12634 : 1996 Graphic technology−Determination of tack of paste inks and vehicles by a

rotary tackmeter

ISO 12644 : 1996 Graphic technology−Determination of rheological properties of paste inks and

vehicles by the falling rod viscometer

26

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) L形粘度計にかかわる定義及び計算式

この附属書1は,本体の4.1.3L形粘度計による方法のf)計算を行う場合に適用する。

1. 定義 この規格の目的のために,次の定義を適用する。

a) 粘度 η 一般に,粘度は,ずり速度式(3)に対するずり応力式(2)の比として定義される。

γ

σ

η=

····················································································· (1)

b) ずり応力 σ 加えられる力と平行な面に対する単位面積当たりの力とする。単位:Pa

備考 L形粘度計において,ずり応力は,次の式におけるロッドとおもりの全質量に比例する。

rl

mg

A

W

π

σ

2

=

=

··········································································· (2)

ここに,

σ: ずり応力

(Pa)

W: ロッドとおもりの全質量による加重 (N)

A: 加重のかかる見かけのずり面積

(m2)

m: 全質量

(kg)

r: ロッドの半径

(m)

l: リング円筒状部分の長さ

(m)

g: 重力加速度 (9.806 65ms-2)

注1

ロッドがリングを通過する際,測定に有効なのは円筒状部分であり,式(2)Aは有効部分の面積

である。

c) ずり速度 γ 流速の異なった2層間の相対速度差を層間距離で割った値。単位:s-1

L形粘度計ではγは次の式のように落下時間に反比例する。

t

r

R

r

L

=

)

/

(

ln

γ

······································································· (3)

ここに,

γ: ずり速度

L: ロッドの落下距離

r: ロッドの半径

R: リング円筒状部分の半径

t: 落下時間

もし,ロッドと孔の半径の比がほとんど1ならば上の式の項を簡略化してよい。

st

L

=

γ

····················································································· (4)

ここに,sはロッドと孔の半径の差で決まるニップにおけるインキ膜厚になる。

d) 見かけ粘度 ηa ある場所のずり応力を,その場所のずり速度で割った値。

e) ニュートン流体 ずり応力が,ずり速度に比例する流体とする。

f)

非ニュートン流体 ずり応力がずり速度に比例しない流体とする。

注2

非ニュートン流体には2つの形がある。シェアシックニング流体 (shear thickening liquids) では,

ずり速度の増加とともに粘度が増加し,シェアシンニング流体 (shear thinning liquids) ではずり

速度の増加とともに粘度が減少する。

注3

静置状態に置き最終的に示す粘度値より機械的な応力を加えると粘度が下がり,応力を加える

27

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ことを停止すると再び粘度増加するとき,チキソトロピー流体という。

g) 流動曲線 ずり速度γに対するずり応力σのグラフ又は逆のσに対するγのグラフを流動曲線という。

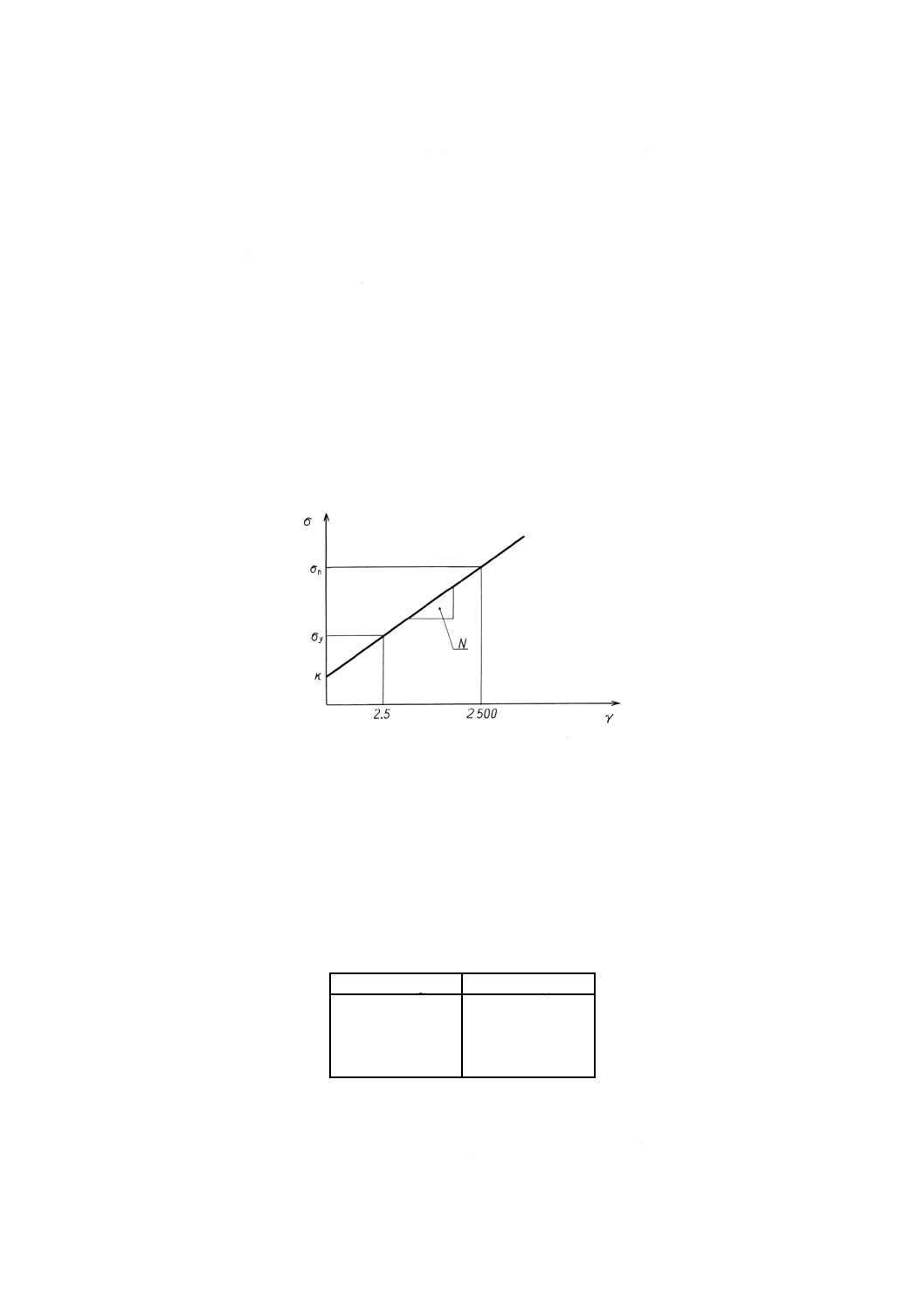

h) キャソン (Casson) モデル ずり速度γが増加すると,ずり応力が非線型で増加する流動モデルをいう。

最小応力σ0が流動を起こすのに必要である(附属書1図1参照)。

i)

ビンガム (Bingham) モデル ずり速度γが増加すると,ずり応力が線型で増加する流動モデルをいう。

最小応力σ0が流動を起こすのに必要である(附属書1図2参照)。

j)

指数則モデル ずり速度γのN乗に比例して,ずり応力が増加する流動モデルをいう。

k) 降伏値 σ0 流体を流動させるのに必要な最小の応力とする。単位:Pa

l)

疑似降伏値 σr 指数則モデルが適用できる流体に対し,ある定められた低ずり速度でのずり応力値

で,一般に2.5s-1における応力値が用いられる。

m) 参照温度 (reference temperature) すべての測定結果は,25℃で報告する。

測定がこの温度と異なったときは補正する(4.補正を参照)。

n) 試験温度 測定中のリングの実測温度とする。

o) ぜい性比 (Shortness) 見かけの粘度に対する降伏値又は擬塑性降伏値の比とする。

2. 校正

a) キャソン (Casson) とビンガム (Bingham) モデルの校正

粘度標準校正液が正確にニュートン流体とみなせる場合,計算は次のようになる。

式(1)と式(2),式(4)から

L

st

rl

mg×

=

=

π

γ

σ

η

2

······································································· (5)

ここに,

η: 粘度

(Pa・s)

σ: ずり応力

(Pa)

γ: ずり速度

(s-1)

m: 質量

(kg)

r: ロッド半径

(m)

l: リング円筒状部分の長さ

(m)

s: ニップのインキ膜厚

(m)

t: 落下時間

(s)

L: 落下時間測定距離

(m)

g: 重力加速度 (9.806 65ms-2)

装置定数αとβを次のように定義すると

s

L

=

α

····················································································· (6)

rl

g

π

β

2

=

················································································· (7)

αの単位は−,βの単位はm-1・s-2になる。

そこで,ずり速度は式(4)から

t

α

γ=

(s-1) ······································································· (8)

そして,ずり応力は式(2)から

σ=βm (Pa) ······································································· (9)

28

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ニュートン流体の粘度は,γに対して異なった質量でのσをプロットした直線の傾きから計算できる。

回帰直線の傾きの逆数が,測定された粘度になる。

あるロッドとリングの組合せによる測定値が標準粘度液の値から20%以上異なるときは,このロッ

ドとリングの組合せは使用できない。小さい差は,補正係数φを用いて補正される。

Φ=ηtrue/ηmeasured ······································································· (10)

補正係数Φは,ロッドとリングの特定の組合せについてだけ有効である。

b) 指数則モデルの校正 式(7)で定義される装置定数βを求めるにはロッド半径rとリング円筒状部分の

長さlを測定する必要がある。両方の寸法は0.01mmまで測定する。これらの値から式(7)で装置定数β

を計算する。

式(6)に定義される装置定数αは,標準粘度液の落下時間から算出する。そのために,必要な粘度範

囲に入る少なくとも2種の標準粘度液を用いて4回以上の測定を行う。

既知の標準粘度液の値を各荷重の質量mに対する落下時間tで割り,商を各粘度液に対する質量に

対してプロットする。式(11)において,回帰直線の傾きは,2つの装置定数の商であるβ/αになる。

m

t

α

β

η=

std

·············································································· (11)

ここに, ηstd: 標準粘度液の粘度

t: 落下時間

m: おもりの質量

ロッドと孔の幾何学的寸法からβが計算できるのでαは簡単に算出できる。求められた装置定数αとβ

を用いて,式(8)と式(9)の落下時間tと質量mから,ずり速度γとずり応力σが算出できる。

3. 計算

a) キャソン (Casson) とビンガム (Bingham) モデルの計算 キャソン (Casson) とビンガム (Bingham)

の計算には次の事項を必要とする。

− 異なるおもりでの少なくとも4点の落下時間

− 装置係数α,β

− 補正係数Φ

− 試験開始時と終了時の試験温度

装置係数αとβを用いて式(8)と式(9)がγとσの計算のために使われる。キャソン (Casson) モデルでは

σをγの関数としての直線回帰から5.a)に書かれているηが導かれる。

ビンガム (Bingham) モデルでは,γをσの関数としての直線回帰から5.b)に書かれているηが導かれ

る。

相関係数は,試験の再現性の尺度として計算されるべきである。相関係数が0.999以上のときの結

果は信頼できる。相関が低い場合は,試験を繰り返さなければならない。

b) 指数則モデルの計算[5.c)参照] 指数則モデルの計算は,次の事項を必要とする。

− 異なるおもりでの少なくとも4点の落下時間

− 装置係数α,β

− 補正係数Φ

式(8)と式(9)が装置係数αとβとともにγとσ値の計算のために使われる。5.c)における式(18)に応じて

両対数でプロットされたこれらの点の直線回帰がκとNを決定するために使われる。これらの値は5.c)

29

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

における式(18)で見かけ粘度(η2500)と擬塑性降伏応力(σ2.5)と任意にぜい(脆)性比(ショートネ

ス)を計算するために使われる。信頼できる結果では,回帰直線に対する相関係数は0.999以上にな

る。温度補正は4.b)2)に記述されていることを適用してよい。

4. 補正

a) キャソン (Casson) 及びビンガム (Bingham) モデルの補正

1) 粘度補正 補正手順に従って粘度は,次の式によって補正される。

η=ηmeasured・Φ ·········································································· (12)

[2.a)参照]

2) 温度補正 粘度は温度に強く依存する。したがって,温度を試験の前後で検査する。試験温度はこ

れらの値の算術平均として定義される。

もし,試験温度が参照温度 (25℃) から0.2℃以上変わるならば測定前に恒温装置を再設定する。

もし,1℃以上試験中に温度が変わるならば試験は再度行う。もし変化がより少ないならば参照温度

25℃に対する落下時間の補正に,次の式が使用できる。

t=tmeasured・ [1+δ (υ−25)] ·························································· (13)

ここに

t: 落下時間

υ: 摂氏での試験温度

δ: 温度に比例した粘度こう(勾)配

より正確なデータが使えないならばδ=0.1℃-1の値を印刷インキに対して仮定してもよい。

b) 指数則モデルの補正

1) 粘度補正

4.a)1)と同様に行う。

2) 温度補正 粘度は,温度に強く依存するので,試験の前後で温度を測定し,その算術平均値を試験

温度とする。

もし,試験温度が参照温度 (25℃) から0.2℃以上変わるならば測定前に恒温装置を再設定する。

もし試験中に1℃以上温度が変わる場合は再度試験を行う。もし,変化が1℃未満ならば参照温度

25℃に対する落下時間の補正に次の式を使用できる。

η=ηcalculated・ [1+δ (υ−25)] ························································ (14)

ここに,

η: 粘度

υ: 摂氏での試験温度

δ: 温度に比例した粘度こう配

粘度こう配の正確なデータが役立てられないならばδ=0.1℃-1の値を仮定してよい。同じ式を擬塑

性降伏応力の補正に使用しても差し支えなく,この場合δ=0.05℃-1と仮定してよい。

5. 流動モデル この附属書のすべてのモデルは,インキのレオロジー挙動を表すのに適している。

特定モデルの選択は,実地経験によって決めることが望ましい。

それぞれのレオロジー値は流動モデルの選択によって強く依存する。

あるモデルから他のどのようなモデルに対しても結果を変換する式は存在しない。

三つの主な流動モデルがペーストインキのレオロジー挙動を表すために使われる。[5.a)から5.c)]

a) キャソン (Casson) モデル キャソン (Casson) モデルでは,次のことを仮定する。

− ずり応力σを増加させたとき,ずり速度γが非線形で増加する。

30

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− σ0を流動を起こさせるのに必要な最小の応力とする。

これは非線型塑性流動と呼ばれ次の式になる。

γ

σ

σ

η

2

0)

(

−

=

···································································· (15)

ここに,

η: 粘度

γ: ずり速度

σ: ずり応力

σ0: 最小応力(降伏応力)

実際にσ0を求めるには,σ に対するγをプロットしたときの回帰直線の横軸切片から

0

σが

得られる(附属書1図1参照)。この直線の傾きは1/ηになる。

附属書1図1 キャソン (Casson) モデル

b) ビンガム (Bingham) モデル ビンガム (Bingham) モデルでは,次のことを仮定する。

− ずり応力σの増加に従い,ずり速度γは線形で増加する。

− σ0を流動を起こさせるのに必要な最小の応力とする。

これは理想塑性流動と呼ばれ,次の式になる。

γ

σ

σ

η

0

−

=

············································································ (16)

ここに,

γ: ずり速度

σ0: 最小応力(降伏応力)

η: 粘度

実際にσ0を求めるには,σに対するγをプロットしたときの回帰直線の横軸切片として得られる。

この図の傾きは1/ηになる。

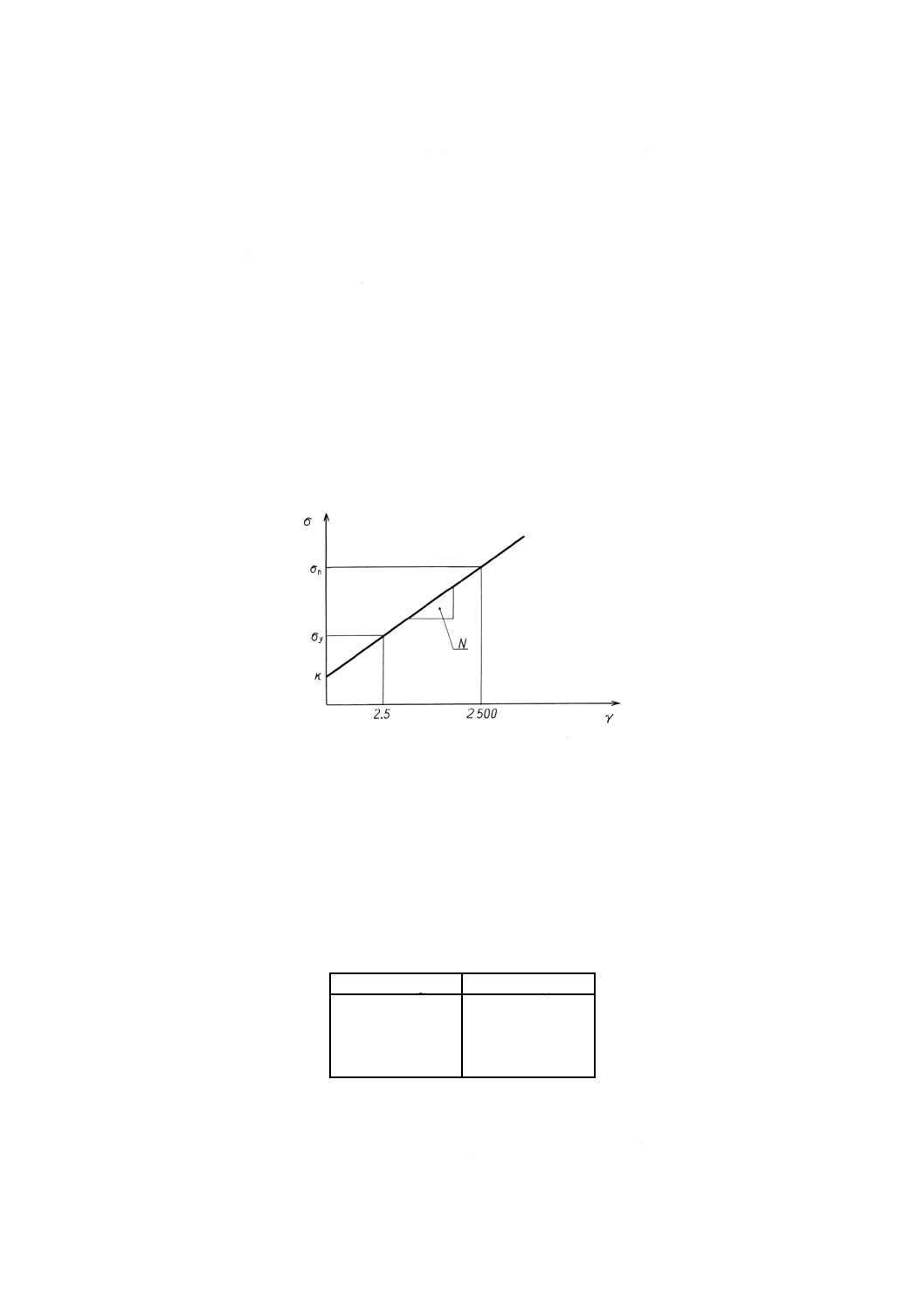

附属書1図2 ビンガム (Bingham) モデル

(c) 指数則モデル 指数則モデルは,ずり速度γによって流体のずり応力σが,次の式に従って変化する。

σ=κγN ··················································································· (17)

31

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

κ: 流体の粘度に関連した定数

N: ずり速度によって変わるずり応力の度合いを表す定数

Nは,次の意味をもつ。

N<1 シェアシンニング流体

N=1 ニュートン流体

N>1 シェアシックニング流体

実際には,直線関係を得るためにずり速度に対するずり応力の両対数プロットが使われる。

logσ=logκ+Nlogγ ····································································· (18)

縦軸切片がlogκと線の傾きNになるデータの直線回帰プロットから,Nとκの値は得られる(附属

書1図3参照)

式(17)又は式(18)で,すべての望まれるずり速度でのσ値を得てもよい。

報告には,次の情報を含むことが望ましい。

− 2 500s-1での見掛け粘度

− 非ニュートン性の度合いとしてのN値

− 2.5s-1での擬似降伏応力(任意)

− ぜい性比(ショートネス)(任意)

附属書1図3 指数則モデル(両対数プロット)

6. 計算例 使用するL形粘度計の仕様などから次の数値を用いた場合の指数則モデルの計算例について

記す。

ロッドの重さ

:130.00g

リング円筒状部分の長さ

:26.400mm

ロッド径 (2r)

:12.000mm

ロッドの落下距離 (L)

:100.000mm

リングの内径

:12.100mm

ニップのインキ膜厚 (S)

:0.050mm

L形粘度計の測定値は下表の数値例を用いる。

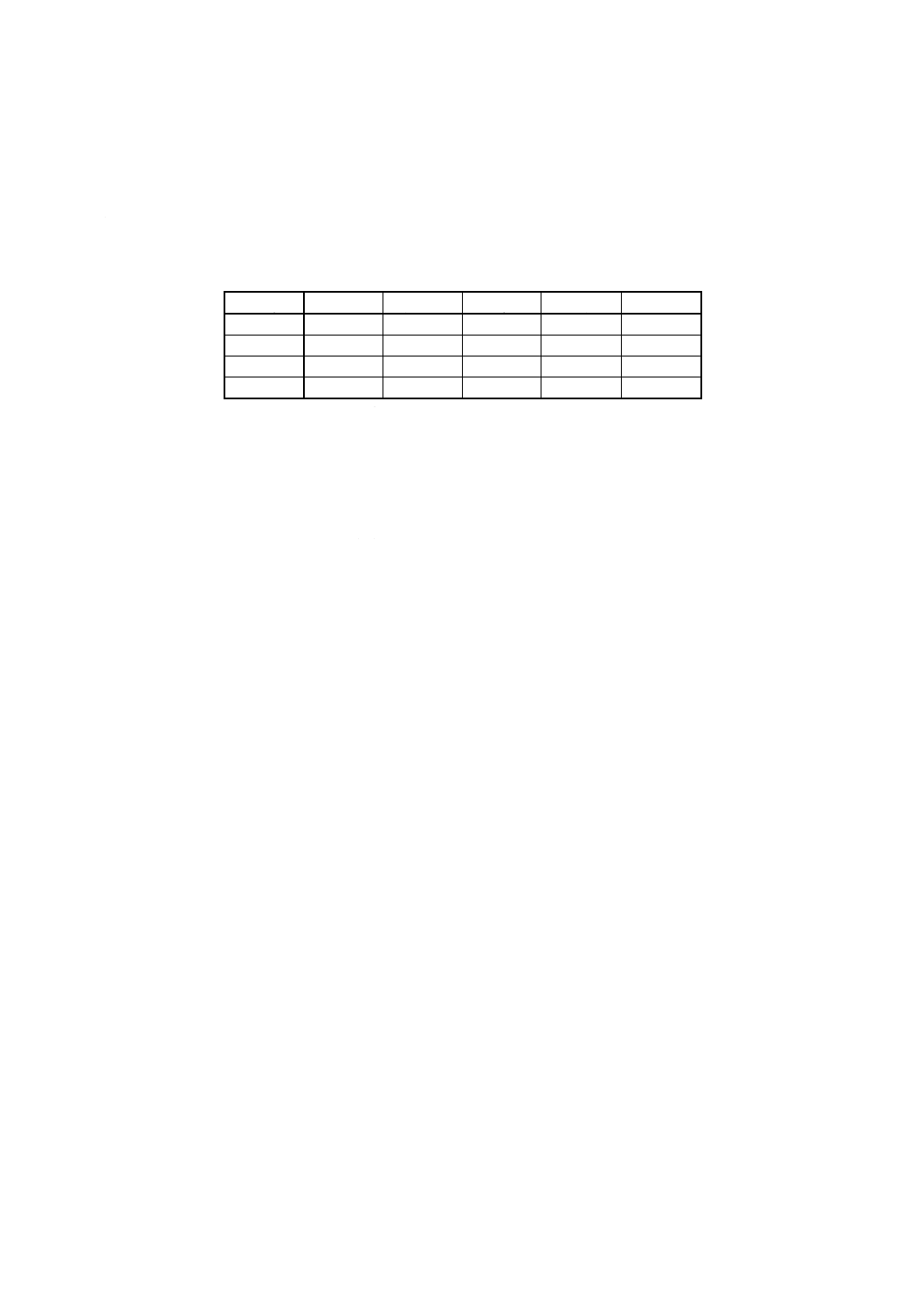

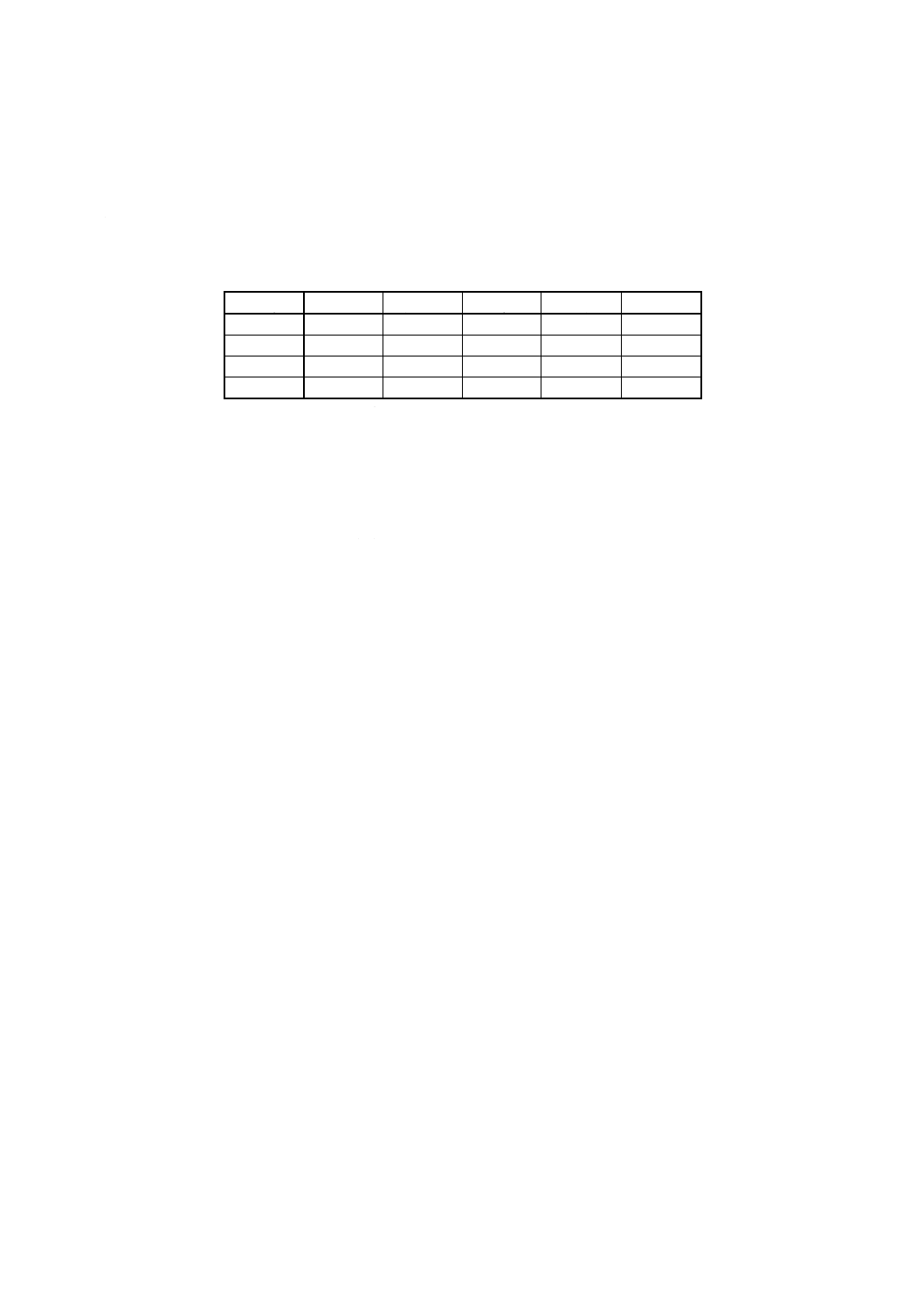

附属書1表1 おもり荷重と落下時間

おもり (g)

時間 (s)

800

6.45

600

8.91

400

13.00

200

23.13

a) L形粘度計の装置係数を求める。

装置係数βは,

β=g/ (2πrl) =9.806 65/ (2×3.14×0.006×0.026 4) =9 858.39m-1・s-2

となり,装置係数αは,2.b)の指数則モデルの校正に基づいて,標準粘度液の落下時間から,式(11)

32

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を用いて算出した値を用いる。標準粘度液から求められた場合は,既に補正されているため補正係数

φ=1となる。

標準粘度液による校正から,α=2 104.5が求められたとき,粘度は以下の手順で求める。

b) 粘度を計算する。

表1の測定値からγ,σ,1nγ,1nσを計算でもとめる。

附属書1表2 指数則モデルの計算値

m (kg)

t (s)

γ=α/t

σ=βm

1nγ

1nσ

0.33

23.13

90.986

3 253.27

4.510 7

8.087 4

0.53

13.00

161.885

5 224.95

5.086 9

8.561 2

0.73

8.91

236.195

7 196.62

5.464 7

8.881 4

0.93

6.45

326.279

9 168.30

5.787 8

9.123 5

1nσを1nγに対しプロットし,直線で回帰して,その傾き及び切片を求める。

式(18)より,1nκ及びNが次のように求まる。

1nκ=4.409 8, N=0.816 04

したがって,γ=2 500 S-1での見かけ粘度値は

1nσ=4.409 8+0.816 04×1n (2 500) =10.794 5

σ=48 752 (Pa)

η=σ/γ=48 752/2 500=19.50 Pa・s

γ=2.5s-1での擬似降伏応力は

1nσ=4.409 8+0.816 04×1n (2.5) =5.157 5

σ=173.73 (Pa)

Shortnessは

σ2.5s-1/η2 500s-1=173.73/19.50=8.91s-1

となる。

なお粘度及び降伏応力などの数値を記録するときは,有効桁数を考慮して記録する。

33

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 光学試験用標準用紙

1. 色特性

三刺激値

CIELAB値

X=85.32

L*=95.46±2.0

Y=88.71

a*=−0.40±1.0

Z=67.96

b*=4.70±1.5

方法: 測色の幾何学的条件は0°/45°とし,測色試料の裏側に,この附属書に規定の用紙を重ねて

測色する。

光源は,D50標準光源,2度視野でL*a*b*表色系を用いて計算する。

2. 吸水度

特性値:Cobb10 2g/m2〜5g/m2

方法:ISO 535 : 1991,紙と板紙−Cobb法による吸水量の測定による。

3. 光沢度

特性値:70%〜80%

方法:ISO/DIS8254-1,紙と板紙−光沢の測定 Part 1 : 75°光沢による。

4. 坪量

特性値:150g/m2±3g/m2

方法:ISO 536 : 1976,紙と板紙−坪量の測定による。

5. 灰分

特性値:20%〜30%

方法:ISO 2144 : 1997,紙と板紙−灰分の測定による。

6. pH

特性値:8〜10

方法:ISO 6588 : 1981,紙,板紙とパルプ−水抽出物のpHの測定による。

7. 表面粗さ

特性値:圧力1N/mm2の条件下で0.9μm〜1.1μm

方法:ISO 8791-4 : 1992,紙と板紙−粗さ・平滑度の測定(空気漏出法)−Part 4 : Print surf法による。

参考 この条件を満たす用紙は次の一種類である。

ドイツのLenningen7352にあるScheufelen社のPhoenix Imperial APCO II/II

34

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

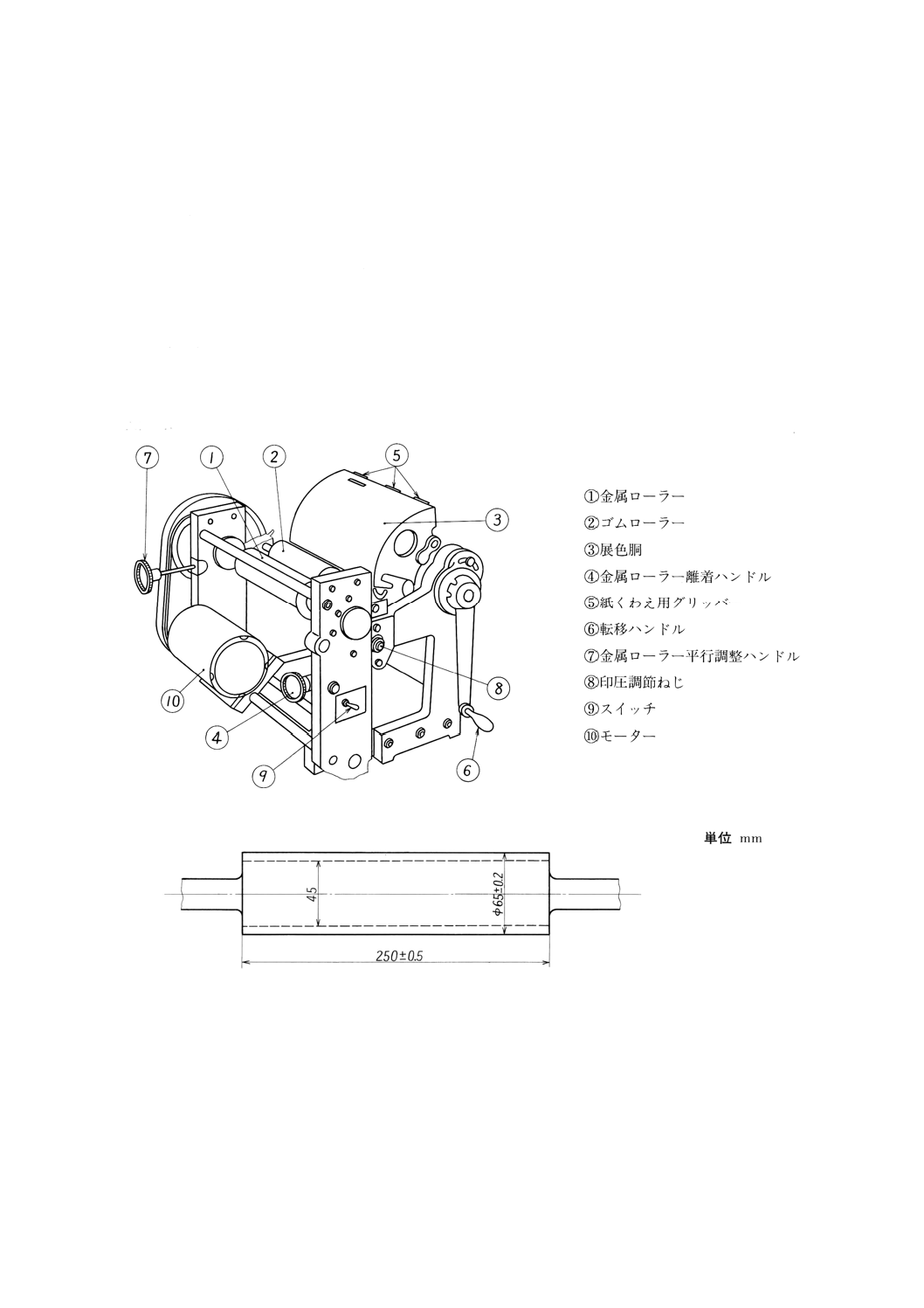

附属書3(参考) 簡易展色法

1. 要旨 展色装置を用いて,用途に合った用紙上にインキを均一な膜厚に展色して展色試料を作製する

方法である。

2. 装置,器具及び材料

a) 展色装置 展色装置は,次のとおりとする。

1) 原理 2本のローラーによってインキを練り,均一に広げた後に用途に合った紙に一定圧,一定速

度でインキを転移させる装置である。

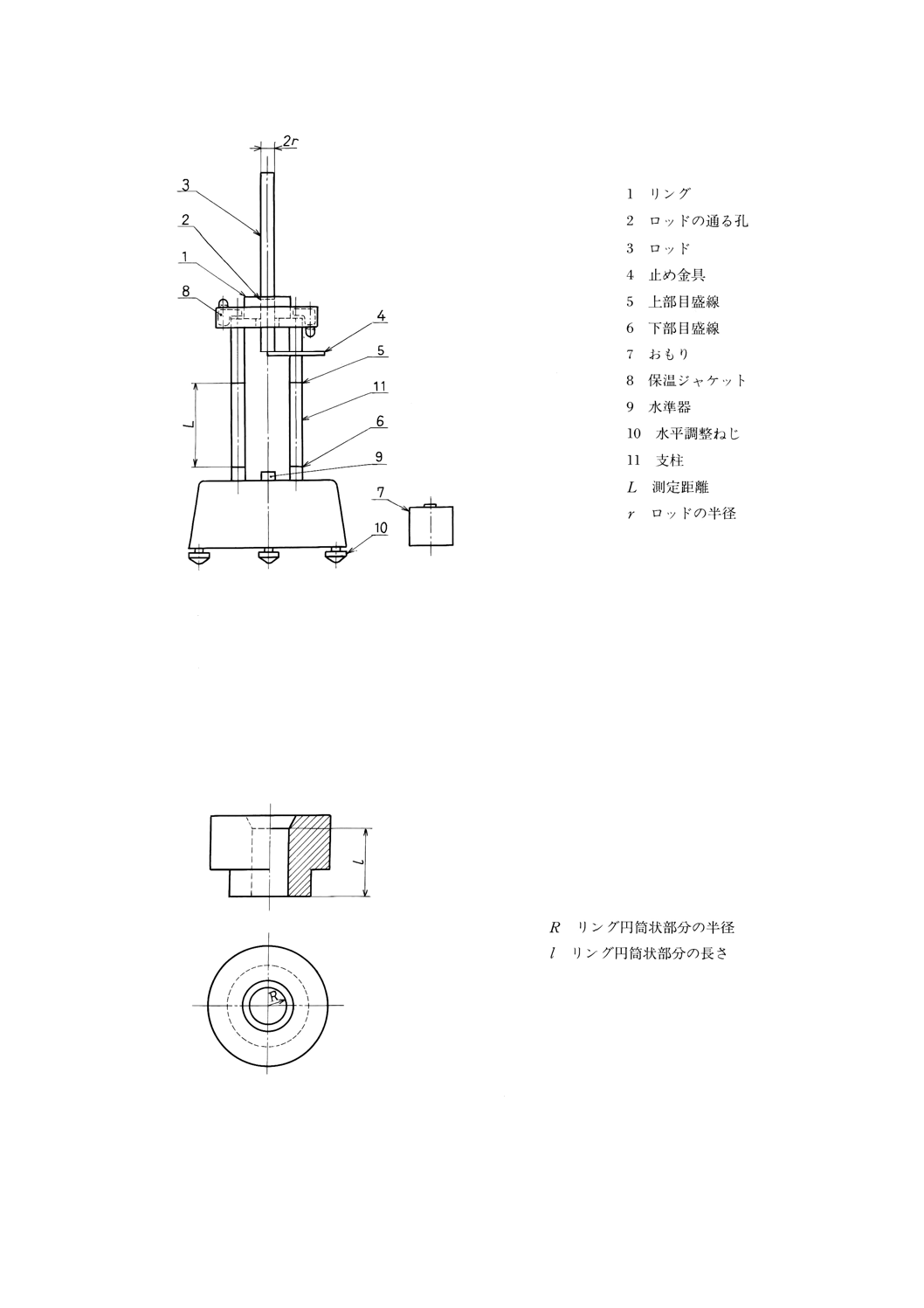

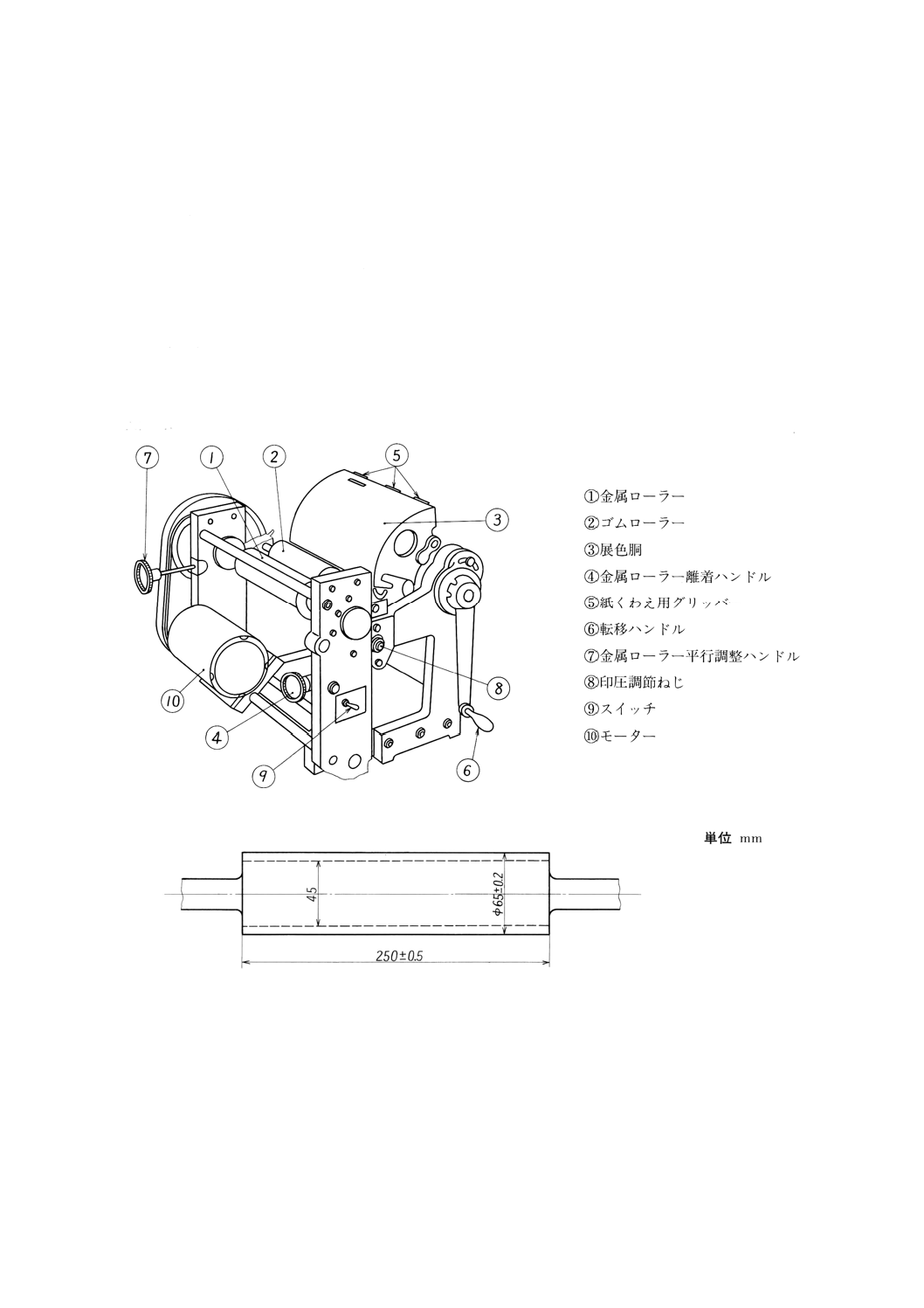

2) 構造,形状及び寸法 展色装置は,次の各項目に適合しなければならない。装置の一例を図1に示

す。

2.1) 展色装置は,インキ練り機構及び展色胴から構成され,ハンドルの操作で練り機構と展色胴とを

離着できる構造とする。

2.2) インキ練り機構は,軸方向に15mmの幅で1分間に100回すれ合いながら横に往復する金属ロー

ラー1本とゴムローラー1本とを組み合わせて一体としたもので,金属ローラーはモーターによっ

て500rpmの回転をし,ゴムローラーは金属ローラーの回転によって接触摩擦で回転するようにな

っている。また,このゴムローラーは,必要に応じて装置から容易に取り外せるようになってい

る。

2.3) 展色胴は,紙くわえ機構をもち,転移ハンドルによって手動で回転できる。電動で回転させる場

合は,展色胴速度を適正な速度に調節できるようになっている。

2.4) 金属ローラーとゴムローラーとの間及びゴムローラーと展色胴との間は,それぞれ独立にローラ

ー間及びゴムローラーと展色胴間の圧力並びに左右の圧力の均等性を調節できるようになってい

る。

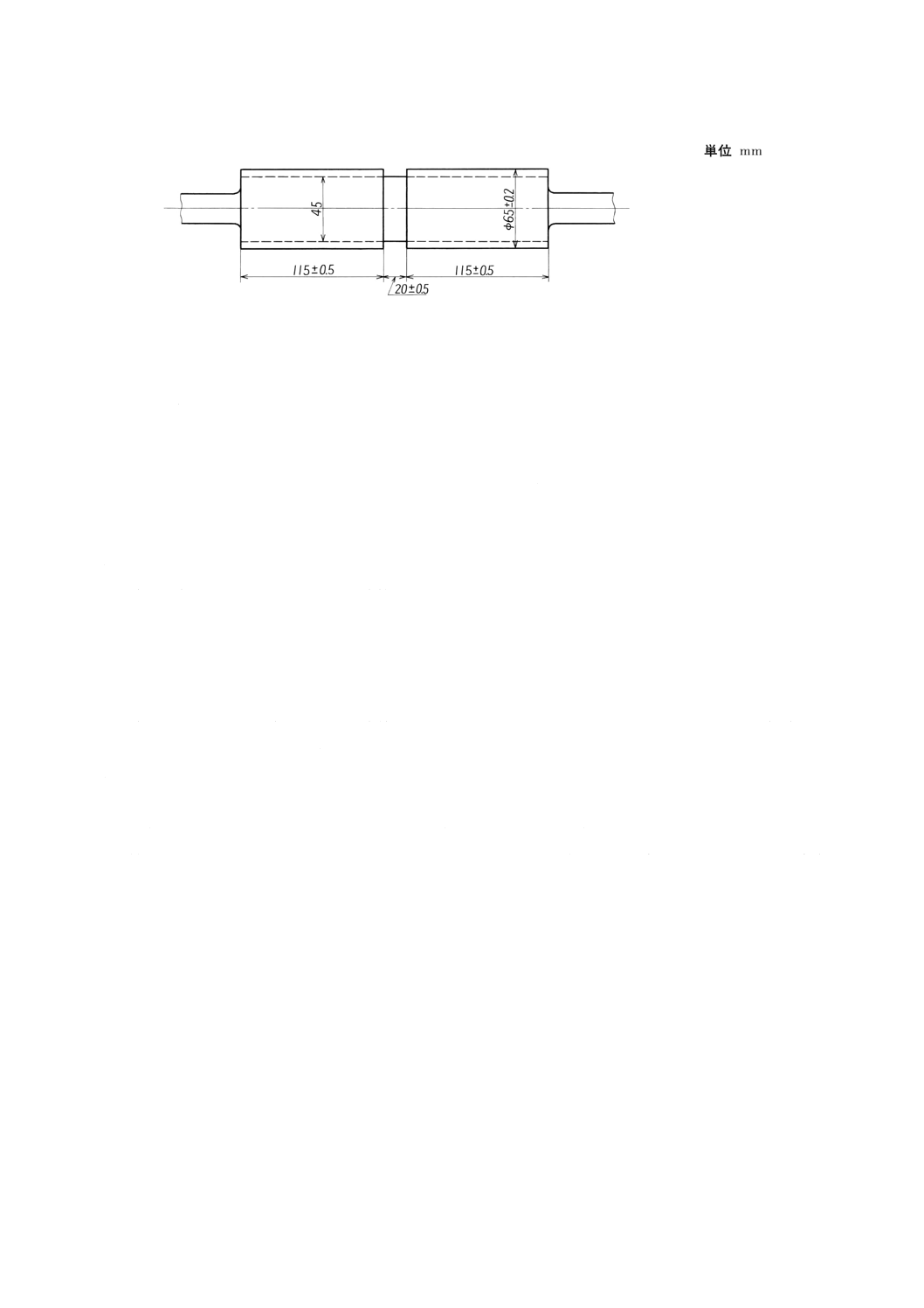

2.5) ゴムローラーには,図2及び図3に示す2種類のローラーがあり,それぞれ次の規定に適合する

ことが望ましい。

2.5.1) 寸法

直径

65.0mm±0.2mm

面長

全面ローラー 250mm±0.5mm

分割ローラー

ゴム幅 115mm±0.5mm

分割溝幅 20mm±0.5mm

円筒度

0.05mm以内

振れ

0.03mm以下

鉄しんの直径

45mm

2.5.2) 材質・表面粗さ・硬さ

材質

NBR(ただし,結合アクリロニトリル量33%のもの),ウレタン

表面粗さ (Ra) 1.0μm±0.3μm

硬さ

指定硬さ±3

その他,用途に合った材質,表面粗さ,硬さのものを用いる。

35

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.6) 金属ローラーは次の規定に適合することが望ましい。

2.6.1) 寸法

直径

65.0mm±0.05mm

面長

265mm±0.5mm

円筒度

0.015mm以内

振れ

0.02mm以下

2.6.2) 材質・表面処理・表面粗さ

材質

STKM 13A

表面処理

HCr(ハードクロムめっき)

めっき厚さ

0.05mm以上

表面粗さ

0.8S

附属書3図1 展色装置の一例

附属書3図2 全面ローラー

36

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図3 分割ローラー

b) インキピペット 5.2.2の規定に準ずる。

c) はかり 5.2.3の規定に準ずる。

d) 展色用紙 展色用紙は,用途に合わせた用紙を用いる。

3. 操作 展色試料の作製には,目的に応じ,全面ローラーと分割ローラーを使い分ける。

a) あらかじめゴムローラーの種類を決め,ゴムローラーと展色胴間の圧力及び金属ローラーとゴムロー

ラー間の圧力,並びにそれぞれの圧力の均等性を調整しておく。

b) 次に,金属ローラー及びゴムローラー上のインキを,洗浄油で十分に洗浄する。

c) 試料の用途に応じた試料供給量をインキピペットに採り,次に,インキピペットのピストンを押して

試料を金属ローラーにできるだけ均等になるように移す。

d) インキピペットに残っている試料は,ゴムローラーにインキピペットをこすり付けて,その全量がロ

ーラーに完全に移るようにする。

e) 展色装置のスイッチを入れて,金属ローラー離着ハンドルを左右に回して金属ローラー及びゴムロー

ラーを回転させ,試料が早く均等にローラー全面に引き延ばされるように離着を繰り返す。

f)

試料がゴムローラー全面に十分に均等になったところで,金属ローラーをゴムローラーから離着ハン

ドルによって引き離し,展色装置のスイッチを切ってローラーの回転を停止する。

g) 展色用紙を展色胴の紙くわえ用グリッパーにくわえて展色胴に取り付け,転移ハンドルを一定の速度

で1回転してゴムローラーの試料を展色用紙に展色する。

h) 展色が終わったら,グリッパーを緩めて,展色試料を注意深く展色胴から取り出す。

i)

最後に,ローラーに残った試料を十分に洗浄する。洗浄は,手やウエスが巻き込まれないように安全

に十分注意して適切に行う。

37

K 5701-1 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平版インキ工業標準原案作成委員会 構成表

氏名

所属

(委員)

高 橋 恭 介

東海大学工学部

甘 利 武 司

千葉大学工学部

西 出 徹 雄

通商産業省基礎産業局化学課

大豆生田 章

大日本印刷株式会社技術本部

長 沼 勉

凸版印刷株式会社生産・技術開発部

尾 林 多 郎

共同印刷株式会社技術本部技術第1部

藤 田 誠 治

毎日新聞東京本社製作技術局

中 塚 毅

大日本インキ化学工業株式会社総合研究所

相 良 俊 治

サカタインクス株式会社印刷製版機材事業部新聞事業部

高 尾 道 生

東京インキ株式会社第一生産本部平版インキ技術部

大 島 壮 一

東洋インキ製造株式会社グラフィックアーツ事業本部

白 井 義 之

東洋インキ製造株式会社品質管理課

鈴 木 司 郎

大日精化工業株式会社グラビアインキ応用技術部

高 橋 文 貴

大日精化工業株式会社オフセットインキ事業部

星 野 彰 一

ザ・インクテック株式会社新聞開発技術部

朝 倉 素 晴

日本新聞インキ株式会社東京工場管理部

斉 藤 三 夫

株式会社T&K TOKA技術管理室

(オブザーバー)

大 嶋 清 治

通商産業省工業技術院標準部材料規格課

有 井 敏 力

スガ試験機株式会社

三 原 観 治

株式会社東洋精機製作所

寺 内 公 一

ミノルタ株式会社計測機器技術部

(事務局)

大 野 喜 生

印刷インキ工業会