K 5601-2-3 : 1999 (ISO 4626 : 1980)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

なお,この規格の制定後3か年を経た2002年4月をもって,この規格に対応するJIS K 5407(塗料成分

試験方法)は,廃止されこの規格に置き換わる予定であるので,なるべくこの規格によるとよい。

JIS K 5601は,次に示す部編成となっている。

JIS K 5601-1-1〜1-2 通則

JIS K 5601-2-1〜2-4 溶剤可溶物中の成分分析

JIS K 5601-3-1 溶剤不溶物中の成分分析

JIS K 5601-2は,塗料成分試験方法−溶剤可溶物中の成分分析法に関する試験方法として,次の各節に

よって構成する。

JIS K 5601-2-1 第2部−第1節:酸価(滴定法)

JIS K 5601-2-2 第2部−第2節:軟化点(環球法)

JIS K 5601-2-3 第2部−第3節:沸点範囲

JIS K 5601-2-4 第2部−第4節:アルキド樹脂

JIS K 5601-2-2,2-4には,それぞれ次に示す附属書がある。

JIS K 5601-2-2 附属書A(規定) 温度計

JIS K 5601-2-4 附属書A(規定) 無水フタル酸含有量の定量

附属書B(規定) 不けん化物含有量の定量

附属書C(規定) 脂肪酸含有量の定量

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5601-2-3 : 1999

(ISO 4626 : 1980)

塗料成分試験方法−

第2部:溶剤可溶物中の成分分析−

第3節:沸点範囲

Testing methods for paint components−

Part 2 : Component analysis in solvent soluble matter−

Section 3 : Boiling range

序文 この規格は,1980年に第1版として発行されたISO 4626, Volatile organic liquids−Determination of

boiling range of organic solvents used as raw materialsを翻訳し,技術的内容及び規格票の様式を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

安全面の予防措置

A

過酸化物の生成

エーテル及び不飽和化合物に限らず,ある種の溶剤及び化成品中間体では,貯蔵中に過酸化物を生成す

ることがある。これらの製品は蒸留の際,特に乾点近くで爆発の危険性がある。製品の特性,製品の種類,

又は貯蔵期間によって,過酸化物生成の可能性のあるときは過酸化物の分析を行い,その存在を認めたと

きは,蒸留前に過酸化物を分解するか,又は試験者の防護など適切な予防措置をとる。

過酸化物の試験

同体積の氷酢酸に,よう化ナトリウム又はよう化カリウム約100mgを添加した溶液に,試料0.5〜1.0ml

を加える。空試験を実施する。そのとき,比較的黄色であれば過酸化物の濃度は低く,褐色のときは高濃

度であることを示す。

B

可燃性

ほとんどの有機溶剤及び化成品中間体は可燃性である。蒸留中は火災の危険があるので予防措置が必要

である。

試験開始前には,フラスコの傷の有無を調べ,枝管と凝縮管の接続部及び温度計挿入部の気密性がよい

かどうかを注意すべきである。ある種の溶剤は蒸留の際に自然発火しやすい。この種の製品の蒸留は避け

る。蒸留の間は,フラスコの破損時にこぼれる液を受けるのに適切な受け皿と遮へい物を使用する。

溶剤蒸気濃度を,蒸留装置のすぐ近くでは爆発限界以下に下げ,また作業区域内全般で限界値 (threshold

limit value) 以下になるように適切な換気装置を設ける。

2

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1. 適用範囲

1.1

この規格は,常圧で30〜300℃で沸騰し,化学的に安定であり,蒸留時に装置を腐食しない液体の沸

点範囲を測定する方法を規定する。

1.2

この方法は,炭化水素,エステル,アルコール,ケトン,エーテル及びその類似品の有機液体に適

用できる。

備考 この方法は,蒸留フラスコの容量,及び凝縮管と受器の種類の点でISO 918の規定と異なる。

ISO 3405の規定とは,蒸留フラスコの容量,及びフラスコ支え板の孔径が異なっている。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS K 5400-1-2 塗料一般試験方法−第1部:通則−第2節:試料採取方法

備考 ISO 1512 : 1991, Paints and varnishes−Sampling of products in liquid or paste formが,この規格

と一致している。

ISO 842 Raw materials for paints and varnishes−Sampling

ISO 918 Volatile organic liquids for industrial use−Determination of distillation characteristics

ISO 3165 Sampling of chemical products for industrial use−Safety in sampling

ISO 3405 Petroleum products−Determination of distillation characteristics

3. 定義

3.1

初留点 標準条件下で蒸留をしたときに,凝縮管の先端から凝縮液の最初の1滴が落下したときの

温度(必要なときには補正する。)。

3.2

乾点 標準条件下で蒸留したときに,フラスコの底の最後の液滴が蒸発した瞬間の温度(必要なと

きには補正する。)。このときフラスコ内壁面と温度計表面はぬれている状態でもよい。

3.3

蒸留範囲 初留点と乾点の間の温度範囲

3.4

終点,最終沸点 標準条件下で蒸留したときの,最後の段階で記録された最高温度(必要なときに

は補正する。)。

4. 原理 バッチの単蒸留と同等の一定条件下で分取試料の100mlを蒸留する。規則的に温度計の示度と

凝縮液の容積を読み取り,そのデータは標準大気圧に補正計算する。

5. 装置 装置は,次の器具の構成による。適した形状を図1〜4に示す。

5.1

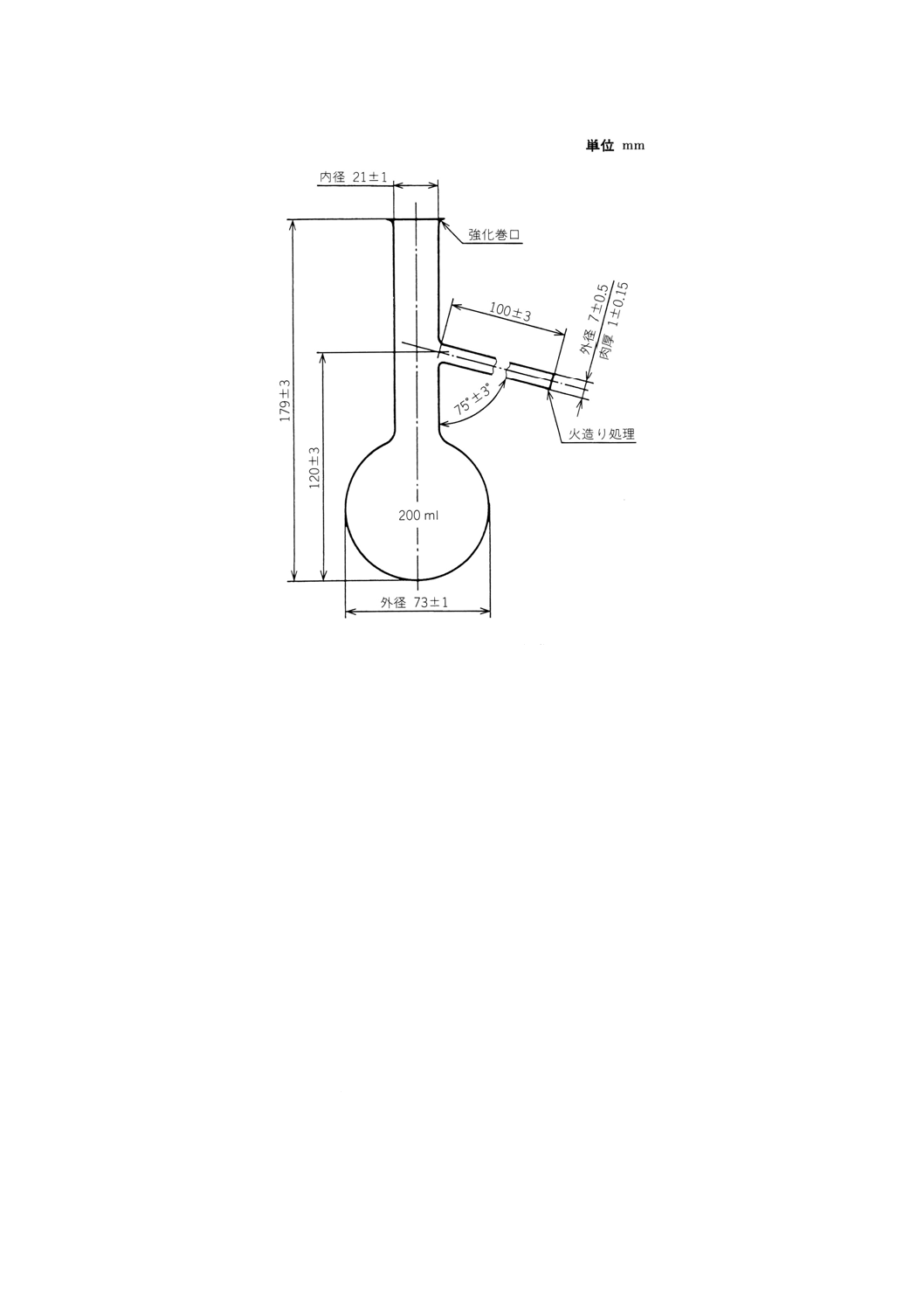

蒸留フラスコ 耐熱ガラス製,容量200ml,図1に示す寸法に合致するもの。

備考 新品のフラスコ中での液の過熱は,フラスコの底に少量のカーボンを沈着させて防ぐことがで

きる。これは,フラスコの底に一つまみの酒石酸を入れることによって,加熱分解する。次い

てフラスコを水洗し,アセトンで洗浄後乾かしてから使用するとよい。

ジアセトンアルコールの場合の例外:初留点の誤差を避けるため,蒸留フラスコは清浄でカ

ーボン付着のないものとする。

3

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

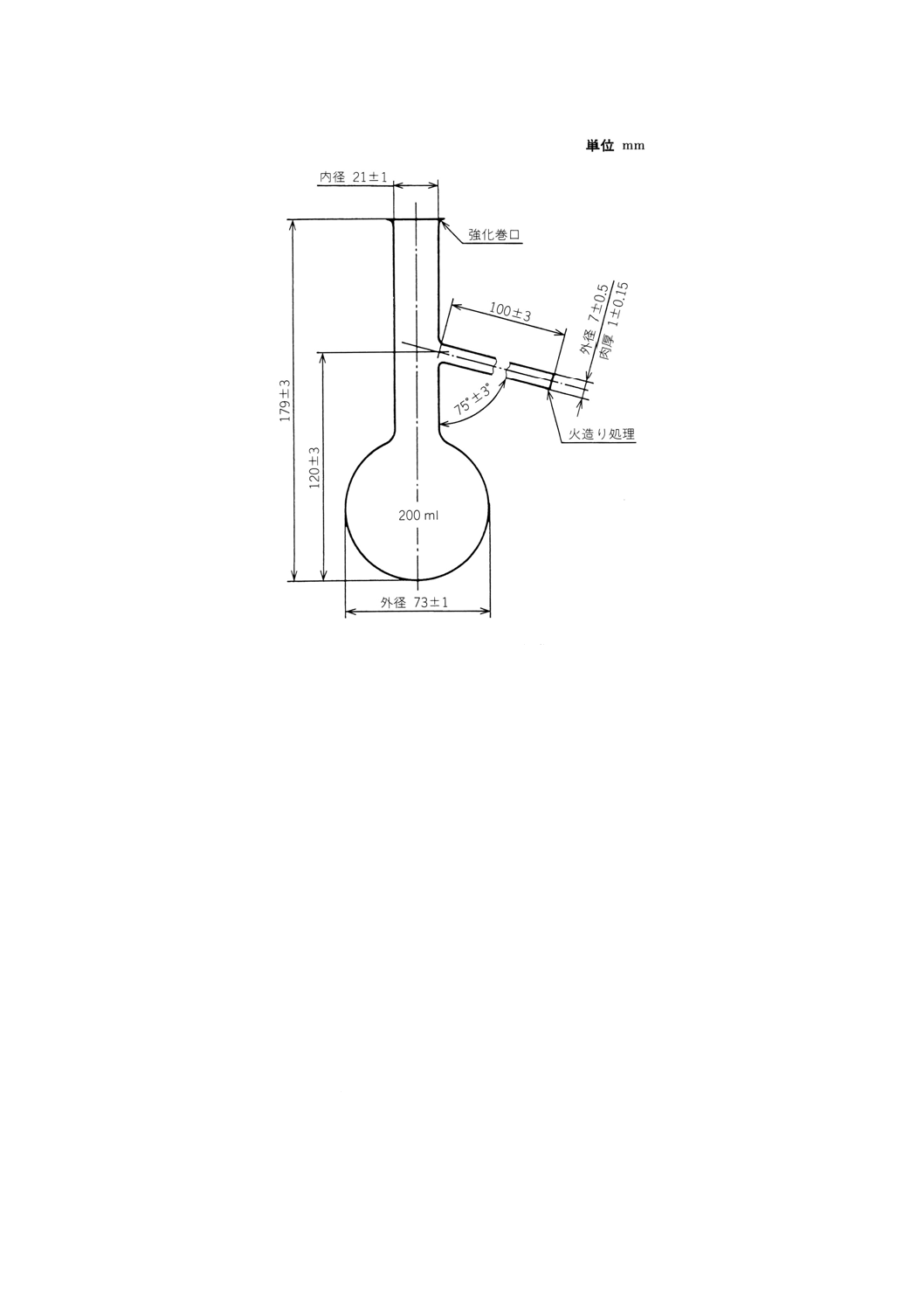

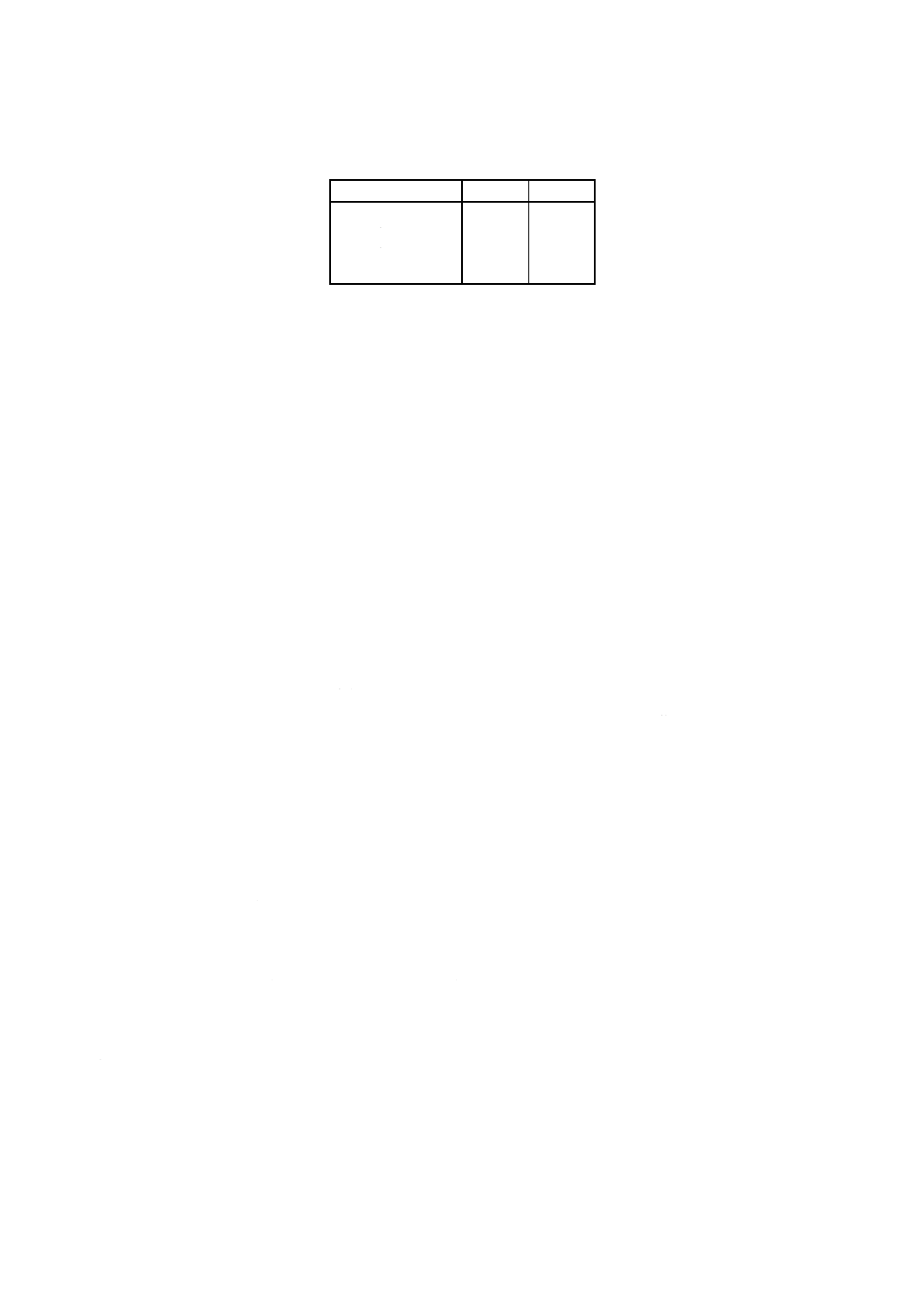

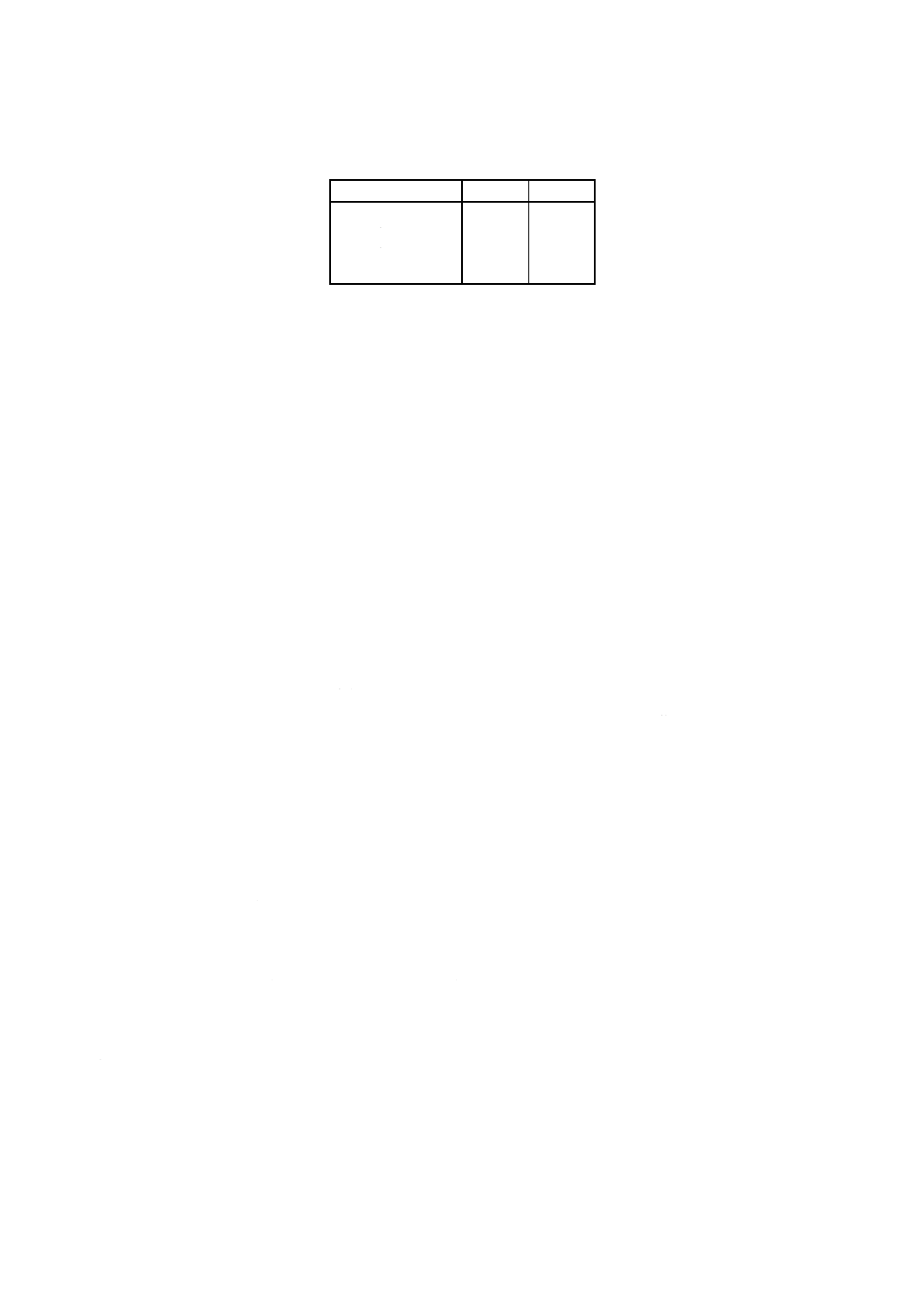

図1 蒸留フラスコ (5.1)

5.2

温度計 水銀封入ガラス製,窒素封入,幹に目盛付き,背面着色形で,表1に規定するもの。

備考 温度計は,目盛入れの前に,目盛最下点の安定のために,適切な方法で促進安定処理をする。

この処理は,次の操作の後に基準点における温度上昇が規定の最大誤差を超えず,温度計正確

さは規定された範囲内にあるようにする。

温度計を最高目盛まで加熱し,その温度に5分間保つ。それを自然の静止した空気中で放冷

するか,又は試験浴中で徐々に(規定された速度で)冷却し,室温より20℃上の温度又は50℃

の低い方の温度にしてから,目盛の最低点を決定する。迅速冷却したときは,目盛の最低点は

1時間以内に測定する。次いで再度,温度計を最高の読みのところまで加熱し,その温度に24

時間保つ。前述の二つの温度のいずれかの温度まで,最初の試験と同じ速度で冷却,前と同じ

条件で目盛の最低点を再測定する。

5.3

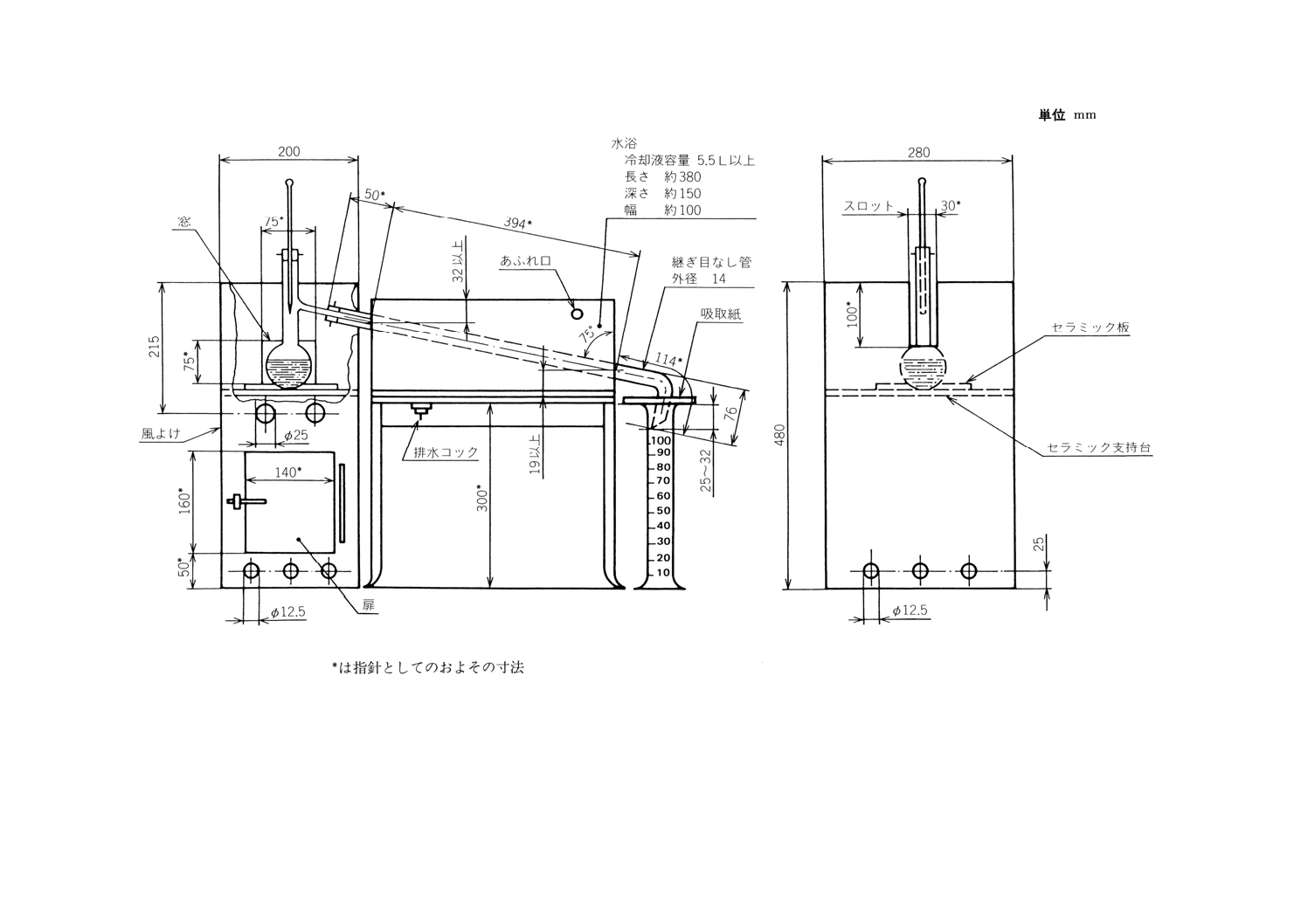

風よけ

5.3.1

ガスバーナー用 風よけの断面は長方形で,上部と底部は開放とする。図2に示す寸法とし,厚さ

約0.8mmの金属板製とする。風よけの狭い側の2面には,図2に示すとおり,その中心が上端から215mm

下の位置に直径25mmの円形のあな(孔)2個を設ける。

風よけの4面すべてに,中心が下端から25mm上の位置に直径12.5mmの円形のあな3個を設ける。あ

なの位置は図2に示す。

広い方の2面それぞれには,凝縮管を通すため,図2に示す概略の寸法で上部からの切欠き部を設ける。

切欠き部の使用しない方を閉じるために,適宜の寸法の着脱できるシャッターを備えておく。この配置に

よって,凝縮器(5.6)を風よけのどちら側にも置くことができる。

4

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

厚さ3〜6mmで,中央に75〜100mmの円形のあなのあるセラミック製支持台を,風よけの中で水平に

支えるように取り付ける。この支持台は,風よけの側面とのすきまがなく,熱気がフラスコ(5.1)の側面又

は枝管に当たらないものとする。この支持台の支持具は,簡便に三角形の金属板を風よけの四隅にしっか

りと固定したものでもよい。

5.4に記載した板をこの支持台の上に置く。

風よけの狭い側の1面には,図2に示す概略の寸法の扉を設ける。これは風よけの開口部の全周にわた

って約5mm重なるものとする。

5.3.2

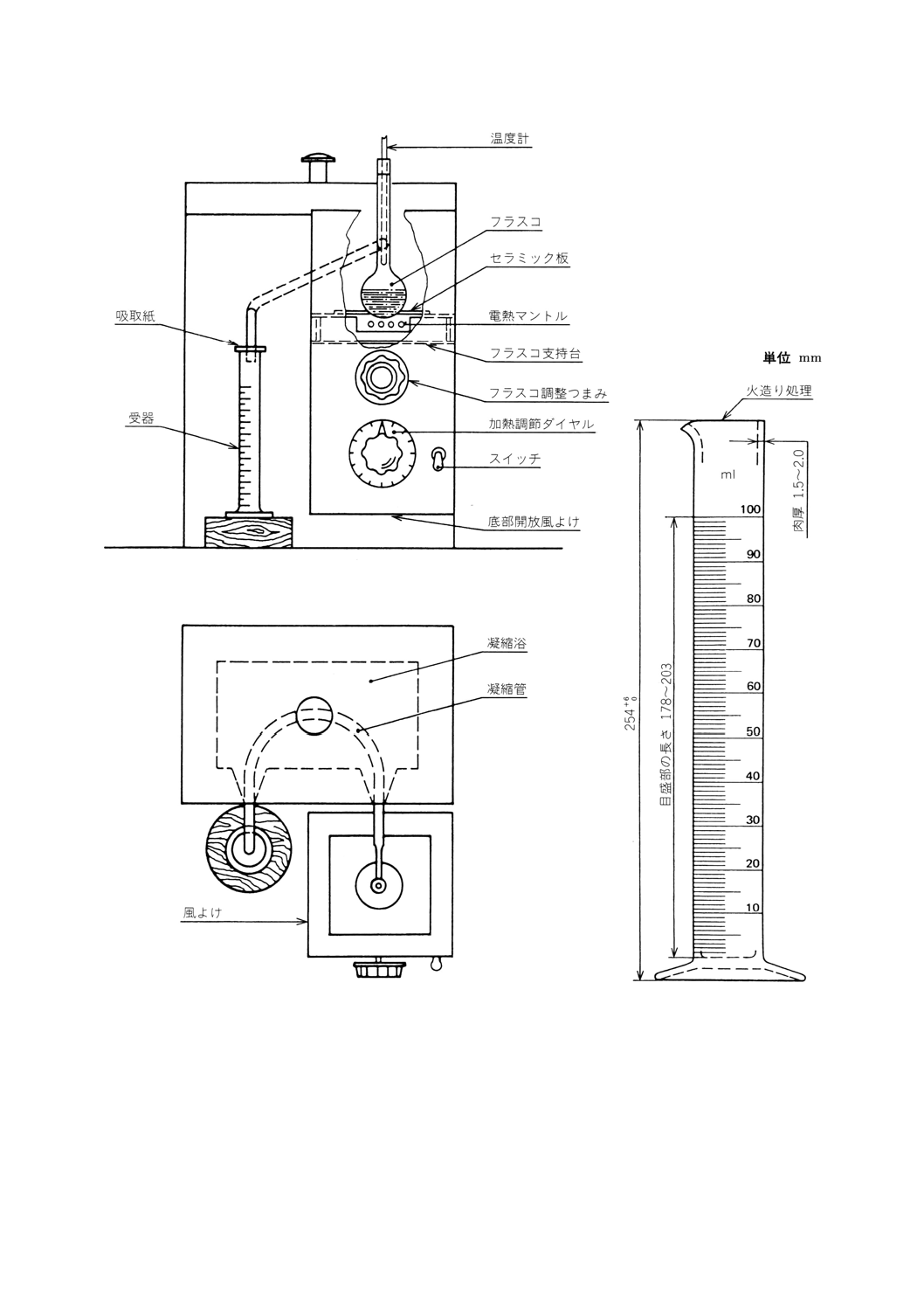

電気加熱用 電気加熱を使用するときは,支持台の上部の風よけの部分は5.3.1の記載による。し

かし下部(支持台を含む。)については,スラスコが風を受けないことを条件として,変更又は除いてよい

(図3参照)。フラスコを安定させるように,支持台の調節具を設ける。

5.4

セラミック板 厚さ3〜6mm,中央に直径32mm又は38mmのあながあり,全体の寸法は,150mm

角以上とする。ガス加熱を使用するときは,この板を5.3.1に記した支持台の上に置く。電熱を使うときに

は,支持台があれば同様にして置く。また,加熱器に直接載せるか,又は加熱器の天板としてもよい。

どの種類の加熱器を使用する場合も,熱はセラミック板の中央のあなからだけ直接加わるようにしなけ

ればならない。

5.5

熱源 ガスバーナー又は電熱器による。ガスバーナーは,試料を8.3.1に規定した均一な速度で蒸留

するのに十分な加熱能力をもつものとする(鋭敏な調節弁又は調整器の付いたものがよい。)。電熱器は同

じ規定に合致するものとする(熱容量が小さく,0〜1kWに調節可能の電熱器がよい。)。(9.6参照)。

5.6

凝縮管 継ぎ目なしの黄銅管で,長さ560mm,外径14mm,肉厚0.8〜0.9mmとし,金属製凝縮浴の

中に取り付ける。この浴は銅又は黄銅製がよい。管は,約390mmが浴中の冷却液に接し,上端約50mm

と下端115mmは浴の外に出るように取り付ける。上端から突き出ている管は長さ方向に直線状で,垂直

に対して75°の角度に取り付ける。凝縮浴内の部分の管は,直線状でも,又は連続的な滑らかな曲線状で

もよい。ただし,この部分の平均こう配は,凝縮管1mm当たり,0.26mm(角度15°のときの正弦値)で

あり,またすべての部分のこう配が凝縮管1mm当たり0.24mm以上0.28mm以下でなければならない。凝

縮管下端の突き出している部分は,長さ76mmは下方に少し内側に曲げ,受け器が留出物を受ける位置に

あるときに受器(5.7)の上端から25〜32mmの位置で受器内壁に接するようにする。凝縮管の下端は鋭角に

切り落とし,先端が受器の壁面に接触できるようにする。

凝縮浴の容量は,冷却液5.5l以上のものとする。その浴の中の凝縮管の位置は,管の中心線が,入口部

での浴の上面から32mm以上下側にあり,出口部では浴底面から上側19mm以上にあるものとする。凝縮

管と浴の壁面との間隔は,入口と出口の近い部分を除いて13mm以上とする。凝縮浴槽には,底部に給排

水用コックを,また,上部にあふれ口を設けてもよい。

管と凝縮浴の主要な寸法は図2に示す。

5.7

受け器 容量100ml,細部が図4に適合するもの。目盛線はすべて,誤差1ml以内とする。基部の

形状は任意であるが,空の状態で水平に対して15°傾斜した面に置いたときに倒れないものとする。

5.8

気圧計 1mbar,0.1kPa,又は1mmHgのけたまで正確なものとする。

6. 試料採取方法 受渡当事者間の協定に従い,可能な場所で1個以上の未開封の元の容器,又は容器に

詰める前のバルク (bulk) から,代表試料を3個,各500ml以上を採取する。これらは,清浄で乾いた暗色

ガラス又は金属の密封容器に入れる。容器の大きさは,試料でほぼ満たされる程度のものとする。各容器

を内容物で影響されない材料で封をして,明細と試料採取日を記入する。

5

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 842に試料採取方法の指針が定められている。

7. 装置の組立て及び準備

7.1

組立て 器具を図2又は図3に示すとおり,次の点に注意をして組み立てる。凝縮管は,毛羽のな

い布を付けた針金か,又は他の適切な方法で清浄にする。

7.1.1

温度計の選定及び位置 温度計は,試験する製品規格に,規定されているもの,又は表3に示すも

のを使用する。規定されていない場合は,その製品の沸点全範囲を包含して,目盛の最も細かい温度計を,

表1の中から選定する。

温度計をシリコーンゴム又はコルクの栓を通してフラスコの首の中心線に挿入し,水銀球の上端が枝管

分岐部の下端と同じ高さになるようにする。

備考 温度計の浸没線を指定位置に調整するよりも,水銀球全体を還流域に置くことの方が,はるか

に重要である。

7.1.2

フラスコの支持 セラミック支持台の付いた風よけを使用するときは,支持台の上に,適応するセ

ラミック板(5.4及び8.3参照)を,あなが同心円になるように載せる。

7.1.3

フラスコと凝縮管の連結 シリコーンゴム又はコルクの栓にフラスコ(5.1)の枝管を通し,凝縮管

(5.6)とフラスコを気密に連結する。フラスコは垂直にし,枝管の先端が凝縮管の栓の先から25〜50mm突

き出て,中心線が同軸になるようにする。

スラスコの基部を,板のあなを完全にふさぐ位置に置く。

6

K

5

6

0

1

-2

-3

:

1

9

9

9

(I

S

O

4

6

2

6

:

1

9

8

0

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

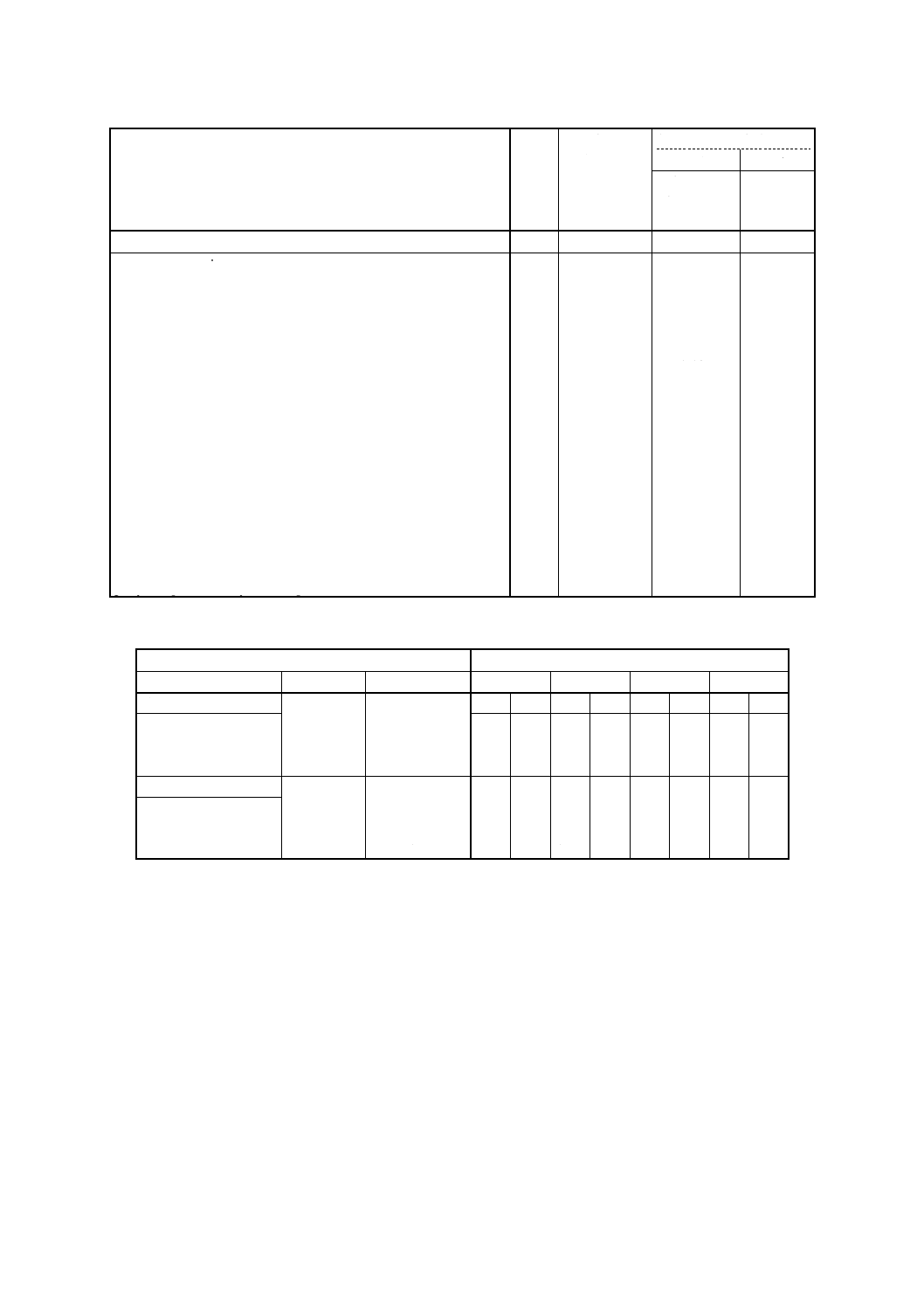

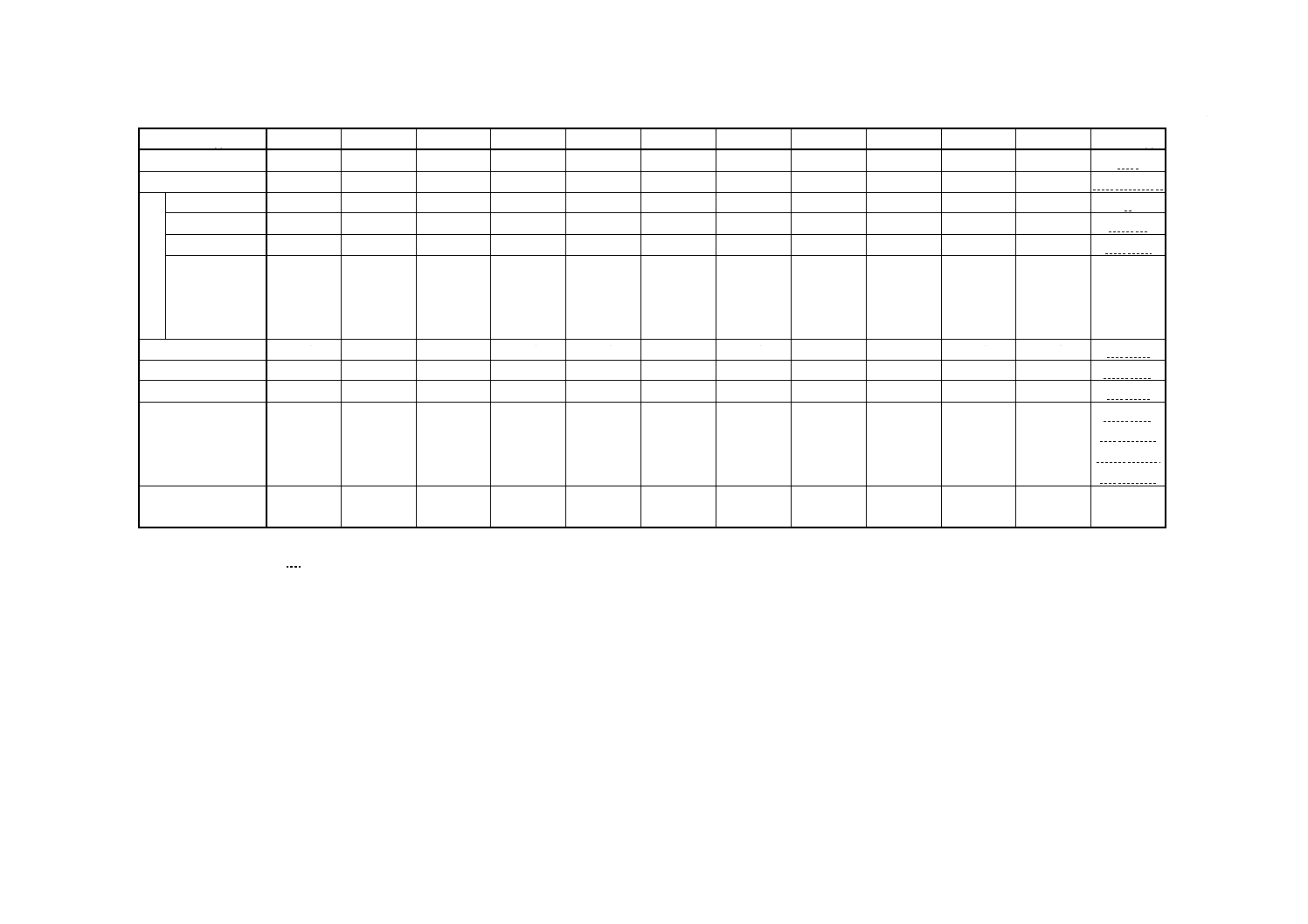

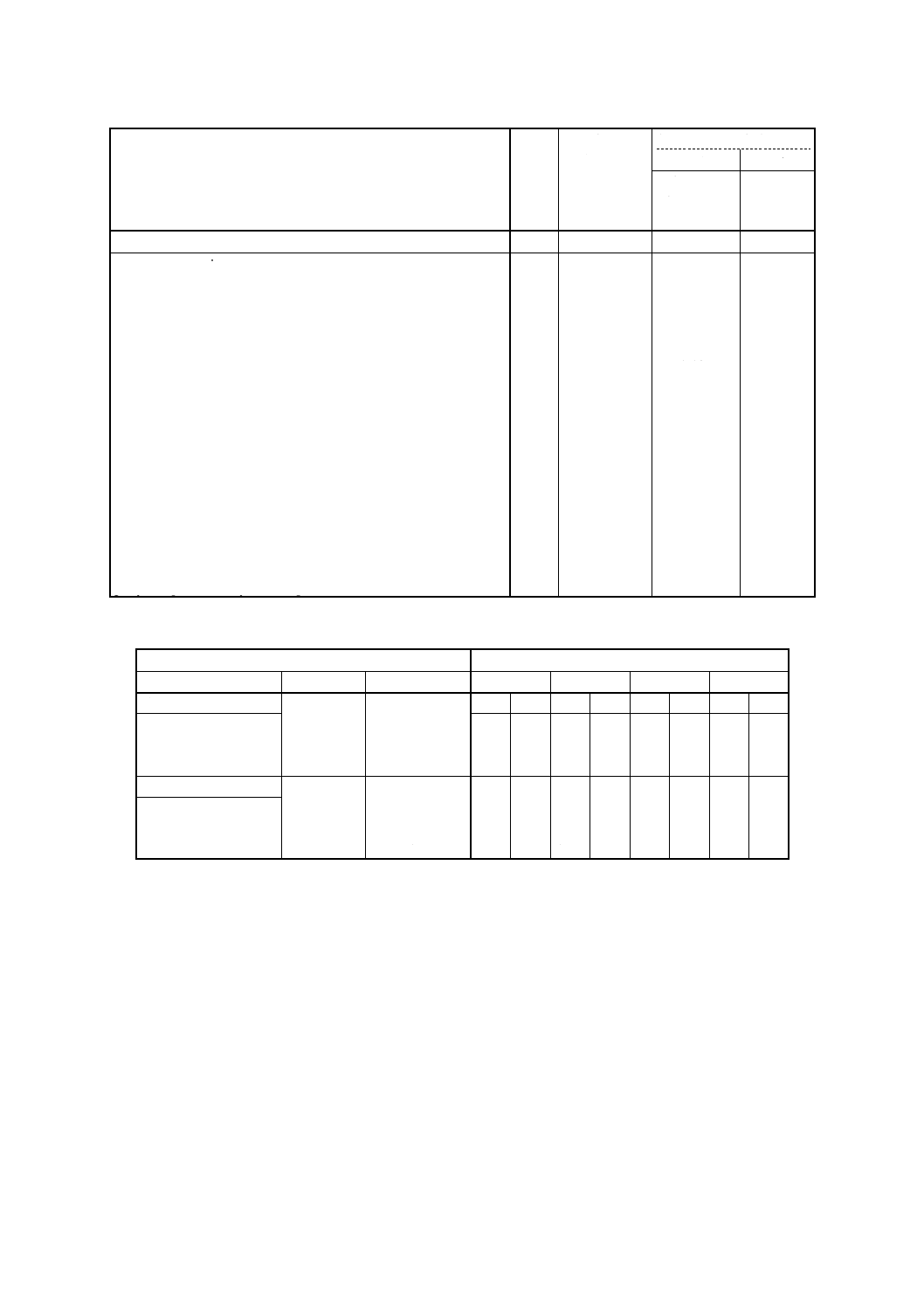

表1 溶剤蒸留用温度計

温度計記号(1)

38C-75

39C-75

40C-75

41C-62

42C-62

102C-65

103C-65

104C-75

105C-65

106C-75

107C-75

DIST-7(2)

浸没 mm

100

100

100

100

100

100

100

100

100

100

100

100

目盛範囲 ℃

24〜78

48〜102

72〜126

98〜152

95〜255

123〜177

148〜202

173〜227

198〜252

223〜277

248〜302 −2〜+300

目

盛

目量 ℃

0.2

0.2

0.2

0.2

0.5

0.2

0.2

0.2

0.2

0.2

0.2

1

長目盛線 ℃

1ごと

1ごと

1ごと

1ごと

1ごと

1ごと

1ごと

1ごと

1ごと

1ごと

1ごと

5ごと

目盛数字 ℃

2ごと

2ごと

2ごと

2ごと

5ごと

2ごと

2ごと

2ごと

2ごと

2ごと

2ごと

10ごと

目盛の誤差 ℃

0.2以内

0.2以内

0.2以内

0.2以内

0.5以内 150未満

0.4以内

0.4以内 225未満

0.8以内

1.0以内

1以内

0.2以内

0.4以内

150以上

225以上

0.3以内

0.6以内

全長 mm

395±5

395±5

395±5

395±5

395±5

395±5

395±5

395±5

395±5

395±5

395±5

395±5

幹の直径 mm

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜8.0

6.0〜8.0

6.0〜7.0

球部の長さ mm

15〜20

15〜20

15〜20

15〜20

15〜20

15〜20

15〜20

15〜20

15〜20

15〜20

15〜20

15〜20

球下端から

指定目盛線まで

の距離 mm

24℃まで

48℃まで

72℃まで

98℃まで

95℃まで 123℃まで 148℃まで 173℃まで 198℃まで 223℃まで 248℃まで

0℃まで

125〜145

125〜145

125〜145

125〜145

125〜145

125〜145

125〜145

125〜145

125〜145

125〜145

125〜145

125〜145

78℃まで 102℃まで 126℃まで 152℃まで 255℃まで 177℃まで 202℃まで 227℃まで 252℃まで 277℃まで 302℃まで 300℃まで

335〜360

335〜360

335〜360

335〜360

335〜360

335〜360

335〜360

335〜360

335〜360

335〜360

335〜360

335〜360

膨張室の許容

加熱温度 ℃

105

130

150

180

280

200

225

250

275

300

325

−

注(1) この記号は,ASTM E1,ASTM温度計規格による。

(2) この記号は,JIS B 7410による。内容はASTM E1,ASTM温度計規格の7C-86に対応している。

7

K

5

6

0

1

-2

-3

:

1

9

9

9

(I

S

O

4

6

2

6

:

1

9

8

0

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

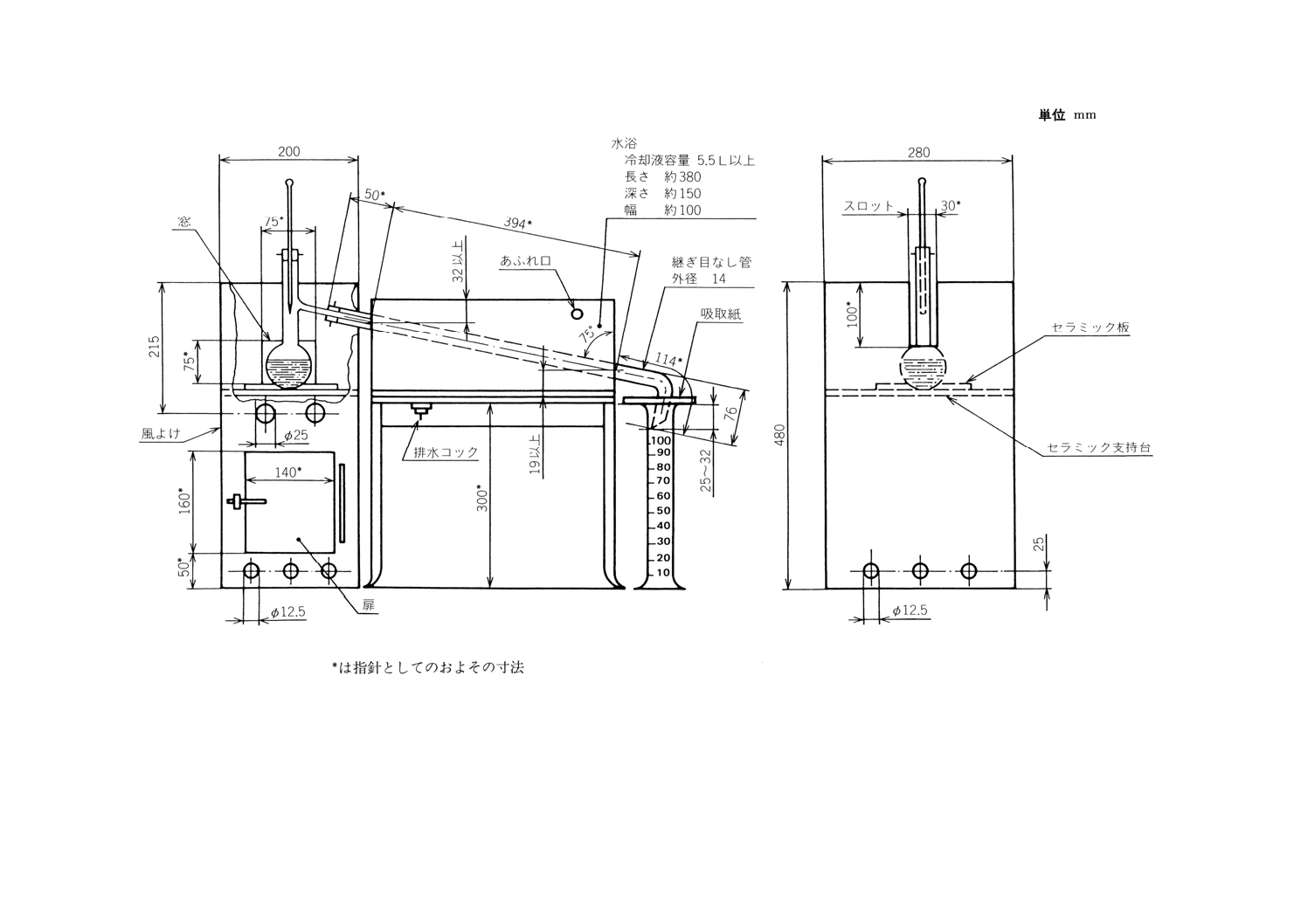

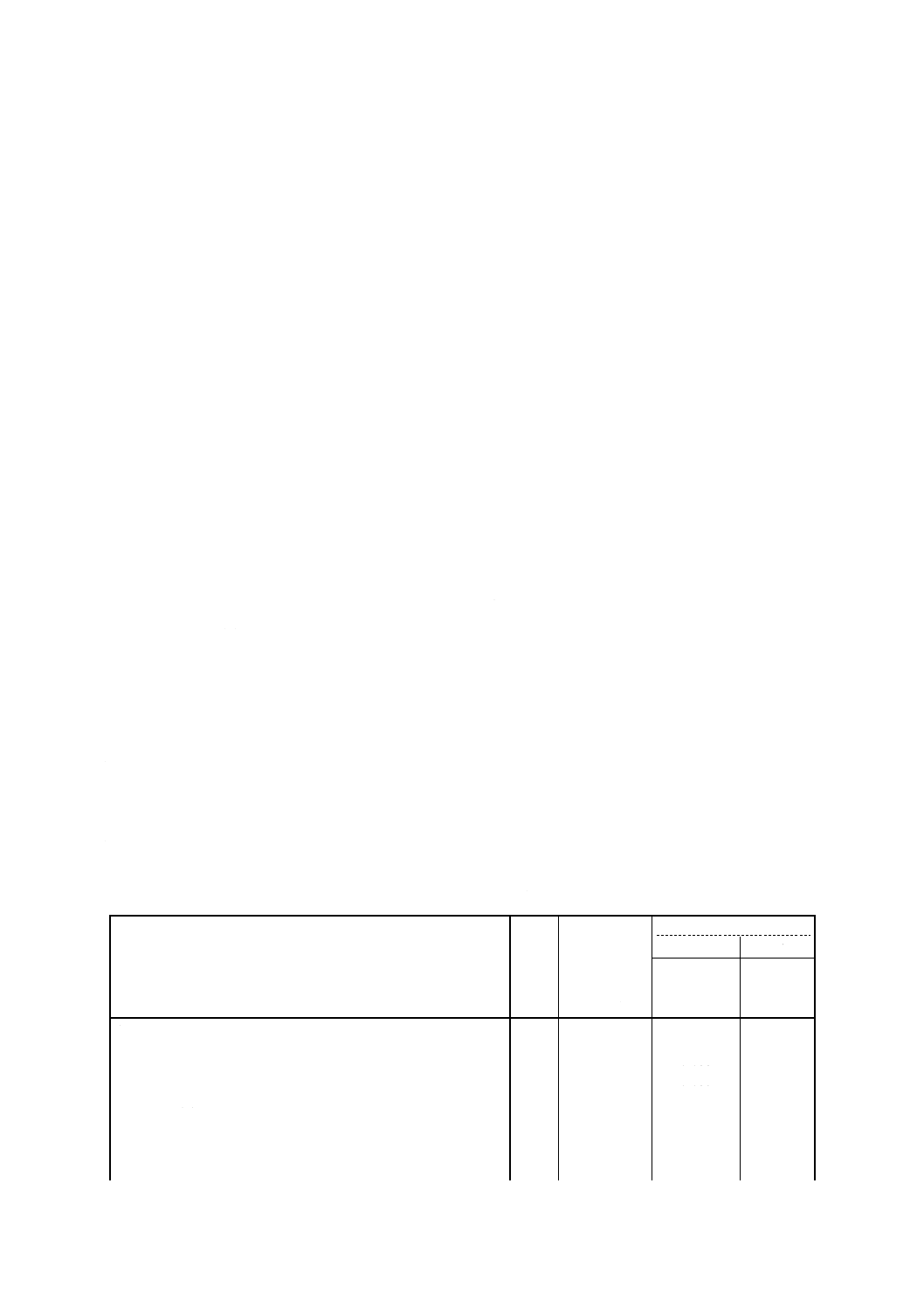

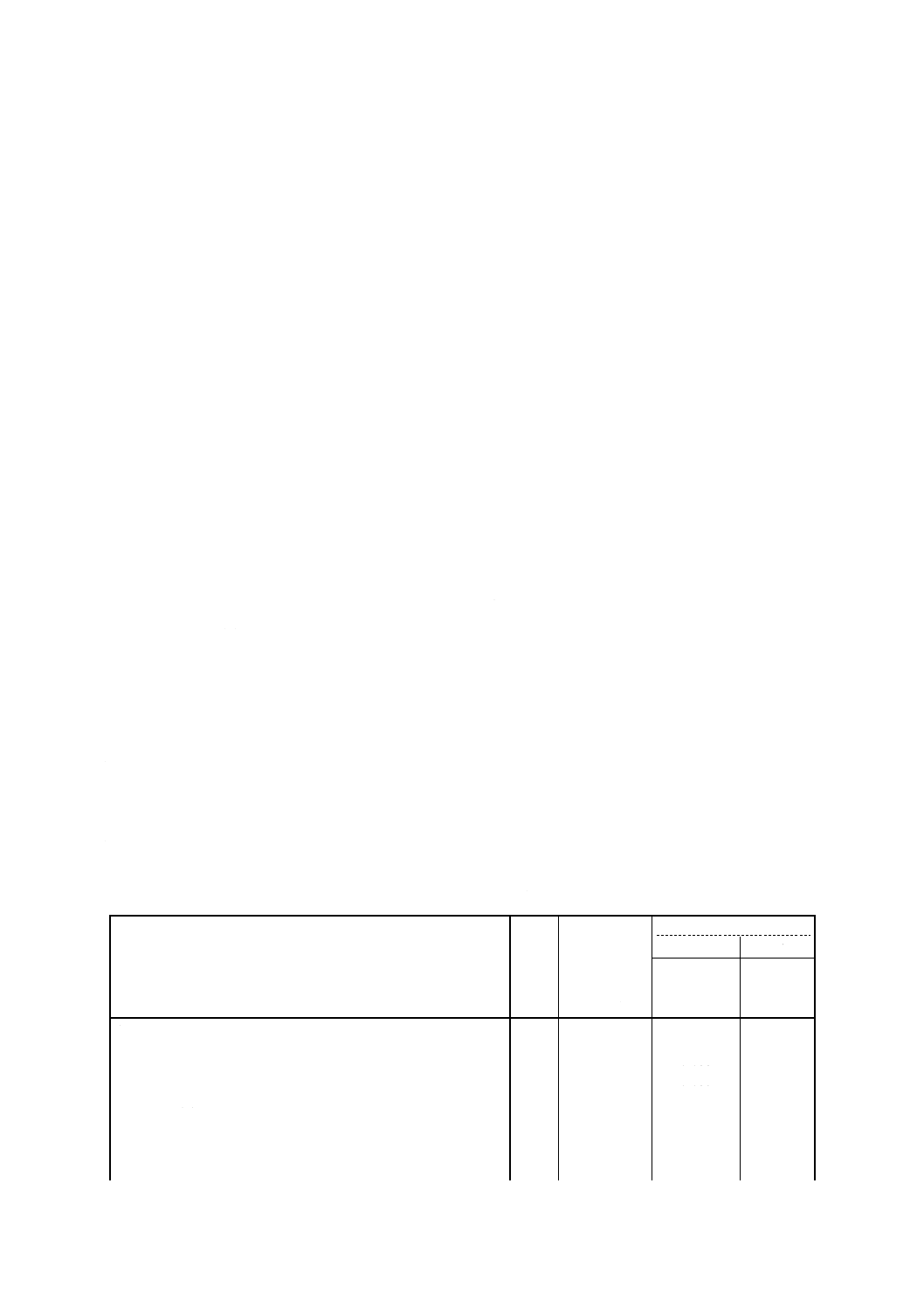

図2 ガスバーナー使用の蒸留装置

8

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

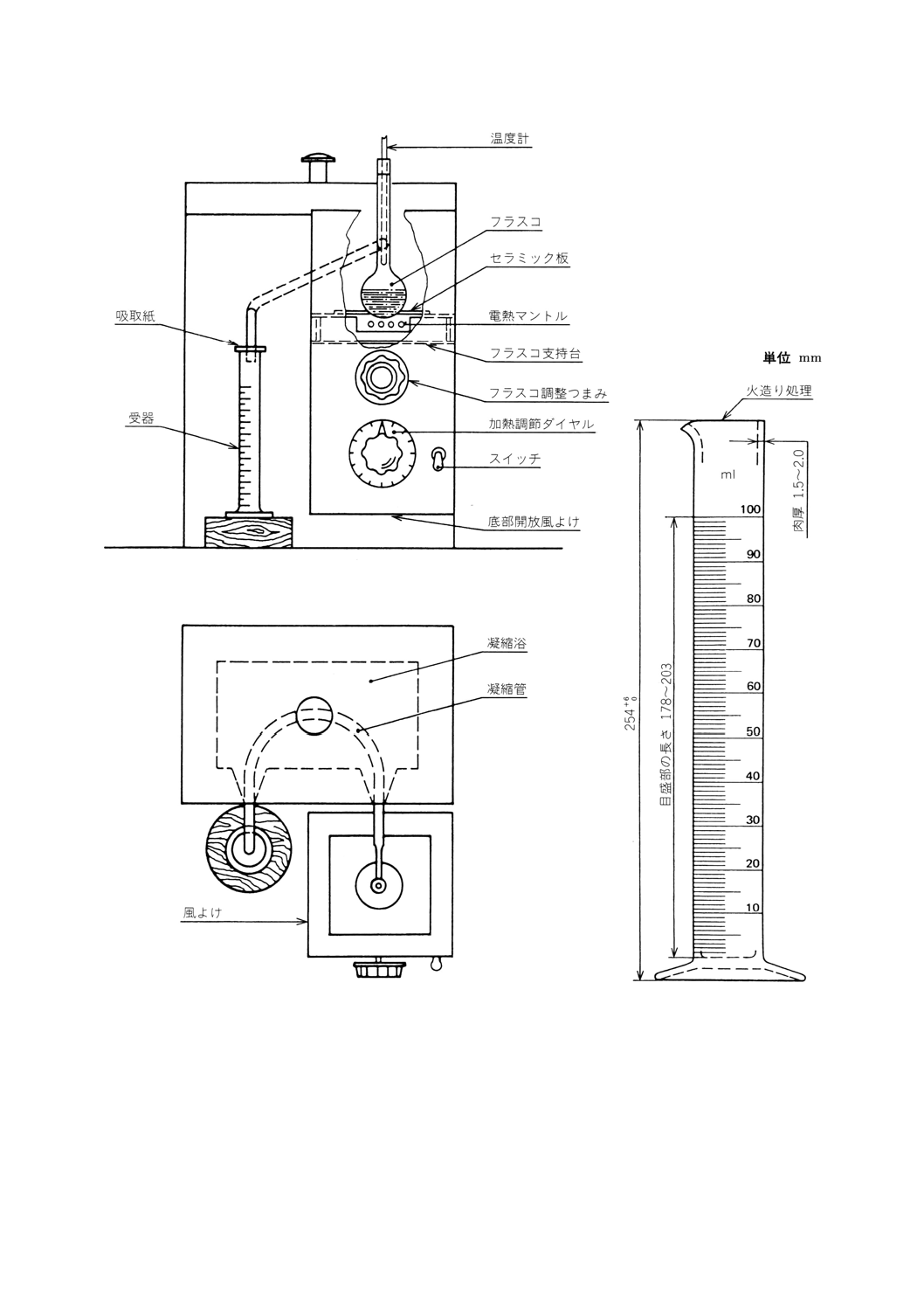

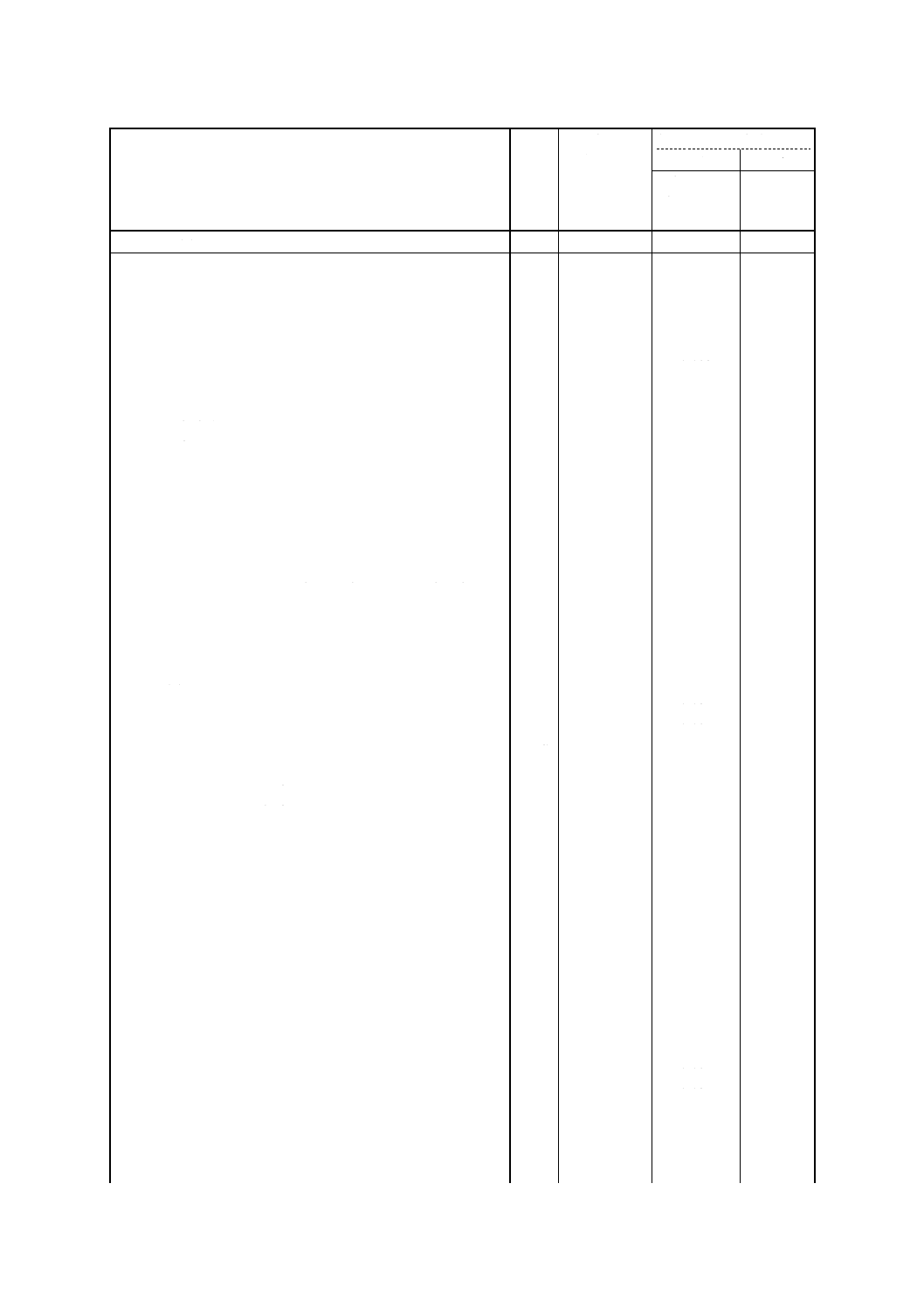

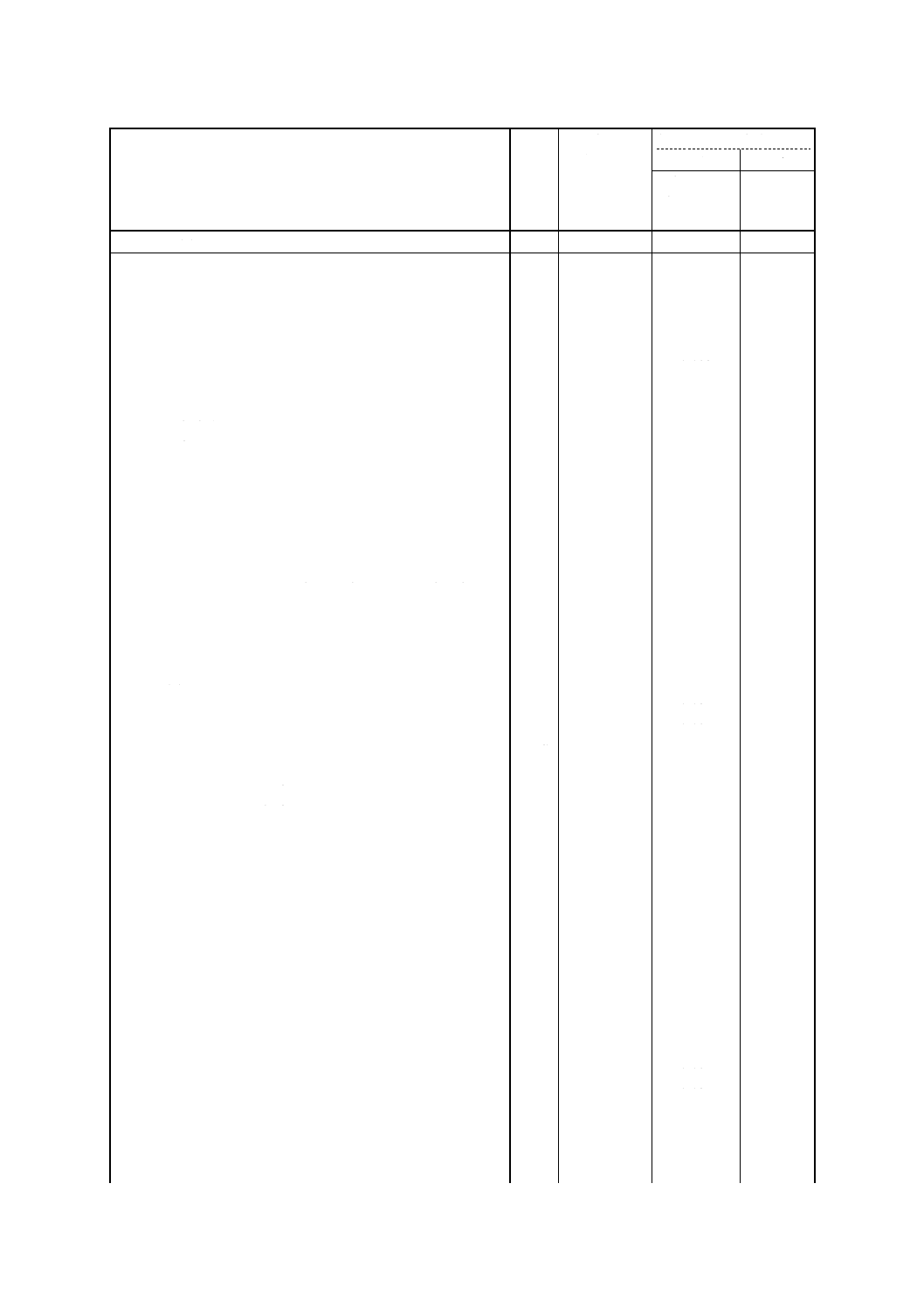

図3 電熱使用の蒸留装置

図4 受器

7.2

凝縮浴への注液 浴に凝縮管の上まで,水,又は砕いた氷と水を入れる。蒸留開始時と蒸留中は表2

に示す温度に保つようにする。

7.3

試料温度の調整 過剰な蒸発を防ぐため,試料温度を表2に示す適切な温度に調整する。

9

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 温度

単位 ℃

初留点

凝縮浴

試料

50未満

0〜 3

0〜 3

50以上 70未満

0〜10

10〜20

70以上 150未満

25〜30

20〜30

150以上

35〜50

20〜30

8. 操作

8.1

試料採取 7.3に規定する温度に調整した試料100±0.5mlを,目盛付き受器(5.7)にはかり入れる。フ

ラスコ(5.1)を装置から外して,試料を直接フラスコに移し,15〜20秒間かけて滴下排出させる。試料は,

少しでも枝管に流れないようにする。

備考 高粘度液体では,試料のフラスコ注入を完了する時間を延ばす必要がある。しかし,排出時間

は5分を超えてはならない。

8.2

装置の組立て 7.1.1に示すとおり,フラスコを凝縮管(5.6)に接続し,温度計(5.2)を挿入し,フラス

コを7.1.3に示す位置に置く。

受け器(5.7)は乾かさずに,凝縮管の出口が受器内に25mm以上入り込み,100ml標線より下にならない

ような位置に置く。試料の初留点が70℃のときは,受器を透明な浴中に浸没し,蒸留の間は表2に規定す

る温度に保つ。受器の上部には平らな覆いを置き,凝縮水分の入るのを防ぐ。

8.3

操作条件 蒸留温度に幅のある製品の場合,許容できる正確さ及び再現精度が得られる最良の操作

条件を選定するためには,ある程度の検討が必要となる。一般的な指針として,次の事項を推奨する。

8.3.1

初留点150℃以下のものについては,次の条件による。

8.3.1.1

フラスコ支え板 あなの直径,32mm

8.3.1.2

加熱速度 加熱開始から最初の1滴の留出までの時間を5〜10分とし,蒸気が柱状にフラスコの

首から枝管まで上昇する時間を2.5〜3.5分にする。

8.3.2

初留点150℃以上のものについては,次の条件による。

8.3.2.1

フラスコ支え板 あなの直径,38mm

8.3.2.2

加熱速度 加熱開始から最初の1滴の留出までの時間は10〜15分,及び蒸気が柱状にフラスコ

の首から枝管へ上昇する加熱速度,加熱開始後15分以内に最初の1滴が留出するのに十分な速度。

8.4

初留点 留出液の最初の1滴が凝縮管の先から落ちた瞬間の温度を,初留点(3.1)として記録する。

8.5

蒸留 加熱を調節し,蒸留が4〜5ml/分(1秒について約2滴)の速度で進行するようにし,最初

の1滴が落下後は凝縮管の先がシリンダー壁面に接するように受け器を移動する。必要があれば,留出量

が5, 10, 20, 30, 40, 50, 60, 70, 80, 90, 95mlのときの温度計の読みを記録する。

8.6

乾点 加熱器の調節を変えずに,95%点を過ぎ乾点(3.2)に達するまで,蒸留を続ける。この瞬間の温

度を乾点として記録する。乾点が不明(乾点に到達する前に分解が起こり急激な蒸気発生又は濃いフュー

ムがみられるとき,又は温度計の最高温度でフラスコ底に液が残っているとき。)であれば,このことを記

録する。

10

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.7

終点 乾点を確認できないときは,温度計で観察した最高温度を終点として報告する。活発な分解

が発生したときは,急激な蒸気発生又は濃いフュームの発生に続いて蒸留温度が次第に低下する。予想し

た温度低下が起こらないときは,95%点到達後5分間の最高温度を記録し,“終点:5分”として報告する。

この表記は,制限時間内に真の終点に達しなかったことを示す。どの場合にも終点は,95%点の後に5分

を超えてはならない。

8.8

大気圧 大気圧を,1mbar,0.1kPa,又は1mmHgのけたまで読み取り記録する。

8.9

回収量 凝縮管から留出後に留出液の全体積を読み取り,回収量として記録する。低粘度で蒸留範

囲が10℃以内の液の留出量は97%以上でなければならない。粘性があり10℃以上の蒸留範囲幅のある液

の場合には,95%であればよい。回収率がこの範囲から外れたならば試験をやり直す。

8.10 蒸留損失量 もし残液があるときにはフラスコを室温まで冷却し,残液を最小目盛0.1mlの小形シ

リンダーに移し,体積を計って,残液量として記録する。残液と回収量の合計と100との差を蒸留損失量

として記録する。

9. 操作上の注意

9.1

過熱をもたらす要因 一般的に蒸気を取り巻く温度が,液体とその蒸発気体との平衡温度を超える

条件があれば,過熱を起こす。過熱をもたらす要因を9.2〜9.6に示すが,これらは避けなければならない

(5.1参照)。

9.2

フラスコと火炎との接触 使用するガスの炎は,次の操作によって,フラスコの所定の部分以外に

当たらないようにする。

9.2.1

全体の寸法を正しく,支え板の孔径の規定を守る。あなは完全な円形で滑らかなものとする。

9.2.2

支え板は,ひび割れ及び碁盤じま(縞)のないものを使用する。

9.2.3

フラスコは,上側の絶縁板のあなにきっちりとおさまるようにする。

9.3

加熱 バーナーの位置,炎の状態について次の注意をする。

9.3.1

フラスコの下から直火で加熱する。これを変えると周囲の広範囲の空気温度が,フラスコよりも高

くなる。

9.3.2

炎は断面を必要以上に大きくせず,非光輝状にする。

9.3.3

バーナーは,非光輝炎の完全燃焼域が,板の約20mm下になるような高さに置く。

9.4

外からの熱源 フラスコに直射する日光のような外部熱源が過熱をもたらすことがある。

9.5

器具の状態 器具をすぐに再使用するときは注意をしなければならない。低沸点物質については,

加熱部を試験開始前に室温に冷却する。

9.6

電熱器の使用 電熱器は一般に過熱を起こすので,ガス加熱による結果と同等な結果であることを

証明された場合だけ使用するものとする。設計によって発熱体面積を最小限にまとめ,全体の構造内のセ

ラミック材料を最低量に抑えることによって,過熱を完全になくすることはできないが,最小限に抑制す

ることはできる。これらの要求を満足すれば,蒸留フラスコの支え板の周辺部からの輻射熱を,完全には

除去できないが,減少するであろう。

10. 計算

10.1 温度計示度補正 温度計の示度偏差は,校正検定書によって補正を行う。

10.2 温度計球の収縮補正 氷点又は沸点のいずれかの温度で,測定する温度計水銀球の収縮を補正する。

白金抵抗温度計又は検定標準温度計の使用などの他の方法を用いてもよい。

11

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 気圧補正 温度計誤差を補正した後,各読みに次の式で算出した補正値を加え,大気圧の標準から

の偏差分を補正する。

K (760−p0)

又はK'(1013−p1)

又はK'(1013−10p2)

ここに,

K: 表3に記載した,圧力による沸点変動係数 (℃/mmHg ;)

K': 表3に記載した,圧力による沸点変動係数(℃/mbar又は℃

/0.1kPa ;)

p0: 水銀柱ミリメートル (mmHg) で表した試験中の大気圧

p1: ミリバール (mbar) で表した試験中の大気圧

p2: キロパスカル (kPa) で表した試験中の大気圧

備考 表3に記載のない純化合物では,Kの数値は文献資料から得られる。沸点範囲の狭い炭化水素

については,Kの値は絶対温度で表した標準沸点の0.000 12倍とみなしてよい。

10.4 一括補正 試料の全蒸留範囲が2 ℃以内のときには,温度計(毛管不均一と球収縮)及び圧力の補

正は,50%留出温度と表3の101.3kPaにおける真の沸点の差を基準として,一括して行うことができる。

10.5 精度 試験室間の結果の統計的検定によって得られた試験方法の精度は,その物品の純度と沸点と

に関連がある。一般に,純度が高く沸点が低くなるほど精度は良くなり,高沸点で沸点範囲が広い混合物

では悪くなる。

10.5.1 繰返し精度 (r) 同一試験室において,同一オペレーターが同一装置で短い期間内に,標準試験方

法で同一試料を各1回試験したとき,二つの結果の差の絶対値の95%確率信頼限界を表4に示す。

10.5.2 再現精度 (R) 異なる試験室において,それぞれ標準試験方法で同一試料を各1回試験したとき,

二つの結果の差の絶対値の95%確率信頼限界を表4に示す。

11. 試験報告 試験報告には,少なくとも次の事項を含んでいなければならない。

a) 試験品の種別と明細

b) この規格の適用

c) 製品規格に記載された試験の結果。結果報告の規定が定められていないときは,測定した各留出量ご

との補正温度と,残液量,回収量,減失量の容量%を報告する。

d) 受渡当事者間の協定の有無にかかわらず,規格に指定された操作と実行した操作の異なる事項

e) 試験年月日

表3 適用温度計,標準沸点及び沸点補正係数

品名

温

度

計

沸点 ℃

(1.013bar

101.3KPa

760mmHg

のとき)

気圧による沸点変動係数

K'

K

℃/mbar

(℃/0.1KPa)

℃/mmHg

Acetone [dimethyl ketone] [propanone]

39C

56.1

0.029

0.039

Acetonitrile [ethanirile] [methylcyanide]

40C

81.6

0.032

0.043

Allyl alcohol [2-propenol]

40C

96.9

0.028

0.038

Allyl chloride [3-chloropropene]

38C

45.1

0.029

0.039

n-Amyl acetate [1-pentyl acetate]

102C

149.5

0.036

0.048

n-Amyl alcohol [1-pentanol]

41C

138.0

0.031

0.041

Aromatic solvent naphtha

42C

−

0.037

0.049

Benzene

40C

80.1

0.032

0.042

12

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

品名

温

度

計

沸点 ℃

(1.013bar

101.3KPa

760mmHg

のとき)

気圧による沸点変動係数

K'

K

℃/mbar

(℃/0.1KPa)

℃/mmHg

n-Butyl acetate [1-butyl acetate]

41C

126.1

0.034

0.045

sec-Butyl acetate [2-butyl acetate]

40C

112.4

0.034

0.045

n-Butyl alcohol [1-butanol]

40C

117.7

0.028

0.037

sec-Butyl alcohol [2-butanol]

40C

99.5

0.026

0.035

tert-Butyl alcohol [2-methyl-2-propanol]

40C

82.5

0.025

0.033

p-tert-Butyltoluene [2-methylpropyltoluene]

104C

192.8

0.042

0.056

Cumene [isopropylbenzene] [2-phenylpropane]

102C

152.4

0.038

0.051

Cyclohexane

40C

80.7

0.033

0.044

Cyclohexanone

102C

155.7

0.038

0.051

Diacetone alcohol [4-hydroxy-4-methyl-2-pentanone]

102C

169.2

0.038

0.050

Di-isobutyl ketone [2, 6-dimethyl-4-heptanone]

103C

169.3

0.038

0.051

Di-isobutylene [2, 4, 4-trimethyl-1-pentene]

40C

101.4

0.034

0.046

1, 2-Dichloroethane

40C

83.5

0.032

0.043

Dichloromethane

38C

39.8

0.028

0.037

Diethylene glycol [2, 2-oxydiethanol]

106C

245.8

0.038

0.050

Diethylene glycol-mono−n-butyl ether [2-butoxy ethoxy ethanol]

105C

230.4

0.038

0.051

Diethylene glycol-monoethyl ether [2-ethoxy ethoxy ethanol]

104C

201.9

0.036

0.048

Diethylene glycol-monomethyl ether [methoxy ethoxy ethanol]

104C

193.8

0.035

0.047

Dimethylformamide

102C

153.0

0.033

0.044

Dipropylene glycol [3, 3-oxydipropanol]

106C

232.8

0.038

0.051

Di-isopropyl ether [di (2-methylpropyl) ether]

[2-methyl ethoxypropane]

39C

68.3

0.031

0.041

Ethyl acetate

39C

77.2

0.031

0.041

Ethyl alcohol [ethanol]

39C

78.3

0.025

0.033

Ethylbenzene

41C

136.2

0.037

0.049

Ethylene glycol [1, 2-ethanediol]

104C

197.6

0.032

0.043

Ethylene glycol-monobutyl ether [2-butoxyethanol]

103C

171.2

0.035

0.047

Ethylene glycol-monoethyl ether [2-ethoxyethanol]

102C

135.1

0.033

0.044

Ethylene glycol-monoethyl ether acetate [2-ethoxyethyl acetate]

102C

156.3

0.035

0.046

Ethylene glycol-monomethyl ether [2-methoxyethanol]

41C

124.5

0.031

0.041

Ethylene glycol-mono-isopropyl ether [2-isopropoxy ethanol]

102C

142.8

0.033

0.044

2-Ethylhexanol

104C

184.8

0.034

0.046

Ethylisoamyl ketone [5-methyl-3-heptanone]

103C

158.2

0.037

0.049

n-Hexyl acetate

103C

171.6

0.038

0.050

Hexylene glycol [2-methyl-2, 4-pentanediol]

104C

197.1

0.034

0.045

Isobutyl acetate [2-methylpropyl acetate]

41C

117.3

0.034

0.045

Isobutyl alcohol [2-methyl-1-propanol]

40C

107.9

0.027

0.036

Isophorone [3, 5, 5-trimethyl-2-cyclohexen-1-one]

105C

215.3

0.043

0.057

Isopropyl acetate [1-methyl ethyl acetate]

40C

88.5

0.031

0.041

Isopropyl alcohol [2-propanol]

40C

82.3

0.025

0.033

Mesityl oxide [4-methyl-penten-2-one]

41C

129.8

0.035

0.047

4- Methoxy-4-methyl-penten-2-one]

103C

160.6

0.037

0.049

Methyl alcohol [methanol]

39C

64.6

0.025

0.033

Methyl ethyl ketone [MEK] [butanone]

39C

79.6

0.032

0.043

Methylisoamyl acetate

102C

146.2

0.036

0.048

Methylisoamyl ketone [5-methyl-2-hexanone]

102C

144.9

0.036

0.048

Methylisobutyl carbinol [4-methyl-2-pentanol]

41C

131.8

0.031

0.041

13

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

品名

温

度

計

沸点 ℃

(1.013bar

101.3KPa

760mmHg

のとき)

気圧による沸点変動係数

K'

K

℃/mbar

(℃/0.1KPa)

℃/mmHg

Methyl-isobutyl ketone [MIBK] [4-methyl-2-pentanone]

41C

116.2

0.035

0.046

Monoethanol amine [ethanolamine] [2-aminoethanol]

103C

170.7

0.030

0.040

Perchloroethylene [tetrachloroethane]

41C

121.2

0.036

0.048

n-Propyl acetate [1-propyl acetate]

40C

101.6

0.032

0.042

n-Propyl alcohol [1-propyl alcohol]

40C

97.2

0.026

0.034

Propylene glycol [1, 2-propanediol]

104C

187.6

0.032

0.043

Propylene oxide [1, 2-epoxypropane]

38C

34.3

0.027

0.036

Pyridine

41C

115.4

0.035

0.046

Toluene [methylbenzene]

40C

110.6

0.035

0.046

Triethylene glycol [2, 4-dioxa-1, 6-hexanediol]

107C

287.6

0.038

0.050

Triethylene glycol-monoethyl ether [3, 6, 9-trioxa-11-undecanol]

106C

255.4

0.038

0.051

Trichloroethylene

40C

87.1

0.032

0.043

Vinyl acetate [ethenyl acetate]

39C

72.7

0.030

0.040

White spirit

103C

−

0.041

0.055

Xylene [isomet mixture]

41C

−

0.037

0.049

o-Xylene [1, 2-dimethylbenzene]

41C

144.4

0.037

0.050

m-Xylene [1, 3-dimethylbenzene]

41C

139.1

0.037

0.049

p-Xylene [1, 4-dimethylbenzene]

41C

138.3

0.037

0.049

参考 ISOは従来単位が使われている。

表4 精度

供試試料

精度 ℃

蒸留範囲 ℃ 50 %留出点 ℃

初留点

50 %留出点

乾点

蒸留範囲

単品

r

R

r

R

r

R

r

R

アセトン

0.5

56

0.1 0.45 0.15 0.35 0.25

0.5

0.3

0.7

2-エトキシエトキシエ

タノールアセテート

4.7

218

0.9 1.5

0.6

1.2

0.6

1.4

1.1

2.1

混合品

グリコール

12

193

0.5 1.9

0.4

1.6

0.8

3.4

0.9

3.9

芳香族炭化水素

28

146

0.4 2.4

0.8

1.8

1.2

2.7

1.3

3.6

ミネラルスピリット

37

175

2.1 2.2

0.5

1.2

0.8

3.5

2.3

4.1

14

K 5601-2-3 : 1999 (ISO 4626 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塗料分野の国際整合化調査研究委員会 構成表

氏名

所属

(委員長)

増 子 昇

千葉工業大学

(委員)

西 出 徹 雄

通商産業省基礎産業局

大 嶋 清 治

工業技術院標準部

鴨志田 直 史

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

本 橋 健 司

建設省建築研究所

坪 田 実

職業能力開発大学校

武 井 昇

職業能力開発大学校

鈴 木 雅 洋

東京都立産業技術研究所

吉 田 豊 彦

社団法人色材協会

高 橋 孝 治

社団法人日本塗装工業会

青 木 茂

サンコウ電子研究所

福 島 稔

社団法人日本鋼橋塗装専門会

近 藤 照 夫

清水建設株式会社

(主査)

岩 井 弘

財団法人日本検査協会

堀 江 建 治

関西ペイント株式会社

山 田 俊 幸

神東塗料株式会社

中 東 昭 憲

神東塗料株式会社

住 田 光 正

大日本塗料株式会社

上 寺 孝 明

中国塗料株式会社

松 井 繁 武

株式会社トウペ

更 谷 浩

日本特殊塗料株式会社

曽 我 元 昭

日本ペイント株式会社

大 澤 晃

日本油脂株式会社

高 橋 真

ロックペイント株式会社

長 尾 進

専門技術者

鈴 木 幹 夫

専門技術者

松 平 忠 志

松平技術士事務所

伊 藤 義 人

専門技術者

小 島 務

財団法人日本検査協会

常 田 和 義

大日本塗料株式会社

筒 井 晃 一

日本ペイント株式会社

(事務局)

内 田 幹 雄

社団法人日本塗料工業会

山 崎 不二雄

社団法人日本塗料工業会

文責 鈴木幹夫