6

K 5601-2-2 : 1999 (ISO 4625 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

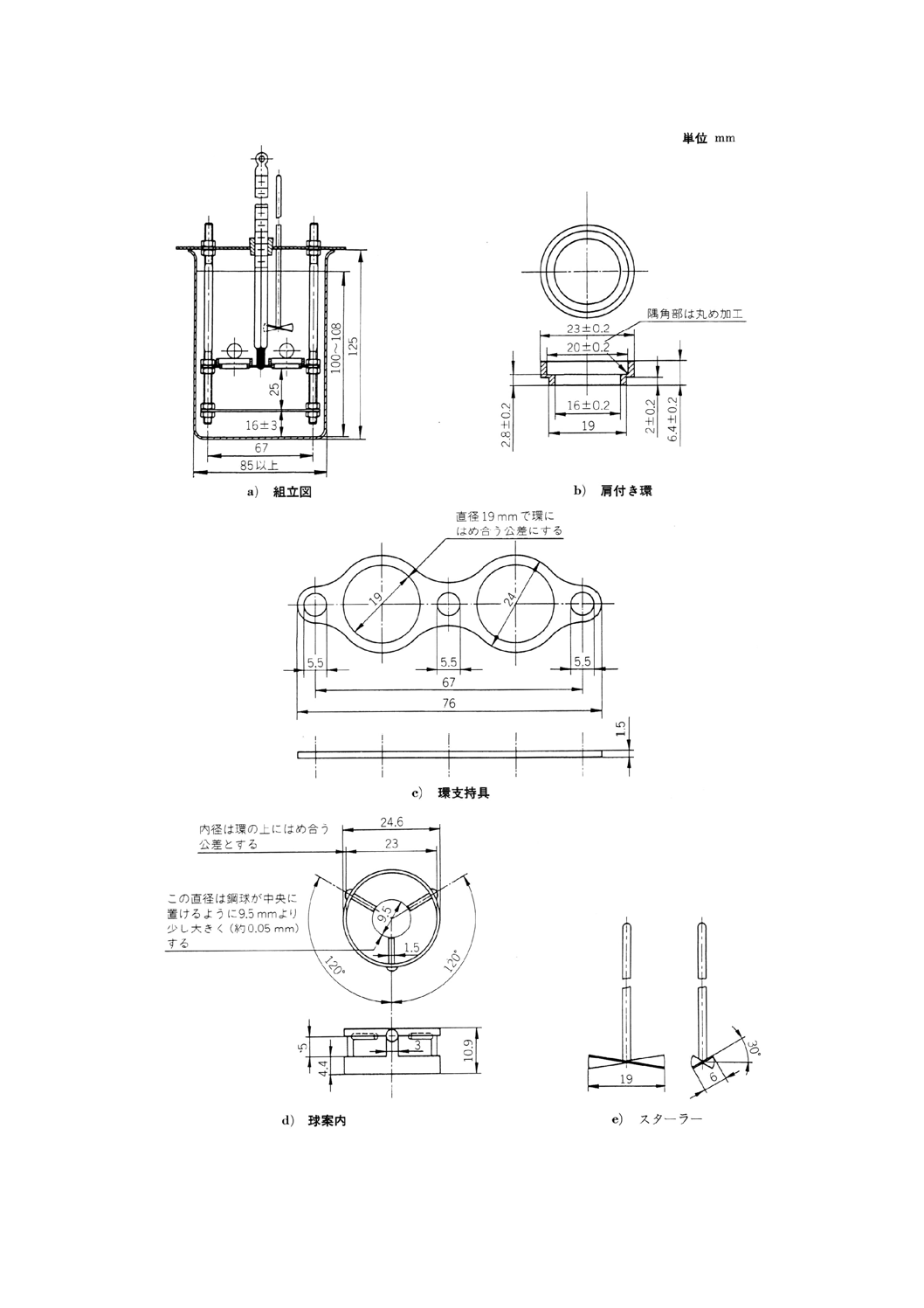

図1 二環用装置の構成部品と組立図

K 5601-2-2 : 1999 (ISO 4625 : 1980)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

なお,この規格の制定後3か年を経た2002年4月をもって,この規格に対応するJIS K 5407(塗料成分

試験方法)は,廃止されこの規格に置き換わる予定であるので,なるべくこの規格によるとよい。

JIS K 5601は,次に示す部編成となっている。

JIS K 5601-1-1〜1-2 通則

JIS K 5601-2-1〜2-4 溶剤可溶物中の成分分析

JIS K 5601-3-1 溶剤不溶物中の成分分析

JIS K 5601-2は,塗料成分試験方法−溶剤可溶物中の成分分析法に関する試験方法として,次の各節に

よって構成する。

JIS K 5601-2-1 第2部−第1節:酸価(滴定法)

JIS K 5601-2-2 第2部−第2節:軟化点(環球法)

JIS K 5601-2-3 第2部−第3節:沸点範囲

JIS K 5601-2-4 第2部−第4節:アルキド樹脂

JIS K 5601-2-2, 2-4には,それぞれ次に示す附属書がある。

JIS K 5601-2-2

附属書A(規定) 温度計

JIS K 5601-2-4

附属書A(規定) 無水フタル酸含有量の定量

附属書B(規定) 不けん化物含有量の定量

附属書C(規定) 脂肪酸含有量の定量

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5601-2-2 : 1999

(ISO 4625 : 1980)

塗料成分試験方法−

第2部:溶剤可溶物中の成分分析−

第2節:軟化点(環球法)

Testing methods for paint components−

Part 2 : Component analysis in solvent soluble matter−

Section 2 : Softening point (Ring and ball method)

序文 この規格は,1980年に第1版として発行されたISO 4625, Binders for paints and varnishes−

Determination of softening point−Ring-and-ball methodを翻訳し,技術的内容及び規格票の様式を変更するこ

となく作成した日本工業規格である。

1. 適用範囲 この規格は,環球式装置による樹脂(ロジンも含む。)及び類似品の軟化点測定方法につい

て規定する。

2. 定義 この規格では,次の定義を適用する。

軟化点 水平の環の中に保持した円盤状試料を,水,グリセリン又は流動パラフィンの浴中で,規定した

速度で加温したとき,鋼球の重みによって25 mm垂下したときの温度。

3. 原理 通常,この種の材料の軟化温度は不明りょうである。温度上昇につれて,堅くもろいか非常に

粘ちゅうで流動性のない状態から,軟らかくなって粘度の低下した液状まで,感知できないほど徐々に変

化していく。このため,比較評価できる軟化点測定結果を得るには,必ず,固定し,専用の,かつ,細か

く設定した方法で実施しなければならない。

4. 器具

4.1

肩付き環 黄銅製で,図1b)に示す寸法のもの。粉末法による調製のときには,詰める操作の際の変

形をできるだけ少なくするため,鋼鉄製を用いてもよい。

4.2

鋼球 直径9.5 mm,質量3.50±0.50 g

4.3

球中心合わせのガイド 黄銅製で,図1d)に示す形状及び寸法のもの。この使用は任意である。

4.4

容器 加熱可能なガラス製。直径が85 mm以上で,広がり部の下端からの深さが125 mm以上のも

の(800 ml耐熱ガラスビーカーはこの規定に合致する。)。

4.5

温度計(附属書Aの規定参照)

4.5.1

低軟化点用温度計

2

K 5601-2-2 : 1999 (ISO 4625 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.2

高軟化点用温度計

4.6

環及び温度計の支持具 次の規定に合致すれば,適宜な支持具を使用することができる。

4.6.1

環(4.1)をほとんど水平に保持する。

4.6.2

環の底部とその下の水平板の距離は25 mmとする。水平板下面は容器(4.4)の底から13〜19 mmの

距離で,容器中の液の深さは100 mm以上とする。

4.6.3

温度計(4.5.1又は4.5.2)は,水銀球下端が環の下面と同一平面上で,環から13 mm以内で環に触

れないように保持する。審判試験のときは,使用する環の個数は2個を超えてはならない。

4.7

機械式スターラー 熱分布が均一になるように,垂直軸の下端に2枚羽根[形状は図1e)参照]の付

いた電動式を用いる。軸の回転は,液が上向きに流動するようにする。回転速度は,500〜700 rpmの範囲

にする。

4.8

試験体調製用の器具

4.8.1

粉末法(5.1)用

4.8.1.1

ふるい 目開きが63 μm及び315 μmのもの。

4.8.1.2

磁製乳鉢

4.8.1.3

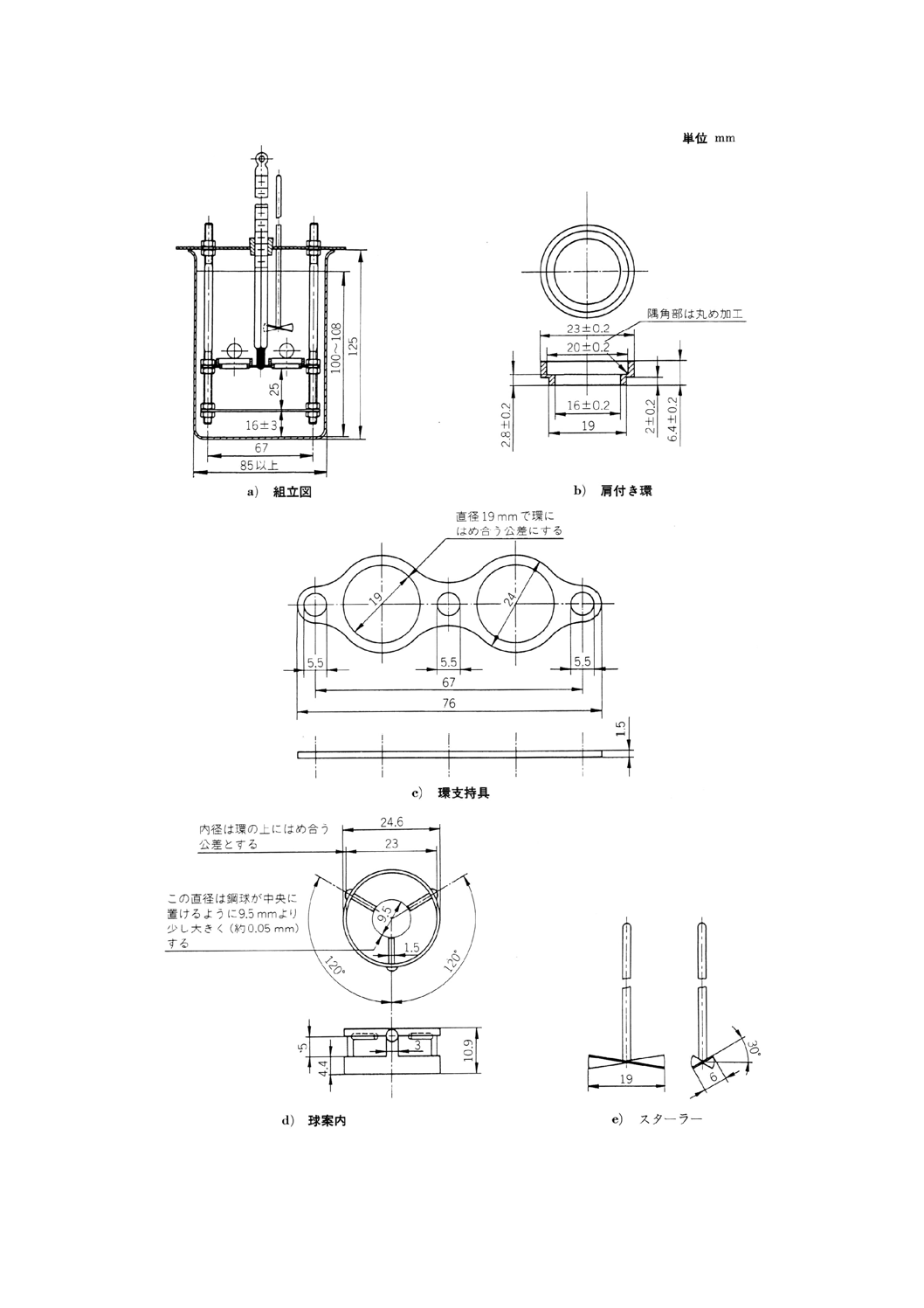

鋼製筒及びつき棒 (pestle) スリーブ付き受け盤 (knock-out button),及び環固定具が附属したも

の。図2の形状寸法に合致するものを用いる。

4.8.1.4

ハンマー 軟質(例えば,バビット合金製又は鉛入りゴム製)で,質量約1kg

これに代わるものとして,

4.8.1.5

油圧プレス 55 kPaまでの圧力を保持できるもの。

4.8.2

成形法(5.2)用

4.8.2.1

加熱板 3段切替え加熱式,200 mm, 1 000 W,可変変圧器付き

4.8.2.2

アルミニウム板又は鋼板 100×150×1.6 mm

4.8.2.3

へら (spatula) 200 mm,剛性刃

4.8.2.4

るつぼばさみ (tong)

4.8.3

注入法(5.3)用

4.8.3.1

容器 試料溶融用

4.8.3.2

ナイフ又はへら

4.8.3.3

銅板又はアルミニウム板 注入した環を載せるときに用いる。

4.8.3.4

炉,加熱板,及び砂浴又は油浴

5. 試料採取方法及び試験片の調整

5.1

粉末法

5.1.1

適用範囲 この方法は溶融注入によって,軟化点が変動する樹脂などに適用する。

5.1.2

試料の選択 試験対象製品を代表する試料を選択する。試料は,酸化した表面がなく,新たに砕い

た塊のものでなければならない。小塊状で受け入れた試料は,使用直前に塊の表層を削り落として微粉化

物又は粉じんの混入を避ける。

5.1.3

手順 塊を3 mm以下の粒度まで砕く。それを十分に混合し,四分法によって粉砕に適する量 (50

〜75 g) に縮分する。縮分した試料を磁製乳鉢(4.8.1.2)又は他の適切な方法で粉砕し,63 μm及び315 μmの

ふるいでふるい分けする。315 μmを通過し,63 μmに残った試料を直ちに使用して試験片を調製する。

肩付き環(4.1)1個と,4.8.1.3の環固定具,筒,受け盤及びスリーブを図2に示すように組み立てる。環

3

K 5601-2-2 : 1999 (ISO 4625 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を正しく中央に置きスリーブの切欠き部に入れる。粉末にした試料をスリーブに入れ,環の上面から約13

mm上まで入れる(必要量約3 g)。

つき棒をスリーブに入れ,つき棒をハンマー(4.8.1.4)で50〜60回強くたたくか,プレス(4.8.1.5)を用いて

48〜51kPaで3〜5分間加圧し,粉末を堅く詰める。環を筒とスリーブから取り外す。試料がはりつくよう

であれば,筒とつき棒の底部をアルミニウムはく(箔)で被覆してよい。環の上部には過剰な試料が盛り

上がっていなくてはならない。この部分を注意して削り取って,試験片と環の上面が同一面になるように

する。環の中の試験体の上面と下面が平たんでないとき又は段差のあるときは,その試験体は捨て,清浄

な環と新しい粉末を用いて詰める作業をやり直す。

5.2

成形法

5.2.1

適用範囲 この方法は,溶融注入によって軟化点が変動する,熱影響に敏感な樹脂(ロジンを除く。)

などに適用する。

5.2.2

試料の選定 試験対象製品を代表する試料を選定する。試料は,酸化した表面がなく,新たに砕い

た塊のものでなくてはならない。小塊状で受け入れた試料は,使用直前に塊の表層を削り落として微粉化

物又は粉じんの混入を避ける。次いで乳鉢で小さい粒子になるように砕く。

5.2.3

手順 加熱板(4.8.2.1)を弱に調節して温度を上げる。環(4.1)の底部を下にして,アルミニウム板又

は鋼板(4.8.2.2)の端に置き,加熱板に載せる。この金属板の上に,粉砕した樹脂10〜15 gを,厚さ約6 mm

で直径約80 mmの層になるように置く。金属板と接する樹脂はすぐに軟化し始める。へら(4.8.2.3)で全体

をかき取って練り,必要であればもう1本のへらを使いながら,軟らかい可塑状態にする(備考参照)。

次にへらの上に樹脂の全体をまとめ,金属板をるつぼばさみ(4.8.2.4)で加熱板から降ろし,へらの先に力

を入れて樹脂を環の中に手早く押し込む。少し冷めてから軽くたたいて,環から板とへらを外す。環の周

辺の余分な樹脂を取り除く。上側の過剰の樹脂を取るには,るつぼばさみで環をつかみ,その上側を,加

熱した金属板(4.8.2.2)の面上で素早く力を入れて引く。

備考 この操作は,通常5分以上はかからない。高温状態が長過ぎると試料の変化が進み融点が高く

なる。

5.3

注入法

5.3.1

適用範囲 この方法は,ロジンだけに適用する。

5.3.2

試料の選定 試験対象品を代表する試料を選定する。試料は酸化した表面がなく,新たに砕いた塊

のものでなくてはならない。小塊で受け入れた試料は,使用直前に塊の表層をけずり落として微粉化物又

は粉じんの混入を避ける。

5.3.3

手順 試料として,環(4.1)の個数に使う必要量の2倍以上あって40 gを下回らない量を取り,直

ちに清浄な容器(4.8.3.1)に入れ,局部過熱を避けるために炉,加熱板,砂浴又は油浴(4.8.3.4)を使用して溶

融する。気泡混入を避け,容易に注入できる程度以上には加熱しないようにする。加熱開始から試料の注

入までの時間は15分を超えてはならない。

環に注入する前に,環を注入物と同程度の温度に予熱しておく。注入のときには,環を銅板又はアルミ

ニウム板(4.8.3.3)の上に置く。冷却後に過剰となる程度の量の試料を,環に注入する。30分以上放冷後に,

過剰分を少し加熱したナイフ又はへら(4.8.3.2)できれいに切り取る。試験を繰り返すときには,清浄な容器

及び新しい試料を使用する。

6. 手順

備考 試料が水(6.1)又はグリセリン(6.2)に一部溶解する場合は,流動パラフィンを使用してよい。こ

4

K 5601-2-2 : 1999 (ISO 4625 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のときには,温度上昇速度は1 ℃/分としなければならない。

6.1

軟化点が80 ℃以下の材料

6.1.1

装置の組立て 容器(4.4)に5 ℃で,新たに煮沸した蒸留水を100〜108 mmの深さまで入れる。樹

脂(ロジンを含む。)の予想軟化点より45 ℃以上低い温度に冷却した水を使用する。ただし,5 ℃以下に

はしない(6.の備考参照)。

スターラー(4.7)の軸が容器の後壁の近くで羽根に当たらないようにして,羽根の最下部が環(4.1)の上面

から19 mm上に位置するようにする。堅い試料のときで,球中心合わせのガイド(4.3)を使用しないときに

は,鋼球(4.2)又は先の丸い棒を少し加熱して試料の中央部に押しつけて小さいくぼみを作る。試料の入っ

た環を,底面が下の水平板の上面から25 mm上にあるように水中に取り付ける[図1a)参照]。水平板は,

容器の底から13〜19 mmの位置にする。鋼球(4.2)を水中に入れる。ただし,試料の上には置かない。低軟

化点用温度計(4.5.1)を,水銀球の底部が環の下面と同一深さにあって,環には少なくとも13 mm以内の範

囲にあるように取り付けるが,環には接触しないようにする。15分間は初期水温に保持した後,るつぼば

さみ(4.8.2.4)で球を環の中の試料上面の中央に載せる。

スターラー(4.7)でかきまぜを開始し,測定終了まで500〜700回転/分のかくはんを続ける。

6.1.2

加熱 水温が5 ℃/分の速度で上昇するように加熱する。風の影響を避けるため,必要があれば

風よけを使用する(6.の備考参照)。

昇温速度は,試験期間全体の平均ではなく,各時点で均等でなくてはならない。初期の3分後からは,

どの1分間についても最大許容差は0.5 ℃とする。昇温速度がこの範囲を外れた試験はすべて廃棄する。

6.1.3

軟化点の測定 試験体が下の水平板[図1a)]に接触した瞬間の温度を記録する。温度計の液面上

の露出部補正はしない。

6.2

軟化点が80 ℃を超える材料 6.1の記載と同じ操作を行う。ただし,浴にはグリセリンを入れ,高

軟化点用温度計(4.5.2)を使用する。グリセリンは,32 ℃以上で,かつ,予想軟化点より45 ℃以上低く冷

却したものを用いる(6.の備考参照)。

7. 注意

7.1

スターラーのモーターは,回転による振動が直接に試験体支持部に伝わらないように取り付ける。

7.2

気泡が試験体に付着すると結果に影響を及ぼすので,蒸留水は新しく煮沸して使うことが肝要であ

る。また,前述の加熱速度の遵守は,再現性ある結果を得るために重要な基本事項である。

8. 結果の表し方 二つの測定結果の平均値を求め,0.2 ℃単位に丸める。

9. 精度

9.1

繰返し精度 (r) 標準化した試験方法を用いて,同一試験室内の同一オペレータによって短時間間

隔で得られた同一試料についての2個の試験結果の差の絶対値は,95 %の確率で1 ℃以内に入ることが期

待できる。

9.2

再現精度 (R) 異なった試験室の異なったオペレータによって,標準化された試験方法を用いて得

られた,同一試料について,別々に得られた二つの試験結果の差の絶対値は,95 %の確率で2 ℃以内であ

ることが期待される。

10. 試験報告 試験報告には,少なくとも次の事項を含んでいなければならない。

5

K 5601-2-2 : 1999 (ISO 4625 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験した製品の種別及び明細

b) この規格の適用

c) 80 ℃前後の軟化点の物質については,グリセリン浴は水浴より少し高い結果になるので,いずれを使

用したか,又は流動パラフィン使用の有無

d) 受渡当事者間の協定の有無にかかわらず,規定されている操作と異なる事項

e) 試験結果

f)

試験年月日

6

K 5601-2-2 : 1999 (ISO 4625 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 二環用装置の構成部品と組立図

7

K 5601-2-2 : 1999 (ISO 4625 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 粉末法に用いる器具部品及び組立図

8

K 5601-2-2 : 1999 (ISO 4625 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

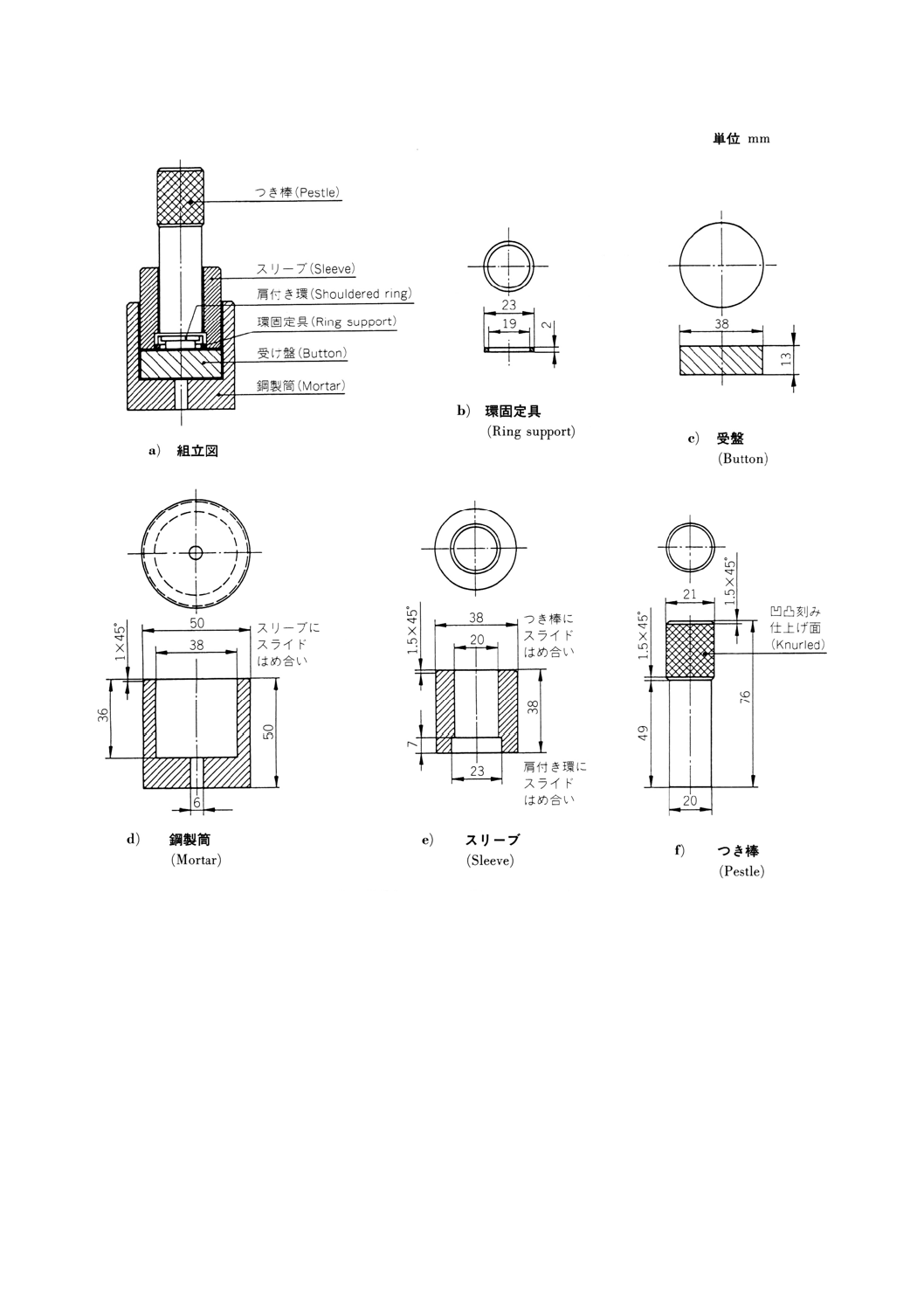

附属書A(規定) 温度計

附属書A表1 高軟化点用,低軟化点用温度計の仕様

項目

低軟化点用 高軟化点用

目盛範囲 ℃

−2から80

30〜200

浸没

全浸没

全浸没

目

盛

目量 ℃

0.2

0.5

長目盛線 ℃

1ごと

1ごと

目盛数字 ℃

2ごと

5ごと

目盛の誤差 ℃

0.2以内

0.3以内

膨

張

室

温度計許容加熱温度 ℃

130

250

全長 mm

397±5

397±5

幹の外径 mm

6〜 7

6〜 7

球 長さ mm

9〜14

9〜14

外径 mm

4.5〜5.1

4.5〜5.1

目

盛

の

位

置

球下端から指定目盛線まで

の距離 mm

0℃まで

75

30℃まで

75

80℃まで

335〜354

200℃まで

335〜354

9

K 5601-2-2 : 1999 (ISO 4625 : 1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塗料分野の国際整合化調査研究委員会 構成表

氏名

所属

(委員長)

増 子 昇

千葉工業大学

(委員)

西 出 徹 雄

通商産業省基礎産業局

大 嶋 清 治

工業技術院標準部

鴨志田 直 史

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

本 橋 健 司

建設省建築研究所

坪 田 実

職業能力開発大学校

武 井 昇

職業能力開発大学校

鈴 木 雅 洋

東京都立産業技術研究所

吉 田 豊 彦

社団法人色材協会

高 橋 孝 治

社団法人日本塗装工業会

青 木 茂

サンコウ電子研究所

福 島 稔

社団法人日本鋼橋塗装専門会

近 藤 照 夫

清水建設株式会社

(主査)

岩 井 弘

財団法人日本検査協会

堀 江 建 治

関西ペイント株式会社

山 田 俊 幸

神東塗料株式会社

中 東 昭 憲

神東塗料株式会社

住 田 光 正

大日本塗料株式会社

上 寺 孝 明

中国塗料株式会社

松 井 繁 武

株式会社トウペ

更 谷 浩

日本特殊塗料株式会社

曽 我 元 昭

日本ペイント株式会社

大 澤 晃

日本油脂株式会社

高 橋 真

ロックペイント株式会社

長 尾 進

専門技術者

鈴 木 幹 夫

専門技術者

松 平 忠 志

松平技術士事務所

伊 藤 義 人

専門技術者

小 島 務

財団法人日本検査協会

常 田 和 義

大日本塗料株式会社

筒 井 晃 一

日本ペイント株式会社

(事務局)

内 田 幹 雄

社団法人日本塗料工業会

山 崎 不二雄

社団法人日本塗料工業会

文責 鈴木幹夫