K 5600-7-9:2006

(1)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本塗料工業会(JPMA)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 11997-1:1998,Paints and varnishes

−Determination of resistance to cyclic corrosion conditions−Part 1 : Wet (Salt fog) /dry/humidityを基礎として用

いた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS K 5600-7-9には,次に示す附属書がある。

附属書A(規定)必要な補足情報

附属書B(参考)塩水噴霧キャビネットの設計及び構造で考慮すべき要因

附属書C(規定)サイクルA

附属書D(規定)サイクルB

附属書E(規定)サイクルC

附属書1(規定)サイクルD

附属書2(参考)JISと対応する国際規格との対比表

JIS K 5600の規格群には,次に示す部編成がある。

JIS K 5600-7-1 第7部:塗膜の長期耐久性−第1節:耐中性塩水噴霧性

JIS K 5600-7-2 第7部:塗膜の長期耐久性−第2節:耐湿性(連続結露法)

JIS K 5600-7-3 第7部:塗膜の長期耐久性−第3節:耐湿性(不連続結露法)

JIS K 5600-7-4 第7部:塗膜の長期耐久性−第4節:耐湿潤冷熱繰返し性

JIS K 5600-7-5 第7部:塗膜の長期耐久性−第5節:耐光性

JIS K 5600-7-6 第7部:塗膜の長期耐久性−第6節:屋外暴露耐候性

JIS K 5600-7-7 第7部:塗膜の長期耐久性−第7節:促進耐候性(キセノンランプ法)

JIS K 5600-7-8 第7部:塗膜の長期耐久性−第8節:促進耐候性(紫外線蛍光ランプ法)

JIS K 5600-7-9 第7部:塗膜の長期耐久性−第9節:サイクル腐食試験方法−塩水噴霧/乾燥/湿潤

K 5600-7-9:2006

(2)

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 3

4. 試験溶液 ························································································································ 3

4.1 塩溶液 ························································································································· 3

4.2 pHの調整 ····················································································································· 3

4.3 試験溶液のろ過 ············································································································· 3

5. 装置 ······························································································································ 3

5.1 試験槽 ························································································································· 3

5.2 試験槽加熱装置 ············································································································· 3

5.3 塩溶液を噴霧する方法 ···································································································· 4

5.4 乾燥空気の供給 ············································································································· 4

5.5 噴霧液採取装置 ············································································································· 4

5.6 試験片保持器 ················································································································ 4

5.7 制御装置 ······················································································································ 4

6. 試料のサンプリング ········································································································· 4

7. 試験板 ··························································································································· 4

7.1 材質及び寸法 ················································································································ 4

7.2 試験板の調整及び塗装 ···································································································· 4

7.3 乾燥及び状態調節 ·········································································································· 5

7.4 塗膜の厚さ ··················································································································· 5

7.5 切り込みきずの付け方 ···································································································· 5

8. 試験片の暴露方法 ············································································································ 5

8.1 試験片の設置位置及び角度 ······························································································ 5

8.2 試験片の置き方 ············································································································· 5

9. 操作条件 ························································································································ 6

10. 手順 ···························································································································· 6

11. 試験片の評価················································································································· 6

12. 精度 ···························································································································· 6

13. 試験報告 ······················································································································ 6

附属書A(規定)必要な補足情報 ···························································································· 8

附属書B(参考)塩水噴霧キャビネットの設計及び構造で考慮すべき要因 ······································· 9

附属書C(規定)サイクルA ································································································· 10

附属書D(規定)サイクルB·································································································· 11

K 5600-7-9:2006

(3)

附属書E(規定)サイクルC·································································································· 12

附属書1(規定)サイクルD ·································································································· 13

附属書2(参考)JISと対応する国際規格との対比表 ·································································· 14

日本産業規格 JIS

K 5600-7-9:2006

塗料一般試験方法−

第7部:塗膜の長期耐久性−

第9節:サイクル腐食試験方法−

塩水噴霧/乾燥/湿潤

Testing methods for paints-

Part 7 : Determination of resistance to cyclic corrosion conditions-

Section 9 : Salt fog/dry/humidity

序文 この規格は,1998年に第1版として発行されたISO 11997-1,Paints and varnishes−Determination of

resistance to cyclic corrosion conditions−Part 1 : Wet (Salt fog) /dry/humidityを翻訳し,技術的内容及び規格票

の様式を一部変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格にはない事項である。変更の一

覧表をその説明を付けて,附属書2(参考)に示す。

警告 この規格の利用者は,通常の実験室の作業に精通しているものとする。この規格は,その利用に関

連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自

の責任において,安全で健康な作業の確保及び関連する全ての法律を遵守しなければならない。

1. 適用範囲 この規格は,塩水噴霧・乾燥・湿潤のサイクルに対する塗膜の耐久性を評価する方法につ

いて規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 11997-1:1998,Paints and varnishes−Determination of resistance to cyclic corrosion conditions

−Part 1 : Wet (Salt fog) /dry/humidity (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS G 3141 冷間圧延鋼板及び鋼帯

2

K 5600-7-9:2006

JIS K 0557 用水・排水の試験に用いる水

備考 ISO 3696:1987,Water for analytical laboratory use−Specification and test methodsからの引用事

項は,この規格の該当事項と同等である。

JIS K 5500 塗料用語

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

備考 ISO 15528:2000,Paints, varnishes and raw materials for paints and varnishes−Samplingからの

引用事項は,この規格の該当事項と同等である。

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

備考 ISO 1513:1992,Paints and varnishes−Examination and preparation of samples for testingからの引

用事項は,この規格の該当事項と同等である。

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

備考 ISO 1514:1993,Paints and varnishes−Standard panels for testingからの引用事項は,この規格の

該当事項と同等である。

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

備考 ISO 3270:1984,Paints and varnishes and their raw materials−Temperatures and humidities for

conditioning and testingからの引用事項は,この規格の該当事項と同等である。

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

備考 ISO 2808:1997,Paints and varnishes−Determination of film thickness からの引用事項は,この

規格の該当事項と同等である。

JIS K 5600-8-1 塗料一般試験方法−第8部:塗膜劣化の評価−第1節:一般的な原則と等級

備考 ISO 4628-1:1982,Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity,quantity and size of common types of defect−Part 1: General principles and rating

schemesからの引用事項は,この規格の該当事項と同等である。

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

備考 ISO 4628-2:1982,Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity,quantity and size of common types of defect−Part 2: Designation of degree of blistering

からの引用事項は,この規格の該当事項と同等である。

JIS K 5600-8-3 塗料一般試験方法−第8部:塗膜劣化の評価−第3節:さびの等級

備考 ISO 4628-3:1982,Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity,quantity and size of common types of defect−Part 3: Designation of degree of rusting

からの引用事項は,この規格の該当事項と同等である。

JIS K 5600-8-4 塗料一般試験方法−第8部:塗膜劣化の評価−第4節:割れの等級

備考 ISO 4628-4:1982,Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity,quantity and size of common types of defect−Part 4: Designation of degree of cracking

からの引用事項は,この規格の該当事項と同等である。

JIS K 5600-8-5 塗料一般試験方法−第8部:塗膜劣化の評価−第5節:はがれの等級

備考 ISO 4628-5:1982,Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity,quantity and size of common types of defect−Part 5: Designation of degree of flaking

からの引用事項は,この規格の該当事項と同等である。

JIS K 8150 塩化ナトリウム(試薬)

3

K 5600-7-9:2006

JIS K 8180 塩酸(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8622 炭酸水素ナトリウム(試薬)

JIS K 8960 硫酸アンモニウム(試薬)

3. 定義 この規格で用いる主な用語の定義は,JIS K 5500による。

4. 試験溶液

4.1

塩溶液 塩溶液は,附属書C(サイクルA),附属書D(サイクルB),附属書E(サイクルC)及び

附属書1(サイクルD)の規定に従い,JIS K 0557に規定する少なくとも種別A1以上の水にJIS K 8150

に規定する塩化ナトリウム又はこれと同等以上のもの(1),及び附属書E(サイクルC)においては更にJIS

K 8960に規定する硫酸アンモニウムを溶かして試験用の溶液を作製する。

注(1) 同等以上のものを表1に示す。

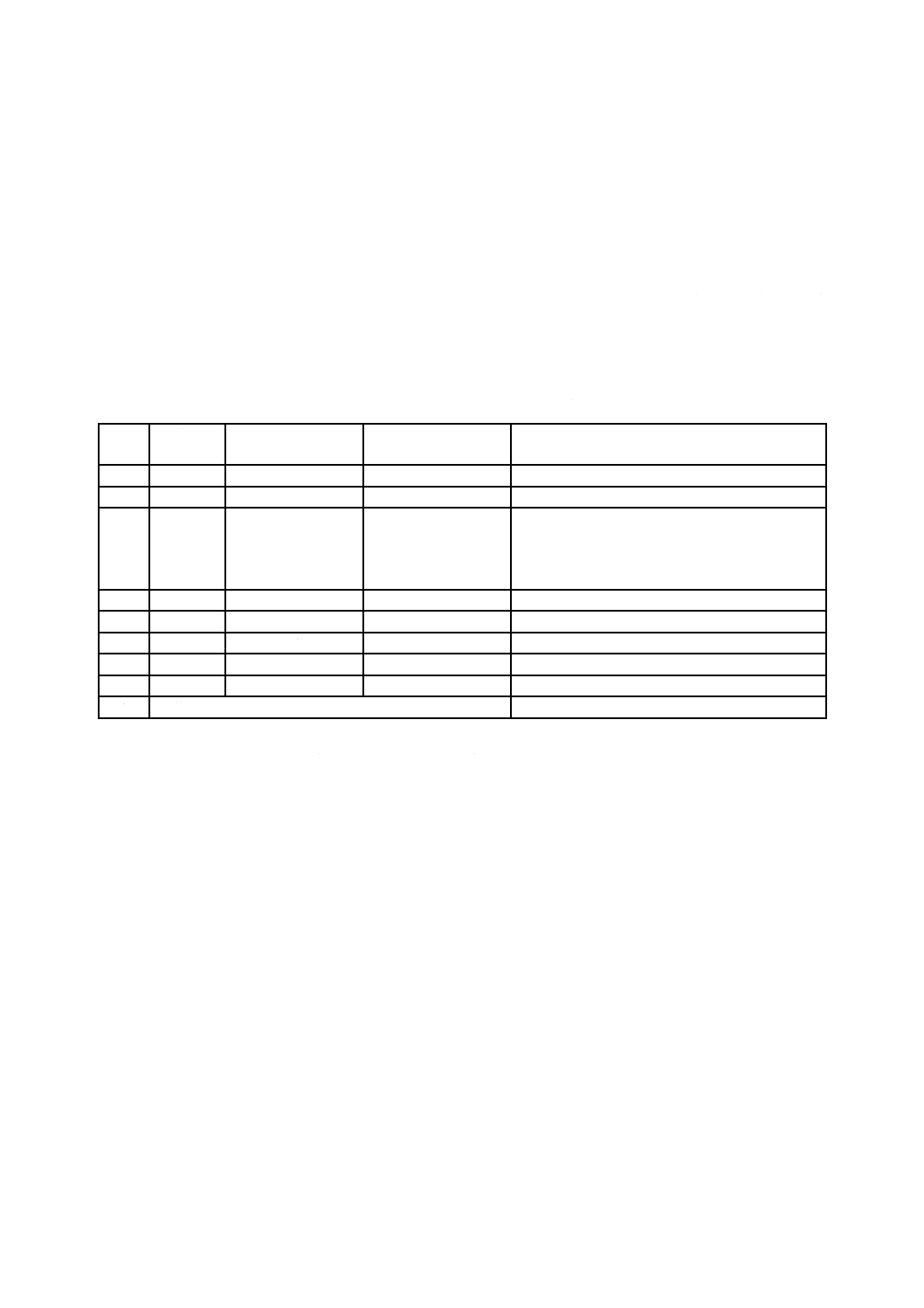

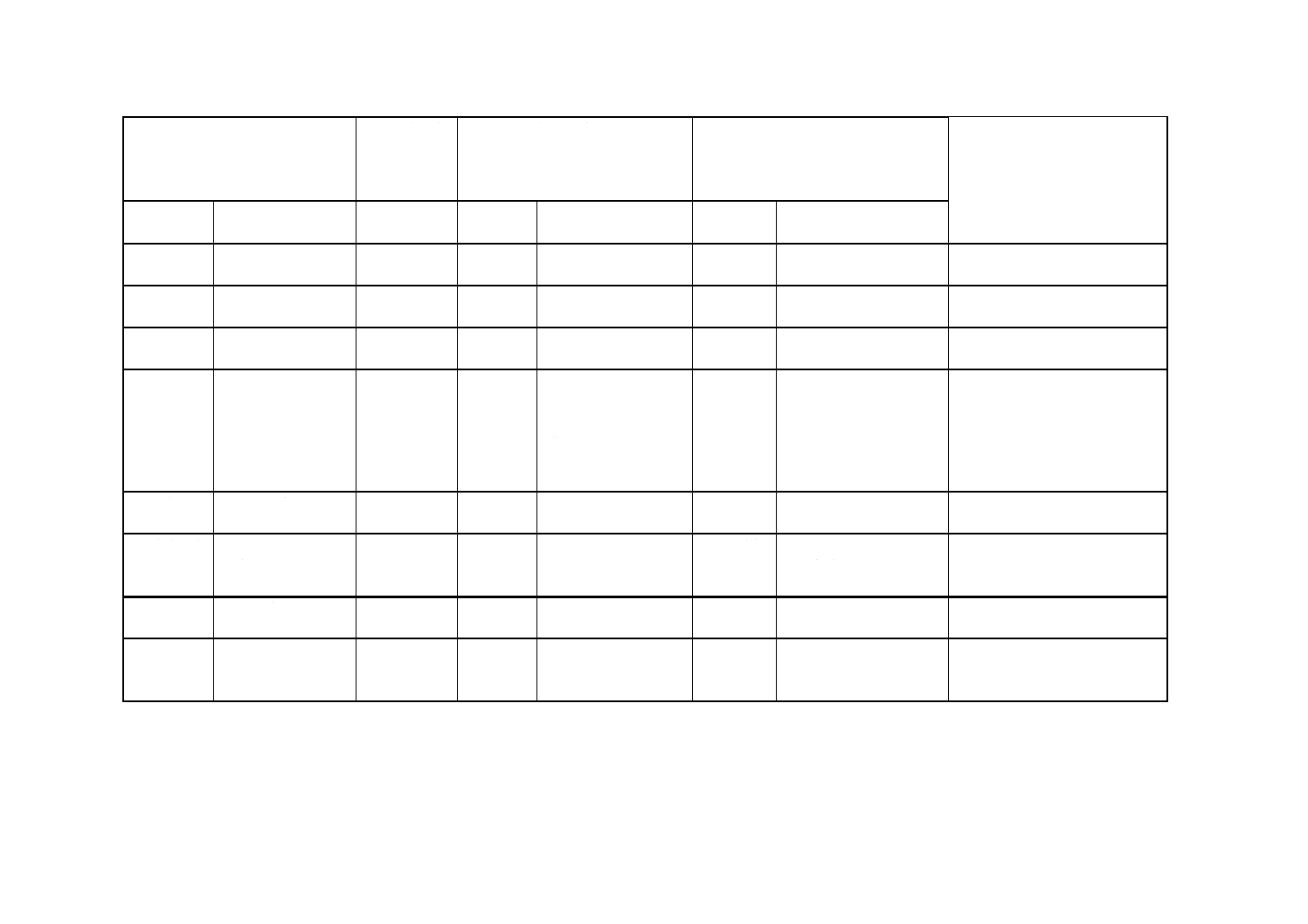

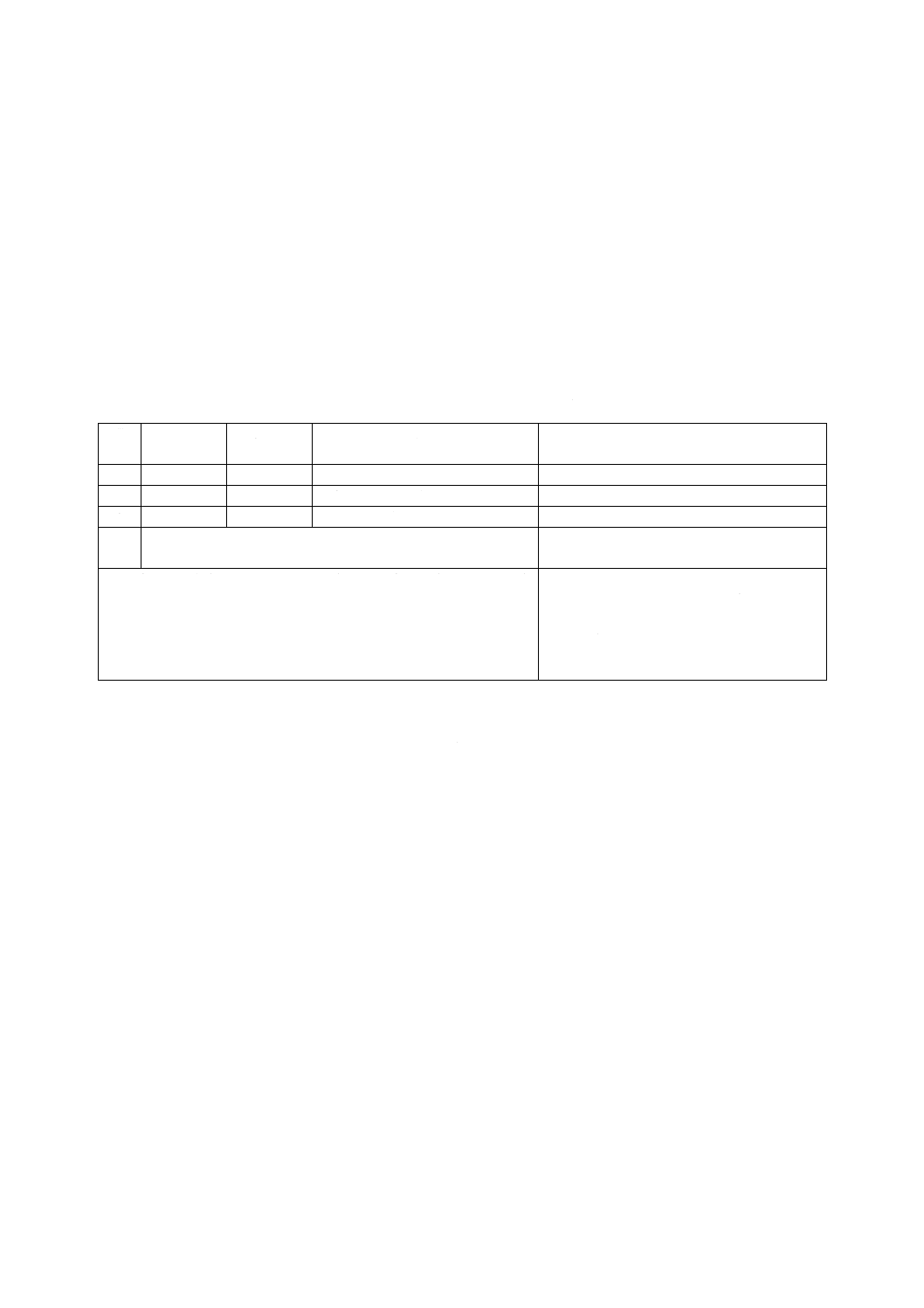

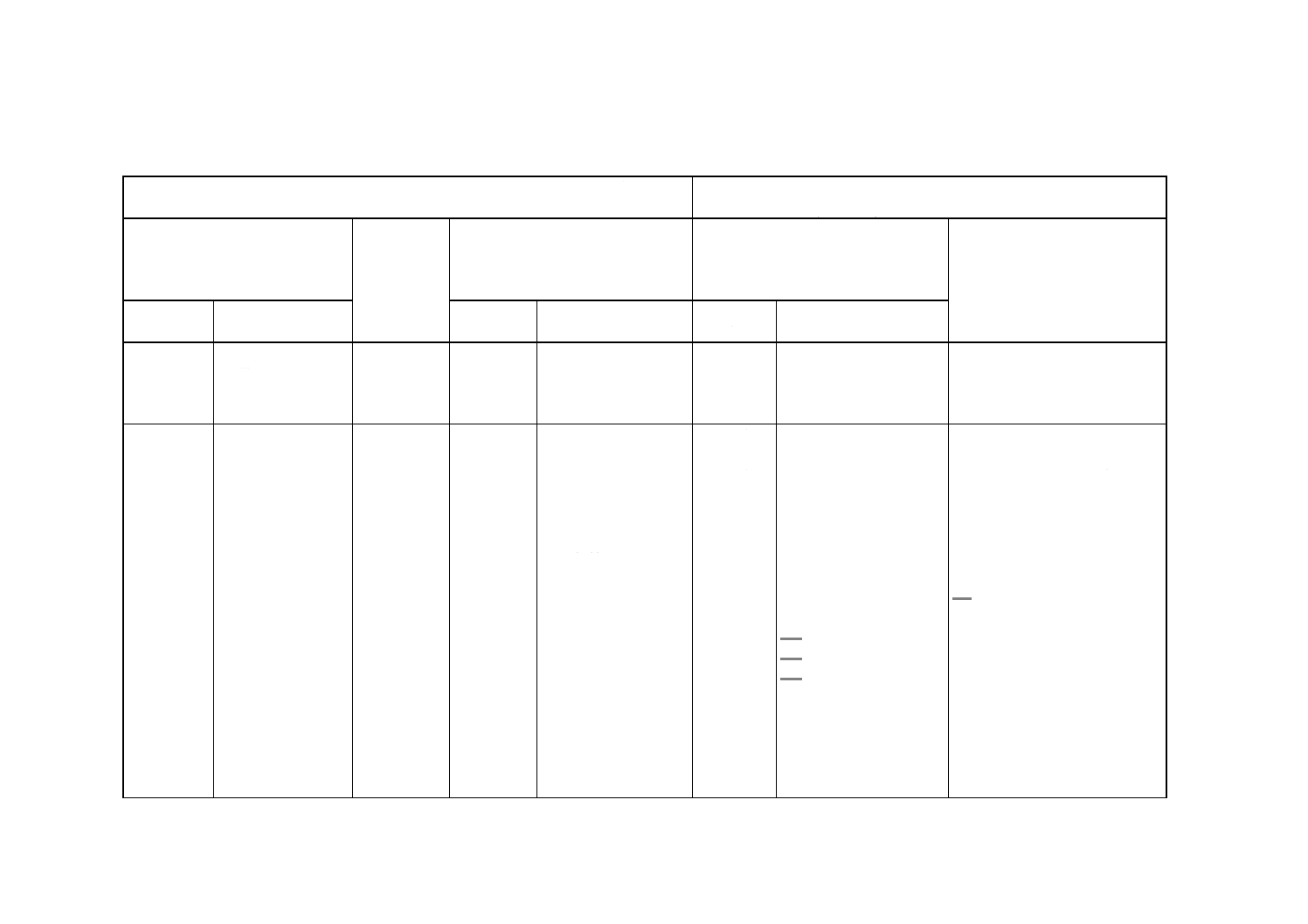

表 1 塩化ナトリウムの純度 単位g/kg

不純物

不純物の最大濃度

計算方法

全固形物

5.0

乾燥塩類の質量比として計算

よう化物

1.0

乾燥塩類の質量比として計算

銅

0.01

発光分光分析又は同様な精度をもった他の方法

ニッケル

0.01

発光分光分析又は同様な精度をもった他の方法

4.2

pHの調整 溶液のpHが要求される領域(附属書C〜E及び附属書1参照)外であれば,塩類,水

又はその両方の中の望ましくない不純物の原因を調べる。pHの測定は25 ℃での電気的測定に基づくべき

だが,日常の確認では,0.3の位まで読み取りが可能なpH試験紙を用いてpHを調べてもよい。必要なpH

の調整は,JIS K 8180に規定する塩酸,JIS K 8622に規定する炭酸水素ナトリウム又はJIS K 8576に規定

する水酸化ナトリウムを用いて行う。

備考 噴霧時にpHが変化する可能性があるので,あらかじめその対策を行うことによってpHの変化

を避けることができる。

4.3

試験溶液のろ過 噴霧装置の噴霧口をふさぐ可能性のある固形物を除去するために,試験槽の補給

槽に入れる前に溶液をろ過する。

5. 装置

5.1

試験槽 試験槽は,噴霧溶液による腐食に耐える材質で作られ,凝縮された液滴が試験片の上に落

ちない構造のカバーを備えたもの。試験槽は,噴霧の分布を一定にするために0.4 m3以上の容量とする。

試験槽の大きさ及び形は,噴霧液採取装置(5.5)に集められる溶液の量が,附属書C〜E及び附属書1に

規定する限度内となるもの。主として配慮すべき要因は,附属書Bに示している。異なる溶液を用いて噴

霧試験が行われた場合又は他の目的に使用された場合には,使用前に装置を完全に清浄にしなければなら

ない。

備考 2 m3以上の容量の試験槽では,その設計及び構造に注意深い配慮がなされなければ,操作が困

難となる。

4

K 5600-7-9:2006

5.2

試験槽加熱装置 加熱装置は,規定の温度で試験槽及び試験片を維持でき,規定の昇温速度(附属

書C〜E及び附属書1参照)を達成できるもの。温度の調節は,試験槽の壁から少なくとも100 mm以上

離して置かれたサーモスタットによる。

5.3

塩溶液を噴霧する方法 装置は,圧力調節された清浄な圧縮空気の供給装置及び噴霧溶液用補給タ

ンクを備え,塩溶液に耐える材質で作られた一つ以上の噴霧器によって構成する。各噴霧器に供給する圧

縮空気は,微量の油及び固形物を除去するためにフィルタを通過させたもので,噴霧器のノズルの先端で

適切な圧力で,噴霧液採取量及び採取された噴霧液の濃度が規定の限度(附属書C〜E及び附属書1参照)

内に維持できるように調節されたもの。噴霧器材質は,例えば,ガラス,プラスチックなどの不活性なも

のとする。

備考 噴霧調節板は,噴霧が直接試験片に当たるのを避けるために用いる。試験槽内の噴霧を均一な

分布状態とするため調節板を使用する。

5.4

乾燥空気の供給 乾燥空気は,微量の油及び固形物を除去するためにフィルタを通過させる。サイ

クルA及びサイクルDにおいては,それぞれ附属書C及び附属書1に規定する時間後に,また,サイク

ルB及びサイクルCにおいては,乾燥条件開始後45分間に,試験板上に水滴がなくなるまで十分な乾燥

空気を供給する。

備考 試験槽は,実験室外への排気装置を通常備える。

5.5

噴霧液採取装置 採取装置は,化学的不活性な材質によって作られたもので少なくとも二つ備え,

一つは噴霧器の近傍,他の一つは噴霧器から離れた試験槽内に設置する。この装置は,噴霧液だけを採取

し,試験片又は噴霧器から流れ落ちる液滴を採取しないように配置しなければならない。複数の噴霧器が

用いられる場合は,採取装置の数は,少なくとも噴霧器の数の2倍とする。

備考 採取装置は,ガラスロートをメスシリンダに取り付けたものが適切である。直径100 mmのロ

ートは,約80 cm2の採取面積となる。

5.6

試験片保持器 試験片保持器は,ガラス,プラスチック又は適切に塗装した木材のような不活性な

非金属材質のものとする。規定の方法で保持できない場合は,試験片はつり下げてもよい。この場合,つ

り下げ用材質は合成繊維,木綿糸又は他の不活性な絶縁性材質のものとする。すべての試験片保持器は,

同一水準に保ち,試験片保持器及び試験片の下に置かれた他の試験片の上に液が滴下しない位置に配置す

る。

5.7

制御装置 制御装置は,附属書C〜E及び附属書1に規定する時間及び温度に関し,塩水噴霧・乾

燥・湿潤のサイクル制御ができるもの。

6. 試料のサンプリング 試料は,JIS K 5600-1-2に規定するサンプリング法によって,試験用製品(又

は多層塗膜系の場合では各製品)の代表的試料をサンプリングする。試験用各試料は,JIS K 5600-1-3に

規定する方法によって検分及び調整する。

7. 試験板

7.1

材質及び寸法 試験板は,他に規定又は協定がない場合には,JIS K 5600-1-4によってJIS G 3141

に規定する磨き鋼板とし,寸法は100×70×0.3 mm以上のもの。

備考 通常用いる試験板の寸法は,150×70×0.8 mmである。

5

K 5600-7-9:2006

7.2

試験板の調整及び塗装 各試験板は,他に規定又は協定がない場合には,JIS K 5600-1-4に従って調

整し,その後試験をする製品又は塗装系で規定する方法によって塗装する。試験板の裏面及び端部は,試

験用製品自身でシール塗装する。製品と異なるもので塗装する場合は,試験用製品より腐食耐久性のよい

ものでなければならない。

7.3

乾燥及び状態調節 製品に規定された条件下で規定時間,各塗装試験片の乾燥(又は焼付け),養生

などを行う。その後,他に規定がない場合には,空気が自由に循環し,直射光を避ける場所で,少なくと

も16時間JIS K 5600-1-6に規定する標準状態で試験片を養生する。その後,試験操作は,できるだけ早く

実施しなければならない。

7.4

塗膜の厚さ 乾燥塗膜の厚さは,JIS K 5600-1-7に規定する非破壊操作の一つによって,μm単位ま

で測定する。

7.5

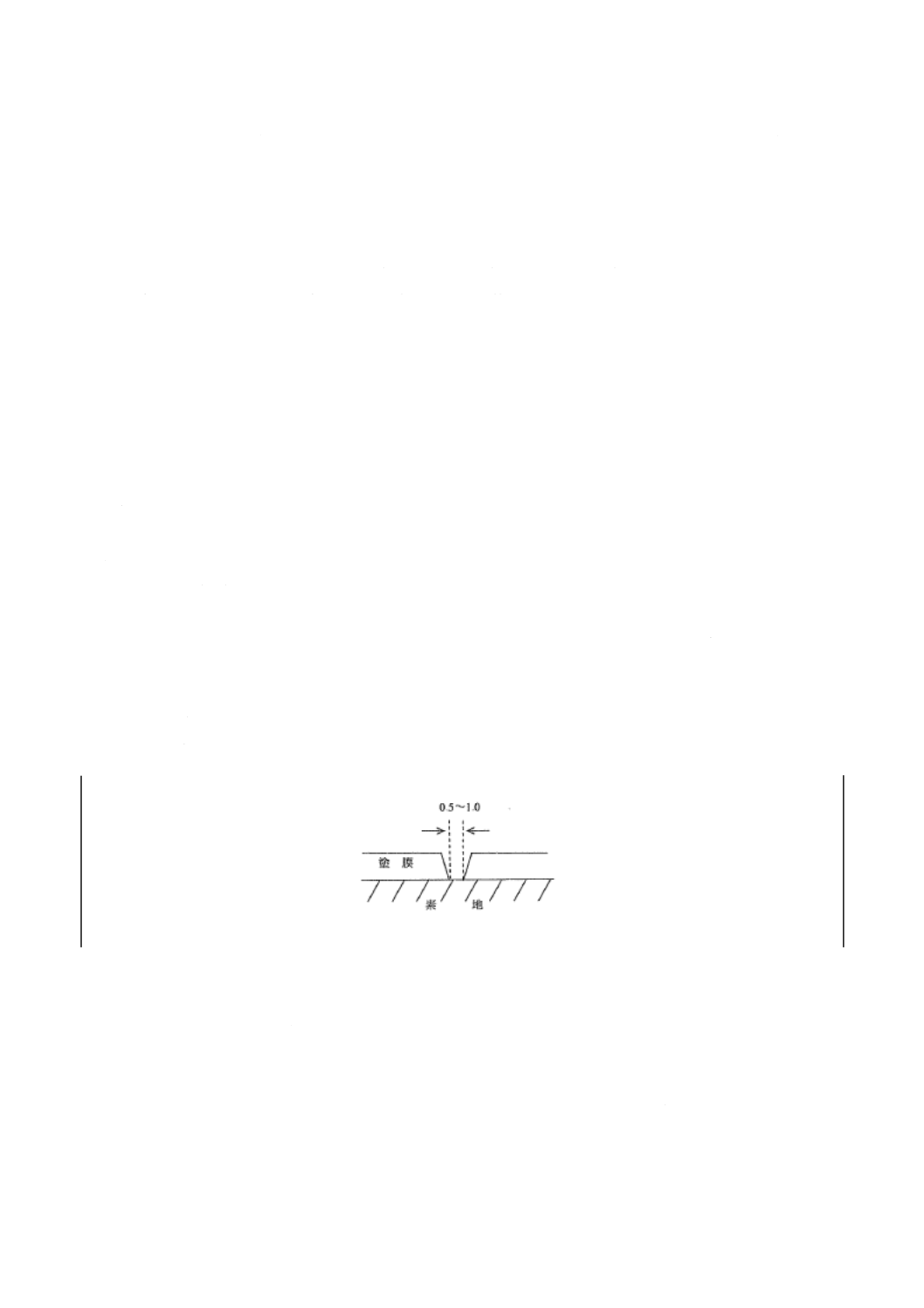

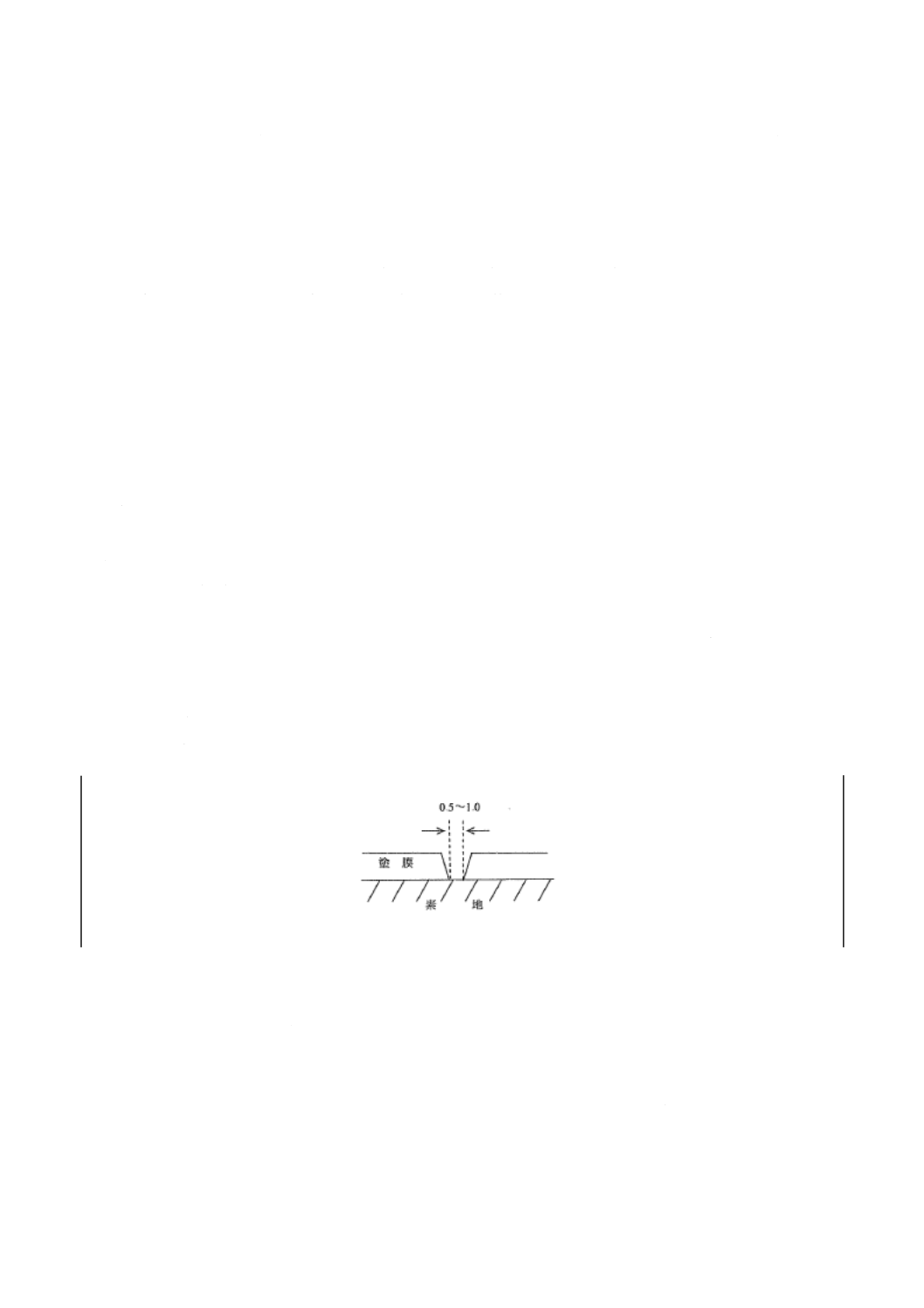

切り込みきずの付け方 切り込みきずの付け方は,次による(図1参照)。

塗膜を貫いて素地に達する真っすぐな切り込みきずを付ける。切り込みきずを付けるときは,単刃の切

り込み具を用い,かつ,新しい刃先を使う。切り込みきずは,素地上で0.5〜1.0 mm幅をもち,塗膜表面

に向かって扇形に広がった断面をしたものでなければならない。切り込みきずの周辺に生じる破片は,取

り除く。

きずの付け方には,次の3種類がある。

a) 切り込みきずは,長方形の試験片の半分の面に,試験片端部から約10 mm内側に対角状に交差する切

り込みきずを付ける。

b) 二つの平行な切り込みきずを試験片の長辺に沿って付ける。

c) アルミニウム板については,相互に垂直で交差しない二つの切り込みきずを付ける方法がある。一つ

は,コイルの巻き取りに平行で,もう一方は,それと垂直方向に,切り込みきずを付ける。受渡当事

者間の協定がない場合には,b),c)の場合,すべての切り込みきずは,試験片の端部及び互いの切り

込みきずから少なくとも20 mm以上離れていなければならない。

備考 結果の再現性を確保するために,切り込みきずの付け方には注意が必要である。

単位 mm

図 1 切り込みきずの断面図

8. 試験片の暴露方法

8.1

試験片の設置位置及び角度 試験片は,噴霧器からの噴霧の流路を妨げない位置に置く。試験片は,

垂直に対し,20±5度の角度で上に向けて置く。異形の塗装部品を暴露する必要がある場合には,できる

限り実際に使用する角度を保つことが重要である。暴露試験部品の形状が噴霧液採取にとって妨害となる

場合には,他の試験片と異形試験部品とは同時に試験はできない。塗膜劣化の程度は,部品の置かれた方

向によって異なるので,結果を考察するときには,このことに十分配慮しなければならない。

備考 各試験片が試験槽の中で暴露されている角度は,重要である。

6

K 5600-7-9:2006

8.2

試験片の置き方 試験片は,相互に又は試験槽壁と接触しないように配置し,試験面は,噴霧液が

自然に落下してくるときにだけ当たるようにする。

備考 試験片は,劣化過程で試験槽内の位置によって影響を受けないようにするために,一定の基準

で試験片の位置を変えることを推奨する。

9. 操作条件 操作条件は,次による。

a) 塩水噴霧する条件だけで少なくとも24時間以上運転し,塩水噴霧液採取量を測定する。各採取装置

(5.5)の溶液採取平均量が,80 cm2の水平の採取面積当たり,附属書C〜E及び附属書1に規定する

範囲にあることを確認する。これによって乾燥サイクル中に水分が採取装置から蒸発することによる

問題を避け,噴霧液採取量の値を正確に得ることができる。

採取された溶液は,附属書C〜E及び附属書1に示す塩濃度でなければならない。

b) 他に規定がない場合は,試験機を必要なサイクル(附属書C〜E及び附属書1参照)で運転し,規定

時間サイクルを繰り返す。

c) 噴霧された試験溶液は,再使用してはならない。

10. 手順 2枚の試験片によって測定を行い,手順は,次による。

a) 9.の操作条件で試験機を作動させ,平衡状態となるまで待つ。

b) 試験槽(5.1)に,8.の規定によって試験片を並べる。

備考 各塗料製品に規定された見本品を各一連の試験片の間に入れ,槽内の異なる部分に複数枚配置

することを推奨する。

c) 試験槽を閉めて,噴霧器から塩溶液の噴霧を開始する。あらかじめ決められた期間中,連続してサイ

クル運転する。検査,再配置,試験片の取り出し,噴霧器の検査,補給槽の溶液検査及び補充及び必

要な記録をするための短い中断以外は,連続運転する。

11. 試験片の評価 試験方法の評価は,次による。

a) 試験片の周期的検査は,できるだけ早く行い,表面を損傷しないように注意する。24時間に30分以

上試験機を止めない。乾燥工程中に試験片を検査する。何らかの理由でこれが不可能な場合は,試験

片を乾燥させずに試験機を止め,できるだけ早く試験機を再稼働する。

b) サイクル腐食試験終了後,試験槽から試験片を取り出し,塩溶液の残さ(渣)を表面から取り除くた

め,清浄な水で洗浄する。直ちに,試験片の表面をJIS K 5600-8-1〜-5によって劣化の等級を評価す

る。

c) JIS K 5600-1-6に規定する標準の雰囲気に規定された期間,試験片を保管して試験片表面の劣化を検

査する。

d) 素材まで劣化の状況を評価する必要があるときは,他に規定[附属書Aの2. g)参照]がない場合には,

非腐食性塗膜除去剤によって塗膜を取り除く。

12. 精度 精度の概念は,評価が主観的性質のため,この規格には適用できない。この規格の利用者は,

塗膜劣化の評価が主観的性質のために,精度は多くの要因によって左右されることがある。これら要因は,

評価方法(JIS K 5600-8-1〜-5参照),試験板の前処理,塗膜の厚さ,試験片の乾燥と調整及び切り込みき

ずの状況などである。

7

K 5600-7-9:2006

13. 試験報告 試験報告には,次の事項を記載する。ただし,受渡当事者間の協定によって,記載する事

項を選択することができる。

a) 試験した製品を確認するのに必要なすべての事項

b) この規格番号(JIS K 5600-7-9)

c) 使用したサイクル

d) 附属書A中の引用した補足情報の項目

e) 引用した国際規格,国家規格,製品規格又は他の文書

f)

試験の期間

g) 使用した切り込みきずを付ける器材

h) 各切り込みきずの長さ,縦横の寸法及び位置

i)

試験槽内で試験片の位置を変えたかどうか

j)

要求事項についての試験結果

k) 規定された試験手順との相違事項

l)

試験年月日

8

K 5600-7-9:2006

附属書A(規定) 必要な補足情報

1. 適用範囲 この附属書に規定する補足情報は,試験報告(本体13.参照)に記載する事項のほかに,試

験を適切に実行するために必要となる補足事項について規定する。

2. 必要な補足情報 必要な情報については,受渡当事者間の協定によることが望ましく,また,国際規

格,国家規格,試験品に関する仕様などから,全体的又は部分的に引用してもよい。

a) 塗装する素材の材料,その寸法及び表面調整(本体7.1及び本体7.2参照)。

b) 素地への試験用塗料の塗装方法(本体7.2参照)。

c) 試験前の塗膜の乾燥(又は焼付け)条件(本体7.3参照)と期間及び養生方法。

d) μm単位で表した乾燥塗膜の膜厚とそのJIS K 5600-1-7による測定方法及び単一塗膜か多層塗膜かの

区別(本体7.4参照)。

e) 切り込みきずは,暴露前に付けたかどうか及びその切り込みの道具の形,切り込みきずの深さ及び幅,

その位置並びにその他の必要情報(本体7.5参照)。

f)

塗膜の検査方法及びそのサイクル腐食試験に対する耐久性の評価(本体11.参照)において考慮すべき

特性。

9

K 5600-7-9:2006

附属書B(参考) 塩水噴霧キャビネットの設計及び構造で考慮すべき要因

序文 この附属書は,本体及び附属書に関連する事柄を補足するもので,規定の一部ではない。

1. 噴霧器及び調整板 噴霧器及び調整板の数と位置(附属書C〜E及び附属書1に規定する採取量内で

均一な噴霧分布を作るための噴霧器及び調整板の数と位置)。

2. 噴霧採取装置 本体5.5に規定する噴霧をモニターする噴霧採取装置の数。

3. 加熱装置 試験片が暴露されているすべての場所で,試験槽内の温度を一定にするために必要な加熱,

保温及び温度調節装置。

4. 設計 本体5.1に規定する試験片の上に,溶液が滴下するのを防ぐために必要な天井の設計。

10

K 5600-7-9:2006

附属書C(規定) サイクルA

1. 適用範囲 この附属書は,サイクルAの操作条件について規定する。

2. 操作

2.1

塩水噴霧試験溶液 塩化ナトリウム(50±10)g/lの濃度にするために,塩化ナトリウムを水に溶か

して本体4.に規定する噴霧溶液を準備する。溶液のpHは6.0〜7.0の範囲とする。

2.2

サイクル 次のサイクルに試験機を調整する。

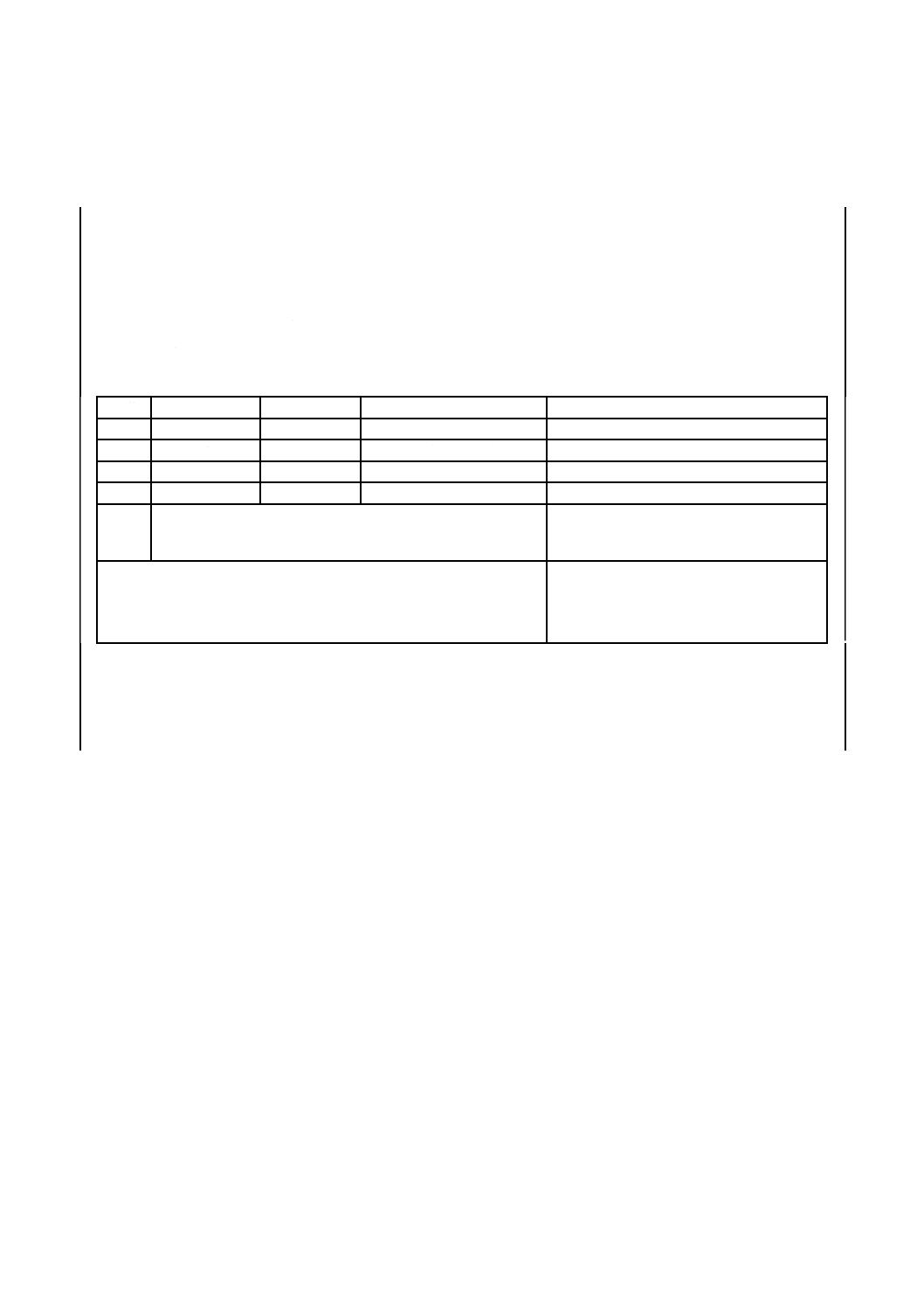

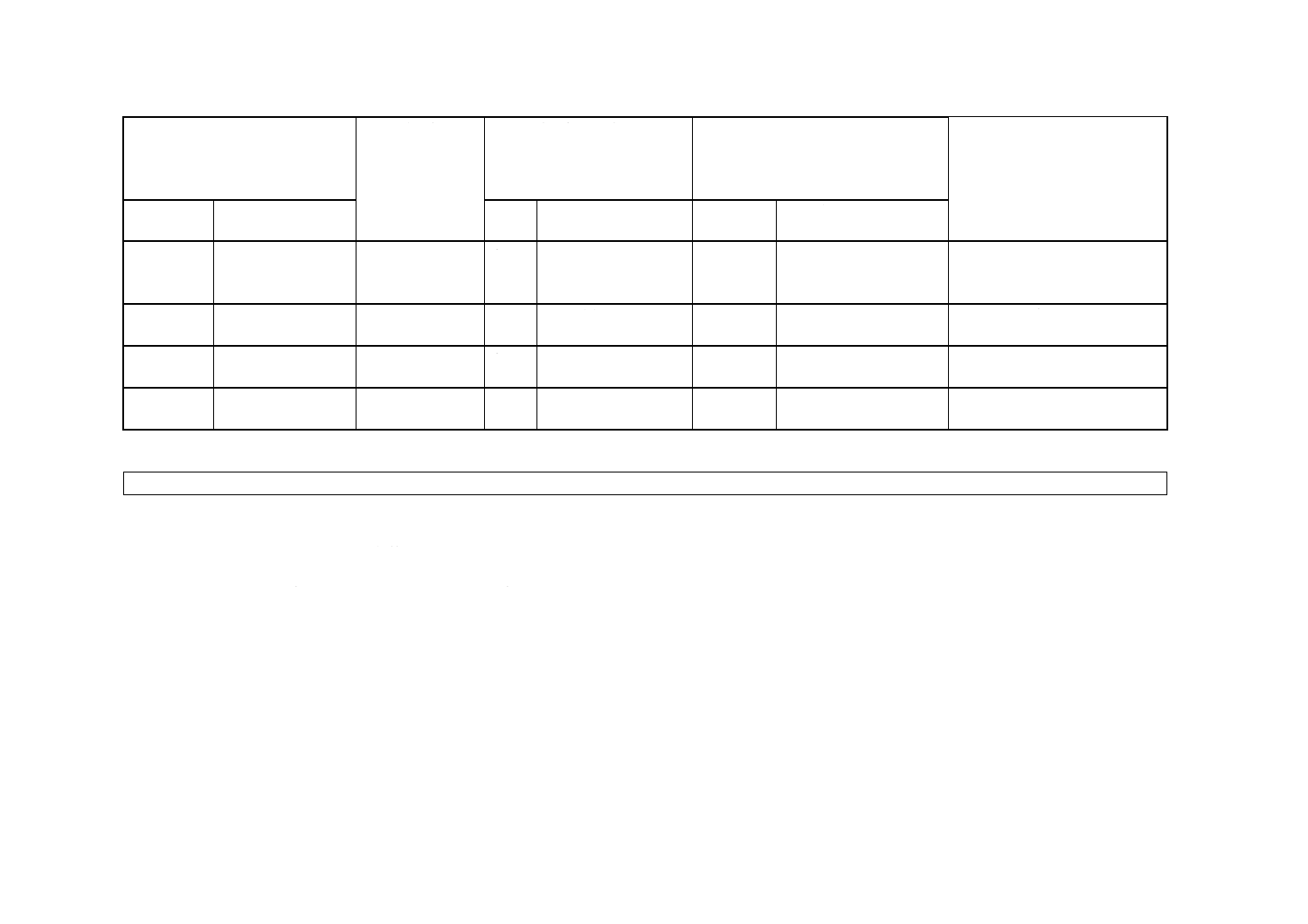

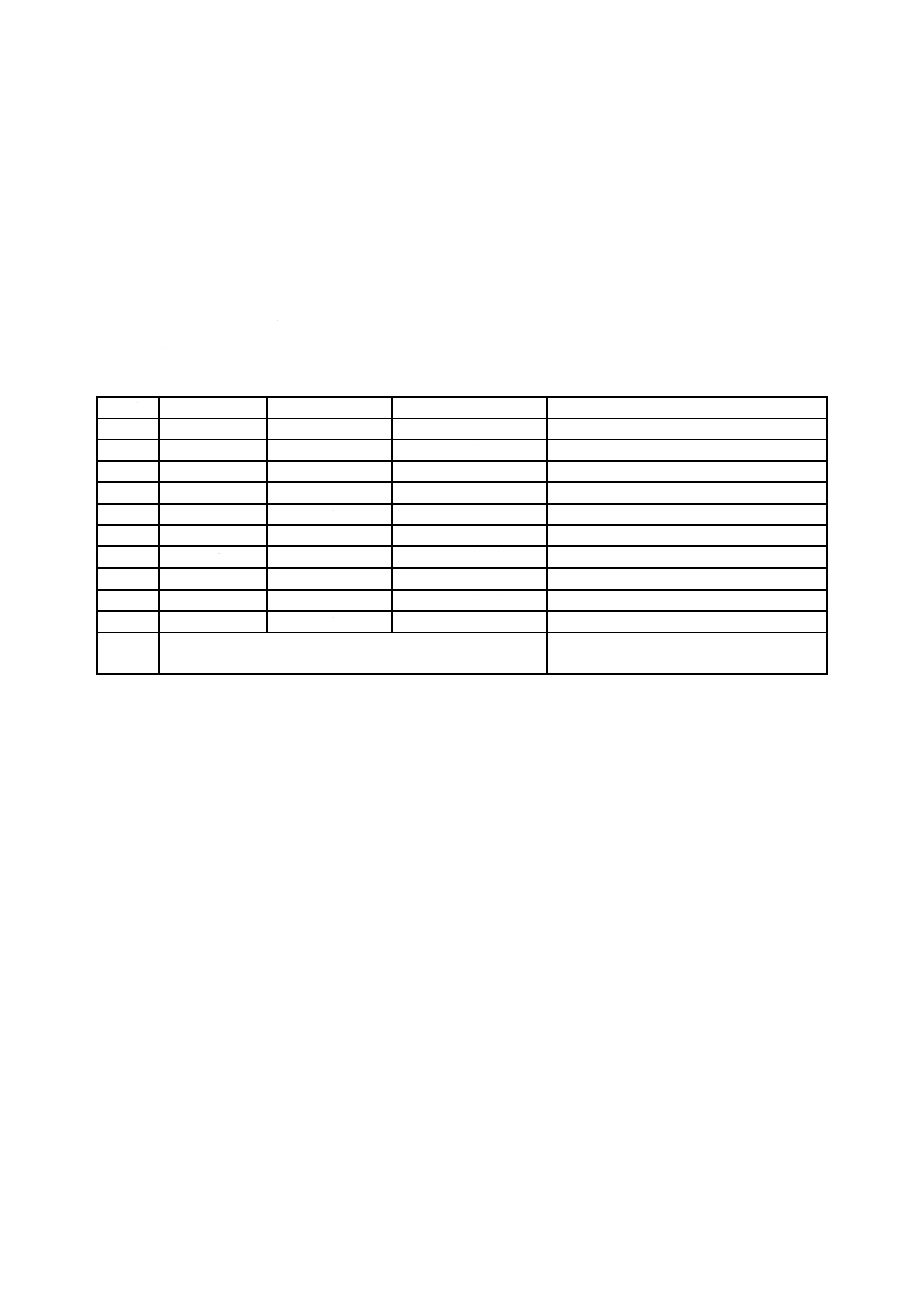

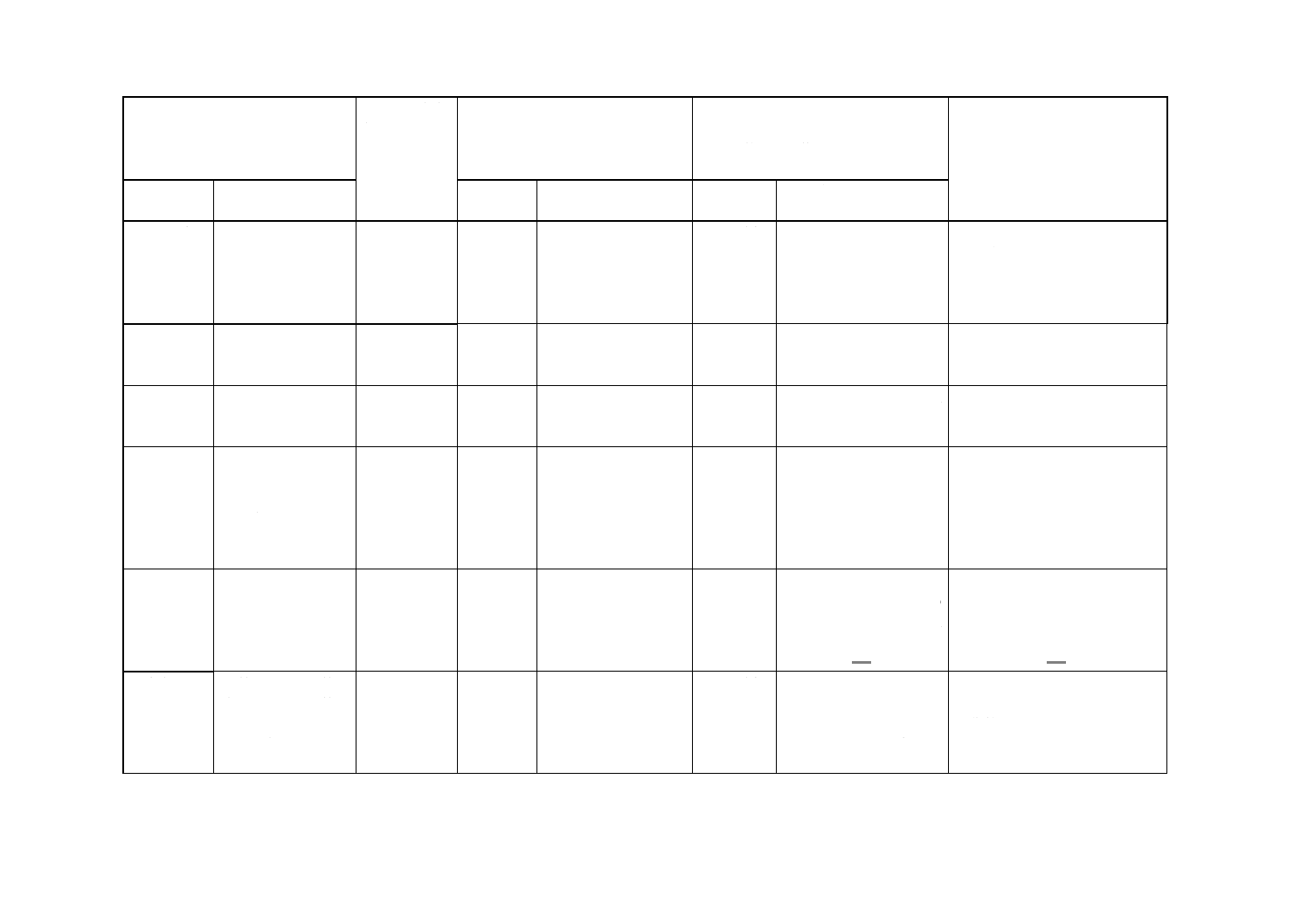

附属書C表 1 サイクルAの操作条件

段

階

時間

(h)

温度(℃)

条件

備考

1

2

35±1

塩水噴霧

2

4

60±1

乾燥 20〜30 %RH

3

2

50±1

湿潤 95 %RH及びそれ以上

4

段階1に戻る。

これは段階1〜3のサイクルで8時間を要す

る。

移行時間は,各条件に移行後,その条件の規定の温度及び相対湿度

に達するまでの時間をいう。

塩水噴霧から乾燥まで:30分間以内

乾燥から湿潤まで:15分間以内

湿潤から塩水噴霧まで:30分間以内

(塩水噴霧への移行は,通常瞬時とする。)

2.3

塩水噴霧の採取量 塩水噴霧の採取量は,塩水噴霧を24時間[本体9. a)参照]以上運転したのち,

噴霧液を採取したときの量は,1〜2 ml/hでなければならない。

2.4

期間 他に協定がなければ,30サイクル(240時間),60サイクル(480時間),90サイクル(720時

間)及び180サイクル(1 440時間)の試験サイクルを繰り返す。

11

K 5600-7-9:2006

附属書D(規定) サイクルB

1. 適用範囲 この附属書は,サイクルBの操作条件について規定する。

2. 操作

2.1

塩水噴霧の試験溶液 塩化ナトリウム(50±10)g/lの濃度にするために,塩化ナトリウムを水に溶

解して本体4.に規定する噴霧溶液を準備する。溶液のpHは6.0〜7.0の範囲とする。

2.2

サイクル 次のサイクルを実施できる試験機を準備する。

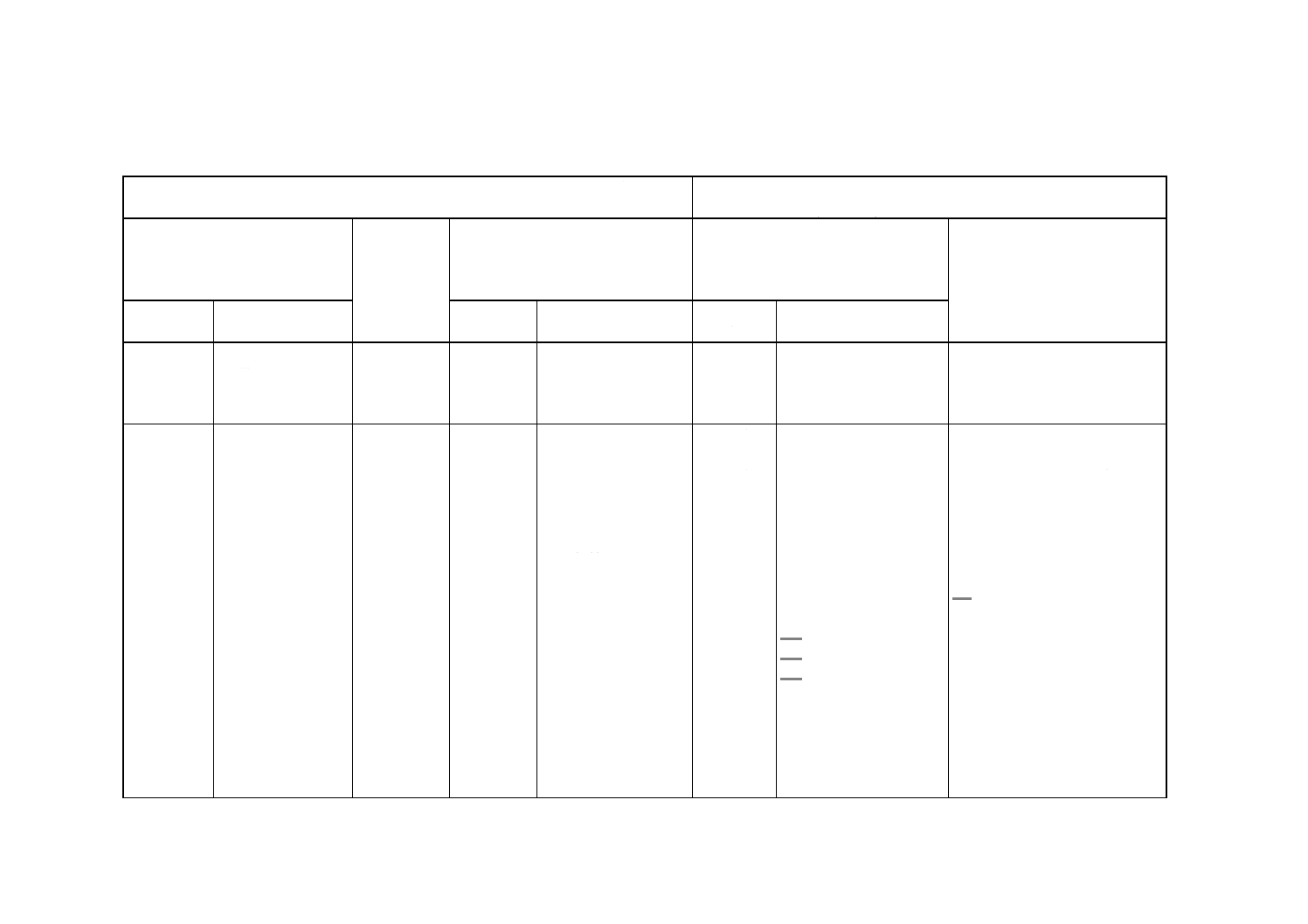

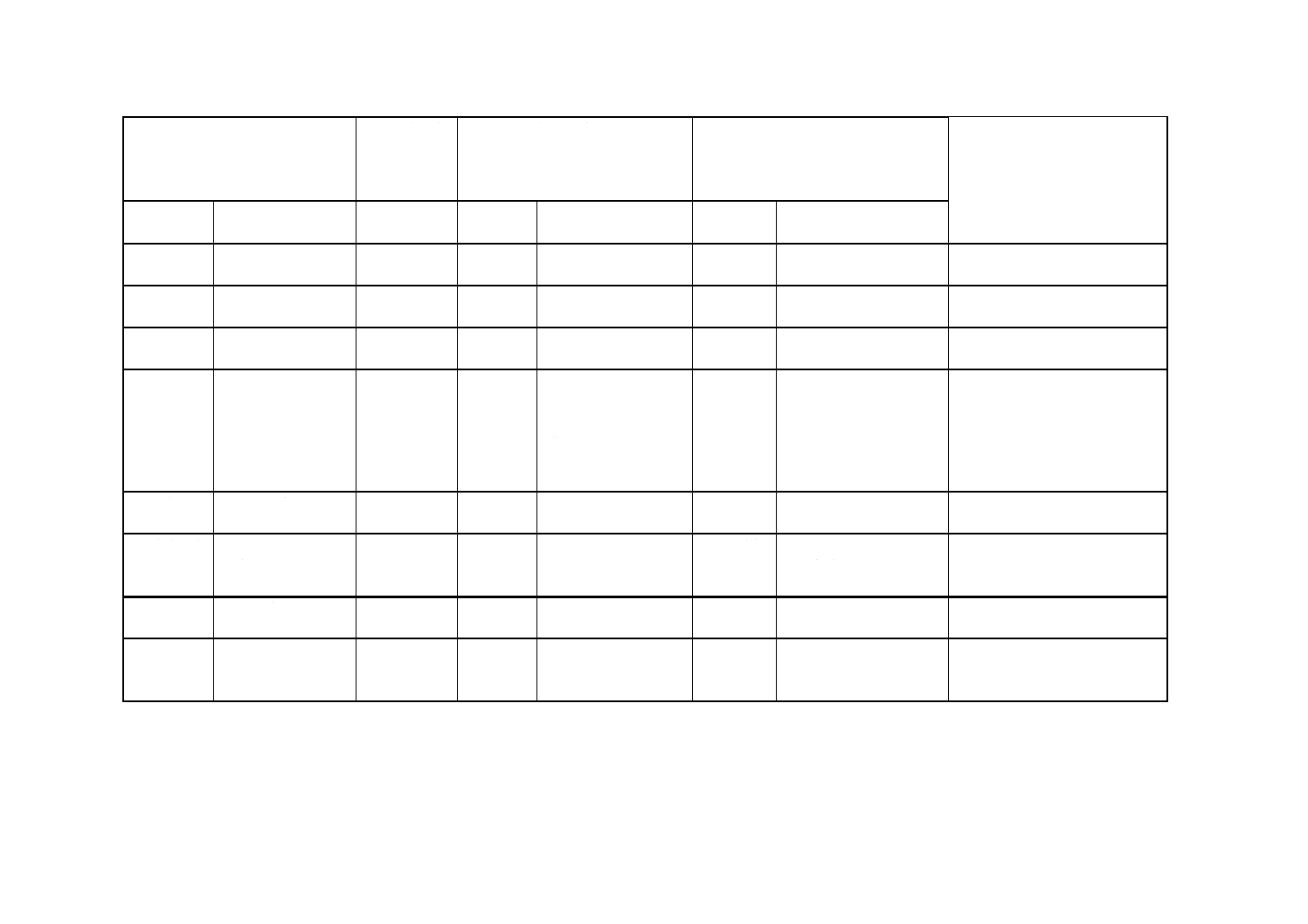

附属書D表 1 サイクルBの操作条件

段階

時間(h)

温度(℃)

条件

備考

1

24

35±2

塩水噴霧

2

8

40±2

100 %RH

試験片上に凝縮した水

3

16

23±2

(50±20)%RH

4

8

40±2

100 %RH

5

16

23±2

(50±20)%RH

6

8

40±2

100 %RH

7

16

23±2

(50±20)%RH

8

8

40±2

100 %RH

9

16

23±2

(50±20)%RH

10

48

23±2

(50±20)%RH

11

段階1に戻る。

これは段階1〜10のサイクルで7日を要す

る。

2.3

塩水噴霧の採取量 塩水噴霧の採取量は,塩水噴霧を24時間[本体9. a)参照]以上運転したのち,

噴霧液を採取したときの量は,1〜2 ml/hでなければならない。

2.4

期間 他に協定がなければ,840時間の試験サイクルを繰り返す。

12

K 5600-7-9:2006

附属書E(規定) サイクルC

1. 適用範囲 この附属書は,サイクルCの操作条件について規定する。

2. 操作

2.1

塩水噴霧の試験溶液 塩化ナトリウム(0.31±0.01)g/l及び硫酸アンモニウム(4.1±0.01)g/lの濃

度にするために,それぞれを水に溶解して本体4.に規定する噴霧溶液を準備する。溶液のpHは6.0〜7.0

の範囲とする。

2.2

サイクル 次のサイクルを実施できる試験機を準備する。

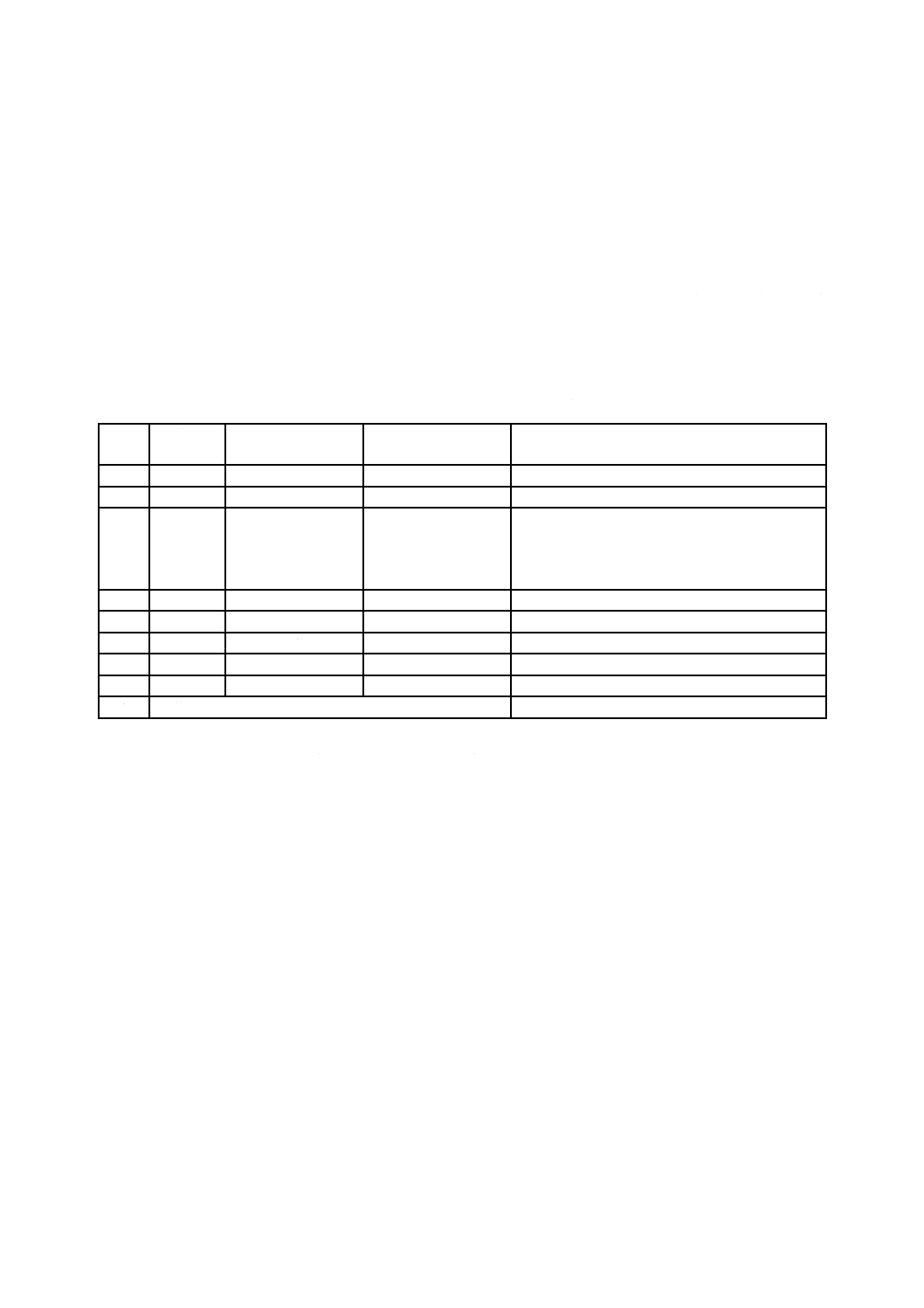

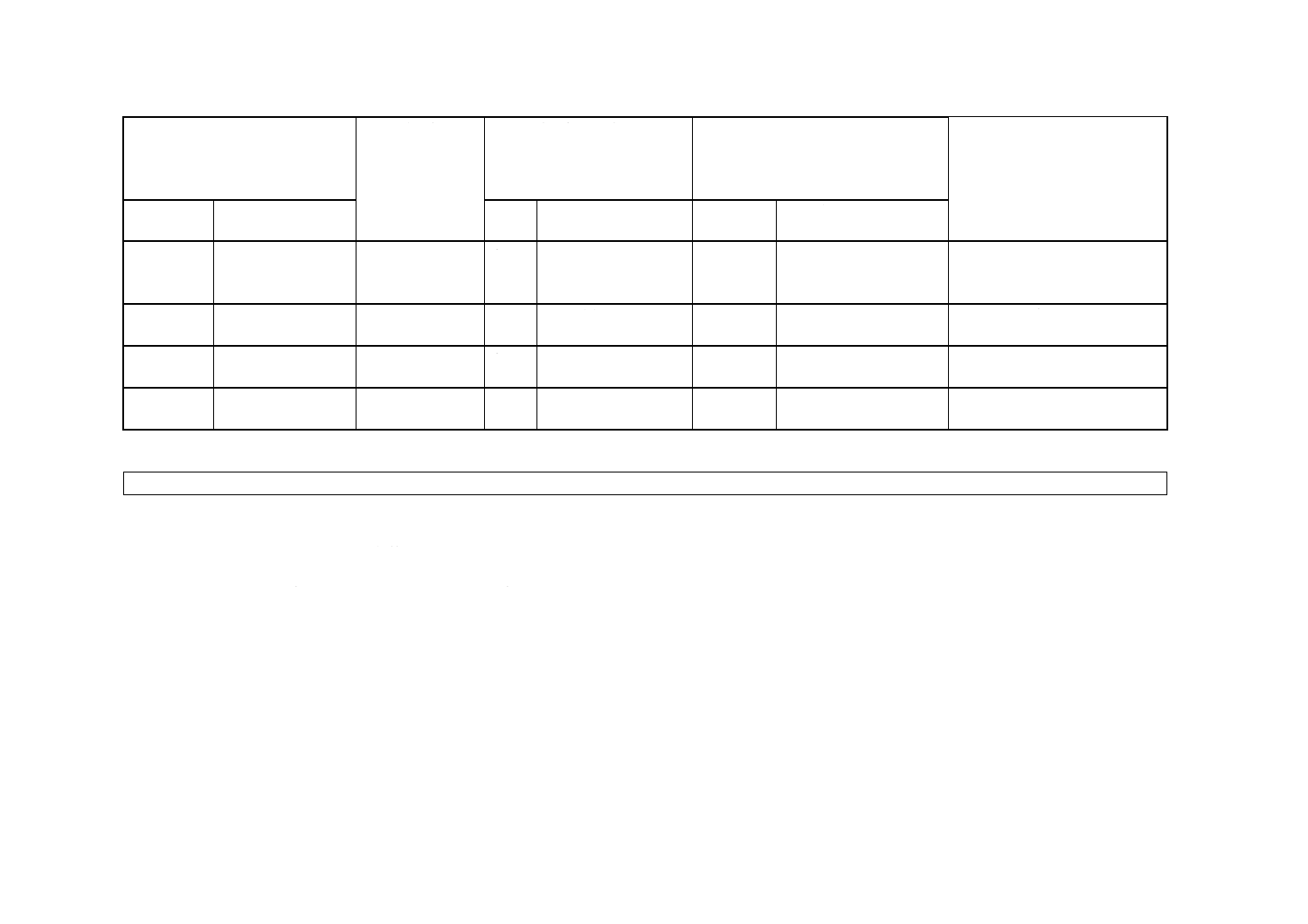

附属書E表 1 サイクルCの操作条件

段階

時間

(min)

温度(℃)

条件

備考

1

210

25±2〜30±2

塩水噴霧

2

210

40±2

乾燥

空気の供給(5.4参照)

3

1 470

40±2

(75±15)%RH

この条件を達成する一つの方法は規定された限

度内に相対湿度を維持するために,適切な(短

い)時間で乾燥と湿潤サイクルを交替すること

である。

4

102

25±2〜30±2

乾燥

空気の供給(5.4参照)

5

210

25±2〜30±2

塩水噴霧

6

378

30±2

95 %〜100 %RH

試験片の上での水の凝縮

7

180

35±2

乾燥

空気の供給(5.4参照)

8

120

25±2

乾燥

9

段階1に戻る。

これは段階1〜8のサイクルで48時間を要する。

2.3

塩水噴霧の採取量 塩水噴霧の採取量を,塩水噴霧を24時間[本体9. a)参照]以上運転したのち,

噴霧液を採取したときの量は,2〜4 ml/hでなければならない。

2.4

期間 他に協定がなければ,1 000時間の試験サイクルを繰り返す。

13

K 5600-7-9:2006

附属書1(規定) サイクルD

1. 適用範囲 この附属書は,サイクルDの操作条件について規定する。

2. 操作

2.1

塩水噴霧の試験溶液 塩化ナトリウム(50±10)g/lの濃度にするために,塩化ナトリウムを水に溶

解して本体4.に規定された噴霧溶液を準備する。溶液のpHは6.0〜7.0の範囲とする。

2.2

サイクル

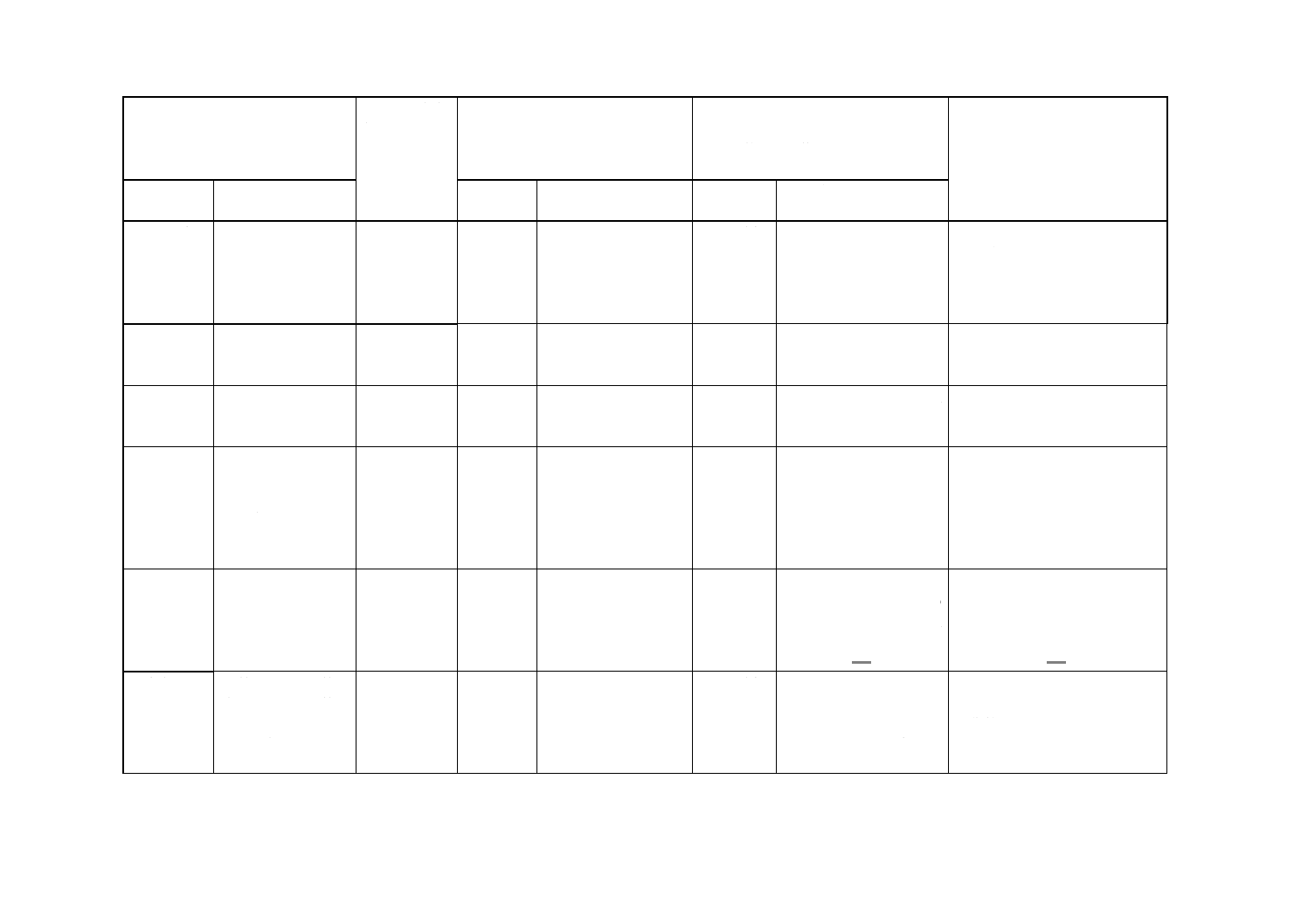

附属書1表 1 サイクルDの操作条件

段階

時間(h)

温度(℃)

条件

備考

1

0.5

30±2

塩水噴霧

2

1.5

30±2

湿潤(95±3)%RH

3

2

50±2

熱風乾燥

4

2

30±2

温風乾燥

5

段階1に戻る。

これは段階1〜4のサイクルで,6時間を要

する。

移行時間は,各条件に移行後,その条件の規定の温度及び相対湿度に

達するまでの時間をいう。

塩水噴霧から湿潤:10分間以内

湿潤から熱風乾燥:15分間以内

熱風乾燥から温風乾燥:30分間以内

温風乾燥から塩水噴霧:瞬時に

2.3

塩水噴霧の採取量 塩水噴霧の採取量は,塩水噴霧を24時間[9. a)参照]以上運転したのち,噴霧

液を採取したときの量は,1〜2 ml/hにしなければならない。

2.4

期間 他に協定がなければ,試験サイクルは28サイクル(168時間)を繰り返す。

14

K 5600-7-9:2006

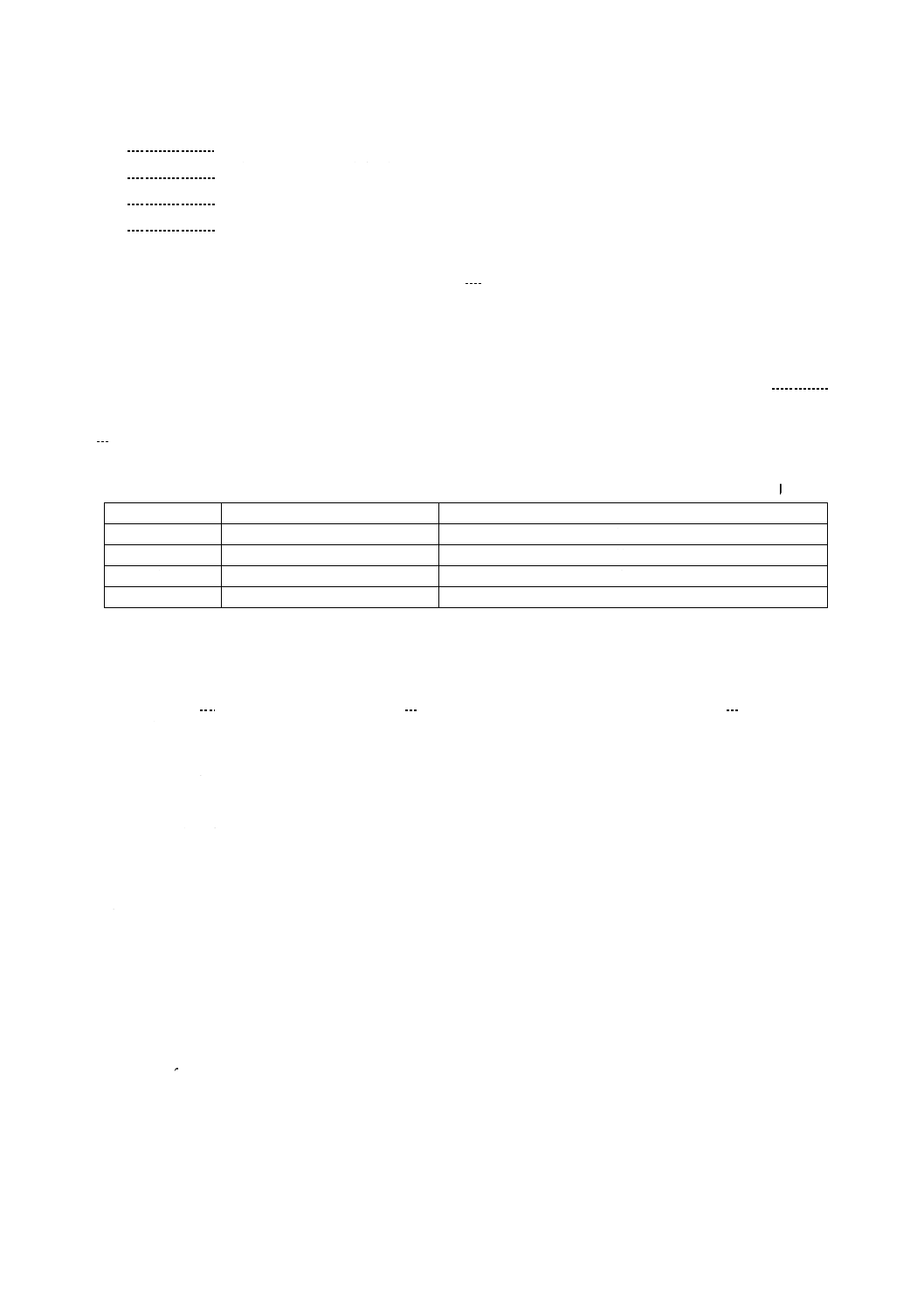

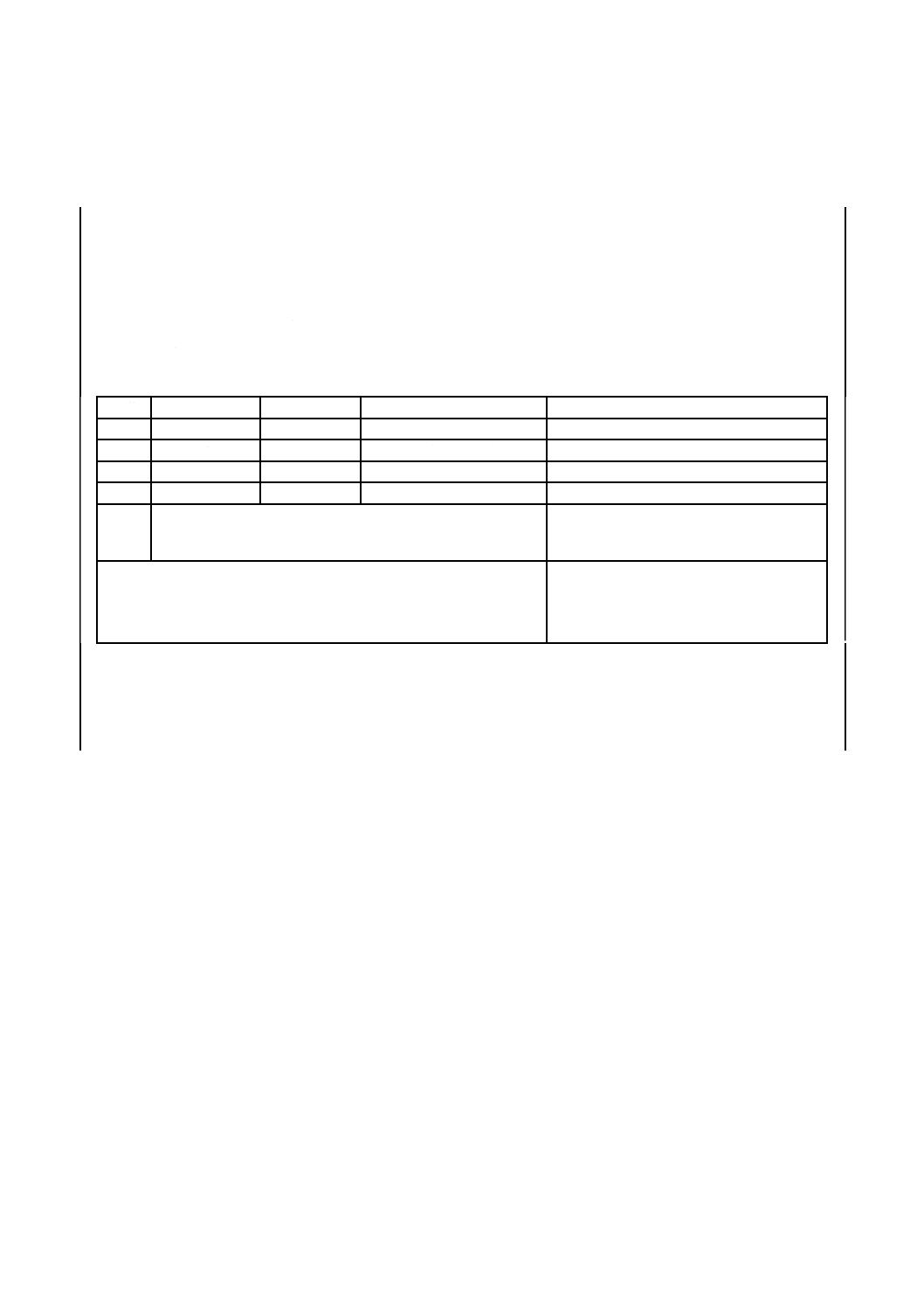

附属書2(参考) JISと対応する国際規格との対比表

JIS K 5600-7-9:2005 塗料一般試験方法−第7部:塗膜の長期耐久性−第9節:サイク

ル腐食試験方法−塩水噴霧/乾燥/湿潤

ISO 11997-1:1998,塗料及びワニス−循複合サイクル腐食試験の測定方

法−第1部:湿潤(塩水噴霧)・乾燥・湿度

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範囲

塩水噴霧/乾燥/

湿潤のサイクルを

用いて,塗膜の耐久

性を評価する方法。

ISO 11997-1

1

JISに同じ

IDT

−

−

2.引用規格

JIS G 3141

JIS K 0557

JIS K 5500

JIS K 5600-1-2

JIS K 5600-1-3

JIS K 5600-1-4

JIS K 5600-1-6

JIS K 5600-1-7

JIS K 5600-8-1

JIS K 5600-8-2

JIS K 5600-8-3

JIS K 5600-8-4

JIS K 5600-8-5

2

ISO 3696

ISO 4618-1

ISO 1512

ISO 1513

ISO 1514

ISO 3270

ISO 2808

ISO 4628-1

ISO 4628-2

ISO 4628-3

ISO 4628-4

ISO 4628-5

MOD/追加

IDT

MOD/追加

MOD変更

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

−

項目の数が少ないため

JISでは用語を追加した。

ISO 1512は廃止されてい

るため。

−

−

−

−

−

−

−

−

−

−

見直し時期にISOに提案する。

技術的差異はない。

−

−

−

−

−

−

−

−

−

15

K 5600-7-9:2006

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

2.引用規格

JIS K 8150 試薬

JIS K 8180

JIS K 8576

JIS K 8622

JIS K 8960

2

MOD/追加

JISの試薬を追加した。

JISでは,使用者の利便を図るた

め,試薬を明確にした。

技術的差異はない。

3.定義

JIS K 5500 用語

−

ISO 4618-1

ISO 4618-2

ISO 4618-3

MOD/追加

JIS K 5500を引用して用

語を明確にした。

JIS K 5500はISO 4618シリーズ

と整合している。

実質的に差異はない。

4.試験溶液

食塩及び塩類を水に

溶解して,噴霧用食

塩水の製法。

5

−

MOD/追加

塩化ナトリウム(JIS K

8150)を追加した。

規格(ISO)に追加するように提

案する。

5.装置

試験槽の容量,加熱

装置,溶液を噴霧す

る方法,供給する空

気,噴霧液採取装置

及び試験片ラックな

どについて規定。

6

−

IDT

−

−

6.試料のサ

ンプリング

JIS K 5600-1-2

JIS K 5600-1-3

7

ISO 1512

ISO 1513

MOD/変更

IDT

ISO 1512は廃止されてい

るため,JISではISO

15528に対応するJIS K

5600-1-2に変更した。

−

技術的差異はない。

−

7.試験板

材質と寸法,調整と

塗装,乾燥と調整,

厚さ,切り込みきず

の付け方。

8

−

MOD/追加

JISでは,通常用いる試

験版の寸法について備考

で追加した。また,切り

込みきずの図を追加し

た。

JISでは,使用者の利便を図るた

め,図などを追加した。

技術的差異はない。

16

K 5600-7-9:2006

(Ⅰ) JISの規定

(Ⅱ)国際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

8.試験片の

暴露方法

設置位置及び角度,

置き方。

9

JISに同じ

IDT

−

−

9.操作条件

噴霧試験機の運転操

作を規定。

10

JISに同じ

IDT

−

−

10.手順

噴霧試験の手順につ

いて規定。

11

JISに同じ

IDT

−

−

11.試験片の

評価

JIS K 5600-1-6

JIS K 5600-8-1

JIS K 5600-8-2

JIS K 5600-8-3

JIS K 5600-8-4

JIS K 5600-8-5

12

ISO 3270

ISO 4628-1

ISO 4628-2

ISO 4628-3

ISO 4628-4

ISO 4628-5

IDT

−

−

12.精度

試験の精度について

規定。

13

JISに同じ

IDT

−

−

13.試験報告 試験の報告について

規定。

14

JISに同じ

MOD/追加

JISでは,受渡当事者間

で記載事項を選択できる

こととした。

ISOに提案を検討する。

附属書A

(規定)

必要な補足情報

Annex A

JISに同じ

IDT

−

−

附属書B

(参考)

塩水噴霧試験機の設

計及び構造で考慮す

べき要因

Annex B

JISに同じ

IDT

−

−

17

K 5600-7-9:2006

(Ⅰ) JISの規定

(Ⅱ)国際規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

附属書C

(規定)

新サイクルAの条件

記載

Anne

x C

旧サイクルAは新サ

イクルAに置き換わ

った。

MOD/変更

塩水溶液のpHはJISの

方法を提案した。

改正DISの審議に提案し,採用

された。

附属書D

(規定)

サイクルBの条件記

載

Anne

x D

JISに同じ

MOD/変更

塩水溶液のpHはJISの

方法を提案した。

改正DISの審議に提案し,採用

された。

附属書E

(規定)

サイクルCの条件記

載

Anne

x E

JISに同じ

MOD/変更

塩水溶液のpHはJISの

方法を提案した。

改正DISの審議に提案し,採用

された。

附属書1

(規定)

サイクルDの条件記

載

日本が実施している

条件を規定。

MOD/追加

JISの方法を提案し採用

された。

ISO改正提案し採用され,DIS

として回付された。

JISと国際規格との対応の程度の全体評価:MOD

備考1.

項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT………………技術的差異がない。

― MOD/追加………国際規格にない規定項目又は規定内容を追加している。

― MOD/変更………国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………国際規格を修正している。