K 5600-7-8 : 1999 (ISO/FDIS 11507 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

なお,この規格の制定後3か年を経た2002年4月をもって,この規格に対応するJIS K 5400 : 1990(塗

料一般試験方法)は,廃止されこの規格に置き換わる予定であるので,なるべくこの規格によるとよい。

JIS K 5600は,次に示す部編成になっている。

JIS K 5600-1-1〜1-8 通則

JIS K 5600-2-1〜2-7 塗料の性状・安定性

JIS K 5600-3-1〜3-6 塗膜の形成機能

JIS K 5600-4-1〜4-7 塗膜の視覚特性

JIS K 5600-5-1〜5-11 塗膜の機械的性質

JIS K 5600-6-1〜6-3 塗膜の化学的性質

JIS K 5600-7-1〜7-8 塗膜の長期耐久性

JIS K 5600-8-1〜8-6 塗膜劣化の評価

JIS K 5600-7は塗料一般試験方法−塗膜の長期耐久性に関する試験方法として,次の各節によって構成

する。

JIS K 5600-7-1 第7部−第1節:耐中性塩水噴霧性

JIS K 5600-7-2 第7部−第2節:耐湿性(連続結露法)

JIS K 5600-7-3 第7部−第3節:耐湿性(不連続結露法)

JIS K 5600-7-4 第7部−第4節:耐湿潤冷熱繰返し性

JIS K 5600-7-5 第7部−第5節:耐光性

JIS K 5600-7-6 第7部−第6節:耐候性

JIS K 5600-7-7 第7部−第7節:促進耐候性(キセノンランプ法)

JIS K 5600-7-8 第7部−第8節:促進耐候性(紫外線蛍光ランプ法)

JIS K 5600-7-1,7-3,7-6,7-7,7-8には,それぞれ次に示す附属書がある。

JIS K 5600-7-1 附属書A(規定) 2m3より大きな容量の塩水噴霧槽の設計及び工作について考慮す

べき要素

JIS K 5600-7-3 附属書A(規定) 必要な補足情報

JIS K 5600-7-6 附属書A(参考) 暴露場についての情報

JIS K 5600-7-7 附属書A(規定) 必要な補足情報

附属書B(参考) 太陽の全放射照度と窓ガラスのスペクトル透過度

JIS K 5600-7-8 附属書A(規定) 必要な補足情報

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5600-7-8 : 1999

(ISO/FDIS 11507 : 1997)

塗料一般試験方法−

第7部:塗膜の長期耐久性−

第8節:促進耐候性(紫外線蛍光ランプ法)

Testing methods for paints−Part 7 : Long-period performance of film−

Section 8 : Accelated weathering (Exposure to fluorescent UV lamps)

序文 この規格は,1997年に発行されたISO/FDIS 11507, Paints and varnishes−Exposure of coatings to

artificial weathering−Exposure to fluorescent UV and waterを翻訳し,技術的内容及び規格票の様式を変更す

ることなく作成した日本工業規格である。

自然暴露中に生じる老化過程を再現するために,試験室において,塗料及び関連製品を促進暴露試験に供

する。一般に,多くの要因が影響するために,促進耐候試験及び自然暴露中に生じる老化間に,確実な相

関関係があると期待することはできない。塗膜に及ぼす重要なパラメータ(光化学的に適切な範囲の放射

線のスペクトル分布,試験片の温度,ぬれの種類,湿潤サイクル及び相対湿度)の影響が既知の場合にだ

け,何らかの関係が期待される。しかしながら,自然暴露と異なり,試験室における試験は,限られた数

の制御可能な変量要因を考慮に入れて遂行できるので,その試験結果はよりよい再現性がある。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,塗料及びその関連製品のサンプリング及び試験を取り扱う一連の規格の一つ

である。この規格は,蛍光紫外線及び水凝縮又は水噴霧発生装置を用いて,塗膜の促進耐候性を測定する

ための試験方法を規定する。

備考1. 蛍光ランプによって発生される紫外線は,自然の太陽光の紫外部だけを再現する結果,試験

片は(太陽光)スペクトルのうち,狭いが破壊的な部分にさらされる。

なお,太陽光に比べて可視部及び赤外部放射のエネルギーを欠いているため,試験片は,実用上起こる

ような雰囲気温度以上に加熱されない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成す

るものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その最新

版(追補を含む。)を適用する。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:試料採取方法

備考 ISO 1512 : 1991, Paints and varnishes−Sampling of products in liquid or paste formが,この規格

と一致している。

2

K 5600-7-8 : 1999 (ISO/FDIS 11507 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

備考 ISO 1513 : 1992, Paints and varnishes−Examination and preparation of samples for testingが,この

規格と一致している。

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

備考 ISO 1514 : 1993, Paints and varnishes−Standard panels for testingが,この規格と一致している。

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

備考 ISO/DIS 2808 : 1997, Paints and varnishes−Determination of film thicknessが,この規格と同等で

ある。

JIS K 5600-4-3 塗料一般試験方法−第4部:塗膜の視覚特性−第3節:色の目視比較

備考 ISO 3668 : 1976, Paints and varnishes−Visual comparison of the colour of paintsが,この規格と一

致している。

JIS K 5600-4-4 塗料一般試験方法−第4部:塗膜の視覚特性−第4節:測色(原理)

備考 ISO 7724-1 : 1984, Paints and varnishes−Colorimetry−Part 1 : Principlesが,この規格と一致し

ている。

JIS K 5600-4-5 塗料一般試験方法−第4部:塗膜の視覚特性−第5節:測色(測定)

備考 ISO 7724-2 : 1984, Paints and varnishes−Colorimetry−Part 2 : Colour measurementが,この規格

と一致している。

JIS K 5600-4-6 塗料一般試験方法−第4部:塗膜の視覚特性−第6節:測色(色差の計算)

備考 ISO 7724-3 : 1984, Paints and varnishes−Colorimetry−Part 3 : Calculation of colour differencesが,

この規格と一致している。

JIS K 5600-4-7 塗料一般試験方法−第4部:塗膜の視覚特性−第7節:鏡面光沢度

備考 ISO 2813 : 1994, Paints and varnishes−Determination of specular gloss of non-metallic paint film at

20°,60°and 85°が,この規格と一致している。

JIS K 5600-7-7 塗料一般試験方法−第7部:塗膜の長期耐久性−第7節:促進耐候性(キセノンラン

プ法)

備考 ISO 11341 : 1994, Paints and varnishes−Artificial weathering and exposure to artificial radiation−

Exposure to filtered xenon-arc radiationが,この規格と一致している。

JIS K 5600-8-1 塗料一般試験方法−第8部:塗膜劣化の評価−第1節:一般的な原則と等級

備考 ISO 4628-1 : 1982, Paints and varnishes−Evaluation of degradation of paint coating−Designation

of intensity, quantity and size of common types of defect−Part 1 : General principles and rating

schemesが,この規格と一致している。

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

備考 ISO 4628-2 : 1982, Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity, quantity and size of common types of defect−Part 2 : Designation of degree of

blisteringが,この規格と一致している。

JIS K 5600-8-3 塗料一般試験方法−第8部:塗膜劣化の評価−第3節:さびの等級

備考 ISO 4628-3 : 1982, Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity, quantity and size of common types of defect−Part 3 : Designation of degree of

rustingが,この規格と一致している。

JIS K 5600-8-4 塗料一般試験方法−第8部:塗膜劣化の評価−第4節:割れの等級

3

K 5600-7-8 : 1999 (ISO/FDIS 11507 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 4628-4 : 1982, Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity, quantity and size of common types of defect−Part 4 : Designation of degree of

crackingが,この規格と一致している。

JIS K 5600-8-5 塗料一般試験方法−第8部:塗膜劣化の評価−第5節:はがれの等級

備考 ISO 4628-5 : 1982, Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity, quantity and size of common types of defect−Part 5 : Designation of degree of

flakingが,この規格と一致している。

JIS K 5600-8-6 塗料一般試験方法−第8部:塗膜劣化の評価−第6節:白亜化の等級

備考 ISO 4628-6 : 1982, Paints and varnishes−Evaluation of degradation of paint coatings−Designation

of intensity, quantity and size of common types of defect−Part 6 : Rating of degree of chalking

by tape methodが,この規格と一致している。

JIS K 7350-1 プラスチックス−実験室光源による暴露試験方法 第1部:通則

備考 ISO 4892-1 : 1994, Plastics−Method of exposure to laboratory light sources−Part 1 : General

guidanceが,この規格と一致している。

ISO 3696 : 1987 Water for analytical laboratory use−Specification and test method

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

老化基準 (ageing criterion) 供試塗膜のある選ばれた特性の変化,規定又は協定された程度に相当

するように定めた老化の程度(JIS K 5600-7-5参照)。

3.2

老化現象 (ageing behaviour) 促進耐候試験又は促進耐光試験による,一定の老化基準(3.1参照)

を満足する塗膜の性能変化。

備考2. 老化の一つの尺度は,波長400nm以下の波長域,又は規定された波長,例えば,340nmにお

ける放射露光量Hである。促進耐候試験又は促進耐光試験で暴露された塗膜の老化現象は,

塗料の種類,塗膜の暴露条件,老化過程の進行を監視するために選ばれた性能及びその変化

の程度に依存する(JIS K 5600-7-7 : ISO 11341参照)。

3.3 放射照度E (irradiance, E ) 1平方メートル当たりのワット数で表される規定波長域の放射束/面積。

3.4

放射露光量H (radiant exposure, H) 試験板がさらされる放射エネルギーの尺度。次の式で与えら

れる。

∫

=Edt

H

ここに,

E: 平方メートル当たりのワット数で表した放射照度

t: 照射時間(秒)

したがって,Hは平方メートル当たりのジュールで表される。

仮に,放射照度Eが全暴露時間を通じて一定であれば,放射露光量Hは単にEとtの積で表される。

4. 原理 紫外線蛍光ランプ及び水凝縮又は水噴霧による促進耐候試験は,一定の放射露光量又は合意し

た時間数の試験によって,一つ又は複数の性能について一定の変化を生じさせる。暴露された塗膜の性能

は,同一条件で同じ塗料から作られた未暴露の塗膜の性能,又はその老化性能が既知の塗膜と比較される。

これらの性能は,当事者間であらかじめ合意された基準によって評価される。これらの基準は,通常,主

観的な性質のものである。

4

K 5600-7-8 : 1999 (ISO/FDIS 11507 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

放射線,温度及び湿度は,すべて老化過程に影響を与える。したがって,この規格に規定された装置は,

三つの要因をすべてシミュレートしている。

この試験方法を用いて得られる結果は,自然暴露条件で得られる結果と必ずしも直接的な関係を示さな

い。この試験方法を耐久性の予測に用いるには,あらかじめ,これらの結果間の関係が確立されているこ

とを必要とする。

5. 必要な補足情報 この規格で規定する試験方法は,いかなる特定の適用に対しても,補足情報によっ

て補完されなければならない。補足情報の項目は,附属書Aに示す。

6. 装置

6.1

試験槽 試験槽は,必ず,耐食性材料で作られた温度調節できる槽で構成され,その中に,ランプ,

加熱水浴又は噴霧ノズル及び試験板ラックが取り付けられている。

6.1.1

ランプ UVランプは,低圧水銀アークから紫外線を放射する。ランプの内部表面の蛍光塗膜の種

類及び管の製作に用いられるガラスの特性を注意深く選定することによって,必要なスペクトル分布が得

られる。

ほかの規定又は相互に合意した協定がなければ,ランプは,次に列記する三種のいずれかでなければな

らない。

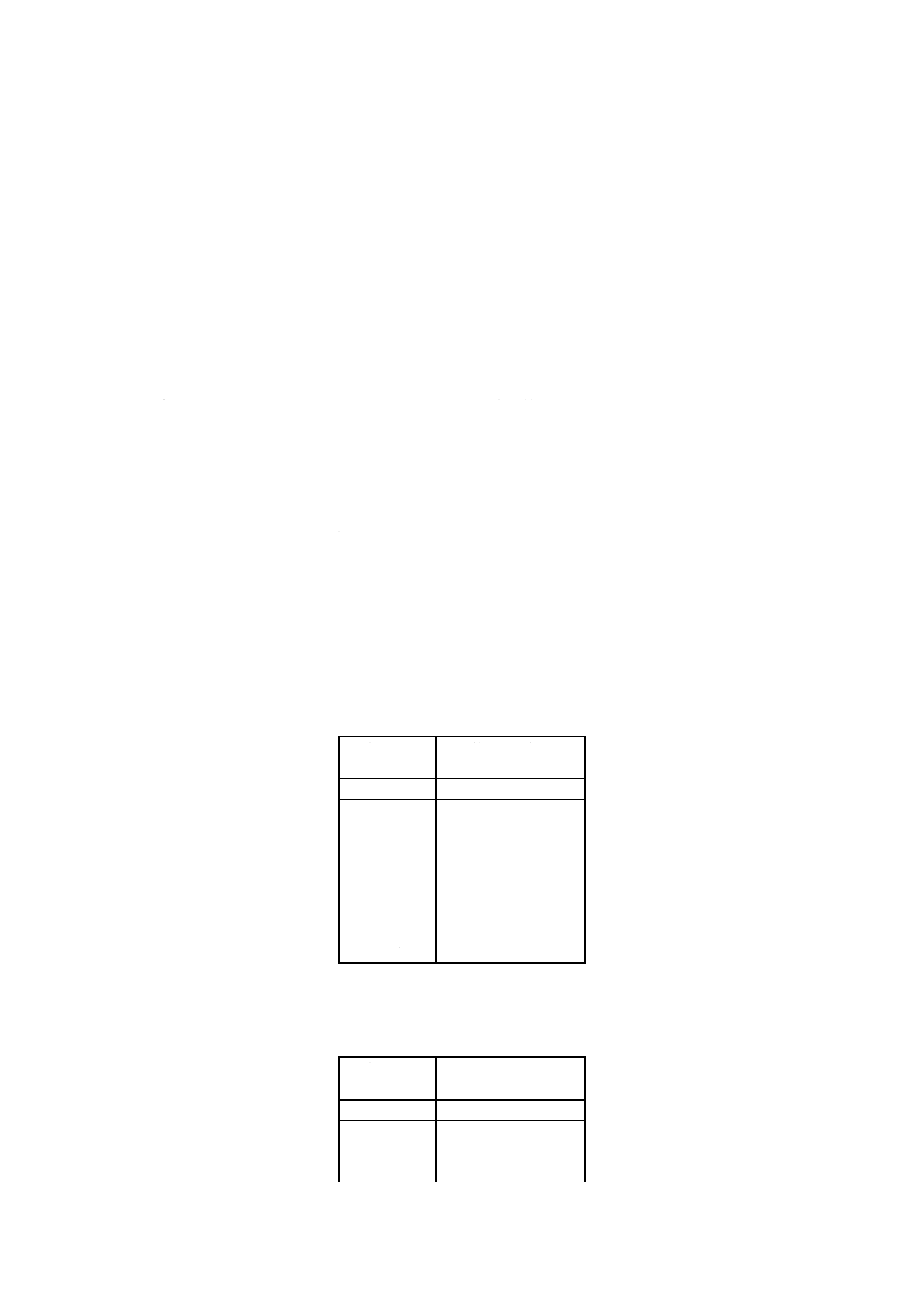

タイプ1 このランプは,太陽光線には存在しない300nm未満の波長で相当量の放射線を放射する。この

放射線の高い量子エネルギーによって,自然暴露では生じない光化学的老化過程が促進される。それゆえ,

このタイプの蛍光ランプは,航空宇宙技術の用途又は特別に受渡当事者間で協定した場合にだけ適してい

る。

このランプは,一般に,UVB (313) と呼ばれ,313nmのピーク放射をもち,次の比率で示す分光放射照

度をもつ。

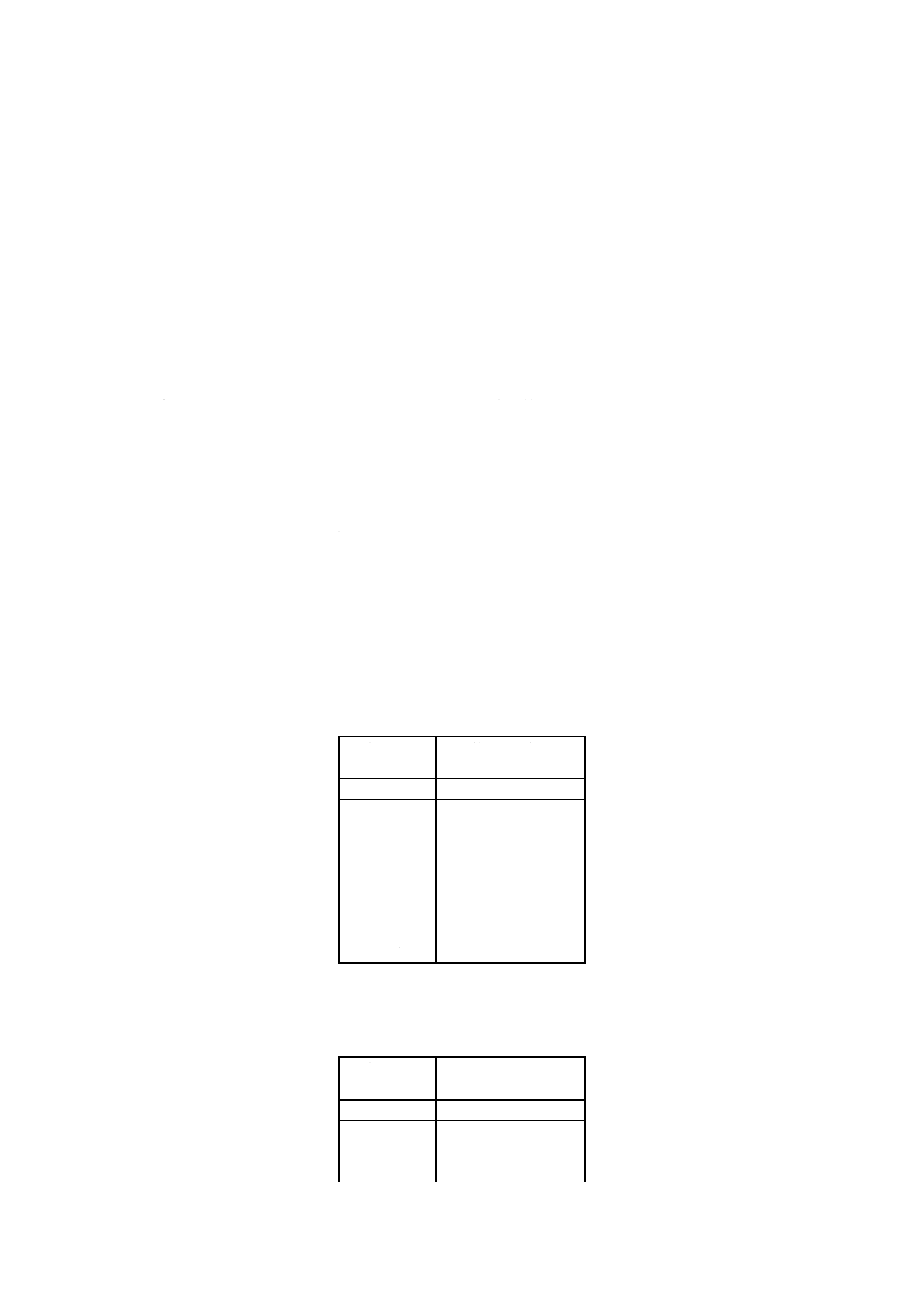

波長,λ

相対的分光放射照度*)

nm

%

270<λ≦400

100

λ≦270

0

270<λ≦280

0.3±0.03

280<λ≦300

16.2±1.6

300<λ≦320

41.6±4.2

320<λ≦340

29.4±2.9

340<λ≦360

9.1±0.9

360<λ≦380

3.0±0.3

380<λ≦400

0.4±0.04

*) 270nmと400nm間の分光放射照

度を,100%と定義する。

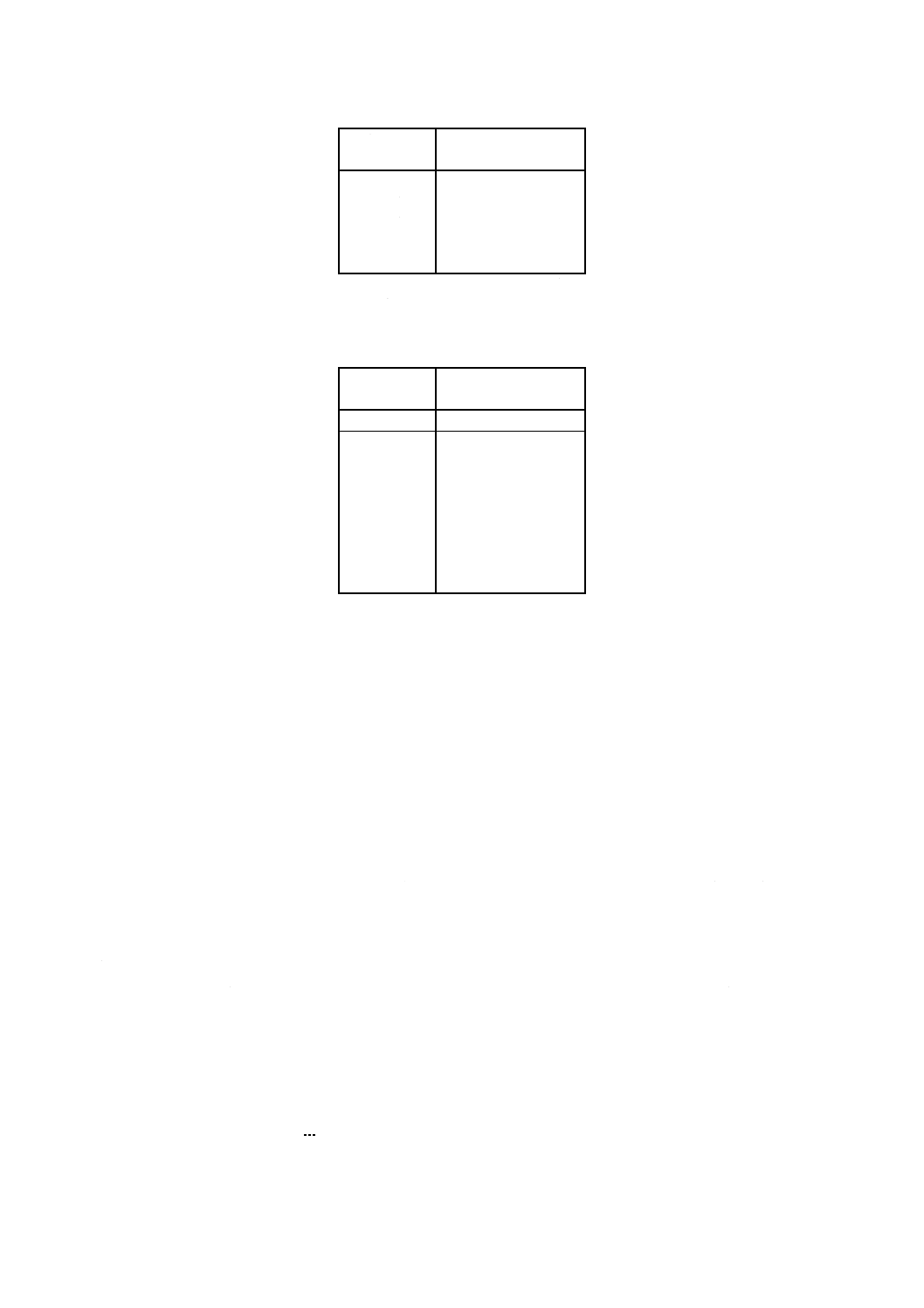

タイプ2 このランプは,一般にUVA (340) と呼ばれ,340nmのピーク放射をもち,次の比率で示す分光

放射度をもつ。

波長,λ

相対的分光放射照度*)

nm

%

270<λ≦400

100

λ≦270

0

270<λ≦280

0

280<λ≦300

0

5

K 5600-7-8 : 1999 (ISO/FDIS 11507 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

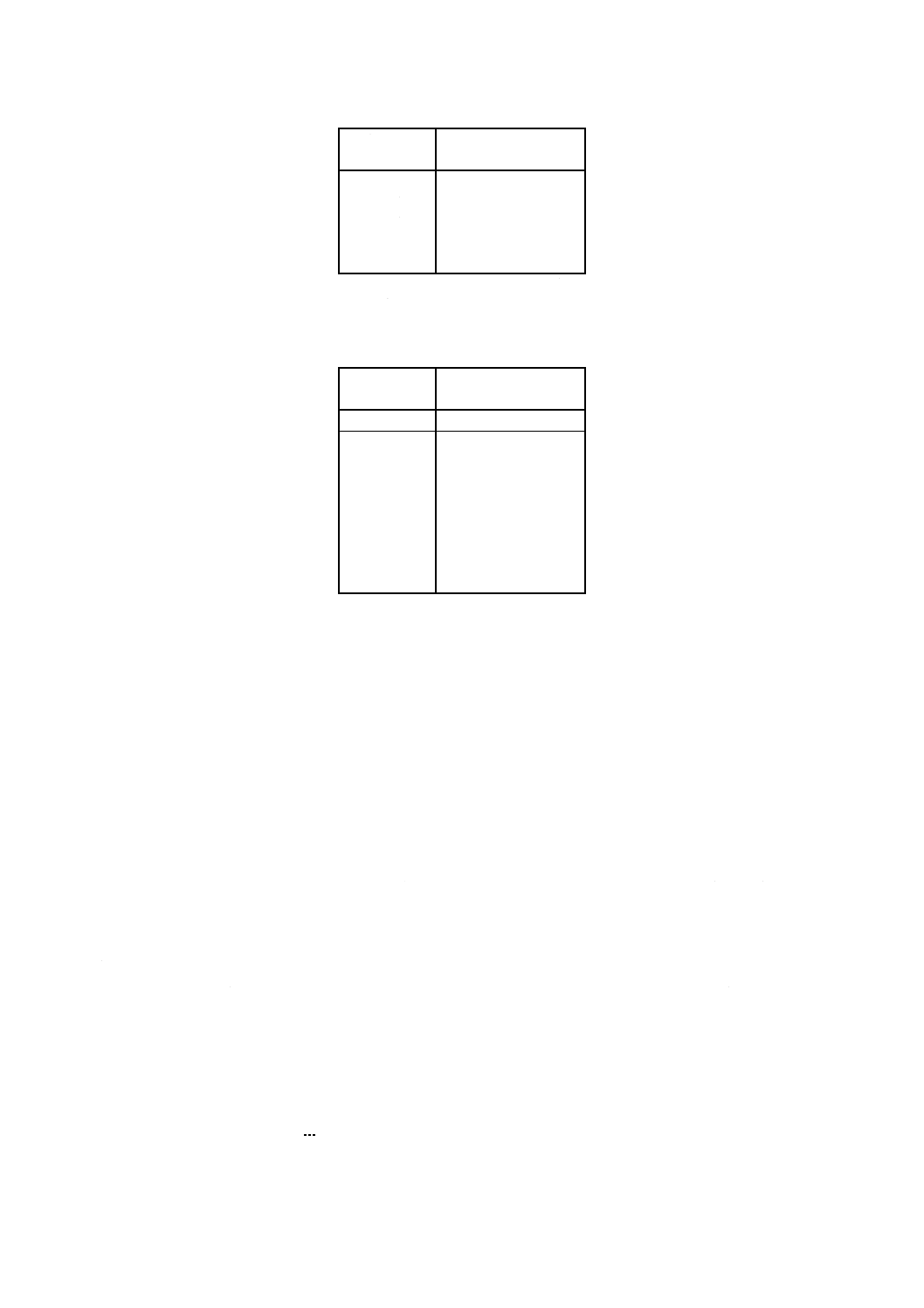

波長,λ

相対的分光放射照度*)

nm

%

300<λ≦320

7.8±0.8

320<λ≦340

29.6±3.0

340<λ≦360

34.4±3.4

360<λ≦380

20.9±2.1

380<λ≦400

7.3±0.7

*) 270nmと400nm間の分光放射照

度を,100%と定義する。

タイプ3 このランプは,一般にUVA (351) と呼ばれ,351nmのピーク放射をもち,次の比率で示す分光

放射照度をもつ。

波長,λ

相対的分光放射照度*)

nm

%

270<λ≦400

100

λ≦270

0

270<λ≦280

0

280<λ≦300

0

300<λ≦320

2.1±0.2

320<λ≦340

19.4±1.9

340<λ≦360

43.4±4.3

360<λ≦380

28.2±2.8

380<λ≦400

6.9±0.7

*) 270nmと400nm間の分光放射照

度を,100%と定義する。

ランプが同じタイプのものである場合,少なくとも4列に並べて取り付けなければならない。望ましく

はないが,異なる分光放射のランプを組み合わせて用いる場合は,試験片の表面における分光放射照度を

均一にするために,例えば,ときどき試験片の位置を変えることなどの対策を講じなければならない。分

光放射量は,使用期間が長くなると低下するので,ランプは,製造業者の勧告に従って更新又は順次交換

しなければならない。

6.1.2

試験板の湿潤装置 試験板は,加熱水浴からの水の凝縮によって,又は水噴霧によって湿潤されな

ければならない。ISO 3696に規定する等級2の水を用いなければならない。

6.1.3

試験板ラック ラックは,試験板を所定の位置に置いたとき,試験板の裏面を冷却するに十分な空

気が当たり,前面に水の凝縮が生じるように設計されていなければならない。

6.1.4

ブラックパネル温度計 規定された条件で運転するよう装置を設定すること。温度は,ブラックパ

ネルに取り付けた遠隔計測器によって監視されなければならない。ブラックパネル温度計は,試験片と同

じ暴露条件にさらされていなければならない。使用したブラックパネル温度計の種類を試験報告書中に記

載する。

備考3. 紫外線蛍光ランプは,キセノンアーク及びカーボンアーク光源に比べて赤外線の放射は比較

的小さい。蛍光紫外線装置では,試験板は,主に試験板に沿って流れる加熱空気の対流によ

って加熱される。したがって,ブラックパネル温度計,試験板表面及び試験槽中の空気それ

ぞれの間の温度差は小さい。

6.1.5

放射照度計 放射照度及び放射露光量を計測するための放射照度計は,任意に用いてもよい。放射

照度計を用いる場合は,JIS K 7350-1の5.2に適合するものでなければならない。

6.2

参照物質 参照物質の使用は,満足すべきものと認められている。

6

K 5600-7-8 : 1999 (ISO/FDIS 11507 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 試料採取 供試製品(塗装系の場合には,各々の製品)の代表試料の採取は,JIS K 5600-1-2による。

検分及び試験用試料各々の調整は,JIS K 5600-1-3による。

8. 試験片

8.1

素地 試験板の調整に用いる素地は,通常実際に使用されているもの(例えば,プラスター,木材,

金属,プラスチック材料)とする。他の協定又は規定がなければ,JIS K 5600-1-4に適合する標準試験板

を用いなければならない。試験板は,平滑で,その寸法は試験板架台に合うもので(製造業者の推奨を参

照),試験板の最大厚さは,試験板の前面に水の凝縮が生じるようなものでなければならない。

8.2

素地調整及び塗装 他に規定がなければ,JIS K 5600-1-4によって各試験板の素地調整を行い,次い

で規定された方法によって供試の製品又は塗装系で各試験板を塗装する。ほかに協定がなければ,各試験

板は,供試の塗料又は塗装系で前面だけ塗装しなければならない。必要なら,保護塗料で試験板の裏面及

び端部を塗装する。

8.3

乾燥及び養生 各塗装された試験片は,規定の条件で規定の時間乾燥(又は焼付け)し,(もし可能

なら)養生する。他に協定がなければ,試験のすぐ前に,塗装試験片を温度23±2℃,相対湿度 (50±5) %

で,少なくとも16時間養生する。すべての試験片に消えないマークを入れておく。

8.4

塗膜厚 JIS K 5600-1-7に規定する非破壊試験方法の一つを用いて,乾燥塗膜の厚さを,マイクロメ

ートル単位で測定する。

8.5

試験板の数 各々の塗料について,通常,一つの装置で適切な枚数の試験板を試験する。段階的な

試験を行う場合には,各々の塗料ごとの試験板の枚数は増やさなければならない。

必要なら,参照試験板として,各々の塗料ごとに少なくとも一枚の追加の試験板を,例えば,室温で湿

気及び直射日光を避けて保管しなければならない(注意 ある種の参照塗膜の性質は,保管中に変化する

可能性がある。)。

9. 手順

9.1

試験板の取付け 製造業者の指示に従って,試験板をラックに取り付け,装置中に配列する。試験

板及びブランクですべての場所を埋めなければならない。

試験板が確実に一様に暴露されるようにするため,試験装置の製造業者の指示に従う(例えば,3日以

内の間隔で試験板の位置を連続的に移動させなければならないなどの小さな中断は,最終結果に悪影響を

及ぼさないと想定されている。)。

9.2

操作

方法A 水蒸気凝縮を含む暴露

温度23±5℃に維持された,通風はしているが換気のある環境にその装置を置く。

ほかに協定又は規定がなければ,照射(乾燥)段階中のブラックパネル温度計を60±3℃で4時間維持

する。

ほかに協定又は規定がなければ,水凝縮段階中のブラックパネル温度計を50±3℃に4時間維持する。

試験片の検査は毎週行うよう提案されている。試験片は,試験サイクルの乾燥段階の終わり頃に検査し

なければならない。また,試験サイクルの乾燥段階の終わり頃の検査ごとに試験片を移し替えることが賢

明である。

装置は,最初に運転を始めたとき,又は休止期間の後で,規定された条件で平衡状態に達するようにし

なければならない。

7

K 5600-7-8 : 1999 (ISO/FDIS 11507 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

装置は,水蒸気凝縮が生じていることを確かめるために,しばしば点検することが望ましい。

方法B 水噴霧を含む暴露

水凝縮段階の代わりに,水噴霧の期間を用いるとよい。サイクルは,受渡当事者間で協定しなければな

らない。

9.3

試験期間 協定若しくは規定された老化基準又は規定された放射露光量(3.1及び3.4参照のこと)

に達するまで,試験を継続する。種類の異なるすべての塗料に妥当な試験期間を規定することはできない。

試験期間は,用いるランプの種類に依存する。試験板の試験は,正規には,装置の保守及び試験板の検査

を行う場合を除いて,中断せずに行われる。

10. 校正

10.1 ブラックパネル温度計は,製造業者の指示に従って校正しなければならない。

10.2 放射照度制御システムを装備した装置は,製造業者の指示に従って校正しなければならない。

備考4. 試験サイクルの再現性を検証するため,求められた試験サイクルに対する参照試験板を暴露

することを推奨する。

11. 試験板の検査(老化基準) 老化試験の前,中間及び終了後に,塗膜のどの性能を試験しなければな

らないか,受渡当事者間で協定しておかなくてはならない。また,適切な標準を用いなければならない。

例えば,JIS K 5600-4-1, JIS K 5600-4-3〜4-7, JIS K 5600-8-1〜8-6に規定された方法を用いることができる。

他の協定がなければ,試験板は,検査中に洗浄又は研磨してはならない。

12. 精度 この規格についての精度のデータは,いまだに利用できない。

13. 試験報告 報告書には,少なくとも次の事項を含んでいなければならない。

a) 試験した製品の種類及びその明細

b) この規格の適用

c) 用いたランプの種類(タイプ1,2又は3,又は他のタイプを用いた場合,その種類の詳細)

d) 用いたブラックパネル温度計の種類

e) この規格の附属書Aで参照した補足情報の項目

f)

e)で参照した補足情報の元となった国際規格,国家規格,製品規格又はその他の文書

g) 11.に示した試験の結果

h) 規定した手順を変更した場合,その内容

i)

試験年月日

8

K 5600-7-8 : 1999 (ISO/FDIS 11507 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 必要な補足情報

この附属書に記載した補足情報の項目は,この試験方法を実施するうえで適切なものとして提示しなけ

ればならない。必要な情報については,受渡当事者間の協定によることが望ましく,また,試験品に関連

する国際規格若しくは国家規格,又はその他の文書から,全体的又は部分的に引用してもよい。

a) 素地の材料,素地の厚さ及び素地調整

b) 素地への供試塗料の塗装方法

c) 乾燥(又は焼付け)時間と条件及び(もし可能なら)試験前の養生期間と条件

d) この試験を始める前の試験片の養生の期間と条件(同一の試験片について事前に行われた他の試験が

ある場合)

e) JIS K 5600-1-7によって行った乾燥塗膜のマイクロメートル単位で表した厚さ及び測定方法

f)

試験期間及び試験条件の全明細

g) 特定の要求条件,例えば,色安定性の評価に対する合意した変色の限度など

9

K 5600-7-8 : 1999 (ISO/FDIS 11507 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塗料分野の国際整合化調査研究委員会 構成表

氏名

所属

(委員長)

増 子 昇

千葉工業大学

(委員)

西 出 徹 雄

通商産業省基礎産業局

大 嶋 清 治

工業技術院標準部

鴨志田 直 史

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

本 橋 健 司

建設省建築研究所

坪 田 実

職業能力開発大学校

武 井 昇

職業能力開発大学校

鈴 木 雅 洋

東京都立産業技術研究所

吉 田 豊 彦

社団法人色材協会

高 橋 孝 治

社団法人日本塗装工業会

青 木 茂

サンコウ電子研究所

福 島 稔

社団法人日本鋼橋塗装専門会

近 藤 照 夫

清水建設株式会社

(主査)

岩 井 弘

財団法人日本検査協会

堀 江 建 治

関西ペイント株式会社

山 田 俊 幸

神東塗料株式会社

中 東 昭 憲

神東塗料株式会社

住 田 光 正

大日本塗料株式会社

上 寺 孝 明

中国塗料株式会社

松 井 繁 武

株式会社トウペ

更 谷 浩

日本特殊塗料株式会社

曽 我 元 昭

日本ペイント株式会社

大 澤 晃

日本油脂株式会社

高 橋 真

ロックペイント株式会社

長 尾 進

専門技術者

鈴 木 幹 夫

専門技術者

松 平 忠 志

松平技術士事務所

伊 藤 義 人

専門技術者

小 島 務

財団法人日本検査協会

常 田 和 義

大日本塗料株式会社

筒 井 晃 一

日本ペイント株式会社

(事務局)

内 田 幹 雄

社団法人日本塗料工業会

山 崎 不二雄

社団法人日本塗料工業会

文責 長 尾 進