K 5600-7-7:2008 (ISO 11341:2004)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 3

4 原理······························································································································· 3

5 必要な補足事項 ················································································································ 4

6 装置······························································································································· 4

6.1 試験槽 ························································································································· 4

6.2 光源及びフィルタ ·········································································································· 4

6.3 試験槽空調システム ······································································································· 6

6.4 試験片にぬれを与える装置······························································································· 6

6.5 試験片ホルダ ················································································································ 7

6.6 ブラックスタンダード温度計又はブラックパネル温度計 ························································ 7

6.7 放射計 ························································································································· 8

6.8 暴露装置の校正 ············································································································· 8

7 サンプリング ··················································································································· 8

8 試験片の作製 ··················································································································· 8

9 手順······························································································································· 8

9.1 試験片の取付け ············································································································· 8

9.2 ブラックスタンダード温度計又はブラックパネル温度計の調整 ··············································· 8

9.3 試験槽空気温度 ············································································································· 9

9.4 試験片の暴露 ················································································································ 9

9.5 試験片のぬれ及び試験槽内の相対湿度 ················································································ 9

9.6 照合試験片及び試験片の暴露··························································································· 10

9.7 試験時間 ····················································································································· 10

10 老化現象の評価 ············································································································· 10

11 試験報告書 ··················································································································· 10

附属書A(規定)必要な補足情報 ··························································································· 12

附属書B(参考)水平面全天分光放射照度及び窓ガラスの分光透過率の表 ······································ 13

K 5600-7-7:2008 (ISO 11341:2004)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本塗料

工業会(JPMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 5600-7-7:1999は改正され,また,JIS K 5600-7-5:1999は廃止されこの規格に置き

換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 5600の規格群には,次に示す部編成がある。

JIS K 5600-1 第1部:通則

JIS K 5600-2 第2部:塗料の性状・安定性

JIS K 5600-3 第3部:塗膜の形成機能

JIS K 5600-4 第4部:塗膜の視覚特性

JIS K 5600-5 第5部:塗膜の機械的性質

JIS K 5600-6 第6部:塗膜の化学的性質

JIS K 5600-7 第7部:塗膜の長期耐久性

JIS K 5600-8 第8部:塗膜劣化の評価

JIS K 5600-9 第9部:粉体塗料

JIS K 5600-7 塗料一般試験方法−塗膜の長期耐久性は,次の各節によって構成する。

JIS K 5600-7-1 第1節:耐中性塩水噴霧性

JIS K 5600-7-2 第2節:耐湿性(連続結露法)

JIS K 5600-7-3 第3節:耐湿性(不連続結露法)

JIS K 5600-7-4 第4節:耐湿潤冷熱繰返し性

JIS K 5600-7-6 第6節:屋外暴露耐候性

JIS K 5600-7-7 第7節:促進耐候性及び促進耐光性(キセノンランプ法)

JIS K 5600-7-8 第8節:促進耐候性(紫外線蛍光ランプ法)

JIS K 5600-7-9 第9節:サイクル腐食試験方法−塩水噴霧/乾燥/湿潤

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5600-7-7:2008

(ISO 11341:2004)

塗料一般試験方法−

第7部:塗膜の長期耐久性−第7節:

促進耐候性及び促進耐光性(キセノンランプ法)

Testing methods for paints−Part 7 : Long-period performance of film−

Section 7 : Accelerated weathering and exposure to artificial radiation

(Exposure to filtered xenon-arc radiation)

序文

この規格は,2004年に第2版として発行されたISO 11341を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使

用に関連して起こるすべての安全性の問題を取り扱おうとするものではない。この規格の利用

者は,各自の責任において安全及び健康に対する適切な措置を取らなければならない。

1

適用範囲

この規格は,光源としてキセノンアークランプを用いた促進試験装置内で,水及び水蒸気の作用を含め

て,促進耐候性試験又は促進耐光性試験によって,塗膜を暴露する方法について規定する。この試験方法

では,試験前,試験中及び試験後の選択した要因を比較測定することによって,個別に評価することがで

きる。

この規格は,試験の最も重要な要因及び暴露装置の条件を規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11341:2004,Paints and varnishes−Artificial weathering and exposure to artificial radiation−

Exposure to filtered xenon-arc radiation (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,“一致している”ことを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 5500 塗料用語

注記 対応国際規格:ISO/DIS 4618-1:1997,Paints and varnishes−Terms and definitions for coating

2

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

materials−Part 1:General terms,ISO/DIS 4618-2:1996,Paints and varnishes−Terms and definitions

for coating materials−Part 2:Special terms relating to paint characteristics,及びISO/DIS

4618-3:1996,Paints and varnishes−Terms and definitions for coating materials−Part 3:Surface

preparation and application methods(全体評価:MOD)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

注記 対応国際規格:ISO 15528:2000,Paints,varnishes and raw materials for paints and varnishes−

Sampling (IDT)

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

注記 対応国際規格:ISO 1513:1992,Paints and varnishes−Examination and preparation of samples for

testing (IDT)

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

注記 対応国際規格:ISO/DIS 1514:2002, Paints and varnishes−Standard panels for testing (MOD)

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

注記 対応国際規格:ISO 3270:1984,Paints and varnishes and their raw materials−Temperatures and

humidities for conditioning and testing (IDT)

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

注記 対応国際規格:ISO/DIS 2808:1996,Paints and varnishes−Determination of film thickness (MOD)

JIS K 5600-8-1 塗料一般試験方法−第8部:塗膜劣化の評価−第1節:一般的な原則と等級

注記 対応国際規格:ISO 4628-1:1982,Paints and varnishes−Evaluation of degradation of paint coatings

−Designation of intensity, quantity and size of common types of defect−Part 1:General principles

and rating schemes (IDT)

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

注記 対応国際規格:ISO 4628-2:1982,Paints and varnishes−Evaluation of degradation of paint coatings

−Designation of intensity, quantity and size of common types of defect−Part 2:Designation of

degree of blistering (IDT)

JIS K 5600-8-3 塗料一般試験方法−第8部:塗膜劣化の評価−第3節:さびの等級

注記 対応国際規格:ISO 4628-3:1982,Paints and varnishes−Evaluation of degradation of paint coatings

−Designation of intensity, quantity and size of common types of defect−Part 3:Designation of

degree of rusting (IDT)

JIS K 5600-8-4 塗料一般試験方法−第8部:塗膜劣化の評価−第4節:割れの等級

注記 対応国際規格:ISO 4628-4:1982,Paints and varnishes−Evaluation of degradation of paint coatings

−Designation of intensity, quantity and size of common types of defect−Part 4:Designation of

degree of cracking (IDT)

JIS K 5600-8-5 塗料一般試験方法−第8部:塗膜劣化の評価−第5節:はがれの等級

注記 対応国際規格:ISO 4628-5:1982,Paints and varnishes−Evaluation of degradation of paint coatings

−Designation of intensity, quantity and size of common types of defect−Part 5:Designation of

degree of flaking (IDT)

JIS K 5600-8-6 塗料一般試験方法−第8部:塗膜劣化の評価−第6節:白亜化の等級

注記 対応国際規格:ISO 4628-6:1990,Paints and varnishes−Evaluation of degradation of paint coatings

−Designation of intensity, quantity and size of common types of defect−Part 6:Rating of degree of

3

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

chalking by tape method (IDT)

CIE Publication No.85:1989,Solar spectral irradiance

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 5500によるほか,次による。

3.1

老化現象 (ageing behaviour)

促進耐候性試験又は促進耐光性試験における塗膜の性質の変化。

注記 老化を起こす要因の一つの尺度は,400 nm以下の波長又は特定の波長,例えば,340 nmにお

ける放射露光量 H である。塗膜の老化現象は,塗膜の種類,塗膜の暴露条件,老化の進行を

監視するために選択した特性及びその変化の程度に依存する。

3.2

放射露光量,H (radiant exposure)

試験片に放射され,次の式で与えられる放射エネルギーの量。

∫

=

t

E

H

d

ここに, E: 放射照度(W/m2)

t: 暴露時間(秒)

H: 放射露光量(J/m2)

注記 放射照度Eが総暴露時間中一定であれば,放射露光量HはEとtとの積となる。

3.3

老化基準 (ageing criterion)

試験による,塗膜の選択した特性の変化の程度。老化基準は,規定によるか又は受渡当事者間の協定に

よる。

4

原理

ある放射露光量Hを放射した後,塗膜の選択した特性の変化の度合いを得るために,及び/又はある度

合いの老化を生じるのに必要な放射露光量を得るために,フィルタを通したキセノンアーク放射による促

進耐候性試験又は促進耐光性試験を行う。監視するために選択した特性は,実用的にも重要であるものが

望ましい。暴露した塗膜の特性は,同一の塗料から同時に同じ方法で作製した照射前の塗膜(原状試験片)

の特性と比較するか,又は暴露装置内での試験中の状態が既知である塗膜(照合試験片)と同時に暴露し

て,特性を比較する。

自然暴露においては,太陽光の照射が塗膜の老化の必す(須)な要因と考えられる。同じことが窓ガラ

スを通した放射に対する暴露にも当てはまる。したがって,促進耐候性試験又は促進耐光性試験において,

この要因をシミュレートすることが特に重要である。キセノンアーク光源には,二つの異なるフィルタシ

ステムがある。一つは,紫外域及び可視域で水平面全天放射の分光分布に一致させるもの(方法1),もう

一方のフィルタは,紫外域及び可視域で厚さ3 mmの窓ガラスを通した水平面全天放射の分光分布に一致

させるもの(方法2)で,いずれも分光放射照度を修正するように設計されている。

放射照度値及び400 nm以下の紫外域におけるフィルタを通した照射の偏差の許容範囲を示すため,二

つの分光エネルギー分布を示す(表1及び表2参照)。さらに,キセノンアーク放射は800 nmまでの範囲

4

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

では太陽光の放射とよく一致するので,その範囲の放射照度の規定に対してCIE No.851)が用いられる。

暴露装置内での試験中に,キセノンアークランプ及びフィルタシステムの劣化によって,分光放射照度

Eが変化する。特に高分子材料に光化学的な影響を大きく与える紫外域においてこの劣化が起こる。した

がって,単に照射時間だけでなく,400 nm以下の波長域又は特定波長,例えば,340 nmでの放射露光量

Hについても測定を行う。その値は,塗膜の老化に関する参考値として用いる。

塗膜に及ぼす自然のさまざまな作用を,正確にシミュレートすることは不可能である。したがって,こ

の規格では,促進耐候性試験という用語を自然暴露とは区別している。窓ガラスを通した太陽光をシミュ

レートする試験は,この規格では促進耐光性試験としている。

注1)

CIE No.85 CIE(国際照明委員会)発行のTechnical Report No.85(1989)に発表された,太陽光

の波長分布及び分光放射照度のモデル。

5

必要な補足事項

この規格の試験方法は,いかなる場合も補足情報によって補完する必要がある。補足情報の項目は,附

属書Aによる。

6

装置

6.1

試験槽 試験槽は,放射光源,フィルタ及び試験片のホルダを取り付けることができる耐食性材料

製で,空調ができる囲いで構成する。

6.2

光源及びフィルタ 1本又は複数のキセノンアークランプを光源として用いる。光源からの放射は,

放射照度の相対分光分布(相対分光エネルギー分布)が試験片ホルダ面で,水平面全天紫外放射及び可視

放射(方法1)又は厚さ3 mmの窓ガラスを通した水平面全天紫外放射及び可視放射(方法2)のいずれか

に十分近似するようなフィルタを通過させる。

デイライトフィルタ及び窓ガラスフィルタを通したキセノンアークランプの分光放射照度分布を表1及

び表2に示す。照度分布は290 nm〜400 nmまでの総放射照度に対する百分率で示す。

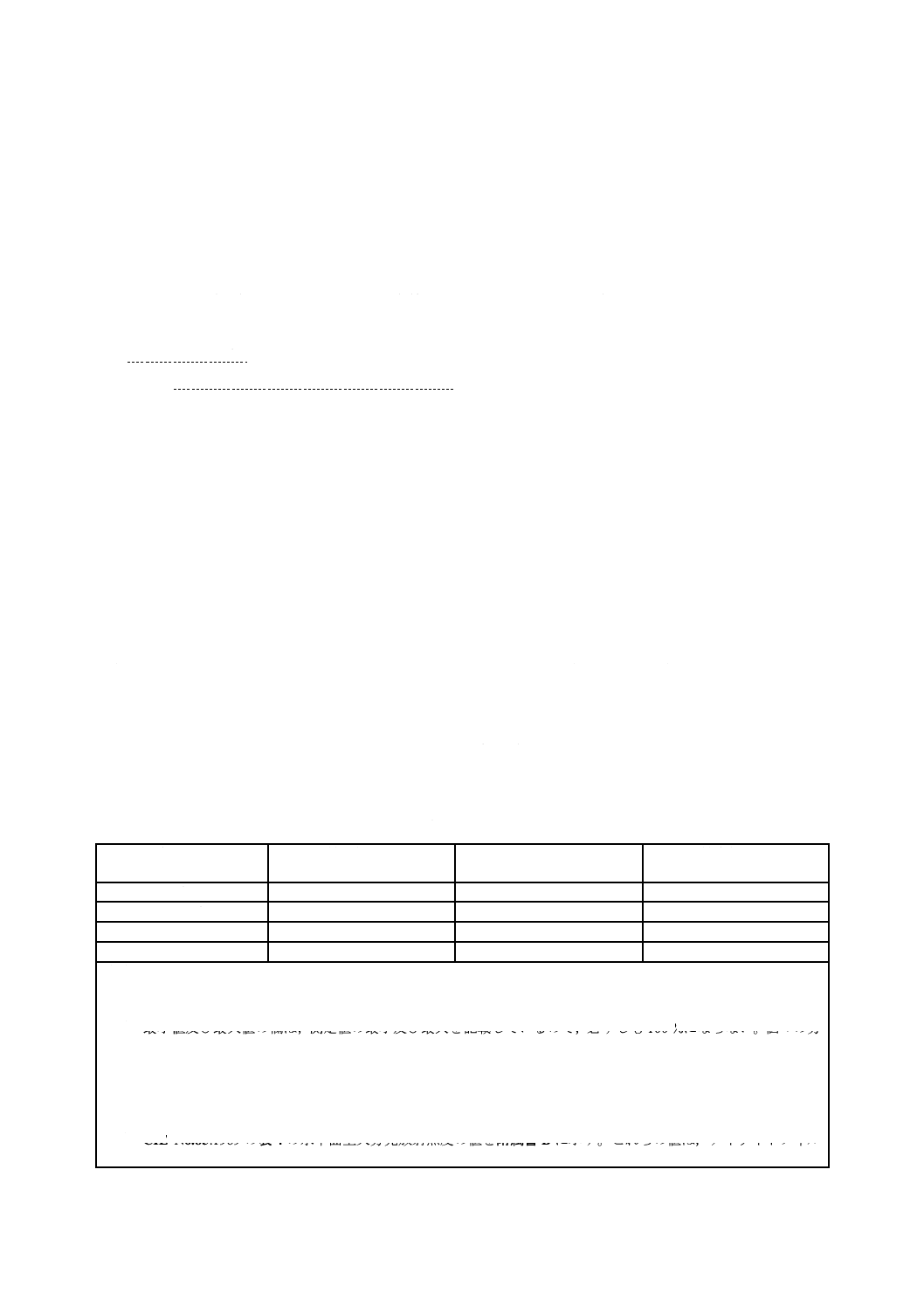

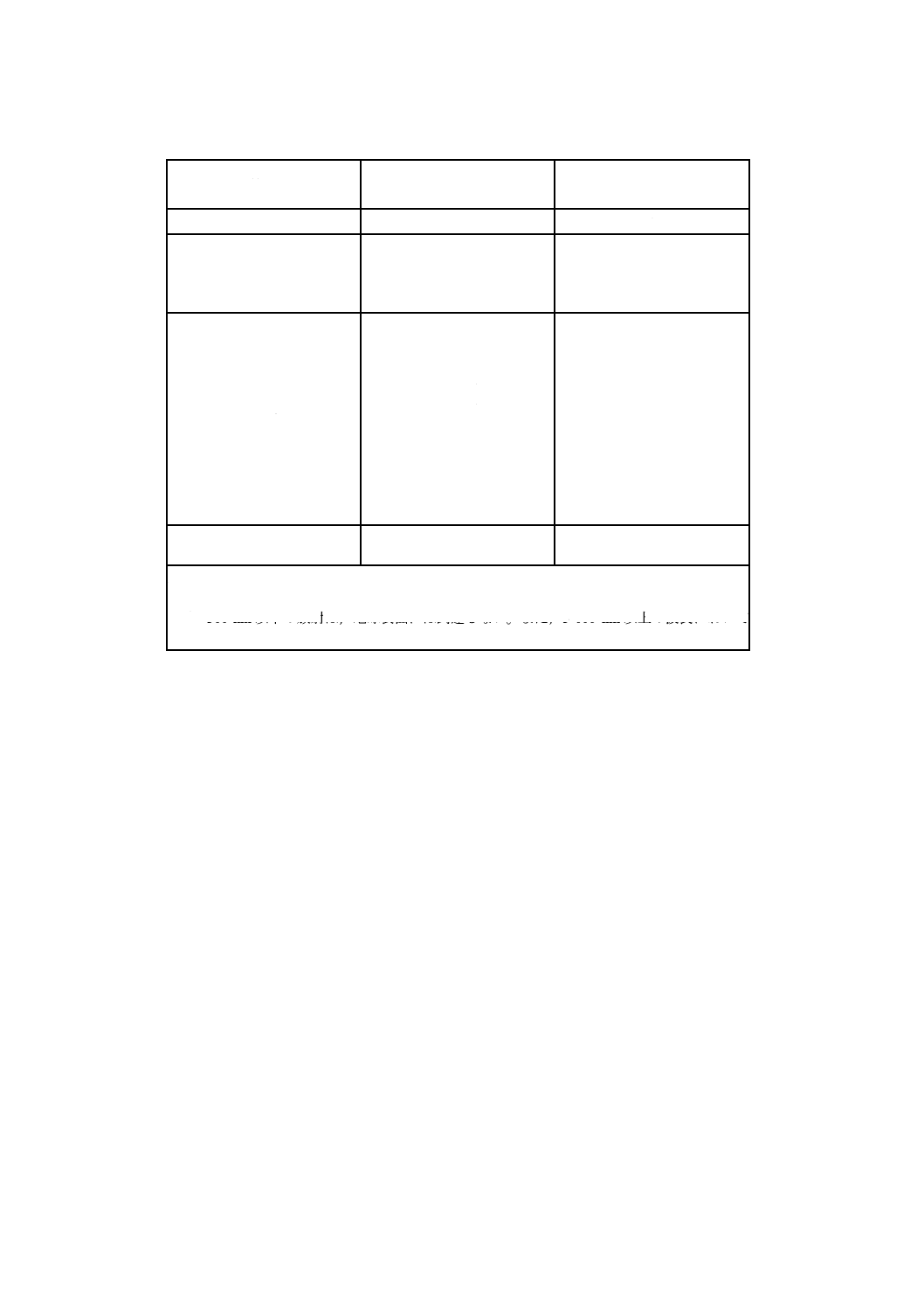

表1−デイライトフィルタを通したキセノンアークランプに要求される

分光放射照度分布(方法1 促進耐候性)

波長, λ

nm

最小値a),b)

%

CIE No.85:1989,表4 c),d)

%

最大値a),b)

%

λ≦290

−

−

0.15

290<λ≦320

2.6

5.4

7.9

320<λ≦360

28.2

38.2

38.6

360<λ≦400

55.8

56.4

67.5

注a) この表の最小値及び最大値は,異なる製造ロット及び各種の経時変化したデイライトフィルタを通した,製

造業者の推奨する水冷及び空冷のキセノンアークランプでの測定数113の分光放射照度を元にしている。最

小値及び最大値は,すべての測定値の平均値から少なくとも3σ以内である。

b) 最小値及び最大値の欄は,測定値の最小及び最大を記載しているので,必ずしも100 %にならない。個々の分

光放射照度の値は,この表の波長域で計算すると,百分率の合計は100 %になる。個々のデイライトフィルタ

を通したキセノンランプは,各々の波長域における百分率が指定の最小値と最大値との間に入らなければな

らない。許容範囲と異なる分光放射照度のキセノンアーク装置での試験結果は,異なることが予想される。

用いたキセノンアークランプ及びフィルタの分光放射照度のデータについてはキセノンアーク装置の製造業

者に相談する。

c) CIE No.85:1989の表4の水平面全天分光放射照度の値を附属書Bに示す。これらの値は,デイライトフィル

タを通したキセノンアークランプの目標値である。

5

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−デイライトフィルタを通したキセノンアークランプに要求される

分光放射照度分布(方法1 促進耐候性)(続き)

d) CIE No.85:1989の表4(附属書B参照)に代表される太陽光について,290 nm〜800 nmまでの放射照度との

百分率で示すと,紫外放射照度(290 nm〜400 nm)は11 %,可視放射照度(400 nm〜800 nm)は89 %である。

キセノンアーク装置内で実際に試験片を暴露する紫外放射及び可視放射の百分率は,暴露する試験片の数量

及びそれらの反射特性で異なる可能性がある。

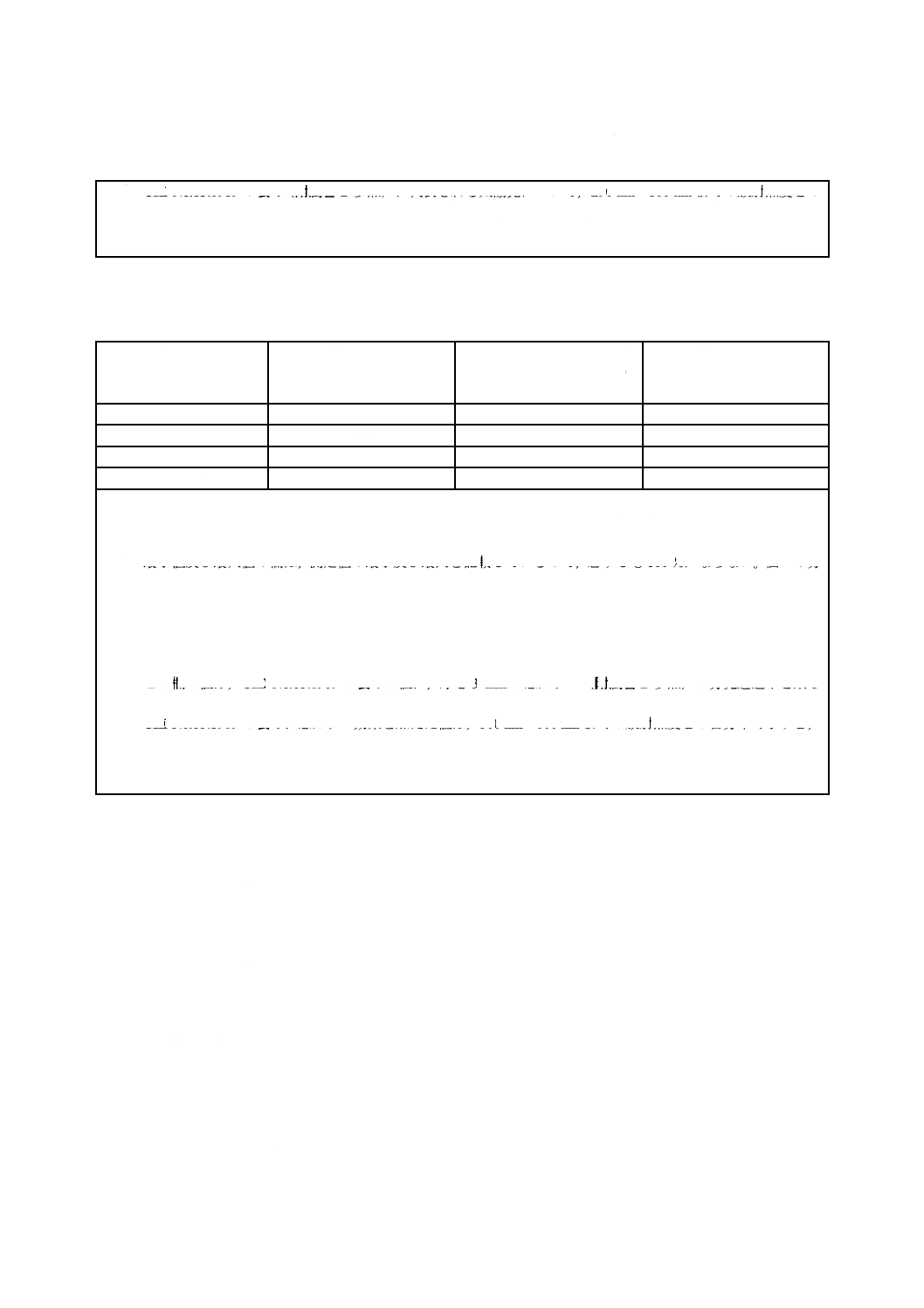

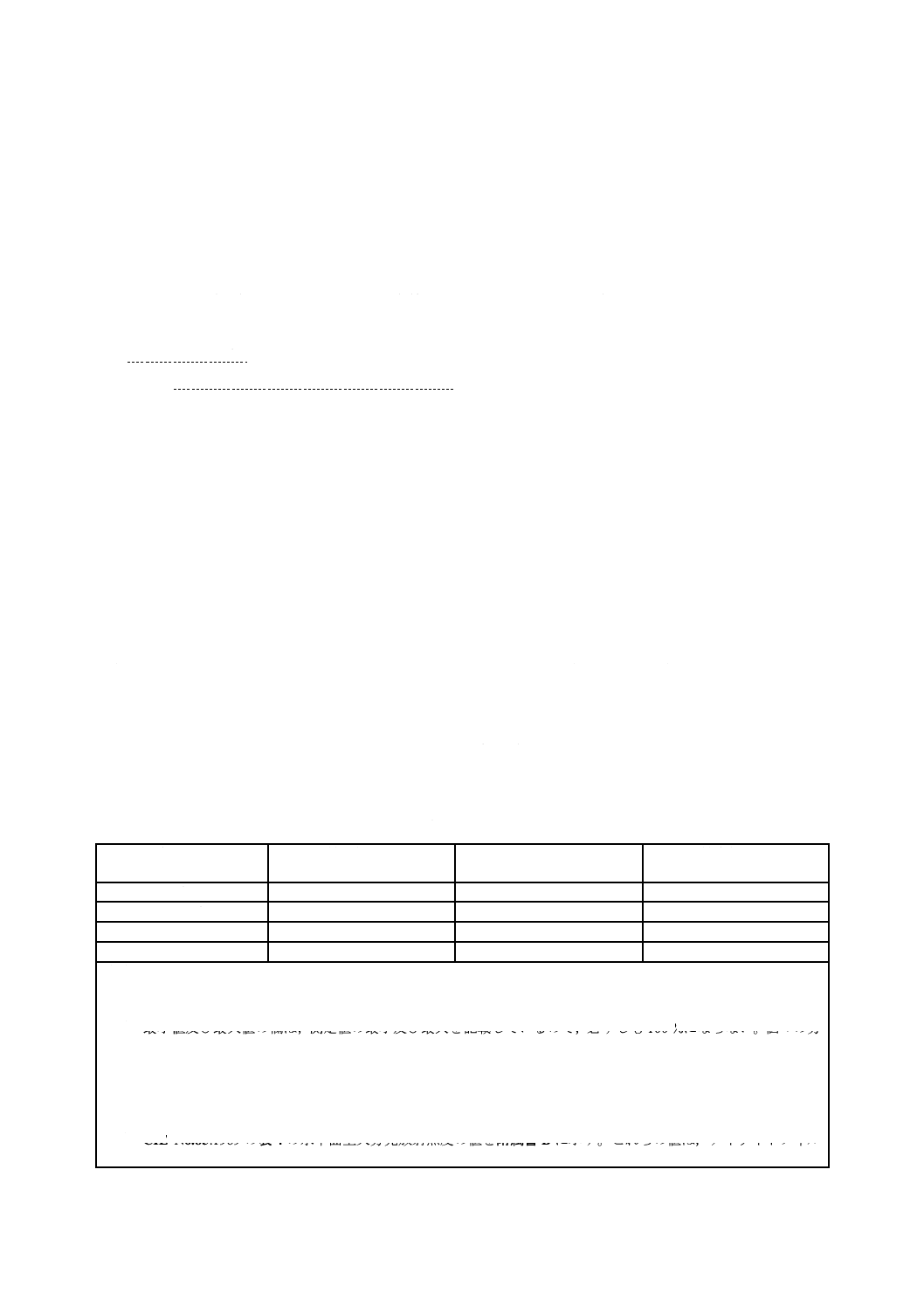

表2−窓ガラスフィルタを通したキセノンアークランプに要求される

分光放射照度分布(方法2 促進耐光性)

波長, λ

nm

最小値a),b)

%

CIE No.85:1989,表4 に窓

ガラス効果を加えたc),d)

%

最大値a),b)

%

λ≦300

−

−

0.29

300<λ≦320

0.1

≦1

2.8

320<λ≦360

23.8

33.1

35.5

360<λ≦400

62.4

66.0

76.2

注a) この表の最小値及び最大値は,異なる製造ロット及び各種経時変化した窓ガラスフィルタを通した,製造業

者の推奨する水冷及び空冷のキセノンアークランプでの測定数35の分光放射照度を元にしている。最小値及

び最大値は,すべての測定値の平均値から少なくとも3σ以内である。

b) 最小値及び最大値の欄は,測定値の最小及び最大を記載しているので,必ずしも100 %にならない。個々の分

光放射照度の値は,この表の波長域で計算すると,百分率の合計は100 %になる。個々の窓ガラスフィルタを

通したキセノンアークランプは,各々の波長域における百分率が指定の最小値と最大値との間に入らなけれ

ばならない。許容範囲と異なる分光放射照度のキセノンアーク装置での試験結果は,異なることが予想され

る。用いたキセノンアークランプ及びフィルタの分光放射照度のデータについてはキセノンアーク装置の製

造業者に相談する。

c) この欄の値は,CIE No.85:1989の表4の値に,厚さ3 mmの窓ガラス(附属書B参照)の分光透過率を乗じ

て得た値である。これらの値は,窓ガラスフィルタを通したキセノンアークランプの目標値である。

d) CIE No.85:1989の表4に窓ガラス効果を加えた値は,300 nm〜800 nmまでの放射照度との百分率で示すと,

紫外放射照度(300 nm〜400 nm)は9 %,可視放射照度(400 nm〜800 nm)は91 %である。キセノンアーク

装置内で実際に試験片を暴露する紫外放射及び可視放射の百分率は,暴露する試験片の数量及びそれらの反

射特性で異なる可能性がある。

通常,試験片ホルダ面での時間当たりの平均の放射照度 E は次による。

− 300 nm〜400 nm間では60 W/m2,又は340 nmでは0.51 W/(m2・nm)(方法1)

− 300 nm〜400 nm間では50 W/m2,又は420 nmでは1.1 W/(m2・nm)(方法2)

受渡当事者間の協定によって,高い放射照度を用いてもよい。そのときには,試験片ホルダ面での時間

当たりの平均の放射照度 E は,次による。

− 300 nm〜400 nm間では60 W/m2 〜180 W/m2 まで,又は340 nmでは0.51 W/(m2・nm)〜1.5 W/(m2・nm)

まで(方法1)

− 300 nm〜400 nm間では 60 W/m2 〜162 W/m2まで,又は420 nmでは1.1 W/(m2・nm)〜3.6 W/(m2・nm)

まで(方法2)

注記1 高放射照度試験は,自動車用内装材などの幾つかの材料には有用である。高放射照度試験を

行うときは,放射照度と特性変化との直線性を注意深く調べる。異なる放射照度で得た試験

結果は,他の試験要因(ブラックスタンダード温度又はブラックパネル温度,槽内空気温度

及び相対湿度)が近似しているときだけ比較することができる。

6

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 2 300 nm〜800 nmまでの実際の放射照度 E を測定し報告することが望ましい。不連続運転(9.4

参照)のときには,この値には試験槽の内壁に反射して試験片ホルダ面に達する放射も含ま

れる。

注記 3 広帯域(300 nm〜400 nm)での放射照度から狭帯域(340 nm又は420 nm)での放射照度へ

の換算率は,各種のフィルタでの平均値である。この換算率の詳細は,製造業者から得るこ

とができる。

放射照度 E は,試験片のどの点においても,全面積での総放射照度の算術平均の±10 %以上変動して

はならない。キセノンアークランプの点灯によって生成するオゾンは,試験槽内に入れないように,分離

して排気する。排気ができない場合には,試験片を周期的に入れ替えて各場所での暴露時間を等しくする。

老化を更に促進させるために,試験対象とする塗膜の特定の性質に関して,自然暴露との相関が既知で

ある場合には,相対分光エネルギー分布及び放射照度に関する上記の規定からの変更事項を,受渡当事者

間で協定してもよい。このような老化を更に高める促進は,放射照度を高めるか,又は分光エネルギー分

布の短波長側の端を規定の方法でより短波長側に移動させることによって行ってもよい。規定の方法から

外れた場合は,詳細を試験報告書に記載する。キセノンアークランプ及びフィルタの劣化は,試験中の相

対分光エネルギー分布を変化させ放射照度の低下の原因となる。分光エネルギー分布及び放射照度を一定

に保つために,ランプ及びフィルタを交換するとよい。また,装置の調整によって放射照度を一定に保つ

ようにしてもよい。交換及び調整は装置メーカの指示による。

6.3

試験槽空調システム 試験槽を9.2に規定するブラックスタンダード温度又はブラックパネル温度

に保つために,湿度及び温度を調節した清浄な空気を試験槽内に循環させる。試験槽内の空気の温度及び

相対湿度は,直接の放射から保護した温度及び湿度センサで監視する。9.5に規定する相対湿度を保つため

に,蒸留水又はイオン交換水だけを使う。

注記 試験槽に新鮮な空気を連続的に送るとき,例えば,夏季の空気中の水分は冬季よりも多いので,

冬季と夏季とでは,装置の運転条件が異なる場合があり,これが試験結果に影響するおそれが

ある。試験の再現精度は,空気を閉回路で循環することによって高めることができる。

6.4

試験片にぬれを与える装置(方法1に用いる)

注記1 方法1には,試験片のぬれがある。これは,屋外環境での降雨と結露をシミュレートするこ

とを意図している。

試験片にぬれを与える装置は,9.5に規定するぬれ時間中,次のいずれかの方法で試験片をぬらすように

作る。

a) 表面に水を噴霧する。

b) 試験槽内の試験片を水中に浸せきする。

注記2 水の噴霧及び水中での浸せきによる試験片のぬれは,必ずしも同じ結果にはならない。

試験片が光源の周りを回転するときには,それぞれの試験片に対して9.5の要求に合うように,水噴霧

ノズルを配置する。

ぬれに用いる水は,電気伝導率2 μS/cm以下で,蒸発残さ1 mg/kg以下の,蒸留水又はイオン交換水と

する。

試験片の表面に析出物が生成されることによって誤った結果を招くおそれがあるので,必要な純度の水

が得られない限り,水の再利用はしてはならない。

7

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水の供給タンク,配管及び噴霧ノズルは,耐食性材料で製作されたものでなければならない。

6.5

試験片ホルダ 試験片ホルダは,耐食性材料を使用する。

6.6

ブラックスタンダード温度計又はブラックパネル温度計 乾燥期間中,試験片の面における温度の

測定には,ブラックスタンダード又はブラックパネル温度計を用いる。

a) ブラックスタンダード温度計は,厚さ約0.5 mmのステンレス鋼の平たん(平滑)な板とする。代表

的な寸法は長さ約70 mm,幅約40 mmとする。光源に向く表面は,耐候性に優れた黒色層で塗装する。

この黒色層は,2 500 nmまでのすべての入射光を少なくとも90 %吸収しなければならない。光源にさ

らされない平板の面の中央に良好な熱伝導を保つように白金抵抗センサを取り付ける。平板のこの面

に,厚さ5 mmの,充てん材を含まないポリふっ化ビリニデン(PVDF)製の裏板をはり付ける。このPVDF

板は,白金抵抗センサを取り付けるのに十分なすき間を残して固定する。センサとPVDF板のくぼみ

との距離は,約1 mmとする。試験片ホルダに黒色塗装金属板を固定するとき,ホルダと金属板との

間に金属間の熱接触が生じないよう,PVDF板の長さ及び幅を十分大きくとる。ホルダの金属部分は,

金属板の縁から少なくとも4 mmとする。異なる構造のブラックスタンダード温度計は,その温度表

示が,暴露装置が達成できるすべての温度及び放射照度設定での安定状態において規定する,規定構

造での温度表示との差が±1.0 ℃以内である場合にかぎって用いてもよい。また,異なる構造のブラ

ックスタンダード温度計は,安定状態に達するのに要する時間を,規定のブラックスタンダード温度

計の10 %以内とする。

b) ブラックパネル温度計は,耐食性の平たん(平滑)な金属板とする。代表的な寸法は長さ約150 mm,

幅は約70 mm,厚さ約1 mmである。光源に向く表面は,耐候性に優れた黒色層で塗装する。この黒

色層は,2 500 nmまでのすべての入射光を,90 %以上吸収しなければならない。ダイヤル表示付き黒

色塗装のバイメタル温度計又は抵抗式温度計の感熱部は,暴露される面の中央にしっかりと取り付け

る。金属板の裏面は,試験槽内の雰囲気に開放されていなければならない。

黒色面の外観に変化が認められた場合,装置製造業者の指示に従う。

注記1 ブラックスタンダード温度計は,黒色板が熱から絶縁されて固定されている点で,ブラック

パネル温度計と異なる。したがって,測定された温度は,熱伝導性の低い素地に黒又は暗色

系の塗装をした試験片の暴露面での温度にほぼ相当している。通常,淡彩の試験片の表面温

度は低くなる。

注記2 試験片の表面温度は,放射の吸収量,放射量,試験片内の熱伝導,試験片と空気との間での

熱移動,試験片とホルダとの間での熱移動などによる。そのため正確には予測できない。

注記 3 一般的な暴露試験(高放射照度試験でない。)の条件では,ブラックスタンダード温度計の指

示温度は,ブラックパネル温度計の指示温度より通常約5 ℃高い。ブラックパネル温度とブ

ラックスタンダード温度との差は,高放射照度試験時には大きくなる(6.2参照)。

注記4 ブラックスタンダード温度計は,熱絶縁形ブラックパネル温度計とも呼ばれる。ブラックパ

ル温度計は,非熱絶縁形ブラックパネル温度計とも呼ばれる。

暴露中の試験片の表面温度の範囲を測定できるようにし,かつ,装置内の暴露条件を制御しやすくする

ために,ブラックスタンダード温度計と同一構造のホワイトスタンダード温度計を共に使うか,又はブラ

ックパネル温度計と同一構造のホワイトパネル温度計を共に使うとよい。そのためには,300 nm〜1 000 nm

の波長範囲で少なくとも90 %以上,及び1 000 nm〜2 000 nmの波長範囲で少なくとも60 %以上の反射率

をもつ,耐候性に優れた白色塗膜を用いる。

8

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

放射計 試験槽内の試験片表面が受ける放射照度E及び放射露光量Hは,2π srの視野及び良好な余

弦感度をもつ光電子式受光器を備えた放射計で測定する。放射計は,表B.1に示す分光分布を基に校正す

る。校正は,製造業者の指示に従って行う。

注記 暴露装置内で測定した放射露光量と自然暴露で測定した放射露光量との直接比較は,用いる放

射計が同じタイプであれば,可能である。

6.8

暴露装置の校正 装置は,製造業者の仕様に従って校正する。

7

サンプリング

JIS K 5600-1-2の規定に従って,試験する製品(又は多層系塗装のときは各々の製品)から代表的な試

料を採取する。

次いで,JIS K 5600-1-3の規定に従って,試験用の各試料を検査し,調製する。

8

試験片の作製

試験片の作製に用いる素地は,通常実際に使われているもの(例えば,石こうボード,木材,金属,樹

脂材料)を用いる。塗料の塗装及び乾燥方法は,通常用いられる膜厚となるように実際に使っている方法

を用いる。

特に規定又は受渡当事者間の協定がない限り,試験用素地として,JIS K 5600-1-4の規定による標準試

験板が望ましい。

注記1 試験槽のホルダに収まるような適切な大きさの平らな試験片が望ましい。

特に協定がない限り,試験片の表面だけを試験する塗料又は塗装系で塗装する。裏面及び端面は,必要

があれば,試験の期間中素地を劣化から守るのに適した塗装をする。

焼付け塗料は,通常の使用と同じ条件で乾燥させる。常温乾燥のときには,塗装片は水平に保ち,JIS K

5600-1-6の規定に従って温度 (23±2) ℃,湿度 (50±5) %で乾燥させる。乾燥期間及びその後の保管も,

規定どおりに行う。

すべての試験片には適切な方法で印を付ける。塗膜の厚さは,JIS K 5600-1-7に従って測定する。

異なる試験期間の一連の試験を行うときには,各々の塗装材に対し適切な数の試験片を作製する。

必要があれば,各々の塗装に対し少なくとも1枚余分の試験片を作製し,原状試験片として使うために,

18 ℃〜28 ℃の暗所で保管する。

注記2 この塗装板は,保管中に特性が変化する可能性がある。

暗所での保管に鋭敏な,アルキド樹脂塗料のような塗膜は,受渡当事者間で協定した条件で保管しなけ

ればならない。

9

手順

9.1

試験片の取付け

試験する塗膜が周囲の環境に自由にさらされるように,試験片を試験片ホルダ(6.5参照)に取り付ける。

注記 試験片ホルダの配置は,例えば,上の列と下の列を入れ替えるなど,一定間隔で変える。

9.2

ブラックスタンダード温度計又はブラックパネル温度計の調整

通常の試験では,ブラックスタンダード温度(BST)を (65±2) ℃又はブラックパネル温度(BPT)を (63±

9

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ℃に設定する。暴露中に試験片を周期的にぬらすときには,乾燥期間の終わりにBST又はBPTを測定

する。装置が不連続モード(9.4参照)で動いているときでも,ブラックスタンダード温度計又はブラック

パネル温度計(6.6参照)は常に継続して用いる。

色の変化を試験するときには,(55±2) ℃のBST又は (50±2) ℃のBPTに設定する。より高温では,バ

インダの広範な劣化が生じ,白亜化及び光沢の減少となり,色変化の正確な評価が難しくなる。

注記1 65 ℃のBST又は63 ℃のBPTには相互の関連はない。通常63 ℃又は50 ℃のBPTは,65 ℃

又は55 ℃のBSTより,それぞれ高い表面温度を意味する。四つの温度は,すべて異なった

条件を表し,それぞれの条件で異なる試験結果が予想される。

ブラックパネル温度計を用いるときには,温度計の種類及び試験片ホルダへの取付け方を試験報告書に

記載する。

受渡当事者間の協定があるときには,他の温度を選ぶことができるが,試験報告書に記載する。

注記2 BST又はBPTは,試験片の温度に一致しない(6.6の注記2参照)。

9.3

試験槽空気温度

通常の試験では,試験槽空気温度 (38±3) ℃を用いる。

9.4

試験片の暴露

方法1又は方法2(箇条4参照)によって,連続的(連続運転)又は周期的な放射照度の変化(不連続

運転)で,試験片及び放射計(6.7参照)を暴露する。いずれのときも,ブラックスタンダード温度計又は

ブラックパネル温度計を連続して用いる。

不連続運転のときには,周期的な放射照度の変化は,試験片ホルダを180度回転させた後,光源からの

直接の放射に戻すことによって得られる。

注記 不連続運転では,6.2で規定する平均的な放射照度を確かめることが必要である。

9.5

試験片のぬれ及び試験槽内の相対湿度

他に協定がなければ,サイクルA及びサイクルBの規定によって,試験片を繰返しぬらすか,又はサイ

クルC及びサイクルDの規定によって,試験槽内の相対湿度を一定に保つ(表3参照)。

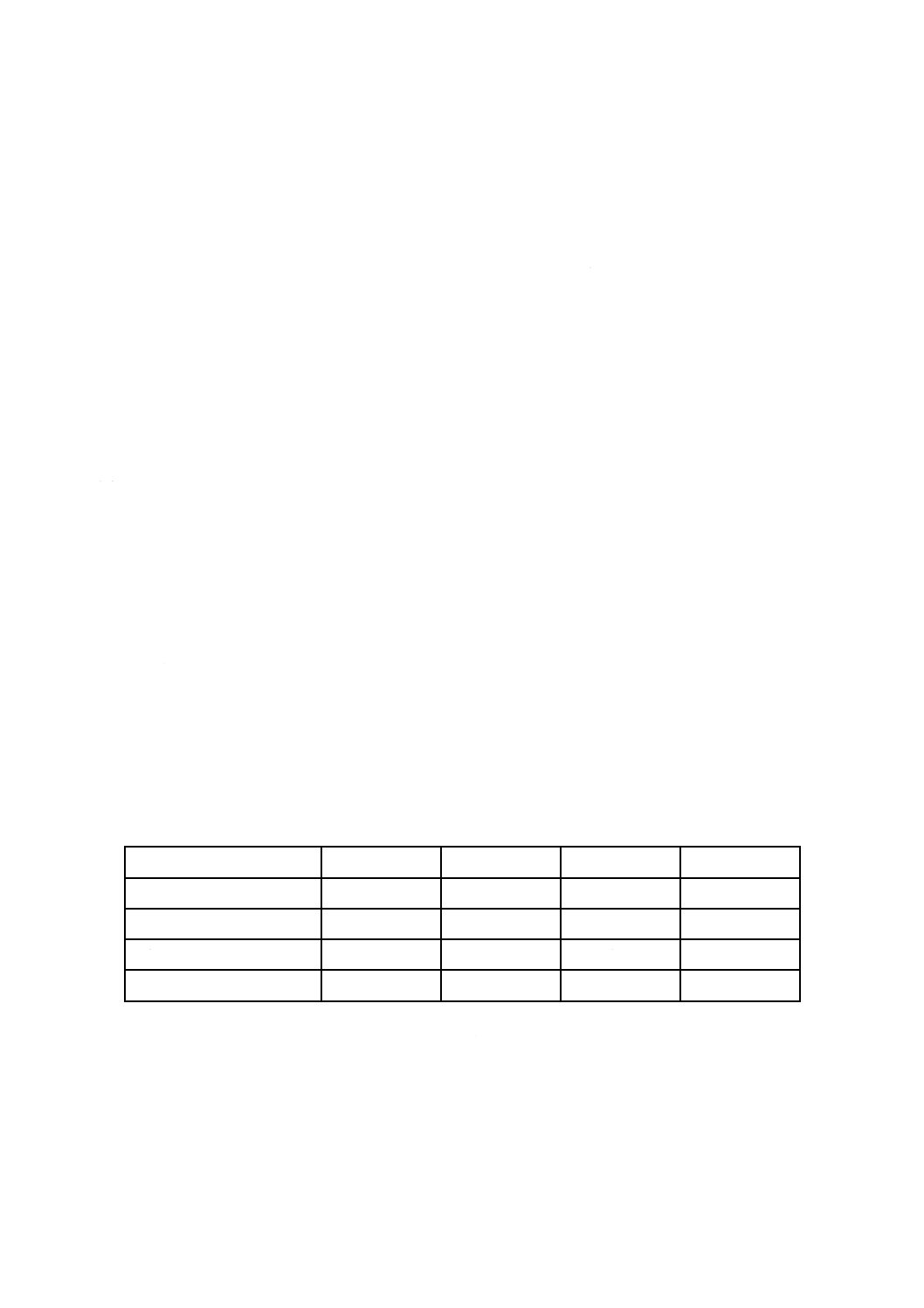

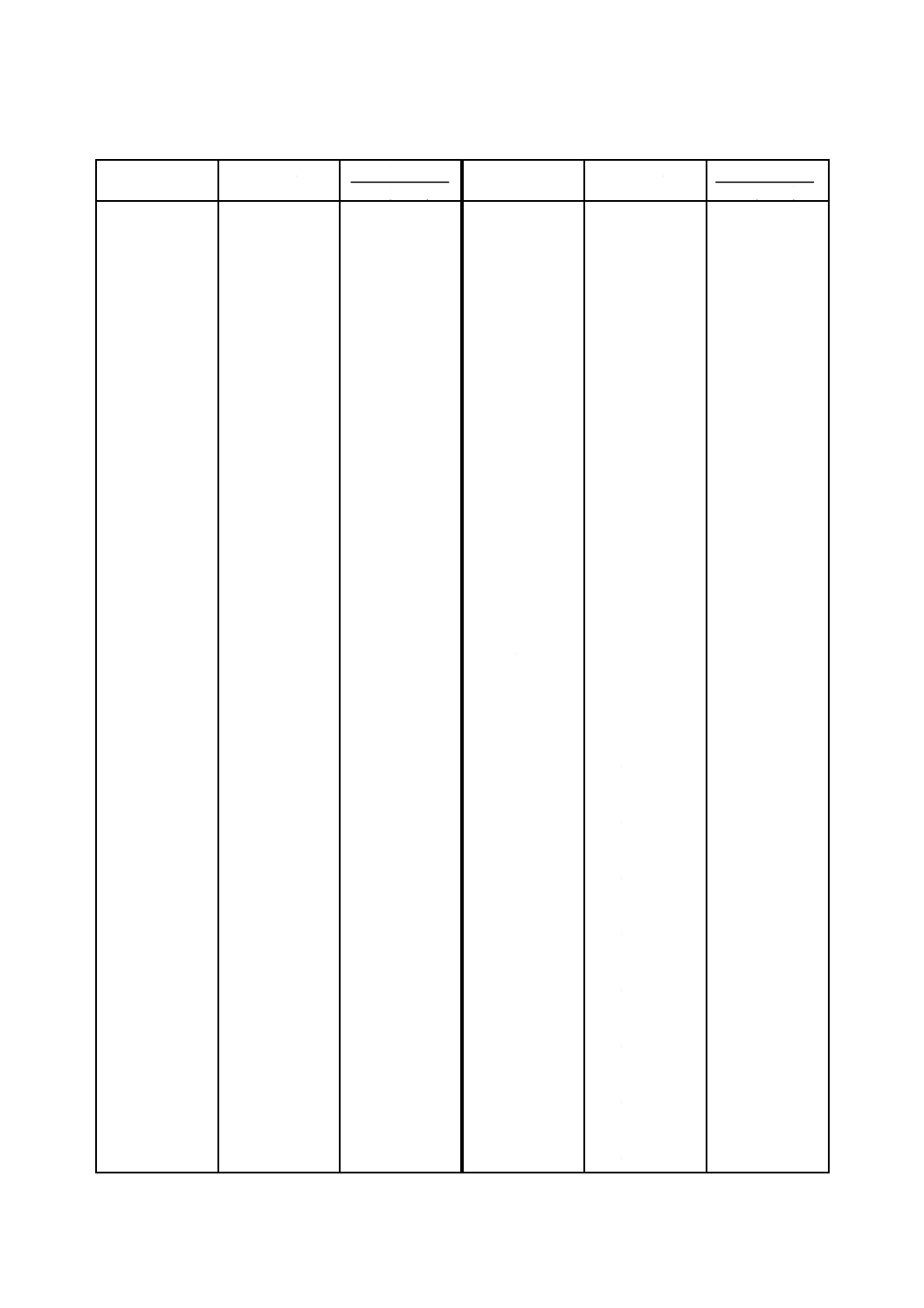

表3−試験片ぬれサイクル

サイクル

A

B

C

D

操作

連続運転

不連続運転

連続運転

不連続運転

ぬれ時間

分

18

18

−

−

乾燥期間

分

102

102

永続

永続

乾燥期間中の相対湿度

%

40〜60

40〜60

40〜60

40〜60

注記 試験槽内の空気の相対湿度は,各試験片の色が異なるため温度も異なるので,試験片表面に接

する空気の相対湿度とは必ずしも等しくならない。

サイクルA及びサイクルBは,耐候性試験に用いる(方法1)。サイクルC及びサイクルDは,窓ガラ

スを通した暴露をシミュレートすることを意図している(方法2)。

ぬれの間に放射を中断してはならない。

10

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

石(レンガ)又は自動車用の塗料のような特殊なもののときには,異なるぬれ時間・乾燥期間のサイク

ル,例えば,ぬれ時間3分・乾燥期間17分又はぬれ時間12分・乾燥期間48分のサイクルが,満足する結

果を与える。異なるサイクルを用いたときには,試験報告に記載する。

9.6

照合試験片及び試験片の暴露

単に老化を放射露光量の関数と考えることは,異なる種類の装置の差,表1及び表2に示す相対分光エ

ネルギー分布内における放射照度の分光分布の変化,並びに試験片の温度差のいずれも考慮していないこ

とになる。これらの要因はすべて,塗膜の老化過程及びその速度に顕著に影響する。

試験期間中のすべての要因の影響を考慮する一つの方法は,試験片と同じ装置,及び同じ試験条件で,

照合試験片を暴露することである。照合試験片は,試験する塗膜と化学構造及び老化現象ができるだけ似

ているものとする。

9.7

試験時間

次のいずれかの時間まで試験する。

a) 試験片の表面を,規定した又は受渡当事者間で協定した放射露光量に達するまで露光する。

b) 規定した又は受渡当事者間の協定した老化基準(3.3参照)に達するまで露光する。

b)のとき,試験時間の各段階で取り出し,検査し,老化曲線を描くことによって終点を求める。

あらゆる種類の塗膜に適した単一の試験期間又は試験計画を規定することはできない。試験の総数及び

各試験における段階の数は,個々の試験の必要数に応じて選ぶ。特別な場合には,受渡当事者間で協定す

る。協定がなければ,評価は各段階で2枚の試験片で行う。試験片の試験は,キセノンアークランプ又は

フィルタの交換,清掃,若しくは各段階での試験片の取出しのとき以外は,中断してはならない。

試験片を光沢又は色の変化で評価するときは,乾燥期間の終了時に暴露装置から取り出す。

10 老化現象の評価

暴露の前後及び試験中の塗膜の特性の測定及び適切な標準の使用については,受渡当事者間の協定によ

る。評価の方法は,JIS K 5600-8-1〜JIS K 5600-8-6による。

受渡当事者間の協定がない限り,試験の中間段階で試験片を洗浄したり,磨いたりしてはならない。試

験の最終段階で,塗膜の特性を測定する表面を洗浄するか洗浄しないか,又は磨くか磨かないかは,受渡

当事者間で協定する。

測定した個々の特性値は,中間段階の結果及び変化の進行過程がはっきり分かるように示さなければな

らない。必要があれば,暴露していない原状試験片又は同時に暴露した照合試験片の特性値と比較した結

果で表示する。複数の段階試験では,中間段階及び最終段階の結果を,図又は表の形式で,放射露光量の

関数として表示する。

11 試験報告書

試験報告書には,次の事項を記載する。

a) 試験した製品の識別に必要なすべての事項

b) この規格番号 (JIS K 5600-7-7)

c) 附属書Aに示す補足情報項目

d) c)に記載した情報を提供する国際又は国内規格,製品規格,その他の文書

e) 用いた方法(方法1又は方法2)

f)

箇条10に示す試験結果

11

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 用いた暴露装置の種類

h) 装置は連続運転か又は不連続運転か(不連続運転のときにはその周期)

i)

用いた放射計の種類

j)

ブラックスタンダード温度又はブラックパネル温度の平均値及び変動

k) 試験槽内の相対湿度の平均値及び変動

l)

試験槽内の空気温度の平均値及び変動

m) 用いたぬれサイクル(9.5参照)

n) 暴露時間及び/又は老化基準

o) 300 nm〜400 nm間又は特定の波長,例えば,340 nmにおける試験片の放射照度E及び放射露光量H

p) 測定できる場合,300 nm〜800 nm間の放射照度

q) 暴露した照合試験片の詳細

r) 試験は段階的に行ったかどうか

s)

規定の試験方法との違い

t)

試験中観察された特異な特徴

u) 試験年月日

12

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

必要な補足情報

この規格に規定する試験方法を実施するための必要な補足情報を,次に示す。これらの情報は,受渡当

事者間での協定が望ましく,また,試験する製品に関する国際規格若しくは国内規格又はその他の文書か

ら,部分的又は全体的に引用してもよい。

a) 塗装する素地の材料,その厚み及び表面調整

b) 素地への試験塗料の塗装の方法

c) 試験前の塗膜の乾燥(又は焼付け)時間及び条件並びに養生時間及び条件(可能であれば)

d) 試験前の試験片の調整時間(同一の試験片で,既に他の試験が終了しているとき)

e) JIS K 5600-1-7による乾燥膜厚(μm)及び測定方法。単一塗膜又は多層塗装系の区別

f)

協定に基づく試験方法の変更

g) 特別な試験条件及び耐光性の評価での色変化の限度

13

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

水平面全天分光放射照度及び窓ガラスの分光透過率の表

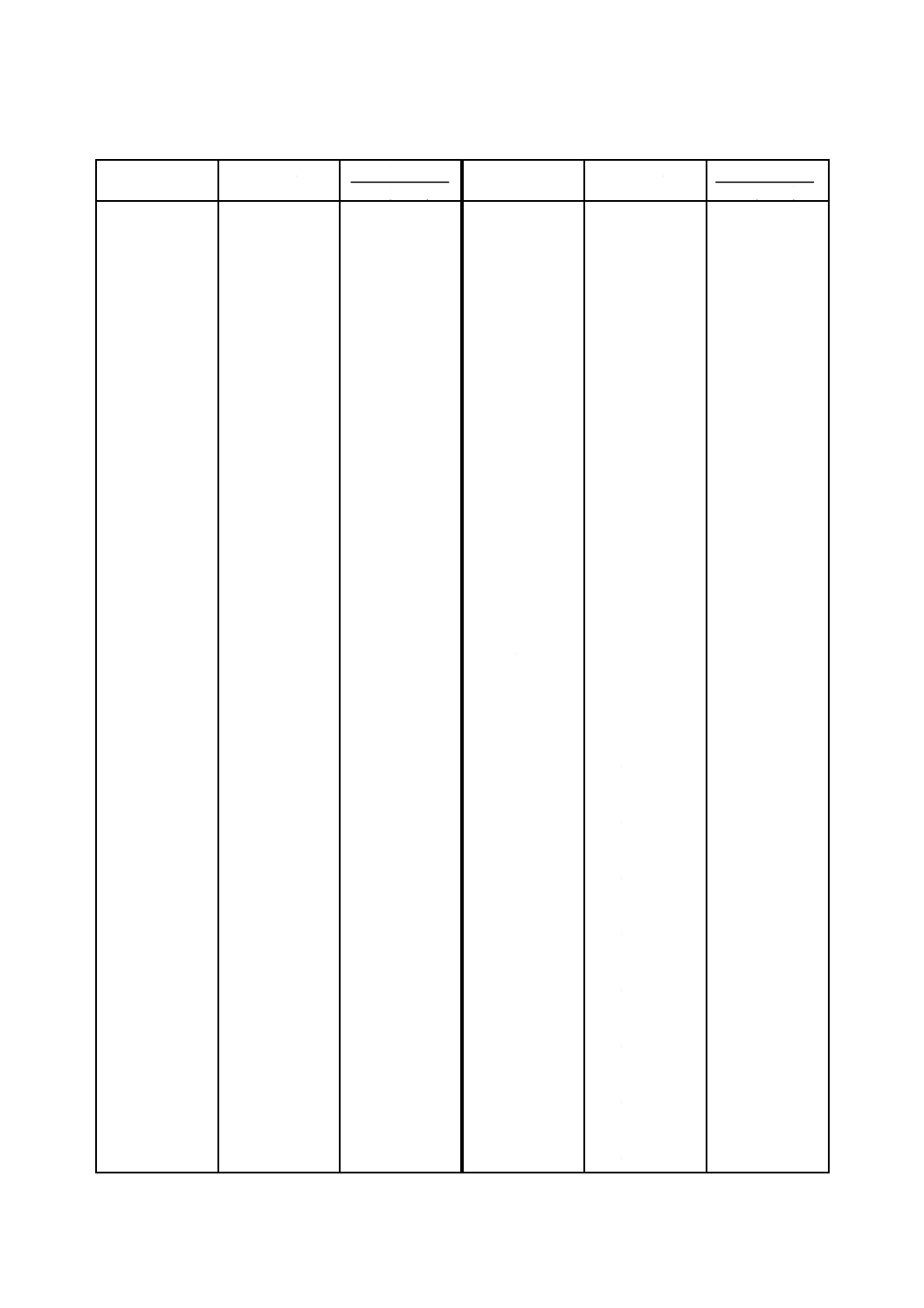

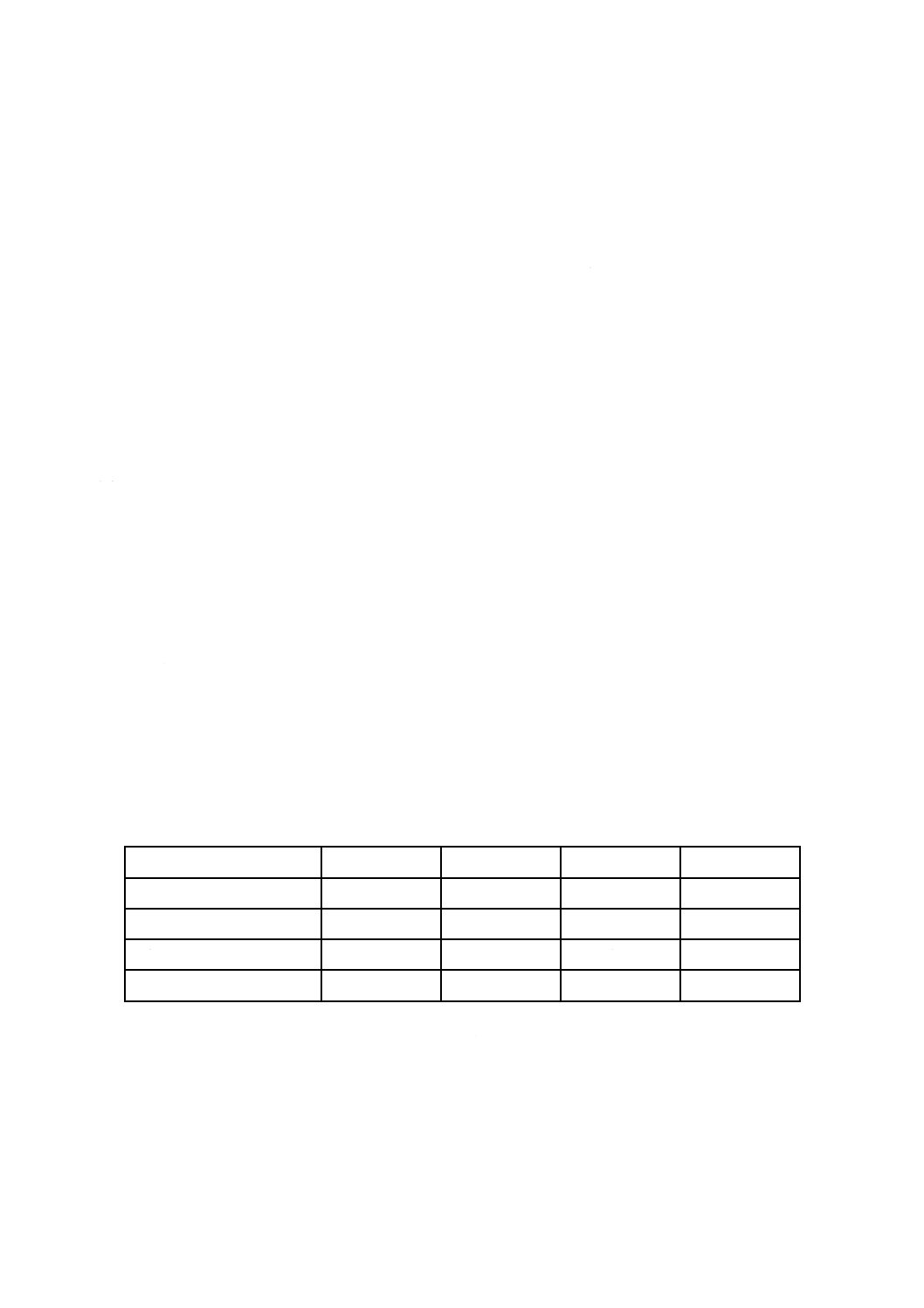

表B.1−海面での水平面全天分光放射照度(CIE No.85:1989の表4から引用)

この表の変数を,以下に示す。

エアマス = 1

可降水量 = 1.42 cm (PW)

大気オゾン含有量 = 0.34 cm (STP)

500 nmでの混濁係数 = 0.1

地表面反射率 = 0.2

λ = 波長(nm)

)

to

0(

G

λ

E

:0からλまでの積算放射照度(W/m2)

)

to

0(

G

∞

E

:0から∞までの積算放射照度(W/m2)

14

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−海面での水平面全天分光放射照度(CIE No.85:1989の表4から引用)(続き)

λ

EG(0 toλ)

EG(0 toλ)

EG(0 to∞)

λ

EG(0 toλ)

EG(0 toλ)

EG(0 to∞)

305

310

315

320

325

330

335

340

345

350

360

370

380

390

400

410

420

430

440

450

460

470

480

490

500

510

520

530

540

550

570

590

610

630

650

670

690

710

718

724.4

740

752.5

757.5

762.5

767.5

780

800

816

823.7

831.5

840

860

0.24

0.90

2.19

4.06

6.39

9.69

12.83

16.23

19.57

24.99

32.51

41.86

51.62

61.27

74.56

89.48

104.47

117.85

133.89

152.45

171.34

189.82

208.69

226.39

244.08

262.10

278.88

296.60

314.00

340.21

373.30

404.20

436.17

467.07

497.39

526.68

550.98

570.17

578.35

591.01

608.92

619.96

626.16

629.87

639.46

658.53

678.78

689.81

696.60

704.52

718.81

738.91

0.000 2

0.000 8

0.002 0

0.003 7

0.005 9

0.008 9

0.011 8

0.014 9

0.017 9

0.022 9

0.029 8

0.038 4

0.047 3

0.056 2

0.068 4

0.082 1

0.095 8

0.108 1

0.122 8

0.139 8

0.157 1

0.174 1

0.191 4

0.207 6

0.223 8

0.240 4

0.255 8

0.272 0

0.288 0

0.312 0

0.342 3

0.370 7

0.400 0

0.428 3

0.456 2

0.483 0

0.505 3

0.522 9

0.530 4

0.542 0

0.558 4

0.568 6

0.574 2

0.577 7

0.586 4

0.603 9

0.622 5

0.632 6

0.638 9

0.646 1

0.659 2

0.677 3

880

905

915

925

930

937

948

965

980

993.5

1 040

1 070

1 100

1 120

1 130

1 137

1 161

1 180

1 200

1 235

1 290

1 320

1 350

1 395

1 442.5

1 462.5

1 477

1 497

1 520

1 539

1 558

1 578

1 592

1 610

1 630

1 646

1 678

1 740

1 800

1 860

1 920

1 960

1 985

2 005

2 035

2 065

2 100

2 148

2 198

2 270

2 360

2 450

760.35

774.29

781.63

787.23

790.11

793.00

798.36

807.64

817.18

839.65

865.89

884.94

896.19

898.43

900.46

903.07

911.15

920.41

932.64

954.24

971.98

980.26

982.20

982.40

985.07

987.28

989.47

993.77

999.49

1 004.62

1 009.88

1 014.16

1 018.06

1 022.41

1 026.75

1 032.32

1 042.63

1 053.24

1 055.74

1 055.99

1 056.14

1 057.11

1 059.27

1 060.11

1 063.13

1 065.29

1 068.90

1 072.80

1 077.11

1 082.67

1 088.21

1 090.40

0.697 3

0.710 1

0.716 8

0.722 0

0.724 6

0.727 3

0.732 2

0.740 7

0.749 4

0.770 0

0.794 1

0.811 6

0.821 9

0.823 9

0.825 8

0.828 2

0.835 6

0.844 1

0.855 3

0.875 1

0.891 4

0.899 0

0.900 8

0.901 0

0.903 4

0.905 4

0.907 4

0.911 4

0.916 6

0.921 3

0.926 2

0.930 1

0.933 7

0.937 6

0.941 6

0.946 7

0.956 2

0.965 9

0.968 2

0.968 4

0.968 6

0.969 5

0.971 4

0.972 2

0.975 0

0.977 0

0.980 3

0.983 9

0.987 8

0.992 9

0.998 0

1.000 0

15

K 5600-7-7:2008 (ISO 11341:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

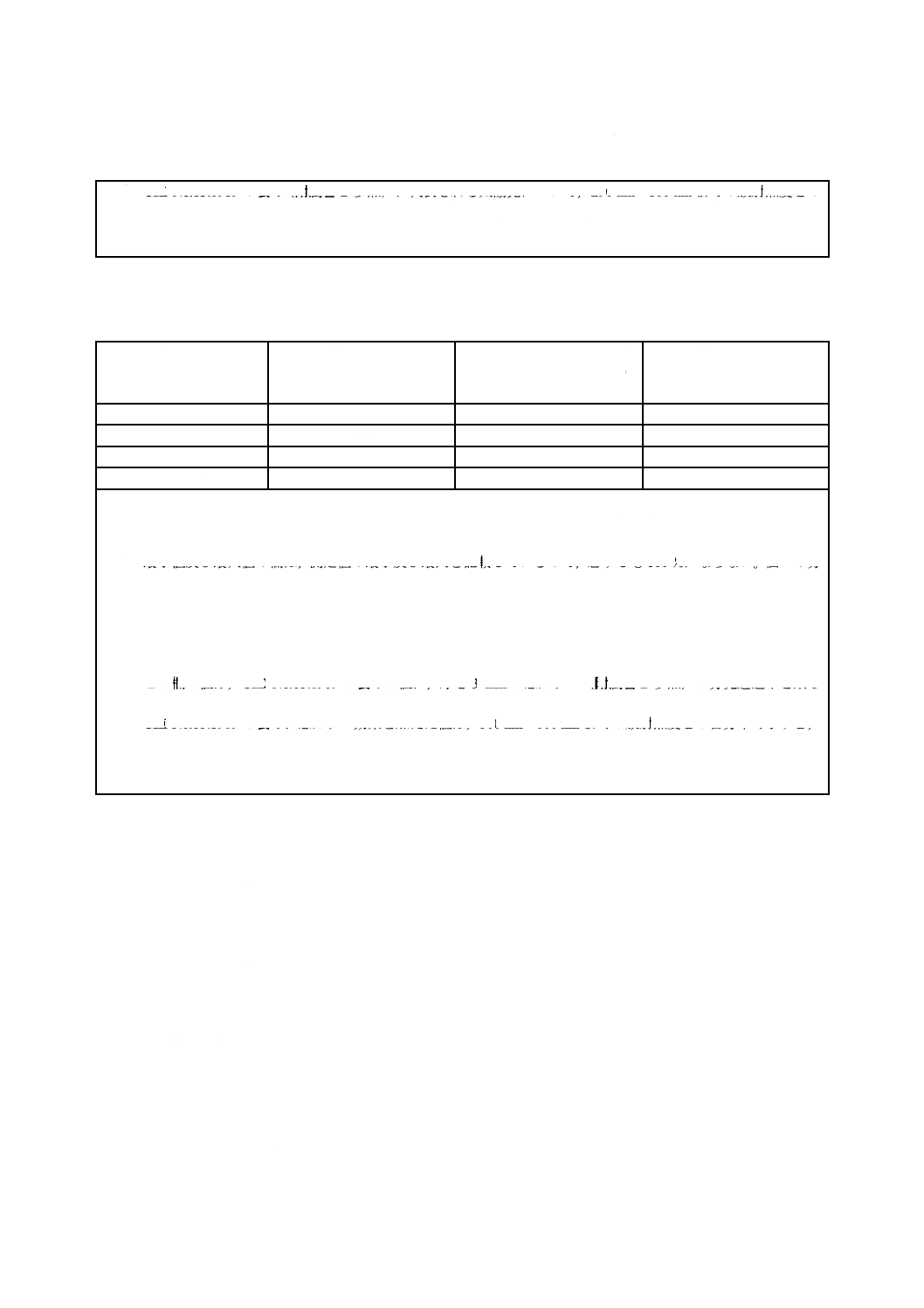

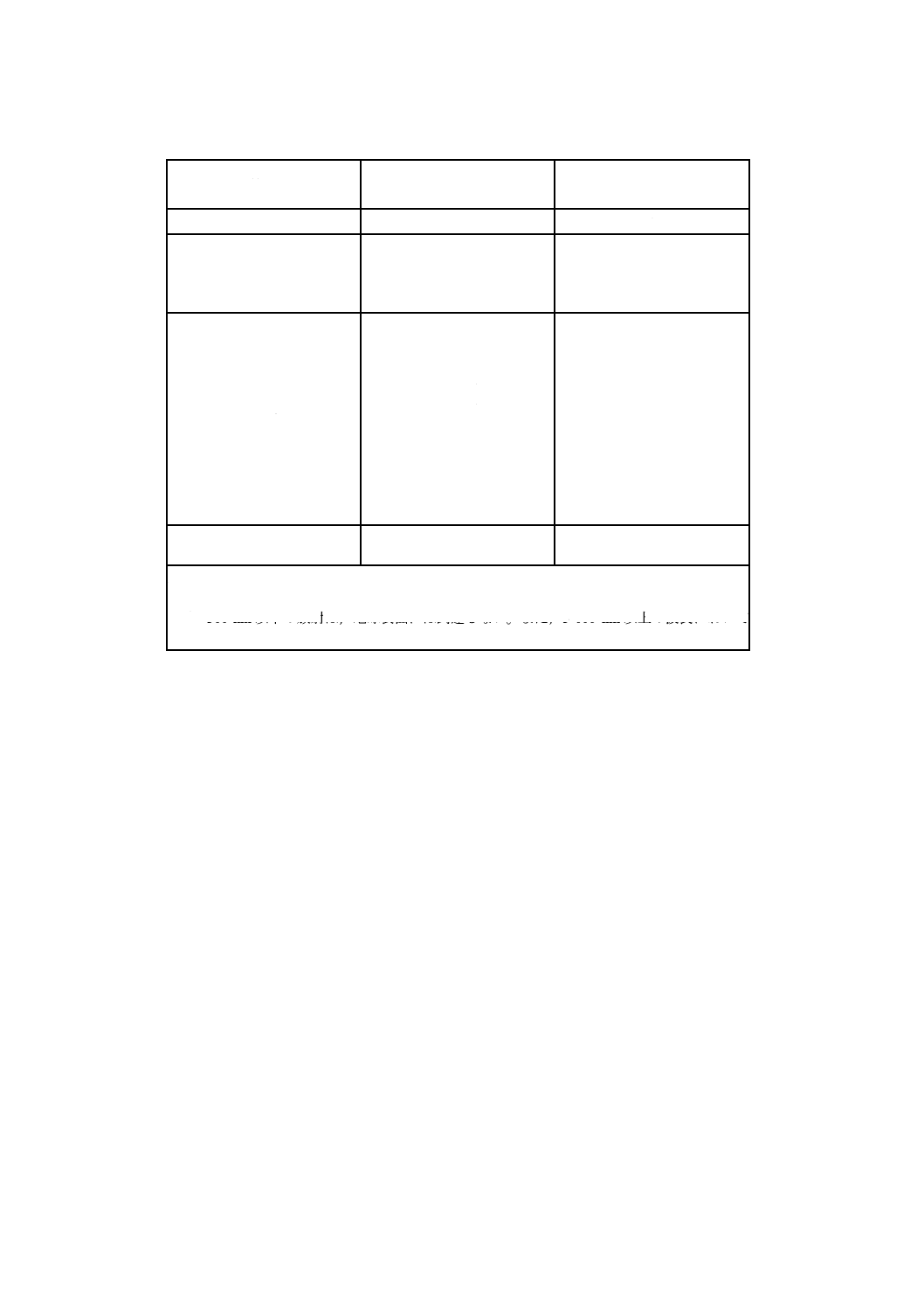

表B.2−厚さ3 mmの窓ガラスの透過率a)

範囲

波長 λ

nm

透過率

UV−C

λ < 280

0

UV−B

UV−A

UV−A

280 ≦λ≦ 320

320 <λ≦ 360

360 <λ≦ 400

0.10

0.65

0.88

VISb)

400 <λ≦ 440

440 <λ≦ 480

480 <λ≦ 520

520 <λ≦ 560

560 <λ≦ 600

600 <λ≦ 640

640 <λ≦ 680

680 <λ≦ 720

720 <λ≦ 760

760 <λ≦ 800

0.88

0.90

0.90

0.90

0.90

0.88

0.86

0.84

0.82

0.80

合計

280 〜3 000

0.85

注a) 出典:Zentralabteilung Forschung der VEGLA−Vereingte Glaswerke Gmbh, Aachen,

Germany,1983.

b) 300 nm以下の放射は,地球表面には到達しない。また,3 000 nm以上の波長において

は,放射レベルは無視できる。