K 5600-6-1:2016

(1)

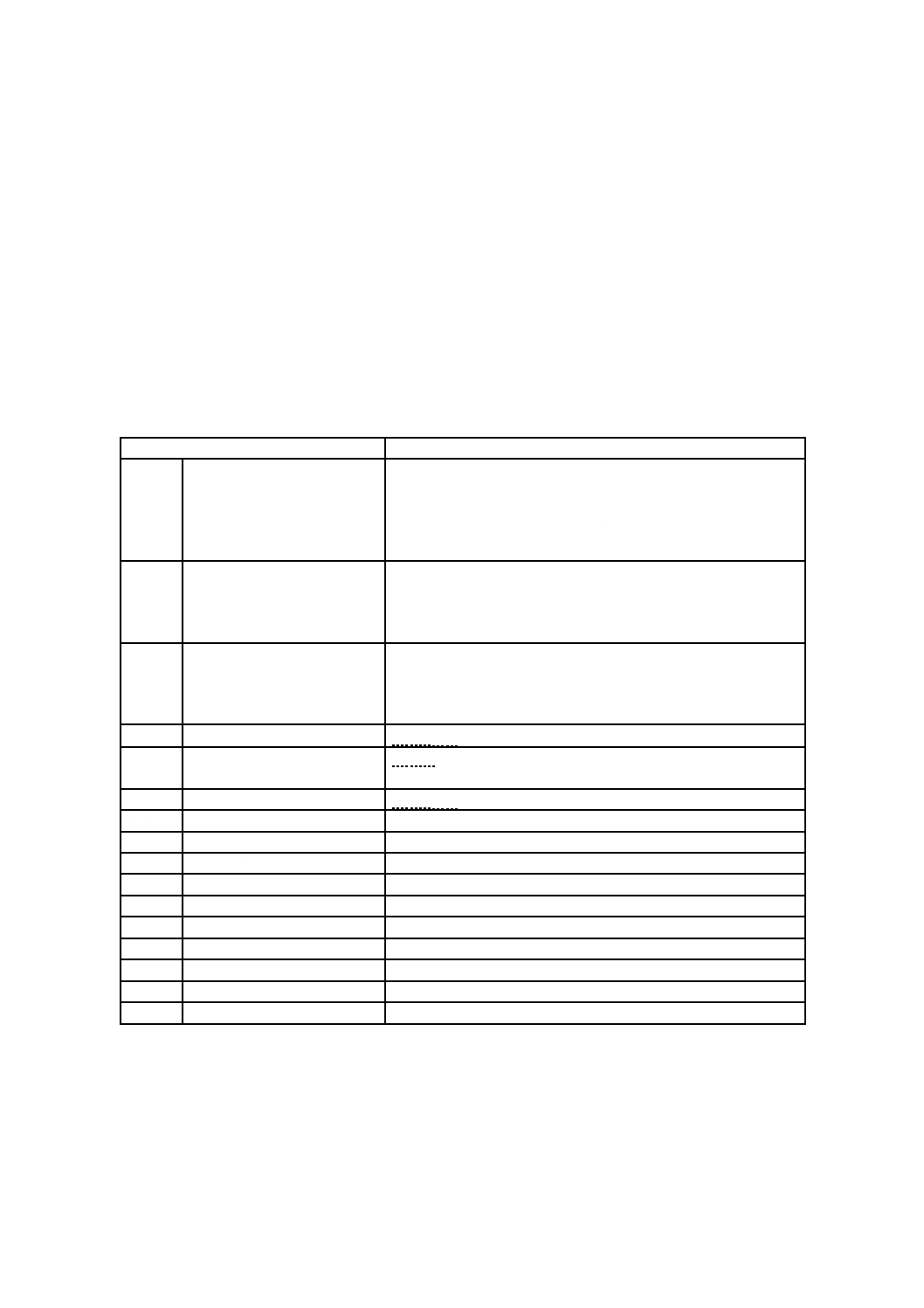

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 原理······························································································································· 2

4 必要な補足情報 ················································································································ 2

5 サンプリング ··················································································································· 3

6 試験片···························································································································· 3

6.1 材料及び寸法 ················································································································ 3

6.2 調製及び塗装 ················································································································ 3

6.3 乾燥 ···························································································································· 3

6.4 膜厚 ···························································································································· 4

7 方法1(浸せき法) ·········································································································· 4

7.1 材料及び器具 ················································································································ 4

7.2 試験温度 ······················································································································ 4

7.3 必要な注意 ··················································································································· 4

7.4 手順A(単一の液相を使用)···························································································· 4

7.5 手順B(2相液を使用) ·································································································· 5

8 方法2(吸収媒体法) ······································································································· 5

8.1 材料及び器具 ················································································································ 5

8.2 試験温度 ······················································································································ 5

8.3 手順 ···························································································································· 5

9 方法3(点滴法) ············································································································· 6

9.1 材料及び器具 ················································································································ 6

9.2 試験温度 ······················································································································ 6

9.3 手順A(水平法) ·········································································································· 6

9.4 手順B(傾斜法) ··········································································································· 6

10 方法4(温度勾配加温法) ································································································ 7

10.1 装置及び器具 ··············································································································· 7

10.2 試験温度 ····················································································································· 7

10.3 手順 ··························································································································· 7

11 精度 ····························································································································· 8

12 試験報告書 ···················································································································· 8

附属書A(参考)試験物質の例 ······························································································ 10

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 12

K 5600-6-1:2016

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

塗料工業会(JPMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 5600-6-1:1999は改正され,この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 5600の規格群には,次に示す部編成がある。

JIS K 5600-1 第1部:通則

JIS K 5600-2 第2部:塗料の性状・安定性

JIS K 5600-3 第3部:塗膜の形成機能

JIS K 5600-4 第4部:塗膜の視覚特性

JIS K 5600-5 第5部:塗膜の機械的性質

JIS K 5600-6 第6部:塗膜の化学的性質

JIS K 5600-7 第7部:塗膜の長期耐久性

JIS K 5600-8 第8部:塗膜劣化の評価

JIS K 5600-9 第9部:粉体塗料

JIS K 5600-6は塗料一般試験方法−第6部:塗膜の化学的性質に関する試験方法として,次の各節によ

って構成する。

JIS K 5600-6-1 第1節:耐液体性(一般的方法)

JIS K 5600-6-2 第2節:耐液体性(水浸せき法)

JIS K 5600-6-3 第3節:耐加熱性

日本産業規格 JIS

K 5600-6-1:2016

塗料一般試験方法−

第6部:塗膜の化学的性質−

第1節:耐液体性(一般的方法)

Testing methods for paints-Part 6: Chemical property of film-

Section 1: Resistance to liquids (General methods)

序文

この規格は,2007年に第2版として発行されたISO 2812-1,2012年に第2版として発行されたISO 2812-3

並びに2007年に第1版として発行されたISO 2812-4及びISO 2812-5を基とし,技術的内容を変更して作

成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,液体の作用に対する,塗料又は関連製品の単一塗膜又は多層塗膜系の抵抗性(耐性)を測

定するための一般的方法について規定する。

この規格では四つの試験方法を規定し,それらは,試験する材料の個々の必要性によって選択する。こ

れらの方法は,塗膜への液体の影響,及び必要な場合には,素材の損傷を評価にも適用できる。

注記1 この規格は,塗料,ワニス及び関連製品の試料のサンプリング及び試験方法に関する一連の

規格の一つである。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2812-1:2007,Paints and varnishes−Determination of resistance to liquids−Part 1: Immersion

in liquids other than water

ISO 2812-3:2012,Paints and varnishes−Determination of resistance to liquids−Part 3: Method

using an absorbent medium

ISO 2812-4:2007,Paints and varnishes−Determination of resistance to liquids−Part 4: Spotting

methods

ISO 2812-5:2007,Paints and varnishes−Determination of resistance to liquids−Part 5:

Temperature-gradient oven method(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

K 5600-6-1:2016

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

注記 対応国際規格:ISO 15528,Paints, varnishes and raw materials for paints and varnishes−Sampling

(IDT)

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調製

注記 対応国際規格:ISO 1513,Paints and varnishes−Examination and preparation of test samples

(MOD)

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

注記 対応国際規格:ISO 1514,Paints and varnishes−Standard panels for testing(MOD)

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

注記 対応国際規格:ISO 3270,Paints and varnishes and their raw materials−Temperatures and

humidities for conditioning and testing(IDT)

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

注記 対応国際規格:ISO 2808,Paints and varnishes−Determination of film thickness(MOD)

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

注記 対応国際規格:ISO 4628-2,Paints and varnishes−Evaluation of degradation of coatings−

Designation of quantity and size of defects, and of intensity of uniform changes in appearance−Part

2: Assessment of degree of blistering(IDT)

3

原理

塗装試験板を,四つの試験方法から選択した一つの方法で液体と接触させる。その影響を受渡当事者間

の協定に基づく基準によって評価する。これらの基準は通常,主観的なものである。

4

必要な補足情報

この規格に規定する試験方法は,いかなる特定の用途に対しても,補足情報によって補完されなければ

ならない。補足情報が必要な箇所の箇条を次に示す。

なお,必要な補足情報は受渡当事者間で協定することが望ましい。また,試験する製品について,JIS

又は国際規格若しくはその他の文書の一部又は全部を引用してもよい。

a) 塗装する素地の性質(6.1参照)。

b) 素地への試験する塗料の適用方法,並びに試験板の端部の被覆及び裏面の保護(6.2.1及び6.2.2参照)。

c) 塗膜の乾燥(又は焼付け)条件及び乾燥期間並びに(必要ならば)養生方法(6.3参照)。

d) 乾燥塗膜のマイクロメートル(μm)単位の膜厚,膜厚のJIS K 5600-1-7による測定方法,及び単一塗

膜系又は多層塗膜系の違い(6.4参照)。

e) 浸せき液及び試験に用いる物質の詳細な記載(附属書A参照)。

f)

用いた試験方法,試験期間及び試験温度(標準温度23±2 ℃と異なる場合)などの詳細な記載。

1) 方法1(浸せき法)を用いる場合,補足する情報に,浸せきの深さ,試験板の形状(板又は棒),試

験板のかくはんの方法(エアバブリング又は循環),試験中の状態管理(初期の濃度の確保又は体積

の保持),などの詳細を含める(箇条7参照)。

3

K 5600-6-1:2016

2) 方法2(吸収媒体法)を用いる場合,補足する情報に圧縮板紙の詳細及び円盤の必要性の有無を含

める(箇条8参照)。

3) 方法3(点滴法)を用いる場合,補足する情報に実施した手順(手順A又は手順B)を含める(箇

条9参照)。

4) 方法4(温度勾配加温法)を用いる場合,補足する情報に炉内の温度勾配の詳細と試験板の厚さと

を含める(箇条10参照)。

g) 実施する試験塗膜の検査時期及び方法,回復期間を適用した場合はその詳細,必要ならば素地から塗

膜を剝離する方法(箇条7〜箇条10参照)。

なお,ほかに規定がなければ,膨れ又はその他の損傷を検査してから24時間を回復期間とする。

h) 塗膜の抵抗性の評価に当たって考慮しなければならない試験する塗膜及び素地の特性(箇条1参照)。

5

サンプリング

試験する製品[多層塗膜系の場合は,各製品(塗料)]の代表的試料を,JIS K 5600-1-2に従って採取す

る。それぞれの試験試料を,JIS K 5600-1-3に従って検分し,調製する。

6

試験片

6.1

材料及び寸法

6.1.1

試験片(板)の材料及び寸法

ほかに規定又は受渡当事者間の協定がなければ,試験片(板)は,JIS K 5600-1-4に従って,鋼,ぶり

き,アルミニウム,又はガラスを用いる。その寸法は,約150 mm×100 mm×(0.7〜1.0)mmとする。た

だし,方法4(温度勾配加温方法)の場合は,約560 mm×100 mm×(0.7〜1.0)mmとする。

6.1.2

試験片(棒)の材料及び寸法(方法1だけに用いる。)

個々の試験片(棒)の一端は,ほぼ棒それ自身の半径まで丸くする。ほかに規定がなければ,試験片(棒)

は,鋼製とする。

なお,試験片(棒)の適切な寸法は,長さ約150 mm×直径15 mmとする。

6.2

調製及び塗装

6.2.1

試験片(板)の調製及び塗装

ほかに規定がなければ,試験片(板)を,JIS K 5600-1-4に従って調製する。次に,試験する製品又は

塗装系の規定に従って試験片(板)を塗装する。

なお,試験片(板)の両面とも試験する製品若しくは塗膜系で塗装するか,又は表面は試験する製品若

しくは塗装系で塗装し,裏面は適切な保護塗料で塗装するかを,あらかじめ決めておく必要がある。規定

されている場合は,試験片(板)の端部は,試験する製品又は塗膜系で塗装後,適切な方法でシールをす

る。

6.2.2

試験片(棒)の調製及び塗装(方法1だけに用いる。)

規定した各々の試験片(棒)を調製し,次に試験する製品又は塗膜系で規定された方法によって塗装す

る。

注記 方法1で試験片(棒)を用いる目的は,エッジ効果を除くためである。

6.3

乾燥

個々の試験片を規定の時間,乾燥(又は焼付け)及び(適用するならば)養生する。ほかに規定がなけ

れば,温度23±2 ℃,相対湿度(50±5)%で少なくとも16時間,試験片を静置し,引き続いて必要な試

4

K 5600-6-1:2016

験手順をできるだけ速やかに行う。

6.4

膜厚

JIS K 5600-1-7に規定する手順の一つに従って,乾燥塗膜の膜厚をマイクロメートル(μm)単位で測定

する。

7

方法1(浸せき法)

7.1

材料及び器具

材料及び器具は,次による。

7.1.1

試験液 受渡当事者間の協定に基づいた溶液。試験液の例を附属書Aに示す。

7.1.2

恒温槽 受渡当事者間の協定に基づいた温度設定ができるもの。±2 ℃で保つ能力があるもの。

7.2

試験温度

ほかに規定がなければ,温度23±2 ℃で試験する。

7.3

必要な注意

試験片は,別々に試験液に浸せきするほうがよい。特に電気伝導度の高い溶液を用いる場合,電解質の

影響が無視できなくなる。一つの槽に複数の試験片を浸せきした方が利便性がよい場合には,同じ性質の

試験片について,試験液が試験片による影響を受けないことを確認する。

試験片は少なくとも,槽の側面から30 mm,複数の試験片を同一槽に浸せきする場合は,互いに30 mm

以上離す。試験片は支持具から電気的に絶縁する。

7.4

手順A(単一の液相を使用)

試験の手順は,次による。ほかに規定がなければ,試験は2回繰り返して行う。

a) 試験片を完全に又は部分的に浸せきするために,適切な容器に十分な量の試験液(7.1.1参照)を入れ

る。

試験片を垂直に保持する。必要であれば,適切な支持具を用いる。

半分浸せき以外の浸せき深さは,受渡当事者間の協定による。一つの槽に複数の試験片を浸せきす

る場合又は電気伝導度の高い溶液の場合,30 mm離れていることを確認する。

b) 飛まつ及び蒸発による溶液の減少を少なくするため,試験期間中は容器に蓋をする。

c) 試験液をエアバブリング又は循環させる。エアバブリングは,油又はグリースを含まない空気のゆっ

くりとした流れによって行う。初期の容量又は濃度を維持するため,試験液又は蒸留水を一定間隔で

補充することによって,溶液の減少を防ぐ。

d) 規定の浸せき期間の終了時の操作は,次による。

1) 水溶液で試験された場合は,流水で試験片を十分に洗う。

2) 非水溶液が使用された場合には,塗膜に影響を与えないことが分かっている溶剤で洗浄する。

3) 吸収紙又は布で軽くたたいて,残存している溶液を表面から除去する。

4) JIS K 5600-8-2に従って,試験片の膨れ又はその他の損傷を観察する。必要ならば,同時に作成し

た,未使用の試験片と比較する。端部の影響による損傷は無視する。ほかに規定があれば,その回

復期間の後,観察及び比較を繰り返す。

なお,ほかに規定がなければ,膨れ又はその他の損傷を検査してから24時間を回復期間とする。

e) 素地の損傷について検査が必要であれば,規定の方法によって塗膜を剝離する。

f)

ほかの規定によって,より高い温度で試験を行う場合は,試験片の浸せき前に,容器及び試験液は,

恒温槽で規定された試験温度に温める。試験は規定温度±2 ℃で試験する。試験期間は受渡当事者間

5

K 5600-6-1:2016

で承認することもできる。

g) 2回測定の評価の結果が著しく違う場合,再び,2回測定を繰り返す。再度行った試験も含めて全ての

試験の結果を報告する。

7.5

手順B(2相液を使用)

試験の手順は,次による。ほかに規定がなければ,試験は2回繰り返して行う。

a) 試験片(棒)を適切な容器の中へ,ほぼ垂直に適切な支持具に載せて挿入する。試験片(板)の場合

は100 mmの側を水平にして挿入する。

b) 使用直前に各試験液を容器に満たす。

c) ほかに規定のない限り,密度の高い方の液を,試験片が,おおよそ試験片の40 %の深さまで浸るよう

に,注意して容器の側面に注ぐ。この位置以上に試験片が汚染することがないよう注意する。

d) ほかに規定のない限り,同様にして第二の試験液を,試験片の40 %以上を覆うまで更に加える。容器

に蓋をし,かくはんしないで静置する。

e) 規定の浸せき期間の終了時の操作は,次による。

1) 試験片を試験液から取り出し,適切な吸収紙又は布で軽くたたいて表面から試験液を除去する。

2) JIS K 5600-8-2による膨れの観察,又は各々の試験液相に接した塗膜の損傷の観察を行う。必要な

らば,同時に作成した未試験の試験片と比較する。端部からの損傷は無視する。規定があれば,規

定された回復期間の後,観測と比較とを繰り返す。途中の観察が規定されているならば,試験液か

ら試験片を取り出し,表面から試験液を除去し,観察する。次いで全ての浸せき手順を繰り返す[7.5

のa)〜d) 参照]。

f)

素地の損傷について検査が必要であれば,規定の方法によって塗膜を剝離する。

g) 2回測定の評価の結果が著しく違う場合,再び,2回測定を繰り返す。再度行った試験も含めて全ての

試験の結果を報告する。

8

方法2(吸収媒体法)

8.1

材料及び器具

材料及び器具は,次による。

8.1.1

吸収材製の円盤 直径約25 mmで,試験液の作用を受けない円盤。

注記 円盤として1.25 mmの厚さの圧縮したろ紙又は脱脂綿を用いてもよい。

8.1.2

試験液 受渡当事者間の協定に基づいた溶液。試験液の例を,附属書Aに示す。

8.1.3

時計皿 直径約40 mmの湾曲面が円盤に接しない直径をもつもの。

8.1.4

シャーレ 直径約60 mmで高さが約20 mmのもの。

8.1.5

恒温槽 40 ℃までの温度設定ができるもの。±2 ℃で保つ能力があるもの。

8.2

試験温度

ほかに規定がなければ,試験は23±2 ℃で行う。

8.3

手順

試験の手順は,次による。ほかに規定がなければ,試験は2回繰り返して行う。

a) 試験片を水平に置く。吸収材製の円盤(8.1.1参照)を必要な数だけ試験液(8.1.2参照)に浸し,過剰

な試験液は垂れ切り,吸収材製の円盤を試験片の上に置く。そのとき,他の吸収材製の円盤に触れな

いように注意する。端部からは10 mm以上離す。その後,時計皿(8.1.3参照)又はシャーレ(8.1.4

参照)で吸収材製の円盤を覆う。粘度の高いペースト状の試験液の場合は,試験片に約0.5 mLを滴下

6

K 5600-6-1:2016

し,その上に吸収材製の円盤を置き,時計皿又はシャーレで覆う。試験期間は,規定した期間とする。

b) 試験期間終了後,吸収材製の円盤を取り除き流水で試験液を垂れ切りする。非水溶液の場合は,塗膜

に影響のないことが分かっている溶剤で十分に洗浄する。JIS K 5600-8-2に従って,直ちに膨れ及び

塗膜の損傷を観察する。観察場所は,試験液と直接接触した部位だけを評価する。ほかに規定がなけ

れば,24時間後に再評価をする。

注記 試験片に付着している試験液を流水にて洗い流し,水のしずくを除く操作を一般的に“垂れ

切り”という。

c) 素地の損傷について検査が必要であれば,規定の方法によって塗膜を剝離する。

d) 2回測定の評価の結果が著しく違う場合,再び,2回測定を繰り返す。再度行った試験も含めて全ての

試験の結果を報告する。

9

方法3(点滴法)

9.1

材料及び器具

材料及び器具は,次による。

9.1.1

試験液 受渡当事者間の協定に基づいた溶液。試験液の例を,附属書Aに示す。

9.1.2

ピペット 試験液を約0.1 mL滴下させるのに適したもの。

9.1.3

ビュレット 50 mL容量のビュレット

9.1.4

シャーレ 直径約60 mmで高さが約20 mmのもの。

9.2

試験温度

ほかに規定がなければ,試験は23±2 ℃で行う。

9.3

手順A(水平法)

試験の手順は,次による。ほかに規定がなければ,試験は2回繰り返して行う。

a) 試験片を水平に置く。ピペット(9.1.2参照)を用いて試験片に試験液(9.1.1参照)を滴下する。液滴

が,他の試験液と触れないように注意する。端部から12 mm以上離す。その後,シャーレ(9.1.4参

照)で試験液を覆う。試験期間は規定した期間とする。

b) 試験期間終了後,流水で試験液を垂れ切りする。非水溶液の場合は,塗膜に影響のないことが分かっ

ている溶剤で十分に洗浄する。JIS K 5600-8-2に従って,直ちに膨れ及び塗膜の損傷を観察する。観

察場所は,試験液と直接接触した部位だけを評価する。ほかに規定がなければ,24時間後に再評価を

する。

c) 素地の損傷について検査が必要であれば,規定の方法によって塗膜を剝離する。

d) 2回測定の評価の結果が著しく違う場合,再び,2回測定を繰り返す。再度行った試験も含めて全ての

試験の結果を報告する。

9.4

手順B(傾斜法)

試験の手順は,次による。ほかに規定がなければ,試験は,2回繰り返して行う。

a) 容器の中に30°の傾斜を付けた状態で,試験片を設置する。ビュレット(9.1.3参照)を用いて,試験

片の中心付近に,上部から試験液(9.1.1参照)を1〜2秒間隔で10分間滴下する。その後,シャーレ

(9.1.4参照)で試験液を覆う。粘度の高いペースト状の試験液の場合は,試験片に約0.5 mLを滴下

し,シャーレで覆う。試験期間は,規定した期間とする。

b) 試験期間終了後,流水で試験液を垂れ切りする。非水溶液の場合は,塗膜に影響のないことが分かっ

ている溶剤で十分に洗浄する。JIS K 5600-8-2に従って,直ちに膨れ及び塗膜の損傷を観察する。観

7

K 5600-6-1:2016

察場所は,試験液と直接接触した部位だけを評価する。ほかに規定がなければ,24時間後に再評価を

する。

c) 素地の損傷について検査が必要であれば,規定の方法によって塗膜を剝離する。

d) 2回測定の評価の結果が著しく違う場合,再び,2回測定を繰り返す。再度行った試験も含めて全ての

試験の結果を報告する。

10 方法4(温度勾配加温法)

10.1 装置及び器具

装置及び器具は,次による。

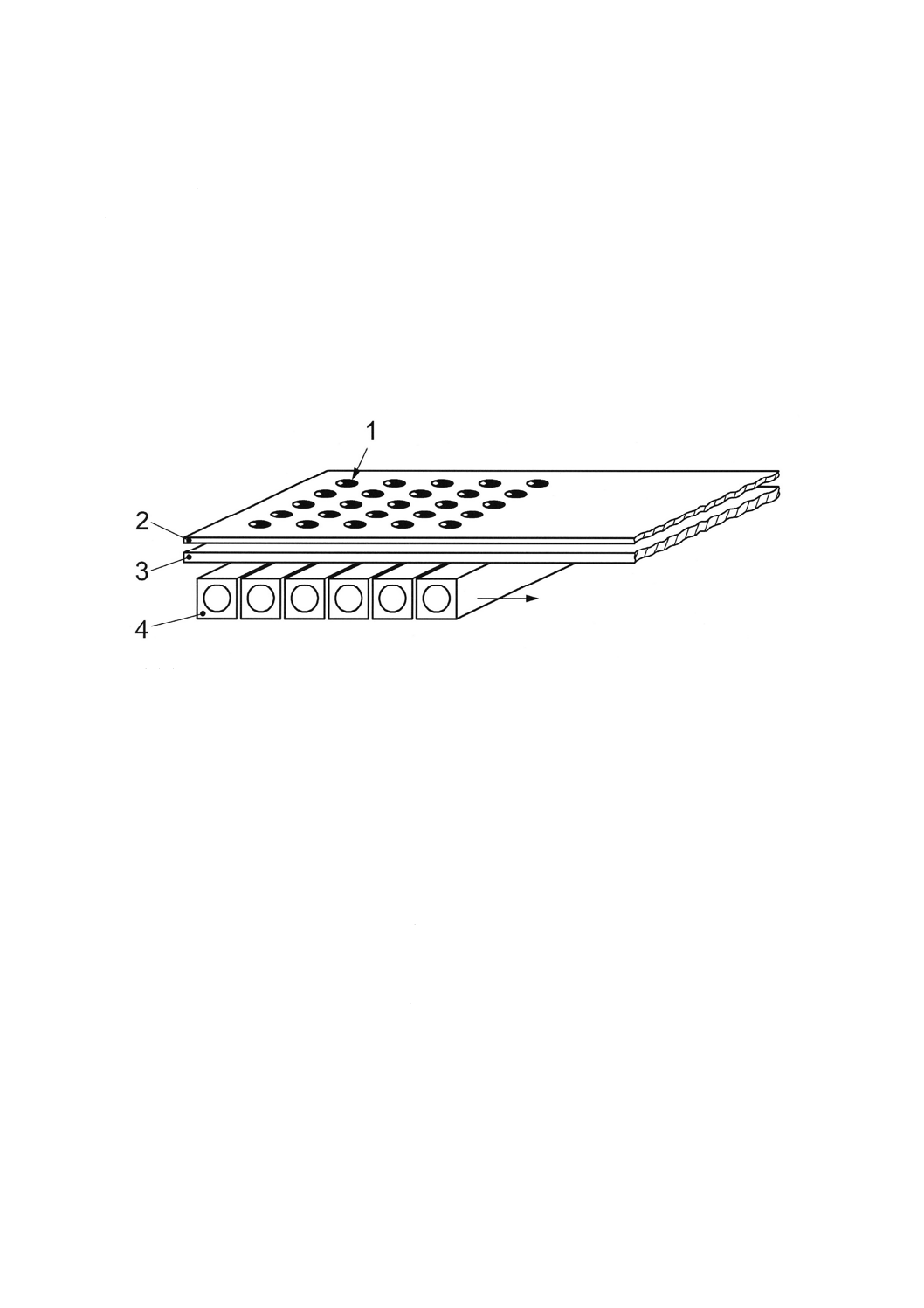

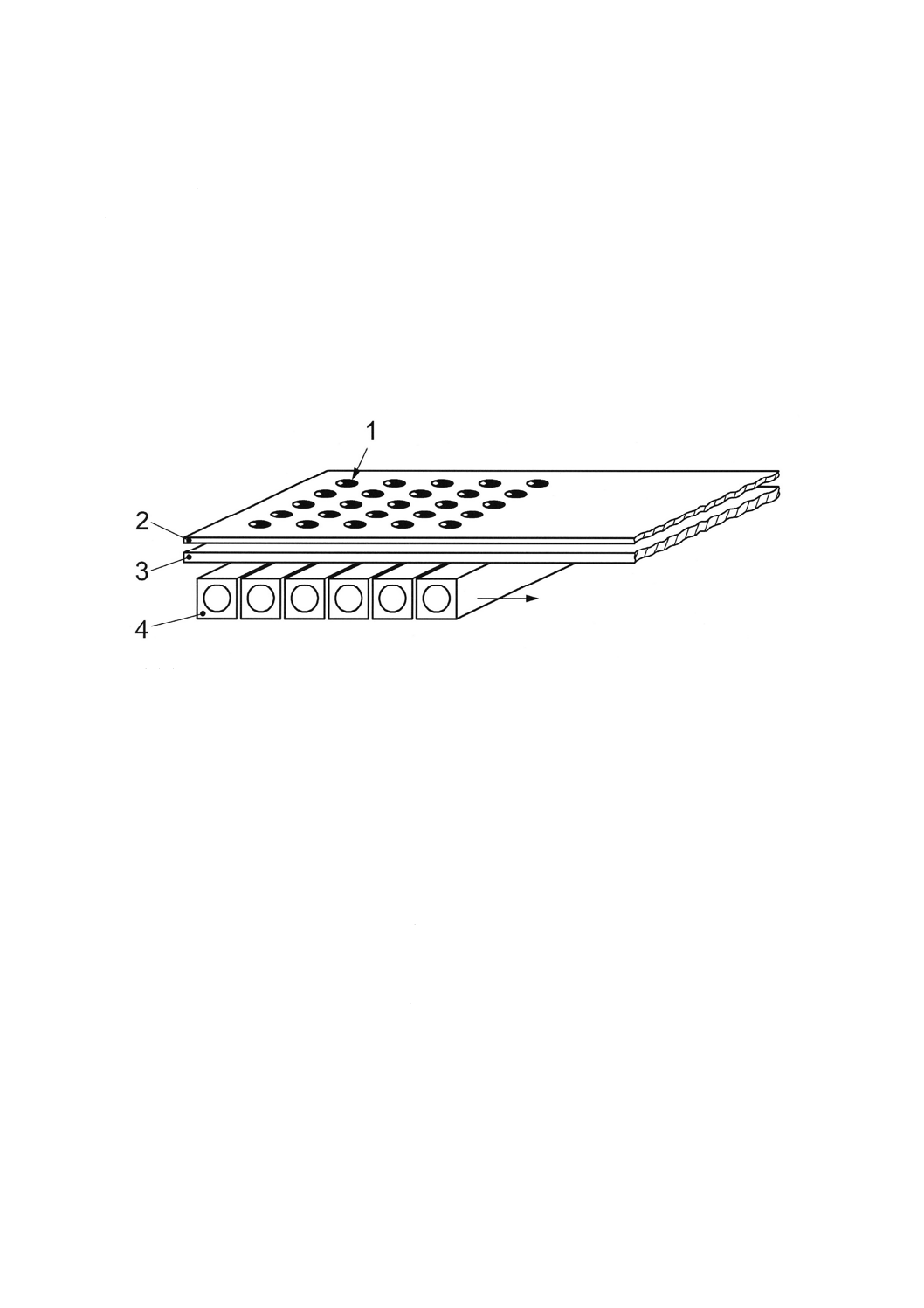

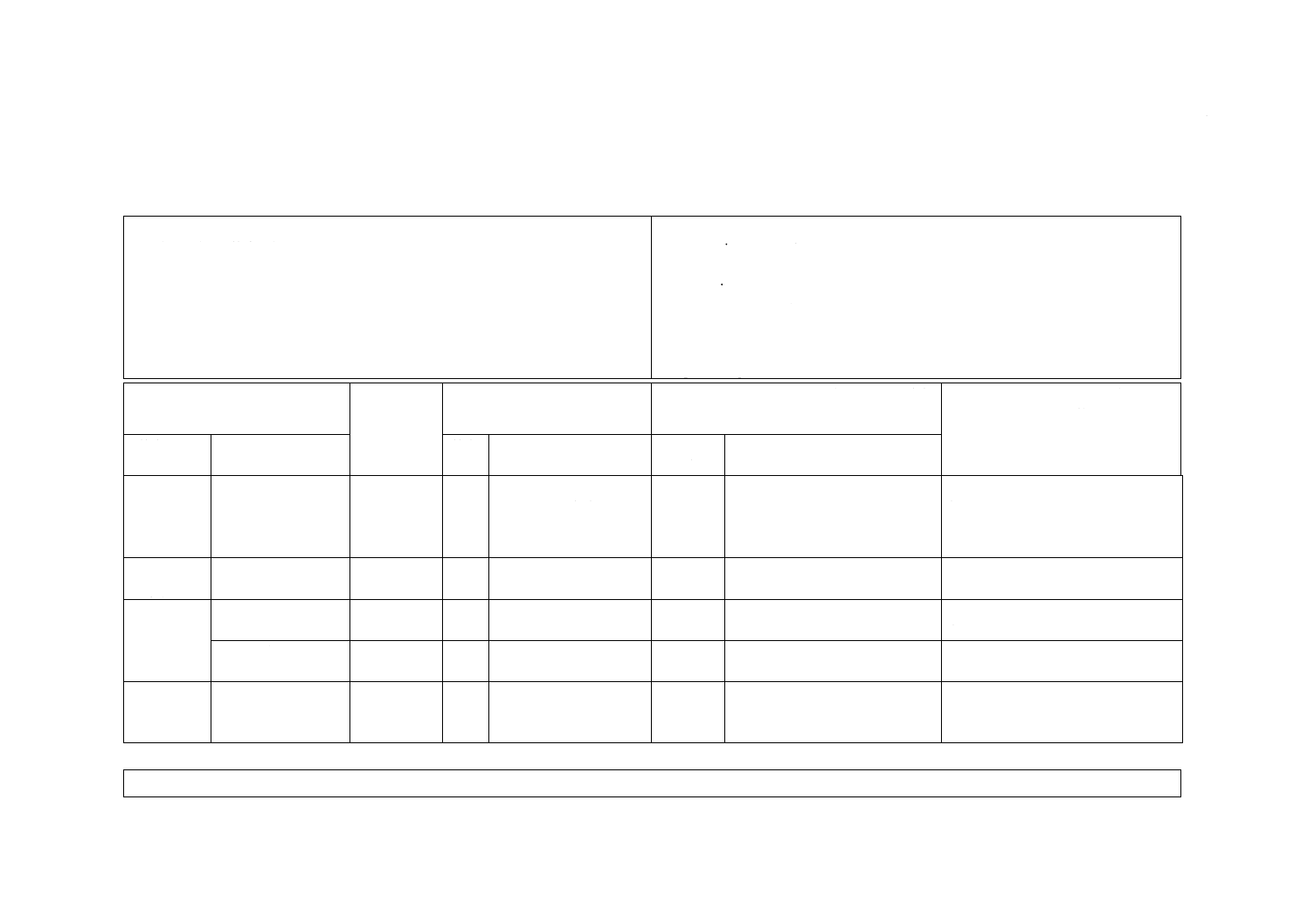

10.1.1 温度勾配炉(図1参照)

1

試験液

2

試験片

3

特製ガラス

4

加熱部(電熱線)

図1−温度勾配炉の加温台

10.1.2 計量ピペット 25〜100 μLの容量で,試験液を滴下するために適切なもの。

10.1.3 試験液 受渡当事者間の協定に基づいた溶液。試験液の例を,附属書Aに示す。

10.2 試験温度

ほかに規定がない場合又は受渡当事者間の協定がない場合は,温度勾配炉を35〜80 ℃の温度勾配に設

定する。個々の加熱部間の温度差は,1 ℃とする。

10.3 手順

試験の手順は,次による。

a) 炉は,JIS K 5600-1-6に規定した標準温度23±2 ℃の環境に設置する。

b) 試験片を水平に置く。ほかに協定がない場合は,計量ピペット(10.1.2参照)を用いて,試験液(10.1.3

参照)の小滴を温度勾配炉(10.1.1参照)の個々の加熱部間に対応する間隔で配置し,試験片に接触

させる。小滴の接触は,温度勾配炉に設置した状態ではなく,実験台上の試験片に室温(18〜28 ℃)

で実施する。

c) 温度勾配炉中に調製した試験片を入れ,押さえジグを用いて加温台に押し付ける。試験片を温度勾配

炉内に30分間保持した後,炉から取り出す。

8

K 5600-6-1:2016

d) 試験が終了した後,試験片をなめらかな布で拭く。水溶性試験液の乾燥残留物は流水下で洗浄し,そ

の他の試験液の乾燥残留物は,塗膜に影響を与えない溶剤を用いて取り除く。

注記 5号工業ガソリンを,樹脂を取り除くために用いてもよい。また,5号工業ガソリンは,評価

前の試験片の最終清浄用に用いてもよい。

e) 試験液と直接接触した部位だけを判定し,直ちに試験片を評価する。

f)

ほかに協定がない場合,評価に用いる照明は次による。

1) 水平方向に線の出ないアルミニウムで被覆した反射板を備える。

2) 光源色が,少なくとも840 lxの照度である。

3) 試験片上で少なくとも800 lxの照度がある。

g) ほかに協定がない場合は,24時間後に試験した部位を再評価する。

h) 結果は,最初に視認可能な変化を示した温度として報告する。

11 精度

精度は,次による。

a) この規格の方法1〜方法3においては,現時点で利用可能な併行許容精度及び室間再現許容精度につ

いてのデータはない。

b) 方法4においては,次のデータが利用できる。

1) 併行許容差(r) 併行許容差(r)は,二つの単一試験結果(同一条件での試験結果の個々の平均)

間の差の絶対値が,この方法を併行条件下で用いたときに得られることが期待される次のような値

となる。この場合の試験結果は,ほかの規定又は受渡当事者間の協定を採用せずに,この規格で規

定した試験方法をだけを用いて,短い時間間隔で同一試験室の同一試験者によって,同一物質につ

いて得られる。

この規格では,rは95 %の確率で4±2 ℃である。

2) 室間再現許容差(R) 室間再現許容差(R)は,二つの試験結果(同一条件での試験結果の個々の

平均)間の差の絶対値が,この方法を再現条件下で用いたときに得られることが期待される次のよ

うな値となる。この場合の試験結果は,標準化した試験方法を用いて,異なった試験室の試験者に

よって,同一物質について得られる。

この規格では,Rは95 %の確率で8±4 ℃である。

12 試験報告書

試験報告書には,少なくとも次の事項を含んでいなければならない。

a) 試験した製品の識別に必要な全ての事項(塗料の種類など)

b) この規格の番号

c) 補足情報の項目

1) 試験片の素材(厚さを含む。)及び表面処理

2) 全ての層の乾燥時間,乾燥条件(行った場合,試験前の養生)を含む試験片の塗装方法

3) JIS K 5600-1-7から選んだ測定方法を含む塗膜の乾燥膜厚(μm)

d) 方法の詳細

1) 試験液の詳述

2) 試験期間

9

K 5600-6-1:2016

3) 温度(方法4の場合は,温度勾配)

4) 方法1の場合は,試験片の試験液への浸せき深さ

e) 方法1〜方法4の試験結果

f)

規定手順から逸脱した場合は,その内容

g) その他特記事項

h) 試験年月日

10

K 5600-6-1:2016

附属書A

(参考)

試験物質の例

試験物質として使用可能な自動車用燃料又は自動車用塗料の試験液,試験用化学品,及び生物学的物質

の例を,それぞれ表A.1,表A.2,及び表A.3に示す。受渡当事者の協定によって,他の試験液も使用でき

る。

ほかに協定がなければ,表A.1,表A.2,及び表A.3に示すように試験物質の成分及び組成比を記載する

ことが望ましい。

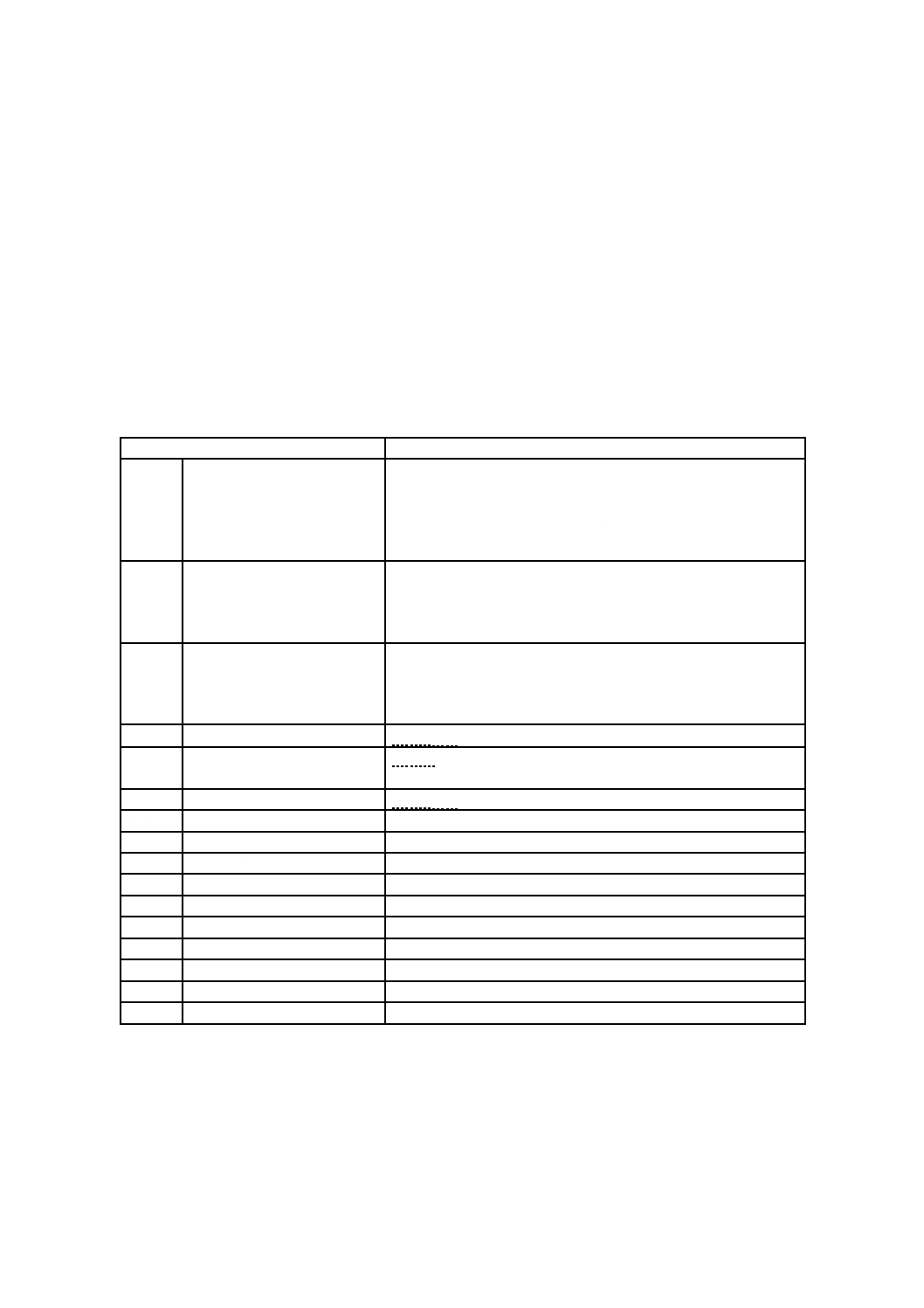

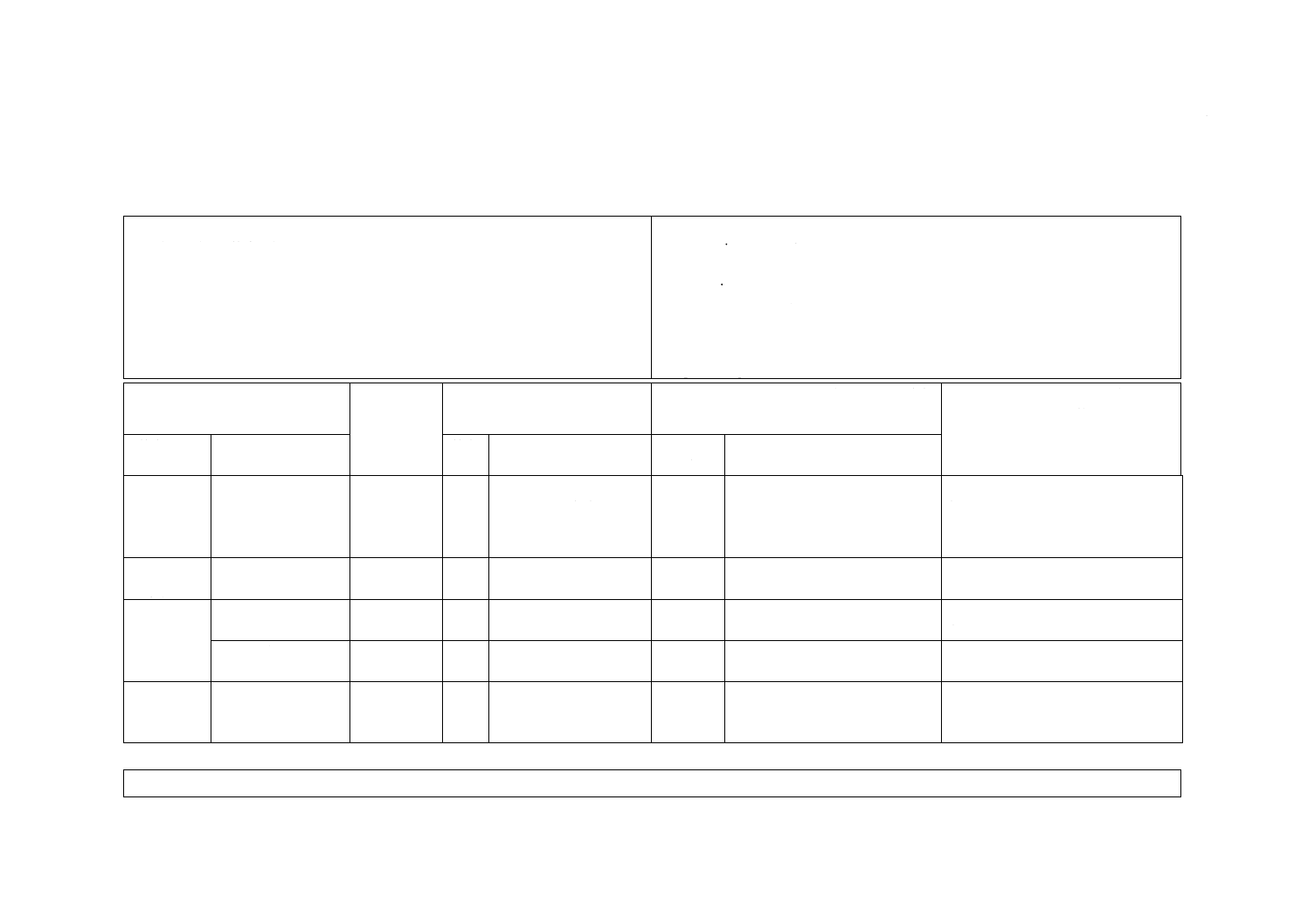

表A.1−自動車用燃料又は自動車用塗料の試験液の例

試験液

成分及び組成比

A.1.1

FAM試験液 DIN 51604-A

トルエン

イソオクタン

市販ダイイソブチレン

試薬エタノール

体積分率

50.0 %

体積分率

30.0 %

体積分率

15.0 %

体積分率

5.0 %

計

100.0 %

A.1.2

FAM試験液 DIN 51604-B

FAM試験液A

メタノール

脱イオン水

体積分率

84.5 %

体積分率

15.0 %

体積分率

0.5 %

計

100.0 %

A.1.3

FAM試験液 DIN 51604-C

メタノール

FAM試験液A

脱イオン水

体積分率

58.0 %

体積分率

40.0 %

体積分率

2.0 %

計

100.0 %

A.1.4

ディーゼル燃料

JIS K 2204:軽油(自動車用ディーゼルエンジン用燃料)

A.1.5

プレミアムガソリン

JIS K 2202:自動車ガソリン(1号:オクタン価96以上 プレミ

アムガソリン)

A.1.6

バイオディーゼル燃料

JIS K 2390:自動車燃料−混合用脂肪酸メチルエステル(FAME)

A.1.7

エンジンオイル

−

A.1.8

ギヤオイル

−

A.1.9

クラッチオイル

−

A.1.10

オートマチックオイル

−

A.1.11

ブレーキオイル

−

A.1.12

ラジエター不凍液

−

A.1.13

ボディシリング材

−

A.1.14

穴シーリング材

−

A.1.15

ウィンドウ ウォッシャー液

−

A.1.16

コールドクリーナー

−

11

K 5600-6-1:2016

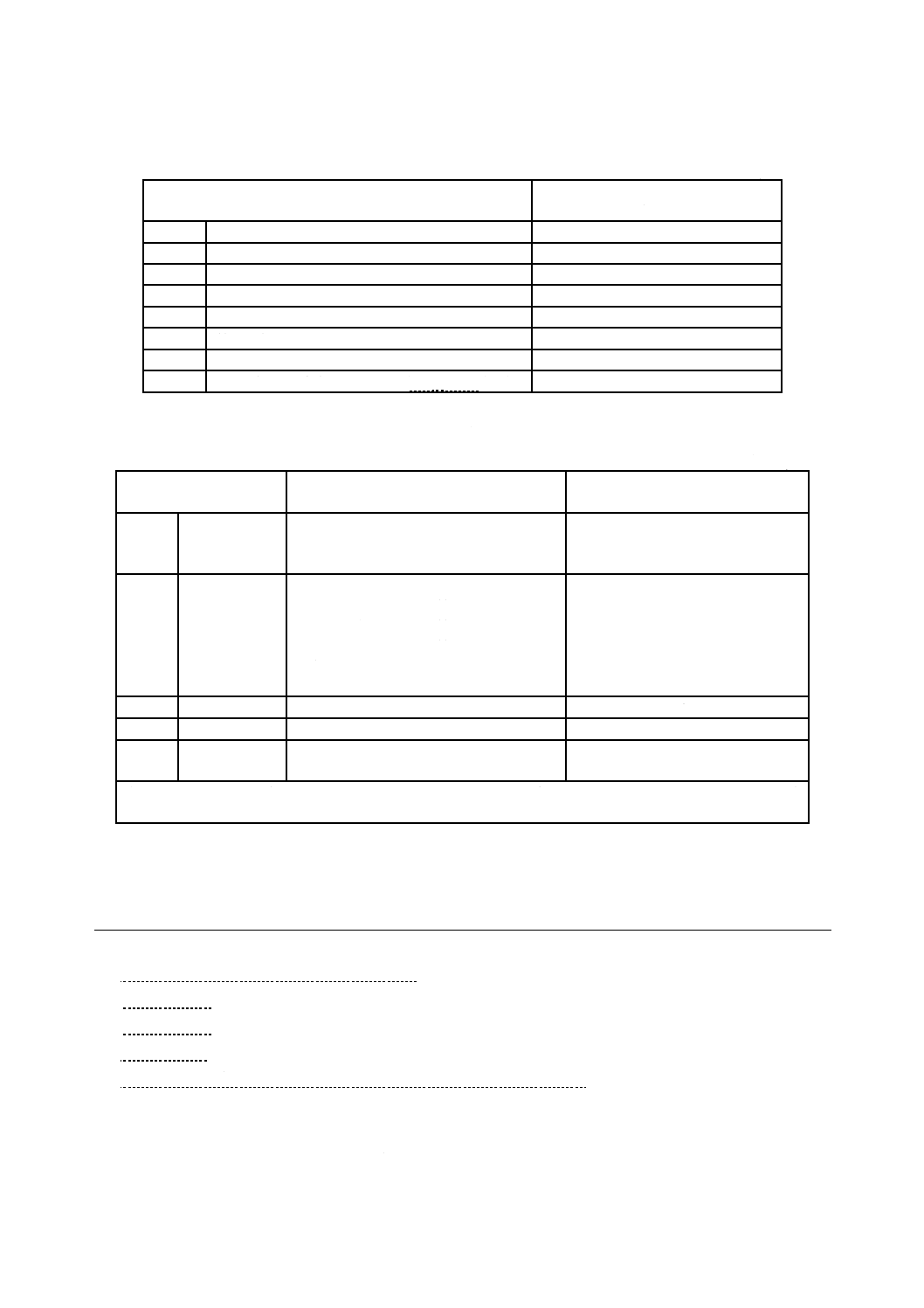

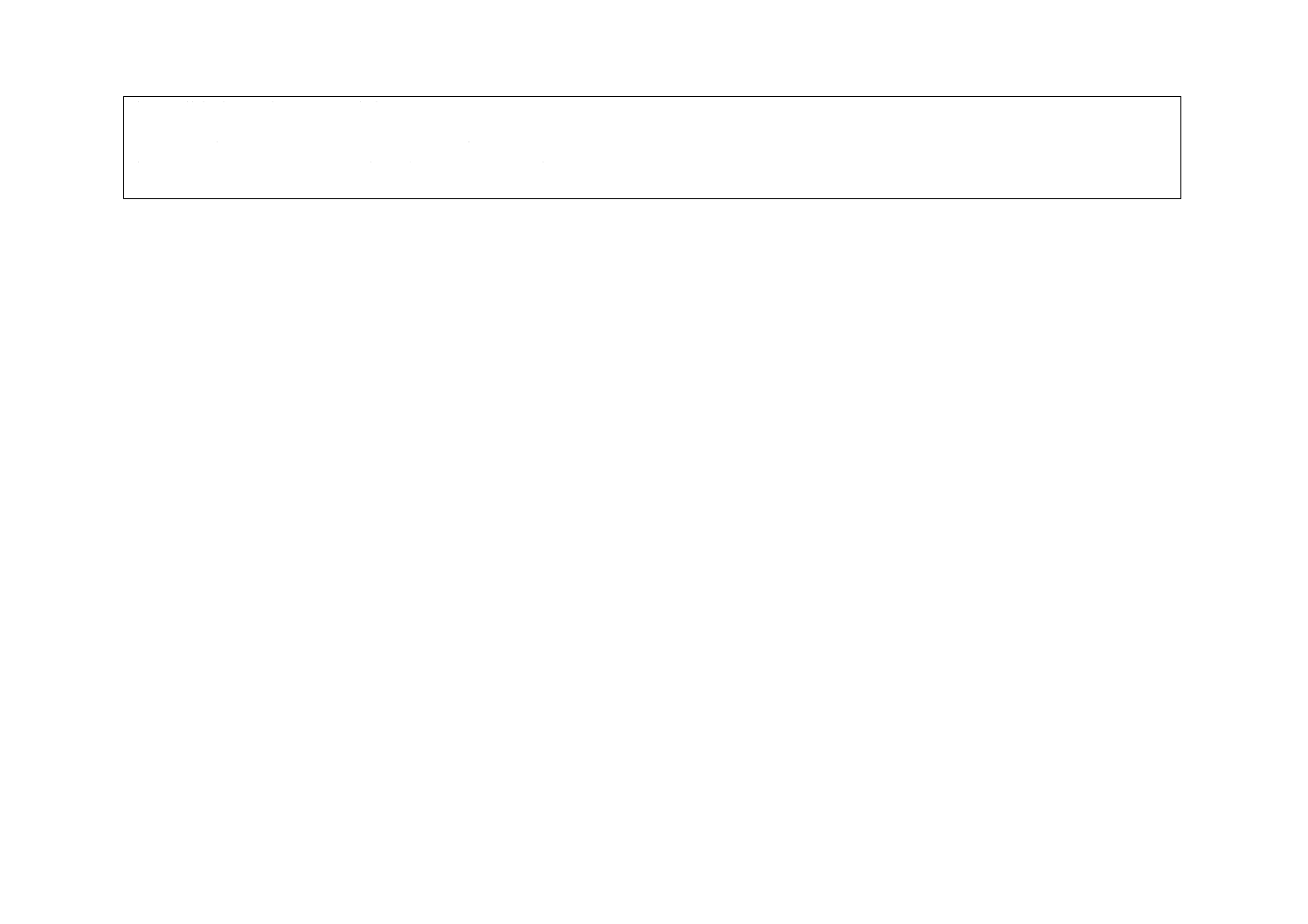

表A.2−試験用化学品の例

単位 μL

試験液

方法4(温度勾配加温法)の場合の

滴下量

A.2.1

エタノール

−

A.2.2

イソプロパノール

−

A.2.3

質量分率 5 %水酸化ナトリウム溶液

100

A.2.4

質量分率10 %塩酸

100

A.2.5

質量分率 6 %亜硫酸

25

A.2.6

質量分率10 %硫酸

25

A.2.7

質量分率36 %硫酸

25

A.2.8

用水・排水の試験に用いる水(JIS K 0557参照)

100

表A.3−生物学的物質の例

単位 μL

試験物質

成分及び組成比

方法4(温度勾配加温法)の場合の

滴下量

A.3.1

樹脂

ロジン

パイン油

質量分率

50 %

質量分率

50 %

計

100 %

25

A.3.2

虫ふん,虫死骸 例えば,

ぎ酸

タンニン酸

アルブミン

蜂蜜

質量分率

47 %

質量分率

24 %

質量分率

5 %

質量分率

24 %

計

100 %

25

A.3.3

アラビアゴム

例えば,アカシアゴム

25

A.3.4

ロジン

25

A.3.5

鳥ふん

用水・排水の試験に用いる水(JIS K 0557

参照)で1:1に希釈したパクレアチンa)

50

注a) 受渡当事者間の協定があれば,パクレアチンを乳鉢ですり潰すことができる。パクレアチンをすり潰

した場合は,その旨を試験報告に明示することが望ましい。

参考文献

[1] JIS K 0557 用水・排水の試験に用いる水

[2] JIS K 2201 工業ガソリン

[3] JIS K 2202 自動車ガソリン

[4] JIS K 2204 軽油

[5] JIS K 2390 自動車燃料−混合用脂肪酸メチルエステル(FAME)

[6] DIN 51604-1,FAM testing fluid for polymer materials−Composition and requirements

[7] DIN 51604-2,Methanolic FAM testing fluid for polymer materials−Composition and requirements

[8] DIN 51604-3,Methanolic lower layer FAM testing fluid for polymer materials−Composition and requirements

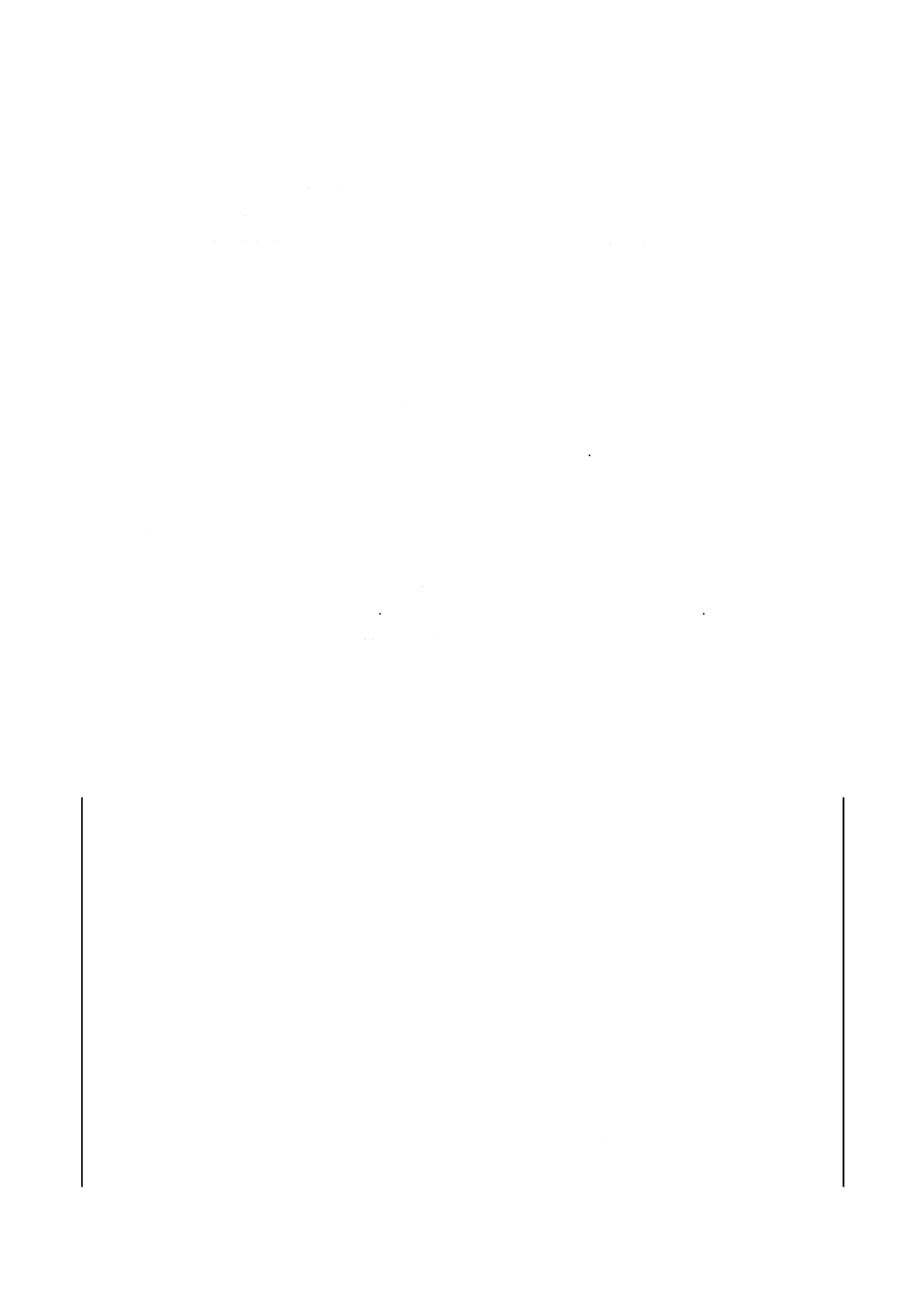

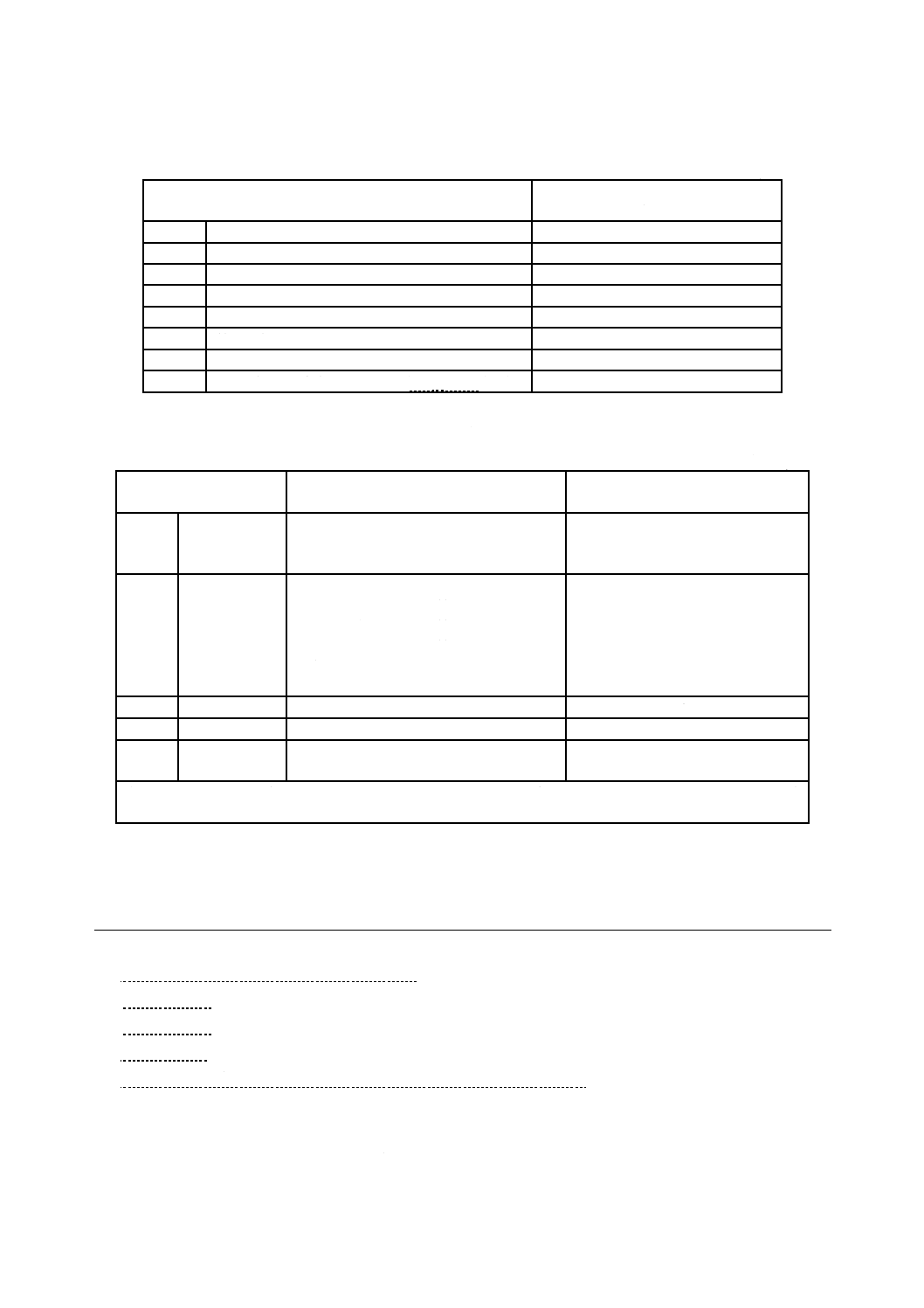

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 5600-6-1:2016 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:

耐液体性(一般的方法)

ISO 2812-1:2007,Paints and varnishes−Determination of resistance to liquids−Part 1:

Immersion in liquids other than water

ISO 2812-3:2012,Paints and varnishes−Determination of resistance to liquids−Part 3:

Method using an absorbent medium

ISO 2812-4:2007,Paints and varnishes−Determination of resistance to liquids−Part 4:

Spotting methods

ISO 2812-5:2007,Paints and varnishes−Determination of resistance to liquids−Part 5:

Temperature-gradient oven method

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

ISO 2812-1,

ISO 2812-3,

ISO 2812-4,

ISO 2812-5

1

Part 1:浸せき法

Part 2:吸収媒体法

Part 3:スポット法

Part 4:温度勾配加温法

変更

四つの試験方法を一つの規格と

し,必要性によって選択するこ

ととした。

ISO 2812-1,-3,-4,-5を一つの規

格にまとめたため。

4 必要な補

足情報

−

追加

各試験内容を明確にするため,

JISに規定

各試験内容を明確にするため。技術

的差異はない。

8 方法2

(吸収媒体

法)

8.1.5 恒温槽

ISO 2812-3

4.1

恒温槽の温度能力を±

3 ℃と規定

変更

恒温槽の温度能力を±2 ℃とし

た。

国内機器の温度管理能力を反映し

た。±3 ℃は大きすぎるため。

8.3 手順

ISO 2812-3

8.3

測定回数の規定なし。

変更

測定回数を2回と規定

浸せき法及び点滴法の測定回数に

合わせた。

9 方法3

(点滴法)

9.4 手順B(傾斜法) ISO 2812-4

8.3.2

追加

試験液を滴下した後に試験液を

シャーレで覆う手順を追加し

た。

手順A(水平法)に合わせた。

JISと国際規格との対応の程度の全体評価:(ISO 2812-1:2007,ISO 2812-3:2012,ISO 2812-4:2007,ISO 2812-5:2007,MOD)

2

K

5

6

0

0

-6

-1

:

2

0

1

6

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

5

6

0

0

-6

-1

:

2

0

1

6