K 5600-5-7:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 2

5.1 引張試験機及びジグ ······································································································· 2

5.2 試験円筒 ······················································································································ 3

5.3 芯出ジグ ······················································································································ 4

5.4 切込用具 ······················································································································ 4

6 接着剤···························································································································· 4

7 サンプリング並びに検分及び調整 ························································································ 5

8 試験板···························································································································· 5

8.1 試験板の材料(素地) ···································································································· 5

8.2 試験板の調整及び塗装 ···································································································· 5

8.3 試験片の乾燥及び養生 ···································································································· 5

8.4 膜厚 ···························································································································· 5

9 手順······························································································································· 5

10 結果のまとめ方 ·············································································································· 8

10.1 破壊強さ ····················································································································· 8

10.2 破壊の形態 ·················································································································· 8

10.3 表示の例 ····················································································································· 8

11 試験報告 ······················································································································· 8

附属書A(規定)報告書に必要な補足情報 ················································································ 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

K 5600-5-7:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

塗料工業会(JPMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 5600-5-7:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 5600の規格群には,次に示す部編成がある。

JIS K 5600-1 第1部:通則

JIS K 5600-2 第2部:塗料の性状・安定性

JIS K 5600-3 第3部:塗膜の形成機能

JIS K 5600-4 第4部:塗膜の視覚特性

JIS K 5600-5 第5部:塗膜の機械的性質

JIS K 5600-6 第6部:塗膜の化学的性質

JIS K 5600-7 第7部:塗膜の長期耐久性

JIS K 5600-8 第8部:塗膜劣化の評価−欠陥の量,大きさ及び外観の変化に関する表示

JIS K 5600-9 第9部:粉体塗料

JIS K 5600-5は,塗料一般試験方法−第5部:塗膜の機械的性質に関する試験方法として,次の各節に

よって構成する。

JIS K 5600-5-1 第1節:耐屈曲性(円筒形マンドレル法)

JIS K 5600-5-2 第2節:耐カッピング性

JIS K 5600-5-3 第3節:耐おもり落下性

JIS K 5600-5-4 第4節:引っかき硬度(鉛筆法)

JIS K 5600-5-5 第5節:引っかき硬度(荷重針法)

JIS K 5600-5-6 第6節:付着性(クロスカット法)

JIS K 5600-5-7 第7節:付着性(プルオフ法)

JIS K 5600-5-8 第8節:耐摩耗性(研磨紙法)

JIS K 5600-5-9 第9節:耐摩耗性(摩耗輪法)

JIS K 5600-5-10 第10節:耐摩耗性(試験片往復法)

JIS K 5600-5-11 第11節:耐洗浄性

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5600-5-7:2014

塗料一般試験方法−第5部:塗膜の機械的性質−

第7節:付着性(プルオフ法)

Testing methods for paints-Part 5: Mechanical property of film-

Section 7: Adhesion test (Pull-off method)

序文

この規格は,2002年に第2版として発行されたISO 4624を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,塗料,ワニス又は関連する製品の単一塗膜又は多層塗膜系に対し,付着性試験(プルオフ

法)で付着強度を求める方法について規定する。

この試験方法は,広範囲の素地に対して適用可能であるが,変形しやすい素地(例えば,薄い金属板,

プラスチック及び木),又は固く変形しにくい素地(例えば,厚いコンクリート,金属板など)とでは,異

なった手順を用いなければならない。

注記1 この試験方法は,各種の塗膜の付着性を比較,特に付着性の大きく異なる多種の塗装試験板

に対して相対的な順位付けをするのに有効である。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4624:2002,Paints and varnishes−Pull-off test for adhesion(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 5500 塗料用語

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

注記 対応国際規格:ISO 15528,Paints, varnishes and raw materials for paints and varnishes−Sampling

(IDT)

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

注記 対応国際規格:ISO 1513:1992,Paints and varnishes−Examination and preparation of samples for

2

K 5600-5-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

testing(IDT)

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

注記 対応国際規格:ISO/DIS 1514:2002,Paints and varnishes−Standard panels for testing(MOD)

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

注記 対応国際規格:ISO 3270,Paints and varnishes and their raw materials−Temperatures and

humidities for conditioning and testing(IDT)

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

注記 対応国際規格:ISO 2808,Paints and varnishes−Determination of film thickness(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 5500によるほか,次による。

3.1

試験体(bonded dolly assembles)

試験片に試験円筒(5.2参照)を接着したもの。

3.2

付着破壊

試験片の塗膜の剝がれ方が,塗膜と基材との界面又は,塗膜と塗膜との界面から剝がれること。

3.3

凝集破壊

試験片の塗膜の剝がれ方が,塗膜層の途中から剝がれること。

4

原理

塗膜に対するプルオフ試験とは,次に示す試験方法である。

試験に供する塗料を平たんな板に塗装仕様に従って,均一な膜厚で単層又は複層に塗り分けて塗装する。

塗膜を乾燥し,硬化した後,試験円筒を塗装した面へ直接,接着剤を用いて貼り付ける。

接着剤の硬化後,試験体を適切な引張試験機に設置して引張試験を行い,塗膜と素地間との付着破壊に

必要な張力を測定する。

破壊力は,試験体の最も弱い境界面の付着破壊か,又は最も弱い部分に凝集破壊を起こすのに必要な最

小張力で表す。

なお,付着破壊と凝集破壊とが混在する場合もある。

5

装置

装置は,次による。

5.1

引張試験機及びジグ

箇条9 d) に規定する試験体の引張りに適したもの。張力を,塗装面に対して垂直に加え,張力を最初に

加えてから90 s以内に試験体が破壊するように,1 MPa/s 1) を超えない一定の張力増加速度で動作する。

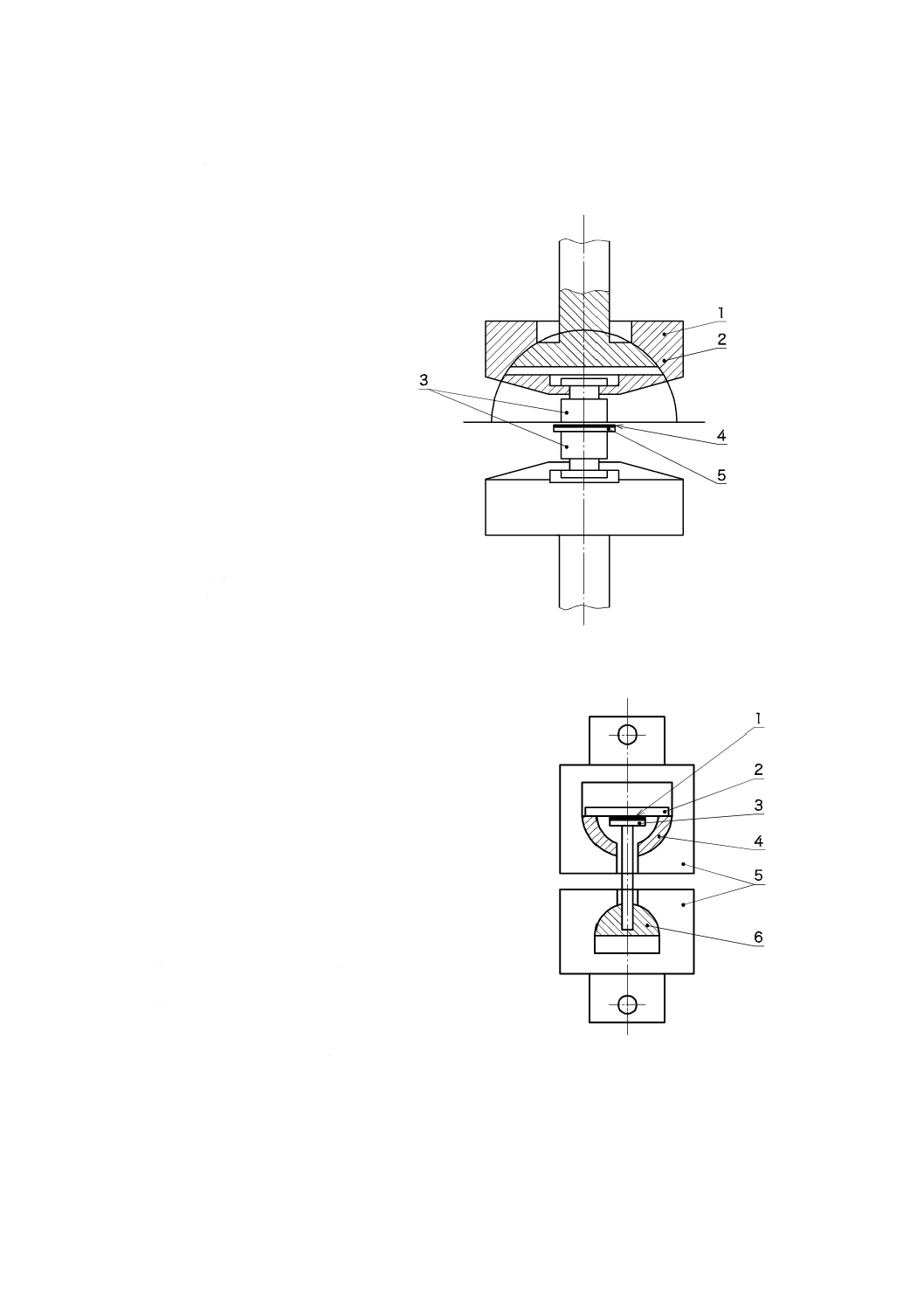

張力を加えるのに適した試験装置の例を,図1及び図2に示す。

引張試験機の代わりとして,同様の試験結果が得られる,形式の異なるプルオフ接着試験機(機械式,

気圧式,水圧式又は手動式)を用いてもよい。水圧式,手動式装置は,結果がばらつくとの報告があるの

で,これらを使用した場合は,試験報告書に使用した試験機を記録しなければならない。

3

K 5600-5-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 使用する試験部品(ジグ)によって試験結果に影響を及ぼす場合がある。

注1) MPa/s=1 MNm2・s

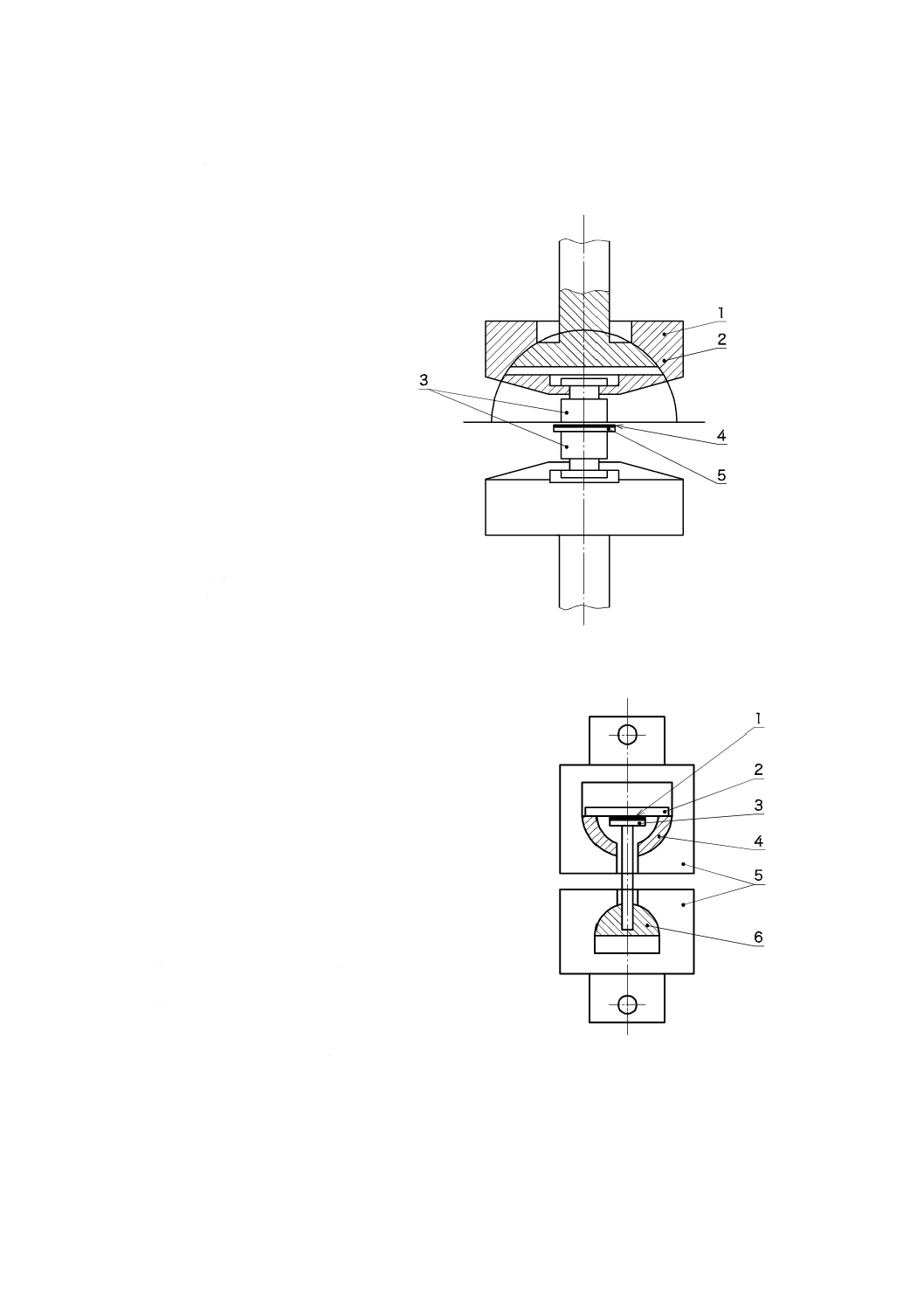

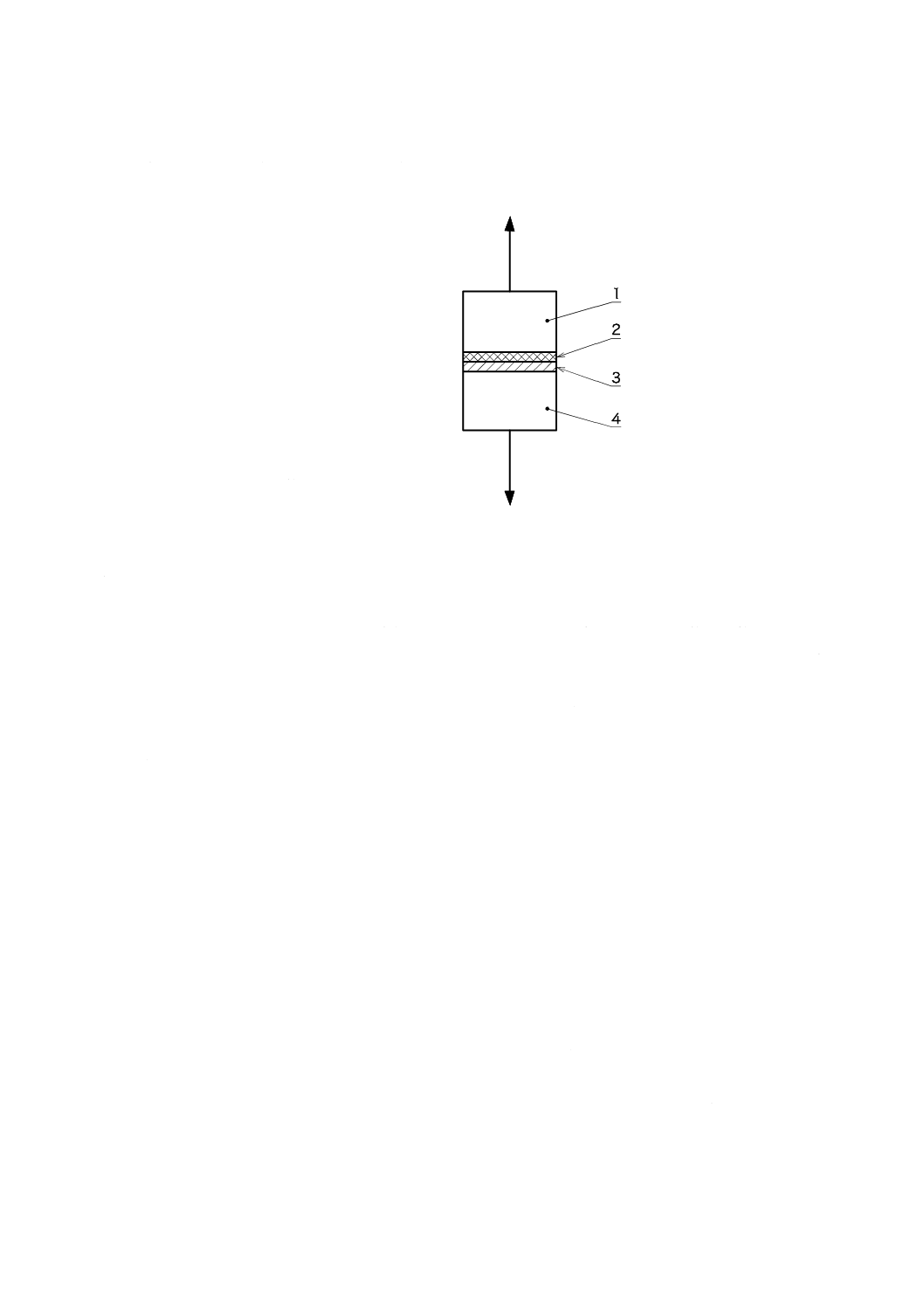

1:支持器

2:ボール継手

3:試験円筒

4:塗膜

5:素地

図1−箇条9 d) の1) 及び3) に規定する方法に適した試験装置の例

1:塗膜

2:試験片

3:試験円筒

4:ボール及びソケットスライド継手

5:支持器(継手セットが収まるように適切に設計してある。)

6:ボール及びソケットスライド継手

図2−箇条9 d) 2) に規定する方法に適した試験装置の例

5.2

試験円筒

試験円筒は,引張試験機用に設計され,鋼製,又はアルミニウム製の円柱形であって,堅ろう(牢)で

接着剤と塗膜とを接着するための平滑な面を片面とし,もう一端の面にプルオフ試験機に接続する構造を

4

K 5600-5-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もつ。試験円筒は,ほかで規定のない場合は,直径20 mmで,接着面は,試験中に変形することのない十

分な厚さをもつ。その長さは,その直径の半分以上であることを推奨する。接着面は,試験に用いる前に

試験円筒の長軸に垂直に加工しなければならない。

付着強度試験を片側からだけ行う場合には,直径7 mmの試験円筒を使用する[箇条9 d) 2) 参照]。直

径7 mmの試験円筒を使用する場合には,測定精度を出すために繰り返し10回の試験を実施し,試験報告

書には使用した試験円筒の直径を記録する。

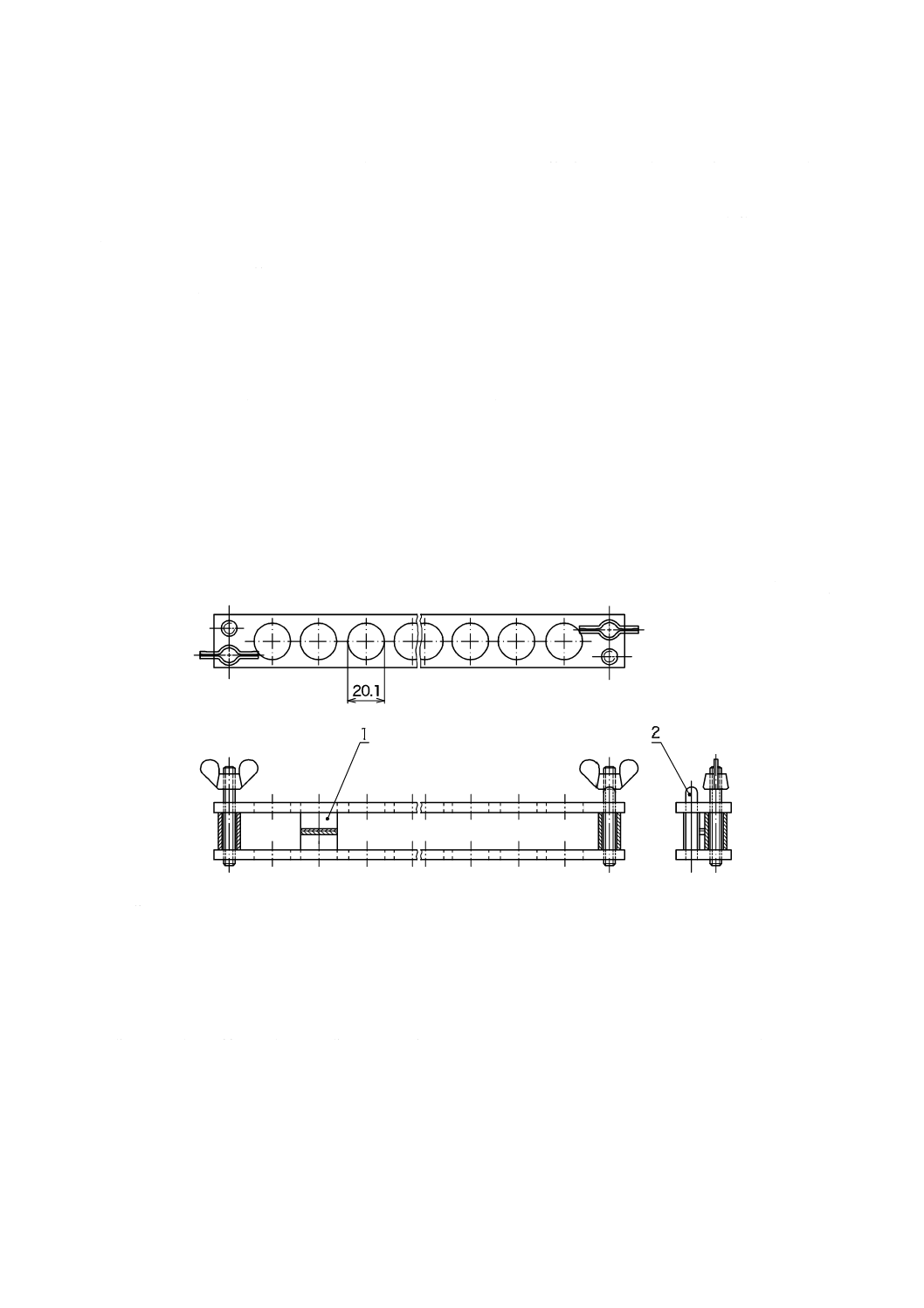

5.3

芯出ジグ

芯出ジグは,箇条9 d) 1) 及び箇条9 d) 3) の規定に従って使用する付着操作時に,試験体の正しい軸方

向の位置合わせを確保するためのもので,ジグの例を図3に示す。

5.4

切込用具

切込用具は,試験円筒の周囲に沿って丸く,硬化した接着剤及び塗膜を通して素地まで切り込むための,

鋭いナイフなどを用いる。

塗装系の機械的性質の違いによって,硬化した接着剤と塗膜とに対し,素地まで切れ目を入れる際に塗

膜の付着強度が大きく影響を受ける場合がある。塗装膜厚が150 μm以下の塗装系について,受渡当事者

間で協定がある場合,切込みを入れないことも認める。試験円筒周囲に切込みを入れた場合には,切込み

を入れた内容と,使用した切込具の種類を試験報告書に記録しなければならない。

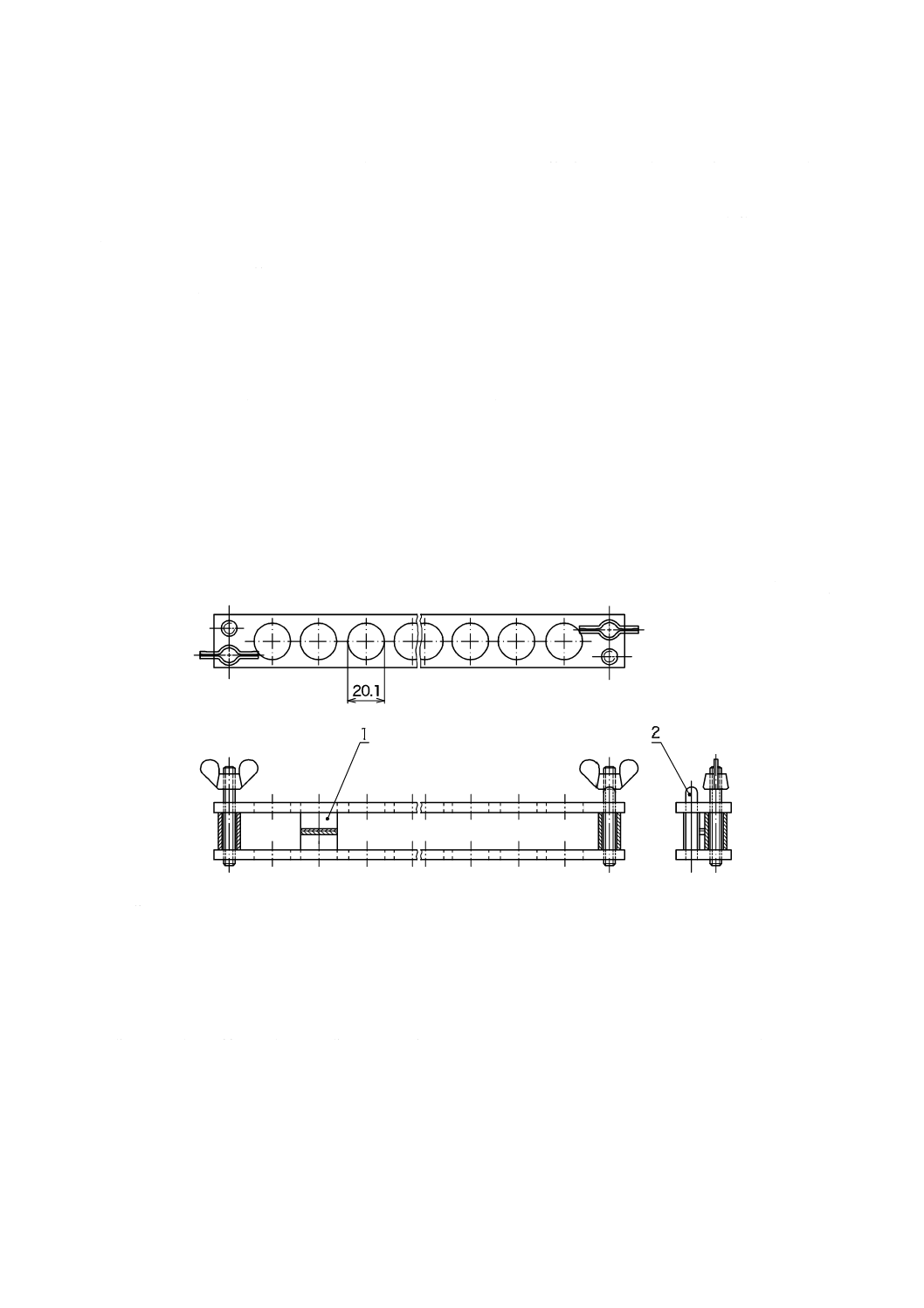

単位 mm

1:接着工程のための試験体の例

2:芯出ピン

図3−直径20 mmの試験円筒に適する芯出ジグ

6

接着剤

試験に使用する適切な接着剤の選択には,特に注意を要する。塗膜の破壊を起こすためには,接着剤の

凝集及び接着力が被試験塗膜の凝集力及び付着力よりも大きいことが必要である。使用する接着剤がこの

試験に適しているか事前に選別しなければならない。可能であれば,接着剤の混合前の構成成分を別々に

試験塗膜に塗布し,接着剤の硬化時間に相当する時間,塗膜と接触させて試験塗膜に外観変化がないこと

を確認する。

試験円筒と塗膜との間の付着力が最も高い結果となる接着剤が望ましい。

5

K 5600-5-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一般的にはシアノアクリレート接着剤,無溶剤二液形エポキシ接着剤,及びパーオキサイド触媒形ポリ

エステル接着剤が適している。高湿度下の引張試験は,硬化速度ができるだけ短い接着剤を選択する必要

があり,速乾の二液形エポキシ接着剤が適している。

注記 破壊が主として接着剤の凝集破壊の場合は,別の種類の接着剤を使用することでより有用な結

果が得られる。

7

サンプリング並びに検分及び調整

試料の採取は,JIS K 5600-1-2の規定に従って,試験する製品(多層塗膜系の場合は各製品)の代表的

試料を採取する。次いで,JIS K 5600-1-3の規定に従って,試験用に試料を検分及び調整する。

8

試験板

8.1

試験板の材料(素地)

受渡当事者間の協定がない場合は,JIS K 5600-1-4に規定する前処理をする。試験板は平滑でゆがみの

ないものを使用する。

8.2

試験板の調整及び塗装

受渡当事者間の協定がなければ素地に対し,適切な前処理をし,試験板の表面調整をする。前処理の方

法は試験報告書に記録する。

8.3

試験片の乾燥及び養生

試験片は,規定時間及び規定条件下で乾燥(又は焼付け及び静置)し,養生する。条件はJIS K 5600-1-6

の規定によって,試験前に23±2 ℃,相対湿度(50±5)%の状態で16時間以上保持する。

8.4

膜厚

膜厚は,受渡当事者間の協定による。JIS K 5600-1-7に規定されている手順の一つによって,乾燥塗膜

の膜厚をμm単位で測定する。

9

手順

a) 試験回数 少なくとも6回試験を行う。すなわち,少なくとも6個の試験体を使用する[箇条9 d) 参

照]。

b) 試験雰囲気 試験は23±2 ℃,相対湿度(50±5)%の環境で行う。

c) 接着剤 接着剤は,製造者の説明書に従って接着剤を準備し,調整する。接着剤の量は,試験体の構

成材間を隙間なく充塡するのに必要な最小限の量とし,余分な接着剤はすぐに除去する(箇条6参照)。

d) 試験体

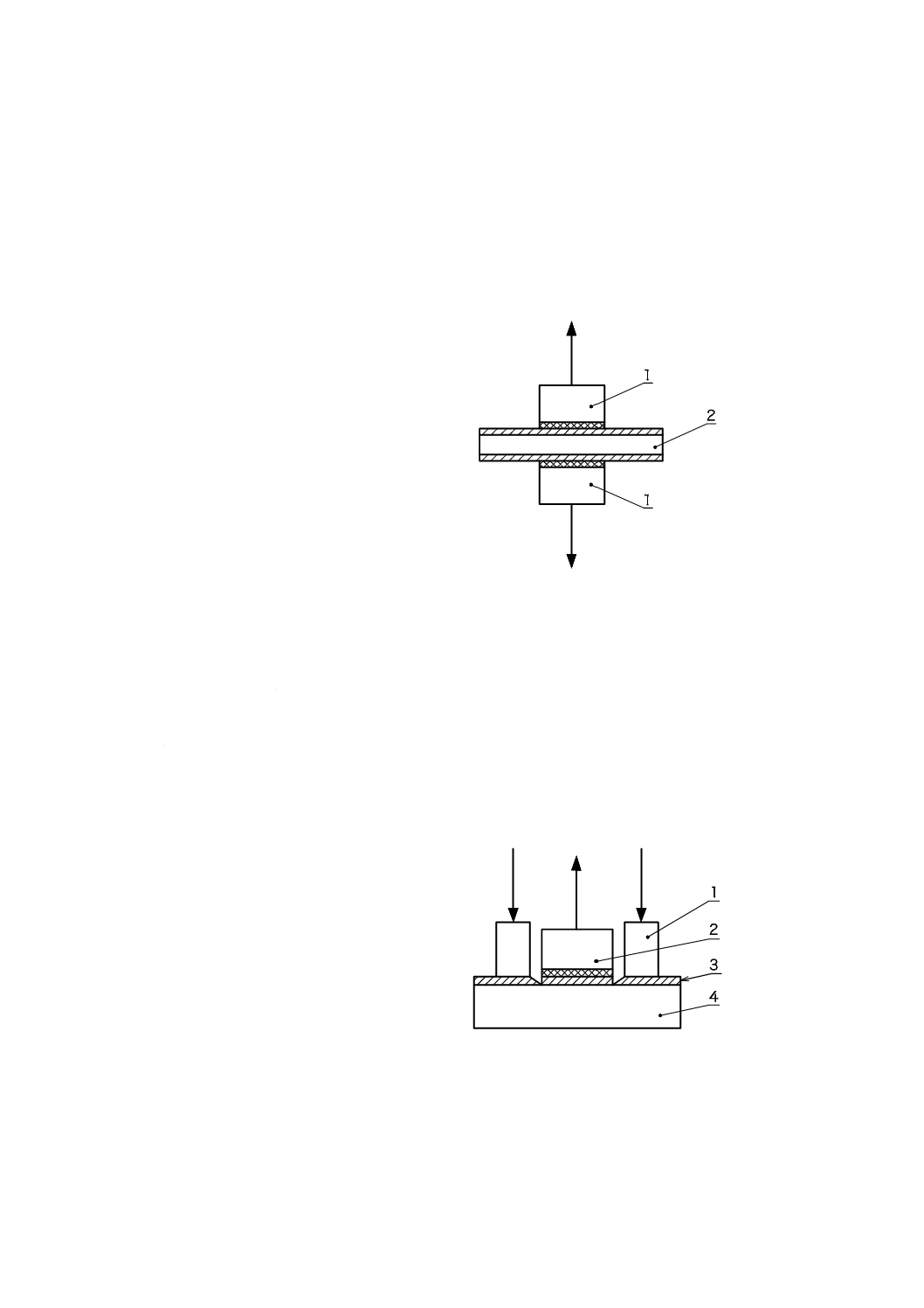

1) 堅く変形しにくい素地及び変形しやすい素地に対する一般的な試験体の作成は,次による[試験円

筒2個使用の場合(サンドイッチ法)]。

試験体には,塗板から切り出した試験片の一部(直径30 mm以上の円盤又は一辺が30 mm以上

の正方形の板)を用いる。試験片が変形しないように注意する。直径の等しい2個の試験円筒(5.2)

を受渡当事者間の協定がない場合は,JIS K 5600-1-4の規定に従って新たに清浄にした面に,均一

に接着剤を塗布する(注記参照)。

図4に示すように試験円筒が試験片の芯と軸方向に一直線になるように,試験片を試験円筒の接

着剤塗布面の間に置く。芯出ジグ(5.3)内で試験体を位置合わせし,接着剤が硬化するまで固定し

ておく。特に高湿度の条件の場合,できるだけ接着剤の硬化時間が短い,二液形で速乾タイプのエ

6

K 5600-5-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ポキシ接着剤が望ましい。受渡当事者間の協定がなければ接着剤の硬化後,切込用具(5.4)を用い

て試験円筒の周囲を注意深く素地まで通して切り込む。変形しやすい試験片に対する方法において,

無塗装素地面と試験円筒との付着性が弱いと予測される場合は素地の両面に試験対象の塗料を塗装

する。

注記 接着剤と塗膜境界面との接着力は,試験円筒の接着剤塗布面と塗膜とを接合させる前に,

乾燥塗膜の表面を目粗しすることによって改善される。

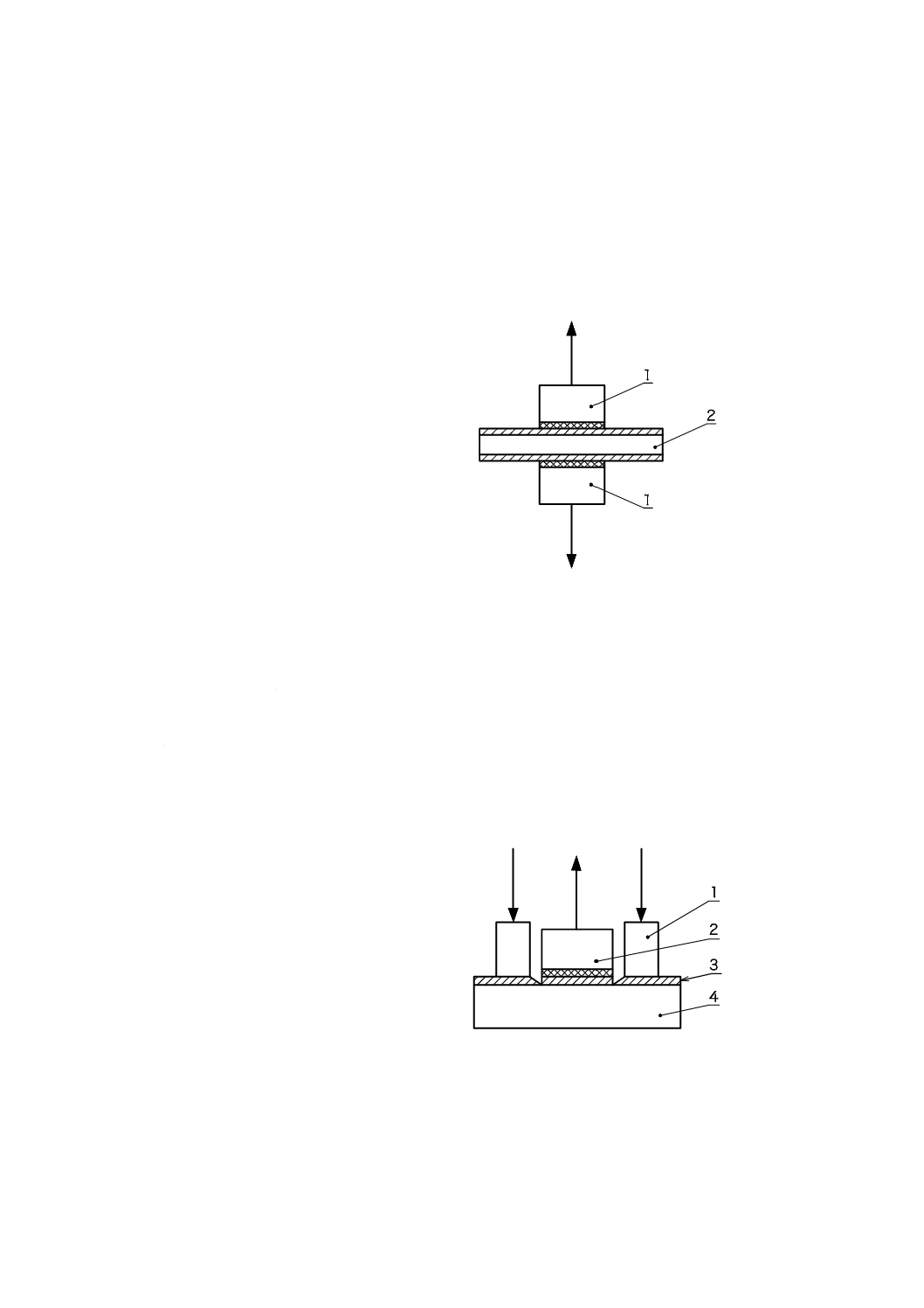

1:接着剤が塗布された試験円筒

2:片面又は両面に塗装された素地

図4−片面又は両面の素地に塗装した場合の挟み込み方法

サンドイッチ法の試験片組立て

2) 片面だけの試験に対する試験体の作成は,次による(堅い変形しにくい素地に適する。)。

受渡当事者間の協定がない場合は,JIS K 5600-1-4の規定に従って,新たに清浄にした試験円筒

(5.2)の面に接着剤を均一に塗布する。試験円筒の接着剤塗布面を,接着剤が硬化するまで[箇条

9 d) の1) 参照]塗膜に接触させる。接着剤が硬化後,切込用具(5.4)を用いて,注意深く試験円

筒の周囲を素地まで切り込む。

図5に示されているように外側にリングを置き,試験する。

1:外側のリング

2:接着剤が塗布された試験円筒

3:塗膜

4:素地

図5−堅い素地に対する試験片組立て

3) 試験円筒だけを用いる試験体の作成は,次による。

特殊な目的に対しては,試験円筒に直接塗装してもよい。

清浄にした試験円筒表面に接着剤を均一に塗布する。図6に示す,試験円筒の接着剤塗布面を,

7

K 5600-5-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験用に供する塗料を塗装,乾燥させた試験円筒面に接触させ,試験体を芯出ジグ(5.3)中で位置

合わせをし,接着剤が硬化するまで静置する。

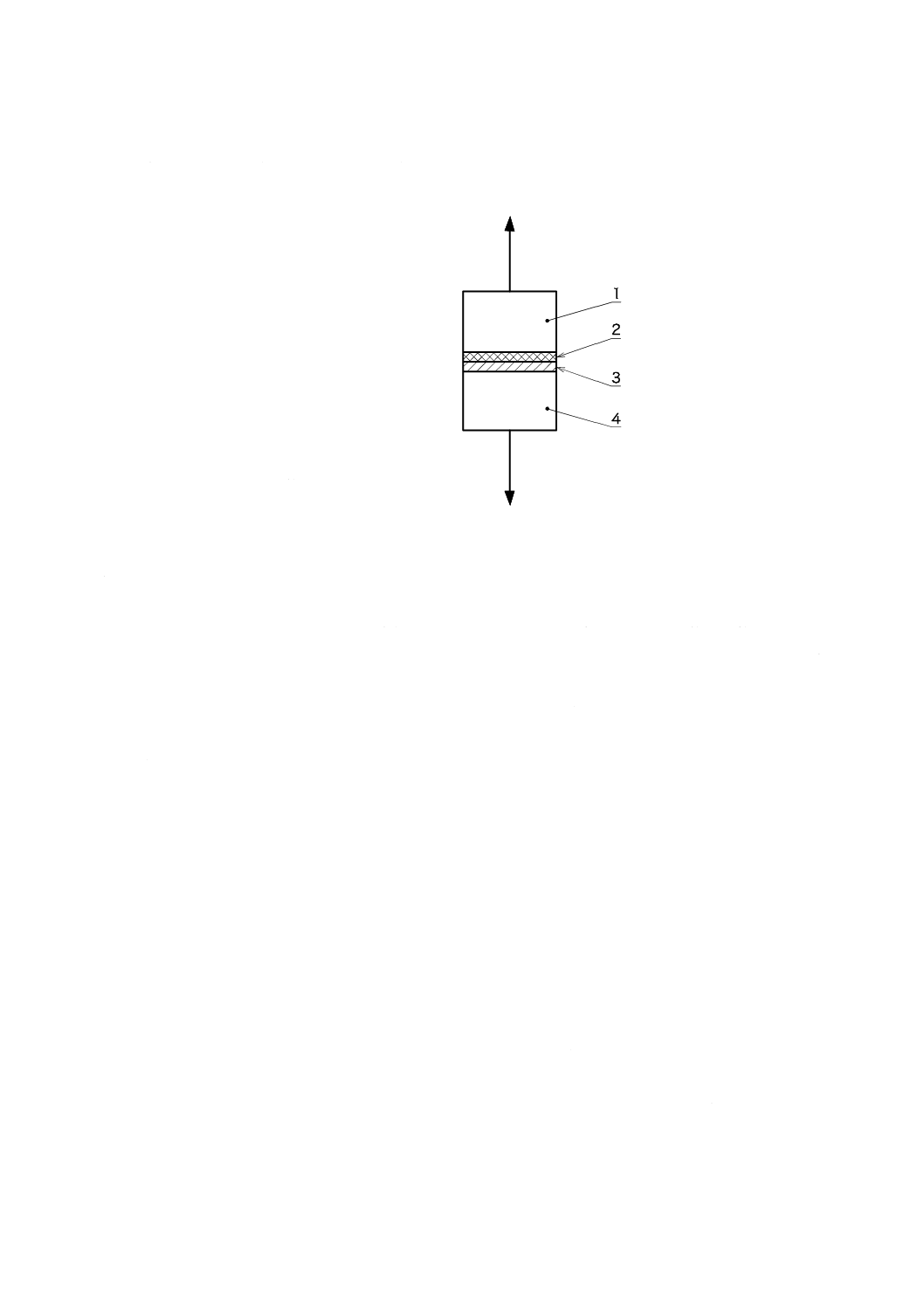

1:試験円筒

2:接着剤

3:塗膜

4:試験円筒

図6−試験円筒だけの使用による試験片組立て

e) 測定 測定は,次による。

1) 破壊強さ 接着剤の硬化時間が過ぎた後,直ちに試験体を引張試験機(5.1)内に置き,曲げモーメ

ントがかからず,張力が試験部分全体に均一に加わるように注意して,試験円筒を調整する。張力

を塗面に垂直に加え,張力を最初に加えてから90 s以内に試験体の破壊が起きるように1 MPa/sを

超えない張力増加速度で引っ張り,試験体を破壊した張力を記録する。

用意した各試験体を用い,繰り返し試験を行う[箇条9 a) 参照]。

2) 破壊の形態 目視によって破壊の形態を評価するために破壊面の観察を行い,破壊面のタイプの評

価を次の表現を用いて表示する。

A=基板の凝集破壊

A/B=素地と第一塗膜との間の付着破壊

B=第一塗膜の凝集破壊

B/C=第一塗膜と第二塗膜との間の付着破壊

n=多層系塗膜の第n層目の凝集破壊

n/m=多層系塗膜の第n層/m層との間の付着破壊

−/Y=最終塗膜と接着剤との間の付着破壊

Y=接着剤の凝集破壊

Y/Z=接着剤と試験円筒との間の付着破壊

それぞれのタイプの破壊について10 %単位で破壊面積を換算評価する。

繰り返し試験の結果,破壊面積が一定でない場合には塗料の調整,塗装工程の見直しを実施する。

接着剤に起因する破壊面積のばらつきについては,箇条6及び箇条9 d) の1) の注記を参照する。

さらに,少なくとも6個の試験体による追加試験を実施する。

8

K 5600-5-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 結果のまとめ方

試験結果とその表示は,次による。

10.1 破壊強さ

ここに,試験体によって得られる,破壊強さσ(MPs)は,次の式によって算出する。

S

F

=

σ

ここに,

F: 破壊力(N)

S: 試験円筒の面積(mm2)

試験円筒の直径が20 mmの場合,破壊強さσ(MPa)は,次の式によって算出する。

314

100

2

20

2

F

F

F

=

=

=

π

π

σ

6回の試験結果を平均し整数値に丸め,結果を平均値と,最大値及び最小値として報告する。

10.2 破壊の形態

箇条9 e) 2) の手順に従って評価した破壊の形態と平均破壊面積とを結果として表記する。

10.3 表示の例

プルオフ試験によって試験したある塗装システムが20 MPaの張力で破壊し,各側の破壊面積が第一塗

膜の凝集破壊に関しては,試験円筒の面積の約30 %を示し,第一塗膜と第二塗膜間との付着破壊に関して

は,試験円筒の面積の約70 %を示す場合は,そのプルオフ試験の結果は次のように表す。

20 MPa, 30 %B, 70 %B/C

11 試験報告

試験報告には,少なくとも次の情報を含めなければならない。

a) 試験した製品(複数)の種類及びその明細

b) この規格番号(JIS K 5600-5-7)

c) 附属書Aから引用した補足情報

d) 上記c) に引用した情報を提供する国際規格,国家規格,製品の仕様又はその他の文献の参照項目

e) 素地の前処理方法

f)

塗装膜厚,及び/又は単層ごとの膜厚

g) 用いた測定機器の種類及び試験円筒の直径

h) 試験円筒周囲を切るために使用した切込用具の種類

i)

箇条9の手順に従った試験結果の報告

j)

受渡当事者間の協定又はその他によって,規定の試験手順を変更した場合,その内容

k) 試験年月日

9

K 5600-5-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

報告書に必要な補足情報

次に示す補足情報は,行った試験がこの規格に適合していることを示すために試験報告書に提示しなけ

ればならない。

必要とする情報は,受渡当事者間の協定による。その情報が国内規格若しくは試験をする製品に関する

文書の一部又は全体的な引用であることが望ましい。

a) 素材,素材の厚さ,素材の前処理。

b) 試験塗料の塗装方法。

c) 塗膜の乾燥(焼付け)時間及び条件と試験までの養生時間。

d) 乾燥膜厚(μm単位)とJIS K 5600-1-7による膜厚の測定方法,及び試験塗膜が単一塗膜か,多層塗膜

系であるかの記述。

e) 接着剤(混合比)及び硬化条件(箇条6参照)。

f)

試験体作製から試験実施までの時間と条件。

g) 試験時の温度及び湿度[箇条9 b) の条件から外れる場合](JIS K 5600-1-6参照)。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 5600-5-7:2014 塗料一般試験方法−第5部:塗膜の機械的性質−第7節:付

着性(プルオフ法)

ISO 4624:2002 Paints and varnishes−Pull-off test for adhesion

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

1項目の定義を追加

した。

追加

技術的な差異はない。

JISでは項目削除

11

Precision

精度に関するデータ集積

の現状

削除

技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 4624:2002,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

5

6

0

0

-5

-7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。