K 5600-5-1 : 1999 (ISO 1519 : 1973)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

なお,この規格の制定後3か年を経た2002年4月をもって,この規格に対応するJIS K 5400(塗料一般

試験方法)は,廃止されこの規格に置き換わる予定であるので,なるべくこの規格によるとよい。

JIS K 5600は,次に示す部編成になっている。

JIS K 5600-1-1〜1-8 通則

JIS K 5600-2-1〜2-7 塗料の性状・安定性

JIS K 5600-3-1〜3-6 塗膜の形成機能

JIS K 5600-4-1〜4-7 塗膜の視覚特性

JIS K 5600-5-1〜5-11 塗膜の機械的性質

JIS K 5600-6-1〜6-3 塗膜の化学的性質

JIS K 5600-7-1〜7-8 塗膜の長期耐久性

JIS K 5600-8-1〜8-6 塗膜劣化の評価

JIS K 5600-5は塗料一般試験方法−塗膜の機械的性質に関する試験方法として,次の各節によって構成

する。

JIS K 5600-5-1 第5部−第1節:耐屈曲性(円筒形マンドレル法)

JIS K 5600-5-2 第5部−第2節:耐カッピング性

JIS K 5600-5-3 第5部−第3節:耐おもり落下性

JIS K 5600-5-4 第5部−第4節:引っかき硬度(鉛筆法)

JIS K 5600-5-5 第5部−第5節:引っかき硬度(荷重針法)

JIS K 5600-5-6 第5部−第6節:付着性(クロスカット法)

JIS K 5600-5-7 第5部−第7節:付着性(プルオフ法)

JIS K 5600-5-8 第5部−第8節:耐摩耗性(研磨紙法)

JIS K 5600-5-9 第5部−第9節:耐摩耗性(摩耗輪法)

JIS K 5600-5-10 第5部−第10節:耐摩耗性(試験片往復法)

JIS K 5600-5-11 第5部−第11節:耐洗浄性

JIS K 5600-5-1,5-3,5-4,5-5,5-6,5-8,5-9,5-10,5-11には,それぞれ次に示す附属書がある。

JIS K 5600-5-1, 5-3, 5-4, 5-6

附属書A(規定) 必要な補足情報

JIS K 5600-5-5

附属書A(規定) 必要な補足情報

附属書B(参考) 引っかき硬度試験用針の作成と交換のための簡便法

JIS K 5600-5-8

附属書A(規定) 必要な補足情報

附属書B(参考) 装置の検定

JIS K 5600-5-9

附属書A(規定) 必要な補足情報

附属書B(参考) 装置の検定

JIS K 5600-5-10

附属書A(規定) 必要な補足情報

附属書B(参考) 基準パネル

K 5600-5-1 : 1999 (ISO 1519 : 1973)まえがき

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5600-5-11

附属書A(規定) 不揮発分の密度の測定

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5600-5-1 : 1999

(ISO 1519 : 1973)

塗料一般試験方法−

第5部:塗膜の機械的性質−

第1節:耐屈曲性(円筒形マンドレル法)

Testing methods for paints−Part 5 : Mechanical property of film−

Section 1 : Bend test (cylindrical mandrel)

序文 この規格は,1973年に第1版として発行されたISO 1519, Paints and varnishes−Bend test (cylindrical

mandrel) を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

この規格は,塗料,ワニス及び関連製品の試料採取及び試験を扱う一連の規格の一つである。この規格に

規定する試験方法は,どのような特別の適用に対しても,次の補足情報によって補完される必要がある。

必要な情報は受渡当事者間で合意をみるのが望ましく,また試験下の製品に関して,国際規格又は国内規

格あるいは他の文書から一部又は全部が引用されることもある。

a) 素地の性質,厚さ,表面加工

b) 使用される試験装置(すなわち,タイプ1,又はタイプ2)

c) 試験塗料を素地に塗布する方法

d) 乾燥塗膜の膜厚(マイクロメートル単位)及びその測定方法(単層膜か多層膜かの区別も明示する)

e) 測定までの塗膜の乾燥条件及び放置時間(又は,焼き付け硬化の場合は,焼き付け条件及び放置時間)

f)

マンドレルのサイズ(もし,この試験に適用可能なとき)

g) 試験中の温度

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,標準的な条件下で円筒形マンドレルにより折り曲げられた場合の,塗料,ワニス及び

それらの関連製品の塗膜の割れ及び/又は金属基板からのはがれの抵抗性を確認するための経験的な試験

手順を記載したものである。

1.2

多層膜系に関しては,それぞれの単独膜に分離して試験するか,多層膜全体で試験してもよい。

1.3

規定した方法は合否試験として,ある特定の試験条件の要求に対応できるかどうかを確認するため,

ある特定のサイズのマンドレルで試験を実施するか,塗膜が割れを起こすか又は素地からはがれを起こし

はじめる,マンドレルの最小直径を決めるために,より小さい直径のマンドレルを使って試験手順をくり

かえすかのいずれかによって実施してもよい。

2

K 5600-5-1 : 1999 (ISO 1519 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.4

この規格では,2種のタイプの試験装置が用いられる。タイプ1は試験板の厚さが0.3mmまでのも

のに対して妥当なものであり,タイプ2は試験板の厚さが1.0mmまでのものに対して妥当な試験装置であ

る。二つの試験装置は同じ塗膜に関しては類似の結果をもたらすことが確かめられているが,通常は,一

つの塗料サンプルには,試験装置はどちらか一方のみが用いられる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版(追補も含む。)を適用する。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:試料採取方法

備考 ISO 1512 : 1991, Paints and varnishes−Sampling of products in liquid or paste formが,この規格

と一致している。

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

備考 ISO 1513 : 1992, Paints and varnishes−Examination and preparation of samples for testingが,この

規格と一致している。

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

備考 ISO 1514 : 1993, Paints and varnishes−Standard panels for testingが,この規格と一致している。

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

備考 ISO/DIS 2808 : 1996, Paints and varnishes−Determination of film thicknessが,この規格と同等で

ある。

3. 試験装置

3.1

折り曲げ試験装置

3.1.1

材料 次に規定する2種のタイプの試験装置とも,マンドレルは硬くて適切な耐食のある材料,例

えば,ステンレス鋼製でなければならない。

3.1.2

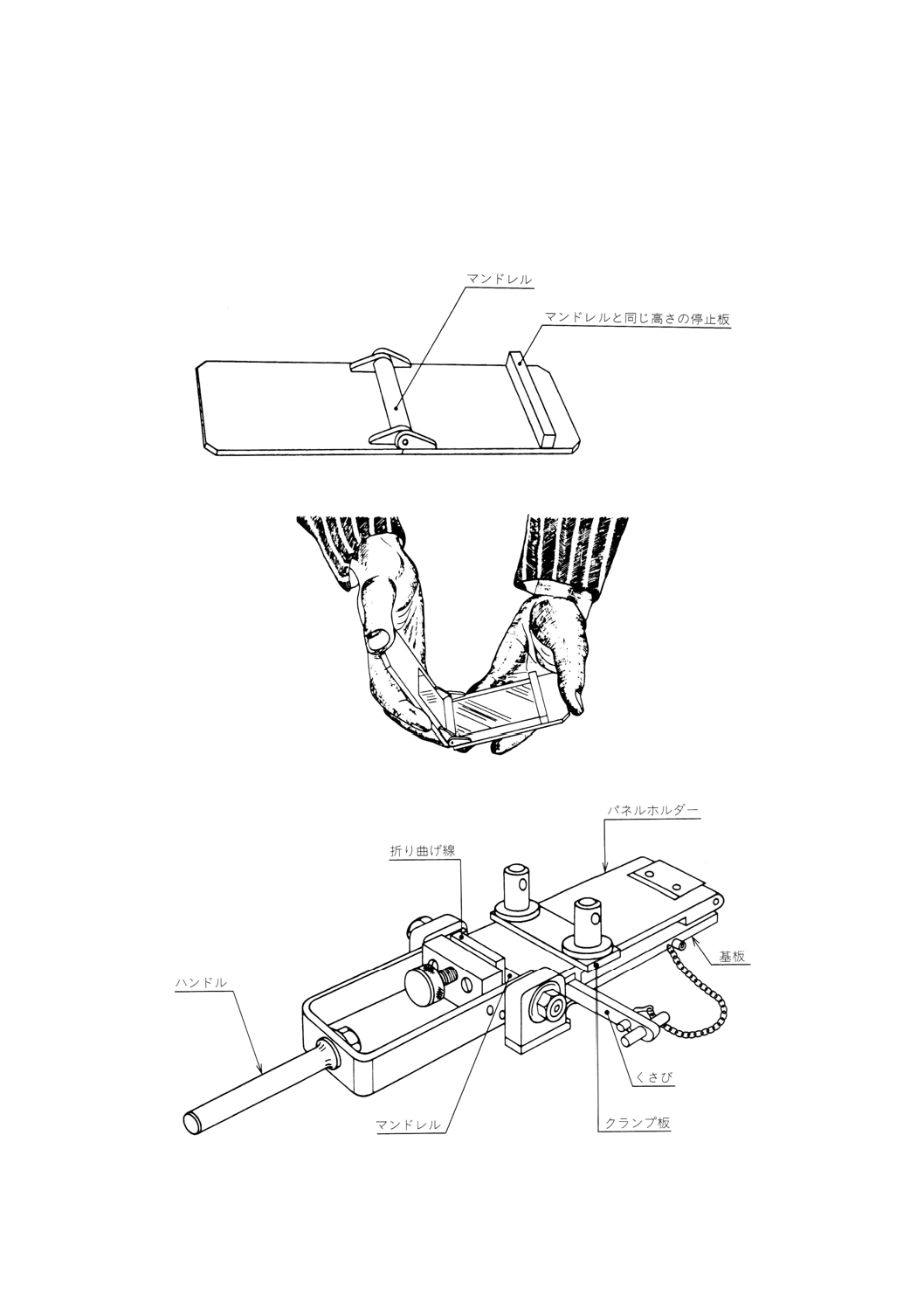

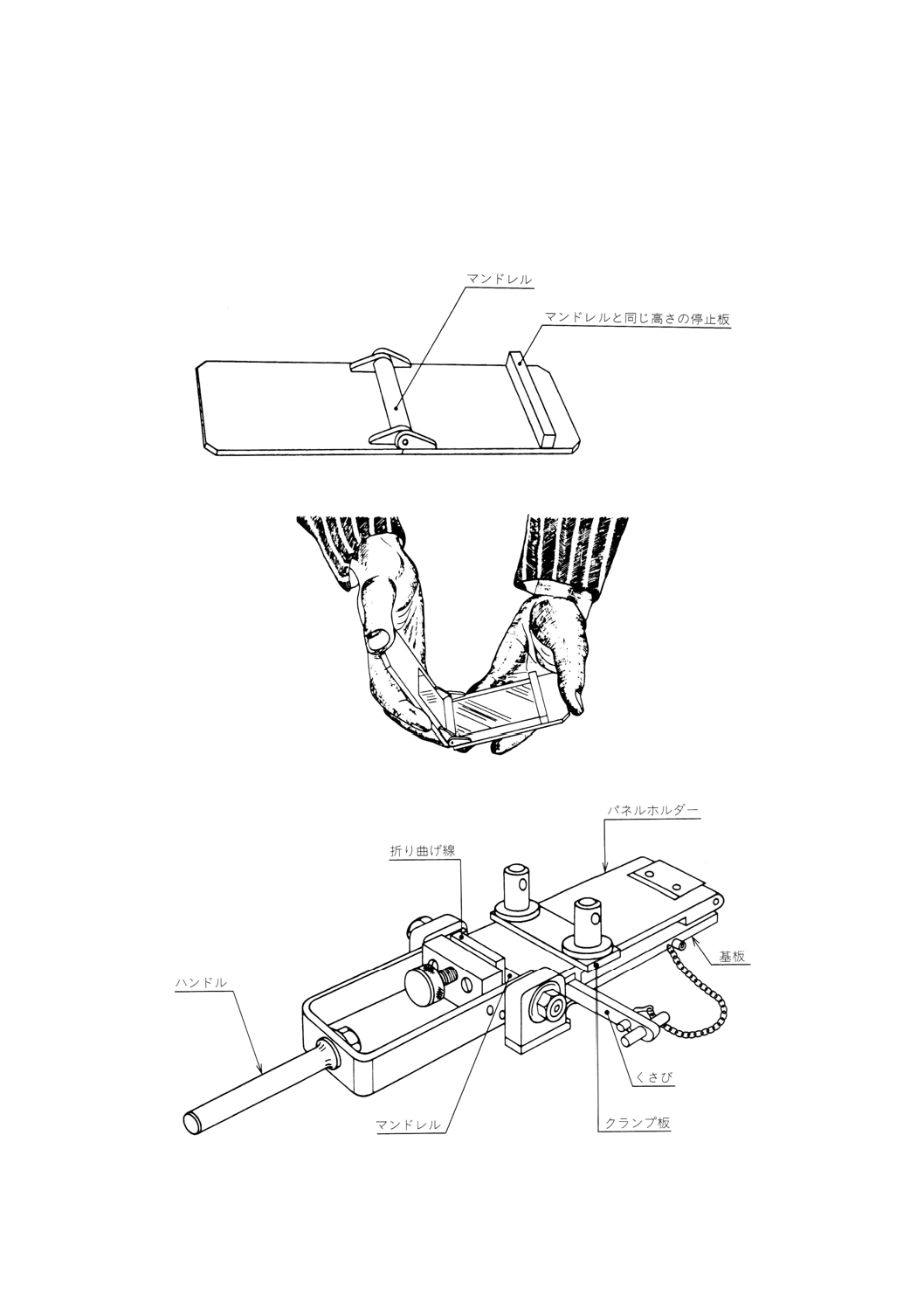

タイプ1の試験装置 用いられる試験装置を図1及び図2に示した。これは厚さが0.3mm以下の

試験板に用いられる。一対のちょうつがいが備わっており,円筒形マンドレルをセットするようになって

いる。マンドレルの直径は,2,3,4,5,6,8,10,12,16,20,25,32mmのものがある(1)。マンドレ

ルの表面とちょうつがいに接続された板の間のすき間が0.55±0.05mmであることを除いて,試験装置の

寸法は必す(須)項目ではない。マンドレルはその軸に沿って自由に回転できる。この試験装置には,試

験板が折り曲げられ二つの部分が平行になるように停止板がついている。

注(1) 特に,2mm直径のマンドレルを使う場合には,折り曲げ過程でマンドレルのひずみが起こ

らないことの保証及びひずみのあるマンドレルは使わないことが重要である。

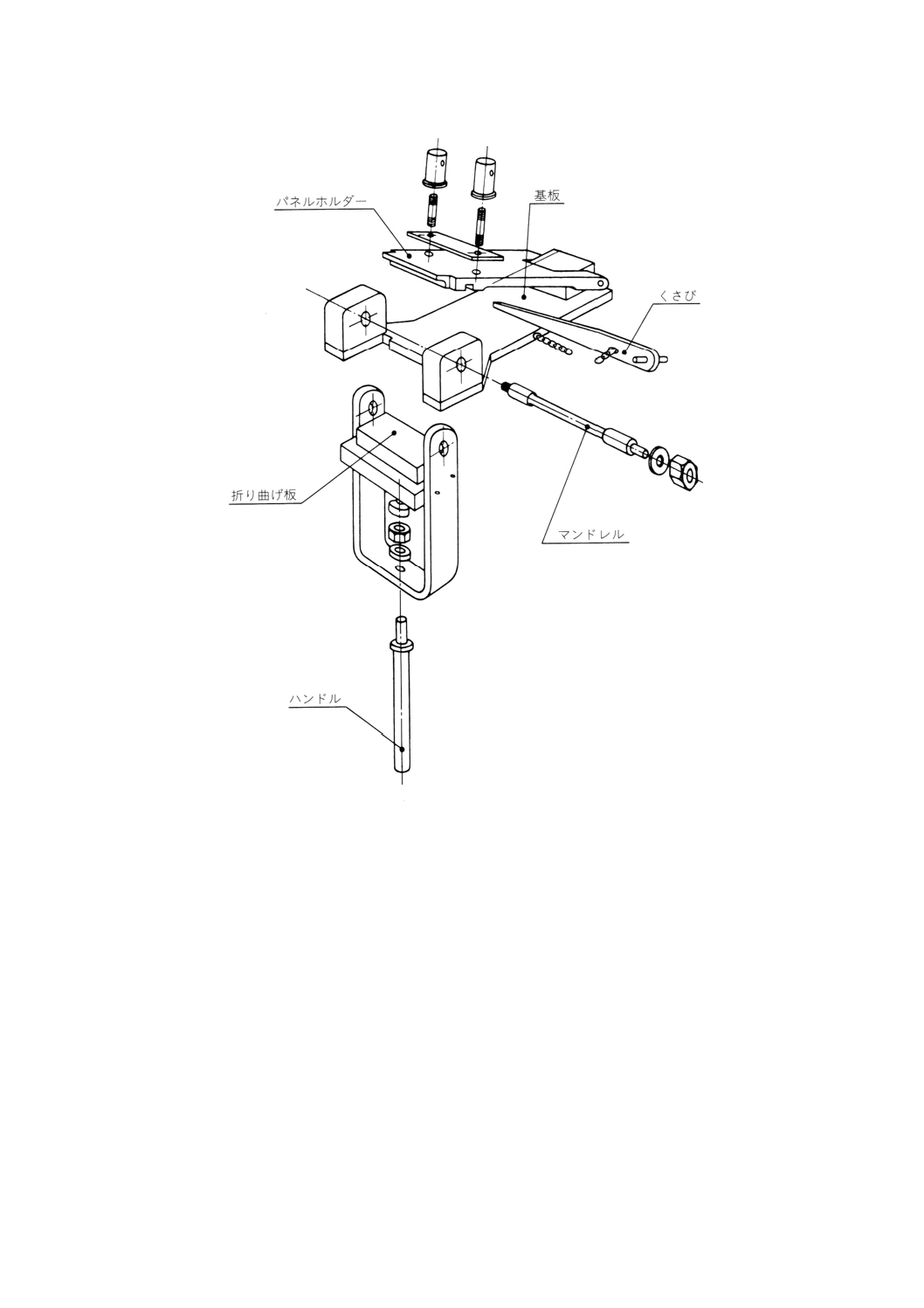

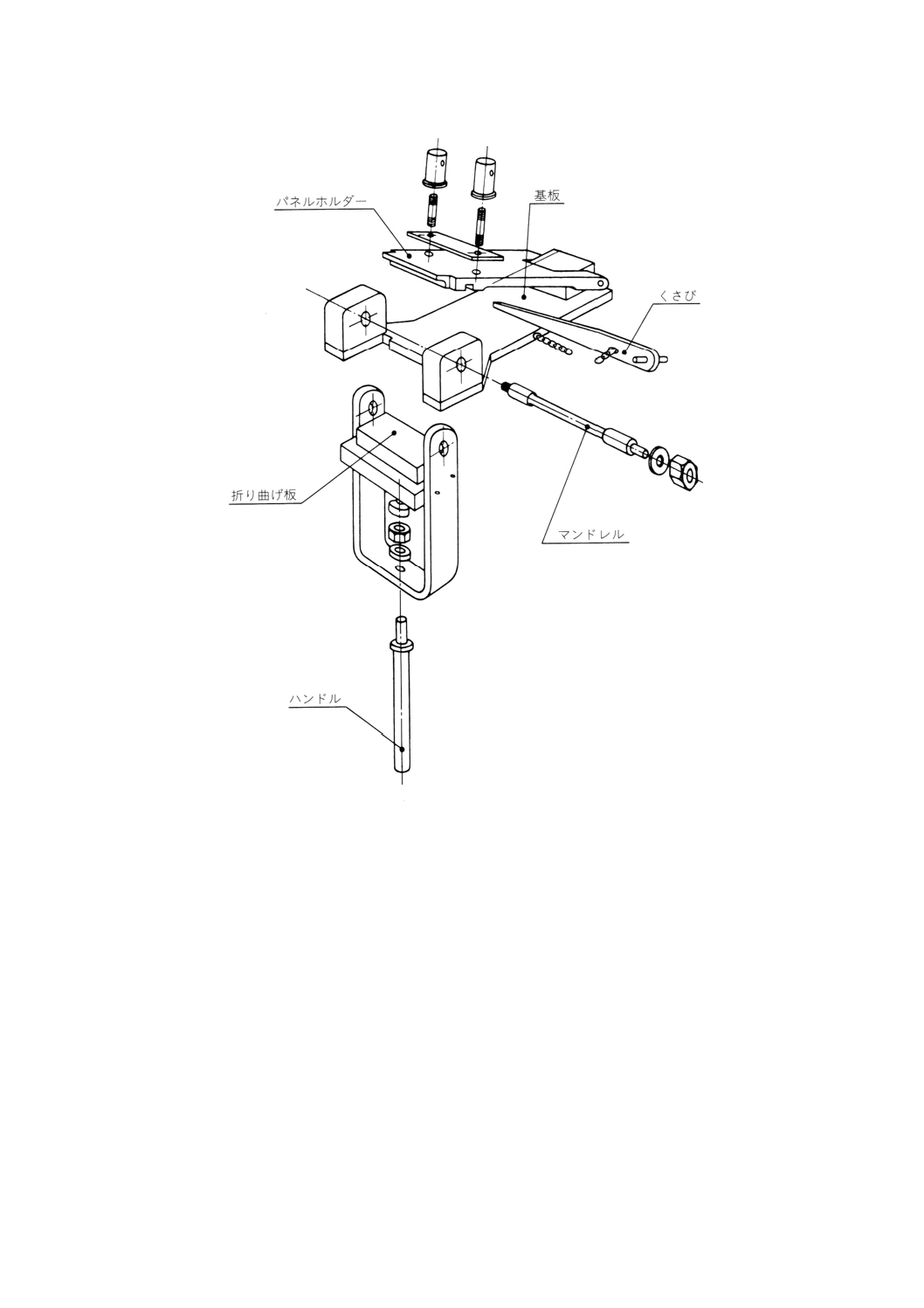

3.1.3

タイプ2の試験装置 用いられる試験装置を図3及び図4に示した。これは,通常,厚さが1.0mm

までの試験板に適用される。アルミニウムのような軟質の金属からなるもっと厚い試験板も,マンドレル

のひずみがない場合には,この試験装置を適用できる。この試験装置は,マンドレルの直径が6,10,13mm(2)

のもののうちの一つと組み合わせて用いられる。

注(2) 受渡当事者間で合意のある場合,タイプ2の試験装置で他の直径のマンドレルを用いてもよ

い。

3

K 5600-5-1 : 1999 (ISO 1519 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

温度調節された測定容器 これは,23℃±2℃以外の温度で試験を行うときに必要である。この装置

は,要求された試験温度の±1℃以内に温度調節できる加熱炉又は冷却装置を備えており,また,次に示す

附属的な装置を備えている。

附属的な装置

a) 室内の空気を循環させるファン

b) 測定容器を開けずに試験板を折り曲げられる遠隔操作装置

c) 試験中の塗膜表面に近接させた温度計球又は温度センサーを備えた温度表示装置又は温度記録装置

4. 試料採取方法 試験される製品(また,多層膜の場合には,それぞれ単独の製品)の代表サンプルは,

JIS K 5600-1-2に規定する方法で採取しなければならない。このサンプルはJIS K 5600-1-3に規定した方

法で,検分し,調整しなければならない。

5. 試験板

5.1

材料 他に規定された場合,又は受渡当事者間で合意された場合を除き,試験板は,JIS K 5600-1-4

の規定に従い,磨いた鋼板,磨いたぶりき板,又は軟質アルミニウム板を用いる。

5.2

共通事項 試験板は平面であり,ひずみがなく,また,その表面は目で見て突起物や割れのないも

のでなければならない。

5.3

寸法 他に規定のない場合,試験板の寸法は,約100mm×50mmの長方形であり,厚さ0.3mm(タ

イプ1の試験装置の場合),又は厚さ1.0mm(タイプ2の試験装置の場合)であること。試験板は,塗装

して乾燥後,ひずみの起こらないように切断してもよい。アルミニウム板の場合は,試験板の長手方向は

アルミニウムの圧延方向と平行でなければならない。

5.4

試験板の調整及び塗装 他に規定のない場合,JIS K 5600-1-4に適合した試験板を調整する。試験す

る製品によって規定した方法で塗装する。もし,塗装板がはけ塗りで作成されるときは,はけ目が試験板

の長手方向になるようにする。

5.5 膜厚 JIS K 5600-1-7に規定した方法のうちの一つを用い,マイクロメートル単位で膜厚を測定する。

6. 試験手順

6.1

共通事項

6.1.1

試験板の乾燥 他に規定がない場合,塗装した試験板は決められた時間,乾燥(又は焼付け及び放

置)する。塗装板は,測定までに温度23℃±2℃,相対湿度 (50±5) %で,最低16時間状態調節する。そ

の後,可能な限り速やかに測定を実施する。

6.1.2

試験環境条件 測定は,他に規定がない限り,温度23℃±2℃,相対湿度 (50±5) %の条件で行う。

6.1.3

試験板の取扱い 試験板の温度を上げるような不適切な取扱いは避けなければならない。

6.2

折り曲げの手順 6.2.1,6.2.2,6.2.3に示された妥当と考えられる手順を,別に作った2枚の試験板

で実施し,次いで,試験板は,6.2.4で規定された方法で試験する(もし,2枚の結果が異なるならば追加

試験を行う。)。

6.2.1

タイプ1の試験装置による23℃±2℃での試験 試験装置を完全に広げ,必要なマンドレルを装着

する。さらに試験板を挟み,塗装面が外側になるように折り曲げる。試験装置の折り曲げは,1〜2秒をか

けて,均等に行う。このようにして,試験板を180°折り曲げを行う。

4

K 5600-5-1 : 1999 (ISO 1519 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

タイプ2の試験装置による23℃±2℃での試験 ベンチ端近傍の試験装置をしっかりと固定し,ハ

ンドルが自由に操作できることを確認する。くさびを引っ込めることによりパネルホルダーを下げる。調

整ねじを使って,マンドレルの位置から折り曲げ板を引き離し,必要なマンドレルを試験装置に装着する。

ハンドルを垂直な位置に下げ,塗装面が下になるように,マンドレルと折り曲げ板の間に試験板を装着す

る。マンドレルの中央線から折り曲げ板の方向に沿って,試験板が約40mmはみ出さないように装着する。

固定ナットとプレートを使って,試験板をパネルホルダーにしっかりと固定させる。くさびを溝に挿入し

て,試験板がマンドレルに接触しないように,パネルホルダーを上げていく。

調整ねじを使い,折り曲げ板がちょうど板に接触するまで,パネルホルダーを上げていく。1〜2秒の時

間をかけて急激でなく均等に,ハンドルを180°上に上げて折り曲げる。

備考 折り曲げ操作の間に試験塗膜に傷がつくのを防ぐために,1枚の薄い紙をパネルホルダー

と折り曲げ板の間の塗装面上に差し込んでもよい。

折り曲げ後,折り曲げ部をマンドレルから離し,くさびをぬき,パネルホルダーを下げ,ナットをゆる

めて,試験板を取り出す。

6.2.3

23℃±2℃以外での試験 必要なマンドレルを備えた試験装置を開き,試験板を所定の位置に置く。

塗装面を外側にした状態で折り曲げ試験を実施する。試験板を装着した試験装置を,あらかじめ規定の温

度に調節した測定容器に入れる。2時間後,規定の温度の測定容器の中で,遠隔操作装置を使って,試験

装置を1〜2秒の時間をかけて急激でなく均等に折り曲げる。測定容器の扉は,試験装置のセットから折り

曲げ試験の終了まで閉めたままにすることが重要である。

6.2.4

試験板の検分 タイプ1試験装置の場合,折り曲げ終了後,試験板を試験装置からはずすことなく,

直ちに試験板の検分を行う。通常は目視で,受渡当事者間の合意がある場合には10倍のルーペで,観察を

行う。試験板の端から10mm以内の塗膜表面は無視して,塗膜の割れ及び素地からの塗膜はがれを検分す

る。

備考 ルーペを使った場合,試験報告書にはこの旨を記載して,正常な目視観察の結果と比較す

るような間違いをおかさないようにしておくことが重要である。

6.3

塗膜の割れ及びはがれが起こりはじめるマンドレルの最小直径の測定方法 適切な試験手順(6.2.1,

6.2.2又は6.2.3に示されているもの)を実施する。その際に,塗膜の割れや素地からの塗膜はがれが起こ

るまで,マンドレルの直径をより小さなものに変えて,6.2.4に記載された方法でそれぞれの試験板を検分

する。

新しい試験板に対して,上記サイズのマンドレルで,上記操作をくり返し,試験結果を確認してから,

塗膜の割れ及び素地からの塗膜はがれが初めて起こったマンドレルの直径を記録する。マンドレルの直径

を最小にしても,塗膜の割れやはがれの起こらなかった試験においては,その旨を記録する。

7. 試験報告 試験報告には,少なくとも次の事項を含んでいなければならない。

a) この規格の適用

b) 試験した製品の種別及びその明細

c) この規格の序文で記載された補足情報の項目

d) 国際規格又は国内規格又は上記c)で引用した他の文書

e) 協定,その他によって規定された試験手順を変更した場合,その内容

f)

試験結果は要求にしたがって報告する(測定が目視によったかルーペによったかを明示する。)

― それぞれの試験の測定にあたって,どの規定サイズのマンドレルによる塗膜の割れ及び/又は素

5

K 5600-5-1 : 1999 (ISO 1519 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

地からのはがれの程度か

― 又は塗膜が割れを起こすか若しくは素地からはがれを起こす最小のマンドレルの直径,又は,使

用した最小直径のマンドレルで問題が起こらなかったことのいずれか。その場合,マンドレルの

直径も記入すべきである。

g) 試験年月日

図1 タイプ1の折り曲げ試験装置

図2 タイプ1の折り曲げ試験装置を使っている様子

図3 タイプ2の折り曲げ試験装置

6

K 5600-5-1 : 1999 (ISO 1519 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 タイプ2の折り曲げ試験装置の詳細

7

K 5600-5-1 : 1999 (ISO 1519 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塗装分野の国際整合化調査研究委員会 構成表

氏名

所属

(委員長)

増 子 昇

千葉工業大学

(委員)

西 出 徹 雄

通商産業省基礎産業局

大 嶋 清 治

工業技術院標準部

鴨志田 直 史

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

本 橋 健 司

建設省建築研究所

坪 田 実

職業能力開発大学校

武 井 昇

職業能力開発大学校

鈴 木 雅 洋

東京都立産業技術研究所

吉 田 豊 彦

社団法人色材協会

高 橋 孝 治

社団法人日本塗装工業会

青 木 茂

サンコウ電子研究所

福 島 稔

社団法人日本鋼橋塗装専門会

近 藤 照 夫

清水建設株式会社

(主査)

岩 井 弘

財団法人日本検査協会

堀 江 建 治

関西ペイント株式会社

山 田 俊 幸

神東塗料株式会社

中 東 昭 憲

神東塗料株式会社

住 田 光 正

大日本塗料株式会社

上 寺 孝 明

中国塗料株式会社

松 井 繁 武

株式会社トウペ

更 谷 浩

日本特殊塗料株式会社

曽 我 元 昭

日本ペイント株式会社

大 澤 晃

日本油脂株式会社

高 橋 真

ロックペイント株式会社

長 尾 進

専門技術者

鈴 木 幹 夫

専門技術者

松 平 忠 志

松平技術士事務所

伊 藤 義 人

専門技術者

小 島 務

財団法人日本検査協会

常 田 和 義

大日本塗料株式会社

筒 井 晃 一

日本ペイント株式会社

(事務局)

内 田 幹 雄

社団法人日本塗料工業会

山 崎 不二雄

社団法人日本塗料工業会

文責 筒井 晃一