K 5600-4-7 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

なお,この規格の制定後3か年を経た2002年4月をもって,この規格に対応するJIS K 5400(塗料一般

試験方法)は,廃止されこの規格に置き換わる予定であるので,なるべくこの規格によるとよい。

JIS K 5600は,次に示す部編成になっている。

JIS K 5600-1-1〜1-8 通則

JIS K 5600-2-1〜2-7 塗料の性状・安定性

JIS K 5600-3-1〜3-6 塗膜の形成機能

JIS K 5600-4-1〜4-7 塗膜の視覚特性

JIS K 5600-5-1〜5-11 塗膜の機械的性質

JIS K 5600-6-1〜6-3 塗膜の化学的性質

JIS K 5600-7-1〜7-8 塗膜の長期耐久性

JIS K 5600-8-1〜8-6 塗膜劣化の評価

JIS K 5600-4は塗料一般試験方法−塗膜の視覚特性に関する試験方法として,次の各節によって構成す

る。

JIS K 5600-4-1 第4部−第1節:隠ぺい力(淡彩色塗料用)

JIS K 5600-4-2 第4部−第2節:隠ぺい力(低明度塗料用)

JIS K 5600-4-3 第4部−第3節:色の目視比較

JIS K 5600-4-4 第4部−第4節:測色(原理)

JIS K 5600-4-5 第4部−第5節:測色(測定)

JIS K 5600-4-6 第4部−第6節:測色(色の計算)

JIS K 5600-4-7 第4部−第7節:鏡面光沢度

JIS K 5600-4-2,4-3,4-7には,それぞれ次に示す附属書がある。

JIS K 5600-4-2 附属書A(規定) 必要な補足情報

JIS K 5600-4-3 附属書A(規定) 必要な補足情報

JIS K 5600-4-3 附属書B(規定) 色差等級表

JIS K 5600-4-3 附属書C(参考) 条件等色対 (METAMERIC MATCHES)

JIS K 5600-4-7 附属書A(規定) 必要な補足情報

JIS K 5600-4-7 附属書B(参考) 参考文献

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5600-4-7 : 1999

塗料一般試験方法−

第4部:塗膜の視覚特性−

第7節:鏡面光沢度

Testing methods for paints−

Part 4 : Visual characteristics of film−Section 7 : Specular gloss

序文 この規格は,1994年に第3版として発行されたISO 2813, Paints and varnishes−Determination of

specular gloss of non-metallic paint films at 20°, 60° and 85°及び追補1を翻訳し,技術的内容を一部追加(一次

参照標準)し,作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にない事項である。

1. 適用範囲 この規格は,塗料及び関連製品の試料採取方法及び試験方法に関する一連の規格の一つで

ある。この規格は,20°,60°又は85°の幾何条件の反射率計を用いて塗膜の鏡面光沢度を測定する試験方法

について規定する。この試験方法はメタリック塗料の光沢度測定には適さない。

a) 60°の幾何条件は,すべての塗膜に適用できるが,非常に高光沢度の場合及びつや消しに近い塗膜の場

合は20°又は85°がより適している。

b) 20°の幾何条件は,受光器のより小さい開き角を使用しており,高光沢度の塗膜(すなわち,60°鏡面

光沢度が約70以上の塗膜間の差異をよりよく出すことを意図している。

c) 85°の幾何条件は,低光沢塗膜(すなわち,60°鏡面光沢度が約10以下の塗膜)間の差異をよく出すこ

とを意図している。

備考1. 提示した限度を無視することになっても,一連の測定の間は,同一の幾何条件が,当然,保

たれなければならない。

2. ある場合には,測定した鏡面光沢度が目視評価と一致しないこともある。

この規格の対応国際規格を,次に示す。

ISO 2813 : 1994 Paints and varnishes−Determination of specular gloss of non-metallic paint films at

20°, 60° and 85°

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:試料採取方法

2

K 5600-4-7 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 1512 : 1991, Paints and varnishes−Sampling of products in liquid or paste formが,この規格

と一致している。

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

備考 ISO 1513 : 1992, Paints and varnishes−Examination and preparation of samples for testingが,この

規格と一致している。

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

備考 ISO/DIS 2808, Paints and varnishes−Determination of film thicknessが,この規格と同等である。

JIS Z 8741 : 1997 鏡面光沢度−測定方法

3. 用語の定義 この規格で用いる主な用語の定義は,次による。

3.1

鏡面光沢度 規定した光源及び受光器の角度にて鏡面方向に対象物から反射する光束と,屈折率

1.567のガラスから鏡面方向に反射する光束の比。

備考3. 鏡面光沢度の基準を明確にするために,屈折率1.567の磨かれた黒色ガラスには,20°,60°及

び85°の幾何条件で,100の値が定められている。

4. 必要な補足情報 どのような適用に対しても,この規格で規定された試験方法は補足情報によって補

完されることが必要である。補足情報の項目は附属書Aに示す。

5. 装置 下記のものを含む通常の試験装置及びガラス器具。

5.1

液状塗料の試料の試験板 試験板は鏡質のガラスとし,厚さは少なくとも3mm以上,大きさは少な

くとも150mm×100mm以上でなければならない。

備考4. 記載されている方法は塗料に限定されているが,透明ワニスは,黒色ガラス又は透明ガラス

を粗面とし,裏面及び縁を黒色塗料で覆ったものを試験板として用いて,試験を行っても差

し支えない。

5.2

フィルムアプリケータ 光学的に平滑な面に置いた場合,ガラス板との間に150±2μmのすき間を

形成するフィルムアプリケータ又は塗膜を得るその他の方法が用いられなければならない。

備考5. このフィルムアプリケータは約75μmのウェット塗膜厚を作る。

5.3

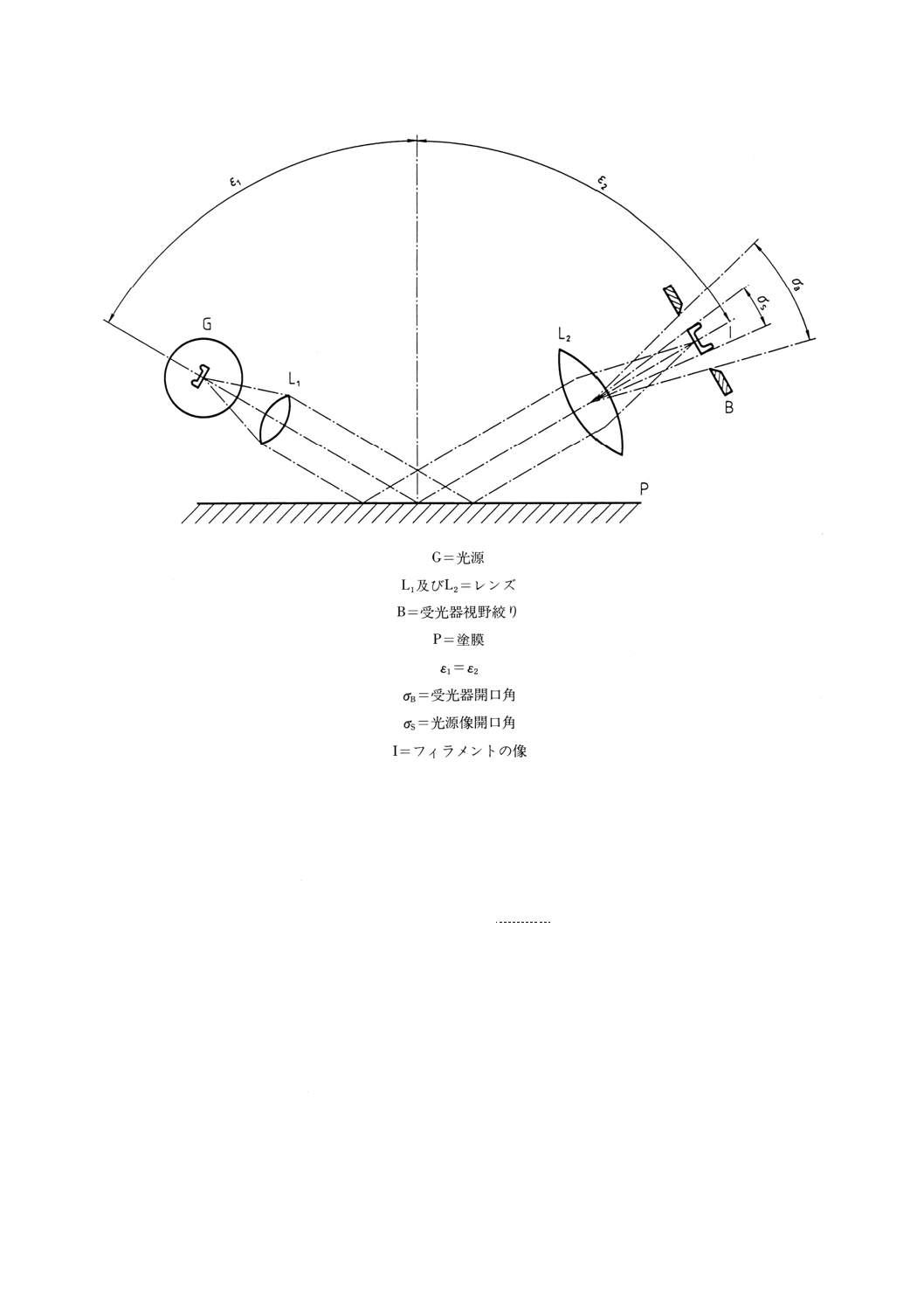

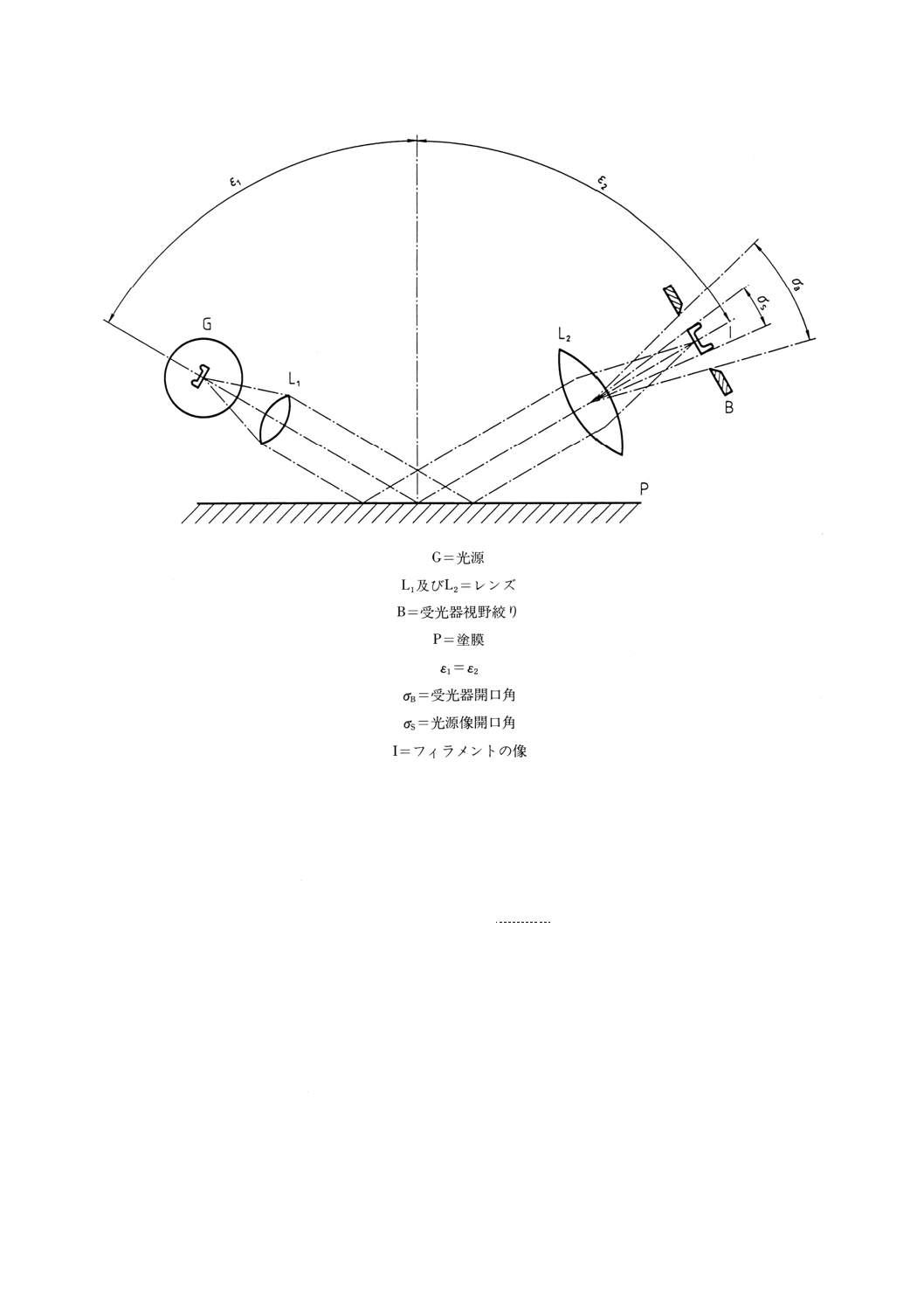

鏡面光沢度計 鏡面光沢度計は,光源,試料表面に光の平行光を導くレンズ及び受光室などから構

成され,受光室は,レンズ,視野絞り,必要な円すい形の反射光を受け取る光電池などを含んでいる。

鏡面光沢度計は5.3.1〜5.3.4の特性をもつものでなければならない。

a) 幾何条件 入射光の軸は試料面の法線に対して20°±0.5°,60°±0.2°,85°±0.1°(表1参照)とする。

受光器の軸は入射光の軸の鏡像に対して±0.1以内で一致するものとする。

試料位置に磨いた黒色ガラスの平滑面又は鏡を置いて,光源の像が受光器の視野絞りの中央に形成

されるものとする(図1 基本的な概念図 参照)。全表面の平均が得られるように,試験片の照射部

の幅は推定する表面の構造に比し,有意な大きさとしなければならない。一般的に受け入れられてい

る値は10mmである。光源像及び受光器の開き角とそれに関連した許容範囲は表1に示す。受光器視

野絞りの角容積 (angular dimensions) は受光器のレンズから計られたものとする。

b) 受光器でのフィルタリング (filtering) 受光器のフィルタリングは,次式で与えられるフィルターの

透過率τ (λ) に従ってなされる。

3

K 5600-4-7 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)

(

)

(

)

(

)

(

)

(

λ

λ

λ

λ

λ

τ

s

e

S

s

S

V

k

=

ここに,

V (λ): CIEの標準比視感度

Se (λ): CIE標準光源D65の分光分布

s (λ): 受光器の分光感度

SS (λ): 光源の分光分布

k: キャリブレーション係数

備考6. 光源及び受光器の各開き角の誤差は,光沢度100単位基準(5.4.1参照)に対してすべての点で

1単位以上の測定誤差を生じないように,許容範囲が選定されている。

協定によって,過渡期の間は,CIE標準光源A又はCを使用してもよい。ただし,このことは試験報告

書の中に記載しなければならない。

c) 口径食 5.3.1に規定された画角内に口径食があってはならない。

d) 受光器の計器 受光器の測定部は,受光器視野絞りを通過する光束に,フルスケールの目盛に対して

1%以内の範囲で比例した測定値を与えるものとする。

備考7. 一般的に使用される受光器の計器の設定では高抵抗ガルバノメーターと共にバリアレイヤー

(barrier-layer) 光電池を用いている。ガルバノメーターの出力は著しく非線形であるので満足

されないが,このことは光電池とガルバノメーター間に低入力インピーダンスの増幅器を結

合することによって解決できる。加えて,その装置は光電池の電流を計器の尺度のすべての

望ましい値に設定可能な感度制御機能をもっている。

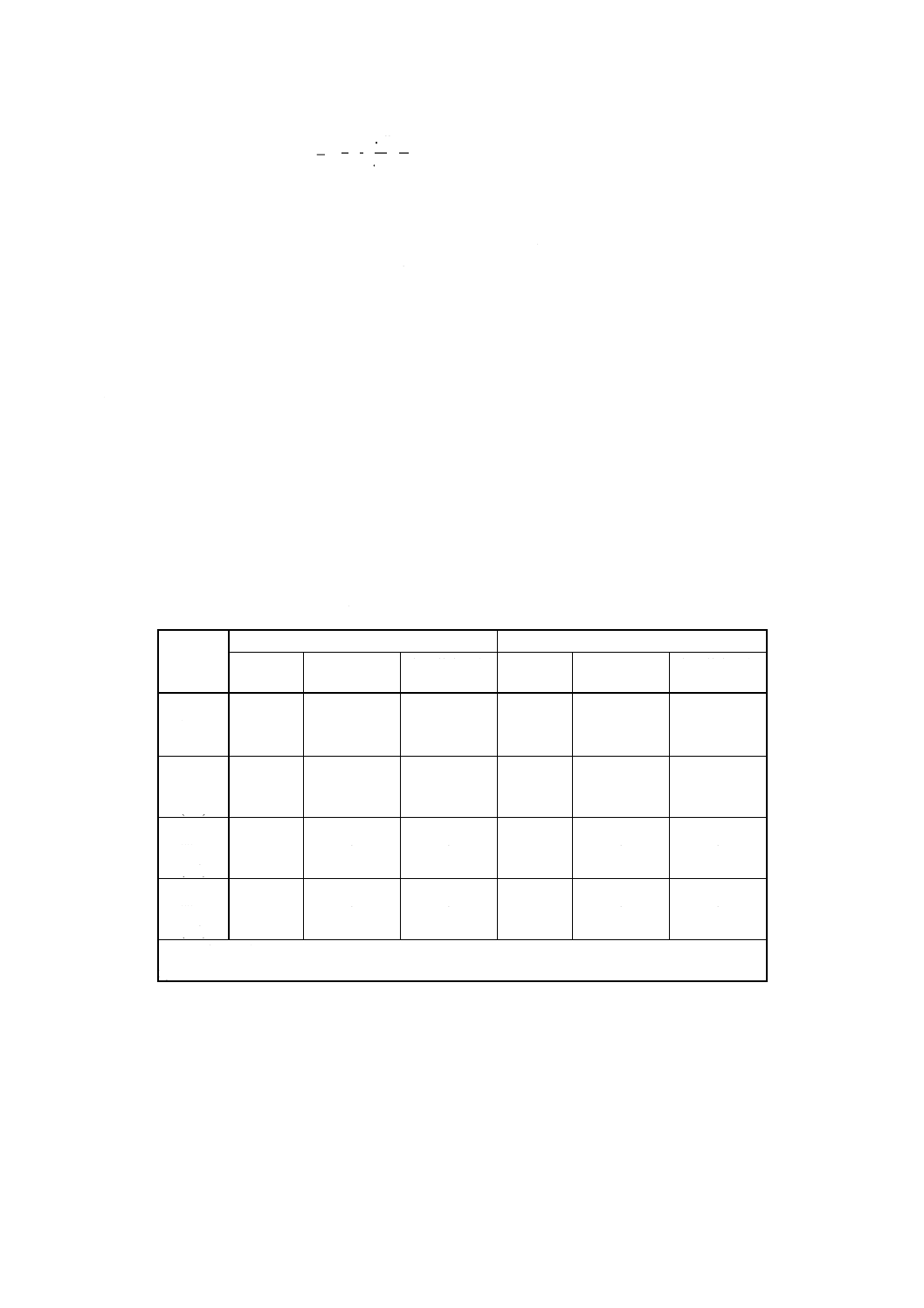

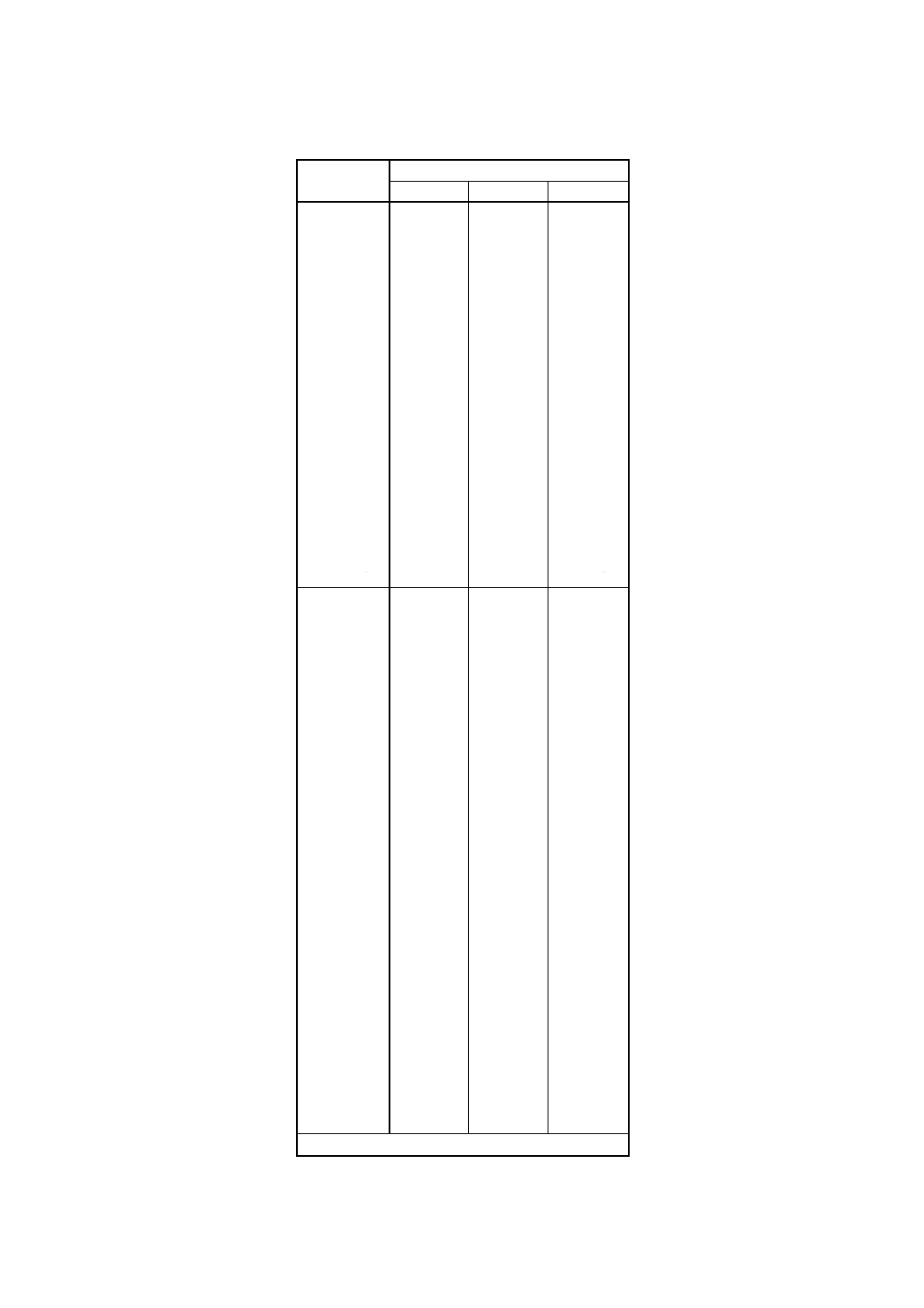

表1 光源像及び受光器開き角に関するその角度と相対的な大きさ

パラメータ

測定面1)

測定面に垂直な面

角度σ2)

(度)

2tanσ/2

相対的大きさ

角度σ2)

(度)

2tanσ/2

相対的大きさ

光源像

開口

0.75°±0.1° 0.013 1±0.001 8

0.171±0.023

2.5°±0.1° 0.043 6±0.001 8

0.568±0.023

受光器

開口

(20°)

1.80°±0.05° 0.031 4±0.000 9

0.409±0.012

3.6°±0.1° 0.062 9±0.001 8

0.819±0.023

受光器

開口

(60°)

4.4°±0.1°

0.076 8±0.001 8

1.000±0.023

11.7°±0.2° 0.204 9±0.003 5

2.668±0.046

受光器

開口

(85°)

4.0°±0.3°

0.069 8±0.005 2

0.909±0.068

6.0°±0.3° 0.104 8±0.005 2

1.365±0.068

1) 60度幾何条件の測定面の受光器開口が1基準となっている。

2) 光源像開き角:σS;受光器開き角:σB

4

K 5600-4-7 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 光沢度計の概要図

5.4

参照標準

5.4.1

一次参照標準

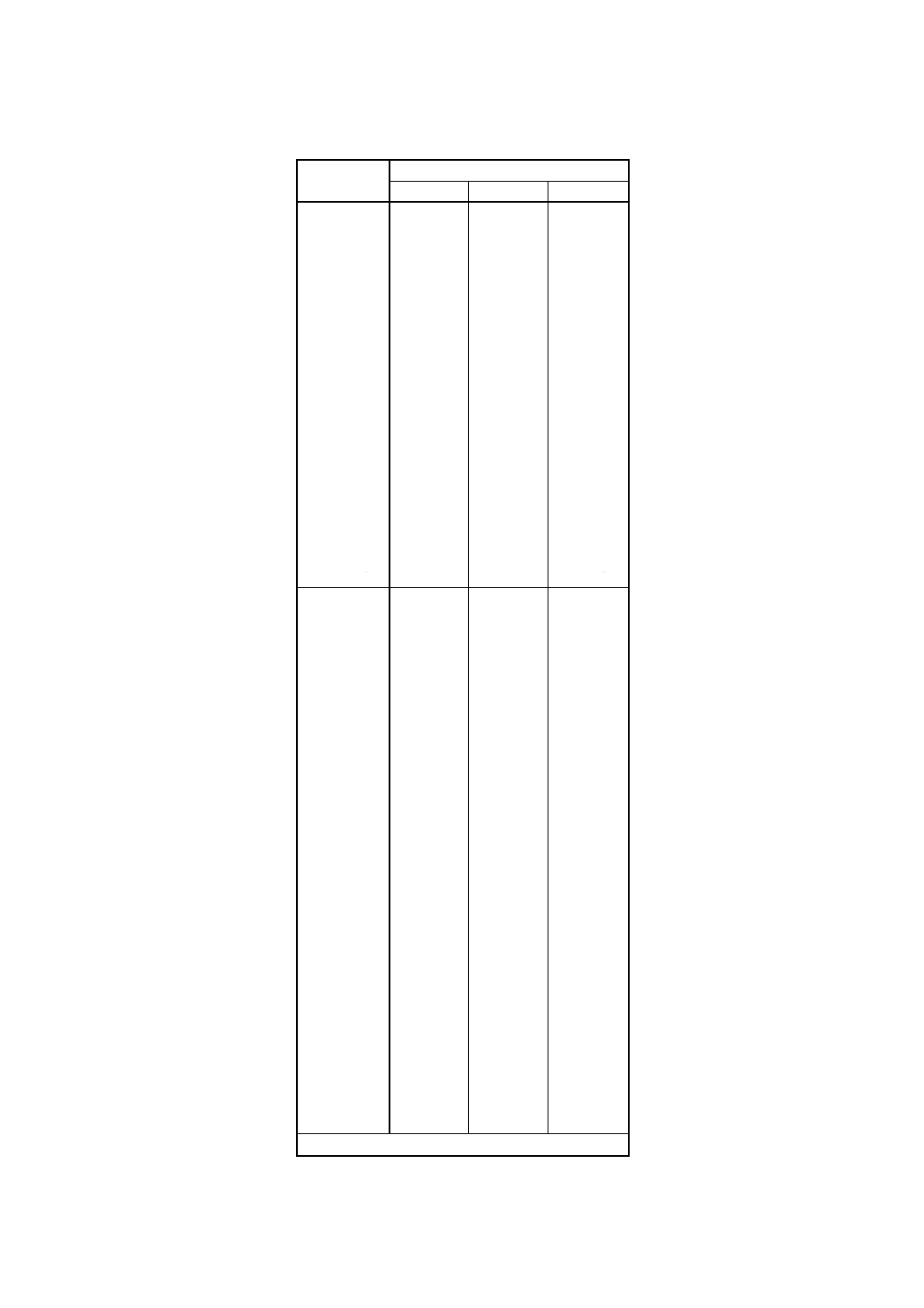

a) 鏡面光沢度の基準 屈折率が可視波長範囲全域にわたって,一定値1.567であるガラス表面において,

規定された入射角θでの鏡面光沢度を基準とし,この値を100%として表す。

b) 一次参照標準は,透明又は黒色ガラスなどを用い,JIS Z 8741 6.1に従って,一次参照標準の鏡面光沢

度を規定する。

c) 各種屈折率の磨かれた石英ガラス及び黒色ガラスに対する3種類の入射角に対応した鏡面光沢度の値

を表2に示す。

d) 一次参照標準は,経時変化の可能性があるので,少なくとも2年ごとに点検しなければならない。こ

れは特に黒色ガラスに適用される。劣化した場合は,酸化セリウムで光学的に磨くことによって,初

期の光沢値に復元される。

備考8. 一次参照標準は鏡面光沢計の日常の校正に使用されるものではない。

5

K 5600-4-7 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 磨いた黒ガラスに対する鏡面光沢度

屈折率

入射角

20°

60°

85°

1.400

57.0

71.9

96.6

1.410

59.4

73.7

96.9

1.420

61.8

75.5

97.2

1.430

64.3

77.2

97.5

1.440

66.7

79.0

97.6

1.450

69.2

80.7

98.0

1.460

71.8

82.4

98.2

1.470

74.3

84.1

98.4

1.480

76.9

85.8

98.6

1.490

79.5

87.5

98.8

1.500

82.0

89.1

99.0

1.510

84.7

90.8

99.2

1.520

87.3

92.4

99.3

1.530

90.0

94.1

99.5

1.540

92.7

95.7

99.6

1.550

95.4

97.3

99.8

1.560

98.1

98.9

99.9

1.5671)

100.01)

100.01)

100.01)

1.570

100.8

100.5

100.0

1.580

103.6

102.1

100.2

1.590

106.3

103.6

100.3

1.600

109.1

105.2

100.4

1.610

111.9

106.7

100.5

1.620

114.3

108.4

100.6

1.630

117.5

109.8

100.7

1.640

120.4

111.3

100.8

1.650

123.2

112.8

100.9

1.660

126.1

114.3

100.9

1.670

129.0

115.8

101.0

1.680

131.8

117.3

101.1

1.690

134.7

118.8

101.2

1.700

137.6

120.3

101.2

1.710

140.5

121.7

101.3

1.720

143.4

123.2

101.3

1.730

146.4

124.6

101.4

1.740

149.3

126.1

101.4

1.750

152.2

127.5

101.5

1.760

155.2

128.9

101.5

1.770

158.1

130.4

101.6

1.780

161.1

131.8

101.6

1.790

164.0

133.2

101.6

1.800

167.0

134.6

101.7

1) 一次参照標準

6

K 5600-4-7 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.2

実用参照標準 実用参照標準は,セラミックタイル,ほうろう,不透明ガラス,磨いた黒色ガラス,

又は均一な光沢度のある他の材料から作られる。しかし,平滑性が良好で,定められた位置及び定められ

た照射方向において,一次参照標準に対して校正されているものとする。少なくとも2枚の異なった光沢

水準の実用参照標準が光沢計の各幾何条件ごとに準備されなければならない。

実用参照標準は,定期的に一次標準と比較して点検することとする。

5.4.3

ゼロの参照標準 反射率計のゼロの点を点検するために,適切な標準(例えば,黒ビロード,黒フ

エルトの黒い箱)を使用する。

6. 液状塗料の試料採取方法 JIS K 5600-1-2の規定により,試験に用いる製品(多層塗装系の場合は各

製品)を代表する試料を採取する。JIS K 5600-1-3の規定により,試験のために各試料の検分及び調整を

行う。

7. 塗装された素地の試料採取方法 塗装した素地の平滑な部分を,可能ならば150mm×100mm以上の

大きさで採取する。

備考9. この規格で定める方法を用いてなされた光沢度測定は,良好な平滑面の表面で測定された場

合にだけ有効である。素地に何らかの湾曲又は局在する非平滑部が試験結果に影響を与える。

8. 試験片の作製

8.1

液体塗料試料

8.1.1

試験塗膜の作製 規定された方法又は協定された方法,例えば,はけ塗り,ローラ塗り,スプレー

塗装などの,その塗料が通常使用される方法及び膜厚で試験用塗料を塗装する[附属書Aのd)参照]。規

定又は協定した方法がなく,議論が生じた場合には,次のように行う。

すべてのチクソトロピック構造を破壊するために,塗料の試料に気泡を塗料中に混入させないように注

意しながら塗装直前に激しくかくはんして十分に混合する。新規に脱脂した素地(5.1)に,ガラス板の一端

を横切って線状に約2mlの塗料を広げ,フイルムアプリケータ(5.2)を用いて,平滑な塗膜を得るためにフ

イルムアプリケータを約100mm/sの速度で安定して押しつけながら板の下方へ引き,塗布量およそ15m2/l

で各塗料を塗り付ける。塗り付けた試験板は温度23±2℃,相対湿度 (50±5) %,(又は焼付け)で,規定

時間又は適切な時間乾燥させる。光沢度測定の前に,塗膜を直射日光にさらすことなく上記と同温度,同

湿度で16時間養生する。この試験手順はできるだけ速やかに行う。

8.1.2

膜厚測定 JIS K 5600-1-7に規定された手順の一つによって,乾燥塗膜の膜厚をマイクロメートル

単位で測定する。

8.2

素地上の塗膜

8.2.1 共通事項 はけ目の方向,識別可能な場合の浮き上がった木目又は同様に規則的な織目状の模様は,

測定器の入射と反射の面に平行にする。

8.2.2

膜厚測定 JIS K 5600-1-7に規定された手順の一つによって,塗膜の膜厚をマイクロメートル単位

で測定する。

9. 鏡面光沢計の校正

9.1

装置の調整 操作開始時は毎回,また操作中は測定器の感度が基本的に一定であることを確かめる

のに十分な頻度で校正をする。

7

K 5600-4-7 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

ゼロ点の点検 目盛の0点を点検するためにはゼロ参照標準 (5.4.3) を使用する。目盛の読みが0±

0.1以内にない場合は,それ以後の目盛の読み取り値からその値を減算する。

9.3

校正 鏡面光沢度の値が100に近い実用参照標準を用いて,目盛の上位半分以上の指針で装置を正

しい値に調整する。

次に,第2(より低い値)の実用参照標準を用いて,同様に調整して測定を行う。読取り値が正しい値

の一目盛以内の場合は5.3.4の比例に関する要求事項は満足される。しかし,読み取り値が規定された許容

値から外れている場合には,更に他の実用参照標準を用いて追加測定を行う。両方の読み取り値が正しい

値から一目盛単位以上異なった場合は,その測定器は製造業者によって調整されるか,又は製造業者の指

示に従って実用参照標準が要求された正確さで測定されるまで校正手順を繰り返す。繰返しの読取り値一

が目盛単位以内の場合は試験を行ってもよいが,校正点検は各測定前に行う。

10. 手順

10.1 液状塗料の塗膜の光沢度測定 光沢度計の校正後,ガラス板上の試験塗膜について塗装方向に平行

な異なった位置で3回の読取りを行い,一連の測定終了後,ドリフトがないことを確かめるために高光沢

度の実用参照標準に対して点検を行う。読み取り値の開きが5単位未満の場合は鏡面光沢度としてのその

平均値を報告し,5単位以上の場合は更に3個の値を読み取り,合計6個の値の平均値及び幅を報告する。

ガラス板以外の素地上の塗膜の測定は,互いに直角の2方向で,各々につき3回の計6個の読み取りを

行い,その平均値及び幅を報告する。

10.2 塗装された素地の光沢度の測定 10.1と同様に行い,表面上の異なった部分又は異なった方向(は

け目のような方向性のある塗膜を除いて)について6個の読み取りを行う。3回の読み取りの後に,測定

器がドリフトしていないことを確かめるために,高光沢度の実用参照標準の読み取り値に対して点検を行

う。平均値を計算する。最も離れた変動の幅が10単位未満又は平均値の20%未満にある場合には平均値

と幅を報告する。それ以上変動がある場合にはその試験板は無効である。

11. 精度(ガラス板上の塗膜だけに適用)

11.1 繰り返し精度 同一試験室の同一オペレータによって,標準化された試験方法を用いて短時間間隔

で得られたガラス板上の塗膜に対する2組の3回読取りの平均値の差の絶対値は,95%確率で60°及び85°

の幾何条件に対しては1単位,20°の幾何条件に対しては2単位であることが期待される。

11.2 再現精度 異なった試験室の異なったオペレータによって,標準化された試験方法を用いて得られ

た,ガラス板上の同一製品の塗膜に対する2組の3回読み取りの平均値の差の絶対値は,95%信頼限界で

20°,60°,及び85°の幾何条件に対してそれぞれ6単位,4単位及び7単位以内であることが期待される。

ある種の塗料,特に半つや塗料では,鏡面光沢度は,乾燥条件及び塗膜調整方法の違いで著しく変わる

ので,このような液状塗料の試験の再現精度は上に規定した値より不良になる。鏡面光沢度の測定値に10%

以上の違いがあり,疑義がある場合には,調整済塗膜は試験室間で交換しなければならない。

12. 試験報告 試験報告には,少なくとも次の事項を含んでいなければならない。

a) 試験した製品に必要なすべての詳細。

b) この規格の適用。

c) 附属書Aを参照した補足情報の各項目。

d) 上記c)に関する情報を提供する国際規格,製品規格又は他の文書。

8

K 5600-4-7 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 使用された入射角度。

f)

10.に示したような試験結果。

g) 規定された試験方法からのすべての逸脱。

h) 試験年月日。

9

K 5600-4-7 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 必要な補足情報

この附属書で列挙された補足情報の各項目は,当該方法が実施されるように,適切に提供されなければ

ならない。

必要な情報は,受渡当事者間で合意することが望ましい,試験する製品に関する国際規格,国家規格,

又はその他の文書などから,その一部又は全部が引用できる。

a) 素地の材料,素地の厚さ及びその素地の表面調整。

b) 試験塗料の素地への塗装方法。

c) 試験前塗膜の乾燥(又は焼付け)及び養生(適用可能の場合には)の時間と諸条件。

d) 単独塗膜又は多層塗膜系における乾燥塗膜のマイクロメートル単位の厚さ及びJIS K 5600-1-7による

その測定方法。

備考10. はけ塗りによる塗装は光沢度読取り値を変動させる要因となる。

10

K 5600-4-7 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 参考文献

次の規格は,非メタリック塗膜以外の鏡面光沢度の測定について,有効な情報が記載されている。

[1] ISO 7668 : 1986, Anodized aluminium and aluminium alloys−Measurement of specular reflectance and

specular gloss at angles of 20 degrees, 45 degrees, 60 degrees or 85 degrees.

塗料分野の国際整合化調査研究委員会 構成表

氏名

所属

(委員長)

増 子 昇

千葉工業大学

(委員)

西 出 徹 雄

通商産業省基礎産業局

大 嶋 清 治

工業技術院標準部

鴨志田 直 史

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

本 橋 健 司

建設省建築研究所

坪 田 実

職業能力開発大学校

武 井 昇

職業能力開発大学校

鈴 木 雅 洋

東京都立産業技術研究所

吉 田 豊 彦

社団法人色材協会

高 橋 孝 治

社団法人日本塗装工業会

青 木 茂

サンコウ電子研究所

福 島 稔

社団法人日本鋼橋塗装専門会

近 藤 照 夫

清水建設株式会社

(主査)

岩 井 弘

財団法人日本検査協会

堀 江 建 治

関西ペイント株式会社

山 田 俊 幸

神東塗料株式会社

中 東 昭 憲

神東塗料株式会社

住 田 光 正

大日本塗料株式会社

上 寺 孝 明

中国塗料株式会社

松 井 繁 武

株式会社トウペ

更 谷 浩

日本特殊塗料株式会社

曽 我 元 昭

日本ペイント株式会社

大 澤 晃

日本油脂株式会社

髙 橋 真

ロックペイント株式会社

長 尾 進

専門技術者

鈴 木 幹 夫

専門技術者

松 平 忠 志

松平技術士事務所

伊 藤 義 人

専門技術者

小 島 務

財団法人日本検査協会

常 田 和 義

大日本塗料株式会社

筒 井 晃 一

日本ペイント株式会社

(事務局)

内 田 幹 雄

社団法人日本塗料工業会

山 崎 不二雄

社団法人日本塗料工業会

文責 伊藤 義人