K 5600-1-4:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本塗料

工業会(JPMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 5600-1-4:1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO/DIS 1514:2002,Paints and varnishes

−Standard panels for testingを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 5600は,次に示す部編成になっている。

JIS K 5600-1-1〜1-8 通則

JIS K 5600-2-1〜2-7 塗料の性状・安定性

JIS K 5600-3-1〜3-6 塗膜の形成機能

JIS K 5600-4-1〜4-7 塗膜の視覚特性

JIS K 5600-5-1〜5-11 塗膜の機械的性質

JIS K 5600-6-1〜6-3 塗膜の化学的性質

JIS K 5600-7-1〜7-8 塗膜の長期耐久性

JIS K 5600-8-1〜8-6 塗膜劣化の評価

JIS K 5600-1は,塗料一般試験方法−通則に関する試験方法として,次の各節によって構成する。

JIS K 5600-1-1 第1部−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 第1部−第2節:サンプリング

JIS K 5600-1-3 第1部−第3節:試験用試料の検分及び調整

JIS K 5600-1-4 第1部−第4節:試験用標準試験板

JIS K 5600-1-5 第1部−第5節:試験板の塗装(はけ塗り)

JIS K 5600-1-6 第1部−第6節:養生並びに試験の温度及び湿度

JIS K 5600-1-7 第1部−第7節:膜厚

JIS K 5600-1-8 第1部−第8節:見本品

JIS K 5600-1-4には,次に示す附属書がある。

附属書A(参考)ブラスト処理による鋼板の調整に関する一般的指針

附属書B(参考)亜鉛及び亜鉛合金被覆の分類

附属書1(参考)JISと対応する国際規格との対比表

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 3

4. 種類 ······························································································································ 3

5. 材料 ······························································································································ 4

5.1 鋼板 ···························································································································· 4

5.2 ぶりき板 ······················································································································ 7

5.3 亜鉛及び亜鉛合金被覆板 ································································································· 7

5.4 アルミニウム板 ············································································································· 8

5.5 ガラス板 ······················································································································ 9

5.6 硬質ボード ··················································································································· 9

5.7 せっこうボード ············································································································ 10

5.8 繊維強化セメント板 ······································································································ 10

5.9 フレキシブル板 ············································································································ 10

5.10 セメントモルタル板 ····································································································· 10

5.11 パーライト板 ·············································································································· 10

5.12 木材単板 ···················································································································· 10

5.13 木材合板 ···················································································································· 10

5.14 アスファルトブロック ·································································································· 10

附属書A(参考)ブラスト処理による鋼板の調整に関する一般的指針 ············································ 12

附属書B(参考)亜鉛及び亜鉛合金被覆の分類 ·········································································· 13

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 14

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5600-1-4:2004

塗料一般試験方法−第1部:通則−

第4節:試験用標準試験板

Testing methods for paints−Part 1: General rule−

Section 4: Standard panels for testing

序文 この規格は,塗料及び塗膜の試験に用いる標準試験板について規定する規格であり,1999年に制定

された。今回,ISO 1514:2002 Paints and varnishes−Standard panels for testingを翻訳し,技術的内容を変更

して改正した日本工業規格である。対応国際規格に規定されていない規定事項を日本工業規格として追加

している。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格にない事項である。

通常の試験方法において,試験板の種類及び前処理方法は,多くの場合,試験の結果に影響を与える。

したがって,塗装前の試験板及びその前処理方法は,できる限り注意深く規定されなければならない。ま

た,試験に用いる試験板の種類は,できるだけ少なくすることも望まれる。

なお,塗料の試験に用いる試験板及び前処理の種類を,すべて一つの規格で規定することは不可能なの

で,次のとおり三区分した。

第一は,塗料,ワニス,その他の製品が,特定の工業塗装に関連して試験される場合である。試験は,

実際の工業塗装(材質,洗浄方法及びその後のグリットブラスト又は化成処理のような表面処理の条件)

に最も近似した試験板について行われる。この場合に,試験板に関して必要な指針は,次のとおりである。

a) 受渡当事者は,試験板調整に用いる材料及び方法の詳細について,あらかじめ協議し,決定する必要

がある。

b) これらのことは,試験報告に記載する。

第二は,試験の実施には,その試験に固有の特殊処理を施した試験板を必要とする場合である。例えば,

光沢測定用には,光学的に平滑な試験板を必要とする。この場合は,試験板及び表面処理方法についての

詳細な仕様が関係する試験方法に規定されなければならない。

第三は,上記二つのいずれでもない場合である。上記の二つの場合は,再現性がよく,合意された表面

上で試験されなければならない。第三の場合は,標準品が一般的に入手可能であり,洗浄又は表面処理が

容易で,安定した表面性状を調整し得る材料が望ましい。実際に製品が塗装される素材(板)とは,必ず

しも同じ種類でなくてもよい。

この規格は,第三の場合に関するもので,再現性のよいことが分かっている表面調整方法について規定

する。また,国際的に統一的な方法がいまだ存在せず,再現性が疑わしい場合の付加的な指針である。

1. 適用範囲 この規格は,塗料及び塗膜の試験に用いる標準試験板(以下,試験板という。)について規

定する。

備考1. 試験板の寸法は,試験の項目によってさまざまとなるため,具体的な試験項目ごとに規定す

2

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO/DIS 1514:2002,Paints and varnishes−Standard panels for testing (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS A 5430 繊維強化セメント板

備考 ISO 8336,Fibre-cement flat sheetsからの引用事項は,この規格の該当事項と同等である。

JIS A 6901 せっこうボード製品

備考 ISO 6308,Gypsum plasterboard−Specificationからの引用事項は,この規格の該当事項と同等

である。

JIS A 6909 建築用仕上塗材

JIS G 3101 一般構造用圧延鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

備考 ISO 3574,Cold-reduced carbon steel sheet of commercial and drawing qualitiesからの引用事項は,

この規格の該当事項と同等である。

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

備考 ISO 3575,Continuous hot-dip zinc-coated carbon steel sheet of commercial, lock-forming and

drawing qualities及びISO 4998,Continuous hot-dip zinc-coated carbon steel sheet of structural

qualityからの引用事項は,この規格の該当事項と同等である。

JIS G 3303 ぶりき及びぶりき原板

備考 ISO 11949,Cold-reduced electrolytic tinplate及びISO 11951,Cold-reduced blackplate in coil form

for the production of tinplate or electrolytic chromium/chromium oxide-coated steelからの引用事項

は,この規格の該当事項と同等である。

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

備考 ISO 209-1:1989,Wrought aluminium and aluminium alloys−Chemical composition and forms of

products−Part 1: Chemical compositionからの引用事項は,この規格の該当事項と同等である。

JIS K 0557 用水・排水の試験に用いる水

備考 ISO 3696,Water for analytical laboratory use−Specification and test methodsからの引用事項は,

この規格の該当事項と同等である。

JIS K 2207 石油アスファルト

備考 ISO 3105,Glass capillary kinematic viscometers−Specifications and operating instructions,ASTM

D5,D6,D36,D70,D92,D113,D1754,D2042,D2107及びE102からの引用事項は,こ

の規格の該当事項と同等である。

JIS K 5500 塗料用語

備考 ISO 4618-1,Paints and varnishes−Terms and definitions for coating materials−Part 1: General

3

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

terms,ISO 4618-2,Paints and varnishes−Terms and definitions for coating materials−Part 2:

Special terms relating to paint characteristics and properties及びISO 4618-3,Paints and varnishes

−Terms and definitions for coating materials−Part 3: Surface preparation and methods of

applicationからの引用事項は,この規格の該当事項と同等である。

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 5201 セメントの物理試験方法

備考 ISO 679,Methods of testing cements−Determination of strength及びISO 9597,Cements−Test

methods−Determination of setting time and soundnessからの引用事項は,この規格の該当事項

と同等である。

JIS R 5210 ポルトランドセメント

JIS Z 0310 素地調整用ブラスト処理方法通則

備考 ISO 8501-1,Preparation of steel substrates before application of paints and related products−Visual

assessment of surface cleanliness−Part 1: Rust grades and preparation grades of uncoated steel

substrates and of steel substrates after overall removal of previous coatings及びISO 8501-2,

Preparation of steel substrates before application of paints and related products−Visual assessment of

surface cleanliness−Part 2: Preparation grades of previously coated steel substrates after localized

removal of previous coatingsからの引用事項は,この規格の該当事項と同等である。

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

備考 ISO/FDIS 3310-1,Test sieves−Technical requirements and testing−Part 1: Test sieves of metal

wire clothからの引用事項は,この規格の該当事項と同等である。

JAS 木材単板

JAS 木材合板

ISO 818 Fibre building boards−Definition−Classification

ISO 2695 Fibre building boards−Hard and medium boards for general purposes−Quality specifications−

Appearance,shape and dimensional tolerances

ISO 2696 Fibre building boards−Hard and medium boards for general purposes−Quality specifications−

Water absorption and swelling in thickness

ISO 10546 Chemical conversion coatings−Rinsed and non-rinsed chromate conversion coatings on

aluminium and aluminium alloys

3. 定義 この規格で用いる主な用語の定義は,JIS K 5500による。

4. 種類 試験板の種類は,次による。

a) 鋼板:次の調整をされたもの。

− 溶剤洗浄

− 水性洗浄

− 研磨

− りん酸処理

− ブラスト処理

b) ぶりき板:次の調整をされたもの。

4

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 溶剤洗浄

− 水性洗浄

− 研磨

c) 亜鉛めっき鋼板及び亜鉛鋼板:次の調整をされたもの。

− 溶剤洗浄

− 水性洗浄

− 研磨

− 薬品処理

d) アルミニウム板:次の調整をされたもの。

− 溶剤洗浄

− 水性洗浄

− 研磨

− クロメート化成被覆

e) ガラス板:次の調整をされたもの。

− 溶剤洗浄

− 洗剤洗浄

f)

硬質ボード

g) せっこうボード

h) 繊維強化セメント板

i)

フレキシブル板

j)

セメントモルタル板

k) パーライト板

l)

木材単板及び木材合板

m) アスファルトブロック

5. 材料

5.1

鋼板 JIS G 3141及びJIS G 3101に規定する鋼板とする。また,亜鉛めっき鋼板は,厚さ3.0 mm未

満のものは,JIS G 3302に規定する溶融亜鉛めっき鋼板のSGCC RC Z 27とし,厚さ3.0 mm以上のものは,

JIS G 3302に規定する溶融亜鉛めっき鋼板のSGH 400 RC Z27とする。

5.1.1

材料 一般用試験に用いる鋼板は,さび,きず,汚れ,変色,その他の表面欠陥のない板状又は帯

状の平らな軟鋼板とし,鋼板の厚さ3.0 mm未満のものは,JIS G 3141に規定するSPCC-SBの鋼板とし,

厚さ3.0 mm以上のものは,JIS G 3101に規定するSS400の鋼板とする。寸法は,試験方法に規定するか

又は別に合意したものとする。受渡当事者間に別途合意がなければ,鋼材は次に規定するタイプの一つと

する。

備考 ブラスト処理鋼板が必要なときは,熱間圧延軟鋼板の使用が望ましい。ブラスト処理について

の指針は,附属書Aに示す(5.1.7も参照)。

− タイプ1鋼板 厚さ0.60〜1.00 mmの,工業品質の冷間圧延タイプのもの。JIS G 3141に適合するType

CR 1の鋼板は,適切な工業品質の冷間圧延鋼板の一例である。この鋼板は,表面粗度0.63 μm〜1.65 μm

(Ra)のダル仕上げでなければならない。この仕上げは,自動車又は家電製品の塗装表面用に使用さ

れる鋼板に典型的なものである。

5

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− タイプ2鋼板 厚さ0.75〜0.80 mmの冷間圧延タイプのキルド鋼板。JIS G 3141に適合するType CR 4

の鋼板は,適切な冷間圧延キルド鋼板の一例である。この鋼板は,表面粗度及び変色が最少度でなけ

ればならない。

備考 鋼板の表面粗度は,入手時点で1.2 μm(Ra)を超えないことが望ましい。

− タイプ3鋼板 厚さ0.25〜0.60 mmの,工業品質の冷間圧延タイプのもの。鋼板は平滑な仕上げで,

表面粗度は0.51 μm(Ra)を超えてはならない。この仕上げは,鋼板仕上げ面の変動の影響を最少に

することが望まれる色,光沢及び塗膜の可とう性又は付着性の測定に有用である。

5.1.2

塗装前の貯蔵 鋼板が気化性防せい(錆)剤処理紙で包装されていない場合は,中性軽質鉱物油又

は添加剤を含まない炭化水素系溶剤中に貯蔵してさびを防ぐものとする。

備考 例えば,試験板全体を油に浸すか又は油を塗付した後,含油紙で1枚ずつ包むものとする。そ

れに代わる方法として,シリカゲルのような活性乾燥剤が入ったデシケーターに貯蔵してもよ

い。

5.1.3

溶剤洗浄による調整 試験板についた油をふき取った後,適切な溶剤で洗浄して,油を完全に除去

する。

備考 キシレン又は鉱物性溶剤は,この目的に適する。蒸発速度の速い他の溶剤を使用してもよいが,

酸性,アルカリ性又は毒性のあるものは避けるものとする。

ふき取り用布からの小さな繊維状ごみは,完全に取り除き,布にふき取られた油によるパネルの再汚れ

を避けるため,あらかじめ決めた間隔で布を取り替える。清浄にしたパネルを汚してはならない。パネル

は,溶剤を蒸発させて乾燥するか,きれいなリネンで軽くふくか,温風を当てて湿気を乾燥するなどの操

作を行う。パネルの数が多い場合は,20枚ごとに,きれいな白い紙ティッシュでふき取りチェックする。

洗浄調整は,ティッシュに汚れが付かなければ良好とみなす。汚れが残っていることが分かった場合は,

最後にチェックした後に洗浄されたパネルは,すべて再洗浄作業を行う。洗浄後すぐに塗装しない場合に

は,塗装するときまで,パネルを活性乾燥剤を入れたデシケーター中に入れるか,気化性防せい剤含しん

紙で包んで保管する。

5.1.4

水性洗浄による調整(スプレー又は浸せき方法) 市販のアルカリ性水性洗浄剤で試験板を洗浄す

る。スプレー方法が望ましいが,浸せき方法を使用してもよい。製造業者の推奨方法に従って,洗浄剤の

濃度を調整する。スプレー方法による洗浄方法には次の4工程が必要である。

a) 試験板の両面を10秒間以上洗浄する。温度及びスプレー圧は,洗浄剤製造業者の推奨に従って管理す

る。

b) 試験板の両面を水道水ですすぐ。洗浄工程ですすぎ水が著しく汚染されないよう確認しながら行う。

これはすすぎ水のタンクをきれいな水道水で連続的又は定期的にオーバーフローさせることによって

行うことができる。

c) 試験板の両面を脱イオン水ですすぐ。

d) すすぎの後,直ちに,試験板を乾燥炉又は熱気流中で強制乾燥する。

多数の試験板を調整する場合は,周期的に試験板の清浄さを点検する。水性洗浄で調整した試験板は,

5.1.3の白色布によるふき取り方法に加え,水膜切れ試験を行う。それは試験板を蒸留水又は脱イオン水に

瞬間的に入れ,試験板を取り出したとき,その表面で水が不連続な水滴とならず,連続した切れ目のない

膜となり,清浄にした試験板の表面には水膜切れがあってはならない。

5.1.5

研磨による調整

6

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.5.1 通則 特別の試験用には,ミルで圧延したままの鋼板より均一で再現性のよい表面が要求される。

そのような場合,表面のむら又は汚れを機械的研磨で取り除く。表面の汚れが完全に除去されたことを保

証するには,目視で判定して黒皮が完全に除去されていなければならない。表面から除去されるべき厚さ

は初期の表面状態に依存するが,いずれの場合も0.7 μm以上とすべきである。それは試験板の質量減を測

定することによって容易に決めることができる。1 m2当たり5〜6 gの質量減は,約0.7 μmの厚さの減少

に相当する。研磨前に5.1.3又は5.1.4に規定する方法によって試験板を洗浄する。特に取決めがない場合,

表面研削は5.1.5.2〜5.1.5.4に規定する方法によって行う。

5.1.5.2

方法1−手研磨 粒度#220のシリコンカーバイド砂を用いた良質の研磨紙を使って,試験板の乾

式研磨を行う。手作業で研磨するときの操作方法の基本は,次による。

a) いずれかの辺に平行に試験板表面の端から他の端まで真っすぐに研磨する。

b) 元の研磨の跡が除去されるまで,最初の方向に直角に研磨する。

c) 互いに重なり合う円形研磨マークが模様として構成されるまで直径80〜100 mmの円形運動で研磨す

る。

5.1.5.3

方法2−機械研磨 粒度#220のシリコンカーバイド砂を用いた良質の研磨紙を使って試験板の機

械研磨を行う。この方法を用いるときは,直径80〜100 mmの円形運動で試験板を研磨する。元の表面又

は何らかの凹凸が肉眼で見えないとき,研磨操作が完了したとみなす。

5.1.5.4

方法3−フラット研磨又は研削 元のミル面を除去するための試験板のフラット研磨又は研削を

用いる。フラット研磨は表面を研磨ベルトで機械的に研削して試験用として一層均一で信頼性のある表面

にするものである。この作業には#100グリット酸化アルミニウムに相当する粒度の良質の研磨ベルトが適

している。研磨した試験板の表面粗度は0.50〜1.14 μm(Ra)でなければならない。

5.1.5.5

検査及び洗浄 元の表面が完全に除去されていることを保証するため,研磨又は研削した試験板

を検査する。砂,鉄くず,他の異物全部を除去するため,5.1.3又は5.1.4の規定によって試験板を十分に

洗浄する。洗浄後は汚さないように保存する。塗装がすぐに行われないときは,洗浄試験板を活性乾燥剤

を含んだデシケーター中に入れるか,気化防せい剤含しん紙に包んで,保存する。

5.1.6

りん酸処理による調整

5.1.6.1

通則 りん酸化成皮膜化処理剤は,スプレー用又は浸せき用のものとして入手できる。皮膜化成

処理に当たっては,薬剤製造業者の指示に従う。試験板の調整は洗浄,水洗又は皮膜化成処理(養生を含

む。)などの手順からなる。通常,皮膜化成処理後,更に水洗する必要がある。りん酸処理板が必要なとき

は,次の調整方法の一つを用いる。

5.1.6.2

方法1−結晶性りん酸亜鉛処理 この皮膜化成方法は,鋼板表面を酸化剤と促進剤塩とを含む酸

性りん酸亜鉛溶液中で反応させるものである。鋼板表面は結晶性りん酸亜鉛皮膜に変わり,腐食を防ぎ,

続いて塗られる塗料の膜の付着性及び耐性を増す。この処理は,スプレー,浸せき又は軟性剛毛ナイロン

ブラシで行う。溶液の温度,濃度及び接触時間は実施方法によって異なるので,薬剤製造業者のマニュア

ルに従う。

5.1.6.3

方法2−非晶質りん酸鉄処理 この皮膜化成方法は,鋼板表面を酸化剤と促進剤塩とを含む酸性

りん酸塩溶液中で反応させるものである。鋼板表面は非晶質りん酸鉄皮膜に変わり,続いて塗られる塗料

の膜の付着性を増し,結晶性りん酸亜鉛皮膜よりは劣るが腐食を防ぐ。この処理は,スプレー又は浸せき

で行う。溶液の温度,濃度及び接触時間は実施方法によって異なるので,薬剤製造業者のマニュアルに従

う。

7

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.7

ブラスト処理による調整 ブラスト処理の前に,5.1.3又は5.1.4の規定によって試験板を洗浄する。

ブラスト処理はJIS Z 0310による。

備考 ブラスト処理による試験板の調整に関する一般指針を,附属書Aに示している。ブラスト処理

による調整は,5.1.1に規定する一般試験用の冷間圧延鋼板を対象としないことを強調する。

5.2

ぶりき板

5.2.1

材料 ぶりき板は,JIS G 3303に規定する電気めっきぶりきのSPTE5.6/5.6T-とするか,又は,テ

ンパー数T52(両面すずで一様に塗付された),厚さ0.2〜0.3 mmで,ISO 11949に合致するブライト仕上

げの標準グレードとする。

備考 この規格に従って調整したぶりき板を試験に使用したときは,使用したぶりき板の指定コード

を,関連試験方法の試験報告書に記録しなければならない。

5.2.2

溶剤洗浄による調整 ぶりき板は,必ずしも鋼板と同じ方法で保存する必要はない。しかし,試験

板表面は,工程中の潤滑剤で汚れている可能性があるので,鋼板向けの5.1.3又は5.1.4に規定する方法に

よって使用前に洗浄することが望ましい。

備考 溶剤洗浄又は水性洗浄は,めっき処理後のすべての有機物を除去することはできないが,残さ

(渣)は,試験結果の精度にあまり影響しないことが分かっている。

5.2.3

研磨による調整 表面に研磨剤がくい込むことを避け又はすずめっきが局部的に完全に除去され

ることを避けるため,鋼板についての5.1.5の研磨操作を軽く行う。したがって,良質できめ細かい,例え

ば,粒度#320のシリコンカーバイド研磨紙の使用が望ましい。試験板の全表面が,互いに重なり合う円形

研磨マークの模様で覆われ,元の表面模様が目視で見えなくなるまで研磨操作を続ける。5.1.5.5に規定し

たように砂,鉄くず,他の異物が除去されていることを保証するため,使用前に完全に研磨板を洗浄し,

洗浄された試験板は汚さないよう保つ。塗装がすぐに行われないときは,洗浄試験板を活性乾燥剤を含ん

だデシケーター中に入れるか,気化防せい剤含しん紙に包んで保存する。

備考 溶剤洗浄又は水性洗浄で得られるより,もっと均一な試験板表面が必要な場合には,研磨ぶり

き板を推奨する。

5.3

亜鉛及び亜鉛合金被覆板

5.3.1

材料 試験板は,亜鉛又は亜鉛合金で被覆した冷間圧延炭素鋼板とする。亜鉛及び亜鉛合金被覆の

分類は,附属書Bに記載している。亜鉛及び亜鉛合金被覆の種類,板の厚さ及び物理的な形状は受渡当事

者間で取り決める。試験板の化学的不動態化処理は,それらの処理が後に塗る被覆の付着性を阻害するの

で,行わない。

備考 不動態化処理は,通常二クロム酸ナトリウム液によって,貯蔵中の亜鉛被覆表面の湿潤保存さ

び(白さび)を防ぐため,圧延工程で行われる。この不動態化処理は,除去しないと後に塗る

被覆の付着を阻害する。不動態化されていない亜鉛被覆鋼を得るには,通常圧延業者に材料を

特注する必要がある。それができない場合,不動態化処理を5.2.3の研磨によって除く。

5.3.2

溶剤洗浄による調整 後処理の必要がない清浄な試験板の調整は,5.1.3に規定する鋼板の洗浄工

程による。

5.3.3

水性洗浄による調整 後処理の必要がない清浄な試験板の調整は,5.1.4に規定する鋼板の洗浄工

程による。一般に洗浄剤濃度,温度及び接触時間は,亜鉛被覆鋼を洗浄する場合には低くする。アルカリ

度の高い洗浄剤は,亜鉛被覆を侵すため,亜鉛被覆鋼板はpH範囲11〜12のアルカリ溶液を用いて洗浄す

るものとし,pH13以上であってはならない。

5.3.4

薬品処理による調整

8

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.4.1

通則 薬品処理板が必要な場合,試験板の処理には5.3.4.2〜5.3.4.4のいずれかの方法を用いる。

5.3.4.2

方法1−結晶性りん酸亜鉛処理 この化成被覆方法は,酸化剤と促進剤塩とを含む酸性りん酸亜

鉛溶液中で亜鉛表面を反応させることからなる。亜鉛表面が結晶性りん酸塩被覆に変わり,腐食を防ぎ後

続の塗装塗膜の付着性及び耐性を増す。この処理は,スプレー,浸せき又は軟性剛毛ナイロンブラシで行

う。

5.3.4.3

方法2−クロム酸塩処理 この処理は,三酸化クロムと他の酸類及び適切な促進剤とを含む独自

の希薄液で浸せき又はスプレー処理することからなる。この処理で薄い非晶質のクロム酸塩膜ができ,耐

食性及び塗料の付着性を増す。

5.3.4.4

方法3−クロム酸−水溶性有機物処理 ある種の水溶性樹脂は,クロム化合物とうまく配合する

と,ローラ塗り,軽く浸すか又はスキージーロールのような適切な方法で,亜鉛表面に塗付できる。これ

は塗付される塗料系の適切な焼付け,硬化又はその両方に要求される広い温度領域で実施可能である。結

果としての被覆は,次に塗装される塗膜の付着性を高める耐食性被膜になる。

5.4

アルミニウム板

5.4.1

材料 一般試験用アルミニウム合金板は,JIS H 4000に規定するA1050P H24とするか,又は,Al-Mn

1 Cu又はAl-Mn 0.5 Mg 0.5級の化学組成に合致した板材,又は帯状のものとする。焼戻しは,個別の試験

方法に規定するとおりとする。試験板の厚さ及びその他の寸法は,試験方法に規定されているか,又は別

に合意されたものとする。板材及び帯状材は,幅20 mmの試験用片として適切な長さで圧延方向に直角に

切断し,長辺側のエッジを注意深く丸め,長辺方向に滑らかにしたもので,軟質アルミニウムの場合はそ

れ自体で180度曲げたとき,硬質アルミニウムの場合は試験板の厚さに等しい半径の円柱の周りに180度

曲げたとき,ひび割れの生じないものとする。

5.4.2

溶剤洗浄による調整 追加調整の必要がない清浄な試験板の調整は,鋼板の5.1.3に規定する洗浄

方法を用いる。

5.4.3

水性洗浄による調整 追加調整の必要がない清浄な試験板の調整は,鋼板の5.1.4に規定する洗浄

方法を用いる。通常,洗浄剤濃度,温度及び接触時間は,アルミニウムを洗浄するときは,一般に低めで

ある。ある種のアルカリ性洗浄剤は,アルミニウムをエッチングするので,それらの洗浄剤は一般試験用

のアルミニウム板の調整に使用してはならない。選定したアルカリ性洗浄剤が,アルミニウムに使用して

も安全なことを確かめることが大切である。その製品がアルミニウムに使用しても安全か,どのような温

度及び濃度で使用するのが安全かを決めるため,洗浄剤製造業者に問い合わせる。この方法で洗浄した試

験板は,水膜切れがあってはならない。それは試験板を蒸留水又は脱イオン水に瞬間的につけて検査する。

試験板を取り出したとき,その表面で水が不連続な水滴とならず,連続した切れ目のない膜とならなけれ

ばならない。

5.4.4

研磨による調整(つや出し研磨) 研磨した試験板が必要ならば,研磨剤は布製のパッド(pad)

に塗付されること及び次の仕様に合致した焼結アルミナ粉からなるものであることを除き,調整方法は基

本的に鋼板の5.1.5の方法1に規定するとおりとする。

粒子

63 μm以上

最大10 %

20 μm以下

最小70 %

10 μm以下

最小60 %

研磨操作の方法は,5.1.5.2に規定するとおりとするが,研磨剤は鉱物溶剤でぬらし,そして柔らかい布

又は他の適切な材料のパッド(pad)で試験板表面に当てる。試験板の表面全体が,互いに重なり合う円形

研磨マークの模様で覆われ,元の表面模様が目視で見えなくなるまで研磨操作を続ける。5.1.5.5に規定す

9

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るように,砂,アルミニウム粉,その他の異物が除去されていることを保証するため,使用前に研磨され

た試験板を完全に洗浄する。アルミニウム試験板は,塗装の直前に調整する。

5.4.5

クロメート化成被覆による調整 一般試験用のクロメート化成被覆で調整されたアルミニウム又

はアルミニウム合金板は,ISO 10546に従って調整する。アルミニウムは,5.4.2又は5.4.3に規定する方法

で洗浄する。クロメート化成被覆は,市販の前処理薬品配合品を用いて行う。クロメート溶液を作るとき

は,少なくともJIS K 0557に規定するA1以上の品質に合致する水を使用する。水洗型又は非水洗型のク

ロメート化成被覆が使用できる。この被覆は,薬品製造業者の推奨に従って,スプレー,浸せき又はロー

ルコート工程で行われる。溶液の温度,濃度及び接触時間は,被覆の方法によって変わる。これらの処理

条件は,製造業者のマニュアルに従う。被覆の色は,透明から金色の範囲にわたる。他に協定のない限り,

被覆質量は0.1〜0.4 g/m2の範囲にする。被覆は基材によく密着し,粉っぽくなく均一で,汚れや空げき(隙)

のないこととする。

参考 クロメート化成皮膜処理後,直ちに塗装するのがよい。

5.4.6

クロム酸による調整 一般試験用にアルミニウム又はアルミニウム合金板を調整する場合,特殊な

塗装用のものと異なり,その工程は次のとおりである。

a) 約100 gの分析グレード二クロム酸カリウム又はナトリウムを,少なくともJIS K 0557に規定するA1

以上の品質に合致する水1 000 mlに溶解してクロム酸溶液を作る。かくはんしながらゆっくり分析グ

レードの硫酸(ρ≈1.84 g/ml)170 mlを加える。

警告 クロム酸溶液を調整,使用するとき安全用ゴーグル及びゴム手袋を着用しなければならない。

b) 使用中は,少なくともJIS K 0557に規定するA1以上の品質に合致する水を加えて溶液の容量を一定

に保つ。溶液のクロム酸含有量を30 g/L以下に下げない。必要なら硫酸及び二クロム酸カリウム又は

ナトリウムの適量を加えて作り直す。

c) 溶液を室温まで冷やしたとき固形物が分離するか又はアルミニウム試験板の孔食の兆候のいずれかが

起きたときはその溶液を捨てる。5.4.2に規定する方法で試験板を洗浄し,その後ガラス,ポリエチレ

ン容器に入れたクロム酸溶液に55±5 ℃で20分間浸せきする。

d) 溶液から試験板を取り出し,完全に,かつ,できるだけ早く冷水で,次いで60±2 ℃の温水で30〜40

秒間,少なくともJIS K 0557に規定するA1以上の品質に合致する水を用いて水洗いする。室温又は

望ましくはよく換気された70±2 ℃の炉で試験板を乾燥する。

e) できる限り速やかに,調整したその日に塗料を塗装する。

f)

洗浄試験板は,清浄に保つ。

5.5

ガラス板

5.5.1

材料 試験板はJIS R 3202に規定する平らな又はみがき仕上げフロートガラスとする。板の厚さ

及び他の寸法は試験方法に規定するものか又は別に合意したものとする。

5.5.2

溶剤洗浄による調整 鋼板について5.1.3に規定する方法で使用当日にガラス試験板を洗浄する。

5.5.3

洗剤洗浄による調整 非イオン活性剤の温水溶液で完全に試験板を洗浄する。少なくともJIS K

0557に規定するA1以上の品質に合致する温水で完全にすすぎ洗いする。すすぎ洗い水を表面から蒸発さ

せて洗浄試験板を乾かす。もし必要なら,残存する水分のこん跡を除くため試験板を少し暖める。洗浄試

験板を汚さないように保つ。

5.6

硬質ボード

5.6.1

材料 ISO 818に分類された建築用繊維板は,フェルト化した繊維及びその固有の接着特性で一次

接着したリグニン含有セルローズ繊維から作られた板状材料である。このボードの強度は接着剤又は添加

10

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

剤の使用で向上する。硬質ボードは0.80 g/cm3以上の密度のものとする。

備考 硬質ボードの外観,形状及び寸法許容差の品質規定は,ISO 2695に規定されており,硬質ボー

ドの吸水性及び膨張性に関する品質規定は,ISO 2696に規定されている。

5.6.2

調整 ISO 2695又はISO 2696の要求条件に合致した硬質ボードを選び,必要なサイズの試験板を

作るために板を切断する。乾いた布で各々の試験板の両面及びすべての縁をほこりがなくなるまでふく。3

週間以上通気性のある室で,温度23±2 ℃,相対湿度(50±5)%の条件で貯蔵する。清浄にした試験板

は汚してはならない。塗料又は関連製品を試験するためには滑らかな面を使用する。

5.7

せっこうボード

5.7.1

材料 せっこうボードは,2枚の板状厚紙の間に封入されて接着された硬化せっこうボード

(CaSO4・2H2O)のしん(芯)からなる建材である。そのしんは,固形又は多孔質せっこうで少量の繊維

が入っていることがある。ボードの厚さは約10 mmである。このボードの一つの面は,1回又は複数回の

せっこうの下塗(initial)塗装なしで,直接装飾されるように設計されている。塗料又は関連製品を試験す

るにはこの面を使わなければならない。直射日光のもとで保管されると,原紙表面がある種の塗料で塗装

された場合,変色又はブリードの傾向が出る。

備考 せっこうボードは,JIS A 6901に規定するGB-R難燃2級とする。

5.7.2

調整 乾燥状態でせっこうボードを切断して,要求される大きさの試験板を作る。適切な接着テー

プで試験板の縁をシールする。乾いた布でほこりのないように試験板をふく。3週間以上通気性のある室

に,温度23±2 ℃,相対湿度(50±5)%の条件で貯蔵する。貯蔵中,試験板を直射日光にさらしてはな

らない。清浄にした試験板は汚してはならない。仕様直前にほこりのないようにすべての試験板をふく。

5.8

繊維強化セメント板 材料及び調整は,ISO 8336に合致していなければならない。

5.9

フレキシブル板 JIS A 5430に規定するフレキシブル板とする。

5.10 セメントモルタル板 セメントモルタル板の材料及び配合は,次による。

5.10.1 材料 セメントは,JIS R 5210に規定する普通ポルトランドセメントとする。標準砂は,JIS R 5201

の10.2(標準砂)に規定する標準砂とする。水は,上水道水とする。

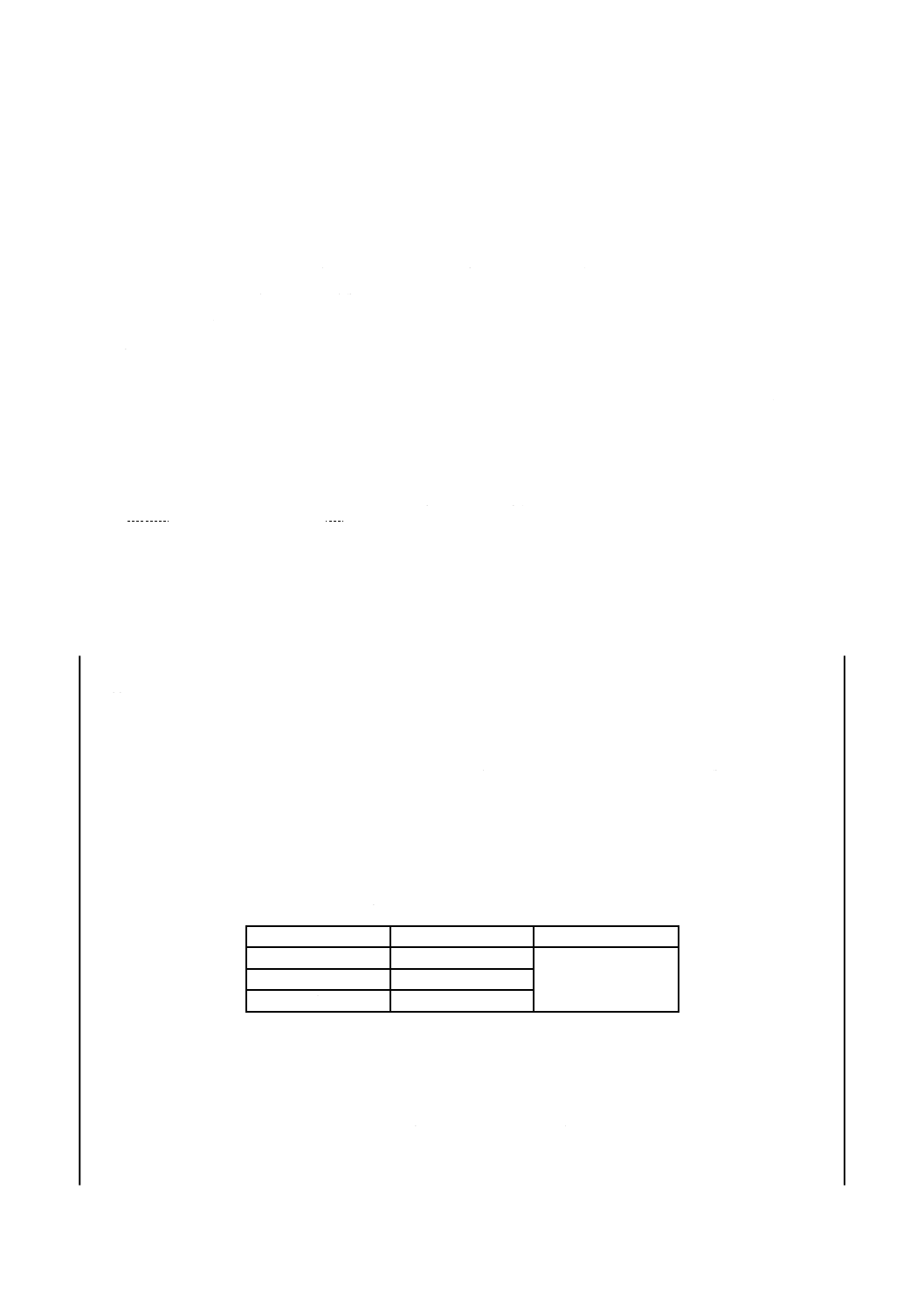

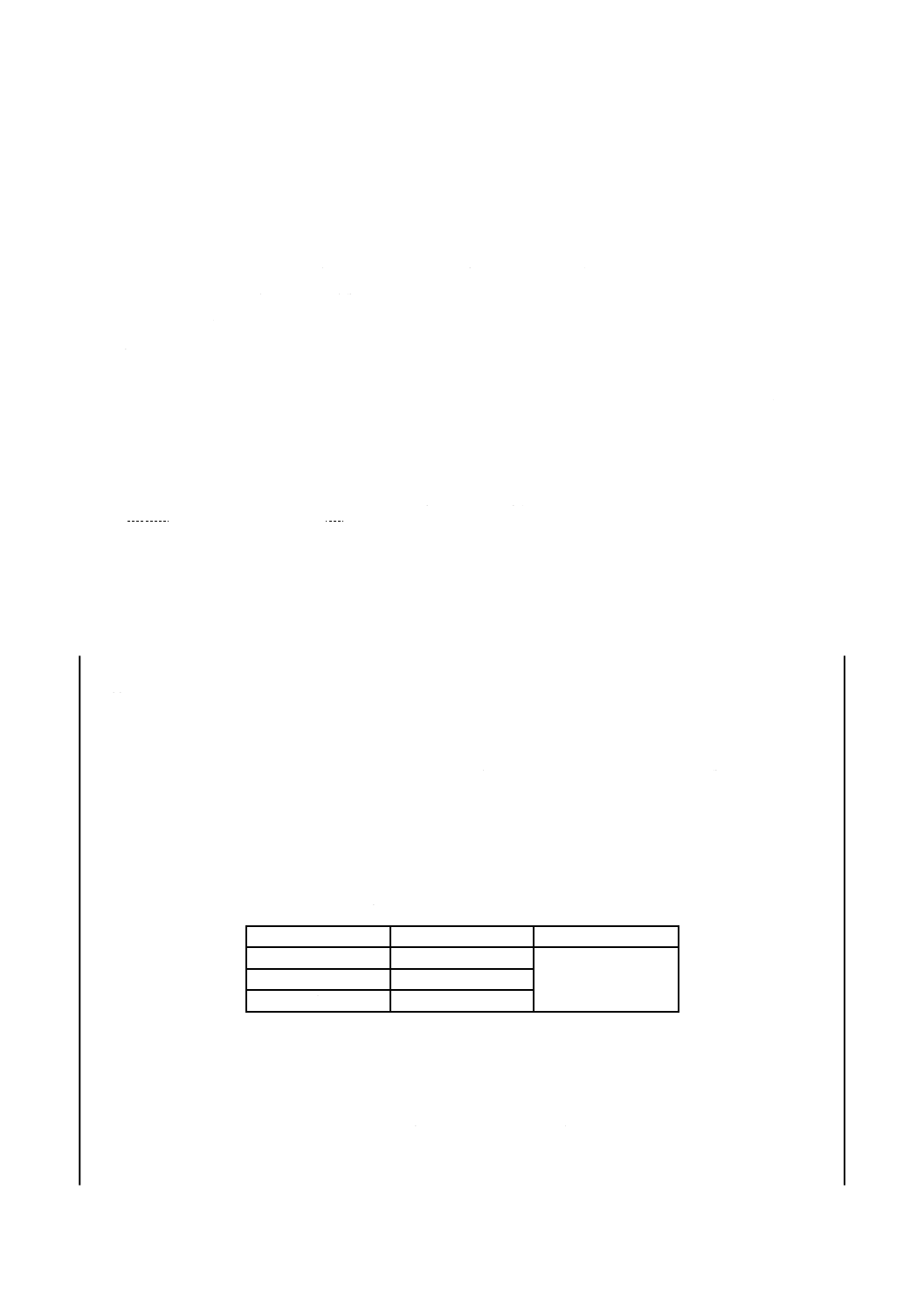

5.10.2 配合及び作製方法 セメント・標準砂・水の配合は表1とする。型枠を用いて作製する。ただし,

型枠から取り出したセメントモルタルは,温度23±2 ℃の水中で14日間養生する。養生終了後温度23±

2 ℃,湿度(50±5)%の空気中で乾燥する。

セメントモルタル板の表面強度は,JIS A 6909の7.10(温冷繰返し試験)に規定する方法によって付着

強さ試験を行い,5個の試験体を試験した最小値とする。

表 1 セメントモルタル板の配合

材料

配合質量比

水セメント比

セメント

20

標準砂

40

65 %

水

13

5.11 パーライト板 JIS A 5430に規定するオートクレーブ養生した0.8パーライト板とする。

5.12 木材単板 木材単板は,日本農林規格(JAS)に規定するブナなどの広葉樹材とする。

5.13 木材合板 日本農林規格(JAS)に規定する普通合板1類又は2類で,表面の品質が2等以上のもの

とする。

5.14 アスファルトブロック アスファルトブロックの材料及び配合は,次による。

5.14.1 材料 石油アスファルトは,JIS K 2207に規定する針入度80〜100のストレートアスファルトとす

11

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。骨材は,砕石・砂・石灰石粉を質量比で1:6:2に混合したもの。骨材の粒度は,JIS Z 8801-1に規

定する標準網ふるいでふるい分けし,表2の規定に適合するもの。

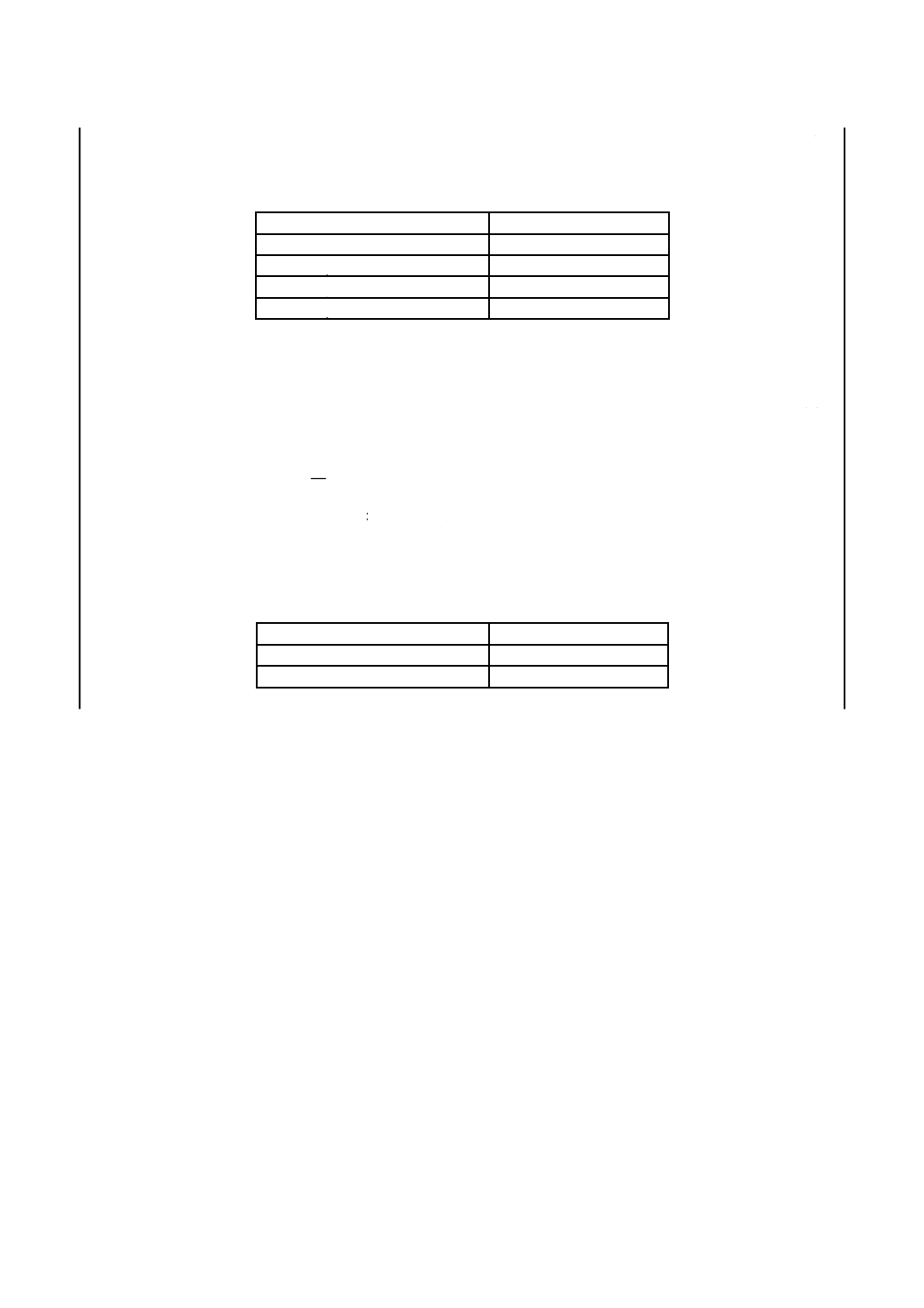

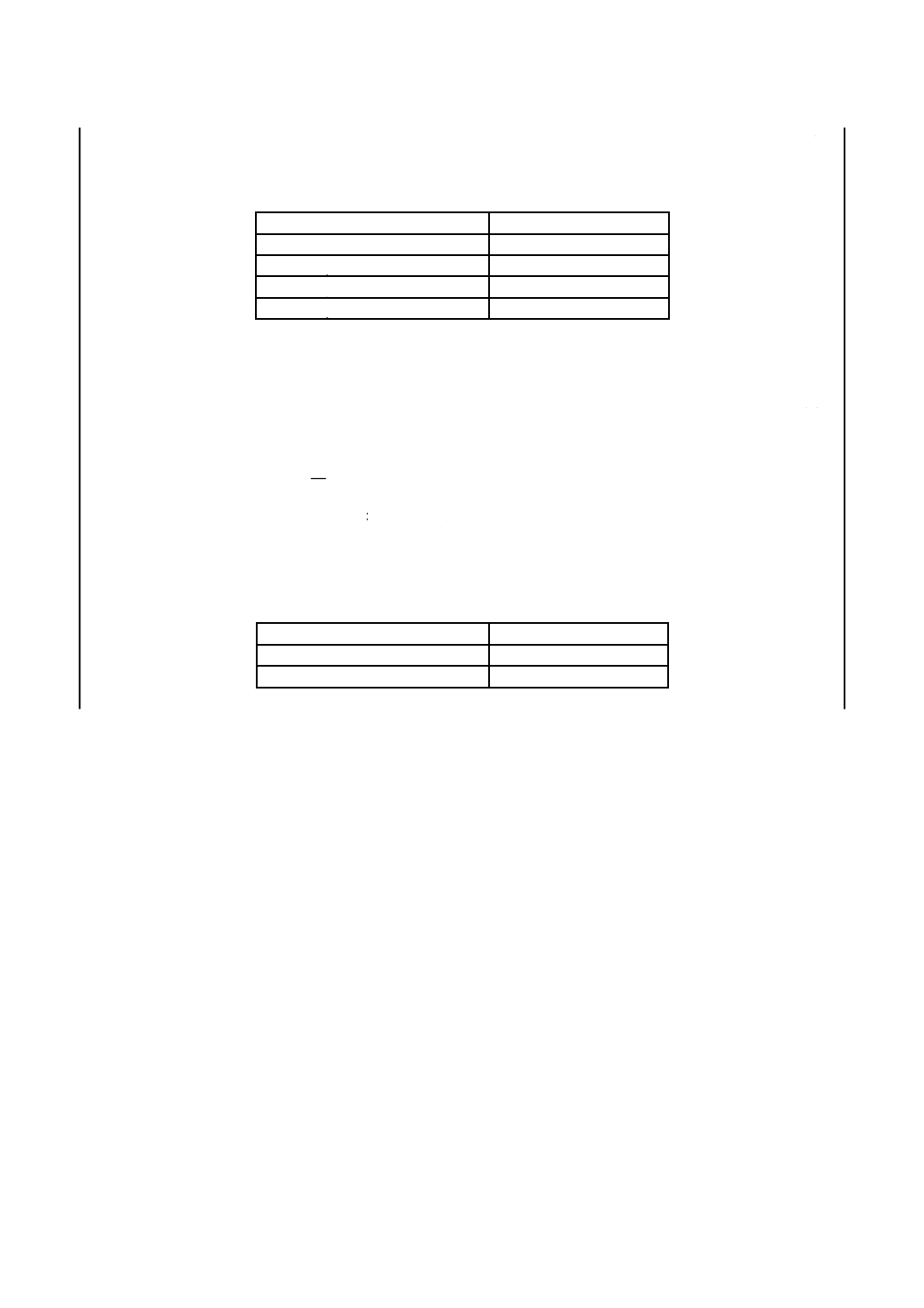

表 2 骨材の粒度

標準網ふるい

質量分率(%)

4.75 mmを通過するもの

100

300 μmに残留するもの

10〜30

150 μmに残留するもの

10〜40

75 μmに残留するもの

10〜30

5.14.2 配合及び作製方法 アスファルトブロックの配合は,表3とする。型枠を用い,成形時の混合物の

温度140〜160 ℃,成形圧力20.6 MPaで成形する。成形完了後,型枠から取り出し,室内で10日間以上

放置する。

アスファルトブロックのかさ密度は,質量を0.1 gのけたまで量り,長さ,幅及び厚さを0.1 mmのけた

まで測り,見掛け体積を求め,次の式によって算出する。

V

W

D=

ここに, D: かさ密度

V: 見掛け体積(cm3)

W: 質量(g)

表 3 アスファルトブロックの配合

材料

配合質量比

石油アスファルト

6〜8

骨材

94〜92

12

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)ブラスト処理による鋼板の調整に関する一般的指針

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 適用範囲 この附属書は,ブラスト処理による鋼板の調整に関する一般的指針についての記述であ

る。

A.2 一般的指針 ブラスト処理による鋼板の調整は,冷間圧延鋼板を対象とするものではなく,熱間圧

延鋼のさび,黒かわなどを除くのに必要であるとされている。このような目的に以下の一般的指針が示さ

れる。研削材の寸法及び種類は,処理する鋼の硬さ,表面状態,用いるブラスト処理の種類及び仕上げた

い表面外観によって選択する。一般試験用には処理される鋼より堅い材質とし,せん(尖)角(angular)

又は準せん(尖)角(sub-angular)の粗粒(grit)を用いる。適切な研削材には,鋼粗粒(steel grit),酸化

アルミニウム,ざくろ石(garnet)及び銅スラグ又は石炭スラグがある。使用される研削材の粒子の大きさ

は,通常0.5〜1.2 mmのものとする。特定の試験には,他の研削材や寸法を規定してもよい。ブラスト処

理研削材の要求事項は,ISO 11124及びISO 11126に規定されている(1)。ブラスト処理の前に,目視可能な

油又はグリースの付着物は,溶剤洗浄,水性洗浄又は他の適切な方法ですべて除く。これらの付着物は除

かないと研削材を汚し,その後のブラスト処理板の汚染につながる。とがった縁又はばりのようなその他

の表面欠陥もすべて除く。ノズルブラスティングには,清浄で乾燥した圧縮空気を使用する。このために

は,水分離器,油分離器,トラップ又はその他の装置が必要となる。ISO 8504-2の第5節に規定されたブ

ラスト処理方法ならどれでも使える(2)。圧搾空気研削材ブラスト処理及び遠心力式研削材ブラスト処理(3)

はこの目的に有効である。

最善の結果を得るには,研削材を,処理される表面に70〜90度の角度で,研削材が最適の加速となる距

離から当てる。最適な速度及び距離は,使用する研削材の種類による。表面が目に見える汚染又は変色が

完全にないISO 8501-1に規定する表面粗度(grade)Sa 3に相当するブラスト処理模様を示すまで,ブラ

スト処理を続ける。

上記で調整した試験板の表面粗度Rz(凹凸の最大高さ)は,塗られる塗料の推奨塗膜厚の30 %より大

きくてはならない。乾式研削材ブラスト処理の後は,ちり及び緩着残さ(渣)を吸引,はけ掃き又は清浄

で乾燥した圧搾空気気流での吹き飛ばしによって表面から除く。湿式研削材ブラスト処理の後は,表面を

新水で洗ってゆるく付着した残さ(渣)を除く。塗料の塗付の前に,圧搾空気又は温風で表面を乾かす。

他に合意事項がなければ試験板をブラスト処理後,4時間以内に確実に塗装する。処理した試験板を汚さ

ない。ブラスト処理した試験板は,処理後直ちに塗装しないとさびやすい。さびの生成の危険を最少にす

るため,試験板の温度が環境空気の露点より少なくとも3 ℃高くなければブラスト処理板の使用は推奨で

きない。

注(1) 遊離シリカを含む研削材の使用は,多くの国で規制の対象となっている。

(2) 一部の方法は他のものより低効率で,必要とされる表面を達成するのに時間がかかる。各種方

法の効果については,ISO 8504-2を参照。

(3) 鋼材は,湿式研削材で処理すると早くさびやすい。一時的にさびの生成を防ぐため,防せい剤

を水に加えることが必要となろう。

13

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)亜鉛及び亜鉛合金被覆の分類

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

この附属書は,市販の幾つかの亜鉛及び亜鉛合金被覆について記述するものである。亜鉛被覆鋼板につ

いての追加情報は,適用されるISO規格から得られる。

B.1

適用範囲 この附属書は,亜鉛及び亜鉛合金被覆の種類についての記述である。

B.1.1 ホットディップ亜鉛被覆品(ISO 3575) この製品は,通常ホットディップ亜鉛鋼板と呼ばれる。

被覆工程には,帯状(sheet)又は切り板状(strip)の冷間圧延鋼の溶融亜鉛浴への浸せきを伴う。溶融亜

鉛浴は微量のアルミニウムを含み,それが被覆工程での亜鉛−鉄合金の形成を抑制する。その結果として

鋼の切片表面上で実質上純粋な亜鉛被覆となる。特別の手順をとらない限り,亜鉛被覆はシートメタルの

エアダクト上に見られるおなじみの模様のように亜鉛結晶の“フルスパングル”模様を現出する。塗膜外

観をよくするには,特殊工程で“最少スパングル”又は“無スパングル”亜鉛被覆ができる。亜鉛被覆質

量は,Z700(700 g/m2)まで高められるが,Z350(350 g/m2)又はZ275(275 g/m2)がより一般的である。

ホットディップ亜鉛被覆は,また,切り板の表裏面で異なる被覆量を付けたり,切り板の片側だけに付け

たりできる。

B.1.2 亜鉛・鉄合金被覆品(ISO 3575) このタイプの被覆は,しばしば“ガルバニールド”と呼ばれる。

この被覆はホットディップ亜鉛被覆した表面を,亜鉛被覆が鋼表面からの鉄と合金化するような方法で加

熱又はしごくことで得られる。でき上がった亜鉛−鉄合金被覆はつやのにぶい灰色の外観で,普通のホッ

トディップ亜鉛被覆表面より塗装に適している。標準的な被覆質量は,上限ZF180(180 g/m2)までの範

囲にある。被覆の指定は,切り板両面の合計質量で規定する。

B.1.3 電気亜鉛被覆品(ISO 5002) このタイプの被覆は,しばしば“エレクトロガルバナイズド”とよ

ばれる。このタイプの被覆を作るには,純亜鉛を連続工程で鋼の表面上にめっきする。通常の被覆指定は,

ZE 10/10(各面1.0 μm)からZE 75/75(各面7.5 μm)までの範囲にわたる。被覆の変種としては,格差被

覆品(切り板の表裏面で被覆質量が異なる)や片側だけ被覆品と同様,亜鉛−ニッケル及び亜鉛−鉄の合

金めっき被覆を含む。

B.1.4 亜鉛−5 %アルミニウム合金被覆品(ISO/DIS 14788) このタイプの被覆は,しばしば“ガルフ

ァン”とよばれる。被覆の付け方は,溶融亜鉛浴が約5 %のアルミニウムを含むほかは,ホットディップ

亜鉛被覆のそれと同様である。このタイプの被覆は,優れた防せい性と塗装適性をもつ。被覆質量は,上

限700 g/m2までの範囲にある。この被覆質量は,帯状又は切り板状の鋼の両面での合計質量を表す。

14

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

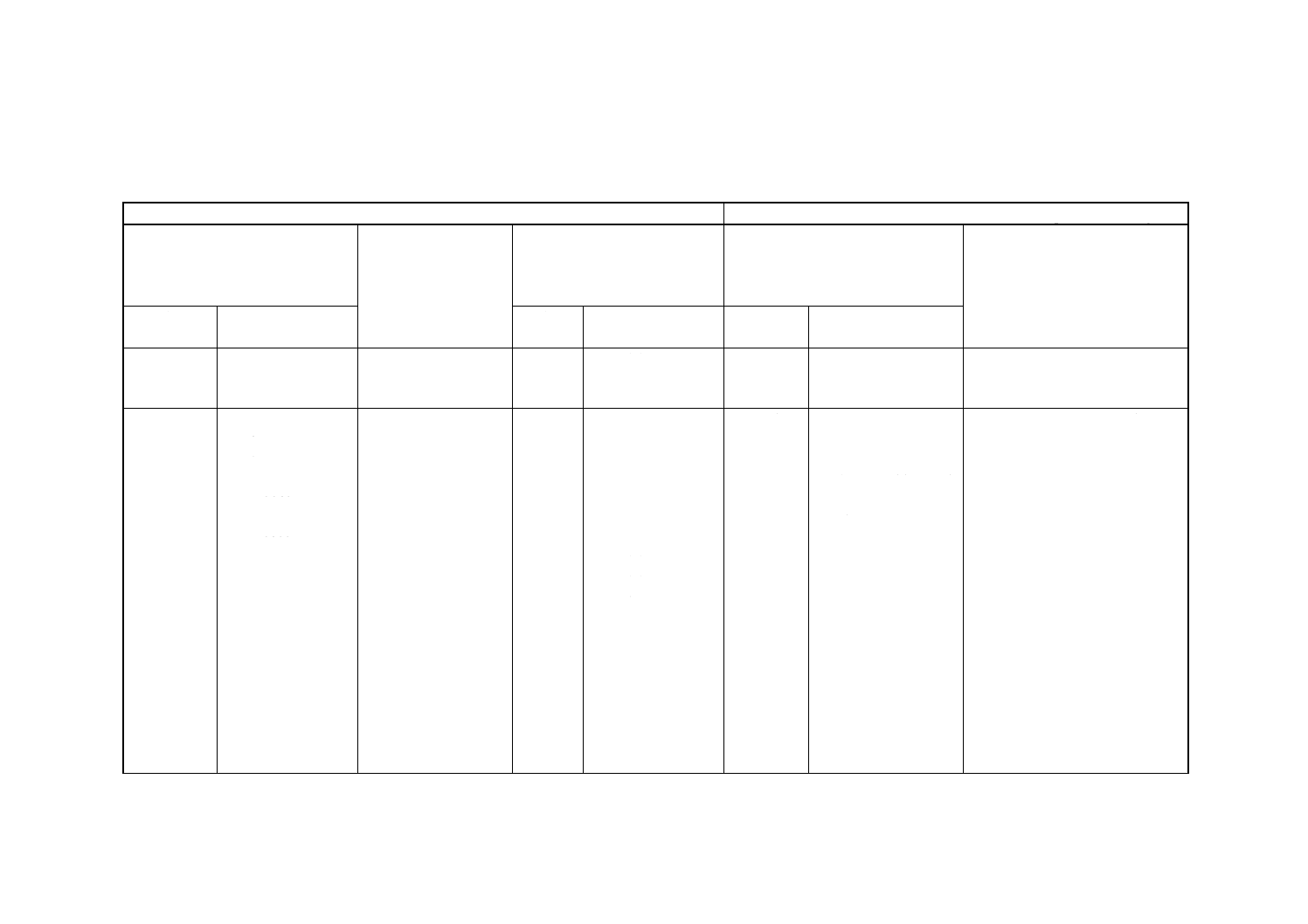

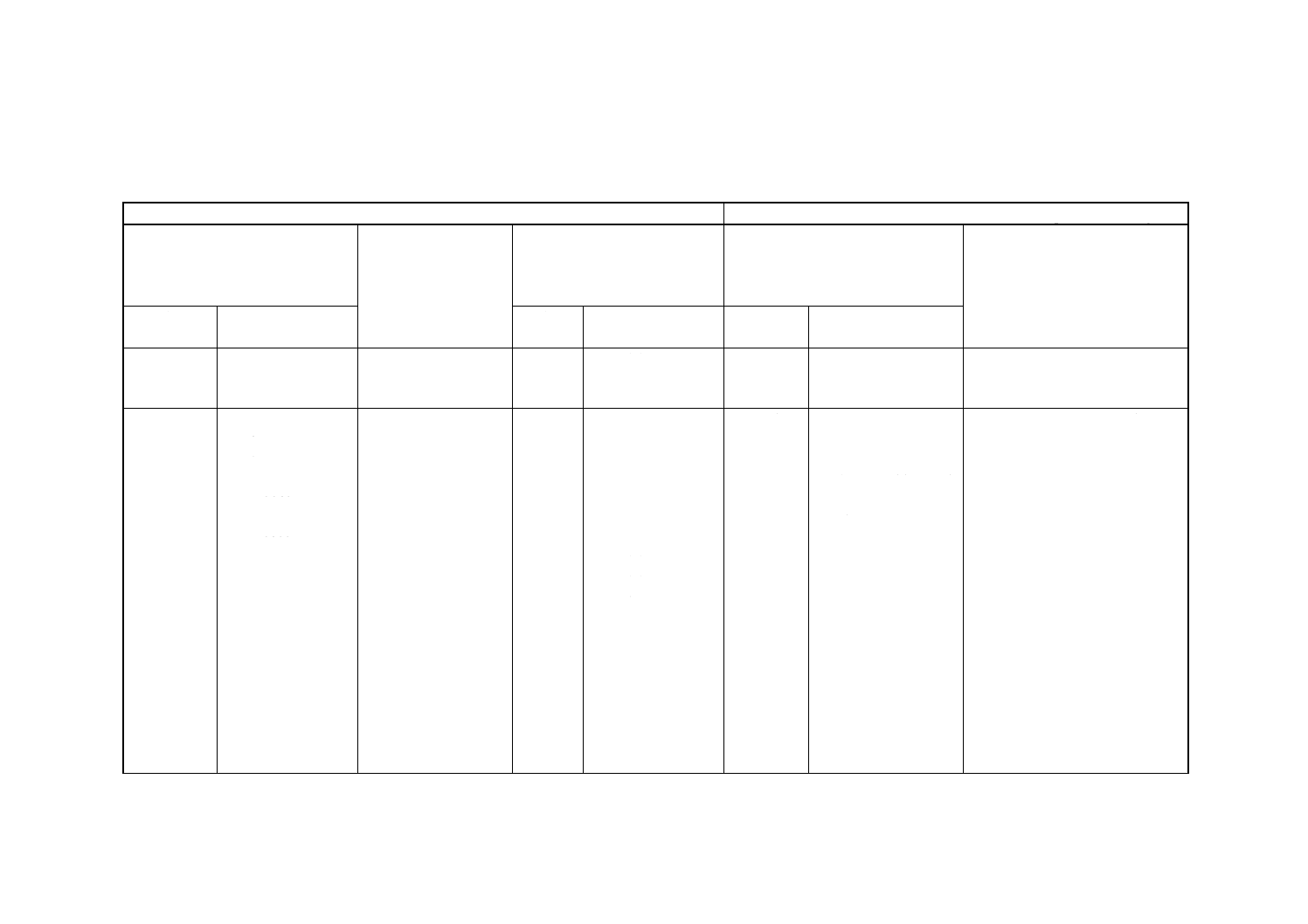

附属書1(参考)JISと対応する国際規格との対比表

JIS K 5600-1-4:2004 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

ISO/DIS 1514:2002,Paints and varnishes−Standard panels for testing

(Ⅰ) JISの規定

(Ⅱ) 国際規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲

塗料の標準用試験

板について規定す

る

ISO/DIS 1514

1

JISに同じ

IDT

−

2. 引用規格

JIS A 5430

JIS A 6901

JIS A 6909

JIS G 3101

JIS G 3141

JIS G 3302

JIS G 3303

JIS H 4000

JIS K 0557

JIS K 2207

JIS K 5500

JIS R 3202

JIS R 5201

JIS R 5210

ISO 8336

ISO 6308

−

−

ISO 3574

ISO 3575,ISO 4998

ISO 11949,ISO 11951

ISO 209-1

ISO 3696

ISO 3105

ASTM D5,D6,D36

-D70,-D92,-D113,

-D1754,-D2042,

-D2107,-E102

ISO 4618-1,-2,-3

−

ISO 679,ISO 9597

−

2

JISに同じ

JISに同じ

−

−

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

−

JISに同じ

−

MOD/追加

国内で試験板を指定

するときは,JIS番号

を使う。必ずしもISO

番号との関係が明確

になっていないもの

は空欄とした。

次回のISO見直し時に提案する。

2

K

5

6

0

0

-1

-4

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

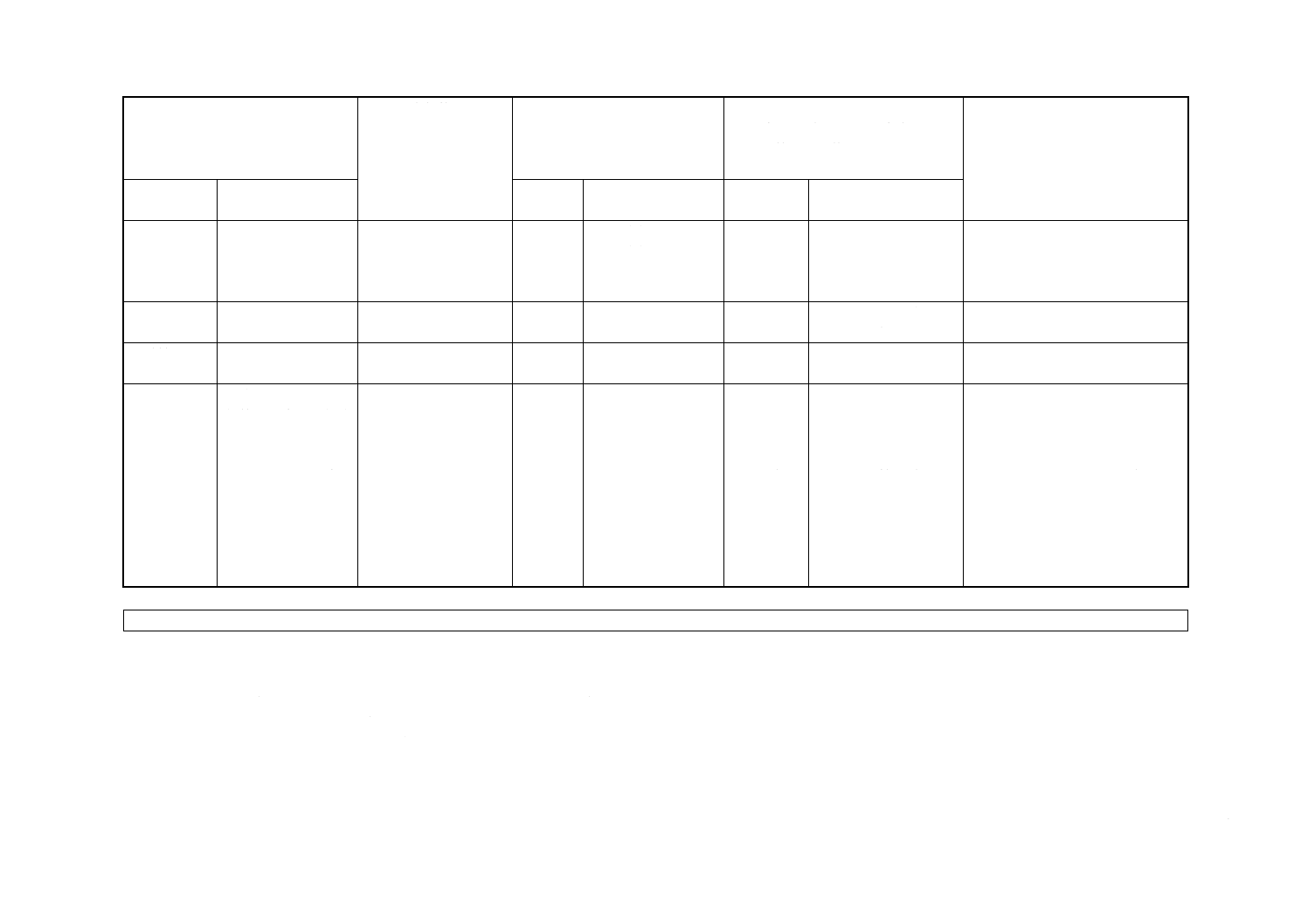

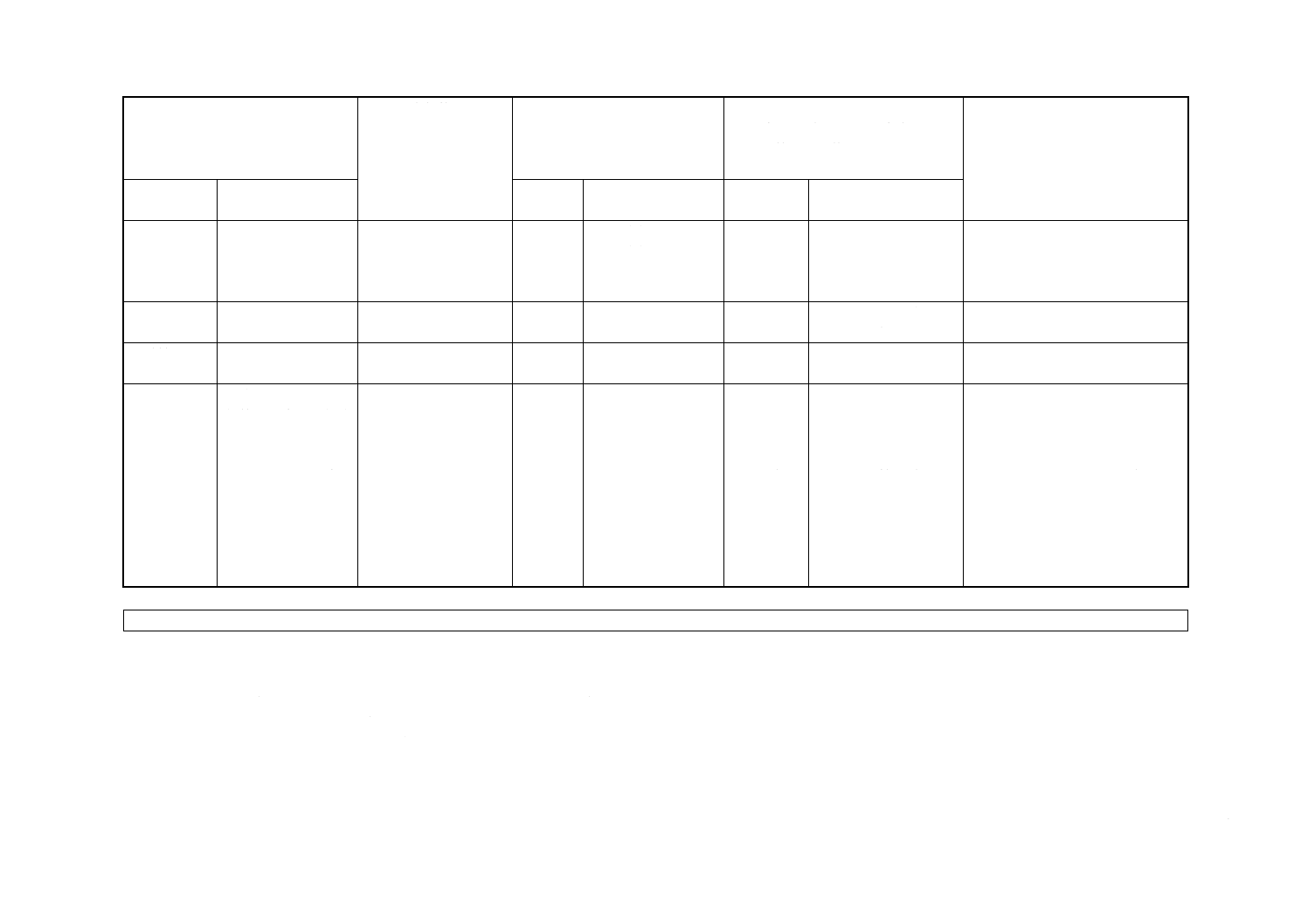

K 5600-1-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

2. 引用規格

(続き)

JIS Z 0310

JIS Z 8801-1

JAS 木材単板

JAS 木材合板

ISO 8501-1,-2

ISO/FDIS 3310-1

−

−

JISに同じ

JISに同じ

−

−

3. 定義

規格に用いる用語

の定義

ISO/DIS 1514

用語の定義の項目

を設けていない。

MOD/追加

JIS K 5500を引用して

用語を明確にした。

JIS K 5500はISO 4618シリーズ

と整合している。

4. 種類

試験板の種類

ISO/DIS 1514

1

JISに記述した種類

の方が多い。

MOD/追加

日本の実情に合わせ

て規定した。

次回のISO見直し時に提案する。

5. 材料

5.1〜5.8

5.9〜5.14

・試験板の種類を具

体的に規定し,各前

処理法につき規定。

・日本の実情に合わ

せ,フレキシブル

板,パーライト板,

セメントモルタル

板,木材単板,合板,

アスファルトブロ

ックを追加。

ISO/DIS 1514

3〜9

−

JISに同じ

−

IDT

MOD/追加

−

日本の実情に合わせ

て規定した。

次回のISO見直し時に提案する。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

K

5

6

0

0

-1

-4

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。