K 5516:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 2

6 見本品···························································································································· 3

7 試験方法························································································································· 3

7.1 サンプリング ················································································································ 3

7.2 試験用試料の検分及び調製 ······························································································ 3

7.3 試験の一般条件 ············································································································· 4

7.4 容器の中の状態 ············································································································· 4

7.5 塗装作業性 ··················································································································· 4

7.6 表面乾燥性 ··················································································································· 4

7.7 塗膜の外観 ··················································································································· 5

7.8 隠蔽率 ························································································································· 5

7.9 促進黄色度 ··················································································································· 5

7.10 鏡面光沢度 ·················································································································· 6

7.11 重ね塗り適合性 ············································································································ 6

7.12 上塗り適合性 ··············································································································· 6

7.13 加熱残分 ····················································································································· 6

7.14 耐塩水性 ····················································································································· 7

7.15 促進耐候性 ·················································································································· 7

7.16 屋外暴露耐候性 ············································································································ 8

7.17 塗膜からのホルムアルデヒド放散等級 ·············································································· 8

8 検査······························································································································· 9

9 表示······························································································································· 9

附属書A(規定)フィルムアプリケータ塗装 ············································································ 10

附属書B(参考)合成樹脂調合ペイントの試験に必要な試験板及び試験日数 ··································· 11

K 5516:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

塗料工業会(JPMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 5516:2014は改正され,この規格に置き換えられた。

なお,平成32年3月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS K 5516:2014を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5516:2019

合成樹脂調合ペイント

Ready mixed paints (Synthetic resin type)

序文

この規格は,1965年に制定され,その後7回の改正を経て今日に至っている。前回の改正は2014年に

追補にて行われたが,その後の品質項目の見直し(一部廃止)に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,建築物(鉄部,木部)及び鉄鋼構造物の中塗り又は上塗りに用いる合成樹脂調合ペイント

について規定する。

注記 合成樹脂調合ペイントは,着色顔料・体質顔料などを,主に長油性フタル酸樹脂ワニスで練り

合わせて作った液状・自然乾燥性の塗料である。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 5500 塗料用語

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調製

JIS K 5600-1-4 塗料一般試験方法−第1部:通則一第4節:試験用標準試験板

JIS K 5600-1-5 塗料一般試験方法−第1部:通則−第5節:試験板の塗装(はけ塗り)

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

JIS K 5600-1-8 塗料一般試験方法−第1部:通則−第8節:見本品

JIS K 5600-3-2 塗料一般試験方法−第3部:塗膜の形成機能−第2節:表面乾燥性(バロチニ法)

JIS K 5600-3-4 塗料一般試験方法−第3部:塗膜の形成機能−第4節:製品と被塗装面との適合性

JIS K 5600-4-1 塗料一般試験方法−第4部:塗膜の視覚特性−第1節:隠ぺい力(淡彩色塗料用)

JIS K 5600-4-3 塗料一般試験方法一第4部:塗膜の視覚特性−第3節:色の目視比較

JIS K 5600-4-5 塗料一般試験方法−第4部:塗膜の視覚特性−第5節:測色(測定)

JIS K 5600-4-7 塗料一般試験方法−第4部:塗膜の視覚特性−第7節:鏡面光沢度

2

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5600-6-1 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:耐液体性(一般的方法)

JIS K 5600-7-6 塗料一般試験方法−第7部:塗膜の長期耐久性−第6節:屋外暴露耐候性

JIS K 5600-7-7 塗料一般試験方法−第7部:塗膜の長期耐久性−第7節:促進耐候性及び促進耐光性

(キセノンランプ法)

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

JIS K 5600-8-4 塗料一般試験方法−第8部:塗膜劣化の評価−第4節:割れの等級

JIS K 5600-8-5 塗料一般試験方法−第8部:塗膜劣化の評価−第5節:はがれの等級

JIS K 5600-8-6 塗料一般試験方法−第8部:塗膜劣化の評価−欠陥の量,大きさ及び外観の変化に関

する表示−第6節:白亜化の等級(テープ法)

JIS K 5601-1-1 塗料成分試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

JIS K 5601-4-1 塗料成分試験方法−第4部:塗膜からの放散成分分析−第1節:ホルムアルデヒド放

散量の求め方

JIS K 5674 鉛・クロムフリーさび止めペイント

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8962 硫酸カリウム(試薬)

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 6253 耐水研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8721 色の表示方法−三属性による表示

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 5500による。

4

種類

種類は,次によって区分けする。

a) 1種 主に,建築物及び鉄鋼構造物の中塗り及び上塗りとして,下塗り塗膜の上に数日以内に塗り重

ねる場合に用いる。

b) 2種中塗り用 主に,大形鉄鋼構造物の中塗りに用いる。

c) 2種上塗り用 主に,大形鉄鋼構造物の上塗りに用いる。

5

品質

品質は,箇条7によって試験を行ったとき,表1に適合しなければならない。

なお,ホルムアルデヒド放散等級は,7.17によって試験し,表2のとおり区分する。

3

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

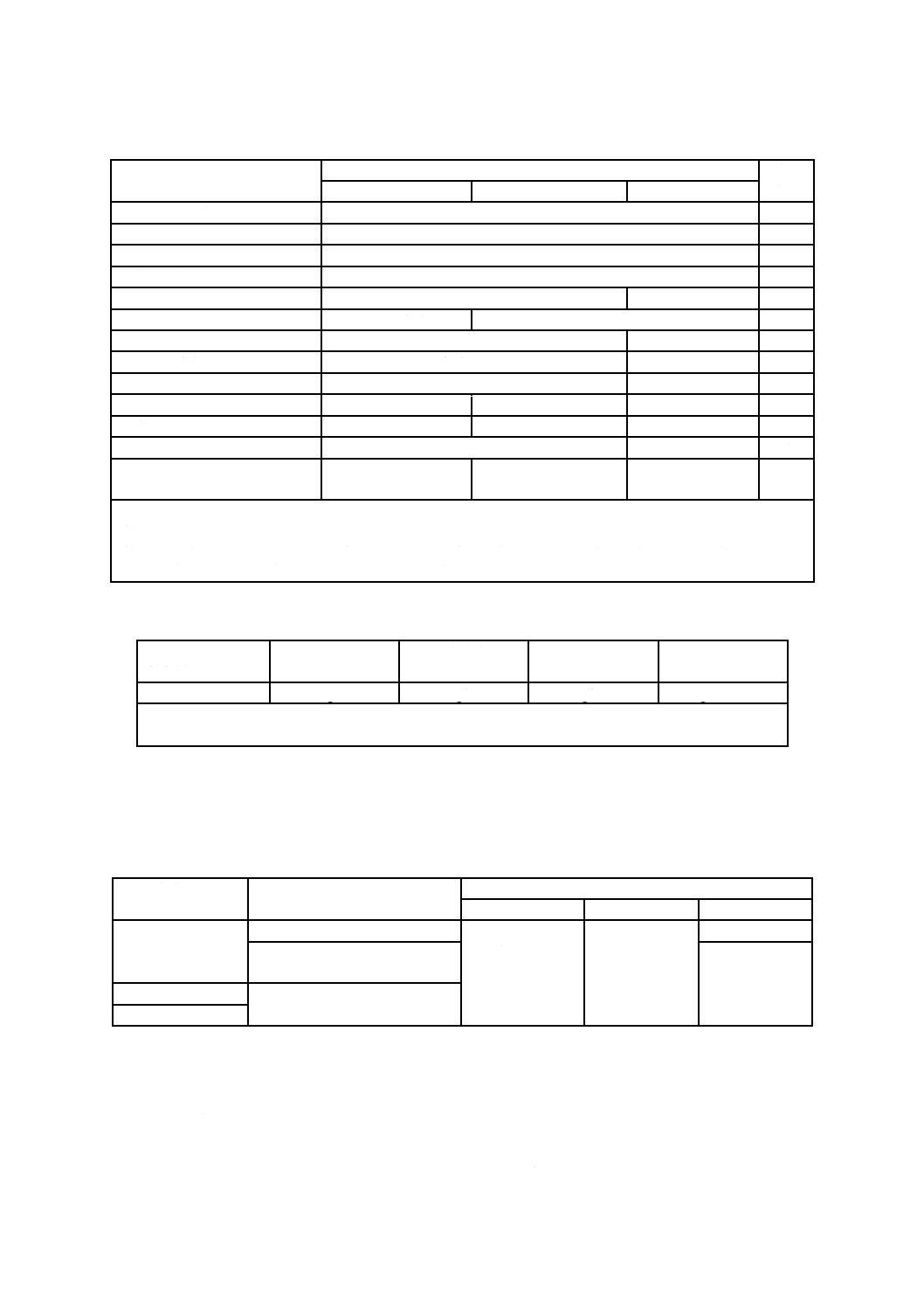

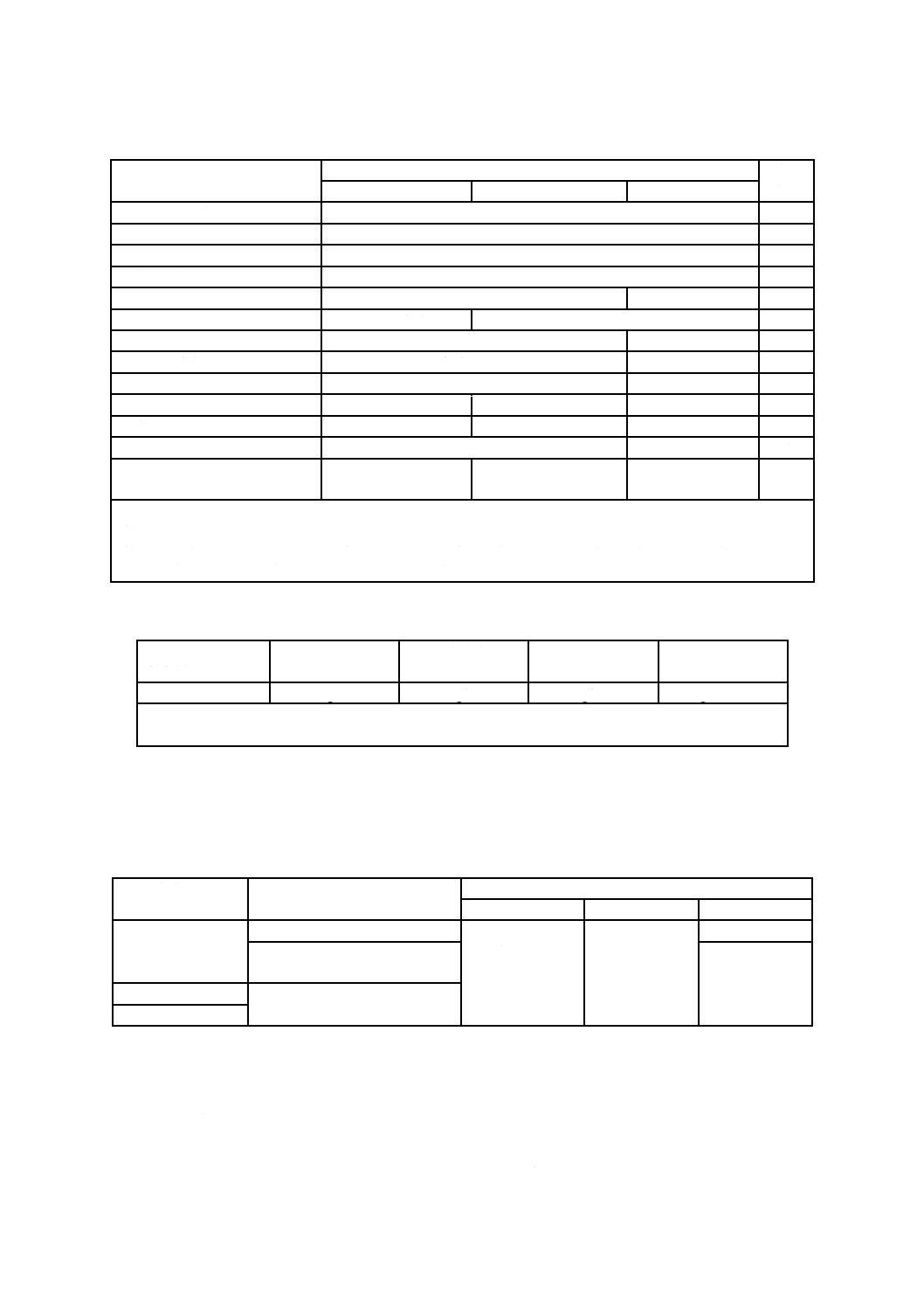

表1−品質

項目

種類

試験

方法

1種

2種上塗り用

2種中塗り用

容器の中の状態

かき混ぜたとき,堅い塊がなくて一様になる

7.4

塗装作業性

支障がない

7.5

表面乾燥性

16時間以内で表面乾燥する

7.6

塗膜の外観

正常である

7.7

隠蔽率%[白及び淡彩色a)]

90以上

85以上

7.8

促進黄色度(白について)

0.20以下

−

7.9

鏡面光沢度(60度)

80以上

−

7.10

重ね塗り適合性

支障がない

−

7.11

上塗り適合性

−

支障がない

7.12

加熱残分(質量分率%)

65以上

60以上

65以上

7.13

耐塩水性

−

異常がない

−

7.14

促進耐候性

促進耐候性試験に耐える

−

7.15

屋外暴露耐候性

1年間の屋外暴露耐候

性試験に耐える

2年間の屋外暴露耐候

性試験に耐える

−

7.16

“−”:規定項目の試験を適用しないことを示す。

注記 記載項目の試験に必要な試験板の材質,寸法,枚数及び試験日数を附属書Bに示す。

注a) 淡彩色とは,白エナメルを主成分として作った塗料の塗膜に現れる灰色,桃色,クリーム色,うすい緑,

水色などのうすい色で,JIS Z 8721による明度Vが6以上9未満のものをいう。

表2−ホルムアルデヒド放散等級

ホルムアルデヒド

放散等級分類記号

F☆☆☆☆

F☆☆☆

F☆☆

−

放散量

0.12 mg/L 以下

0.35 mg/L 以下

1.8 mg/L 以下

1.8 mg/Lを超える

“−”:ホルムアルデヒド放散等級を規定しないことを示す。また,7.17の試験を行わないものは,

これと同じとみなす。

6

見本品

見本品はJIS K 5600-1-8に規定する見本品の区分によって,表3のとおりとする。

表3−見本品

試験項目

観察項目

見本品の区分

形態

設定方式

品質水準

塗膜の外観

色及びつや

塗膜見本又は

塗料見本

社内見本品

中心見本品

色むら,つやむら,はけ目,流

れ及びしわ

限度見本品

促進耐候性

色及びつやの変化

屋外暴露耐候性

7

試験方法

7.1

サンプリング

サンプリングは,JIS K 5600-1-2による。

7.2

試験用試料の検分及び調製

試験用試料の検分及び調製は,JIS K 5600-1-3によるほか,次による。

4

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) かくはん(攪拌)して均一の液体とする。

b) 必要なとき,製造業者の指定するうすめ液を用いて,はけ塗りの場合10 %(質量比)以下でうすめて

もよい。

7.3

試験の一般条件

試験の一般条件は,JIS K 5600-1-1,JIS K 5600-1-6及びJIS K 5601-1-1によるほか,次による。

a) 試験の場所 試験の場所は,次による。

1) 養生及び試験の場所は,他に規定がない場合は,JIS K 5600-1-6の4.1[標準条件(可能な場合常に

使用するべき条件)]に規定する条件[温度23±2 ℃,相対湿度(50±5) %]で,直射日光を受

けず,ガス,蒸気,ほこりなどの影響がなく,通風の少ない室内とする(以下,標準状態という。)。

2) 目視観察のときの光源は,JIS K 5600-4-3の5.2(自然昼光照明)の拡散昼光とする。ただし,JIS K

5600-4-3の5.3(色観察ブースの人工照明)に規定する色観察ブースを用いてもよい。

b) 試験板の作製 試験板の作製は,次による。

1) 鋼板 JIS G 3141に規定するSPCC-SBの鋼板とし,7.5,7.7,7.11及び7.12の試験では,JIS K 5600-1-4

の5.1.3(溶剤洗浄による調整)によって調整した鋼板をとする。7.14,7.15及び7.16の試験では,

JIS K 5600-1-4の5.1.5(研磨による調整)によって調整した鋼板とする。

なお,研磨に用いる耐水研磨紙は,JIS R 6253のP280とする。

2) ガラス板 JIS R 3202に規定するフロート板ガラス又は磨き板ガラスとし,JIS K 5600-1-4の5.5.2

(溶剤洗浄による調整)によって調整したガラス板とする。

3) アルミニウム板 JIS H 4000に規定するアルミニウム板とし,JIS K 5600-1-4の5.4.2(溶剤洗浄に

よる調整)によって調整したアルミニウム板とする。

c) 試料の塗り方 試料の塗り方は,他に規定がない場合は,はけ塗りとし,1回ごとの塗付け量は,100

cm2当たり0.50±0.05 mLとする。

なお,はけ塗りに用いるはけの種類は,JIS K 5600-1-5の3.1(はけ)又は附属書A[試験板の塗装

(はけ塗り)]による。

d) 乾燥方法 乾燥方法は,他に規定がない場合は,標準状態で乾燥する。

なお,塗り終わった試験片の保持は,JIS K 5600-1-1の表1(塗るときの環境条件・塗り方と試験板

の固定・保持)による。

7.4

容器の中の状態

容器の中の状態の試験は,JIS K 5600-1-1の4.1.2 a)(液状塗料の場合)による。

7.5

塗装作業性

塗装作業性の試験は,次による。

a) 試験板 試験板は,7.3 b) 1)に規定する鋼板とし,寸法は,500 mm×200 mm×1 mmとする。

b) 試験方法 試験方法は,7.3 c)の方法によって,試験板の片面に規定の塗付け量になるように,はけ塗

りする。判定後に7.7の試験片として用いる場合は,同時に見本品の試験片(寸法200 mm×100 mm

×0.8 mm)を同じ方法で作製しておく。

c) 評価及び判定 判定は,塗装作業性に特に困難を感じないとき,“支障がない”とする。

7.6

表面乾燥性

表面乾燥性の試験は,次による。

a) 試験板 試験板は,7.3 b) 2)に規定するガラス板とし,寸法は,200 mm×100 mm×2 mmとする。

b) 試験片の作製 試験片の作製は,附属書Aに規定する隙間100 μmのフィルムアプリケータを用いて,

5

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料をうすめずに塗る。

c) 試験方法 試験方法は,JIS K 5600-3-2による。標準状態で16時間乾燥後,直ちに試験を行う。

d) 評価及び判定 試験片を目視によって観察し,塗膜表面に損傷を与えずに全てのバロチニをはけで除

去できたとき,“16時間以内で表面乾燥する”とする。

7.7

塗膜の外観

塗膜の外観の試験は,JIS K 5600-1-1の4.4(塗膜の外観)によるほか,次による。

a) 試験板 試験板は7.3 b) 1)に規定する鋼板とし,寸法は,200 mm×100 mm×0.8 mmとする。

b) 試験片の作製 試験片の作製は,7.3 c)の方法によって,試験板の片面に規定の塗付け量になるように,

はけ塗りし,標準状態で24時間以上48時間以内で乾燥したものを試験片とする。見本品の試験片も

同じ方法で作製する。

なお,試験片は7.5の試験が終わった試験片を用いてもよい。ただし,塗り終わってから標準状態

で,24時間以上48時間以内で乾燥したものを試験片とする。見本品の試験片も同時に作製しておく。

c) 評価及び判定 判定は試験片と見本品試験片とを比べて,塗膜の色及びつやの差異がなく,色むら,

つやむら,はけ目,流れ及びしわの程度が大きくないとき,“正常である”とする。

なお,見本品は,表3に規定する塗料見本とする。

7.8

隠蔽率

隠蔽率の試験は,次による。

a) 試験板 試験板は,JIS K 5600-4-1の4.1.2[方法B(隠ぺい率試験紙)]に規定する隠蔽率試験紙を用

い,試験紙の大きさは,全寸で100 mm×200 mm以上のものとする。

b) 試験片の作製 試験片の作製は,隠蔽率試験紙を平らなガラス板の上に水平に固定し,附属書Aに規

定する隙間100 μmのフィルムアプリケータを用いて,試料をうすめずに塗り付け,塗面を上向きに

水平にして,標準状態で48時間乾燥したものを試験片とする。試験片は,2枚作製する。

c) 試験方法 試験方法は,JIS K 5600-4-1の6.の方法B(隠ぺい率試験紙)による。試験片の白地及び

黒地の上の塗膜について,各4か所以上の三刺激値Yを測定し,それぞれの平均値YW(白地上)と

YB(黒地上)とを求める。

d) 計算 平均値YWとYBとから,2枚の試験片の隠蔽率YB/YWを百分率で計算し,その平均値をJIS Z 8401

によって整数2桁に丸める。

7.9

促進黄色度

促進黄色度の試験は,次による。

a) 装置,器具及び試薬 装置,器具及び試薬は,次による。

1) 装置 JIS K 5600-4-5に規定する分光光度計,簡易型分光光度計又は三刺激値色彩計のいずれかと

する。

2) デシケータ 直径300 mm以上のもの。外面全部を黒く塗って光線の入るのを防ぎ,硫酸カリウム

飽和溶液を500 mL以上入れ,液面は中段よりも下にあるようにする。

3) 硫酸カリウム JIS K 8962に規定するもの。

b) 試験板 試験板は7.3 b) 2)に規定するガラス板とし,寸法は,200 mm×150 mm×5 mmとする。

c) 試験片の作製 試験片の作製は,試料を試験板の片面に附属書Aに規定する隙間100 μmのフィルム

アプリケータを用いて,試料をうすめずに塗り付け,水平に置いて標準状態で48時間乾燥させたもの

を試験片とする。

d) 試験方法 試験方法は,次による。

6

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 硫酸カリウム飽和溶液を入れたデシケータ中段から上に,塗面を上向きにして試験片を置き,温度

35±1 ℃で48時間保持した後,試験片を取り出してJIS K 5600-1-1の3.1.1に規定する一般状態で

1時間放置後,直ちに測色する。

2) 分光光度計を用いる場合には,JIS K 5600-4-5の9.1(分光光度計を用いる方法)に規定する方法に

よって塗膜の色の三刺激値を求める。簡易型分光光度計又は三刺激値色彩計を用いる場合には,JIS

K 5600-4-5の9.2(簡易型分光光度計又は三刺激値色彩計を用いる方法)に規定する方法によって塗

膜の色の三刺激値を求める。

e) 計算 促進黄色度は,次の式によって算出し,小数点以下2桁に丸める。

10

10

10

15

.1

30

.1

Y

Z

X

D

−

=

ここに,

D: 促進黄色度

X10,Y10,Z10: 10°視野の色の三刺激値

7.10 鏡面光沢度

鏡面光沢度の試験は,JIS K 5600-4-7による。ただし,試験片は7.9と同じ方法によって作製し,測定角

度は60度とする。

7.11 重ね塗り適合性

重ね塗り適合性の試験は,JIS K 5600-3-4によるほか,次による。

a) 試験板 試験板は7.3 b) 1)に規定する鋼板とし,寸法は,200 mm×100 mm×0.8 mmとする。

b) 試験片の作製 試験片の作製は,試料を7.3 c)の方法によって1回塗りした後,水平に置いて標準状

態で24時間乾燥したものを試験片とする。

c) 試験方法 試験方法は,試験片の塗面に,同一試料を塗り重ねて,水平に置き標準状態で24時間乾燥

した後,塗り重ねた塗面を観察する。

d) 評価及び判定 重ね塗り作業に支障がなく,塗り重ねた塗面に,はじき,割れ,穴,膨れ及び剝がれ

を認めないとき,“支障がない”とする。

7.12 上塗り適合性

上塗り適合性の試験は,JIS K 5600-3-4によるほか,次による。

a) 試験板 試験板は,7.3 b) 1)に規定する鋼板とし,寸法は,200 mm×100 mm×0.8 mmとする。

b) 試験片の作製 試験片の作製は,試料を7.3 c)の方法によって1回塗りした後,水平に置いて標準状

態で24時間乾燥したものを試験片とする。

c) 試料 上塗りに用いる試料は,箇条4 c)に規定する2種上塗り用とする。

d) 試験方法 試験片の塗面に,c)の試料を7.3 c)の方法によって塗り重ねて,水平に置き標準状態で24

時間乾燥した後,上塗り塗膜を観察する。また,別の試験板に箇条4 c)の試料を7.3 c)の方法によって

1回塗りし,標準状態で24時間乾燥させたものを原状試験片とする。

e) 評価及び判定 判定は,試験片の塗り重ね作業に支障がなく,上塗り塗膜に,はじき,割れ,穴,膨

れ及び剝がれを認めず,原状試験片に比べて,つや,粘着及びしわの差異が大きくないとき,“支障が

ない”とする。

7.13 加熱残分

加熱残分の試験は,JIS K 5601-1-2による。ただし,試験条件は,加熱温度105±2 ℃,加熱時間1時間

とする。

7

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.14 耐塩水性

耐塩水性の試験は,JIS K 5600-6-1の箇条7[方法1(浸せき法)]によるほか,次による。

a) 試験板 試験板は,7.3 b) 1)に規定する鋼板とし,寸法は,150 mm×70 mm×0.8 mmとする。

b) 試験片の作製 試験片の作製は,試験板2枚の表面(試験面)に,JIS K 5674の1種を塗付け量100 cm2

当たり0.4±0.05 mLで,はけ塗りで1回塗り,24時間乾燥後,その上に2種中塗り用塗料を7.3 c)に

よって1回塗り,24時間乾燥し,更に2種上塗り用塗料を7.3 c)によって1回塗り重ねる。24時間乾

燥後,試験片の周辺約5 mm及び裏面を下塗りに用いたさび止めペイントで塗り包み,6日間置いて

試験片とする。

なお,乾燥及び養生は,標準状態で行う。

c) 試験方法 試験方法は,JIS K 5600-6-1の7.4[手順A(単一の液相を使用)]とし,次による。

1) 容器を用意し,約150 mmの深さまで塩化ナトリウム溶液(30 g/L)を入れて,温度を23±2 ℃に

保つ。

なお,塩化ナトリウムは,JIS K 8150に規定するものを用いる。

2) 塩化ナトリウム溶液の中に試験片を糸でつるして約120 mmの深さまで浸し,48時間保つ。

3) 48時間浸せきした後,試験片を取り出し,流水で洗い,立て掛けてJIS K 5600-1-1の3.1.1に規定

する一般状態で2時間放置した後,目視によって塗膜を調べる。ただし,試験片の周辺及び液面か

ら幅約10 mm以内の塗膜は,観察の対象外とする。

d) 評価及び判定 試験片2枚の塗膜に,膨れ,さび,割れ及び剝がれを認めないとき,“異常がない”と

する。

7.15 促進耐候性

促進耐候性の試験は,次による。

a) 試験板 試験板は,7.3 b) 1)に規定する鋼板とし,寸法は,150 mm×70 mm×0.8 mmとする。

b) 試験片の作製 試験片の作製は,次による。

1) 試験片は,試料及び見本品について,7.14と同じ方法によって,それぞれ3枚を作製する。ただし,

1種の試験片では,中塗り及び上塗りは同一の塗料を用いる。

2) 試料及び見本品について作製した試験片は,1枚を原状試験片とし,残り2枚を供試試験片とする。

c) 試験方法 試験方法は,JIS K 5600-7-7に規定する促進耐候性試験装置(方法1 促進耐候性)を用い

て,JIS K 5600-7-7の表3(試験片ぬれサイクル)のサイクルAによって,規定の照射時間(240時間)

を経過した後,取り出してJIS K 5600-1-1の3.1.1に規定する一般状態で1時間放置する。

d) 評価項目及び評価方法 白亜化の等級はJIS K 5600-8-6によって,膨れはJIS K 5600-8-2によって,

剝がれはJIS K 5600-8-5によって,及び割れはJIS K 5600-8-4によってそれぞれ評価し,同時に試験

後の供試試験片及び見本品供試試験片を目視によって直接比較して調べる。また,色及びつやの変化

の程度は,試験後の供試試験片と原状試験片とについて,及び試験後の見本品供試試験片と見本品原

状試験片とについて,それぞれ目視によって観察し,供試試験片及び見本品供試試験片それぞれの試

験前後の変化の差を直接比較して調べる。

e) 判定 判定は,d)の評価の結果,膨れ,剝がれ及び割れの等級は0であり,色及びつやの変化の程度

が見本品試験片に比べて大きくなく,また,白及び淡彩色では,白亜化の等級が1又は0のとき,“促

進耐候性試験に耐える”とする。

なお,見本品は,表3に規定する塗料見本とする。

8

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.16 屋外暴露耐候性

屋外暴露耐候性の試験は,JIS K 5600-7-6によるほか,次による。

a) 試験板 試験板は,7.3 b) 1)に規定する鋼板とし,寸法は,300 mm×150 mm×1 mmとする。

b) 試験片の作製 試験片の作製は,次による。

1) 塗装系 塗装系は,次による。

1.1) 下塗り JIS K 5674の1種を,試験板の表面(試験面)にはけで塗り,標準状態で24時間乾燥後,

更にJIS K 5674の1種を同様に塗り重ね,標準状態で24時間乾燥させる。塗付け量は,1回ごと

に100 cm2当たり0.4±0.05 mLとする。

1.2) 中塗り 1.1)の下塗り塗装後,1種及び2種中塗り用をそれぞれ7.3 c)の方法によって塗り重ね,

標準状態で24時間乾燥させる。

1.3) 上塗り 1.2)の中塗り塗装後,1種には更に1種を,2種中塗り用には,2種上塗り用を7.3 c)の方

法によって塗り重ね,JIS K 5600-1-1の3.1.1に規定する一般状態で7〜14日乾燥したものを,試

験片とする。

2) 試験片の裏面及び周辺の処理 試験片の裏面及び周辺約5 mmを,下塗りに用いたさび止めペイン

トで24時間ごとに2回以上塗って試験に影響がないように塗り包んでおく。

3) 試験片の数 試料と見本品とについてそれぞれ4枚とし,4枚のうち3枚について屋外暴露耐候試

験を行い,残りの1枚は原状試験片とする。ただし,屋外暴露耐候試験片ごとの試験成績にばらつ

きが少ないことが分かっているときは,屋外暴露耐候試験片は1枚としてもよい。

c) 試験条件及び観察 試験条件及び観察は,次による。

1) 試験の開始時期は,4月又は10月とする。この時期以外に試験を開始する必要が生じた場合は,4

月又は10月以外にも試験を開始することができる。

2) 試験片の暴露の角度は,水平に対し30度とする。

3) 試験の期間は,1種では12か月及び2種では24か月とする。

4) 試験・観察の時期は,開始後12か月及び24か月とする。

d) 評価項目及び評価方法 白亜化の等級はJIS K 5600-8-6によって,膨れはJIS K 5600-8-2によって,

剝がれはJIS K 5600-8-5によって,及び割れはJIS K 5600-8-4によってそれぞれ評価し,同時に屋外

暴露耐候試験片と見本品屋外暴露耐候試験片とを目視によって直接比較して調べる。また,色及びつ

やの変化の程度は,屋外暴露耐候試験片と原状試験片とについて,及び見本品屋外暴露耐候試験片と

見本品原状試験片とについて,目視によって観察し,それぞれの変化の差を直接比絞して調べる。

e) 判定 判定は,d)の評価の結果,1種では1年間の試験で,2種では2年間の試験で,膨れ,剝がれ及

び割れがなく,色及びつやの変化の程度が見本品試験片の変化の程度に比べて大きくなく,また,白

及び淡彩色では,白亜化の等級が4,3,2,1又は0のとき,“1種は1年間の,2種は2年間の屋外暴

露耐候性試験に耐える”とする。

f)

試験の実施及び管理 試験の実施及び管理は,JIS K 5600-7-6の附属書1(耐候試験の実施及び管理)

による。ただし,塗料製造業者による試験の実施及び公共試験機関への試験の委託は,製品の過去に

おける成績と使用実績とに基づいて適切な時期を選んで行うが,少なくとも3年間に1回以上,製品

を公共の試験機関に送って試験を委託する。記録の保存期間は,5年間とする。

なお,見本品は,表3に規定する塗料見本とする。

7.17 塗膜からのホルムアルデヒド放散等級

塗膜からのホルムアルデヒドの放散等級は,JIS K 5601-4-1の箇条5(デシケータ法)によるほか,次に

9

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よる。

a) 試験板 試験板は,7.3 b) 2)に規定するガラス板,又は7.3 b) 3)に規定するアルミニウム板とし,JIS K

5601-4-1の5.5.2(試験板の寸法及び枚数)によって,長さ150±1 mm,幅150±1 mmの試験板を2

枚二組とする。

b) 試験片の作製 試料の塗り方は,7.3 c)によって,塗装回数は製造業者の指定によって作製する。

c) 養生時間 養生時間は,7日間とする。

8

検査

検査は,箇条7によって試験したとき,表1の品質及び表2に適合しなければならない。形式検査は,

表1の全項目及び表2とし,受渡検査の項目は,受渡当事者間の協定とする。ただし,屋外暴露耐候性は,

形式検査だけとし,過去に生産された製品についてJIS K 5600-7-6の附属書1(耐候試験の実施及び管理)

によって品質の長期管理が行われ,その屋外暴露耐候性試験の成績が適切であるときは,現在の製品が適

合するものとする。

9

表示

合成樹脂調合ペイントの容器には,容易に消えない方法で,次の事項を表示する。

a) この規格の番号及び規格の名称

b) 種類

c) 正味質量又は正味容量

d) 製造業者名又はその略号

e) 製造年月又はその略号

f)

製造番号又はロット番号

g) ホルムアルデヒド放散等級分類記号(表2のF☆☆☆☆〜F☆☆に該当するものに適用する。)

10

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

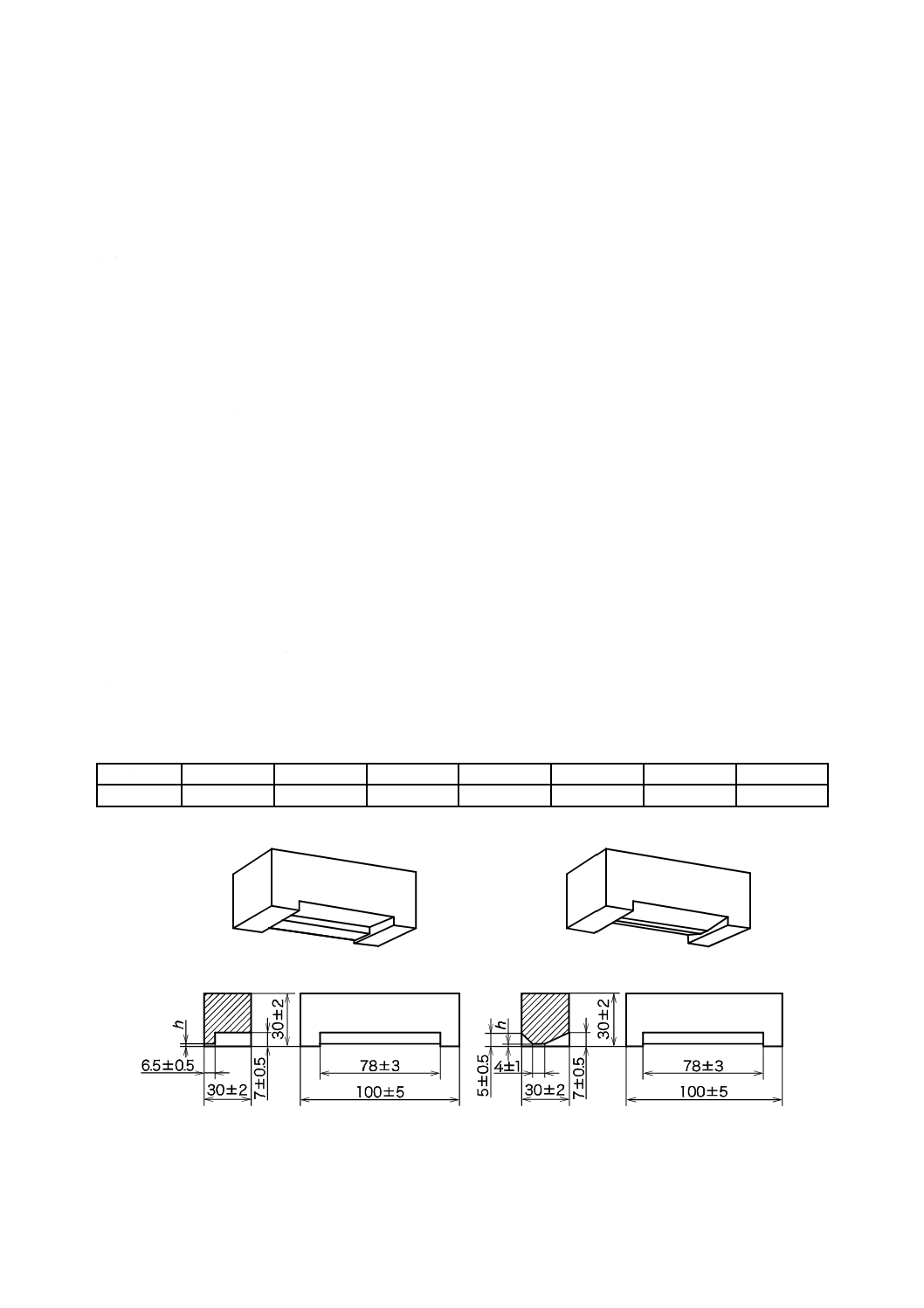

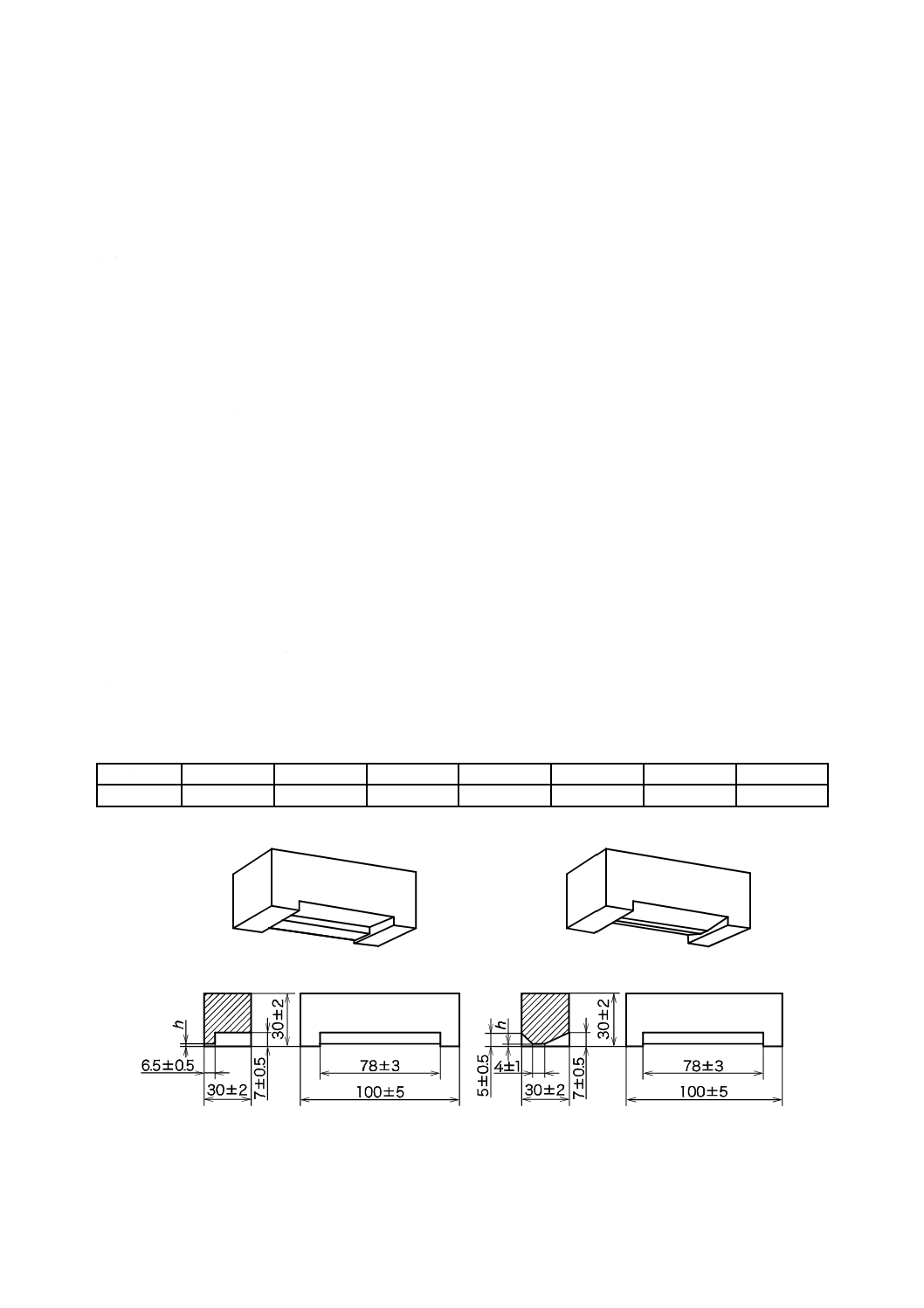

附属書A

(規定)

フィルムアプリケータ塗装

A.1

器具

フィルムアプリケータの形状及び隙間の寸法は,表A.1による。

A.2

厚さの測定

塗料層及び塗膜の厚さの測定は,JIS K 5600-1-7による。

A.3

フィルムアプリケータの選択

フィルムアプリケータは,試験方法で規定したものを用いる。

A.4

試料の塗り方

試料の塗り方は,次による。

a) 試験板の長辺を縦に,短辺を横にして水平面に固定する。

b) 試験板の先方の短辺付近の位置に,短辺に平行にフィルムアプリケータを置き,そのすぐ手前の試験

板の上に試料を広げる。

c) フィルムアプリケータの両端を両手の指でつまみ,試験板にフィルムアプリケータを押し付けながら,

150 mmを約1秒間の速さで手前に一気に引く。

d) 試料を塗り終わった後,試験板の塗面を上向きにして水平に置く。

表A.1−フィルムアプリケータの形状及び隙間の寸法

単位 μm

隙間

75

100

125

150

200

250

500

許容差

±2

±3

±3

±4

±4

±5

±5

単位 mm

A形

B形

h:隙間

11

K 5516:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

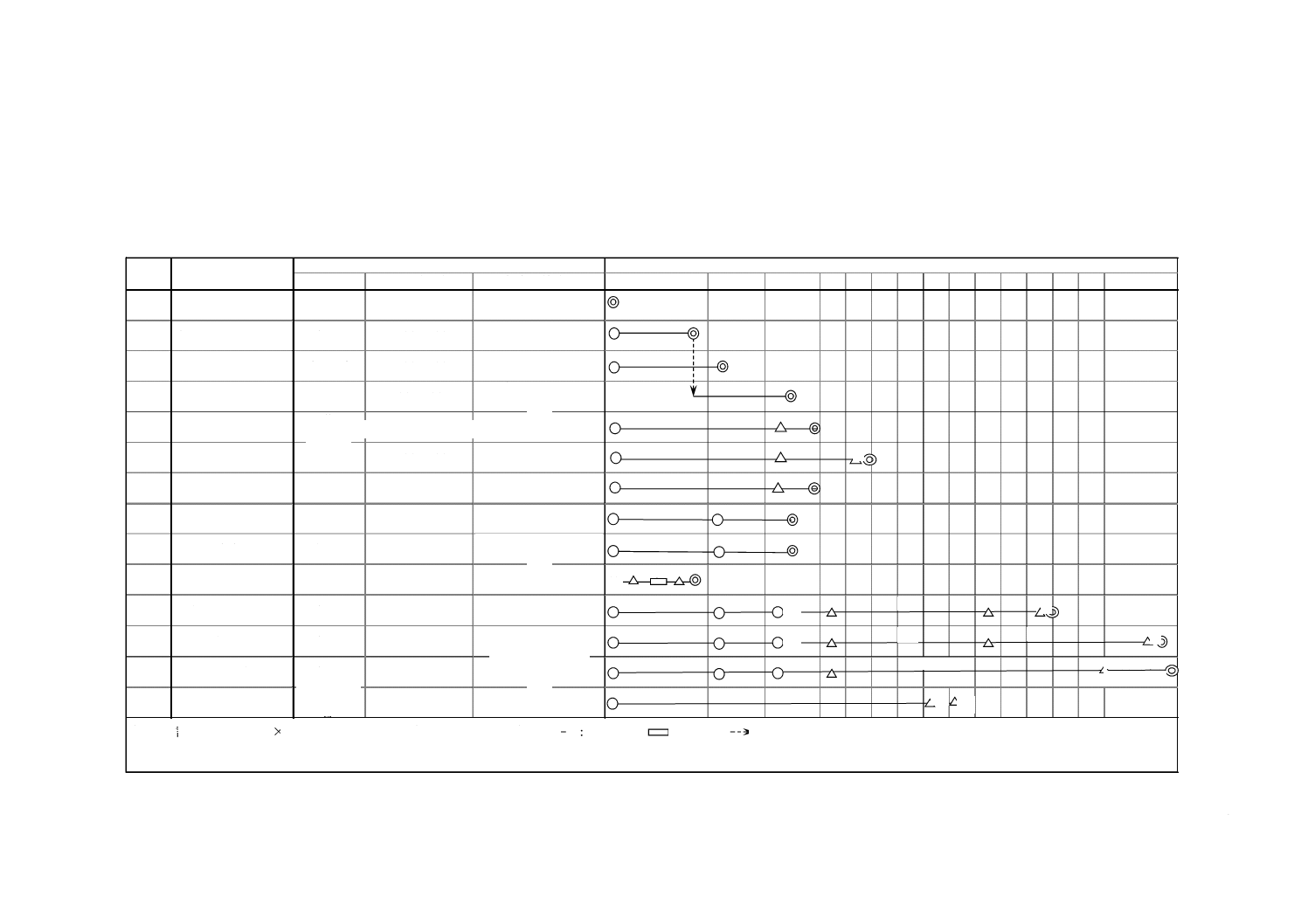

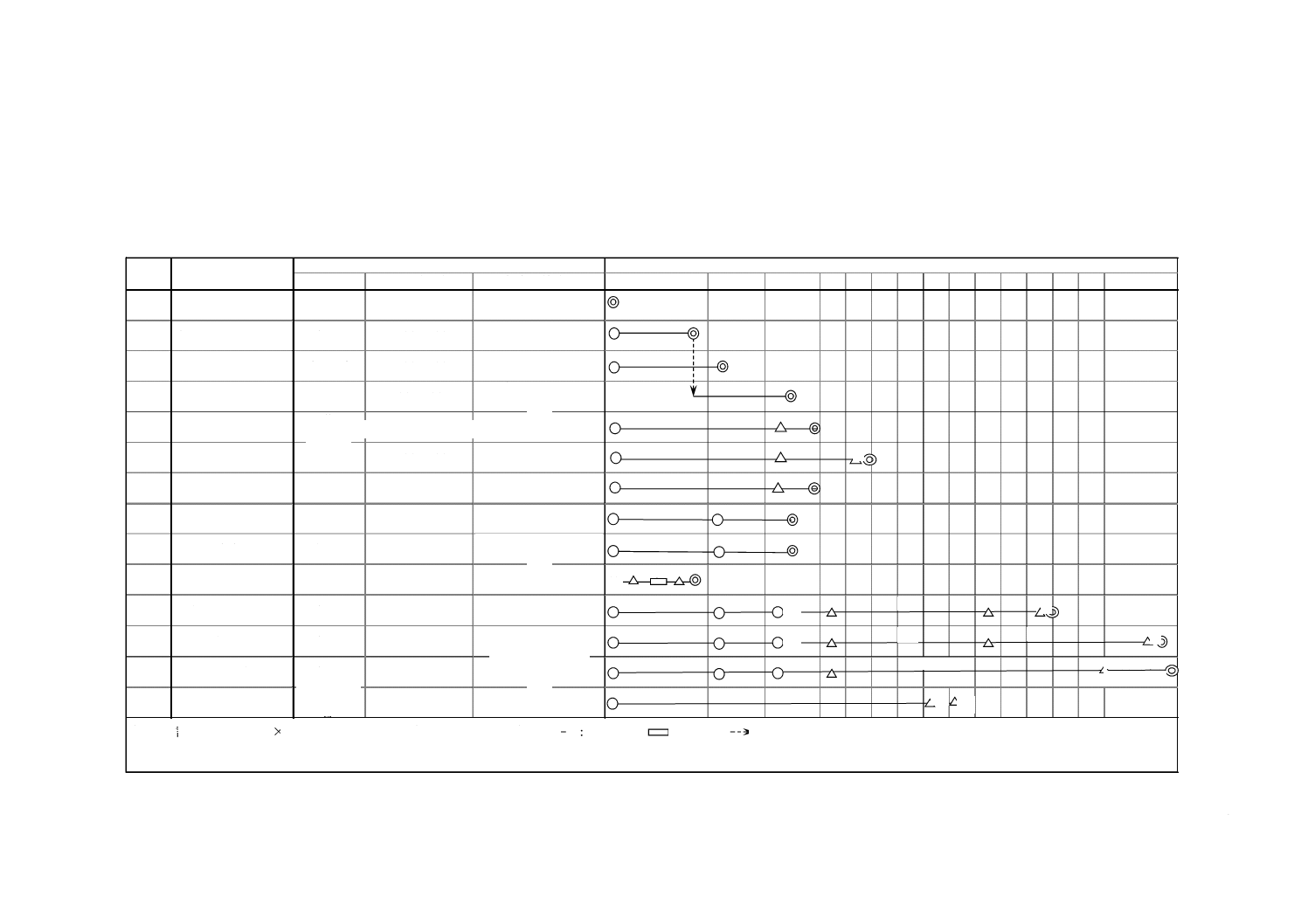

附属書B

(参考)

合成樹脂調合ペイントの試験に必要な試験板及び試験日数

表B.1−合成樹脂調合ペイントの試験に必要な試験板及び試験日数

材質

寸法(mm)

2

3

4

5

6

7

8

9

10 11 12 13 14

15以上

7.4

容器の中の状態

−

−

7.5

塗装作業性

鋼板

500×200×1

7.6

表面乾燥性

ガラス板

200×100×2

16

7.7

塗膜の外観

鋼板

200×100×0.8

24〜48

7.8

隠蔽率

隠蔽率

試験紙

全寸100×200以上

48

7.9

促進黄色度

ガラス板

200×150×5

48

48

1

7.10

鏡面光沢度(60度)ガラス板

200×150×5

48

7.11

重ね塗り適合性

鋼板

200×100×0.8

24

24

7.12

上塗り適合性

鋼板

200×100×0.8

24

24

7.13

加熱残分

−

−

×

1

7.14

耐塩水性

鋼板

150×70×0.8

24

24

6日

48

2

7.15

促進耐候性

鋼板

150×70×0.8

24

24

6日

240

1

7.16

屋外暴露耐候性

鋼板

300×150×1

24

24

7〜14日

12ヶ月(1種)

24ヶ月(2種)

7.17

塗膜からのホルム

アルデヒド放散等級

ガラス板又は

アルミニウム

板

150×150

168

24

◎

注記1 記号の説明 ×:試料の採取,○:塗付け, ◎:判定, :放置, :加熱, :試験片の共用, △:その他の操作

注記2 試験日数欄の数字は,時間(h)を示す。

箇条

番号

項目

試験板

試験日数(日)

枚数(枚)

1

24

試料1・見本1

計2

試料1・原状試験片1

計2

2

24

試料3・見本品3

計6

24

−

1

2×2

1

2

1

1

1

−

試料4・見本品4

計8

2

K

5

5

1

6

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。