K 5492:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本塗料

工業会(JPMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによ

ってJIS K 5492 : 2002は,改正され,この規格に置き換えられる。

K 5492:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 品質 ······························································································································ 2

4.1 品質 ···························································································································· 2

4.2 ホルムアルデヒド放散等級······························································································· 2

5. 見本品 ··························································································································· 2

6. 試験方法 ························································································································ 3

6.1 サンプリング ················································································································ 3

6.2 試験用試料の検分及び調整······························································································· 3

6.3 試験の一般条件 ············································································································· 3

6.4 容器の中での状態 ·········································································································· 3

6.5 密度 ···························································································································· 3

6.6 塗装作業性 ··················································································································· 3

6.7 乾燥時間 ······················································································································ 4

6.8 塗膜の外観 ··················································································································· 4

6.9 鏡面光沢度 ··················································································································· 4

6.10 隠ぺい率 ····················································································································· 4

6.11 耐屈曲性 ····················································································································· 4

6.12 耐水性 ························································································································ 4

6.13 加熱残分 ····················································································································· 5

6.14 促進耐候性 ·················································································································· 5

6.15 屋外暴露耐候性 ············································································································ 5

6.16 塗膜からのホルムアルデヒド放散等級 ·············································································· 5

7. 検査 ······························································································································ 6

8. 表示 ······························································································································ 6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5492:2003

アルミニウムペイント

Aluminium paint

1. 適用範囲 この規格は,熱線の反射,水分の透過防止などの目的で主として屋外の銀色塗装に用いる

アルミニウムペイントについて規定する。

参考 アルミニウムペイントは,酸化乾燥性の塗料で,塗料用アルミニウム粉又はアルミニウムペー

ストと油性のワニスとを,あらかじめ混合したものと,別々の容器に分けて一対として,使用

の際に混合するものがある。

2. 引用規格 次に掲げる規格は,この規格に引用されることによってこの規格の規定の一部を構成する。

これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3303 ぶりき及びぶりき原板

JIS K 5500 塗料用語

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-1-5 塗料一般試験方法−第1部:通則−第5節:試験板の塗装(はけ塗り)

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

JIS K 5600-1-8 塗料一般試験方法−第1部:通則−第8節:見本品

JIS K 5600-2-4 塗料一般試験方法−第2部:塗料の性状・安定性−第4節:密度

JIS K 5600-3-2 塗料一般試験方法−第3部:塗膜の形成機能−第2節:表面乾燥性(バロチニ法)

JIS K 5600-4-1 塗料一般試験方法−第4部:塗膜の視覚特性−第1節:隠ぺい力(淡彩色塗料用)

JIS K 5600-4-3 塗料一般試験方法−第4部:塗膜の視覚特性−第3節:色の目視比較

JIS K 5600-4-7 塗料一般試験方法−第4部:塗膜の視覚特性−第7節:鏡面光沢度

JIS K 5600-5-1 塗料一般試験方法−第5部:塗膜の機械的性質−第1節:耐屈曲性(円筒形マンドレ

ル法)

JIS K 5600-6-1 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:耐液体性(一般的方法)

JIS K 5600-7-6 塗料一般試験方法−第7部:塗膜の長期耐久性−第6節:屋外暴露耐候性

JIS K 5600-7-7 塗料一般試験方法−第7部:塗膜の長期耐久性−第7節:促進耐候性(キセノンラン

プ法)

JIS K 5601-1-1 塗料成分試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

2

K 5492:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5601-4-1 塗料成分試験方法−第4部:塗膜からの放散成分分析−第1節:ホルムアルデヒド

JIS K 5622 鉛丹さび止めペイント

JIS K 5623 亜酸化鉛さび止めペイント

JIS K 5624 塩基性クロム酸鉛さび止めペイント

JIS K 5625 シアナミド鉛さび止めペイント

JIS K 5960 家庭用屋内壁塗料

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 6253 耐水研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8721 色の表示方法−三属性による表示

3. 定義 この規格で用いる主な用語の定義は,JIS K 5500による。

4. 品質

4.1

品質 品質は,6.によって試験を行い,表1を満足しなければならない。

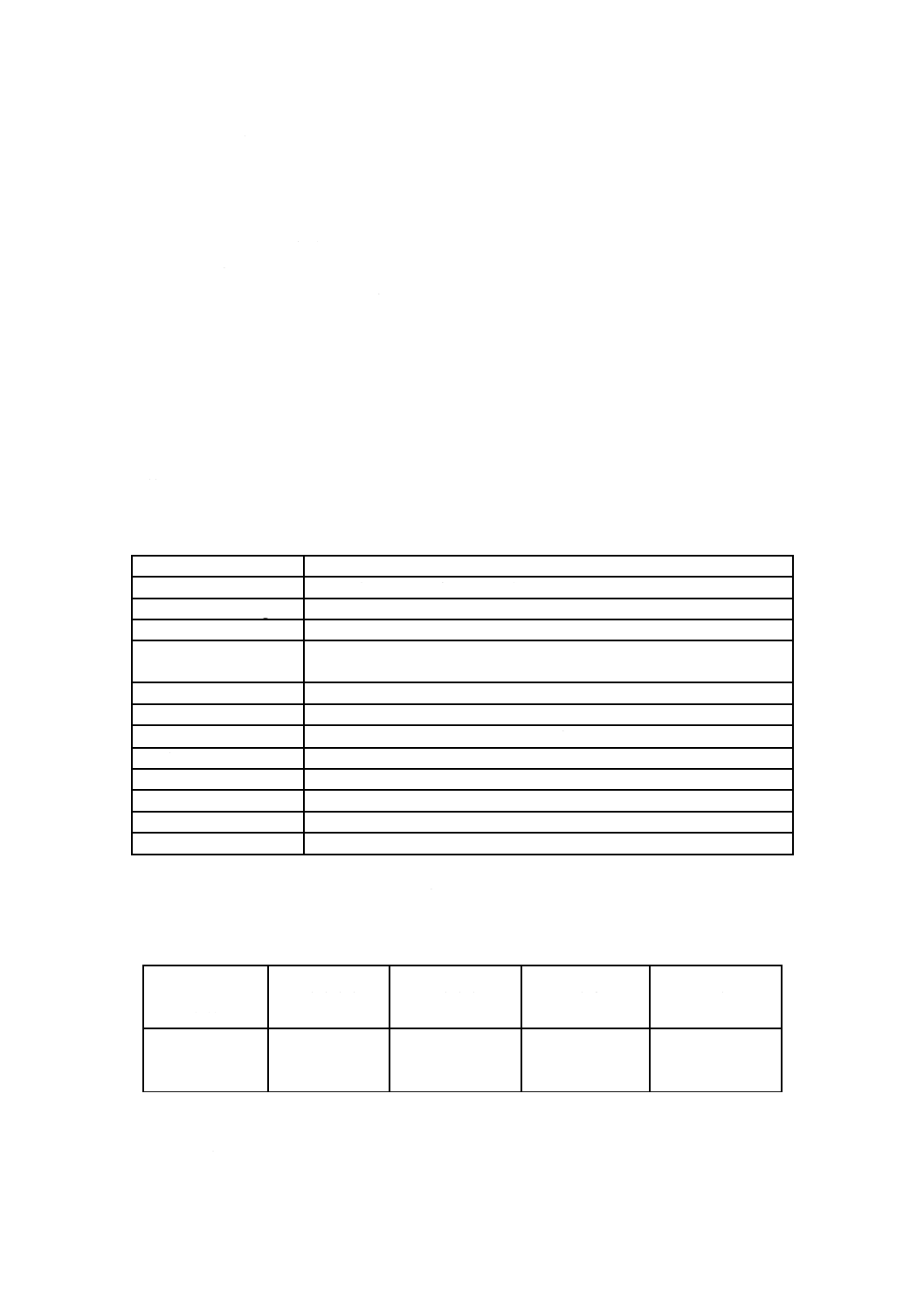

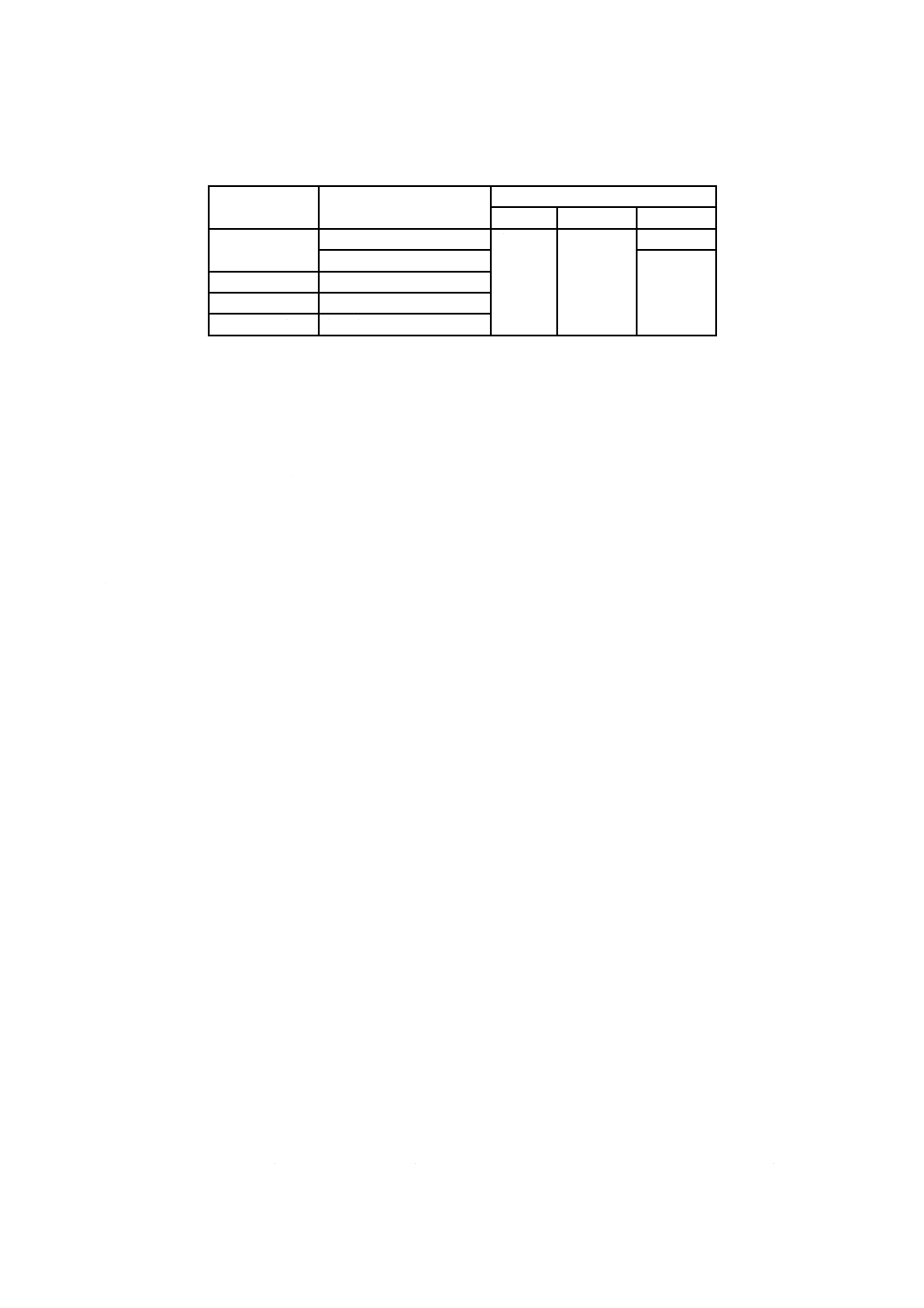

表 1 品質

項目

品質

容器の中での状態

かき混ぜたとき堅い塊がなく一様になるものとする。

密度 g/cm3

0.95〜1.10

塗装作業性

はけ塗りで塗装作業に支障があってはならない。

乾燥時間

(表面乾燥性)

16時間以内

塗膜の外観

塗膜の外観が正常であるものとする。

鏡面光沢度(60度)

100以上

隠ぺい率 %

90以上

耐屈曲性

105〜110℃で5時間加熱した後,直径10mmの折り曲げに耐えるものとする。

耐水性

18時間の浸せきに耐えるものとする。

加熱残分 %

45以上

促進耐候性

240時間の照射に耐えるものとする。

屋外暴露耐候性

1年間の暴露に耐えるものとする。

4.2

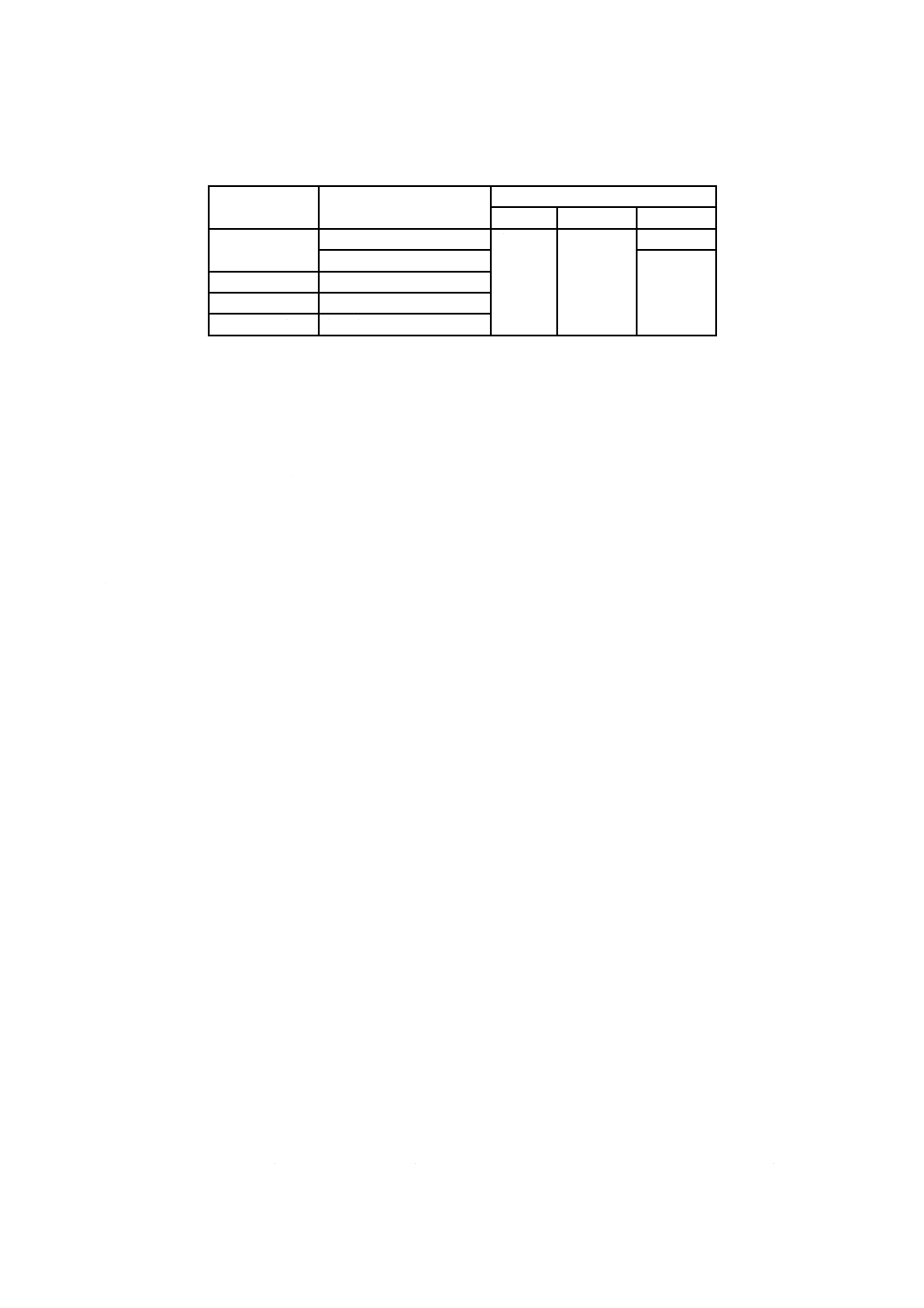

ホルムアルデヒド放散等級 ホルムアルデヒド放散等級は,6.16によって試験し,表2のとおり区

分する。

表 2 ホルムアルデヒド放散等級

ホルムアルデヒ

ド放散等級分類

記号

F☆☆☆☆

F☆☆☆

F☆☆

−(1)

放散量

0.12mg/L以下

0.35mg/L以下

1.8mg/L以下

1.8mg/Lを超え

注(1) 表2中のハイフン(−)は,ホルムアルデヒド放散等級を規定しないことを示す。また,6.16

の試験を行わないものは,これと同じとみなす。

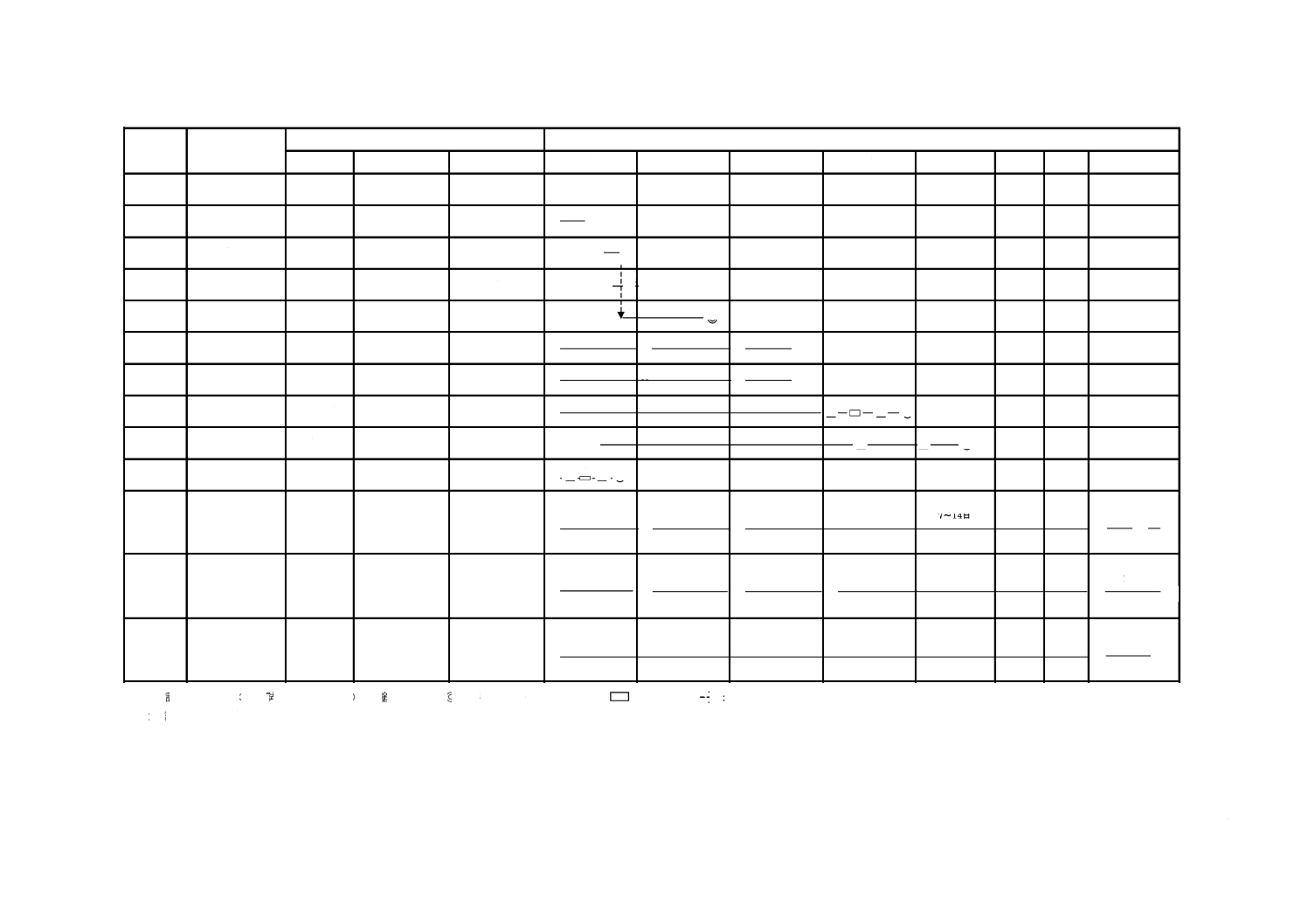

5. 見本品 見本品は,JIS K 5600-1-8の区分によって,表3とする。

3

K 5492:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 3 見本品

試験項目

観察項目

見本品の区分

形態

設定方式

品質水準

塗膜の外観

色

塗料見本 社内見本品 中心見本品

はけ目・流れ・しわ・むら

限度見本品

耐水性

つやの減少・くもり・変色

促進耐候性

色の変化

屋外暴露耐候性 色の変化

6. 試験方法

参考 この規格の品質の規定に示した項目の試験に必要な試験板の材質,寸法及び枚数並びに試験日

数は,参考表1による。また,この試験には,試料が500ml必要である。

6.1

サンプリング サンプリングは,JIS K 5600-1-2による。

6.2

試験用試料の検分及び調整 試験用試料の検分及び調整は,JIS K 5600-1-3による。

6.3

試験の一般条件 試験の一般条件は,JIS K 5600-1-1,JIS K 5600-1-6及びJIS K 5601-1-1によるほ

か,次による。

6.3.1

試験の場所

a) 養生及び試験を行う場所はほかに規定がない場合は,JIS K 5600-1-6の4.1(標準条件)で,直射日光

を受けず,養生及び試験にガス・蒸気・ほこりなどによる影響がなく,通風の少ない室内とする。

b) 拡散昼光は,JIS K 5600-4-3の5.2(自然昼光照明)による。ただし,5.3(色観察ブースの人工照明)

に規定するブースを用いても差し支えない。

6.3.2

試験片の作製

6.3.2.1

試験板 試験板は,JIS K 5600-1-4による。

備考 ほかに規定がない場合は,研磨によって調整した鋼板を用いる。鋼板は,JIS G 3141に規定す

るSPCC-SBとし,耐水研磨紙は,JIS R 6253のP280を用いる。大きさは,150×70×0.8mmと

する。

6.3.2.2

試料の塗り方 試料の塗り方は,ほかに規定がない場合は,はけ塗りとし,JIS K 5600-1-5によ

って,1回ごとの塗付け量は100cm2当たり約0.3±0.05gとする。必要があれば,製品に規定するシンナー

を用いて10%(質量比)以下で薄めてもよい。

6.3.2.3

乾燥方法 乾燥方法は,ほかに規定がない場合は,自然乾燥とする。

なお,塗り終わってからの試験片の保持は,JIS K 5600-1-1の表1による。

6.3.2.4

試験片の周辺塗り包み 試験片の周辺塗り包みは,ほかに規定がない場合は,ガラス板を除き,

試験板の両面に試料を塗り,塗面が乾いた後,試料を用いて試験片の周辺を塗り包む。

なお,液に浸して試験する試験片のほか,塗膜の長期耐久性を試験する試験片の場合も同様に処理する。

6.4

容器の中での状態 容器の中での状態の試験は,JIS K 5600-1-1の4.1.2a)(液状塗料の場合)による。

6.5

密度 密度の試験は,JIS K 5600-2-4による。

6.6

塗装作業性 塗装作業性の試験は,JIS K 5600-1-1の4.2.3a)(1回塗りの場合)による。ただし,試

験板は,ガラス板 (200×100×3mm) とし,判定は,はけ塗り作業時に特に困難を感じないとき,表1の

塗装作業性の規格に適合するものとする。

備考 ガラス板は,溶剤洗浄によって調整したJIS R 3202に規定するフロート板ガラス及び磨き板ガ

4

K 5492:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ラスとする。

6.7

乾燥時間 乾燥時間の試験は,JIS K 5600-3-2による。ただし,試験板は,溶剤洗浄によって調整し

たガラス板 (200×100×2mm) を用い,すき間100μmのフィルムアプリケータ塗りとし,乾燥時間は16

時間とする。

6.8

塗膜の外観 塗膜の外観の試験は,JIS K 5600-1-1の4.4による。ただし,判定は,塗ってから48

時間おいて行い,試験片の塗膜の色が,見本品に比べて差異が少なく,はけ目,流れ,しわ及びむらの程

度が見本品に比べて大きくないときは,“塗膜の外観が正常である。”とする。

6.9

鏡面光沢度 鏡面光沢度の試験は,JIS K 5600-4-7による。ただし,試験板は溶剤洗浄によって調整

したガラス板 (200×150×5mm) を用い,試料をすき間が100μmのフィルムアプリケータで塗り,塗面を

上向きに板を水平に48時間乾燥した後に,測定角度を60度として測定する。

備考 フィルムアプリケータの例は,JIS K 5960の附属書2に示す。

6.10 隠ぺい率 隠ぺい率の試験は,JIS K 5600-4-1の方法B(隠ぺい率試験紙)によるほか,次による。

6.10.1 試験片の作製 試験片は,隠ぺい率試験紙を平らなガラス板の上に固定し,その上にすき間100μm

のフィルムアプリケータによって試料を塗り,塗面を上向きに板を水平にして48時間おいたものを試験片

とする。

6.10.2 操作 試験片の白地と黒地の上の塗膜の各4か所について,JIS Z 8721によって三刺激値Yを測定

し,それぞれの平均値YW(白地上)とYB(黒地上)を求める。

6.10.3 計算 平均値YWとYBから試験片の隠ぺい率を求める。YB/YWを百分率で計算し,JIS Z 8401によ

って整数2けたに丸める。

6.11 耐屈曲性 耐屈曲性の試験は,JIS K 5600-5-1によるほか,次による。

6.11.1 試験板 試験板は,溶剤洗浄によって調整したぶりき板 (150×50×0.3mm) とする。

備考 ぶりき板は,JIS G 3303に規定する電気めっきぶりきの5.6/5.6Tとする。

6.11.2 操作 試験板2枚の片面に試料を1回塗ってから72時間乾燥した後,105〜110℃に保った恒温器

で5時間加熱し,取り出して1時間おいた後,JIS K 5600-5-1の3.1.2のタイプ1の試験装置を用い,試験

片を10mmのマンドレルの回りに沿って折り曲げて,塗膜の割れ及び素地からのはがれを目視によって調

べる。

6.11.3 判定 判定は,試験片2枚について,塗膜に割れ・はがれを認めないときは,“直径10mmの折り

曲げに耐える。”とする。

6.12 耐水性 耐水性の試験は,JIS K 5600-6-1の7.[方法1(浸せき法)]の7.4手順A(単一の液相を使

用)]によるほか,次による。

6.12.1 試験板の作製 試験板は,研磨によって調整した鋼板 (150×70×0.8mm) とし,3枚の試験板の片

面に,試料を6.3.2.2によって塗装し,72時間おいた後,周辺と裏面を同種の塗料で塗り包んだものを試験

片とする。そのうちの2枚について試験を行い,残りの1枚は原状試験片とする。

6.12.2 操作 23±1℃に保った脱イオン水に,18時間浸した後,試験板を取り出し,水を振り切り,直ち

に目視によって観察する。試験片を更に標準状態に2時間おいた後,再び塗膜を目視によって観察し,観

察の後,塗膜を溶剤で取り除いて,素地表面のさびの発生を目視によって観察する。

6.12.3 判定 判定は,しわ,膨れ,割れ及びはがれを認めず,更に,2時間放置した後,しわ,膨れ,割

れ及びはがれを認めず,原状試験片と比べて,つやの変化・くもり・変色の程度が少なく,溶剤で塗膜を

取り除き,素地表面のさびを認めないときは,“18時間の浸せきに耐える。”とする。

5

K 5492:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.13 加熱残分 加熱残分の試験は,JIS K 5601-1-2による。ただし,試験条件は,加熱温度105±2℃,

加熱時間1時間とする。

6.14 促進耐候性 促進耐候性の試験は,JIS K 5600-7-7によるほか,次による。

6.14.1 試験片の作製 試験板の両面に,JIS K 5625の2種のさび止めペイントを下塗りとして100cm2当

たり0.4±0.05mlを,はけ塗りで1回塗り,24時間おいた後,その上に試料を6.3.2.2によって1回塗る。

これを24時間後,試験片の周辺と裏面を下塗りに用いたさび止めペイントで塗り包み,7〜14日おいて試

験片とする。

なお,下塗りに用いたさび止めペイントは,JIS K 5625の2種の代わりに,JIS K 5622の2種,JIS K 5623

の2種,JIS K 5624の2種のいずれかを製造業者の指定によって用いてもよい。

6.14.2 操作 促進耐候試験機の操作条件は,JIS K 5600-7-7の6.2の方法1の湿潤サイクルAによる。た

だし,乾燥期間中の相対湿度は,(50±5)%とする。規定の照射時間(240時間)を経過した後,取り出

して室内に1時間放置後,塗膜を観察し,膨れ,はがれ及び割れの有無及び色の変化を観察する。

6.14.3 判定 判定は,膨れ,はがれ及び割れがなく,色の変化の程度が見本品に比べて大きくないときは,

表1の促進耐候性の規定に適合するものとする。

6.15 屋外暴露耐候性 屋外暴露耐候性の試験は,JIS K 5600-7-6によるほか,次による。

6.15.1 試験板の作製

a) 試験板は,研磨によって調整した鋼板 (300×150×1mm) とし,試験板の両面にJIS K 5625の2種の

さび止めペイントを下塗りとして100cm2当たり0.4±0.05mlを,はけ塗りで1回塗り,24時間おいた

後,その上にJIS K 5625の2種を同様に塗る。さらに,24時間おいた後,その上に試料を6.3.2.2に

よって1回塗り,7〜14日おいたものを試験片とする。

なお,下塗りに用いたさび止めペイントは,JIS K 5625の2種の代わりにJIS K 5622の2種,JIS K

5623の2種,JIS K 5624の2種のいずれかを製造業者の指定によって用いてもよい。また,試験片の

周辺と裏面は,下塗りに用いたさび止めペイントを24時間ごとに2回以上塗って試験に影響がないよ

うに塗り包んでおく。

b) 試験片の数は,試料と見本品とについてそれぞれ4枚ずつとし,4枚のうち3枚について屋外暴露耐

候性試験を行い,残りの1枚は原状試験片とする。ただし,耐候性試験片ごとに試験成績にばらつき

が少ないことが分かっているときは,耐候性試験片は1枚でよい。

6.15.2 操作

a) 試験の開始時期は,4月又は10月とする。

b) 試験の期間は,12か月とする。

c) 試験・観察の時期は,開始後6か月後,12か月後とする。

d) 評価項目は,膨れ,はがれ,割れ及び色の変化とする。

6.15.3 判定 判定は,1年間の暴露で塗膜に膨れ,はがれ及び割れがなく,色の変化の程度が見本品に比

べて大きくないときは,“1年間の暴露に耐える。”とする。

6.15.4 記録の保存期間 5年間とする。

6.16 塗膜からのホルムアルデヒド放散等級 塗膜からのホルムアルデヒドの放散等級は,JIS K 5601-4-1

の3.(デシケータ法)による。所定養生時間は,7日間とする。

6

K 5492:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 検査 検査は,6.によって試験し,表1及び表2に適合しなければならない。ただし,屋外暴露耐候

性は,過去に生産された製品についてJIS K 5600-7-6の附属書1(耐候試験の実施及び管理)によって品

質の長期管理が行われ,その屋外暴露耐候性試験の成績が適切であるときは,現在の製品が適合するもの

とする。

8. 表示 アルミニウムペイントの容器には,容易に消えない方法で,次の事項を表示しなければならな

い。

a) 名称

b) 正味質量又は正味容量

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 製造番号又はロット番号

f)

ホルムアルデヒド放散等級分類記号(2)

注(2) 表2のF☆☆☆☆〜F☆☆に該当するものに適用する。

7

K 5492:2003

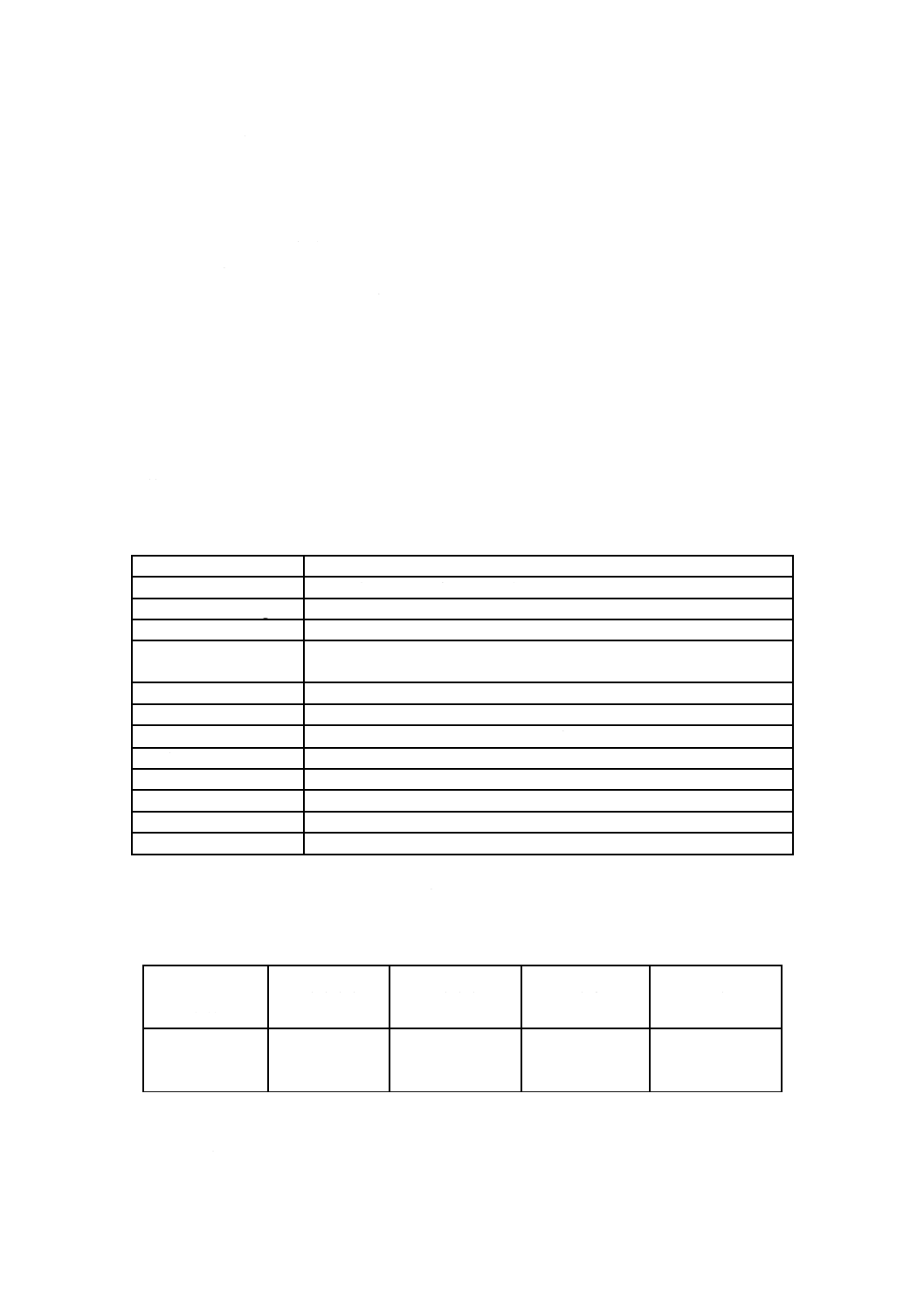

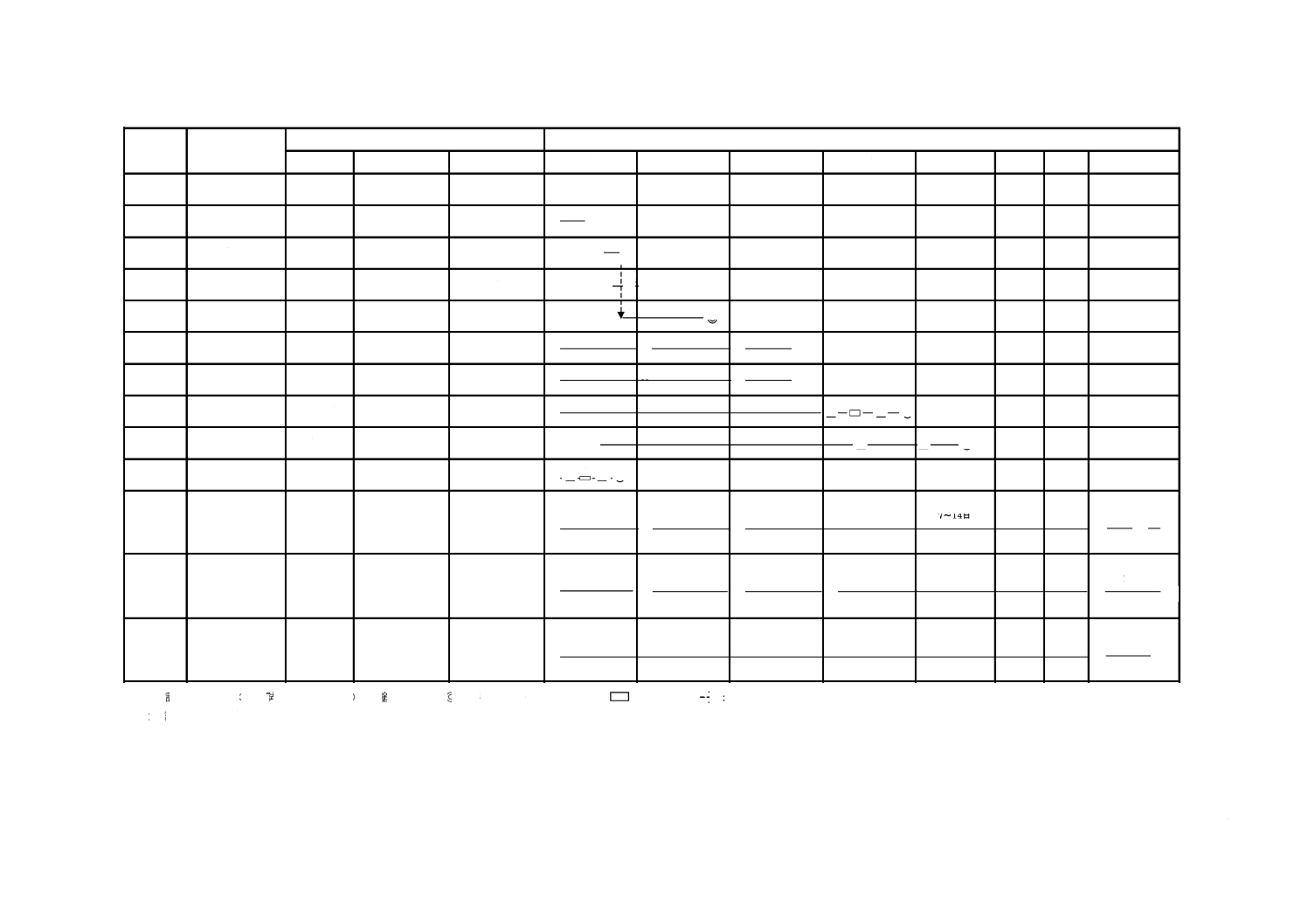

参考表 1 アルミニウムペイント

材質

寸法(㎜)

枚数

1

2

3

4

5

6

7

8以上

6.4

容器の中での状態

−

−

−

◎

6.5

密度

−

−

−

× ◎

6.6

塗装作業性

ガラス板

200×100×3

試料・見本品

計2

○ ◎

6.7

乾燥時間

ガラス板

200×100×2

1

○ 16◎

6.8

塗膜の外観

−

−

−

24 ◎

6.9

塗膜光沢度(60度)ガラス板

200×150×5

1

○

48

△ ◎

6.10

隠ぺい率

隠ぺい率

試験紙

170×144

1

○

48

△ ◎

6.11

耐屈曲性

ぶりき板

150×50×0.3

2

○

72

△ 5 △ 1 ◎

6.12

耐水性

鋼板

150×70×0.8

3

○

72

△ 18

△ 2 ◎

6.13

加熱残分

−

−

−

× △ 1 △ ◎

試料2・見本品2

24

24

7〜14日

240 時間

計4

○

○

△

△ △ ◎

試料2・見本品2

24

24

7〜14日

12 か月

計8

○

○

○

△

△ ◎

ホルムアルデヒド

ガラス板

又は

150×150

2×2

7日

24 時間

放散量

アルミ板

○

○ ◎

備考1. 記号の説明 ×: 試料の採取, ○: 塗り付け, ◎: 判定, −: 放置, : 加熱, : 試験版の共用, △: その他の操作

2. 試験日数の数字は時間を示し,その単位はhである。

試 験 日 数 (日)

6.14

促進耐候性

鋼板

150×70×0.8

6.16

項目番号

項目

試験板

6.15

屋外暴露耐候性

鋼板

150×70×0.8

鏡面光沢度

試料4・見本品4

試験片の共用,

2

K

5

4

9

2

:

2

0

0

3

2

K

5

4

9

2

:

2

0

0

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。