K 5101-1-4:2004 (ISO 8780-4:1990)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本無機薬品協会(JICIA)/財団法人日本規

格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 8780-4:1990,Pigments and extenders

−Methods of dispersion for assessment of dispersion characteristics−Part 4:Dispersion using a bead millを基礎と

して用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 5101-1-4には,次に示す附属書がある。

附属書A(規定)必要な補足情報

JIS K 5101の規格群には,次に示す部編成がある。

JIS K 5101-1-1 第1部:分散性評価のための分散方法−第1節:通則

JIS K 5101-1-2 第1部:分散性評価のための分散方法−第2節:ペイントコンディショナ形振とう機

JIS K 5101-1-3 第1部:分散性評価のための分散方法−第3節:高速インペラミル

JIS K 5101-1-4 第1部:分散性評価のための分散方法−第4節:ビーズミル

JIS K 5101-1-5 第1部:分散性評価のための分散方法−第5節:フーバーマラー

JIS K 5101-1-6 第1部:分散性評価のための分散方法−第6節:3本ロールミル

JIS K 5101-2-1 第2部:色の比較−第1節:目視法

JIS K 5101-2-2 第2部:色の比較−第2節:測色計法

JIS K 5101-3-1 第3部:着色力−第1節:有色顔料の相対着色力及び淡色の測定(目視比較法)

JIS K 5101-3-2 第3部:着色力−第2節:白色顔料の相対着色力(目視比較法)

JIS K 5101-3-3 第3部:着色力−第3節:有色顔料の相対着色力及び白色顔料の相対散乱能の測定

(光度計法)

JIS K 5101-3-4 第3部:着色力−第4節:着色剤の相対着色力及び残留色差の測定(重み付きK/S値

法)

JIS K 5101-4 第4部:隠ぺい力−隠ぺい率試験紙法

JIS K 5101-5-1 第5部:分散性の評価方法−第1節:有色顔料の着色力の変化による評価

JIS K 5101-5-2 第5部:分散性の評価方法−第2節:分散度の変化による評価

JIS K 5101-5-3 第5部:分散性の評価方法−第3節:光沢の変化による評価

JIS K 5101-6-1 第6部:流動性−第1節:スプレッドメータ法

JIS K 5101-6-2 第6部:流動性−第2節:回転粘度計法

JIS K 5101-7 第7部:耐ブリード性

JIS K 5101-8 第8部:耐薬品性

K 5101-1-4:2004 (ISO 8780-4:1990)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5101-9 第9部:耐光性

JIS K 5101-10 第10部:焼付塗装用バインダーによる熱安定性

JIS K 5101-11-1 第11部:密度−第1節:ピクノメータ法

JIS K 5101-11-2 第11部:密度−第2節:遠心脱気法

JIS K 5101-12-1 第12部:見掛け密度又は見掛け比容−第1節:静置法

JIS K 5101-12-2 第12部:見掛け密度又は見掛け比容−第2節:タンプ法

JIS K 5101-13-1 第13部:吸油量−第1節:精製あまに油法

JIS K 5101-13-2 第13部:吸油量−第2節:煮あまに油法

JIS K 5101-14-1 第14部:ふるい残分−第1節:湿式法(手動法)

JIS K 5101-14-2 第14部:ふるい残分−第2節:湿式法(メカニカルフラッシング法)

JIS K 5101-15-1 第15部:加熱減量−第1節:105 ℃揮発性物質

JIS K 5101-15-2 第15部:加熱減量−第2節:強熱残分

JIS K 5101-16-1 第16部:水溶分−第1節:煮沸抽出法

JIS K 5101-16-2 第16部:水溶分−第2節:常温抽出法

JIS K 5101-17-1 第17部:pH値−第1節:煮沸抽出法

JIS K 5101-17-2 第17部:pH値−第2節:常温抽出法

JIS K 5101-18 第18部:電気抵抗率

K 5101-1-4:2004 (ISO 8780-4:1990)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 必要な補足情報 ··············································································································· 2

4. 装置及び器具 ·················································································································· 2

4.1 ビーズミル ··················································································································· 2

4.2 摩砕ビーズ ··················································································································· 4

5. バインダー系 ·················································································································· 4

6. サンプリング ·················································································································· 4

7. ミルベース組成 ··············································································································· 4

8. 摩砕ビーズの容積 ············································································································ 4

9. 手順 ······························································································································ 4

9.1 プレミキシング ············································································································· 4

9.2 分散 ···························································································································· 4

9.3 安定化 ························································································································· 5

9.4 脱泡 ···························································································································· 5

10. 試験報告書 ··················································································································· 5

附属書A(規定)必要な補足情報 ···························································································· 6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5101-1-4:2004

(ISO 8780-4:1990)

顔料試験方法−

第1部:分散性評価のための分散方法−

第4節:ビーズミル

Test methods for pigments−

Part 1:Methods of dispersion for assessment of dispersion characteristics−

Section 4:A bead mill

序文 この規格は1990年に第1版として発行されたISO8780-4,Pigments and extenders−Methods of

dispersion for assessment of dispersion characteristics−Part 4: Dispersion using a bead millを翻訳し,技術的内容

及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ビーズミルによる顔料及び体質顔料の分散方法について規定する。

この規格は,低粘度の受渡当事者間で協定したバインダー系を使用してJIS K5101-5-1〜JIS K 5101-5-3

の評価方法と関連して使用する。JIS K5101-1-1も参照する。この方法は,摩砕ビーズが自由に動く低粘度

及び中間の粘度のミルベースに限定する(7. 参照)。

備考1. この方法は,JIS K 5101-1-2より高い粘度のミルベースに適している。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 8780-4:1990,Pigments and extenders−Methods of dispersion for assessment of dispersion

characteristics−Part 4: Dispersion using a bead mill (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 5101-1-1 顔料試験方法−第1部:分散性評価のための分散方法−第1節:通則

備考 ISO 8780-1:1990,Pigments and extenders−Methods of dispersion for assessment of dispersion

characteristics−Part 1:Introductionが,この規格と一致している。

JIS K 5101-1-2 顔料試験方法−第1部:分散性評価のための分散方法−第2節:ペイントコンディシ

ョナ形振とう機

備考 ISO 8780-2:1990,Pigments and extenders−Methods of dispersion for assessment of dispersion

2

K 5101-1-4:2004 (ISO 8780-4:1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

characteristics−Part 2:Dispersion using an oscillatory shaking machineからの引用事項は,この規

格の該当事項と同等である。

JIS K 5101-5-1 顔料試験方法−第5部:分散性の評価方法−第1節:有色顔料の着色力の変化による

評価

備考 ISO 8781-1:1990,Pigments and extenders−Methods of assessment of dispersion characteristics−

Part 1:Assessment from the change in tinting strength of coloured pigmentsが,この規格と一致し

ている。

JIS K 5101-5-2 顔料試験方法−第5部:分散性の評価方法−第2節:分散度の変化による評価

備考 ISO 8781-2:1990,Pigments and extenders−Methods of assessment of dispersion characteristics−

Part 2: Assessment from the change in fineness of grindが,この規格と一致している。

JIS K 5101-5-3 顔料試験方法−第5部:分散性の評価方法−第3節:光沢の変化による評価

備考 ISO 8781-3:1990,Pigments and extenders−Methods of assessment of dispersion characteristics−

Part 3: Assessment from the change in glossが,この規格と一致している。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

備考 ISO 15528:2000,Paints,varnishes and raw materials for paints and varnishes−Samplingが,この

規格と一致している。

参考 この規格の原国際規格であるISO 8787-4ではISO 842を引用しているが,ISO 842はISO

15528:2000に統合され廃止されているため,ISO 15528:2000と一致しているJIS K 5600-1-2

を引用した。

JIS K 5600-2-2 塗料一般試験方法−第2部:塗料の性状・安定性−第2節:粘度

備考 ISO 2431:1993,Paints and varnishes−Determination of flow time by use of flow cups からの引用

事項は,この規格の該当事項と同等である。

3. 必要な補足情報 個々の適用に対しては,この規格で規定する試験方法を補足する必要がある。補足

情報を,附属書Aに示す。

4. 装置及び器具 装置及び器具は通常の実験用器具及びガラス器具の他に,次のものを用いる。

4.1

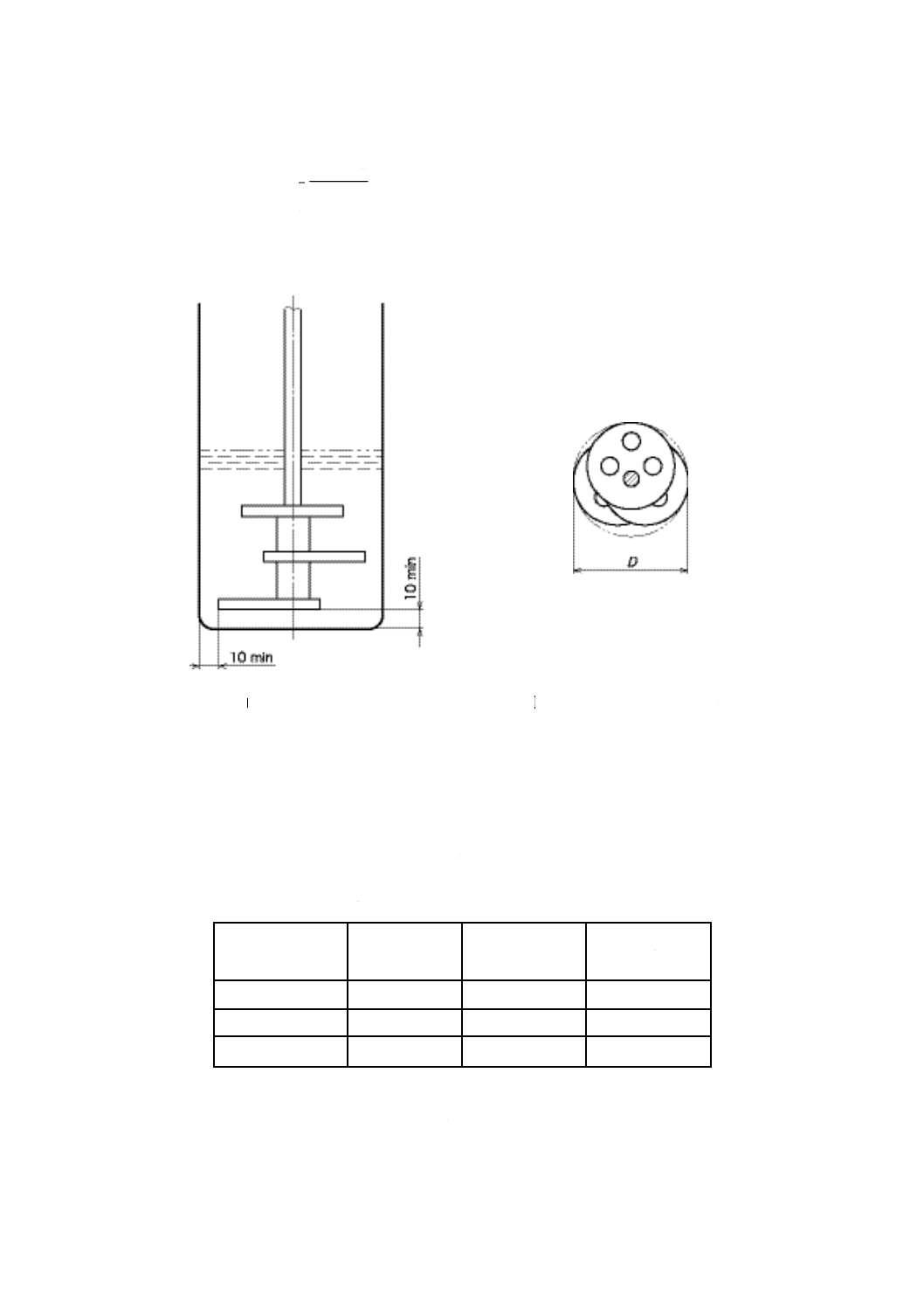

ビーズミル 次の部品から構成されているもの(図1参照)。

4.1.1

駆動装置 駆動装置の定格動力は,ディスク(図2参照)の周速を受渡当事者間で協定した値に維

持するのに十分でなければならない。駆動装置のモータは,毎分1 000〜5 000回転でインペラシャフトを

回転する。駆動装置は,インペラディスクの高さを調節できるようにスタンドに取り付ける。スタンドの

足元に容器を固定するクランプがついており,インペラシャフトの中心が容器の中心と一致するようにす

る。

4.1.2

かくはん装置及び容器 かくはん装置はシャフトに平板ディスク,孔をあけたディスク又はリング

が同軸又は偏心して配置したものから構成する。回転するかくはん機と容器の壁との間の距離は,有効デ

ィスク円周と容器の壁との間に適切なすき間があるようにする。

得られる分散度は使用するかくはん装置の形式に依存する。図1に一例を示す。かくはん装置及び容器

の配置は,次のようにする。

回転するかくはん装置と容器の壁との間のすき間の最小値:10 mm

一番下のディスクと容器の底との間のすき間の最小値:10 mm

3

K 5101-1-4:2004 (ISO 8780-4:1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

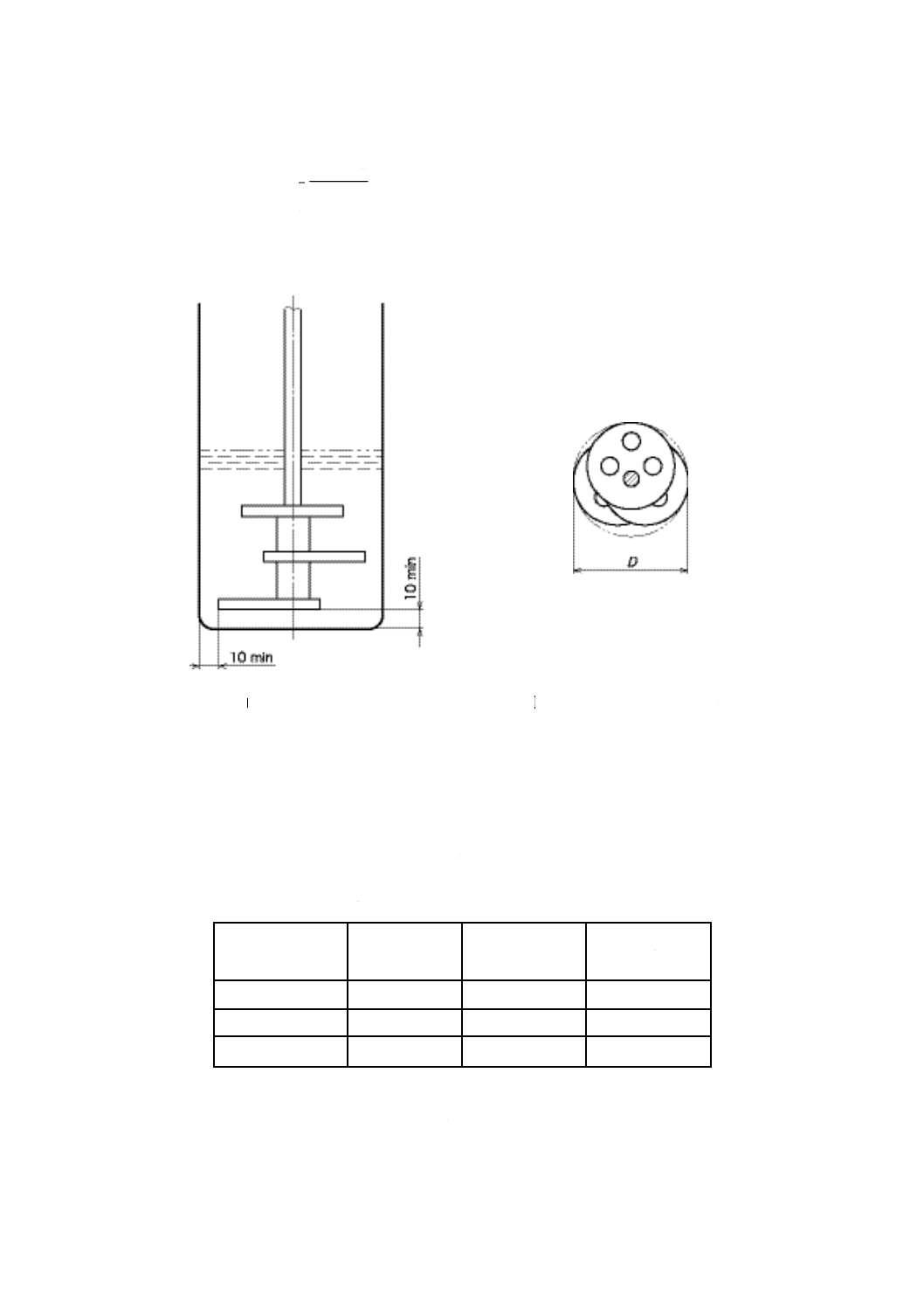

ディスクの最低周速ν( m/秒)は,次の式によって求め,5 〜7 m/sとなるように調節する。

60

n

D

×

×

=

π

ν

ここに,

D: 回転ディスクの有効直径(m)(図2参照)

n: シャフトの回転数(回転数/分)

単位 mm

図 1 かくはん装置の例 図 2 ディスクの有効直径

ディスクの形式,数及び直径,容器の配置及び回転ディスクの周速は,受渡当事者間で協定し試験報告

書に記載する。

備考1. 温度調節用の液体を循環させる二重壁のついた容器を推奨する。また,中心に孔のあいたふ

たも用意するとよい。

2. 容器の容積は,ミルベースの容量に依存する。例を表1に示す。

表 1 ミルベース容量と容器の大きさ

ミルベース容量

ml

容器の直径

mm

容器の高さ

mm

容器の容積

ml

50

50

70

125

100

65

85

250

200

85

110

500

4.2

摩砕ビーズ 適切な仕様のものを用いる。同時に試験するミルベースのすべてに対して,同じ大き

さ及び仕様のビーズを使用する。受渡当事者間で協定した仕様,平均直径及び密度を試験報告書に記載す

る。未使用のビーズの場合には,ミルベース(7.参照)中で,例えば,60分間かくはんして,洗浄する。

4

K 5101-1-4:2004 (ISO 8780-4:1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 摩砕ビーズの直径,密度及び全質量は,得られる分散体に大きな影響を与え,平均直径1〜2 mm,

密度2.6±0.2 g/cm3のガラスビーズが望ましい。直径2〜3 mm,密度約7.8 g/cm3及びモース硬

度7〜8の鋼球を使用してもよい。

5. バインダー系 バインダー系は,受渡当事者間の協定による。試験報告書には,バインダー,溶剤及

び溶剤中のバインダーの濃度を記載し,更にバインダー系の流動性,例えば,粘度又は流下時間に関する

情報も記載する。同じシリーズのすべての試験に対して同じバッチのバインダー系を使用する。

6. サンプリング 試験する製品からJIS K 5600-1-2に従って代表サンプルを採取する。

7. ミルベース組成 ミルベースの粘度は,顔料のバインダー要求量及び所定のバインダー系中の濃度に

依存する。したがって,事前に実験を行って適切なミルベース組成を確認する。分散中のミルベースの粘

度は,ビーズミルの稼動中に摩砕ビーズが自由に動ける(1.参照)粘度のものとする。粘度は観察で確認

する。

JIS K 5600-2-2に規定するフローカップ No.6で測定し,流下時間が20〜40秒のバインダー系に対して

は,次の顔料初期濃度が望ましい。

a) バインダー要求量が低い顔料−顔料濃度25〜60 %(質量分率)

b) バインダー要求量が中程度の顔料−顔料濃度10〜25 %(質量分率)

c) バインダー要求量が高い顔料−顔料濃度10 %(質量分率)以下

8. 摩砕ビーズの容積 摩砕ビーズ(4.2)の見掛け容積は,容器容積の約40 %とする。同じシリーズす

べての試験に同じ容積の摩砕ビーズを使用する。

9. 手順

9.1

プレミキシング 受渡当事者間で協定した量のバインダー系及び顔料を容器(4.1.2参照)にはかり

とる。

分散性評価基準が着色力の変化による評価の場合(JIS K 5101-5-1参照)は,顔料及びバインダー系の

質量の許容範囲を0.5 %以内とする。その他の評価方法の場合(例えば,分散度の変化による評価,JIS K

5101-5-2,及び光沢の変化による評価,JIS K 5101-5-3参照)は,より広い許容範囲を取り決めてもよい。

顔料がぬれるまで,摩砕ビーズなしで適切なかくはん装置(4.1.2)でかくはんをする。受渡当事者間で

協定したプレミキシングの時間は,試験報告書に記載する。

9.2

分散 適切な量の摩砕ビーズを添加する(8. 参照)。ミルベースを受渡当事者間で協定した温度にし,

受渡当事者間で協定したディスクの周速で分散する。摩砕ビーズが自由に動いているかどうかを確認する

(7. 参照)。動いていなければ,ミルベースの組成を調整し(7. 参照),9.1から手順をやり直す。次のよ

うに受渡当事者間で協定したかくはん時間の後でミルベースの試験試料を採取する。

各々受渡当事者間で協定したかくはん時間,例えば,4分,8分,16分,32分の後,かくはん機を止め,

少量の試験試料を採取する。ミルベースの温度を測定し,かくはん機を再稼働する前に受渡当事者間で協

定した温度に調節する。ふるいを通して試験試料中の摩砕ビーズを取り除く。

5

K 5101-1-4:2004 (ISO 8780-4:1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3

安定化 例えば,ミルベースが十分に安定でない場合は,ミルベースを採取した後に,必要に応じ

てバインダーの追加及び/又は特殊な添加剤を加えるなどして安定化させる。その手順は,受渡当事者間の

協定による。

9.4

脱泡 試験試料の内部に気泡がある場合は,必要に応じて,分散を評価する前に取り除く。その方

法(例えば,試験試料を数分間静置する。)は,受渡当事者間の協定による。

10. 試験報告書 試験報告書には,少なくとも次の事項を記載する。

a) 試験した顔料の種類及びその詳細

b) この規格の引用

c) 附属書Aの補足情報の項目

d) この規格で規定する試験手順との相違点

e) 試験年月日

6

K 5101-1-4:2004 (ISO 8780-4:1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)必要な補足情報

この附属書に示す補足情報の項目は,この試験方法が実施できるように,適切に提供されなければなら

ない。

必要な情報は,受渡当事者間で協定しておくことが望ましく,顔料及び体質顔料に関連する国際規格,

日本工業規格又はその他の文献から一部又は全部を引用してもよい。

a) ビーズミルの形式及びその詳細(4.1参照)

b) 摩砕ビーズの仕様,平均直径,密度及び全質量(4.2参照)

c) バインダー系(5. 参照)

d) ミルベースの組成(7. 参照)及びその温度(9.2参照)

e) プレミキシングの時間(9.1参照)

f)

かくはん時間(9.2参照)

g) 安定化の手順(9.3参照)

h) 脱泡の手順(9.4参照)