C5750-3-5:2006(IEC 60300-3-5:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本規格協会(JSA)から,工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,IEC 60300-3-5:2001,Dependability

management―Part 3-5: Application guide―Reliability test conditions and statistical test principlesを基礎として用

いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS C 5750-3-5には,次に示す附属書がある。

附属書A(参考)データの精査

附属書B(参考)一般的な想定事例

附属書C(参考)発行済みのIEC 60605規格群と新しい統計的方法との関係

JIS C 5750の規格群には,次に示す部編成がある。

JIS C 5750-1 第1部:ディペンダビリティプログラム管理

JIS C 5750-2 第2部:ディペンダビリティプログラム要素及びタスク

JIS C 5750-3-4 第3-4部:適用の指針−ディペンダビリティ要求事項仕様書作成の指針

JIS C 5750-3-5 第3-5部:適用の指針−信頼性試験条件及び統計的方法に基づく試験原則

JIS C 5750-3-6 第3-6部:適用の指針−ディペンダビリティにおけるソフトウェアの側面

JIS C 5750-3-7 第3-7部:適用の指針−電子ハードウェアの信頼性ストレススクリーニング

C5750-3-5:2006(IEC 60300-3-5:2001)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 3

4. 一般的考慮 ····················································································································· 7

4.1 序言及び法的考慮 ·········································································································· 7

4.2 信頼性試験の目的 ·········································································································· 8

4.3 信頼性試験の分類 ·········································································································· 8

4.4 統計的試験計画 ············································································································ 10

4.5 試験仕様 ····················································································································· 10

4.6 試験結果の利用 ············································································································ 11

5. 一般的な試験目的による分類 ···························································································· 12

5.1 信頼性適合試験 ············································································································ 12

5.2 信頼性決定試験 ············································································································ 17

5.3 信頼性比較試験 ············································································································ 18

6. 試験条件 ······················································································································· 18

6.1 試験条件選定の一般原則 ································································································ 18

6.2 前処理及び事後保全 ······································································································ 19

6.3 動作及び環境試験条件の仕様 ·························································································· 19

6.4 保全条件の仕様 ············································································································ 20

7. データ収集及び故障の分類 ······························································································· 21

7.1 試験アイテムの性能の監視 ····························································································· 21

7.2 故障の種類 ·················································································································· 22

7.3 故障解析 ····················································································································· 23

7.4 該当試験時間 ··············································································································· 23

8. 試験データ解析 ·············································································································· 24

8.1 非修理アイテム ············································································································ 24

8.2 修理アイテム ··············································································································· 24

8.3 故障データの構造(中途打切り)····················································································· 24

8.4 故障モデル ·················································································································· 26

9. 統計的方法及び解析手順 ·································································································· 28

9.1 方法の説明 ·················································································································· 28

9.2 方法間の関係の説明 ······································································································ 30

9.3 解析手順 ····················································································································· 33

9.4 最終的結論及び可能な処置 ····························································································· 36

C5750-3-5:2006(IEC 60300-3-5:2001)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10. 報告 ··························································································································· 36

10.1 試験日誌及びデータの記録 ···························································································· 36

10.2 試験条件及び観測の記録 ······························································································· 36

10.3 故障報告 ···················································································································· 37

10.4 故障要約記録 ·············································································································· 38

10.5 故障した取替えアイテム及び予備部品在庫(任意項目) ····················································· 39

10.6 最終報告 ···················································································································· 39

附属書A(参考)データの精査 ······························································································ 40

附属書B(参考)一般的な想定事例 ························································································ 47

附属書C(参考)発行済みのIEC 60605規格群と新しい統計的方法との関係··································· 50

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5750-3-5:2006

(IEC 60300-3-5:2001)

ディペンダビリティ管理−

第3-5部:適用の指針−

信頼性試験条件及び統計的方法に基づく試験原則

Dependability management-Part 3-5: Application

guide-Reliability test conditions and statistical test principles

序文 この規格は,2001年に第1版として発行されたIEC 60300-3-5,Dependability management−Part 3-5:

Application guide−Reliability test conditions and statistical test principlesを翻訳し,技術的内容及び規格票の様

式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にない事項である。

この規格は,修理又は非修理アイテムの信頼性試験データ解析に用いられる統計的方法及び試験条件に

関する一連の規格に対して適用の指針を与える。この規格は,試験条件及び統計解析について適用可能な

規格を適切に選択するための指針を与える。それは信頼性試験の計画立案,実施及び試験データ解析のた

めの一般的な指針でもある。この規格を使うことによって,特定の信頼性試験の計画立案,実施及び得ら

れたデータの解析のための適切,かつ,必要な他の規格を選択することができるようになる。この規格は,

したがって,一定又は一定でない故障率及び故障強度,並びに成功率・失敗率のような他の尺度を解析す

るための統計的方法を参照する。この規格は,利用可能な日本工業規格(以下,JISという。)・IEC・ISO

規格に規定する環境・動作条件及び統計的方法(それらは同時に選択されるのが望ましい)を参照する。

1. 適用範囲 この規格は,信頼性試験の計画及び実施,並びに試験データの解析及び報告における統計

的方法について規定する。この規格は,次の場合に適用する。

− 契約において明示又は暗黙に信頼性試験が要求されているとき

− 信頼性試験を計画立案するとき

− 信頼性試験の期間中

− 信頼性試験データの解析及び報告をするとき

この規格は,契約又は試験計画が特定の規格を規定せず,JIS・IEC・ISOの統計規格の使用を規定して

いる場合にも適用できる。

新製品の開発,設計の適合性及び妥当性の確認を通して多くの異なる試験が実施される。これらの試験

の目的は,設計における弱点の発見及びそれらの弱点を取り除くことによる性能,品質,安全,頑健性,

信頼性及びアベイラビリティの改善,並びにコストの削減である。この規格は,試験データの解析に統計

的方法が適用可能な試験だけを対象としているが,試験条件,試験計画立案及び規格についての指針は,

ほとんどの試験に適用できる。

次の事項は重要であり,この規格でも扱うが,より詳細については個別規格による。:アベイラビリティ

2

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験(IEC 61070参照),保全性尺度の試験(IEC 60706参照)及び信頼性成長(IEC 61014及びIEC 61164

参照)。

この規格は,ハードウェア及びソフトウェアを含むアイテムにも適用可能であるが,ソフトウェア自体

の試験(IEC 61704参照)には適用しない。この規格は,民生,産業,軍用及び航空宇宙の幅広い分野に

適用できる。この規格は,適合確認,決定,比較及び成功率・失敗率を評価するための解析に用いる。信

頼性試験データの統計的な取扱いを計画するための指針となる流れ図を9.(統計的方法及び解析手順)に

示す。

この規格には規定していないが,考慮すべき点及び統計的方法は,環境試験,加速ステップストレス試

験及び過負荷試験にも適用できる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

IEC 60300-3-5:2001 Dependability management‒Part 3-5: Application guide‒Reliability test conditions

and statistical test principles (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年又は発行年を付記してあるものは,記載の年の版だけがこの規格

の規定を構成するものであって,その後の改正版・追補には適用しない。発効年又は発行年を付記してい

ない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5750-2 ディペンダビリティ管理−第2部:ディペンダビリティプログラム要素及びタスク

備考 IEC 60300-2:1995,Dependability management−Part 2: Dependability programme elements and

tasksからの引用事項は,この規格の該当事項と同等である。

JIS C 5750-3-4 ディペンダビリティ管理−第3-4部:適用の指針−ディペンダビリティ要求事項仕様

書作成の指針

備考 IEC 60300-3-4:1996,Dependability management−Part 3: Application guide−Section 4: Guide to

the specification of dependability requirementsからの引用事項は,この規格の該当事項と同等で

ある。

JIS C 5750-3-7 ディペンダビリティ管理−第3-7部:適用の指針−電子ハードウェアの信頼性ストレ

ススクリーニング

備考 IEC 60300-3-7:1999,Dependability management−Part 3-7: Application guide−Reliability stress

screening of electronic hardwareがこの規格と一致している。

JIS C 60068 (規格群)環境試験方法

備考 IEC 60068 (all parts), Environemental testingがこの規格と一致している。

JIS Z 8101-1:1999 統計−用語と記号−第1部: 確率及び一般統計用語

備考 ISO 3534-1:1993,Statistics−Vocabulary and symbols−Part 1: Probability and general statistical

termsからの引用事項は,この規格の該当事項と同等である。

JIS Z 8115 ディペンダビリティ(信頼性)用語

備考 IEC 60050(191):1990,International Electrotechnical Vocabulary. Chapter 191: Dependability and

quality of serviceからの引用事項は,この規格の該当事項と同等である。

JIS Z 9041-3:1999,データの統計的な解釈方法−第3部: 割合に関する検定方法と推定方法

3

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 11453:1996,Statistical interpretation of data−Tests and confidence intervals relating to

proportionsがこの規格と一致している。

IEC 60068-2 Environmental testing - Part 2: Tests.

IEC 60300-3-2:1993,Dependability management−Part 3: Application guide−Section 2: Collection of

dependability data from the field

IEC 60605-2:1994,Equipment reliability testing−Part 2: Design of test cycles

IEC 60605-4:1986,Equipment reliability testing. Part 4: Procedures for determining point estimates and

confidence limits for equipment reliability determination tests

備考 point estimates and confidence intervals for exponential distributionとして改定中。

参考 第2版(2001)を制定済み。

IEC 60605-6:1997,Equipment reliability testing−Part 6: Tests for the validity of the constant failure rate or

constant failure intensity assumptions

IEC 60706 (all parts),Guide on maintainability of equipment

IEC 60812:1985,Analysis techniques for system reliability−Procedure for failure mode and effects

analysis(FMEA)

IEC 61014 Programmes for reliability growth

IEC 61025:1990,Fault tree analysis (FTA)

IEC 61070:1991,Compliance test procedures for steady-state availability

IEC 61078:1991,Analysis techniques for dependability−Reliability block diagram method

IEC 61123:1991,Reliability testing−Compliance test plans for success ratio

IEC 61124:1997,Reliability testing−Compliance tests for constant failure rate and constant failure intensity

IEC 61164:1995,Reliability growth−Statistical test and estimation methods

IEC 61649:1997,Goodness-of-fit tests, confidence intervals and lower confidence limits for Weibull

distributed data

IEC 61650:1997,Reliability data analysis techniques−Procedures for comparison of two constant failure rates

and two constant failure (event) intensities

IEC 61710:2000,Power law model−Goodness-of-fit tests and estimation methods

3. 定義

3.1

定義 この規格で用いる主な用語の定義は,JIS Z 8115及びJIS Z 8101-1によるほか,次による。

参考 用語に付けた括弧は,JIS Z 8115:2000における項目番号を示す。

3.1.1

受入試験 (acceptance test) (T25) 顧客が設計又は生産ロットを受け入れる前に,ディペンダビリテ

ィ性能値を検証するための試験。

備考 顧客とは,部内,他部門又は外部の顧客をいう。

3.1.2

中途打切り (censoring) (T26) 複数のアイテムについて実施する試験において,規定故障数の発生

時点又は規定動作時間への到達時点での観測(試験)の終了。

3.1.3

比較試験 (comparison test) 二つのディペンダビリティにかかわる尺度を比較する試験。

3.1.4

適合試験 (compliance test) (T10) アイテムの特性又は性質が規定の要求事項に合致するかどうか

を判定するための試験。

4

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.5

ディペンダビリティ試験 (dependability test) 一つ又は複数の設計及び/又は生産ロットのアイテ

ムについて,ディペンダビリティにかかわる尺度の推定,確認又は比較のための試験。

備考 この規格は,ディペンダビリティ試験のうち,信頼性試験を扱う。

3.1.6

決定試験 (determination test) (T8) アイテムの特性又は性質を示す値を決定するための試験。

3.1.7

判別比 (discrimination ratio) (T34) 信頼性適合試験において,合格とすることができる最悪の信頼

性特性値の限界値と,なるべく不合格としたい信頼性特性値の限界値との比。ディペンダビリティにかか

わる尺度について合格・不合格を区別するために,試験計画を特徴付ける比。D(D>1)で表す。

備考 判別比は,試験計画の効果を表す指標となる。

3.1.8

決定試験 (estimation test) (T8) アイテムの特性又は性質を示す値を決定するための試験。

参考 国際規格では,determination test (3.1.6),estimation test (3.1.8)であるが,同義のためJIS Z 8115

の決定試験を用いた。

3.1.9

故障 (failure) (F1) アイテムが要求機能達成能力を失うこと。

3.1.10 故障判定基準 (failure criteria) (F34) 故障であるかどうかを判断する基準となる機能の限界値。

3.1.11 (瞬間)故障率 [(instantaneous)failure rate] (R9) アイテムが時刻tにおいて動作していたという条

件の下に,時間間隔(

t

t

t

∆

+

,

)の間に故障する条件付確率と時間間隔t

∆との比が,t

∆を0に漸近したと

きに極限値が存在するときの,その極限値。

参考 瞬間故障率λ(t)は,次の式によって表される。

t

t

T

t

t

T

t

P

t

λ

t

∆

>

∆

+

<

=

+

→

∆

)

(

lim

)

(

0

≦

ここに, T: アイテムが故障した瞬間の時点

P: 確率

3.1.12 (瞬間)故障強度 [(instantaneous)failure intensity](R10) 修理アイテムにおいて,時間間隔

(

t

t

t

∆

+

,

)の間に故障する回数の期待値と時間間隔t

∆との比が,t

∆を0に漸近したときに極限値が存

在するときの,その極限値。

参考 瞬間故障強度Z(t)は,次の式によって表される。

[

]

t

t

N

t

t

N

E

t

z

t

∆

−

∆

+

=

+

→

∆

)

(

)

(

lim

)

(

0

ここに, N(t): 時間間隔(0,0t)における故障数

E: 期待値

3.1.13 失敗率 (failure ratio) 与えられた条件の下で,試行が失敗又はアイテムが故障する確率。

備考 実測される失敗率は,失敗回数又は故障数と,総試行回数又は総試験個数との比である。

3.1.14 高度なシミュレーション (high degree of simulation) (T44) 環境負荷及び動作負荷によって変化す

る動作条件を,フィールド条件に可能な限り近い状態に保つ試験条件。

3.1.15 仮説(帰無仮説又は対立仮説) [hypothesis (null or alternative)] 一つ若しくは複数の信頼性尺度又

は分布に関して,統計的検定を実施するときに用いる統計的命題。

3.1.16 アイテム (item) (G1) ディペンダビリティの対象となる,部品,構成品,デバイス,装置,機能ユ

ニット,サブシステム,システムなどの総称又はいずれか。

備考 アイテムは,ハードウェア,ソフトウェア,又は両方から構成される。さらに,特別な場合は,

5

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

人間も含む。

3.1.17 寿命試験 (life test) アイテムの寿命を推定又は確認・比較するための試験。

備考 耐用寿命は,非修理アイテムにあっては規定の割合の故障が発生した時点,修理アイテムにあ

っては故障強度が規定の水準に上昇した時点と定義されることが多い。

3.1.18 低度なシミュレーション (low degree of simulation) (T45) 環境負荷及び動作負荷によって変化す

る動作条件を,一つの規定環境及び一つの動作負荷パターンに近い状態に保つ試験条件。

備考 環境及び負荷パターンは,平均値又は最悪値が選ばれることがある。フィールドにおける広範

囲の実動作条件を模擬するのではなく,再現可能で単純な動作条件の設定を意図しているので,

試験条件は単純化される。例えば,最も顕著なパラメータだけが試験条件とされることもある。

3.1.19 誤使用による故障 (misuse failure) (F19) 使用時におけるアイテムの規定能力を超えるストレスに

よる故障,設計における部品・材料の適用の誤り,又は試験・使用・保全などの計画・実施に伴う誤りか

ら生じる故障。

3.1.20 非再現故障 (no fault found) 再現できないか又はアイテムの状態から説明できない故障。

備考 該当故障として扱われることもある。

3.1.21 非修理アイテム (non-repaired item) (G4) 故障後,修理しないアイテム。

3.1.22 動作時間 (operating time) (HS1) アイテムが動作状態にある時間又は期間。

3.1.23 量産試験 (production test) 一つ又は複数の生産ロットのアイテムについて,ディペンダビリテイ

にかかわる尺度の推定,適合又は比較のための試験。

備考 量産試験の主な目的は,製造及び組立工程がアイテムのディペンダビリティにかかわる尺度に

与える影響を検討することである(原材料,構成品又はプロセスの変動に対する頑健性)。

3.1.24 再発故障 (recurrent failures) (F28) 同一箇所,類似用途で別箇所の同一部品,製造及び形式が同一

の部品並びに試験サイクルの同一時点(ただし,同時ではない。)で2回以上発生する故障。

3.1.25 該当故障 (relevant failure) (F23) 試験若しくは運用結果を解釈するとき又は信頼性特性値を計算

するときに算入する故障。

備考 算入基準を規定しておくことが望ましい。

3.1.26 信頼性成長試験 (reliability growth test) 試験,故障識別,故障解析,是正処置及びその適用並びに

試験継続のプロセスを通してアイテムの信頼性を改善することを目的とした試験。

3.1.27 信頼性試験 (reliability test) (T12) アイテムの信頼性の特性若しくは性質の測定,計測又は分類の

ために行われる試験。

備考1. 信頼性試験は,アイテムが保管,輸送及び使用中の極端な条件に耐えるかどうかの確認をね

らいとした環境試験とは区別される。

2. 信頼性試験は,環境試験を含むこともある。

3.1.28 修理アイテム (repaired item) (G3) 故障後修理されるアイテム。

3.1.29 リスク(統計的) [risk(statistical)] 統計的検定における誤判断の確率。誤判断は,帰無仮説が真

の場合に棄却される(第1種の誤り,生産者危険又は危険率:α)場合と,帰無仮説が偽の場合に採択さ

れる(第2種の誤り又は消費者危険:β)場合とがある。

3.1.30 二次故障 (secondary failure) (F14) ほかのアイテムの故障又はフォールトによって,直接又は間接

的に引き起こされるアイテムの故障。

3.1.31 ステップストレス試験 (step-stress test) (T23) アイテムに対して等時間間隔でストレス水準を順次

段階的に増加して行う試験。

6

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ステップストレス試験は,動作及び環境条件の最悪値とアイテムの強度との余裕を確認するた

めに実施されることが多い。したがって,ストレス水準は被試験アイテムが故障するまで増加

され,試験結果の測定値として時間の代わりにストレス強度がしばしば用いられる。

3.1.32 確率的 (stochastic) 発生がランダムな場合の結果の性質。

3.1.33 層別 (stratification) 特性の検討に関して,母集団全体よりも均質と考えられる互いに背反で余集

合のない集合(層と呼ぶ。)に母集団を分割すること。

3.1.34 成功率 (success ratio) 与えられた条件の下で,試行が成功する又はアイテムが規定の機能を実行

できる確率。

備考 実測される成功率は,成功回数又は非故障数と,総試行回数又は総試験個数との比である。

3.1.35 試験条件 (test conditions) 被試験アイテムの故障発生に影響を及ぼす可能性のある,被試験アイテ

ム自身の固有属性以外の要因又は作用。試験条件は,動作条件,環境条件及び予防保全を含む。

3.1.36 試験サイクル (test cycle) 幾つかの,十分定義され再現可能な試験期間の動作,環境及び保全条件

の周期的な繰返し。実際の使用における動作及び環境条件の時間の変化を模擬するよう試験条件を変化さ

せる。

3.1.37 試験計画 (test plan) 試験要員に対する指示書。統計的な試験計画(被試験アイテムの数量,判定

リスク,判別比など)を含む。さらに,試験条件及び試験機器,実施,調査,報告並びに試験データの解

析手順を規定する。

3.1.38 試験仕様 (test specification) 試験(例えば,信頼性尺度の推定若しくは適合確認,又は二つの異な

った設計を比較。)のための,時間,試験機器又は被試験アイテムの数についての規定若しくは制限事項

を含む要求事項。試験仕様は,更に,アイテムが修理されるかどうか又はフィールド試験であるか若しく

は試験室試験であるかを示すことがある。

3.1.39 故障までの時間 (time to failure) (HR8) アイテムが動作可能状態になった時点から初めての故障

まで,又はアイテムの故障が回復された時点から次の故障までの全運用時間。

3.1.40 時間圧縮 (time compression) アイテムの非動作時間及び動作環境負荷が低い期間を再現しない試

験方法。動作時間及び高環境負荷期間が試験サイクルで再現される。この結果,与えられた期間の試験サ

イクルは,フィールドにおいてはより長い暦時間に対応する。

3.1.41 故障間隔 (time between failures) (HR9) 修理アイテムで連続する,二つの故障間の持続時間。

3.1.42 傾向 (trend) 観測値を時系列にプロットしたとき,点が順次上昇又は下降すること。ただし,ラ

ンダム誤差及び周期的変動の影響を除く。

3.2

略語

MTBF 平均故障間動作時間 (Mean operating time between failures)

MTTFF 最初の故障までの平均時間 (Mean time to first failure)

ANOVA 分散分析 (Analysis of variance)

HPP 定常ポアソン過程 (Homogeneous Poisson process)

NHPP 非定常ポアソン過程 (Non-homogeneous Poisson process)

PWA プリント配線アセンブリ (Printed wiring assembly)

PWB プリント配線板 (Printed wiring board)

PCB プリント回路基板 (Printed circuit board)

PCA プリント回路アセンブリ (Printed circuit assembly)

7

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Observed operation time

Assumed/estimated operation time

Start of operation

Start of observation period

End of operation without failure

x

End of operation by failure

x

Can be used to depict

different failure modes

except

and

3.3

凡例 この規格では,次の記号を用いる。

4. 一般的考慮

4.1

序言及び法的考慮 この規格を利用することによって,利用者は,特定の信頼性試験について計画

立案,実施及びデータ解析のための適切,かつ,必要なほかの規格を選択できるようになる。

この規格は,利用可能なJIS・IEC・ISO規格に規定する環境・動作条件及び統計的方法(それらは同時

に選択されるのが望ましい。)を参照する。

ここで規定する方法は,例えば,電子,電気,エレクトロメカニカル,機械,空気圧,水圧・油圧など

のデバイスを含むすべての種類の機器及びシステムに適用できる。使用中及び試験中に修理する機器又は

修理しない機器を含む。

ここで規定する方法は,例えば,設計,開発(実験モデル,サブアセンブリ又は試作),量産試作,量

産品,フィールド使用など,製品ライフサイクルの一つ又は複数の段階に適用できる。

ここに規定する方法は,試験室試験及びフィールド試験に適用できる。さらに,動作時間中に摩耗する

アイテムにも適用できる。

この規格で用いる“故障”は,修理又はほかの妥当な事象で置き換えることができる。

この規格で用いる“時間”は,距離,サイクル,又はほかの妥当な変数で置き換えることができる。

この規格で故障率・故障強度に言及する場合には,特に明記しない限り,瞬間故障率・瞬間故障強度を

意味する。

この規格は,適合確認,決定,比較及び成功・失敗率評価の解析を含む。信頼性試験データの統計的な

取扱いを計画立案するための指針となる流れ図を,9.に示す。

この規格で規定していないが,考慮点及び統計的方法は,環境試験,加速ステップストレス試験及び過

負荷試験にも適用できる。

4.1.A 法的考慮 この規格と,該当する契約又は仕様書との間に相違が生じた場合には,後者を優先する

ことが望ましい。

この規格は,顧客,製造業者及び独立試験機関(該当する場合)の間で合意すべき重要事項を含むため,

すべての契約又は試験計画は,この規格及び特定の試験手順を扱うほかの規格を参照することが望ましい。

観測された動作時間

推測又は想定された(観測されていない)動作時間

動作の開始時点

観測期間の開始時点

故障による動作の終了時点

異なった故障モードに対して使用できる記号

故障によらない動作の終了時点

( 及び を除く)

8

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,

− 特定の試験手順若しくは試験の実施方法を選択する,又はプロジェクトの目的に適するように規格に

何らかのテイラーリング(修正)をする場合は,その判断を担う当事者及び判断が及ぶ範囲を,契約

書又は試験仕様書に明記するとよい。

− 特定の試験手順,試験の実施方法,又はほかのテイラーリングが合意されなければならない場合には,

その合意事項を,契約書又は試験仕様書の附属書に記載するとよい。

− 合意を必要とする何らかの問題が解決されなかった場合,その範囲を契約書又は試験計画で特定する

とよい。そして,合意の最終期限及び紛争解決手順を含む適切な条項を明示するとよい。

いずれの場合にも,適用する契約又は副契約は,試験の実施責任者,試験の適切な実施に対する故障の

結果又は仕様の適合に対するシステム故障の結果に責任をもつ当事者,このような責任の範囲又は限界,

顧客による試験プログラムへの立会又は参画を明らかにするとよい。

4.2

信頼性試験の目的 工学的設計プロセスの決定は,測定可能,かつ,再現可能な情報に基づくこと

が望ましい。これは,多くの場合,数種類の試験を含むことがある。

信頼性試験の目的は,アイテムの信頼性性能についての客観的で再現可能なデータを与えることである。

これは試験計画に述べた試験条件が可能な限り再現可能であり,試験アイテムが代表的であることが必要

である(4.5参照)。

信頼性試験の目的の詳細を,次に示す。

− 信頼性尺度の評価

− アイテムの“弱点”の発見及び製品改良を意図したタスクの実行

− 設計段階で行われた計算及び予測の確認(例えば,設計余裕が適切かどうかの確認。)

− 故障要因を除去する活動の確立のため,その要因の顕在化

− 信頼性における技術的プロセスの影響の推定

− 最適なシステム保全の詳細検討

− より頑健,耐故障及び安全な製品の生産

− 製品の性能及び品質の改善

− 製品の初期コスト及びライフサイクルコストの低減

− 使用条件(動作条件)の解析及び信頼性に対する影響の解析

− 技術文書化のための信頼性尺度の正当性の説明

− ライフサイクルにおける,幾つかの段階でのコスト評価

信頼性試験仕様書は,次の項目を含むとよい。

− 実寿命条件

− 試験の目的及び目標

− 試験目的の系統的記述

− 試験アイテム及び試験の種類の選択計画

− 試験アイテムの特性及びパラメータ(JIS C 5750-3-4参照)に関する要求仕様

− 試験の手配

− 試験データの収集及びその処理

− 試験結果の評価及び活用

− 試験方法の適合確認

信頼性試験は,信頼性プログラム(JIS C 5750-2参照)の幾つかの可能な要素の一つにすぎないことに

9

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

留意するのがよい。信頼性プログラムの目的は,新製品の設計,開発及び製造における,信頼性関連活動

の有効性を向上させることである。

4.3

信頼性試験の分類

4.3.1

一般的な目的による分類 統計的な観点から,信頼性試験はその一般的な目的によって,次のよう

に分類できる。

− アイテムの信頼性尺度の推定(決定と呼ぶことがある。)

− 例えば,契約書又は仕様書で定められた信頼性尺度への適合

− 信頼性の立場から見た二つの設計,又は二つの製品の比較

4.3.2

試験場所による分類 信頼性試験は,試験を行う場所によって,次のように分類できる。

− 試験室試験

− フィールド試験

試験室試験の利点は,測定及び評価が管理された条件下で行われ,再現できることである。試験室試験

の計画立案において,試験操作員の資格を,フィールドでの操作員のそれと対比して検討することが望ま

しい。 試験室試験における試験アイテム数が,フィールド試験の場合よりはるかに少数であることが多い。

したがって,サンプリングが相対的により重要である。

フィールド試験においては,試験アイテムは基本的に顧客によって取り扱われる。このことは,動作条

件が,フィールド(の一部)における条件と同一であるという利点をもつ。顧客ごとに動作条件が違うこ

とが多いので,個々の条件に対しての信頼性を分析することが望ましい。しかし,異なる動作条件からの

データが蓄積されれば,観測値から求められた信頼性性能尺度は母集団の平均値となる。一部のフィール

ドだけからのデータを選択することによって,変動を減少できる。しかしその場合,結果は該当の一部の

フィールドにだけあてはまる。例としては,対象母集団を一部の領域又は1ロットのアイテムに限定する

場合である。

多くの場合,試験室試験条件が試験限界内であることをより確実に保証するように設計することができ

る。また,より早期の試験判定及び問題点の識別が可能であり,より適時の是正処置が可能である。

一方,フィールド試験は,よりわずかの試験設備で,より現実的な試験結果を提供する。フィールド試

験の直接経費は,相当する試験室試験のそれより低いことが多い。試験アイテムは,通常どおり使用され

る。

しかし,フィールド試験が十分に制御された条件の下で実行できないことは,重大な不利を意味するこ

ともある。フィールド試験の再現性は,一般に試験室試験より低い。

信頼性試験の要件及び実施に関しては,試験室試験方法とフィールド試験方法とは非常に類似している。

フィールド信頼性試験に利用できる幾つかの試験現場があるときは,その選択には,試験に対する次の

ような基本的な理由を考慮する。

− もし,達成信頼性水準が規定値以下でないという確実な保証が必要とされる場合は,適用される仕様

書が規定する最も厳しい条件の現場を選ぶのがよい。

− 通常の使用条件に適用できる信頼性特性パラメータの推定又は保全計画の最適化のためには,最も代

表的な条件をもつ現場を選ぶのがよい。

− もし比較のための信頼性情報が要求されるならば,異なる条件下での信頼性を比較するのではない限

り,現場は同じか名目上同一の条件を備えたほうがよい。

− 試験現場における要員の確保,能力及び知識。

試験期間の間,動作・環境試験条件を連続して監視することが望ましい。

10

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もし修理可能アイテムにおける通常のフィールド使用の期間,連続監視が可能でないならば,一定時間

ごとのサンプリング及び/又は試験実施者による観察報告を使用するのがよい。

4.3.3

結果が出るまでの時間による分類 信頼性試験は,適用する試験条件に関連して,求める情報を得

るために必要な時間によって更に分類できる。

− 通常試験:通常ストレス条件下での試験

− 加速試験:公称値より高いストレスを適用する試験又は時間若しくはサイクルを圧縮する試験。例え

ば,時間圧縮試験,ステップストレス試験など。

4.4

統計的試験計画 信頼性試験計画では,試験するアイテムの数,故障アイテムの取扱い(修理,交

換又は除去。)及び試験を終了するための基準を記述するとよい。次の二つの基本的な試験計画がある。

それぞれ,試験アイテムの交換・修理を行って又は行わないで実施される。

− 逐次打切り試験

− 定時又は定数打切り試験

この規格で扱うすべての統計的試験計画において該当する場合,次の事項について規定することが望ま

しい。

a) 試験開始時の試験アイテムの数

b) アイテムを試験中に交換するかどうか

c) 試験終了時に存続するアイテムの数

d) 試験終了条件(定時打切り又は定数打切り)

信頼性尺度は本質的に統計的であるので,信頼性試験計画もまた統計的考慮に基づく必要がある。

4.5

試験仕様 試験準備の時点で,すべての方法論,技術的及び経済的問題を,試験要員に関連した問

題と同様,詳細に考慮するとよい。信頼性は時間的側面と同様,性能的側面も関係しているので,試験ア

イテムに関する次の情報を試験計画に規定するとよい。

− 故障判定基準

− 試験時間

− 一定又は一定でない故障強度・一定又は一定でない故障率(仮定又は確認済み。)

− 暦時間(経過時間)による年齢,保管条件及び試験前条件

− 試験期間中の環境条件

− 動作条件及び動作サイクル

− 要求された及び許容された予防保全

通常,アイテムが抽出される母集団は,日程,技術的条件及び経済性に基づいて選択される。試験アイ

テムが,どれくらい代表的であるかの推定は質的な観点からだけ可能である。

実際には,信頼性適合試験は,しばしば生産サイクルの早い段階での判断のため,開発モデル又は試作

モデルに基づいて実施される。開発及び試作アイテムは,生産ロットの代表ではないことが多いために,

この試験によって,誤った判断をすることもある。

母集団に関する情報又は判断を提供するため,試験アイテムのサンプルを母集団の代表となるように選

ぶとよい。これは,試験アイテムをランダムに抽出する手順によって保証される。もし,サンプルが母集

団の代表でないときには,得られた結果が誤解を招くことがある。

個別信頼性試験計画で指定されない限り,サンプリング時点から試験開始までの間,試験アイテムへの

処置は認められない。6.4に規定する許容された保全・修正を除き,試験アイテム中のサブアセンブリ,構

成品,その他は,試験の期間中そのままにしておくことが望ましい。

11

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もし,予防保全若しくは事後保全を実施するため,又は管理上若しくは何らかの(予見されない)理由

によって試験手順を中断する場合には,別に規定されていない限り,試験は最小限の遅れで再開する。ま

た,繰返しサイクル試験に対しては中断した時点に対応するサイクル時点から再開するとよい。

適用できる場合,個別信頼性試験計画で,試験中に許容できる中断,そのような中断の最大継続期間,

及び繰返しサイクル試験に対しては再開を許される時間位相を規定するとよい。試験室試験での中断の間,

試験計画で別に規定されていない限り,アイテムは標準の試験室条件の下で保管するとよい。

多くの試験の場合,累積試験時間が用いられる。もし,故障強度・故障率が一定でない場合には,これ

は試験結果に顕著な影響を与えることがある。試験アイテム数が少なく,かつ,試験における動作時間が

比較的長いのであれば,長い動作時間の後に発生してくる故障(摩耗故障)が試験中に観測されることが

ある。しかし,同じ総動作時間がより多くの試験アイテムで達成されたのであれば,摩耗故障の確率は比

較的小さい。初期故障にとっては逆になる。

修理活動及び打切りアイテム(アイテムを試験から取り除く。)は,それらが統計解析に不可欠の重要

性をもつので,試験手順に記述し又は試験日誌に記録するとよい。

もし,試験に供する修理アイテムが,高水準の初期故障をもつと推測される場合は,統計解析では,何

らかの一定でない故障強度を計算に入れるとよい。もし,初期故障が該当故障でない場合は,信頼性試験

を開始する前に信頼性ストレススクリーニングを実施することができる。

非修理アイテムを試験する場合には,ありうる高水準の初期故障を考慮するとよい。その場合,統計解

析では,何らかの一定でない故障率を計算に入れるとよい。もし,初期故障が該当故障でないならば,信

頼性試験を開始する前に,そのロットについて信頼性ストレススクリーニング(JIS C 5750-3-7参照)を

実施することができる。

故障強度,故障率,平均故障間動作時間(MTBF)又は最初の故障までの平均時間(MTTFF)については,故

障が観測される相当時間の間,試験を継続する。何らかの事前の仮定を立てる場合はそれを示すとよい。

非常に信頼性が高いアイテムの信頼性試験では,多くの試験アイテム数(例えば,フィールド試験)又

は加速試験条件(例えば,試験室試験)のいずれかが必要なことがある。冗長系をもつアイテムの場合は,

アイテムのサブアセンブリに対して試験を適用してもよい。場合によっては,最終的に試験以外の方法が

使われなければならないこともある(JIS C 5750-2参照)。

4.6

試験結果の利用 試験結果は,試験したアイテムだけに基づくことを強調することが望ましい。試

験報告書は,サンプルがどの程度に母集団を代表しているのかを記載するとよい。

信頼性適合試験又は信頼性決定試験の結果を,次の項目に外挿する場合は更に説明が必要である。

− アイテムの他の母集団(例えば,ロット)に適用

− 試験条件と異なるストレス水準及び環境条件に適用

− 試験期間よりも長い動作時間に適用

このような外挿が妥当である範囲を評価するために,次の事項について十分な技術的知識が必要である。

− 複数の母集団におけるアイテム間の相違

− 該当故障モードに対するストレス水準及び環境条件の影響

− 時間による故障強度・故障率の予想される変動

多くのアイテムについて,使用環境が複雑で変化に富んでいるため,試験室試験から得られた信頼性尺

度と実際の使用における経験値との間の正確な一致を,それぞれ個々の場合について期待することはでき

ない。

試験室からフィールド条件までの変動を,統計的信頼限界によって表すことはできない。

12

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一つの信頼性試験から得られた最終結論を,得られた公式見解に限定しないほうがよい。信頼性試験の

間に観測された各々の故障の原因と結果とを詳細に分析し,有効な是正処置になる何らかの可能性を調査

するとよい。

5. 一般的な試験目的による分類 一般的な試験目的を考慮して,次の種類の試験に分類できる(4.3.1参

照)。

− 信頼性適合試験(成功率・失敗率のための試験を含む。)

− 信頼性決定試験

− 信頼性比較試験

5.1

信頼性適合試験 あるアイテムの信頼性試験の開始に先立ち個別信頼性試験計画を準備することが

望ましい。これには,次のことを含めるとよい。

− 5.に細目を規定する要件を考慮した,特定の試験アイテムについての信頼性適合試験要求事項

− 付随的要求事項又はアイテムの監視,設備の保全及び試験制御プログラムに用いる試験設備(環境設

備を含む)のリスト

− 試験の継続並びに試験アイテム及び試験設備に故障が発生したときに取るべき処置の指示

− 試験の判定によって取るべき処置及び報告の指示

アイテムの信頼性試験は,試験室試験又はフィールド試験によって達成する(4.3参照)。

表1に,試験計画の種類,適用範囲,信頼性要求事項及び該当規格(ツール)の一覧を示す。

逐次打切り試験は,次による。

− 試験の期間中,試験アイテムは連続的に又は短い間隔で監視され,合格,不合格又は試験継続を決定

するために与えられた判定基準に従い,累積試験時間と該当故障数とを比較する。

同様に,定時・定数打切り試験は,次による。

− 試験の期間中,試験アイテムは連続的に又は短い間隔で監視され,事前に定めた該当試験時間を超え

(合格),又は事前に決めた該当故障数が発生する(不合格)まで該当試験時間を累積する。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

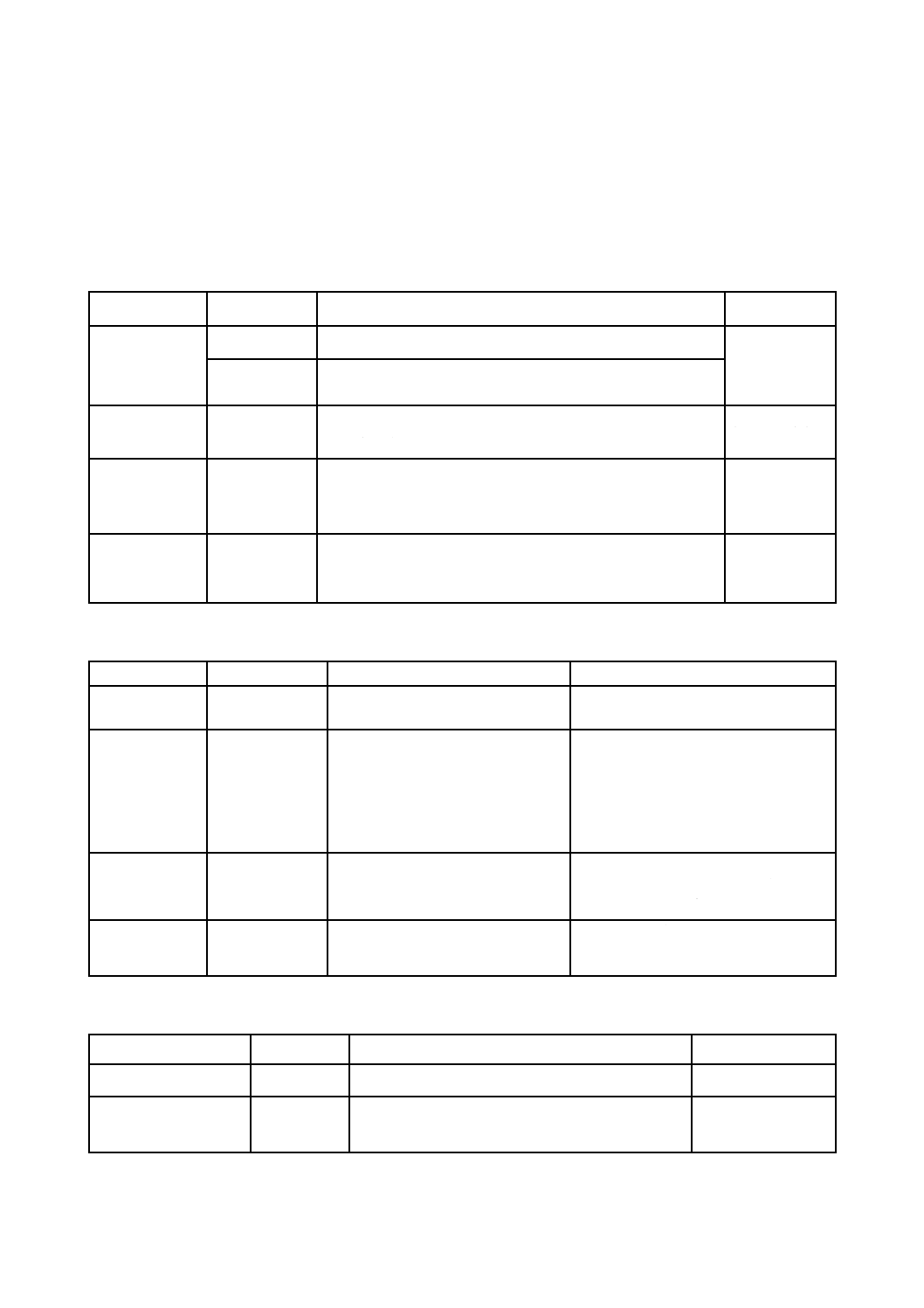

表 1 統計的試験計画の種類

統計的試験計画の種類

適用範囲

信頼性要求事項

適用規格

逐次打切り試験

非修理又は修理,

取替えあり又は取替えなしのアイテム

一定故障率又は一定故障強度

について合格又は不合格

IEC 61124

再使用又は一回限りのアイテム

成功率,又は失敗率

IEC 61123

定時・定数打切り試験

非修理又は修理,

取替えあり又は取替えなしのアイテム

一定故障率又は一定故障強度

について合格又は不合格

IEC 61124

再使用又は一回限りのアイテム

成功率,又は失敗率

IEC 61123

選択形定時・定数打切り試

験

(特定用途)

非修理又は修理,

取替えあり又は取替えなしのアイテム

一定故障率又は一定故障強度

について合格又は不合格

IEC 61124

再使用又は一回限りのアイテム

成功率,又は失敗率

IEC 61123

修理・取替えなしの暦時間

打切り試験

非修理又は修理,

取替えあり又は取替えなしのアイテム

一定故障率又は一定故障強度

について合格又は不合格

IEC 61124

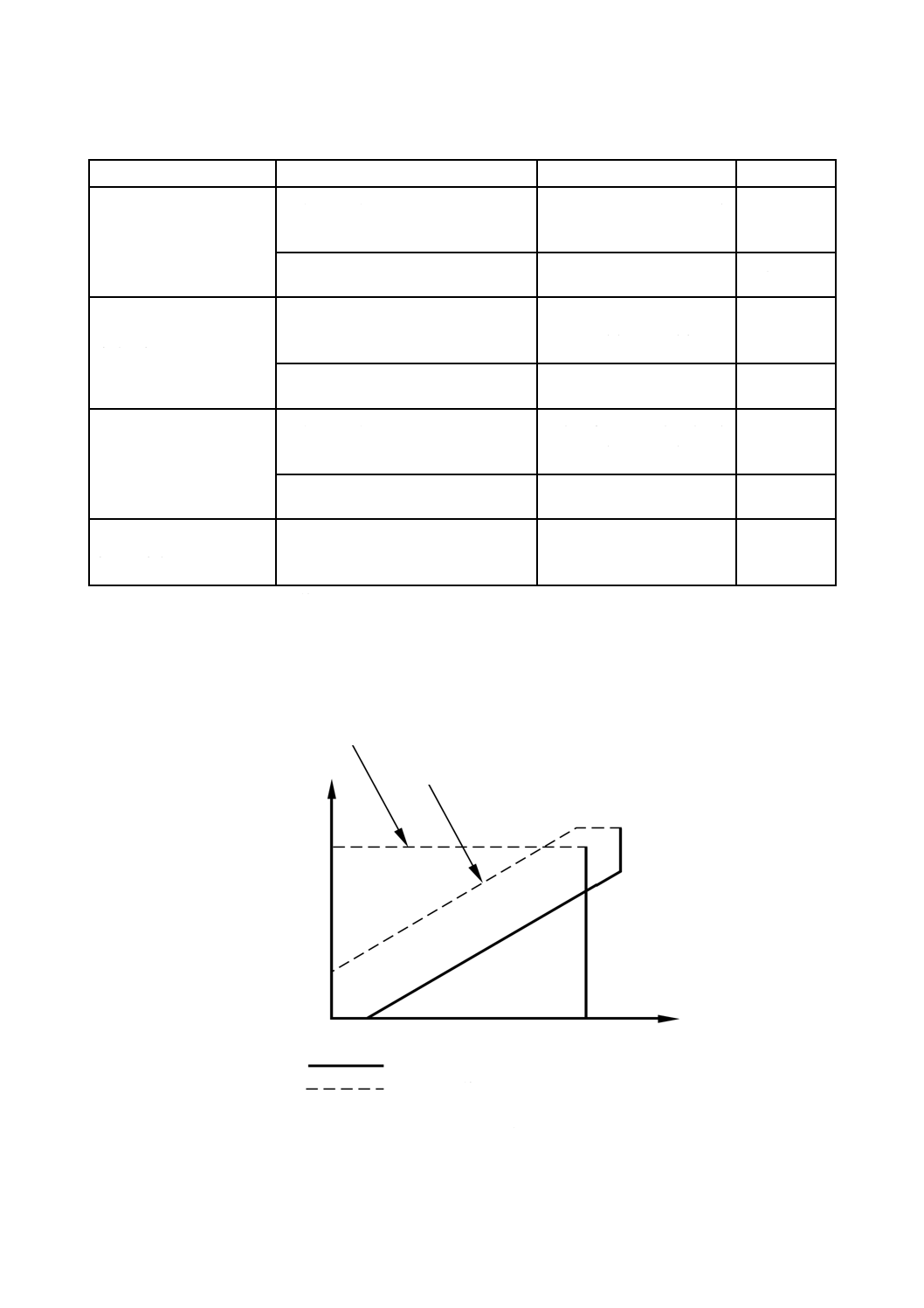

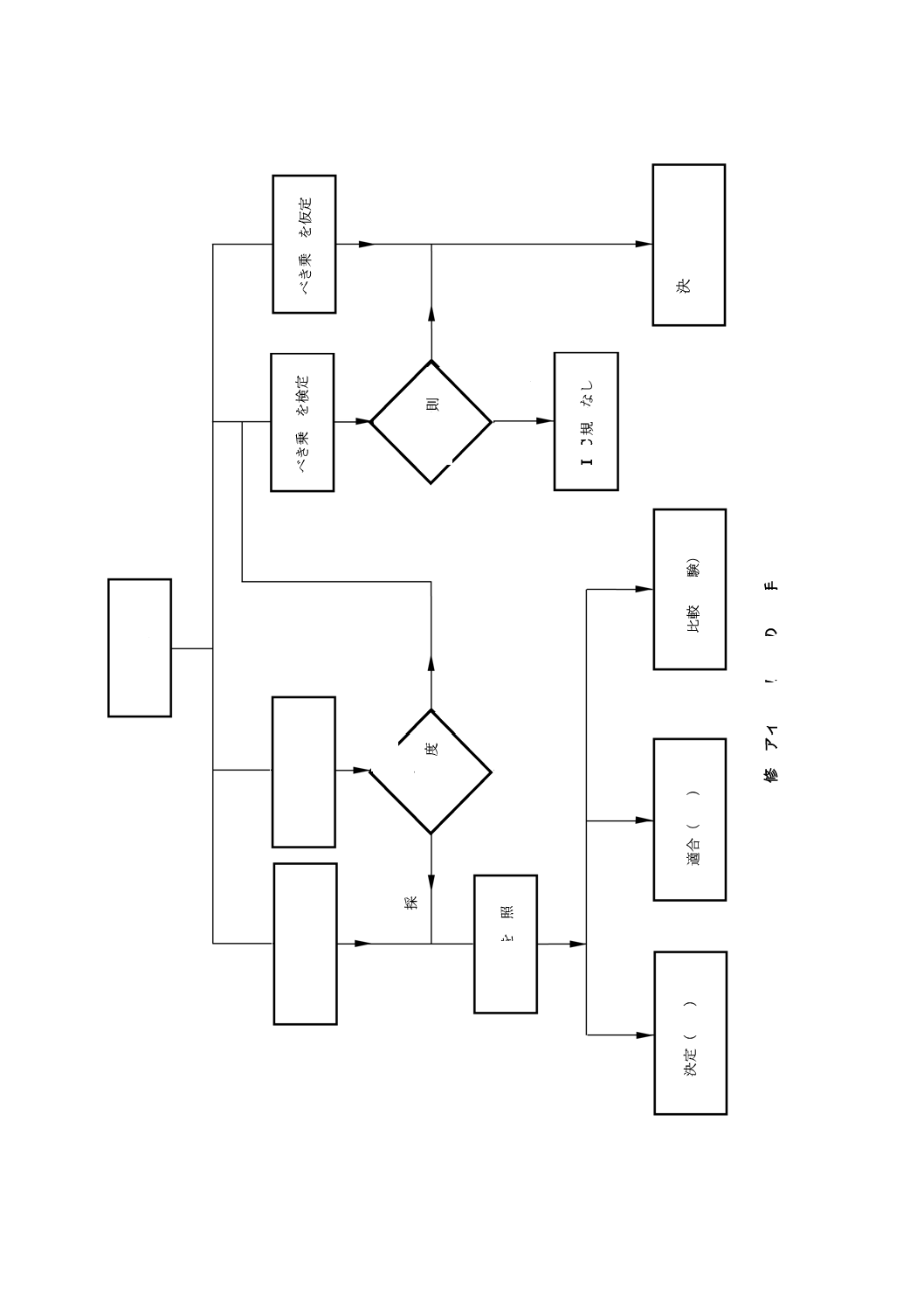

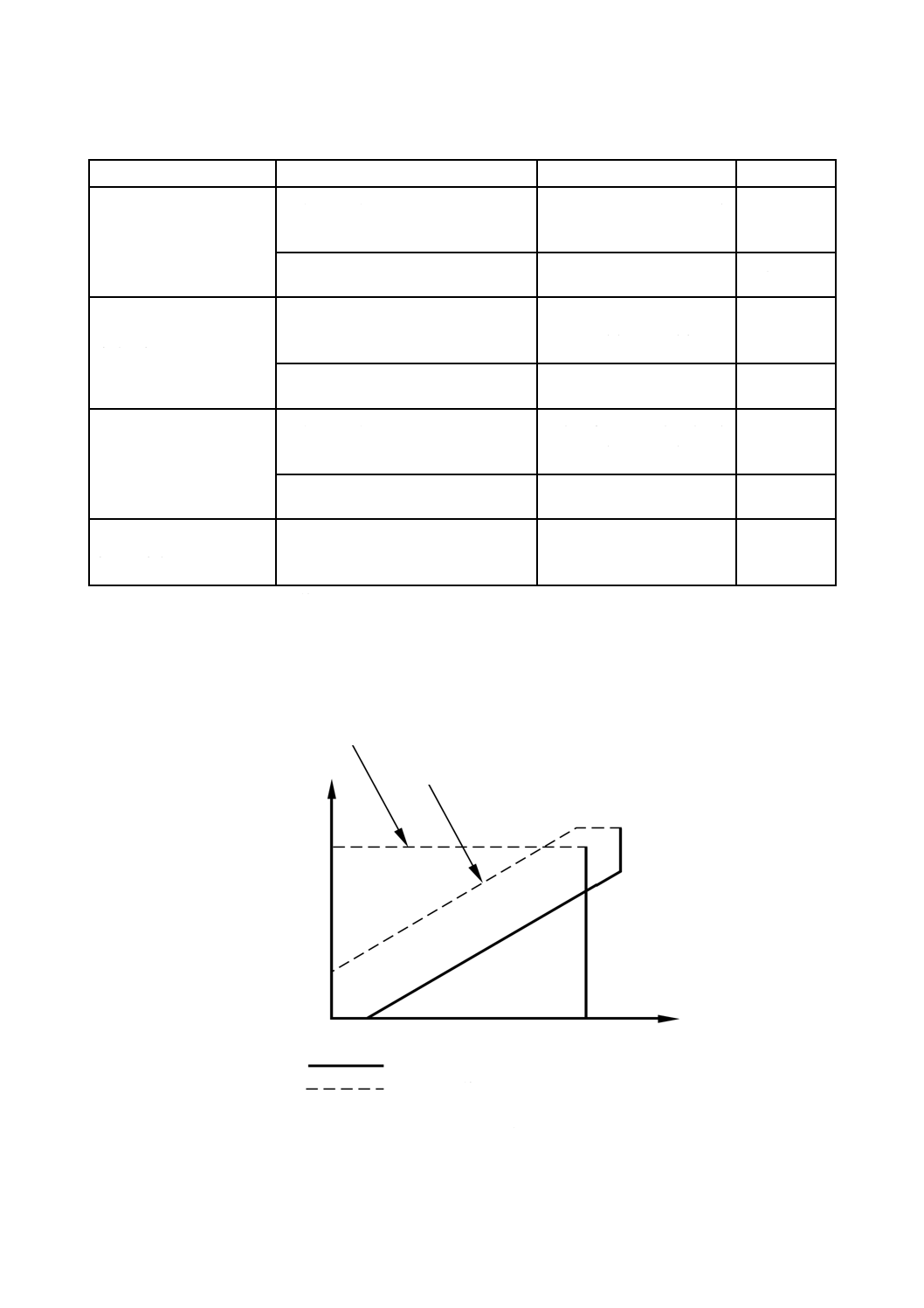

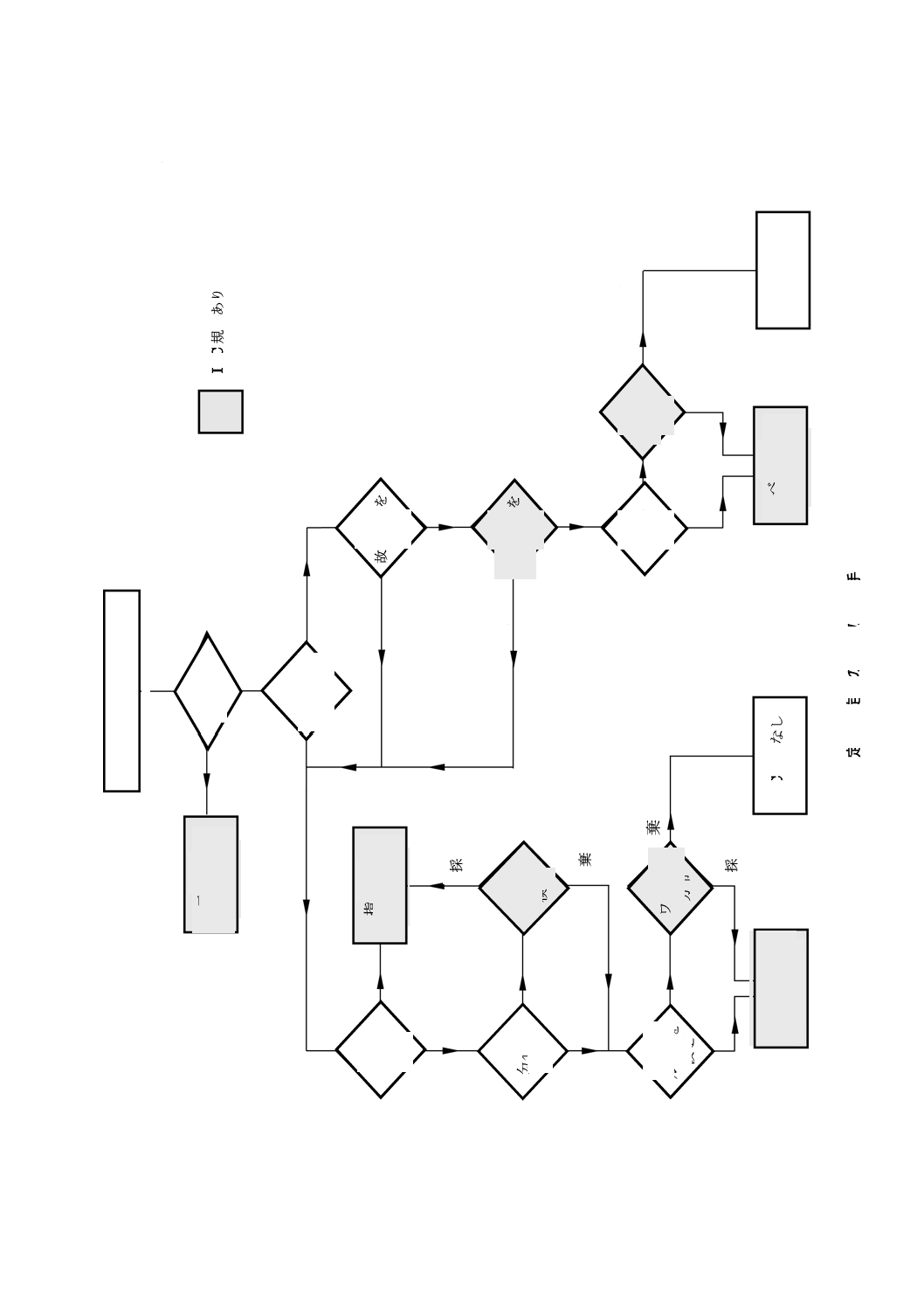

次の図1及び図2は,統計的試験計画の種類を選択するための指針を与える。図1は,特に同一リスク

での逐次打切り試験及び定時・定数打切り試験の比較を示す。

図2は,2種類の基本的な計画に対して,判定までの期待累積試験時間を真の平均故障間動作時間(MTBF)

の関数として示す。これらの図は,二つの計画の長所及び短所を説明している。

図 1 同一リスクでの,逐次打切り試験及び定時・定数打切り試験の比較

合格判定線

不合格判定線

累積試験時間

定時・定数打切り試験

逐次打切り試験

故

障

数

14

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 真の平均故障間動作時間の関数としての,判定までの期待累積試験時間

図1及び図2を基に,表2は,逐次打切り試験及び定時・定数打切り試験の双方の長所及び短所を示す。

表 2 統計的試験計画の比較

統計的試験計画の種類

長所

短所

定時・定数打切り試験

累積試験時間の最大値を固定する。した

がって,試験装置及び試験要員に対する

最大要求値を試験開始前に決定できる。

平均的に,故障数及び累積試験時間は相当

する逐次打切り試験のそれらを超える。

試験開始前に,最大故障数を固定する。

したがって,修理又は取替えなしの場合

には試験アイテム数の最大値を決定でき

る。

非常によいアイテム又は非常に悪いアイ

テムは,判定までに最大累積試験時間又は

最大故障数を必要とする。相当する逐次打

切り試験では,これらをより短くできる。

累積試験時間の最大値が,相当する逐次

打ち切り試験よりも短い。

逐次打ち切り試験

全般に,判定までの故障数は,相当する

定時・定数打切り試験より少ない。

故障数及びその試験アイテム費用は,相当

する定時・定数打切り試験と比べて大きく

変化する。

試験は,累積試験時間及び故障数につい

て固定の最大値をもつ。

最大累積試験時間及び故障数は,相当する

定時・定数打切り試験のそれらを超えるこ

とがある。

全般に,判定までの累積試験時間が最小

である。

定時・定数打切り試験

定時打切り

定数打切り

逐次打切り試験

ゼロ故障で打切り

判

定

ま

で

の

期

待

時

間

真の平均故障間動作時間(MTBF)

15

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.1

信頼性適合試験で用いる用語 適合試験は,ある設計の信頼性性能が,規定されたパラメータに適

合するかどうかの試験が要求される場合に用いる。そのため,試験の結果は,“合格(適合)”又は“不合

格(不適合)”になる。適合試験は,統計的仮説検定の理論に基づく。統計的検定は,帰無仮説を棄却して

対立仮説を支持するか又は帰無仮説を棄却しないかを判定する手順である。これらの仮説は,仮定した確

率モデルのパラメータについての命題である。

適合試験において,すべての試験計画及び判定基準は,次に示す二つの特性のいずれかに基づく。

− 規定の試行回数又は試験時間における,許容できる該当故障数

(許容できる故障数を,ゼロとすることができる。)

− 規定の該当故障数における,許容できる試行回数又は該当試験時間

(規定の該当故障数を,ゼロとすることができる。)

合格又は不合格の判定基準は,試験計画の中で与えられ,選定したリスク及び判別比の値によって判定

する。

サンプリングの用語では,第1種の誤り及び第2種の誤りに区分する。これらは,帰無仮説が真の場合

にこれを棄却する確率,及び帰無仮説が偽の場合にこれを棄却しない確率としてJIS Z 8101-1で定義して

いる。第1種の誤り及び第2種の誤りの記号として,それぞれアルファ(α)及びベータ(β)を用いる。

適合試験において,生産者危険とはアイテムが規定された信頼性尺度の許容値を満たしている場合に不

合格とする確率であり(第1種の誤り),消費者危険とはアイテムが規定された信頼性尺度の許容値を満た

していない場合に合格とする確率(第2種の誤り)である。

アイテムの不合格の確率を最小限にするために,生産者は,そのアイテムの信頼性尺度が規定された合

格値よりも良い値をもつようにすることが必要である。

試験計画において,判別比Dは,合格限界値と不合格限界値との比である。信頼性尺度の例としては,

成功率・失敗率,故障率及び故障強度がある。

検出力(1−β)は,第2種の誤りをしない確率として定義される。このことから,特性曲線(OC曲線)を

描くことができる。これは,信頼性尺度の値についての帰無仮説を棄却しない確率としての関数で,一般

的にPaと表される。

OC曲線は,どんな試験計画にも適用でき,信頼性尺度の任意の真値に対して棄却しない確率(アイテ

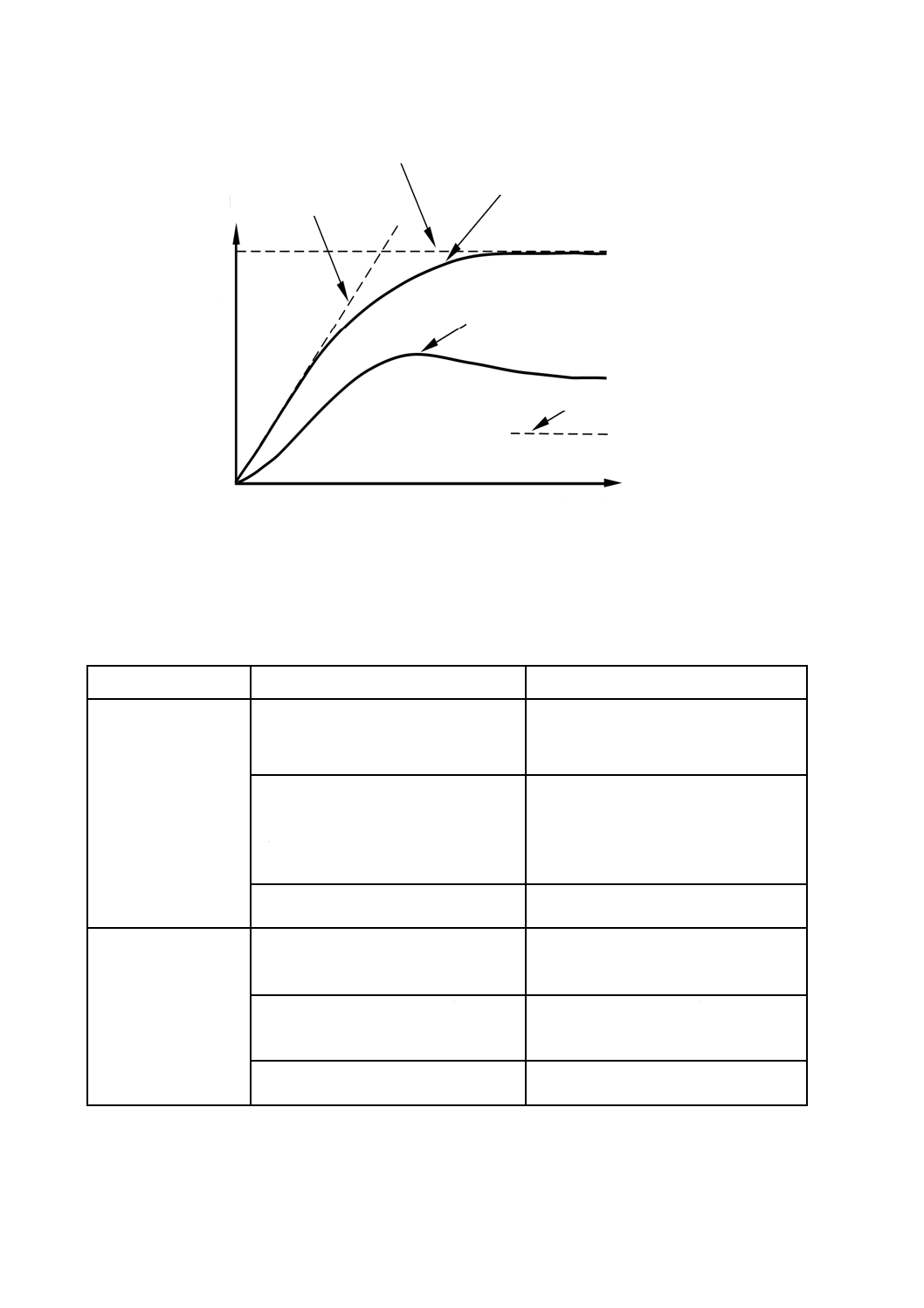

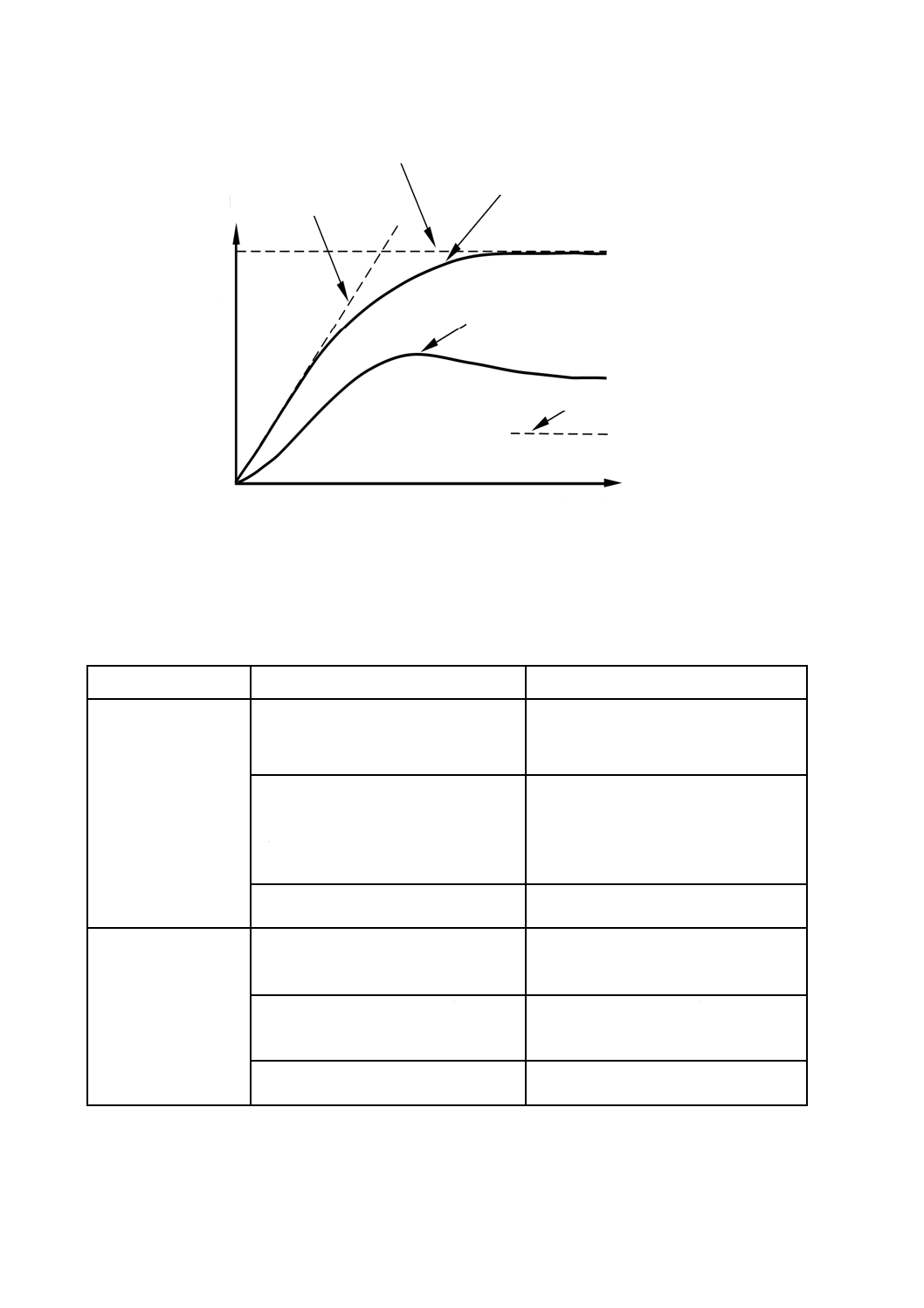

ムの合格)を示す。(D >1),したがって,Dとともにα,βは,OC曲線上の二点を定める。図3は,定時・

定数打切り試験附属書B.5 及び 附属書B.8に対するOC曲線を示す。ここで,Paは合格確率(y軸),λ

を真の故障率(故障強度),λ0を規定された合格故障率(故障強度)とし,比λ/λ0がx軸である。

B.5は,α=10 %,β=10 %,及びD=1.5をもつ。IEC 61124に,この種類の試験計画の完全な詳細事

項が規定されている。

16

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 試験計画附属書B.5及び附属書B.8に対するOC曲線(IEC 61124における事例)

判定リスクは,その試験計画の特性曲線(OC曲線)によって明確に示される。

生産者及び消費者は,当該試験のために選択する判定リスクについて,試験の拡張(時間延長,及び/

又はより多数の試験アイテムによる。)によるリスクの低減と総費用,更に装置,設備,時間の確保などほ

かの要素との調和をとりながら,同意することが望ましい。

試験の拡張(時間延長,より多数の試験アイテム)は,同一のα,βに対し,より急こう配の特性曲線

となり,判別比Dを改善(低減)することができる。

表 3 仮説検定の概要(IEC 61124の試験計画B.5からの例)

仮説検定

アイテムの真の特性(未知)

帰無仮説が真

帰無仮説が偽

観察結果に

基づく判定

帰無仮説を採択

(r<c=36)

正判定

Pa=100−α′=100‒12=88 (%)

誤判定

Pa=β '=9.9 (%)

消費者危険, 第2種の誤り

対立仮説を採択

(r>c=36)

誤判定

Pa=α′=12 (%)

生産者危険,第1種の誤り,危険率

正判定

Pa=100−β ′=100−9.9=90.1 (%)

検出力

5.1.2

信頼性適合試験に対する要求事項 アイテムの信頼性適合試験に対するどのような要求事項も,ア

イテムの契約又は仕様書に規定するか又は引用するとよい。試験仕様書は,信頼性適合試験のすべての細

目を十分に包括して規定するとよい。この規格によって信頼性適合試験を規定する場合は,適用可能な情

報を,5.1.2.1〜5.1.2.4に示す。

5.1.2.1

試験アイテム及び試験の種類 次の事項を規定することが望ましい。

λ/λ0

合

格

確

率

(1.1−α)

1.2

1

0.8

0.6

0.4

0.2

17

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験アイテム(の種類)の識別

b) 実施する試験の種類:試験室試験又はフィールド試験(4.3.2参照)

c) サンプルを抽出するアイテムの母集団及び必要な場合には,試験アイテムの選択に関する特別な手順

(4.5参照)。

5.1.2.2

信頼性尺度及び統計的試験計画 次の事項を規定することが望ましい。

a) 適用できる信頼性尺度及びその合格値の記述

あるシステムの信頼性尺度に適用する場合で,別に確認された個々のサブアイテムの信頼性尺度から

得ることができる場合の適用手順は,例えば,IEC 61078,IEC 60812 又はIEC 61025を参照して規

定するとよい。

b) 用いる適合試験計画(5.1参照)

選定した試験計画を規定するとよい。その計画は,主に表1によって適用可能な規格から選ぶとよい。

そうでない場合は理由付けをする。

c) 仮定した分布の妥当性確認のための検定(9.1及び9.3参照)

5.1.2.3

試験条件及び試験サイクル 適用可能な場合には,次の事項を規定するとよい。

− 負荷及び電源条件並びに試験中の実際的な操作を含めた動作及び環境条件(6.3 参照)

− 試験中に適用する予防保全(6.4参照)

− 上記の事項の順序及び組合せに関する試験サイクル(6.1,6.2,及び 6.3参照)

5.1.2.4

試験アイテムの性能及び故障 適用可能な場合には,次の事項を規定するとよい。

− 試験中に監視する機能パラメータ

− 試験アイテムの故障に対する調査基準(7.1〜7.3参照)

− 直ちに不合格の判定を必要とする故障の種類(7.2.2.1参照)

− 非該当故障の種類(7.2.1参照)

− 該当試験時間とみなす試験期間(7.4参照)

− 個々の試験項目について該当試験時間又は動作数の限界

− 修理及び試験の継続に対する条件

− 試験中に機能パラメータを監視することができない場合には,監視の予定時間。

5.1.3

成功率・失敗率に対する試験 成功率が要求される場合の試験では,試行回数及び対応する失敗数,

又はアイテムの総数及び故障アイテム数だけを計数し,統計的に取り扱う。成功率の試験においては,そ

の試験から得られる観測値は二値変数である。このことは観測値が,例えば,時間又は単位時間当たりの

繰返し数若しくは故障数のような連続変数を尺度とする多くのほかの信頼性試験とは対照的である。

5.2

信頼性決定試験 信頼性決定試験の目的は,補償コストの見積り,アイテムの信頼度予測などのた

めに,一つ又は複数の信頼性尺度を推定することである。試験の目的は,通常は試験するアイテムの信頼

性を一つ又は幾つかの基本尺度の数値を使って定量化することである。その試験条件及び生の試験データ

に加えて,推定のための信頼水準を規定するとよい。信頼性決定試験において,関心ある信頼性尺度の推

定は,寿命時間データ解析から得られる。適用可能な信頼性尺度を規定するとよい。

信頼性決定試験に対する試験条件,試験アイテムの性能,試験監視及び試験手順の定義は,信頼性適合

試験に対するものと同じである(5.1参照)。

信頼度決定試験に対する統計的方法を9.に規定する。

以前の試験又はフィールドでの観測によって得られた既存データは,データが十分に完全であり,立証

されていて,適切であるならば,信頼性推定のために受け入れてもよい。

18

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 信頼性決定試験及び信頼性適合試験を区別するとよい。このことは,決定試験における推定は

観測だけに基づいていることに対して,適合試験は更に,要求された許容値と同様に非許容値,

及び相応のリスクにも基づいているからである。このことは,適合試験が通常,より多くの情

報を含むことを意味する。

5.3 信頼性比較試験 類似の機能をもつ二つの製品間の信頼性性能を比較することを要求される場合に,

信頼性比較試験を使う。同様に,二つの異なるサブアイテム設計をもつ一つのアイテムの信頼性性能の比

較を要求される場合にもまた,比較試験を使う。信頼性比較試験の目的は,アイテムAがアイテムBより

も高い信頼性をもっているかどうかを判定することであり,A及びBの信頼性性能尺度を推定することは

必要ではない。

比較試験においては,その試験条件はまた,使用条件に対して適切なものでなければならないが,しか

し比較試験の利点は,同一の試験条件がアイテムA及びアイテムBに作用することにある。このことは,

試験が低度なシミュレーション,加速又は時間圧縮された試験を使うときには特に重要である。実使用条

件に対する試験条件の正確な関係が未知であっても,故障モードが適切であるならば,比較試験の結果を

利用することができる。

適合試験と同じように,試験室試験又はフィールド試験に対する個別の信頼性試験計画を準備するとよ

い。信頼性比較のための統計的方法を9.に規定する。

信頼性比較試験に対する試験条件,試験アイテムの性能,試験監視及び試験手順の定義は,信頼性適合

試験に対するものと同じである(5.1参照)。

故障解析は,必要である。

6. 試験条件

6.1

試験条件選定の一般原則 アイテムの信頼性試験条件を選ぶときは,次の主要な要素を考慮に入れ

るとよい。

− 信頼性試験の要求又は実施の基本的な理由

− 使用環境条件

− 試験アイテムで想定される使用条件の変化

− 使用条件で異なるストレス要因が故障を誘発する可能性

− 異なる試験条件に基づく相対的な試験コスト

− 利用可能な試験設備

− 可能な試験時間

− 試験条件を関数とする信頼性尺度の予測値

もし試験の理由が,アイテムの信頼性が特に起こり得る重大な(例えば,安全)水準よりも低くはない

ことを示すのであれば,試験条件からいかなる重要で極端な使用条件も除外しないのがよい。

例えば,保全計画立案の最適化のように,通常の使用条件に適用できる信頼性の水準を実証又は決定す

るのであれば,試験条件は実使用条件を高度に代表したものであることが望ましい。もし試験の理由が,

判別力のある試験結果を用いて異なったバージョンのアイテムを比較するのであれば,多くの場合,使用

条件の限界に達するストレス水準を含み,再現可能な試験条件であることが本質的に重要である。いかな

る場合も,種々のストレス要因の厳しさは,ステップストレス試験の場合を除き,アイテムに規定された

限界ストレスを超えないことが望ましい。ステップストレス試験は,この規格の適用範囲外である。しか

し,時間をストレス水準で読み替えれば,ここに規定する統計的方法が適用できることがある。

19

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験の期間中,幾つかの動作,環境及び保全の条件を考慮することがよい。試験条件は,一般に適切な

試験サイクルの周期的な繰返しである。個別信頼性試験計画は,生起回数,持続時間,時間間隔,並びに

試験サイクルの動作,環境及び予防保全条件の相互関係を示す図式を含むとよい。

幾つかの動作,環境及び保全の条件の厳密な再現を必要とする試験では,試験サイクルは,特にその試

験のための設計をするのがよい。高度なシミュレーションの試験サイクルを構築する手順は,IEC 60605-2

に規定する。また,例えば,特殊な機能監視設備又は高度の時間圧縮のような特別な要求事項を満たす試

験が必要な場合にも,IEC 60605-2をテイラーリングして特別な試験サイクルを設計することができる。

フィールドで遭遇するであろう種々の条件のうちの一つを反映し,選定された,一組の十分定義された

動作,環境及び保全の条件の下での信頼性試験では,IEC 60605-3に規定する低度なシミュレーションの

標準試験サイクルを,典型的な使用条件を模擬するために使うことができる。ほかの場合には,より極端

な環境条件を選んでもよい。

一般に,フィールド使用に関しては,比較試験又はステップストレス試験が必要とされる場合を除き,

ストレス水準の増加による試験の加速は行わないのがよい。信頼性尺度が主に動作サイクル数に依存する

場合には,暦時間圧縮のため動作試験条件の加速を考慮するとよい。環境条件は,可能な限りJIS C 60068

規格群で規定されている推奨条件に基づくとよい。

6.2

前処理及び事後保全 適用できる場合には,次を規定するとよい。

a) 試験,調整,校正及び動作時間,例えば,試験に先立って行われる信頼性ストレススクリーニング項

目(6.1参照)

b) 故障した非修理又は修理のアイテムの許容された取替えを含む,適用可能な事後保全手順(6.4.2 参照)

c) 試験アイテムを規定の条件に置く前処理,例えば,模擬の保管及び/又は輸送

6.3

動作及び環境試験条件の仕様

6.3.1

動作条件 次の動作条件の分類を,それらが適用できる限り,個別信頼性試験計画に記載するのが

よい。

6.3.1.1

機能モード 複雑なアイテムは,十分定義されているが種々の機能モードをもっていることがあ

る。実際のフィールド使用におけるアイテムの動作プロファイルは,各機能モードが占める時間百分率及

びあるモードからほかのモードへの推移パターンで示される。 推移は操作者の直接操作又は自動的に行わ

れることがある。

複数の動作モードをもつ修理アイテムの例:無線機がVHF受信機又はオーディオアンプとして動作,測

定器がディジタル電圧計又はカウンタとして動作,レーダシステムが手動又は自動追跡として動作。

6.3.1.2

入力信号 試験中のアイテムの動作に影響を与えるすべての測定信号パラメータについて,入力

信号特性の要求事項を許容限界とともに規定することが望ましい。複雑な試験装置インターフェイスの場

合は,試験アイテムの故障と試験装置自体の故障との区別を可能にするために特に重要である。入力信号

は,環境仕様書の重要な部分であり,例えば,関連する公称値,限界値などを規定するのがよい。

6.3.1.3

負荷条件 電気的及び機械的負荷条件は,一般に,試験アイテムに課されるストレスの重要な部

分であり,それだけに慎重に規定するのがよい。電気的負荷は,その入力インピーダンス及び過渡現象に

よって特徴付けられる。機械的負荷の特徴は,静的又は動的である。負荷条件の一部として,アイテムの

実出力を規定し試験で使用するとよい。負荷条件は,該当する場合は,公称値,最大値などを規定するの

がよい。

20

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1.4

アイテムの操作及び取扱い 制御された操作などの取扱いは,しばしばフィールド使用を模擬す

るために必要である。過度に制御されていない取扱いは,アイテムに意図しないストレスを与えることが

ある。このような要求事項及び制限は,個別信頼性試験計画に記載するのがよい。もし,粗雑な取扱いが

試験の要素であるならば,慎重に規定するのがよい。

6.3.1.5

支援供給 要求特性,例えば,外部電源の電圧,周波数,波形,過渡現象又は高調波を対応する

許容値とともに規定するとよい。該当する場合は,水,石油,冷却,加圧空気などその他の供給にかかわ

る要求事項を規定するとよい。外部供給による強制冷却をしているアイテムでは,実際の温度ストレスは

全部又は一部を冷却システムの特性に依存する。冷却システムのパラメータである流量率,吸気温度,湿

度,清浄度などの要求事項は,個別信頼性試験計画に記載するとよい。

6.3.2

環境条件 フィールド使用の期間中の環境条件は,通常,厳しさが変化する多くの環境要因の組合

せ及び系列から構成されている。フィールド試験期間中の使用環境の正確な制御は,必ずしも経済的では

なく,また,試験を行う立場から重要でないこともある。フィールド試験では,試験条件を記録すること

が特に重要である。

試験室試験では,環境要因は個別に,組み合わせて又は順番に適用される。環境条件パラメータは,可

能であれば,JIS C 60068規格群に規定する推奨される厳しさに基づくとよい。使用する環境条件を個別信

頼性試験計画に規定するとよく,IEC 60068-2に規定する該当仕様に要求される情報並びに標準条件の順

序及び推移に基づくことが望ましい。JIS C 60068規格群に含まれない又は逸脱する試験の完全な情報につ

いても規定するとよい。

動作及び環境条件の選択のための詳細な指針は,IEC 60605-2に規定する。

ほとんどの場合,動作,環境及び保全の使用条件は,組合せ,順序及び厳しさにおいて非常に多様であ

る。しかしながら,幾つかの類似の適用に対しては,試験室における適合試験又は決定試験において標準

試験サイクルが使用できることが多い。

IEC 60605規格群で詳細に規定されている標準(推奨)試験条件は,該当する場合には,使用すること

が望ましい。フィールド試験では,試験条件の記録が特に重要である。

6.4

保全条件の仕様

6.4.1

予防保全 仕様書に,通常業務として保全活動が規定されているアイテムでは,予防保全方針を信

頼性試験に含むことがある。いずれにせよ,試験中の予防保全活動は実使用での実施と異なってはならず,

また,試験中の予防保全は実使用で規定された頻度を超えたり少なかったりしないのがよい。

予防保全活動の標準的な範囲は,部品取替え,調整,調節,注油,清掃,再設定などである。

試験プログラムには,該当する場合,少なくとも次を規定するとよい。

− 実施される予防保全活動及びその限界

− 予防保全間隔,時間又は予防保全の必要性を管理するそのほかの基準

フィールド使用の規定手順がある限り,このプログラムは,機能検査及び冗長要素の必要な取替えを含

むことがある。

予防保全間隔又はそのほかの基準は,個別信頼性試験計画に規定し,試験の実施前に作成するとよい。

間隔又は時間は,動作時間,暦時間(経過時間)又は該当試験時間(例えば,サイクル数)によって規定

する。これらは,試験サイクル及び信頼性試験の活動に関連付けた適切な段階で実施するよう規定するの

がよい。実施された保全は,試験日誌に記録するとよい。

21

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.2

事後保全 個別信頼性試験計画は,修理可能アイテム,すなわち,試験中に許容される修理又は取

替えの水準(サブユニット,サブアセンブリ,構成品など)に適用する保全方針を示すとよい。

試験アイテムの故障が観測された場合は,次の行動をとるとよい。

a) 試験アイテムの故障は,可能な限り早く確認し適切に記録するとよい。もし故障原因の確認が不可能

ならば,次の手順は部分的に適用する。

b) 故障場所を特定し,故障原因を発見するために必要な故障解析及び診断試験を始める。

c) 最初の評価は,故障の種類を決定するとよい。アイテムの故障解析の報告が完成するまで,最終分類

はしないほうがよい。

d) 起こり得る二次故障を追跡するようにするのがよい。

e) 手順a)〜d)に基づき,修理の必要性まで判断を広げるとよい。

f)

必要ならば修理を実施するとよい。故障した非修理アイテムは,もし可能ならば,引き続く詳細解析

に備え故障の状態で保管するとよい。

g) もし許容される種類の試験であれば,修理された試験アイテムは,遅滞なく試験に戻してもよい。

事後保全後,試験の再開に先立って試験設備で試験アイテムの性能を試験してもよい。該当する場合,

試験中の修理可能アイテムのすべての交換可能なサブアセンブリ又は構成品について,修理の有効性を確

認するために動作時間(又はサイクル数)を個別信頼性試験計画に規定するとよい。故障及びこの期間中

の時間を記録し,報告するのがよい。しかし,この時間は,信頼性試験計画で規定されない限り,該当試

験時間としてみなさない。

間違った診断がされ,サブアセンブリ又は構成品の取替えが故障の除去につながらない場合には,可能

ならば当初のアイテムは元に戻し,故障発見の手順を続けるとよい。

7. データ収集及び故障の分類 実施している信頼性試験の種類によって,試験アイテムの該当故障を,

試験期間を通じて観測するか,又は該当故障数を試験終了時に観測するのがよい。そのため,試験アイテ

ム性能の監視並びに故障及び該当試験時間の定義は,個別信頼性試験計画に明確に規定するとよい。これ

に関する規則及び指針を,IEC 60300-3-2及び次に示す。

修理アイテムの信頼性に影響を与える可能性がある据付けの詳細を含むデータを収集するとよい。報告

は,試験期間中の動作及び環境条件の詳細についても同様に規定するとよい。

7.1

試験アイテムの性能の監視 試験アイテムの性能を監視するため,次の項目を個別信頼性試験計画

の中で明確に規定するとよい。

7.1.1

機能パラメータ 試験期間中監視する,機能試験パラメータを規定するとよい。そのようなパラメ

ータの限界値は,多くの場合故障の判定基準となる(7.2参照)。

規定したパラメータのすべて又はその一部を追加して監視する必要がある場合がある。起こりつつある

故障を示す傾向を見るため,追加パラメータを監視することは有用なことがある。

試験アイテム内に冗長系がある場合には,冗長サブアセンブリの機能パラメータの監視を考慮するとよ

い。

7.1.2

測定方法 要求される測定方法及び測定精度を,各々の監視パラメータごとに規定するとよい。も

し該当するならば,総測定誤差を推定するための手順を与えるとよい。

22

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

監視間隔 可能であれば,間欠故障を記録するため,主要な機能パラメータは連続監視するとよい。

もし連続監視ができなければ,監視する時間間隔及び監視する試験サイクルの時点を規定するとよい。監

視の時間間隔は,実質的に試験結果に偏りを与えないよう十分短くするとよく,可能ならば,試験サイク

ル周期より短い方がよい。

7.2

故障の種類 監視する各々のパラメータに対して許容性能限界を規定するとよい。与えられた環境

において,出力データを含むこれらの限界のいずれか一つを継続的又は間欠的に超えた場合,故障が発生

したと見なすのがよい。すべての故障は,次に従って解析するとよい。

誤った測定による故障表示及び外部測定機器の故障は,試験アイテム故障と見なさない。

もし複数のパラメータが規定された限界を越えた場合,それらが同一故障原因(二次故障)によるもの

であり複合された一つの試験アイテム故障であることが証明されない限り,それらは各々試験アイテムの

一故障と見なすとよい。

もし複数の独立した故障原因が存在する場合,結果として生じる故障の各々をまとめて一つの試験アイ

テム故障として見なすとよい。

試験アイテム故障は,該当又は非該当故障として分類する。7.2.1又は個別信頼性試験計画で規定する追

加の規定によっても,明確に非該当故障として分類できないすべての試験アイテム故障は,該当故障と見

なすとよい。これは,試験計画で規定されない限り,非再現故障を含む。

試験中又は終了時に観測されたすべての該当故障は,統計解析及び意思決定をするとき考慮に入れると

よい。

7.2.1

非該当故障の分類 次の7.2.1.1〜7.2.1.3による定義に従って分類された故障に対し,明らかな証拠

がある場合だけ,試験アイテム故障は非該当故障と見なしてよい。その証拠は,記録し,試験報告書に含

むとよい。

特別な場合に適用できる非該当故障の追加分類を,個別信頼性試験計画に規定してもよい。

7.2.1.1

二次故障 二次故障は,非該当であると考えられる。対応する一次故障は,試験仕様に従って該

当又は非該当に分類される。二次故障は,一次故障の発生後,時間遅れで発生する可能性があることに留

意する。その時間遅れの長さは,顧客及び試験機関において同意しておくのがよい。

7.2.1.2

誤使用による故障 試験中の誤使用による故障は,例えば,試験アイテムに対する規定以上の過

度の厳しさ,試験員又は修理員による乱暴な取扱いなど,意図しない試験条件によるものがある。誤使用

による故障は,当事者による同意がない限り,非該当であると考えられる。

備考 もし装置が,誤操作及び誤った取扱いに対して頑健であるように要求されている場合は,誤使

用による故障は当事者で検討するとよい。

7.2.1.3

設計是正によって除かれた故障 試験において初期に観測したある種の故障は,試験後,アイテ

ムの母集団全体に対して実施した設計変更及びそのほかの改善につながる場合もある。もしその是正処置

が有効であると証明できれば,この種類の故障は,同意の下で,既に実施された試験に対して非該当と分

類し直してもよい。

備考 故障を分類して非該当とするための基準を規定するとよい。

7.2.2

故障の特別な分類 例えば,試験アイテムの性能上の効果,アイテムの冗長部分又は本質的でない

部分の故障,修理費,修理時間などを基にして,個別信頼性試験計画に,試験アイテム故障に追加して特

別な分類を定義してもよい。JIS Z 8115で定義する種類の故障は,この目的に対し有益である場合がある。

23

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2.1

即時不合格判定を要求する故障 信頼性適合試験に対して特別な場合に,数にかかわらず,通常

の合格・不合格の基準に優先して即時不合格判定をする試験アイテム故障を定義することは適切である。

この場合,そのような故障は,個別信頼性試験計画で定義するのがよい。例えば,試験アイテムを使用・

保全・依存する人員に対して危害を与えるか,若しくは不安全となる試験アイテム故障,又は広範な材料

損傷の原因となるような故障は,この分類に含むとよい。

7.2.2.2

再発故障 再発故障は,アイテムの設計上の弱点又は低品質アイテムの使用による場合がある。

再発故障は,故障率の増加を伴う摩耗又はそのほかの劣化の重要な兆候である。故障再発の場合には,原

因を明確にするため特別な調査を実施するとよい。また,故障までの時間分布に関しての仮説を再検討す

るのがよい(8.4参照)。

7.2.2.3

冗長アイテムの故障 顧客と製造業者との間で同意がある場合,冗長アイテムにおいてシステム

故障を引き起こす故障は,冗長水準を減少するだけの故障とは別に分類する。故障の種類及びアイテムに

対するその結果を,試験計画において考慮するとよい。試験仕様には,どの程度のアイテム故障及びサブ

アセンブリ故障(冗長水準の減少)を該当故障として分類するかを規定するとよい。

備考 アイテムの状況によっては,同じ種類の故障が,システム故障又は冗長水準の減少を引き起こ

すことがある。

7.3

故障解析 各々の故障を,少なくとも該当・非該当として明確に分類できるまで解析するとよい。

可能な限り,故障解析で一次故障原因及び可能性がある要因を確認するとよい。この一貫した故障解析の

目的は,例えば,設計変更,生産工程の変更などの是正処置の基礎を与えるためである。

故障解析を容易にするため,各々の故障についてのすべての該当情報を試験報告及び試験日誌に記録し,

取替部品及びモジュールは物理的解析のため保管しておくとよい。

故障解析は,試験で観察された故障モードと,フィールドでの意図された及び期待された試験アイテム

の使用との関連を確認するとよい。これは,比較試験及び加速試験(例えば,ステップストレス試験)に

おいて,特に重要である。

試験アイテムのフィールドにおける意図された及び期待された使用に該当しない故障モードは,同意が

得られれば,実施した試験に対して非該当と再分類されることがある。故障解析で欠陥が発見できない場

合,当事者間で同意されない限り,該当故障として数えるとよい。ソフトウェア及びハードウェアから成

るアイテムにおけるソフトウェア故障は,特別な故障解析技術を必要とすることがある。

7.4

該当試験時間 該当試験時間は,信頼性要求に適合していることを示す又は信頼性性能特性を計算

するために,該当故障数とともに使用される時間である。

個別信頼性試験計画に規定するとおり,該当試験時間は,各試験アイテムの個別該当時間又は,総試験

アイテムについて積算した該当時間として,試験期間中記録する。信頼性ストレススクリーニング,保全

時間及びダウン時間は除外するのがよい。時間間隔で監視する場合,故障は当該時間間隔の中央で発生し

たと見なすとよい。

個別信頼性試験計画は,個別試験アイテムに対して,最小限及び/又は最大該当試験時間をあらかじめ

規定してもよい。

複数の個別のサブアイテムから構成される試験アイテムに対して,試験アイテムの該当試験時間の記録

は,個別のサブアセンブリごとの該当試験時間を考慮するとよい。

該当試験時間は,個別信頼性試験計画で規定するとよい。もし試験が,試験アイテム動作時間に基づく

ならば,積算時間計又はサイクルカウンターを試験中の各修理可能アイテムに設置することが望ましい。

故障の観測及び保全活動の時刻をそれぞれ記録するとよい。この方法が非実用的な場合は,車両使用時間

24

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(例えば,機上装備品の飛行時間)のような,ほかの時間基準に適切な補正を施すか又はそのまま使用し

てもよい。

8. 試験データ解析 試験データの統計処理は,試験期間に用いた中途打切りの種類に依存する。したが

って,そのことを試験計画の中に記述し,その活動は試験手順の中で記述するのがよい(4.4参照)。

8.1

非修理アイテム 非修理アイテムは,故障によって試験から除去するか又は試験計画で許容してい

れば,取替えができる。各アイテムの故障時間は,試験手順及び試験日誌に記録するとよい。アイテムの

サブアセンブリのどんな部分的取替えも,対応アイテムの修理と考えてよい。

8.2

修理アイテム 修理アイテムは,それらが故障した場合,修理して試験を継続することが許容され

る。もし許容修理回数が予定されていれば,試験計画で規定しておくとよい。個々の修理アイテムの故障

時間は,修理を行った情報並びに構成品及びモジュールの交換情報とともに,試験結果及び試験日誌に記

録するとよい。故障した構成品及びモジュールは,故障解析のために保存しておくとよい。

8.3

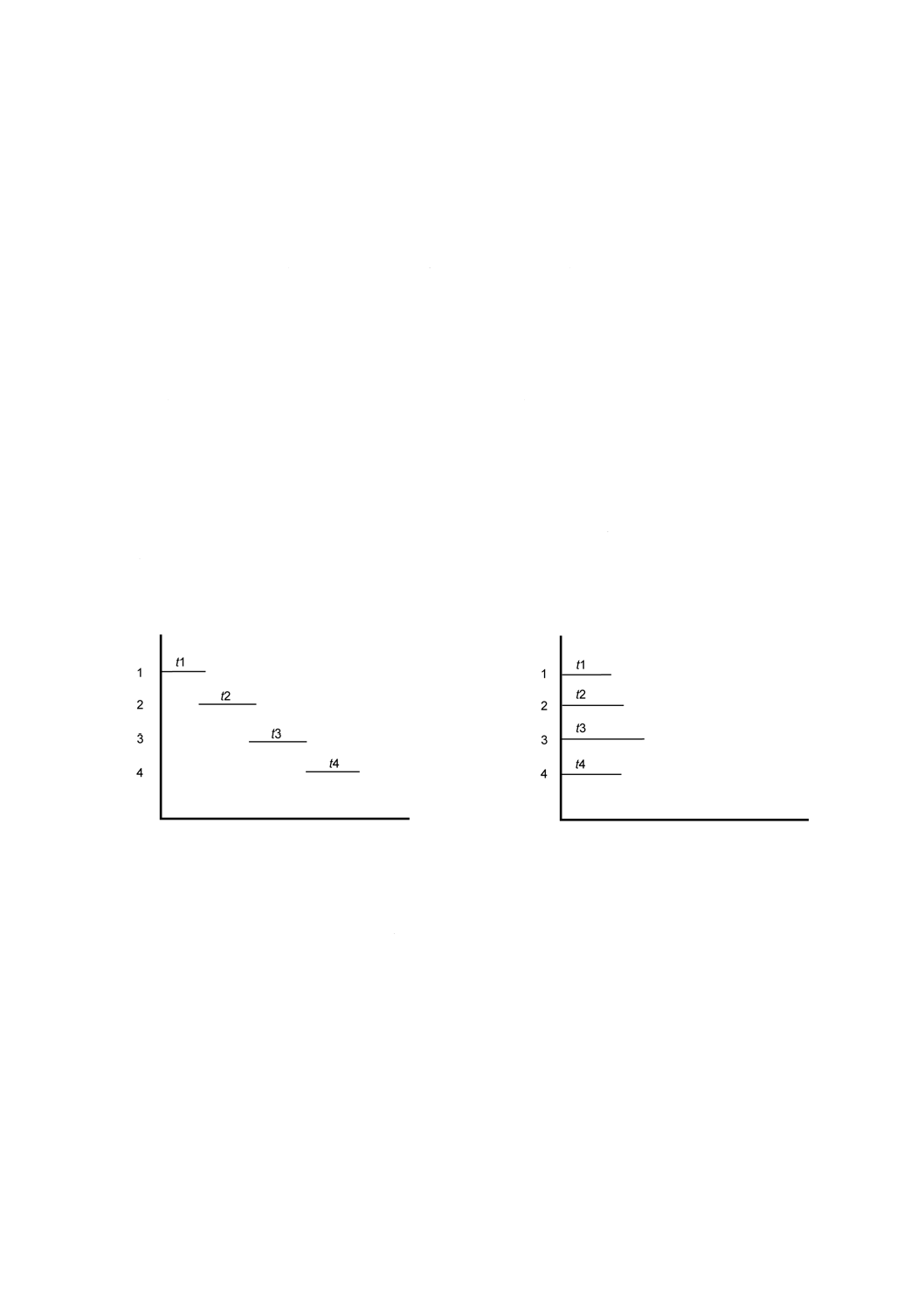

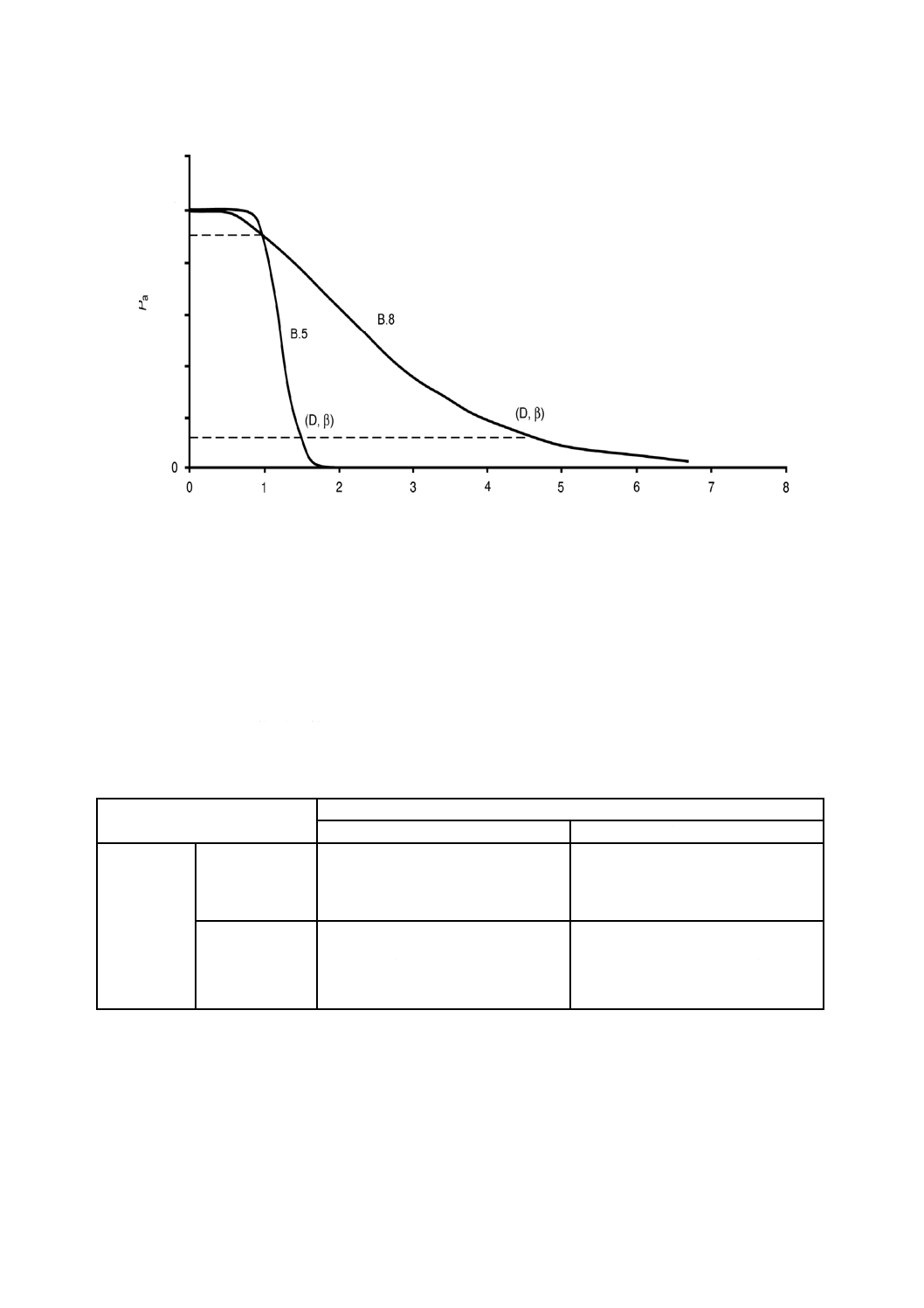

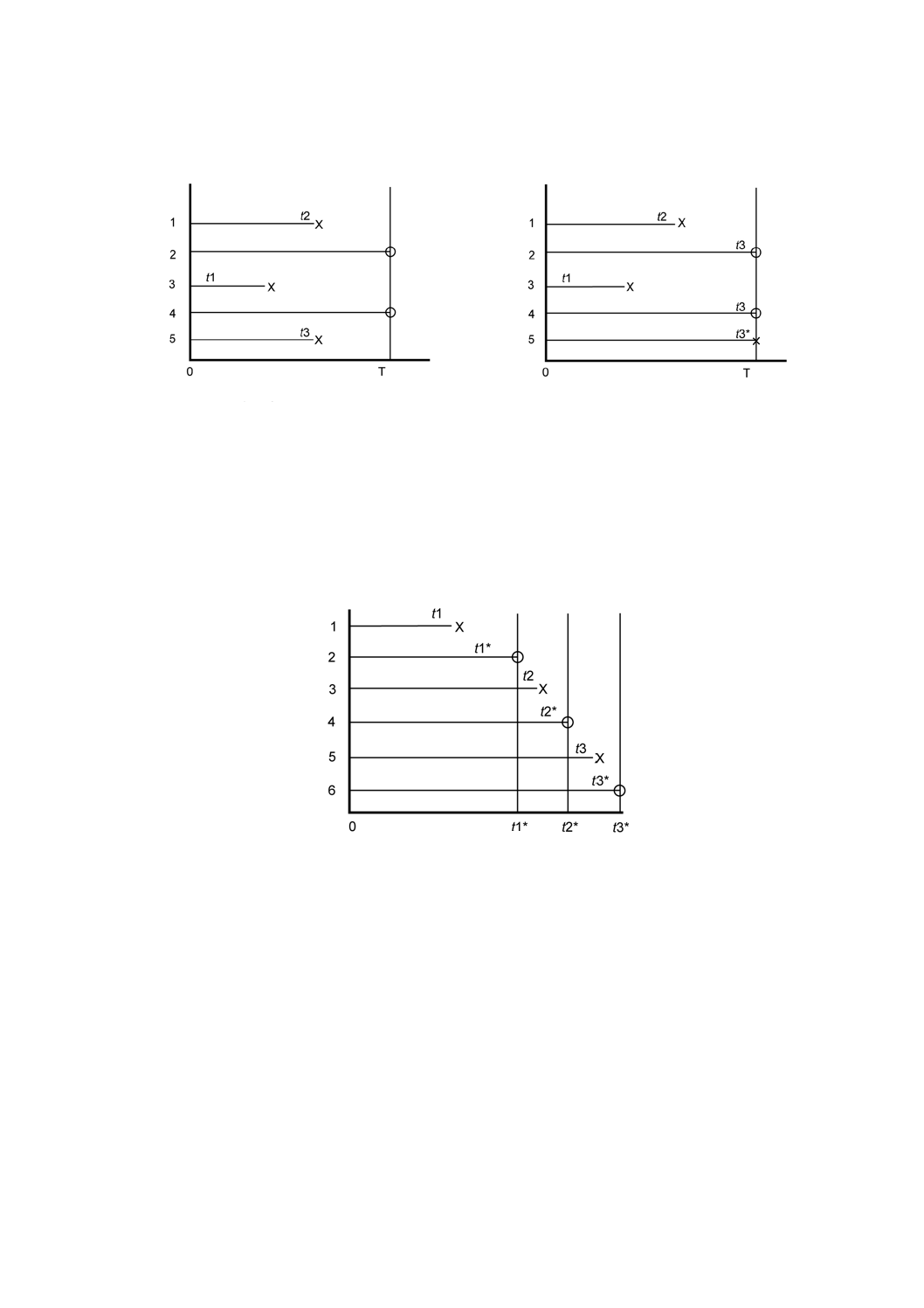

故障データの構造(中途打切り) 故障までの時間の定義は,アイテムが順番に動作開始されても

(図4a 参照),同時に動作開始されても(図4b参照),これら二つの場合が複合されても同じと見なす。

試験において,すべてのアイテムの故障時間が観測されたとき,完全データという。もし,暦時間(経過

時間)(例えば,フィールドでのアイテム)だけが分かっている場合,デューティ比から動作時間を得る

ことができる。

図 4 故障までの時間の例

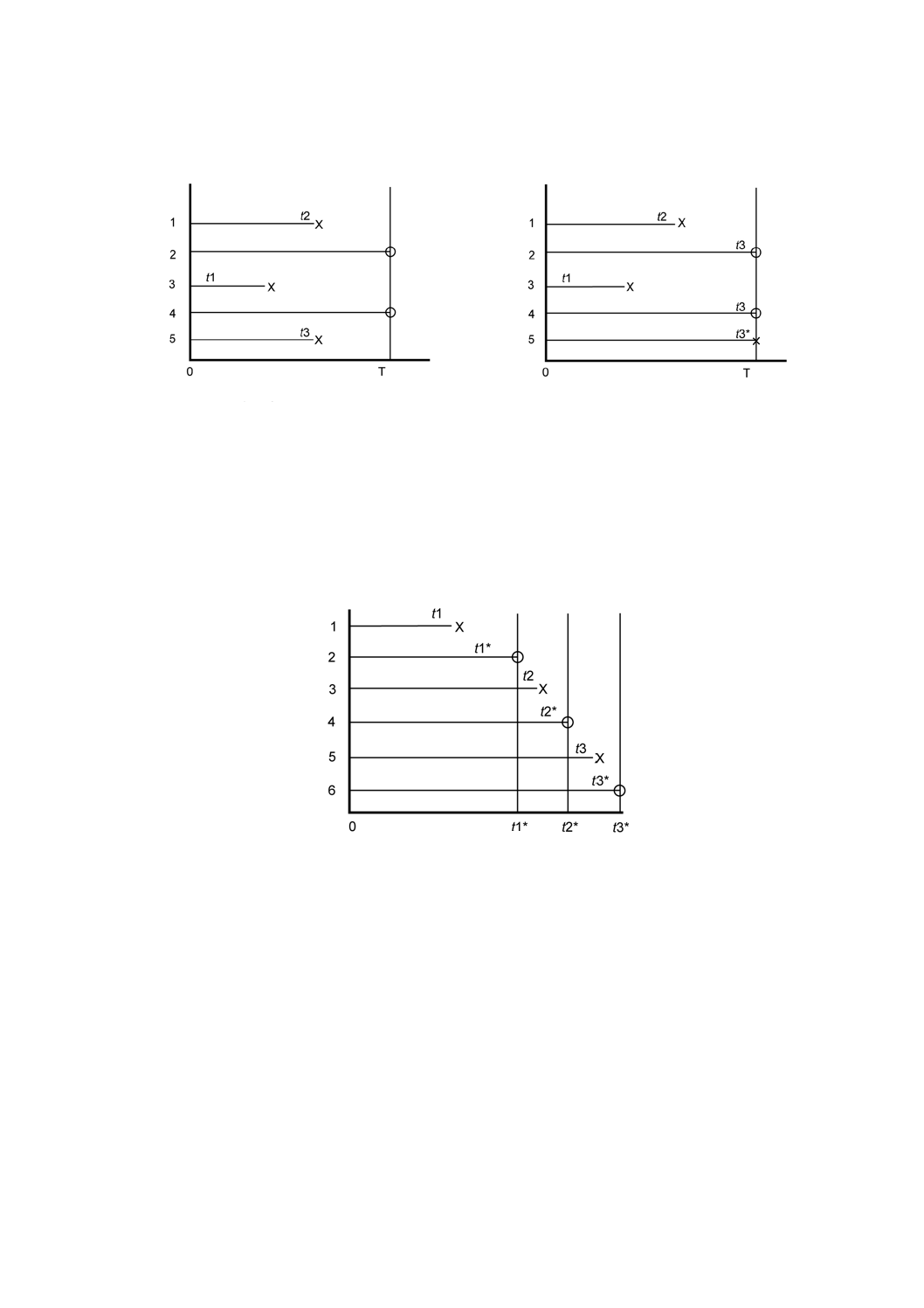

もしアイテムが試験期間中故障しなければ,観測は中途打切りとなる。すべてのアイテムが故障する前

に規定の時間Tで試験を終了した場合,データは,図5aに示すように,定時打切りとなる。もし規定の

故障数で試験を終了した場合,データは図5bに示すように,定数打切りとなる。

図4b tは,故障までの時間

アイテム

動作時間

アイテム

図4a tは,故障までの時間

動作時間

25

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

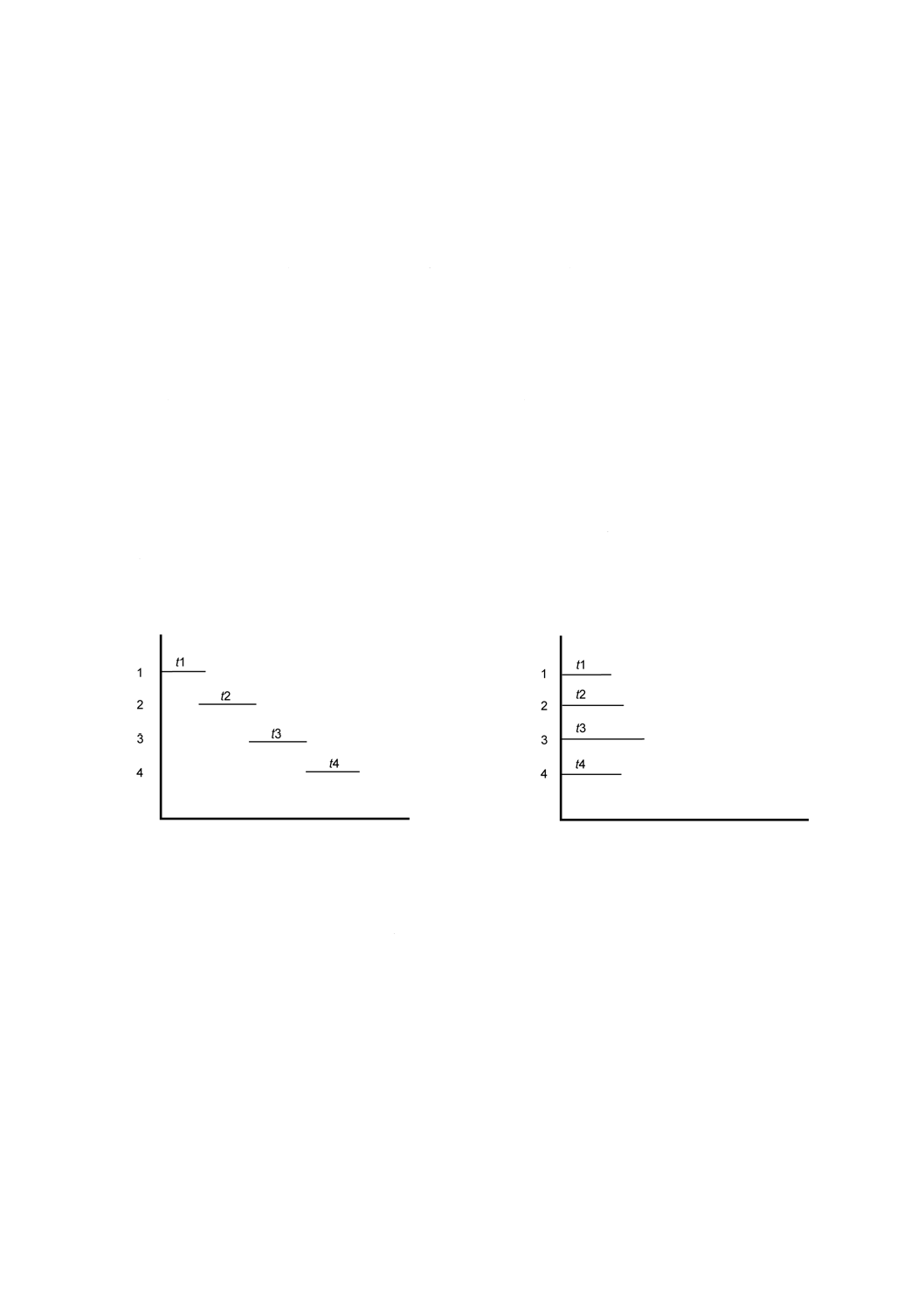

定時・定数打切りデータは,いずれも,単一打切りという。異なる時点においてアイテムが運用に入る

か又は試験から除去された場合,多重打切りデータとなる。アイテムは期限なしに動作していて,幾つか

の時点で解析が行われ,その間,あるアイテムは無故障のまま運用を継続しているような場合である。こ

の一例は,フィールド運用に入ったアイテムの場合である(図6参照)。

図 6 多重打切りの例

故障と異なるほかの理由のために試験から除外されたアイテムを,中途打切りアイテムという。一方,

故障のときにアイテム全体を取り替える以外の任意の方法によってその要求される機能がすべて元に戻さ

れるアイテムを,修理アイテムという。修理アイテムは,複数回故障し得るので,アイテムの故障間動作

時間は重要である。図7は,修理アイテムにおける,故障間動作時間及び修理時間の例を示す。

t3* 故障は,観察中途打切り

t* は,時間中途打切り

アイテム

動作時間

t * 打切り時間

動作時間

図 5a 定時打切りの例

アイテム

Tは,終了時間

t 3* は,故障による中途打切り

動作時間

アイテム

図 5b 定数打切りの例

26

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 7 単一修理アイテムの故障間動作時間の例

アイテムが試験終了時に,故障しているか又は故障していないかで判定される場合,機能しているアイ

テム数を試験アイテム総数で除して得られる成功率が記録される。

解析方法を選択する前に,データの種類を識別するとよい。どのような種類の(修理アイテムか又は非

修理アイテムか)アイテムを試験するのか,どの種類の試験を実施するか,定時打切りか又は定数打切り

かについては,技術者が確認するのがよい。

8.4

故障モデル

8.4.1

統計的性質

信頼性評価に関連して観測される数量のほとんどは,確率変数である。これは,各々の故障は予測でき

ないが,与えられた期間に発生する確率は推定できることを意味する。 この確率の真の値は決して知るこ

とはできないが,観測を基に推定できる。

そのような確率変数の典型的な例は故障までの時間,故障間隔,与えられた期間内の故障数,試行(又

はアイテム)中の失敗数(又は故障数)などがある。

効率よく観測結果を使うために,データはモデル化され,理想化された方法で現実を表すことができる。

幾つかの簡潔なモデルを,次に示す。

8.4.2

故障率 原理的には,故障率は,あらゆる種類のアイテムに適用され,対象アイテム数に対し単位

時間当たりの故障数又は修理回数に関連している。しかし,実用上,故障率は主に構成品及び部品のよう

な非修理アイテムのために用いられる。故障率は,故障までの時間の分布に関係付けられる。

故障率は,故障発生のリスクのある個数当たり,単位時間当たりの故障数として推定できる。単一のア

イテムに対しては故障率を推定することができず,母集団においてだけ意味をもつ。

備考 IEC 60605-1 第1版(廃止済み),IEC 60605-4 第1版,及びIEC 60605-6 第1版では,“故障

率”が“故障強度”の概念を同等に包含した。しかし,特に故障率・故障強度が一定でない場合

(附属書B.8の例を参照。),二つの概念を区別することが重要である。

故障までの時間の分布が指数分布に従うのであれば,故障率は一定である。もし,故障率の増加又は減

少の傾向が仮定されるか又は確認されれば故障までの時間はワイブル分布に従うことがあり,IEC 61649

の方法が適用可能である。

8.4.3

故障強度 故障強度は,例えば,システムのような修理アイテムだけに関連している。これは連続

する故障間隔を使って,単一の修理アイテムの故障強度が推定可能であることを意味する。それは,単位

時間(例えば,1年)の故障の数によって推定される(附属書Bの中の例参照)。

動作時間

ダウン時間

T

27

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この場合,各々のアイテムの故障が順次発生する。またこれは,確率的な点過程として知られている。

故障間隔の順序に注意を向けることが重要である。

もし故障間隔の分布が指数分布に従うのであれば,故障強度は一定である。故障間隔は,したがって指

数分布でモデル化できる。この場合,単位時間当たりの故障数は,定常ポアソン過程(HPP)でモデル化でき

る。

故障強度に傾向が存在する多くの場合,べき乗則が適用できる。これから傾向を推定できるモデルが得

られる。

備考 もし故障強度に,増加又は減少の傾向が存在すれば,いわゆる非定常ポアソン過程(NHPP)が適

用できる。

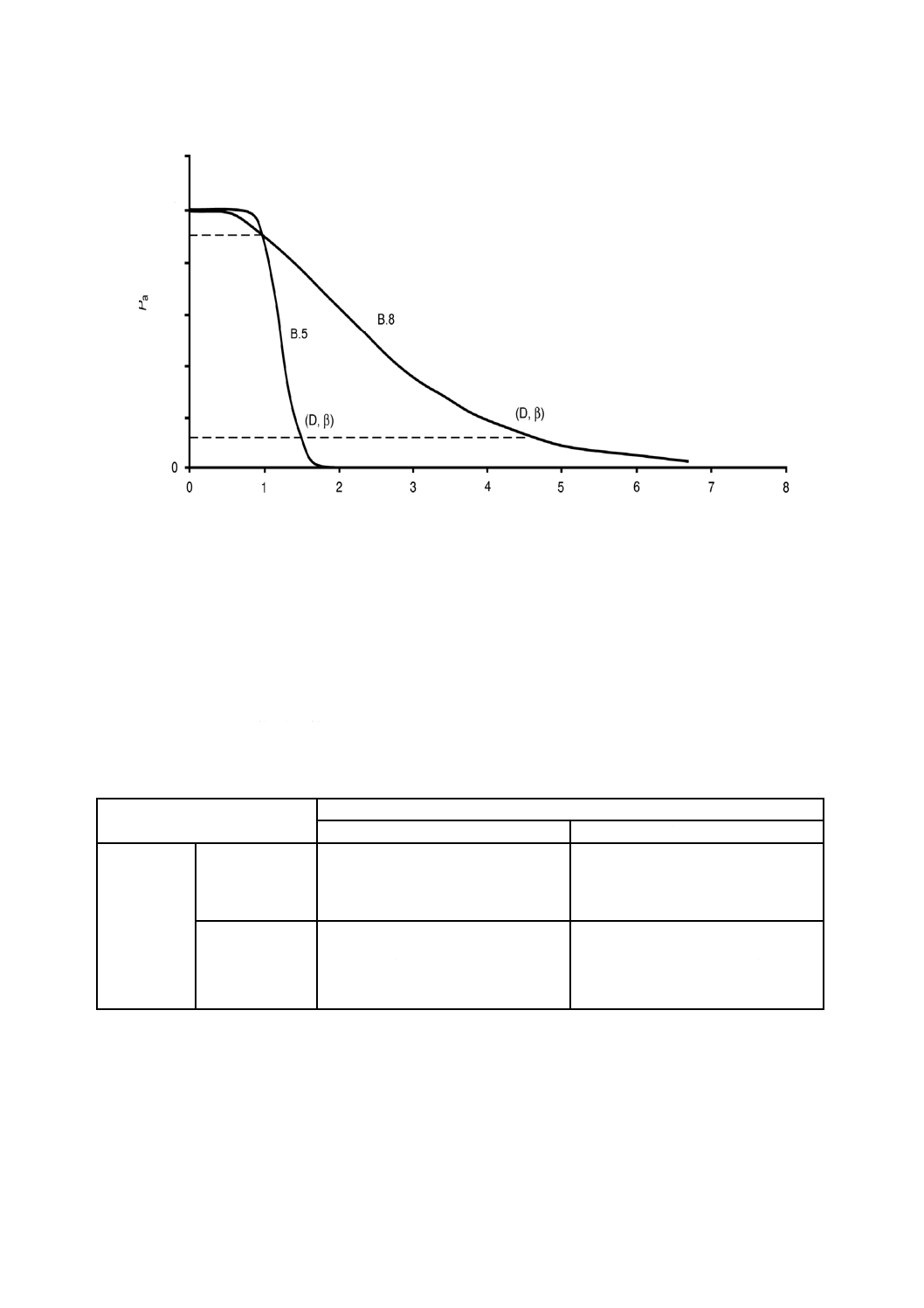

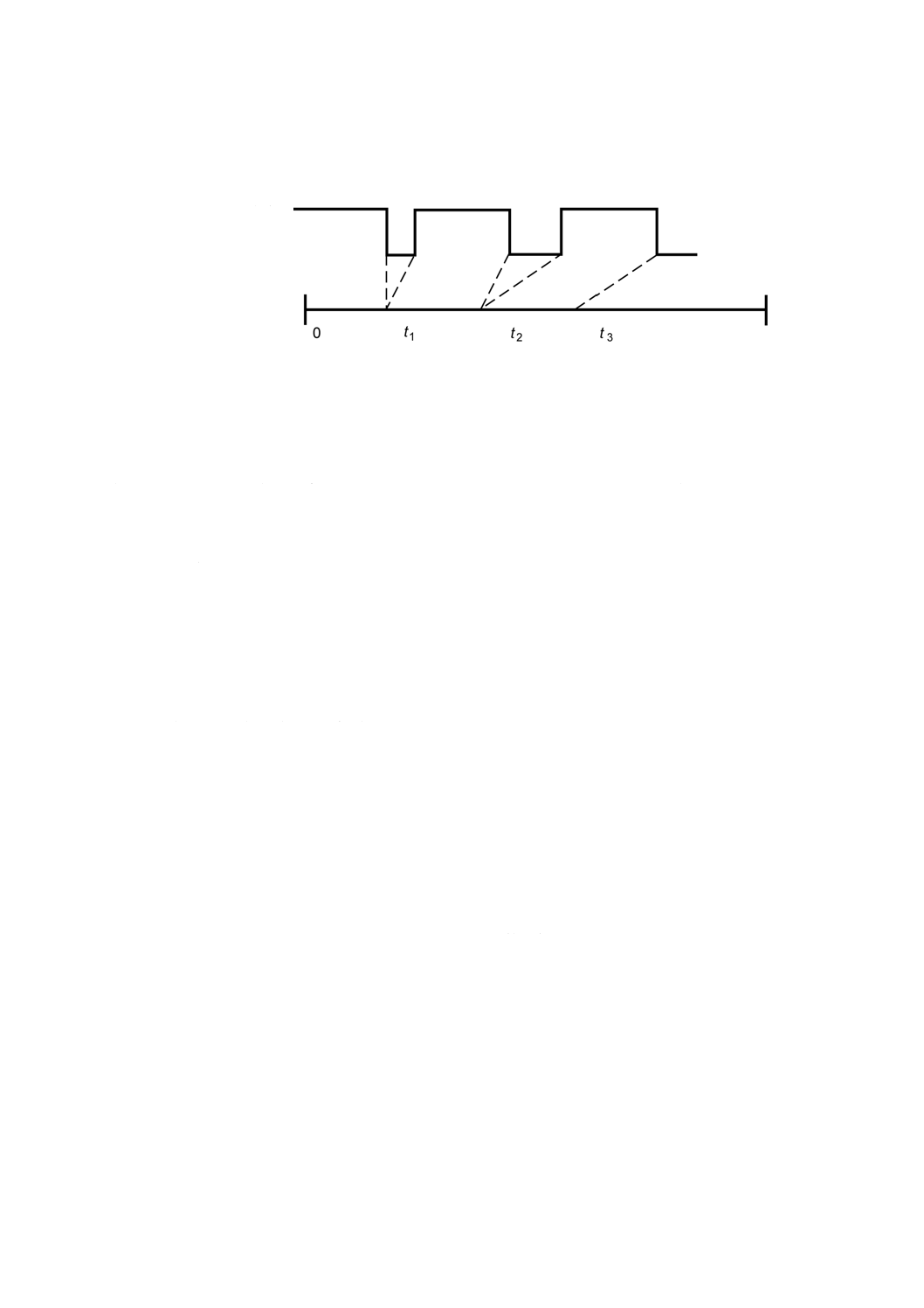

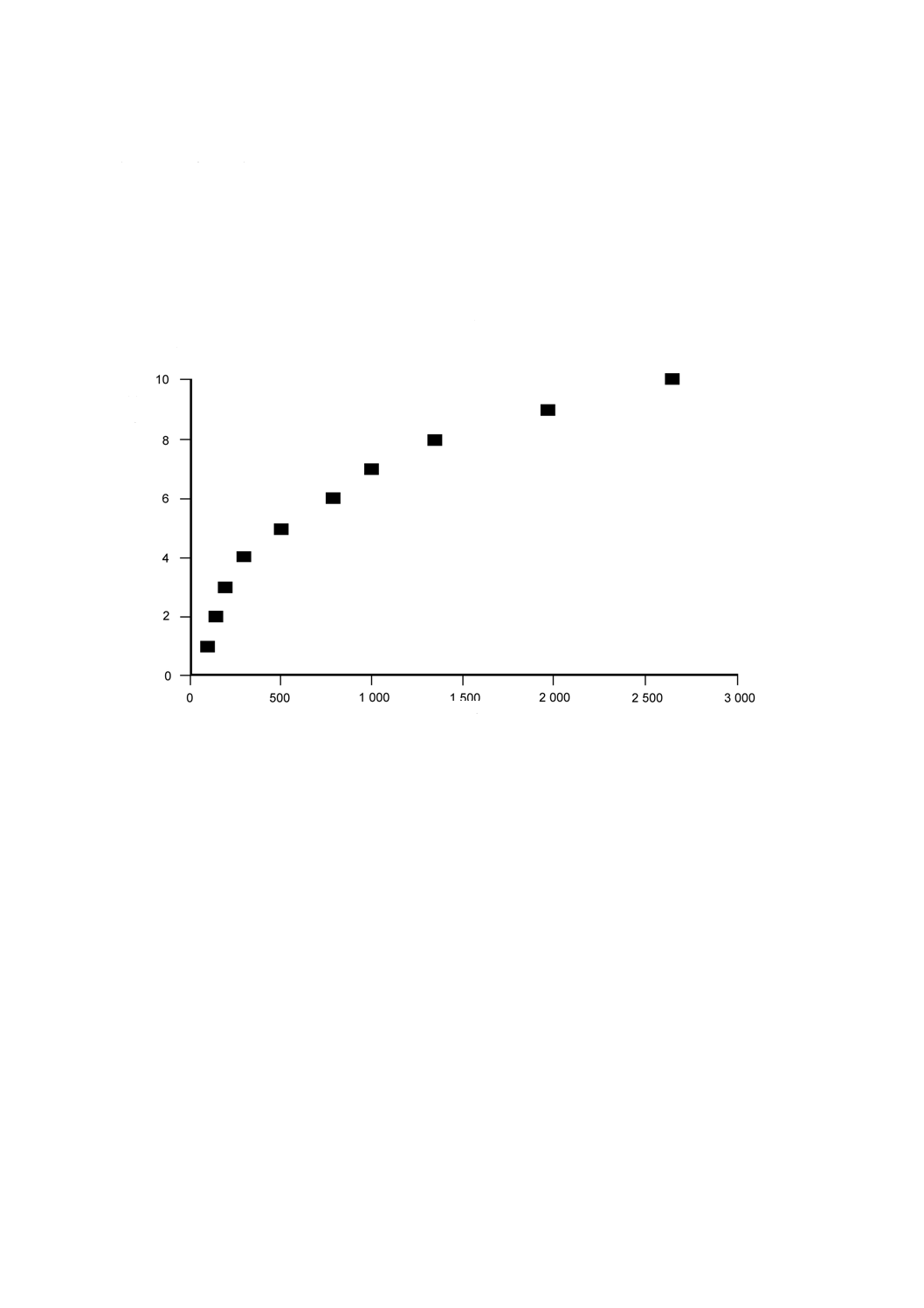

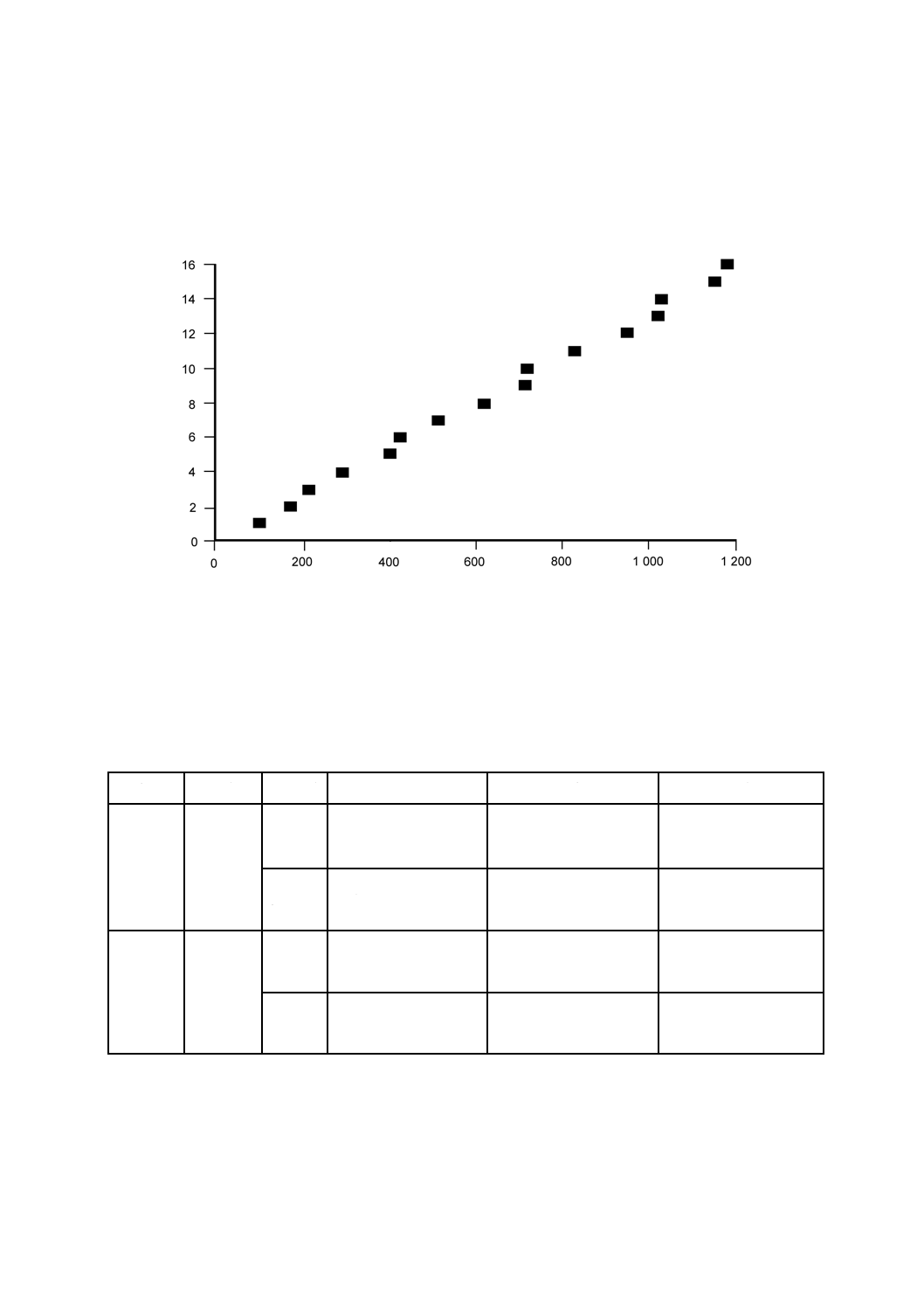

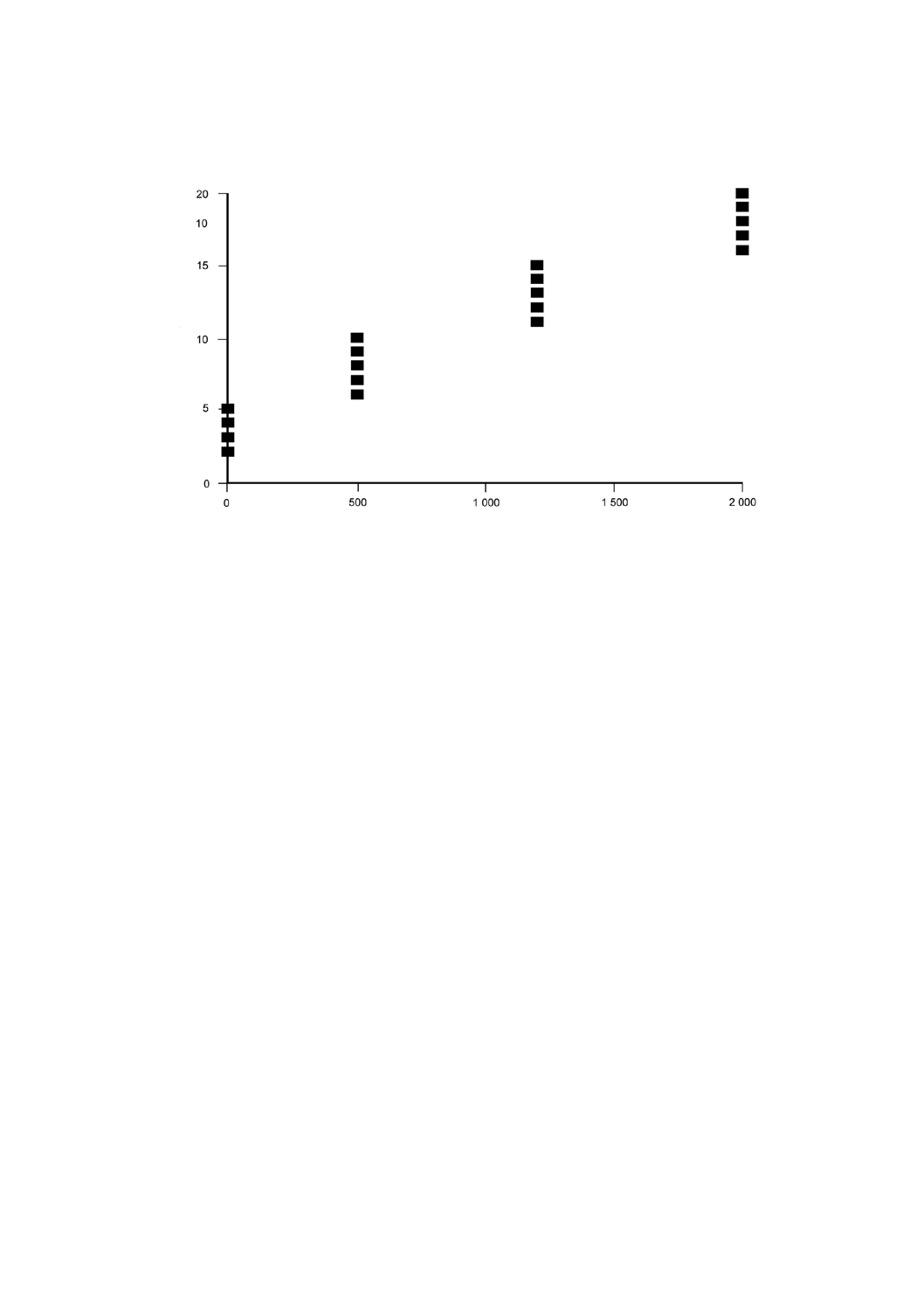

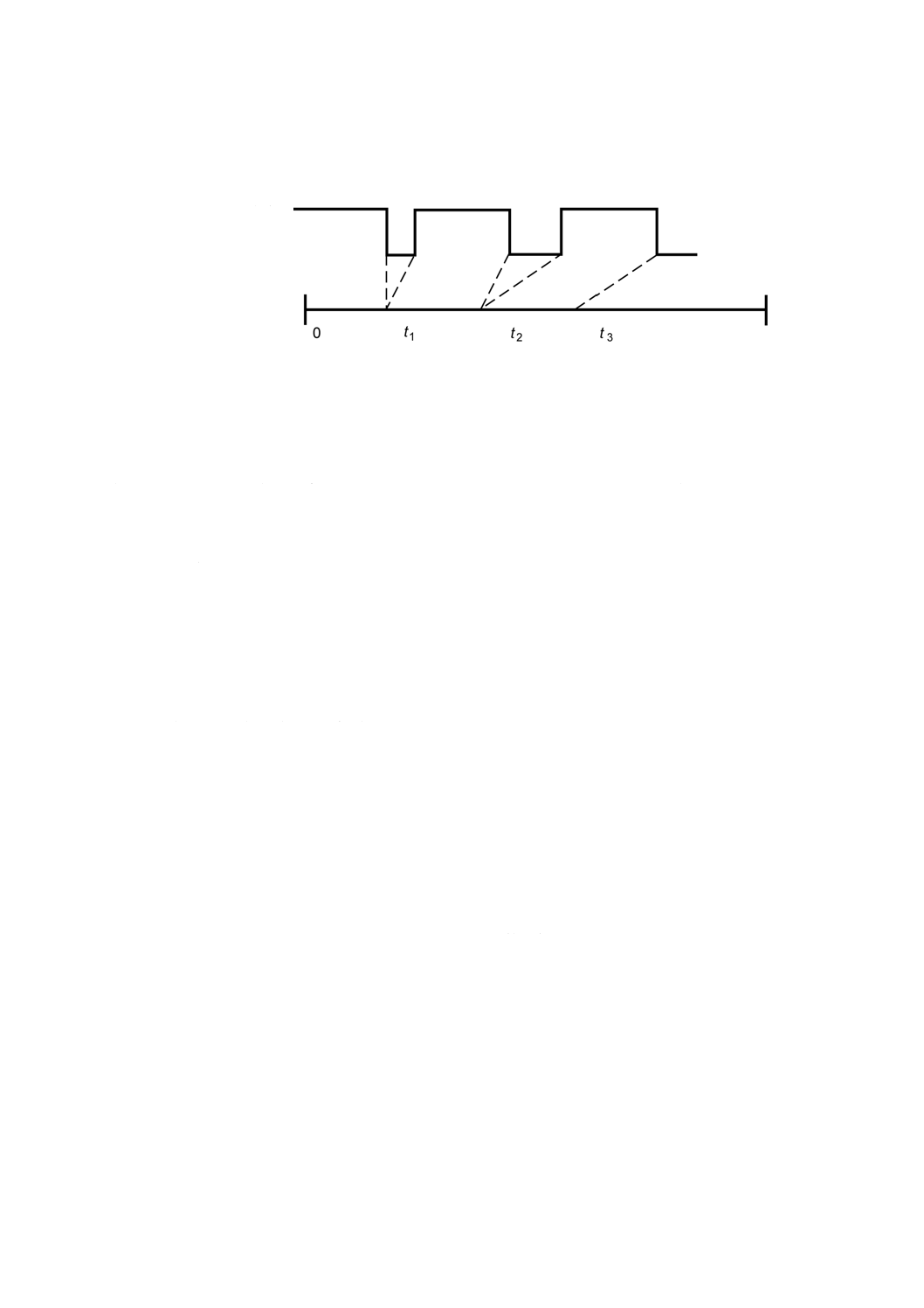

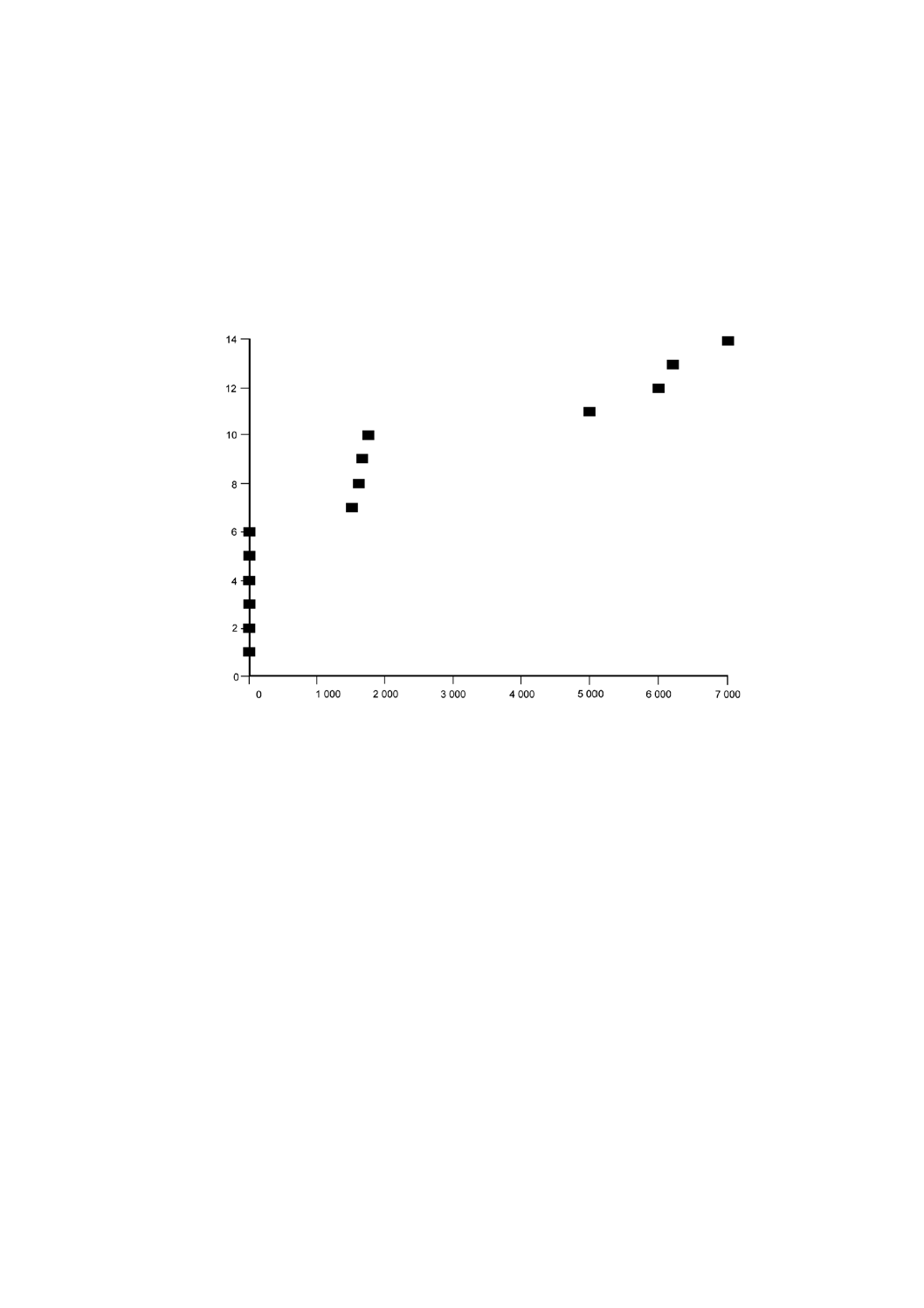

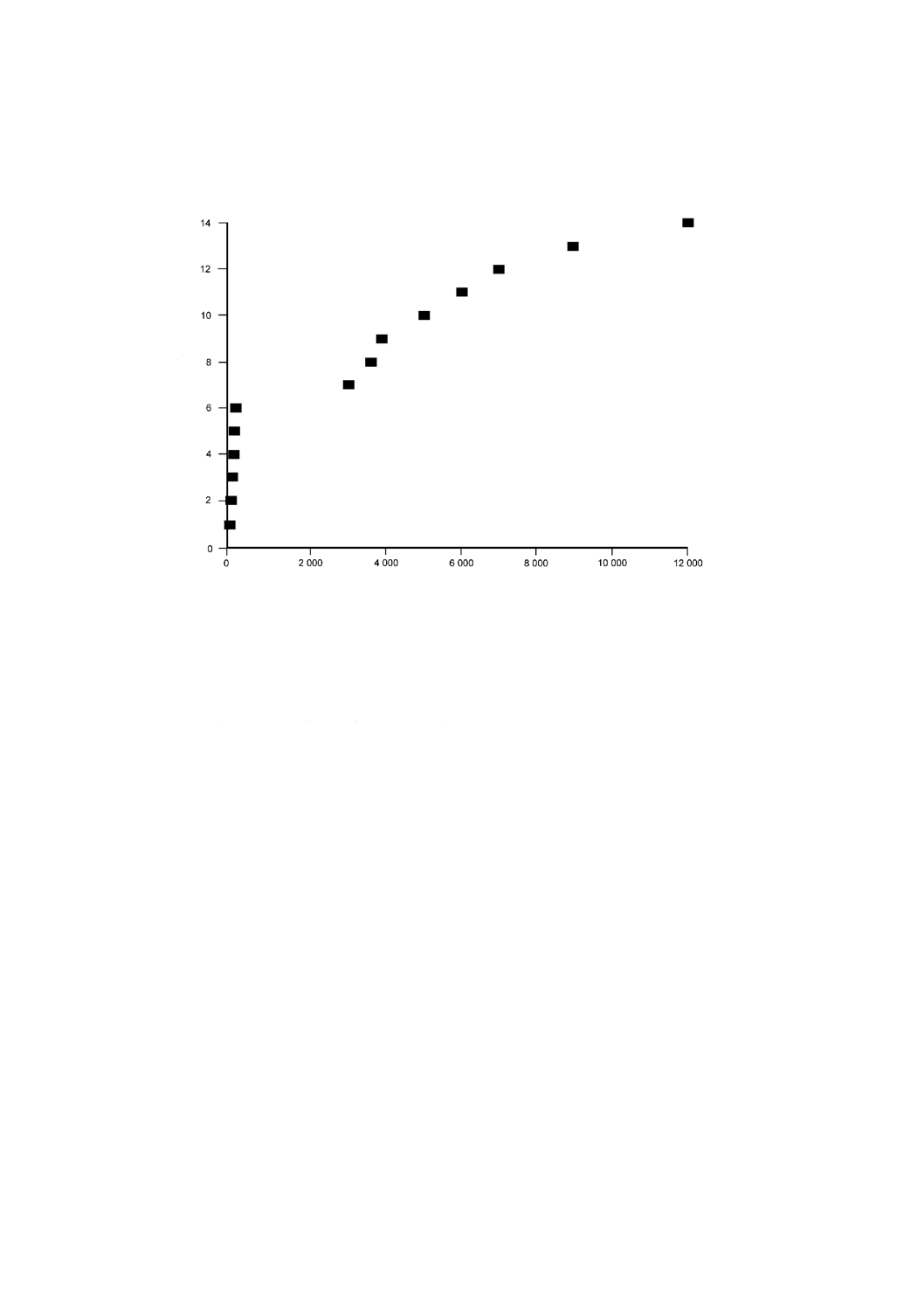

図 8 単一修理アイテムの故障間隔の増加(故障強度の減少)傾向の例

図8は,修理アイテムの動作時間に対する累積故障数を示す。隣接する故障間の時間は動作時間ととも

に増加する,すなわち,故障強度が動作時間とともに減少する。グラフの原点から任意の点までの傾きか

ら平均故障強度が推定でき,同時に,各時点における曲線の接線の傾きからは,瞬間故障強度が推定でき

る。

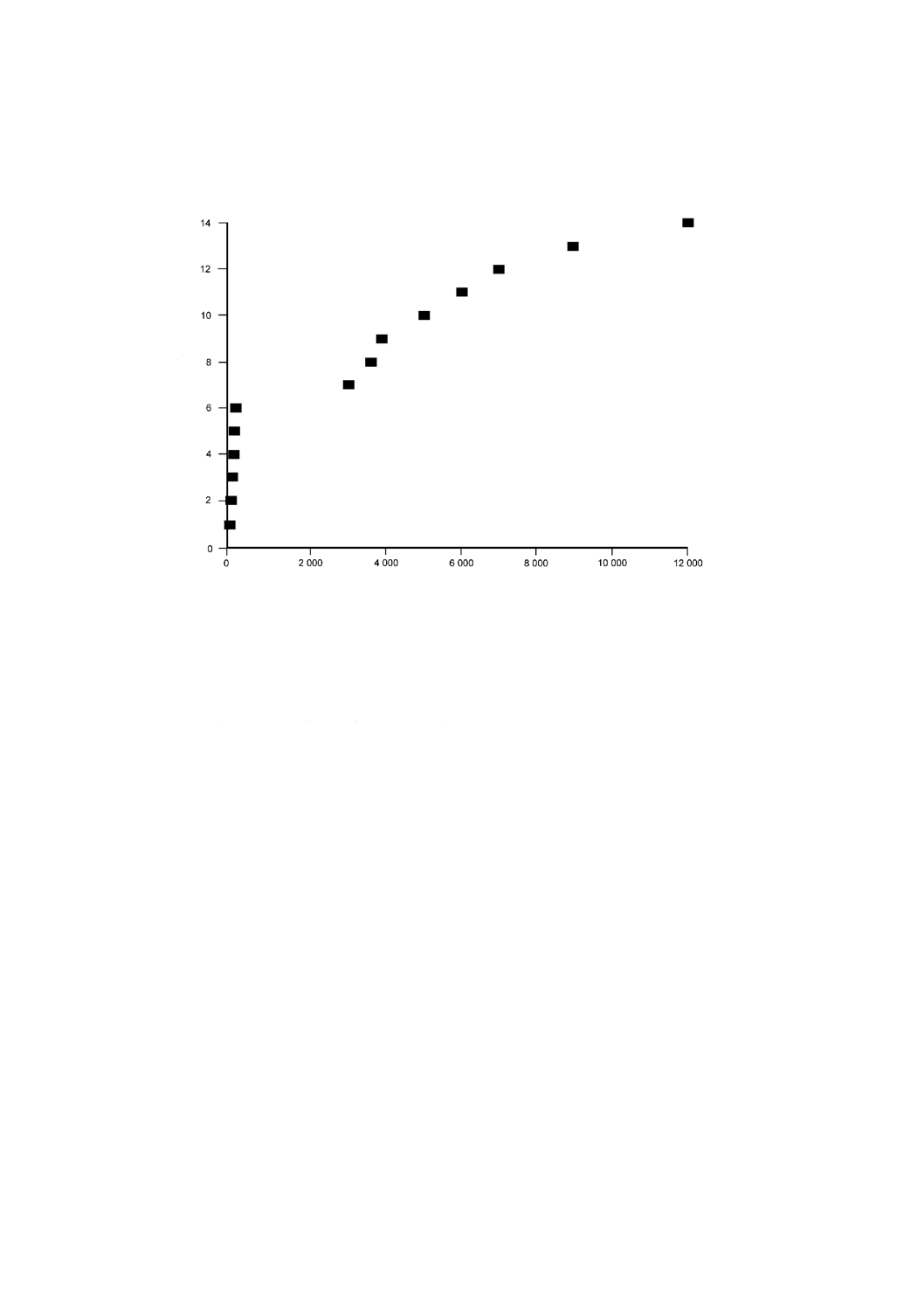

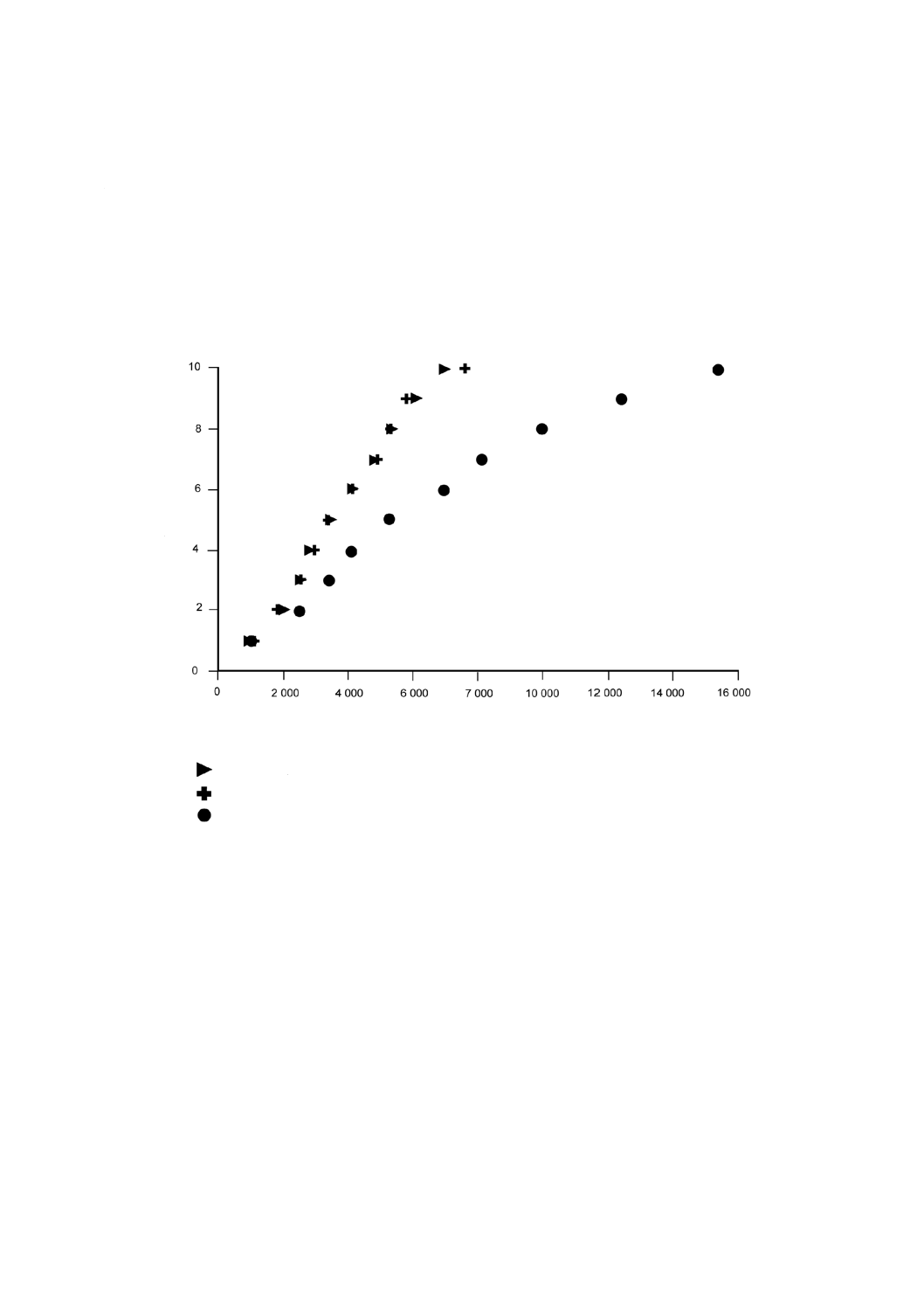

同様に,図9はまた,修理アイテムの動作時間に対する累積故障数を示す。しかし,この場合,隣接す

る故障間の時間には傾向はない。すなわち,故障強度が一定で,したがって傾向がない。

累

積

故

障

数

動作時間

28

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 9 一定の故障強度をもつ単一修理アイテムの動作時間に対する累積故障数の例

8.4.4

要約 非修理アイテムの故障までの時間データは,分布によってモデル化される。修理アイテムの

最初の故障までの時間データは,同様に分布によってモデル化される。しかし,修理アイテムの連続する

故障間の時間データは,点過程を使ってモデル化される。表4にその要約を示す。

表 4 故障データ解析のための適切なモデルの要約

アイテム

尺度

率・強度

データ

モデル

備考

非修理

故障率

一定

故障までの(動作)時間,

故障数

故障までの時間は指数分

布に従う。

一定で

ない

故障までの(動作)時間,

故障数

故障までの時間はワイブ

ル分布に従うことがあ

る。

修理

故障強度

一定

故障間(動作)時間,

故障数

点過程,故障間時間は指

数分布に従うことがあ

る。

故障数は定常ポアソン過

程に従うことがある。

一定で

ない

隣接した故障間(動作)

時間,故障数

点過程,故障間時間はべ

き乗則に従うことがあ

る。

故障数は非定常ポアソン

過程に従うことがある。

9. 統計的方法及び解析手順

9.1

方法の説明

この規格が扱う統計的方法は,次の四つの区分に大別する。

動作時間

累

積

故

障

数

動作時間

29

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 分布の適合度検定のための手順

− 信頼性尺度の点推定及び区間推定のための手順

− 信頼性尺度の適合試験のための手順

− 比較試験のための手順

表5〜表8に利用可能な統計的方法についての説明を示す。

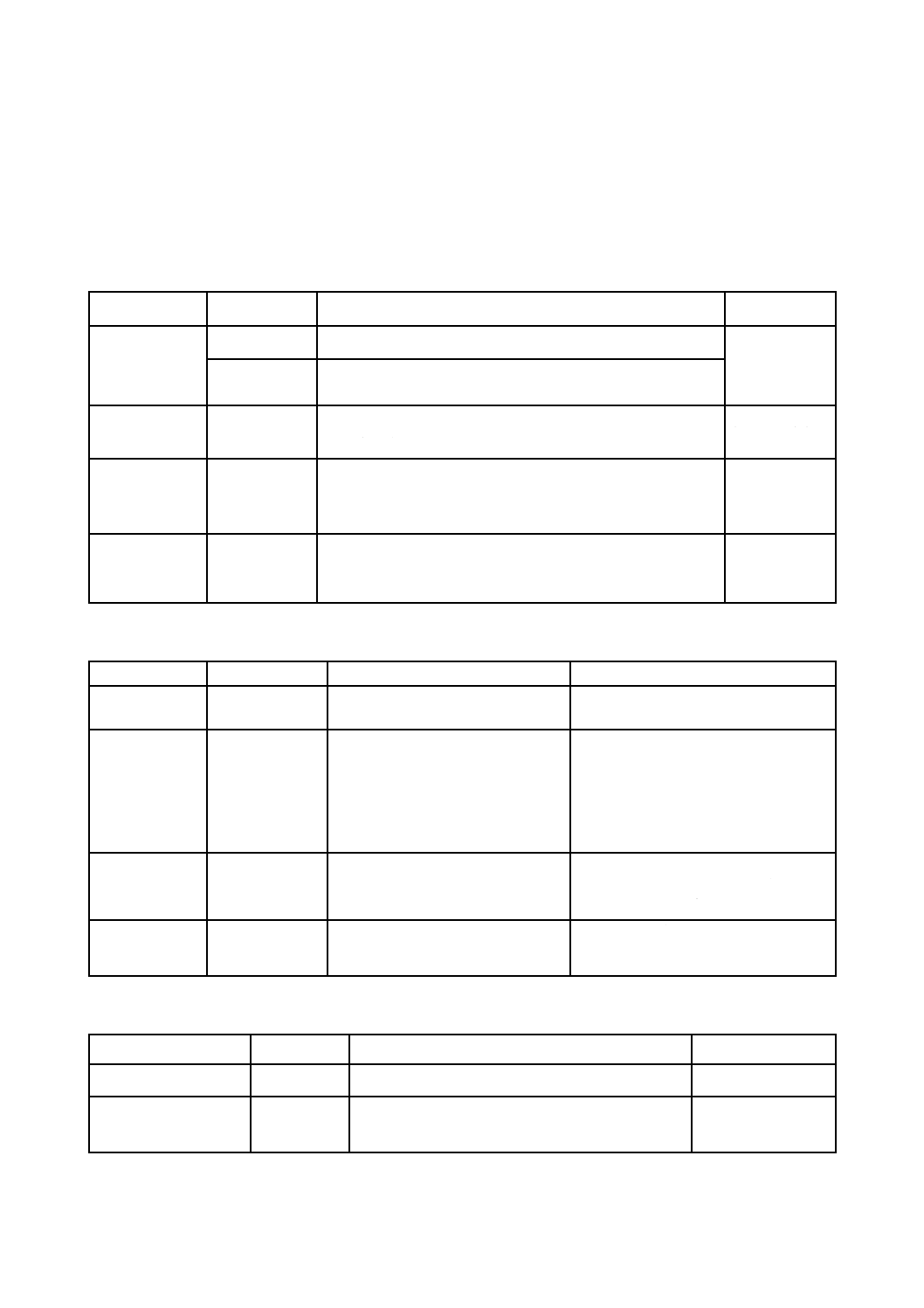

表 5 分布の適合度検定のための方法

モデル

方法

データ要件

結果

一定故障率

IEC 60605-6

数値解析のために最低10個の故障データが必要。

採択又は棄却

IEC 60605-4

IEC 60605-6

図式手順のために最低4個の故障データが必要。完全データ又

は単一打切りデータが望ましい。

一定故障強度

IEC 60605-6

単一修理アイテムの観測時間中の最低6個の故障間動作時間デ

ータが必要

採択又は棄却

ワイブル分布

IEC 61649

IEC 60605-4

非修理アイテムの故障データが最低10個必要。完全データ又は

単一打切りデータが望ましい。

図式手順では,故障データは最低4個必要

採択又は棄却

べき乗則モデル

IEC 61164

IEC 61710

定時又は定数打切り試験による修理アイテムのデータが必要。

観測値は,試験区間ごとにまとめた累積試験時間又は故障数

採択又は棄却

表 6 信頼性尺度の点推定及び区間推定のための方法

モデル

方法

データ要件

結果

指数分布

IEC 60605-4

該当故障数及び該当累積試験時間

故障率,平均故障時間,信頼限界及び故

障強度

ワイブル分布

IEC 61649

IEC 60605-4

数値解析のために非修理アイテムの

故障データが必要

図式手順のために故障データが必要

尺度及び形状パラメータの点推定,尺度

及び形状の信頼区間,信頼度関数の下側

信頼限界

形状パラメータ,尺度パラメータ, 特

性寿命

べき乗則モデル

IEC 61164

IEC 61710

グループ化した該当故障に対する時

間又は個別の該当故障に対する時間

故障強度,尺度及び形状パラメータ,平

均故障間動作時間(MTBF), 形状パラメ

ータ及びMTBFの信頼区間

二項分布

IEC 60605-4

JIS Z 9041-3

失敗・成功の数及び要求された試行

数

成功率,その信頼区間

表 7 信頼性尺度の適合試験のための方法

モデル

方法

データ要件

結果

成功率又は失敗率

IEC 61123

成功率又は失敗率及び許容される失敗数

合格又は不合格

一定故障率又は一定故

障強度

IEC 61124

観測された該当故障数及び,該当累積試験時間又は

該当暦時間

合格又は不合格

30

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定常アベイラビリティ

IEC 61070

単一修理アイテムに対するアップ時間及びダウン時

間。アップ時間の分布は指数分布に従う。予防保全

時間はダウン時間に含まない。

合格又は不合格

表 8 比較試験のための方法

モデル

方法

データ要件

結果

一定故障率

IEC 61650

故障までの時間の合計及び該当故障数

採択又は棄却

一定故障強度

IEC 61650

動作時間としての累積試験時間及び該当故障数

採択又は棄却

9.2

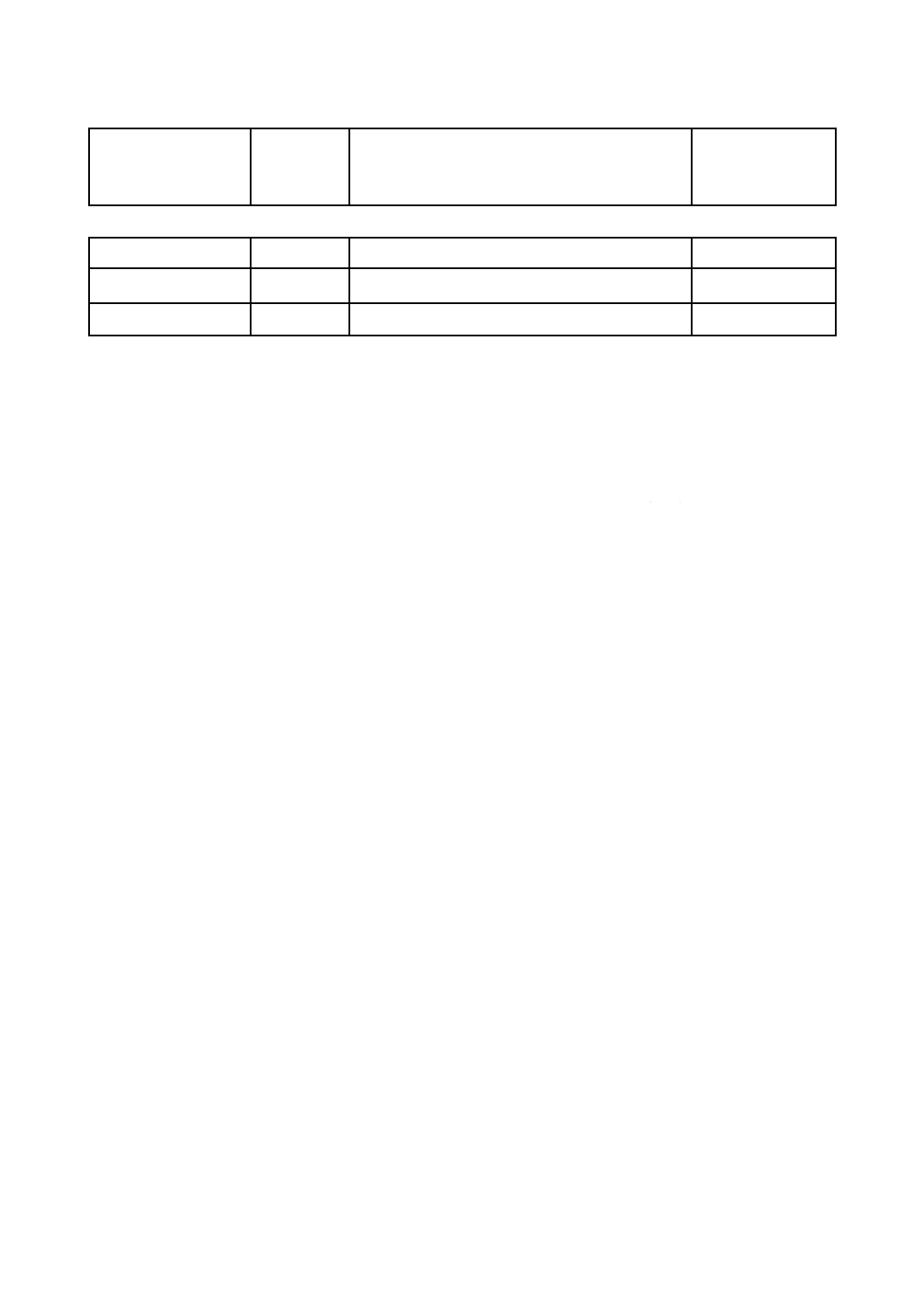

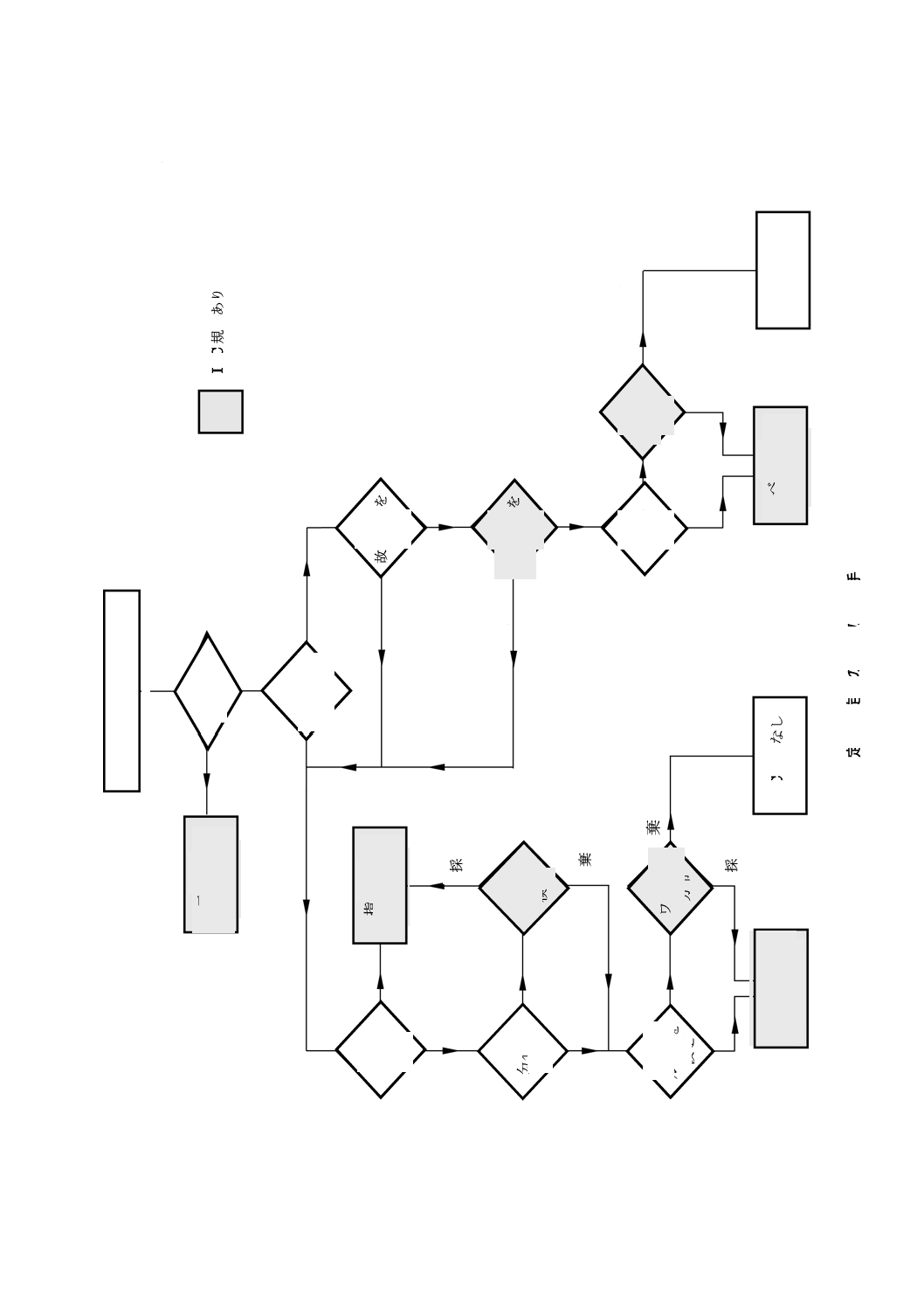

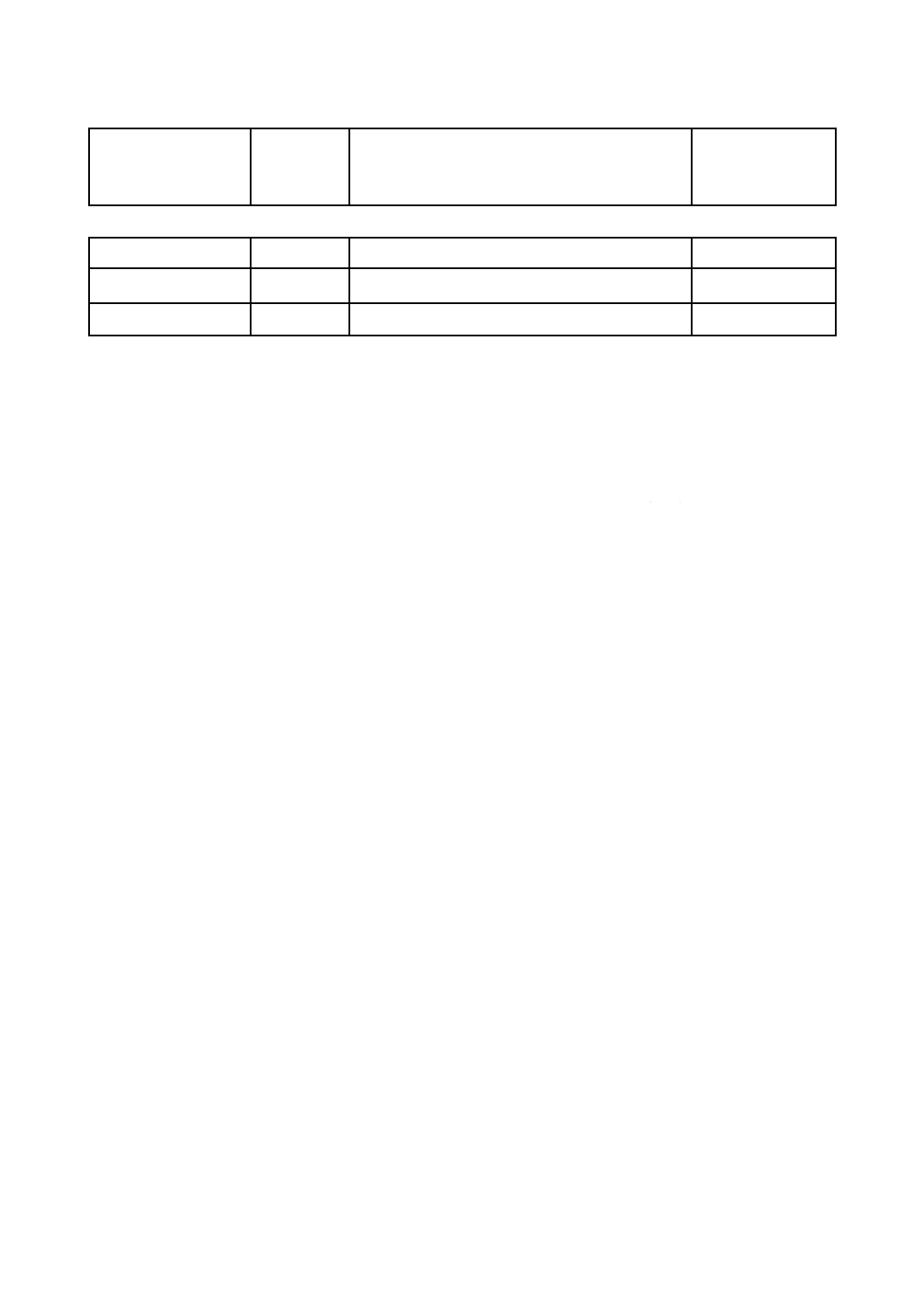

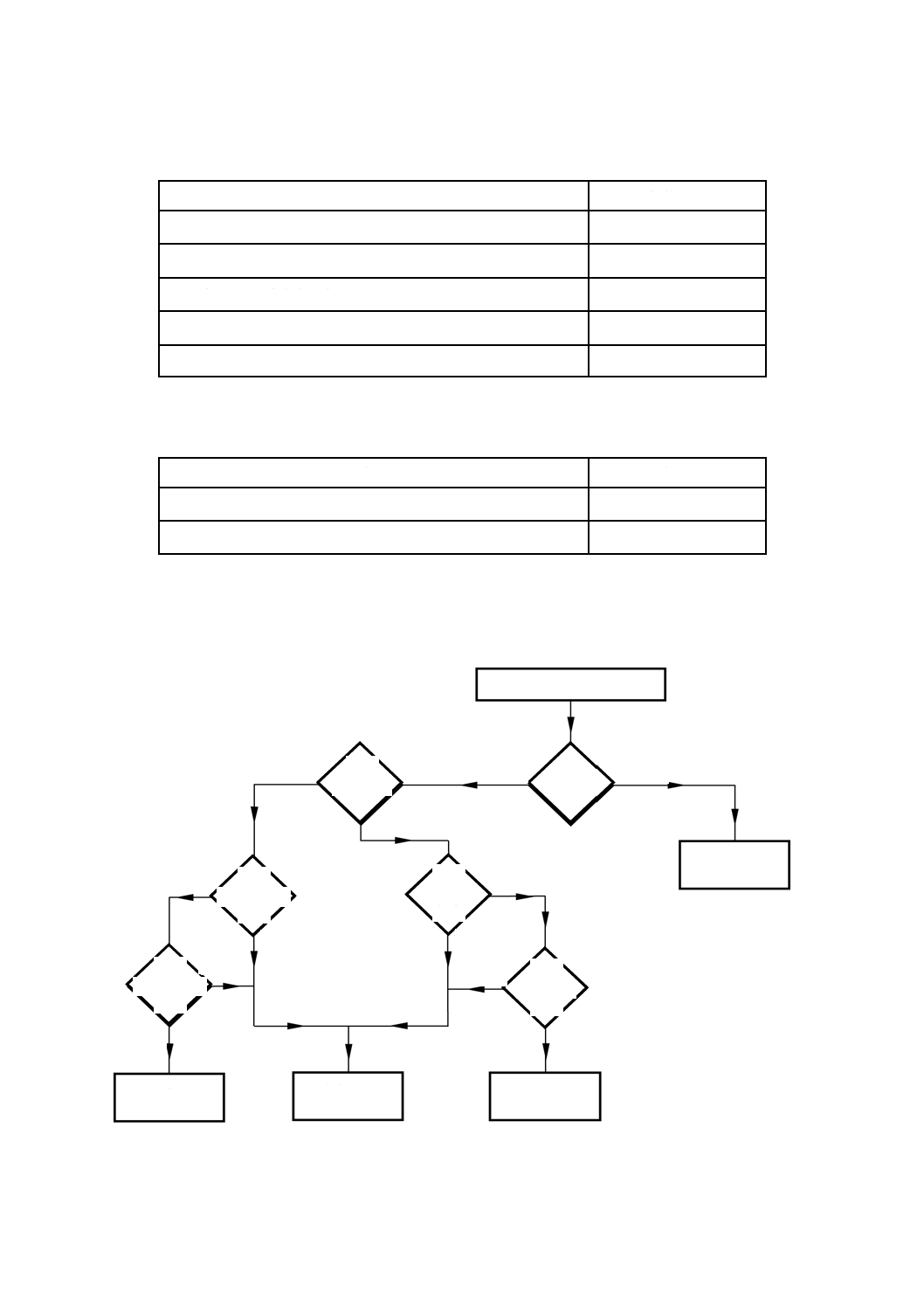

方法間の関係の説明 図10は,非修理アイテム又は一定故障強度の修理アイテムのための解析手順

の流れ図を示す。統計的方法の四つの主な区分,すなわち,分布の適合度検定,決定(推定),比較及び

適合によって,これらの方法及び該当する分布の種類が関係付けられている。分布によってデータをモデ

ル化し,流れ図はどの方法が推定,適合,比較及び分布の適合度検定の目的に対し利用可能かを示してい

る。

図11は,修理アイテムの故障強度モデルを示す流れ図である。 もし一定故障強度を仮定することがで

きるならば,図10の流れ図及び方法を参照するとよい。同様に,もし統計検定によって一定故障強度の仮

説が棄却されない場合は,図10の流れ図及び方法を参照するとよい。

両方の図は,一定故障率及び一定故障強度の場合にだけ,四つの区分すべての方法があることを示す。

ワイブル分布に対する比較又は適合の方法についての現在規格はない。

31

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

棄

却

決

定

(

試

験

)

比

較

(

試

験

)

IE

C

規

格

な

し

ワ

イ

ブ

ル

分

布

棄

却

採

択

ワ

イ

ブ

ル

分

布

適

合

度

検

定

ワ

イ

ブ

ル

分

布

を

仮

定

指

数

分

布

を

仮

定

分

布

決

定

(

試

験

)

適

合

(

試

験

)

二

項

分

布

を

仮

定

適

合

(

試

験

)

成

功

率

指

数

分

布

採

択

指

数

分

布

適

合

度

検

定

図

1

0

非修

理

アイ

テム

の

ため

の

解析

手

順

棄

却

32

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

決

定

(

試

験

)

適

合

(

試

験

)

比

較

(

試

験

)

棄

却

採

択

図

1

0

を

参

照

過

程

一

定

故

障

強

度

を

検

定

一

定

故

障

強

度

を

仮

定

一

定

故

障

強

度

IE

C

規

格

な

し

棄

却

採

択

べ

き

乗

則

を

仮

定

べ

き

乗

則

を

検

定

べ

き

乗

則

決

定

(

試験

)

予

測

図

1

1

修

理

アイ

テ

ムの

た

めの

解

析手

順

33

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

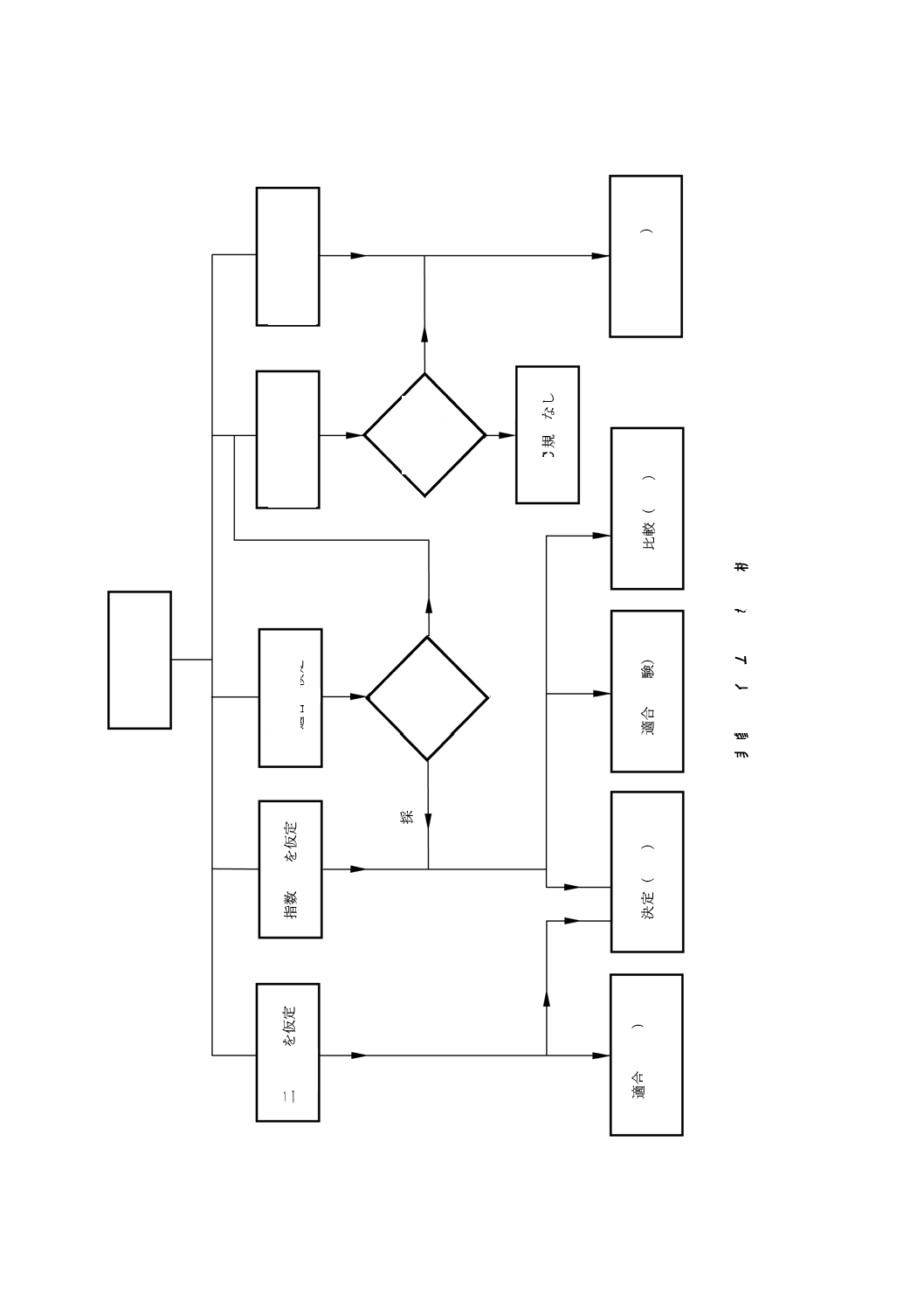

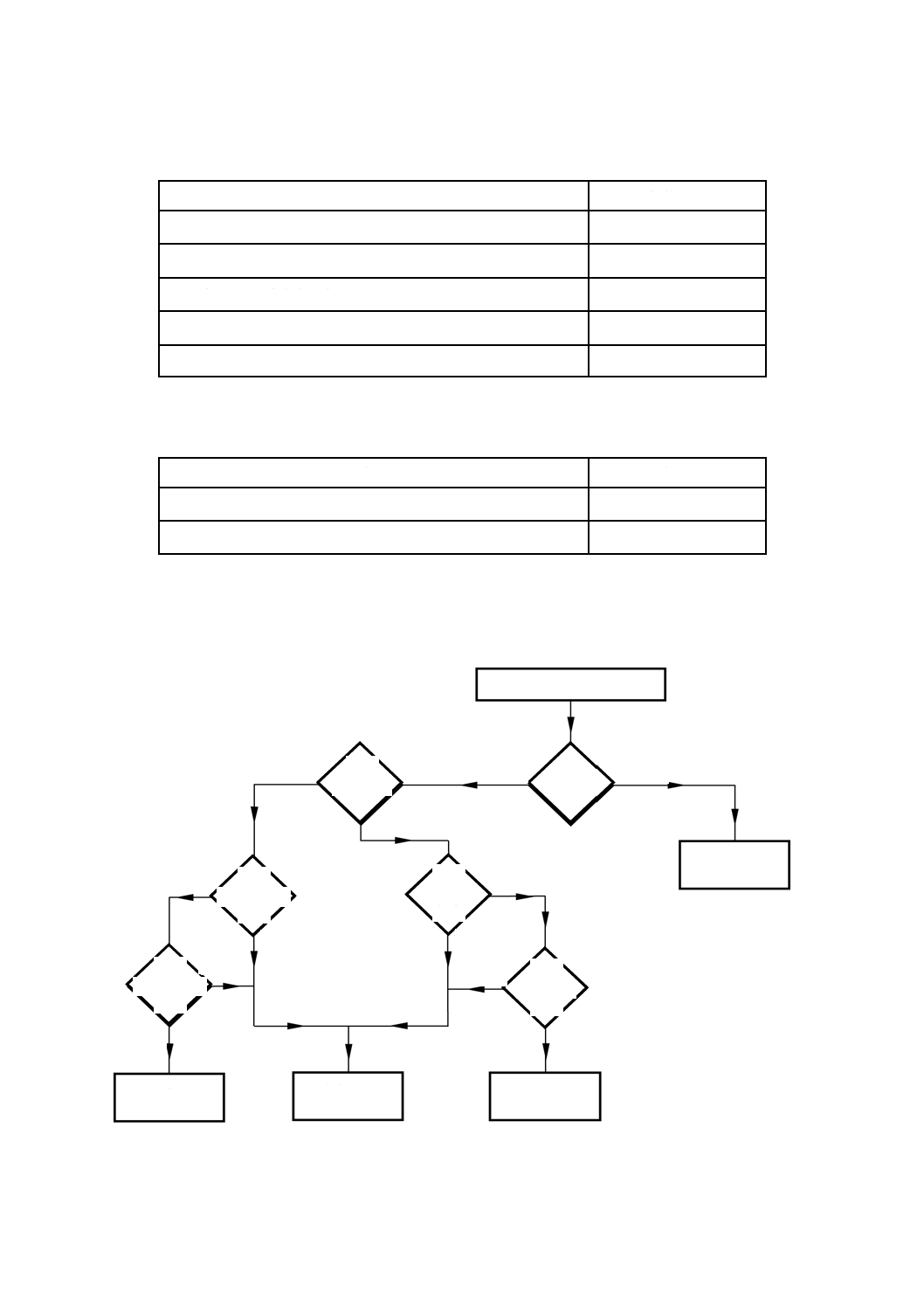

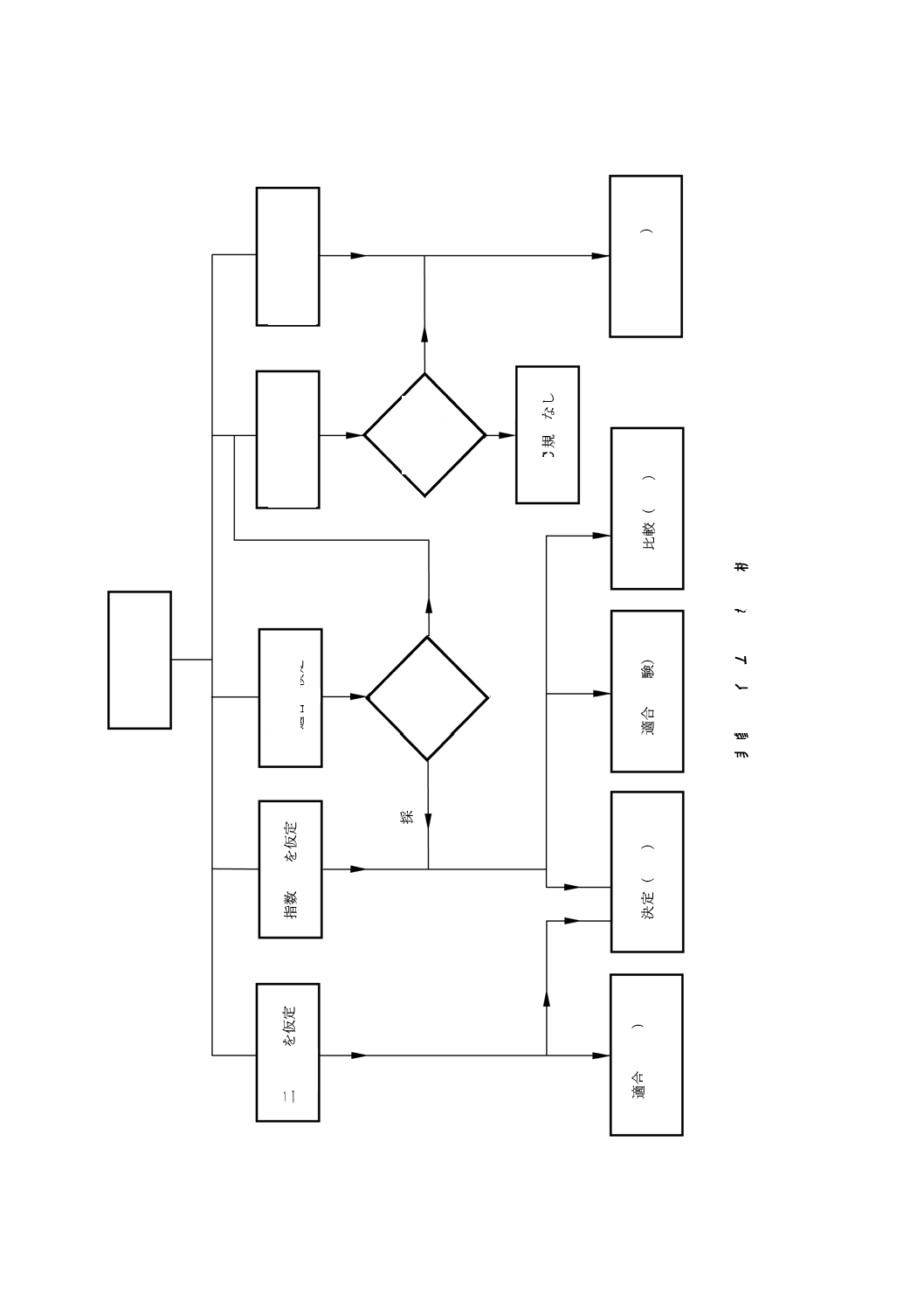

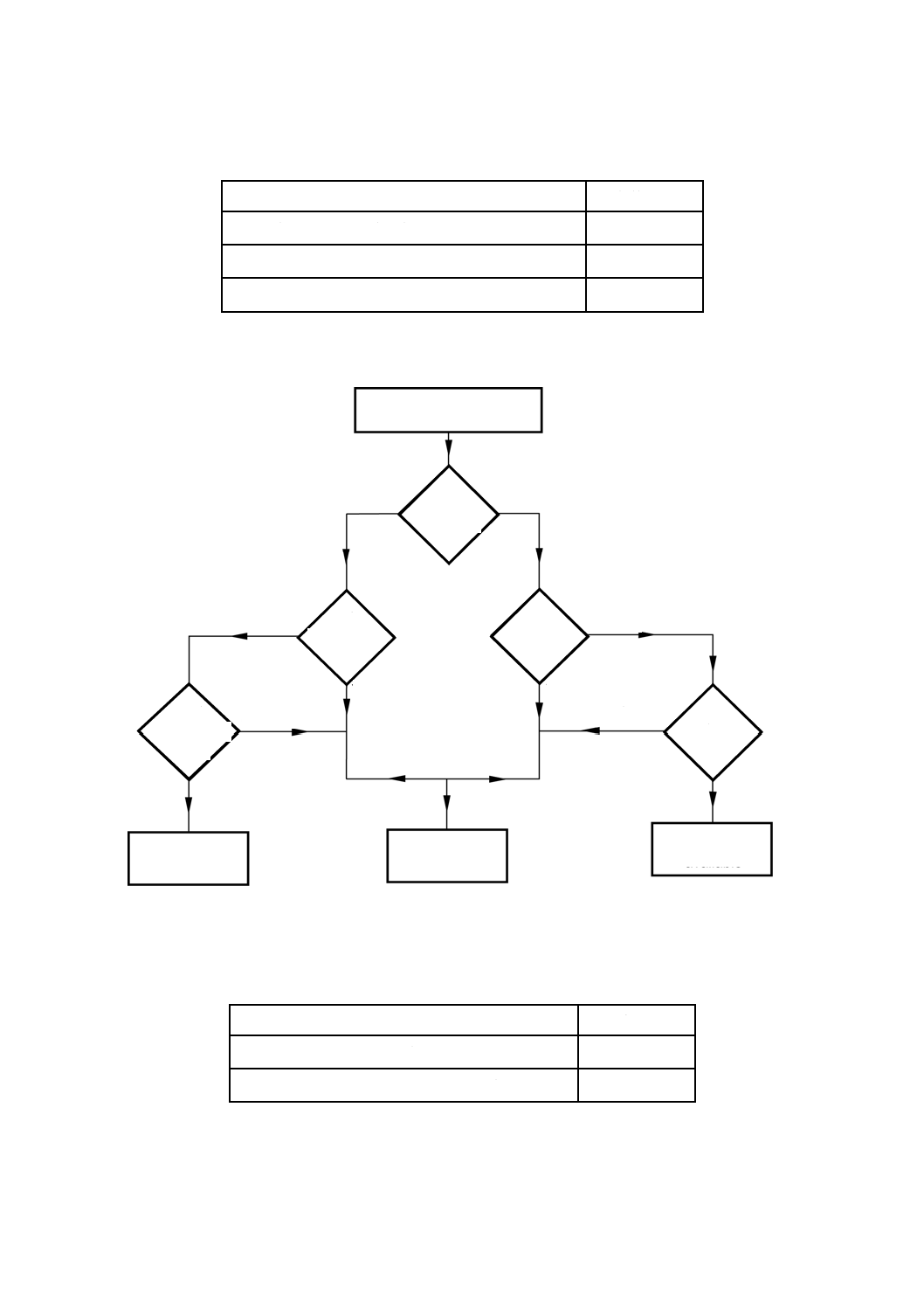

9.3

解析手順 次の図は決定試験,適合試験,及び比較試験の信頼性試験について,どの方法が適用で

きるかの指針を提供する。

決

定

(

推

定

)

Y

es

N

o

N

o

N

o

N

o

N

o

N

o

N

o

Y

es

Y

es

Y

es

Y

es

Y

es

Y

es

採

択

採

択

採

択

採

択

棄

却

棄

却

棄

却

棄

却

IE

C

規

格

あ

り

IE

C

規

格

な

し

IE

C

規

格

な

し

べ

き

乗

則

決

定

試

験

ワ

イ

ブ

ル

分

布

決

定

試

験

二

項

分

布

決

定

試

験

指

数

分

布

決

定

試

験

ワ

イ

ブ

ル

分

布

修

理

ア

イ

テ

ム

一

定

故

障

強

度

を

仮

定

一

定

故

障

強

度

を

検

定

べ

き

乗

則

を

検

定

べ

き

乗

則

を

仮

定

指

数

分

布

を

検

定

他

の

分

布

を

仮

定

ワ

イ

ブ

ル

分

布

を

仮

定

指

数

分

布

を

仮

定

図

1

2

決定

(

推定

)の

た

めの

解

析手

順

離

散

値

34

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12において,非修理アイテムの信頼性尺度を決定(推定)するための方法には,次のものがある。

方法

規格番号

一定故障率及び一定故障強度の仮定の妥当性の検定

IEC 60605-6

指数分布の点推定値及び信頼区間

IEC 60605-4

ワイブル分布の適合度検定

IEC 61649

ワイブル分布の点推定値及び信頼区間

IEC 61649

二項分布の点推定値及び信頼区間

JIS Z 9041-3

同様に,修理アイテムの信頼性尺度を決定(推定)するための方法には,上記の方法及び次のものがあ

る。

方法

規格番号

一定故障強度の検定

IEC 60605-6

べき乗則モデルのパラメータ推定

IEC 61164

データが総試行数に対して,失敗数又は成功数から成り立っている場合は,二項分布が最も適切である。

JIS Z 9041-3には,二項分布の信頼性尺度の推定方法を規定している。

図13は適合試験における適切な方法を選択するための指針を与える。

図 13 適合試験のための利用可能な方法

適合

成功率・失敗率

適合試験

IEC規格なし

IEC規格なし

適合試験

Yes

Yes

Yes

Yes

No

No

No

採択

採択

棄却

棄却

修理

アイテム

連続

分布

一定

故障率を

仮定

一定

故障率を

検定

一定

故障強度を

仮定

一定

故障強度を

検定

No

35

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適合試験のために利用可能な方法には,次のものがある。

方法

規格番号

一定故障率及び一定故障強度の仮定の妥当性の検定

IEC 60605-6

一定故障率及び一定故障強度の適合試験計画

IEC 61124

成功率又は失敗率の適合試験計画の準備及び適用手順

IEC 61123

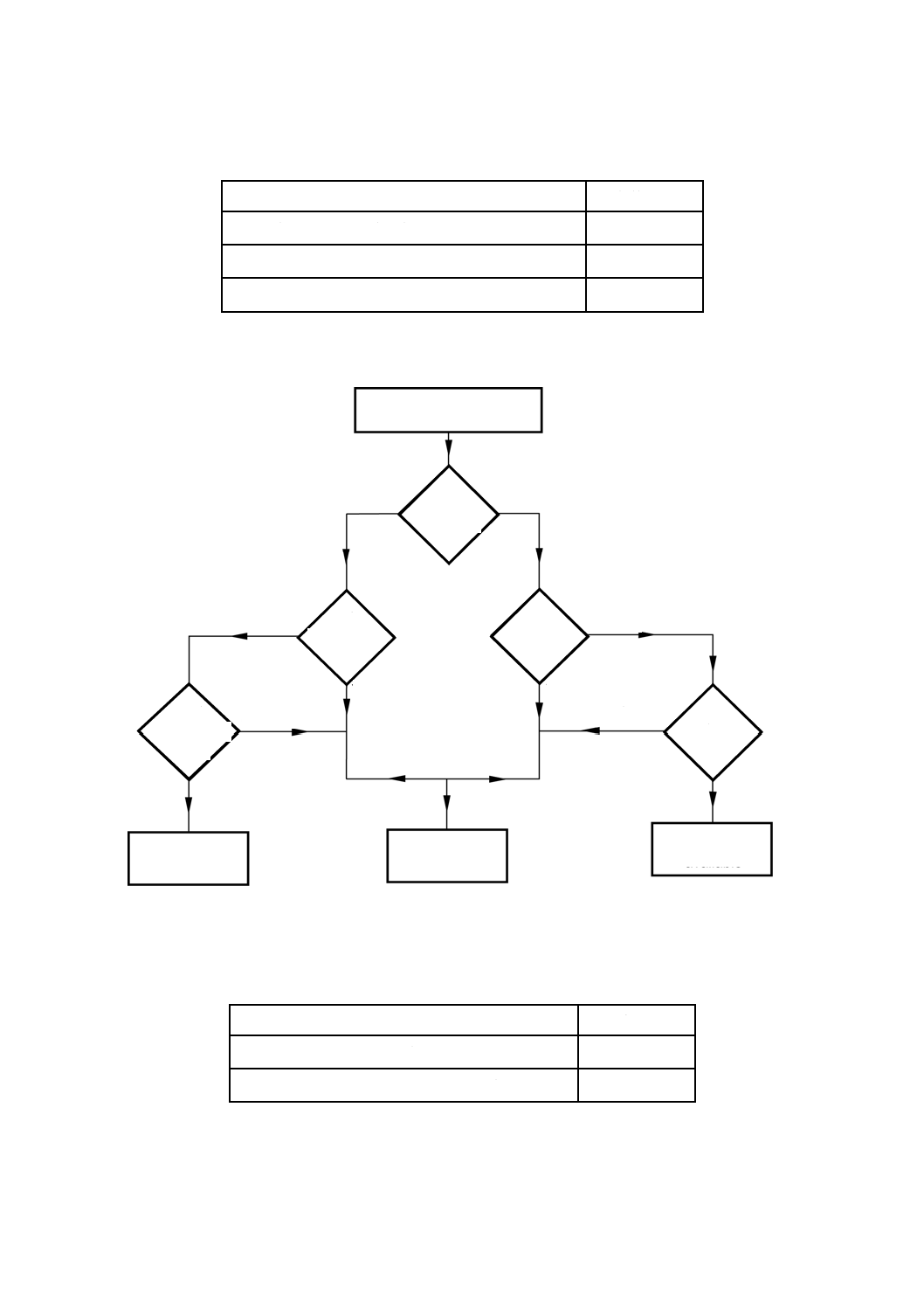

図14は故障率・故障強度の比較についての流れ図を示す。

図 14 比較試験のための利用可能な方法

二つの信頼性尺度の比較のために利用可能な方法には,次のものがある。

方法

規格番号

一定故障率及び一定故障強度の仮定の妥当性の検定

IEC 60605-6

二つの一定故障率及び二つの一定故障強度の比較

IEC 61650

IEC規格が利用可能でない場合がある。例えば,べき乗則モデル又はワイブル分布に対して,二つの信

頼性尺度の比較についての現行規格はない。

修理

アイテム

一定

故障率を

仮定

一定

故障率を

検定

一定

故障強度を

仮定

一定

故障強度を

検定

比較

IEC規格なし

IEC規格なし

比較試験

Yes

Yes

Yes

No

No

No

採択

採択

棄却

棄却

36

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4

最終的結論及び可能な処置

9.4.1

合格 もし,即時不合格判定を要求する故障又は再発故障が発生せず(7.2.2.1及び 7.2.2.2 参照),

統計上,合格の判定ができるなら,試験アイテムはこれ以上の処置なしで合格とするのがよい。

9.4.2

条件付合格 条件付合格は,製造業者と顧客との間で取り決められる。

9.4.3

不合格 もし,9.4.1による合格も9.4.2による条件付合格も可能でない場合,不合格の判定をする

のがよい。

10. 報告 試験報告書は,最終判定又は推定に対する確かな根拠を与えるように完成していることが望ま

しい。試験報告書には,次に示す標準的項目を含めるのがよい。各々の標準的項目において,試験アイテ

ム及び個別信頼性試験仕様を参照するとよい。

試験報告書は,過去に関係したかもしれない,故障メカニズムの一因と思われるストレスに関する特記

事項とともに,各試験アイテムの履歴に言及するとよい。

10.1 試験日誌及びデータの記録 書類又は試験日誌は,試験アイテムごとにまとめるとよい。 データは

故障ごとに日付順に記録するとよい(10.4 参照)。もし,実用的な理由で一群のアイテムが同一書類に記

録されるなら,個々のアイテムの記録を追跡できるようにすることが望ましい。

信頼性技術者に広範囲な情報を提供するために,失敗情報と同様に成功情報も収集することが望ましい。

詳細内容には,次に示すようなすべての適切で可能な条項を含むことが望ましい。

a) アイテムの識別

− アイテム名

− 製造業者名

− アイテムの種類

− 試験アイテムの製造番号及び他の識別

b) 日付順に記録されたそれぞれの観測及び処置

− 日付及び時間

− 動作条件

− 環境条件

− 性能パラメータ値

− 規格外れについてのコメント

− 時間計指示値

− 関係者名

c) 一般的コメント

10.2 試験条件及び観測の記録 最終故障解析報告とともに試験記録には,試験結果に基づいて判定を下

すための根拠となる総合的なデータ解析に必要なすべての一次情報を含むとよい。試験記録は試験全体に

わたって保持するとよい。試験条件及び試験アイテム性能を連続的に記録することが望ましい。

試験要員が試験に関係あると見なしたいかなる事象をも記録するとよい。記録するデータ及び記録の範

囲を個別信頼性試験計画で述べるとよい。 試験記録は,試験要員自らが直接すべて記入することを考慮し

た様式を用いることが望ましい。各々の試験アイテムについて,記録を次のように整備するとよい。

a) 試験アイテムの故障若しくはほかの関係事象が観測されたか,又は処置を取ったとき,日付,時間及

び経過した該当試験時間

b) 観測された故障の分類のためのすべての重要情報及び故障解析の詳細(故障報告の参照を含む。)

37

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 事象又は処置の記述,個別信頼性計画に規定し,定義した予防保全作業を含む

d) 取替え又は再投入したサブアセンブリ,構成品などの識別

e) 動作及び環境試験条件データ

f)

事後保全の有効性の確認のための時間

g) 試験アイテムの操作員及び試験員の氏名

10.3 故障報告 各々の故障ごとに報告書又は書類をまとめることが望ましく,故障の記述,故障解析の

結果及びアイテムに対して取った処置を含めるとよい。試験の技術責任者は試験期間中の故障報告で,特

に“非再現故障”の経過に注目するとよい。

詳細内容には,次に示すようなすべての適切な条項を含むのが望ましい。

10.3.1 試験操作員からの故障報告

a) 故障確認

− 故障の日付及び暦時間

− 試験アイテムの製造番号又は版

− アセンブリ,サブアセンブリ及び関係している構成品

− 故障時の動作条件

− 故障時の環境条件

− 経過動作時間

− 試験操作員の氏名

b) 故障表示及び/又は症状

− 部分故障又は全体故障の種類

− 仕様限界を超えているパラメータの値

− 故障を表示するのに使われた機器

− 故障の有無及び範囲を確認するために取り得る処置

c) 関連する故障報告の参照

d) 故障分類に関係する見解

e) 推奨される是正処置

f)

アイテムを試験から取り除くか,又は非動作モードにすることが必要か

g) 一般的なコメント

10.3.2 修理要員からの故障報告

a) 故障確認

− 故障を確認するために用いた方法及び器機(故障表示及び/又は症状)

− 観察及びコメント

b) 修理記述

− 実施した処置

− 該当する場合,修理期間中のアイテム動作時間

− 修理の日付,時刻及び期間

− 修理要員の所属及び名前

− 非再現故障の場合には,実行した故障調査のリスト

c) 取替えに関する確認

取り替えた各アイテム又は部品について

38

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 位置又は回路部位

− アイテム又は部品名

− 形式名称,ロット番号及び特徴

− 製造業者名

− 取り替えたアイテム又は部品を確認した場所

− 故障による顕著な影響なしに取り替えたアイテム又は部品の説明

− 修理中及び修理後に実施された故障解析−可能ならば,故障の発生原因推定

− 取り替えたアイテム又は部品に対し提示される故障解析

d) 故障の分類及び原因に関する見解。システム故障の原因が複数の場合もある。例えば,操作員のミス

が関係したソフトウェア及びハードウェアの故障。

e) 推奨される是正処置又は故障復旧のための正式変更

f)

一般的なコメント

10.3.3 故障解析員からの故障報告

a) 取り替えたアイテム又は部品の解析

− 目視検査及び初期測定

− 解析の記述(物理的,化学的,その他)

− 解析の結果

− 解析の日付

− 解析者の所属及び名前

b) 故障に影響を与える条件の解析

c) 故障の原因及び分類

d) 推奨する是正処置

e) 一般的なコメント

10.4 故障要約記録 この単一の文書又は書類にはすべての故障についての要約された情報を含む。故障

データ及び該当試験時間について,元の試験記録及び故障報告へ追跡できるようにすることが望ましい。

詳細内容には,次に示すようなすべての適切で可能な項目を含むことが望ましい。

a) 一般的情報

− アイテムの識別

− 個別信頼性試験計画の参照

b) すべての該当故障の時系列要約

− 故障発生日付及び時間

− 故障分類

− 故障報告の参照

− アイテムの製造番号

− 累積該当故障数

− 累積該当試験時間

c) すべての非該当故障の要約

− 故障分類

− 故障報告の参照

d) ダウン時間及び修理時間の情報

39

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.5 故障した取替えアイテム及び予備部品在庫(任意項目) この在庫情報は,故障率並びにアイテム

及び予備部品の取替え頻度についての情報を与え,保全計画立案及び保全支援に用いられる。

内容に次の項目を含むとよい

a) 一般的な情報

− アイテムの識別

− 個別信頼性試験計画の参照

b) 在庫

− 各取替えアイテム及び予備部品について

− 識別

試験期間中の使用条件

− 試験アイテムの総数

− 故障総数

− 累積該当試験時間

10.6 最終報告 信頼性適合試験又は信頼性決定試験に対する最終報告は次の項目を含むことが望ましい。

− 故障の要約記録(10.4参照)

− 統計処理の結果を示す値及びプロット

− もし,適用可能ならば,最終結論及び取るべき処置の提案

40

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)データの精査

この附属書は,本体に関連した事柄を説明するもので,規定の一部ではない。

この規格で引用されるすべての統計的方法に当てはまる一般的な要求事項が多くある。これらの要求事

項は,主として試験の計画立案及び管理に関係する。

どんな試験においても,開始前に試験技術者が調査すべき幾つかの事項がある。例えば,

− 試験の目的

− 利用可能な試験機器

− 試験の計画立案

− 試験の準備

− 試験の管理

− 試験データの収集

試験を十分に計画することによって,引用した統計的規格を用いてデータ解析を行う機会が増える。し

かし,統計的方法を適用する前に,データを精査するとよい。

データ中の特異なパターンに対し,特に注意を払うとよい。特異なパターンは,異なる母集団の混合を

示唆する場合がある。そのため,例えば,簡単な探索形データ解析が実施される場合もある。データ解析

には,故障数に対する簡単な時間プロット,棒グラフ,円グラフ,集計表及び分散分析(ANOVA)のような

統計的方法を使用することができる。ANOVAの実施によって,有意な母集団の差違の存在が示される場

合がある。データ中の特異なパターンは,試験器機の問題,データ収集に関する問題又は幾つかの異なる

故障モードの混在を示唆する場合もある。

故障したアイテムの場合には,できるだけ統計的方法を適用する前に,技術者が故障モード又は故障メ

カニズムを調査するとよい。異なる故障モードの混在しているデータは誤った結果を与える場合がある。

故障モードが混在したものの平均データだけが推定されるにすぎない場合があり,故障モードの混在は,

(例えば,アレニウスの式のような)試験条件によって変化することに留意する。

41

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

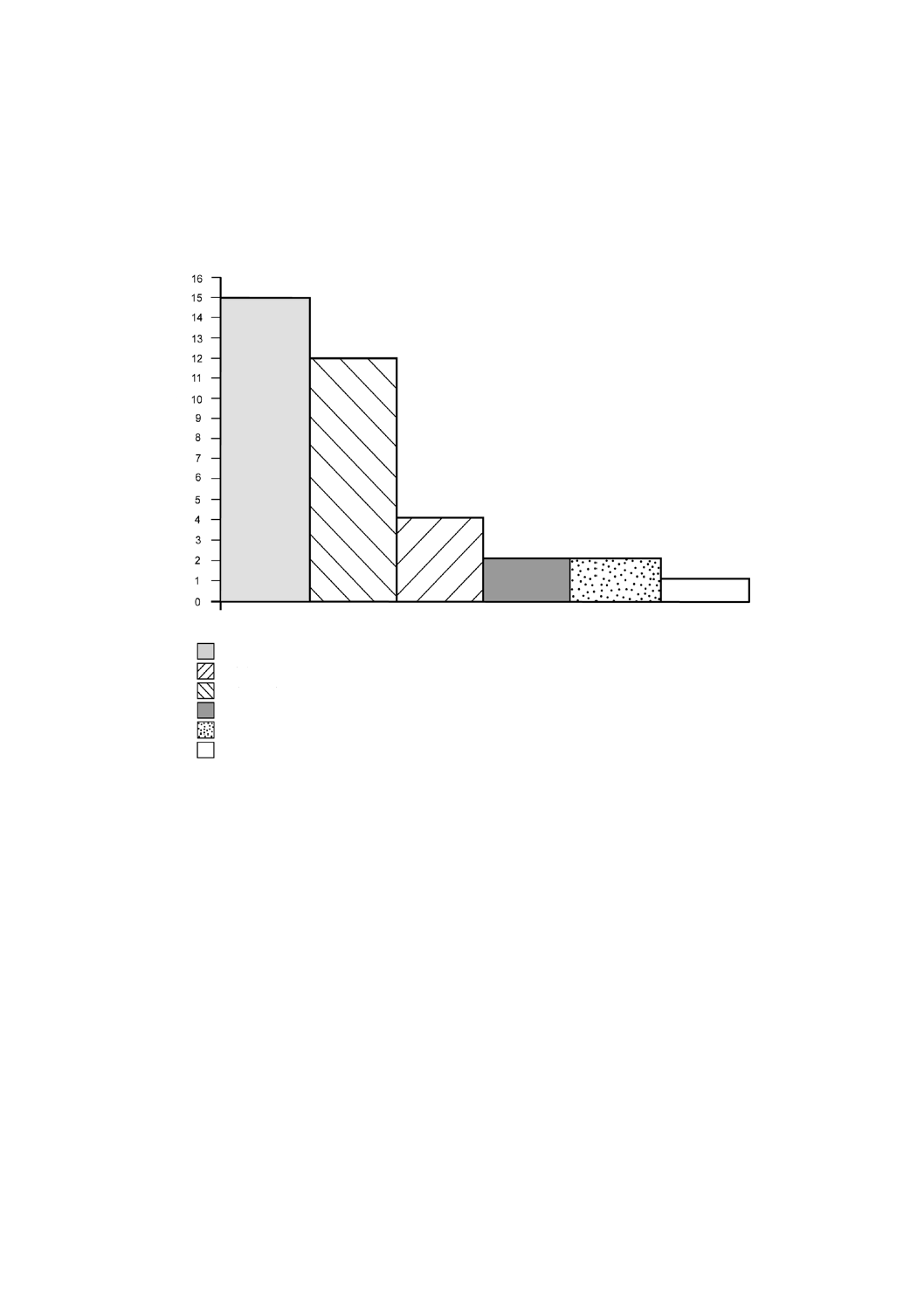

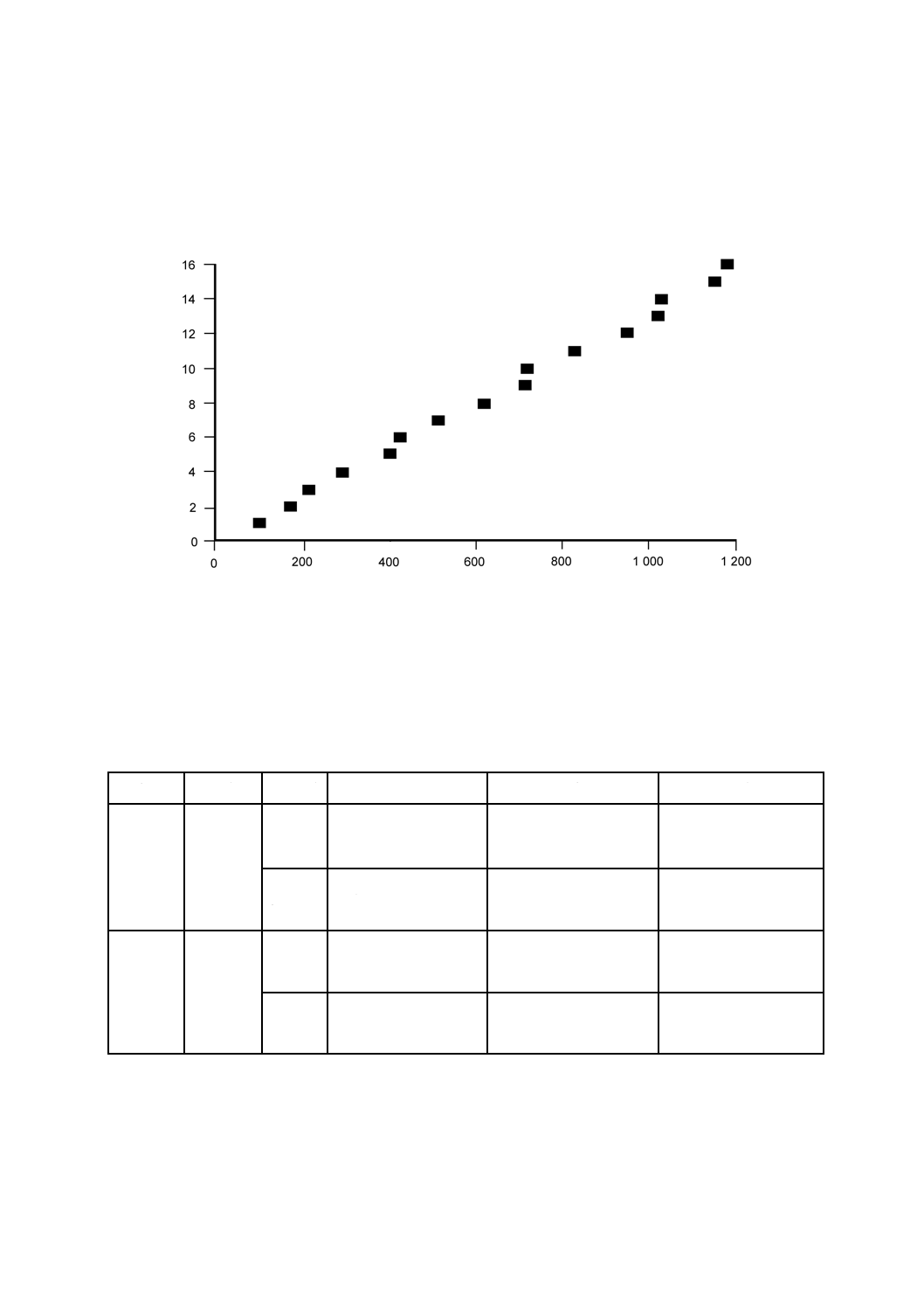

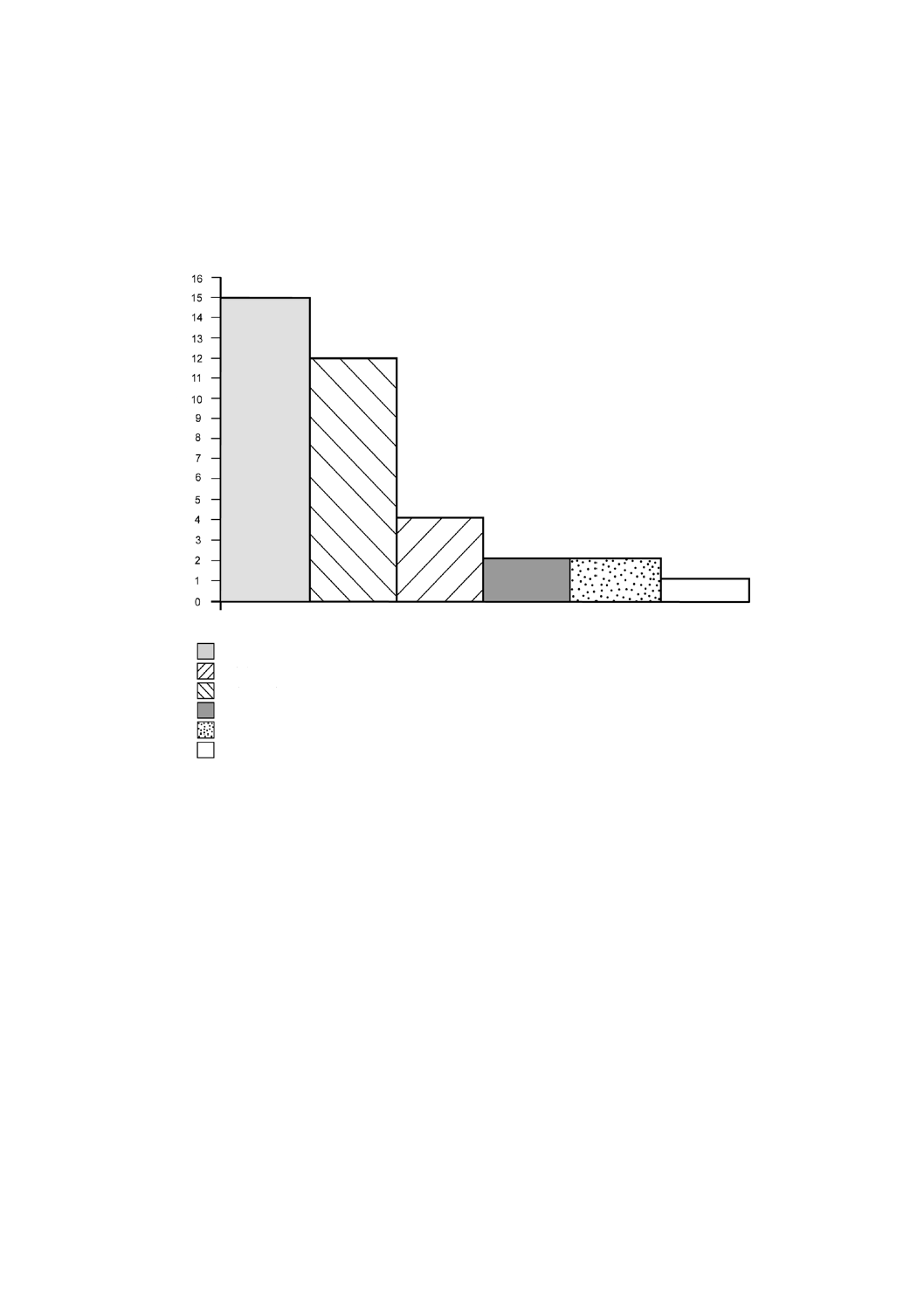

A.1 故障モードの分類 附属書図A.1は,故障モードによって分類されたアイテムの故障数の棒グラフ

を示す。データを故障モードで分類することによって,技術者は,特定の問題領域がどこにあるのかにつ

いてのよりよい知識を得る。したがって,データの統計的モデル化を,各区分のデータに対し行うとよい。

これにはパレート図の例がある。つまり,多くの故障が少数の原因によって生じる場合がある。

附属書図 A.1 パレート図の例

ドリフト

性能低下

過大ノイズ

出力なし

高ひずみ

信号線短絡

故障モード

凡例

故

障

数

42

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

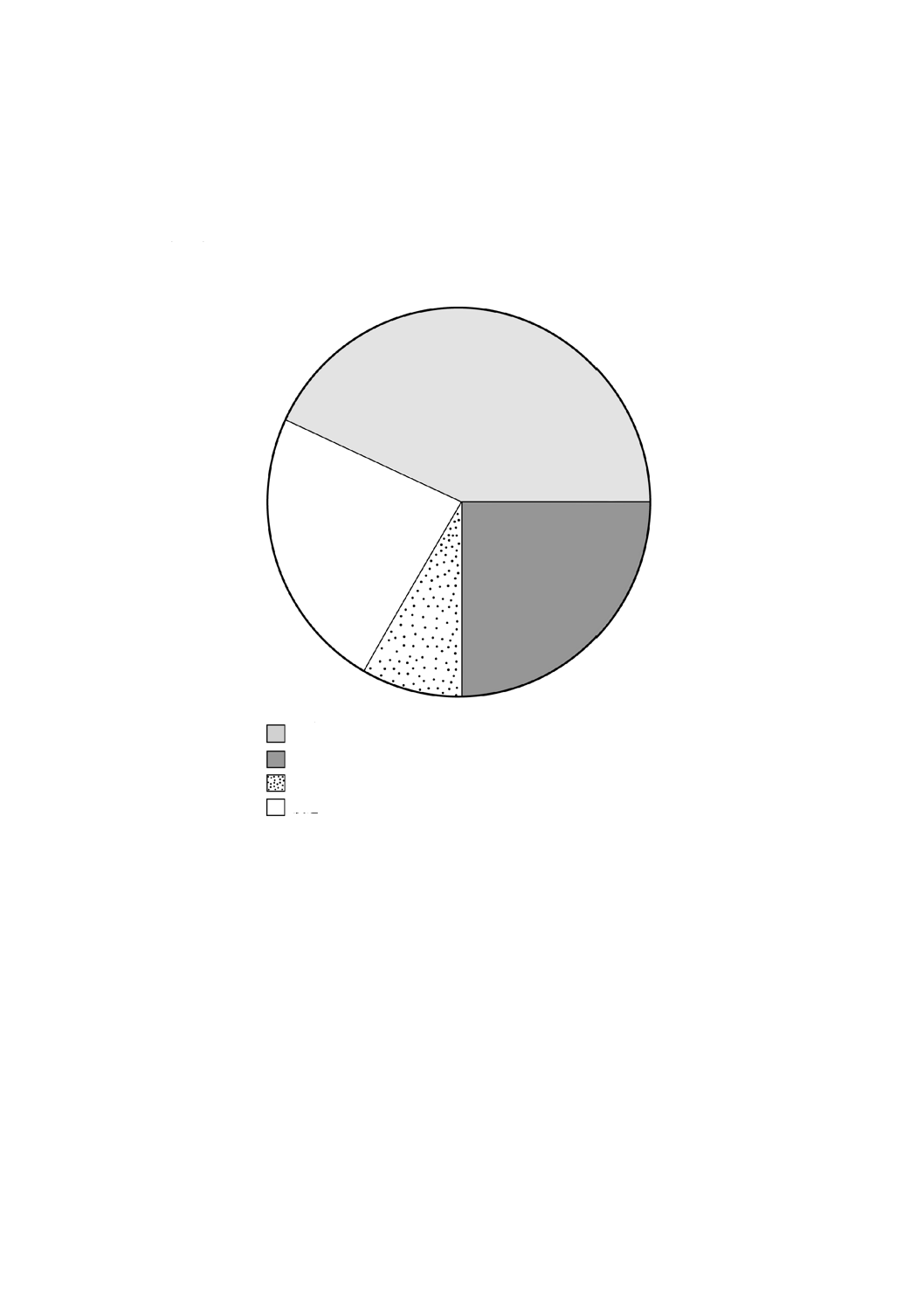

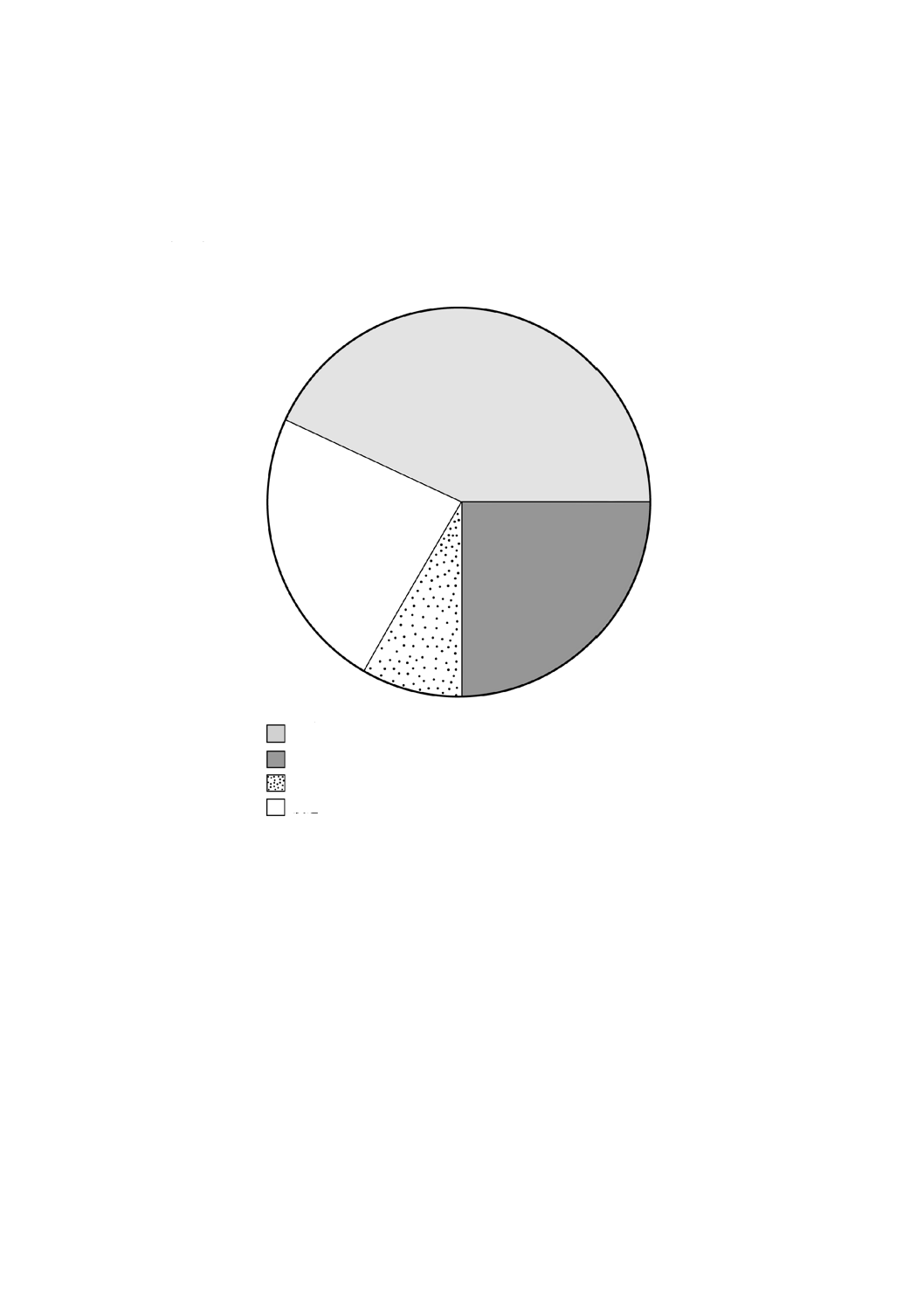

A.2 故障の分類 附属書図A.2は,修理アイテムに対する故障の種類別の円グラフを示す。設計,製造

工程及び構成品の供給者の変更によってこれらの故障の発生を回避できるように各故障を分類した。ある

期間中に設計の安定化,製造工程の確立及び適合確認を行い,設計,構成品及び外部の故障を低減するよ

うな開発プログラムにおいて特に有用である。信頼性成長プログラムを監視する場合,この種のデータの

分類がしばしば用いられる。

附属書図 A.2 故障の分類の例

凡例

設計

再現せず

部品

製造

43

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

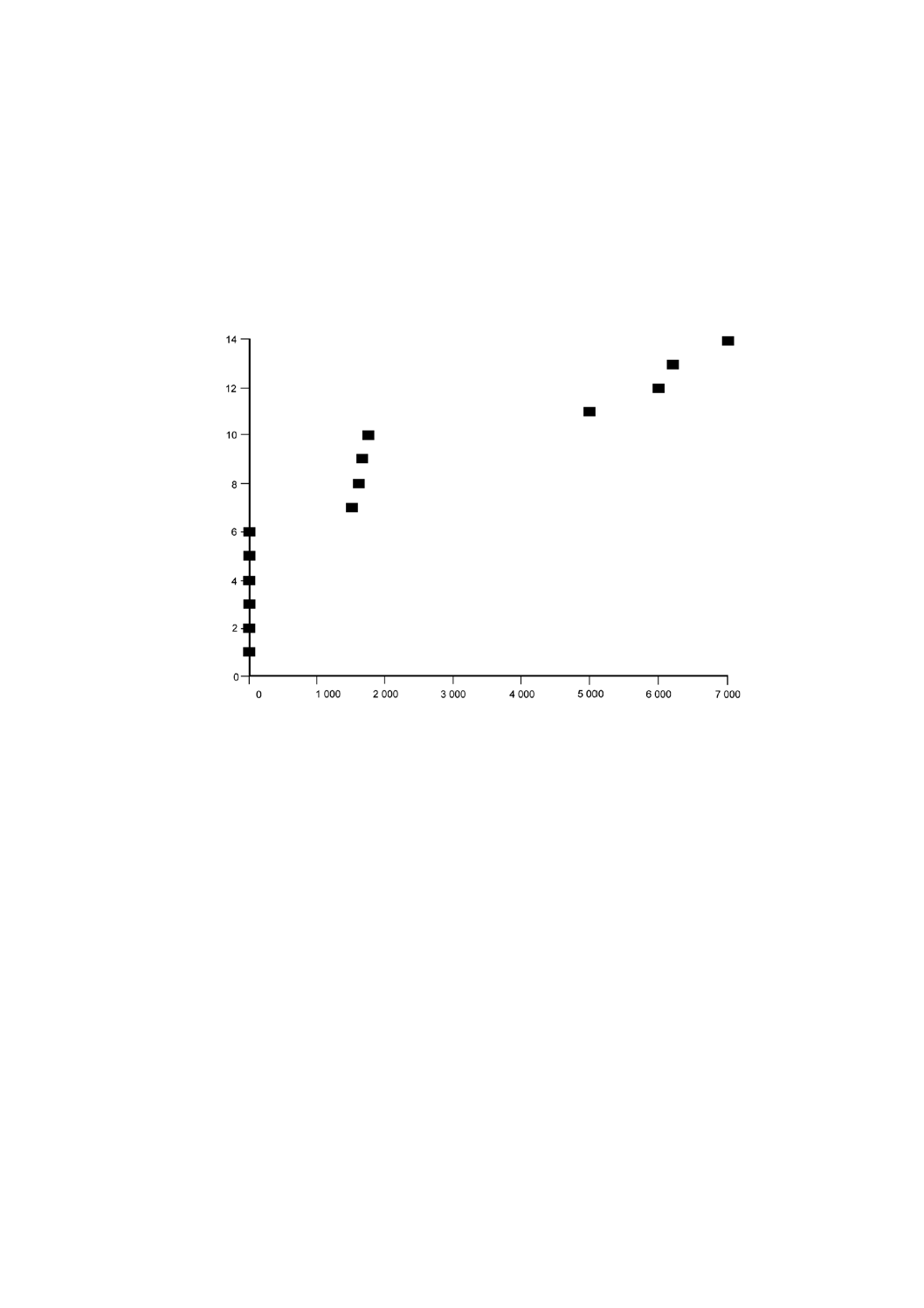

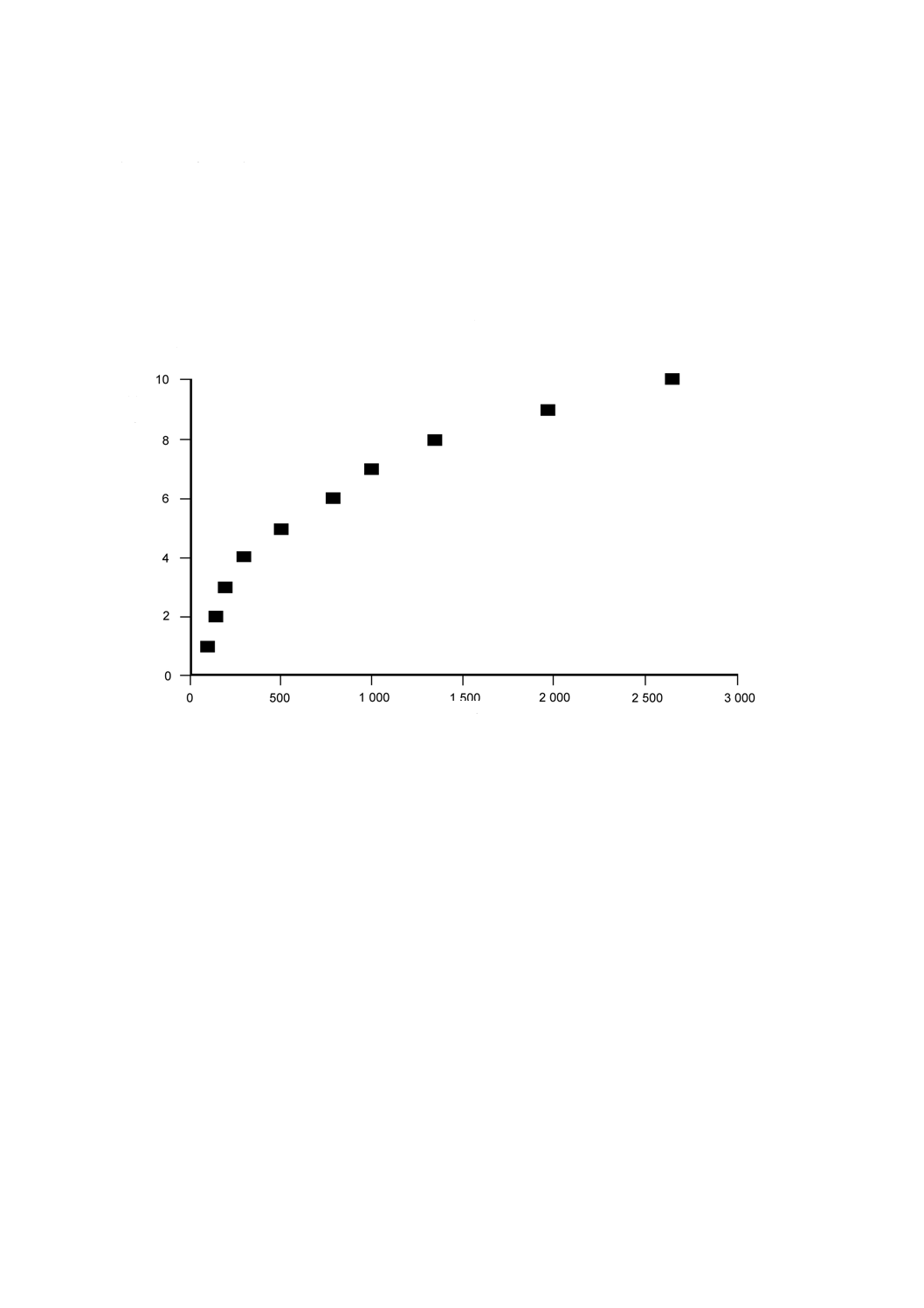

A.3 異なる故障モードの混在 附属書図A.3は,ある種の非修理アイテムにおける故障までの動作時間

のプロットを示す。データは三つの異なるグループからなるように見えることに注目する。例えば,エレ

クトロニクス製品に対し,第1のグループは設計上の問題,誤った構成品の使用,工程上の問題,不完全

なはんだ付け,機械的損傷などのような初期故障による。中間のグループは偶発故障又はパッケージの気

密漏れなどによる。第3のグループは,はんだ接合部疲労のような摩耗メカニズムに関係している。この

データをプロットすることによって,技術者は,異なる段階を観察し,故障の原因を調査することができ

る。この分析は,適合,比較又は決定(推定)のためにデータのモデル化を試みる前に行うとよい。

附属書図 A.3 異なる故障モードの混在の例

動作時間

累

積

故

障

数

44

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

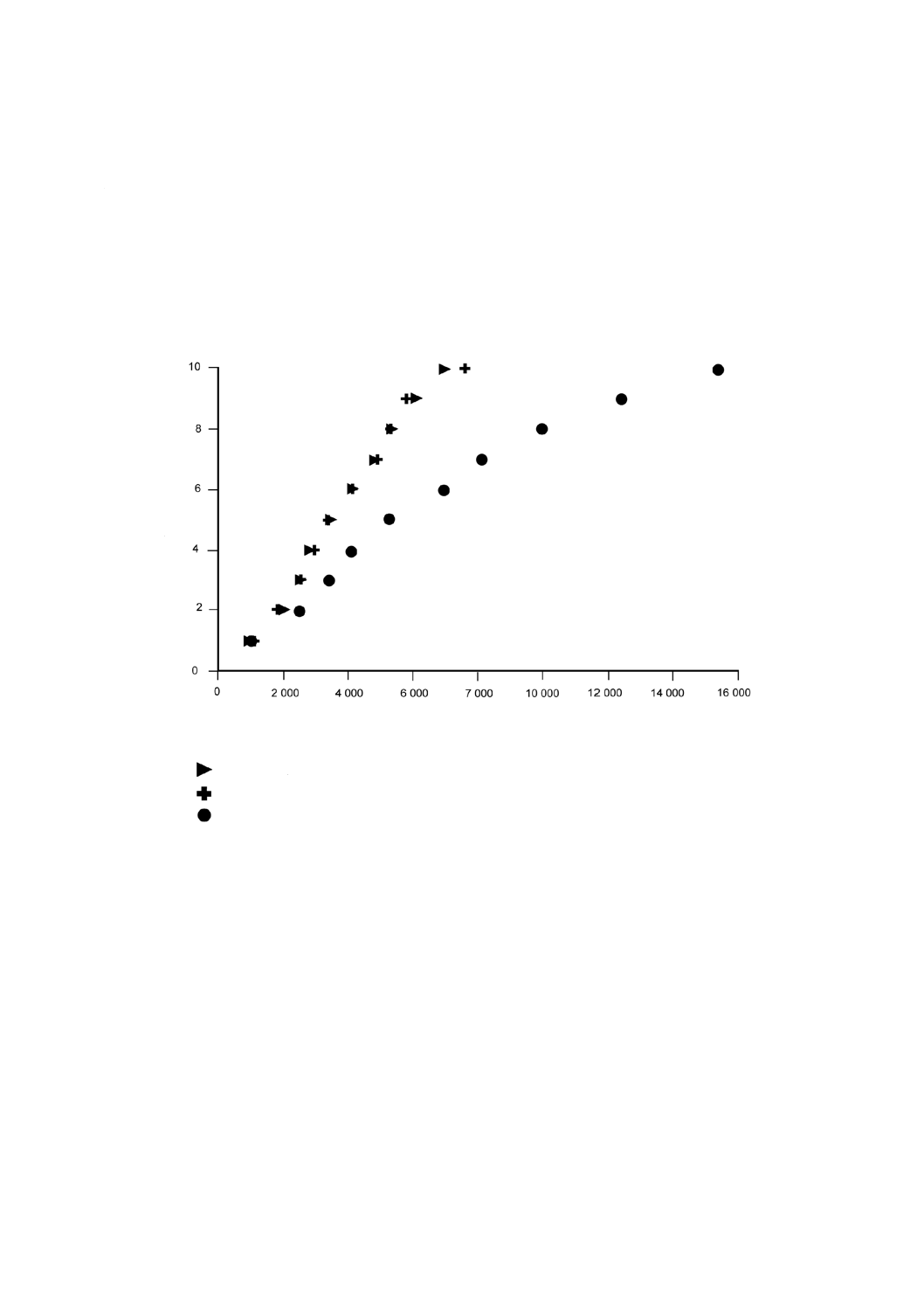

A.4 異なる母集団の混合 運用システム内のあるアイテムが製造上の欠陥をもっていることが疑われる

場合,期待寿命の観点から問題の範囲を調査するために何を行うとよいか。期待寿命を調査するために,

多数の同じ種類のアイテムを試験することがある。その試験は,フィールドでの使用で観察されるのと同

じ故障メカニズムを発生させるとよい。 三つの異なるロットからなる60の試験アイテムがあると仮定す

る。まず第1に,得られたデータは異なる母集団に対して分類されなければならない。ロット間に有意な

相違があるかどうかに関する検討は,探索的方法及びほかの統計的方法(例えば,ANOVA)を使用すると

よい。

附属書図A.4 は,ロットごとの非修理アイテムの故障までの時間を示す。

附属書図 A.4 母集団の混合の例

ロットCアイテムがほかと異なった振る舞いをしていることから,おそらく,二つの異なる母集団が存

在するように見える。統計的方法及び故障解析によって,この仮説を確認できる。ロットA及びBのデー

タをロットCのデータと層別して分析する場合だけ,この規格による方法を用いたデータ解析に意味があ

る。

動作時間

故

障

数

凡例

ロットA

ロットB

ロットC

45

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

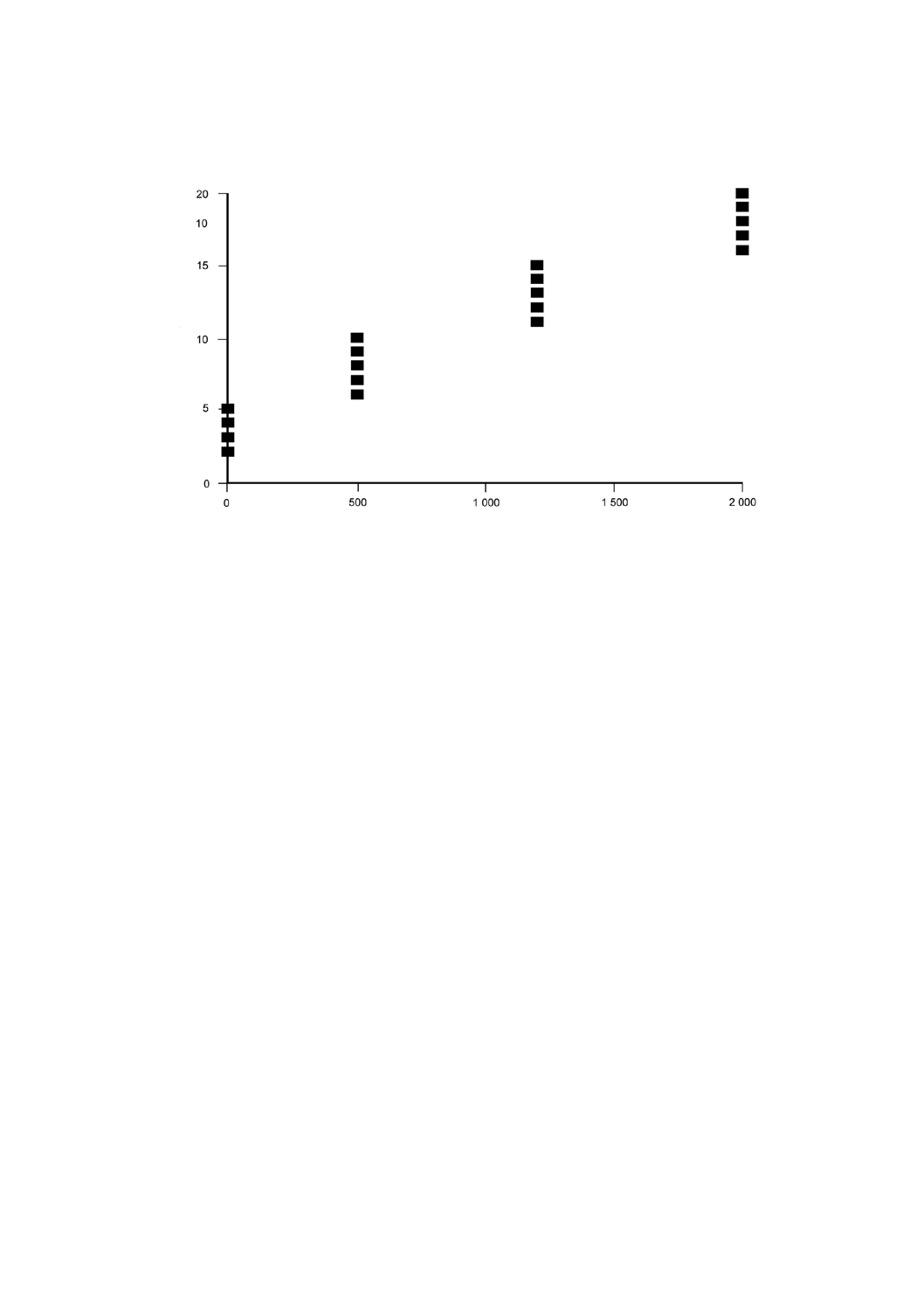

A.5 故障診断 ある種の非修理アイテムで,予想以上の故障が観測され,より高い推定故障率となった。

故障までの時間のデータは附属書図A.5のようであった。

附属書図 A.5 診断上の問題の例

更に調査すると,この種類のアイテムが各プリント回路基板上に,5個使用されていることが分かった。

そして,一つのアイテムだけが故障していたが,技術者は5個すべてのアイテムを取り替えることが最善

であると考えたための結果であった。このように,最初の推定故障率が追加調査なしで認められたならば,

それは実際より短い期待寿命を示し,その結果としてあまりに多くの予備品が注文されることになったか

もしれない。

動作時間

故

障

数

46

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.6 試験装置の故障 図A.6は,単一の修理アイテムに対する故障までの動作時間を示す。データは,

故障間隔が増加する傾向をもち,また,多数の初期故障を含んでいるように見える。

附属書図 A.6 データ密集の例

このデータ密集の理由を,モデルを当てはめる前に調査するとよい。複雑なシミュレーション器機を試

験用途に使用する場合,設備の初期設定が非常に重要である。附属書図A.6で示される初期故障は,誤っ

たパラメータを試験器機に設定した結果生じた可能性がある。

データのモデル化のために分布又は過程を選択する場合,第1に,試験アイテムの知識及び技術的判断

をするのがよい。簡単な探索的データ解析方法及びより詳細な統計的方法,並びに故障解析によって,技

術的判断を確認又は修正するとよい。

動作時間

故

障

数

47

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)一般的な想定事例

この附属書は,本体に関連した事柄を説明するもので,規定の一部ではない。

B.1

序文 この規格の目的は,アイテムの信頼性適合,決定(推定)及び比較試験において,統計的方

法の適切な使用の指針を与えることである。

ここまでは,利用可能な方法の概要並びにデータに関する主要な概念及び一般的要求事項についての説

明をした。次に,使用者が経験するであろう展開(シナリオ)の例を示す。これらの問題についての詳細

説明とともに,その問題解決のため必要,かつ,最も適切な方法を示す。

B.2

HPP(定常ポアソン過程)における適合試験 フィールドでのMTBFの適合確認をすることが求め

られている。本体の9.に規定する要件に従うとよい。試験中の修理アイテムには個々に時間計が設置され

ている。このアイテムは,供給者の常時立会いの下に,顧客によって操作される。予防保全は顧客によっ

て実施されるが,問題追跡,修理及び故障解析は顧客の立会いの下に供給者が実施する。

この問題のために必要な統計的方法を,本体の図13に示す。もし,一定故障強度を仮定できない場合は,

分布の適合度検定が必要となる(IEC 60605-6参照)。もし,一定故障強度を仮定できる場合は,一定故障

強度(IEC 61124参照)に対する適合試験によって与えられるMTBF値(B.7参照)の適合確認が可能と

なる。

備考 本体の8.4.3の規定を除いて,これまでIEC規格で規定されていないが,HPPは重要な概念で

ある。

B.3

ワイブル (Weibull)分布による予測 製造業者は,自社内において試験室試験を実施する。本体の9.

に規定する要件に従うとよい。ストレスの水準は,非修理アイテムがフィールドで使用されるときと同様

なものが選択される。その非修理アイテムが連続使用でない場合には,時間圧縮が用いられる。24時間の

試験中に48サイクルの動作をすることが可能であるが,それは24時間の試験がフィールドでの48日間の

動作に等しいことを意味する。

非修理アイテムは,製造業者によって試験が実施される。規定された予防保全はない。非修理アイテム

が故障した場合は,試験から除去され,故障解析される。解析によって二つの別々の故障モードに識別さ

れる。一つは,疲労に関するもの,もう一つは汚染物質の蓄積に関するものである。それぞれの故障モー

ドに対し,別々のワイブル解析が行われる。

この問題のために必要な統計的方法を,本体の図12に示す。時間とともに故障率が増加することから,

データはワイブル分布を使用してモデル化するのがよく,適切な信頼性尺度を計算するために必要な方法

は,IEC 61649を用いる。

B.4

べき乗則モデルによる推定(例1) この場合の基礎となるのは,フィールドデータである。その情

報は,供給者の保全要員による修理報告書から収集される。個々の修理アイテムは,動作したサイクル数

(コピー枚数)を計数する組込みカウンターをもっている。

解析の結果は故障強度が減少していることを示している。故障解析の結果,電球の寿命時間についての

ロットごとの継続的な改善によって故障強度が減少したことが分かった。

48

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

予防保全計画が立案され,ライフサイクルコストが計算され,そして顧客に保全契約が提示される。計

算されたライフサイクルコストは,大規模な政府契約の入札のため使用される。

本体の図12は,この種の問題を含む流れ図を示す。故障強度が一定でないことから,べき乗則モデルに

関連する統計的方法は,この種のデータ解析のために最も適切である。すなわち,IEC 61164を用いる。

B.5

一定故障強度における比較試験 製造業者は,二つの設計を比較するために加速した試験室試験を

実施する。修理アイテムの設計値より負荷を増加させ,温度サイクルと同様,動作温度はフィールドでの

使用より高い水準に設定する。製造業者によって試験は監視され,この試験室試験に対しては本体の4.3.2

の要件が適用される。

故障解析は,この試験おける故障モードがフィールドにおいて観察されたものと同一であることを示し

た。

古い設計より新しい設計が優れていることが判明し,新しい設計内容を適用するための変更が,フィー

ルドにおけるすべての修理アイテムに対して,直近の保全時に実施された。

本体の図14は,このような問題におけるデータを解析のための流れ図を示す。

故障強度は一定であることから,二つの一定故障強度を比較するための統計的方法が適用できる。すな

わち,IEC 61650を用いる。

B.6

成功率・失敗率における適合試験 フィールドにおける適合性を確認することが求められている。

本体の9.に規定する要件に従うとよい。

試験中の修理アイテムには,個々に試験サイクルを評価するための測定器が設置されている。このアイ

テムは,供給者の常時立会いの下に,顧客によって操作される。予防保全は顧客によって実施されるが,

問題追跡,修理及び故障解析は顧客の立会いの下に供給者が実施する。

契約は,90 %信頼水準で成功率95 %以上を適合確認するよう規定している。与えられた情報から失敗

率は,ISO 11453によって算出することができる。もし製造業者が,規定する失敗率に適合しなければな

らない場合は,失敗率の適合試験計画を実施するとよい。判別比D=2及びα=β=20 %の試験計画が選択さ

れる。IEC 61123は,このような場合の解析手順を与える。

B.7

べき乗則モデルによる推定(例2) ソフトウェア及びハードウェアの両方を含む,修理される複雑

な電子アイテムでは,開発の初期段階で一連の設計評価試験が行われる。試験の進行とともに多くの故障

が顕在化する。それらは調査され,次のように特徴付けられる。

構造,構成品,ハードウェア設計,ソフトウェア設計,仕様(ハードウェア又はソフトウェア),試験

装置及び非再現故障。

故障と診断される都度,アイテムは修理される。故障調査の結果,ハードウェアの設計変更,製造工程

の変更,ソフトウェアの修正,部品仕様変更及び仕様書変更を含む是正処置が取られる。これらの変更は,

アイテムの信頼性向上という結果に結びつくであろう。このようなデータの故障間動作時間の解析は,多

くの場合,信頼性成長を示すことがある。したがって,そのようなデータは,本体の図11に規定する方法

を使用して解析することできる。すなわち,故障強度が一定でないという仮定の下で,べき乗則はこのよ

うなデータのモデル化のために適切な方法であることがある(IEC 61164参照)。

49

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.8

故障率と故障強度の区別 一般的に,最初は修理アイテムか非修理アイテムかどうかを考慮して区

別するとよい。非修理アイテムに対しては故障率が関係する一方,故障強度は修理アイテムに関係する。

しかし,場合によっては故障率が修理アイテムに関連することもある。

次の実例は,これらの二つの概念のある重要な側面を示す。プリント配線アセンブリ(PWA,部品をも

つプリント回路基板)は,サブアセンブリとして考えられ,そのためそれらは非修理アイテムと見なされ

る。

取替え品は通常,同種の“新品”PWB及び修理された“再利用”PWBを含む予備品在庫から充当され

る。このことは,PWBのような修理アイテムに対して,故障率が適切な概念であることを示している。同

時にこの例は,PWBに対して故障強度もまた,適切,かつ,有効な概念であることを示している。

例えば,もしPWBが摩耗するエレクトロメカニカルデバイスから構成されていて,しかし多くの初期

故障が集積回路(IC)の欠陥にかかわっている場合には,PWBは何回か修理(ICの交換)されることになり,

したがって故障強度が適切になる。

観測結果が故障強度の増加を示すならば,もはや修理を継続的にすることは適切でなく,例えば,エレ

クトロメカニカルデバイスの摩耗による場合は,PWBを処分すべきことを示す。

故障強度の評価には,当然すべての動作時間(修理及び保管期間を除く。)が記録され,時系列に整理

される。

この例は更に,時間の解釈が数多くあるということを考慮することが,いかに重要かを示している。例

えば,暦時間(経過時間),(使用開始からの)故障までの時間,(前の故障からの)故障間隔,動作時

間(修理時間,休止時間,保管期間その他を除く。),長さで順序付けられた時間(故障率に関して),

時系列で順序付けられた時間(故障強度に関して)。

備考 エレクトロニクス産業において,PCB(ポリ塩化ビフェニル)との混同を避けるため,PCB(プ

リント回路基板)及びPCA(プリント回路アセンブリ)に代え,PWB(プリント配線板)及び

PWA(プリント配線アセンブリ)が,広く用いられている。

50

C5750-3-5:2006:(IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

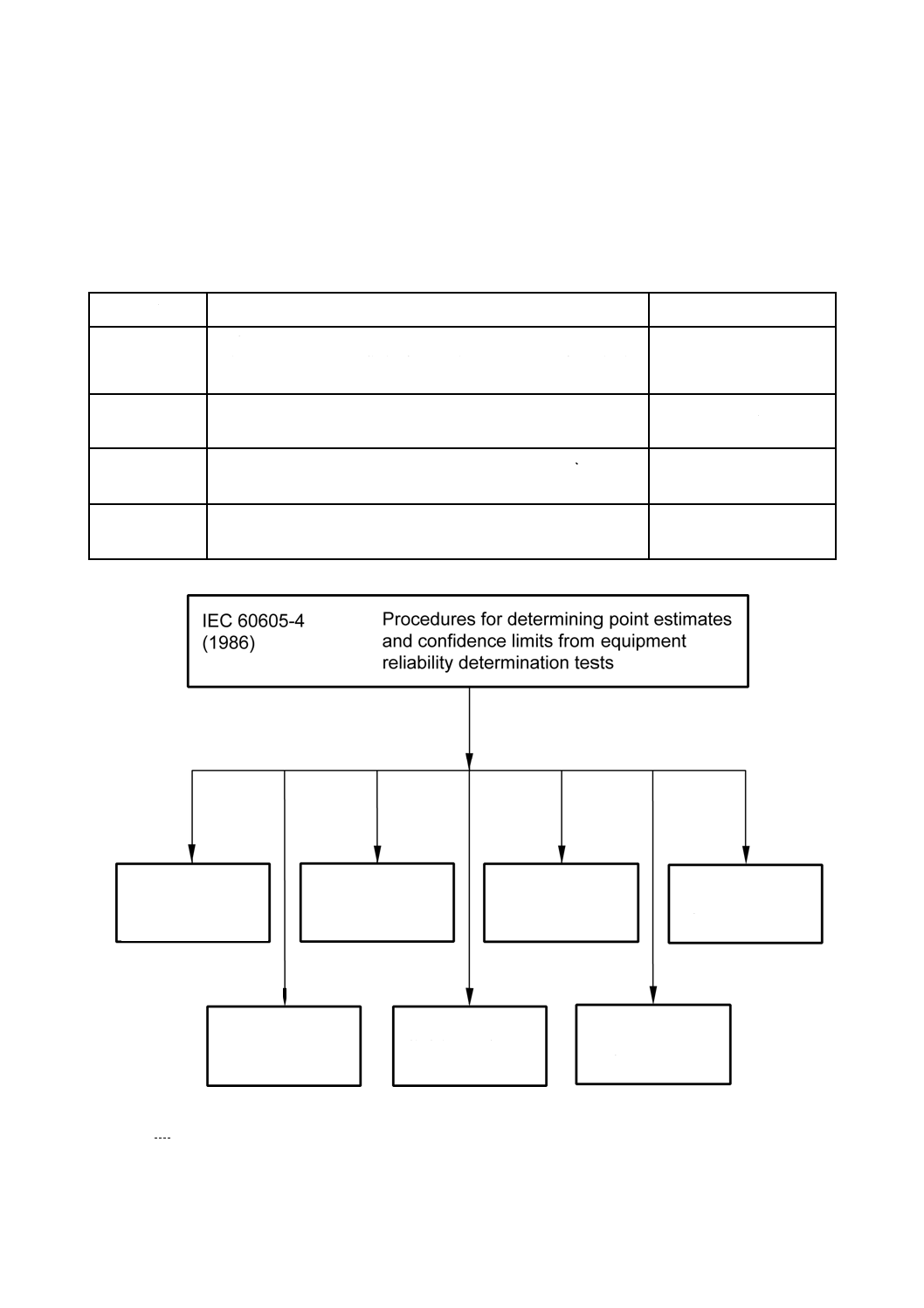

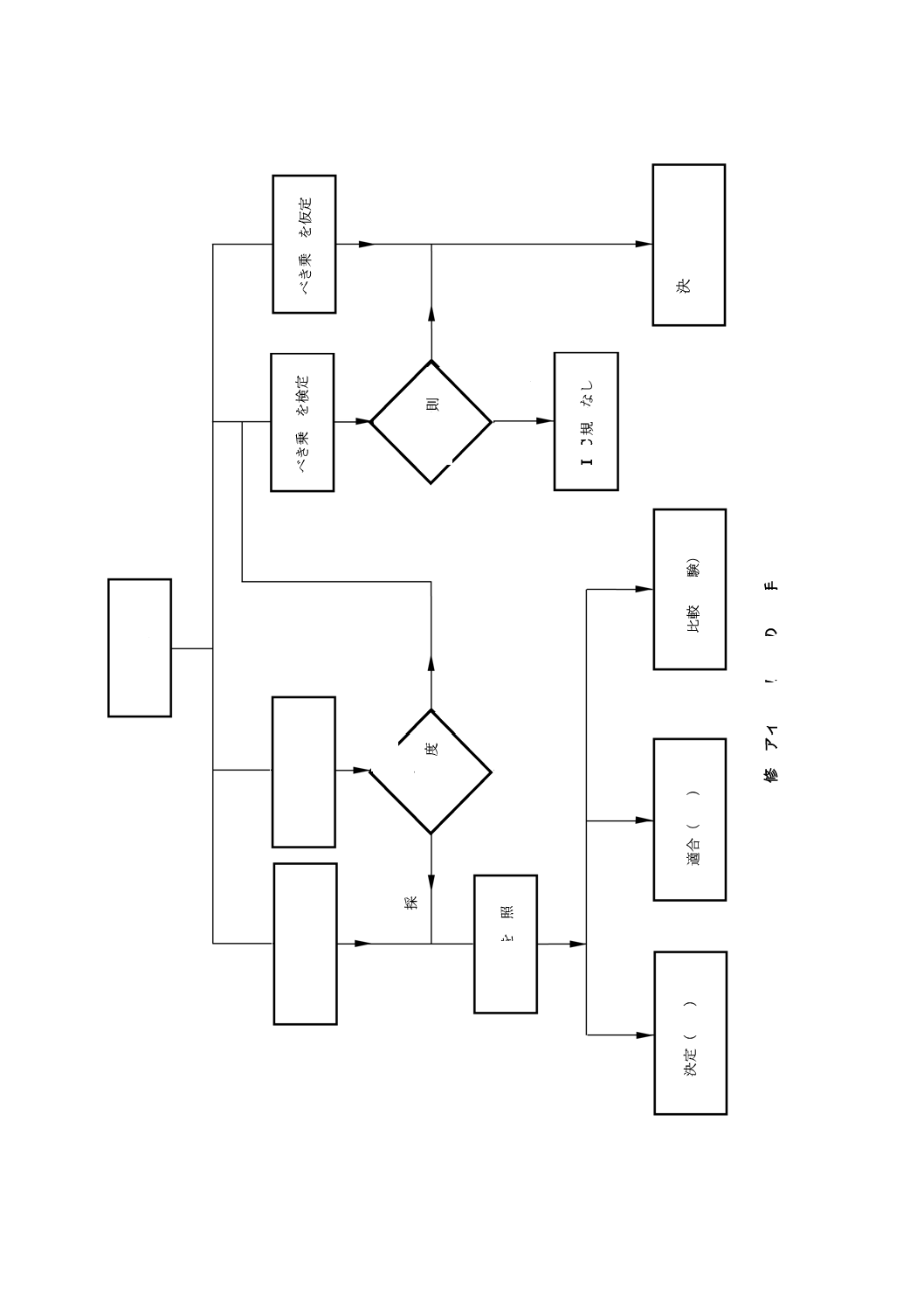

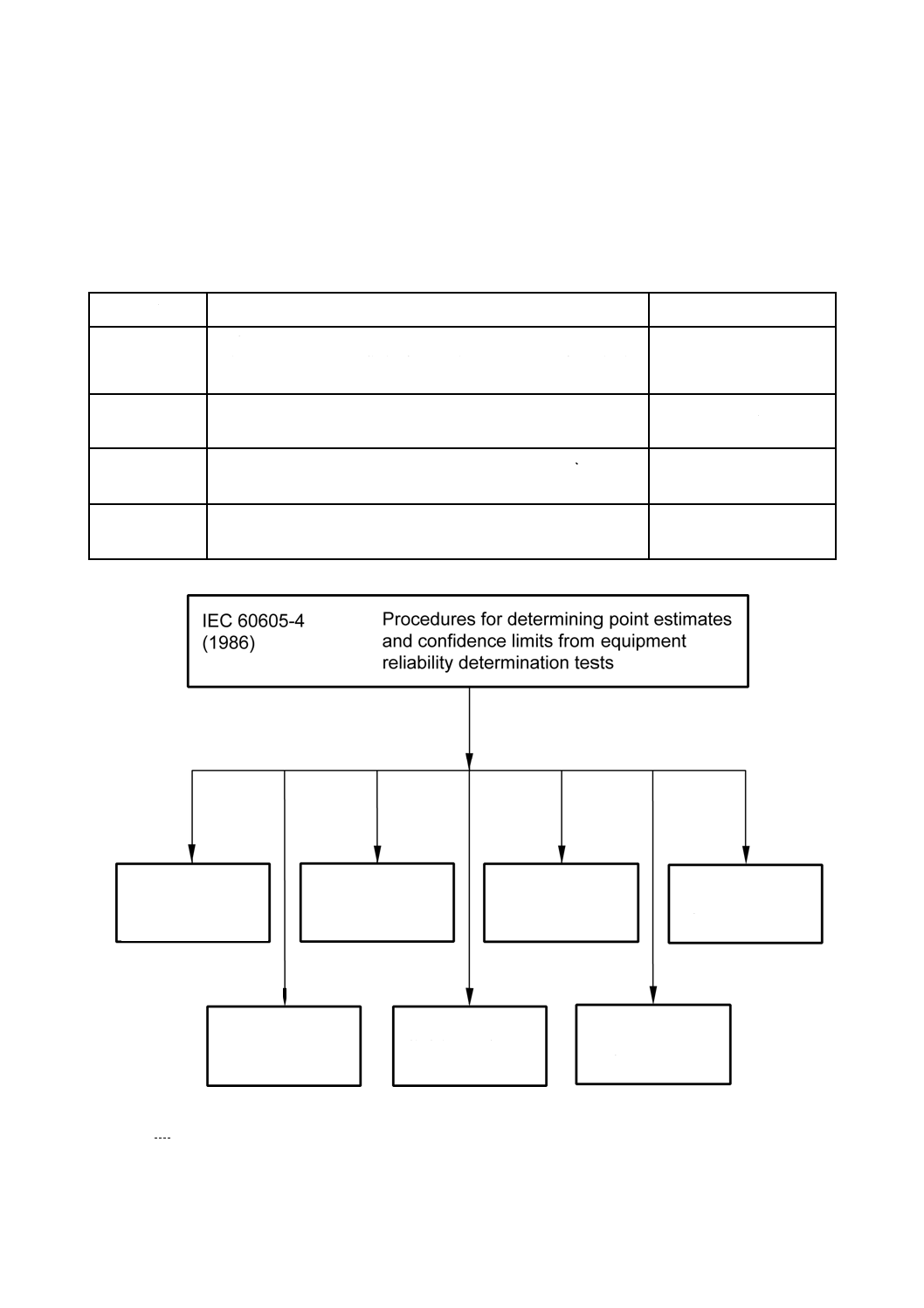

附属書C(参考)発行済みのIEC 60605規格群と

新しい統計的方法との関係

この附属書は,本体に関連した事柄を説明するもので,規定の一部ではない。

旧規格

表題

新規格*

IEC 60605-4

1986

Equipment reliability testing−Part 4: Procedures for determining point

estimates and confidence limits from equipment reliability determination

tests

附属書図C.1を参照

IEC 60605-5

廃止

Equipment reliability testing−Part 5: Compliance test plans for success

ratio

IEC 61123に置換え

IEC 60605-6

取消し

Equipment reliability testing−Part 6: Tests for the validity of a constant

failure rate/intensity assumption

IEC 60605-6 (second edition)

IEC 60605-7

廃止

Equipment reliability testing−Part 7: Compliance test plans for failure rate

and MTBF assuming constant failure rate

IEC 61124:1997に置換え

一定故障率の仮説検定のための図式手順

注*

新規格IEC 60605-4[第2版(2001)として制定済み。]

附属書図 C.1 IEC 60605-4の詳細

指数分布における

点推定値及び信頼

区間

ワイブル分布のパ

ラメータ推定のた

めの図式手順

一定故障率の妥当

性確認のための図

式手順

正規分布における

点推定値及び信頼

区間

成功率における点

推定値及び信頼区

間

ワイブル分布の妥

当性確認のための

図式手順

正規分布の妥当性確

認及び点推定のため

の図式手順

51

C 5750-3-5:2005 (IEC 60300-3-5:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

Ascher H.E., Feingold H. (1984). Repairable System Reliability: Modelling, Inference, Misconceptions and

Their Causes. Marcel Dekker: New York

Bain L.J, Engelhardt M. (1991). Statistical Analysis of Reliability and Life-Testing Models, Theory and Methods.

Second Edition, Revised and Expanded. Marcel Dekker: New York

Barlow R.E., Proschan F. (1975). Statistical Theory of Reliability and Life Testing. Probabilistic Models.

Holt, Rinehart and Winston: New York

Thompson W.A (1988). Point process Models with Applications to Safety and Reliability. Chapman and Hall:

New York

Lawless J.F. (1983). Statistical Models and Methods for Lifetime Data. Wiley: New York

Sinha S.K., Kale B.K. (1980). Life Testing and Reliability Estimation. Wiley-Eastern: New Delhi

IEC 60706 (all parts), Guide on maintainability of equipment

IEC 61014:1989, Programmes for reliability growth

IEC 60605-1, Equipment reliability testing−Part 1: General requirements

IEC 60605-3-1:1986, Equipment reliability testing. Part 3: Preferred test conditions. Indoor portable equipment−

Low degree of simulation

IEC 60605-3-2:1986, Equipment reliability testing. Part 3: Preferred test conditions. Equipment for stationary use

in weather protected locations ‒ High degree of simulation

備考 表題は“高度なシミュレーション”であるが,この規格は“低度なシミュレーション”として扱う

(修正を検討中)。

IEC 60605-3-3:1992, Equipment reliability testing−Part 3: Preferred test conditions−Section 3: Test cycle 3:

Equipment for stationary use in partially weather protected locations−Low degree of simulation

IEC 60605-3-4:1992, Equipment reliability testing−Part 3: Preferred test conditions−Section 4: Test cycle 4:

Equipment for portable and non-stationary use−Low degree of simulation