C 5750-2:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 2

4 ディペンダビリティ マネジメントシステム ·········································································· 6

5 マネジメントの責任 ·········································································································· 7

5.1 ディペンダビリティのマネジメント機能 ············································································· 7

5.2 顧客のディペンダビリティ ニーズを満足する ····································································· 8

5.3 ディペンダビリティ方針と規制との関連 ············································································· 9

5.4 ディペンダビリティ プログラム ······················································································· 9

5.5 管理責任者 ··················································································································· 9

5.6 マネジメントレビュー ···································································································· 9

6 資源の運用管理 ················································································································ 9

6.1 資源の提供 ··················································································································· 9

6.2 資源の計画,開発及び維持······························································································ 10

6.3 外部委託 ····················································································································· 10

7 製品実現 ························································································································ 10

7.1 製品実現の計画 ············································································································ 10

7.2 ディペンダビリティ プログラムのテイラーリング ······························································ 11

7.3 ディペンダビリティ計画書の適用····················································································· 12

7.4 サプライチェーンマネジメント························································································ 12

8 測定,分析及び改善 ········································································································· 13

8.1 ディペンダビリティの測定······························································································ 13

8.2 ディペンダビリティの監視及び保証 ·················································································· 13

8.3 ディペンダビリティ アセスメント及び分析 ······································································· 13

8.4 ディペンダビリティ情報の利用························································································ 14

8.5 結果の測定 ·················································································································· 14

8.6 ディペンダビリティの改善······························································································ 15

附属書A(参考)システム,ハードウェア及びソフトウェアの適用におけるディペンダビリティ

プログラム要素及びタスク ······························································································ 16

附属書B(参考)製品ライフサイクルの各段階 ·········································································· 28

附属書C(参考)製品ライフサイクルの各段階と適用可能なディペンダビリティ要素及びタスク

との関係 ······················································································································ 30

附属書D(参考)ディペンダビリティ マネジメントのためのプロセス段階及び規格 ························ 32

附属書E(参考)ディペンダビリティ マネジメント レビューのためのチェックリスト ···················· 39

C 5750-2:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書F(参考)テイラーリングプロセスのための指針 ······························································ 41

附属書G(参考)各規格の適用可能なライフサイクル段階に対応するディペンダビリティ規格の

分類 ···························································································································· 43

附属書JA(参考)製品ライフサイクルにおけるレビューの考え方 ················································ 46

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 53

C 5750-2:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 5750-2:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS C 5750の規格群には,次に示す規格がある。

JIS C 5750-1 第1部:ディペンダビリティ マネジメントシステム

JIS C 5750-2 第2部:ディペンダビリティ マネジメントのための指針

JIS C 5750-3-1 第3-1部:適用の指針−ディペンダビリティ解析手法の指針

JIS C 5750-3-2 第3-2部:適用の指針−フィールドからのディペンダビリティデータの収集

JIS C 5750-3-3 第3-3部:適用の指針−ライフサイクル コスティング

JIS C 5750-3-4 第3-4部:適用の指針−ディペンダビリティ要求事項仕様書作成の指針

JIS C 5750-3-5 第3-5部:適用の指針−信頼性試験条件及び統計的方法に基づく試験原則

JIS C 5750-3-6 第3-6部:適用の指針−ディペンダビリティにおけるソフトウェアの側面

JIS C 5750-3-7 第3-7部:適用の指針−電子ハードウェアの信頼性ストレススクリーニング

JIS C 5750-4-1 第4-1部:適用の指針−リユース部品を含む製品のディペンダビリティ−機能性及び

試験に関する要求事項

JIS C 5750-4-2 第4-2部:適用の指針−ソフトウェア ライフサイクル プロセスにおけるソフトウェ

ア ディペンダビリティ

JIS C 5750-4-3 第4-3部:適用の指針−システム信頼性のための解析技法−故障モード・影響解析

(FMEA) の手順(予定)

C 5750-2:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5750-2:2010

ディペンダビリティ マネジメント−

第2部:ディペンダビリティ マネジメントのための

指針

Dependability management−

Part 2: Guidelines for dependability management

序文

この規格は,2004年に第2版として発行されたIEC 60300-2を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所及び附属書JAは,対応国際規格にはない事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

ディペンダビリティとは,製品のアベイラビリティ性能への取組みである。アベイラビリティ性能に影

響を与える要因は,信頼性性能,保全性性能及び保全支援能力である。ディペンダビリティは,その目的

及び利益を達成するために運営管理する必要のある技術的規範である。ディペンダビリティ マネジメント

では,明確に顧客を重視する。費用対効果のよい結果を目指してディペンダビリティ活動を調整するため,

ディペンダビリティ マネジメントは,組織全体のマネジメントシステムに統合するのがよい。

この規格では,ディペンダビリティ マネジメントの指針について記載する。この規格は,広範囲の製品

に対して適切なプロセス及び方法を,明確化及び参照することによって,最上位のディペンダビリティ マ

ネジメントシステムの規格であるJIS C 5750-1を支援する。この規格は,継続的改善を促進するため,マ

ネジメントにおけるプロセスの段階と該当するディペンダビリティ規格との関連性を記載する。

また,この規格では,製品ライフサイクルの概念を紹介し,ディペンダビリティ活動の意義及びそれら

を有効に実行するための時期について記載する。製品ライフサイクルの各段階と適用可能なディペンダビ

リティ プログラム要素及びタスクとの関連性を記載することで,ディペンダビリティ プログラムを特定

のプロジェクトのニーズに合わせて調整する。

この規格では,産業界での実績を基に,ディペンダビリティ適用の一般的なプロセスを記載する。これ

は,小規模のビジネスだけでなく,大企業のマネジメントシステムにも組み込むことができる。

製品における,時間に依存する信頼性性能,保全性性能及び保全支援能力について記載する。

この規格は,他のディペンダビリティ規格を参照し,また,ある分野特定の信頼性規格だけではなく,

幾つかの日本工業規格及びISO/IEC規格も参照する。これらの規格を附属書Gに示す。

1

適用範囲

この規格は,製品(サービスを含む。3.7を参照。)を対象とした設計,開発,評価,及びそれらのプロ

セスを改良するための,ディペンダビリティ マネジメントについての指針を示す。ライフサイクルモデル

2

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を用いて,製品の開発又はプロジェクトの各段階を記載している。利用者の様々なニーズに合わせて段階

的に実施する適切なディペンダビリティ プログラムタスクを選定するために,テイラーリングプロセスを

用いることが望ましい。

この規格は,個別の製品のニーズを満たすための,ディペンダビリティ プログラムの詳細な計画及び実

施に適用可能である。テイラーリングプロセスとは,製品又はプロジェクトの観点から,ディペンダビリ

ティ プログラム要素及び関連プロセスを選択する方法である。この規格は,ライフサイクルのすべての段

階において,いかなる契約状況であっても,種類,規模及び提供する製品にかかわらず,すべての組織に

適用可能である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60300-2:2004,Dependability management−Part 2: Guidelines for dependability management

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5750-1 ディペンダビリティ マネジメント−第1部:ディペンダビリティ マネジメントシステ

ム

注記 対応国際規格:IEC 60300-1:2003,Dependability management−Part 1: Dependability management

systems (IDT)

JIS Q 9000 品質マネジメントシステム−基本及び用語

注記 対応国際規格:ISO 9000:2005,Quality management systems−Fundamentals and vocabulary (IDT)

JIS X 0134 システム及びソフトウェアに課せられたリスク抑制の完全性水準

注記 対応国際規格:ISO/IEC 15026:1998,Information technology−System and software integrity levels

(IDT)

JIS Z 8115 ディペンダビリティ(信頼性)用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8115,JIS C 5750-1及びJIS Q 9000によるほか,次によ

る。

注記 特定の用語はJIS Z 8115,JIS C 5750-1及びJIS Q 9000からの引用であり,この場合,定義の

後の括弧内に規格番号及び項目番号を示す。

3.1

ディペンダビリティ (dependability)

アベイラビリティ性能及びこれに影響を与える要因,すなわち,信頼性性能,保全性性能,保全支援能

力などを包括的に記述するための総称。

注記 ディペンダビリティは,非定量的用語として一般的記述に限り用いられる。

(JIS C 5750-1の3.1参照)

3.2

3

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ディペンダビリティ マネジメント (dependability management)

ディペンダビリティに関して組織を指揮し,運営管理 (control) するための調整した活動。

注記 ディペンダビリティ マネジメントは,組織の包括的なマネジメントの一部である。

(JIS C 5750-1の3.2参照)

3.3

ディペンダビリティ マネジメントシステム (dependability management system)

ディペンダビリティに関して組織を指揮し,運営管理 (control) するためのマネジメントシステム。

注記1 組織のディペンダビリティ マネジメントシステムは,包括的なマネジメントシステムの一部

である。

注記2 ディペンダビリティを運営管理するために用いる組織の構造,責任,手順,プロセス及び資

源は,ディペンダビリティ プログラムの一部である。

(JIS C 5750-1の3.3参照)

3.4

ディペンダビリティ計画書 (dependability plan)

特定の製品,契約又はプロジェクトに関連する個別のディペンダビリティの実施事項,資源及び一連の

活動を記述する文書(JIS C 5750-1の3.4参照)。

3.5

ディペンダビリティ プログラム要素 (dependability programme element)

特定の対象分野に属するディペンダビリティ プログラムの一連のディペンダビリティ プログラムタス

ク。

3.6

ディペンダビリティ プログラムタスク (dependability programme task)

製品についての特定のディペンダビリティ側面に取り組む一連の活動。

3.7

製品 (product)

プロセスの結果。

注記1 次に示す四つの一般的な製品分類がある。

− サービス(例えば,輸送)

− ソフトウェア(例えば,コンピュータプログラム,辞書)

− ハードウェア(例えば,エンジン機械部品)

− 素材製品(例えば,潤滑剤)

多くの製品は,異なる一般的な製品分類に属する要素からなる。製品をサービス,ソフト

ウェア,ハードウェア又は素材製品のいずれで呼ぶかは,その製品の支配的な要素で決まる。

例えば,提供製品である“自動車”は,ハードウェア(例えば,タイヤ),素材製品(例えば,

燃料,冷却液),ソフトウェア(例えば,エンジン コントロール ソフトウェア,運転者用マ

ニュアル)及びサービス(例えば,セールスマンの操作説明)から成り立っている。

注記2 サービスは,供給者と顧客との間のインタフェースで実行する,少なくとも一つの活動の結

果であり,一般に無形である。サービスの提供には,例えば,次がある。

− 顧客支給の有形の製品(例えば,修理するべき自動車)に対して行う活動

− 顧客支給の無形の製品(例えば,納税申告に必要な収支情報)に対して行う活動

4

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 無形の製品の提供(例えば,知識伝達という意味での情報提供)

− 顧客のための雰囲気造り(例えば,ホテル及びレストラン内)

ソフトウェアは,情報で構成され,一般に無形であり,アプローチ,処理又は手順の形を

取り得る。ハードウェアは,一般に有形で,その量は数えることができる特性をもつ。素材

製品は,一般に有形で,その量は連続的な特性である。ハードウェア及び素材製品は,品物

と呼ぶことが多い。

(JIS Q 9000の3.4.2参照)

注記3 ディペンダビリティの概念において,製品には小規模なもの(例えば,デバイス,ソフトウ

ェアアルゴリズム)又は大規模なもの(例えば,輸送システム又はハードウェア,ソフトウ

ェア,人的要素,支援設備及び活動からなる統合ネットワーク)がある(JIS C 5750-1の3.5

参照)。

3.8

システム (system)

相互に関連する又は相互に作用する要素の集まり(JIS Q 9000の3.2.1参照)。

注記1 ディペンダビリティの概念において,システムには次の事項を含む。

− 意図する機能によって表現される明確な目的

− 運用に関する規定した条件

− 明確にした境界

注記2 システムの構造は,階層化してもよい。

(JIS C 5750-1の3.6参照)

3.9

信頼性(信頼性性能)[reliability (performance)]

アイテムが与えられた条件の下で,与えられた期間,要求機能を遂行できる能力(JIS Z 8115のR3参

照)。

3.10

保全性(保全性性能)[maintainability (performance)]

与えられた使用条件で,規定の手順及び資源を用いて保全が実行されるとき,アイテムが要求機能を実

行できる状態に保持されるか,又は修復される能力(JIS Z 8115のMM1参照)。

3.11

保全支援能力 (maintenance support performance)

与えられた保全方針及び与えられた条件の下で,保全を行う組織が保全に必要な資源を,要求に応じて

提供できる能力(JIS Z 8115のMM2参照)。

3.12

完全性水準 (integrity level)

システムリスクを受入れ可能な範囲内に維持するために必要なアイテムがもつ性能の値の範囲(値域)

を表す表示記号。

注記 緩和機能を実行するアイテムの場合には,その性能は,当該アイテムが緩和機能を実行する場

合に満たさなければならない信頼性となる。自己の機能不全が危険な兆候をもたらす可能性の

あるアイテムの場合には,その性質は,その機能不全の発生頻度の上限値となる。

(JIS X 0134の3.9を修正)

5

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.13

アイテム (item)

ディペンダビリティの対象となる,部品,構成品,デバイス,装置,機能ユニット,機器,サブシステ

ム,システムなどの総称又はいずれか。

注記 アイテムは,ハードウェア,ソフトウェア,又は両方から構成される。さらに,特別な場合に

は,人間も含む。

(JIS Z 8115のG1参照)

3.14

プロセス (process)

インプットをアウトプットに変換するために資源を利用する,相互に関連した一連の活動。

注記1 プロセスのインプットは,通常,他のプロセスからのアウトプットである。

注記2 組織内のプロセスは,価値を付加するために,通常,管理した条件の下で計画し,実行する。

注記3 結果として得られる製品の適合が,容易に又は経済的に検証できないプロセスは,“特殊工

程”(special process) と呼ばれることが多い。

(JIS Q 9000の3.4.1参照)

3.15

サプライチェーン (supply-chain)

共通の目的を達成するための,供給者,組織及び顧客の活動を連携させる,調整した一連のマネジメン

トプロセス。

3.16

マネジメント,運営管理,運用管理 (management)

組織を指揮し,管理するための調整した活動。

注記 用語“マネジメント”が人を指すことがある。すなわち,組織の指揮及び管理を行うための権

限及び責任をもつ個人又はグループを意味することがある。

(JIS Q 9000の3.2.6参照)

3.17

トップマネジメント (top management)

最高位で組織を指揮し,管理する個人又はグループ(JIS Q 9000の3.2.7参照)。

3.18

レビュー (review)

設定された目標を達成するための検討対象の適切性,妥当性及び有効性を判定するために行われる活動。

注記 レビューには,効率の判定を含むこともある。

例 マネジメントレビュー,設計・開発のレビュー,顧客要求事項のレビュー及び不適合のレビュー

(JIS Q 9000の3.8.7参照)

3.19

ライフサイクル (life cycle)

製品の構想から廃却までの期間(JIS C 5750-3-3の3.1参照)。

3.20

テイラーリング (tailoring)

要素の選択,及びパラメータの大小の調整によって,目的・対象の個性に合わせ適応させる行為。

6

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

ディペンダビリティ マネジメントシステム

ディペンダビリティ マネジメントシステムとは,組織の全体的なマネジメントシステムの一部である。

それは,ディペンダビリティ方針の戦略的方向性,ディペンダビリティ機能の管理,及びすべてのディペ

ンダビリティ活動を調整するために組織的な枠組みを決めるものである。早い段階でディペンダビリティ

計画書及び適切な資源を割り当てることに着目することは,期待するディペンダビリティ目標を達成する

ための取組みをテイラーリングするために必要である。製品のディペンダビリティを確実にするため,信

頼性及び保全性を製品設計に組み込み,製品実現のプロセスの様々な段階でその受入れを検証することが

不可欠である。使用可能な技術では,故障のないライフサイクルを実現できないため,製品の適用におい

てディペンダビリティを維持する適切な保全支援の取組みが必要である。

ディペンダビリティ マネジメントシステムは,顧客満足も含めて,組織のビジネスの目標を満たすため,

適切なディペンダビリティ プログラム(3.3の注記2参照)を実施するための製品ライフサイクルの枠組

みを規定することが望ましい。製品ライフサイクルとは,製品の構想から開発を経て,寿命又は使用終了

までの,始めと終わりとがつながったプロセスを意味する。ライフサイクルのプロセスは,ディペンダビ

リティ プログラム要素又はタスク(附属書A参照)を関連するグループに分けるための枠組みを規定す

る。

ディペンダビリティ マネジメントプロセスの段階は,最上位のディペンダビリティ マネジメント規格

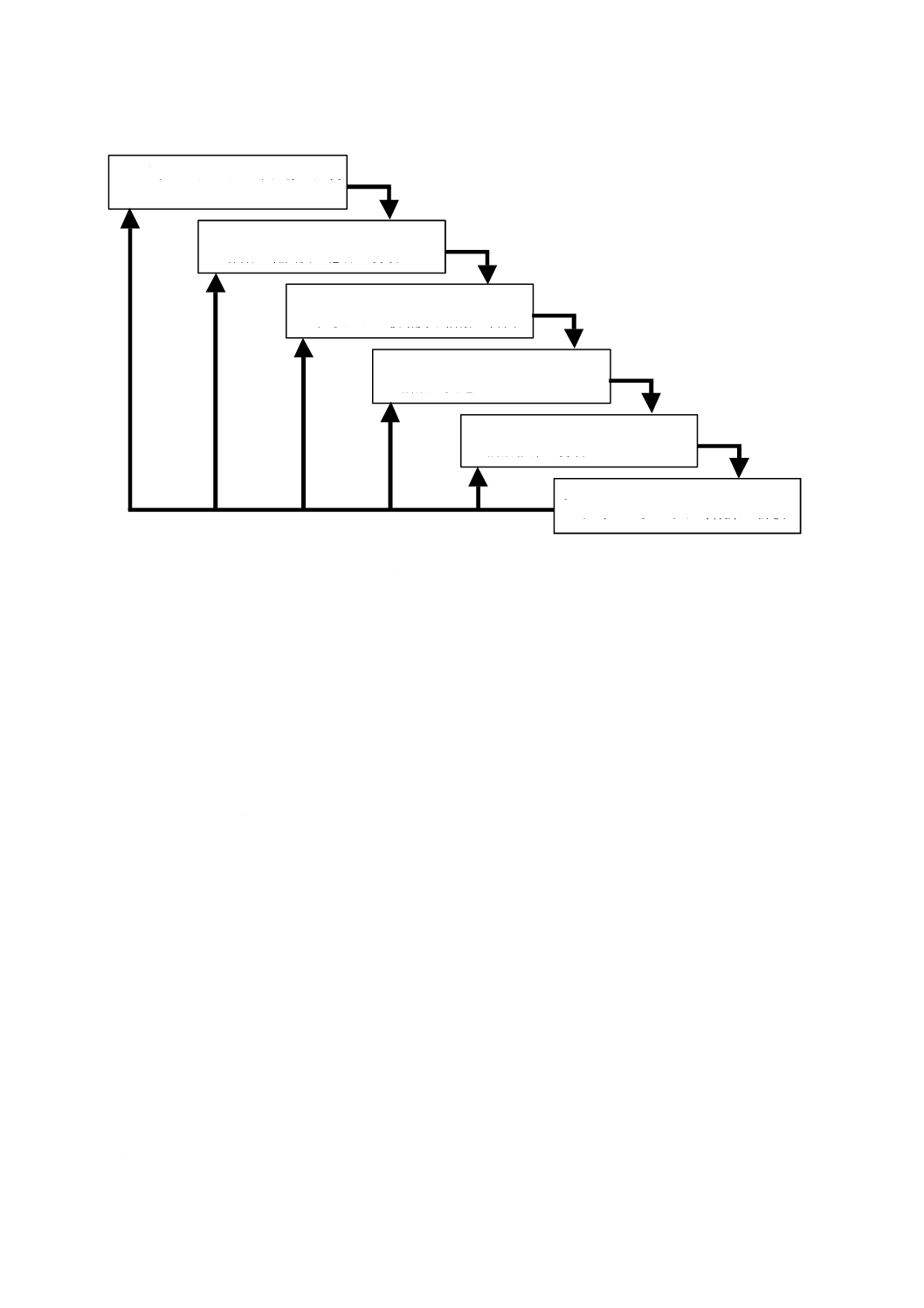

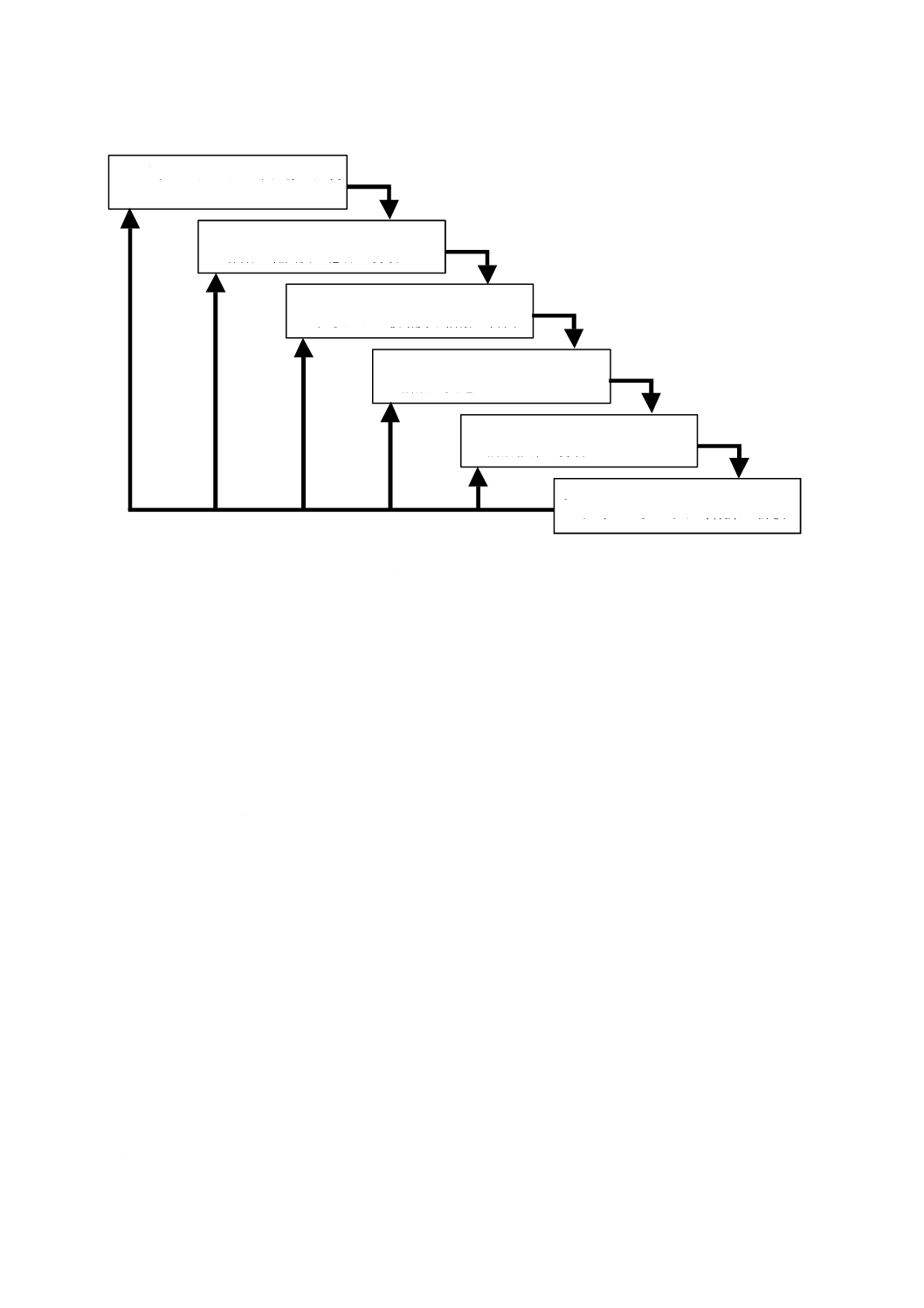

JIS C 5750-1に記載しており,次のステップを含む。

− ディペンダビリティ目標の定義

− 必要なディペンダビリティ作業の範囲及び意味の分析

− ディペンダビリティ目標を達成するための戦略及び活動の計画

− 選択したディペンダビリティ タスクの実施

− 実施したディペンダビリティ タスクの結果の分析

− 更なる改善のためのディペンダビリティ成果の評価

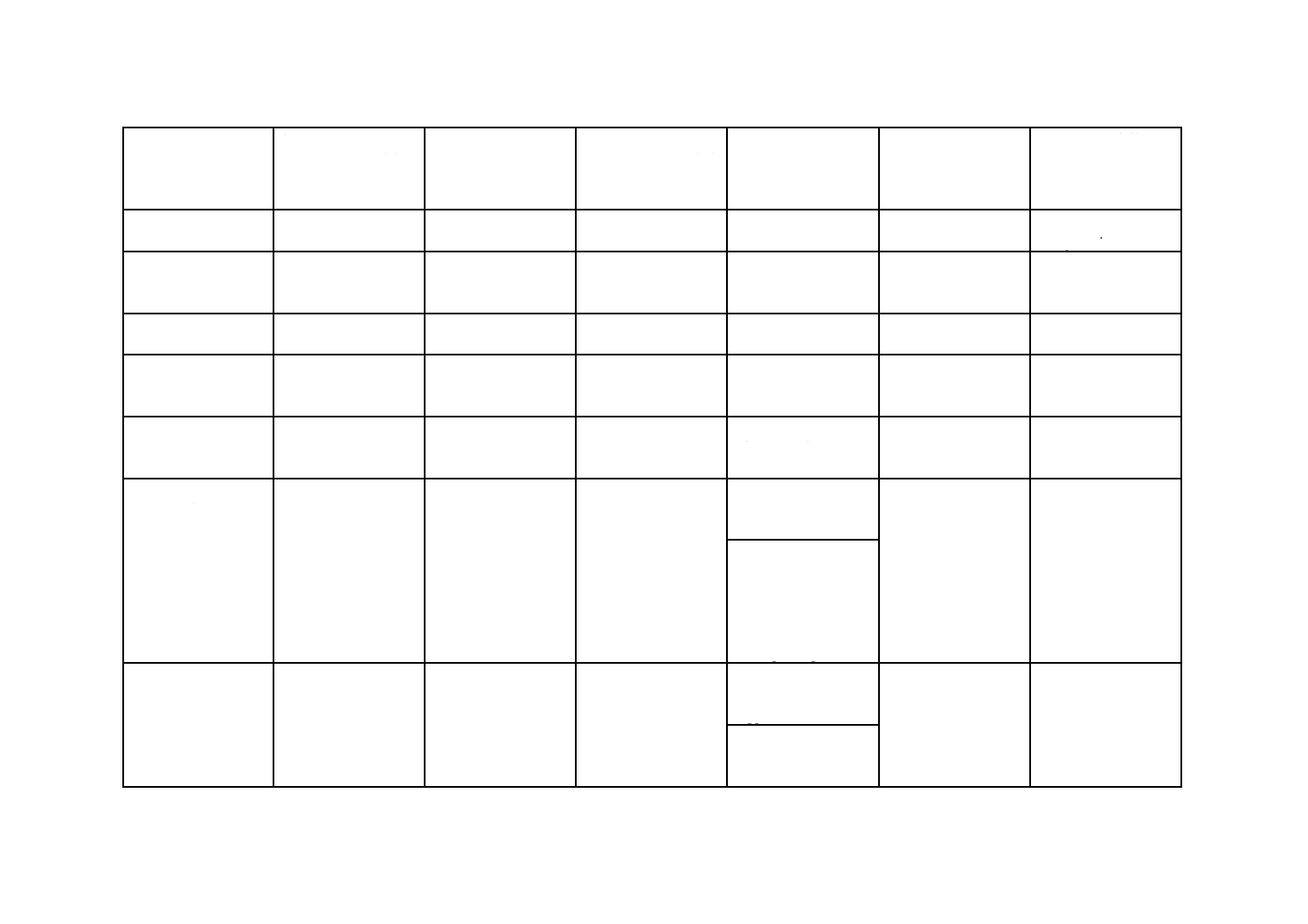

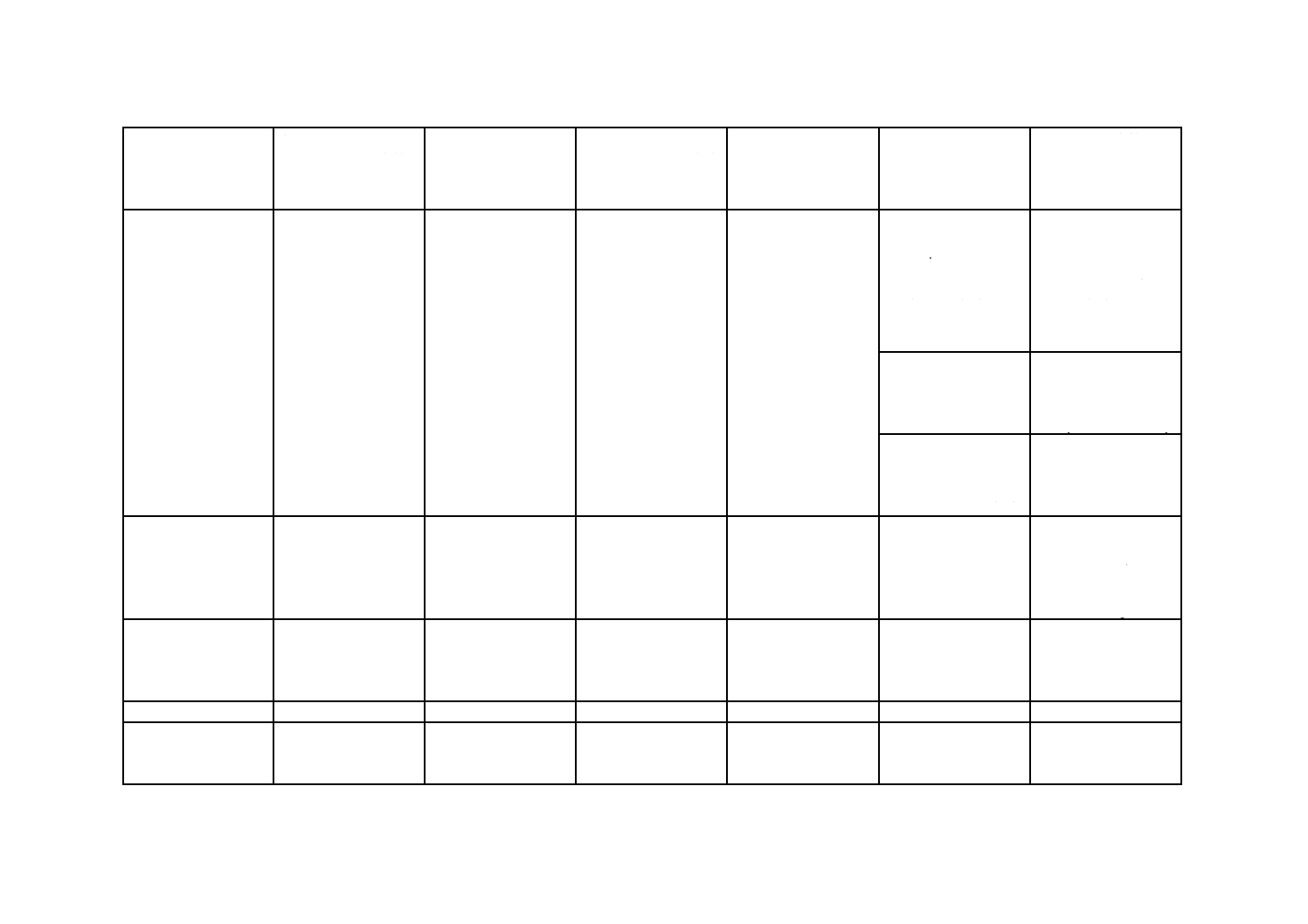

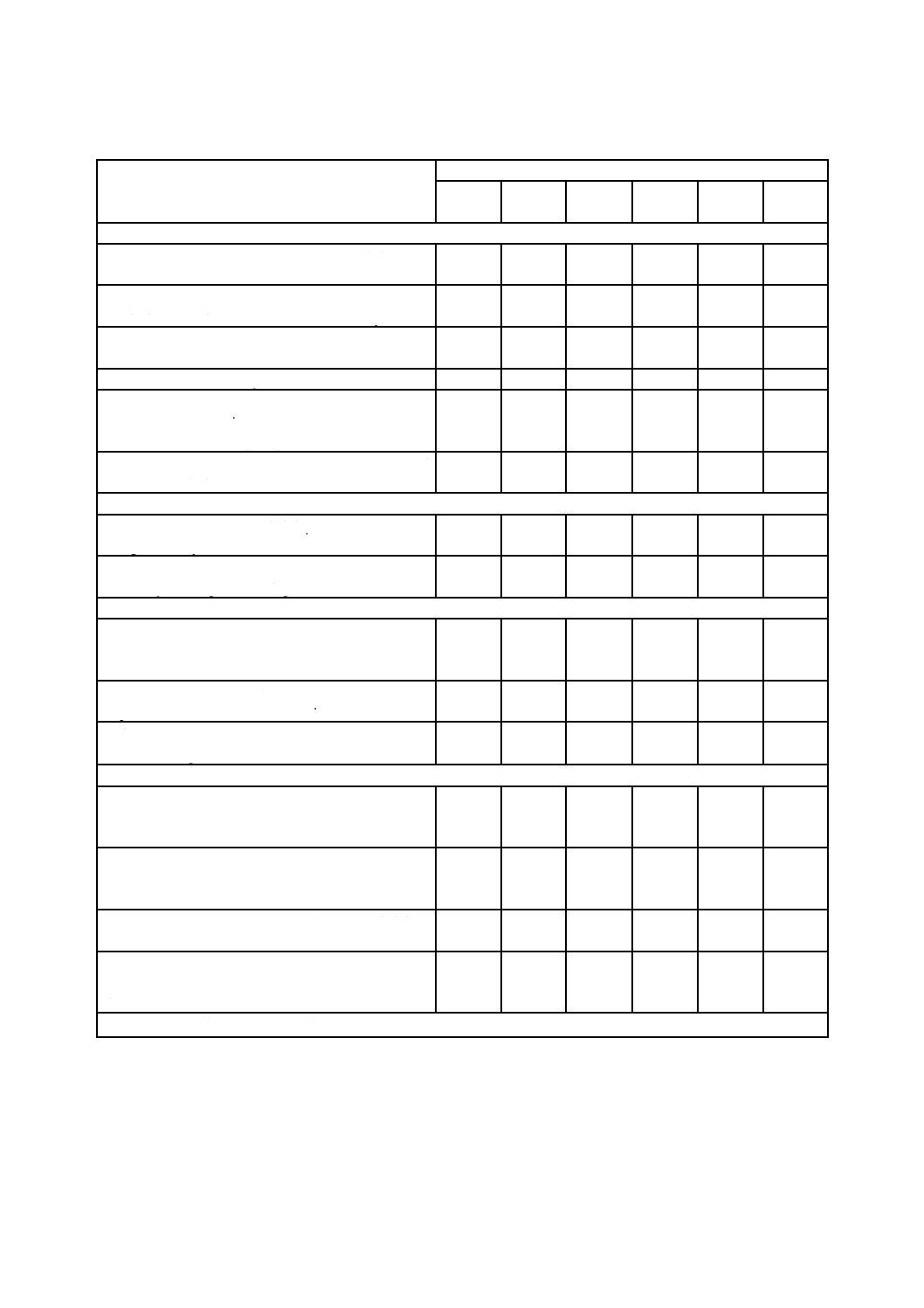

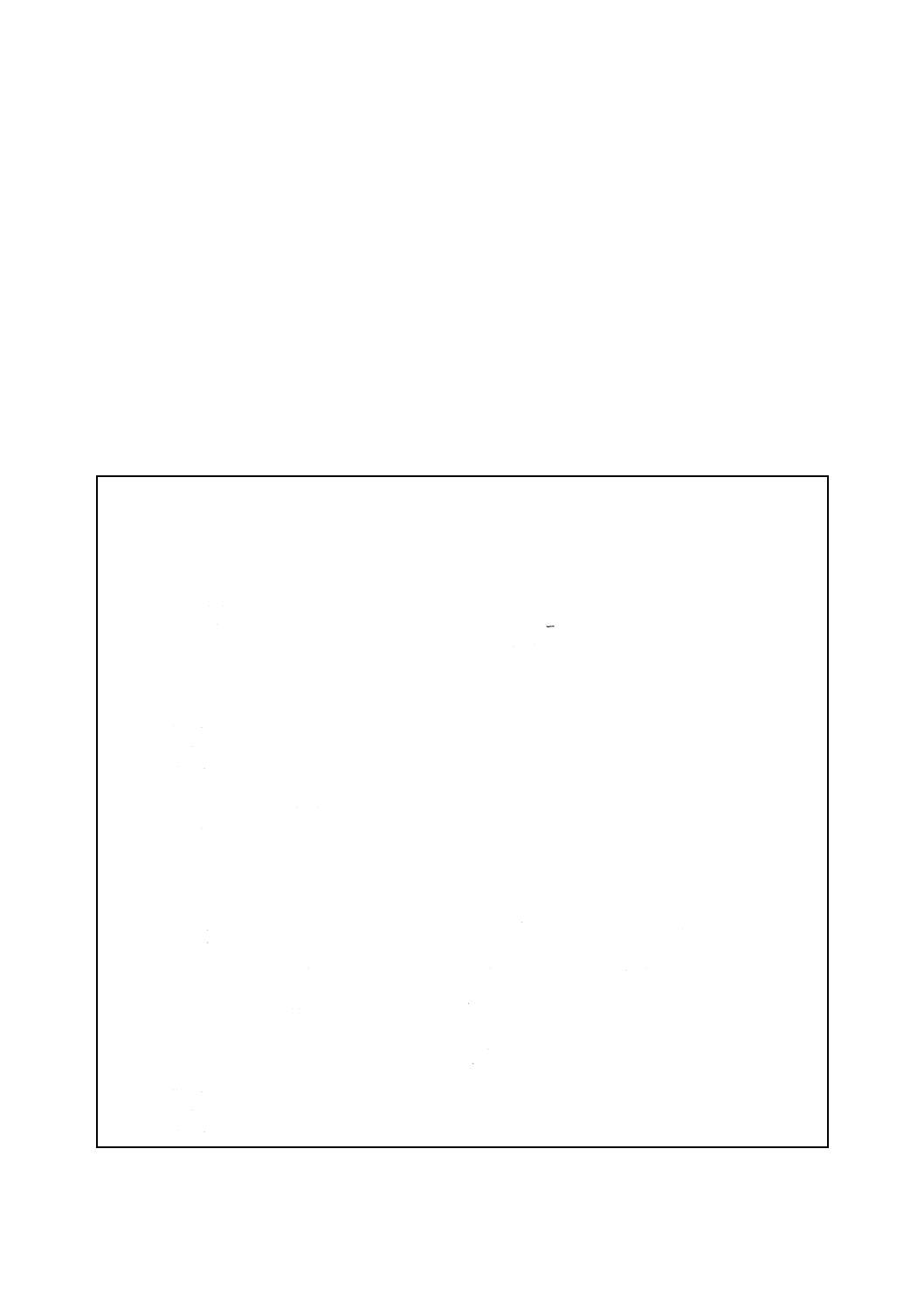

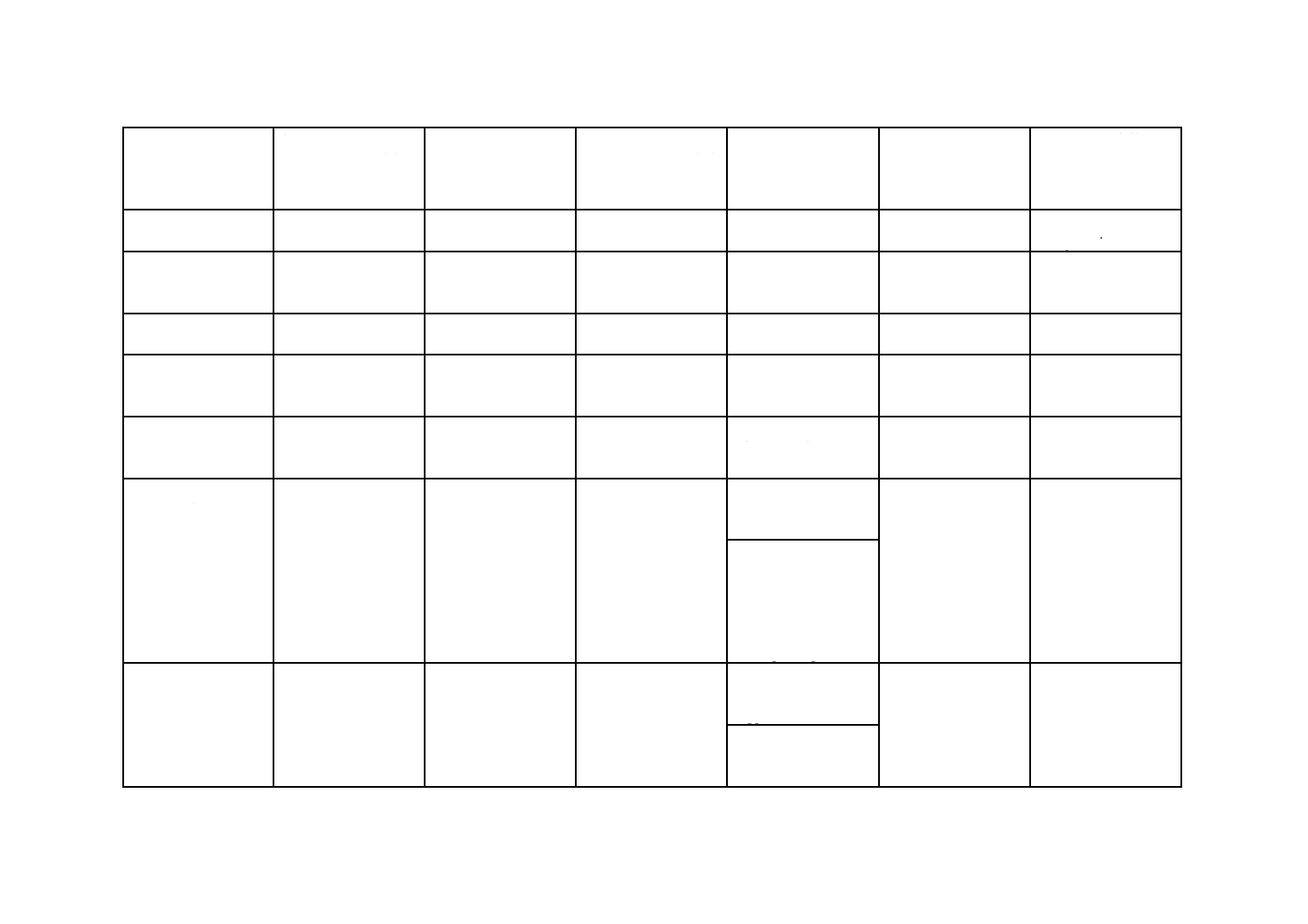

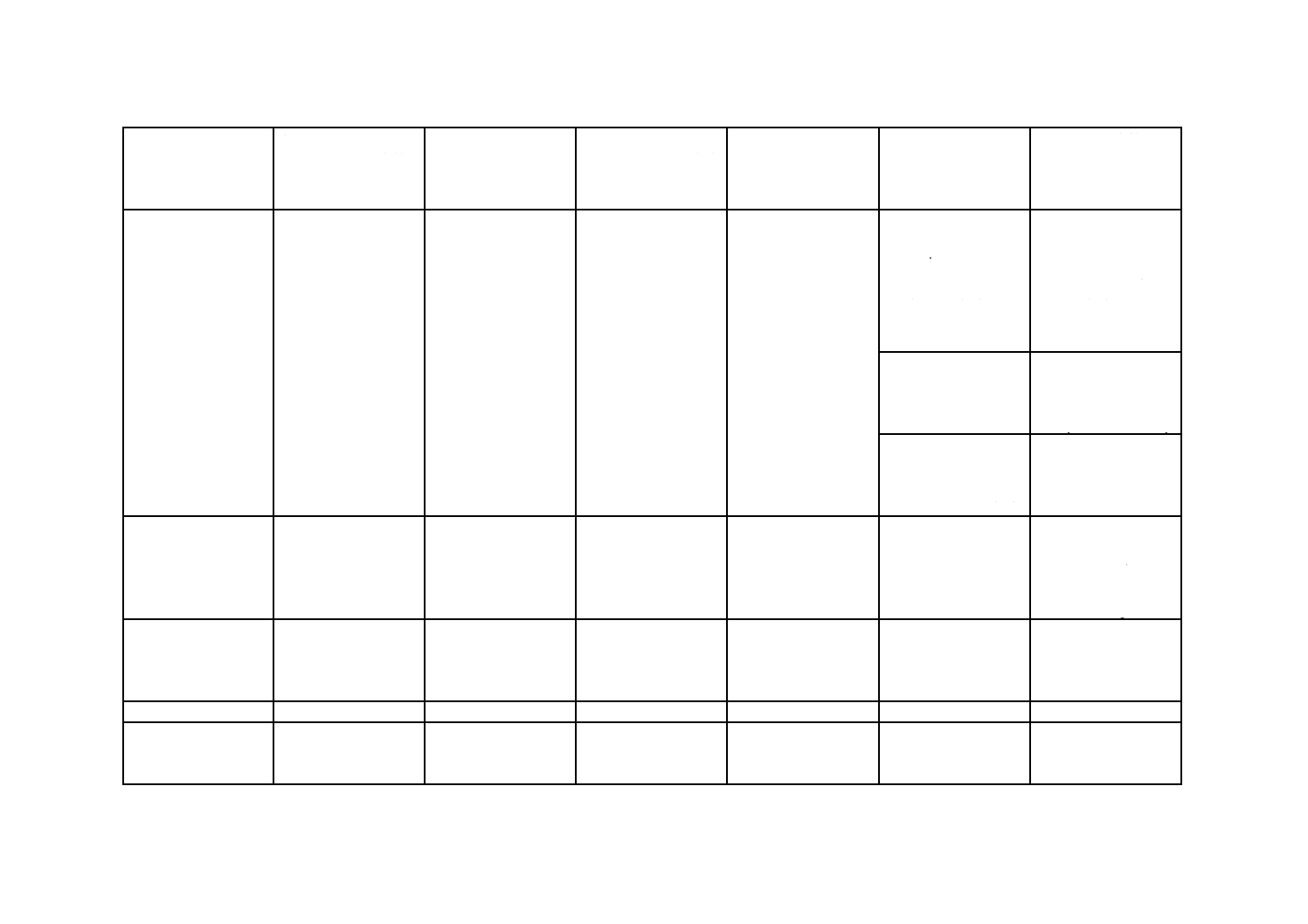

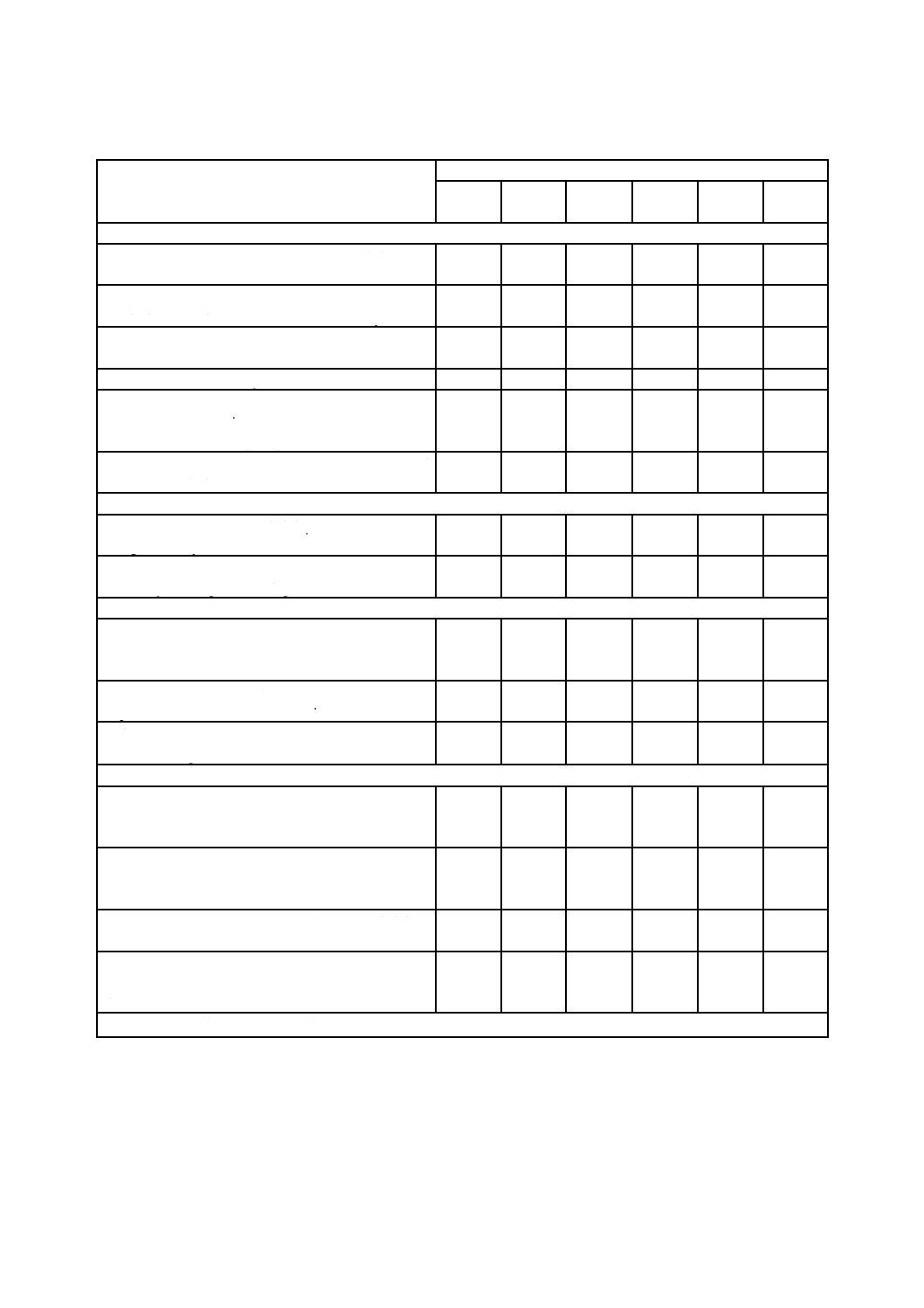

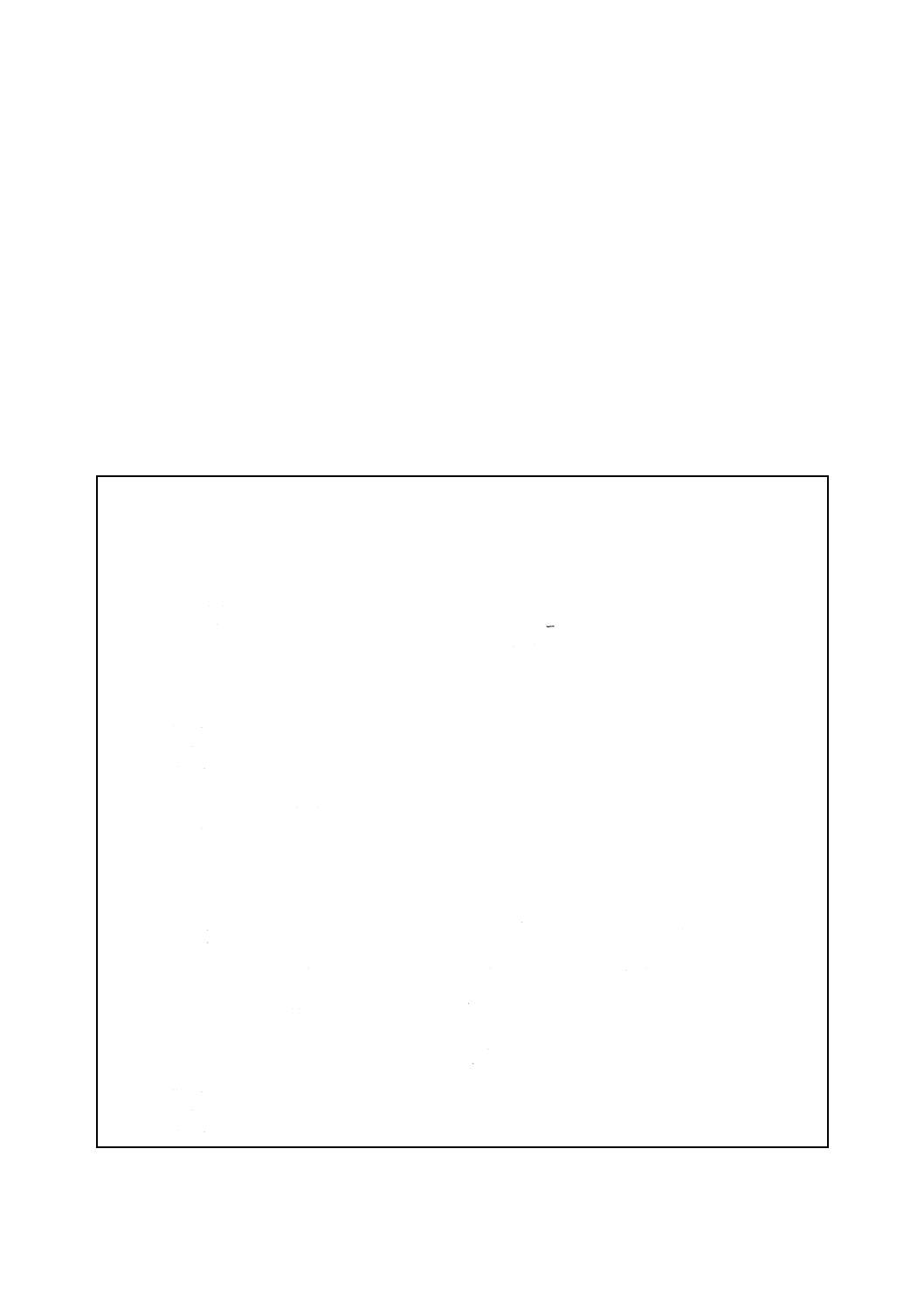

ディペンダビリティ マネジメントプロセスの段階を,図1に示す。ディペンダビリティ マネジメント

のためのプロセス段階及び規格を,附属書Dに示す。

7

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

2

3

4

5

6

ディペンダビリティ目標の定義

必要なディペンダビリティ

作業の範囲及び意味の分析

実施したディペンダビリティ

活動結果の分析

更なる改善のための

ディペンダビリティ成果の評価

ディペンダビリティ目標を達成

するための戦略及び活動の計画

選択したディペンダビリティ

活動の実施

図1−ディペンダビリティ マネジメントプロセスの段階

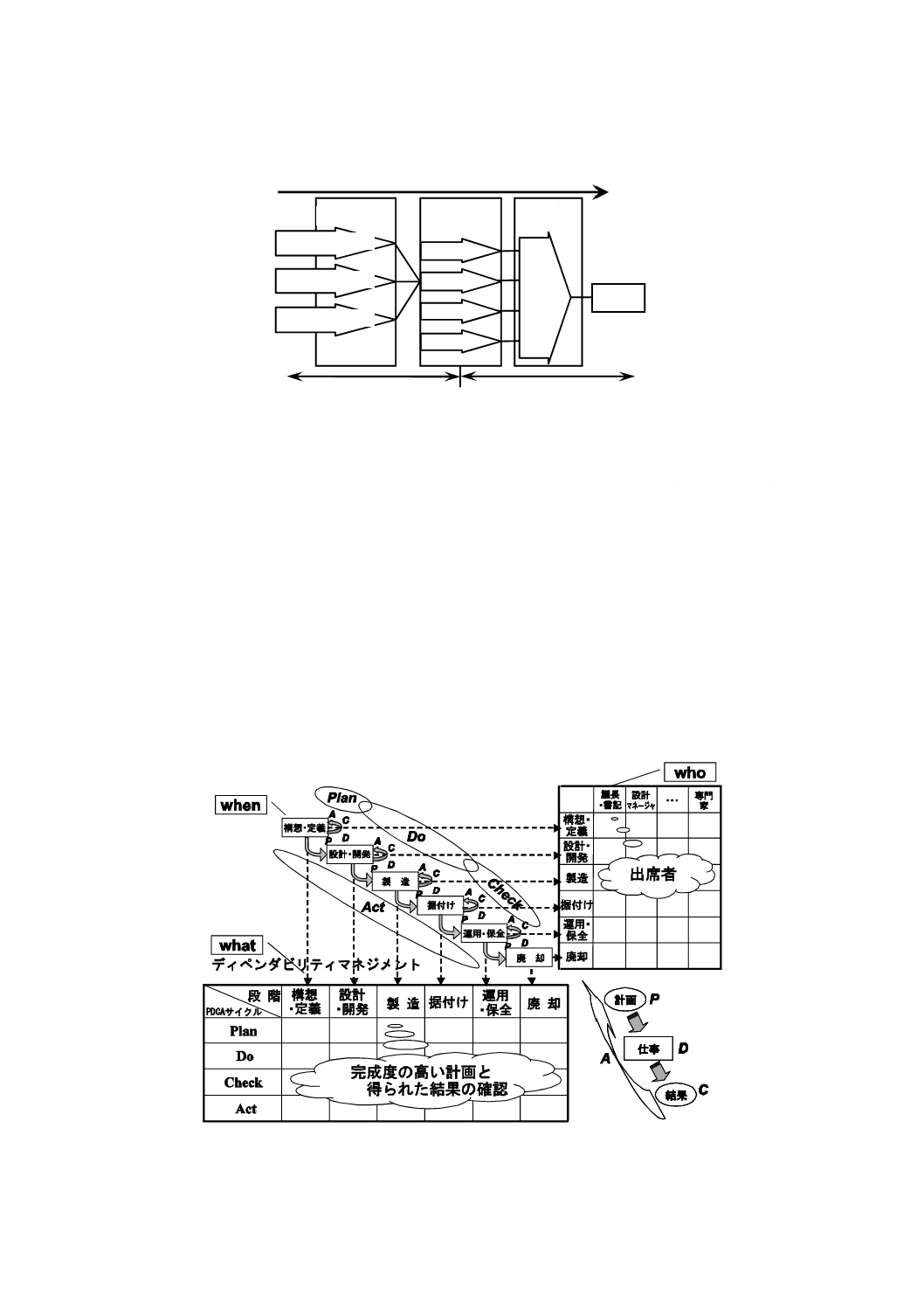

製品ライフサイクルの各段階を附属書Bに示す。製品ライフサイクルの各段階及び関連するシステムの

ライフサイクル プロセスをプロジェクト計画に適用するときの,相互関係について理解することが望まし

い。この関係は,製品ライフサイクルの各段階(附属書C参照)を時間領域で分け,システムのライフサ

イクル プロセスを機能領域で分けることで確立する。

製品ライフサイクルの段階は,その各段階(構想及び定義,設計及び開発,製造,据付け,運用及び保

全並びに廃却)において,ディペンダビリティ プログラムタスクと関連する段階的なマネジメントの懸案

事項に取り組むために役立つ。

システムのライフサイクル プロセスは,個別のマネジメント活動並びに取得,供給,計画及び管理,設

計,組立て,評価及びアセスメントに関係する技術的機能を明確にするために役立つ。

ディペンダビリティ マネジメントシステムは,変化するビジネスニーズに合わせて適応できることが望

ましい。柔軟な運営管理のためのインフラストラクチャーの目的は,使用できる資源を最大限にすること

及びプロジェクトのコミットメントを適時性をもって達成することを確実にすることにある。ディペンダ

ビリティを含む長期的なプロジェクトは,主要な資源によって運営管理してもよい。主要なディペンダビ

リティのグループは,組織としての重要な力量を保持するために,維持するのがよい。

特別のプロジェクトのニーズを満たすための契約によって,新たな力量を模索してもよい。合弁事業,

企業提携及び委託によるディペンダビリティのタスクは,競争の激しいビジネスの要求に合わせて一般に

動的に組織に組み込む。

5

マネジメントの責任

5.1

ディペンダビリティのマネジメント機能

ディペンダビリティのマネジメント機能は,組織又はプロジェクトにとって必要となる,品質及びその

8

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

他の技術的規範に関する特定の任務及び目標を明確化することが望ましい。組織のトップマネジメントは,

ディペンダビリティのすべての結果に責任をもつ。日々のディペンダビリティ活動は,通常,個別のニー

ズを満たすために従事するプロジェクトの技術要員が,次の事項を調整する。

a) トップマネジメントは,次のことを行うことが望ましい。

− 組織のビジネスと整合がとれたディペンダビリティの展望及び戦略を確立する。

− ディペンダビリティ方針を設定し,その方向性,価値及びコミットメントを組織,供給者及び顧客

に連絡する。

− ディペンダビリティ マネジメントシステム及びプロセスの促進,理解及び費用対効果の高い施策の

ための,環境及びインフラストラクチャーを整備する。

− 知識ベースのディペンダビリティ プログラム,開発及び維持を支援するための適切な資源を確保す

る。

− ディペンダビリティ達成における性能測定のための基準を確立する。

− 顧客満足に着目し,継続的改善のために情報のフィードバックを促進する。

b) ディペンダビリティ プログラムの管理者は,次のことを行う資質及び役割をもつことが望ましい。

− ディペンダビリティにかかわる懸案事項を扱う力量及び知識をもっている。

− 組織のディペンダビリティ方針,プロセス及び手法を熟知している。

− ディペンダビリティ プログラムの目標を理解している。

− 顧客と供給者とのインタフェースの重要性を認識している。

− コミットメント及び納期までのスケジュールを支援する適切な資源を確保する。

− ディペンダビリティ目標を達成するための業務プログラムを計画し,実施する。

− 顧客のニーズに合わせてディペンダビリティ プログラムを調整する。

− ディペンダビリティ活動の業務に有能なスタッフを割り当てる。

− 実施した結果の有効性を検証するため,プロセスのインプット及びアウトプットを監視する。

− 作業の性能及び進ちょく(捗)を評価し,マネジメントレビューのために結果を報告する。

− マネジメントレビュー及び問題解決のためにディペンダビリティに関連するリスク及び問題領域を

明確化する。

− 継続的改善のために予防及び是正処置を実施する。

− プロセス改善及び知識ベースの拡張を促進するためのデータ分析を実施する。

5.2

顧客のディペンダビリティ ニーズを満足する

個別のディペンダビリティ プログラムを作るときは,ディペンダビリティの懸案事項に対する顧客のニ

ーズ及び期待を,目標として取り入れることが望ましい。ディペンダビリティに対する顧客のニーズ及び

期待を十分に理解し,テイラーリングプロセスを用いて実施可能なディペンダビリティ プログラムタスク

に変換しておくことが望ましい。適用可能な場合は,確実に顧客の信頼を得るため,プロジェクトの計画

の早い段階で顧客が関与することを必す(須)としてもよい。ディペンダビリティの結果に直接的又は間

接的に影響する可能性のある問題を適時に解決することを確実にするため,ディペンダビリティの懸案事

項を記録し,定期的にレビューすることが望ましい。レビュープロセスは,処置項目の最終段階に配置す

ることが望ましい。その目的は,迅速な是正処置及び問題再発を避けるための有効な予防処置の開始によ

って継続的改善を目指すことにある。

顧客のニーズ及び期待を満足することは,資源の適切な配置及び技術的責任をもった専任者の割当てを

要求することでもある。

9

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

ディペンダビリティ方針と規制との関連

ディペンダビリティに関する活動の中には,規制又は法的要求事項によって決定するものもある。通常,

こうした義務は,ディペンダビリティ及び関連する懸案事項を扱う組織の方針に反映する。ディペンダビ

リティ タスクに従事する要員は,そのような状況を理解し,それに従って活動することが望ましい。ディ

ペンダビリティに関する代表的な規制又は法的要求事項の懸案事項は,少なくとも次を含む。

− 規制又は法的要求事項を順守しないことによる潜在的な責任の懸案事項

− 製品の故障による潜在的な責任の懸案事項(例えば,任務の喪失,安全性の欠如,セキュリティの破

たん)

− アイテムの廃却に関連する識別可能なリスク

− 環境に影響を与える可能性のある廃棄物及び副産物の管理

− 以前に供給した材料の保全契約における“引取り”及び“払戻し”の条件

注記 “引取り”の条件は,例えば,顧客が新しい設備を購入する前に,組織が古いものを除去又

は引取りすることに合意するときに生じる。“払戻し”の条件は,例えば,保全支援契約が終

了するときに,組織が顧客への払戻し又は消費されずに余った予備品の買戻しに合意すると

きに生じる。

5.4

ディペンダビリティ プログラム

適用可能な製品ライフサイクルのすべての段階において,関連するディペンダビリティ プログラムタス

クの適切な選択及び適時な実施を確実にするため,テイラーリングプロセスを用いることが望ましい。こ

の目的は,効果的なディペンダビリティ プログラムを達成し,システムの総合的なアベイラビリティ性能

を高め,ディペンダビリティ目標を実現するためにある。全体の目標は,顧客のニーズ及び満足を達成す

るため,相互に関連する品質プロセス及びディペンダビリティ プログラムタスクの,戦略的計画及び展開

による,顧客価値の提供である。ディペンダビリティ プログラムは,資金的裏付け並びに適切な資源及び

設備による支援を必要とする。

5.5

管理責任者

トップマネジメントは,ディペンダビリティ マネジメントシステムを運営管理し,監視し,評価し,か

つ,調整するため,管理責任者を任命し権限を与えてもよい。この任命は,ディペンダビリティ マネジメ

ントシステムの有効的かつ効率的な運用及び改善を強化する。責任者は,トップマネジメントに報告する

ことが望ましく,また,ディペンダビリティ マネジメントシステムに関する事柄について,顧客及び他の

利害関係者と情報を交換することが望ましい。

5.6

マネジメントレビュー

トップマネジメントは,組織のディペンダビリティ方針,目標及びシステムが引き続き適切であること

を判断するため,定期的にディペンダビリティ マネジメントシステムをレビューすることが望ましい。

レビューの頻度は,組織のニーズによって決定することが望ましい。レビューからのアウトプットは,

組織のパフォーマンス改善の計画に使用するデータを提供するものであることが望ましい。ディペンダビ

リティ マネジメントのレビュー記録は,改善プロセスの一部として維持することが望ましい。ディペンダ

ビリティ マネジメント レビューのためのチェックリストを,附属書Eに示す。

6

資源の運用管理

6.1

資源の提供

組織は,ビジネスの目標に合致した効果的なディペンダビリティ マネジメントシステムを持続するため

10

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に,適切な資源を提供することが望ましい。ディペンダビリティを支援するために必要な主な資源には,

人的資源,財務資源及び情報資源がある。人的資源とは,ディペンダビリティに関与する組織の人材及び

専門家である。財務資源とは,ディペンダビリティ プロジェクトに必要な組織の資金及び主要設備である。

情報資源とは,組織が所有するディペンダビリティの知識ベース及び知的所有権である。これら三つの主

要資源をそろえることによって,ビジネスでの参入及び競争で成功するために不可欠な,ディペンダビリ

ティを実現する能力を備えた組織となる。ディペンダビリティの資源の運用管理には,組織のビジネスプ

ラン及び戦略のビジョン,使命及び目標を反映することが望ましい。これらの主要な資源に加えて,実験,

製造及び試験のための資源のような,明らかに他の資源もまた,部品調査,ストレス試験,ソフトウェア

の検証及び妥当性確認といったディペンダビリティ特有のタスクを実行するために必要なこともある。

6.2

資源の計画,開発及び維持

6.2.1

人的資源

資源の計画は,組織のビジネス計画及び戦略の一部を形成することが望ましい。ディペンダビリティ能

力は,組織がビジネス及び市場の変化に対応できるよう,常に最新のものにしておくことが望ましい。要

員の訓練及び教育は,最新の知識を保ち,技術的な発展を遂げるために必要である。

6.2.2

財務資源

ディペンダビリティのための財務資源開発は,予算の計画及び実施に重点をおくことが望ましい。ディ

ペンダビリティ プログラムタスクのために,適切な財務資源を利用できるようにすることが望ましい。

6.2.3

情報資源

情報資源の開発は,最新のディペンダビリティの知識ベースを維持するために重要である。知的所有権

及び特許登録を奨励し,認知し,相応に報奨を与えることが望ましい。合同プロジェクトで外部の組織と

仕事をするときは,機密保持契約を考慮することが望ましい。この合意事項には,所有情報の共有又は移

管に関する事項を含み,情報の所有権がどこにあるかを契約書に明記することが望ましい。

情報資源の運用管理は,関連する情報を必要とする人に適切に伝達することによる改革,作業向上及び

改善を促進するための,効果的な情報フロープロセスの活用を含む。ときには,ディペンダビリティ プロ

グラムタスクは,ビジネスの結果に影響するか,又は市場の競争に遅れるような,機密情報の開発又は獲

得を必要とする場合がある。保管中,バックアップ中,転送中及び配付中の機密データを保護し,かつ,

侵入から機密データを守るために,情報セキュリティ管理プロセスを開発し,維持することが望ましい。

管理文書,知的所有権並びに製品のディペンダビリティ及びライフサイクルに影響を与える手法及び手

順を管理するプロセスを,定期的にレビューすることが望ましい。機密解除及び破棄を促進するために,

規制又は法的な目的によるプロジェクト文書の保存期間は,明確に文書化しておくことが望ましい。

6.3

外部委託

定型的,短期間のディペンダビリティ プログラムタスクは,外部委託又は下請けによって外部で行うこ

とができる。代表的な例は,適合性試験,試験工具の設計並びにデータ収集及び分析のタスクである。そ

のような場合,プロジェクト全体の遂行管理及び製品の納期までのスケジュールを維持するために,供給

者又は受託業者とのインタフェースが組織にとって重要となる。

7

製品実現

7.1

製品実現の計画

ディペンダビリティに基づく製品実現の計画に当たっては,ディペンダビリティ マネジメントプロセス

で確立する製品ライフサイクルの枠組みを利用する。

11

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製品ライフサイクルは,製品の寿命にわたる様々な段階を表している。これは,製品ライフサイクルの

各段階において,目的,結果,プロセス及びその他の製品のディペンダビリティにとって重要な,時間に

依存する特性を定義するために使用できる。定義可能な製品ライフサイクルの各段階の分割は,製品の実

現という観点からプロジェクトマネジメントを促進できる。各重要段階において,投資の決定及び資源の

コミットメントを行い,ビジネスのマネジメントプロセスに統合することができる。製品ライフサイクル

の各段階で評価したディペンダビリティ データは,プロジェクトの継続及び改善の必要性の根拠を支援す

るマネジメントの決定に必要な,重要な情報として提示することができる。

製品ライフサイクルは,製品の各段階(構想及び定義,設計及び開発,製造,据付け,運用及び保全並

びに廃却)において,時間に依存するディペンダビリティの懸案事項に取り組むときに役立つ。

ディペンダビリティ プログラムの目的を確立するのは,マネジメントの責任である。ディペンダビリテ

ィ計画書には,製品実現の計画に関連し,特定の製品のニーズに合わせてテイラーリングした一連のディ

ペンダビリティ活動を記載する。ディペンダビリティ計画書の適用について,7.3に示す。

ディペンダビリティ計画書の作成に当たり,次を考慮することが望ましい。

− 特定のディペンダビリティのニーズ及び市場又は顧客の期待の決定

− 製品をどのような環境でどのように使用するかの決定

− 不可欠なプロセスを決定し,市場又は特定の顧客のニーズに合わせて段階的に実施するディペンダビ

リティ プログラムタスクの優先順位の決定

− 検証及び妥当性確認のプロセスによって,市場の目的又は顧客のニーズを満足することの確認

− 継続的改善を促進するため,品質記録として適切なディペンダビリティ データの取得

7.2

ディペンダビリティ プログラムのテイラーリング

ディペンダビリティ プログラムのテイラーリングとは,特定のプロジェクトの目的に合わせて定めた一

連のタスクから,不可欠なタスクを選択することである。効果的な実施のために,ディペンダビリティ プ

ログラムを特定の適用のニーズに合わせてテイラーリングすることが望ましい。テイラーリングの目的は,

ディペンダビリティの資源の割当てを最適化することである。製品ライフサイクルの各段階又はプロジェ

クトのニーズに関連する特定のディペンダビリティ プログラムのタスクは,テイラーリングによって選択

することが望ましい。

一般に,テイラーリングプロセスの活動には,次を含む。

− 組織の方針及びインフラストラクチャーを反映したプロジェクト環境の明確化

− 実現及び引渡しが困難な可能性がある契約,規定,特性及び目標の分析

− プロジェクトの実施に当たり,必要かつ実際に使用可能な能力及び資源

− プロジェクトに適用可能な,特定のライフサイクルの段階又は諸段階の決定

− 製品の特徴及び機能,類似製品の過去の履歴,最終顧客の意図する製品の使用並びに予想する適用環

境などの製品に関連する特性の決定

− 明確化した個別のライフサイクルの段階に関連する,適用可能なディペンダビリティ プログラム要素

及びタスクの選択

− 資源の配分のためのディペンダビリティ プログラム要素及び活動の適用の,タイミング及び期間に関

連するプロジェクトの適切なシステム ライフサイクル プロセスの明確化

− プロジェクトの計画の一部として,テイラーリングの決定事項を正式なものとするための論理的根拠

の文書化

ディペンダビリティ プログラムを個別のプロジェクト目標に適合するようにテイラーリングするとき

12

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,含んでいるコストについて考慮することが望ましい。プログラムの実施のために選択したディペンダ

ビリティの取組みは,選択した活動が価値を与えるものであることを確実にするように論理的根拠を示す

ことが望ましい。テイラーリングプロセスの指針を,附属書Fに示す。テイラーリングプロセスからのア

ウトプットとして,ディペンダビリティ計画を文書化することが望ましい。

7.3

ディペンダビリティ計画書の適用

ディペンダビリティ計画書を製品に適用するときは,システムの観点からディペンダビリティの問題に

取り組むことが重要である。ディペンダビリティの観点から必要な場合は,システムの仕様で予想する運

用条件を定義し,サブシステムとシステム構成品との相互作用を記載する必要がある。システムのアベイ

ラビリティ性能は,信頼性,保全性及び保全支援の観点から定めたディペンダビリティの目標を達成して

いるかの妥当性を確認するため,システムのアベイラビリティ性能を測定又は評価することが望ましい。

ディペンダビリティのソフトウェア側面は,システムの運用におけるソフトウェア構成品の完全性に関

連する。完全性とは,設計に内在する属性である。ディペンダビリティの目的を達成するためのシステム

及びそのソフトウェア構成品の能力は,システムアーキテクチャ,耐故障設計,緩和プロセス並びに適切

な品質保証又は正式な方法によるソフトウェア開発及び保全プロセスの厳密な実施の度合いに依存する。

ディペンダビリティと完全性との関係は,システムの性能に影響するソフトウェアを扱うときに,規定し

た完全性水準に対応するソフトウェアの適用の重要度と密接に結び付く。システム及びソフトウェアの完

全性水準を,JIS X 0134に示す。

ディペンダビリティの側面から,人間と機械とのインタフェース設計,運用及び保全の容易さ並びにシ

ステムの運用,保全,使用又は廃却をする人間の安全を考慮することが望ましい。

ディペンダビリティ プログラムの要素は,製品開発及び生産プロセスの他の要素並びに結果を最大にし,

コストを最小にするための組織の運用活動と統合することが望ましい。

7.4

サプライチェーンマネジメント

サプライチェーンマネジメントは,購入プロセスに含まれ,製品実現のためのディペンダビリティにお

いて重要である。

規定した製品ディペンダビリティを達成するため,組織は,製品の設計及び製造に当たって規定したニ

ーズ及び適用に適合する構成品及びサービスの提供において,供給者に依存する。例えば,一般的な部品

の在庫,特殊なデバイス,システムの統合を促進するための商用の試験ツール(製品の環境影響評価認証

及び安全認証のための支援サービス)などを含む。すべての場合,契約仕様書は,プロジェクトの目的に

合わせて,供給者と作成及び協議することが望ましい。供給者の選定において,契約に入る前に一貫した

ディペンダビリティ履歴をもつ少数の適切な供給者を明確にすることが望ましい。供給者の監視及びレビ

ューは,適宜契約履行の保証及び適切な供給者のリストを維持するため,継続的なプロセスとすることが

望ましい。サプライチェーンマネジメントは,組織と供給者とのパートナーシップを主唱する。サプライ

チェーン マネジメント プロセスは,既製の製品及びOEM (original equipment manufacture) 製品に適用す

る。ディペンダビリティ関係者を代表する技術リーダーは,ディペンダビリティの目的に合った信頼性の

ある製品の納品及び適用を確実にするために,サプライチェーン マネジメント プロセスで積極的な役割

を果たすことが望ましい。

供給者と組織との間のパートナーシップには,共同の品質保証活動を含むことができる。共通の目的は,

時間及びコストを削減することである。組織は,最終顧客に最終的なシステムを提供するために製品を統

合する顧客とも,パートナーシップを形成することが望ましい。

組織は,問題解決及びフィールドデータの収集並びにシステムのアベイラビリティ性能の傾向及び製品

13

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の返却率を確立するため,顧客と協力することが望ましい。組織は,納入した製品に対する,保存期間の

制限があるアイテムの使用及び予備品供給停止予定を適宜顧客に通知することが望ましい。

8

測定,分析及び改善

8.1

ディペンダビリティの測定

顧客は,ディペンダビリティを製品の品質及び価値に結び付ける。顧客の信頼は,まず始めに,開発段

階で適切な設計,アセスメント及び製造工程を用いることによって得られる。引き続き,この顧客の信頼

は,運用段階において製品の所期どおりの性能を実証することによって,適切な保全支援の結果として再

確認できる。

製品のディペンダビリティは,最終製品の達成可能なディペンダビリティ指標を提供するための類似製

品の過去の性能履歴の調査,新製品の構成による信頼性予測,試作品の試験結果及び保全性の検証によっ

て予測することができる。この方法は,一般に製品開発の初期の段階で使用する。

ディペンダビリティを測定するには,一般にアベイラビリティ性能を測定する。このためには,製品の

信頼性性能,保全性性能及び関連する保全支援能力を十分に測定し,製品の性能が満足できるかどうかの

判定を実証することが望ましい。測定の取組みの重要な要素は,問題点の報告,根本原因の特定及び迅速

な解決のためのプロセスであることが望ましい。このプロセスは,供給者及び顧客の両方の利益となる製

品の改善をもたらす。

8.2

ディペンダビリティの監視及び保証

製品へのディペンダビリティの作り込みは,適用するディペンダビリティ プロセスの有効性及び効率に

依存する。

ディペンダビリティに影響するプロセスは,不具合監視システム,ディペンダビリティ予測手順及びフ

ィールド返却データの収集などの製品指向のもの,又は組織のマネジメント情報システム及びコンピュー

タ支援サービスなどのインフラストラクチャー指向のものがある。プロセスの監視の目的は,プロセスの

一貫性及びプロセスにかかわるデータの正確さを確実にすることである。適用可能なディペンダビリティ

プロセスの結果は,製品に価値を付加し,製品に対する顧客の信頼を高めることが望ましい。プロセスの

変更及び修正は,正しく文書化することが望ましい。プロセスの監視は,一般に,日常のレビュープロセ

ス,定期的内部監査及び適用アセスメントによって達成する。

8.3

ディペンダビリティ アセスメント及び分析

ディペンダビリティ アセスメントは,マネジメントの決定の支援に不可欠な評価プロセス及び分析を提

供する。ディペンダビリティ アセスメントは,しばしば,当該プロジェクトのシステムアーキテクチャ,

製品設計又は保全支援戦略の評価を含む。評価は,過去の性能履歴,試験記録又は調査情報に基づく,経

験的又は解析的なものでもよい。事象発生の確率又は評価した値の信頼区間を決定するために,統計的手

法を用いることが望ましい。信頼性及び保全性のモデル化は,相互に関連する一連の特性の結果を評価す

るための,アセスメントの一形式である。機能的特性及び適用環境に基づいて製品の故障率を決定すると

きに,信頼性性能及び保全性性能が予測でき,結果としてディペンダビリティを評価できる。ネットワー

クアーキテクチャの最適化及びネットワークの機能的な性能の最適化のために,ネットワークパラメータ

を特性化する目的でネットワーク ディペンダビリティ モデルを使用することが望ましい。代替となる補

給支援戦略を評価するために,予備品供給モデルを使用することが望ましい。

ディペンダビリティの分析は,個別のディペンダビリティ手法又は実施事項の適用を必要とする,個別

の問題領域に着目する(JIS C 5750-3-1参照)。これらのディペンダビリティ アセスメントのための分析

14

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の適用は,製品又はプロジェクトのライフサイクルにおける適切な段階での個別のニーズに従い,時間に

依存する。プロジェクトで生じた問題点に対して意味ある技術的回答を提供するために,ディペンダビリ

ティ分析を使用することが望ましい。

8.4

ディペンダビリティ情報の利用

ディペンダビリティ情報は,組織のビジネスを継続又は発展させるために必要な知的所有権をしばしば

含む,価値のある財産である。適切なディペンダビリティ情報の利用は,組織の内部及び外部との,ビジ

ネス及び技術的コミュニケーションの結果に従って取り扱うことが望ましい。ディペンダビリティ情報は,

一般にビジネス情報及び技術情報に分類できる。ビジネスに関するディペンダビリティの情報は,保証し

た性能能力,寿命保証,環境に配慮した廃却の要求など,法的に意味のある契約情報を縛ることを含む。

技術的な懸案事項に関するディペンダビリティ情報は,製品の返却率,アベイラビリティ性能のアップ時

間(JIS Z 8115のHS12参照),予備品補充の所要時間のように,設計の選択肢及び所有コストに影響を与

えることもある。

ディペンダビリティ情報の利用は,プロジェクトの構想及び定義段階で重要なこともある。製品のライ

フサイクル コストの約70 %は,製品の機能仕様の完成時に決定する。構想及び定義段階で利用する重要

な情報は,製品の使用環境,システム構成及びネットワークインタフェース,製品の信頼性目標,競合情

報並びに製品の過去の性能履歴を含む。設計及び開発段階では,どのように製品を設計し,製造し,かつ,

使用又は利用のために市場に導入するかを詳細に示した設計仕様書の完成時に,製品のライフサイクル コ

ストの95 %が決定する。設計及び開発段階で利用する重要な情報は,設計ルール,部品の適用指針,機能

分割のための故障モード・影響解析結果及び試験容易性設計,冗長性及び信頼性成長試験計画のための信

頼性予測などの情報を含む。

製造段階で利用する重要なディペンダビリティ情報は,製品の直行率 (first-pass yield) の傾向を確立す

るための受入れ試験データ及びソフトウェアのリリースのタイミングを含む。フィールドの性能データを

収集し,運用及び保全段階において,製品のアベイラビリティ性能の決定,保証コスト目標の再設定及び

適切な補給支援戦略の実施のために利用することが望ましい。廃却段階に入る前に,製品の製造打切り又

は廃止の判断用として製品の寿命終了の状況を明確にするために,保全及び修理の記録を利用することが

望ましい。

変更の有効性を監視し,傾向を確立するため,設計変更及びフィールドにおける製品の部分変更をレビ

ューし,変更データを適宜分析することが望ましい。

ディペンダビリティ情報を利用することは,製品の性能履歴を取得し,かつ,適切なディペンダビリテ

ィ情報の文書化を行い,将来の参照のために保存する知識ベースの確立を支援する。

8.5

結果の測定

結果の測定は,ビジネスにおける達成度の妥当性確認のことである。目標が達成した成果を示すために,

活動指標又は計量値をしばしば使用する。ディペンダビリティ プログラムの適用において,プロジェクト

の目標に対する共通の指標は,少なくとも次を含む。

a) 構想及び定義段階の期間

− 構想は実現可能で,信頼性及び保全性の目標に適合することを検証できる。

− 製品の信頼性及び保全性の特性が定義でき,数値で明示できる。

b) 設計及び開発段階の期間

− 製品の性能を示す機能は,信頼性又はアベイラビリティの予測によって検証できる。

− 試作品は動作し,機能性を確認するための試験ができる。

15

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 設計の妥当性の確認,弱点の明確化及び設計の改善のための試験及び解析(例えば,シミュレーシ

ョン)ができる[信頼性成長(IEC 61014参照)]。

c) 製造段階の期間

− 生産の歩留まりデータは,製品の信頼性適合において,プロセスの完成度を示す。

− 製品の初回生産から,信頼性成長の調査を開始できる。

− 初期故障は,製品出荷前に識別できる。

d) 据付け段階の期間

− システム統合は,アベイラビリティ性能試験及び受入れ試験を容易にする。

− データ収集システムは,初期故障の識別及び管理のために有効である。

e) 運用及び保全段階の期間

− システムの機能停止期間は,アベイラビリティ性能の目標値と整合している。

− 実際のフィールド返却品は,“不再現”のアイテムを含む。

f)

廃却段階の期間

− 摩耗特性は,有用寿命の終わりの時点を示す。

8.6

ディペンダビリティの改善

ディペンダビリティ マネジメントシステムの改善は,進化のため並びにシステムの有効性及び効率の強

化のために,トップマネジメントのリーダーシップ及び戦略的な計画を通して達成できる。改善目標は,

ビジネス目標及び顧客の満足に対して設定する。ビジネスの多様性及び技術の変化は,しばしば,ディペ

ンダビリティ プログラム要素の効果的適用及びプロジェクトに必要な関連プロセスの適切性のレビュー

を求める。新たなビジネスの目的に合わせて,プロセスの変化及び逸脱に適応するために調整が必要にな

ることもある。

製品の改善は,体系的プロジェクトマネジメント,設計管理,予防処置及び是正処置の効果的かつ適時

な実施を通して達成できる。ディペンダビリティ プロセスは,技術革新に適応し,継続的改善を促進する

ために機敏であることが望ましい。知識開発を促進し,適切な情報を獲得するために,主要なディペンダ

ビリティの知識ベースを確立することが望ましい。

次のディペンダビリティ改善プロセスを考慮することが望ましい。

− 設計サイクルタイム短縮及び製品受入れの迅速化のために,適時な設計検証及び製品の適合性の妥当

性確認を行うための,適切な方法及びツールを採用することが望ましい。

− コスト削減及び予防策のための総合的解決策を提供し,潜在的な重要設計問題を迅速に解決するため

に,根本的原因分析を採用することが望ましい。

− プロジェクトの意思決定時において,又はマネジメントレビューのときに,リスクの影響度及び潜在

的影響を決定し,費用対効果のよい予防処置及び/又は是正処置を推奨するために,リスクアセスメ

ント情報を使用することが望ましい。

− プロジェクトの意思決定マネジメントを促進するための情報の正確さ及び完全性を維持するために,

適切なデータ管理を開発することが望ましい。

− マネジメントレビューと同様に,技術レビューは,ディペンダビリティ プロセスの強度及び拡張の機

会を決定することを重視することが望ましい。

− 顧客との密接なインタフェースを維持することが望ましく,付加価値を高めるために必要な改善プロ

セスの適時な実行を可能にするために,供給者の価値あるフィードバック情報を得ることが望ましい。

16

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

システム,ハードウェア及びソフトウェアの適用における

ディペンダビリティ プログラム要素及びタスク

A.1 要素1:マネジメント

マネジメントは,ディペンダビリティ プログラムの重要な要素である。計画では,プロジェクトの適用

範囲及び目標を定義し,プロジェクトの活動を明確にし,かつ,マイルストーンのスケジュール及び成果

物を設定する。マネジメントは,適切なビジネス及び技術的戦略を採用し,リーダーシップを発揮し,か

つ,計画したプロジェクトの目標を達成できるよう,有効にタスクを実行するために必要な資源を割り当

てる。タスク1〜タスク7では,マネジメントの要素に不可欠な活動について説明する。

これは,ディペンダビリティ プロジェクトを指揮する技術リーダーを任命することによって達成する。

ディペンダビリティの責任を負う技術リーダーのマネジメントの役割は,チームを作ること,チームメン

バーに対するリーダーシップの責任,ディペンダビリティに関する事柄について顧客及び供給者とコミュ

ニケーションすること,並びにディペンダビリティの懸案事項に関してサプライチェーン マネジメント

プロセスにおける重要な技術的連携を維持することを含む。顧客の支持を得るため,顧客との販売後のコ

ミュニケーションを維持することが望ましい。

A.1.1 タスク1:ディペンダビリティ計画書

ディペンダビリティ プログラムには,適切な計画及びトップマネジメントの関与が必要である。ディペ

ンダビリティ計画書は,基本的なマネジメント,計画及び管理の文書として,ディペンダビリティ プログ

ラムの実行の管理に役立つ。製品のディペンダビリティ計画書を,全体のプロジェクト計画書と統合し,

マネジメント及び承認のプロセスに従ってレビューすることが望ましい。ディペンダビリティ計画書は,

特定の製品に対して,ライフサイクルの一つの段階,幾つかの段階又はすべての段階で適用できる。ディ

ペンダビリティ計画書は,その製品に適用可能な適切なディペンダビリティ プログラムタスク並びにそれ

を構成するハードウェア及びソフトウェア構成品の管理を明確にすることが望ましい。ディペンダビリテ

ィ計画書では,ディペンダビリティ プログラムの実行の責任を負う技術リーダー及び場合によってはマネ

ジメントの代表を明確にすることが望ましい。ディペンダビリティ プログラムタスクは,マイルストーン

のスケジュール及び成果物とともに記載することが望ましい。

A.1.2 タスク2:ディペンダビリティ仕様書

ディペンダビリティ仕様書には,要求を明確にし,プロジェクト遂行のための製品の条件を定義するプ

ロセスを含む。仕様書は,顧客のニーズを満たすため,又は好ましい供給者を選択する基準を定義するた

めに作成する。仕様を取りまとめた結果は,関係者間の正式な契約書となり得る。顧客及び供給者の協業

は,仕様の準備を促進し,合意に達するためのディペンダビリティの目的及び制限の相互理解を促進する。

ディペンダビリティの仕様には,アベイラビリティ性能,期待される製品寿命及び許容される停止期間又

は劣化の制限などの定量的な測定を含むこともある。これらの定量的な測定の条件は,製品の実証及び受

入れのために定義し,文書化することが望ましい。ディペンダビリティ仕様は,製品全体の性能に直接影

響するものと,ハードウェア又はソフトウェア構成品の意図する使用又は適用に関連するものとを区別す

ることが望ましい。JIS C 5750-3-4を参考にするとよい。

ディペンダビリティ仕様のプロセスでは,配分の技法を採用することがある。ディペンダビリティの配

17

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分とは,システムのアーキテクチャに対して望ましいディペンダビリティ要求を分割し配分することであ

る。これは,システム全体のディペンダビリティ目標を達成するため,システム機能の重要度に関連した

適切な資源を配分する手段である。配分の技法は,機能設計のトレードオフを促進し,内作又は外注の決

定の理由付けを行い,かつ,重要な適用の様々なレベルについてハードウェア又はソフトウェア構成品の

開発,取得又は支援における,適切な取組みのレベル又は必要な技術上の厳密さを計画及び実施可能にす

る。

A.1.3 タスク3:プロセス管理

ディペンダビリティ マネジメントシステムは,ディペンダビリティに影響するすべてのプロセスを管理

することが望ましい。管理機能は,製品の信頼性及びシステムのアベイラビリティ性能に影響するプロセ

スに対して活用することが望ましい。ディペンダビリティ プロジェクトに関連する代表的なプロセスとは,

部品の選定,信頼性評価法,製品受入れ基準,故障の報告,根本原因の解析並びに予防処置及び是正処置

である。プロセスの責任者を明確にすることが望ましい。プロセスのインプット及びアウトプットは,意

図した目的に対する正確さ及び一貫性について検証することが望ましい。ディペンダビリティに関連する

プロジェクトのマイルストーンの目的は,マネジメントレビューにおいて,また,顧客及び供給者とのイ

ンタフェースにおいてプロジェクトの意思決定を促進するために,プロジェクトの成果物及びスケジュー

ルの調整を一つのセットとして反映することが望ましい。

A.1.4 タスク4:設計管理

設計管理は,ディペンダビリティの目標を達成するための製品開発を確実にするために不可欠なマネジ

メントプロセスである。設計管理活動には,設計ルールの確立及び安全な運用のための設計ガイドライン

の設定,組立て及び分解を容易にするモジュール性を目指した物理的及び機能的な分割並びに製品が規制

に適合することを確実にする保証プロセスの実施を含む。設計の改善の結果として,信頼性成長が期待で

きる。設計における信頼性の状態の適切な監視は,設計管理プロセスに統合することが望ましい。設計の

インプット及びアウトプットは,その正確さ及び完成度を検証することが望ましい。デザインレビューは,

製品の生産の容易性及び支援の容易性を確実にするために革新的な設計の完成度に着目することが望まし

い。設計変更は,コンフィグレーション管理プロセスに従い,設計の部分変更又はアップグレードのトレ

ーサビリティを促進することが望ましい。

A.1.5 タスク5:監視及びレビュー

レビュープロセスは,契約レビュー,マネジメントレビュー及び技術レビューからなる。

契約レビューは,プロジェクト全体のレビュープロセスに関連して行うことが望ましい。ディペンダビ

リティの成果物に関する特定の契約条件は,受入れのために顧客とレビューし,かつ,必要に応じて外部

委託のアイテムの供給者ともレビューする。相違があれば,特定した懸案事項を解決し,最新の状況を反

映するように契約を修正することが望ましい。契約のレビュー記録は,維持することが望ましい。

ディペンダビリティの懸案事項に関するマネジメントレビューは,定期的に行うことが望ましい。

技術レビューは,一般にプロジェクトレベルでプロジェクトの期間中定期的に,又は必要に応じて行う。

特定のプロジェクトの段階において,技術レビューは,契約又は規制要求事項を順守する公式なプロセス

を含むことがある。すべてのレビュー記録を,維持することが望ましい。

A.1.6 タスク6:サプライチェーンマネジメント

サプライチェーン マネジメント プロセスを活用することが望ましい。ディペンダビリティの関係者を

代表する技術リーダーは,信頼性の高い製品の納入及び適用を確実にするため,サプライチェーン マネジ

メント プロセスで積極的な役割を果たすことが望ましい。顧客と供給者との対話を維持することが望まし

18

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。情報の流れは,感度及び安全を目的として管理することが望ましい。合同のレビュープロセスを確立

することが望ましい。製品の実現に関連したサプライチェーンマネジメントの追加情報を,7.4に示す。デ

ィペンダビリティ マネジメントの観点から,次の活動を考慮することが望ましい。

− 製品の設計及び構成にとって適切な望ましい部品リストの推奨

− 望ましい供給者の選定に関する基準の確立

− 重要部品の適用に関するディペンダビリティ データ及び性能履歴の共有

− 製品の評価プロセス及びアウトプットデータの共有

− 不適合及び異常な故障に関する合同のレビュー

− 継続的改善のための合同の問題解決

− 技術の変化又は市場の陳腐化による製品寿命の制限に関する合同のレビュー

− 供給者の監視

A.1.7 タスク7:製品の導入

新しい製品の運用及び保全段階への移行を促進するため,製品の導入を計画及び管理することが望まし

い。ディペンダビリティで着目するのは,使用適合性に関する製品の完成度,補給支援計画の妥当性,顧

客との関係の取扱い,クレーム及び製品のリコール並びに予想する定期作業及び危機状況に合わせた資源

の配分を確実にすることである。製品の導入プロセスには,製品の性能の評価及びフィードバックによる

改善のために,顧客の参加を含むことが望ましい。製品の市場への適時な製品供給の懸案事項は,製品の

リリース,機能拡張のためのアップデート又は部分変更,リスク及びコストの削減並びにビジネス決定プ

ロセスの改善と関連して取り組むことが望ましい。適切な場合には,製品の導入は,総合的な解決策及び

顧客への価値提供のためのプロジェクト マネジメント プロセスと統合して機能することが望ましい。

A.2 要素2:ディペンダビリティ規範

製品におけるディペンダビリティは,主に十分な技術的取組み及び成功している産業界での実績を適用

することによって達成できる。特別な技術的規範は,製品の信頼性及び保全性に関連した技術的な解決策

を示すために必要である。タスク8〜タスク12では,不可欠なディペンダビリティ規範を示す。

A.2.1 タスク8:信頼性技術

信頼性技術とは,システムの運用環境及び運用ストレスを特性化し,かつ,信頼できる製品を設計及び

製造するための,設計ルール及び適用のガイドラインを確立するために用いる技術的規範である。信頼性

技術には,フォールトトレラント設計,設計の完成度及びロバストネスを確実にするための信頼性の解析

及び検証並びに製品製造のための準備を含む。ソフトウェアに適用可能な信頼性技術の取組みは,適切な

方法の適用の技術的な厳密さの程度に関連する。ソフトウェアを含む製品に対するソフトウェア構成品の

信頼性の寄与度は,ソフトウェアの開発プロセス及び設計に大きく依存する。

A.2.2 タスク9:保全性技術

保全性技術は,保全の容易さ,経済性及び有効性を併せもつ製品を設計するために用いられる技術的規

範であり,試験容易性,アクセス可能性,内部変更性及び標準化のための設計を含む。詳細な保全性設計

の基準の導出及び定期的なレビューは,製品に規定する要求事項から得ることが望ましい。保全性技術は,

試験容易性に対する設計に含む。試験容易性とは,ある目的を達成できるかどうかを確認するために,製

品の中に実用的な試験が設計し得るかの度合いである。試験容易性に関連するのは,試験カバレッジであ

り,その試験ケースが,確立した基準との適合についてシステム又はその構成品を試験するように開発で

きているかの程度である。開発中の試験の目的は,その構成品のフォールトを見つけることである。保全

19

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

中の診断試験の目的は,明確なシステム故障又は機能不全の根本的な原因を定めることである。

A.2.3 タスク10:保全支援技術

保全及び保全支援の規定は,ライフサイクルにおける製品のディペンダビリティを確実にする重要な要

素である。意図した機能性,能力及びディペンダビリティ性能は,適切な設計,保全性,高品質の製造及

び信頼できる運用の実施との関連において必要な保全及び保全支援を提供することによって達成する。

保全及び保全支援の量及び種類は,顧客のニーズ,製品の特徴,規定したアベイラビリティ及びその他

の要因に依存する。このような要因が変化すると,特に運用及び保全段階においては,保全及び保全支援

を調整する必要が生じる場合がある。保全及び保全支援を計画及び提供するに当たっては,誰がそれを実

施し,ライフサイクルのどの段階で発生するかによって,シナリオが異なる。

多くの製品において,製造業者は,製品納入時の統合した構成品として完全な保全及び保全支援を提供

する。これらのサービスは,契約をもとに提供するか又は利用者若しくは顧客が必要に応じて利用する。

保全及び保全支援の計画及び提供は,設計及び開発段階の期間に行うことができ,主な責任は製造業者,

ベンダー又は他の外部の委託した支援組織にある。製品の利用者は,運用及び保全の段階に総合的な支援

サービスを供給するこのネットワークに主に依存する。このような場合に適用する統合した補給支援に関

する情報は,IEC 60300-3-12による。ソフトウェア保全についての指針は,JIS X 0161による。

その他の場合,製品の販売者は,基本的な保全支援の計画だけを提供する。利用者及び顧客は,しばし

ば内部の資源を用いて,特定の適用のために必要な保全及び保全支援を提供する。これは,特に既存の製

品を,他のベンダー又は組織によって複雑なシステムに組み合わせ,利用者及び運用担当者に供給すると

きに発生する。保全及び保全支援を開発する責任は,ベンダーと利用者又は運用担当者との間で確立する

必要がある(IEC 60300-3-14参照)。

A.2.4 タスク11:標準化

標準化は,製品仕様書に対する設計の適合性及び設計変更手順の順守に関するディペンダビリティ規範

の一部である。ハードウェア部品の標準化は,供給者の選定及び認定を促進する。設計,生産,運用及び

サービス支援の標準化を,不適合による問題を最小限にするために用いることが望ましい。

コンフィグレーション管理計画を,プロジェクトに対して確立し,実施することが望ましい。この計画

は,ハードウェア,ソフトウェア及びプロジェクト全体に関する文書における,明確化,管理,状況説明,

評価,変更管理,リリース管理及び納入に用いることが望ましい。

コンフィグレーション管理については,ISO 10007を参照。

A.2.5 タスク12:ヒューマンファクタ

ヒューマンファクタは,システムの性能に重要な影響を及ぼす。設計の指針及び標準化を,運用及び保

全の容易さという,人と機械とのインタフェースを改良するために用いることが望ましい。こうしたイン

タフェースには,調整用つまみ,ディスプレイ,アラーム及び表示器を含む。製品の設計は,人体測定学,

人の感覚の限界並びに人の知覚及び行動に影響する心理学的要因を考慮することが望ましい。

文書化したテストケース及びテスト手順は,全体的なディペンダビリティの目標を達成するため,シス

テムの運用環境に関連するヒューマンファクタを対象に含めることが望ましい。

人に必要とされる技術的取組みのレベルは,プロジェクトの適用と見合うものであることが望ましい。

人的ミスに起因するシステムの機能不全の場合,その直接の環境に対する潜在的影響を検討することが望

ましい。

20

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 要素3:解析,評価及びアセスメント

ディペンダビリティの問題を解決するために,信頼性及び保全性の様々な技術及び方法を用いる。定量

的又は定性的な方法が可能であるが,解決には信頼できる技術的判断及び成功している産業上の実績を適

用することが望ましい。タスク13〜タスク21では,解析,評価及びアセスメントの要素において,最も

一般的に使用する方法について説明する。

A.3.1 タスク13:適用環境の解析

製品の仕様書では,確立すべき運用シナリオの定義を明確にする必要がある。製品に適用できる適用環

境条件は,特定の性能特性及び確立した規格の制限の観点から規定することが望ましい。これによって,

予想する運用環境及び暴露の影響に合わせた製品設計を促進するため,製品環境の分類及び適用可能な環

境上の暴露の影響の明確化が可能となる。

代表的な適用環境条件への製品の暴露として,電磁的干渉,気象条件及び機械的ストレスがある。製品

の適用環境の解析は,製品設計が運用条件及び性能の目標に十分に適合しているということを保証するた

めに不可欠である。

A.3.2 タスク14:信頼性のモデル化及びシミュレーション

必要に応じて,信頼性のモデル化及びシミュレーションを用いて製品のアベイラビリティ性能を評価す

ることが望ましい。モデル化及びシミュレーションの技法によって,予想する製品の運用条件並びに通常

条件及び悪条件下での性能特性を確認するための解析的アプローチが得られる。このような技法は,製品

の構想及び定義段階の早い段階においては技術的問題点の規模を決定するため,また,設計及び開発段階

においては,設計のトレードオフ及びリスク低減のための性能特性を検討するために,それぞれ有用であ

る。製品設計におけるライフサイクル コストの意味は,早期発見及びコスト削減の手段のために性能特性

に関して得られる知識によって製品のディペンダビリティに影響するという点で重要である。

信頼性のモデル化及びシミュレーションでは,製品の性能環境及びモデル作成における制限の原因及び

結果,システムの限界及び仮定の定義,用いるデータの適合性並びにビジネスの決定プロセスにおいて,

製品の結果に影響する可能性のあるシミュレーション結果の解釈について決定することが望ましい。

ガイダンスは,JIS C 5750-3-1による。

A.3.3 タスク15:部品の評価及び管理

設計の適用及び製品組立てのための使用における部品の評価及び管理は,製品のディペンダビリティを

達成するために重要である。部品の評価及び管理の取組みの範囲は,プロジェクトのニーズに合わせて調

整することが望ましい。この取組みは,選択した市販の既製品が,意図した製品に適用できることを確実

にするために,特に不可欠である。必要に応じてサプライチェーン マネジメント プロセスを実行するこ

とが望ましい。次のプロセスを適用することが望ましい。

− 部品の選定では,幾つかの可能性のある供給者から供給可能な部品の,重要パラメータ及び仕様を決

定することが望ましい。単独の供給者又は限定の供給者を明確にすることが望ましい。

− 部品の納入においては,可能性のある供給者の能力をレビューすることが望ましい。その供給者との

過去の取引を考慮することが望ましい。このプロセスは,既製のソフトウェア又は意図した製品に適

用するためにカスタマイズしたソフトウェアを取得するときに重要である。

− 供給者の製造プロセス及び保証方法を調査することが望ましい。必要であれば,供給者の敷地での現

地レビューで信頼関係を築くことができる。

− 規定した部品は,意図した適用に関して機能的,物理的,品質及び信頼性の特性に達しているかを確

認することが望ましい。これは,部品の認定,検証及び妥当性の確認,並びに必要に応じて新しい部

21

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

品の評価及び試験によって達成できる。プロセスのアウトプットは,認定した供給者とともに作成す

る望ましい部品のリストである。その組織が必要とする重要な部品を明確にすることが望ましい。部

品及び関連する情報は,最新のものとすることが望ましい。

− 重要な部品とは,例えば有効期間が限られているもの,リードタイムが長いもの,安全上又はプロセ

ス上重要なもの,カスタマイズした構成品などである。

− 部品管理には,部品の故障に関するデータ並びに将来の解析及び解決策に適切になる不適合の記録を

維持することを含む。

供給者の認定は,継続的なプロセスであることが望ましい。

A.3.4 タスク16:設計解析及び製品評価

設計解析は,設計が製品仕様書を満足していることを確実にするために不可欠である。ディペンダビリ

ティに関連する設計解析方法には,信頼性のモデル化及びシミュレーション(例えば,負荷強度解析),信

頼性予測,故障モード・影響解析,FTA(故障の木解析),安全解析並びにリスク解析を含む。製品の評価

には,模擬の運用環境下での設計検証試験,及び実際のフィールド運用条件における製品の妥当性確認試

験を含む。

ソフトウェアの解析方法は,一般的に,規定したソフトウェアの適用及び関連する運用環境とともに,

実際の経験及び試験データに基づく。信頼性予測及び信頼性成長のアセスメントを目的として,ソフトウ

ェア製品の信頼性性能をエミュレーションするものを含めたソフトウェアの性能モデルを作成する。これ

らのモデルは,技術的データのインプットによって定量的なアウトプットを提供する特定のソフトウェア

性能パラメータに関する数学的関数を表す。ソフトウェア信頼性モデルの時間の追跡性は,予測に使用で

きる。これらのモデルは,テスト環境からシステムの運用側面までの明確な道筋を必要とする。ソフトウ

ェア性能モデルは,適用を特定する。特定のソフトウェア解析に向けて開発した産業上の実績として,次

がある。

− ある一連のソフトウェアモジュールにおいて,フォールトの内容を推定するためのソフトウェアの複

雑性解析

− 試験の完全性を決定するためのコードカバレッジの解析

− 迅速な原因解析及びプロセス中の改善のためのソフトウェアにおける不具合の分類の相関関係

システムの統合又は製品の組立てに用いる,製品の品質及びディペンダビリティを確実にするため,サ

プライチェーン マネジメント プロセスによって,市販の既製品の評価を確認することが望ましい。市場

への速さのニーズを促進するために,また,個別に行われる製品評価の取組みの重複によるコストを避け

るために,協業を行うことが望ましい。

設計及び製品の評価に用いる一般的なディペンダビリティ解析手法を,JIS C 5750-3-1に示す。規格の

適用及び仕様書における共通の統計的手法は,ISO/TR 13425及びISO/TR 10017を参照。

A.3.5 タスク17:原因・結果の影響及びリスク解析

潜在的な故障原因及びその結果並びに製品性能への影響についての解析は,設計の安全上の側面を検証

し,運用時にリスクの暴露の影響を最小にするために行う。代表的な解析法として次を含む。

− 故障モード・影響解析 (FMEA) は,ボトムアップ形の質的ディペンダビリティ解析手法であり,材料,

構成品及び機器の故障並びにそれらが上位の機能レベルに与える影響について検討するために,特に

適している。指針をIEC 60812に示す。

− FTA(故障の木解析)は,製品のディペンダビリティ及び信頼性をトップダウンで解析する方法であ

り,定義した望ましくないアウトプットの発生の原因となるか,又はその発生に寄与する製品の性能,

22

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

安全性,経済性若しくは他の規定した特性に影響する条件及び要因の明確化及び解析を行う。指針を

IEC 61025に示す。

− マルコフ解析は,故障の状態から運用の状態及びその逆への状態の推移の確率とともに,システムの

アベイラビリティ性能を決定する。指針をIEC 61165に示す。

− 技術的リスク解析は,リスクにさらされる範囲及び事象の発生確率を決定する。指針をIEC 60300-3-9

に示す。

A.3.6 タスク18:予測

予測は,初期の設計及び開発段階で行い,設計の進行とともに更新することが望ましい。予測結果は,

故障までの平均時間,平均故障間隔又は故障率という観点からの製品の信頼性性能のアセスメントを提供

する。システムのアベイラビリティ性能は,規定した運用期間における,アップ時間又はダウン時間の割

合として解釈できる。

製品に関する予測においては,適用環境,運用上の負荷及び複雑性,システムコンフィグレーションの

アーキテクチャ並びに製品の信頼性性能予測のための基本となる履歴データを考慮することが望ましい。

電気的機器の部品に対する信頼性予測のための故障率データの使用についてのガイダンスを,IEC 61709

に示す。

ソフトウェアにおける予測手法として,一般的に三つの方法がある。まず,最初の方法は,ソフトウェ

ア開発プロセスの特性に基づくものである。二つ目は,製品の特性に基づくものである。三つ目は,ソフ

トウェアの検証プロセス及び実際の運用から収集した履歴データに基づくものである。

ソフトウェア開発プロセスの特性による予測モデルは,プロセスのパラメータに影響する。その考え方

は,マネジメント及びソフトウェア開発に用いる技術的規範(つまり,プロセス管理の範囲,技術的な厳

密性の程度,正式な方法の適用など)が,ソフトウェアに関する信頼性推定目標を提供できるということ

である。この点において,プロセスのパラメータは,信頼性改善の基準として用いる。

ソフトウェア製品の特性による予測モデルは,ソフトウェアの構造及び複雑性などのソフトウェア製品

のパラメータに影響する。そのようなモデルによる信頼性予測は,一般的に既製のソフトウェア製品の評

価及び比較分析に用いる。

ソフトウェア性能データによる予測モデルは,ソフトウェアの特定の適用及び運用環境に影響する。観

察データを基に信頼性成長目標を推定するために,統計的方法を用いる。

A.3.7 タスク19:トレードオフ解析

トレードオフ解析は,信頼性のための配分について情報を適時に提供するため,構想及び定義段階並び

に設計及び開発段階の早い段階で行うことが望ましい。トレードオフ解析は,解析する問題によって,ラ

イフサイクルのどの段階で実行してもよい。持続運用又は交換のための経済的価値を決定するために,製

品の寿命の終わりに,トレードオフ解析も行うことが望ましい。ライフサイクル コストの解析は,トレー

ドオフ解析を補完する。

トレードオフ解析は,設計の選択肢からの選択,内作か外注かの決定,及び代替解決策のための比較解

析に効果的に使用できる。トレードオフ解析は,費用対効果のあるプロジェクトの目標を満たすシステム

性能を達成する設計アーキテクチャにおいて,適切な技術的アプローチ,代替のハードウェア若しくはソ

フトウェアによる方法,又はハードウェアとソフトウェアとを組み合わせた解決策を選択するための意思

決定に用いることが望ましい。

A.3.8 タスク20:ライフサイクル コスティング

ライフサイクル コスティングでは,資源の配分及び考えられる支出を評価するため,作業の細分化構造

23

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に関連したライフサイクル プロセスのコストの細分化の定量的アセスメントを行う。その定量的結果は,

しばしば改良又は変更への推奨事項を正当化するための質的な根拠が支援する。ライフサイクル コスティ

ングは,プロジェクトの管理においてマネジメントの決定を促進する。感度解析は,しばしば“仮定”の

状況を決定するために行う。ライフサイクル分析の結果は,次に示す目的で使用できる。

− ディペンダビリティ目標の中で,割当て及びトレードオフを指示する。

− 重要なディペンダビリティの要因及びコストへの影響を明確にする。

− 設計の選択肢を選び,代案を支援する。

− 与えられたライフサイクル コストの制約の下で,アベイラビリティ性能の特性を最適化する。

− 与えられたコスト制限のなかで,環境への暴露を最小限にし,かつ,リスクを低減する製品の廃却方

法を選択する。

ライフサイクル コスティングについてのガイドラインを,JIS C 5750-3-3に示す。

A.3.9 タスク21:信頼性成長

信頼性成長プログラムは,製品の信頼性性能を改善する目的で実施することが望ましい。信頼性成長プ

ロセスには,フォールトの明確化,根本的原因の解析,是正処置及び実施した是正処置の効果検証の活動

を含む。可能かつ実用的であれば,継続的改善のために予防方法を推奨することが望ましい。IEC 61014

に,信頼性成長プログラム及び手順のガイダンスを示す。IEC 61164に,信頼性成長試験及び推定の方法

を示す。

ソフトウェアに適用できる特定の信頼性成長モデルは,次の要素で構成する。

− あるパラメータを組み込んだ一連の数学的公式によって故障プロセスを表したもの

− 過去の故障データの分析によってパラメータを推定する方法

− 信頼性尺度の推定値を得るための公式によって推定したパラメータ値を組み合わせる方法

A.4 要素4:検証及び妥当性確認

製品設計の信頼性及び保全性が,設計仕様書に適合していることを確認することが望ましい。ディペン

ダビリティに関する性能特性は,運用開始期間中又は運用及び保全段階の初期に,ディペンダビリティ目

標に関連した個別の性能特性の達成を確認することによって,妥当性を確認することが望ましい。検証及

び妥当性確認は,レビュープロセスの一部を形成することが望ましい。タスク22〜タスク24では,検証

及び妥当性確認の構成要素について説明する。

A.4.1 タスク22:検証及び妥当性確認の戦略

検証及び妥当性確認の活動を計画することが望ましい。

検証の戦略には,実際的であれば,ディペンダビリティ機能の設計の妥当性を判定するために,かつ,

環境条件及びストレス負荷条件に依存する信頼性及び保全性の特性の性能限界を評価するために,製品の

シミュレーション及び試験を含めることが望ましい。検証の戦略の目的は,評価,認定及び環境試験によ

って,エンジニアリングモデル又はプロトタイプの機能的及び物理的性能を確認することであることが望

ましい。

妥当性確認の戦略は,実際的かつ実現可能であれば,最終製品に対して規定の運用条件下で実行するこ

とが望ましい。妥当性確認のプロセスは,通常,システムは顧客の建屋内に設置するため,顧客と連携し

て実施することが望ましい。妥当性確認の結果は,システムの受入れのための証拠として文書化すること

が望ましい。

24

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4.2 タスク23:ディペンダビリティの実証

ディペンダビリティの実証は,受入れ試験の一形態である。大規模で複雑なシステムでは,顧客におけ

る受入れのためのシステム運用開始の直前又はその期間中に実証を行うことが望ましい。機能デバイス又

は部品に対する実証は,通常,寿命試験又は加速寿命試験のような特別な試験プログラムの中で実施する。

これらの試験の目的は,意図した目標を達成しているかという観点において性能の妥当性を実証するこ

とである。実行可能かつ経済的であれば,実証試験は,プロジェクトに適用可能な,他で計画した同様の

試験条件の試験と組み合わせて行うことが望ましい。これによって,受入れ基準に対して,試験結果のよ

り実際的な性能妥当性確認を提供できる。試験手順書は,試験方法及び試験条件の詳細を文書化すること

が望ましい。製品の受入れのための性能結果を確定するために,分析のための十分な情報を提供できるよ

うに試験データを記録しておくことが望ましい。

ソフトウェアの受入れテストは,ソフトウェアの検証及び妥当性確認に関係する。ソフトウェアの受入

れテストには,次の三つのレベルがある。

− 規定した仕様書又は規格に適合していることを確実にするための,各ソフトウェアサブシステム及び

モジュールのテスト。

− 集合体としての統合化したソフトウェアユニット及び構成品のテスト。一般的には統合テストとして

知られる。

− 実際の環境下及び契約要求事項又はテスト仕様書の中で規定した所定の条件の下で動作するように構

成したシステムにおいて,ソフトウェアが動作することを確実にするための,運用開始期間の試行運

用及び最終的な受入れのためのソフトウェアの導入テスト。

A.4.3 タスク24:信頼性ストレススクリーニング

信頼性ストレススクリーニングとは,不具合を発見する手段として環境及び/又は運用上のストレスを

用いたプロセスである。これらの不具合は潜在不具合であり,出来映えの悪さ又は設計若しくは製造プロ

セスの不完全さに起因している可能性がある。信頼性ストレススクリーニング法は,デバイス及び部品に

内在又は潜在している不具合を,通常の試験で発見できるハード故障に至らしめることを可能にする。

信頼性のストレススクリーニングは,ハードウェア製品の信頼性の改善手法である。スクリーニングは,

しばしば加速試験とともに導入され,特別な試験設備及び機器が必要になることもある。信頼性ストレス

スクリーニングの指針をJIS C 5750-3-7,IEC 61163-1及びIEC 61163-2に示す。

A.5 要素5:知識ベース

ディペンダビリティの知識ベースは,組織の有効,かつ,効率的な運営にとって重要な必要条件である。

適切なディペンダビリティ データの収集,技術革新によって得た情報及び知識並びにプロセスの改良及び

市場情報は,競争力のあるビジネスの強みとなる。組織が保持する知識ベースは,リーダーとしての挑戦

及び市場の需要に適時にこたえるための戦略的製品展開において重要な役割を果たす。力量及び知識の維

持のための要点は,戦略的情報資源として扱うことが望ましい。タスク25〜タスク28では,知識ベース

の諸要素について説明する。

A.5.1 タスク25:知識ベースの確立

組織のビジネスに適したディペンダビリティ知識ベースを確立することが望ましい。これによって,適

切かつ最新のディペンダビリティ情報が入手可能となり,新市場の開発と同様に製品のラインナップに関

する面において,継続中のビジネスの支援にも役に立つことが確実になる。ディペンダビリティの知識ベ

ースには,次の事項を含むことが望ましい。

25

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ディペンダビリティに関する製品設計情報

− フィールドにおけるサービスの運用によって収集した製品性能データ

− 部品の信頼性及び品質に関する供給者の情報

ディペンダビリティに関する製品設計情報には,必要に応じて,製品の設計目標,ディペンダビリティ

仕様書,部品の適用のためのガイドライン,信頼性及び保全性の予測データ,信頼性及び保全性のモデル

ソース,試験の歩留まり情報並びに製品の受入れ履歴を含むことが望ましい。

製品性能データには,製品の信頼性成長の傾向,保全支援情報,保証期限内返品数量,事故報告書及び

解決までのフォローアップ,顧客クレーム並びにフィードバック情報を含むことが望ましい(JIS C

5750-3-2参照)。

供給者の情報には,部品の信頼性履歴,機器の信頼性上の適用限界,スクリーニング及び検査データ,

認定基準並びに推奨部品納入業者を含むことが望ましい。

A.5.2 タスク26:データ分析

データ分析は,ディペンダビリティの傾向の提供及び適切な時期に予防処置又は是正処置を開始するた

めの不具合の識別に不可欠である。試験事例,試験結果,フィールドにおける性能データ又はその他の適

切なソースからのデータ分析によって,信頼性成長の監視,ソフトウェアリリースのための完成度合い並

びに根本原因の分析のための体系的な問題などの価値ある見識及び情報を提供できる。継続的改善プロセ

スに繋げるために,すべての分析データは,合理的に解釈し,マネジメントの判断及びフォローアップ活

動のためにレビューを行うことが望ましい。

A.5.3 タスク27:データ収集及び普及

データ収集及び普及のシステムは,適切なソースからのデータ収集及び重要な情報を,意思決定のため

に必要とする責任者に迅速に配付することを重視することが望ましい。事実に基づくデータは,ディペン

ダビリティの改良及びビジネス上の意思決定の支援のために不可欠である。データの解釈は,改善のため

の投資の提案を正当化する理論的根拠を提供することが望ましい。

そのシステムを通じて収集及び普及させる代表的なデータは,稼動中の製品の性能,フィールドサービ

スの運用及び利用者からの履歴のフィードバックなどに関する適切なデータを含む。製品の評価結果,試

験事例,製品性能の検証及び妥当性確認,レビュー並びに供給者の調査は,収集データの一部に含まれる

ことが望ましい。データ収集及び普及のシステムは,ディペンダビリティの分析及び意思決定の支援のた

めに必要な本質的データを提供するための単純かつ適切なものであることが望ましい。理想的には,更な

る分析のため,ハードウェア故障,ソフトウェアフォールト及び手順のエラーに関連する生データを簡単

に分離できることが望ましい。したがって,データ収集手順の設計並びにデータ収集及び普及のシステム

の確立には,運用上の利便性及び有効性を考慮することが望ましい。データ収集及び普及のシステムは,

文書分類,保管及び検索,データ管理並びに情報の安全確保及び保護の下での使用を考慮することが望ま

しい。

A.5.4 タスク28:ディペンダビリティの記録

ディペンダビリティの記録には,契約書及び規制への適合目的で必要とされる適切なディペンダビリテ

ィ データを含むことが望ましい。保存するにふさわしい代表的な記録として,次の事項を含む。

− 望ましい供給者の選定のための,製品信頼性の履歴

− 信頼性,保全性及びアベイラビリティの報告書

− 製品の完成傾向及び製品の使用目的への適合性の保証を支援するための,検証及び妥当性確認の情報

− リスク軽減及びコスト削減の取組みを開始するために必要な知識を獲得するための,根本原因の分析

26

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

報告書

− 製品受入れのための,ディペンダビリティの実証記録

− 改善及び強化のための,フィールド追跡及び保証の記録

サブアセンブリ及び構成品のトレーサビリティ(例えば,バーマーキング)は,ディペンダビリティ記

録の価値を著しく高める。記録の保存期間は,契約及び法的条件に依存する。

A.6 要素6:改善

改善は,ビジネスのプロセス及びその製品の改善によって,ビジネスの生き残り及び成長を確実にする

ための重要なプロセスである。継続的改善は,持続性のある開発に必要な誘因を提供する。時折の技術的

な打開及び製品の改革は,競争の激しい市場における強みとなる。投資効率の改善の取組みを生かすには,

時機が大切である。タスク29〜タスク32では,改善の諸要素について説明する。

A.6.1 タスク29:予防処置及び是正処置

予防処置は,潜在的な問題又は望ましくない状況の原因を取り除くために実施する。是正処置は,既存

の問題又は望ましくない状況の原因を取り除くために実施する。予防処置は発生を防ぐために実施し,是

正処置は再発を防ぐために実施する。

予防処置及び是正処置は,改善プロセスの一部である。予防処置及び是正処置の成功又は有効性は,採

用する実行の仕方又は方法に依存する。情報システムを用いて,予防処置及び是正処置の開始を促進する

ことが望ましい。タスクの完了又は終了を指定したスケジュールとともに,責任者を任命することが望ま

しい。処置の結果は,問題の除去における有効性を決定するために,検証することが望ましい。予防処置

及び是正処置は,文書化し,かつ,参照のために追跡可能にすることが望ましい。

A.6.2 タスク30:アップグレード及び部分変更

アップグレードは,特徴又は能力の強化に関する製品改善のために行うことが望ましい。部分変更は,

製品の変更手順と関連して進めることが望ましい。アップグレード及び部分変更は,改善プロセスの開始

及び有効な実施による結果を反映することが望ましい。それらは,改善の傾向を確立するための記録のト

レーサビリティ及びデータ分析の推進のために,コンフィグレーションのマネジメントプロセスに適合す

ることが望ましい。ISO 10007は,コンフィグレーション管理の指針を規定する。

ソフトウェアのアップグレードは,通常ソフトウェアの保全中に行う。例として,ソフトウェア機能の

強化,記憶容量の増加及び費用対効果のための管理手順の簡略化がある。ソフトウェアのイベントデータ

は,改善の傾向の指標として維持することが望ましい。ソフトウェア改善のための是正及び“完全”保全

は,保全プロセスで考慮することが望ましい。ソフトウェアの強化のための完全保全は,システムの故障

の発生に対応するというよりも,むしろソフトウェアの実行における欠点を減らすためのものである。

ハードウェア及びソフトウェアの部分変更管理は,適切な管理上及び技術上の手順を適用し確立したコ

ンフィグレーション管理プロセスに適合することが望ましい。これは,継続的なサービスの品質及び有効

性の保全に対する,その完全性,一貫性及び正確性を確実にするように,部分変更の状態を識別,記録及

び報告するためである。

A.6.3 タスク31:力量の開発及び強化

人の力量の開発は,知識ベースの強化及び継続的改善のための資源投資として考えることが望ましい。

重要な力量は,技術的な優位を継続し,かつ,市場における競争力を維持するための組織力にとって不可

欠である。

ディペンダビリティの知識及び力量は,技術的向上のためのディペンダビリティ マネジメントにおける

27

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

継続的教育コースで産学で協業するだけではなく,正規の教育及び実地訓練を奨励すること並びに社内教

育制度及び研修制度を導入することで達成できる。

力量の強化とは,ディペンダビリティ知識の導入における短期間の技術的な向上と考えることが望まし

い。これは,技術的な会合及び適切なディペンダビリティのテーマの専門セミナーに個人が積極的に参加

すること,ネットワークを利用したディペンダビリティの問題解決を目的としたグループ討議並びに産業

におけるディペンダビリティの適用経験を得るためのクロス ファンクショナル チームによって達成でき

る。ただし,そのような開かれた討議では,組織の知的財産権及び非開示の規程に従うことが望ましい。

A.6.4 タスク32:マネジメントシステムの改善

ディペンダビリティ マネジメントシステムの有効性を,定期的に評価することが望ましい。これによっ

て,改善プロセスの開始が許可できる。ディペンダビリティ マネジメントシステムの改善においては,次

の活動を考慮することが望ましい。

− トップマネジメントは,創造性,効率性,権利拡大,達成可能なビジネスの結果,及びディペンダビ

リティ改善プロセスの促進するために作業環境を作り,かつ,インフラストラクチャーを奨励する。

− ディペンダビリティは,しばしば市場及び革新的技術によって促進する。組織及びそこで働く人々は,

生涯学習プロセスを継続的に発展させ,そのディペンダビリティの力量及び知識ベースを強化する。

− トップマネジメントは,競争力のための達成可能な目標,ベンチマークの性能及びディペンダビリテ

ィ活動の開発を設定する。

− ディペンダビリティの改善及びコスト削減問題に関する新しい考えを,組織及びそこで働く人々の間

に伝達し,共有する。

− 改善結果の達成を奨励するため,認定及び報酬プログラムを確立する。

− ディペンダビリティの改善の取組みの利点を正当化し,その取組みを実行するために,適切な性能の

記録を情報源として維持する。

28

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

製品ライフサイクルの各段階

B.1 構想及び定義段階

製品ライフサイクルにおける構想及び定義段階とは,製品のニーズを確立し,目標を定める段階である。

この段階では,製品のディペンダビリティ及びそのライフサイクル コストの見積りを固める。この段階で

の決定事項は,製品の性能機能及び所有コストに,最も大きな影響を及ぼす。

次の段階以降の指針となるディペンダビリティ計画書を確立することが望ましい。構想及び定義段階で

適用するディペンダビリティ プログラムタスクは,意図した製品の目標を達成すること及びディペンダビ

リティにかかわる性能機能の持続に不可欠な支援を決定することを重視する。代替方法の開発及び評価を,

構想及び定義段階で考慮することが望ましい。

B.2 設計及び開発段階

製品ライフサイクルにおける設計及び開発段階とは,システムの構成,ハードウェア及び/又はソフト

ウェアを作成する段階である。この段階に続くハードウェア製造,組立て,ソフトウェアのコーディング

及び複製並びにシステム統合を促進するために,適切な製品情報を獲得し,文書化する。

設計及び開発段階で適用するディペンダビリティ プログラムタスクは,ディペンダビリティ設計仕様書

の妥当性,設計リリース前の設計検証及び妥当性確認の完全性並びに製品運用,保全支援及び廃却につい

ての保全支援戦略の適用可能性を確実にする。ISO 10007によるコンフィグレーション管理を,製品の明

確化,トレーサビリティ及び管理のために開始することが望ましい。適切な場合には,設計変更について,

ディペンダビリティ及び性能の劣化に対する潜在的な影響を評価することが望ましい。システム統合のた

めに顧客が提供した製品は,プロジェクトの調整のために明確に識別することが望ましい。

B.3 製造段階

製品ライフサイクルにおける製造段階とは,製品の生産,ソフトウェアの複製及びシステムの構成品を

組み立てる段階である。

製造段階で適用するディペンダビリティ プログラムタスクは,一貫した品質のアウトプットを得るため

に確立したプロセスに適合すること並びに試験結果の検証及び妥当性確認によって規定した性能目標に適

合することを,重視することが望ましい。必要かつ適切であれば,初期のフィールド返品削減につながる

製品受入れ時の歩留まり傾向を確立するために,試験歩留まりデータを監視するための管理プロセスを開

始することが望ましい。潜在的な不具合を取り除くために,必要,かつ,実行可能であれば,信頼性スト

レススクリーニングを採用してもよい。不適合案件にかかわるディペンダビリティ上の着目点として,製

品又はプロセスの改善のための根本的原因の問題に対処するのがよい。

B.4 据付け段階

製品ライフサイクルにおける据付け段階とは,製品を適用及び運用するために,使用する場所に設置す

る段階である。その活動は,システムの据付け,保全支援機能の統合並びにフィールドでの試行運用のた

めのハードウェア及びソフトウェアを組み込んだ新製品導入を含む。統合システム又は最終製品は,運用

29

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のための最終受入れに先立ち,実際の運用環境において性能を実証しておく。

B.5 運用及び保全段階

製品ライフサイクルにおける運用及び保全段階とは,製品をその意図した目的で使用する段階である。

適用できる場合には,その継続的な運用のために製品を保全する。製品の有用寿命は,保全支援のコスト

の増加,技術の陳腐化又は復旧できないほどの損害などの要因によって,運用が経済的でなくなったとき

に終了する。

運用及び保全段階で適用するディペンダビリティ プログラムタスクは,製品の性能の監視を確実にする

ことが望ましい。つまり,性能の結果を収集し,予防処置及び是正処置を保全支援の取組みにおいて促進

することである。製品の性能の目標達成を援助するために,適用できる場合にはデータ収集,故障の報告

及び分析,保全支援並びに統合した補給支援プロセスを効果的に用いる。

B.6 廃却段階

製品ライフサイクルにおける廃却段階とは,製品の使用終了,設置場所からの撤去,分解,破壊,リサ

イクル又は適切な場合には保管する段階である。

廃却段階で適用するディペンダビリティ プログラムタスクは,適用できる場合には,分解した材料のリ

サイクル及び再使用(リユース)並びに寿命終了製品の破壊及び廃棄の手段に関する規制及び環境の要求

事項に従うことが望ましい。“引取り”及び“払戻し”の問題についての契約上の合意事項は,法律上の義

務だけでなく,廃却段階についても考慮することが望ましい。

30

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

製品ライフサイクルの各段階と

適用可能なディペンダビリティ要素及びタスクとの関係

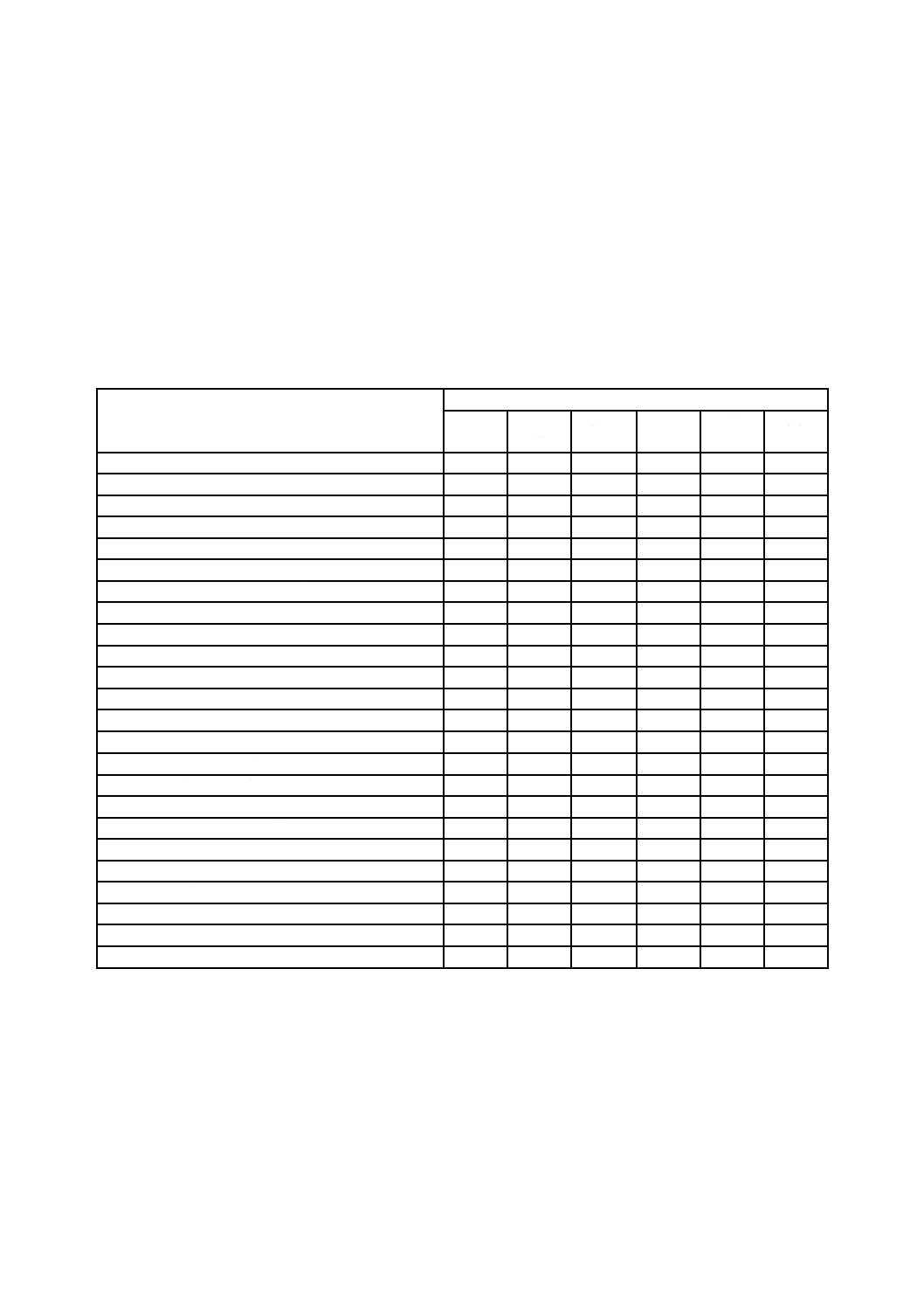

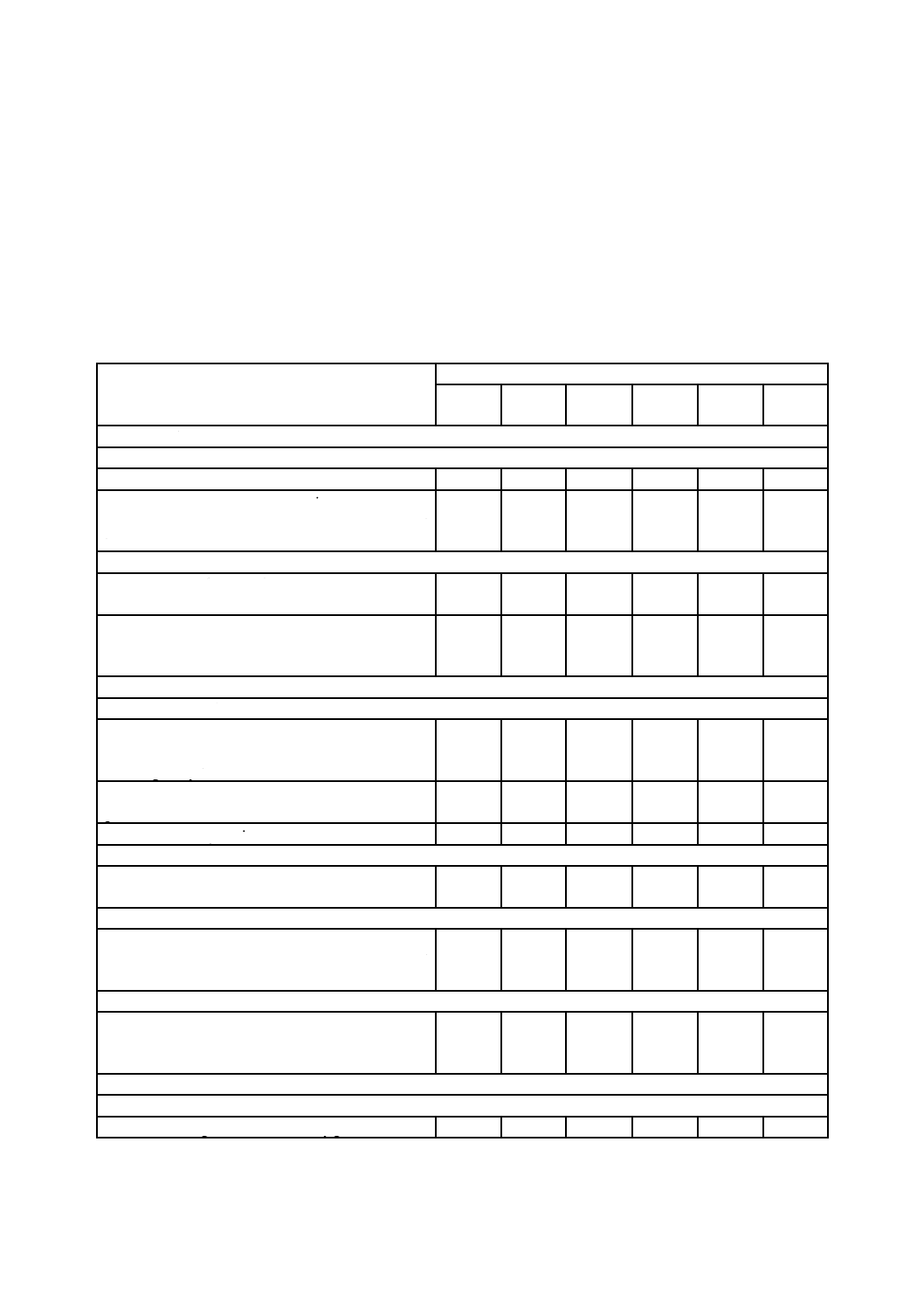

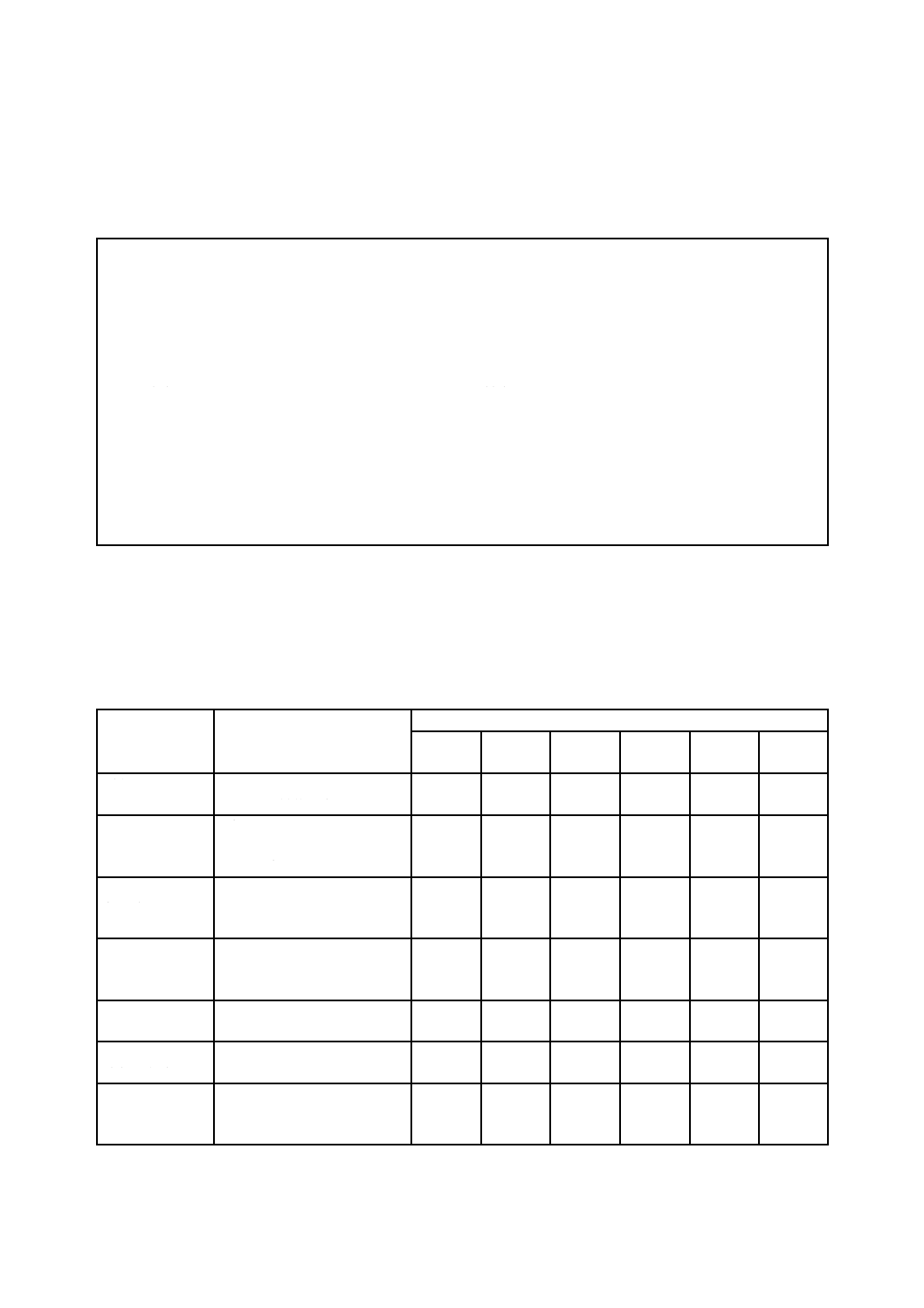

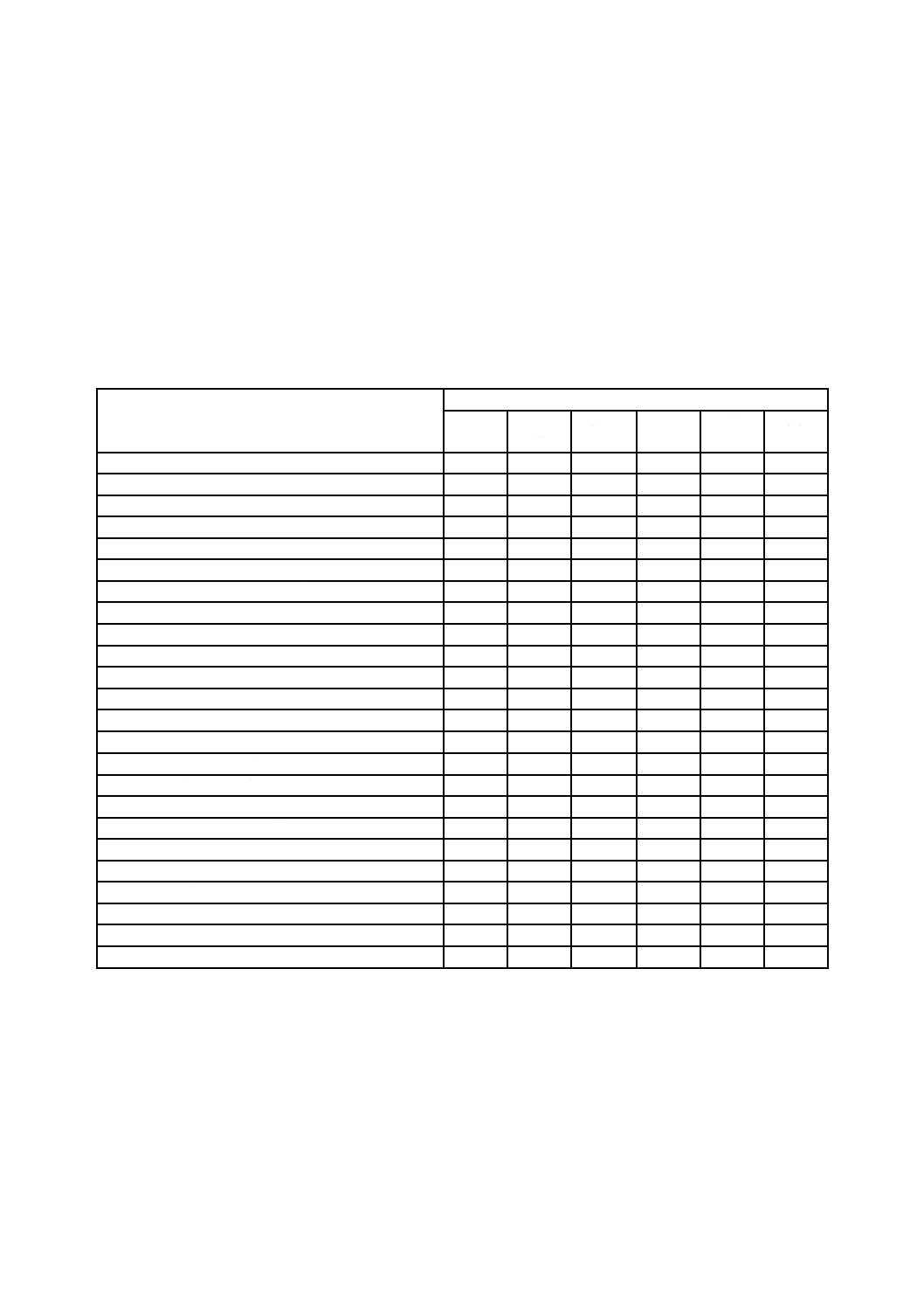

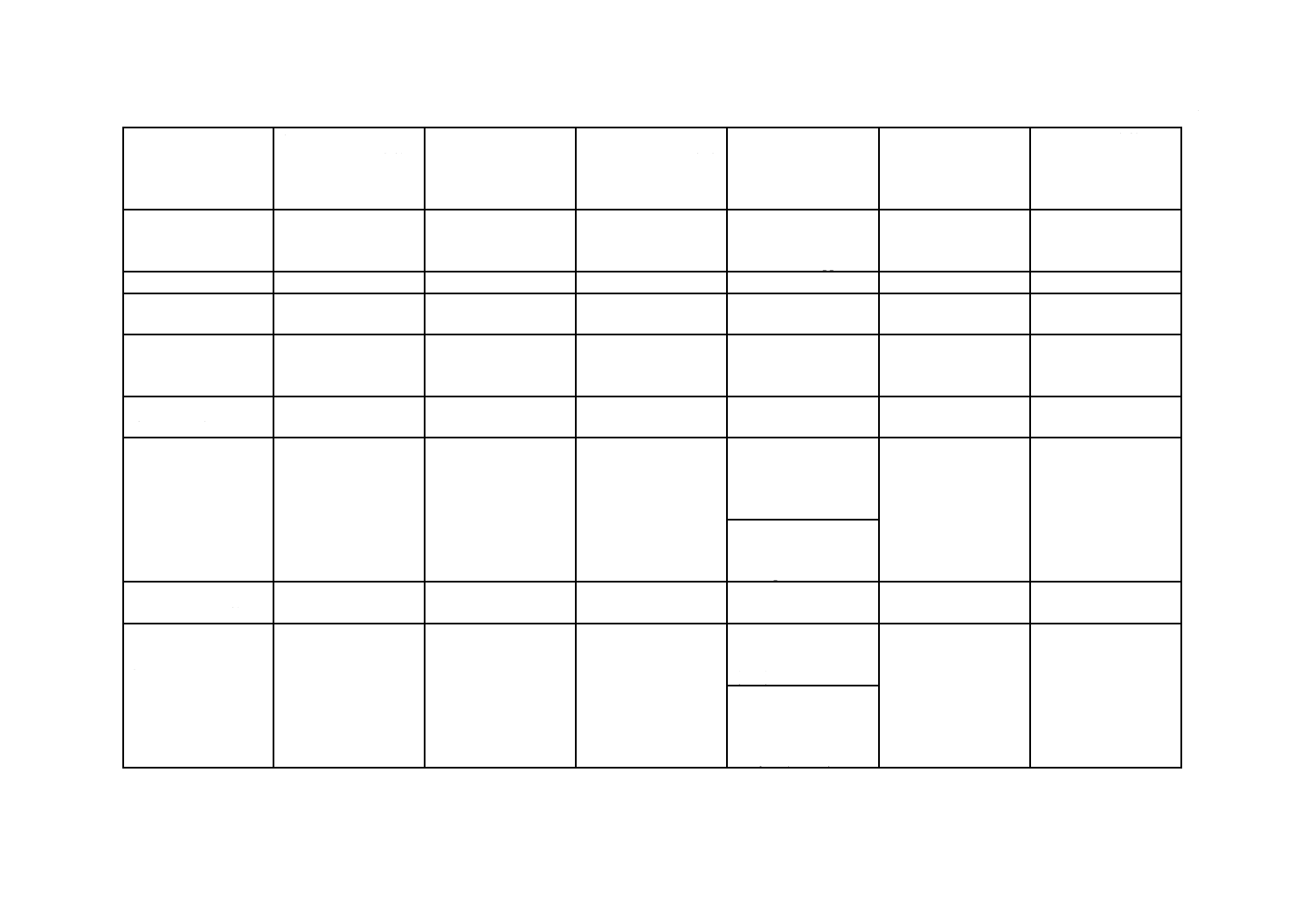

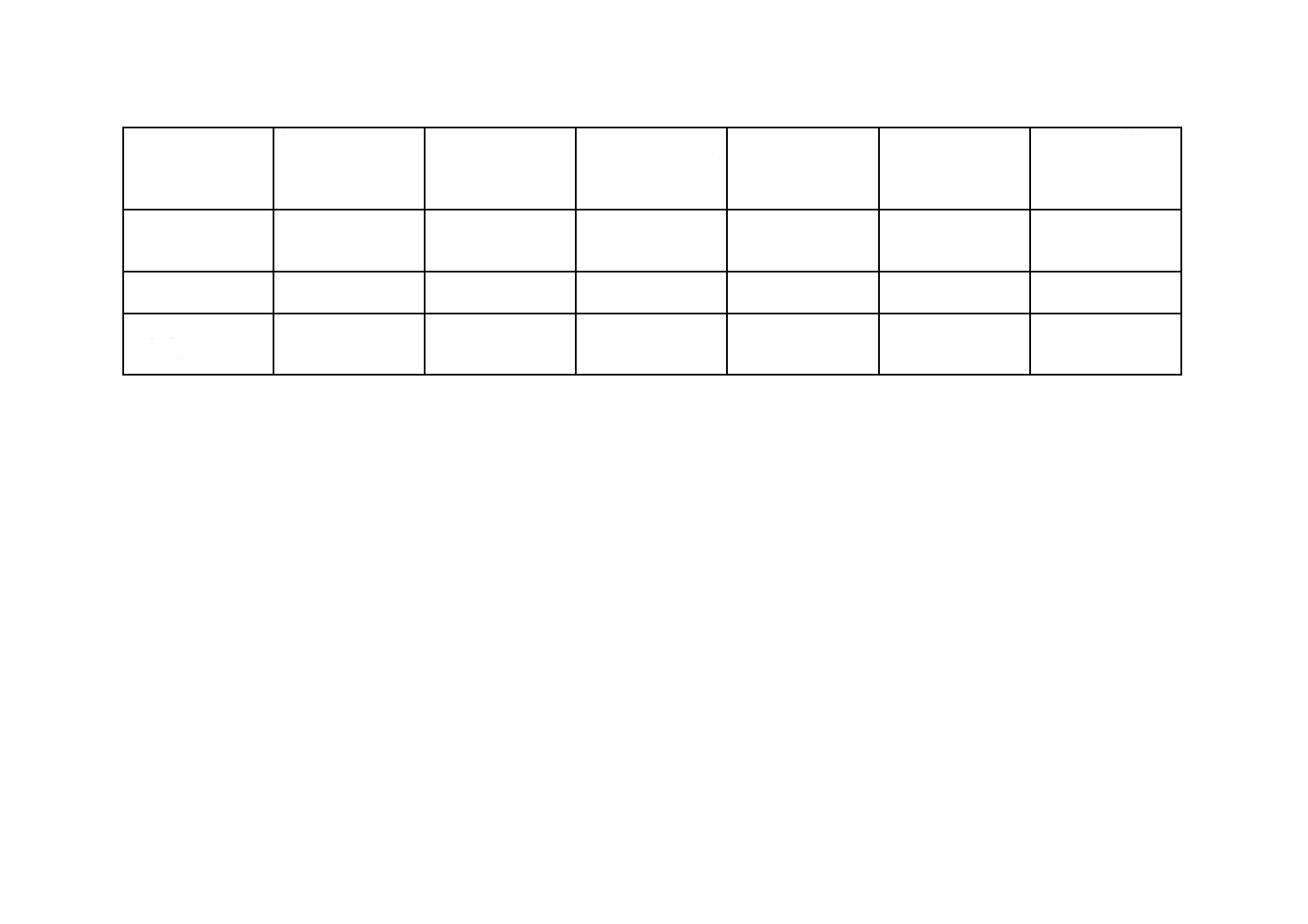

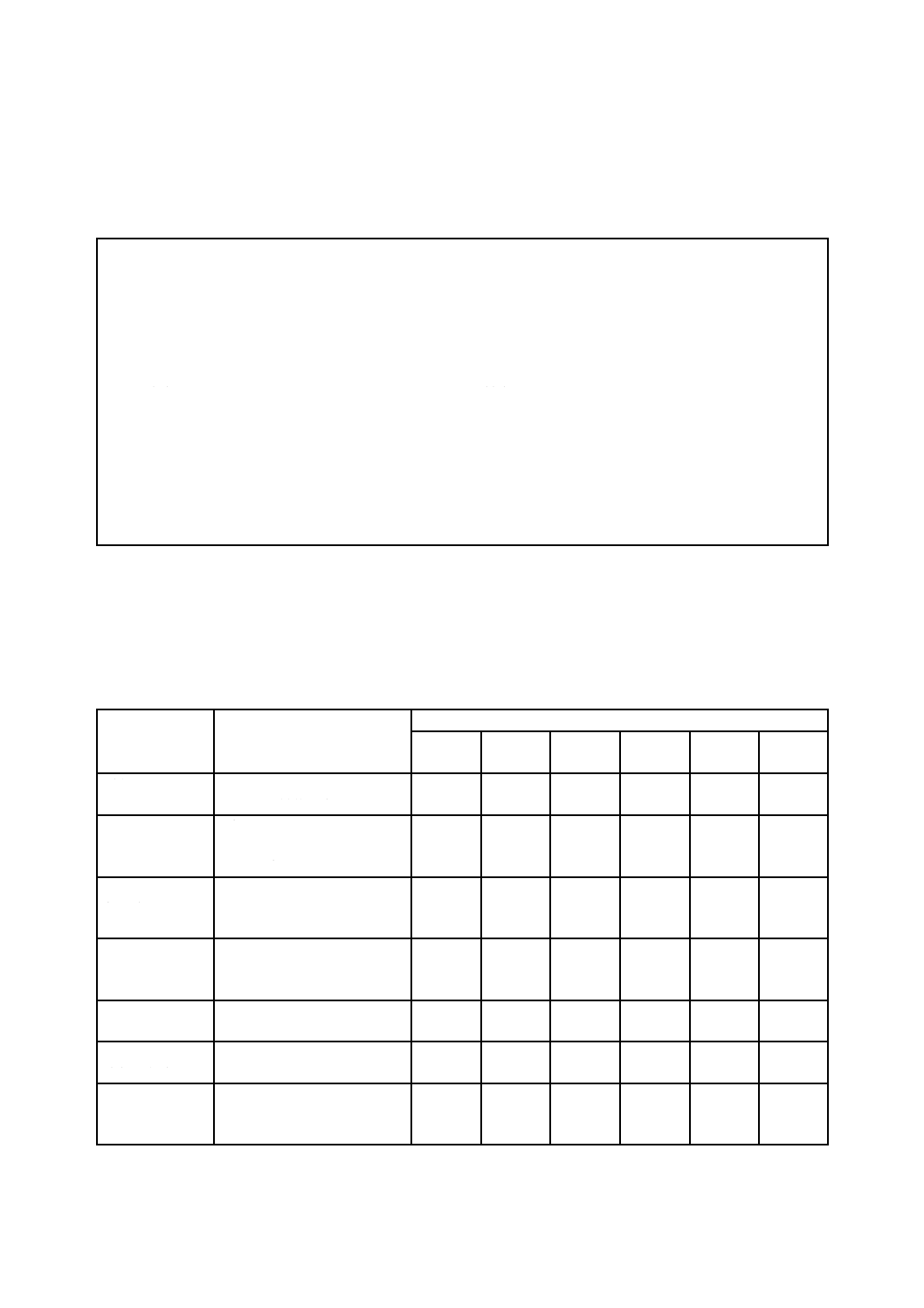

製品ライフサイクルの各段階と適用可能なディペンダビリティ要素及びタスクとの関係を,表C.1に示

す。

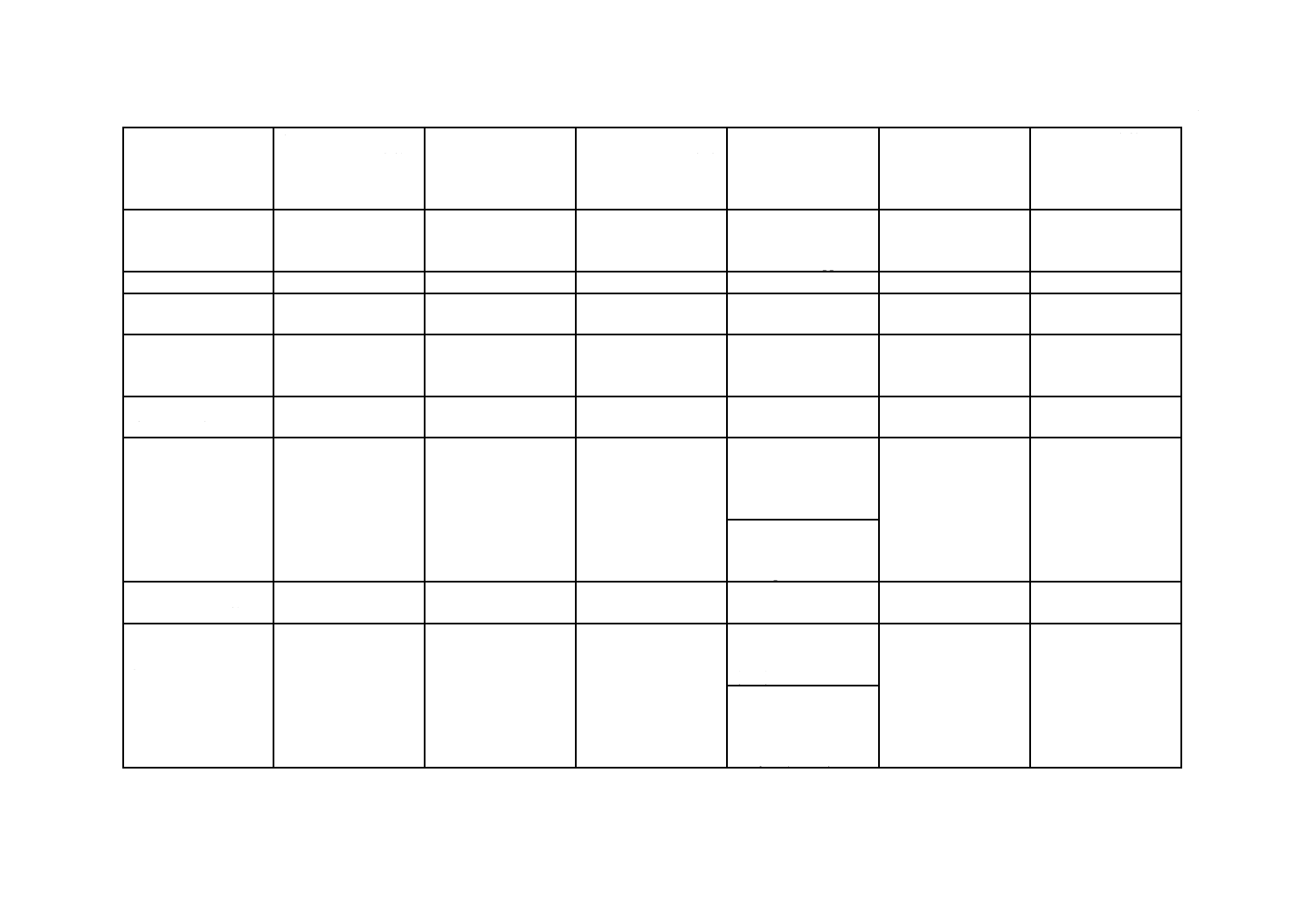

表C.1−製品ライフサイクルの各段階と適用可能なディペンダビリティ要素及びタスクとの関係

ディペンダビリティ要素及びタスク

製品ライフサイクルの段階

構想及

び定義

設計及

び開発

製造

据付け

運用及

び保全

廃却

要素1:マネジメント

タスク1:ディペンダビリティ計画書

○

○

○

○

○

○

タスク2:ディペンダビリティ仕様書

−

○

○

○

−

−

タスク3:プロセス管理

−

○

○

○

○

−

タスク4:設計管理

−

○

○

○

−

−

タスク5:監視及びレビュー

−

○

○

○

○

○

タスク6:サプライチェーンマネジメント

−

−

○

○

○

○

タスク7:製品の導入

−

−

−

○

○

−

要素2:ディペンダビリティ規範

タスク8:信頼性技術

○

○

○

−

−

−

タスク9:保全性技術

○

○

○

−

−

−

タスク10:保全支援技術

−

○

○

○

○

−

タスク11:標準化

−

○

○

○

○

−

タスク12:ヒューマンファクタ

○

○

○

○

○

○

要素3:解析,評価及びアセスメント

タスク13:適用環境の解析

○

○

○

−

−

−

タスク14:信頼性のモデル化及びシミュレーション

○

○

○

−

−

−

タスク15:部品の評価及び管理

−

○

○

−

−

−

タスク16:設計解析及び製品評価

−

○

○

−

−

−

タスク17:原因・結果の影響及びリスク解析

−

○

○

○

○

○

タスク18:予測

○

○

○

−

−

−

タスク19:トレードオフ解析

○

○

○

−

−

−

タスク20:ライフサイクル コスティング

○

○

○

○

○

○

タスク21:信頼性成長

−

−

−

○

○

−

31

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

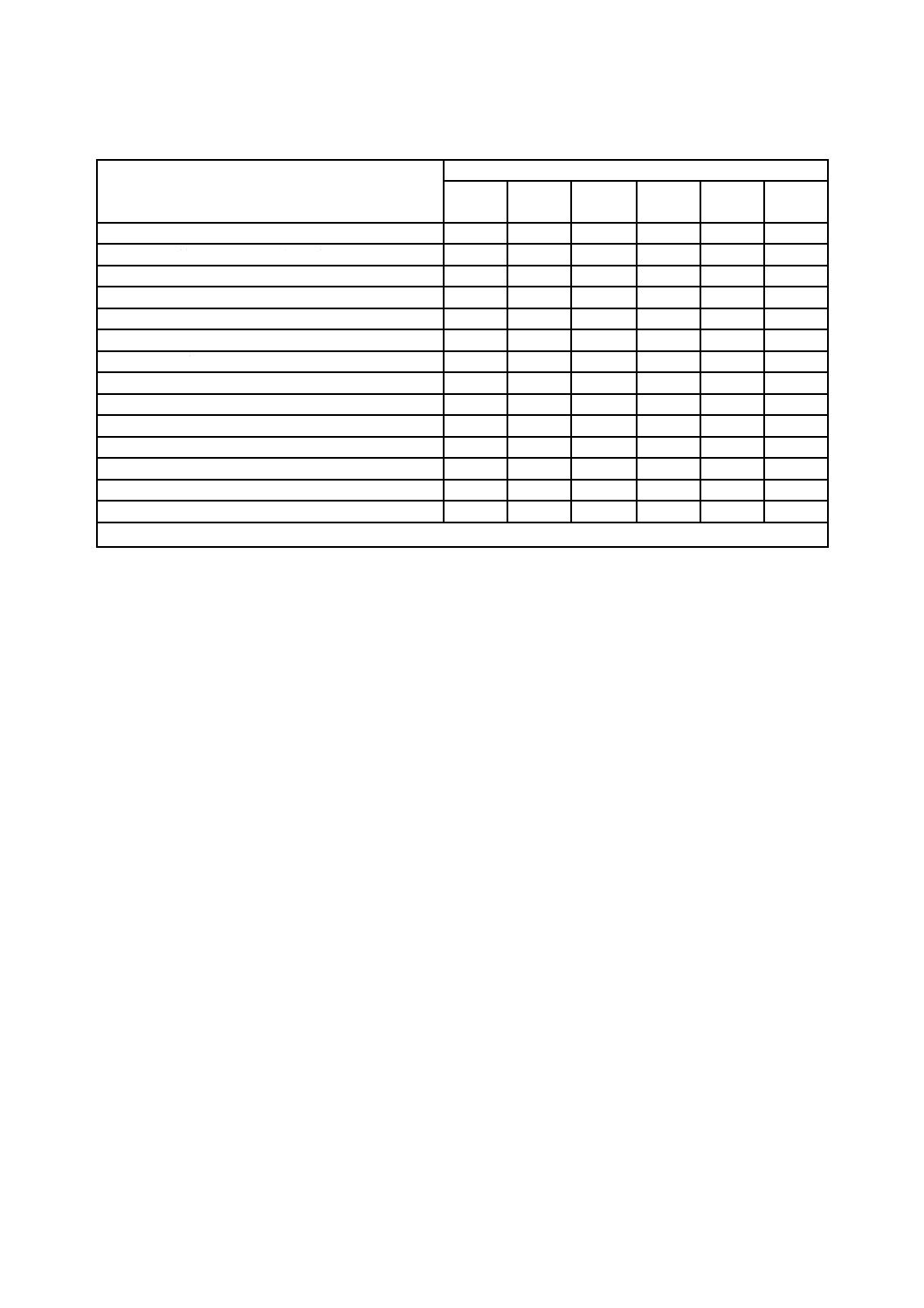

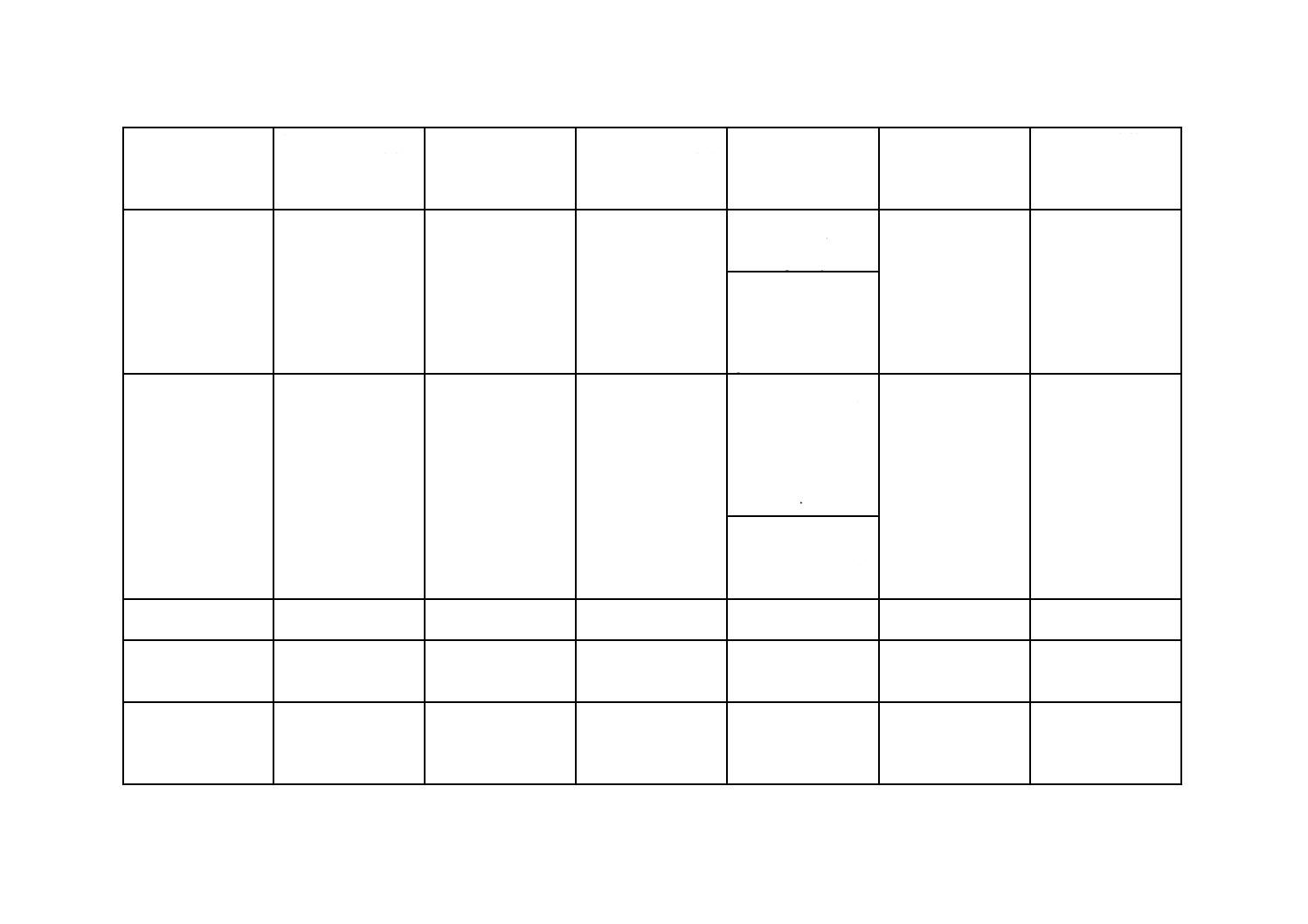

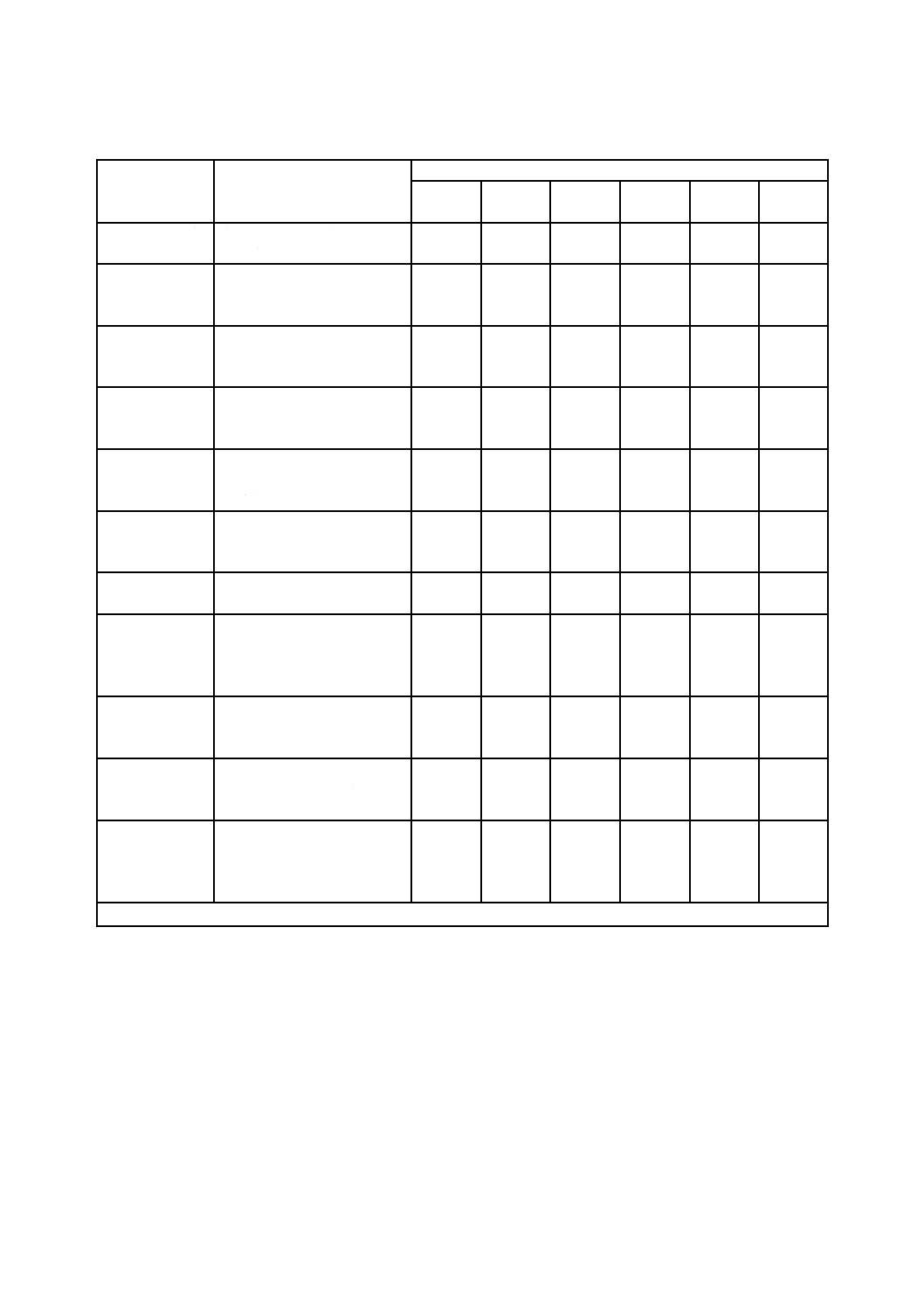

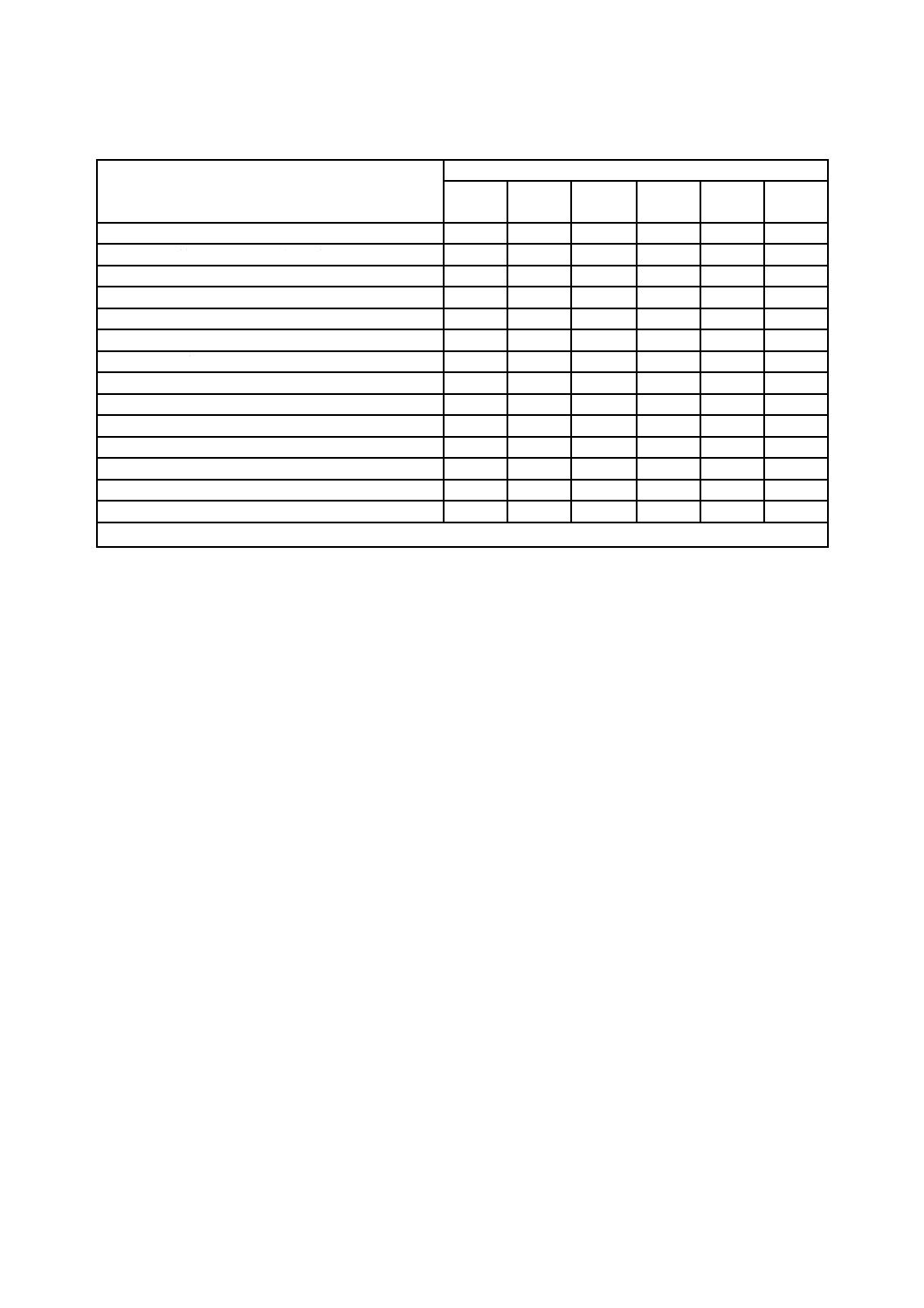

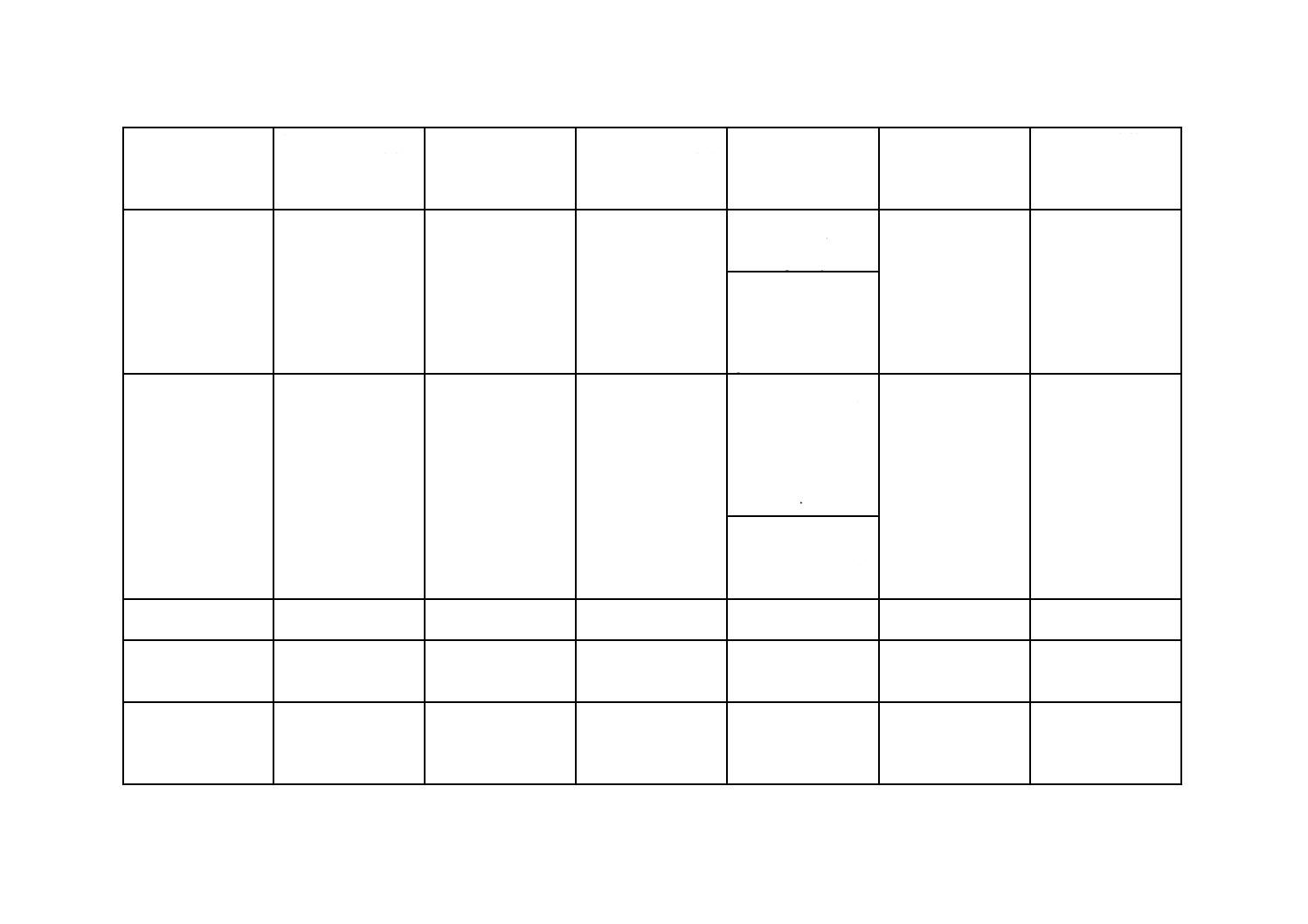

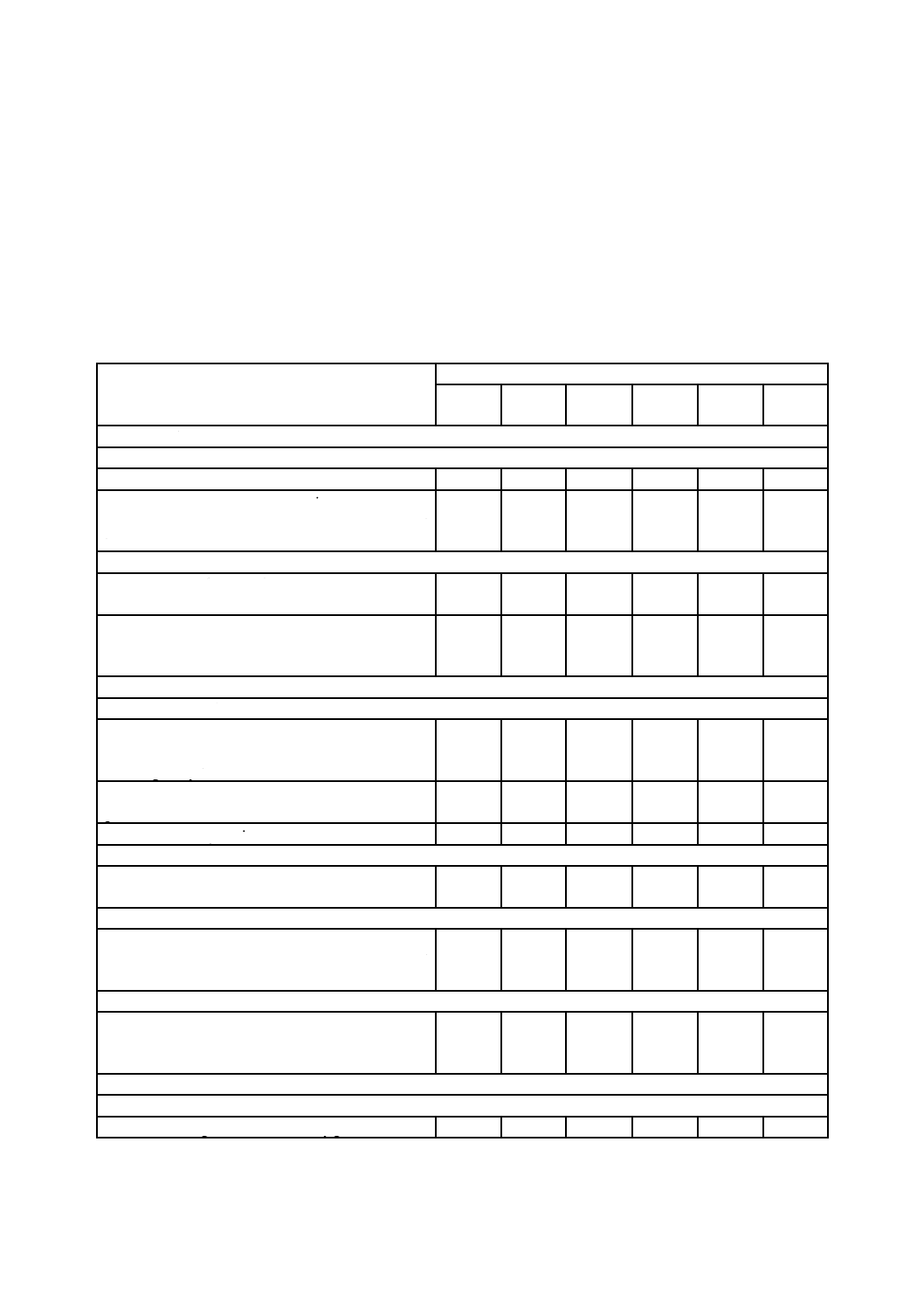

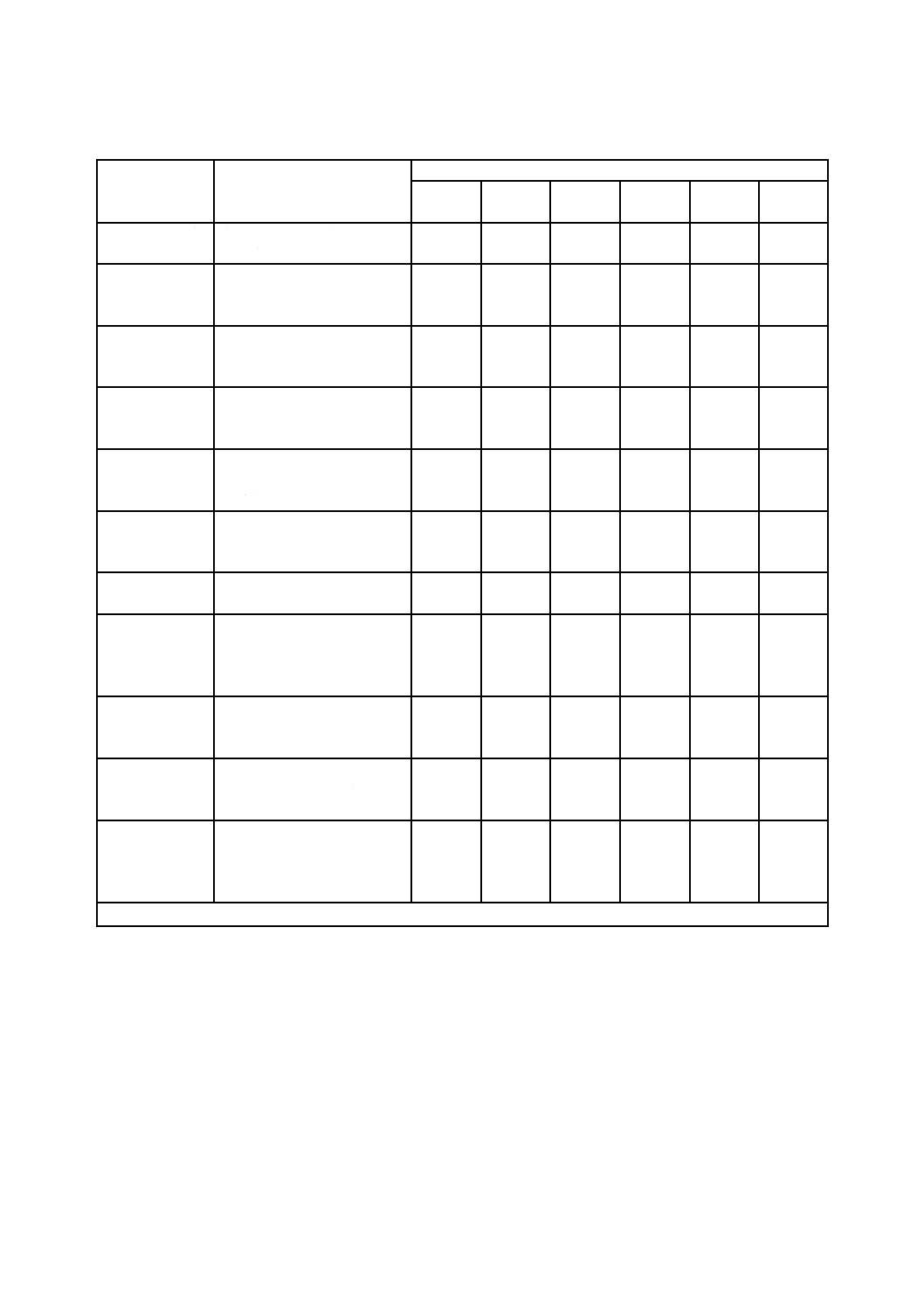

表C.1−製品ライフサイクルの各段階と適用可能なディペンダビリティ要素及びタスクとの関係(続き)

ディペンダビリティ要素及びタスク

製品ライフサイクルの段階

構想及

び定義

設計及

び開発

製造

据付け

運用及

び保全

廃却

要素4:検証及び妥当性確認

タスク22:検証及び妥当性確認の戦略

−

○

○

○

−

−

タスク23:ディペンダビリティの実証

−

−

−

○

○

−

タスク24:信頼性ストレススクリーニング

−

−

○

−

−

−

要素5:知識ベース

タスク25:知識ベースの確立

−

○

○

○

○

○

タスク26:データ分析

−

○

○

○

○

○

タスク27:データ収集及び普及

−

○

○

○

○

○

タスク28:ディペンダビリティの記録

−

○

○

○

○

○

要素6:改善

タスク29:予防処置及び是正処置

−

○

○

○

○

−

タスク30:アップグレード及び部分変更

−

−

−

○

○

−

タスク31:力量の開発及び強化

○

○

○

○

○

−

タスク32:マネジメントシステムの改善

○

○

○

○

○

−

注記 “○”は該当,“−”は非該当を表す。

32

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

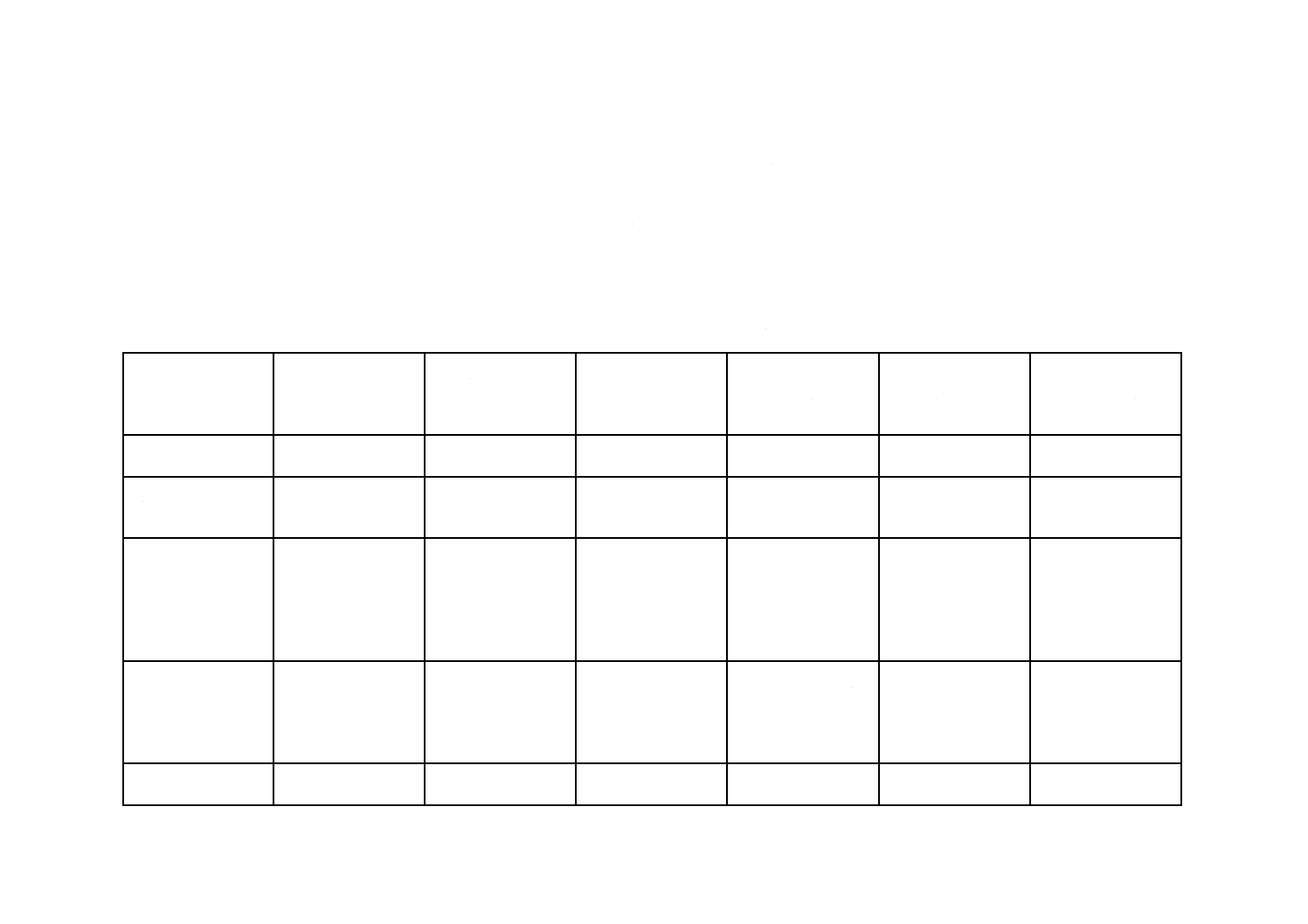

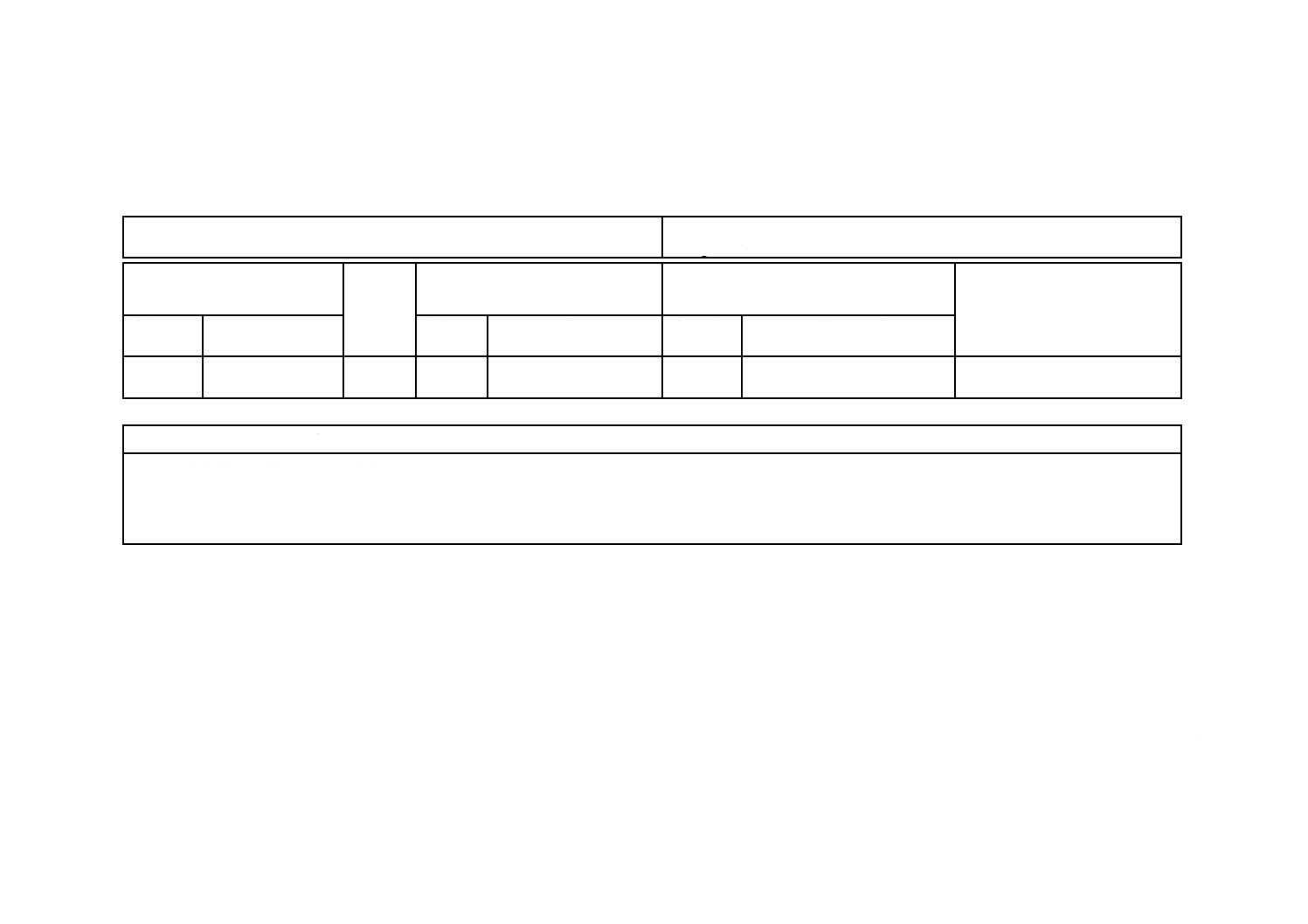

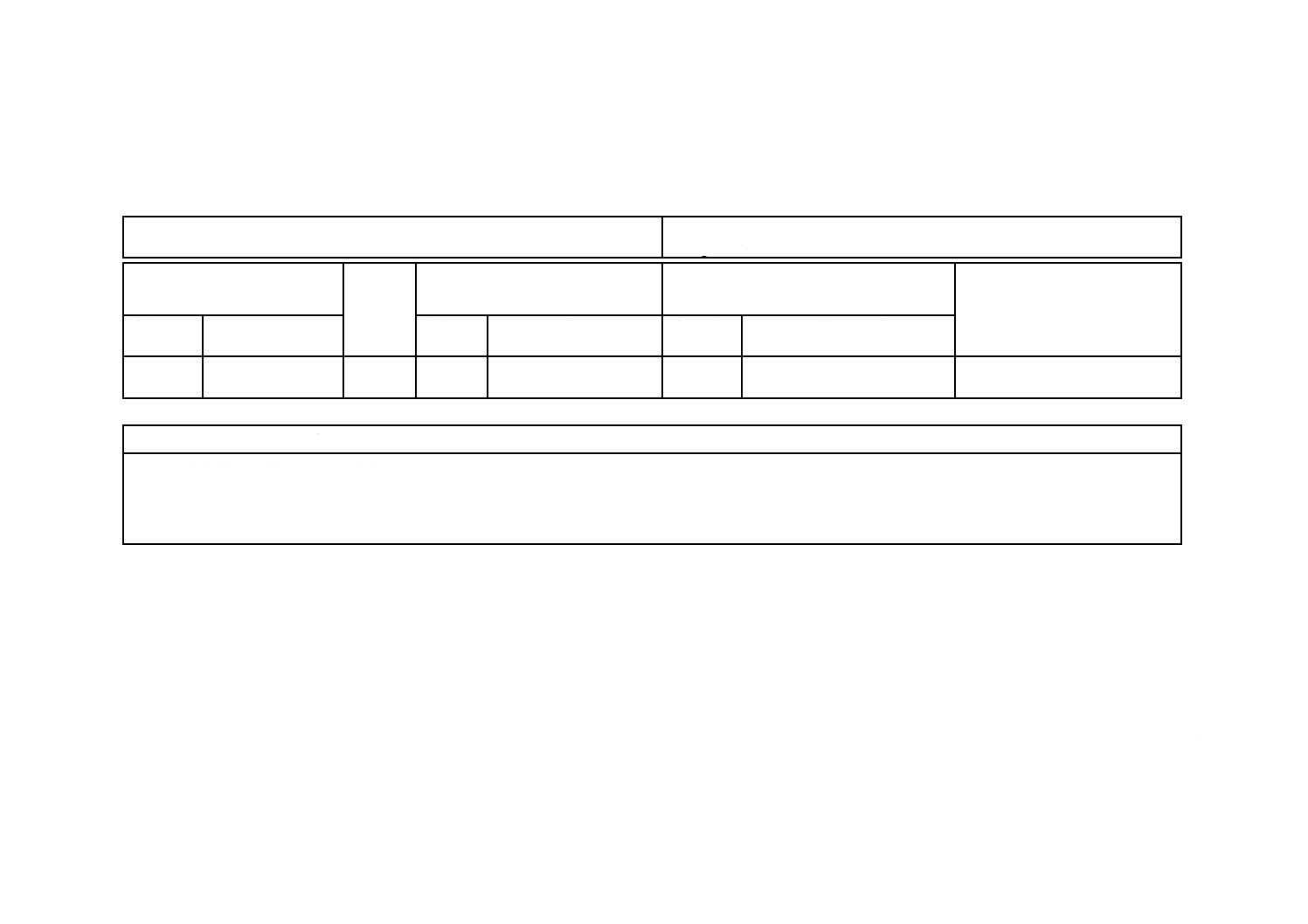

附属書D

(参考)

ディペンダビリティ マネジメントのためのプロセス段階及び規格

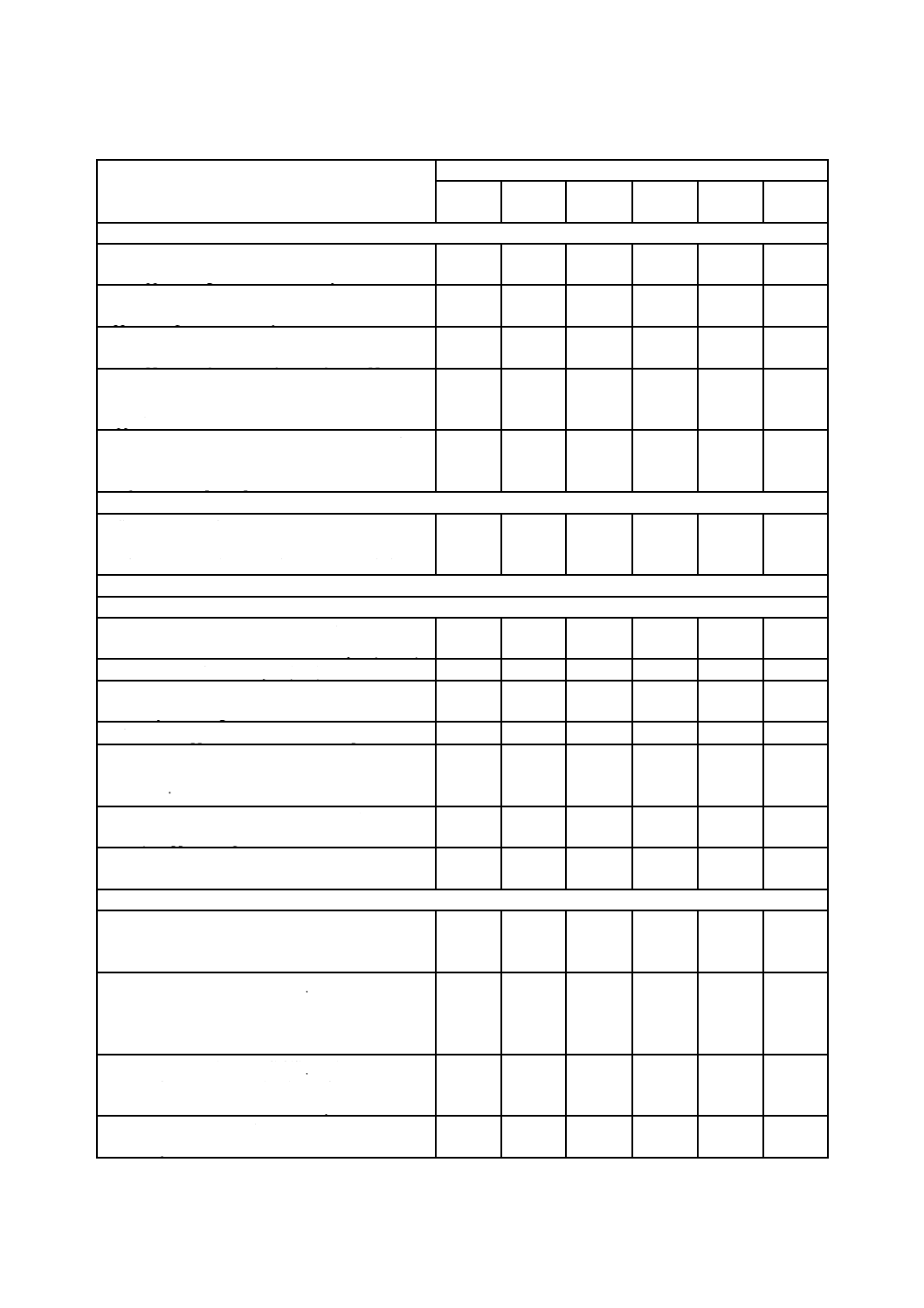

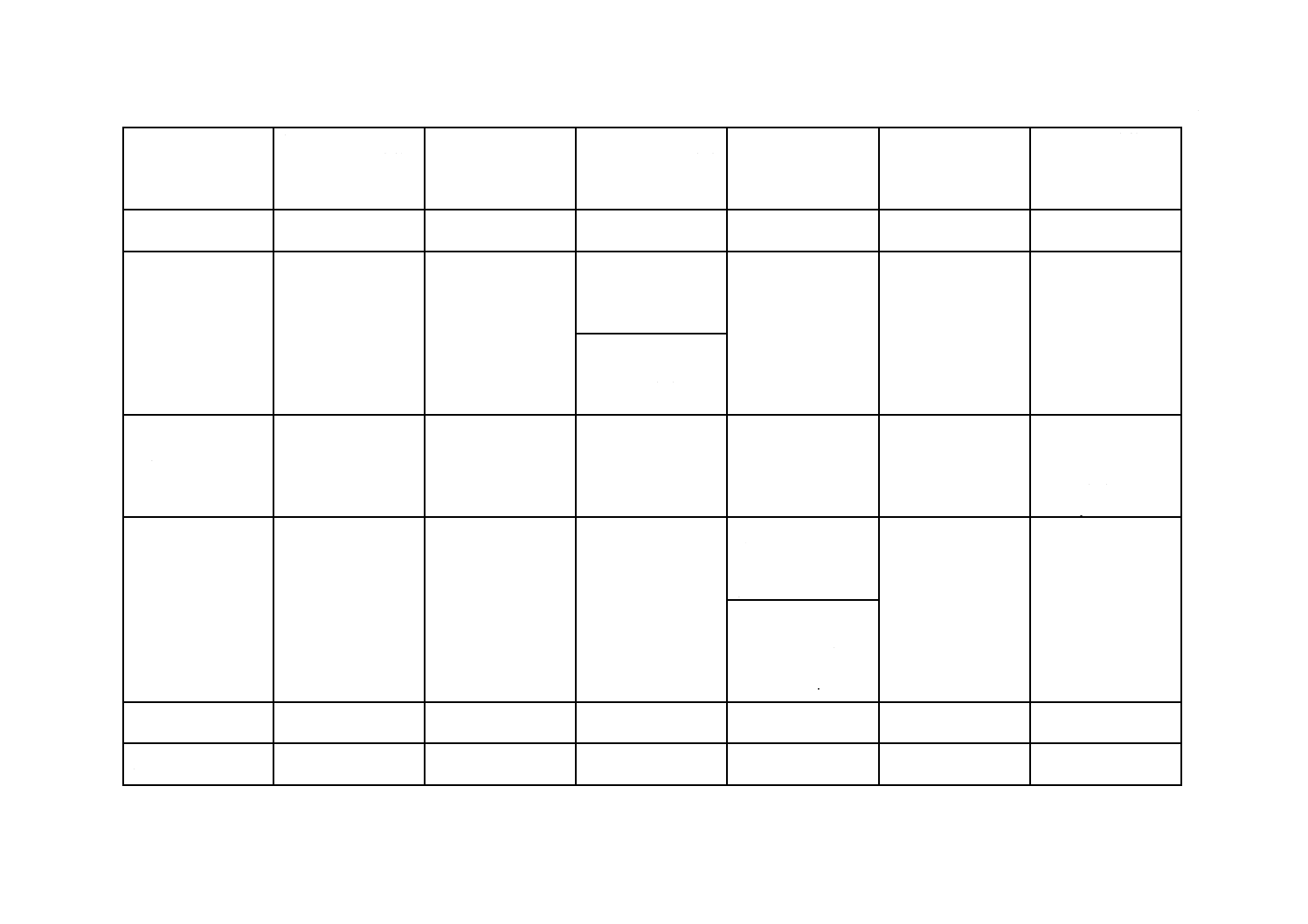

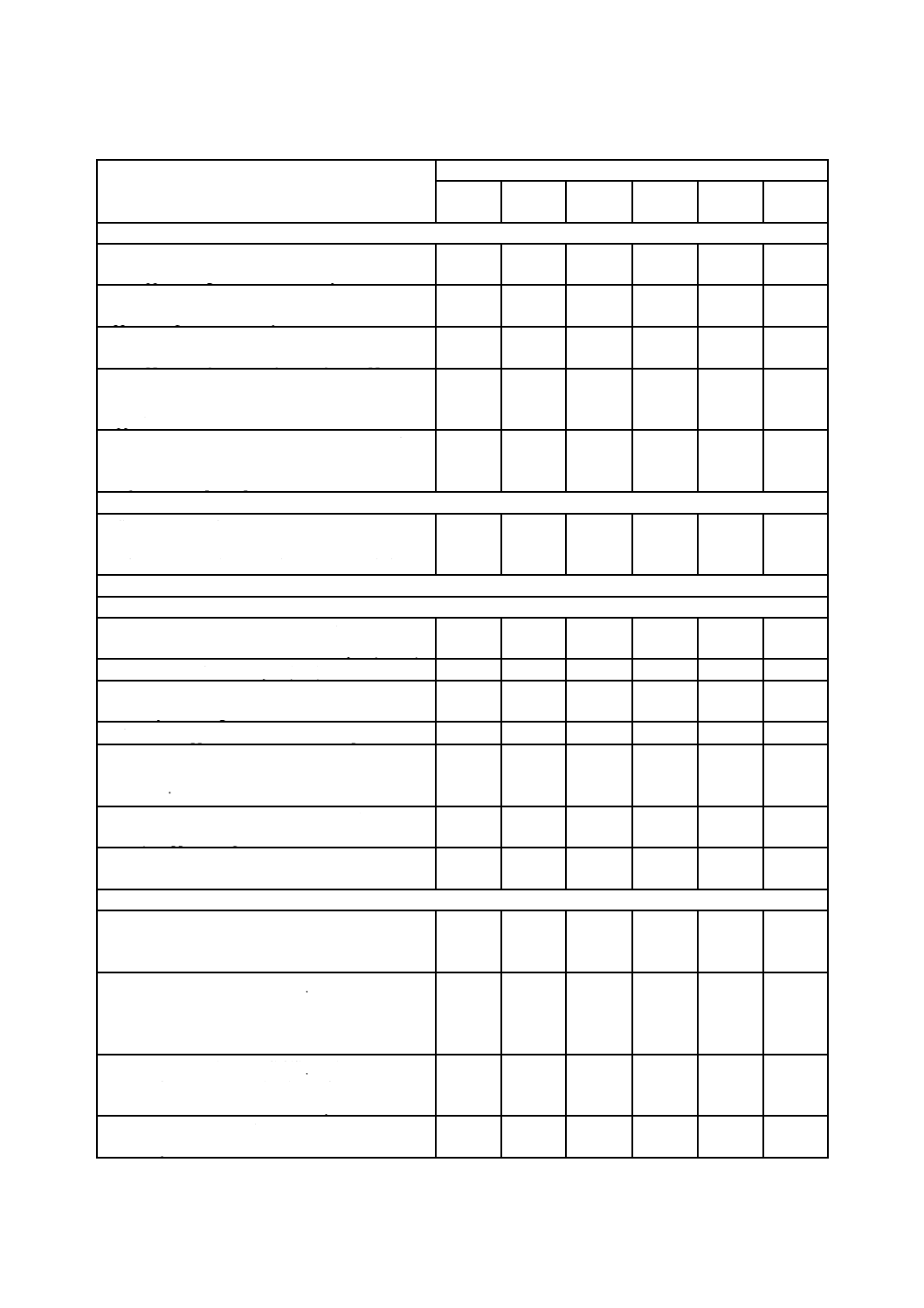

次の中核規格は,すべてのタスクに共通で,すべてのプロセス段階に適用できる。

JIS C 5750-1,JIS C 5750-2,JIS Z 8115及びIEC 61703

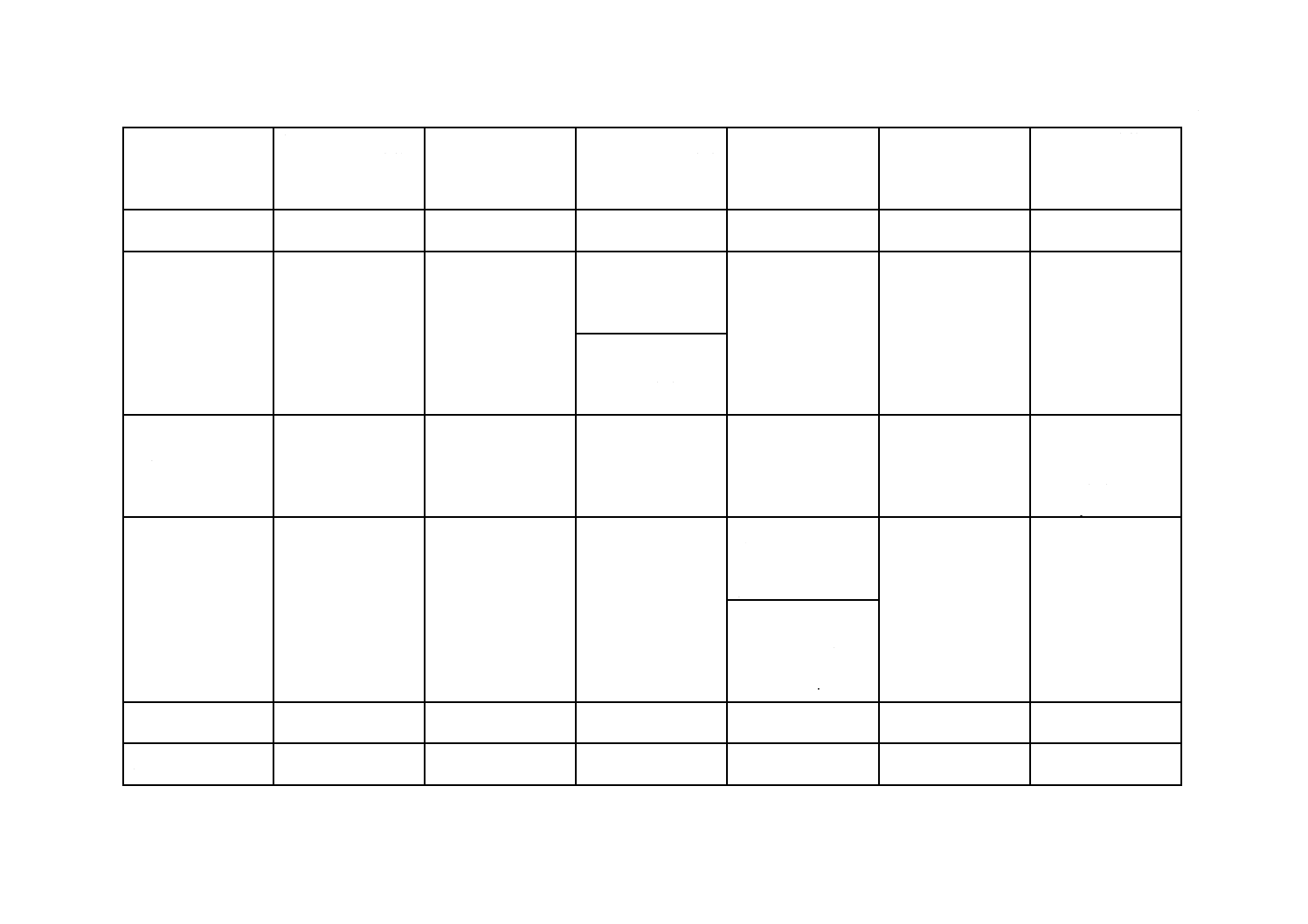

特定のタスクの適切なプロセス段階において,規格の使用を明確化するために重要なディペンダビリティ規格を表D.1に示す。

表D.1−ディペンダビリティ マネジメントのためのプロセス段階及び規格

プロセス段階

1

ディペンダビリ

ティ目標の定義

2

必要なディペン

ダビリティ作業

の範囲及び意味

の分析

3

ディペンダビリ

ティ目標を達成

するための戦略

及び活動の計画

4

選択したディペ

ンダビリティ活

動の実施

5

実施したディペ

ンダビリティ活

動結果の分析

6

更なる改善のた

めのディペンダ

ビリティ成果の

評価

要素1:

マネジメント

タスク1:

ディペンダビリティ

計画書

タスク2:

ディペンダビリティ

仕様書

JIS C 5750-3-4

ディペンダビリティ

要求事項仕様書作成

の指針

JIS C 5750-4-1

リユース部品を含む

製品のディペンダビ

リティ−機能性及び

試験に関する要求事

項

タスク3:

プロセス管理

JIS C 5750-4-2

ソフトウェア ライフ

サイクル プロセスに

おけるソフトウェア

ディペンダビリティ

タスク4:

設計管理

3

C

5

7

5

0

-2

:

2

0

1

0

33

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−ディペンダビリティ マネジメントのためのプロセス段階及び規格(続き)

プロセス段階

1

ディペンダビリ

ティ目標の定義

2

必要なディペン

ダビリティ作業

の範囲及び意味

の分析

3

ディペンダビリ

ティ目標を達成

するための戦略

及び活動の計画

4

選択したディペ

ンダビリティ活

動の実施

5

実施したディペ

ンダビリティ活

動結果の分析

6

更なる改善のた

めのディペンダ

ビリティ成果の

評価

タスク5:

監視及びレビュー

IEC 61160

Design review

タスク6:

サプライチェーン

マネジメント

タスク7:

製品の導入

要素2:

ディペンダビリティ

規範

タスク8:

信頼性技術

JIS C 5750-3-1

ディペンダビリティ

解析手法の指針

タスク9:

保全性技術

IEC 60300-3-10

Maintainability

IEC 60706-5

Testability and

diagnostic testing

IEC 60706-2

Maintainability

requirements and

studies during the

design and

development phase

タスク10:

保全支援技術

IEC 60300-3-12

Integrated logistic

support

IEC 60300-3-11

Reliability centered

maintenance

3

C

5

7

5

0

-2

:

2

0

1

0

34

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−ディペンダビリティ マネジメントのためのプロセス段階及び規格(続き)

プロセス段階

1

ディペンダビリ

ティ目標の定義

2

必要なディペン

ダビリティ作業

の範囲及び意味

の分析

3

ディペンダビリ

ティ目標を達成

するための戦略

及び活動の計画

4

選択したディペ

ンダビリティ活

動の実施

5

実施したディペ

ンダビリティ活

動結果の分析

6

更なる改善のた

めのディペンダ

ビリティ成果の

評価

タスク10:

保全支援技術(続き)

IEC 60300-3-14

Maintenance and

maintenance support

タスク11:標準化

タスク12:

ヒューマンファクタ

要素3:

解析,評価及びアセス

メント

タスク13:

適用環境の解析

タスク14:

信頼性のモデル化及

びシミュレーション

IEC 61078

Reliability block

diagram and boolean

methods

IEC 61165

Application of Markov

techniques

タスク15:

部品の評価及び管理

タスク16:

設計解析及び製品評

価

IEC 61025

Fault tree analysis

(FTA)

IEC 60812

Procedure for failure

mode and effects

analysis (FMEA)

3

C

5

7

5

0

-2

:

2

0

1

0

35

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−ディペンダビリティ マネジメントのためのプロセス段階及び規格(続き)

プロセス段階

1

ディペンダビリ

ティ目標の定義

2

必要なディペン

ダビリティ作業

の範囲及び意味

の分析

3

ディペンダビリ

ティ目標を達成

するための戦略

及び活動の計画

4

選択したディペ

ンダビリティ活

動の実施

5

実施したディペ

ンダビリティ活

動結果の分析

6

更なる改善のた

めのディペンダ

ビリティ成果の

評価

タスク17:

原因・結果の影響及び

リスク解析

IEC 62198

Project risk

management

IEC 60300-3-9

Risk analysis of

technological systems

IEC 61882

Hazard and operability

studies (HAZOP

studies)−Application

guide

タスク18:

予測

IEC 61709

Electronic components

−Reliability−

Reference conditions

for failure rates and

stress models

for conversion

IEC 62308

Equipment reliability−

Reliability assessment

methods

タスク19:

トレードオフ解析

タスク20:

ライフサイクル コス

ティング

JIS C 5750-3-3

ライフサイクル コス

ティング

タスク21:

信頼性成長

IEC 61014

Programmes for

reliability growth

IEC 61164

Reliability growth−

Statistical test and

estimation methods

3

C

5

7

5

0

-2

:

2

0

1

0

36

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−ディペンダビリティ マネジメントのためのプロセス段階及び規格(続き)

プロセス段階

1

ディペンダビリ

ティ目標の定義

2

必要なディペン

ダビリティ作業

の範囲及び意味

の分析

3

ディペンダビリ

ティ目標を達成

するための戦略

及び活動の計画

4

選択したディペ

ンダビリティ活

動の実施

5

実施したディペ

ンダビリティ活

動結果の分析

6

更なる改善のた

めのディペンダ

ビリティ成果の

評価

要素4:

検証及び妥当性確認

タスク22:

検証及び妥当性確認

の戦略

JIS C 5750-3-5

信頼性試験条件及び

統計的方法に基づく

試験原則

IEC 60605-2

Design of test cycles

IEC 60706-3

Verification and

collection, analysis and

presentation of data

IEC 61123

Reliability testing−

Compliance test plans

for success ratio

タスク23:

ディペンダビリティ

の実証

IEC 61124

Compliance tests for

constant failure rate

and constant failure

intensity

タスク24:

信頼性ストレススク

リーニング

JIS C 5750-3-7

電子ハードウェアの

信頼性ストレススク

リーニング

IEC 61163-1

Reliability stress

screening−Part 1:

Repairable assemblies

manufactured in lots

要素5:

知識ベース

タスク25:

知識ベースの確立

3

C

5

7

5

0

-2

:

2

0

1

0

37

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−ディペンダビリティ マネジメントのためのプロセス段階及び規格(続き)

プロセス段階

1

ディペンダビリ

ティ目標の定義

2

必要なディペン

ダビリティ作業

の範囲及び意味

の分析

3

ディペンダビリ

ティ目標を達成

するための戦略

及び活動の計画

4

選択したディペ

ンダビリティ活

動の実施

5

実施したディペ

ンダビリティ活

動結果の分析

6

更なる改善のた

めのディペンダ

ビリティ成果の

評価

タスク26:

データ分析

IEC 61650

Procedures for

comparison of two

constant failure rates

and two constant

failure (event)

intensities

IEC 60605-6

Tests for the validity

and estimation of the

constant failure rate

and constant failure

intensity

IEC 60605-4

Statistical procedures

for exponential

distribution

IEC 61070

Compliance test

procedures for

steady-state availability

IEC 61710

Power law model−

Goodness-of-fit tests

and estimation methods

IEC 61649

Weibull analysis

タスク27:

データ収集及び普及

IEC 60319

Presentation and

specification of

reliability data for

electronic components

タスク28:

ディペンダビリティ

の記録

JIS C 5750-3-2

フィールドからのデ

ィペンダビリティデ

ータの収集

要素6:改善

タスク29:

予防処置及び是正処

置

3

C

5

7

5

0

-2

:

2

0

1

0

38

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−ディペンダビリティ マネジメントのためのプロセス段階及び規格(続き)

プロセス段階

1

ディペンダビリ

ティ目標の定義

2

必要なディペン

ダビリティ作業

の範囲及び意味

の分析

3

ディペンダビリ

ティ目標を達成

するための戦略

及び活動の計画

4

選択したディペ

ンダビリティ活

動の実施

5

実施したディペ

ンダビリティ活

動結果の分析

6

更なる改善のた

めのディペンダ

ビリティ成果の

評価

タスク30:

アップグレード及び

部分変更

タスク31:

力量の開発及び強化

タスク32:

マネジメントシステ

ムの改善

3

C

5

7

5

0

-2

:

2

0

1

0

39

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

ディペンダビリティ マネジメント レビューのためのチェックリスト

注記 ディペンダビリティ マネジメント レビューを支援するための質問のリストである。これらの

質問は,個別の製品ライフサイクルの各段階において,次の段階に進むための準備を確実にす

るために,ディペンダビリティの重要な問題が適切に指摘又は展開されているかを明らかにす

るために使用できる。このプロセスは,総合的な問題解決において,多分野の活動及び経験を

活かすために,全般的なプロジェクトレビューとともに実施することが望ましい。この質問の

リストは,完全ではない。個別のプロジェクトの状況を反映させて適用することが望ましい。

E.1 構想及び定義段階に適用できる質問

a) ディペンダビリティ目標を,顧客のニーズ及び適用に対して適切に設定しているか。

b) 意図する市場のニーズ,期待,規制及び環境の要求事項を定義し,理解しているか。

c) 開発の決定を支援するために,事前のディペンダビリティ分析を実施しているか。

d) ディペンダビリティ及び潜在的リスクの暴露を評価するために,ライフサイクル コストの影響を検討

しているか。

e) 製品開発計画をレビューする準備ができているか。

f)

製品開発スケジュールに見合う,利用可能な適切なディペンダビリティ資源があるか。

g) 運用環境を把握しているか。

E.2 設計及び開発段階に適用できる質問

a) 製品設計仕様は,レビューの準備ができているか。

b) ディペンダビリティに関係する製品性能のパラメータを規定しているか。

c) 製品性能及び支援サービスを実現するためのディペンダビリティ プログラムの実施について,ディペ

ンダビリティ計画書を確立しているか。

d) 投資及び所有コストを決定するためのライフサイクル コスト分析を実施しているか。

e) ディペンダビリティの設計のための適切な設計及び解析ツールを明確にし,用いているか。

f)

必す(須)の管理プロセスは,確立しているか。

g) 検証及び妥当性確認の戦略並びに試験計画は,製品の評価及び受入れのために適切か。

h) 製造プロセスへの設計移転は,実施する準備ができているか。

E.3 製造段階に適用できる質問

a) 製品製造計画書及び製造仕様書は,準備できているか。

b) 製品試験結果及び受入れの傾向は,歩留まり予測と合っているか。

c) ディペンダビリティの問題の迅速な解決及び再発防止のために,不適合事項が追跡可能か。

d) 潜在的な不具合を取り除くための,製造プロセスでの信頼性ストレススクリーニングは,正当化して

いるか。

e) サプライチェーンマネジメントは,供給者及び顧客の利益のために十分機能しているか。

40

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

新製品の導入計画は,レビューの準備ができているか。

E.4 据付け段階に適用できる質問

a) すべての運用及び保全手順を実施する準備ができているか。

b) 製品導入計画又は運用開始プロセスは,顧客による実施及び製品受入れの準備ができているか。

c) 製品の運用及び保全に対する責任の移行のために,保全支援計画を開始しているか。

d) 製品の据付け及び運用について,ヒューマンファクタを考慮に入れているか。

E.5 運用及び保全段階に適用できる質問

a) すべての製品支援指示及び教育訓練手順を実施し,かつ,利用者はすべての適切な製品マニュアルを

見ることができるか。

b) 予備品の補充若しくはソフトウェアのアップグレード又は部分変更が予定されたとき,補給支援プロ

セスは,交換可能なユニットの故障から修理後の納入完了までの時間を満たすために適切か。

c) データ収集,分析及び情報の普及のためのフィールド事故報告システムは,予防処置及び是正処置の

活発化のために適切か。

d) 製品の信頼性改善のために,信頼性成長監視プログラムは開始しているか。

e) 顧客からの苦情及びフィードバック情報は,マネジメントシステムの改善のために考慮に入れている

か。

E.6 廃却段階に適用できる質問

a) 製品の寿命終了の特性を呈するようなフィールドでの故障は,頻繁で,かつ,通常の運用よりも保全

の取組みにコストがかかっているか。

b) 適切な製品修理又は交換の決定を合理化するために,ライフサイクル コスト分析を行っているか。

c) 該当する契約上の“引取り”及び規制又は環境の懸案事項を認識した適切な製品の廃却について,熟

慮しているか。

d) 製品の廃却計画は,レビューのために利用できるか。

41

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

テイラーリングプロセスのための指針

注記 一般的なテイラーリングプロセスの活動は,7.2を参照。テイラーリングプロセスの実行を支援

するために,特定の細目について更に詳しく記載する。

F.1 組織の方針及びインフラストラクチャーを反映したプロジェクト環境の明確化

組織の方針及びインフラストラクチャーを反映したプロジェクト環境を明確にするために,次の事項を

考慮するとよい。

a) 完遂可能で,かつ,成功したプロジェクト結果を実現するために,組織の能力及び資源のアベイラビ

リティに対する,期待するディペンダビリティ プロジェクトの取組みの決定。組織の方針を明確化す

ることは,ビジネスにおいて有用である。

b) 個別のディペンダビリティの作業が,責務事項,又は特許,版権,規制及び著作権使用料義務などの

法的な問題を犯す可能性があるか否かの決定。

c) どの取組みを外部委託するかの決定。

d) 個別のタスクのために個別の要員割当てを必要とするすべての制約の決定。

F.2 プロジェクト実施のための契約書,提出物の重要性及び影響,能力並びに利用可能な資源の分析

プロジェクト実施のための契約書,提出物の重要性及び影響,能力並びに利用可能な資源の分析のため

に,次の事項を考慮するとよい。

a) 利用可能な資源,必要な力量レベル及び納入時間などに対する契約規定の計画。この計画を分析し,

トップマネジメントの契約推進を円滑にすることを確実にする。

b) 資源に対する競合した要求の優先度の設定。

c) 契約の開始における,納期までのスケジュールの遅れ又は失敗時の費用及び違約金の決定。

d) 供給者からのインプット又は納入の重要性についての注意,及び計画にない回復のための取組みによ

る影響の明確化。

F.3 プロジェクトに適用可能な特定のライフサイクル段階又は諸段階の決定

プロジェクトに適用可能な特定のライフサイクル段階又は諸段階の決定のために,次を考慮に入れると

よい。

a) 一つのプロジェクト段階から次の段階に進める基準の定義。

b) それぞれのプロジェクト段階の,プロジェクトのインプット及びアウトプットの定義。

F.4 製品の特徴及び機能,類似製品の過去の履歴,最終顧客の意図する製品の使用並びに予想する適用環

境などの製品に関する特性の決定

製品の特徴及び機能,類似製品の過去の履歴,最終顧客の意図する製品の使用並びに予想する適用環境

などの製品に関する特性の決定のために,次を考慮に入れるとよい。

a) 類似製品の開発,製造及び市場導入に対する見識を得るための,過去の性能履歴の利用。

42

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 最終顧客の適用環境が,しばしば技術の選定,製造方法,保全支援戦略及び補給ニーズを決定付ける

ことについての注意。

F.5 明確化した個別のライフサイクルの段階に関連する,適用可能なディペンダビリティ プログラム要

素及びタスクの選定

明確化した個別のライフサイクルの段階に関連する,適用可能なディペンダビリティ プログラム要素及

びタスクの選定のために,次を考慮に入れるとよい。

a) 個別の段階に関連するプロジェクトの実施に適した,個別のディペンダビリティ プログラム要素及び

タスクの明確化。

b) 幾つかのディペンダビリティ プログラムタスクが,幾つかのプロジェクト段階で重複する可能性があ

ることについての注意。個別のディペンダビリティの取組み範囲は,その段階のプロジェクトの意図

及びニーズに対応することが望ましい。一例として信頼性予測がある。これは,概念及び開発の段階

では非常に有用だが,製品の信頼性性能を確認する実際のデータが入手可能になる製品の製造及び試

験の段階以降では有用ではない。

c) ディペンダビリティ プログラムを個別のプロジェクト目標に合わせるようにテイラーリングすると

きのコスト。

d) ディペンダビリティに関連する,時間の経過による性能特性についての注意。

F.6 資源の配分のための,ディペンダビリティ プログラム要素並びに活動の適用のタイミング及び期間

に関連する,適切なシステム ライフサイクル プロセスの明確化

資源の配分のための,ディペンダビリティ プログラム要素並びに活動の適用のタイミング及び期間に関

連する,適切なシステム ライフサイクル プロセスの明確化のために,次を考慮に入れるとよい。

a) 個別の製品ライフサイクル段階に開始するディペンダビリティ要素が,ビジネス運用の資源の確約及

び納期までのスケジュールに影響を与えることについての注意。

b) ディペンダビリティの取組みのコスト算出が,個別のプロジェクトニーズを満たすことを確実にする

こと。

c) 選択した活動が価値を付加することを確実にするための,プログラムの実施のために選択したディペ

ンダビリティの取組みに対する理論付け。

F.7 プロジェクト計画の一部として,テイラーリングの決定事項を正式なものとするための理論的根拠の

文書化

プロジェクト計画の一部として,テイラーリングの決定事項を正式なものとするための理論的根拠の文

書化において,次を考慮に入れるとよい。

a) テイラーリングプロセスを,プロジェクト目標又は契約書に合わせるために必要な,ディペンダビリ

ティの取組みレベルの決定における最適化プロセスの一部とみなすこと。

b) ビジネスの制約が支配するトレードオフ解析,技術手法の正当化並びに決定の重要性及び影響を決定

するための演習としての,理論付けの利用。

c) プロジェクトレビュー及び継続的な改善に役立つ,テイラーリングの決定事項の記録保持。

43

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

各規格の適用可能なライフサイクル段階に対応する

ディペンダビリティ規格の分類

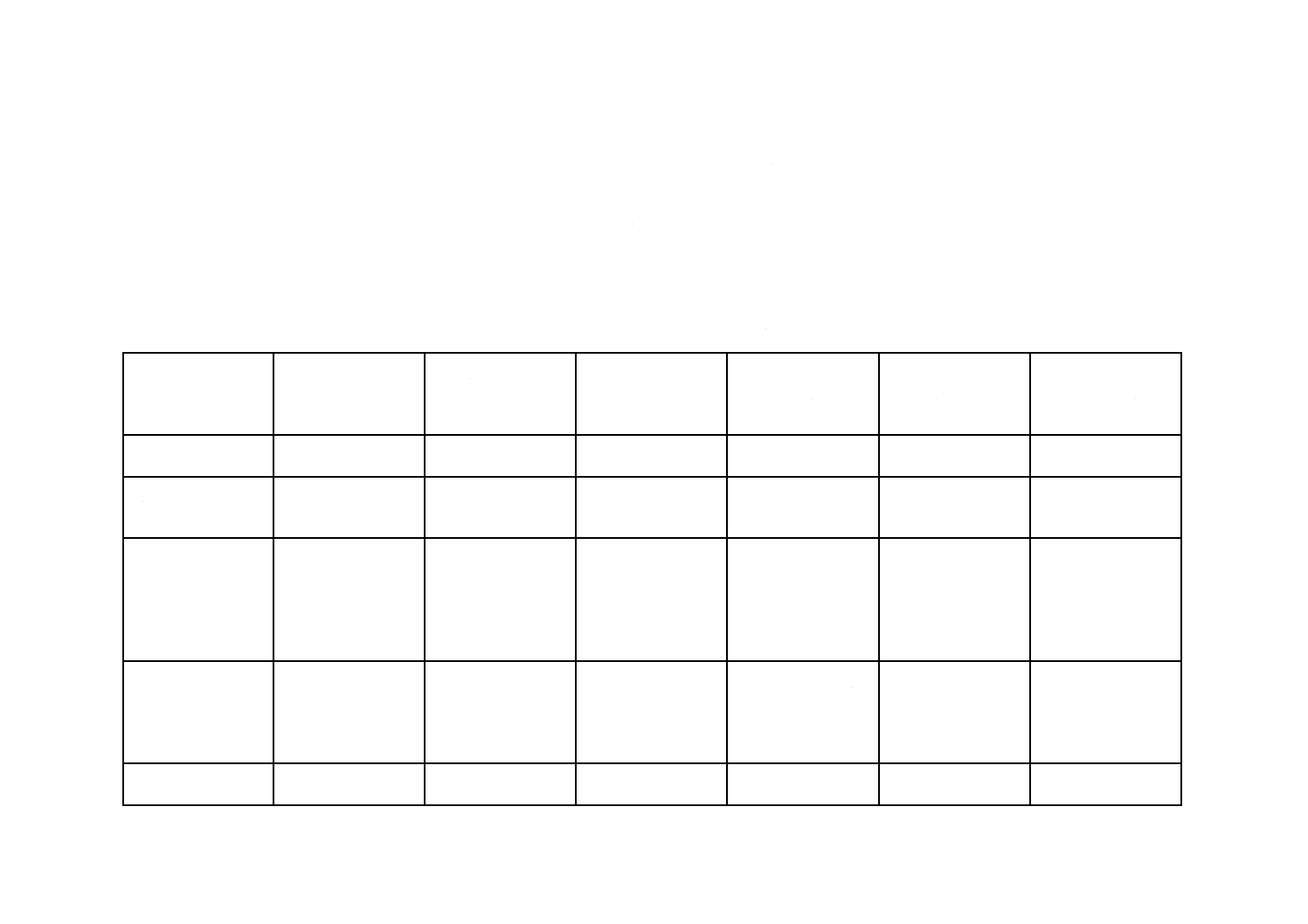

各規格の適用可能なライフサイクル段階に対応するディペンダビリティ規格の分類を,表G.1に示す。

表G.1−各規格の適用可能なライフサイクル段階に対応するディペンダビリティ規格の分類

ディペンダビリティ要素及びタスク

製品ライフサイクルの段階

構想及

び定義

設計及

び開発

製造

据付け

運用及

び保全

廃却

1. 中核規格

1.1 基本

JIS Z 8115 ディペンダビリティ(信頼性)用語

○

○

○

○

○

○

IEC 61703,Mathematical expressions for reliability,

availability, maintainability and maintenance support

terms

○

○

○

○

○

○

1.2 マネジメント

JIS C 5750-1 ディペンダビリティ マネジメント−

第1部:ディペンダビリティ マネジメントシステム

○

○

○

○

○

○

JIS C 5750-2 ディペンダビリティ マネジメント−

第2部:ディペンダビリティ マネジメントのための

指針

○

○

○

○

○

○

2. プロセス規格

2.1 リスクマネジメント

IEC 60300-3-9,Dependability management−Part 3:

Application guide−Section 9: Risk analysis of

technological systems

○

○

○

○

○

○

IEC 62198,Project risk management−Application

guidelines

○

○

○

○

○

○

IEC 61160,Design review

−

○

○

−

−

−

2.2 ライフサイクル コスティング

JIS C 5750-3-3 ディペンダビリティ管理−第3-3

部:適用の指針−ライフサイクル コスティング

○

○

○

○

○

○

2.3 ソフトウェア

JIS C 5750-4-2 ディペンダビリティ管理−第4-2

部:適用の指針−ソフトウェア ライフサイクル プ

ロセスにおけるソフトウェア ディペンダビリティ

○

○

○

○

○

○

2.4 解析

JIS C 5750-3-1 ディペンダビリティ管理−第3-1

部:適用の指針−ディペンダビリティ解析手法の指

針

○

○

−

−

○

−

2.5 設計

2.6 信頼性成長

IEC 61014,Programmes for reliability growth

−

○

○

○

○

−

44

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表G.1−各規格の適用可能なライフサイクル段階に対応するディペンダビリティ規格の分類(続き)

ディペンダビリティ要素及びタスク

製品ライフサイクルの段階

構想及

び定義

設計及

び開発

製造

据付け

運用及

び保全

廃却

2.7 保全性及び保全支援

IEC 60300-3-10,Dependability management−Part

3-10: Application guide−Maintainability

−

○

−

−

−

−

IEC 60300-3-11,Dependability management−Part 3-11:

Application guide−Reliability centred maintenance

−

○

○

−

−

−

IEC 60300-3-12,Dependability management−Part

3-12: Application guide−Integrated logistic support

○

○

○

○

○

○

IEC 60300-3-14,Dependability management−Part

3-14: Application guide−Maintenance and maintenance

support

○

○

○

○

○

○

IEC 60706-2,Maintainability of equipment−Part 2:

Maintainability requirements and studies during the

design and development phase

−

○

−

−

−

−

2.8 リユース部品を含む製品

JIS C 5750-4-1 ディペンダビリティ管理−第4-1

部:適用の指針−リユース部品を含む製品のディペ

ンダビリティ−機能性及び試験に関する要求事項

○

○

−

−

−

−

3. 支援

3.1 ディペンダビリティ モデリング及び試験

IEC 60812,Analysis techniques for system reliability−

Procedure for failure mode and effects analysis (FMEA)

○

○

−

−

−

−

IEC 61025,Fault tree analysis (FTA)

○

○

−

−

−

−

IEC 61078,Analysis techniques for dependability−

Reliability block diagram and boolean methods

○

○

−

−

−

−

IEC 61165,Application of Markov techniques

−

○

−

−

−

−

IEC 61709,Electronic components−Reliability−

Reference conditions for failure rates and stress models

for conversion

−

○

−

−

−

−

IEC 61882,Hazard and operability studies (HAZOP

studies)−Application guide

○

○

−

−

−

−

IEC 62308,Equipment reliability−Reliability

assessment methods

○

○

○

−

−

−

3.2 統計解析

JIS C 5750-3-5 ディペンダビリティ管理−第3-5

部:適用の指針−信頼性試験条件及び統計的方法に

基づく試験原則

−

○

○

○

○

−

IEC 60605-4,Equipment reliability testing−Part 4:

Statistical procedures for exponential distribution−Point

estimates, confidence intervals, prediction intervals and

tolerance intervals

−

○

○

○

○

−

IEC 60605-6,Equipment reliability testing−Part 6:

Tests for the validity and estimation of the constant

failure rate and constant failure intensity

−

○

○

○

−

−

IEC 61070,Compliance test procedures for steady-state

availability

−

○

○

○

○

−

45

C 5750-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表G.1−各規格の適用可能なライフサイクル段階に対応するディペンダビリティ規格の分類(続き)

ディペンダビリティ要素及びタスク

製品ライフサイクルの段階

構想及

び定義

設計及

び開発

製造

据付け

運用及

び保全

廃却

3.2 統計解析(続き)

IEC 61123,Reliability testing−Compliance test plans

for success ratio

−

○

○

○

−

−

IEC 61124,Reliability testing−Compliance tests for

constant failure rate and constant failure intensity

−

○

○

○

−

−

IEC 61164,Reliability growth−Statistical test and

estimation methods

−

−