C 5630-18:2014 (IEC 62047-18:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 記号及び定義 ··················································································································· 2

4 試験片···························································································································· 2

4.1 試験片の作製 ················································································································ 2

4.2 試験片の準備 ················································································································ 3

4.3 試験片の幅及び厚さ ······································································································· 3

4.4 試験前の試験片の保管 ···································································································· 3

5 試験方法························································································································· 3

5.1 一般 ···························································································································· 3

5.2 試験片の固定方法 ·········································································································· 5

5.3 負荷方法 ······················································································································ 5

5.4 試験の速度 ··················································································································· 5

5.5 変位の測定 ··················································································································· 5

5.6 試験環境 ······················································································································ 5

5.7 データ解析 ··················································································································· 6

5.8 試験片の材料 ················································································································ 6

6 試験報告························································································································· 6

附属書A(参考)試験片固定端部における注意点 ······································································· 8

附属書B(参考)力と変位とに関する注意点·············································································· 9

C 5630-18:2014 (IEC 62047-18:2013)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人マイクロマシンセンター(MMC)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 5630の規格群には,次に示す部編成がある。

JIS C 5630-1 マイクロマシン及びMEMSに関する用語

JIS C 5630-2 第2部:薄膜材料の引張強さ試験方法

JIS C 5630-3 第3部:薄膜材料の標準試験片

JIS C 5630-6 第6部:薄膜材料の軸荷重疲労試験方法

JIS C 5630-12 第12部:MEMS構造体の共振振動を用いた薄膜材料の曲げ荷重疲労試験方法

JIS C 5630-13 第13部:MEMS構造体のための曲げ及びせん断試験による接合強度試験方法

JIS C 5630-18 第18部:薄膜曲げ試験方法

JIS C 5630-19 第19部:電子コンパス

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5630-18:2014

(IEC 62047-18:2013)

マイクロマシン及びMEMS−

第18部:薄膜曲げ試験方法

Semiconductor devices-Micro-electromechanical devices-

Part 18: Bend testing methods of thin film materials

序文

この規格は,2013年に第1版として発行されたIEC 62047-18を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,長さ及び幅が1 mm以下で,かつ,厚さが0.1 μm〜10 μmの薄膜材料の曲げ試験方法につ

いて規定する。薄膜は,MEMS(Micro Electro-Mechanical Systems)及びマイクロマシンの主たる構造材料

として用いる。

MEMS,マイクロマシンなどを構成する主な構造材料の特徴は,数μmの寸法のものを蒸着,めっき,

フォトリソグラフ,エッチングなどの非機械加工方法を用いて,基板上に積層させることによって作製す

ることである。この規格は,微小寸法の平滑片持ちばり(梁)形状の試験片の曲げ試験方法を規定し,薄

膜曲げ試験片の特徴に対応する精度を保証できるようにすることを目的とする。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62047-18:2013,Semiconductor devices−Micro-electromechanical devices−Part 18: Bend testing

methods of thin film materials(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS C 5630-6 マイクロマシン及びMEMS−第6部:薄膜材料の軸荷重疲労試験方法

注記 対応国際規格:IEC 62047-6:2009,Semiconductor devices−Micro-electromechanical devices−Part

6: Axial fatigue testing methods of thin film materials(IDT)

2

C 5630-18:2014 (IEC 62047-18:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

記号及び定義

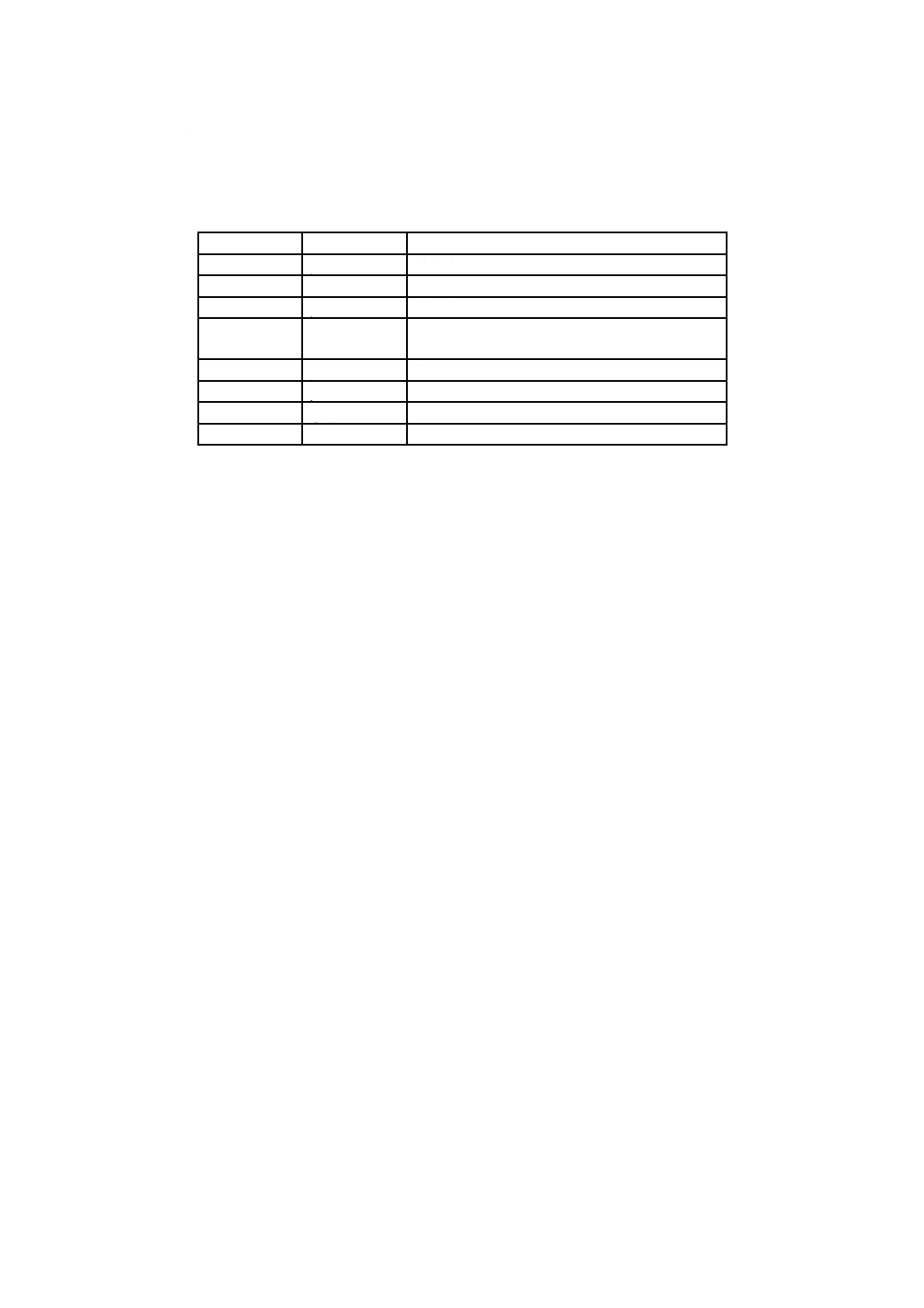

この規格で用いる記号及び定義は,表1による。

表1−記号及び定義

記号

単位

定義

W

μm

試験片の幅

L

μm

試験片の長さ

S

μm

試験片の厚さ

LPA

LPB,LPC

μm

試験片固定端部から負荷点までの長さ

P

μN

力

δ

μm

変位

IZ

(μm)4

試験片の断面2次モーメント

E

MPa

試験片の弾性係数

4

試験片

4.1

試験片の作製

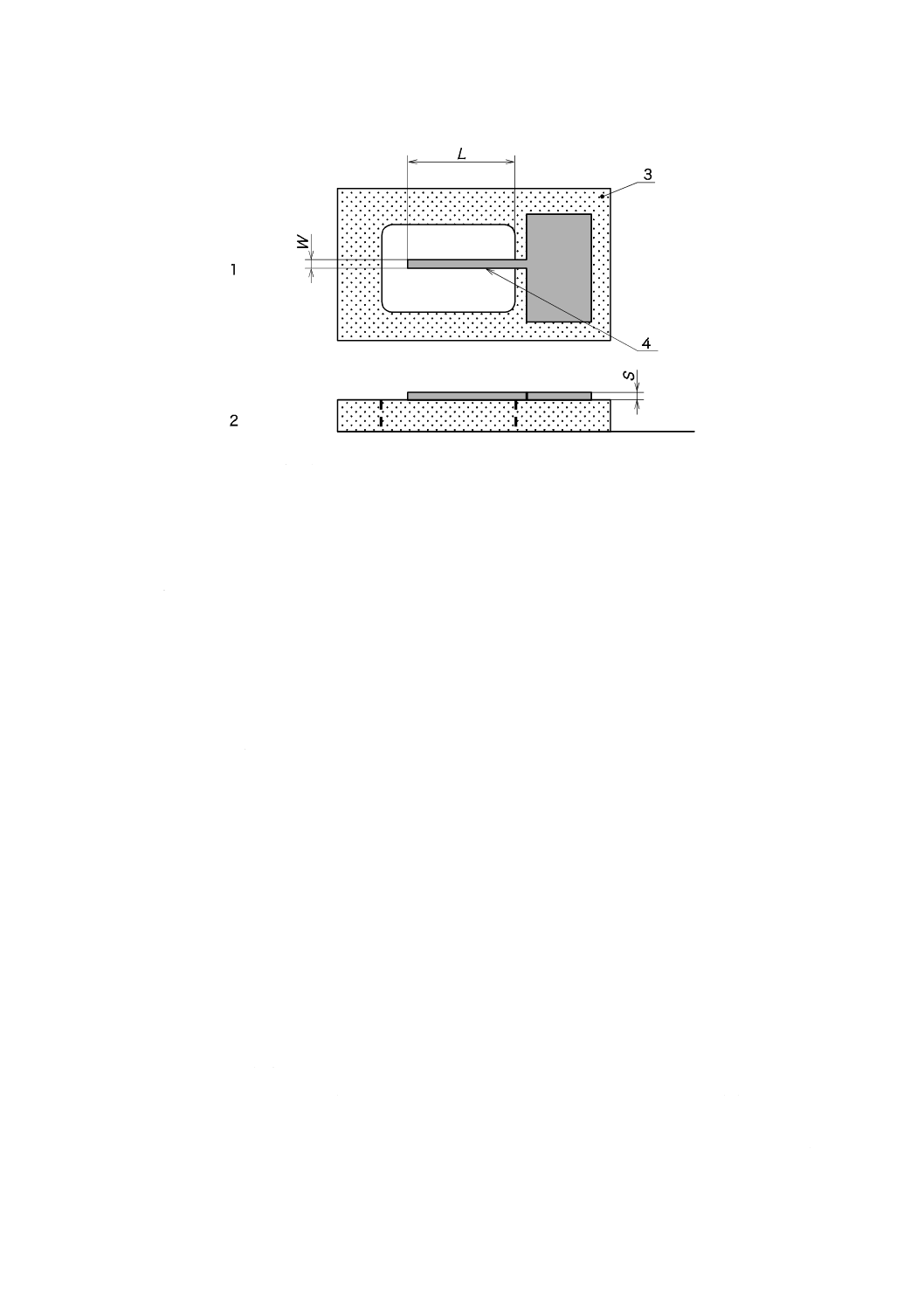

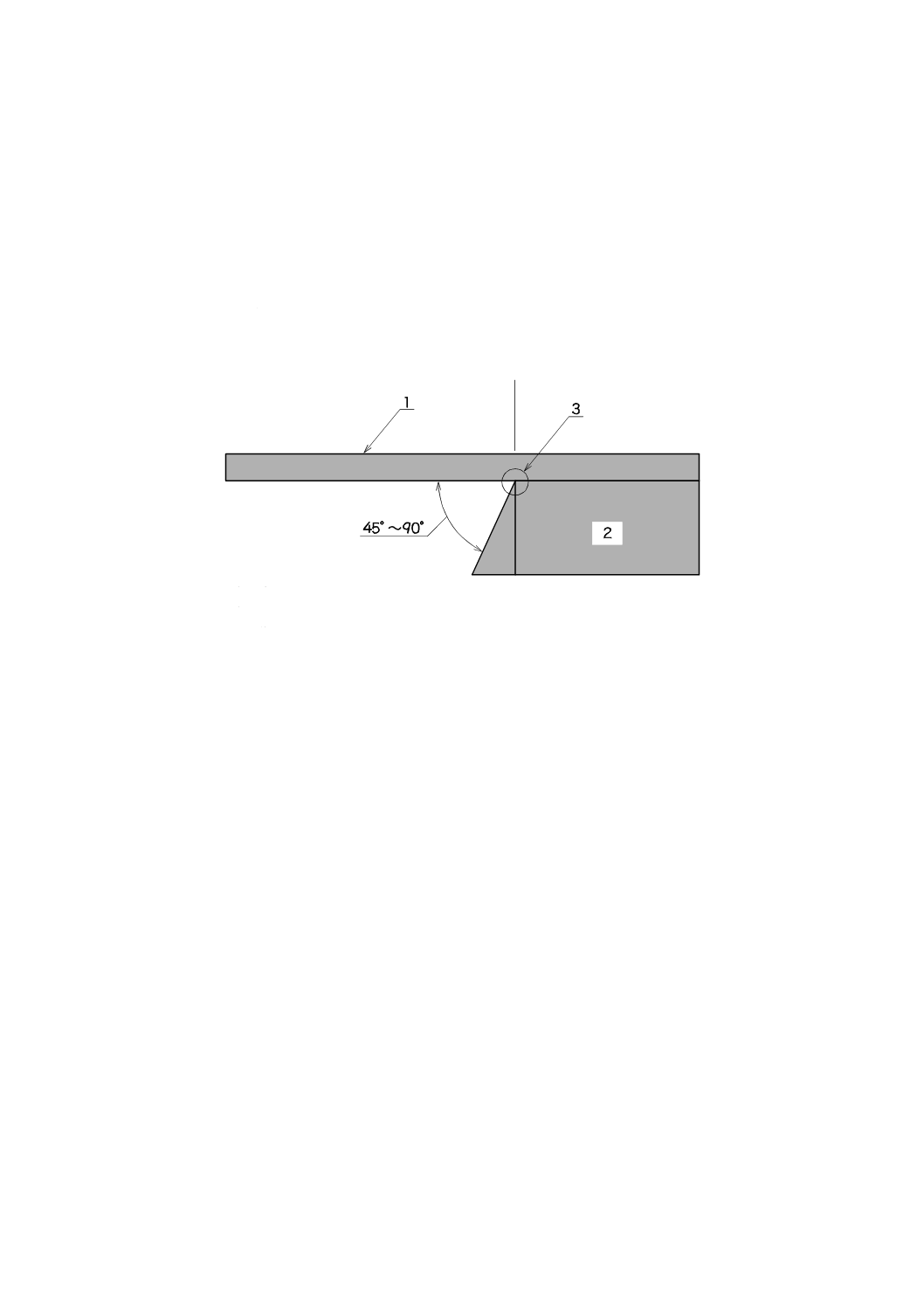

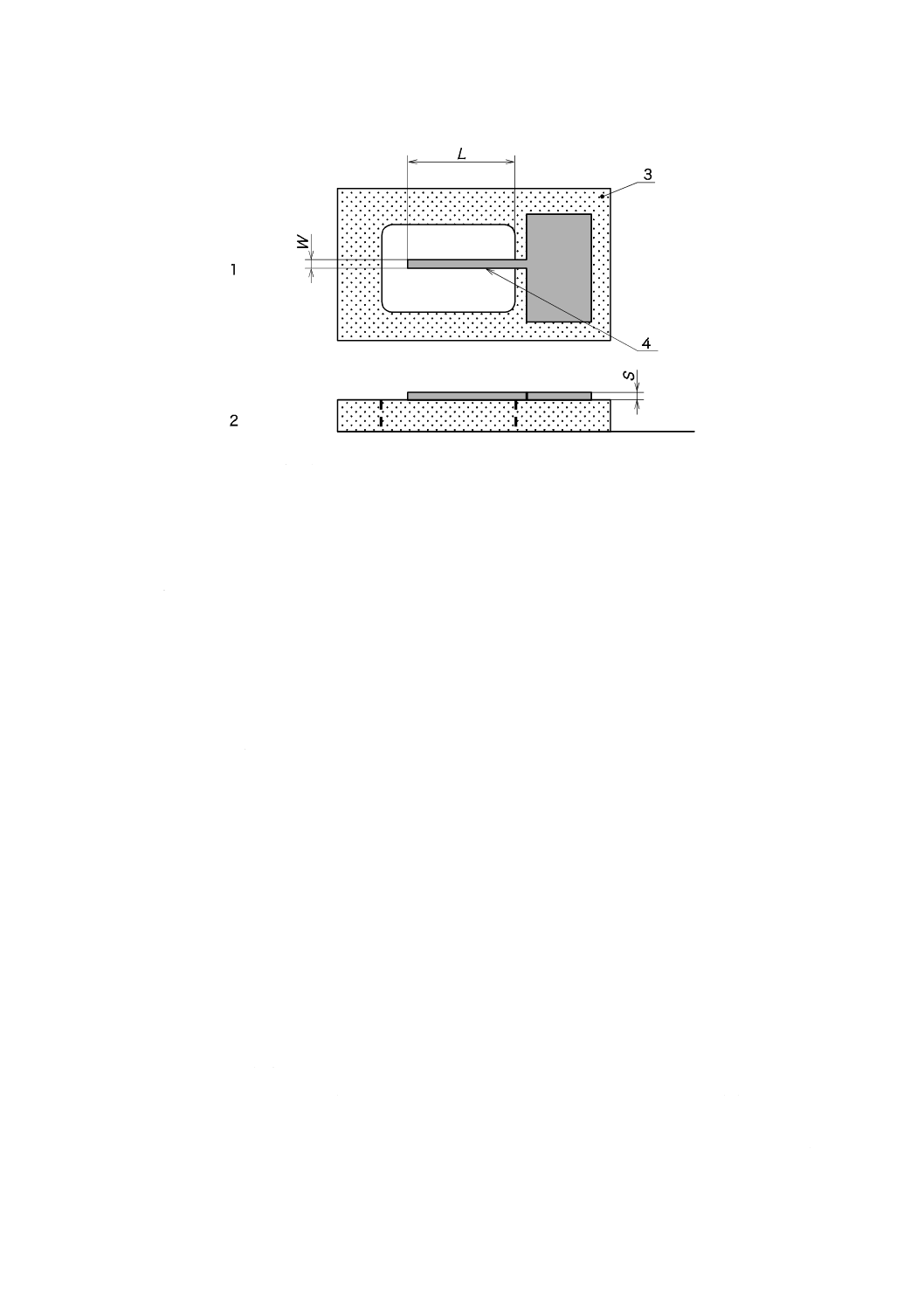

試験片は,図1に示す片持ちばり状の形状で,断面形状は断面2次モーメントが容易に計算できる単純

な形状とする。試験片の断面形状は,長方形又は台形が望ましい。試験片の平行部の長さと幅との比(L/W)

は5〜10の範囲とし,長さと厚さとの比(L/S)は10〜100の範囲とする。

試験片の固定端は,図1に示す試験基板内に置く。試験片が基盤と接する部分は応力集中によって試験

片の固定端及び/又は試験基板が,塑性変形又は破壊するのを防ぐことは重要である(附属書A参照)。

異なる形状の試験片を用い,力(P)と変位(δ)との関係が式(1)に従わない場合,その形状及びデータの

解析に用いた式を記録する。

寸法による影響を最小にするため,試験片の寸法は目的とするデバイスと同程度の大きさであることが

望ましい。

3

C 5630-18:2014 (IEC 62047-18:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

平面図

L

試験片の長さ

2

側面図

W

試験片の幅

3

試験基板

S

試験片の厚さ

4

試験片

図1−試験片及び試験基板

4.2

試験片の準備

薄膜の機械的性質はその製造プロセスによって変化するため,試験片は,その薄膜を用いるデバイスと

可能な限り同じプロセスで作製する。試験片の作製は,JIS C 5630-6の4.2(試験片の作製)による。試験

基板を除去する場合は,試験基板の試験片支持部及び試験片の支持部が損傷を受けないように十分注意す

る(附属書A参照)。

試験基板を除去した後に反りを生じるような内部応力分布がある薄膜は,試験に用いることはできない。

4.3

試験片の幅及び厚さ

ウェハ上に作製した試験片の厚さは,通常,均一ではないので,個々の試験片の幅及び厚さを測定する。

試験片の厚さの測定は,JIS C 5630-6の4.3(試験片の厚さ)による。試験片平行部の幅及び厚さの寸法精

度は,それぞれ±1 %,及び±5 %とする。各試験片の寸法は,直接測ることが望ましい。

4.4

試験前の試験片の保管

試験前の試験片の保管は,JIS C 5630-6の4.4(試験前の試験片の保管)によって行う。

なお,薄膜試験片の場合,保管環境が機械的性質に影響を与えるおそれがある。

5

試験方法

5.1

一般

試験機は,負荷を与える機構及び位置決めの機能をもち,力及び変位を測定する装置が組み込まれてい

ることが望ましい。

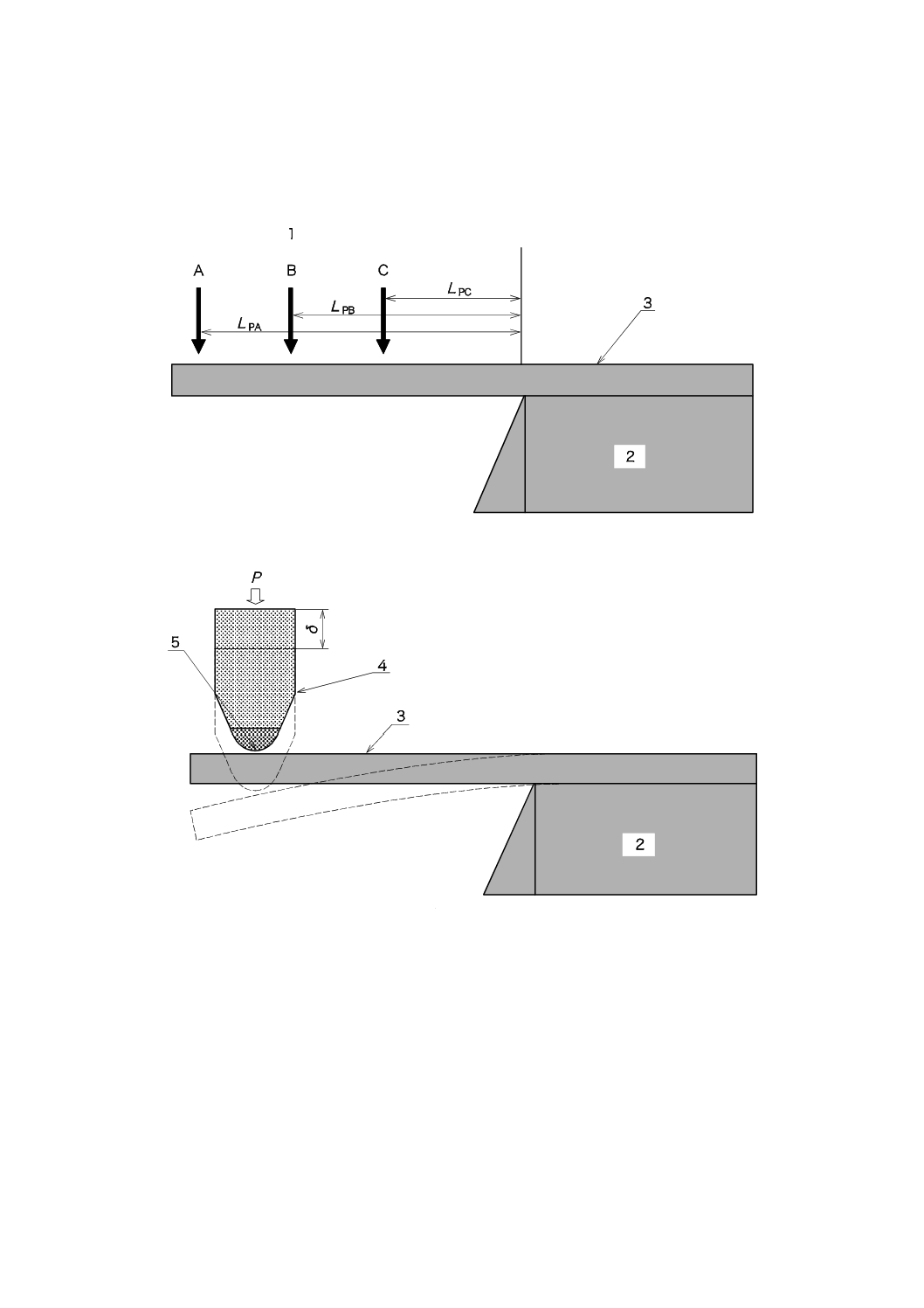

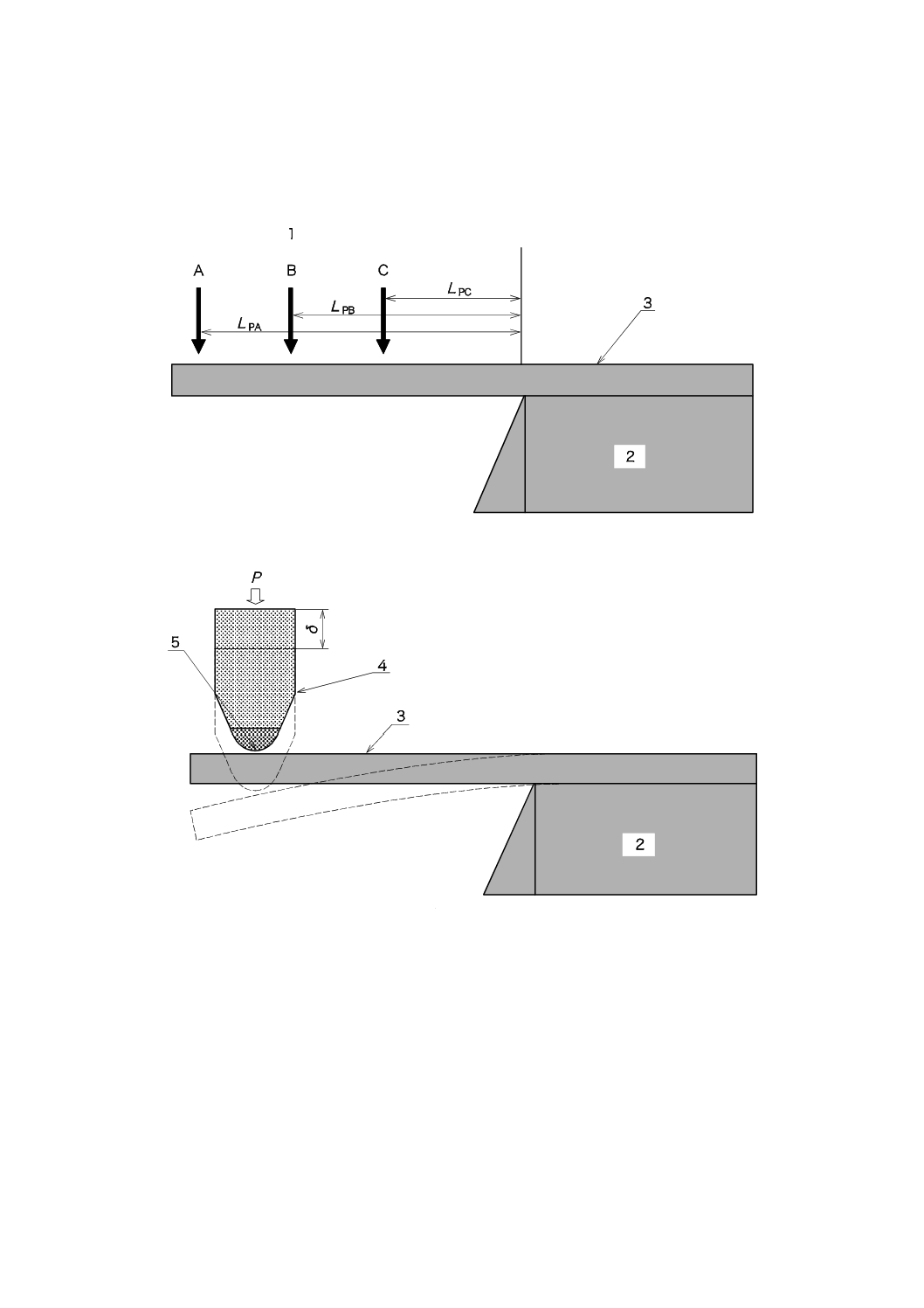

試験は,図2のa) 及びb) に示すように,力は片持ちばり試験片上の1点に,球面又はナイフエッジ形

状の突起部を用いて与える。図2 a) に示す試験片の負荷点(A,B又はC)の位置は,図2 c) に示す片持

ちばりの力(P)と変位(δ)との関係とともに記録することが望ましい。試験片の平行部の負荷点の位置

は,平行部の長さ方向に試験片の長さの±1 %の精度とする。球面又はナイフエッジ先端の半径は5 μmで,

4

C 5630-18:2014 (IEC 62047-18:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かつ,ナイフエッジの真直度は試験片の長さの±1 %の精度とする。

ナイフエッジの刃の幅方向と試験片の表面との角度は,2°以下とし,かつ,ナイフエッジの刃の長さ方

向と試験片の縦方向との角度は,4°以下とする。試験では,これらのデータを記録しなければならない。

a) 片持ちばり試験片及び負荷点

b) 片持ちばり試験片及び負荷部

図2−試験方法

5

C 5630-18:2014 (IEC 62047-18:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

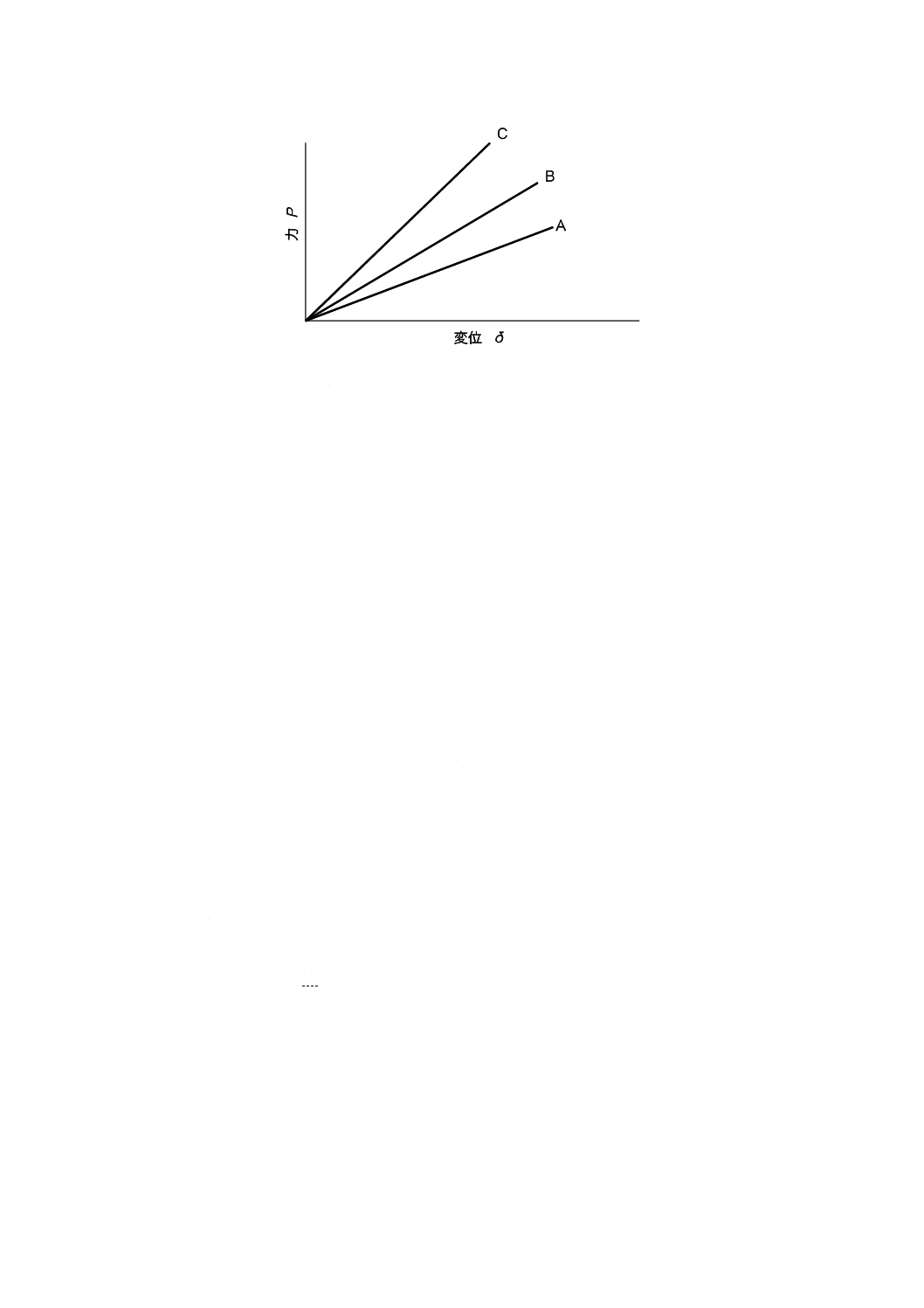

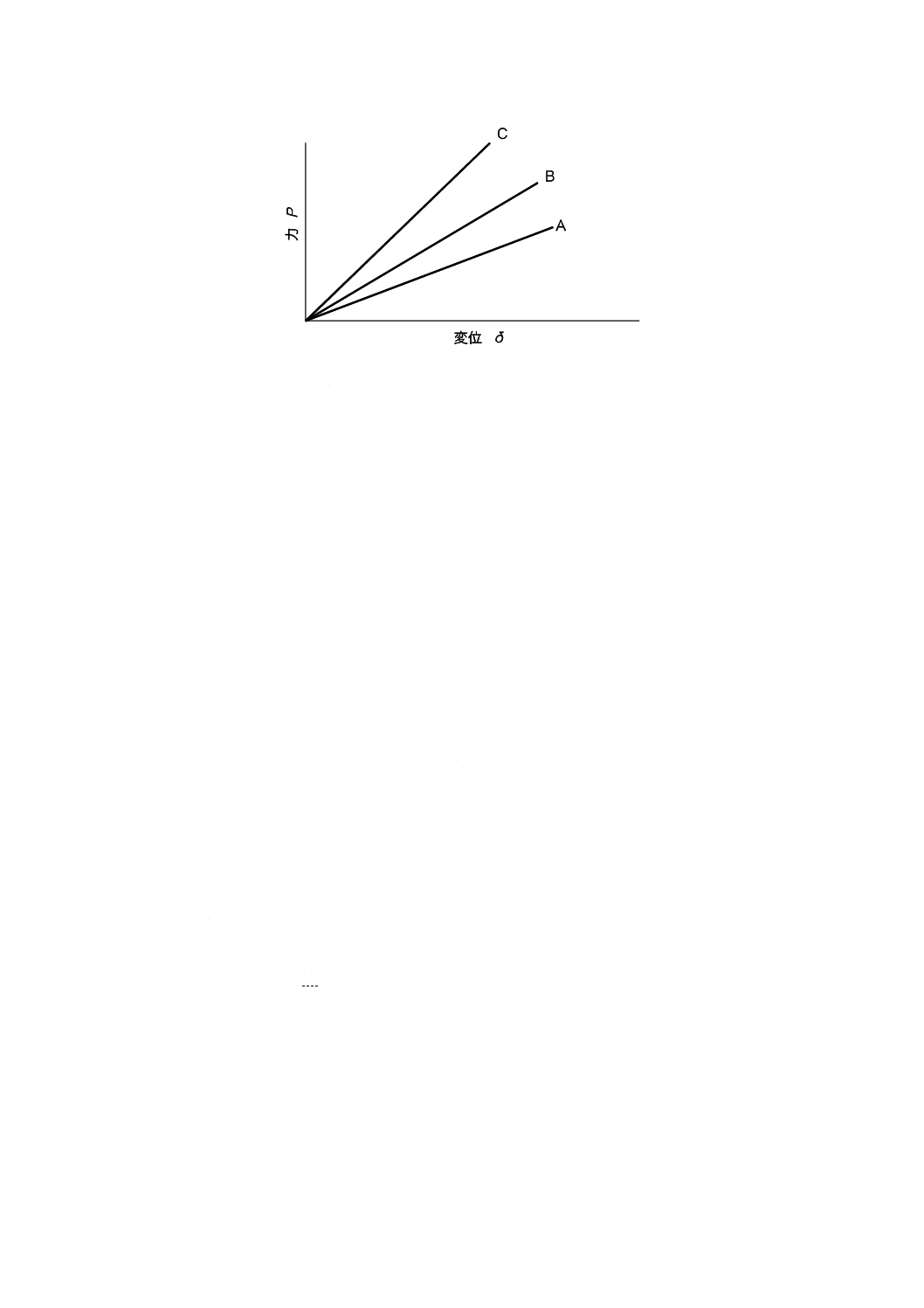

c) 力と変位との関係

1

負荷点A,B及びC

2

試験基板

3

試験片

4

球形負荷部

5

球面又はナイフエッジの先端

図2−試験方法(続き)

5.2

試験片の固定方法

試験片を含む試験基板は,負荷軸と試験片表面とが直角になるように試験装置に固定する。試験片は,

試験基板及び試験装置に,次によって固定する。

a) 試験片は,試験基板に確実に固定し,試験中に動いてはならない。試験基板は,剛性がより高い試験

装置上に堅固に固定することが望ましい。

b) 試験中は,試験片の試験基板は,固定していることが望ましく,試験装置の負荷軸の方向と試験基板

表面との垂線は5°以下とすることが望ましい。

5.3

負荷方法

試験片に接触して負荷を与える球面部は,図2 b) に示すような球面又はナイフエッジのような形状であ

ることが望ましい。球面の直径が試験片の厚さ(S)及び幅(W)に比べて極端に小さい場合は,接触点に

おける試験片の極端な局部変形及び破壊を避けるため,徐々に負荷を与えることが望ましい(附属書B参

照)。試験片の変形は,純粋な弾性変形の範囲内で最小とすることが望ましい。負荷装置の動きは直線性を

保つことが望ましい。

試験片がたわむことによって負荷点の位置がずれるため,片持ちばりの変位(δ)は,小さいものとする。

ロードセルは加えた力の5 %の精度を保証するものを用いる。ロードセルのドリフトは,試験時間内に

おいてフルスケールの1 %未満であることが望ましい[JIS C 5630-6の5.4(負荷方法)参照]。

注記 ロードセルは,JIS B 7612-1を用いることが望ましい。

5.4

試験の速度

負荷速度は,一定であることが望ましく,測定装置の能力の範囲内とする。

5.5

変位の測定

変位センサの分解能は,最大変位測定範囲の0.5 %より高い精度とする。容量が小さいロードセルの場

合は剛性が低下するため,可能な場合は,試験片の曲げによる変位(δ)を直接測定することが望ましい。

5.6

試験環境

試験中の温度及び相対湿度は,試験結果のばらつきを避けるために制御することが望ましい。特に試験

6

C 5630-18:2014 (IEC 62047-18:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

中の温度には留意する。

5.7

データ解析

弾性領域において,片持ちばりに力を加えたときの力(P)と変位(δ)との関係は,式(1)によって表す

ことができる。別の形状の試験片を用いた場合は,形状を精密に測定して記録する。

z

2

p

3EI

PL

=

δ

················································································· (1)

ここに,

E: 試験片の弾性係数

Iz: 試験片の断面2次モーメント

δ: 変位

P: 力

Lp: 試験片固定端部から負荷点までの長さ

片持ちばりに負荷として与えられる力(P)と変位(δ)との関係は,試験片の断面形状,すなわち,断

面2次モーメント(Iz)及び試験片の荷重長さに依存する。試験片の形状並びに形状を求めた測定方法及

びその測定精度を記録することが望ましい。得られた力と変位との関係は,図2 c) に示すように直線的だ

が,負荷初期部分は,しばしば直線的ではない。この現象は試験片形状のねじれ及び/又は曲がり,試験

片固定端と試験基板との部分的な剝離,又は負荷点の微小破壊による。この場合,得られたデータの直線

領域だけを用いることが望ましい。塑性変形,試験基板の支持部の破壊及び/又は負荷点でのすべりが生

じた場合,力と変位との関係は直線的にはならない(附属書B参照)。

5.8

試験片の材料

試験片は,同じ条件で作製した5個以上の試験片を選択することが望ましい。材料の弾性定数はデータ

解析の基準として既知でなければならない。また,片持ちばり曲げ試験片の固定端部への応力集中を避け

るため,試験片の弾性係数は,試験基板材料の弾性係数以下とする。さらに,試験片は,根元及び試験基

板との接触点における塑性変形を避けるため,降伏応力の高い材料が望ましい。

6

試験報告

試験報告には,次の事項を記載しなければならない。

a) 必須事項

1) この規格の規格番号 JIS C 5630-18

2) 試験片の材料,並びに試験片及び試験基板の弾性係数(単結晶材料の場合は結晶方位)

3) 試験片の作製方法及びその詳細

− 成膜方法

− 加工条件

− 熱処理(焼なまし)条件

4) 試験片の形状及び寸法

− 断面2次モーメント(Iz)

5) 薄膜曲げ試験条件 次の曲げ試験条件を記載する。

− 試験装置の様式,並びに力センサ及び変位センサの容量及び分解能

− 試験環境(温度及び相対湿度)

− 負荷率又は変位率

7

C 5630-18:2014 (IEC 62047-18:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) 薄膜曲げ試験結果 次の曲げ試験結果を記載する。

− 試験に用いた試験片の番号

− 試験結果及び計算値

− 特記事項(試験片の欠陥,離層又はねじれ)

b) 任意事項

1) 微細構造

2) 内部応力

3) 試験片の表面粗さ

4) 変形特性

8

C 5630-18:2014 (IEC 62047-18:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験片固定端部における注意点

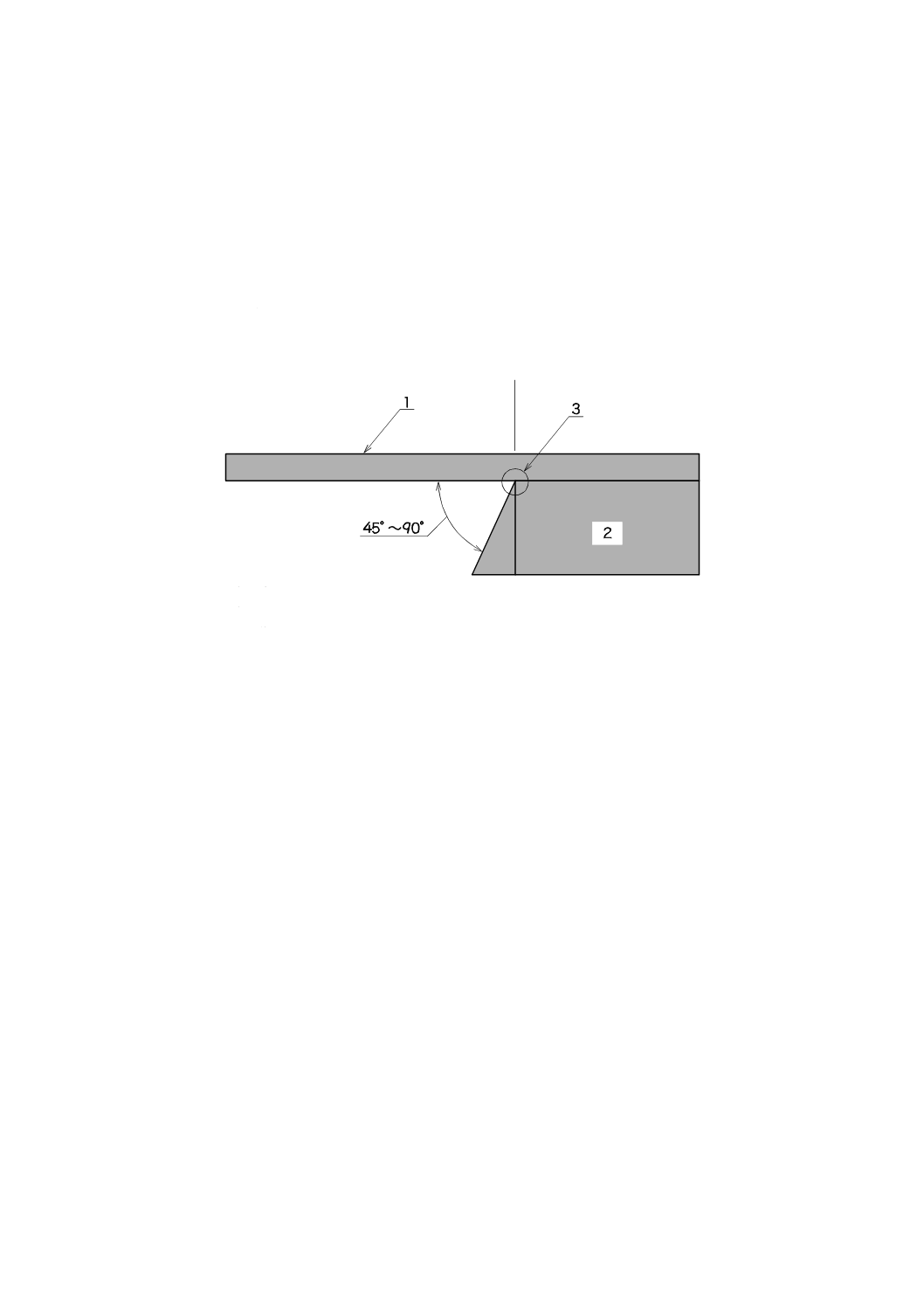

試験片と試験基板との接触点は,試験片と基板とが接する試験片保持部の塑性変形及び/又は破壊を起

こす応力集中を避けるために重要である。この現象を避けるため試験片及び試験基板が接触して応力が集

中する部分(図A.1の矢印3)の角度は45°〜90°の範囲とし,90°を超えないことが望ましい。また,

深刻なエッチング損傷が生じないよう注意を払う。

1

試験片

2

試験基板

3

応力集中部

図A.1−試験片及び試験基板間の接触の仕上がり角度

9

C 5630-18:2014 (IEC 62047-18:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

力と変位とに関する注意点

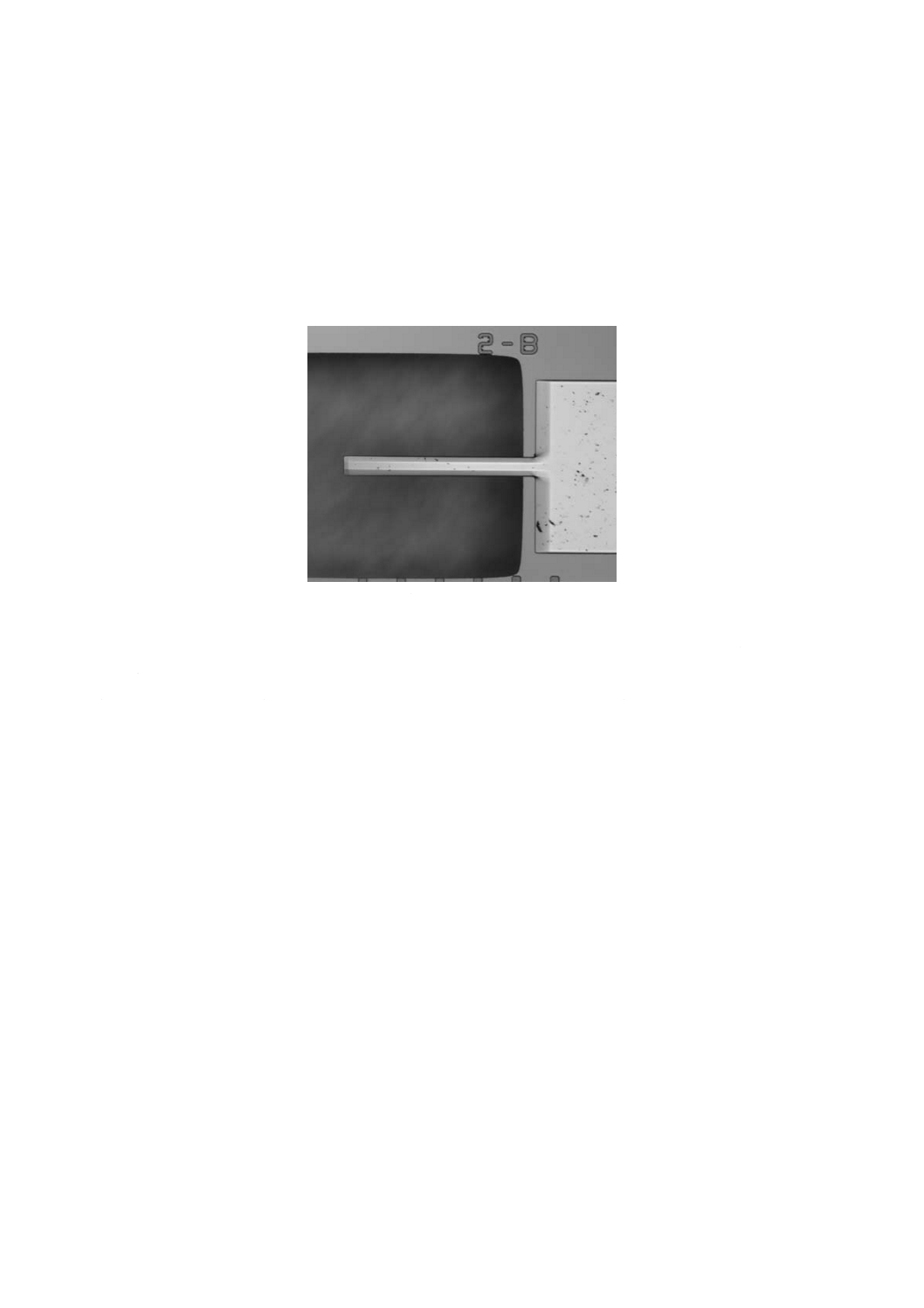

この規格に準拠して作製した代表的な金属ガラス[Pd78Cu6Si16(原子量%)]の片持ちばり形状の試験片

を,図B.1に示す。この試験片の寸法は,長さ500 μm及び幅50 μmである。

図B.1−金属ガラスの片持ちばり形状試験片

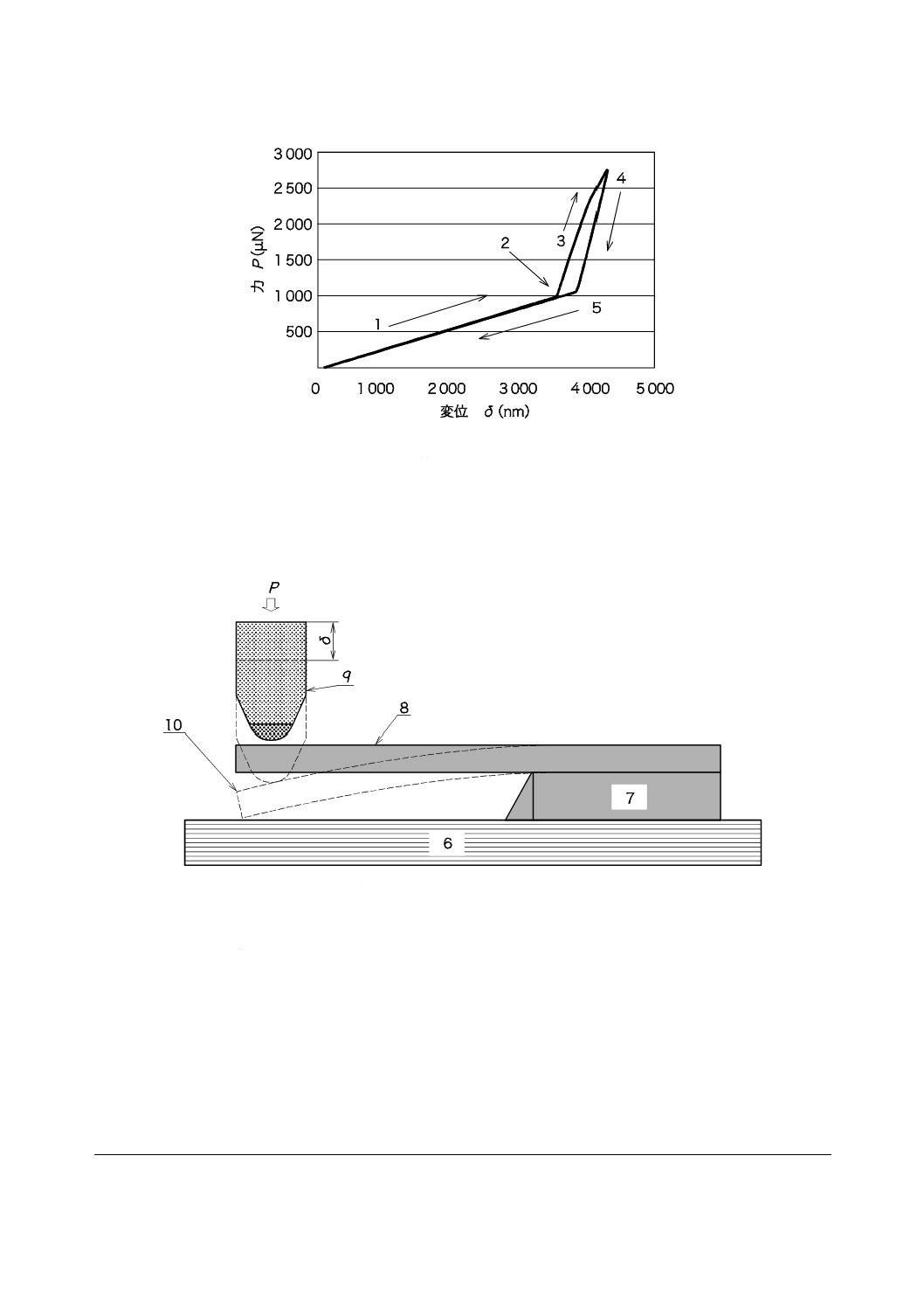

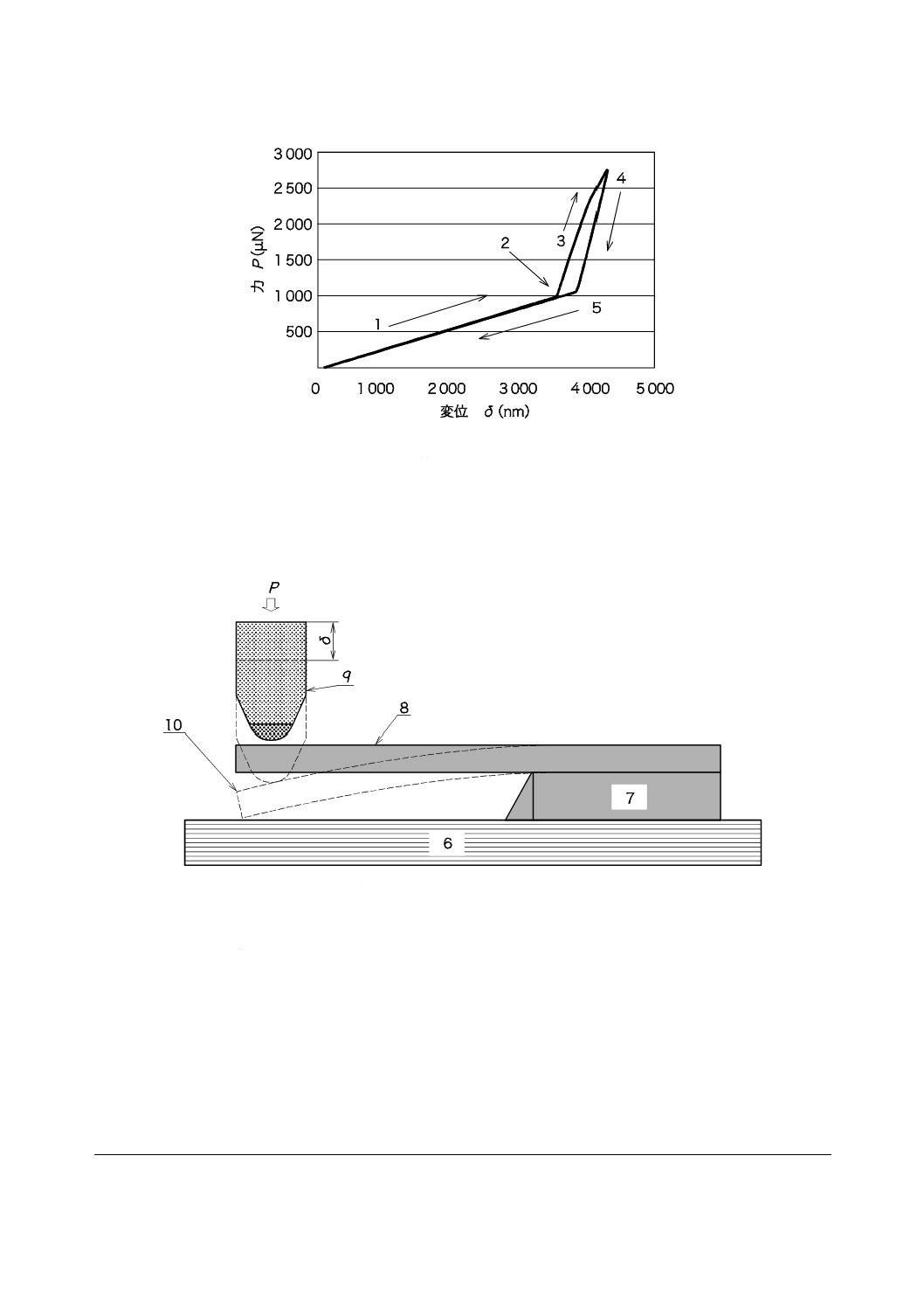

この規格に準拠して行った試験結果を,図B.2に示す。力と変位との関係は,図B.2 a) の矢印1のよう

に直線的であり,試験片は弾性変形する。力が増加し,試験片の先端が試験基板に接触すると[図B.2 a) の

矢印2及び図B.2 b) の矢印10],その後の力と変位との関係は図B.2 a) の矢印3に示すように変化する。

接触点が移動又は負荷印加部の先端が破壊すると図B.2 a) の矢印3,矢印4及び矢印5に示すように,除

荷曲線は負荷曲線と一致しない。

10

C 5630-18:2014 (IEC 62047-18:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 図B.1に示す試験片における力と変位との関係

1

負荷増加による変位の直線領域

2

試験片の先端が試験基板に接触してたわみが制約される転換点[図B.2 b)の矢印10]

3

負荷における変位の非直線領域

4

除荷における変位の非直線領域

5

除荷における変位の直線領域

b) 試験中の試験片の振る舞い

6

試験基板

7

試験基板の試験片支持部

8

試験片

9

負荷部

10 負荷による試験基板との接触

図B.2−力と変位との関係の代表例

参考文献 JIS B 7612-1 質量計用ロードセル−第1部:アナログロードセル