C 5630-13:2014 (IEC 62047-13:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法························································································································· 2

4.1 一般 ···························································································································· 2

4.2 データ解析 ··················································································································· 3

5 試験装置························································································································· 4

5.1 概要 ···························································································································· 4

5.2 駆動器 ························································································································· 4

5.3 力検出器(ロードセル) ································································································· 4

5.4 位置合わせ機構 ············································································································· 5

5.5 記録器 ························································································································· 5

6 試験片···························································································································· 5

6.1 試験片の設計 ················································································································ 5

6.2 試験片の準備 ················································································································ 5

7 試験条件························································································································· 5

7.1 試験片の固定方法 ·········································································································· 5

7.2 試験速度 ······················································································································ 5

7.3 試験片の位置合わせ ······································································································· 5

7.4 試験環境 ······················································································································ 6

8 試験報告························································································································· 6

附属書A(参考)技術的背景 ·································································································· 7

C 5630-13:2014 (IEC 62047-13:2012)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人マイクロマシンセンター(MMC)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 5630の規格群には,次に示す部編成がある。

JIS C 5630-1 マイクロマシン及びMEMSに関する用語

JIS C 5630-2 第2部:薄膜材料の引張強さ試験方法

JIS C 5630-3 第3部:薄膜材料の標準試験片

JIS C 5630-6 第6部:薄膜材料の軸荷重疲労試験方法

JIS C 5630-12 第12部:MEMS構造体の共振振動を用いた薄膜材料の曲げ荷重疲労試験方法

JIS C 5630-13 第13部:MEMS構造体のための曲げ及びせん断試験による接合強度試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5630-13:2014

(IEC 62047-13:2012)

マイクロマシン及びMEMS−

第13部:MEMS構造体のための

曲げ及びせん断試験による接合強度試験方法

Semiconductor devices-Micro-electromechanical devices-

Part 13: Bend-and shear-type test methods

of measuring adhesive strength for MEMS structures

序文

この規格は,2012年に第1版として発行されたIEC 62047-13を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,円柱試験片(以下,試験片という。)を用いた,微小構造体と試験基板との間の接合強度試

験法について規定する。この規格は,試験基板上に作製した幅及び厚さが1 μm〜1 mmの微小構造体の接

合強度測定に適用する。

MEMSデバイスの微小構造体は,フォトリソグラフィ技術を利用して蒸着,めっき及びエッチングで薄

膜の微小パターンを基板上に積層させることによって作製することに,特徴がある。したがって,MEMS

デバイスは,異種材料の界面を多数含んでおり,製造中及び使用中にこの界面での剝離が生じる。接合強

度は,接合部の材料の組合せによって決まるが,それ以外にも製造条件によって変化する界面近傍の欠陥

及び/又は残留応力の状態に強く影響を受ける。

この規格は,MEMSデバイスの微小構造体製造のための最適な材料選択及び製造条件選択を行うことを

目的とする。MEMSデバイス部品の材料及び寸法は多種多様であり,微小寸法材料のための試験機は一般

化されていないため,この規格では,特定の試験片材料,試験片寸法及び試験装置に限定しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62047-13:2012,Semiconductor devices−Micro-electromechanical devices−Part 13: Bend-and

shear-type test methods of measuring adhesive strength for MEMS structures(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

2

C 5630-13:2014 (IEC 62047-13:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 5630-2 マイクロマシン及びMEMS−第2部:薄膜材料の引張強さ試験方法

注記 対応国際規格:IEC 62047-2:2006,Semiconductor devices−Micro-electromechanical devices−Part

2: Tensile testing method of thin film materials(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

接合曲げ強度(adhesive bend strength)

曲げモードによって接合部で破壊したときの強度。

3.2

接合せん断強度(adhesive shear strength)

せん断モードによって接合部で破壊したときの強度。

4

試験方法

4.1

一般

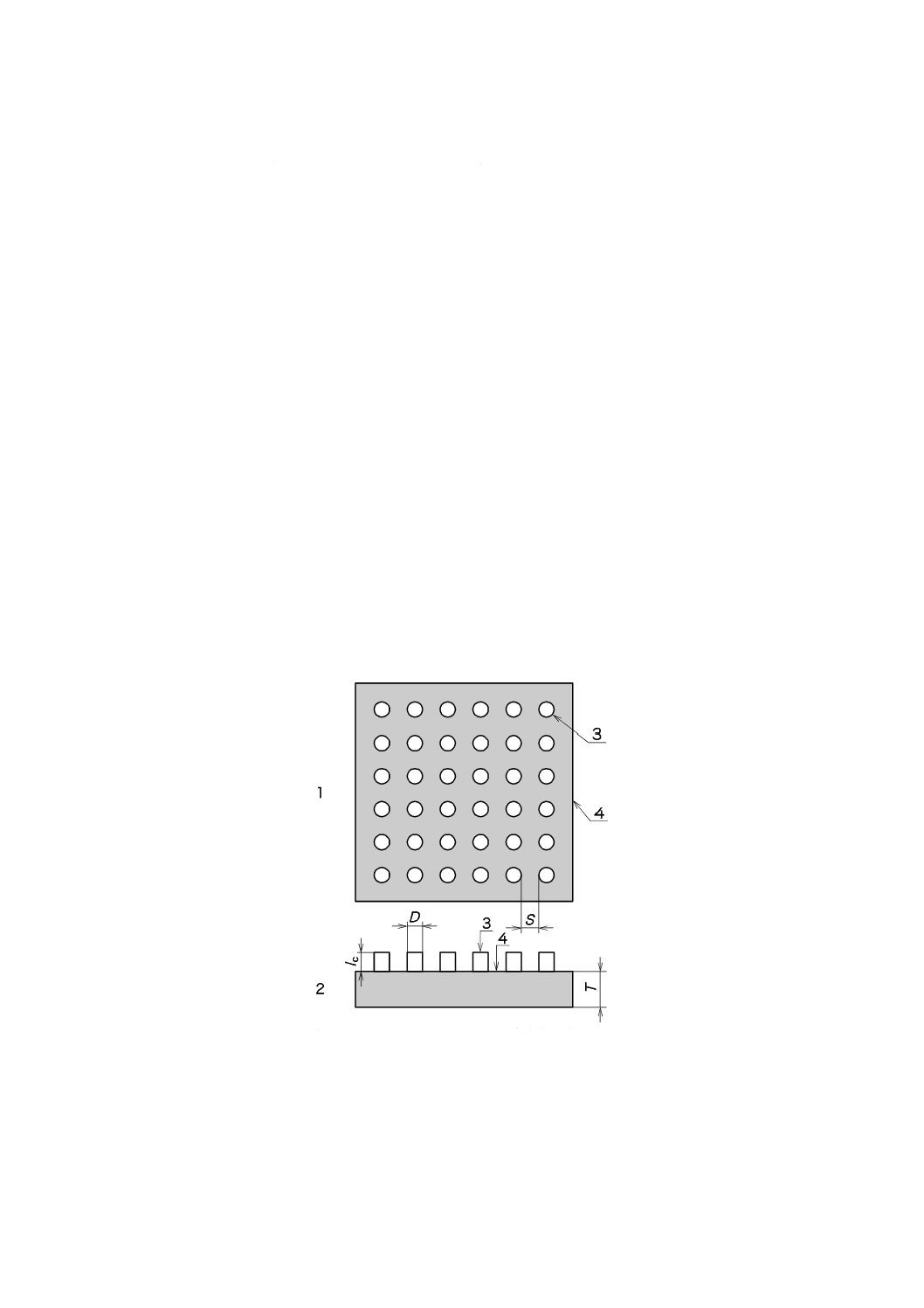

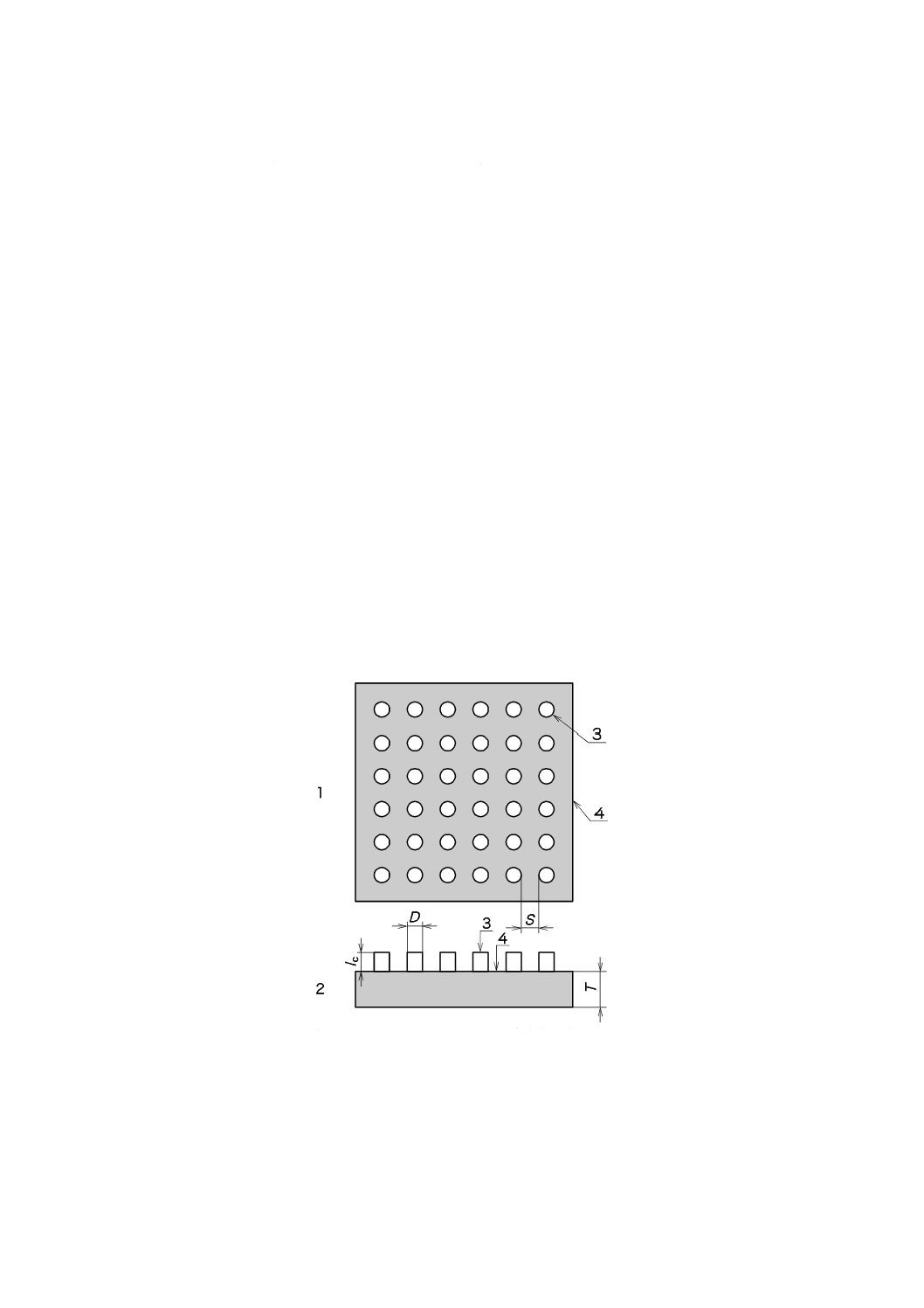

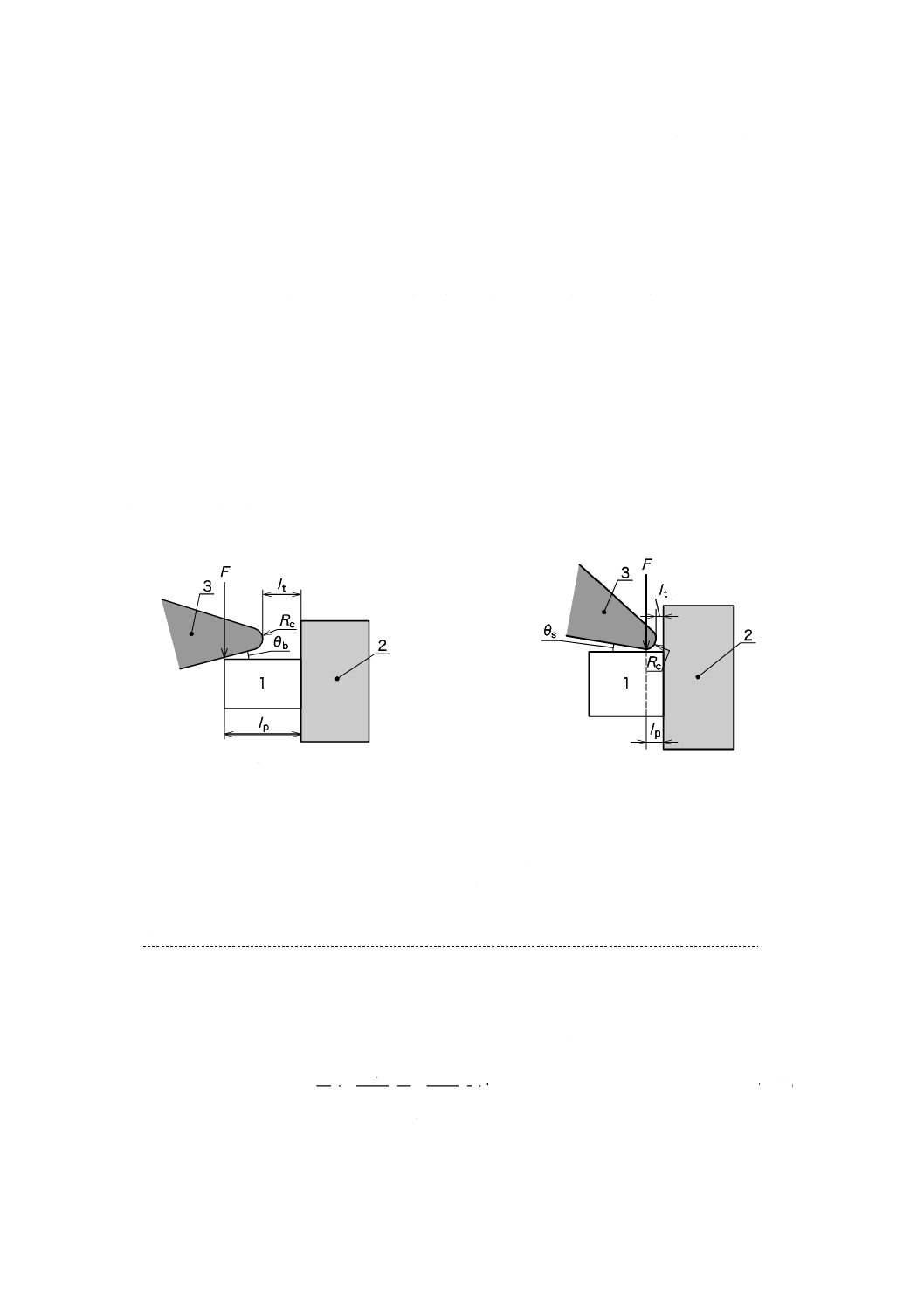

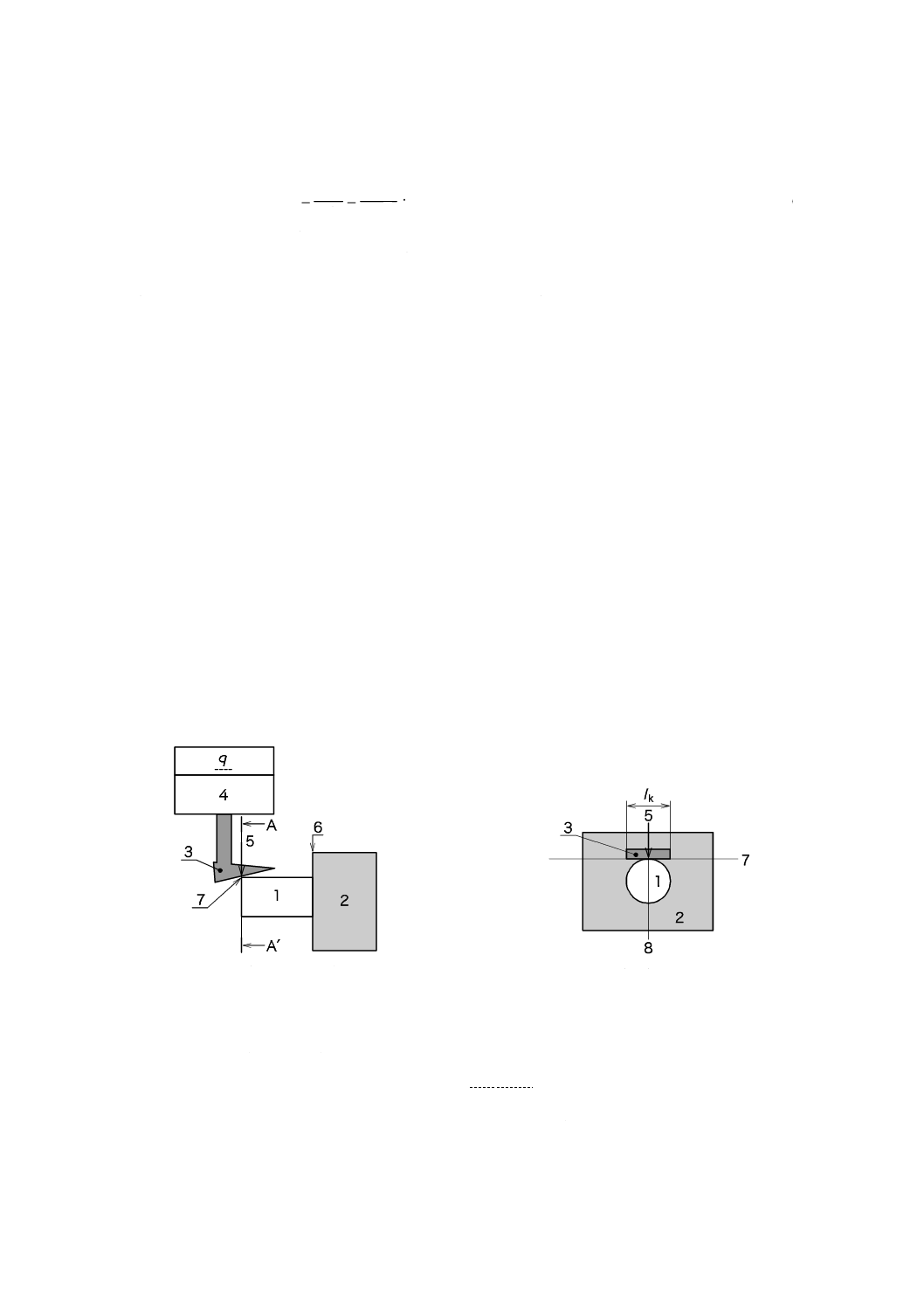

この規格では,試験片(図1参照)と試験基板との間の接合強度試験法を規定する。方法は,試験片に

一定速度で変位又は力を与え,試験片と試験基板との間で剝離が生じるときの力から,接合強度を測定す

る。試験片への負荷ジグは,先細形状のナイフエッジ型の負荷ジグ(以下,ナイフエッジという。)を利用

する。また,図2に示すようにナイフエッジ接触角及び負荷位置を変えることで接合強度測定時の負荷様

式(曲げ及びせん断)を変更できる。

1 上面図

2 側面図

3 試験片

4 試験基板

D

試験片の直径

lc

試験片の長さ

lc/D 試験片のアスペクト比

T

試験基板厚さ

S

試験片の間隔

図1−試験片(円柱状試験片)

3

C 5630-13:2014 (IEC 62047-13:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

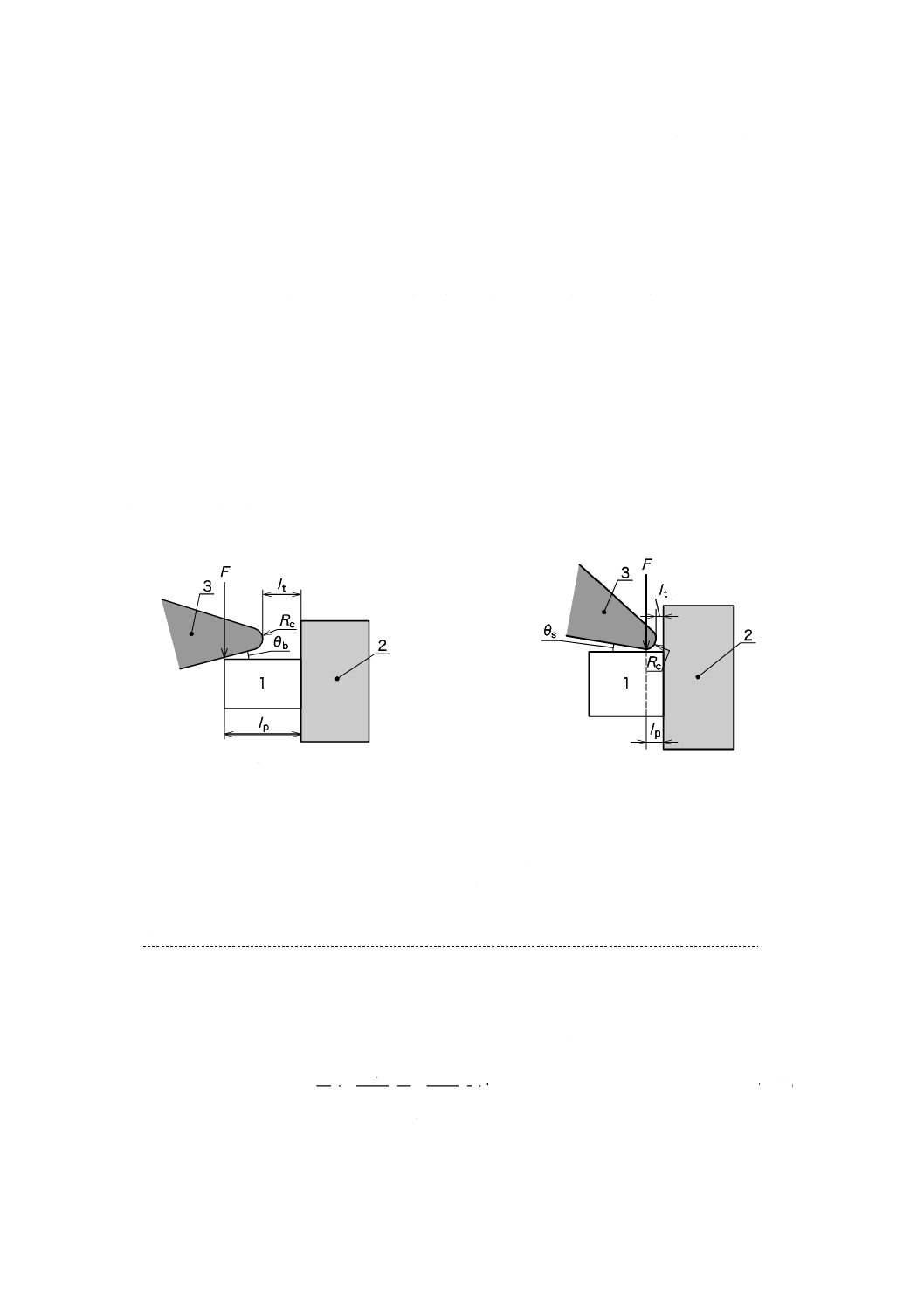

試験片の上端に力を負荷して曲げ接合強度試験(曲げ試験)を行う場合,図2 a) に示すように,ナイフ

エッジの先端を試験片の側面に対して僅かに傾けて,力を加える。この場合,円柱状試験片の上端部へ点

負荷で試験できるため,ナイフエッジと試験片との位置合わせを容易に行うことができる。ただし,この

曲げ試験は,純粋な曲げではなく円柱の根元部に圧縮応力が発生していることに留意する必要がある。圧

縮応力はナイフエッジ接触角(θb)が増加するにつれて増加する。したがって,圧縮応力の影響を最小限

にするため,ナイフエッジ接触角(θb)は10°〜20°が望ましい(A.3参照)。

試験片の底部側面に力を負荷してせん断接合強度試験(せん断試験)を行う場合,図2 b) に示すように,

ナイフエッジの先端を試験片の下部底面と平行になるように傾けて,力を加える。この場合,力の方向が

円柱底面と平行になるように調節できる精密な位置合わせ機構が必要となる。また,ナイフエッジの先端

を試験片に対して僅かに傾けて負荷することによって,曲げ応力の影響を最小限にすることができる。こ

のとき,ナイフエッジ接触角(θs)は,0°〜15°の範囲内が望ましい(A.2参照)。

アスペクト比(lc/D)が1.2以下の場合,曲げ試験の測定結果はアスペクト比の影響を受けることに留意

する必要がある(A.2参照)。さらに,アスペクト比が0.5以下の試験片については,アスペクト比の低下

に伴い試験片の下部底面のせん断及び圧縮応力成分が急激に増加するため,曲げ試験には用いない方がよ

い(A.2及びA.3参照)。

a) 曲げ接合強度試験

b) せん断接合強度試験

1 試験片(円柱状試験片)

2 試験基板

3 ナイフエッジ(負荷ジグ)

F 負荷方向

lp 負荷位置〜試験基板の距離

lt 負荷ジグ先端〜試験基板の距離

θb 曲げ試験での試験片側面とナイフエッジの接触面と

の角度(ナイフエッジ接触角)

θs せん断試験での試験片側面とナイフエッジの接触面

との角度(ナイフエッジ接触角)

注記 この図は,試験片と試験基板との間の接合強度を測定するための2種類の試験方法を示す。

図2−接合強度試験方法

4.2

データ解析

曲げ負荷による接合強度試験では,接合曲げ強度を式(1)によって算出する。

3

c

max

3

p

max

a

a

32

32

D

l

F

D

l

F

Z

M

π

π

σ

=

=

=

······················································· (1)

ここに,

σa: 接合曲げ強度

Z: 試験片の断面係数

Ma: 剝離時の曲げモーメント

4

C 5630-13:2014 (IEC 62047-13:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Fmax: 剝離時の最大力

せん断による接合強度試験では,接合せん断強度を式(2)によって算出する。

2

max

max

a

4

D

F

A

F

π

τ

=

=

······································································· (2)

ここに,

τa: 接合せん断強度

A: 試験片と試験基板との間の接合部面積

Fmax: 剝離時の最大力

曲げ試験では,試験片のアスペクト比(lc/D)が1.2以下の場合,せん断力による剝離の可能性に注意す

る必要がある。4.1及びA.2を参照。

5

試験装置

5.1

概要

試験装置は,試験片に対して微小変位又は微小力を与えることが可能でなければならない。試験装置は,

負荷ジグのナイフエッジに変位又は力を与えるための駆動器,力を測定するための検出器,変位又は力を

与えるための制御器,試験片と負荷ジグのナイフエッジとの位置合わせ機構,及び剝離時の負荷を検出す

るための記録器で構成する。

5.2

駆動器

ナイフエッジに変位又は力を与える駆動器は,試験片の負荷軸の方向に,一定速度で直線的に変位又は

力を与えることが可能でなければならない。

5.3

力検出器(ロードセル)

力の測定には,測定する接合強度の5 %の精度を保証する,十分に精度の高い力検出器を使用しなけれ

ばならない。力検出器及び負荷ジグのナイフエッジは,負荷方向の力を測定するように設置しなければな

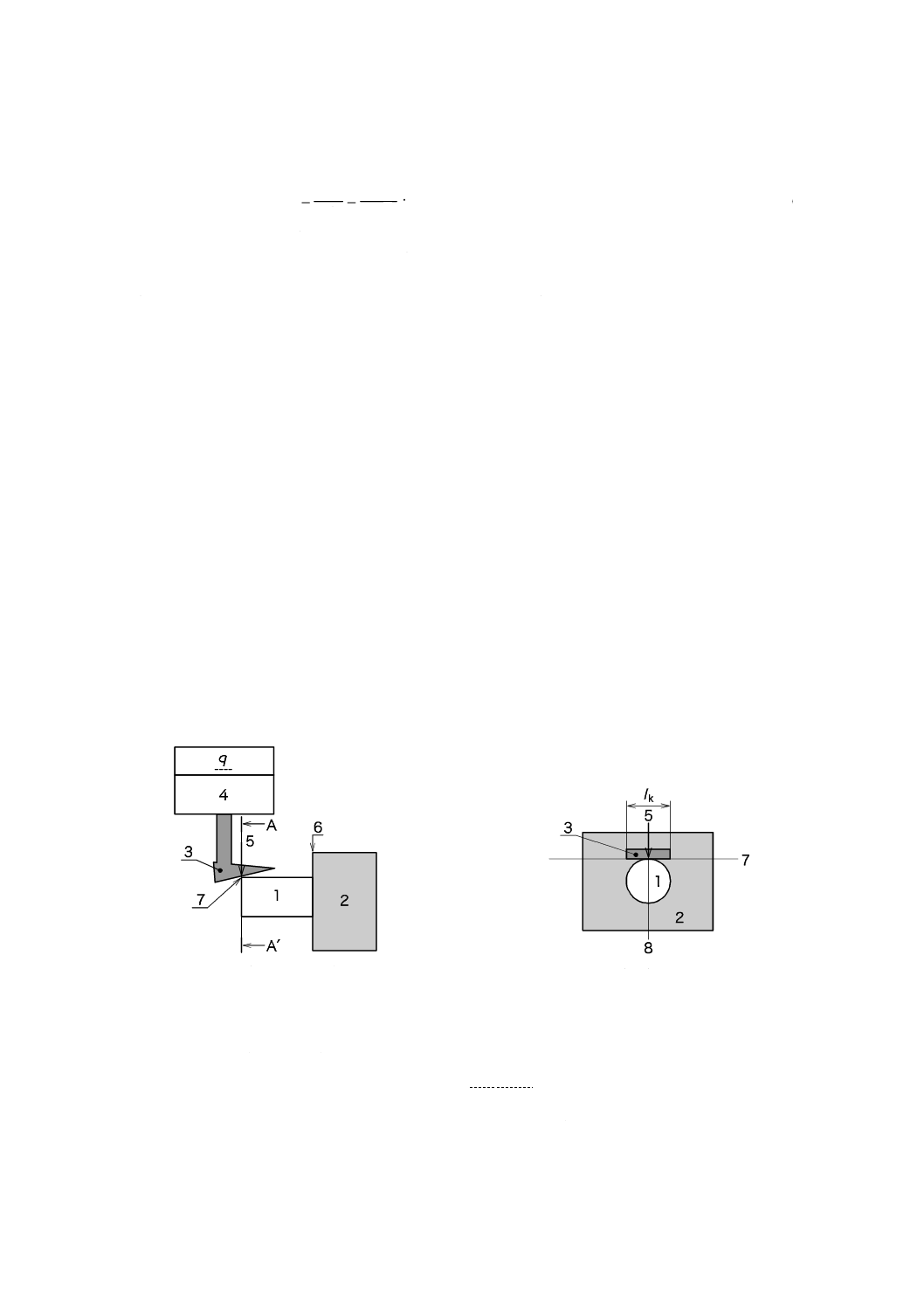

らない(図3参照)。

a) 試験片及びナイフエッジの側面図

b) A−A' 断面図

1 試験片(円柱状試験片)

2 試験基板

3 ナイフエッジ(負荷ジグ)

4 力検出器(ロードセル)

lk ナイフエッジの先端幅

5 負荷軸(負荷方向)

6 試験基板の表面

7 ナイフエッジの接触部

8 負荷軸及び試験片基板の垂線を含む面

9 駆動器

図3−試験片(円柱状試験片)とナイフエッジとの位置合わせ

5

C 5630-13:2014 (IEC 62047-13:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

位置合わせ機構

正確な方向に変位又は力を与えるため,位置合わせ機構は試験片と負荷ジグのナイフエッジとを適切な

位置に調整することができなければならない(7.3参照)。

5.5

記録器

試験装置は,剝離時の力を検出するための記録器を含まなければならない。

6

試験片

6.1

試験片の設計

試験片の設計は,次によることが望ましい。

a) 試験片の寸法すなわち円柱の直径(D)及び円柱の長さ(lc)は,評価する微小構造体のデバイスの寸

法と同程度の寸法である。

b) 試験中に隣接する試験片へ影響を及ぼすことがないように,試験片の間隔(S)は,D及びlcの2倍以

上離す(図1参照)。また,同時に二つの試験片に負荷することを避けるために,Sは,負荷ジグのナ

イフエッジの先端幅(lk)よりも十分に大きい(図1及び図3参照)。

6.2

試験片の準備

試験基板上に複数の試験片を同時に作製することによって,同じ製造方法・製造条件で作製された試験

片を多数準備する。

試験片は,次の条件を満たすことが望ましい。

a) 試験片は,評価する微小構造体のデバイスの薄膜作製時とほぼ同じ製造工程・製造条件で準備する。

b) 同一基板上に同時に10個以上の試験片を準備することが望ましい。接合強度試験は,同一試験条件で

10個以上の試験片で行う(A.1参照)。

7

試験条件

7.1

試験片の固定方法

試験基板は,次の二つの項目に従って固定しなければならない。

a) 試験基板は,接合強度試験中に動かないように試験機に確実に固定する。JIS C 5630-2のA.2(接着法)

及びA.3(機械式クランプ法)を適用する。

b) 試験基板は,試験機の負荷方向が基板表面と平行になるように固定する(7.3参照)。

7.2

試験速度

変位速度又は負荷速度は,一定であることが望ましい。試験速度は,試験環境,使用する試験機の種類,

及び試験片の剛性に依存するため,速度は,試験環境,材料,試験片,及び試験機の個々の組合せに対し

て適したものでなければならない。一般的に,試験速度は,材料が実際に使用される条件も考慮して,適

切に設定することが望ましい。

7.3

試験片の位置合わせ

試験片の位置合わせは,次の項目を満たさなければならない。

a) 試験基板の表面は,負荷方向の軸に3°以下の角度で平行である[図3 a) 参照]。

さらに,負荷装置と試験基板との位置合わせは,次の三つの項目を満たすことが望ましい。

b) 負荷ジグのナイフエッジの接触面は,負荷軸及び試験基板の垂線を含む面に垂直でなければならない。

図3 b) を参照する。

c) 曲げ試験の場合,ナイフエッジと試験基板との距離ltは,相互の接触を避けるため,円柱の長さ(lc)

6

C 5630-13:2014 (IEC 62047-13:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の10 %より大きいことが望ましい[図2 a) 参照]。

d) せん断試験の場合,ナイフエッジの先端は,相互の接触を避けるため,試験基板から距離(lt)だけ離

すことが望ましい。ltは,円柱の直径(D)が10 μm以上の場合はDの10 %以内の範囲であることが

望ましい。ltは,Dが10 μm未満の場合は1 µm以下であることが望ましい[図2 b) 参照]。

7.4

試験環境

試験環境の変化は微小材料の接合特性に多大な影響を及ぼすことから,試験温度及び湿度は,それぞれ

±1 ℃及び±5 %に制御することが望ましい。

8

試験報告

試験報告には,次の事項を記載しなければならない。

a) この規格の番号:JIS C 5630-13

b) 試験片及び試験基板の材質

c) 隣接する試験片間隔,並びに試験片及び試験基板の寸法

d) 試験片の準備方法及び詳細

e) 試験機,試験負荷条件などの試験条件

f)

温度,湿度などの試験環境

g) 測定結果及び算出した接合強度

7

C 5630-13:2014 (IEC 62047-13:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

技術的背景

A.1 日本及びドイツで行われたラウンドロビン試験の概要

この規格で規定する試験方法,及び箇条4で規定した円柱状試験片(試験片)と試験基板との間の接合

強度試験法の妥当性について,次に述べるラウンドロビン試験(RRT)による検証を行った。

RRTは,2008〜2009年に日本及びドイツの複数の大学の参加によって実施した。

RRTで使用した材料は,エポキシ系フォトレジストSU-8及びシリコンウェハである。このRRTのため

に,数種類の寸法のSU-8試験片を準備した。各寸法の試験片は,同一製造条件によってそれぞれの試験

基板上に複数作製した。各研究機関では,微小材料に変位又は力を精密に一定速度で負荷する性能をもつ,

研究機関独自の材料試験機を使用してRRTを実行した。接合強度試験は変位制御モードで行い,試験中の

力及び変位の両方を測定した。接合強度は,寸法の異なる試験片について,それぞれに比較した。このRRT

から得られた知見に基づいて,この規格を開発した。

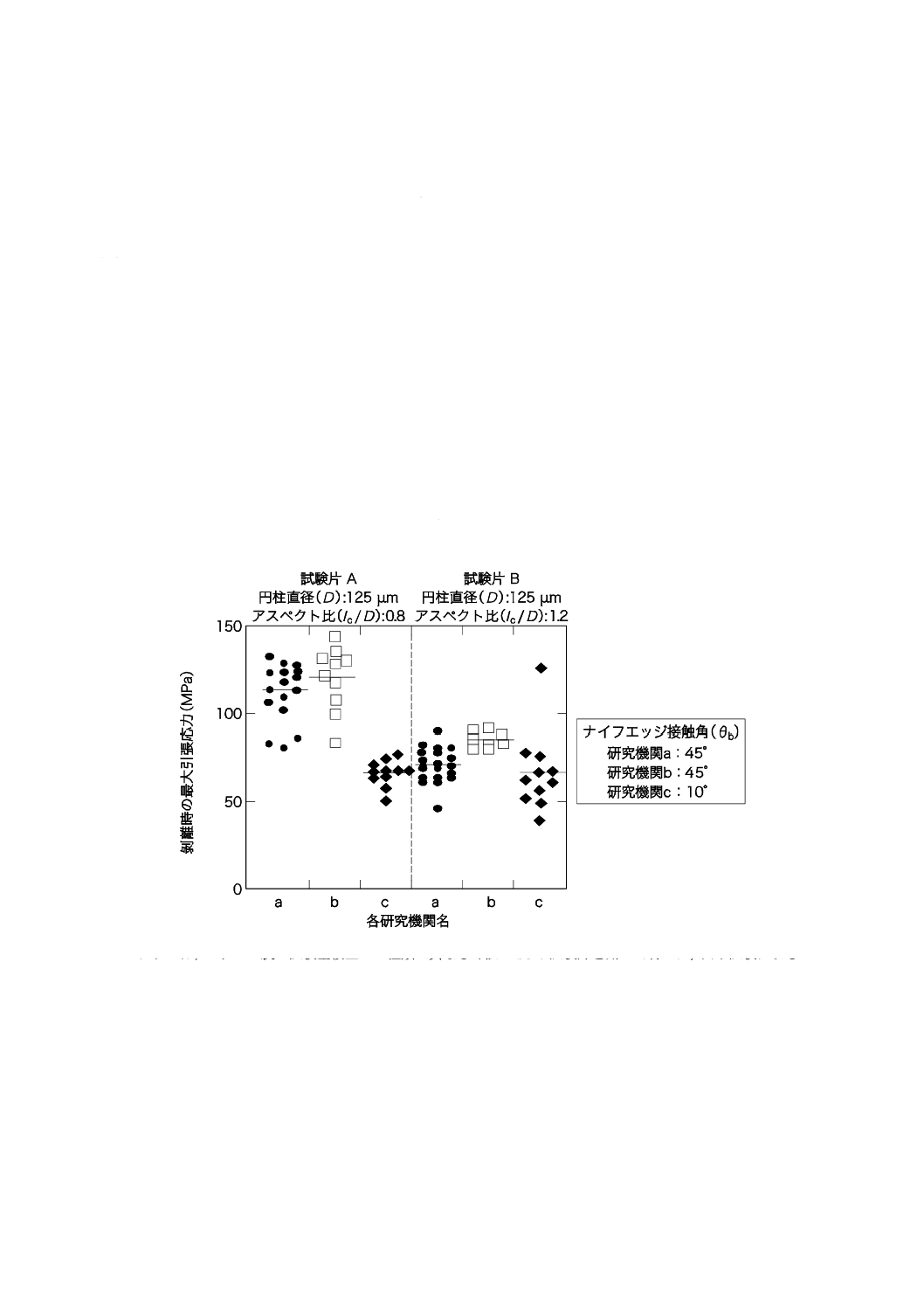

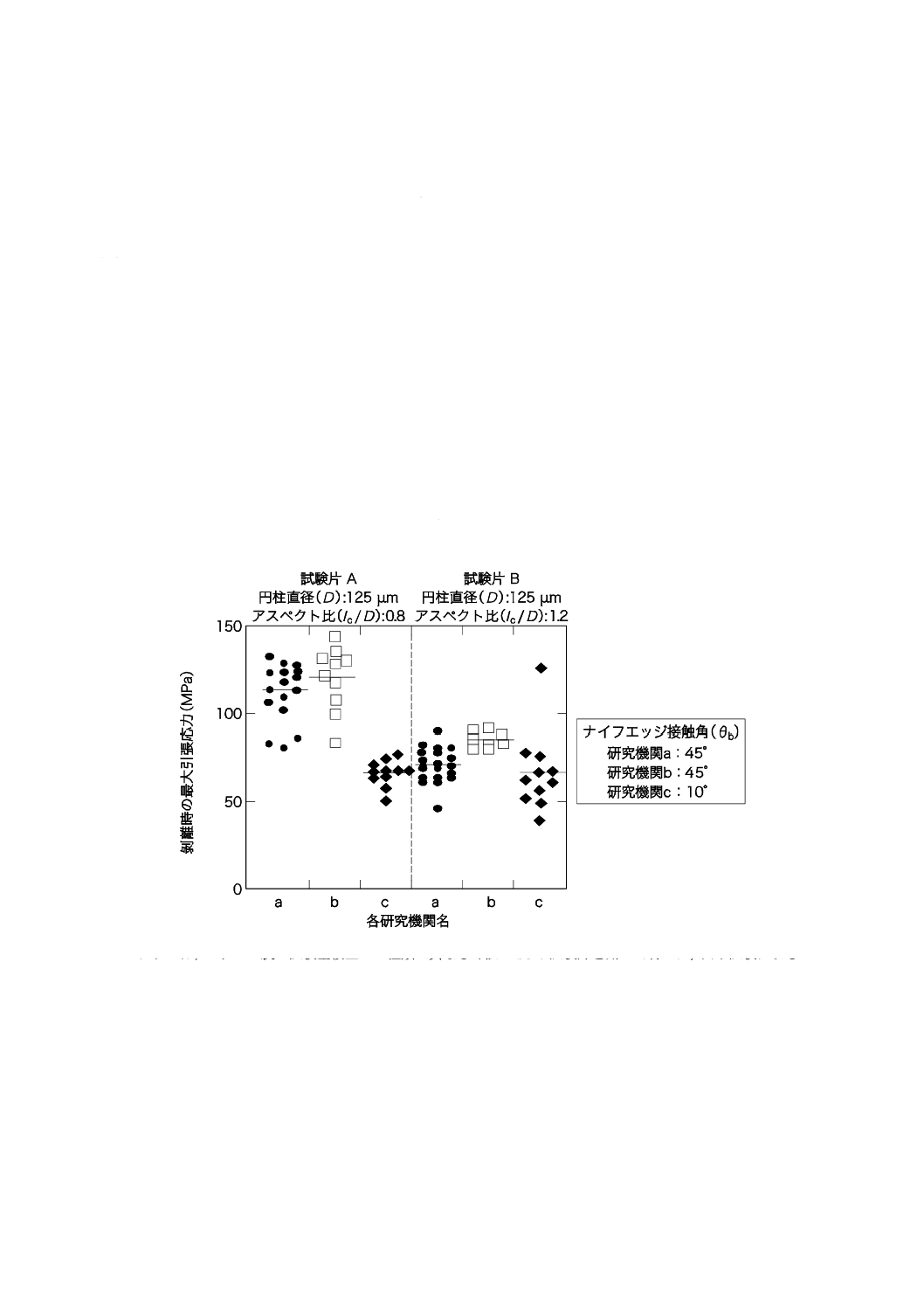

図A.1に,各研究機関で得られたRRTの試験結果例を示す。

このグラフは,シリコン製の試験基板上の2種類の異なる寸法のSU-8試験片を用いて行った,曲げ試験によるRRT

の結果の一つである。接合強度データはばらつく傾向があるため,各研究機関において各々の寸法の試験片について

10〜20個ずつ試験を行った。

アスペクト比が1.2の試験片(試験片B)では,接合曲げ強度(剝離時の最大引張応力)が各機関でおおよそ一致し

た。

アスペクト比が0.8の試験片(試験片A)では,負荷ジグのナイフエッジ接触角(θb)が10°の場合,接合曲げ強

度は試験片Bとほぼ同じであった。一方,負荷ジグのナイフエッジ接触角(θb)が45°の場合,接合曲げ強度は試験

片Bよりも大きくなった。

図A.1−RRT結果例(参考文献[1])

8

C 5630-13:2014 (IEC 62047-13:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

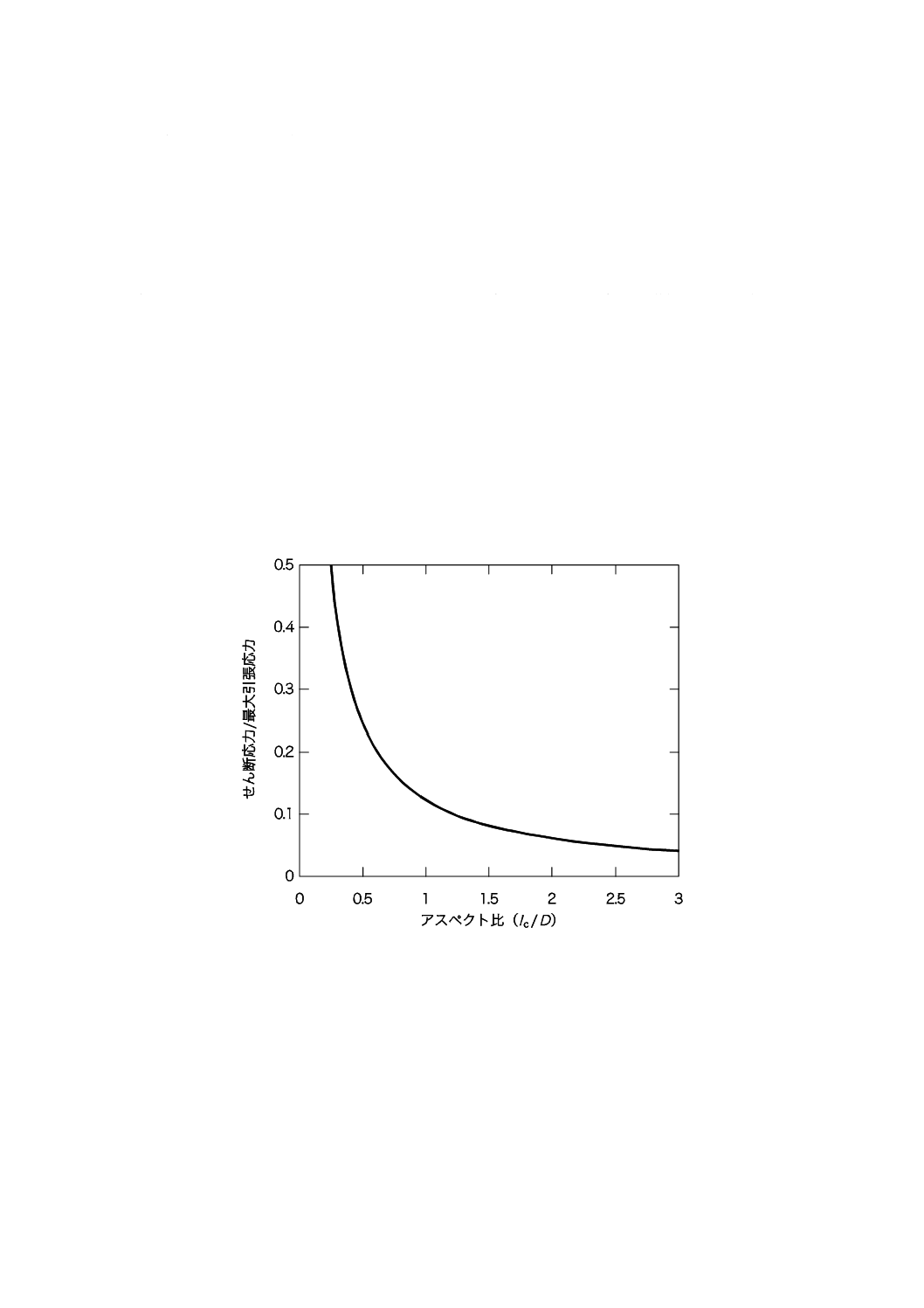

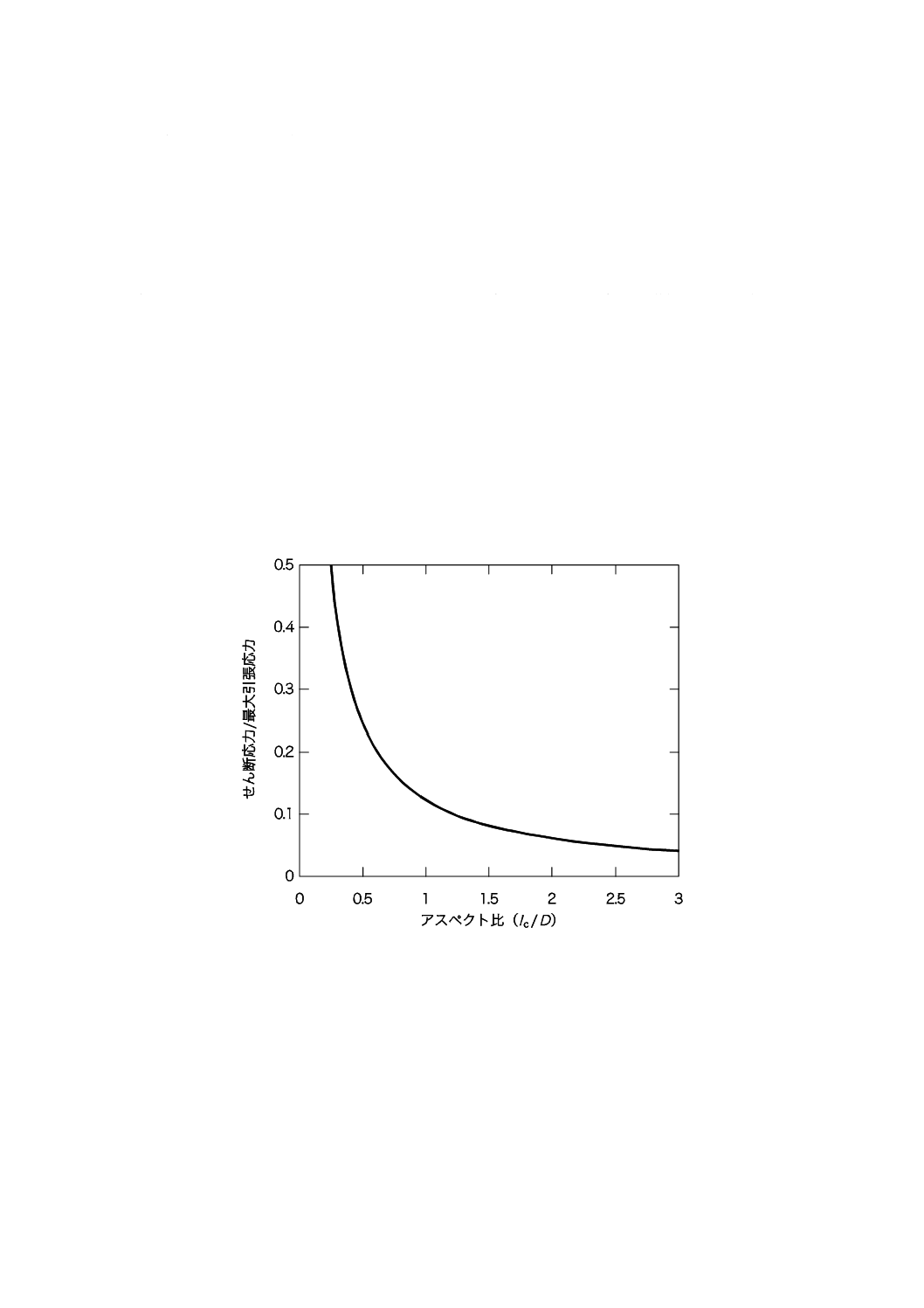

A.2 曲げ試験での接合曲げ強度における円柱状試験片のアスペクト比の影響

この規格は,MEMSにおける微小構造体(試験片)と試験基板との間の接合強度を測定するために,円

柱形状の接合試験片を利用している。この形状を選択した理由の一つは,曲げ負荷下で接合強度試験を行

う場合,円柱末端への点負荷が可能となることである。このため,厳密な位置合わせ機構をもたなくても,

円柱末端に確実に点負荷を与えることができる。

しかし,この曲げ負荷の下で得られた接合強度試験結果では,試験片のアスペクト比の影響に注意しな

ければならない。図A.2に示すように,アスペクト比の減少に伴い,曲げ応力(最大引張応力)に対する

せん断応力の割合が増加する。

試験片のアスペクト比が0.5未満の場合,図A.2に示すようにせん断応力の割合が大きくなるため,せ

ん断で剝離が起こる可能性が高い。したがって,この範囲のアスペクト比の試験片には,せん断試験を適

用しなければならない。

試験片のアスペクト比が0.5〜1.2の場合,図A.2に示すようにアスペクト比が大きくなるに従い,剝離

に有効な応力はせん断応力から曲げ応力に移行する。すなわち,この範囲では剝離の要因となる応力がせ

ん断応力か,最大引張応力か,又はその混合かが明瞭ではない。したがって,アスペクト比が0.5〜1.2の

試験片に対しては,曲げ試験を適用しないことが望ましい。

図A.2−曲げ試験の応力状態に及ぼす円柱状試験片のアスペクト比の影響(参考文献[2])

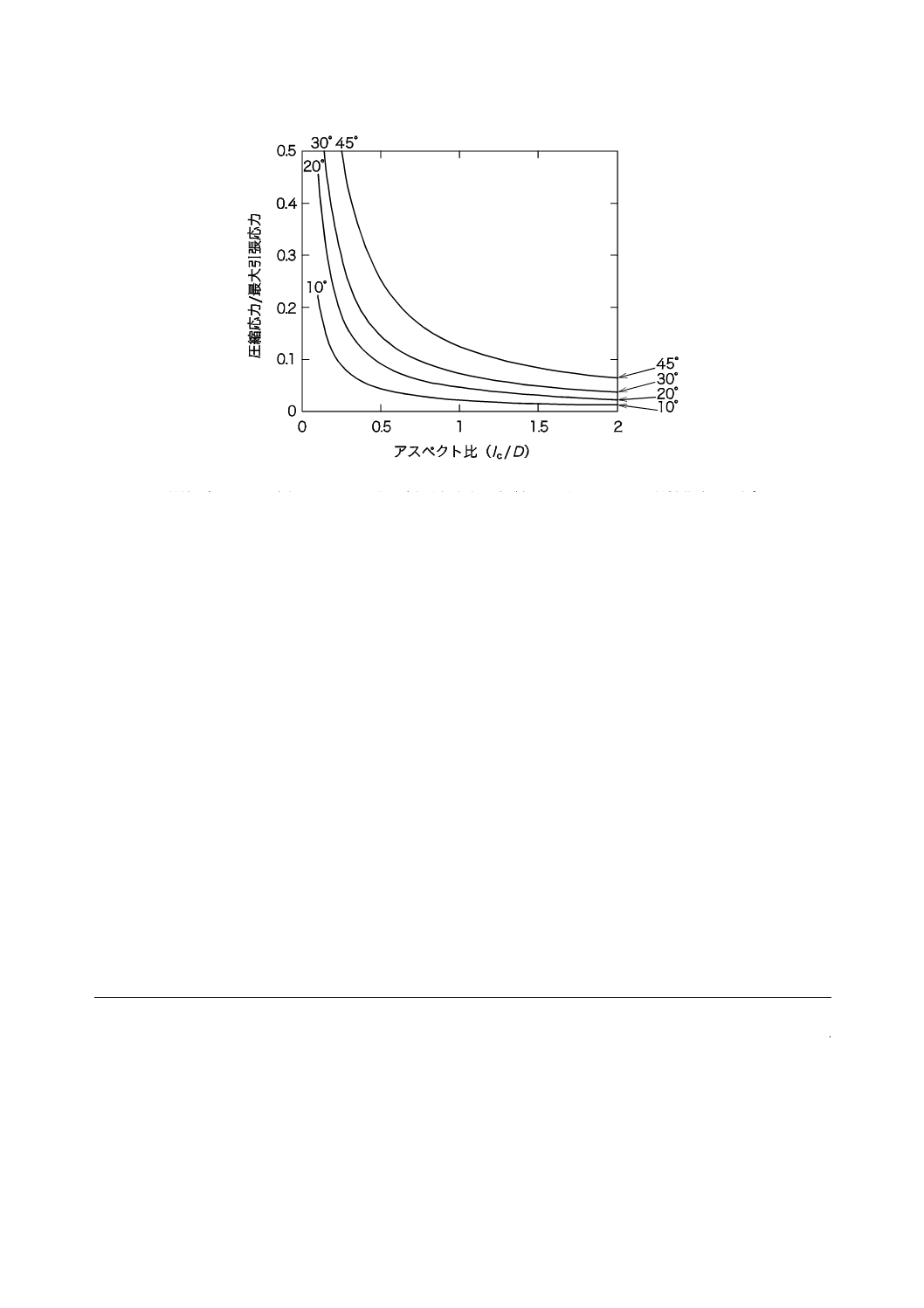

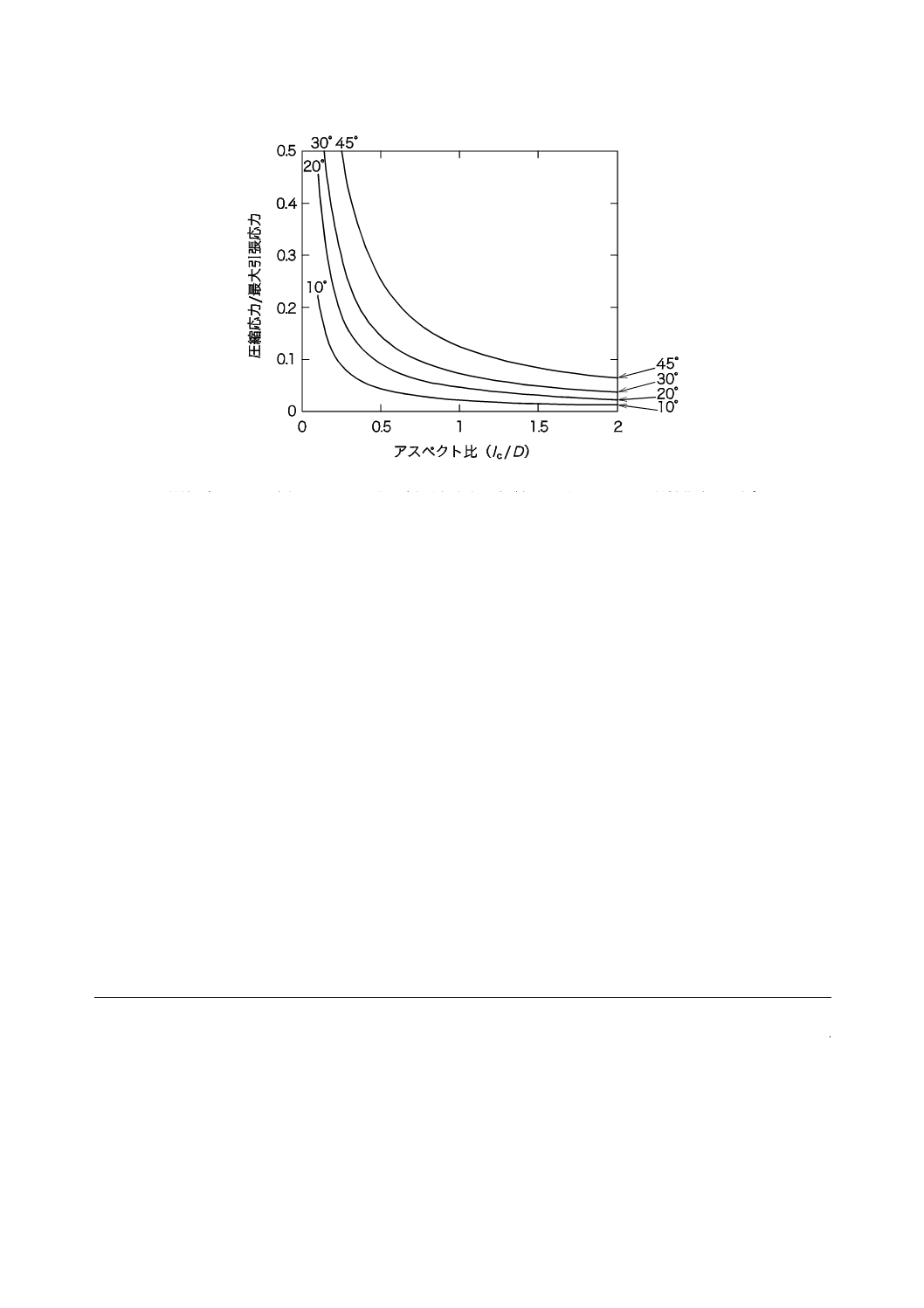

A.3 曲げ試験の接合曲げ強度に及ぼす負荷ジグのナイフエッジ接触角の影響

曲げ試験の場合,負荷ジグのナイフエッジ接触角(θb)の増加に伴い,試験片根元に生じる最大引張応

力に対する,接合部領域に生じる圧縮応力の割合が増加する。図A.3に示すように,この影響はθbが大き

くなると無視できない。したがって,曲げ試験では,θbは,10°〜20°の範囲内であることが望ましい。

9

C 5630-13:2014 (IEC 62047-13:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

グラフの各線は,それぞれ異なるナイフエッジ接触角(θb)の負荷ジグを用いたときの計算結果を示す。

図A.3−負荷ジグのナイフエッジ接触角,及び円柱状試験片アスペクト比が

曲げ試験の応力状態へ及ぼす影響

参考文献

[1] Toshikazu Tasaki, Tso-Fu Mark Chang, Chiemi Ishiyama, Masato Sone, Study on delamination mechanism of

SU-8 micropillars on a Si-substrate under bend loading by Weibull analysis Microelectronic Engineering 88

(2011) 2132‒2134

[2] Chiemi Ishiyama, Akinobu Shibata, Masato Sone, and Yakichi Higo, Effects of Aspect Ratio of Photoresist

Patterns on Adhesive Strength between Microsized SU-8 Columns and Silicon Substrate under Bend Loading

Condition Japanese Journal of Applied Physics 49 (2010) 06GN14