C 5381-11:2014 (IEC 61643-11:2011)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義並びに記号又は略号 ························································································ 2

3.1 用語及び定義 ················································································································ 2

3.2 記号又は略号 ················································································································ 7

4 使用条件························································································································· 8

4.1 周波数 ························································································································· 8

4.2 電圧 ···························································································································· 9

4.3 気圧及び高度 ················································································································ 9

4.4 温度 ···························································································································· 9

4.5 相対湿度 ······················································································································ 9

5 分類······························································································································· 9

5.1 ポートの数 ··················································································································· 9

5.2 SPD の設計 ·················································································································· 9

5.3 SPDのクラスI試験,クラスII試験及びクラスIII試験 ························································ 9

5.4 設置場所 ····················································································································· 10

5.5 接近性 ························································································································ 10

5.6 取付方法 ····················································································································· 10

5.7 分離器(過電流保護を含む。) ························································································· 10

5.8 外郭の保護等級 ············································································································ 10

5.9 温度及び湿度範囲 ········································································································· 10

5.10 電源系統 ···················································································································· 10

5.11 多極SPD ···················································································································· 10

5.12 SPDの故障モード ······································································································· 10

6 SPDの標準定格(推奨値) ······························································································· 11

6.1 クラスI試験のためのインパルス放電電流Iimp,Q及びW/Rの推奨値 ····································· 11

6.2 クラスII試験のための公称放電電流Inの推奨値 ································································· 11

6.3 クラスIII試験のための開回路電圧UOCの推奨値 ································································ 11

6.4 電圧防護レベルUpの推奨値 ···························································································· 11

6.5 最大連続使用電圧UCの推奨実効値 ··················································································· 11

7 要求性能························································································································ 11

7.1 一般的な要求性能 ········································································································· 11

7.2 電気的要求性能 ············································································································ 13

7.3 機械的要求性能 ············································································································ 15

C 5381-11:2014 (IEC 61643-11:2011) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.4 環境及び材料的な要求性能 ····························································································· 16

7.5 特定SPDの設計に対する追加の要求性能 ·········································································· 17

7.6 製造業者によって指定できる追加の要求性能 ······································································ 18

8 形式試験························································································································ 18

8.1 一般的な試験手順 ········································································································· 19

8.2 表示の不滅性試験 ········································································································· 28

8.3 電気的試験 ·················································································································· 28

8.4 機械的試験 ·················································································································· 45

8.5 環境及び材料試験 ········································································································· 56

8.6 特定設計のSPDに対する追加試験 ··················································································· 57

8.7 製造業者の指定がある場合の特定仕様に対する追加の試験 ···················································· 61

9 ルーチン試験及び受入試験 ································································································ 62

9.1 ルーチン試験 ··············································································································· 62

9.2 受入試験 ····················································································································· 62

附属書A(規定)SPDの基準試験電圧UREF ·············································································· 63

附属書B(規定)TOV定格 ··································································································· 68

附属書C(規定)スイッチング素子の存在及び続流の大きさを決定する試験 ··································· 70

附属書D(規定)縮小試験方法 ······························································································ 71

附属書E(参考)高圧(中圧)システムでの事故に起因するTOVに対するSPD試験用の代替回路 ····· 73

附属書F(参考)屋外用SPDのための環境試験 ········································································· 74

附属書G(規定)温度上昇限度 ······························································································ 76

附属書JA(参考)参考文献 ··································································································· 77

C 5381-11:2014 (IEC 61643-11:2011)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人電子情報技術産業協会(JEITA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS C 5381-1:2004は,廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 5381の規格群には,次に示す部編成がある。

JIS C 5381-11 第11部:低圧配電システムに接続する低圧サージ防護デバイスの要求性能及び試験方

法

JIS C 5381-12 第12部:低圧配電システムに接続する低圧サージ防護デバイスの選定及び適用基準

JIS C 5381-21 第21部:通信及び信号回線に接続するサージ防護デバイス(SPD)の要求性能及び試

験方法

JIS C 5381-22 通信及び信号回線に接続するサージ防護デバイスの選定及び適用基準

JIS C 5381-311 低圧サージ防護デバイス用ガス入り放電管(GDT)

JIS C 5381-321 低圧サージ防護デバイス用アバランシブレークダウンダイオード(ABD)の試験方法

JIS C 5381-331 低圧サージ防護デバイス用金属酸化物バリスタ(MOV)の試験方法

JIS C 5381-341 低圧サージ防護デバイス用サージ防護サイリスタ(TSS)の試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5381-11:2014

(IEC 61643-11:2011)

低圧サージ防護デバイス−第11部:

低圧配電システムに接続する低圧サージ

防護デバイスの要求性能及び試験方法

Low-voltage surge protective devices-Part 11:Surge protective devices

connected to low-voltage power systems-Requirements and test methods

序文

この規格は,2011年に第1版として発行されたIEC 61643-11を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。また,附属

書JAは対応国際規格にはない事項である。

1

適用範囲

この規格は,交流50/60 Hzの1 000 V以下の電源回路及び機器に接続し,雷又はその他の過渡的な過電

圧の直接的及び間接的な影響のサージに対する防護のための低圧サージ防護デバイス(以下,SPDという。)

の要求性能,標準的試験方法及び定格について規定する。SPDは,1個以上の非線形素子を内蔵し,サー

ジ電圧を制限し,サージ電流を分流するために用いる。

注記1 日本の電圧は,電気設備に関する技術基準を規定する省令において,低圧は交流600 V以下,

直流は750 V以下と規定している。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61643-11: 2011,Low-voltage surge protective devices−Part 11:Surge protective devices

connected to low-voltage power systems−Requirements and test methods(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS C 2134:2007 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112:2003,Method for the determination of the proof and the comparative

2

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

tracking indices of solid insulating materials(IDT)

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests(IDT)

JIS C 60695-2-11:2004 耐火性試験−電気・電子−最終製品に対するグローワイヤ燃焼性試験方法

注記 対応国際規格:IEC 60695-2-11:2000,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products(IDT)

IEC 60060-1:1989,High-voltage test techniques−Part 1: General definitions and test requirements

IEC 61000 (all parts),Electromagnetic compatibility (EMC)

IEC 61180-1,High-voltage test techniques for low voltage equipment−Part 1: Definitions, test and procedure

requirements

3

用語及び定義並びに記号又は略号

3.1

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1.1

低圧サージ防護デバイス,SPD(surge protective device)

サージ電圧を制限し,サージ電流を分流することを目的とした,1個以上の非線形素子を内蔵している

デバイス。

注記 SPDは,適切な接続手段をもつ完成品である。

3.1.2

1ポートSPD(one-port SPD)

直列インピーダンスをもたないSPD。

注記 1ポートSPDは,入力及び出力端子部をもつことがある。

3.1.3

2ポートSPD(two-port SPD)

入力端子と出力端子部との間に直列インピーダンスをもつSPD。

3.1.4

電圧スイッチング形SPD(voltage switching type SPD)

サージを印加していない場合は高インピーダンスであるが,サージ電圧に応答して瞬時にインピーダン

スが低くなるSPD。

注記 電圧スイッチング形SPD内に用いる一般的な素子の例は,エアギャップ,ガス入り放電管及び

サイリスタ形サージ防護素子がある。これらを“クローバ素子”ということがある。

3.1.5

電圧制限形SPD(voltage limiting type SPD)

サージを印加していない場合は高インピーダンスであるが,サージ電圧及び電流の増加に従い連続的に

インピーダンスが減少するSPD。

注記 電圧制限形SPD内に用いる一般的な素子の例は,バリスタ及びアバランシブレークダウンダイ

オードがある。これらを“クランピング素子”ということがある。

3.1.6

3

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

複合形SPD(combination type SPD)

電圧スイッチング形の素子及び電圧制限形の素子の両方を併せもつSPD。印加電圧の特性に応じて,電

圧スイッチング若しくは電圧制限,又はその両方の特性のいずれかを示すことがある。

3.1.7

短絡形SPD(short-circuiting type SPD)

公称放電電流Inを超えるサージ電流によって,その特性が故意に内部短絡に至るようなクラスII試験を

適用する試験をしたSPD。

3.1.8

SPDの防護モード(mode of protection of an SPD)

防護素子を含む規定の電流経路。例えば,ライン−ライン,ライン−接地,ライン−中性線及び中性線

−接地間。

3.1.9

クラスII試験での公称放電電流,In(nominal discharge current)

SPDを流れる8/20電流波形の電流波高値。

3.1.10

クラスI試験でのインパルス放電電流,Iimp(impulse discharge current for class I test)

規定する時間に規定する電荷量Q及び規定する比エネルギーW/Rで,SPDに流れる放電電流の波高値。

3.1.11

最大連続使用電圧,UC(maximum continuous operating voltage)

SPDの防護モードに連続的に加えることができる最大交流実効電圧。

注記 この規格内では,UCは1 000 Vを超えることがある。

3.1.12

続流,If(follow current)

インパルス電流放電後に,電源系統からSPDに流れる最大電流。

3.1.13

定格負荷電流,IL(rated load current)

SPDが防護する出力側に接続した抵抗負荷へ供給できる最大連続定格電流(実効値)。

3.1.14

電圧防護レベル,Up(voltage protection level)

規定の電圧上昇率,規定の波高値及び波形のインパルスストレスによって,SPD端子間に想定すること

ができる最大電圧。

注記 Upは,製造業者が指定し,次の値より大きい。

− 波頭部の放電で決定する測定制限電圧(適用する場合),並びにクラスI及びII試験のIn

及び/又はIimpによる波高値での残留電圧測定から決定する測定制限電圧

− クラスIII試験のコンビネーション波形から決定するUOCでの測定制限電圧

3.1.15

測定制限電圧(measured limiting voltage)

規定する波形及び波高値のインパルスを印加したとき,SPDの端子間で測定した最大電圧値。

3.1.16

残留電圧,Ures(residual voltage)

4

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

放電電流の通過によってSPDの端子間に発生する電圧の波高値。

3.1.17

一時的過電圧試験電圧値,UT(temporary overvoltage test value)

一時的過電圧(TOV)条件下でのストレスを模擬するために,規定の印加時間tTの間,SPDに加える試

験電圧。

3.1.18

2ポートSPDに対する負荷側のサージ電流耐量(load-side surge withstand capability for a two-port SPD)

負荷側回路に生じるサージに対する2ポートSPD出力側のサージ電流耐量。

3.1.19

2ポートSPDの電圧上昇率(voltage rate-of-rise of a two-port SPD)

規定の試験条件下における2ポートSPDの出力端子部での電圧の時間変化率。

3.1.20

1.2/50電圧インパルス(1.2/50 voltage impulse)

規約波頭長が1.2 µsで,規約波尾長が50 µsの電圧インパルス。

注記 電圧インパルスの波頭長,波尾長及び波形の許容差は,IEC 60060-1:1989の箇条6に規定して

いる。

3.1.21

8/20電流インパルス(8/20 current impulse)

規約波頭長が8 µsで,規約波尾長が20 µsのインパルス電流。

注記 インパルス電流の波頭長,波尾長及び波形の許容差は,IEC 60060-1:1989の箇条8に規定して

いる。

3.1.22

コンビネーション波形(combination wave)

開回路の条件で規定する電圧の波高値(UOC)及び波形,並びに短絡回路の条件で規定する電流の波高

値(ICW)及び波形によって形成する波形。

注記 SPDに印加する電圧,電流の振幅及び波形は,コンビネーション波形発生器(CWG)のインピ

ーダンスZf及びDUT(供試品)のインピーダンスによって決まる。

3.1.23

開回路電圧,UOC(open circuit voltage)

コンビネーション波形発生器の供試品の接続点での開回路インパルス電圧。

3.1.24

コンビネーション波形発生器の短絡回路電流,ICW(combination wave generator short-circuit current)

コンビネーション波形発生器の供試品の接続点で想定する短絡回路電流。

注記 SPDをコンビネーション波形発生器に接続した場合,供試品に流れる電流は,一般にICWより

も小さい。

3.1.25

熱的安定性(thermal stability)

動作責務試験中に発熱したSPDに,その後,規定する周囲温度で規定する最大連続使用電圧を印加した

とき,時間の経過とともに温度が下がる状態。

3.1.26

5

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

劣化(性能の)[degradation (of performance)]

機器又はシステムの規定動作特性からの望ましくない永久的な品質低下。

3.1.27

定格短絡電流,ISCCR(short-circuit current rating)

規定する分離器を連結したSPDに規定する電源系統の最大推定短絡電流。

3.1.28

SPD分離器(SPD disconnector)

SPD又はSPDの一部を,電源系統から切り離すためのデバイス。

注記 この分離器は安全上で絶縁性能をもつ必要はない。系統の継続的な故障を防ぎ,SPDの故障を

表示するものである。分離器は,内部的(組込み)又は外部的(製造業者による要求)でもよ

い。例えば,過電流保護機能及び熱保護機能のように,複数の分離器機能があってもよい。ま

た,これらの機能は分離したユニットでもよい。

3.1.29

外郭の保護等級,IP(degree of protection of enclosure)

危険な部品への接近,固形異物の侵入及び水の浸入の可能性に対し,外郭による保護の評価を示すため

に,記号IPによって表示する保護等級の分類。

3.1.30

形式試験(type test)

SPDを代表する一つ以上の試験項目に対して実施する適合性試験(IEC 60050-151:2001の151-16-16参

照)。

3.1.31

ルーチン試験(routine test)

SPDが設計仕様に適合していることを保証するのに必要な各SPD,部品又は材料に対して実施する試験

(IEC 60050-151:2001の151-16-17参照)。

3.1.32

受入試験(acceptance tests)

供試品の仕様に規定する条件に適合することを顧客に証明するための契約上の試験(IEC

60050-151:2001の151-16-23参照)。

3.1.33

減結合回路(decoupling network)

SPDに交流電圧を印加する試験中,電源回路側へ伝ぱ(播)するサージエネルギーを阻止する目的の電

気回路。

注記 この電気回路は,“バックフィルタ”ということがある。

3.1.34

インパルス試験の分類

3.1.34.1

クラスI試験(class I tests)

インパルス放電電流Iimp,Iimpの波高値と等しい波高値の8/20電流インパルス及び1.2/50電圧インパルス

によって実施する試験。

3.1.34.2

6

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クラスII試験(class II tests)

公称放電電流In及び1.2/50電圧インパルスによって実施する試験。

3.1.34.3

クラスIII試験(class III tests)

1.2/50電圧インパルスで8/20電流インパルスのコンビネーション波形発生器によって実施する試験。

3.1.35

漏電遮断器,RCD(residual current device)

規定の条件下で,漏電電流又は不平衡電流が規定する値に達したときに,電源回路を遮断する目的の開

閉装置又は関連装置。

3.1.36

電圧スイッチング形SPDの放電開始電圧,電圧スイッチング形SPDのトリガ電圧(sparkover voltage of a

voltage switching SPD, trigger voltage of a voltage switching SPD)

電圧スイッチング形SPDが高インピーダンスから低インピーダンスへ急変化する直前の最大電圧値。

3.1.37

クラスI試験における比エネルギー,W/R(specific energy for class I test)

インパルス放電電流Iimpによって1 Ωの単位抵抗で放散するエネルギー。

注記 これは電流の二乗の時間積に等しい(W/R=∫ i2dt)。

3.1.38

電源の推定短絡電流,IP(prospective short-circuit current of a power supply)

電源の特定場所を極めて低いインピーダンスで短絡したときに電源回路に流れる電流。

注記 この推定短絡電流は実効値で表す。

3.1.39

続流遮断定格,Ifi(follow current interrupt rating)

分離器が動作しないでSPDが遮断できる推定短絡電流。

3.1.40

漏電電流,IPE(residual current)

製造業者が指定した方法で,SPDに基準試験電圧(UREF)を印加したときに,PE端子に流れる電流。

3.1.41

動作表示器(status indicator)

SPD又はSPDの一部の動作状態を表示する装置。

注記 動作表示器の例を,次に示す。

− 局部的な視覚及び/又は音響アラームによるもの。

− 遠隔地に送信及び/又は電気的な出力ができるもの。

− 上記の二つを組み合わせたもの。

3.1.42

出力用接点(output contact)

SPDの主回路から独立した回路中の分離器又は動作表示器と連動した接点。

3.1.43

多極SPD(multipole SPD)

二つ以上の防護モードをもつSPD,又は電気的に組み合わせたSPD。

7

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.44

全放電電流,ITotal(total discharge current)

多極SPDの全放電電流試験において,PE又はPEN導体を通過する電流。

注記1 この目的は,多極SPDの多防護モードに同時に通電するときの累積的な影響を確認するため

である。

注記2 ITotal は,クラスⅠ試験を適用するSPDに関連する特殊なものであって,IEC 62305規格群に

よる雷保護等電位ボンディングのために用いる。

3.1.45

基準試験電圧,UREF(reference test voltage)

SPDの防護モード,公称システム電圧,システム構成及びシステム内の電圧変動に従った試験で用いる

実効値電圧。

注記 この基準試験電圧は,7.1.1 b) 8)に従って製造業者が指定する情報を元に,表A.1から選定する。

3.1.46

短絡形SPDに対する過渡サージ電流定格,Itrans(transition surge current rating for short-circuiting type SPD)

短絡形SPDが短絡する原因となる公称放電電流Inを超えた8/20 サージ電流値。

3.1.47

空間距離決定のための電圧,Umax(voltage for clearance determination)

空間距離決定に対して,8.3.3によるサージ印加中の最大測定電圧。

3.1.48

最大放電電流,Imax(maximum discharge current)

製造業者の仕様によるSPDを通過する波形8/20のサージ電流波高値。Imaxは,In以上である。

3.2

記号又は略号

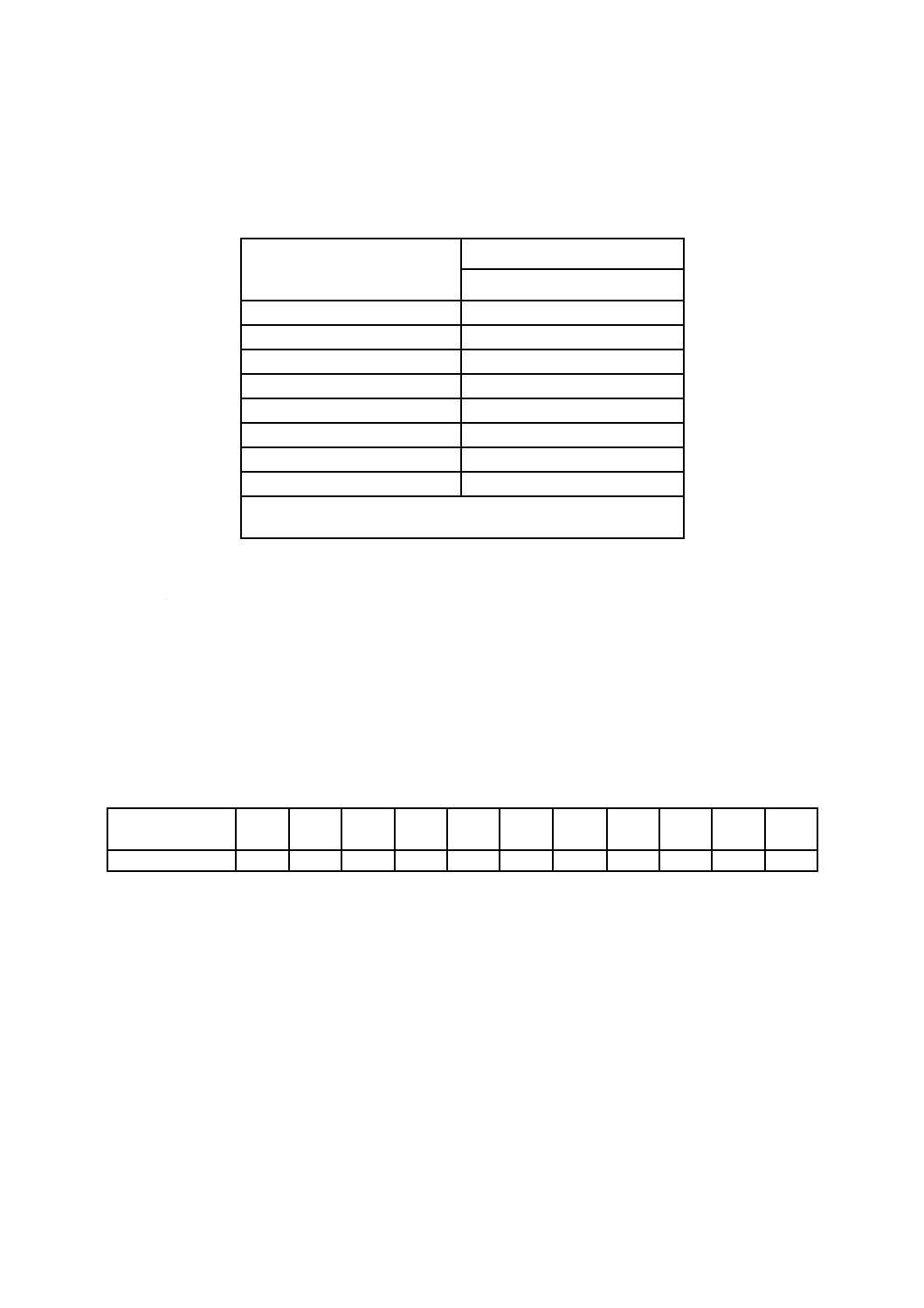

この規格で用いる記号又は略号の一覧を,表1に示す。

8

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

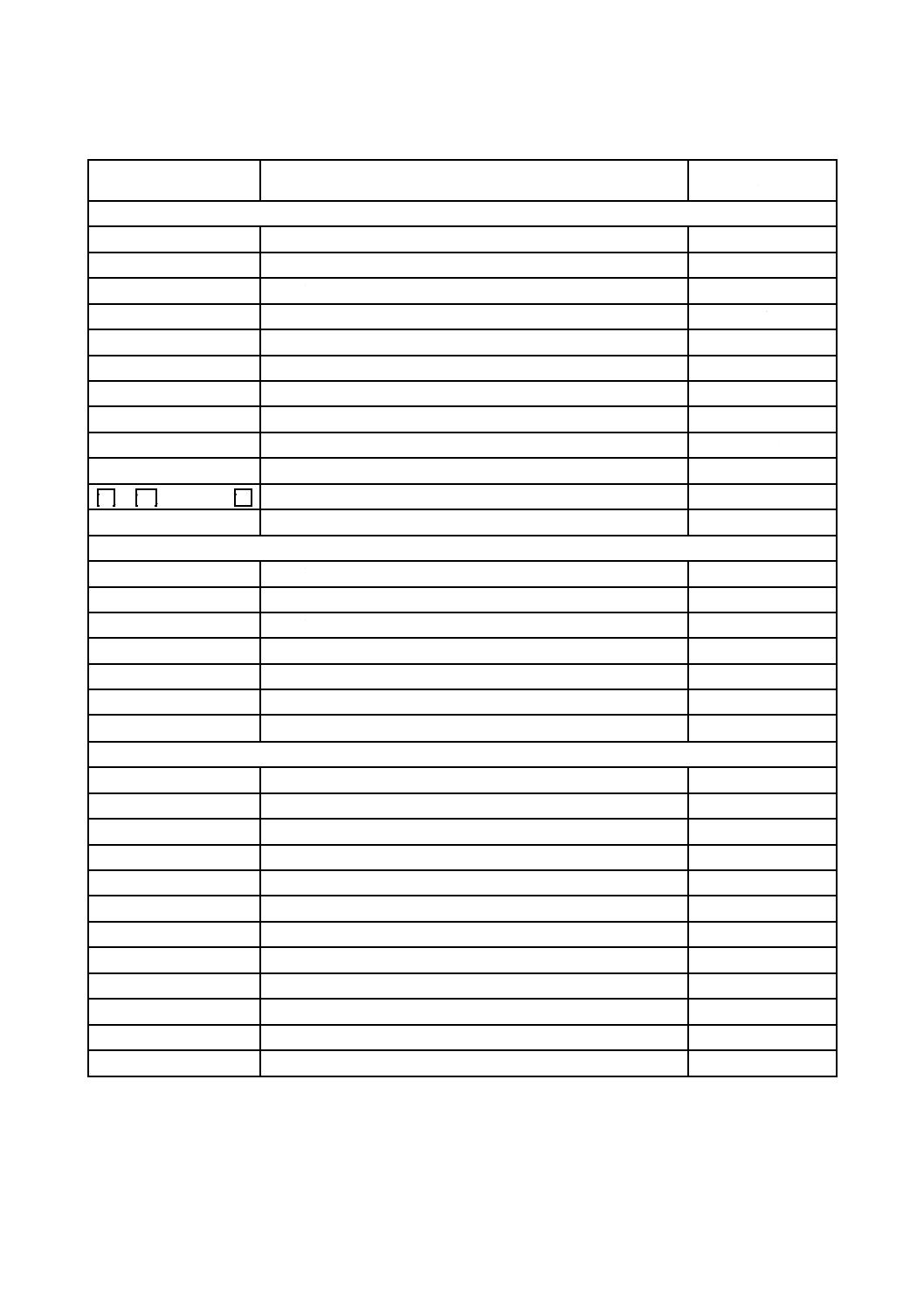

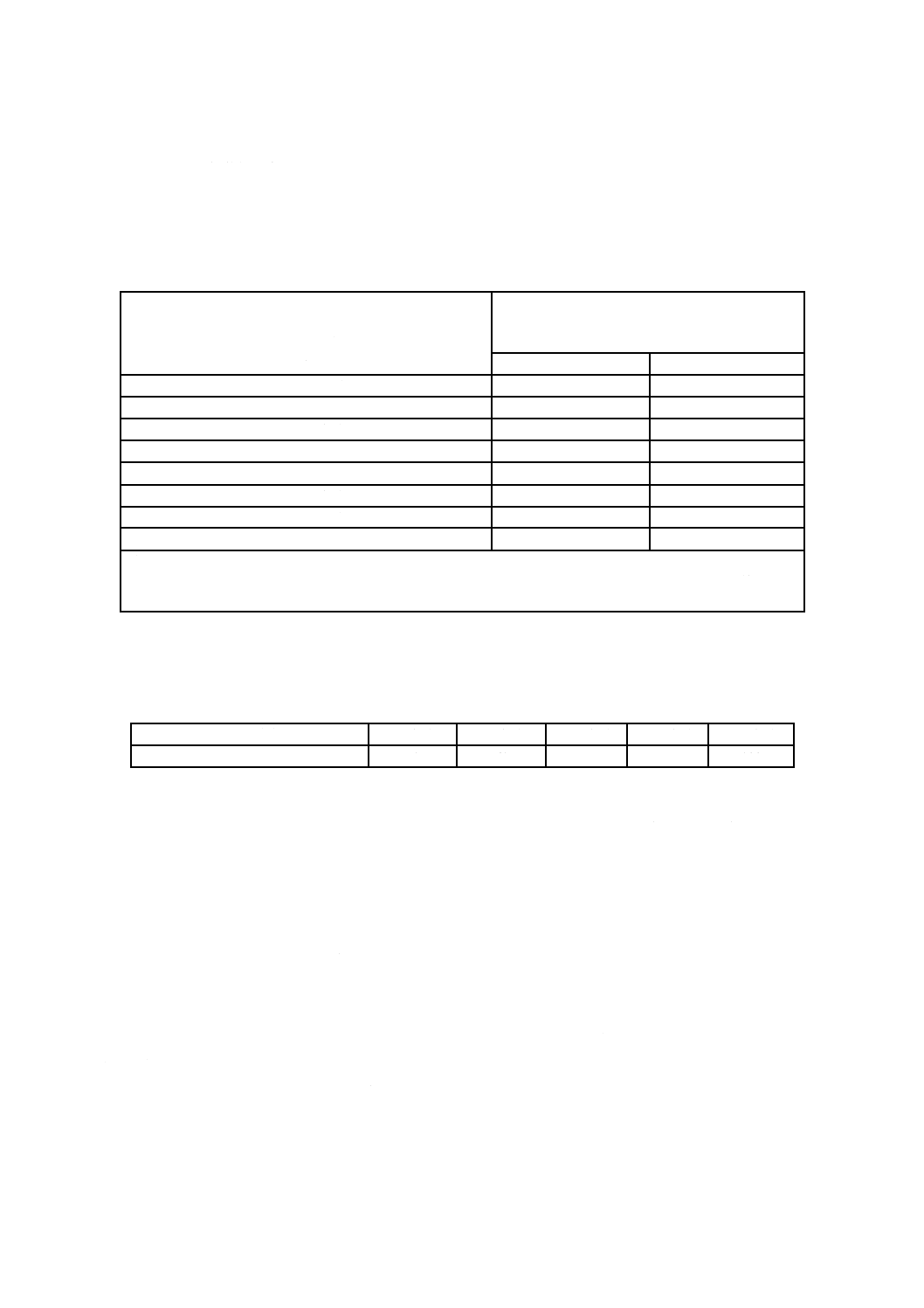

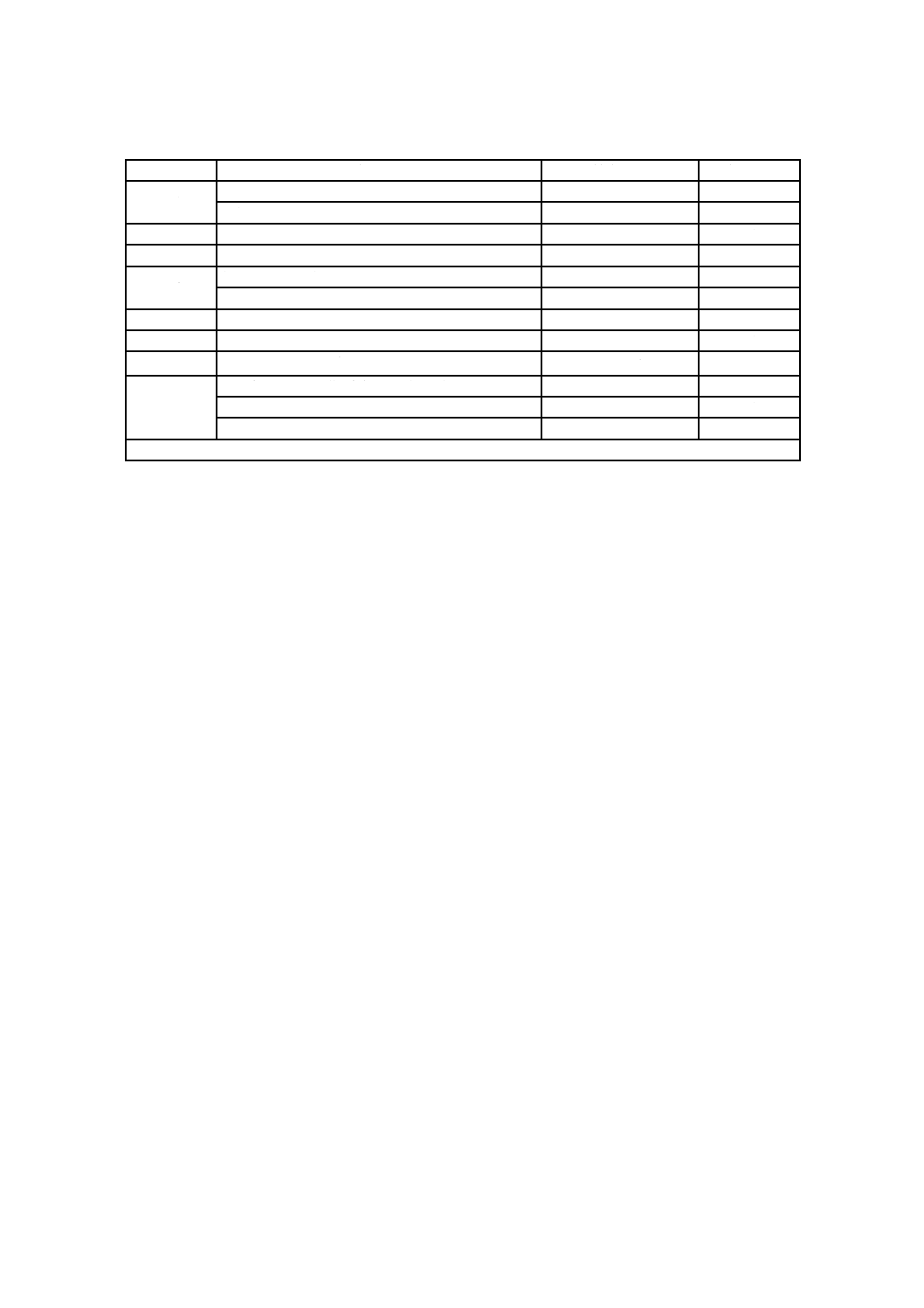

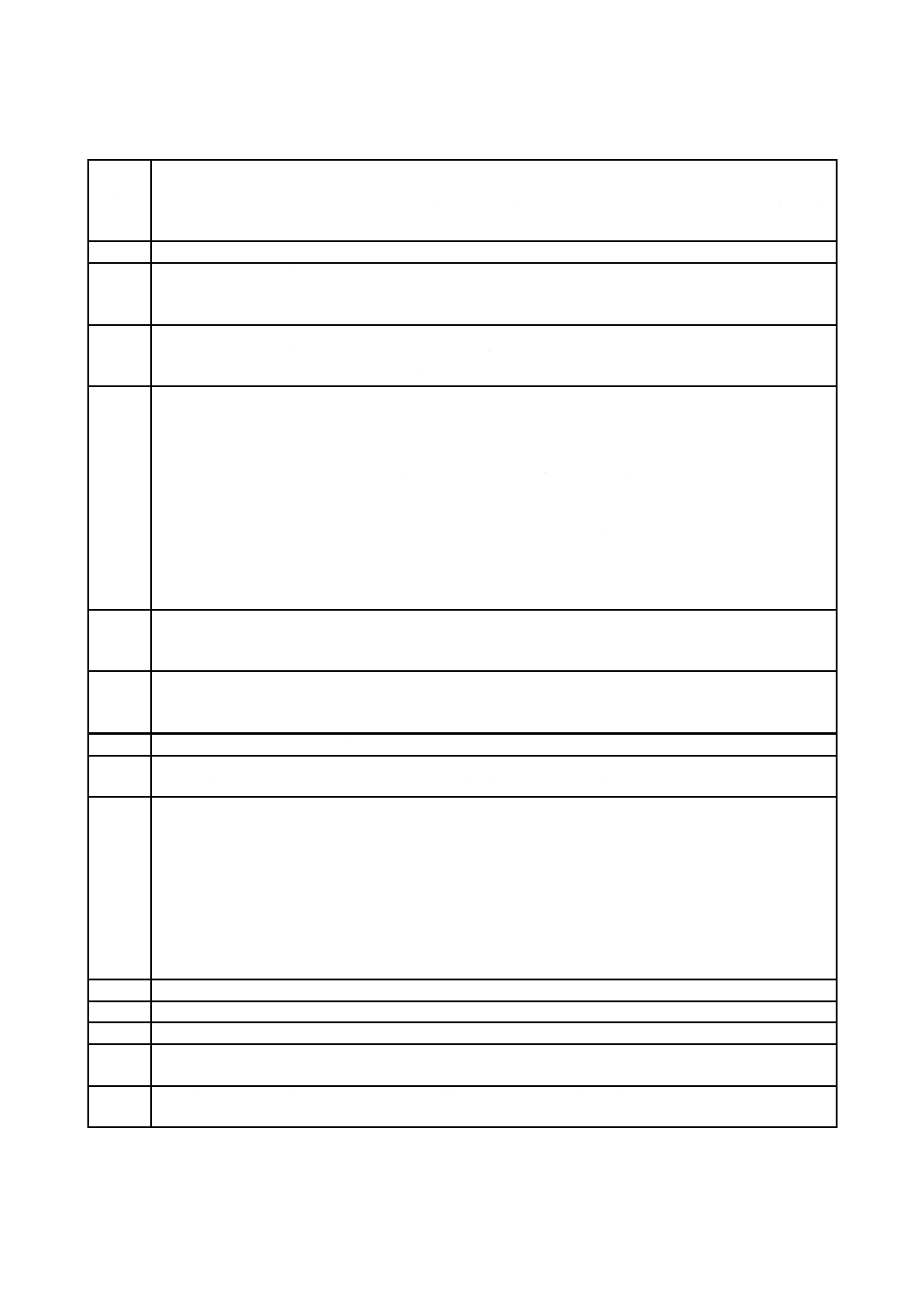

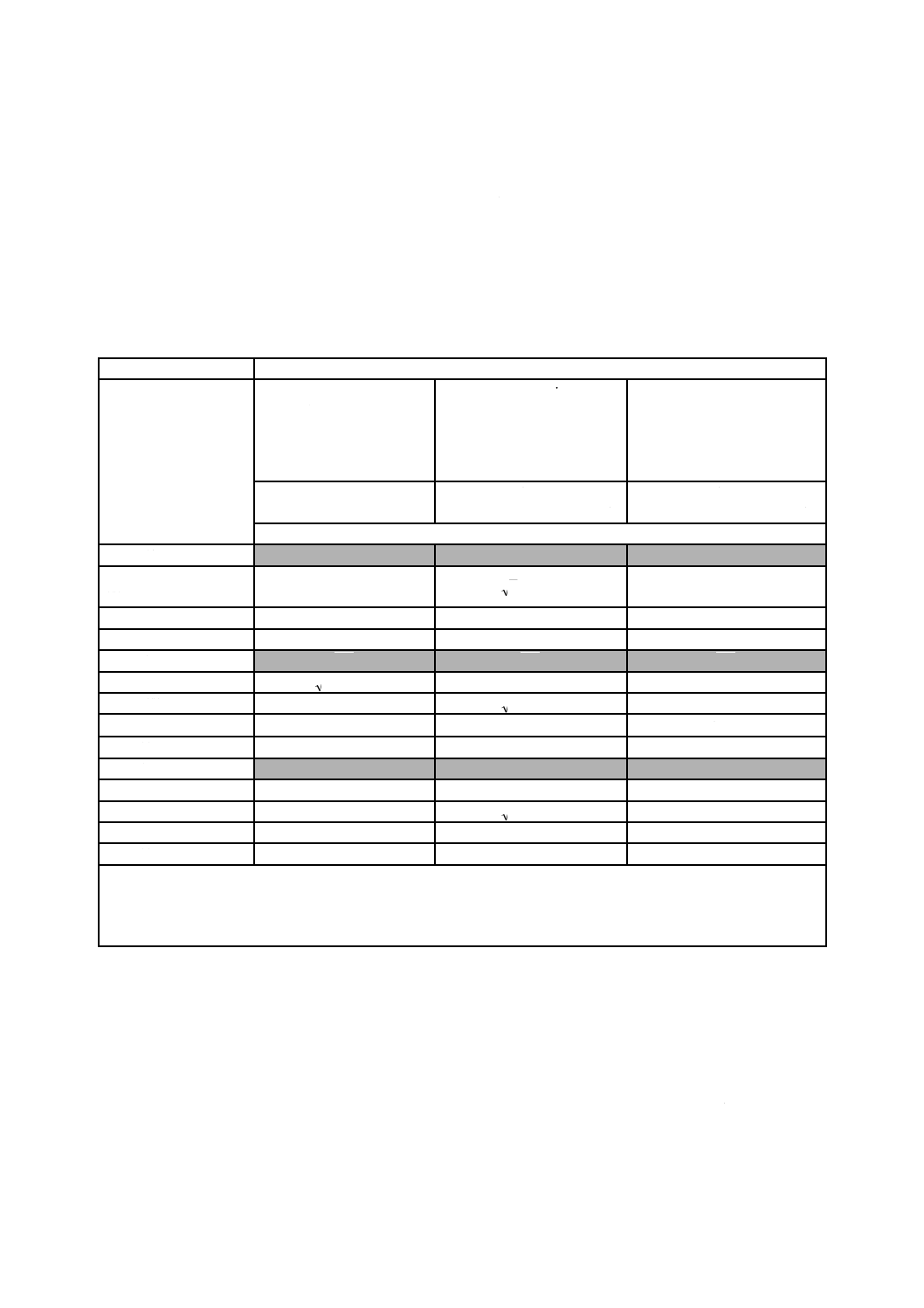

表1−記号又は略号

記号又は略号

説明

用語番号又は

参照箇条番号

一般記号

ABD

アバランシブレークダウンダイオード

7.2.5.2

CWG

コンビネーション波形発生器

3.1.22

RCD

漏電遮断器

3.1.35

DUT

供試品

一般

IP

外郭の保護等級

3.1.29

TOV

一時的過電圧

一般

SPD

低圧サージ防護デバイス

3.1.1

k

過負荷状態に対する電流係数

表20

Zf

想定インピーダンス(コンビネーション波形発生器)

8.1.4 c)

W/R

クラスI試験における比エネルギー

3.1.37

T1, T2及び/又は T3 クラスI,II及び/又はIII試験に対応するSPDへの表示

7.1.1

tT

TOV試験の印加時間

3.1.17

電圧に関する記号

UC

最大連続使用電圧

3.1.11

UREF

基準試験電圧

3.1.45

UOC

開回路電圧

3.1.22,3.1.23

Up

電圧防護レベル

3.1.14

Ures

残留電圧

3.1.16

Umax

空間距離決定のための電圧

3.1.47

UT

一時的過電圧試験電圧値

3.1.17

電流に関する記号

Iimp

クラスI試験でのインパルス放電電流

3.1.10

Imax

最大放電電流

3.1.48

In

クラスII試験での公称放電電流

3.1.9

If

続流

3.1.12

Ifi

続流遮断定格

3.1.39

IL

定格負荷電流

3.1.13

ICW

コンビネーション波形発生器の短絡回路電流

3.1.24

ISCCR

定格短絡電流

3.1.27

IP

電源の推定短絡電流

3.1.38

IPE

UREFにおける漏電電流

3.1.40

ITotal

多極SPDの全放電電流

3.1.44

Itrans

短絡形SPDに対する過渡サージ電流定格

3.1.46

4

使用条件

4.1

周波数

交流電源の周波数範囲は,47 Hz〜63 Hzとする。

9

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

電圧

低圧サージ防護デバイス(SPD)の端子間に連続的に加える電圧は,その最大連続使用電圧UCを超えて

はならない。

4.3

気圧及び高度

気圧は,80 kPa〜106 kPaとする。これらの値は,海面からの高度+2 000 m〜−500 mに相当する。

4.4

温度

温度は,次による。

a) 通常範囲:−5 ℃〜+40 ℃

注記 この範囲は,JIS C 60364-5-51のコードAB4で,温度及び湿度制御をしていない,風雨から

の影響を受けないよう保護している屋内使用を想定したSPDに対応している。

b) 拡張範囲:−40 ℃〜+70 ℃

注記 この範囲は,風雨を防げない屋外使用のためのSPDに対応している。

4.5

相対湿度

相対湿度は,次による。

a) 通常範囲:5 % RH〜95 % RH

注記 この範囲は,JIS C 60364-5-51のコードAB4で,温度及び湿度制御をしていない,外部の影

響を受けないよう風雨から保護している屋内使用を想定したSPDに対応している。

b) 拡張範囲:5 %〜100 % RH

注記 この範囲は,風雨を防げない屋外使用のためのSPDに対応している。

5

分類

SPDは,次のパラメータに従って分類する。

5.1

ポートの数

ポートの数は,次による。

a) 1ポート

b) 2ポート

5.2

SPD の設計

代表的な設計は,次による。

a) 電圧スイッチング形

b) 電圧制限形

c) 複合形

5.3

SPDのクラスI試験,クラスII試験及びクラスIII試験

インパルス試験の分類は,3.1.34による。

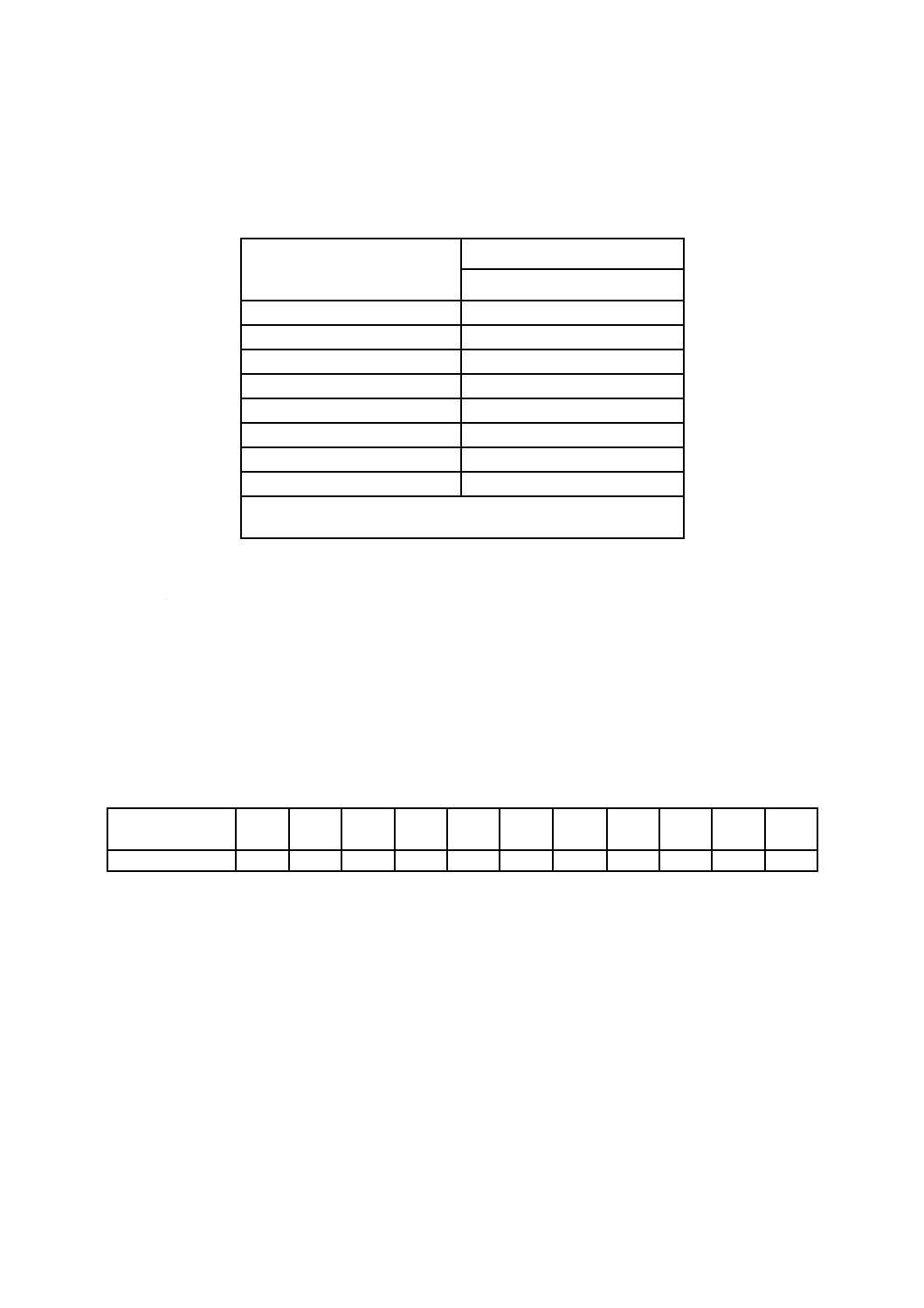

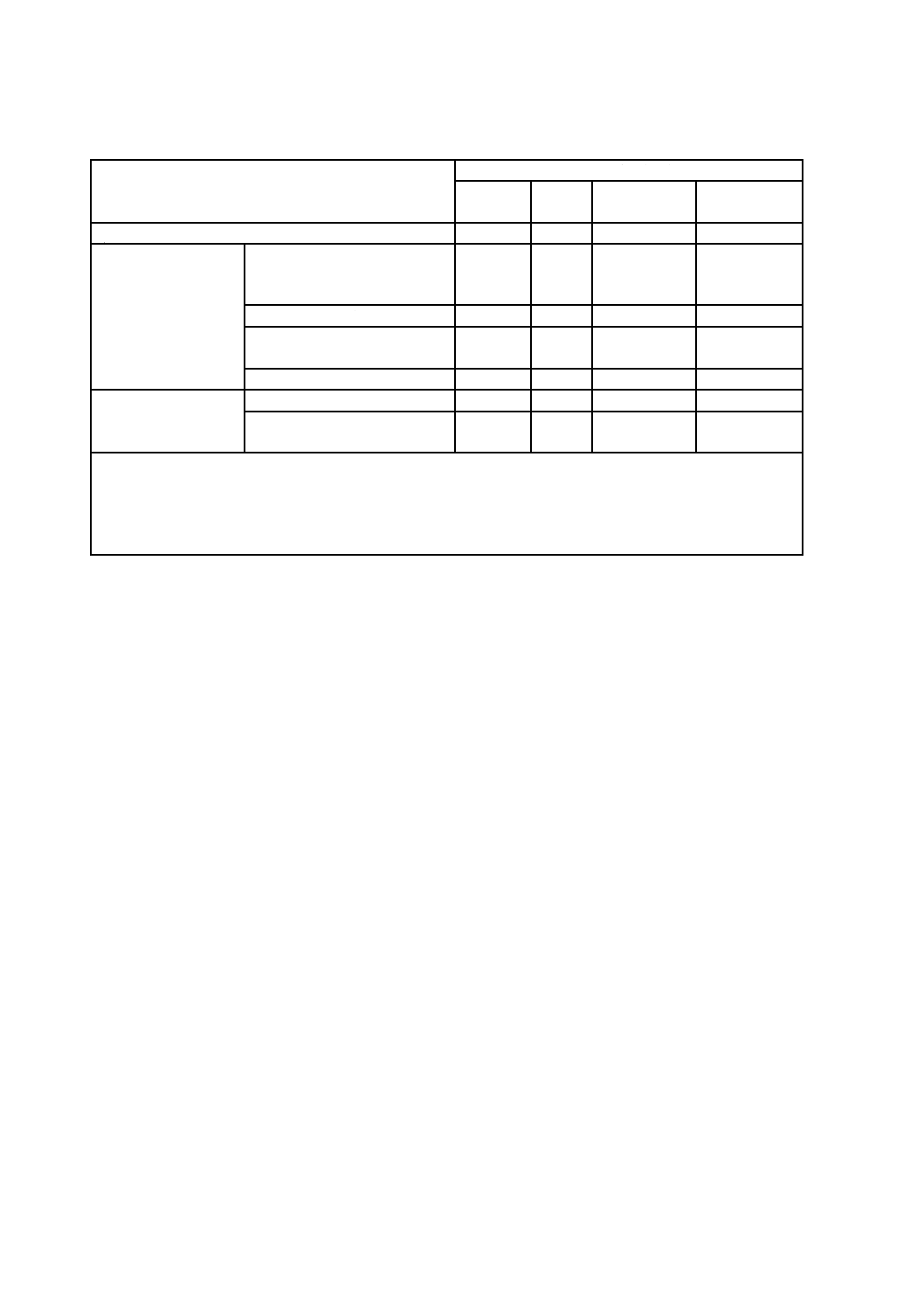

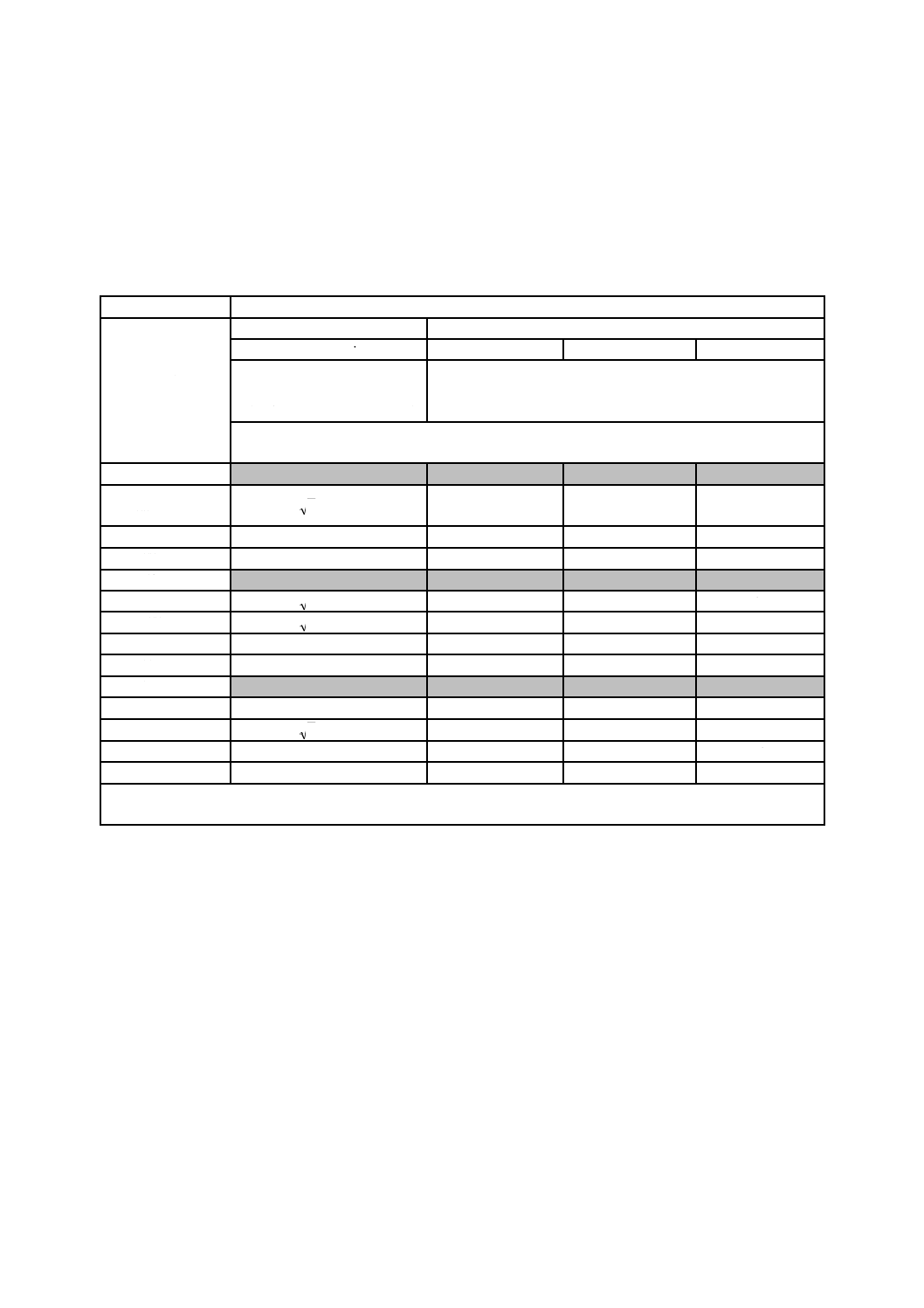

クラスI試験,クラスII試験及びクラスIII試験に必要な情報を,表2に規定する。

表2−クラスI試験,クラスII試験及びクラスIII試験

試験

必要な情報

試験手順(参照する箇条番号)

クラスI試験

Iimp

8.1.1,8.1.2及び8.1.3

クラスII試験

In

8.1.2及び8.1.3

クラスIII試験

UOC

8.1.4及び8.1.4.1

10

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

設置場所

設置場所の分類は,次による。

a) 屋内 屋内用のSPDの外郭内及び/又は建物又は収容施設の内部で用いる。屋外の外郭内又は収容施

設内に設置したSPDは,屋内用とみなす。

b) 屋外 屋外用のSPDは,外郭なし及び建物又は収容施設の外部で用いる(例えば,低圧架空線上)。

5.5

接近性

接近性の分類は,次による。

a) 接近可能 設置後,非熟練者によってカバー又は外郭を開けるための道具を用いないで,全部又は一

部に触れることができるSPD。

b) 接近不可能 設置後,非熟練者の手が届かない範囲(例えば,架空線への取付け)にある,又は道具

を用いなければ開けられない外郭内に取り付けているSPD。

5.6

取付方法

取付方法の分類は,次による。

a) 固定形

b) 可搬形

5.7

分離器(過電流保護を含む。)

分離器の設置及び機能の分類は,次による。

a) 設置場所 設置場所は,次による。

1) 内部

2) 外部

3) 両方(内部及び外部)

b) 保護機能 保護機能の分類は,次による。

1) 熱

2) 漏電電流

3) 過電流

5.8

外郭の保護等級

外郭の保護等級は,JIS C 0920のIPコードによる。

5.9

温度及び湿度範囲

温度及び湿度範囲の分類は,次による。

a) 標準

b) 拡張

5.10 電源系統

電源の周波数の分類は,次による。

a) 47 Hz〜63 Hz範囲の交流

b) 周波数47 Hz〜63 Hzの範囲外の交流

周波数47 Hz〜63 Hzの範囲外の交流は,追加及び/又は修正試験手順で要求することがある。

5.11 多極SPD

5.12 SPDの故障モード

SPDの故障モードの分類は,次による。

a) 開回路(標準形SPD)

11

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 短絡回路(短絡形SPD)

6

SPDの標準定格(推奨値)

SPDの標準定格は,次の推奨値をもつことが望ましい。

注記 推奨値は,実用上よく用いる値であって,実際の使用条件では推奨値より低い値又は高い値と

なる場合がある。

6.1

クラスI試験のためのインパルス放電電流Iimp,Q及びW/Rの推奨値

クラスI試験のためのインパルス放電電流の推奨値は,次による。

Iimp

1 kA,2 kA,5 kA,10 kA,12.5 kA,20 kA及び25 kA

Q

0.5 As,1 As,2.5 As,5 As,6.25 As,10 As及び12.5 As

W/R

0.25 kJ/Ω,1.0 kJ/Ω,6.25 kJ/Ω,25 kJ/Ω,39 kJ/Ω,100 kJ/Ω及び156 kJ/Ω

6.2

クラスII試験のための公称放電電流Inの推奨値

クラスII試験のための公称放電電流Inの推奨値は,次による。

0.05 kA,0.1 kA,0.25 kA,0.5 kA,1.0 kA,1.5 kA,2.0 kA,2.5 kA,3.0 kA,5.0 kA,10 kA,15 kA及び

20 kA

6.3

クラスIII試験のための開回路電圧UOCの推奨値

クラスIII試験のための開回路電圧UOCの推奨値は,次による。

0.1 kV,0.2 kV,0.5 kV,1 kV,2 kV,3 kV,4 kV,5 kV,6 kV,10 kV及び20 kV

6.4

電圧防護レベルUpの推奨値

電圧防護レベルUpの推奨値は,次による。

0.08 kV,0.09 kV,0.10 kV,0.12 kV,0.15 kV,0.22 kV,0.33 kV,0.4 kV,0.5 kV,0.6 kV,0.7 kV,0.8 kV,

0.9 kV,1.0 kV,1.2 kV,1.5 kV,1.8 kV,2.0 kV,2.5 kV,3.0 kV,4.0 kV,5.0 kV,6.0 kV,8.0 kV及び

10 kV

6.5

最大連続使用電圧UCの推奨実効値

最大連続使用電圧UCの推奨実効値は,次による。

45 V,52 V,63 V,75 V,85 V,95 V,110 V,130 V,150 V,175 V,220 V,230 V,240 V,255 V,

260 V,275 V,280 V,320 V,335 V,350 V,385 V,400 V,420 V,440 V,460 V,510 V,530 V,600 V,

635 V,660 V,690 V,800 V,900 V,1 000 V,1 500 V,1 800 V及び2 000 V

7

要求性能

7.1

一般的な要求性能

7.1.1

識別

製造業者は,次の情報を提供する。適合の判定は,目視検査によって行う。

a) SPDの表示は,次の事項をSPDの本体上に直接なつ印する,又は本体に永久的な貼付けをする。

1) 製造業者名又は商標,及び形名

2) 最大連続使用電圧UC(各防護モードに対して一つの値)

3) 電流の種別:交流(AC)又は“〜”及び/又は周波数

4) インパルス試験及び放電パラメータは,製造業者が指定する各防護モードに対してそれぞれ表示し

なければならない。

− クラスI試験:“クラスI試験”及び“Iimp(kA)”,又は“T1”及び“Iimp(kA)”

12

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− クラスII試験:“クラスII試験”及び“In(kA)”,又は“T2”及び“In(kA)”

− クラスIII試験:“クラスIII試験”及び“UOC(kV)”,又は“T3”及び“UOC(kV)”

5) 電圧防護レベルUp(各防護モードに対して一つの値)

6) 外郭の保護等級の分類(IPコード)(IP>20の場合)

7) 端子又はリード線の識別(装置に表示していない場合)

8) 定格負荷電流IL(2ポートSPD及び入出力端子が分離している1ポートSPDに対して)

表示スペースに制限がある場合,製造業者名又は商標,及び形名をSPD上に表示し,その他の必要な表

示は取扱説明書に示さなければならない。

SPDは,複数のインパルス試験[例えば,クラスI試験(T1)及びクラスII試験(T2)]を適用しても

よい。この場合,適用する全ての試験を実施しなければならない。製造業者が保護レベルを一つだけ規定

する場合,最も高い保護レベルを表示する。

b) 出荷時のSPDに,次の事項を記載した書類を添付する。

1) 設置場所(5.4参照)

2) ポート数

3) 取付方法

4) 定格短絡電流Isccr(7.2.5.3を除く。)

5) 必要がある場合,外部の分離器の定格及び特性

6) 分離器の動作表示(必要がある場合)

7) 重要な場合,通常取付けの方向

8) 取付方法の説明

− 低圧配電系統の種類(TN系統,TT系統及びIT系統)

− 接続方法(ライン−中性線間,ライン−接地間,中性線−接地間及びライン−ライン間)

− 公称交流電圧,及びSPDの設計上の最大許容電圧,機械的寸法,リード線の長さなど

9) 温度及び湿度範囲(4.4及び4.5参照)

10) 続流遮断定格Ifi(電圧制限形SPDを除く。)

11) 漏電電流IPE

12) 短絡形SPDに対する過渡サージ電流定格Itrans

13) SPDを設置した状態でのいずれかの接地導体からの最小離隔寸法

14) Imax(選択)

c) 次の情報をデータシートに記載する。

1) 一時的過電圧試験電圧値UT又は附属書Bに基づき設計したSPDの電源系統の種類及び接続の詳細

2) 多極SPDの全放電電流ITotal(製造業者が明示した場合)及び対応するインパルス試験

3) 2ポートSPDに対する電圧降下

4) 2ポートSPDに対する負荷側サージ電流耐量(製造業者が明示した場合)

5) 交換可能部品に関する情報(表示器,ヒューズなどを適用する場合)

6) 電圧上昇率du/dt(製造業者が明示した場合)

7) 過負荷状態に対する電流係数k(表20と異なる場合)

8) 防護モード(一つ以上の防護モードをもつSPD)

d) 製造業者は,形式試験の次の情報を指定する。

1) スイッチング素子の使用の有無(附属書C参照)

13

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 動作責務試験時に想定する続流電流(500 A以下又は500 Aを超える。附属書C参照。)

3) 状態表示回路が定格値以下で動作を保証する素子を使用しない場合は,製造業者は指定の素子に対

する試験を実施する適切な試験基準を指定する。

4) 分離絶縁回路の絶縁及び絶縁耐力

5) 8.3.5.3.2に規定する条件での推定短絡回路電流

7.1.2

表示

SPDへの表示は,読みやすく,かつ,容易に消えてはならない。ねじ又は交換可能な部品上には表示を

してはならない。

注記 プラグイン形SPDのモジュールは,交換部品とはしない。

適合判定は,8.2に規定する試験による。

7.2

電気的要求性能

7.2.1

感電保護

これらの要求性能は,最大連続使用電圧UCが実効値50 Vを超える場合の接触可能なSPDに対して適用

する。

感電保護(充電部品に接近できない。)のために,使用目的に応じてSPDを設置した状態で,充電部分

に接触できないようにSPDを設計する。

手の届かない場所に設置用としたSPDを除き,取付け及び配線してある通常状態のSPDは,道具なし

で部品の交換をすることができる部品交換後も,充電部品には接触できないように設計する。

接地端子とそれらに接続した全ての接触可能な部分との間の接続は,低抵抗でなければならない。

適合判定は,JIS C 0920及び8.3.1に規定する試験による。

7.2.2

漏電電流IPE

漏電電流IPEは,接地導体用端子をもつ全てのSPDについて,製造業者の説明書に従って,全てのSPD

の端子を基準試験電圧(UREF)の電源に接続した状態で,測定する。

適合判定は,8.3.2に規定する試験による。

7.2.3

電圧防護レベルUp

SPDの測定制限電圧は,製造業者が指定した電圧防護レベルを超えてはならない。

適合判定は,8.3.3に規定する試験による。

7.2.4

動作責務

SPDは,最大連続使用電圧UCを印加中,その特性の許容範囲内で,規定する放電電流に対し耐えられ

なければならない。

適合判定は,8.3.4に規定する試験による。

7.2.5

分離器及び動作表示器

7.2.5.1

分離器

SPDは,TN及び/又はTT系統だけのN−PE間の接続用SPDを除き,分離器(内部若しくは外部,又

はその両方のいずれか)をもっていなければならない。それらの動作は,付随する動作表示器によって表

示する。

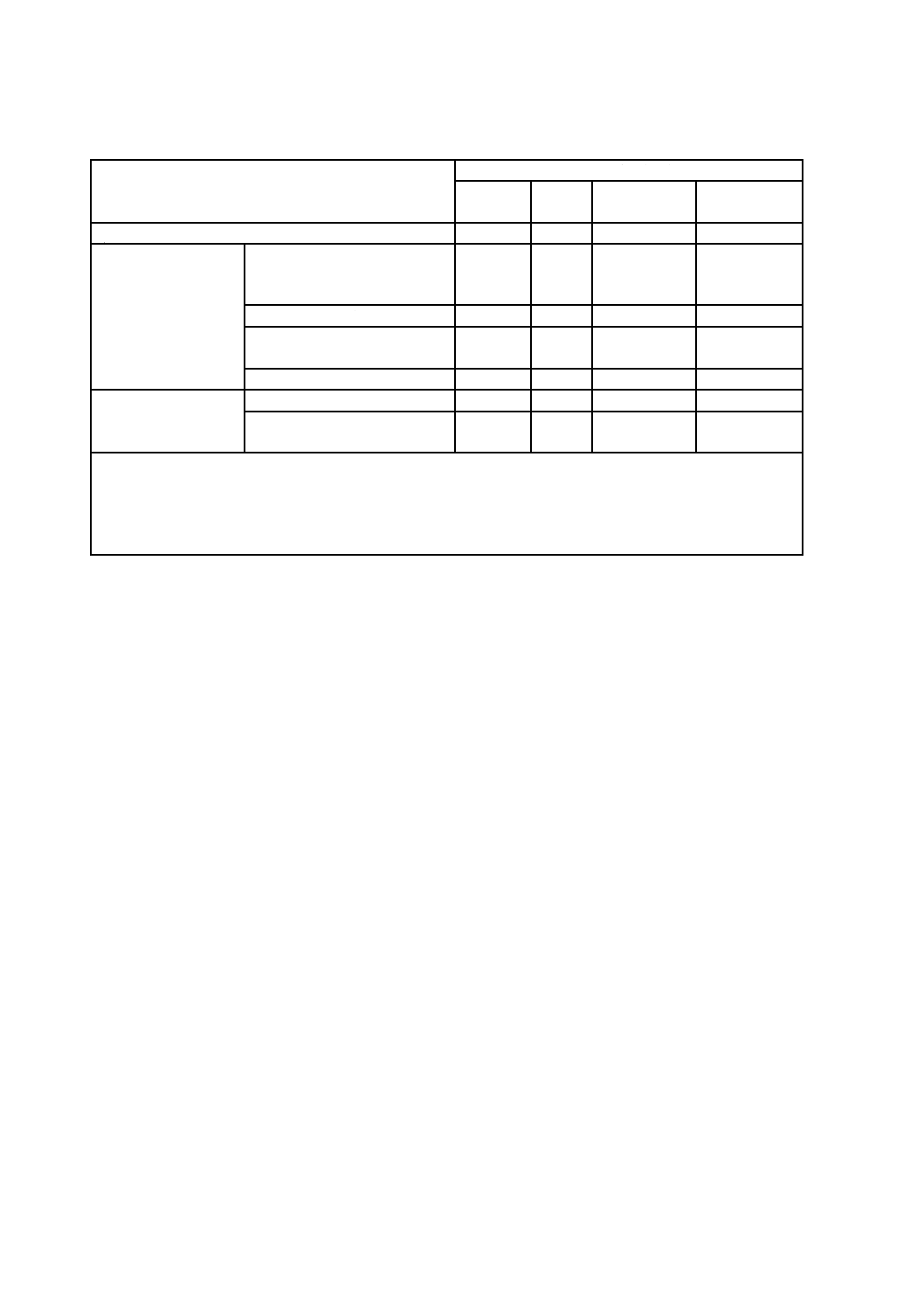

各種形式試験中及び形式試験後の分離器の要求性能を,表3に規定する。

表3には,分離器を含めた各種の形式試験中の情報を示す。8.3.5に規定する試験によって検査したとき,

それぞれの形式試験中及び形式試験後での分離器の要求性能は,表4の形式試験に対する共通合格基準の

F,G,H及びJに示す。

14

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.5.2

熱保護

SPDは,品質の劣化又は過負荷による過熱に対して保護しなければならない。

この試験は,電圧スイッチング素子及び/又はABD素子だけで構成するSPDには実施しない。

適合判定は,8.3.5.2に規定する試験による。

7.2.5.3

短絡容量特性Iscw

SPDは,危険な状態の原因とならないように故障,又はSPDの故障時に予想できる電源回路の短絡電流

に耐えなければならない。

適合判定は,8.3.5.3,8.3.5.3.1及び8.3.5.3.2に規定する試験による。

なお,8.3.5.3.1に規定する試験は,製造業者が指定した続流遮断定格Ifiが試験電流よりも小さい場合に

だけ,実施する。

これらの試験は,屋外及び手の届かない場所に設置するSPD並びにTN及び/又はTTシステムのN−

PE間用SPDには適用しない。

7.2.5.4

動作表示

製造業者は,表示器の機能及び動作表示の変化後の動作についての情報を示さなければならない。

動作表示器は,機械的,光学的,音響的,電磁的などからなる結合メカニズムで連動する二つの部分(一

つはSPDの交換部品として交換しない。)で構成してもよい。交換しない動作表示器の部分は,50回以上

動作できなければならない。

注記 動作表示器の交換しない部分の結合メカニズムの動作を,SPDの交換する部分の動作の代わり

に,例えば,分離用電磁石又はスプリングに置き換えてもよい。

用いる表示について適切な他の規格がある場合には,動作表示の非交換部品は,その規格の要求事項を

満足しなければならない。ただし,動作回数は50回でよい。

7.2.6

絶縁抵抗

SPDの絶縁抵抗は,漏電電流及び感電保護に対して十分なものでなければならない。

適合判定は,8.3.6に規定する試験による。

7.2.7

耐電圧

SPDの耐電圧は,絶縁破壊及び感電保護に対して十分なものでなければならない。

適合判定は,8.3.7に規定する試験による。

7.2.8

一時的過電圧下における挙動

SPDは,8.3.8.1及び8.3.8.2に規定するTOV試験に合格し,かつ,附属書Bの関連する表並びに8.3.8.1

及び8.3.8.2に規定する合格基準を満足しなければならない。

注記1 8.3.8.1及び8.3.8.2に規定する試験は,TOV発生時に同時に発生するサージの可能性について

は,考慮していない。

SPDは,高圧系統の故障又は障害による過電圧に耐える,又は危険とならない故障モードでなければな

らない。

製造業者が取扱説明書に,SPDをTTシステムの中性線とPEとの間で,主RCDの電源側に設置しても

よいと記載している場合,SPDは,8.3.8.2に規定する耐TOVモード基準に合格しなければならない。

注記2 これによって,JIS C 60364-5-53の534.2.3.3[短時間過電圧(TOV)に関する選定]の適用

に替える。

7.2.8.1

低圧系統内で故障又は障害によるTOV

UT以上のUCをもつSPDに対して,この試験を実施する必要はない。

International Electrotechnical Commission, IEC

15

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験は,8.3.8.1の規定によって実施する。

7.2.8.2

高圧(中圧)系統の故障によるTOV

UT以上のUCをもつSPDに対して,この試験を実施する必要はない。

適合判定は,8.3.8.2に規定する試験による。

7.3

機械的要求性能

7.3.1

取付け

SPDは,取付けに対し機械的安定性を確保できる適切な方法を備えなければならない。

プラグイン形SPDモジュールとソケットとの誤った組合せを防ぐため,機械的な表示及び/又はインタ

ーロック機構を備えなければならない。

適合判定は,目視検査による。

7.3.2

ねじ,電流通電部分及び接続

適合判定は,8.4.1に従い,検査及び試験的な取付けによる。

7.3.3

外部接続

外部接続は,次の方法のいずれかを用いる。

− ねじ端子及びボルト接続

− ねじなし端子

− 絶縁貫通形接続

− 平形接続端子

− 口出し線

− その他同等の有効な方法

− 標準化プラグ及び/又はソケット

要求性能は,次による。ただし,標準化プラグ及び/又はソケットには適用しない。

端子は,8.4.2に規定する最小及び最大断面積範囲のケーブルの接続ができるように設計する。

端子は,締付けねじ又はナットを締め付け又は緩めたときに緩まないように,SPDを固定しなければな

らない。工具は,締付けねじ又はロックナットを緩めるために必要である。

a) 外部導体用端子は,その導体が必要な接触圧力を恒久的に維持することを保証できる接続でなければ

ならない。端子は,想定する使用条件下で容易に利用できなければならない。

b) 端子に導体を締め付ける方法は,その他の部品を固定するために利用してはならない。ただし,その

方法によって端子をその位置に固定,又は回転を防止するものであってもよい。

c) 端子は,適切な機械的強度をもたなければならない。

d) 端子は,導体に,甚だしい損傷を与えないで締め付けるように設計しなければならない。

e) 端子は,確実に,金属面間に導体を締め付けるように設計する。

f)

端子は,締付けねじ又はナットで締め付けるときに,単線又はより線が滑り出さないように,設計又

は配置する。

7.3.3.1

ねじ端子

ねじ端子は,次による。

a) 導体を接続するためのねじ及びナットは,一般用メートルねじ,又はピッチ及び機械的強度が同等の

ものとする。

注記 SI(フランスで制定したメートル系),BA(イギリス規格)及びユニファイねじは,ピッチ

及び機械的強度で一般用メートルねじと実質的に同等として用いることができる。

International Electrotechnical Commission, IEC

International Electrotechnical Commission, IEC

16

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 端子は,接続用のねじ又はナットを締め付け又は緩めたときに,端子がSPDへの固定から緩まないよ

うに固定又は配置しなくてはならない。これらの要求は,端子の回転又は移動を防止するような端子

を設計することを意味しているのではないが,どのような動きも,この規格の要求に従わないことを

防ぐために,十分に制限しなければならない。次に示す封止用コンパウンド又は樹脂の使用は,端子

の緩み止めに十分であると考える。

1) 封止用コンパウンド及び樹脂は,通常使用中のストレスを受けない。

2) 封止用コンパウンド及び樹脂の有効性は,この規格に規定する最も悪い条件下で得られる温度によ

って損なわれない。

c) 保護導体を接続するための端子の締付けねじ及びナットは,偶発的な緩みに対して,適切に安全でな

ければならない。

d) ねじは,亜鉛又はアルミニウムのような軟らかい又はクリープしやすい金属材料を用いてはならない。

適合判定は,8.4.2.1に規定する試験及び検査による。

7.3.3.2

ねじなし端子

端子は,次のような設計及び構造とする。

a) 各導体は独立して締め付ける。導体を接続又は外すときに,導体は同時に若しくは個別に接続又は外

すことができる。

b) 設計した最大本数まで確実に締付けができる。

適合判定は,8.4.2.2に規定する試験及び検査による。

7.3.3.3

絶縁貫通形締付式接続

適合判定は,8.4.2.3に規定する試験及び検査による。

7.3.3.4

平形接続子

適合判定は,8.4.2.4に規定する試験及び検査による(検討中)。

7.3.3.5

口出し線

適合判定は,8.4.2.5に規定する試験及び検査による。

7.3.3.6

標準化したプラグ及び/又はソケット

プラグ及びソケットは,関連するJIS又はIEC規格(IEC 60884-1,IEC 60320規格群など)に規定する

要求事項に適合しなければならない。

7.3.4

空間距離及び沿面距離

SPDは,十分な空間距離及び沿面距離をもたなければならない。

適合判定は,8.4.3に規定する試験による。

7.3.5

機械的強度

感電保護に関係する全ての部品は,十分な機械的強度がなければならない。

適合判定は,8.4.4に規定する試験による。

7.4

環境及び材料的な要求性能

SPDは,箇条4に規定する使用条件下で満足に動作しなければならない。

7.4.1

外郭(IPコード)に従った保護構造

SPDは,製造業者が指定するIPコードによる固体の侵入及び水の浸入に対する保護のための外郭を備え

なければならない。

適合判定は,8.5.1に規定する試験による。

17

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

耐熱性

SPDは,熱に対して十分な耐性を保持していなければならない。

適合判定は,8.3.5.1,8.5.2及び8.5.3に規定する試験による。

7.4.3

耐燃性

きょう(筐)体の絶縁部分は,不燃性又は自己消火性でなければならない。

適合判定は,8.5.4に規定する試験による。

7.4.4

耐トラッキング性

電気的接続間の導電経路を形成することがある絶縁材料のトラッキング指数は,8.5.5に規定する試験に

よって判定する。

沿面距離が,8.4.3に規定する値の2倍以上,又はセラミック,マイカ若しくはそれらと同等以上の絶縁

材料の場合には,試験は必要ない。

7.4.5

電磁両立性

7.4.5.1

電磁イミュニティ

電子回路を組み込んでいない又は受動部品(例えば,ダイオード,抵抗,コンデンサ,リアクトル,バ

リスタ及びその他のサージ防護素子)だけで構成する電子回路を組み込んだSPDは,通常の使用状態では

電磁気障害の影響を受けないため,イミュニティ試験は必要ない。電磁気障害の影響を受ける電子回路を

組み込んだSPDについては,IEC 61000規格群を参照する。

7.4.5.2

電磁エミッション

電子回路を組み込んでいない又は通常動作での発振周波数が9 kHz以下の電子回路を組み込んだSPDで

は,電磁気障害は防護動作の間だけ発生するとしてよい。この干渉の継続時間は,マイクロ秒からミリ秒

までのオーダーである。

これらの放射の周波数,レベル及び影響度は,低圧装置の通常の電磁環境の一部分であると認識する。

したがって,電磁放射の要求性能は,十分満足すると考え,試験は不要である。

9 kHz以上のスイッチング機能のある電子回路をもつSPDに対しては,IEC 61000規格群を参照する。

7.5

特定SPDの設計に対する追加の要求性能

7.5.1

2ポートSPD,及び分離した入出力端子をもつ1ポートSPD

7.5.1.1

定格負荷電流 IL

製造業者は,定格負荷電流を指定する。

適合判定は,8.6.1.1に規定する試験による。

7.5.1.2

過負荷状態

SPDは,正常使用で発生する過負荷によって破損又は劣化してはならない。

この性能の適合判定は,8.6.1.2に規定する試験による。

7.5.1.3

負荷側短絡容量

SPDは,負荷側での回路短絡による電流を,SPD自身又は内部若しくは外部の分離器が遮断するまで通

電できなければならない。

適合判定は,8.6.1.3に規定する試験による。

7.5.2

屋外用SPDに対する環境試験

屋外用SPDは,紫外線及び腐食に十分耐えなければならない。

推奨する試験方法については,8.6.2及び附属書Fを参照する。

18

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.3

分離絶縁した回路をもつSPD

主回路と電気的に絶縁した回路を含むSPDの場合,製造業者は,回路間の絶縁及び耐電圧並びに製造業

者の指定する関連規格に関する情報を準備する。

3回路以上の場合には,回路の各組合せに関する指定をしなければならない。

主回路と分離絶縁した回路間の絶縁及び耐電圧は,8.3.6及び8.3.7に規定する試験を行う。

7.5.4

短絡形SPD

これらのSPDは,短絡形SPDに対する過渡サージ電流定格Itransによるサージ電流試験後,製造業者が

指定した短絡電流耐量による短絡電流試験に耐えなければならない。

適合判定は,8.6.4に規定する試験による。

7.6

製造業者によって指定できる追加の要求性能

7.6.1

1ポート及び2ポートSPDの場合

7.6.1.1

多極SPDの全放電電流 ITotal

この試験は,製造業者が全放電電流を指定する場合にだけ実施する。適合判定は,8.7.1に規定する試験

による。

7.6.2

2ポートSPDの場合

7.6.2.1

電圧降下

電圧降下は,8.7.2に規定する試験による。

7.6.2.2

負荷側サージ耐量

製造業者が負荷側サージ耐量を指定する場合には,8.7.3に規定する試験によって判定する。

7.6.2.3

電圧上昇率du/dt

フィルタ装置をもつ2ポートSPDに対するdu/dt 値を指定する場合には,この値を8.7.4の規定によっ

て試験する。

8

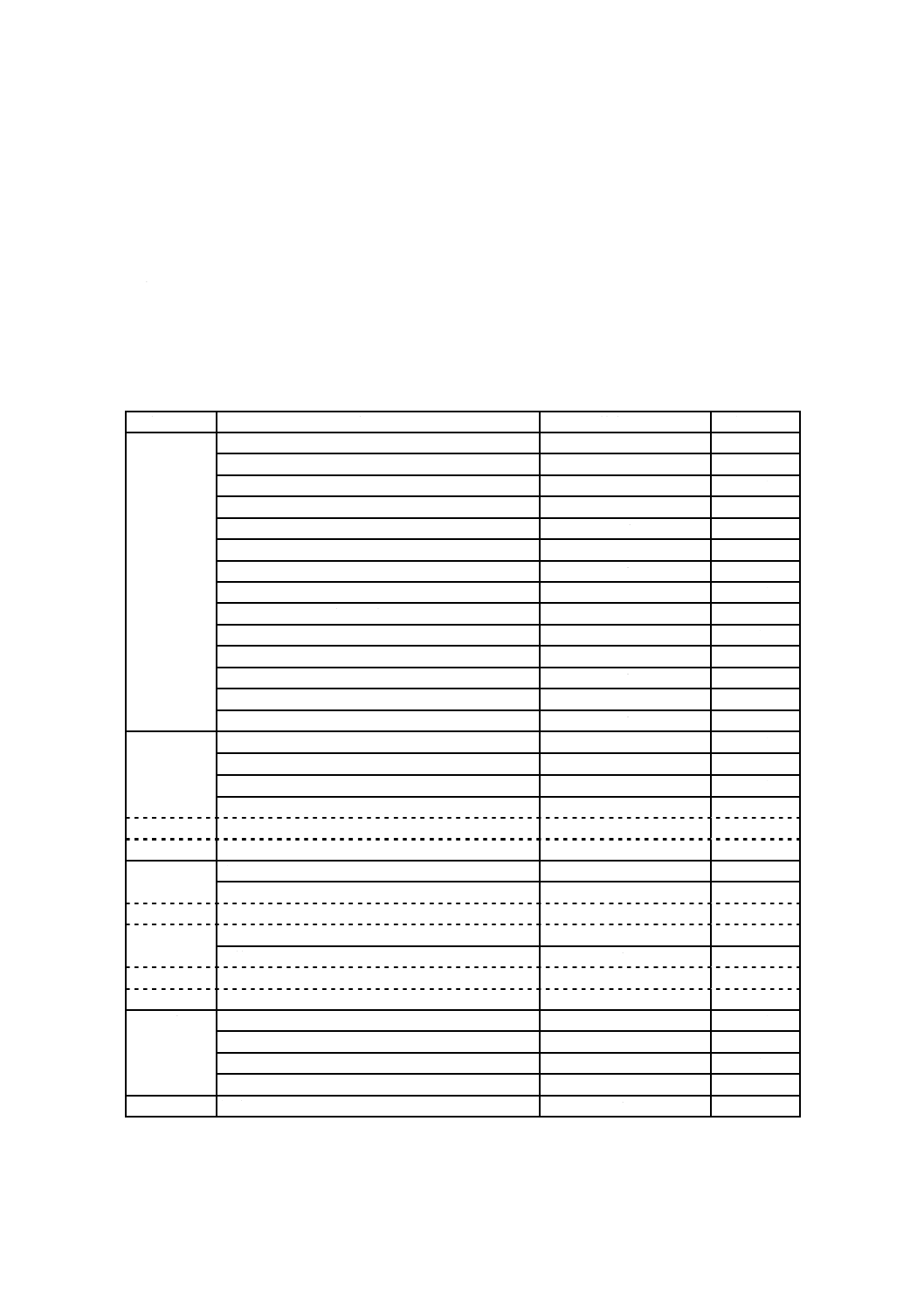

形式試験

形式試験は,表3に規定する試験群ごとに3個の供試品について実施する。試験は,各試験群内では表

3に規定する順序で実施する。試験群の試験順序は変えてもよい。端子部の試験は,各構造及び端子の形

式ごとに3個の端子をもつ供試品で実施する(3個以上の同一端子をもつSPDは,この供試品の要求性能

を満たしている。)。

ある供試品が,表3に規定するある試験群中の全ての試験項目の要求事項及び表4に規定する合格基準

を満たす場合に,合格とする。

ある試験群に必要な全ての供試品が適合した場合,SPDの設計は,その試験群に適合とする。2個以上

の供試品が,ある試験群に適合しない場合,そのSPDは,この規格に不適合とする。

1個の供試品が一つの試験に合格しなかった場合,この試験及びこの試験の結果に影響を与える同一試

験群の前段部分を,新しい3個の供試品で繰り返し行わなければならないが,この場合はいずれの供試品

も不合格になってはならない。

3個一組の供試品は,製造業者の判断で次の試験群の試験に用いてもよい。

注記1 表3に基づく試験項目は,附属書Dによって縮小することができる。

注記2 8.3.5.3に規定する短絡電流耐量試験に対しては,特別に準備した供試品でよい。

SPDが,その他の規格によって扱われる製品と一体化した部品である場合,製品のSPD部分に関係しな

い部分に対しては,その他の規格の要求性能を適用する。SPD部分は,この規格の要求性能の一般(7.1),

19

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電気的(7.2),並びに環境及び材料(7.4)に適合しなければならない。その他の規格に従った機械的な要

求性能もこのSPDに適用する。

8.1

一般的な試験手順

特に規定がない場合,高圧試験の手順は,IEC 61180-1を参照する。

特に規定がない場合,この規格での交流値は,実効値とする。

SPDは,製造業者の据付手順に従って電気的に接続する。外部からの冷却及び加熱を行ってはならない。

特に規定がない場合,試験は,自由空間で,周囲温度20 ℃±15 ℃で実施する。

特に規定がない場合,電源UC又はUREFで実施する全ての試験に対して,試験の電圧許容範囲は,UC

0

5

−%

とする。

製造業者が附属ケーブルを供給するSPDの試験の場合,そのケーブル全ての長さについて,SPDの一部

を構成するとして試験する。

特に規定がない場合,試験中,SPDを保守又は分解してはならない。外部の分離器は,表3で要求して

いる場合,製造業者の説明書に従って外部の分離器を選定し,試験のために接続する。

各防護モードに対して,製造業者が指定する全ての試験を実施する。ただし,ある防護モードが同一回

路構成である場合,最も弱い配置となる防護モードに対して,毎回新しい供試品を用いて1回だけの試験

をしてもよい。

同一の防護素子回路構成をもつ多回路デバイス(例えば,3相用SPD)に対して,モードのそれぞれの

試験(例えば,3相)は,3個の供試品の要求性能を満足させることができる。

製造業者の指定によっては,指定するSPD のN端子を中性線のない系統に適用することがあり,中性

線を接続していないL-PEモードの保護において,別途試験が必要になる。

表3によって,ティッシュペーパを使用する必要がある場合は,次による。

− 固定形SPD:ティッシュペーパは,取付面を除き,供試品の各方向に100 mm±20 mm離して固定す

る。

− 可搬形SPD:ティッシュペーパは,底部も含みSPDの全面を緩く覆う。

表3によって必要な場合,金属スクリーンは,SPDの全ての側面に隣接して7.1.1 b) 13)に規定する最短

距離に配置する。SPDから金属スクリーンの距離も含めた詳細は,試験報告書に記載する。金属スクリー

ンの特性は,次による。

a) 構造は,次による。

1) 針金製網目

2) 孔あき又はエキスパンデッドメタル

b) 孔あき面積比(対全面積):0.45〜0.65

c) 孔サイズ:30 mm2以下

d) 表面処理:無処理又は導電性処理

e) 抵抗値:金属スクリーンの最遠方点と接続点との間の抵抗値は,スクリーン回路の短絡電流を制限し

ないように十分低くする。

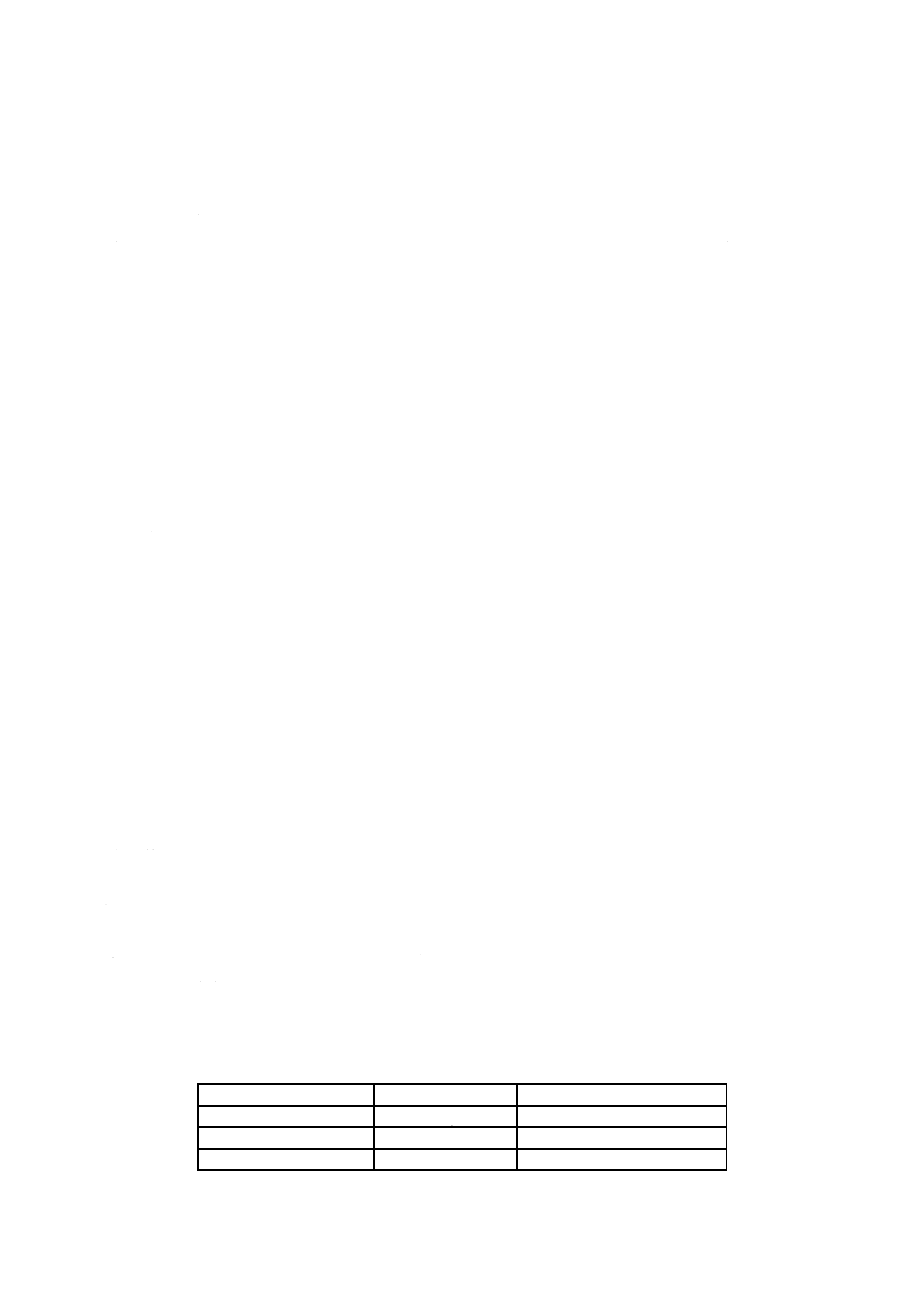

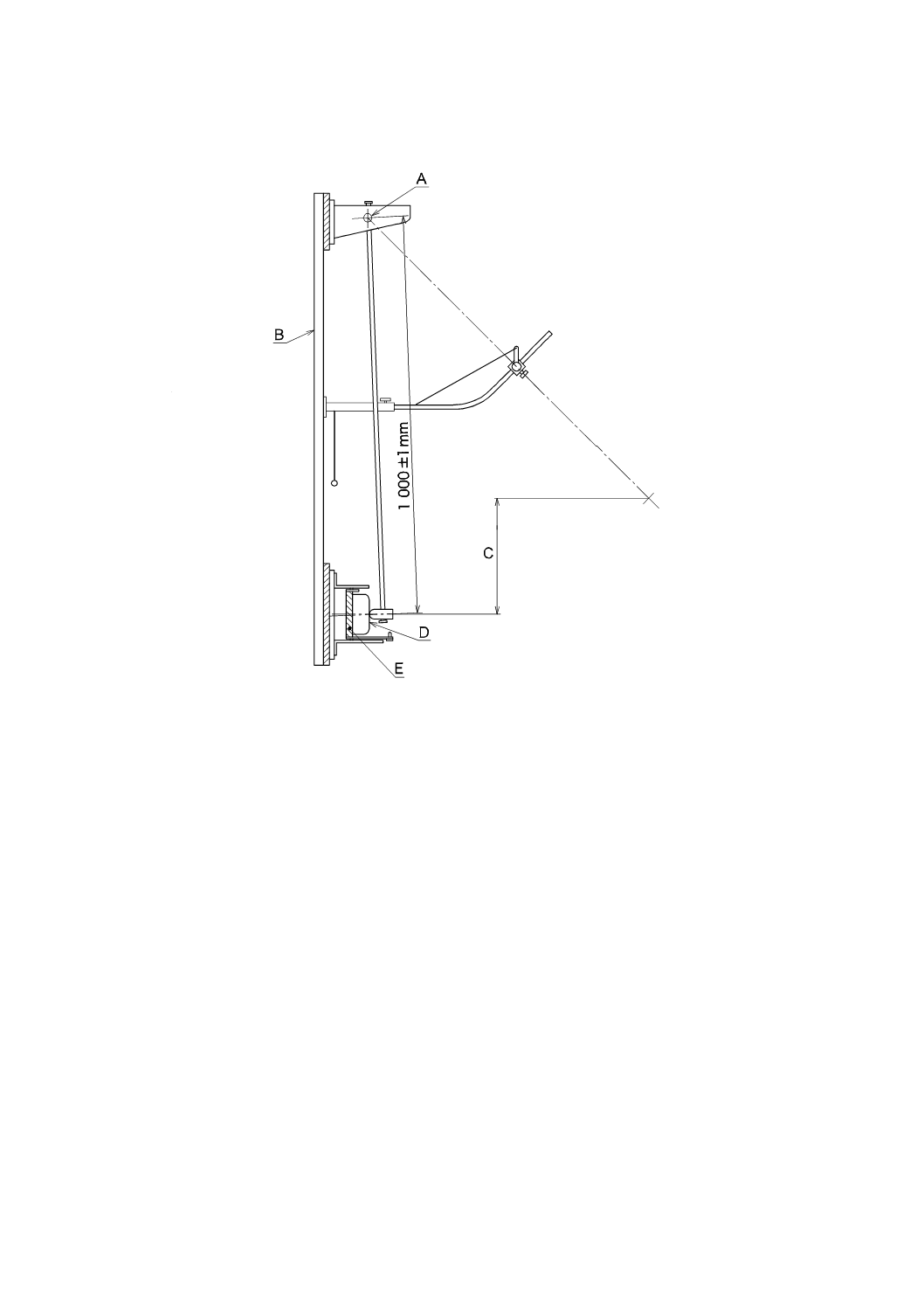

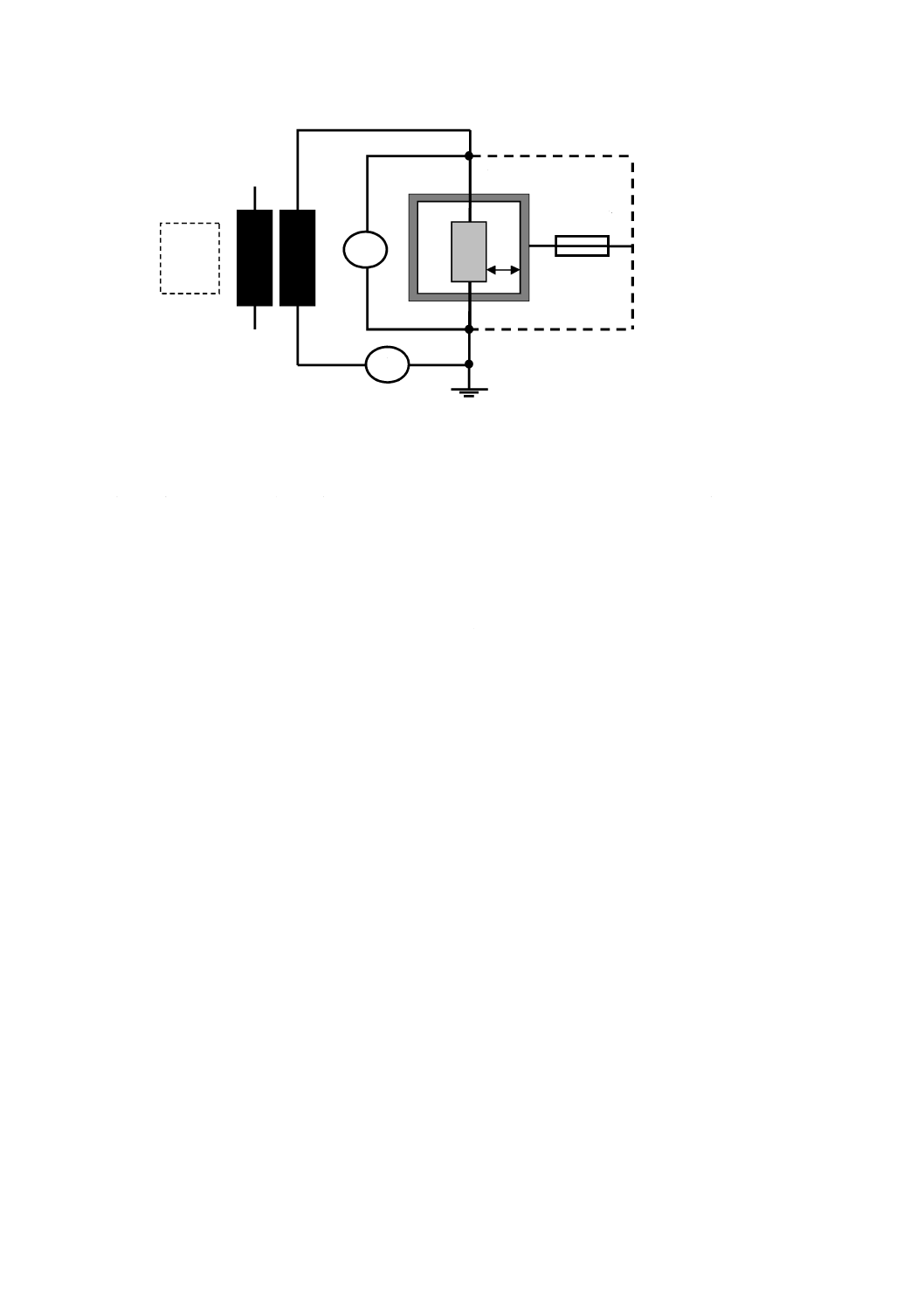

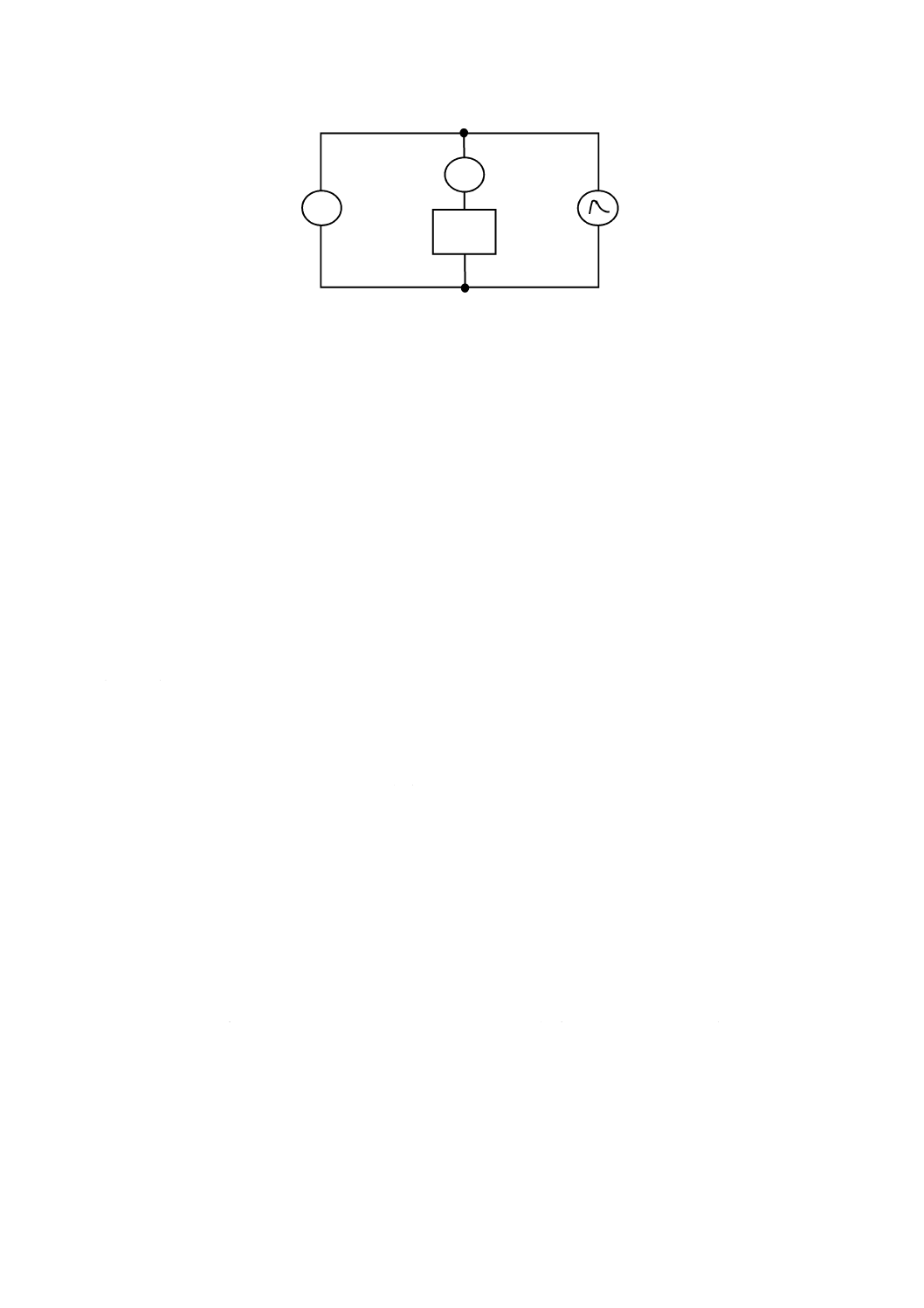

金属スクリーンは,試験中,6Aヒューズ(gL/gG)を介してSPDの1端子に接続する(図1参照)。ス

クリーンの接続は,各短絡回路適用後その他のSPD端子に変更する。

20

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d:金属スクリーンからSPDへの距離

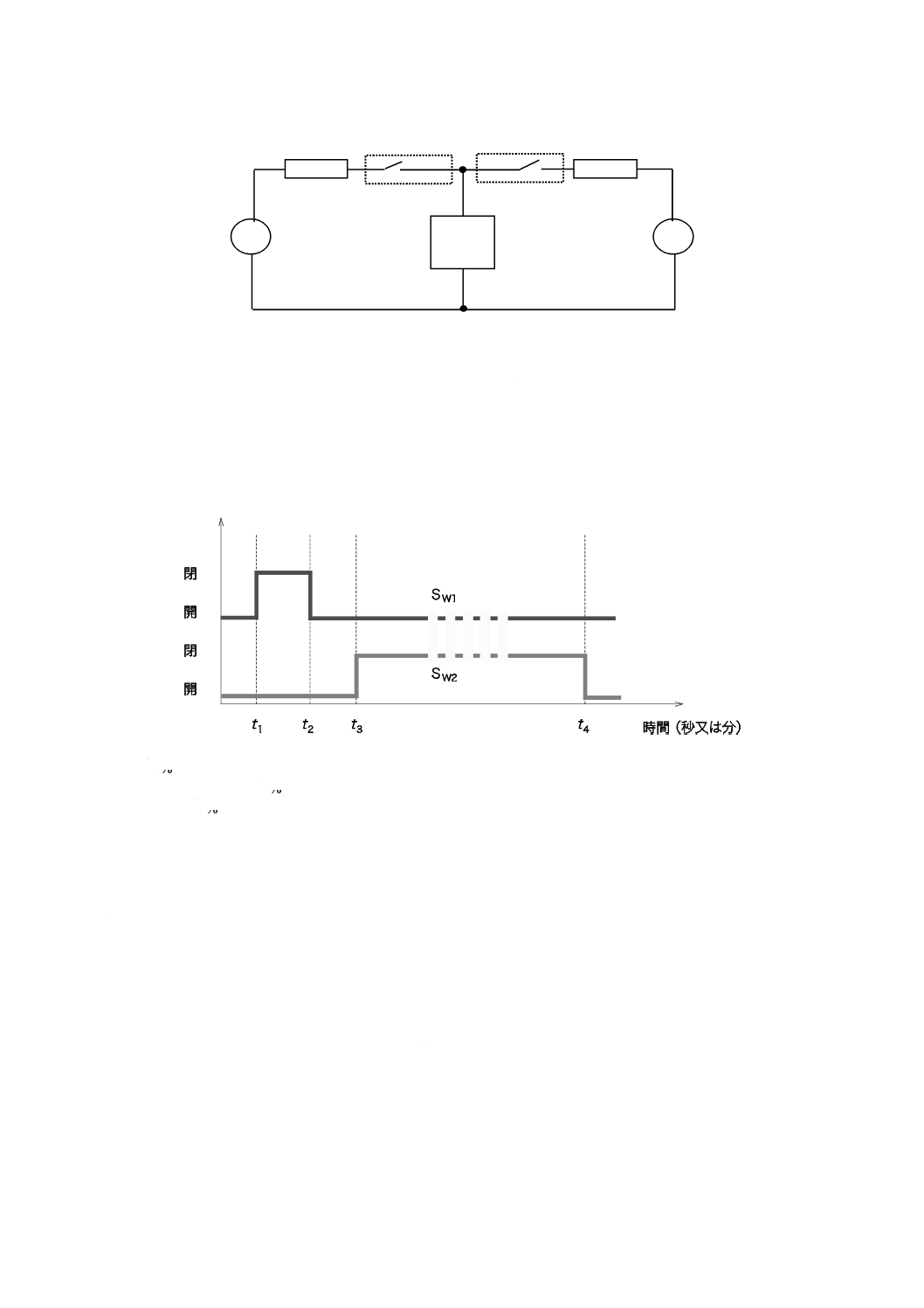

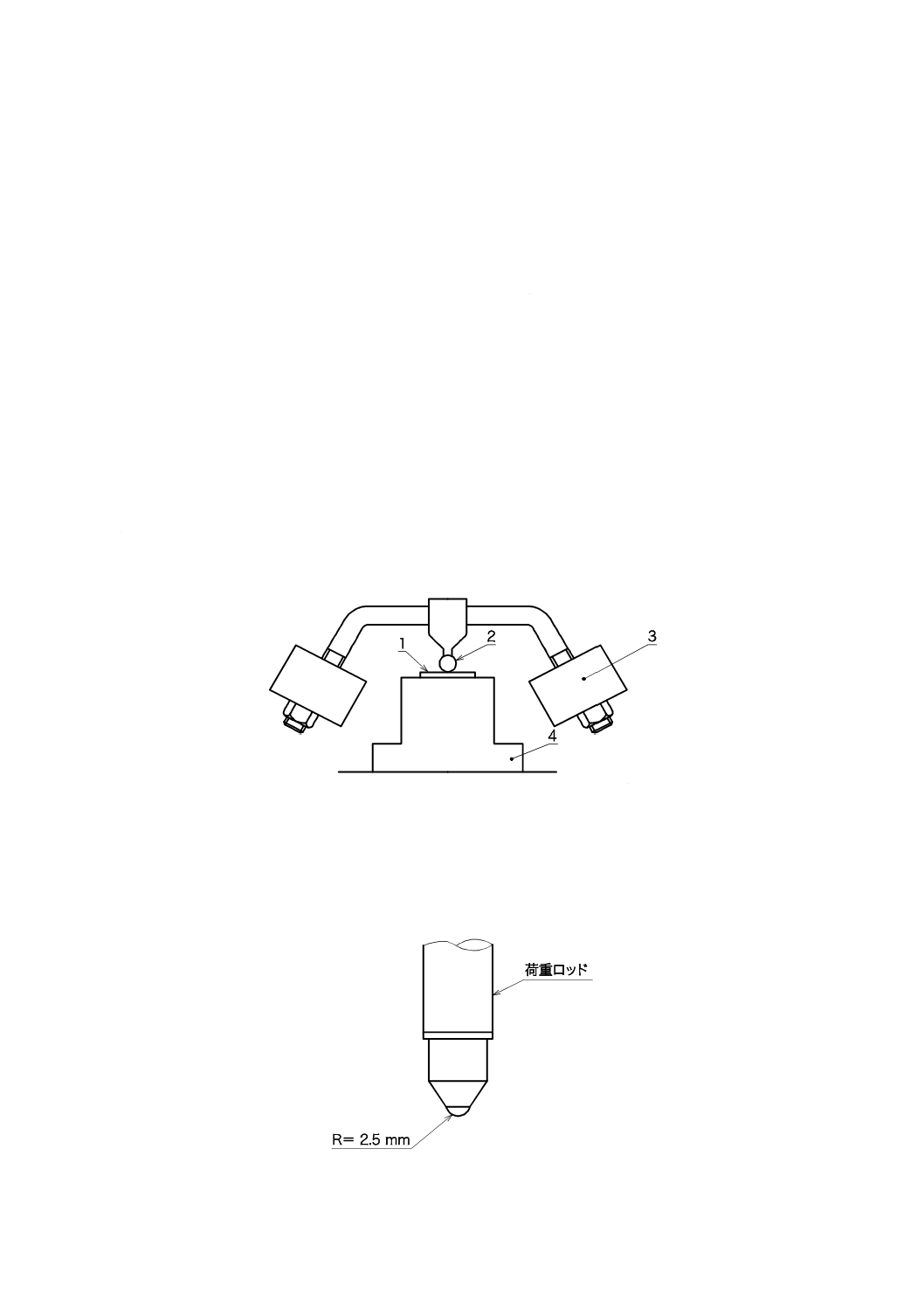

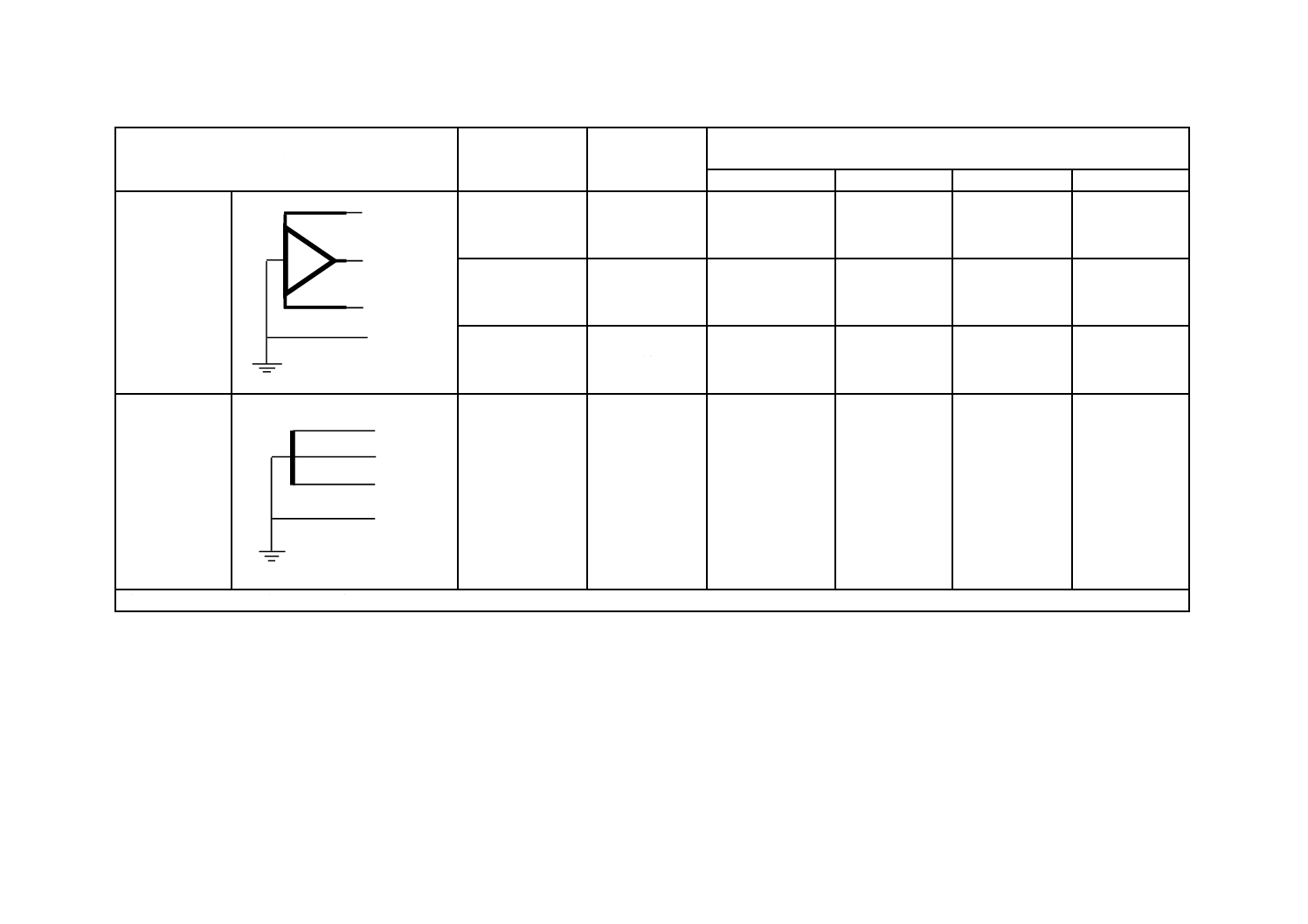

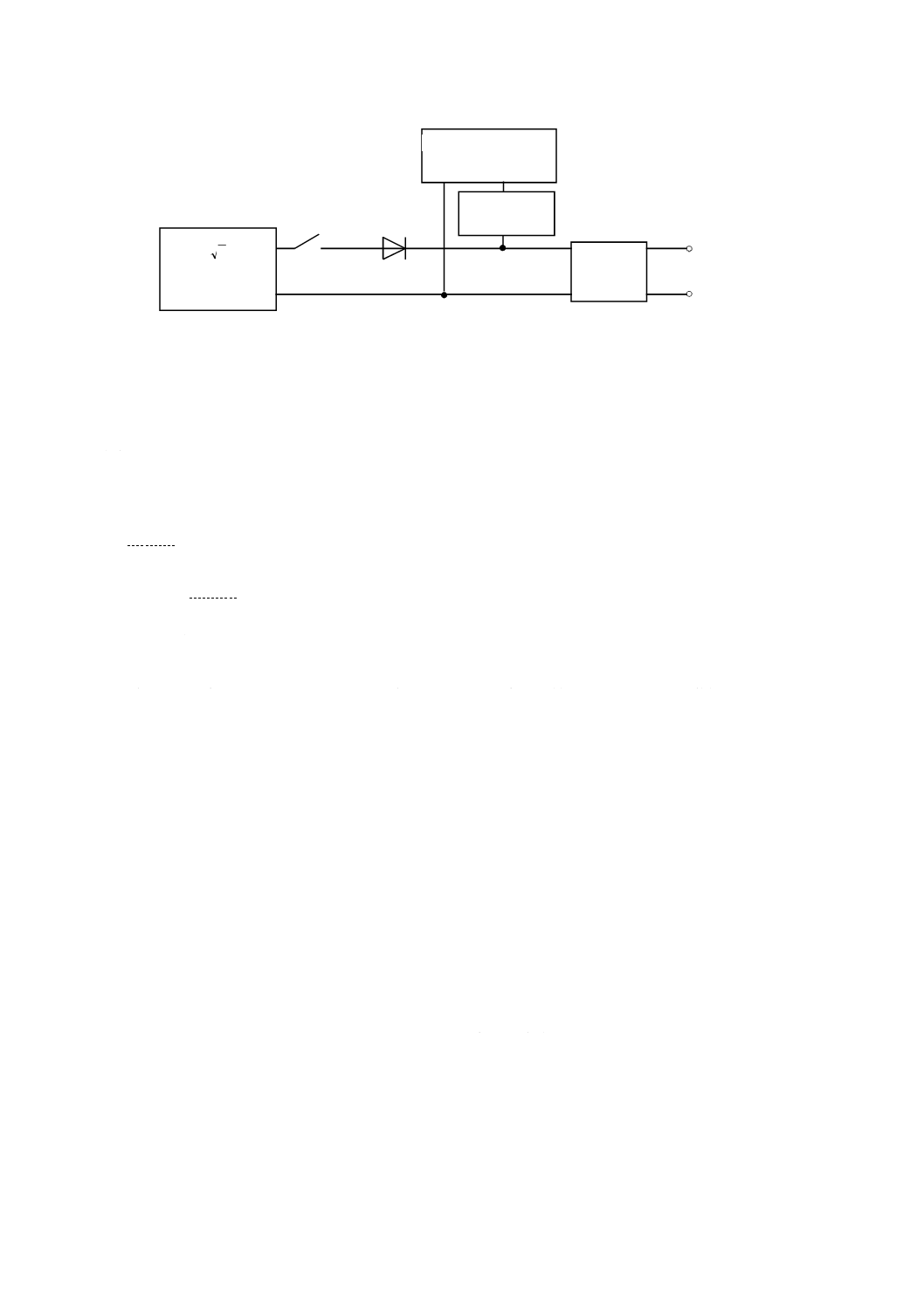

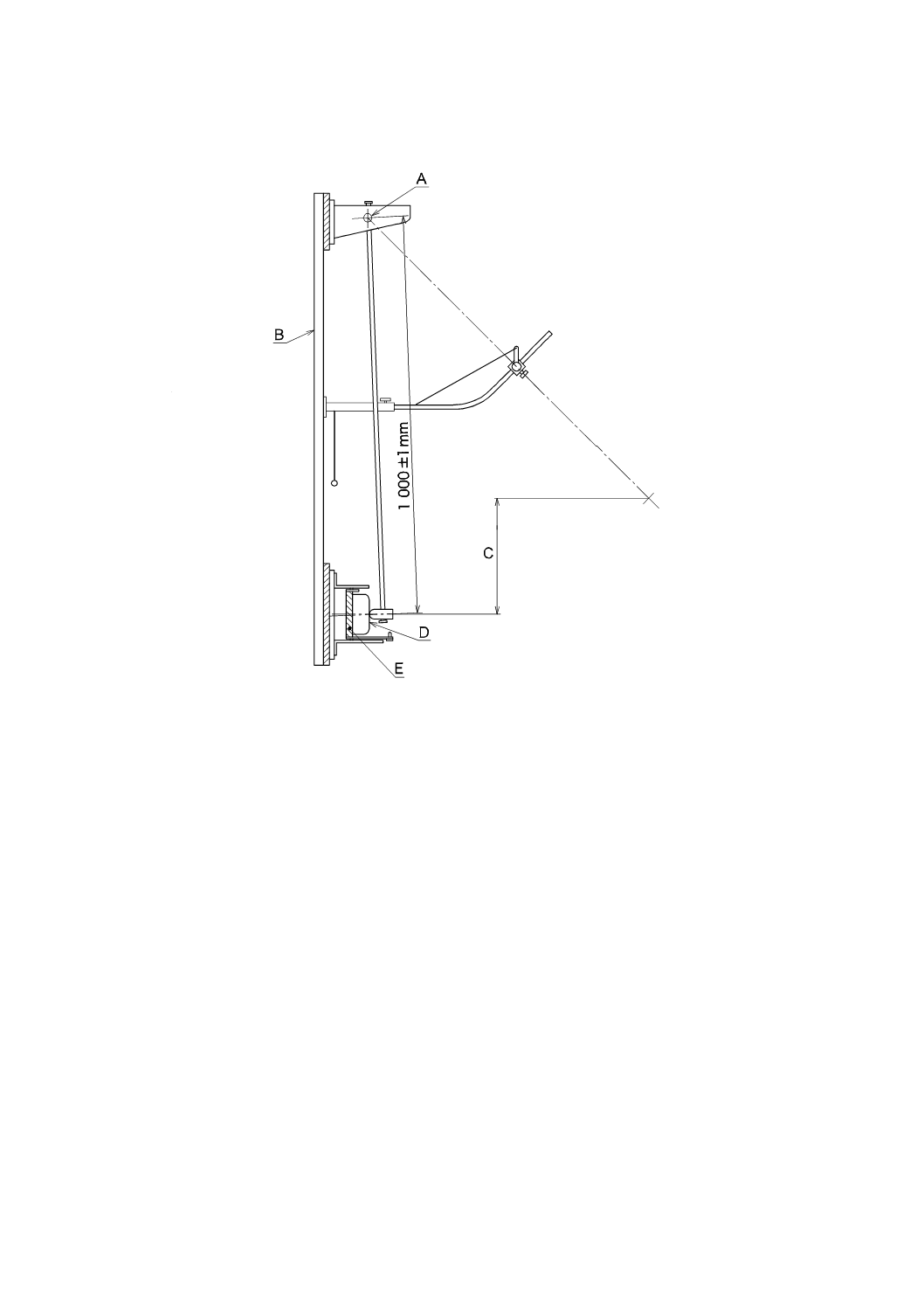

図1−金属スクリーン試験の設定

製造業者が供給電源の推定短絡電流による外部の分離器に対して異なる要求をする場合には,全ての関

連する試験を,必要な分離器及び推定短絡電流との各組合せに対して実施する。

形式試験の試験中,表示器による状態表示は,その部分にリンクした状態を明確に表示する。例えば,

本体及び遠方表示のように2個以上の状態表示がある場合,表示の各タイプについて検査しなければなら

ない。

インパルス試験及び測定に対しては,良好な試験技術が必要であることに留意することが望ましい。こ

れは,正しい試験値の測定及び記録を保証することが必要であるためである。

SPDは,この規格に従った試験条件下で動作したとき,危険な状態になってはならない。

電源

S

P

D

6A

ヒューズ

金属スクリーン

d

V

A

21

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

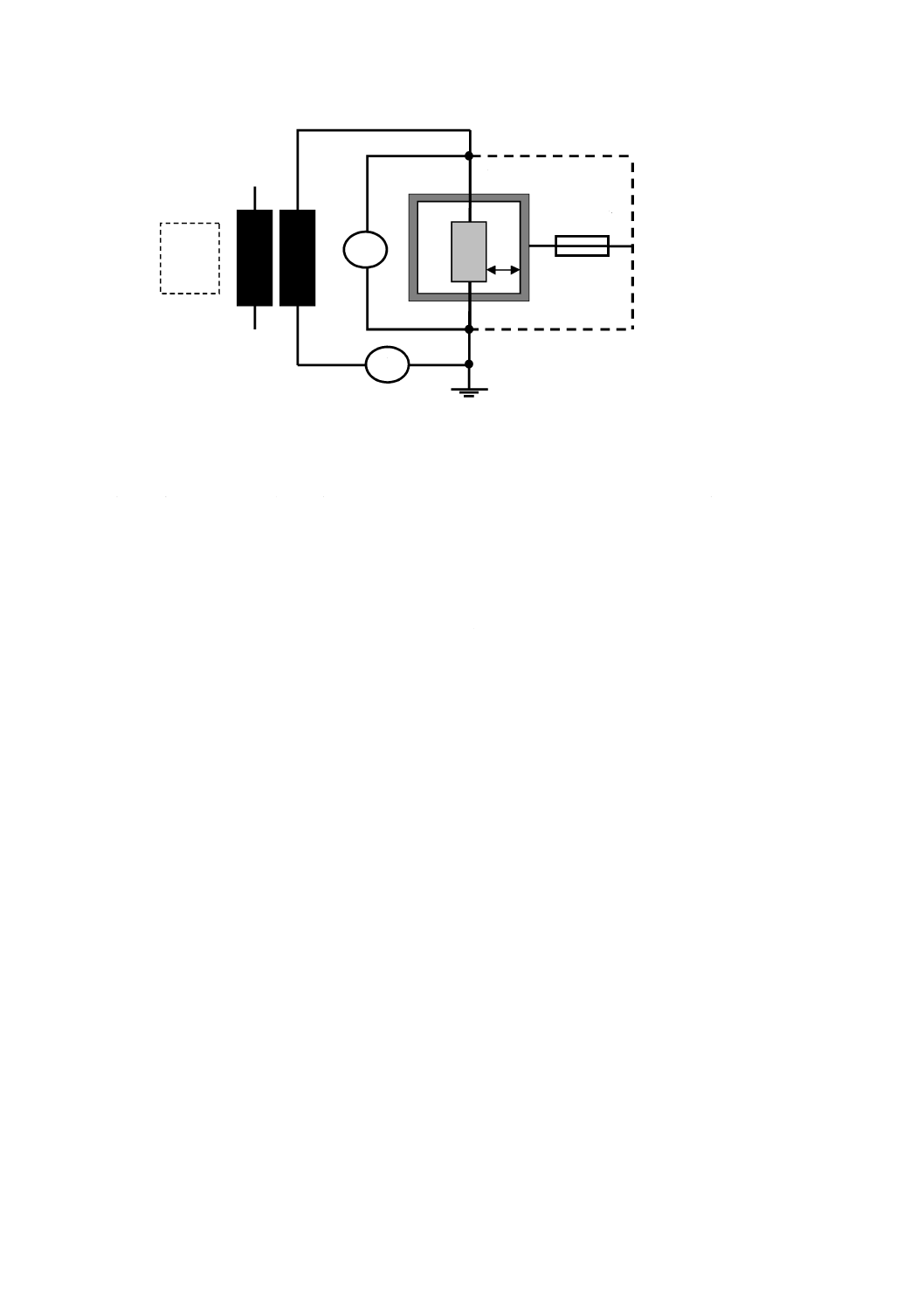

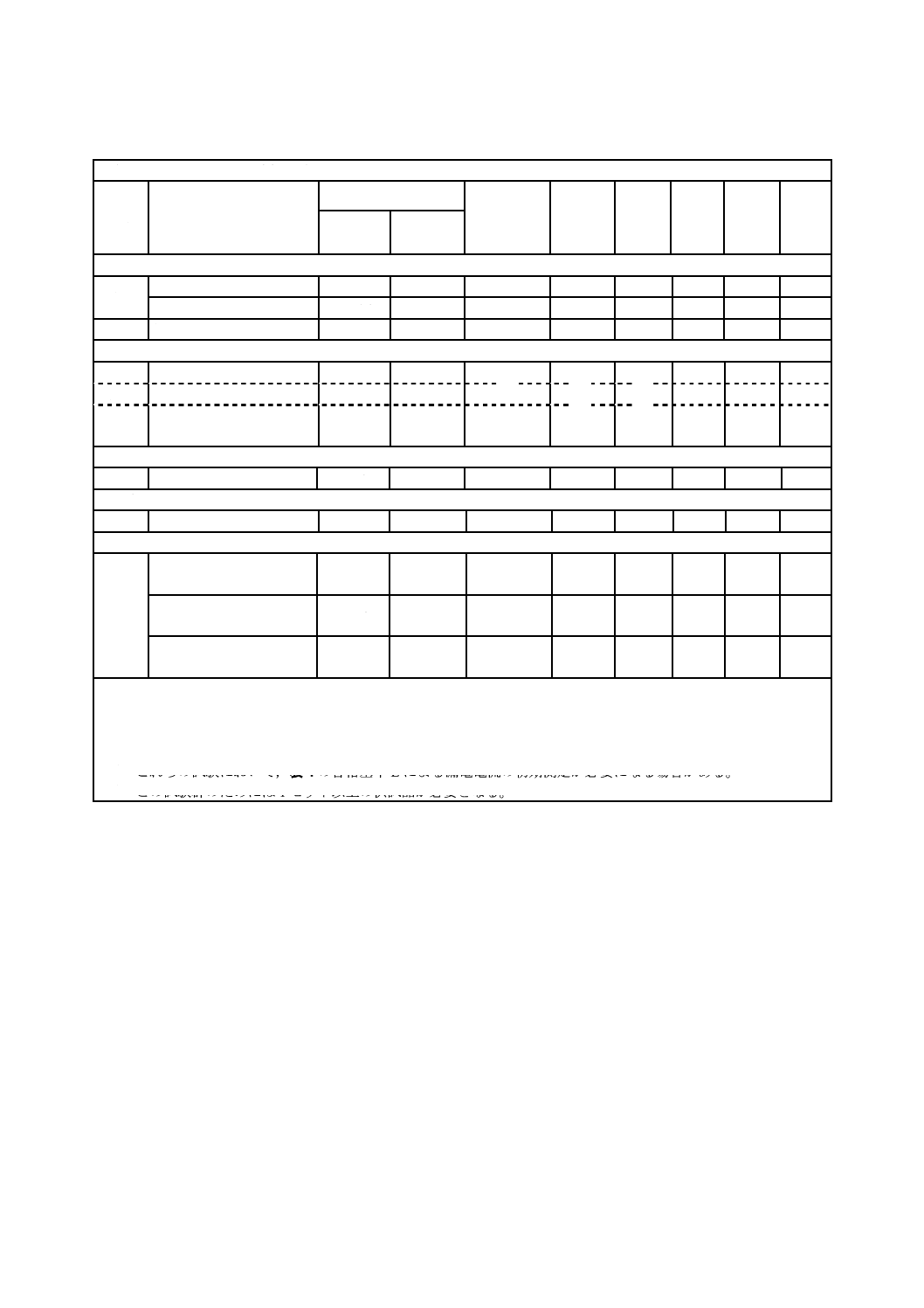

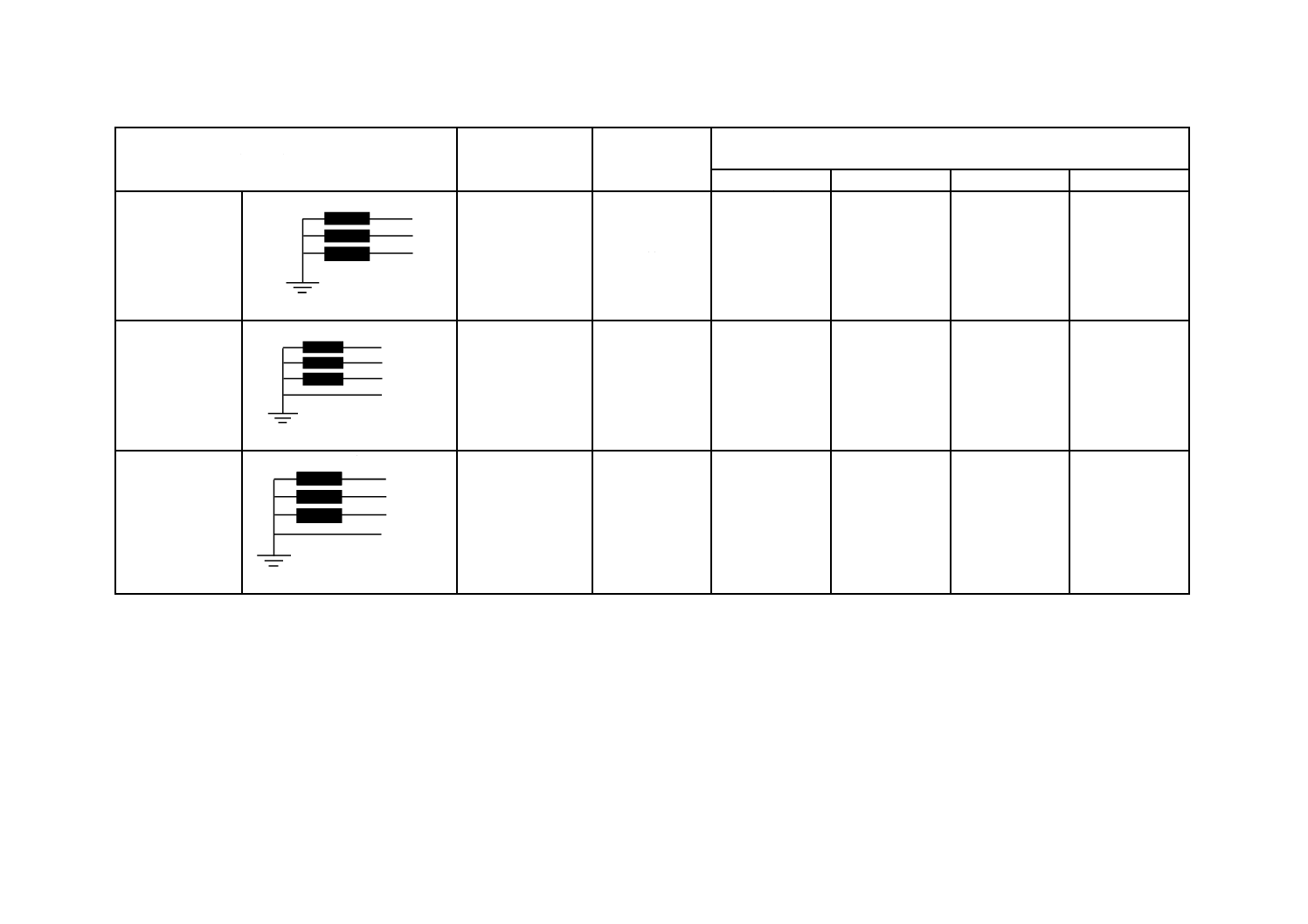

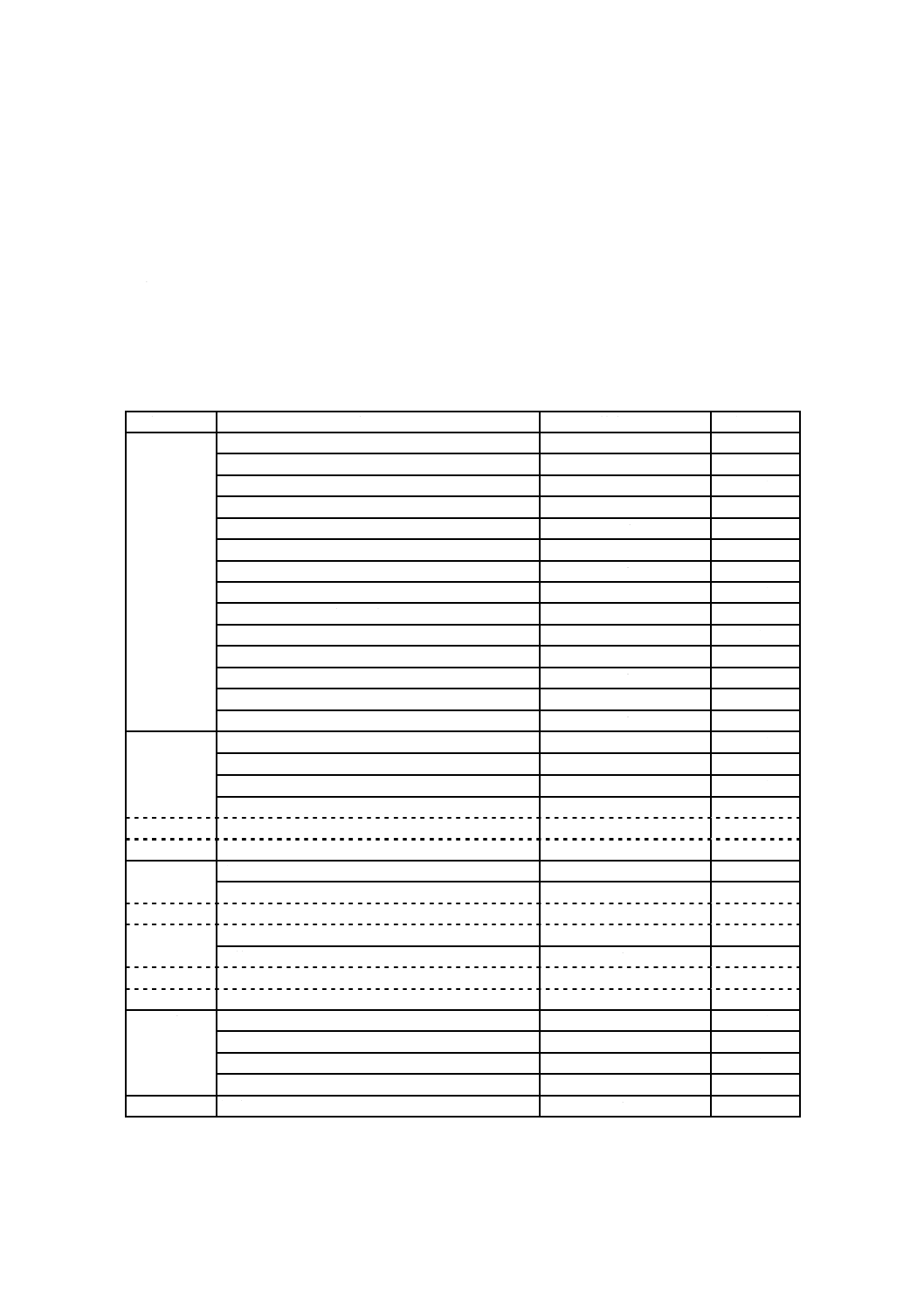

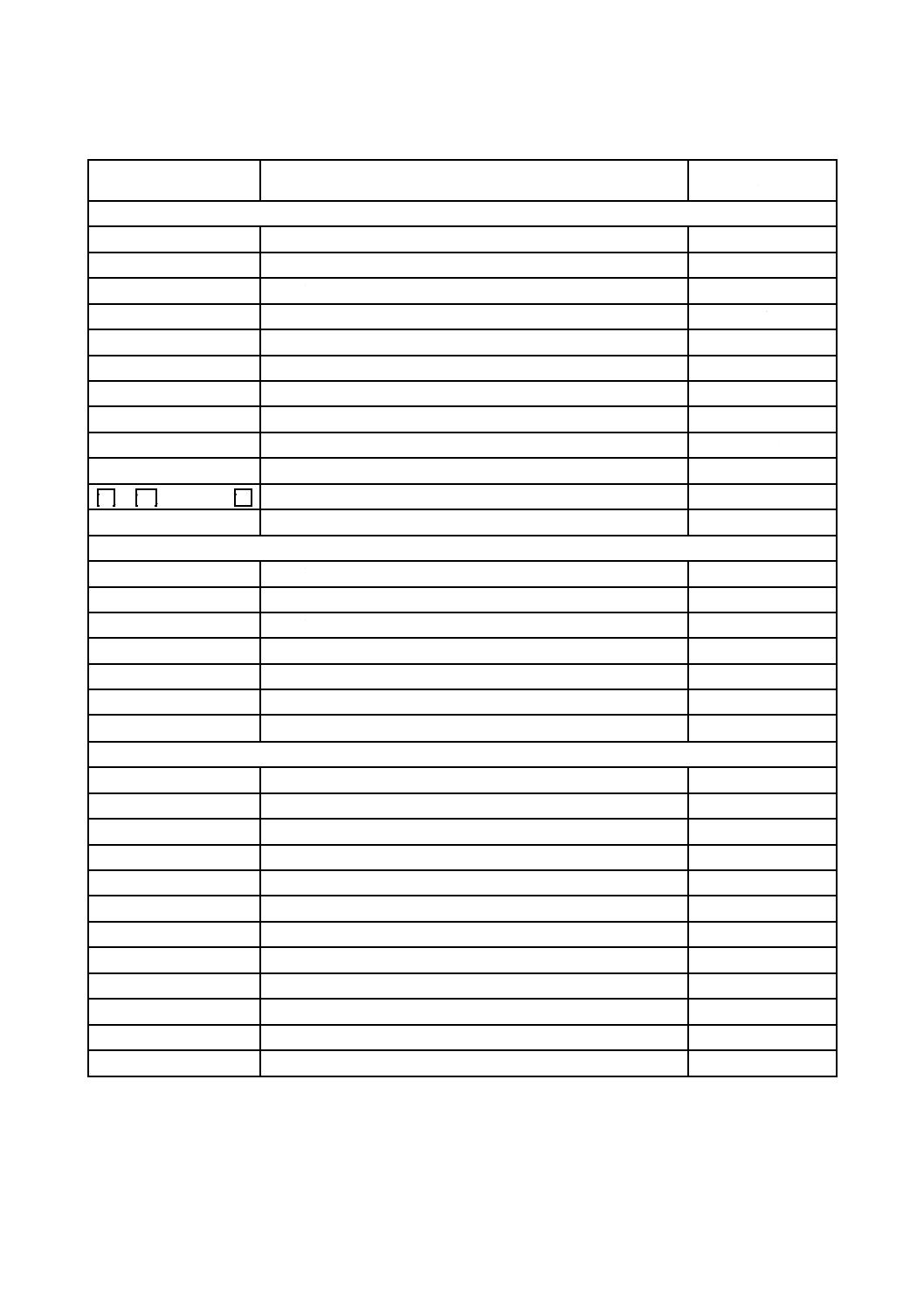

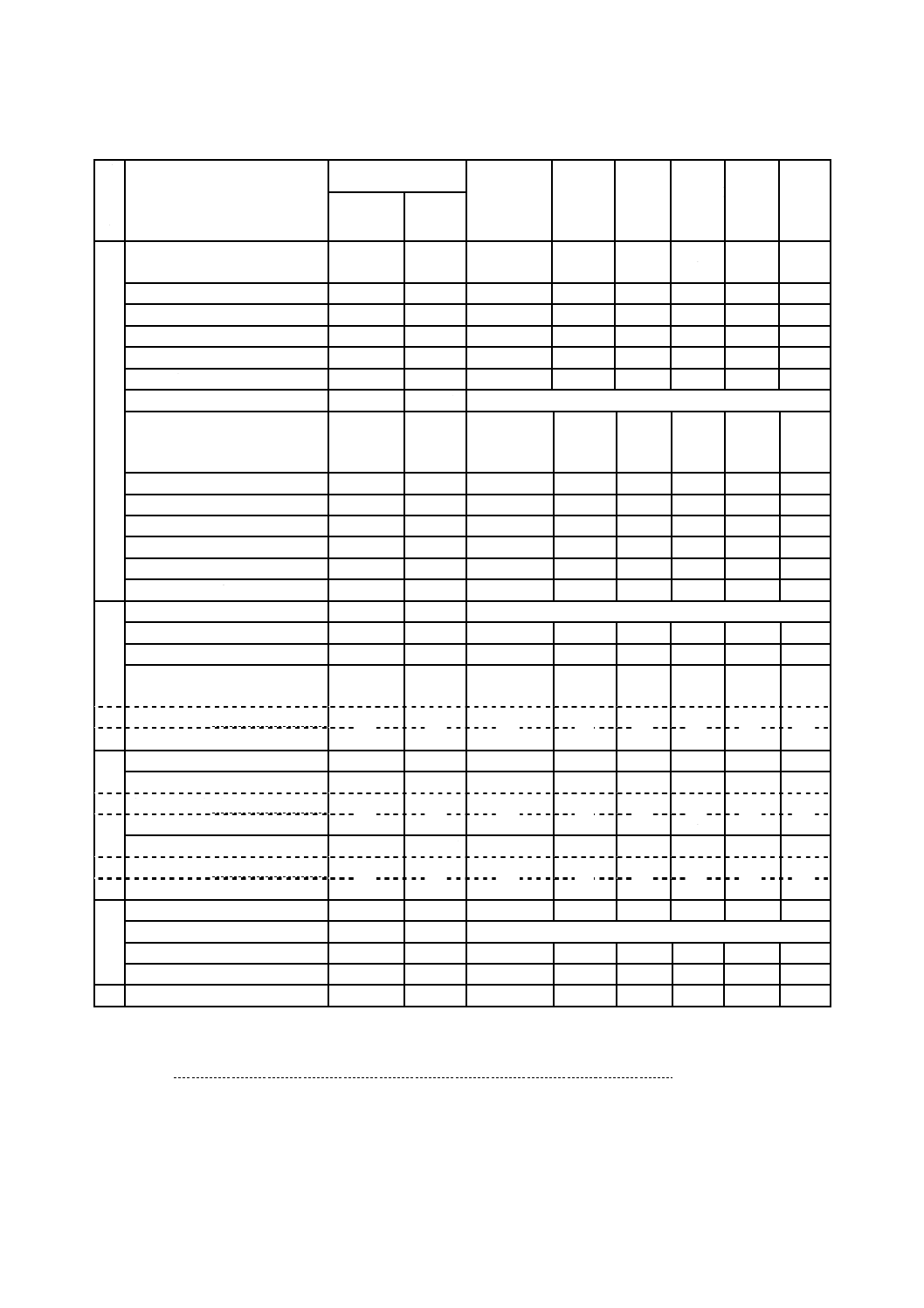

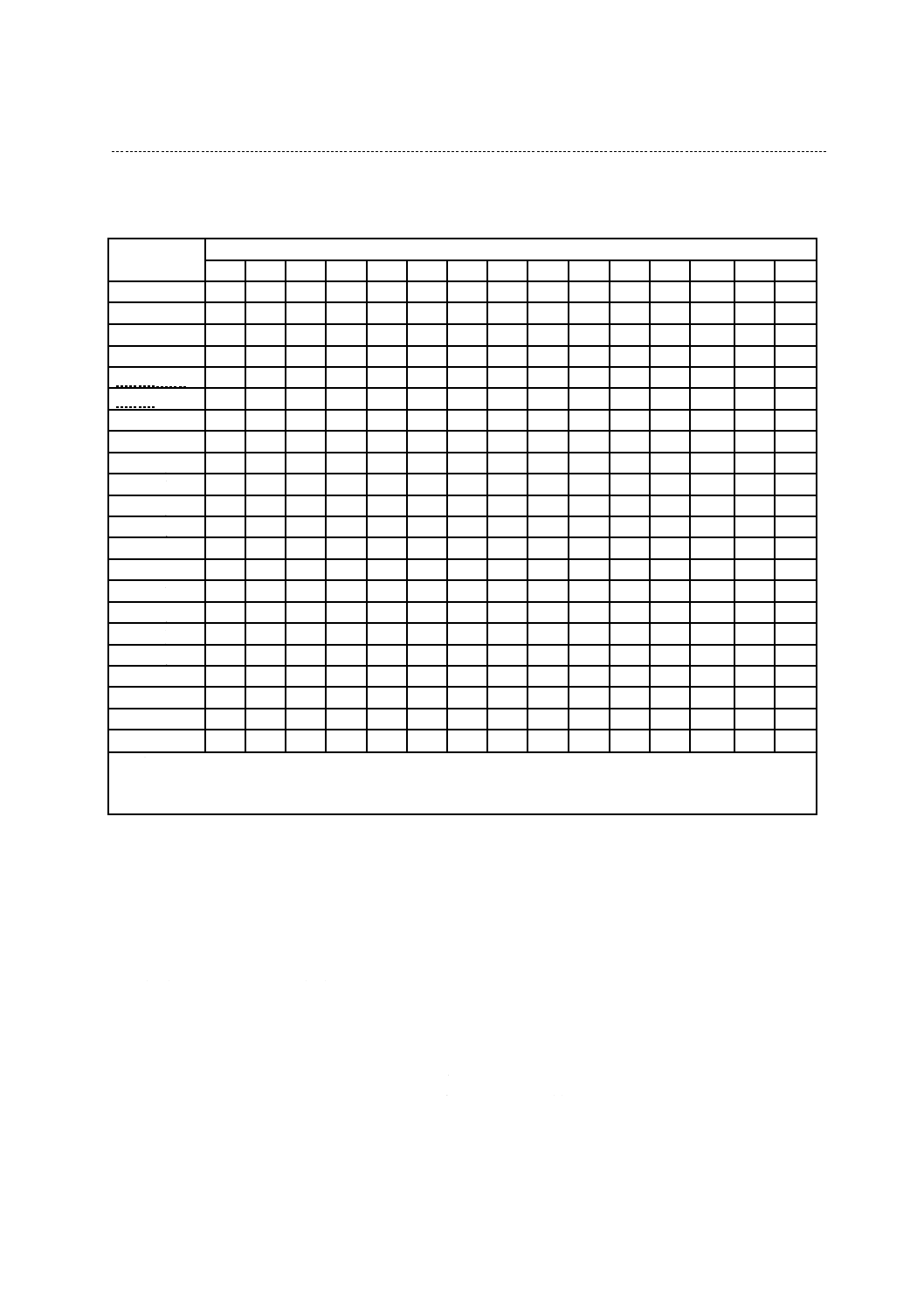

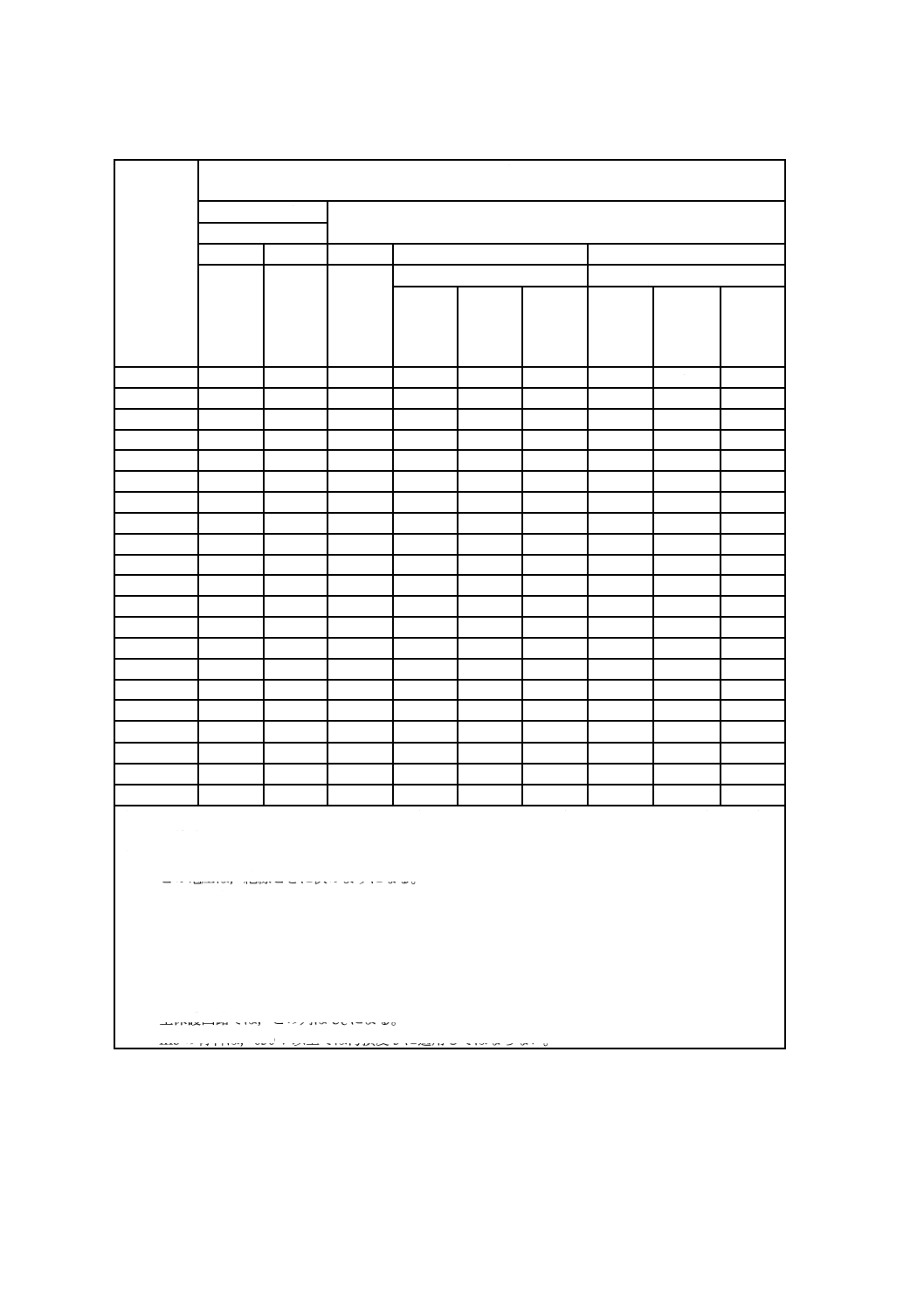

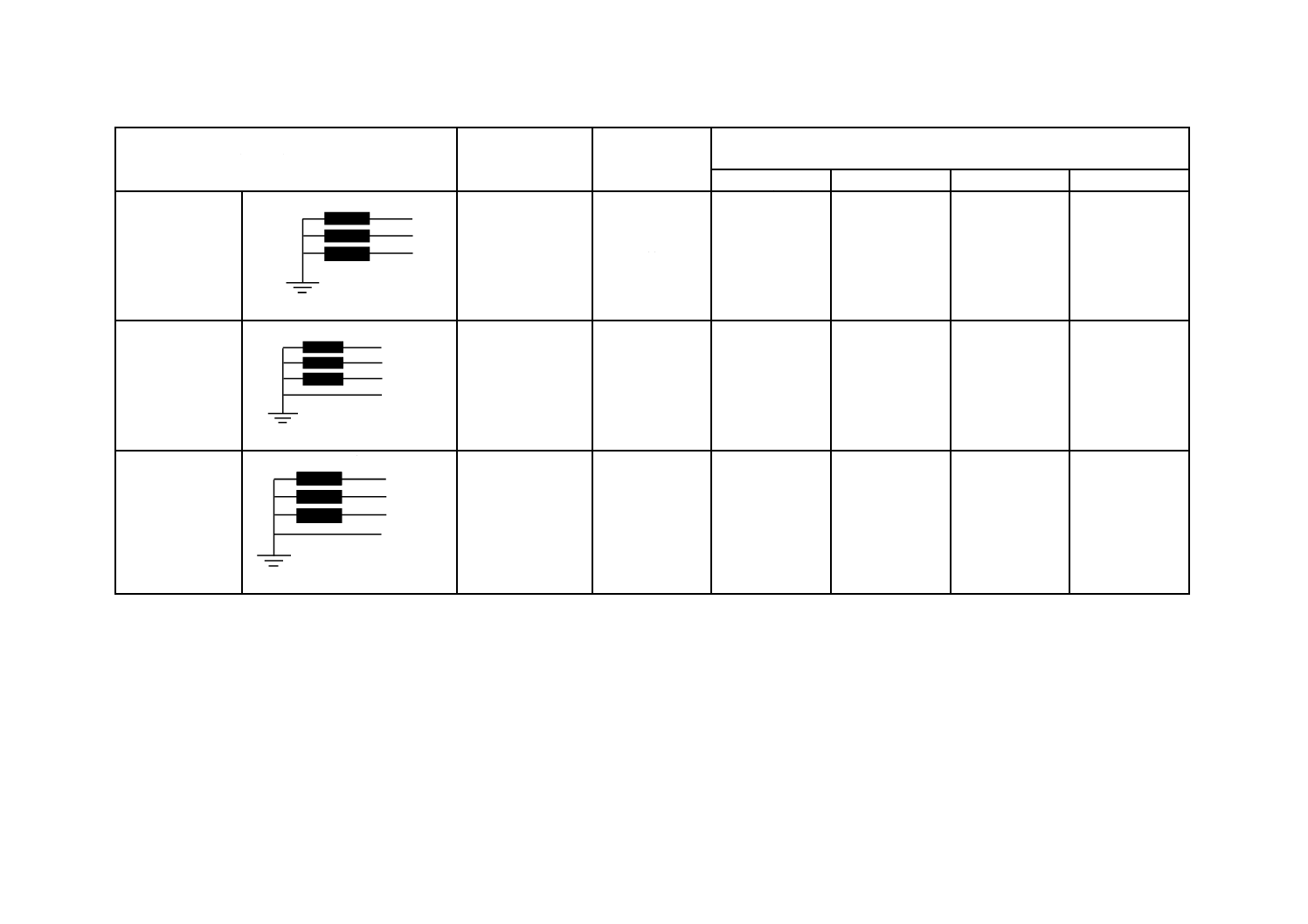

表3−SPDに対する形式試験の要求事項

試

験

順

序

試験項目

箇条番号

外部分離器

接続a)

ティッシ

ュペーパ

使用

金属ス

クリー

ン使用

クラスI

試験

クラス

II試験

クラス

III試験

要求性能

試験

1

識別及び表示

(表示の不滅性試験)

7.1.1/7.1.2

8.2

−

−

−

a

a

a

取付け

7.3.1

−

−

−

−

a

a

a

端子及び接続

7.3.2/7.3.3

8.4.2

−

−

−

a

a

a

感電保護

7.2.1

8.3.1

−

−

−

a

a

a

環境,IPコード

7.4.1

8.5.1

−

−

−

a

a

a

漏電電流

7.2.2

8.3.2

−

−

−

a

a

a

動作責務試験

7.2.4

8.3.4 b)

クラスI,II及びIII試験の動作

責務試験

−

8.3.4.2/

8.3.4.3/

8.3.4.5

a

−

−

a

a

a

クラスI試験追加責務試験

−

8.3.4.4

a

−

−

a

−

−

熱安定性

7.2.5.2

8.3.5.2

a

−

−

a

a

a

空間距離及び沿面距離

7.3.4

8.4.3

−

−

−

a

a

a

ボールプレッシャー試験

7.4.2

8.5.3

−

−

−

a

a

a

耐熱性及び耐炎性

7.4.3

8.5.4

−

−

−

a

a

a

耐トラッキング性

7.4.4

8.5.5

−

−

−

a

a

a

2

電圧防護レベル

7.2.3

8.3.3

残留電圧

−

8.3.3.1

−

−

−

a

a

−

立ち上がり放電開始電圧

−

8.3.3.2

−

−

−

a

a

−

コンビネーション波形での制限

電圧

−

8.3.3.3

−

−

−

−

−

a

2a 適用する場合(次のページ参照)

−

−

−

−

−

−

−

−

2b 適用する場合(次のページ参照)

−

−

−

−

−

−

−

−

3

絶縁抵抗

7.2.6

8.3.6

−

−

−

a

a

a

耐電圧

7.2.7

8.3.7

−

−

−

a

a

a

3a 適用する場合(次のページ参照)

−

−

−

−

−

−

−

−

機械的強度

7.3.5

8.4.4

−

−

−

a

a

a

耐熱性

7.2.5

8.3.5.1 b)

−

−

−

a

a

a

3bc) 適用する場合(次のページ参照)

−

−

−

−

−

−

−

−

3c

適用する場合(次のページ参照)

−

−

−

−

−

−

−

−

4 c)

耐熱性

7.4.2

8.5.2

−

−

−

a

a

a

TOV試験

7.2.8

8.3.8

低圧系統での事故によるTOV

7.2.8.1

8.3.8.1 b)

a

a

−

a

a

a

高圧系統での事故によるTOV

7.2.8.2

8.3.8.2 b)

a

a

−

a

a

a

5 c) 短絡電流特性

7.2.5.3

8.3.5.3

a

−

a

a

a

a

注記 表3中の試験項目で“適用する場合”については,特定のSPD設計に対する試験で,表3−SPD

に対する形式試験の要求事項(続き)の“試験順序”に対応している。

22

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

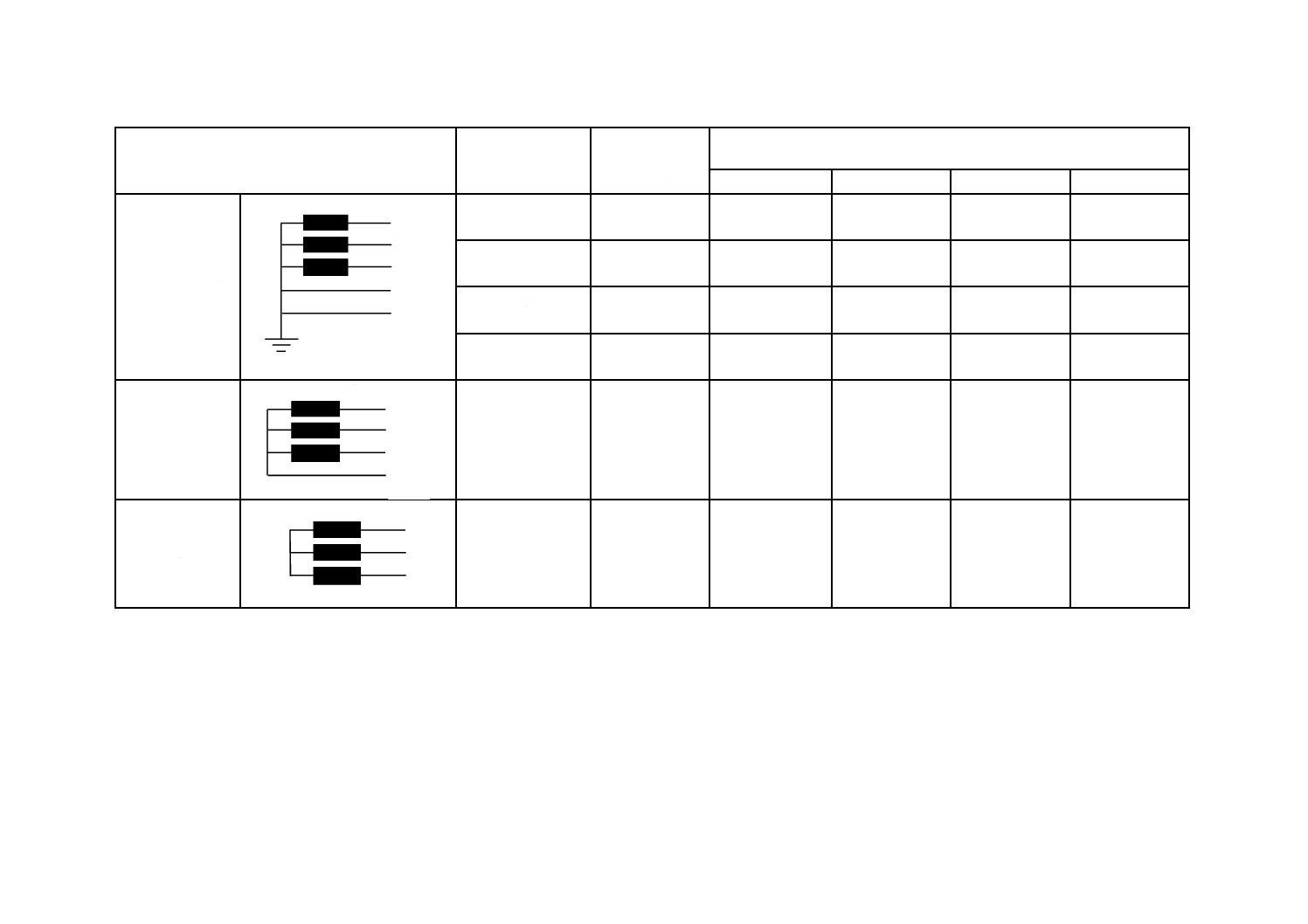

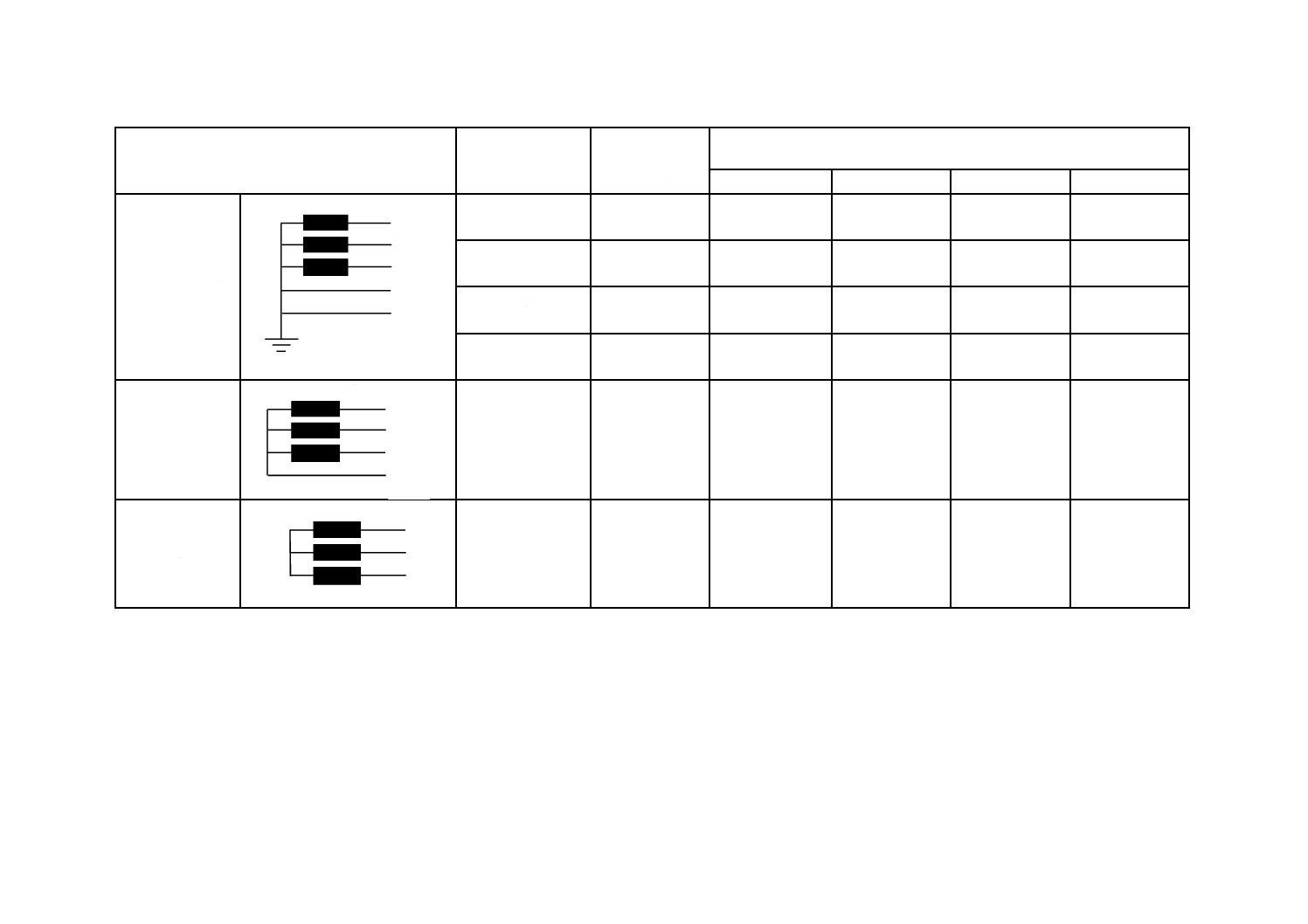

表3−SPDに対する形式試験の要求事項(続き)

特定のSPD設計に対する追加の試験

試験

順序

試験項目

箇条番号

外部分離器

接続a)

ティッシ

ュペーパ

使用

金属ス

クリー

ン使用

クラス

I試験

クラス

II試験

クラス

III試験

要求性能

試験

2ポートSPD及び分離した入出力端子付1ポートSPDに対する追加試験

3c c)

定格負荷電流

7.5.1.1

8.6.1.1

a

−

−

a

a

a

過負荷試験

7.5.1.2

8.6.1.2 b)

−

−

−

a

a

a

2b

負荷側短絡電流特性

7.5.1.3

8.6.1.3 b)

a

−

a

a

a

a

製造業者が指定した場合の追加試験

3b

電圧降下

7.6.2.1

8.7.2

−

−

−

a

a

a

2a c)

負荷側サージ耐量

7.6.2.2

8.7.3 b)

a

−

−

a

a

a

6

多極SPDの全放電電流試

験

7.6.1.1

8.7.1 b)

−

−

−

a

a

−

屋外用SPDのための追加試験

7

屋外用SPD

7.5.2

8.6.2

−

任意

−

a

a

−

分離絶縁した回路をもつSPDのための追加試験

3a

分離絶縁回路

7.5.3

8.3.6 / 8.3.7

−

−

−

a

a

a

短絡形SPDのための追加試験

8

特性変更の手順

(短絡条件の前処理)

7.5.4

8.6.4

−

−

−

−

a

−

サージ耐量試験

(短絡条件で)

7.5.4

8.6.4

−

−

−

−

a

−

短絡電流特性

(短絡条件で)

7.5.4

8.6.4

a

−

a

−

a

−

a :必須

− :適用しない

注a) 外部の分離器の接続は,製造業者が指定した全ての分離器を,形式試験中,8.3.4の規定に従った動作責務試験

の間試験をしない漏電遮断器を除き,SPDに附属して試験しなければならないことを意味する。

b) これらの試験において,表4の合格基準Eによる漏電電流の初期測定が必要になる場合がある。

c) この試験群のためには1セット以上の供試品が必要となる。

23

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

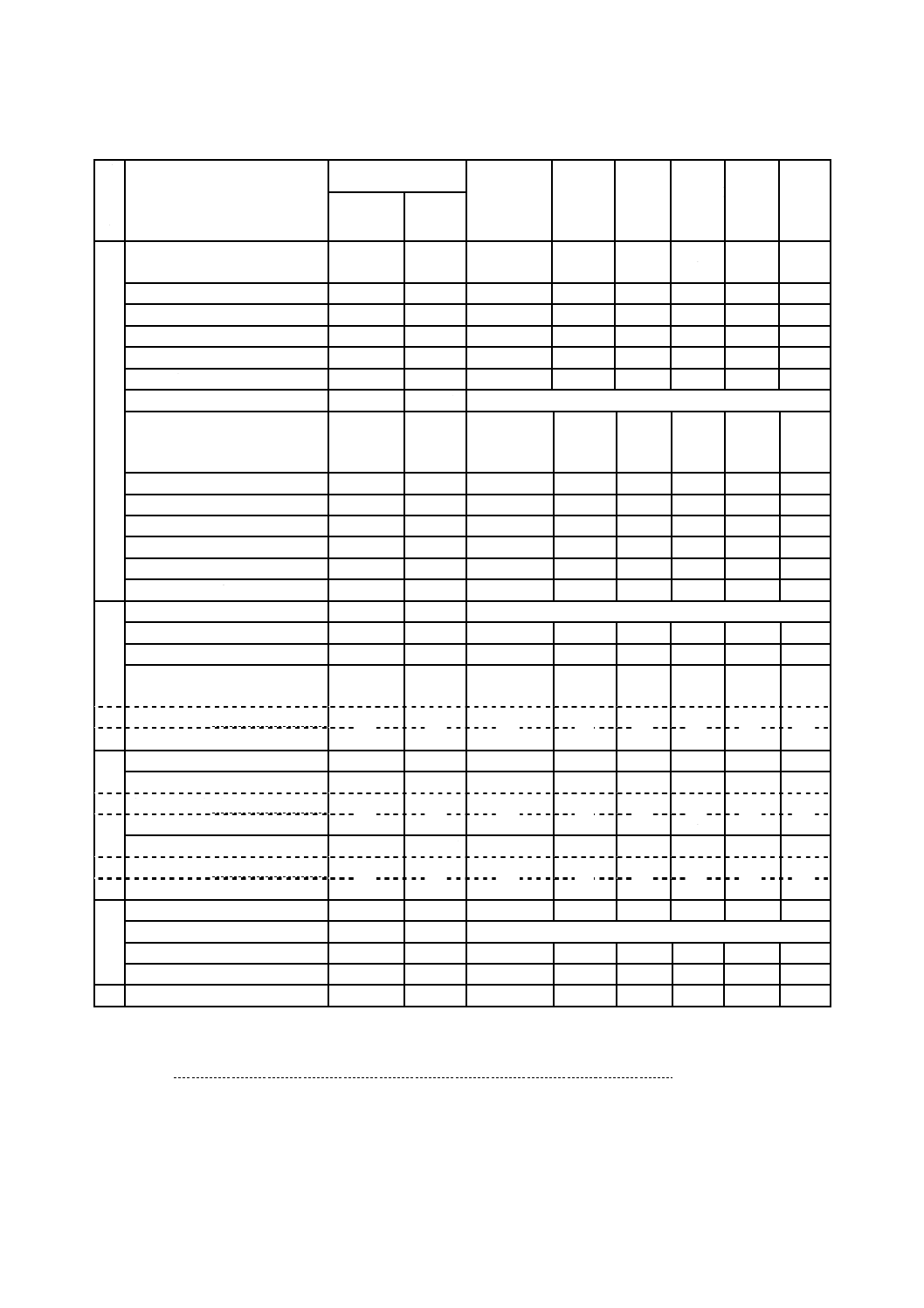

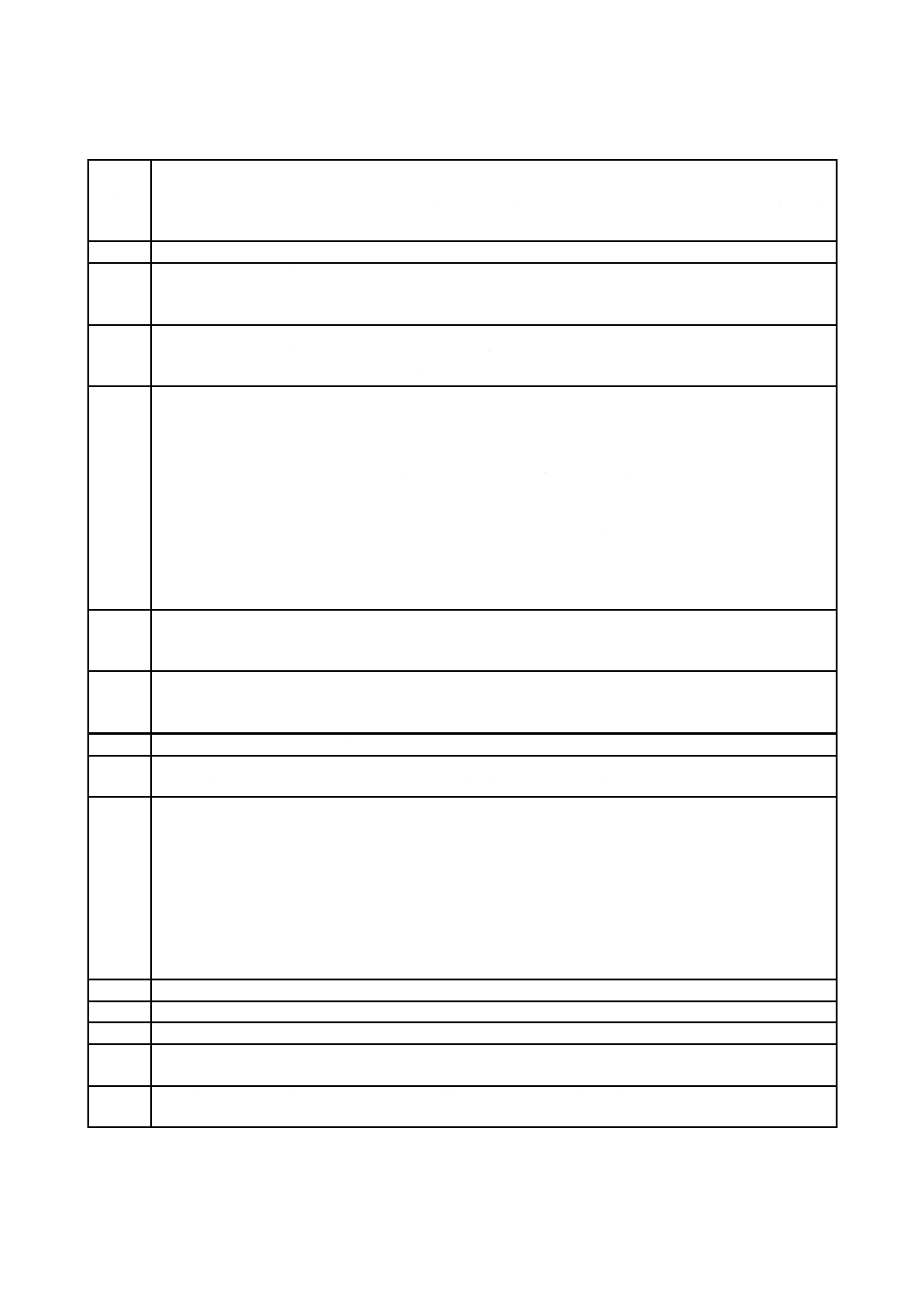

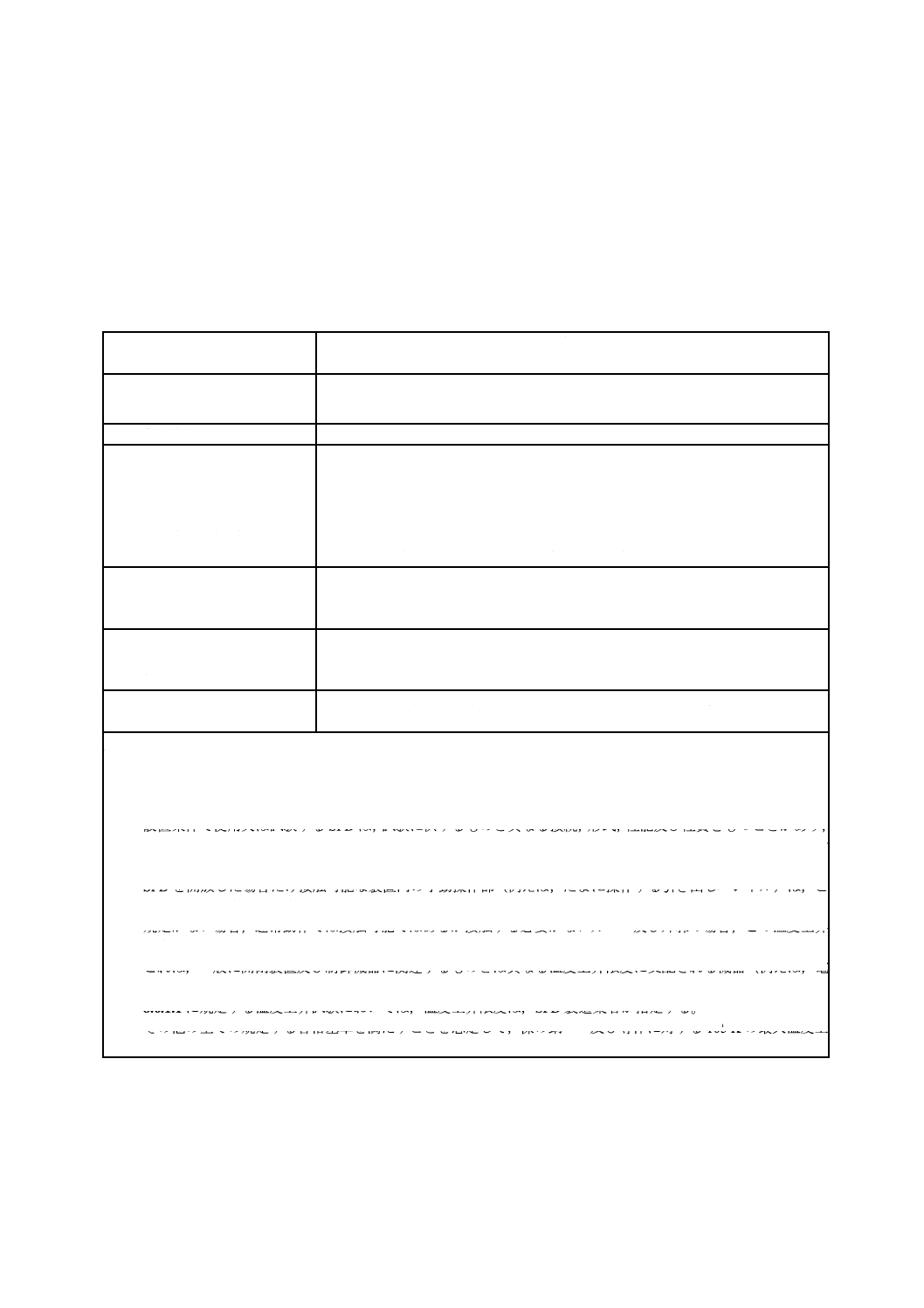

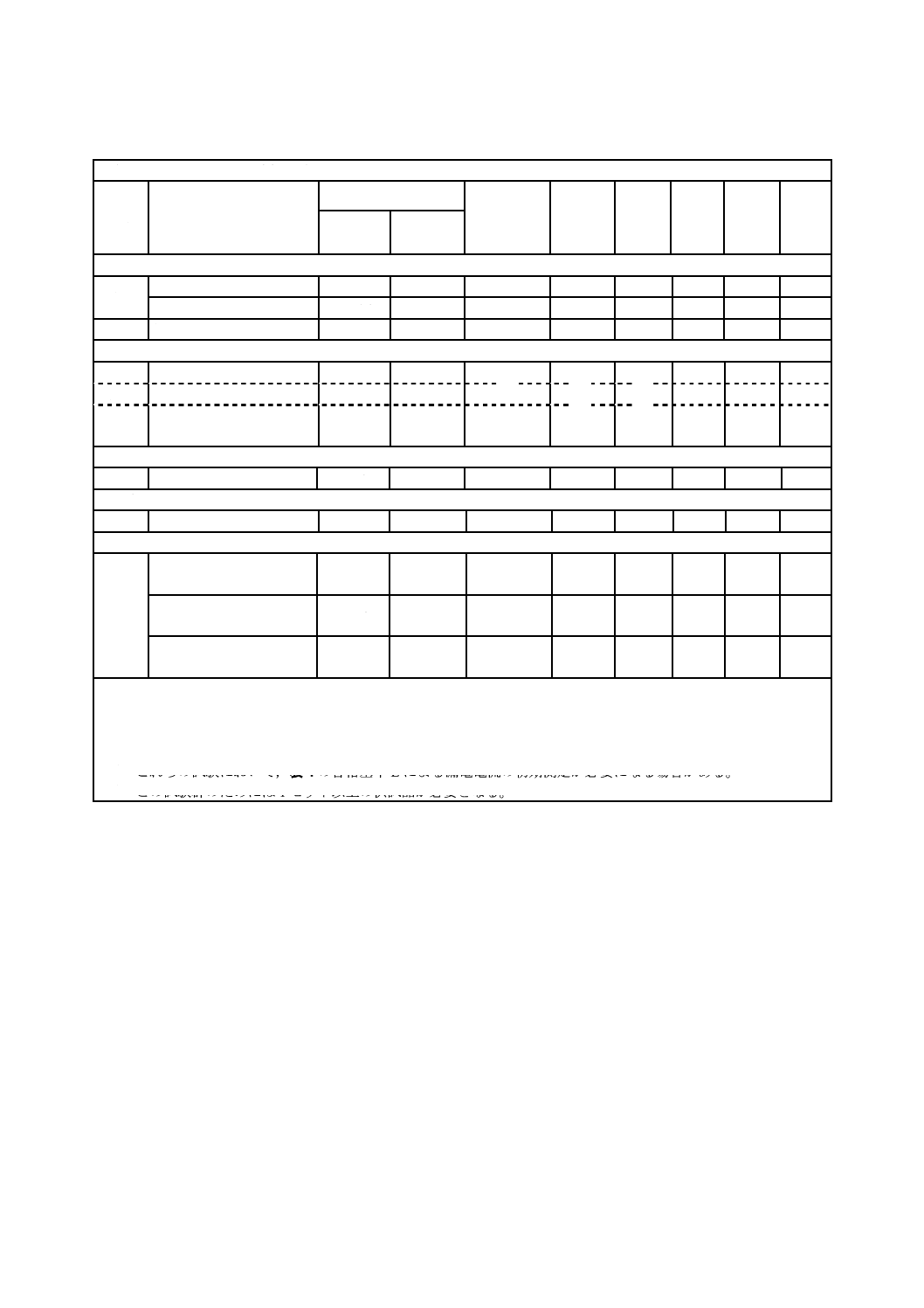

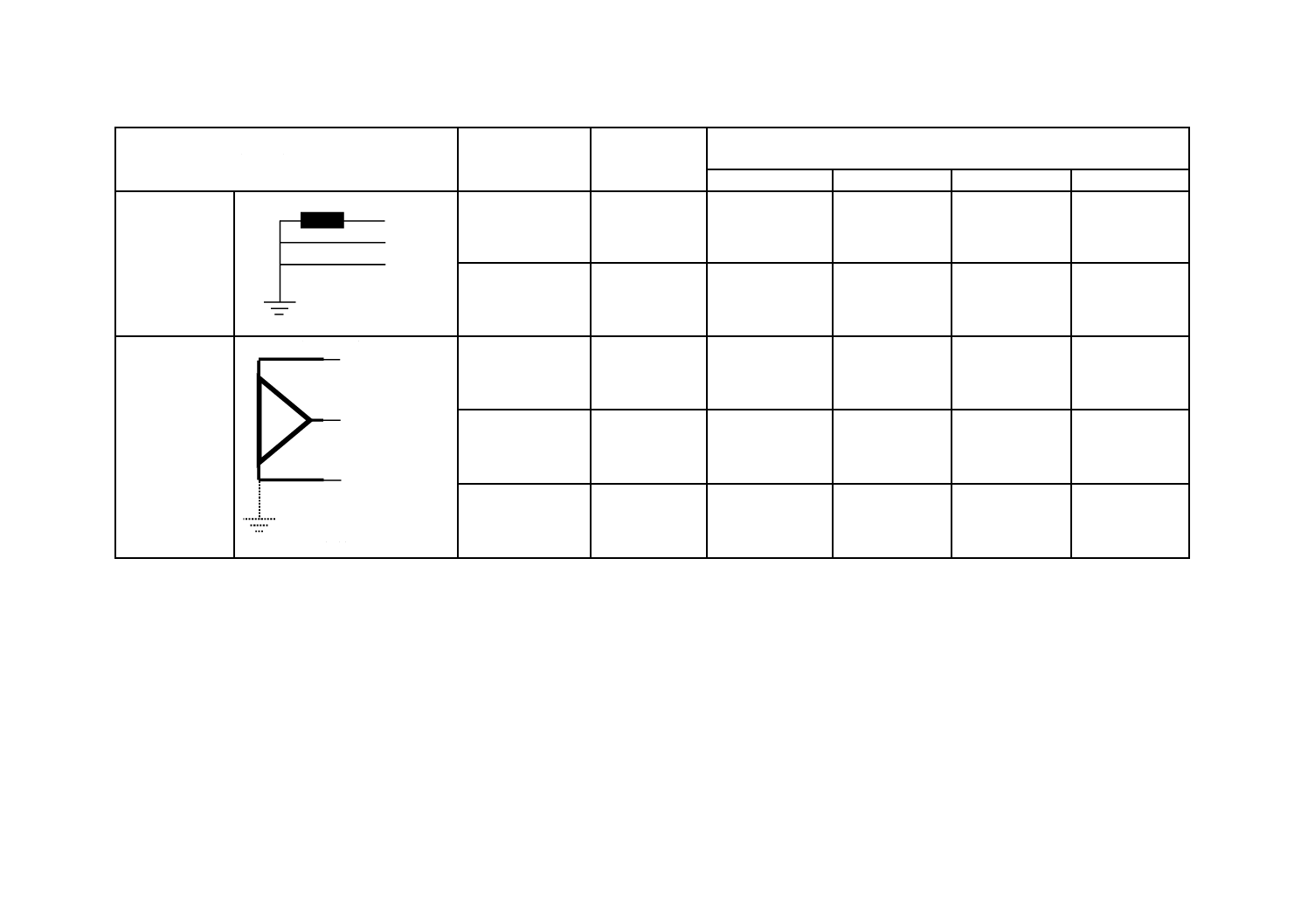

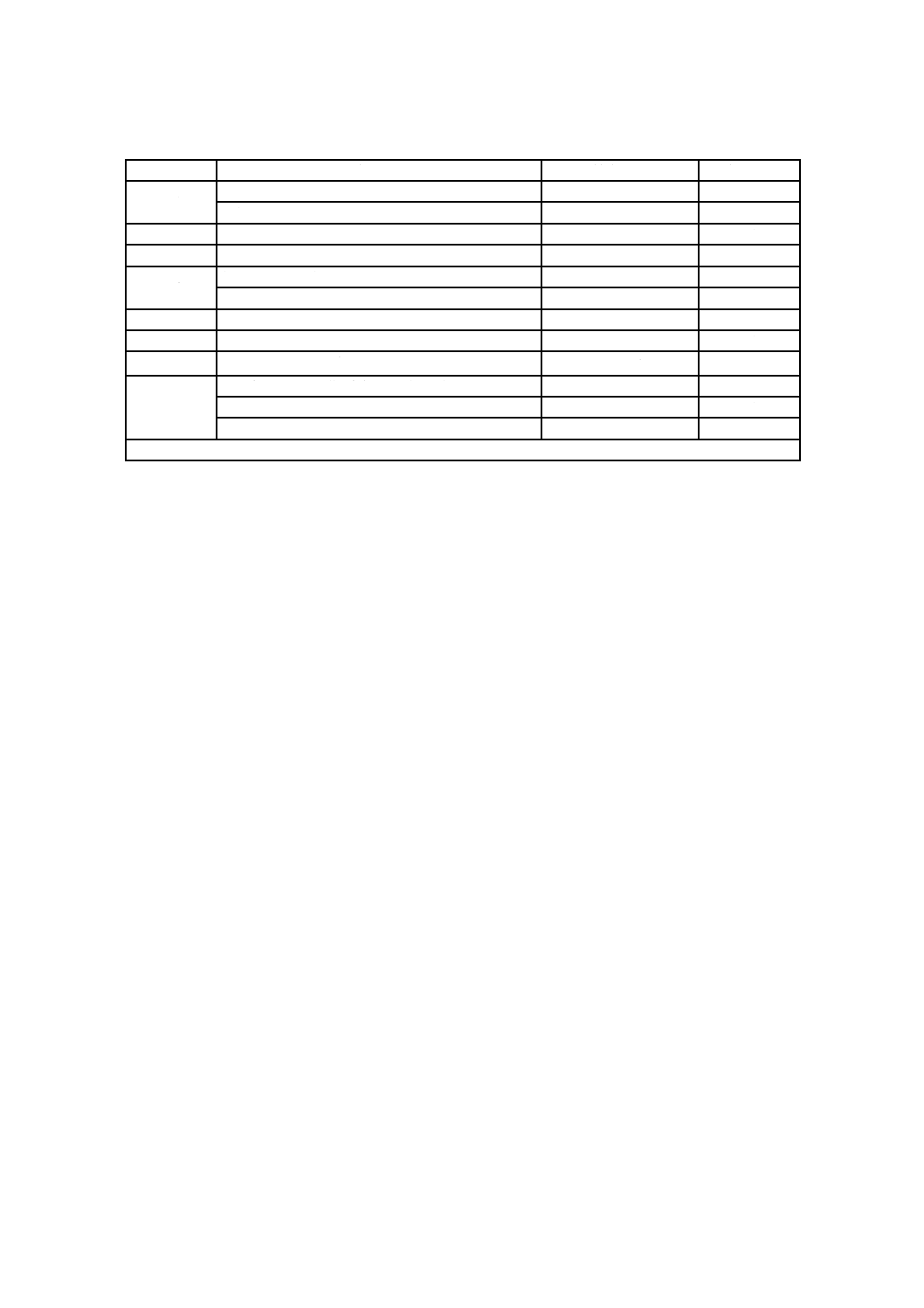

表4−形式試験に対する共通合格基準

A

SPDは,熱的安定状態になければならない。SPDに流れる電流の抵抗成分の波高値又は電力損失が減少傾向

を示す若しくは電圧UCを印加した直後から15分間電力損失が減少する場合に,SPDが熱安定状態になった

とみなす。電圧UCを印加して試験を行う場合,15分間連続して電圧UCを印加する又は30秒間以内に再度

電圧UCを印加する。

B

電圧及び電流の記録並びに目視検査において,破損又はフラッシオーバの痕跡があってはならない。

C

試験中目に見える損傷が発生してはならない。試験後,感電保護に対して機能を損なわない小さなへこみ及

びひび割れは,SPDの保護等級(IPコード)が維持できない場合を除いて,この検査では無視できる。試験

後,供試品に目に見える燃焼した形跡があってはならない。

D

試験後の測定制限電圧の値は,Up以下とする。測定制限電圧は,8.3.3に規定する試験を実施して決定する。

ただし,8.3.3.1に規定する試験は,クラスI試験の波高値Iimp及びクラスII試験のIn又はクラスIII試験の

UOCの試験を,8/20サージ電流だけで実施する。

E

試験後,過度の漏電電流が発生してはならない。

SPDは,製造業者の指定する電源系統の基準試験電圧(UREF)の電源システムに接続する。各端子に流れる

電流を測定する。その抵抗成分(正弦波の波高値の測定)は,1 mA以下であるか,又は関連の試験群の始

めに測定した初期値に対し20 %以上の電流変化があってはならない。

リセットできるか又は再装備できる分離器を手動で切断し,適用できる場合,UCの2倍又はAC 1 000 Vの

いずれか高い電圧で,耐電圧を検査する。フラッシオーバ,内部(破裂)若しくは外部(トラッキング)の

絶縁破壊,又は破壊をもたらす兆候が,試験中に発生してはならない。

さらに,その他の端子は最大連続使用電圧(UC)の電源に接続する場合は,N−PE間接続用のSPDに対し

PE端子だけに流れる電流を測定しなければならない。その抵抗成分(正弦波の波高値の測定)は,1 mA以

下であるか,又は関連の試験群の始めに測定した初期値に対し20 %以上の電流変化があってはならない。

通常使用以外の別の接続方法がある場合,全ての接続方法についてこの検査を実施する。

F

製造業者が指定した外部分離器は,試験中動作してはならず,かつ,試験後正常に動作しなければならない。

ここでいう,正常な動作とは,分離器に損傷がなく動作ができることを意味する。動作は,手動(可能な場

合)又は製造業者と試験機関との間で同意した簡単な電気的試験で,確認することができる。

G

製造業者が指定した内部分離器は,試験中動作してはならず,かつ,試験後正常に動作しなければならない。

ここでいう,正常な動作とは,分離器に損傷がなく動作ができることを意味する。動作は,手動(可能な場

合)又は製造業者と試験機関との間で同意した簡単な電気的試験で,確認することができる。

H

分離は,1個以上の内部及び/又は外部分離器を準備する。表示が正しいことを検査する。

I

IP20以上の保護構造のSPDは,SPDを通常用途で取り付けている場合,試験前に既に充電部が接触可能な

部品を除き,5 Nの力で標準試験指(JIS C 0920参照)が,充電部に接触してはならない。

J

試験中分離(内部又は外部)が起きた場合,対応する保護素子の効果的な分離の明確な証明がなければなら

ない。

内部分離が起きた場合,供試品を通常状態で定格周波数の最大連続使用電圧UCに1分間接続する。試験電

源の短絡電流容量は200 mA以上とする。関連する保護素子を通過する電流は,1 mA以下とする

関連する保護素子に並列に接続した素子,又はその他接続しているもの(例えば,表示器回路)に流れる電

流は,関連する保護素子に流れる電流によるものでない場合,無視する。

さらに,PE端子を通過する電流は,並列回路及びその他の回路(例えば,表示回路)を含め,1 mA以下と

する。

通常使用で二つ以上の接続方式がある場合,この検査は全ての接続方法に対して実施する。

K

必要がある場合,電源回路からの短絡回路電流を,1個以上の内部又は外部分離器で5秒間以内に遮断する。

L

ティッシュペーパが発火してはならない。

M

爆発がなく,人又は設備に対し危険があってはならない。

N

試験中,金属スクリーンへのフラッシオーバ,及びスクリーンに接続した6Aヒューズ(gL/gG)の動作が

あってはならない。

O

この試験終了後,供試品を室温に戻し,UCに等しい電源電圧を2時間印加する。

漏電電流を測定し,その値は初期測定値の10 %以下とする。

24

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

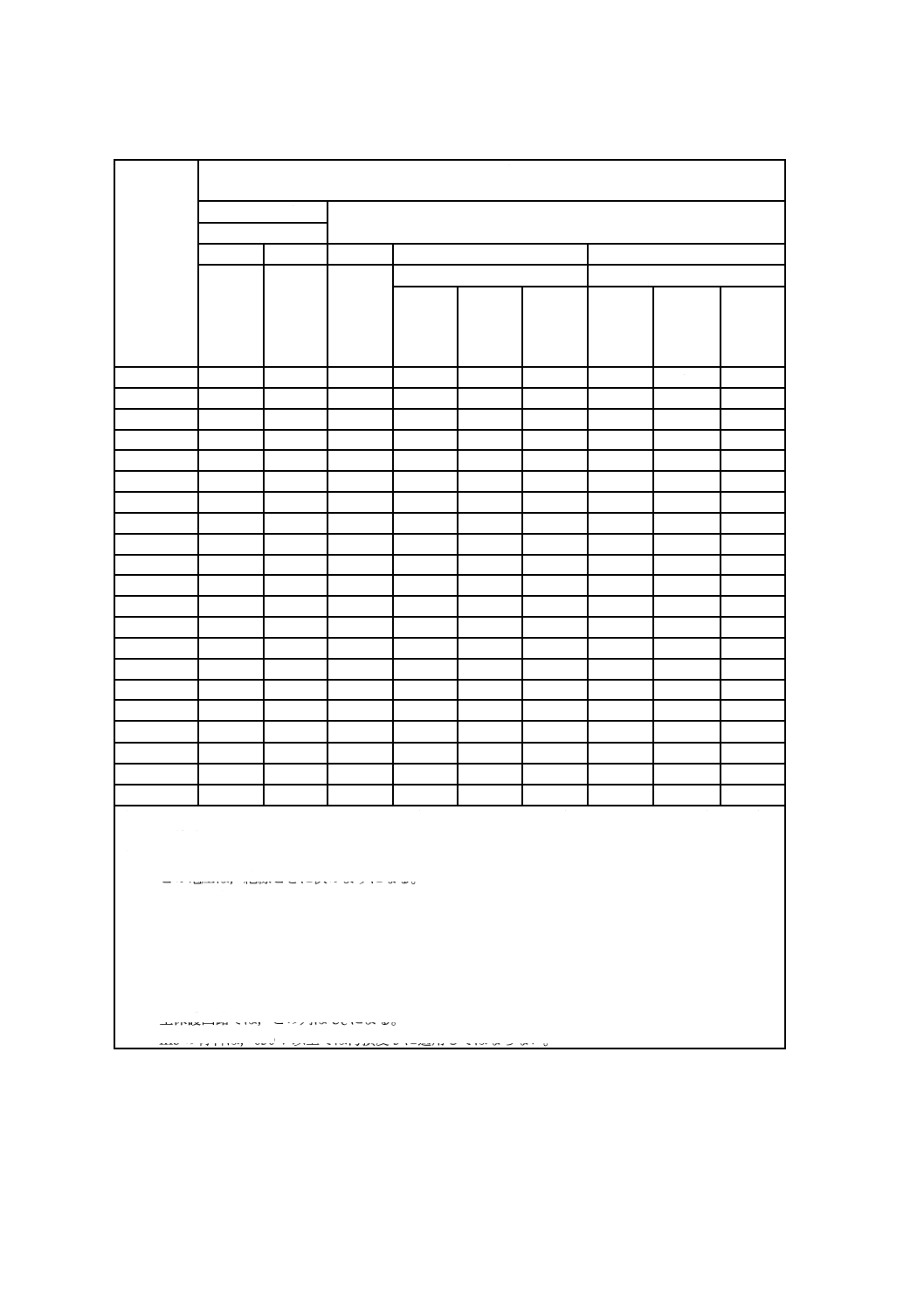

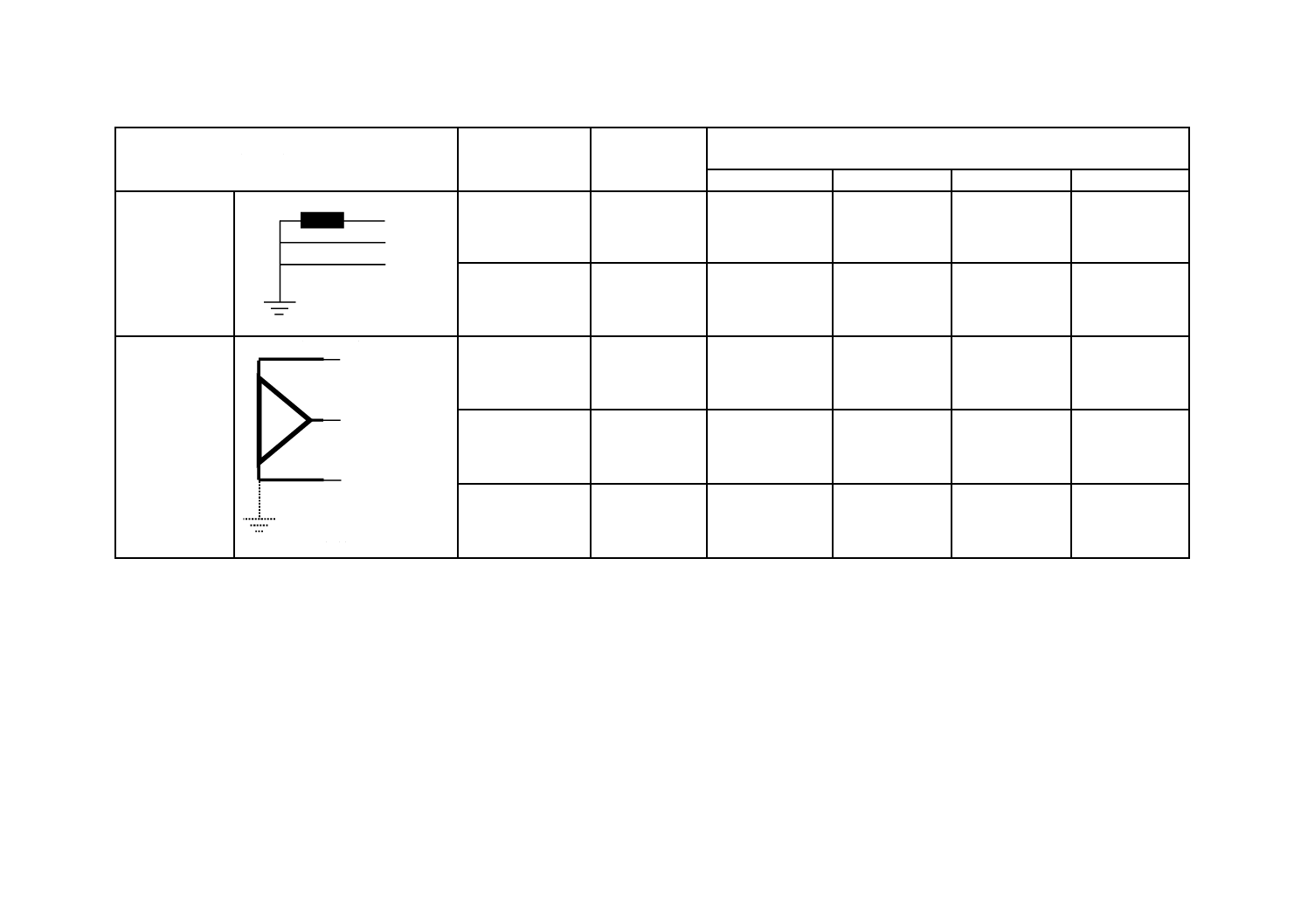

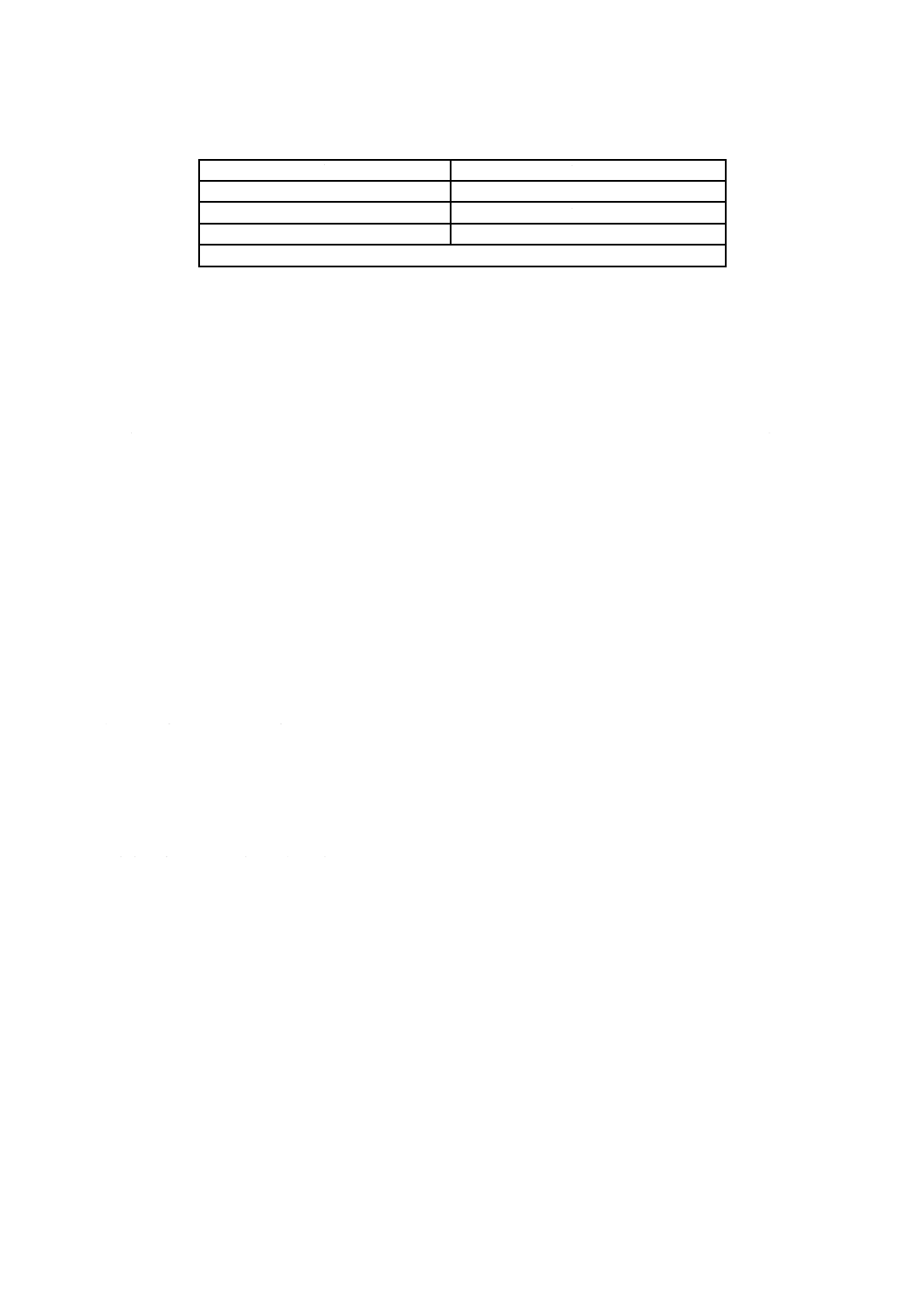

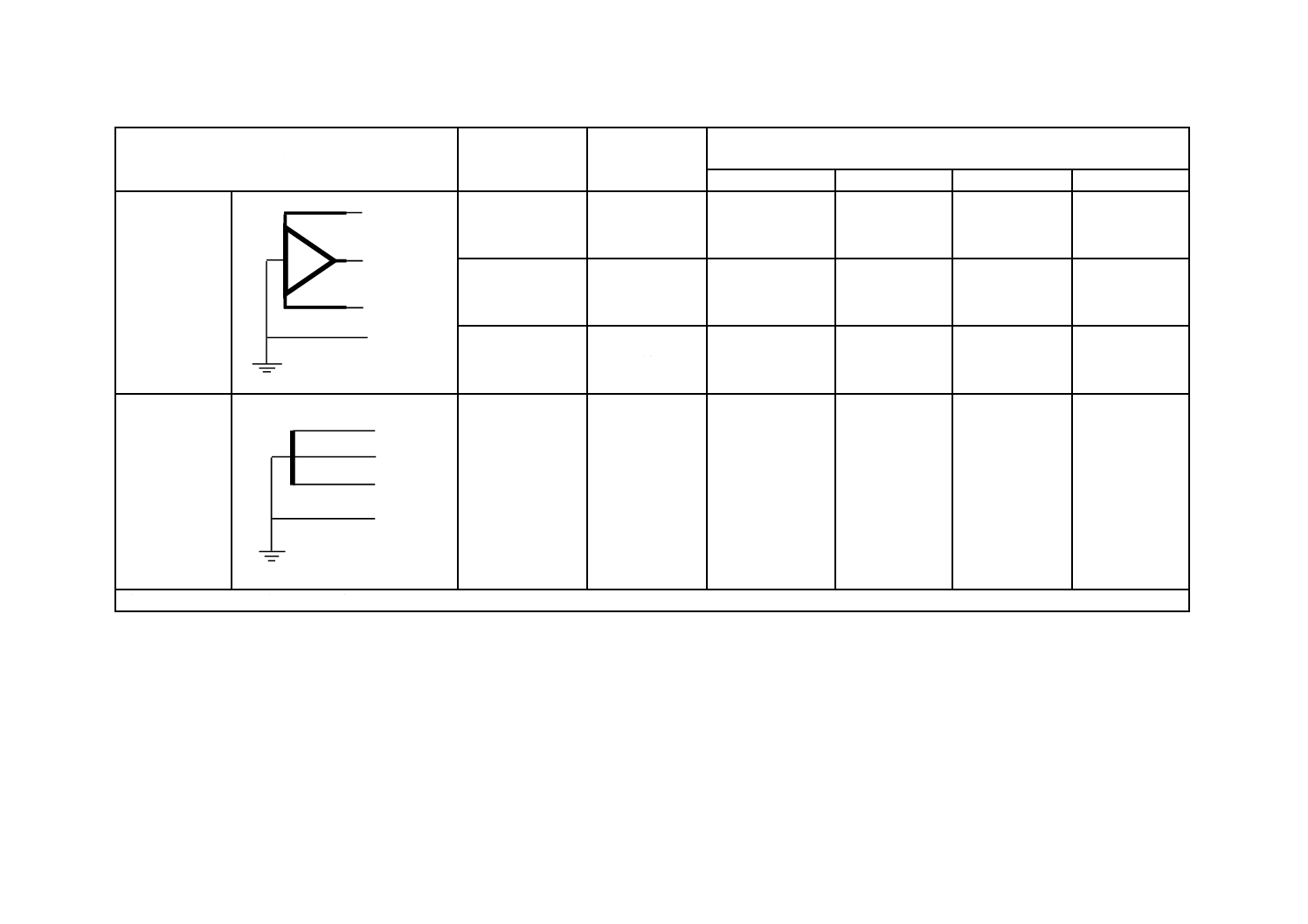

表4に示す共通合格基準を適用して適合判定する項目を,試験項目の箇条番号ごとに対照して,表5に

示す。

表5−合格基準と形式試験との対照表

試験項目の

箇条番号

合格基準

A

B

C

D

E

F

G

H

I

J

K

L

M

N

O

8.3.3.4

−

a

a

−

−

−

−

−

a

−

−

−

a

−

−

8.3.4.6

a

a

a

a

a

a

a

−

−

−

−

−

a

−

−

8.3.5.1

−

−

a

−

−

−

a

−

−

−

−

−

−

−

−

8.3.5.2

−

−

a

−

−

−

−

a

a

a

−

−

a

−

a

8.3.5.3 b) 1)

−

−

a

−

−

−

−

a

a

a

a

−

a

a

−

8.3.5.3 b) 2)

−

−

a

−

−

−

−

c

a

c

c

−

a

a

−

8.3.5.3.1

−

−

a

−

−

−

−

a

a

a

a

−

a

a

−

8.3.5.3.2

−

−

a

−

−

−

−

c

a

c

−

−

a

a

−

8.3.8.1 a)

−

−

a

−

−

−

−

a

a

a

a

a

a

−

−

8.3.8.1 b)

a

a

a

a

a

a

a

−

a

−

−

a

a

−

−

8.3.8.2 a)

−

−

a

−

−

−

−

a

a

a

a

a

a

−

−

8.3.8.2 b)

a

a

a

a

a

−

a

−

a

−

a

a

a

−

−

8.5.2

−

−

a

−

−

−

−

−

a

−

−

−

−

−

−

8.6.1.1

−

−

a

−

−

a

a

−

−

−

−

−

−

−

−

8.6.1.2 a)

−

−

a

−

−

−

−

a

a

a

−

−

a

−

−

8.6.1.2 b)

−

−

a

a

a

−

−

−

a

−

−

−

−

−

−

8.6.1.3 a)

−

−

a

−

a

−

−

a

a

a

a

−

a

a

−

8.6.1.3 b)

−

−

a

a

a

−

−

a

a

a

a

−

a

a

−

8.6.4.2

−

−

a

−

−

−

−

−

a

−

−

−

a

−

−

8.6.4.3

−

−

a

−

−

−

−

a

a

a

a

−

a

a

−

8.7.1

−

a

a

a

a

−

a

−

a

−

−

−

a

−

−

8.7.3

a

a

a

a

a

a

a

−

−

−

−

−

−

−

−

a:適用

c:条件付適用

注記 合格基準行の記号は,表4による。

8.1.1

クラスIの追加責務試験用のインパルス放電電流

供試品(SPD)に流れるインパルス放電電流は,波高値Iimp,電荷Q及び比エネルギーW/Rによって規

定する。インパルス電流は,極性反転がない及び50 μs以下でIimpに到達しなければならない。電荷Qの

移行は5 ms以下及び比エネルギーW/R の放散は,5 ms以下でなければならない。

インパルス継続時間は5 ms以下とする。

Iimp(kA)の値に対するQ(As)及び W/R(kJ/Ω)の値を,表6に規定する。

Q及びW/RとIimpとの関係を次の式に示す。

Q=Iimp×a

ここに,

Q: 電荷

Iimp: 波高値

a: 定数。5×10−4(s)

W/R=Iimp2×b

ここに,

W/R: 比エネルギー

Iimp: 波高値

25

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b: 定数。2.5×10−4(s)

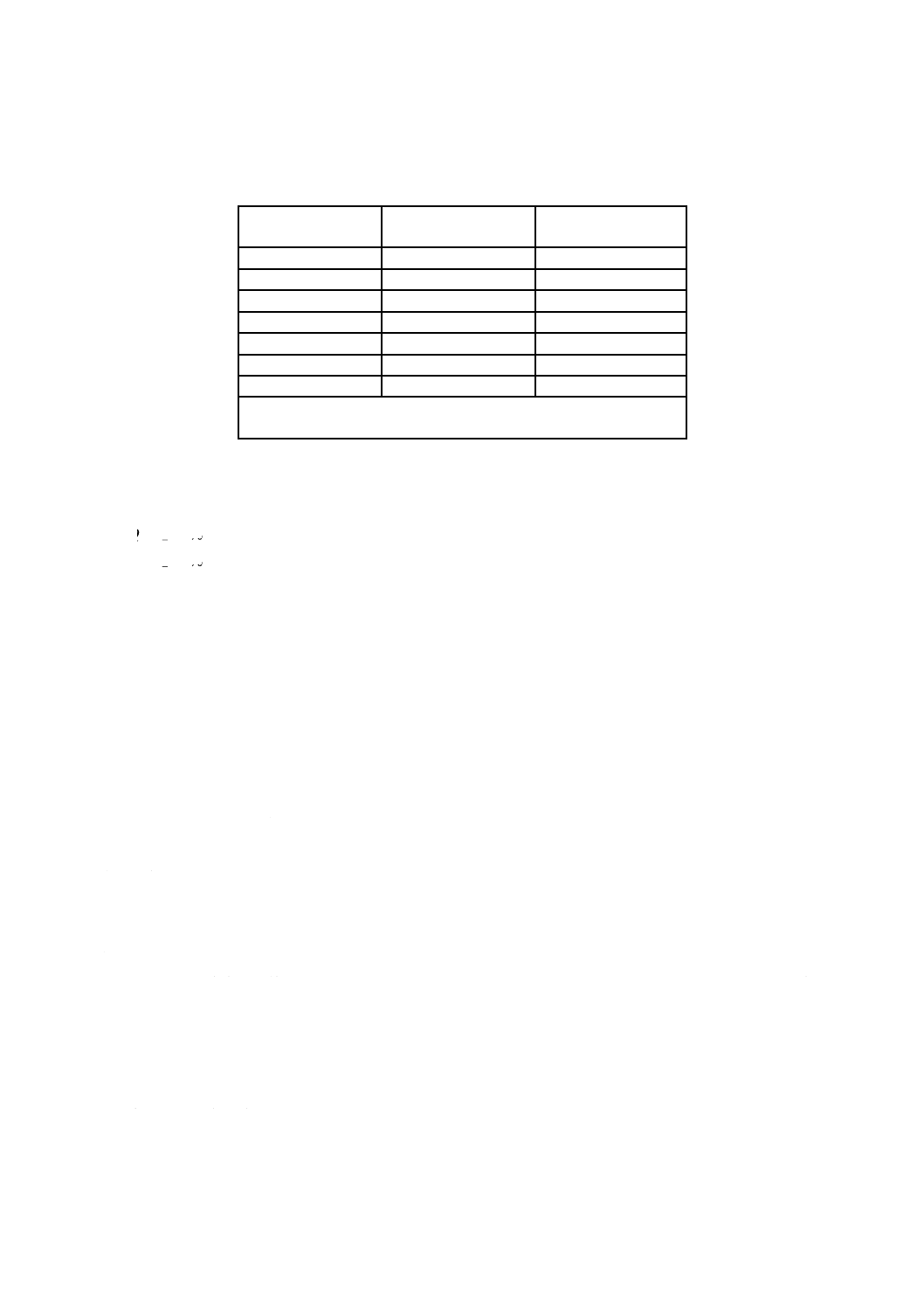

表6−クラスIに対する推奨パラメータ値

Iimp(50 μs以内)

kA

Q(5 ms以内)

As

W/R(5 ms以内)

kJ/Ω

25

12.5

156

20

10

100

12.5

6.25

39

10

5

25

5

2.5

6.25

2

1

1

1

0.5

0.25

注記 上記パラメータに適合する使用可能な試験インパルスの一つ

は,IEC 62305-1に規定する10/350波形である。

表6に規定する各パラメータの許容差は,次による。

a) Iimp ±10 %

b) Q

20

10

+

− %

c) W/R

45

10

+

− %

8.1.2

クラスI及びクラスIIの残留電圧及び動作責務試験に用いるインパルス電流

試験電流波形は,8/20とする。供試品に流れる電流波形パラメータの許容差は,次による。

a) 波高値

±10 %

b) 波頭長

±10 %

c) 波尾長

±10 %

振動の振幅が波高値の5 %以下の小さいオーバーシュート又は振動は,許容する。電流がゼロに低下し

た後の極性反転は,波高値の30 %以下とする。

2ポートSPDの場合,極性反転は,測定した制限電圧に影響を与えないように,波高値の5 %未満とす

る。

8.1.3

クラスI試験及びクラスII試験のインパルス電圧での放電開始試験

試験電圧波形は,1.2/50とする。供試品(DUT)を接続する点での開回路電圧波形のパラメータの許容

差は,次による。

a) 波高値

±5 %

b) 波頭長

±30 %

c) 波尾長

±20 %

インパルスの波高値近傍で振動又はオーバーシュートが発生することがある。このような振動の周波数

が500 kHzを超える,又はオーバーシュートの持続時間が1 µs未満である場合,測定するために平均曲線

を描き,この曲線の最大振幅を試験電圧の波高値と定義する。

波高値の3 %を超える振動は,インパルス電圧が波高値の0 %〜80 %の間での立ち上がり部においては

許容しない。

測定装置は,全帯域幅25 MHz以上で,オーバーシュートは3 %未満とする。

試験発生器の短絡回路電流は,試験対象のSPDの公称放電電流Inの20 %未満とする。

26

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.4

クラスIII試験のコンビネーション波形試験

コンビネーション波形発生器の標準インパルスは,開回路時の出力電圧波形及び短絡時の出力電流波形

によって特性を規定する。開回路時の電圧波形は,波頭長1.2 µs及び波尾長50 µsとする。短絡時の電流

波形は,波頭長8 µs及び波尾長20 µsとする。さらに試験は,次による。

注記1 詳細は,IEEE C62.45: 2008を参照する。

a) 開回路電圧UOCの許容差 被試験体(DUT)を接続している点での開回路電圧UOCの許容差は,次に

よる。

1) 波高値

±5 %

2) 波頭長

±30 %

3) 波尾長

±20 %

これらの許容差は,SPD又は電源を接続していない状態の発生器自体のものである。

インパルスの波高値近傍で振動又はオーバーシュートが発生することがある。このような振動の周波数

が500 kHzを超え又はオーバーシュートの持続時間が1 µs未満である場合,測定するために平均曲線を描

き,この曲線の最大振幅を試験電圧の波高値と定義する。

波高値の3 %を超える振動は,インパルス電圧が波高値の0 %〜80 %の間の立ち上がり部においては許

容しない。

測定装置は,全体の帯域幅25 MHz以上で,オーバーシュートは3 %未満とする。

b) 短絡回路電流Iscの許容差 被試験体(DUT)を接続している点での短絡回路電流Iscの許容差は,次

による。

1) 波高値

±10 %

2) 波頭長

±10 %

3) 波尾長

±10 %

これらのコンビネーション波形パラメータの許容差は,試験を電圧の印加あり又はなしで実施するかに

かかわらず,電源回路に接続する又は接続しないに関係なく満足しなければならない。

小さいオーバーシュート又は振動が,振動の振幅が波高値の5 %以下の場合は許容する。電流がゼロに

低下後の極性反転は,波高値の30 %以下とする。

c) 試験準備 コンビネーション波形発生器の想定インピーダンスZfは,一般的に2 Ωとする。想定イン

ピーダンスZf は,開回路電圧UOCの波高値を短絡電流Iscの波高値で除した値である。

上記の波形及び許容差の要求事項は,製造業者が指定するUOCの値で試験を実施する場合だけに適用す

る。これらの要求事項を満足するためには,若干のコンビネーション波形発生器の調整が必要となること

がある。8.3.3.3 b)に規定するUOC以下で実施する試験の場合には,コンビネーション波形発生器を追加し

て調整する必要はなく,同じ設定を用いる。

コンビネーション波形発生器に接続する結合素子は,異なる試験所間での試験結果を比較できるように

するために,供試品の最大連続使用電圧UCにできるだけ近い定格のバリスタ素子とする。

注記2 この要求事項は,試験準備の過度の負担を避けるためである。コンビネーション波形発生器

に接続する結合素子の非直線性が,UOCの設定でコンビネーション波形発生器の全体のイン

ピーダンスへ影響する。

開回路電圧の波高値UOC及び短絡電流の波高値Iscは,それぞれ20 kV及び10 kAである。これらの値

(20 kV/10 kA)よりも大きい場合,クラスII試験を実施する。

電圧を印加して試験する場合,減結合回路網を用いるかの判断は,SPDの内部設計によって,次による。

27

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− SPDがリアクトル素子を内蔵していない場合,減結合回路網を使用しなくてよい。

− SPDがリアクトル素子を内蔵するが電圧スイッチング素子を内蔵していない場合,できれば減結合回

路網を使用しない。又は,8.3.3の規定によって測定制限電圧試験を8.1.4.1の規定に従った代替の試験

手順を用いて実施してもよい。

− SPDがリアクトル素子及び電圧スイッチング素子を内蔵する場合は,減結合回路網を使用しない。

結合素子及び減結合回路網は,電圧を印加して試験する場合にだけ必要である。

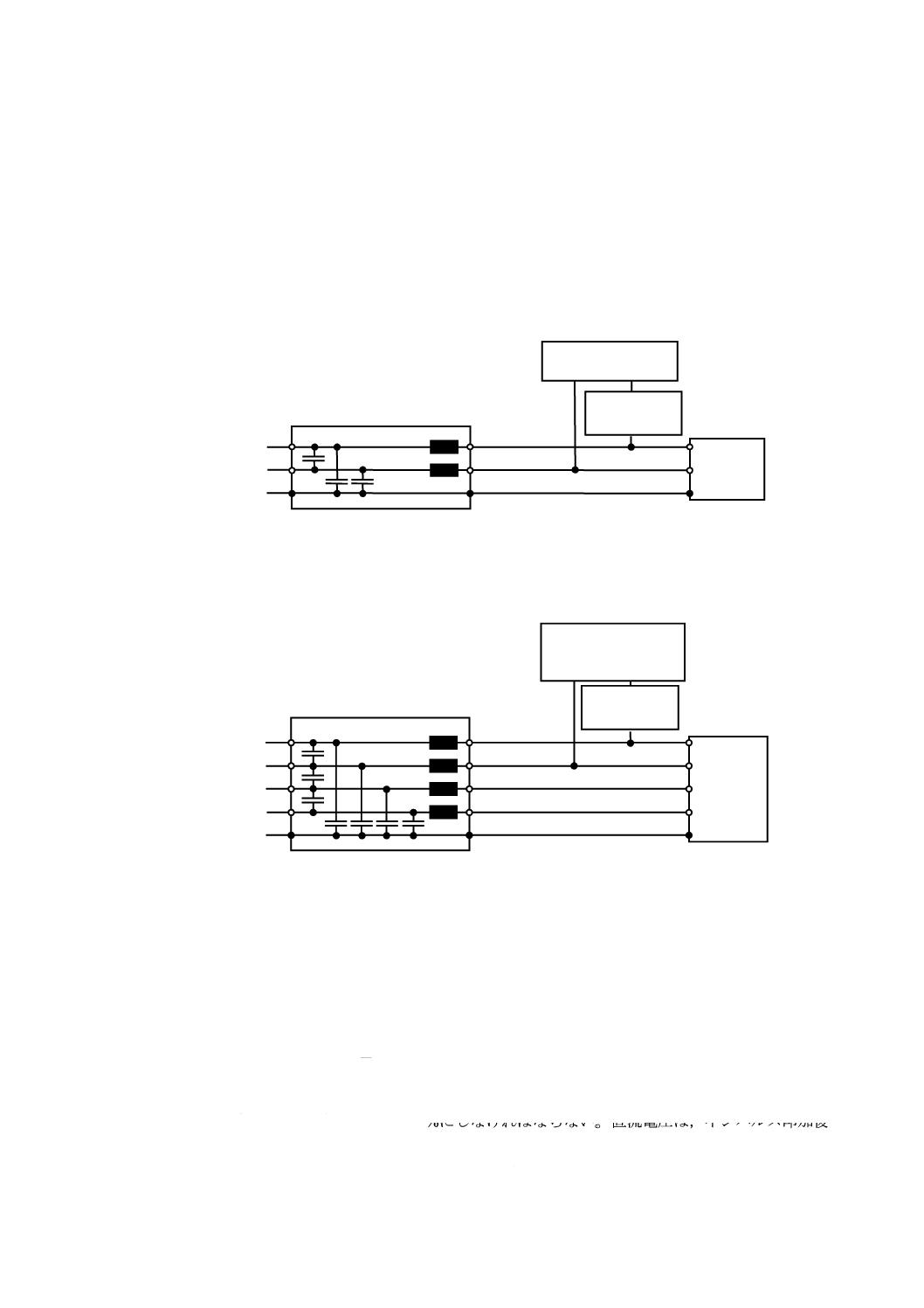

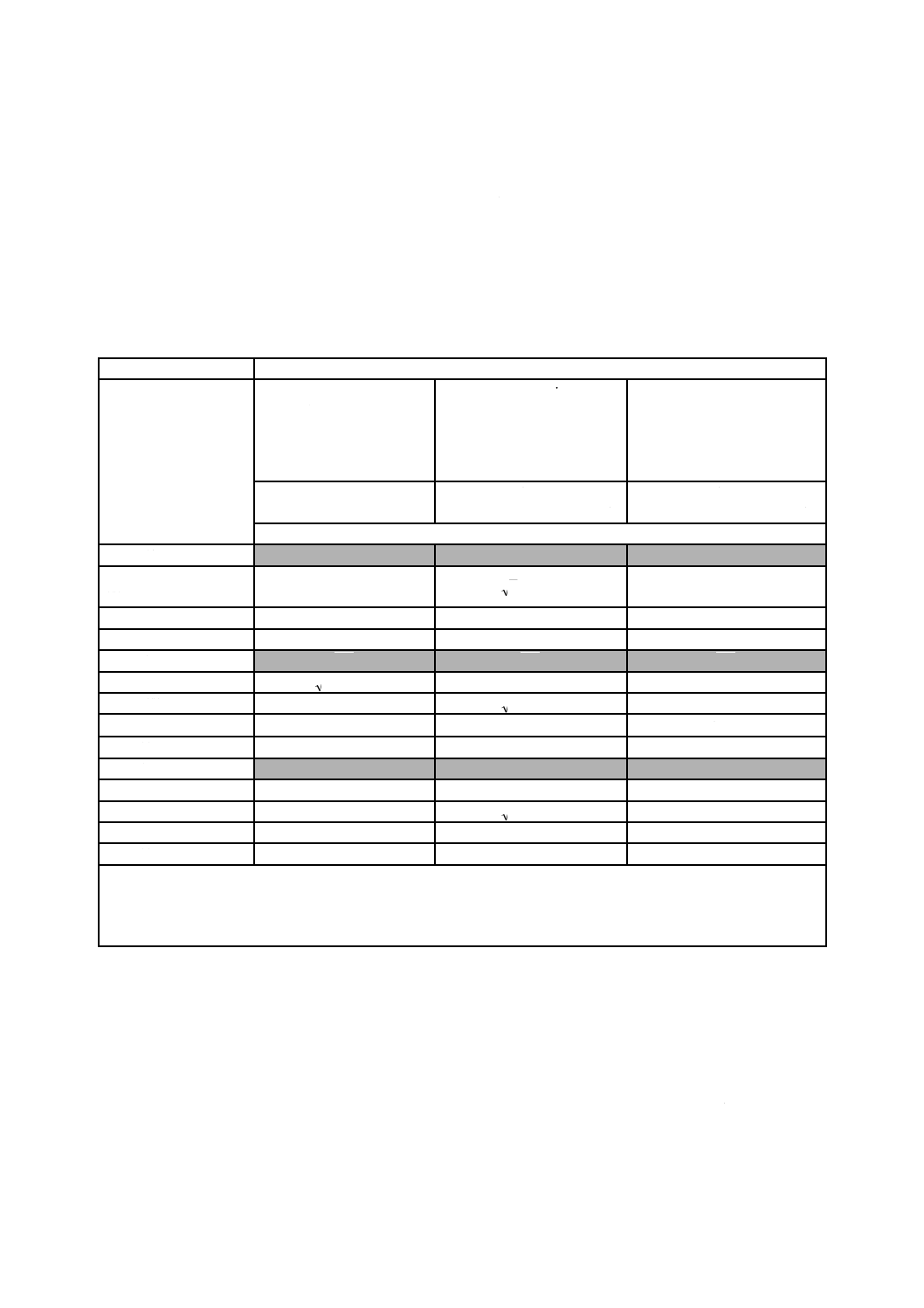

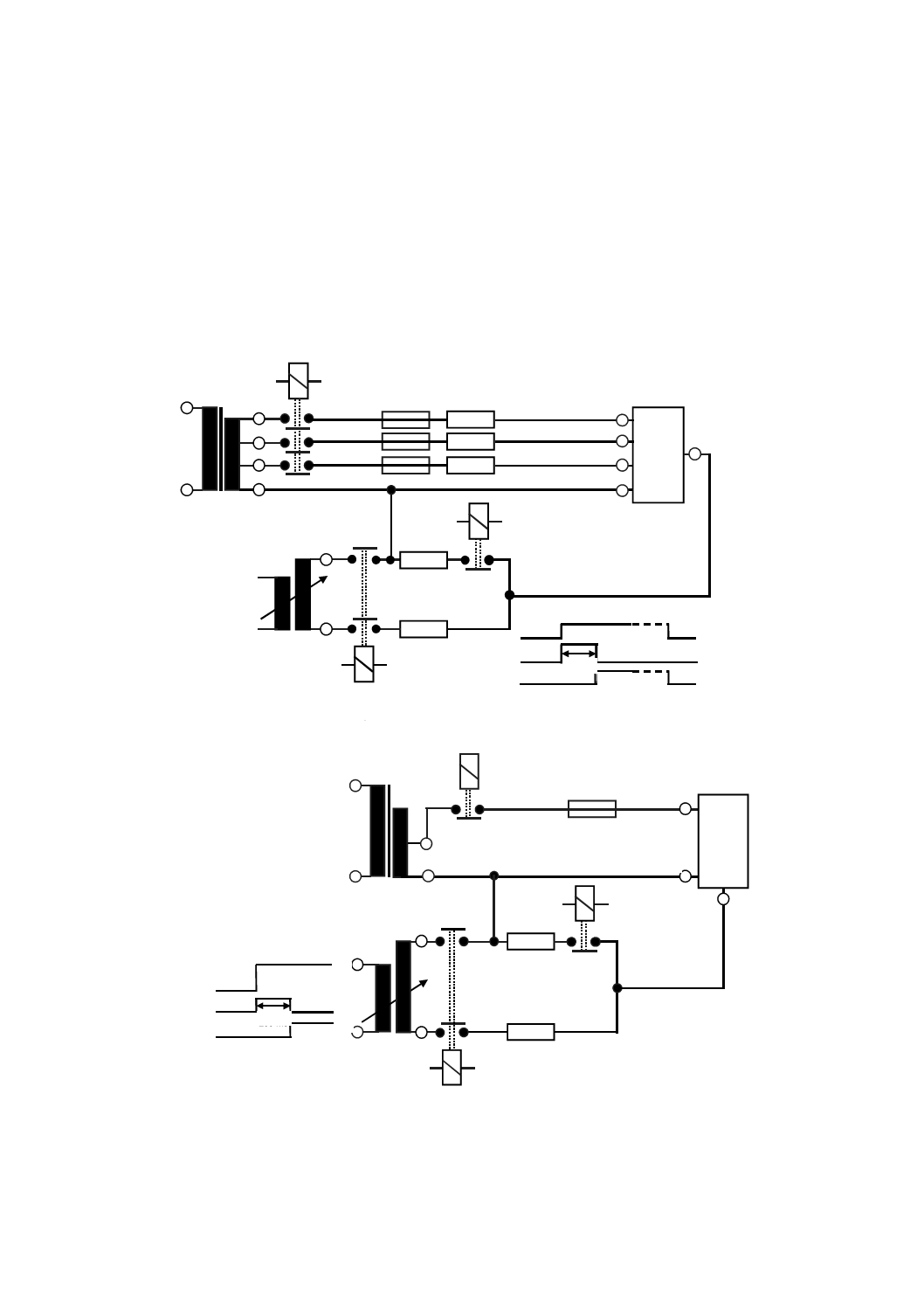

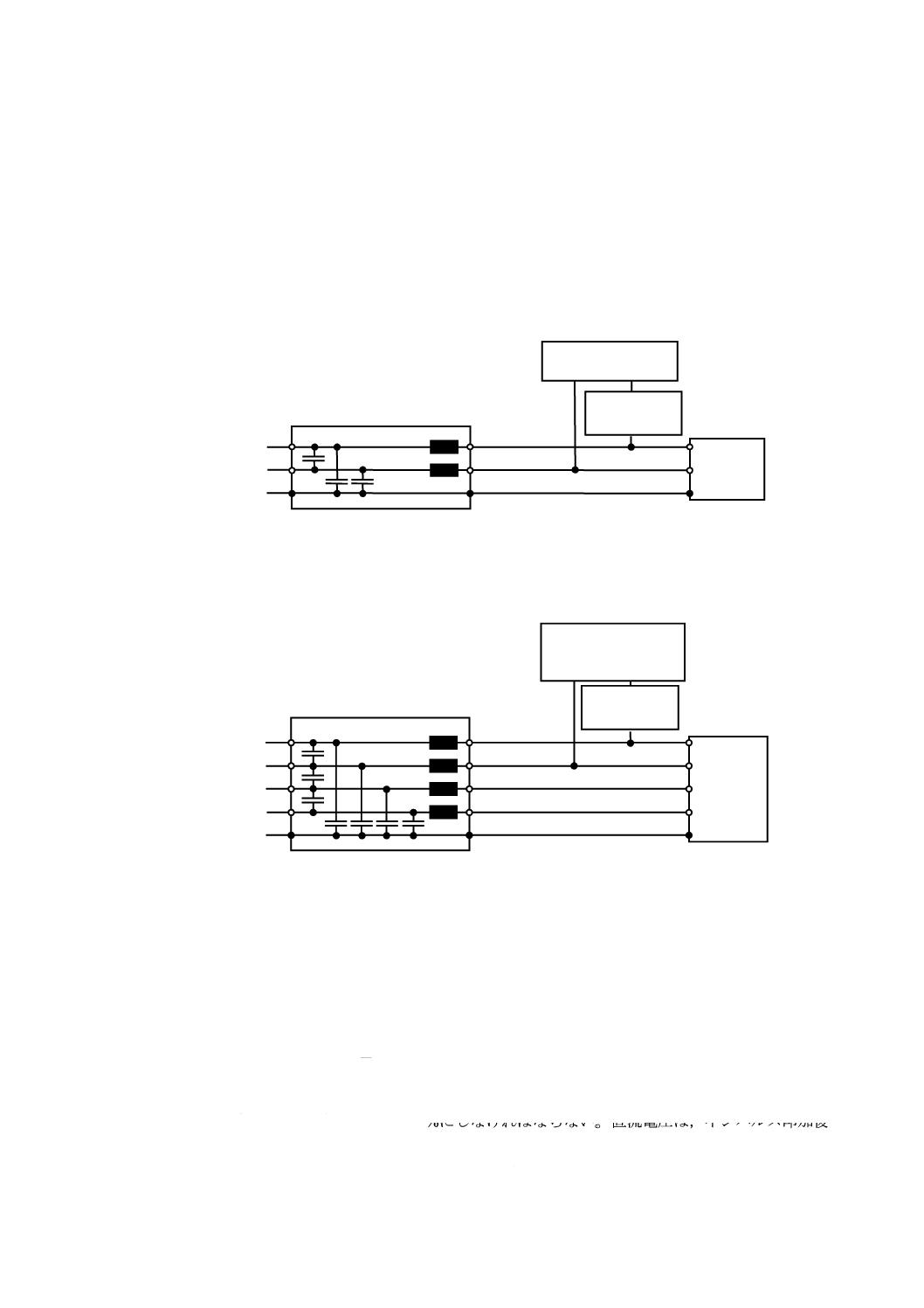

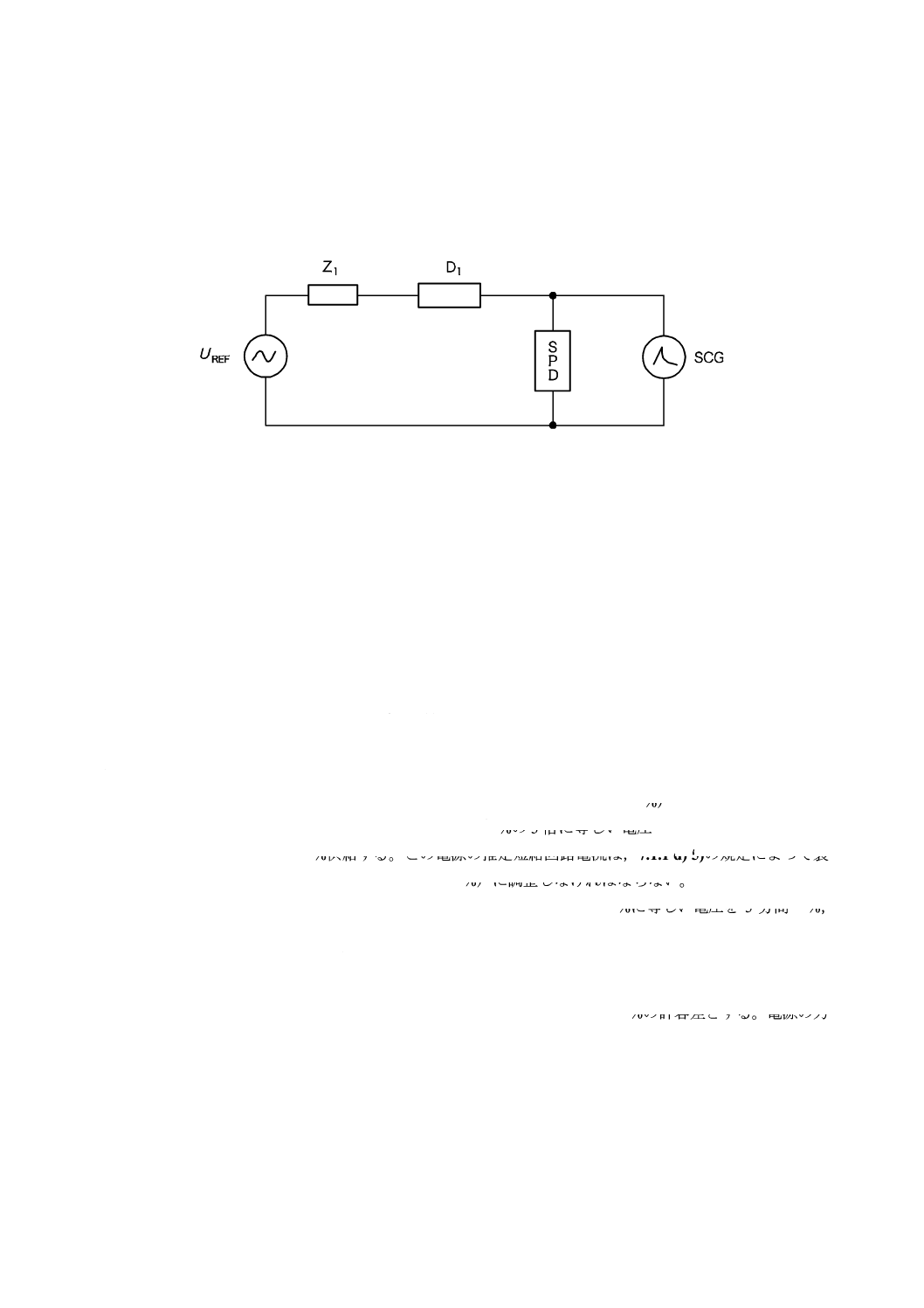

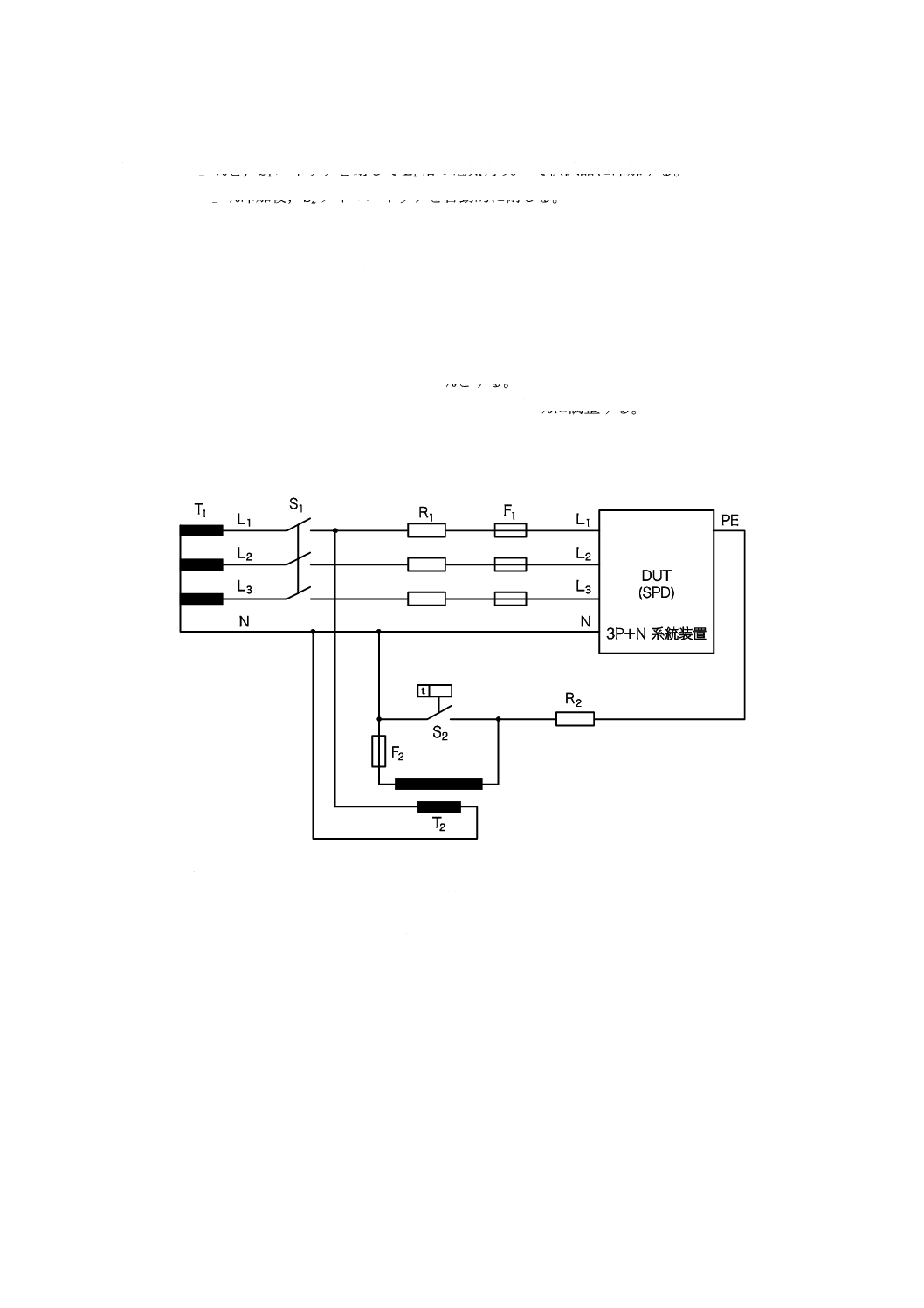

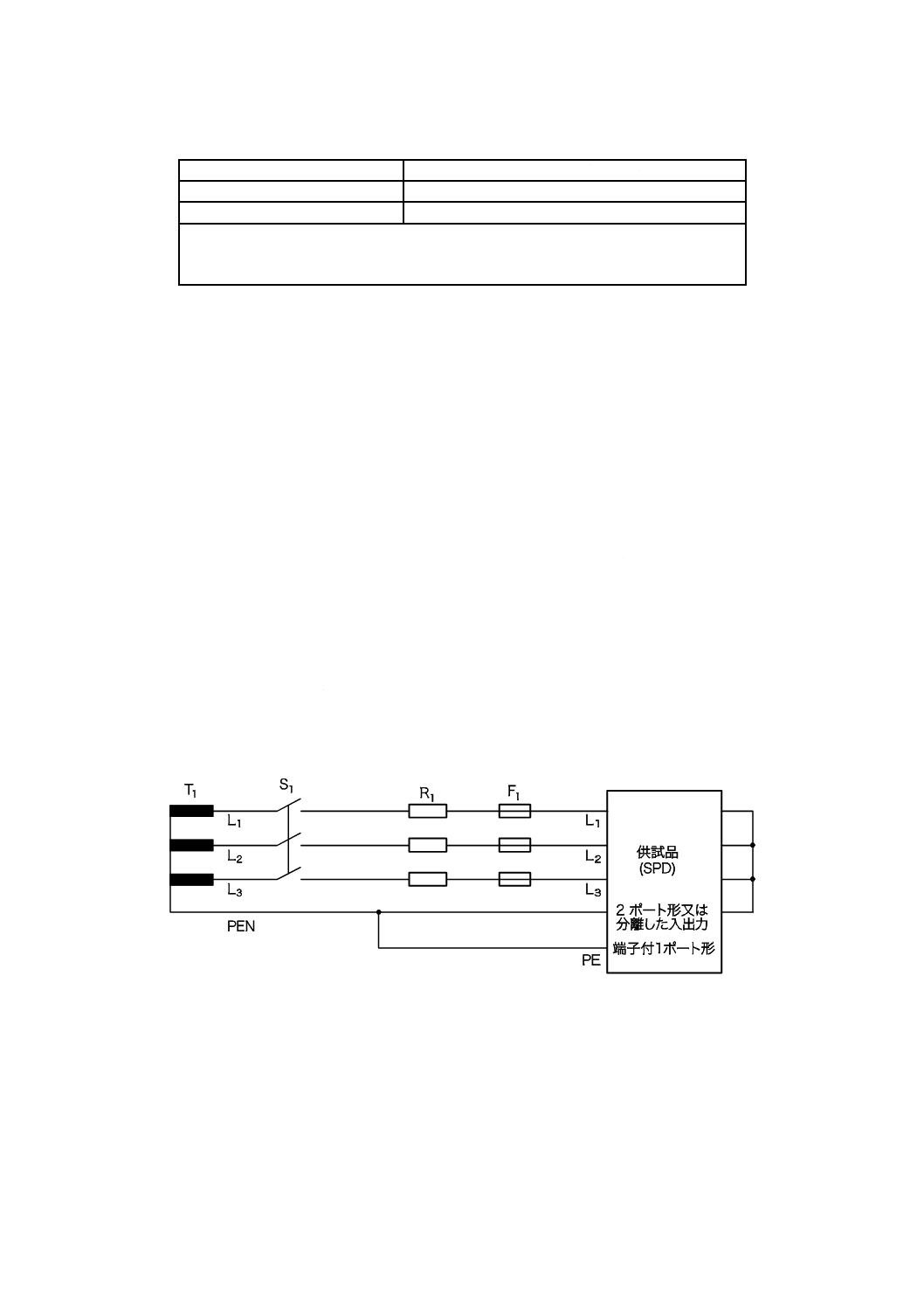

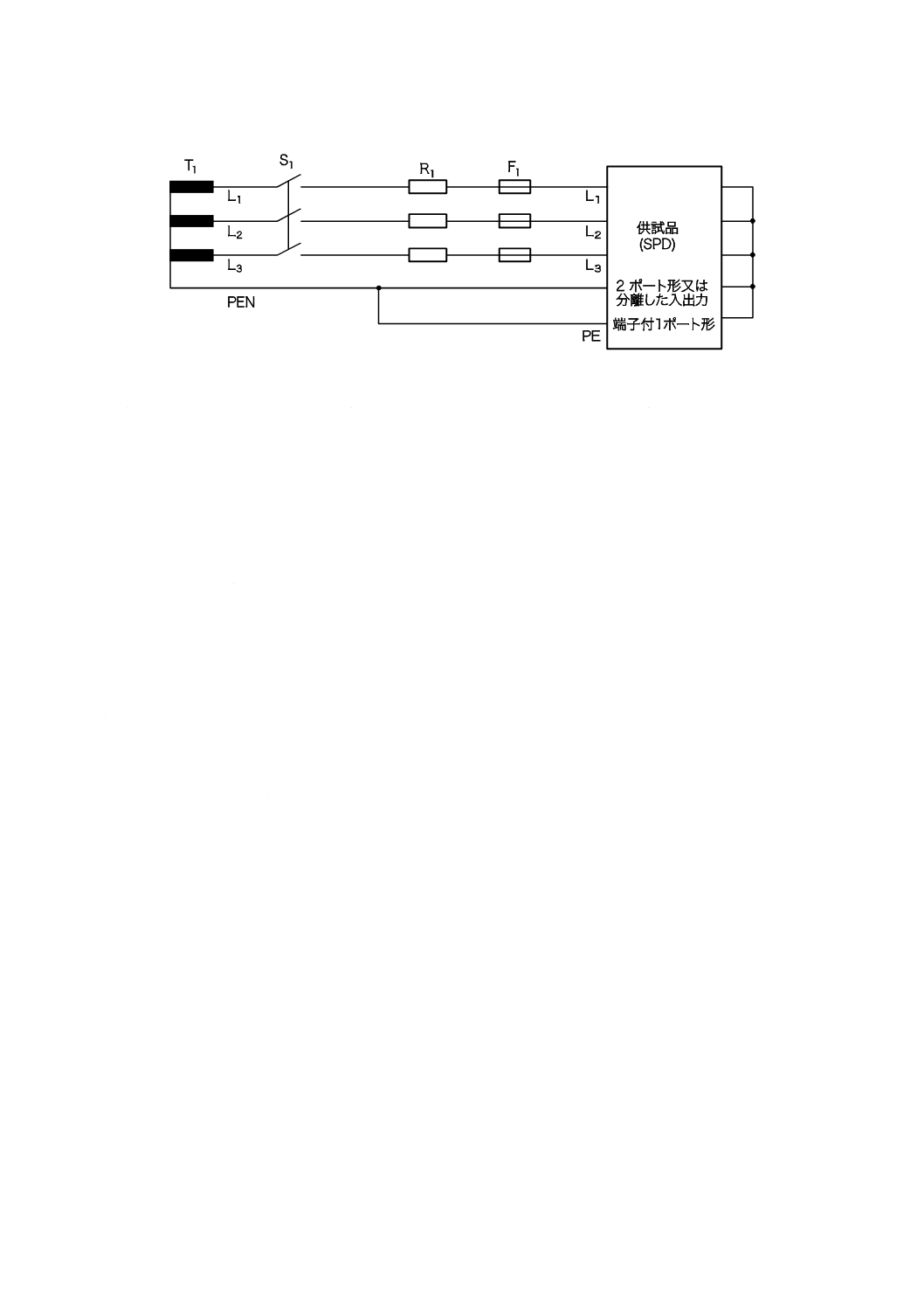

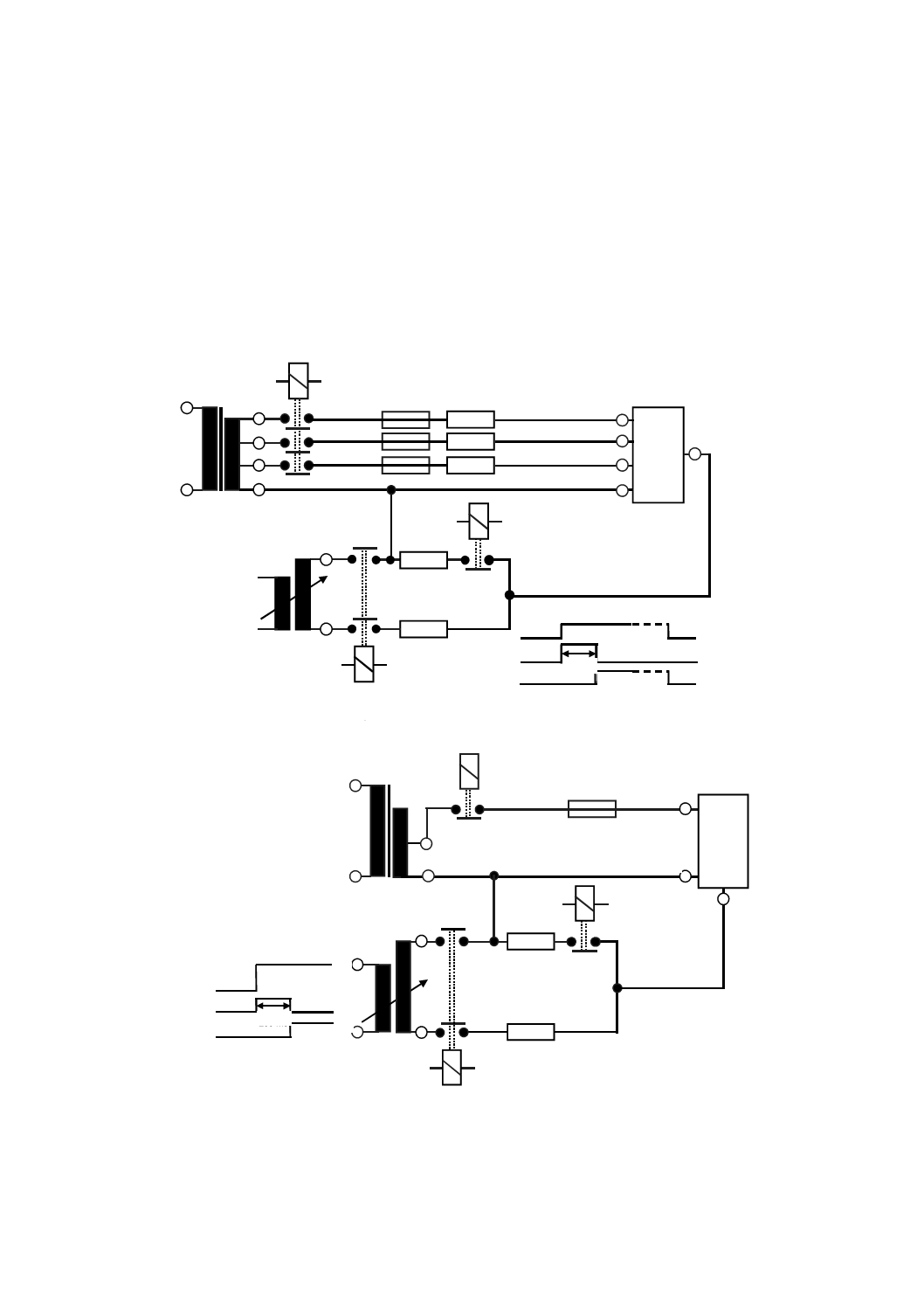

減結合回路網の例を,図2及び図3に示す。

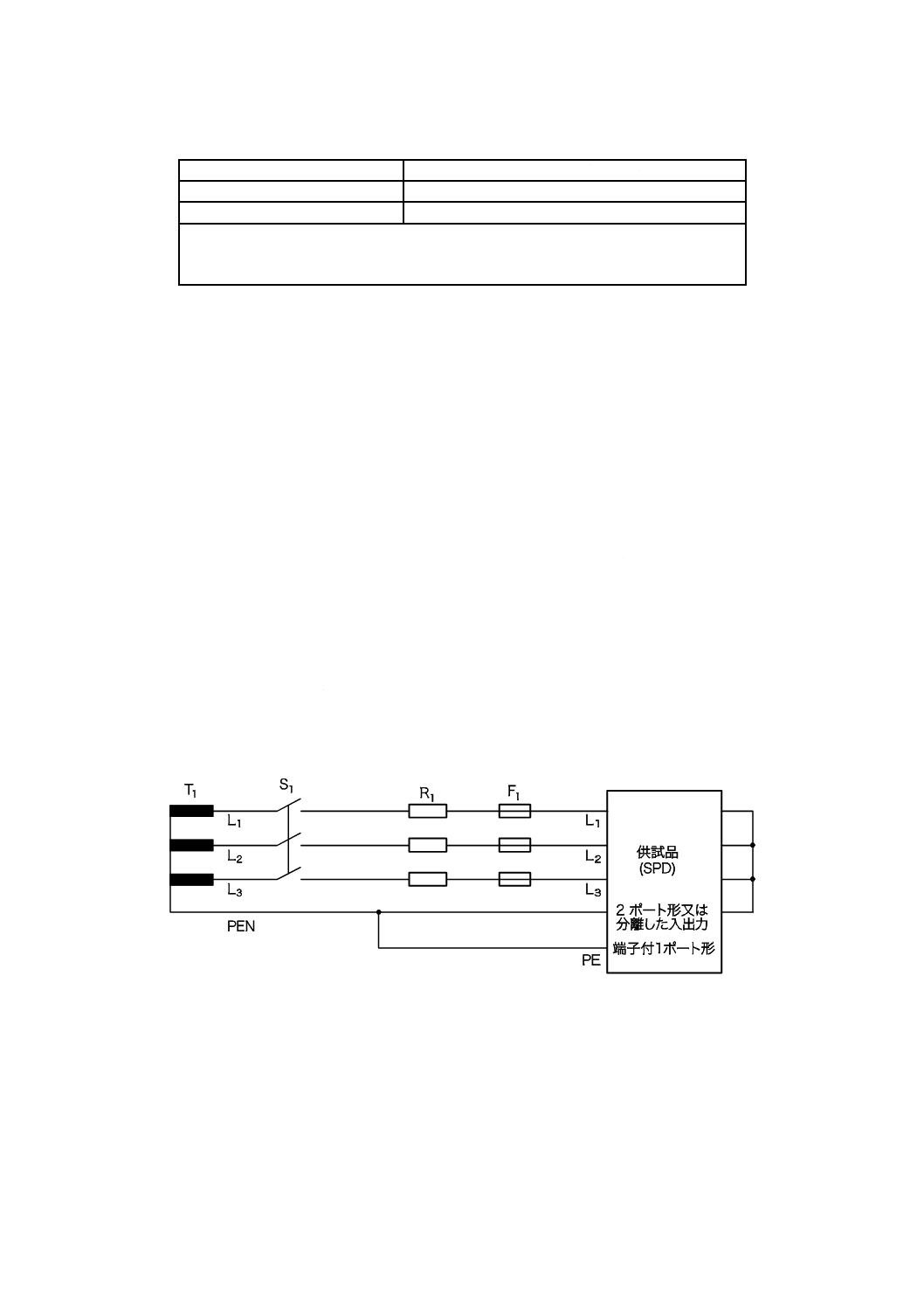

図2−単相電源に対する減結合回路網の例

図3−三相電源に対する減結合回路網の例

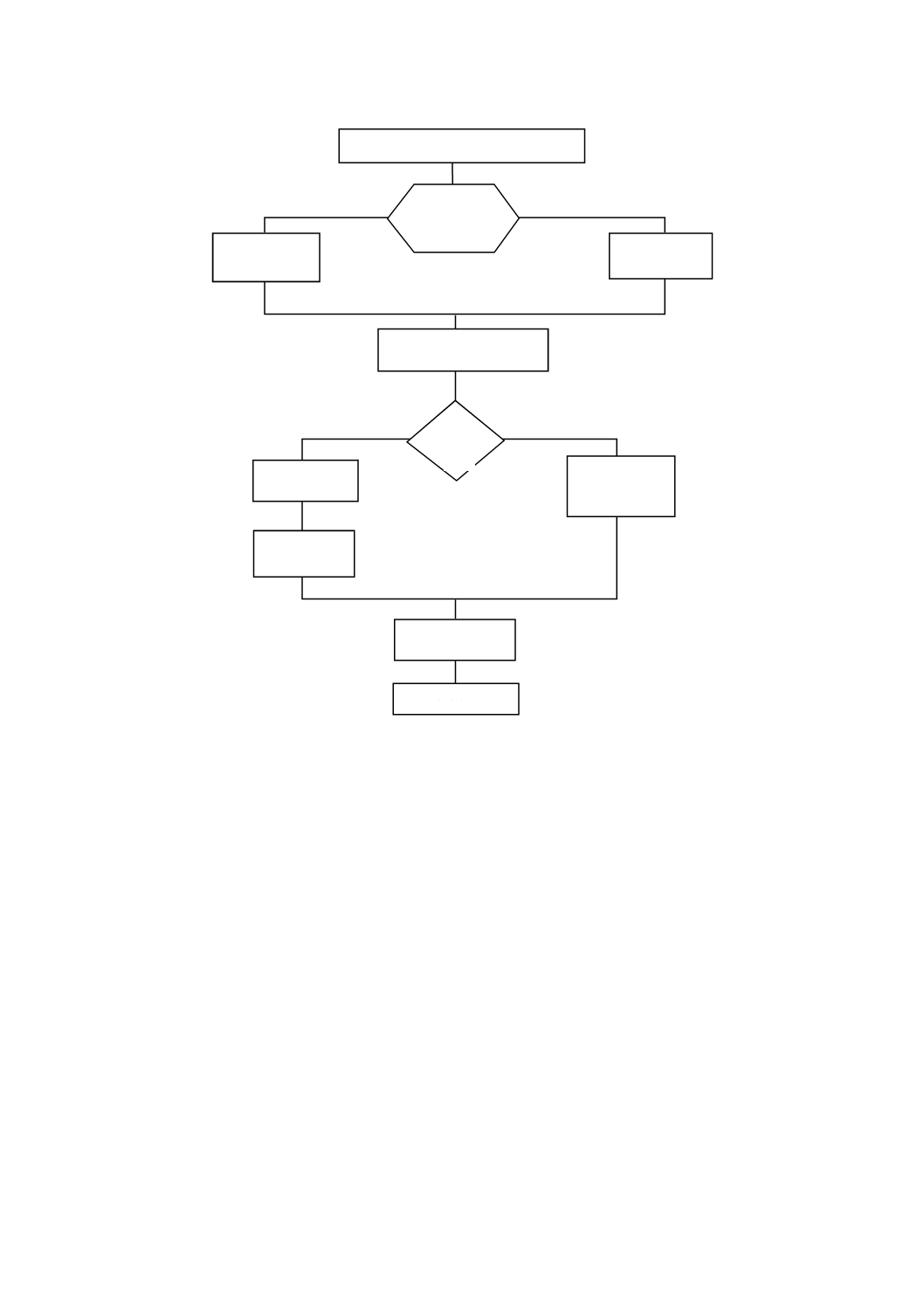

8.1.4.1

減結合回路網のない測定制限電圧(8.3.3)を決定するための代用試験回路

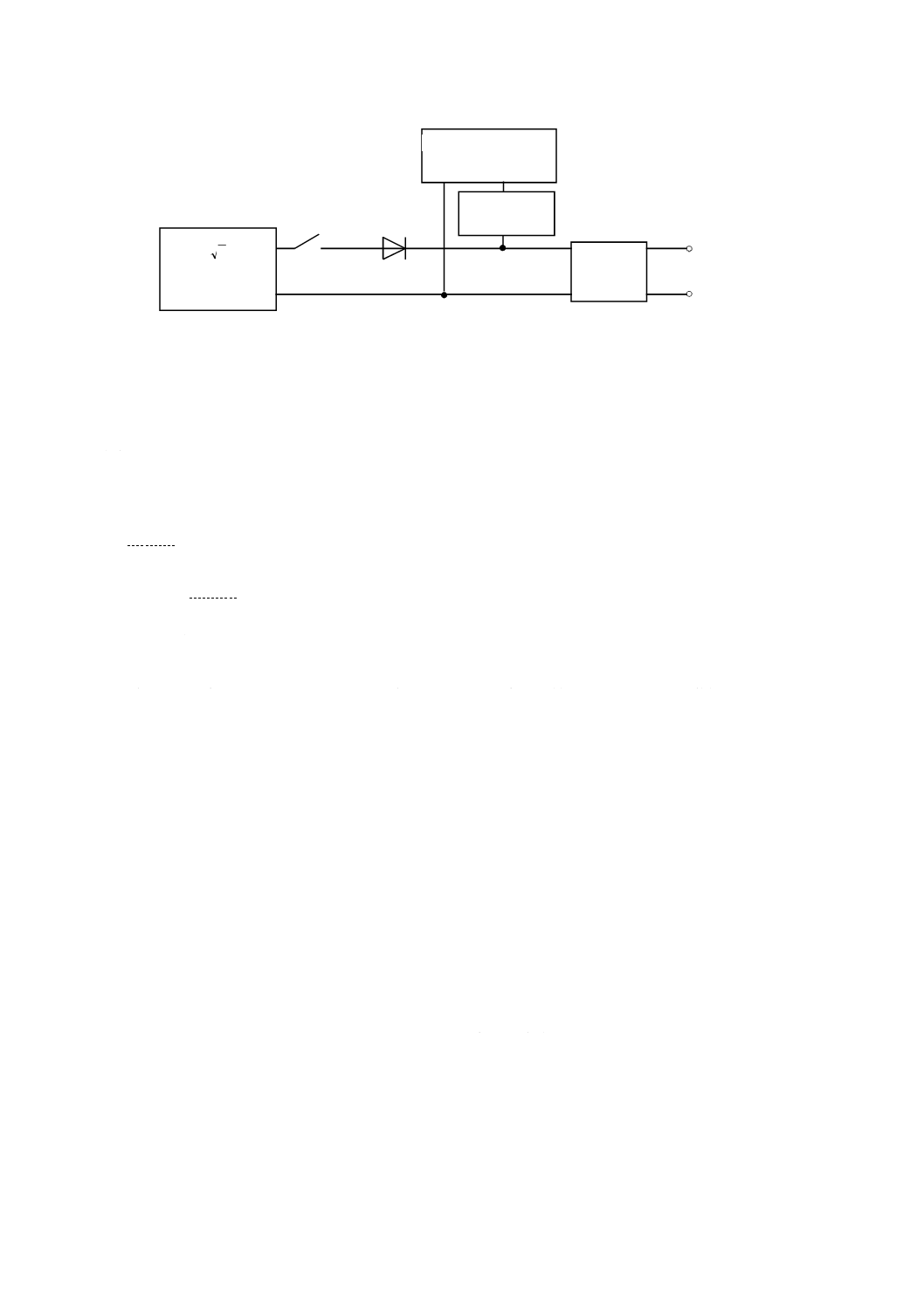

リアクトル素子をもつ2ポートSPDは,減結合回路のリアクトル素子との相互作用を引き起こす。これ

は,人工的に測定制限電圧の低い値を作り出すことができる。このような場合の試験は,図4に示す代用

の試験回路を用いる。

a) 交流定格のSPDに対して,UC×2の直流電圧をダイオード経由でSPDに印加する。インパルスは,

バリスタ経由で印加することが望ましい。

b) インパルスの印加は,S1閉路後100 ms100

+%にしなければならない。直流電圧は,インパルス印加後

10 ms以内に断路する。

c) 逆極性試験は,試験回路へのSPDの接続を逆にして実施できる。

SPD

L

L

N

PE

交流電源

回路網

基準接地

減結合回路網

結合素子

コンビネーション波形

発生器

SPD

基準接地

減結合回路網

L

L1

L2

L3

N

PE

結合素子

交流電源

回路網

コンビネーション波形

発生器

28

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−測定制限電圧の代用試験

8.2

表示の不滅性試験

この試験は,刻印,モールド及び彫刻による表示を除く全ての表示に適用する。

試験は,手を使って,水に浸した木綿の布切れで15秒間こすり,その後,ヘキサン(芳香族成分の体積

分率0.1 %以下,カウリブタノール価29,初期沸点約65 ℃,比重が0.68)を浸した木綿の布切れで15秒

間表示をこする。

この試験後,表示は,容易に読み取れなければならない。

注記1 比重は単位をもたないため,対応国際規格にあるg/cm3を削除した。

注記2 ヘキサンは,可燃性の液体で急性毒性があるため,試験中は換気を十分に行い,火気に注意

する。

8.3

電気的試験

8.3.1

感電保護に対する試験

8.3.1.1

絶縁部材

供試品は,通常用いるように取り付け,試験は8.4.2に規定する最小の断面積をもつ導体を接続し,次に

最大断面積の導体を接続して実施する。

JIS C 0920に従った標準試験指を,あらゆる可能な場所に接触させる。

プラグイン形SPD(工具を用いて取替えが可能)においては,プラグをソケットに対し半分接続した状

態又は完全に接続した状態で,試験指をあらゆる可能な場所に接触させる。

40 V〜50 Vの電圧で動作する電気的導通試験器で,供試品の全ての充電端子間を一括してその一方に接

続し,他方を供試品の充電部との接触の可否を確認するために試験指を接続させる。

8.3.1.2

金属部材

SPDを通常用いるように結線して取り付けたときに接触可能な金属部分は,次のいずれかを除き,低抵

抗で接地する。

− 取付台及びカバー,又はソケットのカバープレートを固定していて,充電部分から絶縁したねじ

− 取付台及びカバー,又はソケットのカバープレートを固定していて,充電部分から絶縁したねじ類似

部品

定格負荷電流の1.5倍か又は25 Aのいずれか大きい方の電流(12 V以下の無負荷電圧をもつ交流電源に

よる)を,接地端子と接触可能な金属部との間に通電する。

接地端子と接触可能な金属部との間の電圧降下を測定し,抵抗を電流と電圧降下とから算出する。抵抗

は,0.05 Ω以下とする。

注記 測定用プローブの先端と試験対象の金属部との間の接触抵抗が,試験結果に影響がないように

注意することが望ましい。

直流バイアス発生器

SPD

S1

コンビネーション波形

発生器

結合素子

測定制限電圧

交流:

C

2U

×

直流:

C

U

29

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.2

漏電電流IPE

製造業者の指定に従ってSPDを通常使用状態で接続する。その場合の電圧は,基準試験電圧(UREF)に

調整する。

PE端子に流れる漏電電流を測定する。

注記1 SPDの設置に当たり,製造業者が複数の構成を認める場合には,全ての構成に対してこの試

験を実施することが望ましい。

注記2 真の電流実効値を測定することが望ましい。

注記3 PEN導体だけに接続するための専用の端子をもつSPDの場合,この端子はPE端子とみなさ

ない。

合格基準

測定した漏電電流値は,製造業者が7.1.1 b) 11)によって指定した値以下とする。

8.3.3

測定制限電圧

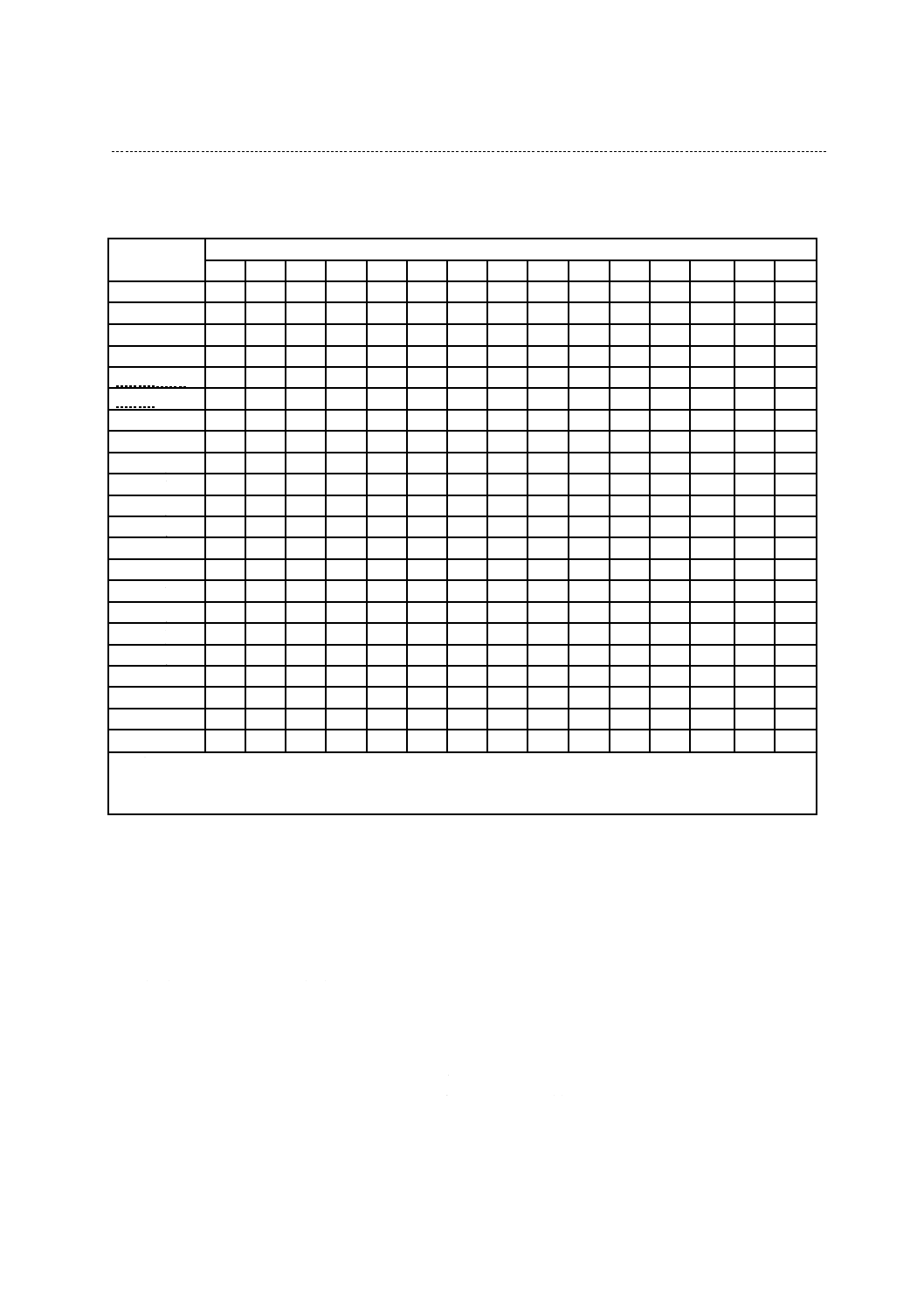

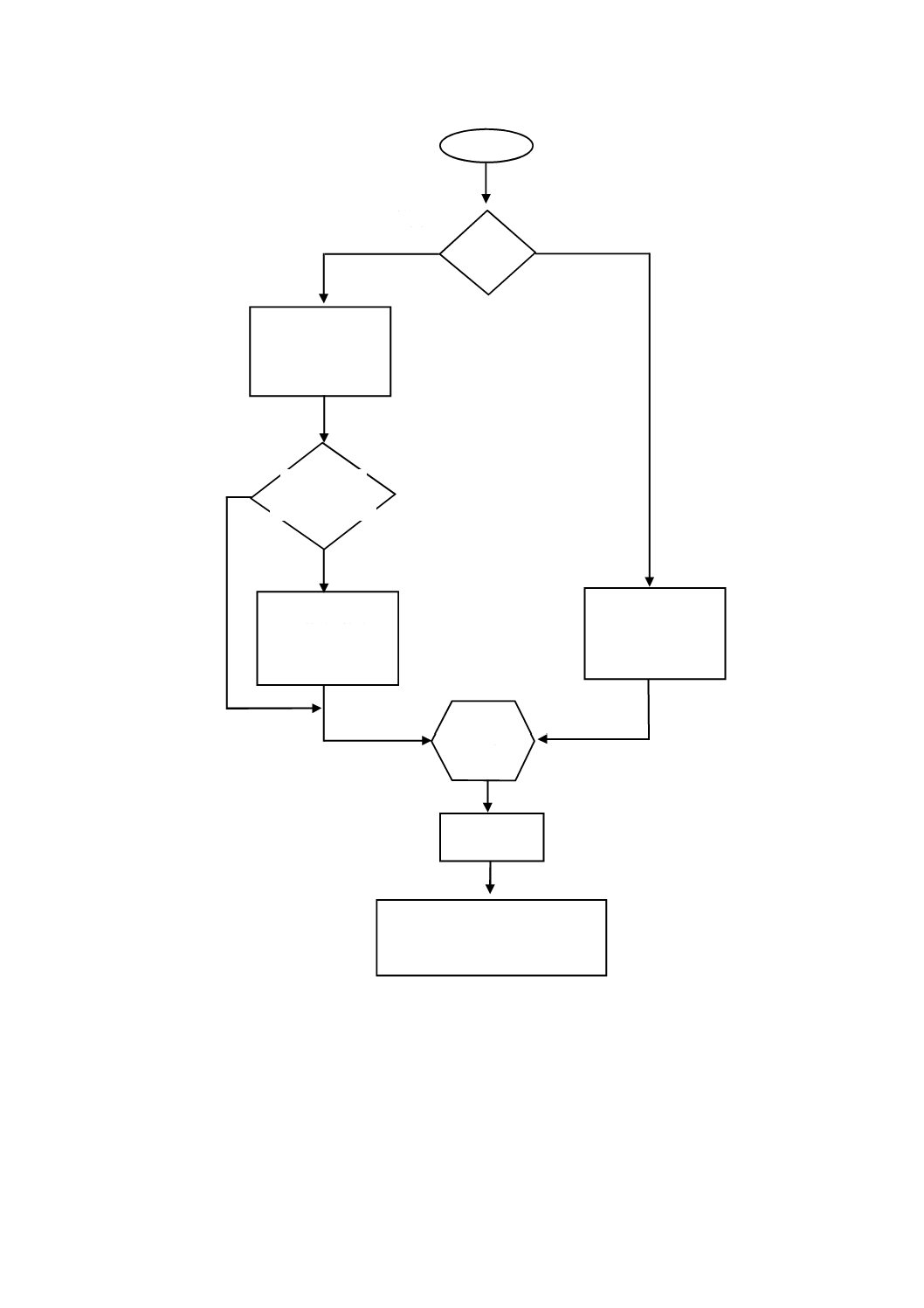

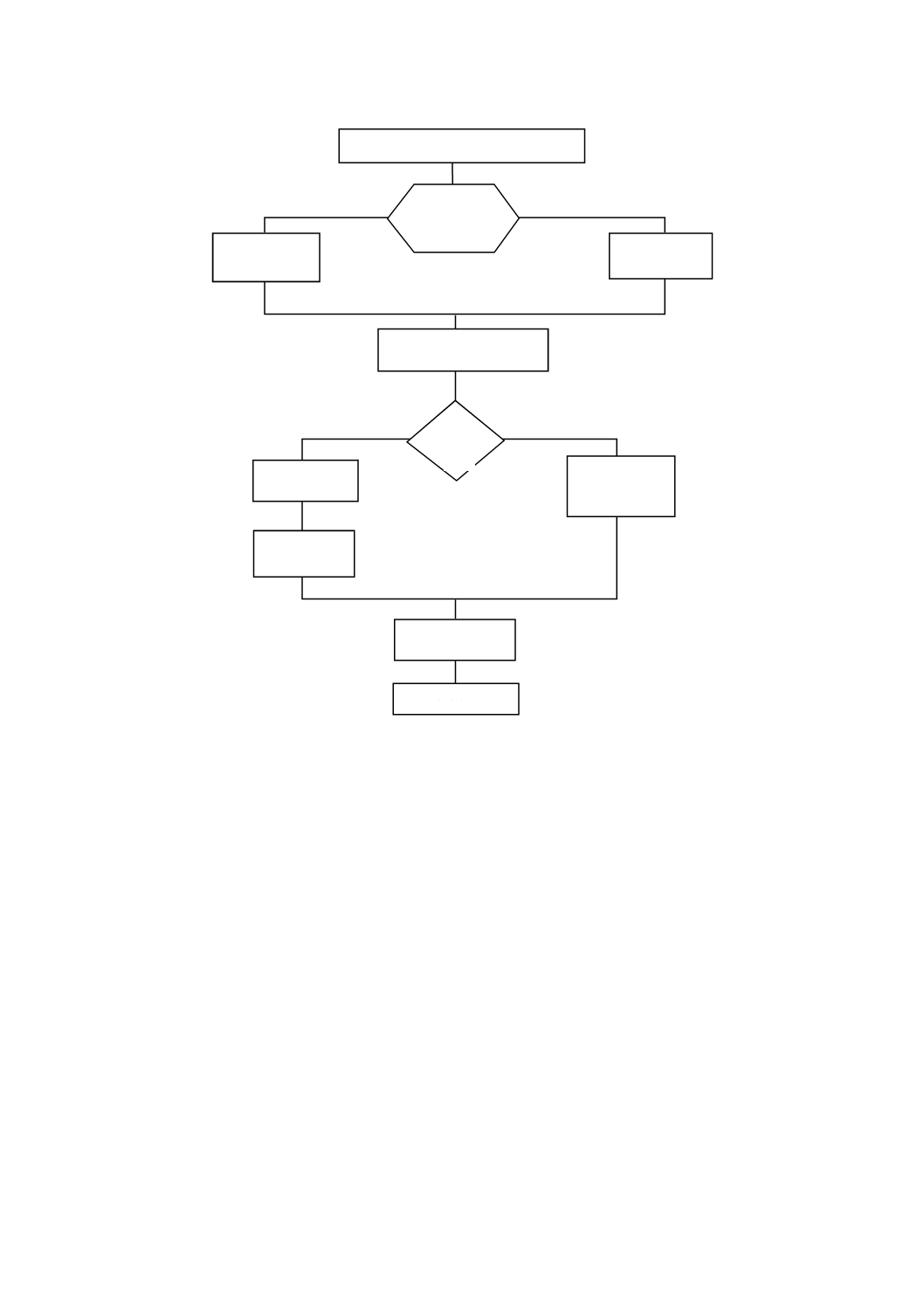

異なる種類のSPDに対する測定制限電圧を決定するための試験は,表7及び図5のフローチャートに従

って実施する。

30

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

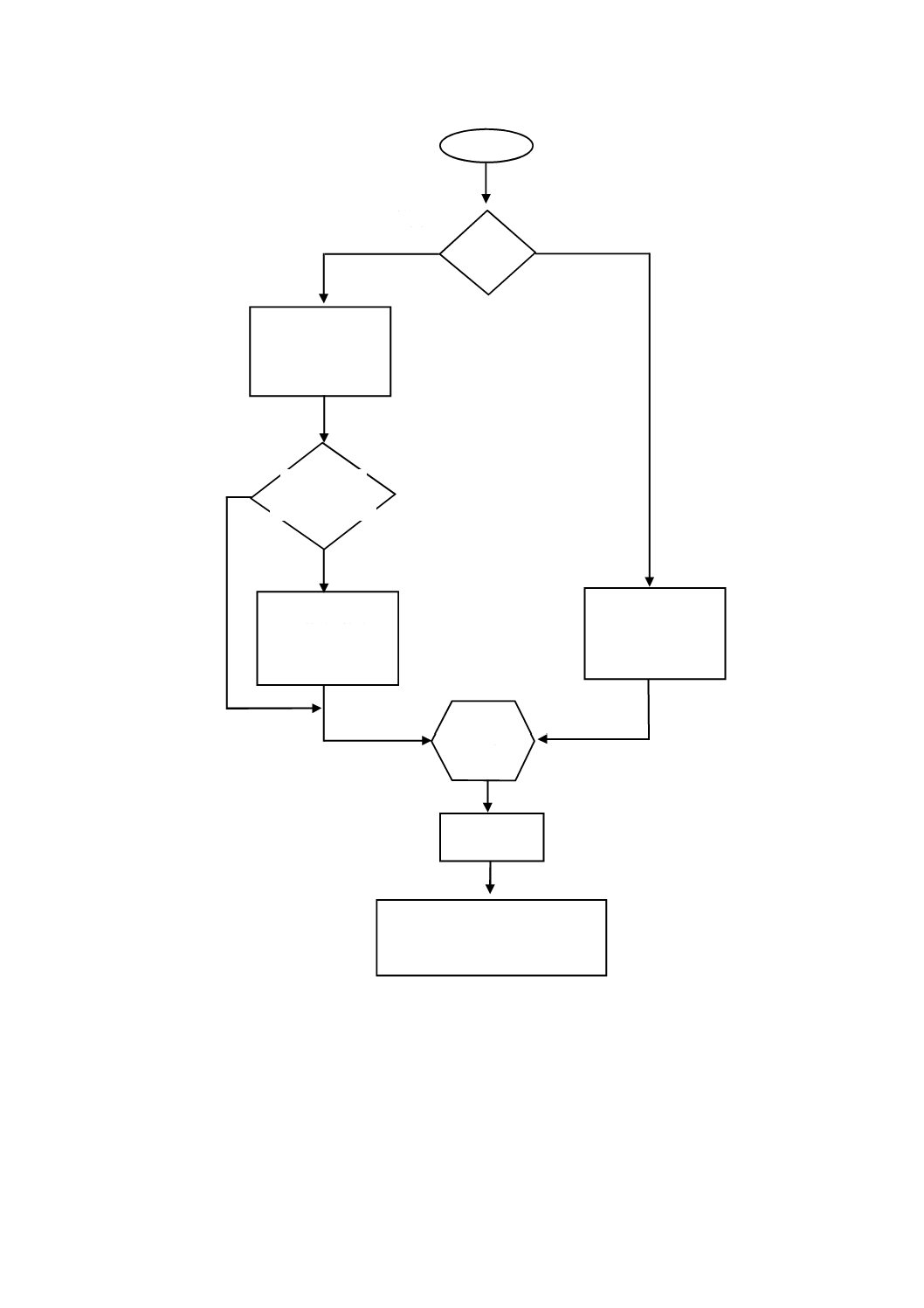

図5−電圧防護レベルUpを検査するための試験フロー図

コンビネーション

波形による制限電

圧測定試験

(8.3.3.3参照)

立ち上がり波形

での放電開始電

圧測定試験

(8.3.3.2参照)

測定制限電圧が,製造業者の指定

する電圧防護レベルUpを超えな

いことを検査する

試験完了

測定制限電圧

の決定

クラスⅠ試験

又はクラスⅡ試験

クラスⅢ試験

はい

いいえ

8/20電流インパルス

による制限電圧測定

試験

(8.3.3.1参照)

スイッチング

素子の有無

[7.1.1 d) 1)参照]

どのクラス

試験か

開始

31

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−測定制限電圧の決定のために実施する試験

試験

クラスI試験

クラスII試験

クラスIII試験

8.3.3.1

X

X

−

8.3.3.2

Xa)

X a)

−

8.3.3.3

−

−

X

注a) 電圧スイッチング形及び複合形SPDだけに実施する。

試験条件は,次による。

a) 全ての1ポートSPDは,交流電圧を印加しないで実施しなければならない。

b) 全ての2ポートSPDは,電圧UCで公称電流が5 A以上の電源を用いて,8.3.3.1及び8.3.3.3の規定に

よって,試験中は電圧を印加して試験を実施する。正極性インパルスは,正弦電圧波形の位相(90±5)°

で,負極性インパルスは,位相(270±5)°で実施する。

c) 端子付1ポートSPDに対し,試験は外部の分離器なしで実施し,端子部で電圧を測定する。リード線

付SPDでは,長さ150 mmのリード線付で電圧を測定する。2ポートSPD及び分離した負荷端子をも

つ1ポートSPDでは,測定制限電圧を決定するための電圧は,出力側の負荷ポート又は負荷端子で測

定し,Umaxを決定するための電圧は,入力側の回線ポート又は端子部で測定する。

d) 測定制限電圧及びUmaxは,SPDのインパルス試験に応じて図5及び表7によって実施する試験によっ

て決定する。

8.3.3.1

8/20電流インパルスでの残留電圧

この残留電圧の試験は,次による。

a) クラスI試験SPDの試験では,Iimpの波高値の約0.1,0.2,0.5及び1.0倍の波高値をもつ8/20の電流

インパルスを順に適用する。クラスII試験SPDの試験では,Inの波高値の約0.1,0.2,0.5及び1.0倍

の波高値をもつ8/20のインパルス電流を順に適用する。SPDが電圧制限形素子だけを内蔵している場

合は,クラスI試験の波高値Iimp又はクラスII試験の波高値Inの試験だけが必要である。製造業者が

Imaxを提示している場合には,波高値Imaxの追加のインパルス電流を印加し,残留電圧測定及び記録を

実施する。

b) 正極で1シーケンス,負極で1シーケンスを,SPDに印加する。

c) 個々のインパルスの印加間隔は,供試品を周囲温度まで冷却するのに十分な長さにする。

d) それぞれのインパルスに対し,電流及び電圧のオシログラムを記録する。関連がある場合,波高値(絶

対値)を放電電流対残留電圧の図表にプロットする。データ点に最もよく適合する曲線を描く。In又

はIimpまでに顕著な逸脱がないことを確かめるために,曲線上には十分多くの点をプロットする。

e) 測定制限電圧を決定するために用いる残留電圧は,次に示す電流範囲に相当するこの曲線上の最高電

圧とする。

1) クラスI試験は,Iimpまで

2) クラスII試験は,Inまで

注記 残留電圧は,サージ電流が流れている間に測定した最も高い波高値である。クローバ発生器

のような特別に設計した発生器によって,電流が流れる直前及び流れている間に発生する高

い周波数の波形乱れ及びスパイクは無視する。

f) Umaxを決定するための値は,SPDのインパルス試験によって適用するIn,Imax又はIimpで測定した最も

高い残留電圧である。

32

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.3.2

立上り波形での放電開始電圧

1.2/50電圧インパルスを用いて発生器の電圧は開回路電圧を6 kVに設定し,次のように試験する。

a) SPDには正極性で5回,負極性で5回の合計10回のインパルスを印加する。

b) 個々のインパルスの印加間隔は,供試品が周囲温度まで冷却するのに十分な長さにする。

c) 10回の波形の立上り部で放電が開始しない場合は,発生器電圧を最大10 kVまで増加し,a)及びb)

を繰り返す。これを試験報告書に記録する。

d) SPDの電圧をオシロスコープで記録する。

e) 測定制限電圧及びUmaxを決定するための値は,全試験で記録した放電開始電圧の最大値とする。

8.3.3.3

コンビネーション波形による制限電圧

この試験は,コンビネーション波形発生器を用いて,次のように試験する。

a) 個々のインパルスの印加間隔は,供試品を周囲温度まで冷却するのに十分な長さとする。

b) コンビネーション波形発生器の電圧は,製造業者が指定したSPDの開回路電圧UOCの0.1,0.2,0.5

及び1.0倍の電圧に設定する。電圧制限形素子だけを内蔵しているSPDの場合には,試験はUOCだけ

でよい。

c) 上記の発生器を設定し,それぞれの振幅で正極性2回及び負極性2回の計4回サージを,SPDに印加

する。

d) 各インパルスについて,発生器からSPDに流れ込む電流及びSPDの出力ポートでの電圧をオシログ

ラフで記録する。

e) 測定制限電圧及びUmaxの値は,試験シーケンス中で記録した電圧の最大値とする。

注記 これは,SPDの設計によって放電開始電圧又は残留電圧のいずれかになる。

8.3.3.4

全測定制限電圧試験の合格基準

表4に規定する合格基準B,C,I及びMに適合しなければならない。

8.3.4

動作責務試験

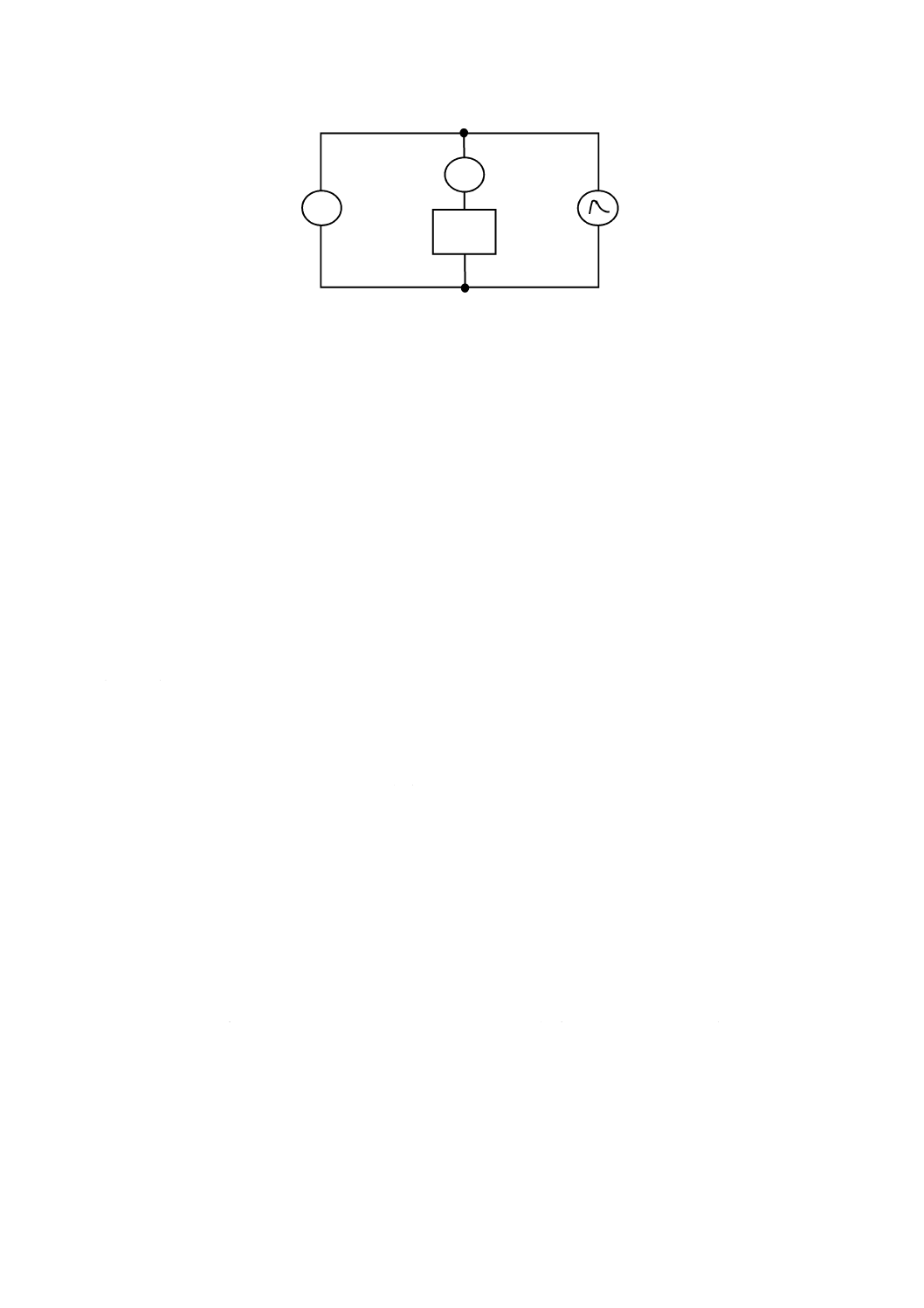

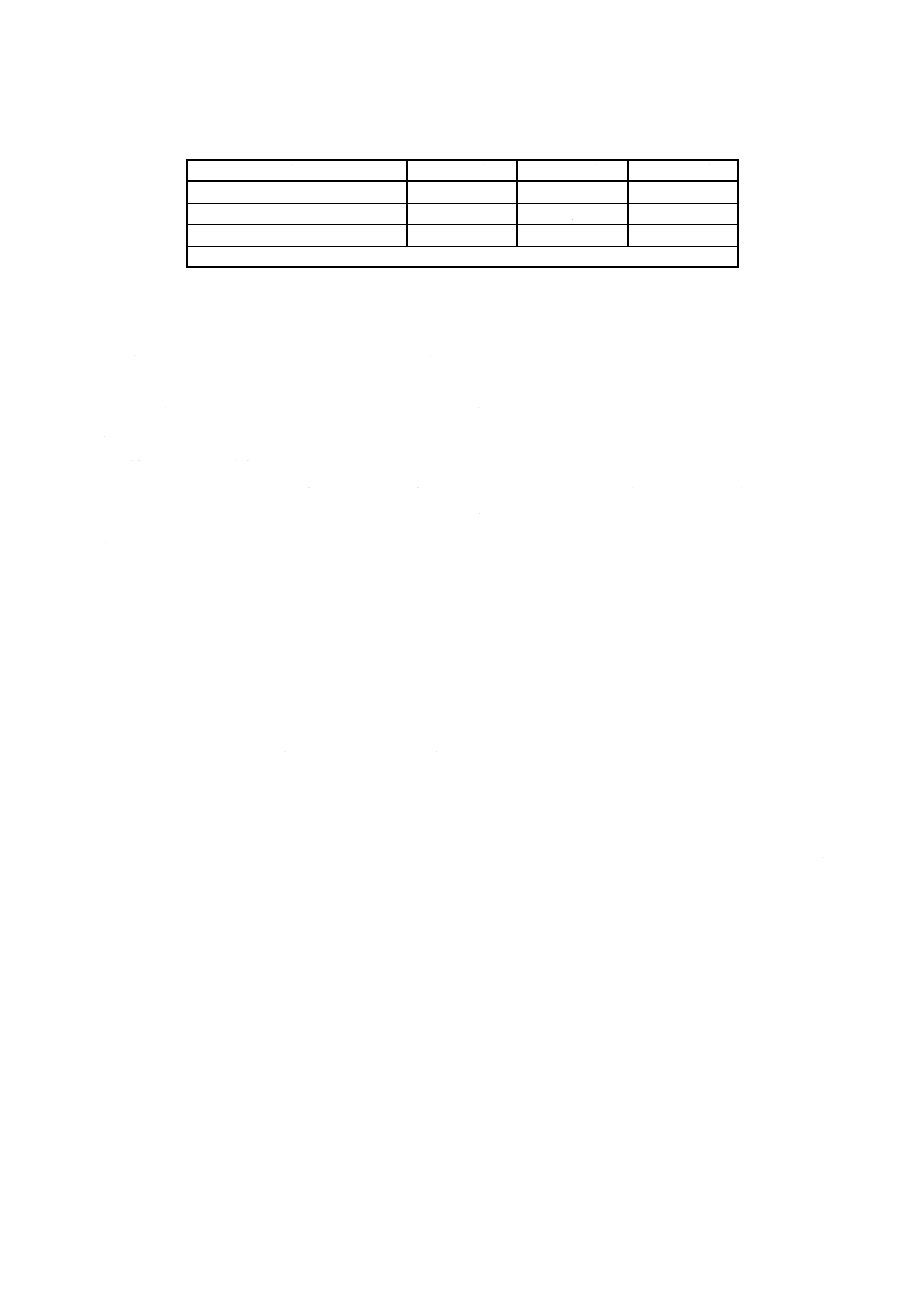

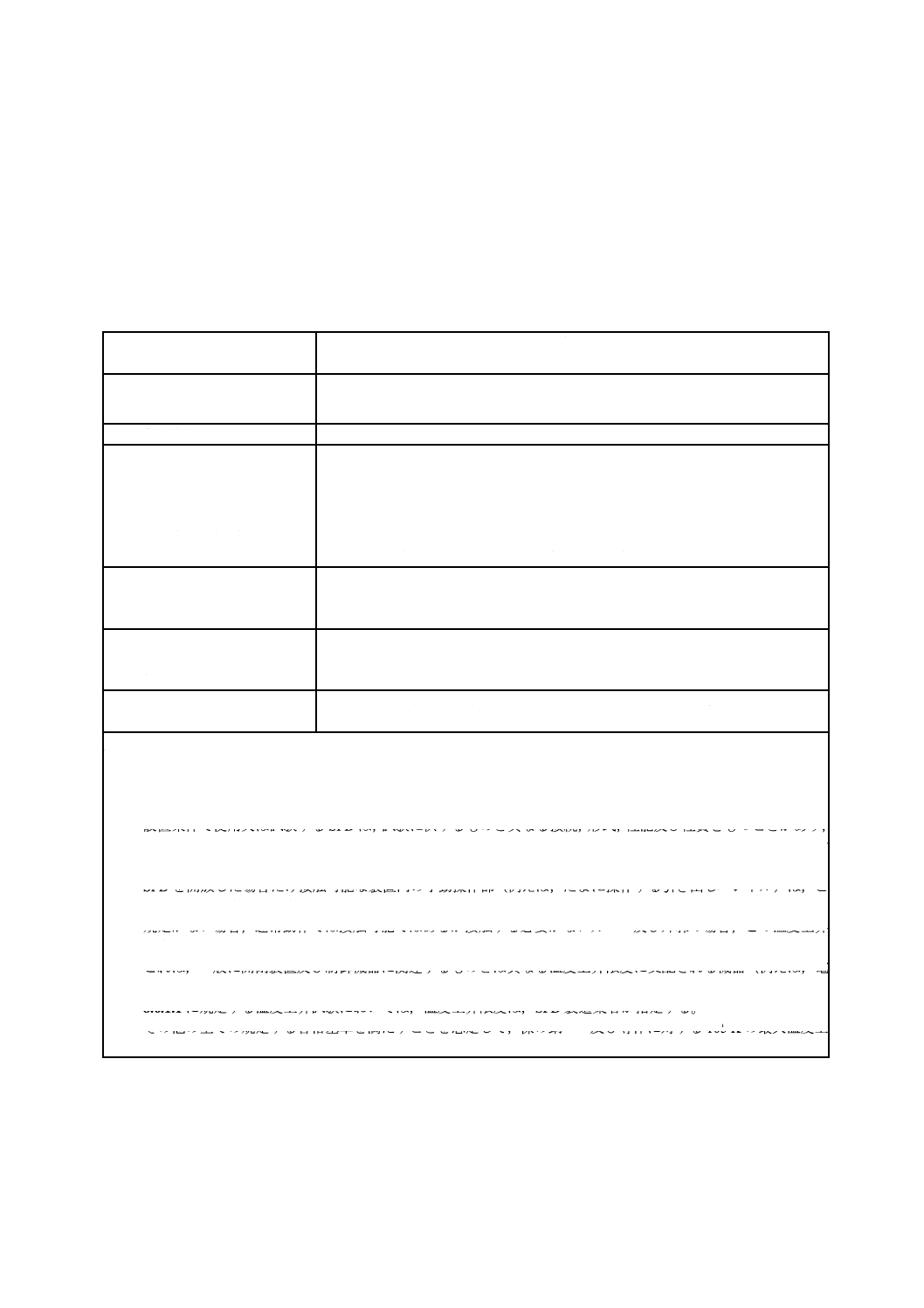

動作責務試験の概要をフローチャートにて,図6に示す。

33

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

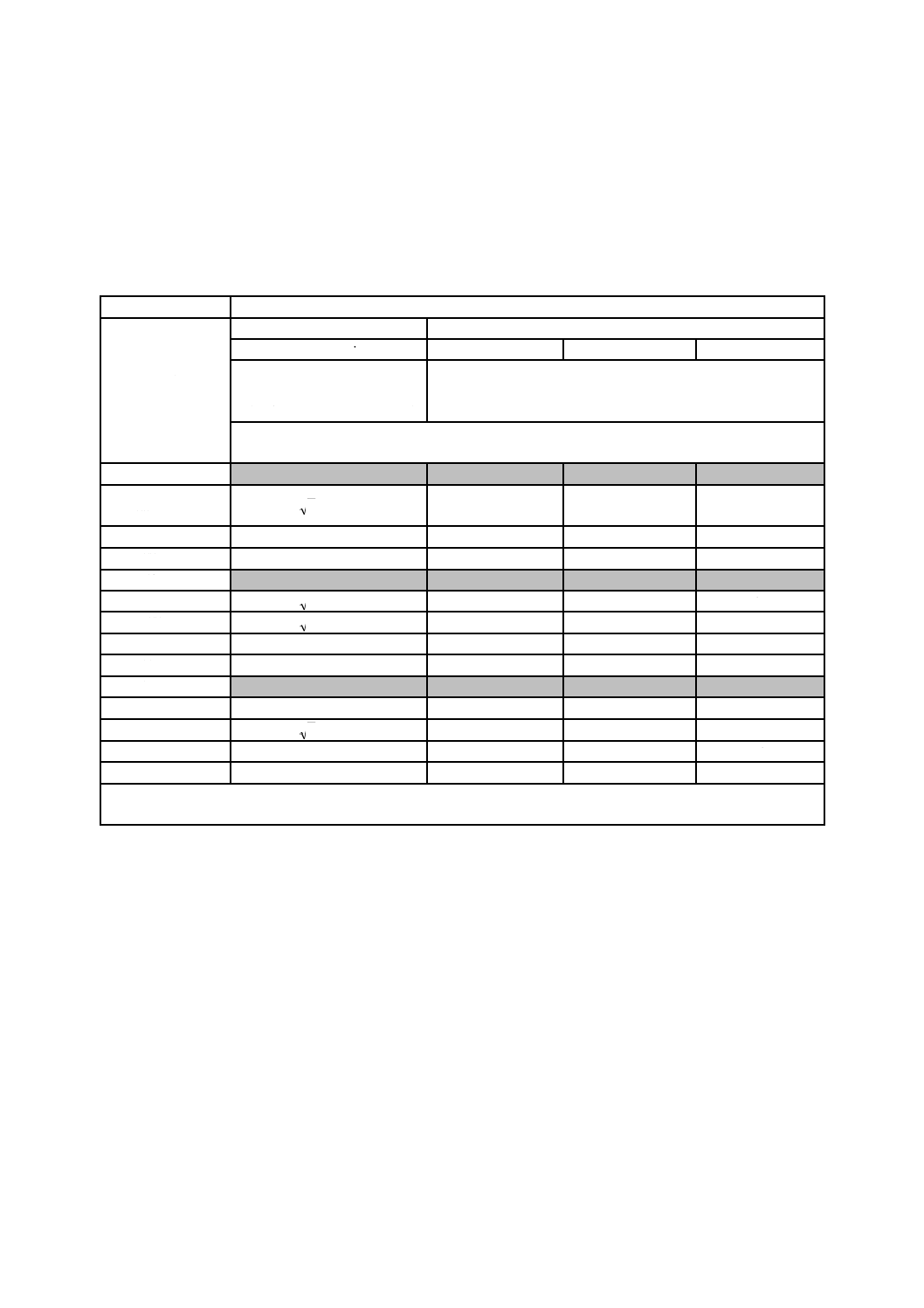

図6−動作責務試験のフローチャート

8.3.4.1

一般

この試験は,8.3.4.2に規定する交流電源によって最大連続使用電圧UCを印加中のSPDに,定めた回数

の規定インパルスを印加することによって使用状態をシミュレートする試験である。

動作責務試験を実施する場合の基本回路を,図7に示す。

測定制限電圧を8.3.3に規定する試験によって決定する。

供試品への過負荷を避けるため,次によって,正極性1回,負極性1回のサージ試験を実施する。

a) 8.3.3.1に規定する試験。ただし,クラスI試験のIimpの波高値だけで試験する。

b) 8.3.3.1に規定する試験。ただし,クラスII試験のInだけ試験する。

c) 8.3.3.3に規定する試験。ただし,クラスIII試験のUOCだけ試験する。

動作責務試験(8.3.4)

追加責務試験

(8.3.4.4)

動作責務試験

(8.3.4.3)

電源の特性

(8.3.4.2.2)

電源の特性

(8.3.4.2.1)

500 A超過

500 A 以下

クラスⅠ試験

クラスⅡ,クラスⅢ試験

動作責務試験

(8.3.4.3又は

8.3.4.5)

続流

7.1.1 d) 2)参照

(C.2)

測定制限電圧の決定

(8.3.3)

試験

クラスは

何か

合格基準

(8.3.4.6)

試験完了

34

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

UC:8.3.4.2による交流電源

D:製造業者が指定するSPD分離器

DUT:供試品(SPD)

サージ:8.3.4.3によるクラスI及びクラスIIの動作責務試験用8/20電流

8.3.4.4による追加動作責務試験用インパルス放電電流Iimp

8.3.4.5によるクラスIIIの動作責務試験用コンビネーション波形

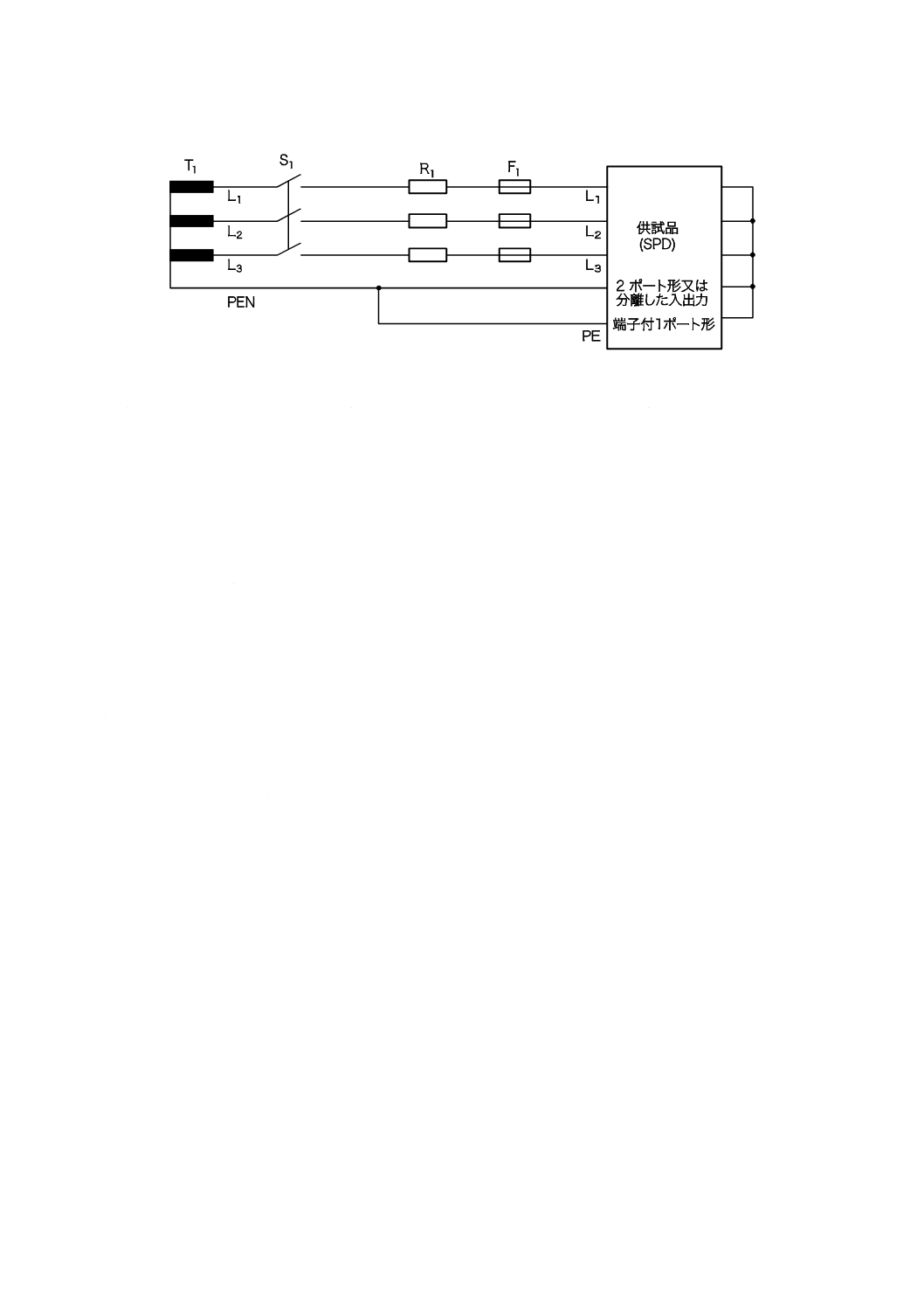

図7−動作責務試験用の試験設定の回路図

8.3.4.2

動作責務試験に対する交流電源特性

8.3.4.2.1

続流500 A以下のSPD

供試品は,交流電源に接続する。電源インピーダンスは,続流している間SPDの端子部で測定した電源

電圧の波高値が,UCの波高値よりも10 %以上低下しないようにする。

8.3.4.2.2

続流500 Aを超えるSPD

供試品は,電圧UCで次のいずれか大きい方の推定短絡電流を流せる交流電源に接続する。

a) 表8によって製造業者が提示した続流遮断定格Ifiに等しい電流。

b) 500 A

ただし,TT及び/又はTN系統で中性相と保護接地との間だけに接続するSPDを除き,推定短絡電流

は,100 A以上とする。

注記 SPDの続流遮断定格と,設置場所での特定の電源システムの推定短絡電流との協調に関する情

報については,JIS C 5381-12 及びJIS C 60364-5-53の534.2.3.5を参照する。

8.3.4.3

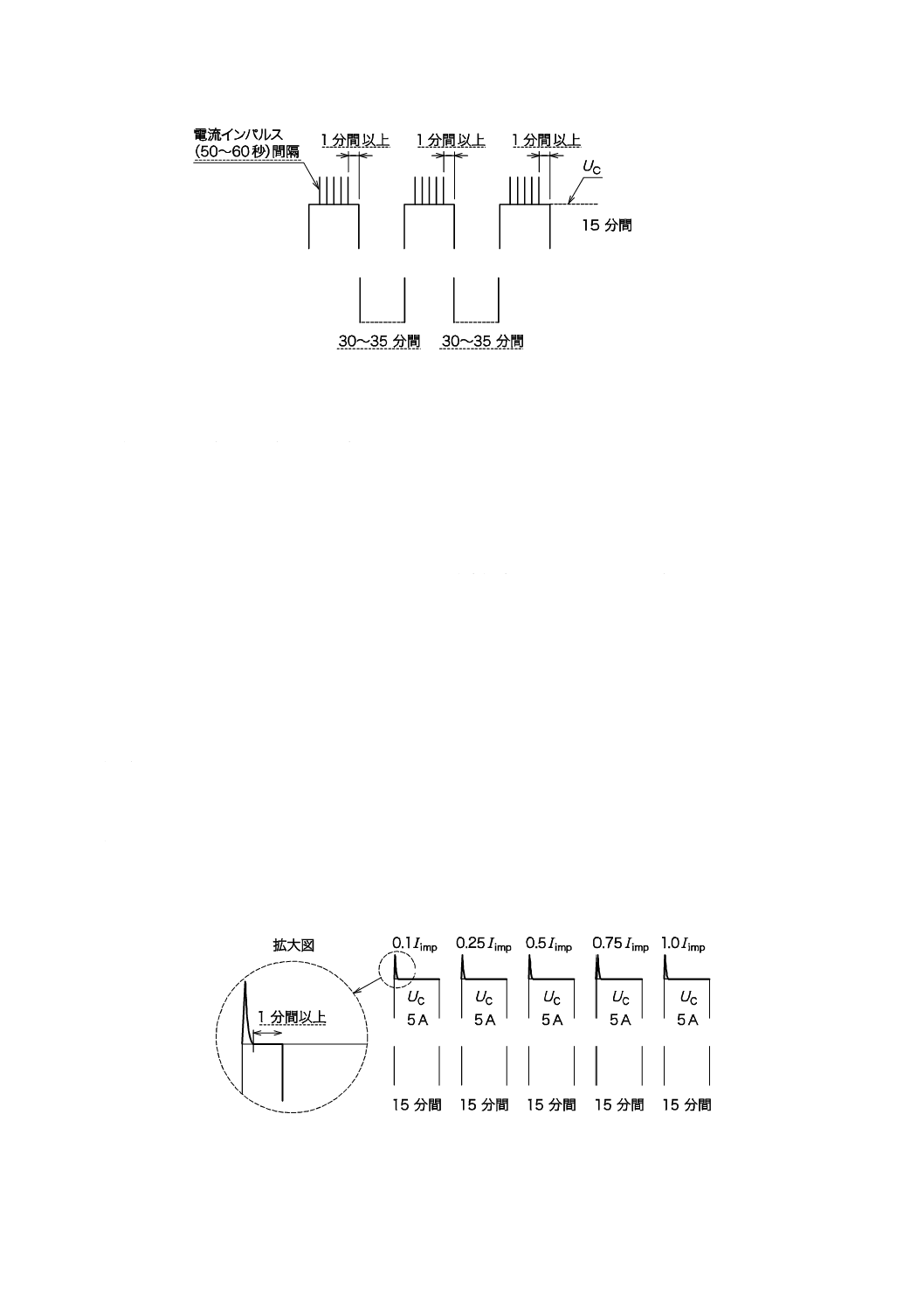

クラスI及びクラスII動作責務試験

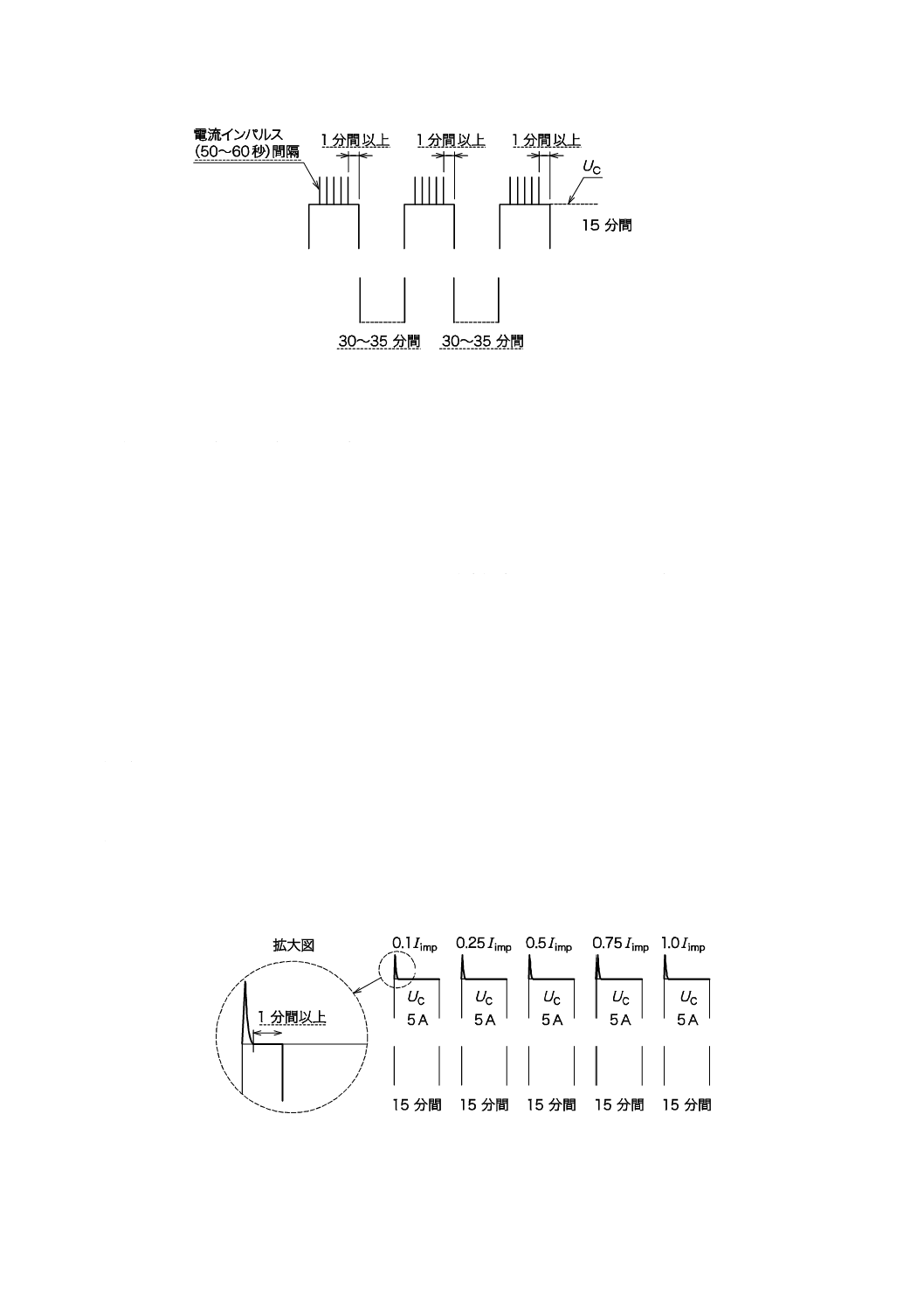

この試験では,一群5パルスの正極性8/20電流インパルスの印加を,3回実施する。供試品を8.3.4.2に

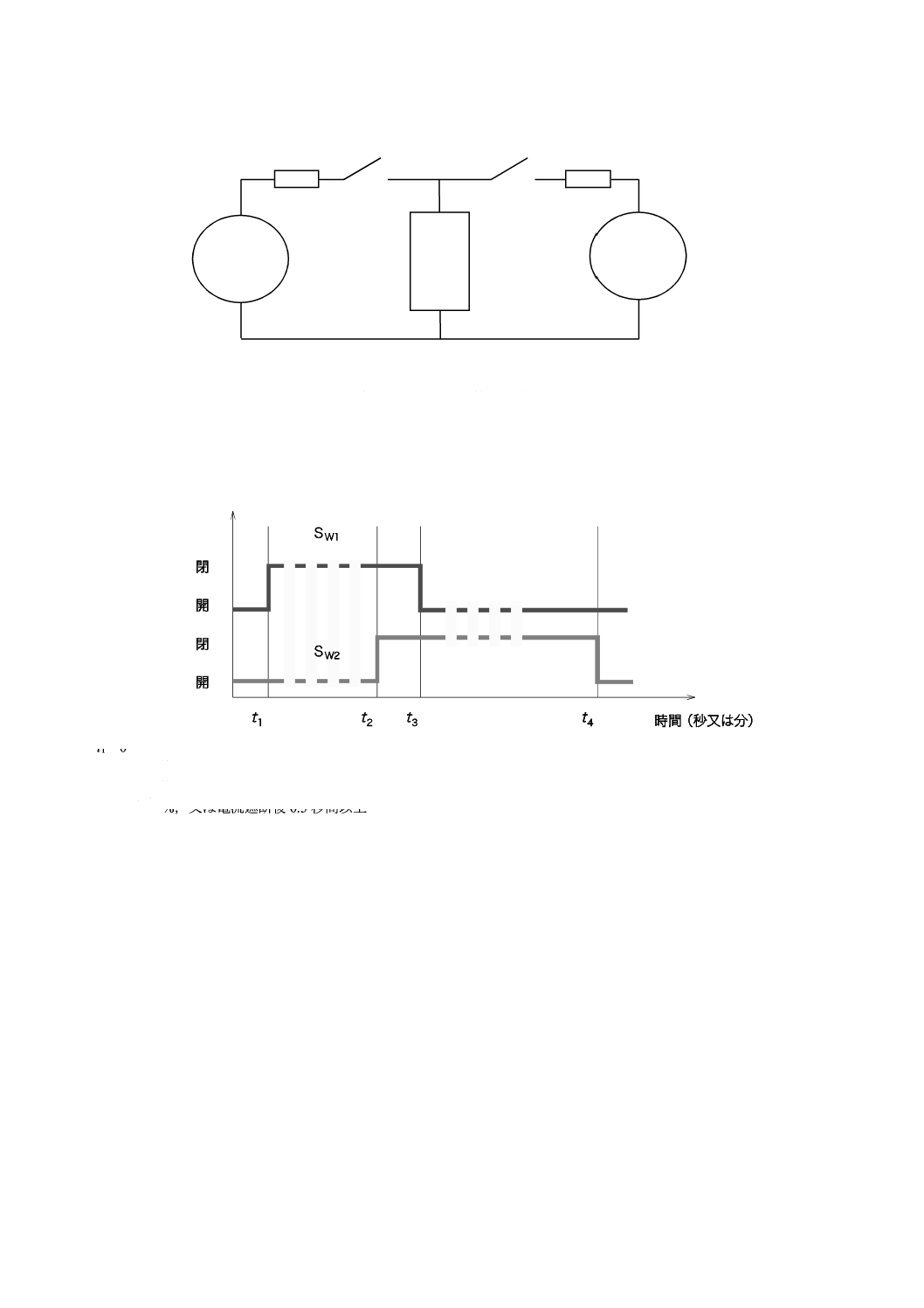

規定する電源に接続する。各インパルスは電源周波数に同期する。同期角は,0°から30°間隔で増加し,

その角度での許容差は±5°でなければならない。試験のタイミング図を,図8に示す。

SPDにUCを印加する。電源の推定短絡電流は,一連のインパルスを加えている間,8.3.4.2に適合して

いなければならない。SPDへのUCの印加は,再点弧を検査するために,各群のインパルス印加後及び最

終の続流遮断後(ある場合),1分間以上連続しなければならない。最後の群のパルス印加及びその1分間

後,安定性を検査するために,更に15分間,SPDにUCを印加したままにしておくか,又は30秒間以内

に他の電源に切り換え,UCを再印加する。このために,電源の短絡電流容量を5 Aに低減してもよい。

クラスI試験でSPDを試験する場合,Iimpの波高値をもつ8/20電流インパルスを適用する。

クラスII試験でSPDを試験する場合,8/20電流インパルスのInを適用する。

注記 一つのSPDをクラスI試験及びクラスII試験で分類する場合は,製造業者の同意の下に,両ク

ラス試験の最も厳しいパラメータで1回だけ実施してもよい。

UC

サージ

DUT

(SPD)

〜

D

35

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−クラスI試験及びクラスII試験の動作責務試験のタイミング図

インパルスの間隔は50秒〜60秒間,インパルス群の間隔は30分〜35分間とする。

群間では,供試品は交流電圧を印加する必要はない。

全てのインパルス電流を記録し,電流の記録は,供試品の破損又はフラッシオーバの兆候があってはな

らない。

8.3.4.4

クラスI試験に対する追加の責務試験

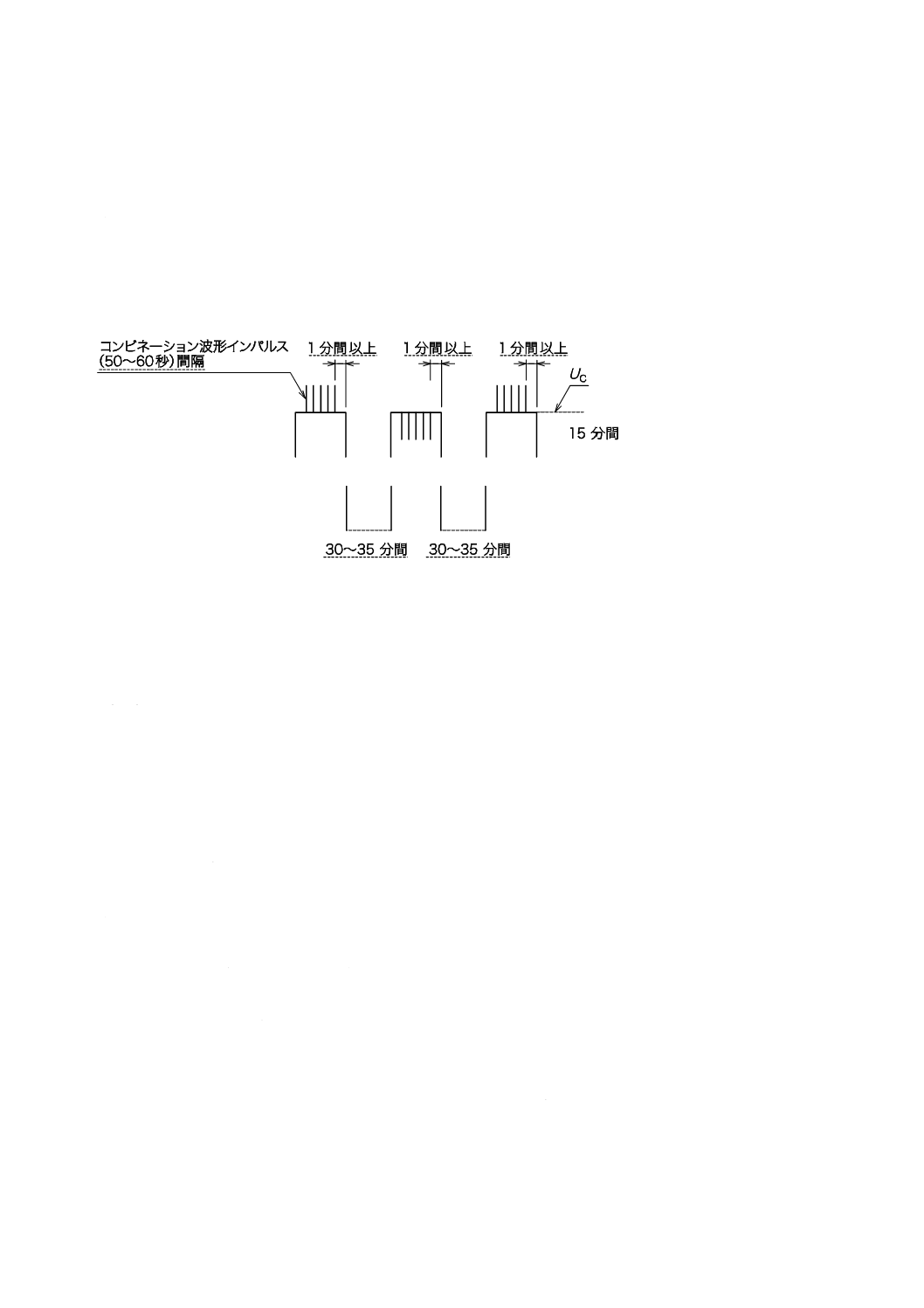

試験は,SPDを通過するインパルス電流を段階的にIimpまで増加する。

SPDにUCを印加する。サージを印加中,電源の推定短絡電流は5 Aとする。各インパルスを印加後及

び最終の続流遮断後(ある場合),再点弧を検査するために,1分間以上遮断しないで交流電圧を印加し続

ける。各群のインパルス印加及びその1分間後,安定性を検査するために,更に15分間,SPDにUCを印

加したままにしておくか,又は30秒間以内に他の電源に切り換え,UCを再印加する。このために,電源

の短絡電流容量を5 Aにする。

交流電圧を印加した供試品に商用周波電源の正の波高値に一致するところで,正極性のインパルス電流

を,次のように印加する。

a) 0.1 Iimpのインパルス電流を1回,熱的安定性を確認し,周囲温度まで冷却する。

b) 0.25 Iimpのインパルス電流を1回,熱的安定性を確認し,周囲温度まで冷却する。

c) 0.5 Iimpのインパルス電流を1回,熱的安定性を確認し,周囲温度まで冷却する。

d) 0.75 Iimpのインパルス電流を1回,熱的安定性を確認し,周囲温度まで冷却する。

e) 1.0 Iimpのインパルス電流を1回,熱的安定性を確認し,周囲温度まで冷却する。

試験のタイミング図を,図9に示す。

図9−クラスI試験のための追加責務試験のタイミング図

36

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

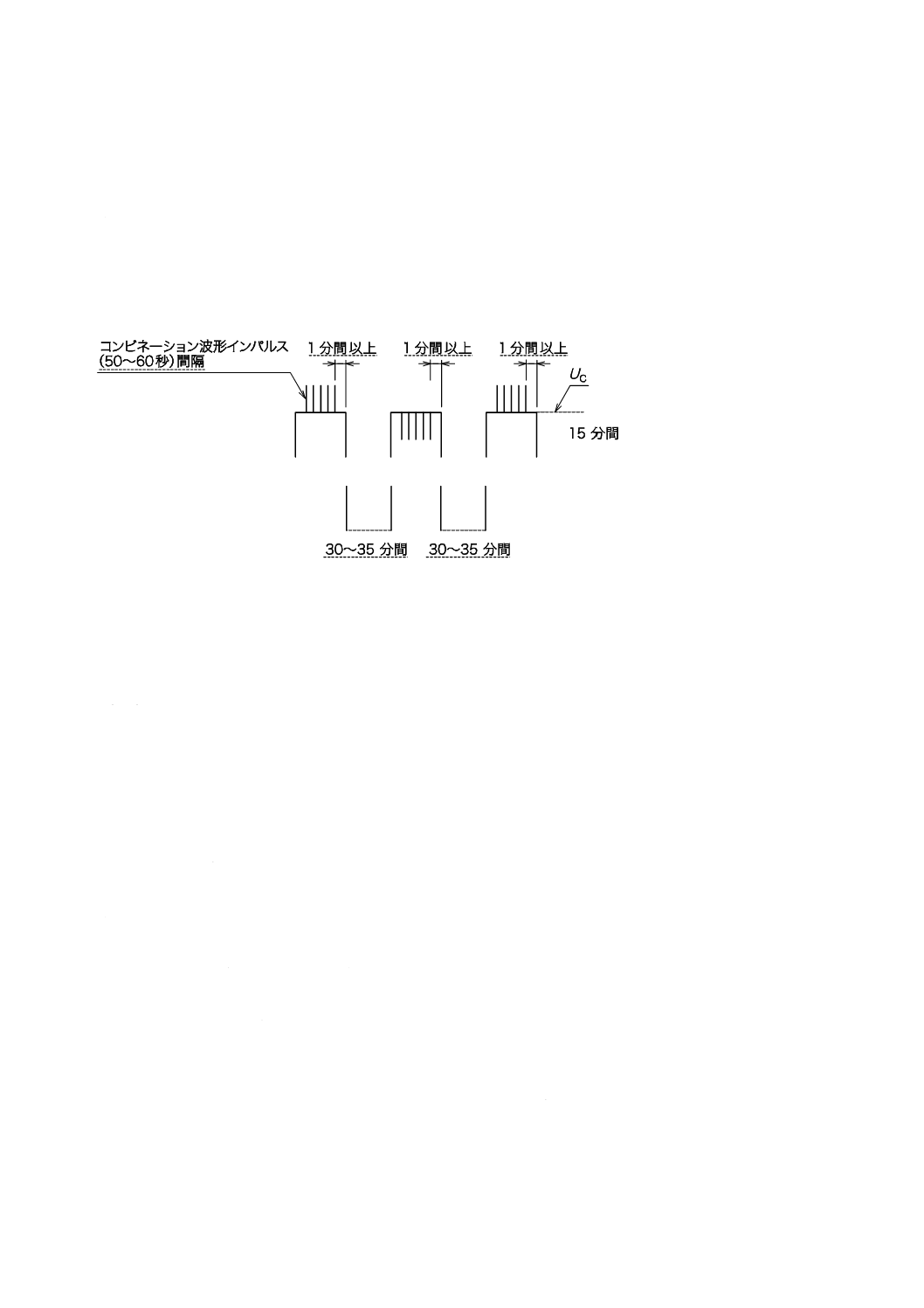

8.3.4.5

クラスIII動作責務試験

供試品を8.3.4.2に規定する電源に接続する。各インパルスは電源周波数に同期する。

SPDに対し,UOCに対応する次の3グループのインパルスを印加して試験する。

a) 正極性の半サイクル中の波高値で,5回の正極インパルス(±5°)

b) 負極性の半サイクル中の波高値で,5回の負極インパルス(±5°)

c) 正極性の半サイクル中の波高値で,5回の正極インパルス(±5°)

試験のタイミング図を,図10に示す。

図10−クラスIII試験に対する動作責務試験のタイミング図

8.3.4.6

全ての動作責務試験及びクラスI試験のための追加試験に対する合格基準

表4に規定する合格基準A,B,C,D,E,F,G及びMに適合しなければならない。

8.3.5

分離器及び過負荷のSPDの安全性特性

8.3.5.1

耐熱性試験

SPDは,周囲温度80 ℃±5 ℃の恒温槽に24時間放置する。表4に規定する合格基準C及びGに適合

しなければならない。

8.3.5.2

熱安定性

この試験は,次による。

a) 試験設定 試験手順は,次の2種類の異なる設計に対応して実施する。

− 電圧制限素子だけからなるSPDに対しては,c) 1)の試験手順を適用する。

− 電圧制限及び電圧スイッチング素子を用いるSPDに対しては,c) 2)の試験手順を適用する。

b) 供試品準備 異なる非線形性素子を並列に接続しているSPDに対して,試験は,残りの全ての電流経

路の断路又は遮断によって,SPDの各通電経路を試験する。同一のタイプ及び特性の素子を並列に接

続している場合は,一つの電流経路として試験する。

電圧制限素子に直列に接続した試験中の電流経路内の電圧スイッチング形素子は,試験中溶断しな

いような直径の銅線又はダミーで短絡する。

製造業者は,上記要求によって供試品を準備する。

c) 試験手順 試験の手順は,次による。

1) 電圧制限素子だけをもつSPDに対する試験 供試品は,商用周波電源に接続する。

37

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電圧は,SPDに電流が流れるように十分高くする。この試験における電流は,一定に設定する。

試験電流の許容差は,±10 %とする。第1の供試品に対して,実効値2 mAから開始する又はUC

での漏電電流が既に2 mAを超えている場合は,UCで試験を開始する。

この電流値は,2 mA又は先に設定した試験電流の5 %のいずれか大きい値で,段階的に増加する。

他の2個の供試品に対しての開始点は,2 mAから,第1供試品の分離した点の5段階前の電流値

に変更する。

各段階では,熱平衡(例えば,最高温度点での温度変化が10分間で2 K以下である)に到達する

まで保持する。

SPDケースの最高温度点における外部表面温度(接近可能なSPDだけ)及びSPDを通過する電

流は,連続的に監視する。

注記1 SPDの最高温度点は,初期試験,又は最高温度点を決定するために多くの点を監視する

ことで,決定してもよい。

この試験は,試験中の全ての非線形性素子が分離した場合には中断する。電圧は,分離器の誤動

作を避けるために,更に増加してはならない。

注記2 全ての非線形素子が分離したことが疑わしい場合は,目視検査を実施することが望まし

い。

注記3 素子のクラックだけでは,分離したとは認めない。

試験中にSPD両端の電圧がUREFよりも低くなった場合,電流調整を止め,電圧をUREFまで戻し

そのまま15分間維持する。連続的な電流監視は,これ以上必要ない。電源は,分離器が動作するま

での電流を制限しない短絡電流容量をもっていなければならない。最大許容電流値は,製造業者が

指定する短絡電流耐量を超えてはならない。

2) 他の素子と直列に接続した電圧スイッチング素子をもつSPDに対する試験 分離器が動作する前

に電流を制限しない短絡電流容量をもつ商用周波電源で,電圧UREFをSPDに印加する。最大許容

電流値は,製造業者の指定する短絡電流耐量を超えてはならない。

十分な電流が流れない場合は,試験手順c) 1)を用いる。

注記4 “十分な電流が流れない”という意味は,SPDが導通変化の開始に至らないと考える(例

えば,SPDが熱的に安定している)。

合格基準

表4に規定する合格基準C,H,I,J,M及びOを適用する。

さらに,屋内用のSPDの表面温度上昇は,試験中及び試験後120 K以下とする。試験中の全ての非線形

素子が分離した5分間後,表面の温度上昇は80 K以下でなければならない。

8.3.5.3

短絡電流耐量

この試験は,次のSPDの場合には適用しない。

− 屋外用及び手の届かない場所に設置するもの。

− TN及び/又はTTシステムにおけるN−PE間の接続だけのためのもの。

38

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

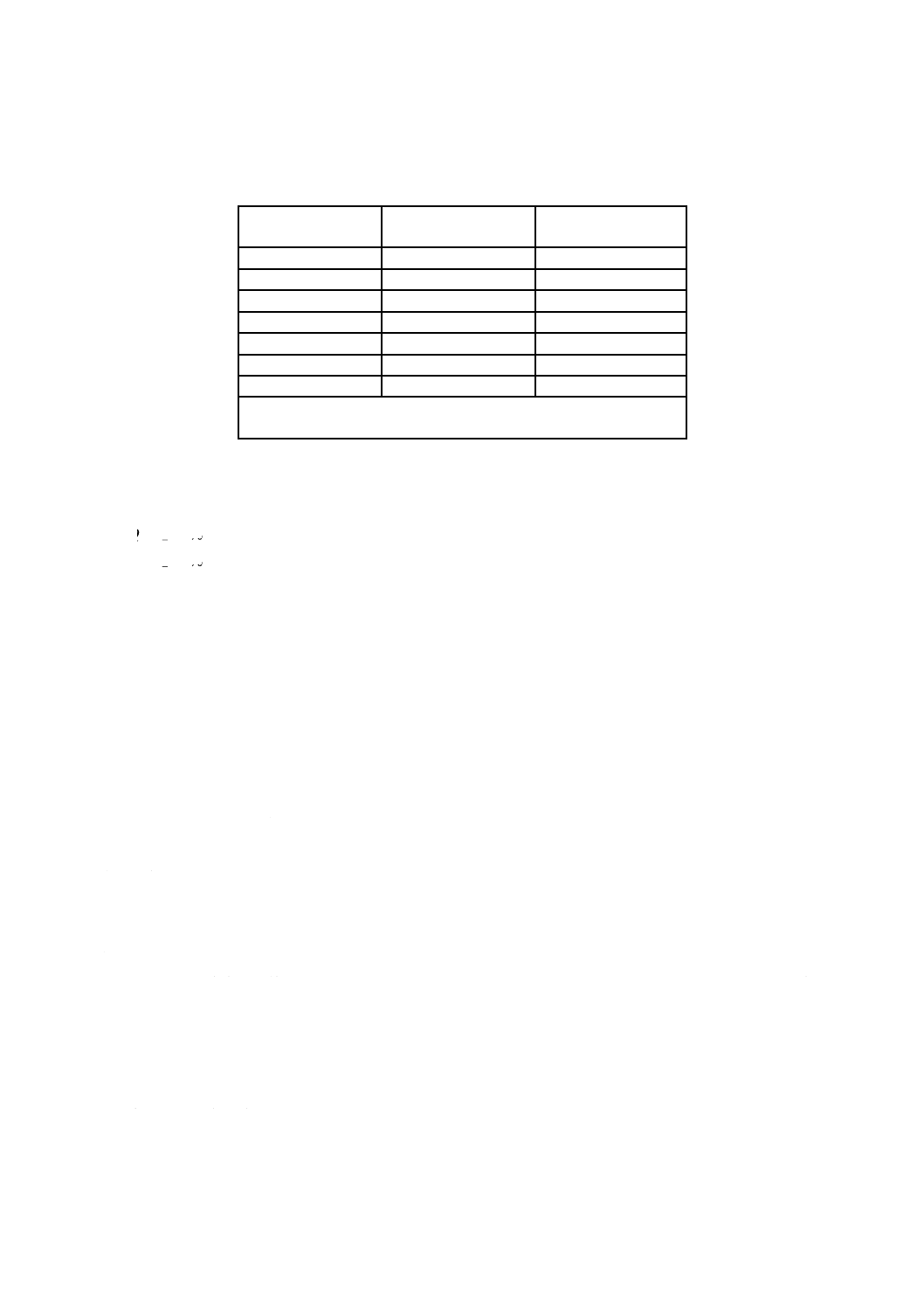

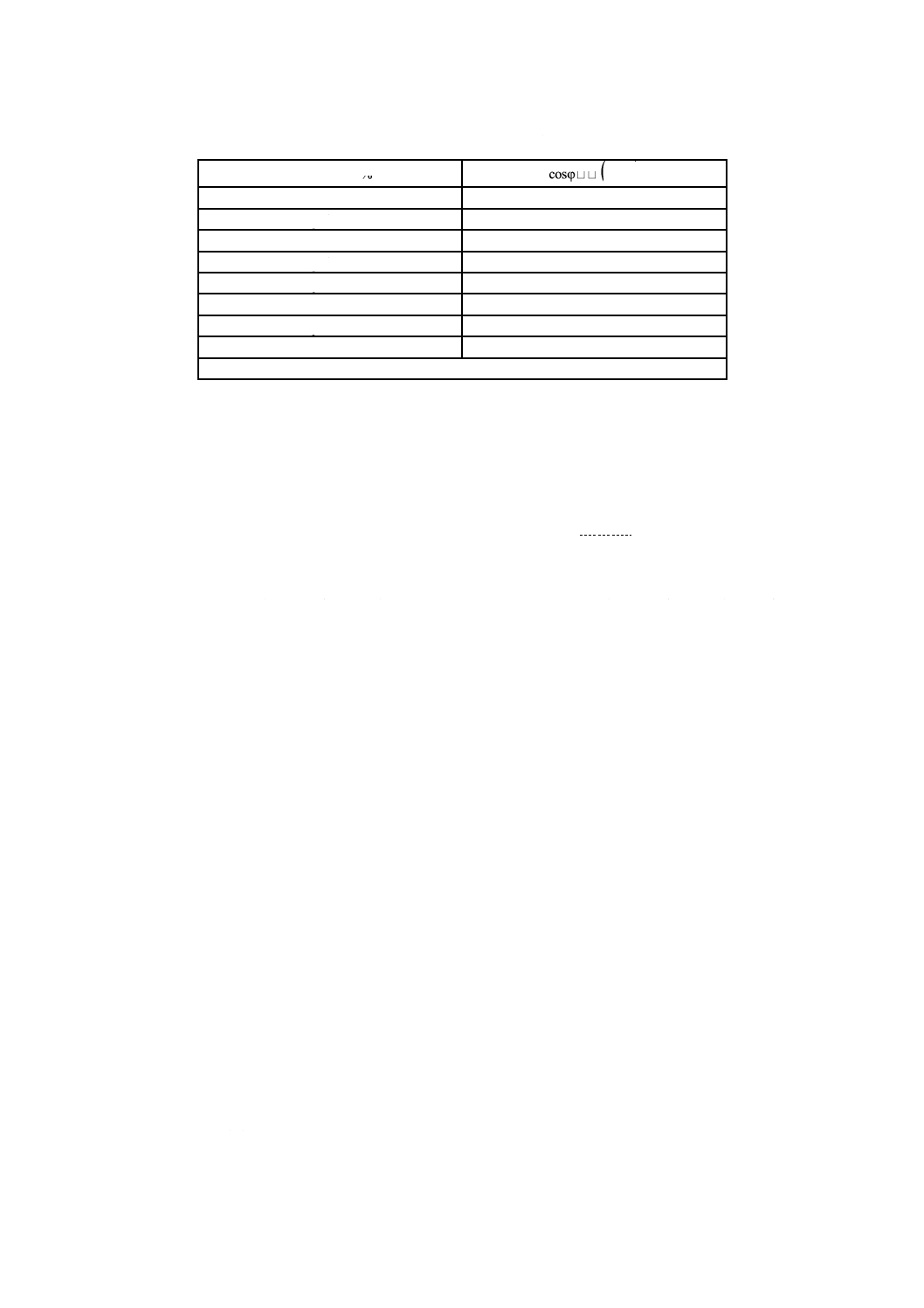

表8−推定短絡回路電流及び力率

Ip(kA)

5

0

+%

cosφ(

)

0

05

.0

−

Ip≦ 1.5

0.95

1.5<Ip≦ 3.0

0.9

3.0<Ip≦ 4.5

0.8

4.5<Ip≦ 6.0

0.7

6.0<Ip≦10.0

0.5

10.0<Ip≦20.0

0.3

20.0<Ip≦50.0

0.25

50.0<Ip

0.2

注記 JIS C 8201-1に従った回復電圧。

供試品は,製造業者が公表した推奨方法によって設置し,8.4.2に規定する最大断面積でそれぞれ最大長

さ0.5 mの導体を接続する。この試験の供試品準備及び試験手順は,次による。

a) 供試品準備 非線形素子を並列に接続したSPDの場合,それぞれの電流経路ごとに3個の供試品を準

備しなければならない。

電流経路に絶縁機能(6 kV以上のインパルス耐電圧及び50 Hz又は60 Hzで1分間の絶縁耐電圧が

2 500 Vを超える。)を併せもつ電圧スイッチング形素子の場合は,改造しないで,次に規定する方法

で準備したその他の電流経路だけ試験する。

電圧制限形素子(3.1.5の注記参照)及び電圧スイッチング形素子(3.1.5の注記参照)は,内部の接

続,それらの断面,外装材(例えば,樹脂)及び実装状態を変えずに,適切な銅ブロック(ダミー)

に置き換えなければならない。

製造業者は,上記要求に合致した供試品を用意する。

b) 試験手順 次の1)及び2)の2種類の試験を,別々に準備した供試品に対して実施する。

1) 指定の短絡回路電流耐量試験 供試品は,電圧UREFの電源に接続する。SPD端子部で,製造業者表

示の推定短絡電流及び表8の力率になるように設定する。

試験は,電圧ゼロクロス後電気角45°±5°及び90°±5°のUREFで試験を2回実施する。

交換可能又はリセット可能な内部又は外付け分離器が動作した場合は,その都度交換又はリセッ

トする。

合格基準

合格基準は,表4に規定するC,H,I,J,K,M及びNを適用する。

2) 小さい短絡電流での試験 電圧UREFの商用電源は,最大過電流保護(製造業者が指定している場合)

の定格電流の5倍の推定短絡電流容量及び表8に規定する力率をもち,5秒±0.5秒間供給できなけ

ればならない。外部の過電流保護を製造業者が要求しない場合は,推定短絡電流を300 Aとする。

試験は,電圧ゼロクロス後電気角45°±5°でUREFを1回実施する。

合格基準

合格基準は,表4に規定するC,I,M及びNを適用する。

この試験中に分離が起きた場合,合格基準は表4に規定するH,J及びKを追加適用する。

8.3.5.3.1

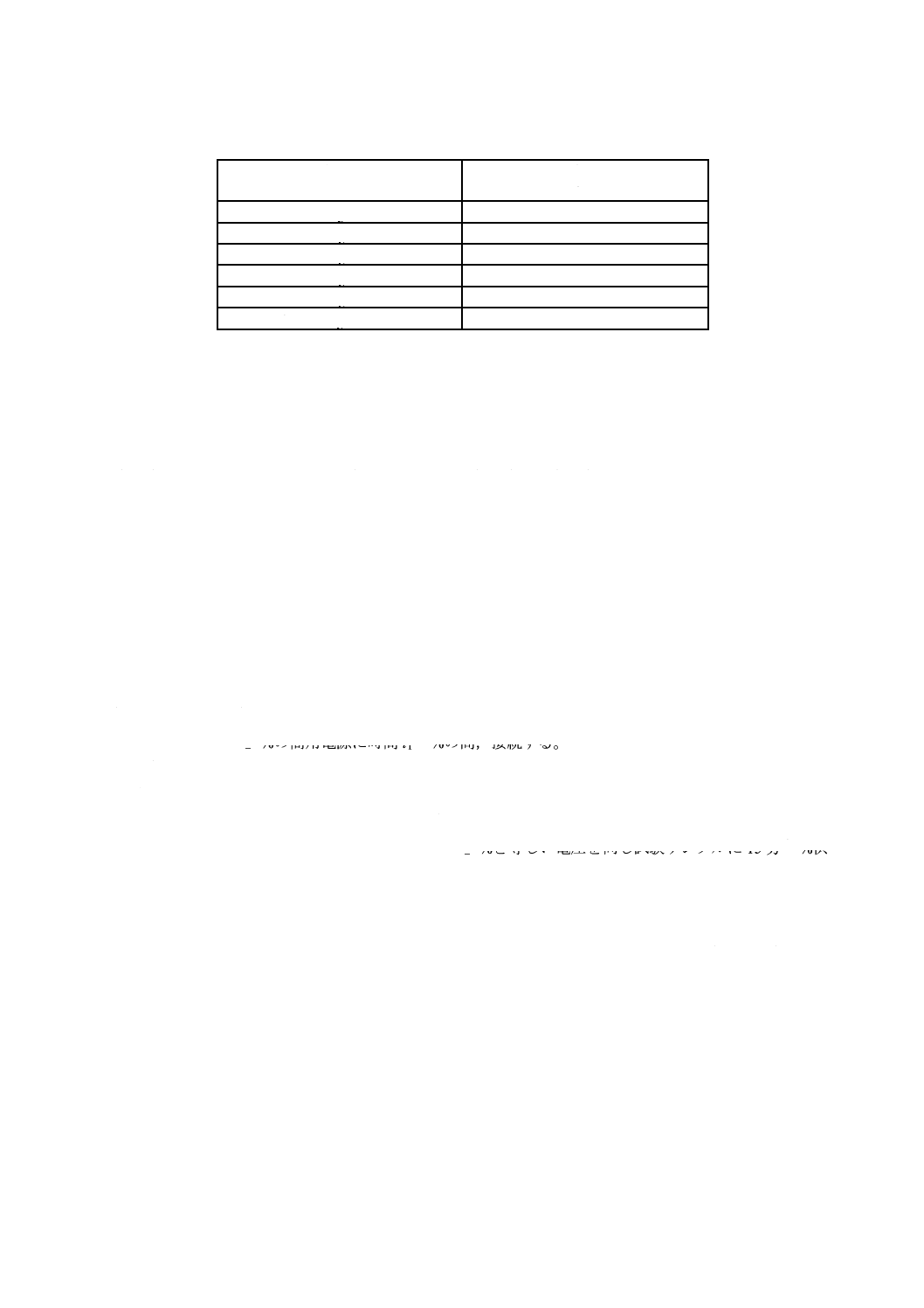

表示の短絡電流定格(ISCCR)よりも低いIfiのSPDに対する追加試験

試験は,8.3.5.3 b) 1)によって繰り返し実施するが,8.3.5.3で用意した供試品は用いない。

SPDの電圧スイッチング素子は,正極性半波の電圧ゼロクロス後電気角35°±5°で,正極サージ電流

39

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8/20)又はその他の適切な波形で動作する。サージ電流は,続流を発生するのに十分な大きさとするが,

In以下とする。

トリガ電圧によって外部の分離器が動作しないことを確認するために,全ての外部の分離器は,図11

に示すように商用電源に直列に接続する。

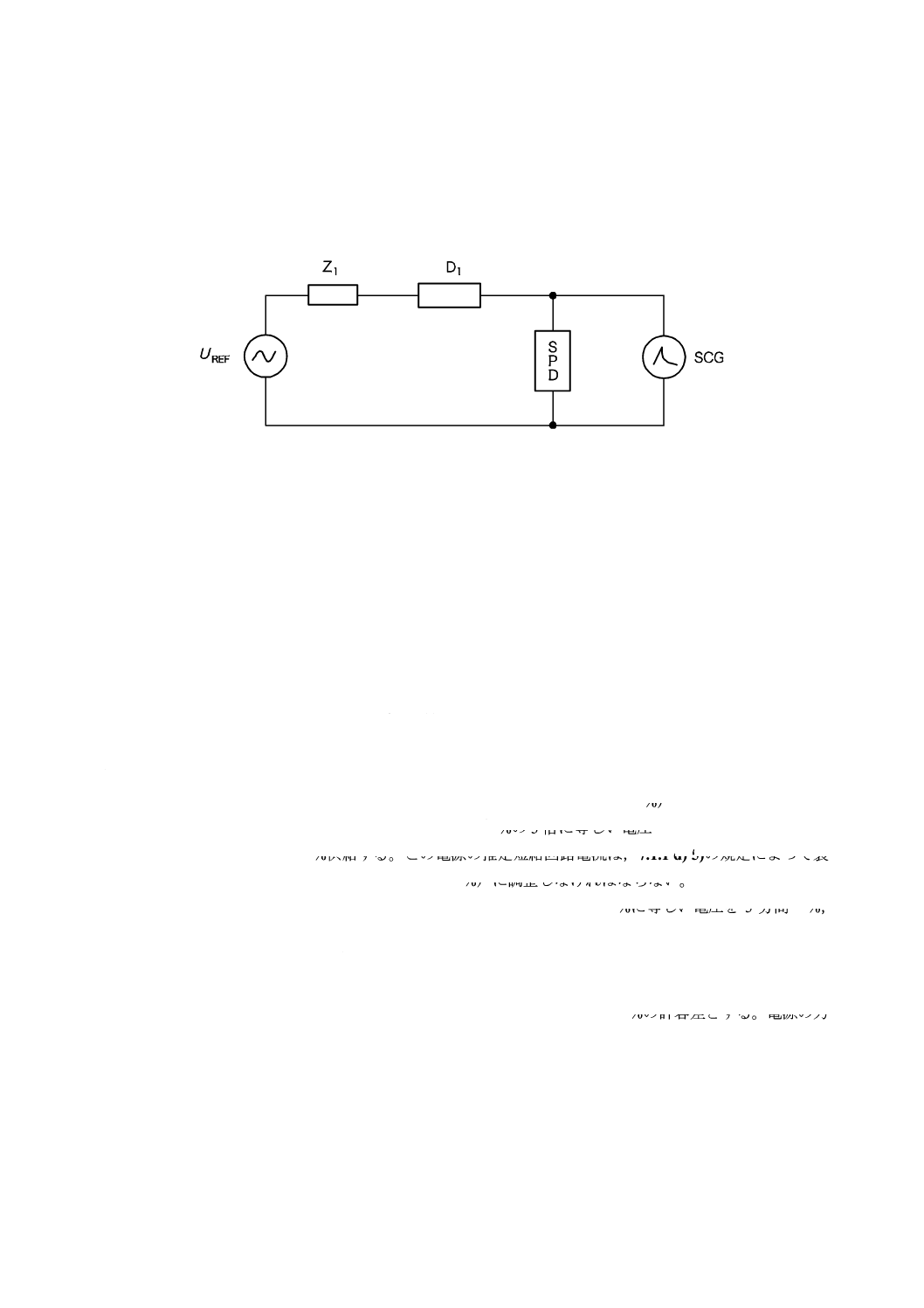

Z1

表8に規定する推定短絡電流を調整するインピーダンス

D1

外部分離器

SCG

結合デバイスをもつサージ電流発生器

図11−表示した短絡電流容量よりも低いIfiをもつSPDの試験回路

合格基準

合格基準は,表4に規定するC,H,I,J,K,M及びNを適用する。

8.3.5.3.2

SPDの故障モードを模擬するための追加試験

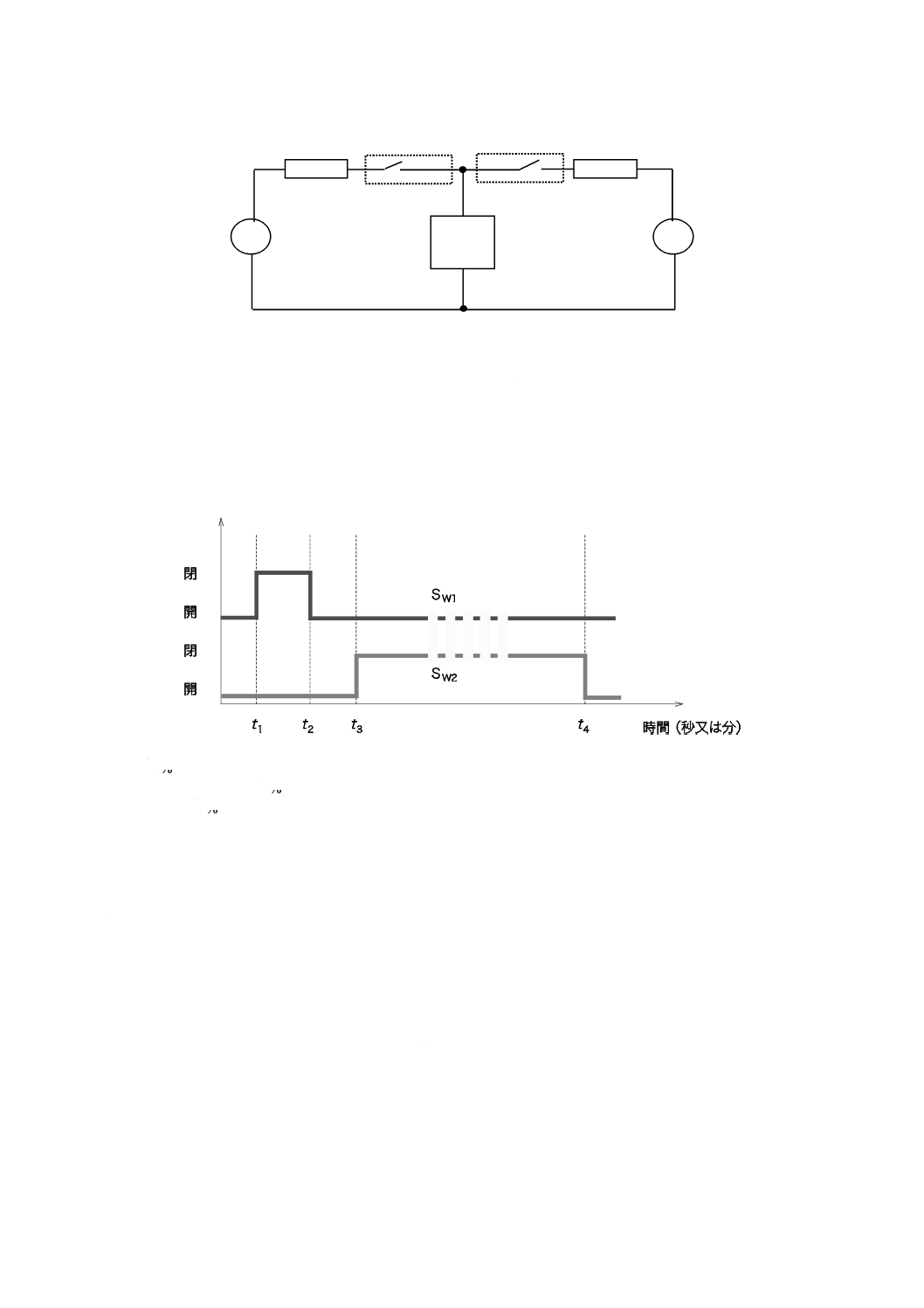

この試験の供試品準備及び試験手順は,次による。

a) 供試品準備 この試験では,いずれの電子表示回路を切断してもよい。

新しい供試品は,製造業者の指定及び8.4.2に規定する最大断面積の導体を接続し,通常使用の取付

けで用いる。供試品を接続するケーブルの最大長は,それぞれ0.5 mとする。

製造業者の推奨がある場合,外部分離器を用いる。

b) 試験手順 供試品を,次のいずれかの前処理電圧の交流周波電源に接続する。

− 最大連続使用電圧UCが440 V以下の場合,実効値で1 200 V(許容差

5

0

+%)

− 最大連続使用電圧UCが440 Vを超える場合,UC

5

0

+%の3倍に等しい電圧

前処理電圧は,5秒間

5

0

+%供給する。この電源の推定短絡回路電流は,7.1.1 d) 5)の規定によって製

造業者が指定し,実効値で1A〜20 A(許容差

5

0

+%)に調整しなければならない。

前処理電圧の供給に続いて,次のような短絡回路電流容量でUREF

5

0

+%に等しい電圧を5分間

5

0

+%,

若しくは内部又は外部の分離器で電流を遮断した後,0.5秒間以上供試品に供給する。

前処理電圧からUREFへの切換えは,中断しないで実施する。SPDに流れる電流は監視する。適切な

試験回路及びタイミングの図解を,図12及び図13に示す。

UREFでの電源の推定短絡回路電流は,SPDを接続している位置で,

5

0

+%の許容差とする。電源の力

率は,表8による。

40

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

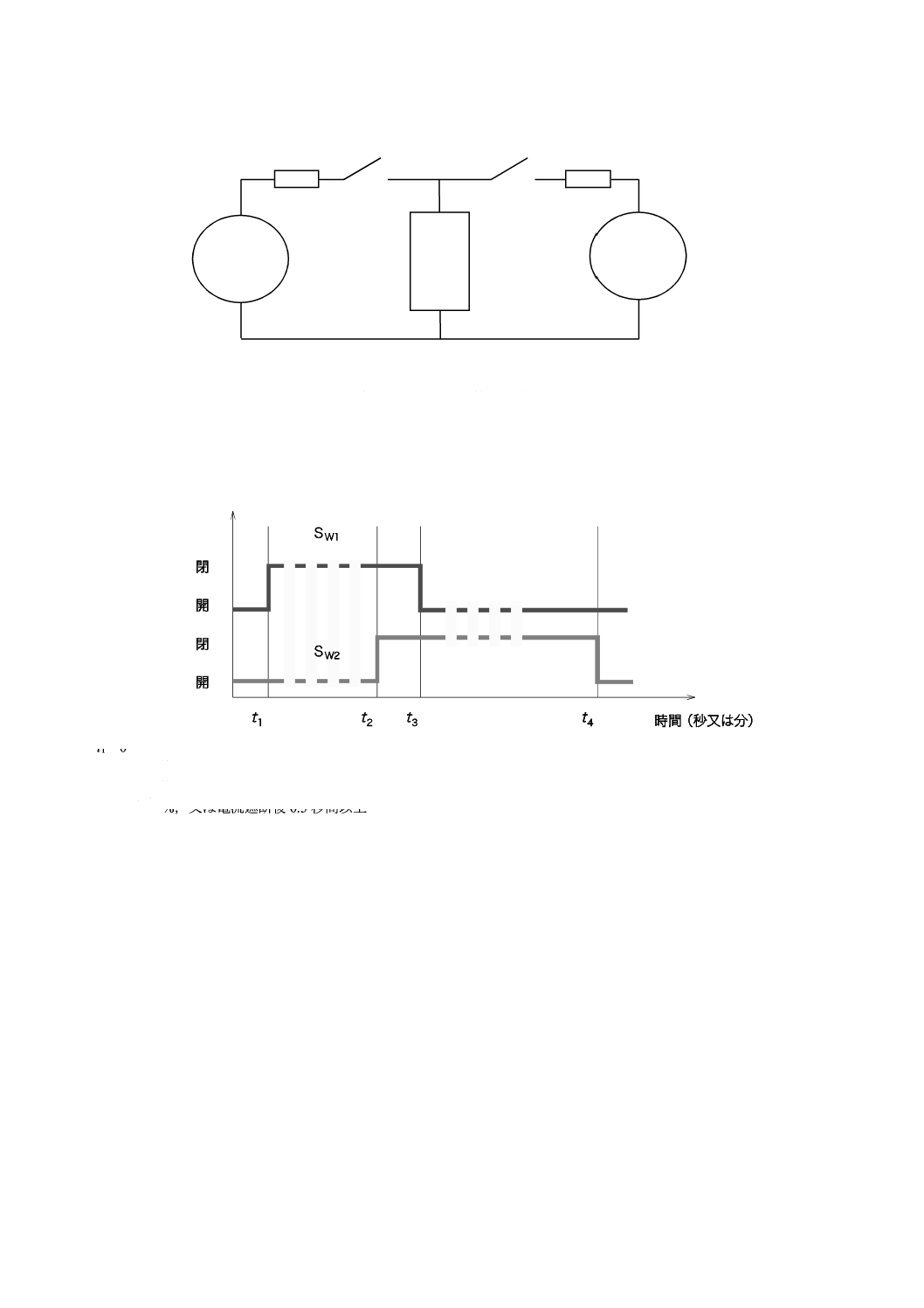

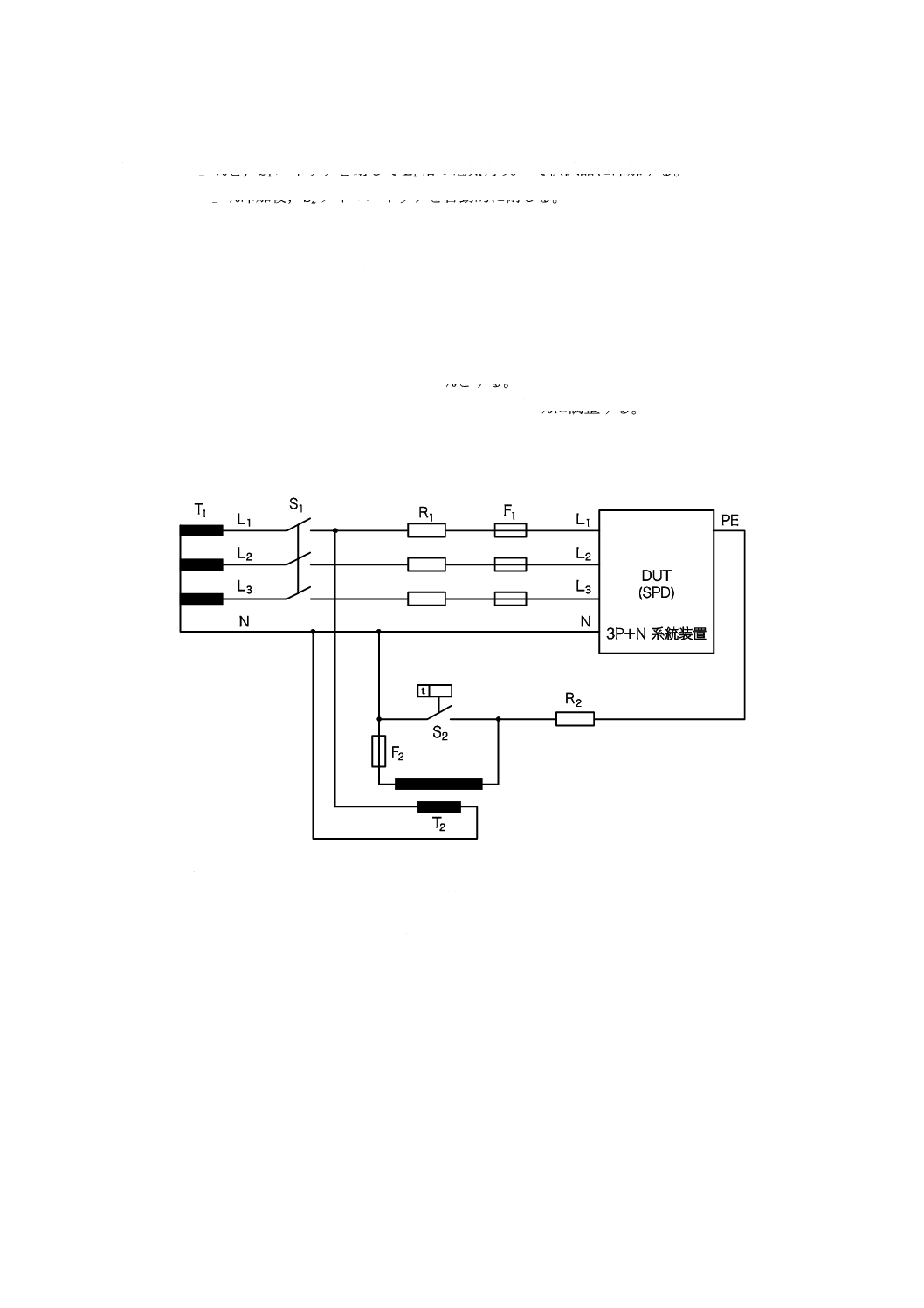

Z1

:前処理のための発生器の推定短絡回路電流を調整するためのインピーダンス

Z2

:UREFの推定短絡回路電流を調整するためのインピーダンス

SW1

:SPDに前処理のストレスを印加するための機械的又は静止形スイッチ

SW2

:前処理したDUTに基準試験電圧を印加するための機械的又は静止形スイッチ

DUT

:供試品(SPD+分離器,適用する場合)

図12−SPDの破壊モード模擬のための試験回路

t1=0

t3≧t2≧(5秒0 %)

t2≦t3<(5秒+5 %)

t4=5分

5

0

+%,又は電流遮断後0.5秒間以上

図13−SPDの破壊モード模擬のためのタイミング図解

試験は,上記によって前処理したそれぞれ三つの供試品について印加電圧UREF,かつ,短絡回路電

流が100 A,500 A及び1 000 Aの条件で実施しなければならない。ただし,これらの短絡回路電流が

製造業者の指定する短絡回路電流定格以下の場合を除く。

その後の試験は,上記によって前処理したそれぞれ三つの供試品について印加電圧UREF,かつ,製

造業者の指定する短絡回路電流定格を推定短絡回路電流とした条件で,実施しなければならない。こ

の試験では,前処理終了からUREF印加までの間隔はできるだけ短く,100 ms以下でなければならない。

最初の試験群で,短絡回路電流100 Aの条件での全てのオシログラフで,前処理電圧を印加してい

る5秒間での遮断が確認できる場合,その後の試験は実施しない。

合格基準

合格基準は,表4に規定するC,I,M及びNを適用する。一般的には,次を除き表4に規定するH及

びJ合格基準を,分離が起きないところで追加適用する。

DUT

Z1

Z2

SW1

SW2

〜

UREF

〜

前処理電圧

41

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 短絡回路形SPD

− UREFを印加中,電流遮断する場所のSPD

この試験で,動作責務試験中の電子式表示回路の破損は,不適合とはみなさない。

8.3.6

絶縁抵抗

この試験は,保護接地に接続している金属箱をもつSPDには適用しない。試験は,次による。

a) 供試品準備 追加のケーブル導入用孔がある場合,開いたままとする。ノックアウト孔がある場合,

その一つをあける。工具なしで取り外しのできるカバー及びその他の部品は取り外し,同じ加湿処理

を実施する。

b) 試験手順 加湿試験は,相対湿度(93±3 %)の恒湿槽内で実施する。供試品は取付け可能な全ての

位置で,20 ℃〜30 ℃の適切な温度Tで±2 K以内に維持する。供試品は,恒湿槽内へ挿入前には温

度T及びT+4 ℃にする。

注記1 ほとんどの場合,加湿処理前に規定の温度に4時間放置すれば,要求温度にすることがで

きる。

供試品は,恒湿槽内に2日間(48時間)放置する。

注記2 指定の湿度は,空気との接触面を十分にもつ硫酸ナトリウム(Na2SO4)又は硝酸カリウム

(KNO3)の飽和水溶液を恒湿槽内に入れることで達成できる。

加湿処理に引き続き30分〜60分間後に,直流500 V印加後,絶縁抵抗を60秒間測定する。

この測定は,取り外した部品を再装着してから,恒湿槽の中又は定めた温度の部屋の中で実施する。

測定は,次の位置で実施する。

1) 相互接続した充電部と偶発的に接近可能なSPD本体との間

この試験方法での“SPD本体”という表現は次のものを意味する。

− 全ての接触可能な金属部品及び通常の使用状態に設置した後に触れる可能性のある絶縁材料表面

上の金属はく

− SPDを実装した表面。必要がある場合,金属はくで覆う。

− SPDをその支持体に固定するねじ及びその他の部品

これらの測定において,既存の充塡物の部分を試験する方法として,金属はくをかぶ(被)せる

のが効果的である。この試験では,PEに接続した防護素子は切り離してもよい。

2) SPD主回路の充電部と絶縁分離した充電部との間(ある場合)

合格基準

絶縁抵抗は,次の値以上でなければならない。

− 5 MΩ :上記1)による測定

− 2 MΩ :上記2)による測定

8.3.7

耐電圧

屋外用SPDは,内部部品を取り外した端子間で試験する。この試験の間,SPDには,IEC 60060-1の9.1

によって散水する。

屋内用に分類するSPDは,8.3.6 b)に規定する1)及び2)によって試験を実施する。

SPDは,表9に規定する交流電圧で試験する。要求の交流電圧値の半分以下の電圧から始めて,その電

圧を30秒間以内に要求電圧まで上昇し,そこで1分間保持する。

42

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−耐電圧

SPDの連続使用電圧

V

AC試験電圧

kV

Uc≦ 100

1.1

100<Uc≦ 200

1.7

200<Uc≦ 450

2.2

450<Uc≦ 600

3.3

600<Uc≦1 200

4.2

1 200<Uc≦1 500

5.8

合格基準

アークが発生又は貫通してはならないが,放電中の電圧変化が5 %未満である場合,部分的な放電はあ

ってもよい。

試験用の電源トランスは,その開放端子で試験電圧に調整した後,端子を短絡して200 mA以上の短絡

電流が流れるように設計する。過電流リレーがある場合,試験回路電流が100 mAを超えたときだけ動作

しなければならない。試験電圧測定機器は,±3 %の確度とする。

8.3.8

一時的過電圧(TOV)下における性能

8.3.8.1

低圧システム側の故障が原因の一時的過電圧

SPDは,附属書Bの関連する表に示すTOV電圧UT又は7.1.1 c) 1)に規定する製造業者指定のTOV電圧

のいずれか大きい方の値で試験する。

表B.1は全てのSPDに適用し,7.1.1 c) 1)で製造業者が提出した情報によって,表B.1による追加を適用

する。試験の手順は,次による。

試験手順

新しい供試品を,製造業者が指定する通常使用の取付方法によって固定する。

供試品は,電圧UT

0

5

−%の商用電源に時間tT

5

0

+%の間,接続する。

中性線欠相の試験を除き,この電圧UTを供給する電源は,SPDの指定短絡電流又は,試験中にSPD端

子の電圧が,UTの5 %以上降下しないように補償する大きい電流を流すことができるものとする。中性線

欠相の試験で,この電源は推定短絡電流10 Aを流すことができるものとする。

UTの供給に続いて,ただちに同じ電流容量でUREF

0

5

−%と等しい電圧を同じ試験サンプルに15分

5

0

+%供

給する。

中性線欠相の試験では,UREFの電源は,SPD指定の定格短絡電流に等しい推定短絡電流を流せる容量の

ものとする。

試験期間の時間間隔はできるだけ短くし,いかなる場合でも100 ms以下とする。この試験の回路例及び

この試験を実施するタイミング図解を,図14及び図15に示す。

43

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

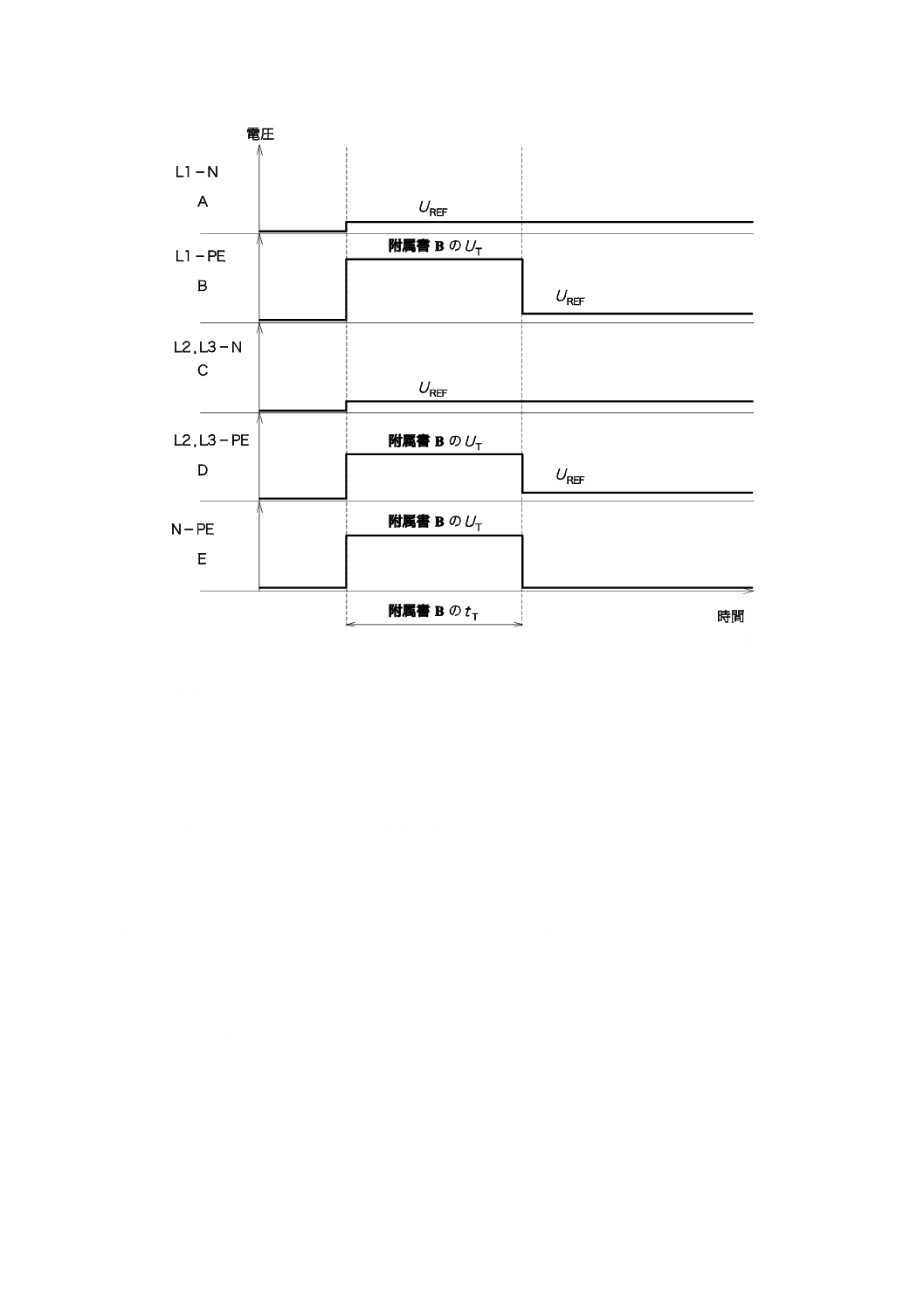

UT

:附属書Bによる一時的過電圧試験電圧値

UREF

:附属書Aによる基準試験電圧

Z1

:UTの推定短絡回路電流を調整するためのインピーダンス

Z2

:UREFの推定短絡回路電流を調整するためのインピーダンス

SW1

:SPDに一時的過電圧を供給するスイッチ

SW2

:SPDに基準試験電圧を供給するスイッチ

DUT

:供試品(SPD+分離器,適用する場合)

図14−低圧システム側での故障によるTOV下で実施する試験回路例

t1=0

t2=tT

5

0

+%

t2≦t3<(t2 +100 ms)

5

0

+%

t4=tT+15分

5

0

+%

図15−低圧システム側での故障によるTOV下で実施する試験のタイミング図解

合格基準

a) TOV 故障モード:合格基準は表4に規定するC,H,I,J,K,L及びMを適用する。

b) TOVに耐えるモード:合格基準は表4に規定するA,B,C,D,E,F,G,I,L及びMを適用する。

8.3.8.2

高(中)圧システムの故障によるTOV

PEに接続した,配電システムに用いるSPDは,附属書BのTOV電圧UT,又は7.1.1 c) 1)による製造業

者指定のTOV電圧のいずれか大きい方の値で試験する。

表B.1は,全てのSPDを規定しており,7.1.1 c) 1)及び製造業者が示す情報によって, B.1による追加

の表を適用する。

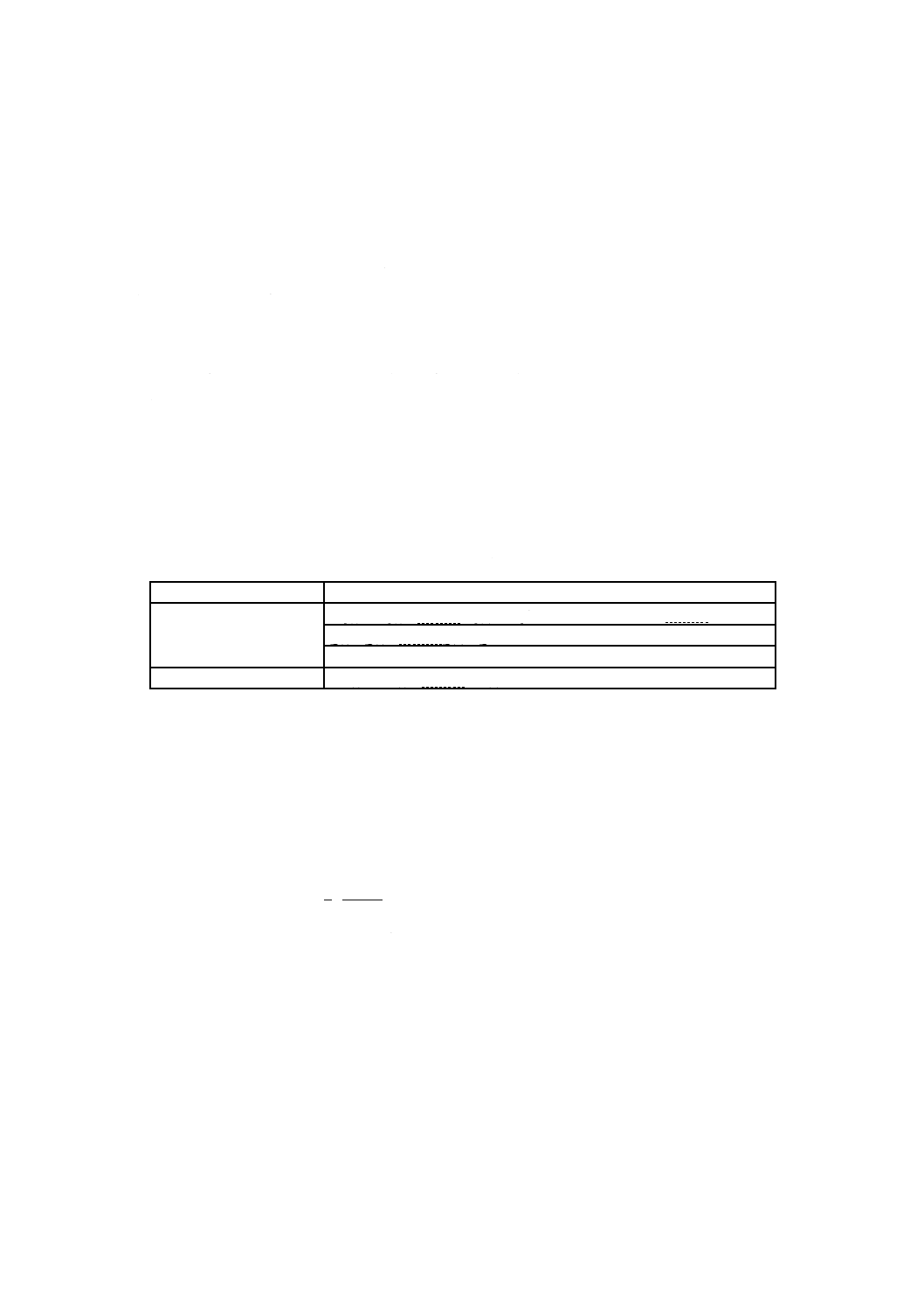

製造業者が指定する取付方法によって,新しい供試品を,通常の使用状態に設置する。そして図16又は

同等の試験回路に接続する。試験の手順は,次による。

UT

UREF

Z 1

Z 2

SW1

SW2

〜

〜

DUT

44

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験手順

試験電圧UT

0

5

−%を,S1スイッチを閉じてL1相の電気角90°で供試品に印加する。

TOVを時間tT

0

5

−%印加後,S2タイマスイッチを自動的に閉じる。

これによって,TOV変圧器(T2)の2次側巻線を短絡させて,SPDのPE端子が中性線に接続(電流制

限抵抗R2経由)される。この結果,TOV変圧器を保護するためのヒューズF2が動作する。

この試験の回路例及びタイミング図解を,図16及び図17に示す。

追加例として,その他の試験回路を附属書Eに示す。

その他の試験回路は,SPDに同一のストレスを印加できていればよい。

UREFに対する電源の推定短絡電流は,製造業者が指定する最大過電流保護の定格電流の5倍,又は指定

がない場合には300 Aとする。電流の許容差は

10

0

+%とする。

TOV変圧器によって印加する推定短絡電流は,R2で300 A100

+%に調整する。

中性線と接地との間に接続するSPDを除き,UREFはスイッチS1が再開するまで中断なく15分間,供試

品に印加したままとする。

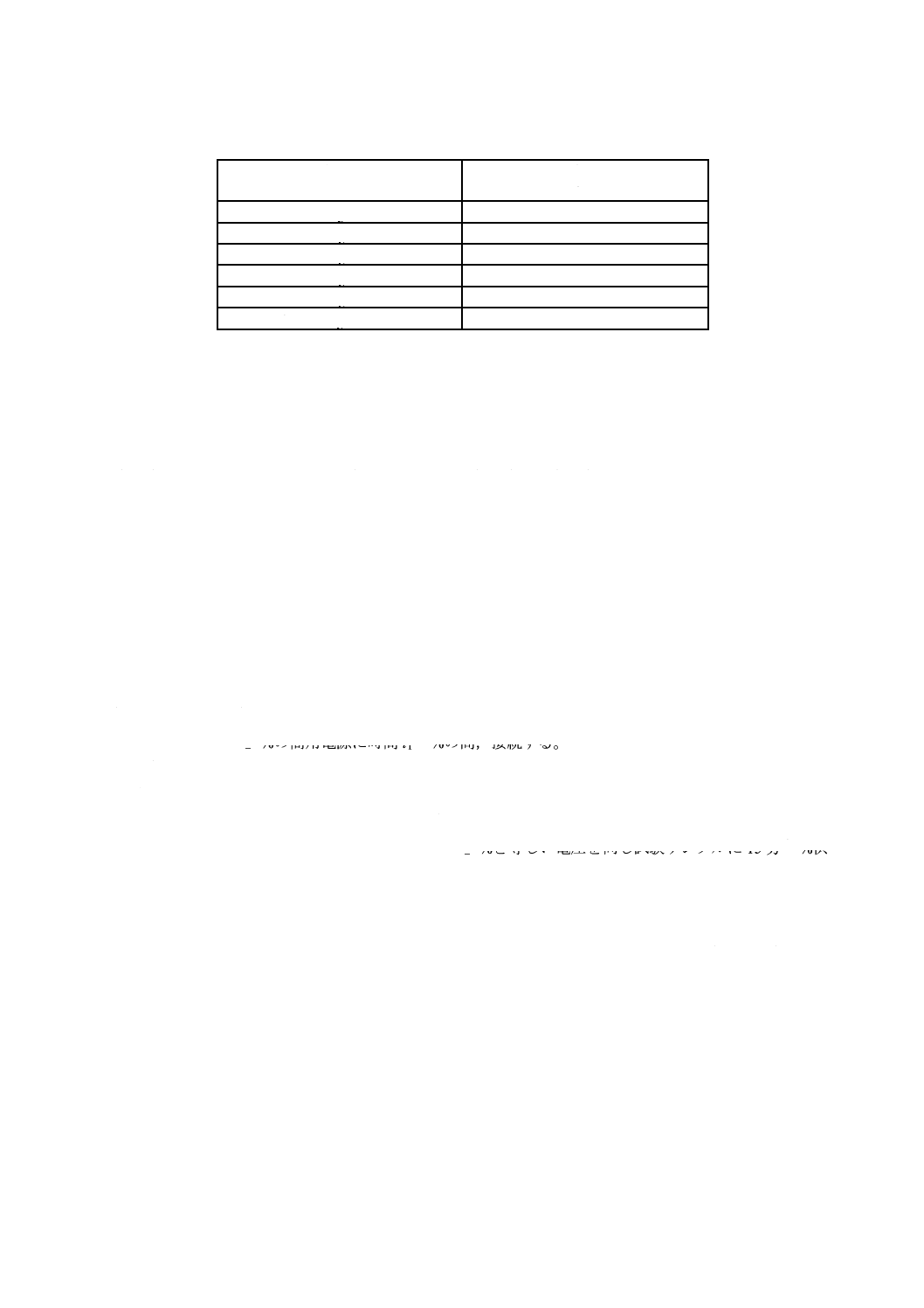

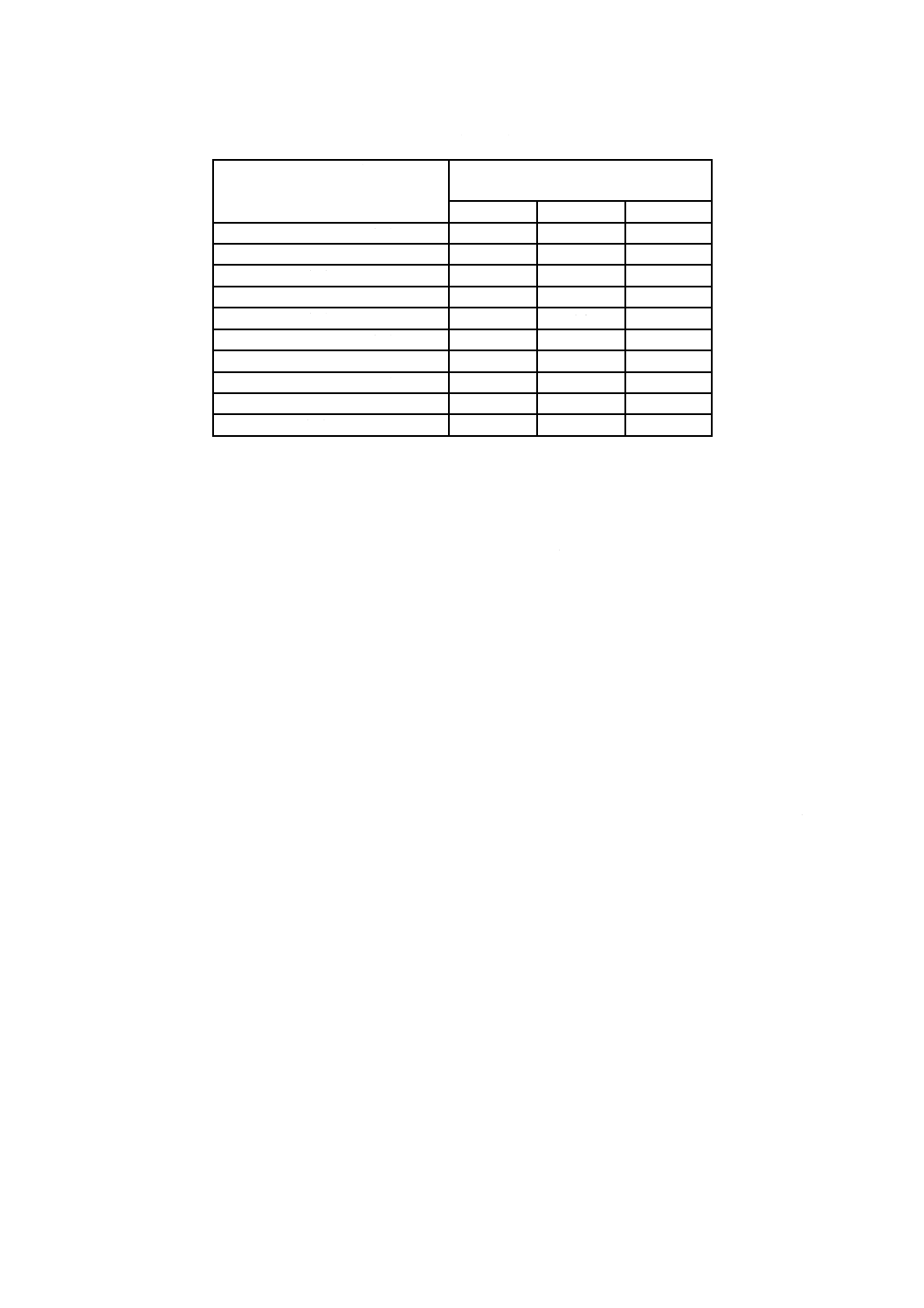

S1

主スイッチ

S2

タイマスイッチ−主スイッチ後200 msで閉

F1

製造業者指定の推奨最大過電流保護

F2

TOV 変圧器保護用ヒューズ(300 A 200 ms間耐える)

T1

二次側電圧がUREFの供給電源変圧器

T2

一次側電圧がUREF,二次側電圧が1 200 VのTOV変圧器

R1

電源電圧UREFの推定短絡電流を調整する電流制限抵抗器

R2

TOV回路の推定短絡電流を300 Aに調整する電流制限抵抗器(約4 Ω)

DUT

供試品

図16−高(中)圧システム側の故障によるTOV下でTTシステムで用いるSPDの試験回路例

45

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

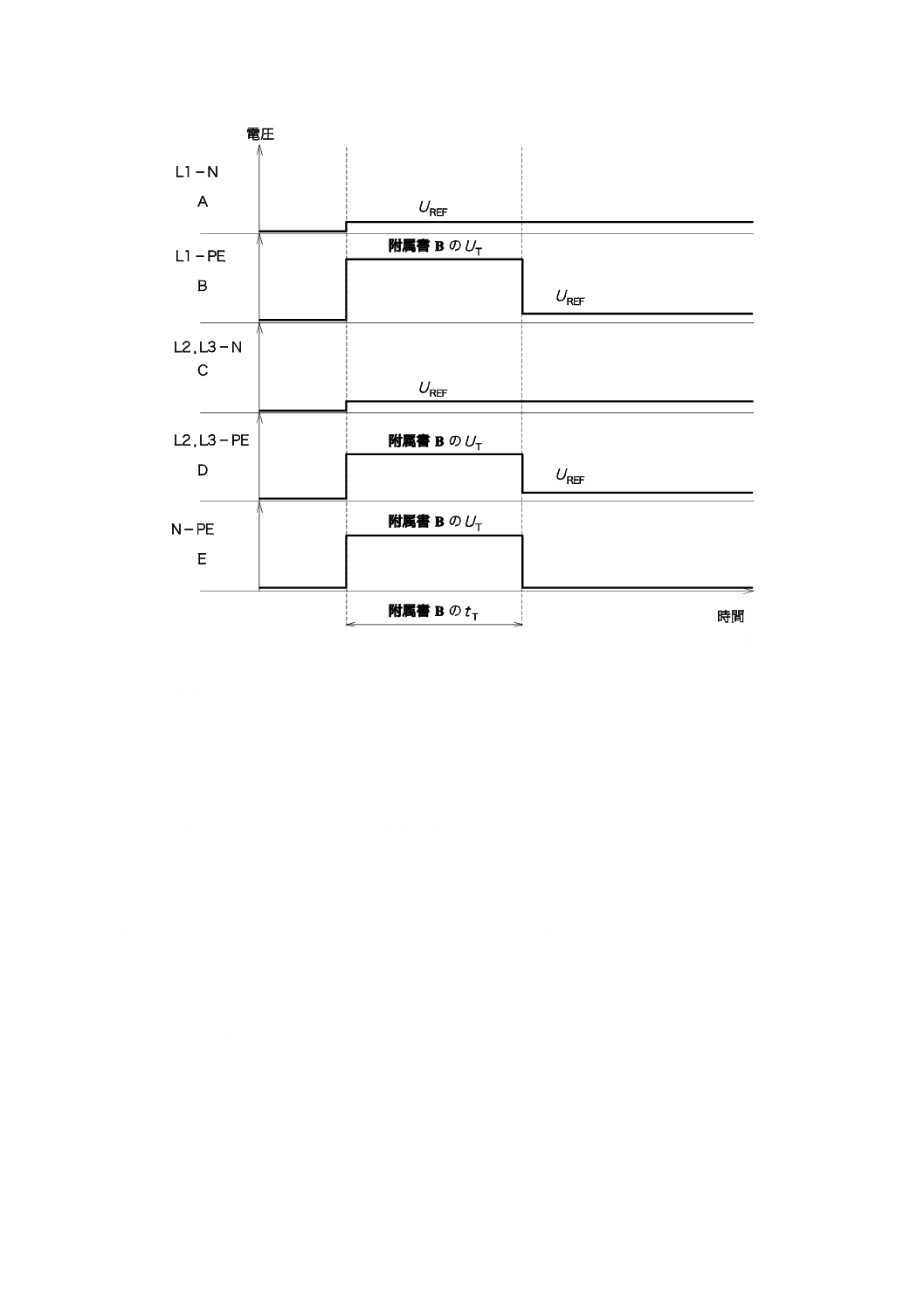

図17−高(中)圧システム側での故障によるTOV下でのSPD試験に用いるタイミング図解

合格基準 合格基準は,次による。

a) TOV 故障モード 合格基準は表4に規定するC,H,I,J,K,L及びMを適用する。

b) TOVに耐えるモード 合格基準は表4に規定するA,B,C,D,E,G,I,K,L及びMを適用する。

8.4

機械的試験

8.4.1

ねじ,通電部分及び接続部の信頼性

SPD接続時に操作するねじについての適合判定は,次の試験を行い,検査による。

ねじは,次の事項に従って締付け及び緩めを行う。

a) 絶縁材料のねじ部とのかみ合いに対しては,10回行う。

b) その他の全ての場合は,5回行う。

絶縁材料のねじ部をもつ,かみ合いのねじ又はナットは,妨げられていない場合には,毎回完全に取り

外し再挿入する。

試験は,表10に示すトルク又は製造業者が指定する値の大きい方を適用し,適切なドライバ又はスパナ

を用いて作業する。

ねじはゆっくり締める。

ねじを緩めるごとに導体は取り外す。

46

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−ねじの呼び径及び適用トルク

ねじの呼び径

トルク

mm

Nm

I

II

III

2.8以下

0.2

0.4

0.4

2.8を超え 3.0以下

0.25

0.5

0.5

3.0を超え 3.2以下

0.3

0.6

0.6

3.2を超え 3.6以下

0.4

0.8

0.8

3.6を超え 4.1以下

0.7

1.2

1.2

4.1を超え 4.7以下

0.8

1.8

1.8

4.7を超え 5.3以下

0.8

2.0

2.0

5.3を超え 6.0以下

1.2

2.5

3.0

6.0を超え 8.0以下

2.5

3.5

6.0

8.0を超え10.0以下

−

4.0

10.0

表10のトルク欄の列I(以下列Iと同様)は,無頭ねじで,そのねじを締め付けて孔から突き出ない場

合に適用する。また,その他のねじでねじ径よりも幅の広い刃のドライバを用いて,締め付けることがで

きないねじにも適用する。

列IIは,その他のねじで,ドライバを用いて締め付けるねじに適用する。

列IIIは,ドライバ以外の手段を使って締め付けるねじ及びナットに適用する。

ねじがドライバで締め付けるためのすりわり付き六角頭をもつ場合で,列II及び列IIIの数値が異なる

場合は,試験は2回行う。最初に六角の頭に列IIIに規定するトルクを加え,次に,もう一つの供試品にド

ライバで列IIに規定するトルクを加える。列II及び列IIIの数値が同じ場合は,ドライバだけで試験する。

合格基準

試験中に,ねじ締めした接続が緩んではならない。また,ねじの頭部,ねじ山,ワッシャ,スターラッ

プなどに,SPDを再使用できないような破損があってはならない。

外郭及びカバーに,目視による検査で損傷があってはならない。

8.4.2

外部導体用端子

SPDは,不適切な外部加熱又は冷却から保護する厚さ約20 mmの光沢のない黒に塗装した木板に,製造

業者指定の取付方法で固定する。

その他の規定がない場合,SPD端子は,次のように導体を配線する。

− 2ポートSPD及び別々の入力又は出力端子をもつ1ポートSPDについては,表11による。

− 他の1ポートSPDに対しては,製造業者の指示に従う。

クラスI試験によって試験するSPD,及びクラスII試験によって試験する公称放電電流が5 kA以上の1

ポートSPDは,断面積が4 mm2以上の導体を,締め付けることができなければならない。

8.4.2.1

ねじ端子

8.4.2.1.1

一般

これらの試験は,適切なドライバ又はスパナによって,表10に規定するトルクを加えて行う。

端子には,8.4.2に規定する最小又は最大の断面積をもつ単線又はより線で,いずれか厳しい方の銅線を

取り付ける。

その導体は,指定の最小の距離で,又は距離の指定がない場合は,導体が反対側にちょうど突き出ると

ころまで,かつ,線が最も外れやすくなる位置になるように,端子に挿入する。

47

C 5381-11:2014 (IEC 61643-11:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

締付ねじを,表10の対応する列に規定する値の2/3のトルクで締め付ける。次に,表12に規定する値

の引張り力を,各導体に加える。

引張り力は,導体の軸方向にゆっくり加え,規定の引張り力で1分間保持する。

試験中,導体は,端子において顕著な動きがあってはならない。

表11−ねじ端子又はねじなし端子に接続する銅導体の断面積

2ポートSPD,

又は分離した入力若しくは出力端子をもつ1ポートSPD

に対する最大連続負荷電流a)

締め付ける導体の公称断面積の範囲

(単線)

A

mm2

AWG(参考値)

13以下

1 〜 2.5

18〜14

13を超え 16以下

1 〜 4

18〜12

16を超え 25以下

1.5〜 6

16〜10

25を超え 32以下

2.5〜10

14〜 8

32を超え 50以下

4 〜16

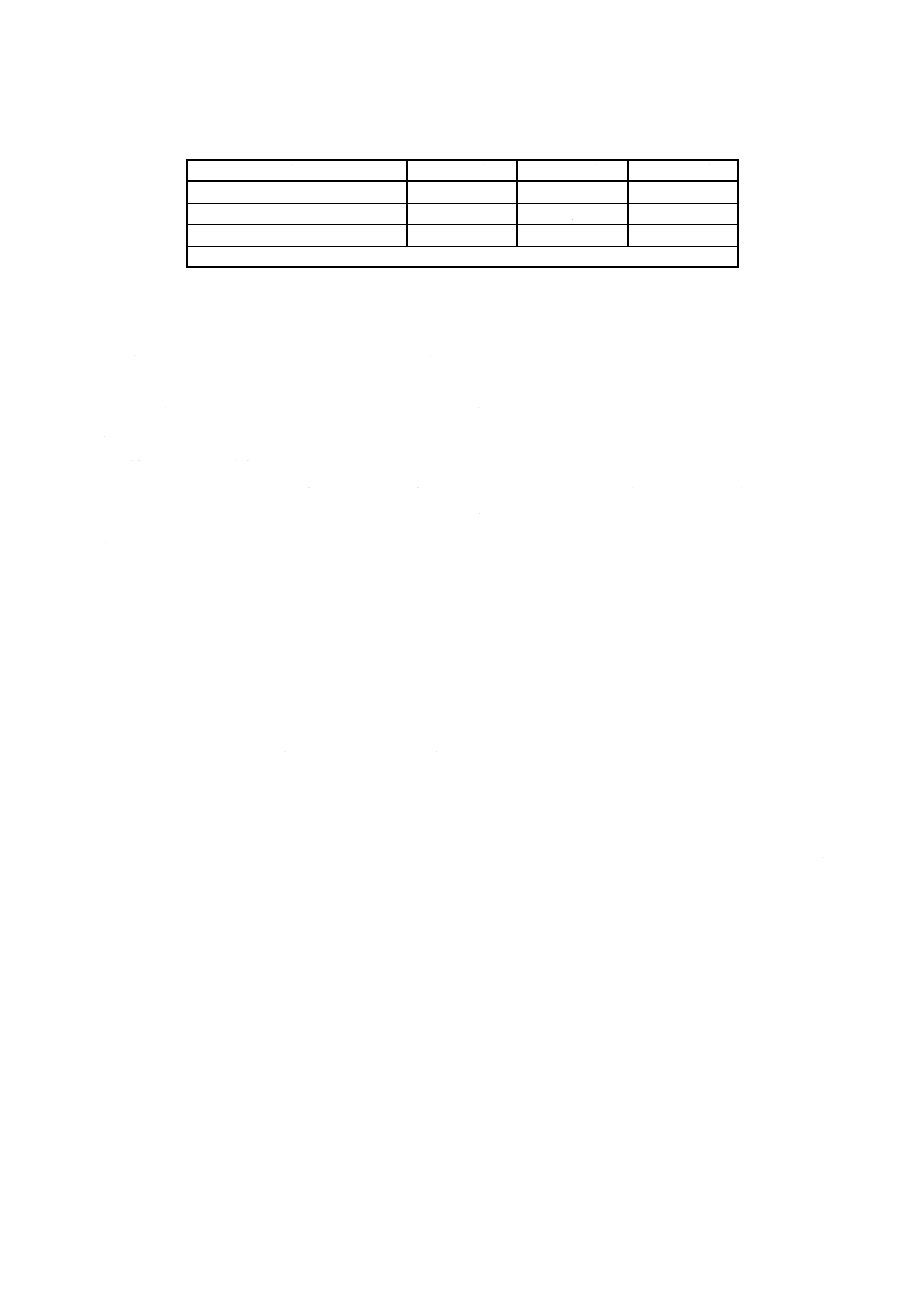

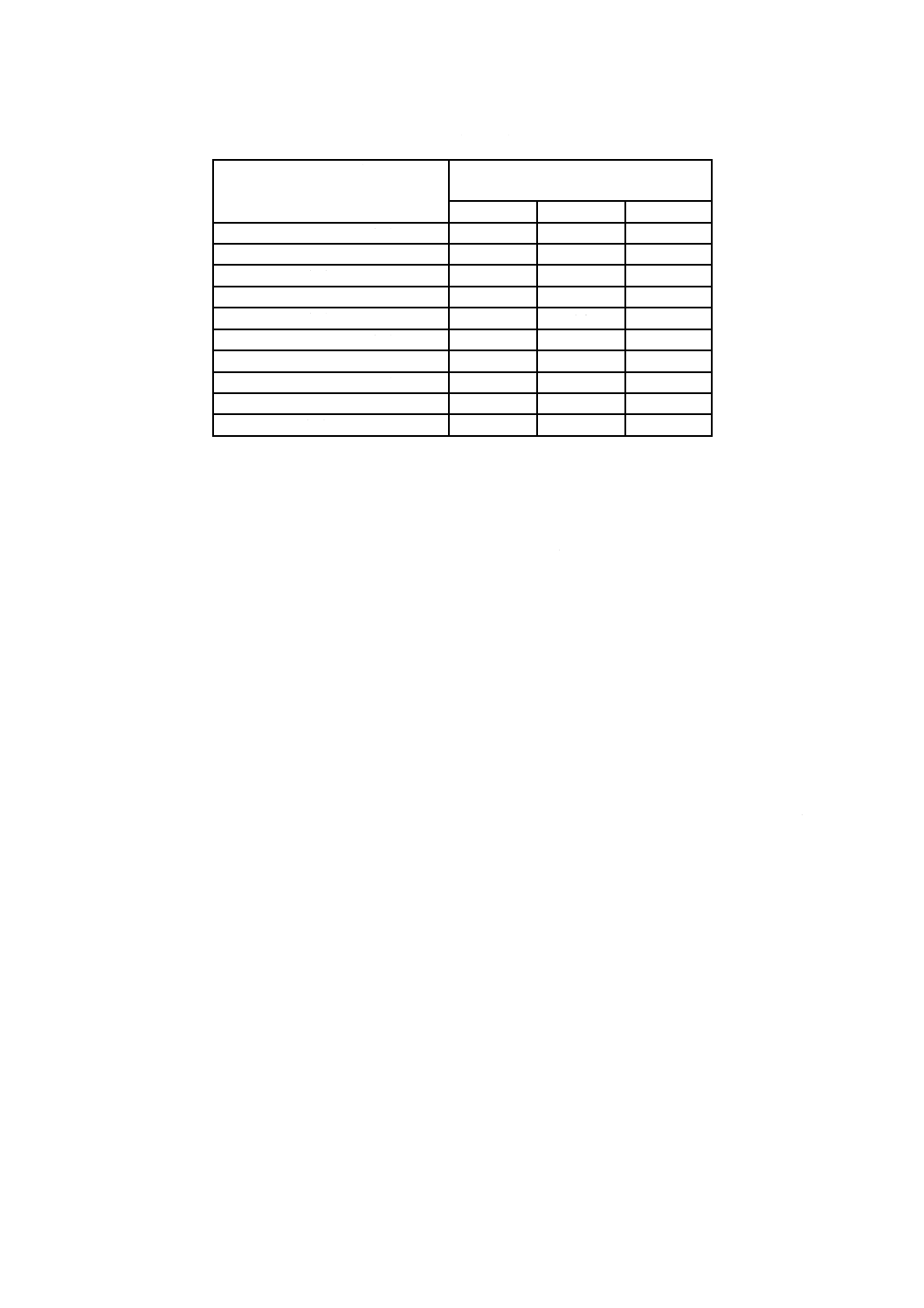

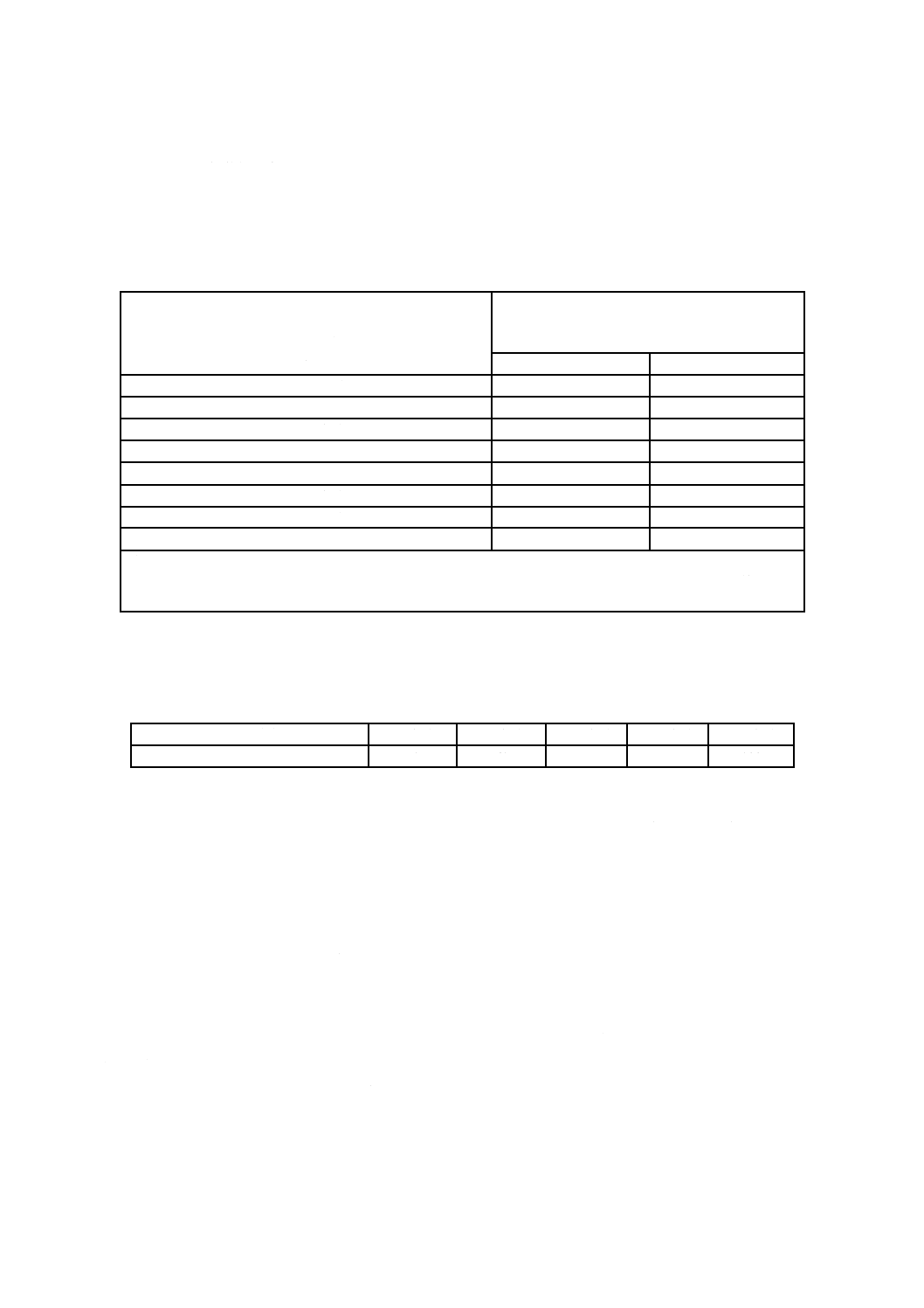

12〜 6