C 5201-1:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 一般事項 ························································································································· 1

1.1 適用範囲 ······················································································································ 1

1.2 引用規格 ······················································································································ 1

2 技術的なデータ ················································································································ 4

2.1 単位及び記号 ················································································································ 4

2.2 用語及び定義 ················································································································ 4

2.3 推奨値 ························································································································· 8

2.4 表示 ···························································································································· 8

2.5 記号化 ························································································································· 9

2.6 包装 ···························································································································· 9

2.7 保存 ···························································································································· 9

2.8 輸送 ···························································································································· 9

3 品質評価手順 ··················································································································· 9

4 試験及び測定手順 ············································································································· 9

4.1 一般事項 ······················································································································ 9

4.2 標準大気条件 ··············································································································· 10

4.3 乾燥 ··························································································································· 10

4.4 外観検査及び寸法検査 ··································································································· 11

4.5 抵抗値 ························································································································ 11

4.6 絶縁抵抗 ····················································································································· 11

4.7 耐電圧 ························································································································ 13

4.8 温度による抵抗値変化 ··································································································· 14

4.9 リアクタンス ··············································································································· 15

4.10 非直線性 ···················································································································· 16

4.11 電圧係数 ···················································································································· 17

4.12 雑音 ·························································································································· 17

4.13 短時間過負荷 ·············································································································· 17

4.14 温度上昇 ···················································································································· 17

4.15 抵抗体強度 ················································································································· 18

4.16 端子強度 ···················································································································· 18

4.17 はんだ付け性 ·············································································································· 19

4.18 はんだ耐熱性 ·············································································································· 20

4.19 温度急変 ···················································································································· 21

4.20 バンプ ······················································································································· 21

C 5201-1:2011 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

4.21 衝撃 ·························································································································· 21

4.22 振動 ·························································································································· 22

4.23 一連耐候性 ················································································································· 22

4.24 高温高湿(定常) ········································································································ 23

4.25 耐久性 ······················································································································· 24

4.26 偶発的過負荷試験 ········································································································ 27

4.27 単パルス高電圧過負荷試験 ···························································································· 28

4.28 周期的パルス高電圧過負荷試験 ······················································································ 30

4.29 部品の耐溶剤性 ··········································································································· 32

4.30 表示の耐溶剤性 ··········································································································· 32

4.31 表面実装用抵抗器の取付け ···························································································· 33

4.32 固着性 ······················································································································· 35

4.33 耐プリント板曲げ性 ····································································································· 35

4.34 耐食性 ······················································································································· 36

4.35 耐炎性 ······················································································································· 36

4.36 低温動作 ···················································································································· 36

4.37 高温高湿(加速) ········································································································ 36

4.38 静電気放電 ················································································································· 37

4.39 断続過負荷試験 ··········································································································· 37

4.40 ウィスカ試験 ·············································································································· 38

4.41 硫化試験 ···················································································································· 38

附属書A(規定)IEC電子部品品質認証制度(IECQ)に用いる場合のIEC 60410の抜取計画及び手順の

説明 ·································································································································· 39

附属書B(規定)IEC電子部品品質認証制度(IECQ)に用いる場合の電子機器用コンデンサ及び抵抗器

の個別規格を作成するための規則 ··························································································· 40

附属書C(参考)周期的パルス高電圧過負荷試験の試験装置例 ····················································· 41

附属書D(規定)IEC電子部品品質認証制度(IECQ)に用いる場合のPCP/CQC仕様書の最初のページ

のレイアウト ······················································································································ 42

附属書E(規定)IEC電子部品品質認証制度(IECQ)に用いる場合の能力認証試験報告書の要求事項 43

附属書F(参考)文字記号及び略語 ························································································· 44

附属書G(参考)試験及び測定手順の索引表 ············································································ 46

附属書Q(規定)IEC電子部品品質認証制度(IECQ)に用いる場合の品質評価手順 ························ 48

附属書JA(参考)形名及び表示 ····························································································· 57

附属書JB(参考)固定抵抗器の非直線性測定方法 ····································································· 65

附属書JC(参考)固定抵抗器の電流雑音測定方法 ····································································· 74

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 82

C 5201-1:2011

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人電子情報

技術産業協会(JEITA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS C 5201-1:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 5201の規格群には,次に示す部編成がある。

JIS C 5201-1 第1部:品目別通則

JIS C 5201-2 第2部:品種別通則:低電力非巻線固定抵抗器

JIS C 5201-2-1 第2部:ブランク個別規格:低電力非巻線固定抵抗器 評価水準E

JIS C 5201-2-2 第2部:ブランク個別規格:低電力非巻線固定抵抗器 評価水準F

JIS C 5201-4 第4部:品種別通則:電力形固定抵抗器

JIS C 5201-4-1 第4部:ブランク個別規格:電力形固定抵抗器 評価水準E

JIS C 5201-4-2 第4部:ブランク個別規格:電力形固定抵抗器 評価水準F

JIS C 5201-4-3 第4部:ブランク個別規格:電力形固定抵抗器,ヒートシンク付き 評価水準H

JIS C 5201-5 第5部:品種別通則:精密級固定抵抗器

JIS C 5201-5-1 第5部:ブランク個別規格:精密級固定抵抗器 評価水準E

JIS C 5201-5-2 第5部:ブランク個別規格:精密級固定抵抗器 評価水準F

JIS C 5201-6 第6部:品種別通則:個別測定可能な固定ネットワーク抵抗器

JIS C 5201-6-1 第6部:ブランク個別規格:個別測定可能な固定ネットワーク抵抗器 同一抵抗値及

び同一定格電力 評価水準E

JIS C 5201-6-2 第6部:ブランク個別規格:個別測定可能な固定ネットワーク抵抗器 異種抵抗値又

は異種定格電力 評価水準E

JIS C 5201-8 第8部:品種別通則:チップ固定抵抗器

JIS C 5201-8-1 第8部:ブランク個別規格:チップ固定抵抗器 評価水準E

JIS C 5201-9 第9部:品種別通則:個別測定可能な表面実装用固定ネットワーク抵抗器

JIS C 5201-9-1 第9-1部:ブランク個別規格:個別測定可能な表面実装用固定ネットワーク抵抗器−

評価水準EZ

C 5201-1:2011 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5201-1:2011

電子機器用固定抵抗器−第1部:品目別通則

Fixed resistors for use in electronic equipment-Part 1: Generic specification

序文

この規格は,2008年に第4版として発行されたIEC 60115-1を基とし,IEC 60068-2-1(低温試験)及び

IEC 60068-2-2(高温試験)の最新版への対応が反映されなかったため,これに対応するように技術的内容

を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表をその説明を付けて,附属書JDに示す。また,附属書JA〜附属書JCは,対応国際規格にはない事

項である。

1

一般事項

1.1

適用範囲

この規格は,品目別通則であり,電子機器用固定抵抗器(以下,抵抗器という。)に適用する。

この規格は,電子部品の品質認証又はその他の認証において,品種別通則及び個別規格で用いる用語,

検査手順及び試験方法を規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60115-1:2008,Fixed resistors for use in electronic equipment−Part 1: Generic specification

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

1.2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0025:1988 環境試験方法(電気・電子)温度変化試験方法

注記 対応国際規格:IEC 60068-2-14:1984,Environmental testing−Part 2: Tests−Test N: Change of

temperature及びAmendment 1:1986並びにIEC 60068-2-33:1971,Environmental testing−Part 2:

Tests. Guidance on change of temperature tests及びAmendment 1:1978(全体評価:MOD)

JIS C 0617(規格群) 電気用図記号

注記 対応国際規格:IEC 60617 (all parts),Graphical symbols for diagrams(MOD)

JIS C 0806(規格群) 自動実装部品の包装

注記 対応国際規格:IEC 60286 (all parts),Packaging of components for automatic handling(MOD)

2

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 5005-2 品質評価システム−第2部:電子部品及び電子パッケージのための抜取検査方式の選択

及び活用(統計的工程品質限界の評価手順)

注記 対応国際規格:IEC 61193-2:2007,Quality assessment systems−Part 2: Selection and use of

sampling plans for inspection of electronic components and packages(IDT)

JIS C 5062 抵抗器及びコンデンサの表示記号

注記 対応国際規格:IEC 60062:2004,Marking codes for resistors and capacitors(MOD)

JIS C 5063 抵抗器及びコンデンサの標準数列

注記 対応国際規格:IEC 60063:1963,Preferred number series for resistors and capacitors並びに

Amendment 1:1967及びAmendment 2:1977(IDT)

JIS C 6484:2005 プリント配線板用銅張積層板−耐燃性ガラス布基材エポキシ樹脂

注記 対応国際規格:IEC 61249-2-7:2002,Materials for printed boards and other interconnecting

structures−Part 2-7: Reinforced base materials clad and unclad−Epoxide woven E-glass laminated

sheet of defined flammability (vertical burning test), copper-clad,及びIEC 61249-2-8:2003,

Materials for printed boards and other interconnecting structures−Part 2-8: Reinforced base

materials clad and unclad−Modified brominated epoxide woven fibreglass reinforced laminated

sheets of defined flammability (vertical burning test), copper-clad(全体評価:MOD)

JIS C 60068-1:1993 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1:1988,Environmental testing−Part 1: General and guidance及び

Amendment 1:1992(IDT)

JIS C 60068-2-1 環境試験方法−電気・電子−第2-1部:低温(耐寒性)試験方法(試験記号:A)

注記 対応国際規格:IEC 60068-2-1:2007,Environmental testing−Part 2-1: Tests−Test A: Cold(IDT)

なお,対応国際規格IEC 60115-1ではIEC 60068-2-1:1994を引用しているが,この規格で

は最新版を適用した。

JIS C 60068-2-2 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:B)

注記 対応国際規格:IEC 60068-2-2:2007,Environmental testing−Part 2-2: Tests−Test B: Dry heat

(IDT)

なお,対応国際規格IEC 60115-1ではIEC 60068-2-2:1994を引用しているが,この規格で

は最新版を適用した。

JIS C 60068-2-6 環境試験方法−電気・電子−第2-6部:正弦波振動試験方法(試験記号:Fc)

注記 対応国際規格:IEC 60068-2-6:2007,Environmental testing−Part 2-6: Tests−Test Fc: Vibration

(sinusoidal)(IDT)

JIS C 60068-2-11:1989 環境試験方法(電気・電子)塩水噴霧試験方法

注記 対応国際規格:IEC 60068-2-11:1981,Environmental testing−Part 2: Tests−Test Ka: Salt mist

(IDT)

JIS C 60068-2-13:1989 環境試験方法(電気・電子)減圧試験方法

注記 対応国際規格:IEC 60068-2-13:1983,Environmental testing−Part 2: Tests−Test M: Low air

pressure(IDT)

JIS C 60068-2-20 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ付け

性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20:2008,Environmental testing−Part 2-20: Tests−Test T: Test

3

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

methods for solderability and resistance to soldering heat of devices with leads(IDT)

なお,対応国際規格IEC 60115-1ではIEC 60068-2-20:1987を引用しているが,この規格で

は最新版を適用した。

JIS C 60068-2-21 環境試験方法−電気・電子−第2-21部:試験−試験U:端子強度試験方法

注記 対応国際規格:IEC 60068-2-21:2006,Environmental testing−Part 2-21: Tests−Test U: Robustness

of terminations and integral mounting devices(IDT)

JIS C 60068-2-27 環境試験方法−電気・電子−衝撃試験方法

注記 対応国際規格:IEC 60068-2-27:2008,Environmental testing−Part 2-27: Tests−Test Ea and

guidance: Shock(IDT)

JIS C 60068-2-29:1995 環境試験方法−電気・電子−バンプ試験方法

注記 対応国際規格:IEC 60068-2-29:1987,Environmental testing−Part 2: Tests−Test Eb and guidance:

Bump(IDT)

JIS C 60068-2-30 環境試験方法(電気・電子)温湿度サイクル(12+12時間サイクル)試験方法

注記 対応国際規格:IEC 60068-2-30:2005,Environmental testing−Part 2-30: Tests−Test Db: Damp

heat, cyclic (12 h+12 h cycle)(IDT)

JIS C 60068-2-45:1995 環境試験方法−電気・電子−耐溶剤性(洗浄溶剤浸せき)試験方法

注記 対応国際規格:IEC 60068-2-45:1980,Environmental testing−Part 2: Tests−Test XA and guidance:

Immersion in cleaning solvents及びAmendment 1:1993(IDT)

JIS C 60068-2-54:2009 環境試験方法−電気・電子−はんだ付け性試験方法(平衡法)

注記 対応国際規格:IEC 60068-2-54:2006,Environmental testing−Part 2-54: Tests−Test Ta:

Solderability testing of electronic components by the wetting balance method(MOD)

JIS C 60068-2-58:2006 環境試験方法−電気・電子−表面実装部品(SMD)のはんだ付け性,電極の

耐はんだ食われ性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-58:2004,Environmental testing−Part 2-58: Tests−Test Td: Test

methods for solderability, resistance to dissolution of metallization and to soldering heat of surface

mounting devices (SMD)(MOD)

JIS C 60068-2-67:2001 環境試験方法−電気・電子−基本的に構成部品を対象とした高温高湿,定常

状態の促進試験

注記 対応国際規格:IEC 60068-2-67:1995,Environmental testing−Part 2: Tests−Test Cy: Damp heat,

steady state, accelerated test primarily intended for components(IDT)

JIS C 60068-2-69 環境試験方法−電気・電子−第2-69部:試験−試験Te:表面実装部品(SMD)の

はんだ付け性試験方法(平衡法)

注記 対応国際規格:IEC 60068-2-69,Environmental testing−Part 2-69: Tests−Test Te: Solderability

testing of electronic components for surface mounting devices (SMD) by the wetting balance method

(IDT)

JIS C 60068-2-78:2004 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法

注記 対応国際規格:IEC 60068-2-78:2001,Environmental testing−Part 2-78: Tests−Test Cab: Damp

heat, steady state(IDT)

JIS C 60068-2-82 環境試験方法−電気・電子−第2-82部:試験−試験XW1:電気・電子部品のウィ

スカ試験方法

4

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 60068-2-82:2007,Environmental testing−Part 2-82: Tests−Test XW1: Whisker

test methods for electronic and electric components(IDT)

JIS C 60695-11-5:2007 耐火性試験−電気・電子−第11-5部:試験炎−ニードルフレーム(注射針バ

ーナ)試験方法−装置,試験炎確認試験装置の配置及び指針

注記 対応国際規格:IEC 60695-11-5:2004,Fire hazard testing−Part 11-5: Test flames−Needle-flame

test method−Apparatus, confirmatory test arrangement and guidance(IDT)

JIS C 61340-3-1 静電気−第3-1部:静電気の影響をシミュレーションする方法−人体モデル(HBM)

の静電気放電試験波形

注記 対応国際規格:IEC 61340-3-1:2006,Electrostatics−Part 3-1: Methods for simulation of

electrostatic effects−Human body model (HBM) electrostatic discharge test waveforms(IDT)

JIS Z 8115 ディペンダビリティ(信頼性)用語

JIS Z 8203 国際単位系(SI)及びその使い方

注記 対応国際規格:ISO 1000:1992,SI units and recommendations for the use of their multiples and of

certain other units(IDT)

IEC 60027 (all parts),Letter symbols to be used in electrical technology

IEC 60050 (all parts),International Electrotechnical Vocabulary

IEC 60060-1:1989,High-voltage test techniques−Part 1: General definitions and test requirements

IEC 60195:1965,Method of measurement of current noise generated in fixed resistors

IEC 60294:1969,Measurement of the dimensions of a cylindrical component having two axial terminations

IEC 60410:1973,Sampling plans and procedures for inspection by attributes

注記 対応日本工業規格:JIS Z 9015-1 計数値検査に対する抜取検査手順−第1部:ロットごと

の検査に対するAQL指標型抜取検査方式(MOD)

IEC/TR 60440:1973,Method of measurement of non-linearity in resistors

IEC QC 001002-3:2005,IEC Quality Assessment System for Electronic Components (IECQ)−Rules of

procedure−Part 3: Approval procedures

2

技術的なデータ

2.1

単位及び記号

単位,図記号及び文字記号は,できるだけ次の規格の中から引用する。

− JIS C 0617(規格群)

− JIS Z 8203

− IEC 60027(規格群)

− IEC 60050(規格群)又はJIS Z 8115

これらの規格に規定していない用語が必要となった場合は,上記の規格の原則に従って用いる。

2.2

用語及び定義

この規格で用いる主な用語は,次の定義による。

注記 ここに記載した用語の掲載順は,アルファベット順である。

2.2.1

カテゴリ電力(category dissipation)

個別規格にてカテゴリ上限温度で規定した電力。個別規格に規定する軽減曲線から求める。

5

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 抵抗器のカテゴリ電力は,通常ゼロとなる。ここで,カテゴリ上限温度は,素子最高温度と

なる。

注記2 関連用語:定格電力,カテゴリ上限温度及び軽減曲線

2.2.2

カテゴリ温度範囲(category temperature range)

設計上,抵抗器を連続的に使用できる周囲温度範囲。カテゴリ下限温度とカテゴリ上限温度とによって

規定する。

注記 関連用語:カテゴリ下限温度及びカテゴリ上限温度

2.2.3

臨界抵抗値(critical resistance)

定格電圧が素子最高電圧に等しくなる抵抗値(2.2.18及び2.2.11参照)。

注記1 周囲温度70 ℃で抵抗器の両端に印加できる最大電圧は,抵抗値が臨界抵抗値よりも低い場

合には,計算によって算出した定格電圧とし,また,抵抗値が臨界抵抗値に等しいか又は高

い場合には,素子最高電圧とする。周囲温度70 ℃以外の場合は,軽減曲線によって求めた

電力から算出した値とする。ただし,素子最高電圧を超えない。

注記2 関連用語:定格電圧及び素子最高電圧

2.2.4

軽減曲線(derating curve)

カテゴリ上限温度とカテゴリ下限温度との間の周囲温度における最大許容電力を示す曲線。

注記1 カテゴリ下限温度と定格温度との間では,定格電力を示し,定格温度と素子最高温度との間

では,素子最高温度でゼロ電力になる直線的な傾斜になる。この傾斜は,周囲への熱放散能

力など抵抗器の熱特性に依存する。

注記2 関連用語:定格電力,定格温度及び素子最高温度

2.2.5

ファミリ(電子部品の)[family(of electronic components)]

主として固有の物理的性質を表し,及び/又は規定する機能を満たす電子部品のグループ。

注記 関連用語:サブファミリ

2.2.6

等級(grade)

長寿命用途など,使用上に関する一般特性を示すための用語。

注記1 この用語“等級”は,長寿命用途などのように,一つ又は幾つかの語を組み合わせて表し,

一つの文字又は数字によって表してはならない。

注記2 関連用語:安定性クラス

2.2.7

ヒートシンク抵抗器(heat-sink resistor)

ヒートシンクを介して取り付けるように設計した抵抗器。

注記 関連用語:絶縁形抵抗器

2.2.8

絶縁形抵抗器(insulated resistor)

耐電圧及び絶縁抵抗試験の要求事項を満足し,高温高湿(定常)試験を,金属の取付板に取り付け,直

6

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流電圧を印加して行う抵抗器。

注記 関連用語:ヒートシンク抵抗器

2.2.9

絶縁抵抗(insulation resistance)

抵抗器の端子を一括したものと絶縁された容器及び取付金具との間で測定した抵抗値。

注記 関連用語:絶縁形抵抗器

2.2.10

絶縁電圧(insulation voltage)

連続動作状態で抵抗器の端子を一括したものと取付金具との間に印加できる最高ピーク電圧。

注記 関連用語:絶縁形抵抗器

2.2.11

素子最高電圧(limiting element voltage)

抵抗器の端子間に連続して印加できる最高のd.c.又はa.c.電圧の実効値(それは通常,抵抗器の寸法及び

製造技術に依存する。)。

注記1 この規格での“a.c.電圧の実効値”の場合のピーク電圧は,実効値の1.42倍を超えないこと

が望ましい。

注記2 この電圧は,臨界抵抗値以上の抵抗器だけに適用する。

注記3 関連用語:定格電圧及び臨界抵抗値

2.2.12

カテゴリ下限温度[lower category temperature(LCT)]

設計上,抵抗器を連続的に使用できる最低周囲温度。

注記 関連用語:カテゴリ上限温度及びカテゴリ温度範囲

2.2.13

素子最高温度(maximum element temperature)

使用状態で許容できる抵抗器の任意の点での規定の最高温度。

注記1 素子最高温度は,定格温度と定格電力印加によって発生する温度上昇との和である。定格温

度を超えた周囲温度においては,素子最高温度は周囲温度と軽減曲線で規定した定格許容損

失との和である。

注記2 関連用語:最高表面温度

2.2.14

最高表面温度(maximum surface temperature)

周囲温度70 ℃で,定格電力を連続して印加したときに許容できる抵抗器表面の最高温度。

注記 関連用語:素子最高温度

2.2.15

公称抵抗値(nominal resistance)

抵抗器をその抵抗値をもつように設計し,通常,抵抗器に表示する抵抗値。

2.2.16

定格電力(rated dissipation)

周囲温度70 ℃での耐久性試験で,抵抗値変化が規定値を超えない条件での最高許容電力。

注記1 定格電力は,周囲への熱放散をもたらす特殊な回路基板材料,特別な導体寸法,ヒートシン

7

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クなどの環境に依存するので,定格電力について言及するときにはその放熱環境の確認が必

要である。

注記2 ヒートシンク抵抗器の定格電力は,基準ヒートシンクに取り付けたときの,周囲温度25 ℃

での最大許容損失で規定する。ヒートシンク抵抗器の室温における耐久性試験での抵抗値変

化は,規定した値を超えない。

注記3 関連用語:定格温度及び定格電圧

2.2.17

定格温度(rated temperature)

この温度における耐久性試験の条件として規定した定格電力を,連続して印加することができる最高周

囲温度。関連する個別規格に規定がない場合には,この温度は70 ℃である。

注記 関連用語:定格電力

2.2.18

定格電圧[rated voltage(Ur)]

定格抵抗値と定格電力との積の平方根から求めたd.c.又はa.c.電圧の実効値。

注記1 定格電圧は,臨界抵抗値よりも高い抵抗値に対して適用しないで,抵抗器の寸法及び構造に

よって規定している(2.2.11参照)。

注記2 関連用語:定格電力及び素子最高電圧

2.2.19

安定性クラス(stability class)

個々の試験において許容できる抵抗値変化の限界をあらかじめ定義する,安定性に関する要求を表す用

語。

注記1 この用語(安定性クラス)は,カテゴリ上限温度での耐久性,70 ℃での1 000時間耐久性な

どの,典型的な長期試験に対する安定性要求を表す単純な番号の組合せで用いる。

注記2 関連用語:等級

2.2.20

形式(style)

一般に寸法的な要素に基づく品種の細分類。一般に,幾つかの異なる構造的な分類を含んでもよい。

注記 関連用語:品種

2.2.21

サブファミリ(電子部品の)[subfamily(of electronic components)]

ファミリの中で類似の技術的方法で製造する部品群。

注記 関連用語:ファミリ

2.2.22

表面実装用抵抗器(surface mount resistor)

プリント回路上及びハイブリッド回路に使用するのに適した性質及び形状の端子をもつ小さな寸法の固

定抵抗器。

注記 関連用語:品種及び形式

2.2.23

抵抗温度係数[temperature coefficient of resistance(α)]

二つの規定の温度間の抵抗値の相対的変化を温度差で除した商。

8

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 この用語の使用は,この変化が直線的であることを示すものではなく,また,このことを仮

定するものでもない。

注記2 関連用語:温度による抵抗値変化

2.2.24

温度上昇[temperature rise(Tr)]

電力印加によって発生する抵抗器の表面又は内部の温度上昇。温度上昇は,周囲環境への熱放散能力な

どの抵抗器の放熱特性に依存する。

2.2.25

品種(type)

同じ設計思想をもち,品質認証及び品質評価試験で製造技術が類似であると分類した抵抗器のグループ。

抵抗器は,通常,一つの個別規格の中に含める。

注記1 抵抗器が幾つかの個別規格に規定されていても,同一の品種に属する場合がある。したがっ

て,品質認証及び品質評価試験では,この場合は同一品種のものとして取り扱ってよい。

注記2 実装用の附属物は,試験結果に顕著な影響を与えないので無視する。

注記3 関連用語:形式

2.2.26

カテゴリ上限温度[upper category temperature(UCT)]

設計上,抵抗器を連続的に使用できる最高周囲温度。

注記1 カテゴリ電力ゼロへ直線的に低下する軽減曲線をもつ抵抗器の場合には,カテゴリ上限温度

は素子最高温度と等しくなる。

注記2 関連用語:カテゴリ下限温度及びカテゴリ温度範囲

2.2.27

温度による抵抗値変化(variation of resistance with temperature)

抵抗温度係数で表す温度による抵抗値変化。

注記 関連用語:抵抗温度係数

2.2.28

外観の損傷(visible damage)

意図した抵抗器の本来の使用目的を失うような目視による損傷。

2.2.29

抵抗電圧係数(voltage coefficient of resistance)

印加電圧に起因する抵抗値の可逆的な変化。印加電圧に対する抵抗値変化の百分率で表す。

2.3

推奨値

2.3.1

一般事項

それぞれの品種別通則は,サブファミリに適した推奨値を規定する。公称抵抗値については,2.3.2によ

る。

2.3.2

公称抵抗値の推奨値

公称抵抗値の推奨値は,JIS C 5063に規定する標準数から選定する。

2.4

表示

表示に示す情報は,通常,次の項目から選択する。表示の優先順位は,次の項目の記載の順序による。

a) 公称抵抗値

9

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 公称抵抗値の許容差

c) 温度係数(適用可能な場合)

d) 製造年月(又は製造年週)

e) 個別規格の番号及び形式

f)

製造業者又は商標

抵抗器は,上記のa)及びb)を明瞭に表示し,残りの項目については,実状に応じて表示する。抵抗器表

面に表示する事項の重複は避ける。

抵抗器の包装容器には,上記の項目の全てを明瞭に表示する。

表示項目の追加は,混乱のない限り行ってもよい。

小形形状の抵抗器では,一般的に表示を行わない。しかし,何らかの表示を抵抗器に行う場合には,JIS

C 5062の箇条3に従って最低限,公称抵抗値を表示する。個別の要求は,個別規格の規定による。

2.5

記号化

抵抗値,許容差及び製造年月を記号化する場合には,JIS C 5062の規定事項からその方法を選定する。

注記 形名の記号及び表示については,附属書JAに記載する記号を用いてもよい。

2.6

包装

適用可能な場合には,品種別通則は,JIS C 0806規格群から適切に選択した包装に関する情報を規定す

る。

2.7

保存

個別規格に規定がない場合には,保存条件は,次に示す限度を超えてはならない。

最高温度: +40 ℃

最大相対湿度:75 %

抵抗器は,元々の包装状態で保存する。その他の要求事項は,個別規格の規定による。

2.8

輸送

輸送時の環境条件は,限られた時間であるが2.7の保存条件の限度を超える可能性がある。個別規格で,

適切な状態を規定する。

3

品質評価手順

この規格及び下位規格をIEC電子部品品質認証制度(IECQ)のような総合的な品質評価制度を目的に

用いる場合は,附属書Qの関連する事項を適用する。

注記 箇条3の内容は,附属書Qに規定する。この規格の前の版との関連を維持するために,箇条3

の細分箇条番号は,次の例に示すように,附属書Qの番号に置き換えることができる。

3.1

→ Q.1

3.1.2 → Q.1.2

4

試験及び測定手順

4.1

一般事項

品種別通則及び/又はブランク個別規格には,実施する試験項目,試験及び副群の前後に行う測定,並

びにそれらの実施する順序を規定する。各試験は,記載する順で行う。各試験における初期測定及び最終

測定の測定条件は,同じとする。

品質評価制度の中の国家規格が,品種別通則及びブランク個別規格と異なる試験方法を含む場合には,

10

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

それらの事項を全て規定する。

品種別通則及びブランク個別規格での規定値は,絶対値である。測定の不確かさを考慮した原則を適用

する(IEC QC 001002-3の箇条2の附属書C参照)。

4.2

標準大気条件

4.2.1

測定及び試験のための標準大気条件(標準状態)

この規格の下位となる品種別通則,ブランク個別規格又は個別規格(以下,下位規格という。)に規定が

ない場合には,全ての試験及び測定は,次に示すJIS C 60068-1の5.3による標準状態で行う。

− 温度:

15 ℃〜35 ℃

− 相対湿度:

25 %〜75 %

− 気圧:

86 kPa〜106 kPa

測定前に,抵抗器を測定温度の状態に,抵抗器全体がこの温度に到達するのに十分な時間放置する。通

常,試験の最後の後処理に規定する放置時間と同一の時間を適用する。

規定の温度以外で測定する場合には,必要に応じて,測定結果を規定する温度の値に補正する。測定器

の周囲温度は,試験報告書に記録する。判定に疑義が生じた場合には,判定温度(4.2.3参照)の一つを用

いるか,この規格に規定するその他の条件を用いて再測定する。

試験を連続して行う場合には,一つの試験の試験後の測定値を,次の試験の試験前の測定値としてよい。

測定中,抵抗器は過度の通風,直射日光,その他測定誤差を与えるような環境にさらしてはならない。

4.2.2

後処理

下位規格に規定がない場合には,後処理は,標準試験状態(4.2.1参照)に放置する。

後処理が厳密な管理状態を必要とする場合には,JIS C 60068-1の5.4.1を適用する。

4.2.3

判定試験のための標準大気条件(判定状態)

判定試験のための標準大気条件は,JIS C 60068-1の5.2から選定する(表1参照)。

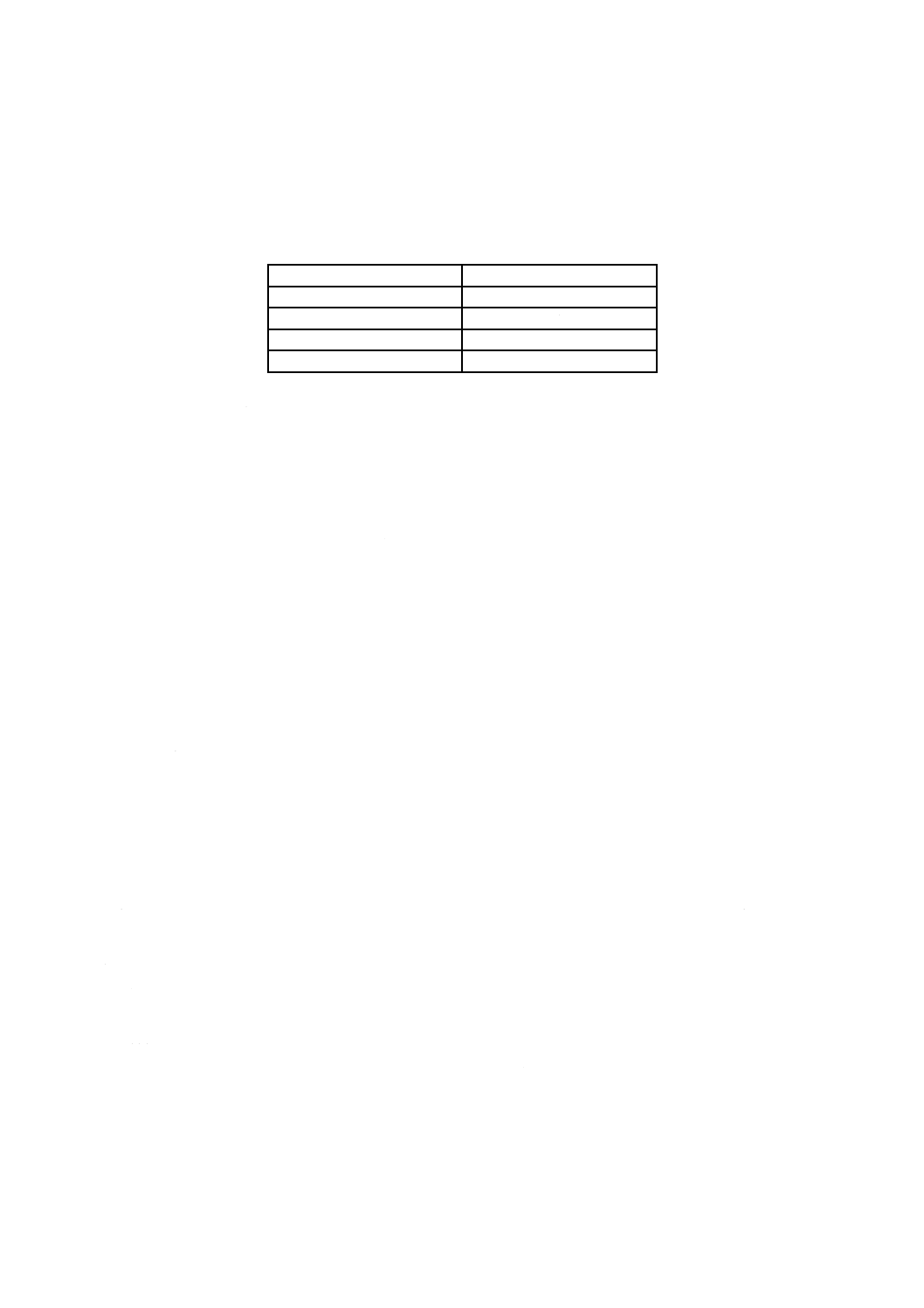

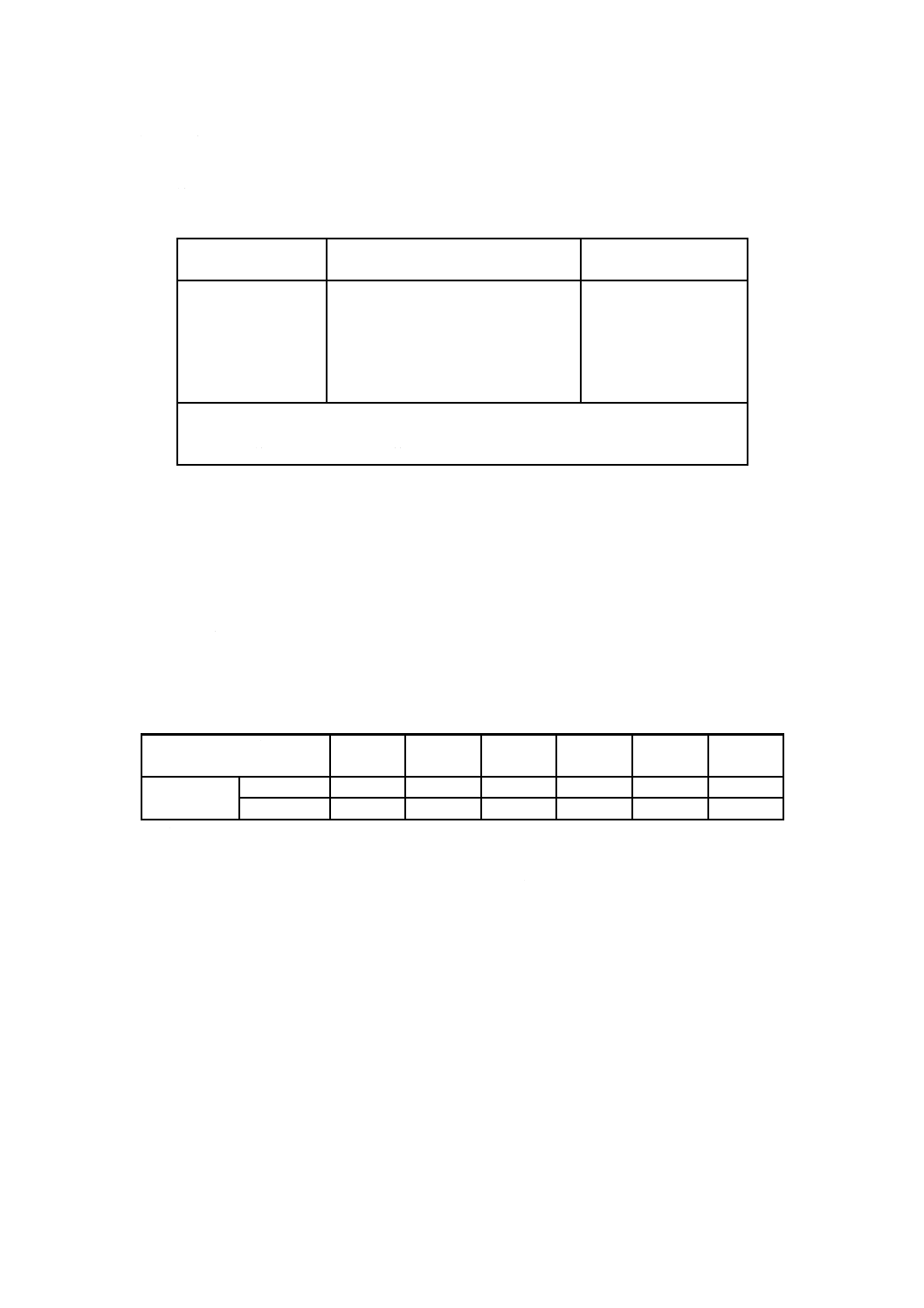

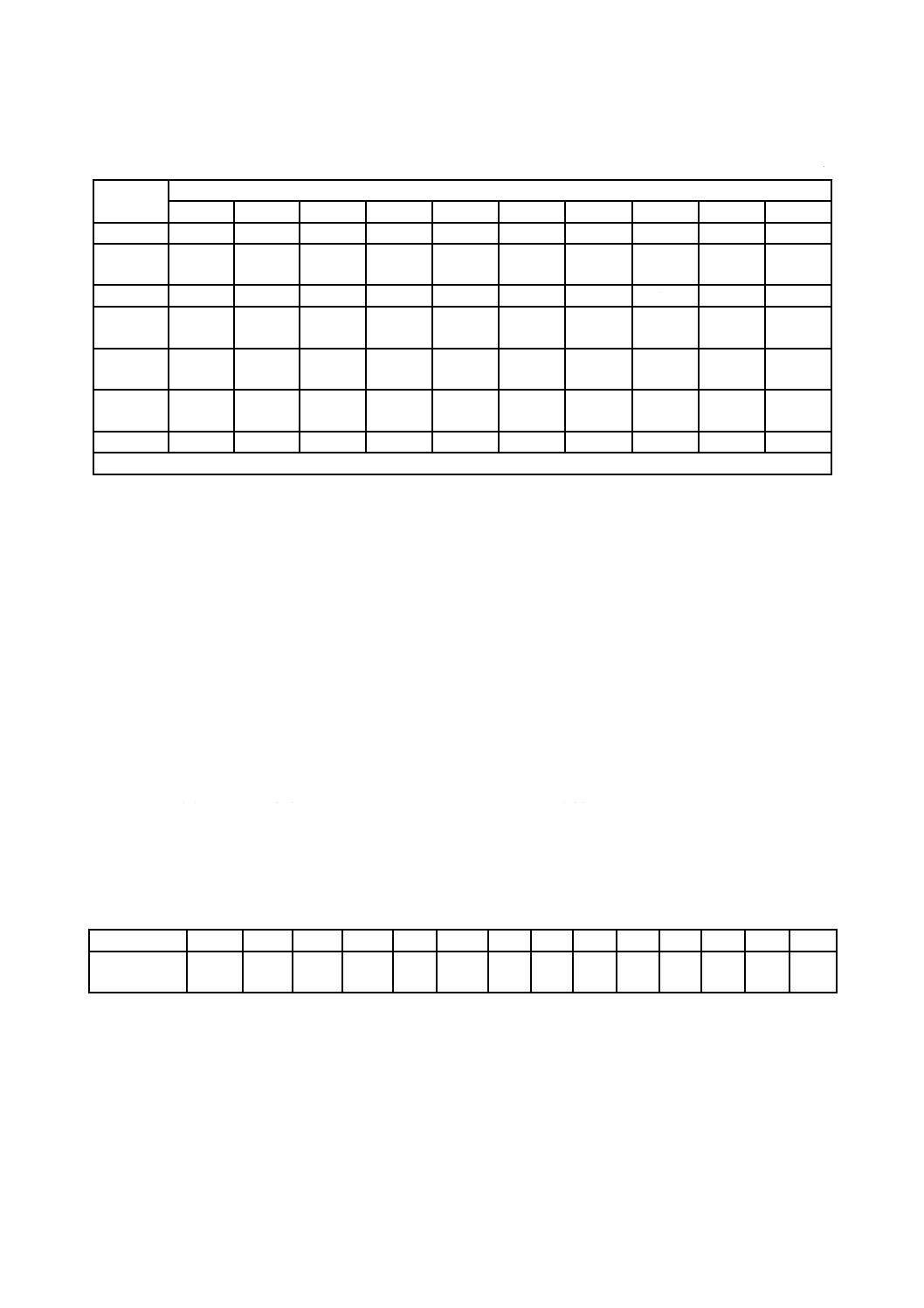

表1−判定状態

温度

℃

相対湿度

%

気圧

kPa

20±1

23±1

25±1

27±1

63〜67

48〜52

48〜52

63〜67

86〜106

86〜106

86〜106

86〜106

4.2.4

標準基準大気条件(基準状態)

標準基準大気条件は,JIS C 60068-1の5.1に規定する基準状態を適用する。

− 温度:20 ℃

− 気圧:101.3 kPa

4.3

乾燥

乾燥が規定されている場合には,測定に先立って,抵抗器を個別規格の規定によって次の手順I又は手

順IIによって乾燥を行う。

手順I

温度55 ℃±2 ℃,相対湿度20 %以下の槽内で24時間±4時間

手順II

温度100 ℃±5 ℃の槽内で96時間±4時間

抵抗器は,活性化アルミナ,シリカゲルなど適切な乾燥剤を用いたデシケータの中で冷却してもよい。

また,乾燥槽から取り出した後,規定の試験を開始するまでデシケータの中で保管してもよい。

11

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

外観検査及び寸法検査

4.4.1

外観検査

抵抗器の状況,でき栄え及び仕上がりは,目視によって検査する。

表示は,目視によって判読できなければならない。また,個別規格の要求事項を満足する。

4.4.2

寸法(ゲージ法)

ゲージ法が適切とする個別規格に規定がある寸法を検査したとき,個別規格の規定値を満足する。

ゲージ法を適用する場合には,測定は,IEC 60294の規定によって行う。

部品形状のひずみは,光学機器を用いて検査し,個別規格に規定した寸法と比較する。

寸法許容差の10 %の確度を保証できる,十分な倍率と解像度をもつ光学機器を使用する。

4.4.3

寸法(詳細)

個別規格に規定する全ての寸法を検査する。規定値を満足する。

4.5

抵抗値

4.5.1

試験方法

抵抗値の測定は,抵抗素子の温度が測定中に感知できるほど上昇しないように低い直流電圧で,できる

だけ短時間に行う。判定に疑義がある場合には,表2に規定の電圧を適用する。

表2−測定電圧

公称抵抗値R

Ω

測定電圧U a)

V

R<10

0.1

10≦R<100

0.3

100≦R<1 k

1

1 k≦R<10 k

3

10 k≦R<100 k

10

100 k≦R<1 M

25

1 M≦R

50

注記1 公称抵抗値が10 Ω未満の場合には,測定電圧は,抵抗器に印加する電

力が定格電力の10 %以下になる値にする。ただし,0.1 V以下にする。

注記2 測定電圧は,素子最高電圧を超えない。

注a) 許容差は,−10 %〜0 %とする。

測定方法の確度は,その全誤差が抵抗値許容差の10 %を超えない。測定が一連の試験の一部を構成して

いる場合は,一連の試験で許容する最大変化の10 %を超えない範囲で抵抗値変化を測定する。

抵抗器の測定箇所は,個別の品種別通則で規定する。

リード付き抵抗器に対しては,抵抗器本体からの距離を基準に規定する。

表面実装用抵抗器に対しては,抵抗値を測定する部品側面を基準とする。

測定の再現性が最も重要な問題である。試料を実装した場合は,接合はんだの影響などを排除して規定

する。

4.5.2

要求事項

20 ℃での抵抗値は,公称抵抗値の許容差内とする。

4.6

絶縁抵抗

この試験は,絶縁形抵抗器に適用する。

4.6.1

試験方法

関連の個別規格に規定する次に示す方法のうち一つを用いて試験を行う。取付金具がない抵抗器に関し

12

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ては,Vブロック法が望ましい。

4.6.1.1

Vブロック法

抵抗器を,その本体がブロックの端からはみ出さないような寸法の金属製Vブロックの90°の溝に固定

する。

加圧力は,抵抗器とブロックとの十分な接触を確実にするような力とする。また,この力は,抵抗器に

破壊又は損傷を与えないように選ぶ。

抵抗器は,次のように配置する。

− 円筒形抵抗器:抵抗値の中心軸から最も離れた端子がブロックの面の一つに最も近くなるように置く。

− 角形抵抗器:抵抗器の縁に最も近い端子がブロックの面の一つに最も近づくようにする。

− リード線端子反対方向(アキシャルリード線端子)の円筒形及び角形抵抗器:本体から端子が出てい

る場所の中心ずれは無視する。

4.6.1.2

金属はく(箔)法

これは,取付金具がない抵抗器のための代替方法である。

金属はくを,抵抗器の本体の周りに密着して巻き付ける。

リード線端子反対方向(アキシャルリード線端子)以外の抵抗器は,金属はくの端面と各端子との間に

1 mm〜1.5 mmの間隔をあける。

リード線端子反対方向(アキシャルリード線端子)の抵抗器については,抵抗器の両端から少なくとも

5 mmはみ出すようにして,金属はくを抵抗器の本体全体の周りに巻き付ける。このとき,金属はくと端

子との間は,最低1 mmの空間をあける。はくの端面は,抵抗器の両端で折り曲げない。

4.6.1.3

取付金具がある抵抗器の方法

抵抗器の取付面の全ての方向に12.7 mm以上広い金属板上(又は二つの金属板の間)に抵抗器を通常の

方法で取り付ける。

4.6.1.4

角形抵抗器の方法

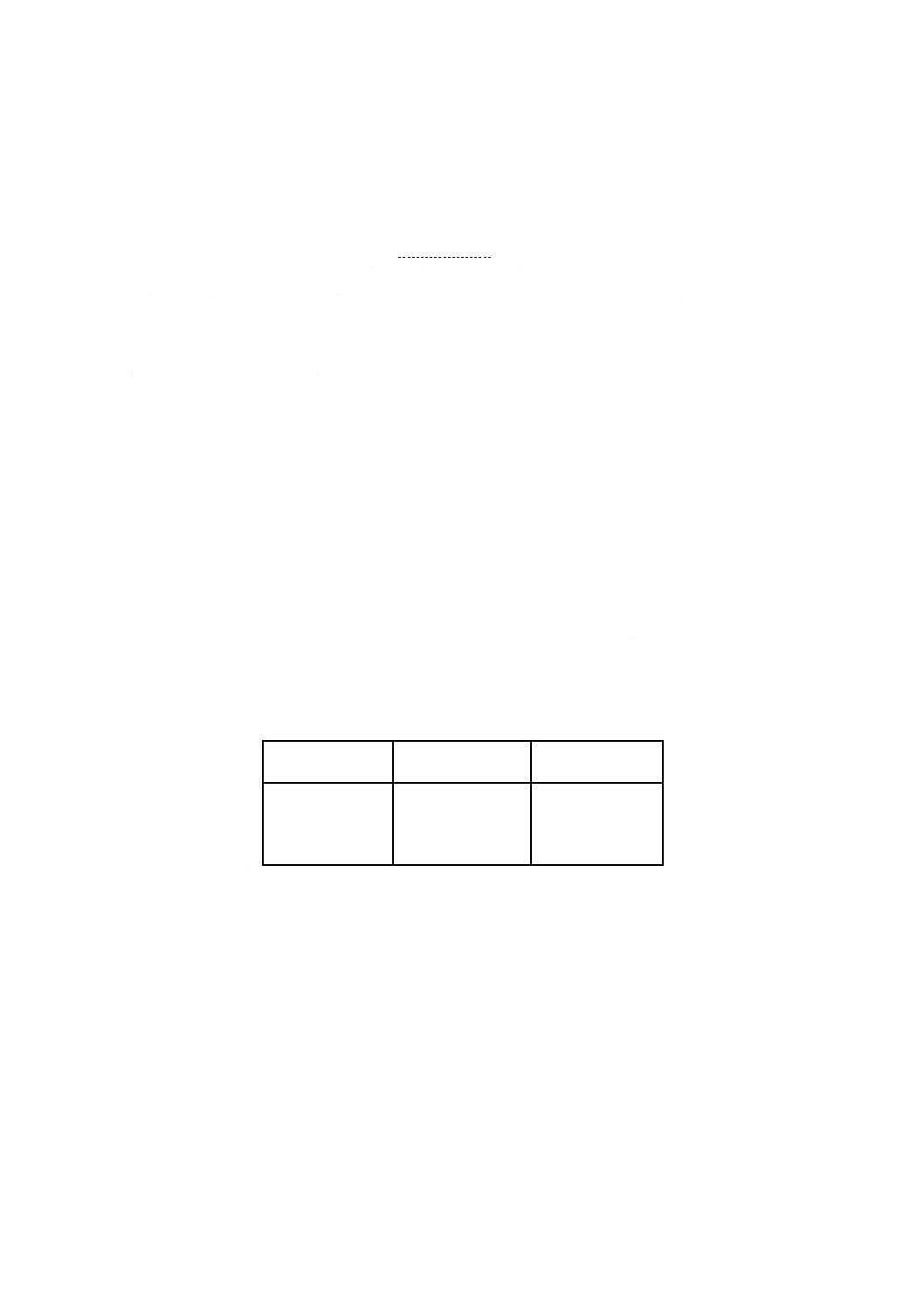

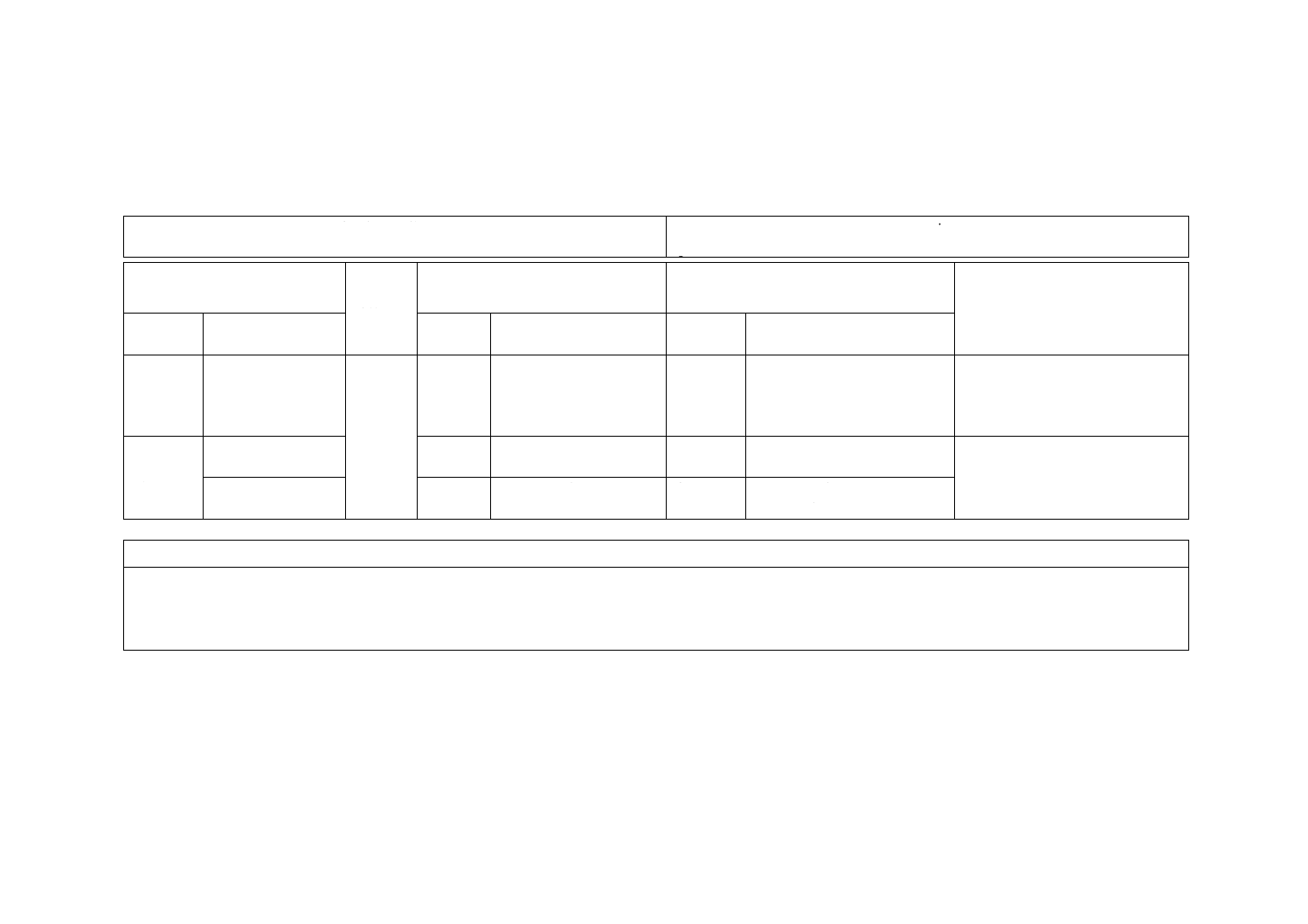

試験は,抵抗器を図1に示す方法で取り付けて行う。

スプリングによる加圧力は,個別規格に規定がなければ,1.0 N±0.2 Nとする。金属ブロックの接触点

は,結果の再現性が得られるように中心に位置する。

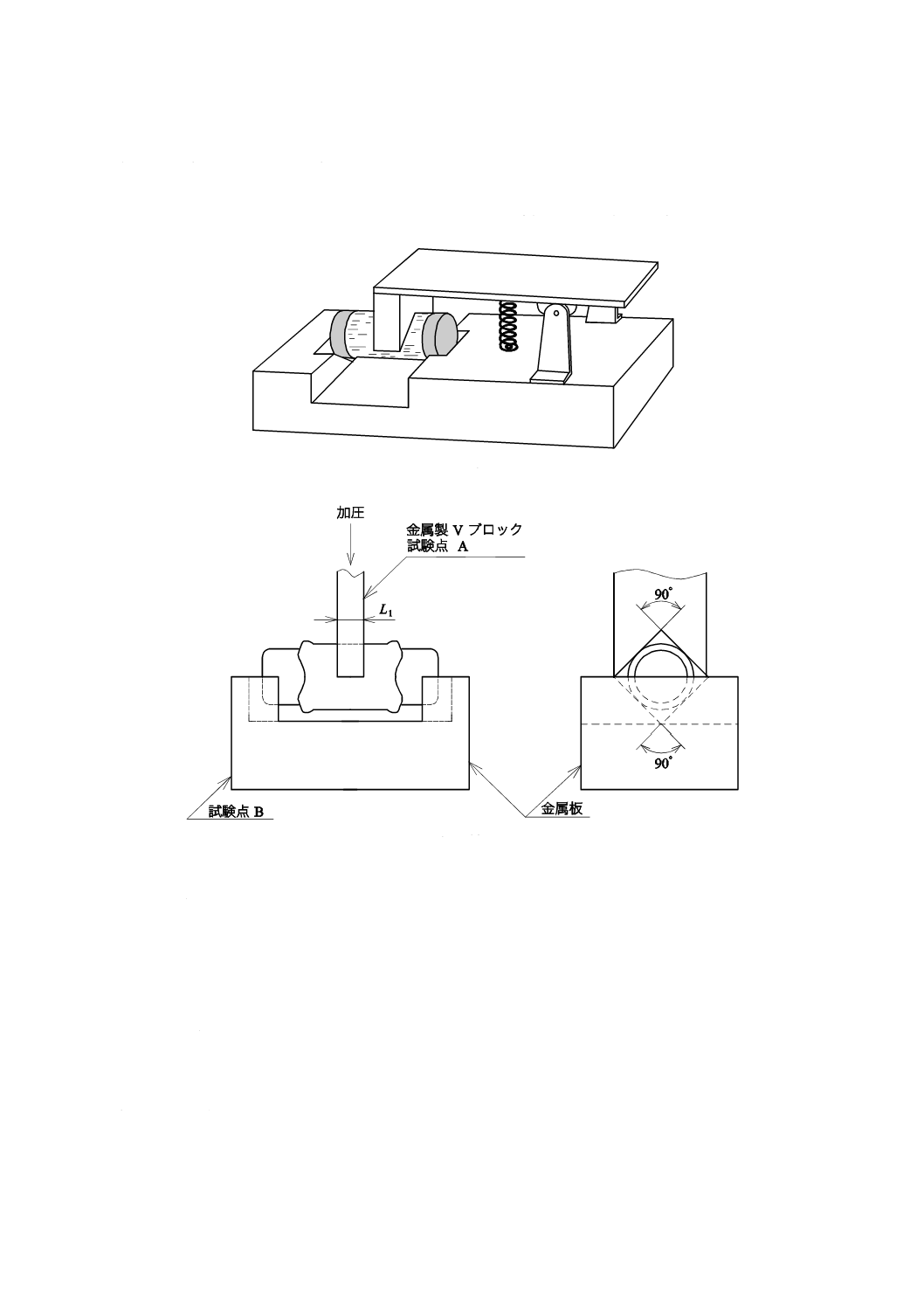

図1−表面実装用角形抵抗器の絶縁抵抗及び耐電圧の試験ジグ

13

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6.1.5

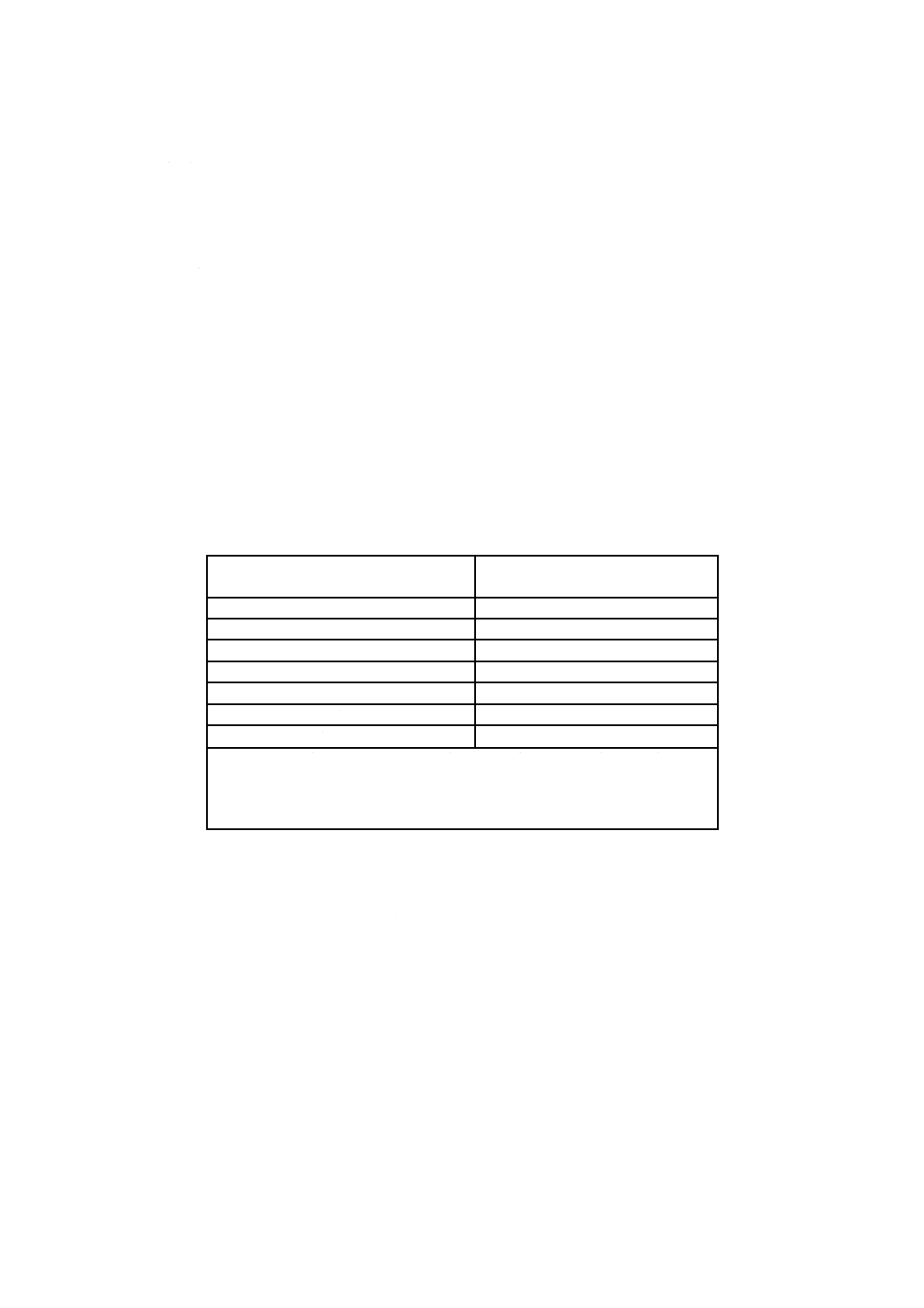

円筒形抵抗器の方法

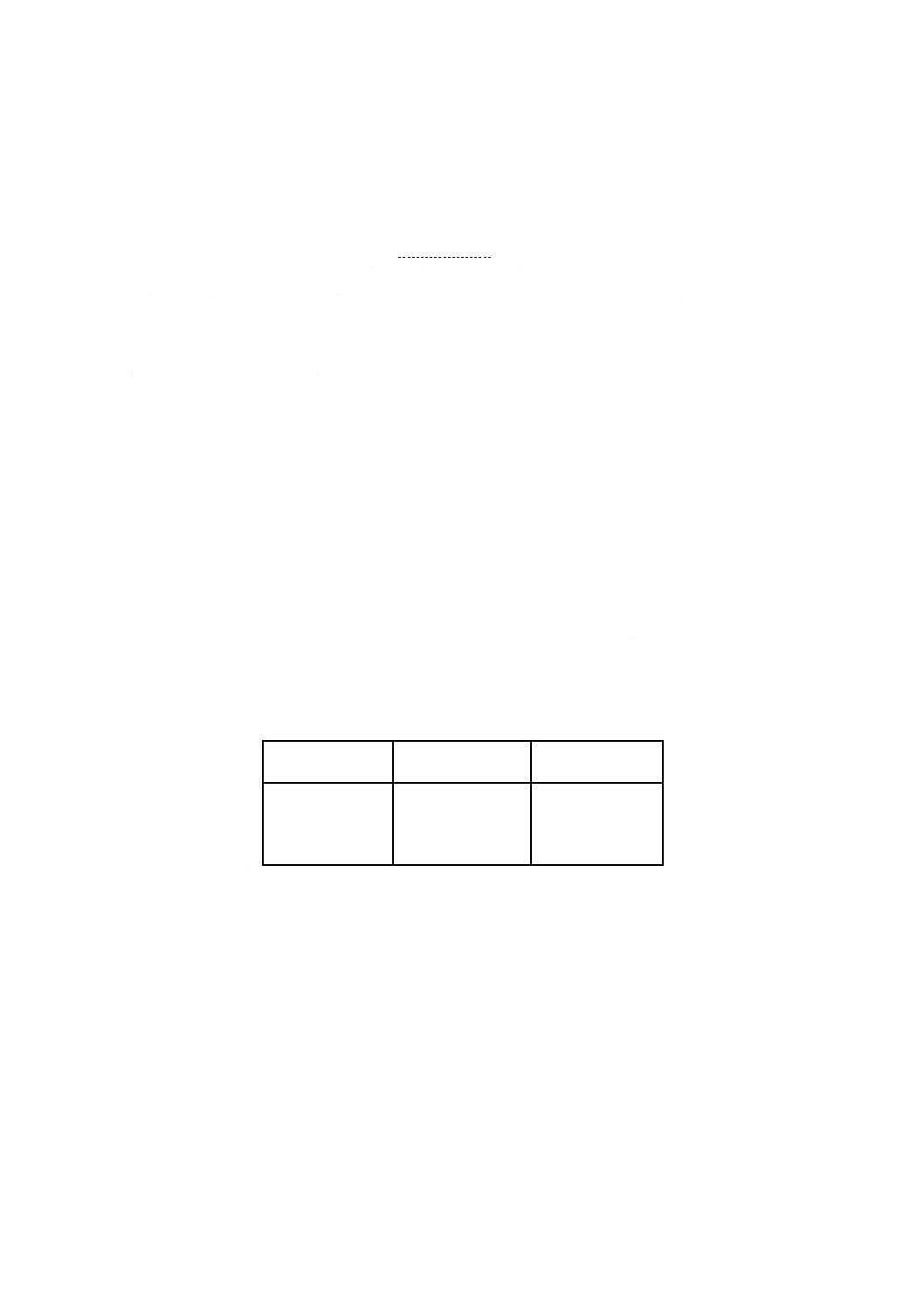

試験は,抵抗器を図2に示す方法で取り付けて行う。

スプリングによる加圧力は,個別規格に規定がない場合には,1.0 N±0.2 Nとする。

試験ブロックの寸法L1は,接触範囲が最低でも0.5 mmを確保できるように選ぶ。

a) 外観図

b) 詳細図

図2−表面実装用円筒形抵抗器の絶縁抵抗及び耐電圧の試験ジグ

4.6.2

測定条件

表面実装用抵抗器以外の全ての抵抗器の絶縁抵抗は,一方の極である接続された抵抗器の両端子と他方

の極であるVブロック,金属はく又は取付金属との間で測定する。測定電圧は,500 V未満の絶縁電圧を

もつ抵抗器では100 V±15 V d.c.,500 V以上の絶縁電圧をもつ抵抗器では500 V±50 V d.c.とする。

表面実装用抵抗器では,絶縁抵抗は図1及び図2に示す試験点Aと試験点Bとの間に100 V±15 Vの直

流電圧か又は絶縁電圧に等しい電圧で測定する(試験点Aが正極である。)。

電圧は,1分間又は測定値が安定するまでの時間とする。絶縁抵抗は,その時間の終わりで読み取る。

4.6.3

要求事項

絶縁抵抗は,個別規格に規定の値以上とする。

4.7

耐電圧

4.7.1

試験方法

14

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

個別規格の規定によって,4.6.1に規定する方法の一つを用いて試験を行う。

取付金具がない抵抗器は,Vブロック法が望ましい。

4.7.2

試験条件

表面実装用抵抗器以外の全ての抵抗器については,試験電圧は,一方の極である接続した抵抗器の両端

子と他方の極であるVブロック,金属はく又は取付板との間に印加する。試験電圧は,交流(40 Hz〜60 Hz)

とし,約100 V/sの割合でゼロから個別規格に規定するピーク値が絶縁電圧の1.42倍に相当する電圧まで

増加する。

規定の電圧値に到達してから60秒間±5秒間,連続して印加する。

表面実装用抵抗器では,40 Hz〜60 Hzの交流電圧で,ピーク値が絶縁電圧の1.42倍に相当する電圧を図

1及び図2に示す試験点Aと試験点Bとの間に60秒間±5秒間印加する。電圧は,約100 V/sの割合で徐々

に印加する。

4.7.3

要求事項

絶縁破壊(例えば,漏れ電流10 μA以上)又はフラッシオーバがあってはならない。

4.8

温度による抵抗値変化

4.8.1

前処理

抵抗器は,4.3の手順I又は手順IIを用い,下位規格の規定によって乾燥を行う。

4.8.2

測定温度

抵抗器は,次の温度に順番に保持するか又は下位規格の規定する温度に保持する。

a)

51

20+− ℃

b) カテゴリ下限温度±3 ℃

c)

51

20+− ℃

d) カテゴリ上限温度±2 ℃

e)

51

20+− ℃

4.8.3

測定手順

抵抗値の測定は,4.8.2に規定のそれぞれの温度で,抵抗器が温度安定に到達した後に行う。

温度安定状態の判定は,5分間以上の間隔で測定した抵抗値の変化が,測定器の確度以内であるかどう

かによって行う。

測定時の抵抗器の温度を記録する。温度測定の誤差は,1 ℃以内とする。

4.8.4

抵抗温度係数αの算出方法

20 ℃及び4.8.2に規定の各温度間での抵抗温度係数(α)は,次の式によって算出する。

6

10

×

∆

×∆

=

T

R

R

α

ここに,

α: 抵抗温度係数。1 K当たりの百万分率(10−6/K)で表す。

ΔT: 基準温度と規定した周囲温度との間の代数差(K)

ΔR: 規定した二つの周囲温度との間の抵抗値変化(Ω)

R: 基準温度での抵抗値(Ω)

4.8.3で記録された抵抗値をRa,Rb,Rc,Rd,及びReとすれば,R及び∆Rは,表3によって算出する。

15

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−抵抗値(R)及び抵抗値変化(∆R)の計算

カテゴリ下限温度

カテゴリ上限温度

R

2

c

a

R

R+

2

e

c

R

R+

∆R

Rb−R

Rd−R

4.8.3で記録した温度をTa,Tb,Tc,Td,及びTeとすれば,記録した温度の差(∆T)は,表4によって算

出する。

表4−温度変化(∆T)の計算

カテゴリ下限温度

カテゴリ上限温度

∆T

2

c

a

b

T

T

T

+

−

2e

c

d

T

T

T

+

−

4.8.5

要求事項

4.8.4によって算出した抵抗温度係数(α)は,適切なカテゴリ温度範囲で個別規格に規定する限度以内

とする。

抵抗値が5 Ωを超え10 Ω未満の場合には,温度係数は,10 Ω以上の値に対して個別規格に規定する値

の2倍を超えない。

注記 5 Ω未満の抵抗温度係数は,正確な測定が困難であるので規定しない。

4.9

リアクタンス

4.9.1

試験手順

リアクタンス試験は,低リアクタンスが要求され,また,個別規格に規定がある場合にだけ適用する。

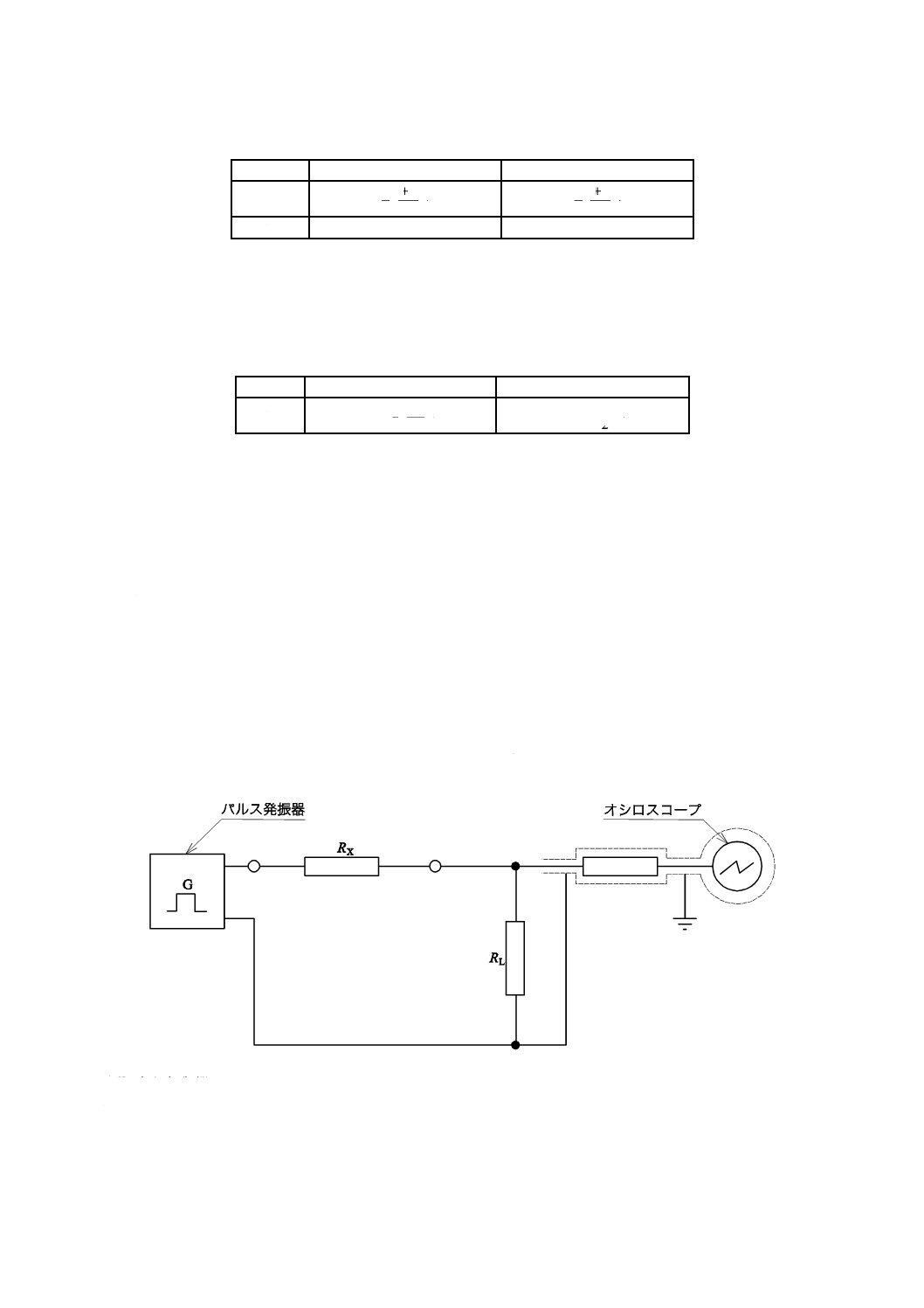

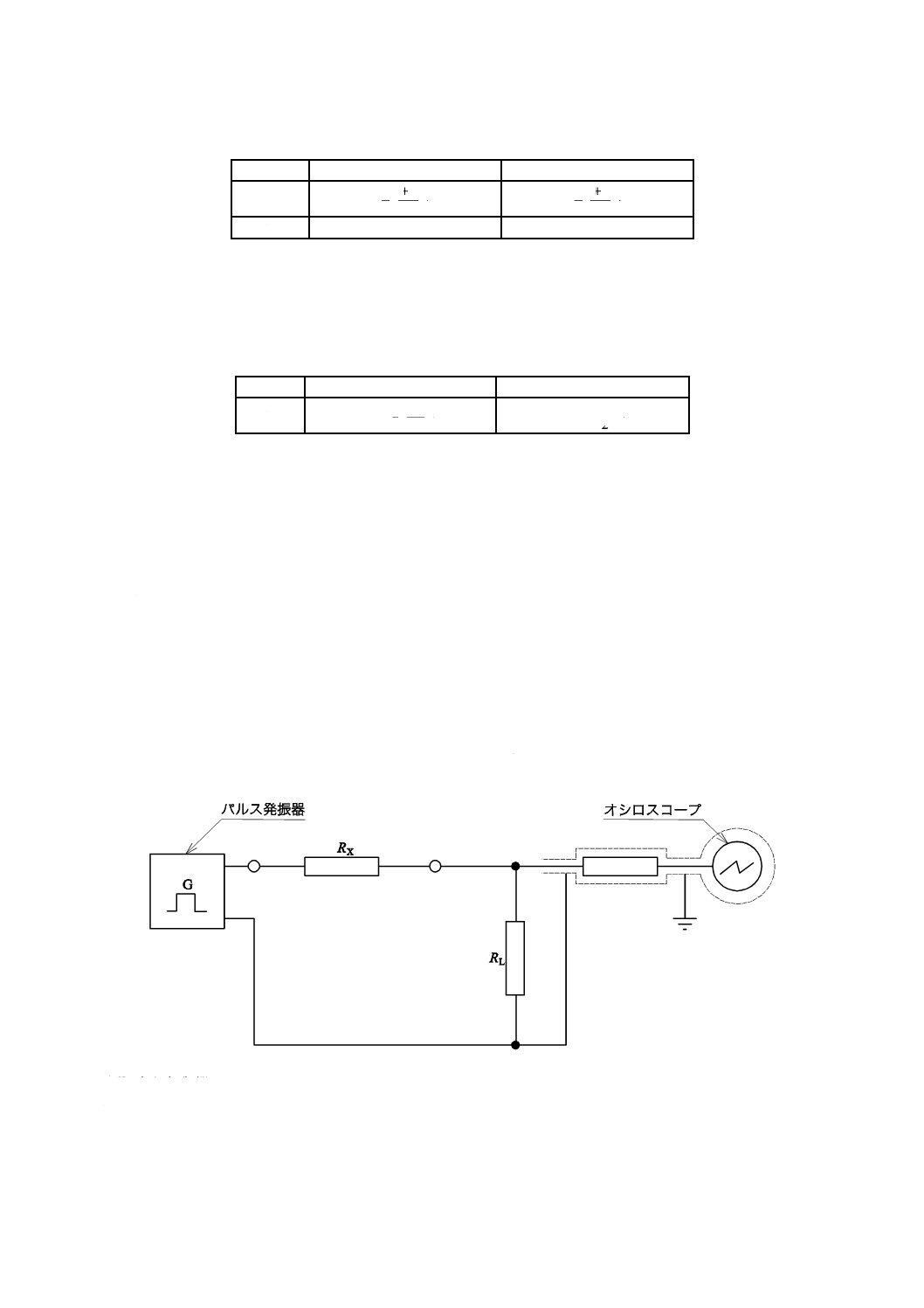

この試験は,巻線抵抗が生じるインダクタンスの試験に適している。図3に示す方法は,時定数L/Rが20

nsよりも大きい抵抗器に適用する。抵抗値範囲は,100 Ω〜1 MΩとする。

図3の試験回路と同等で適切なインピーダンスアナライザを用いてもよい(4.9.5参照)。

RX:供試抵抗器

RL:無誘導抵抗器。抵抗値はRXの抵抗値の約0.1倍とする。

注記 発振器及び抵抗器RXを接続する導線の長さは,50 mm以下とする。

図3−試験回路

16

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9.2

パルス発振器の仕様

パルス発振器は,次の性能をもたなければならない。

a) パルス幅:時定数L/Rの3倍以上とする。

b) 負荷時の立ち上がり時間(10 %〜90 %):3 ns未満

c) 繰返し速さ:10 kHzを超えるか又はオシロスコープで容易に読み取れる速さ

4.9.3

オシロスコープの仕様

オシロスコープは,次の性能をもたなければならない。

a) 立ち上がり時間(10 %〜90 %):3.7 ns未満(周波数応答100 MHz以上)

b) 時間軸:2 ns/mm以上の速さ

c) RLでの入力容量は,25 pF以下

d) 増幅度は,使用パルス電圧に対して容易に読み取れる。

4.9.4

測定

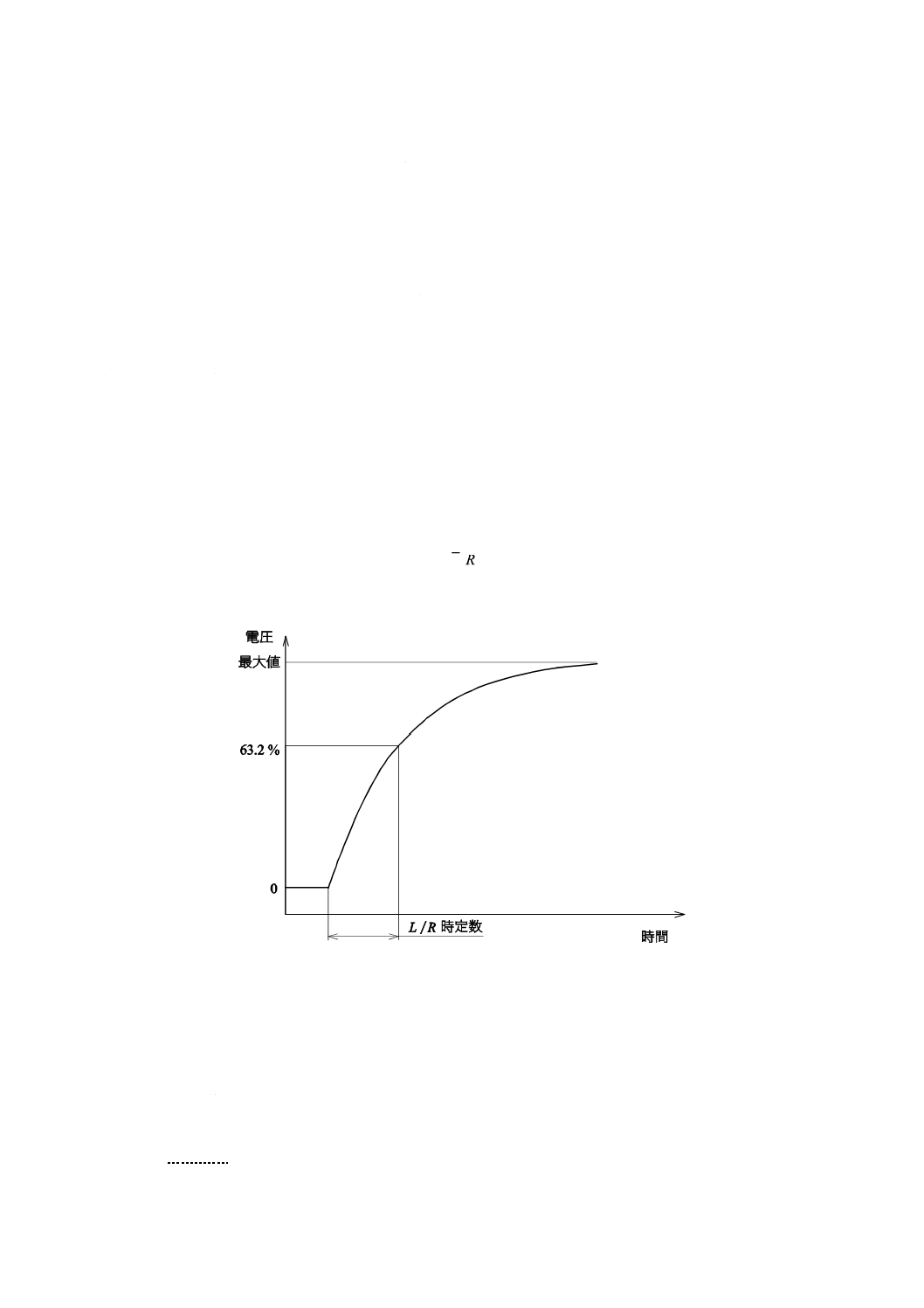

時定数L/Rは,パルスの開始時から最高値の63.2 %に達するまでの時間を測定することによって決定す

る(図4参照)。立ち上がり開始時に雑音又はひずみがある場合は,ゼロ点は,曲線を延長して決定する。

オーバーシュート又は振動がなく,時定数L/Rが20 nsよりも大きい場合は,次の式が十分な精度をもつ。

実効インダクタンス

)

(

)s(

)

(

Ω

×

=

R

RL

H

注記 規格の限界値は,最大L/R時間又は計算による場合の最大インダクタンス値で規定する。

図4−オシロスコープの軌跡

4.9.5

インピーダンスアナライザ

インピーダンスアナライザなどの等価な試験装置を用いてもよい。

測定周波数は,関連する規格で規定する。

4.10 非直線性

抵抗器の非直線性は,IEC/TR 60440に従って測定する。印加電圧は,定格電圧又は素子最高電圧のうち,

いずれか厳しくない方とする。非直線性について特別の要求事項がある場合には,個別規格で規定する。

注記 IEC/TR 60440の概要を,附属書JBに示す。

17

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.11 電圧係数

4.11.1 前処理

抵抗器を下位規格の規定に従って4.3の手順I又は手順IIを用いて乾燥する。

4.11.2 測定方法

抵抗値を定格電圧又は素子最高電圧のうち,いずれか小さい方の電圧の10 %及び100 %で測定する。電

圧印加は,5秒間とし,100 %電圧を0.5秒間印加し,10 %電圧を4.5秒間印加する。抵抗器に検知できる

温度上昇がないように注意する。

4.11.3 電圧係数の計算

電圧係数は,通常,電圧に対する百分率(%/V)で表し,次の式によって算出する。

100

0.9

)

(

1

1

2

×

×

×

−

R

U

R

R

ここに,

U: 100 %の印加電圧(V)

R1: 10 %電圧での抵抗値(Ω)

R2: 100 %電圧での抵抗値(Ω)

4.11.4 要求事項

電圧係数の値は,個別規格に規定の値を超えない。

4.12 雑音

抵抗器は,IEC 60195に規定する手順によって試験する。

注記 IEC 60195の手順を,附属書JCに示す。

4.13 短時間過負荷

4.13.1 初期測定

抵抗値を4.5の規定によって測定する。

4.13.2 試験手順

抵抗器を水平に取り付ける。巻線抵抗器は,巻線の軸を水平にする。抵抗器は,周囲温度15 ℃〜35 ℃

の自由空間に置く。その後,抵抗器の端子に電圧を印加する。電圧の値及び印加時間は,下位規格の規定

による。接続は,通常の方法で行う。はんだ付け用タグ端子をもつ抵抗器は,直径約1.0 mmの銅線を用

いて接続する。下位規格には,特別な取付方法があれば,その方法を規定する。

4.13.3 最終検査,測定及び要求性能

1時間〜2時間の後処理後,抵抗器は,外観検査を行う。外観に損傷がなく,表示が判読できる。

抵抗値を4.5の規定によって測定する。4.13.1の測定値に対する抵抗値変化は,個別規格に規定する値を

超えない。

4.14 温度上昇

4.14.1 適用範囲

臨界抵抗値よりも低い定格抵抗値をもつ抵抗器には,次の試験を適用する。

4.14.2 取付け

抵抗器を水平に取り付ける。巻線抵抗器は,巻線の軸が水平になるようにする。接続は,通常の方法で

行う。はんだ付け用タグ端子をもつ抵抗器は,直径約1.0 mmの銅線を用いて接続する。下位規格には,

特別な取付方法があればその方法を規定する。

表面実装用(SMD)抵抗器は,JIS C 6484に規定の厚さ1.6 mmのガラス布基材エポキシ樹脂プリント

配線板用銅張積層板に通常の方法で実装する。アルミナ基板に実装する抵抗器であると個別規格で明確に

18

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定している場合には,厚さ0.635 mmのアルミナ基板を用いる。

4.14.3 試験手順

試験の周囲温度は,15 ℃〜35 ℃とする。周囲は,加熱された抵抗器による自然対流以外の空気の循環

がない。

定格電圧を印加する。

温度安定に達した後,抵抗器表面の最高温度を示す点の温度を測定する。温度測定に用いる素子は,測

定結果に影響を及ぼさない大きさとする。

4.14.4 要求事項

温度上昇は,個別規格に規定する値を超えない。

適用可能な場合には,適切に較正した赤外線温度計を温度測定に用いてもよい。

4.15 抵抗体強度

4.15.1 適用範囲

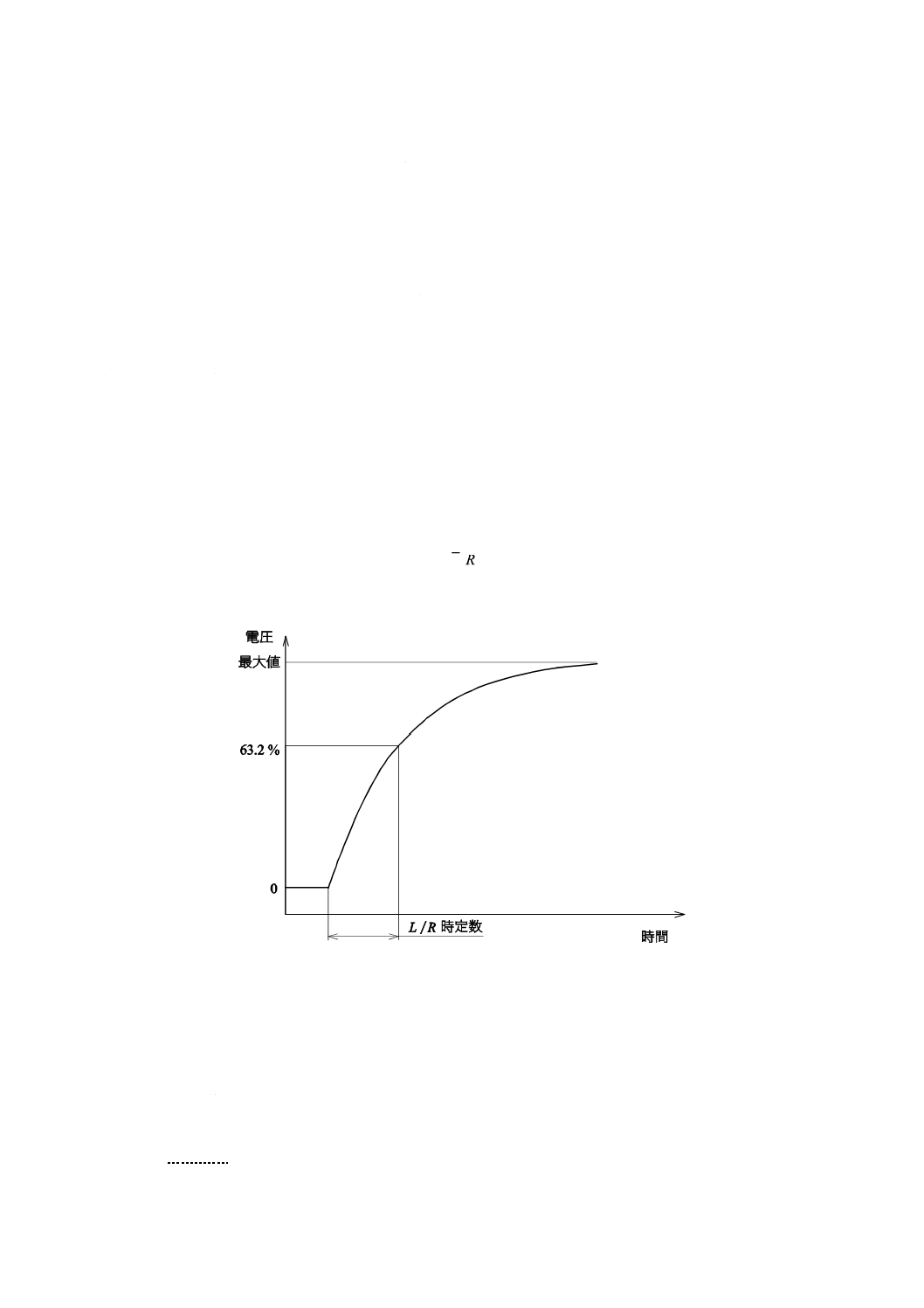

抵抗器の本体の長さが25 mm以上の抵抗器に適用する。

4.15.2 試験手順

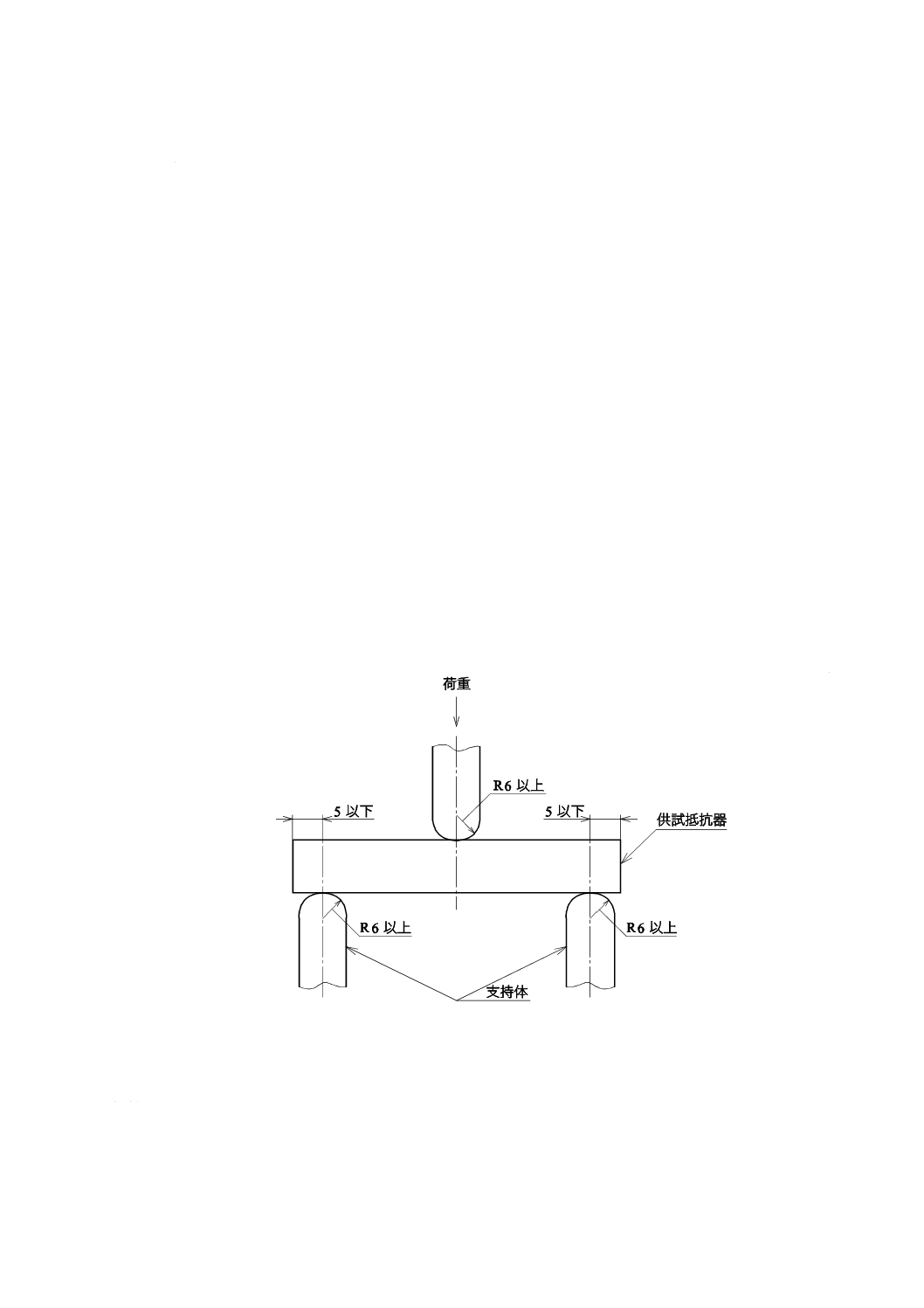

抵抗器の本体を両端で支持する。支持点は,抵抗器の端面から5 mm以内の位置とする。支持体の曲率

半径は,6 mm以上とする。個別規格に規定する荷重を抵抗器の中央部で軸と直角方向に10秒間静かに加

える。荷重は,曲率半径6 mm以上の加圧ジグを用いて加える(図5参照)。

4.15.3 要求事項

試験後の抵抗器に,ひび,割れその他の破損がない。

単位 mm

図5−抵抗体強度試験

4.16 端子強度

4.16.1 試験方法

抵抗器は,JIS C 60068-2-21に規定する試験Ua1,Ub,Uc及びUdを端子に応じてそれぞれ適用する。

抵抗値を個別規格の規定によって測定する。

4.16.2 試験Ua1−引張強さ

19

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引張力は,次による。

− リード線以外の端子:20 N

− リード線端子は,表5による。

表5−リード線端子の引張強さ

公称断面積S

mm2

断面が円形の場合の公称線径d

mm

引張力

N

S≦0.05

0.05<S≦0.1

0.1<S≦0.2

0.2<S≦0.5

0.5<S≦1.2

1.2<S

d≦0.25

0.25<d≦0.35

0.35<d≦0.5

0.5<d≦0.8

0.8<d≦1.25

1.25<d

1

2.5

5

10

20

40

注記 円形断面リード線,板状又はピン端子の公称断面積は,個別規格に規定する公称寸

法から算出する値に等しい。より線端子の公称断面積は,個別規格に規定する個々

の素線の断面積を合計して算出する。

4.16.3 試験Ub−曲げ強さ

方法1:曲げ回数は,各方向に連続して2回とする。この試験は,個別規格で,曲げに適さない硬い端

子と規定している場合には適用しない。

4.16.4 試験Uc−ねじり強さ

方法1:厳しさ2(180°連続2回転)を適用する。

この試験は,個別規格で,端子が硬いと規定している場合及びプリント配線板用に設計した端子同一方

向の抵抗器には適用しない。

4.16.5 試験Ud−トルク強さ

この試験は,内溝付スタッド端子又はねじ端子,並びに取付形に適用する。

表6−トルク強さ

公称ねじ径

mm

2.6

3

3.5

4

5

6

トルク

Nm

厳しさ1

0.4

0.5

0.8

1.2

2.0

2.5

厳しさ2

0.2

0.25

0.4

0.6

1.0

1.25

4.16.6 最終検査

次に示す手順による。

a) これらの各試験後,抵抗器の外観検査を行い,外観の損傷がない。

b) これらの試験の最後に,4.5の規定によって抵抗値を測定する。4.16.1の測定値に対する抵抗値変化は,

個別規格に規定する値を超えない。

4.17 はんだ付け性

注記 個別規格に,はんだ付け用に設計していないと規定する端子には適用しない。

4.17.1 前処理

下位規格にエージングを適用するかどうかを規定する。加速エージングを要求する場合は,JIS C

60068-2-20に規定するエージング手順の一つを適用する。

下位規格に規定がない場合は,非活性フラックスを用いて試験を行う。

4.17.2 試験手順

下位規格に規定がない場合は,同じ規格に記載する次の試験の一つを適用する。

20

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験条件の詳細は,個別規格に規定する。

a) 次のb)及びc)を除く全ての抵抗器

1) JIS C 60068-2-20に規定する試験Taの方法1(はんだ槽法)

はんだ浸せき深さ(取付面又は部品本体から):2.0 mm05.0

−

mm,厚さ1.5 mm±0.5 mmの熱遮へ

い板を用いる。

2) JIS C 60068-2-20に規定する試験Taの方法2(はんだこて法)

3) JIS C 60068-2-54に規定するはんだ槽平衡法

注記 JIS C 60068-2-54は,個別規格に規定があるか,又は受渡当事者間の合意がある場合に適

用する。

b) 個別規格でプリント配線板用に設計していないが,はんだ付け接続を意図したと規定した抵抗器

1) JIS C 60068-2-20に規定する試験Taの方法1(はんだ槽法)を適用する。

はんだ浸せき深さ(取付面又は部品本体から):3.5 mm05.0

− mm

2) JIS C 60068-2-20に規定する試験Taの方法2(はんだこて法)を適用する。

c) 表面実装用抵抗器

1) JIS C 60068-2-58に規定するリフロー法又ははんだ槽法を適用する。

2) JIS C 60068-2-69に規定するはんだ槽平衡法又ははんだ小球平衡法を適用する。

注記 JIS C 60068-2-69は,個別規格に規定があるか,又は受渡当事者間の合意がある場合には,

適用できる。

4.17.3 最終検査,測定及び要求性能

はんだが良好に付着していることを,端子部がはんだにぬれていることで確認する。

抵抗器は,個別規格に規定する要求を満足する。

4.18 はんだ耐熱性

4.18.1 前処理

下位規格に規定がある場合は,抵抗器を4.3に規定する方法で乾燥する。

抵抗器は,下位規格の規定によって初期測定を行う。

4.18.2 試験手順

下位規格に規定がない場合は,次の試験の一つを適用する。

試験条件は,下位規格に規定する。

a) 次のb)及びc)を除く全ての抵抗器 JIS C 60068-2-20に規定する試験Tbの方法1(はんだ槽法)を適

用する。

b) 個別規格でプリント配線板用に設計していないが,はんだ付け接続を意図したと規定した抵抗器

1) JIS C 60068-2-20に規定する試験Tbの方法1(はんだ槽法)を適用する。

2) JIS C 60068-2-20に規定する試験Tbの方法2(はんだこて法)を適用する。

c) 表面実装用抵抗器 JIS C 60068-2-58に規定するリフロー法又ははんだ槽法を適用する。

4.18.3 後処理

個別規格に規定がない場合には,後処理時間は,24時間±2時間と規定する表面実装用抵抗器を除き,1

時間から2時間の間とする。

4.18.4 最終検査,測定及び要求性能

表面実装用抵抗器を除く,全ての抵抗器に,次の事項を適用する。

− 試験後,抵抗器は,外観検査を行う。

21

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 外観に損傷がなく,表示は,明瞭とする。

− その後,抵抗器は,下位規格の規定によって測定を行う。

表面実装用抵抗器は,外観検査及び測定を行い,個別規格に規定する要求を満足する。

4.19 温度急変

4.19.1 初期測定

抵抗値を4.5の規定によって測定する。

4.19.2 試験手順

抵抗器は,JIS C 0025の試験Naを適用する。推奨試験サイクル数は,5,100,200,500及び1 000と

し,下位規格に規定する。下位規格に規定がない場合には,両極の温度にさらす時間は,30分間とする。

他に規定がない限り,温度間の移し換え時間t2は,30秒間以内とする。

抵抗器は,後処理のため1時間〜2時間,標準状態に置く。

この試験では,サイクル数だけを計数する。試験中断時には,抵抗器は,標準状態で保管される。

4.19.3 最終検査,測定及び要求性能

後処理後,抵抗器は,外観検査を行い,外観の損傷がない。

抵抗値を4.5の規定によって測定する。4.19.1の測定値に対する抵抗値の変化は,個別規格に規定する値

を超えない。

4.20 バンプ

4.20.1 取付け

抵抗器を下位規格の規定によって取り付ける。

4.20.2 初期測定

抵抗値を4.5の規定によって測定する。

4.20.3 試験手順

抵抗器は,下位規格に規定する厳しさを用いて,JIS C 60068-2-29に規定する試験Ebを行う。

4.20.4 最終検査,測定及び要求性能

試験後,抵抗器は,外観検査を行い,外観の損傷がない。

抵抗値を4.5の規定によって測定する。4.20.2の測定値に対する抵抗値変化は,個別規格に規定する値を

超えない。

4.21 衝撃

4.21.1 取付け

抵抗器を下位規格の規定によって取り付ける。

4.21.2 初期測定

抵抗値を4.5によって測定する。

4.21.3 試験手順

抵抗器は,下位規格に規定する厳しさを用いて,JIS C 60068-2-27に規定する試験Eaを行う。

4.21.4 試験中の測定

個別規格に規定がある場合には,試験中に抵抗値の測定を下位規格に規定する間隔で行う。

4.21.5 最終検査,測定及び要求性能

試験後,抵抗器は,外観検査を行い,外観の損傷がない。

抵抗値を4.5の規定によって測定する。4.21.2の測定値に対する抵抗値変化は,個別規格に規定する値を

超えない。

22

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.22 振動

4.22.1 取付け

抵抗器を下位規格の規定によって取り付ける。

4.22.2 初期測定

抵抗値を4.5の規定によって測定する。

4.22.3 試験手順

抵抗器は,下位規格に規定がない限り,JIS C 60068-2-6に規定する試験Fcを下位規格に規定の厳しさ

を用いて行う。

個別規格に規定がある場合は,各方向の振動試験の最後の30分間に断続的な接続,開放又は短絡を調べ

るための電気的測定を行う。測定は,振動周波数の端から端までの1掃引時間の間で行う。

4.22.4 最終検査,測定及び要求性能

試験後,抵抗器は,外観検査を行う。外観に損傷がない。4.22.3に規定の試験を行った場合は,0.5 ms

以上の断続的接続,開放又は短絡があってはならない。

抵抗値を4.5の規定によって測定する。4.22.2の測定値に対する抵抗値変化は,個別規格に規定する値を

超えない。

4.23 一連耐候性

一連耐候性試験では,JIS C 60068-2-30に規定する試験Dbの最初の1サイクルの後処理の直後に行う低

温試験を除き,試験と試験との間隔が最大3日間あいてもよい。

4.23.1 初期測定

次の手順を適用する。

a) 抵抗器を下位規格の規定によって,4.3の手順I又は手順IIのうちいずれかを用いて乾燥する。

b) 抵抗値を4.5の規定によって測定する。

4.23.2 高温

抵抗器は,下位規格に規定するカテゴリ上限温度で,JIS C 60068-2-2に規定する試験Bbを16時間行う。

供試品は,周囲温度からカテゴリ上限温度までの任意温度の恒温槽中に入れてもよい。

注記 対応国際規格では,JIS C 60068-2-2の対応国際規格の旧版IEC 60068-2-2:1994に規定する試験

Baを適用しているが,この規格では最新版の試験Bbを適用した。

4.23.3 温湿度サイクル(試験Db),最初のサイクル

抵抗器は,JIS C 60068-2-30に規定する試験Dbを,温度55 ℃[厳しさb)]で1サイクル(24時間)行

う。

注記 厳しさb)は,JIS C 60068-2-30:1998では,“厳しさ(2)”としているが,対応国際規格IEC

60068-2-30:2005に倣い,“厳しさb)”とした。

4.23.4 低温

抵抗器は,下位規格に規定するカテゴリ上限温度で,JIS C 60068-2-1に規定する試験Abを2時間行う。

供試品は,周囲温度からカテゴリ上限温度までの任意温度の恒温槽中に入れてもよい。

注記 対応国際規格では,JIS C 60068-2-1の対応国際規格の旧版IEC 60068-2-1:1994に規定する試験

Aaを適用しているが,この規格では最新版の試験Abを適用した。

4.23.5 減圧

次の手順を適用する。

a) 抵抗器は,下位規格に規定する厳しさを用いて,JIS C 60068-2-13に規定する試験Mを行う。

23

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験は,温度15 ℃〜35 ℃で行う。試験時間は,1時間とする。

4.23.6 温湿度サイクル(試験Db),残りのサイクル

抵抗器は,JIS C 60068-2-30に規定する試験Dbを最初のサイクルと同じ条件で,1サイクル当たり24

時間で表7に示す残りのサイクル数行う。

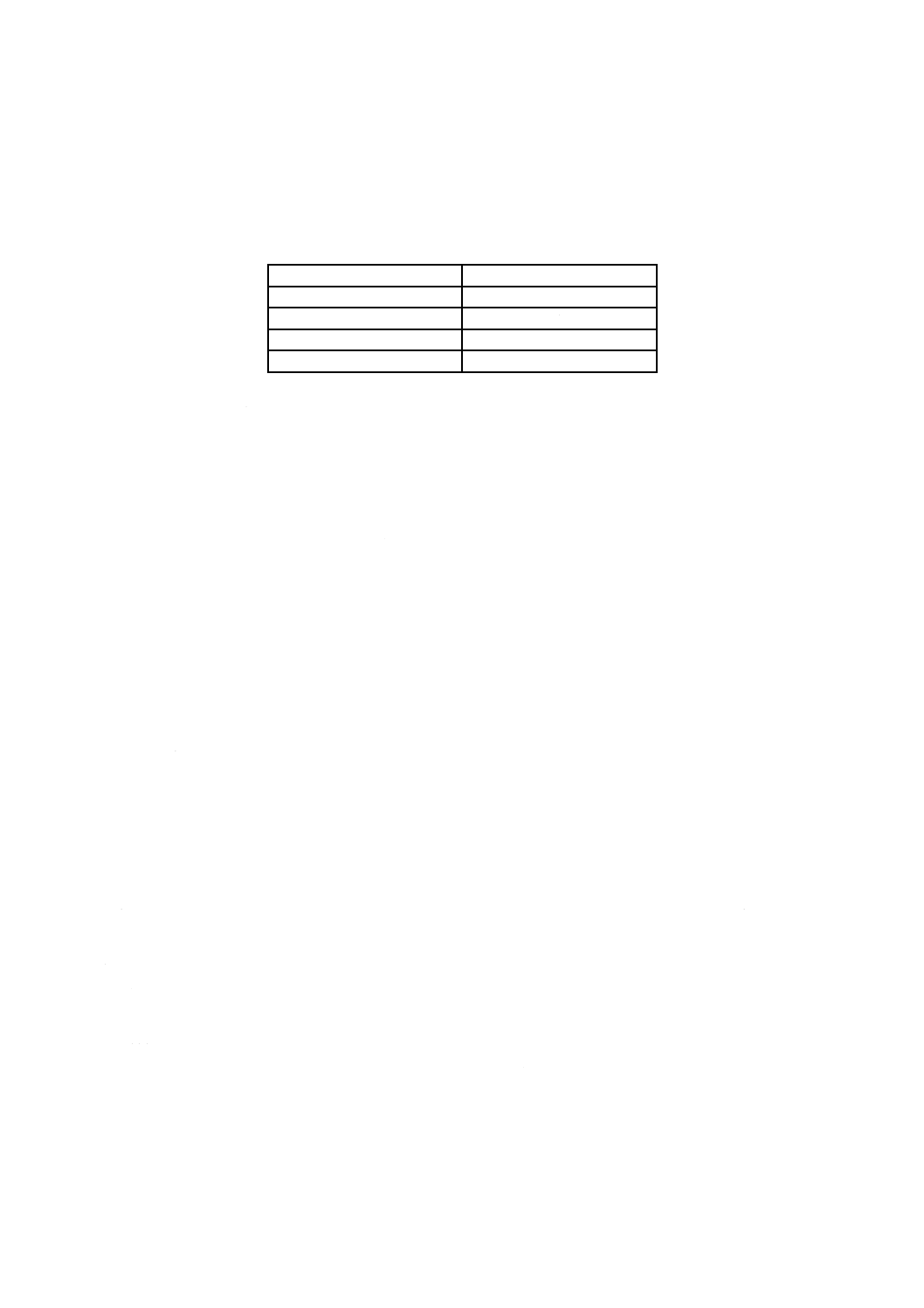

表7−サイクル数

耐候性カテゴリ

残りのサイクル数

−/−/56

5

−/−/21

1

−/−/10

1

−/−/04

なし

4.23.7 直流負荷

この試験は,非巻線抵抗器に適用する。

試験の最後に,抵抗器を標準状態に置く。移送の時間は,できるだけ短くし,5分間以下とする。槽か

ら移送して30分間±5分間後に1分間直流電圧を印加する。電圧は,定格電圧又は素子最高電圧のいずれ

か小さい方とする。その後,抵抗器は,標準状態で1時間〜2時間放置する。

4.23.8 最終検査,測定及び要求性能

抵抗器は,外観検査を行い,外観の損傷がなく,表示が判読できる。

抵抗値及び絶縁抵抗(絶縁形抵抗器の場合だけ)を規定によって測定する。4.23.1 b)の測定値に対する

抵抗値変化は,個別規格に規定する値を超えない。

絶縁抵抗は,個別規格に規定する値以上とする。

4.24 高温高湿(定常)

注記 この試験は,耐湿負荷試験又は40/93試験として知られている。

4.24.1 初期測定

抵抗値を4.5の規定によって測定する。

4.24.2 試験手順

抵抗器は,JIS C 60068-2-78に規定する試験Cabによるほか,次による。

− 温度:40 ℃±2 ℃

− 相対湿度:93 %±3 %

− 試験時間:下位規格の規定する耐候性カテゴリによる。

4.24.2.1 絶縁形抵抗器

絶縁形抵抗器又はこれに類するものは,通常に取り付けたもの,抵抗器と金属板との間に絶縁物を用い

るもの,又は用いないものによって,次の三つのグループに分ける。

a) 第1のグループは,電圧を印加せずに試験する。

b) 第2のグループは,端子間に直流電圧を印加して試験する。印加電圧は,次の系列から選ぶ。

0 V,0.25 V,0.4 V,0.63 V,1 V,1.6 V,2.5 V,4 V,6.3 V,10 V,16 V,25 V,40 V,63 V及び

100 V

この電圧は,定格電力の0.01倍になるような電圧の計算値又は素子最高電圧の0.1倍のいずれか小

さい方の電圧の次に小さい系列の電圧を選ぶ。試験時間を通じ,この電圧は,規定の電圧にできるだ

け近く保つ。電源電圧変動及びその他の要因による印加電圧許容差は,±5 %とする。

c) 第3のグループは,取付板と端子の一つとの間に20 V±2 Vの直流電圧を印加して試験する。取付板

24

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,負極に,端子は,正極に接続する。電圧は,試験中連続して印加する。

4.24.2.2 その他の抵抗器

その他の抵抗器は,ロットを二つのグループに分け,4.24.2.1のa)及びb)の試験だけを行う。

4.24.3 直流負荷

この試験は,非巻線抵抗器だけに適用する。

試験の最後に抵抗器を標準状態に置く。移送の時間は,できるだけ短くし,5分間以下とする。槽から

移送して30分±5分間後に1分間直流電圧を印加する。電圧は,定格電圧又は素子最高電圧のいずれか小

さい方とする。抵抗器は,標準状態で1時間〜2時間放置する。

4.24.4 最終検査,測定及び要求性能

抵抗器は,外観検査を行い,外観の損傷がなく,表示は判読できる。

抵抗値及び絶縁抵抗(絶縁抵抗器の場合だけ)は,規定によって測定する。4.24.1の測定値に対する抵

抗値変化は,個別規格に規定する値を超えない。

絶縁抵抗は,個別規格に規定する値以上でなければならない。

4.25 耐久性

4.25.1 70 ℃での耐久性

4.25.1.1 初期測定

抵抗値を4.5の規定によって測定する。

4.25.1.2 試験時間

周囲温度70 ℃±2 ℃で約42日間(1 000時間)の耐久性試験を行う。下位規格で試験時間の延長を規

定してもよい(4.25.1.8参照)。

4.25.1.3 試験電圧

試験中,1.5時間印加,0.5時間休止のサイクルで電圧を印加する。この電圧は,定格電圧又は素子最高

電圧のいずれか小さい方とする。

印加電圧の許容差は,±5 %とする。

注記 0.5時間の休止時間も,4.25.1.2に規定した試験時間に含める。

4.25.1.4 取付け

抵抗器は,下位規格の規定する方法によって取り付ける。

抵抗器に過度の通風がないようにする。試験槽内で強制空気循環を行う場合は,抵抗器に自然対流以外

の通風がないように保護する。

4.25.1.5 試験槽

試験槽の寸法及び試験する抵抗器の数は,全ての抵抗器に電力を印加したとき,抵抗器による熱が試験

槽の温度を70 ℃に保つのに必要な熱量より少なくなるようにし,試験槽内の温度をヒータによって70 ℃

に制御できるようにする。温度制御素子は,抵抗器から適切な距離を置き,また,抵抗器からの放射熱に

よって直接影響を受けないように遮蔽する。このようにすれば,この試験で抵抗器の周囲温度は,70 ℃と

みなすことができる。

4.25.1.6 後処理

約48時間,500時間及び1 000時間の後,抵抗器を槽から取り出し,後処理として,標準状態に1時間

〜4時間放置する。槽からの取出しは,0.5時間の休止時間の終わりに行う。

別の方法として,抵抗値変化の測定を試験温度で行ってもよい。表示は,判読できなければならない。

この場合は,試験の初期の試験温度での抵抗値測定を比較のために追加する。ただし,初期測定と最終測

25

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定は,常に標準状態で行う。

4.25.1.7 最終検査,測定及び要求性能

抵抗器は,外観検査を行う。外観に損傷がなく,表示は,判読できる。抵抗値を4.5によって測定する。

4.25.1.1の測定値に対する抵抗値変化は,個別規格に規定する値を超えない。

中間測定の後,抵抗器を試験槽に戻す。抵抗器を試験槽から取り出して試験槽へ戻すまでの時間は12

時間以内とする。

1 000時間後,絶縁抵抗を測定する(絶縁形抵抗器だけに適用)。その値は,個別規格に規定の値以上と

する。

4.25.1.8 延長試験

下位規格に規定がある場合には,試験時間は,規定の時間まで延長する。延長の時間に対しては,個別

規格に測定する時間と,その時間での測定項目及び要求事項を規定する。

4.25.2 室温での耐久性

4.25.2.1 初期測定

抵抗値を4.5の規定によって測定する。

4.25.2.2 試験時間

周囲温度15 ℃〜35 ℃で約42日間(1 000時間)の耐久性試験を行う。個別規格に規定がある場合は,

試験時間を延長する(4.25.2.7参照)。

4.25.2.3 試験電圧

個別規格に規定がない限り,全てのヒートシンク抵抗器は,交流電圧で試験する。

表面温度が周囲温度に対して200 ℃を超えることを許容する特別な直流用に設計した抵抗器の場合は,

試験時間を3 000時間又は5 000時間まで延長する。この時間は,個別規格に規定する。この場合は,電圧

は試験時間中同一極性で印加する。

試験中,1.5時間印加,0.5時間休止のサイクルで電圧を印加する。

抵抗器に印加する電圧の許容差は,電圧計算値の±5 %とする。

注記 0.5時間の休止時間も4.25.2.2に規定した試験時間に含める。

4.25.2.4 取付け

抵抗器は,下位規格に規定する方法によって取り付ける。

抵抗器に過度の通風がないようにする。試験槽内で強制空気循環を行う場合は,抵抗器に自然対流以外

の通風がないように保護する。

4.25.2.5 後処理

約48時間,168時間,500時間及び1 000時間の後,抵抗器を槽から取り出し,後処理として,標準状

態に1時間〜4時間放置する。

4.25.2.6 最終検査,測定及び要求事項

抵抗器は,外観検査を行う。外観に損傷がなく,表示は判読できる。抵抗値を4.5によって測定する。

4.25.2.1の測定値に対する抵抗値変化は,個別規格に規定する値を超えない。

中間測定の後,抵抗器を試験槽に戻す。抵抗器を試験槽から取り出して試験槽へ戻すまでの時間は,12

時間以内とする。

1 000時間後,絶縁抵抗を4.6によって測定する(絶縁形抵抗器だけに適用)。その値は,個別規格に規

定の値以上とする。

26

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.25.2.7 延長試験

下位規格に規定がある場合には,試験時間は,規定の時間まで延長する。延長の時間に対しては,個別

規格に測定する時間と,その時間での測定項目及び要求事項を規定する。

4.25.3 カテゴリ上限温度での耐久性

4.25.3.1 初期測定

抵抗値を4.5によって測定する。

4.25.3.2 試験時間及び手順

抵抗器は,下位規格に規定のカテゴリ上限温度に等しい周囲温度で約42日間(1 000時間)耐久性試験

を行う。個別規格に要求がある場合には,試験時間を延長できる(4.25.3.8参照)。

4.25.3.3 試験電圧

試験中,1.5時間印加,0.5時間休止のサイクルで電圧を印加する。

電圧は,素子最高電圧又はカテゴリ電力及び定格抵抗値から算出された電圧のうちいずれか小さい方と

する。

印加電圧の許容差は,これの±5 %とする。

注記 0.5時間の休止時間も4.25.3.2に規定した試験時間に含める。

4.25.3.4 取付け

抵抗器に電力が印加される場合には,取付けは,4.25.1.4又は4.25.2.4に規定した方法による。

抵抗器に過度の通風がないようにする。試験槽内で強制空気循環を行う場合は,抵抗器に自然対流以外

の通風がないように保護する。

4.25.3.5 試験槽

試験槽の寸法及び試験する抵抗器の数は,全ての抵抗器に電力を印加したとき,抵抗器による熱が試験

槽の温度をカテゴリ上限温度に保つのに必要な熱量より少なくなるようにし,試験槽内の温度をヒータに

よってカテゴリ上限温度に制御できるようにする。温度制御素子は,抵抗器から適切な距離を置き,また,

抵抗器からの放射熱によって直接影響を受けないように遮蔽する。このようにすれば,この試験で抵抗器

の周囲温度は,カテゴリ上限温度とみなすことができる。

4.25.3.6 後処理

約48時間,500時間及び1 000時間の後,抵抗器を槽から取り出し,後処理として,標準状態に1時間

〜4時間放置する。槽からの取り出しは,0.5時間の休止時間の終わりに行う。

4.25.3.7 最終検査,測定及び要求事項

抵抗器は,外観検査を行う。外観に損傷がなく,表示は判読できる。抵抗値を4.5によって測定する。

4.25.3.1の測定値に対する抵抗値変化は,個別規格に規定する70 ℃での耐久性試験(4.25.1)又は室温で

の耐久性試験(4.25.2)の値を超えない。

中間測定の後,抵抗器を試験槽に戻す。抵抗器を試験槽から取り出して試験槽へ戻すまでの時間は,12

時間以内とする。

1 000時間後,絶縁抵抗を測定する(絶縁形抵抗器に適用)。絶縁抵抗は,個別規格に規定する値以上と

する。

4.25.3.8 延長試験

下位規格に規定がある場合には,試験時間は,規定の時間まで延長する。延長の時間に対しては,個別

規格に測定する時間及びその時間での測定項目及び要求事項を規定する。

27

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.26 偶発的過負荷試験

4.26.1 目的

偶発的過負荷試験は,低電力非巻線抵抗器への過負荷印加に起因する火災危険を評価する。

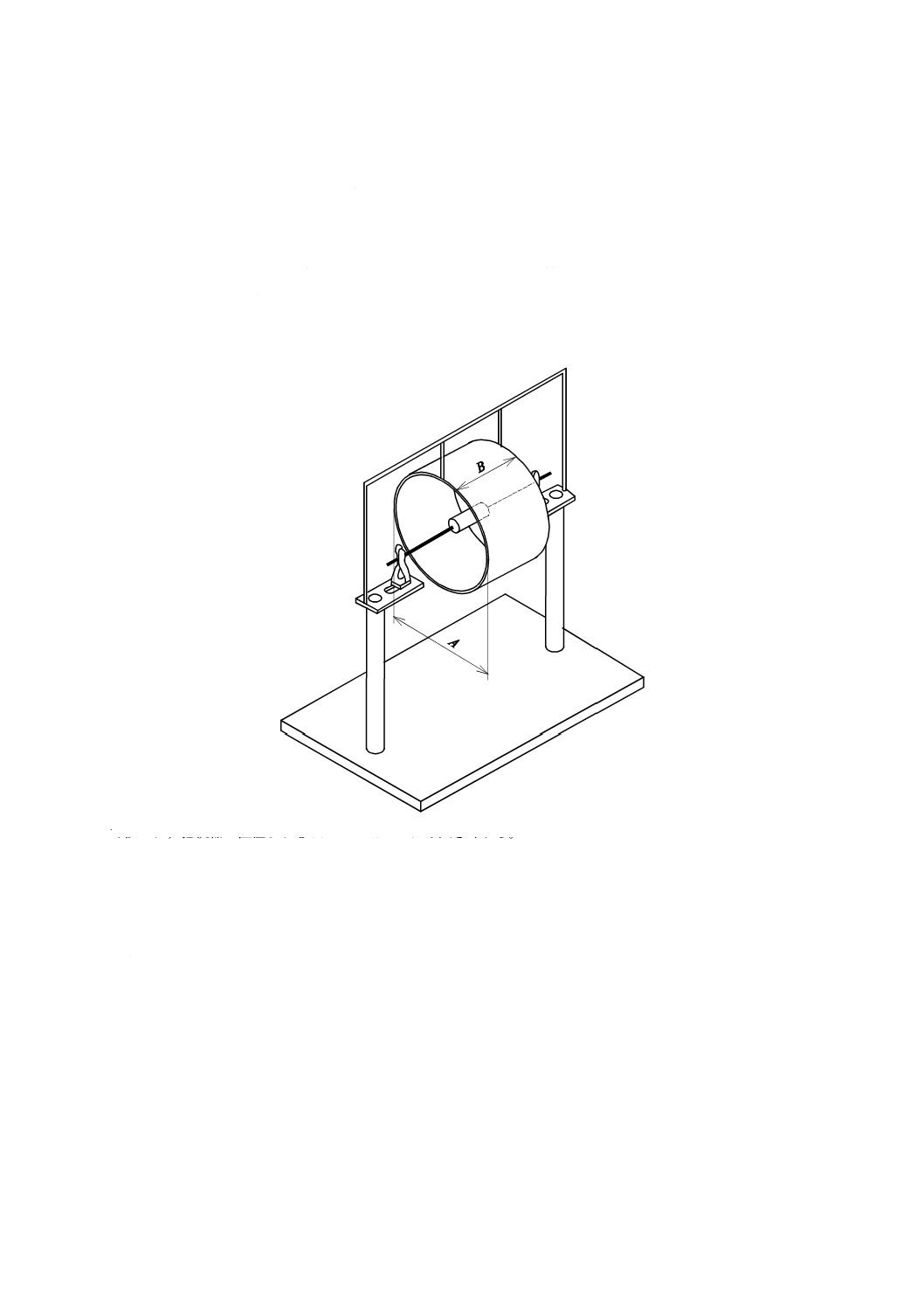

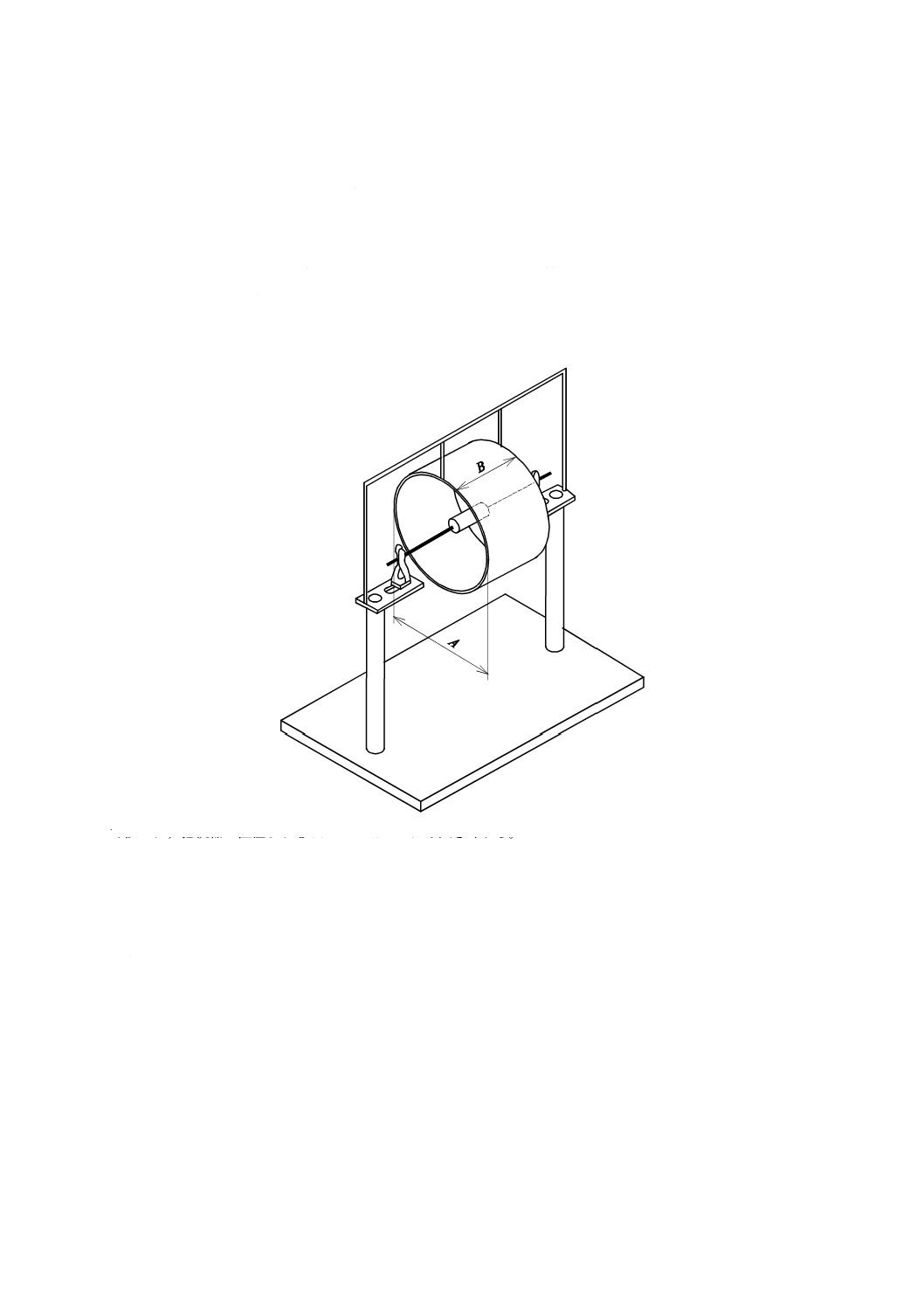

4.26.2 ガーゼ円筒法

試験装置は,試料の表面から25 mm±3 mm離した,試料を囲む1層のガーゼ円筒からなるものとする。

1層のチーズクロス(ガーゼ)を図6のように両端の開いた円筒を形成するように枠の上に張る。

枠は,直径0.6 mm(22 AWG)以下の丸い針金で作る。銅線は用いない。枠を形成する針金は,円筒の

中心から等距離とする。また,枠を形成する針金は,ガーゼ円筒表面の10 %未満とする。

寸法Aは,抵抗器の直径よりも50 mm±1.5 mmだけ大きくする。

寸法Bは,抵抗器の長さの2倍以上とする。

図6−ガーゼ円筒法試験装置

円筒の長さは,抵抗器の本体長さの2倍以上とする。

円筒形を形成するガーゼは,未処理の綿布で,形は914.4 mm幅で,質量が36.3 g/m2〜38.8 g/m2のもの

で,32×28番として知られているものである。

ガーゼは,標準状態で24時間の前処理を行う。

抵抗器を,ガーゼ円筒の半径方向及び長さ方向の中心になるように,装置に取り付ける。

4.26.3 試験条件

4.26.3.1 換気

試験は,煙とにおいがこもらないような適切な換気をして行う。

抵抗器の周りの風速は,30 m/min以下とする。

28

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.26.3.2 取付けクリップ

取付けクリップは,軽量で,かつ,取付方法が試験の結果に影響を与えるような余分な放熱がないよう

に端子と接続できる構造のものとする。

4.26.4 試験手順

個別規格に規定する場合は,適用する抵抗値範囲及び試料を抜き取る抵抗値範囲を規定する。

個別規格に規定がない限り,抵抗器は,標準状態で交流の定電圧電源に接続する。

個別規格に規定がない限り,抵抗器に定格電力の5倍,10倍,16倍,25倍,40倍,63倍,及び100倍

の過負荷を印加する。ただし,印加電圧は,素子最高電圧の4倍以下とする。

それぞれの過負荷ごとに新しい試料を用い,印加時間は,5分±0.5分間とする。抵抗器が断線するか,

又は円筒状のガーゼが発炎すれば,過負荷の印加を中止する。

試験中,抵抗器に直列につないだ低い抵抗値の抵抗器の両端の電圧を測定することによって,抵抗器へ

流れる電流を監視する。直列につなぐ抵抗器の抵抗値は,試験する抵抗器の抵抗値の1 %以下とする。

直列につないだ抵抗器の両端の電圧で,試験する抵抗器に流れる電流を測定し監視する。

各々の過負荷の間,次の現象の起こった時間を記録する。

a) ガーゼ円筒の発炎

b) インピーダンスの低下,又は断線(情報としてだけ)。

4.26.5 要求事項

ガーゼ円筒が発炎しない。

4.27 単パルス高電圧過負荷試験

4.27.1 目的

この試験は,ときどき起こる単パルスの高電圧過負荷に対する,抵抗器の耐性を判定する。

この試験によって,抵抗器への高電圧過負荷時の電気的パラメータ及び特性への影響が分かる。

注記 単パルスの影響は,次のパルスがくる前に完全になくなることを仮定している。

4.27.2 用語

パルス負荷を定義するために,IEC 60060-1の用語及び定義を適用する。

4.27.3 試験手順

4.27.3.1 試験設備の説明

試験設備は,要求するパルス波形を1分間当たり最低6パルス,抵抗器に与えることが可能なものとす

る。

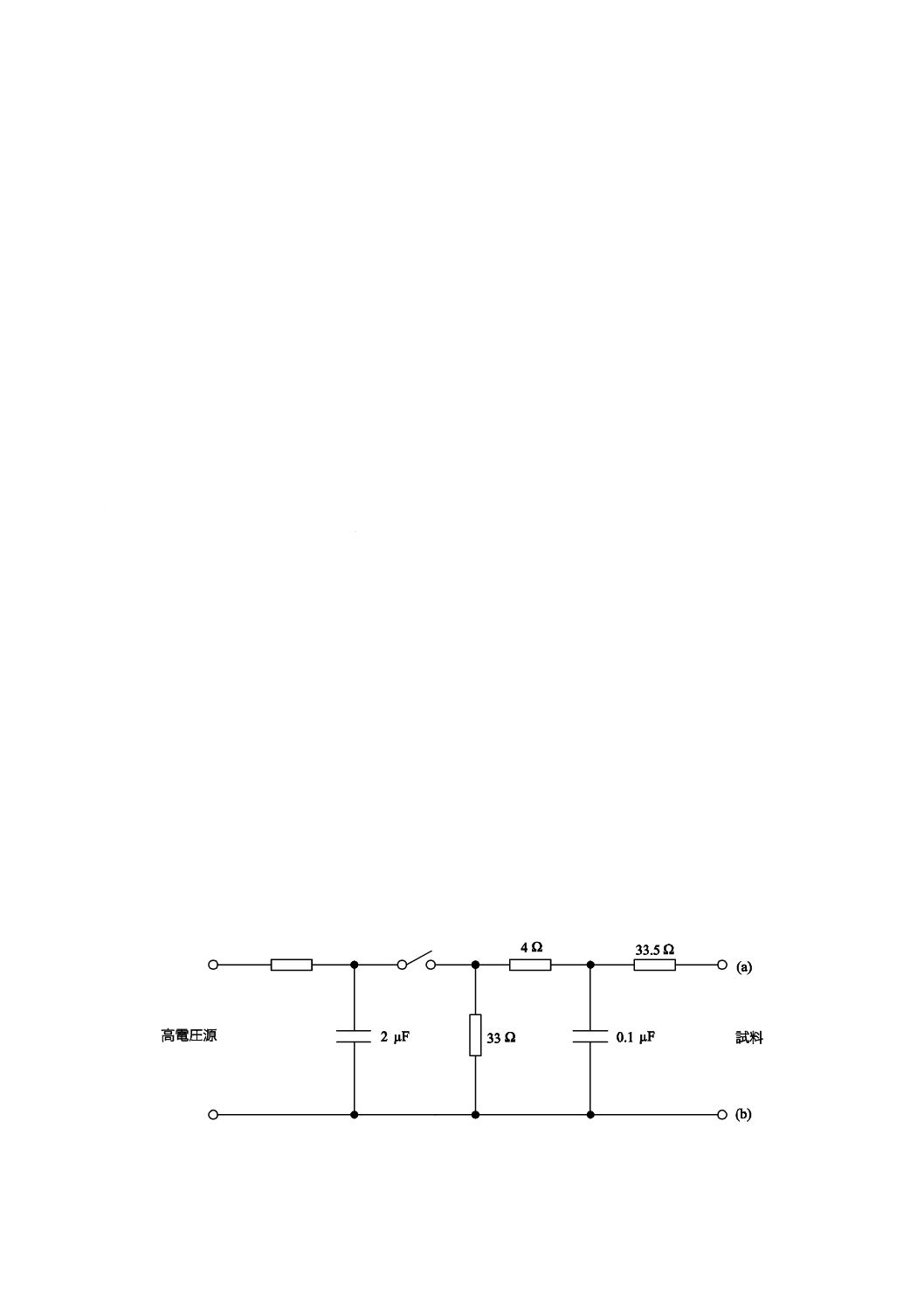

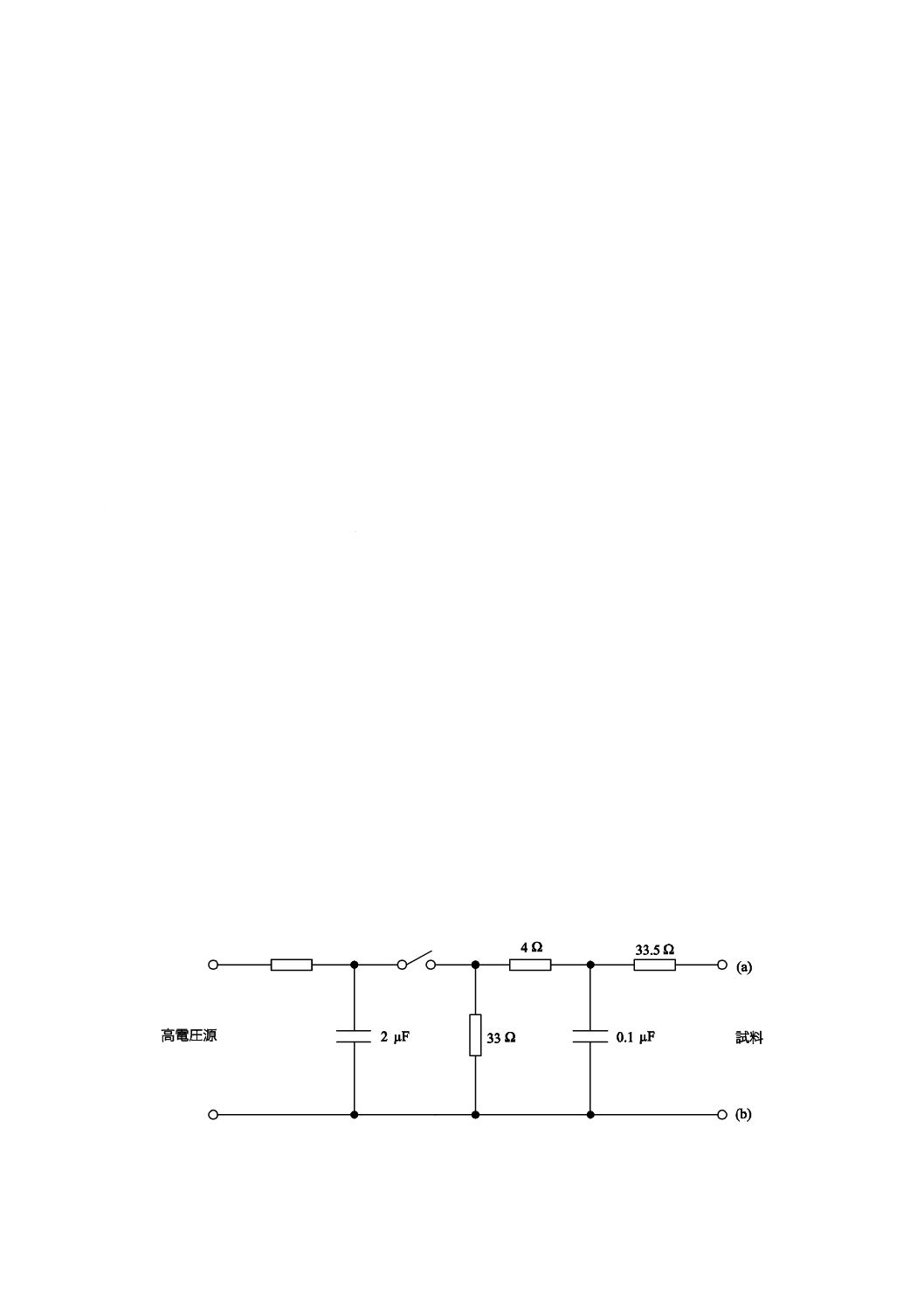

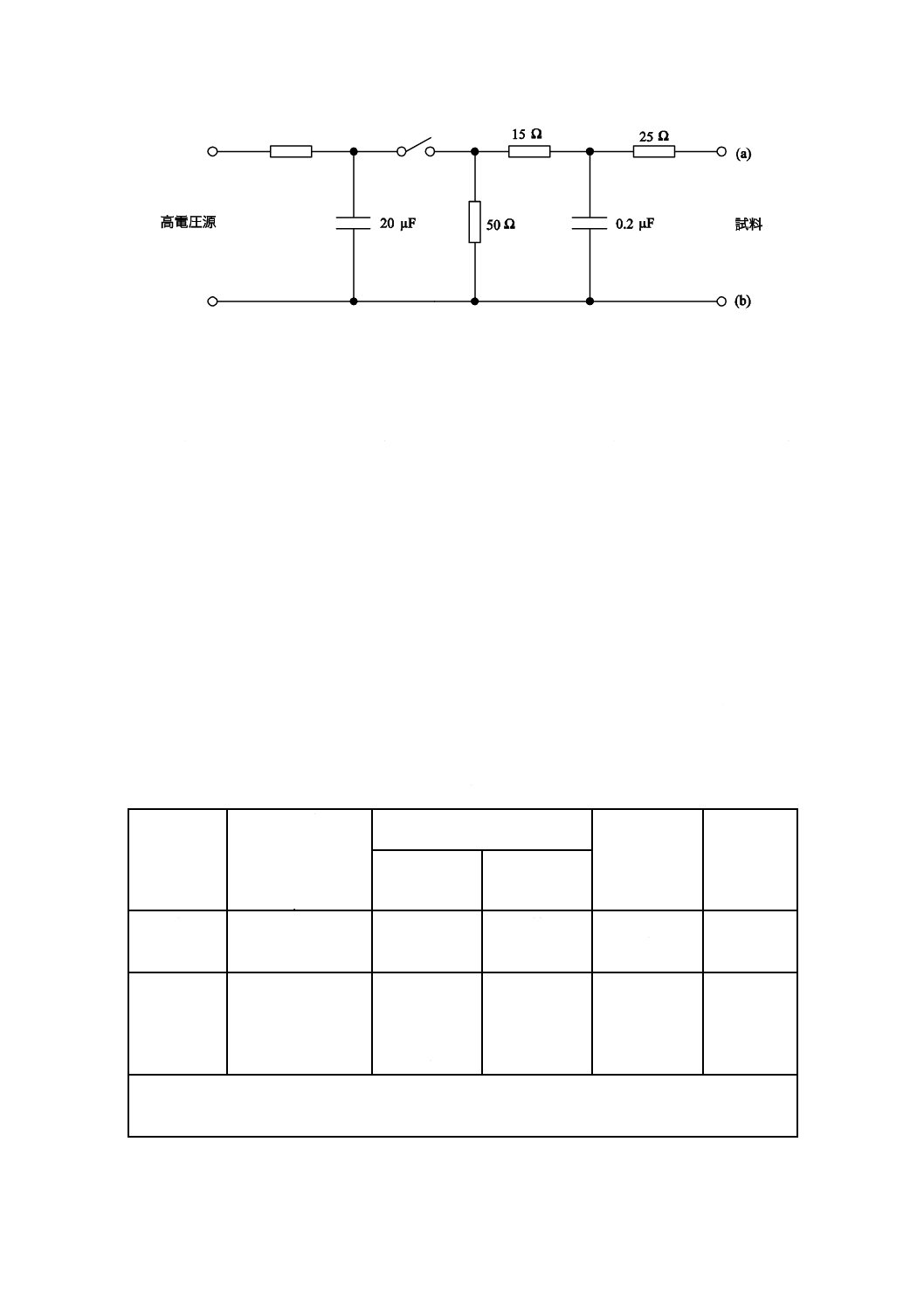

2種類の推奨パルス波形に対する回路図を図7及び図8に示す。

図7−パルス発生器 パルス波形1.2/50の場合

29

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−パルス発生器 パルス波形10/700の場合

注記 これらの図に示すスイッチは,電圧及び電流に関して適切であれば,スパークギャップ,機械

的スイッチ又はサイリスタスイッチでもよい。

4.27.3.2 前処理

試験開始前,抵抗器は標準状態で温湿度平衡に達しているものとする。個別規格に要求がある場合は,

4.3の手順Iを用いて乾燥する。

4.27.3.3 初期測定

規定がない限り,抵抗器は,外観検査を行い,抵抗値を測定する。

4.27.3.4 条件

抵抗器取付方法は,下位規格に規定する。

抵抗器を標準状態で試験する。

試験は,抵抗体を清浄にした後,乾燥した状態で,周囲温度で行う。印加電圧パルスは,用途によって

表8から選択する。

パルス試験電圧を,下位規格の規定する適切な厳しさで抵抗器に印加する。供試抵抗器を図7又は図8

の(a)及び(b)の間に接続する。供試抵抗器の両端子に電圧を印加する。下位規格に詳細を規定する。

4.27.3.5 厳しさ

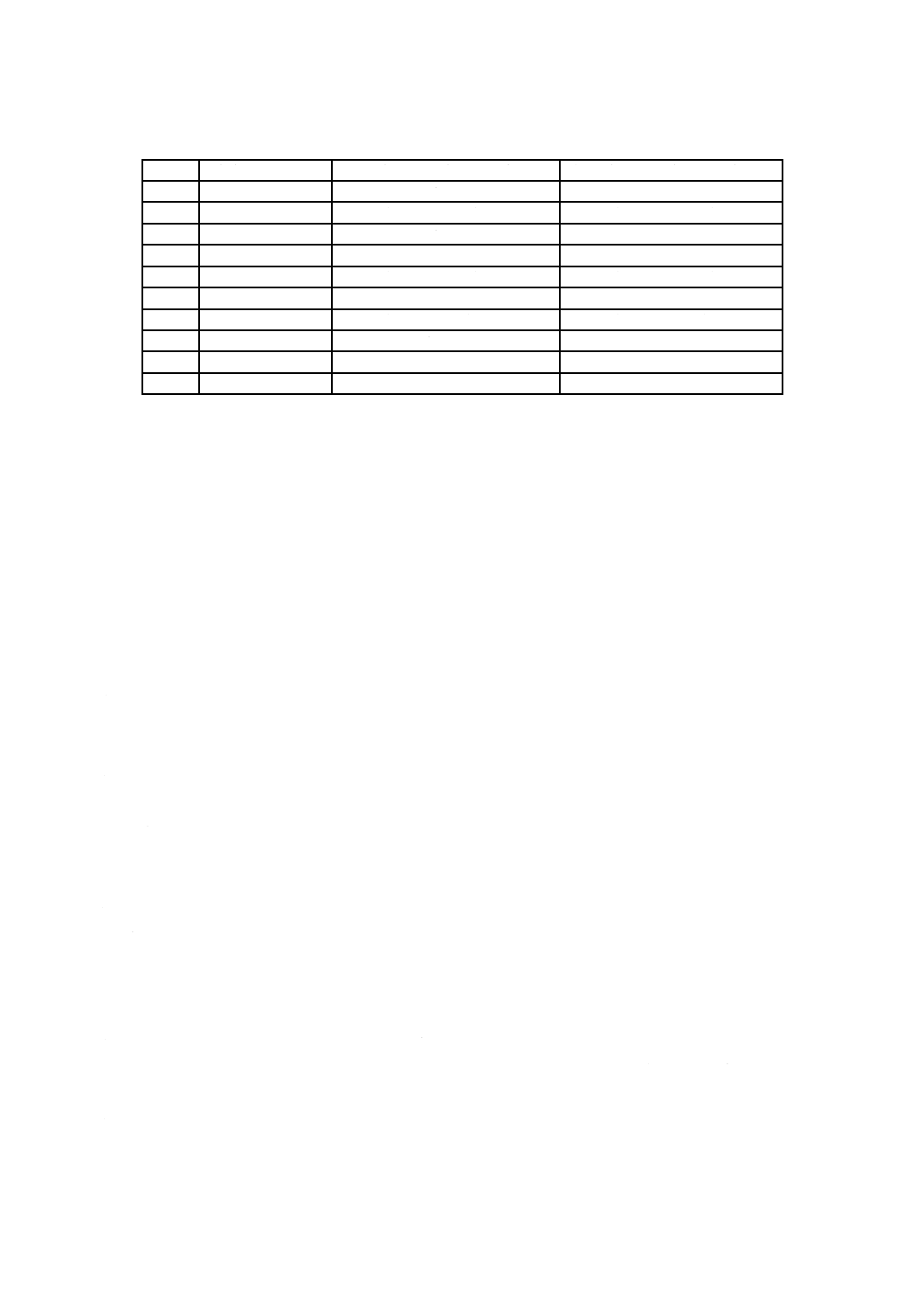

試験は,次の表8から選択した厳しさを用いて行う。

表8−厳しさ

厳しさ番号

パルス波形

IEC 60060-1の18.1

又は21.1による。

T1/T2

μs

パルス電圧a)

U

1分間当たり

のパルス数

総パルス数

Urの倍率

Umaxの倍率

1

2

3

1.2/50

−

10

15

20

≦6

5

4

5

6

7

8

10/1 000

又は

10/700

10

20

30

40

50

2

3

4

5

6

≦1

10

注記1 Urは定格電圧,Umaxは素子最高電圧である。

注記2 パルス電圧値は,IEC 60060-1に規定するピーク電圧とする。

注a) いずれか小さい方とする。

30

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.27.3.6 後処理

標準状態で温度安定に達するまで,最大24時間放置する。

4.27.3.7 最終検査,測定及び要求事項

抵抗器は,外観検査を行う。外観に損傷がなく,表示は判読できる。

抵抗値を測定する。個別規格に規定がない限り,初期測定値(4.27.3.3参照)に対する抵抗値変化率は,

耐久性試験の限界値を超えない。

4.27.3.8 個別規格に規定する事項

個別規格には,次の規定を含める。

a) 抵抗器の取付方法

b) 表8から選択した試験の厳しさ

c) 15 ℃〜35 ℃以外の場合の周囲温度

d) 故障の判定基準。例えば,

− 許容抵抗値変化(耐久性試験の規定値と異なる場合)

− 絶縁破壊

− 短絡

− 断線

− その他の判定基準

4.28 周期的パルス高電圧過負荷試験

4.28.1 目的

この試験は,周期的に起こる(パルス状態の)短い高電圧負荷に対する,抵抗器の耐性を判定する。

試験後の抵抗器のパラメータの変化は,基本的に次による。

− 内部電圧効果

− 電流効果。局部的な熱応力及び機械的な力を含む。

4.28.2 用語

次の用語及び定義を適用する。

4.28.2.1 パルス幅(tp)

パルス開始時からパルス終了時までの時間。

4.28.2.2 パルス繰返し周期(tr)

周期的なパルス列での,第1パルス波形のパルス開始時から,第2パルス波形のパルス開始時までの時

間。

4.28.2.3 公称パルス電圧

附属書Cに示す安定状態の電圧値。Ûで示している。

注記 Ûは,Urの倍数で表す。Urは,2.2.18に規定する抵抗器の定格電圧である。

4.28.3 試験手順

4.28.3.1 試験設備の説明

パルス発生器は,この試験について規定する時間にわたって,規定する繰返し周期を備え,連続する一

連の規定パルスを発生できる装置とする。

試験する試料がほかの試料から影響を受けないように注意する。これは,個々の試料に対して別々の出

力段を要求する場合もあり得る。

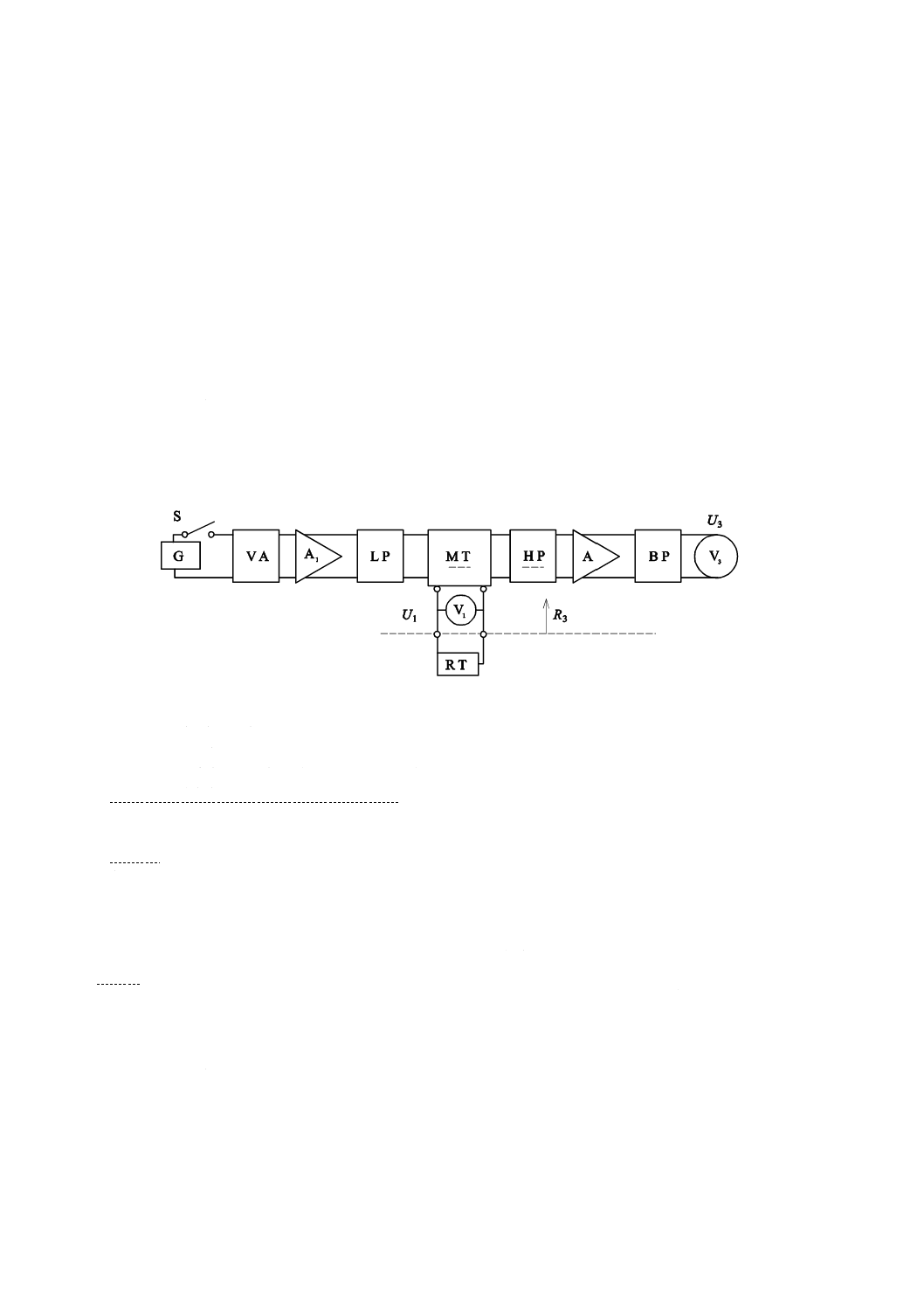

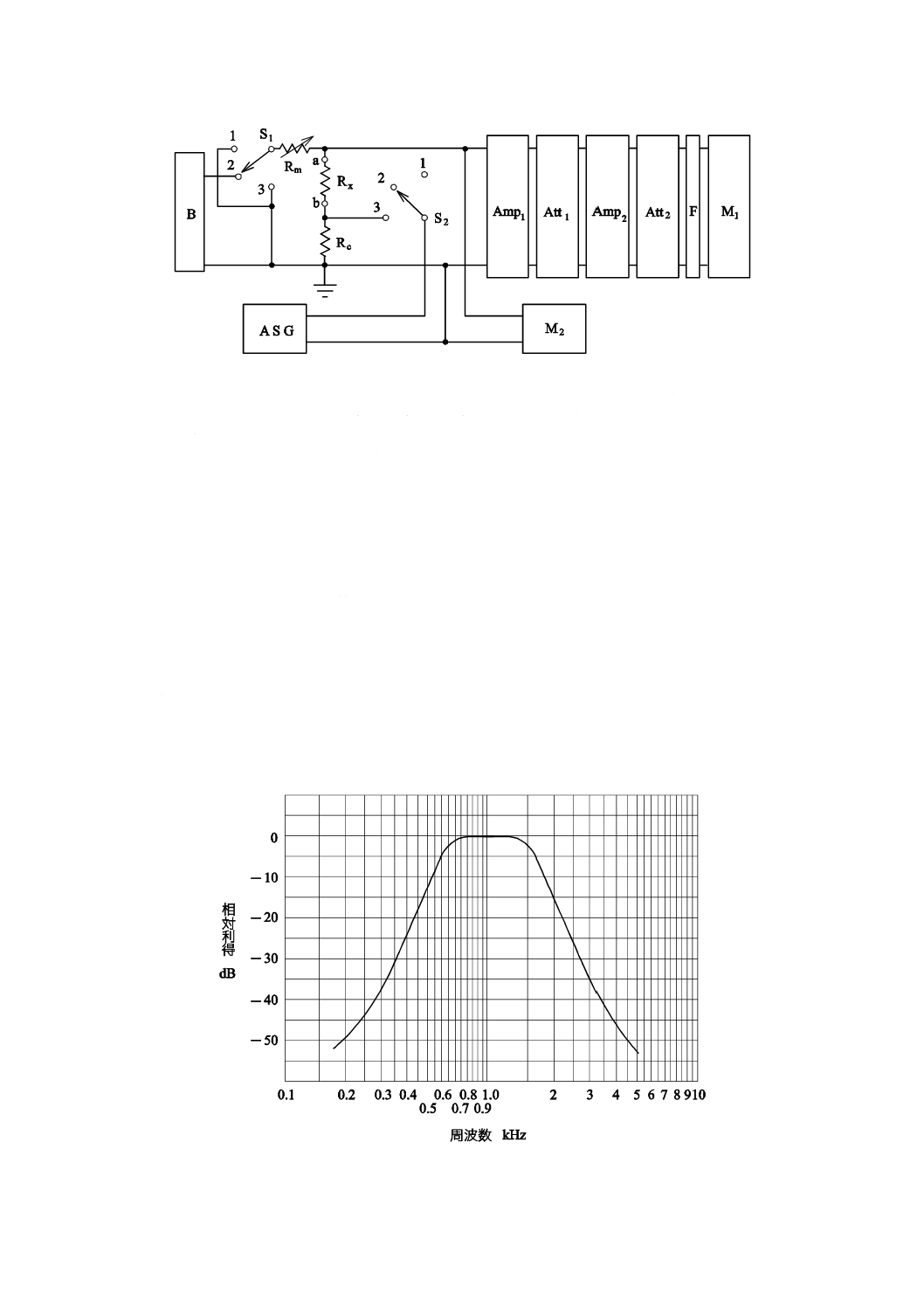

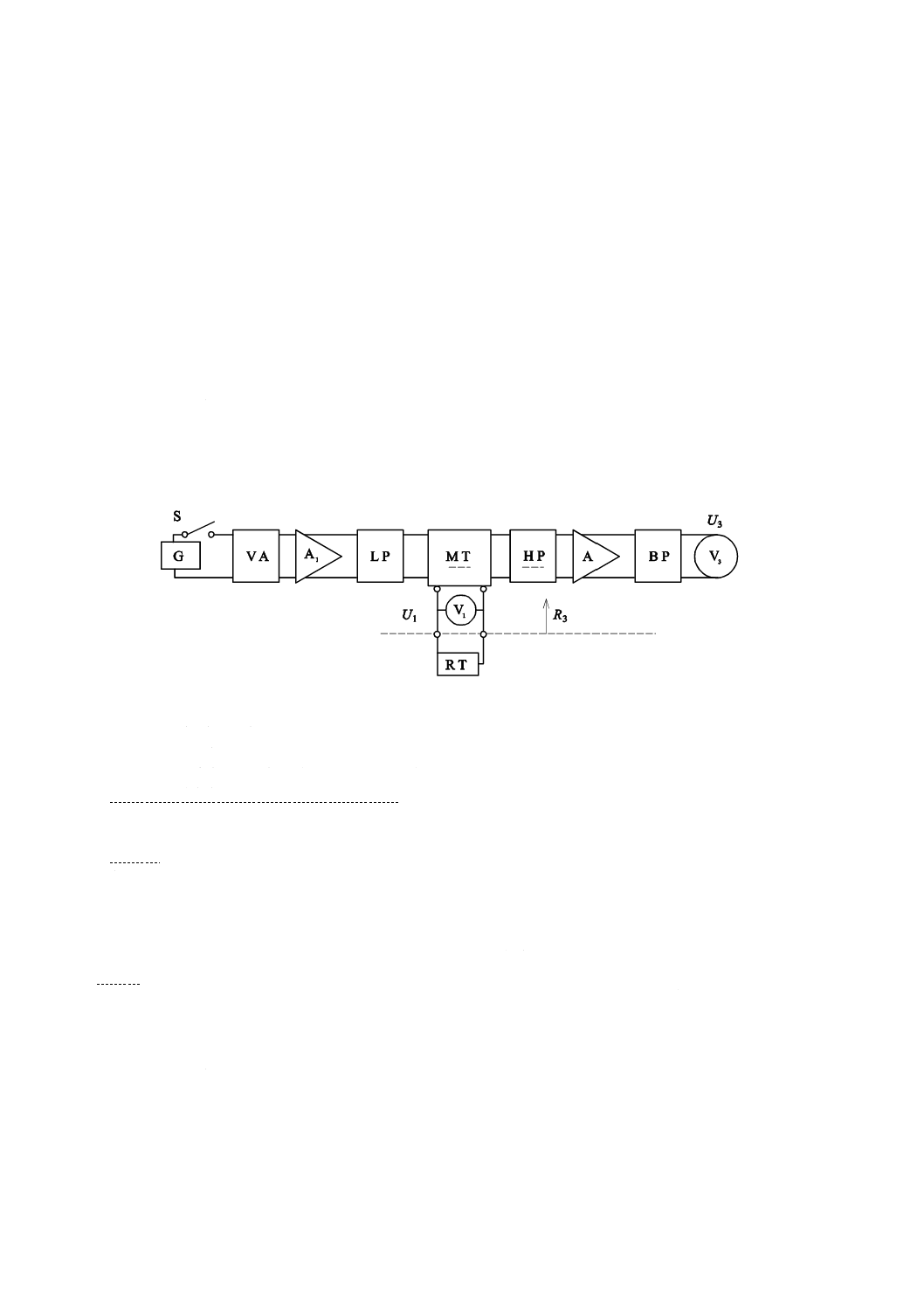

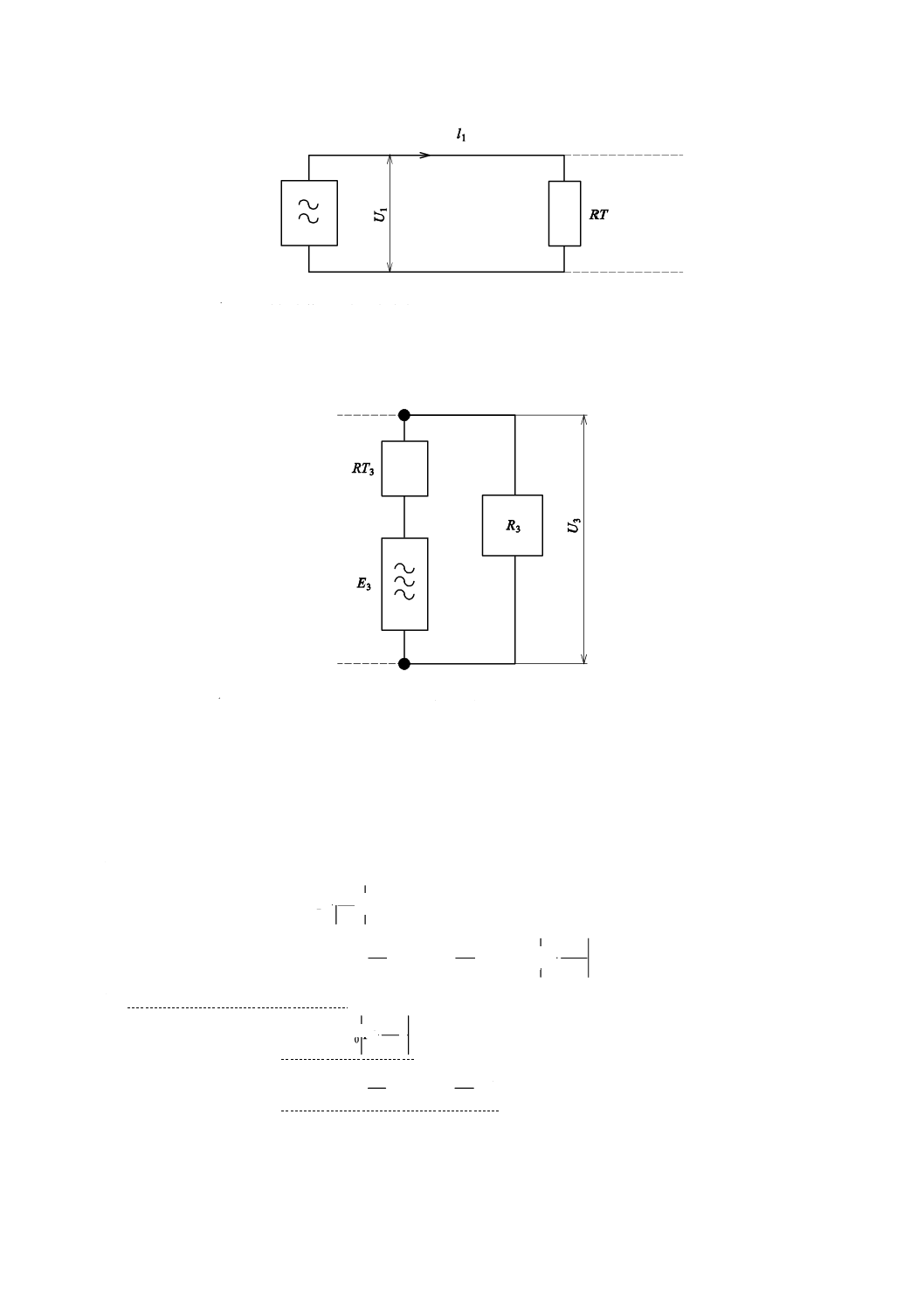

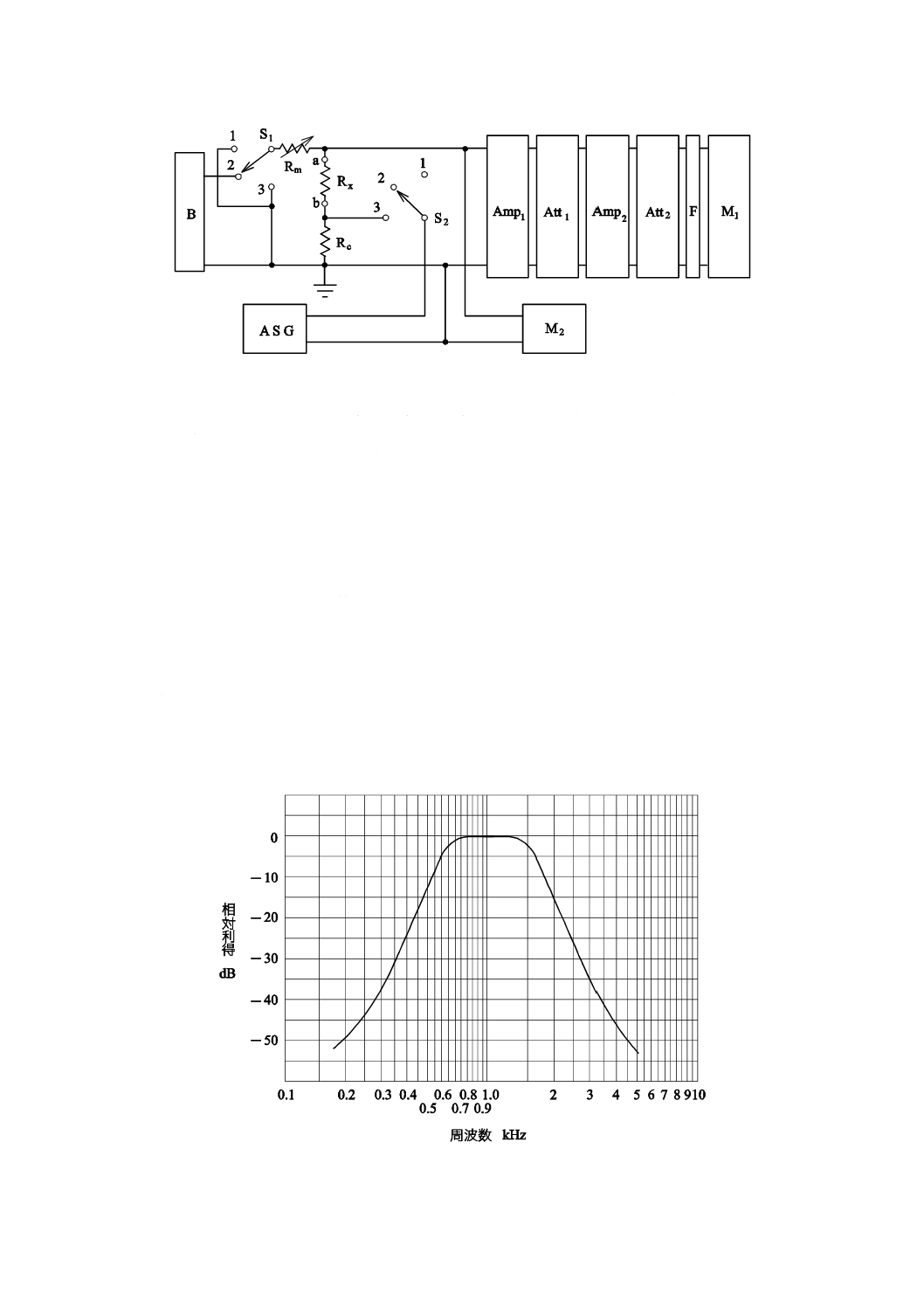

図C.1に適切な試験装置のブロック図を示す。これは,一連の電力増幅器から成り立ち,(電圧源として)

31

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

抵抗器よりも低いインピーダンスをもつ。電圧源は,図C.2に示すひずみ限界内で規定するパルス列を送

ることができる。これらの増幅器は,必要な波形を通常のパルス発生器から供給するが,必要な場合には,

更に,整形,変換及び駆動段を経由して供給する。

同時に多数の抵抗器を試験する場合は,駆動段及び電圧段に対して,より効率的な電源の使用を可能に

するため,適切な位相パルスでそれらを続けて駆動させることを推奨する。

4.28.3.2 前処理

試験開始前,抵抗器は,標準状態で温湿度平衡に達していることを確認する。

特殊用途に対しては,下位規格にその他の前処理条件を規定することもある。

4.28.3.3 初期測定

規定がない限り,抵抗器は,外観検査をし,抵抗値を測定する。

4.28.3.4 条件

試験は,単極性の規定した公称パルス電圧,パルス繰返し周期及びパルス幅をもつ方形パルスで行う。

抵抗器の取付方法は,下位規格に規定し,通常の耐久性試験と熱的に等しい方法とする。取付方法が,

図C.2に示すパルス波形の限界を超えて波形をゆがめてはならない。

抵抗器は,25 ℃±5 ℃(又は下位規格に規定するその他の温度)で,下位規格に規定する厳しさを用い

て,連続する方形パルス列で試験する。

4.28.3.5 厳しさ

試験の厳しさを,公称パルス電圧,パルス幅,パルス繰返し周期,総試験時間及び周囲温度によって示

す。

試験の厳しさは,表9に規定する厳しさ及び下位規格に示す厳しさから選択する。厳しさの規定がない

場合は,厳しさ3を適用する。

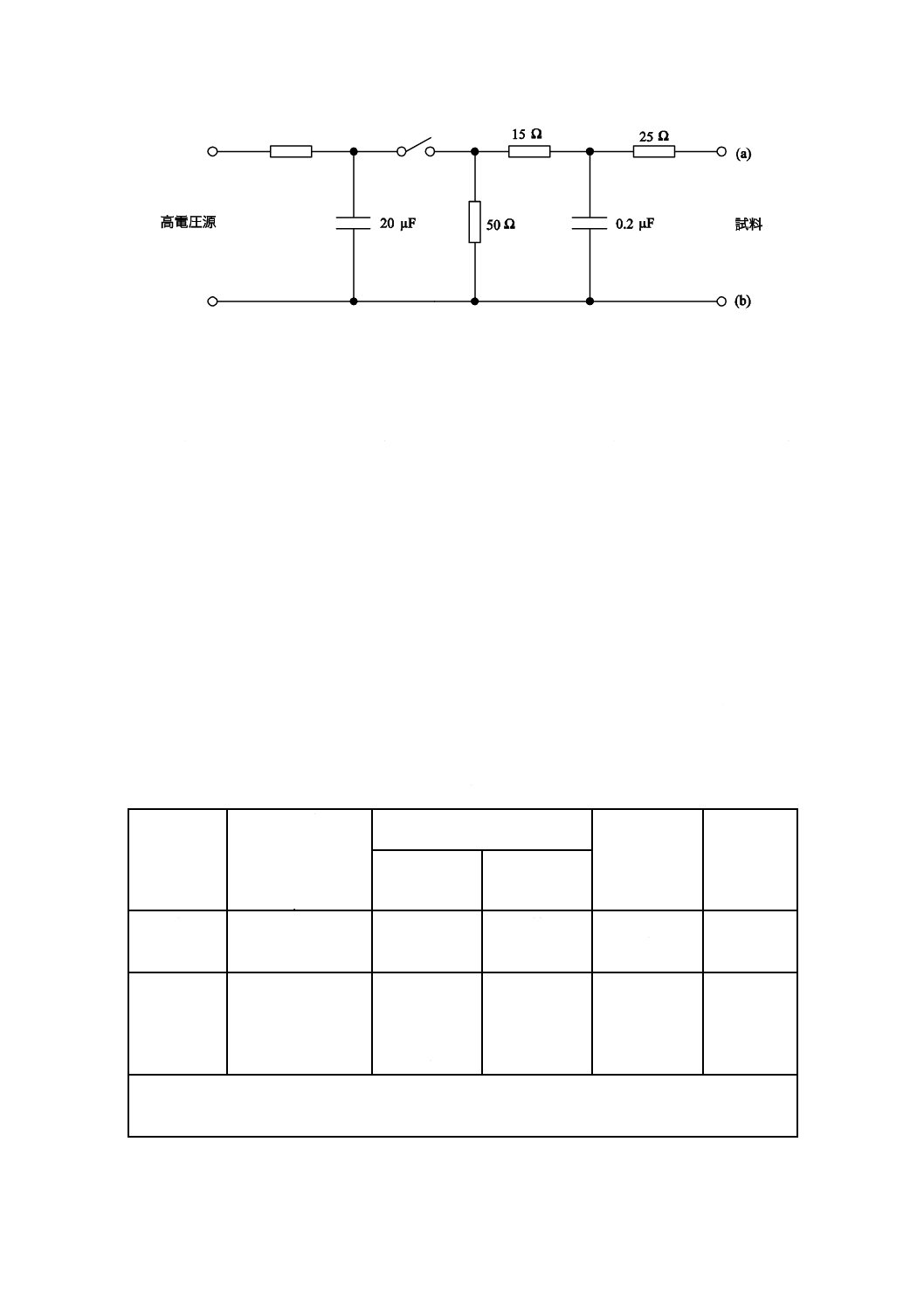

表9−推奨する厳しさ

厳しさ

1 a)

2

3

4

公称パルス電圧Û

(Urに対する倍率)c)

10

2.5

5

4.5

パルス幅tp(μs)b)

150〜170

7〜11.5

100

820〜1 000

パルス繰返し周期tr(μs)

及び相当する周波数f b)

16 667〜20 000

59〜72

2 500

16 667〜20 000

50 Hz〜60 Hz

14 kHz〜17 kHz

400 Hz

50 Hz〜60 Hz

等価平均電力P

(Prに対する%)

100

100

100

100

試験時間(h)

100

100

100

100

注a) この厳しさは,高電圧パルス過負荷の要求事項を含むことを意図している。要求がある場合だけに適用す

る。

b) 表中の独立パラメータは,Û及びPである。tp/tr値(又は相当するtp×f値)は,Û及びPの規定値と一致

するように調整する。

パルス幅tpは,平均電力Pが正確な値となるようにtrとともに調整する。

c) 個別規格に示す値を上限とする。

この試験の厳しさは,耐久性試験での許容抵抗値変化量と同様な抵抗値変化量になることを目的として

いる。

全ての厳しさに対し,方形パルスを推奨する。短時間で多くのデータを収集するために,指数形パルス

を使用してもよい。ただし,公称パルス電圧Û及びパルス列での平均電力Pが方形パルスと同一でなけれ

ばならない。

32

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書Cに示したものと異なるパルスを用いる場合には,抵抗器の両端子に印加するパルスの波形を,

個別規格に完全に規定する。

4.28.3.6 中間測定

試験中の抵抗器が故障した場合には,試験時間を短くするため,4時間,24時間及び50時間後に中間測

定を行う。

4.28.3.7 後処理

温度安定に達するまで標準状態に放置する。最高24時間とする。

4.28.3.8 最終検査,測定及び要求事項

抵抗器は,外観検査を行う。外観に損傷がなく,表示は判読できる。

抵抗値を測定する。初期の測定値(4.28.3.3)に対する抵抗値変化は,個別規格に規定がない限り,耐久

性試験の限界値を超えない。

絶縁形抵抗器の場合だけ,絶縁抵抗を測定する。

絶縁抵抗は,個別規格に規定の値以上とする。

4.28.3.9 個別規格に規定する事項

a) 試験する抵抗器の取付方法

b) 試験の厳しさ。4.28.3.5から選択する。

c) 25 ℃±5 ℃以外の場合の周囲温度

d) 公称パルス電圧(4.28.2.3による。)

e) 耐久性試験に対する許容抵抗値変化

f)

絶縁抵抗

4.29 部品の耐溶剤性

4.29.1 初期測定

下位規格に規定の測定を行う。

4.29.2 試験条件

抵抗器は,JIS C 60068-2-45に規定する試験XAを,次の詳細によって行う。

a) 使用する溶剤 :2-プロパノール(イソプロピルアルコール)

b) 溶剤の温度

:個別規格に規定がない場合,23 ℃±5 ℃

c) 供試条件

:方法2(ラビングしない)

d) 浸せき時間

:5分間±0.5分間

e) 後処理時間

:個別規格に規定がない場合,48時間

4.29.3 要求事項

下位規格に規定する測定を行い,規定する要求事項を満足する。

4.30 表示の耐溶剤性

4.30.1 試験条件

抵抗器は,JIS C 60068-2-45に規定する試験XAを,次の詳細によって行う。

a) 使用する溶剤 :2-プロパノール(イソプロピルアルコール)

b) 溶剤の温度

:23 ℃±5 ℃,又は個別規格に規定する温度

c) 供試条件

:方法1(ラビングする),又は個別規格に規定する。

d) ラビングの材質:脱脂綿

e) 浸せき時間

:5分間±0.5分間

33

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

後処理時間

:個別規格に規定がない場合は,適用しない。

4.30.2 要求事項

試験後,表示は,判読できなければならない。

4.31 表面実装用抵抗器の取付け

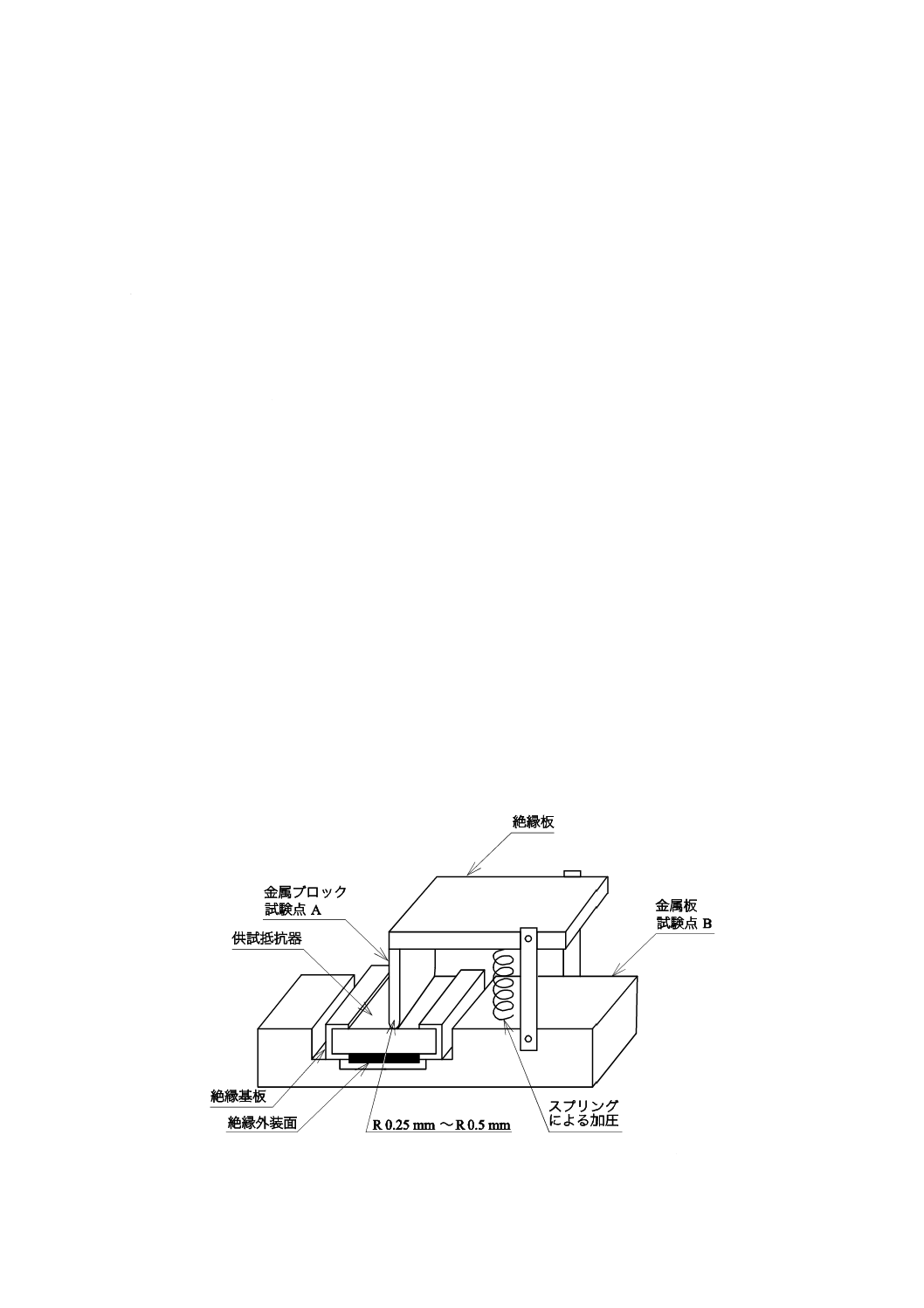

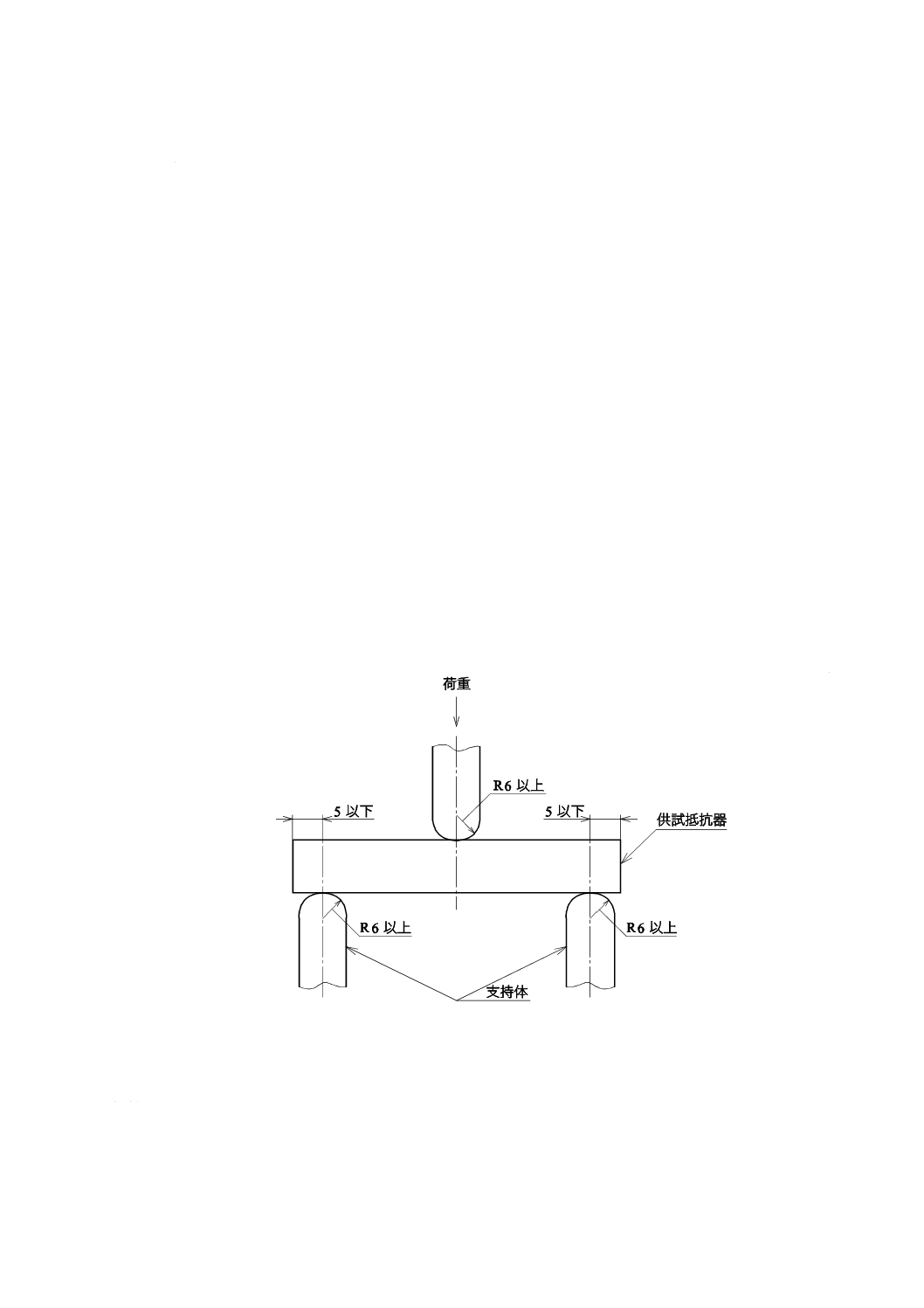

4.31.1 基板

表面実装用抵抗器は,適切な基板上に取り付ける。その取付方法は,抵抗器の構造による。基板の材質

は,厚さ1.6 mmのガラス布基材エポキシ樹脂プリント配線板用銅張積層板(JIS C 6484参照)とし,いか

なる試験又は測定の結果にも影響を与えないものとする。下位規格に明確に規定されている場合は,厚さ

0.635 mmのアルミナ基板を用いる。これは,通常,このような基板上に実装する抵抗器に適用する。個別

規格には,電気的測定で適用する基板の材質を規定する。

基板は,抵抗器の取付けが可能な適切な大きさのメタライズしたランドと,間隔をもち,抵抗器の端子

電極との電気的接続ができるように考慮する。詳細は,個別規格に規定する。

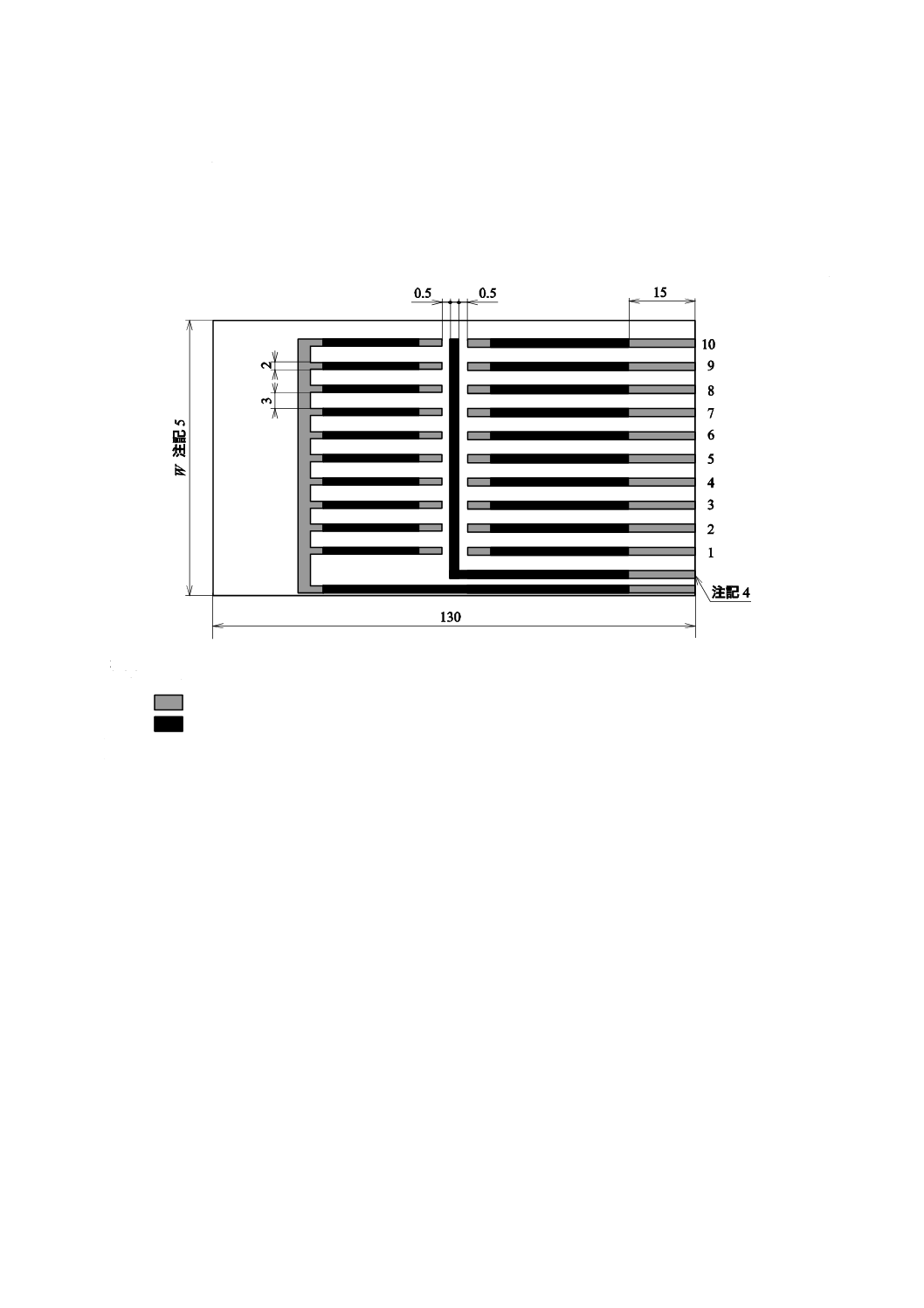

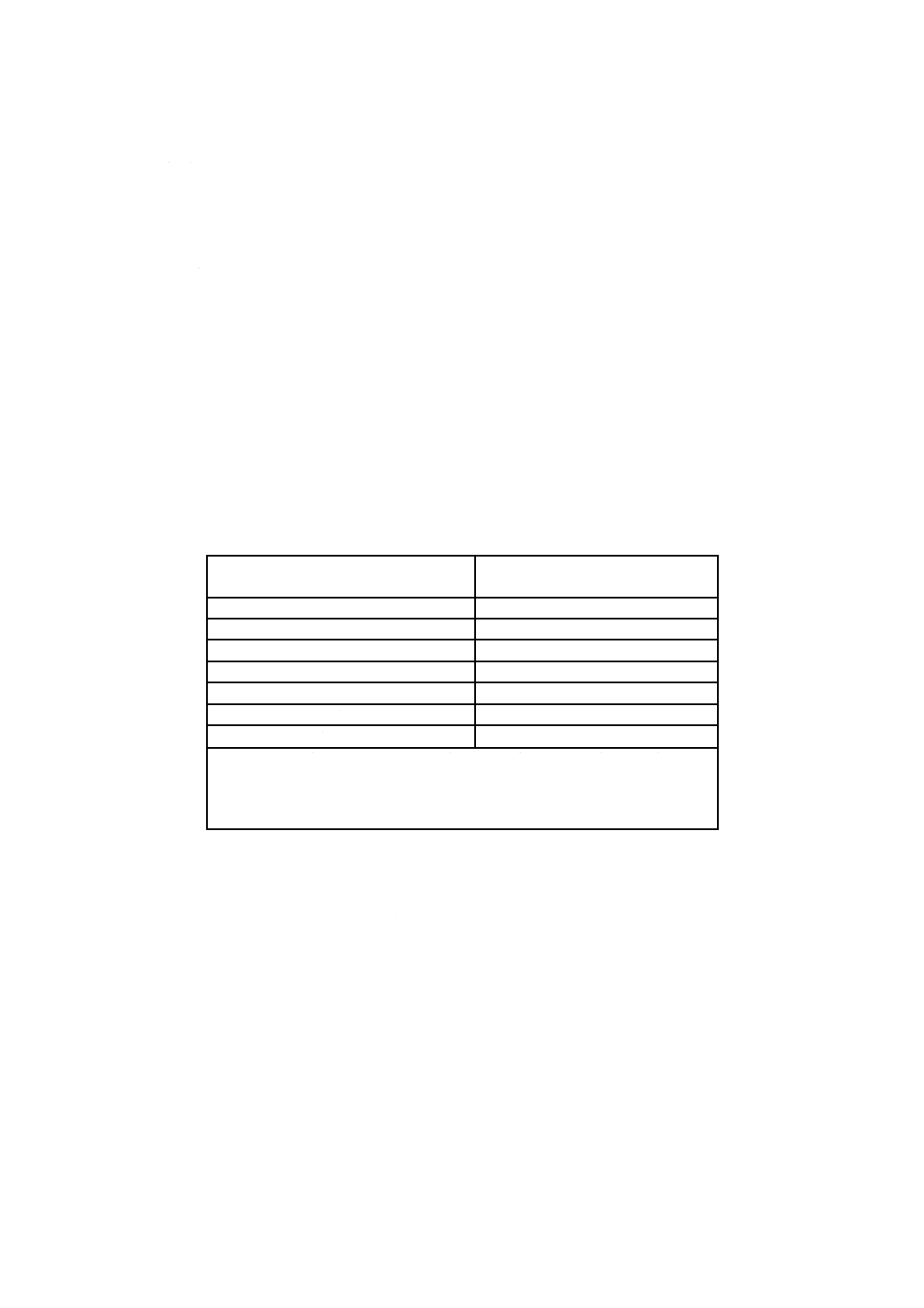

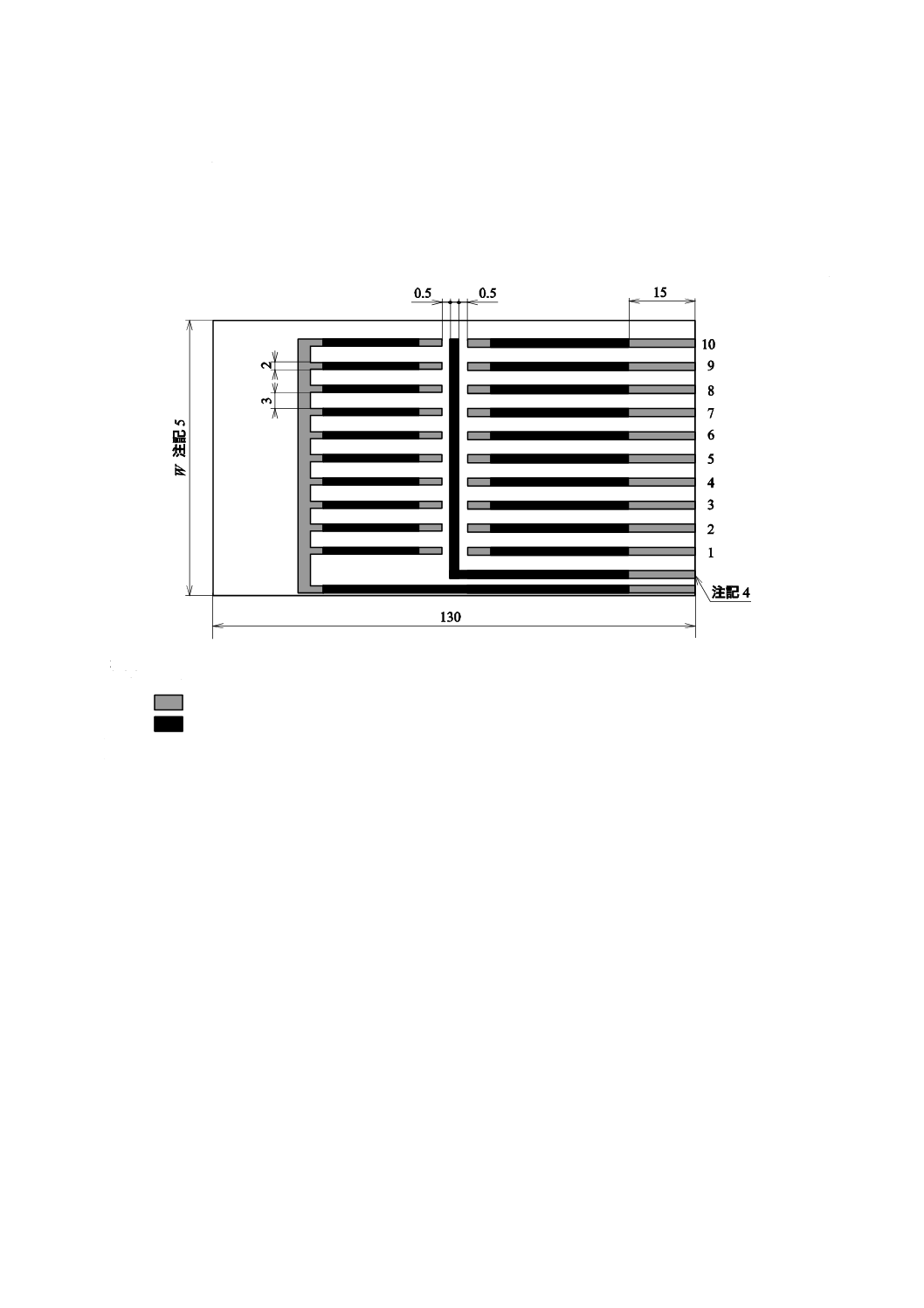

機械的及び電気的試験のための試験用基板の例を,図9及び図10に示す。

ほかの取付方法を適用する場合には,個別規格にその方法を明確に規定する。

4.31.2 ウェーブソルダリング

個別規格でウェーブソルダリングを規定している場合には,個別規格で規定した接着剤を用いて,はん

だ付けする前にプリント配線板に抵抗器を固定する。

再現性を確保した最適なデバイスによって,プリント配線板の導体間に接着剤の小滴を塗布する。

抵抗器をピンセットを用いて,接着剤の小滴の上に置く。接着剤が導体に付着しないように,抵抗器を

必要以上に動かさない。

抵抗器を搭載したプリント配線板を,100 ℃の加熱槽で15分間加熱する。

プリント配線板は,ウェーブソルダリング装置ではんだ付けする。装置は,予備加熱温度80 ℃〜100 ℃,

はんだ槽温度260 ℃±5 ℃,はんだ付け時間5秒間±0.5秒間に設定する。

はんだ付けの操作を2回繰り返す(合計2サイクル)。

はんだ付けが終了したプリント配線板は,適切な溶剤(JIS C 60068-2-45の3.1.2参照)で3分間洗浄す

る。

4.31.3 リフローソルダリング

個別規格でリフローソルダリングを規定している場合には,次の取付手順を適用する。

a) はんだは,ペースト状又はプリフォーム(preform)したものを用いるが,JIS C 60068-2-20の試験T

に規定する非活性フラックスを用いた質量分率で銀(Ag)2 %以上のSn/Pb共晶はんだとする。はん

だ食われ防止層をもつ電極構造の表面実装用抵抗器には,Sn/Pb=60/40又は63/37のはんだを用いて

もよい。

ペースト状又はプリフォーム(preform)した鉛フリーはんだは,JIS C 60068-2-58に規定するフラ

ックスとともに,JIS C 60068-2-58で規定しているSn96.5Ag3.0Cu0.5又は類似の組成物とする。

b) 表面実装用抵抗器は,試験用のプリント配線板のメタライズしたランドの決められた範囲で端子電極

が接触するように装着する。

c) プリント配線板は,適切な加熱装置(溶融はんだ,ホットプレート,トンネル炉など)の上又はその

中に置く。はんだが溶融して,均一なはんだ付けができるまで,ユニットの温度は215 ℃〜260 ℃で

保持する。ただし,この時間は10秒間以内とする(IEC 61760-1参照)。

注記1 フラックスは,適切な溶剤(JIS C 60068-2-45の3.1.2参照)で取り除く。全ての一連の作業

34

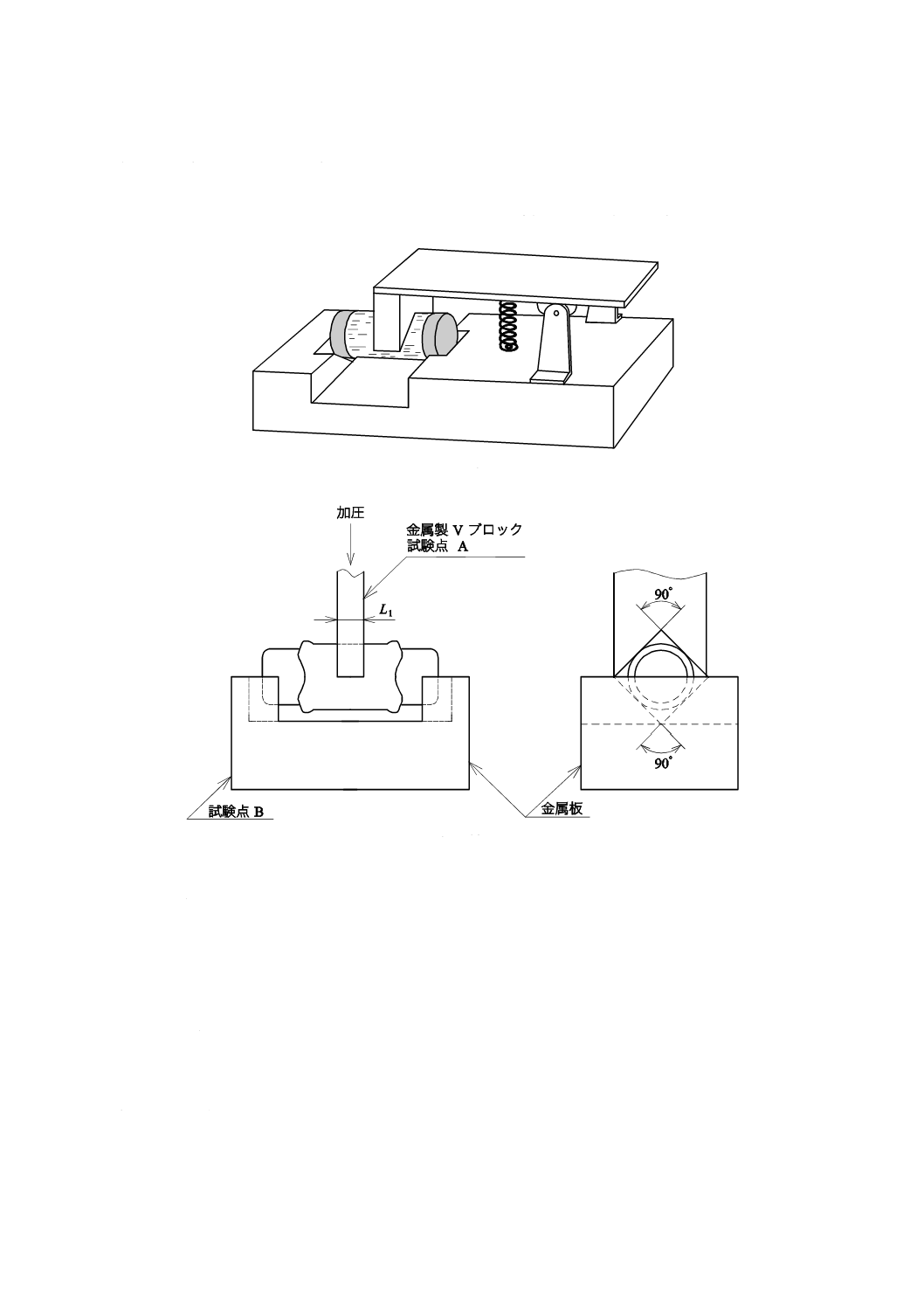

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

でも汚染しないように注意する。また,試験槽内及び試験後の測定中でも清浄を保つように

注意する。

注記2 個別規格では,より狭い温度範囲を規定してもよい。

注記3 ベーパーフェーズソルダリングを適用する場合には,同様の方法で適切な温度を適用する。

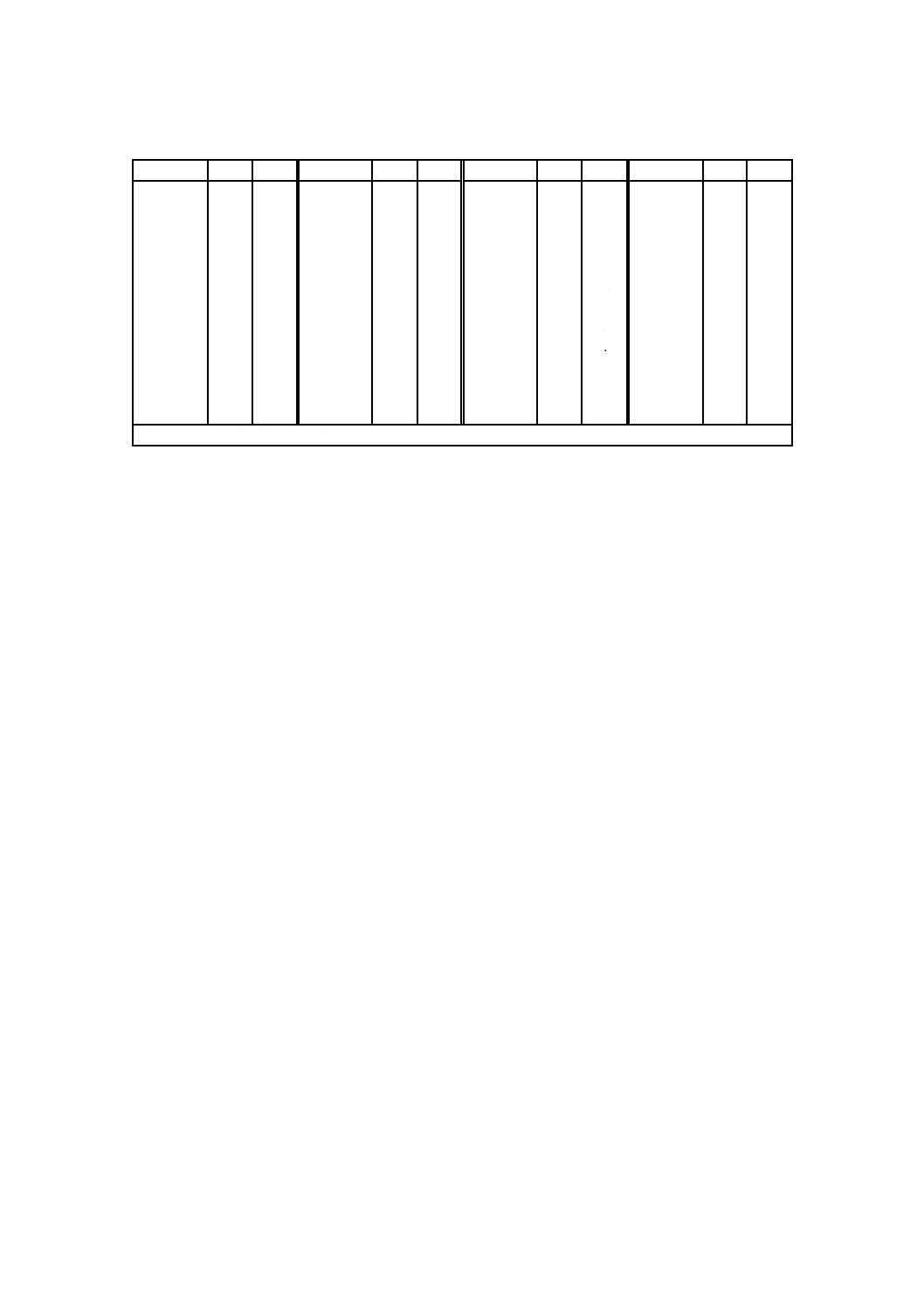

単位 mm

材質

:ガラス布基材エポキシ樹脂

厚さ

:1.6 mm±0.1 mm又は0.8 mm±0.1 mm

注記1

はんだ付け領域

非はんだ付け領域(ソルダーレジストで覆う。)

注記2 全ての寸法は,mm単位である。

注記3 規定していない寸法は,抵抗器の設計及び寸法から選定することが望ましい。

注記4 この導体は,除外するか又はガード電極として用いてもよい。

注記5 寸法Wは,試験装置の設計による。

図9−機械的及び電気的試験用の基板(インピーダンス測定には適切でない場合がある。)

35

C 5201-1:2011

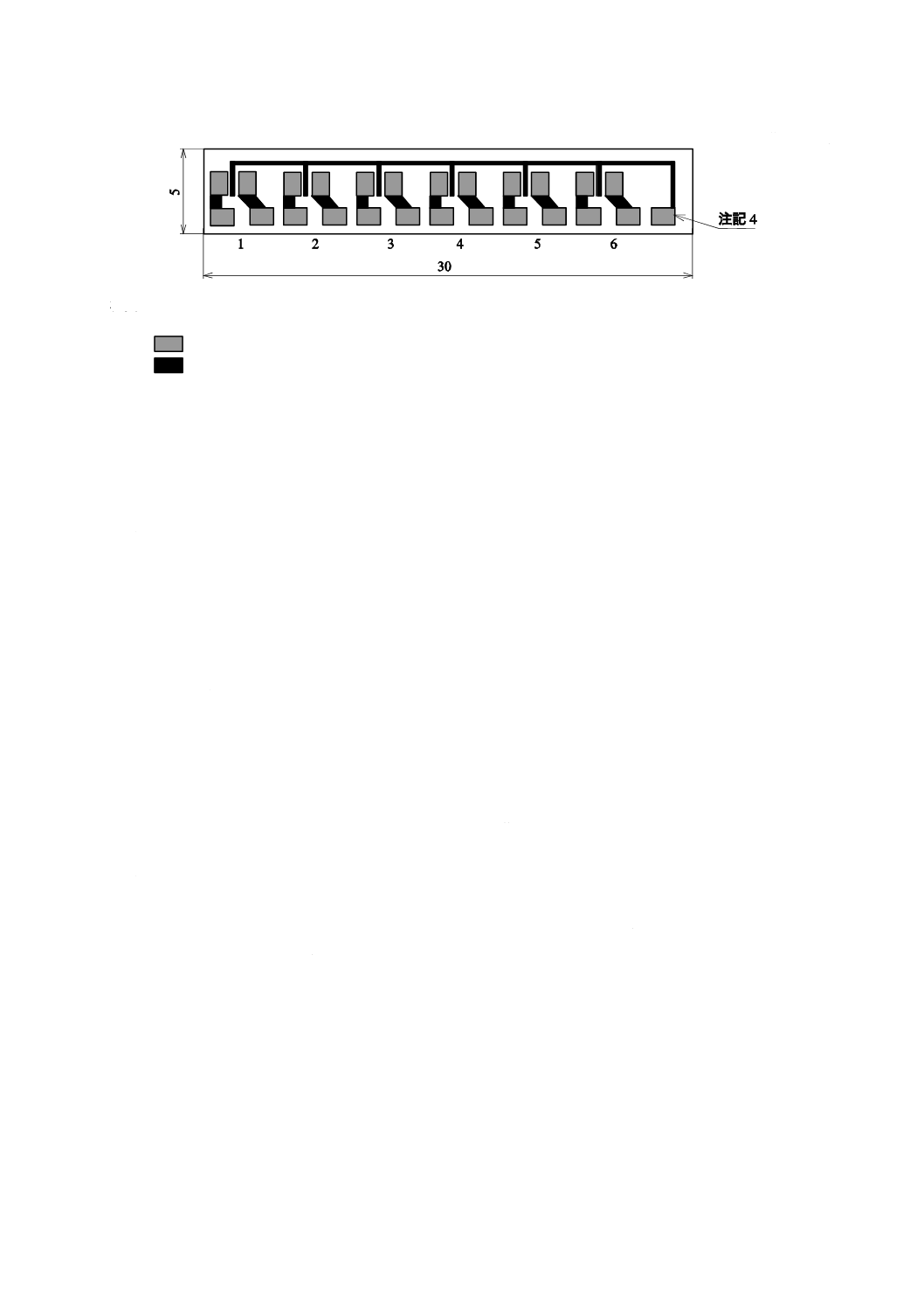

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

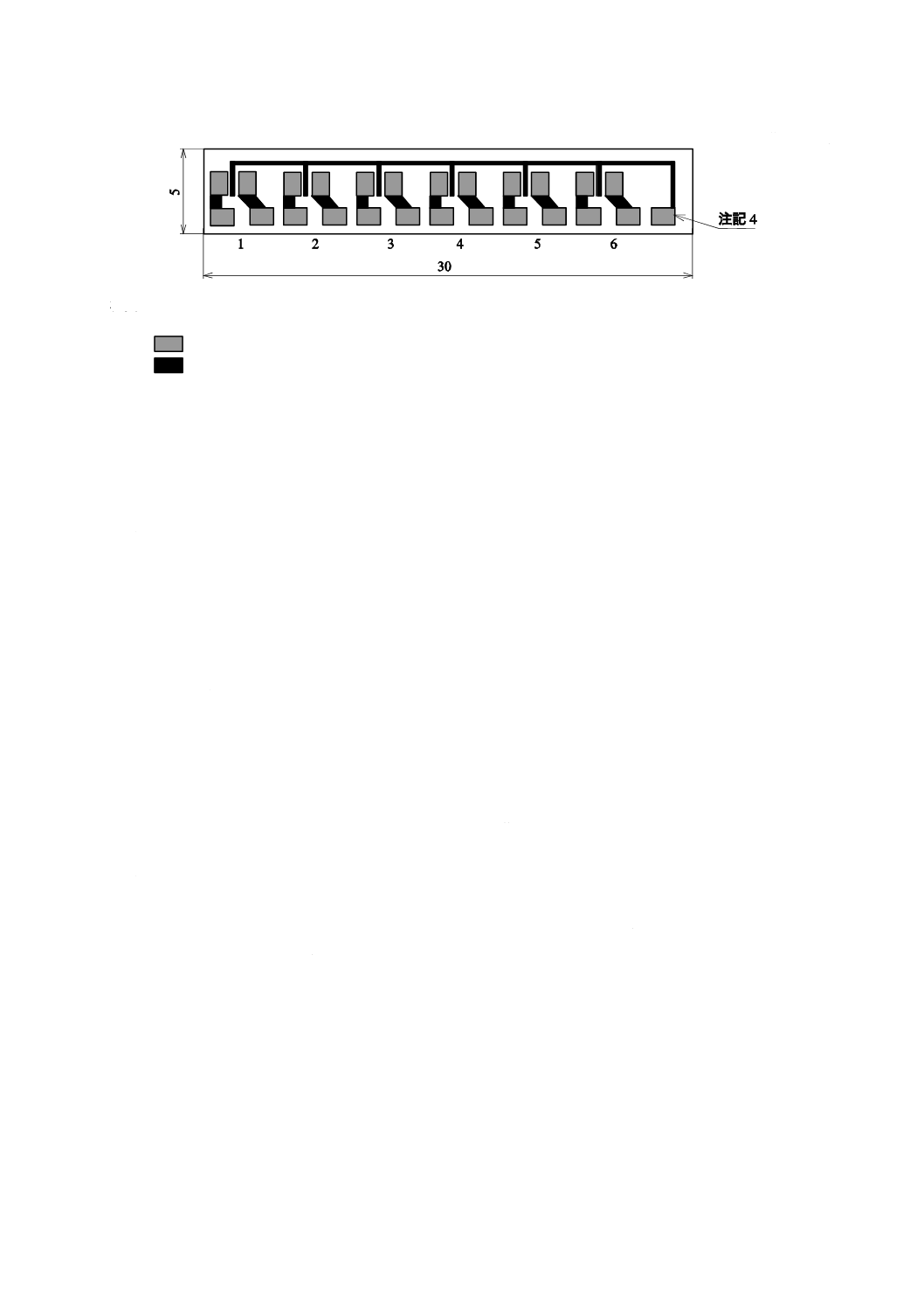

単位 mm

材質

:純度90〜98 %のアルミナ基板

厚さ

:0.635 mm±0.05 mm又はそれ以上

注記1

はんだ付け領域

非はんだ付け領域(ソルダーレジストで覆う。)

注記2 全ての寸法は,mm単位である。

注記3 規定していない寸法は,抵抗器の設計及び寸法から選定することが望ましい。

注記4 この導体は,除外するか又はガード電極として用いてもよい。

図10−電気的試験用の基板

4.32 固着性

この試験は,表面実装用抵抗器にだけ適用する。

注記 この試験は,せん断強さ試験としても知られている。

4.32.1 取付け

表面実装用抵抗器は,4.31によって取り付ける。

4.32.2 厳しさ

表面実装用抵抗器は,JIS C 60068-2-21の試験Ue3を行う。下位規格の規定によって,次の試験条件のう

ちの一つを適用する。

a) 抵抗器の本体側面に衝撃を加えることなく,5 Nの力を加え,10秒間±1秒間保持する。

b) 抵抗器の本体側面に衝撃を加えることなく,部品の質量に比例する力を加える。この加圧力は,規定

した力に到達したら,直ちに取り去る。下位規格に,抵抗器の典型的な質量に対する加圧力を規定す

る。

4.32.3 要求事項

抵抗器は,取り付けた状態で外観検査を行う。外観に損傷がない。

4.33 耐プリント板曲げ性

注記 この試験は,端子めっき固着強度としても知られている。

4.33.1 試験準備

表面実装用抵抗器は,4.31によってガラス布基材エポキシ樹脂プリント配線板に取り付ける。RR3216M

以下の寸法の部品に用いる曲げジグの曲率半径は,5 mmとする。RR1005M以下の寸法の部品に用いる基

板の厚みは,0.8 mmとする。

4.33.2 初期測定

表面実装用抵抗器の抵抗値は,4.5の規定によって測定する。

4.33.3 試験手順

抵抗器は,下位規格に規定する曲げ深さD及び曲げ回数の条件を用いて,JIS C 60068-2-21の試験Ue1

を行う。

表面実装用抵抗器の抵抗値は,プリント配線板を曲げた状態で4.5によって測定する。4.33.2の測定値に

対する抵抗値変化は,個別規格に規定する値を超えない。

36

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プリント配線板は,曲げた状態から元に戻し,その後試験ジグから取り外す。

4.33.4 最終検査,測定及び要求事項

表面実装用抵抗器は,外観検査を行い,外観に損傷がない。

4.34 耐食性

4.34.1 試験方法

抵抗器は,JIS C 60068-2-11の試験Kaを行う。

4.34.2 要求事項

個別規格に調整時間及び要求事項を規定する。

4.35 耐炎性

4.35.1 試験条件

抵抗器は,JIS C 60695-11-5に規定するニードルフレーム試験を,接炎時間taとして5秒,10秒,20秒,

30秒,60秒及び120秒から適切な厳しさを選択して行う。

4.35.2 要求事項

許容できる燃焼時間tbは,個別規格に規定する。

4.36 低温動作

4.36.1 初期測定

抵抗値を4.5によって測定する。

4.36.2 試験手順

抵抗器は,次の手順によって試験を行う。

− 室温から−55 ℃

05

− ℃に1.5時間かけて無負荷状態で冷却する。

− 抵抗器をこの温度で冷却したまま1時間無負荷放置する。

− 抵抗器に,定格電力又は素子最高電圧のいずれか厳しくない方を,45分間印加する。

− 抵抗器を冷却したまま15分間放置する。

− 温度を上げて,少なくとも24時間後処理する。

4.36.3 最終検査,測定及び要求事項

抵抗器は,外観検査を行う。外観に損傷がない。

抵抗値を4.5によって測定する。4.36.1の測定値に対する抵抗値変化は,個別規格に規定する値を超えな

い。

4.37 高温高湿(加速)

注記 この試験は,耐湿負荷試験又は85/85試験としても知られている。

4.37.1 初期測定

抵抗値を4.5によって測定する。

4.37.2 試験方法

抵抗器は,JIS C 60068-2-67の試験Cyを,1 000時間行う。個別規格でJIS C 60068-2-67の4.に従い異

なる試験時間を規定してもよい。

4.37.3 試験手順

抵抗器は,定格電圧(直流100 Vを最大とする)の10 %に相当する電力を印加する。試験中を通して,

試験電圧は,計算値の±5 %以内に保持する。

4.5によって,500時間後に試験槽から取り出して1〜2時間以内に,1 000時間後には4〜24時間以内に

測定を行う。48時間後の中間測定を規定してもよい。

37

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.37.4 最終検査,測定及び要求事項

抵抗器は,外観検査を行う。外観に損傷がなく,表示は判読できる。

抵抗値変化は,個別規格の規定する値を超えない。絶縁形抵抗器の場合は,4.6によって絶縁抵抗を測定

する。絶縁抵抗は,個別規格に規定する値以上とする。

4.38 静電気放電

4.38.1 試験方法

抵抗器の静電気放電(ESD)パルス耐量は,JIS C 61340-3-1に規定する人体モデル(HBM)によって試

験を行う。

抵抗器は,標準状態で試験を行う。取付方法は,個別規格に規定する。

4.38.2 初期測定

抵抗値は,4.5によって測定する。

4.38.3 試験手順

試験パルス電圧は,個別規格によって,推奨値300 V,500 V,800 V,1 000 V,1 500 V,2 000 V,3 000 V

及び4 000 Vから選択する。パルス電圧は,個別規格に規定がない限り,試料に6回(正極性3回及び負

極性3回)印加する。パルス印加の間隔は,最短で1秒間隔とする。

4.38.4 最終検査,測定及び要求事項

抵抗器は,外観検査を行う。外観に損傷がなく,表示は判読できる。

抵抗値は,4.5によって測定する。4.38.2に対する抵抗値変化は,個別規格に規定した値を超えない。

4.39 断続過負荷試験

4.39.1 前処理

抵抗器は,4.3の手順Iを用いて乾燥する。

4.39.2 取付け

抵抗器の取付方法は,通常の耐久性試験及び温度条件が等価になるように下位規格に規定する。

4.39.3 初期測定

抵抗値は,4.5によって測定する。

4.39.4 厳しさ

試験の厳しさは,印加電圧又は電力,パルス間隔及び電圧印加回数によって決められる。試験の厳しさ

は,下位規格の規定によって表10から選択する。

表10−断続過負荷試験条件

印加電圧又は電力

パルス間隔

電圧印加回数

2×Ur

2.5×Ur

3×Ur

4×Ur

15×P

0.1秒間印加,2.5秒間停止

1秒間印加,25秒間停止

1 000

100

0

+

10 000

400

0

+

4.39.5 後処理

後処理は,最大24時間以内で熱平衡状態に達するまで,標準状態に置く。

4.39.6 最終検査,測定及び要求事項

抵抗値は,4.5によって測定する。

4.39.3に対する抵抗値変化は,個別規格に規定の値を超えない。

38

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.40 ウィスカ試験

4.40.1 一般

下位規格に規定がある場合には,JIS C 60068-2-82に規定した試験を品質認証及び品質確認試験に,JIS

C 60068-2-82の附属書Cの推奨条件に基づいて適用する。

試験中に試料を保持する適切な固定ジグを,下位規格に規定する。

4.40.2 試料の準備

試料は,JIS C 60068-2-82の箇条5に従って準備する。

抵抗器は,はんだ付けを意図した前処理として,JIS C 60068-2-82の5.5による熱処理を行う。

リード付き抵抗器は,前処理として,JIS C 60068-2-82の5.6によるリードフォーミング(端子加工)を

行う。

4.40.3 初期測定

抵抗器は,JIS C 60068-2-82の7.2によって外観検査を行う。

4.40.4 試験手順

JIS C 60068-2-82の箇条6の規定によって,室温試験,高温高湿(定常)試験及び温度急変試験を行う。

4.40.5 試験の厳しさ

JIS C 60068-2-82の表6を,抵抗器の構成材料に応じて適用する。

温度サイクル試験の温度の厳しさの選択には,次の区分を適用する。

a) 厳しさN,−55 ℃/+125 ℃は,カテゴリ下限温度(LCT)−55 ℃以下,及びカテゴリ上限温度(UCT)

125 ℃以上の抵抗器に適用する。

b) 厳しさK,−40 ℃/+85 ℃は,カテゴリ下限温度(LCT)−55 ℃未満,及び/又はカテゴリ上限温

度(UCT)125 ℃未満の抵抗器に適用する。

4.40.6 最終検査,測定及び要求事項

抵抗器は,JIS C 60068-2-82の附属書Aによって外観検査を行う。

ウィスカは,個別規格に規定の長さを超えない。

4.41 硫化試験

(検討中)

39

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

IEC電子部品品質認証制度(IECQ)に用いる場合の

IEC 60410の抜取計画及び手順の説明

A.1 IEC 60410の箇条及び細分箇条

計数値検査に対してIEC 60410を用いる場合には,次に示す箇条及び細分箇条の説明は,この規格(IEC

60410)に適用する。

1

権限と責任とがあるのは,基本規則及び施行規則に定める国の代表機関である。

1.5

製品の単位は,個別規格に規定する抵抗器である。

2

この箇条は,次の用語及び定義だけに適用する。

− “欠陥”は,規定する要求性能に対して製品の単位が不適合である。

− “不良”は,1個以上の不適合品を含む製品の単位である。

3.1

製品の不適合の範囲は,不良率で,百分率(%)で表す。

3.3

適用しない。

4.5

品目別通則又は品種別通則の部を構成するブランク個別規格を作成する権限と責任とがあるの

は,IEC技術委員会である。

5.4

権限と責任とがあるのは,管理責任者(DMR)であり,国内監督検査機関(NSI)が認証した認

定製造業者の検査部門の規定した手順に従って行う。

6.2

権限と責任とがあるのは,管理責任者(DMR)である。

6.3

適用しない。

6.4

権限と責任とがあるのは,管理責任者(DMR)である。

8.1

なみ検査は,検査の開始に当たって,常に用いる。

8.3.3 d) 権限と責任とがあるのは,管理責任者(DMR)である。

8.4

権限と責任とがあるのは,国内監督検査機関(NSI)である。

9.2

品目別通則又は品種別通則の部を構成するブランク個別規格を作成する権限と責任とがあるの

は,IEC技術委員会である。

9.4

第4文は,適用しない。

第5文において,権限と責任とがあるのは,管理責任者(DMR)である。

10.2 適用しない。

40

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

IEC電子部品品質認証制度(IECQ)に用いる場合の電子機器用

コンデンサ及び抵抗器の個別規格を作成するための規則

B.1

個別規格の作成要件

IEC TC40(電子機器用コンデンサ及び抵抗器)技術委員会によって完全な個別規格の案の要求がある場

合には,次の全ての条件を満足するときだけ作成できる。

a) 品目別通則が承認になっている場合。

b) 適切な時期に,品種別通則が,最終国際規格案(FDIS)の承認のため各国に回覧している場合。

c) 関連するブランク個別規格が,最終国際規格案(FDIS)の承認のため各国に回覧している場合。

d) 少なくとも3か国の国内委員会が,その国の国家規格の部品の性能が非常に類似した規格である証拠

を正式に認めた場合。

他国の国家規格の一部を実際に用いているか又は意味があることを国内委員会が正式に主張した場合は,

前述の要求に対して有効としてもよい。

B.2

個別規格への引用内容

TC40技術委員会の責任で作成する個別規格は,適切な品目別通則又は品種別通則に規定する推奨値,

定格及び特性,並びに環境試験の厳しさなどの標準を用いる。

TC40技術委員会が承認する場合には,この規則の除外は,規定する個別規格だけに与えられる。

B.3

個別規格の回送

品種別通則及びブランク個別規格が承認され発行するまで,個別規格を最終国際規格案(FDIS)として

回覧しないほうがよい。

41

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

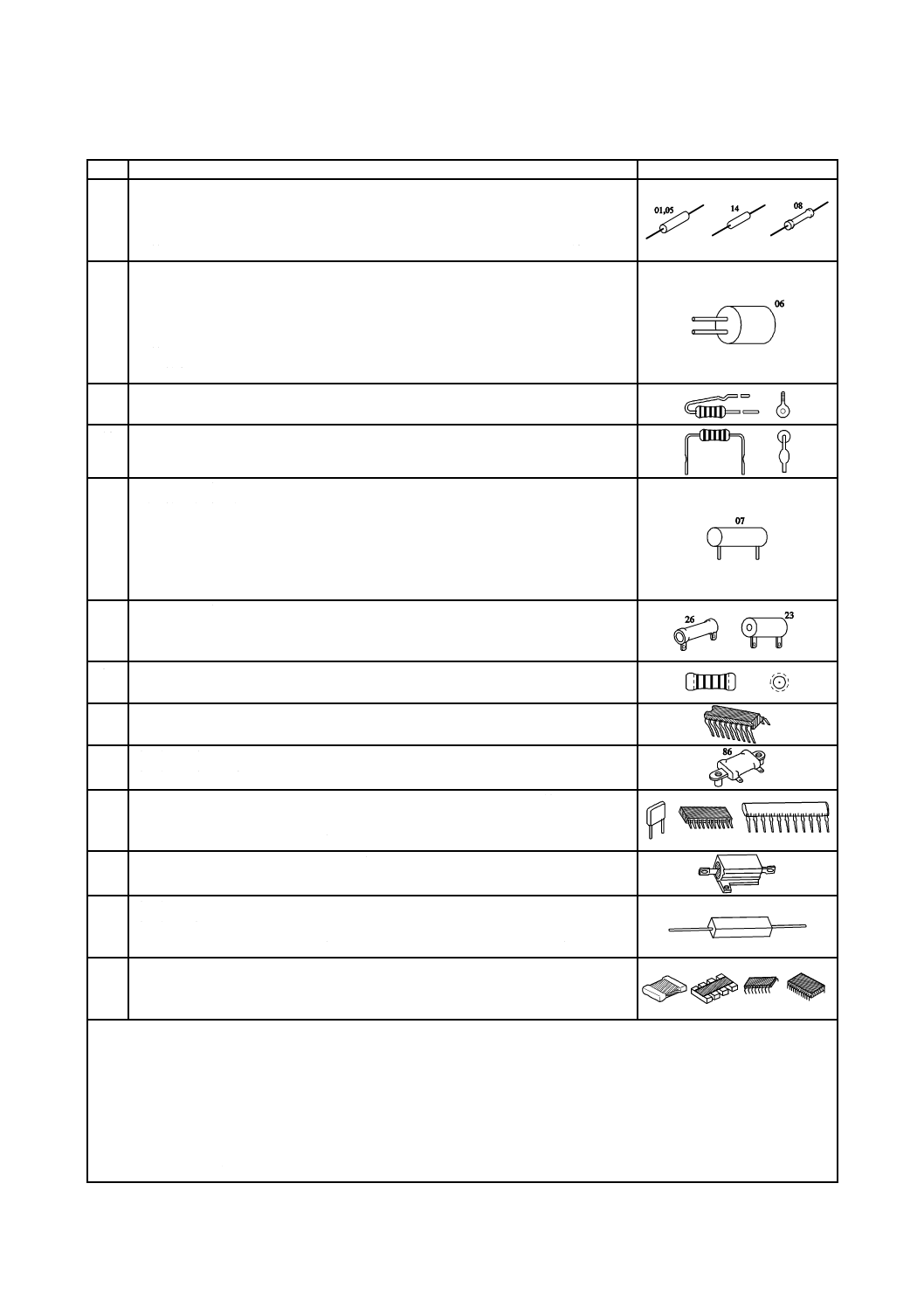

附属書C

(参考)

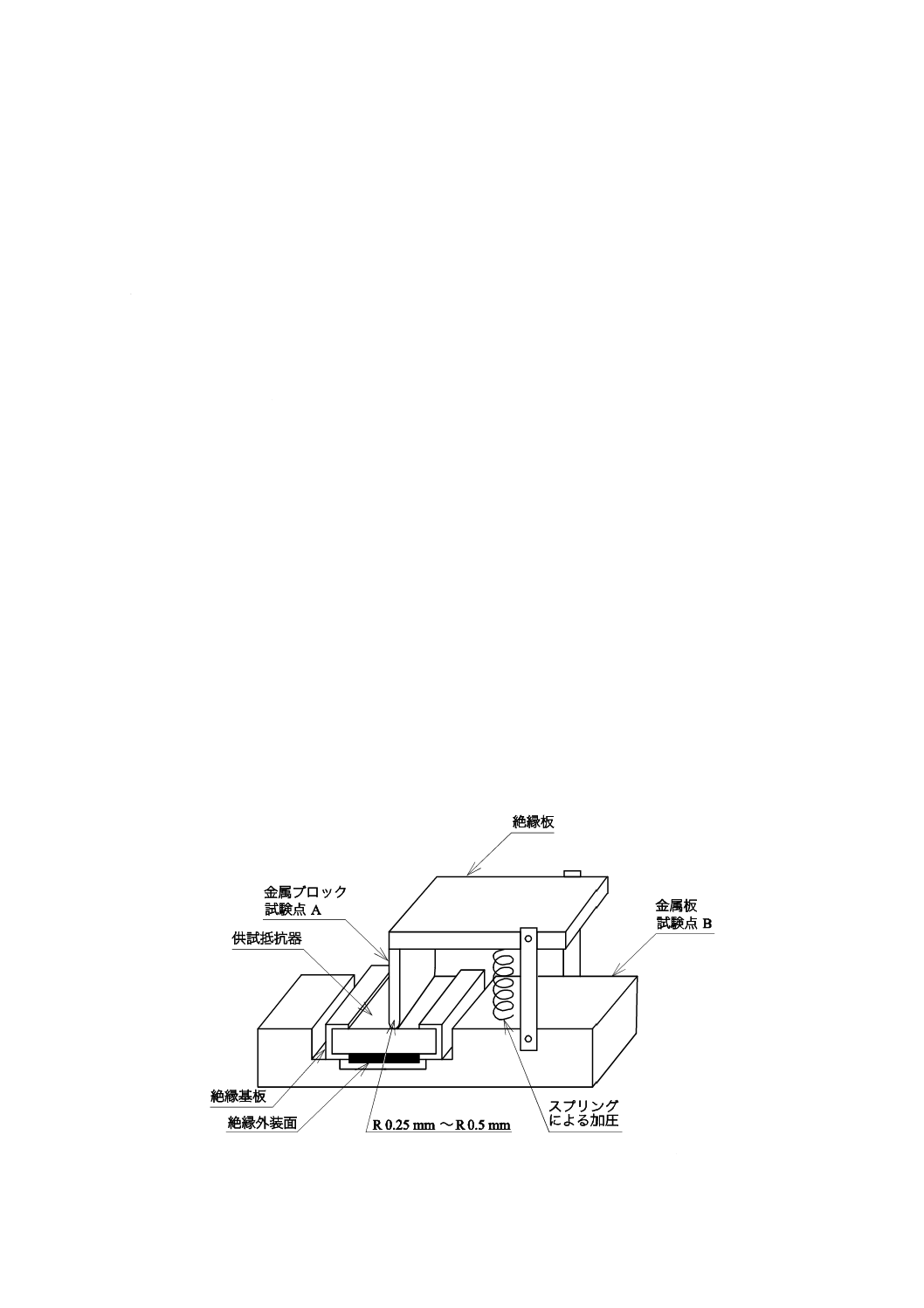

周期的パルス高電圧過負荷試験の試験装置例

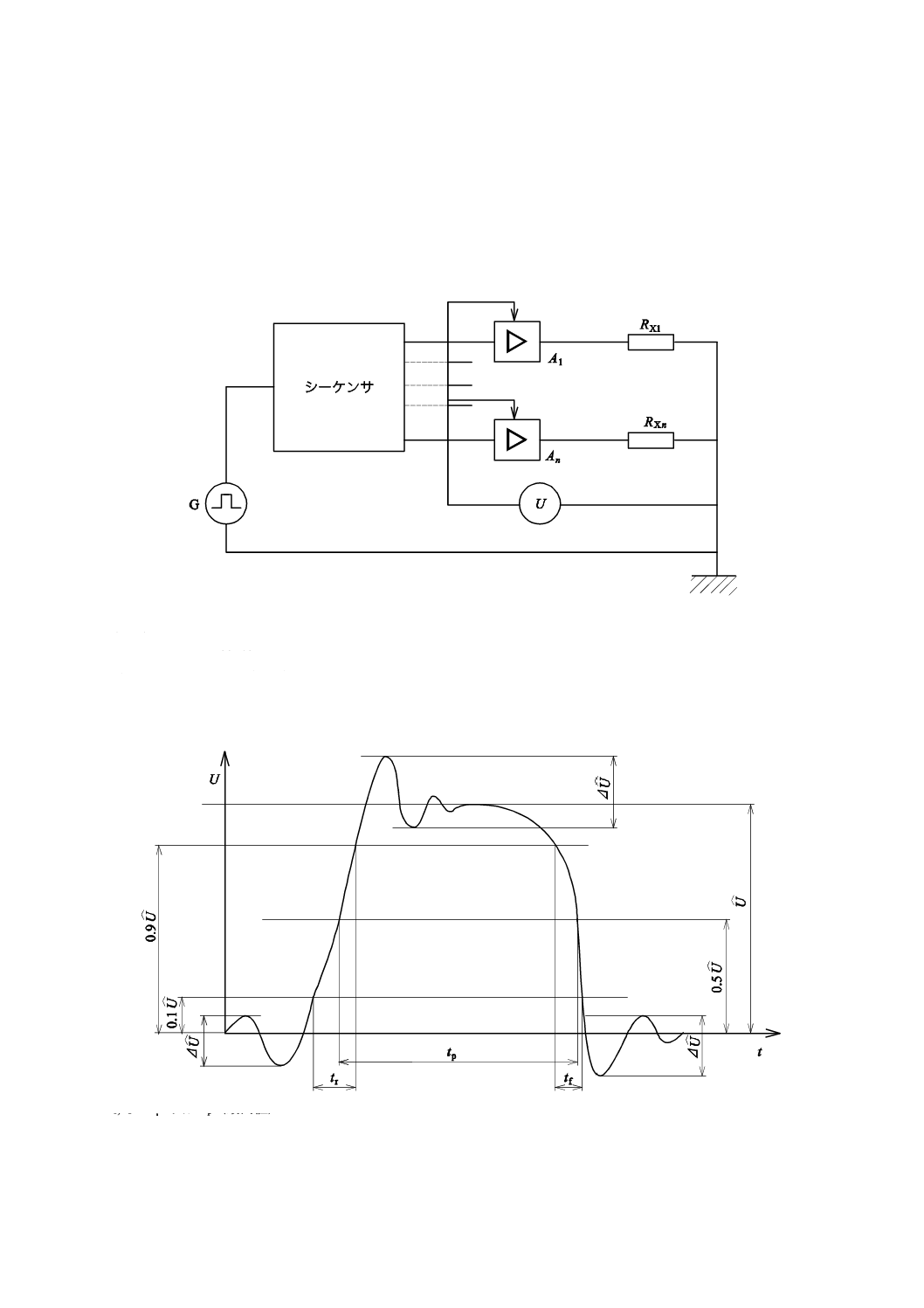

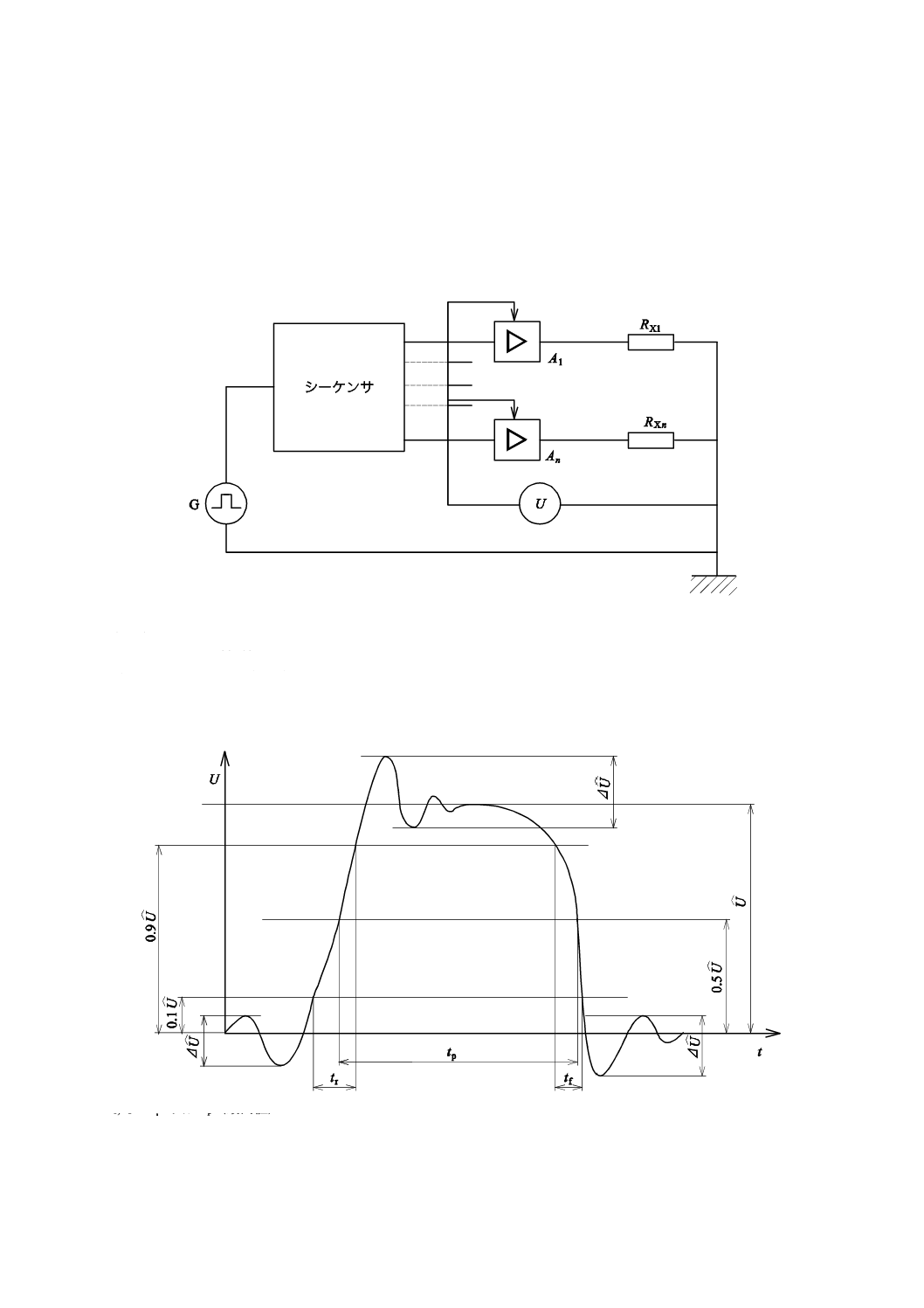

4.28に規定する周期的パルス高電圧過負荷試験に用いる試験装置の構成例を,図C.1及び図C.2に示す。

G

:パルス発生器

A1〜An

:電力増幅器

RX1〜RXn

:供試抵抗器

U

:電圧源(電源)

図C.1−試験装置のブロック図

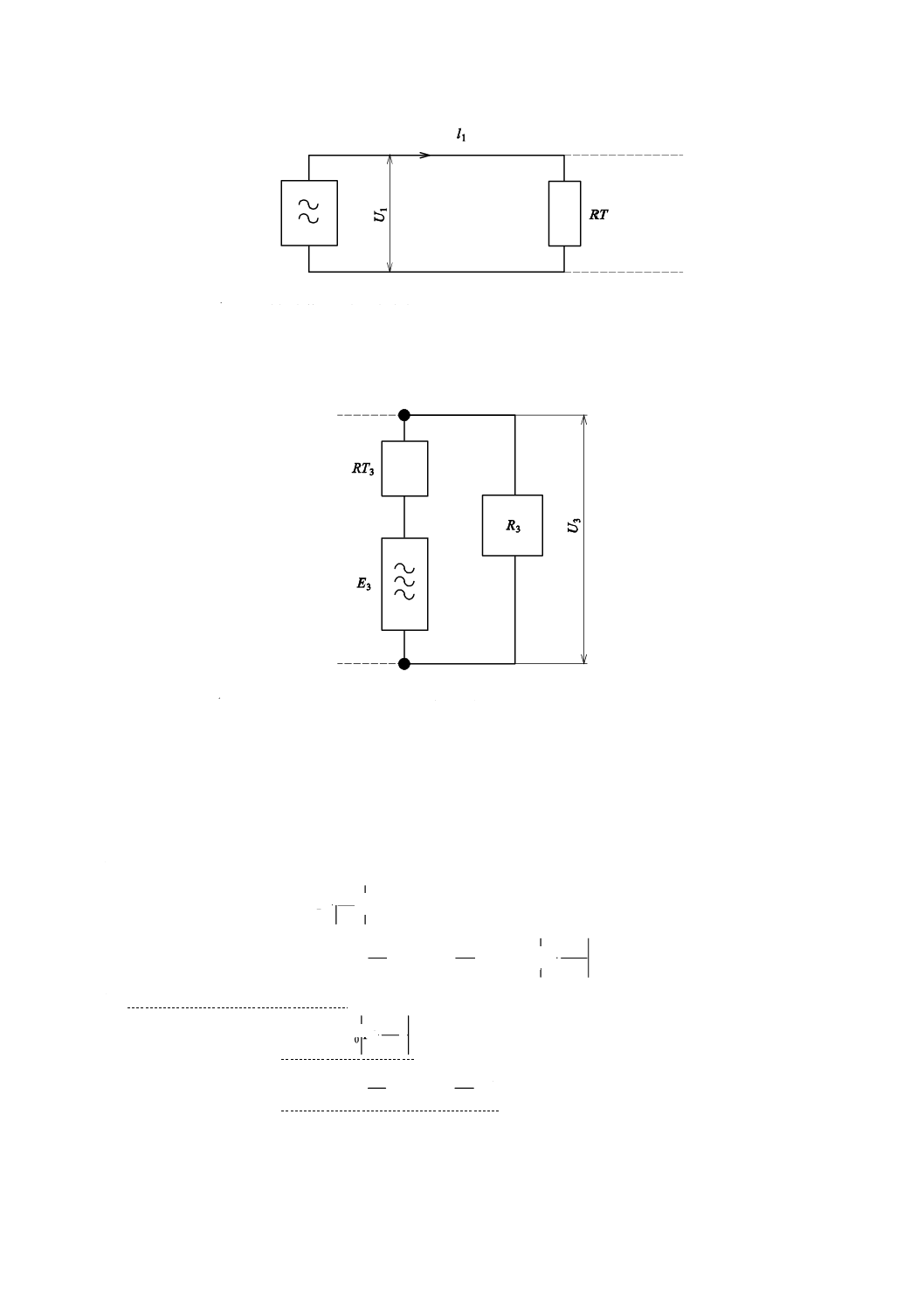

tr, tf≦2 μs又はtp(最高値)の10 %

ΔÛ≦0.1Û

図C.2−パルス波形の許容誤差

42

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

IEC電子部品品質認証制度(IECQ)に用いる場合の

PCP/CQC仕様書の最初のページのレイアウト

PCP/CQC仕様書の最初のページのレイアウトを,次に示す。

製造業者名(Manufacturerʼs name)

住所(Location)

能力認証番号

PCP/CQC規格番号

(Capability approval number)

(PCP/CQC specification number)

版(Issue)

能力マニュアル引用番号

日付(Date)

(Capability manual reference number)

工程管理パラメータ(PCP)/能力認証用部品(CQC)の記述

(Description of PCP/CQC)

工程管理パラメータ(PCP)/能力認証用部品(CQC)の目的

(Purpose of PCP/CQC)

引用仕様書(Drawing reference)

部品の証明(Part identity)

43

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

IEC電子部品品質認証制度(IECQ)に用いる場合の

能力認証試験報告書の要求事項

E.1

一般

この試験報告書は,日付を付けて,E.2,E.3及びE.4に規定する情報を含む。

E.2

共通事項

− 製造業者名及び住所

− 上記と異なる場合の製造場所

− 品目別通則及び品種別通則の規格番号,発行並びに追補の日付

− 能力の記述の版番号及び日付

− 工程管理パラメータ(PCP)/能力認証用部品(CQC)仕様書の引用

− 適用する場合の能力認証のための試験計画書の引用

− 適切な測定の不確定さと一緒に用いる試験装置のリスト

E.3

[各能力認証用部品(CQC)用]試験情報の概要

− 試験

− 試験する試料数

− 許容不適合数

− 検出された不適合数

E.4

測定の記録

測定結果の記録は,試験後の要求性能又は最終測定を規定する,様々な機械的,環境及び耐久性試験の

前後で行う。

44

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

文字記号及び略語

F.1

文字記号

記号

意味

単位

L

電極から電極への軸方向に沿って測定した長さ

mm

D

直径

mm

Imax

最大許容電流

A

P70

周囲温度70 ℃での定格電力

W

R

実測抵抗値

Ω

Rins

絶縁抵抗

Ω

Rn

公称抵抗値

Ω

Rres

残留抵抗値

Ω

Rres max

最高許容残留抵抗値

Ω

∆R

抵抗値変化

Ω

∆R/R

事前の測定値に対する抵抗値変化

%

U

電圧,例えば試験電圧など

V

Uins

絶縁電圧

V

Umax

素子最高電圧,最大許容電圧

V

Ur

定格電圧

R

P

U

×

=

70

r

V

ta

耐炎試験のさらし時間

s

tb

耐炎試験のさらし後の燃焼時間

s

T

高さ(厚さ)

mm

TA

温度変化試験における低温側

℃

TB

温度変化試験における高温側

℃

W

幅

mm

45

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

F.2

略語

略語

意味

c

合格判定数(群当たりの許容不適合数)

D

破壊試験

DMR

管理責任者(品質システム管理者)

ESD

静電気放電

HBM

人体モデル,静電気放電試験においてコンデンサと抵抗器によって記述される。

IL

検査水準

LCT

カテゴリ下限温度

n

試料数

ND

非破壊試験

NSI

国内監督検査機関

p

周期(月)

RC

円筒形抵抗器の形式,一般的に皮膜抵抗器に使用される。

RR

角形抵抗器の形式,一般的に皮膜抵抗器に使用される。

SPC

統計的工程管理

TA

技術認証

TADD

技術認証申告書

TAS

技術認証スケジュール

TC

温度係数

TCR

抵抗温度係数

UCT

カテゴリ上限温度

46

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

試験及び測定手順の索引表

試験及び測定手順の項目番号の索引表を,次に示す。

G.1

試験及び測定手順の一般情報

4.1

一般事項

4.2.1

測定及び試験のための標準大気条件(標準状態)

4.2.2

後処理

4.2.3

判定試験のための標準大気条件(判定状態)

4.2.4

標準基準大気条件(基準状態)

4.3

乾燥

4.31

表面実装用抵抗器の取付け

G.2

電気的試験及び測定

4.5

抵抗値

4.8

温度による抵抗値変化

4.6

絶縁抵抗

4.7

耐電圧

4.9

リアクタンス

4.11

電圧係数

4.10

非直線性

4.12

雑音

4.14

温度上昇

G.3

パルス負荷試験

4.13

短時間過負荷

4.27

1.2/50単パルス高電圧過負荷試験

4.27

10/700単パルス高電圧過負荷試験

4.28

周期的パルス高電圧過負荷試験

4.38

静電気放電

4.39

断続過負荷試験

G.4

機械的試験及び測定

4.4.1

外観検査

4.4.2

寸法(ゲージ法)

4.4.3

寸法(詳細)

4.15

抵抗体強度

47

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.16

端子強度

4.20

バンプ

4.21

衝撃

4.22

振動

4.32

固着性

4.33

耐プリント板曲げ性

G.5

環境及び耐候性試験

4.25.1 70 ℃での耐久性

4.25.2 室温での耐久性

4.25.3 カテゴリ上限温度での耐久性

4.19

温度急変

4.36

低温動作

4.23

一連耐候性

4.24

高温高湿(定常)

4.37

高温高湿(加速)

4.34

耐食性

4.41

硫化試験

4.40

ウィスカ試験

G.6

部品実装に関わる試験

4.17

はんだ付け性

4.18

はんだ耐熱性

4.29

部品の耐溶剤性

4.30

表示の耐溶剤性

G.7

安全性に関わる試験

4.26

偶発的過負荷試験

4.35

耐炎性

48

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書Q

(規定)

IEC電子部品品質認証制度(IECQ)に用いる場合の

品質評価手順

Q.1 一般事項

この規格及び下位規格を,IEC電子部品品質認証制度(IECQ)のような総合的な品質評価制度に用い

る場合は,Q.5,Q.6又はQ.14の手順を適用する。

これらの規格をIEC電子部品品質認証制度(IECQ)以外の設計審査又は形式試験のような目的で使用

する場合は,Q.5.1及びQ.5.3 b)の手順及び要求事項を用いてもよい。ただし,これらの試験の全て又は一

部は,試験計画に示す順で行う。

この箇条の手順によって抵抗器の認証を取得する前に,製造業者は,IEC QC 001002-3によって,自ら

の製造業者認定を取らなければならない。

抵抗器の品質評価の認証に利用できる三つの方法は,次による。

a) IEC QC 001002-3の箇条3による品質認証

b) IEC QC 001002-3の箇条4による能力認証

c) IEC QC 001002-3の箇条6による技術認証

抵抗器にサブファミリがある場合には,品質認証用及び能力認証用の品種別通則が個々に必要であり,

能力認証は関連の品種別通則が制定されている場合だけに利用できる。

Q.1.1 品質認証の適用性

品質認証は,類似の設計及び製造工程で製造する抵抗器の標準範囲に対して適切であって,発行する個

別規格に従う。

適切な評価水準及び性能水準に応じた個別規格に規定する試験プログラムは,Q.5及び関連する品種別

通則の規定によって,認証する抵抗値範囲に対して直接適用する。

Q.1.2 能力認証の適用性

能力認証は,共通の設計基準に基づく抵抗器を共通の製造工程群で製造する場合に適切である。特に,

抵抗器を顧客からの指定の要求事項に基づいて製造する場合に適切である。

能力認証では,個別規格を次の三つのカテゴリに分類する。

Q.1.2.1 工程の妥当性評価用素子を含む能力認証用部品(CQC)

個別規格は,国内監督検査機関(NSI)で承認した能力認証用部品(CQC)ごとに作成する。個別規格

には,能力認証用部品(CQC)の目的を明確にし,全ての関連試験の厳しさ及び規定値を含めて規定する。

Q.1.2.2 標準カタログ部品

製造業者が能力認証手順に基づいて,IECQ認証登録に記載しようとする抵抗器の認証を要求する場合

は,ブランク個別規格に適合した能力認証用の個別規格を作成する。この個別規格は,IECQに登録し,

ISO 9000を含めて,IECQ制度で承認した品質認証認定証(QAC)による1)。

注1) 対応国際規格には,IEC QC 001005を記載しているが,すでに廃止されている。IEC QC 001005

に記載の品質認証認定証(QAC)は,IECオンラインサービス(http://certificates.iecq.org/)で

参照できる。

49

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Q.1.2.3 顧客指定部品

個別規格[顧客用個別仕様書(CDS)ともいう。]の内容は,IEC QC 001002-3の4.4.3に基づき,受渡

当事者間の協定によって規定する。

これらの個別規格に関して,より詳細な情報は,関連する品種別通則に規定する。

顧客の承認は,妥当性を確認した設計基準,工程及び品質管理手順並びに工程の妥当性評価用素子を含

む能力認証用部品の試験結果に基づき,製造設備に与える。より詳細な情報に対しては,Q.6及び関連す

る品種別通則による。

Q.1.3 技術認証の適用性

技術認証は,全部の技術的プロセス(設計,工程の実現,製品製造,試験及び出荷)が技術によって決

定する全ての部品に共通の資格側面を範囲としている場合に適切である。

Q.2 製造の初期工程

製造の初期工程は,品種別通則に規定する。

Q.3 下請負契約

製造の初期工程及び/又はそれに続く工程の下請負契約を行う場合には,IEC QC 001002-3の4.2.2によ

る。

品種別通則は,IEC QC 001002-3の4.2.2.2によって下請負契約を制限してもよい。

Q.4 構造的に類似な部品

品質認証,能力認証又は技術認証の下で行う品質認証試験又は品質確認試験に対する構造的に類似な部

品の群分けは,関連する品種別通則に規定する。

Q.5 品質認証手順

Q.5.1 品質認証を取る資格

製造業者は,IEC QC 001002-3の3.1.1に従う。

Q.5.2 品質認証の申請

製造業者は,IEC QC 001002-3の3.1.3に従う。

Q.5.3 品質認証用試験手順

次の二つの手順のうち,いずれかによる。

a) 製造業者は,定期検査用の1ロット及びできるだけ短期間内に抜き取ったロットごとの検査用の3ロ

ットを用いて,個別規格の要求事項に適合する試験証明書を作成する。製造工程での大きな変更は,

検査ロットを抜き取っている期間に行わない。

試料は,IEC 60410(附属書A参照)に従って,そのロットから抜き取る。

注記 IECQ制度を適用しない場合には,IEC 60410に替えてJIS Z 9015-1を適用してもよい。

検査は,なみ検査を用いる。ただし,合格判定数がゼロ個となる抜取数の場合には,合格判定数が

1個となるように試料数を増加する。

b) 製造業者は,品種別通則に規定する定数抜取試験計画によって,個別規格の要求事項に適合している

ことを示す試験証明書を作成する。

試料は,現在の製造中の生産品から無作為に抜き取るか,又はIECQ制度の認証を受ける場合には,

50

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

国内監督検査機関(NSI)の承認によって選定する。

二つの手順の試料数及び合格判定数は,同一水準とする。その試験条件及び要求事項は,同じとす

る。

Q.5.4 品質認証の認可

品質認証は,IEC QC 001002-3の3.1.4による手順を完全に満足している場合には,認可する。

Q.5.5 品質認証の維持

品質認証は,品質確認検査(Q.5.6参照)の要求事項を満足することを,定期的に実証することによっ

て維持する。

Q.5.6 品質確認検査

品種別通則に関連するブランク個別規格は,品質確認検査のための試験計画を規定する。この試験計画

は,ロットごとの検査及び定期的検査のための群分け,サンプリング及び周期もまた規定する。

群Cでゆるい検査への切替えルールの適用は,耐久性を除く全ての副群に認める。

抜取検査方式及び検査水準は,IEC 60410又はJIS C 5005-2に規定するものから選定する。

注記 IECQ制度を適用しない場合には,IEC 60410に替えてJIS Z 9015-1を適用してもよい。

必要な場合には,二つ以上の試験計画を規定してもよい。

Q.6 能力認証手順

Q.6.1 一般事項

能力認証は,次の範囲とする。

− 管理手順及び試験を含む完全な設計,材料準備及び製造技術

− 工程及び生産に要求する性能限界,能力認証用部品(CQC)及び工程管理パラメータ(PCP)に対す

る規定値

− 認証が保証されるための機械的構造の範囲

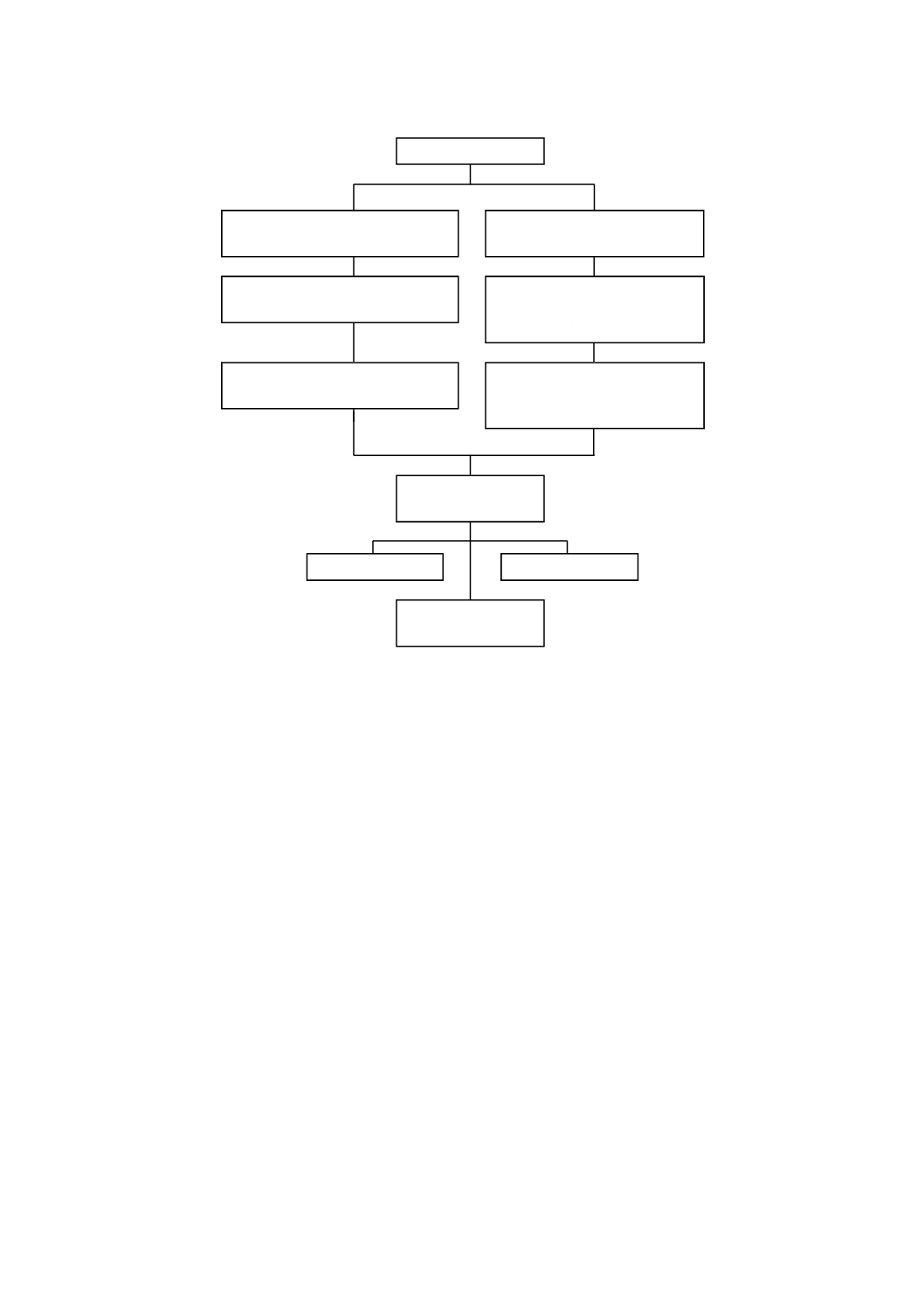

能力認証の一般的な概要は,図Q.1による。

51

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図Q.1−能力認証の一般的な仕組み

Q.6.2 能力認証を取る資格

製造業者は,IEC QC 001002-3の4.2.1の要求事項に従う。

Q.6.3 能力認証の申請

製造業者は,IEC QC 001002-3の4.2.4の要求事項及び関連する品種別通則の要求事項に従う。

Q.6.4 能力の記述

IEC QC 001002-3の4.2.5及び関連する品種別通則の要求事項に基づき,能力マニュアルの中に能力を規

定する。

能力マニュアルは,少なくとも次の事項を含めるか又は引用する。

− 関連する技術の一般的な紹介及び説明

− 適切な場合には,設計基準の規定を含む顧客との連絡対応及び顧客が要求事項を作成する場合の協力

についての側面

− 用いる設計基準の詳細な記述

− 個別規格に従い製造している関連の抵抗器技術に関して設計基準を遵守していることを確認する手順

− 関連する購入仕様書及び受入検査規格で引用する全ての使用材料リスト

− 品質管理ポイント及び許可された手直し経路を示し,全ての工程及び品質管理手順への引用を含む,

全体が分かる工程フローチャート

− 認証が関連する品種別通則の要求事項によって求めている工程の宣言

− 認証が関連する品種別通則の要求事項によって求めている範囲の宣言

抵抗の範囲

工程管理パラメータ(PCP)の選定

(Q.6.10.2)

能力認証用部品(CQC)の選定

(Q.6.5.1)

管理計画の準備

(Q.6.10.3)

能力認証用部品(CQC)用

個別規格の準備

(Q.6.5.1)

工程管理の開始

能力認証用部品(CQC)用

試験計画の準備

(Q.6.6)

初期の能力認証

(Q.6.10)

工程管理

ロットごとの検査

能力範囲の検証

(Q.6.10.4)

52

C 5201-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 宣言した能力範囲を特定の能力認証用部品(CQC)の設計によって実証することを示す詳細な表によ

って補足する,各々に一般的な説明を付けた能力評価に用いる能力認証用部品(CQC)のリスト

− 各能力認証用部品(CQC)に対する個別規格

− 各工程管理パラメータ(PCP)の一般的な説明を付けた工程管理に用いる工程管理パラメータ(PCP)

を含み,その工程管理パラメータ(PCP)と完成部品の関連特性及び性能との関係とを示す詳細な管

理計画書

− 品質確認検査の抜取計画で構造的な類似性の適用に関するガイダンス

国内監督検査機関(NSI)は,機密文書として能力マニュアルを取り扱う。製造業者が望む場合には,

製造業者は,第三者機関にその一部又は全てを公表してもよい。

Q.6.5 能力の実証及び検証

製造業者は,IEC QC 001002-3の4.2.6及び次の詳細事項を規定する関連する品種別通則の要求事項に従

ってその能力を実証し,証明する。

Q.6.5.1 能力を実証する能力認証用部品(CQC)

製造業者は,能力マニュアルに規定する能力範囲を実証するために必要な工程管理パラメータ及び能力

認証用部品の範囲の決定について国内監督検査機関(NSI)に同意する。

能力マニュアルに従って設計,製造及び工程パラメータを管理した能力認証用部品(CQC)の承認範囲

を試験することで実証を行う。能力認証用部品(CQC)は,次の要求事項に従う。

a) 用いる能力認証用部品(CQC)の範囲は,宣言した能力の全ての限界を代表する。能力認証用部品

(CQC)は,相互に達成できる限界の組合せを実証するよう選定する。

b) 能力認証用部品(CQC)は,次の一つとする。

− 能力の範囲の組合せを実証するために特別に設計された抵抗器

− 一般的な生産に使用される設計の抵抗器

− a)の要求事項を満足することを条件に,これらの両方の組合せ

能力認証用部品(CQC)を能力認証だけを目的に設計され及び製造する場合には,製造業者は,出荷品

に適用するように同じ設計規則,材料及び製造工程を用いる。

個別規格は,各能力認証用部品(CQC)に対して作成し,附属書Dに従って表紙形式をとる。個別規格

は,能力認証用部品(CQC)の目的を明確にし,全ての関連したストレス水準及び試験範囲を含める。工

程の管理及び維持並びに能力の範囲を実証するために,工程検査及び記録を規定する内部管理文書を引用

してもよい。

Q.6.5.2 能力の範囲

能力の範囲は,関連の品種別通則に規定する。

Q.6.6 能力認証のプログラム

IEC QC 001002-3の4.2.6に従って,製造業者は,宣言した能力の評価のためのプログラムを作成する。

このプログラムは,宣言した各能力の範囲が適切な能力認証用部品(CQC)によって検証されるように設

計する。

そのプログラムは,次の事項を含む。

− 認証試験に対して計画された日程表を示すバーチャート又はその他の手法

− 適用する個別規格に引用する全ての能力認証用部品(CQC)の詳細

− 各能力認証用部品(CQC)によって実証する特性を示すチャート

− 工程管理に対して用いる管理計画の引用