Z 8911:2018 (ISO 16891:2016)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号及び略号 ··················································································································· 4

5 原理······························································································································· 5

6 試験片,試験装置及び試験手順 ··························································································· 6

6.1 一般 ···························································································································· 6

6.2 ばく露用試験片の準備 ···································································································· 7

6.3 試験片の準備 ················································································································ 8

6.4 ばく露条件及び手順 ······································································································ 11

7 ばく露された試験片の引張強さ測定 ···················································································· 13

7.1 引張試験装置 ··············································································································· 13

7.2 試験片の作製 ··············································································································· 13

7.3 引張試験方法 ··············································································································· 13

7.4 劣化の評価 ·················································································································· 14

8 試験結果の報告 ··············································································································· 15

附属書A(参考)繊維劣化の原因及び結果 ··············································································· 16

附属書B(参考)適用可能な繊維の物性変化評価方法 ································································· 17

附属書C(参考)劣化の理論的考察 ························································································ 18

附属書D(参考)試験片サイズの決定 ····················································································· 21

附属書E(参考)ガスばく露装置 ··························································································· 24

附属書F(参考)ろ布の常用最高温度 ······················································································ 29

附属書G(参考)異なる条件によるろ材劣化の試験結果 ····························································· 30

附属書H(参考)試験報告の例 ······························································································ 36

参考文献 ···························································································································· 41

Z 8911:2018 (ISO 16891:2016)

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本粉体工業技術協会(APPIE)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,

JIS Z 8909-2:2008及びJIS Z 8909-3:2008は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 8911:2018

(ISO 16891:2016)

集じん用ろ布の劣化特性の試験方法

Test methods for evaluating degradation of characteristics

of cleanable filter media

序文

この規格は,2016年に第1版として発行されたISO 16891を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,所定のガス雰囲気中にばく露された産業用ろ布の相対的な劣化特性の試験方法について規

定する。この試験の主な目的は,設定したガス雰囲気中に集じん用ろ布を長期間にわたりばく露すること

による,ろ布の物性の相対的変化に関する情報を得ることであり,この規格と同様,腐食性ガスを含む環

境で使用することの多い不織布製集じん用ろ布に,適用する。

この規格で規定する試験方法によって得られる試験結果は,実装置における物性値の変化を予測するこ

とを意図したものではない。しかし,バグフィルタの設計及び選択,ろ布の開発,バグフィルタシステム

の適切な運転のパラメータの設定などへ利用することは可能である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16891:2016,Test methods for evaluating degradation of characteristics of cleanable filter media

(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その後の最新版(追補を含む。)を適用する。

JIS L 1096 織物及び編物の生地試験方法

注記 対応国際規格:ISO 13934-1,Textiles−Tensile properties of fabrics−Part 1: Determination of

maximum force and elongation at maximum force using the strip method

ISO 29464:2011,Cleaning equipment for air and other gases−Terminology

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 29464によるほか,次による。

2

Z 8911:2018 (ISO 16891:2016)

3.1

エージング後のろ材シート(aged filter sheet)

ろ材物性値の変化量測定のため,設定の高温・腐食性ガスの雰囲気中に設定時間ばく露されたろ材試料。

3.2

通気性(air permeability)

ろ材の圧力損失が124.5 Paとなるときの単位面積当たりの体積流量。

3.3

平均ガス濃度(average gas concentration)

ばく露期間全体での試験ガスの平均濃度。

3.4

バッチ式ガスばく露容器(batch type exposure chamber)

静止試験用混合ガスに,ろ材試料をばく露するための容器。

3.5

化学特性の劣化(chemical degradation)

試験ガスとの接触によって生じるろ材の化学的物性値の変化。

3.6

ろ布(cleanable filter)

適切な技術を用いることによって,粒子を捕集分離するように設計されたフィルタ(ISO 29464:2011の

3.1.77参照)。

3.7

連続式ガスばく露方法(continuous-flow-method)

試験用混合ガスを連続的に流す,ろ材のばく露方法。

3.8

腐食性ガス(corrosive gas)

ろ材と反応し,ろ材の化学・物理特性を変化させる化学物質。

3.9

劣化(degradation)

腐食性ガスとろ材との相互作用による化学的・物理的変化。

3.10

伸び(elongation)

引張試験による試験片長の増加量。

3.11

最大負荷時伸び(elongation at maximum load)

引張試験において,最大負荷での試験片長の増加量。

3.12

伸び率(elongation ratio)

試験片の伸びと試験片の引張前のつかみ間隔との比又は分率。

3.13

最大負荷時伸び率(elongation ratio at maximum load)

最大負荷時における試験片の伸びと試験片の引張前のつかみ間隔との比。

3

Z 8911:2018 (ISO 16891:2016)

3.14

ばく露容器(exposure chamber)

ろ材を腐食性ガスにばく露するための容器。

3.15

ろ材(filter media)

構造及び織り方を工夫し,ガス気流中からダストを除去する素材。

3.16

流通式ガス置換方法(flow-through type replacement)

バッチ式ガスばく露容器中に新試験ガスを連続的に注入することで,容器内の試験ガスを置換する方法。

3.17

初期負荷(initial load)

引張試験において,引っ張り始めるときに試験片にかける負荷。

3.18

つかみ間隔(length between holders)

引張試験において,引張り開始前の引張試験機上下のつかみ具間の距離(図3参照)。

3.19

負荷(load)

引張試験において,試験片に加えられる引張力。

3.20

非連続式ガスばく露方法(non-continuous-flow-method)

試験用ろ材シートを静止混合試験ガス中にばく露する方法。

3.21

不織布製ろ布(nonwoven fabric)

化学処理,機械処理,熱処理,溶融処理などによって互いに結合した繊維を用いて作製されたろ布。

3.22

置換回数(number of replacement)

試験容器内の試験ガスを置き換えた回数。

3.23

ガス置換(replacement of gas)

試験ガスの濃度をある一定範囲内で維持するために行うガスの置換え。

3.24

引張強さ保持率(retention of tensile strength)

試験ガスばく露前後における試験片の引張強さの比。

3.25

ストリップ法(strip method)

等しい試験片の幅をつかみ具の幅と等しくして行う引張試験。

3.26

引張速度(tensile speed)

試験片を引っ張る速度。

4

Z 8911:2018 (ISO 16891:2016)

3.27

引張強さ(tensile strength)

最大負荷を試験片幅で除した数値。

3.28

試験ガス(test gas)

引張試験に用いるろ材の物理的特性値を変化させる可能性のあるガス。

3.29

真空式置換方法(vacuum replacement)

バッチ式ガスばく露容器を真空にすることによって,容器中のガスを全て排出し,新たに試験ガスを導

入するガス置換方法。

3.30

熱ばく露(thermal exposure)

その物理的特性の変化を加速させるために,ろ材を高温中にばく露すること。

3.31

織布製ろ布(woven fabric)

織布で作製されたろ布。

4

記号及び略号

A

ろ材の全表面積

(m2)

APA

芳香族ポリアミド繊維製不織布ろ材

C

ガス濃度

(mg・m−3)

F(A)

ろ材全表面積の関数となる定数

(N・mm−1)

Glass

ガラス繊維織布製ろ材

K

ろ材劣化に関する有効反応速度定数

(s−1)

κ

反応速度定数

(m3・mg−1・s−1)

L1

試験片長さ

(mm)

L2

つかみ間隔

(mm)

L3

つかみ具の長さ

(mm)

MD

たて方向

P

負荷

(N)

Pmax

最大負荷

(N)

p

圧力

(Pa)

PI

ポリイミド繊維製不織布ろ材

PPS

ポリフェニルサルファイド繊維製不織布ろ材

PTFE

ポリテトラフルオロエチレン繊維製不織布ろ材

Q

試験ガス体積流量

(L・min−1)

q

ろ材の通気性

[(cm3・s−1)・cm−2]

S

引張速度

(mm・min−1)

T

温度

(℃)

t

ばく露時間

(s),(h)

5

Z 8911:2018 (ISO 16891:2016)

TD

よこ方向

V

ばく露容器の容積

(L)

w

つかみ具の幅

(mm)

δ

伸び

(mm)

δmax

最大負荷での伸び

(mm)

ε

伸び率

(%)

εmax

最大伸び率

(%)

τ

引張強さ

(N・mm−1)

τ0

ろ材のばく露前引張強さ

(N・mm−1)

Δτ

ばく露前後でのろ材の引張強さの差

(N・mm−1)

5

原理

ろ材は,高温ガス又は高温・腐食性ガスのような厳しい環境に長時間ばく露されるので,多くのろ材の

物理的性能は劣化する。窒素酸化物(NOx),硫黄酸化物(SOx),塩化水素(HCl),水蒸気などの高温ガ

ス又は高温・腐食性ガス環境下にろ材をばく露すると,これらガスは繊維内の物質と相互作用し,繊維の結

晶化度及び分子結合に影響すると考えられる。すなわち,これらのガスは,ろ材の繊維をある程度分解す

る。したがって,このような環境は,ろ材に不可逆的な損傷を引き起こし,引張強さ,伸びなどの物理的

性能を低下させる(附属書A及び附属書B参照)。

上記の反応過程の詳細は,まだ十分には分かっていないが,腐食性ガスと繊維中の反応性成分との劣化

反応は,擬一次反応であると仮定すると,高温及び腐食性ガスにばく露されたろ材の引張強さは式(1)で表

される。

(

)

[

]

Kt

A

F

τ

t

τ

τ

−

−

−

exp

1)

(

)

(

(0)

=

∆

=

················································· (1)

ここに,

)

(t

τ

: ろ材のばく露時間tにおける引張強さ

)

(A

F

: ろ材全表面積の関数となる定数

K: ろ材劣化に関する有効反応速度定数

式(1)の一階微分によって式(2)が得られる。

)

)exp(

(

d

d

d

d

Kt

A

KF

t

τ

t

τ

−

−

=

=

∆

······················································· (2)

引張強さ及び伸びに関するフックの法則を適用することで同様の式(3)が得られる。

)

)exp(

(

d

d

Kt

A

KF

t

δ

−

∝

∆

······························································· (3)

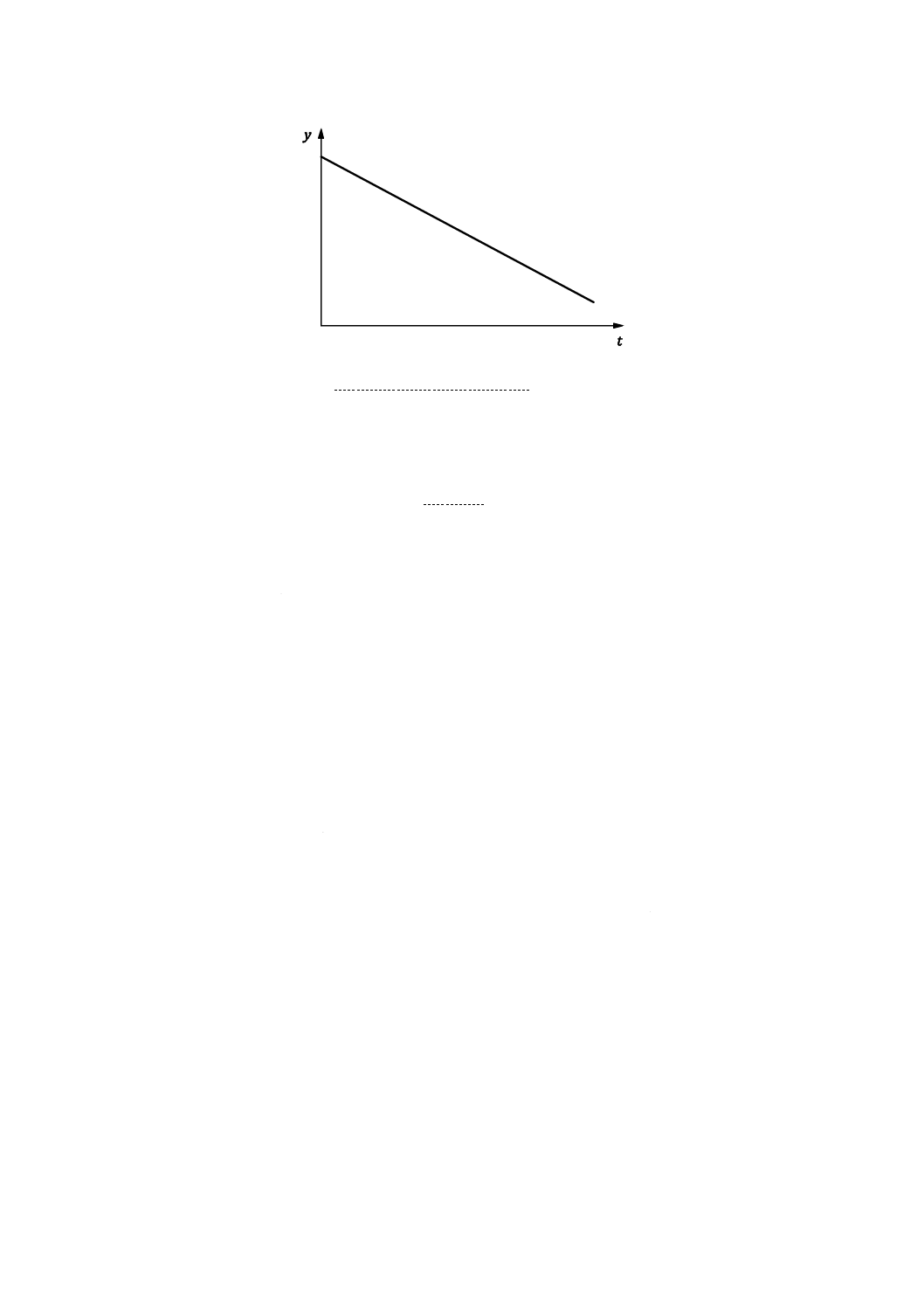

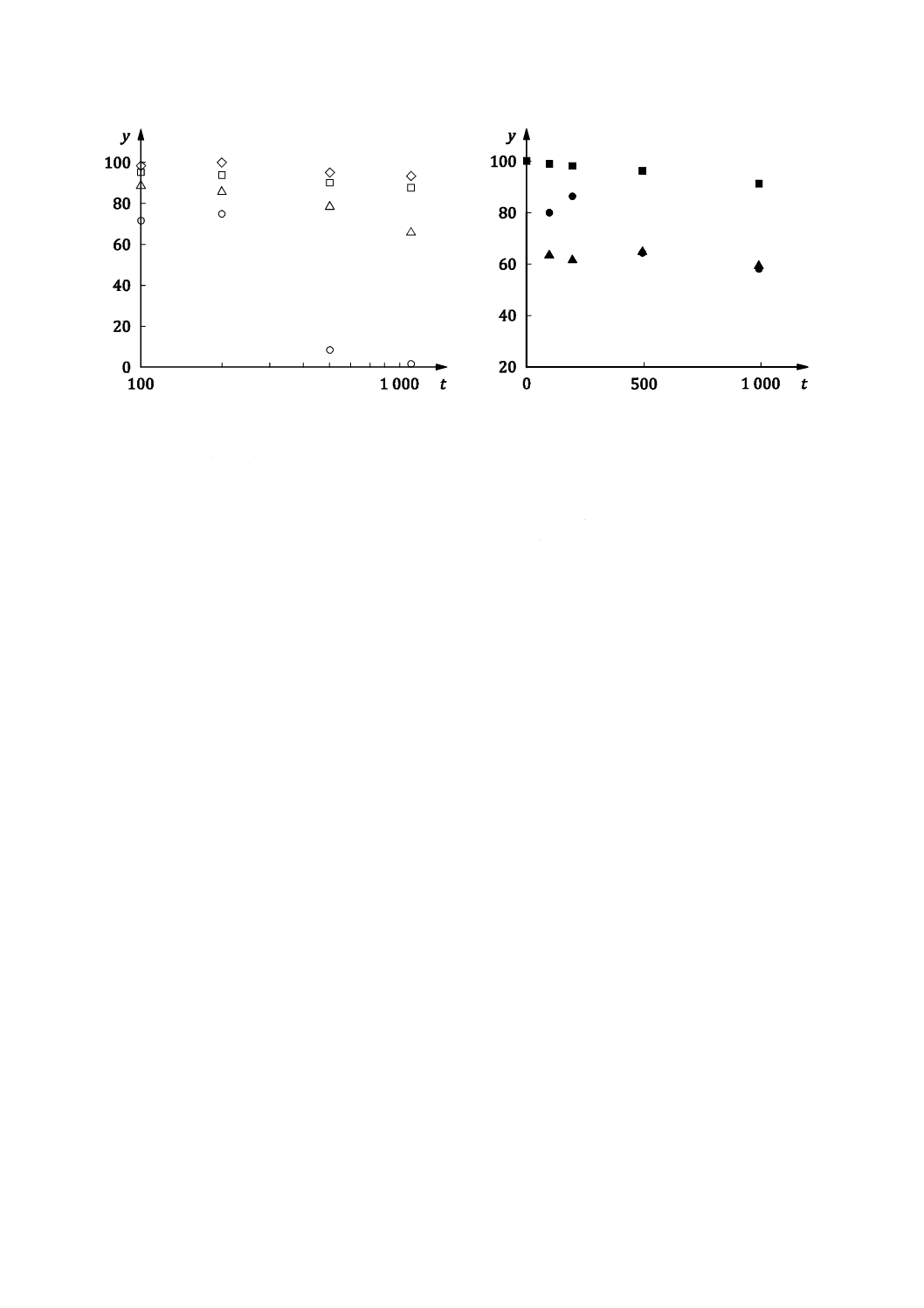

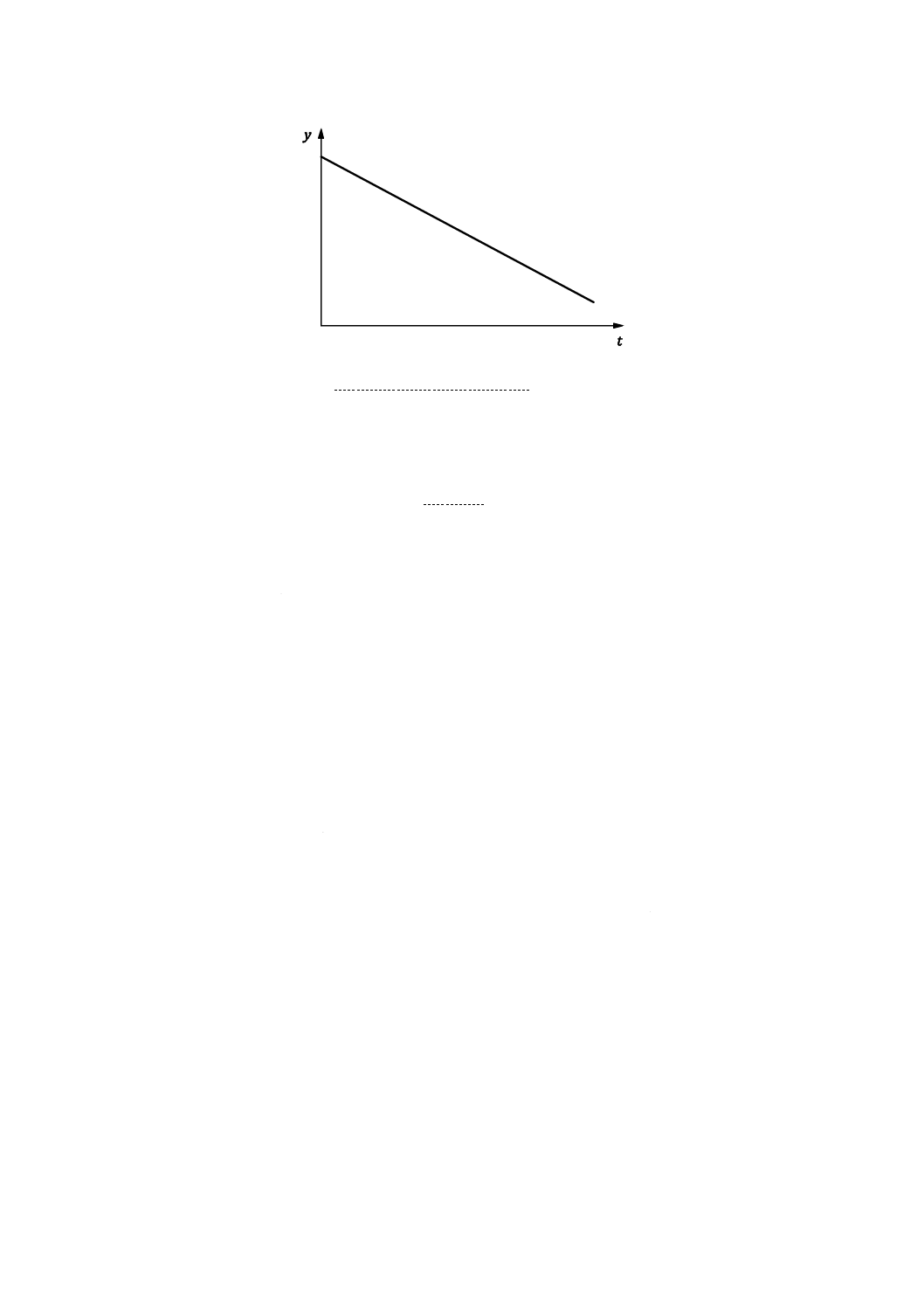

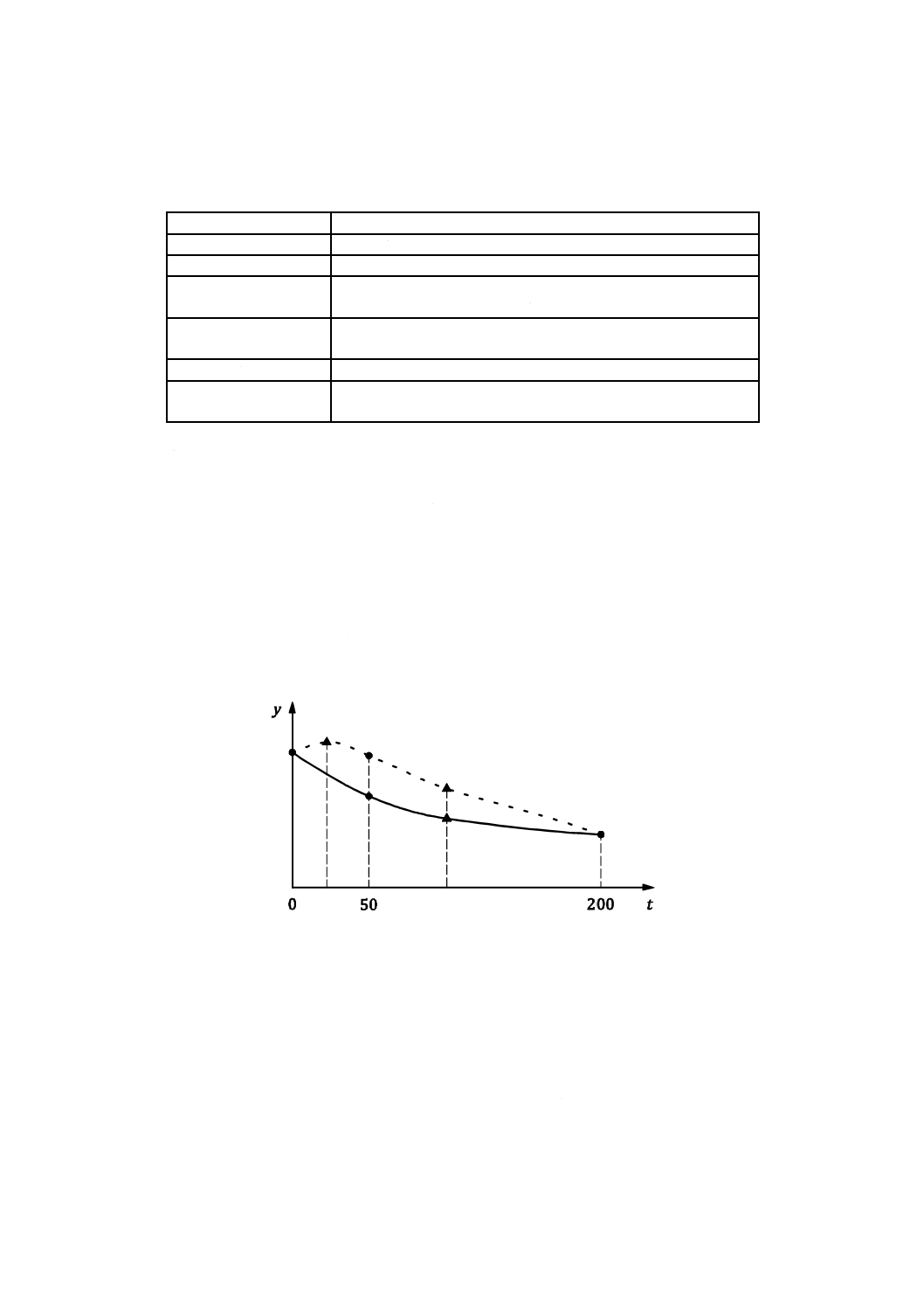

ろ材の引張強さ及び伸びの一階微分の値をばく露時間tに対して片対数用紙にプロットすると図1に示

すように直線が得られることを,式(2)及び式(3)は示している。図1の直線の傾きがKの値を与える[式(2)

及び式(3)の詳細な導出は,附属書C参照。]。

6

Z 8911:2018 (ISO 16891:2016)

t

ばく露時間(h)

y

引張強さの変化率の自然対数ln(−dτ/dt)

図1−ろ材の引張強さの変化率とばく露時間との関係

通常,劣化過程は非常に遅いので,引張強さ及び伸びのような物理特性における測定可能な変化は,長

時間ろ材をばく露した後に現れる。このため,短時間の試験で影響を評価できるように,何らかの方法で

加速しなければならない。この規格では,より高濃度な腐食性ガス及びより高温にろ材をばく露すること

で劣化を加速する。

6

試験片,試験装置及び試験手順

6.1

一般

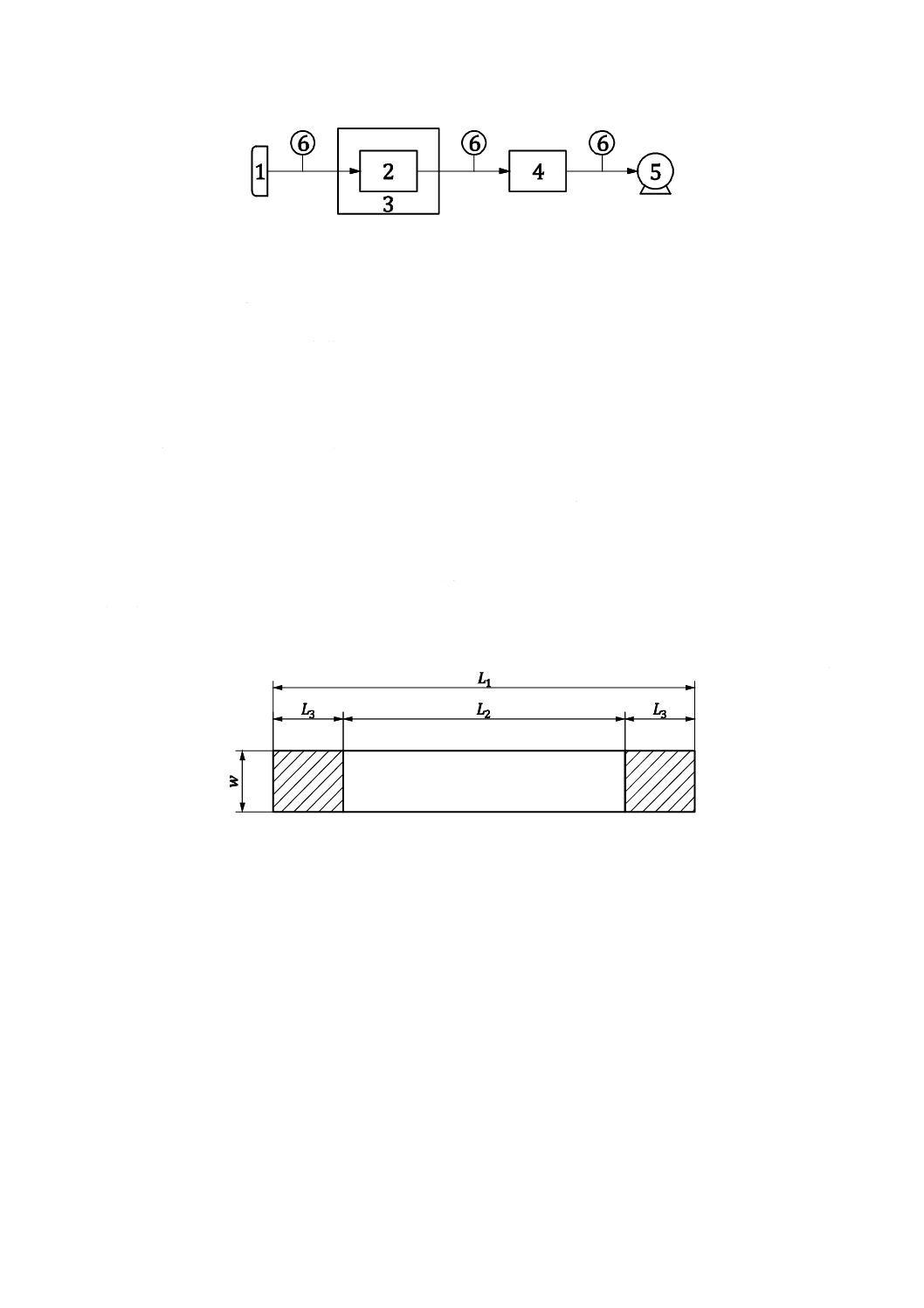

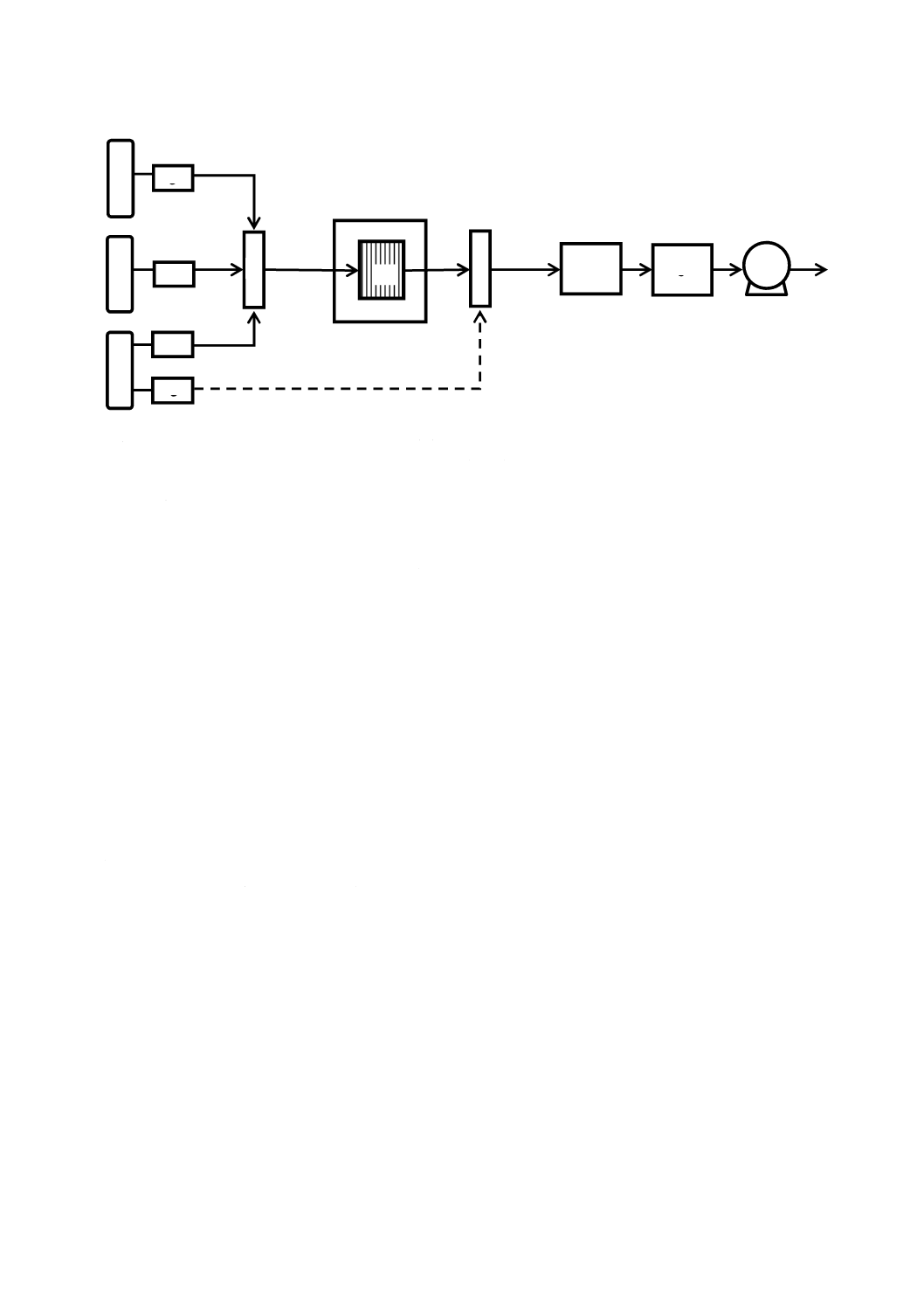

試験片,試験装置及び各ステップでの実験手順には,確実な繰返し性及び再現性が必要である。測定用

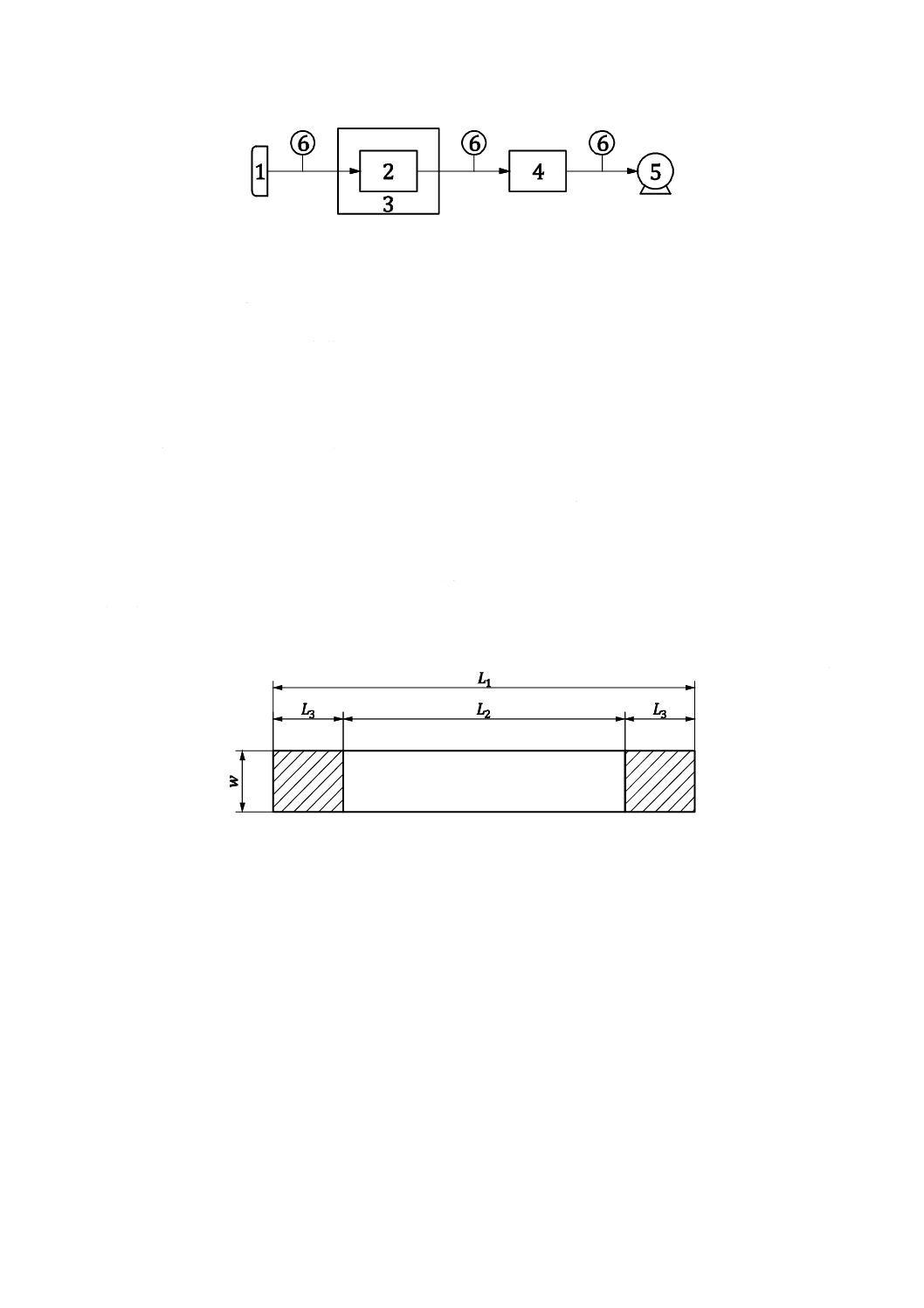

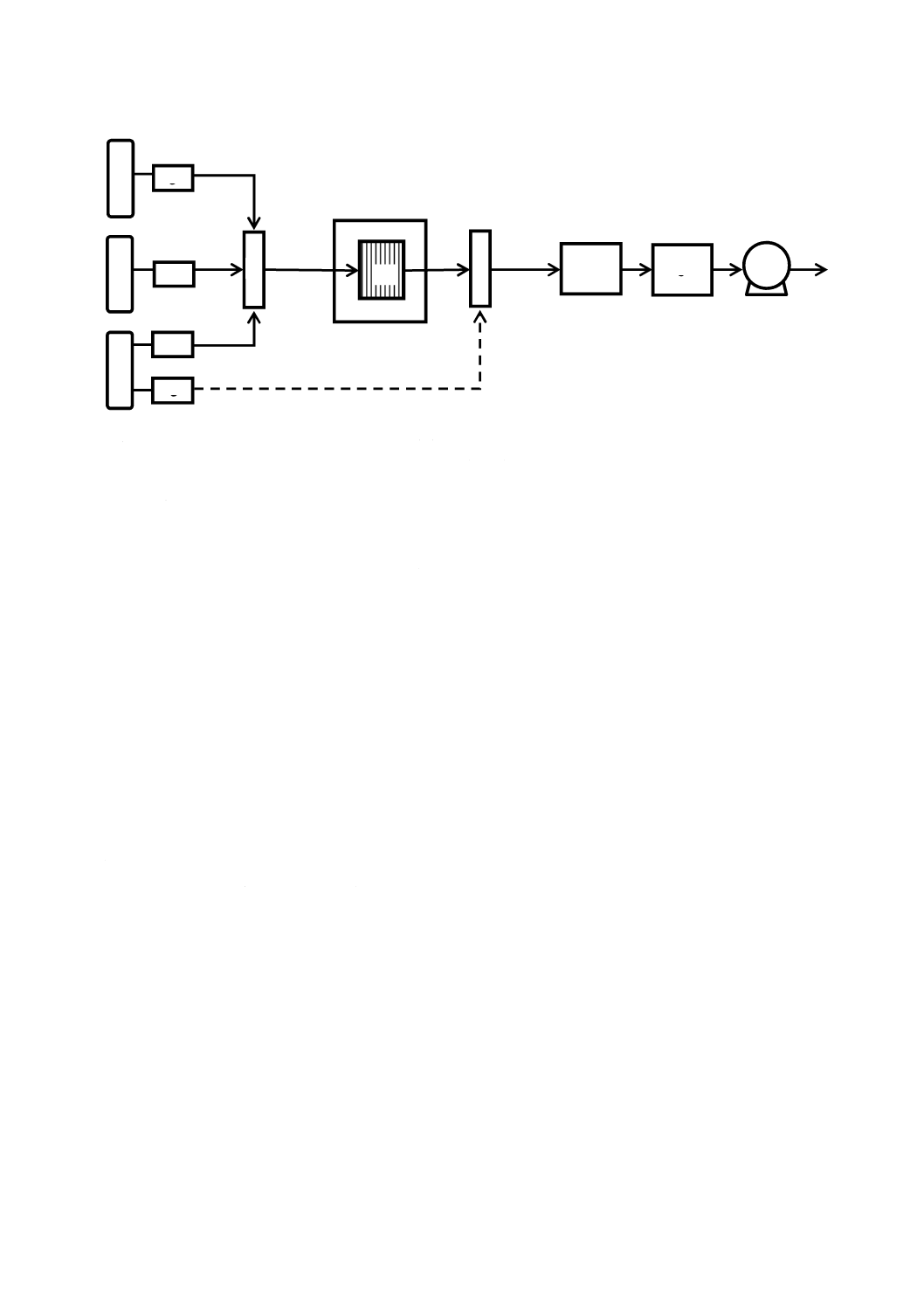

試験片の作製装置は,一般に,ガス供給部,ばく露容器,加熱システム,排ガス処理ユニット,真空ポン

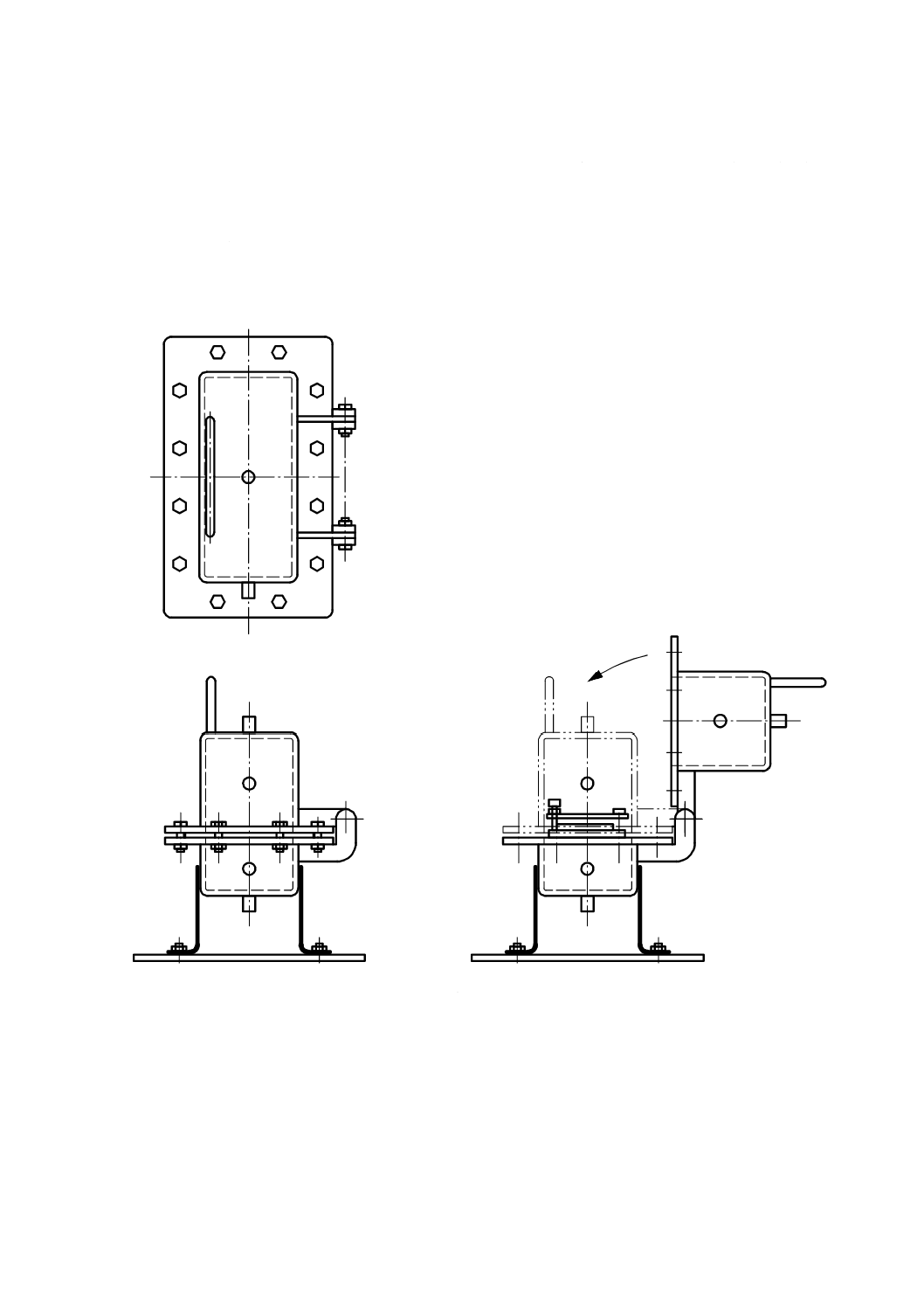

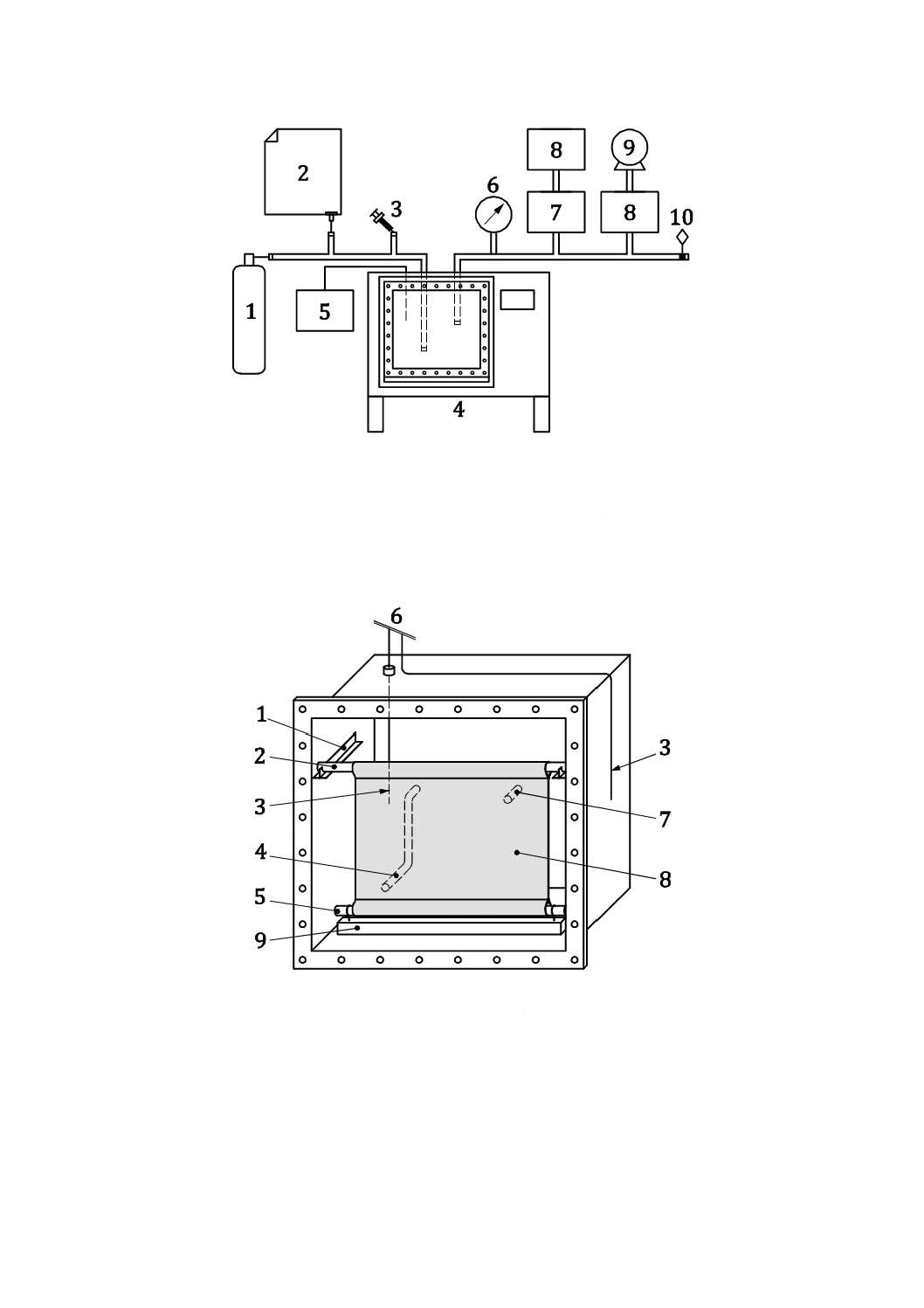

プ及びガス分析装置で構成される。装置の構成を図2に示す。

試験は,次の3ステップで実施する。

ステップ1:ガスばく露用ろ材サンプルシートの準備

信頼性のあるデータを得るには,ガスばく露に用いるろ材サンプルシートの通気性は,ろ材

の平均通気性とほぼ等しくなければならない(6.2参照)。6.2.3に定めるサイズのろ材サンプ

ルシートの通気性を測定し,その中から,ばく露ろ材に適したサンプルシートを選ぶ。

ステップ2:選択したろ材サンプルシートのばく露

ステップ1で選択したろ材サンプルシートを高温ガス及び高温・腐食性ガス環境にばく露す

る(6.3及び6.4参照)。

ステップ3:引張試験

ばく露済みろ材シートから,MD及びTDのろ材片を引張試験用試験片として切り出す。その

後,箇条7で示す方法による引張試験によって,試験片の引張強さ及び伸びを測定する。

7

Z 8911:2018 (ISO 16891:2016)

1

ガス供給部

2

ばく露容器

3

加熱システム

4

排ガス処理ユニット

5

真空ポンプ

6

ガス分析装置

図2−物理特性測定用試料作製用装置の構成

6.2

ばく露用試験片の準備

6.2.1

ばく露用試験片の形状及び寸法

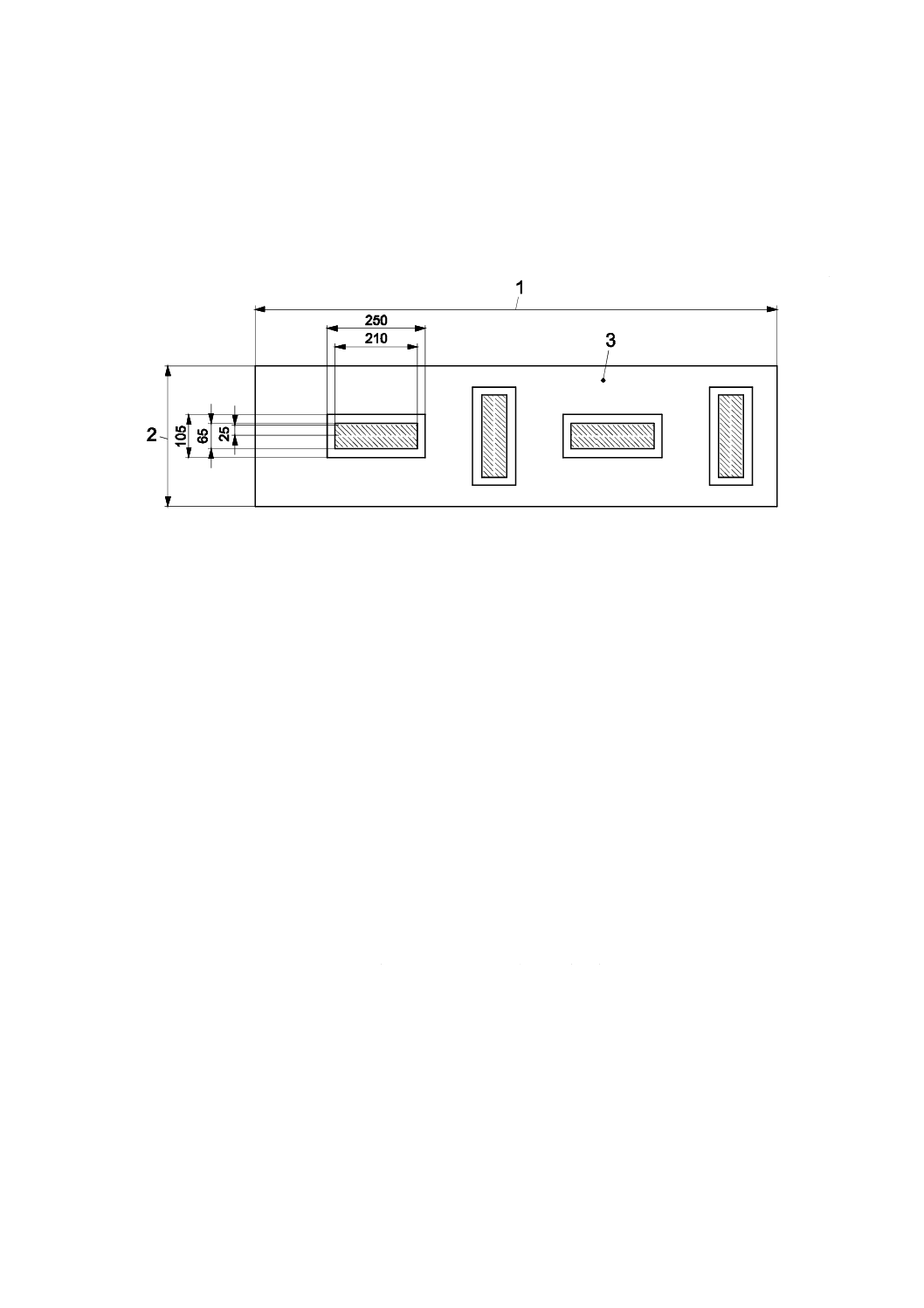

ろ材は,空隙の多い柔らかな素材なので,引張試験片の形状は,図3に示すように長方形とする。ばく

露用ろ材サンプルシートの寸法は,信頼性及び繰返し性の高い測定データを得るために十分な大きさでな

ければならない。附属書Dに記載するように,つかみ具の幅をw=20〜50 mm,つかみ間隔をL2=80〜120

mm範囲で変化させて行った不織布ろ材の引張試験で,引張強さは,幅wには依存しないことが確認され

ている。そこで,この規格では,幅w=25 mm,長さL2=100 mmを採用する。また,つかみ具の長さ及び

試験片の長さは,それぞれL3=50 mm,L1=200 mmとする。

単位 mm

L1 試験片の長さ

L2 つかみ間隔

L3 つかみ具の長さ

w つかみ具の幅

図3−引張試験片の形状

6.2.2

ばく露試験用ろ材サンプルシート

ばく露された全てのろ材サンプルシートがほぼ等しく劣化するためには,ばく露期間中,試験ガスはサ

ンプルシート内の全ての繊維と常に接触していることが必要である。このため,連続式ガスばく露方法を

採用する。すなわち,この方法では,ばく露期間中,試験ガスは,実際の稼働中バグフィルタと同様,試

験ろ材サンプルシート内を通過する。ばく露で使用する試験ガスは,酸素以外は価格が高く,しかも安全

上の問題もあるので,できるだけ使用量を少なくしなければならない。ばく露用ろ材ホルダ及びばく露ガ

ス流量については,6.3で規定する。

8

Z 8911:2018 (ISO 16891:2016)

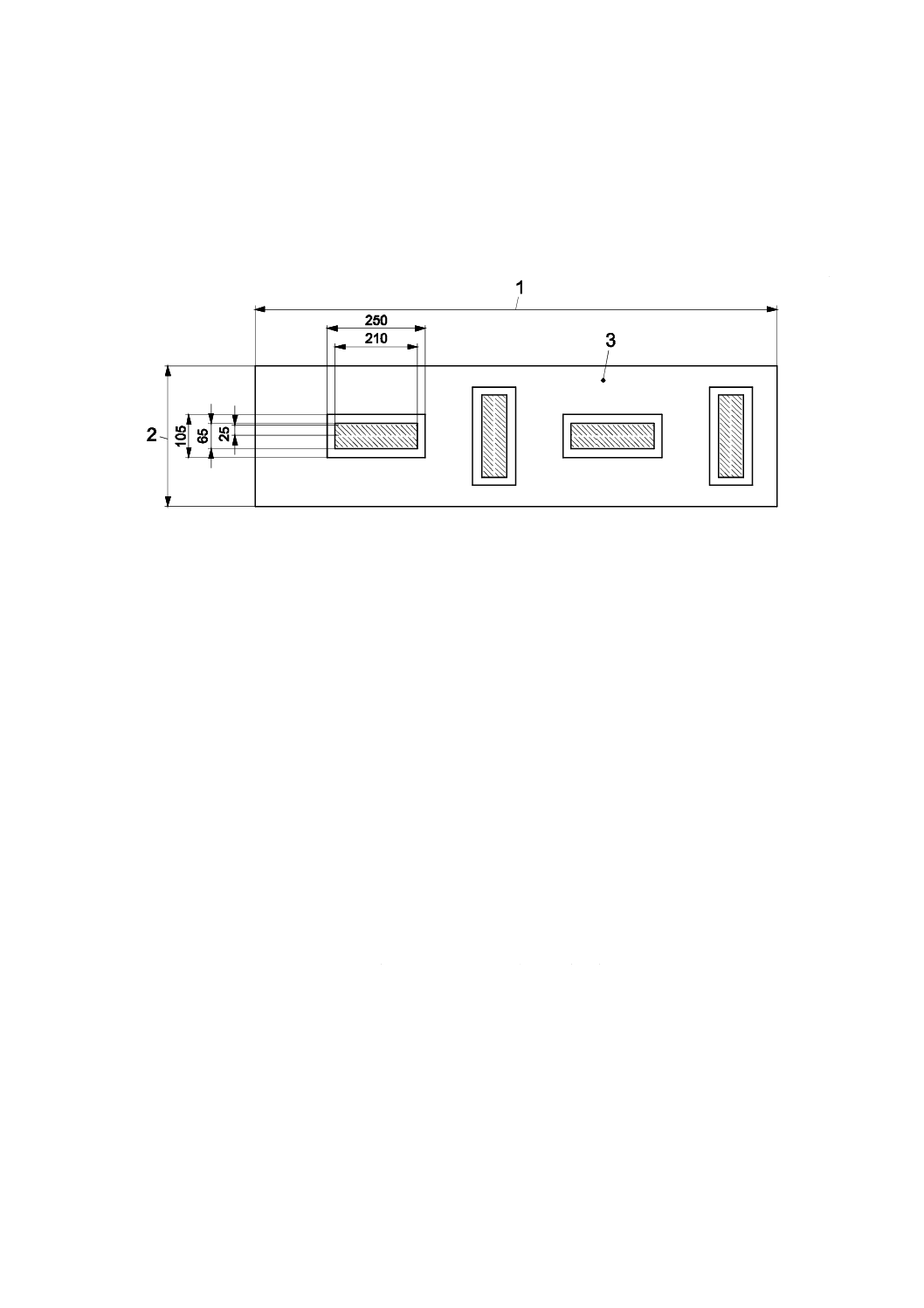

上記のことを考慮し,図4に示すように,25 mm×210 mmの引張試験片を二つ取れること及び周辺部に

挟み代を取ることを考慮して,サンプルシートの大きさを105 mm×250 mmとする。このとき,MD及び

TDのサンプルシートが少なくとも2枚ずつ必要なので,105 mm×250 mmのサンプルシートを,図のよう

にシートロールの中心部で切り取る。

単位 mm

1

MD

2

TD

3

ろ材シートロール

図4−試験ガスばく露用ろ材サンプルシートの寸法及び切出し位置の例

6.2.3

通気性によるばく露用ろ材シート選択

試験片の引張強さは,試験片の構造に強く依存する。不織布製ろ材は,絡み合って結合した多数の繊維

でできているので,マクロには均一だが,ミクロには不均一な構造をしている。このため,繊維の充塡密

度,又は目付量は均一ではない。ろ材内での繊維の不均一な分布,すなわち,ろ材構造の不均一さによっ

て,引張強さ,伸び,通気性などのろ材の物理特性が異なる可能性がある。したがって,構造の不均一さ

に起因する測定データのばらつきを小さくすることは重要である。そこで,ばく露では,構造のほぼ等し

いろ材サンプルシートを選別する。しかし,メーカから得られるろ材の平均の通気性,目付量などの限ら

れた情報だけでは選別できないが,ろ材構造が等しければ,通気性は等しい。逆には,通気性が等しけれ

ば,ほぼ類似の構造をしている可能性がある。すなわち,通気性は,ろ材構造の類似性判別に用いること

ができる可能性がある。そこで,各ろ材サンプルシートの実測通気性に基づき,少なくとも4枚のばく露

用ろ材サンプルシートを選択する。

なお,選択されたサンプルシートの通気性は,メーカ表示値の平均通気性±10 %とする。

6.2.4

ばく露用ろ材シート

この規格の範囲では,ろ材試験片の引張強さ及び伸び変化から劣化を評価するので,高分子繊維を用い

る不織布製ろ材を用いる。

6.3

試験片の準備

6.3.1

ばく露システム

実際のバグフィルタによるろ過集じんでは,高温ガス又は高温・腐食性ガスは,ろ材内を流れるため,

ろ材内の全ての繊維は同一濃度の腐食性ガスにさらされ,ろ材内全て,すなわち,ろ材表面だけでなく内

9

Z 8911:2018 (ISO 16891:2016)

部でも,劣化が進行する。

ろ材を高温ガス及び高温・腐食性ガスにばく露する目的は,ろ材内の全ての繊維を腐食性ガスと確実に

接触させることによって,ろ材の物理特性値の変化を加速させることである。これを満足するには,高温

及びガス流通形式のばく露容器の採用が必須である。この条件を満足するのが,連続式ガスばく露方法で

ある。すなわち,容器内の流路を完全に遮るようにろ材サンプルシートが取り付けられた容器に,試験ガ

スが流入・流出するばく露方法である。そのことで,試験ガスは,ろ材内部を流通することになり,全て

の繊維と確実に接触する。繊維と試験ガスとの接触時間は,試験ガス流量が小さくてもごく短時間であり,

また,反応速度も小さいので,試験ガスが繊維との接触で消費される量はごく僅かだと考えられる。した

がって,入口からの試験ガス濃度の変化は小さいと考えられる。出口で試験ガスは,適切な無害化処理を

した後,大気中に放出する。そのため,この規格では,試験ガスとろ材との反応によって生じた生成物が,

未知の副次的な影響を与えないようにするため,試験ガスを循環するばく露方法は採用しない。

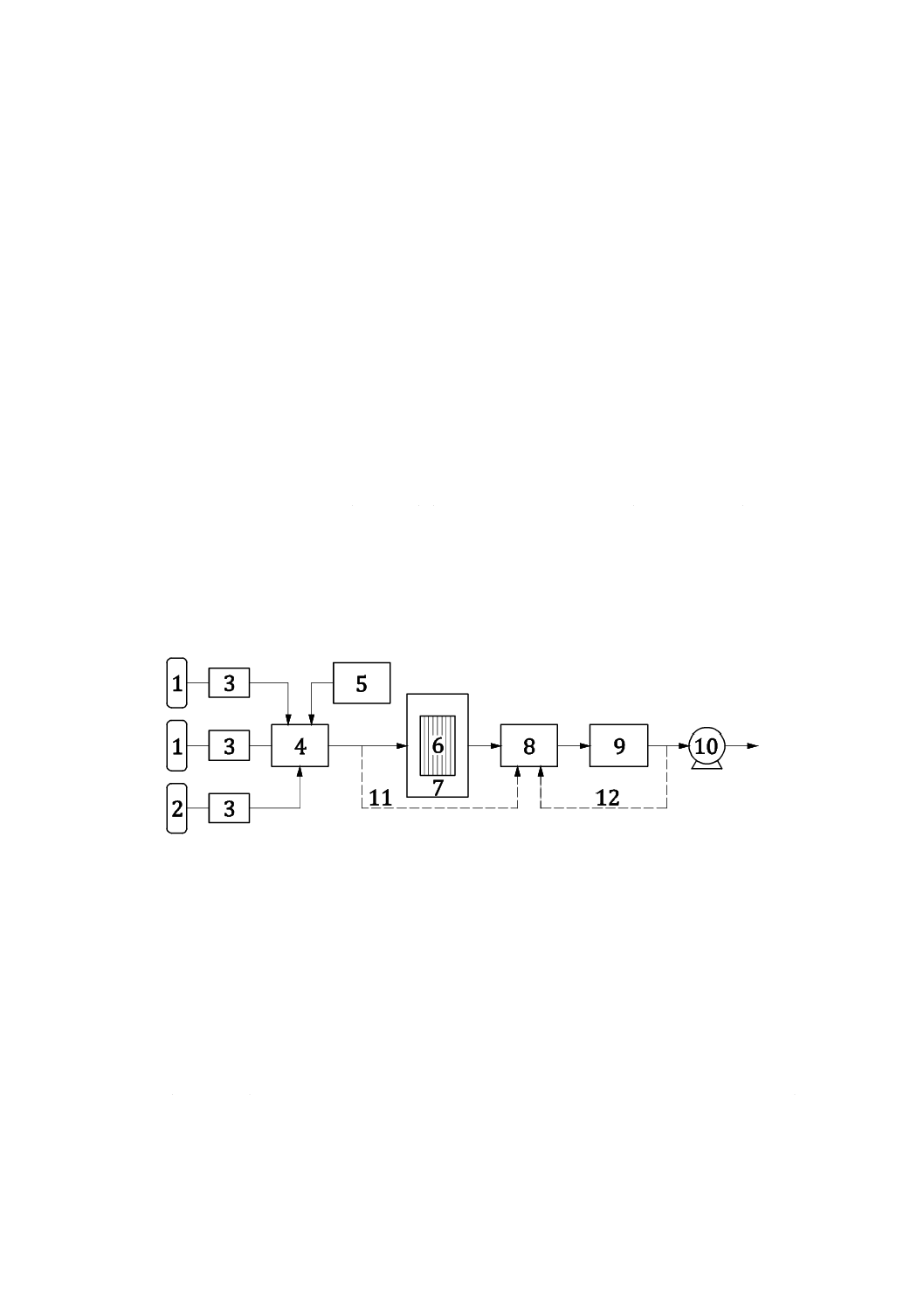

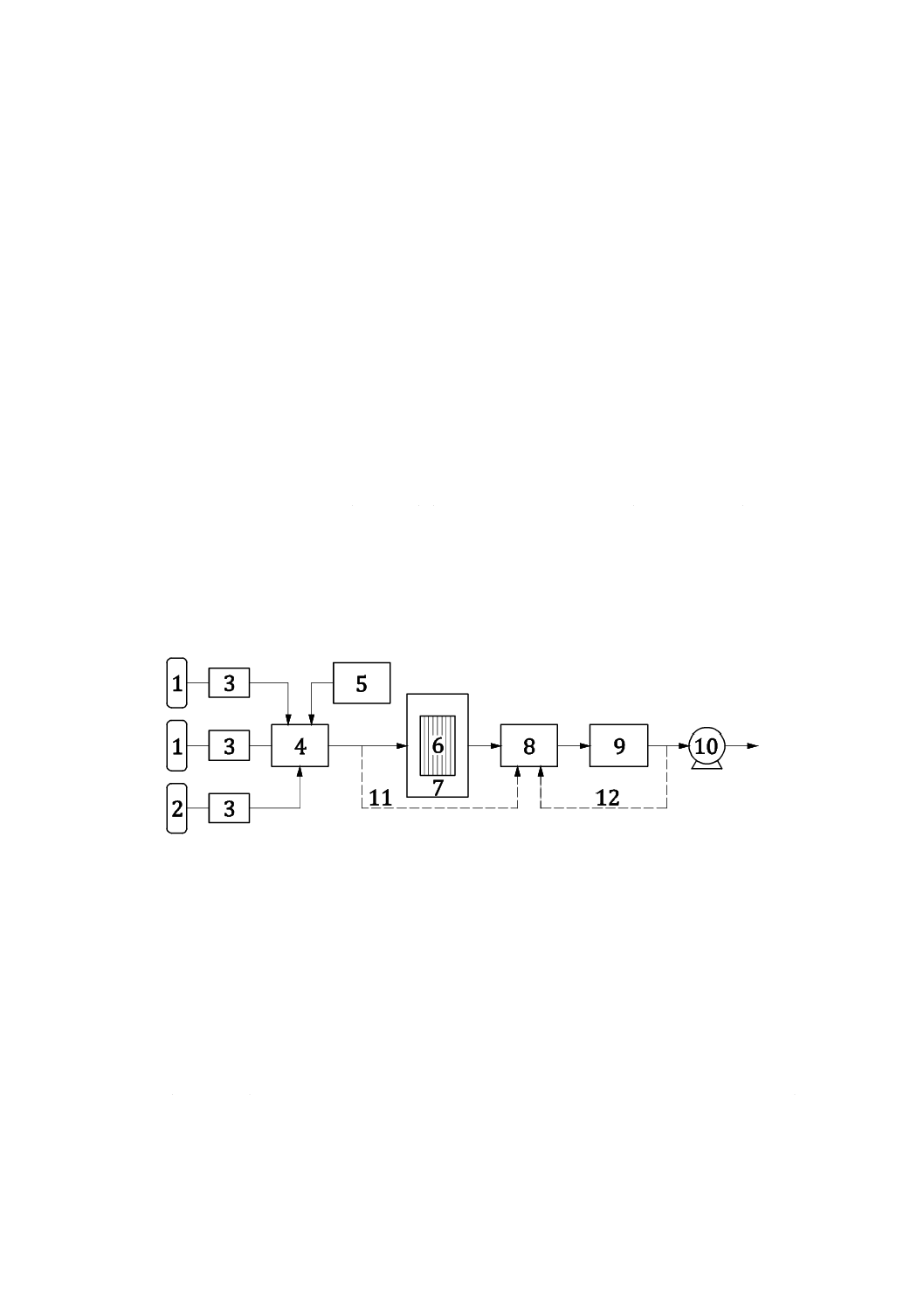

図5に,連続式ばく露方法のシステムの一例を示す。システムは,ガス供給部,加熱・ばく露部,ガス

濃度監視装置及び排ガス処理ユニットで構成する。試験ガス及びバランスガスは,ガスボンベから供給す

る。水分は,加熱法によって作製する。試験ガスの流量は小さいので,濃度を一定に保つために,マスフ

ローコントローラによって正確に制御する。試験ガスとバランスガスとを混合器で十分に混合した後,混

合ガスを,加熱システム中にあるばく露容器に導入する。試験ガスの入口濃度は,ばく露前及びばく露中

に測定する。

警告 試験ガスは,危険となる可能性がある。試験ガスの漏出は,物質の腐食を引き起こすので,特

に注意が必要である。

1 試験ガス

7 加熱システム

2 バランスガス

8 ガス分析装置

3 マスフローコントローラ

9 ガス処理装置

4 混合器

10 真空ポンプ

5 水分発生器

11 ガス入口濃度測定用配管

6 ろ材シート入りばく露容器

12 排出ガス濃度測定用配管

図5−連続式ばく露システムの構成例

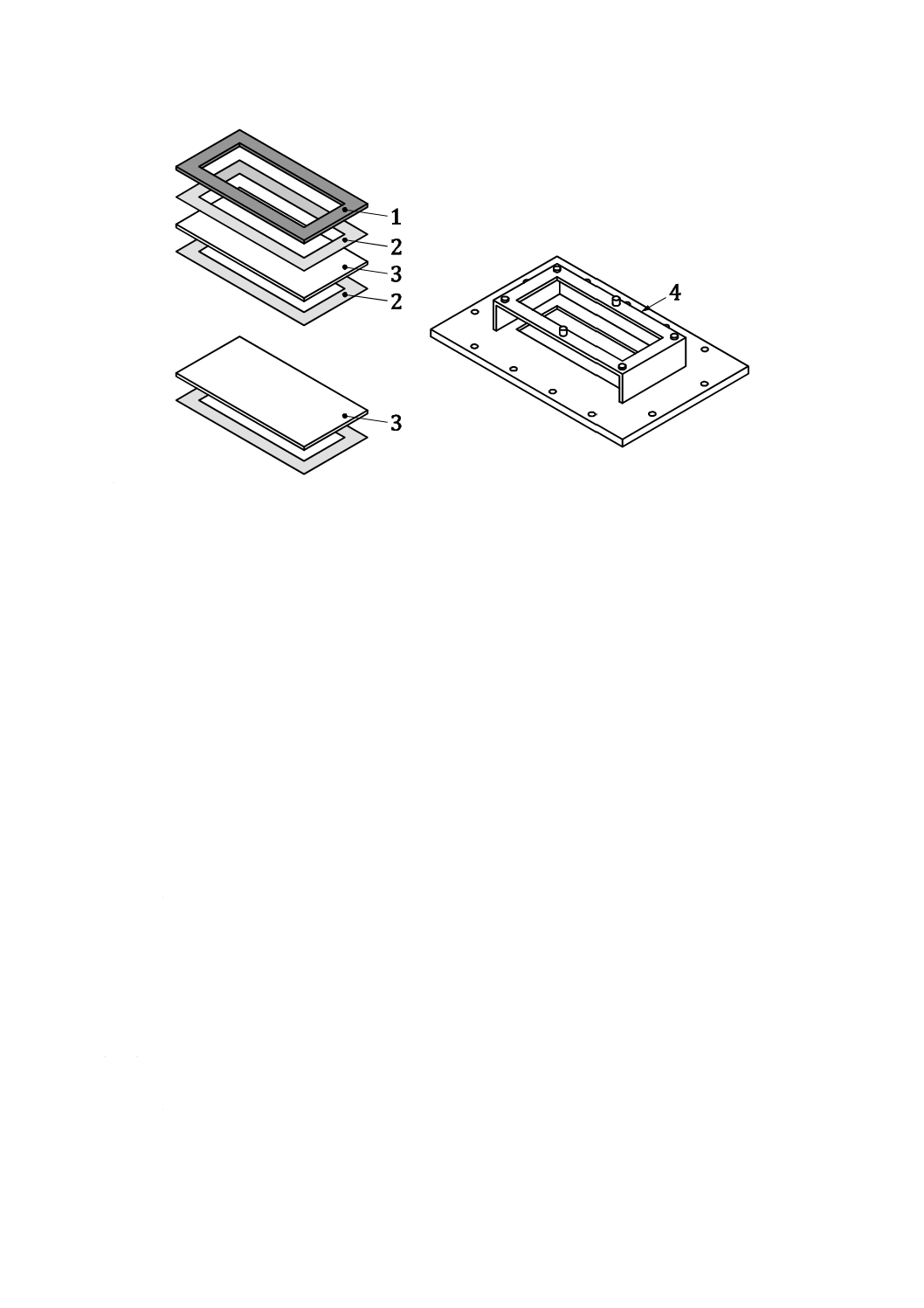

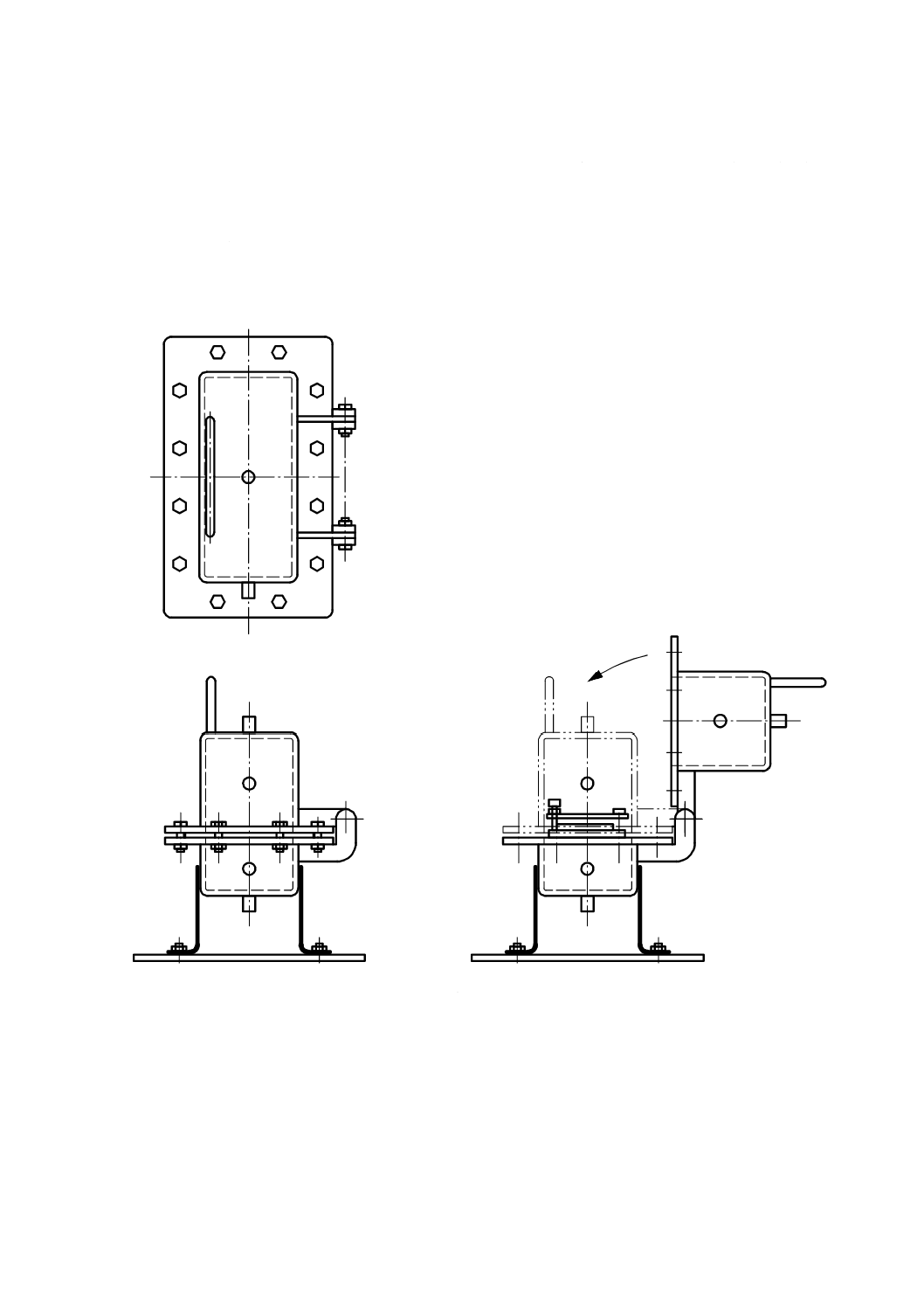

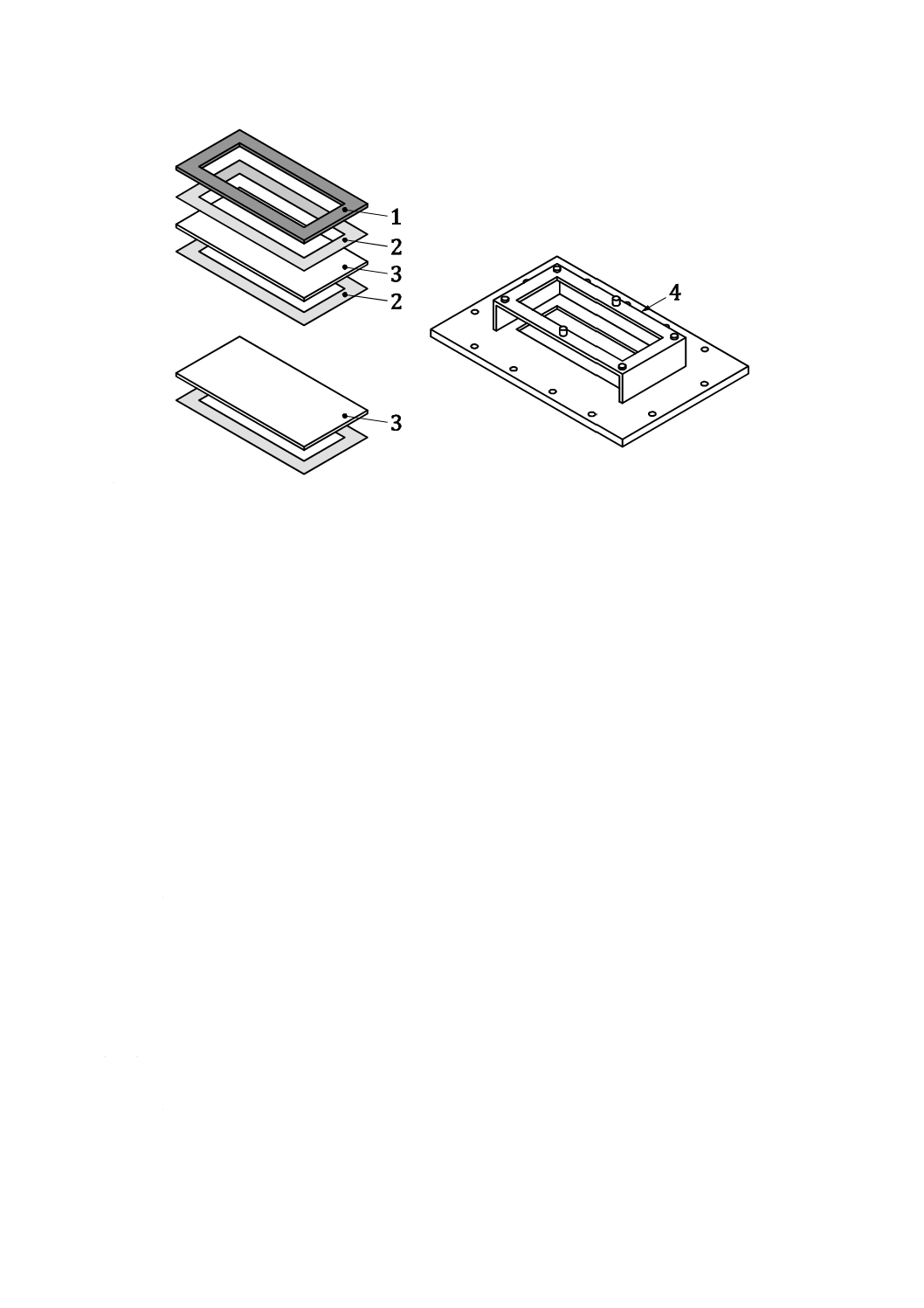

図6に,加熱システム中に設置するばく露容器の一例を示す。ばく露用ろ材ホルダ(図7参照)を内部

に入れるばく露容器は,気密構造で,出入口管及び温度センサーが取り付けられている。また,ばく露用

ろ材ホルダは,ろ材挿入ケース及び枠板の構成で,最大8枚のろ材シート及びセパレータシートを挿入で

きる。MD及びTDのろ材シートは,6.4.3に示す方法で重ねて挿入する。このとき,隣接する層のろ材サ

ンプルシートの繊維同士が接触しないように各ろ材シート間にセパレータを挿入する。枠板を重ね合わせ

10

Z 8911:2018 (ISO 16891:2016)

たろ材シートの上に置き,それらの全部をケースに挿入し,ケース上からしっかりとねじ止めし,周辺部

からのガス漏れが生じないようにする。また,他の層の繊維同士が接触しないようにする(図7参照)。

その後,ばく露用ろ材ホルダの蓋を閉めることによって,サンプルシートをしっかり固定する。容器及び

ホルダの材質は,試験ガスに対して,耐腐食性及び耐吸着性に優れたものを使用する。さらに,セパレー

タシートには,厚さ1 mmのPTFEシートのような,ろ材サンプルシートに粘着しにくく,適切な厚さの

ものを用いる。

図6−ばく露容器

11

Z 8911:2018 (ISO 16891:2016)

1

枠板

2

セパレータシート

3

ろ材シート

4

ろ材ホルダ

図7−ばく露用ろ材ホルダの詳細

連続式以外のばく露容器も,標準装置との比較試験において,同等とみなせる結果が得られれば,ばく

露容器として用いることはできる(附属書E参照)。比較試験は,異なる3種類のろ材について,この規

格で規定する装置及び対象装置を併置し(同一場所,同一時間),規定する手順で行う。

6.3.2

加熱システム

ばく露装置を内部に設置する加熱システムは,ばく露装置の加熱に用いられる。加熱システムは,最大

ばく露温度以上の高温まで加熱できる能力をもたなければならない。加熱システムの温度は,試験温度の

±1 %の精度で制御できなければならない。ただし,要求される精度を満たす温度制御装置がない場合に

は,受渡当事者間の協議によって,制御の精度を±5 %としてもよい。

6.3.3

試験ガス供給システム

ばく露期間中,ガス組成及び流量を一定に保つことができれば,いかなるガス供給システムでも使用可

能である。図E.4に例を示す。

6.3.4

ガス分析器

ばく露全期間にわたって,試験ガスの濃度を一定に保ち,かつ,正確に測定するために,試験ガスの出

口濃度を連続的に又は断続的に,適切に測定できる装置でなければならない。

6.3.5

ガス処理装置

この試験において使用するガスは,腐食性であり,低濃度でも有害である。したがって,ガスを大気中

に放出する前に,吸収,中和などの適切なガス処理をしなければならない。安全のため,処理後のガス濃

度を適宜,監視する。

6.4

ばく露条件及び手順

6.4.1

ばく露条件

6.4.1.1

試験ガス組成

腐食性ガスへのろ材サンプルシートのばく露は,表1から,対象ろ材に適したガス条件を選ぶ。しかし,

12

Z 8911:2018 (ISO 16891:2016)

受渡当事者間の協議によって,試験ガス及び表1に記載した以外の濃度を選んでも差し支えない。

表1−ばく露ガスの組成

ばく露ガス

組成

窒素(N2)

N2: 100 %(熱ばく露試験だけ)

窒素酸化物(NOx)

NO2: 0.1 %,O2: 10 %,N2: バランス

硫黄酸化物(SOx)

SO2: 0.1 %,N2: バランス

SO2: 0.1 %,水分: 20 %,N2: バランス

塩化水素(HCl)

HCl: 0.2 %,N2: バランス

HCl 0.2 %,水分20 %,N2: バランス

混合ガス 1

NO2: 0.1 %,SO2: 0.1 %,HCl: 0.2 %,O2: 10 %,N2: バランス

混合ガス 2

NO2: 0.1 %,SO2: 0.1 %,HCl: 0.2 %,O2: 10 %,水分: 20 %,

N2: バランス

6.4.1.2

ガス温度

ガスのばく露温度は,対象ろ布の実際の常用最高温度より約10 %高く設定するが,その軟化温度より低

くなければならない。ただし,受渡当事者間の協議によって,試験温度を変更してもよい。ろ布の常用最

高温度及び推奨試験温度を,附属書Fに示す。

6.4.2

ばく露時間及び回数

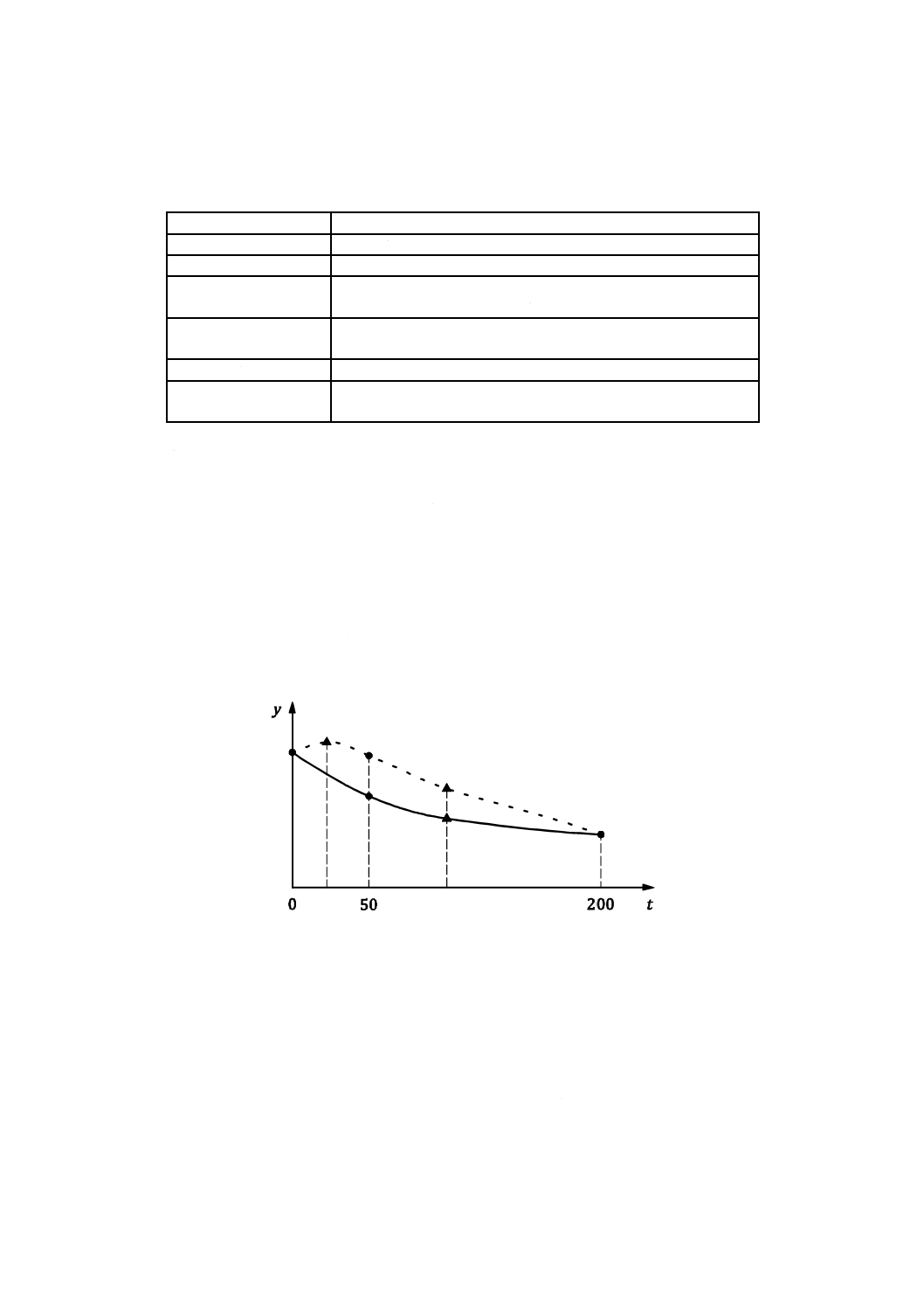

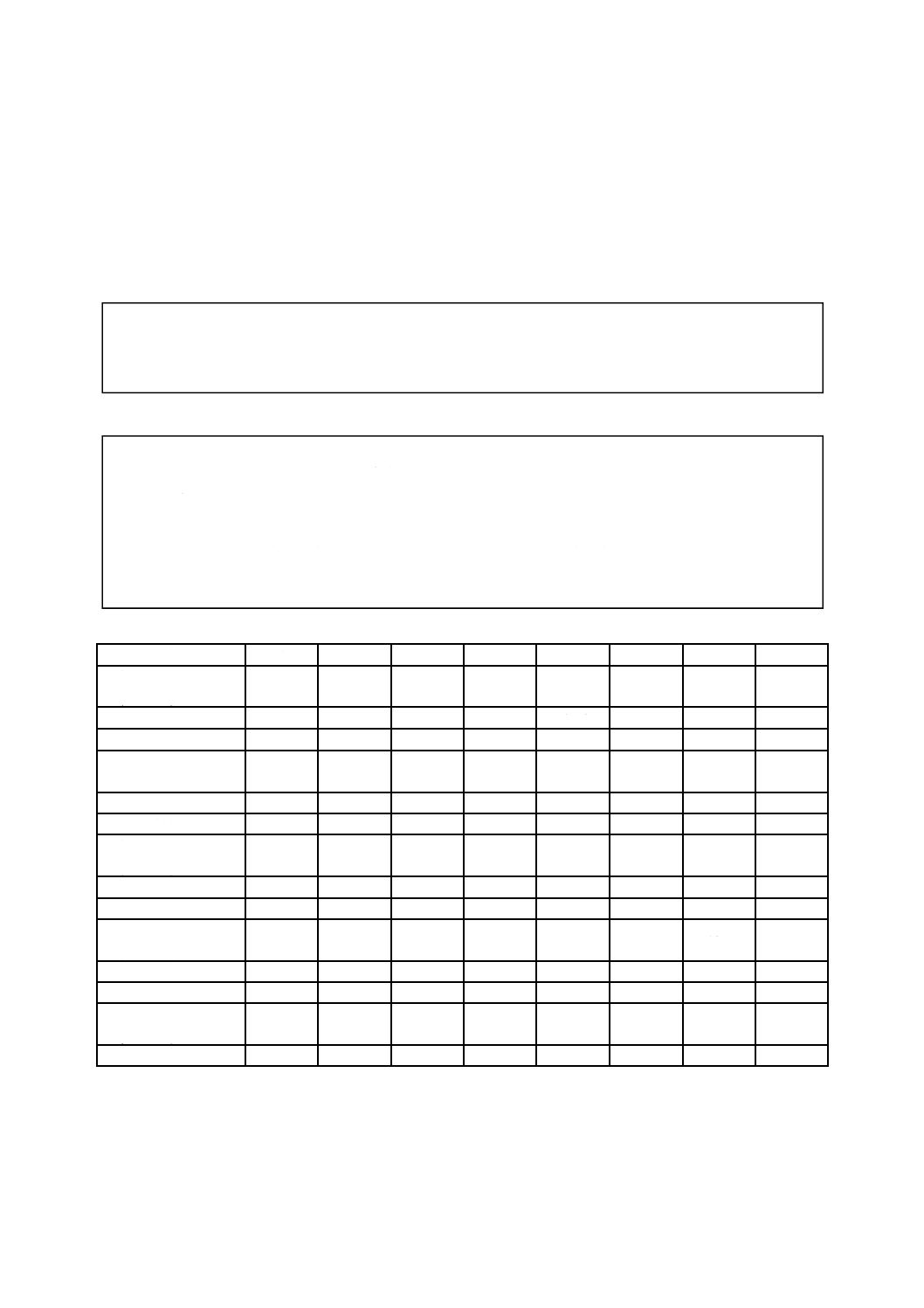

式(1)によれば,引張強さは,時間とともに指数関数的に変化する(図8中の実線)。しかし,経験的に

は,短時間で引張強さが最大値を取り,その後減少する場合があることが分かっている(図8中の破線)。

したがって,ばく露時間は,50 h及び200 h並びに50 h未満又は50〜200 hのいずれかとする。ただし,

ばく露時間は,受渡当事者間の協議によって,変更できる。

● 必須の測定点

▲ 選択的測定点

t

ばく露時間(h)

y

τ(t)又はδmax(t)

図8−試験による劣化の傾向

6.4.3

ばく露用ろ材サンプルシートのろ材ホルダへの装着

MD及びTDのろ材について,6.2の方法で測定した通気性がほぼ等しい4枚のろ材シートを選ぶ(ホル

ダには8枚まで挿入可能)。その後,選択したろ材シートとセパレータシートとを交互に挟む。このとき,

MDとTDとが交互となるようにしなければならない。枠板を,積み重ねたろ材の上に載せ,ろ材ホルダ

13

Z 8911:2018 (ISO 16891:2016)

に横側から挿入し,ねじでケースにしっかりと押さえ付けるが,隣り合うシートの繊維が触れ合わないよ

うに締め付ける。ろ材ホルダをばく露容器にしっかり固定し,容器の蓋を閉める。

6.4.4

ばく露試験

ばく露試験は,次による。

a) システムの組立 ろ材ホルダを装着したばく露容器を,加熱システム内に設置し,ガス供給部,ばく

露容器及び加熱システム,排ガス処理ユニット,真空ポンプ並びにガス分析装置を連結する。

b) 試験ガスの調整 表1に示した濃度の各試験ガス量を計算し,混合する。

c) 試験ガスの導入 ばく露装置内に残留するガスをN2ガスで完全に置き換えた後,ばく露ガスを導入す

る。最初の1時間は,ろ材シート内の全ての繊維と試験ガスとの接触を確実にするため,試験ガスの

流量を5 L・min−1の高速で流す。

d) ガスばく露 漏れチェック及びばく露容器を規定の温度まで加熱した後,表1で定めたばく露ガスを

(1±0.1)L・min−1の流量で流し,出口ガス濃度を,常時監視する。試験ガス濃度の変化が検出された

ときには,変化したガスの流量を変えることによって試験ガス濃度を修正する。

e) ばく露の終了及びろ材シートの取出し あらかじめ定めたばく露時間に達したとき,加熱を停止する。

その後,試験ガスの供給を停止するとともに,それ以上,物性を変化させないため,バランスガスを

大量に流し,容器を室温まで冷却する。ばく露容器が室温まで冷却した後,ろ材シートを取り出す。

7

ばく露された試験片の引張強さ測定

7.1

引張試験装置

引張試験は,JIS L 1096に規定するストリップ法によって行う。

引張試験装置は,定速伸長形,定速緊張形又は定速負荷形のいずれかから選択する。

7.2

試験片の作製

引張試験の試験片は,ストリップ法によって作製する。ろ材シートを切断して,長さL1=200 mm及び

幅w=25 mmである二つの試験片を作製し,次に,一つの試験片を引張試験用に選択し,他方を予備とし

て保管する。

7.3

引張試験方法

試験片に対する引張試験は,次の手順で行う。

a) 引張試験片の固定 引張試験片を,目視で分かるような損傷を与えず,また,つかみ具で滑らないよ

うにつかみ具に固定する。試験片は,エアーチャック,油圧チャックなどの自動把持器具又は手締め

つかみ具によって固定する。つかみ具面は,平滑でなければならない。ただし,試験片をしっかりと

つかめないつかみ具の場合には,筋を付けた面,刻み目を入れた面又は波形を付けた面をもつつかみ

具を用いることができる。手締めつかみ具を用いる場合,引張試験時に滑りが生じないことを,あら

かじめ確認する。

注記1 手締めつかみ具を用いる場合,滑りが生じないトルクをあらかじめ測定し,そのトルク以上

で試験片を固定するとよい。エアーチャック又は油圧チャックを使用する場合には,チャッ

ク面圧が十分大きいことが望ましい。滑りの判断には負荷−伸び(応力−ひずみ)曲線(図

9)を確認するのがよい。

注記2 引張試験片を強く固定した場合,試料のつかみ部分を裏打ちすることで滑りを防止すること

ができる。滑り止めに適した材質には,紙,フェルト,皮革,プラスチック,ゴムシートな

どがある。

14

Z 8911:2018 (ISO 16891:2016)

b) 引張方向 引張方向は,試験片のMD及びTD方向とする。

c) 引張試験片の数 試料数は,ろ材シートのMD及びTDに,それぞれ少なくとも4枚とする。

d) 引張試験温度 試験は,室温で行う。

e) つかみ間隔 つかみ具間の長さは,100 mmとする。

f)

引張速度 引張速度は,100 mm・min−1とする。

g) 引張試験の終了 試験片は,破断に至るまで上記の条件で引っ張り続ける。

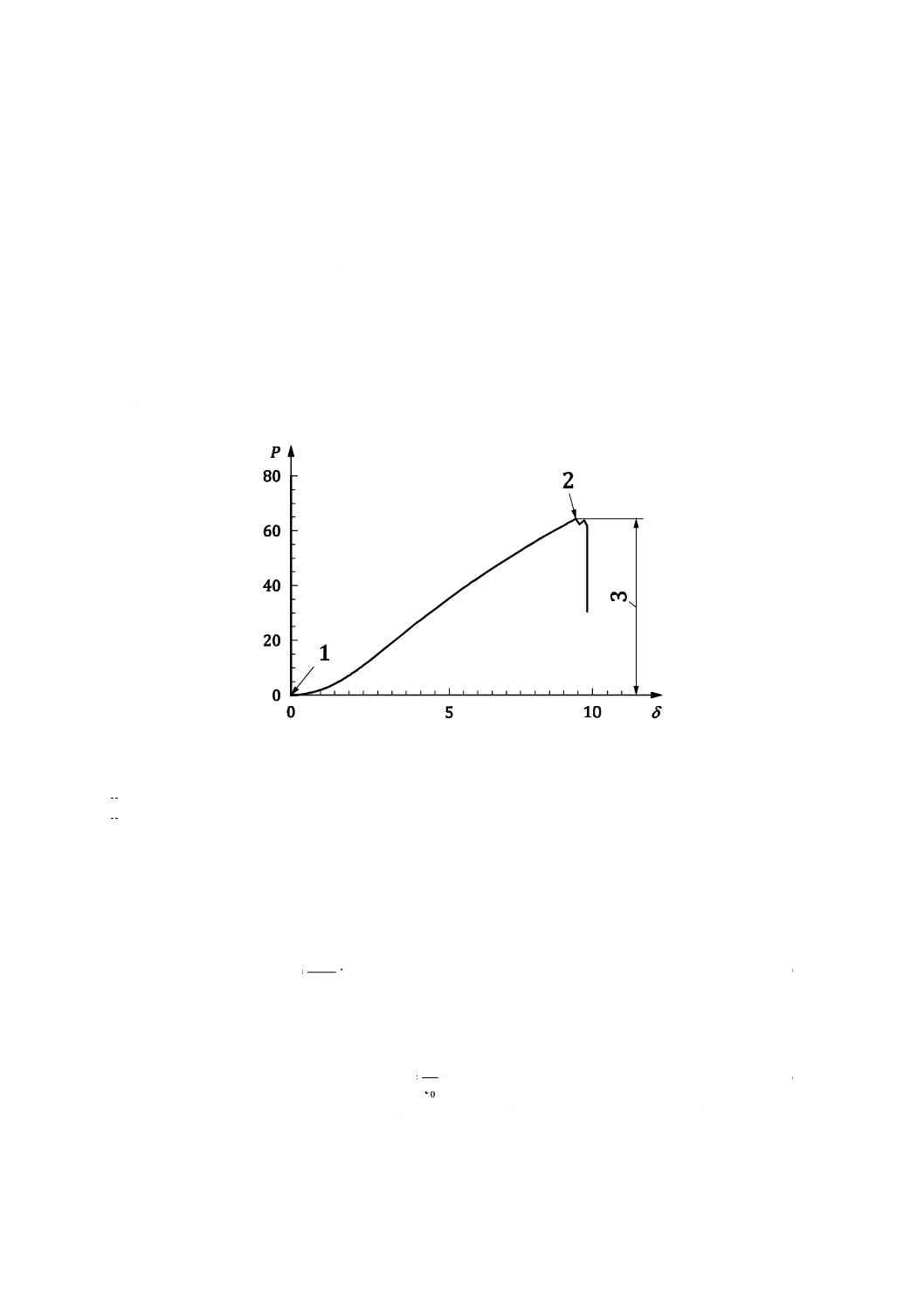

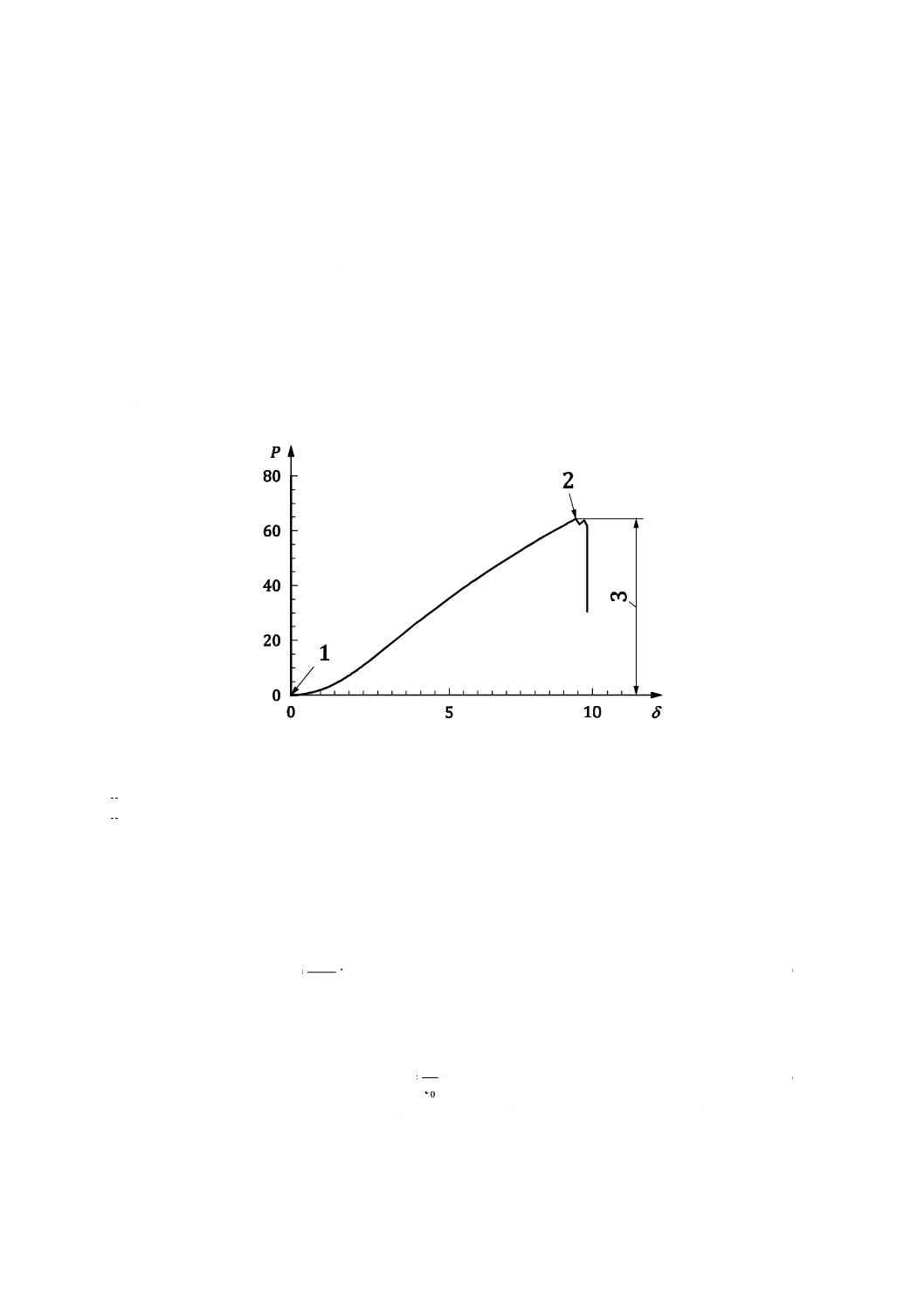

h) 引張特性の決定 最大負荷時の引張強さτ及び伸び率εは,負荷−伸び曲線(図9)を基に,最大負荷

時に得られた最大負荷Pmax及び伸びから計算される。伸びの開始点は,初期負荷が与えられた時点と

する。

i)

破断の良否の判定 引張強さ及び伸びは,破断が試験片の中間部分で起きたときだけの測定値とする。

破断がつかみ具近くで起きた場合,試験を中止し,予備試料を用いて試験する。

δ

伸び

P

負荷

1

伸びの原点

2

最大伸び

δmax(mm)

3

最大負荷

Pmax(N)

図9−負荷−伸び(応力−ひずみ)曲線

7.4

劣化の評価

a) 引張強さ 引張強さ(τ)は,得られた最大負荷から式(4)で算出する。

w

P

τ

max

=

··················································································· (4)

b) 保持率 ばく露前後の引張強さの比で与えられる保持率は,式(5)で算出する。

引張強さの保持率

0τ

τ

=

······························································· (5)

ここに,

τ0: 試験ガスにばく露されていないろ材のばく露前引張強さ

ろ材最大伸び率(εmax)は,得られた最大伸びから式(6)で算出する。

15

Z 8911:2018 (ISO 16891:2016)

2

max

max

L

δ

ε

=

··············································································· (6)

ここに,

L2: 引張試験前のつかみ間隔

注記 試験結果として各測定値の算術平均値を採用する。

8

試験結果の報告

試験報告は,少なくとも次の事項を含む。

なお,試験結果の例を附属書G,試験報告の例を附属書Hに示す。

a) 問合せ先情報:試験番号,試験年月日,試験場所及び試験者名

b) ろ材

1) ろ材 材質[ウェブ(綿),スクリム(基布)],ろ材品名,型式,ロット番号

2) ろ材の特性 目付(ろ材単位面積当たりの質量),厚さ,使用した通気性及び引張強さ(MD及び

TD)のメーカ値

c) 候補とした試料シート及びガスばく露に選択したろ材シートの通気性

d) ガスばく露に関する事項

1) ばく露システムの形式 連続式ばく露方法又は採用した方法

2) ばく露ガス ガスの種類及び組成

3) ばく露条件 ガス流量,温度及びばく露時間

4) ばく露試料数

e) 引張試験装置に関するデータ

1) 引張試験機 装置認識番号等(ID)

2) 引張試験機の形式 定速伸長形,定速緊張形又は定速負荷形

2A) 最大引張強さ(ロードセル)

3) つかみ具 つかみ方法(空気圧把持,油圧把持,手締め把持),つかみ面の大きさ,チャック面の形

状,つかみ力(チャック面圧),滑り防止方法及びつかみ間隔

4) 引張速度

f)

引張試験結果

1) 引張試験片の認識番号等(ID)

2) 引張試験方向 MD,TD

3) 引張試験片のサイズ 幅及び長さ

4) 最大引張強さ 引張強さ(=単位幅当たりの負荷)及び保持率

5) 最大引張負荷時の伸び つかみ具間の伸び及び試験片の初期長さ(つかみ間隔)に対する伸び率

6) 引張強さ及び伸びの算術平均

16

Z 8911:2018 (ISO 16891:2016)

附属書A

(参考)

繊維劣化の原因及び結果

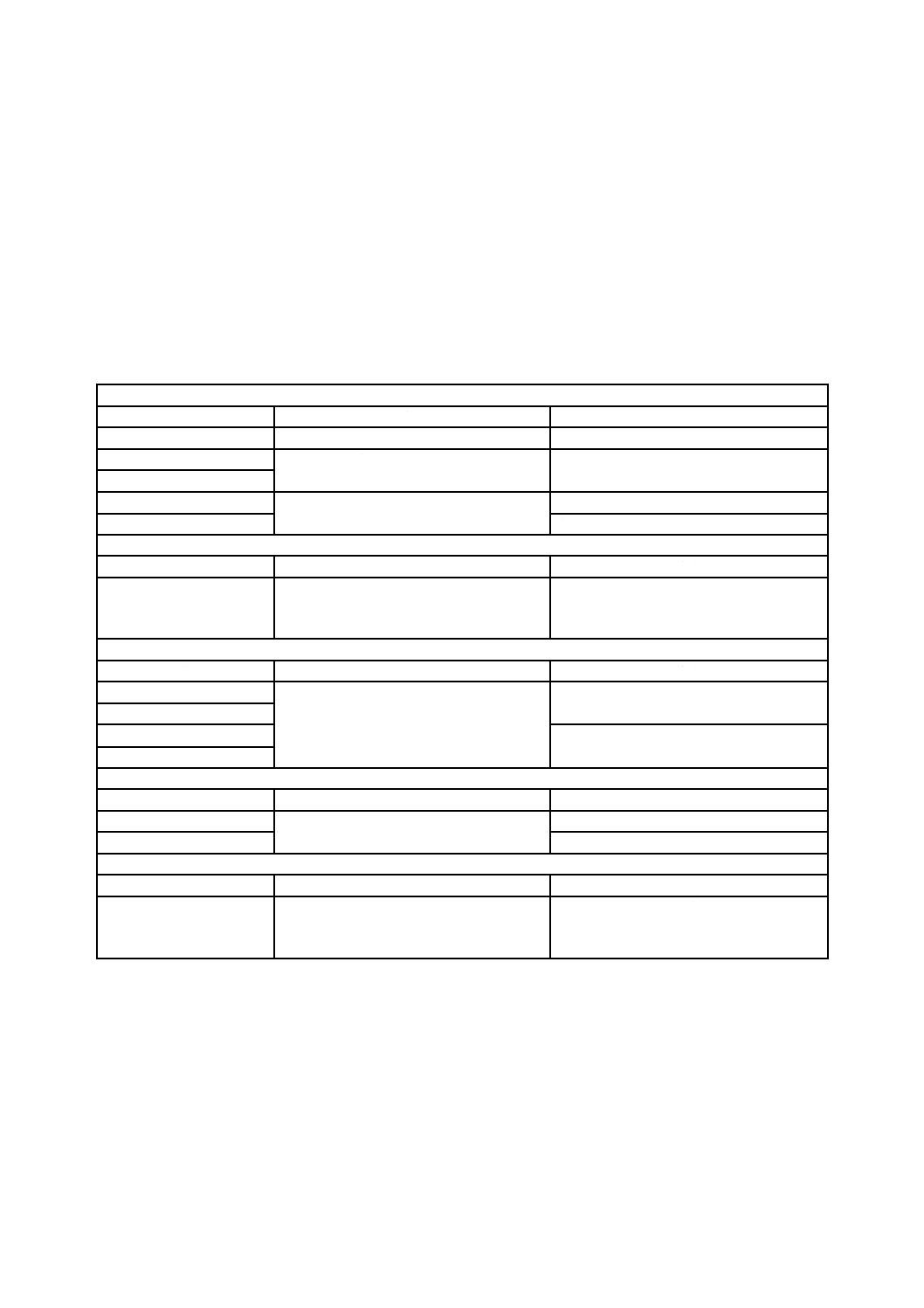

バグフィルタで使用されるろ布は様々な原因によって劣化し,その出現及び影響は互いに異なる。評価

方法を議論する前に原因及び結果を知ることは重要である。原因及びそれによって生じる結果を,表A.1

に示す。

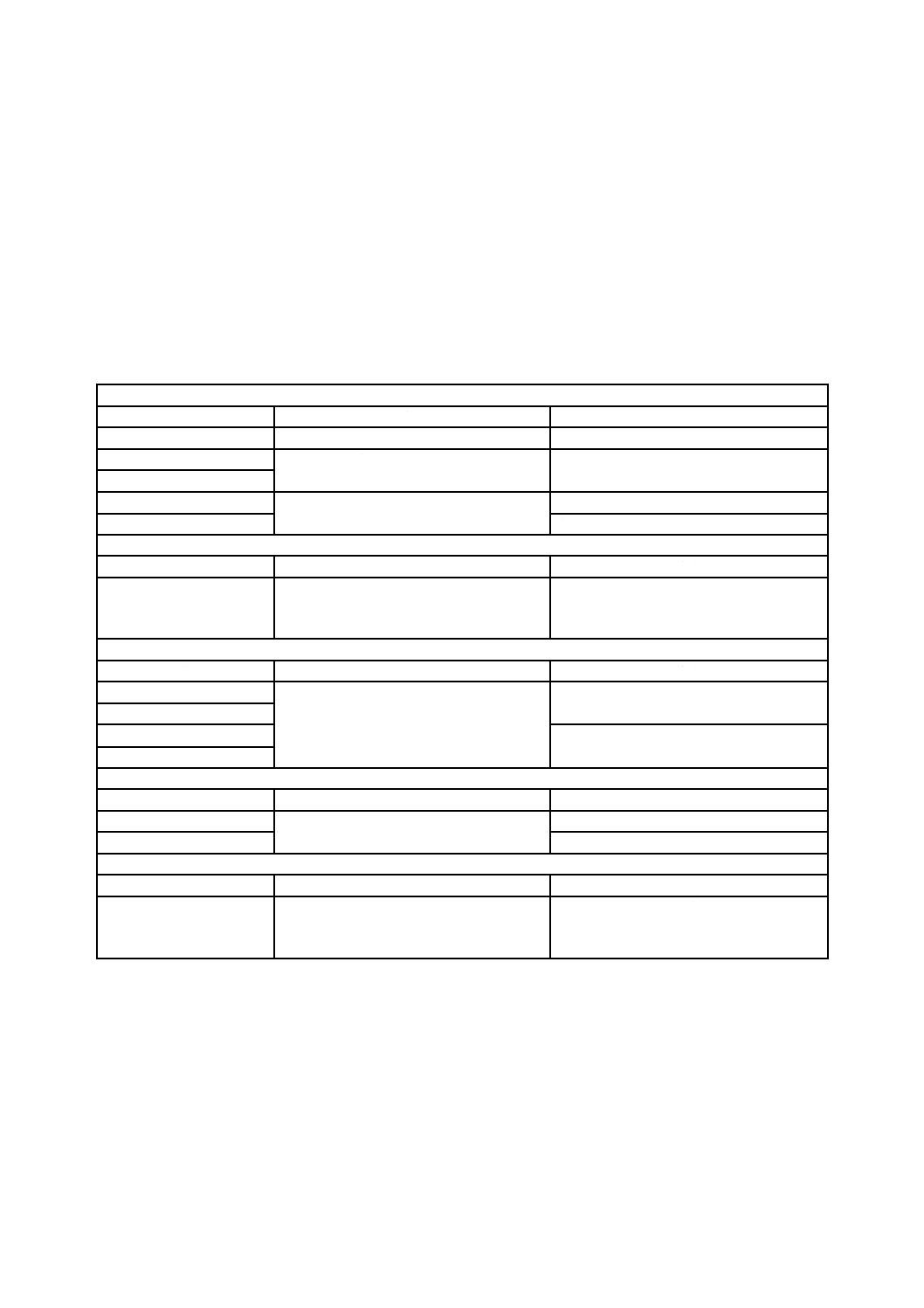

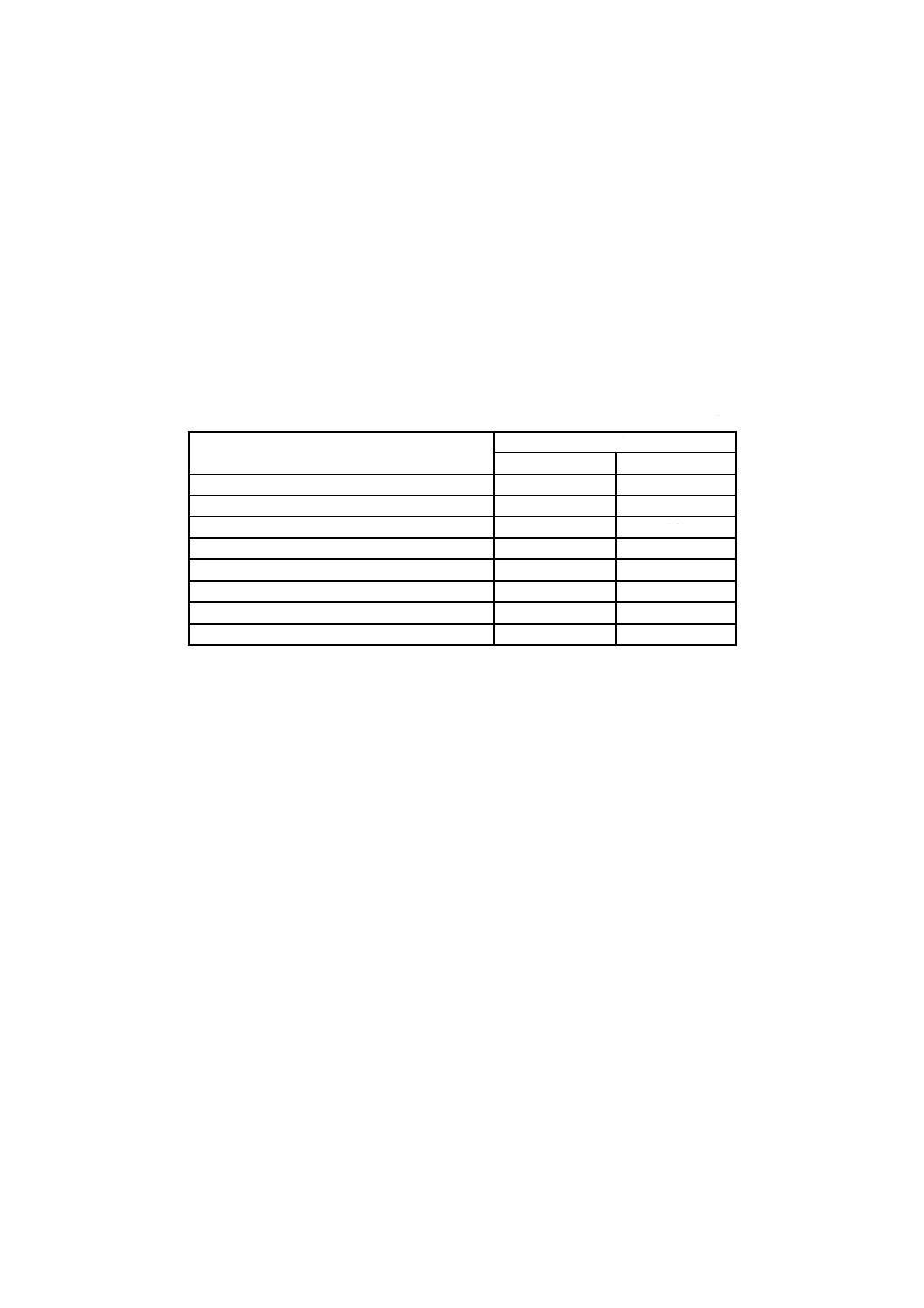

表A.1−ろ布劣化の原因及び結果

1 熱による劣化

原因

結果

注記

溶融・焼損

急激な破断

急激な圧力損失減少

ろ布物性の変化

外力による破断

緩慢な引張強さ劣化

ミクロクラックの発生

ろ布の収縮

摩擦による破断

リテーナとの接触

ろ布の伸び

折り目の発生

2 化学特性の劣化

原因

結果

注記

アルカリ,酸による腐食

加水分解

ガスなどとの反応

外力による破断

緩慢な劣化

3 機械的な劣化

原因

結果

注記

リテーナとの磨耗

外力による破断

磨耗によるろ布質量の減少

ダストとの磨耗

缶体との衝突

急激,局所磨耗

ろ布同士の衝突

4 ろ布の目詰り

原因

結果

注記

ろ布の濡れ

運転停止又はろ布破断

急な圧力損失上昇

ダストの侵入

緩やかな圧力損失上昇

5 ろ布の目開きの拡大

原因

結果

注記

パルス圧力高

負荷の増大

ろ布質量の増加

運転停止又はろ布破断

ろ過速度とともに,摩擦力増加

侵入ダストの増加

17

Z 8911:2018 (ISO 16891:2016)

附属書B

(参考)

適用可能な繊維の物性変化評価方法

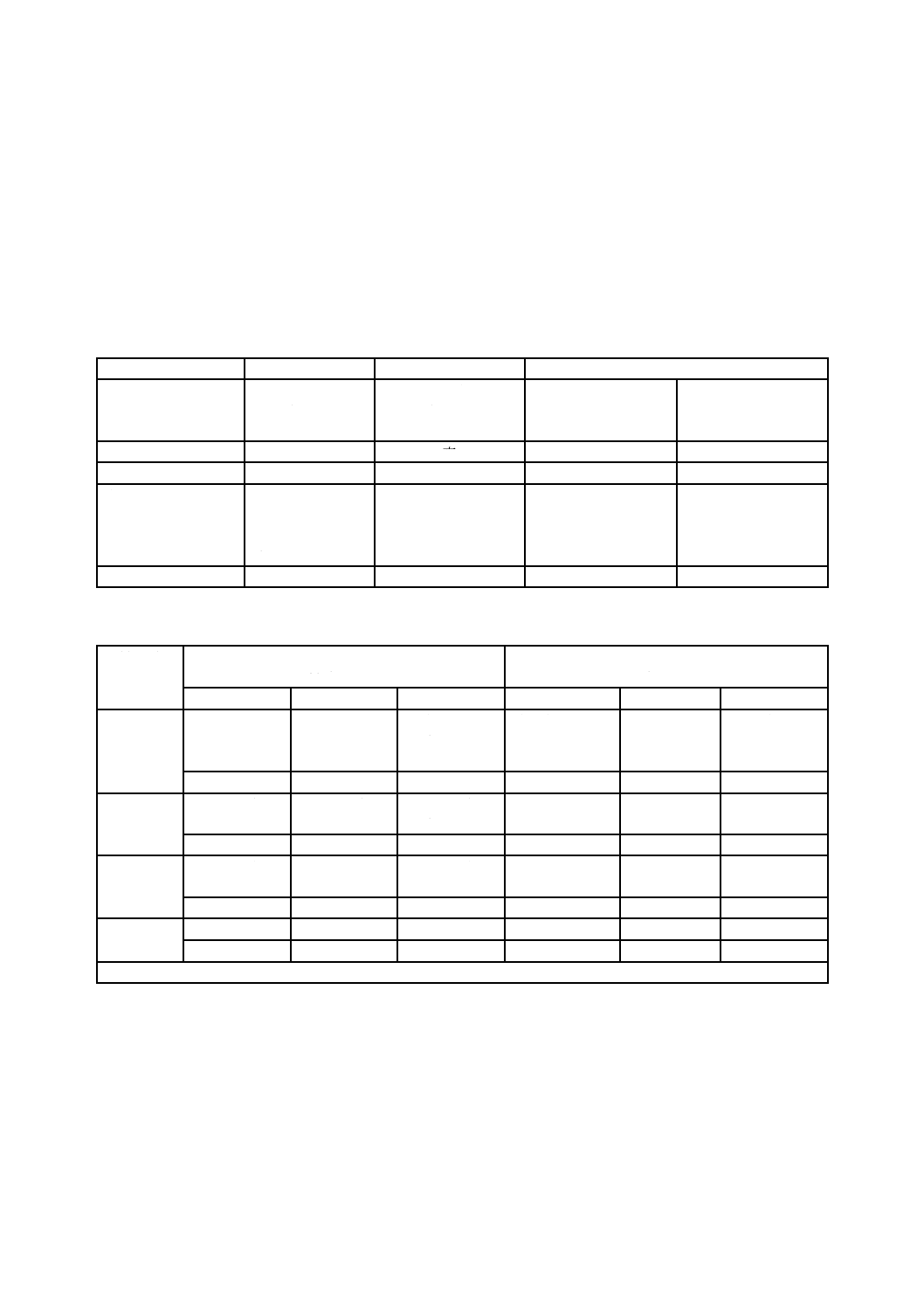

附属書Aで記載したように,ろ材の物性変化は様々な原因に起因する。これらの変化及び実用的な有効

性を評価可能な方法は多くある。表B.1及び表B.2に評価可能な測定方法及びその物性を示す[1]〜[5],[8]〜[15]。

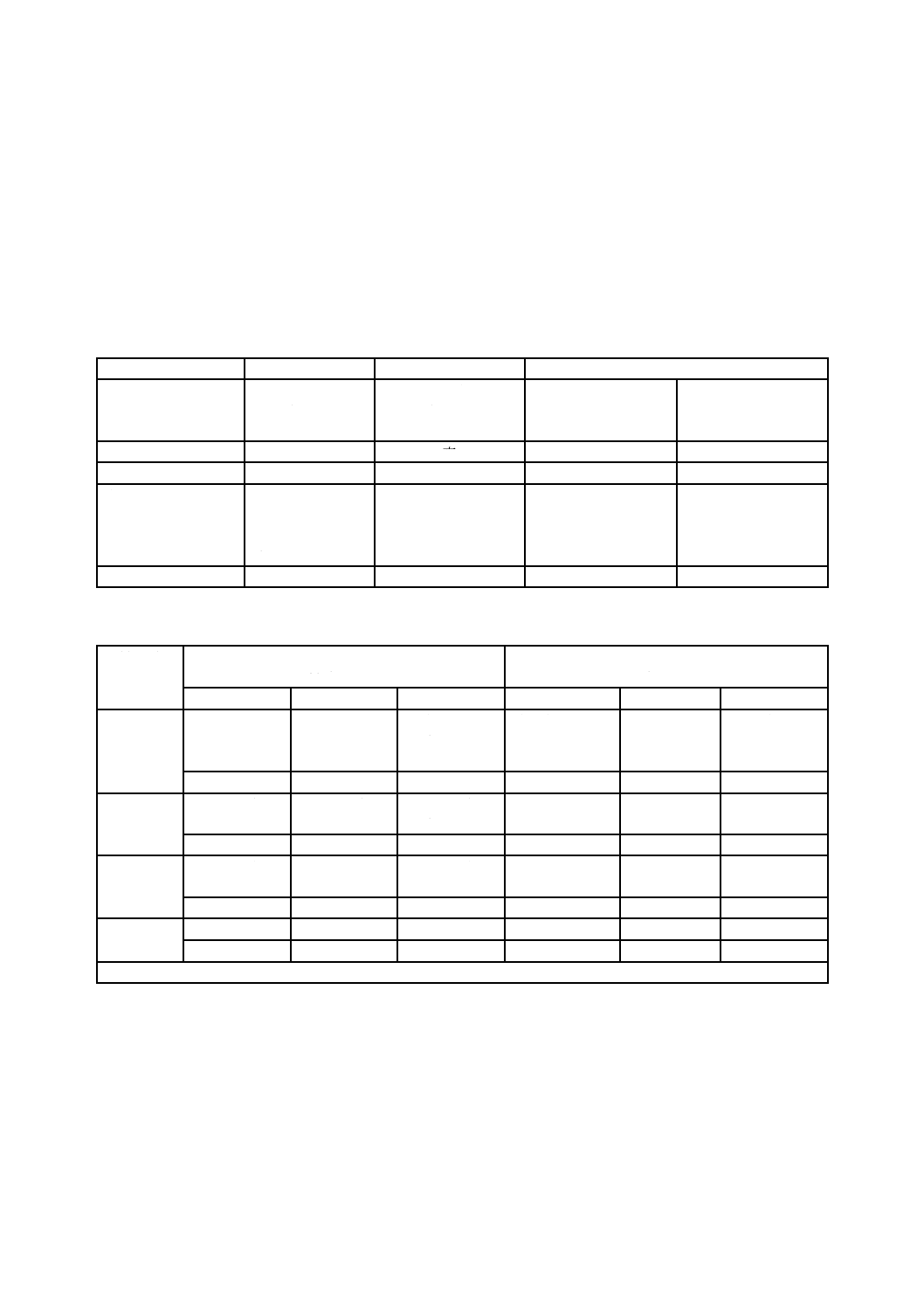

表B.1−適用可能性のあるろ材の物性変化評価方法

試験する相

固体

液体

気体

接触方法

試験物質の試験片

への挿入又は接触

試験片の液体への浸

せき(漬)

ガス状試験物質の試

験片中への流通

一定時間のガス状試

験物質封入容器中へ

の試験片の設置

試薬濃度

−

高

低

低

濃度の安定性

−

時間とともに変化

一定

時間とともに変化

注記

固体試験物質とろ

材とが接触した場

所で影響が現れ

る。

気相接触と異なる物

質が生成する可能性

がある。

実際のろ過と類似。廃

ガス処理が必要。

試験物質の充塡又は

交換が必要。廃ガス処

理が必要。

試験期間及び費用

不定,低コスト

短時間,低コスト

長時間,高コスト

長時間,高コスト

表B.2−化学分析と検知可能劣化機構との比較

ろ材の種類

強酸溶液への浸せき

90 ℃×90 h

酸性ガスへのばく露

200 ℃×1 000 h

1.0N HCl

1.0N H2SO4

1.0N HNO3

HCl: 0.2 %

SO2 :0.1 %

NO :0.05 %

PPSa)

変化なし

変化なし

酸化C=O

窒化-NO2

確認されない又

は僅かに変化

−

酸化

C=O,C-O

SO2,SO

(−)

(−)

(+)

(++)

(−)

(++)

PIa)

加水分解

加水分解

加水分解

窒化-NO2

−

−

芳香族環状部

の酸化

(++)

(+)

(++)

(−)

(−)

(+)

APAa)

加水分解

溶解

加水分解

窒化-NO2

−

−

酸化

C-O

(++)

(+)

(++)

(−)

(−)

(+)

PTFEa)

−

−

−

−

−

−

(−)

(−)

(−)

(−)

(−)

(−)

注a) 各物質の上側行は化学構造変化を表し,下側行は強度保持率を示している。

18

Z 8911:2018 (ISO 16891:2016)

附属書C

(参考)

劣化の理論的考察

ろ材の劣化は,繊維とばく露容器内にある反応ガスとの反応によって引き起こされる。この機構はまだ

解明されていないが,繊維とガスとの間で何らかの反応が起き,それがろ材の劣化と関連していると考え

られる。

次の簡単化したモデルを用いて説明することは可能である。ろ材内でのガスと繊維との間の反応は,ろ

材内のどの場所でも均一かつ非常にゆっくりと進行すると考えることができる。したがって,1本の繊維

内で起きる反応と同等であるとみなすことができる。

この計算では,繊維内にある反応成分Aと反応性ガスBとの擬一次反応を仮定する。両成分の繊維表面

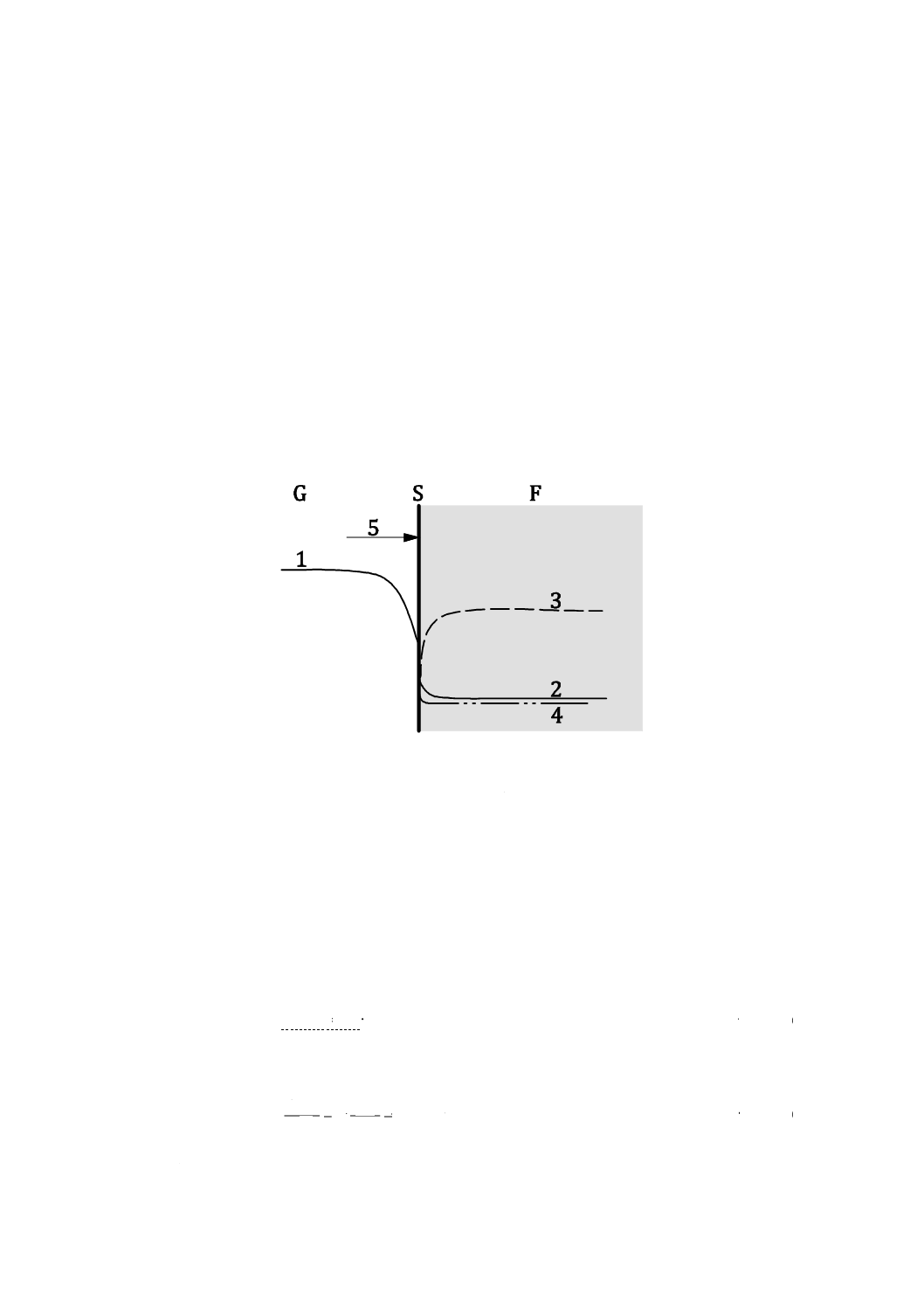

近傍での濃度分布は,図C.1のように示すことができる。

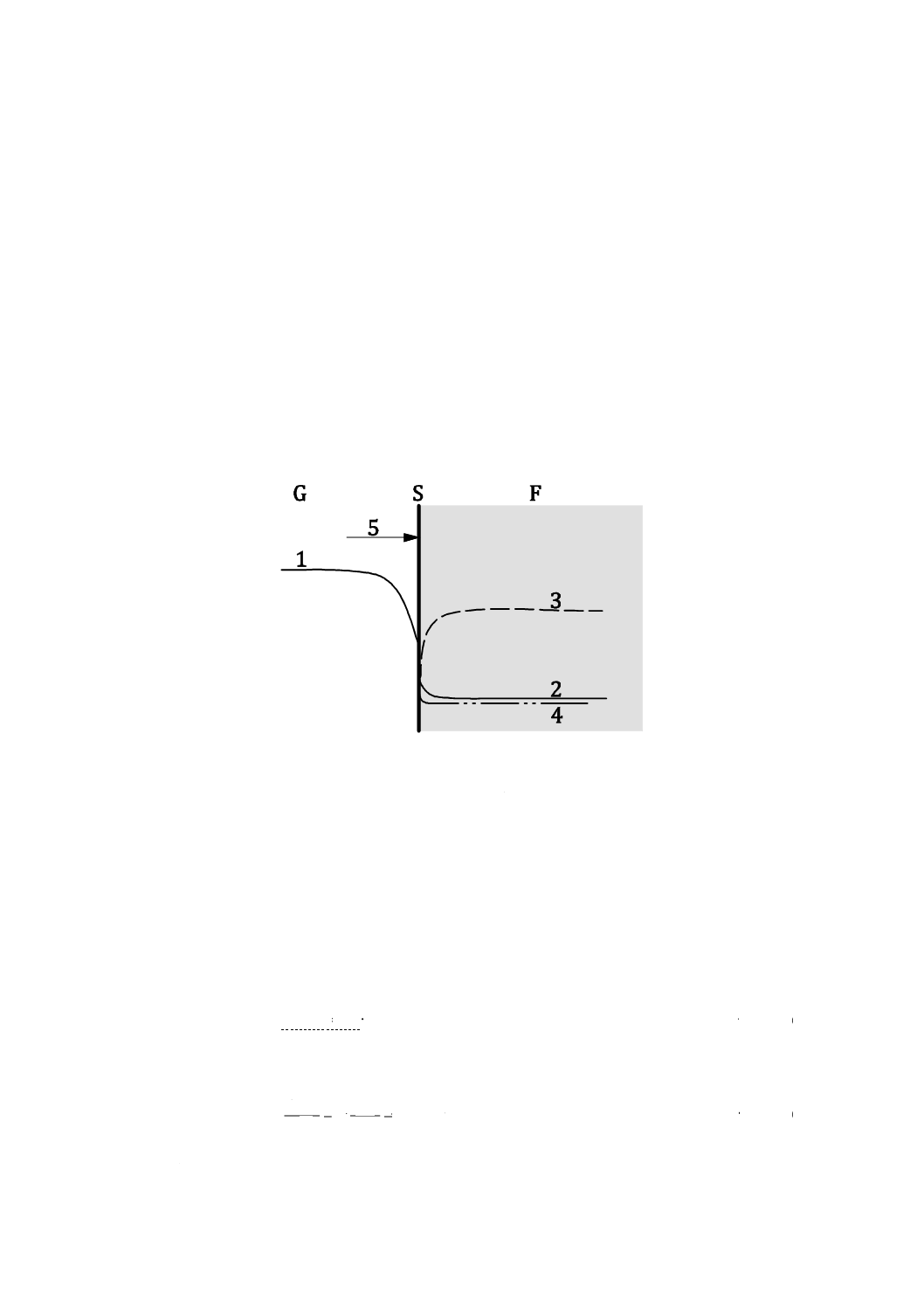

G ガス

1 ガス中での反応性ガスBの濃度分布,CBg

S 繊維表面

2 繊維中での反応性ガスBの濃度分布,CB

F 繊維

3 繊維内での反応成分Aの濃度分布,CA

4 繊維内での反応生成物ABの濃度分布,CAB

5 ガス成分Bの拡散

図C.1−反応性ガスB及び繊維内成分Aの濃度分布

この反応は,次のように展開すると考えることができる。

まず,反応性ガスBが繊維表面に拡散,繊維に吸着する。その後繊維内に浸透し,Aと反応して式(C.1)

のようにABができる。

AB

B

A

=

+

············································································ (C.1)

この反応の反応式は,式(C.2)で表現できる。

B

A

A

AB

d

d

d

d

C

kC

t

C

t

C

=

=−

···························································· (C.2)

式(C.2)を解くために,次の仮定をする。

19

Z 8911:2018 (ISO 16891:2016)

仮定1:ガスBは,その温度での飽和量まで吸着し,その後時間的に変化しない。

仮定2:繊維内で消費される成分Bは,繊維近傍のガス中から補給される。

仮定3:AとBとの反応は,繊維内のごく薄い層内で起きる。非常に遅い反応なので,最初の反応は,繊

維表面で起きる。

仮定1から,CB=一定

したがって,有効反応速度定数

B

kC

K=

を用いると式(C.2)は,式(C.3)のようになる。

A

A

AB

d

d

d

d

KC

t

C

t

C

=

=−

······························································· (C.3)

式(C.3)から,式(C.4)の微分方程式が得られる。

t

K

C

C

d

d

A

A=

−

········································································· (C.4)

式(C.4)をt=0,CA=CA(0)の初期条件の下で積分すると,式(C.5)が得られる。

)

(0)exp(

)

(

A

A

Kt

C

t

C

−

=

····························································· (C.5)

AとBとの反応は,擬一次反応と仮定しているので,Bの反応量は,Aと等しい。したがって,A及び

Bの全反応量は,式(C.6)で表現できる。

(

)

[

]

Kt

A

F

M

M

−

−

=

∆

=

∆

exp

1

)

(

B

A

··············································· (C.6)

ここに,

F(A): ろ材中の全表面積Aの関数となる定数

ここで,ろ材の引張強さは,ろ材中にある反応物質Aの全量に比例すると仮定すると,ろ材を反応性ガ

スにばく露する前の引張強さは,式(C.7)のようになる。

(0)

(0)

A

M

τ

∝

········································································· (C.7)

ろ材をばく露した後は,Aの減少量,ΔMA(t)及び時間tでの引張強さを式(C.8)で表すことができる。

)

(

Δ

(0)

)

(

A

A

t

M

M

t

τ

−

∝

······························································ (C.8)

したがって,引張強さは,次の式(C.9)及び式(C.10)で表現できる。

[

]

)

(

)

(

(0)

(0)

)

(

(0)

)

(

A

A

A

A

t

M

t

M

M

M

t

τ

τ

t

τ

∆

=

−

−

∝

−

=

∆

······················ (C.9)

(

)

[

]

Kt

A

F

t

M

t

τ

−

−

=

∆

∝

∆

exp

1)

(

)(

)

(

A

············································ (C.10)

フック則によれば,物体に加えられた引張強さは,その物体の伸びδに比例する。

δ

τ∝ ·················································································· (C.11)

したがって,Δδ(t)は式(C.12)のようになる。

)

exp(

1

)

(

(0)

)

(

(0)

)

(

)

(

Kt

t

δ

δ

t

δ

τ

t

τ

t

τ

−

−

∝

∆

=

−

∝

∆

−

∆

∝

∆

···················· (C.12)

20

Z 8911:2018 (ISO 16891:2016)

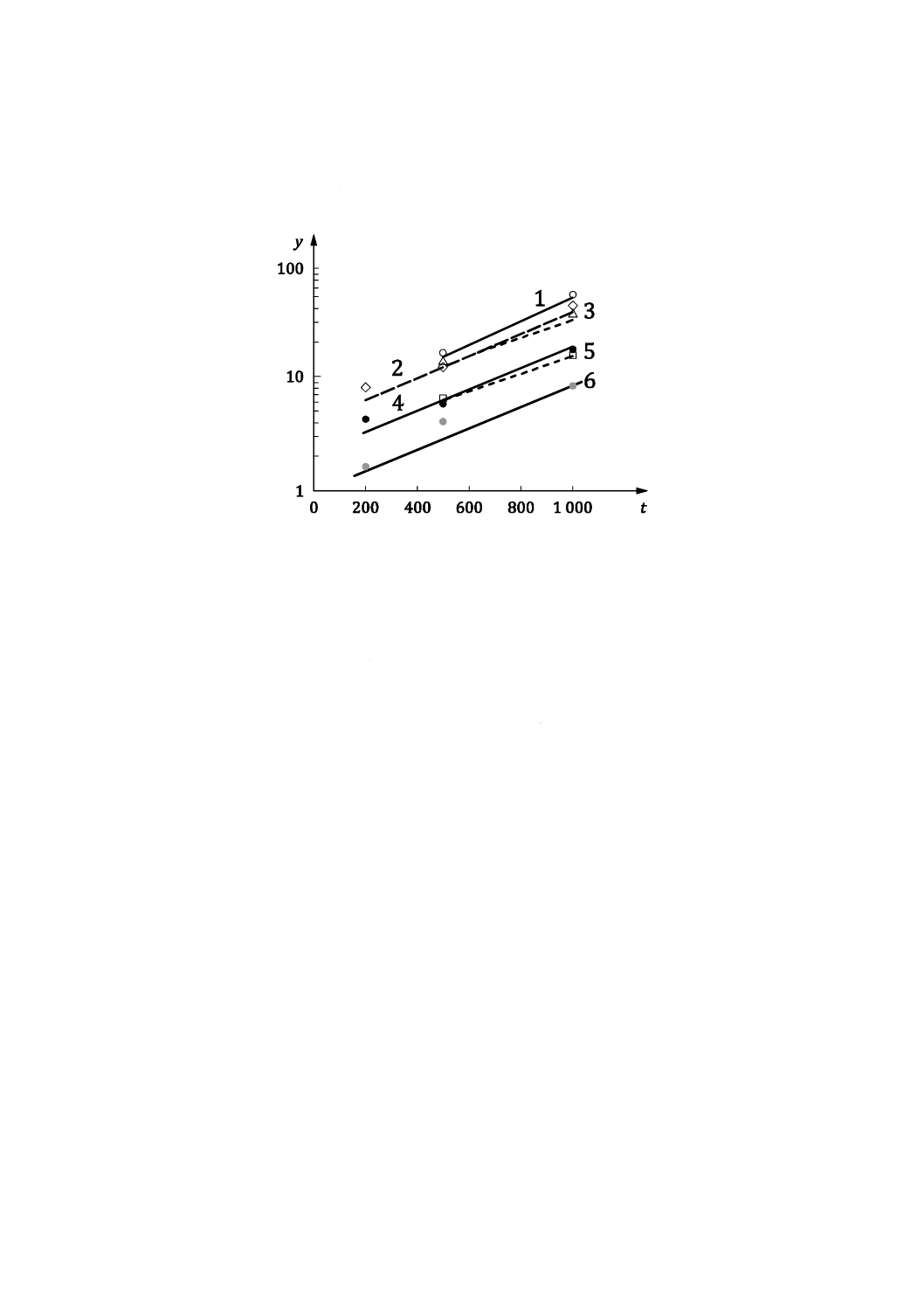

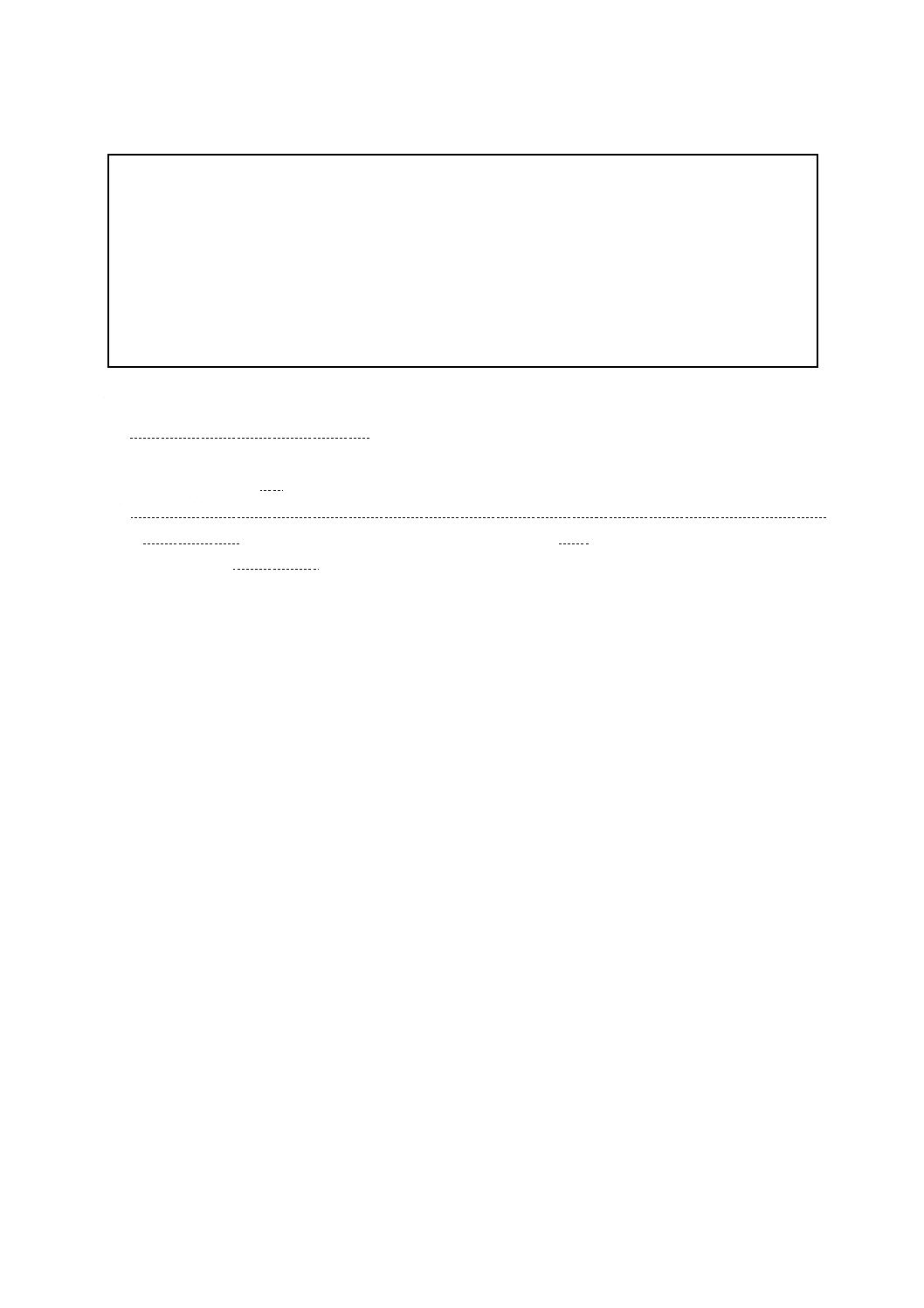

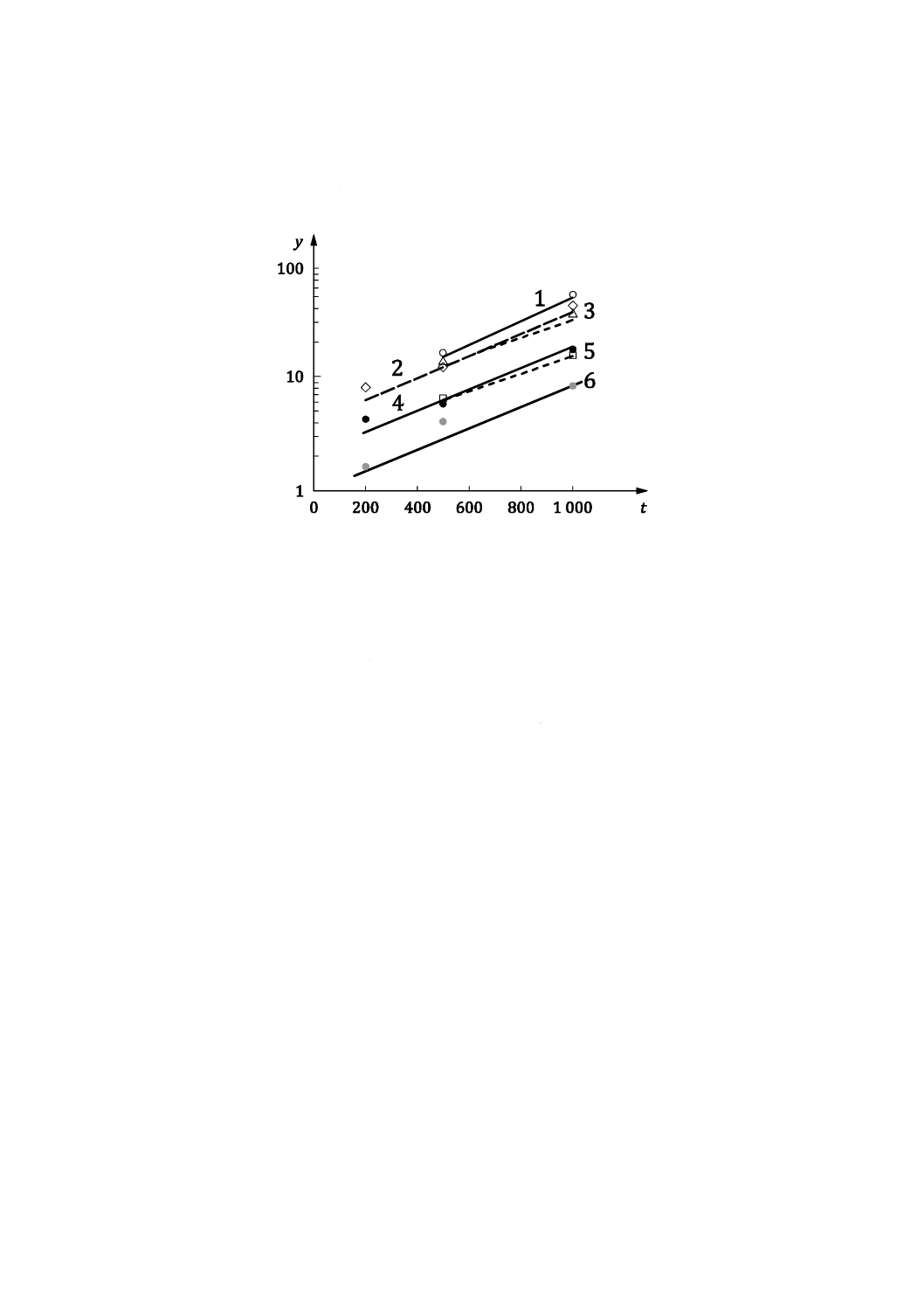

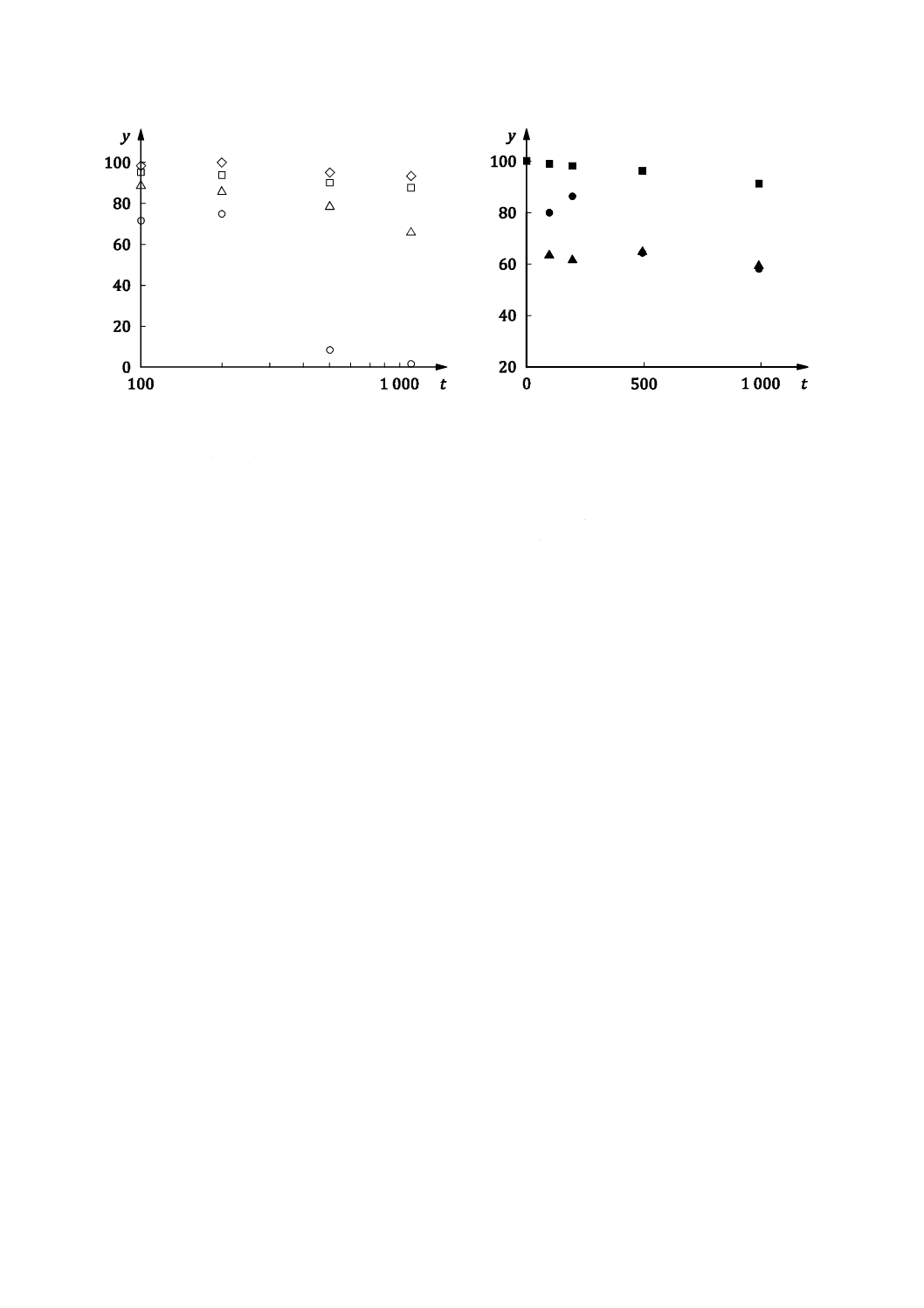

式(C.10)及び式(C.12)は,引張強さの変化量及び伸びが,ろ材内での反応量に関係することを示唆してい

る。図C.2は,図G.6で得られた試験結果を示したものであり,Δτの対数とばく露時間tとの関係がろ材

及びガスの種類にかかわらず,直線となることを示したものである。

t

ばく露時間

(h)

y

無次元引張強さ

[τ(0)−τ(t)]/ τ(0)

(−)

1

PPSを500 μL/LのNOガスにばく露

○

2

PPSスクリムを500 μL/LのNOガスにばく露

◇

3

PIを500 μL/LのNOガスにばく露

△

4

PPSを200 μL/LのHClガスにばく露

●

5

PTFEを500 μL/LのNOガスにばく露

□

6

PPS を1 000 μL/LのSOxガスにばく露

●

図C.2−引張強さの減少率のばく露時間による変化

21

Z 8911:2018 (ISO 16891:2016)

附属書D

(参考)

試験片サイズの決定

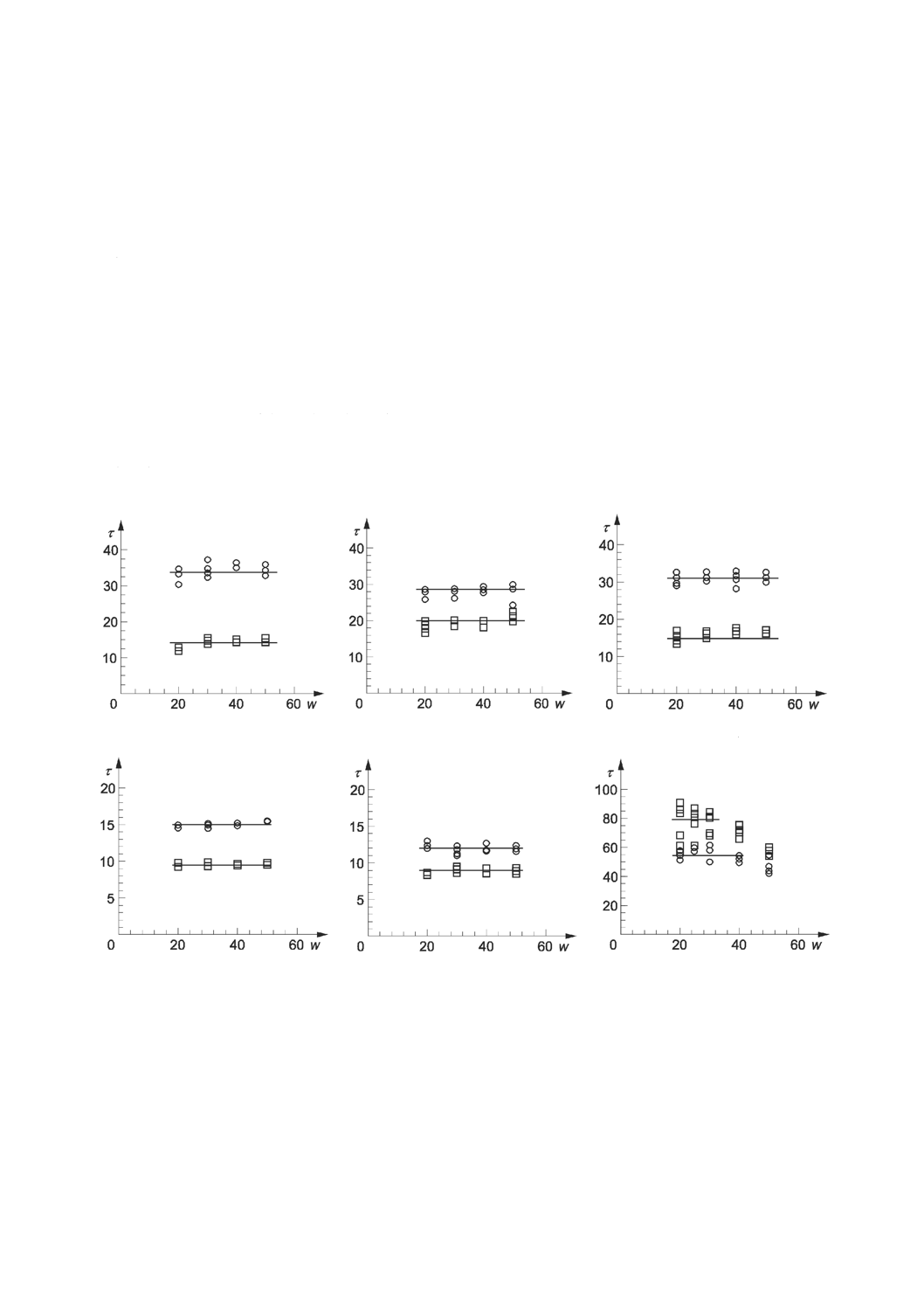

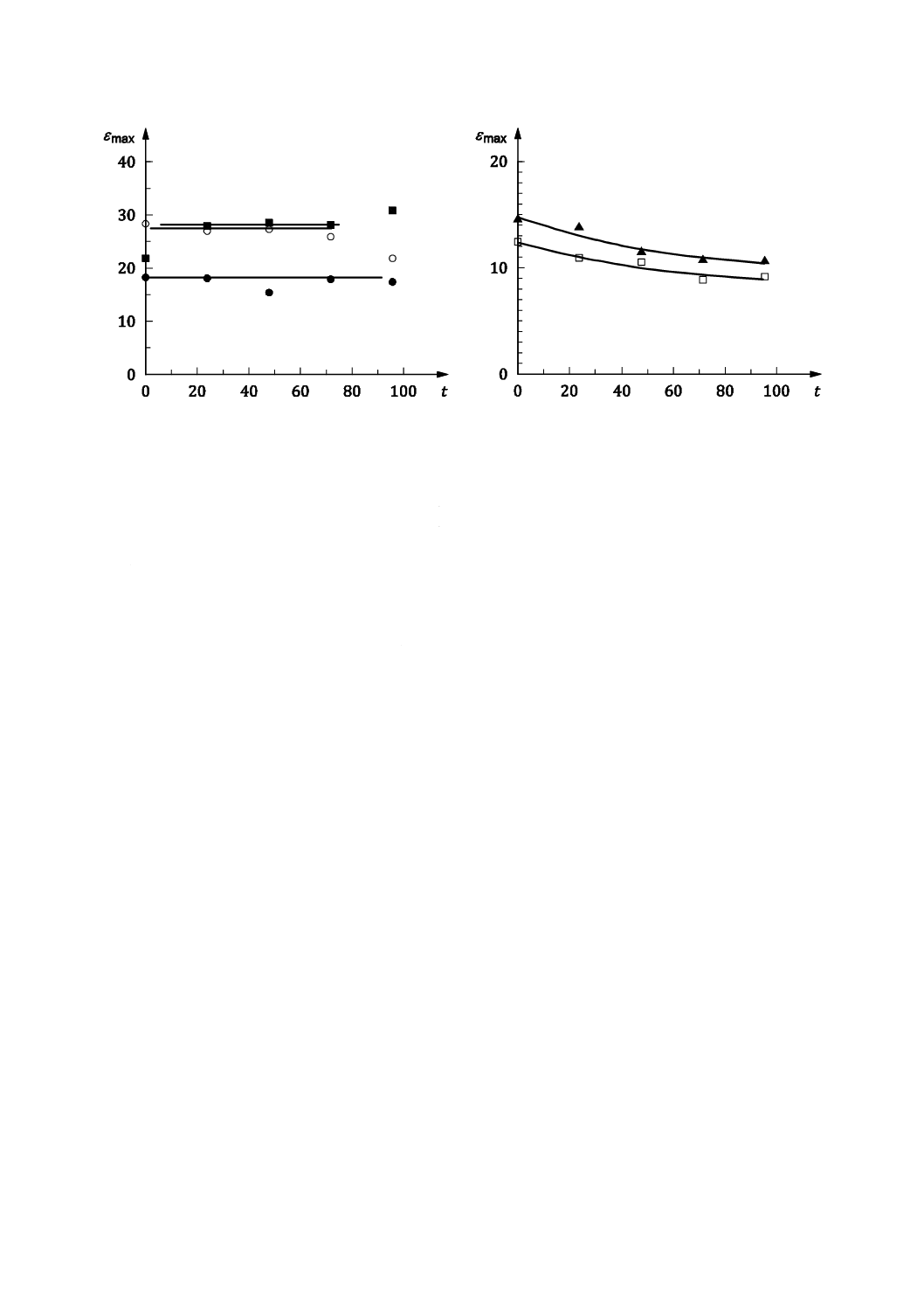

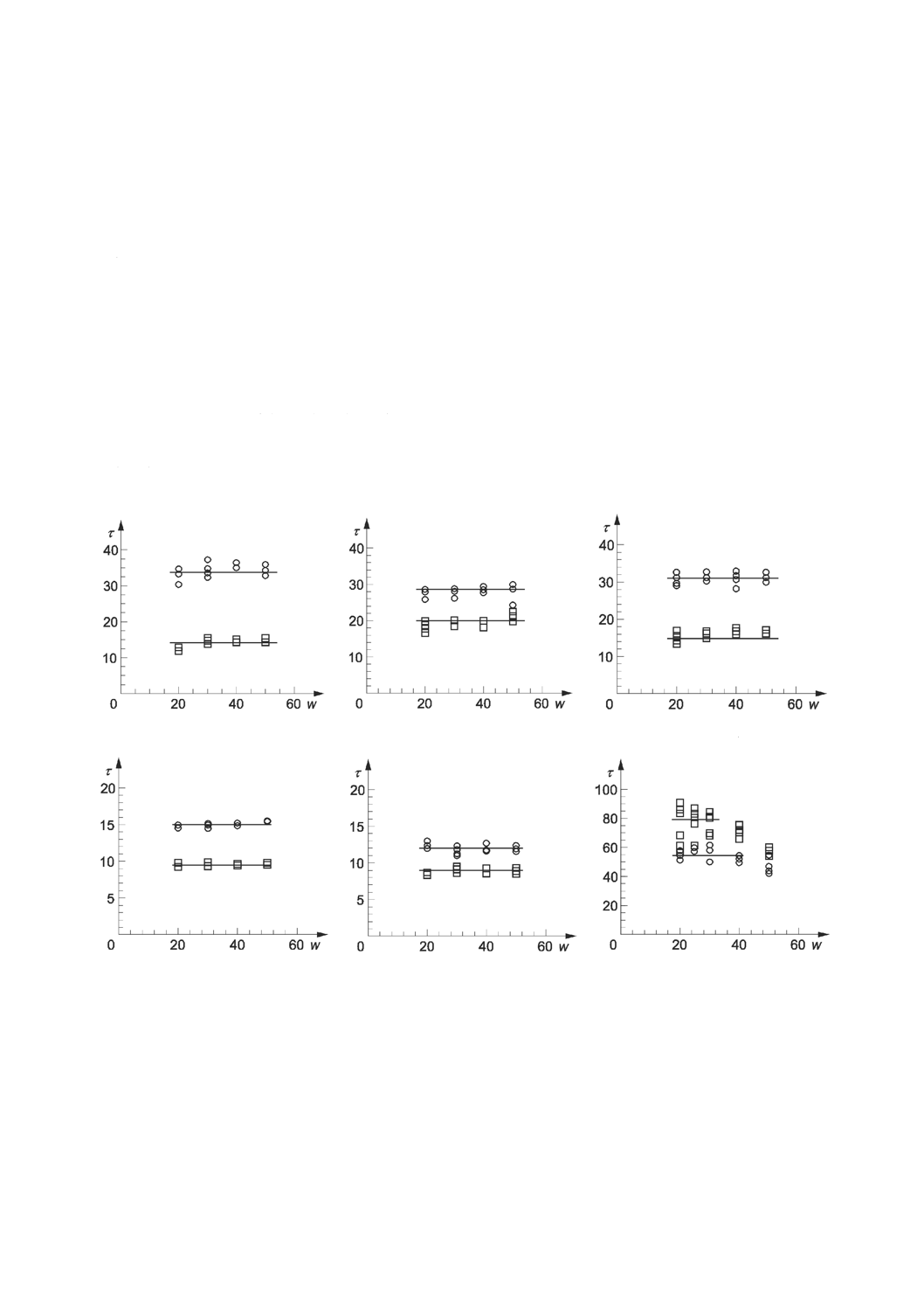

D.1 引張強さに対する試験片幅の影響

図D.1に,熱ばく露をしていない種々の試験片を室温で引張試験したときの結果を示す。幅が20〜50 mm

である試験片のMD及びTDにおける引張強さτを測定した。

高分子繊維の不織布では,引張強さは試験片幅の変化に対して差異がない。したがって,引張強さの測

定は,この範囲では試験片幅に影響されない。そこで,20〜50 mmの範囲で試験片幅を選択することがで

きるが,より狭い幅が推奨される。それは,試験片幅が大きくなると引張負荷(の絶対値)は,より大き

くなり,より大きな測定能力(容量)の試験機が必要になるためである。

しかしながら,ガラス繊維からなる織布では異なった結果を示し,試験片幅に引張強さは依存している

ようである。

a) PPS

b) PI

c) APA

d) PTFE

e) Glass+PTFE膜

f) Glass

w 試験片幅(mm)

τ

引張強さ(N・mm−1)

○ TD

□ MD

注記 熱ばく露をしていないろ材

図D.1−引張強さに対する試験片幅の影響

22

Z 8911:2018 (ISO 16891:2016)

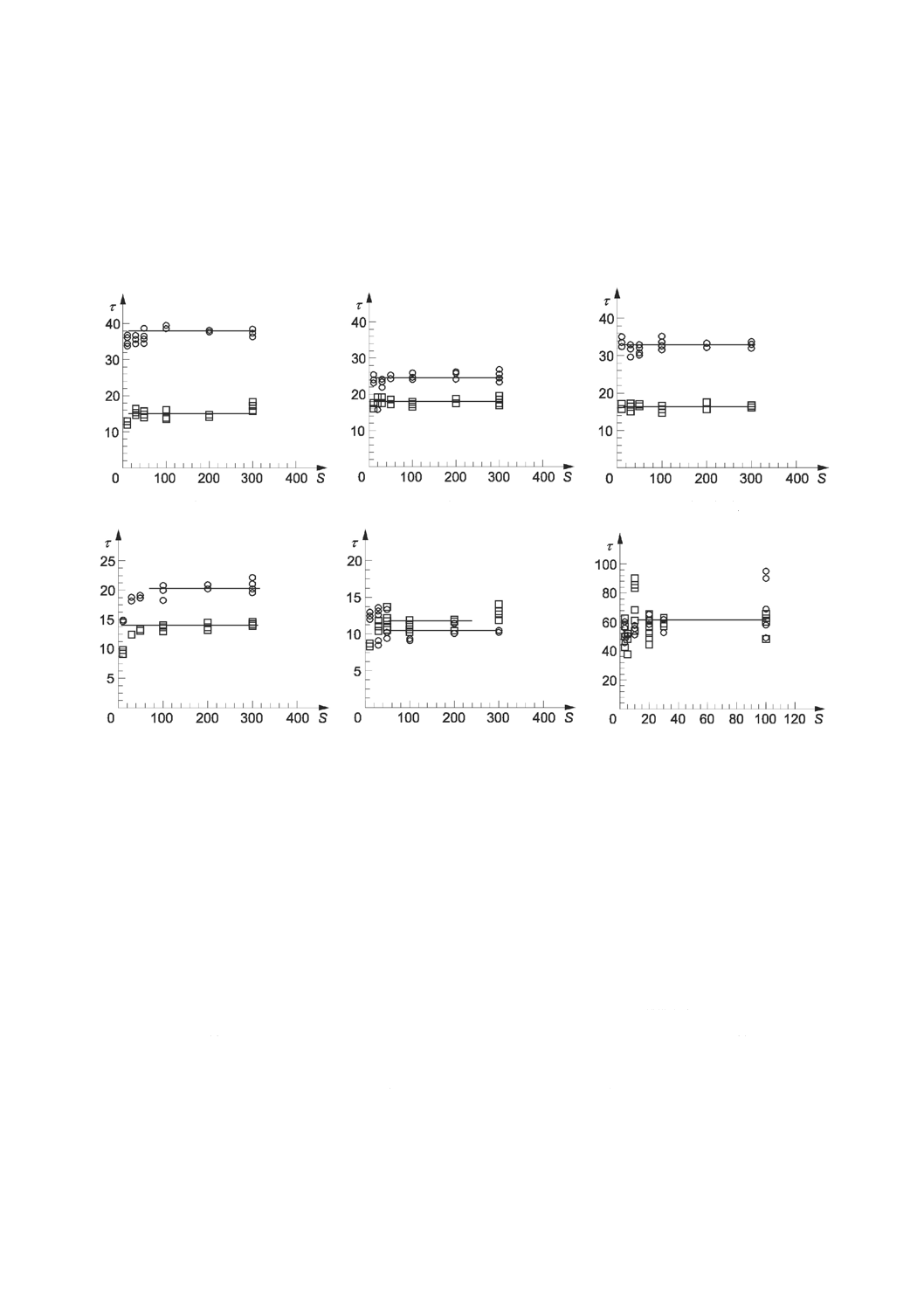

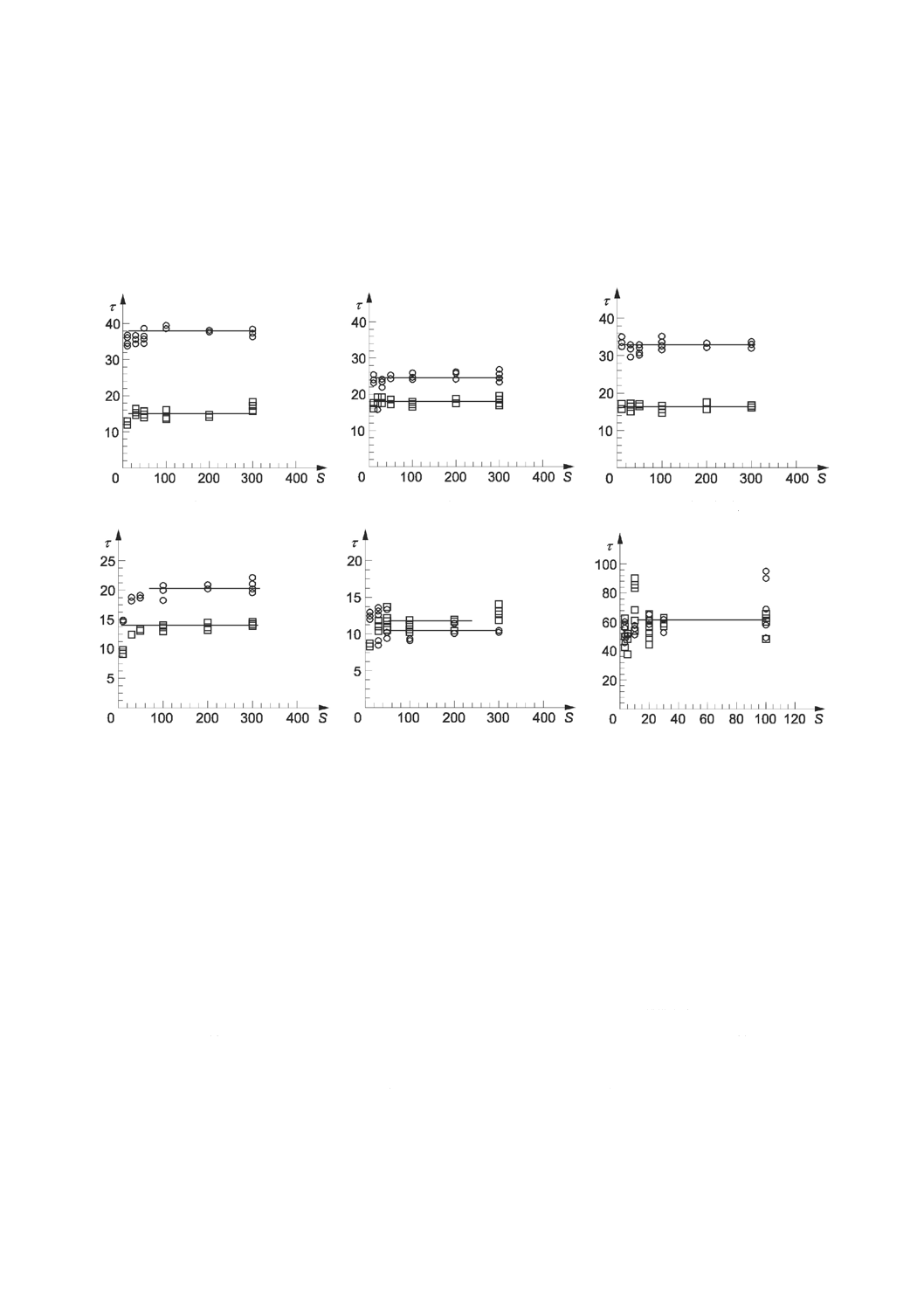

D.2 引張強さに対する引張速度の影響

引張速度は,引張強さの測定値に影響する可能性がある。そこで,試験片幅20 mmの種々のろ材の引張

強さを,異なる速度かつ室温で測定した。図D.2にその結果を示す。図のように,不織布の引張強さの測

定値は,100 mm・min−1以上では変化しない。しかし,織布では変化が見られる。したがって,織布の場合

には,200 mm・min−1付近の引張速度が推奨される。

a) PPS

b) PI

c) APA

d) PTFE

e) Glass+PTFE膜

f) Glass

S

引張速度(mm・min−1)

τ

引張強さ(N・mm−1)

○ MD

□ TD

注記 熱ばく露をしていないろ材

図D.2−引張速度と測定される引張強さとの関係

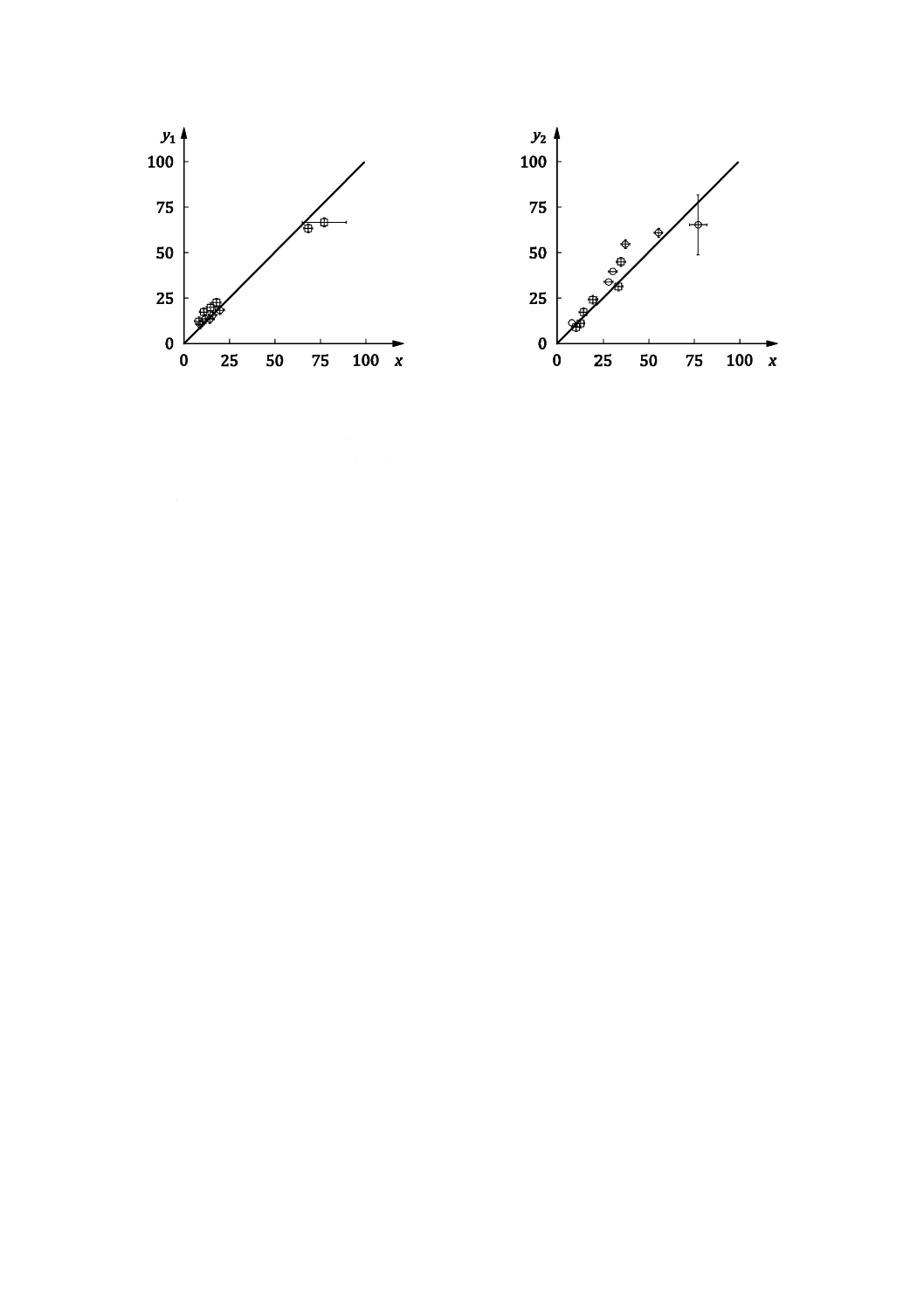

D.3 引張強さの測定値に対するつかみ間隔の影響

つかみ間隔が異なるろ材の引張強さを,2種類の引張試験機で測定した。ろ材はばく露を受けておらず,

試験は室温で行われた。図D.3に引張強さ試験の比較を示す。図D.3 a)は,つかみ間隔が80 mm及び120 mm

であるMDの比較であり,図D.3 b)は,つかみ間隔が100 mm及び120 mmであるTDの比較である。図

D.3 a)に示すように,MDに対する試験片長さの影響は,長い試料以外では小さい。しかし,TDの場合,

100 mm間隔の測定値は120 mm間隔の場合に比べ,明らかに大きな引張強さが得られている。

なお,試験機による明確な差異は見られない。

23

Z 8911:2018 (ISO 16891:2016)

a) 異なる試験機によるMDの引張試験の比較

b) 異なる試験機によるTDの引張試験の比較

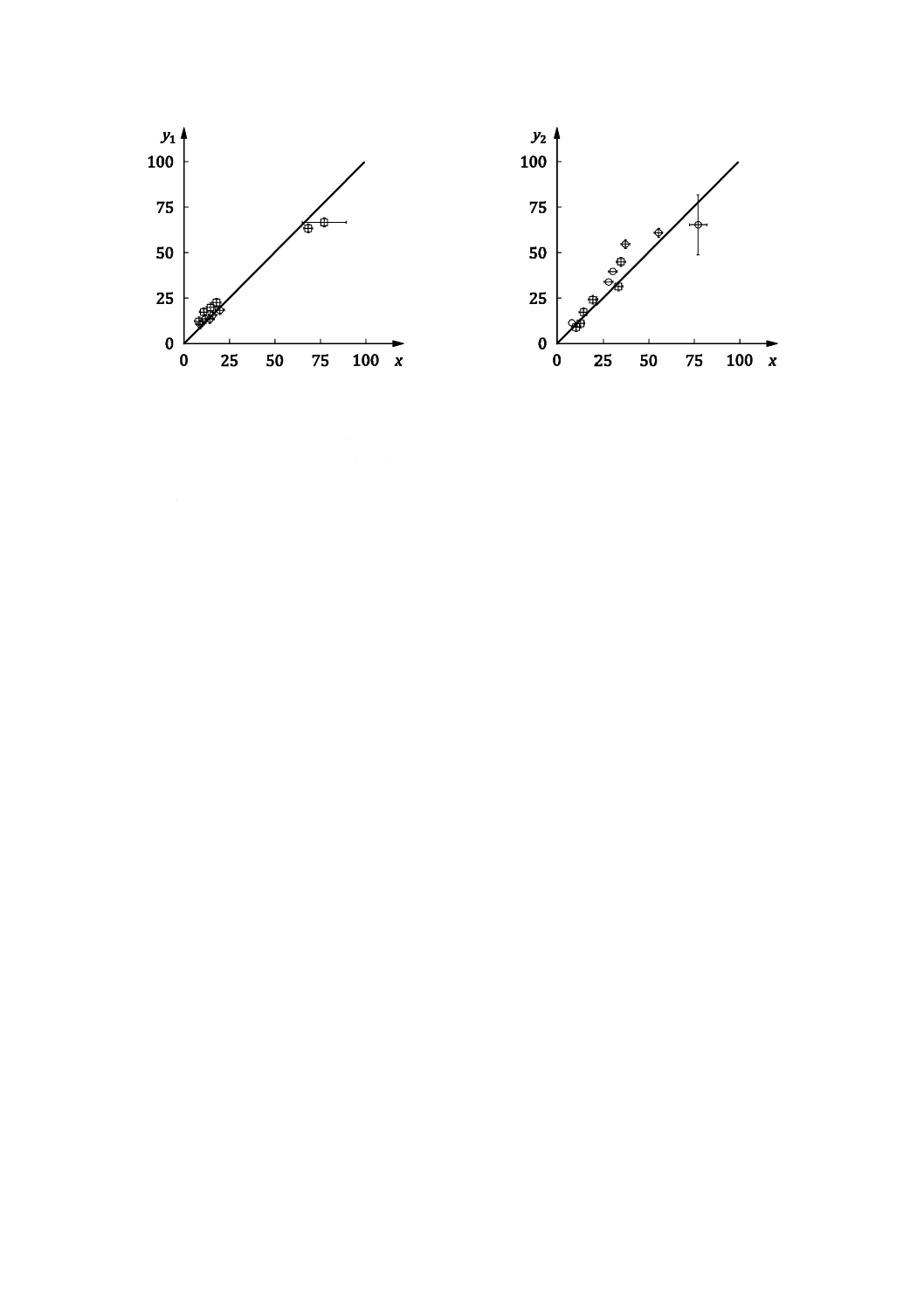

x

つかみ間隔120 mmでの引張強さ(N・mm−1)

y1 つかみ間隔80 mmでの引張強さ(N・mm−1)

y2 つかみ間隔100 mmでの引張強さ(N・mm−1)

○ 試験機Aによる

□ 試験機Bによる

図D.3−未使用ろ材の引張強さに及ぼすつかみ間隔の影響

24

Z 8911:2018 (ISO 16891:2016)

附属書E

(参考)

ガスばく露装置

E.1

一般

引張試験用のろ材シートの加速ばく露試験に使える可能性のある方法として,連続式ガスばく露方法及

び非連続式ガスばく露方法の2方式がある。前者は,ろ材シート内を常に試験ガスが流通する方法である。

したがって,ガスは,サンプルシート内を通過する過程で全ての繊維と接触する。このため,前者の方式

がこの規格に採用された。しかし,この方式は,小流量であっても,かなり多くの試験ガスを消費する可

能性があることに留意する必要がある。

後者の方法は,試験ガスが充満したばく露容器中に置く方法であり,自然滞留以外では,ガスは動かな

い。この方法では,ろ材シートを収納でき,全ての繊維が確実に,試験ガスと接触できるのであれば,理

論的には,ばく露容器の大きさ及び形状に制約はない。

ろ材シートは,つり下げるか又は容器内に置く。試験ガスは,ろ材との相互作用によってだけ消費され,

消費試験ガス量は比較的少ないものと想定される。しかしながら,容器内でガスに動きがないので,試験

ガスとろ材内部にある繊維との接触は,試験ガスがブラウン拡散してろ材内部へ侵入しなければ実現しな

い。したがって,高温で,拡散が活発だったとしても,ろ材シート全体,すなわち,ろ材の内部と外側と

も,均一に反応を起こすのは,困難なように思える。さらに,ばく露時間が経過すると,容器内の試験ガ

ス濃度が変化するので,濃度をある一定範囲内に保つには,容器内のガスを時々,新しいガスと置換する

ことが必要である。

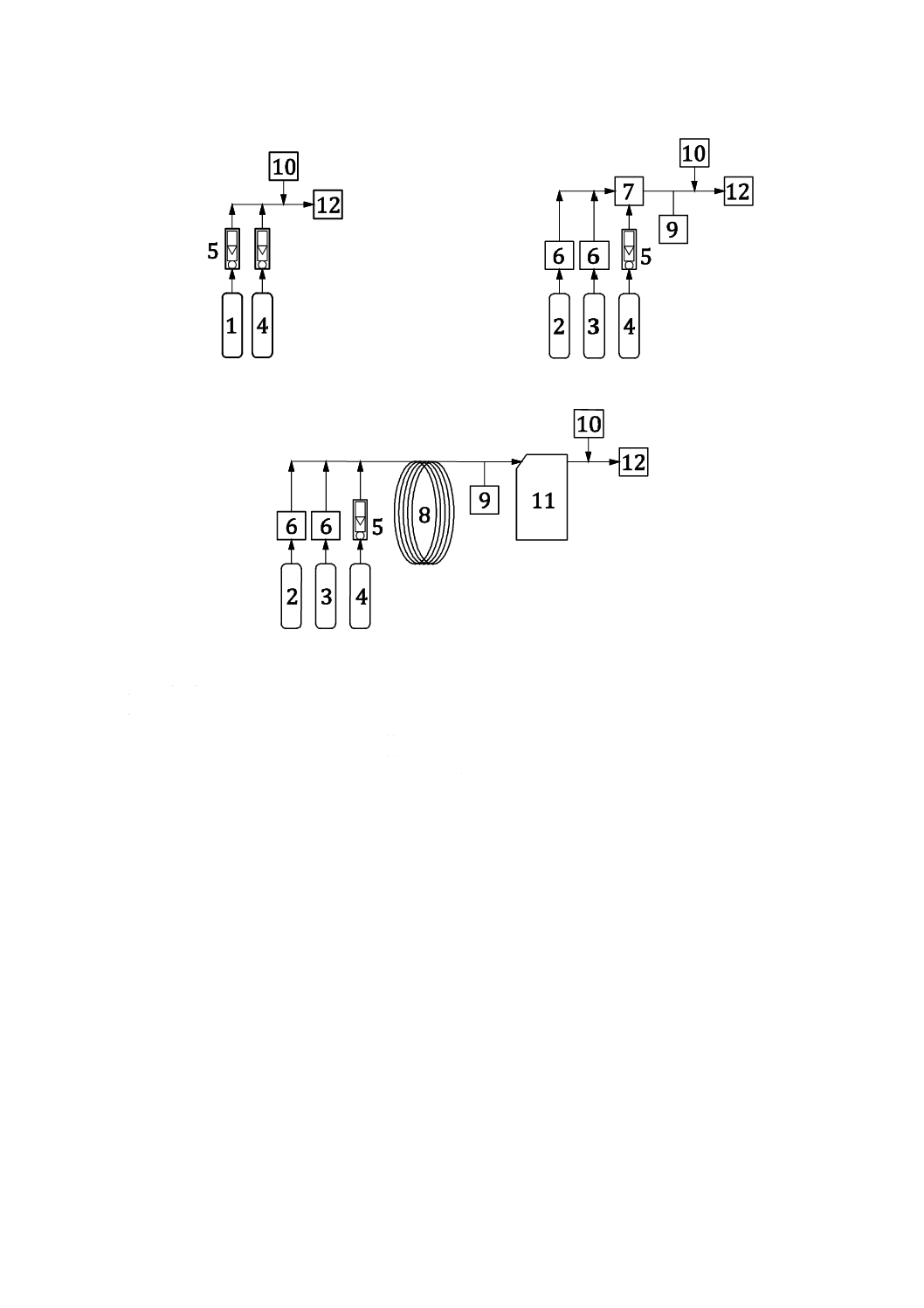

この附属書では,連続式ガスばく露方法及び非連続式ガスばく露方法の装置の例を示すとともに,試験

ガスの調整方法についても示す。

E.2

連続式ガスばく露方法

図E.1に連続式ガスばく露方法の装置の例を示す。図E.1では,単一装置で,窒素酸化物(NOx),硫黄

酸化物(SOx)及び塩化水素(HCl)を測定できるFT-IRを用いる方法を記載している。出口濃度を断続的

に測定するときは,FT-IR以外の装置を用いることは可能である。この場合,測定には,ガスをサンプリ

ングする装置が必要となる点には留意しなければならない。

25

Z 8911:2018 (ISO 16891:2016)

1

試験ガス

7

ガス希釈装置

2

バランスガス

8

ガス分析装置(FT-IR)

3

マスフローコントローラ

9

ガス吸収装置[水酸化ナトリウム溶液(NaOH)のようなアルカリ溶液]

4

混合器

10

吸引ファン

5

ばく露容器

11

高濃度用緊急希釈用配管

6

加熱システム

図E.1−連続式ガスばく露方法による装置の例

E.3

非連続式ガスばく露方法

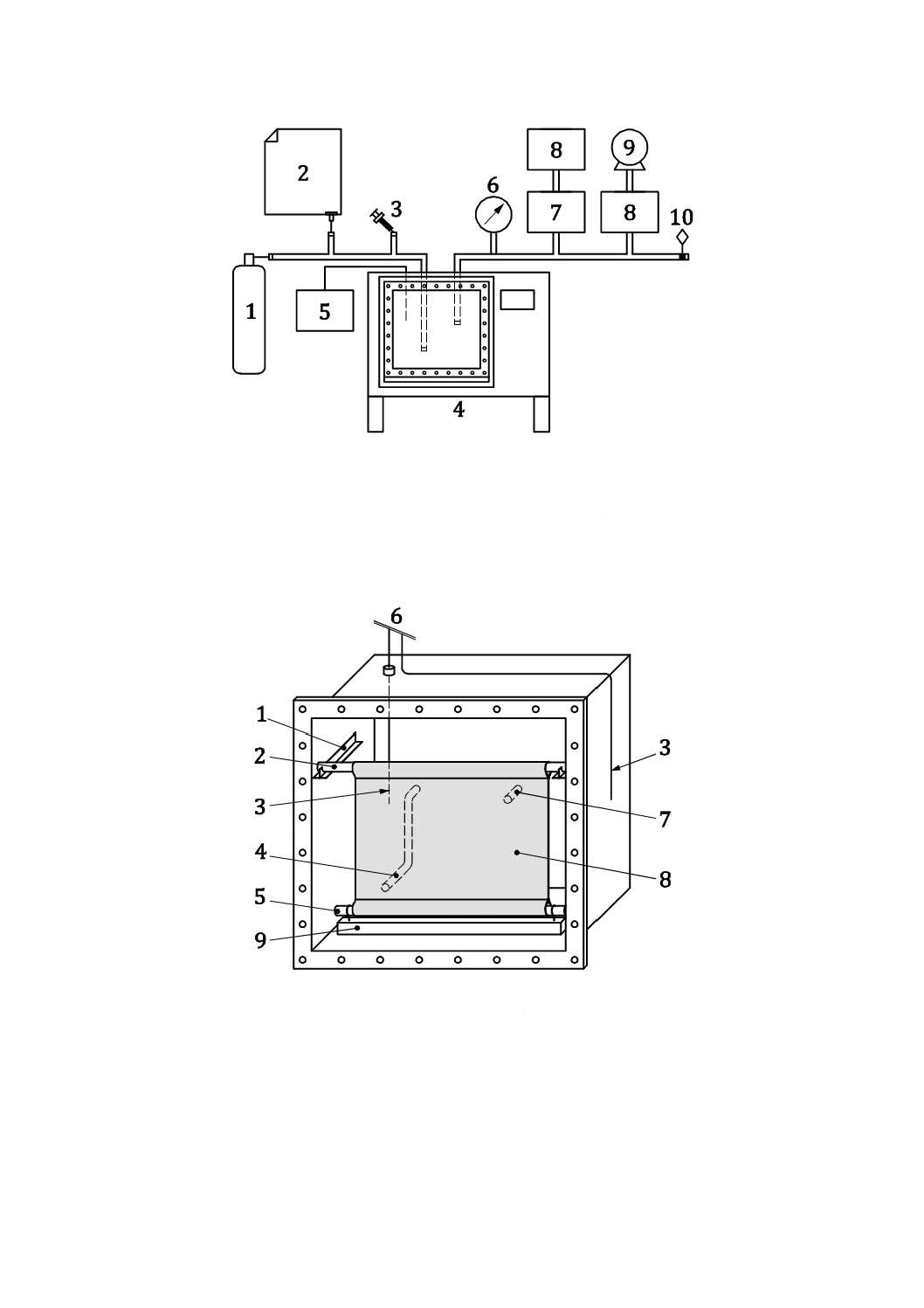

図E.2に,非連続式ガスばく露方法の装置の例を示す。装置は,ガス供給システム,ばく露容器を内蔵

する加熱部及びばく露容器で構成される。ばく露容器は,このシステム主要部であり,気密構造となって

おり,使用する材料は,ガスに対して耐食性及び耐吸着性が必要である。ばく露容器の中に設置するろ材

シートホルダも,同様に十分硬く,耐腐食性に優れていなければならない。また,表面は,ろ材シートを

きずつけないよう,滑らかに仕上げなければならない。ばく露時間は最大数百時間なので,容器は,最低

限,数枚のろ材シートが互いに接触せず,垂直に数枚格納できるだけの容積をもっていなければならない。

また,ろ材シートは,数枚の試験片が取れる大きさでなければならない。この形式の装置では,ろ材内部

にある繊維と試験ガスとが確実に接触するため,残留ガスを真空除去し,その後,新しい試験ガスと置き

換えられる。容器中のガス濃度は時間とともに変化する。すなわち,繊維と試験ガスとの反応によって減

少するので,設定濃度より低くなる前に,ガスの入替えが必要となる。

図E.3に置換方式のばく露容器の例を示す。図E.3では,ろ材シートは上方及び下方に設置する横棒に

よってつり下げる構造となっている。

11

6

1

1

2

3

3

3

4

7

8

9

10

3

5

26

Z 8911:2018 (ISO 16891:2016)

1

N2ガスボンベ

6 圧力計

2

試験ガス供給用袋

7 ガス分析装置

3

水注入部

8 ガス吸収装置

4

加熱部

9 真空ポンプ

5

温度計

10 安全弁

図E.2−ガス置換式装置の例

1

ろ材シートホルダ

6

温度計

2

横棒

7

ガス出口

3

熱電対

8

ろ材シート

4

試験ガス入口

9

おもり

5

横棒

図E.3−ばく露容器の例

27

Z 8911:2018 (ISO 16891:2016)

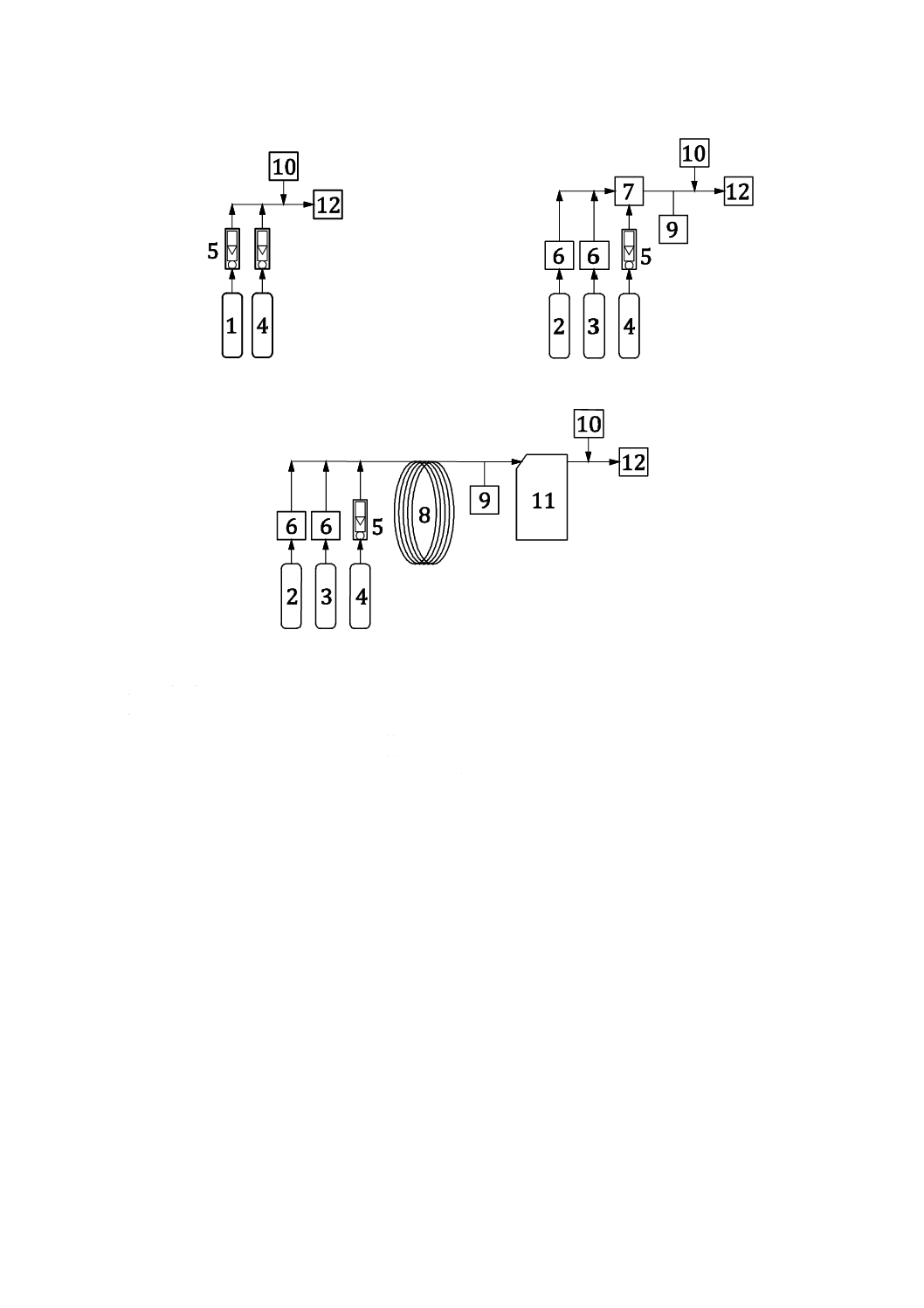

図E.4は,試験ガス準備装置の例を示したものである。例1のシステムでは,試験ガスは工場で濃度調

整されてボンベに封入されているので,バランスガスが必要となるのは,準備段階及びばく露終了後の冷

却時にだけである。例2では,高濃度の窒素酸化物(NO2),硫黄酸化物(SO2)及び塩化水素(HCl)を

用いる場合であり,試験ガスをばく露条件に適合するよう,マスフローコントローラで正確に供給する。

腐食性ガスは一般に非常に反応性が高い,特に,酸素(O2)及び水との反応性が高い。したがって,試験

ガス濃度は,これらとの反応によって急激に変化するので,この方法の方が他の方式に比べ優れていると

思われる。例3では,ガスは例2と同様の方法で混合され,濃度調整済みのガスとして,試験容器に一旦

封入し,その後ばく露容器へ導入される。したがって,大量の試験ガスを必要とするときには,適してい

ないかもしれない。

また,試験ガスの流量も重要である。実規模のバグフィルタシステムでは,ガス流量が多いので,腐食

性ガスの濃度は,ろ材を通過する間にほとんど変化しない。この試験でもろ材内部で濃度変化しないよう

にしなければならない。しかし,ガスの供給速度が極端に遅いと,腐食性ガスとろ材との相互作用によっ

て,ろ材シート内部で濃度変化が起きる可能性がある。したがって,ばく露容器の下流側での濃度変化が

ないよう適切に調整しなければならない。そして,濃度変化が検出された場合には,濃度を適切な方法に

よって補正しなければならない。

水分を加える必要がある場合には,液相,すなわち,水を入れる注入器のような,適切な装置を付け加

える必要がある。

28

Z 8911:2018 (ISO 16891:2016)

例1

例2

例3

1 混合試験ガス

7 混合器

2 試験ガス1

8 混合管

3 試験ガス2

9 ガス分析装置

4 バランスガス

10 水分(H2O)発生器

5 流量計

11 試験ガス容器

6 マスフローコントローラ

12 ばく露容器

図E.4−試験ガス準備装置の例

29

Z 8911:2018 (ISO 16891:2016)

附属書F

(参考)

ろ布の常用最高温度

ろ布の使用温度は,用いられている素材によって定まる。しかし,物理的,化学的特性及び雰囲気ガス

の影響も受ける。さらに,使用温度は,国及び地域によっても異なる。そこで,文献調査[19]〜[21]及び繊維

素材の供給メーカから聞き取り調査をした。表F.1に常用最高温度及びこの規格で推奨する試験温度を示

す。

表F.1−常用最高温度及び試験温度

単位 ℃

ろ布の素材

温度

常用最高温度

試験温度

ポリプロピレン

95

−

ポリアミド

110

−

アクリル

130

145

ポリエステル

150

160

ポリフェニルサルファイド

190

220

芳香性ポリアミド

200

220

ポリテトラフルオロエチレン

260

260

ポリイミド

260

260

30

Z 8911:2018 (ISO 16891:2016)

附属書G

(参考)

異なる条件によるろ材劣化の試験結果

G.1

一般

ろ布として用いるとき,素材の温度特性は,高温で運転されるろ布の寿命へ影響する重要な因子の一つ

である[7]。ろ材の機械的特性値の変化又は劣化は,バグフィルタの熱耐久性を推定する上で重要である。

そこで,熱耐久性の実験室試験を行った。

G.2

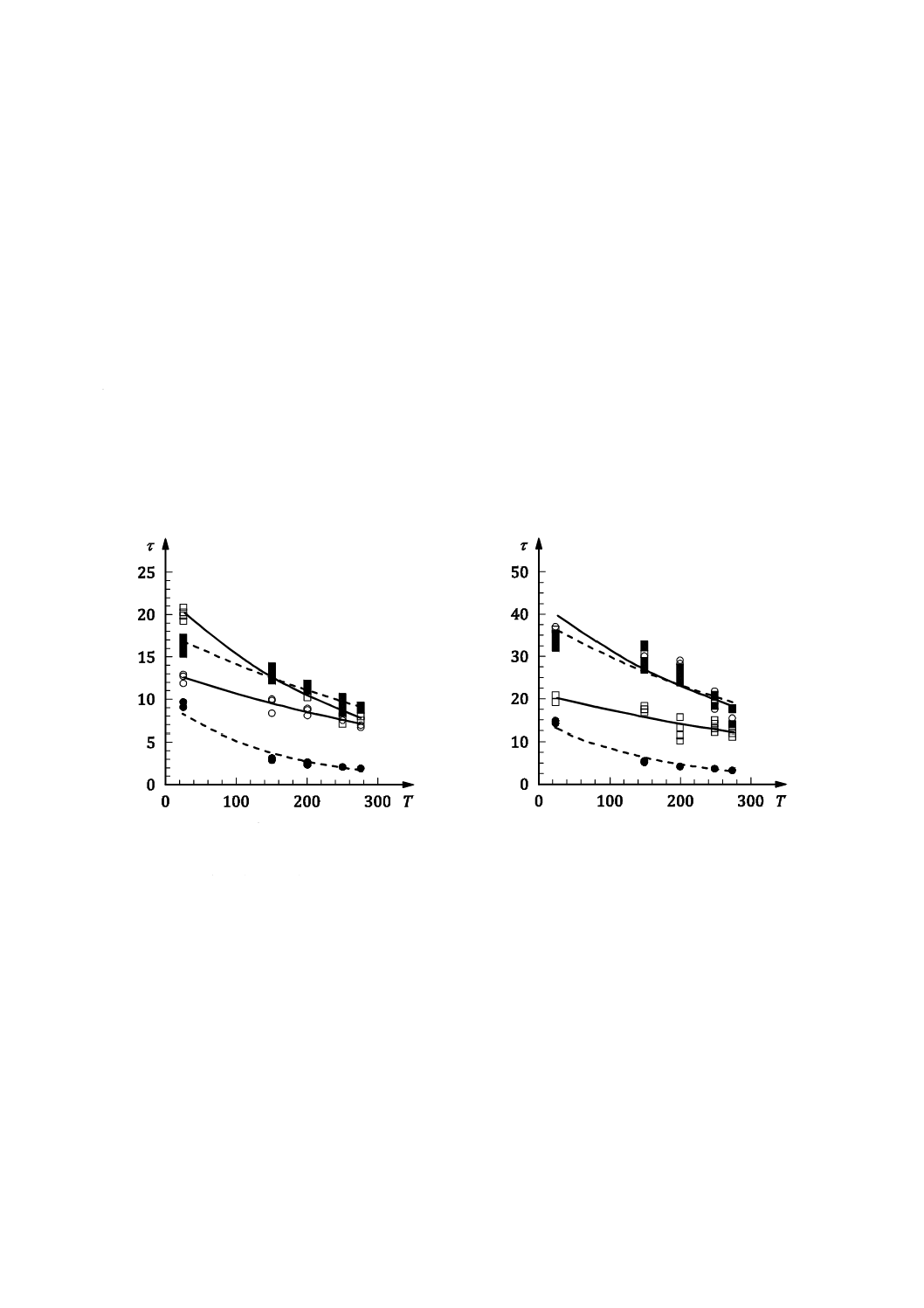

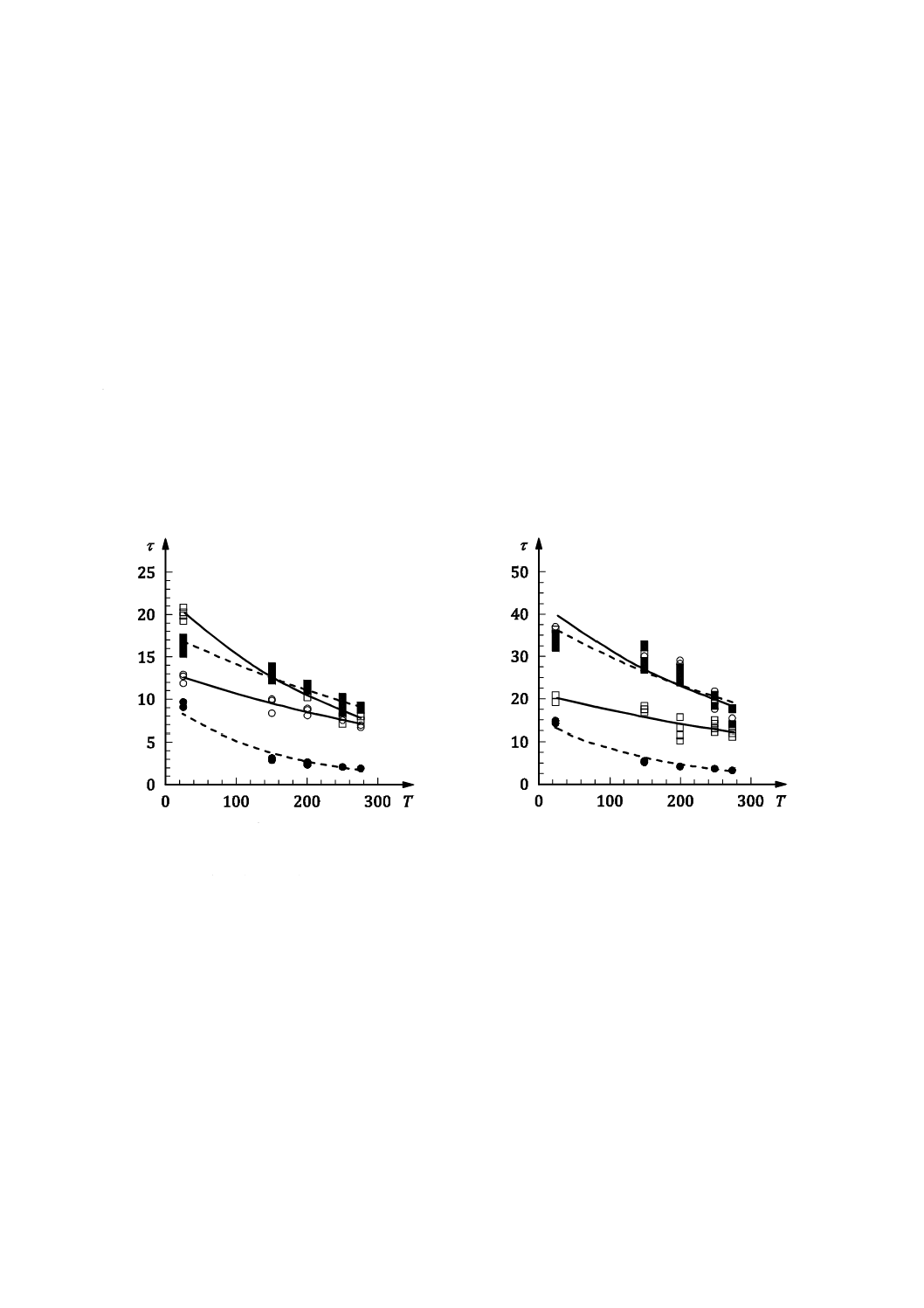

新品ろ材の引張強さに及ぼす温度の影響

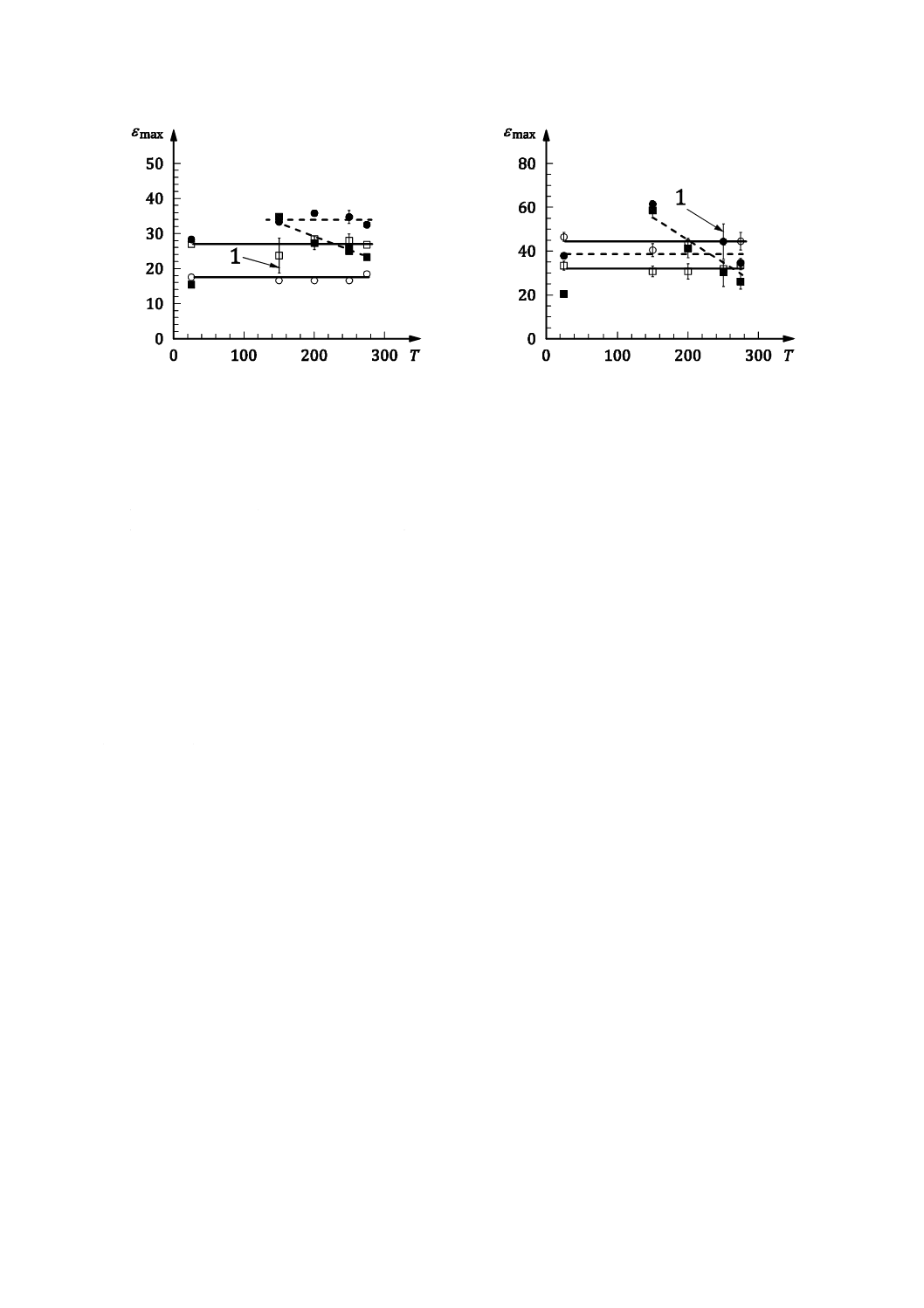

図G.1に,長時間ばく露をする前の新品ろ材のMD及びTDの引張強さの温度依存性の測定結果を示す。

なお,試験片の幅は20 mmである。いずれのろ材も,測定時の温度が高くなるとともに,引張強さが減

少している。特に,150 ℃で測ったガラス繊維製ろ材の引張強さは,室温での測定結果の1/5〜1/4に低下

している。熱による劣化はガラス繊維で顕著であり,引張強さの減少は非常に大きい。

a) MD

b) TD

T

引張強さ測定時温度(℃)

○ PPS

τ

引張強さ(N・mm−1)

□ PI

■ APA

● PTFE

注記 熱ばく露をしていないろ材

図G.1−測定温度における新品ろ材の引張強さ

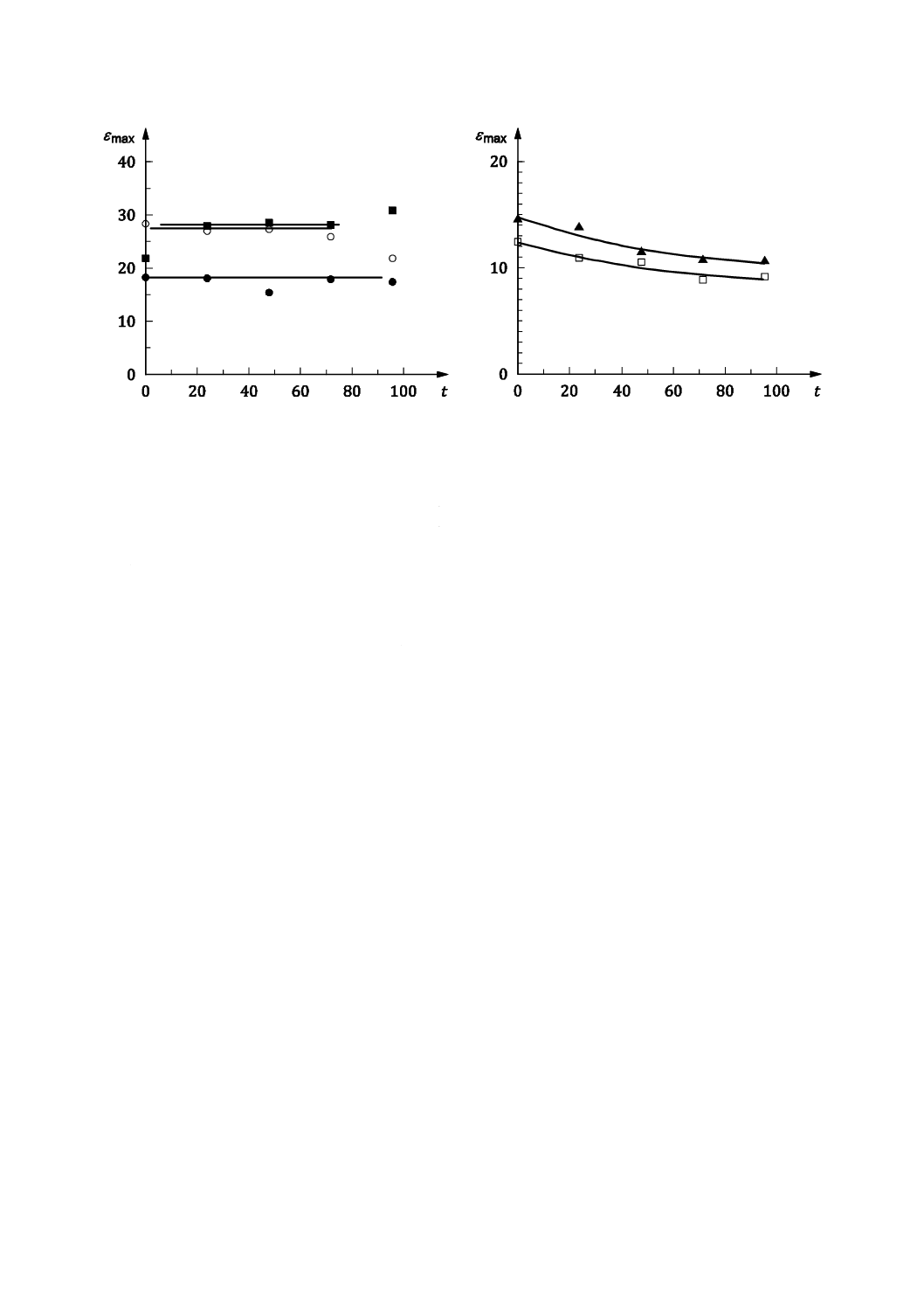

図G.2に,測定温度が変わったときの伸びを示す。MDのろ材については,伸びは,若干減っているが,

その傾向は明確ではない。つまり,伸びの温度依存性は小さい。

31

Z 8911:2018 (ISO 16891:2016)

a) MD

b) TD

T

引張強さ測定時温度(℃)

○ PPS

εmax

最大伸び率(%)

□ PI

1

温度測定に関するエラーバー

■ APA

● PTFE

注記1 ろ材は,熱ばく露を受けていない。

注記2 εmaxのエラーバーは,標準偏差を意味する。

図G.2−新品ろ材の伸びの測定温度による違い

G.3

室温で測定したばく露時間のろ材の機械的特性に及ぼす影響

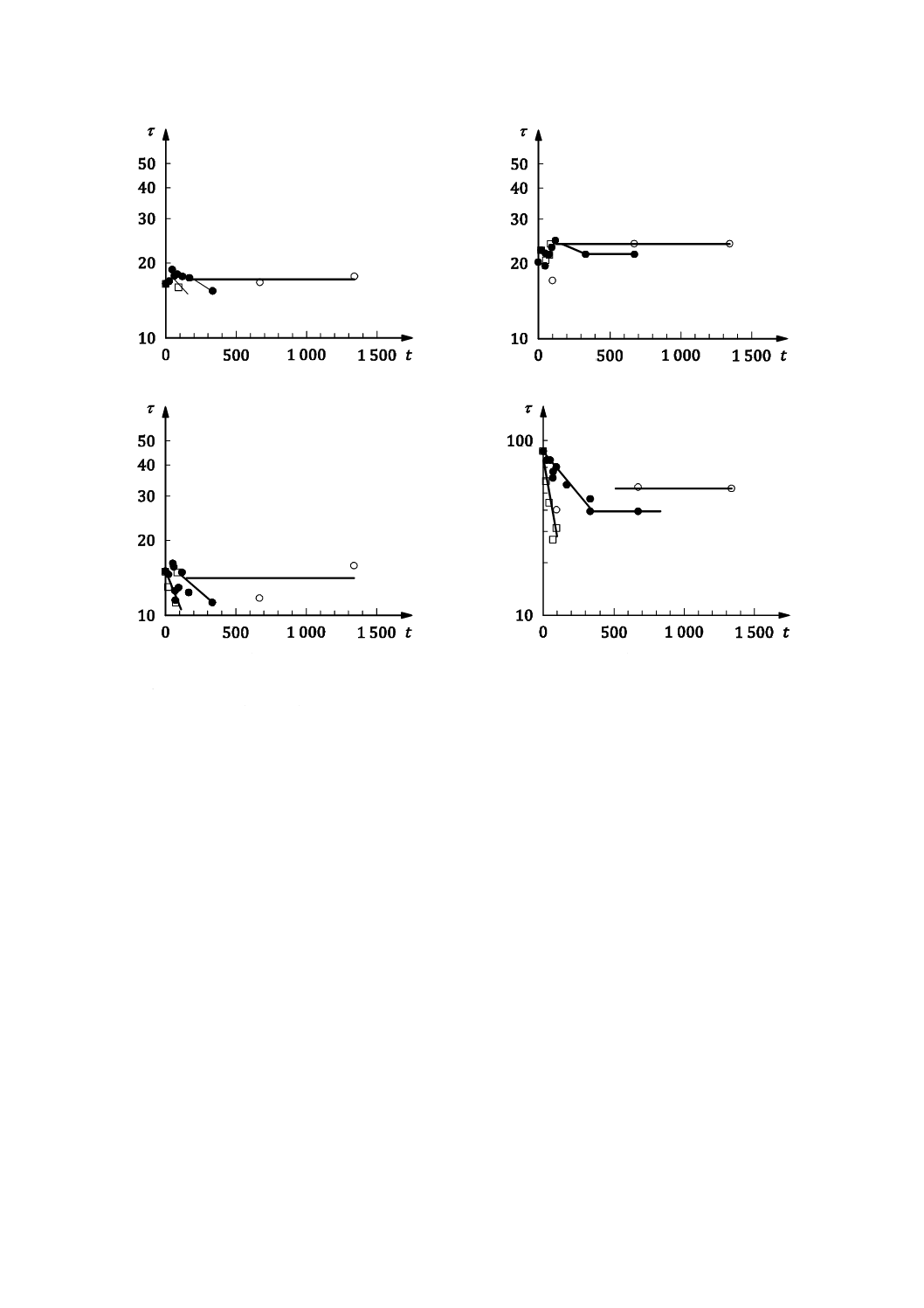

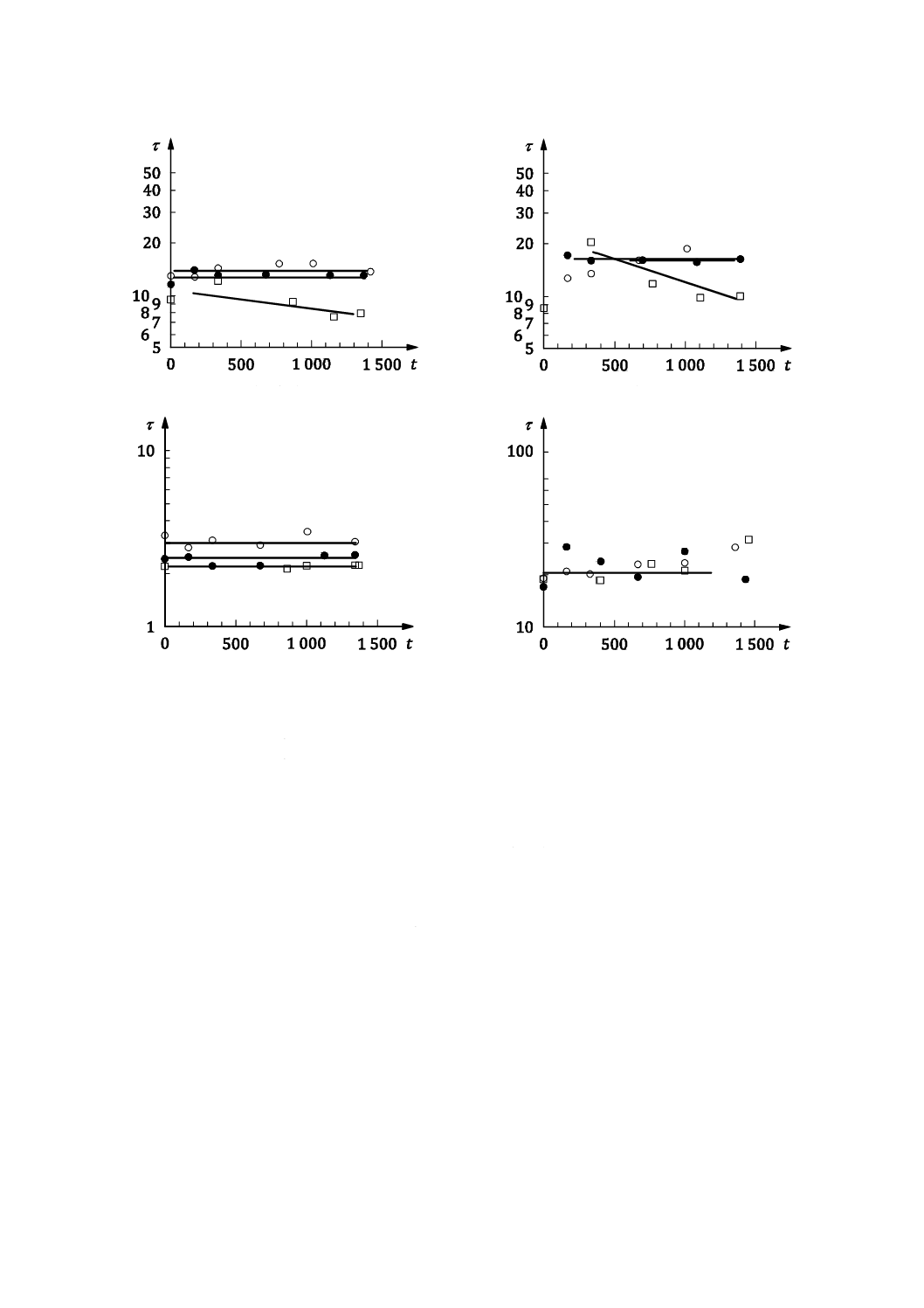

図G.3に,150 ℃,200 ℃及び250 ℃で異なる時間ばく露されたろ材の引張強さの変化を示す。

なお,引張試験は室温で行ったものである。ばく露時間への依存性は,ろ材の材質及びばく露温度によ

って様々である。一般的に,引張張さは,ばく露時間とともに減少し,減少率は高温ほど大きくなる。

APA及びPIでは,引張強さの上昇がみられた。この結果は,図G.1に示した引張強さの温度に対する依

存性と異なる傾向である。

引張試験を実施した温度の違いが高分子繊維製不織布の引張強さに変化をもたらしたと考えられる。高

温で約100時間ばく露した不織布製ろ材を室温で引張試験した場合,引張強さは,高温での強さと異なる

と考えられる。したがって,引張試験を行う温度は,熱劣化特性の評価においては,極めて重要である。

32

Z 8911:2018 (ISO 16891:2016)

a) APA

b) PI

c) PTFE

d) Glass

t

ばく露時間(h)

τ

引張強さ(N・mm−1)

○ ばく露温度 150 ℃

● ばく露温度 200 ℃

□ ばく露温度 250 ℃

注記 ろ材の引張試験は,熱ばく露の後,室温で実施した結果である。

図G.3−高温かつ長時間ばく露したろ材の引張強さ(室温での測定値)

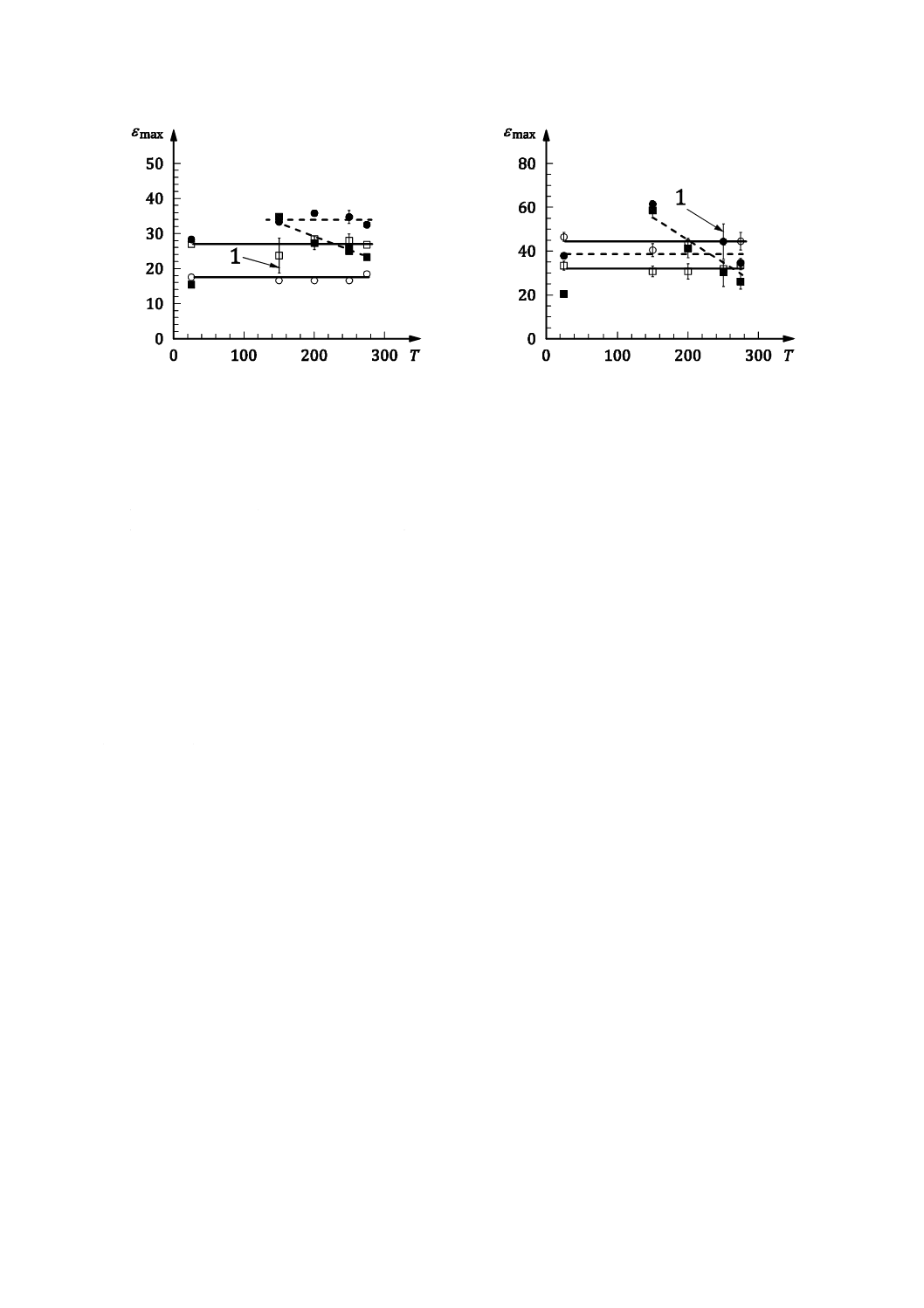

図G.4は,ばく露温度250 ℃での最大伸び率εmax(=ΔL/L2)の時間変化を示したものである。ガラス繊

維製ろ材の伸び率は減少したが,高分子繊維製不織布の伸び率は,時間が経過しても,ほぼ一定であった。

ガラス繊維製ろ材の機械的性質は,高分子繊維製不織布に比べ温度の影響を受けやすいといえる。

33

Z 8911:2018 (ISO 16891:2016)

a) 高分子繊維製不織布

b) ガラス繊維製ろ材

t

ばく露時間(h)

○ PPS

εmax

最大伸び率(%)

■ PI

● APA

▲ Glass A

□ Glass B

注記 所定時間250 ℃でばく露したろ材を,室温で引張試験した。

図G.4−ばく露時間に対する最大伸び率の変化

G.4

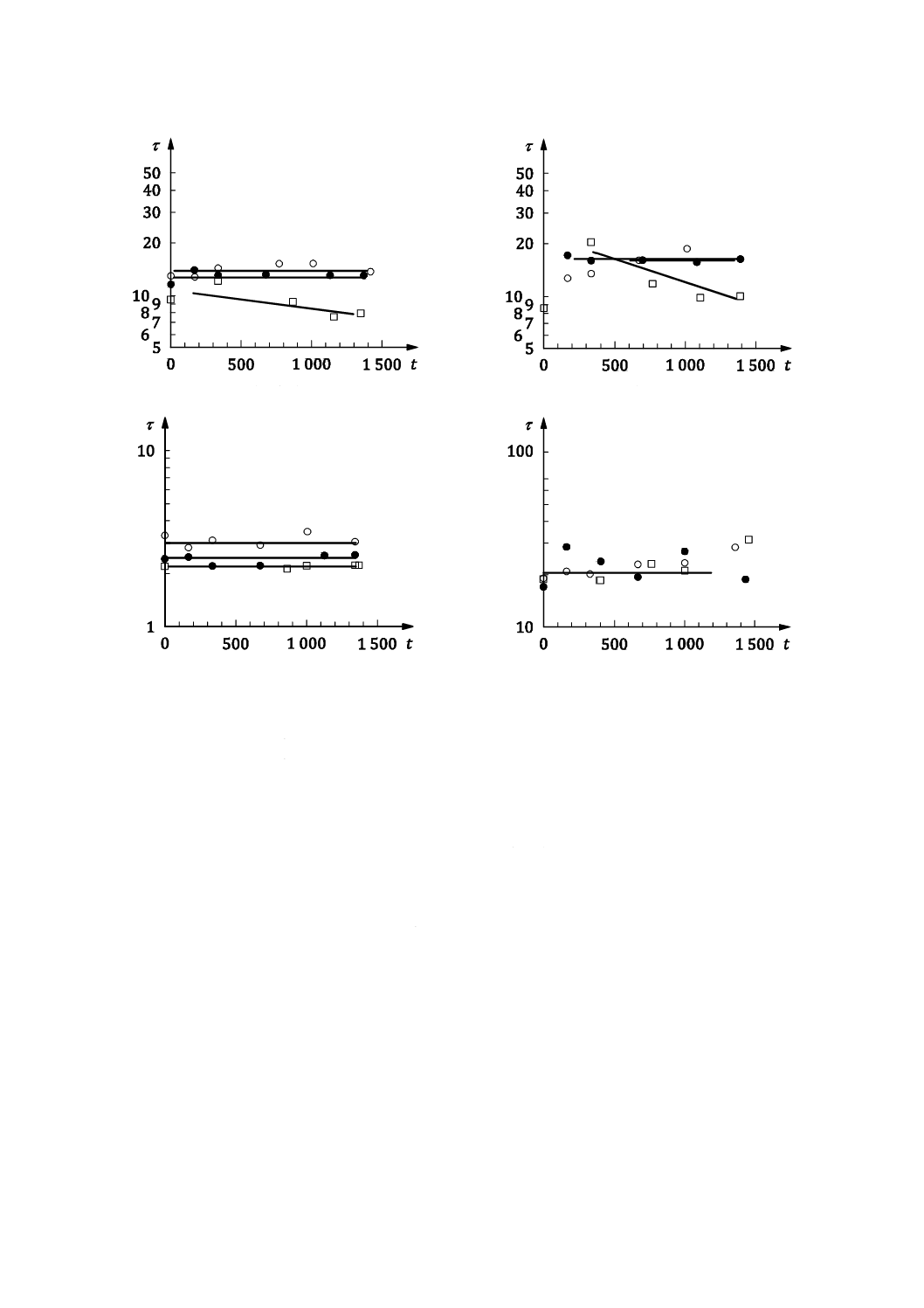

機械的特性値の高温での測定値へのばく露時間の影響

図G.5に,ばく露温度と同じ温度で測定された引張強さを示す。図G.5から明らかなように,ばく露時

間に対する挙動は,おおむね同じである。特に,ガラス繊維製ろ材及びPTFE製ろ材では,温度が変わっ

ても,ほとんど変化しない。しかし,250 ℃での高分子繊維(APA及びPI)の挙動は,やや違っており,

ばく露時間とともに減少している。これは,高分子繊維の融点の違いに関連している。

34

Z 8911:2018 (ISO 16891:2016)

a) APA

b) PI

c) PTFE

d) Glass

t

ばく露時間(h)

τ

引張強さ(N・mm−1)

○ ばく露温度 150 ℃

● ばく露温度 200 ℃

□ ばく露温度 250 ℃

注記 引張強さは,ばく露温度と同じ温度で測定したものである。

図G.5−ろ材のMD引張強さに及ぼすばく露時間の影響

図G.6に,ろ材を高温,酸性ガス雰囲気にばく露したときの引張強さの変化を,ばく露前の引張強さに

対する比として示す。図G.6 a)は,ばく露温度による変化,図G.6 b)には酸性ガスによる変化を示してい

る。

35

Z 8911:2018 (ISO 16891:2016)

a) 高温ばく露(空気中)による劣化

b) 200 ℃酸性ガスばく露による劣化

t

ばく露時間(h)

◇ 150 ℃

y

引張強さ保持率τ/τ0(−)

□ 180 ℃

△ 210 ℃

○ 240 ℃

● NO 500 μL/L

▲ HCl 2 000 μL/L

■ SO2 1 000 μL/L

図G.6−PPS製不織布ろ材の熱,酸性ガスによる劣化の試験結果

36

Z 8911:2018 (ISO 16891:2016)

附属書H

(参考)

試験報告の例

試験結果は,適正な形式で報告する。試験結果の例を,次に示す。

a) 問合せ先情報

試験番号:********* 試験年月日:yyyy/mm/dd

試験場所:*********

試験者名:*********

b) ろ材

1) ろ材

ろ材品名:***

ロット番号:***

メーカ:****

型式: ***

材質(ウェブ:PPS,スクリム:PPS)

2) ろ材の特性(メーカからの情報)

目付: 552 (g・m−2)

厚さ:1.8 (mm)

通気性: 14. 0 [(cm3・s−1) ・cm−2]

c) 候補とした試料シート及びガスばく露に選択したろ材シートの通気性

シート番号

1

2

3

4

5

6

7

8

通気性

[(cm3・s−1)・cm−2]

14.0

15.5

13.7

14.0

13.9

14.3

14.3

14.1

引張試験片ID

0M1-2

xa)

0T1-2

50M1

50M2

50M3

50M4

50T1

シート番号

9

10

11

12

13

14

15

16

通気性

[(cm3・s−1)・cm−2]

13.9

14.2

14.1

12.5

14.0

14.3

13.7

14.0

引張試験片ID

50T2

50T3

50T4

xa)

100M1

100M2

100M3

100M4

シート番号

17

18

19

20

21

22

23

24

通気性

[(cm3・s−1)・cm−2]

14.0

12.4

14.0

14.0

14.0

13.9

14.3

14.1

引張試験片ID

100T1

xa)

100T2

100T3

100T4

150M1

150M2

150M3

シート番号

25

26

27

28

29

30

31

32

通気性

[(cm3・s−1)・cm−2]

13.8

14.0

13.9

13.9

14.1

14.3

13.7

14.0

引張試験片ID

150M4

150T1

150T2

150T3

150T4

200M1

200M2

200M3

シート番号

33

34

35

36

37

38

39

40

通気性

[(cm3・s−1)・cm−2]

14.1

14.0

15.6

13.9

14.1

14.0

引張試験片ID

200M4

200T1

xa)

200T2

200T3

200T4

注a) 引張試験片ID欄で“x”は,不採用を意味する。

37

Z 8911:2018 (ISO 16891:2016)

d) ガスばく露に関する事項

1) ばく露システムの形式 連続式ばく露方法

2) ばく露ガス ガス組成

NO2:0.1 %,

O2:10 %

N2:バランスガス

3) ばく露条件

− ガス流量:1.0 L・min−1

− ばく露温度:200 ℃

− ばく露時間:0 h,50 h,100 h,200 h

4) ばく露試料数:34枚

e) 引張試験装置に関するデータ

1) 引張試験機:○○ 製 RTE-1210

2) 引張試験機の形式:定速伸長形

2A) 最大引張強さ:1 kN

3) つかみ具 つかみ方法:空気圧把持,つかみ面の大きさ:50 mm,チャック面の形状:フラット,

つかみ力:0.5 MPa,滑り防止方法:なし,つかみ間隔:100 mm

4) 引張速度 100 mm・min−1

38

Z 8911:2018 (ISO 16891:2016)

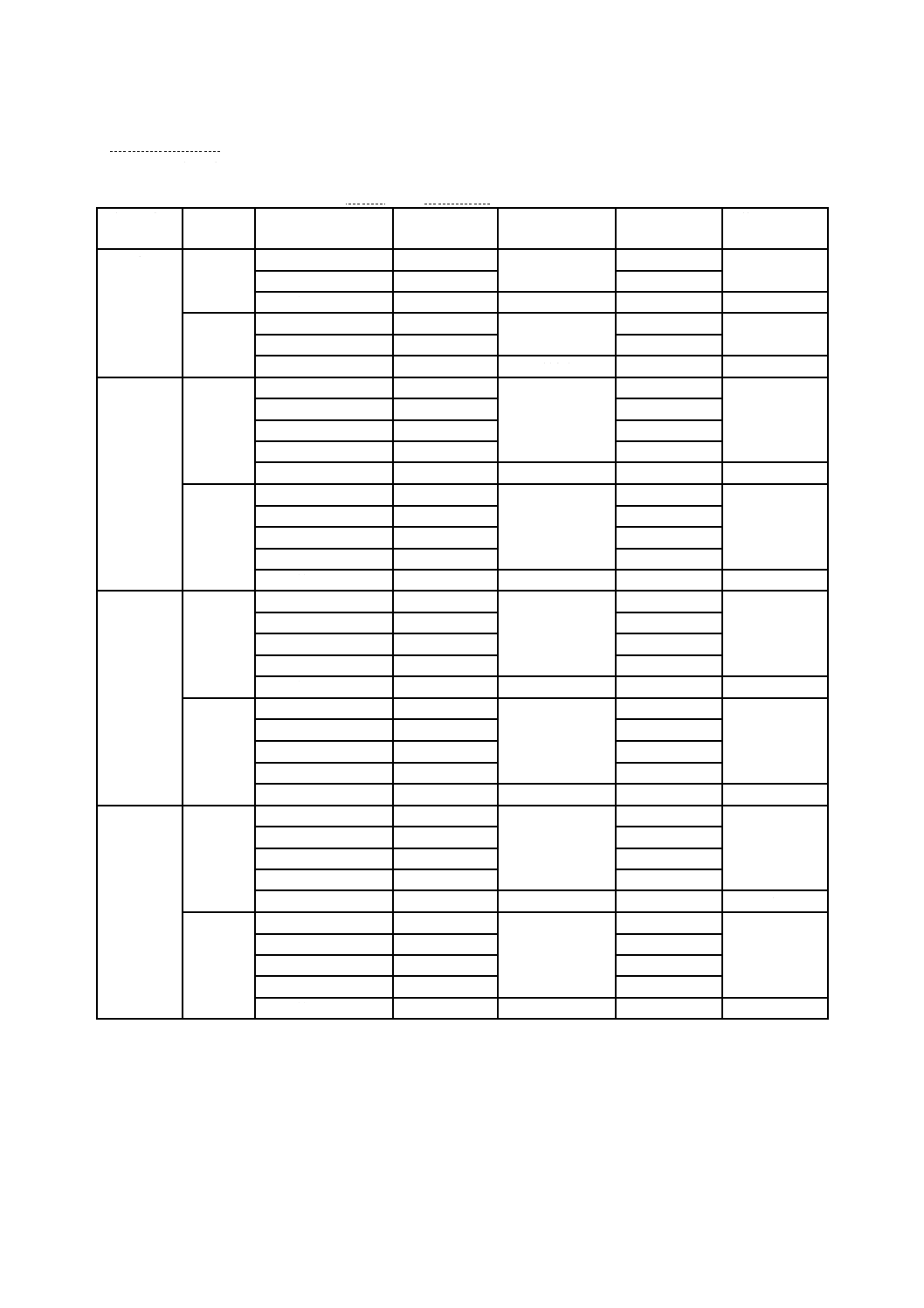

f)

引張試験結果

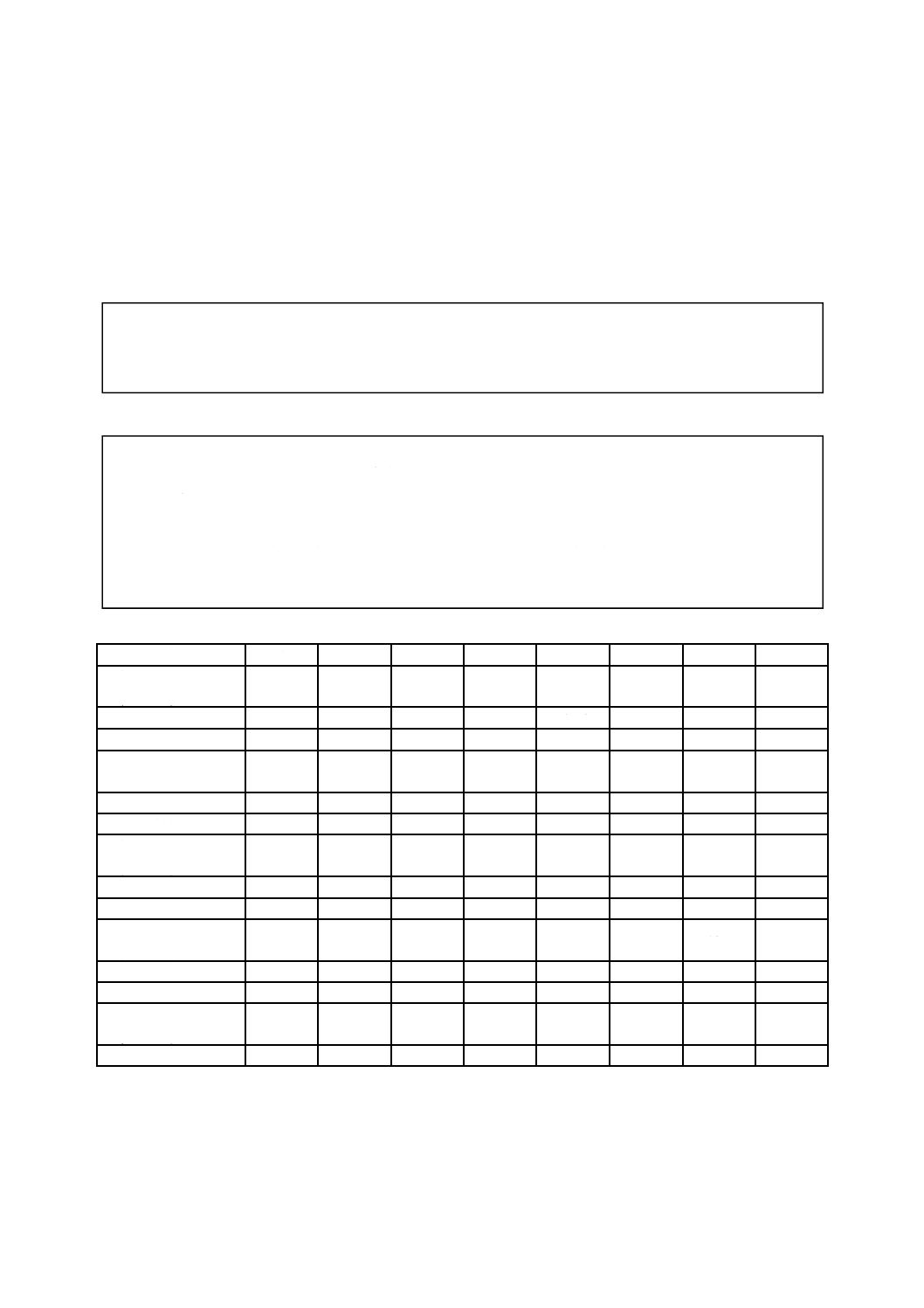

引張試験結果を,次の表及び図H.1〜図H.4に示す。

引張試験片のサイズ 幅25 mm 長さ 210 mm

ばく露時間

h

方向

引張試験片ID

引張強さ

N・mm−1

引張強さ保持率

%

伸び

mm

伸び保持率

%

0

MD

0M1-1

22.74

−

30.95

−

0M2-2

22.17

31.74

算術平均

22.45

100.0

31.35

100.0

TD

0T1-1

34.56

−

38.70

−

0T2-1

34.90

39.23

算術平均

34.73

100.0

38.97

100.0

50

MD

50M1-2

16.67

−

20.26

−

50M2-1

16.56

20.28

50M3-1

16.85

19.03

50M4-1

16.69

19.86

算術平均

16.69

74.3

19.86

63.4

TD

50T1-1

27.97

−

18.56

−

50T2-1

28.84

17.06

50T3-1

28.23

17.65

50T4-2

27.88

17.32

算術平均

28.23

81.3

17.65

45.3

100

MD

100M1-1

15.96

−

17.69

−

100M2-2

15.90

18.10

100M3-2

15.38

18.03

100M4-1

16.38

18.57

算術平均

15.90

70.8

18.10

57.7

TD

100T1-1

26.86

−

16.12

−

100T2-1

25.46

16.26

100T3-1

23.57

16.34

100T4-1

25.94

16.32

算術平均

25.46

73.3

16.26

41.7

200

MD

200M1-2

12.81

−

16.35

−

200M2-2

13.24

16.47

200M3-1

13.66

15.98

200M4-1

12.68

14.46

算術平均

13.10

58.3

15.81

50.5

TD

200T1-1

18.69

−

15.83

−

200T2-1

21.09

15.83

200T3-1

20.30

14.87

200T4-1

19.89

15.42

算術平均

19.99

57.6

15.49

39.8

39

Z 8911:2018 (ISO 16891:2016)

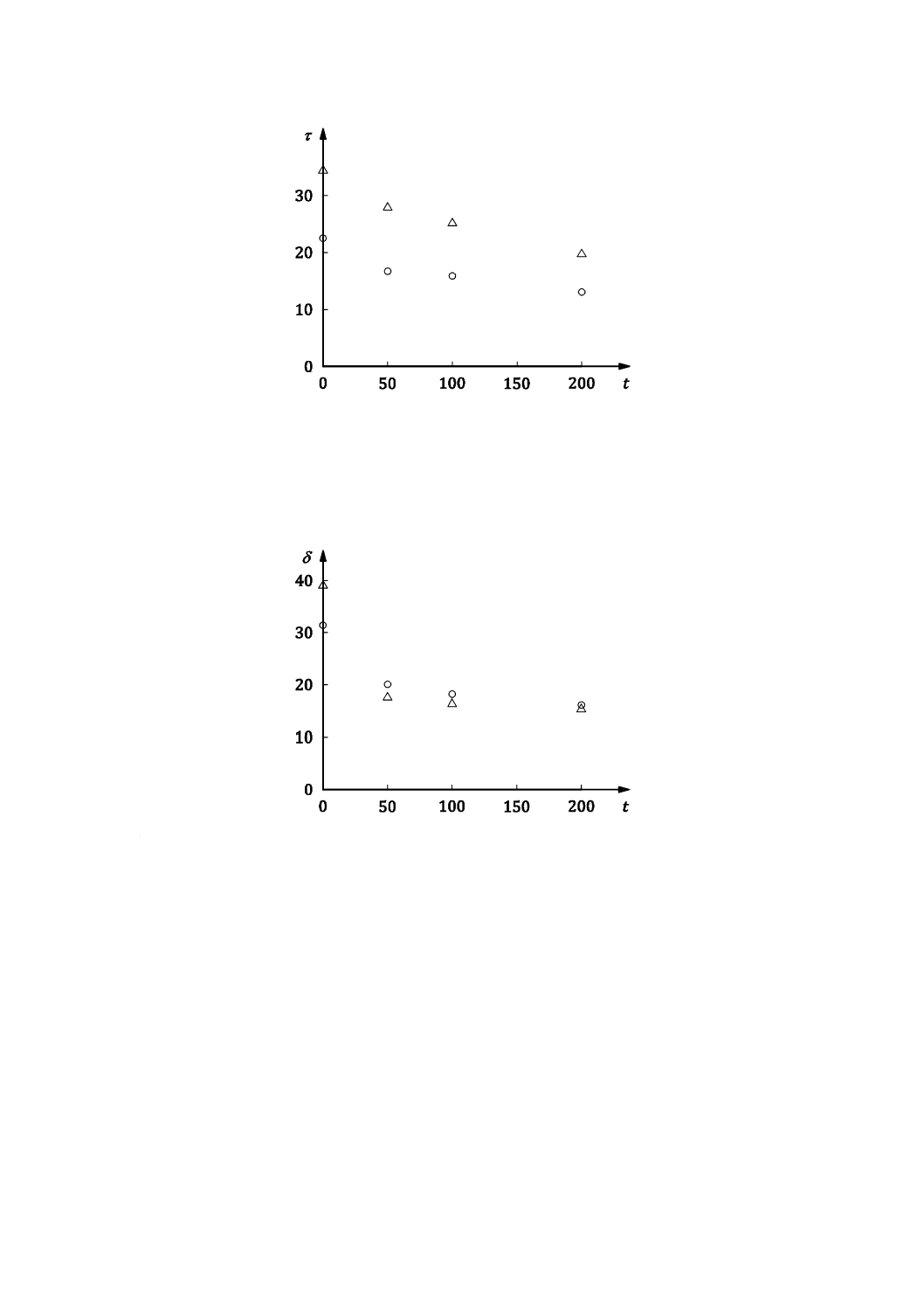

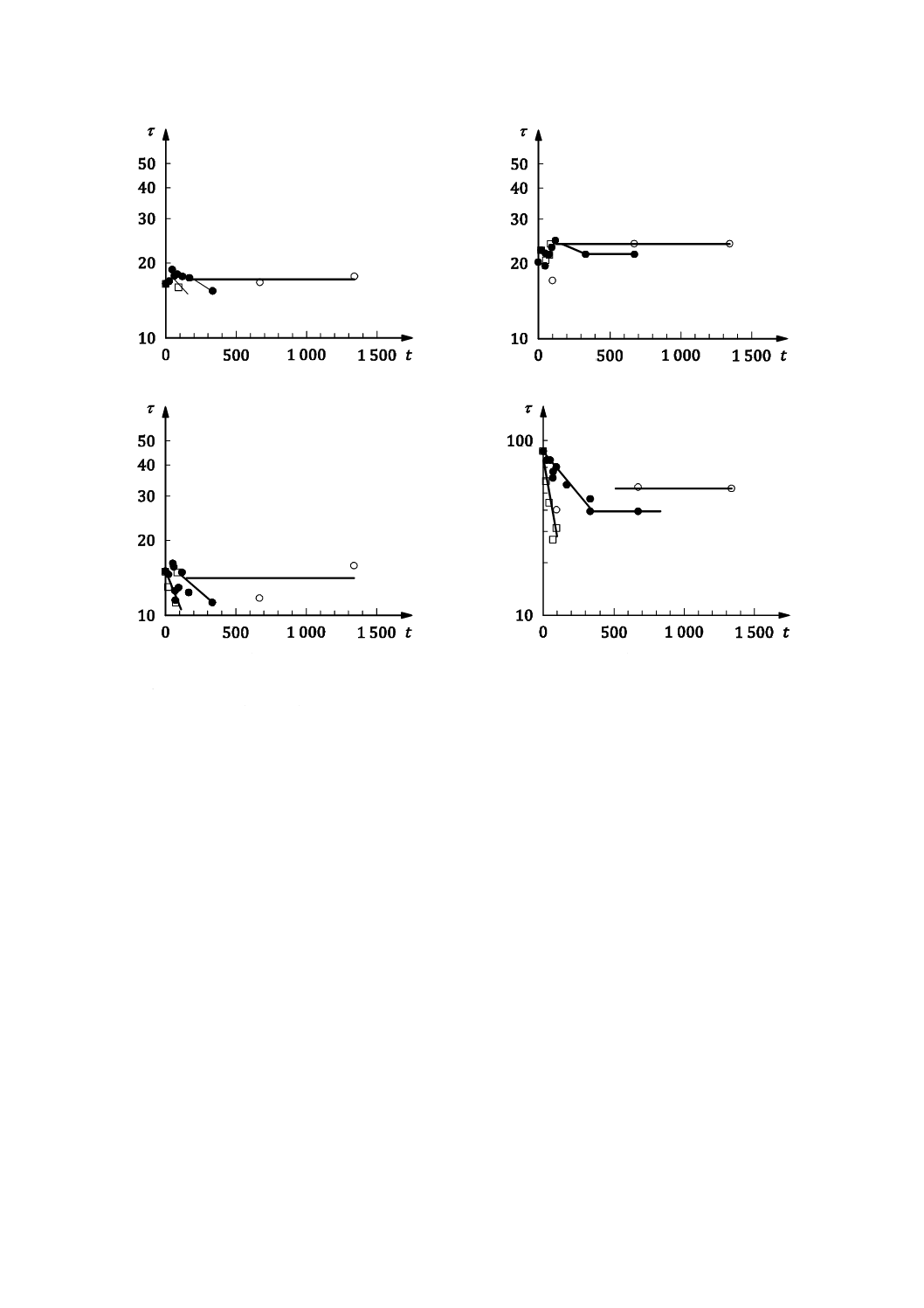

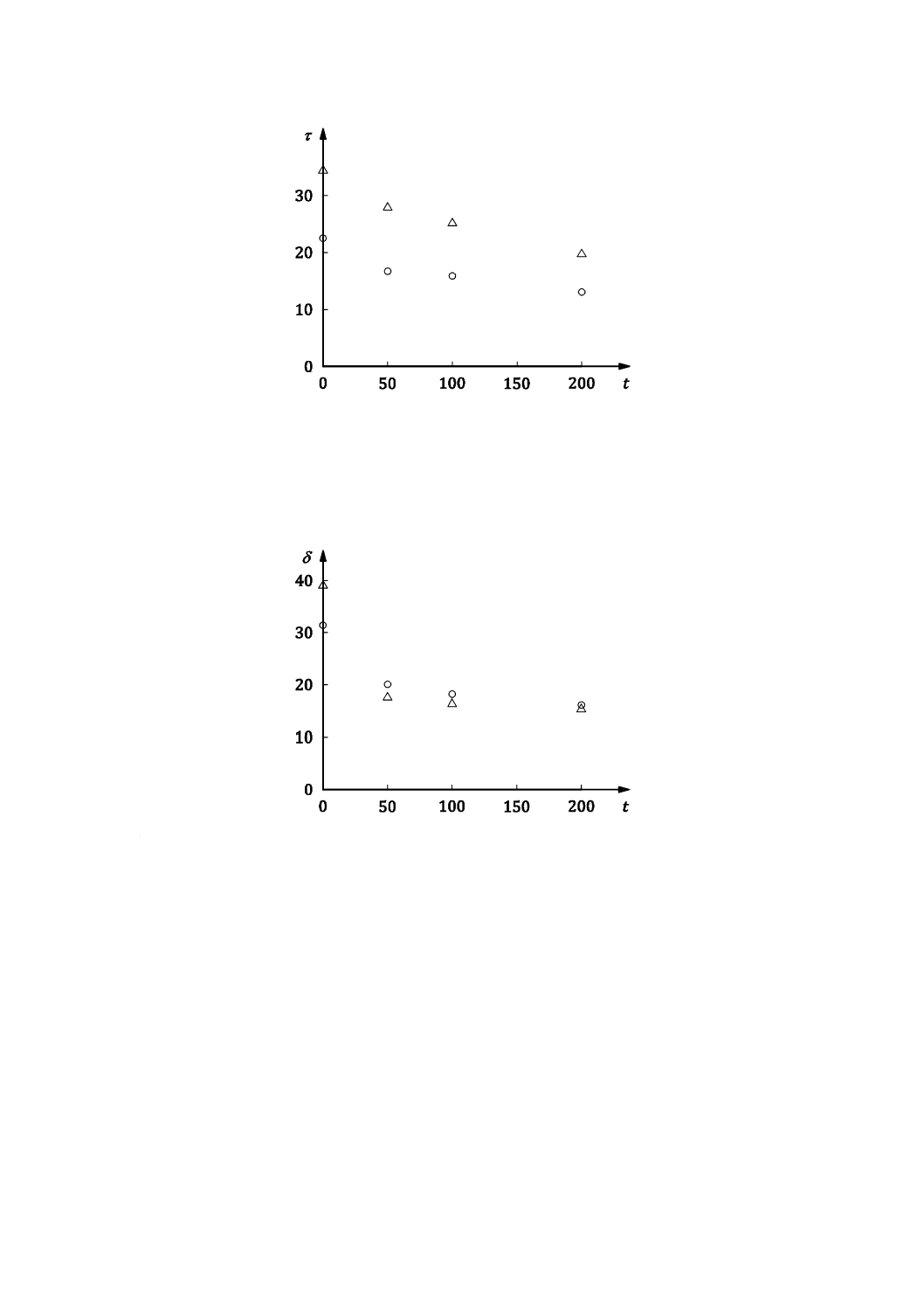

t

ばく露時間(h)

τ

引張強さ(N・mm−1)

△ MD

○ TD

図H.1−引張強さとばく露時間との関係

t

ばく露時間(h)

δ

伸び(mm)

△ MD

○ TD

図H.2−伸びとばく露時間との関係

40

Z 8911:2018 (ISO 16891:2016)

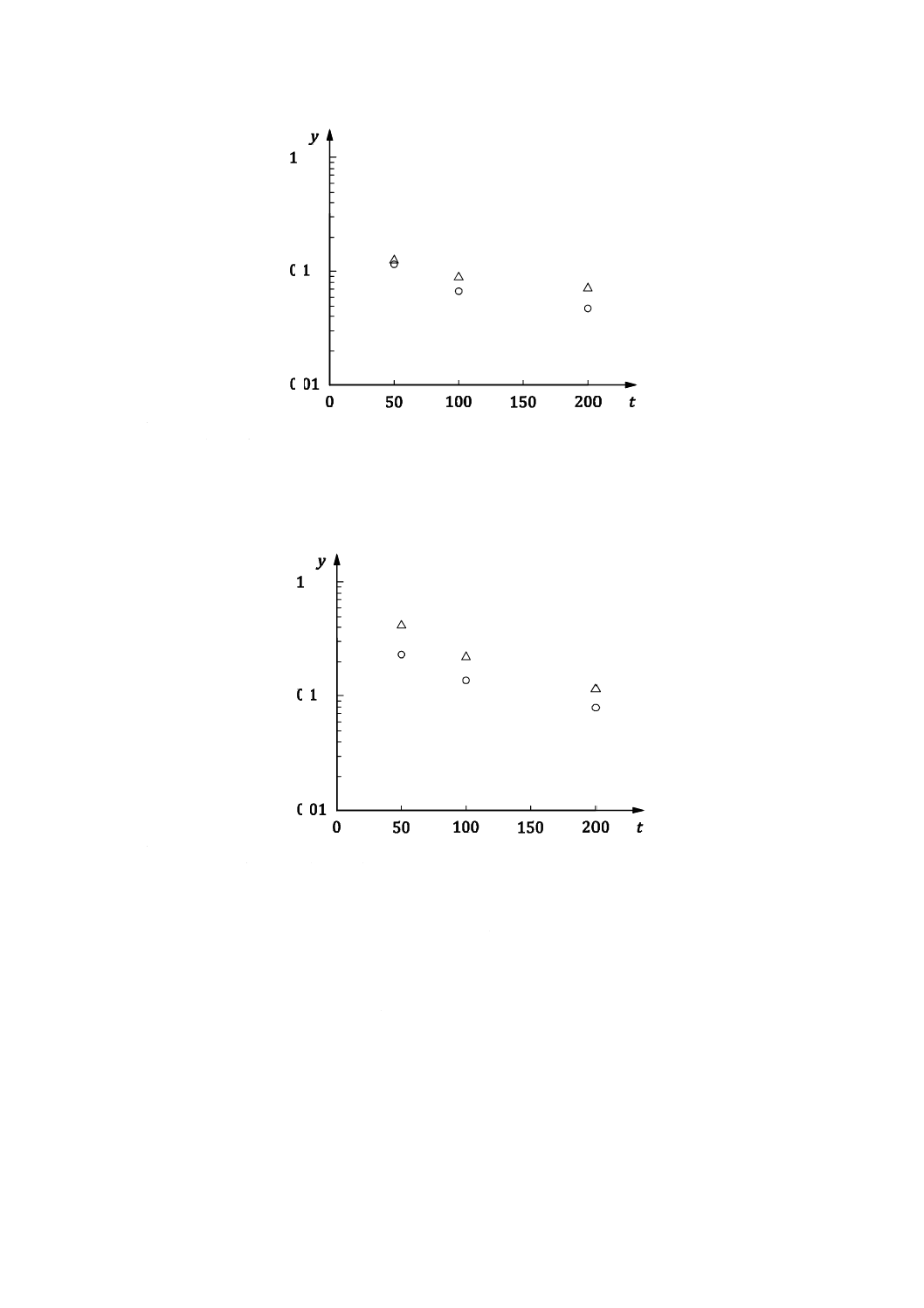

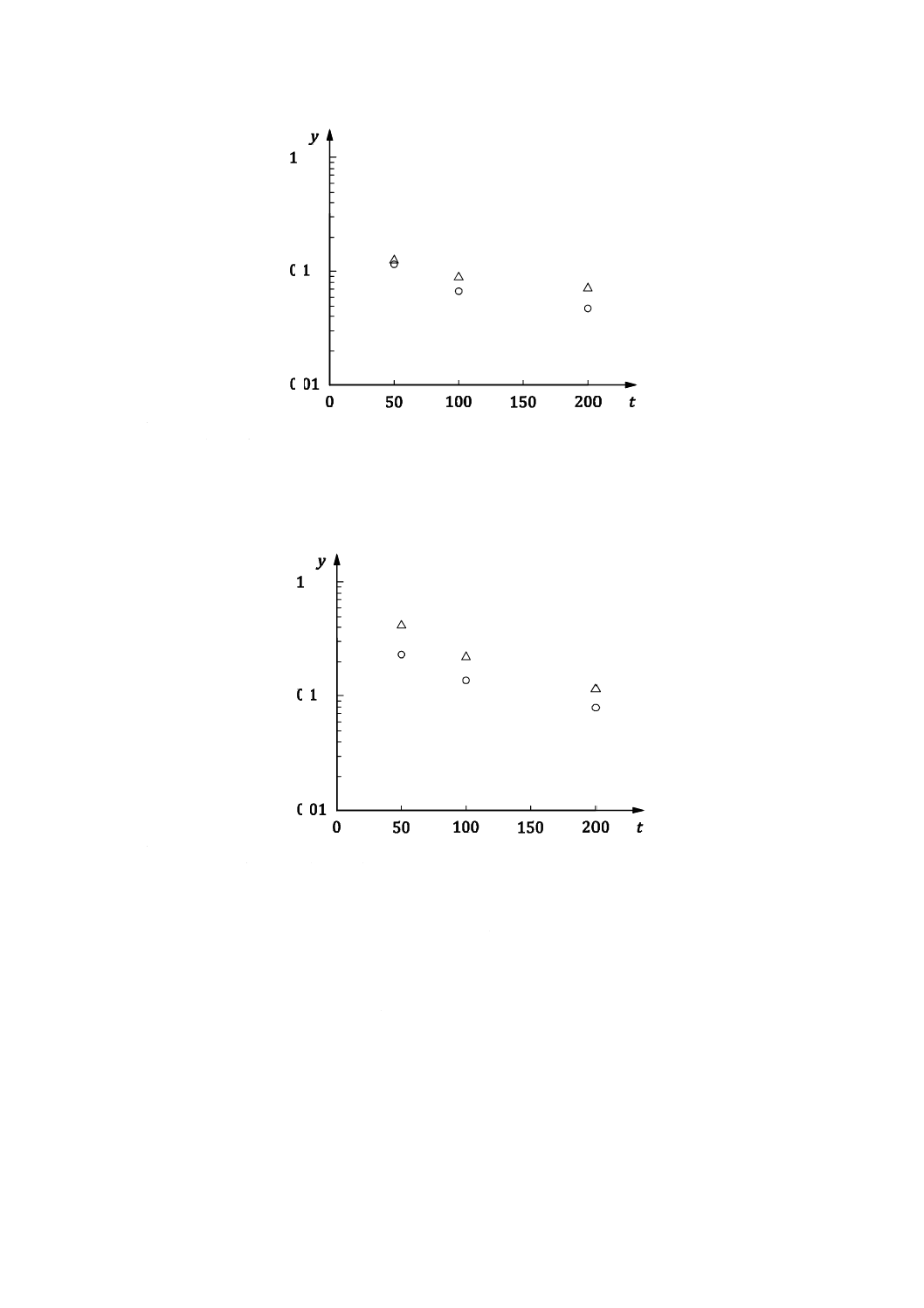

t

ばく露時間(h)

y 引張強さの減少率 (dτ/dt)[(N・mm−1)・h−1]

△ MD

○ TD

図H.3−引張強さの減少率とばく露時間との関係

t

ばく露時間(h)

y 伸びの減少率 (dδ/dt)(mm・h−1)

△ MD

○ TD

図H.4−伸びの減少率とばく露時間との関係

g) コメント

図H.3及び図H.4から,引張強さ及び伸びの減少割合の対数は,ばく露時間とともに減少しており,試

験ろ材は,式(2)及び式(3)を満足している。

.

.

.

.

41

Z 8911:2018 (ISO 16891:2016)

参考文献

[1] Dakin T.W., Electrical Insulation Deterioration Treated as a Chemical Rate Phenomenon, 1948, 6 p. 113

[2] Altenhofen W.C. & Zahnh U., Basic studies on the stability of filtration fabrics. Part I. The effects of sulphur

dioxide and nitrogen oxides on polyacrylonitrile, Text. Res. J., 1988, 58 pp. 507-514

[3] Ozdil S., Study of the resistance of synthetic fibers to Nitrogen Oxides and attempts to improve the hydrolysis

stability of polyester fibers by grafting of fluoric monomers” (Dissertation at the Deutsches

Wolforshungs-institute /RWTH Aachen, 1989)

[4] Tanaka S. & Kanaoka C., Durability Validation of Synthetic Filter Bags, WPCT4, Sydney (Australia), July 2002

[5] Tanaka S. & Kanaoka C., Durability validation of synthetic filter bags, Filtration. 2004, 4 pp. 287-294

[6] Endoh S. & Iwata H., Mechanical Characterization of Filter Media to Evaluate the Thermal Durability of Bag

Filter, GCHT6, 2005

[7] 社団法人日本粉体工業技術協会:独立行政法人 新エネルギー・産業技術総合開発機構委託事業成果平

成17年度 環境保全繊維フィルターの耐久性能評価手法の標準化調査研究成果報告書,2006

[8] Tantapanichakoon W., Furuuchi M., Nitta K., Hata M., Endoh S., Otani Y., Degradation of semi-crystalline PPS

bag-filter materials by NO and O2 at high temperature, Polym. Degrad. Stabil. 2006, 91 pp. 1637-1644

[9] Tantapanichakoon W., Hata M., Nitta K., Furuuchi M., Otani Y., Mechanical degradation of filter polymer

materials: Polyphenylene sulfide, Polym. Degrad. Stabil. 2006, 91 pp. 2614-2621

[10] Tantapanichakoon W., Furuuchi M., Nitta K., Hata M., Otani Y., Degradation of bag-filter nonwoven fabrics by

nitric oxide at high temperatures, Adv. Powder Technol. 2007, 18 pp. 349-354

[11] Chang D., Liu J., Mao N., Chen B., Research on thermal degradation kinetics of polyphenylene sulfide filter

media, Applied Mechanics and Materials, 2013, 300-301 pp. 1171-1174

[12] Mao N., Chang D., Liu J., Sun X., Experimental study on the durability performance of PPS filter media,

Applied Mechanics and Materials, 2013, 300-301 pp. 1077-1080

[13] Chang D., Liu J., Mao N., Chen B., Study on the thermal stability of polyphenylene sulfide filter media by

non-isothermal Thermogravimetry, Advanced Materials Research, 2013, 663 pp. 988-992

[14] Kanaoka C., & Makino H., Systematic Evaluation of the Performance of Filtration Dust Collectors: New JIS

Standards, GCHT7, 2008

[15] Kanaoka C., Makino H., Yoneda T., International Standardization in the Field of Filtration and Separation,

FILTECH 2011 (2011)

[16] Chinese Standard; GB/T 6719:2009: “Specification for bag house”

[17] JIS Z 8909-2:2008 集じん用ろ布の試験方法−第2部:耐久性試験方法

[18] JIS Z 8909-3:2008 集じん用ろ布の試験方法−第3部:耐熱性試験方法

[19] 社団法人日本粉体工業技術協会編,集じんの技術と装置,日刊工業新聞社,1997,p.138

[20] Donovan R.P., Fabric Filtration for Combustion Sources. Mercel Dekker Inc, 1985, p. 74.

[21] Löffler F., Dietrich H., Flatte W., Dust Collection with Bag Filters and Envelope Filters”, Frieder. Vieweg &

Sohn (Braunschweig/Wiesbaden), p. 97 (1988)

[22] ISO 11057:2011,Air quality−Test method for filtration characterization of cleanable filter media