2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8841-1993

造粒物−強度試験方法

Granules and agglomerates−Test methods for strength

1. 適用範囲 この規格は,造粒物の強度試験方法のうち,圧壊強度試験方法,回転強度試験方法及び落

下強度試験方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS R 3505 ガラス製化学用体積計

JIS Z 8401 数値の丸め方

JIS Z 8801 標準ふるい

JIS Z 8815 ふるい分け試験方法通則

2. 用語の定義 この規格で用いる主な用語の定義は,JIS Z 8815によるほか,次のとおりとする。

(1) 造粒物 造粒操作で造られた比較的一定の形状をもつ粉体成形物。一般に,か(顆)粒,ペレット,

ブリケット,タブレットなどと呼ばれる。

(2) 圧壊強度 造粒物の圧縮による破壊に対する抵抗を表す強度。

(3) 回転強度 造粒物の主としてこすり作用による破壊に対する抵抗を表す強度。

(4) 落下強度 造粒物の落下衝撃による破壊に対する抵抗を表す強度。

3. 造粒物の強度試験方法

3.1

圧壊強度試験方法

3.1.1

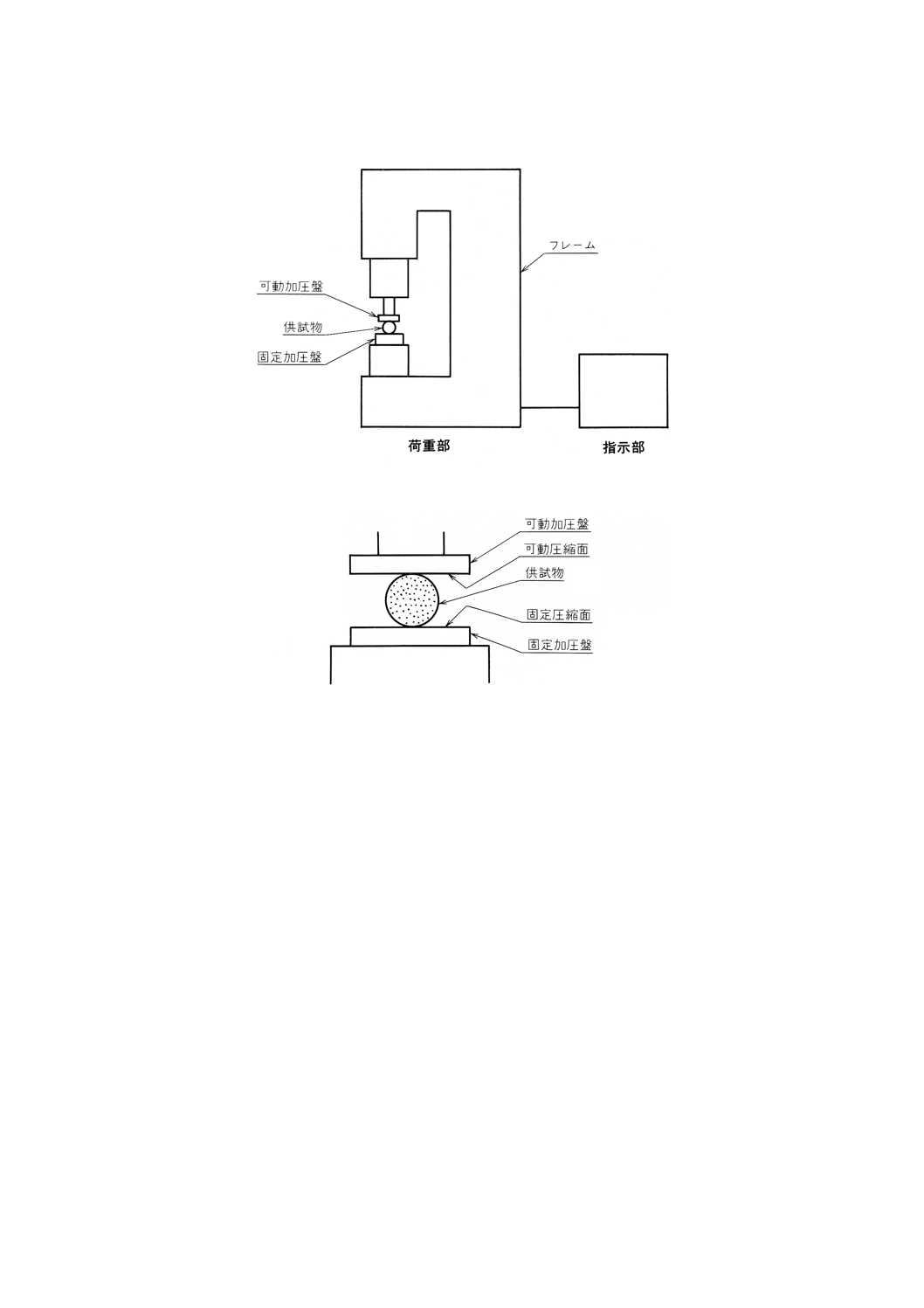

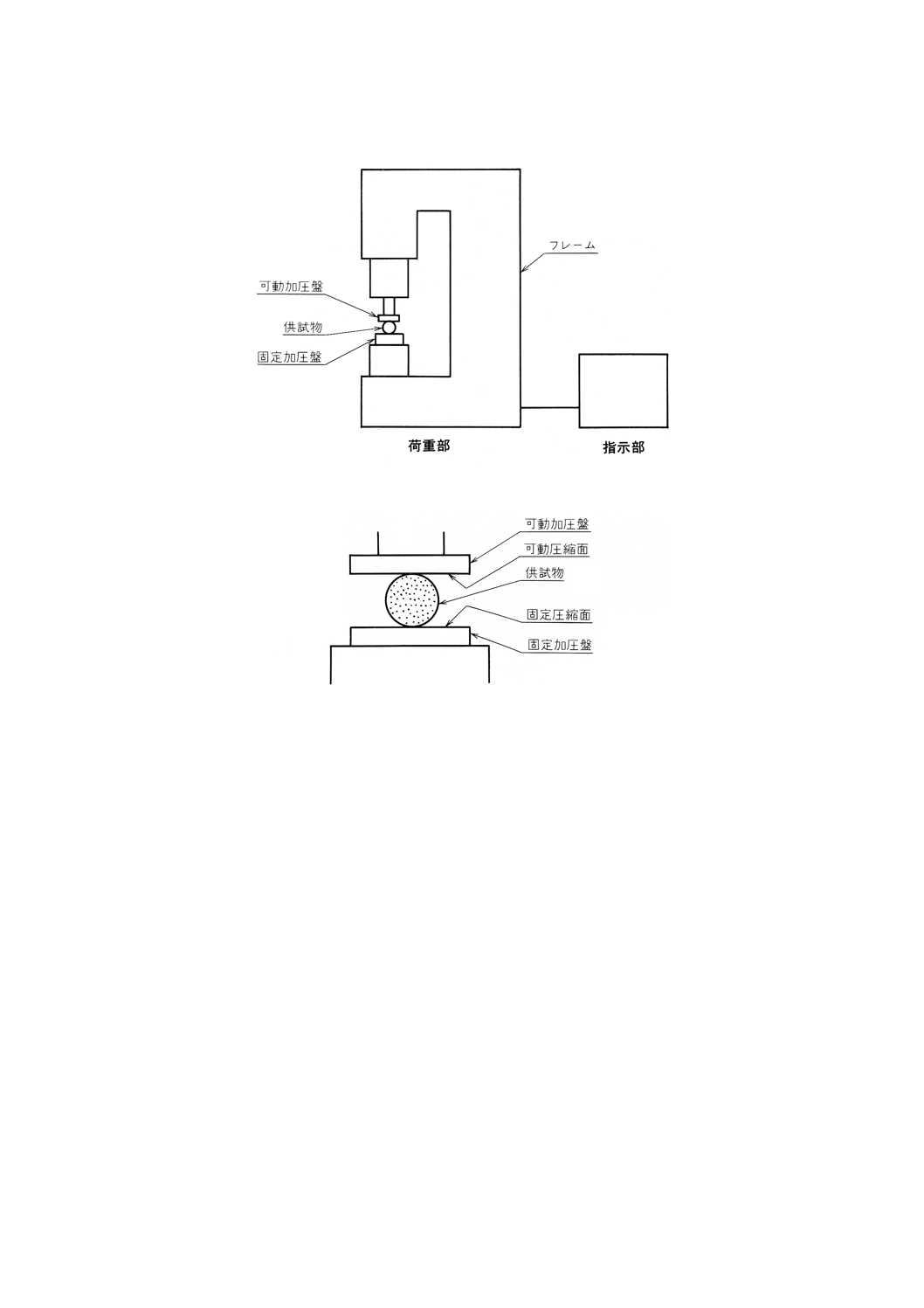

試験機 造粒物の圧壊強度の試験機は,荷重部及び指示部によって構成し,次による。その一例を

図1に,荷重部の構成の一例を図2に示す。

(1) 荷重部の圧縮面は平行平面で,表面は変形しない十分な硬さをもち,表面は滑らかであり,可動加圧

盤は,一定速度で可動すること。

(2) 指示部の指示記録は,荷重と変位との関係を時間の経過とともに記録できること。ただし,荷重と時

間との関係又は荷重と変位の関係が明らかになっており,完全破壊荷重(1)が明確に測定できる試料の

場合は,荷重の指示だけでよい。

注(1) 圧縮時の荷重と時間との関係又は荷重と変位との関係を記録計によって表示するときの荷重の

最大値。

(3) 指示部の目量は,最大目盛値の100

1以下であること。

2

Z 8841-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 圧壊強度試験機の構成例

図2 荷重部の構成例

3.1.2

試料の採取方法 試料は,測定対象とする造粒物をきずつけないように採取する。試料の数が多い

場合は,適当な採取方法によってかたよりを生じないように,必要な試料の大きさになるまで採取する。

3.1.3

試験方法 試験方法は,次による。

(1) 試験機の固定圧縮面上のほぼ中央に,1個の供試物を置く。

(2) 固定圧縮面と可動圧縮面とが供試物に接した位置で,両圧縮面の間隔を測定し,記録するとともに,

これを供試物の大きさとする。ただし,前もって供試物の圧縮方向の大きさが測定されている場合は,

この間隔の測定は省いてよい。

(3) 可動加圧盤を一定の速度で可動させ,供試物に荷重を掛ける。

参考 大きさ2〜20mmの一般的な造粒物での加圧速度は,0.15〜0.30mm/s程度である。

(4) 供試物が完全に破壊するまでの荷重の最大指示値を記録し,これを供試物の圧壊強度とする。ただし,

破壊するまでの最大指示値が記録されない場合で,明らかに圧縮過程で破壊が認められたときは,そ

の破壊時での荷重を圧壊強度とし,その変位量を記録する。

3.1.4

試験結果の記録事項 試験結果の記録事項は,次のとおりとする。

(1) 試料名

(2) 造粒方法

(3) 試料の採取方法(2)

(4) 試験機の条件(加圧速度,荷重指示の最大目盛値)

3

Z 8841-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 供試物の形状及び圧縮方向(3)

(6) 供試物の大きさ

(7) 圧壊強度

(8) 圧壊までの変位量(4)

注(2) 試料の大きさ,縮分要領などを具体的に記載する。

(3) 文字又は図で表す。

(4) 圧縮荷重と変位との関係から,圧壊までに荷重の最大値が認められなかったものだけ記載する。

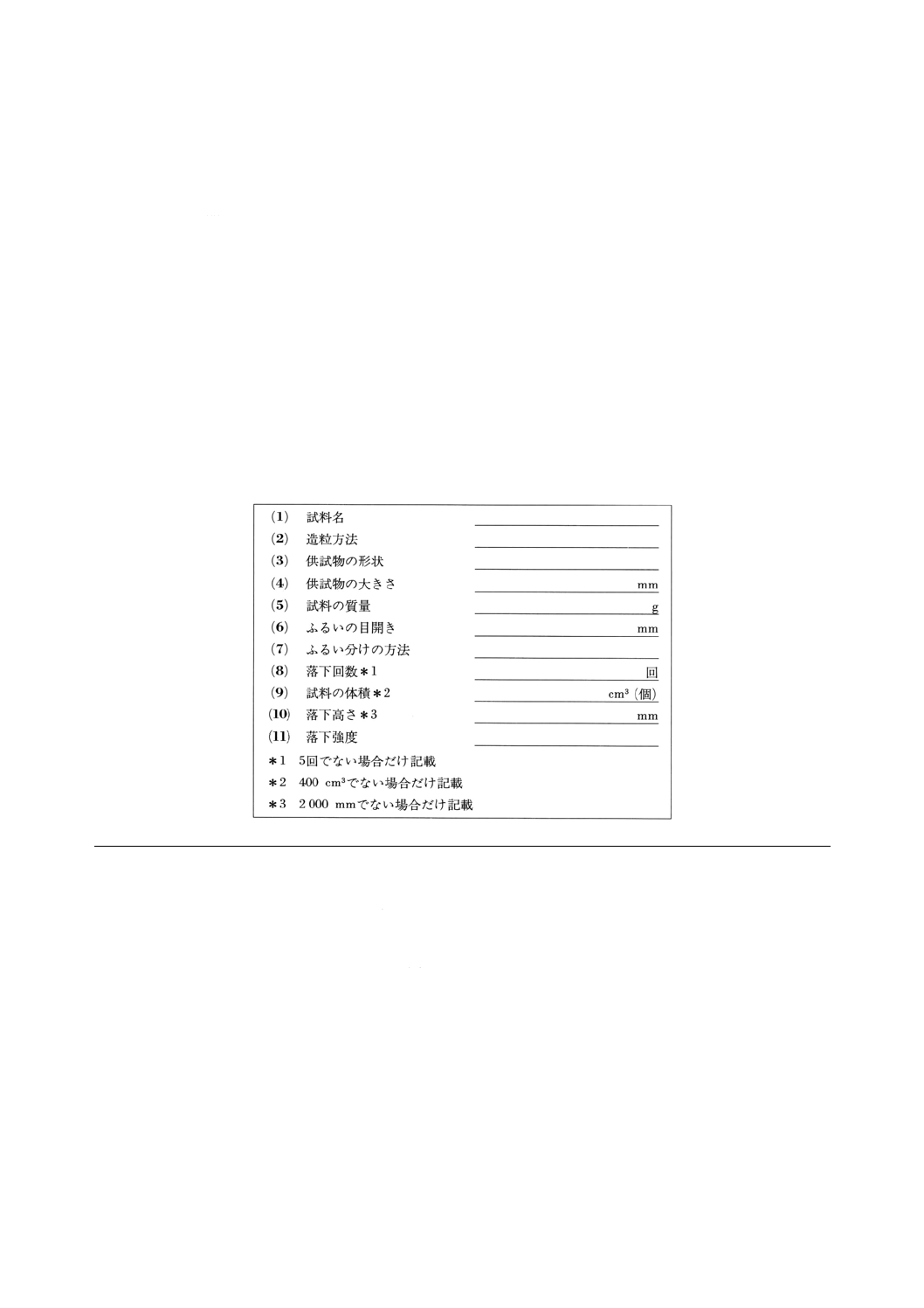

なお,試験結果の記録表の例を表1に示す。

表1 圧壊強度試験結果記録表(例)

3.2

回転強度試験方法

3.2.1

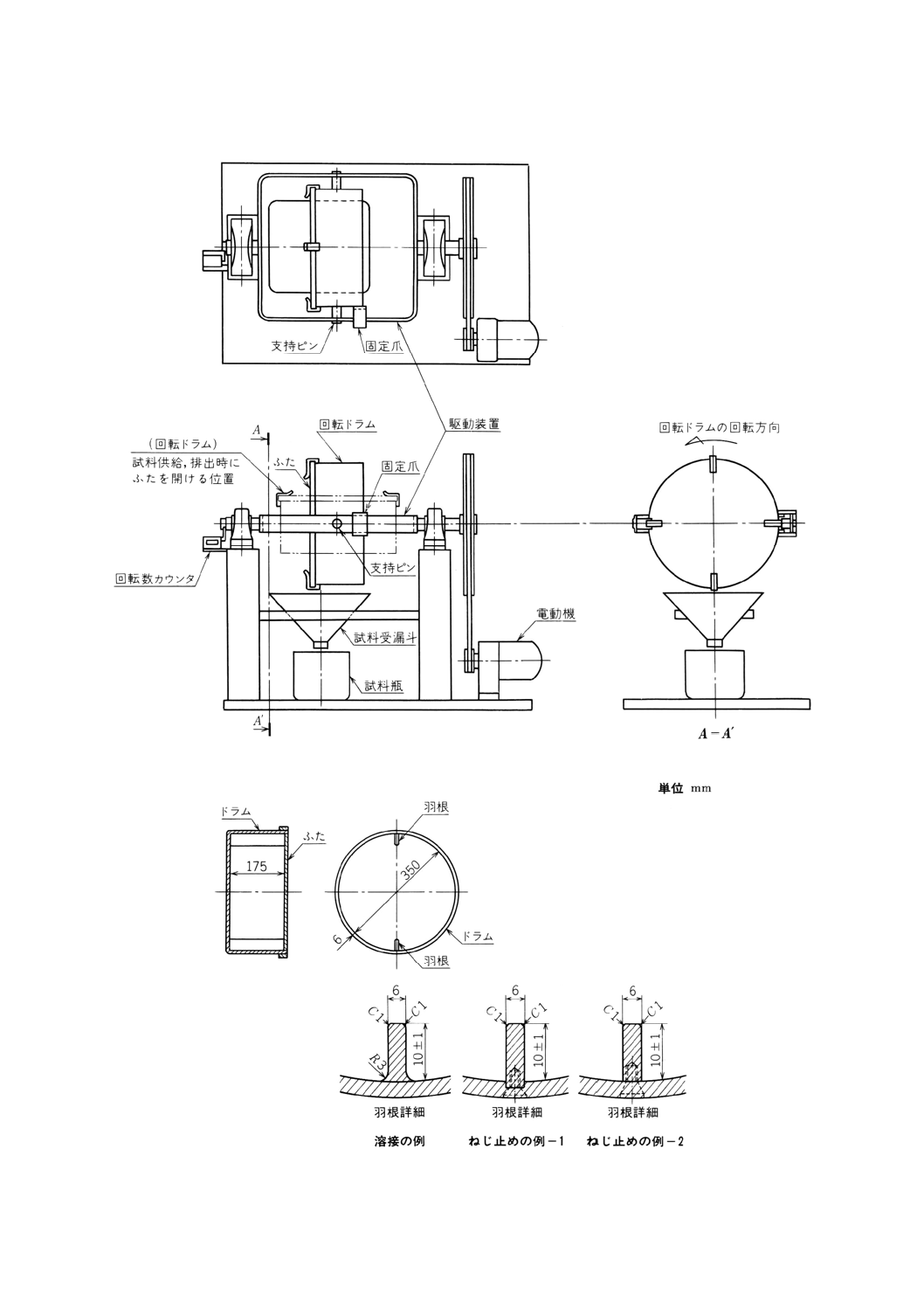

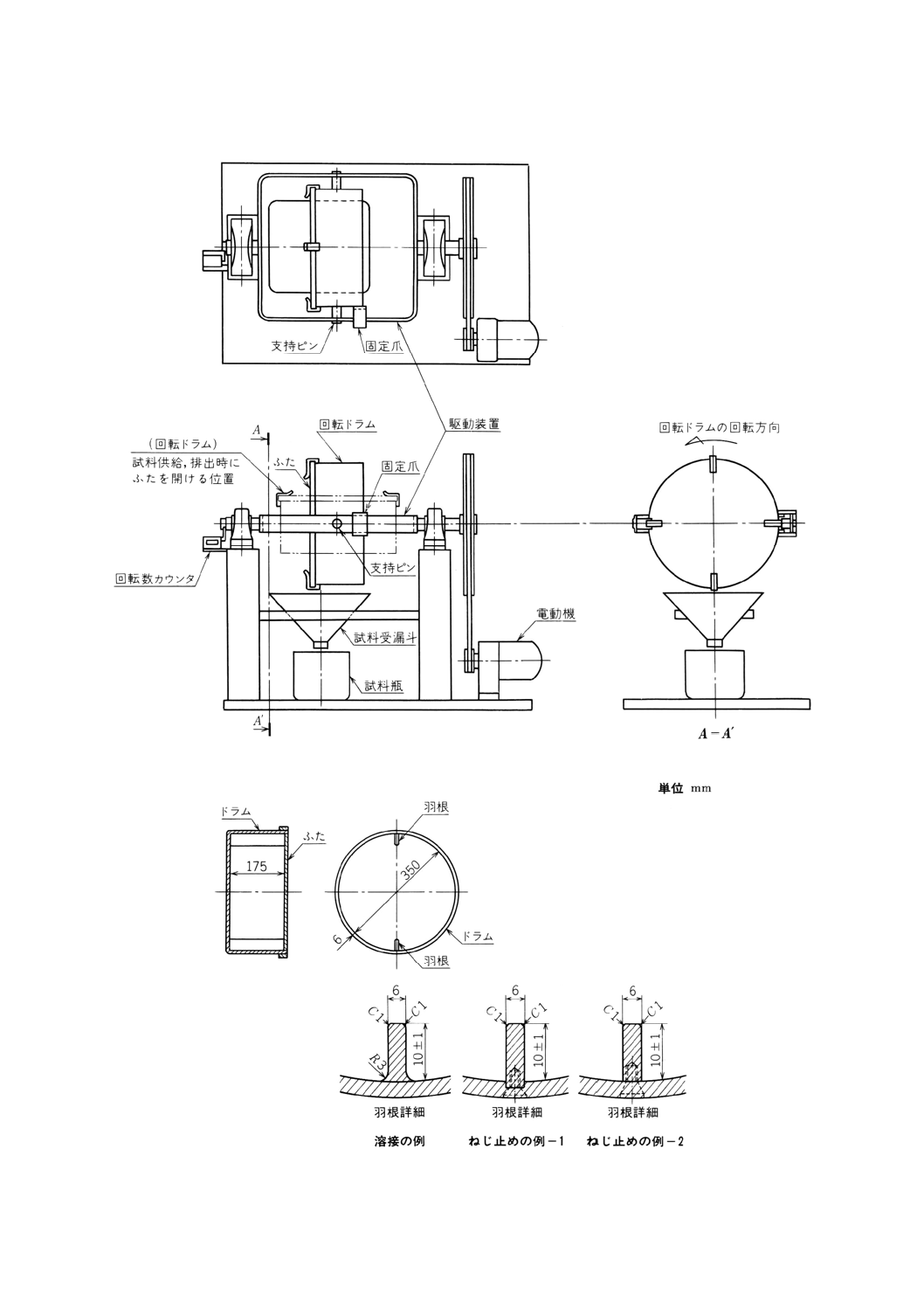

試験機 造粒物の回転強度の試験機は,回転ドラム及び駆動装置によって構成し,次による。その

一例を図3に,回転ドラムの詳細を図4に示す。

(1) 回転ドラム(5)は,内径350mm,軸方向の長さは内のりで175mmとする。回転ドラムの内面(6)には,

軸方向に高さ10mm,厚さ6mmの鋼板製の羽根を2枚対称の位置に取り付ける。羽根の先端は,1mm

の面取りを施す。羽根は回転ドラム内周に溶接又はねじ止めなどで確実に取り付ける(7)。試料の挿入

及び取出しのために,回転ドラムの片側の側面は容易に取外しができる“ふた”を取り付ける。“ふた”

(6)は,試料が漏れない密閉構造にする。

注(5) 回転ドラムは,軸方向に水平に保持できるものとする。

(6) 回転ドラム及びふたの内面は,滑らかに仕上げる。

(7) 溶接の場合,羽根が内周に接する隅は半径3mm程度以下の凹面状に仕上げる。

ねじ止めの場合,羽根が回転ドラム内周に接する部分を半径175mmに加工して数本のねじで

固定するか,内周に溝加工を行い羽根をはめ込んでねじで固定する。回転ドラム内周と羽根の

端面との間にはすきまがないようにする。

(2) 駆動装置は,回転ドラムを39±1min-1で回転できるものとする。

4

Z 8841-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 回転強度試験機の構成例

図4 回転ドラムの詳細図

3.2.2

器具 試験に用いる器具は,次のとおりとする。

5

Z 8841-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) ふるい JIS Z 8801に規定する ふるい枠の直径の寸法が200mmの網ふるい。

(2) はかり 試料の質量に近いひょう量のもので,感量が,ひょう量の000

1

1以下のもの。

(3) 計量容器 JIS R 3505に規定するメスシリンダー無栓形又はそれに準じる円筒容器。

3.2.3

試料の採取方法 試料は,測定対象とする造粒物をきずつけないように採取し,計量容器で約

400cm3をはかり取る(8)。

注(8) 計量容器に試料を入れる際は,上方から静かに供給し,タッピングなどによって強く充てん(塡)

しない。

3.2.4

試験方法 試験方法は,次による。

(1) 採取した約400cm3の試料の質量 (m0) をはかる。

(2) 回転ドラム内に試料を入れ,ふたを閉める。

(3) 回転ドラムを回転させ,積算回転数が200回に達したら,直ちに停止する。

(4) 回転ドラムから試料を取り出し,所定の目開き(9)のふるいを用いて手動でふるい分ける(10)。

注(9) ふるいの目開きは,供試物の大きさ,供試物とした造粒物の使用目的などの条件によって決定

するが,供試物の大きさの51程度とするのがよい。

(10) ふるい分け操作は,試料のふるい分け中に,さらにすり減り量が増加しない程度の強さで行う。

機械式ふるい分けでも手動でふるい分けた結果と同じである場合は,機械式ふるい分けを用い

てもよい。

(5) ふるい上に残った試料の質量 (m) をはかる。

(6) 次の式によって試料の回転強度を算出する。

100

0

×

=mm

R

ここに,

R: 回転強度(11)

m0: 試料の質量 (g)

m: ふるい上に残った試料の質量 (g)

注(11) 有効数字は小数点以下1けたとし,数値の丸め方はJIS Z 8401による。

3.2.5

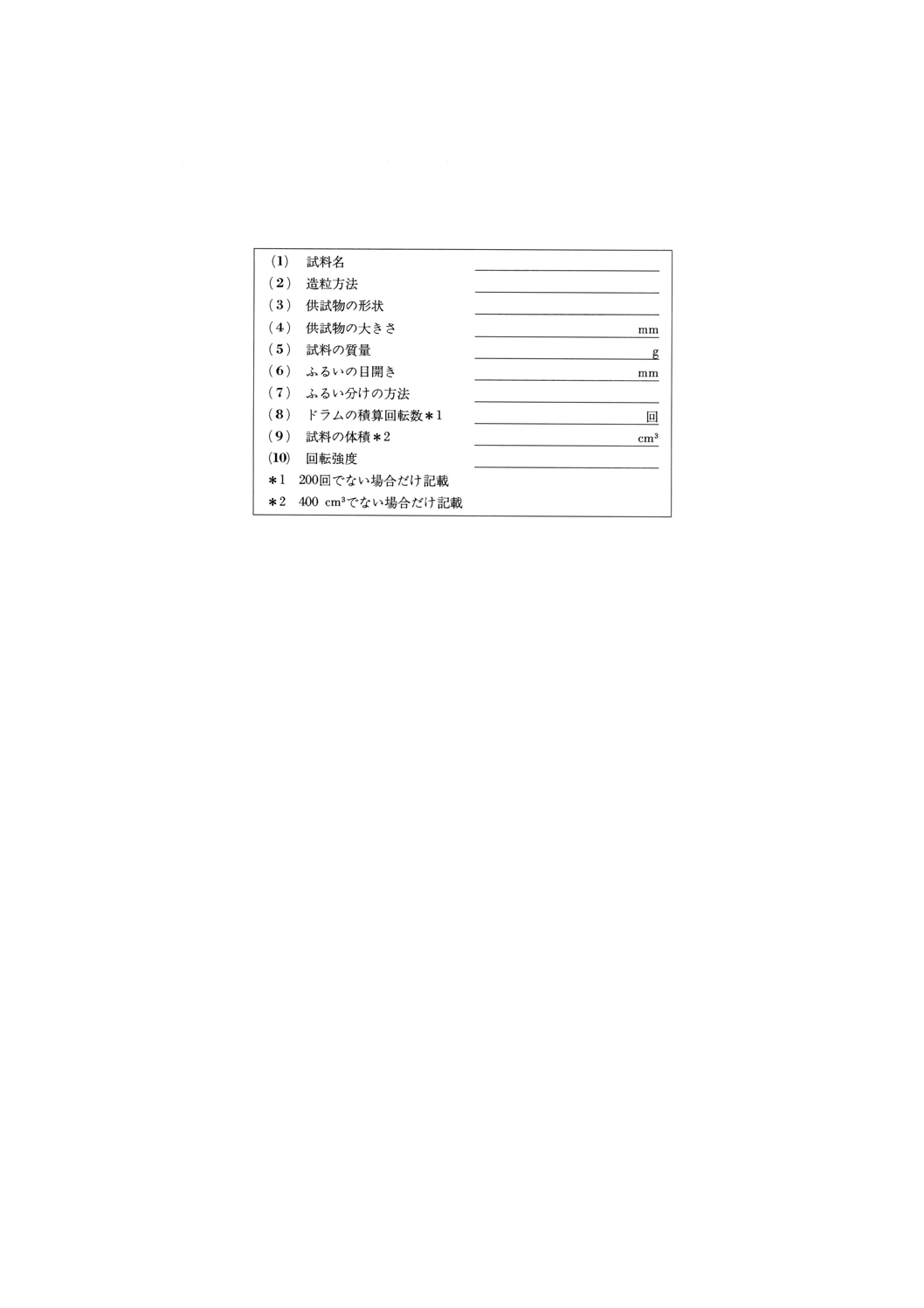

試験結果の記録事項 試験結果の記録事項は,次のとおりとする。

(1) 試料名

(2) 造粒方法

(3) 供試物の形状

(4) 供試物の大きさ(12)

(5) 試料の質量

(6) ふるいの目開き

(7) ふるい分けの方法

(8) ドラムの積算回転数(13)

(9) 試料の体積(14)

(10) 回転強度

注(12) 球形,円柱状ペレットなどは直径で,タブレットは直径及び高さで,ブリケットは長さ,幅及

び厚さで表示する。ペレット,か粒など大きさが一定でない供試物の場合,ふるい分けをした

際の通過した最大・最小のふるいの目開きで表示する。

6

Z 8841-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(13) ドラムの積算回転数が200回でない場合だけ記載する。

(14) 試料の体積が400cm3でない場合だけ記載する。

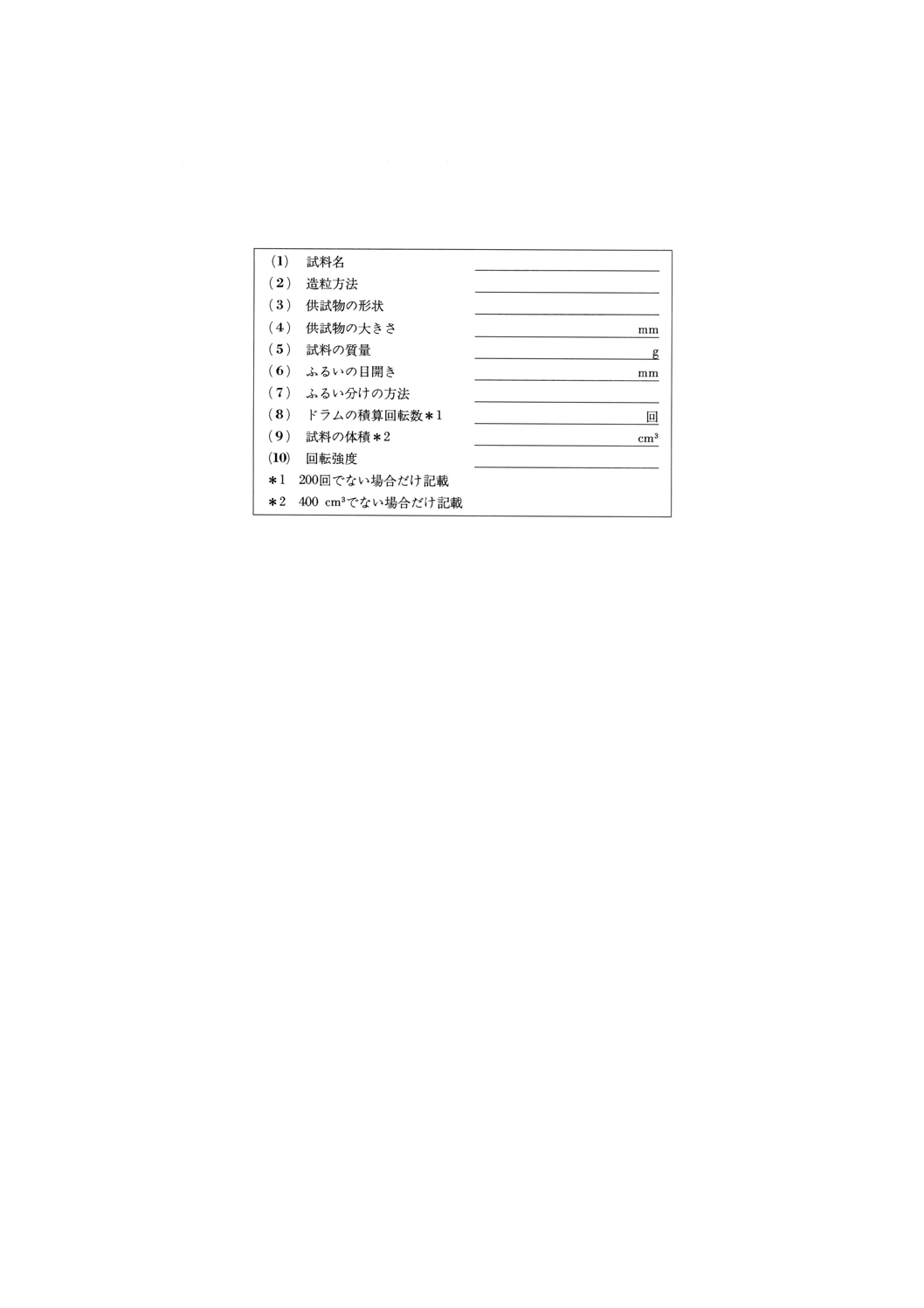

なお,試験結果の記録表の例を表2に示す。

表2 回転強度試験結果記録表(例)

3.3

落下強度試験方法

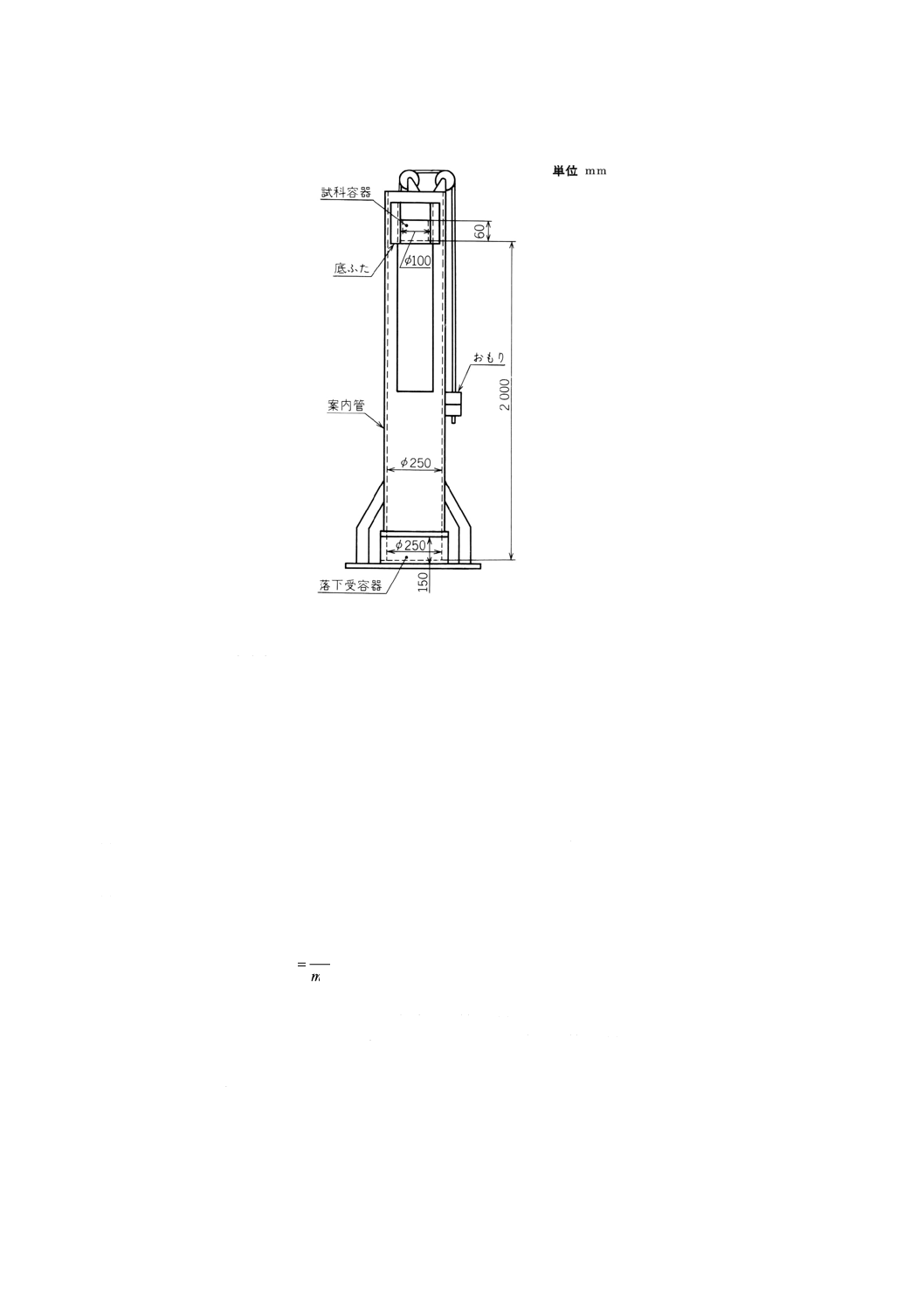

3.3.1

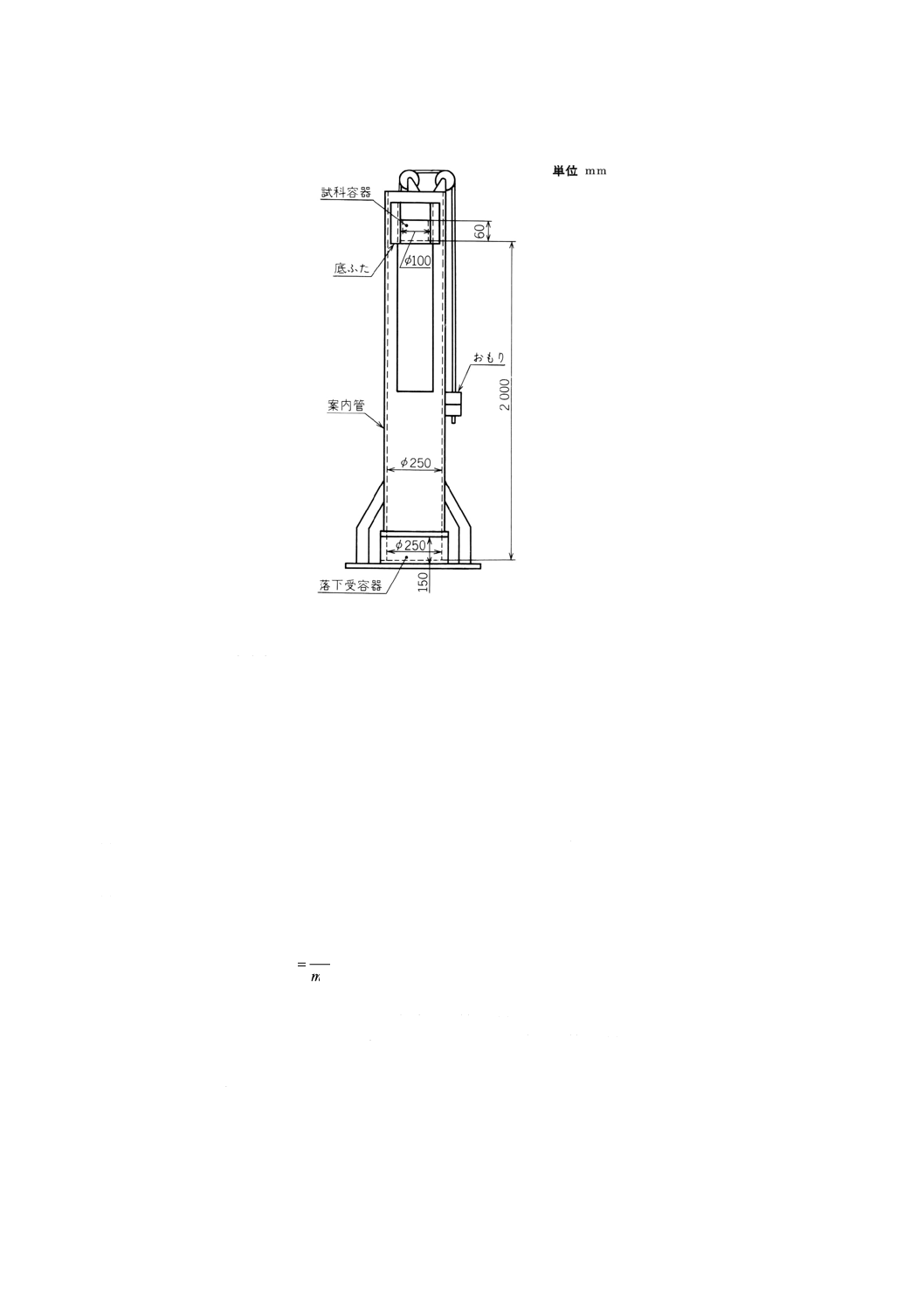

試験機 造粒物の落下強度の試験機は,次による。その一例を図5に示す。

(1) 試料容器は,内径100mm,深さ60mmの大きさとする。底ふたは外部からの操作で瞬間的に容易に全

開し,試料が鉛直に落下する構造とする。

(2) 落下受容器は,内径250mm,深さ150mmの大きさで鋼製とする。

また,底板の厚さは,12mmとし,平滑なものとする。

(3) 落下受容器の底板上面から試料容器の底板上面までの高さは,2 000mmとする。

(4) 試料が落下した際に,落下受容器から試料が飛び出さないように,内径250mmの案内管などを設け

る。

7

Z 8841-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 落下強度試験機の構成例

3.3.2

器具 試験に用いる器具は,3.2.2による。

3.3.3

試料の採取方法 試料の採取方法は,3.2.3による。

3.3.4

試験方法 試験方法は,次による。

(1) 採取した約400cm3の試料の質量 (m0) をはかる。

(2) 試料容器に試料を入れる。

(3) 試料容器を規定の高さ2 000mmまで持ち上げる。

(4) 試料容器の底ふたを開いて,試料を落下させる。

(5) 落下受容器の試料を試料容器に移す。

(6) 再び,試料容器の底を開いて試料を落下させる。

(7) 落下操作を5回行った後に,落下受容器の試料を所定の目開き(9)のふるいを用いて,手動でふるい分

ける(10)。

(8) ふるい上に残った試料の質量 (m) をはかる。

(9) 次の式によって,試料の落下強度を算出する。

100

0

×

=mm

S

ここに,

S: 落下強度(15)

m0: 全試料の質量 (g)

m: ふるい上に残った試料の質量 (g)

注(15) 有効数字は,小数点以下1けたとし,数値の丸め方は,JIS Z 8401による。

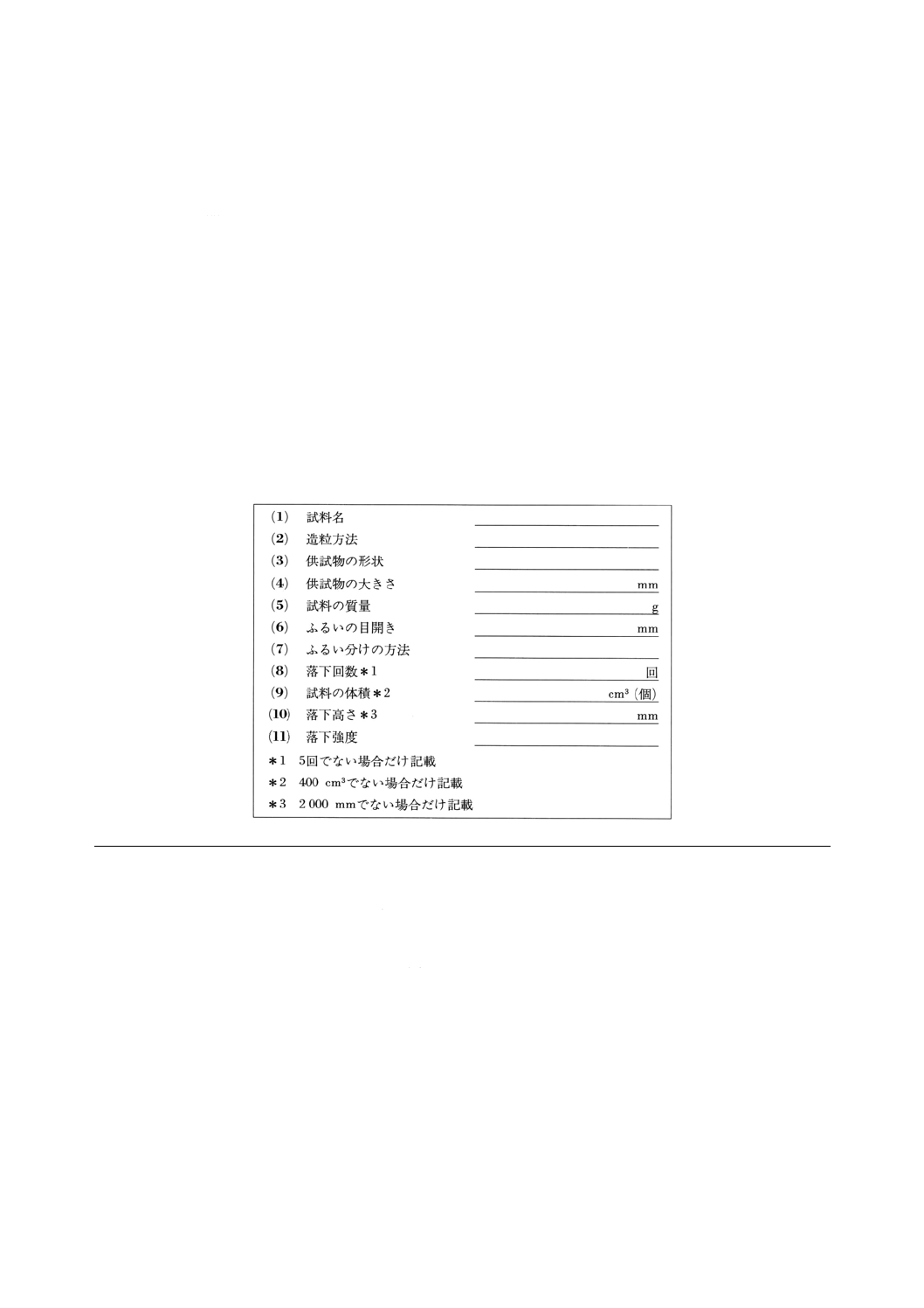

3.3.5

試験結果の記録事項 試験結果の記録事項は,次のとおりとする。

(1) 試料名

(2) 造粒方法

8

Z 8841-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 供試物の形状

(4) 供試物の大きさ(12)

(5) 試料の質量

(6) ふるいの目開き

(7) ふるい分けの方法

(8) 落下回数(16)

(9) 試料の体積(17)

(10) 落下高さ(18)

(11) 落下強度

注(16) 落下回数が規定の5回でない場合だけ記載する。

(17) 試料の体積が規定の400cm3でない場合だけ記載する。造粒物の個数で表してもよい。

(18) 落下高さが規定の2 000mmでない場合だけ記載する。

なお,試験結果記録表の例を表3に示す。

表3 落下強度試験結果記録表(例)

関連規格 JIS M 8100 粉塊混合物のサンプリング方法通則

JIS M 8711 鉄鉱石焼結鉱の落下強度試験方法

JIS M 8712 鉄鉱石の回転強度試験方法

JIS M 8718 鉄鉱石ペレットの圧かい強度試験方法

ISO 3271 Iron ores−Determination of tumbler strength

ISO 4700 Iron ore pellets−Determination of crushing strength

9

Z 8841-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8841 原案作成委員会 構成表

氏名

所属

(委員長)

○ 関 口 勲

中央大学理工学部

(副委員長)

○ 溝 口 忠 一

大塚鉄工株式会社

河 野 博 文

通商産業省機械情報産業局

服 部 幹 雄

工業技術院標準部材料規格課

○ 岡 田 章

味の素株式会社

○ 吉 田 照 男

味の素株式会社

○ 岡 田 耕 一

岡田精工株式会社

小 林 隆

株式会社栗本鐵工所

○ 川 上 登

不二パウダル株式会社

丹 下 順 弘

日本製薬団体連合会(武田薬品工業株式会社)

○ 高 橋 次 夫

全国農業協同組合連合会

○ 近 沢 正 敏

都立大学工学部

○ 筒 井 秀 行

筒井理化学器械株式会社

○ 中 村 昌 允

ライオン株式会社

○ 永 合 一 雄

ライオン株式会社

○ 橋 本 建 次

橋本技術事務所

○ 洪 公 弘

三協パイオテック株式会社

馬 淵 勝 利

社団法人日本鉄鋼連盟

○ 光 井 正 道

株式会社島津製作所

○ 八 木 信 男

協和精工株式会社

○ 吉 原 伊知郎

株式会社奈良機械製作所

○ 山 下 憲 一

社団法人日本粉体工業技術協会

(関係者)

○ 吉 田 誠 治

株式会社吉田製作所

○ 小 泉 茂

大塚鉄工株式会社

(事務局)

○ 北 沢 悦 夫

社団法人日本粉体工業技術協会

備考 ○印は小委員会委員