Z 8816 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8816 : 2001

粉体試料サンプリング方法通則

Porticulate materials−General requirements for methods of sampling

1. 適用範囲 この規格は,固体粒子集合体である粉体の物理的特性,化学成分などを決定するために行

う試料サンプリング方法に関する一般的事項について規定する。

備考1. この規格は,各種粉体に対するサンプリング方法を規定する際の指針を与えるものである。

2. この規格は,サンプリング方法が規定されていない粉体に準用することができる。

3. この規格は,主として試験室試料の採取を対象とする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格はその最新版(追補を含む。)を適用する。

JIS Z 8101-1 統計−用語と記号−第1部:確率及び一般統計用語

JIS Z 8101-2 統計−用語と記号−第2部:統計的品質管理用語

3. 定義 この規格で用いる用語及び記号の定義は,JIS Z 8101-1及びJIS Z 8101-2によるほか,次によ

る。

3.1

用語

粉体 固体粒子集合体の総称

縮分 一つの試料を物理的特性,化学成分などが同じである幾つかの小さな試料に分けること。

分割 物理的特性・化学成分などに留意することなく試料を幾つかの小さな試料に分けること。

最大粒子径 サンプリング対象粉体に含まれる最大粒子の大きさ。

3.2

記号

M ロットを構成する一次サンプリング単位の総数(例えば,粉体が入っている100個の容器が1ロ

ットの場合,Mは100である。)

m 二段サンプリングにおいて,第一段目に抜き取る一次サンプリング単位の数(例えば,粉体容器

100個から成るロットから一次サンプルとしてランダムに30個の容器を抜き取る場合,mは30であ

る。)

n サンプリング対象粉体から採取するインクリメントの個数

nw 二段サンプリングにおいて一次サンプリング単位から第二段としてサンプリングするインクリ

メントの数

x 測定値の推定平均値

σSPM 試料サンプリング,調製及び測定のすべての操作にわたる精度を標準偏差で表したもの。

σb 層間のばらつきを標準偏差で表したもの。

σi ロット内のインクリメント間のばらつきを標準偏差で表したもの。

2

Z 8816 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σM 分析又は測定精度を標準偏差で表したもの。

σp 試料調製精度を標準偏差で表したもの。

σs サンプリング精度を標準偏差で表したもの。

σw 層内のインクリメント間のばらつきを標準偏差で表したもの。

4. 一般事項

4.1

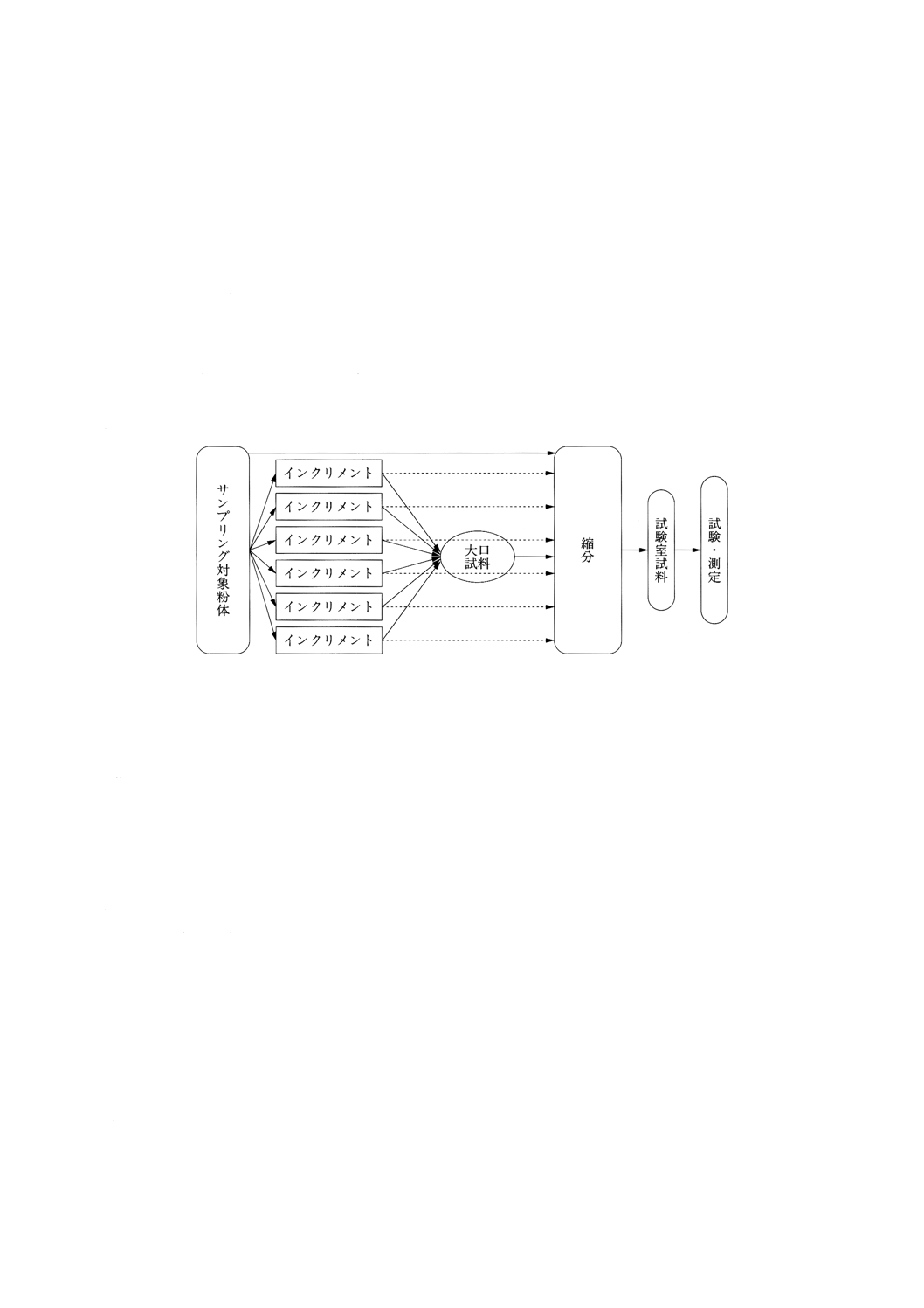

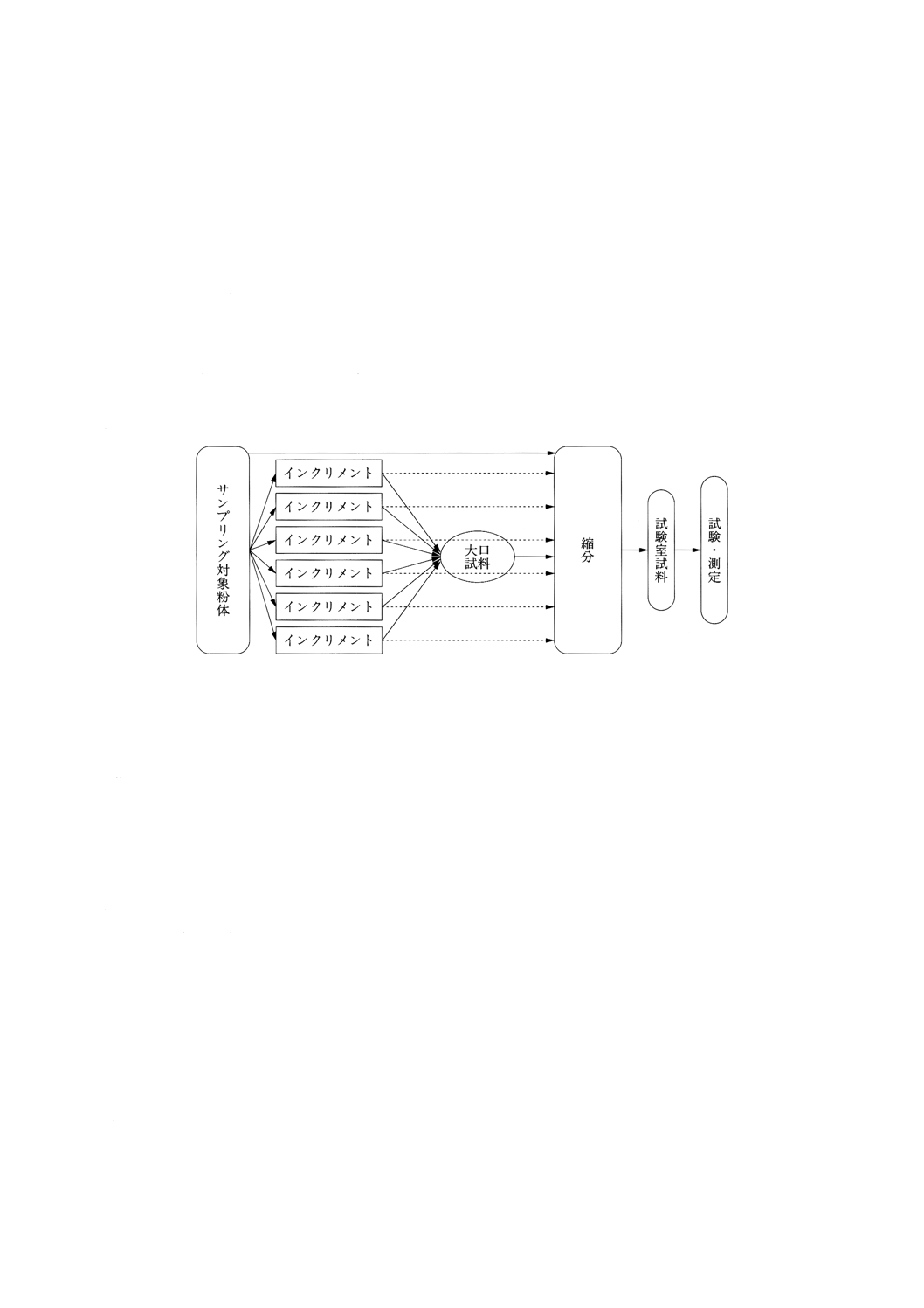

サンプリング方法の概要 粉体試料サンプリングの概要は,次による(図1)。

a) 対象粉体又はロットを決める。

b) 粉体の状況に応じて,適切なサンプリング方法(ランダムサンプリング,系統サンプリング,層別サ

ンプリング及び二段サンプリング)を決める。

c) 所定の大きさのインクリメントを所定個数採取する。

d) インクリメント又は大口試料を試験室試料の大きさまで縮分する。

図1 粉体試料サンプリング方法の概要

4.2

試料の取扱い インクリメントの採取から試料調製までのすべての過程を通じて,採取粉体又はそ

の一部を損失したり,変質させることがないように注意しなければならない。

a) 試料容器

1) 試料運搬や保管に用いる容器は,試料の全量が入り,清潔,堅ろうで,確実にふた又は封ができる

ものでなければならない。

2) 水分測定用試料容器は,気密性があり,吸湿性をもたない材料の容器とし,また腐食性のある粉体

に対しては,耐食性をもつ材料の容器にするなど,粉体の性状と試験の目的に応じて適切な容器を

選定しなければならない。

b) 試料の保管 試料は温度,湿度,直射日光などによって変質しない場所に保管しなければならない。

4.3

サンプリング精度の検定 次の事項に該当するとき,又は必要に応じて,サンプリング精度が所定

の範囲内にあることを確認しなければならない。

− ロットの単位を変更したとき

− サンプリング方法を変更したとき

− 生産プロセスの一部を変更したとき

5. サンプリング方法

5.1

対象粉体及びロットの大きさ

a) 粉体が静止している場合は,その全体を一つのサンプリング対象粉体とすることができる。

3

Z 8816 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 粉体が運搬されていたり,連続的に生産されているプロセスからサンプリングするときは,適当な運

搬単位や生産単位によってロットの大きさを定めることができる。

5.2

インクリメント インクリメントの採取方法,大きさ及び個数は,次による。

a) インクリメントの採取方法

1) たい積している粉体や容器内にある大量の粉体から採取する場合は,ランダムサンプリング,層別

サンプリング又は二段サンプリングによる。

2) 運搬中の粉体又はプロセス内を移動している粉体から採取する場合は,ランダムサンプリング又は

系統サンプリングによる。

b) インクリメントの採取器具 インクリメントの採取は,採取用スコップなどの適切な採取器具,又は

機械式サンプリング装置のいずれかによる。

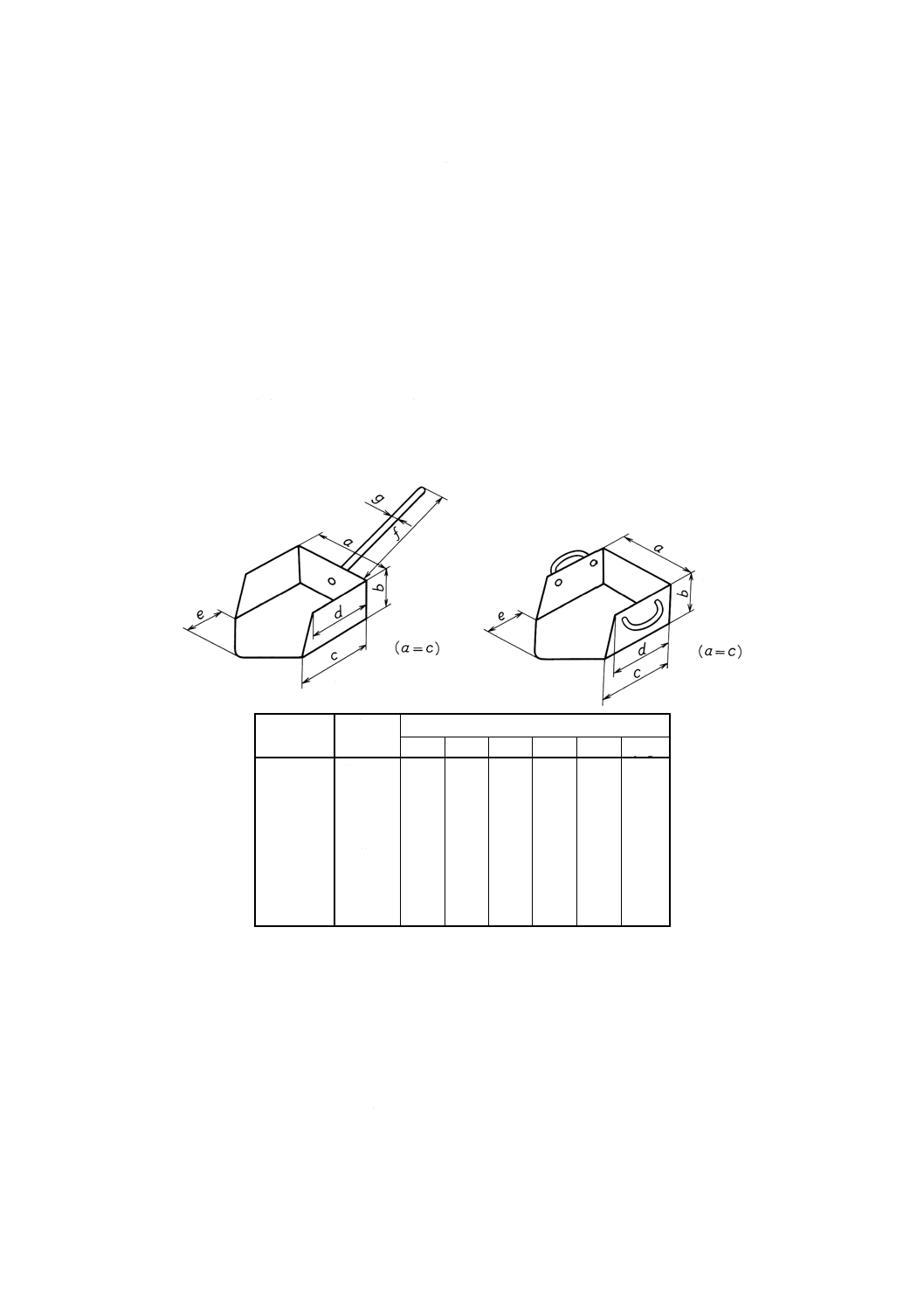

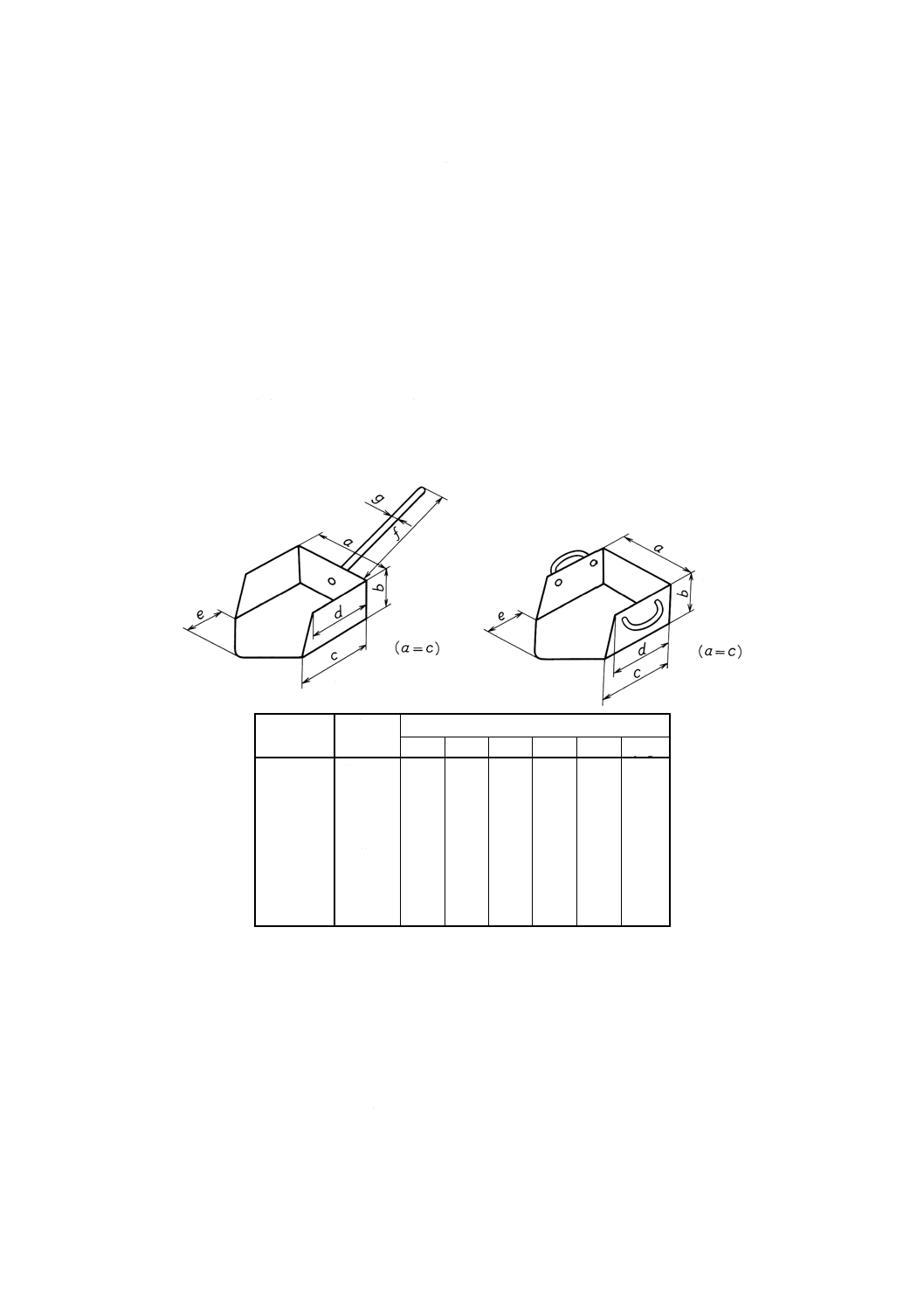

1) 採取器具は,対象粉体の最大粒子径を考慮してその寸法を決定する。採取スコップの例を表1に示

す。

表1 インクリメント採取用スコップの容量及び寸法の例

最大粒子径

mm

容量

ml

寸法 mm

a

b

c

d

e

f, g

150

約35 000

450

190

450

380

170

適

宜

100

約11 000

300

130

300

260

120

50

約1 600

150

75

150

130

65

31.5

約380

90

50

90

80

40

10

約120

60

35

60

50

25

5

約70

50

30

50

40

20

1

約16

30

20

30

25

12

0.25

約2

15

10

15

12

0

備考 インクリメント縮分に使用するスコップは,先端が平たん

(坦)なもの(上表のe欄をすべてゼロとする)を用いる。

2) 機械式サンプリング装置は,粉体の全量が通過する位置に設置する。附属の試料採取容器は,粉体

中の最大粒子径の粒子が容易に採取でき,各インクリメントの全量を入れるに十分な容積でなけれ

ばならない。

c) インクリメントの大きさ

1) インクリメントは,偏りがないように十分な大きさでなければならない。

2) インクリメントは,大きさがほぼ一定になるように採取する。

3) インクリメントの大きさは,対象粉体の最大粒子径を考慮して決める。

d) インクリメントの個数 採取するインクリメントの必要最少個数nは,測定する特性値の変動に応じ

4

Z 8816 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て次の手順で決定する。

(手順1) 特性値の精度の水準(変動係数CV %)を表2から求める。

表2 精度の水準の例

水準の番号

変動係数 %

1

20

2

10

3

5

4

2

5

1

6

0.5

7

0.2

8

0.1

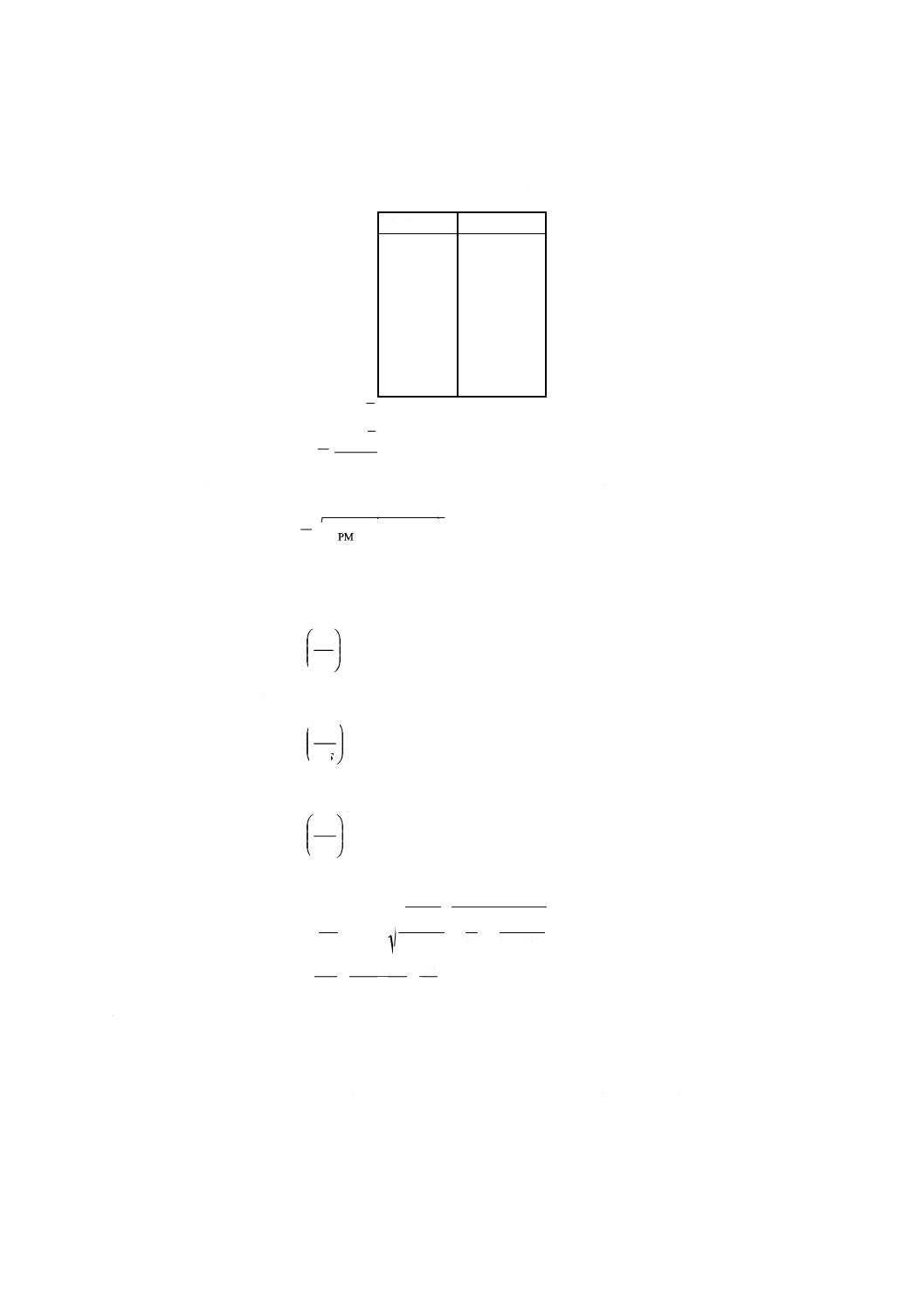

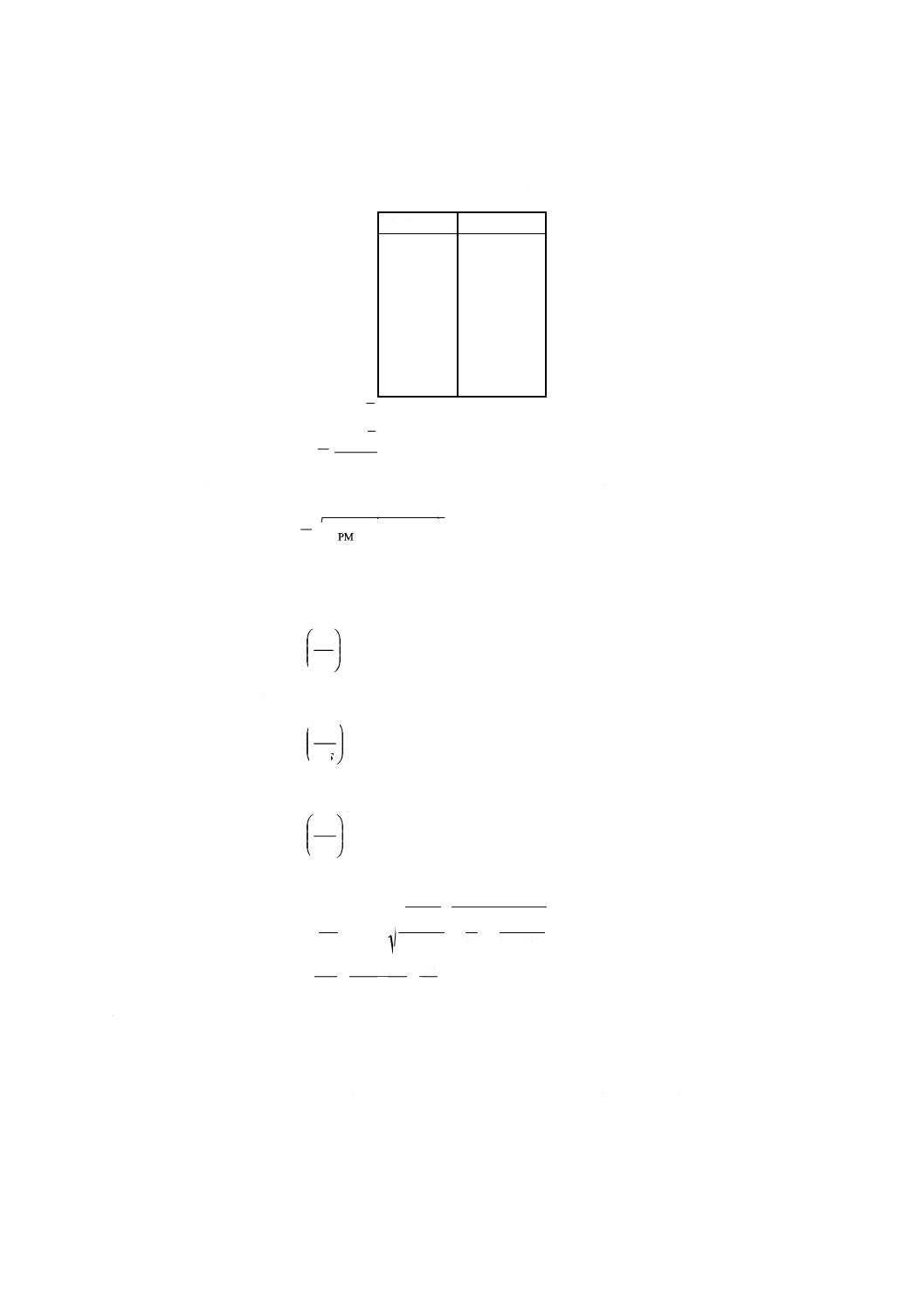

(手順2) 測定値の推定平均値xと変動係数CV%から特性値の標準偏差σSPMを次の式から求める。

100

SPM

x

CV×

=

σ

(手順3) 別に得られているσp及びσMから次の式によってσsを求める。

(

)

2

2

2SPM

M

P

s

+σ

σ

−

σ

=

σ

(手順4) サンプリングの種類に応じて,次の式によってインクリメント個数n及びnwを求める。

1) ランダムサンプリング

2

s

i

n

σ

σ

=

2) 層別サンプリング

2

s

n

w

σ

σ

=

3) 系統サンプリング

2

s

w

n

σ

σ

=

4) 二段サンプリング

(

)

(

)

(

)

2

2

2

2

2

1

1

1

b

s

w

b

b

w

w

b

s

b

w

w

M

M

M

m

n

m

m

M

m

M

n

+σ

σ

−

σ

σ

−

+

σ

=

・

σ

+

σ

・

−

−

=

σ

,

σ

σ

=

5.3

試料の縮分 対象粉体,インクリメント又は大口試料を試験室試料の大きさまで縮分する。このと

き,縮分後の試料質量は縮分基準(5.3.8)に示す値よりも大きくなければならない。

5.3.1

縮分の前処理 必要に応じて,縮分操作の前に次の処理を行うことができる。

a) 試料の乾燥 湿潤が甚だしい場合は試料を乾燥する。ただし,試料が変質しない条件で乾燥すること。

備考 水分測定用試料の場合は,この乾燥時の水分も正確に測定する。

b) 試料の粉砕 試料中の粒子径が大きく,縮分に支障がある場合は粉砕する。ただし粉砕機内をよく清

5

Z 8816 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

掃し,異物の混入がないように十分注意する。

備考 粒子径測定用試料の場合は粉砕しない。

5.3.2

縮分方法の種類 縮分の方法は,次の5種類とする。

a) インクリメント縮分方法

b) 二分割器による縮分方法

c) 円すい四分方法

d) 交互ショベル方法

e) 縮分機による方法

5.3.3

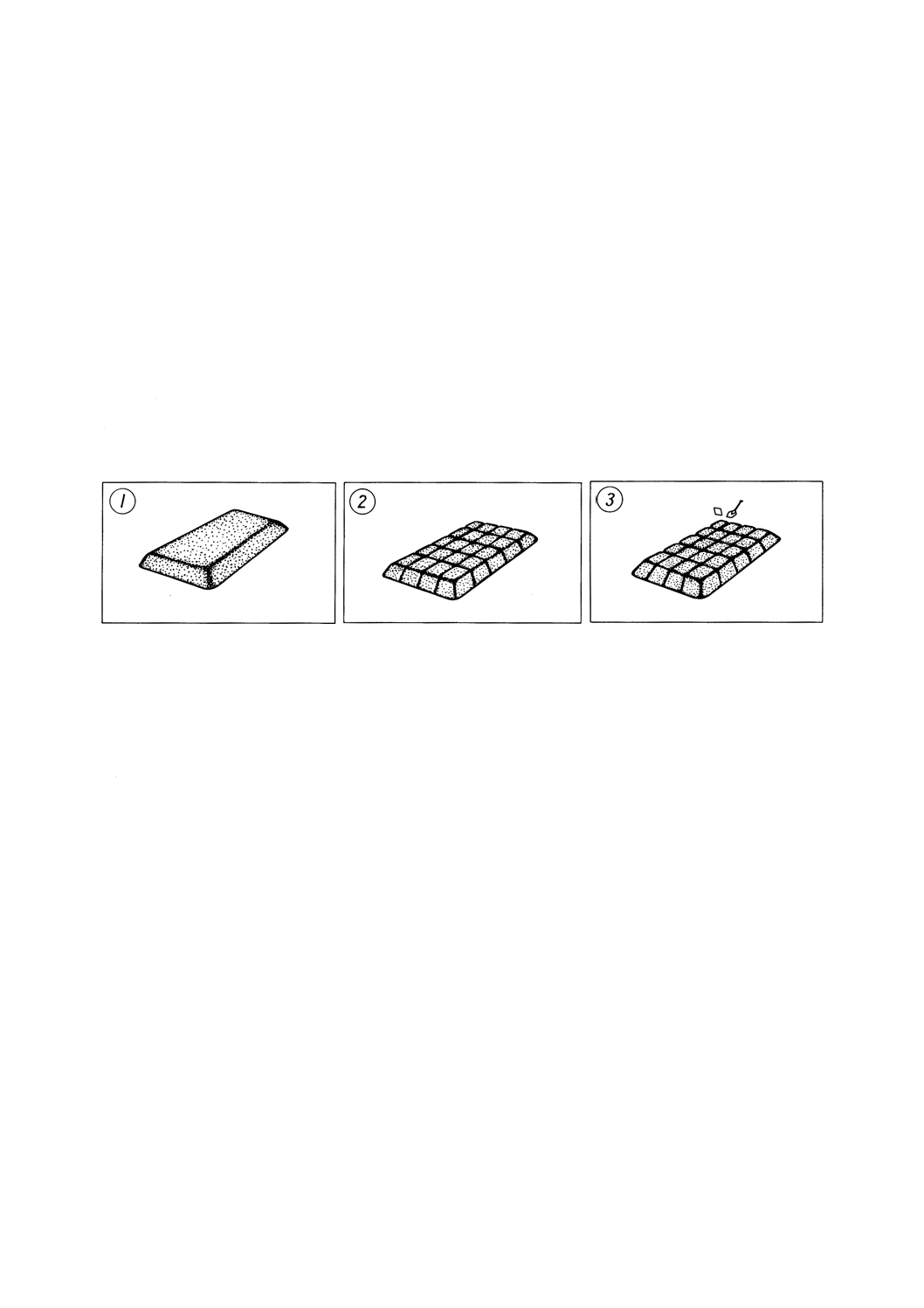

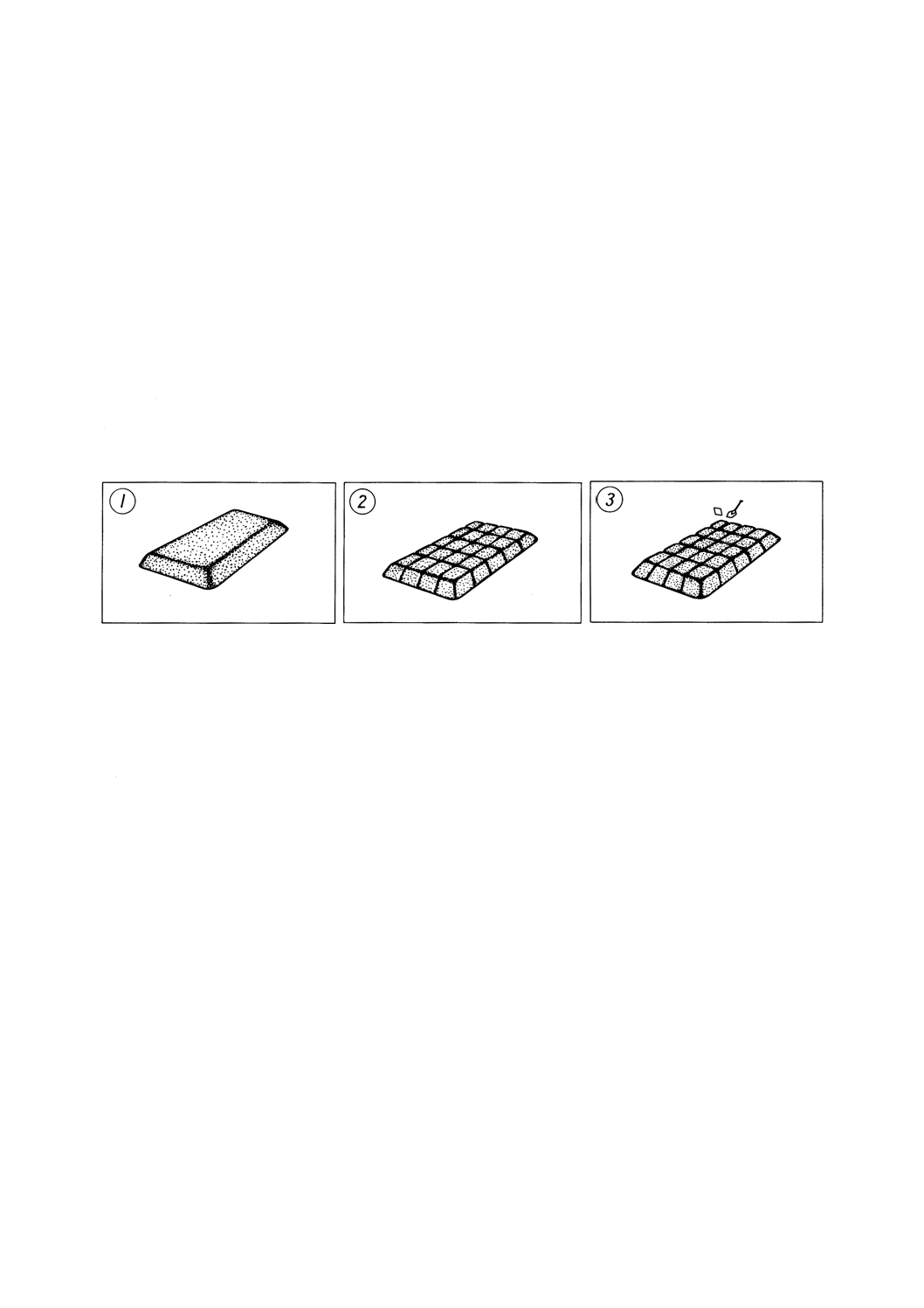

インクリメント縮分方法 インクリメント縮分方法は,次による(図2)。

a) 試料を平面上に方形で,均一な厚さに広げる。

b) 広げた試料を適当な個数に分割する。

c) 分割した各区分から1個ずつ,例えば表1に示すスコップで試料を採取し,それを集めて縮分試料と

する。

図2 インクリメント縮分方法

5.3.4

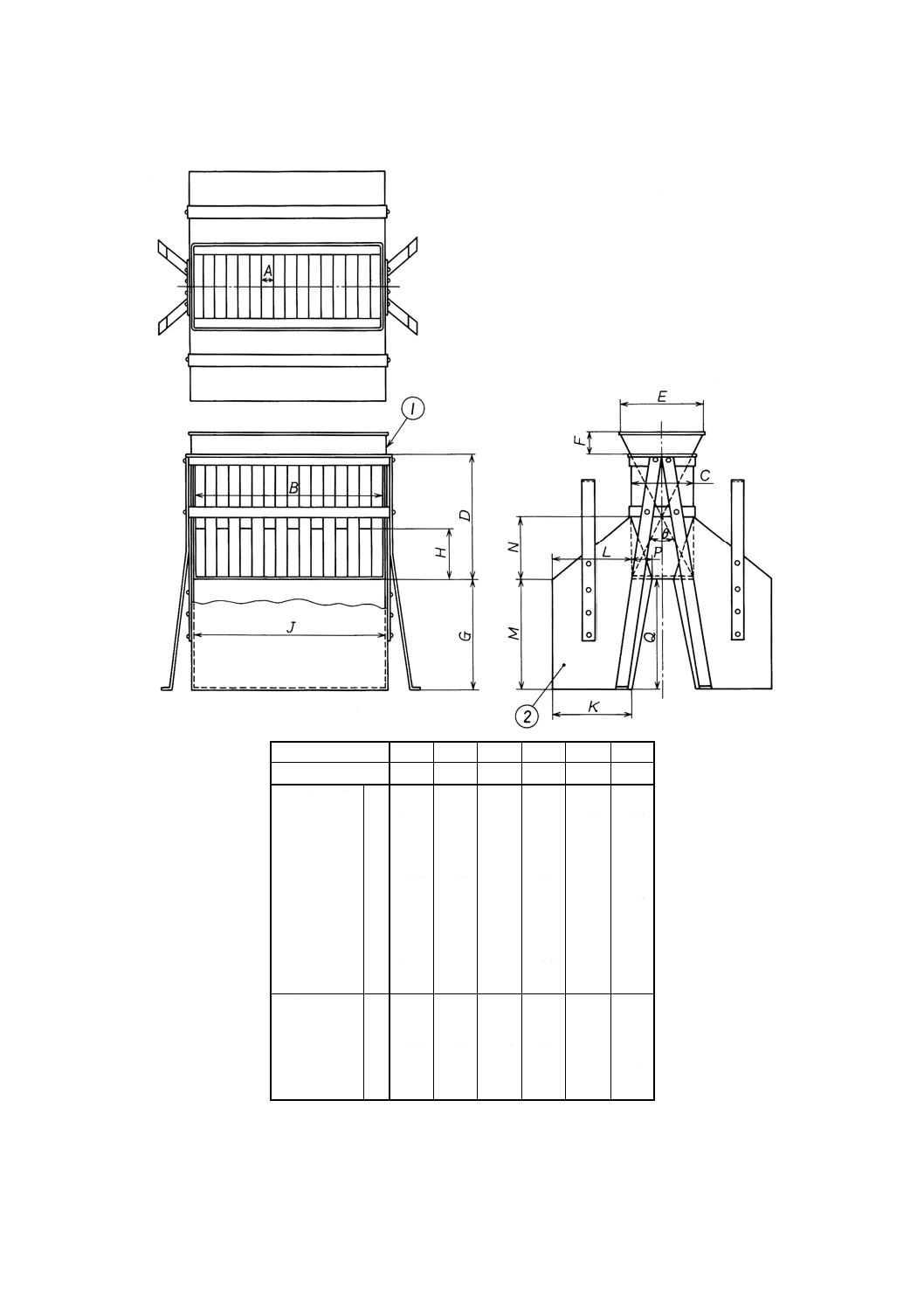

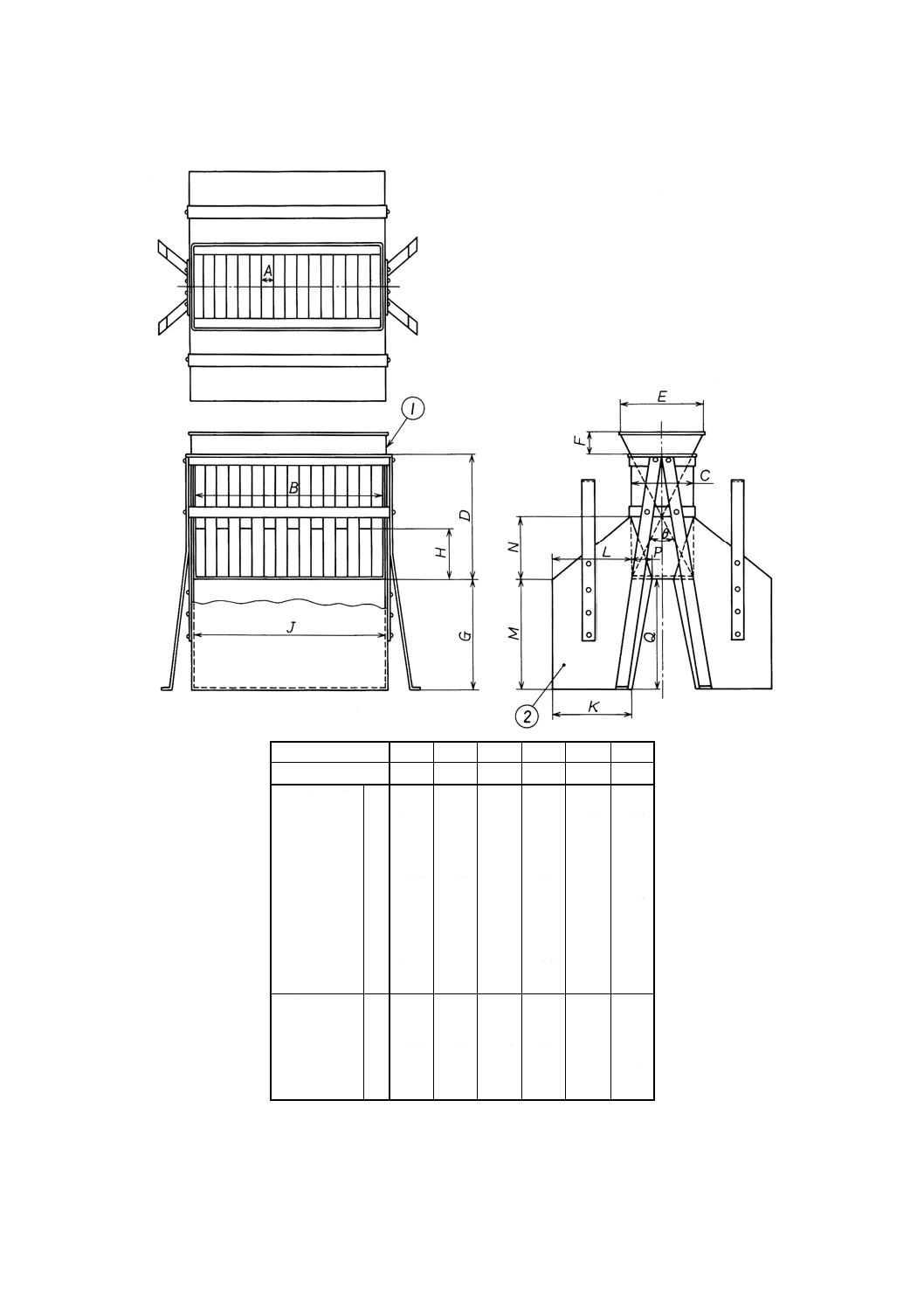

二分割器による縮分方法 二分割器(表3)による縮分方法は,次による。

a) 試料の粒度に応じて適当な大きさの二分割器を選定する。

1) 二分割器の溝の幅 (A) は,試料中に含まれる最大粒子径の2倍以上とする。

2) 溝の傾斜角 (θ) は60以下とする。

3) 溝の数は偶数個で,十分な個数でなければならない。

4) 分割試料受器は微粉が飛散しない構造とする。

b) 試料は適当な容器に入れて,二分割器の試料供給口全域に,できるだけ均一に供給して分割する。

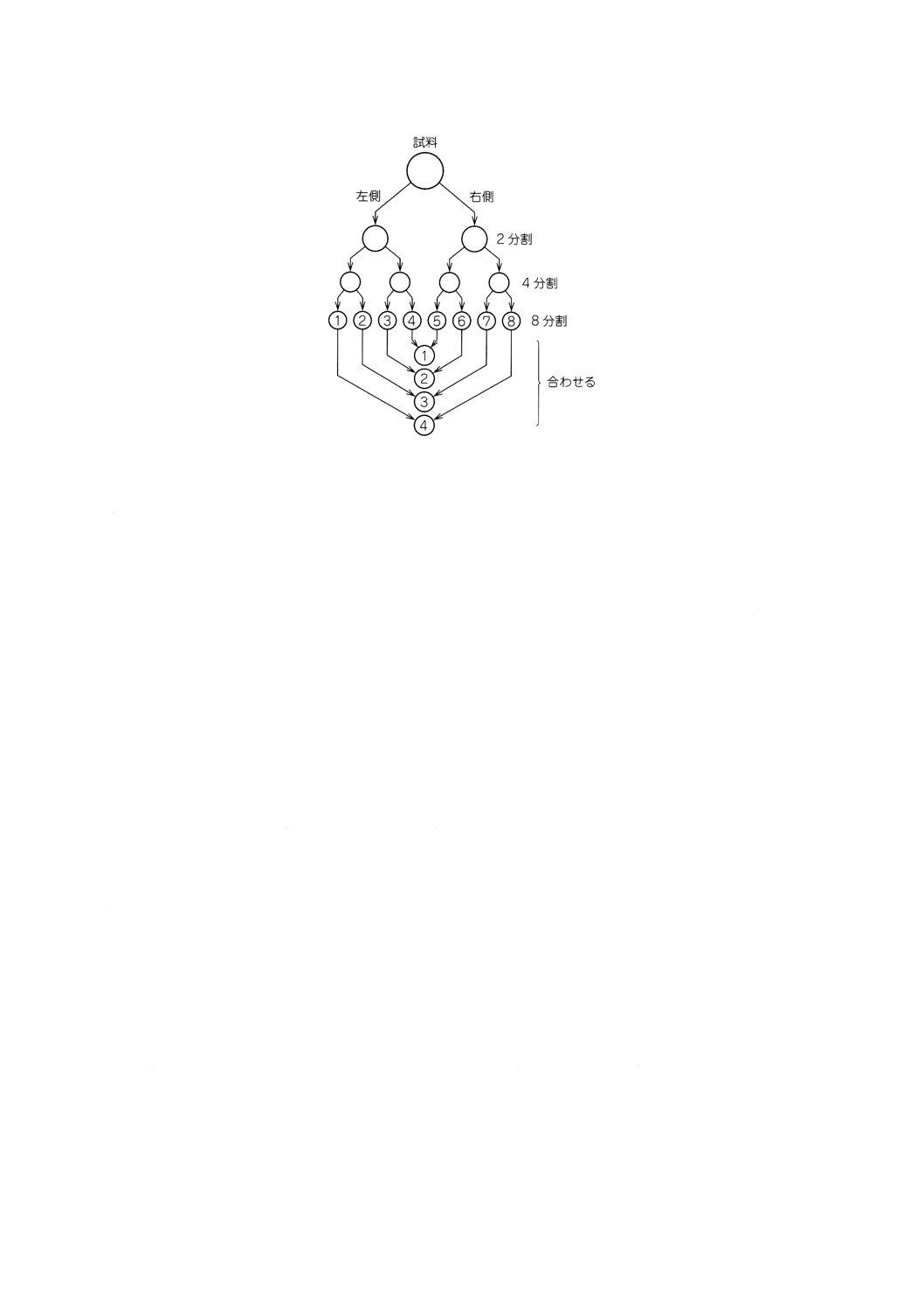

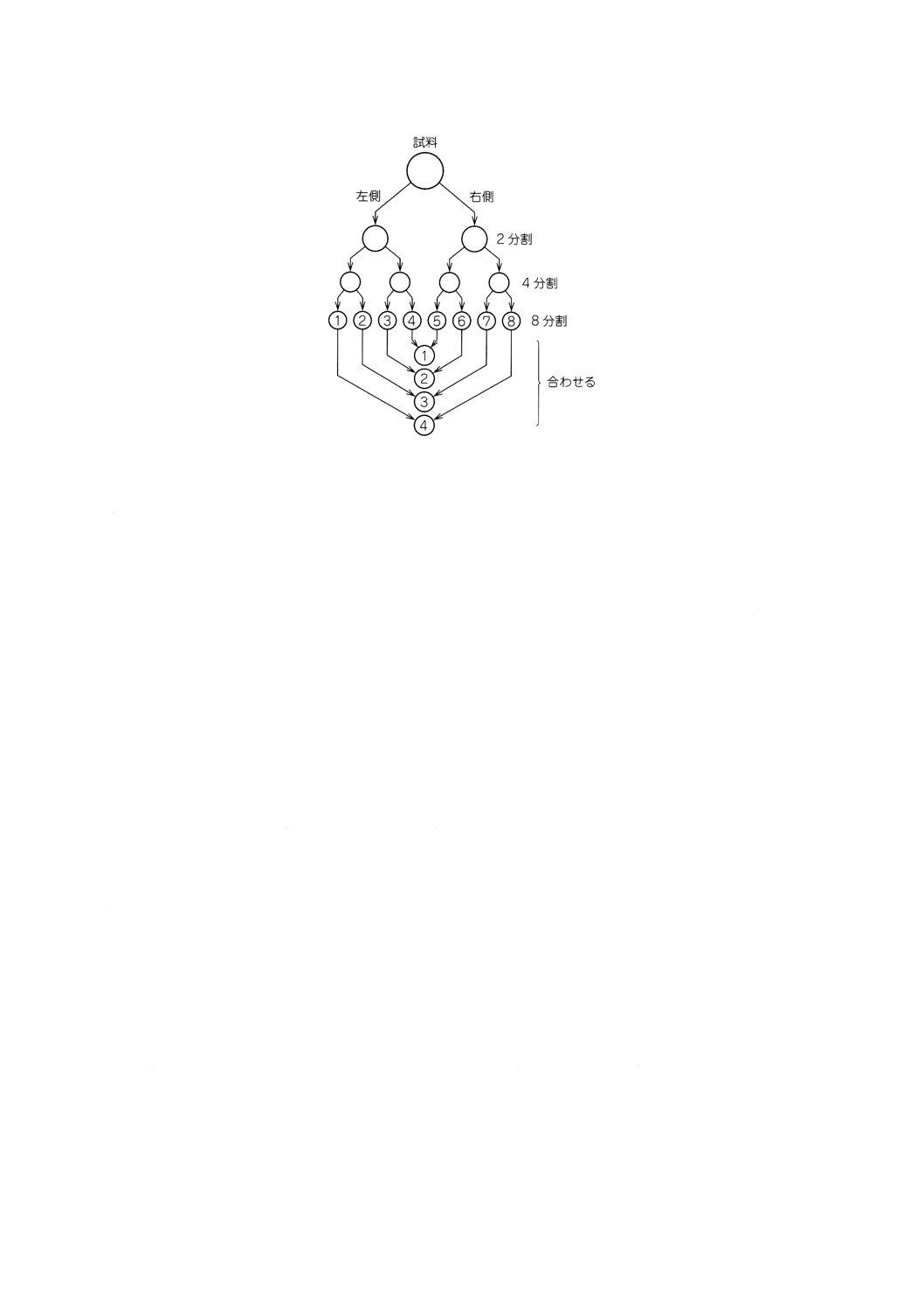

c) 二分割された試料のどちらか一方を選び,縮分試料とする。高い縮分精度を要求するときは,図3に

示す左右相殺法にしたがって縮分する。

6

Z 8816 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 二分割器の寸法例

二分割器の番号

60

50

30

20

10

6

溝数

16

16

16

16

16

16

二分割器本体

①

mm

A

60±1

50±1

30±1

20±1

10±0.5

6±0.5

B

1 020

840

510

346

171

112

C

300

250

170

105

55

40

D

600

500

340

210

110

80

E

360

300

200

135

75

60

F

60

50

30

30

20

20

G

340

340

340

210

110

80

H

230

200

140

85

45

30

J

1 030

850

520

360

184

120

K

240

220

220

140

65

55

試料受器

②

mm

L

240

220

220

140

65

55

M

340

340

340

210

110

80

N

300

250

170

105

55

40

P

80

75

55

35

20

15

Q

340

340

340

210

110

80

7

Z 8816 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 左右相殺法による試料の縮分手順

(1個の試料を4個の試料に縮分)

5.3.5

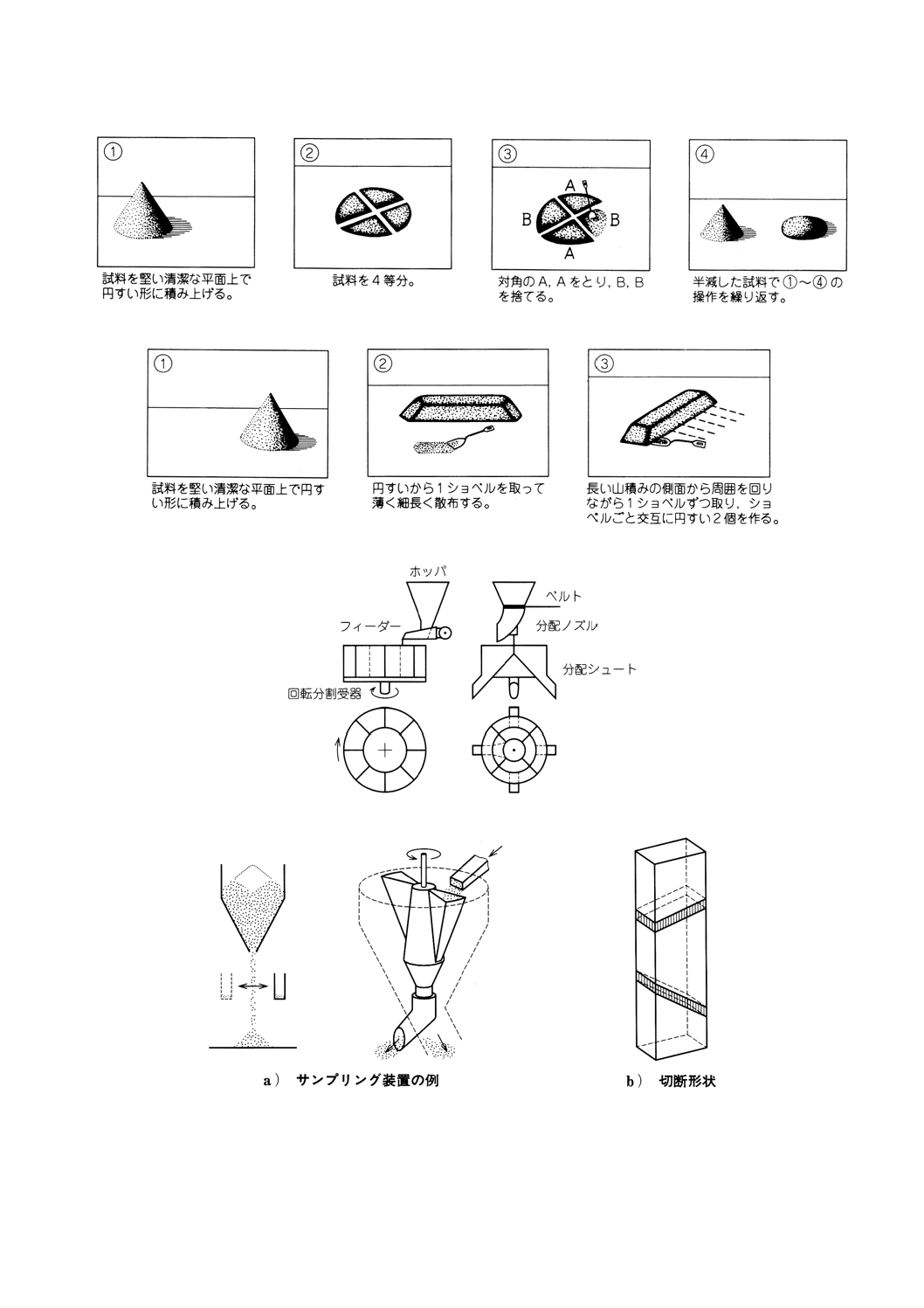

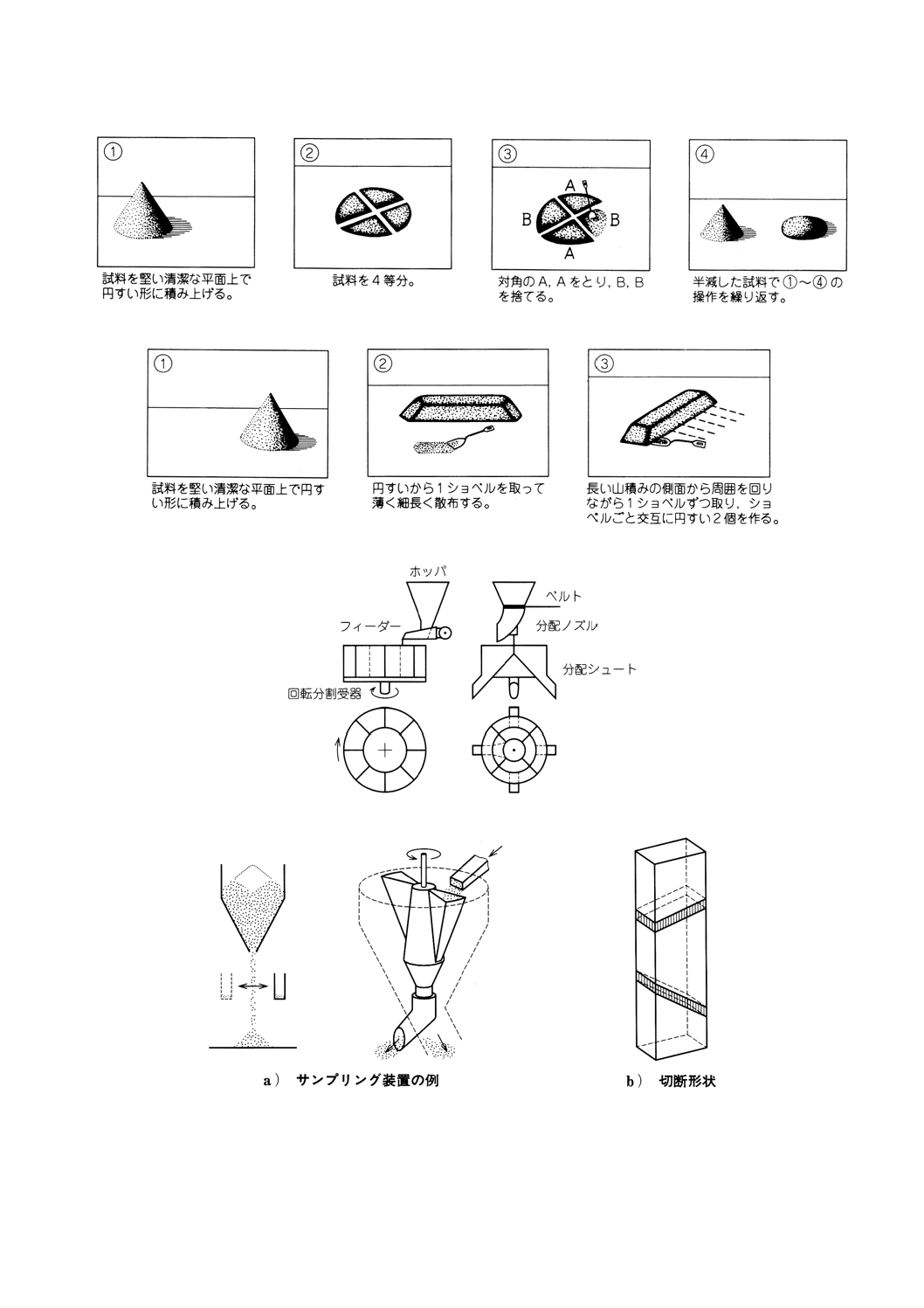

円すい四分方法 円すい四分方法による縮分は次による(図4)。

a) 試料を平面上で円すい形にたい積する。

b) 円すいを平らに押し広げた後,扇形に四等分する。

c) 相対する一対の扇形の試料を採り,それを合わせて縮分試料とする。

備考 試料粒子径が大きく,流動性が高いとき,又は逆に付着性が高く,流動性が低い微粉体では,

円すい形にたい積する過程で偏析が起こりやすい。この場合は,図4-③でのAAとBBに分割

する操作が二分割であるので,二分割器による縮分法と同様に左右相殺法(図3)を適用して

縮分すると,偏りを小さくすることができる。

5.3.6

交互ショベル方法 交互ショベル方法による縮分は次による(図5)。

a) 試料を円すい形に積み上げる。

b) この円すいから,ショベルで試料を採って,それを平面上に細長く散布する。次に,またショベルで

試料を採って,さきに散布した上に重ねて散布する。円すい形に積み上げた試料の全量についてこの

操作を繰り返し,試料粉体を堤状に積み上げる。

c) 次に,堤の一方の端からショベルで左右に交互に切り取り,二分割する。

5.3.7

縮分機による方法 縮分機は縮分精度が十分であることを確認する。

a) 回転分割法(図6) 分割数(通常は12分割程度)及び回転数を適切に選択し,偏りが生じないよう

に試料を採取する。

h) 流れ切断法 粉体が流れている状態で,縮分機を用いて試料を縮分する場合は,次のように採取する

[図7a)]。

1) 粉体の流れから,縮分機を用いて縮分するときは,一定時間間隔で流れを横切って容器に試料を採

取する。

2) 流れには偏析があるので,図7b)のとおり切断形状が均一になるように採取する。

8

Z 8816 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 円すい四分方法

図5 交互ショベル方法

図6 回転分割機の例

図7 流れ切断法

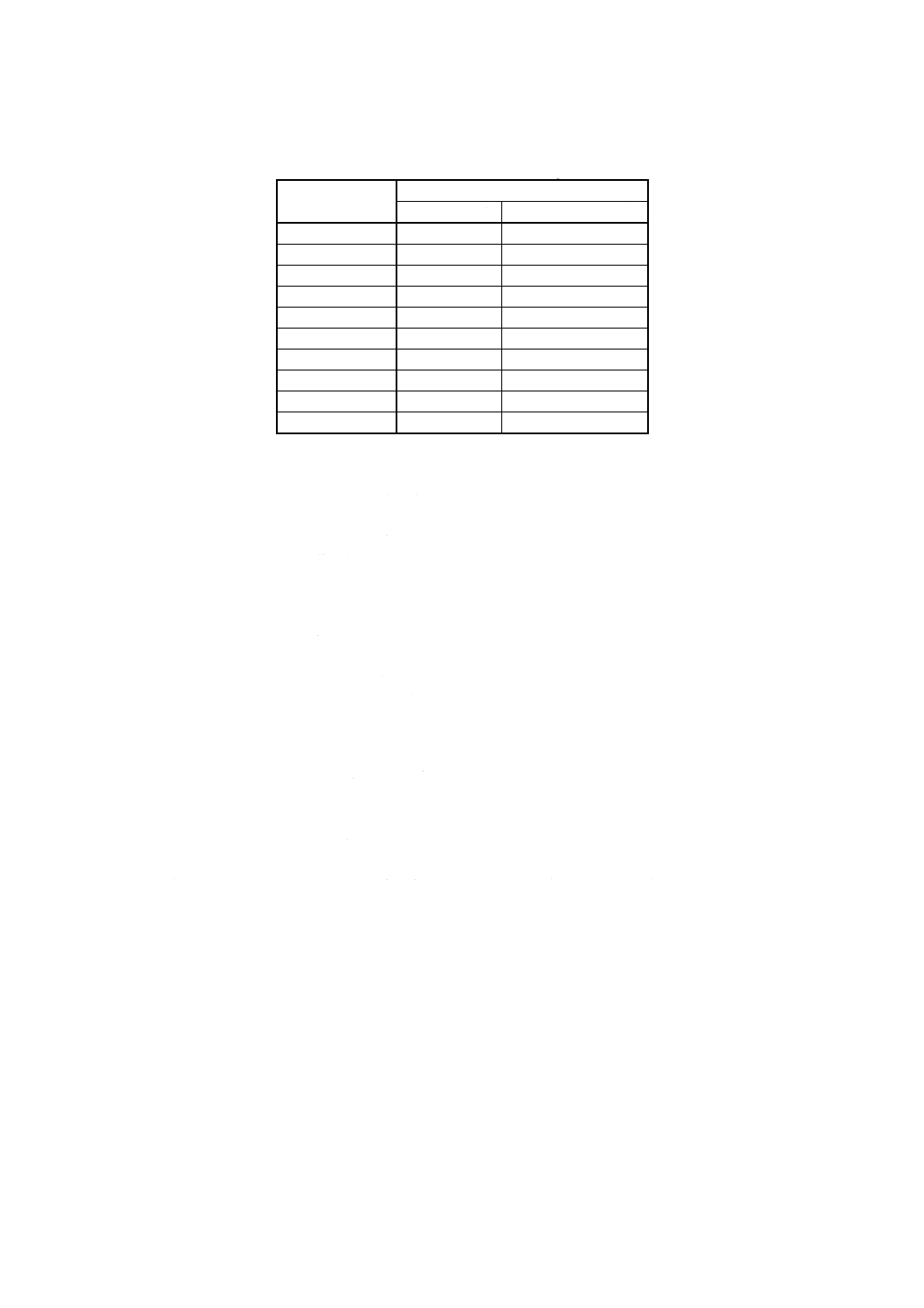

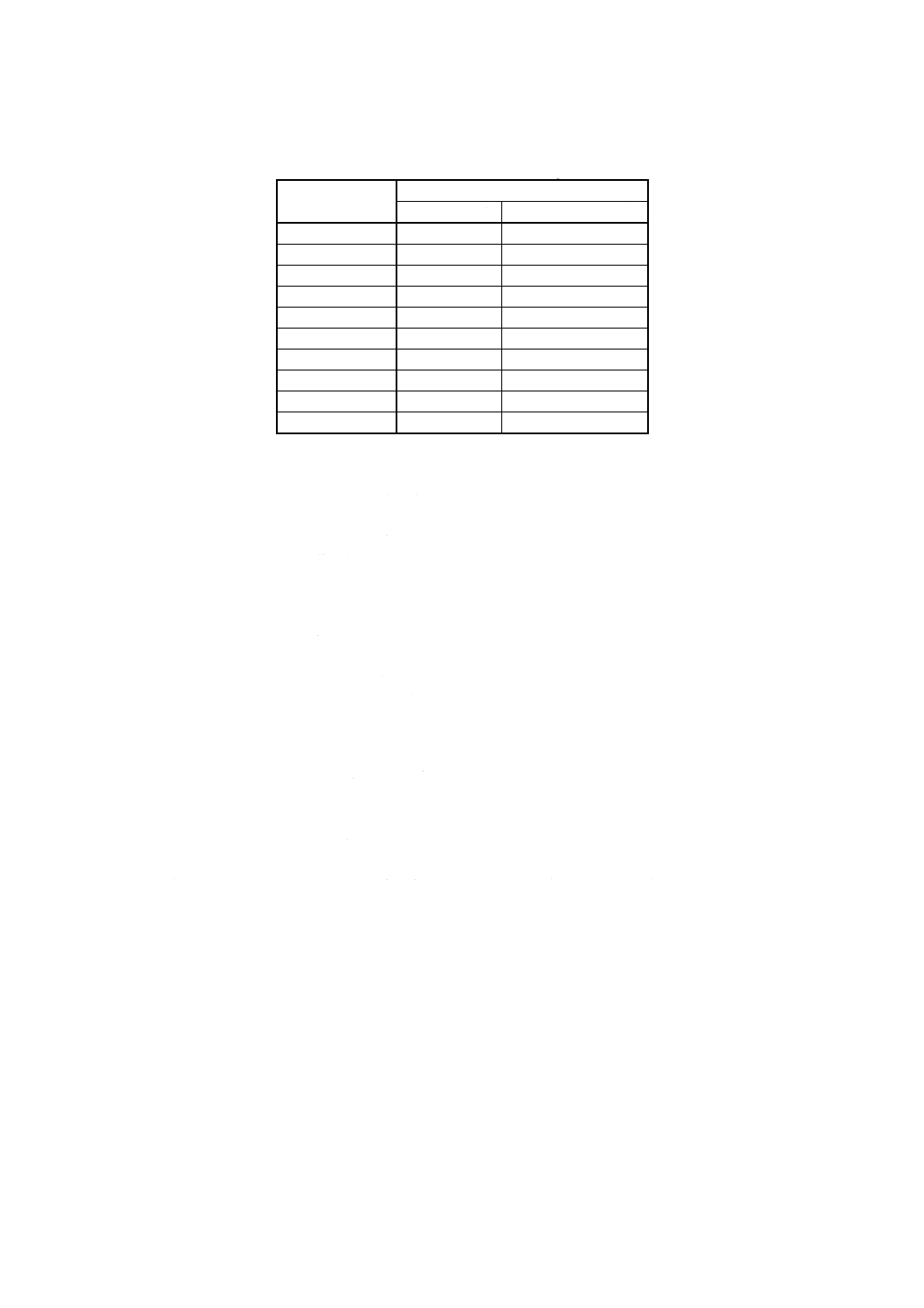

5.3.8

縮分基準 縮分後の最小質量は対象粉体のかさ密度,最大粒子径などの粉体特性に応じて定める。

定められた最小質量以下に縮分してはならない。縮分基準の例を表4に示す。

9

Z 8816 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 縮分基準の例(参考)

(かさ密度が1 000kg/m3の場合)

試料の最大粒子径

縮分後の質量 kg

大口試料の場合

インクリメントの場合

31.5mm

280

7

22.4

140

3.5

16.0

70

2.8

10.0

35

1.4

5.0

8

0.5

2.8

2

0.45

1.0

0.5

0.07

420μm

0.1

0.03

250

0.05

0.013

125

0.025

0.005

原案作成委員会 構成表

(委員長)

日 高 重 助

同志社大学工学部

(副委員長)

内 海 良 治

工業技術院名古屋工業技術研究所

増 田 弘 昭

京都大学大学院工学研究科

藤 田 昌 宏

通商産業省機械情報局産業機械課

淺 川 俊 郎

工業技術院標準部品質システム規格課

山 村 修 蔵

財団法人日本規格協会技術部

朝 日 昭 充

株式会社ダルトン営業本部

伊 藤 裕 二

大正製薬株式会社健康科学研究所

岡 本 正 行

日本エアーフィルター株式会社開発部

小 沼 栄 一

秩父小野田株式会社中央研究所

金 子 貫太郎

株式会社栗本鐵工所機械事業部

木 原 幸 弘

社団法人日本化学工業協会化学標準化センター

鈴 木 照 明

ホソカワミクロン株式会社社長室

丹 羽 猛

株式会社島津製作所試験計測事業部

冬 木 正

日清製粉株式会社生産技術研究所

武 藤 泰 明

信越化学工業株式会社有機合成事業部

山 崎 保

研削材工業協会

渡 辺 孝 司

日機装株式会社インダストリアル第3本部

山 崎 芳 己

社団法人日本粉体工業技術協会

(事務局)

栗 原 弘 之

社団法人日本粉体工業技術協会

(文責 内海良治)