Z 8762-4:2007 (ISO 5167-4:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電気計測器工業会(JEMIMA)/

財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS Z 8762:1995は廃止され,JIS Z 8762-1〜JIS Z 8762-4に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 5167-4:2003,Measurement of fluid

flow by means of pressure differential devices inserted in circular cross-section conduits running full−Part 4:

Venturi tubesを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS Z 8762-4には,次に示す附属書がある。

附属書A(参考)膨張補正係数表

附属書B(参考)この規格の範囲外で使用される円すい形ベンチュリ管

附属書C(参考)円すい形ベンチュリ管の圧力損失

附属書D(参考)参考文献

JIS Z 8762の規格群には,次に示す部編成がある。

JIS Z 8762-1 第1部:一般原理及び要求事項

JIS Z 8762-2 第2部:オリフィス板

JIS Z 8762-3 第3部:ノズル及びノズル形ベンチュリ管

JIS Z 8762-4 第4部:円すい形ベンチュリ管

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 2

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 測定方法の原理及び計算 ··································································································· 3

5. 円すい形ベンチュリ管 ······································································································ 3

5.1 適用範囲 ······················································································································ 3

5.2 一般形状 ······················································································································ 4

5.3 材質及び加工 ················································································································ 7

5.4 圧力取出し方法 ············································································································· 7

5.5 流出係数(C) ·················································································································· 8

5.6 気体の膨張補正係数(ε) ···································································································· 9

5.7 流出係数(C)の不確かさ ··································································································· 9

5.8 気体の膨張補正係数(ε)の不確かさ ····················································································· 9

5.9 圧力損失 ······················································································································ 9

6. 取付けに必要な事項 ········································································································ 10

6.1 一般事項 ····················································································································· 10

6.2 ベンチュリ管と継手との間の必要最小直管長さ ··································································· 10

6.3 整流装置 ····················································································································· 14

6.4 円すい形ベンチュリ管の取付けに必要な付加的事項 ····························································· 14

附属書A(参考)膨張補正係数表 ··························································································· 16

附属書B(参考)この規格の範囲外で使用される円すい形ベンチュリ管 ········································· 17

附属書C(参考)円すい形ベンチュリ管の圧力損失···································································· 20

附属書D(参考)参考文献 ···································································································· 22

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8762-4:2007

(ISO 5167-4:2003)

円形管路の絞り機構による流量測定方法−

第4部:円すい形ベンチュリ管

Measurement of fluid flow by means of pressure differential devices inserted

in circular cross-section conduits running full−Part 4: Venturi tubes

序文 この規格は,2003年に第1版として発行されたISO 5167-4,Measurement of fluid flow by means of

pressure differential devices inserted in circular cross-section conduits running full−Part 4: Venturi tubesを翻訳し,

技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

JIS Z 8762の規格群は,4部から構成され,円形管路を満たした状態で流れる流体の流量を測るために

使用されるオリフィス板,ノズル及びベンチュリ管の幾何学的条件及び使用方法(取付け,使用状態)に

ついて規定する。さらに,流量計算に必要な事項及びその不確かさについても規定する。

JIS Z 8762の規格群は,差圧変換部全域で亜音速であり,かつ,流体が単一の相である場合にだけ適用

可能であるが,脈動流には適用できない。さらに,これらの絞り機構は,決められた管路径及びレイノル

ズ数の範囲で使用することができる。

JIS Z 8762の規格群は,信頼できる装置を用いて十分な数の実験を行い,不確かさを含めた高品質な測

定に基づいているので,絞り機構の寸法,形状及び使用条件がこの規格群に適合していれば,校正しない

で流量測定ができる。

管路に挿入される装置は,絞り機構という。この絞り機構は,圧力取出し口を含む。測定に必要なほか

の測定系及び装置は,二次装置(導圧管,差圧計など)という。

JIS Z 8762の規格群は,絞り機構を規定し,二次装置(1)に関しては必要に応じて規定する。

JIS Z 8762の規格群は,次の4部から構成される。

a) JIS Z 8762-1は,一般的な事項,定義,記号並びに測定方法の原理及びその方法を規定し,関連する

不確かさは,JIS Z 8762-2〜4と関連して規定する。

b) JIS Z 8762-2は,オリフィス板について規定し,コーナタップ,D・D/2タップ(2),フランジタップな

どの圧力取出し方法についても規定する。

c) JIS Z 8762-3は,ISA 1932ノズル(3),長円ノズル及びノズル形ベンチュリ管について規定する。

d) JIS Z 8762-4は,円すい形ベンチュリ管(4)について規定する。

安全性については,JIS Z 8762の規格群では扱わない。

安全性については,使用者の責任において適用する安全規則を満たしたシステムとする。

注(1) ISO 2186:2007,Fluid flow in closed conduits−Connections for pressure signal transmissions between

primary and secondary elements

(2) 縮流タップについては規定しない。

(3) ISAはISOの前身で,International Federation of the National Standard Association の略である。

(4) 円すい形ベンチュリ管は,ハーシェル形ベンチュリ管ともいう。

2

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1. 適用範囲

a) この規格は,円形管路内を満たした状態で流れる流体の流量をベンチュリ管を用いて測定する方法(設

置及び使用条件)について規定する。

b) この規格は,流量を計算するための基本的情報を与え,また,この規格群の第1部に規定する一般的

事項とともに適用する。

c) この規格は,流量を測定する全域にわたって,流体は物理的にも熱的にも均一で亜音速を保ち,かつ,

単一の相として扱える流体に対してだけ適用可能である。また,管内径,粗さ,絞り直径比,レイノ

ルズ数などは,規定された範囲内だけで使用することができる。

この規格は,脈動流の測定には適用できない。レイノルズ数が2×105未満,及び管内径が50 mm未

満又は1 200 mmを超える場合は適用できない。

d) この規格は,次の3種類の円すい形ベンチュリ管について規定する。

1) 鋳放し入口円すい管付きベンチュリ管

2) 旋削入口円すい管付きベンチュリ管

3) 板金溶接入口円すい管付きベンチュリ管

e) ベンチュリ管は入口円筒部,入口円すい管,スロート部及び出口円すい管から構成される装置である。

これら三つのタイプの円すい形ベンチュリ管は,それぞれ流出係数及びその不確かさは異なる。

備考1. 高圧ガス(≧1 MPa)の中のベンチュリ管の使用についての研究は,現在行われている(文

献[1],[2]及び[3]を参照)。機械加工された旋削入口円すい管付きベンチュリに流出係数が

2 %を超えるものが発見された。最適の精度については,ガスで使用されるベンチュリ管の

口径が要求された流量範囲に関して測定されるべきである。高圧ガスの中でシングルタッピ

ング(又はそれぞれの平面中の二つのタッピング)の使用は,珍しくない。

2. アメリカでは,円すい形ベンチュリ管をハーシェル形ベンチュリ管ともいう。

3. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 5167-4:2003,Measurement of fluid flow by means of pressure differential devices inserted in

circular cross-section conduits running full−Part 4: Venturi tubes (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS Z 8762-1 円形管路の絞り機構による流量測定方法−第1部:一般原理及び要求事項

備考 ISO 5167-1:2003,Measurement of fluid flow by means of pressure differential devices inserted in

circular cross-section conduits running full−Part 1: General principles and requirementsが,この規

格と一致している。

ISO 4006:1991,Measurement of fluid flow in closed conduits−Vocabulary and symbols

3. 定義 この規格で用いる主な用語の定義は,JIS Z 8762-1及びISO 4006による。

3

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 測定方法の原理及び計算 測定方法の原理及び計算は,次による。

a) 測定方法の原理は,流体が管路を満たしている管路内に,ベンチュリ管を取り付けることが条件であ

る。

ベンチュリ管の上流側とスロート部との間に静圧差が生じる。静圧差は,管路内の流量と一義的な

関係があるため,静圧差を測定して,流量を求める。

b) 質量流量は,次の式によって測定する。

1

2

4

m

2

4

1

ρ

π

ε

β

p

d

C

q

∆

−

=

························································· (1)

不確かさの限界は,JIS Z 8762-1の8. の規定に従って計算する。

質量流量(qm)の値は,式(1)の右辺の記号に数値を代入する。また,体積流量(qv)は,次の式によって計算

する。

ρ

m

v

q

q=

ここに, ρ:体積を表す温度及び圧力における流体の密度

c) 附属書A表1は,ベンチュリ管の気体の膨張補正係数(ε)を規定する。ただし,これらの値は,補間を

行わない。

d) 式(1)の中で規定する直径(d)及び(D)は,使用状態における値である。

e) いかなる他の条件で得られた測定値であっても,測定時,流体の温度による絞り機構とパイプの収縮,

膨張及び圧力による補正を行うことが必要である。

f)

流量測定時における密度及び流体の粘度を知ることは必要であり,圧縮性流体の場合には,流量測定

時における流体のアイゼントロピック指数を知ることも必要である。

5. 円すい形ベンチュリ管

5.1

適用範囲

5.1.1

一般事項 一般事項は,次による。

a) この規格で扱われる円すい形ベンチュリ管の適用範囲は,それらが製造される方法による。

b) 三つのタイプの標準の円すい形ベンチュリ管は,入口円すい管とスロート部との接続及び入口円すい

管の内部表面粗さの製造方法によって区分する。

c) これらの三つの製造方法は,5.1.2〜5.1.4に規定され,特性が多少異なる。

d) それぞれのタイプの粗さ及びレイノルズ数には,制限がある。

5.1.2

鋳放し入口円すい管付きベンチュリ管 これは砂型の鋳物によって,又は他の方法によって作られ

た円すい形ベンチュリ管(それは砂型鋳造によって製造されたものと同様の,入口円すい管の表面仕上げ

をする。)である。

スロート部は機械加工され,円筒部と円すい部との間の結合部は丸みをもたせる。

適用範囲は,次のとおりとする。

a) 100 mm≦D≦800 mm

b) 0.3≦β≦0.75

5.1.3

旋削入口円すい管付きベンチュリ管 この円すい形ベンチュリ管は,5.1.2のように鋳物又は組立

で作製されるが,入口円すい部はスロート部及び入口円筒部と同じように機械加工される。円筒部と円す

い部との間の結合部は,丸みを帯びていてもよい。

4

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用範囲は,次のとおりとする。

a) 50 mm≦D≦250 mm

b) 0.4≦β≦0.75

5.1.4

板金溶接入口円すい管付きベンチュリ管 これは通常,溶接によって製作される。スロート部の加

工は,5.2.4で規定する条件を満足する場合は,機械加工しなくてよいが,満足できない場合は,機械加工

をする。

適用範囲は,次のとおりとする。

a) 200 mm≦D≦1 200 mm

b) 0.4≦β≦0.7

5.2

一般形状

5.2.1

一般形状は,次による。

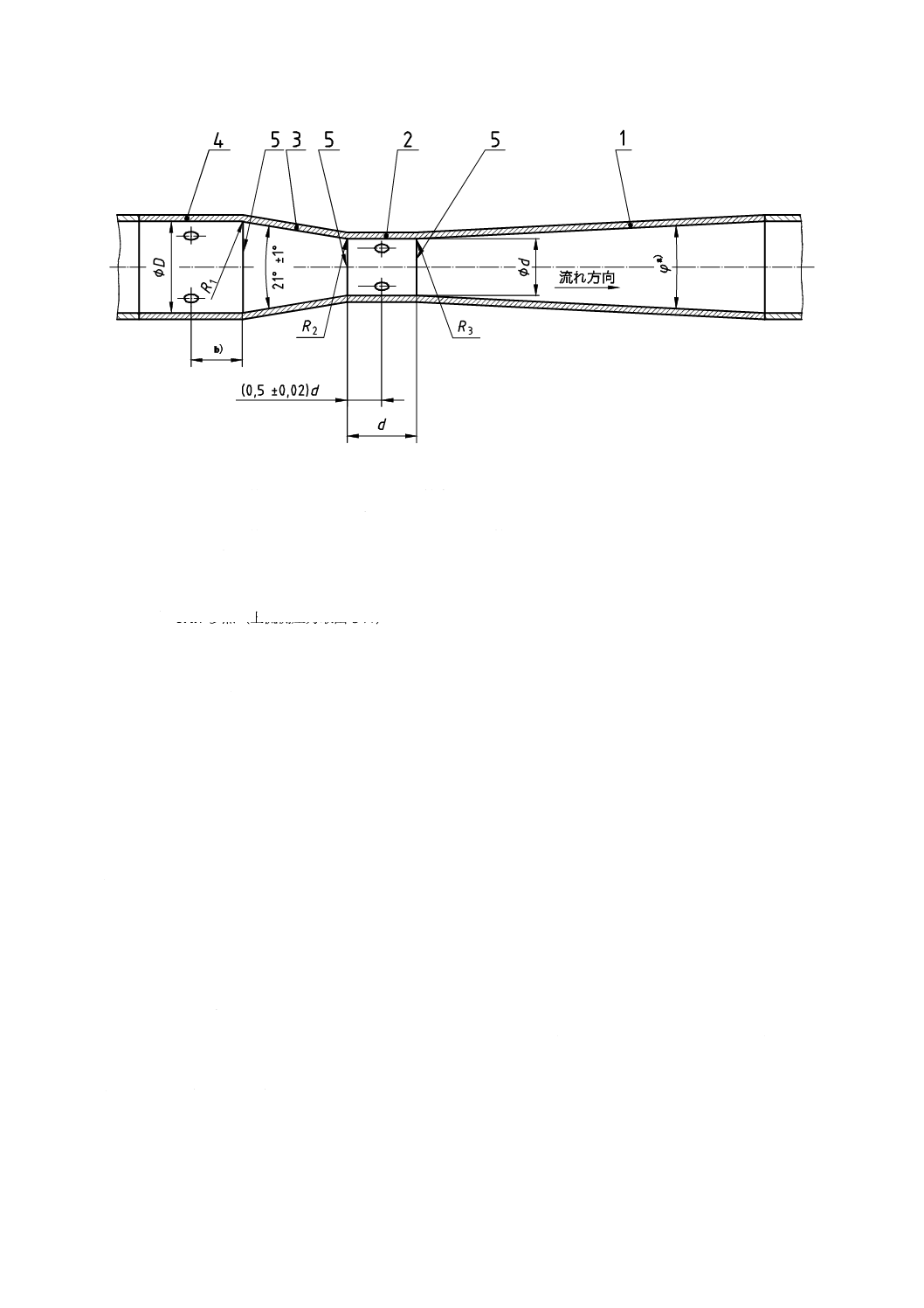

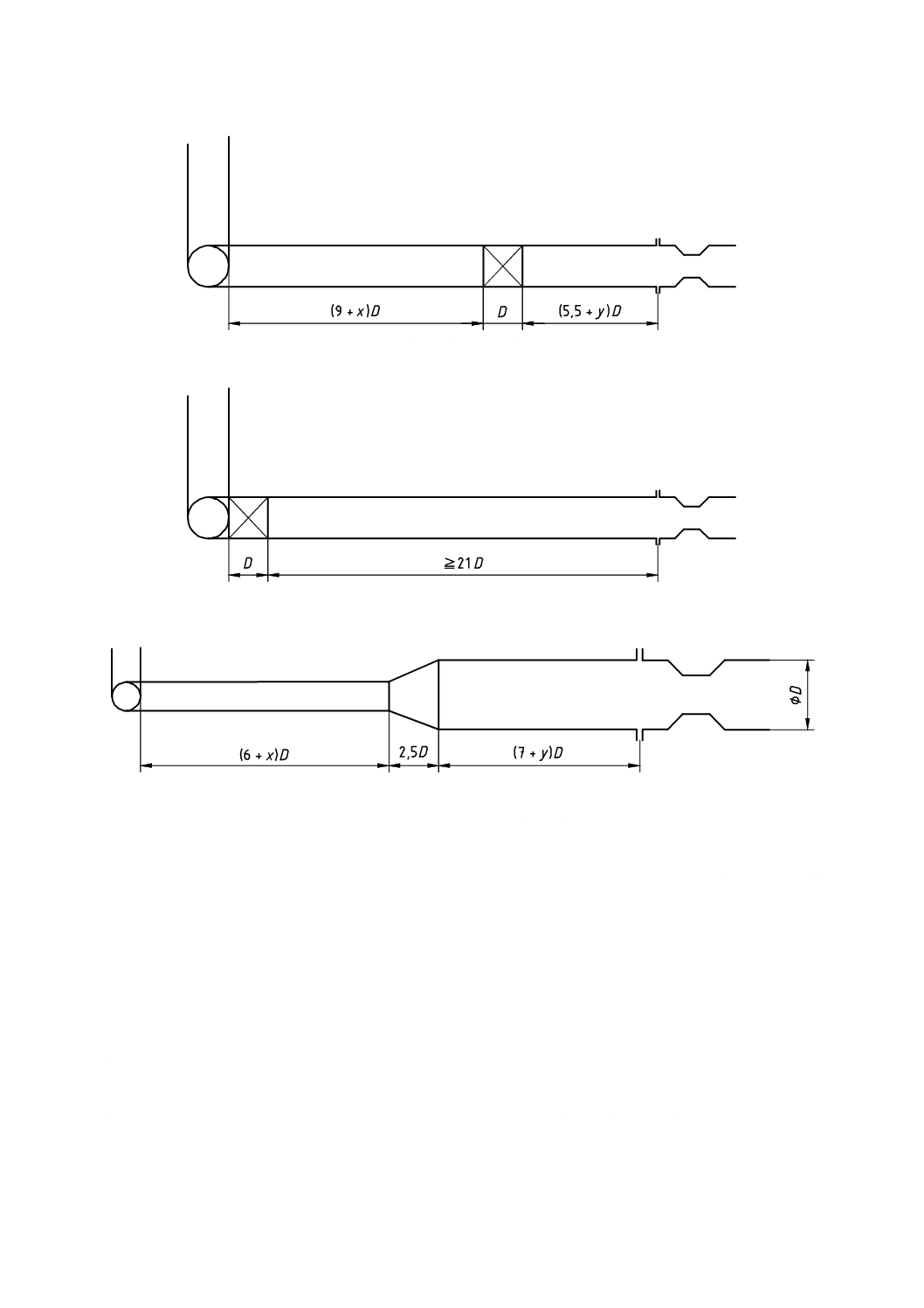

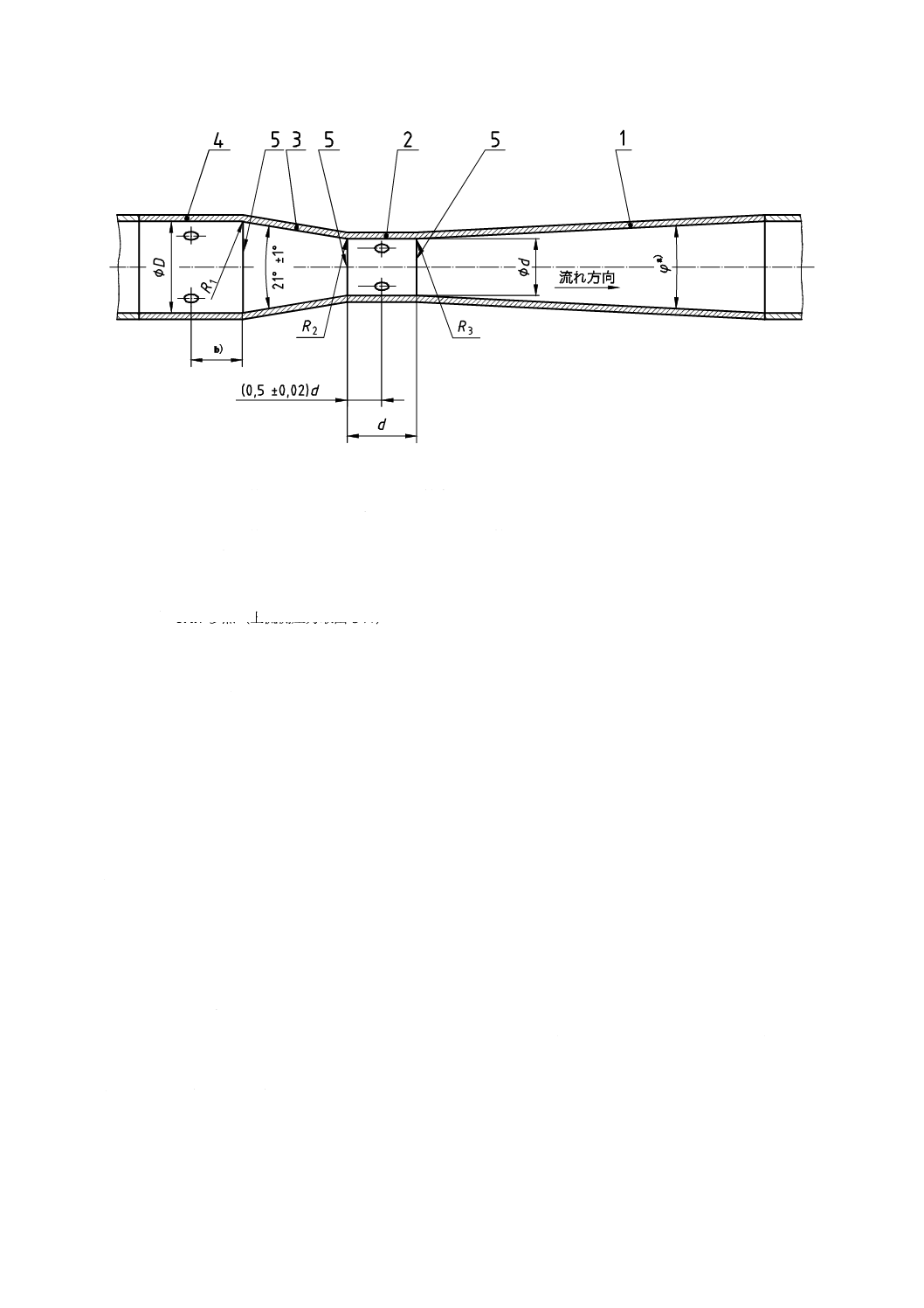

a) 図1は,円すい形ベンチュリ管のスロート部の中心軸における断面を示す。本文に使用されている記

号は,図1を参照する。

b) 円すい形ベンチュリ管は,入口円すい管(B),円筒状のスロート(C)及び出口円すい管(E)に接続された

入口円筒部(A)から構成される。この内面は,どの部分においても管路の中心軸と同心である。

c) 入口円すい管部と円筒部の同軸度とは,目視検査で判断する。

5.2.2

入口円筒部(A)は,次による。

a) 入口円筒部(A)の最小長さは,5.2.8〜5.2.10による。

ただし,(D)に等しくすることが望ましい。

b) 入口円筒部直径(D)は,上流側の圧力取出し口を含む面内で測定し,その測定数は,圧力取出し口(最

低4か所)の数以上とする。

1) その測定は,各圧力取出し口の近傍とこれらの中間で測定するものとする。

2) これらの測定の平均値を,(D)の値とする。

3) 直径は,圧力取出し口の平面以外の平面でも測定されるものとする。

4) 入口円筒部に沿ったどの直径も,平均径の値と0.4 %以上の差があってはならない。

5

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1 出口円すい管 E

D

管内径

2 スロート部 C

d

スロート部の直径

3 入口円すい管 B

R1

入口円すい管部曲率半径

4 入口円筒部 A

R2,R3

スロート部曲率半径

5 境界部

注a) 7°≦ϕ≦15°

b) 5.4.7参照(上流側圧力取出し口)

図 1 ベンチュリ管の幾何学的形状

5.2.3

入口円すい管部(B)は,次による。

a) 入口円すい管部(B)は円すい台とし,すべてのタイプの円すい形ベンチュリ管に21°±1°の角度をも

たせるものとし,入口円筒部(A)と(C)とを接続する。

b) ベンチュリ管の中心軸と平行に測定される入口円すい部(B)の全長とは,約2.7(D-d)である。

c) 入口円すい管部(B)は,曲率半径(R1)(その値は,円すい形ベンチュリ管のタイプによる。)の曲線によ

って入口円筒部(A)に接続される。

d) 入口円すい管部(B)の断面は,テンプレートなどによってチェックされるものとする。

e) 入口円すい管部(B)の測定にテンプレートなどを使用する場合,円すい部との間の差は,いかなる箇所

においても0.004 D以上の差がないものとする。

f)

入口円すい管部(B)のベンチュリ管中心軸に垂直な断面において測定した任意の2か所の内径は,その

平均内径と0.4 %以上の差があってはならない。

g) 同様の方法で,曲率半径(R1)によって作られる接合曲面が回転面であることをチェックする。

5.2.4

スロート部(C)は,次による。

a) スロート部(C)は直径(d)の円筒状であり,上流側は入口円すい管部(B),下流側は出口円すい管部(E)及

び境界部(5)によって接続する。

b) スロート部(C)の長さは,d±0.03 dに等しい。

c) スロート部(C)は,曲率半径(R2)の曲線及び(R3)の曲線によって入口円すい管部(B)並びに出口円すい管

部(E)に接続する。(R2)及び(R3)の値は,円すい形ベンチュリ管のタイプによる。

6

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スロート部(C)の直径(d)は,圧力取出し口を含む断面で,ほぼ等間隔に角度を変えて最低4か所で測

定した平均値を取る。

スロート部(C)は,どの断面のどの直径を取っても前述の平均直径と0.1 %以上の差があってはなら

ない。

d) 円すい形ベンチュリ管のスロート部(C)は,機械加工するか,又はその長さ全体にわたり,5.2.7に規

定された表面粗さと同等である。

e) 曲率半径(R2)及び(R3)を備えたスロート部(C)との接合曲面が,5.2.3に規定する回転面であることをテ

ンプレートなどを用いてチェックする。

f)

スロート部(C),入口円すい管部(B)及び出口円すい管(E)は,それぞれ曲率半径(R2)及び(R3)によって作

られる曲線で接続する。この曲線のベンチュリ管中心軸に垂直な任意の断面においてテンプレートな

どを用いて測定した任意の2か所の内径は,その平均内径と0.02 d以上の差があってはならない。

5.2.5

出口円すい部(E)は円すい形であるものとし,円すい角度φ7°〜15°とする。ただし,7°〜8°が望

ましい。その最も小さな直径は,スロート直径以下でないものとする。

5.2.6

円すい形ベンチュリ管の出口円すい管(E)の長さは,出口直径(D)未満であるとき“短管形”,管直

径(D)と等しい場合“長管形”という。出口円すい管は,その長さのおよそ35 %を短縮しても圧力損失と

流出係数とには大きな変化はない。

5.2.7

スロート部とそれに隣接している局面部の表面粗さ(Ra)はできるだけ小さいものとし,その値は

10−4 d以下である。出口円すい部分が粗い鋳物の場合,その内面は清浄で滑らかである。円すい形ベンチ

ュリ管の他の部分は,指定されたタイプによって表面粗さ限界が規定されている。

5.2.8

鋳放し入口円すい管付きベンチュリ管は,次による。

a) 入口円すい管(B)は鋳物であり,その内面は,割れ,くぼ(窪)み,凹凸及び汚れがあってはならない。

また,表面粗さ(Ra)は,10−4 D以下でなければならない。

b) 入口円筒部(A)の最小長さは,次の二つの値のうち小さい値とする。

1) 1 D

2) 0.25 D+250 mm(5.2.2を参照)

c) 入口円筒部(A)を鋳物で製作した場合,その内面が入口円すい管(B)の表面粗さと同等であれば,鋳放

しのままでよい。

d) 曲率半径(R1)の値は,1.375 D±0.275 Dとする。

e) 曲率半径(R2)の値は,3.625 d±0.125 dとする。

f)

スロート円筒部の長さは,d/3以上とする。さらに,スロート部(C)の圧力取出し口を含む面と,曲率

半径(R2)によって作られる曲線の端に挟まれる円筒部分との長さは,d/6以上である。さらに,スロー

ト部(C)の圧力取出し口を含む面と曲率半径(R3)によって作られる曲線の端に挟まれる円筒部分との長

さは,d/6以上でなければならない(スロート長さに関しては5.2.4を参照)。

g) 曲率半径(R3)は,5 d〜15 dの範囲とする。その値は,出口円すい管の広がり角度の減少とともに大き

い値をとり,10 dに近い値が望ましい。

5.2.9

旋削入口円すい管付きベンチュリ管は,次による。

a) 入口円筒部(A)の最小長さは,1 Dとする。

b) 曲率半径(R1)の値は,0.25 D以下とし,ゼロが望ましい。

c) 曲率半径(R2)の値は,0.25 d以下とし,ゼロが望ましい。

d) スロート部(C)の圧力取出し口を含む面と,曲率半径(R2)によって作られる曲線の端に挟まれる円筒部

7

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分の長さは,0.25 d以上である。

e) スロート部(C)の圧力取出口を含む面と曲率半径(R3)によって作られる曲線の端に挟まれる円筒部分の

長さは0.3 d以上である。

f)

曲率半径(R3)の値は,0.25 d以下であり,ゼロが望ましい。

g) 入口円筒部及び入口円すい部は,スロート部に等しい表面仕上げとする(5.2.7を参照)。

5.2.10 板金溶接入口円すい管付きベンチュリ管は,次による。

a) 入口円筒部(A)の最小長さは,1 Dとする。

b) 溶接加工によって生じるもの以外は,入口円筒部(A)と入口円すい管(B)との間に曲線は付けない。

c) 溶接加工によって生じるもの以外は,入口円すい管(B)とスロート部(C)との間に曲線は付けない。

d) スロート部(C)と出口円すい管(E)との間に曲線は付けない。

e) 入口円筒部(A)及び入口円すい管(B)の内面は,清浄で溶接後の付着物などがあってはならない。それ

は,ガルバナイズ処理を施してもよい。その粗さ(Ra)は,5×10−4 D以下とする。

f)

内部の溶接された継ぎ目は,周囲の内表面と同じ平面にあるものとする。それらは圧力取出し口の近

くに位置しないものとする。

5.3

材質及び加工

5.3.1

円すい形ベンチュリ管は,流量測定中に前述の規定が守られるならば,いかなる材質で製作しても

よい。

5.3.2

接合部は,次による。

a) 入口円すい管(B)及びスロート部(C)を,一つの部品として接合されていることが望ましい。

b) 旋削入口円すい管付きベンチュリ管の場合,スロート部と入口円すい管とを一体の材料から製造する

のが望ましい。ただし,二つが別個に製作された場合,その内面の機械加工は,組立て後に行う。

5.3.3

スロート部に対し,出口円すい管(E)のしん(芯)だしは,これら二つの部品間に段差がないよう

注意する。

これは出口円すい管とスロート部とが組み立てられた後,円すい形ベンチュリ管が管路に設置される前

に触手によって確認できる。

5.4

圧力取出し方法

5.4.1

入口円筒部及びスロート部に設けられる圧力取出し口は,管壁に設けた幾つかの圧力取出し口を環

状室,ピエゾメーターリング,又はトリプルT(四つ取出し口がある場合)で接続する形とする(JIS Z 8762-1

の5.4.3を参照)。

5.4.2

圧力取出し口の大きさは,次による。

a) スロート部直径(d)が33.3 mm以上の場合,これらの圧力取出し口の直径は4〜10 mmとする。さらに,

上流圧力取出し口の直径は0.1 D,スロート圧力取出し口は0.13 dを超えてはならないものとする。

b) スロート部直径(d)が33.3 mm未満の場合,スロート圧力取出し口の直径は0.1 dと0.13 dとの間にあ

るものとし,上流圧力取出し口の直径は0.1 dと0.1 Dとの間とする。

c) 圧力取出し口の大きさは測定流体によって異なるが,なるべく小さくする。

5.4.3

入口円筒部及びスロート部には,それぞれ少なくとも4個の圧力取出し口を設ける。

圧力取出し口の中心軸は円すい形ベンチュリ管の中心軸と交わり,互いに等しい角度を形成し,円すい

形ベンチュリ管の中心軸に垂直な同一平面内にある。

5.4.4

圧力取出し口の開口部は円形であって,管の内壁と同一面にあり,その縁には,ばりがあってはな

らない。止むを得ない場合は,孔径の1/10以内の丸みをもってもよい。

8

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.5

圧力取出し口は,管の内壁からその孔径の最低2.5倍の長さにわたって円筒形である。

5.4.6

前述した圧力取出し口の二つの規定は,目視検査確認が望ましい。

5.4.7

圧力取出し口の位置は,次による。

a) 圧力取出し口の位置は,圧力取出し口の中心軸と,次に定義された基準面の間で,円すい形ベンチュ

リ管の中心軸と平行な直線上とで測定された値である。

b) 鋳放し入口円すい管付きの場合には,入口円筒部(A),入口円すい管部(B)又はこれらの延長面との境

界から上流側圧力取出し口までの距離は,次のとおりとする。

100 mm≦D≦150 mmの場合 0.5 D±0.25 D

150 mm<D≦800 mmの場合 0.5 D±

0

250

.0

−

D

c) 旋削入口円すい管又は,板金溶接入口円すい管付きの場合には,入口円筒部(A),入口円すい管(B)又

は,これらの延長面との境界から上流側圧力取出し口までの距離は,0.5 D±0.05 Dとする。

d) スロート部圧力取出し口は,入口円すい管(B)とスロート部(C)(又はこれらの延長面)との境界から

スロート部圧力取出し口までの距離は円すい形ベンチュリ管の種類にかかわりなく0.5 d±0.02 dとす

る。

5.4.8

環状室の断面積は,圧力取出し口の全面積の1/2より小さくしない。ただし,非対称の流れを生じ

る継ぎ手類がベンチュリ管の上流側に最小直管長さを隔てて取り付けられる場合は,前述の環状室断面積

を2倍に取る。

5.5

流出係数(C)

5.5.1

適用範囲 適用範囲は,次による。

a) 円すい形ベンチュリ管の種類によらず,(D),(β)及び(ReD)に対する限界値を同時に併用することは,

5.7で与えられた不確かさが増加する可能性があるので,回避されなければならない。

b) (D),(β)と(ReD)について5.5.2,5.5.3及び5.5.4に規定する範囲外での設置は,その実際の条件で別々

に絞り機構を校正することが必要である。

c) 各種類の円すい形ベンチュリ管の限界外での使用は,流出係数(C)について(ReD),(Ra/D)及び(β)の影響

が信頼できる値としては十分ではない(附属書B参照)。

5.5.2

鋳放し入口円すい管付きベンチュリ管の流出係数

a) 鋳放し入口円すい管付きベンチュリ管の流出係数は,次による。

100 mm≦D≦800 mm

0.3≦β≦0.75

2×105≦ReD≦2×106

これらの条件の下では,流出係数(C)の値は

C=0.984 になる。

5.5.3

旋削入口管付きべンチュリ管の流出係数

a) 旋削入口円すい管付きベンチュリ管の流出係数は,次による。

1) 50 mm≦D≦250 mm

2) 0.4≦β≦0.75

3) 2×105≦ReD≦1×106

これらの条件の下では,流出係数(C)の値は

C=0.995になる。

5.5.4

板金入口円すい管付きベンチュリ管の流出係数

9

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 板金入口円すい管付きベンチュリ管の流出係数は,次による。

1) 200 mm≦D≦1 200 mm

2) 0.4≦β≦0.7

3) 2×105≦ReD≦2×106

これらの条件の下では,流出係数(C)の値は

C=0.985になる。

5.6

気体の膨張補正係数(ε)

a) 気体の膨張補正係数(ε)は,式(2)によって計算される。

−

−

−−

−

=

−

τ

τ

τ

β

β

κ

κτ

ε

κ

κ

κ

κ

1

1

1

1

1

/)1

(

/

2

4

4

/

2

·········································· (2)

b) 式(2)は,5.5.2,5.5.3又は5.5.4で規定された適切な値にだけ適用される。

c) (ε)の決定のためのテスト結果は,空気,水蒸気及び天然ガスに対するものだけである。

しかしながら,アイゼントロピック指数の分かっている他のガスと気化ガスとに同じ式を適用しても

よい。ただし,公式は,(p2/p1)≧0.75である場合にだけ適用される。

d) 一連のアイゼントロピック指数,圧力比及び絞り直径比に対する気体の膨張補正係数の値は,附属書

A表1に便宜的に記載したが,補間及び補外を行ってはならない。

5.7

流出係数(C)の不確かさ

5.7.1

鋳放し入口円すい管付きベンチュリ管 5.5.2に示す流出係数の相対不確かさは,0.7 %である。

5.7.2

旋削入口管付き円すい形ベンチュリ管 5.5.3に示す流出係数の相対不確かさは,1 %である。

5.7.3

板金溶接入口円すい管付きベンチュリ管 5.5.4に示す流出係数の相対不確かさは,1.5 %である。

5.8

気体の膨張補正係数(ε)の不確かさ (ε)の不確かさは,次による。

1

Δ

)

100

4(

8

p

p

β

+

%

5.9

圧力損失

5.9.1

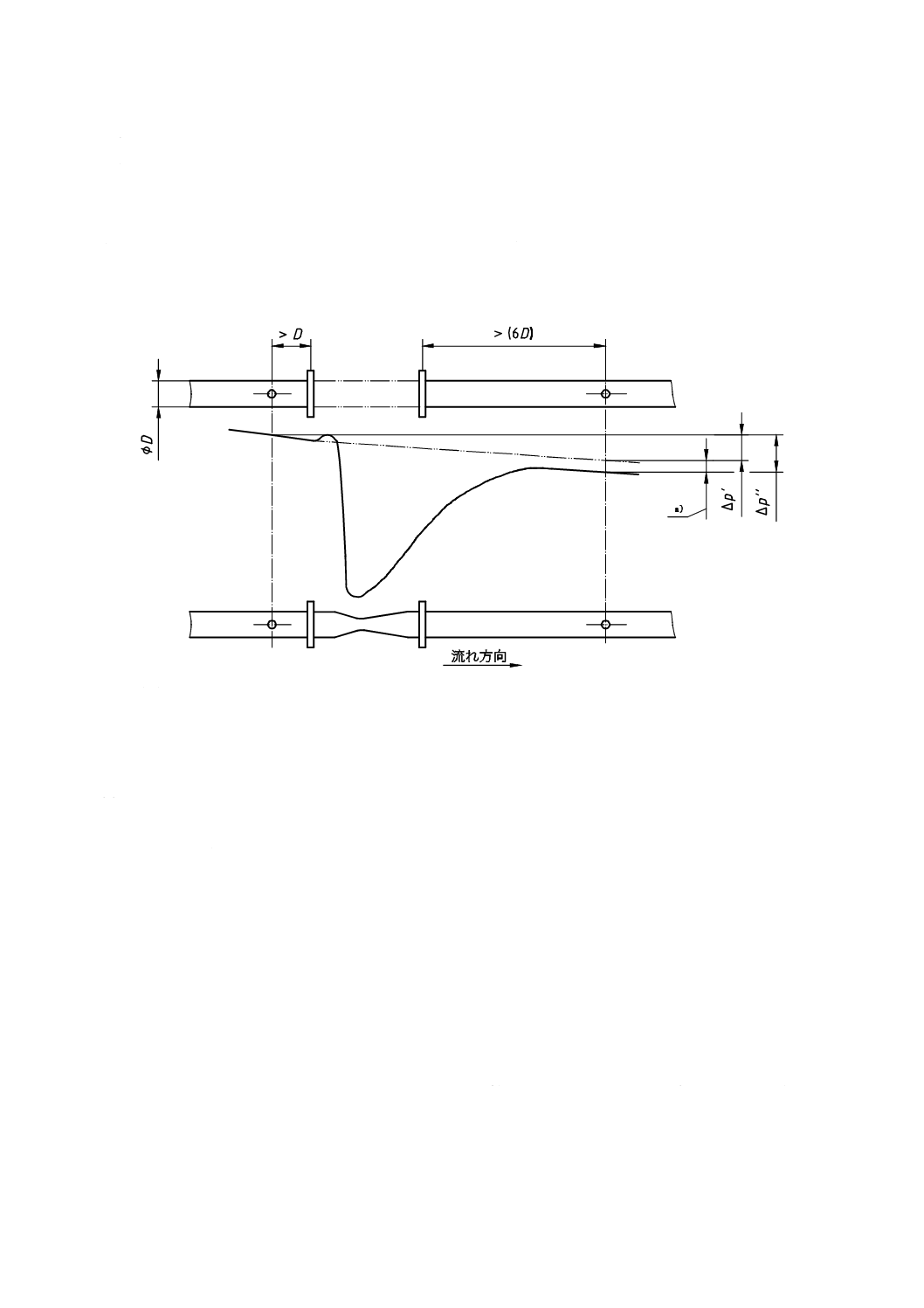

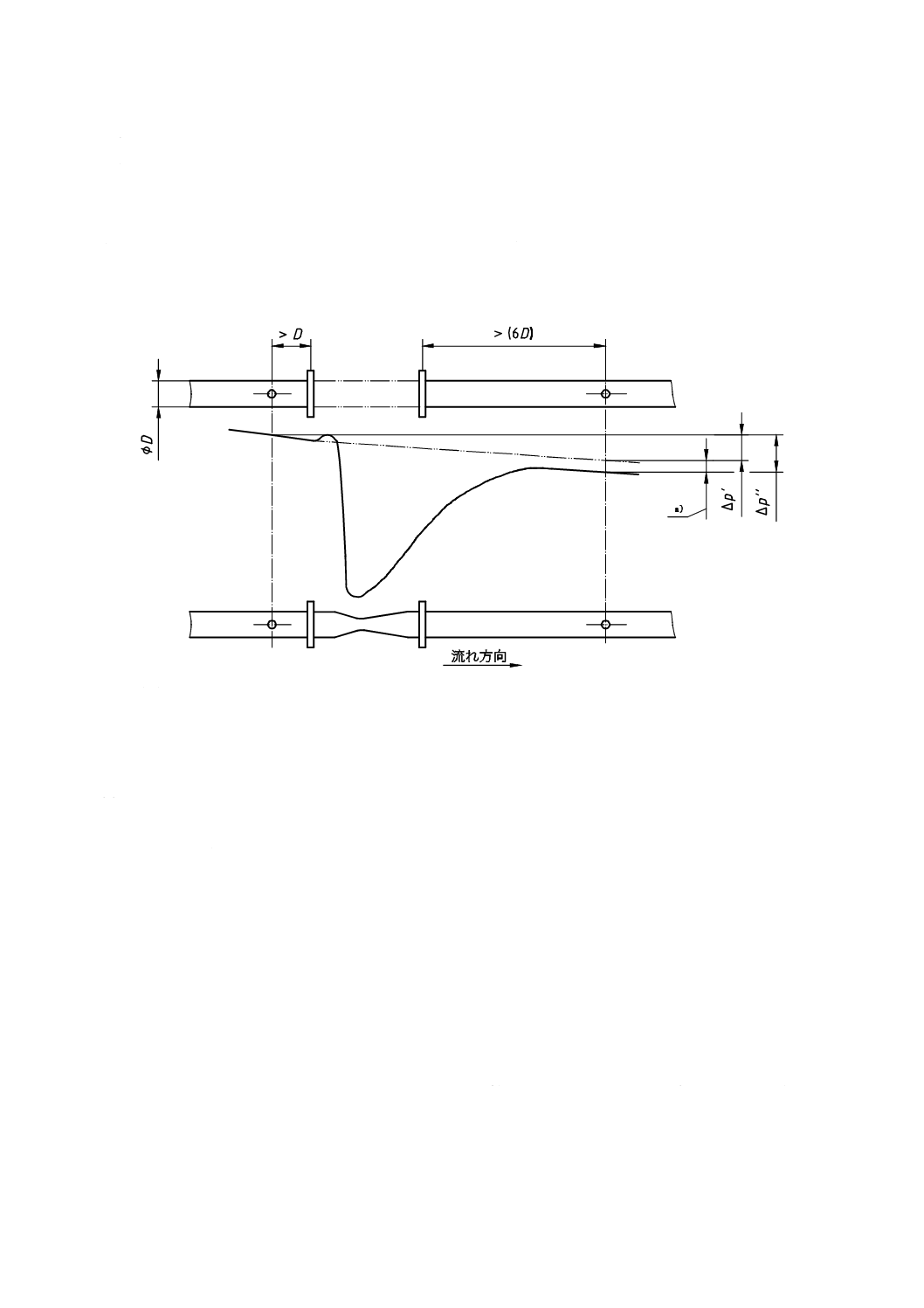

圧力損失の定義(図2参照)

a) 円すい形ベンチュリ管による圧力損失は,所定の流れのある管路でベンチュリ管取付けによって起こ

る圧力損失として定義される。

b) (Δp')をベンチュリ管取付け前の二つの圧力取出し口間で測られた圧力差とする(管路だけの圧力損

失)。

ここで圧力取出し口は,一つは,ベンチュリ管取付けフランジから少なくとも上流側1 Dのところ

に設け,他の一つは,ベンチュリ管接続フランジから下流6 Dのところに設けるものとする。一方,(Δp")

を接続フランジ間にベンチュリ管を取り付けた後の同じ圧力取出し口間で測られた圧力差とすると,

ベンチュリ管によって生じる圧力損失は(Δp"−Δp')と表す。

5.9.2

相対圧力損失

a) 相対圧力損失(ξ)は,圧力損失(Δp"−Δp')と差圧(Δp)との比である。

p

p'

p"

Δ

Δ

Δ

−

=

ξ

(ξ)は,特に次の因子に依存する。

1) 絞り直径比[(β)が増加すると(ξ)は,減少する。]

10

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) レイノルズ数[(ReD)が増加すると(ξ)は,減少する。]

3) ベンチュリ管の製作条件:出口円すい管の角度,入口円すい管の製作,各部分の表面仕上げなど[(φ)

と(Ra/D)が増加すると(ξ)も増加する。]

4) 設置状態(ベンチュリ管軸と管路軸とのずれ,上流側管路の粗さなど)

b) 指針として,相対圧力損失(ξ)の値は,一般的に5〜20 %とする。

c) 附属書Cは,相対圧力損失(ξ)の値に対する上記の影響についての説明である。

注a) 圧力損失

図 2 円すい形ベンチュリ管の圧力損失

6. 取付けに必要な事項

6.1

一般事項 絞り機構のための一般的な取付けに必要な条件は,JIS Z 8762-1の7.で規定する。

そして,この項においてベンチュリ管用の特定条件を,一般条件に付加する。絞り機構を通過する流れ

の一般的な必要条件は,JIS Z 8762-1の7.3で規定する。

整流装置を使用するときの必要条件は,JIS Z 8762-1の7.4で与えられる。

一般的に用いられる継手類には,表1に規定する必要な直管の最小長さを使用する。

詳細な条件は,6.2に規定する。

6.2

ベンチュリ管と継手との間の必要最小直管長さ

6.2.1

a) 各種継手類に接続するベンチュリ管の上流側に必要な直管の最小長さは,整流装置なしの場合につい

ては,表1による。

b) 絞り直径比(β)が同じ場合には,円すい形ベンチュリ管に対して表1に規定する長さは,オリフィス板

用のJIS Z 8762-2と,ノズル及びノズル形ベンチュリ管用のJIS Z 8762-3とに規定する長さより短い。

これは,収縮部において,流れの非一様性が弱まることに起因する。

しかし,円すい形ベンチュリ管を取り付ける全体の長さを勘案すると,絞り機構自体を取り付ける

のに必要とする付加直管長さを考慮に入れることが必要である。

11

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

整流装置なしの場合,表1に規定する長さの値は最小値である。特に研究と校正とにおいては,測

定不確かさを最小にするために,表1に規定する上流側直管長さの2倍以上設けることが望ましい。

6.2.3

上流側直管長さが表1のA欄に規定する“ゼロ付加不確かさ”の値より長く,しかも下流側直管

長さが表1に規定する値以上であれば,流出係数の不確かさに付加不確かさを加える必要はない。

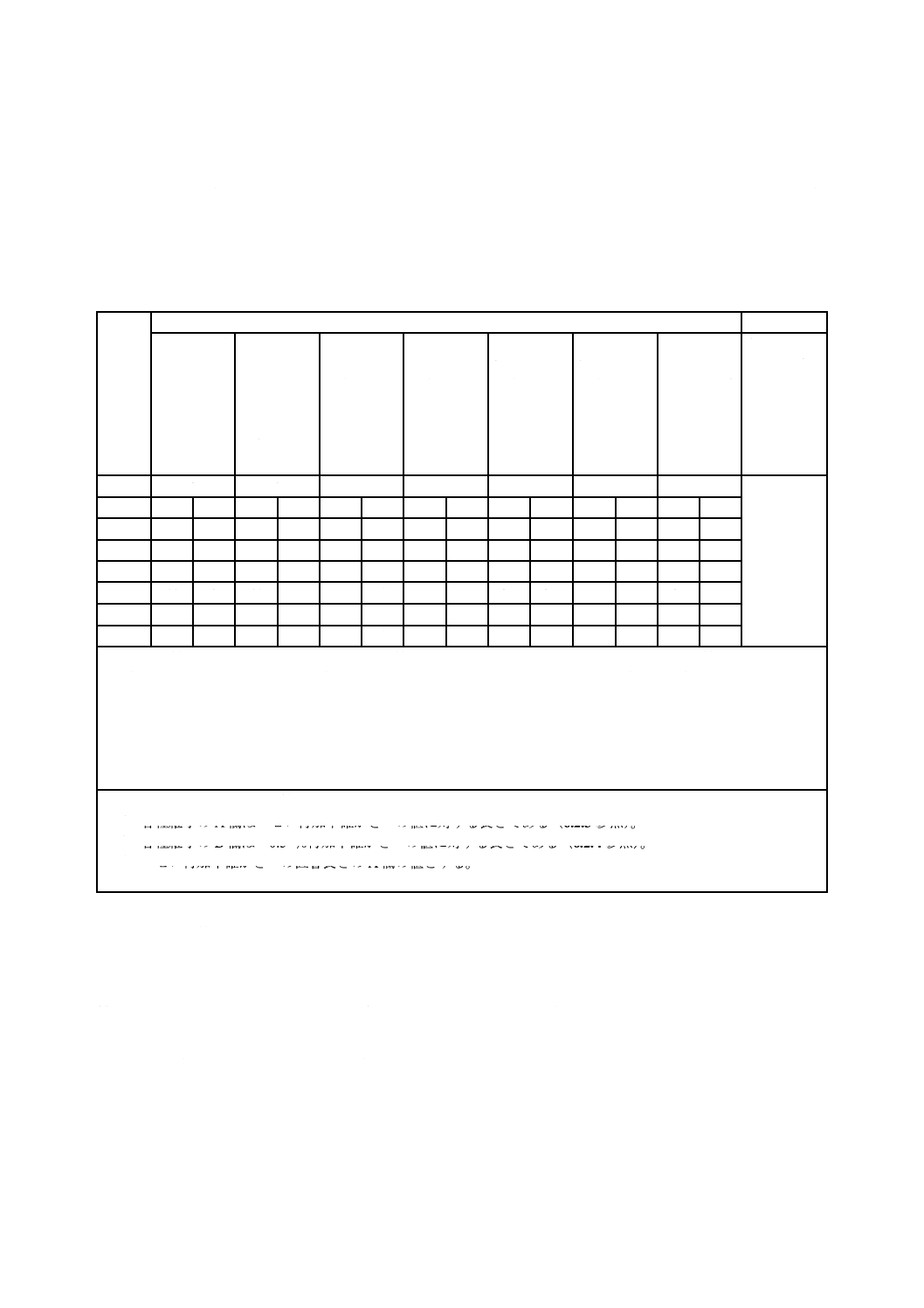

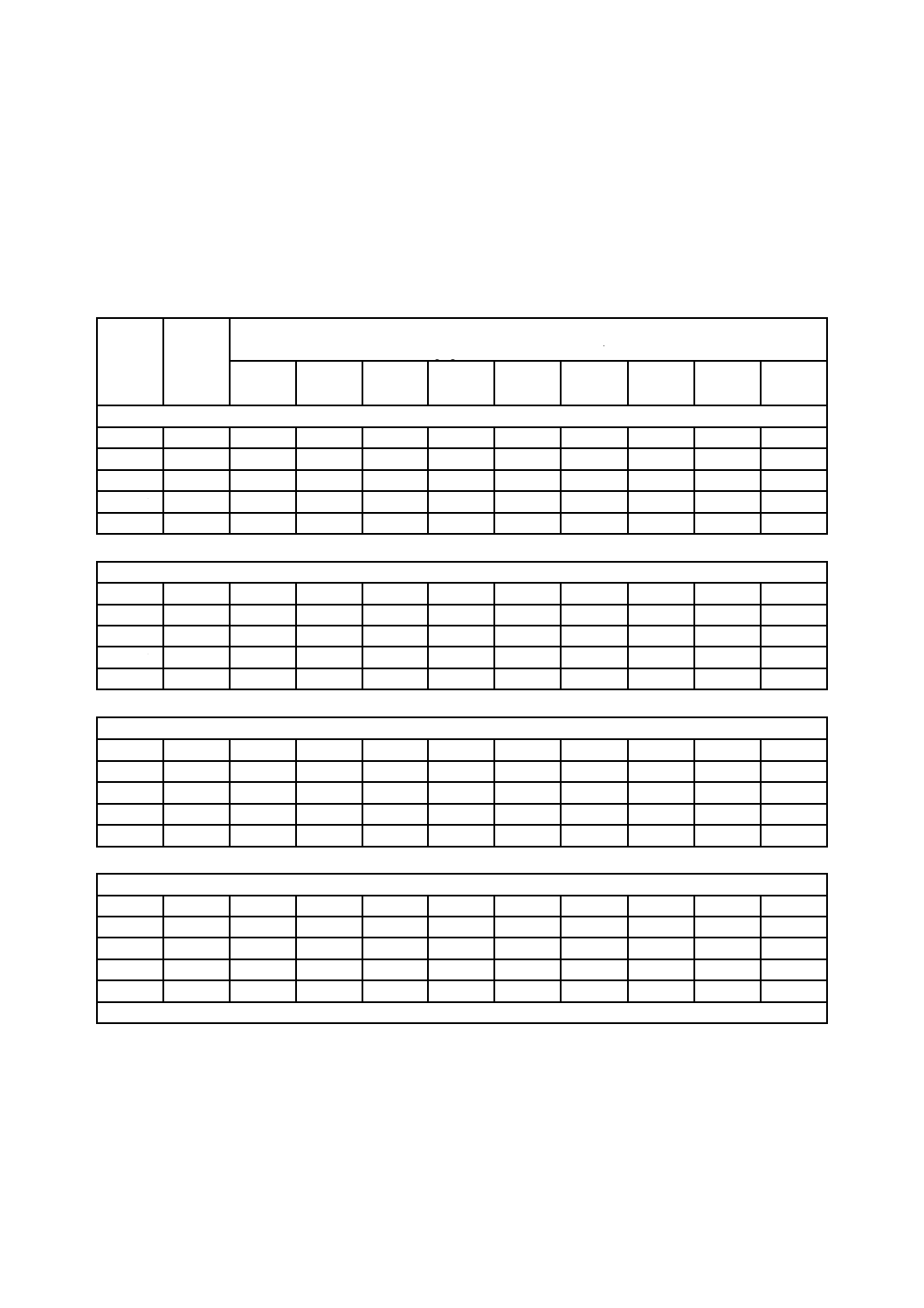

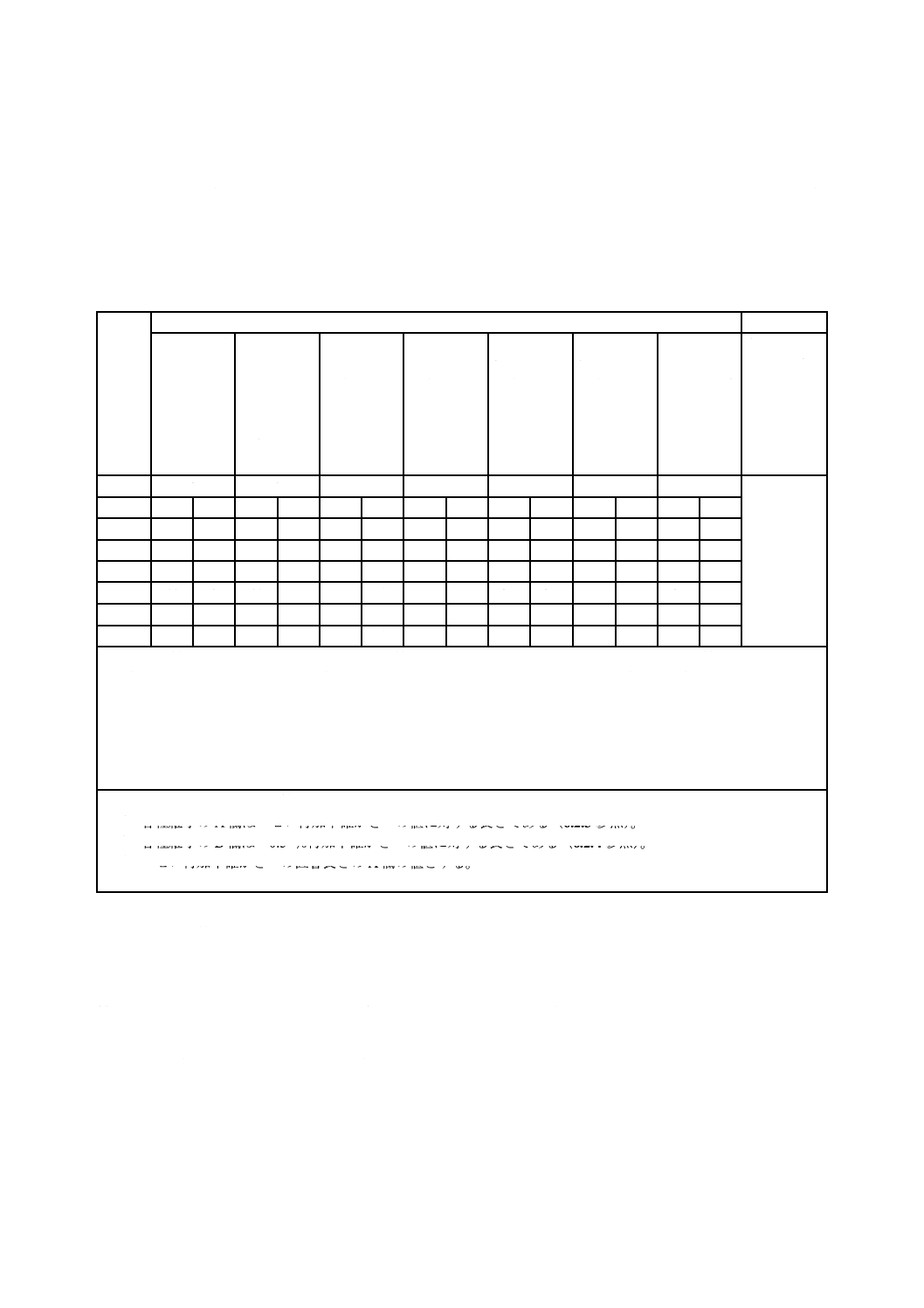

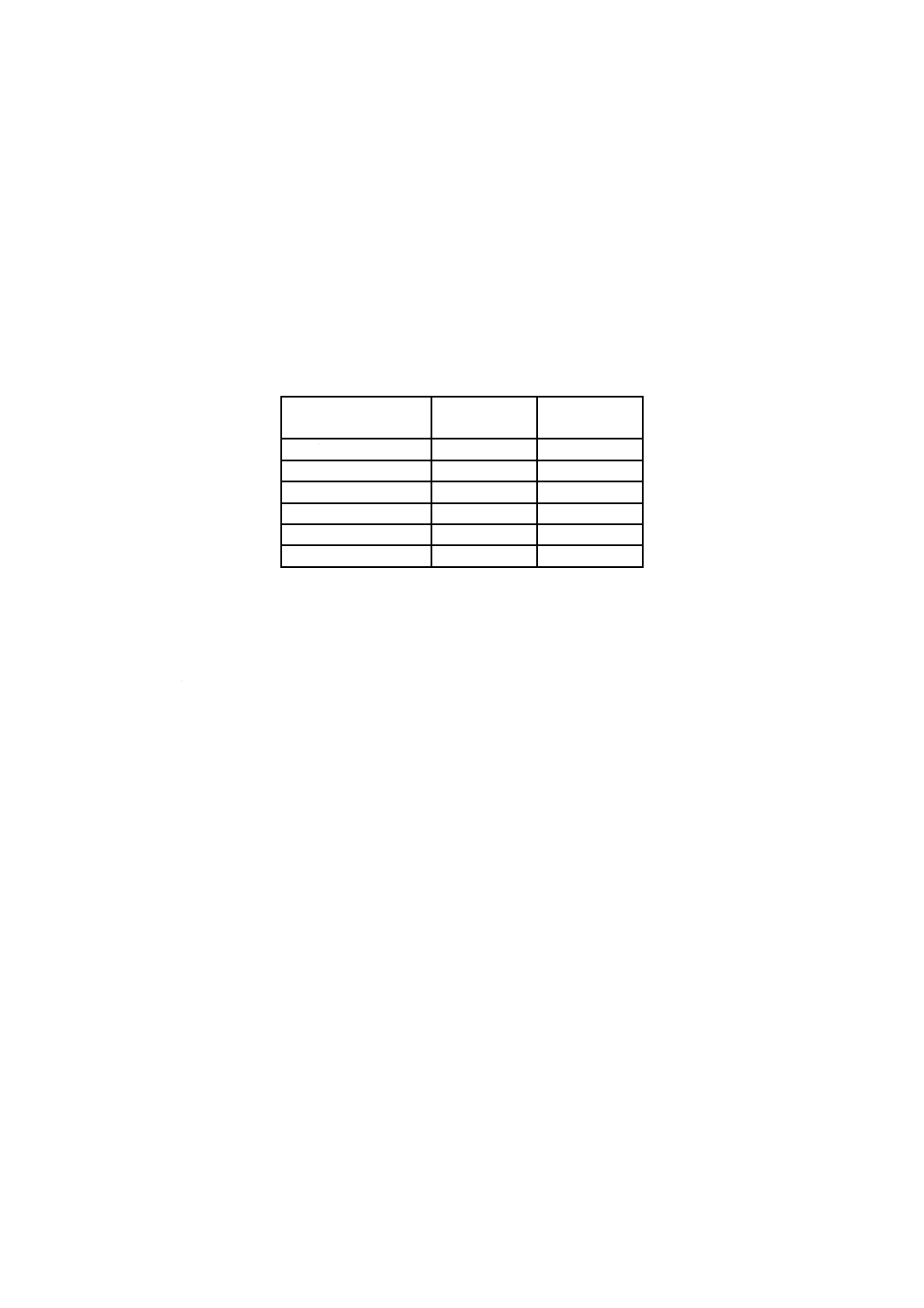

表1 円すい形ベンチュリ管の取付けに必要な直管の最小長さ

数値は管内径Dの倍数を表す。

絞り

直径比

β

絞り機構の上流側

下流側

90°ベンドa)

1個

同一平面上

にある2個

以上の90°

又は同一平

面上にない

2個以上の

90°ベンドa)

収縮管

1.33 D→D

長さ2.3 D

拡大管

0.67 D→D

長さ2.5 D

収縮管

3 D→D

長さ3.5 D

拡大管

0.75 D→D

長さ1 D

フルボア式

ボール弁又

は仕切弁全

開

左に示すす

べての継手

類など

1

2

3

4

5

6

7

8

スロートの

圧力取出し

口から測っ

てスロート

直径の少な

くとも4倍

以上

Ab)

Bc)

Ab)

Bc)

Ab)

Bc)

Ab)

Bc)

Ab)

Bc)

Ab)

Bc)

Ab)

Bc)

0.30

8

3

8

3

4

d)

4

d)

2.5

d)

2.5

d)

2.5

d)

0.40

8

3

8

3

4

d)

4

d)

2.5

d)

2.5

d)

2.5

d)

0.50

9

3

10

3

4

d)

5

4

5.5

2.5

2.5

d)

3.5

2.5

0.60

10

3

10

3

4

d)

6

4

8.5

2.5

3.5

2.5

4.5

2.5

0.70

14

3

18

3

4

d)

7

5

10.5

2.5

5.5

3.5

5.5

3.5

0.75

16

8

22

8

4

d)

7

6

11.5

3.5

6.5

4.5

5.5

3.5

必要な直管の最小長さは円すい形ベンチュリ管の上流にある各種継手類と円すい形ベンチュリ管との長さである。

直管長さは,円すい形ベンチュリ管に最も近い(単に)ベンドの下流面又は,収縮管と拡大管との円すい部端面又

は弁類の端面から円すい形ベンチュリ管上流側圧力取出し面までを測定する。

温度計ポケット又は温度計保護管が,円すい形ベンチュリ管の上流に設置される場合,それらの直径は0.13 D以

下とする。また,ベンチュリ管上流側圧力取出し口の少なくとも4 D以上の上流側に設置する。

下流側直管長さについては,各種継手類,又は他の障害物(この表の中で示された)が,密度計ポケットが,スロ

ート圧力取出部からスロート径の少なくとも4倍以上離れていれば,測定精度に影響はない(6.2.3及び6.2.5参照)。

注a) ベンドの曲率半径は,管路径以上とする。

b) 各種継手のA欄は“ゼロ付加不確かさ”の値に対する長さである(6.2.3参照)。

c) 各種継手のB欄は“0.5 %付加不確かさ”の値に対する長さである(6.2.4参照)。

d) “ゼロ付加不確かさ”の直管長さのA欄の値とする。

B欄に相当する数値はない。

6.2.4

上流直管長さが表1のA欄に規定する“ゼロ付加不確かさ”の値より小さく,かつ,B欄の“0.5 %

付加不確かさ”の値以上の場合には,B欄と同様に0.5 %の付加不確かさを加えなければならない。

6.2.5

上流の直管長さが表1のB欄で規定する“0.5 %付加不確かさ”の値より短い場合,又は下流の直

管長さが表1で規定する値より短い場合は,付加不確かさの値を推定することができない。

6.2.6

表1に規定するバルブ類は,流量測定時には全開でなければならない。

流量を調節するときは,ベンチュリ管の下流側に取り付けたバルブで行うことが望ましい。

ベンチュリ管の上流側に取り付ける止め弁類は,全開である。また,これらのバルブは完全なボアでな

ければならない。

止め弁は,開位置においてボール及びゲートのアライメントのための停止位置板を取り付けなければな

らない。

12

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バルブは,上流の配管と同じ相当径の直径である。しかし,隣接した配管とは異なった口径である。

6.2.7

流量測定システムの一部に組み込まれたバルブについては,接続する管路と同じ内径で,また,全

開状態で,段差がない場合には,測定配管長さの一部とみなすことができ,表1に規定する長さを加える

必要はない。

6.2.8

表1で規定する数値は,旋回流のない十分発達した乱流にするために,継手類の上流側に十分長い

直管を使って,実験的に得られたものである。

実際にはそのような状態を達成するのが困難なため,次の情報を正常な取付けガイドとして使用してよ

い。

a) 90°ベンド以外の継手類がベンチュリ管の上流側に二つ以上直列に取り付けられている場合,直管長

さは,次による。

1) ベンチュリ管に最も近い継手とベンチュリ管との間の直管長さは,表1によって求める最小直管長

さを取る。

2) ベンチュリ管に最も近い継手1とベンチュリ管との間の直管長さは,表1によって求める最小直管

長さを取り(継手1の種類とβの値によって規定する。),更に,継手1とその上流側にある継手2

との間には,継手2の種類に対するβ=0.7のときの(βの実際の値が0.7でない場合にも)最小長さ

を表1から求めてその値の1/2の長さを取る。

このようにして定めた最小直管長さのいずれか一方を表1のB欄(すなわち,継ぎ手2と1間の

半分の値を取る前に)から選択する場合,流出係数の不確かさに0.5 %の付加不確かさを加えなけ

ればならない。

2個以上の90°のベンドについては,これらの連続したベンド間の長さが15 Dより短い場合,表

1欄1に従ってシングルとして扱われるものとする。

3) 上流側計測部において,拡大管などの継手はバルブの上流側に取り付けることができる。バルブは

その継手の出口に直接接続することができる(図3参照)。

その場合の必要直管長さは,2)によって求める。

図3のように6.2.8 b)も満足する。

b) a)の規定に加え,どのような2個の連続した90°ベンドでも1個の継手として取り扱うとき,どのよ

うな継手でも継手とベンチュリ管との間の継手の数によらず,ベンチュリ管の位置における管径と表

1で規定する絞り直径比ごとに必要な管径の倍数との積で与えられる距離だけ少なくとも離す必要が

ある。ベンチュリ管と継手との間の距離は,管軸に沿って測らなければならない。

どのような上流側の継手に対しても,A欄ではなく,B欄の管径の倍数を使う場合,流出係数の不

確かさに0.5 %の付加不確かさを加えなければならない。

しかし,a)とb)との規定のもとでは,この付加不確かさを2度加えるべきではない。

13

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

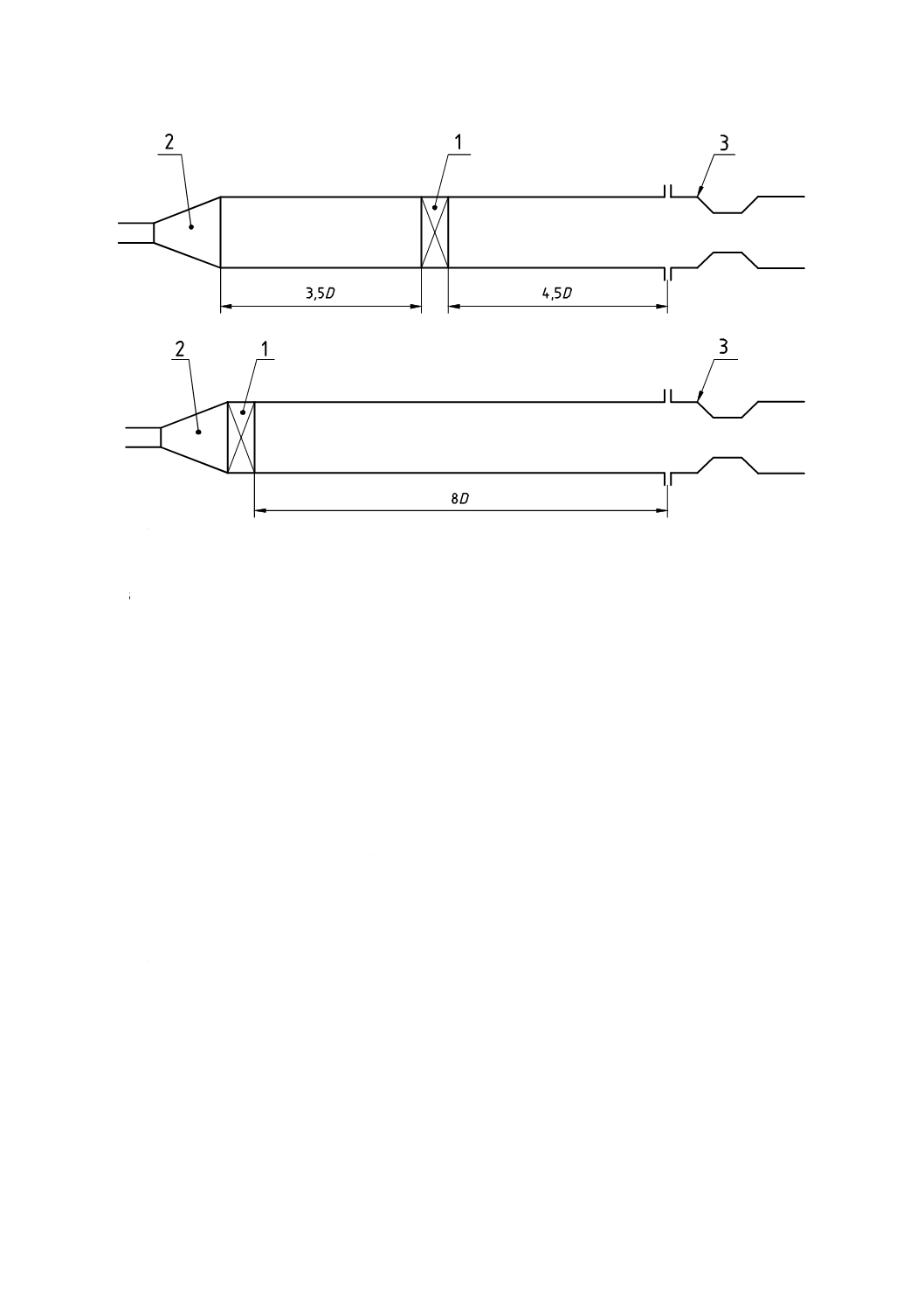

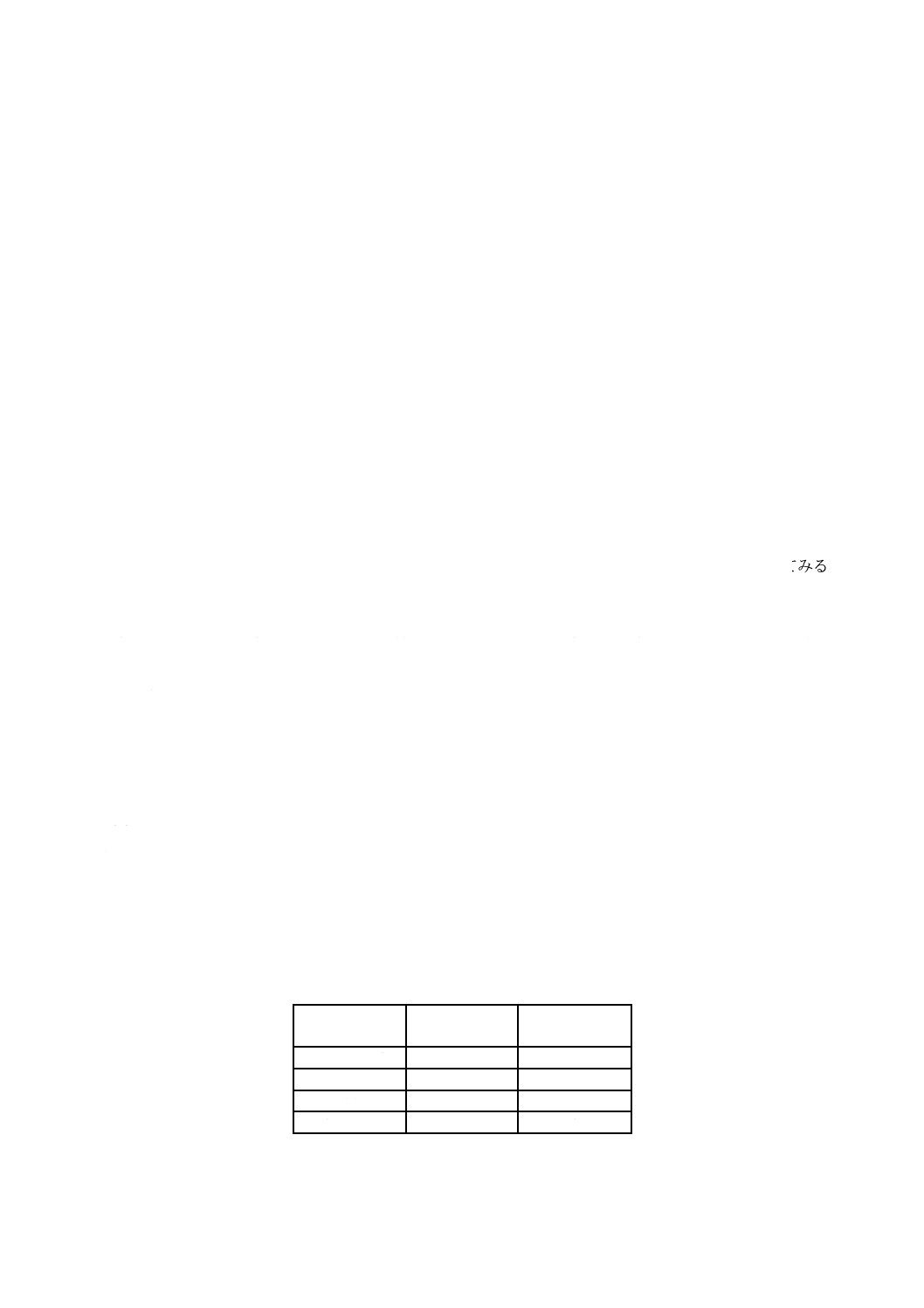

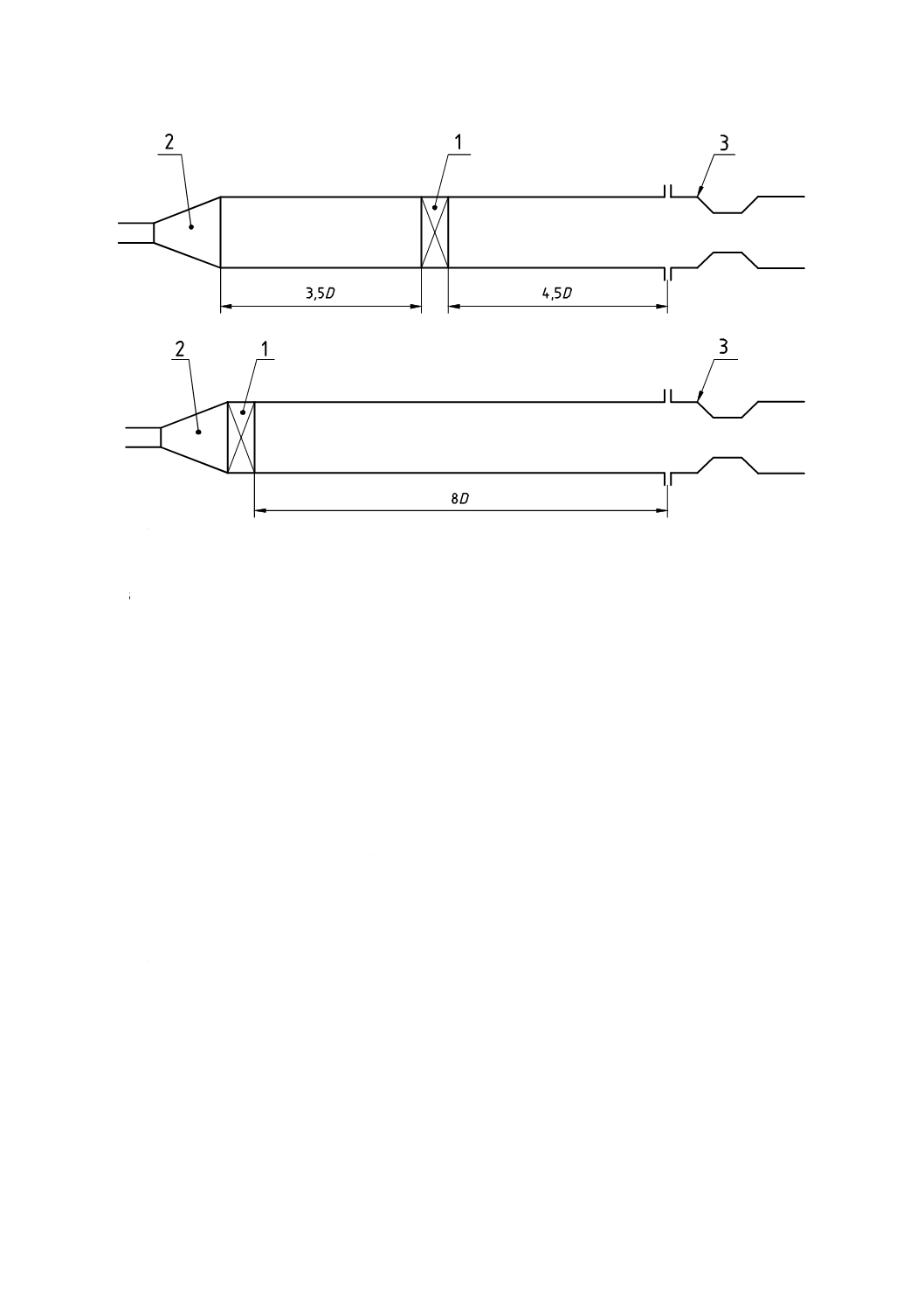

記号

1 全開のフルボア式ボール弁又は仕切り弁

2 拡大管

3 ベンチュリ管

図 3 β=0.6における全開弁を含む配置

6.2.9

一例として6.2.8のa),b)を適用する二つのケースが考えられる。いずれの場合もベンチュリ管か

ら2番目の継手は同一平面にない2個の90°ベンドであり,ベンチュリ管は絞り直径比が0.75である。

最初の継手が完全に開いているバルブの場合は,バルブとベンチュリ管との距離は少なくとも5.5 D設

ける(表1から)。同一平面にない2個の90°ベンドとバルブとの間の距離は少なくとも9 D設ける[6.2.8

a)から]。同一平面にない2個の90°ベンドとベンチュリ管との間の距離は少なくとも22 D設ける[6.2.8

b)から]。バルブの長さが1 Dの場合,6.5 Dの付加長さが要求され,その長さはバルブの上流側又は下流

側のいずれか一方に付加してもよいし,上流側と下流側とに振り分けてもよい[図4 a)参照]。同一平面に

ない2個の90°ベンドからベンチュリ管まで少なくとも22 Dの距離があれば,弁は2個の90°ベンドに

直接接続させてもよいと6.2.8 a) 3)では規定している[図4 b)参照]。

最初の継手が2.5 Dの長さをもち,0.67 DからDへの拡大管[図4 c)参照]の場合は,拡大管とベンチ

ュリ管との間の距離は少なくとも7 Dとする(表1参照)。同一平面にない2個の90°ベンドと拡大管の

間の距離は少なくとも9×0.67 Dとする[6.2.8 a)参照],同一平面にない2個の90°ベンドとベンチュリ

管との間の距離は少なくとも22 Dである[6.2.8 b)参照]。したがって,6.5 Dの長さは拡大管の上流側又

は下流側のいずれか一方に付加してもよいし,上流側と下流側とに振り分けてもよい。

14

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) x≧0,y≧0,x+y≧6.5

b)

c) x≧0,y≧0,x+y≧6.5

図 4 許容できる取付け例(6.2.9参照)

6.3

整流装置 整流装置は,JIS Z 8762-1の7.4.1に規定する適合試験に合格することを条件に上流直管

長さを減少させるために使用することができる。その場合,どのような上流側継手であってもその下流側

に設置することができる。また,JIS Z 8762-1の7.4.2に規定する要件を満たすことによって適合試験に代

えることができる。いずれの場合も,試験は円すい形ベンチュリ管で行うものとする。

6.4

円すい形ベンチュリ管の取付けに必要な付加的事項

6.4.1

管路の真円度及び円筒度

6.4.1.1

a) 円すい形ベンチュリ管入口円筒部上流端から上流へ少なくとも2 Dにわたって,管路は円筒でなけれ

ばならない。

b) 円すい形ベンチュリ管の上流面から2 Dの間では,いずれの直径も測定した平均直径に対して2 %以

上異なってはならない。

15

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.1.2

5.2.2で規定するように,円すい形ベンチュリ管に接続する部分では,管路の平均直径Dは,円

すい形ベンチュリ管入口円筒部の直径に1 %以内で一致しなければならない。

6.4.1.3

円すい形ベンチュリ管直後の下流側管路の直径は厳密に測定する必要はないが,その直径は,円

すい形ベンチュリ管出口円すい部の後端直径の90 %未満であってはならない。

6.4.2

上流側管路の粗さ 上流側管路の相対粗さ(Ra/D)は,入口円筒部の上流面から少なくとも2 Dの長

さにわたり,Ra/D≦3.2×10−4でなければならない。

6.4.3

円すい形ベンチュリ管のしん(芯)合わせ

a) 上流側管路と入口円筒部A(5.2参照)との接合面において,円すい形ベンチュリ管と上流側管路との

中心線のずれは,0.005 D以上の差があってはならない。

b) 上流側管路の軸線に対する円すい形ベンチュリ管軸線との軸合わせの不確かさは,1°未満とする。

c) 円すい形ベンチュリ管と上流側管路との中心線のずれと6.4.1.2で規定する上流側管路の管径の偏差の

1/2との和は,0.007 5 D未満とする。したがって,フランジ接続の場合,内径を合わせる必要がある

ことから,合いくぎ(シベル)又はしん(芯)合わせを容易にできるガスケット面座とする(溝形,

はめこみ形など)。

16

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

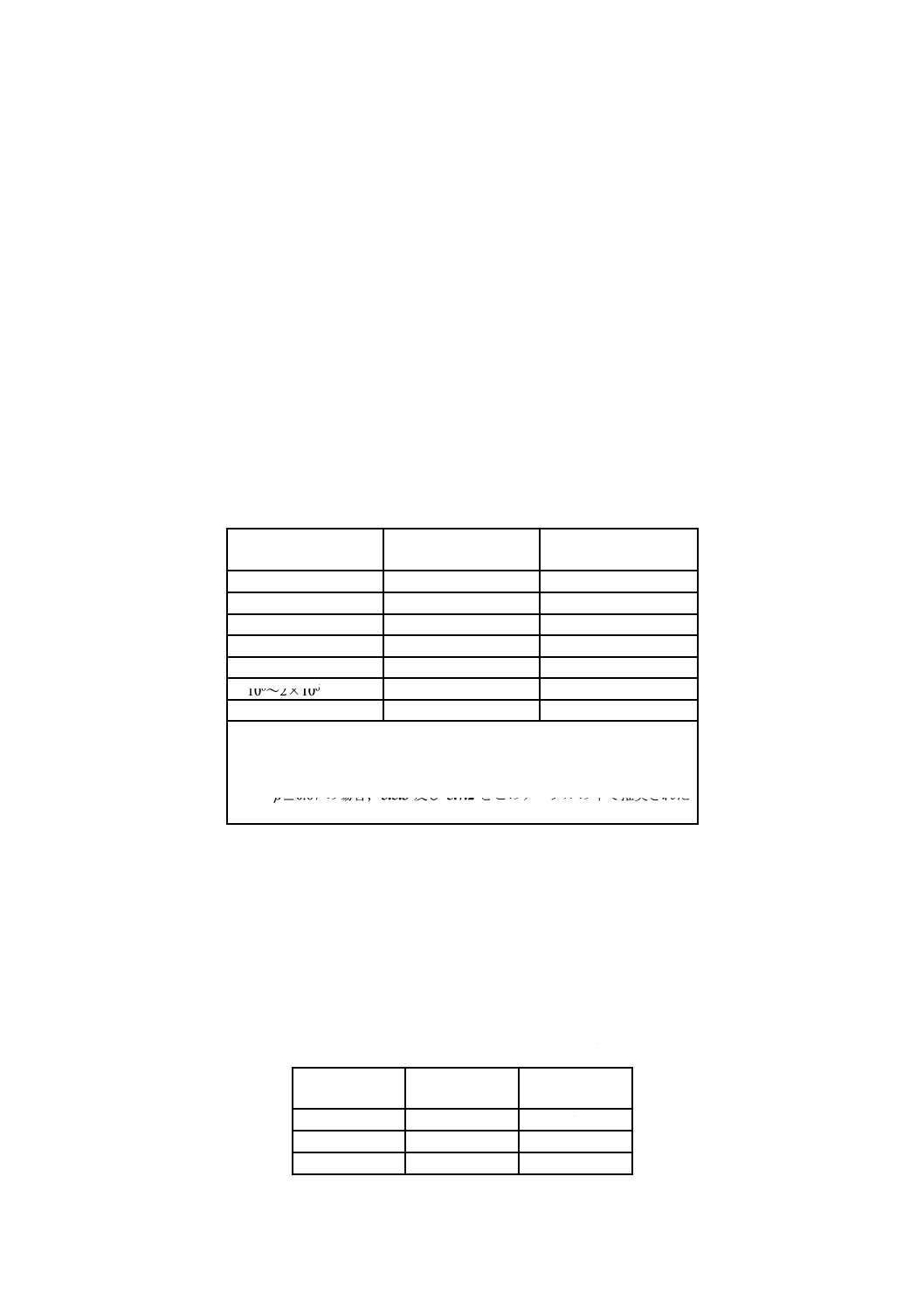

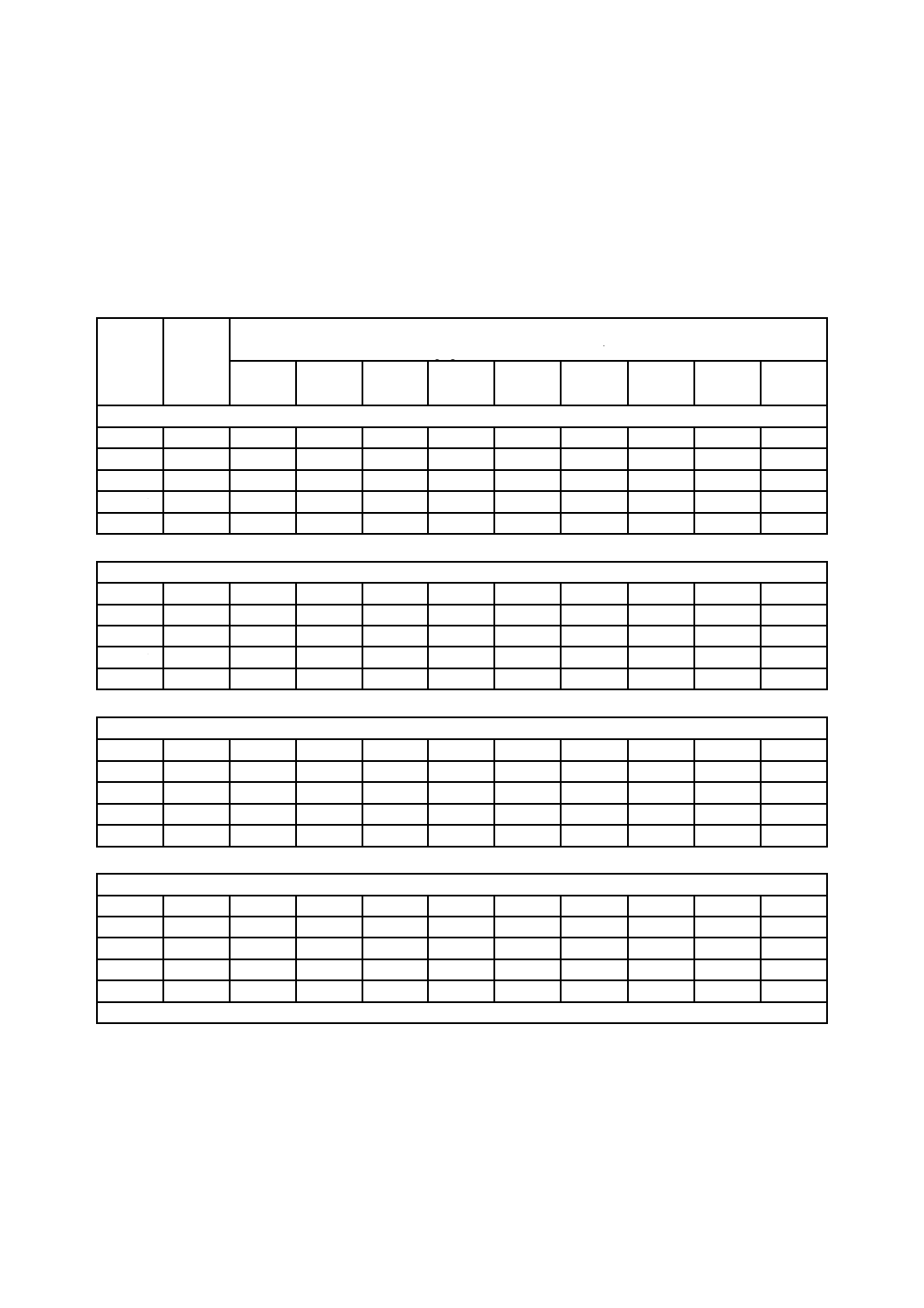

附属書A(参考)膨張補正係数表

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

附属書A表 1 円すい形ベンチュリ管−膨張補正係数ε

Β

β 4

p2/p1に対する膨張補正係数 ε

1.00

0.98

0.96

0.94

0.92

0.90

0.85

0.80

0.75

κ=1.2

0.300 0

0.008 1

1.000 0

0.987 3 0.974 5

0.961 6

0.948 6

0.935 4

0.902 1

0.867 8

0.832 7

0.562 3

0.100 0

1.000 0

0.985 6 0.971 2

0.956 8

0.942 3

0.927 8

0.891 3

0.854 3

0.816 9

0.668 7

0.200 0

1.000 0

0.983 4 0.966 9

0.950 4

0.934 1

0.917 8

0.877 3

0.837 1

0.797 0

0.740 1

0.300 0

1.000 0

0.980 5

0.961 3

0.942 4

0.923 8

0.905 3

0.860 2

0.816 3

0.773 3

0.750 0

0.316 4

1.000 0

0.980 0

0.960 3

0.940 9

0.921 8

0.903 0

0.857 1

0.812 5

0.769 0

κ=1.3

0.300 0

0.008 1

1.000 0

0.988 3

0.976 4

0.964 5

0.952 4

0.940 2

0.909 2

0.877 3

0.844 5

0.562 3

0.100 0

1.000 0

0.986 7

0.973 4

0.960 0

0.946 6

0.933 1

0.899 0

0.864 5

0.829 4

0.668 7

0.200 0

1.000 0

0.984 6

0.969 3

0.954 1

0.938 9

0.923 7

0.885 9

0.848 1

0.810 2

0.740 1

0.300 0

1.000 0

0.982 0

0.964 2

0.946 6

0.929 2

0.912 0

0.869 7

0.828 3

0.787 5

0.750 0

0.316 4

1.000 0

0.981 5

0.963 2

0.945 2

0.927 4

0.909 8

0.866 7

0.824 6

0.783 3

κ=1.4

0.300 0

0.008 1

1.000 0

0.989 1

0.978 1

0.967 0

0.955 7

0.944 4

0.915 4

0.885 5

0.854 6

0.562 3

0.100 0

1.000 0

0.987 7

0.975 3

0.962 8

0.950 3

0.937 7

0.905 8

0.873 3

0.840 2

0.668 7

0.200 0

1.000 0

0.985 7

0.971 5

0.957 3

0.943 0

0.928 8

0.893 3

0.857 7

0.821 9

0.740 1

0.300 0

1.000 0

0.983 3

0.966 7

0.950 3

0.934 0

0.917 8

0.878 0

0.838 8

0.800 0

0.750 0

0.316 4

1.000 0

0.982 8

0.965 8

0.948 9

0.932 3

0.915 8

0.875 2

0.835 3

0.796 0

κ=1.66

0.300 0

0.008 1

1.000 0

0.990 8

0.981 5

0.972 1

0.962 5

0.952 9

0.928 1

0.902 4

0.875 8

0.562 3

0.100 0

1.000 0

0.989 6

0.979 1

0.968 5

0.957 8

0.947 1

0.919 7

0.891 7

0.862 9

0.668 7

0.200 0

1.000 0

0.987 9

0.975 9

0.963 8

0.951 6

0.939 4

0.908 8

0.877 8

0.846 4

0.740 1

0.300 0

1.000 0

0.985 8

0.971 8

0.957 7

0.943 8

0.929 9

0.895 3

0.860 9

0.826 5

0.750 0

0.316 4

1.000 0

0.985 4

0.971 0

0.956 6

0.942 3

0.928 1

0.892 8

0.857 7

0.822 8

備考 この表は便宜上のものであるから,補間・補外を行ってはならない。

17

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)この規格の範囲外で使用される円すい形ベンチュリ管

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

B.1 一般 本体の5.5.1に規定するように,ReD,Ra/D及びβが流出係数(C)に及ぼす影響は,この規格で

規定する範囲外では標準化をするにはまだ十分ではない。

この附属書の目的は,利用可能なすべての結果から使用することができる資料を要約することである。

流出係数の変化の値,傾向及び不確かさは,流量の算出をするために様々のパラメータ(β,ReD,Ra/D)

について与えられる。それらが独立していないことを幾つかの結果は示しているが,これらの様々な因子

は独立して扱われる。

特に,この標題については利用可能なテストの数は少なく,また,これらのテストは,ベンチュリ管で

行われているが,幾何学的形状がこの規格に厳密に従っていないため,流出係数だけでなく不確かさの信

頼度は比較的低い。

B.2 絞り直径比βの影響 β≧0.75(1)の絞り直径比をもつベンチュリ管の利用可能な結果を検討してみる

と,測定された流出係数のばらつきは,より小さな絞り直径比に対するものよりも大きいことが知られて

いる。したがって,流出係数の不確かさは,増大していると考えられる。

流量の不確かさを評価するために,βが最大許容値より大きい場合には,流出係数(C)の不確かさ(5.7

参照)は2倍の値にするのが望ましい。

注(1) 上記の値は,絞り直径比(β)が0.8までのベンチュリ管によって,実施されたテストに基づく。

B.3 レイノルズ数の影響 ReD

B.3.1 一般 レイノルズ数(ReD)の影響は,円すい形ベンチュリ管のタイプによって異なる。それは,流出

係数の変動と不確かさの増大によって示される。

B.3.2 鋳放し入口円すい管付ベンチュリ管

a) ReDが,2×105より小さくなると,流出係数(C)は減少しその不確かさは増大する。

b) ReDが,2×106より大きくなっても,流出係数(C)とその不確かさはレイノルズ数の変化によって変わ

らない。

概略の流量を見積もるには,附属書B表1に示された流出係数(C)と不確かさの値を使用してよい。

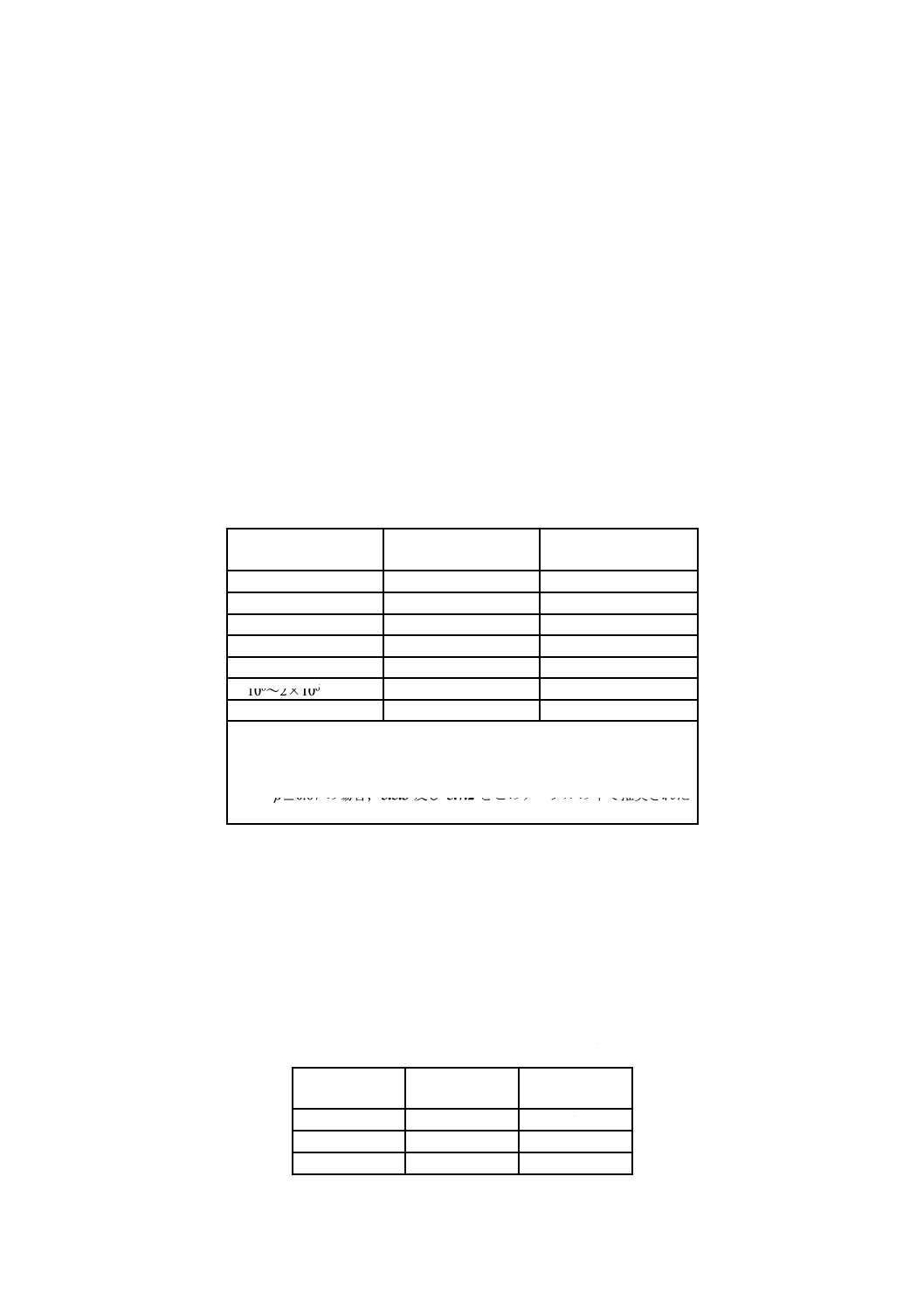

附属書B表 1 ReDによる流出係数(C)の不確かさ

ReD

C

不確かさ

%

4 × 104

0.957

2.5

6 × 104

0.966

2

1 × 105

0.976

1.5

1.5 × 105

0.982

1

18

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3.3 旋削入口円すい管付きベンチュリ管 ReDが2×105より小さくなると,ReDが減少するにつれて,

流出係数(C)が定常的に減少する前にわずかな増加がしばしば見られる。流出係数(C)の不確かさは初めは

緩やかに,次に急速に増加する。

スロート直径(d)に基づくレイノルズ数Redに着目すると,流出係数(C)の極大値は,2×105と4×105と

の間のRedの範囲に存在する。

ReDが106より大きくなると,流出係数(C)の傾向は,レイノルズ数の関数として予側できるものではな

い。

ときには,レイノルズ数によって流出係数(C)がわずかに増加することもあり,また,緩やかながら着実

に増加することもある。また,ときには,突然に増加することもある。

この種のベンチュリ管の流出係数がReDの関数によるものではなく(スロート直径に基づいたレイノル

ズ数)Redの関数であるという記述を正当化する十分な根拠があると信じられている。有効な実験結果を

見ると,よりよい相関関係がReDよりRedで表されることを示している。

概略の流量を見積もるには,附属書B表2に示された流出係数と不確かさの値を使用してよい。

附属書B表2 Redによる流出係数(C)の不確かさ

Red

C

不確かさa)

%

5×104

0.970

3

1×105

0.977

2.5

2×105

0.992

2.5

3×105 b)

0.998

1.5

3×105〜106

0.995

1

106〜2×106

1.000

2

2×106〜108

1.010

3

注a) 低レイノルズ数では,実験結果のばらつきはガウス分布(より大き

な値のそれより大きなCの平均値より小さい値の平均偏差)では

ない。

b) β≧0.67の場合,5.5.3及び5.7.2とこのテーブルの中で推奨された

Red=3×105における流出係数及び不確かさの値との間に差がある。

B.3.4 板金溶接入口円すい管付きベンチュリ管 レイノルズ数の影響は,次のとおりである。

ReDが,2×105より小さくなると,流出係数(C)はわずかに減少し,その不確かさは増加する。

このタイプのベンチュリ管についての情報は比較的少ないが,附属書B表3に示される流出係数と不確

かさとの値は,概略の流量を見積もるために使用してよい。

流出係数(C)はReDが2×106より大きくなると,変化は認められないが,不確かさは2 %をとることが

望ましい。

附属書B表3 ReDによる流出係数(C)の不確かさ

ReD

C

不確かさ

%

4×104

0.96

3

6×104

0.97

2.5

1×105

0.98

2.5

19

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3.5 鋳放し入口円すい管付きベンチュリ管で,入口円筒部,入口円すい部とを機械加工したベンチュリ

管 このベンチュリ管の入口円筒部Aと円すい部Bとは機械加工されていることを除けば,本体の5.2.8

で規定されたものと同一形状である。A部とB部との相対粗さRaは5×10−5Dで,かつ,15 μm未満にな

るように機械加工する。入口円筒部の上流側管路は,少なくとも2 Dの長さにわたり入口円筒部と同程度

の粗さである。

ReDが3.2×106より大きくなっても,流出係数(C)とその不確かさはレイノルズ数の変化によって変わら

ない。

概略の流量を見積もるには,附属書B表4に示された流出係数と不確かさとの値を使用してよい。

附属書B表4 ReDによる流出係数(C)とその不確かさ

ReD

C

不確かさ

%

104

0.963

2.5

6 ×104

0.978

2

105

0.980

1.5

1.5×105

0.987

1

2 ×105〜5 ×105

0.992

1

5 ×105〜3.2×106

0.995

1

B.4 相対粗さRa/Dの影響

B.4.1 円すい形ベンチュリ管の粗さ 入口円すい部粗さの増加は,流出係数(C)を減少させる。

機械加工された入口円すい部付きベンチュリ管は鋳放し,又は板金溶接入口円すい管付きベンチュリ管

より影響が大きい。

粗さが増加するとベンチュリ管の圧力損失も大きくなる。

B.4.2 上流側管路の粗さ 上流側管路の粗さが増加すると,円すい形ベンチュリ管の流出係数(C)も大き

くなる。

この影響は,βが大きくなるとより顕著になる。

20

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)円すい形ベンチュリ管の圧力損失

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

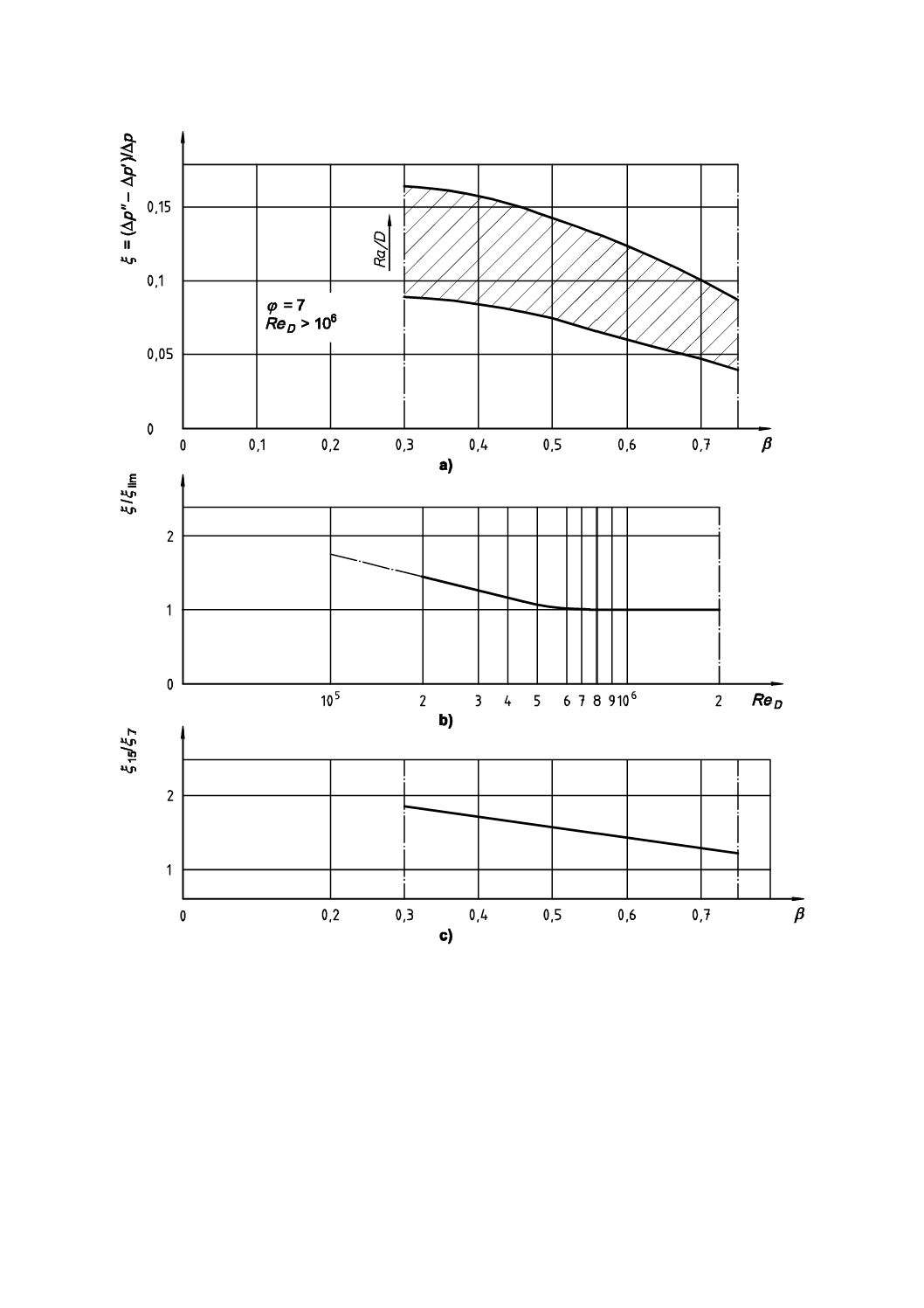

C.1 一般 この附属書に記載された値は,すべて参考値である(本体の5.9.2参照)。

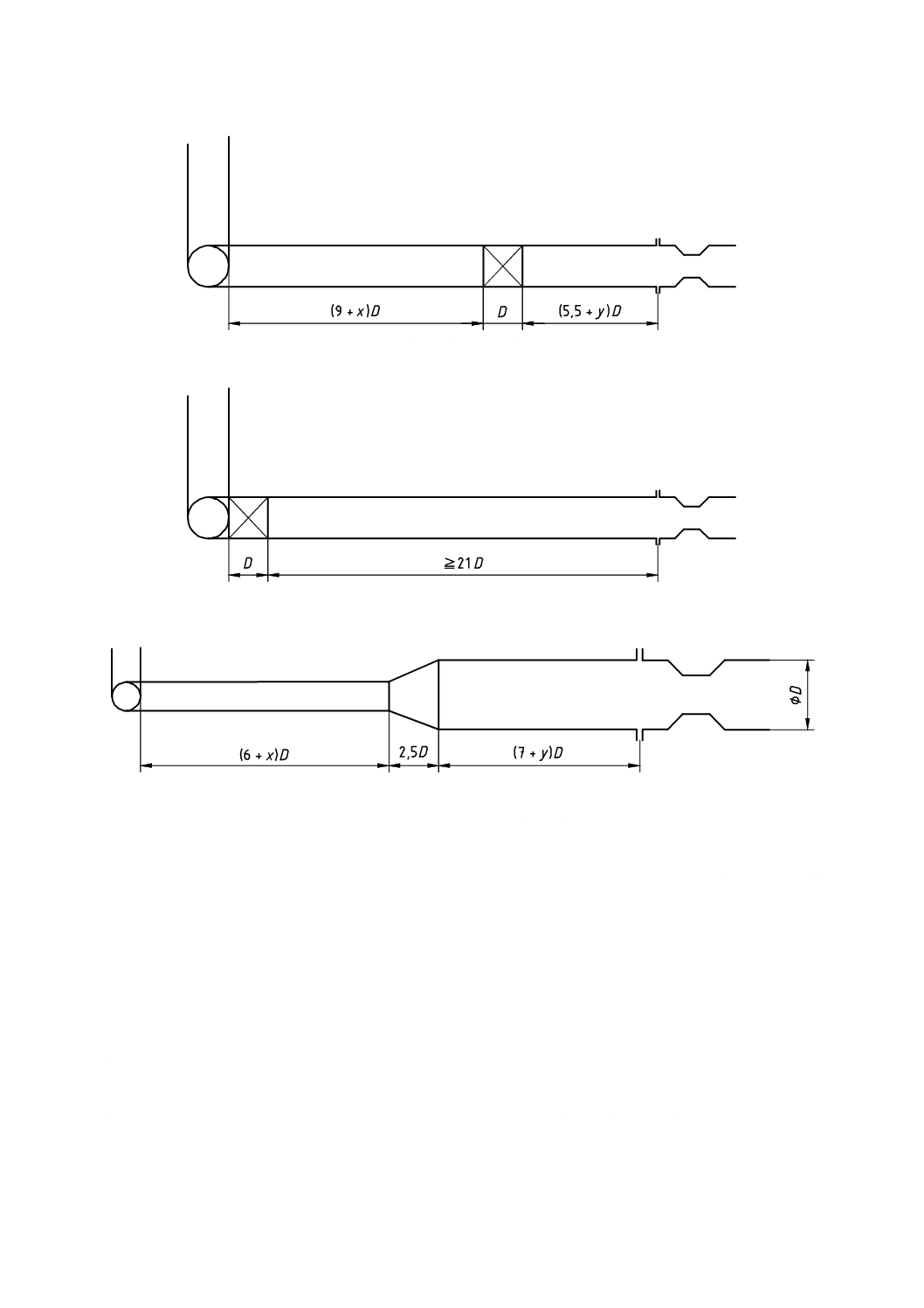

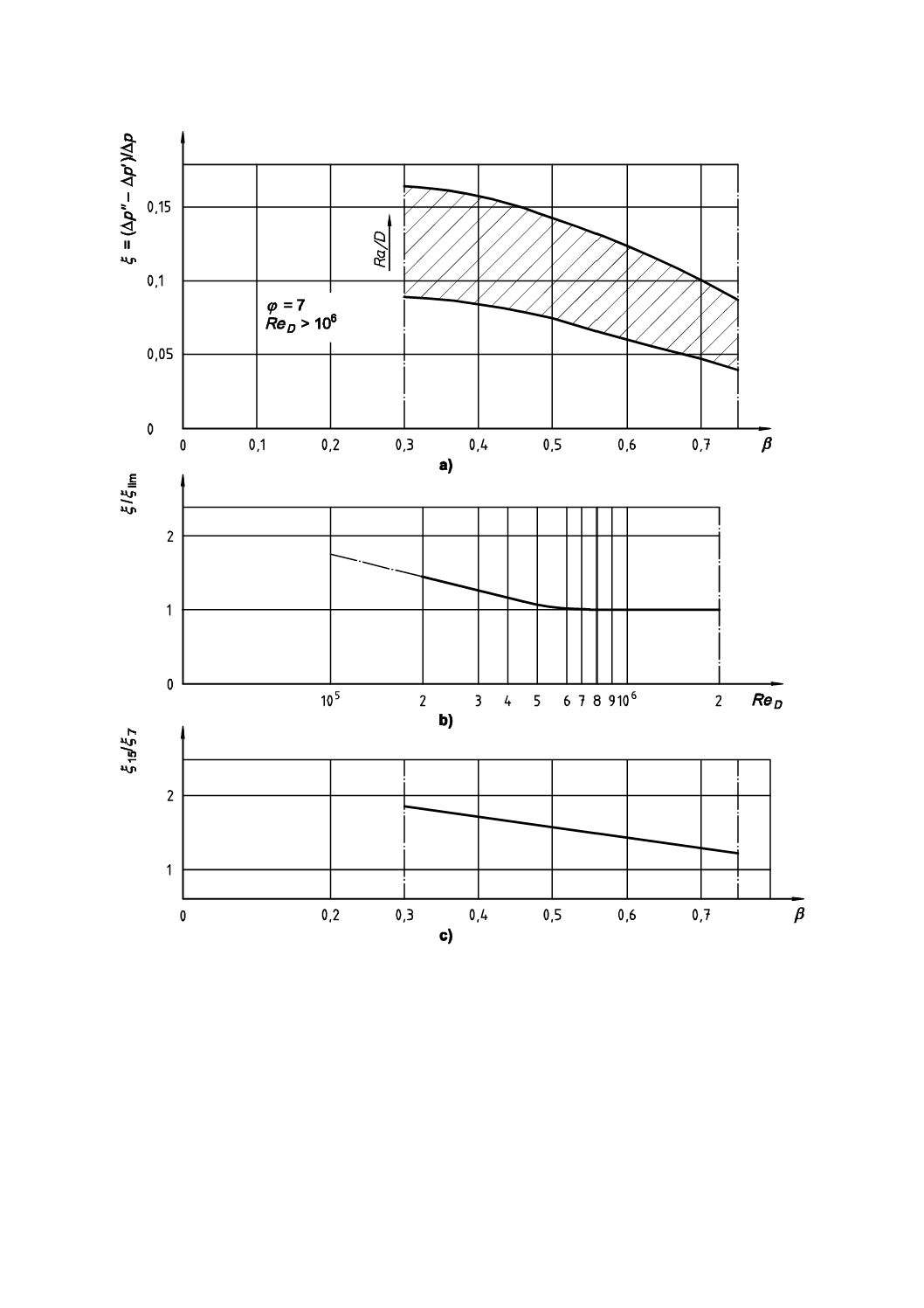

C.2 圧力損失の平均値及び相対粗さの影響 出口円すい管の角度が7°で,ReDが106より大きい円すい

形ベンチュリ管については,相対圧力損失ξ=(Δp"−Δp')/Δpは一般的に附属書C図1のa)の斜線部で示さ

れる。この範囲の上部限界に接近するξの値は,相対粗さRa/Dの上限値である。この値は,最も小さい

直径のベンチュリ管を設計するために用いる。

C.3 レイノルズ数の影響 与えられたベンチュリ管について,ReDが大きくなるとξの値は減少する。お

よそReD=106より大きくなると上限値に達するように見える。附属書C図1のb)は,上限値に対してξ

の比がどのように変化するかを近似的に表す。

C.4 出口円すい部角度の影響 相対圧力損失は出口円すい部の角度が増加するにつれて増加する。附属書

C図1のc)は,他の要因がすべて等しい場合に,出口円すい管の角度が15°と7°とをもつ二つのベンチ

ュリ管において圧力損失(ξ)の比率を表す。

C.5 短縮の影響 現時点では,短管形ベンチュリ管の有効な圧力損失については,正確に示すことはでき

ない。しかしながら,出口円すい部の長さを約35 %短くしても,圧力損失の著しい増加は見られない。

21

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C図 1 円すい形ベンチュリ管を横切る圧力損失の値

22

Z 8762-4:2007 (ISO 5167-4:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)参考文献

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

[1] JAMIESON,A.W.,JOHNSON,P. A.,SPEARMAN,E. P. and SATTARY,J. A. Unpredicted Behaviour

of Venturi Flowmeter in Gas at High Reynolds Numbers. In Proc. 14th North Sea Flow Measurement

Workshop,Peebles,Scotland,paper 5,1996

[2] VAN WEERS,T.,VAN DER BEEK,M.P. and LANDHEER,I.J. Cd -factor of Classical Venturi's: Gaming

Technology In Proc. 9th Int. Conf. on Flow Measurement,FLOMEKO,Lund,Sweden,June 1998,pp. 203-207

[3] READER-HARRIS,M.J.,BRUNTON,W.C.,GIBSON,J.J.,HODGES,D. and NICHOLSON,I.G. Venturi

tube discharge coefficients. In Proc. 4th Int. Symposium on Fluid Flow Measurement,Denver,Colorado,June

1999

[4] READER-HARRIS,M.J.,BRUNTON,W.C. and SATTARY,J. A. Installation effects on Venturi tubes. In

Proc of ASME Fluids Engineering Division Summer Meeting,Vancouver,Canada,FEDSM97-3016,June 1997.

New York: American Society of Mechanical Engineers

[5] ISO 468:1982,Surface roughness−Parameters,their values and general rules for specifying requirements

[6] ISO/TR 3313:1998,Measurement of fluid flow in closed conduits−Guidelines on the effects of flow

pulsations on flow-measurement instruments

[7] ISO 5168:2005,Measurement of fluid flow−Procedures for the evaluation of uncertainties

[8] ISO/TR 9464:1998,Guidelines for the use of ISO 5167-1:1991