Z 0604-3:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 木材の樹種 ······················································································································ 3

5 部材の品質特性 ················································································································ 3

6 部材の含水率 ··················································································································· 4

7 パレット用部材 ················································································································ 4

7.1 寸法許容差など ············································································································· 4

7.2 デッキボードの面取り ···································································································· 5

7.3 けたくり抜き ················································································································ 5

8 製造······························································································································· 6

8.1 生節又は隠れ節 ············································································································· 6

8.2 死節及び孔 ··················································································································· 6

8.3 丸身(樹皮なし) ·········································································································· 6

8.4 裂け及び割れ ················································································································ 6

8.5 やにつぼ ······················································································································ 6

9 組立······························································································································· 6

9.1 木質部材の位置 ············································································································· 6

9.2 パレット寸法の許容差 ···································································································· 7

9.3 直角度 ························································································································· 7

9.4 接合 ···························································································································· 7

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 10

Z 0604-3:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本パレット協会 (JPA)及び財団法

人日本規格協会(JSA)から工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS Z 0604の規格群には,次に示す部編成がある。

JIS Z 0604-2 第2部:修理基準

JIS Z 0604-3 第3部:部材及び組立品の品質

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 0604-3:2008

木製平パレット−第3部:部材及び組立品の品質

Flat wooden pallets-Part 3: Quality of components and assembly

序文

この規格は,2002年に第1版として発行されたISO 18333及び2003年に第1版として発行されたISO

18334を基に作成した日本工業規格であるが,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,新しい木製平パレット(以下,“パレット”という。)に用いられる,けた,けた板,ブロ

ック及びデッキボードの各部材並びに組立品の品質特性について規定する。

なお,この規格は,部材位置の精度,くぎ配列及びくぎ打ち位置,くぎの折曲げ並びにパレット性能に

影響する典型的な部材配置のための指針を含む。

注記1 この規格は,新しい木製平パレットの部材及び組立品の品質特性について規定するものであ

るが,その特性にかかわる規定は,設計の目標値を示すためのものであり,この規格によっ

て適合性評価を行うことは,意図していない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18333:2002,Pallets for materials handling−Quality of new wooden components for flat pallets

ISO 18334:2003,Pallets for materials handling−Quality of assembly of new, wooden, flat pallets

(全体評価:MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 0106 パレット用語

注記 対応国際規格:ISO 445,Pallets for materials handling−Vocabulary (MOD)

ISO 6780,Flat pallets for intercontinental materials handling−Principal dimensions and tolerances

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0106によるほか,次による。

3.1

2

Z 0604-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入皮 (bark pocket)

木部中に巻き込まれて入り込んだ樹皮。

3.2

心持材 (boxed heart)

中心の樹心部分を含む部材。

3.3

腐朽 (decay)

木材腐朽菌の作用に起因する木質の崩壊。

3.4

露出した髄 (exposed pith)

表面の一部若しくは全長又は端面上に見える心髄。

3.5

表面割れ (face shake)

木材の表層部に生じた繊維方向の割れ。

3.6

隠れ節 (intergrown knot)

枯死した枝を周りの組織が包み込んだ節。

3.7

やにつぼ (resin pocket)

木部にレンズ状の横断面をもつ細胞のすき間ができてそこに樹脂がたまったもの。

3.8

生節(いきぶし)(sound knot)

生枝からできた節で,周りの組織と一体化していて,離れない健全な節。

3.9

裂け (split)

木理に沿って起こる木材の分離で,一つの材面から他の材面に通っているもの。

3.10

死節(しにぶし)(unsound knot)

枯死した枝からできた節で,周りの組織と脈絡のない節。

3.11

丸身 (wane)

製材の,樹皮の有無にかかわらず,あらゆる表面又は端面の丸太の元の丸い表面。

3.12

くり抜き部 (notch area)

くり抜きの上部及びくり抜き深さの半分を含み,くり抜きの端部50 mm以内の部分(図2参照)。

3.13

青変 (blue stain)

丸太又は製材した材に生じる青灰色の変色。青変菌によって生じる。

3.14

腐敗 (rot)

3

Z 0604-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

菌類又は他の微生物によって生じる木の腐敗。柔らかくなり,質量及び強度の進行性減損,並びにしば

しば手触り及び色彩の変化をもたらす。

3.15

割れ (shakes)

木理に沿った細胞の破壊,又は細胞のはく(剥)離に基づく横断面の開口。

3.16

抜節(ぬけぶし)(loose knot)

抜けやすい節,又は抜けて節穴になっている節。

4

木材の樹種

パレット製造に使用する木材の樹種は多数あるが,この規格では使用する樹種は規定しない。ただし,

樹種によってはパレット性能に少なからず影響を与えるため,パレットを指定するとき,使用可能な木材

の樹種を示すのがよい。

注記 樹種の特性は,ISO 3131,ISO 3133及びISO 3349参照。

5

部材の品質特性

パレット用部材の品質特性は,表1に規定するA種及びB種とする。ただし,受渡当事者間の協定によ

って,部材ごとに事前に指定した品質のものでもよい。

4

Z 0604-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

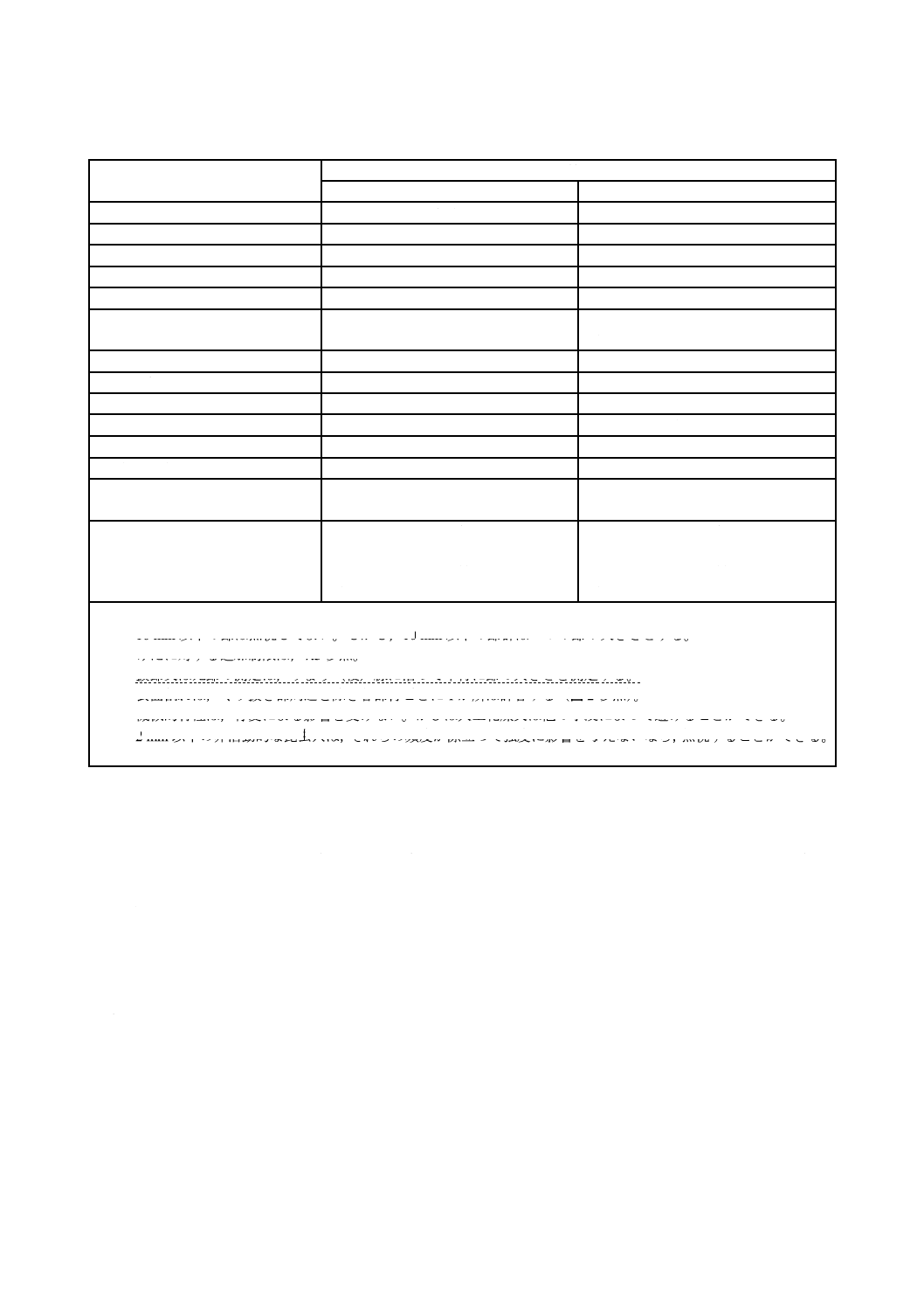

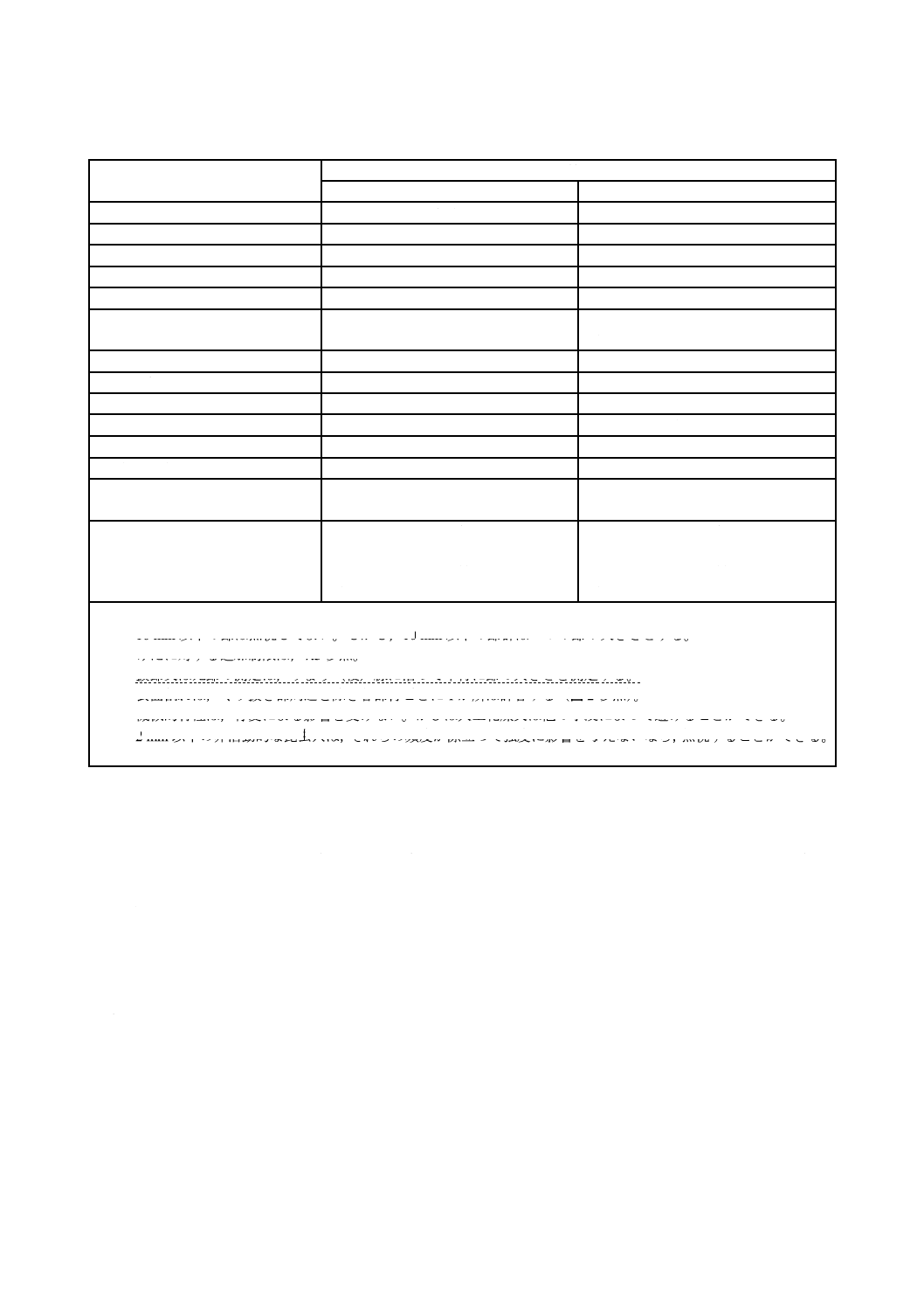

表1−パレット組立前の部材の品質特性

特性

品質水準

A種a)

B種

生節,部分的隠れ節の大きさb), c)

部材の幅の1 /3以下

部材の幅の1/2以下

抜節又は死節の大きさd)

20 mm以下

30 mm以下

露出した髄c)

部材表面の1か所は許可

部材表面の1か所は許可

心持材

あってもよい

あってもよい

表面割れe)

あってもよい

あってもよい

割れ(板)

板に一つのき(亀)裂で板幅以下

板に一つのき(亀)裂で板幅の2倍以

下

割れ(けた及びブロック)

あってはならない

長さの1/4以下

やにつぼ

一つの面だけを許可

一つの面だけを許可

入皮

あってはならない

あってはならない

青かび

使用上影響のないものは許可f)

あってもよいf)

青かび以外の生物学的な劣化

あってはならない

あってはならない

虫(活動中)

あってはならない

あってはならない

虫穴(非活動的)g)

直径2 mmから4 mmまでの五つの穴ま

で許可

直径4 mmから8 mmまでの五つの穴ま

で許可

丸身(樹皮なし)c)

一つの表面の両側に載せた部品長さの

25 %以下で,それぞれのへりから10

mm以下は,厚さの最高33 %まで許

可。

一つの表面の両側に載せた部品長さの

30 %以下で,それぞれのへりから20

mm以下は,厚さの最高50 %まで許

可。

注a) 各部材は,A種品質レベルであることが望ましい。

b) 10 mm以下の節は無視してよい。しかし,10 mm以下の節群は一つの節の大きさとする。

c) けたに対する追加制限は,7.3参照。

d) 抜節又は死節の測定は,りょう(稜)線に沿って平行に節の大きさを測定する。

e) 表面割れは,くり抜き部周辺を除き各部材ごとに1か所は許容する(図2参照)。

f) 機械的特性は,青変による影響を受けない。かびは人工乾燥又は他の手段によって避けることができる。

g) 2 mm以下の非活動的な昆虫穴は,それらの頻度が際立って強度に影響を与えないなら,無視することができる。

しかし,複数の虫穴群は一つの穴であると考えるものとする。

6

部材の含水率

パレット用部材の含水率は,規定しない。

注記1 パレットの木質の含水率は,強度及び機能性に影響を与える可能性がある。20 %以下の含水

率では,生物学的な害虫発生の危険は低い。

注記2 木部含水率の変化は,部材寸法の測定に影響を与える。含水率が30%以下における含水率の

増減1%ごとに対し、部材寸法は0.25%増減することが想定される。

7

パレット用部材

7.1

寸法許容差など

7.1.1

厚さ及び幅の目標寸法

パレット用部材の厚さ及び幅の目標寸法は,寸法が均一であり,寸法許容差を含め,受渡当事者間の協

定に基づくパレット仕様の必要条件を満たすことが望ましい。

7.1.2

デッキボード及びけた板

受渡当事者間の協定に基づく,デッキボード及びけた板に対する目標寸法に対して,許容される推奨製

5

Z 0604-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

造寸法許容差は,次による。

a) 長さ:±3 mm

b) 幅:±3 mm

c) 厚さ:±1.5 mm

7.1.3

けた及びブロック

受渡当事者間の協定に基づく,けた及びブロックに対する目標寸法に対して,許容される推奨製造寸法

許容差は,次による。

a) 長さ:±3 mm

b) 幅:±1.5 mm

c) 高さ:±1.5 mm

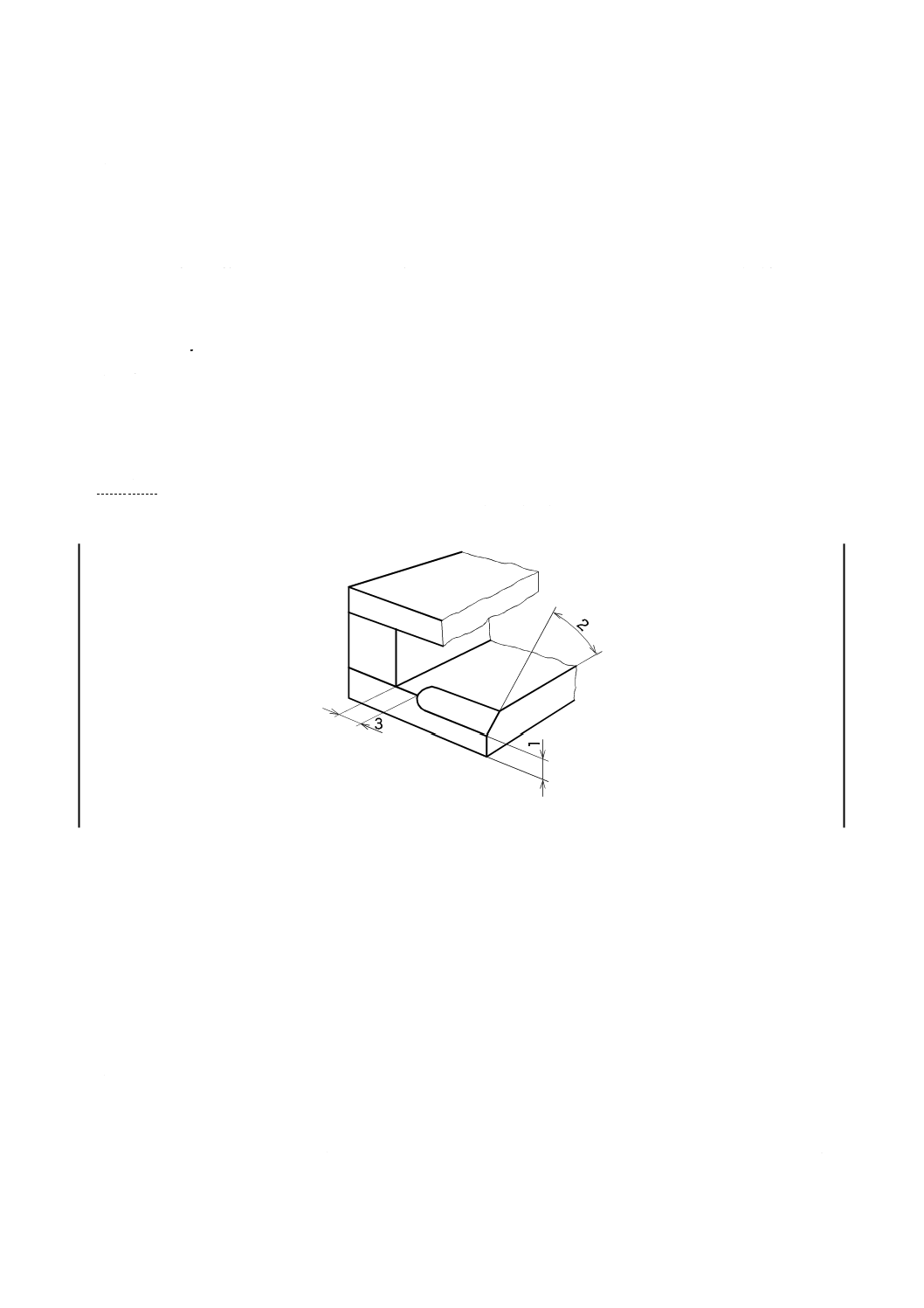

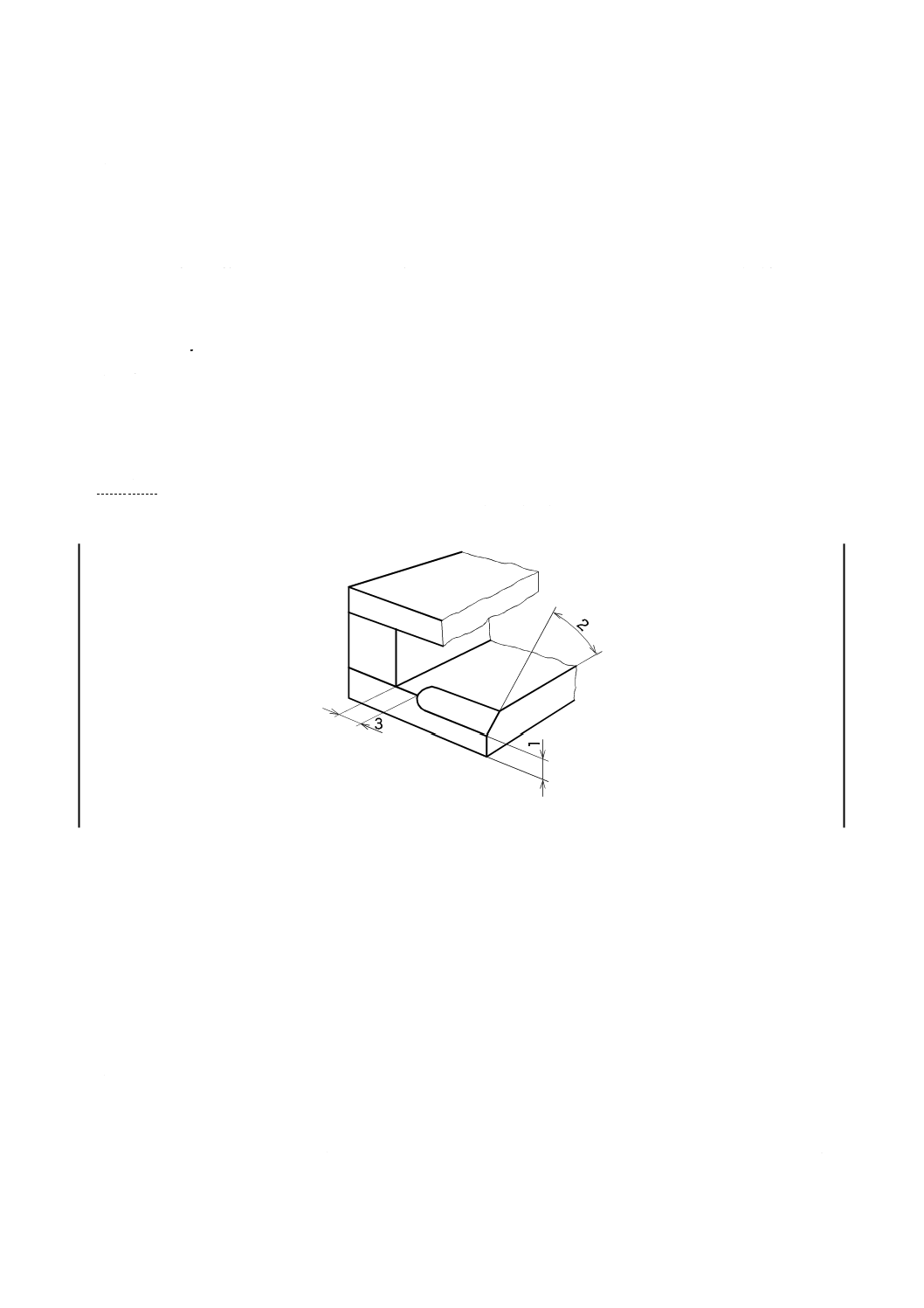

7.2

デッキボードの面取り

デッキボードの面取りは,下面エッジボードの外側の面及びパレットトラックを使用する場合は,下面

開口部に接している下面ボードのすべての内側のエッジに設けるものとする。面取りは,けた又はブロッ

クから65 mm以上とし,40°±5°の角度とする。

面取りの下の垂直面は,16 mmを超えてはならない(図1参照)。

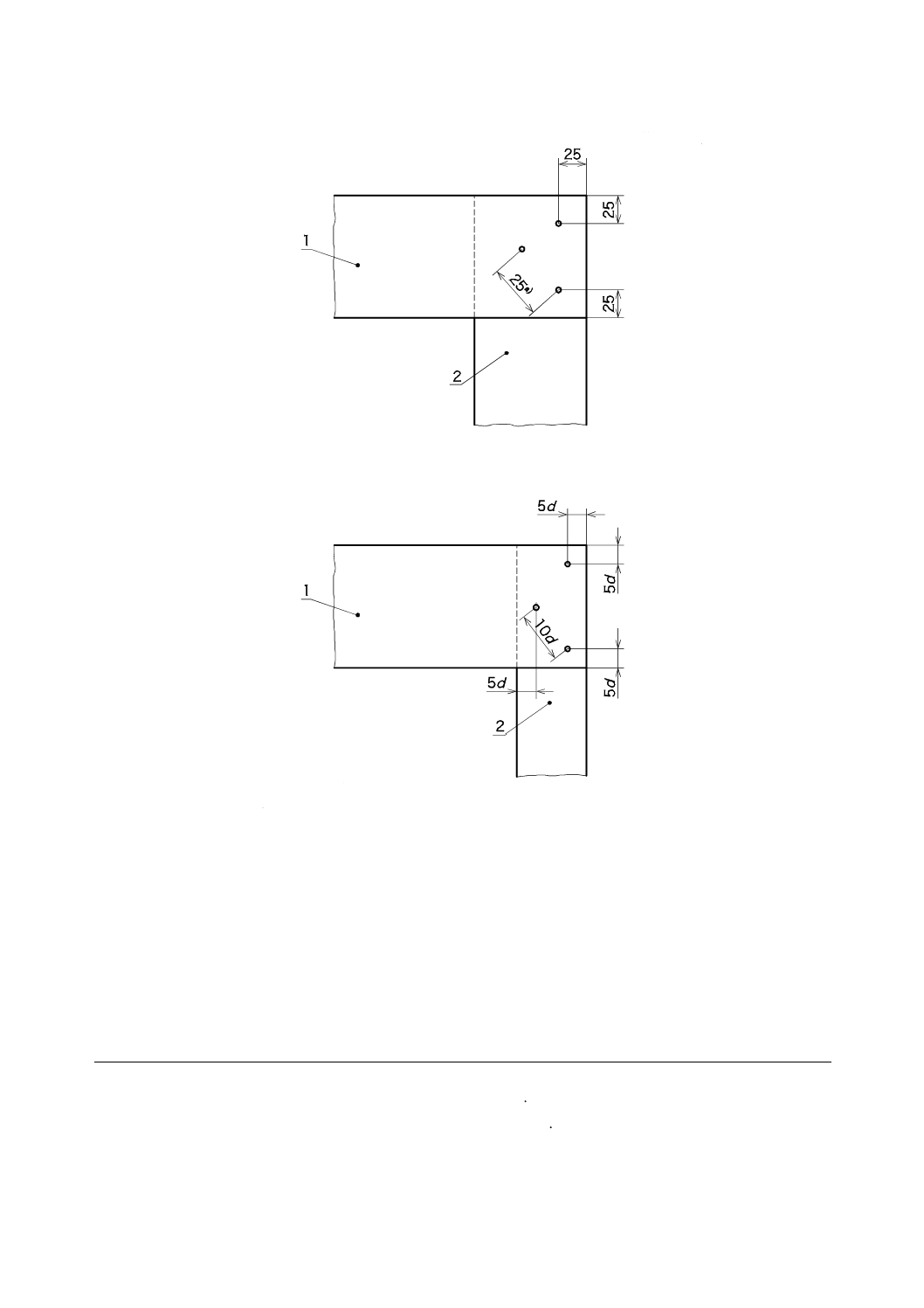

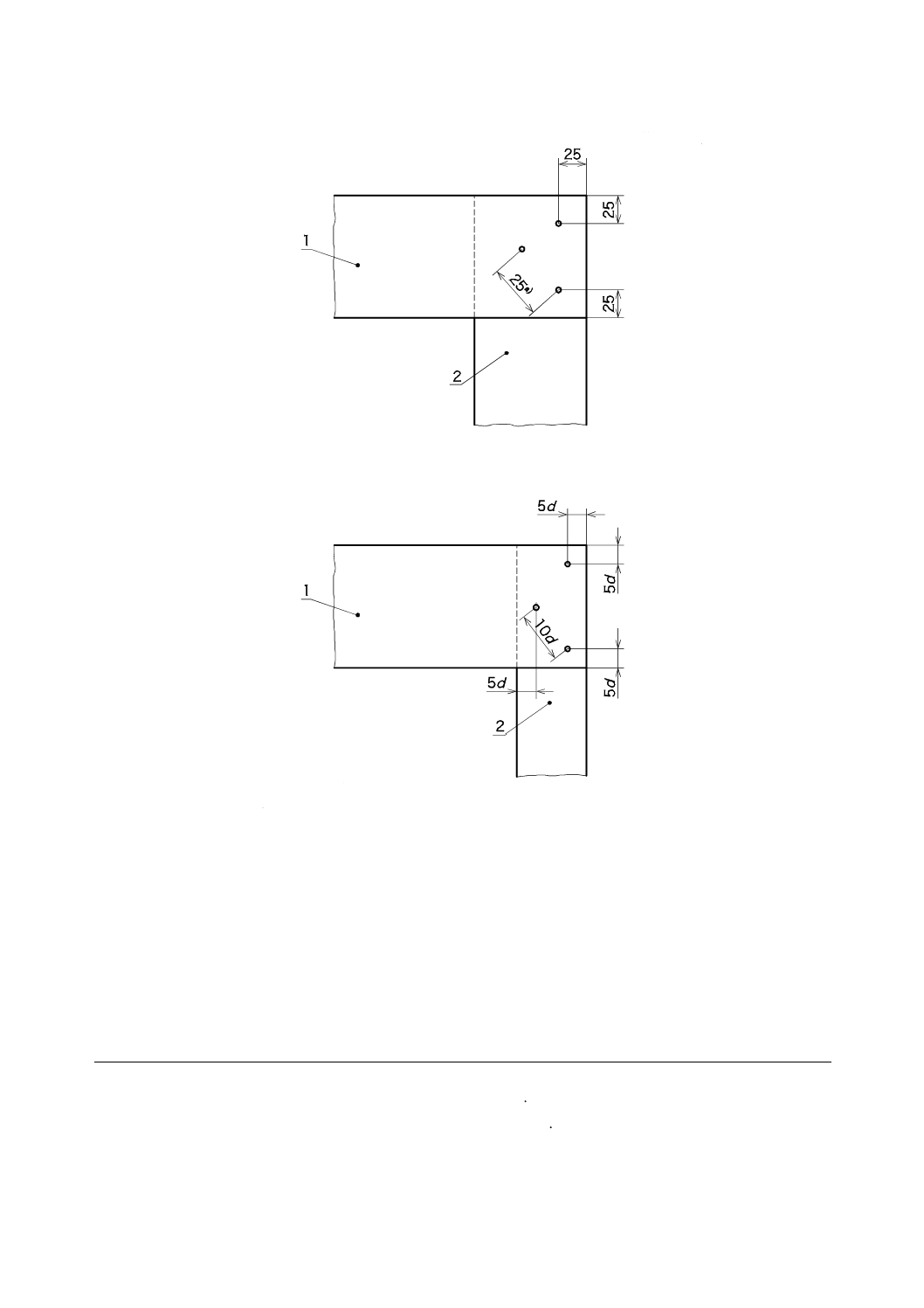

図1−下面デッキボード面取りの概略図

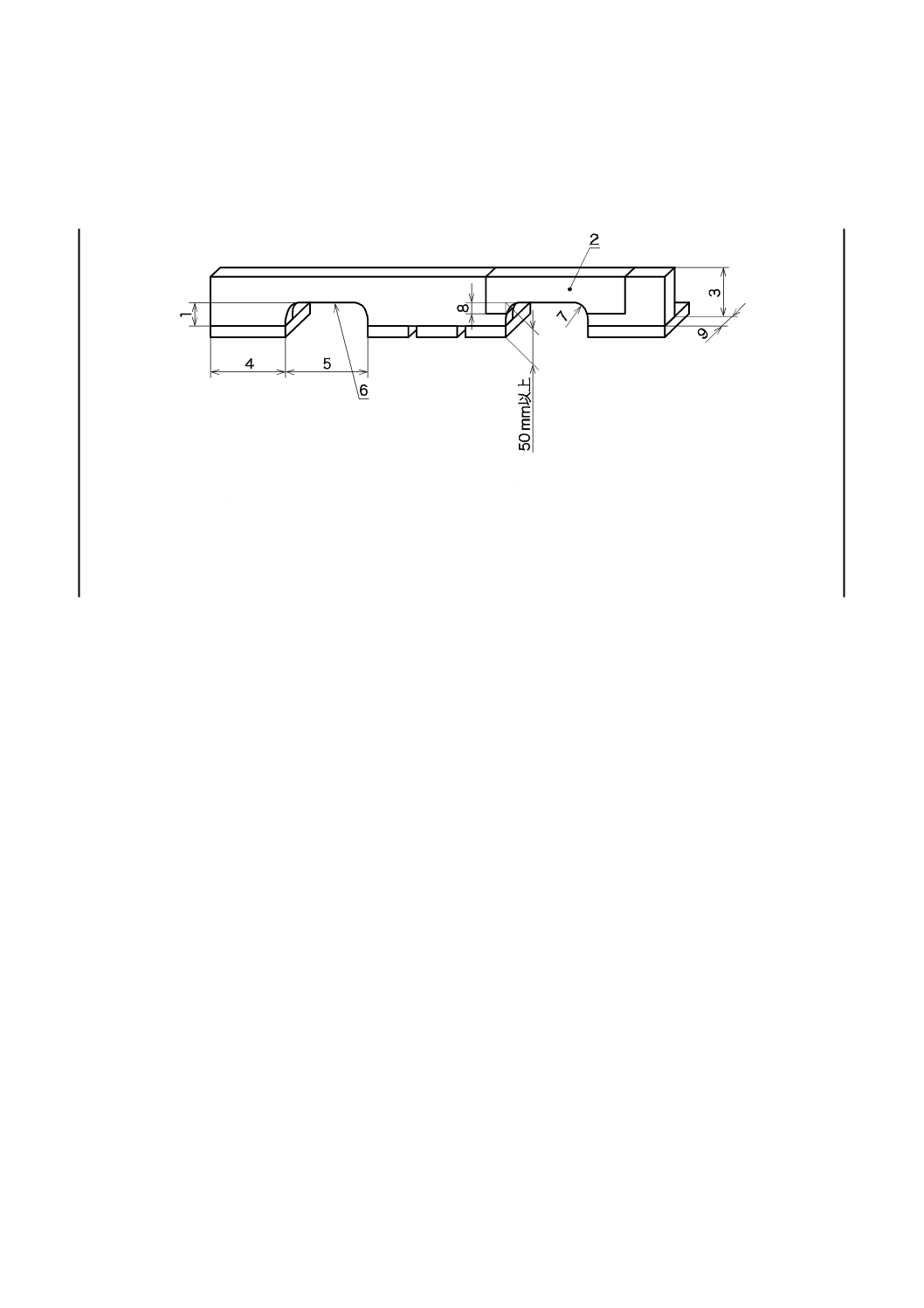

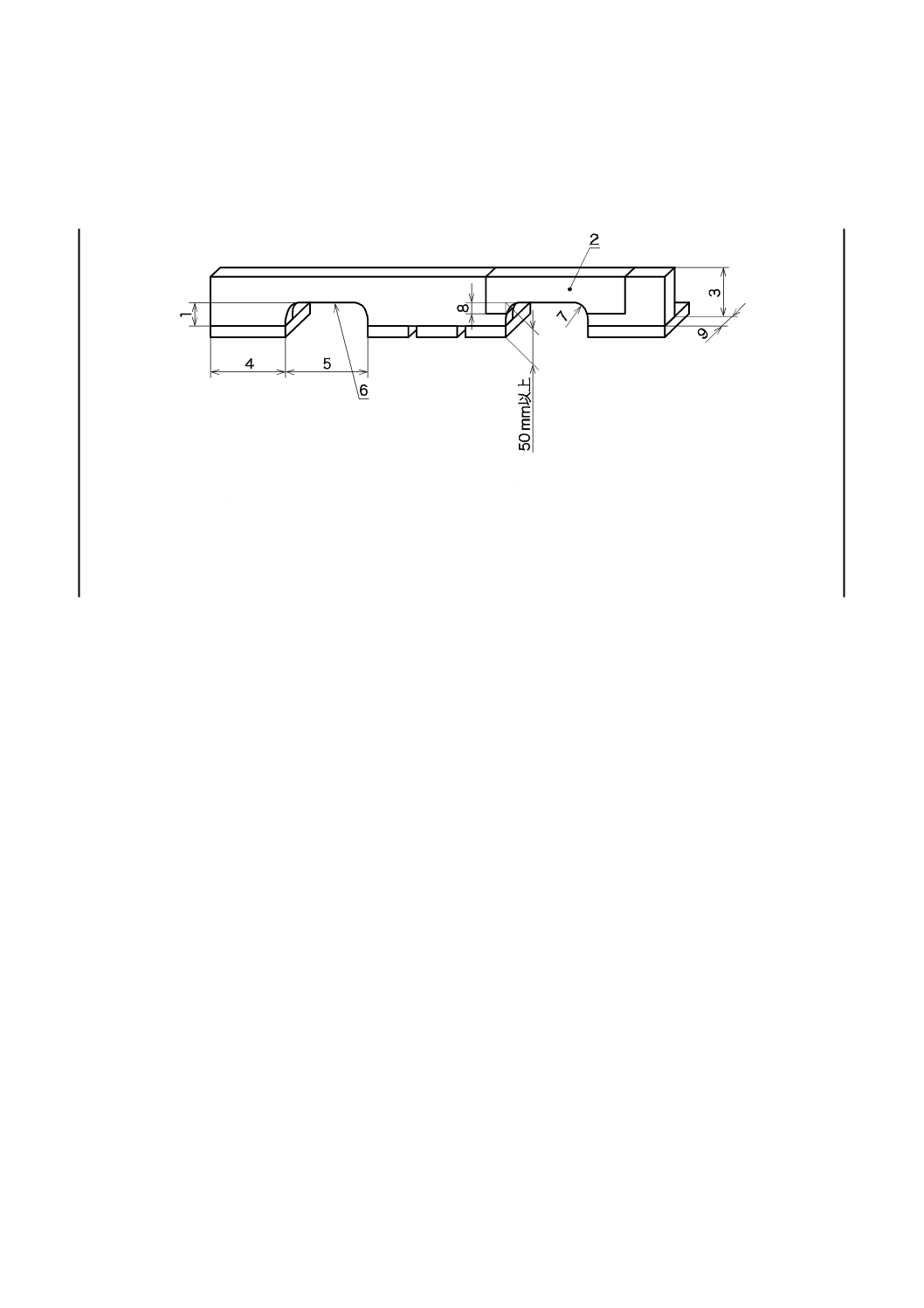

7.3

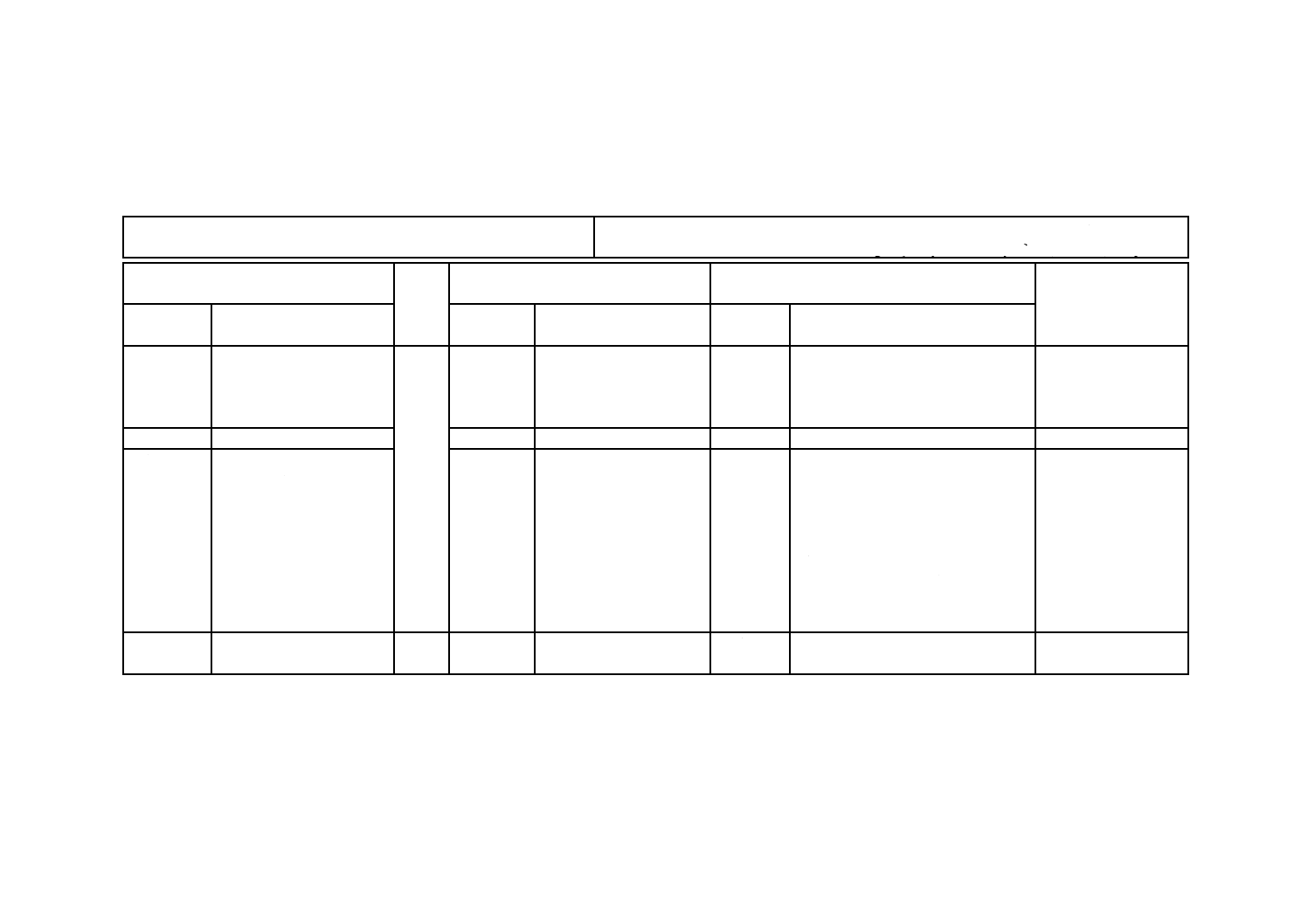

けたくり抜き

けたくり抜きは,次による。

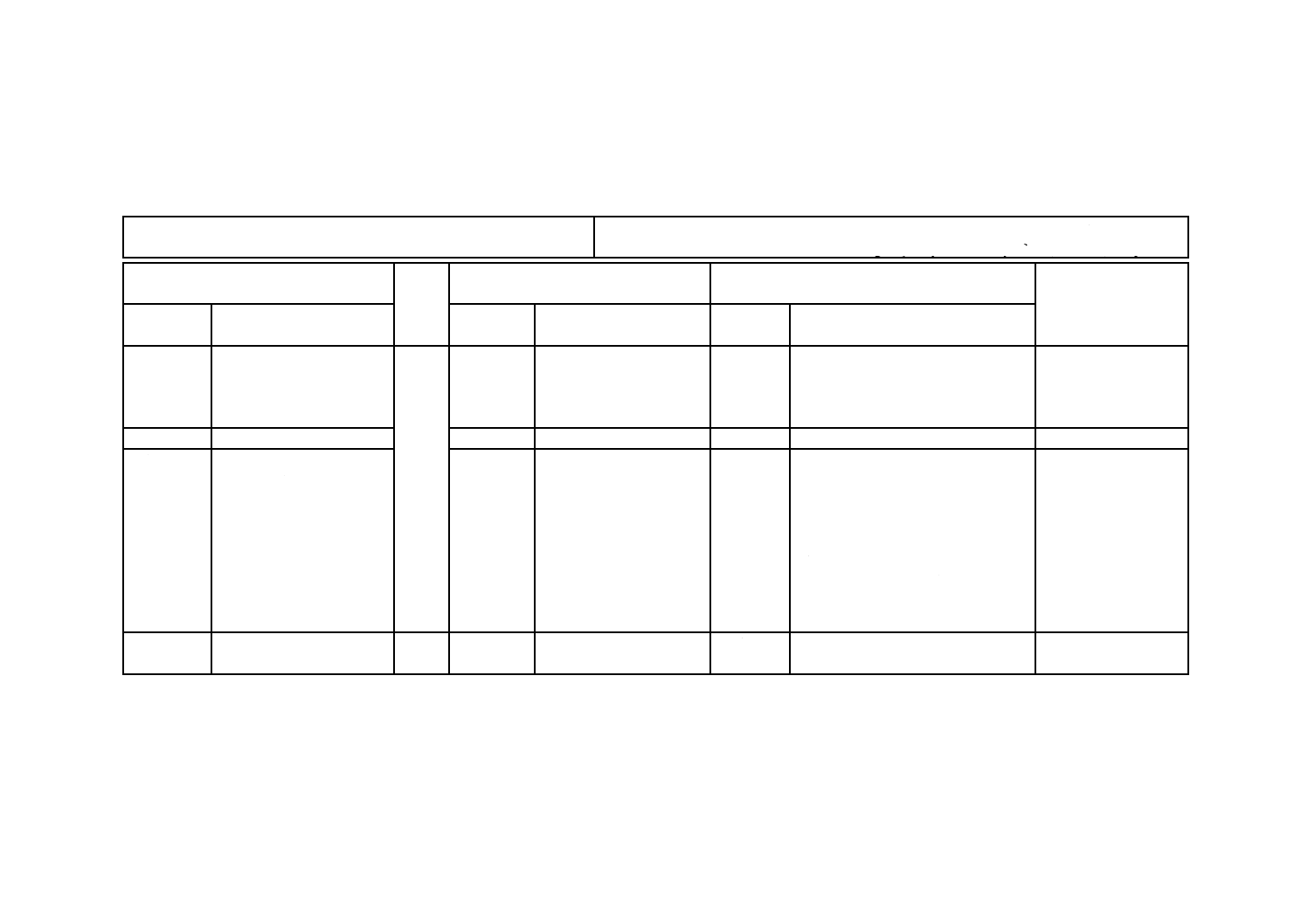

a) けたくり抜きが必要とされる場合は,位置(けたの端からの距離),深さ及び長さで指定するとよい(図

2参照)。望まれるくり抜き長さは,ISO 6780の準四方差しパレットにおけるくり抜きでの開口部に従

うとよい。くり抜きの深さと下面デッキの厚さを加えた高さは,50 mmに等しいか,又は超えるよう

にする。

b) くり抜きの上面については,最小180 mmの平面が望ましい。くり抜きは,半径13 mm以上,37 mm

以下でコーナを丸めるのがよい。

c) 直角のくり抜きは望ましくない。製造許容差は,目標を±6 mmとするくり抜き位置を除き,実際の

指定された寸法の±3 mmとするのがよい。

d) 抜節は,くり抜き部位(図2参照)のどんな部分でも,くり抜き部の正味断面の3分の1に制限する

ことが望ましい。 空でない節又は孔は,くり抜き上部の正味断面の4分の1に制限するのがよい。 く

1 最大16 mmの垂直面

2 40°±5°

3 65 mm以上

6

Z 0604-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り抜き部位(図2参照)で,丸身の部材を用いる場合は,くり抜き上部のけた幅の3分の1及び,高

さの3分の1に制限することが望ましい。丸身は,くり抜き部位(図2参照)の中で切欠き隅部の中

又は下にしないほうがよい。

1

深さ

2

くり抜き部

3

けた高さ

4

けたの端からくり抜き部までの距離

5

くり抜き長さ

6

くり抜き上面

7

隅部半径

8

くり抜き深さの半分(少なくとも20 mm)

9

けた幅

図2−けたくり抜きパレットのけたの概念図

8

製造

8.1

生節又は隠れ節

くぎは,生節又は隠れ節を通して打ってもよい。

8.2

死節及び孔

死節又は孔が関係するときは,くぎで補強することが望ましい。死節又は孔がエッジボードの外端にな

いことが望ましい。けたの露出した端部又はブロックも同様である。

8.3

丸身(樹皮なし)

樹皮のない丸身は,それがエッジボードの外端に,又はけた若しくはブロックの露出した側面上に位置

していても,表1で規定された限界内であれば,どの部材でもよい。

丸身が他の部材の表面又は端部に現れてもよい。しかし,決してくぎをそこに打ち込まないようにする。

パレット部材の3分の1(33 %)以上は丸身がないものとする。また,大きな丸身部分にくぎがあるとき

は,追加のくぎを使用して補強するようにする。

8.4

裂け及び割れ

上面及び下面エッジボード,並びにペリメータベースパレットの突合せ下面デッキボードの厚さ全体に

及ぶ裂け及び割れの両側に,くぎがあるようにする。ただし,くぎ裂けには適用しない。

8.5

やにつぼ

やにつぼは,パレットデッキの外表面に現れないようにする。

9

組立

9.1

木質部材の位置

部材の位置は,次による。

7

Z 0604-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) すべてのエッジボードは,指定された位置から(+3

−6) mmとする。

b) 下面デッキボードが,けたくり抜き部に及ばないようにする場合を除き,他の木製部材は,それらの

指定された位置の±6 mmとする。

c) 指定がなければ,エッジボード及びデッキボードの端部は,けたと同一面にあるようにする。この細

分箇条で許容されるすべてのばらつきは,9.2のすべてのパレット寸法全体の基準によって制限される。

位置のばらつきは,部材の数の3分の1に限定することが望ましい。指定がなければ,すべての類

似の部材は平行に置くようにする。

9.2

パレット寸法の許容差

パレット寸法の許容差は,ISO 6780による。パレットの上面及び下面において,角と角を結ぶ直線に対

する凹凸は最大6 mmの平面となっていることが望ましい。

9.3

直角度

上面デッキボードとけた又はけた板との接合時の直角度は,ISO 6780の規定による。

9.4

接合

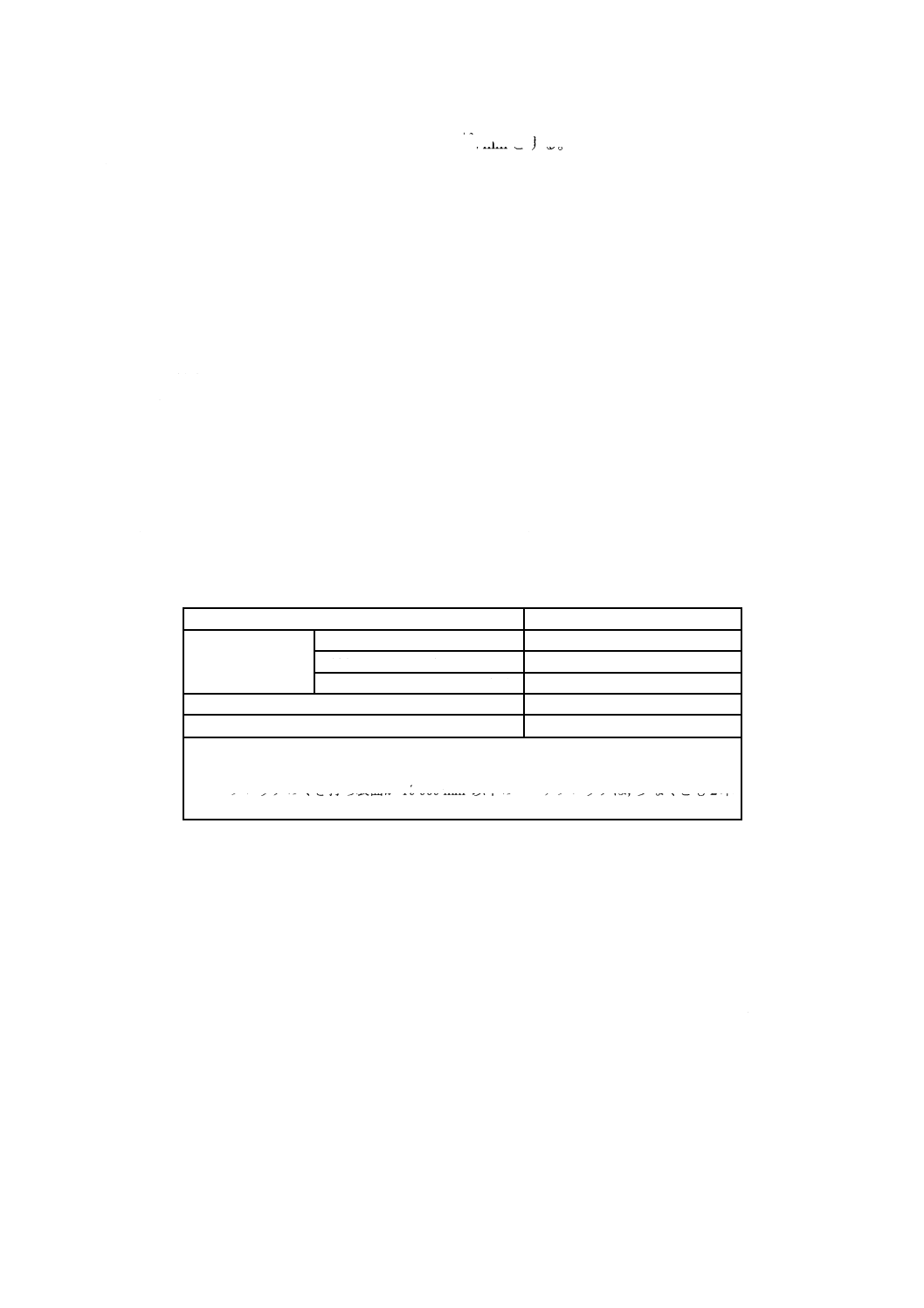

9.4.1

接合方法

9.4.1.1

くぎ及びステープル

くぎ及びステープルについて,パレット部材ごとに打つくぎの最少本数を,表2に示す。

表2−打ち付けるくぎの最少本数

部位

接合ごとのくぎの最少本数a)

デッキボード幅

130 mm以下

2

131 mm以上

175 mm以下

3

176 mm以上

200 mm以下

4

コーナブロック

3b)

中間ブロック

2

注a) ブロックのくぎ打ち表面の5 000 mm2ごとに1本以上のくぎ又はステープルを打

つとよい。

b) ブロックのくぎ打ち表面が10 000 mm2以下のコーナブロックは,少なくとも2本

のくぎで接合するとよい。

9.4.1.2

ボルト,木ねじ及びラグボルト

ボルト,木ねじ,又はラグボルトを使用するときは,四隅の接合部ごとに少なくとも2本,その他すべ

ての接合部ごとに少なくとも1本が望ましい。接合された部材がパレットを使用している間に平衡含水率

(EMO)に達した時点で,ボルトを締め直すことが望ましい。

9.4.2

くぎ位置

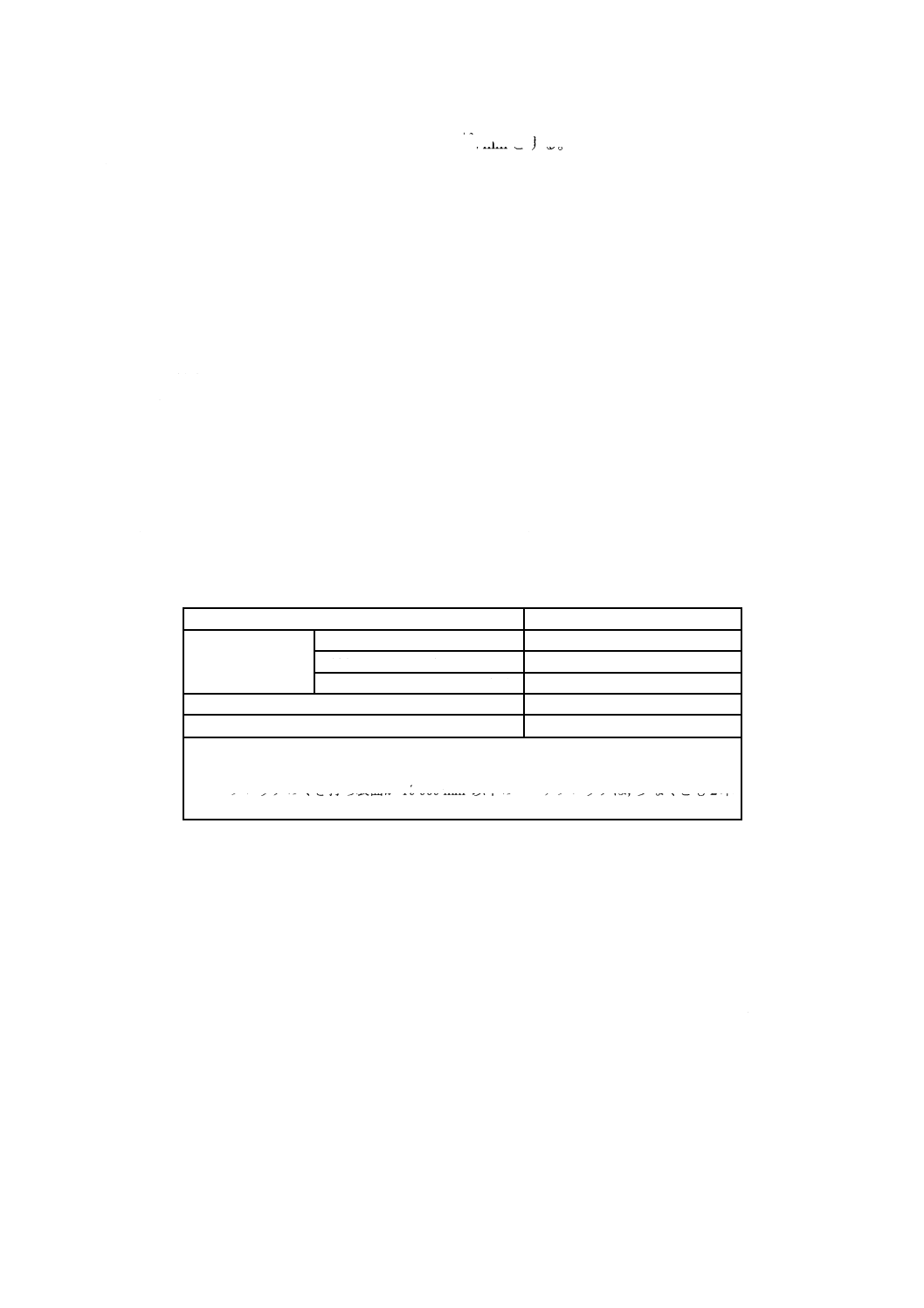

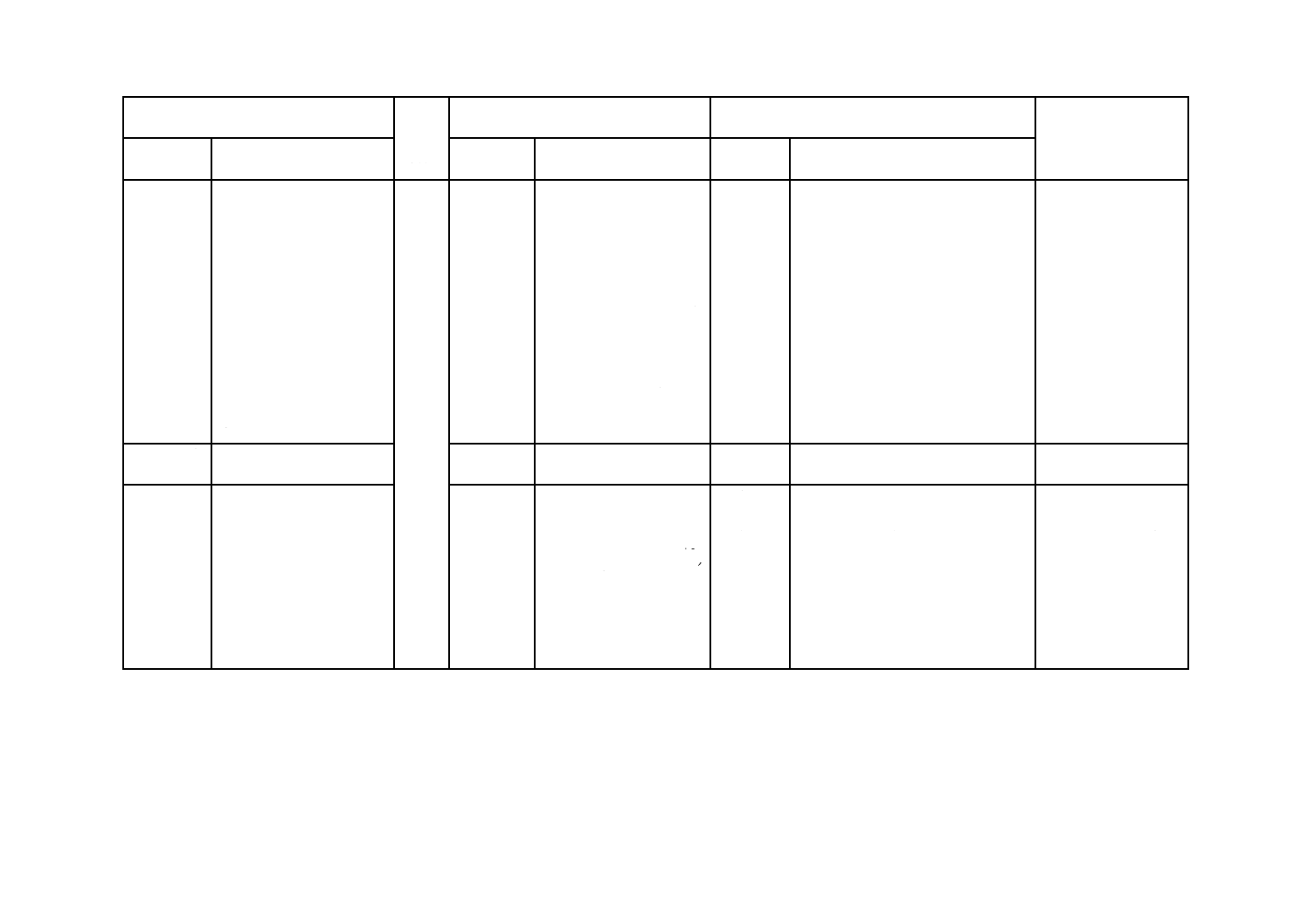

接合された部材について割れが最小となるように,くぎを打ちつけることが望ましい。 くぎは, デッ

キボードの端部から25 mm以上の位置とし,くぎの間隔は25 mm以上が望ましい。 くぎとデッキボード

の終端の間の距離は25 mm以下とならないようにする[図3 a)参照]。けた形式のパレットに対しては,

くぎとデッキボード端との距離は,くぎの胴径の5倍以下にならないようにし,くぎ間の距離は,くぎ胴

径の10倍以下とならないようにする[図3 b)参照]。

ステープルの頭は,デッキ部材の木目と平行にならないようにする。接合部の剛性及び/又は耐力に対

して一つの接合部での種々のくぎ形式の組合せが同時に寄与しないなら,避けるようにする。例えば,オ

8

Z 0604-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーバサイズの穴へのボルトとくぎ打ちは,不十分な組合せであり,同時に機能することが期待できない。

それらは組立品の同じ接合部又は異なった接合部に使用しないほうがよい。

9.4.3

打ち込まれたくぎ先端の折曲げ

折り曲げられたくぎは,くぎ頭部下での座屈が妨げるため,部材の厚さより少なくとも6 mm以上長く

するとよい。

9.4.4

くぎによって生じた裂け

くぎ胴部又は脚部が見えるような開いた裂けは,制限することが望ましい。接合部ごとにくぎ胴部又は

脚部が見えるような,開いた裂けは,接合部ごとに1か所以下とする。そして製造の完成時に,くぎ胴部

又は脚部が見えるような開いた裂けは,パレットごとに部材の3分の1以下とする。

9.4.5

突き出ているくぎ

くぎの頭,ステープル頭,ボルト頭,ナット及びねじの頭は,デッキ表面と同じ高さか又は下にくるよ

うにする。

沈んだくぎの頭と突き出ているくぎの先端は,パレット性能に大きくは影響を与えない。外側のけた若

しくはブロックの表側の面,又は主要なデッキボード面には,突き出ているくぎの先端がないようにする。

際立ってパレット性能に影響を与えないなら,部材の裏側の面に突き出ているくぎは,すべてのくぎに対

して2 %(近似整数に丸めて)は許容する。折り曲げないくぎをブロック形式のパレットで,デッキボー

ドをけた板に付けるために使うとき,くぎの先端が突き出てはならない。

9

Z 0604-3:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 望まれる最小間隔

a) ブロック形式のパレットのくぎ間隔例

b) けた形式のパレットのくぎ間隔例

1

デッキボード

2

けた

d

くぎの胴径

図3−くぎの配置

参考文献 ISO 3131,Wood−Determination of density for physical and mechanical tests

ISO 3133,Wood−Determination of ultimate strength in static bending

ISO 3349,Wood−Determination of modulus of elasticity in static bending

EN 1310,Round and sawn timber, Methods of measurement of features

1

0

Z

0

6

0

4

-3

:

2

0

0

8

1

0

Z

0

6

0

4

-3

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

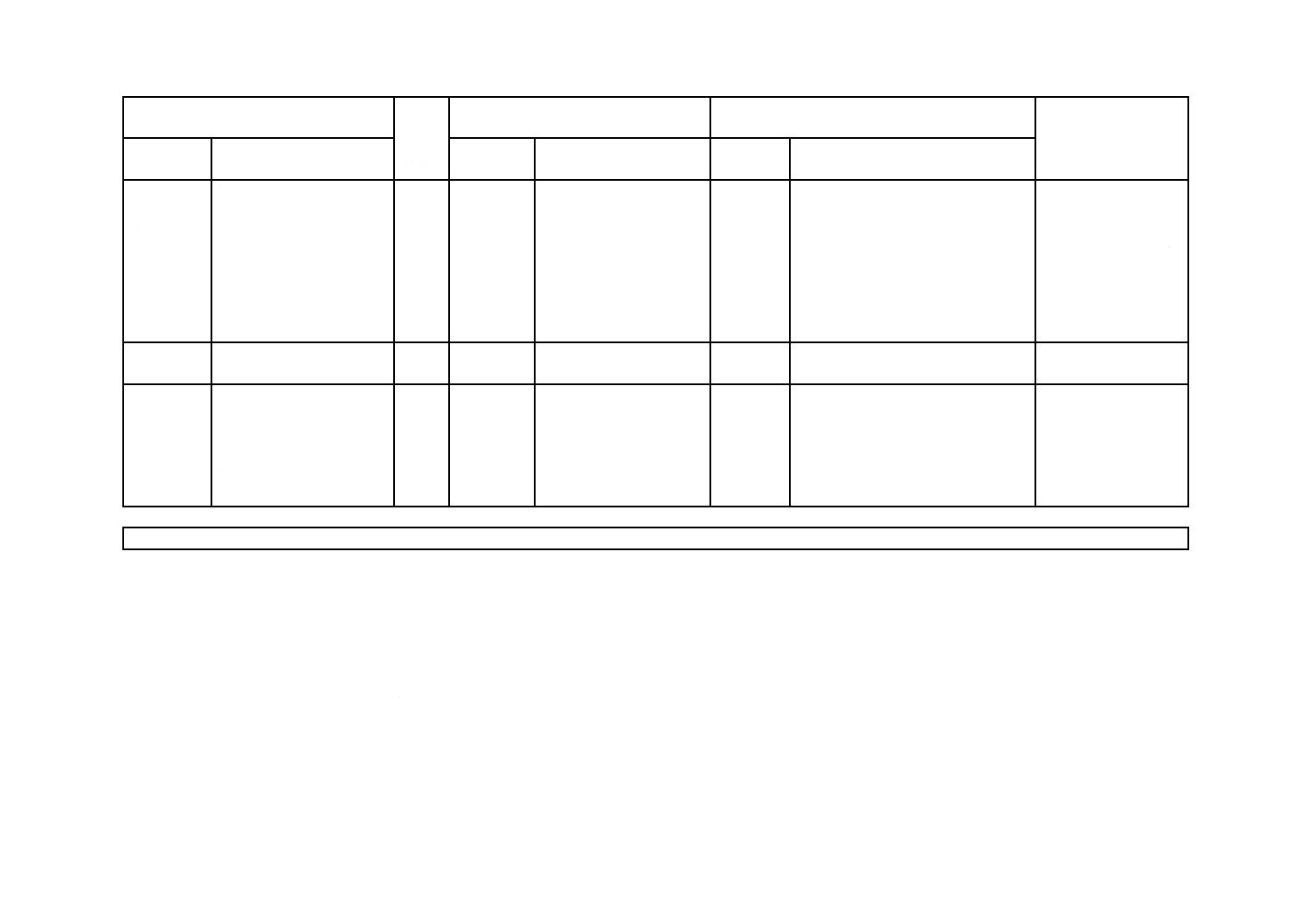

JISと対応する国際規格との対比表

JIS Z 0604-3:2008 木製平パレット−第3部:部材及び組立品の品質

ISO 18333:2002,Pallets for materials handling−Quality of new wooden components for flat pallets

ISO 18334:2003,Pallets for materials handling−Quality of assembly of new, wooden, flat pallets

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(Ⅴ)JISと国際規格と

の技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

ISO

18333

ISO

18334

1

変更

二つの国際規格を一つのJISにし

た。

規格を利用する者の

利便性のため。

2 引用規格

3 用語及び

定義

3.15 割れ (shakes)

3.16 抜節 (loose knot)

3

−

3.6

3.7

3.9

3.11

3.14

3.19

追加

削除

本文にあって,定義のない用語を追

加。[3.15(割れ)及び3.16(抜節)]

3.6 菌性の腐朽 (fungal decay),3.7

心割れ (heart shake),3.9 斜めのひ

び (oblique shake),3.11 目回り

(ring shake),3.14 直線割れ (straight

shake),3.19 老朽 (dote)を削除。

本文に使用している

用語のため追加。

本文に使用していな

い用語のため削除。

4 木材の樹

種

ISO

18333

4

一致

11

Z

0

6

0

4

-3

:

2

0

0

8

11

Z

0

6

0

4

-3

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

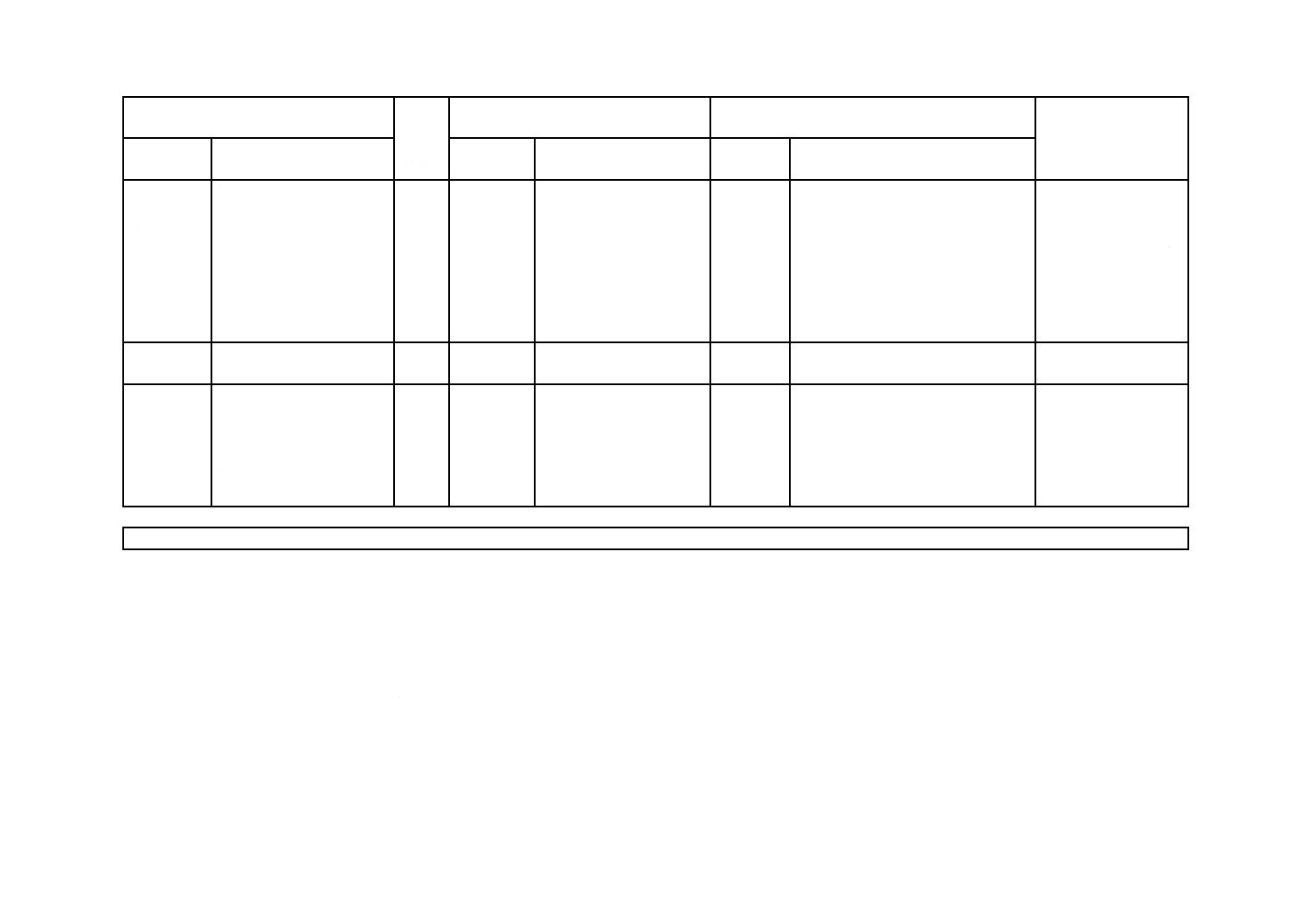

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(Ⅴ)JISと国際規格と

の技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 部材の品

質特性

品質水準:A種,B種

青かび:使用上影響のない

ものは許可f)

注a) 各部材は,A種品質レ

ベルであることが望まし

い。

注d) 抜節又は死節の測定

は,りょう(稜)線に沿っ

て平行に節の大きさを測

定する。

ISO

18333

5

品質水準:Q1,Q2

青かび:f),g)参照

a) EN 1310は,用材特性

又は特徴を測る方法を含

む。

b) けた板はQ1品質レベ

ルであることが望まし

い。

変更

他の規格品質区分事例による変更。

日本の市場実態に合わせた。

EN 1310を削除。

Q1の品質レベルは我が国の市場実

態にはないため,“けた板”を“各部

材”とした。

日本の市場実態に合

わせた変更はあるが,

技術的差異はない。

6 部材の含

水率

6

一致

7 パレット

用部材

7.1.1厚さ

及び幅の目

標寸法

7

7.1.1

例 部材厚さについての

パレット仕様が(22+2

0)

mmで,製造公差が+1.5

mmである場合は,目標

の製造厚さは収縮のため

に許容誤差を足した23.5

mmにするとよい。

一致

削除

7.1.1の例を削除。

7.1.1の例は,誤解を

招きやすいため削除。

1

2

Z

0

6

0

4

-3

:

2

0

0

8

1

2

Z

0

6

0

4

-3

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(Ⅴ)JISと国際規格と

の技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.2 デッキ

ボードの面

取り

7.3 けたく

り抜き

図1

ISO

18333

7.2

7.3

−

図1

図2

追加

変更

変更

面取りは,けた又はブロックから65

mm以上を追加。

図1を変更した。

図2を変更した。

ISO 6780に従がい追

加。

図1を,ISO 6780に

従がい変更。

図2を変更。

8 製造

8.3 丸身

ISO

18334

4

4.3

一致

9 組立

9.4.1.1くぎ

及びステー

プル

9.4.2 くぎ

位置

表2

図3

ISO

18334

5

5.4.1.1

5.4.2

表1

図1

一致

ISO 18333及びISO 18334の一体化

による。

技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 18333:2002,ISO 18334:2003,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ··············· 技術的差異がない。

− 削除 ··············· 国際規格の規定項目又は規定内容を削除している。

− 追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ··············· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD··············· 国際規格を修正している。