Z 0237:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の一般条件など ·········································································································· 2

4.1 前処理調整及び試験片の準備···························································································· 2

4.2 試験結果の数値の丸め方 ································································································· 2

4.3 促進処理 ······················································································································ 3

4.4 変化率の求め方 ············································································································· 3

5 厚さの測定 ······················································································································ 3

5.1 測定器 ························································································································· 3

5.2 測定方法 ······················································································································ 3

5.3 結果 ···························································································································· 3

6 幅の測定 ························································································································· 3

6.1 測定器 ························································································································· 3

6.2 測定方法 ······················································································································ 3

6.3 結果 ···························································································································· 4

7 長さの測定 ······················································································································ 4

7.1 測定器 ························································································································· 4

7.2 測定方法 ······················································································································ 4

7.3 結果 ···························································································································· 4

8 引張強さ及び伸び ············································································································· 4

8.1 試験片 ························································································································· 4

8.2 試験装置 ······················································································································ 4

8.3 試験方法 ······················································································································ 4

8.4 結果 ···························································································································· 5

8.5 試験の報告 ··················································································································· 6

9 引裂強さ ························································································································· 6

9.1 試験片 ························································································································· 6

9.2 試験装置 ······················································································································ 6

9.3 試験方法 ······················································································································ 6

9.4 結果 ···························································································································· 6

9.5 試験の報告 ··················································································································· 6

10 粘着力 ·························································································································· 7

10.1 試験片 ························································································································ 7

Z 0237:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.2 試験装置及び試験板 ······································································································ 7

10.3 試験方法 ····················································································································· 8

10.4 引きはがし粘着力の測定 ······························································································· 10

10.5 結果 ·························································································································· 12

10.6 試験の報告 ················································································································· 12

11 低速巻戻し力 ················································································································ 12

11.1 試料 ·························································································································· 12

11.2 試験装置 ···················································································································· 12

11.3 試験方法 ···················································································································· 13

11.4 結果 ·························································································································· 13

11.5 試験の報告 ················································································································· 13

12 高速巻戻し力 ················································································································ 13

12.1 試料 ·························································································································· 13

12.2 試験装置 ···················································································································· 13

12.3 試験方法 ···················································································································· 14

12.4 結果 ·························································································································· 14

12.5 試験の報告 ················································································································· 14

13 保持力 ························································································································· 14

13.1 試験片 ······················································································································· 14

13.2 試験装置 ···················································································································· 14

13.3 試験方法 ···················································································································· 15

13.4 結果 ·························································································································· 15

13.5 試験の報告 ················································································································· 16

14 傾斜式ボールタック ······································································································· 16

14.1 試験片 ······················································································································· 16

14.2 試験装置 ···················································································································· 16

14.3 試験方法 ···················································································································· 17

14.4 結果 ·························································································································· 17

14.5 試験の報告 ················································································································· 17

15 透湿度 ························································································································· 18

15.1 試験方法 ···················································································································· 18

15.2 結果 ·························································································································· 18

15.3 試験の報告 ················································································································· 18

附属書JA(規定)促進耐候性処理及び促進耐光性処理 ······························································· 19

附属書JB(規定)促進保存性処理 ·························································································· 21

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 22

Z 0237:2009

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本粘着テープ工

業会(JATMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 0237:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

Z 0237:2009

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 0237:2009

粘着テープ・粘着シート試験方法

Testing methods of pressure-sensitive adhesive tapes and sheets

序文

この規格は,2007年に第1版として発行されたISO 29862,ISO 29863及びISO 29864を基に,対応す

る部分については対応国際規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,

対応国際規格で規定されていない試験項目(厚さの測定,幅の測定,長さの測定,引裂強さ,低速及び高

速巻戻し力,傾斜式ボールタック,透湿度)を日本工業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,包装,封かん,標識などに用いる粘着テープ及び粘着シート(以下,テープ及びシートと

いう。)の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 29862:2007,Self adhesive tapes−Determination of peel adhesion properties

ISO 29863:2007,Self adhesive tapes−Measurement of static shear adhesion

ISO 29864:2007,Self adhesive tapes−Measurement of breaking strength and elongation at break(全

体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 1501 転がり軸受−鋼球

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS B 7751 紫外線カーボンアーク灯式の耐光性試験機及び耐候性試験機

2

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7753 サンシャインカーボンアーク灯式の耐光性試験機及び耐候性試験機

JIS B 7754 キセノンアークランプ式耐光性及び耐候性試験機

JIS C 2318 電気用二軸配向ポリエチレンテレフタレートフィルム

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4805 高炭素クロム軸受鋼鋼材

JIS K 6253 加硫ゴム及び熱可塑性ゴム−硬さの求め方

JIS P 8116 紙−引裂強さ試験方法−エルメンドルフ形引裂試験機法

JIS Z 0109 粘着テープ・粘着シート用語

JIS Z 0208 防湿包装材料の透湿度試験方法(カップ法)

JIS Z 1524 包装用布粘着テープ

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0109による。

4

試験の一般条件など

4.1

前処理調整及び試験片の準備

試料の前処理調整は,特に指定がない限り温度は23±1 ℃,相対湿度は(50±5)%の標準状態の雰囲

気中に24時間以上放置する。ただし,試験場所の温度が23±1 ℃,相対湿度が(50±5)%の許容範囲を

維持できない場合には,できるだけ近い許容範囲を設定し,試験条件を報告書に記載する。また,試料が

ロール状の場合は,ロールを重ねても両側面が接することのないように注意する。ただし,JIS Z 8703に

規定する常温及び常湿から持ち込む場合は2時間以上の放置でもよい。

試験片の採取方法は,ロール状試料から外側3層以上を切り捨て,特に指定のない限り,静かに巻き戻

して各試験に必要な寸法及び数量の試験片を切り取る。試験片を扱うときは,粘着面に,その他のものが

触れないように注意する。

4.2

試験結果の数値の丸め方

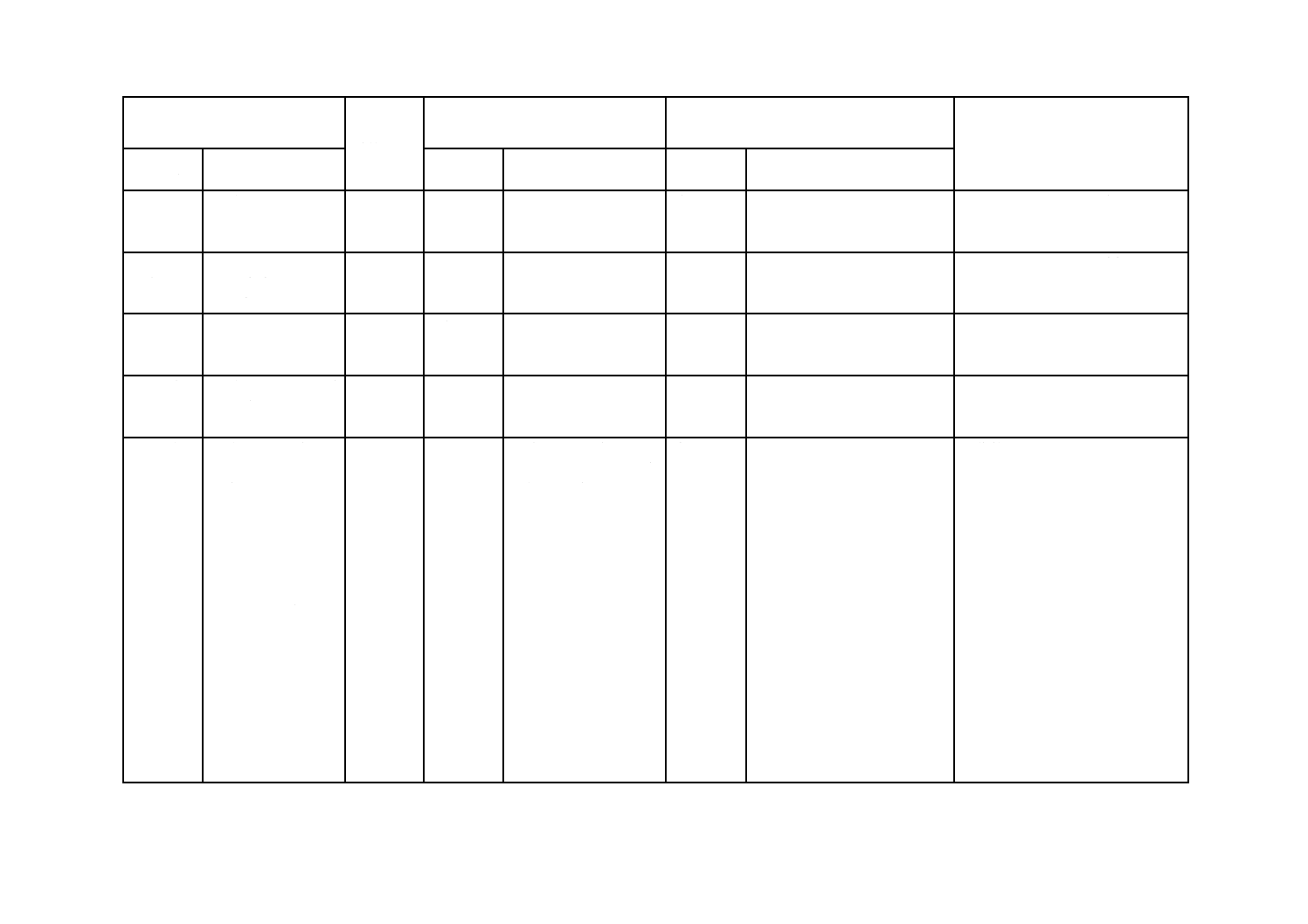

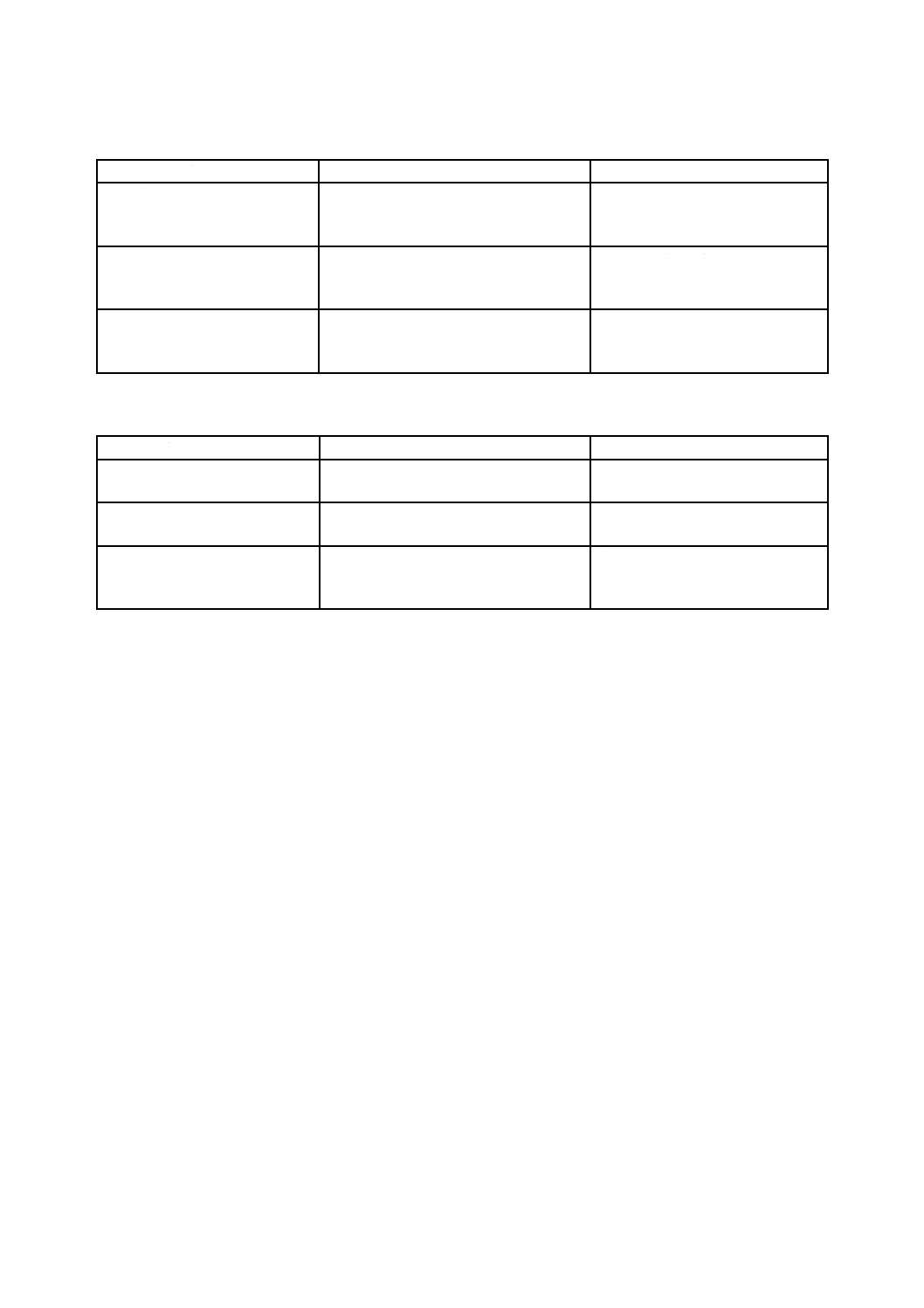

各試験によって得られた試験結果は,JIS Z 8401によって丸め,表1のけた数で報告する。

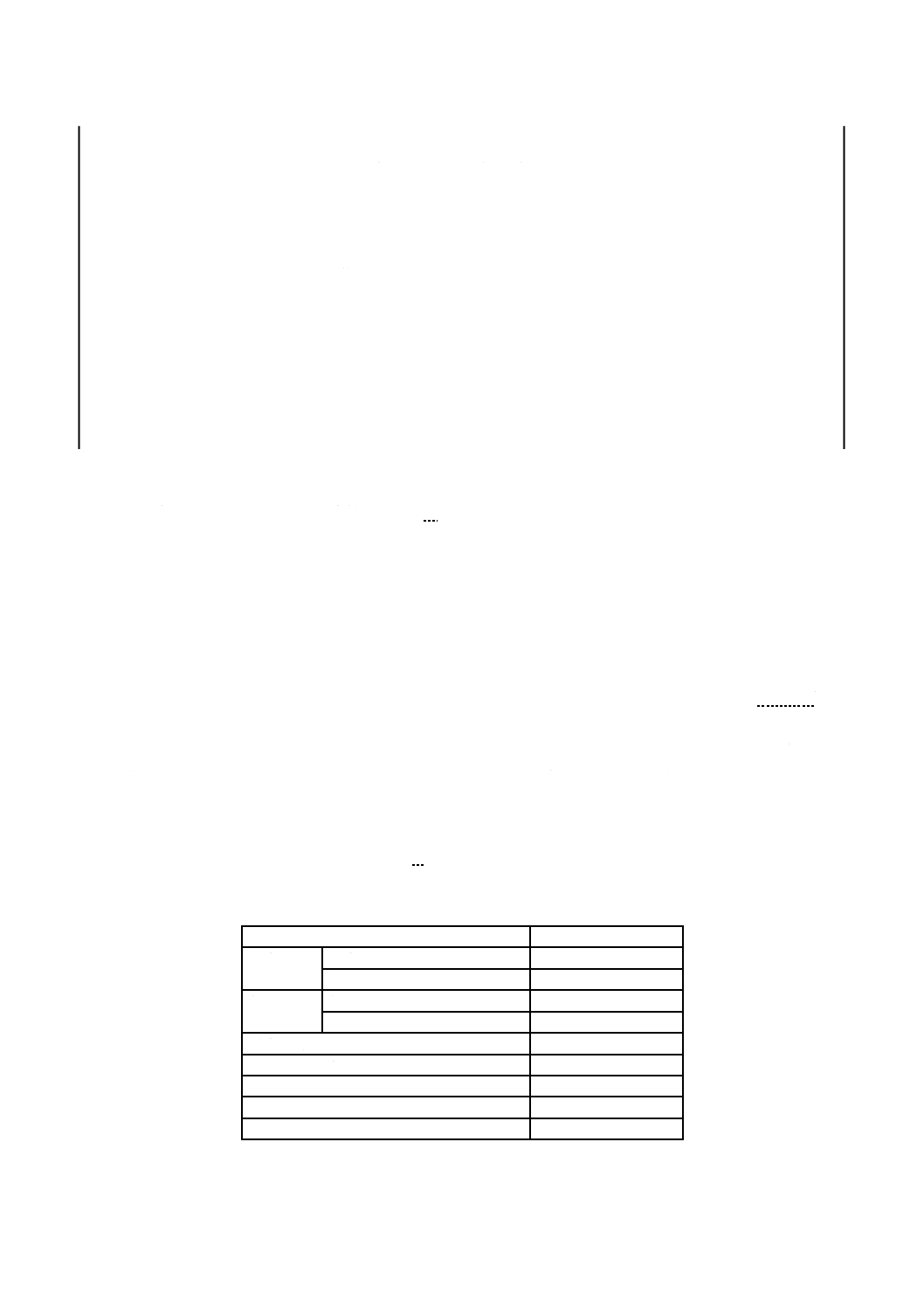

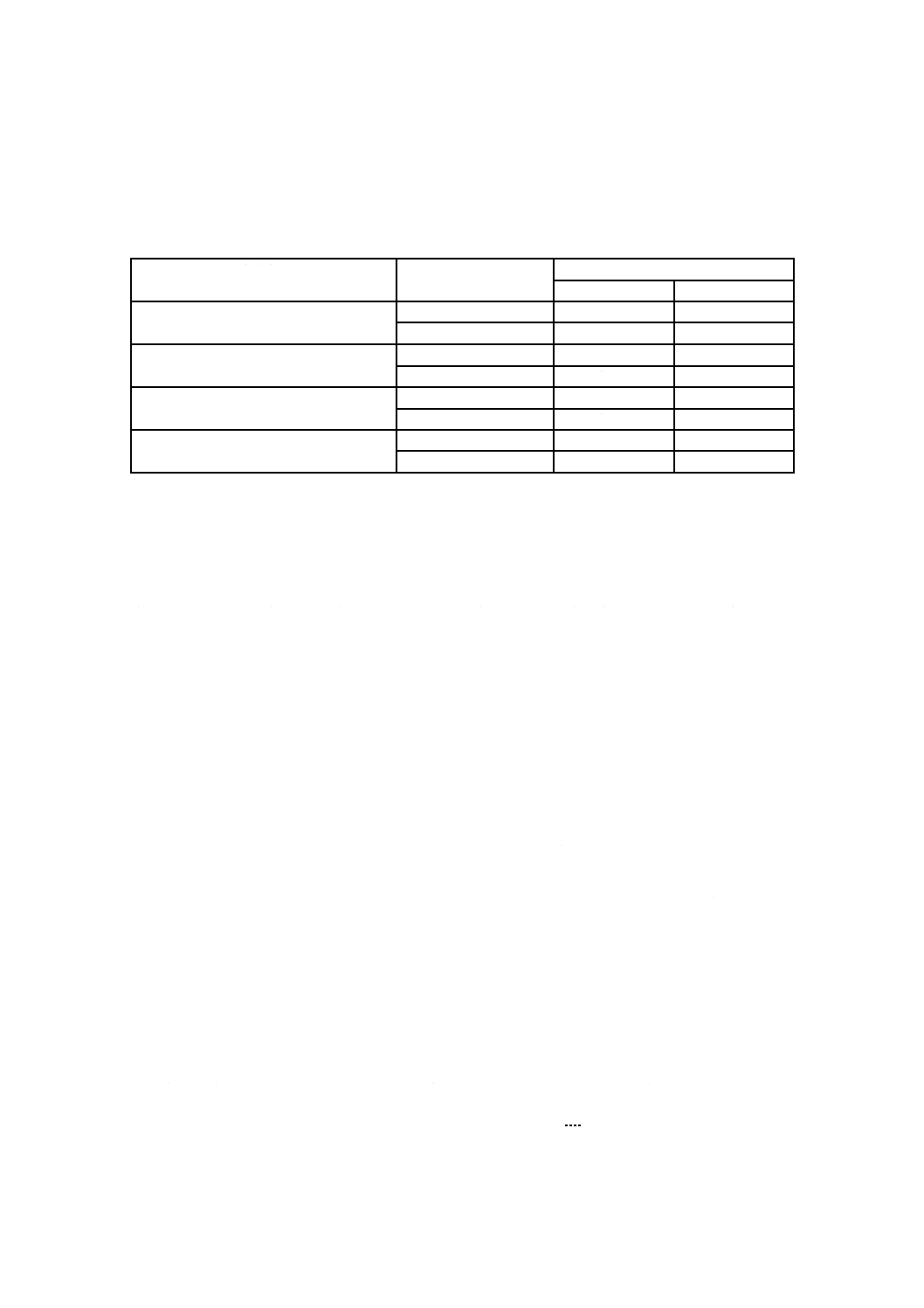

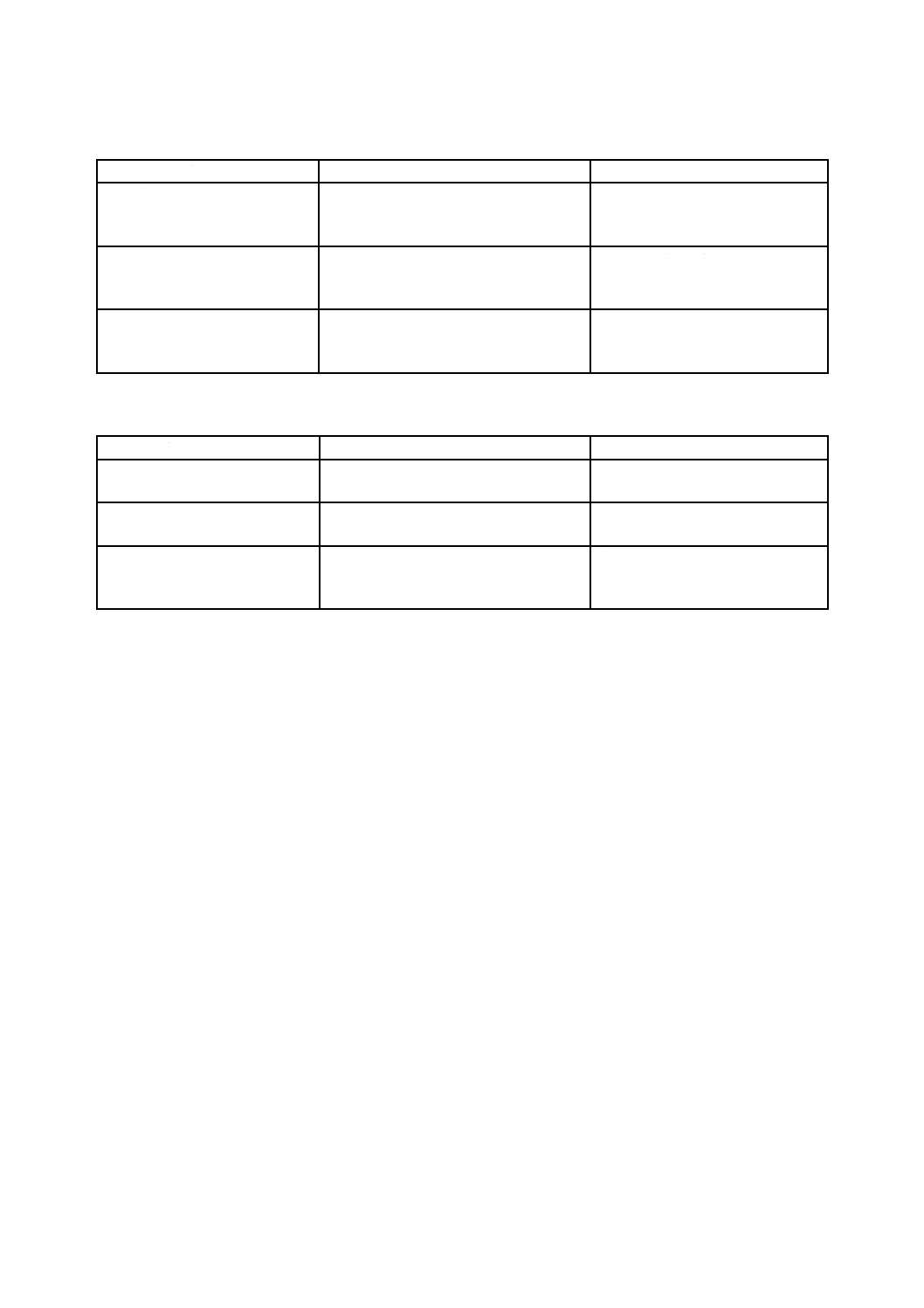

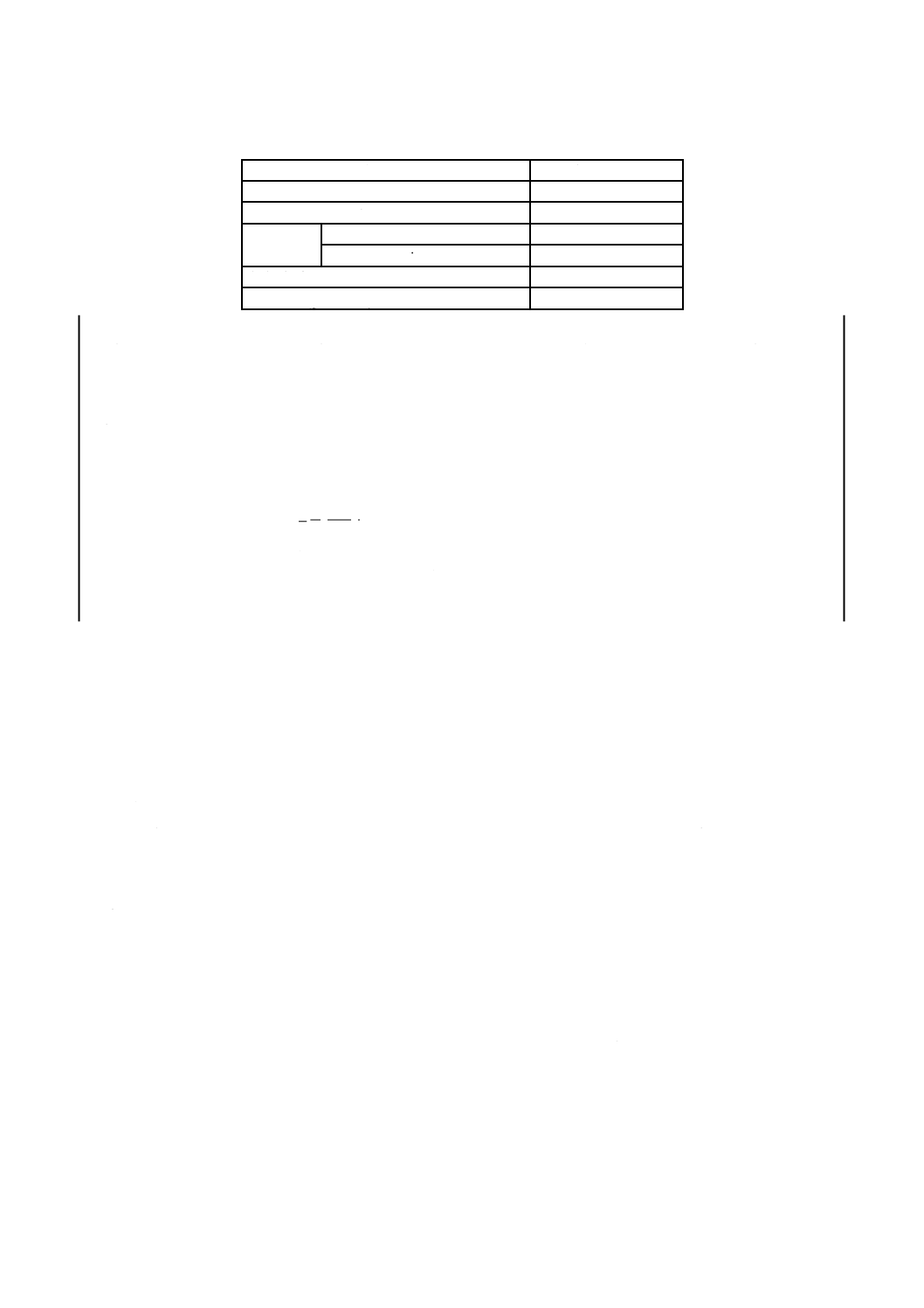

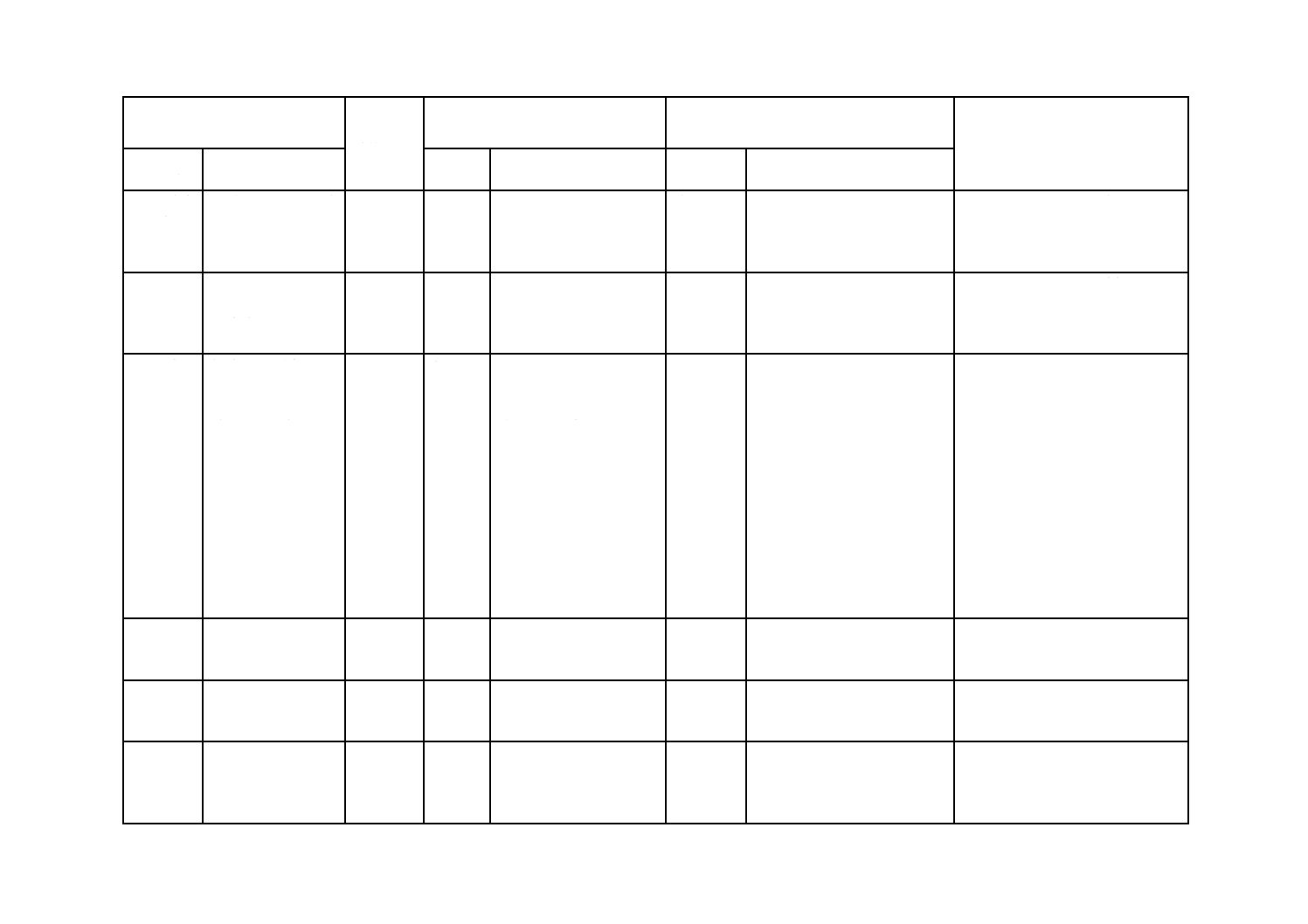

表1−試験結果の数値の丸め方

試験項目

報告するけた数

厚さ

mm

厚さが0.1 mm以下のもの

小数点以下3けた

厚さが0.1 mmを超えるもの

小数点以下2けた

幅

mm

幅が150 mm以下のもの

小数点以下1けた

幅が150 mmを超えるもの

整数位

長さ m

小数点以下1けた

引張強さ N/10 mm

小数点以下1けた

伸び %

整数位

引裂強さ(振子形引裂き法) N

小数点以下2けた

粘着力 N/10 mm

小数点以下2けた

3

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

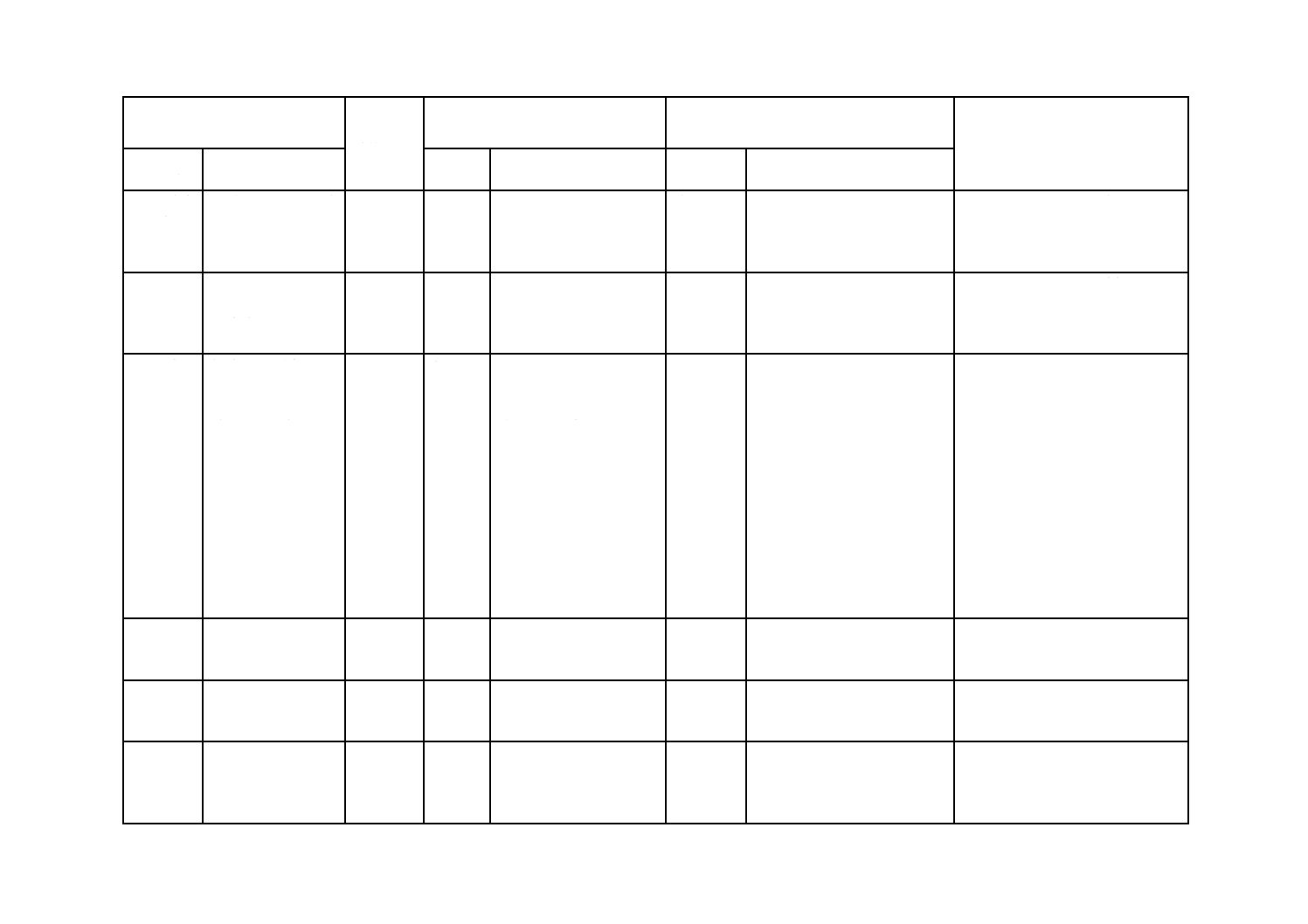

表1−試験結果の数値の丸め方(続き)

試験項目

報告するけた数

低速巻戻し力 N/10 mm

有効数字2けた

高速巻戻し力 N/10 mm

有効数字2けた

保持力

ずれ長さ mm

小数点以下1けた

落下時間 min

整数位

傾斜式ボールタック

整数位

透湿度 (g/m2・24 h)

整数位

4.3

促進処理

製品の性能試験において,寿命に関する耐候性及び耐光性並びに保存性を試験する場合は,製品にあら

かじめ附属書JA及び附属書JBに規定する促進処理を行って試験片を作成し,その後テープの粘着力,保

持力などの試験を行う。促進処理は,所定の環境下における製品の性能変化を調べる目的で行うものであ

る。

4.4

変化率の求め方

促進処理前と促進処理後との性能変化を求める場合は,次の変化率の式による。

100

0

0

1

×

−

=

A

A

A

V

ここに,

V: 変化率(%)

A0: 処理前の値

A1: 処理後の値

5

厚さの測定

5.1

測定器

厚さの測定には,JIS B 7503に規定するダイヤルゲージ又は精度が同等のダイヤルゲージを用いる。た

だし,ダイヤルゲージの接触面は平面とし,その径は5〜16 mmとする。また,測定圧力は,40〜60 kPa

とする。

5.2

測定方法

長さ約1 mの試験片を採り,厚さ0.1 mmを超えるテープ及びシートは,5.1に規定する0.01 mm以上の

目盛のダイヤルゲージで,厚さ0.1 mm以下のテープ及びシートは,0.001 mm目盛のダイヤルゲージで長

さ方向にほぼ等間隔に3か所測定する。

なお,幅100 mmを超えるテープ及びシートは,幅方向3か所及び長さ方向3か所を測定する。

5.3

結果

結果は,各測定点の平均値をミリメートル(mm)で記録する。

6

幅の測定

6.1

測定器

幅の測定には,JIS B 7507に規定する最小読取値0.05 mmのノギス,JIS B 7512に規定する鋼製巻尺,

又はJIS B 7516に規定する金属製直尺を用いる。

6.2

測定方法

長さ約300 mmの試験片を採り,6.1に規定する測定器で長さ方向にほぼ等間隔に3か所を測定する。ロ

ール状で測定する場合は,円周方向にほぼ120°の等間隔に3か所測定する。

4

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

結果

結果は,各測定点の平均値をミリメートル(mm)で記録する。

7

長さの測定

7.1

測定器

長さの測定には,JIS B 7512に規定する鋼製巻尺又はJIS B 7516に規定する金属製直尺を用いる。

7.2

測定方法

テープの場合は,粘着面を上側にして全長巻き戻し,シートの場合は,そのままの状態で,7.1の測定器

で測定する。ただし,テープの場合で,全長連続巻戻し測定が困難な場合は,適切な長さに切断し各切断

片の長さを測定し,加算して全長としてもよい。

7.3

結果

結果は,測定値をメートル(m)で記録する。

8

引張強さ及び伸び

8.1

試験片

試験片採取のとき,テープ及びシートから幅12 mm若しくは幅24 mmに切り出すか,又は試料の幅が

50 mm以下のものは原幅のままを試験片とする。ただし,試験片は,幅3 mm以下であってはならない。

テープから試験片を採取する場合は,ロールから約300 mm/sの速度で巻き戻す。ただし,ポリ塩化ビニル,

ポリエチレンなどの伸びやすい支持体をもつ粘着テープの場合には,展開時のひずみ及び変形を除去する

目的で,試験片を更に,2時間前処理調整する。

試験片は,各5枚以上採取し,試験片の長さは,8.3.1の試験方法Aの場合は,約200 mmとし,8.3.2

の試験方法Bの場合は,約700 mmとする。

8.2

試験装置

引張試験機は,JIS B 7721に規定する引張試験機(試験機の等級1:相対指示誤差±1.0 %)又はこれと

同等の引張試験機を用いる。

試験機の容量は,測定値がその容量の15〜85 %の範囲に入るものを用いる。引張速度は,5±0.2 mm/s

で,読取り公差は,2 %以下とする。測定値の表示方法は,アナログ式,デジタル式,デジタル記録式又

はチャート記録式のいずれを用いてもよい。

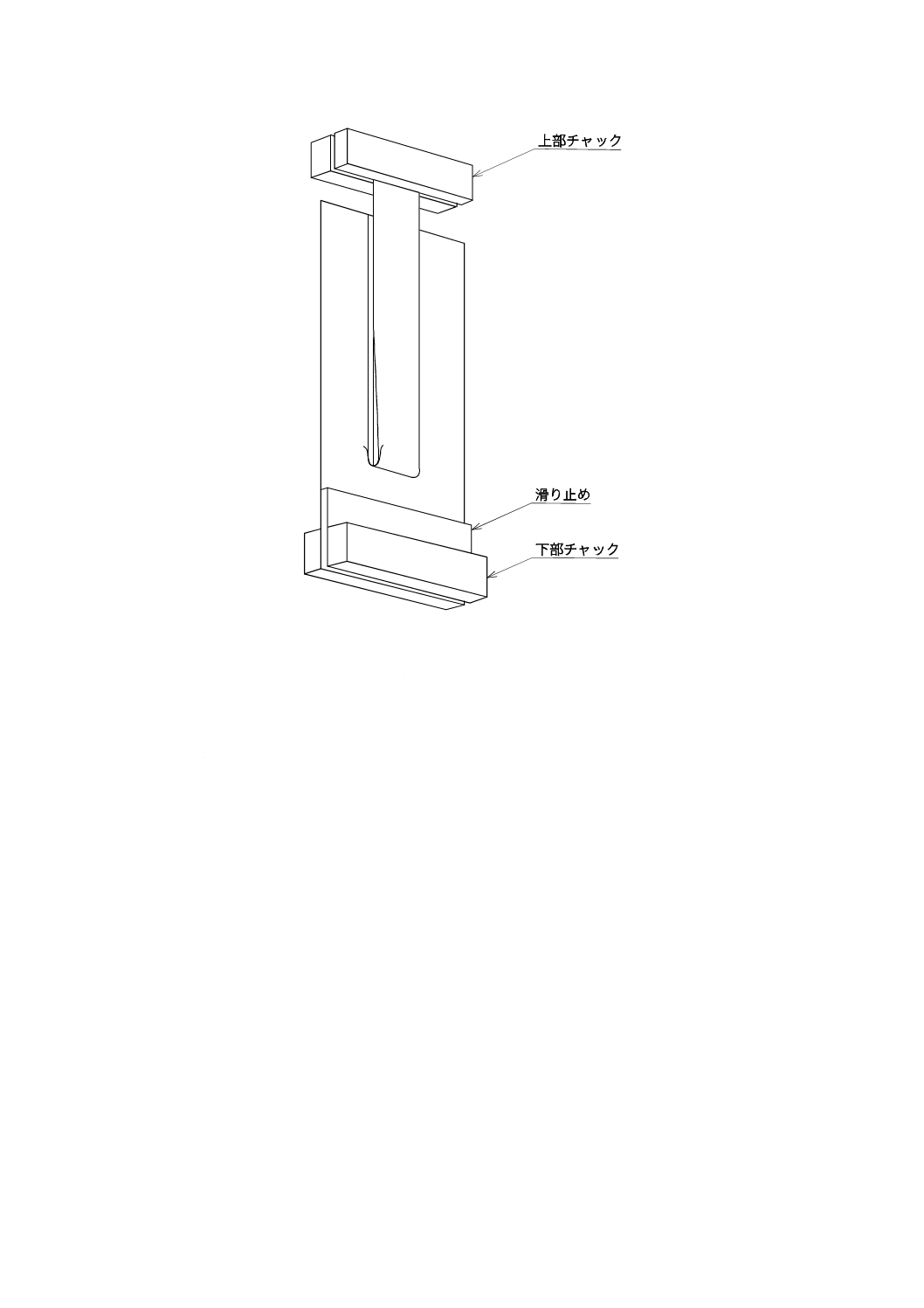

8.2.1

試験装置A

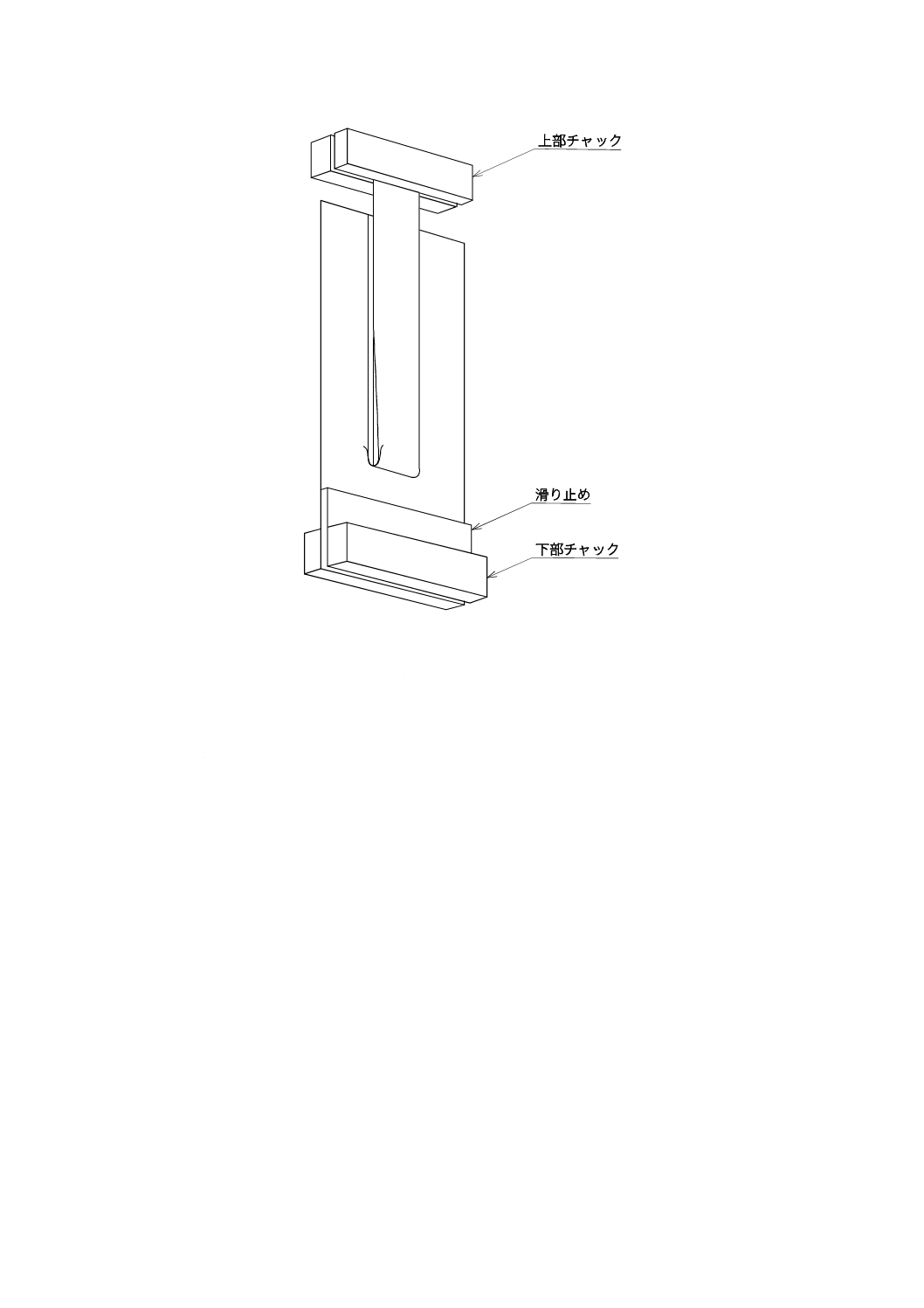

試験装置Aは,フィラメント補強テープ以外のテープの試験に用いる。装置には,力をかけて移動する

直線上に2個のチャックがある。チャックは,つかむ力が継続的に働く空気圧着式が望ましく,チャック

のつかみ面は,網目などの滑り防止加工がされ,少なくとも幅50 mm,奥行き38 mmが必要である。

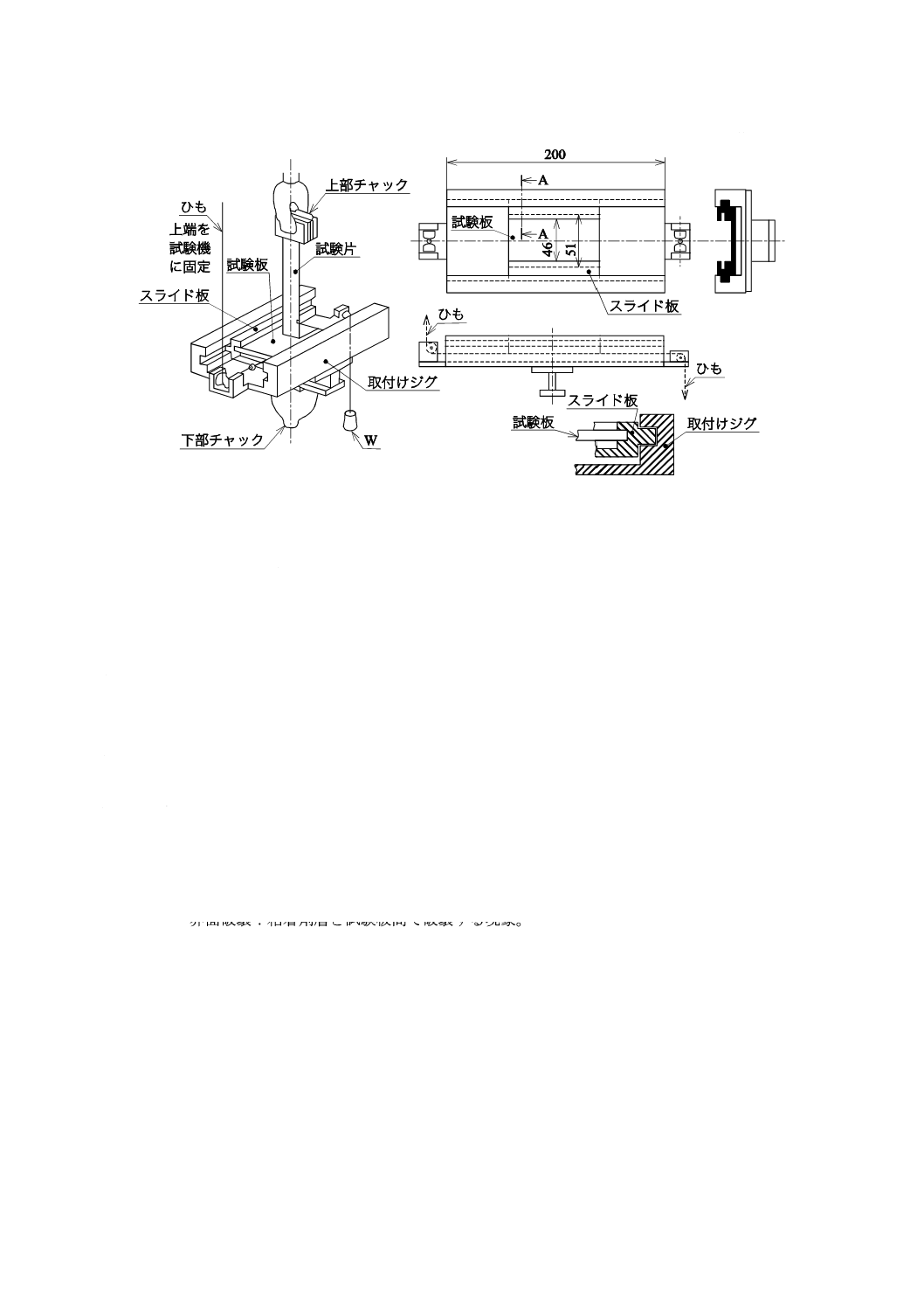

8.2.2

試験装置B

試験装置Bは,フィラメント補強テープの試験に用いる。装置は,8.2.1のチャックの代わりに直径約

100 mm,幅38 mmの2個のシリンダ(ドラム)を用い,テープを引っ張る応力線上にシリンダ表面がく

るように固定し,かつ,テープに横方向の力がかからないようにカウンタバランスで位置を調整する。各

シリンダ表面に,長さ約22 mmで2 mm刻みの目盛をもつ紙尺をは(貼)り付ける。

8.3

試験方法

8.3.1

フィラメント補強テープ以外の試験方法A

試験方法Aは,引張試験機のチャックのつかみ間隔又は試験片の標線間隔を100 mmとし,5±0.2 mm/s

5

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の速さで引っ張り,試験片が切断するまでの荷重及び伸びを測定する。この場合,チャック端部から5 mm

以内で破断した試験片は破棄し,最終的に正しく破断した試験片が5枚になるまで測定を続ける。

引張強さ及び伸びは,次の式によって算出する。

W

P

T

×

=10

ここに,

T: 引張強さ(N/10 mm)

P: 切断するまでの最大荷重(N)

W: 試験片の幅(mm)

100

0

0

1

×

−

=

L

L

L

E

ここに,

E: 伸び(%)

L0: 始めのチャック又は標線の間隔(mm)

L1: 切断時のチャック又は標線の間隔(mm)

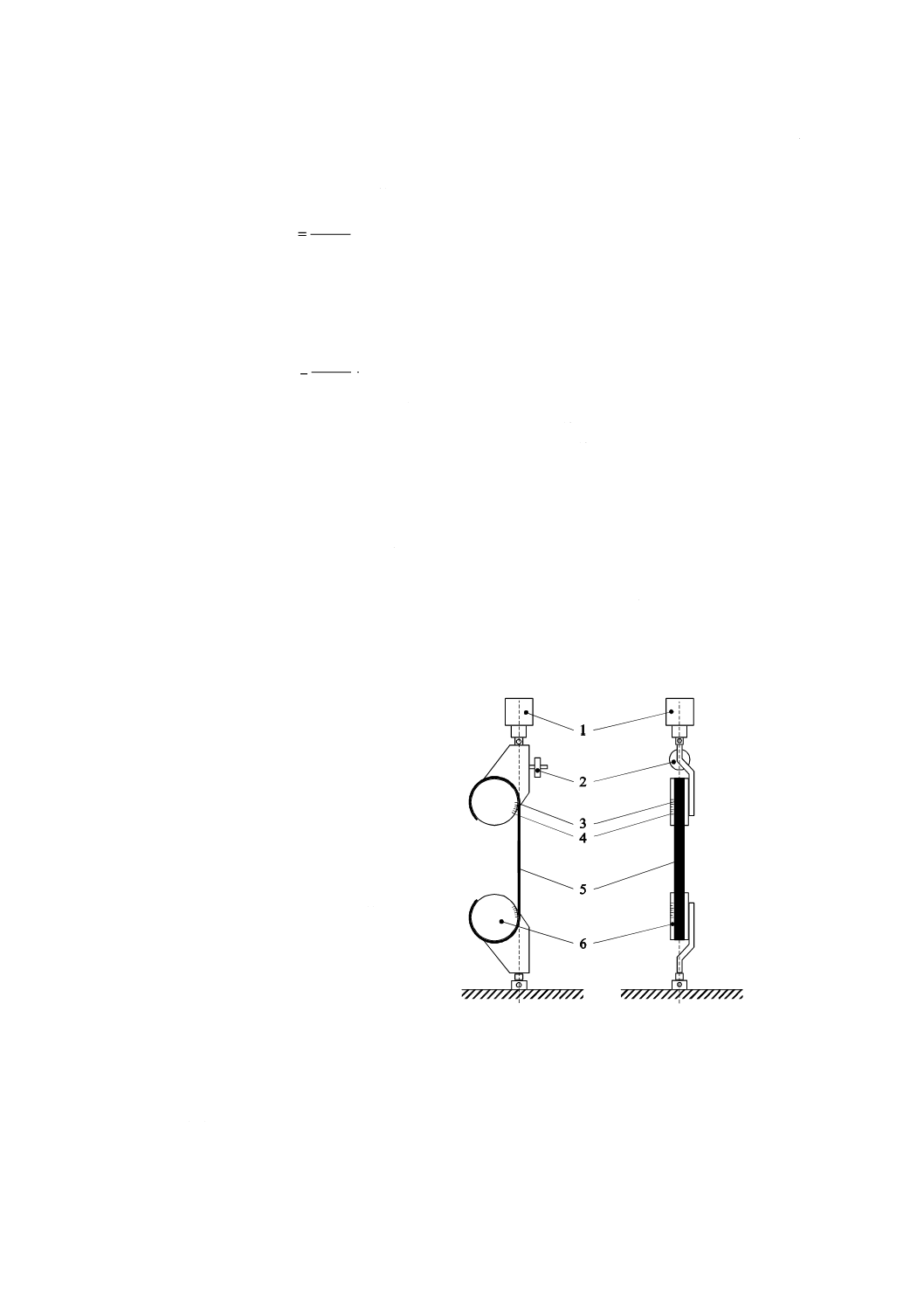

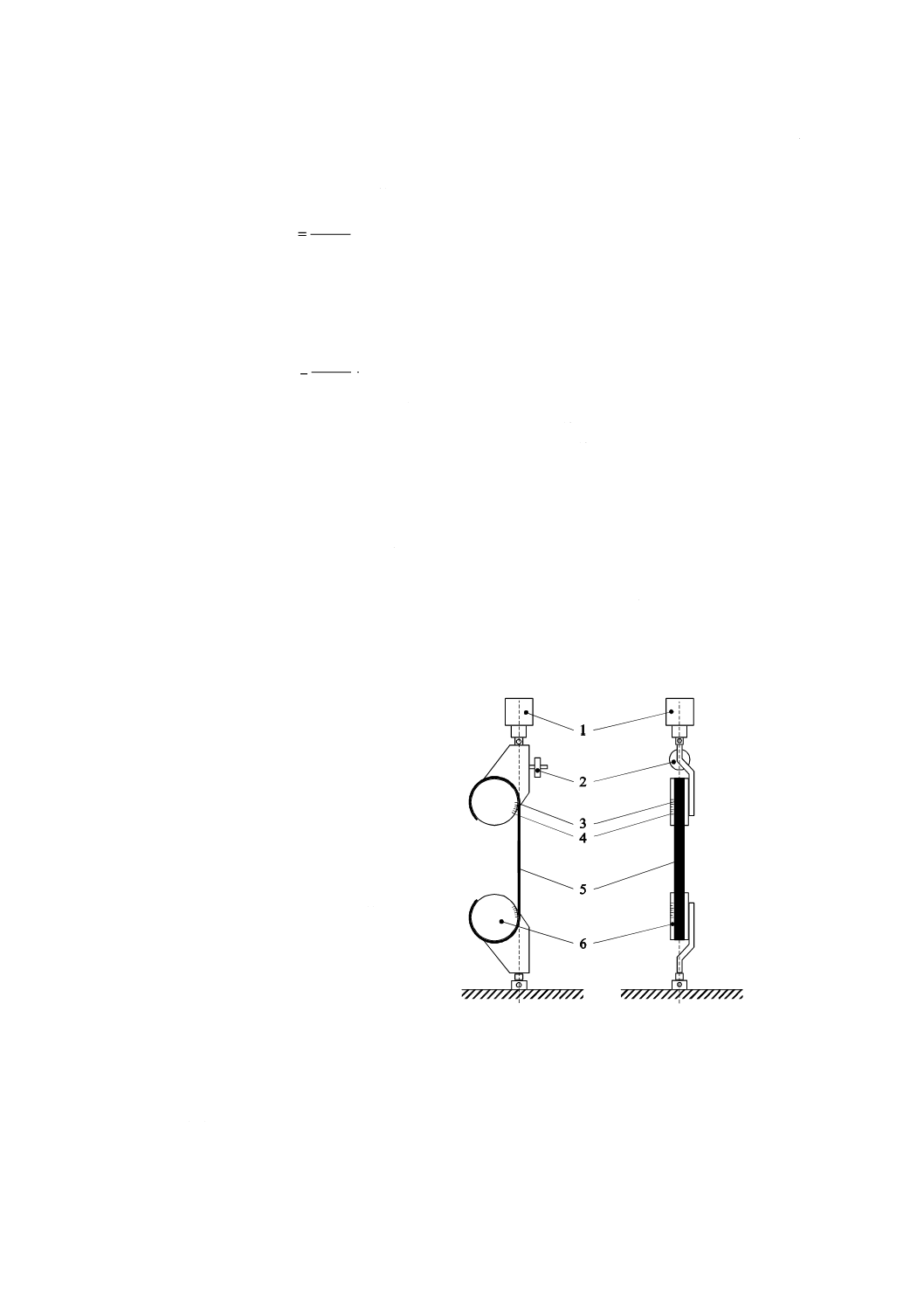

8.3.2

フィラメント補強テープの試験方法B

試験方法Bは,引張試験機のシリンダ間隔を150 mm離し,上のシリンダに試験片の長さ約230 mmが

接するように巻き付けてはり,たるみがないように下のシリンダに残りの部分を巻き付けてはる(図1参

照)。これによって,測定開始時にシリンダに接していない部分のテープが250 mmとなる。上下のシリン

ダとテープとが接する箇所にそれぞれ試験片上とシリンダとにフェルトペンで約1 mm幅の標線を入れる。

次に,引張速度及び伸びの測定は,8.3.1と同様に行う。テープ破断後に標線のずれを2 mm刻みの目盛

をもつ紙尺から読み取り,破断時のシリンダ間距離から差し引いて,8.3.1と同様に伸びの値(%)を算出

する。

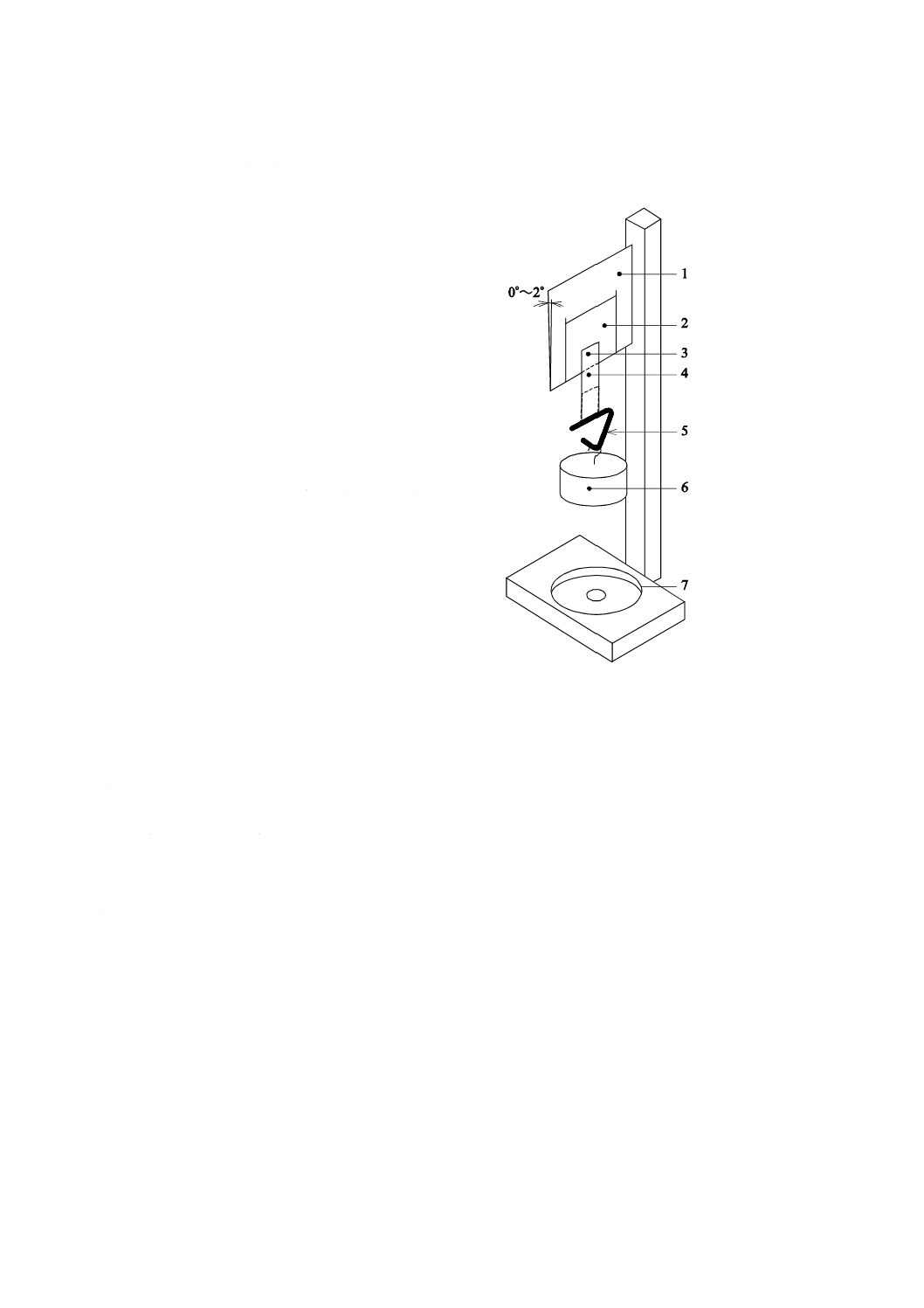

1 ロードセル

2 カウンタバランス(釣合い調節ねじ)

3 接点

4 目盛

5 テープ試験片

6 シリンダ

図1−フィラメント補強テープの引張試験ジグ

8.4

結果

結果は,各測定値の平均値とし,引張強さは,ニュートン毎10ミリメートル(N/10 mm)で,伸びは,

パーセント(%)で記録する。

6

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

試験の報告

試験の報告には,次の事項を記載する。

a) この規格名称又は規格番号

b) 試験方法(8.3に規定する試験方法の区分)

c) 試料の識別(製品番号,ロット番号など)

d) 試験日及び試験場所

e) 試験結果

f)

特記事項

例 テープをカットした直後の試料,伸びやすいテープの前処理調整条件,b) の方法と逸脱した条

件を採用した場合など。

9

引裂強さ

9.1

試験片

試験片は,規定した方向に長さ約76 mm,幅63±0.5 mmのものを規定した枚数を採る。幅63 mm以下

のテープ及びシートについては,同一ロットの原反から幅63 mm以上のテープ及びシートを採り,試料と

する。試験片を重ね合わせるときは,タルクなどを打粉して互いに粘着しないようにしなければならない。

9.2

試験装置

試験装置は,JIS P 8116に規定する引裂試験機を用いる。

9.3

試験方法

試験方法は,JIS P 8116に規定する方法によって行う。この場合,試験の一般条件などは,次による。

a) 試験の一般条件などは,箇条4による。

b) 試験は,10回行う。10回の試験中1回又は2回が切れ目の線から10 mm以上外れた場合は,その読

みは無効とし,更に,試験回数を増やし,10個の満足な読みが得られるまで試験を行う。10回の試験

中3回以上が切れ目の線から10 mm以上外れた場合は,1〜10回目の10個の読みを用い,報告にそ

の旨を記録する。

9.4

結果

結果は,1枚当たりの試料の引裂きに要する力を,次の式によって算出する。また,1回の引裂きに使用

した試験片の枚数を記録する。

000

1

×

×

=n

p

A

T

ここに, T: 引裂強さ(N)

A: 平均の目盛の読み(mN)

p: 振り子の目盛の基準となる試験片の重ね枚数(通常16枚)

n: 同時に引き裂かれる試験片の枚数

9.5

試験の報告

試験の報告には,次の事項を記載する。

a) この規格名称又は規格番号

b) 試験方法

c) 試料の識別(製品番号,ロット番号など)

d) 試験日及び試験場所

7

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験結果

f)

特記事項

10 粘着力

10.1 試験片

試料がロール状に巻かれたテープの場合は,試験片採取前に最低でも3層,最大でも6層まで巻き戻し,

外側のテープを切り取って捨てておく。試験片の採取は,ロールから500〜750 mm/sの速さで巻き戻す。

試験片は,幅24±0.5 mm,長さ約300 mmとする。一つの試験に試験片を一枚採る。テープ及びシートの

幅が24 mm以上の場合は,試験片の端をきずつけないように鋭利な刃物で幅24 mmに切断する。幅が24

mm未満の場合は現幅とする。

試験する部分の粘着面には,ほこり(埃)の付着があってはならない。また,粘着面に素手で触れたり

他の異物に触れてはならない。高速で巻き戻すことができないテープの場合は,できるだけ500 mm/sに近

い速度で巻き戻す。

幅17 mm以上の試験片は,質量2 kgの圧着ローラを用い,17 mm未満の試験片は,1 kgの圧着ローラ

を使用することができる。

10.2 試験装置及び試験板

10.2.1 引張試験装置

引張試験機は,8.2のものを用いる。ただし,テープの引きはがし長さ1 mm以下の間隔で読み取る自動

式の装置であることが望ましい。

10.2.2 試験板

試験板は,JIS G 4305に規定するSUS304鋼板で,表面仕上げBA(冷間圧延後,光輝熱処理)の鋼板を

使用し,表面粗さは,JIS B 0601に規定するRa:50±25 nmのものとする。試験板の寸法は,厚さ1.1 mm

以上,幅約50 mm,長さ約125 mmとする。汚れ,変色又は多数のスクラッチきずが見られるものは用い

てはならない。

10.2.3 試験板の洗浄

試験板の洗浄は,次による。

a) 試験板の洗浄溶剤は,ジアセトンアルコール(4-ヒドロキシ-4-メチル-2-ペンタノン),メタノール,

メチルエチルケトン,アセトン及びn-ヘプタンの中から一つ以上選択して使用できるものとする。

なお,溶剤は,試薬用又は残さのない工業用薬品以上の品質とする。

b) 洗浄用の布などは,手術用ガーゼ,脱脂綿,ティッシュペーパーなどとする。使用中に糸くず,ほこ

りが発生せず柔らかくて吸収性があり,a) の項目に挙げられている溶剤に溶ける添加剤を含まず,未

使用のものが適している。

c) 洗浄方法の手順は,a) の中から選んだ溶剤を布などにしみ込ませ,試験板の表面をふく。乾いてから,

更に新しい布などで乾燥するまでよくふく。このように溶剤での洗浄を目視によって清浄になったと

みられるまで3回以上繰り返して行う。

d) 新しい試験板は,a) の中から選んだ溶剤を布などにしみ込ませ,試験板の表面を10回以上ふき,更

に,使用前にc) に規定する方法で洗浄する。

最終的なふき取りは,メチルエチルケトン又はアセトンで行う。洗浄後の試験板は10分間以上乾燥し,

また,10時間以内に使用しなかった試験板は,再洗浄しなければならない。

なお,汚れ,変色,又は多数のきずが見られる試験板は,廃棄する。また,試験板表面を指で触れない

8

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ようにし,損傷又は汚染しないよう試験板を保管する。

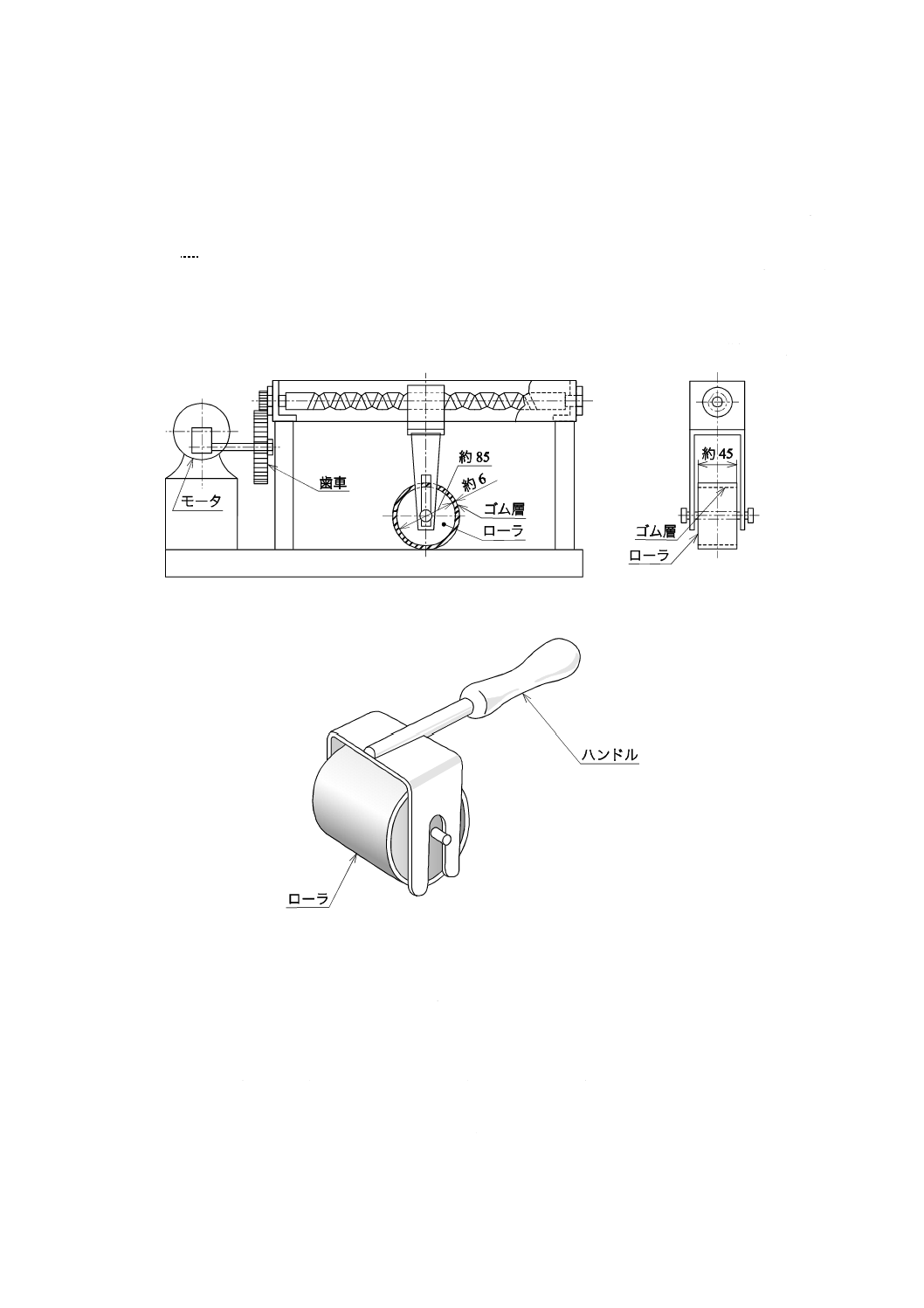

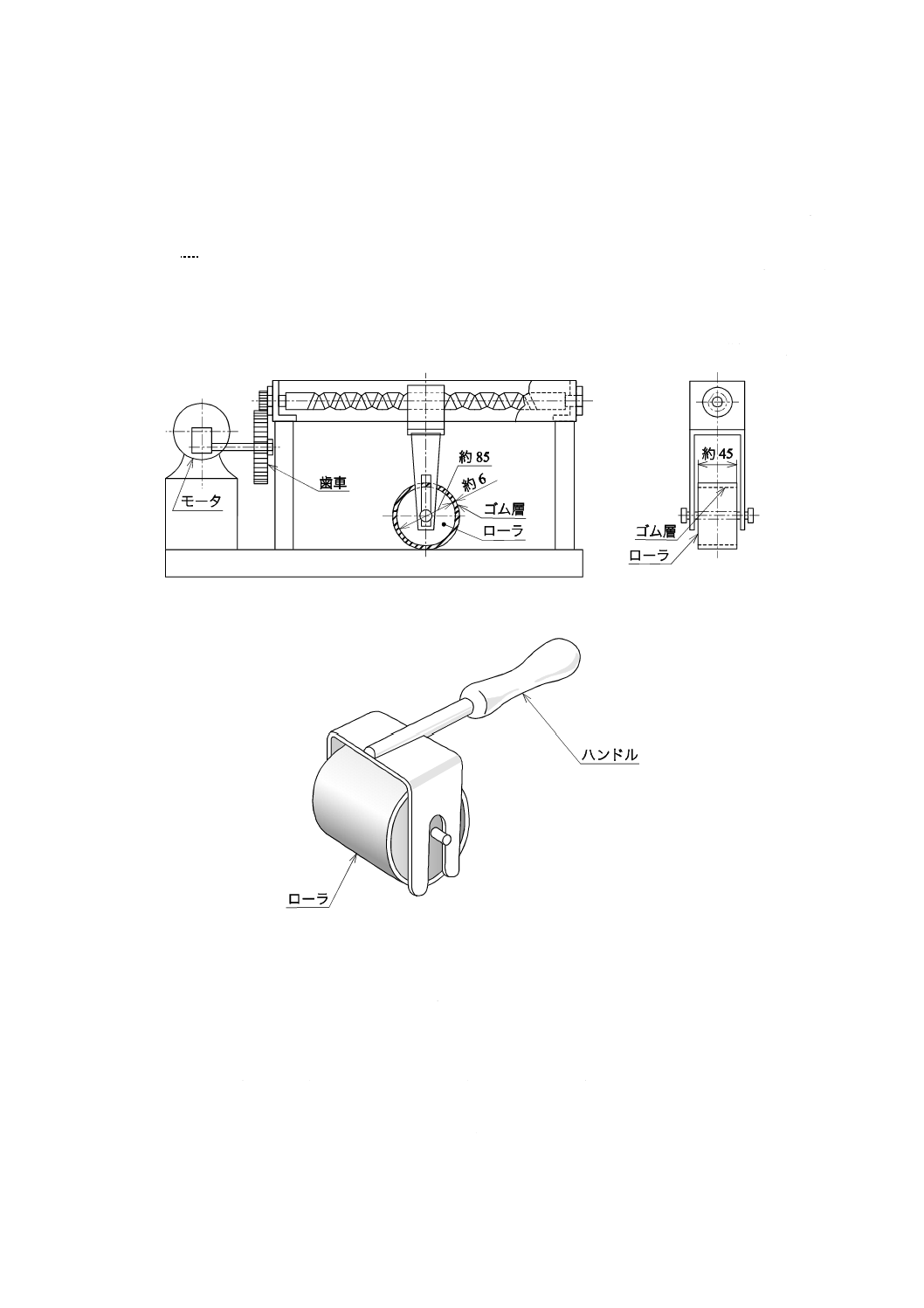

10.2.4 圧着装置

圧着装置の例を,自動式のものは図2に,手動式のものは図3に示す。試験片を圧着するときにローラ

の質量だけが試験片にかかる構造とする。直径85±2.5 mm,幅45±1.5 mmの上に,厚さ約6 mmでゴム

硬度がJIS K 6253に規定するデュロメータ硬さA 80±5のゴムでおお(被)われた鋼のローラであって,

その表面は正確な円柱で,凹凸のないものでなければならない。また,ローラの質量は,2 000±100 g又

は1 000±50 gとする。

単位 mm

図2−自動式圧着装置の一例

図3−手動式圧着装置の一例

10.3 試験方法

試験方法は,特に指定のない限り標準状態[温度23±1 ℃,湿度(50±5)%]で行い,次の方法による。

− 方法1 テープ及びシートをステンレス試験板に対して180°に引きはがす試験方法

− 方法2 テープをテープ背面に対して180°に引きはがす試験方法

− 方法3 両面粘着テープ(以下両面テープという)をステンレス試験板に対して180°に引きはがす

試験方法

− 方法4 はく離ライナーをテープ及びシートの粘着面に対して180°に引きはがす試験方法

− 方法5 上記の方法1〜方法4において,低温環境下で試験片を試験板に対して180°に引きはがす

9

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験方法

− 方法6 上記の方法1〜方法4において,試験片を試験板に対して90°に引きはがす試験方法

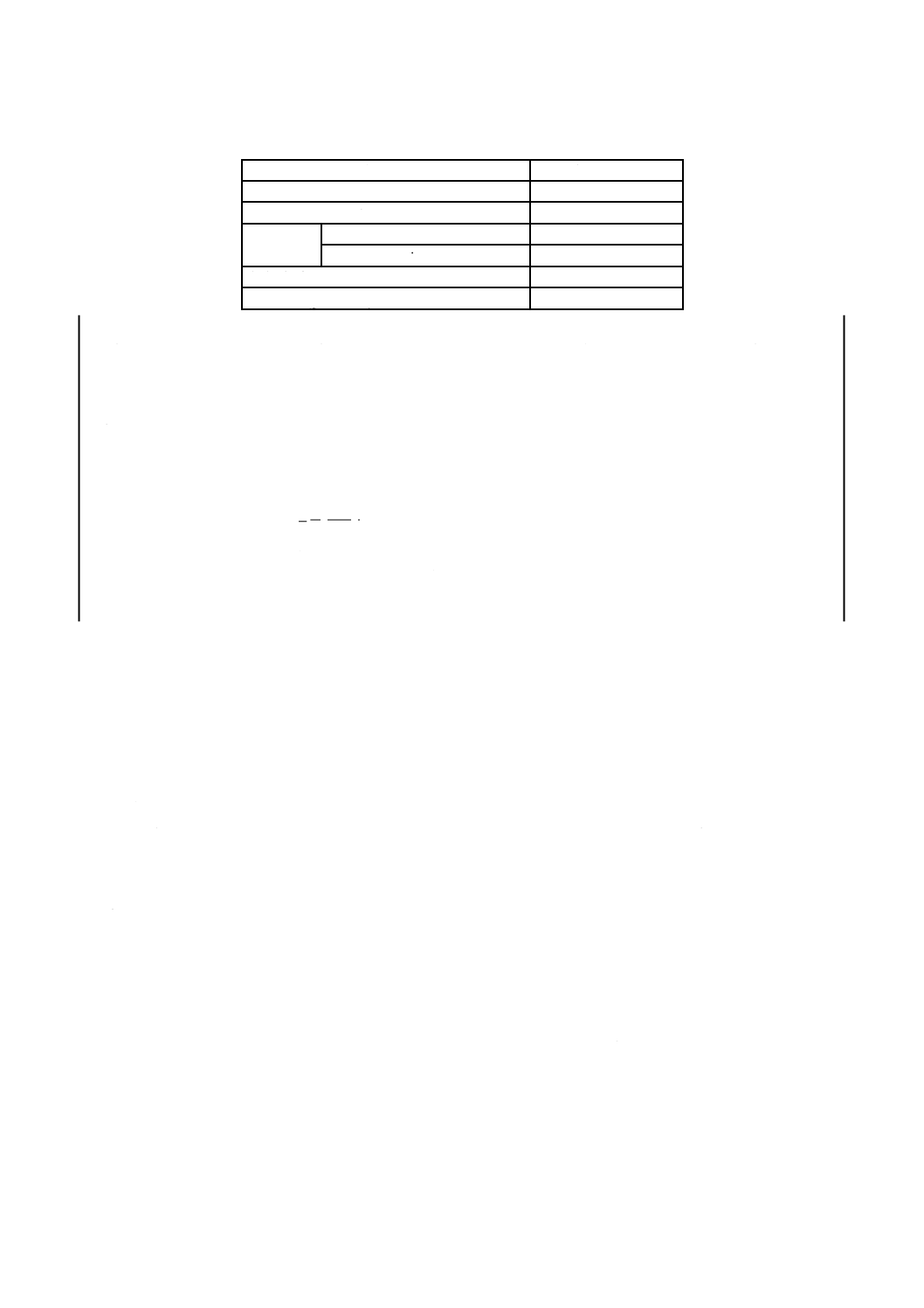

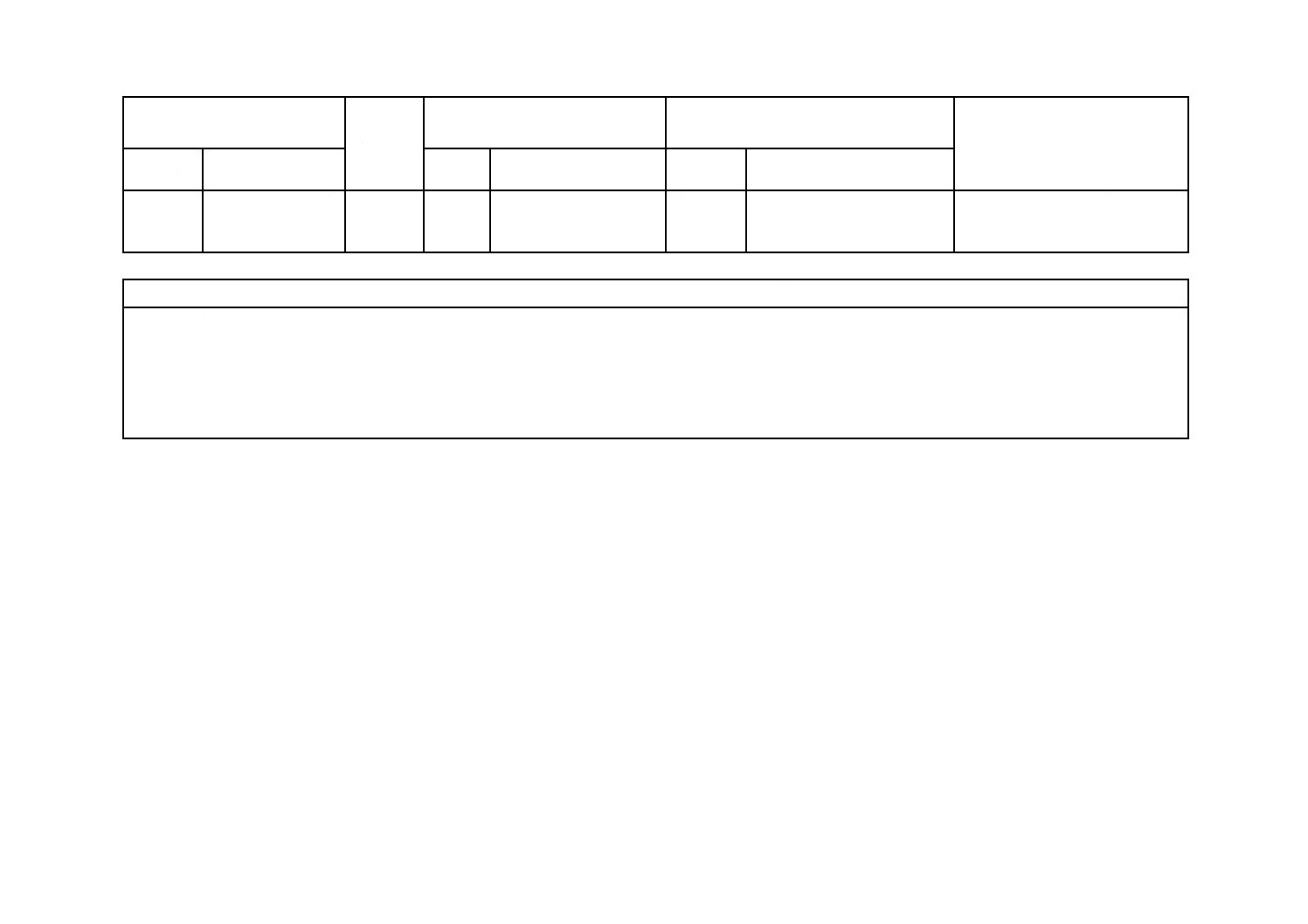

各試験方法の引きはがし角度及び温度を,表2に示す。

表2−各試験方法の引きはがし角度及び温度

試験方法

引きはがし角度

試験温度

23 ℃

低温

ステンレス試験板に対する引きはがし

粘着力試験方法

180°

方法1

方法5

90°

方法6

−

テープ背面を試験板とした引きはがし

粘着力試験方法

180°

方法2

方法5

90°

方法6

−

両面テープのステンレス試験板に対す

る引きはがし粘着力試験方法

180°

方法3

方法5

90°

方法6

−

はく離ライナーをテープ粘着面に対し

て引きはがす粘着力試験方法

180°

方法4

方法5

90°

方法6

−

10.3.1 試験手順

試験手順は,次による。

a) 試験板に対する粘着力を試験する場合の手順 試験片は,10.1に規定する手順で採取後5分以内に試

験板にはる。タブを形成するため一端を粘着剤と粘着剤とがつくように12 mm折り,もう一方の端は

試験板の端にはる。試験板と接触させないように,試験板の上に試験片をたるませてタブ部分をもち,

自動又は手動のローラで縦方向に圧着しながらテープを試験板にはる。これによって粘着剤と試験板

との間に空気が入るのを防ぐ。空気が入った場合は,この試験は無効とする。ローラは,10±0.5 mm/s

の速度で合計2往復行い,圧着中に荷重を増加してはならない。試験片はローラ圧着後,1分以内に

引きはがし試験を行う。

注記 圧着後の放置時間は,目的によって意図的に長い時間を選択してもよい。これは,次のb)〜

g) の試験手順にも適用できる。

b) テープ背面に対する粘着力を試験する場合の手順 背面を試験するテープを10.1に規定する手順で

300 mm採取する。これを試験板にローラで圧着し,試験板にはられているテープ以外のところは,

切り落とす。次に,試験片を同じように300 mm採取し,タブを形成するため一端を粘着剤と粘着剤

とがつくように12 mm折り,もう一方の端は,背面を試験するテープの一端の上にはり,縦方向に2

往復,自動又は手動のローラで圧着する。このとき,第二試験片が第一試験片と直線上に重なるよう

にはる。これによって二つの試験片の間に空気が入るのを防ぐ。空気が入った場合は,無効とする。

試験片はローラ圧着後,1分以内に引きはがし試験を行う。

c) 両面テープの第一粘着面を試験する場合の手順 10.1に規定する手順で試験をするテープを試験片と

して,300 mm採取する。タブを形成するため一端を粘着剤と粘着剤とがつくように12 mmに折り,

もう一方の端は,試験板の端にはる。試験板と接触させないように,試験板の上に試験片をたるませ

てタブ部分を持ち,自動又は手動のローラで縦方向に1往復させテープを試験板にはる。これによっ

て粘着剤と試験板との間に空気が入るのを防ぐ。ただし,空気が入った場合には,試験は,無効とす

る。はく離ライナーをはがし,試験片に呼び厚さ25 μmのJIS C 2318に規定するポリエチレンテレフ

タレートフィルムを重ねる。この手順はテープを試験板にはるのと同じ方法で行う。したがって,実

質ローラがフィルムを粘着面にはり付けていることとなる。試験片はローラ圧着後,1分以内に試験

10

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を行う。

注記 ポリエチレンテレフタレートフィルムは,手動式のローラによって2往復して圧着してもよ

い。そのときの圧着速度は,50 mm/sに上げてもよい。

d) 両面テープの第二粘着面を試験する場合の手順 10.1に規定する手順で試験をするテープを試験片と

して300 mm採取する。このテープを呼び厚さ25 μmのポリエチレンテレフタレートフィルムにはり,

自動又は手動のローラでテープをフィルムにはるために圧着する。これによって,テープとフィルム

との間に空気が入るのを防ぐ。はく離ライナーをはがし,タブを形成するため一端を粘着剤と粘着剤

とがつくように12 mm折る。もう一方の端は,試験板の端にはる。試験板に接触させないように,試

験板の上に試験片をたるませてタブ部分を持ち,自動又は手動のローラを縦方向に2往復させテープ

を試験板にはる。これによって粘着剤と試験板との間に空気が入るのを防ぐ。ただし,空気が入った

場合には,試験は無効とする。試験片はローラ圧着後,1分以内に試験を行う。

e) 両面テープはく離ライナーのはく離試験手順 粘着面(第一粘着面)を下向きにして試験片を試験板

の中央にはる。10±0.5 mm/sの速度で2往復ローラで圧着する。試験板にはられているテープ以外の

ところは,はく離ライナーをはがし,その部分のテープは切り落とす。試験板上のテープ部分のはく

離ライナーは,間違ってはがさないように気をつける。試験はローラ圧着後に開始する。

f)

はく離ライナー付き片面テープのはく離ライナーのはく離試験手順 少なくとも試験片より幅広の両

面テープを試験板の長さいっぱいにはり,はく離ライナーを両面粘着テープからはがす。試験板上の

両面粘着テープの粘着面上に試験片の背面側を試験板の長さいっぱいに重ねてはる。10±0.5 mm/sの

速度でそれぞれの方向に2往復ローラをかけて圧着する。試験板にはっているテープ以外のところは,

はく離ライナーをはがし,その部分のテープは切り落とす。試験板上のテープ部分のはく離ライナー

は,間違ってはがさないように気をつける。試験はローラ圧着後に開始する。

g) 低温環境下で試験する場合の手順 試験試料,試験片及び洗浄後の試験板を選択した低温で2時間調

整した後,試験片を低温環境ではる。はり方は,a)〜f) と同様に行い,試験板から試験片をはがす前

に16〜24時間調製する。また,全試験を受渡当事者間の協定による低温環境下で行う。

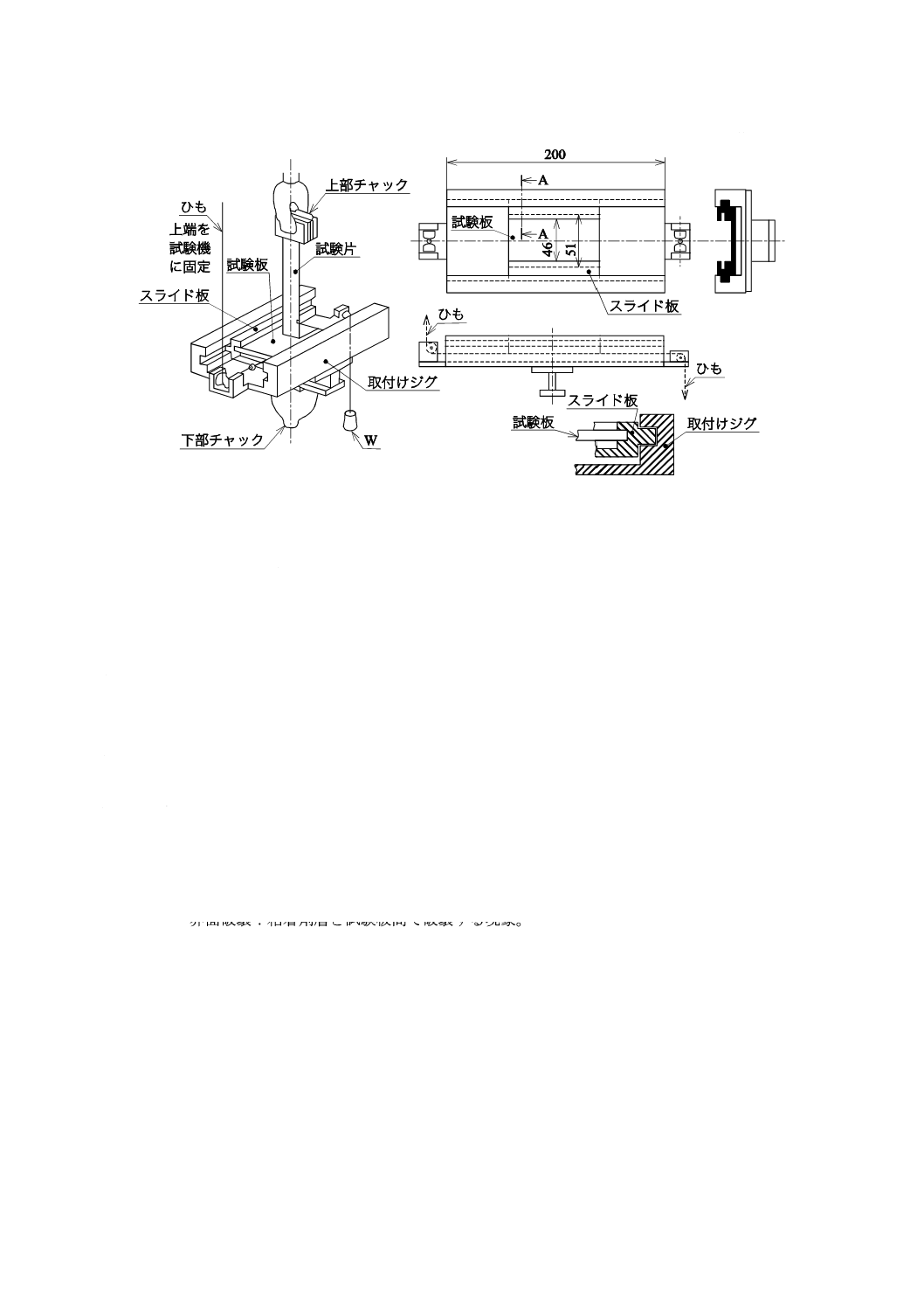

10.4 引きはがし粘着力の測定

10.4.1 方法1:試験板に対する180°引きはがし粘着力

試験片をはがすときは,テープ背面が重なるようにテープの端を持って180°に折り返し,試験板から

25 mmはがす。引張試験機の片方のチャックにそのはがした部分の試験板の片端を固定し,もう片方のチ

ャックにテープを固定する。次に,試験機を,5.0±0.2 mm/sで運転する。

測定開始後,最初の25 mmの長さの測定値は無視する。その後試験板から引きはがされた50 mmの長

さの粘着力測定値を平均し,引きはがし粘着力の値として使用する(図4参照)。

注記 測定者は,試験板へのはり付け操作は,できる限り手早く行い,体温の伝導によって試験板の

温度変化をできるだけ少なくするのが望ましい。

11

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−引きはがし時の測定ジグの一例

10.4.2 方法2:背面に対する180°引きはがし粘着力

10.3.1 b) で圧着した試験体を,10.4.1と同一方法で試験する。

10.4.3 方法3:両面テープの180°引きはがし粘着力

10.3.1 c) 及びd) で圧着した試験体を,10.4.1と同一方法で試験する。

10.4.4 方法4:はく離ライナーの180°引きはがし力

10.3.1 e) 及びf) で圧着した試験体を,10.4.1と同一方法で試験する。

10.4.5 方法5:低温環境下で試験板に対する180°引きはがし粘着力

引きはがし粘着力の測定は,10.4.1と同一方法で試験する。

10.4.6 方法6:90°引きはがし粘着力

図5と同様の90°引きはがし試験の装置を用いる。試験装置を下部チャックに水平に取り付け,ひもの

上端を試験機の稼動部に固定する。試験片をはり付けた試験板をジグに挿入し,試験片の遊びの部分の一

端を上部チャックに固定する。それ以外は,10.4.1と同一方法で試験する。

12

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−90°引きはがし法の取付けジグの一例

10.5 結果

結果は,引きはがし粘着力を,ニュートン毎10ミリメートル(N/10 mm)で記録する。

10.6 試験の報告

試験の報告には,次の事項を記載する。

a) この規格名称又は規格番号

b) 試験方法(10.3に規定する試験方法の区分)

c) 試料の識別(製品番号,ロット番号など)

d) 試験日及び試験場所

e) 試験結果(試験結果には,凝集破壊1),界面破壊2)など,テープ又はシートが被着体からはく離する

ときの破壊現象に関する観察記録についても記載する。)

f)

特記事項

例 標準の1分を超える放置時間を採用した場合,試験片の幅が24 mm未満の場合,標準状態[温

度23±1 ℃,相対湿度(50±5)%]以外の場合など。

注1) 凝集破壊:粘着剤層が破壊する現象。

2) 界面破壊:粘着剤層と試験板間で破壊する現象。

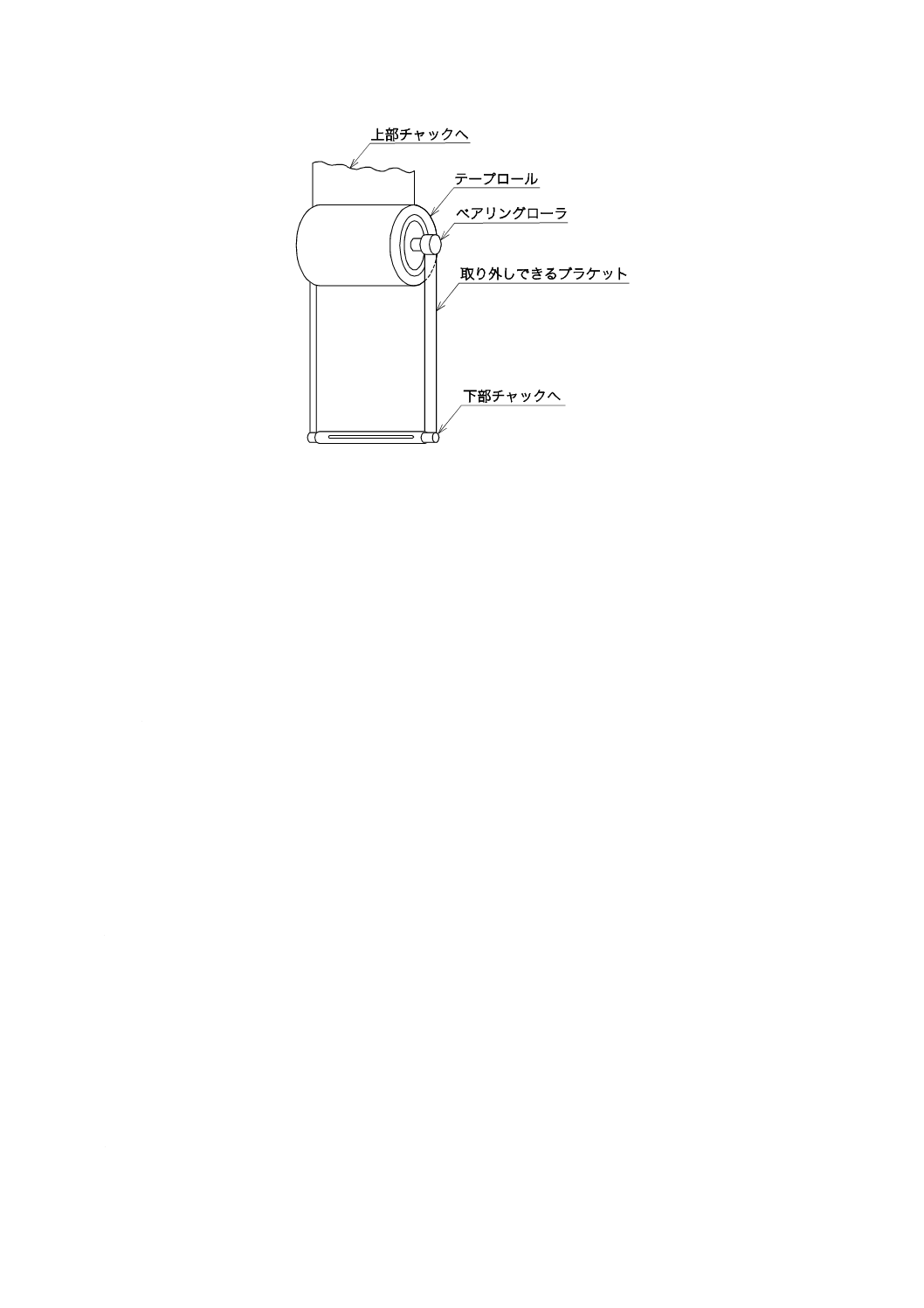

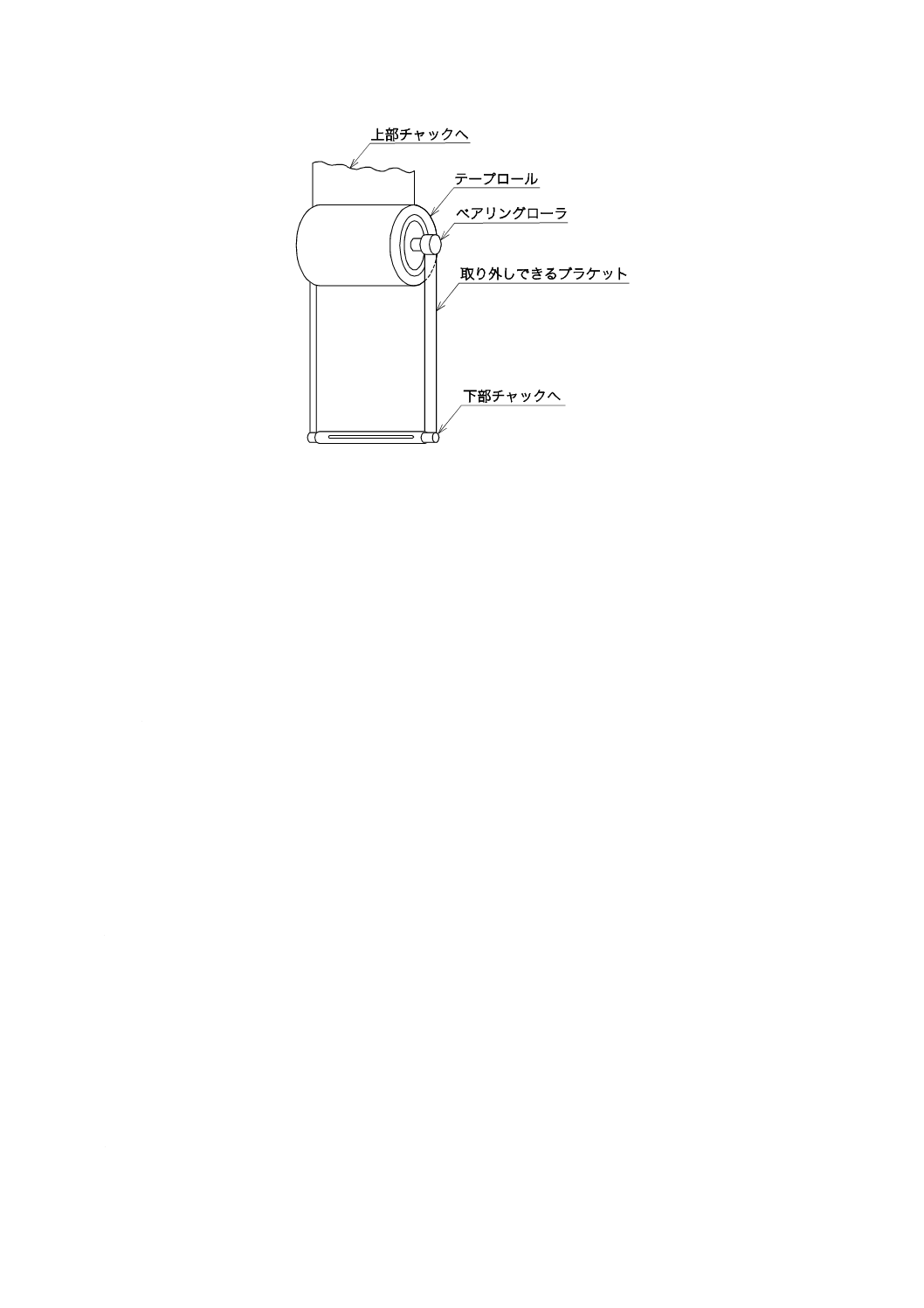

11 低速巻戻し力

11.1 試料

試料は,ロール状に巻かれたテープを用いる。幅は通常,50 mm以下とする。

11.2 試験装置

試験装置は,次による。

a) 低速巻戻し力測定用取付けジグ 0.3 N以下の荷重で容易に回転できるローラを備えたものを用いる。

図6にその一例を示す。

13

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−低速巻戻し力測定用取付けジグの一例

b) 引張試験機 引張試験機は,8.2に規定するものを用いる。

11.3 試験方法

ロール状に巻かれたテープを取付けジグのローラにはめ込み,ブラケットの端を引張試験機の下部チャ

ックに挟む。

テープを約50 mm手で巻き戻し,その部分を上部チャックに挟み,5.0±0.2 mm/sの速さで巻き戻す。

定速緊張形試験機の場合は,つめを外して1/4周ごとにその力を読み取り,1周4か所の平均値を求める。

また,定速伸張形試験機の場合は,テープ1周の巻戻し力をチャート式,デジタル式,デジタル表示又は

デジタル記録式の方法によって,平均値を求める。

11.4 結果

結果は,測定値の平均値とし,ニュートン毎10ミリメートル(N/10 mm)で記録する。

11.5 試験の報告

試験の報告には,次の事項を記載する。

a) この規格名称又は規格番号

b) 試験方法

c) 試料の識別(製品番号,ロット番号など)

d) 試験日及び試験場所

e) 試験結果

f)

特記事項

12 高速巻戻し力

12.1 試料

試料は,ロール状に巻かれたテープを用いる。幅は通常,50 mm以下とする。

12.2 試験装置

試験装置は,次による。

a) 巻戻し力の検出及び表示装置 ロール状に巻かれたテープを巻き戻すときの力を検出する装置で,そ

14

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の力の表示は,アナログ式・デジタル記録式又はチャート記録式のいずれの機構を備えたものを用い

てもよい。

b) 高速巻戻し力測定用取付けジグ 0.3 N以下の荷重で容易に回転できるローラを備えたものを用いる。

c) 巻戻し装置 テープを定速で巻き戻すことができる機構を備えたものを用いる。

d) 巻取り装置 巻き戻したテープを巻き取ることができる機構を備えたものを用いる。

12.3 試験方法

試験方法は,次による。

a) ロール状に巻かれたテープを取付けジグのローラにはめ込み,テープを巻戻し装置を通して巻取り装

置に取り付ける。

b) テープは,500±25 mm/s又は1 000±50 mm/sの速度で約3秒間巻き戻して力の平均値を読み取る。

12.4 結果

結果は,ニュートン毎10ミリメートル(N/10 mm)で記録する。

12.5 試験の報告

試験の報告には,次の事項を記載する。

a) この規格名称又は規格番号

b) 試験方法

c) 試料の識別(製品番号,ロット番号など)

d) 試験日及び試験場所

e) 試験結果

f)

特記事項

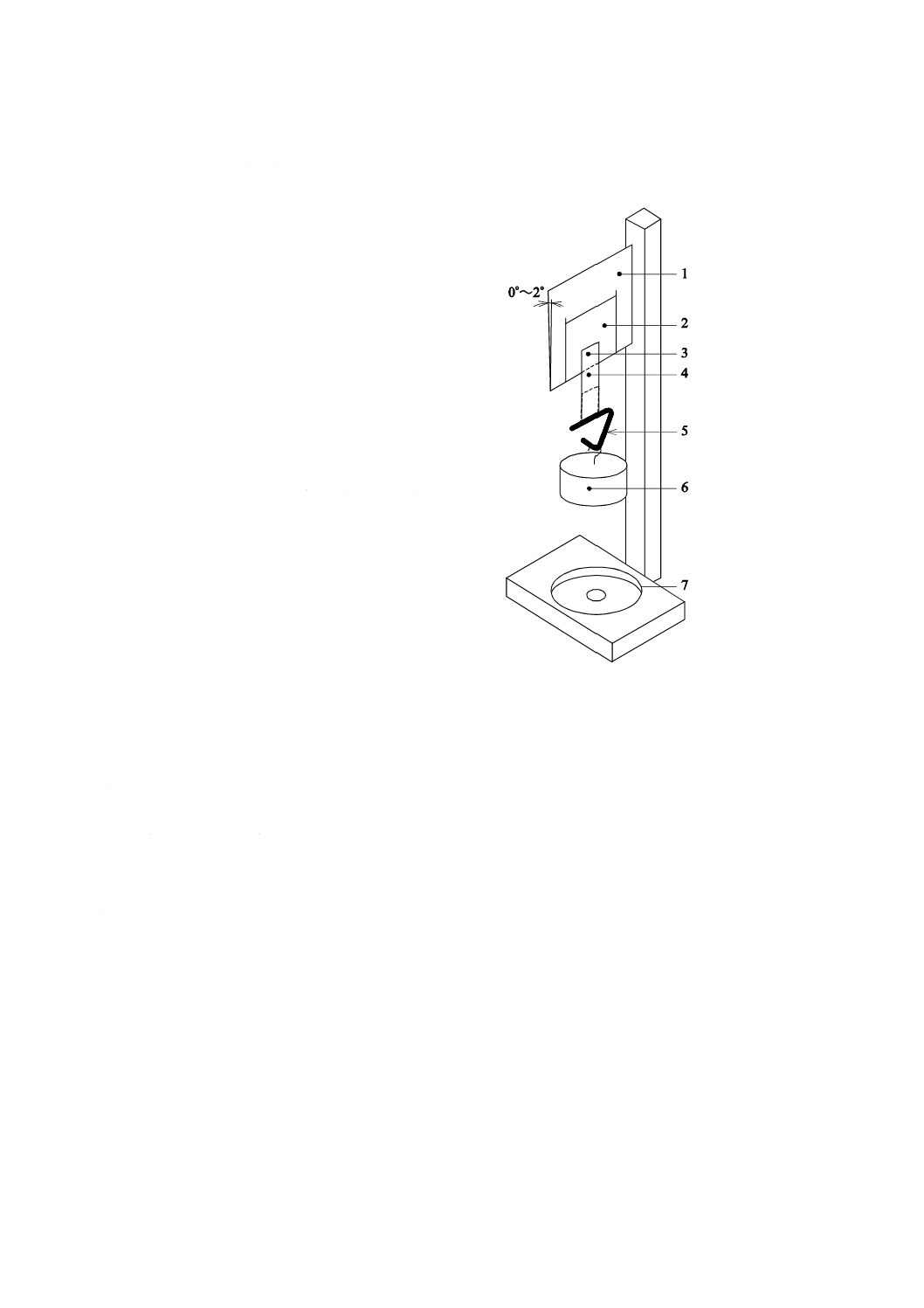

13 保持力

13.1 試験片

試験片がテープの場合は,採取前にロール状の外側3層から最大6層までを切り取って捨てる。試験片

の採取は,ロールから500〜750 mm/sの速さで巻き戻す。高速で巻き戻すことができない場合は,できる

だけ500 mm/sに近い速度で巻き戻す。

試験片は,幅12±0.5 mm,長さ約150 mmとする。また,他の幅の試験片を用いることもできる。ただ

し,他の幅を用いる場合は,測定結果に具体的な接触面積[幅(mm)×長さ(mm)]を付随して記載し

なければならない。

一つの試験に試験片を3枚採る。試験片は,端をきずつけないように鋭利な刃物で切断する。試験する

部分の粘着面には,ほこりの付着があってはならない。また,粘着面に素手で触れたり他の異物を触れさ

せてはならない。

13.2 試験装置

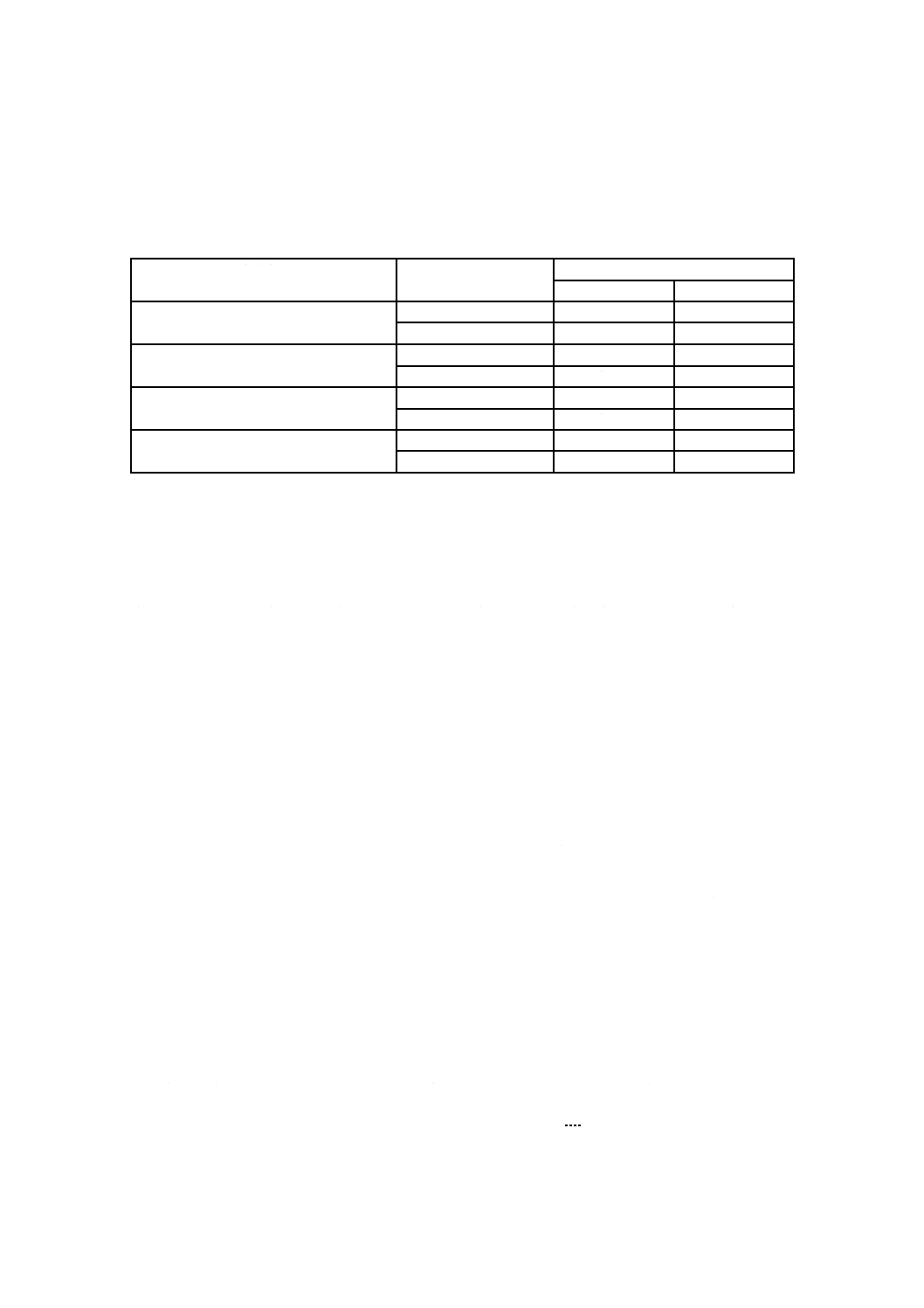

試験装置は,次による。

a) 試験板 10.2.2に規定するものを用いる。

b) 圧着装置 10.2.4に規定するものを用いる。

c) テストスタンド テストスタンドは試験板を固定するもので,試験片をはり付け,鉛直に対し0°〜

2°の間の角度で,試験片に荷重を取り付けるためのものである。試験片に対してはく離につながるよ

うな負荷をかけてはならない(図7参照)。

d) フック及びおもり フックは,試験片におもりを取り付けるための役割をし,テープの試験片の幅方

15

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

向に均一に負荷がかかるようでなければならない。試験用のおもりはフックも含めて,質量1 000±5 g

とする。また,試験片に応じた他のおもりを用いてもよい。

1 取付けパネル(0°〜2°傾斜)

2 試験板

3 はり付け部分(試験面積)

4 試験片

5 フック

6 おもり

7 時間測定装置付き架台

図7−保持力試験装置の一例

13.3 試験方法

試験方法は,次による。

a) 特に寸法の指定がない限り,12±0.5 mmの幅及び12±0.5 mmの長さをもつ面積で,圧力をかけずに,

試験板の一端の中央に試験片を置く。試験片の粘着剤が露出した部分は,マスクしてもよい。試験片

は巻戻し後5分以内に使用するものとする。

b) 試験片の上からローラを,10±0.5 mm/sの速さで規定された回数を圧着する。ただし,規定のない場

合は2往復とする。

c) 圧着後1分以内に試験板の一端を止め,試験板及び試験片が鉛直に垂れ下がるようにし,折り重ねた

部分の端に,規定されたおもりを取り付ける。おもりは静かにかけ,振れないようにし,規定荷重以

外の力が試験片にかからないように注意する。

d) おもりを取り付けてから,試験片が完全に試験板からはがれ落ちるまでの経過時間を測定する。結果

(おもりが落下するまでの時間)を,それぞれ常用対数及び自然対数に変換する。すべての対数変換

値の算術平均値を求める。この値の逆対数を求めることで,時間に換算する。

注記 上記の条件が適さない場合は,所定時間後のずれた距離(0.1 mm単位)を測り,その平均値

を求めてもよい。

13.4 結果

結果は,13.3 d)で算出した,試験板から完全にはがれ落ちた時間(分)又は所定時間でのずれた距離(mm)

16

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で記録する。

13.5 試験の報告

試験の報告には,次の事項を記載する。

a) この規格名称又は規格番号

b) 試験方法

c) 試料の識別(製品番号,ロット番号など)

d) 試験日及び試験場所

e) 試験結果(試験結果には,凝集破壊1),界面破壊2)など,テープ又はシートが被着体からはく離する

ときの破壊現象に関する観察記録についても記載する。)

f)

特記事項

例 試験時間で1分以外の放置時間を採用した場合,試験のはり付け面積が(12±0.5 mm)×(12

±0.5 mm)以外の場合,1 000±5 g以外のおもりを採用した場合,標準状態[温度23±1 ℃,

相対湿度(50±5)%]以外の場合など。

14 傾斜式ボールタック

14.1 試験片

試験片の寸法は,幅10〜15 mm,長さ約300 mmのものを4枚以上採る。この場合,伸びの大きい性質

のテープ及びシートの場合は,伸びがほぼ元に戻るまで放置してから試験する。

試験片は,端をきずつけないように鋭利な刃物で切断する。試験する部分の粘着面にはほこりの付着が

あってはならない。また,粘着面に素手で触れたり他の異物を触れさせてはならない。

14.2 試験装置

14.2.1 球転装置

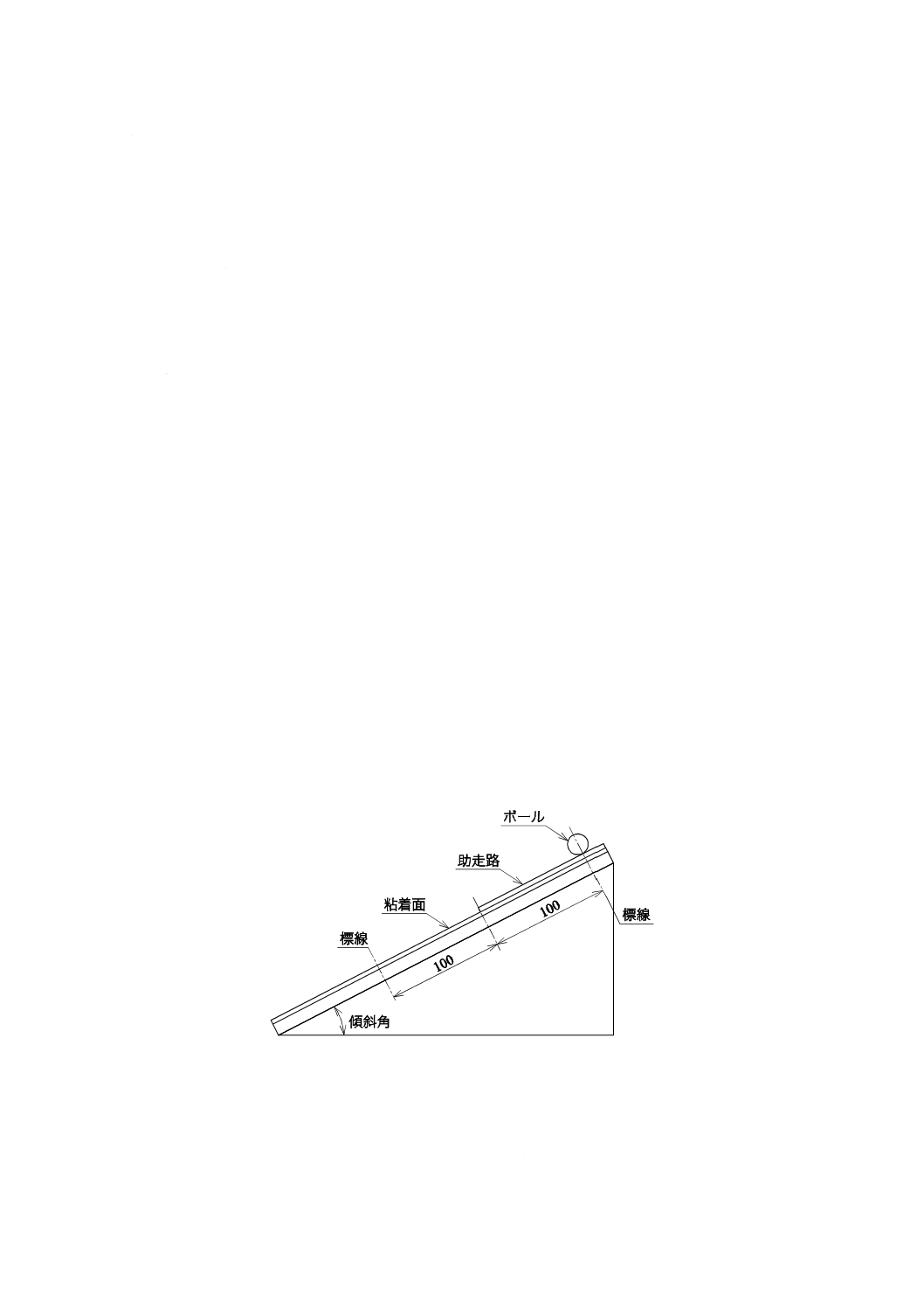

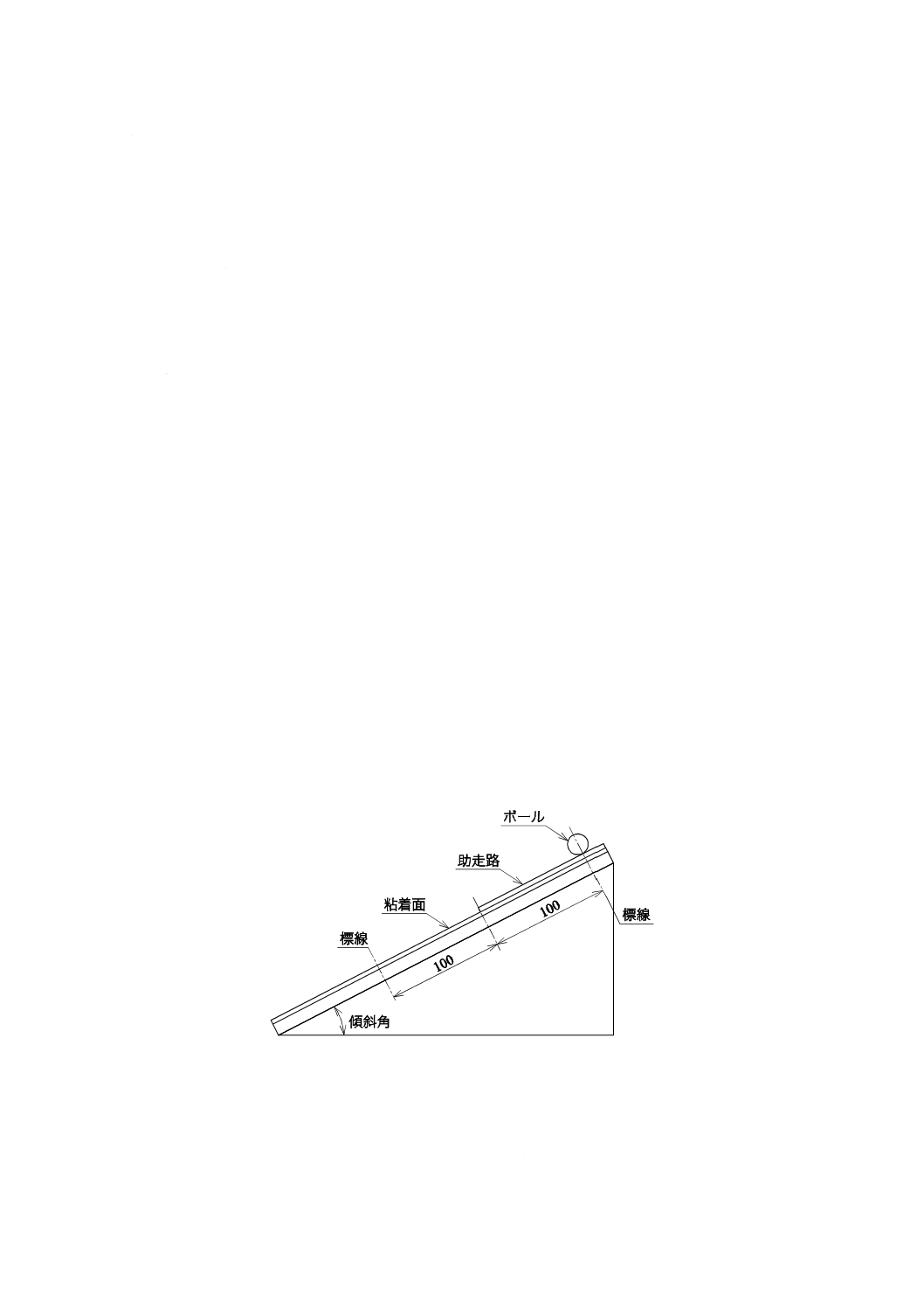

球転装置は,傾斜角が20°,30°又は40°の傾斜板を備えたもので,図8にその一例を示す。各部は,

次のとおりとする。

単位 mm

図8−傾斜式ボールタック装置の一例

a) 傾斜板 傾斜板は,平滑で硬い平面板(ガラス板,金属板,木板,プラスチック板など)を用いる。

b) 助走路 助走路は,長さ100 mm以上,厚さ25 μmのJIS C 2318に規定するポリエチレンテレフタレ

ートフィルムを,試験片の粘着面の上部にはり付けて作る。助走路の長さは,100 mmとする。

c) 測定部 測定部は,助走路の下端から100 mm範囲の粘着面とする。

17

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.2.2 ボール

試験のボールは,次による。

a) 材質は,JIS G 4805に規定する高炭素クロム軸受鋼鋼材のSUJ2とする。精度はJIS B 1501に規定する

転がり軸受用の硬球の等級G40以上とする。

b) ボールの大きさは,JIS B 1501に規定する“呼び”のインチ系列で1/16〜1までの大きさのもののう

ち,“奇数/64”(すなわち5/64,7/64,9/64,11/64,13/64,15/64,17/64,19/64,21/64,23/64,25/64,

29/64及び31/64)を除いた合計31種類とする。

14.3 試験方法

試験方法は,次による。

a) 水準器を用いて球転装置を測定台上に水平に固定する。傾斜板の標準角度は30°とし,必要に応じ

20°又は40°とすることができる。

b) 試験片の上端を止める粘着テープ,下端を止める粘着テープ又は分銅(質量約500 g)を用いて,傾斜

板上の所定の位置に,粘着面を上にして試験片をセットし,助走路用のポリエチレンテレフタレート

フィルムを,試験片の粘着面の所定の位置にはり付ける。ポリエチレンテレフタレートフィルムは,

気泡が入ったり,しわにならないようにはり付け,強く圧着してはならない。試験片をセットすると

き,試験片が浮いたり,しわになったり曲がったりしないように注意し,縁がカールし,浮いている

場合には,その部分を他の粘着テープで板上に固定する。

c) ボールの大きさに合わせて,助走路の長さが100 mmと一定になるように,ボールの中心をボールス

タート位置に調整する。

d) 防せい(錆)剤中に保存されているボールをピンセットなどを用いて取り出し,10.2.3 c) の試験板の

洗浄方法に準じて清浄にした後,スタート位置に置いてボールを転がす。

e) このスタート位置の調整,ボールの清浄,転がしの一連の操作を,ボールの大きさを変えて繰り返し,

測定部内に停止(5秒間以上ボールが動かない。)するようなボールのうち最大のものを見いだす。こ

の試験片で見いだした最大のボールと,その前後の大きさのボール,計3個のボールを新たな試験片

の上で1回ずつ計3回転がし,見いだしたボールが測定規定に当てはまる最大のボールであることを

確認する。

f)

ボールナンバーは,直径1インチのものを32といい,1/32(32分の1インチ)を1という。以下同

様に2/32,3/32,4/32,…32/32の分子に当たる数値をボールナンバーといい,試験結果は見いだした

最大のボールのナンバーをもって表し,3枚の試験片の平均値を求める。

14.4 結果

結果は,ボールナンバーで記録する。また,傾斜板の角度も記録する。

14.5 試験の報告

試験の報告には,次の事項を記載する。

a) この規格名称又は規格番号

b) 試験方法

c) 試料の識別(製品番号,ロット番号など)

d) 試験日及び試験場所

e) 試験結果

f)

特記事項

18

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15 透湿度

15.1 試験方法

試験方法は,次によるほかJIS Z 0208の透湿度試験方法によって行う。

a) 吸湿剤の使用量は,約15 gとする。

b) 試験は,粘着面を低湿度側に向けて,カップに取り付ける。

c) 試験片の幅がリングの直径より小さいときは,適切な方法で,20 mm×50 mmの窓を設けたアルミニ

ウム板にはり付け,周辺を封ろう剤で密封して用いてもよい。

d) 試験条件は,JIS Z 1524の包装用布粘着テープの場合は,温度40±0.5 ℃,相対湿度(90±2)%とす

る。

15.2 結果

結果は,グラム毎平方メートル毎24時間(g/m2・24 h)で記録する。

15.3 試験の報告

試験の報告には,次の事項を記載する。

a) この規格名称又は規格番号

b) 試験方法

c) 試料の識別(製品番号,ロット番号など)

d) 試験日及び試験場所

e) 試験結果

f)

特記事項

19

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

促進耐候性処理及び促進耐光性処理

JA.1 適用範囲

この附属書は,製品の寿命に関する性能試験のための試験片の作成にかかわる促進耐候性処理及び促進

耐光性処理について規定する。

JA.2 促進耐候性処理及び促進耐光性処理

JA.2.1 試験片

JA.2.1.1 試験片の数,形状及び寸法

試験片の数,形状及び寸法は,適用する日本工業規格に規定されている場合はこれによる。規定のない

場合は,受渡当事者間の協定によって定めるものとする。

JA.2.1.2 保存試験片

保存試験片は,試験片の同一ロットから採取された未暴露の試験片とし,4.1に規定する条件の暗室又は

光の入らない容器中に保存する。

JA.2.1.3 比較試験片

比較試験片は,時間の経過に伴って変化するテープ及びシートの外観,物理的又は化学的変化を比較す

る目的で,同時に暴露する性能既知の見本品とする。

JA.2.2 促進暴露試験装置

促進暴露試験装置は,次の装置のいずれかを用いる。

a) JIS B 7751に規定する紫外線カーボンアーク灯式耐光性及び耐候性試験機

b) JIS B 7753に規定するサンシャインカーボンアーク灯式耐光性及び耐候性試験機

c) JIS B 7754に規定するキセノンアークランプ式耐光性及び耐候性試験機

JA.2.3 促進処理方法

促進処理方法は,次による。

a) 使用する装置の種類は,適用するテープ及びシートの日本工業規格又は受渡当事者間の協定によって

定める。照射条件は,試験片を試験装置に取り付け,促進耐候性処理の場合は,表JA.1で示し,促進

耐光性処理の場合は,表JA.2に示す条件で処理を行う。この場合,種類の異なった装置間での比較は

行ってはならない。

b) 使用する計器類は,検定又は校正されたものを用いる。

c) 比較試験片は,試験片と同条件で同時に暴露する。

d) 試験片の性状の変化は,保存試験片又は比較試験片と照合して評価する。

JA.2.4 結果

結果は,適用する日本工業規格に規定されている場合はこれによる。規定のない場合は,それぞれ3個

の測定値の平均値又は処理前と処理後との性能変化を見る。

なお,結果には,試験装置の種類,形式,ブラックパネル温度の調節温度,水の噴射時間及び照射時間

を記録する。

20

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.1−促進耐候性処理の条件

試験装置の種類

ガラス製フィルタ

サイクルメータ

紫外線カーボンアーク灯式耐光

性及び耐候性試験機

−

JIS B 7751の5.3 a) 2) に規定する

“60分サイクル:48分間照射,続

いて12分間照射及び噴霧”とする。

サンシャインカーボンアーク灯

式耐光性及び耐候性試験機

JIS B 7753の表2に規定するAとする。

JIS B 7753の5.3 a) 2) に規定する

“60分サイクル:48分間照射,続

いて12分間照射及び噴霧”とする。

キセノンアークランプ式耐光性

及び耐候性試験機

JIS B 7754の4.1 (1) 参考表1に規定する

紫外線遮断用ガラス製フィルタ(I)とす

る。

JIS B 7754の4.3 (1) (b) に規定する

“60分サイクル:48分間照射,続

いて12分間照射及び噴霧”とする。

表JA.2−促進耐光性処理の条件

試験装置の種類

ガラス製フィルタ

サイクルメータ

紫外線カーボンアーク灯式耐光

性及び耐候性試験機

−

噴霧なし,照射だけ行う。

サンシャインカーボンアーク灯

式耐光性及び耐候性試験機

JIS B 7753の表2に規定するAとする。 噴霧なし。

キセノンアークランプ式耐光性

及び耐候性試験機

JIS B 7754の4.1 (1) 参考表1に規定する

紫外線遮断用ガラス製フィルタ(I)とす

る。

噴霧なし。

21

Z 0237:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

促進保存性処理

JB.1 適用範囲

この附属書は,製品の寿命に関する性能試験のための試験片の作成にかかわる促進保存性処理について

規定する。

JB.2 促進保存性処理

JB.2.1 試料の形状

試料の形状については,テープの場合は,通常,幅25 mm,長さ10 m以上のロールとし,巻き直しを

行ったロールは用いない。シートの場合は,適用する日本工業規格又は受渡当事者間の協定による。

JB.2.2 恒温恒湿装置

恒温恒湿装置は,適用するテープ及びシートの日本工業規格に規定された温湿度に保つことができるも

ので,特に規定がなければ,温度65±2 ℃,相対湿度(80±5)%に保つことができるものとする。

JB.2.3 促進保存性処理方法

方法は,次による。

a) テープ及びシートは,試料の形状のまま,規定温度及び湿度の恒温恒湿容器の中に水平に置く。多く

のロールを同時に処理する場合は,ロールとロールとの間を空けて放置する。

b) 規定の温度及び湿度に規定時間(規定がない場合は24時間)保持した後,取り出し,4.1に規定する

標準状態の雰囲気中に4時間以上放置する。

c) 促進保存性処理後のロールを用いて試験する場合は,必ず外側3層分を解き捨ててから試験片を作成

し,粘着力や保持力等の規定によって試験を行う。

JB.2.4 結果

結果は,適用する日本工業規格に規定されている場合はこれによる。規定がない場合は,それぞれ3個

の測定値の平均値又は,処理前と処理後の性能変化を見る。

なお,結果には,処理した温度,湿度及び時間を記録する。

参考文献 JIS Z 1522 セロハン粘着テープ

JIS Z 1523 紙粘着テープ

JIS Z 1528 両面粘着テープ

JIS Z 1529 印刷用粘着フィルム

JIS Z 1538 印刷用粘着紙

JIS Z 1539 包装用ポリプロピレン粘着テープ

JIS Z 1541 超強力両面粘着テープ

JIS Z 1901 防食用ポリ塩化ビニル粘着テープ

JIS Z 8203 国際単位系(SI)及びその使い方

2

2

Z

0

2

3

7

:

2

0

0

9

2

2

Z

0

2

3

7

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

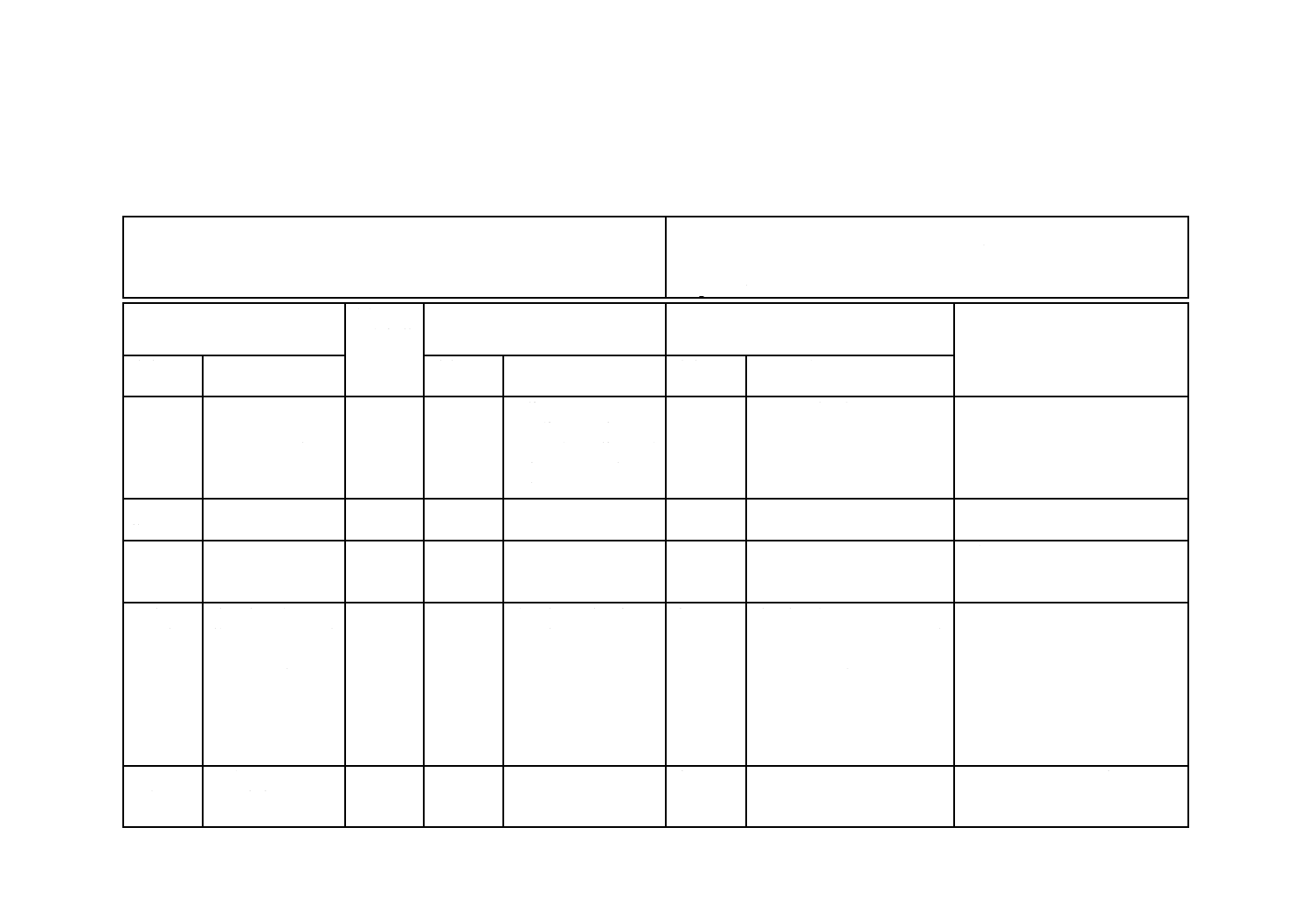

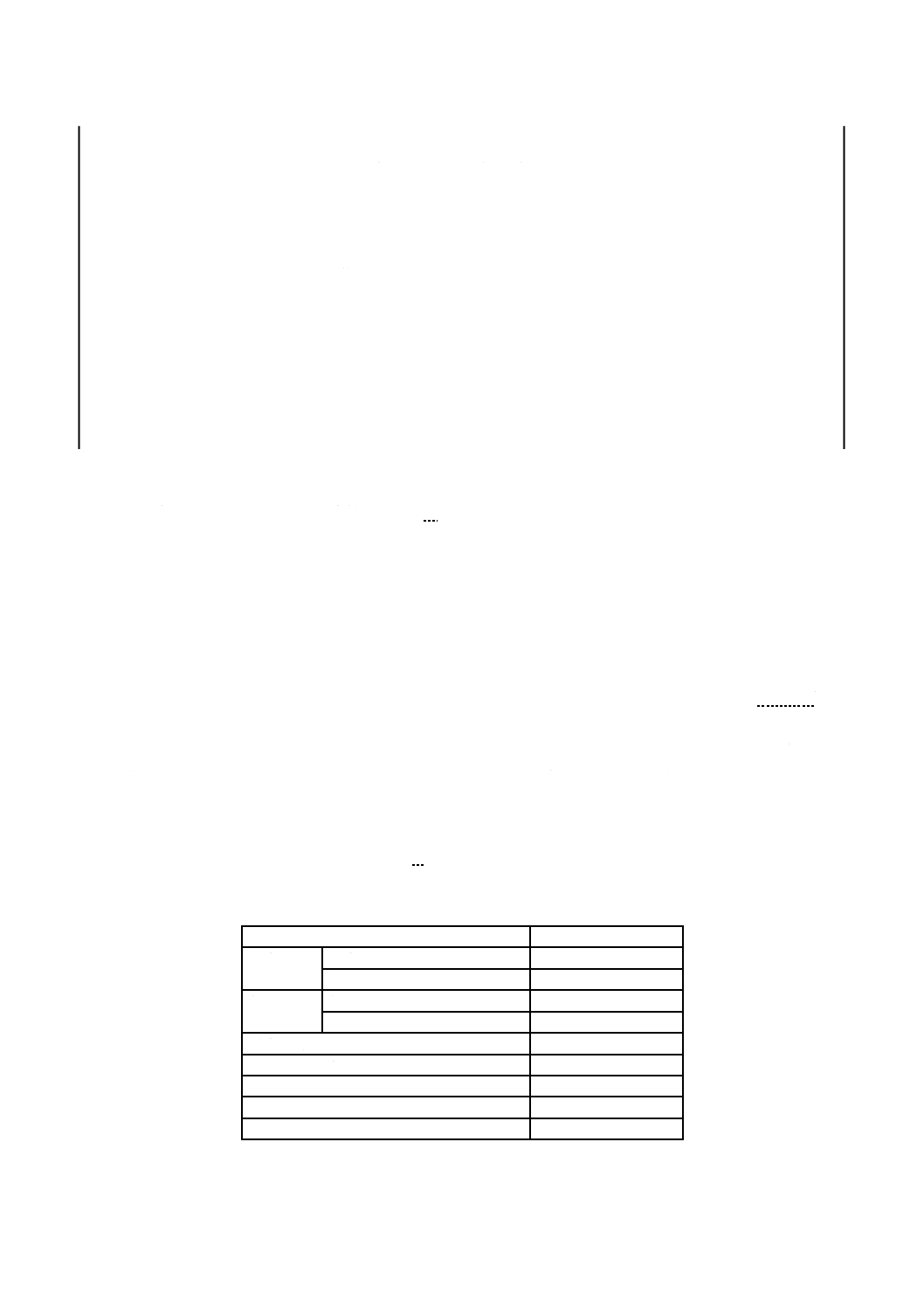

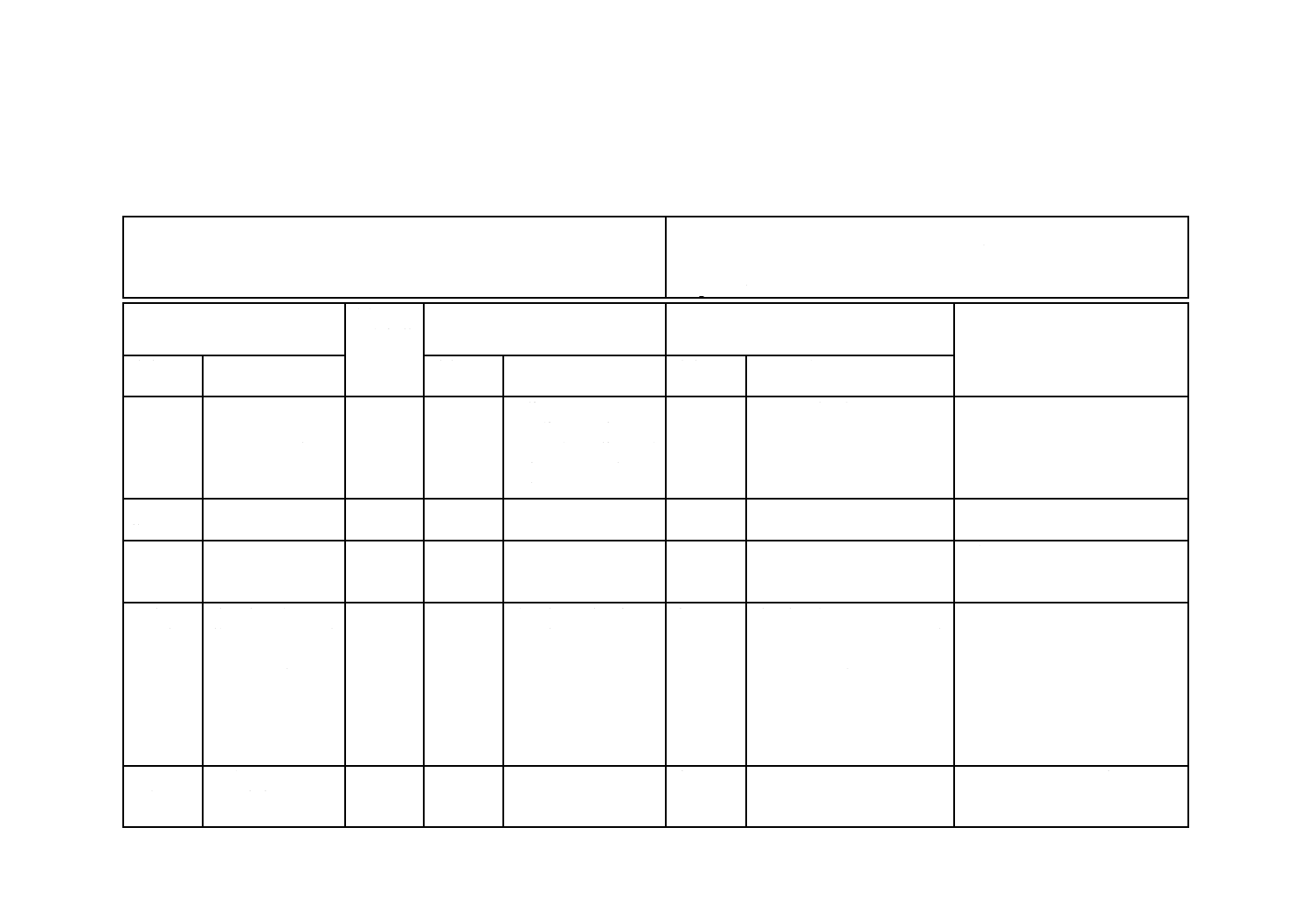

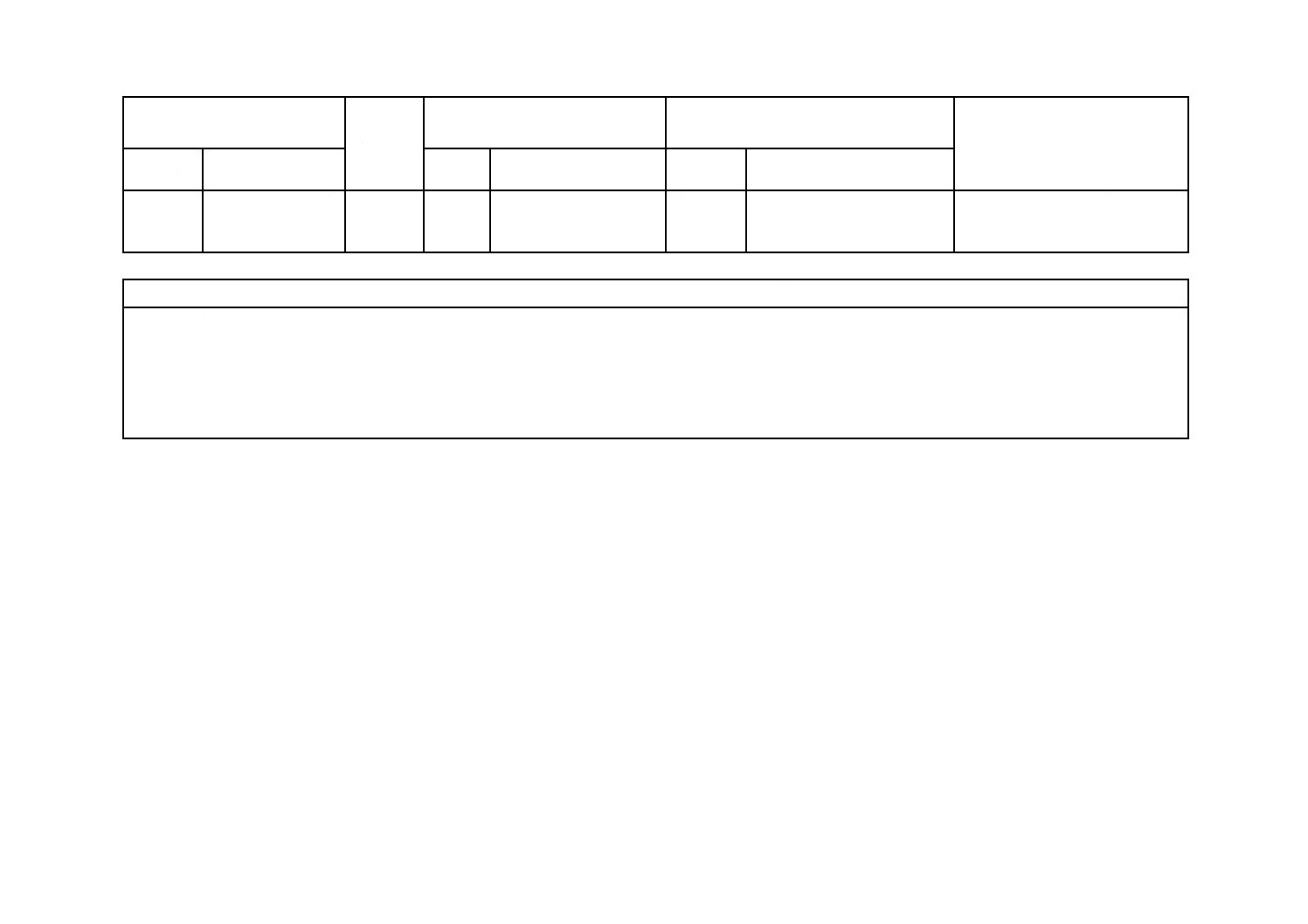

附属書JC

(参考)

JISと対応国際規格との対比表

JIS Z 0237:2009 粘着テープ・粘着シート試験方法

ISO 29862:2007,Self adhesive tapes−Determination of peel adhesion properties

ISO 29863:2007,Self adhesive tapes−Measurement of static shear adhesion

ISO 29864:2007,Self adhesive tapes−Measurement of breaking strength and

elongation at break

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

粘着テープ及び粘

着シートの試験方

法について規定。

ISO 29862

ISO 29863

ISO 29864

1

粘着テープの引きはが

し粘着力,保持力,引

っ張り強さと伸びの試

験方法について個別に

規定。

変更

三つの国際規格を一つのJIS

で規定した。技術的な差異はな

い。

ユーザの利便性のため一つの規格

にまとめた。

2 引用規

格

3 用語及

び定義

−

ISO 29862

ISO 29863

ISO 29864

3

3

2

−

変更

JISではJIS Z 0109を引用して

規定。

技術的な差異はない。

4 試験の

一般条件

など

試験片の前処理調

整及び準備,試験結

果の数値の丸め方,

促進処理,変化率の

求め方について規

定。

ISO 29862

ISO 29863

ISO 29864

5.4

5.4

6

試験試料,試験片及び

試験条件について規

定。

変更

試験片の前処理及び準備,雰囲

気などは,ISO規格と同じ規定

としたが,JIS Z 8703に規定す

る放置時間を追加した。

数値の丸め方については,JIS

Z 8401の規定によるとした。

促進処理については,附属書

JA及び附属書JBに規定した。

−

5 厚さの

測定

粘着テープの厚さ

の測定方法につい

て規定。

−

追加

−

JISとして必要なため追加した。

2

3

Z

0

2

3

7

:

2

0

0

9

2

3

Z

0

2

3

7

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

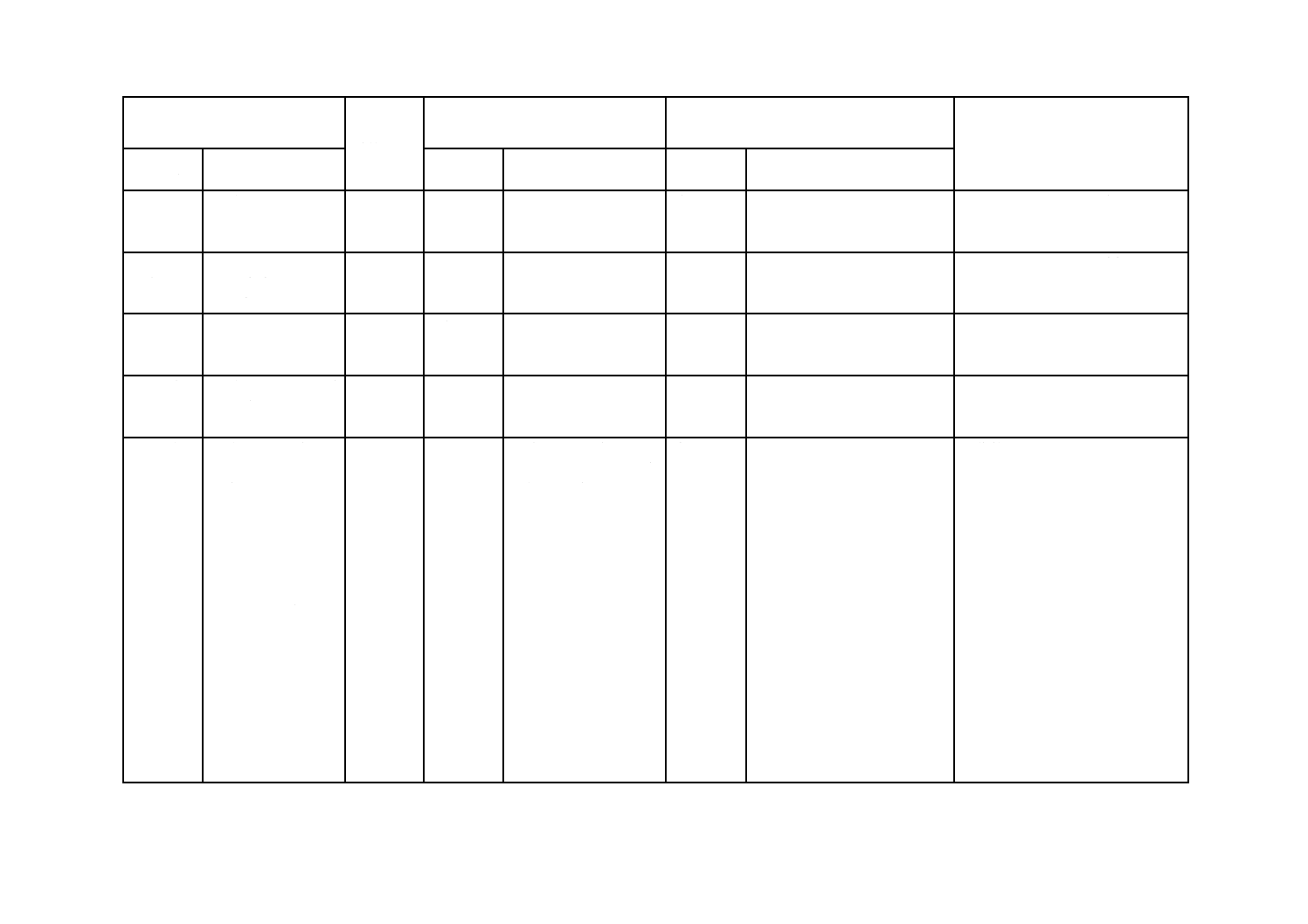

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 幅の測

定

粘着テープの幅の

測定方法について

規定。

−

追加

−

JISとして必要なため追加した。

7 長さの

測定

粘着テープの長さ

の測定方法につい

て規定。

−

追加

−

JISとして必要なため追加した。

8 引張強

さ及び伸

び

ISO 29864 5.1

変更

JISでは引張試験機をJIS B

7721を引用して規定。

9 引裂強

さ

粘着テープの引裂

き強度の測定方法

について規定。

−

追加

−

JISとして必要なため追加した。

10 粘着力 粘着テープ測定幅

幅24 mm未満の

場合は,現幅とする

ISO 29862 5.4.2

粘着テープ測定幅

幅24 mm未満の場合

は短冊を挿入して幅を

補正する。

変更

試験幅の変更

換算値で対応可能なので差

異はない。

技術的差異はない。

裁断ジグの規定な

し

5.3.1

装置に裁断ジグを規定

幅交差維持のための裁断ジグ

使用は,必要なし。

日本では,裁断ジグ未使用で幅交

差を維持でき差異はない。

試験板の表面粗さ

規定(JIS G 4305

SUS304・BA板,JIS

B 0601の表面粗さ

指定)

5.3.3

試験板の表面粗さ規定

EN 10088-2規定の

SUS14301タイプ(BA

板)

表面粗さ指定はな

し。

試験板の表面粗さ規定に,JIS

は表面粗さの測定規格を追加

している。

ISO規格にないものを追加,今後

の対策としてISO規格の改訂を提

案予定。

圧着ローラのゴム

硬度の規定(デュロ

メータ硬さA80±

5)

5.3.4

圧着ローラのゴム硬度

[ショアA(80±5)の

ゴム]

圧着ローラのゴム硬度測定の

方法をJIS K 6253ゴム硬度表

示に変更

ゴム硬度のショアによる国内の規

定はないが,測定原理が類似して

いるので,差異はない。

2

4

Z

0

2

3

7

:

2

0

0

9

2

4

Z

0

2

3

7

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

11 低速巻

戻し力

粘着テープの低速

による巻戻し力の

測定方法について

規定。

−

追加

−

JISとして必要なため追加した。

12 高速巻

戻し力

粘着テープの高速

による巻戻し力の

測定方法について

規定。

−

追加

−

JISとして必要なため追加した。

13 保持力 鉛直の標準鋼板を

用いた測定方法

ISO 29863 1

適用範囲

方法A〜方法Gまで測

定方法を指定

変更

ISO規格の適用範囲の一部削

除(方法A以外を削除)

日本に必要なものだけ選択

試験板の規定

(粘着力測定に同

じ)

5.3.2

試験板の規定

(粘着力測定に同じ)

試験板表面粗さ測定方法の変

更(粘着力測定に同じ)

ISO規格にないものを追加

(粘着力測定に同じ)

圧着ローラの規定

(粘着力測定に同

じ)

5.3.3

圧着ローラの規定

(粘着力測定に同じ)

圧着ローラのゴム硬度規定の

方法(粘着力測定に同じ)

粘着力測定に同じ

試験方法

5.1及び

5.6

原理及び結果の表し方

国際規格での性能評価は,保持

時間だけ。JISでは,ずれ長さ

(mm)での性能評価も可能と

した。

日本の現状を維持できるようにし

た。

14 傾斜式

ボールタ

ック

粘着テープのタッ

ク力の測定方法に

ついて規定。

−

追加

−

JISとして必要なため追加した。

15 透湿度 粘着テープの湿度

の透過性測定方法

について規定。

−

追加

−

JISとして必要なため追加した。

附属書JA

(規定)

粘着テープの耐候

性及び耐光性の測

定方法について規

定。

−

追加

−

JISとして必要なため追加した。

2

5

Z

0

2

3

7

:

2

0

0

9

2

5

Z

0

2

3

7

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

附属書JB

(規定)

粘着テープの保存

性の測定方法につ

いて規定。

−

追加

−

JISとして必要なため追加した。

JISと国際規格との対応の程度の全体評価:(ISO 29862:2007,ISO 29863:2007,ISO 29864:2007,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。