1

K

7

3

6

6

-2

:

1

9

9

9

解

説

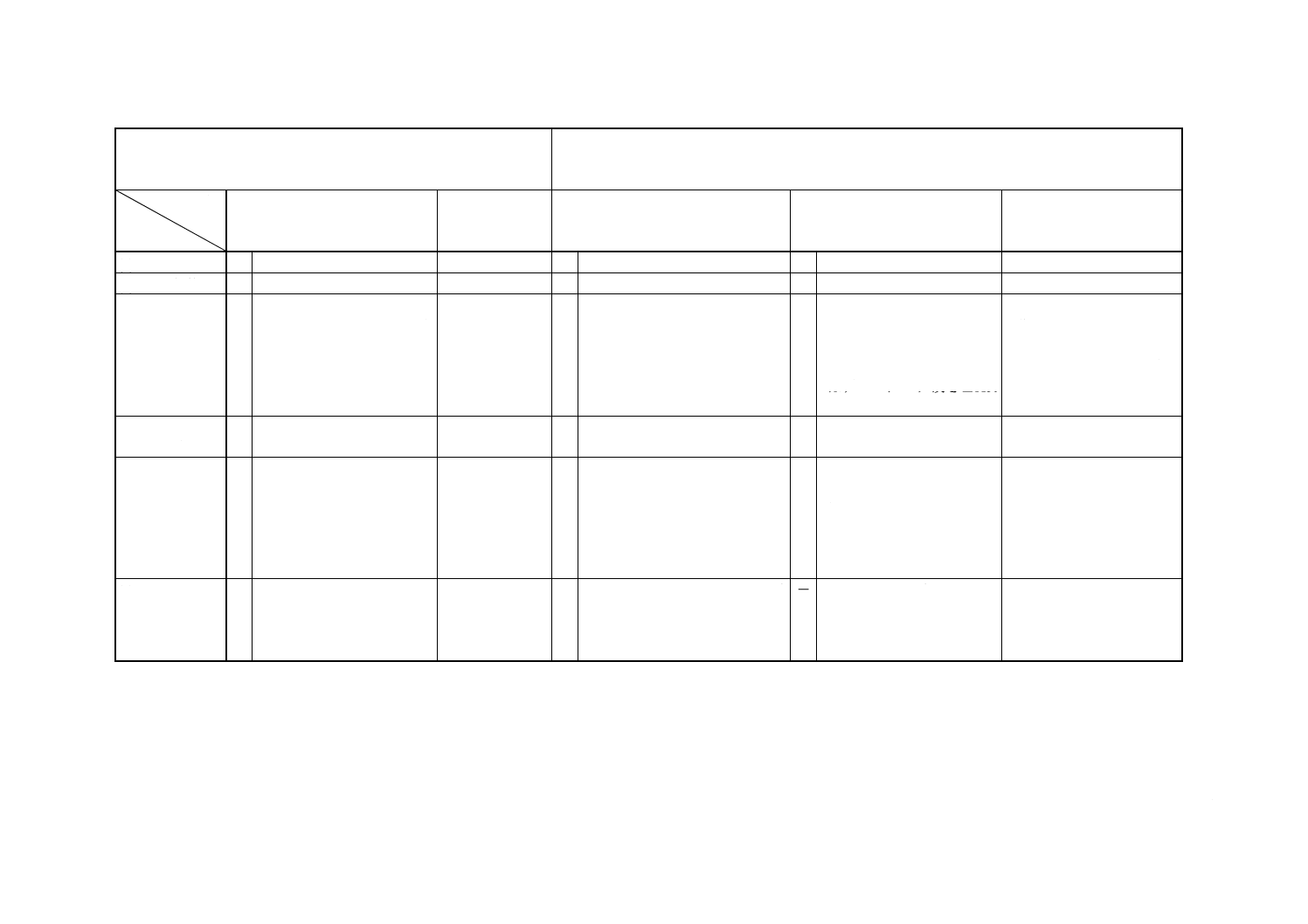

解説付表1 JISと対応する国際規格との対比表

JIS K 7366 - 2 : 1999,プラスチック−可塑化ポリ塩化ビニル(PVC-P)

成形用及び押出用材料

第2部:試験片の作り方及び諸性質の求め方

ISO 2898 - 2 : 1997,プラスチック−可塑化ポリ塩化ビニル(PVC-P)

成形用及び押出用材料

第2部:試験片の作り方及び諸性質の求め方

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

(1) 適用範囲

○

ISO 2898-2

○

≡

(2) 引用規格

○

ISO 2898-2

○

≡

(3) 試験片の作

り方

○ 右記の国際規格の条件以外

に,これによることができな

い場合について規定。

ISO 2898-2

○

ADP 表2の圧縮成形条件について

規定の条件によることがで

きない場合の規定を追加。

表2の成形品取出温度の注釈

1)はデュロメータ硬さ≦A80

だけに適用。

国際規格の圧縮成形条件に

不備がある。

国際規格の改正提案を行う。

国際規格の編集上の間違い

と考えられる。

国際規格の改正提案を行う。

(4) 試験片の状

態調節

○

ISO 2898-2

○

≡

(5) 諸性質の求

め方

○

ISO 2898-2

○

= 表3の密度の補足説明を“有

効数字3けたまで表示”に変

更。

表4のデュロメータ硬さの試

験条件“荷重50 N”を削除。

国際規格の間違いと考えら

れる。

国際規格の改正提案を行う。

国際規格の間違いと考えら

れる。

国際規格の改正提案を行う。

(6) 附属書A(規

定)

○ 成形機のプレス盤は,加熱及

び冷却(成形機を加熱と冷却

との2台としても構わない)

ができなくてはならない。

ISO 2898-2

○ 成形機のプレス盤は,加熱及び冷

却ができなくてはならない。

= 成形機を加熱と冷却との2台

としても構わないとした。

加熱及び冷却は,1台で行っ

ても2台で行っても結果は

同じである。

備考1. 対比項目(Ⅰ)及び(Ⅲ)の小欄で,“○”は該当する項目を規定している場合を示す。

2. 対比項目(Ⅳ)の小欄の記号の意味は,次による。

“≡”:JISと国際規格との技術的内容は同等である。

“=”:JISと国際規格との技術的内容は同等である。ただし,軽微な技術上の差異がある。

“ADP”(ADOPTIONの略):JISは,国際規格と対応する部分を国際規格そのまま変更なしで採用している。ただし,採用した部分において,JISとして必要な

規定内容を追加し,又は適用範囲,規定項目及び/又は規定内容の一部を不採用としている。