K 7350-1:2020 (ISO 4892-1:2016)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

4.1 一般 ···························································································································· 3

4.2 意義 ···························································································································· 3

4.3 実験室光源を用いた促進試験の利用··················································································· 4

5 実験室における暴露装置に関する要件 ·················································································· 5

5.1 放射照度 ······················································································································ 5

5.2 温度 ···························································································································· 6

5.3 湿度及びぬれ ················································································································ 9

5.4 暴露装置に関するその他の要件 ······················································································· 10

6 試験片··························································································································· 10

6.1 形式,形状及び作製 ······································································································ 10

6.2 試験片の数 ·················································································································· 11

6.3 保管及び状態調節 ········································································································· 11

7 試験条件及び手順 ············································································································ 11

7.1 暴露条件に対する設定値 ································································································ 11

7.2 試験片の特性測定 ········································································································· 12

8 暴露期間及び試験結果の評価 ····························································································· 12

8.1 概要 ··························································································································· 12

8.2 対照材料の使用 ············································································································ 13

8.3 仕様書での結果の利用 ··································································································· 13

9 試験報告書 ····················································································································· 14

附属書A(規定)試験片暴露領域内の放射照度の均一性を測定する手順 ········································· 15

附属書B(参考)促進耐候性暴露又は促進耐光性暴露と実際における暴露との

相関の強さを低減させる要因 ··························································································· 18

附属書C(参考)基準太陽分光放射照度 ·················································································· 21

参考文献 ···························································································································· 23

K 7350-1:2020 (ISO 4892-1:2016)

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本プラスチ

ック工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格

を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格

である。これによって,JIS K 7350-1:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 7350の規格群には,次に示す部編成がある。

JIS K 7350-1 第1部:通則

JIS K 7350-2 第2部:キセノンアークランプ

JIS K 7350-3 第3部:紫外線蛍光ランプ

JIS K 7350-4 第4部:オープンフレームカーボンアークランプ

日本産業規格 JIS

K 7350-1:2020

(ISO 4892-1:2016)

プラスチック−実験室光源による暴露試験方法−

第1部:通則

Plastics-Methods of exposure to laboratory light sources-

Part 1: General guidance

序文

この規格は,2016年に第3版として発行されたISO 4892-1を基に,技術的内容及び構成を変更するこ

となく作成した日本産業規格である。

1

適用範囲

この規格は,JIS K 7350規格群で規定する暴露試験方法の選択,運用に関連する情報及び一般指針につ

いて規定する。また,プラスチックを実験室光源で暴露するときに使用する装置に関する一般性能要件に

ついても規定する。この性能要件は,促進耐候性暴露及び促進耐光性暴露の試験装置の製造業者に向けた

ものである。

また,この規格は,促進耐候性暴露又は促進耐光性暴露から得られたデータの解釈に関する情報も記載

している。暴露後のプラスチック特性に生じる変化を測定し,それらの結果を報告する手法に関する,よ

り具体的な情報は,ISO 4582に記載されている。

注記1 この規格で用いる“光源”という用語は,紫外放射,可視放射若しくは赤外放射又はこれら

のいずれかを組み合わせたものを指す。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4892-1:2016,Plastics−Methods of exposure to laboratory light sources−Part 1: General

guidance(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291,Plastics−Standard atmospheres for conditioning and testing

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818,Plastics−Preparation of test specimens by machining

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

注記 対応国際規格:ISO 293,Plastics−Compression moulding of test specimens of thermoplastic

2

K 7350-1:2020 (ISO 4892-1:2016)

materials

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 1: General principles, and moulding of multipurpose and bar test specimens

JIS K 7152-2 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第2部:小形引張試験

片

注記 対応国際規格:ISO 294-2,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 2: Small tensile bars

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

注記 対応国際規格:ISO 294-3,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 3: Small plates

JIS K 7350-2 プラスチック−実験室光源による暴露試験方法−第2部:キセノンアークランプ

注記 対応国際規格:ISO 4892-2,Plastics−Methods of exposure to laboratory light sources−Part 2:

Xenon-arc lamps

JIS K 7350-3 プラスチック−実験室光源による暴露試験方法−第3部:紫外線蛍光ランプ

注記 対応国際規格:ISO 4892-3,Plastics−Methods of exposure to laboratory light sources−Part 3:

Fluorescent UV lamps

JIS K 7350-4 プラスチック−実験室光源による暴露試験方法−第4部:オープンフレームカーボン

アークランプ

注記 対応国際規格:ISO 4892-4,Plastics−Methods of exposure to laboratory light sources−Part 4:

Open-flame carbon-arc lamps

JIS K 7363 プラスチック−耐候性試験における放射露光量の機器測定−通則及び基本的測定方法

注記 対応国際規格:ISO 9370,Plastics−Instrumental determination of radiant exposure in weathering

tests−General guidance and basic test method

ISO 295,Plastics−Compression moulding of test specimens of thermosetting materials

ISO 3167,Plastics−Multipurpose test specimens

ISO 4582,Plastics−Determination of changes in colour and variations in properties after exposure to

glass-filtered solar radiation, natural weathering or laboratory radiation sources

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

対照材(control)

暴露試験において,試験材料と類似した配合及び構造をもち,この試験材料との比較目的で同一時間の

暴露を受ける材料。

注記 対照材の利用の例としては,使用中のものとは異なる配合を評価するときなどが挙げられる。

この場合,対照材は,当初の配合で製造されたプラスチックということになる。

3.2

保存試験片(file specimen)

3

K 7350-1:2020 (ISO 4892-1:2016)

試験片のうち,安定状態となる条件下で保存し,暴露した状態と暴露されない状態とを比較するときに

使用する試験片。

3.3

促進耐候性暴露(artificial accelerated weathering)

実験室の耐候性試験装置の中における,屋外又は使用環境での暴露に比べ,周期的かつ強度の大きい条

件での暴露。

注記1 これには,屋外暴露で発生するものと同一の変化を,より迅速に発生させようとする意図で,

実験室の放射源,熱及び水分[相対湿度及び/若しくは水スプレー,結露又は浸せき(漬)

の形態]を用いる。

注記2 この装置には,光源及びその他の暴露パラメータの管理及び/又は監視を行うための手段が

含まれる場合がある。さらに,同装置には,特殊条件,例えば,工業ガスの影響を模擬する

ための酸性スプレーへの暴露を含める場合がある。

3.4

促進耐光性暴露(artificial accelerated irradiation)

窓ガラスを透過する太陽光,又は室内光源からの放射を模擬した実験室放射源からの暴露であり,室内

環境で使用された場合に発生する,比較的小規模な温度及び相対湿度の変化を,より迅速に発生させる実

験室放射源への暴露。

注記 これらの暴露は,通常,退色試験又は耐光性試験という。

3.5

参照標準材料(reference material)

既知の性能をもつ材料。

3.6

参照標準試験片(reference specimen)

暴露を受けることになる参照標準材料の試験片。

4

原理

4.1

一般

被試験サンプルの試験片を,管理された環境条件の下で実験室光源に暴露する。ここに規定する手法に

は,試験片の面における放射照度及び放射露光量,規定の白色板センサー(ホワイトパネル温度計又はホ

ワイトスタンダード温度計)及び黒色板センサー(ブラックパネル温度計又はブラックスタンダード温度

計)の温度,並びに試験槽内の空気温度及び相対湿度の測定に関して満たさなければならない要件が含ま

れる。

4.2

意義

4.2.1

実験室光源を使用する装置内で暴露を実施する場合は,促進試験の条件が,試験対象のプラスチッ

クの実用環境をどの程度模擬できるかを検討することが重要である。加えて,暴露実験の設定を行うとき,

及び促進耐候性暴露又は促進耐光性暴露によって得られた結果を解釈するときには,促進試験及び実際の

暴露の両方におけるばらつきの影響を検討することが不可欠である。

4.2.2

実際の暴露条件を完全に模擬するものとして指定できる実験室暴露試験は存在しない。促進耐候性

暴露又は促進耐光性暴露から得られる結果は,試験対象である特定材料の順位相関の程度が実証され,か

つ,劣化のタイプ及びメカニズムが同一の場合にだけ,実際の暴露を代表するものとみなすことができる。

4

K 7350-1:2020 (ISO 4892-1:2016)

実際の暴露条件における材料の相対的な耐久性は,異なる場所では,紫外放射,ぬ(濡)れ時間,相対湿

度,温度,汚染物質などが原因で,大きく異なる可能性がある。したがって,JIS K 7350規格群のいずれ

かに従い実施した特定の暴露試験から得られた結果が,特定の環境で暴露を受けた材料の相対的な耐久性

との比較に役立つと判明した場合でも,これとは異なる環境における同一材料の相対的耐久性の測定に役

に立つと仮定することはできない。

4.2.3

全ての材料に対し,促進耐候性暴露又は促進耐光性暴露における時間又は放射露光量と,数箇月又

は数箇年の実際の暴露とを関連付ける“一般促進係数”がしばしば望まれるが,これには有効性がない。

そのような促進係数に有効性がない理由を次に示す。

a) 促進係数は,材料に依存し,各材料及び同一材料でも異なる配合によっては,大幅に異なる可能性が

ある。

b) 実際の暴露,及び促進耐候性暴露又は促進耐光性暴露の両方における劣化の程度のばらつきが,算出

される促進係数に多大な影響を及ぼす可能性がある。

c) 実験室光源と太陽放射との間の放射照度の比率に基づき算出する促進係数は,(同一の波長範囲の場合

であっても)温度,湿度及び実験室光源と太陽放射との間にある相対分光放射照度の違いを考慮に含

めていない。

注記 特定の材料配合に関して求められる促進係数は有効であるが,これは,これらが十分な数の,

別個に行われる屋外及び屋内環境試験,並びに促進耐候性暴露又は促進耐光性暴露から得られ

たデータに基づいており,回数と各暴露における不具合発生とを関連付けるために使用される

結果を,統計的手法を用いて分析することができる場合に限られる。促進係数を算出するため

の,複数の実験室及び実際の暴露を用いる統計分析の例は,参考文献[2]を参照。

4.2.4

実験室光源を用いる促進試験と屋外暴露との相関程度を減少させる可能性のある要因は,次に示す

ように数多くある(各要因が,材料の安定性の順位をどのように変える場合があるのかについての,より

具体的な情報は,附属書Bを参照)。

a) 実験室光源と太陽放射との相対分光放射照度の違い

b) 実際の暴露条件のレベルよりも高い放射照度レベル

c) 明暗サイクルを伴わない実験室光源からの放射への連続暴露

d) 実際の暴露条件における温度よりも高い試験片の温度

e) 明るい色と暗い色との試験片の間で,非現実的な温度差を発生させる暴露条件

f)

高温と低温との試験片温度の間で,非常に短期間の周期を発生させる暴露条件,又は非現実的な熱衝

撃を発生させる暴露条件

g) 促進試験での,実際の暴露条件と比較して非現実的なレベルの湿度

h) 生物学的因子,汚染物質,酸性雨又は酸性凝結水の不在

4.3

実験室光源を用いた促進試験の利用

4.3.1

JIS K 7350規格群のいずれかに従い実施する促進耐候性暴露又は促進耐光性暴露から得られる結

果は,材料の相対的な性能を比較するために利用するのが最適である。材料同士の比較は,これらの材料

を,同一の試験装置の中で同時に試験した場合にだけ,行うことができる。結果は,ある固有特性のレベ

ルを何らかの規定レベルにまで低減させるために必要な暴露時間又は放射露光量を比較する形で表すこと

ができる。これを適用した一般的な試験としては,異なるバッチの品質レベルが,既知の性能をもつ対照

材のレベルと変わらない旨を確証するために実施する試験がある。

4.3.1.1

試験材料と対照材との性能を比較する目的で,少なくとも1個の対照材を各試験で暴露させるの

5

K 7350-1:2020 (ISO 4892-1:2016)

がよい。対照材料は,類似の組成及び構造で,劣化状態が被試験材料のものと同一となるように選択する

のがよい。比較的良好な耐候性又は耐光性をもつものと,比較的乏しい耐候性又は耐光性をもつものの,2

個の対照材を使用することが望ましい。

4.3.1.2

結果の統計的評価をできるようにするために,各対照材及び評価される各試験材料の十分な数の

複製が必要となる。特に指定がない場合は,全ての試験材料及び対照材料に対し,3個以上の複製を使用

する。破壊試験によって材料特性を測定する場合,各暴露期間につき試験片一組が別途必要となる。

4.3.2

仕様決定のための試験の中には,試験材料の暴露を,参照標準材料(例えば,ブルースケール)と

同時に行うものがある。試験材料の特性は,参照標準材料の特性が指定レベルに到達した後に測定する。

参照標準材料の組成が試験材料のものと異なる場合,試験材料の特性は,試験材料が劣化する暴露条件で

変化しないか,又は試験材料がほとんど変化しない暴露条件で激しく劣化してもよい。参照標準材料に対

する結果のばらつきは,試験材料に対するものと大きく異なってもよい。参照標準材料と試験材料との間

にある,これらの違いは全て,参照標準材料を対照材として使用した場合,又は参照標準材料を暴露期間

の長さを決定するために使用する場合に,誤解を招く結果を生む可能性がある。

注記 暴露用の参照標準材料は,暴露試験における諸条件が安定に保たれていることを確認するため

にも用いることができる。この目的で使用される参照標準材料の選定及び特性の決定に関する

情報は,参考文献[3]を参照。参考文献[4]では,特定のポリエチレン製暴露用参照標準材料のカ

ルボニル指数の変化を用いて自然暴露及び人工促進耐候性暴露の両方における暴露条件を監視

する手順を説明している。

4.3.3

仕様決定のための試験の中には,試験片の特性を,規定の暴露時間後,又は一連の条件を伴う試験

サイクルを用いた放射露光量の後に評価するものがある。JIS K 7350規格群のいずれかに従い実施する促

進暴露試験よって得られる結果を,規定の暴露時間又は放射露光量の後の特定特性のレベルに基づき,材

料の合否判定を下すために使用することは,特定の暴露サイクルの影響の複合再現性,及び特性測定手法

が確立済みの場合を除いて,しない方がよい。

5

実験室における暴露装置に関する要件

5.1

放射照度

5.1.1

実験室光源は,試験片に放射照度を与えるために使用する。試験片に放射照度を与えるために,JIS

K 7350-2ではキセノンアークランプを,JIS K 7350-3では紫外線蛍光ランプを,及びJIS K 7350-4ではオ

ープンフレームカーボンアークランプを用いている。

5.1.2

暴露装置では,試験片及び指定の検出装置を,光源から均一な放射照度が得られる位置に配置する。

注記 促進耐候性暴露装置の分光放射照度は,非常に重要である。理想的な装置の相対分光放射照度

は,特に波長が短い紫外領域において,太陽放射の値とほぼ一致することが望まれる。附属書

Cに,促進耐候性暴露装置の分光放射照度と太陽放射の分光放射照度との比較に利用できる,

重要なベンチマークとして基準となる太陽スペクトルに関する情報を記載する。JIS K 7350規

格群では,装置内で生成される相対分光放射照度に関する要件を記載している。

5.1.3

暴露装置は,試験片の暴露に使用する領域内のいずれの場所における放射照度も,同領域内で測定

される最大放射照度の70 %以上となるように設計する。暴露装置の製造業者による放射照度の均一性の測

定手順は,附属書Aによる。

注記 暴露装置内の放射照度の均一性は,光学システム及び試験槽の壁上に形成され得る堆積物など

の複数の要因によって決まる。これに加え,試験片のタイプ及び暴露を受ける試験片の個数に

6

K 7350-1:2020 (ISO 4892-1:2016)

よって影響を受ける可能性がある。暴露装置の製造業者が保証する放射照度の均一性は,新品

の機器及び明確に定義された測定条件に対し,有効である。

5.1.4

試験片の暴露に使用される領域のいずれかの位置における最小放射照度が,最大放射照度の70 %

〜90 %の場合,試験片を定期的に再配置して,放射露光量のばらつきを低減しなければならない。この再

配置に関する手順及びスケジュールは,全ての当事者の合意を得なければならない。

注記 参考文献[5]では,利用可能な複数の手順を説明しているが,これらには,暴露中の照射条件の

ばらつきを低減させるために使用できる,複製試験片の無作為な配置が含まれている。

5.1.5

試験片の暴露に使用する領域内のいずれの位置においても放射照度が,最大放射照度の90 %以上

の場合は,均一な放射露光量を確保するために,暴露期間中に定期的な再配置を行う必要はない。試験片

の定期的な再配置は必要ないが,一方では,暴露中の照射条件のばらつきを確実に最小限に維持する優れ

た実施方法である。

注記1 劣化しやすい材料の場合には,暴露中の照射条件のばらつきを最小限とするために,試験片

の定期的な再配置を実施することが適切である。

注記2 暴露領域内の条件のあらゆるばらつきの影響を低減させるには,複数の試験片を無作為に配

置することも,優れた実施法である。

5.1.6

ランプ及びフィルタの交換,並びにランプ及び/又はフィルタのエージングに関しては,装置の製

造業者の指示に従う。

5.1.7

JIS K 7363に規定する放射照度計を,試験片面における放射照度E又は分光放射照度Eλ及び放射

露光量H又は分光放射露光量Hλの測定に使用してもよい。

5.1.7.1

放射照度計を使用する場合,それが試験片の表面と同一の放射を受けるように搭載する。放射照

度計を試験片面上に配置しない場合,それは十分な幅の視界をもち,試験片の距離における放射照度に対

し校正を行って用いる。放射照度計は,試験に使用するものと同一タイプの光源フィルタを組み合わせた

ものを使用して校正するか,又は光源と放射照度計との分光特性を考慮に含めて校正する。放射照度計の

製造業者の指示に従って,校正を確認する。放射照度計は,国家計量標準にトレーサブルな校正を,年1

回以上実施する。これより高い頻度で校正を行うことが望ましい。

紫外線蛍光ランプに関しては,試験に使用する予定のランプと同一の分光分布をもつランプを用いて実

際の放射照度計を校正する。

注記 参考文献[6]に,分光放射照度計を用いた放射照度計の校正に関する具体的指針を記載してい

る。この手法を,暴露装置に用いる放射照度計の校正に使用することもできる。

5.1.7.2

全ての当事者が合意した波長範囲内の放射照度を測定する場合,これを報告する。一部のタイプ

の装置は,特定の波長範囲内(例えば,300 nm〜400 nm,又は300 nm〜800 nm),又は単一波長(例えば,

340 nm)を中心とする狭帯域内の放射照度の測定を行うようになっている。

5.2

温度

5.2.1

暴露される材料の表面温度は,主に,吸収される放射量,試験片の放射率,試験片内の熱伝導量,

及び試験片と空気との間の,又は試験片と試験片ホルダとの間の熱移動の量によって決まる。個々の試験

片の表面温度を監視することは現実的でないことから,規定の黒色板センサーを用いて,暴露試験槽内の

温度の測定及び管理を行う。黒色板センサーの黒色板を,平面形状試験片面と同一の面かつ同一の向きに

なるよう,さらに,これと同一の放射を受け,同一の冷却条件になるように,試験片の暴露領域内に取り

付ける。立体形状試験片の場合,黒色板は,対象の試験片面の大部分を最も近く模擬する平面及び向き,

又は主要な対象表面と同一平面上に置く。

7

K 7350-1:2020 (ISO 4892-1:2016)

5.2.2

ブラックスタンダード温度計(BST)及びブラックパネル温度計(BPT)の二つのタイプの黒色板

センサーを使用してもよい。

5.2.2.1

ブラックスタンダード温度計は,厚さ0.5 mm〜1.2 mmの平たん(坦)なステンレス鋼の板で構

成される。一般的な長さ及び幅は,約70 mm×40 mmである。放射源に向けられるこの板の表面を,経年

劣化に対し優れた耐性をもつ黒色の層でコーティングする。コーティングを施した黒色板は,2 500 nmま

での全ての入射束の10 %以下しか反射してはならない。白金抵抗センサーなどの温度センサーをこの板の

中央に,板と良好な熱伝導を維持できるように,光源の反対側に取り付ける。金属製の板のセンサー側を,

充塡材を含まないポリフッ化ビニリデン(PVDF)製の厚さ5 mmの基板へ取り付ける。温度センサーを保

持するのに十分な隙間を,PVDF基板内に機械加工で設ける。センサーとこのPVDF板のくぼ(窪)みと

の間の距離は,約1 mmとする。PVDF板の長さ及び幅は,黒色にコーティングした金属製の板と,これ

をはめ込む取付ホルダとの間に,金属間の熱伝導が起きないように十分な寸法とする。断熱したブラック

パネルのホルダの金属製取付具は,この金属製の板の縁から4 mm以上離れていなければならない。ここ

で規定するものと異なる構造をもつブラックスタンダード温度計は,その表示する温度が,当該暴露装置

が試験可能なあらゆる定常状態の温度及び放射照度設定において,規定する構造のもので表示される温度

の±1.0 ℃のときは用いてもよい。さらに,代替のブラックスタンダード温度計が定常に達するために必要

な時間は,規定するブラックスタンダード温度計が定常に達するために必要な時間の10 %以内の誤差でな

ければならない。

注記 ブラックスタンダード温度計は,断熱ブラックパネル温度計ということがある。

5.2.2.2

ブラックパネル温度計は,耐腐食性をもつ平たんな金属製の板で構成する。一般的な寸法は,約

長さ150 mm×幅70 mm×厚さ1 mmである。光源に向けられるこの板の表面を,経年劣化に対し優れた耐

性をもつ黒色の層でコーティングする。コーティングを施した黒色板は,2 500 nmまでの全ての入射束の

10 %以下しか反射してはならない。温度センサーを,暴露面の中央にしっかりと取り付ける。この温度セ

ンサーは,黒色でコーティングした棒状のバイメタルダイアルセンサー,抵抗体のセンサー,サーミスタ

又は熱電対とする。この金属製パネルの裏側は,大気にさらされるようにする。

注記1 ブラックパネル温度計の対流冷却は,両側から作用するため,取付場所又は取付方法がブラ

ックパネル温度計の安定性に影響を及ぼすことがある。

注記2 ブラックパネル温度計を,非断熱ブラックパネル温度計ということがある。

5.2.2.3

特に指定がない場合は,温度は5.2.2に規定する黒色板センサーのいずれかを用いて測定する。

黒色板又は白色板の温度測定に,これ以外の手段を用いる場合,この黒色板又は白色板の厳密な構造を,

試験報告書に記載する。

5.2.3

ブラックパネル温度計又はブラックスタンダード温度計が示す温度は,実験室光源が生成する放射

照度,並びに暴露試験槽内を移動する空気の温度及び速度によって決まる。ブラックパネル温度計の温度

は,通常,裏側に断熱を施していない金属板に暗色でコーティングした部分の温度に相当する。ブラック

スタンダード温度計の温度は,通常,熱伝導に乏しい暗色サンプルの暴露面の温度に相当する。一般的に

暴露に使用する条件下では,ブラックスタンダード温度計の示す温度は,ブラックパネル温度計が示す温

度よりも3 ℃〜12 ℃高くなる。ただし,ブラックパネル温度計で測定した温度と,ブラックスタンダード

温度計で測定した温度との実際の差は,それぞれの暴露条件について測定することが望ましい。ブラック

スタンダード温度計には断熱が施されていることから,温度変化に対するこの温度計の応答時間は,ブラ

ックパネル温度計の反応時間よりも僅かに遅くなる。

5.2.4

放射照度が低い場合,ブラックパネル温度計又はブラックスタンダード温度計が示す温度と,実際

8

K 7350-1:2020 (ISO 4892-1:2016)

の試験片の温度差は小さい場合がある。赤外放射をほとんど発しない光源を使用する場合,通常は,これ

ら二つのタイプの黒色板での温度差,又は明色及び暗色の試験片の温度差は,非常に小さくなる。

5.2.5

暴露試験片の表面温度範囲を評価するため,及び暴露試験槽の照度又は条件の管理を向上させるた

めに,ブラックパネル温度計又はブラックスタンダード温度計に加えて,ホワイトパネル温度計又はホワ

イトスタンダード温度計を使用するのが望ましい。ホワイトパネル温度計又はホワイトスタンダード温度

計は,経年劣化に対する耐性に優れた白色のコーティングを用いる以外は,対応するブラックパネル温度

計又はブラックスタンダード温度計と同じ方法で構成する。白色コーティングの反射率は,450 nm〜800

nmでは60 %以上,800 nm〜1 500 nmでは30 %以上とする。

5.2.6

暴露装置の製造業者は,黒色板センサー又は白色板センサーの取り付けられた位置における設定温

度制御に関する表1の要件を確実に満たすようにする。これらの要件は,平衡状態に適用する。

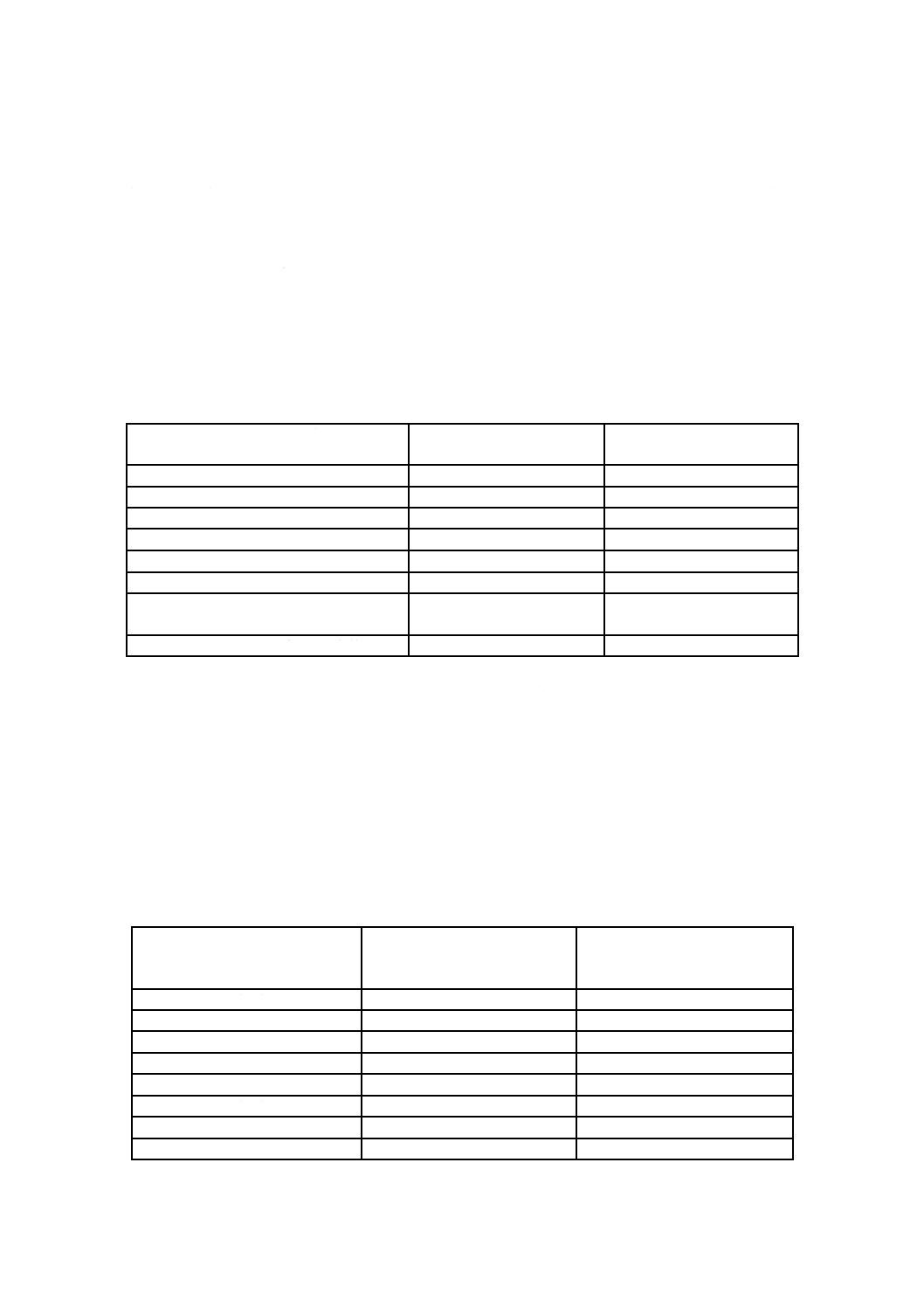

表1−黒色板センサー又は白色板センサーの取り付けられた位置における,

設定温度に関する要件

設定温度

センサー取付位置におけるセンサー温度の許容可能な制御幅

≦70 ℃

±3 ℃

>70 ℃

±4 ℃

5.2.7

暴露装置の製造業者は,黒色板センサー又は白色板センサーの,許容される暴露領域内の任意の位

置における設定温度に関する表2の要件を確実に満たすようにする。これらの要件は,平衡状態に適用す

る。

表2−黒色板センサー又は白色板センサーの,許容される暴露領域内の任意の位置における,

設定温度に関する要件

設定温度

センサーを暴露領域内の任意の位置に配置したときの

許容可能なセンサー温度と設定温度との差

≦70 ℃

±5 ℃

>70 ℃

±7 ℃

注記 一部の材料では,許容可能な温度範囲内で作動する暴露装置同士の間で,劣化率に差が生じる

場合がある。暴露期間中,試験片を定期的に再配置するか,又は複製試験片をランダムに配置

することで,暴露領域内の温度差によって生じるばらつきが低減される。

5.2.8

試験報告書には,ブラックスタンダード温度計又はブラックパネル温度計のいずれを使用したの

か,及びホワイトスタンダード温度計又はホワイトパネル温度計のいずれを使用したのかを記載する。

注記 異なる製造業者が支給する装置固有の設計によっては,単一タイプのブラックスタンダード温

度計又はブラックパネル温度計で異なった温度を表示することがある。

5.2.9

暴露試験槽の空気温度を測定する場合,温度センサーを,光源及び水スプレーから遮蔽する。この

ような位置で測定する試験槽の空気温度は,暴露試験片の表面付近の試験槽の空気温度と同一でなくても

よい。試験槽の空気温度を制御する装置の製造業者は,自身の機器が測定した試験槽の空気温度を,70 ℃

までの設定値に関しては,平衡条件下の設定値の±3 ℃に,及び70 ℃を超える設定値に関しては,設定値

の±4 ℃に維持する。

9

K 7350-1:2020 (ISO 4892-1:2016)

5.2.10

試験槽の空気温度の測定に使用する温度センサーは,そのセンサーの製造業者の指示に従い,少

なくとも年1回校正する。

5.3

湿度及びぬれ

5.3.1

試験片の暴露面上の水分の存在は,特に長期間にわたるぬれ,及び湿潤期間と乾燥期間との周期的

な変化がある場合は,促進実験室暴露試験において多大な影響をもたらす可能性がある。JIS K 7350規格

群に従い試験し,水分の影響を模擬することを意図する装置はいずれも,次に示す試験片に水分を与える

ための手段の一つ以上を備えなければならない。

a) 試験槽の空気の加湿

b) 結露の形成

c) 水スプレー

d) 浸せき

5.3.2

水の純度

5.3.2.1

キセノンアーク及びカーボンアーク機器については,試験片へのスプレーに使用する水の純度が

非常に重要である。カチオン,アニオン,有機物及び特にシリカを除去するための適切な処理を行わない

と,暴露を受ける試験片に,屋外暴露では発生しない汚点又は染みが発生することになる。特に指定がな

い場合は,試験片のスプレーに使用する水の固形物の最大含有量は1 μg/g,シリカの最大含有量は0.2 μg/g

とする。蒸留又は脱イオン化と逆浸透との組合せによって,望ましい純度の水を効果的に生成することが

できる。試験片のスプレーに使用する水に1 μg/gを超える固形物が含まれる場合,これらの固形物及びシ

リカのレベルを報告する。試験片のスプレーに使用する水の再循環は行わない方がよく,この再循環水が

規定の純度要件を満たさない場合は,これを行ってはならない。

5.3.2.2

紫外線蛍光ランプを用いる機器内をスプレーするために使用する水の純度は,キセノンアーク及

びカーボンアーク機器の場合ほど重大ではない。したがって,試験パネルへのスプレーは,溶解固形物の

含有量が2.0 μg/g未満及び懸濁シリカ含有量が0.5 μg/g未満となるように純化してある水を用いる。

5.3.3

暴露後,試験片に堆積物又は染みが付いていることが発見された場合,5.3.2に規定する純度要件

を満たしているかを確認する。場合によっては,暴露された試験片が,試験片のスプレーに使用する純水

中で成長できる細菌の堆積物によって汚染されていることがある。細菌汚染を検知した場合,試験片の水

スプレーに使用したシステム全体を,次亜塩素酸ナトリウムなどの塩素化溶剤を流して洗浄し,完全にす

すいでから暴露を再開する。

5.3.4

伝導率は,必ずしもシリカ含有量と相関性をもつわけではないが,試験片のスプレーに使用する水

の伝導率を絶えず監視し,伝導率が5 µS/cmを上回る場合は,常に暴露を停止することが望ましい。

5.3.5

試験片スプレーユニットの全ての構成部品は,ステンレスで製作するか,又は水を汚染しないよう

に,紫外放射を吸収しない,若しくは試験片上に実環境では生成しない堆積物を形成しない材料で製作す

る。

5.3.6

湿度の管理が必要な場合,湿度の測定に使用するセンサーを,試験槽の空気流内に配置し,直接的

な放射及び水スプレーから遮蔽する。湿度を管理する場合,相対湿度の測定値は,設定値の湿度の±10 %

に維持する。

湿度の管理が必要な場合,湿度センサーは,暴露装置の製造業者の指示に従って年1回以上校正する。

5.3.7

暴露を受ける試験片をぬらすことができる装置においては,ぬらす期間及びぬらさない期間の設定

ができるようにする。

10

K 7350-1:2020 (ISO 4892-1:2016)

5.4

暴露装置に関するその他の要件

5.4.1

実際には,様々な設計の暴露装置が使用されているが,各装置に必要な要件は,次による。

5.4.1.1

明暗サイクルの影響を模擬することを意図した装置は,いずれも,放射する時間又は放射しない

時間を設定するための電子制御装置又は機械的装置を備えなければならない。

5.4.1.2

製造業者は,暴露条件の異なる複数の設定が可能な装置に,各設定の時間を計測できるようにす

る。各暴露時間の長さは,使用する最短暴露時間の±10 %に制御する。可能な限り正確で,かつ,再現性

の高いタイマーを使用することが望ましい。また,各試験時間の長さを記録する手段を提供してもよい。

5.4.2

特定の試験手順の要件を満たすために,当該装置は,次に示す動作パラメータを登録又は記録する

手段を提供することが望ましい。

a) 電源電圧

b) ランプ電力

c) ランプ電流

d) 使用した波長範囲内の分光放射照度(又は積分分光放射照度)及び放射露光量

6

試験片

6.1

形式,形状及び作製

6.1.1

試験片の作製に使用する方法は,見かけ上の耐久性に多大な影響を及ぼす可能性がある。したがっ

て,試験片の作製に使用する方法については,当事者の合意を得なければならない。この方法は,当該材

料を代表的な用途において加工するために通常使用する方法と,緊密に関わっているのが望ましい。試験

片の作製に使用した方法の詳細説明を,試験報告書に記載する。

6.1.2

試験片の寸法は,通常,暴露後に測定することになっている一つ又は複数の特性に適した試験法に

おいて規定する。特定のタイプの品目の挙動を測定する場合,可能な限り,品目そのものを暴露させるこ

とが望ましい。

6.1.3

試験対象の材料が,か(顆)粒,チップ,ペレット形状,又はその他何らかの未加工状態の押出若

しくは成形グレードのポリマー材である場合,暴露を受ける試験片は,適切な手段で生産したシートから

切り出す。試験片の正確な形状及び寸法は,対象とする特性の測定に使用される特定試験手順によって決

定されることになる。より大きなシート又は成形品から,個々の試験片を機械加工するか,又は切り出す

ために使用する手順が,測定結果,ひいては試験片の見かけ上の耐久性に影響を及ぼしてもよい。試験片

の作製については,JIS K 7151,JIS K 7152-1〜JIS K 7152-3,ISO 295及びISO 3167に規定する手順が,

満足のいくものであることが分かっている。

6.1.4

場合によっては,測定に使用する個々の試験片を既に暴露を受けている,より大きな試験片から切

り出してもよい。例えば,縁部が剝離する材料は,大形のシート形状で暴露を行い,暴露後にこれから個々

の試験片を切り出してもよい。いずれかの切出し又は機械加工作業が個々の試験片の特性に及ぼす影響は,

通常,暴露後に大形片から試験片を切り出す場合に更に大きくなる。これは,暴露を受けてぜい(脆)化

する材料について特に当てはまる。機械加工による試験片の作製については,JIS K 7144に規定する手順

に従う。特性測定の目的で,既に暴露を受けた,より大きな試験片から個々の試験片を切り出すのは,こ

の作製手順が明確に規定さている場合にだけ行う。

既に暴露を受けたシート又はより大きな成形品から試験片を切り出す場合,可能な限り当該材料を保持

する固定具,又は暴露を受けた試験片の端部から20 mm以上離れた領域から切り出すのがよい。いかなる

状況でも,試験片の作製中に,暴露された面からどのような材料も取り除いてはならない。

11

K 7350-1:2020 (ISO 4892-1:2016)

6.1.5

暴露試験で材料同士の比較を行う場合,寸法及び暴露面積が類似した試験片を用いる。

6.1.6

試験片及び対照試験片に,暴露中判読性が損なわれることがなく,また,望ましい特性の測定に影

響を及ぼさないようなマーキング手段を用いて,ラベルを付ける。

注記 この点に関する指針を,参考文献[10]に記載している。

暴露を受けた試験片の表面,又は装置の光学構成部品に素肌が触れると,紫外放射吸収物質として作用

する,又は劣化に影響を及ぼす汚染物質を含む油分が移るおそれがあるため,触れてはならない。

6.2

試験片の数

6.2.1

一連の各試験条件用,又は各暴露期間用の試験片の数は,暴露後に測定する一つ以上の特性に適し

た試験法で規定する。

暴露させる試験片の数は,機械的特性の測定を行う場合は,該当する規格で要求する数の2倍とすること

が望ましい(“耐候性暴露済み”材料の機械的特性を測定するときに,大きな標準偏差が発生することが知

られているため)。

6.2.2

特性測定に使用する試験法で,暴露する試験片の数を指定していない場合,暴露ステージについて

各材料の複製試験片を,最低3片作製することが望ましい。

6.2.3

測定対象の特性を決定するために破壊試験を用いる場合,要求される試験片の総数は,使用する暴

露期間の数及び暴露を受けない保存試験片を,暴露を受ける試験片と同じ時間試験を行うかの是非によっ

て決定される。

6.2.4

可能な限り,既知の耐久性をもつ対照材料を各暴露試験に含めるのがよい。耐久性が比較的乏しい

ことが分かっている対照材料及び比較的優れたことが分かっている対照材料を使用することが望ましい。

実験室同士の比較を行う場合は,事前に当事者全員が,使用する対照材料について合意しなければならな

い。対照材料の試験片数は,できれば試験材料に使用する数と同じとするのがよい。

6.3

保管及び状態調節

6.3.1

受渡当事者間の契約又は関連する材料規格で別途規定する場合を除き,JIS K 7100に従い,より大

きな部分から切り出した,又はこれから機械加工した試験片の状態調節を行う。状況によっては,試験片

の作製を容易に行うために,切り出し又は機械加工の前にシートの事前調節を行ってもよい。

6.3.2

暴露を受ける材料の機械的特性を決定するための試験をする場合,試験片は,全ての特性測定の前

に適切な状態調節を行う。必要に応じて,JIS K 7100に規定する条件を使用する。一部のプラスチックの

性質は,水分含有量の影響を非常に受けやすく,状態調節の持続期間は,特に試験片を過酷な気候に暴露

した場合には,JIS K 7100で規定する期間よりも長く設けてもよい。

6.3.3

保存試験片は,通常の実験室条件の下,できればJIS K 7100に規定する標準雰囲気のうちの一つ

で,暗所に保管する。

6.3.4

材料の中には,特に暴露後に,暗所で保存中に変色するものがある。測色又は目視比較を,暴露後,

暴露面が乾燥したら可能な限り速やかに行う。

注記 場合によっては,24時間後など,状態調節期間の後に変色の追加評価を行うことは,試験片を

暴露試験槽から取り出した後に,色が安定しているか否かを判断するに当たって非常に有効で

ある。

7

試験条件及び手順

7.1

暴露条件に対する設定値

促進耐候性暴露又は促進耐光性暴露の条件及び手順は,JIS K 7350-2〜JIS K 7350-4又はその他の該当す

12

K 7350-1:2020 (ISO 4892-1:2016)

る規格の試験方法による。各暴露試験について,放射照度,温度及び湿度などの重要なパラメータに関す

る具体的な設定値を使用する。一般には,これらのパラメータは,試験槽内の,管理ポイントと呼ばれる

一か所で測定及び管理する。表3に,暴露装置が平衡条件で作動しているときの,設定値からの許容差を

示す。

表3−暴露条件の設定値からの許容差

設定値パラメータ

平衡条件における,設定値からの許容差

単一波長で測定する放射照度

±0.02 W/(m2 nm)

広帯域にわたって測定する放射照度

(例えば,300 nm〜400 nm)

±5 W/m2

超広帯域にわたって測定する放射照度

(例えば,300 nm〜800 nm)

±75 W/m2

ブラックスタンダード温度計の温度

設定値70 ℃までは±3 ℃

設定値70 ℃超では±4 ℃

ブラックパネル温度計の温度

設定値70 ℃までは±3 ℃

設定値70 ℃超では±4 ℃

試験槽の空気温度(管理する場合)

設定値70 ℃までは±3 ℃

設定値70 ℃超では±4 ℃

相対湿度(管理する場合)

±10 %

注記 波長範囲の定義は,JIS K 7363を参照。

注記 一か所での測定とは,暴露試験槽全体にわたり条件が同一であることを意味しない。類似の暴

露装置で行う二つの試験が,類似の結果を生むことを意味しない。ブラックスタンダード温度

計又はブラックパネル温度計による温度管理しか行わない暴露装置では,それと同時に,又は

それの代わりに空気温度を管理する暴露装置と同一の結果を生むわけではない。

7.2

試験片の特性測定

7.2.1

ISO 4582に規定する手順に従い,暴露前後の試験片の特性を測定し,暴露後の特性の変化を表す。

試験片の特性の測定に当たって従うべき具体的な手順については,該当する規格を参照。

7.2.2

非破壊試験を用いて被試験材料の特性を測定する場合,この試験片の特性を,暴露を開始する前に

測定する。その後,各暴露期間の後に,同じ特性を測定する。各暴露期間の後に,試験片上の同一位置で

特性測定を行うよう注意する。

注記 要求する特性の測定に使用する計器の状態を確認するため,この試験計器を使用するたびに,

試験計器を校正することができる。

7.2.3

破壊試験を用いて被試験材料の特性を測定する場合,各暴露期間に付き別個の試験片のセットが必

要となる。特性は,暴露を受けた試験片の各セットで測定する。暴露後の特性値を,暴露を受けた試験片

と同一材料でできた試験片を測定した特性と比較することが望ましい。これに代わり,暴露後の特性値を,

暴露前に取得した値と比較してもよい。

8

暴露期間及び試験結果の評価

8.1

概要

JIS K 7350規格群のいずれかに従い実施した暴露において得られた結果の繰返し性及び再現性は,試験

対象の材料,測定する材料の特性並びに使用する具体的な試験条件及び周期によって変動する。

13

K 7350-1:2020 (ISO 4892-1:2016)

注記 ASTM分科委員会G3.03が実施したラウンド・ロビンテスト[11]では,同一の暴露装置及び暴

露周期を用いる異なる実験室で暴露を受けた複製PVCテープ試験片の60°光沢値は,有意な

ばらつきを示した。これらのラウンド・ロビンテストで判明したばらつきによって,特定の暴

露期間後に特定の特性レベルを要求するといった,“絶対仕様”を用いることに制約が課されて

いる。

8.2

対照材料の使用

8.2.1

多くの場合で,暴露に応じて生じる特性変化の方向性を評価するために,試験片及び対照試験片を

定期的に評価する必要がある。材料の特性に規定の変化を生じさせるために必要な時間又は放射露光量を

用いて,材料の耐久性の評価又は順位付けを行うことができる。この手法は,任意の時間又は放射露光量

の後に材料を評価する手法よりも優先される。

8.2.2

任意の時間又は放射露光量に露出させる手段は,当事者の合意が得られる場合,又はある仕様への

適合性に関し要求される場合に,特定の試験の目的で使用してもよい。使用する単一の時間又は放射露光

量を選択するときには,次の二つの評価基準が重要である。

a) 許容可能な最低性能の対照材料を使用する場合,暴露後の結果の統計分析によって,当該試験材料が,

この対照材料と同等又はこれより優れていることを示さなければならない。

b) 対象とする特性の著しい変化が,最も安定性の乏しい評価対象の材料において生じなければならない。

注記 ある一つのタイプの材料において重大な変化を発生させる暴露時間が,他の材料にも適用でき

るとは限らない。

8.2.3

試験材料及び対照材料が示す結果を比較するときには,適切な統計分析を用いる。試験材料及び対

照材料は,統計分析の結果が90 %以上の信頼水準で有意の場合に,異なるとみなすことができる。

注記 参考文献[12]に,促進耐候性暴露又は促進耐光性暴露から得られた結果を分析するための統計

手法の使用に関する情報を記載している。

8.3

仕様書での結果の利用

8.3.1

JIS K 7350規格群のいずれかに従い実施する暴露試験において,一般用途の規格又は仕様書が,規

定した時間又は放射露光量の暴露を行った後の明確な特性水準を要求している場合,この要求水準は,露

光量及び対象とする特性を測定するために使用した試験法に起因するばらつきを考慮に含めたラウンド・

ロビンテストにおいて得られた結果に基づいていなければならない。このようなラウンド・ロビンテスト

は,ラウンド・ロビン暴露の実施に関する該当する規格に従い実施しなければならず,通常,暴露及び特

性測定を実施する,全ての実験室又は組織の統計上代表的なサンプルをこれに含めるものとする。

8.3.2

JIS K 7350規格群のいずれかに従い実施する暴露試験において,規定した時間又は放射露光量の暴

露を行った後の明確な特性水準を,2者又は3者の当事者の間で使用する規格又は仕様書で要求している

場合,その要求水準は,各実験室における二つ以上の別個で独立した暴露から得られた結果の統計分析に

基づいていなければならない。仕様を決定するために使用する実験の計画案では,露光量及び対象とする

特性を測定するために使用する試験法に起因するばらつきを考慮に含めなければならない。

8.3.3

ASTM分科委員会G3.03が実施したラウンド・ロビンテスト[11]では,一連の材料の光沢値を,複

数の実験室の間で高いレベルの再現性を伴って順位付けできることが実証された。JIS K 7350規格群のい

ずれかに従い実施する暴露試験から得られる結果の再現性が,ラウンド・ロビンテストを通じて確証され

ていない場合,材料に関する性能要件は,対照材料との比較(すなわち順位)の観点によって規定する。

対照材料の試験片を,同一装置内で試験片と同時に暴露しなければならない。使用する特定の対照材料は,

全ての当事者の合意を得なければならない。

14

K 7350-1:2020 (ISO 4892-1:2016)

9

試験報告書

9.1

試験片については,次による。

a) 試験片の詳細及び出所

b) 化合物の詳細,並びに該当する場合は,硬化時間及び温度

c) 試験片の作製に使用した方法の詳細

注記 契約機関が暴露試験を実施する場合,試験片は,通常コード番号で識別する。この場合,依頼

元である実験室が,この暴露試験の結果報告に,この試験片の詳細情報を提出する責任を負う。

9.2

JIS K 7350-2,JIS K 7350-3又はJIS K 7350-4に従い実施する暴露試験については,次による。

a) 暴露装置及び光源については,次による。

1) 装置及び光源のタイプ

2) 使用したフィルタの説明

3) 要求される場合,試験片表面の放射照度(放射測定を行った波長範囲を含める。)

4) 暴露開始の前にフィルタ及び光源を使用していた期間(時間)

b) 使用した黒色板及び/又は白色板温度センサー,及びこのセンサーが試験片の暴露領域内に配置され

ていなかった場合,このセンサーの正確な位置

c) 湿度の測定に使用した計器のタイプ(測定した場合)

d) 明暗周期の情報及び使用した暴露周期の詳細は,次による。

1) 使用するブラックパネル温度計及び/又はホワイトパネル温度計に対する設定値,並びにこの設定

値からの許容差が表1に示す値と異なる場合は,その許容差

2) 相対湿度に対する設定値,及びこの設定値からの許容差が表1に示す値と異なる場合は,その許容

差

3) 水スプレー期間を含む試験については,水スプレーの持続時間,及び水スプレーが暴露面,暴露面

の裏側又は試験片の両面のいずれに行われたかを報告する(スプレーに使用した水の合計固形物量

が1 μg/gを超えた場合,固形物及びシリカの合計含有量を報告する。)。

4) 水を試験片上で結露させる試験については,この凝結期間の長さに対する設定値を報告する。

5) 明暗サイクルそれぞれの長さ

e) 暴露装置へ試験片を取り付けるために使用した手法,及び試験片の支持材として使用した材料がある

場合は,その詳細

f)

試験片の再配置手順を使用した場合は,その手順

g) 放射露光量の測定に放射照度計を使用した場合は,その詳細

9.3

試験結果は,次による。

a) 報告する特性のいずれかを測定するために使用した試験手順の詳細

b) ISO 4582に従い記載し,次を含める。

1) 試験片の特性測定から得られた結果

2) 対照試験片の特性測定から得られた結果

3) 暴露されていない保存試験片の特性測定を行った場合は,その測定から得られた結果

4) 暴露期間(時間単位で表す時間,又はJ/m2単位で表す放射露光量,及びこれを測定した波長範囲)

9.4

暴露試験の日付

15

K 7350-1:2020 (ISO 4892-1:2016)

附属書A

(規定)

試験片暴露領域内の放射照度の均一性を測定する手順

A.1 この附属書は,材料を実験室光源に暴露させる装置の製造業者に対する規定である。

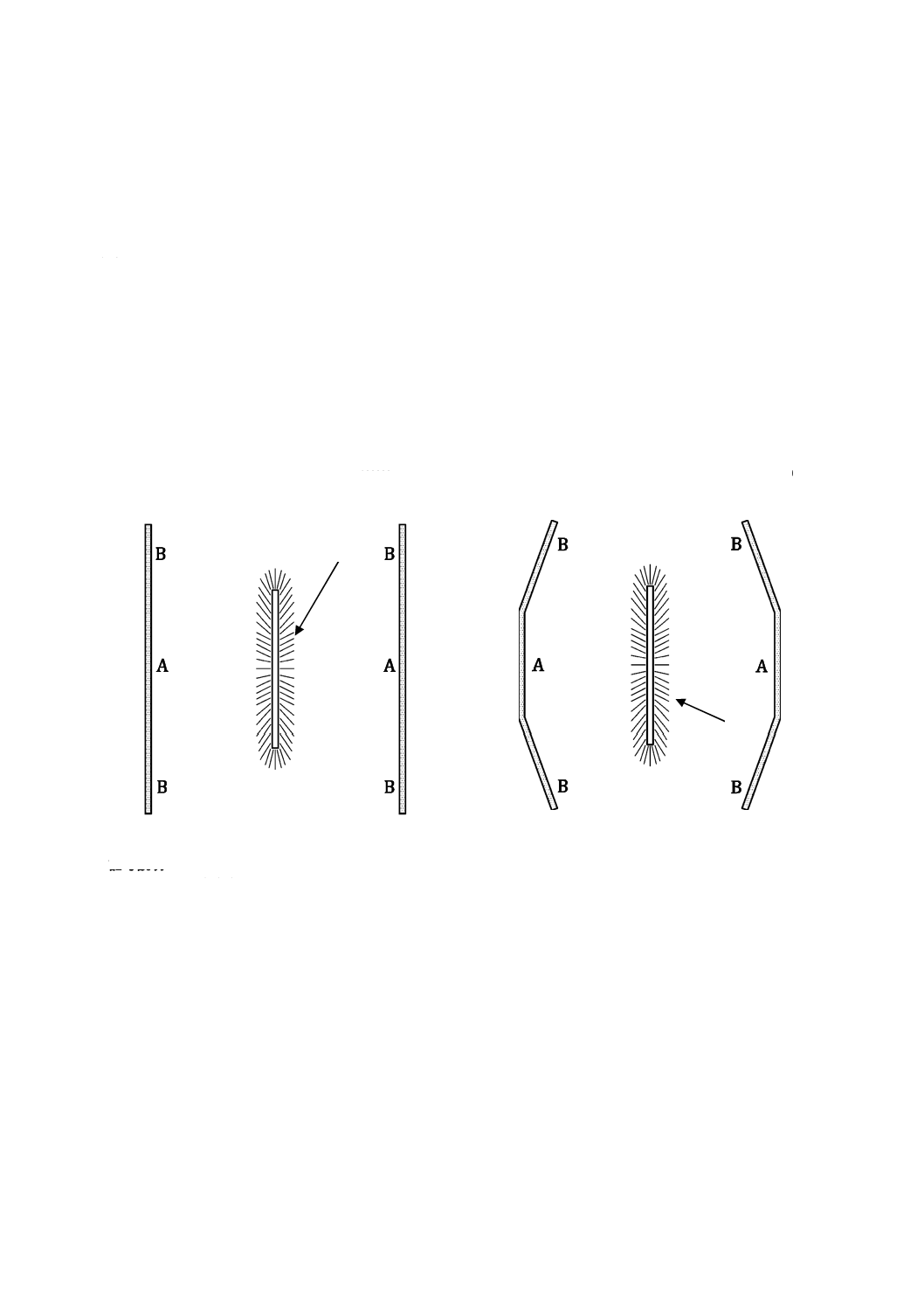

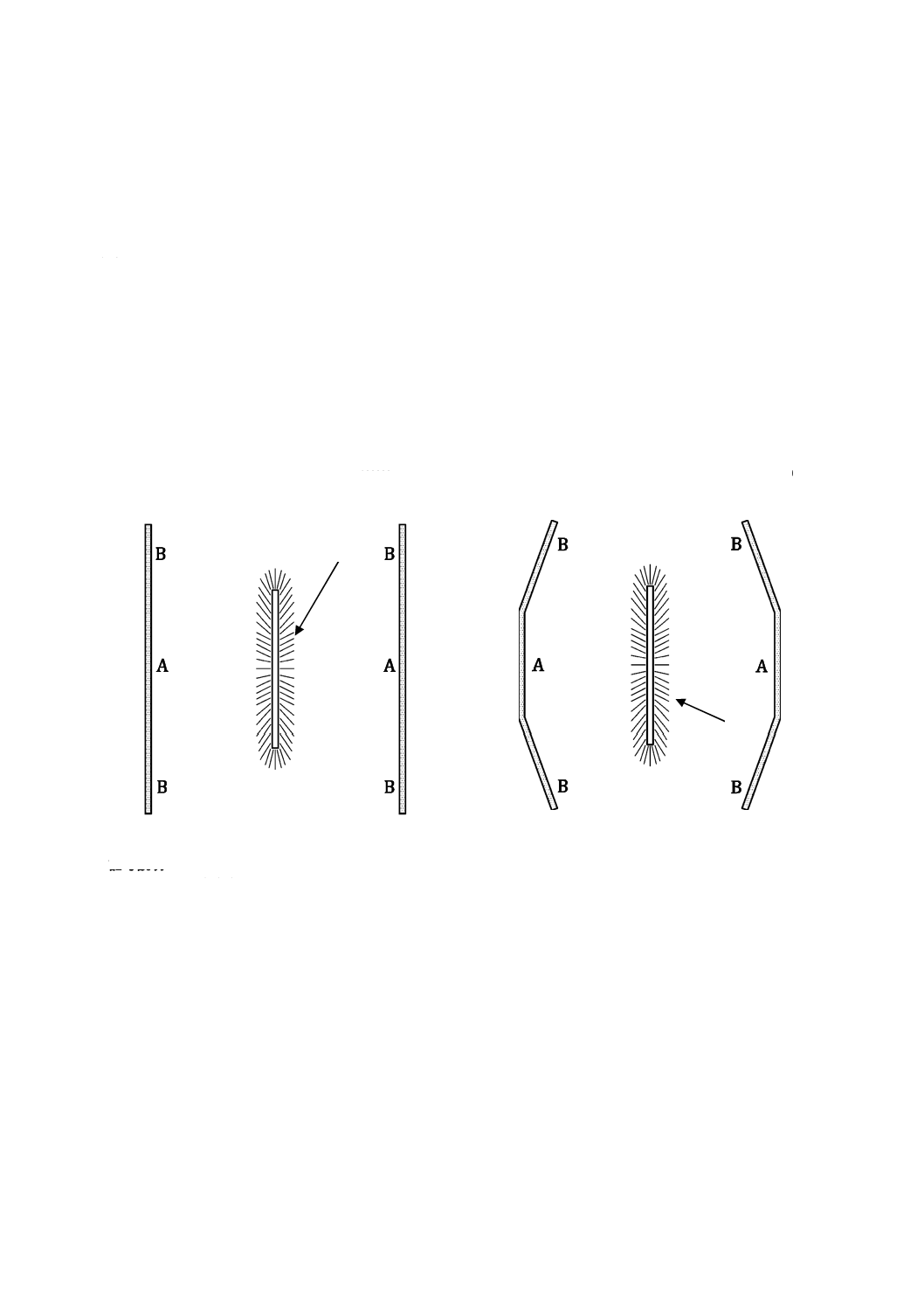

A.2 試験片を保持し,光源[図A.1のa)及びb)の中央に示すC]を中心にこれらを回転させるためのラ

ックを使用する装置では,試験片ラック内で光源の中心に最も近い場所(図A.1の位置A),及び試験片ラ

ック内で光源の中心から最も離れた二つの場所(図A.1の位置B)で,放射照度を測定する。ラックが光

源を中心として回転する間,このラック上に配置した放射照度計で行う測定では,最も現実的な放射照度

の均一性が示される。位置Aにおける放射照度EAと,位置Bにおける放射照度EBとの関係は,次の式(A.1)

による。

EB≧0.7 EA ············································································· (A.1)

a) 平たんな試験片ラック

b) 傾斜のある試験片ラック

記号説明

A及びB :試験片位置

C

:光源

図A.1−回転式試験片ラックを用いた装置における放射照度の均一性の測定

C

C

16

K 7350-1:2020 (ISO 4892-1:2016)

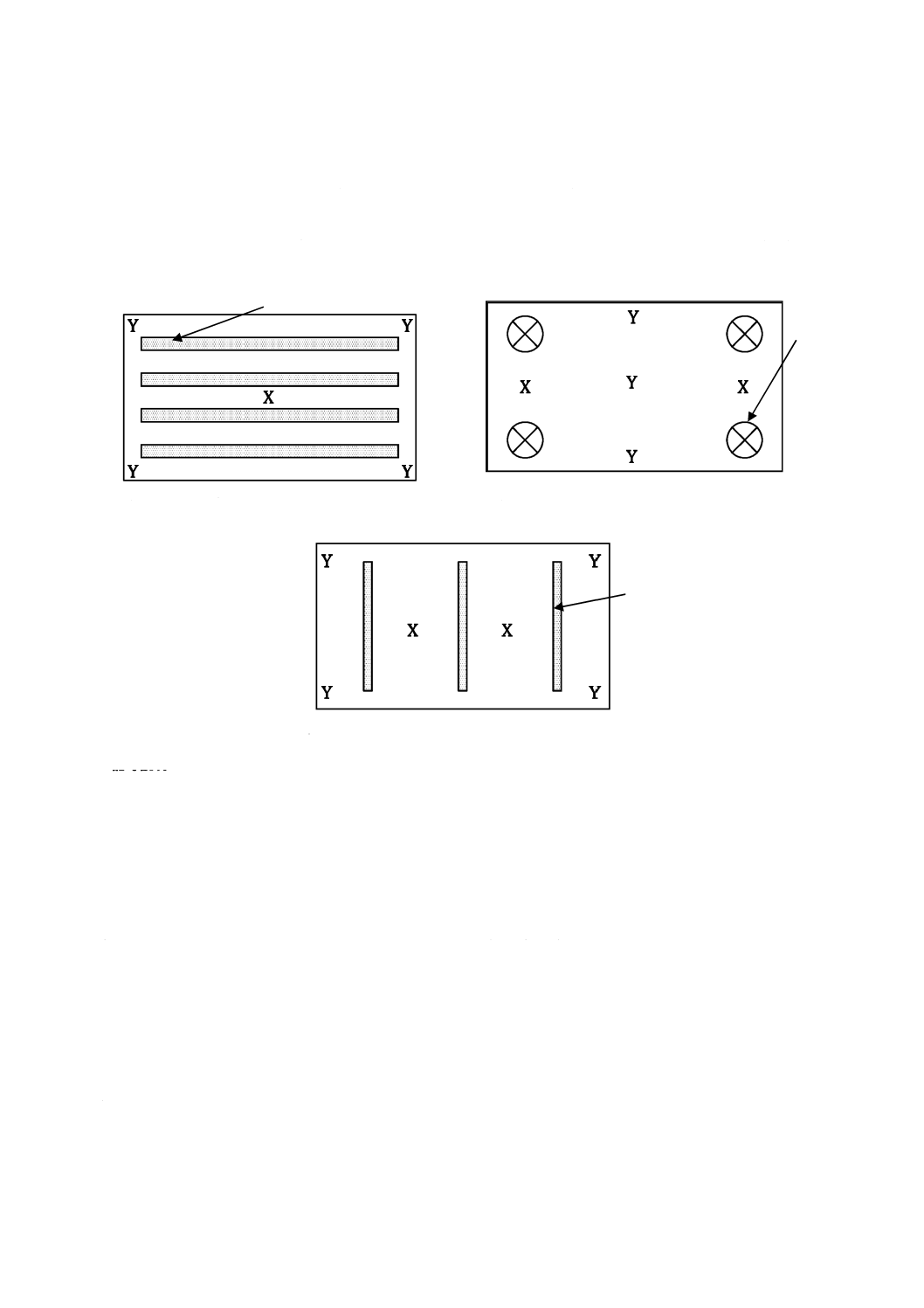

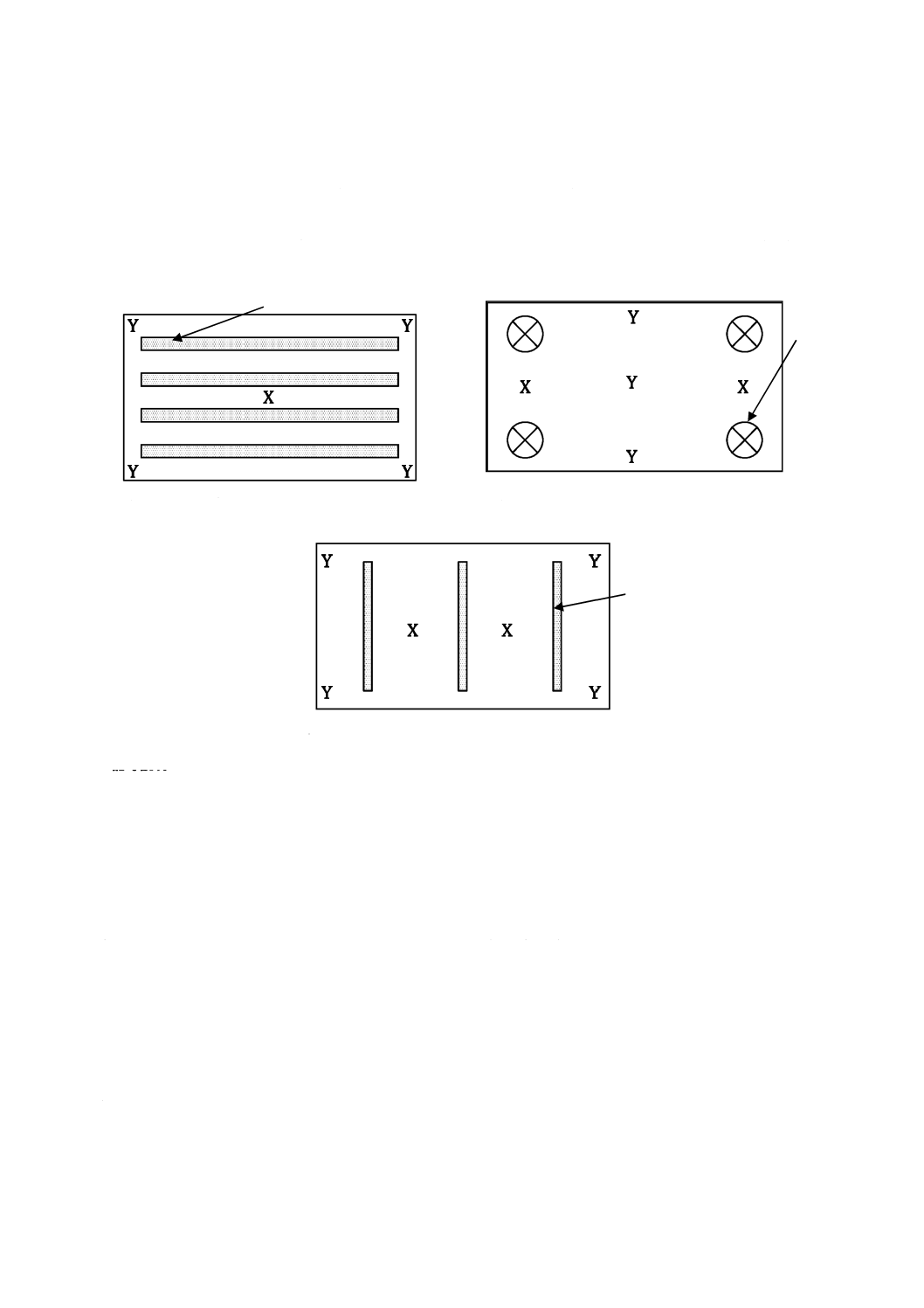

A.3 光源(図A.2のC)の前方にある平面上に試験片を配置する装置では,この光源に最も近い試験片

面の場所(図A.2の位置X),及び試験片を配置した面の二つの向き合う角(図A.2の位置Y)で,放射照

度を測定する。位置Xにおける放射照度EXと,位置Yにおける放射照度EYとの関係は,次の式(A.2)に

よる。

EY≧0.7 EX ············································································· (A.2)

a) 蛍光ランプを使用する,平たんな試験片面

b) 複数の点状光源を使用する,平たんな試験片面

c) 複数の線状光源を使用する,平たんな試験片面

記号説明

X及びY :試験片位置

C

:光源

図A.2−平たんな試験片面を用いた装置における放射照度の均一性の測定

A.4 装置の設計が,最大放射照度が暴露領域の中央に位置しない,又は最小放射照度が中央から最も離

れた位置にならない場合,式(A.1)及び式(A.2)で,実際の最大放射照度をEA又はEXに,実際の最小放射照

度をEB又はEYに代入する。暴露領域内の他の位置の放射照度を追加で測定してもよい。ただし,あらゆ

る場合において,これらの位置で測定した放射照度は,最大放射照度の70 %以上でなければならない。別

途規定する場合を除き,提案される暴露領域周辺(例えば,蛍光灯又は線状光源を光源として使用する場

合の,平たんな試験片面の角付近)で,4回以上の測定を行う。EX≧EY又はEB≧EAの場合で,許容され

る暴露領域を更に精密に定義するには,その暴露領域周辺付近で,4回を大幅に上回る測定が必要となる。

A.5 参照標準材料の経年劣化が,熱若しくは水分の影響に依存しない場合,又は熱若しくは水分の影響

が分かっている場合には,放射照度の測定に代わり,その参照標準材料を用いて放射照度の均一性を判断

してもよい。参照標準材料に特有の特性の変化は,放射露光量に対する既知の関数(線形関数が望ましい。)

C

C

C

17

K 7350-1:2020 (ISO 4892-1:2016)

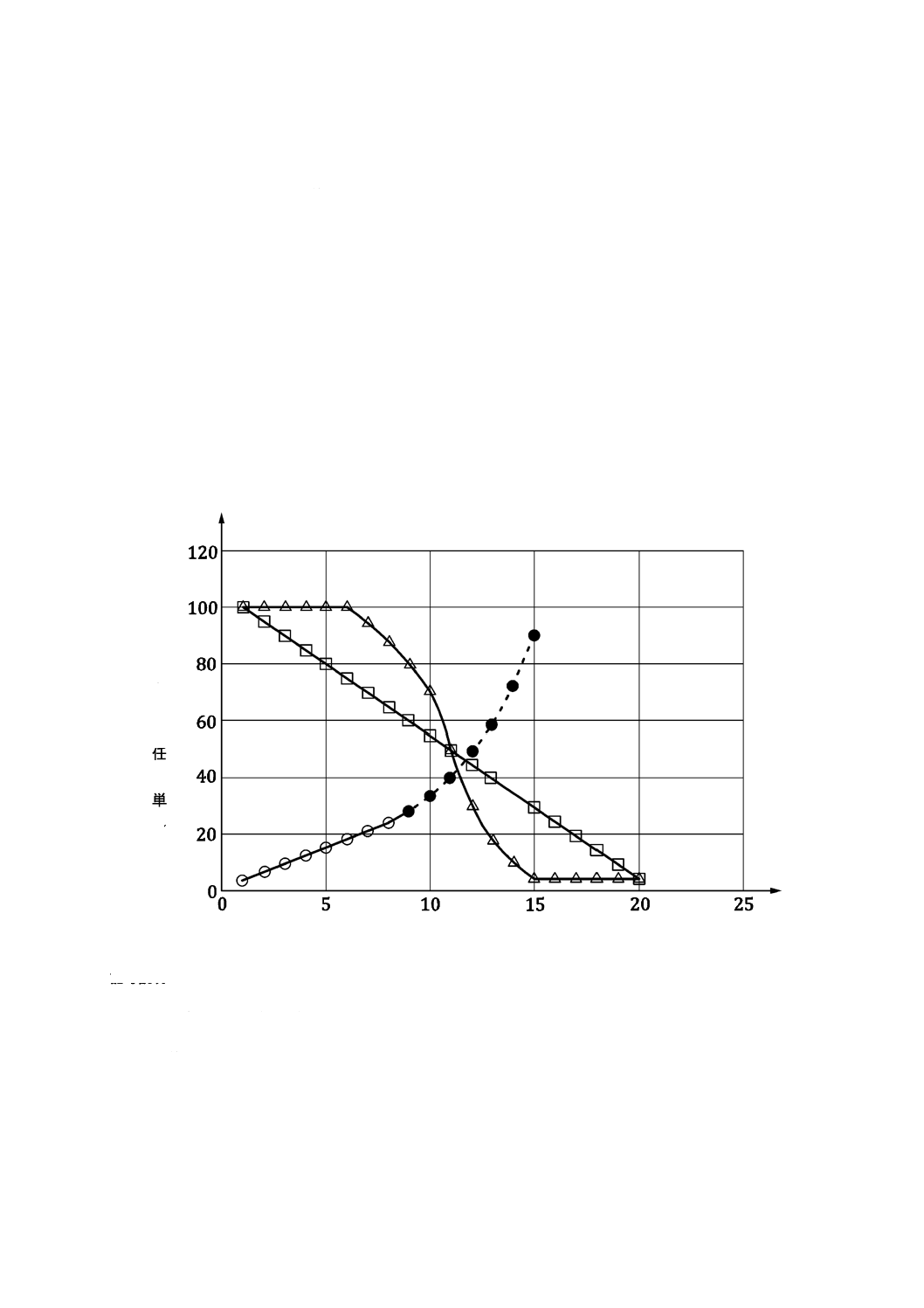

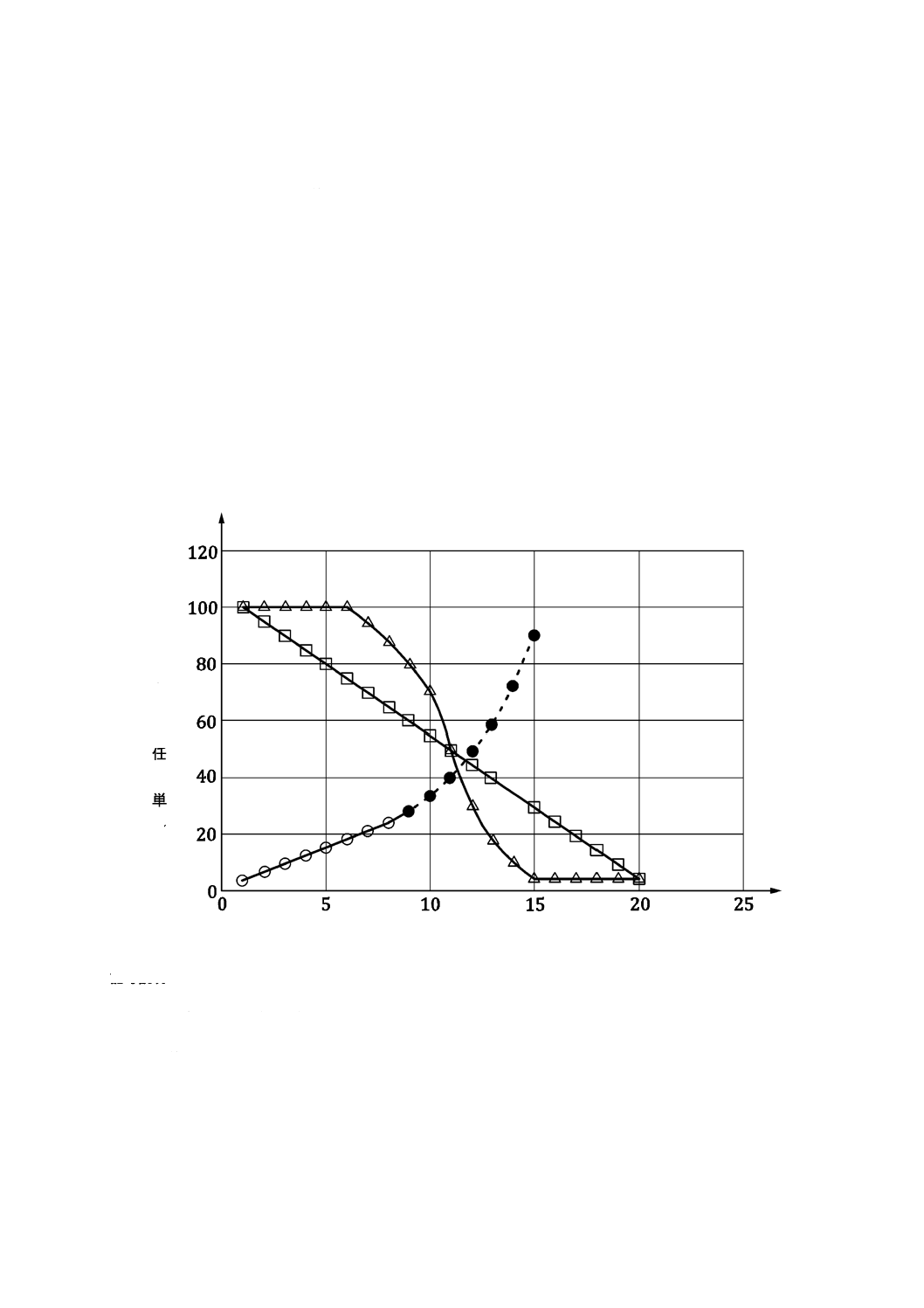

とし,放射露光量に応じた特性の変化をほとんど伴わない誘導期を示さないことが望ましい。図A.3は,

放射露光量又は暴露時間の関数として,参照標準材料の固有特性をグラフに示した代表的なものである。

暴露期間全体にわたり,完全な線形の応答を示す材料が,望ましい参照標準材料である。誘導期間の後に,

急速な変動期間を示す材料は,参照標準材料として使用しない方がよい。線形応答の後に,非線形応答の

期間を示す材料は,これらが線形応答を示す暴露期間の間だけで使用する。参照標準材料の試験片を,暴

露領域の中央及び中央から最も離れた位置で,暴露させる。全ての試験片を,同時に暴露する。参照標準

試験片の暴露を,監視対象の固有特性に測定可能な変化が生じるまで行う。中央から最も離れた位置で測

定される参照標準材料の特性の変化は,中央で暴露を受ける試験片に関し測定される変化の70 %以上でな

ければならない。

注記 暴露領域の縁部で暴露を受ける参照標準材料の試験片と,中央で暴露を受ける参照標準材料の

試験片との間の特性の変化の差は,温度及び/又は水分の違い,並びに放射照度の違いによっ

ても多大な影響を受ける可能性があることから,参照標準材料を使用する方法よりも,実際に

放射照度を測定する方法が望まれる。

記号説明

□:線形変化を示す参照標準材料

△:特性変化の開始前に誘導期がある参照標準材料

〇:線形変化の領域の参照標準材料

●:非線形変化の領域の参照標準材料

図A.3−暴露の関数としての固有特性の一般的な変化

露光量又は暴露時間(任意の単位)

固

有

特

性

(任

意

の単

位

)

18

K 7350-1:2020 (ISO 4892-1:2016)

附属書B

(参考)

促進耐候性暴露又は促進耐光性暴露と実際における暴露との

相関の強さを低減させる要因

B.1

実験室光源と太陽放射との分光分布の違い

促進耐候性暴露又は促進耐光性暴露では,より迅速な速度で欠陥を生じさせるため,通常よりも短い波

長を使用することがある。屋外暴露では,短波長紫外放射のカットオン波長は,一般に約300 nmと考え

られている。波長が300 nm未満の紫外放射への暴露は,材料が屋外で使用されるときには発生しない劣

化反応を引き起こす可能性がある。促進耐候性暴露又は促進耐光性暴露手順に使用する実験室光源で,実

用条件で遭遇するものよりも短い波長の紫外放射が生成される場合,被試験材料の劣化のメカニズム及び

安定性の順位が,この促進試験では極端に異なってしまう可能性がある。

特定の波長領域における放射が,被試験材料において対象とするタイプの劣化を発生させることが分か

っている場合,全波長範囲にわたって太陽放射を模擬する必要はない。しかし,狭い波長範囲の放射照度

が非常に高い実験室光源は,本来は非常に重要な反応とは別の反応を引き起こす可能性がある。こうした

タイプの光源は,太陽放射への暴露で生じる変化を発生させない可能性もある。紫外放射だけを発生させ

る光源への暴露では,可視放射によって生じる退色が発生しない可能性があるほか,太陽放射の暴露の場

合よりも顕著な高分子の黄変が生じる可能性がある。

B.2

実際の暴露条件において照射されるレベルよりも高い放射照度のレベル

劣化を促進させる目的で,実験室光源への暴露においては,平均的な実際の暴露条件で観測されるもの

よりも高い放射照度レベルが一般的に使用されている。異常に高い放射照度を用いることで,実際の暴露

環境において遭遇する条件と比べ,材料の劣化のメカニズムが変化する可能性に関する理由を,次に示す

[高分子は放射照度に対し多岐にわたる反応を示し(参考文献[13]参照),これらの違いによって,促進試

験から得られる結果を使用過程における暴露から得られる結果と比較した場合,材料の安定性の順位が変

わる可能性がある。]。

a) 高分子酸化プロセスにおいて,試験の促進のため異常に高い放射照度又は異常に高い試験片温度を使

用するときに,酸素拡散が律速要因となる場合がある(参考文献[14]参照)。これが,劣化反応メカニ

ズムの差を生じ,表面とバルクでの酸化の程度が異常に異なる可能性があり,これによって不自然な

変色又は物理的特性の変化が起こり得る。

b) 多くの場合において,紫外放射の暴露を受けた材料内に,遊離基が形成される。劣化を起こす反応は,

これらの遊離基が材料と相互作用するときに起こる。また,遊離基は,他の遊離基と再結合して,劣

化を起こさないこともある。高放射照度条件の下で形成される遊離基の濃度が高くなると,遊離基同

士が近接することから,再結合する確率が増える。この場合,劣化は放射照度に応じ線形ではなくな

る(参考文献[15]参照)。

c) 屋外暴露では,高エネルギー光子の吸収によって生じる励起状態にある高分子は,一般に別の高エネ

ルギー光子を吸収する前に,基底状態まで減衰する。しかし,異常に高い放射束を生成する実験室光

源への暴露においては,光子の吸収率があまりに高いため,多くの場合において,材料は高エネルギ

ー光子がまだ励起状態にあるうちに,これを吸収してしまう(参考文献[16]参照)。

19

K 7350-1:2020 (ISO 4892-1:2016)

B.3

暗期を伴わない連続的な光への暴露

実際の暴露条件よりも劣化を速めるために,実験室光源からの放射への連続暴露がしばしば使用される。

しかし,放射への連続暴露は,屋外暴露又は規則的に放射のない期間がある屋内の使用条件で発生する,

重大な暗反応を排除してしまう可能性がある。

B.4

実際の暴露条件に比べ異常に高い試験片温度

促進耐候性暴露又は促進耐光性暴露においては,より迅速な劣化を達成するため,実用条件で観測され

る温度よりも高い温度を使用することが多い。一部のプラスチックは,他のものよりも熱的影響による劣

化を受けやすい。同一の速度及びタイプの光劣化を起こす材料の場合,異常に高い温度での暴露によって,

温度感受性の高い材料が,温度感受性の低い材料よりも耐久性が低いように見られてしまう可能性がある。

これに加え,高分子をそのガラス転移温度よりも高い温度に暴露させると,ガラス転移温度未満の温度で

行う暴露に比べ,劣化のメカニズム及び安定性順位を極端に変えてしまう可能性がある。促進耐候性暴露

又は促進耐光性暴露に使用されるブラックパネルの温度は,通常,実用条件における黒色試験片の表面温

度として観測される最大値を上回らない,妥当な範囲に維持するのがよい。

B.5

明るい色と暗い色との試験片の間で,非現実的に大きな温度差を発生させる暴露条件

実験室光源の中には,大量の赤外放射を生成するものがある。試験片の過熱を防ぐため,赤外吸収フィ

ルタ若しくは赤外反射フィルタを用いることで,又は暴露試験槽全体に大量の空気を流して試験片を冷却

することで,赤外放射量を減少させることができる。暴露を受ける試験片に到達する赤外放射量を制御す

るための手段が十分でない場合,同一材料でできた明るい色の試験片と暗い色の試験片との温度差が,自

然な暴露で見られるはずの差よりもずっと大きくなる可能性がある。

一部の実験室光源には,可視放射及び赤外放射をほとんど生成しないものがある。これらのタイプの実

験室光源を使用する場合,暗い色の試験片と明るい色の試験片との温度差は,屋外暴露で見られる差より

もずっと小さくなる可能性がある。

B.6

実用条件で遭遇するものとは異なる温度周期条件

異常に高い温度周期頻度によって,機械的に誘導される割れ,又は実用条件下の暴露では見られないそ

の他のタイプの劣化が発生する可能性がある。試験片の照射中に水スプレーを行う暴露装置では,異常に

急速な温度変化が発生する可能性があり,これによって実用環境では発生しない割れも発生する可能性が

ある。

B.7

実用条件で見られるものと比較し,非現実的なレベルの促進試験での水分量

水分は,多くの高分子の劣化を発生させる上で非常に重要である。促進耐候性暴露又は促進耐光性暴露

において,水分量又は試験片が水影響に暴露される手段が,実用環境におけるそれらと異なる場合,劣化

のメカニズム及び速度が非常に異なる可能性がある。これによって材料の安定性順位に多大な影響が及ぶ

可能性がある。

B.8

生物学的因子及び汚染物質の不在

暖かく湿った場所で暴露を受けたプラスチック材料では,しばしば菌類,細菌及び藻類といった微生物

が顕著に生育する。一部の屋外環境に存在する汚染物質及び酸性雨は,一部のプラスチックの劣化のメカ

20

K 7350-1:2020 (ISO 4892-1:2016)

ニズム及び速度に多大な影響を及ぼす可能性がある。これらの影響を促進耐候性暴露又は促進耐光性暴露

に含めない場合,材料のメカニズム及び安定性順位は,屋外暴露で見られるものと大きく異なる可能性が

ある。

21

K 7350-1:2020 (ISO 4892-1:2016)

附属書C

(参考)

基準太陽分光放射照度

C.1 CIE 85:1989の表4[17]で定義する太陽スペクトルを,太陽放射と,促進耐候性暴露又は促進耐光性

暴露で生成される放射とを比較する場合のベンチマークとして使用することが多く,これは,JIS K 7350

規格群のベンチマークとみなされている。CIE 85:1989の表4では,300 nm〜2 450 nm帯域における全地

球上の太陽放射を,エアマス1,可降水量1.42 cm及びオゾン0.34 cm(1大気圧及び温度0 ℃で測定)に

おいて,1 090 W/m2としている。表C.1には,前述した大気条件における全地球上の太陽放射について,

紫外,可視及び赤外放射のスペクトル領域における広帯域の分光放射照度の概要を示す。これは,春分の

日又は秋分の日の晴天で,正午近くに赤道上で,暴露材料が水平表面上で受ける最大太陽放射を表してい

る。

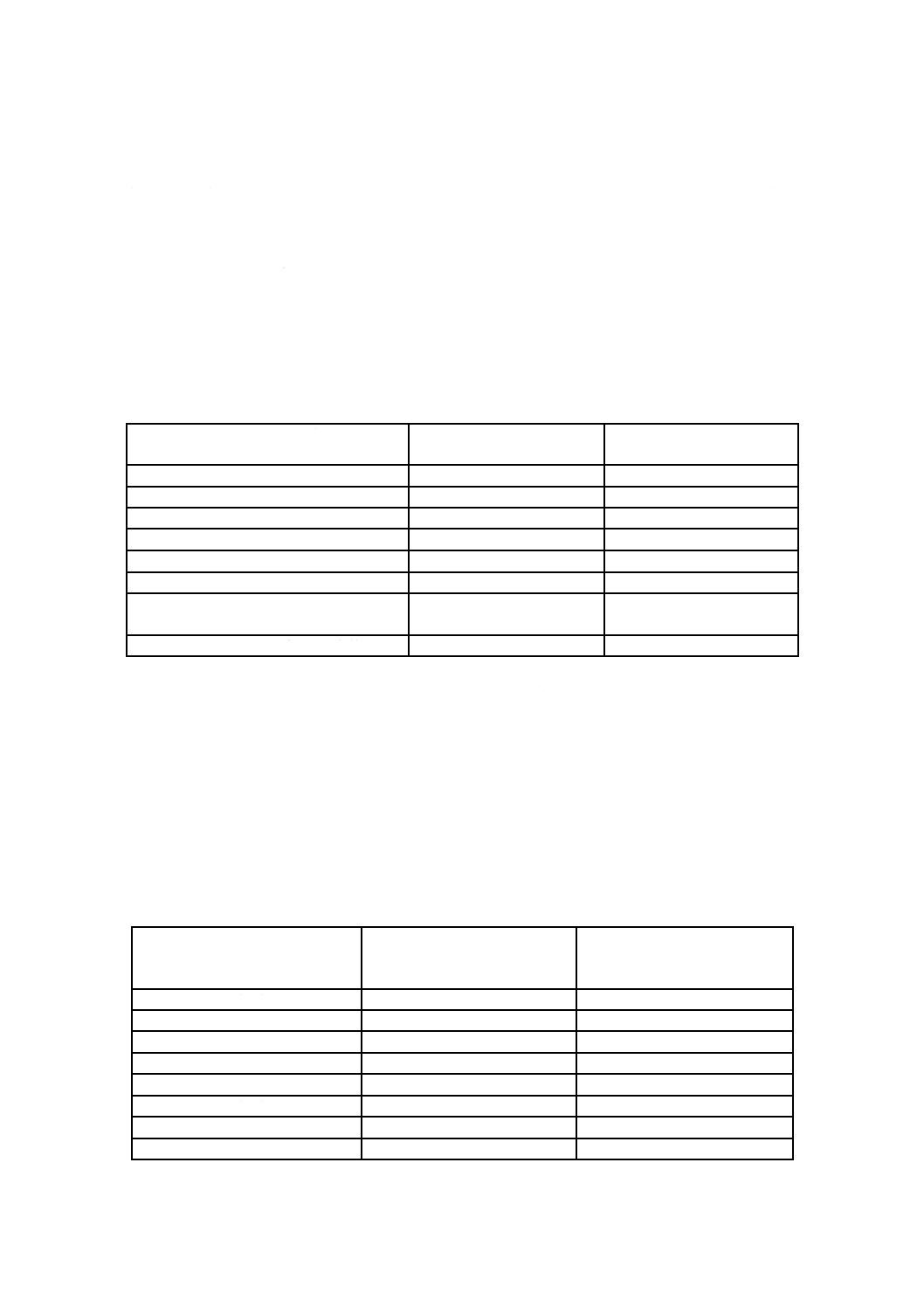

表C.1−地球上の分光放射照度(CIE 85:1989の表4を要約)

波長

nm

放射照度

W/m2

全体に対する割合

(300 nm〜2 450 nm)

%

紫外及び可視の割合

(300 nm〜800 nm)

%

300〜320

4.1

0.4

0.6

320〜360

28.5

2.6

4.2

360〜400

42.0

3.9

6.2

300〜400

74.6

6.8

11.0

400〜800

604.2

55.4

89.0

300〜800

678.8

62.2

100.0

800〜2 450

411.6

37.8

−

300〜2 450

1 090.4

100.0

−

C.2 促進耐候性暴露又は促進耐光性暴露に使用されるキセノンアークランプ,オープンフレームカーボ

ンアーク,一部の蛍光ランプ及びこれ以外の光源の一部,例えば,水銀灯又はメタルハライドランプの直

接放射には,太陽放射には存在しない相当量の短波長紫外放射が含まれる。これらの光源に対し,フィル

タを正しく使用することで,短波長の放射の大部分を取り除くことができる。しかし,フィルタの中には,

少量だが有意な量の,短波長(300 nm未満)放射を透過させるものがある。太陽放射の特定の紫外領域に

相当する分光出力を得られるように,蛍光ランプを選択することができる。キセノンアークは,適切なフ

ィルタをかけた場合に,紫外領域及び可視領域にわたる平均的な太陽放射を適切に模擬した分光分布をも

つ放射を生成する。

C.3 CIE 85:1989では,一般的な大気条件での分光太陽放射に関するデータを掲載しており,このデータ

を,実験室光源と太陽放射との比較の基盤として用いることができる。フィルタをかけたキセノンアーク

放射について使用するデータを,CIE 85:1989の表4に示している。しかしながら,1989年に発行された

CIE 85には,次に示すような幾つかの欠点がある。全地表上の太陽放射の分光放射照度は,305 nmから

始まり,波長間隔は比較的粗く,計算モデルは現在利用できなくなっている。このことから,何年かにわ

たりCIE 85を改訂する取組みを行ってきた。CIE 85:1989の表4に定義される基準スペクトルもまた,

SMARTS2モデル[18]を使用して再計算できる。この改訂の基盤となるのは,より新しい測定及び改善され

22

K 7350-1:2020 (ISO 4892-1:2016)

た計算モデル(SMARTS2モデル[18])である。

近年,高度2 000 mの大気条件に基づく代替の標準太陽放射の分光放射照度が策定されている。この太

陽放射の分光放射照度を,ASTM G177 [20]に定義している。ASTM G177 [20]に定義する太陽放射の分光

放射照度は,SMARTS2太陽放射モデル[21][22][23]を用いて計算される。参考文献[24]には,太陽放射の分

光放射照度を計算するためのプログラム及び資料を掲載している。

SMARTSスペクトルモデルは,CIE 85の表を,近い値で,信頼性のある再現に使用できる。表C.2では,

ASTM G177とCIE 85の表4とでそれぞれ定義している標準太陽スペクトルに使用する基本大気条件を比

較している。

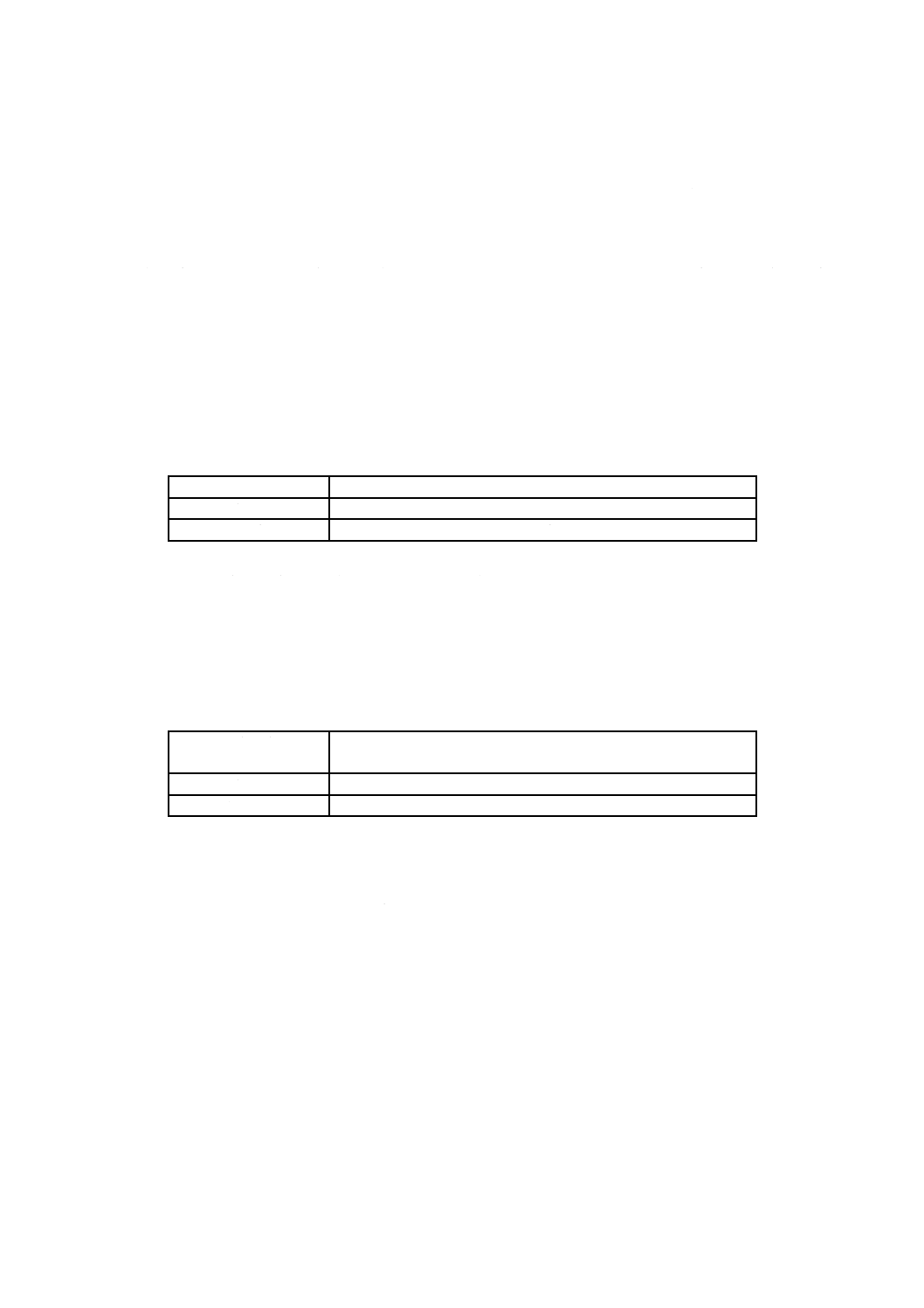

表C.2−太陽放射の分光放射照度に使用される基本大気条件の,

ASTM G177とCIE 85:1989の表4との定義の比較

大気及びその他の条件

ASTM G177

太陽スペクトル

CIE 85:1989の表4

太陽スペクトル

オゾン(atm-cm)

0.30

0.34

可降水量(cm)

0.57

1.42

高度(m)

2 000

0

傾斜角

赤道に対し37°

0°(水平)

エアマス

1.05

1.00

アルベド(地表反射率)

放射,土壌及び波長に依存

0.2で一定

エアロゾル消散

シェトル・アンド・フェンの

地方(モデル)(湿度に依存)

リンケ混濁係数約2.8に相当

500 nmにおけるエアロゾルの光学的厚さ

0.05

0.10

C.4 表C.3では,放射照度(長方形近似による積分を用いて計算)について,ASTM G177の太陽スペク

トルとCIE 85:1989の表4の太陽スペクトルとを比較している。

注記 ASTM G177では,400 nmまでの太陽放射を表にしている。しかし,太陽放射の全分光放射照

度を生成するために,ASTM G177の紫外放射の作成に使用した大気,現地の高度及びその他

の条件を,SMARTS2太陽放射モデルへ入力した。その全スペクトルデータは,表C.3に記載

の,400 nmよりも長波長側の比較を作成するために使用した。

表C.3−ASTM G177の太陽放射の分光放射照度と,

CIE 85:1989の表4での太陽放射の分光放射照度との比較

波長(λ)

nm

ASTM G177

太陽スペクトル

W/m2

CIE 85:1989の表4

太陽スペクトル

W/m2

300≦λ≦320

3.9

4.1

320<λ≦360

26.1

28.5

360<λ≦400

35.6

42.0

300≦λ≦400

65.6

74.6

400<λ≦800

588.7

604.2

300≦λ≦800

654.3

678.8

800<λ≦2 450

446.2

411.6

300≦λ≦2 450

1 100.5

1 090.4

23

K 7350-1:2020 (ISO 4892-1:2016)

参考文献

[1] ISO 877 (all parts),Plastics−Methods of exposure to solar radiation

[2] Simms J.A. Acceleration shift factor and its use in evaluating weathering data. J. Coatings Technology. 1987, 59

(748) pp. 45‒53

[3] ASTM G156,Standard Practice for Selecting and Characterizing Weathering Reference Materials

[4] ISO/TR 19032,Plastics−Use of polyethylene reference specimens (PERS) for monitoring laboratory and

outdoor weathering conditions

[5] ASTM G151,Standard Practice for Exposing Nonmetallic Materials in Accelerated Test Devices that Use

Laboratory Light Sources

[6] ASTM G130,Standard Test Method for Calibration of Narrow- and Broad-Band Ultraviolet Radiometers Using

a Spectroradiometer

[7] IEC 60751,Industrial platinum resistance thermometers and platinum temperature sensors

[8] IEC 60584-1:1995,Thermocouples−Part 1: Reference tables

[9] ASTM E839,Standard Test Methods for Sheathed Thermocouples and Sheathed Thermocouple Cable

[10] ASTM G147,Standard Practice for Conditioning and Handling of Nonmetallic Materials for Natural and

Artificial Weathering Tests

[11] Fischer R.M. Results of round-robin studies of light-and water-exposure standard practices. In: ASTM STP

1202, Accelerated and Outdoor Durability Testing of Organic Materials, (Ketola W.D., Grossman D., eds.).

ASTM International, West Conshohocken, 1993

[12] ASTM G169,Standard Guide for Application of Basic Statistical Methods to Weathering Tests

[13] Fischer R., Ketola W. Error analysis and associated risk for accelerated weathering results. In: Service Life

Prediction: Challenging the Status Quo, (Martin J.W., Ryntz R.A., Dickie R.A., eds.). Federation of Societies

for Coatings Technology, 2005

[14] Clough R.I., & Gillen K.T. Physical techniques for profiling heterogeneous polymer degradation. In: ACS

Symposium Series 280, Polymer Stabilization and Degradation, (Klemchuk P., ed.), American Chemical Society,

Washington, D.C., 1985

[15] Grassie N., & Scott G. Polymer Degradation and Stabilization. Cambridge University Press, New York, 1985,

pp. 75‒76

[16] Schnabel W. Polymer Degradation: Principles and Practical Applications. Macmillan Publishing Co., Inc, New

York, 1981, pp. 95‒100

[17] CIE 85:1989,Solar spectral irradiance

[18] Gueymard C. SMARTS2. A simple Model of the Atmospheric Radiation Transfer of Sunshine: Algorithms and

Performance Assessment, Professional Paper FSEC-PF-270-95, Florida Solar Energy Center, 1679 Clearlake

Road. Cocoa, FL, 1995, pp. 32922.

[19] Schönlein A. Accelerated Weathering Test of Plastics and Coatings−New Technologies and Standardization,

European Coatings Congress, Nuremberg, Germany, 2009

[20] ASTM G177,Standard Tables for Reference Solar Ultraviolet Spectral Distributions: Hemispherical on 37°

Tilted Surface

24

K 7350-1:2020 (ISO 4892-1:2016)

[21] Gueymard C. Parameterized transmittance model for direct beam and circumsolar spectral irradiance. Sol.

Energy. 2001, 71 (5) pp. 325‒346

[22] Gueymard C.A., Myers D., Emery K. Proposed reference irradiance spectra for solar energy systems testing.

Sol. Energy. 2002, 73 (6) pp. 443‒467

[23] Myers D.R., Emery K., Gueymard C. Revising and validating spectral irradiance reference standards for

photovoltaic performance evaluation. Transactions of the American Society of Mechanical Engineers−J. Sol.

Energy Eng. 2004 Feb., 126 pp. 567‒574

[24] ASTM Adjunct ADJG0173,SMARTS2 Solar Radiation Model for Spectral Radiation