K 7341:2006 (ISO 9773:1998)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 9773:1998,Plastics−Determination

of burning behaviour of thin flexible vertical specimens in contact with a small-flame ignition sourceを基礎として

用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7341には,次に示す附属書がある。

附属書(参考)20 mm火炎による可とう性試験片の垂直燃焼性を求めるための分類システム

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験の原理 ····················································································································· 2

5. 試験の意義 ····················································································································· 2

6. 装置及び材料 ·················································································································· 3

6.1 試験室の換気フード ······································································································· 3

6.2 試験用バーナ ················································································································ 3

6.3 リングスタンド ············································································································· 3

6.4 計時装置 ······················································································································ 3

6.5 物差し ························································································································· 3

6.6 工業用グレードのメタンガス供給······················································································ 3

6.7 デシケータ ··················································································································· 3

6.8 状態調節室又はチャンバ ································································································· 3

6.9 マイクロメータ ············································································································· 3

6.10 試験片巻付け棒 ············································································································ 3

6.11 感圧接着テープ ············································································································ 3

6.12 ステンレス鋼線又はニクロム線 ······················································································· 3

6.13 脱脂100 %の綿 ··········································································································· 3

6.14 空気循環式オーブン ······································································································ 3

6.15 計量器又ははかり ········································································································· 3

7. 試験片 ··························································································································· 3

8. 状態調節 ························································································································ 4

9. 試験手順 ························································································································ 4

10. 結果の表し方 ················································································································ 5

11. 精度 ···························································································································· 6

12. 試験報告書 ··················································································································· 6

附属書(参考)20 mm火炎による可とう性試験片の垂直燃焼性を求めるための分類システム ············· 10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7341:2006

(ISO 9773:1998)

プラスチック−小火炎に接触する

可とう性フィルムの垂直燃焼性試験方法

Plastics−Determination of burning behaviour of thin flexible vertical

specimens in contact with a small-flame ignition source

序文 この規格は,1998年に第2版として発行されたISO 9773,Plastics−Determination of burning behaviour

of thin flexible vertical specimens in contact with a small-flame ignition source及びAMENDMENT 1(2003)を翻

訳し,技術的内容を変更することなく作成した日本工業規格である。ただし,追補(AMENDMENT)につ

いては,編集し,一体とした。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,小形の試験室内において垂直に支持された薄く比較的柔かいプラスチック試験片を低

い火力の火炎着火源にさらしたときの,相対的な燃焼性状を比較するための試験方法について規定する。

この試験片は,JIS C 60695-11-10に規定する方法Bの火源ではゆがみ又は収縮するため,着火しないので,

この火源を用いて試験することはできない。

1.2

この試験方法は,試験片の残炎時間及び残じん時間を決める。

1.3

附属書に示した分類システムは,製品を構成する材料の予備選択及び品質管理を目的としている。

この試験方法によって決められた分類は,その試験片の材料だけに適用できる。

備考1. この試験結果は,顔料,添加物,難燃剤などの材料の成分に影響される。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 9773:1998,Plastics−Determination of burning behaviour of thin flexible vertical specimens in

contact with a small-flame ignition source及びAMENDMENT 1(2003) (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS C 60695-11-10 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び垂直

燃焼試験方法

備考 IEC 60695-11-10:1999,Fire hazard testing−Part 11-10: Test flames−50 W horizontal and vertical

flame test methods及びAmd. 1:2003が,この規格と一致している。

2

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6899-1 プラスチック−記号及び略語−第1部:基本重合体(ポリマー)及びその特性

備考 ISO 1043-1:1997,Plastics−Symbols and abbreviated terms−Part 1: Basic polymers and their

special characteristicsが,この規格と一致している。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291:1997,Plastics−Standard atmospheres for conditioning and testingからの引用事項は,こ

の規格の該当事項と同等である。

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

備考 ISO 5725-2:1994,Accuracy (trueness and precision) of measurement methods and results−Part 2:

Basic method for the determination of repeatability and reproducibility of a standard measurement

methodが,この規格と一致している。

ISO 10093:1998 Pastics−Fire tests−Standard ignition sources

ASTM D 5207:1998,Standard practice for calibration of 20 and 125 mm test flames for small-scale burning

tests on plastic materials

参考 このASTM規格に基づいて,これと同一のIEC規格“IEC/TS 60695-11-4,Fire hazard testing

−Part 11-4: Test flames−50 W flames−Apparatus and confirmational test method”がある。こ

のIEC/TS規格を基にJIS C 60695-11-4が2006年11月に制定された。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

残炎 (afterflame) 規定の試験条件の下で,着火源を取り除いた後も材料に存続する火炎。

3.2

残炎時間 (afterflame time) 残炎が続く時間。

3.3

残じん (afterglow) 規定の試験条件の下で,試験片の火炎が消滅した後,又は試験片に火炎が生じ

なかった場合には火源を取り除いた後,試験片に存続する赤熱燃焼。

3.4

残じん時間 (afterglow time) 残じんが続く時間。

4. 試験の原理 ほぼ円筒形状の試験片の一端を支えて垂直に保持し,他端を規定するガスの火炎に2度

さらす。試験片の燃焼性状は,残炎時間及び/又は残じん時間を測定することによって求める。

5. 試験の意義

5.1

規定の条件の下で行う材料の試験は,異なる材料の相対的な燃焼挙動,製造工程の制御,又は使用

前若しくは使用中の燃焼性状の変化の評価に有用である。この試験方法で得られた試験結果は,試験片の

形状,方向及び断熱,並びに着火の条件に依存する。この試験結果は,実際の使用条件における特性を示

していない。

5.2

この試験方法で得られる試験結果を,実際の火災状況下において特定の材料又は形状による火災危

険性の表現又は鑑定に用いてはならない。火災の危険性の評価のためには,着火源の大きさ,着火源にさ

らされる材料の配置及び換気状態などの環境要因,燃料が寄与する度合い,燃焼の激しさ(熱放出速度),

燃焼する製品などの要因を考慮する必要がある。

5.3

この試験方法で得られる試験結果は,材料の密度,色及び異方性,並びに試験片の厚さの影響を受

ける。

3

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

揮発性成分の放散,添加剤及び材料の劣化の燃焼性状への影響を,この試験方法で評価することが

できる。この試験方法による試験結果は,材料の相対的な特性の比較に利用でき,材料の評価の補助とな

る。

5.5

幾つかのプラスチック材料の燃焼性状は,時間とともに変化する。したがって,適切な加熱状態調

節の前後で試験を実施し,その加熱状態調節条件も報告書に記載することが望ましい。加熱条件は,70 ℃

で7日間が望ましい。しかし,すべての関係者が合意すれば,他の加熱時間及び温度を使用することがで

きる。

6. 装置及び材料

6.1

試験室の換気フード 試験片を試験するときに用いるもので,内容積が0.5 m3以上のものとする。

チャンバは,試験の経過が観察でき,燃焼中に試験片の周囲で起こる空気の通常の熱循環以外は,通風の

影響がない状態でなければならない。安全性及び利便性のために,(完全密閉可能な)チャンバには,有害

な燃焼生成物を排気する換気扇などの排気装置を取り付ける。ただし,排気装置は,試験中は作動させず,

試験終了後,直ちに始動して燃焼放出物を排気することが重要である

6.2

試験用バーナ 試験用バーナは,ISO 10093に火源P/PF2として規定するもので,円筒部の長さが 100

mm±10 mm,内径が9.5 mm±0.3 mmのものを使用する。円筒部には,安定装置のような附属端末を付け

てはならない。

バーナは,ASTM D 5207によって校正しなければならない。

6.3

リングスタンド 試験片の位置調整ができるクランプ又はそれと同等なものが付いたもの。

6.4

計時装置 精度が1時間当たり0.5秒で,最小目盛が0.1秒のもの。

6.5

物差し ミリメートル目盛のもの。

6.6

工業用グレードのメタンガス供給 均一なガス流量を得るための調節器及び流量計をもち,メタン

ガスの純度の下限が98 %のもの。

備考 37 MJ/m3±1 MJ/m3の発熱量をもつ他のガス混合物でも同様の結果が得られる。ただし,疑義の

ある場合は,純度の下限が98 %の工業用グレードのメタンガスを使用しなければならない。

6.7

デシケータ 適切な乾燥剤を入れ,温度23 ℃±2 ℃で相対湿度20 %未満の状態を維持できるもの。

6.8

状態調節室又はチャンバ JIS K 7100に従って,温度23 ℃±2 ℃で相対湿度(50±5)%が維持で

きるもの。

6.9

マイクロメータ 0.01 mmまで測れるもの。

6.10 試験片巻付け棒 直径 13 mm±0.5 mmの棒で作られたもの。

6.11 感圧接着テープ 市販品のもの。

6.12 ステンレス鋼線又はニクロム線 直径 0.2 mm〜0.5 mmのもの。

6.13 脱脂100 %の綿

6.14 空気循環式オーブン 換気回数が1時間に5回以上で,温度70 ℃±2 ℃に維持できるもの。

6.15 計量器又ははかり 精度及び最小目盛が0.01 gのもの。

7. 試験片

7.1

密度,色,厚さ,溶融流動性及び異方性がある材料,又は添加物若しくはフィラー・強化材含有量

の異なる材料で実施した試験結果は,異なることがある。特性又は組成に範囲のある材料に関しては,試

験片は全部の範囲を代表するものでなければならない。

4

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

範囲の両極端の密度,溶融流動性,添加物又はフィラー・強化材含有量の試験片を試験しなければ

ならない。もし,その試験結果が同じ燃焼試験の分類を示す場合には,それは,その範囲を代表している

ものとみなす。燃焼特性が同一でない場合には,その試験結果の評価は,試験した密度,溶融流動性,添

加物又はフィラー・強化材含有量の材料だけに対して適用する。さらに,適用範囲を求めるために,その

範囲の間の密度,溶融流動性,添加物又はフィラー・強化材含有量の試験片を試験する。

7.3

無着色の試験片,並びに最大量の有機顔料及び無機顔料を含有する試験片を試験しなければならな

い。その試験結果が同じ燃焼試験の分類を示す場合には,その試験片をその色範囲の代表試験片とみなす。

燃焼性状に影響することが分かっている顔料を含む材料の場合には,そのような顔料を含む試験片を試験

しなければならない。試験対象の試験片は,次のものとする。

a) 着色剤を含まないもの。

b) 最大量の有機顔料を含むもの。

c) 最大量の無機顔料を含むもの。

d) 燃焼特性に不利な影響を及ぼすことが分かっている着色剤を含むもの。

7.4

すべての試験片は,材料の代表的な試料(シート又は最終製品)から切り取る。切取り作業後,表

面からすべてのほこり及び微粒子を取り除く。切取り面は,滑らかに仕上げる。

7.5

標準の試験片は,長さ 200 mm±5 mm,幅 50 mm±2 mm及び最大厚さ0.25 mmとする。

備考 厚さ又は方向性の異なる試験片での試験は,同等とはみなさない。

7.6

各試験片の一方の終端から,125 mm±5 mmのところに幅を横切って標線を付ける。125 mmの線が

外に出るように,試験片巻付け棒の縦軸に試験片の縦軸を合わせて,円筒になるように試験片を巻く。125

mmの標線より上部の75 mmの範囲内で,円筒状に重なっている部分を感圧接着テープで固定する。その

後,試験片巻付け棒を試験片から外す。

備考 硬い試験片のために,感圧性のテープで補強するか又は試験片の75 mm上部の周りにニクロム

線を巻いてもよい(図1参照)。

7.7

少なくとも20個の試験片を用意する。必要に応じて,再試験のために追加の試験片を準備する。

8. 状態調節 材料仕様によって要求されている場合を除き,状態調節及び試験は,次の条件で実施する。

8.1

5個の試験片2セットを23 ℃±2 ℃及び相対湿度(50±5)%で少なくとも48時間状態調節を行う。

状態調節後1時間以内に試験環境(9.1参照)で試験する。

8.2

5個の試験片2セットを70 ℃±1 ℃で168時間状態調節し,試験する前に室温において少なくとも

4時間デシケータの中で冷却する。いったんデシケータから取り出した試験片は,1時間以内に試験環境(9.1

参照)で試験する。

9. 試験手順

9.1

すべての試験片は,温度が15 ℃〜35 ℃で相対湿度が45 %〜75 %の試験環境で試験する。

9.2

試験片を,その上端から6 mmの所で縦軸に垂直に,丈夫なクランプ又はその他の装置で固定する。

その際,試験片の円筒状の上端を閉じて燃焼中に煙突効果が起きないようにする。試験片の下端は,面積

が約50 mm×50 mmで,最大厚さが6 mmの水平にした0.05 g〜0.08 gの脱脂綿から300 mm±10 mm上と

する(図2参照)。

5

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3 バーナのガス供給及び空気調節口を調節し,炎の長さが20 mm±1 mmで先端が黄色の青色炎とする。

その後,空気量を増して先端の黄色が消えるようにする。炎の長さを再度測り,必要に応じて20 mm±1 mm

に合せる。

9.4

バーナの上端が試験片の下端から10 mm±1 mm下になるように,炎を試験片下端の重なっていない

中央部(1)に当て,その位置で3秒±0.5秒間保つ。試験片の長さ及び位置に変化があった場合,もし必要な

らばバーナを移動する(2)。接炎中に試験片から溶融物又は有炎物質が滴下する場合は,バーナを45°の角

度まで傾斜して試験片の下方より遠ざけて,材料の滴下物がバーナに入るのを避ける。しかし,試験片か

ら溶融物又は有炎物質が滴下する場合でも,接炎中はバーナの開口部の中央と,すべての溶融糸ひき部分

を無視した試験片の残りの部分の間隔を10 mm±1 mmに保つ。試験片に3秒±0.5秒間接炎後,バーナを

直ちに約300 mm/秒の速度で試験片から150 mm以上離す。そして同時に計時装置によって第1回接炎後

の残炎時間t1を秒単位ではかり,t1を記録する。

注(1) 試験片を固定した上端からつり下げたとき,下端が広がって重ならない場合は,試験片の縦軸

が炎を当てる方向に沿うようにする。

(2) バーナの炎の影響で試験片が動く場合は,バーナに取り付けた小さな指示棒(図3参照)を使

用すれば,バーナの先端と試験片の主要部との間隔を10 mmに維持するのに役立つ。

9.5

試験片の燃焼が終わった後,バーナが試験片から完全に150 mmの間隔で離れていなくてもバーナの

炎を再度すぐに試験片の下に置き,バーナと試験片の残り部分との間隔を10 mm±1 mmにして3秒±0.5

秒間保持する。滴下物から避けるためのバーナの移動は,必要に応じて9.4に規定したように行う。この

試験片への3秒±0.5秒間の接炎の後,バーナの炎を消すか又は約 300 mm/秒の速度で試験片から150 mm

以上離す。また,同時に計時装置によって第2回接炎後の残炎時間t2及び残じん時間t3をはかり,t2及び

t3を記録する。また,試験片の125 mmの標線まで有炎又は赤熱で燃えたかどうか,更に試験片の下の脱

脂綿が試験片からの滴下物によって着火したかどうかを記録する。

9.6

少なくとも5個の試験片について,9.1から9.5までを繰り返す。

10. 結果の表し方

10.1 個々の試験片について,次の式によって合計残炎時間を算出する。

tFi = t1 + t2

ここに,

tFi: 各々の試験片の合計残炎時間

t1: 第1回接炎後の残炎時間

t2: 第2回接炎後の残炎時間

10.2 二つの前処理を行った各々5個の試験片について,次の式によってセットの合計残炎時間(tFS)を算

出する。

∑

=

=

=

5

1

Fi

FS

i

i

t

t

ここに,

i: 各々の試験片の番号

tFi: 各々の試験片の合計残炎時間

6

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

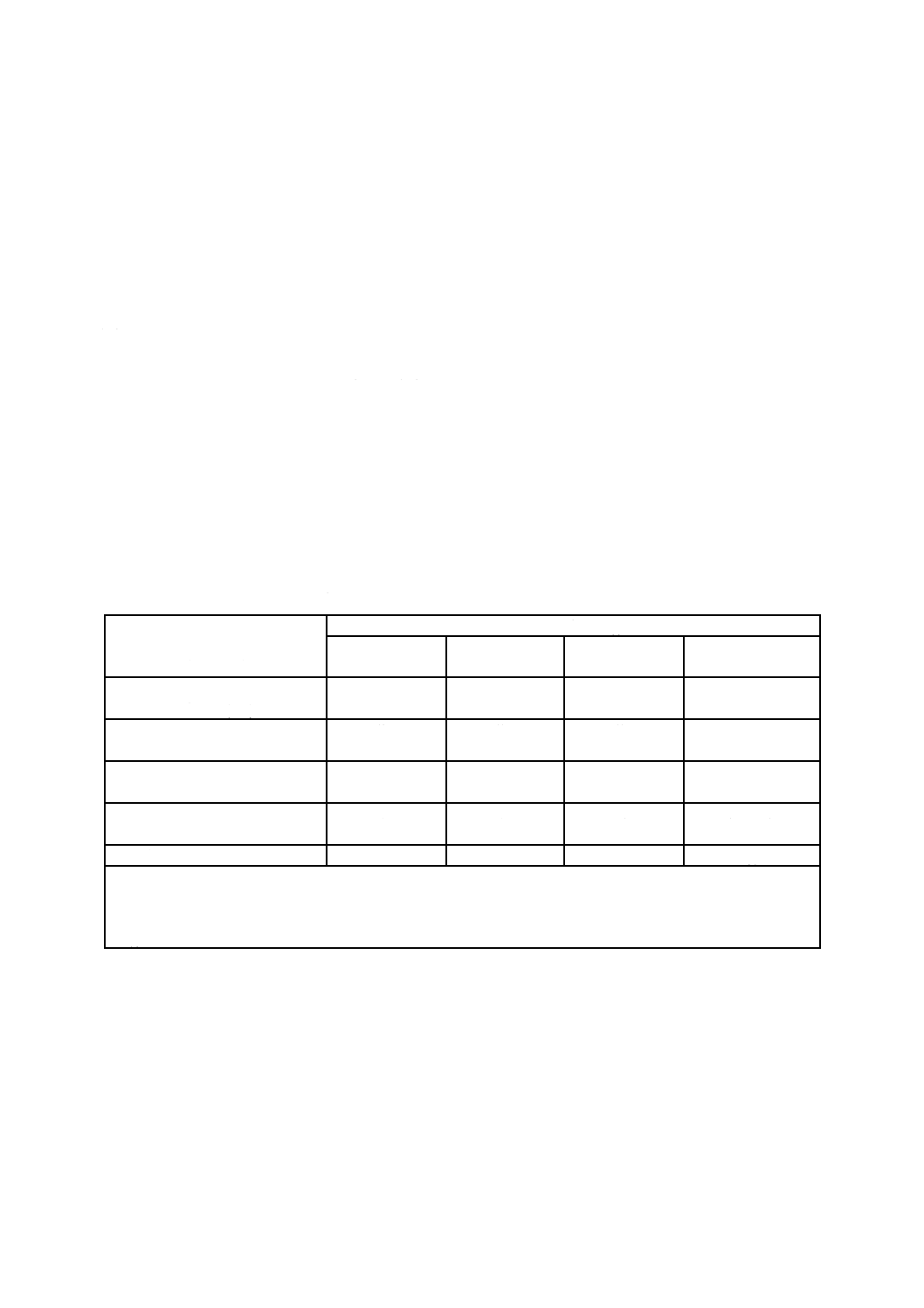

11. 精度 精度に関するデータは,1986年に6か所の試験機関が参加し,4種類の材料について,各2回

の繰返し試験を行って測定した。各繰返しは,5個の測定値の平均を用いた。

結果は,JIS Z 8402-2によって解析し,要約を表1に示す。

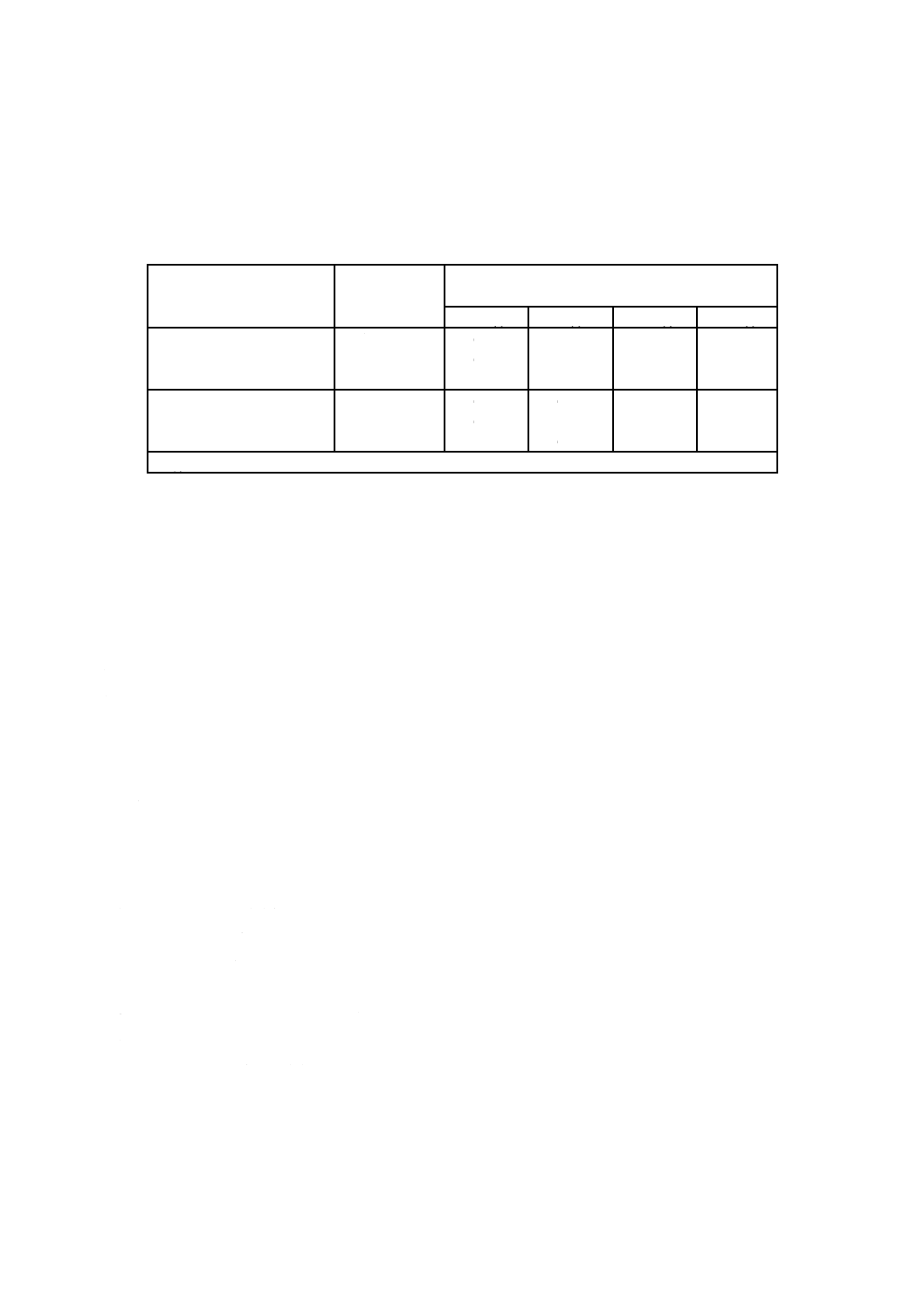

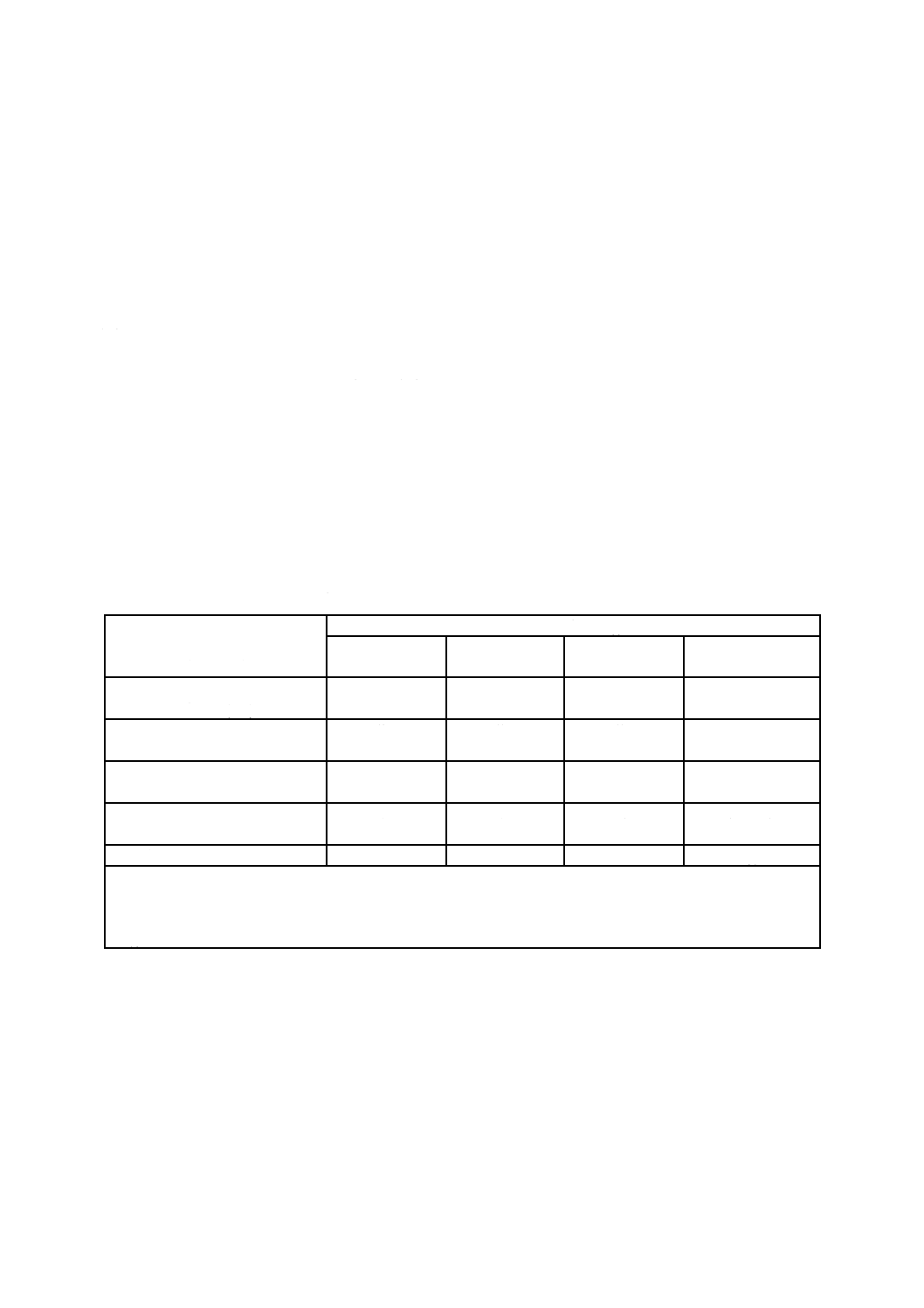

表 1 精度データ

段階

パラメータ

時間

s

FEP(3)

PI(3)

PET(3)

PVF(3)

最初の接炎後

平均

併行精度

再現精度

0

0

0

0.5

0.36

0.71

2.5

0.71

0.89

6.0

4.46

4.29

2回目の接炎+赤熱後

平均

併行精度

再現精度

0

0

0

0

0

0

0.71

0.71

1.25

2.50

3.93

5.18

注(3) プラスチック材料の記号は,JIS K 6899-1に規定されている。

備考 表1は,ある範囲の材料について,この試験方法のおよその精度を予測する上で有効な方法

を示そうとするものである。この試験結果は,試験室間共同実験で得られたものであって,

他のロット,状態調節,材料又は試験室が異なる場合,それを代表するものではないため,

これらのデータを材料の承認又は排除のために厳格に適用してはならない。

12. 試験報告書 試験報告書には,次の事項を含まなければならない。

a) この規格の参照

b) 異方性材料では,試験片での異方性の方向

c) 試料の状態調節処理

d) 切断,角取り及び状態調節以外の試験前に行われた何らかの前処理

e) 製造業者の名称,番号又はコードを含む,試験した製品を識別するための十分な情報

f)

バーナに使用したガス

g) 試験所の名称及び所在地

h) 試験年月日

i)

次の項目を含む個々の試験値

1) 試験片番号 (i)

2) 試験片の厚さ

3) 最初の残炎時間 (t1)

4) 2回目の残炎時間 (t2)

5) 合計残炎時間 (tFi)

6) セットの合計残炎時間 (tFS)

7) 第2回目の接炎後の残じん時間 (t3)

8) 残炎又は残じんが125 mmの標線に達したかどうか

9) 標識用脱脂綿着火の有無

7

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

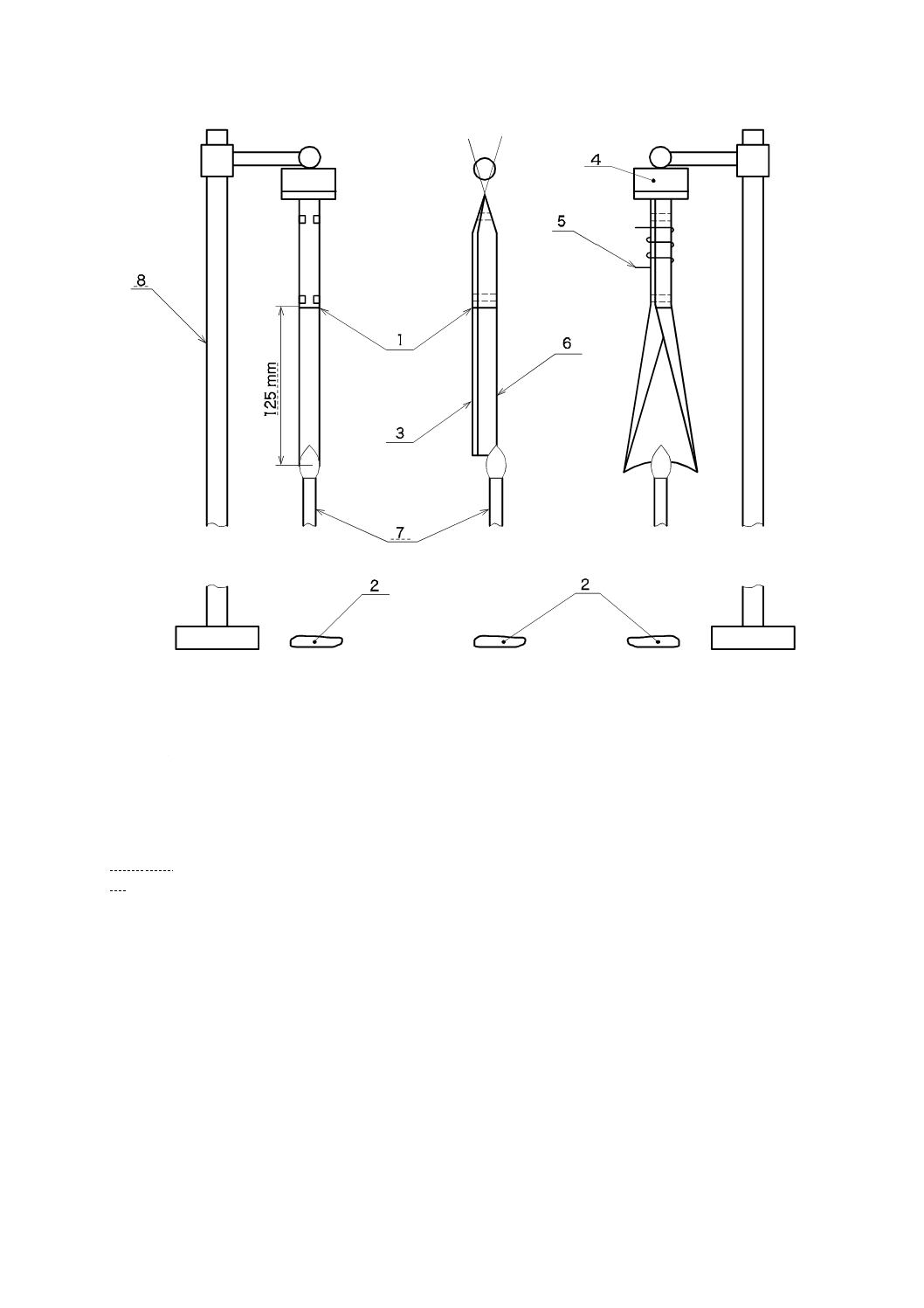

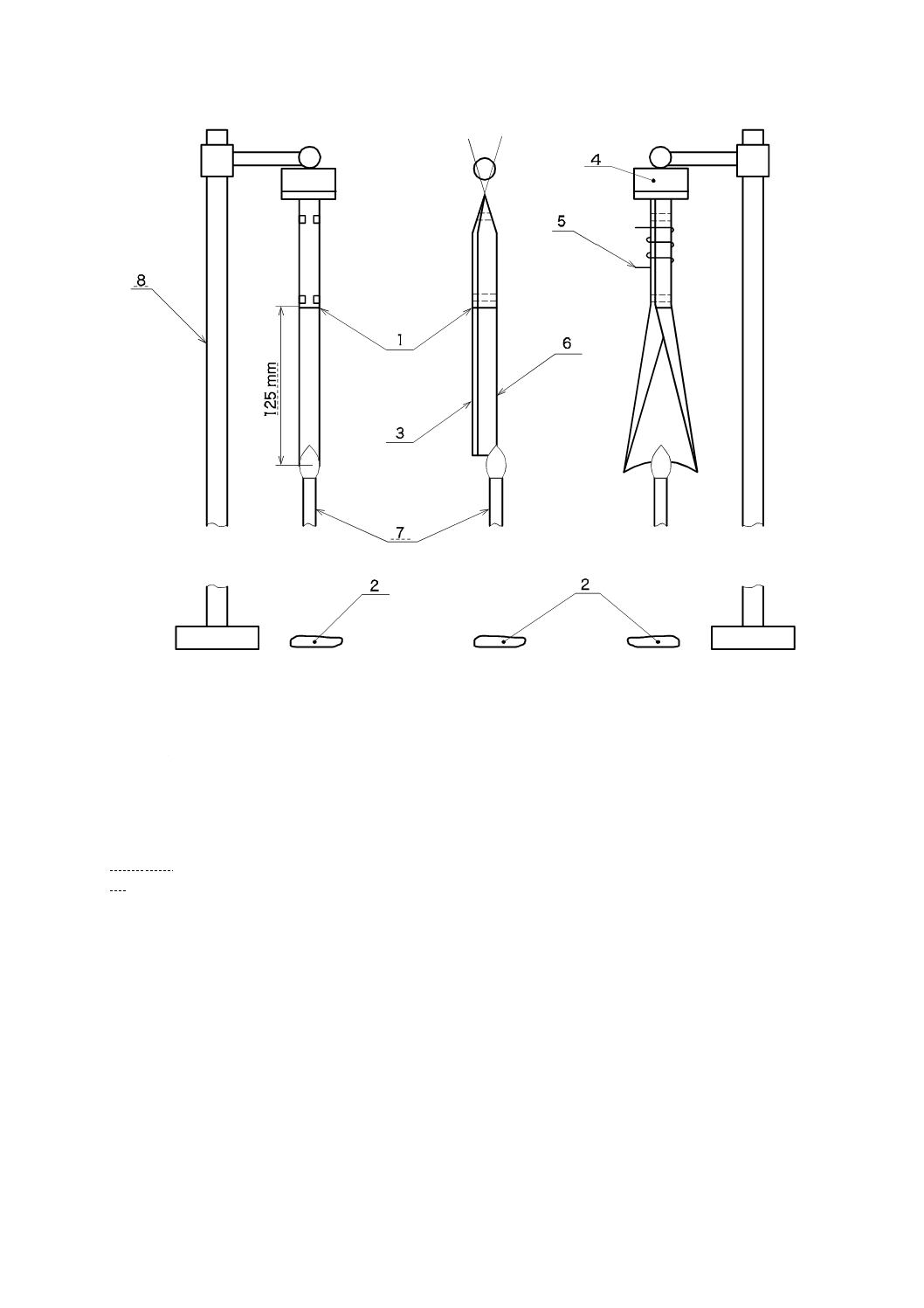

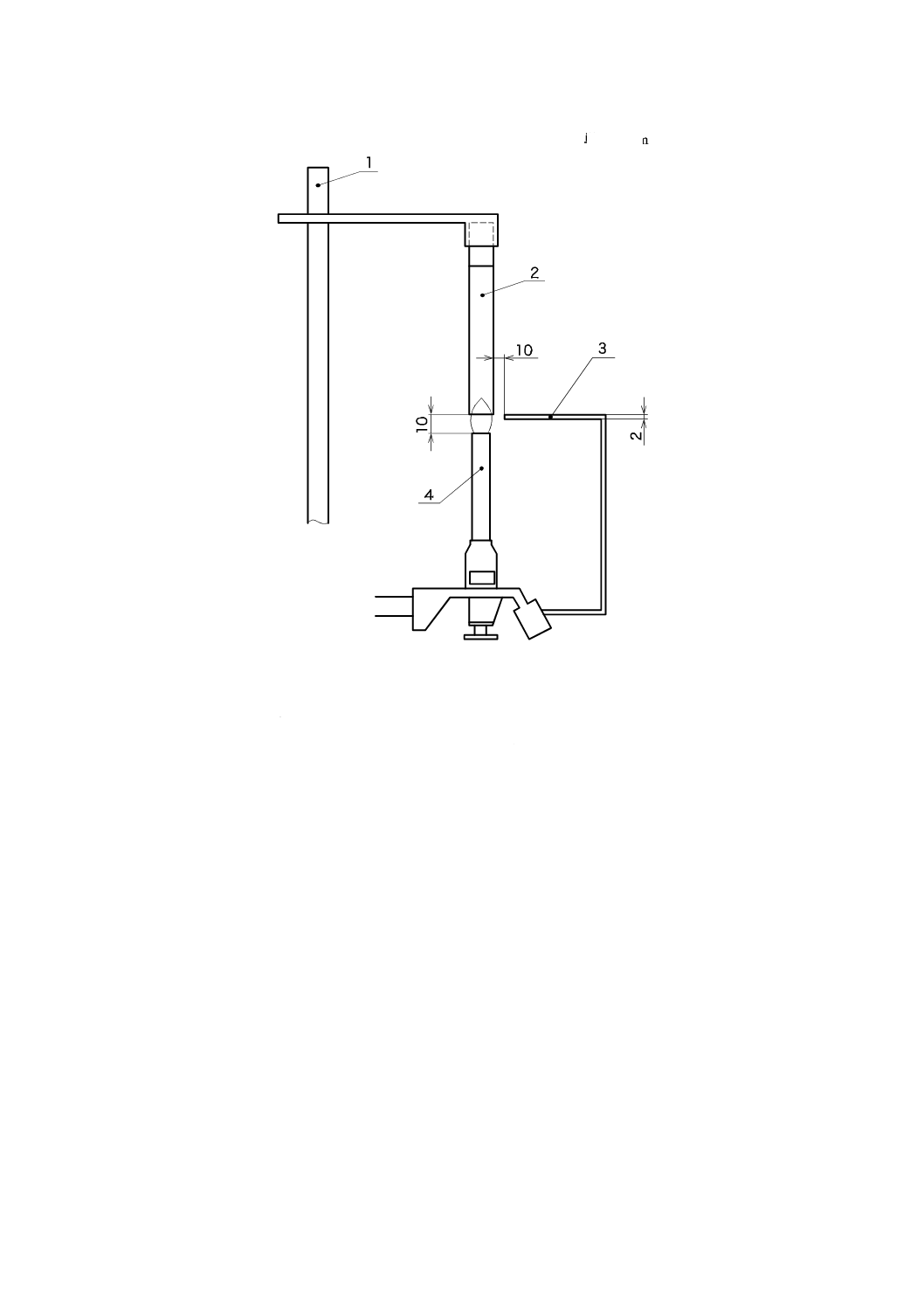

a) 試験片正面図

下端を重ねている場合

b) 試験片側面図

下端を重ねている場合

c) 試験片後面図

下端を重ねていない場合

1 125 mm 標線

2 脱脂綿

3 重なっている部分

4 クランプ

5 ニクロム線

6 重なっていない部分

7 バーナ

8 固定スタンド

図 1 試験片の配置

8

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

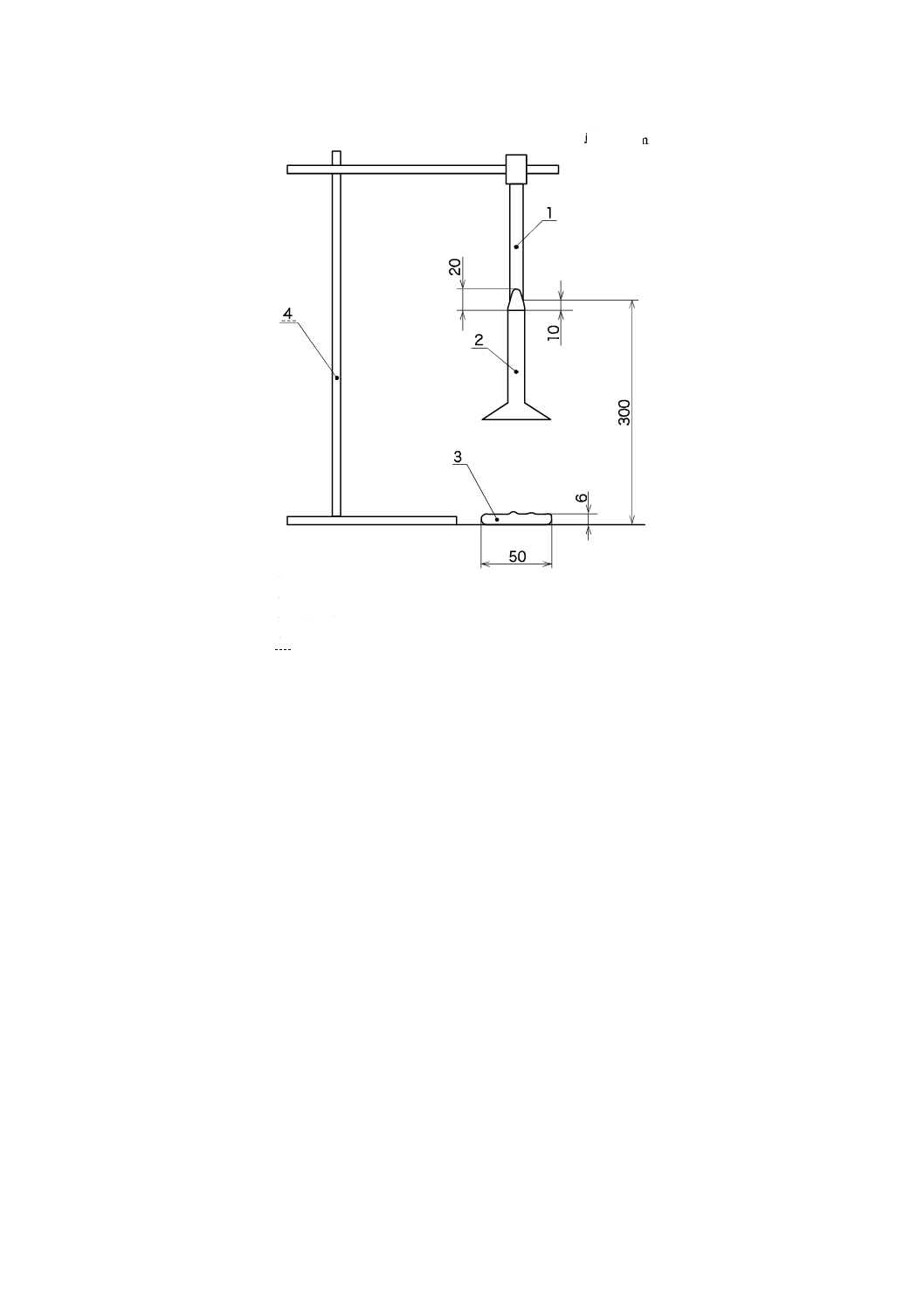

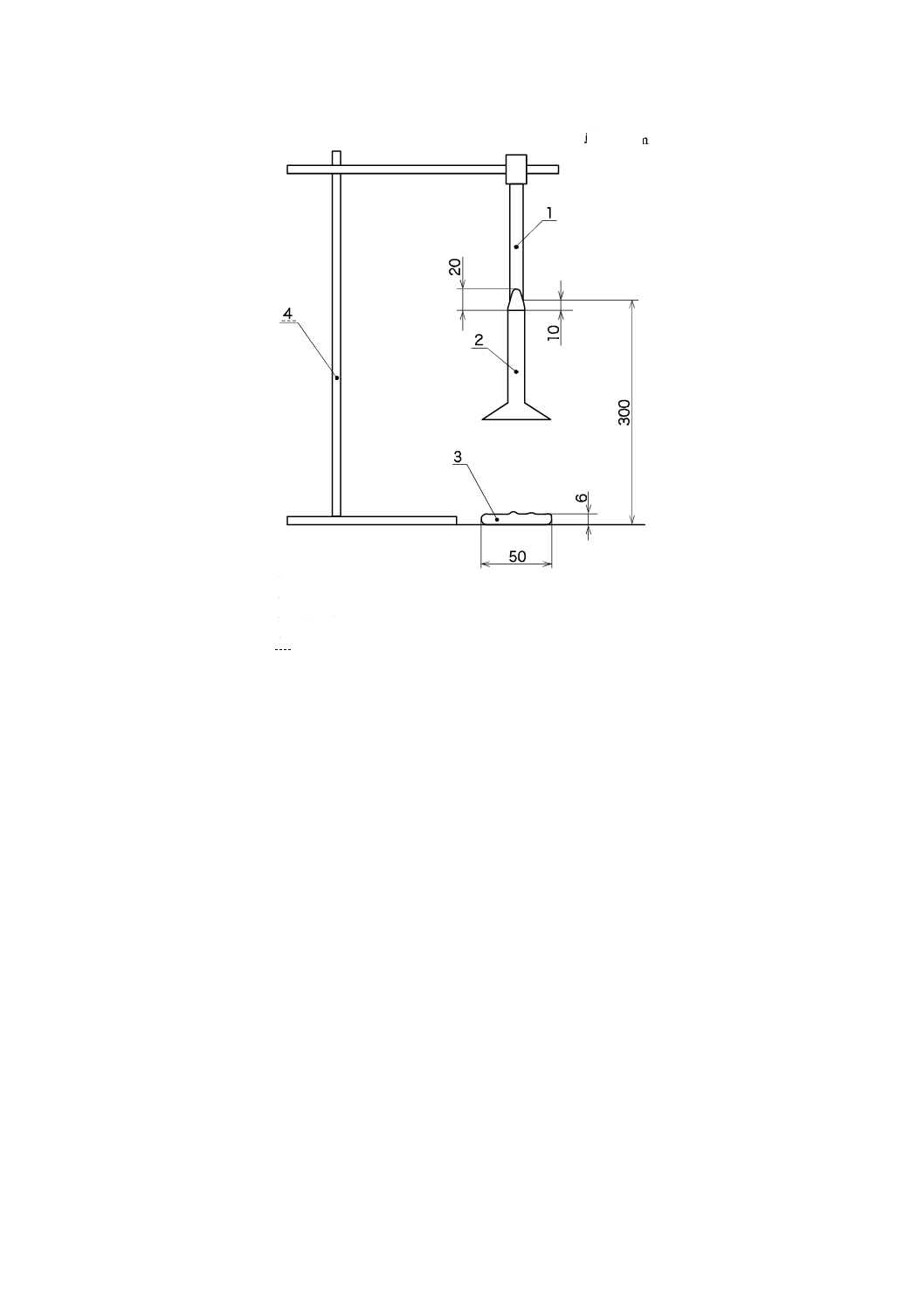

単位 mm

1 試験片

2 バーナ

3 脱脂綿

4 固定スタンド

図 2 炎の当て方

9

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

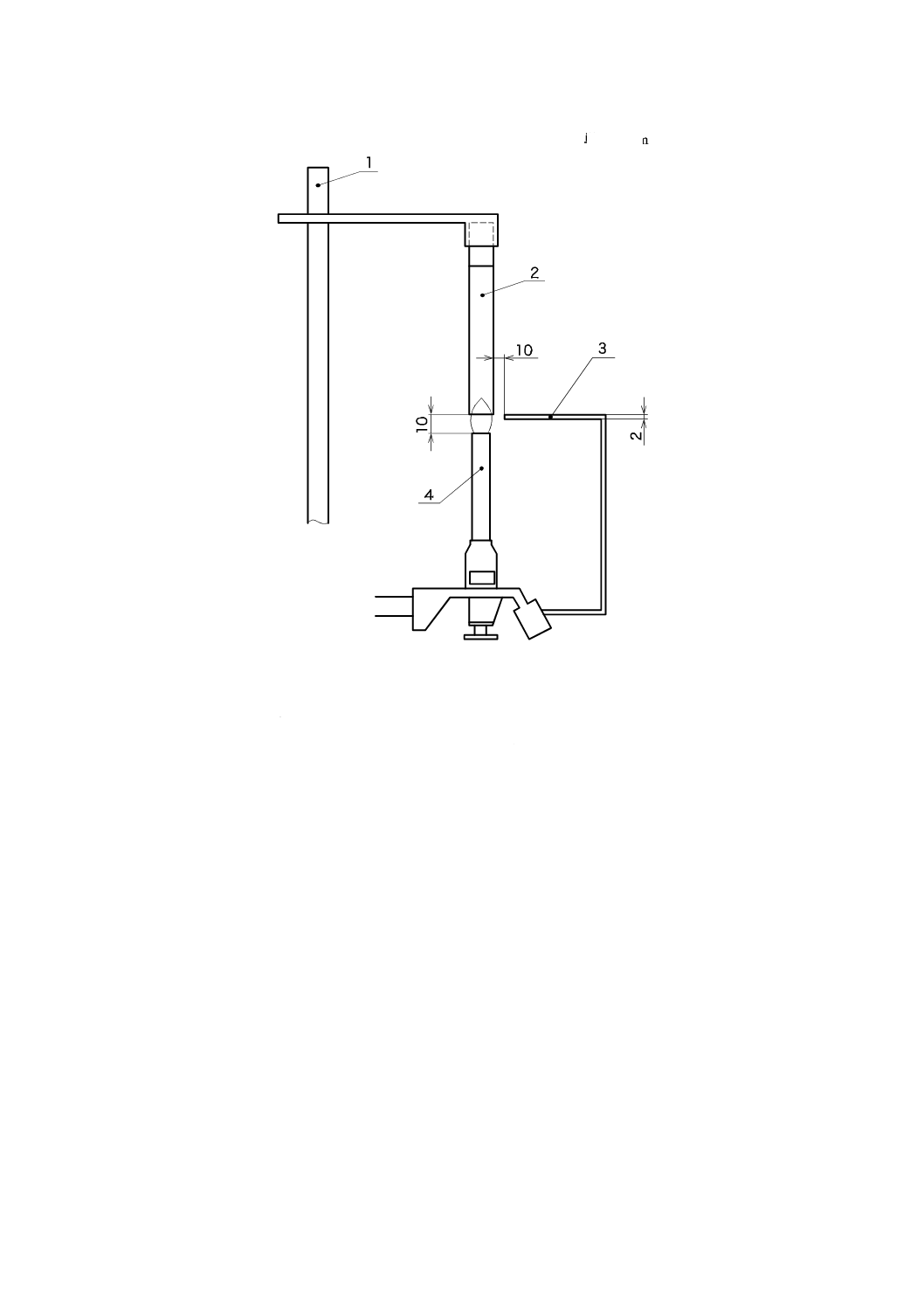

単位 mm

1 固定スタンド

2 試験片

3 指示棒

4 バーナ

図 3 指示棒付きバーナ

10

K 7341:2006 (ISO 9773:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考)20 mm火炎による可とう性試験片の

垂直燃焼性を求めるための分類システム

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 概説 この附属書は,20 mm火炎を用いて垂直方向で試験される可とう性材料の燃焼挙動を特徴付

ける分類システムについて記述している。指定の分類符号を使用してもよい。

この方法で試験された材料の試験結果を吟味し,分類符号を決定する。

それぞれの分類符号は,性能水準の優先的な範囲を表し,材料指定又は仕様の記述を簡略にし,認定機

関が適応要求に適合していることを決める手助けとなる。

A.2 クラス指定 この方法で決定されたデータを用い,附属書表1の基準による個々の試験片の性能と最

もよく合致する一つの分類符号とを選ぶ。個々の試験片がすべての基準を満足する指定を選ぶ。試験報告

書に分類符号を記録してもよい。

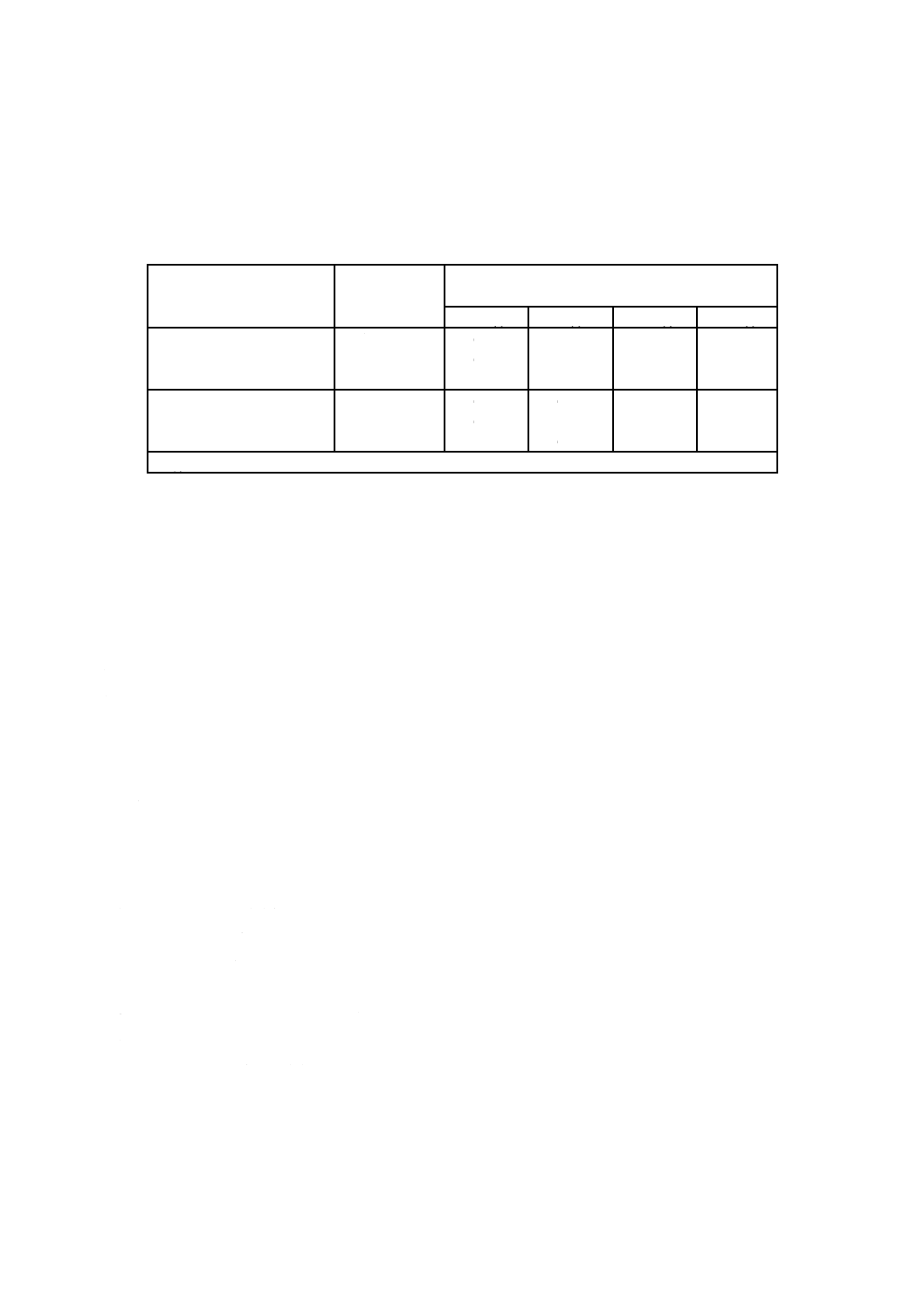

附属書表 1 燃焼挙動をクラス分けするための基準及び分類

必要条件

個々の試験片の残炎時間

(t1及びt2)

分類判定手順(1)

10秒以下

(≦10 s)

30秒以下

(≦30 s)

30秒以下

(≦30 s)

30秒超過

(>30 s)

セットの

残炎時間の合計 ( tFS )

50秒以下

(≦50 s)

250秒以下

(≦250 s)

250秒以下

(≦250 s)

250秒超過

(>250 s)

第2回接炎後の個々の

試験片の残じん時間 (t3)

30秒以下

(≦30 s)

60秒以下

(≦60 s)

60秒以下

(≦60 s)

60秒超過

(>60 s)

125 mm標線まで達した

残炎又は残じんの有無

無

無

無

有

燃焼物又は滴下物による

脱脂綿の着火の有無

無

無

有

有又は無

分類符号

VTM-0

VTM-1

VTM-2

(2)

注(1) 状態調節された一組5個の試験片の1個だけが分類符号の要求事項に適合しない場合は,同じ前処理をす

ることを条件に,別のもう一組5個の試験片を試験し,2回目のすべての試験片が分類符号の該当する要

求に適合しなければならない。

(2) この方法で分類不可の材料。この材料の燃焼挙動を分類するには,JIS C 60695-11-10のA法を使用する。