2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7311-1995

ポリウレタン系熱可塑性エラストマー

の試験方法

Testing methods for thermoplastic polyurethane elastomers

1. 適用範囲 この規格は,ポリウレタン系熱可塑性エラストマーの試験方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS K 7215 プラスチックのデュロメータ硬さ試験方法

JIS Z 8401 数値の丸め方

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 試験項目 この規格に規定する試験項目は,次のとおりである。

(1) 比重試験

(2) 引張試験

(3) 引裂試験

(4) 硬さ試験

(5) 反発・弾性試験

(6) 摩耗試験

(7) 流れ試験

3. 試験の一般条件

3.1

試験室の標準状態 試験室の標準状態は,原則として,JIS K 7100に規定の標準温度状態2級 (23

±2℃) 及び標準湿度状態2級 [(50±5) %] とする。

3.2

試料の状態調節時間 試料は,成形後3.1に規定する試験室の標準状態において88時間以上状態調

節した後試験を行う。この場合,当事者間の協定によってほかの条件で状態調節してもよい。

3.3

試験片作製用試料 試験片は,原則として,射出成形によって,大きさ100mm角以上,厚さ2〜3mm

に成形した平板状試料から採取する。この場合,射出成形のゲート付近を避けて採取しなければならない。

射出成形は,試験を行う樹脂のタイプ・グレードによって適正な条件で行う。

3.4

試験結果の丸め方 各試験によって得られた試験結果は,JIS Z 8401によって丸め,表1のけた数

で表す。

2

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

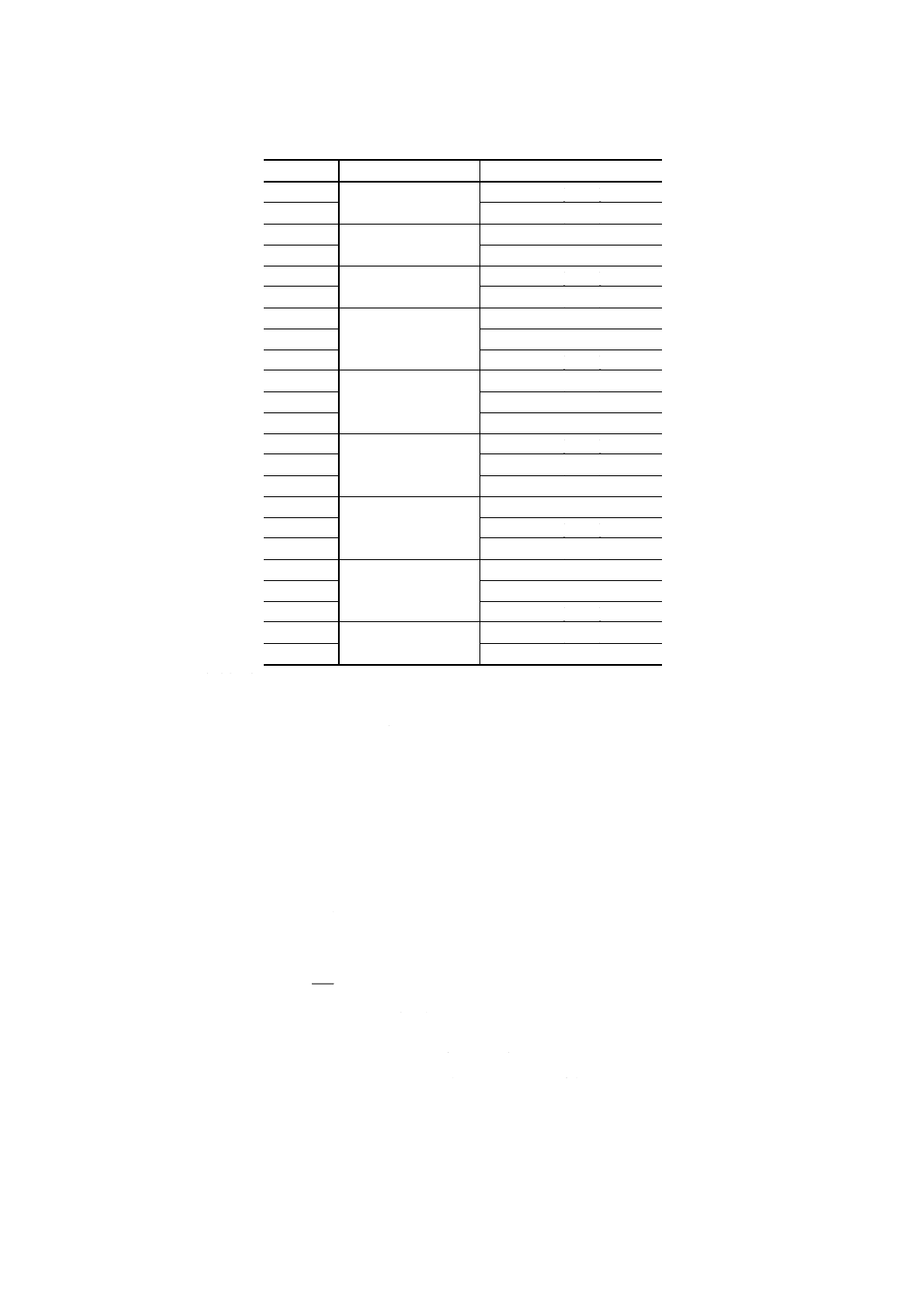

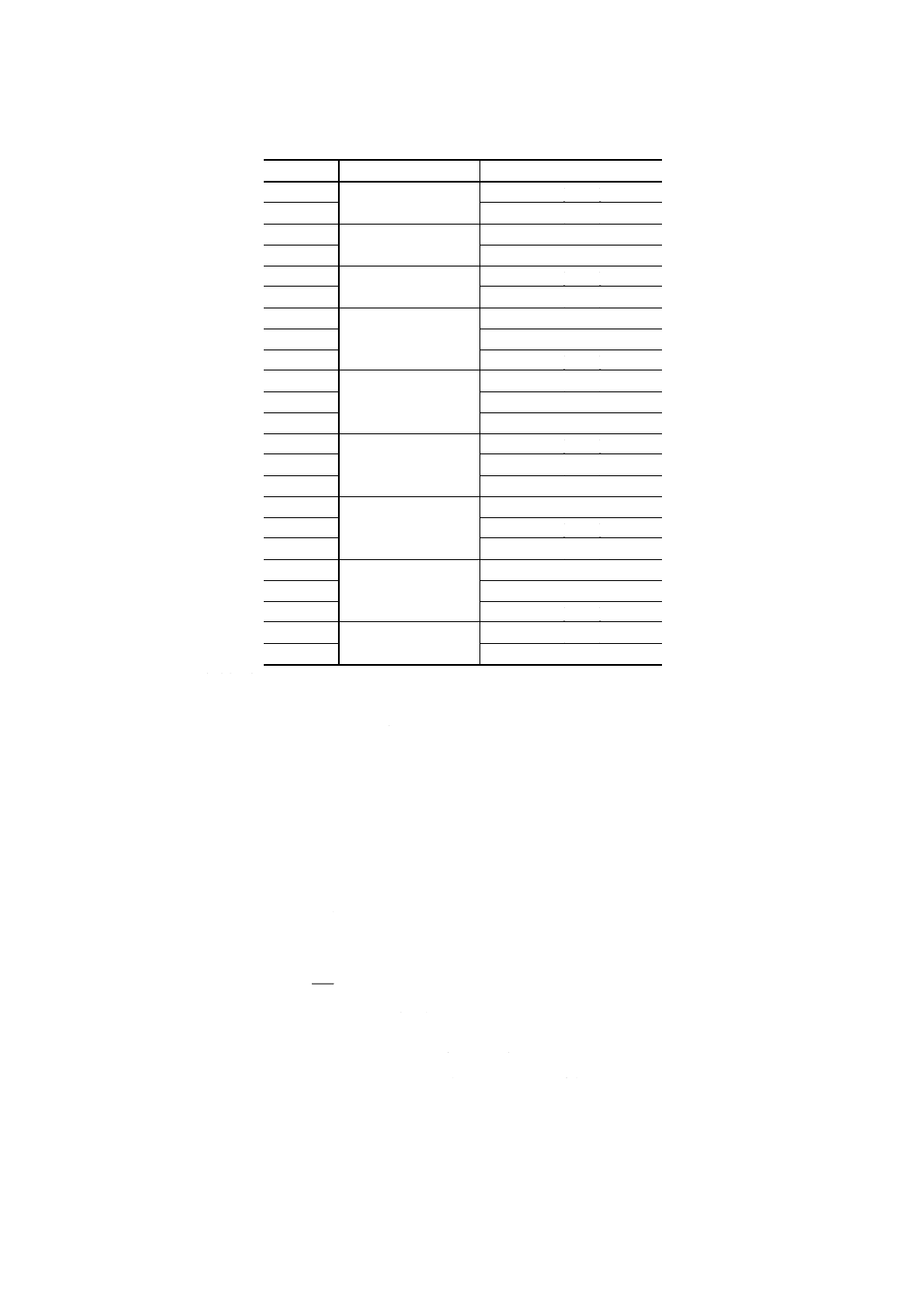

表1 試験結果の丸め方

測定項目

求める試験結果

比重

有効数字3けた

引張強さ

MPa

{kgf/cm2}

小数点以下1けた

整数位

伸び

% 有効数字2けた

引張応力

MPa

{kgf/cm2}

小数点以下1けた

整数位

引裂強さ

kN/m

{kgf/cm}

小数点以下1けた

整数位

硬さ

整数位

反発弾性

% 整数位

摩耗量

mg 整数位

流れ値

cm3/s 有効数字2けた

4. 比重試験

4.1

試験片 試験片は,3.3に規定する試料から,測定に使用するビーカー又は水槽に適する大きさに切

断して作製する。

4.2

浸せき液 浸せき液は,新しく蒸留した水,又は試験前に煮沸して空気を追い出した蒸留水とする。

4.3

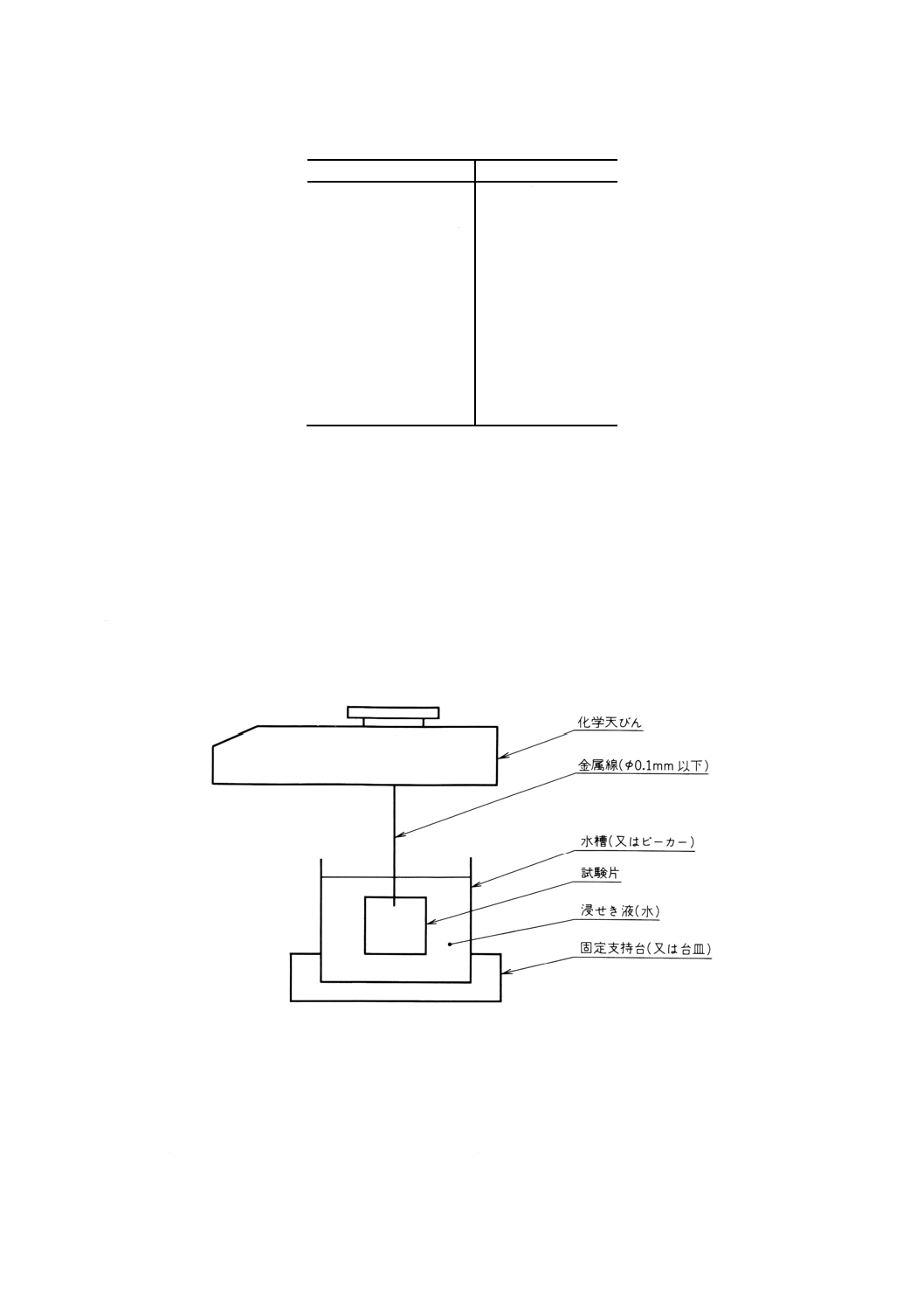

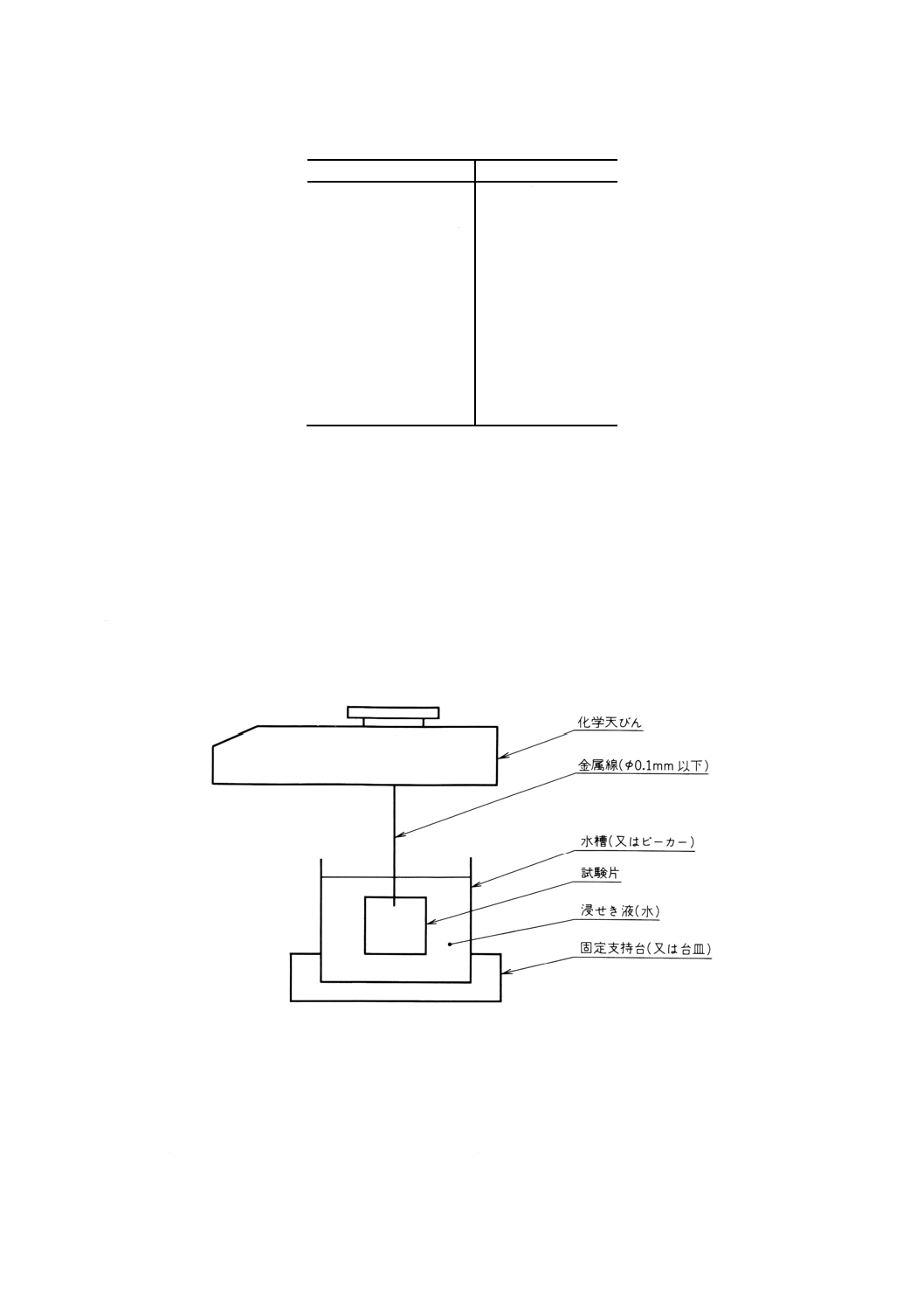

試験装置 試験装置は,次に示すものを用いる(図1参照)。

(1) 化学天びん 感量0.1mgのもの

(2) ビーカー又は水槽

(3) 固定支持台又は台皿

図1 比重試験装置の一例

4.4

試験方法 試験方法は水中置換法とし,その操作は次による。

(1) 試験片を直径0.1mm以下の金属線で結び,金属線の他端を化学天びんにつるして,空気中で0.1mgま

で正確に量る。

(2) 空気を追い出した浸せき液をビーカー又は水槽に入れて,化学天びんの可動部に触れないように台皿

又は固定支持台の上に置く。

(3) 金属線で結んだ試験片を浸せき液に浸して,金属線の他端を化学天びんにつるす。

3

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 試験片に空気が付かないように気泡を細い金属線などを用いて完全に追い出した後,0.1mgまでひょ

う量する。

(5) 比重は,次の式によって算出する。

b

a

a

S

−

=

ここに,

S: 比重

a: 試験片の空気中における質量 (g)

b: 試験片の浸せき液中につったときひょう量して得た値 (g)

4.5

試験結果のまとめ方 試験は3個の試験片について行い,試験成績はその平均値で表す。

4.6

記録 試験成績には,次の事項を記録しなければならない。

(1) 比重

(2) 試験温度

(3) 浸せき液の温度

(4) その他必要事項

5. 引張試験

5.1

試験片

5.1.1

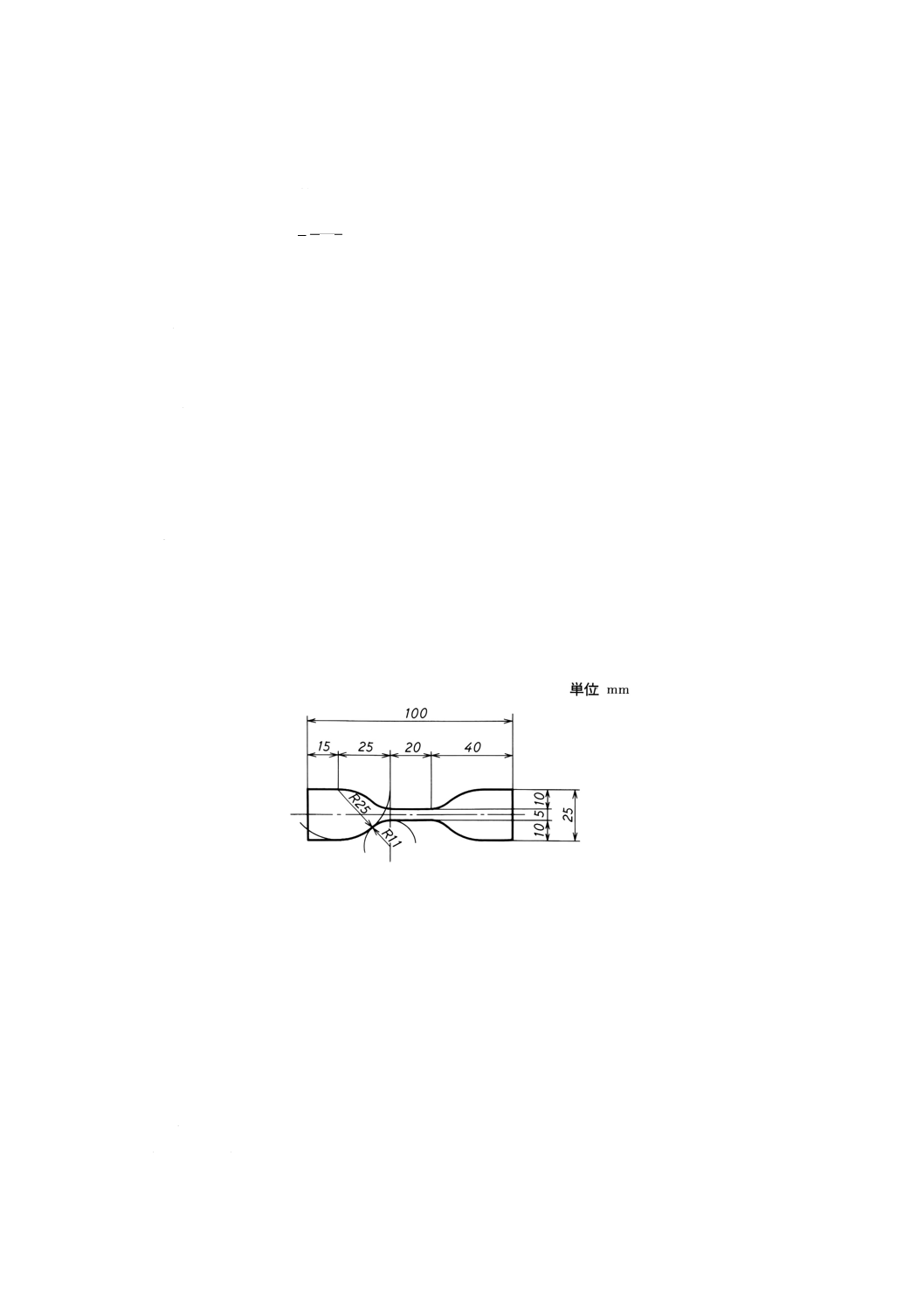

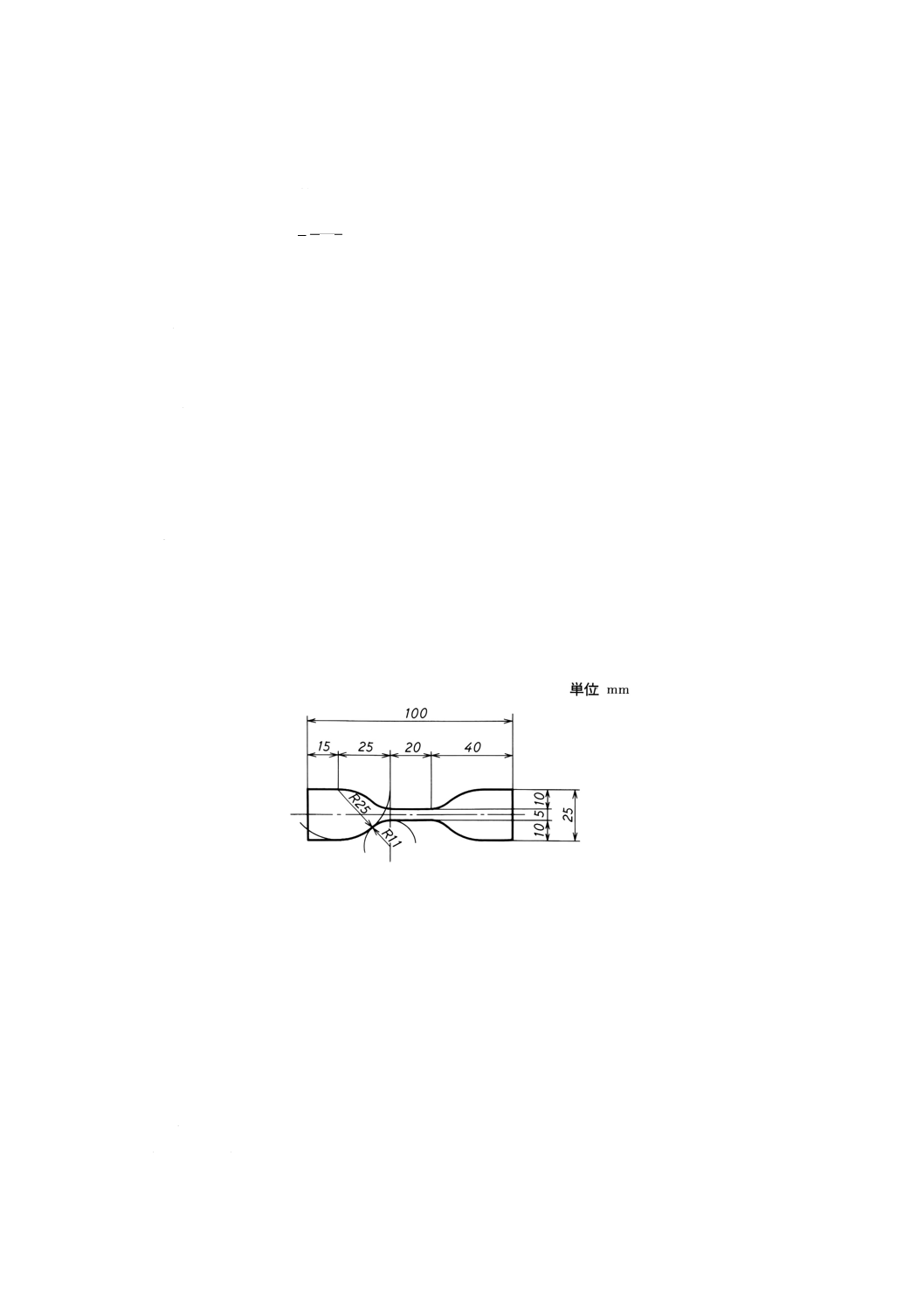

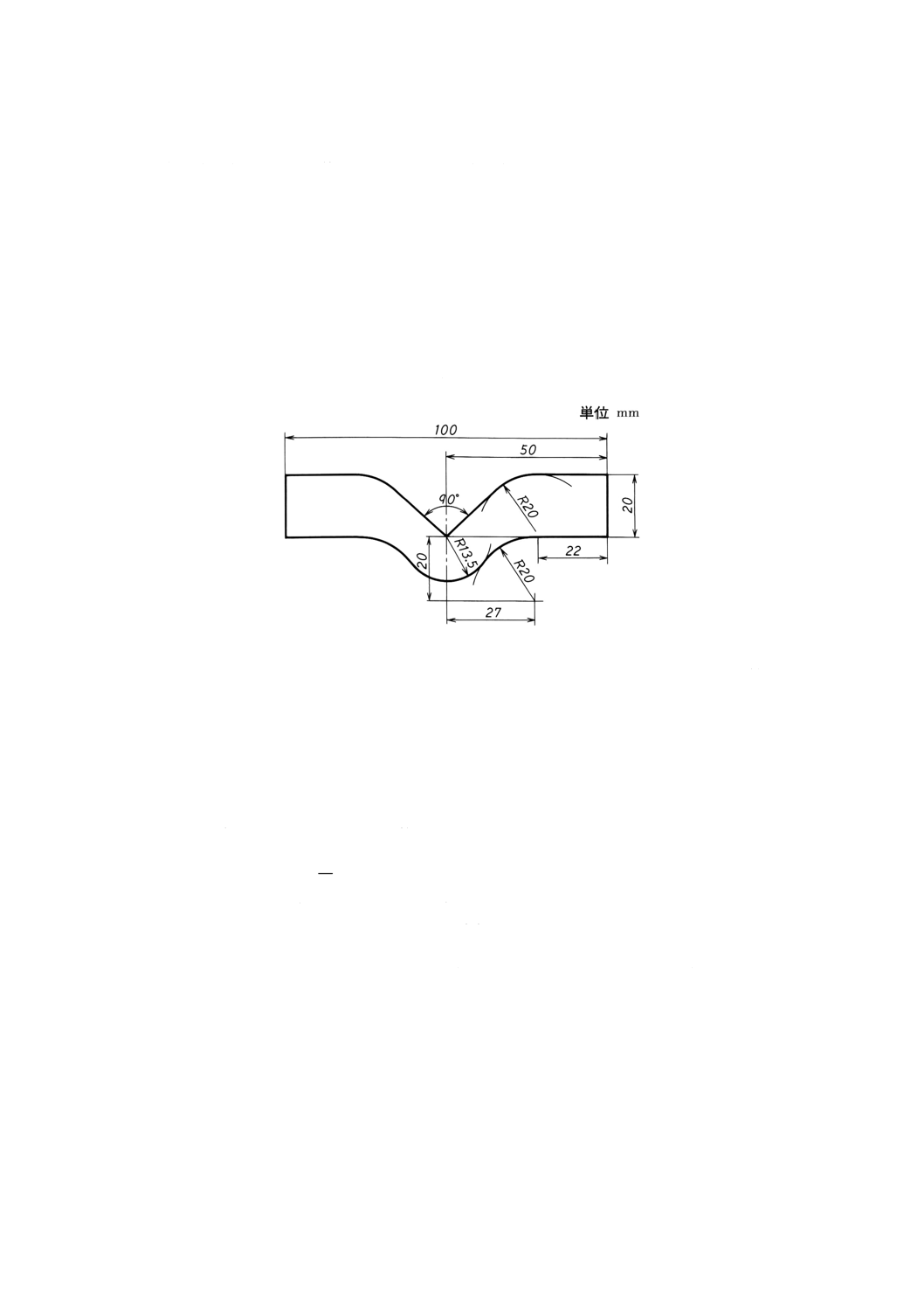

試験片の形状・寸法 試験片は,図2に示すダンベル状試験片とし,適切な打抜き型によって打ち

抜かなければならない。

この場合,ダンベル状試験片の長軸方向は,試料の流れ方向と平行に取る。

図2 ダンベル状試験片

5.1.2

厚さ及び幅の測定 試験片の厚さ及び幅は,次の方法によって測定する。

(1) 測厚器は0.01mmの目盛をもち,かつ,加圧面が平滑であって,直径5mmの円形のものでなければな

らない。

測厚器の加圧荷重は,原則として0.785N {80gf} とし,測定範囲内で±15%以上変化してはならな

い。

(2) 厚さの測定は,試験片の平行部分の数箇所で行い,測定値の最低値をその試験片の厚さとする。この

場合測厚器の加圧面の中心が試験片の縁から外部に出た状態で測定してはならない。

(3) 幅は打抜き型の幅(刃の内のり)をそのまま用いる。

(4) 試験片の断面積は,厚さ (cm) ×平行部分の幅 (cm) によって計算する。

5.1.3

伸び測定用の標線 伸び測定用の標線(以下,標線という。)は,次の方法によって付ける。

(1) 標線距離(標線間の距離)は20mmとする。

4

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 標線は試験片の平行部分に,その中央部を中心として正確に,かつ鮮明に付けなければならない。

5.2

試験装置 試験装置は,次の条件を満たす引張試験機を用いる。

5.2.1

試験機の機構 試験機は最大荷重の指示装置を備え,ダンベル状試験片が自動的に締まるつかみ具

を備えていなければならない。

5.2.2

試験機の容量 試験機としては,試験時の最大荷重が,その容量の15〜85%の範囲になるものを用

いなければならない。

5.2.3

引張速さ 試験片つかみ具の移動速さは,原則として毎秒0.005 0±0.000 3m{毎分300±15mm}

とする。

5.2.4

試験機の荷重目盛の許容差 試験機の荷重目盛の許容差は,±2%とする。

5.2.5

試験機の検査 試験機は正確に据え付け,少なくとも1年に1回以上,検査しなければならない。

5.3

試験方法

5.3.1

試験片の取付け 試験片は試験中にゆがみ,つかみ切れ,その他の不都合を生じないように,つか

み具に取り付けなければならない。

5.3.2

引張強さ及び伸びの測定 引張強さの測定は,5.2の試験装置によって試験片の切断時に至るまで

の最大荷重を読み取る。

また伸びの測定は,適切な方法によって切断時の標線間距離をmmまで測定する。

5.3.3

引張応力の測定 引張応力とは,試験片に特定の伸びを与えたときの応力で,原則として100%以

上の伸び時について測定する。測定は適切な方法によって,その標線間距離が所要の長さに達したときの

荷重を読み取る。

5.3.4

計算 引張強さ,伸び及び引張応力は,次の式によって算出する。

(1) 引張強さの場合

A

F

T

B

B=

ここに, TB: 引張強さ (MPa) {kgf/cm2}

FB: 最大荷重 (N) /{kgf}

A: 試験片の元の断面積 (cm2)

(2) 伸びの場合

100

0

0

1

×

−

=

L

L

L

EB

ここに, EB: 伸び (%)

L0: 標線距離 (mm)

L1: 切断時の標線間距離 (mm)

(3) 引張応力の場合

A

F

M

n

n=

ここに,

Mn(1): 引張応力 (MPa) {kgf/cm2}

Fn: 特定の伸び時における荷重 (N) {kgf}

A: 試験片の元の断面積 (cm2)

注(1) ここにMnのnは,特定の伸び (%) の数値を示す。例えばM300は,伸び300%時の引張応力を示

す。

5.4

試験結果のまとめ方 試験は,原則として3個の試験片について行い,試験成績はその平均値で表

す。

5

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

記録 試験成績には,次の事項を記録しなければならない。

(1) 引張強さ (MPa) {kgf/cm2},伸び (%),引張応力 (MPa) {kgf/cm2}

(2) 試験装置の形式,容量

(3) その他必要事項

6. 引裂試験

6.1

試験片

6.1.1

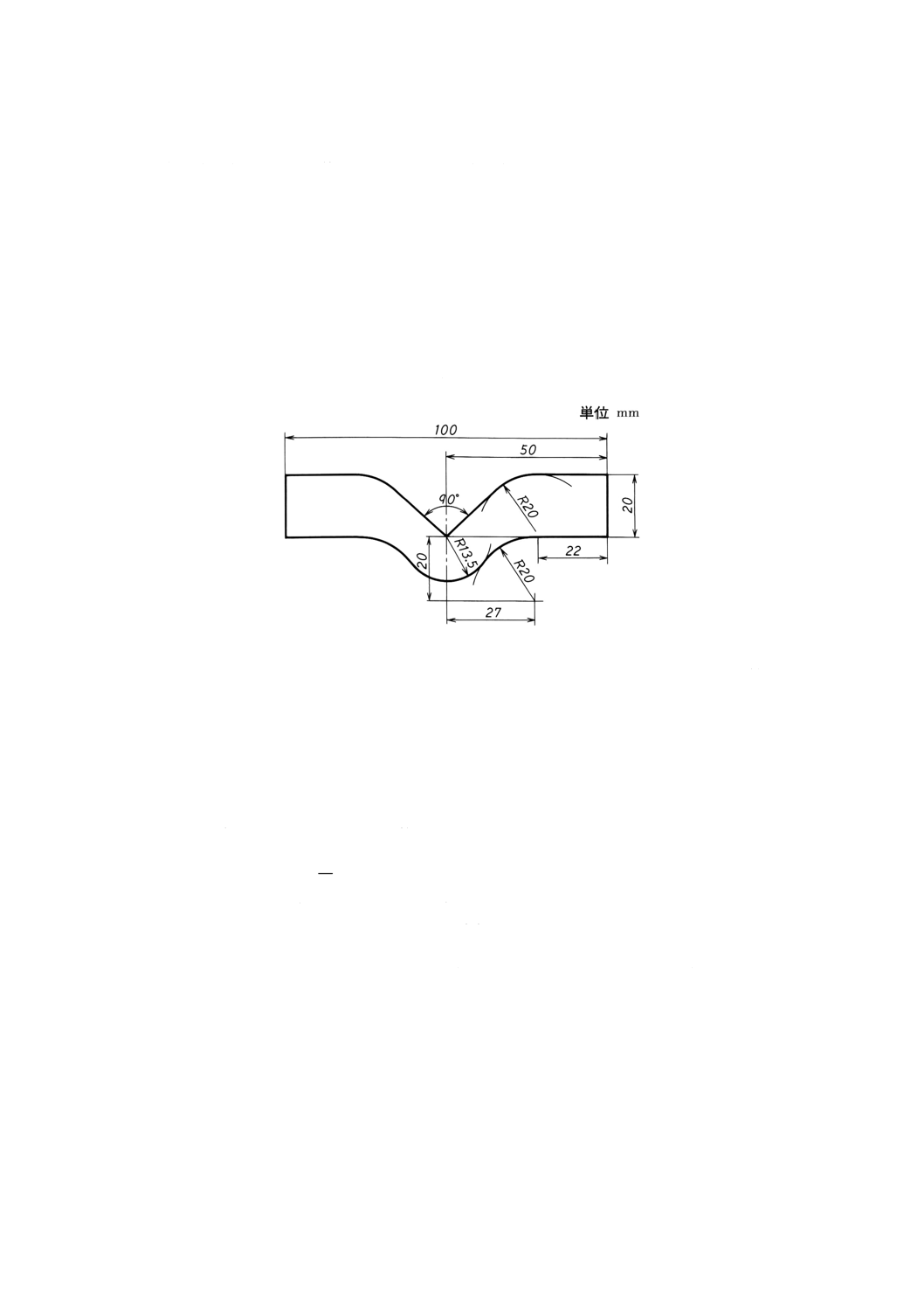

試験片の形状・寸法 試験片は,図3に示す直角形引裂試験片とし,適切な打抜き型によって打ち

抜かなければならない。この場合,試験片の長軸方向は,試料の流れ方向と平行に取る。

図3 直角形引裂試験片

6.1.2

厚さの測定 試験片の切欠き部分の厚さを5.1.2と同様な方法によって測定する。

6.2

試験装置 試験機は,5.2の引張試験機を使用する。引張速さは毎秒0.005 0±0.000 3m{毎分300±

15mm}とする。

6.3

試験方法

6.3.1

試験片の取付け 試験片は,試験中につかみ切れなどの不都合が生じないように,つかみ具に取り

付けなければならない。

6.3.2

操作 試験片が切断するまで引っ張る。

6.3.3

計算 引裂強さは,次の式によって算出する。

t

F

TR=

ここに, TR: 引裂強さ (kN/m) {kgf/cm}

F: 最大荷重 (N) {kgf}

t: 試験片の切欠き部分の厚さ (m) {cm}

6.4

試験結果のまとめ方 試験は,原則として3個の試験片について行い,試験成績はその平均値で表

す。

6.5

記録 試験成績には,次の事項を記録しなければならない。

(1) 引裂強さ (kN/m) {kgf/cm}

(2) 試験装置の形式,容量

(3) その他必要事項

7. 硬さ試験

6

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

試験片 試験片の厚さは,測定する際,ほかの材料による影響を受けないようにするため6mm以上

とする。6mm未満のものは積み重ねて6mm以上とする。試験片の測定面は平滑で,少なくとも試験機の

加圧基準面が測定面内に入るような大きさでなければならない。

7.2

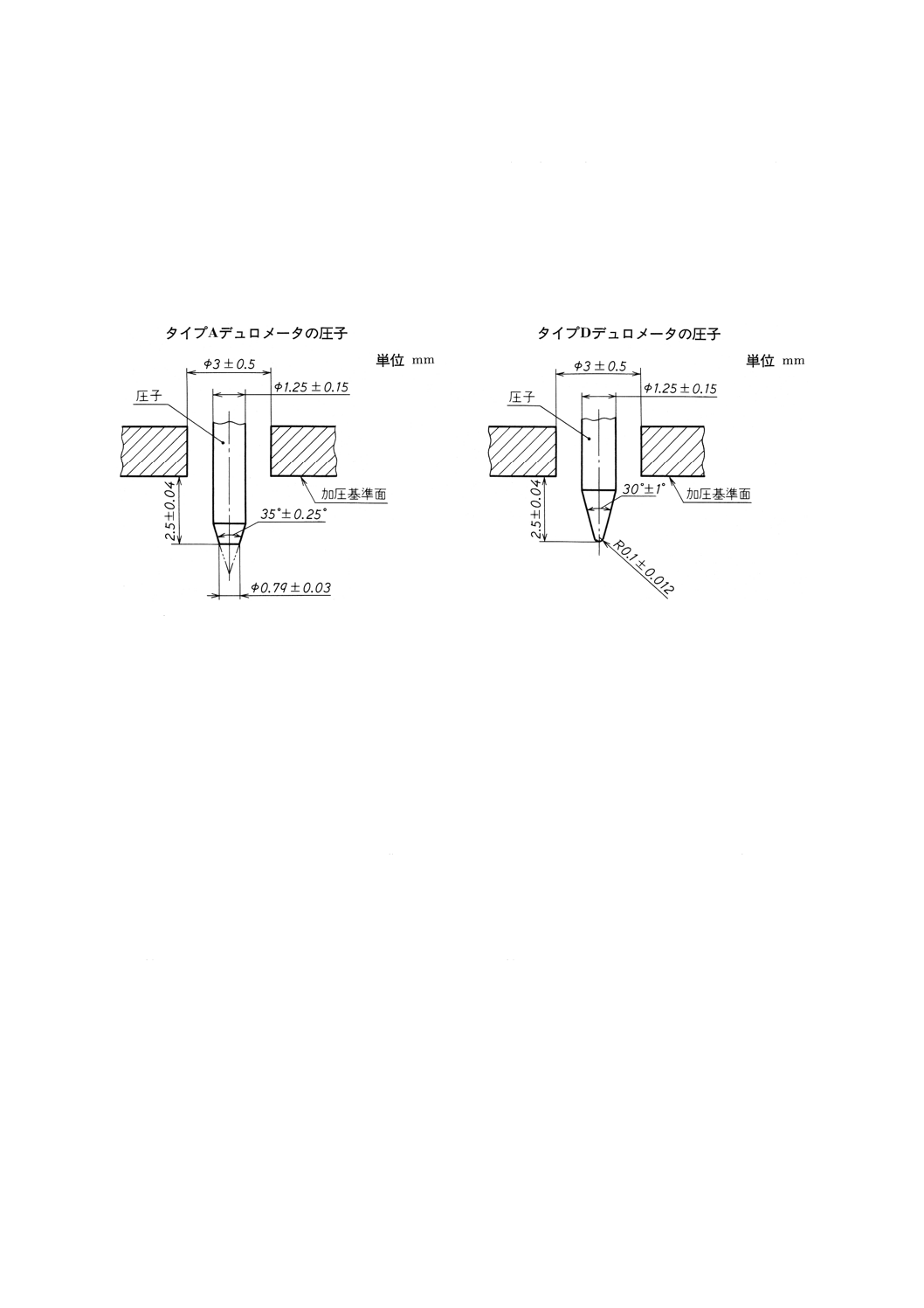

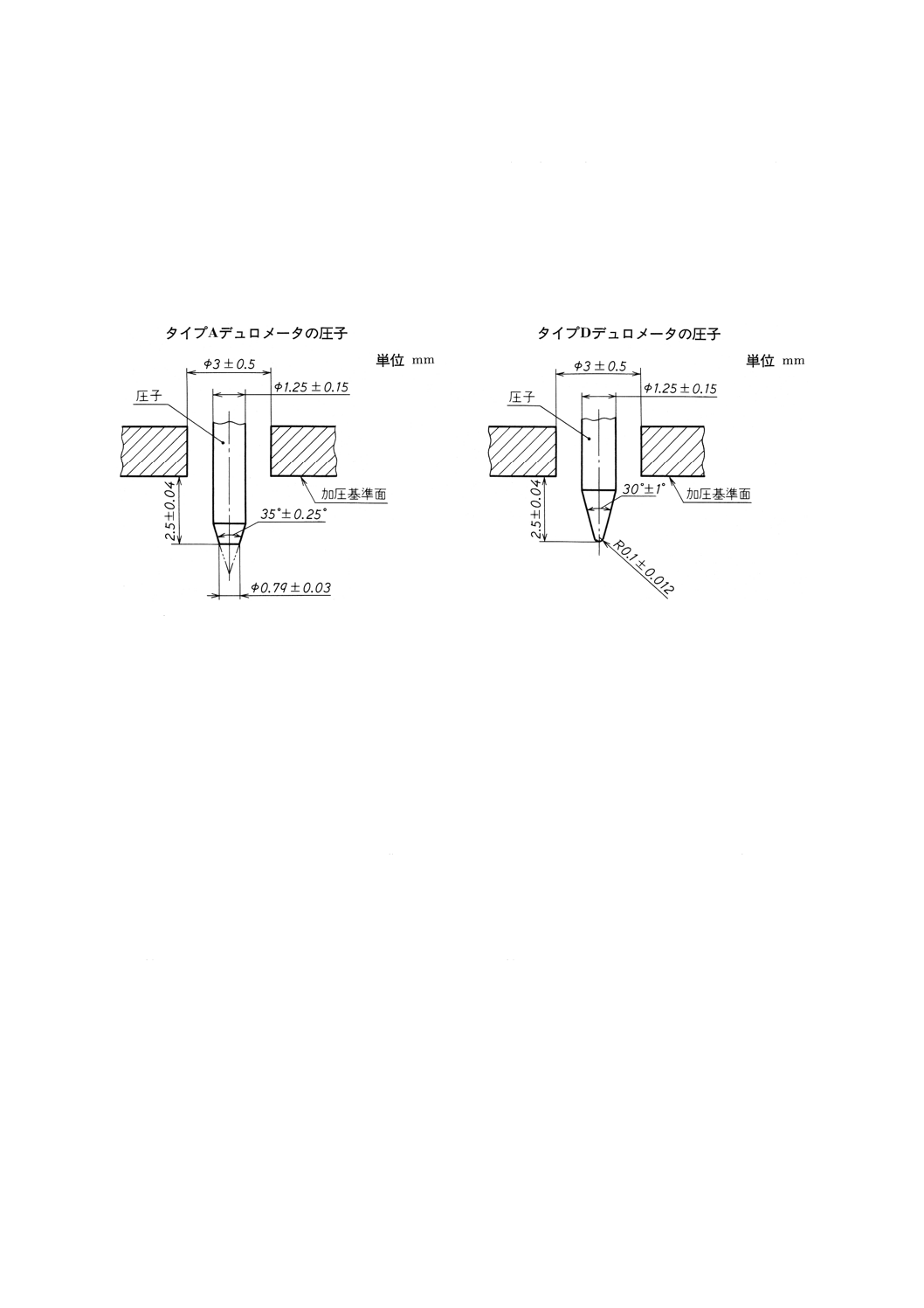

試験機 試験機は,JIS K 7215に規定するタイプAデュロメータを用いる。この試験機による硬さ

が95以上のときはJIS K 7215に規定するタイプDデュロメータを用いる。図4にデュロメータの圧子の

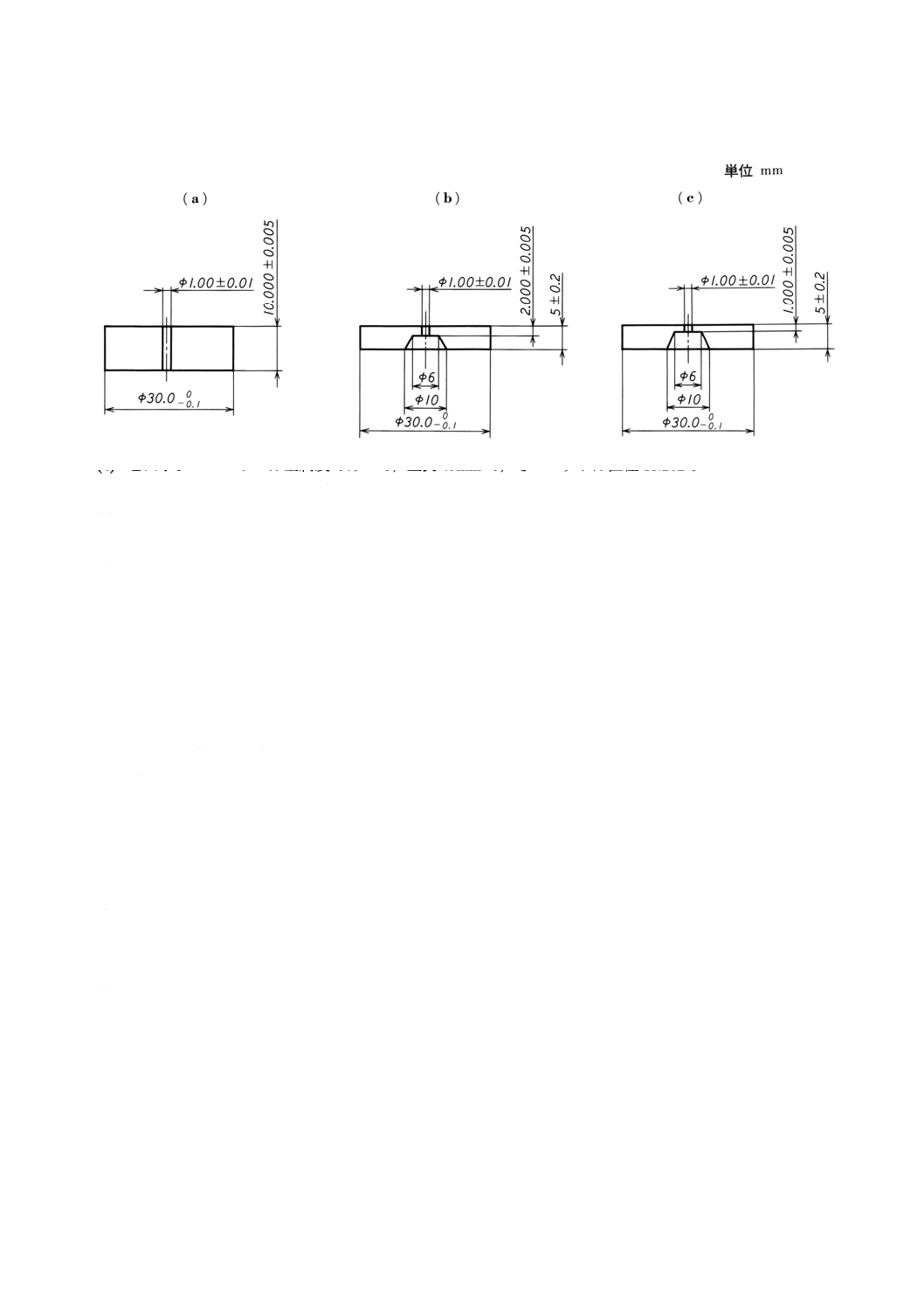

形状及び寸法を示す。

図4 デュロメータの圧子の形状及び寸法

7.3

試験方法 試験機を垂直に保ち,圧子が試験片測定面に垂直になるように加圧面を接触させ,試験

片に9.8N {1kgf} の荷重をかけて圧子を押し付けた後,直ちに硬さ試験機の目盛を読む。

7.4

試験結果のまとめ方 試験は,原則として5か所測定し,試験成績はその平均値で表す。

7.5

記録 試験成績には,次の事項を記録しなければならない。

(1) 硬さ

(2) 硬さ試験機の種類

(3) その他必要事項

8. 反発弾性試験

8.1

試験片 試験片は,縦20〜30mm,横20〜30mm,厚さ10〜15mmのものを用いる。所定の厚さにす

るため,試験片を積み重ねて使用しても差し支えない。

8.2

試験装置

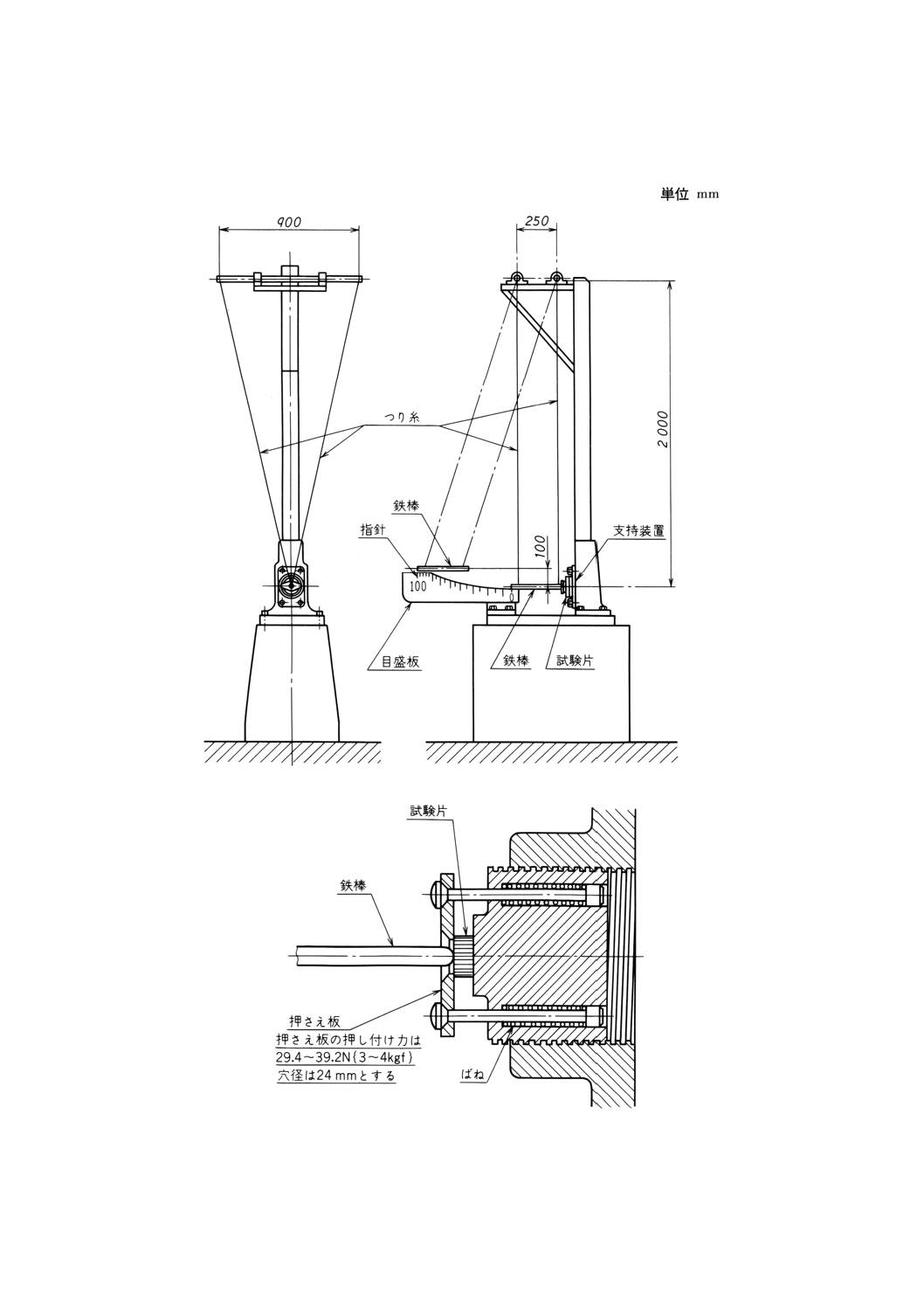

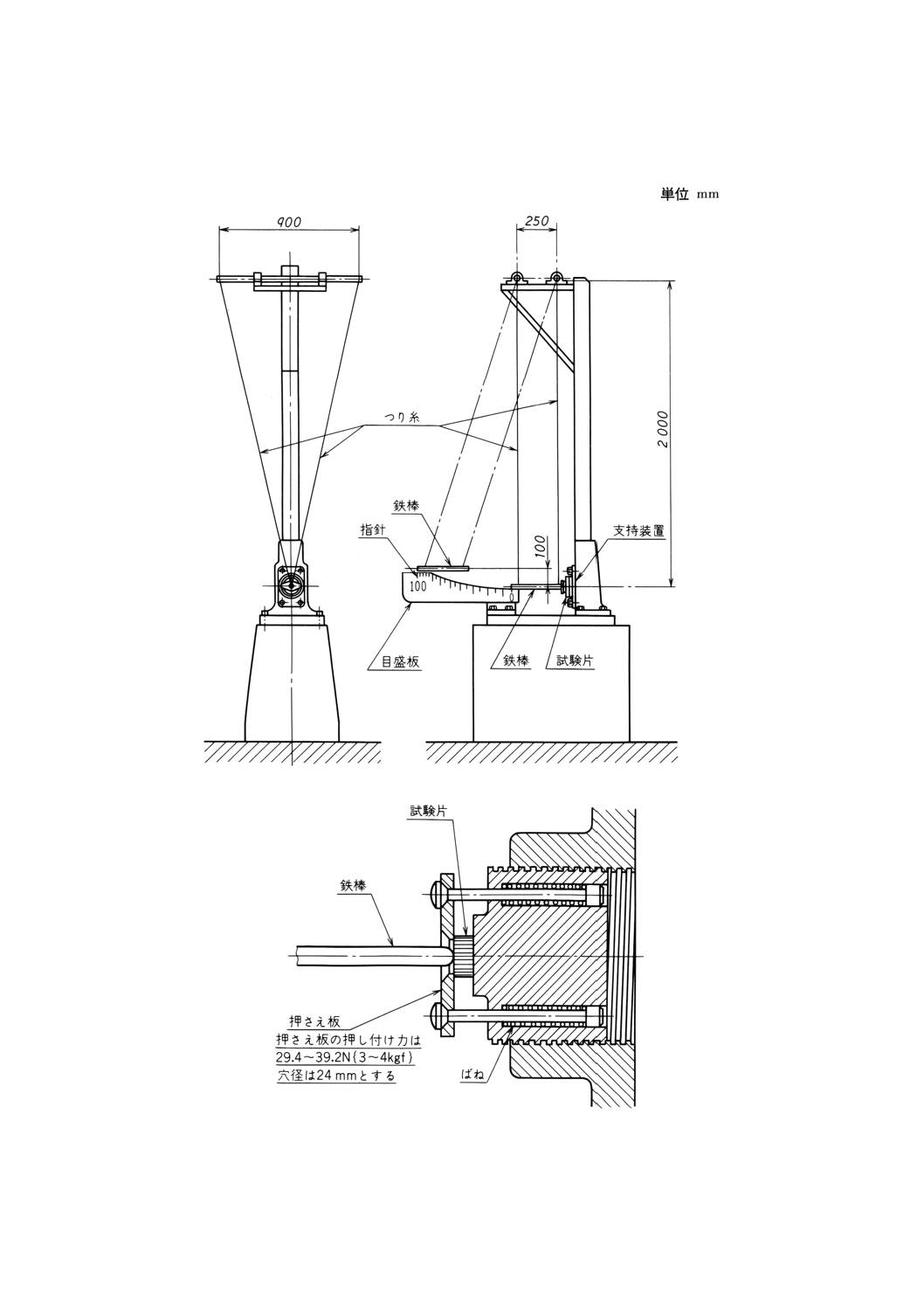

(1) 試験機は,図5に示すような構造の反発弾性試験機を使用する。

(2) 鉄棒は,長さ約356mm,直径12.7mm,質量350gの丸棒とし,その打撃端は12.7mmの直径をもつ半

球形をなし,他端には指針をもつものとする。

鉄棒は,4本のつり糸によって水平に懸垂され,その懸垂高さは2 000mm,落下高さは垂直方向に

100mmとする。

(3) 試験片の支持装置は,図6のように堅固に固定し,鉄棒の打撃によって振動などの生じるおそれがあ

ってはならない。目盛板は水平長さ625mm,円弧の半径2 000mmとし,その目盛は垂直高さ100mm

を100等分したものである。

(4) 鉄棒を自由に懸垂させたとき,指針は目盛0の位置にあり,打撃端がちょうど試験片の面に触れるよ

7

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

うに調整しなければならない。

図5 反発弾性試験機の一例

図6 試験片支持装置

8

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

試験方法 鉄棒の指針を目盛板の目盛100の位置に合わせ,この位置から鉄棒を自由落下させ,反

発したときの高さの目盛を測定する。この操作を繰り返し,4回目の打撃時の反発高さを読み取り,この

反発高さの数値を反発弾性 (%) とする。

8.4

試験結果のまとめ方 試験は,原則として3個の試験片について行い,試験成績はその平均値で表

す。

8.5

記録 試験成績には,次の事項を記録しなければならない。

(1) 反発弾性 (%)

(2) その他必要事項

9. 摩耗試験

9.1

試験片 試験片は,直径100mm以上の円板状又は試験に支障のない形状とし,その中心に直径6.5mm

の穴をあける。

試験片の両面は,平行かつ平滑でなければならない。

9.2

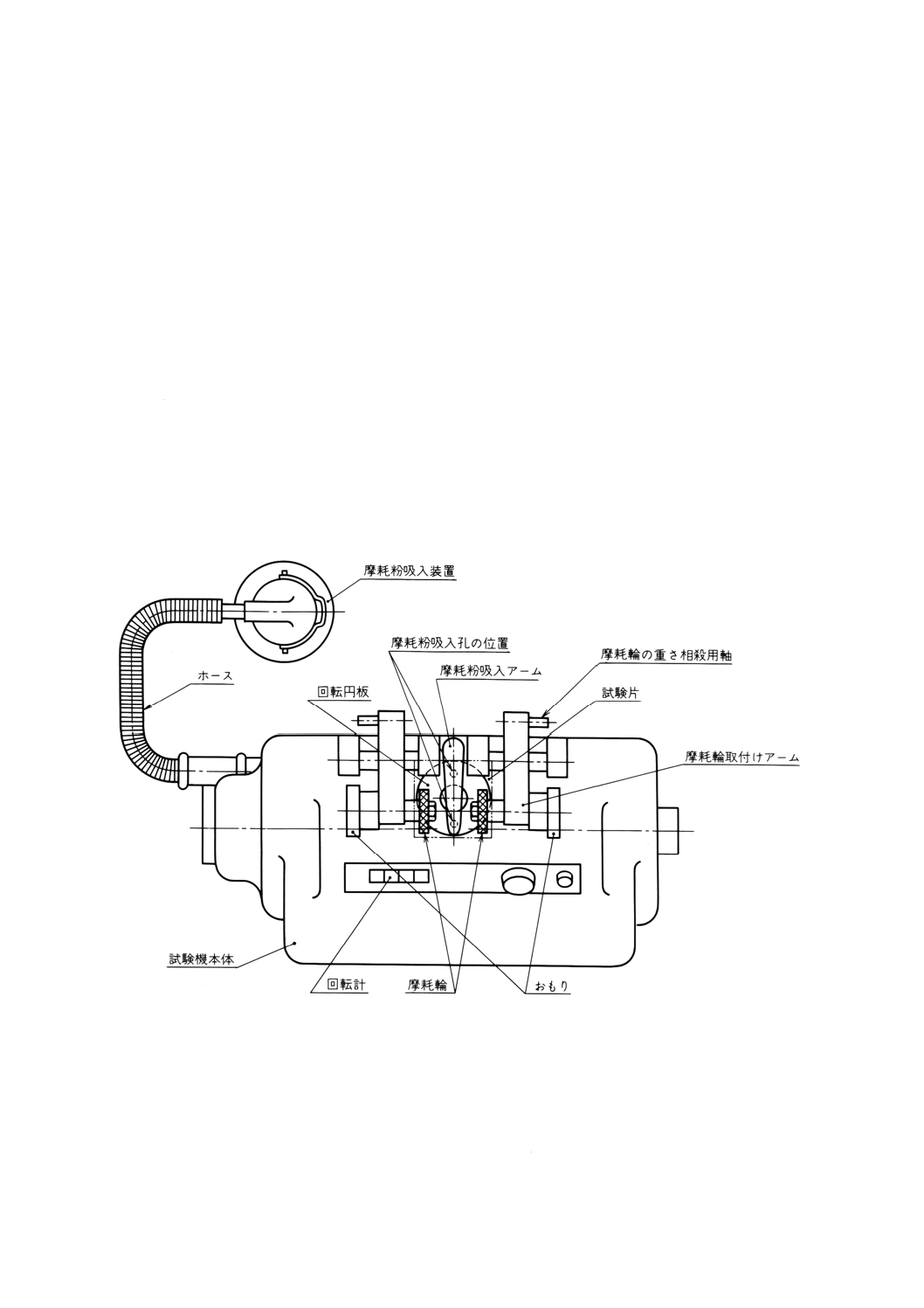

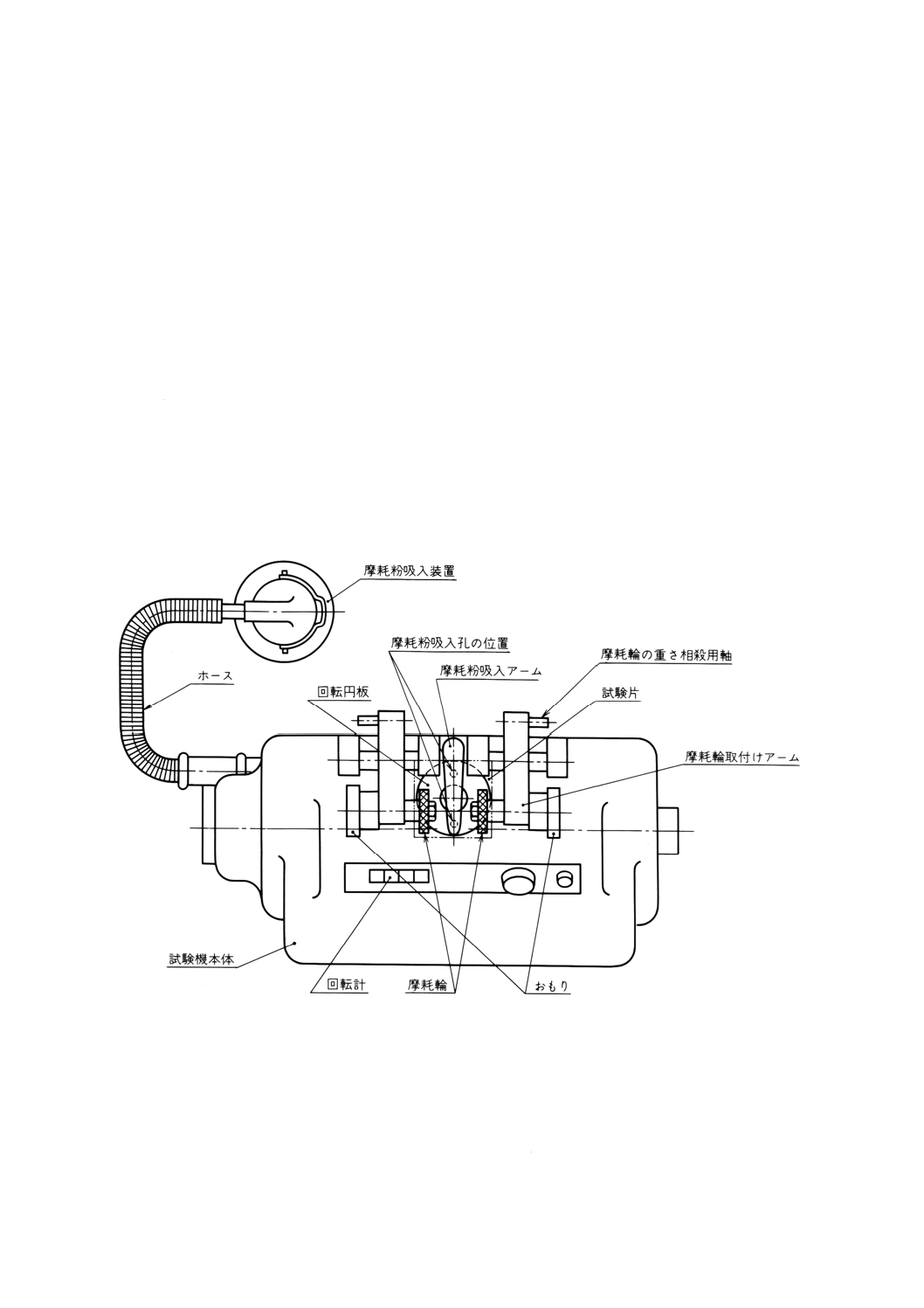

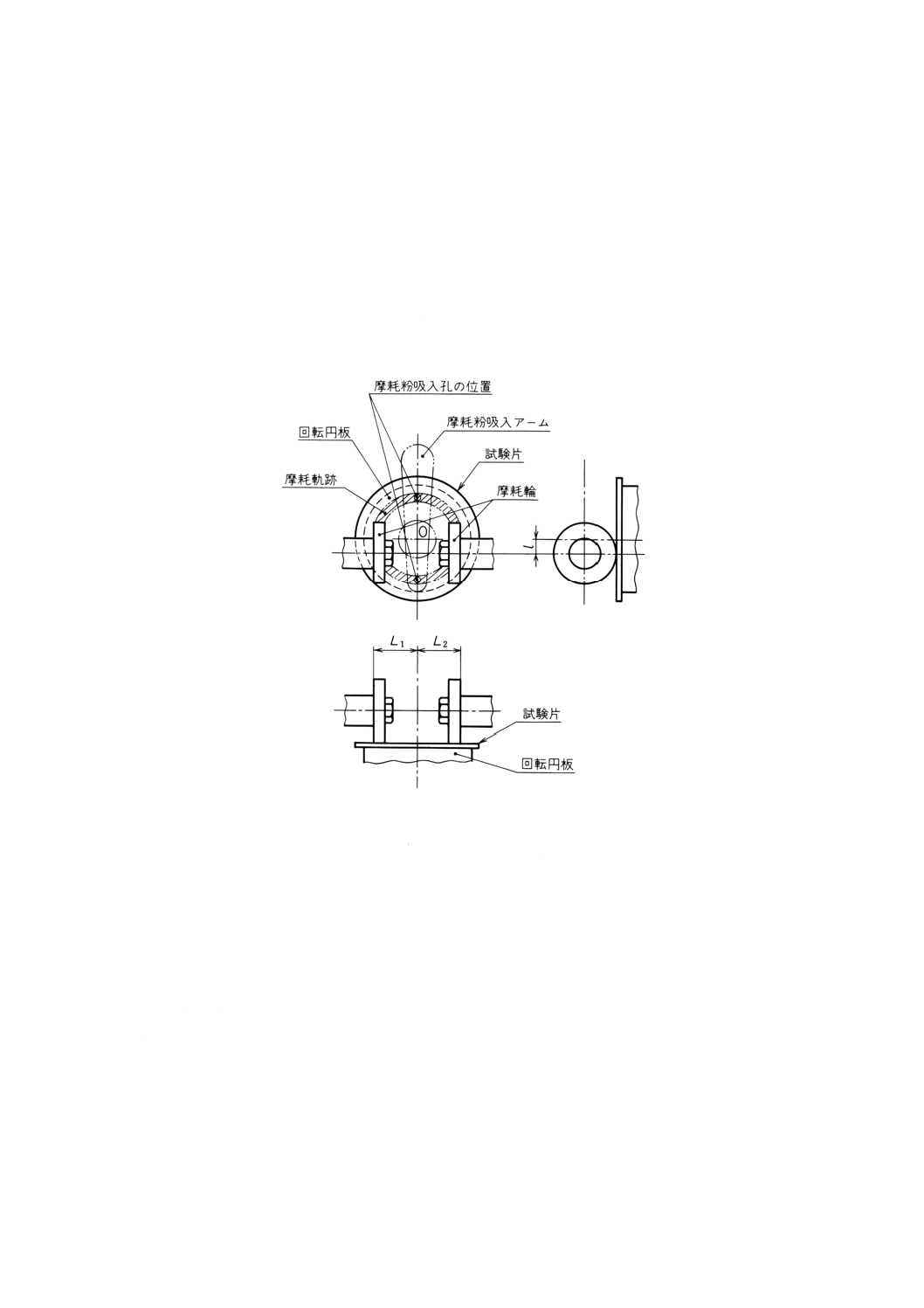

試験装置 試験装置は,図7に示すように,回転する試験片上に1対の摩耗輪を規定荷重の下で圧

着させ,摩耗輪によって試験片を摩耗させる摩耗試験機とし,次に示す条件を満足するものを使用する。

図7 摩耗試験機の一例

9.2.1

主要部分の寸法及び精度

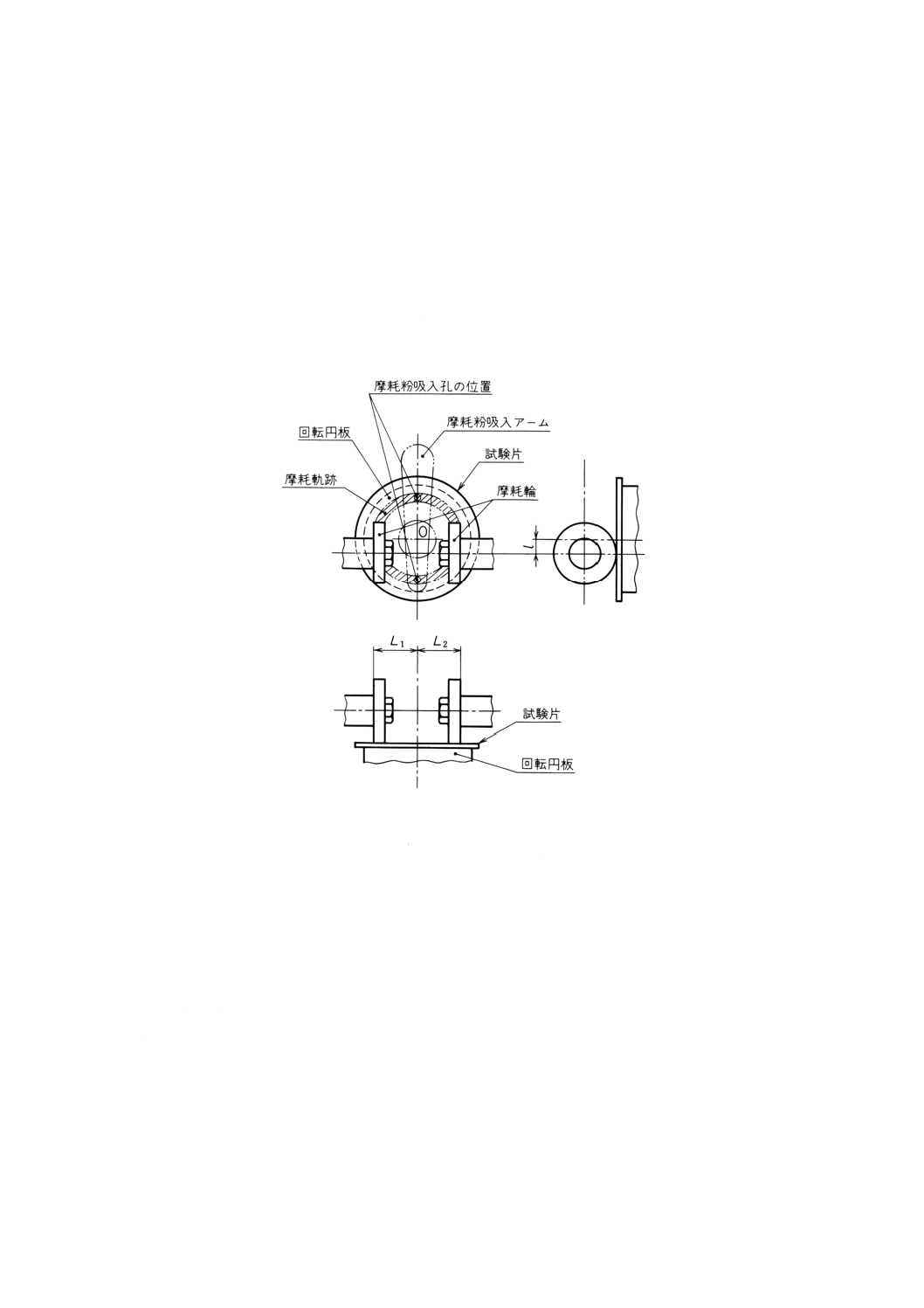

(1) 回転円板に対する摩耗輪の取付け位置 図8に示す回転円板の回転軸中心線と摩耗輪取付け面との距

離L1,L2及び回転軸中心線と摩耗輪取付け軸の中心線との距離lは,次のように定める。

L1=L2=39.4±0.3mm

l=19.0+0.2mm

(2) 摩耗輪取付け軸の直径 摩耗輪取付け軸の直径は,15.87

03

.0

0

−

mmとする。

9

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 摩耗輪取付けアームの長さ 摩耗輪取付けアームの長さ(支点から力点までの距離)は,原則として

80mmとする。

(4) 回転円板の振れ 回転円板の上下の振れは,中心 (O) から45mm離れた点において±0.05mm以内と

する。

(5) 摩耗粉吸入孔の内径とその位置 摩耗粉吸入孔の内径は,8.0±0.5mmとし,図7及び図8に示す位置

とする。

9.2.2

摩耗粉吸入孔と回転円板に取り付けた試験片との距離 摩耗粉吸入孔と試験片間の距離は3mmと

し,9.2.6に規定するすきまゲージを用いて調節できるものとする。

図8 摩耗輪の取付け位置

9.2.3

回転円板の回転速度 回転円板の回転速度は,60±2min−1 {60±2rpm} とする。

9.2.4

荷重 試験片に加える荷重は,9.8N {1 000gf} とする。

9.2.5

摩耗粉吸入の風量 摩耗粉吸入の風量 (Q) は,9.2.2に定める吸入孔と試験片との距離が3mmに

おいてQ=0.5±0.1m3/minとする。

9.2.6

附属品

(1) 摩耗粉吸入装置 摩耗粉吸入装置は,試験中に生じる試験片及び摩耗輪の摩耗粉を吸入する装置で,

図7に示すように,試験機本体とホースで連結させる。

(2) おもり おもりは,質量750±1gのもの2個を用意する。

(3) すきまゲージ すきまゲージの厚さは3.0±0.2mmとする。

(4) ダイヤモンドドレッサー ダイヤモンドドレッサーは,摩耗輪の外周をドレスするための装置で,摩

耗粉の目詰まりを除去すると同時に,摩耗輪が試験片を垂直に圧着するように面仕上げを行う。

9.2.7

摩耗輪 摩耗輪は,原則としてH-22を使用する。この場合,当事者間の協定によって他の摩耗輪

を使用してもよい。

9.3

試験方法

10

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.1

予備擦り 次によって予備擦りを繰り返し,連続2回の予備摩耗質量の差が20%以内となったとき

試験を行う。

(1) 試験片の質量を1mgまで正確に測定する。

(2) 試験片を試験機の回転円板に取り付ける。

(3) 摩耗輪の外周をダイヤモンドドレッサーでドレスした後,摩耗輪取付け軸にはめ込み,取付けねじで

固定する。おもり一組を取り付ける。

摩耗輪の使用限界は,外径が45mmまで摩耗したときとする。

(4) 試験片の上に摩耗粉吸入アームを静かに下ろし,試験片と摩耗粉吸入孔との距離を3mmに調整する。

(5) 試験片の上に摩耗輪を静かに下ろし,試験機と摩耗粉吸入装置を始動させる。

(6) 予備擦りは,連続100回転の摩耗を行う。

(7) 試験機から試験片を取り外して,清浄な布で摩耗粉などの異物を試験片から除去し,試験片の質量を

1mgまで正確に測定し,(1)で測定した質量との差から予備摩耗質量を求める。

9.3.2

試験 試験は,次によって行う。

(1) 予備擦り後の試験片の質量を1mgまで正確に測定し,試験前の質量とする。

(2) 9.3.1の(2)〜(5)の操作を行った後,連続1000回転の摩耗を行う。

(3) 試験機から試験片を取り外して,清浄な布で摩耗粉などの異物を試験片から除去し,試験片の質量を

1mgまで正確に測定し,試験前の質量との差から摩耗量を求める。

9.3.3

試験成績のまとめ方 試験は3個の試験片について行い,試験成績はその平均値で表す。

9.4

記録 試験成績には,次の事項を記録しなければならない。

(1) 摩耗量 (mg)

(2) 摩耗輪の種類

(3) その他必要事項

10. 流れ試験

10.1 試験

10.1.1 試料の形態 試料は原則としてペレット状とする。この場合,シリンダ孔に充てんできるものであ

れば粉状,粒状,塊状又はフィルム状でもよい。

10.1.2 試料の状態調節 試料は,試験前に十分な予備乾燥を行う。

10.2 試験装置

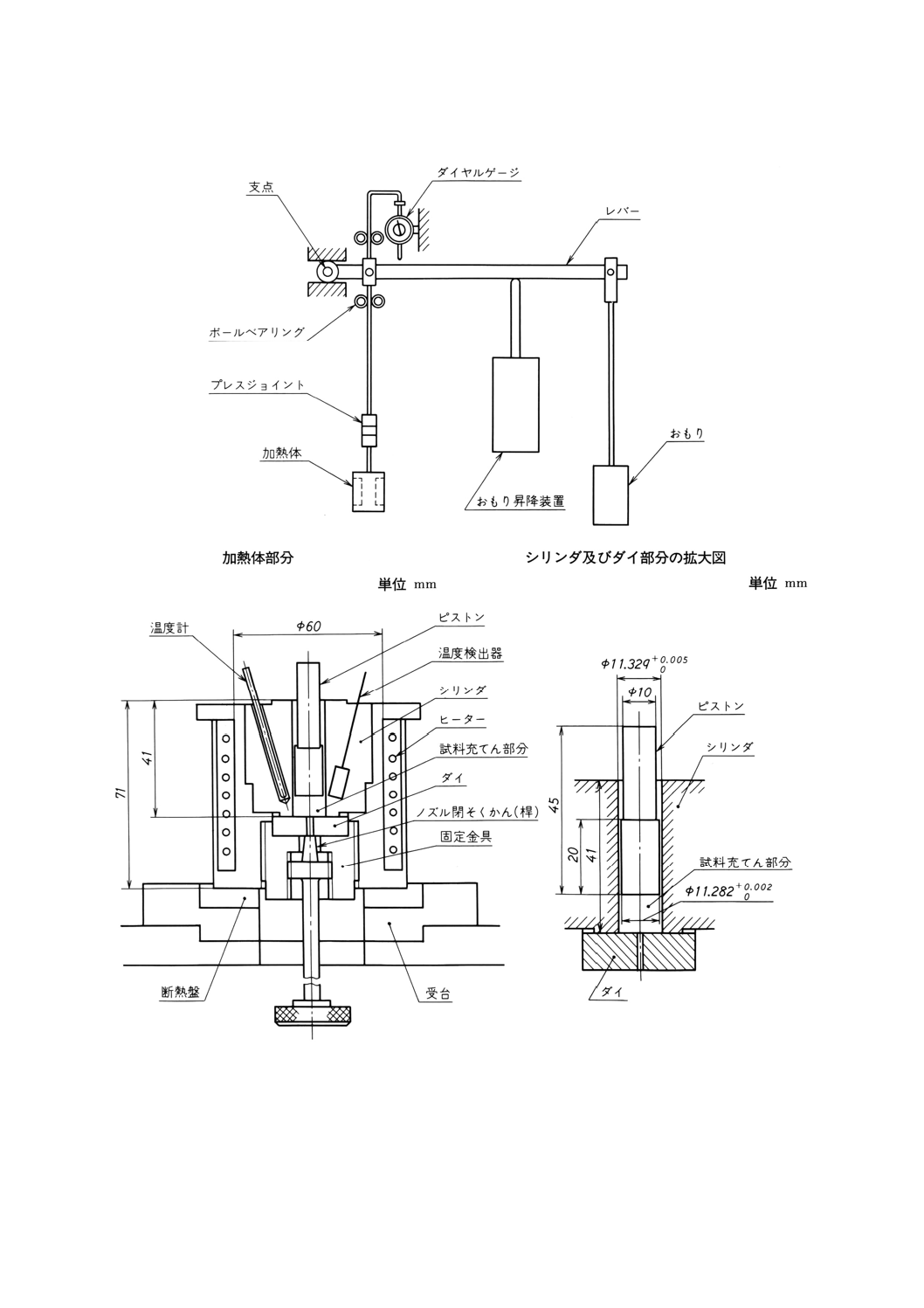

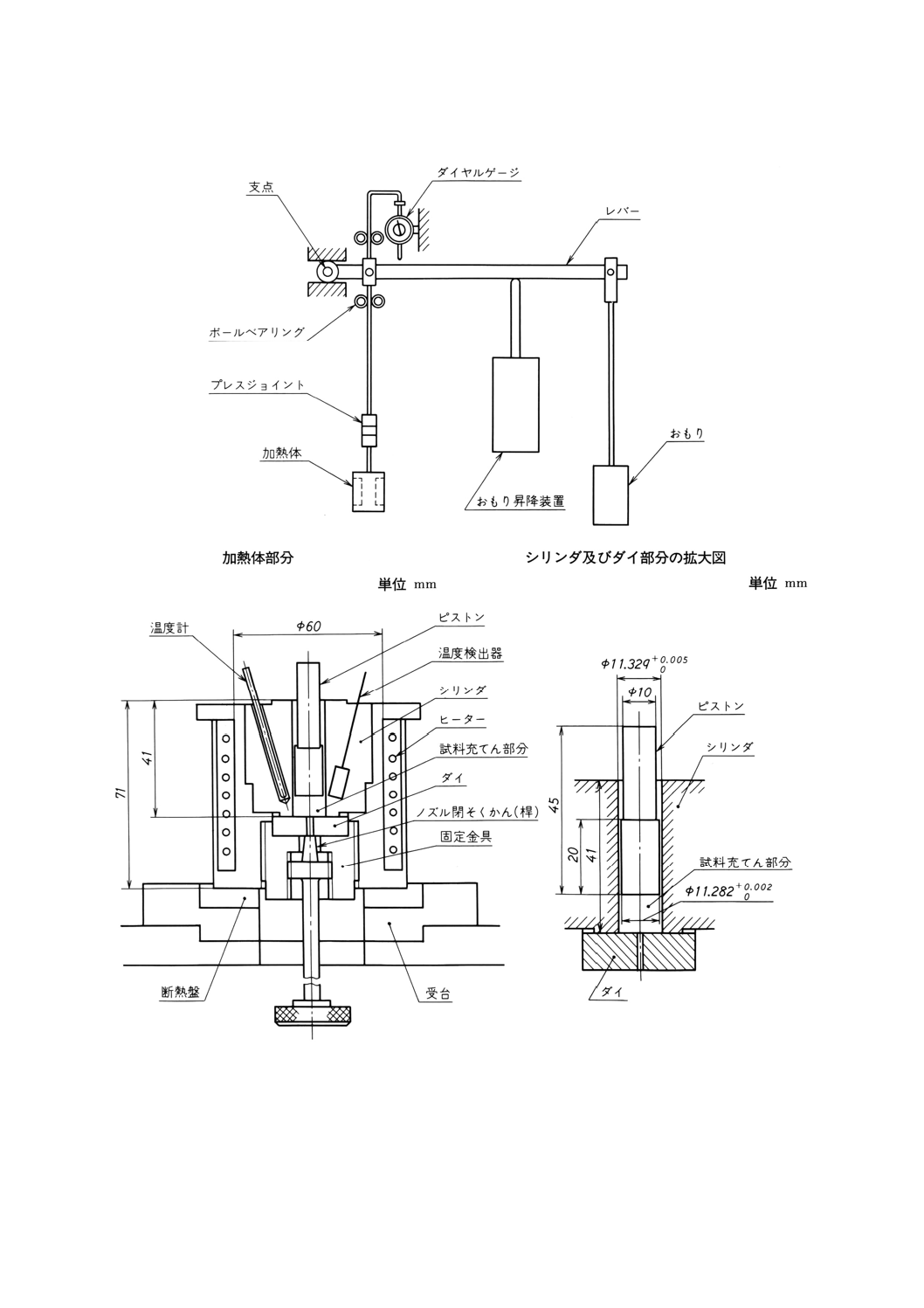

10.2.1 試験機 試験機は,基本的に図9に示すような,試料を加熱するための加熱体と,試料に一定の圧

力を加えることのできるピストン及び試料を流出させるダイからなる流れ試験機とし,次に示す条件を満

足するものを使用する。

(1) 加熱体 加熱体は,シリンダ,ダイ挿入部,試料を加熱するためのヒーター及び加熱温度を調節する

ための温度調節装置を備える。

(2) シリンダ シリンダは外径60mm,長さ71mmの金属製円筒であって,中心軸に図9に示す直径

11.3290005

.0

+

mm,長さ41mmの試料充てん孔,ダイの近くのシリンダ温度を読むための温度計挿入用の

穴又は組込み式の温度検出器をもつ。試料挿入孔の底部にはダイを保持するための固定金具を取り付

ける。

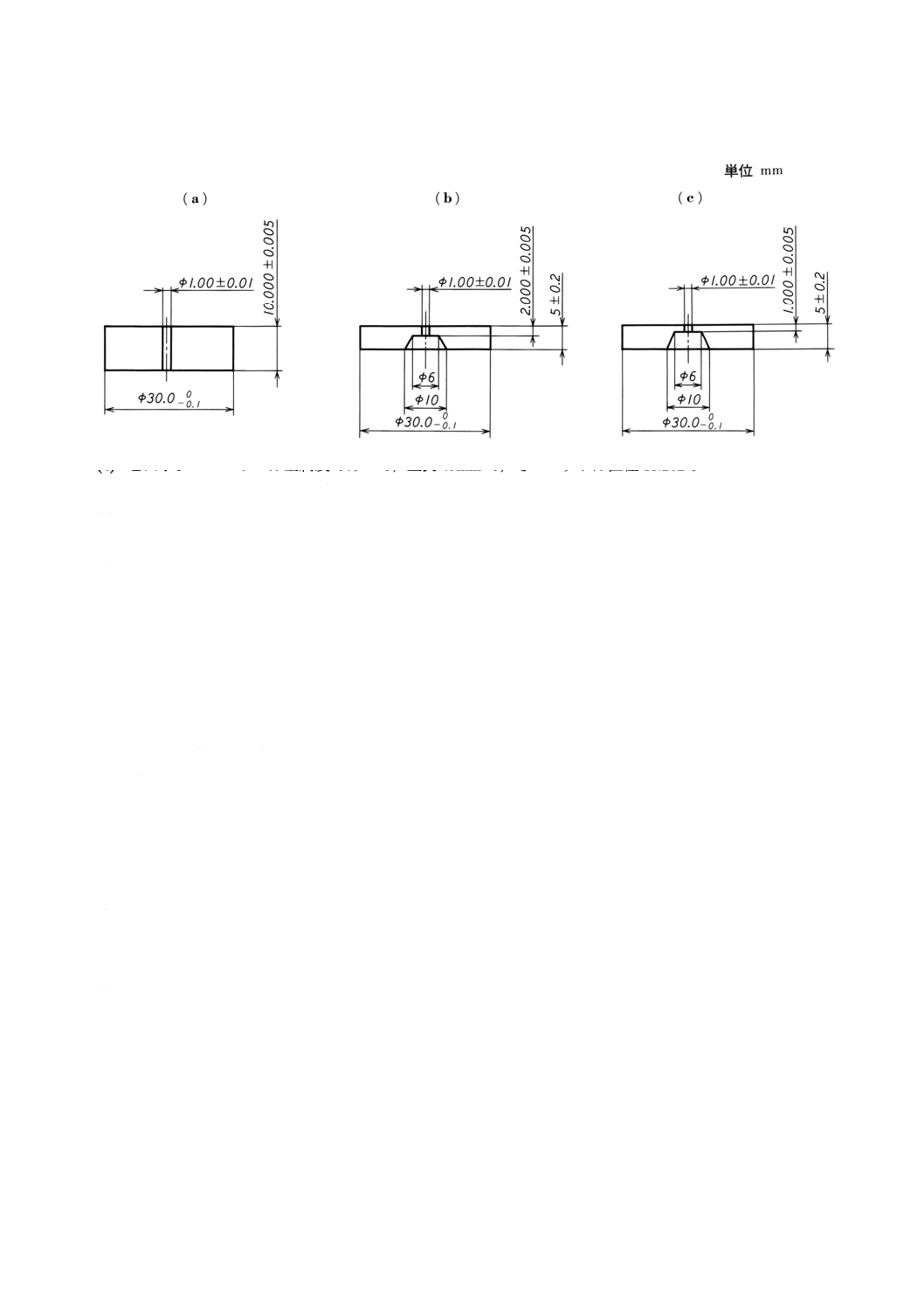

(3) ダイ シリンダの試料充てん孔底部に差し込むダイは金属製であって,寸法,形状は原則として図10

に示すものとし,その表面はラップ仕上げを行う。

11

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 流れ試験機の一例

12

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 ダイの種類

(4) ピストン ピストンは金属製であって,全長45mmで,そのヘッドは直径11.2820002

.0

+

mm,長さ20mm

で,その表面はラップ仕上げを行う。ピストンヘッドより上部の部分は直径10mmとする。

(5) 圧力 ピストンに加える圧力は,98.07〜490.3N {10〜50kgf} で,試験荷重の設定精度は,設定値に対

して±1.0%とする。

(6) 加熱体及び温度調節装置 加熱部分は適切な加熱方法によって100〜300℃の温度範囲においてシリ

ンダが試験に必要な温度調節が可能なものとし,温度調節装置はダイ上面から10mmの間で±0.5℃で

定温制御できるものとする。

(7) 温度計 装置温度計はダイの近くのシリンダ温度を測定するもので,水銀温度計又は温度検出器を用

い,0.5℃が読み取れるものとし,次のように,あらかじめ試験温度に対する補正を行う。

試料をシリンダ内に充てんし,装置温度計が試験温度に達したとき,補正用温度計を試料の中に直

接挿入して試料の温度を測定する。補正用温度計の読みと,装置温度計の読みとの差から装置温度計

の読みを補正し,補正した読みが試験温度となるようにシリンダの温度を調節する。

(8) ピストン降下量記録装置 装置には,ピストンの降下量を記録する装置を備えていなければならない。

記録装置は,ダイを通過した試料の流出量(一定断面積のピストンの降下量)を時間の関数として記

録するものとする。

10.2.2 試験用具 試験用具は,次に示すものを用いる。

(1) 試料をシリンダに充てんする用具

(2) シリンダの清浄用具

(3) ストップウォッチ

(4) 化学天びん

(5) 補正用温度計 0.1℃まで正しく測定できるもの。

10.3 試験方法

10.3.1 試験条件 試験温度及び試験荷重は,原則として表2の流れ試験の試験条件の中から選ぶ。またダ

イは,10.2.1(3)によって,図10の中から選ぶ。

13

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 流れ試験の試験条件

条件

試験温度 ℃

試験荷重 N {kgf}

1

150

98.07 {10.00}

2

490.3 {50.00}

3

160

98.07 {10.00}

4

490.3 {50.00}

5

170

98.07 {10.00}

6

490.3 {50.00}

7

180

98.07 {10.00}

8

294.2 {30.00}

9

490.3 {50.00}

10

190

98.07 {10.00}

11

294.2 {30.00}

12

490.3 {50.00}

13

200

98.07 {10.00}

14

294.2 {30.00}

15

490.3 {50.00}

16

210

98.07 {10.00}

17

294.2 {30.00}

18

490.3 {50.00}

19

220

98.07 {10.00}

20

294.2 {30.00}

21

490.3 {50.00}

22

230

98.07 {10.00}

23

490.3 {50.00}

10.3.2 操作 試験操作は,次による。

(1) 装置を清浄した後,ピストンとダイを装着した状態で,少なくとも2分間,所定の温度に保つ。

(2) 試料2gを量り採り,シリンダに入れ(2)ピストンを載せ,プレスジョイントを固く締め付ける。この充

てん作業は1分以内に終了しなければならない。充てんを終了した時点を予熱開始点として,これか

ら時間の測定を始める。

注(2) 試料挿入中,ピストンは冷却を防ぐため加熱体の上に載せておく。

(3) 予熱4分後(3),ピストンを介して試験荷重を負荷し,ピストンの降下量を流出時間の関数として流動

曲線を描く(4)。

注(3) この時間以内に温度は所定の温度に回復していなければならない。

(4) 記録装置は,試験荷重負荷より約10秒早く作動させる。

10.3.3 計算 流れ値は,その流動曲線の傾きから,次の式によって算出する。

t

Q

4.0

=

ここに,

Q: 流れ値 (cm3/s)

t: 試験荷重による流れ開始後,ピストンが3mmから7mmへ降

下する時間の平均値 (s)

10.4 試験成績のまとめ方 試験は原則として3回繰り返し,試験成績はその平均値で表す。

10.5 記録 試験成績には,次の事項を記録しなければならない。

(1) 流れ値 (cm3/s)

(2) 試験温度及び試験荷重

14

K 7311-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) ダイの種類

(4) その他必要事項

関連規格 JIS K 6250 加硫ゴムの物理試験方法通則

JIS K 7112 プラスチックの密度と比重の測定方法

JIS K 7204 摩耗輪によるプラスチックの摩耗試験方法

JIS K 7210 熱可塑性プラスチックの流れ試験方法

高分子部会 エラストマー専門委員会 構成表(昭和62年1月1日制定のとき)

氏名

所属

(委員会長)

岩 倉 義 男

成蹊大学

岡 本 弘

愛知工業大学

横 山 哲 夫

長崎大学

松 井 司

通商産業省生活産業局

大久保 和 夫

工業技術院標準部

塚 野 隆

財団法人高分子素材センター

池 原 浩 輔

アシックス株式会社

片 岡 茂

株式会社潤工社

西 尾 兼 光

東海ゴム工業株式会社

豊 田 副 武

日本バルカー工業株式会社

木 下 紘 治

バンドー化学株式会社

犬 伏 敏 博

美津濃株式会社

尾 形 昭 夫

横浜ゴム株式会社

古 川 朝 映

エム・ディー化成株式会社

浅 井 利 彦

大日精化工業株式会社

伊 藤 七之助

大日本インキ化学工業株式会社

賀 井 邦 久

武田薬品工業株式会社

館 典 利

日本エラストラン株式会社

大 淵 征 夫

日本ポリウレタン工業株式会社

(事務局)

池 田 喜 好

工業技術院標準部繊維化学規格課

遠 藤 薫

工業技術院標準部繊維化学規格課

(事務局)

渡 辺 武 夫

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)

稲 葉 知 英

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)