K 7250-1:2006 (ISO 3451-1:1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 3451-1:1997,Plastics−Determination

of ash−Part 1 : General methodsを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7250の規格群には,次に示す部編成がある。

JIS K 7250-1 第1部:通則

JIS K 7250-2 第2部:ポリアルキレンテレフタレート

JIS K 7250-4 第4部:ポリアミド

K 7250-1:2006 (ISO 3451-1:1997)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 原理 ······························································································································ 1

3. 試薬(B法及びC法)······································································································ 1

3.1 炭酸アンモニウム ·········································································································· 1

3.2 硝酸アンモニウム ·········································································································· 1

3.3 濃硫酸 ························································································································· 1

3.4 硫酸溶液 ······················································································································ 2

4. 試験装置 ························································································································ 2

4.1 るつぼ ························································································································· 2

4.2 ガスバーナ ··················································································································· 2

4.3 マッフル炉又は電磁波炉 ································································································· 2

4.4 分析はかり ··················································································································· 2

4.5 ピペット ······················································································································ 2

4.6 デシケータ ··················································································································· 2

4.7 ひょう量瓶 ··················································································································· 2

4.8 排煙装置 ······················································································································ 2

5. 試験手順 ························································································································ 2

5.1 測定試料 ······················································································································ 2

5.2 試験条件 ······················································································································ 2

5.3 A法−直接灰化法··········································································································· 2

5.4 B法−燃焼後に硫酸処理を行う灰化法 ················································································ 3

5.5 C法−燃焼前に硫酸処理を行う灰化法 ················································································ 3

6. 試験回数 ························································································································ 4

7. 試験結果の表示 ··············································································································· 4

8. 精度 ······························································································································ 4

9. 試験報告 ························································································································ 4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7250-1:2006

(ISO 3451-1:1997)

プラスチック−灰分の求め方−第1部:通則

Plastics−Determination of ash−Part 1 : General methods

序文 この規格は,1997年に第3版として発行されたISO 3451-1,Plastics−Determination of ash−Part 1:

General methodsを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,適切な条件下でプラスチック(樹脂及びコンパウンド)の灰分の求め方につ

いての通則について規定する。

ガラス繊維強化,フィラー充てん及び/又はある種の添加材を含むプラスチックに適用する特別な試験

条件は,個別の樹脂についてのJIS K 7250の他の部に規定する(まえがき参照)。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 3451-1:1997,Plastics−Determination of ash−Part 1: General methods (IDT)

2. 原理 有機材料の灰分の求め方には,次の三つの方法がある。

a) 直接灰化法 有機材料を燃焼し,その燃焼残さを高温で恒量になるまで加熱する方法(A法)。

b) 硫酸塩化後灰化する方法(二つの異なる方法)

− 燃焼後硫酸で処理する方法(B法)。すなわち,燃焼後の無機物残さを硫酸によって硫酸塩とし,

更に高温で恒量になるまで加熱する。これは,“硫酸塩化された灰分”を得る一般的な方法である。

− 燃焼前に硫酸で処理を行う方法(C法)。すなわち,有機材料を濃硫酸とともに,発煙が起き次い

で燃焼が始まるまで加熱する。最終的に高温で恒量になるまで加熱を行う。

この方法は,有機材料の燃焼中に気化性のハロゲン化金属が揮発する場合に用いる。この方法

はシリコーン樹脂又はふっ素を含むポリマーには適用できない。

これらの三つの方法において,手順の最終段階は,600 ℃,750 ℃,850 ℃又は950 ℃の温度で恒量に

なるまで灰化することである(5.2参照)。

3. 試薬(B法及びC法) 試薬は,分析用グレードを用いる。水は,蒸留水又は同等純度のものを用い

る。

3.1

炭酸アンモニウム 無水物

3.2

硝酸アンモニウム 質量分率 約10 %溶液

3.3

濃硫酸 ρ=1.84 g/ml

警告 取扱いに注意すること。

2

K 7250-1:2006 (ISO 3451-1:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

硫酸溶液 体積分率 50 %溶液

警告 取扱いに注意する。

4. 試験装置 試験装置は,次による。

4.1

るつぼ シリカ,磁器又は白金製で試験材料に対して不活性のもの。

4.2

ガスバーナ

備考 他の適切な加熱方法でもよい。

4.3

マッフル炉又は電磁波炉 600 ℃±25 ℃,750 ℃±50 ℃,850 ℃±50 ℃又は950 ℃±50 ℃の温

度に保持可能なもの。

4.4

分析はかり 精度0.1 mgのもの。

4.5

ピペット 適切な容量のもの(B法又はC法)。

4.6

デシケータ 灰分と反応しない乾燥剤の入ったもの。

備考 灰分が,通常用いる乾燥剤よりも親水性が高い場合があるので注意する。

4.7

ひょう量瓶

4.8

排煙装置

5. 試験手順

5.1

測定試料 灰分質量5〜50 mgを得るのに十分な測定試料量を採取する。概算の灰分量が未知の場合

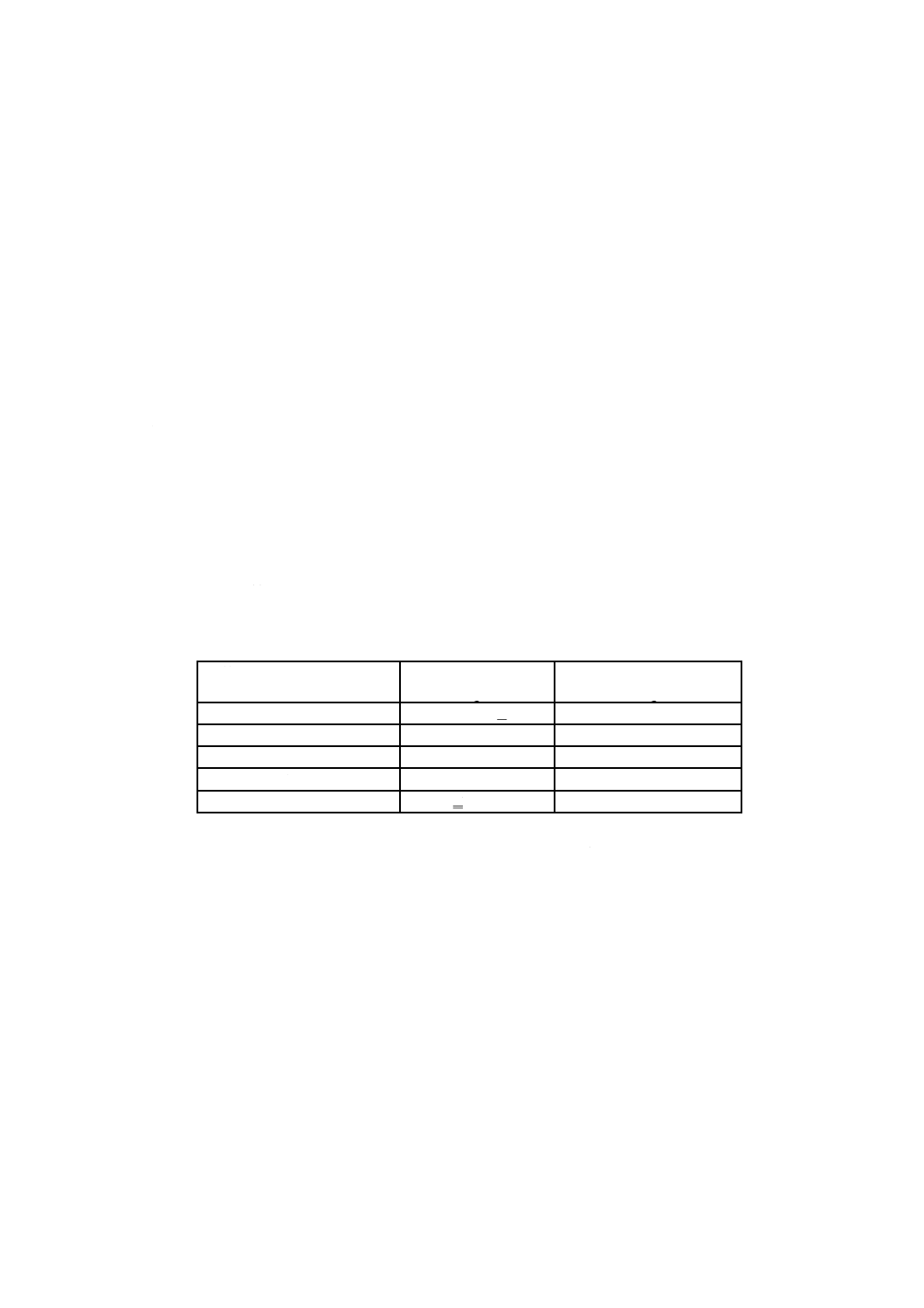

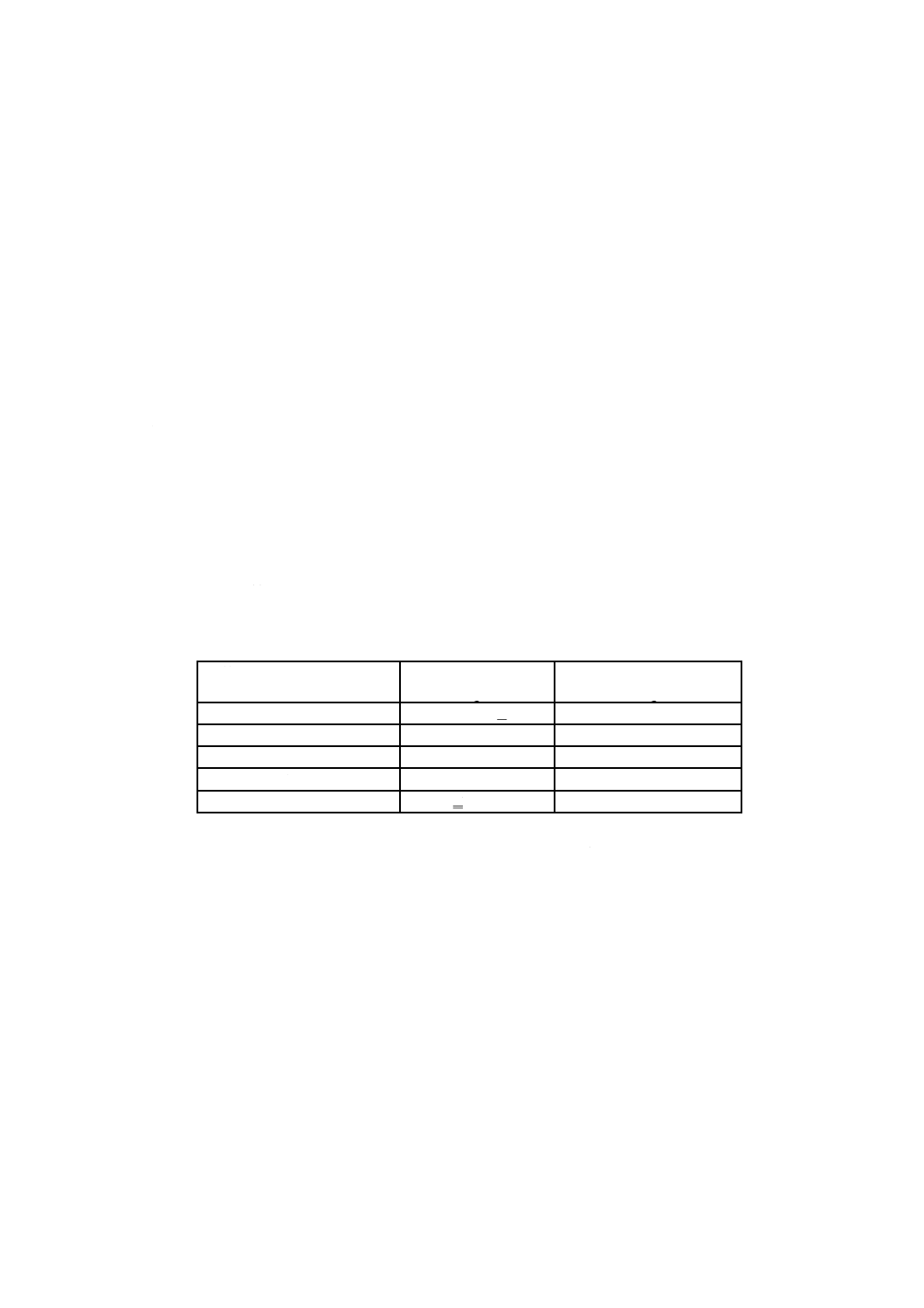

は,予備試験を行う。表1に測定試料量の推奨値を示す。

表 1 測定試料量の推奨値

概算の灰分量(既知の場合)

%

測定試料量

g

得られる灰分質量

mg

≦0.01

200 ≦

5 〜 50

0.01 < 〜 0.05

100

10 〜 50

0.05 < 〜 0.1

50

25 〜 50

0.1 < 〜 0.2

25

25 〜 50

0.2 <

≦ 10

25 〜 50

灰分が少ない場合は,非常に多くの測定試料量を用いなければならない。一度にすべての測定試料を燃

焼できない場合は,適切な容量のひょう量瓶に必要量をはかり,るつぼ(4.1)に順に追加して燃焼し,す

べての測定試料を燃焼させる。

5.2

試験条件 5.3.6に従って,残さが恒量になるまで灰化を行う。ただし,マッフル炉(4.3)中の灰化

時間は,指定された温度で3時間を超えてはならない。

灰化温度の選択及び硫酸塩化法の採用の要否は,プラスチック及びそれに含まれる添加剤の性質で決ま

る。もし,灰化温度を色々な条件の中から選ぶときは,残さが恒量になるまでの時間が3時間以内になる

ように,灰化温度を選ぶ必要がある。灰化温度が高いほど,又は硫酸塩化法を採用する方が,灰化に必要

な時間は短くなる。

A法,B法又はC法のいずれの方法でも,特別な技術的又は商業的な理由がない限り,灰化温度は次の

中から選ぶ。

600 ℃±25 ℃,750 ℃±50 ℃,850 ℃±50 ℃,950 ℃±50 ℃

灰分の測定試験には,排煙装置を用いる。

5.3

A法−直接灰化法

3

K 7250-1:2006 (ISO 3451-1:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.1

試験温度に調節したマッフル炉(4.3)で,恒量になるまでるつぼ(4.1)を加熱する。デシケータ

(4.6)中で室温で1時間又は室温になるまで冷却する。次いで,分析はかり(4.4)で0.1 mgのけたまで

はかる。

5.3.2

5〜50 mgの灰分量になるように,測定試料を対応する材料規格に従って予備乾燥するか又は既知

の揮発成分量を加味してひょう量瓶(4.7)に採取する。測定試料量を再度,0.1 mg又はその質量の0.1 %

の精度まではかる。もし,5〜50 mgの灰分量に相当する測定試料が,るつぼ内に入るならば,るつぼに全

量を移してはかる。しかし,この方法は,5.3.3の場合は適用できない。かさ高い材料は圧縮して錠剤にし,

適切な大きさに砕く。

5.3.3

るつぼの半分ぐらいまで測定試料を入れる。るつぼをバーナ又は他の適切な加熱具(4.2)で直接

ゆっくりと加熱し,燃焼させる。灰の飛散を避けるために,燃焼は激しすぎてはならない。次いで,冷却

後のるつぼに残りの測定試料を加える。これらの操作を繰り返し,測定試料を全量燃焼する。

5.3.4

るつぼを,指定の温度に加熱されたマッフル炉に入れて30分間灰化を行う。

5.3.5

るつぼをデシケータに入れ,1時間又は室温になるまで冷却する。次いで,分析はかり(4.4)で

0.1 mgのけたまではかる。

5.3.6

5.3.4及び5.3.5の手順に従って,恒量になるまで(すなわち,連続する2回の質量測定値の差が0.5

mgを超えなくなるまで),灰化を行う。

5.4

B法−燃焼後に硫酸処理を行う灰化法

5.4.1

5.3.1,5.3.2及び5.3.3の手順に従って測定試料を全量燃焼する。

5.4.2

冷却後のるつぼ内に,適切な容量のピペット(4.5)で硫酸溶液(3.4)を1滴ずつ,るつぼ内の燃

焼残さが完全にぬれるまで加える。次いで,発煙がなくなるまで加熱する。このとき,激しく沸騰しない

ようにする。

5.4.3

冷却後,少量の炭化物がある場合には,硝酸アンモニウム溶液(3.2)を1〜5滴加え,次いで白煙

が完全になくなるまで加熱する。

5.4.4

前の工程でできた金属酸化物を硫酸塩化物にするために,冷却後に濃硫酸(3.3)を約5滴加え,

白煙がなくなるまで加熱する。このとき,激しい沸騰又は発煙で灰が飛散しないようにする。

5.4.5

冷却後,固体の炭酸アンモニウム(3.1)を1〜2 g加え,灰の飛散を避けながら発煙がなくなるま

で加熱を行う。次いで,るつぼを指定の温度に加熱されたマッフル炉に入れる。以後は,5.3.4,5.3.5及び

5.3.6の手順による。

5.5

C法−燃焼前に硫酸処理を行う灰化法

5.5.1

この方法は,シリコーン樹脂又はふっ素を含むポリマーに用いてはならない。

5.5.2

5.3.1及び5.3.2の手順に従って行う。

5.5.3

るつぼの半分くらいまで測定試料を入れる。試料が完全にぬれるまで,ピペット(4.5)で濃硫酸

(3.3)を加える。時計皿でるつぼにふたをする。るつぼを,有機物が分解を始めるまで小さな炎で直接加

熱する。

引き続き注意深く,るつぼの加熱を行う。ただし,このとき硫酸が発煙・蒸発するように時計皿を調整

し,灰分を含む材料が飛散しないように注意する。灰分を含む材料が飛散しやすいプラスチックの場合,

内容物の入ったるつぼを耐熱材料(例えば,セラミック繊維)でできた孔のあいた板の上に置いて,有機

材料を燃やすというよりは蒸すように,小さな炎で加熱を行う。最初に入れた測定試料量で所定の灰分量

が得られない場合は,るつぼを冷却し,更に測定試料を加えて,全測定試料を燃焼させて所定の灰分量が

得られるまで上述の手順を繰り返す。時計皿に固形物が付着していないのを確かめて,時計皿を取り除く。

4

K 7250-1:2006 (ISO 3451-1:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

硫酸がるつぼの口部を伝わったり,事前に注意していたにもかかわらず,激しい反応により測定試料が

飛散する(PVCではよく見られる。)場合は,濃硫酸のかわりに濃酢酸と濃硫酸との混合物を用いる。こ

の混合酸を用いる場合は,関係者で合意し,試験報告書に記載する。

5.5.4

5.4.3,5.4.4及び5.4.5の規定に従って行う。

6. 試験回数 試験回数及び試験結果の許容できるばらつきは,通常個々の材料の規格で規定されている。

このような規定がない場合には,連続する2回の測定値の差がその平均値の10 %以下になるまで繰り返

す。

7. 試験結果の表示 灰分又は硫酸塩化灰分は,質量分率(%)で表示し,次の式によって算出する。

m1/m0×100

ここに,

m0: 乾燥した測定試料の質量(g)

m1: 得られた灰分の質量(g)

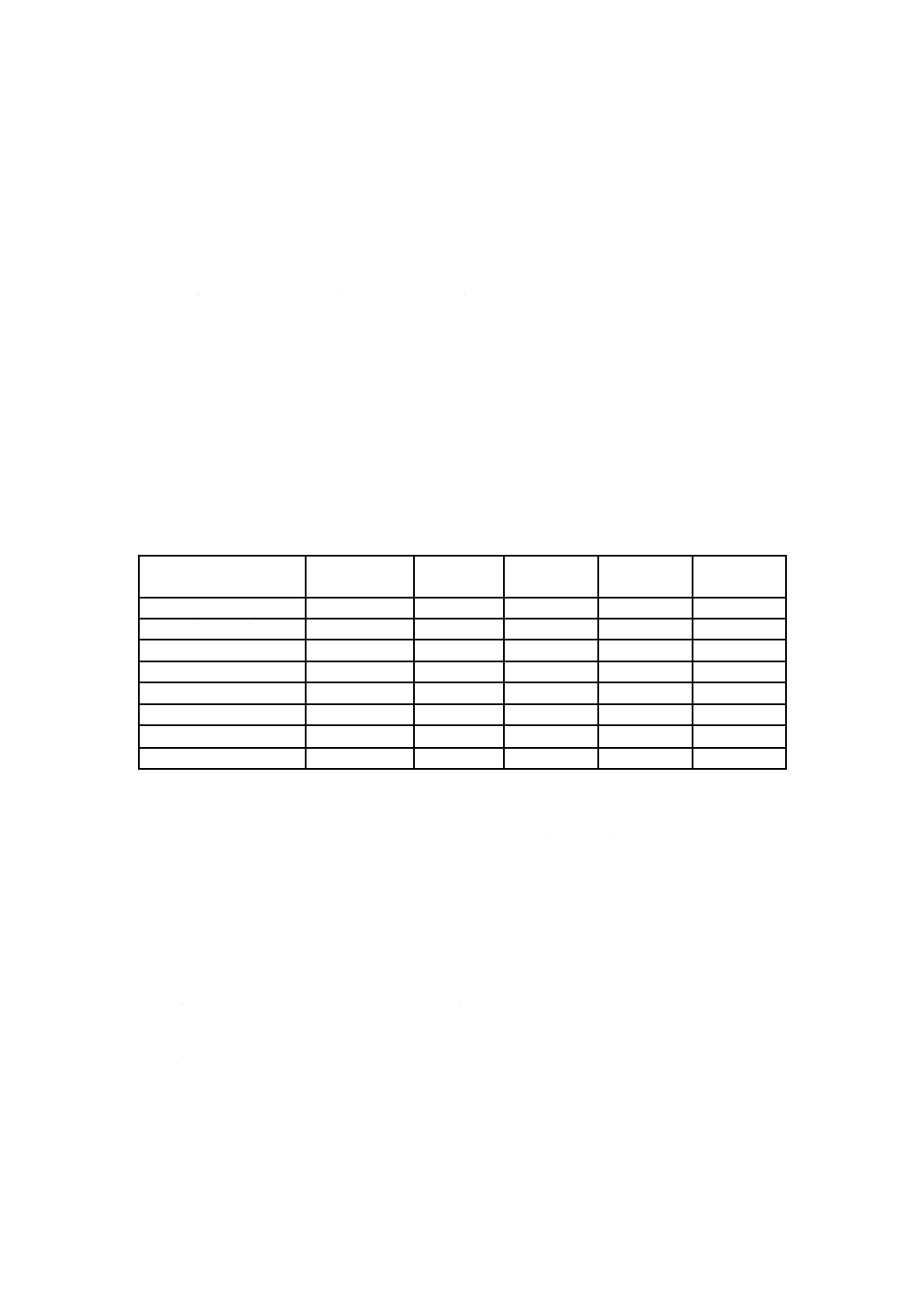

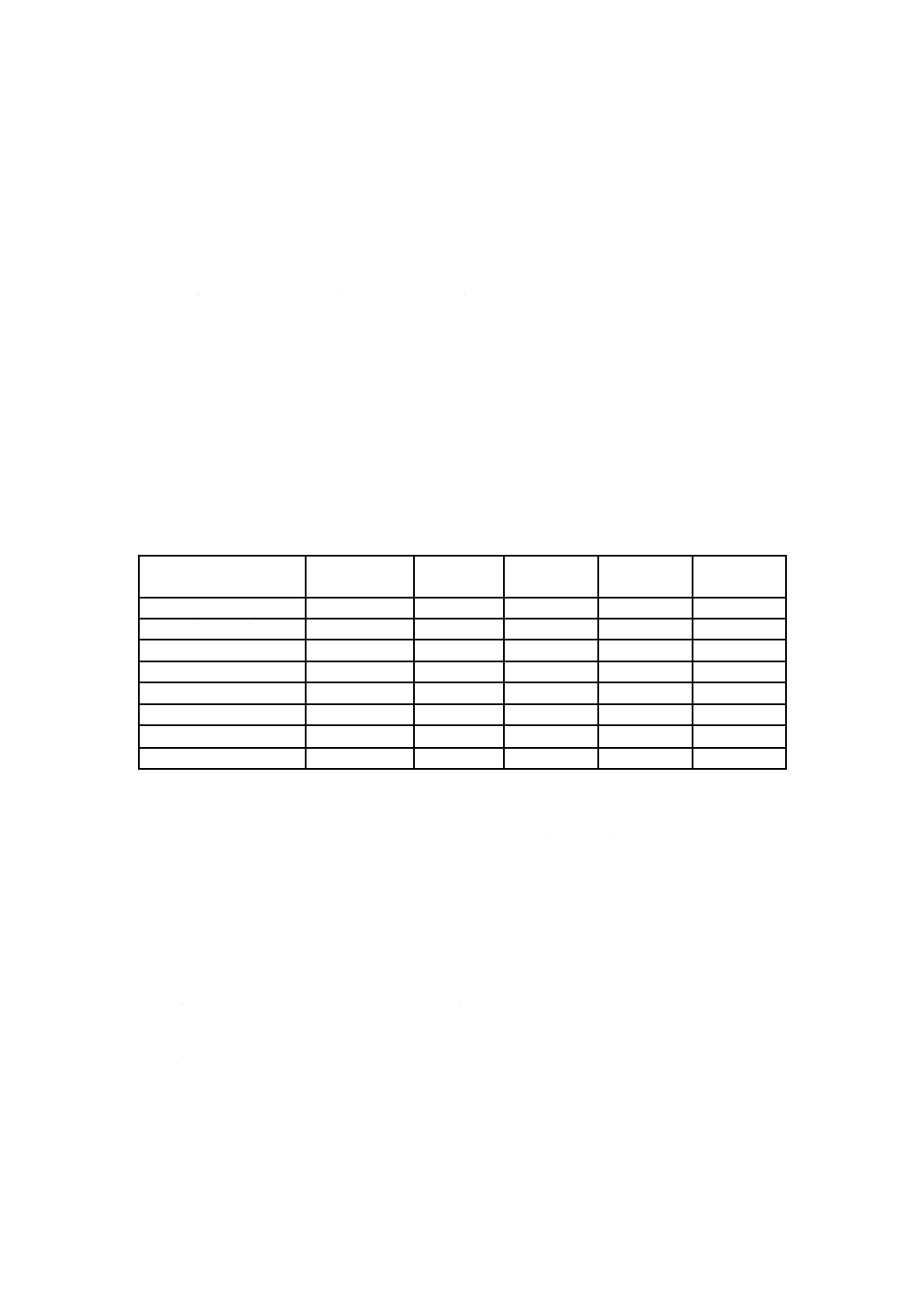

8. 精度 精度データは,8実験室で8種の材料について測定された。結果を表2に示す。

表 2 精度データのまとめ

材料/充てん材

灰分(平均値)

%

sr

sR

r

R

HDPE/アンチブロック

0.015

0.003 8

0.005 2

0.010 7

0.014 6

LDPE/アンチブロック

0.149

0.004 7

0.005 4

0.013 2

0.015 1

LDPE/アンチブロック

0.437

0.004 7

0.005 9

0.013 1

0.016 5

LDPE/アンチブロック

1.00

0.009 0

0.009 0

0.025 3

0.025 3

PET/SiO2

3.18

0.044 8

0.044 8

0.125 3

0.125 3

PET/TiO2

12.46

0.046 1

0.051 5

0.129 2

0.144 1

PA/ガラス

33.16

0.271 5

0.282 2

0.760 2

0.790 2

PET/TiO2

44.81

0.370 7

0.400 0

1.037 9

1.120 1

備考 sr :併行精度の標準偏差値。

sR :室間再現精度の標準偏差値。

r :併行精度値で,繰返しが可能な条件下(同じ測定者,同じ装置,同じ実験室及び短期間内で

の測定)で得られた二つの試験結果の差が95 %の確率で,この値以下となる。

R :室間再現精度値で,再現が可能な条件下(異なる測定者,異なる装置,異なる実験室)で得

られた二つの試験結果の差が95 %の確率で,この値以下となる。

9. 試験報告 試験報告には,次の事項を記載する。

a) 規格番号:JIS K 7250-1

b) 試験サンプルを識別するのに必要な情報

c) 用いた方法(A,B又はC法)及び,酢酸及び硫酸を用いた場合は,その効果を記述する(5.5.3の最

後の段落参照)。

d) 灰化温度

e) 試験回数及び各々の試験の測定試料質量

f)

測定結果及びばらつき