K 7211-2:2006 (ISO 6603-2:2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟 (JPIF)/財団法人

日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 6603-2 : 2000,Plastics−Determination

of puncture impact behaviour of rigid plastics−Part 2 : Instrumented impact testingを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7211-2には,次に示す附属書がある。

附属書A(参考) 複雑な衝撃力−変位線図の解説

附属書B(参考) ストライカと試験片との間の摩擦

附属書C(参考) 試験片の固定

附属書D(参考) 延性・ぜい性の転移

附属書E(参考) 試験片厚さの影響

JIS K 7211の規格群には,次に示す部編成がある。

JIS K 7211-1 第1部:非計装化衝撃試験

JIS K 7211-2 第2部:計装化衝撃試験

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 原理 ······························································································································ 5

5. 装置 ······························································································································ 5

5.1 試験装置 ······················································································································ 5

5.2 衝撃力及び変位の計測装置······························································································· 7

5.3 厚さ計 ························································································································· 8

6. 試験片 ··························································································································· 8

6.1 形状及び寸法 ················································································································ 8

6.2 試験片の作製 ················································································································ 8

6.3 不均質な試験片 ············································································································· 8

6.4 試験片の観察 ················································································································ 8

6.5 試験片の数 ··················································································································· 8

6.6 試験片の状態調節 ·········································································································· 8

7. 操作 ······························································································································ 8

7.1 試験雰囲気 ··················································································································· 8

7.2 厚さの測定 ··················································································································· 8

7.3 試験片の固定(必要に応じて使用) ··················································································· 8

7.4 潤滑剤 ························································································································· 8

7.5 パンクチャー試験操作 ···································································································· 8

8. 計算 ······························································································································ 9

8.1 結果の表示 ··················································································································· 9

8.2 変位の計算 ··················································································································· 9

8.3 エネルギーの計算 ·········································································································· 9

8.4 統計的パラメータ ········································································································· 10

8.5 有効数字 ····················································································································· 10

9. 精度 ····························································································································· 10

10. 報告 ··························································································································· 10

ページ

K 7211-2:2006 (ISO 6603-2:2000) 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7211-2:2006

(ISO 6603-2:2000)

プラスチック−硬質プラスチックの

パンクチャー衝撃試験方法−

第2部:計装化衝撃試験

Plastics-Determination of puncture impact behaviour of rigid plastics-

Part 2 : Instrumented impact testing

序文 この規格は,2000年に第2版として発行されたISO 6603-2,Plastics−Determination of puncture impact

behaviour of rigid plastics−Part 2 : Instrumented impact testingを翻訳し,技術的内容及び規格票の様式を変更

することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,平らな試験片に対して衝撃力及び変位を計装測定する装置を用いて,硬質プ

ラスチックのパンクチャー衝撃特性を求める試験方法について規定する。見掛け上一定のストライカ速度

で記録された衝撃力−変位線図又は衝撃力−時間線図が,衝撃挙動の詳細な特性付けに必要な場合に適用

できる。

この規格は,多くの試験片から得た試験結果によって,衝撃破壊エネルギーの限界値を求める方法であ

る。

この規格は,衝撃力−変位線図のすべての点において存在するメカニズムの解釈を与えることを目的と

していない。これらの解釈は科学的な研究に委ねられる。

備考1. JIS K 7211-1の1.(適用範囲)を参照。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 6603-2 : 2000,Plastics−Determination of puncture impact behaviour of rigid plastics−Part 2 :

Instrumented impact testing (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 7211-1 プラスチック−硬質プラスチックのパンクチャー衝撃試験方法−第1部:非計装化衝撃

試験

備考 ISO 6603-1 : 2000,Plastics−Determination of puncture impact behaviour of rigid plastics−Part 1 :

2

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Non-instrumented impact testingからの引用事項は,この規格の該当事項と同等である。

ISO 2602 : 1980,Statistical interpretation of test results−Estimation of the mean−Confidence interval

参考 JIS Z 9041-1(データの統計的な解釈方法−第1部:データの統計的記述),及びJIS Z 9041-2

(データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法)で用いら

れている式がISO 2602の式と一致している。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

衝撃速度 ν0 (impact velocity) ストライカが試験片に接触する瞬間の速さ。

備考 衝撃速度は,メートル/秒 (m/s) で表す。

3.2

衝撃力 F (force) 衝撃方向にストライカによって試験片に作用した力。

備考 衝撃力は,ニュートン (N) で表す。

3.3

変位 Ι (deflection) ストライカと試験片との間の最初の接触から始まる,ストライカと試験片支持

台との間の相対的変位。

備考 変位は,ミリメートル (mm) で表す。

3.4

エネルギー E (energy) 試験片がある変位lになるまで変形すること及びストライカが侵入するこ

とに費やされたエネルギー。

備考1. エネルギーは,ジュール (J) で表す。

2. エネルギーは,衝撃の開始点からある変位lまでの衝撃力−変位線図を積分して求める。

3.5

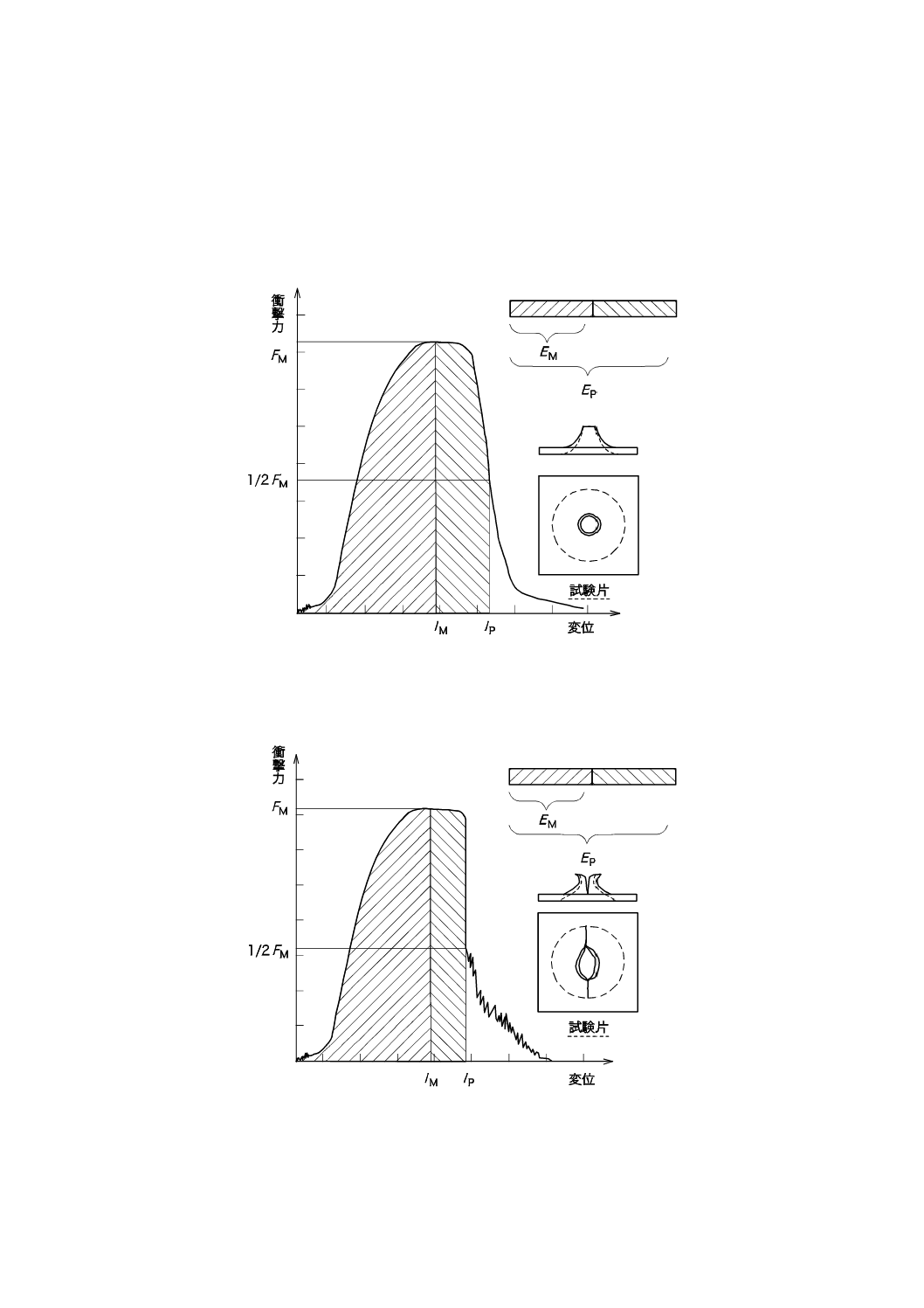

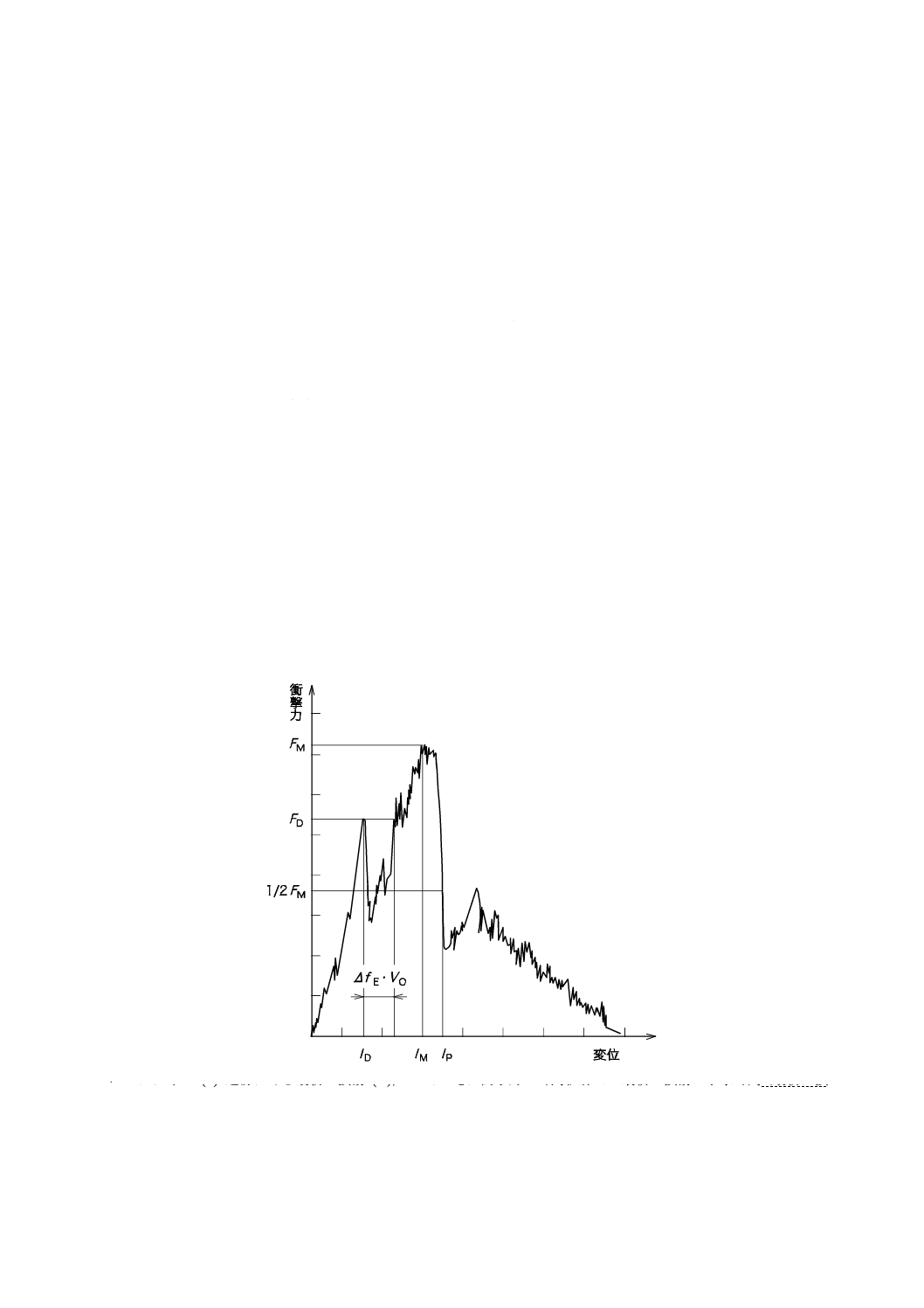

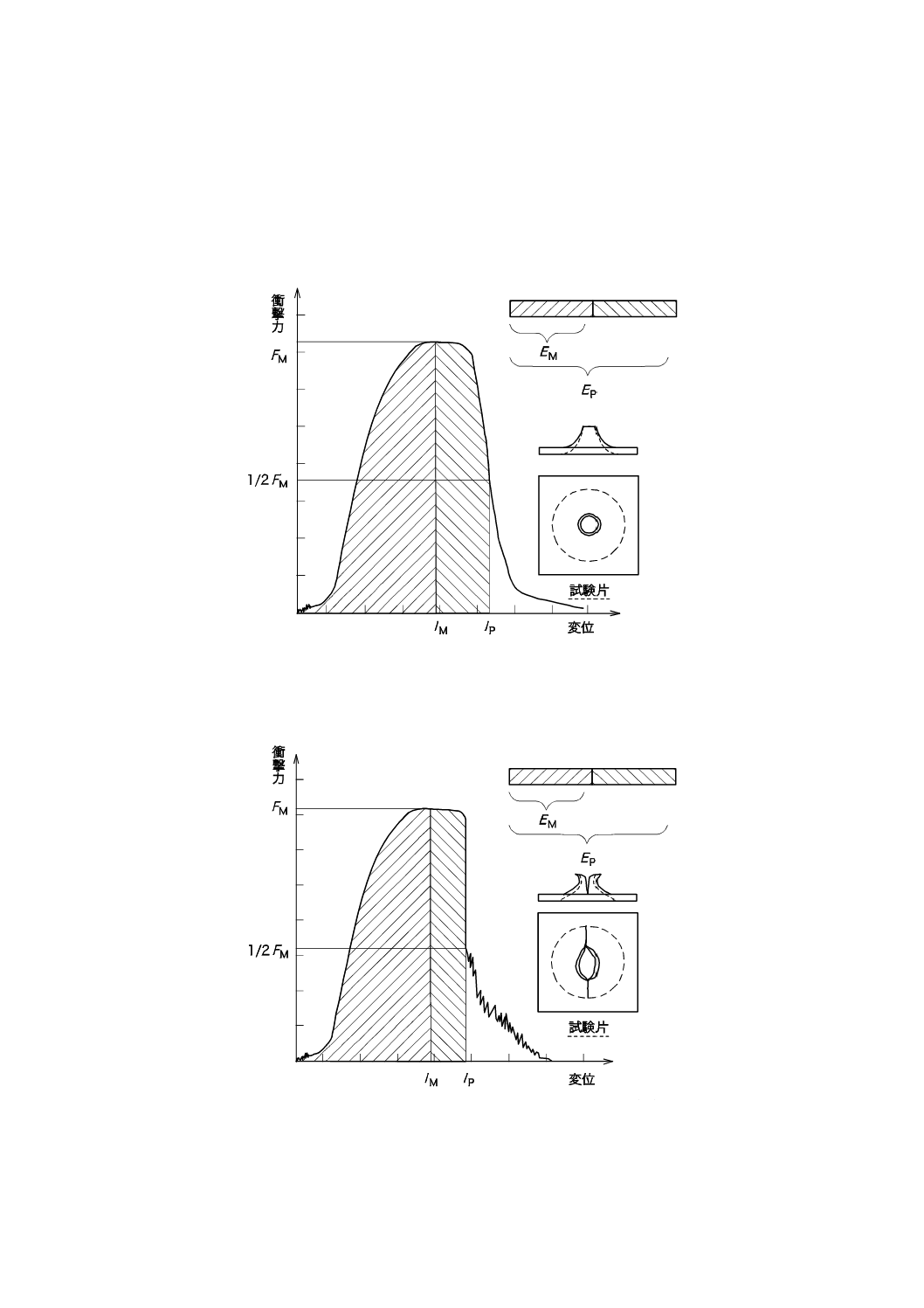

最大衝撃力 FM (maximum force) 試験の間に起こる最大の衝撃力(図1〜4参照)。

備考 最大衝撃力は,ニュートン (N) で表す。

3.6

最大衝撃力時変位 ΙM (deflection at maximum force) 最大衝撃力において起こる変位(図1〜4参

照)。

備考 最大衝撃力時変位は,ミリメートル (mm) で表す。

3.7

最大衝撃力時エネルギー EM (energy to maximum force) 最大衝撃力において,変位lMに対して費や

されたエネルギー(図1〜4参照)。

備考 最大衝撃力時エネルギーは,ジュール (J) で表す。

3.8

パンクチャー変位 ΙP (puncture deflection) 最大衝撃力FMが半分に低下したところの変位(図1〜4

及び3.9の備考参照)。

備考 パンクチャー変位は,ミリメートル (mm) で表す。

3.9

パンクチャーエネルギー EP (puncture energy) パンクチャー変位lPになるまでに費やしたエネルギ

ー(図1〜4及び備考2. 参照)。

備考1. パンクチャーエネルギーは,ジュール (J) で表す。

2. 材料を試験するとき,ストライカの先端からある距離に装着してあるロードセルは,ストラ

イカの円筒部分と破壊した材料との間に生じる摩擦力を記録する。したがって,相応する摩

擦エネルギーは,衝撃力が最大衝撃力FMの半分に低下したその変位に限定されるパンクチ

ャーエネルギーには含まれていない。

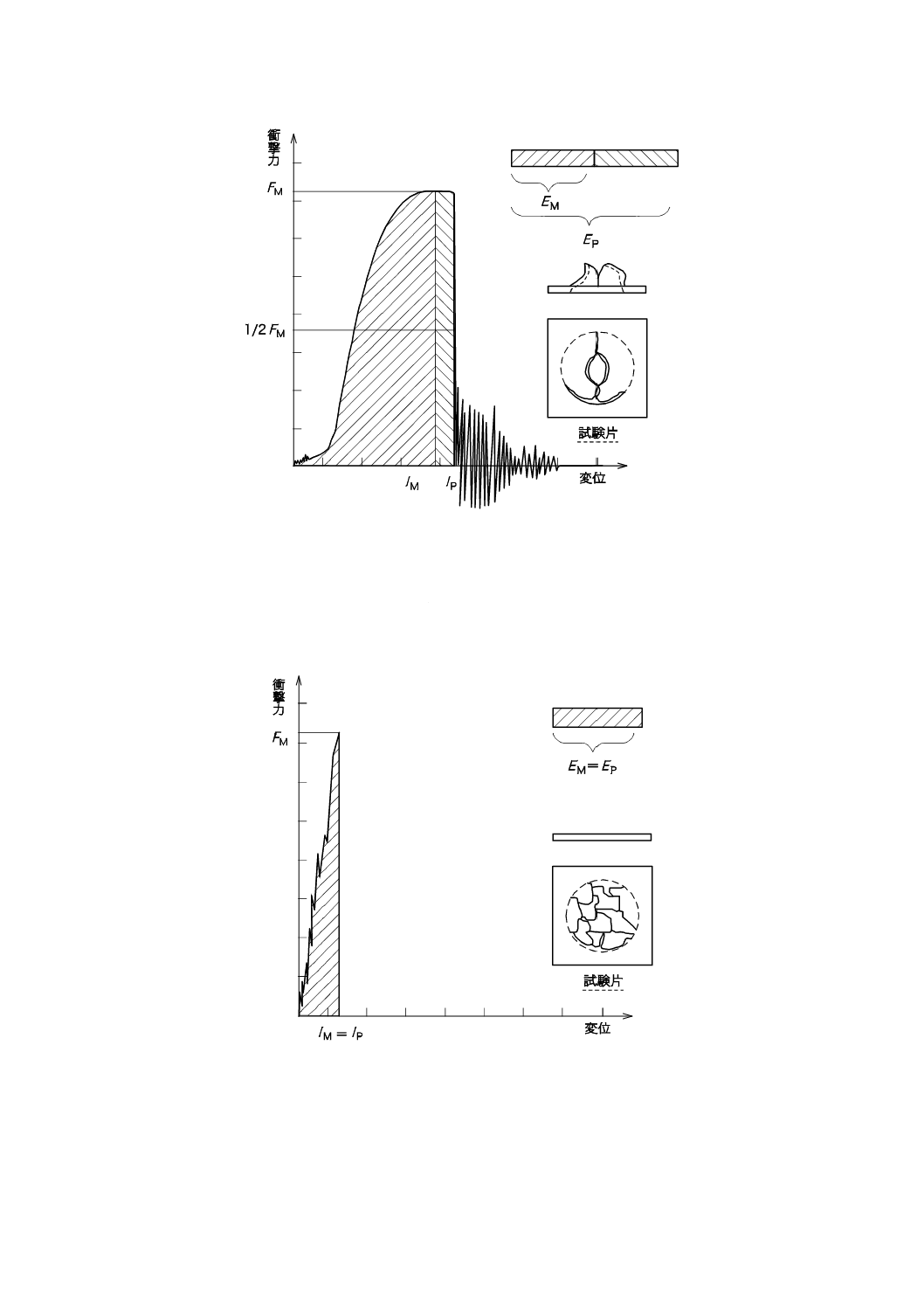

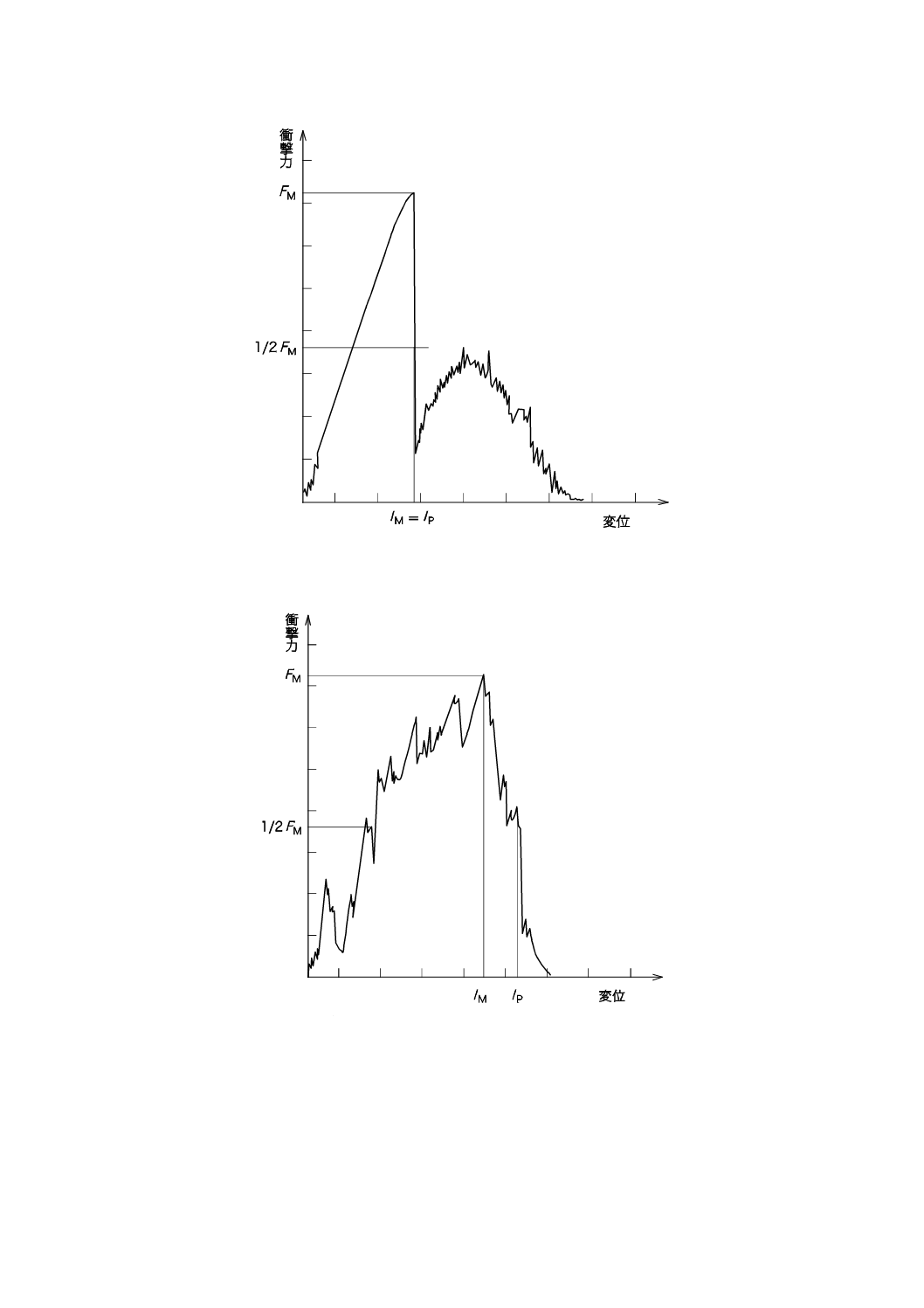

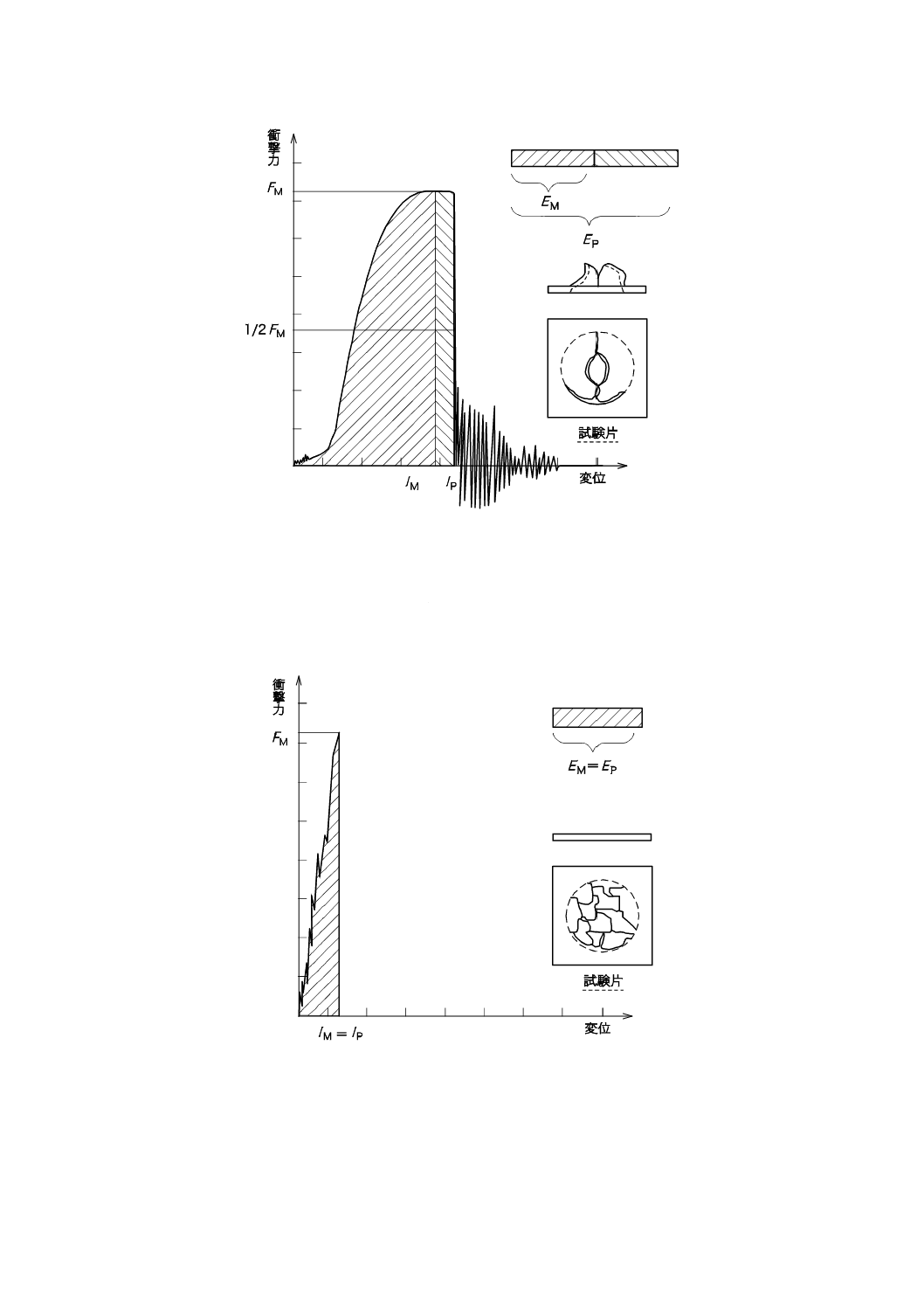

3.10 衝撃破壊 試験時の材料の力学的挙動は,次のいずれかによる(図1〜4を参照)。

a) YD 深絞りによって起こる降伏(最大衝撃力において傾斜がゼロ)。

b) YS 安定き裂(少なくとも部分的)によって起こる降伏(最大衝撃力において傾斜がゼロ)。

c) YU 不安定き裂によって起こる降伏(最大衝撃力において傾斜がゼロ)。

3

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) NY 降伏しない挙動。

備考 図2及び図3の比較によって,破壊タイプYS及びYUに対しパンクチャー変位lP及びパンク

チャーエネルギーEPは同一であることを示す。図4に示すように,最大及びパンクチャーでの

同じ値は,破壊タイプYUの場合においてエネルギーだけでなく変位に対しても見られる。複

雑な挙動の場合は,附属書Aを参照する。

図 1 深絞りによって起こる降伏(最大衝撃力において傾斜がゼロ)による破壊

に対する衝撃力−変位線図の一例及び試験後の試験片の代表的な外観(潤滑剤あり)

図 2 安定き裂成長によって起こる降伏(最大衝撃力において傾斜がゼロ)による破壊

に対する衝撃力−変位線図の一例及び試験後の試験片の代表的な外観(潤滑剤あり)

4

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 力検出器での固有振動は,不安定き裂の後に見られる(ストライカ及

びロードセル)。

図 3 不安定き裂成長によって起こる降伏(最大衝撃力において傾斜がゼロ)による破壊

に対する衝撃力−変位線図の一例及び試験後の試験片の代表的な外観(潤滑剤あり)

図 4 不安定き裂成長によって起こる降伏しない破壊に対する

衝撃力−変位線図の一例及び試験後の試験片の代表的な外観(潤滑剤あり)

5

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 原理 潤滑剤を塗布したストライカを用いて,公称等速で,試験片表面に垂直に,その中央に衝突さ

せる方法である。結果として生じる衝撃力−変位線図は,電子的に記録される。試験片は,試験中その位

置に固定してもよい。

これらの試験で得られる衝撃力−変位線図は,試験片の衝撃挙動の記録であり,これによって材料の衝

撃特性が推定できる。

5. 装置

5.1

試験装置 試験装置は,次の基本構成とする。

− 慣性質量タイプ又は油圧タイプのエネルギーキャリヤ(エネルギー搬送装置)(5.1.1参照)。

− 潤滑剤を塗布したストライカ

− 推奨する固定装置を付けた試験片支持台

試験装置は,試験片中央で,その表面に垂直に公称等速でストライカを衝突させる。試験片に加わる衝

撃方向の力及び試験片中央の衝撃方向の変位は,直接計測するか又は計算で求める。

5.1.1

エネルギーキャリヤ エネルギーキャリヤの衝撃速度は,4.4±0.2 m/sとする(3.1及び3.1の備考

参照)。衝撃を受ける材料の粘弾性的な性質のために材料間の比較ができない結果とならないようにするた

め,試験の衝撃時の速度低下は,20 %以下とする。

備考 ぜい性材料については,振動及びノイズのレベルを小さくし,衝撃力−変位線図を改善するた

めに,衝撃速度1 m/sが,適切であることが分かっている[附属書A(参考)参照]。

5.1.1.1

油圧タイプ 油圧タイプは,適切な附属装置を取り付けた高速試験機で構成する。

衝撃時の,支持台に対するストライカの速度ずれは,例えば,変位−時間曲線を記録し,その線図の傾

斜から修正する。

5.1.1.2

慣性質量タイプ 慣性質量タイプは,重力,スプリング又は空気によってキャリヤを加速する。

落錘装置が適切な装置である。

重力で加速の質量で摩擦損失を無視する場合,衝撃速度ν0は,エネルギーキャリヤを1.0±0.1 mの落下

高さH0から落とせばよい。

すべての慣性質量タイプのエネルギーキャリヤについて,衝撃速度は,衝撃点の近傍に設置した速度計

測センサによって測定する。衝撃時の速度の最大低下は,式 (1) 及び式 (2) によって,エネルギーキャリ

ヤの最小質量Mcとして表せる(備考参照)。

MC≧6E*/ν02 ············································································· (1)

MC≧0.31E* (ν0=4.4 m/sのとき) ············································· (2)

ここに,

MC: エネルギーキャリヤの質量 (kg)

E*: 最大パンクチャーエネルギー (J)(3.9参照)

ν0: 衝撃速度 (4.4 m/s)(3.1参照)

備考 多くの場合,エネルギーキャリヤは,より大きなストライカについては,全質量20 kgの積載,

より小さなストライカについては,全質量5 kgの積載で十分であることが分かっている(5.1.2

参照)。

5.1.2

ストライカ ストライカは,直径 20.0±0.2 mmの磨いた半球状の打撃面をもつことが望ましい。

直径 10.0±0.1 mmの半球状の打撃面のものを用いてもよい。

備考1. ストライカの大きさ及び諸寸法並びに表面の状態は,衝撃結果に影響を及ぼす。

ストライカは,十分な耐摩耗性があり,塑性変形しない高強度の材料で作製する。実際上,

6

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

焼き入れ鋼又はより低い密度の材料(すなわちチタニウム)が使用可能である。

ストライカの半球状の表面に,ストライカと試験片との摩擦を低減させるために潤滑剤を

塗る(備考2. 及び附属書Bを参照)。

2. ストライカに潤滑剤を塗った場合と塗らない場合とでは,試験結果に違いがある。低温で状

態調節し,標準雰囲気又は室温で試験を行った場合,水分が凝縮して潤滑剤を塗ったように

作用する。

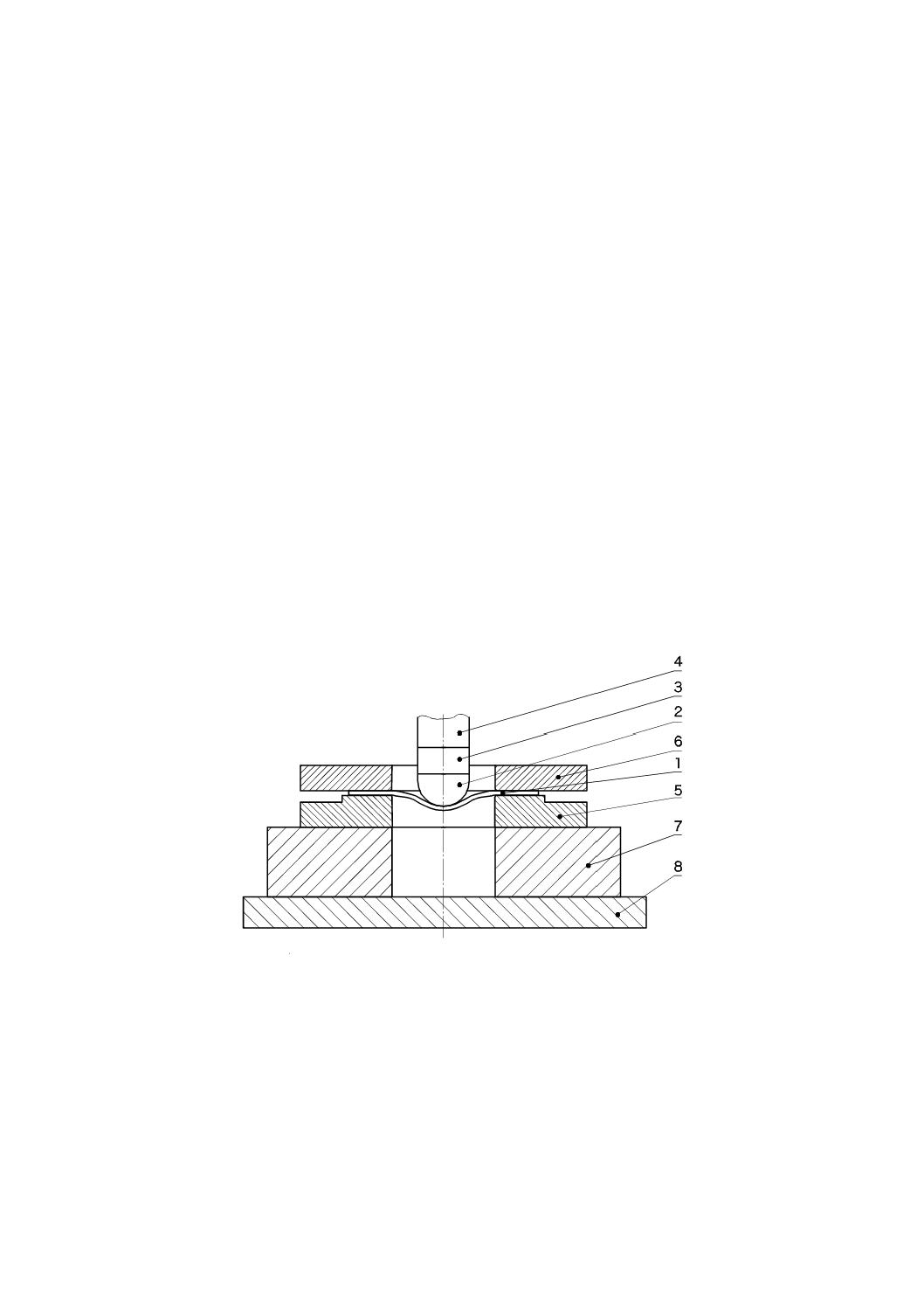

ロードセルの位置は,ストライカ先端からストライカの直径以内の距離とする。すなわち,すべての外

部の力を最小限とし,周波数応答要件を満足するためにできる限り先端の近くに取り付ける(5.2参照)。

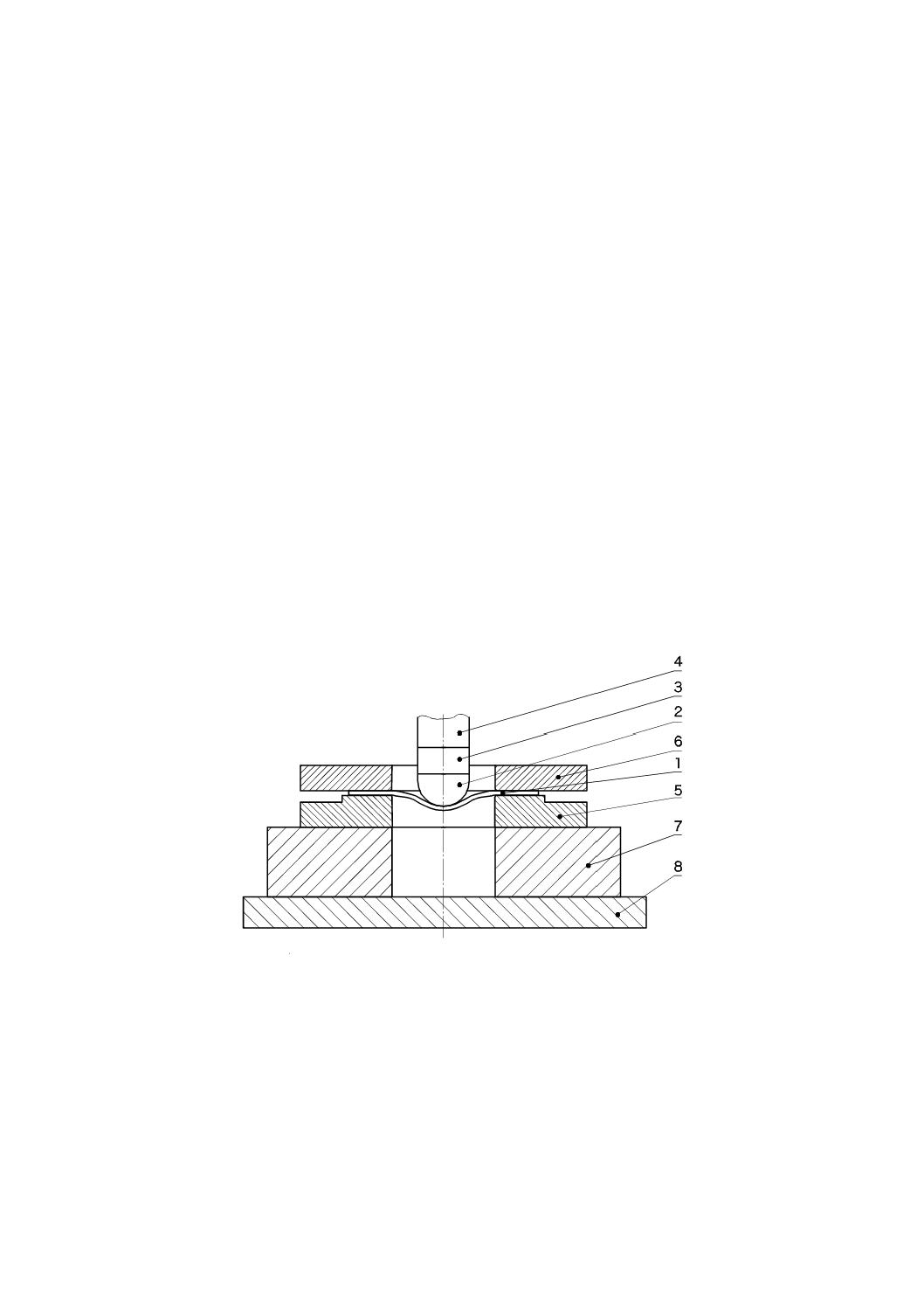

一例を図5に示す。

5.1.3

支持台(図5及び図6参照) 支持台は,堅固な基盤の上に取り付け,スプリング効果を避けるた

めに,試験片の下に空気が閉じこめられないように設計する。支持台の下方に,ストライカが試験片を貫

通した後に,ストライカが移動するのに十分な空間があるようにする。支持台は,最小高さ12 mmとし,

内径 40±2 mm,又は代替として 100±5 mmの孔があいたものが望ましい。

5.1.4

試験装置の基盤 試験装置の基盤(図5参照)は,支持台のたわみをできるだけ小さくするために,

十分な剛性となるように堅固な構造体に強固に取り付ける。

加速した質量の動力学から変位を計算する場合,基盤の質量 (MB) とエネルギーキャリヤの質量 (MC)

との間の最小質量比MB/MCは10とする。これは,基盤が試験の終わりで衝撃速度の1 %以上加速される

ことを防止する。変位を直接測定する場合,この最小質量比を推奨する。この原理の詳細については,ISO

179-2 : 1997のAnnex B(参考文献の[5])を参照する。

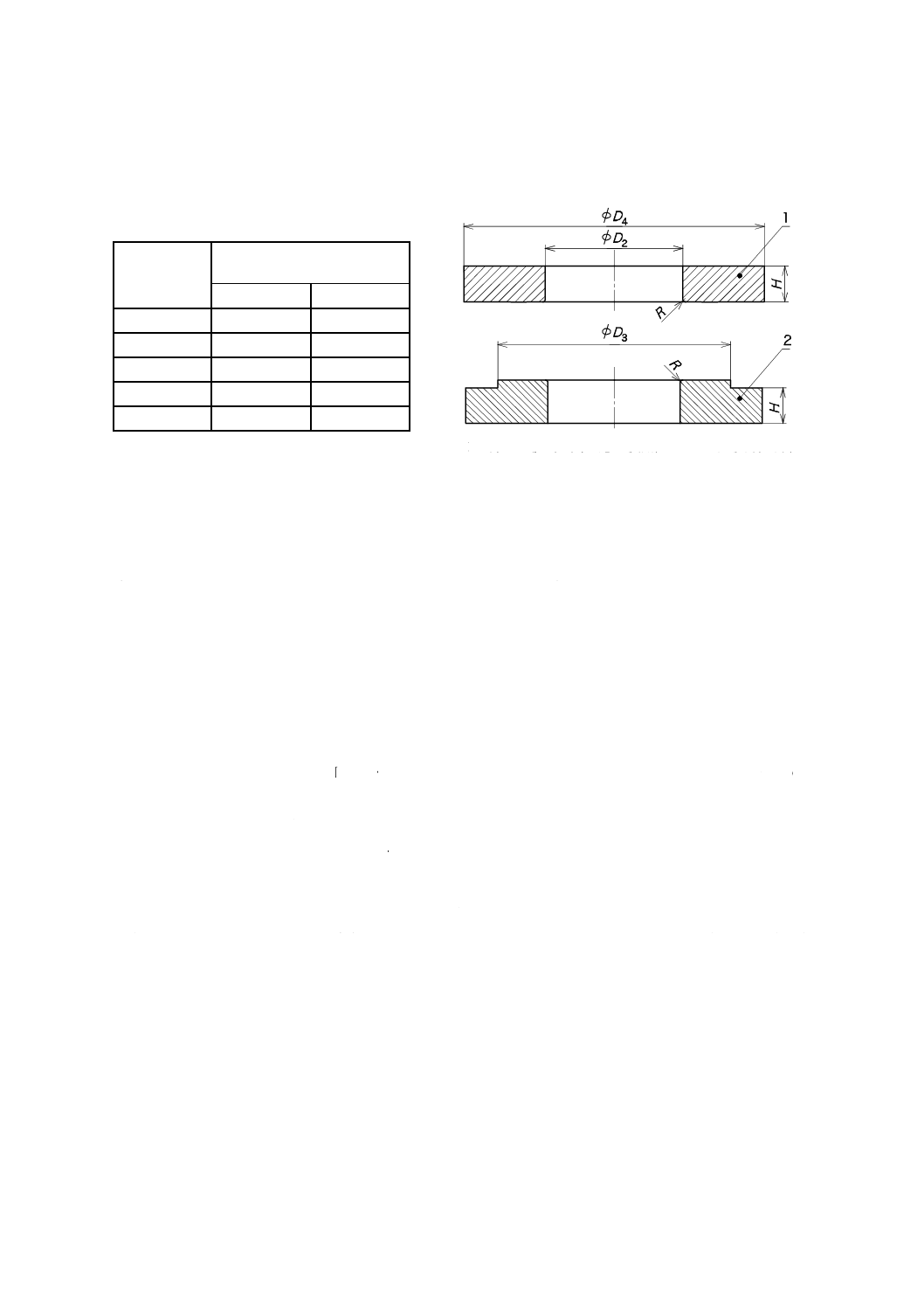

1 試験片

5 試験片支持台

2 半球状のストライカ先端

6 押さえ板(必要に応じ使用)

3 ロードセル(選択した位置)

7 基盤

4 シャフト

8 振動防止(必要に応じ使用)

図 5 試験装置の一例

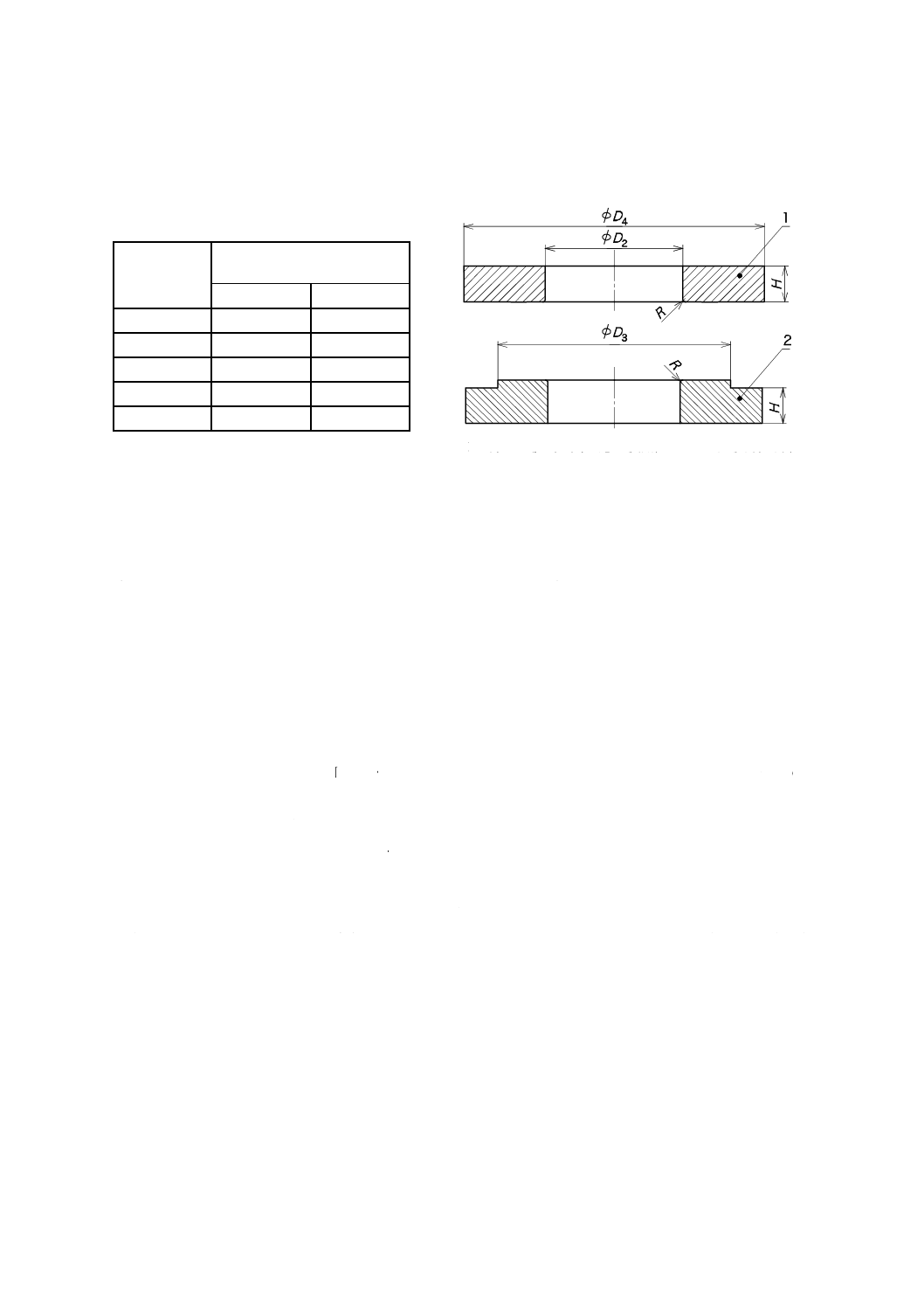

5.1.5

固定装置(必要に応じて使用) 試験片支持台及び押さえ板の二つの部分からなる試験片環状固定

装置を用いる(図6参照)。押さえ装置は,内径40±2 mm又は100±5 mmとする。試験片を固定すると

き,力の押さえ方又は加え方によって,試験片に悪影響を及ぼす可能性がある。力を加える場合,固定力

は3 kNを推奨する。

7

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 固定は,圧縮空気による方法又はねじによる方法とし,いずれでもよい。固定試験片及び非固

定試験片での試験結果は,異なる場合がある(附属書C参照)。

1 押さえ板(必要に応じ使用) 2 試験片支持台

図 6 固定装置(概略図)

5.2

衝撃力及び変位の計測装置

5.2.1

衝撃力計測システム 衝撃力計測システムは,試験片に及ぼす衝撃力を測定する。ストライカは,

ストライカ先端近傍に取り付けたひずみゲージ式又は圧電式ロードセルをもつ。他に衝撃力を測定するの

に適切な方法であれば,それを用いてもよい。計測システムは,該当するピーク力の1 %以内又はそれと

同等の正確さで衝撃力を記録できるものとする。

衝撃力計測システムは,測定準備のためのセットアップ時に既に校正されているものとする。校正は,

静的に(例えば,既知の荷重をストライカに加えることによって)又は動的に(例えば,参考文献[4]参照)

行う。校正後の衝撃力測定の誤差は,校正に用いた力の±0.5 %以内にする。

試験時間が非常に短いので,高い固有振動数をもった電子式ロードセルだけが使用できる(備考1. 参照)。

試験機器(ストライカ及びロードセル)の固有振動数fnは,式 (3) の条件を満たさなければならない。

fn≧6 kHz ·················································································· (3)

複雑な衝撃力−変位線図の解釈のためには,いっそう高い固有振動数fnが必要である(附属書A参照)。

附属書A図A.2の最初の損傷を検出するには,固有振動数は式 (4) の条件による(備考2. 参照)。

fn≧5/∆tE ·················································································· (4)

ここに,

fn: 固有振動数 (kHz)

∆tE: 衝撃力−変位線図の細部の適切な事象時間 (ms)(附属書A図

A.1参照)

固有振動数は,ぜい性又はさく裂破壊の後に起こる振動を検討することで確認できる(図3参照)。増幅

器(直流又は搬送周波数増幅器)のバンド幅については,バンド幅の下限は 0 Hzとする。試験のサンプ

リング周波数が100 kHz以上であることを考慮し,上限は,100 kHzとする(備考3. 及び備考4. 参照)。

備考1. 計測器の例として,圧電式ロードセルを用い,ストライカ及びシャフトの間に取り付け,チ

ャージ増幅器に接続する(図5参照)。

2. 例として,衝撃速度4.4 m/sにおいて,事象期間(附属書A図A.1参照)の変位∆tE・ν0の増

加が1 mm (10−3 m) の場合,事象時間は,∆tE={(10−3 m)/(4.4 m/s)}=2×10−4 sとなり,その

結果,fn≧{5/(2×10−4 s)}=25 kHzの最小固有振動数となる。

3. 非常にもろい製品を試験する場合,弾性衝撃は共振を起こすかもしれない。したがって,衝

単位 mm

試験片

タイプ

正方形の一辺

又は円形の直径

60

140

D2

40±2

100±5

D3

60

140

D4

≧90

≧200

H

12

12

R

1

1

8

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

撃力−変位線図の解釈を困難にする(附属書A参照)。このような場合,測定に不確かさが

生じるかもしれないが,記録した衝撃力−時間線図全体又はその一部にローパスフィルタを

かけるとよい。

試験後にフィルタがけを施したとき,フィルタのタイプ及び基本的な特徴を試験報告書[10.

l) 参照]で報告する。

4. 試験片の振動(附属書A図A.3参照),試験装置の振動及び衝撃力−変位の軌跡上の一定の

ノイズによって,測定した最大衝撃力(3.5参照)に不確かさが生じる。しかし,実質上パン

クチャーエネルギー(3.9参照)に影響を及ぼさない。

5.2.2

変位検出器 変位検出器は,衝撃力−変位線図を作成するために,試験片の変位を求める電子変換

器からなる。多くの場合,試験装置間でトランジット(過渡)時間に差があるため,衝撃力−変位曲線に

オフセット時間が生じ,これは衝撃速度に比例して増加する。時間の軌跡は,このトランジット時間に見

合った時間差分を同調しなければならない。

慣性質量タイプ[落錘衝撃試験装置など]の装置を用いて,衝撃力−時間線図だけ測定すること及び8.2

に従って変位を計算することは,可能である。

5.3

厚さ計 JIS K 7211-1の5.2による。

6. 試験片

6.1

形状及び寸法 JIS K 7211-1の6.1による。

6.2

試験片の作製 JIS K 7211-1の6.2による。

6.3

不均質な試験片 JIS K 7211-1の6.3による。

6.4

試験片の観察 JIS K 7211-1の6.4による。

6.5

試験片の数 試験片の数は,一定の条件で試験を実施する場合,最低5個とする。受渡当事者間の

協定がある場合,必要であれば,10個とする。測定値を温度,相対湿度又はある他のパラメータの関数と

して用いるとき,試験片の数は,試験結果の統計的ばらつきに依存して減らしてもよい。

例えば,測定した量の温度依存性を決定する場合,多数の試験片が要求されるが,試験片の数は,統計

原理に従って選ぶ。

6.6

試験片の状態調節 JIS K 7211-1の6.6による。

7. 操作

7.1

試験雰囲気 JIS K 7211-1の7.1による。

7.2

厚さの測定 JIS K 7211-1の7.2による。

7.3

試験片の固定(必要に応じて使用) JIS K 7211-1の7.3による。

7.4

潤滑剤 JIS K 7211-1の7.4による。

7.5

パンクチャー試験操作 試験片を支持台 (5.1.3) に置き,必要ならば,固定装置 (5.1.5) で固定する。

5.1.1で規定した衝撃速度でパンクチャー試験を行う。変位−時間軌跡を確認するか,エネルギーE*が

EPと等しいとして式 (1) 及び式 (2) を用いることによって,パンクチャー過程で速度が20 %以上変化し

ないことを保証する。

9

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 計算

8.1

結果の表示 試験結果として衝撃力−時間線図又は衝撃力−変位線図を直接得る。これらのデータ

を用いて,他の結果を計算する。

通常の目的であって,当該材料のISO規格において他の条件がない場合,試験結果として次の特性値を

求める。

a) ΙM :最大衝撃力時変位(3.6参照)(mm)

b) EM:最大衝撃力時エネルギー(3.7参照)(J)

c) FM:最大衝撃力(3.5参照)(N)

d) ΙP :パンクチャー変位(3.8参照)(mm)

e) EP :パンクチャーエネルギー(3.9参照)(J)

それ以外に,3.10及び図1〜図4による破壊のタイプを報告する。YS及びYUの破壊のタイプについて,

大きい変位があるときは,摩擦力が衝撃力−変位線図に影響を及ぼしていないことを確認する(3.10の備

考参照)。複雑な挙動に対しては,附属書Aを参照する。

8.2

変位の計算 試験結果が衝撃力−変位線図の形なら,最大衝撃力FM,最大衝撃力時変位ΙM及びパン

クチャー変位ΙPは直接グラフから読み取る。最大衝撃力時エネルギーEM及びパンクチャーエネルギーEP

(図1〜4参照)は,プラニメータ,コンピュータ解析又は他の適当な方法で,衝撃力−変位線図の面積を

測定することによって求める。

衝撃時,見掛け上摩擦損失を示さない慣性質量タイプのエネルギーキャリヤ(5.1.1.2参照)については,

試験片の変位は,変位測定システムによって直接測定できない。この場合,衝撃力−時間軌跡から式 (5) を

用いて算出する。

()

2

0

1

0

1

0

2

1

1

gt

dt

dt

t

F

M

t

v

Ι(t)

t

t

C

+

∫

∫

−

=

·········································· (5)

ここに,

v0: 衝撃速度(3.1参照)(m/s)

t: 変位を算出すべき衝撃後の時間 (s)

F (t): 衝撃後の任意の経過時間での測定した衝撃力 (N)

Ι(t): 変位(3.3参照)(m)

MC: エネルギーキャリヤの質量 (kg)

g: 試験場所の重力の加速度 (m/s2)

式 (5) の最後の項は,垂直に動いているエネルギーキャリヤに対してだけ有効であり,その相対的な寄

与は,衝撃速度(ストライカの落下高さ)が低下すれば,増加する。

8.3

エネルギーの計算 衝撃中の同一時間での衝撃力及び変位が分かれば,特定の時間tjまでに費やさ

れたエネルギーは,式 (6) に従って衝撃力−変位線図の面積を求めることによって計算する(備考1参照)。

∫

=

Ij

j

dl

l

F

E

0

)

(

·········································································· (6)

ここに,

F (l): 変位lにおける衝撃力 (N)

Ι: 変位 (m)

j: 次の点の一つを示す添字

M=最大

P=パンクチャー

E: エネルギー (J)

備考1. グラフの代わりに又はそれと関連して,衝撃力及びその結果生じる変位は,電気的に記録で

きる。電気的に積分することによって,最大衝撃力に対するエネルギー及びパンクチャーエ

10

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ネルギーを求める。

摩擦がないエネルギーキャリヤを水平に衝撃する場合,時間から変位への展開なしに,式 (7) 及び式 (8)

で計算できる。

−

=

C

a

a

4

1

E

E

E

E

j

j

j

・

····································································· (7)

()

1

0

1

0

a

dt

t

F

v

E

j

t

j

∫

=

········································································ (8)

ここに,

Eja: 一定の速度ν0を仮定して計算した,およそのエネルギー (J)

EC: 衝撃直前のエネルギーキャリヤのエネルギー (J)

F (t1): 時間t1における衝撃力 (N)

2. 式 (7) は,重力の影響を省き,エネルギー及び運動量の保存則に基づいている。もし,エネ

ルギーキャリヤの容量に対し測定された最大エネルギーの比E*/ECが0.2未満であるならば,

括弧内の第2項は5 %未満である。

8.4

統計的パラメータ 各試験シリーズにおいて,8.1で規定した特性の平均値,標準偏差[ISO 2602(JIS

Z 9041-1参照)]及び変動係数を求める。

8.5

有効数字 計算平均値は,有効数字2けたで報告する。

9. 精度 この試験方法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得ら

れた時点で,次の改正版に追加する。

10. 報告 試験報告には,次の事項を記載する。

a) この規格番号

b) 次の試験パラメータ

− 支持台の内径40 mm(又は100 mm)

− ストライカの直径20 mm(又は10 mm)

− 試験片を固定C(又は非固定U)

− 衝撃速度4.4 m/s(又は他の速度)

例えば,“計装パンクチャー試験JIS K 7211-2/40/20/C/4.4”のように表す。

c) 材料の種類,製造業者名,試料の受領日並びにコーティング,織り方及び織物の方向など試験材料に

係る他の関連データ

d) 試験片の形状及び寸法

e) 試験片の作製方法

f)

7.2によって測定した試験片の平均厚さ

g) 試験条件及び状態調節の手順

h) 試験した試験片の数

i)

試験後の試験片の損傷の状態(必要に応じて使用)

j)

3.8で規定したものと異なる場合,受渡当事者間の協定で事前合意した衝撃−破壊の判定基準

k) 衝撃力測定装置の固有振動数

l)

記録した衝撃力−時間線図にフィルタをかけた場合には,フィルタのタイプ及び基本的な特徴

11

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m) 次の特性値についての,個々の試験結果,算術平均,標準偏差又はこれらの平均値の変動係数,もし

要求されるなら,95 %信頼限界

− 最大衝撃力FM (N)

− 最大衝撃力時変位ΙM (mm)

− 最大衝撃力時エネルギーEM (J)

− パンクチャーエネルギーEP (J)

− パンクチャー変位ΙP (mm)

n) 破壊のタイプ(3.10参照)

o) 衝撃力−変位線図又は衝撃力−時間線図

p) 試験年月日

12

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)複雑な衝撃力−変位線図の解説

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

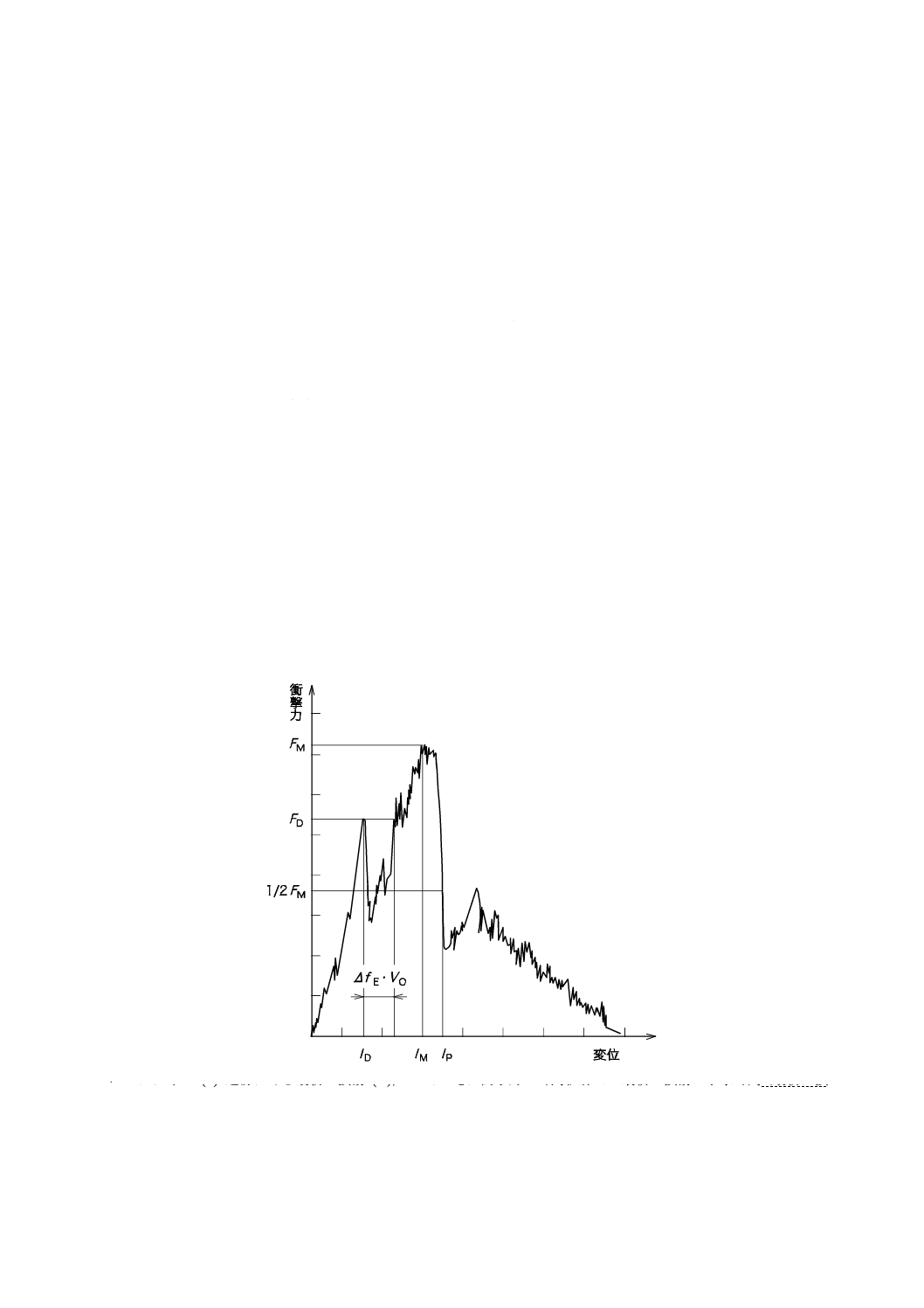

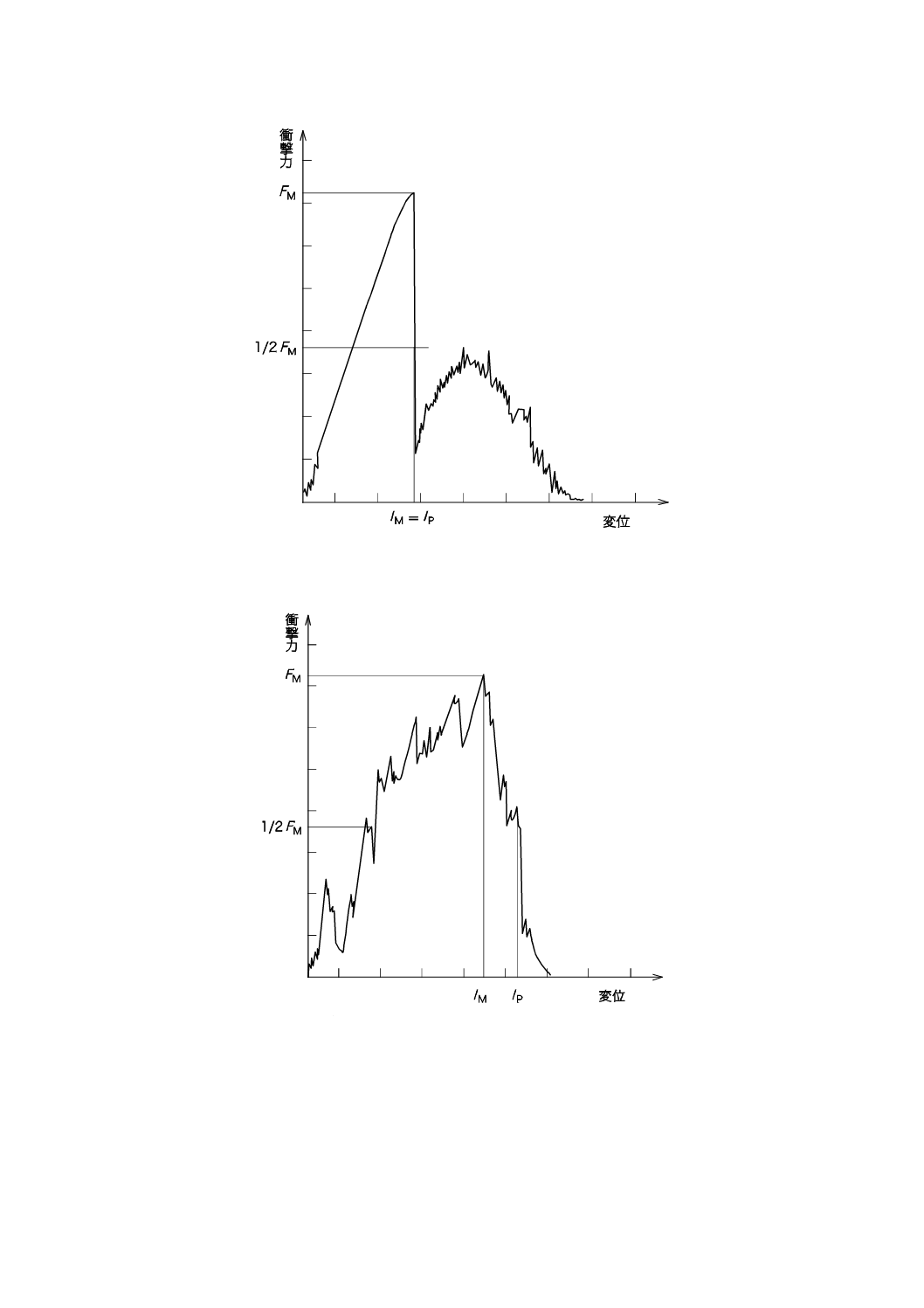

多くの衝撃試験で,衝撃力−変位線図は,本体の図1〜4に示したものよりいっそう複雑である。そのよ

うな場合,損傷点Dは,規格の手順を用いて衝撃力−変位線図から単純に導き出せない。しかし,試験し

た結果の衝撃力−変位線図の的確な比較によって,多くの場合,損傷点について信頼できる合意は可能で

ある。実際上は,慣性質量システムを用いて,より低いエネルギー(落下高さ)で,及び油圧駆動システ

ムを用いて,より遅い試験速度で,それぞれ試験する。最初の場合は,利用可能なエネルギーは,想定す

るパンクチャーエネルギーより少し大きめを選ぶ。

この方法は,特にぜい性材料又は繊維強化複合材料の試験に用いることが望ましい。これらの場合,衝

撃力−変位線図の上昇域において急激に低下するところが,最初の損傷Dを示すことが分かっている(図

A.1参照)。ぜい性材料及び繊維充てん材料については,最大衝撃力は,通常,き裂発生開始の衝撃力と一

致しているが,非常にしばしば,ストライカの貫通に必要なき裂の形成のために,2番目のピークが発生

する(図A.1及び図A.2参照)。衝撃力−変位線図においての多くのピークは,共振によって起こる(図

A.3参照)。試験装置の固有振動数において,本体の5.2.1で規定した条件を満たしていても,そのような

図の解釈は,非常に困難である。

その場合,壊れた試験片の目視評価が,衝撃下での破壊挙動を説明する唯一の方法となる。

パンクチャー (P) 近傍にある最初の損傷 (D),ここに∆tEは衝撃力−時間軌跡での最初の損傷の事象時間(最初に損

傷が起こったときから再び同じ衝撃力になるまでの時間)及び衝撃速度ν0。

図A.1 パンクチャー近傍にある最初の損傷を示しているぜい性又は

繊維強化複合材料の衝撃力−変位線図の概略図

13

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2 ぜい性又は繊維強化複合材料の衝撃力−変位線図の概略図

図A.3 試験片の強い共振が重ね合わさった又はさく裂した材料の衝撃力−変位線図の概略図

14

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)ストライカと試験片との間の摩擦

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

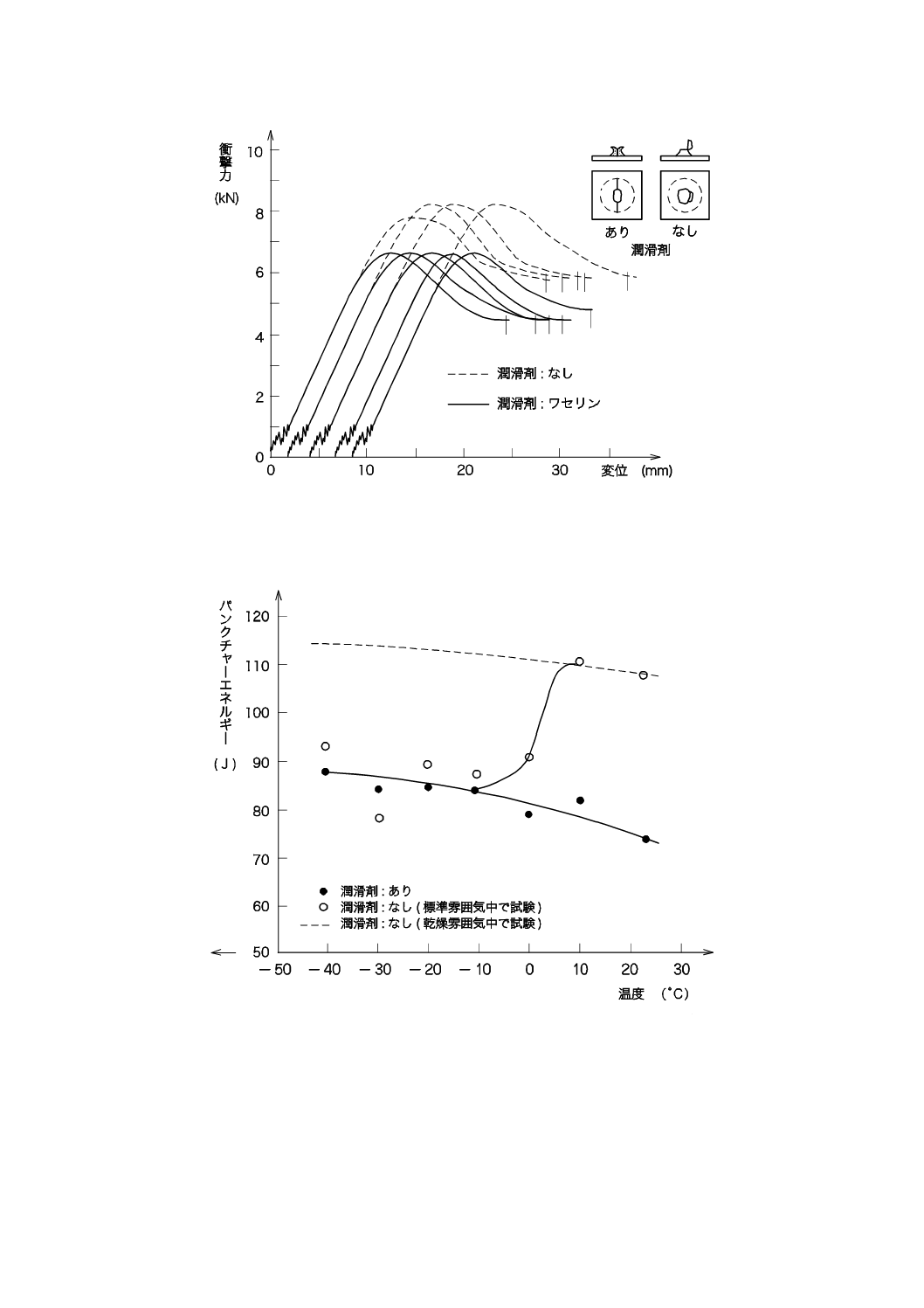

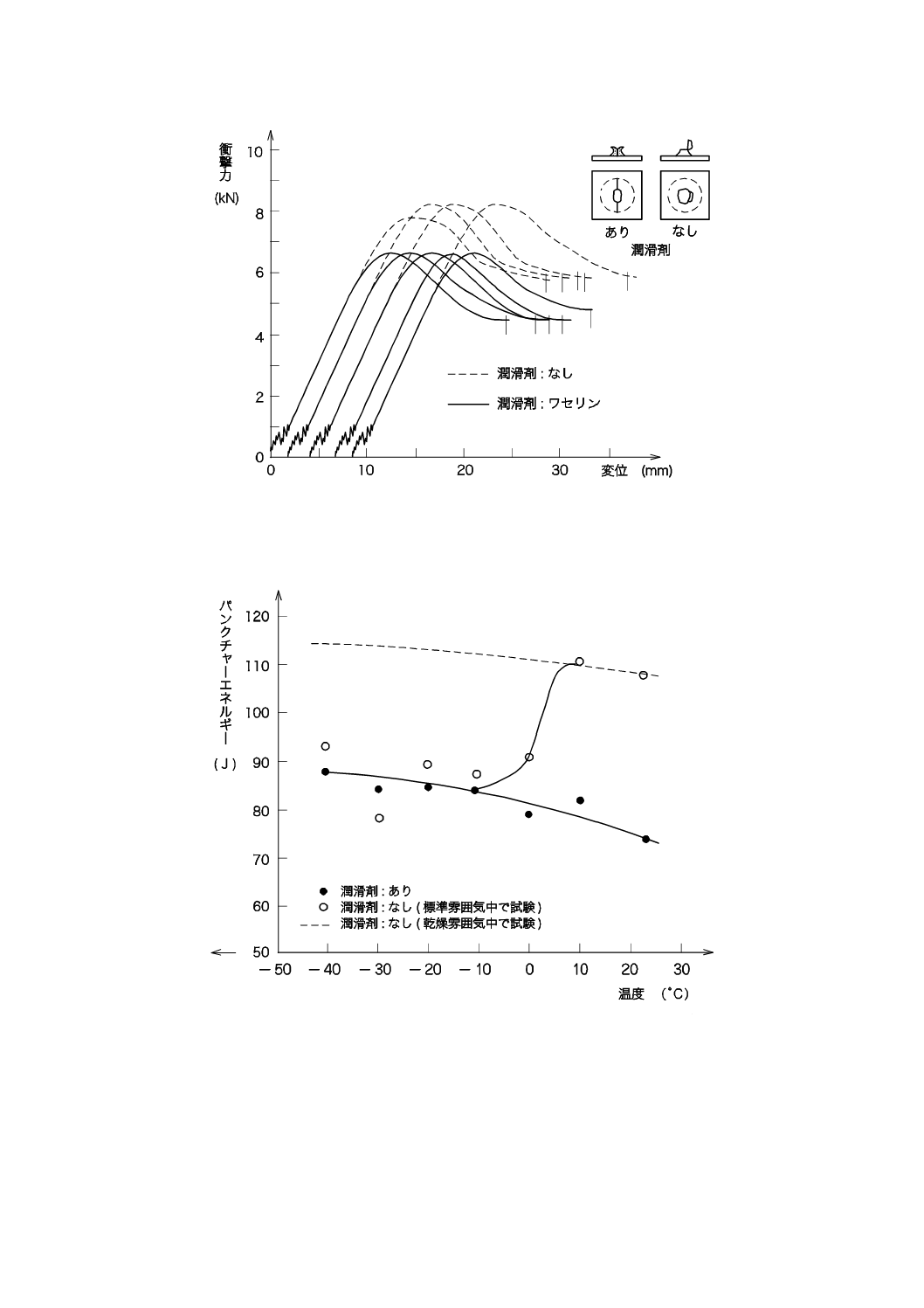

パンクチャー試験において,2軸の対称な応力の結果として,試験片の破壊は,理論的な最大応力の点

すなわち試験片の中心で起こると予想される。しかし,ストライカ先端の外側で,円形状のき裂,それに

引き続いて,穴抜きが頻繁に観察される。この効果は,ストライカ先端において,摩擦のために応力総量

が低下することによって発生することが分かっている。最大の応力の場所及びそれによって破壊の場所が,

ストライカと試験片の間の接触円の位置に移動する(図B.1参照)。したがって,試験中にエネルギーを貯

蔵及び吸収する試験片の容積の部分は,強く摩擦に依存する。さらに,ほかの不具合が摩擦のために発生

するかもしれない。

− 摩擦の作用の大きさが不明なため,パンクチャー試験において増大する衝撃力は,制御できない。

− ある種の材料においては,摩擦に起因する樹脂の摩耗が観察できる。例えば,離型剤や付着潤滑

剤によって生じる沈着物とともに,摩耗物質がストライカの先端に付着する。この付着物が結果

として,ばらつきの増加を明らかに招く。各試験に先だってストライカの先端を清浄にすること

によってだけ,ばらつきを減らすことができる(図B.1参照)。

− 試験片の冷却は,パンクチャー延性へ強い影響を及ぼす。冷却した試験片を室温で試験するとき,

大気中の湿度が試験片表面上に水又は氷の薄い膜として凝縮し,潤滑剤のように作用する。した

がって,見掛け上温度依存延性の区切りは0 ℃で起こる(図B.2参照)。

− パンクチャー試験の結果は,ストライカの材料,その表面粗さ及び試験する試験片の表面粗さに

よって影響を受ける。

ストライカに潤滑剤又はグリースを塗ることによって,これらの不具合を改良できる。試験片の破壊は,

期待どおりその中心で起こる。プラスチックの塑性変形を試験片の不確定で大きな部分に広げる代わりに,

試験片の中央に集中させることによって,ばらつきを減少させ,比較可能なデータが得ることができる。

潤滑剤を塗ったストライカで得られる値は,材料の力学的特性の明確な下限値となる。

4.4 m/sの高速の試験によって,粘度が0.01 Pa・s<η<10 Pa・sの潤滑剤は,適切でないことが分かってい

る。しかし,1 m/sより遅い試験速度においては,低粘度潤滑剤は,接触面積を減少させ,ばらつきの少な

い試験結果となることが分かっている。10−2 m/sより遅い速度の試験においては,潤滑剤なしで試験した

ときと同様の結果となることが分かっている。しかし,一般的に潤滑が十分であるかどうかは,破壊の場

所をチェックすることによって制御できる(図B.1参照)。

15

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1 衝撃力−変位線図及び例として,ワセリンを塗った場合及びそうでない場合

で試験したとき,腰の強い破壊を起こした試験片の外観

図B.2 試験片潤滑剤のある場合及びない場合の温度とパンクチャーエネルギーとの関係

16

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)試験片の固定

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

試験片の支持及び保持方法は,試験材料のパンクチャー挙動に影響を与える。潤滑剤をストライカに塗

らない場合,試験片を固定しない試験では,試験片は,試験片を支持する外の領域で変形し,当初の平面

形状から円すい形で波形に変化する可能性がある。この付加的な変形エネルギーによって,座屈を防ぐた

めに固定した試験片よりも,見掛け上,より高い耐パンクチャー衝撃性となる可能性がある。現在までの

ところ,ストライカに潤滑剤を塗ることによって,その影響を小さくすることは限界があることが分かっ

ている。さらに,試験片を固定しない場合には,振動振幅が,より大きくなることが分かっている。

この規格の第1版 (ISO 6603-2 : 1989) に記載されているように,試験片を固定することによって,放射

状の滑りを十分に防ぐことができるわけではない。しかし,試験片の支持部を座屈から守ることが,より

重要である。試験片を十分な力で固定すること,又は形状固定(固定力は小さいが,頑丈な構造)とする

ことによって,座屈を防止できる。形状及び摩擦による固定では,パンクチャー挙動にこれまで大きな差

異が現れていない。

17

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)延性・ぜい性の転移

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

温度を段階的に下げる試験を行うとき,しばしば延性・ぜい性の転移がみられる。そのような転移にお

いては,例えば,パンクチャーエネルギーが減少し,及び/又は破損のタイプが変化する。これらの転移

の原因は,分子の緩和過程であり,ある温度以上でだけ発現し,衝撃エネルギーの吸収が大きくなる。

試験時間は,温度と同様の働きをする。すなわち,もし試験時間が衝撃速度の増加によってより短くな

るならば,転移温度は,より高い温度に移行する。時間と温度との関係は,分子の緩和時間の温度依存性

によって求め,アレニウス式で近似する。

t=t0 exp (E*/kT)

ここに,

t: 緩和時間又は試験時間

T: 延性・ぜい性転移の絶対温度

E*: 見掛けの活性化エネルギー

転移領域内では,しばしば広いばらつきが観察され,例えば,試験片の破壊について,同じ温度でぜい

性であったり,延性であったりする。例えば,高密度ポリエチレンにおいては,そのような転移領域は,

−140 ℃と−105 ℃との間の温度領域であることが分かっており,相対的な分子質量及び結晶化度に依存

する。

延性・ぜい性転移は,衝撃力−変位線図によって,又は損傷した試験片の外観から認識できる。

延性・ぜい性転移を示す材料に対し,衝撃試験の性能と評価には,一定の制限が必要である。なぜなら,

単一のシリーズの試験片を,二つの別の母集団に帰属せざるをえないことがあるからである。すなわち,

一つは,延性を示し,もう一つはぜい性を示すことがある。そのような場合,そのシリーズの測定値全体

にわたって,統計的に,平均及び分散を求めるべきではない。とはいえ,材料の挙動を特徴付けるために,

各々の独立した測定から計算した平均値及び標準偏差を用いることは,有用である。

二つの母集団について,十分な測定値の数がある場合,特性値は,ぜい性及び延性の試験片別々に計算

することできる。必要ならば,測定値を二つの母集団のうちの一つに割り当てる方法は,この目的に適っ

た統計手法を用いて決定することが望ましい。

18

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

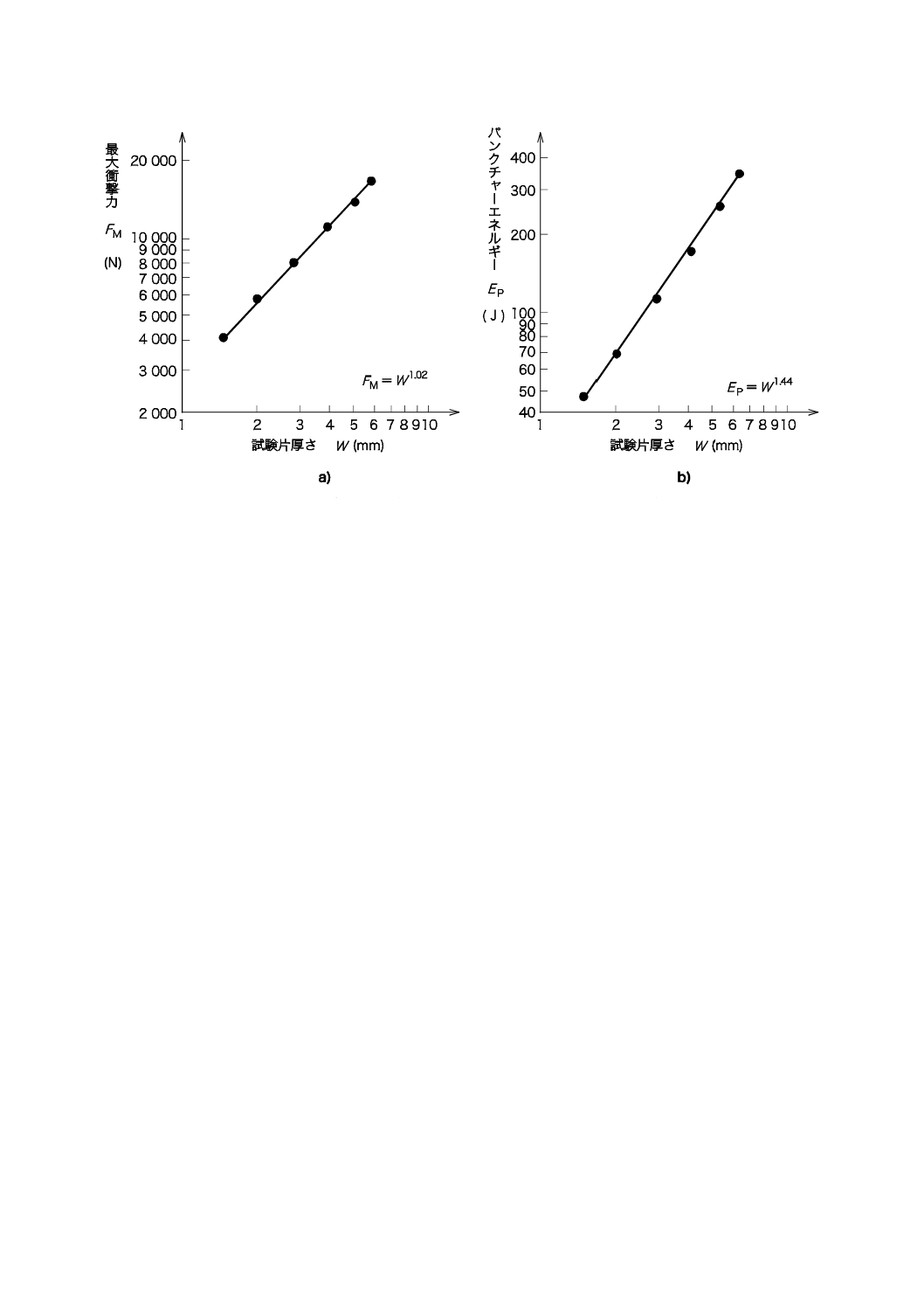

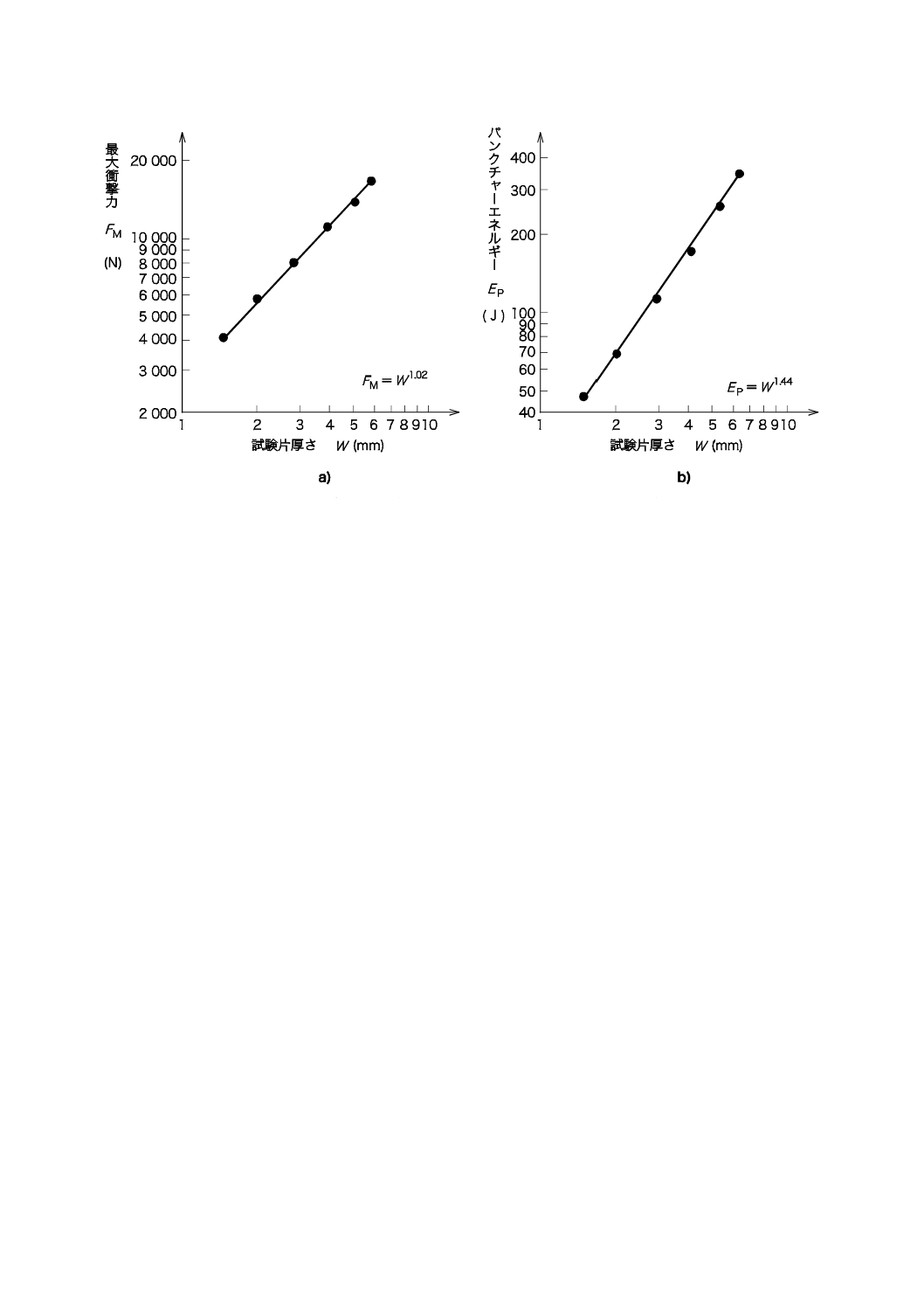

附属書E(参考)試験片厚さの影響

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

パンクチャー試験で得られる衝撃力は,試験片の厚さに依存する。試験片の厚さの増加によって,結果

として生じる衝撃力は,比例的な増加よりも大きい。これは,パンクチャー試験において起こる変形過程

が異なるためである。すなわち,小さな変位において,変位が増大するに従って,2軸曲げ荷重が,2軸引

張りに変化することに起因している。

線形弾性挙動の範囲内においては,厚さと結果的に生じる衝撃力との間の関係はF (l)〜wnで表せる。指

数nは,材料及び試験条件に依存し,n=1(曲げ変形)からn=3(引張)まで試験の間に変化する(参考

文献[2]及び[3]参照)。したがって,与えられた厚さに対して完全な衝撃力−変位線図の正規化は不可能であ

る。しかし,選ばれた特性に対し,厚さ依存性は,合わすことができる[式 (E.1) 及び式 (E.2) 参照]。

例として,ポリカーボネート板について,厚さwに依存する最大衝撃力及びパンクチャーエネルギーを,

図E.1に両対数座標で示す。

FM〜wn ················································································· (E.1)

EP〜wm ················································································· (E.2)

一連の熱可塑性プラスチックについて得られた最大衝撃力及びパンクチャーエネルギーのそれぞれの指

数n及びmの代表的な範囲,並びに厚さが5 %の相対的ばらつきによって起こる相対的偏差を,表E.1に

示す。

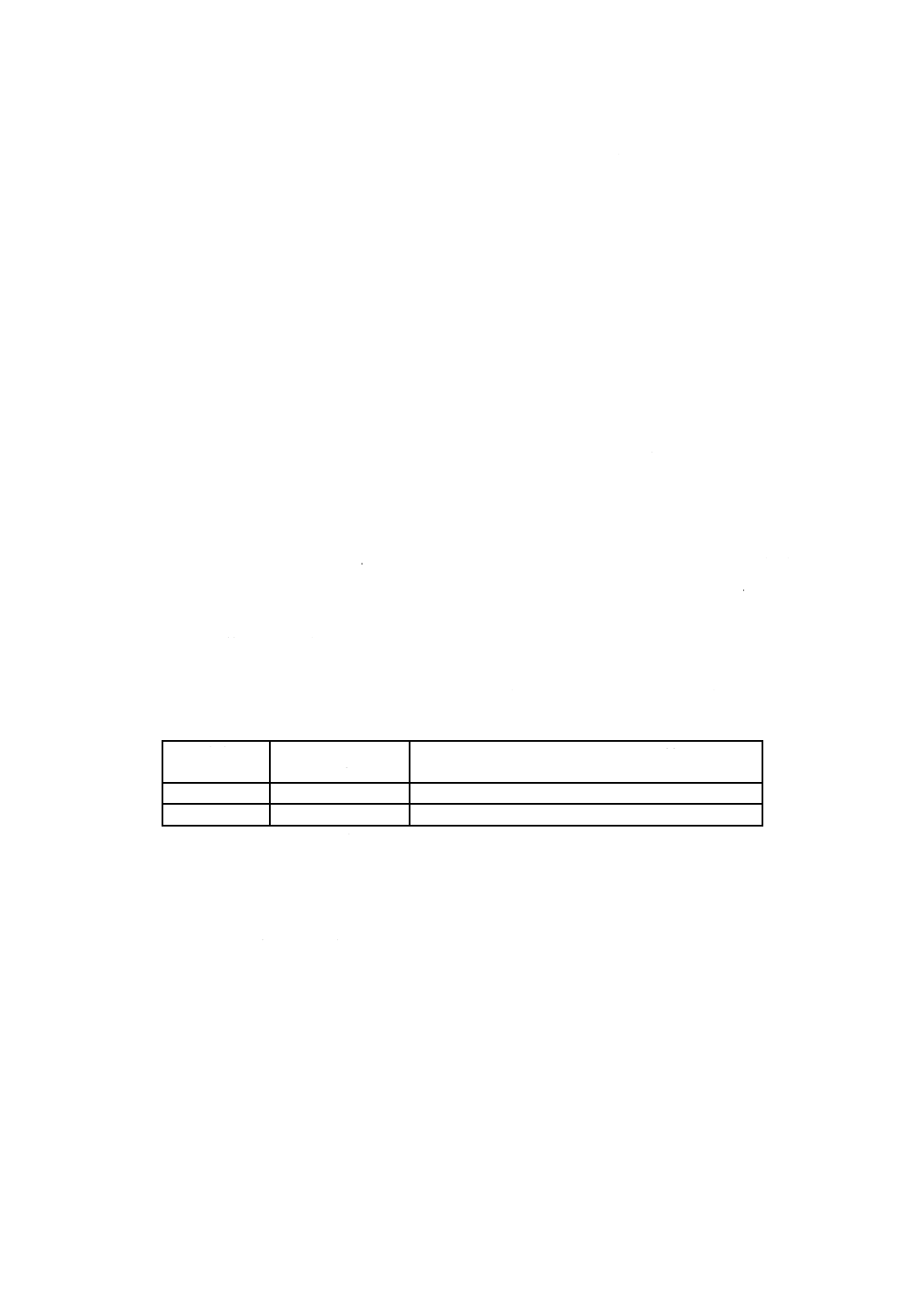

表E.1 最大衝撃力及びパンクチャーエネルギーの厚さ依存性に合うそれぞれ

の指数n及びm,並びにその特性値に対する厚さのばらつきの影響

特性

指数

n又はm

特性に対する厚さ∆w/w±5 %

のばらつきの影響

FM

1.0〜1.4

±5 %〜±7 %

EP

1.2〜1.8

±6.5 %〜±7 %

上の表に見られるように,この規格で許容している5 %という厚さの小さな変化でさえ,最大衝撃力及

びパンクチャーエネルギーに明らかな偏差をもたらす。

式 (E.1) 及び式 (E.2) によって試験結果を図にすることによって(図E.1の例を参照),補間機能が得ら

れ,データのばらつきの原因が分かる。結果は,特に圧縮成形板又は部品から取った試験片の厚さを変え

た試験片から得られた結果とよく合っている。

19

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図E.1 ポリカーボネートについての最大衝撃力a) 及び

パンクチャーエネルギーb) と試験片厚さwとの関係

20

K 7211-2:2006 (ISO 6603-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] GRIMMINGER H. A theory of the interaction typical for the instrumented puncture test by a drop mass.

Z.Werkstofftechn., 18 (1987), pp.218-224.

[2] LEHMANN J. Kolloid-Z.Z.Polym., 247 (1971), pp.780-785.

[3] WOLMIR. Biegsame Platten und Schalen. VEB-Verlag für Bauwesen (1962).

[4] MONEY.M.W. and SIMS G.D. Calibration of Quartz Load Cells ; An In-Situ Procedure for Instrumented Falling

Weight Impact Machines. Polym.Test., 8 (1989), pp.429-442.

[5] ISO 179-2 : 1997,Plastics−Determination of Charpy impact properties−Part 2 : Instrumented impact test.