4

K 7211-1:2006

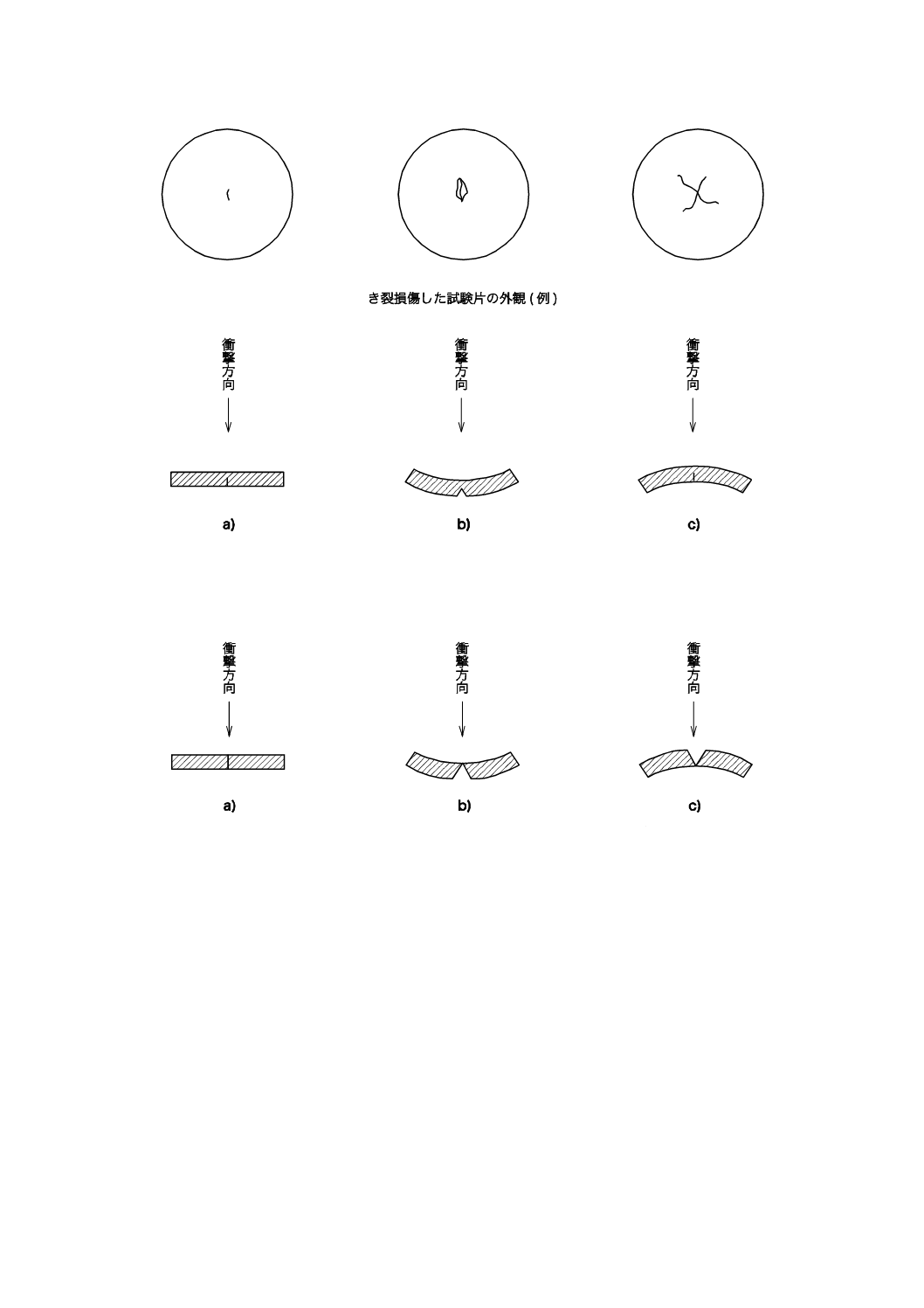

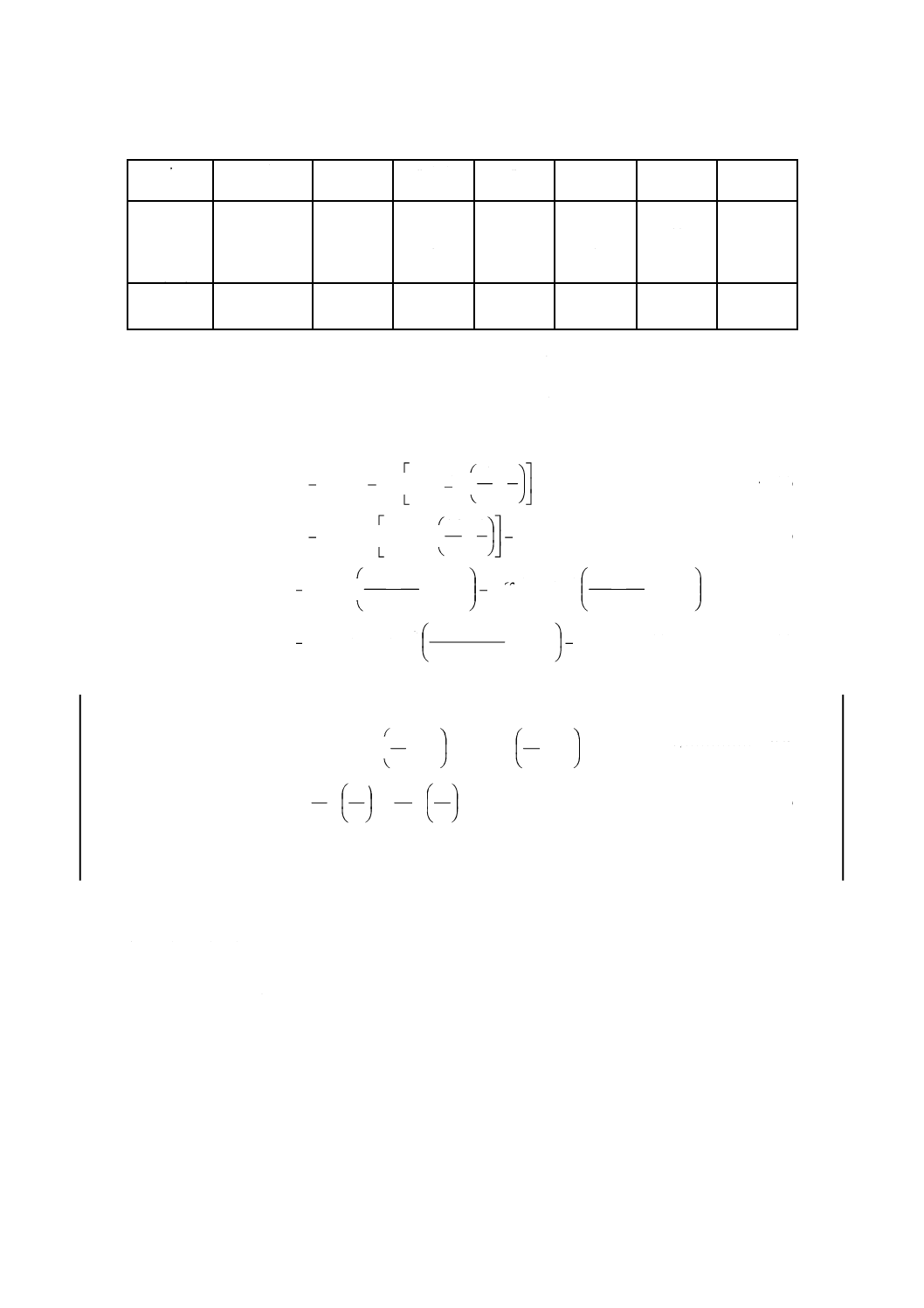

図 1 き裂損傷した試験片の断面図[b) 及びc) は手で曲げた後]

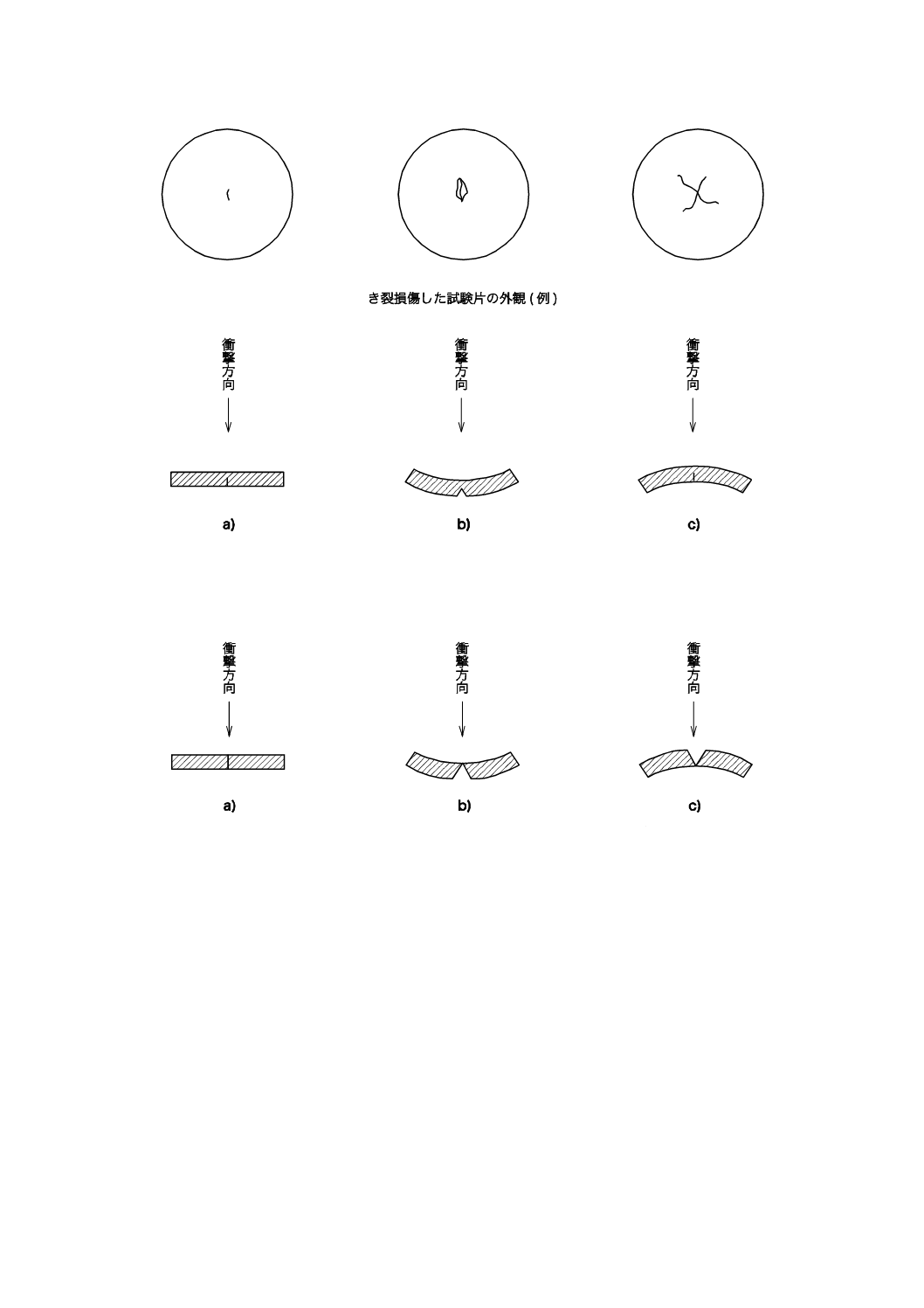

図 2 破断損傷した試験片の断面図[b) 及びc) は手で曲げた後]

K 7211-1:2006

(1)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟 (JPIF)/財団法人

日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 6603-1 : 2000,Plastics−Determination

of puncture impact behaviour of rigid plastics−Part 1 : Non-instrumented impact testingを基礎として用いた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業及び日本産業標準調査会は,このような特許権,

出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任はもた

ない。

JIS K 7211-1には,次に示す附属書がある。

附属書A(参考) 計算例

附属書1(参考) JISと対応する国際規格との対比表

JIS K 7211の規格群には,次に示す部編成がある。

JIS K 7211-1 第1部:非計装化衝撃試験

JIS K 7211-2 第2部:計装化衝撃試験

K 7211-1:2006

(2)

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 3

4. 原理 ······························································································································ 5

5. 装置 ······························································································································ 5

5.1 試験装置 ······················································································································ 5

5.2 厚さ計 ························································································································· 9

6. 試験片 ··························································································································· 9

6.1 形状及び寸法 ················································································································ 9

6.2 試験片の作製 ················································································································ 9

6.3 不均質な試験片 ············································································································· 9

6.4 試験片の観察 ················································································································ 9

6.5 試験片の数 ··················································································································· 9

6.6 試験片の状態調節 ········································································································· 10

7. 操作 ····························································································································· 10

7.1 試験雰囲気 ·················································································································· 10

7.2 厚さの測定 ·················································································································· 10

7.3 試験片の固定(必要に応じて使用) ·················································································· 10

7.4 潤滑剤 ························································································································ 10

7.5 パンクチャー衝撃試験操作······························································································ 10

7.6 方法A:ステアケース法(優先的に使用) ········································································· 11

7.7 方法B:グループ法 ······································································································· 14

7.8 有効数字 ····················································································································· 16

8. 精度 ····························································································································· 16

9. 報告 ····························································································································· 16

附属書A(参考)計算例 ······································································································· 17

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 20

日本産業規格 JIS

K 7211-1:2006

プラスチック−硬質プラスチックの

パンクチャー衝撃試験方法−

第1部:非計装化衝撃試験

Plastics-Determination of puncture impact behaviour of rigid plastics-

Part 1 : Non-instrumented impact testing

序文 この規格は,2000年に第2版として発行されたISO 6603-1,Plastics−Determination of puncture impact

behaviour of rigid plastics−Part 1 : Non-instrumented impact testingを元に,対応する部分(形状及び寸法)に

ついては対応国際規格を翻訳し,技術的内容を変更することなく作成した日本産業規格であるが,対応国

際規格には規定されていない規定項目を日本産業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格にはない事項である。変更の一

覧表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,定められた条件の下で円形又は正方形の硬質プラスチックの平板試験片のパ

ンクチャー衝撃特性を求める試験方法について規定する。試験片は,直接成形によるか,板から切出すか

又は最終製品から採取する。

この試験方法は,試験片の平面にストライカが垂直に作用した場合の,プラスチック板又は成形品の衝

撃挙動を調査するのに用いる。

この規格は,多くの試験片から得た試験結果によって,衝撃破壊エネルギーの限界値を求める方法であ

る。衝撃挙動の詳細な特性化を必要とするならば,ストライカ速度を見掛け上一定にして,衝撃力−変位

線図又は衝撃力−時間線図を計測するJIS K 7211-2を用いる。

これらの試験方法は,試験片の厚さ1〜4 mmの範囲で適用できる。

備考 厚さ1 mm未満は,JIS K 7124-1又はJIS K 7124-2を使用する。厚さ4 mmを超える場合,適切

な装置があればそれを用いることができるが,この規格及びJIS K 7211-2は適用範囲外である。

この試験方法は,次のような材料に適している。

− 硬質熱可塑性樹脂の成形及び押出材料(フィラー充てん,フィラー充てんがないもの及び強化コンパ

ウンドを含む。)並びにそれらの板

− 硬質熱硬化性樹脂の成形及び押出材料(フィラー充てん及び強化コンパウンドを含む。)並びにそれら

の板及び積層板

− 繊維強化熱可塑性及び熱硬化性複合材料[一方向強化したもの又はマット,織物,ロービング,チョ

ップストランド,それらの組合せ及びハイブリッド強化材で非一方向に強化したもの並びにロービン

グ,ミルドファイバー及び予備含浸(プリプレグ)で成形した板など。]

この試験方法は,最終製品,積層板,押出板若しくは注型板から切削加工した試験片又は成形品に適用

2

K 7211-1:2006

できる。

試験片の作製条件,寸法,表面状態及び試験条件が同じである場合だけ,試験結果は,比較が可能であ

る。特に,異なる厚さの試験片で求めた結果は,互いに比較はできない(JIS K 7211-2 附属書E参照)。

結晶化度及び水分含有量のような異なった材料変数をもつものについては,衝撃応力に対する破壊の包

括的な評価のためには,衝撃速度及び温度の関数として結果を求める必要がある。

最終製品の衝撃挙動は,この試験方法によって直接的に予想できないが,試験のために,最終製品を切

削加工して試験片を作製してもよい。

これらの方法によって得られたデータは,設計計算に用いない方がよい。しかし,材料の典型的な情報

は,種々の温度及び衝撃速度で試験すること(JIS K 7211-2 附属書D参照),厚さを変えること(JIS K 7211-2

附属書E参照)及び種々の条件で作製した試験片を試験することによって得られる。

この規格には,次の二つの統計的方法を規定する。

− 方法A:ステアケース法(優先的に使用)

この方法では,試験中,エネルギーの一定量を変化させる。個々の試験片を試験した後に,直近の試

験結果(非破壊又は破壊)によって,エネルギーの一定量を減少又は増加させる。

− 方法B:グループ法(必要に応じて使用)

この方法では,最低10個の試験片を1グループとし連続して各グループを試験する。衝撃エネルギー

は,統計的な手法によって求める。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 6603-1 : 2000,Plastics−Determination of puncture impact behaviour of rigid plastics−Part 1 :

Non-instrumented impact testing (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291 : 1997,Plastics−Standard atmospheres for conditioning and testingからの引用事項は,

この規格の該当事項と同等である。

JIS K 7124-1 プラスチックフィルム及びシート−自由落下のダート法による衝撃試験方法−第1

部:ステアケース法

備考 ISO 7765-1 : 1988,Plastics film and sheeting−Determination of impact resistance by the free-falling

dart method−Part 1 : Staircase methodsが,この規格と一致している。

JIS K 7124-2 プラスチックフィルム及びシート−自由落下のダート法による衝撃試験方法−第2

部:計装貫通法

備考 ISO 7765-2 : 1994,Plastics film and sheeting−Determination of impact resistance by the free-falling

dart method−Part 2 : Instrumented puncture testが,この規格と一致している。

JIS K 7144 プラスチック−機械加工による試験片の調製

備考 ISO 2818 : 1994,Plastics−Preparation of test specimens by machiningが,この規格と一致して

3

K 7211-1:2006

いる。

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

備考 ISO 293 : 1986,Plastics−Compression moulding test specimens of thermoplastic materialsが,こ

の規格と一致している。

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

備考 ISO 294-3 : 1996,Plastics−Injection moulding of test specimens of thermoplastic materials−Part

3 : Small platesが,この規格と一致している。

JIS K 7211-2 プラスチック−硬質プラスチックのパンクチャー衝撃試験方法−第2部:計装化衝撃試

験

備考 ISO 6603-2 : 2000,Plastics−Determination of puncture impact behaviour of rigid plastics−Part 2 :

Instrumented impact testingが,この規格と一致している。

ISO 295 : 1991 Plastics−Compression moulding of test specimens of thermosetting materials

ISO 1268 : 1974 Plastics−Preparation of glass fibre reinforced, resin bonded, low-pressure laminated plates

or panels for test purposes

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

一般

3.1.1

破壊 (failure) 肉眼で見える試験片表面のすべての破壊。

3.2

破壊の様式

3.2.1

き裂 (crack) 肉眼で観察でき,材料の厚さ方向全体に貫通していないすべての割れ目(図1参照)。

3.2.2

破断 (break) 材料の厚さ方向全体に貫通するすべての割れ目(図2参照)。

3.2.3

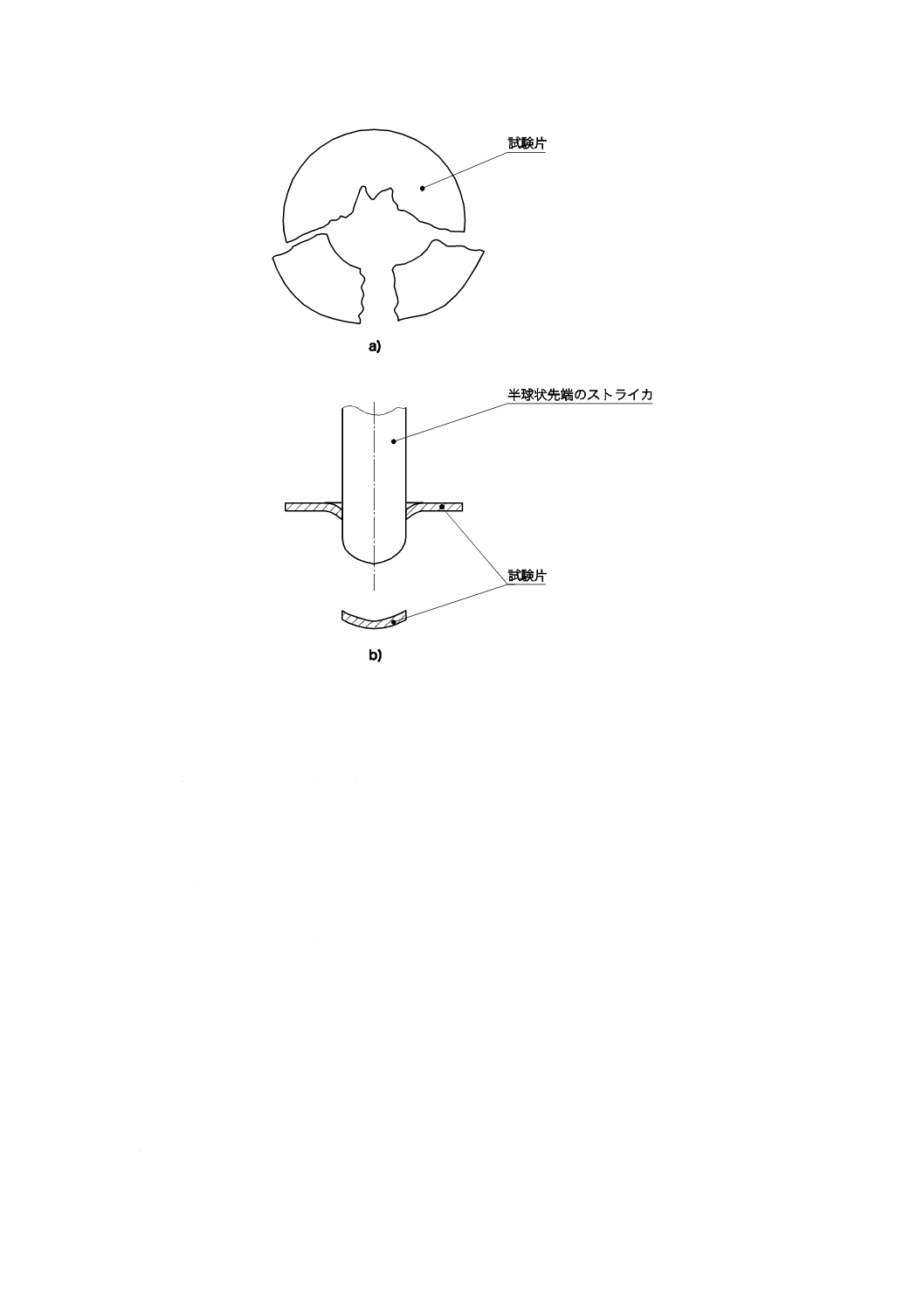

貫通 (penetration) ストライカが試験片の厚さ方向全体に貫通する破壊[図3 b) 参照]。

3.2.4

破砕 (shattering) 二つ以上の断片が生じる試験片の破断[図3 a) 参照]。

3.3

衝撃破壊

3.3.1

50 %衝撃破壊エネルギー E50 (50 % impact-failure energy) 試験片の数の50 %が3.1.1で定義した

破壊を起こすときのエネルギー。

3.3.2

50 %衝撃破壊質量 M50 (50 % impact-failure mass) 規定の落下高さで,試験片の数の50 %が3.1.1

で定義した破壊を起こすときの質量。

3.3.3

50 %衝撃破壊高さ H50 (50 % impact-failure height) 規定の落下質量を用いて,試験片の数の50 %

が3.1.1で定義した破壊を起こすときの高さ。

4

K 7211-1:2006

図 1 き裂損傷した試験片の断面図[b) 及びc) は手で曲げた後]

図 2 破断損傷した試験片の断面図[b) 及びc) は手で曲げた後]

5

K 7211-1:2006

図 3 破砕破壊a) 及び貫通b) の例

4. 原理 適切な寸法の試験片の衝撃強さは,潤滑剤を塗り,かつ,重錘を付加したストライカを,規定

の高さから垂直に落下させ,試験片を打撃することによって得られる。試験片は,ストライカによって表

面に対し垂直に,その中心で衝撃を受ける。

衝撃時のエネルギーを調節するには,二つの方法がある。すなわち,一定の高さで質量を変える方法及

び一定の質量で高さを変える方法である。

備考 高さを変える方法は,速度依存性があり,材料のひずみ速度に依存して異なる結果となること

がある。

試験の統計的方法は,次による。

− 方法A:ステアケース法(優先的に使用)

− 方法B:グループ法(必要に応じて使用)

5. 装置

5.1

試験装置

5.1.1

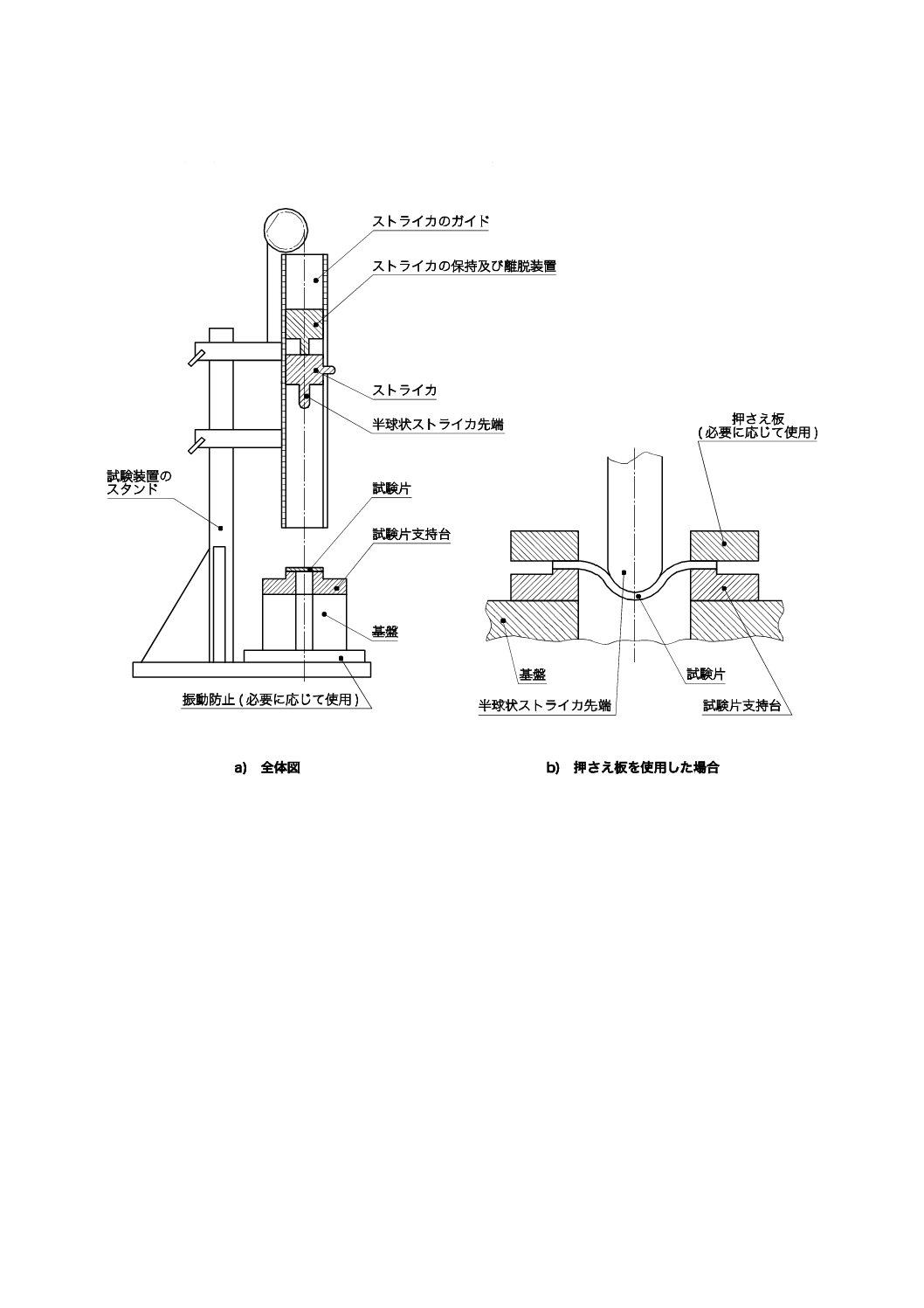

基本構成 試験装置(図4参照)の基本構成は,次による。

− エネルギーキャリヤ 慣性質量タイプで,重錘及び試験片との摩擦を防ぐために潤滑剤を塗布したス

トライカをもつもの。

ただし,5.1.4 b) のストライカを使用する場合は,重錘を付加しない。

6

K 7211-1:2006

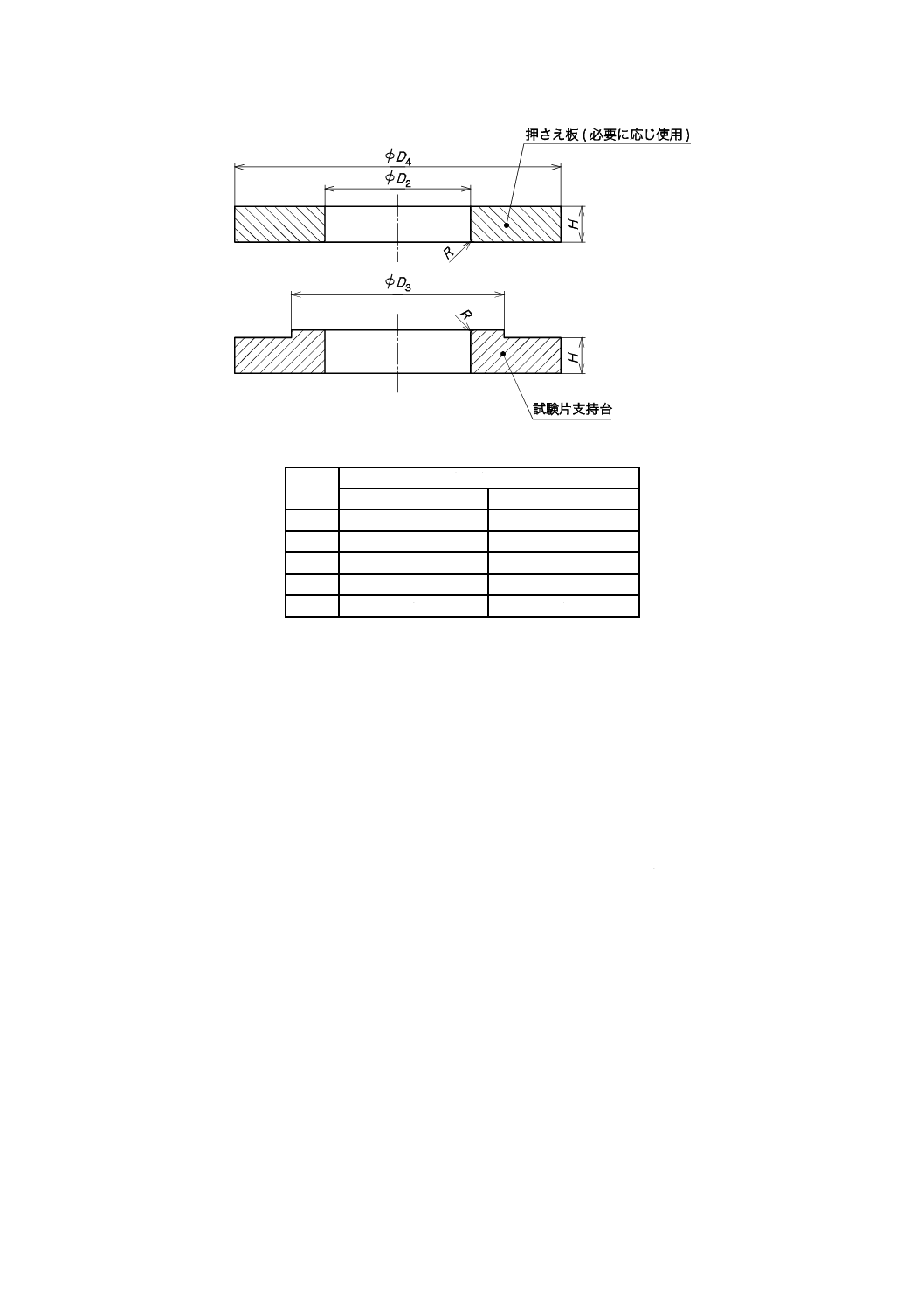

− 試験片支持台(図4参照)[必要に応じて押さえ板(図5)を使用]。

装置は,試験片の表面に対して垂直に,その中心で衝突させることができるものとする。

図 4 試験装置(例)

7

K 7211-1:2006

単位 mm

試験片の形状

一辺60の正方形

直径140の円板

D2

40±2

100±5

D3

60

140

D4

最小90

最小200

H

12

12

R

1

1

図 5 固定装置(必要に応じて使用)の概略図

5.1.2

落錘装置 落錘装置は,ストライカの保持及び離脱が可能で,一つ以上のガイドで拘束してストラ

イカを落下できるもの。

5.1.3

重錘(質量) 適切な重錘は,ストライカにしっかりと取り付けられるもの。取り付けた重錘の全

質量及びストライカの質量は,規定の質量に対し,許容差1 %以内で作製する。

5.1.4

ストライカ ストライカは次のいずれかによる。ただし,a) を優先的に用いる。

a) ストライカは,直径20±0.2 mmで磨いた半球状の打撃面をもつもの。直径10±0.1 mmの打撃面のも

のを用いてもよい。

備考 ストライカの大きさ,寸法及び表面の状態は,衝撃結果に影響を及ぼす。

望ましいストライカは,耐摩耗及び塑性変形を防ぐために十分な高強度の材料で,一体で作る。実際上,

焼入れ工具鋼又は54HRCの硬さをもつ同様の材料が適している。より硬い材料又はより低い密度の材料

(例えば,チタニウム)で同じ硬さの材料も用いることができる。ストライカの半球状の表面に,ストラ

イカと試験片との摩擦を低減させるために潤滑剤を塗る(JIS K 7211-2 附属書B参照)。

8

K 7211-1:2006

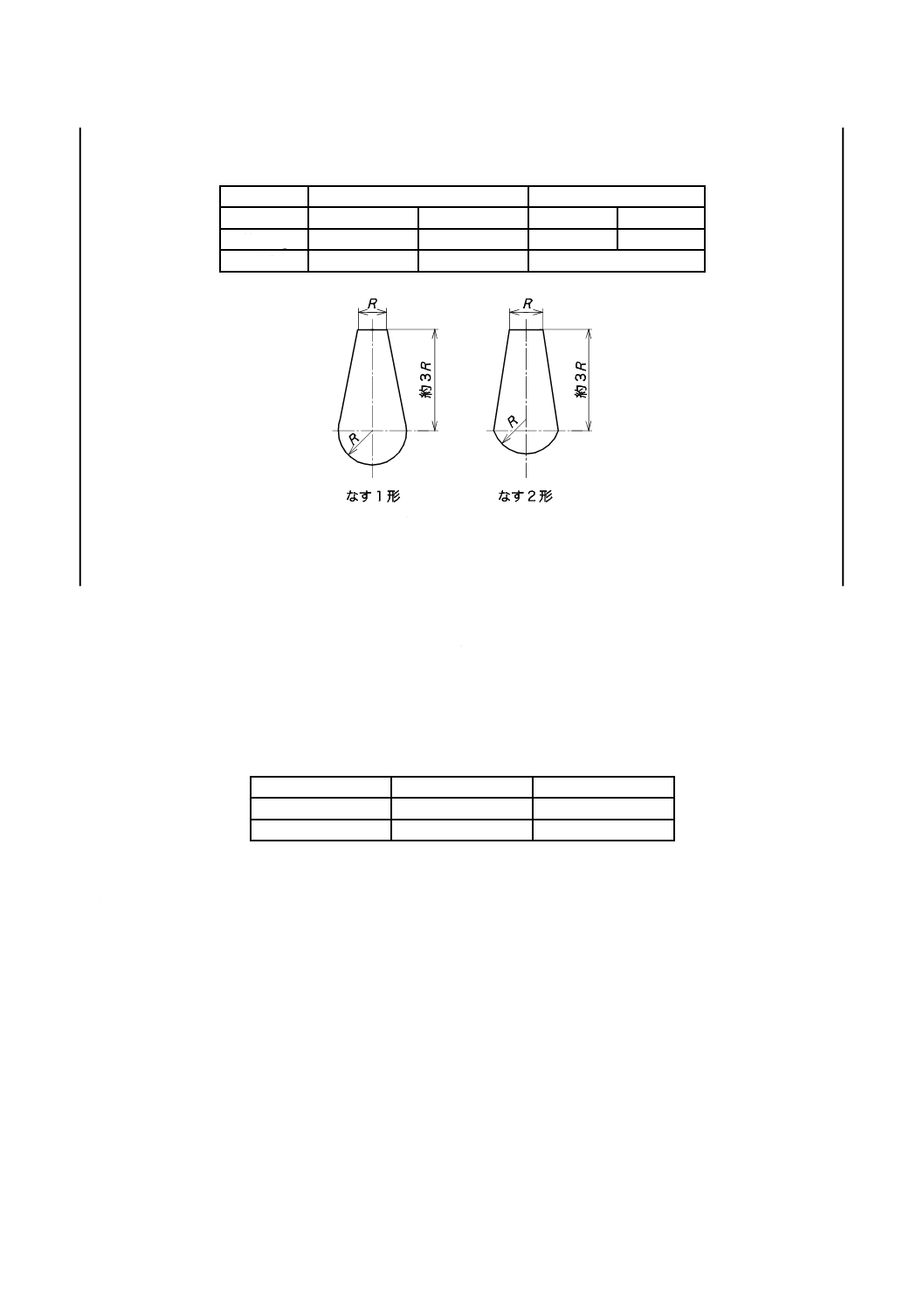

b) 鋼製とし,表1のものを標準とする。

表 1 ストライカの種類

種類

球形ストライカ

なす形ストライカ

呼び

球1形

球2形

なす1形

なす2形

質量 kg

0.5±0.05

1±0.05

1±0.05

2±0.05

形状

直径約50 mm

直径約63 mm

図6に示す

図 6 なす形ストライカ

参考 b) は,JIS K 7211 : 1976(以下,旧規格という。)の規定事項であり,この規格の発効年月日か

ら5年経過した後は,無効とする。

5.1.5

支持台 支持台(図4及び図5参照)は,堅い基盤の上に強固に取り付け,試験片の下に,スプリ

ング効果を起こす空気が閉じこめられないように設計する。支持台の下に,ストライカが試験片を貫通し

た後,ストライカが移動できる十分な距離をとる。支持台は,内径40±2 mm又は100±5 mmとし,最小

高さ12 mmとする。

5.1.6

ストライカ及び支持台の組合せ ストライカ及び支持台の組合せは,表2による。

表 2 ストライカ及び支持台の組合せ

ストライカ(直径)

支持台(内径)

20 mm

40 mm

標準的な組合せ

10 mm

100 mm

必要に応じて使用

5.1.7

試験装置の基盤 試験装置は,支持台のたわみができるだけ少なくなるように,十分に剛直な構造

体に取り付ける。基盤は少なくとも質量180 kgとする。

試験装置は,一般的に機械的な振動に影響されやすい。基盤を取り付ける基礎は,このシステムのいか

なる機械的な振動の影響も最小限にするように設計する。基盤の重心は,衝撃ストライカの軌道の直線上

とする。

5.1.8

固定装置(必要に応じて使用) 試験片支持台及び押さえ板の二つからなる環状試験片固定装置を

用いる(図5参照)。

固定装置の内径は,40±2 mm又は100±5 mmとする。固定は,試験片に力をかけて行う。固定力は3 kN

以上を推奨する。

参考 空気式又はねじ式固定力による固定は,十分に使えることが分かっている。非固定の試験片の

端は,試験中は自由に動き,試験片が高い振幅の振動を起こすため,固定及び非固定の試験片

での結果は,異なる(JIS K 7211-2 附属書C参照)。

9

K 7211-1:2006

5.1.9

再衝突防止装置 この装置は,試験片への2度打ち及びストライカの損傷を防ぐために設計されて

いる。

5.2

厚さ計 試験片の厚さを±0.01 mmの精度で測定することが可能なもの。

6. 試験片

6.1

形状及び寸法 試験片の形状及び寸法は,次のいずれかによる。ただし,a) を優先的に用いる。

a) 試験片は,厚さ2.0±0.1 mmで,一辺60±2 mmの正方形又は直径60±2 mmの円形が望ましく,直径

40 mmの試験片支持台を用いる。

ぜい性の繊維強化複合材料及び低い破壊ひずみのプラスチックに対しては,厚さ4.0±0.2 mmで,

一辺140±2 mmの正方形又は直径140±2 mmの円形が望ましく,直径100 mmの試験片支持台を用い

る。

b) 試験片は,円形又は角形とし,その寸法は,受渡当事者間の協定によって定め,板厚は原厚とする。

備考 b) は,旧規格の規定事項であり,この規格の発効年月日から5年経過した後は,無効とする。

6.2

試験片の作製 試験片は,関連する材料規格に従って作製する。材料規格がない場合又はほかに規

定がない場合,JIS K 7151,JIS K 7152-3,ISO 295若しくはISO 1268のいずれかに従って作製するか,又

は,JIS K 7144に従って板から切削加工を行う(備考参照)。また,切断端に特別な要求がないとき,切断

機又は打抜き機で加工してもよい。

備考 射出成形による一辺140 mmの正方形又は直径140 mmの試験片の作製は,どの規格でも規定

していない。

より大きな試験片は,主として繊維強化複合材料に用いるので,それらは板材から切削加工をするのが

よい。より大きな板から又は板の部分から切り出す試験片は,可能な限り厚さが均一な場所から切り出す。

均質でない端の部分は用いない。これらの試験片は,厚さ4 mm以下とする。もし,板が4 mmより厚い

ときは,試験片を4 mmに切削する。

6.3

不均質な試験片 試験は,通常,無作為に選んだ試験片のいずれかの面で行う。しかし,試験結果

が,ストライカが打撃する試験片面に依存する理由がある場合は,試験を別々の面で行う。これは,織物

が表面にある試験片,片面にラッカーが塗られた試験片及び紫外線によって劣化した試験片に対して特に

有効である。片面処理の影響を評価するとき,試験片は,反対側に衝撃を与えるようにする。

6.4

試験片の観察 試験片は,ねじれ及び反りがあってはならない。両面の表面は,滑らかで,切欠き

効果を避けるために,引っかききず,あばた及びひけマークがあってはならない。

試験片は,目視又は厚さ計で測定することによって,要求に適合しているどうかを観察する。

観察によって,上記に該当する欠点が発見された試験片は取り除く。

6.5

試験片の数 一定の条件の下で試験を実施するために,試験片の数は,次による

− 方法A:ステアケース(優先的に使用)

次のいずれかによる。ただし,a) を優先的に用いる。

a)

試験片30個以上を用いる(試験開始時のエネルギーを決定するための予備試験に10個使用)。

b)

原則として20個とするが,受渡当事者間の協定によって,最低10個としてもよい。

備考 b) は,旧規格の規定事項であり,この規格の発効年月日から5年経過した後は,無効とす

る。

− 方法B:グループ法(必要に応じて使用)

40個以上の試験片を用いる(予備試験に対して10個及び主試験に対して30個)。

10

K 7211-1:2006

例えば,温度依存性のパラメータを決定するために,多くの試験片が必要な場合,試験片の数は,統

計原理に従って選定する。

6.6

試験片の状態調節 試験片の状態調節は,関連する材料規格の要求に従うか,受渡当事者間の協定

によるか,又は,JIS K 7100に規定する雰囲気の中で最も適した状態を選定する。

7. 操作

7.1

試験雰囲気

7.1.1

全般 試験は,JIS K 7100に規定する標準雰囲気の一つで行う。

7.1.2

室温試験 JIS K 7100の標準雰囲気内で状態調節を行った場合,試験は,同じ雰囲気内で行う。異

なる雰囲気となる場合は,試験片の移動中に起こる試験片の温度変化によって生じる力学的挙動(材料の

状態)の変化を防ぐために,移動時間trを短く(5秒以内)しなければならない。

例えば,乾燥したポリアミドの場合,移動時間30分までは,23 ℃,50 %R.H. の雰囲気で試験した場合,

衝撃挙動に影響を及ぼさないことが分かっている。

備考 移動時間trは,試験片を状態調節装置から取り出して衝撃試験を実施するまでの全時間とする。

7.1.3

低温試験 低温で試験片の状態調節を行い,試験を室温で行う場合,試験片の移動中に起こる温度

変化を防ぐために,移動時間を短く(5秒以内)しなければならない(7.1.2の備考参照)。

7.2

厚さの測定 個々の試験片に対し,試験片の中心から半径10 mmの円周上で互いに等距離の位置で

3か所,厚さを約0.02 mmまで測定する。測定した厚さの平均値を記録する(備考参照)。試験片の厚さが,

試験標本から採取した試験片の平均厚さから5 %以上異なっていれば,その試験片を破棄し,他の試験片

と交換する。

備考 射出成形した試験片を用いる場合,個々の試験片の寸法を測定する必要はない。各組から一つ

の試験片を測定するだけで十分である。

多数個取り金型を用いる場合,各々のキャビティから採取した試験片の厚さを測定する。各

キャビティ間での試験片の厚さの差が5 %より大きい場合は,異なったロットとして処理する。

7.3

試験片の固定(必要に応じて使用) 通常の試験では,試験片を固定しないで行う。試験片を固定

する場合,固定する力が試験片に曲げ又はねじりの力を与えないように注意する。

7.4

潤滑剤 潤滑剤の粘度ηの範囲は,0.01 Pa・s<η<10 Pa・sとする(JIS K 7211-2 附属書B参照)。

7.5

パンクチャー衝撃試験操作

7.5.1

一般 試験片を試験片支持台 (5.1.5) の上に置き,必要ならば,押さえ板で固定する。表面を切削

加工した場合,切削加工した面に衝撃を与える。

必要な重錘 (5.1.3) をストライカ (5.1.4) にしっかりと固定する。

落錘装置 (5.1.2) を用いて,ストライカを規定の高さに保持し,後にストライカを離脱させる。

もし,ストライカが試験片の表面から跳ね返る場合は,次のことを防ぐため,ストライカが跳ね返った

後にストライカを捕そく(捉)する。

− 試験片表面での2度打ち

− ストライカが装置の金属部分に衝突するようであれば,ストライカの半球状表面の損傷

衝撃後,試験片が,破壊しなかったか又は3.2で定義したどのような破壊が生じたかを調べる。

3.2で定義した破壊の様式は,落下質量で生じた試験片表面の変化を説明し,肉眼で見える試験片表面の

破壊の状態を定義している。どの破壊の様式を採用するかは,対応する材料の規定に従うか又は受渡当事

者間の協定による。もし,定義にない他の破壊の様式(クレージング,圧こん,応力白化など)が重要と

11

K 7211-1:2006

考えられるならば,破壊の様式を受渡当事者間の協定で定義し,試験報告に記載する。

各試験片は,一回だけの衝撃とする。

7.5.2

定落下高さ(優先的に使用) 可変落下質量を用いる場合,1 mの落下高さを選ぶ。この方法で試

験片が破壊しない場合,代わりに定落下質量による方法を推奨する。

7.5.3

定落下質量(必要に応じて使用) 可変落下高さを用いる場合,落下高さは,0.3 m〜2.0 mの範囲

で選ぶものとするが,約1.0 mが望ましい。

7.6

方法A:ステアケース法(優先的に使用)

7.6.1

一般 この方法では,試験の間,一定のエネルギーの変化量を用い,各試験片を打撃した後にエネ

ルギーを調節する。衝撃のエネルギーは,一定の高さで質量を変更するか,又は一定の質量で高さを変更

することによって調節する(いずれの方法でも4. の備考を参照)。

7.6.2

予備試験 50 %衝撃破壊エネルギーE50を推定するために10個の試験片を用いて予備試験を行う。

備考 破壊(又は非破壊)を起こすエネルギーを確実に見つけるため,予備試験の間,用いるエネル

ギーを変更する。最初は確実に破壊する大きな値で開始し,徐々に減じて破壊が発生しないエ

ネルギーで予備試験を終了する。

7.6.3

試験手順 試験開始時は,予備試験の結果に基づいて,50 %が破壊すると予測されるエネルギーで

試験を行う。試験全体が3〜6ステップになるようにエネルギー変化量∆Eを決める。通常,エネルギー変

化量は,予備試験の結果に基づいて50 %破壊エネルギーの約5 %程度を用いる。

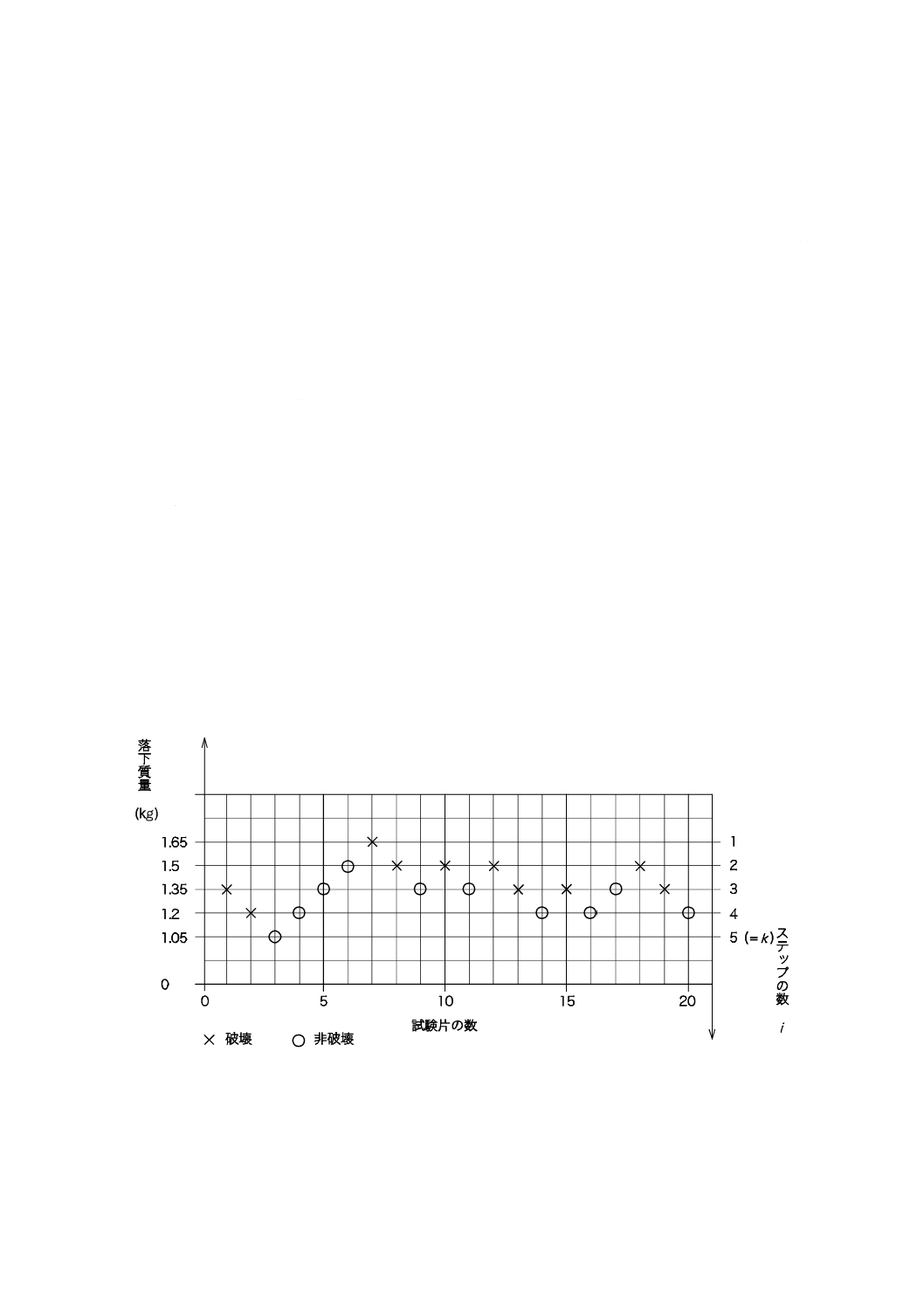

最初の試験片を打撃した後,それが破壊したか破壊しなかったかを決定し,非破壊の場合は○印,破壊

の場合は×印の記号を用いて,図7又は図8に示す形式で,結果を記録する。

最初の試験片が破壊した場合,∆Eだけエネルギーを減少する。最初の試験片が破壊しなかった場合,

∆Eだけエネルギーを増加する。直近に行った試験で試験片が,破壊又は非破壊かによって,落下の間の

エネルギー∆Eを減少又は増加することによって,連続して試験を続ける。

図 7 定落下高さ (0.66 m) での方法A(ステアケース)試験結果の例

12

K 7211-1:2006

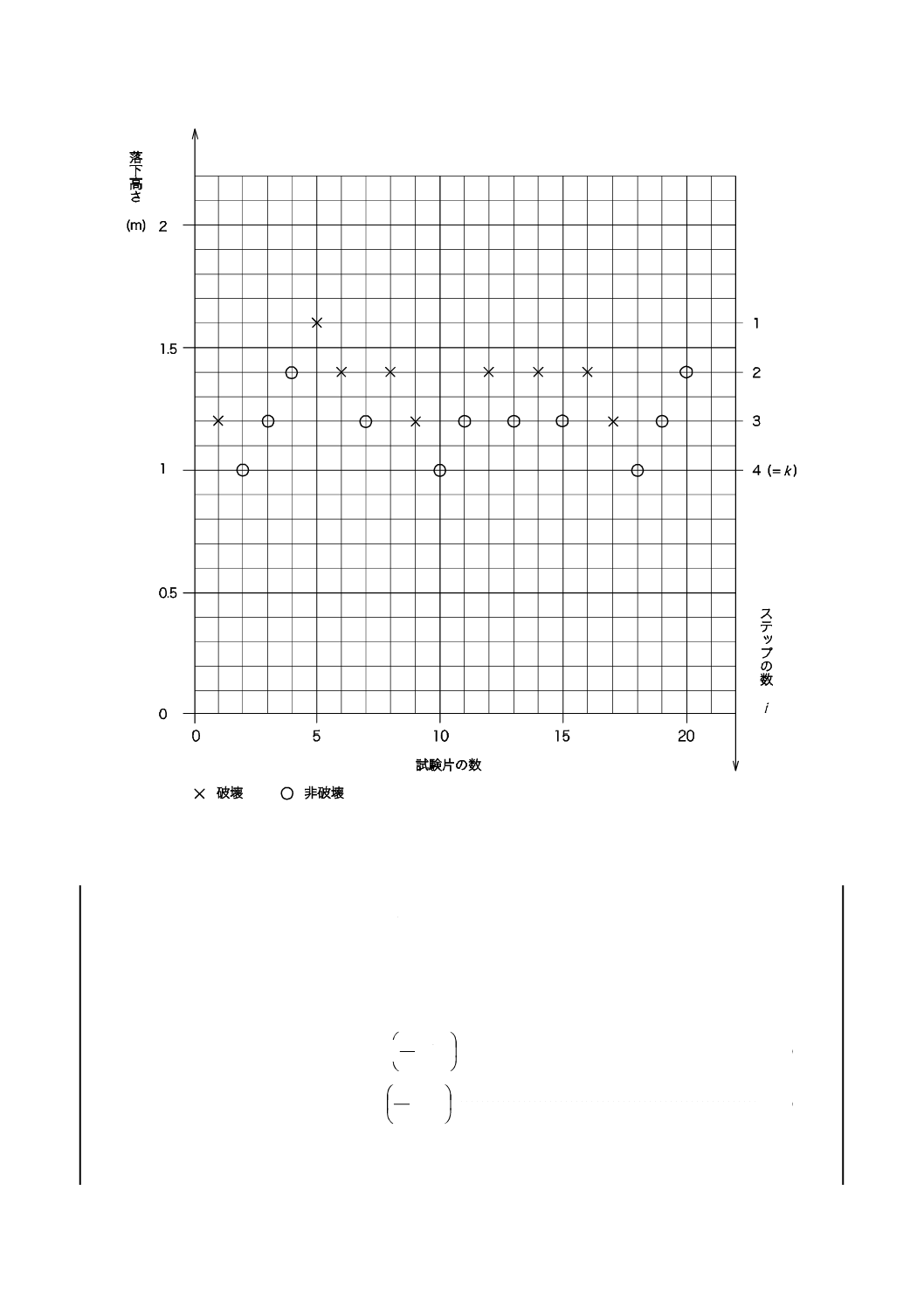

図 8 定落下質量 (1 kg) での方法A(ステアケース)試験結果の例

7.6.4

結果の表示

7.6.4.1

計算 50 %衝撃破壊エネルギーE50 (J) は,次の式によって算出する。

定落下高さの場合 E50=H×g×M50 ·············································· (1)

定落下質量の場合 E50=M×g×H50 ·············································· (2)

ここに,

H: 定落下高さ (m)

M: 定落下質量 (kg)

g: 試験場所の重力の加速度 (m/s2)

±

=

5 .0

a

50

N

A

M

M

M

Δ

+

··························································· (3)

±

=

5 .0

a

50

N

A

H

H

H

Δ

+

···························································· (4)

[プラス記号は非破壊 (N=N○) の場合に用い,マイナス記号は破壊 (N=N×)

の場合に用いる。]

13

K 7211-1:2006

ここに,

Ma: 主試験からk番目の質量Mi (i=1〜k) の間の最小質量 (kg)

∆M: 質量変化量 (kg)

Ha: 主試験からk番目の高さHi (i=1〜k) の間の最小高さ (m)

∆H: 高さ変化量 (m)

∑

=

=

k

i

in

N

1

················································································· (5)

[破壊 (N×) 又は非破壊 (N○) の全数は,どの数がより少ないかに依存する。]

ここに,

ni: 各々の高さHi又は質量Miにおいて,それぞれ,破壊又は非破

壊の数

i

k

i

iz

n

A∑

=

=

1

················································································ (6)

ここに,

zi: 次の式によって得られる,Maからの質量変化量の数又はHaか

らの高さ変化量の数

M

M

M

z

a

i

i

Δ

−

=

············································································ (7)

又は,

H

H

H

z

a

i

i

Δ

−

=

············································································· (8)

7.6.4.2

標準偏差 標準偏差は,次の式によって算出する。

a) 50 %衝撃破壊エネルギーの標準偏差 (s)

+

∆

=

029

.0

62

.1

2

2

N

A

NB

E

s

−

···························································· (9)

ここに,

2

1

i

k

i

iz

n

B∑

=

=

············································································· (10)

この式は,(NB−A2)/N2>0.3ならば有効である。

計算例を附属書Aに示す。

備考 もし,0.5≦∆E≦2 sの条件が満たされない場合,他の∆Eによって試験を繰り返すことが望まし

い。

b) 50 %衝撃破壊高さの標準偏差 (sH)

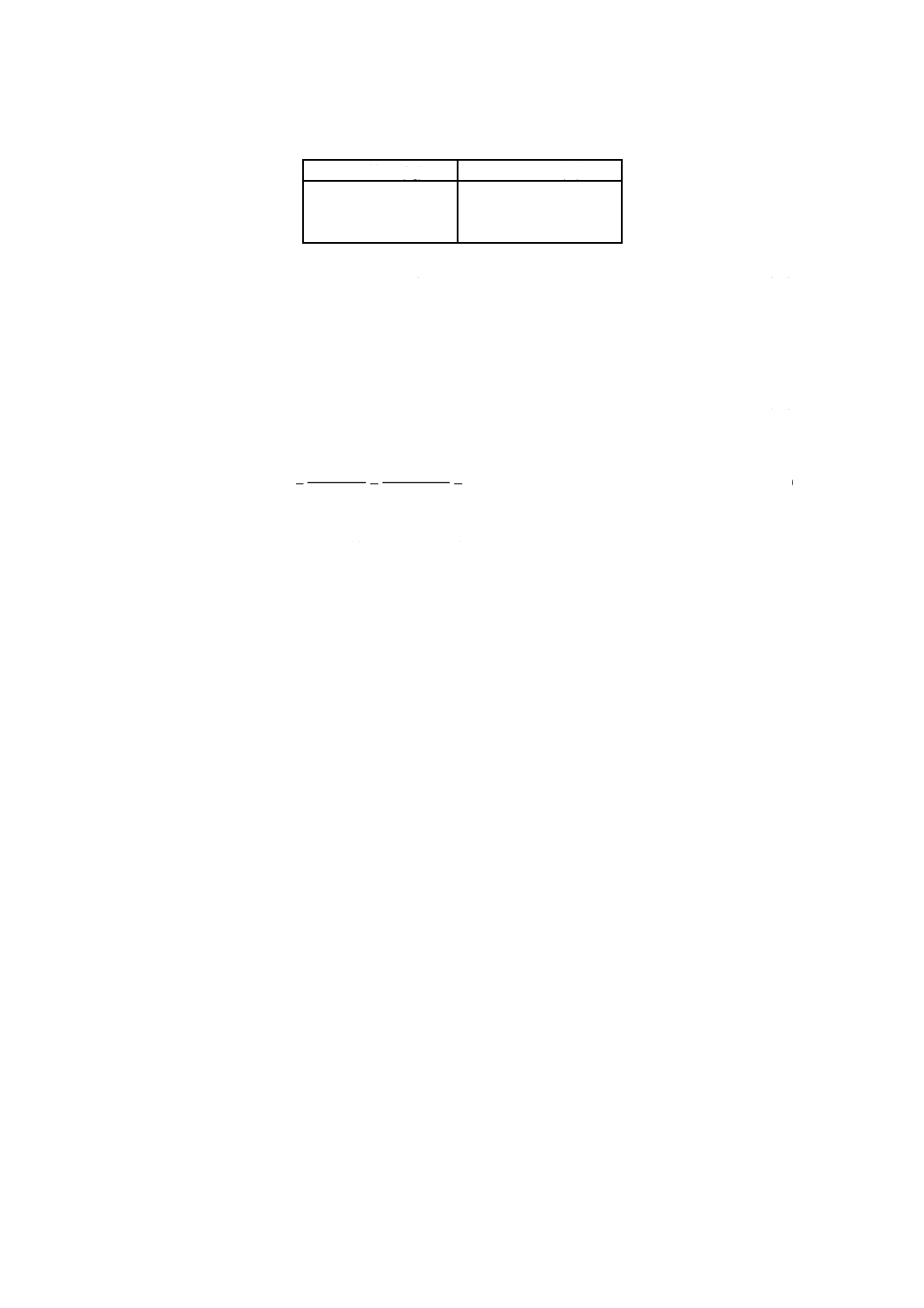

次の式からM値を求め,表3からαを読み取った後,式 (12) に代入して算出する。

2

M

NA

N

B−

=

·········································································(11)

sH=∆H・α ·············································································· (12)

計算例を附属書A(参考)に示す。

14

K 7211-1:2006

表 3 αの値

m

0.00

0.01

0.02

0.03

0.04

0.05

0.06

0.07

0.08

0.09

0.30

0.510 2

0.531 6

0.551 8

0.571 1

0.589 7

0.607 7

0.625 3

0.642 6

0.659 7

0.676 5

0.40

0.693 2

0.709 8

0.726 3

0.742 7

0.759 1

0.775 4

0.791 7

0.807 9

0.824 2

0.840 5

0.50

0.856 7

0.872 9

0.889 2

0.905 4

0.921 6

0.937 9

0.954 1

0.970 3

0.986 6

1.002 8

0.60

1.019 0

1.035 3

1.051 5

1.067 7

1.083 9

1.100 1

1.116 4

1.132 6

1.148 8

1.165 0

0.70

1.181 2

1.197 4

1.213 5

1.229 7

1.245 9

1.262 1

1.278 3

1.294 4

1.310 6

1.326 7

0.80

1.342 9

1.359 0

1.375 2

1.391 3

1.407 5

1.423 6

1.439 7

1.455 9

1.472 0

1.488 1

0.90

1.504 3

1.520 4

1.536 5

1.552 6

1.568 7

1.584 8

1.600 9

1.617 0

1.633 1

1.649 2

1.00

1.665 3

1.681 4

1.697 5

1.713 5

1.729 6

1.745 7

1.761 8

1.777 9

1.793 9

1.810 0

1.10

1.826 1

1.842 2

1.858 2

1.874 3

1.890 4

1.906 4

1.922 5

1.938 6

1.954 6

1.970 7

1.20

1.986 7

2.002 8

2.018 8

2.034 9

2.050 9

2.067 0

2.083 0

2.099 1

2.115 1

2.131 2

1.30

2.147 2

2.163 3

2.179 3

2.195 3

2.211 4

2.227 4

2.243 5

2.259 5

2.275 5

2.291 6

1.40

2.307 6

2.323 6

2.339 7

2.355 7

2.371 7

2.387 8

2.403 8

2.419 8

2.435 8

2.451 9

1.50

2.467 9

2.483 9

2.499 9

2.515 9

2.532 0

2.548 0

2.564 0

2.580 0

2.596 0

2.612 1

1.60

2.628 1

2.644 1

2.660 1

2.676 1

2.692 1

2.703 2

2.724 2

2.742 0

2.756 2

2.772 2

1.70

2.788 2

2.804 2

2.820 2

2.836 2

2.852 3

2.868 3

2.884 3

2.900 3

2.916 3

2.932 3

1.80

2.948 3

2.964 3

2.980 3

2.996 3

3.012 3

3.028 3

3.044 3

3.060 3

3.076 3

3.092 3

1.90

3.108 3

3.124 3

3.140 3

3.156 3

3.172 3

3.188 3

3.204 3

3.220 3

3.236 3

3.252 3

2.00

3.268 3

3.284 3

3.300 3

3.316 3

3.332 3

3.348 3

3.364 3

3.380 3

3.396 3

3.412 3

2.10

3.428 3

3.444 3

3.460 3

3.476 3

3.492 3

3.508 3

3.524 3

3.540 2

3.556 2

3.572 2

2.20

3.588 2

3.604 2

3.620 2

3.636 2

3.652 2

3.668 2

3.684 1

3.700 1

3.716 1

3.732 1

2.30

3.748 1

3.764 1

3.780 1

3.796 1

3.812 1

3.828 0

3.844 0

3.860 0

3.876 0

3.892 0

2.40

3.908 0

3.924 0

3.940 0

3.956 0

3.972 0

3.987 9

4.003 9

4.019 9

4.035 9

4.061 9

2.50

4.067 8

4.083 8

4.099 8

4.115 8

4.131 8

4.147 7

4.163 7

4.179 7

4.195 7

4.211 7

2.60

4.227 7

4.243 6

4.259 6

4.275 6

4.291 6

4.307 5

4.323 5

4.339 5

4.355 5

4.371 5

2.70

4.387 4

4.403 4

4.419 4

4.435 4

4.451 4

4.467 3

4.483 3

4.499 3

4.515 3

4.531 3

2.80

4.547 2

4.563 2

4.579 2

4.595 2

4.611 1

4.627 1

4.643 1

4.659 1

4.675 0

4.691 0

2.90

4.707 0

4.723 0

4.739 0

4.754 9

4.770 9

4.786 9

4.802 9

4.818 8

4.834 8

4.850 8

3.00

4.866 8

…

…

…

…

…

…

…

…

…

備考 b) は,旧規格の規定事項であり,この規格の発効年月日から5年経過した後は,無効とする。

7.7

方法B:グループ法

7.7.1

一般 この方法では,最低10個の試験片を1グループとし,各グループを連続して試験する。個々

のグループでは一つの衝撃エネルギーを用いるが,グループからグループへのエネルギー変化量は,段階

的とする。衝撃エネルギーは,一定の高さで質量を変更するか,又は一定の質量で高さを変更することで

調節する(いずれの方法でも4. の備考を参照)。

試験は,最低5点で行う。一つは0 %破壊確率で,一つは100 %破壊確率で行い,他は0〜100 %の間の

3点で行う。3点は,0 %と100 %との間で行うが,すべてが50 %以下又は以上であってはならない。

7.7.2

予備試験 0 %及び100 %の破壊が起こるおおよその限界を推定するために,最低10個の試験片で

試験を行う。

15

K 7211-1:2006

7.7.3

試験手順 各々最低10個の試験片を用いて試験した予備試験の結果に基づいて,0 %と100 %との

間で,3点の質量(又は高さ)変化量を選ぶ。

各点での質量(又は高さ)及び破壊確率を記録する。

この段階で,もし,7.7.1に記載した最低5点の結果が得られたなら,試験は終了する。

7.7.4

結果の表示

7.7.4.1

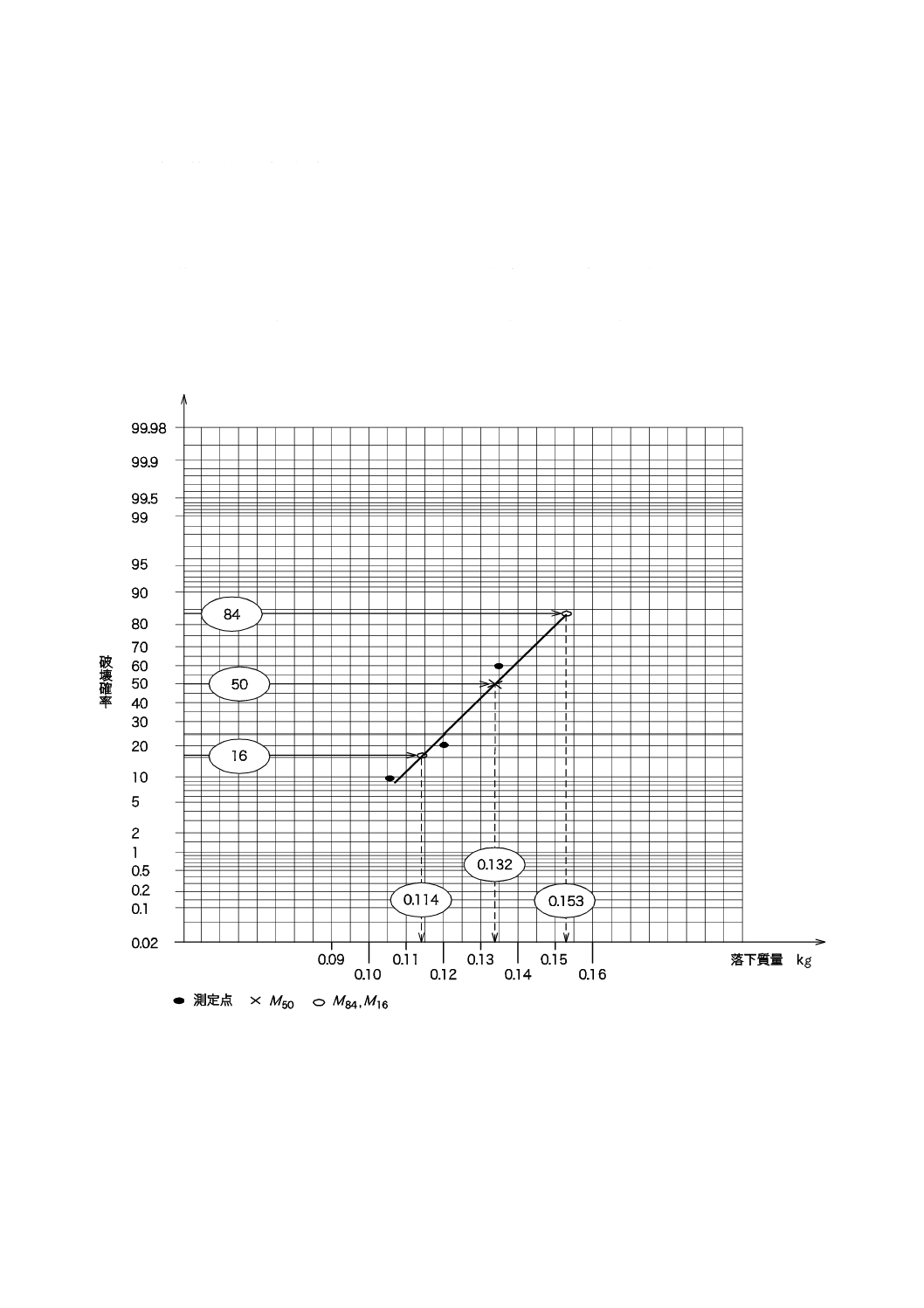

計算 直交確率紙(図9参照)を用いて,0 %及び100 %の破壊点を除き,質量(又は高さ)を

線形軸に,破壊確率を確率軸にとってデータをプロットする。

測定点を通る最適な直線を引き,図から,50 %破壊確率線と引かれた直線との交点で対応する落下質量

M50(又は落下高さH50)を読み取る。

図 9 定落下高さ (1 m) での方法B(グループ)のプロット例

16

K 7211-1:2006

7.7.4.2

標準偏差 標準偏差sを決めるために,図9で示したように同じ方法でE16及びE84を決定する。

標準偏差sは,次の式によって算出する。

2

16

84E

E

s

−

=

············································································ (13)

参考 近似直線は,最小二乗法又は回帰分析のような方法で得る。

計算例を附属書Aに示す。

7.8

有効数字 これら二つの方法で得られた平均値は,有効数字二けたで報告する。

8. 精度 この試験方法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得ら

れた時点で,次の改正版に追加される。

9. 報告 試験報告には,次の事項を記載する。

a) この規格番号

b) 次のパラメータ

− 使用方法(A又はB)

− 支持台の直径40 mm(又は100 mm)

− ストライカの直径20 mm(又は10 mm)

− 試験片の固定C又は非固定U

− 衝撃速度4.4 m/s(又は他の速度)

すなわち,“非計装パンクチャー試験JIS K 7211-1/A/40/20/C/4.4”のように表す。

c) 材料の種類,製造業者名,試料の受領日及びコーティング,織り方,織物の方向など試験材料に関す

る他の関連データ

d) 試験片の形状及び寸法

e) 試験片の作製方法

f)

7.2に従って測定した試験片の平均厚さ

g) 試験条件及び状態調節の手順

h) 試験片を固定した場合,その方法の詳細

i)

使用した潤滑剤のタイプ

j)

試験した試験片の数

k) 試験後の試験片の損傷状態(必要に応じて使用)

l)

使用した定落下高さ(質量)及び変化量

m) 合意した破壊の様式

n) 50 %破壊エネルギー (J) 及び50 %衝撃破壊高さ (m) の二けたの有効数字並びに要求がある場合,標

準偏差及び図形式(図7〜図9)による個々の試験結果

o) 試験年月日

17

K 7211-1:2006

附属書A(参考)計算例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 方法A:ステアケース法

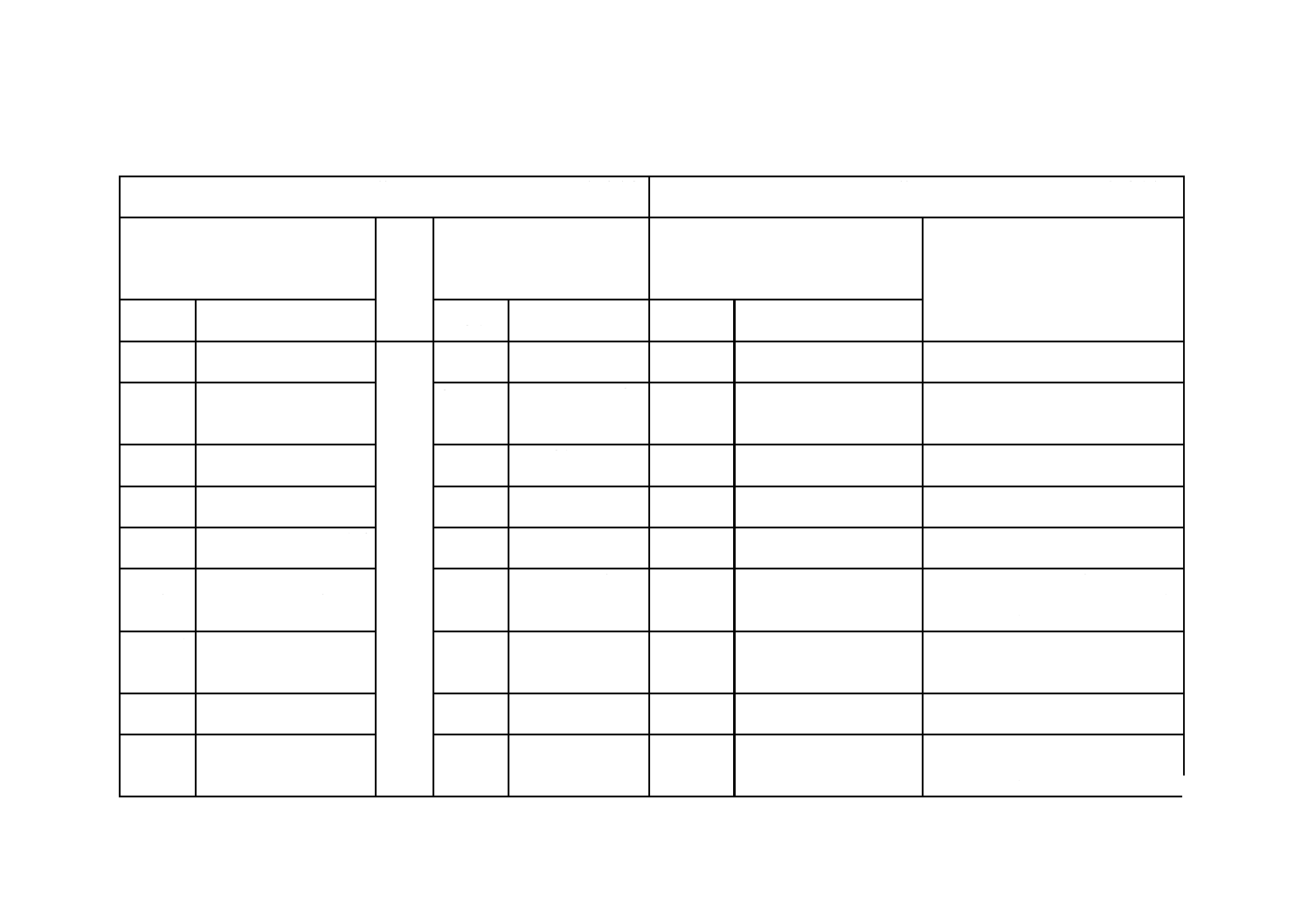

例1. 落下質量変化,定落下高さ(図7及び表A.1参照)

表 A.1

i

落下質量

kg

ni (○)

ni (×)

ni

zi

nizi

nizi2

1

2

3

4

5 (=k)

1.65

1.50

1.35

1.20

1.05

0

1

4

4

1

1

4

4

1

0

1

4

4

1

0

4

3

2

1

0

4

12

8

1

0

16

36

16

1

0

Σ

k

i1

=

10

(N○)

10

(N×)

10

(N=N×)

25

(A)

69

(B)

試験片の数 : 20

落下高さ : 0.66 m

落下質量 : 変数

質量変化 : 0.15 kg

予備試験の結果による開始落下質量 : 1.35 kg

破壊の数N×と非破壊の数N○とは同じなので,計算にはいずれでも使える。そうでなければ,

より小さな数を用いる。例として,表A.1及び次の計算では破壊した数を用いた。

Ma=1.05 kg ∆M=0.15 kg N=N×=10

∑

=

=

=

=

5

1

25

k

i

i

iz

n

A

69

5

1

2=

=∑

=

=

k

i

i

iz

n

B

··············································· (1)

−

+

=

=

2

1

50

50

N

A

M

M

Hg

HgM

E

aΔ

············································ (2)

)J(

74

.8

2

1

0 1

25

15

.0

05

.1

81

.9

66

.0

50

=

+

=

−

+

×

E

······················ (3)

(

)

+

−

=

+

−

=

029

.0

62

.1

029

.0

62

.1

2

2

2

2

N

A

NB

M

Hg

N

A

NB

E

s

Δ

Δ

············· (4)

(

)

)J(

07

.1

029

.0

100

625

69

10

15

.0

81

.9

66

.0

62

.1

=

+

−

×

×

×

=

s

··············· (5)

したがって,E50及びsは,次のとおりとなる。

E50=8.74 (J) s=1.07 (J)

例2. 落下高さ変化,定落下質量(図8及び表A.2参照)

18

K 7211-1:2006

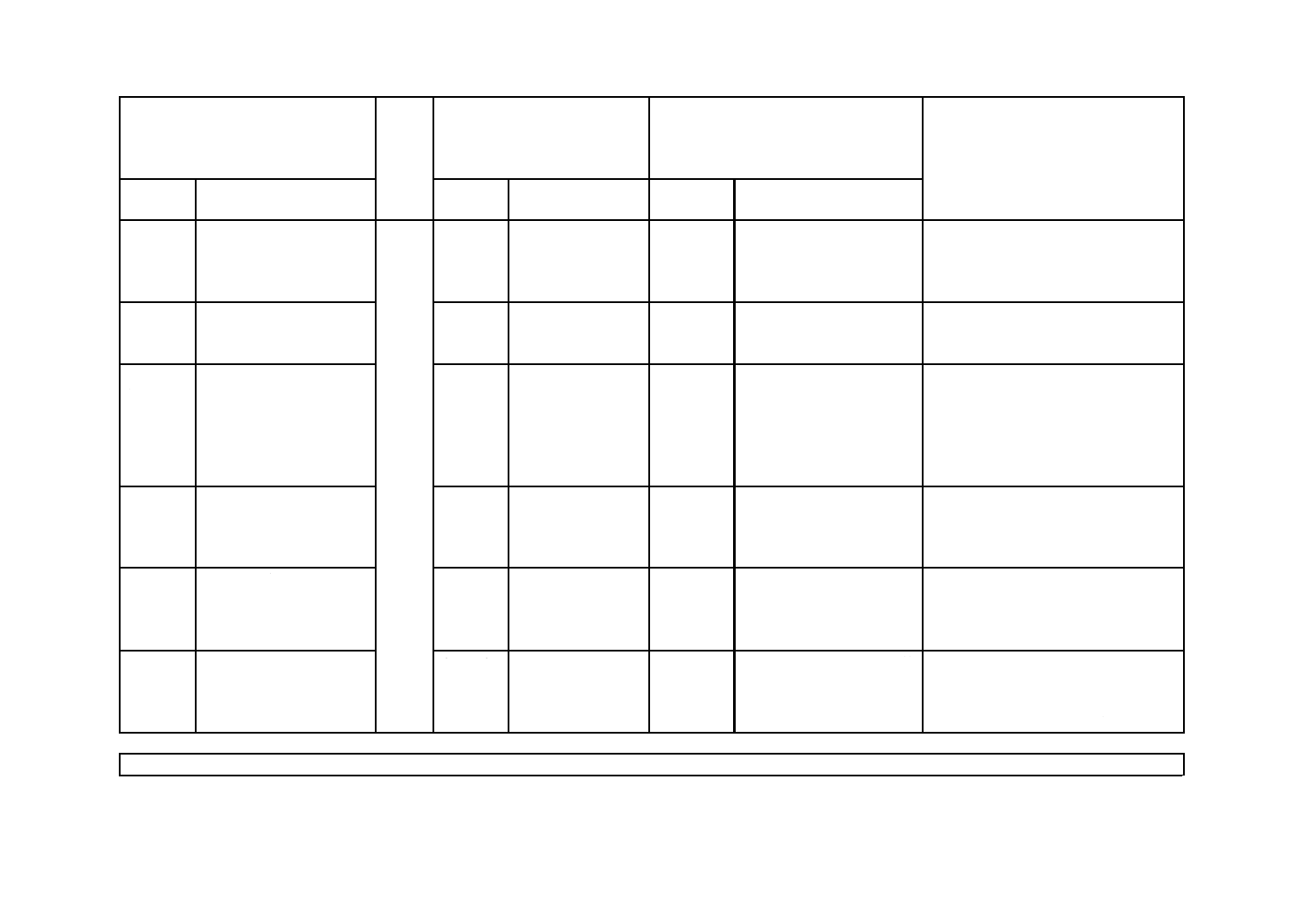

表 A.2

i

落下高さ

M

ni (○)

ni (×)

ni

zi

nizi

nizi2

1

2

3

4 (=k)

1.6

1.4

1.2

1.0

0

2

6

3

1

5

3

0

1

5

3

0

3

2

1

0

3

10

3

0

9

20

3

0

Σ

k

i1

=

11

(N○)

9

(N×)

9

(N=N×)

16

(A)

32

(B)

試験片の数 : 20

落下質量 : 1 kg

落下高さ : 変数

高さ変化 : 0.2 m

予備試験の結果による開始落下高さ : 1.2 m

N×<N○のため,計算はN=N×を基礎とした。

−

+

=

=

2

1

50

50

N

A

H

H

Mg

MgH

E

aΔ

············································· (6)

)J(

3.

12

2

1

9

16

2.0

0.1

81

.9

0.1

50

=

−

+

×

=

E

······························· (7)

(

)

+

−

=

+

−

=

029

.0

62

.1

029

.0

62

.1

2

2

2

2

N

A

NB

H

Mg

N

A

NB

E

s

Δ

Δ

············· (8)

(

)

)J(

35

.1

029

.0

81

256

32

9

2.0

81

.9

1

62

.1

=

+

−

×

×

×

=

s

··················· (9)

したがって,E50及びsは,次のとおりとなる。

E50=12.3 (J) s=1.35 (J)

)

(

26

.1

5.0

16

9

2.0

0.1

5.0

50

m

N

A

H

H

H

a

=

−

+

=

−

+

=

Δ

················ (10)

395

.0

9

16

9

32

2

=

−

=

−

=

N

A

N

B

m

················································(11)

表3からmが0.395のときのαを求め,α=0.684 9≒0.68

sH=∆H・α=0.2×0.68≒0.14 (m)

A.2 方法B:グループ法

例 (図9参照)

落下高さ:1 m

予備試験の結果

0 %破壊確率 :0.090 kg

100 %破壊確率:0.170 kg

主試験で選んだ質量及びその破壊確率は,次のようになる。

19

K 7211-1:2006

表 A.3

落下質量 (kg)

破壊確率 (%)

0.105

0.120

0.135

10

20

60

したがって,E50は,次の式による。

E50=M50×9.81×H (M50 : kg,H : m,E50 : J) ··································· (12)

図9から,E50は,次のようになる。

E50=0.132×9.81×1=1.29 (J) ····················································· (13)

同様に,E16及びE84は,次のようになる。

E16=0.114×9.81×1=1.12 (J)······················································ (14)

E84=0.153×9.81×1=1.50 (J) ····················································· (15)

標準偏差は,次の式による。

)J(

19

.0

2

12

.1

50

.1

2

16

84

=

−

=

−

=

E

E

s

········································· (16)

したがって,E50及びsは,次のとおりとなる。

E50=1.29 (J) s=0.19 (J)

20

K 7211-1:2006

附属書1(参考)JISと対応する国際規格との対比表

JIS K 7211-1 : 2006 プラスチック−硬質プラスチックのパンクチャー衝撃試験方

法−第1部:非計装化衝撃試験

ISO 6603-1 : 2000,プラスチック−硬質プラスチックのパンクチャー衝撃試験方法

−第1部:非計装化衝撃試験

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範

囲

ISO

6603-1

1

JISに同じ

IDT

−

−

2. 引用規

格

2

JISに同じ,ただし

国際規格に対応す

るJISを表記。

IDT

−

−

3. 定義

3

JISに同じ

IDT

−

−

4. 原理

4

JISに同じ

IDT

−

−

5. 装置

5.1試験装置 5.1.1及び

5.1.4 (下欄)

5.1

−

MOD/選択

−

−

5.1.1

基

本構成

ただし,5.1.4 b) のストラ

イカを使用する場合は,重

錘を付加しない。

5.1.1

ISO規格に規定なし MOD/選択

JIS K 7211 : 1976の重錘を

選択

JIS K 7211 : 1976の規定を取り込むた

め。この規格の発効年月日から5年経

過した後は,無効とする。

5.1.4

ス

トライカ

ストライカにb) の規定を

追加/表1追加/図6追加

5.1.4

ISO規格に規定なし MOD/選択

JIS K 7211 : 1976の重錘を

選択

JIS K 7211 : 1976の規定を取り込むた

め。この規格の発効年月日から5年経

過した後は,無効とする。

6. 試験片 6.1形状及び寸法 6.5 試験

片の数 (下欄)

6

−

MOD/選択

−

−

6.1 形状

及び寸法

試験片の形状及び寸法に

b) の規定を追加

6.1

ISO規格に規定なし MOD/選択

JIS K 7211 : 1976の形状及

び寸法を選択

JIS K 7211 : 1976の規定を取り込むた

め。この規格の発効年月日から5年経

過した後は,無効とする。

2

K

7

2

11

-1

:

2

0

0

6

2

K

7

2

11

-1

:

2

0

0

6

21

K 7211-1:2006

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.5 試験

片の数

試験片の数に b) の規定

を追加

ISO

6603-1

6.5

ISO規格に規定なし MOD/追加

JIS K 7211 : 1976の試験片

の数を追加

JIS K 7211 : 1976の規定を取り込むた

め。

この規格の発効年月日から5年経過し

た後は,無効とする。

7. 操作

7.6 方法A:ステアケース

法 7.6.4 結果の表示(下

欄)

7

−

MOD/変更

−

−

7.6.4.1 計

算

a) 質量の記号がmとM

が混同して使用され

ているのをMに統一

b) 重力の加速度を試験

場所の重力の加速度

に変更

7.6.4.1

ISO規格表記事項の

修正

MOD/変更

ISO 6603-1の表記ミス

ISO 6603-1のミス修正

次回のISOの見直しのときに修正を提

案。

7.6.4.2 標

準偏差

50 %衝撃破壊高さの標準

偏差を追加/表3を追加

7.6.4.2

ISO規格に規定なし MOD/追加

JIS K 7211 : 1976の50 %衝

撃破壊高さの標準偏差を追

加

JIS K 7211 : 1976の規定を取り込むた

め。

この規格の発効年月日から5年経過し

た後は,無効とする。

9. 報告

50 %衝撃破壊高さを追加

9

ISO規格に規定なし MOD/追加

JIS K 7211 : 1976の50 %衝

撃破壊高さを追加

JIS K 7211 : 1976の規定を取り込むた

め。

この規格の発効年月日から5年経過し

た後は,無効とする。

附属書A

(参考)

50 %衝撃破壊高さ及び標

準偏差の計算例を追加

Annex A

ISO規格に規定なし MOD/追加

JIS K 7211 : 1976の50 %衝

撃破壊高さ及び標準偏差の

計算例を追加

JIS K 7211 : 1976の記載を取り込むた

め。

非規定事項だが,この規格の発効年月

日から5年経過した後は,無効とする。

JISと国際規格との対応の程度の全体評価:MOD

2

K

7

2

11

-1

:

2

0

0

6

2

K

7

2

11

-1

:

2

0

0

6

22

K 7211-1:2006

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

― MOD/選択……… 国際規格の規定内容と別の選択肢がある。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

K

7

2

11

-1

:

2

0

0

6

2

K

7

2

11

-1

:

2

0

0

6