K 7206:2016 (ISO 306:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 3

6 負荷装置の校正 ················································································································ 5

7 試験片···························································································································· 5

8 状態調節························································································································· 6

9 手順······························································································································· 6

10 精度 ····························································································································· 7

11 試験報告書 ···················································································································· 7

附属書A(参考)液体加熱槽及び直接接触加熱ユニットで得られたVST結果の比較 ························· 8

附属書B(参考)液体加熱槽及び流動床で得られたVST結果の比較 ·············································· 9

附属書C(参考)精度 ·········································································································· 11

参考文献 ···························································································································· 14

K 7206:2016 (ISO 306:2013)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS K 7206:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7206:2016

(ISO 306:2013)

プラスチック−熱可塑性プラスチック

−ビカット軟化温度(VST)の求め方

Plastics-Thermoplastic materials-

Determination of Vicat softening temperature (VST)

序文

この規格は,2013年に第5版として発行されたISO 306を基に,技術的内容及び構成を変更することな

く作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,熱可塑性プラスチックのビカット軟化温度(VST)の求め方について,次の四つの方法を

規定する。

− A50法:試験荷重10 N及び昇温速度50 ℃/h

− B50法:試験荷重50 N及び昇温速度50 ℃/h

− A120法 :試験荷重10 N及び昇温速度120 ℃/h

− B120法 :試験荷重50 N及び昇温速度120 ℃/h

注記1 対応国際規格では,昇温速度の単位として,K/hを用いているが,この規格では,利便性及

び統一性から,℃/hを用いた。

この試験方法は,熱可塑性プラスチックにだけ適用し,熱可塑性プラスチックが急速に軟化を開始する

温度の尺度を規定している。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 306:2013,Plastics−Thermoplastic materials−Determination of Vicat softening temperature (VST)

(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7139 プラスチック−試験片

注記 対応国際規格:ISO 20753,Plastics−Test specimens(MOD)

JIS K 7144 プラスチック−機械加工による試験片の調製

2

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 2818,Plastics−Preparation of test specimens by machining(IDT)

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

注記 対応国際規格:ISO 293,Plastics−Compression moulding of test specimens of thermoplastic

materials(IDT)

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 1: General principles, and moulding of multipurpose and bar test specimens(IDT)

JIS K 7152-2 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第2部:小形引張試験

片

注記 対応国際規格:ISO 294-2,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 2: Small tensile bars(IDT)

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

注記 対応国際規格:ISO 294-3,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 3: Small plates(IDT)

ISO 291,Plastics−Standard atmospheres for conditioning and testing

ISO 472,Plastics−Vocabulary

3

用語及び定義

この規格に用いる主な用語及び定義は,ISO 472によるほか,次による。

3.1

侵入深さ(penetration)

押込み圧子が,押込み試験中に試験片に侵入する距離。

注記 単位は,ミリメートル(mm)で表す。

3.2

荷重(load)

押込み圧子によって試験片に加わる力。

注記 単位は,ニュートン(N)で表す。

3.3

ビカット軟化温度,VST(Vicat softening temperature)

選択した昇温速度及び規定の荷重下で,先端が平らな針が,試験片に1 mm侵入する温度。

注記 単位は,℃で表す。

4

原理

平面部をもつ標準的な押込み圧子が,プラスチックの試験片表面に1 mm侵入したときの温度を求める。

規定した一定速度で試験片を加熱する間,押込み圧子によって,試験片に対して垂直に規定の力を負荷す

る。

1 mm侵入した領域にできるだけ近いところで測定した試験片の温度(℃)を,VSTとする。

3

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

装置

5.1

加熱装置 加熱装置は,液体加熱槽(5.1.1参照),直接接触加熱ユニット(5.1.2参照)又は流動床

(5.1.3参照)のいずれかとし,二つ以上の負荷装置をもつものとする。冷却装置(5.1.4参照)をもつこ

とが,望ましい。

加熱装置は,試験槽の温度を,(50±5) ℃/h又は (120±10) ℃/hの一定速度で,昇温制御できるものと

する。

加熱速度は,次のいずれかで,検証しなければならない。

− 自動記録の場合は,全温度範囲にわたって計測する。

− 手動の場合は,検証する温度範囲にわたって,6分ごとの温度変化を計測し記録する。

試験の間6分間ごとに,(5±0.5) ℃又は (12±1) ℃で昇温していなければならない。

複数掛けの加熱装置の場合,加熱速度は,それぞれの試験片位置で確認しなければならない。加熱装置

は,圧子が規定の深さに達したとき,自動的に加熱を停止し,報知音を発するようにしてもよい。

5.1.1

液体加熱槽 液体加熱槽は,試験片を上面から少なくとも35 mmの深さまで沈めることができる

量の液体で満たしたものとする。液体熱伝達媒体としては,流動パラフィン,トランス油,グリセリン及

びシリコーン油が使用できるが,その他の液体を使用してもよい。効率良いかくはん装置を備えていなけ

ればならない。熱媒体に使用する液体は,使用する温度範囲で安定であり,試験中,試験片に,割れ,膨

れなどを起こさないものを選ぶ。加熱槽に満たした液体を,熱伝達媒体の製造業者が明示した引火点以上

に加熱してはならない。

5.1.2

直接接触加熱ユニット 直接接触加熱ユニットは,ヒータ及びブロックからなるものとする。熱伝

導によって,規定された加熱速度で,試験片の温度をVSTに達するまで昇温する。

5.1.3

流動床 流動床は,試験片を上面から少なくとも35 mmの深さまで沈めることができる粉体(例

えば,酸化アルミニウム)で満たした床とする。このタイプの装置は,マイクロメートルサイズの酸化ア

ルミニウム粉体を使用し,適切な加熱空気の流れで混合することによって,液体のような加熱媒体になる。

最高の使用温度(及び測定できるVST)は,5.1.1の液体が使用できる温度より,更に高い温度である。液

体加熱槽の場合と同様に,試験片周りの温度が均一になるように,効率良いかくはん装置を備えていなけ

ればならない。

5.1.4

冷却装置 冷却装置は,任意であり,加熱装置の冷却に使用する。試験間の時間を短縮することに

用いてもよい。

5.2

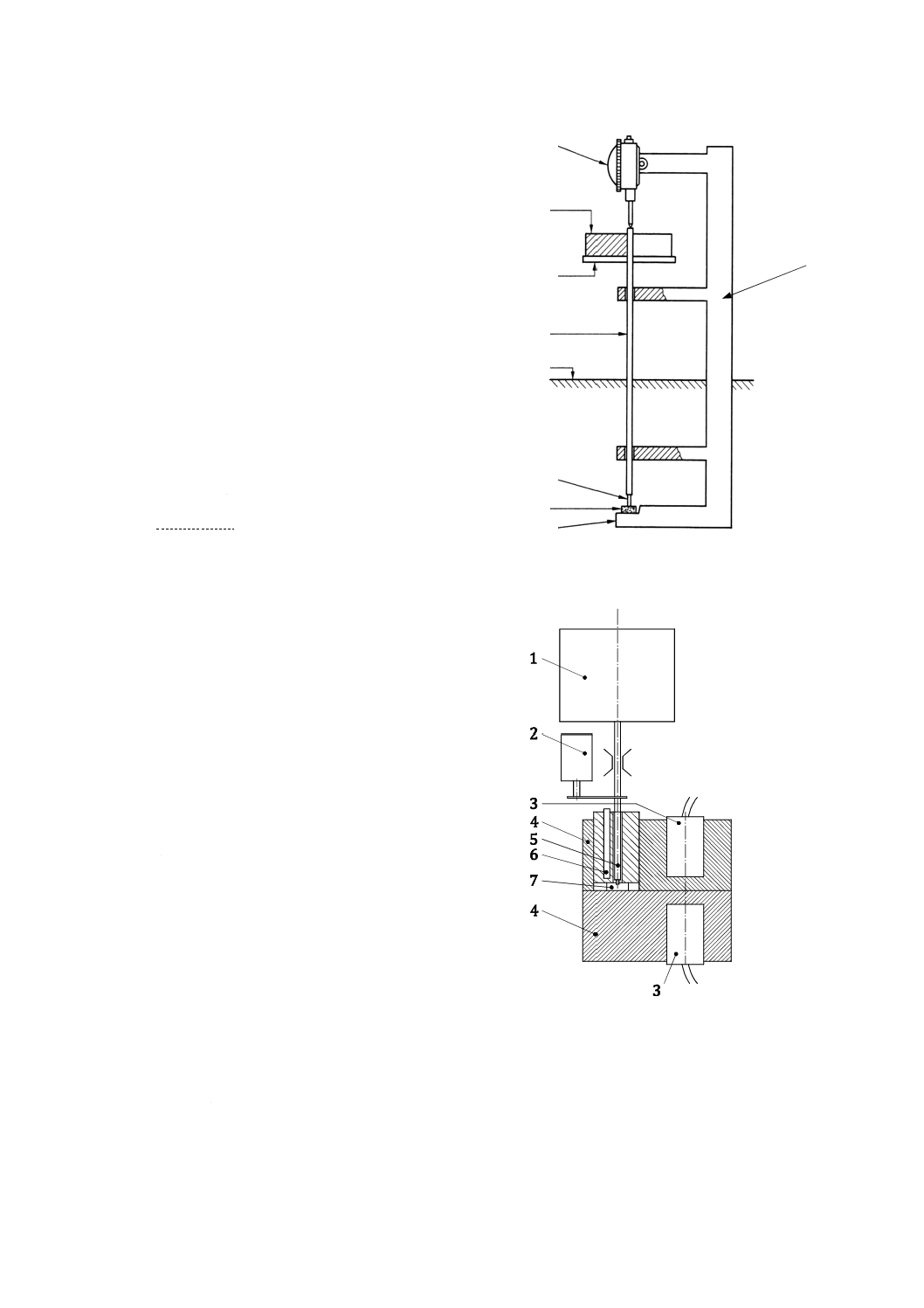

負荷装置(図1及び図2参照) 負荷装置は,次のもので構成する。

5.2.1

荷重棒及びフレーム 荷重棒は,摩擦が最小になるように配置され,垂直方向に自由に動くことが

できるものとする。また,試験荷重をかけるためのおもりを,載せることができるようになっているもの

とする。おもり支持板又はその他の荷重をかけるのに適切なジグを,剛直な金属製のフレーム内に保持す

る。荷重棒末端の押込み圧子の下にある試験片を,フレームの底部で支持する(図1及び図2参照)。荷

重棒及びフレームは,低線膨張係数の材料で作製することが望ましい。

4

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

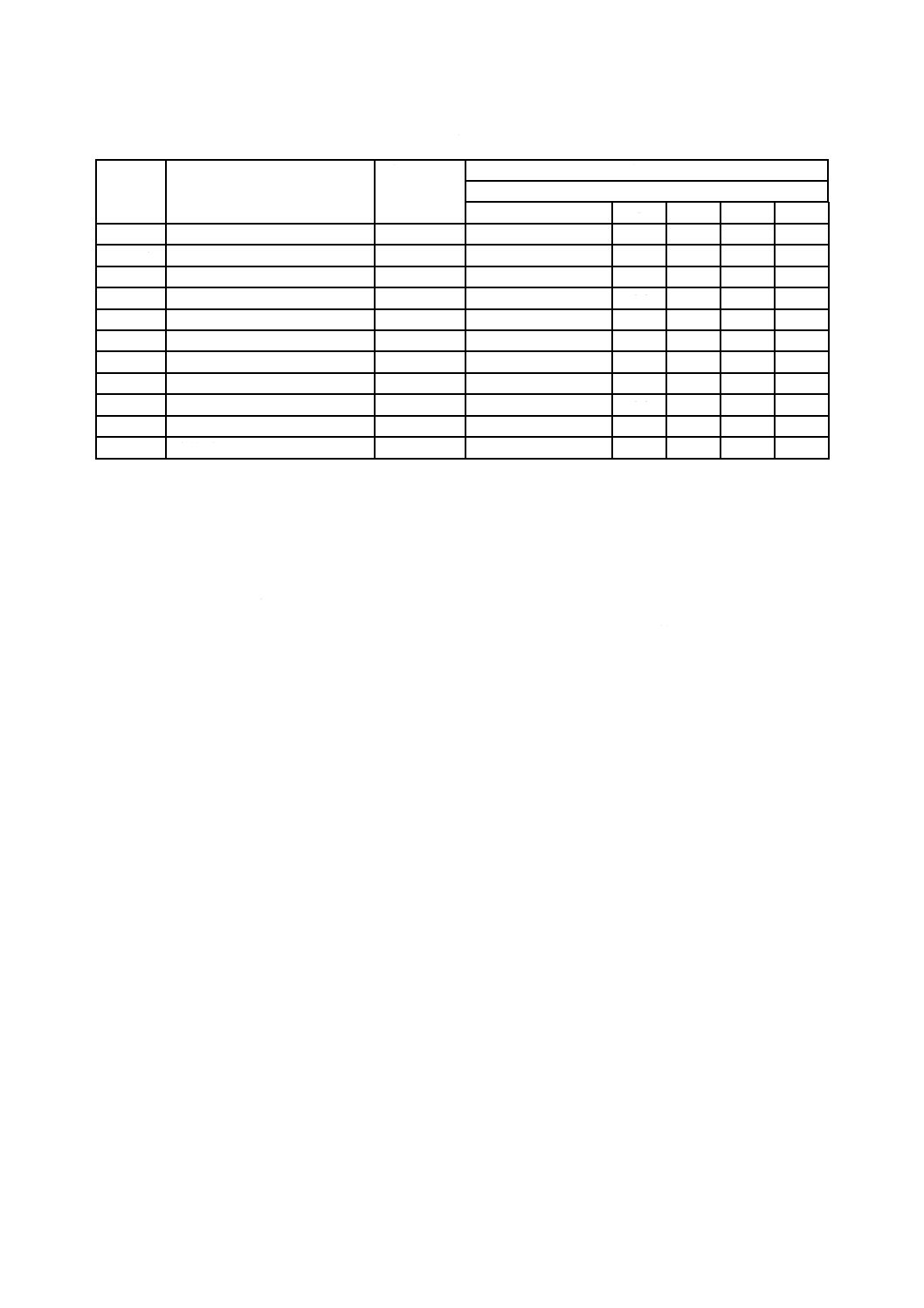

1 マイクロメータダイヤルゲージ

2 交換可能なおもり

3 おもり支持板

4 押込み圧子付き荷重棒

5 液面又は流動床面

6 押込み圧子

7 試験片

8 試験片支持台

9 フレーム

図1−液体加熱槽又は流動床でVSTを求める負荷装置例

1 おもり

2 変位計

3 ヒータ

4 加熱ブロック

5 押込み圧子付荷重棒

6 温度測定ユニット

7 試験片

図2−直接接触加熱ユニットでVSTを求める負荷装置例

5.2.2

押込み圧子 押込み圧子は,焼入れ鋼で作製することが望ましく,長さ1.5〜3 mmの円柱状であり,

かつ,その断面積は,(1.000±0.015) mm2[押込み圧子の直径 (1.128±0.008) mmに対応]とし,荷重棒(5.2.1

参照)の下端に固定する。試験片に接触する押込み圧子の表面は,平滑であり,荷重棒の軸に直角で,ば

りがあってはならない。

1

2

3

4

6

7

8

5

9

5

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.3

おもり おもりは,試験片にかかる総荷重が,A50法及びA120法では,(10±0.2) N,B50法及び

B120法では,(50±1) Nになるように,荷重棒(5.2.1参照)の中心にかけられるものとする。

5.2.4

侵入深さ測定器 侵入深さ測定器は,侵入深さを,±0.01 mmまでの精確さで測定するため,校正

されたマイクロメータダイヤルゲージ,線形差動トランス又はその他の適切な測定装置を使用する。

5.2.5

温度測定装置

5.2.5.1

液体加熱槽及び流動床の場合 温度測定装置は,適正な温度測定範囲及び±0.5 ℃の精確さをも

つものを使用する。温度計は,5.1.1と5.1.3とで要求している浸せき(漬)深さで校正しなければならな

い。温度測定は,押込み圧子及び試験片の両方にできるだけ近い位置とし,センサーと試験片とが直接接

触してはならない。

5.2.5.2

直接接触加熱ユニットの場合 温度測定装置は,適正な温度測定範囲及び±0.5 ℃の精確さをも

つものを使用する。温度測定は,押込み圧子及び試験片の両方にできるだけ近い位置とし,センサーと試

験片とが直接接触してはならない。

6

負荷装置の校正

6.1

アナログ式のダイヤルゲージを使用する場合,ダイヤルゲージのスラスト力(試験片を押し付ける

力に相当する。)を記録する。ダイヤルゲージのばねの力は,上向きで,荷重から差し引く。その他のタイ

プの場合,この力は,下向きに作用し,荷重に追加する。ダイヤルゲージの押込み位置によってばねの力

が変わる場合には,この力を,押込み圧子が試験片に1 mm侵入した位置で測定する。下向きのスラスト

力(荷重棒,押込み圧子によるもの及び測定範囲内でのダイヤルゲージのばねの上向き又は下向きの力の

組み合わさった力)は,1 Nを超えてはならない。

6.2

荷重棒が,剛直な金属フレームと同じ線膨張係数の材料でない場合,これらの長さの変化の差によ

って,測定値に誤差が生じる。したがって,校正は,個々の負荷装置ごとに行い,低線膨張率の剛直な材

料(例えば,石英又はほうけい酸ガラス)で,作製した試験片を使用しなければならない。測定は,材料

の代表的な試験温度範囲で行う。補正は,荷重棒及び負荷装置ごとに,少なくとも10 ℃刻みで行う。補

正値が,その材料のVST近辺で0.02 mm以上の場合,その符号と値とを記録し,その値を見掛けの侵入の

読取値に加算する。

7

試験片

7.1

試験片数は,各試験材料ごとに,少なくとも2個とする。試験片の寸法は,厚さが3〜6.5 mmで,

一辺が10 mm以上の正方板,又は直径が10 mm以上の円板でなければならない。試験片の上下両面は,

平滑かつ平行であり,ばりのないものでなければならない。試験片は,試験材料に関する規定がある場合

は,その方法に従って作製する。規定がない場合には,受渡当事者間で合意があれば,適切な方法で試験

片を作製してもよい。

7.2

成形材料(例えば,粉末状,粒状など)で提出された場合,材料に関する規定によって,又は材料

に関する規定がない場合は,JIS K 7151,JIS K 7152-1,JIS K 7152-2,JIS K 7152-3若しくはJIS K 7139

によって,3〜6.5 mmの厚さの試験片に成形しなければならない。これらが適用できない場合には,受渡

当事者間の合意があれば,他の手順に従ってもよい。

7.3

シートの場合,試験片の厚さは,そのシートの厚さでなければならない。ただし,次の場合はその

限りではない。

a) シートの厚さが6.5 mmを超えるときは,JIS K 7144に従ってシートの片面を機械加工によって削り,

6

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その厚さを3〜6.5 mmとし,もう一方の面は,そのままにする。試験面は,機械加工面を使用しない。

b) シートの厚さが3 mmより薄い場合は,3枚を超えない範囲でそのまま重ね合わせ,合計の厚さを3

〜6.5 mmとしなければならない。この場合,一番上の(測定する)シート厚さは,1.5 mm以上とす

る。薄い材料を重ね合わせた場合は,必ずしも同じ測定結果を得ることにはならない。

7.4

試験結果は,試験片の成形条件に依存する場合がある。試験結果が成形条件に強く依存する場合に

は,受渡当事者間の同意があれば,特別なアニーリング又は前処理を行ってもよい。

8

状態調節

ISO 291又は適切な材料規格に従って,試験片の状態調節を行う。

9

手順

9.1

液体加熱槽(5.1.1参照)又は流動床(5.1.3参照)を使用する場合,おもりを載せない荷重棒(5.2.1

参照)の押込み圧子の先端(5.2.2参照)を下にして,押込み圧子に対して垂直になるように,試験片を水

平に置く。直接接触加熱ユニット(5.1.2参照)を使用する場合,試験片の上に押込み圧子を置かないで,

押込み圧子の動く方向に対して垂直になるように,試験片を水平に置く。

押込み圧子の先端は,試験片の端から3 mm以上離れた位置にしなければならない。試験片支持台に接

触している試験片の表面は,平滑でなければならない。

9.2

液体加熱槽又は流動床を使用する場合,負荷装置を加熱装置に入れる。直接接触加熱ユニットを使

用する場合,試験片は,二つのブロックの間に置き,押込み圧子を試験片の上に接触するまで下げる。個々

の試験を開始する前の加熱装置の温度は,25 ℃以下でなければならない。ただし,以前の試験で,25 ℃

を超える温度で試験を開始しても誤差が生じないことが分かっている場合は,この限りではない。液体加

熱槽又は流動床を使用する場合,温度計の球状部又は温度測定装置のセンサー(5.2.5.1参照)は,試験片

と同じ高さで,かつ,できる限り近くに置く。直接接触加熱ユニットの場合,センサーは,5.2.5.2のよう

に試験片にできるだけ近い位置の加熱ブロックに入れる。

9.3

試験片にかかる総荷重が,A50及びA120の場合には,(10±0.2) N,B50及びB120の場合には,(50

±1) Nになるように,押込み圧子をそのままにして,おもり支持板におもりを置く(又はその他の適切な

方法で押込み圧子に荷重をかける。)。荷重をかけて5分後,侵入深さ測定器(5.2.4参照)の読みを記録す

るか又は読みをゼロにする。

9.4

温度を,(50±5) ℃/h又は (120±10) ℃/hの一定速度で上昇させる。液体加熱槽又は流動床の場合

は,伝熱媒体を十分にかくはんする。基準試験を行う場合は,50 ℃/hの昇温速度で行う(附属書A及び

附属書B参照)。

注記 材料によっては,速い昇温速度(120 ℃/h)で試験した場合,ビカット軟化温度(VST)が,

50 ℃/hで測定した温度より,最大で10 ℃程度高めになることがある。

9.5

圧子の先端が,9.3で規定した試験開始時の位置から,試験片中に (1±0.01) mm侵入したときの熱

媒体の温度(5.2.5.1参照),又は加熱ブロック(5.2.5.2参照)の温度を記録する。この温度を試験片のビ

カット軟化温度(VST)として記録する。

9.6

個々の測定値の差が2 ℃を超えない場合は,算術平均値をその試験材料のビカット軟化温度(VST)

とする。個々の測定値の差が2 ℃を超えた場合は,全ての結果を記録し[箇条11 h)],さらに,少なくと

も2個以上の試験片を用いて2回目の試験を行う(7.1参照)。繰返し試験を行った場合は,1回目及び2

回目の全てのビカット軟化温度(VST)の値を,試験報告書に記載する。ビカット軟化温度(VST)は,

7

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

有効数字3桁で報告する。

10 精度

精度は,附属書Cを参照する。

11 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号(JIS K 7206)

b) 使用した材料の詳細事項

c) 試験方法(A50,A120,B50又はB120)

d) 試験片の厚さ及び2枚以上重ね合わせた場合は,その枚数

e) 試験片の作製方法

f)

加熱装置の種類

g) 状態調節及びアニーリングを行った場合は,それらの手順

h) 測定した材料のビカット軟化温度(VST)(単位:℃)(個々の測定値の差が,2 ℃を超えた場合,全

てのデータを報告する。)

i)

試験中又は装置から取り出した後に,試験片に,認められた異常な事柄

j)

測定年月日

8

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

液体加熱槽及び直接接触加熱ユニットで得られたVST結果の比較

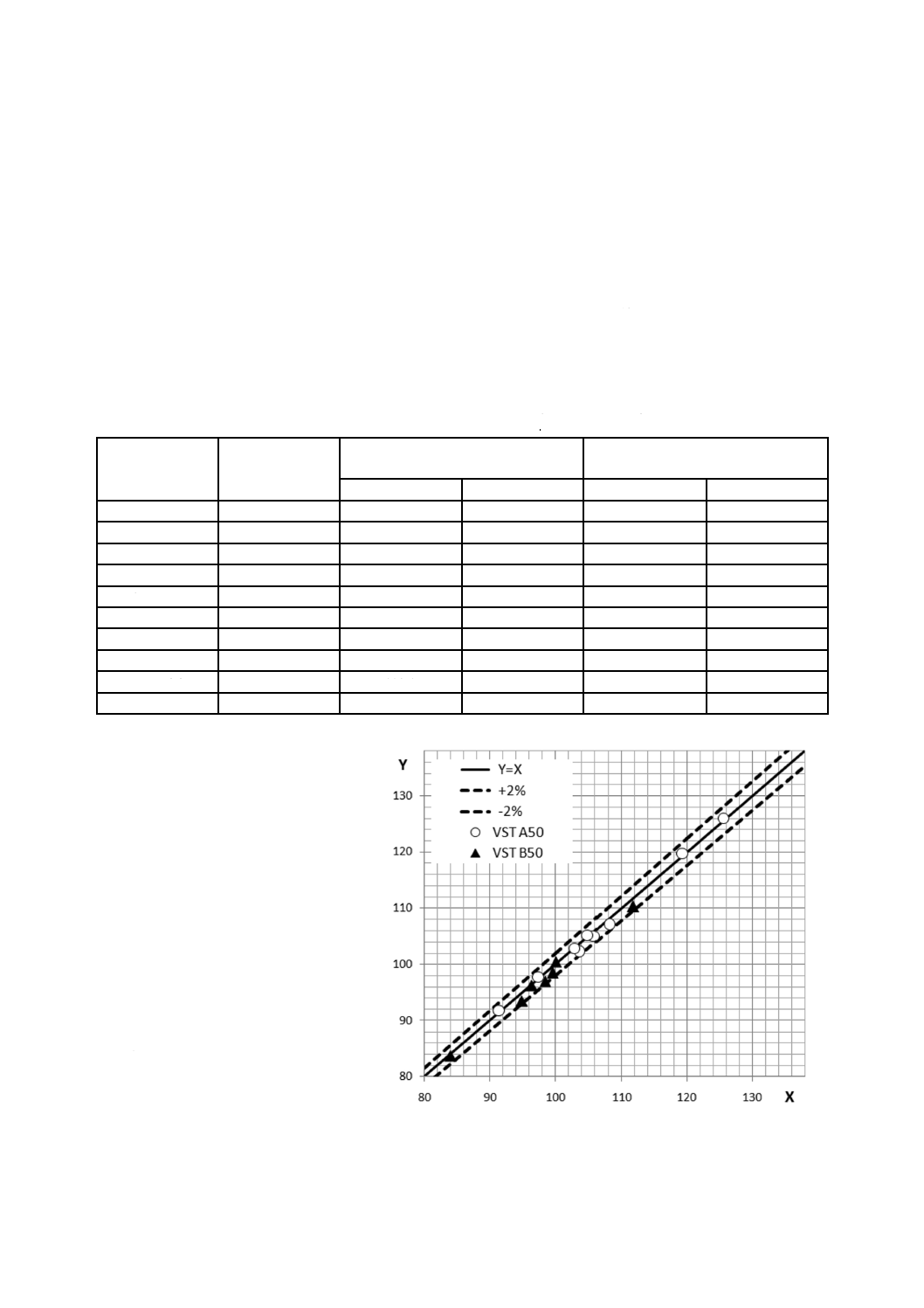

シリコーン油の液体加熱槽及び金属表面に直接接触させて試験片に熱を伝達する直接接触加熱技術を使

用して,10種の材料のビカット軟化温度(VST)(A50法及びB50法)を,測定した。結果は,表A.1及

び図A.1に示すとおり,全ての値が±2 %の範囲内に収まっている。回帰曲線の勾配は,1.008で,二つの

加熱方法の間の差は1 %以下である。このことは,この二つの方法は,同じ値を得ることができることを

示している。

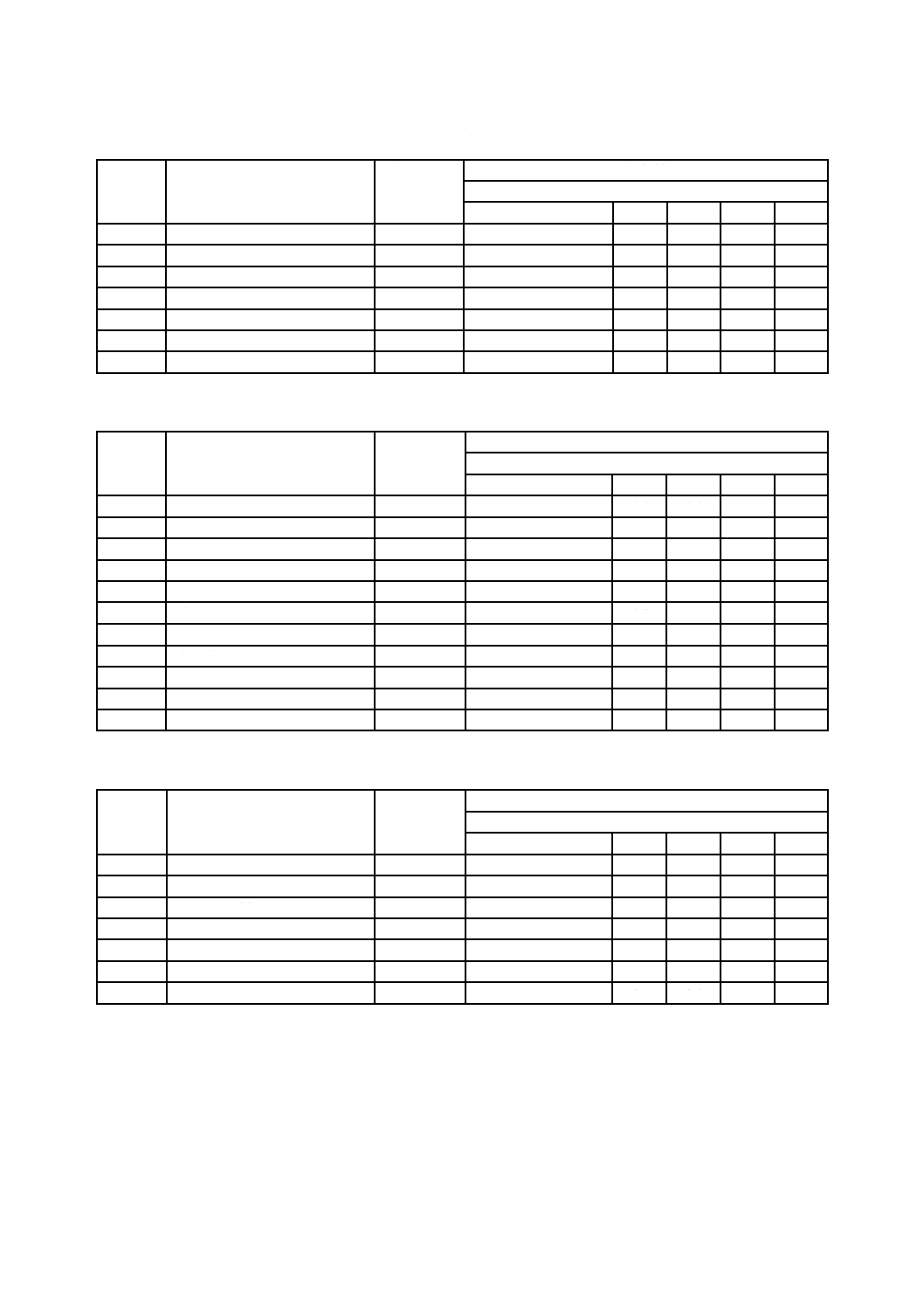

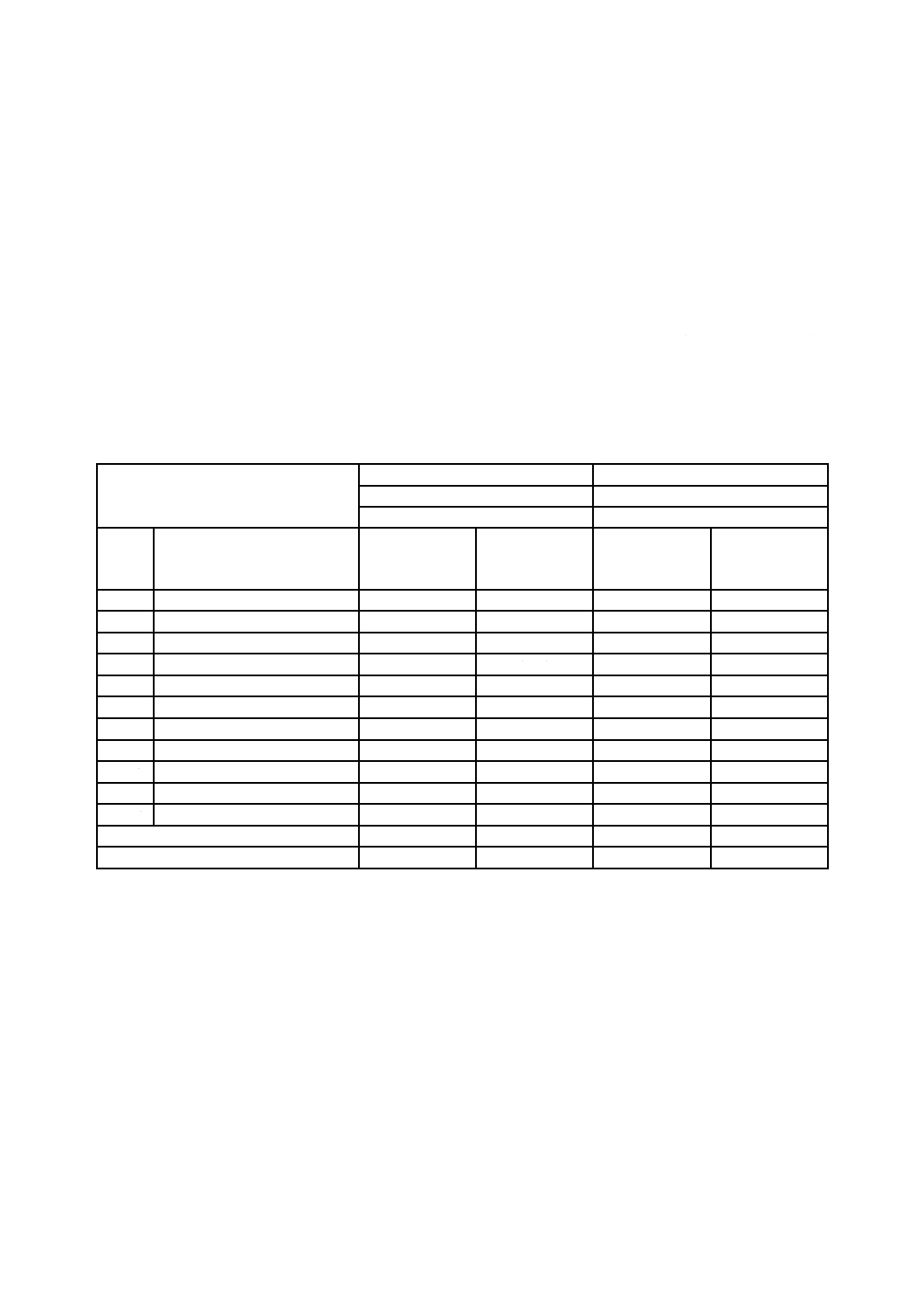

表A.1−比較試験の結果(加熱速度 50 ℃/h),VST(℃)

試験材料

材料の種類

液体加熱槽を使用したときのVST

直接接触加熱ユニットを使用

したときのVST

10 N 荷重

50 N 荷重

10 N 荷重

50 N 荷重

PE 4261 A

ポリエチレン

125.6

−

125.9

−

PE 1

ポリエチレン

91.4

−

91.7

−

PE 2

ポリエチレン

97.4

−

97.7

−

Terluran GP-22

ABS

105.8

99.6

105.0

98.5

Terluran GP-35

ABS

103.7

96.4

102.3

96.2

Terluran HI-10

ABS

104.9

98.5

105.1

97.0

Terluran EGP-7

ABS

108.2

100.1

107.1

100.5

Terluran HH-12

ABS

119.3

111.8

119.7

110.3

Terluran 967K

ABS

103.0

94.9

102.8

93.5

PS 143E

ポリスチレン

−

84.0

−

83.7

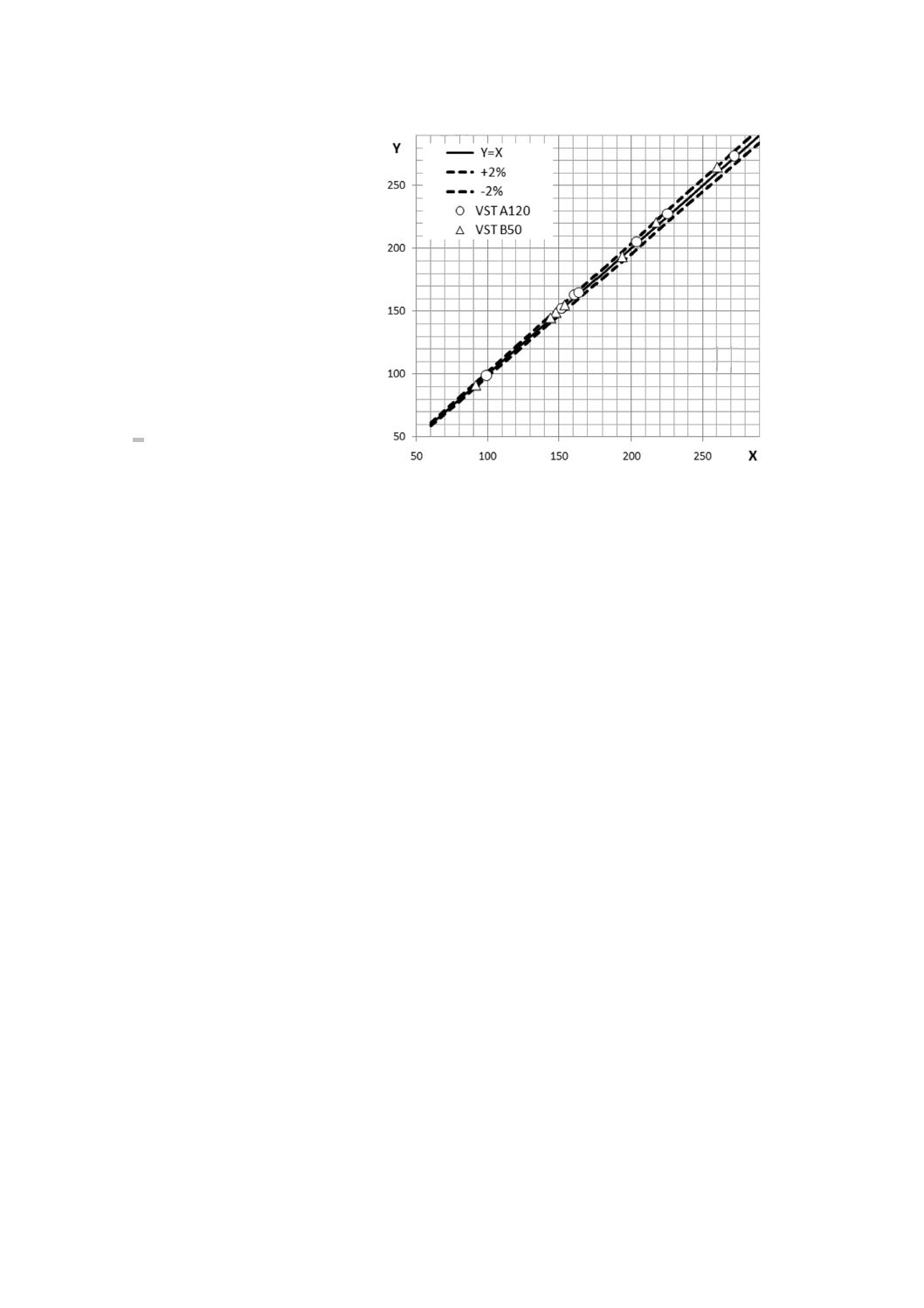

X 液体加熱槽を使用した場合のVST

(℃)

Y 直接接触加熱ユニットを使用した場

合のVST(℃)

線形回帰

y = − 1.291 23 + 1.007 94x

R2 = 0.994 65

図A.1−表A.1のデータ(A50法及びB50法)のプロット

9

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

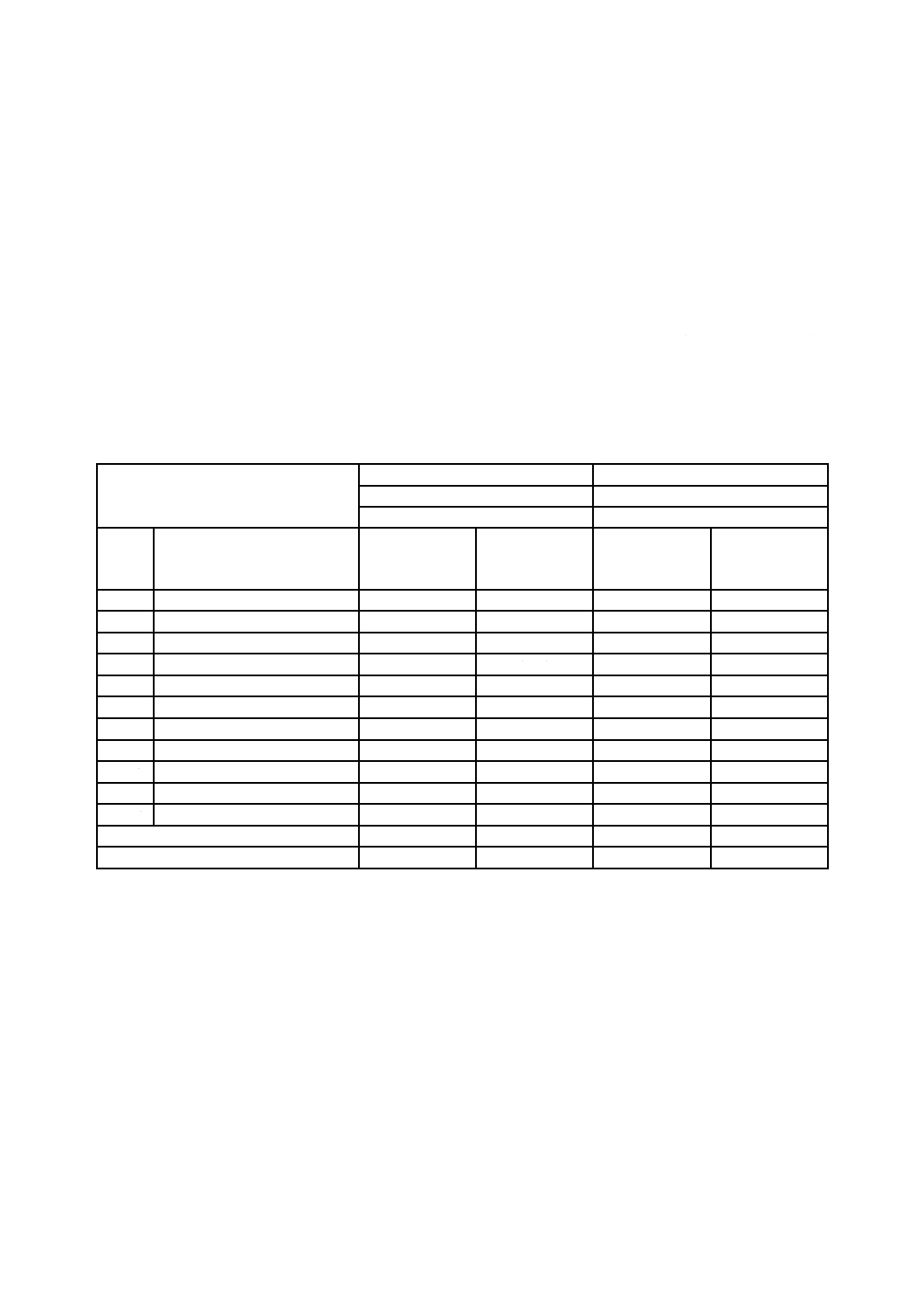

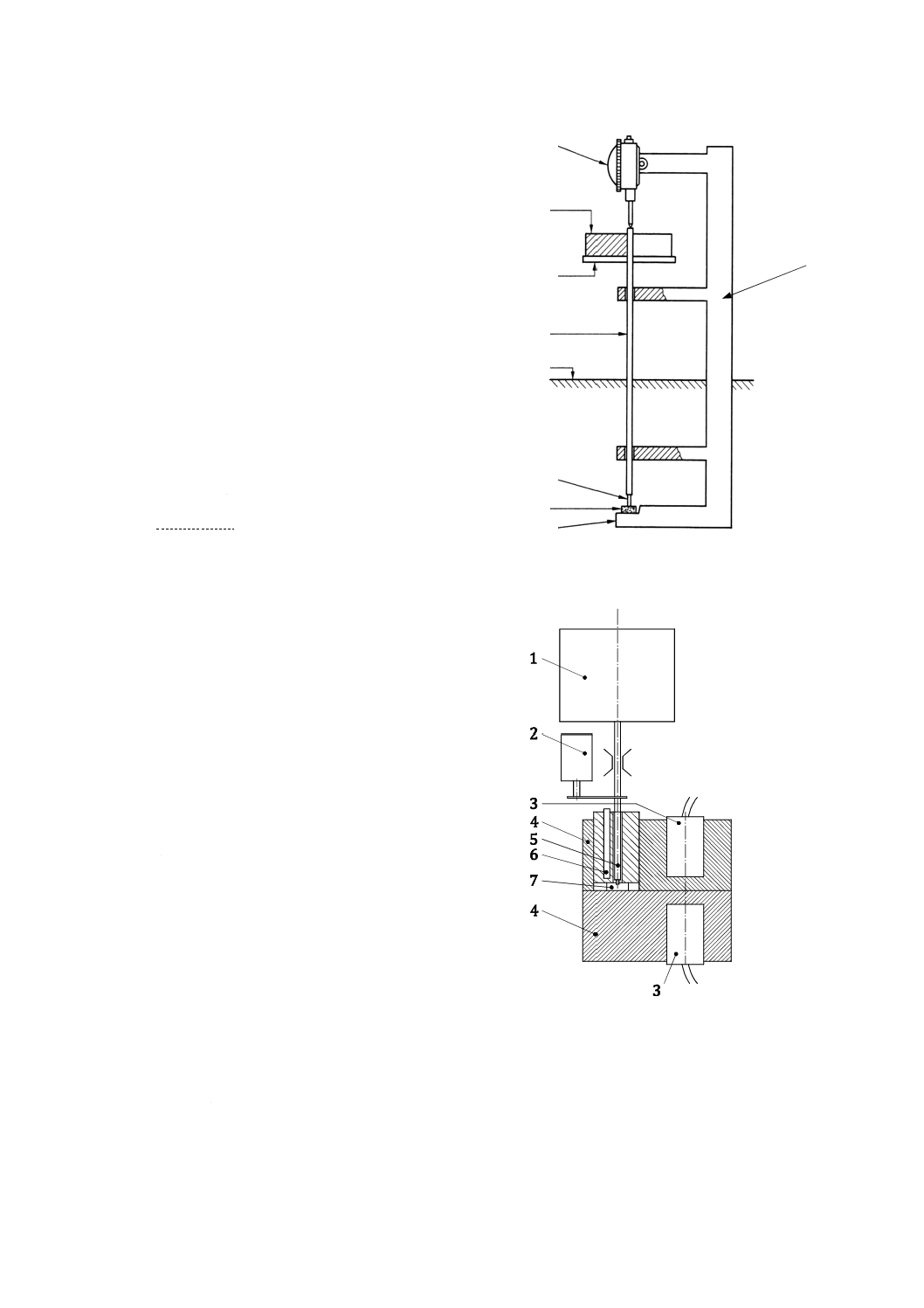

附属書B

(参考)

液体加熱槽及び流動床で得られたVST結果の比較

比較試験では,シリコーン油を用いた液体加熱槽(7種の材料)及び酸化アルミニウム粉末を用いた流

動床(11種の材料)を使用して,ビカット軟化温度(VST)(B50法及びA120法)を測定した。得られた

結果及び試験室の数を表B.1及び図B.1に示す。これらの結果は,全ての値が±2 %の範囲内のあることを

示している。回帰曲線の勾配は,1.015 7(直線回帰の場合の相関係数は0.999 7)である。このことから,

実際上,これら二つの方法では,通常の温度範囲において同じ値が得られると考えられる。

注記 これらのデータは,2009年に行われたラウンドロビンテスト(附属書C参照)で得られた。

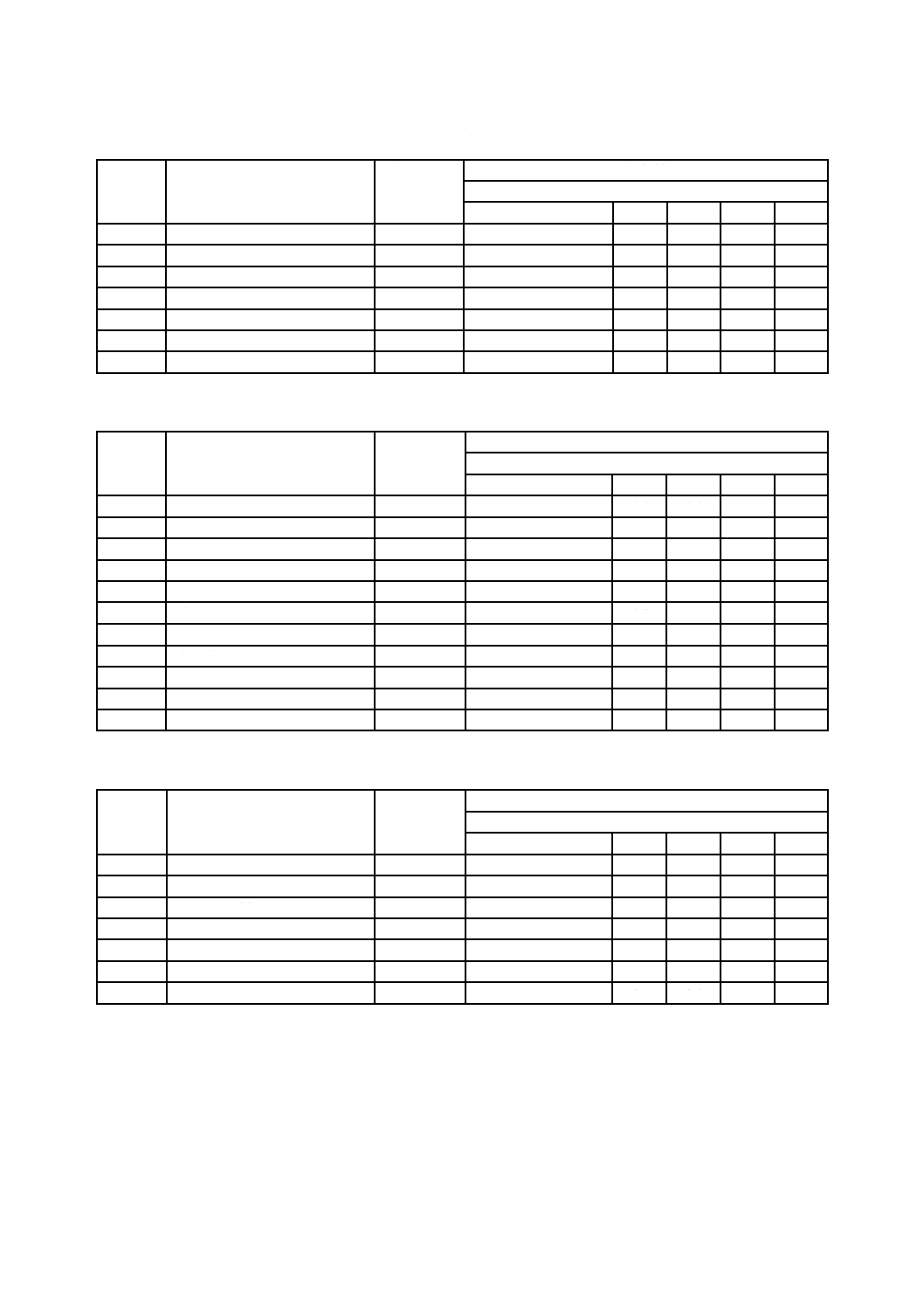

表B.1−比較試験の結果,VST(℃)

−

B50法

A120法

加熱速度 50 ℃/h

加熱速度 120 ℃/h

50 N 荷重

10 N 荷重

材料

材料の種類

液体加熱槽を使

用したときの

VST

流動床を使用し

たときのVST

液体加熱槽を使

用したときの

VST

流動床を使用し

たときのVST

PS

ポリスチレン

91.6

91.5

99.2

98.9

POM 1 ポリオキシメチレン

147.8

149.1

160.7

162.9

PC

ポリカーボネート

144.1

144.8

151.7

152.3

POM 2 ポリオキシメチレン

153.9

155.3

163.9

164.6

PPE

ポリフェニレンエーテル

193.4

193.4

203.9

205.3

PES

ポリエーテルスルホン

217.4

220.8

225.5

227.4

PPS

ポリフェニレンスルフィド

260.4

264.6

272.3

273.5

LCP 1

液晶ポリマー

−

231.9

−

302.3

LCP 2

液晶ポリマー

−

221.8

−

303.2

PEEK

ポリエーテルエーテルケトン

−

330.3

−

340.0

LCP 4

液晶ポリマー

−

269.6

−

361.4

試験室の数

6

2

7

2

材料の数

7

11

7

11

10

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X 液体加熱槽を使用した場合の

VST (℃)

Y 流動床を使用した場合のVST

(℃)

線形回帰

y = −1.508 64 + 1.015 74x

R2 = 0.999 69

図B.1−表B.1のデータ(B50法及びA120法)のプロット

11

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

精度

C.1 一般

この規格に規定した方法の精度を求めるために,2009年に11種の材料を用いて,7試験室で,ISO 5725-2

によってラウンドロビンテストを行った。

C.2 試験条件

個々の材料の試験片は,材料を提供した1試験室で射出成形し,11種類の材料の試験片を,7試験室に

送付した。

その他の試験条件は,次のとおりである。

− 試験方法:この規格の前版

− 加熱装置:液体加熱槽及び流動床

− 試験片:6個(3試験片,2回測定)

− 方法:A120(10N,120 ℃/h)及びB50(50N,50 ℃/h)

全ての材料を,全ての方式の装置を用いて試験した試験室はない。液体加熱槽の試験は,7試験室で7

材料を用いて行い,流動床の試験は,2試験室で11材料を用いて行った。

なお,液体加熱槽については,幾つかの材料は,シリコーン油で測定するにはビカット軟化温度(VST)

が高過ぎたため,試験できなかった。

C.3 精度データ

結果を表C.1〜表C.4に示す。

表C.1〜表C.4で使用した統計上の記号は,次による。

sr :室内標準偏差

sR:室間標準偏差

r :95 %併行許容差 = 2.8 sr

R :95 %再現許容差 = 2.8 sR

12

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

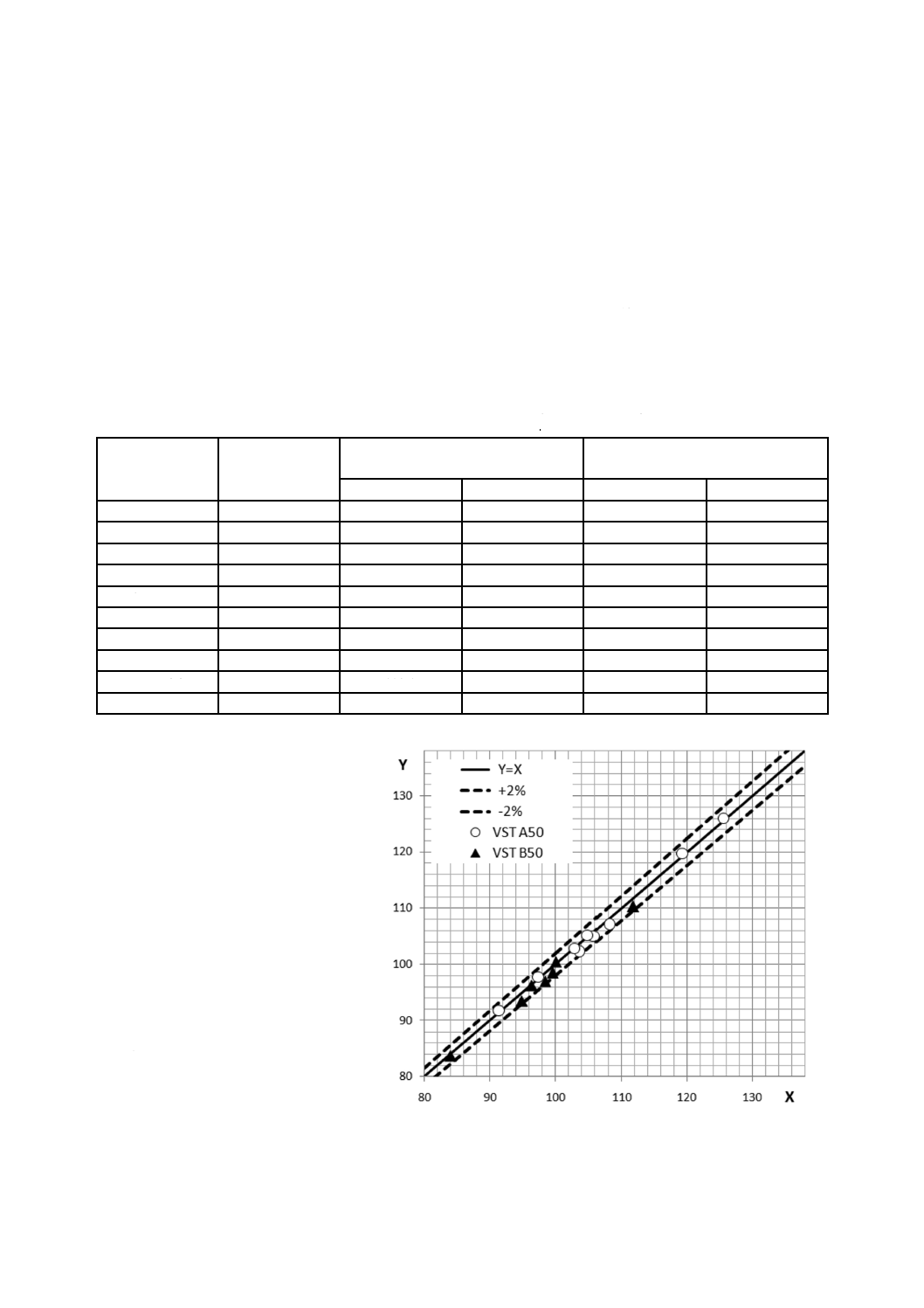

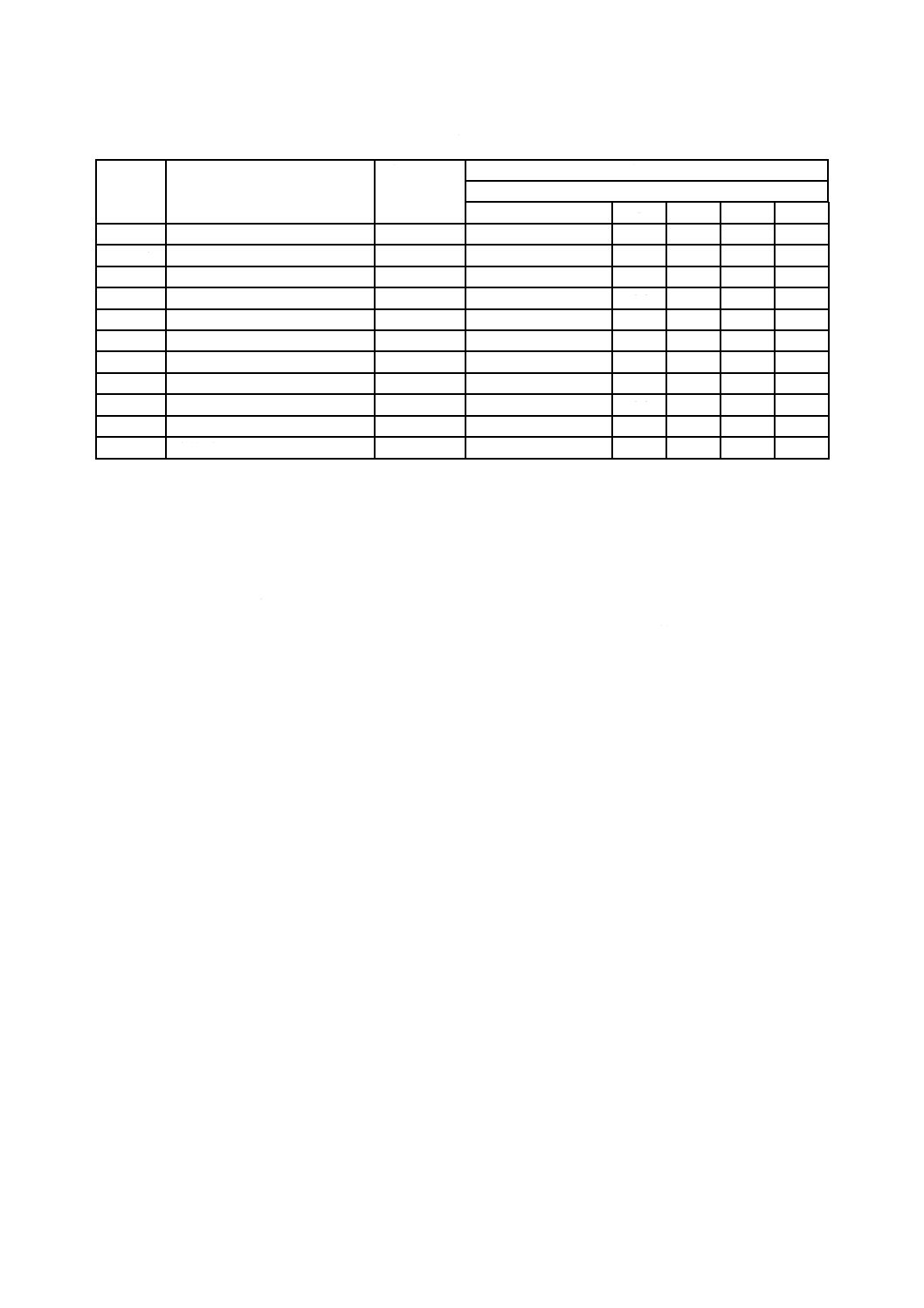

表C.1−液体加熱槽での精度データ−A120法,VST(℃)

材料

材料の種類

試験室の数

液体加熱槽

A120法

平均

sr

sR

r

R

PS

ポリスチレン

7

99.2

0.1

0.8

0.4

2.3

POM 1

ポリオキシメチレン

7

160.7

0.2

2.0

0.6

5.6

PC

ポリカーボネート

7

151.7

0.3

1.6

0.8

4.4

POM 2

ポリオキシメチレン

7

163.9

0.1

0.9

0.3

2.6

PPE

ポリフェニレンエーテル

7

203.9

0.3

1.7

0.8

4.6

PES

ポリエーテルスルホン

7

225.5

0.9

2.6

2.5

7.2

PPS

ポリフェニレンスルフィド

7

272.3

0.5

1.6

1.4

4.4

表C.2−流動床での精度データ−A120法,VST(℃)

材料

材料の種類

試験室の数

流動床

A120法

平均

sr

sR

r

R

PS

ポリスチレン

2

98.9

0.1

0.1

0.3

0.3

POM 1

ポリオキシメチレン

2

162.9

0.2

0.2

0.6

0.6

PC

ポリカーボネート

2

152.3

0.4

0.8

1.1

2.4

POM 2

ポリオキシメチレン

2

164.6

0.1

0.1

0.2

0.4

PPE

ポリフェニレンエーテル

2

205.3

0.5

1.8

1.3

5.1

PES

ポリエーテルスルホン

2

227.4

0.3

1.2

0.9

3.3

PPS

ポリフェニレンスルフィド

2

273.5

0.7

1.0

2.0

2.9

LCP 1

液晶ポリマー

2

302.3

0.6

4.5

1.6

12.7

LCP 2

液晶ポリマー

2

303.2

0.8

1.0

2.4

2.7

PEEK

ポリエーテルエーテルケトン

2

340.0

0.4

1.1

1.2

3.0

LCP 4

液晶ポリマー

2

361.4

1.2

1.3

3.5

3.8

表C.3−液体加熱槽での精度データ−B50法,VST(℃)

材料

材料の種類

試験室の数

液体加熱槽

B50法

平均

sr

sR

r

R

PS

ポリスチレン

6

91.6

0.1

0.7

0.3

1.9

POM 1

ポリオキシメチレン

6

147.8

0.2

0.9

0.6

2.5

PC

ポリカーボネート

6

144.1

0.5

0.6

1.3

1.7

POM 2

ポリオキシメチレン

6

153.9

0.2

0.8

0.7

2.3

PPE

ポリフェニレンエーテル

6

193.4

0.2

1.0

0.5

2.8

PES

ポリエーテルスルホン

6

217.4

0.3

3.2

0.9

9.0

PPS

ポリフェニレンスルフィド

6

260.4

0.7

2.1

1.9

5.8

13

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.4−流動床での精度データ−B50法,VST(℃)

材料

材料の種類

試験室の数

流動床

B50法

平均

sr

sR

r

R

PS

ポリスチレン

2

91.5

0.1

0.1

0.2

0.3

POM 1

ポリオキシメチレン

2

149.1

0.3

0.3

1.0

1.0

PC

ポリカーボネート

2

144.8

0.4

0.4

1.2

1.2

POM 2

ポリオキシメチレン

2

155.3

0.3

0.3

0.8

0.8

PPE

ポリフェニレンエーテル

2

193.4

0.1

0.1

0.3

0.3

PES

ポリエーテルスルホン

2

220.8

0.1

1.4

0.2

4.0

PPS

ポリフェニレンスルフィド

2

264.6

0.6

0.6

1.8

1.8

LCP 1

液晶ポリマー

2

231.9

1.4

1.4

3.9

3.9

LCP 2

液晶ポリマー

2

221.8

0.3

0.3

0.8

0.8

PEEK

ポリエーテルエーテルケトン

2

330.3

0.6

0.6

1.6

1.6

LCP 4

液晶ポリマー

2

269.6

0.8

0.8

2.2

2.2

C.4 併行精度及び室間再現精度の概念

表C.1〜表C.4のデータは,特定のラウンドロビンテストのデータであり,その他のロット,状態,材

料及び試験室を代表しているわけではないので,材料の受入れ又は受入れ拒否に厳密に適用しない方がよ

い。この試験方法の使用者は,その試験室及び材料に固有のデータ又は特定の試験室間データに対しては,

ISO 5725-2[1]の原則を適用することが望ましい。

併行精度r及び室間再現精度Rの概念は,sr及びsRが十分に大きい母集団から計算されたものであれば,

試験結果を次のように判断することができる。

− 併行精度r その材料について,試験室内の二つの試験結果の差が,rより大きい場合には,二つの試

験結果には差があると判断する。

− 室間再現精度R その材料について,試験室間の二つの試験結果の差が,Rより大きい場合には,二

つの試験結果には,差があると判断する。

r及びRによる判定は,おおむね95 %の確率で精確である。

14

K 7206:2016 (ISO 306:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO 5725-2,Accuracy (trueness and precision) of measurement methods and results−Part 2: Basic method for

the determination of repeatability and reproducibility of a standard measurement method

注記 対応日本工業規格:JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2

部:標準測定方法の併行精度及び再現精度を求めるための基本的方法(IDT)