K 7204 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 7204 : 1995は改正され,この規格に置き換えられる。

今回の改正は,従来の日本工業規格を国際規格に整合させるため,ISO 9352 : 1995を基礎として用いた。

JIS K 7204には,次に示す附属書がある。

附属書A(規定) 摩耗輪の研削力の試験方法

附属書1(規定) 摩耗輪によるプラスチックの摩耗試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7204 : 1999

プラスチック−摩耗輪による

摩耗試験方法

Plastics−Determination of resistance

to wear by abrasive wheels

序文 この規格は,1995年に第2版として発行されたISO 9352, Plastics−Determination of resistance to wear

by abrasive wheelsを元に,本体には対応する国際規格を翻訳し,技術的内容を変更することなく作成した

日本工業規格であるが,附属書1には,従来,日本工業規格で規定していた摩耗試験方法を規定した。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,摩耗輪の作用の下でのプラスチックの摩耗試験の一般的な方法について規定する。こ

れは,成形された試験片,部品及び最終製品に適用できる。

1.2

特別の試験条件及び結果の表現方法は,材料の種類によって異なることがある。試験条件及び用途

に適した方法は,各々の材料及び製品に関連する規格に規定されている。

この方法は,発泡材料又は塗料に適用できない。

1.3

附属書1は,既存試験機を使用しなければならないとき及び過去のデータとの整合性を保つ必要が

あるときなどの理由で,本体の適用が困難な場合以外は使用しない。

附属書1は,2004年10月1日以降は適用されない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年又は発行年を付記してあるものは,記載の年の版だけがこの規格

を構成するものであって,その後の改訂版・追補には適用しない。

JIS K 7151-1995 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

備考 ISO 293 : 1986, Plastics−Compression moulding test specimens of thermoplastic materialsが,この

規格と同等である。

JIS K 7152-1 : 1999 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並び

に多目的試験片及び短冊形試験片の成形

備考 ISO 294-1 : 1996 Plastics−Injection moulding of test specimens of thermoplastic materials−Part

1 : General principles, and moulding of multipurpose and bar test specimensが,この規格と一

致している。

ISO 48 : 1994, Rubber, vulcanized or thermoplastics−Determination of hardness (hardness between 10 IRHD

and 100 IRHD)

2

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 291 : 1977, Plastics−Standard atmospheres for conditioning and testing

ISO 295 : 1991, Plastics−Compression moulding of test specimens of thermosetting materials

ISO 2818 : 1994, Plastics−Preparation of test specimens by machining

ISO 6506 : 1981, Metallic materials−Hardness test−Brinell test

ISO 6507-1 : 1982, Metallic materials−Hardness test−Vickers test−Part 1 : HV 5 to HV 100

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

摩耗輪 (abrasive wheel) 小さな研削といし(砥石)(以下,といし形摩耗輪という。)又は表面を研

磨紙で被ったローラ(以下,研磨紙形摩耗輪という。)。

3.2

摩耗 (abrasive wear) 摩耗輪で研削又はひっかいた結果,プラスチックの材料表面から漸次離脱し

た材料の減少。

4. 原理 二つの摩耗輪は,規定した荷重で試験片に作用する。試験片を規定された回数を回した後に生

じた摩耗を,適切な方法(質量減少,体積減少,光学的な変化など)で評価する。

5. 装置

5.1

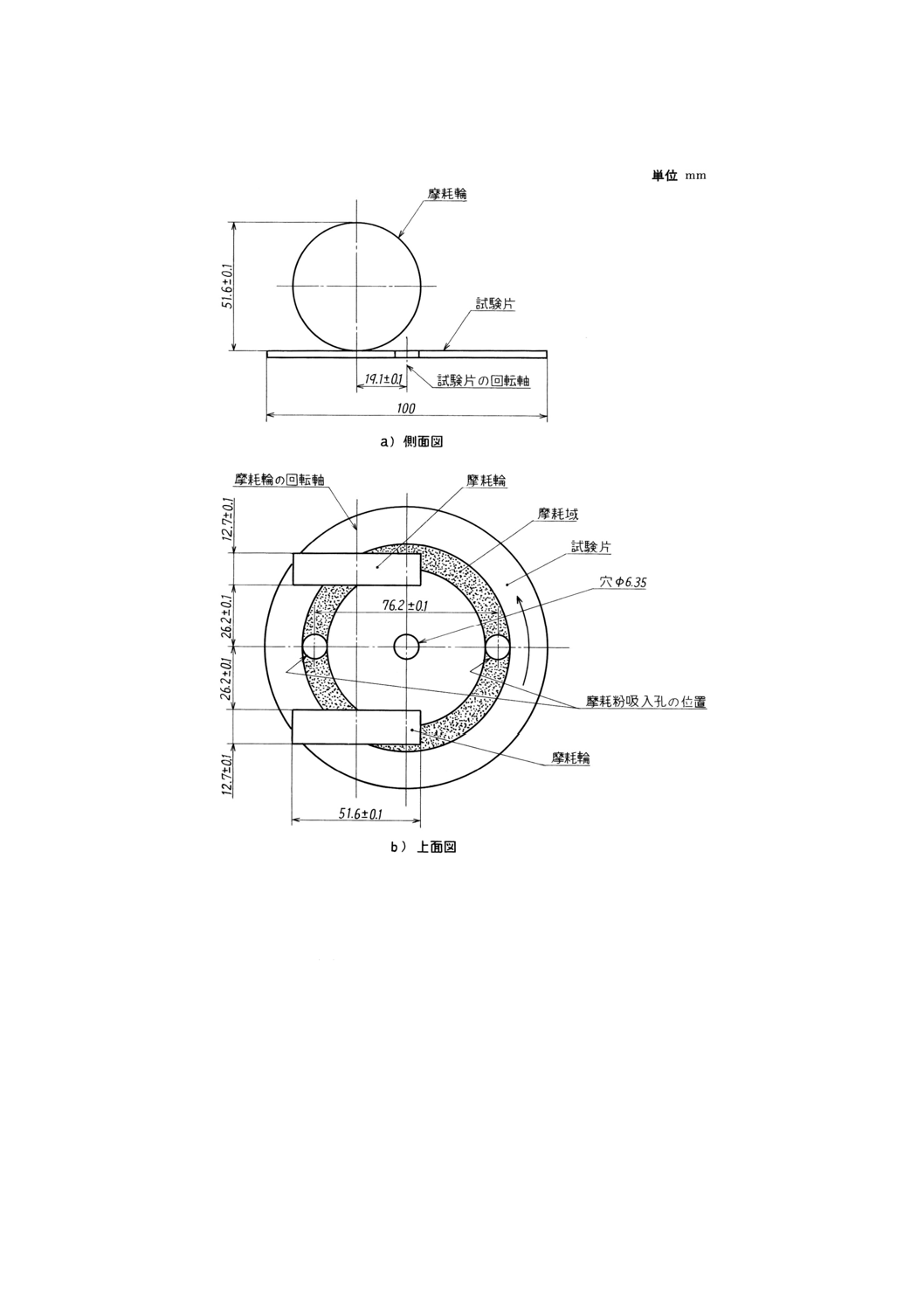

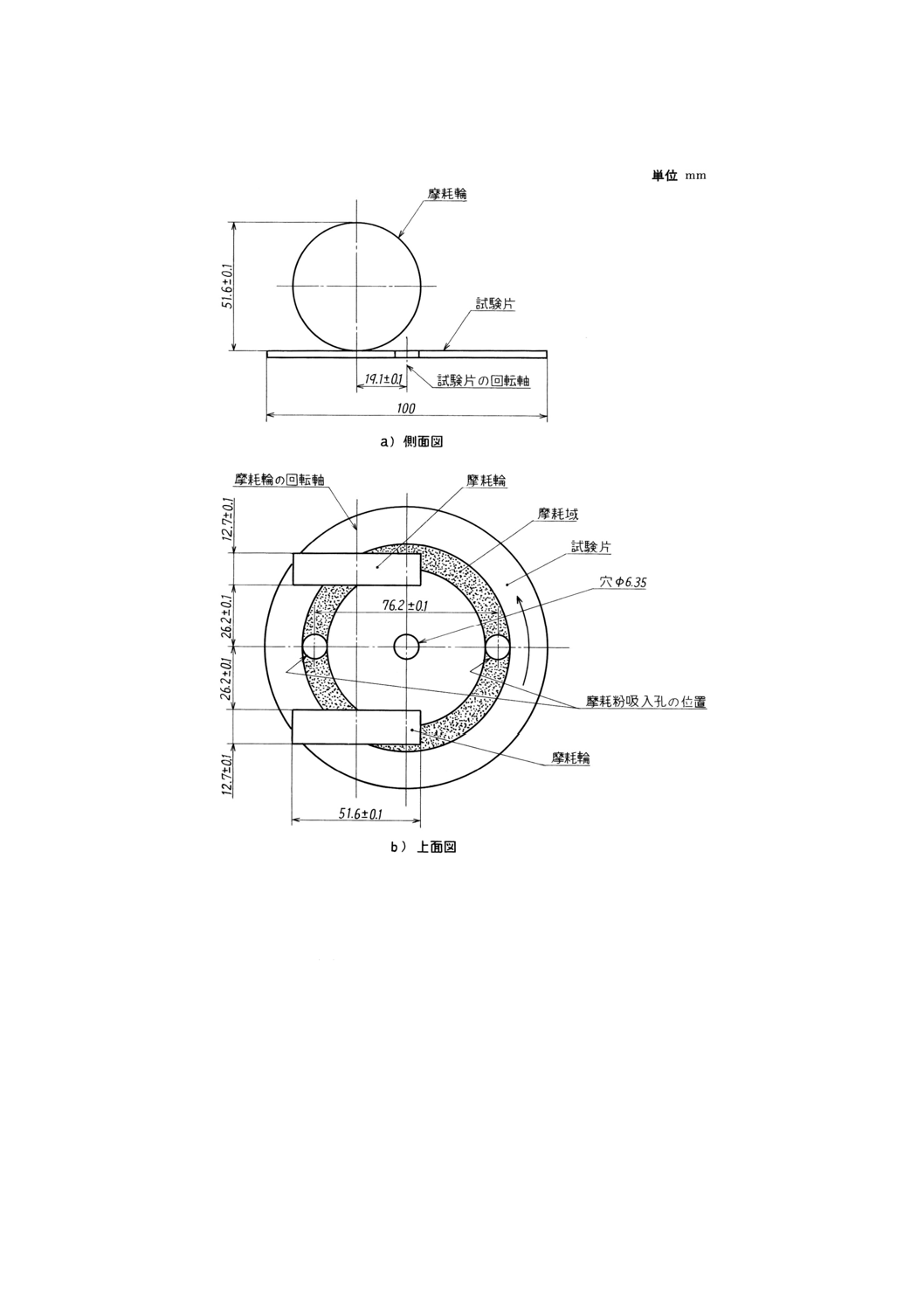

摩耗試験機 モータ駆動回転円板上に試験片を置く。一対の自由に回転する摩耗輪は,規定した位

置で,規定された荷重を試験片に作用する。図1はこれらの相対的な位置関係を示す。装置は,次の必要

条件に従う。

3

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 装置の概略構造図

5.1.1

試験片支持円板は,平滑であって,駆動軸に固定されている。円板が回転するとき,水平面上の半

径45mmの円周上でたどる点は,その平均位置周辺で0.05mm以上垂直方向に振動してはならない。円板

は約100mmの直径とし,回転速度は,電源周波数が60Hzのときは72回転min−1で,50Hzのときは60

回転min−1とする。

5.1.2

水平軸まわりで自由に動く二つの対称性のアームによって摩耗輪を支持する。摩耗輪の取付けは,

例えば,ボールベアリングを用いて,自由回転できるようにする。試験位置において,取付けボスは同軸

で,試験片支持円板の面に沿って共通の軸の垂直投影が円板の軸を通過する平行線から19.1mm±0.1mm

になるようにする(図1参照)。

摩耗輪の内面間の距離は,52.4mm±0.2mmとする。

各アームは,摩耗輪と既知の質量の追加荷重に対し,その質量と平衝になるカウンターウェイトを取り

4

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付けられるような構造とする(5.4参照)。

5.1.3

摩耗輪は,円筒形とする。摩耗輪は,アーム取付けボスに対してあそびのないように取り付けられ

るような軸穴をもつ。

摩耗輪は,次の二者の一つからなる。

a) 研削材(といし形摩耗輪)は,厚さが12.7mm±0.lmm,外径は新品のとき61.6mm±0.1mmで,44.4mm

より小さくてはならない。

b) 研磨紙形摩耗輪は,帯状の研磨紙を用いて,ギャップやオーバラップなしに接着された(例えば,両

面接着テープで固定された),硬さ50IRHDから55IRHD(ISO 48による国際硬さ)の6mm層の加硫

ゴムで胴回りを被覆した金属板。研磨紙形摩耗輪は,厚さ12.7mm±0.2mm,直径51.6mm±0.2mmと

する。研磨紙の幅は,関連材料(又は製品)規格で規定したものとする。

といし形摩耗輪又は研磨紙の品質は,各々の関連する材料(又は製品)規格での状態で使用する。適切

な摩耗輪を選択するための手引きとして,表1が参考になる。必要に応じて,摩耗輪の研削力の性質は,

附属書Aに示す手順で数値付けしてもよい。

5.1.4

摩耗粉を除去するための真空装置は,試験片の摩耗域の上方に摩耗粉を排出する二つの摩耗粉吸入

孔をもつ。一方の摩耗粉吸入孔は,摩耗輪の間に位置し,他方は正反対の向かい側に位置する(図1参照)。

摩耗粉吸入孔の内径を8mm±0.5mmとし,試験片からの距離を1.5mm±0.5mmとする。摩耗粉吸入孔の

吸引圧は,摩耗粉吸入孔が閉じた状態で1.5kPa〜1.6kPaとする。

5.1.5

試験機は,支持円板が規定した回転数に達したときに,試験が終了するような装置を装備する。

5.1.6

薄い試験片又は軟質プラスチックを試験する場合,試験機は,試験片を支持円板に固定できるよう

なクランプリングを装備する。

5.2

状態調節箱 ISO 291に従って,23℃±2℃及び相対湿度 (50±5) %の雰囲気が維持可能なものとす

る。

5.3

基準亜鉛板 摩耗輪の研削力を検定するために用いる(附属書A参照)。

5.4

追加質量 関連する材料(又は製品)規格の要求に応じて,各摩耗輪への質量を負荷するために用

いる。

5.5

摩耗輪ドレッシング用装置 すべての付着物を除去すると同時に,試験片と摩耗輪が垂直に接触で

きるようにするために用いる。

5

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 摩耗輪選択表

記号

摩耗輪

タイプ

構成要素

推奨荷重

範囲 N

研磨作用

と粒の近似サイズ

(研磨粒数/cm2)

CS10

弾力性

ゴム及び研磨紙 4.9〜9.8 緩やか (Mild)

1 420

CS10F

弾力性

ゴム及び研磨紙 2.5〜4.9 極めて緩やか (Very mild)

1 420

CS17

弾力性

ゴム及び研磨紙 4.9〜9.8 鋭い (Harsh)

645

H10

非弾力性 と粒結合材

4.9〜9.8 粗い (Coarse)

1 160

H18

非弾力性 と粒結合材

4.9〜9.8 中程度に粗い (Medium coarse)

1 160

H22

非弾力性 と粒結合材

9 〜9.84 極めて粗い (Very coarse)

1 160

H38

非弾力性 と粒結合材

2.5,4.9 極めて粗い (Very coarse)

515

9.8

厳しい (Hard)

5 785

備考1. 通常の条件のもとでは,軟質試験片のとき,CSシリーズを使用する。Hシリーズは,硬質

試験片を用いる。

2. CS10F摩耗輪は,特にオゾン濃度の高い環境下で,ゴムのエージングによって劣化を受け

やすい。それゆえ,これらの摩耗輪は,有効期限日前に使用することが重要である。

3. 外周をドレッシングするときは(8.10参照),CS10,CS10F及びCS17の摩耗輪の推奨回転

数は25〜50である。

4. 同じタイプであっても,二つの異なった摩耗輪での試験結果は,比較できない可能性があ

る。

5.6

摩耗評価機器 関連する材料(又は製品)規格による。

6. 試験片

6.1

形状及び寸法 試験片は,直径約100mmの円板か,側長約100mmの正方形のコーナーを切り取っ

た八角形板。ただし,クランプリング(5.1.6参照)を用いるときは,コーナーを切り取る必要はない。

試験片の厚さは,均一で0.5〜10mmとする。

6.2

試験片の準備 試験片は,JIS K 7151,JIS K 7152-1又はISO 295に従った成型品若しくはISO 2818

に従って切削加工したもの。各試験片は支持円板の植込みボルトに入るように直径6.35mmの中心孔をも

つ。

6.3

試験片の洗浄 試験片表面を,関連する材料(又は製品)規格の要求又は受渡当事者間で選択した,

適当な揮発性溶剤又は石けん溶液で洗浄する。

注意 クリーナー(例え揮発性であっても)の使用は,摩耗特性に影響を及ぼす可能性がある。

6.4

試験片の数 試験片の数は,関連する材料(又は製品)規格による。規定がないときは,最低3個

とする。

7. 試験片の状態調節 関連する材料(又は製品)規格に従って,状態調節箱内(5.2参照)で試験片の状

態調節を行う。特に規定がない場合は,試験に先だって48時間以上状態調節を行う。

備考1. 規格によっては,摩耗輪又は研磨紙の状態調節を規定している。

8. 手順

8.1

試験を,試験片の状態調節と同じ雰囲気に制御された部屋の状態調節箱内(5.2参照)で行う。

8.2

各試験片に対し,関連する材料(又は製品)規格で規定する予備的な測定を行う(8.3の注意参照)。

8.3

試験片を支持円板に取り付ける。

注意 8.2及び8.3に記載する操作の過程で,例えば,指接触による皮脂で,試験すべき表面を汚すこ

6

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とのないように気をつける。

8.4

円筒状の摩耗域に触れないように注意しながら,関連する材料(又は製品)規格に規定する摩耗輪

(5.1.3参照)を装置に取り付ける。アームを下ろし,試験片上に摩耗輪を静かに置く(といし形又は研磨

紙形)。摩耗輪の研削力は,附属書Aに与えられている手順に従って確かめてもよい。摩耗輪の場合,こ

の操作は摩耗輪ドレッシング用装置(5.5参照)を用いて,ドレッシングによる継続管理を行う。

8.5

カウンターウエイト及び追加質量(5.4参照)を用いて,関連する材料(又は製品)規格に規定する

値に各摩耗輪の荷重を調節する。

8.6

摩耗粉吸引装置(5.1.4参照)の位置を調節する。

8.7

回転数設定装置(5.1.5参照)(また,以下に示す備考2.参照)を用いて,関連する材料(又は製品)

規格の規定又は受渡当事者間の同意によって,決められた値に回転数を設定する。

8.8

試験片の回転を駆動するモータ及び摩耗粉吸引装置(5.1.4参照)を始動する。

8.9

規定の回転数に達し,モータが停止した後,試験片を取り出し,関連する材料(又は製品)規格に

規定した目的の測定を行う。

備考2. 規格によっては,停止回転数を規定せずに,摩耗した表面の定期的な検査を行い,劣化が定

められたしきい値に到達したときに試験を終えるよう要求している。

8.10 といし形摩耗輪を用いる場合,各試験前に摩耗輪ドレッシング用装置(5.5参照)を用いて研磨表面

を融合の形成なしに,正確な円筒形で,かつ,研磨表面と側面との角が鋭敏となるようにドレッシングす

る。

研磨紙形摩耗輪を用いる場合,研磨紙は,500回転又は研磨材の目詰まり若しくは脱落が生じたときに

交換する。研磨紙の目詰まりは,試験片材料に依存する。ワックス状のような柔軟材料では,25回転ごと

に点検する。その他のすべての場合,研磨紙を50回転又は100回転ごとに点検する。

摩耗輪は,目詰まりに対して鈍感であり,50回転から100回転ごとに点検する(必要であればワイヤブ

ラシで清掃する。)。

9. 結果の表し方 結果は,次の方法の一つで表す。

a) 規定した回転数の後の特性値の変化,例えば,厚さ,質量,光学的拡散を表す。この場合,試験した

試験片の平均値を計算する。

b) 見掛け上,規定した劣化に達したときの回転数として表す。この場合,25回転の倍数で最も近い値に

丸める。

c) 密度の似かよった材料では,規定した一連の条件の下で試験を行ったとき,1 000回転した後の質量の

減少をkg単位で表す。

d) 異なった密度の材料間の比較を行う場合は,1 000回転した後の体積の減少をmm3の単位で表す。

10. 精度 この試験方法の精度は,試験室間共同実験のデータがないので不明である。この方法の精度は,

摩耗を評価するために使用した手順に依存することを認めるべきである。質量減少,体積減少,光学的特

性,その他を評価するとき,異なった結果が生じる可能性がある。この試験方法は,試験室間共同実験の

データがない限り,仕様に使用したり,又は結果を論議する場合には適切ではない。

11. 報告 試験結果には,次の事項を含める。

a) この規格番号及び関連する材料(又は製品)規格がある場合にはその規格番号

7

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験した材料又は製品の詳細

c) 使用した(摩耗輪又は研磨紙)の詳細,及びもし,測定したならば,附属書Aに規定する条件の下で

測定した研削力

d) 試験片表面の洗浄方法

e) 各摩耗輪に作用した荷重

f)

設定した回転数(試験結果が回転数として表示されないとき)

g) 各個々の測定値,平均値,及び摩耗の評価方法

h) その他の試験に関するすべての事項(研磨紙の交換,クリーニング,状態調節など)

8

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 摩耗輪の研削力の試験方法

摩耗輪の研削力は,関連する材料(又は製品)規格に規定されている条件の下で決定する。研削力は,

規定した回転数の後,基準亜鉛板の質量減少で表す。

A.1 基準試験片 基準試験片は,200℃で60分間熱処理した厚さ0.7〜0.8mmの純粋亜鉛板(純度99%以

上)で作る。

この基準試験片の表面のビッカース硬さは,ISO 6507-1によって測定した値が42HV100±2HV100,又

はISO 6506によって測定した等価のブリネル硬さ値とする。

A.2 手順 基準試験片をアセトンで洗浄し,質量を約1mgの同等の読み値まではかる。その後,8.に規定

する手順によって試験する。作用荷重及び回転数は,関連する材料(又は製品)規格の規定に従う。規定

がない場合は,4.9Nの荷重及び1 000回転を用いる。

試験の後,再び質量を約1mgの読み値まではかる。

A.3 結果の表し方 使用した(といし形又は研磨紙形)摩耗輪の研削力は,1 000回転した後に算出された

質量の減少として表すか,関連する材料(又は製品)規格の規定に従う。

A.4 校正の頻度

A.4.1 といし形摩耗輪の場合,摩耗輪が入荷したときに校正し,3か月ごとにこの手順を行うことを推奨す

る。校正後,最初の試験前に摩耗輪をドレッシングする。

A.4.2 研磨紙形摩耗輪の場合,校正は代表的なサンプル(研磨紙)で特性化し,最初の試験は研磨紙の新

品(未使用品)で特性化を行う。研磨紙が入荷したときに校正し,3か月ごとにこの手順を行うか,又は

関連する材料(又は製品)規格の規定に従うことを推奨する。

9

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 摩耗輪によるプラスチックの摩耗試験方法

1. 適用範囲 この附属書は,プラスチックの摩耗試験のうち摩耗輪を用いて試験片を摩耗させる試験方

法について規定する。

2. 引用規格 次に掲げる規格は,この附属書に引用されることによって,この附属書の規定の一部を構

成する。これらの引用規格は,その最新版を適用する。

JIS C 9108 電気掃除機

JIS K 6900 プラスチック−用語

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS R 6001 研削といし用研磨材の粒度

JIS R 6111 人造研削材

JIS R 6210 ビトリファイド研削といし

JIS R 6211-3 研削といし−寸法−第3部:内面円筒研削用研削といし

JIS Z 8401 数値の丸め方

3. 定義 この附属書で用いる主な用語の定義は,JIS K 6900によるほか,次による。

3.1

摩耗 摩擦,研磨,浸食などの機械的作用によって材料がその表面から漸次離脱していくこと。

3.2

摩耗試験 所定の摩耗試験機を用いて試験片を摩耗させ,摩耗量を測定する。

3.3

摩耗輪 プラスチック材料を摩耗させるために使用する円輪状のといし。

3.4

摩耗量 摩耗試験によって離脱した試験片の体積 (mm3)。

3.5

摩耗質量 摩耗試験によって離脱した試験片の質量 (mg)。

4. 試験器及び附属品

4.1

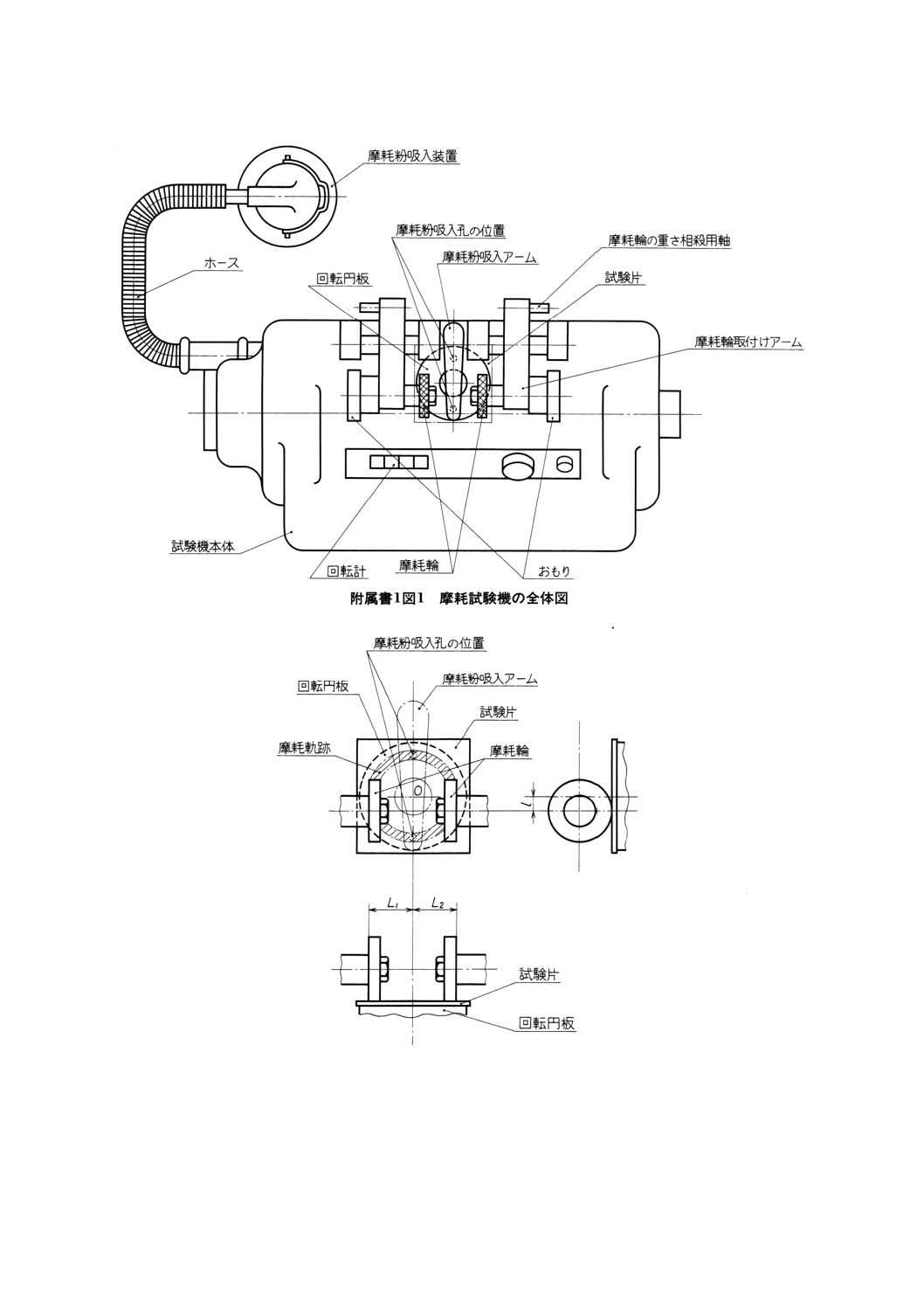

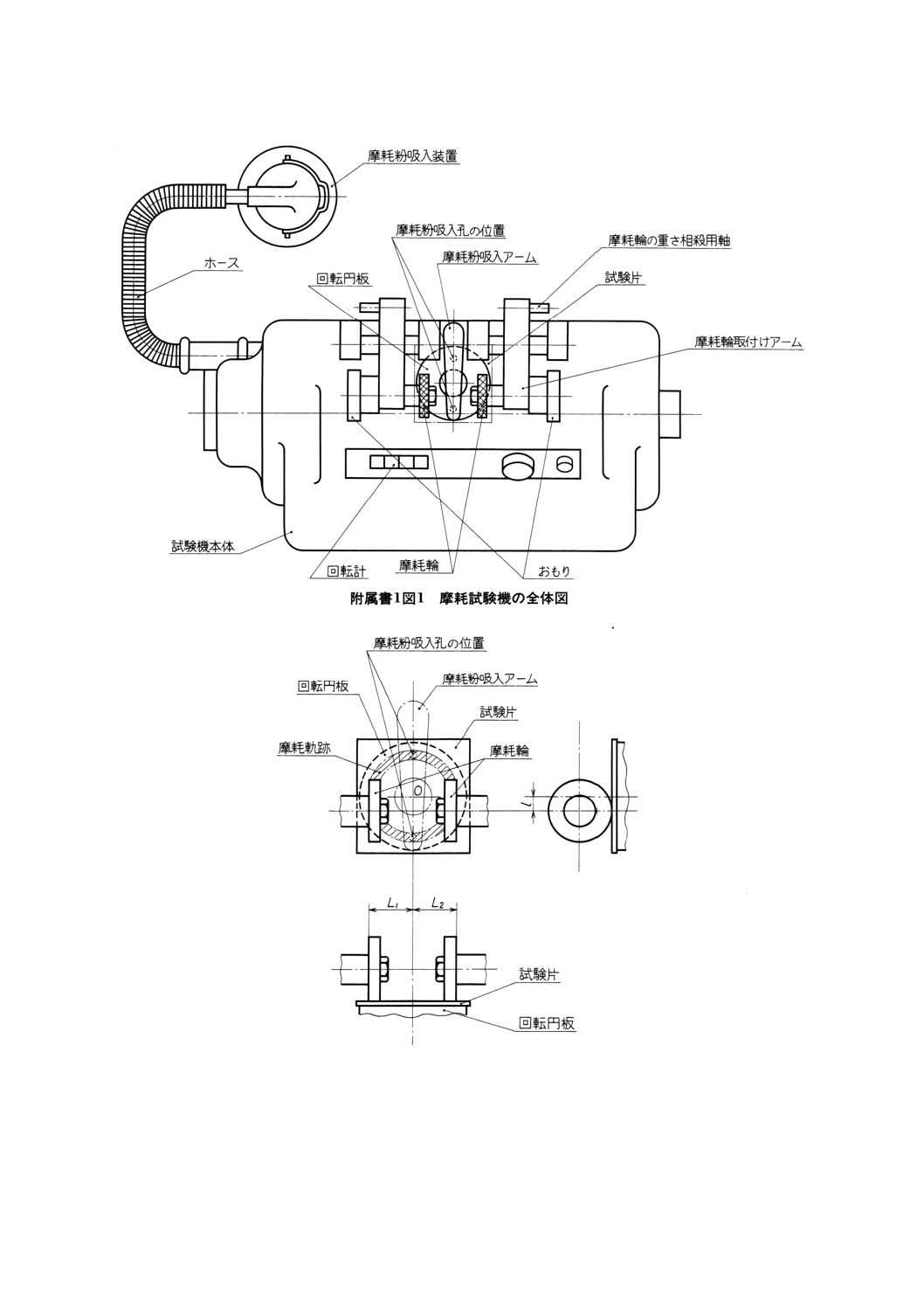

試験器 附属書1図1に示すように回転する試験片に一対の摩耗輪を規定荷重の下で圧着させ,摩

耗輪によって試験片を摩耗させる摩耗試験機(以下,試験機という。)。

4.2

試験機の基本構造

4.2.1

試験機の主要部分の寸法及び精度 試験機の主要部分の寸法及び精度は,次のとおりとする。

a) 回転円板に対する摩耗輪の取付位置 附属書1図2に示す回転円板の回転軸中心線と摩耗輪取付面と

の距離L1,L2及び回転軸中心線と摩耗輪取付軸の中心線との距離lは,次のように定める。

L1=L2=39.4mm±0.3mm

l=19.0mm±0.2mm

b) 摩耗輪取付軸の直径 摩耗輪取付軸の直径は,15.87

0

03

.0

−

mmとする。

c) 摩耗輪取付けアームの長さ 摩耗輪取付けアームの長さ(支点から力点までの距離)は80mmを標準

とする。

d) 回転円板の振れ 回転円板の上下の振れは,中心 (O) から45mm離れた点において±0.05mm以下と

する。

10

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図2 回転円板と摩耗輪との相対関係図

e) 摩耗粉吸入孔の内径とその位置 摩耗粉吸入孔の内径は,8.0mm±0.5mmとし,附属書1図1及び附

属書1図2に示す位置とする。

11

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.2

摩耗粉吸入孔と回転円板に取り付けた試験片との距離 摩耗粉吸入孔と試験片間の距離は3mmと

し,4.3.3に規定するすき間ゲージを用いて調節できるものとする。

4.2.3

回転円板の回転速度 回転円板の回転速度は,60min−1±2min−1とする。

4.2.4

荷重 試験片に加える荷重は,2.45N,4.9N又は9.8Nとする。摩耗輪取付けアームの有効荷重は

2.45N±0.05Nとし,2.45N以外の荷重の場合は4.3.2に規定するおもりを用いる。この場合,摩耗輪の質量

を相殺するため,それと同一とみなせるおもり又は他の摩耗輪を取り付けるための軸を反対側のアーム上

に設けるものとする。

4.2.5

摩耗粉吸入の風量 摩耗粉吸入の風量 (Q) は,4.2.2に定める吸入孔と試験片との距離が3mmに

おいてQ=0.5m3/min±0.1m3/minとする。

4.3

附属品

4.3.1 摩耗粉吸入装置 摩耗粉吸入装置は,試験中に生じる試験片及び摩耗輪の摩耗粉を吸入する装置で,

附属書1図1に示すように,試験機本体とホースで連結させる。

4.3.2

おもり おもりは,質量250g±1g及び750g±1gのもの各2個を用意する。

4.3.3

すきまゲージ すきまゲージの厚さは3.0mm±0.2mmとする。

4.3.4

ダイヤモンドドレッサー ダイヤモンドドレッサーは,摩耗輪の外周をドレスするための装置で,

摩耗粉の目詰まりを除去すると同時に,摩耗輪が試験片を垂直に圧着するように面仕上げを行う。

4.4

試験機の検査

4.4.1

規定の寸法,回転速度及び荷重 4.2.1a)の摩耗輪取付位置,4.2.1b)の摩耗輪取付軸の直径,4.2.1c)

の摩耗輪取付けアームの長さ,4.2.1d)の回転円板の振れ,4.2.1e)の摩耗粉吸入孔の内径とその位置,4.2.3

の回転円板の回転速度,4.2.4の荷重などを検査するための測定方法は受渡当事者間の協議による。

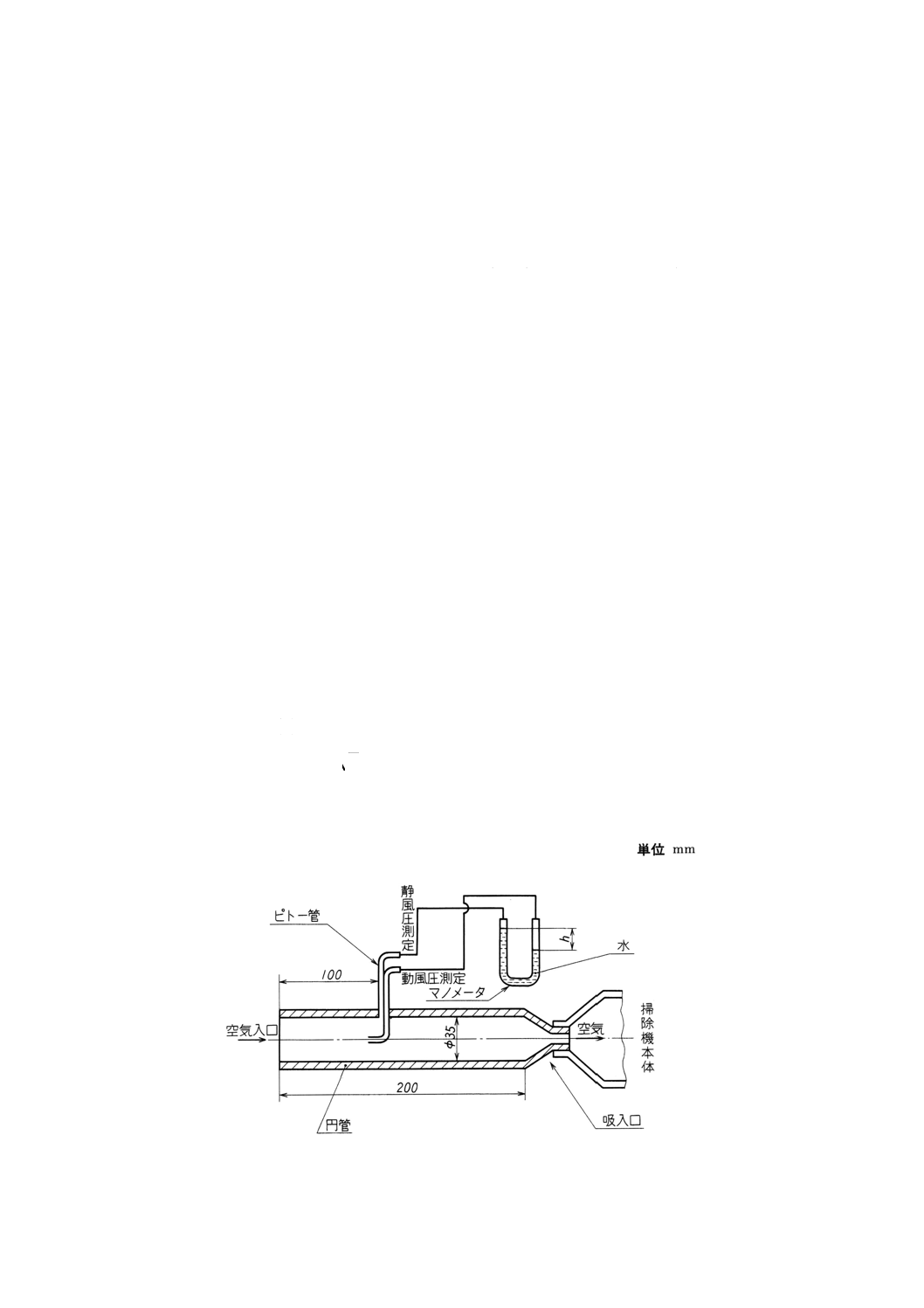

4.4.2

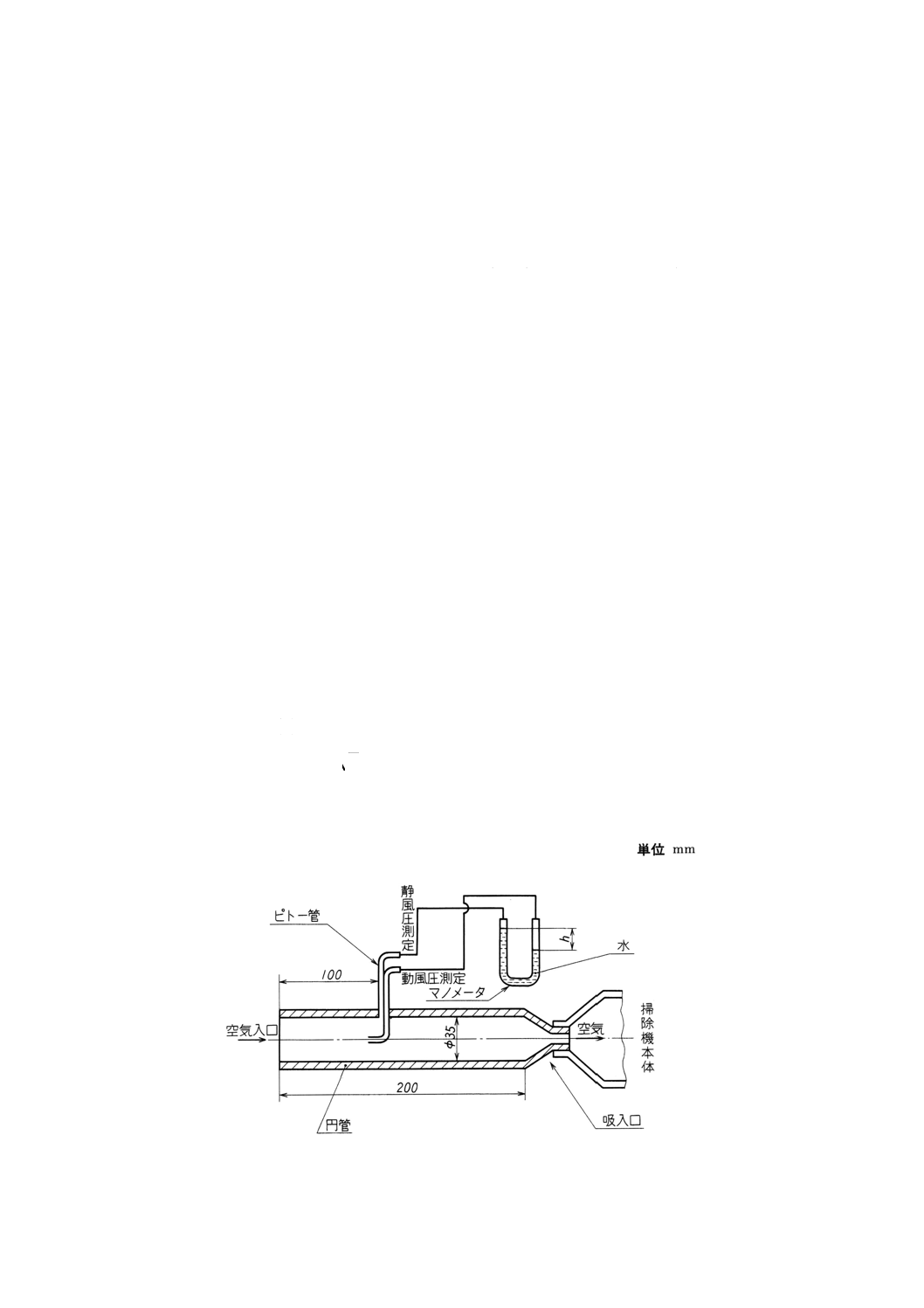

風量 風量の測定は,JIS C 9108を準用し,次のように行う。

試験機と摩耗粉吸入装置の間に,附属書1図3に示すようなピトー管付きの筒を用いて測定する。水位

の差をhとすれば,風量 (Q) は,次の式によって算出する。

h

Q

19

.0

=

ここに, Q: m3/min

h: mm

附属書1図3 風量測定装置の例

12

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 摩耗輪

5.1

摩耗輪の基本構造

a) と粒の種類及び記号 摩耗輪に使用する人造研削材は,JIS R 6111の表1に基づき,種類は緑色炭化

けい素質研削材とし,その記号はGCとする。

b) 研磨材粒度 摩耗輪に使用する研磨材粒度は,JIS R 6001の粒度のうち,#150のものを使用する。

c) 結合度 摩耗輪の結合度は,JIS R 6210の表3のHとする。

d) 組織 摩耗輪の組織(と粒率)は,JIS R 6210の表4の8. (46%±1.5%) とする。

e) 結合剤 摩耗輪に使用する結合剤は,陶石,長石及び粘土を,それぞれ50 : 40 : 10の割合で調合した

もの又は相当品とする。

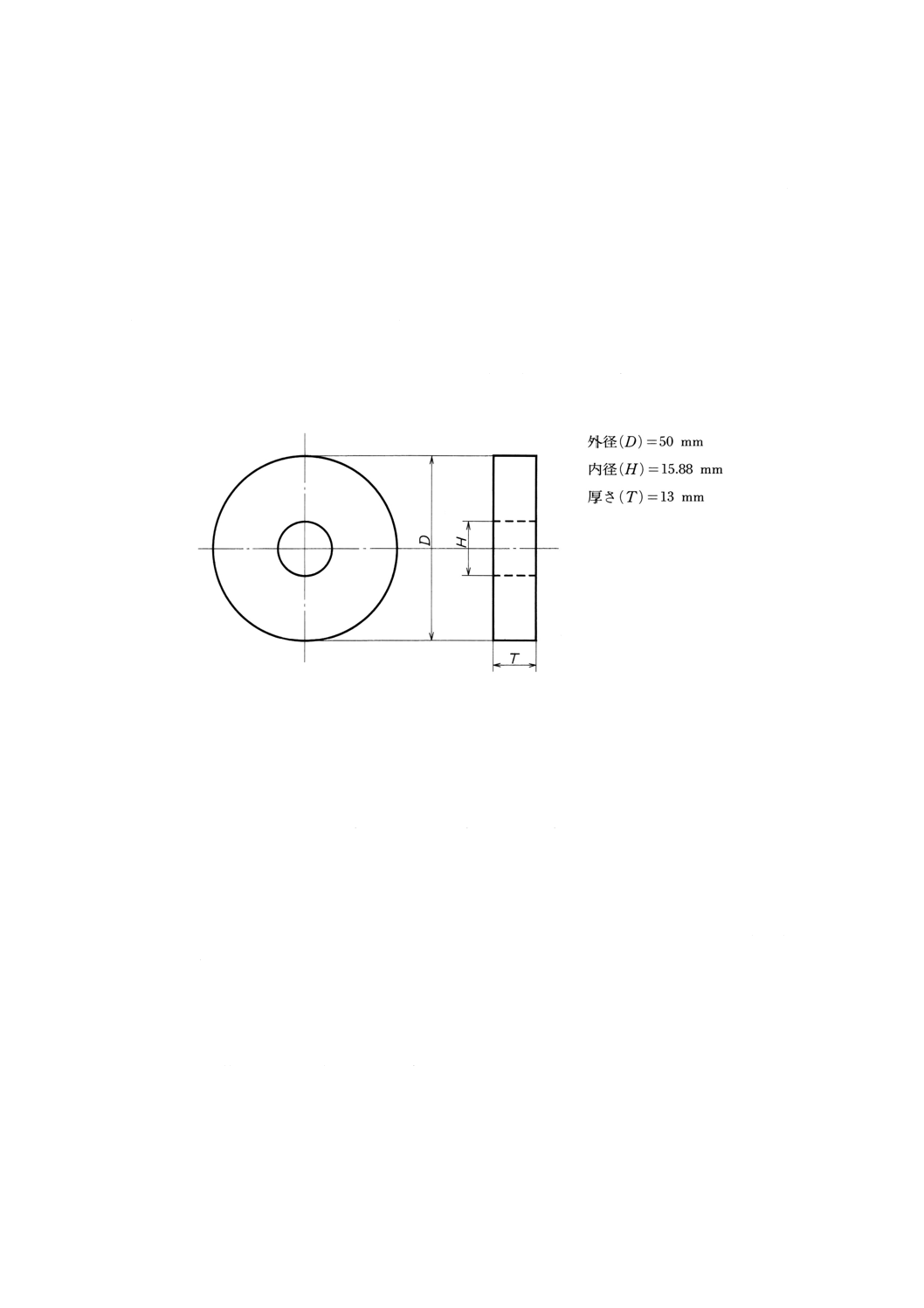

f)

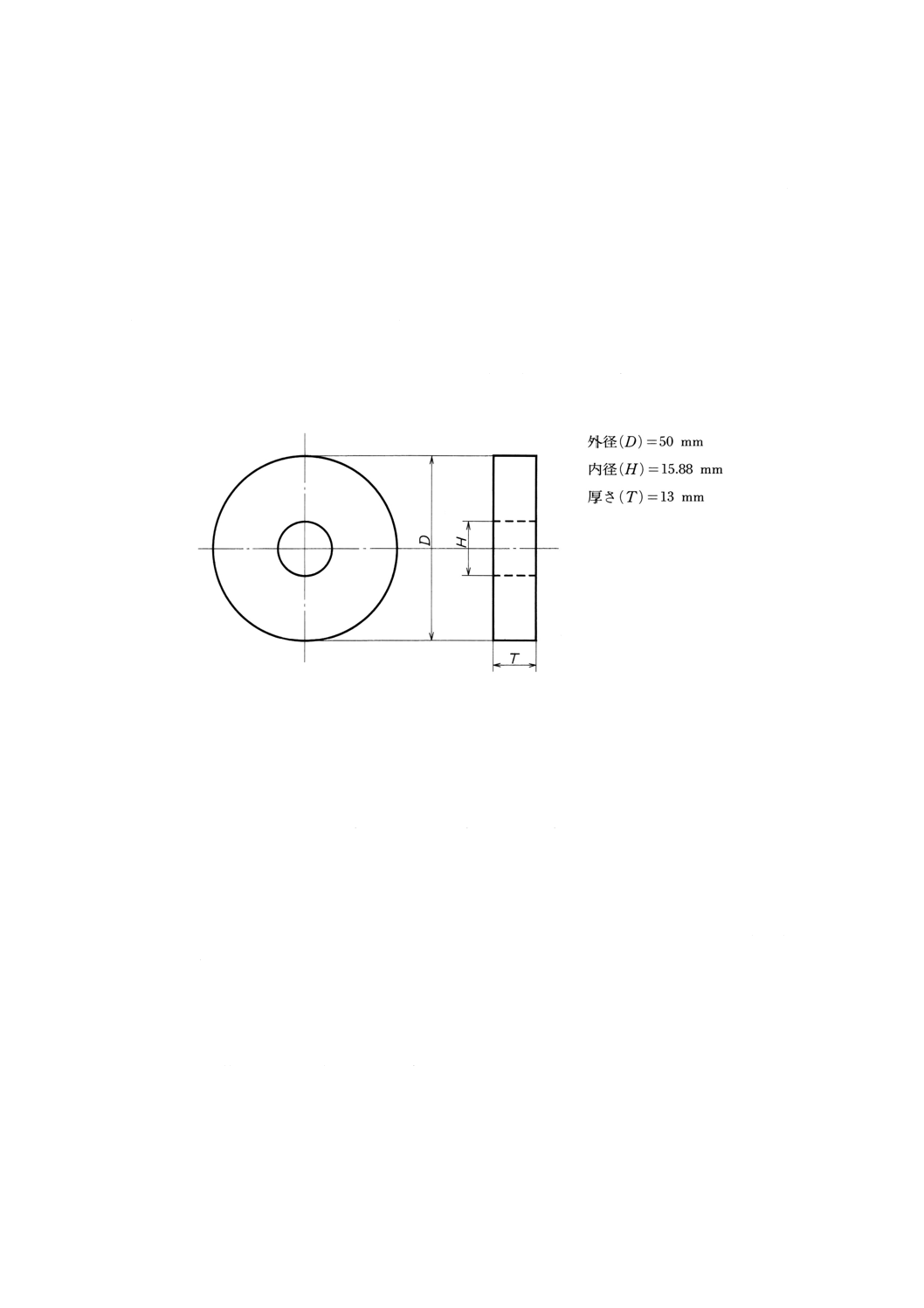

形状及び寸法 摩耗輪の形状は,JIS R 6211-3の3.(寸法)の図1に規定する1号平形とし,寸法は,

附属書1図4に示すとおりとする。

附属書1図4 摩耗輸の寸法

5.2

摩耗輪の略称 ここに規定する摩耗輪は,JIS R 6210に準じてGC150Hとする。

6. 総合性能

a) 試験機の回転部分は,円滑に作動しなければならない。

b) 試験機を作動させたとき,試験結果に影響を及ぼす振動,騒音などが生じてはならない。

c) 試験機及び摩耗輪の総合性能は,試験片として摩耗基準試験片(1)を用いて9.の操作によって試験した

とき,摩耗質量が120mg±25mgであれば正常とみなすことができる。

なお,この場合の試験条件は5.に規定する摩耗輪を用い,荷重4.9N,回転数1 000回とする。

注(1) 摩耗基準試験片とは,亜鉛板を温度200℃以上で60分間熱処理し,測定面を研磨紙 (#400) で仕

上げしたものをいう。

基準試験片の寸法は,100mm×100mm×0.7mm(厚さ)で,中心に直径6.5mmの孔をあける。

基準試験片の測定面の硬さは,スーパーフイッシャル・ロックウェル (HR15T) 硬さで,6点

の平均値が45±2(範囲は40〜50),又はビッカース硬さ(試験荷重98N)で,6点の平均値が

42±2(範囲は38〜46)でなければならない。

13

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 試験片

7.1

試験片の形状及び寸法 試験片は,厚さ1〜5mm,直径約120mmの円板状又は試験に支障のない形

状で,ほぼ同じ大きさのものとし,その中心に6.5mmの孔をあける。ただし,試験片の厚さが1mm未満

又は5mmを超えるときは,受渡当事者間の協議による。

7.2

試験片の作製 試験片は,関連規格又は受渡当事者間の協定による条件に従って射出又は圧縮成形

して作る。又は成形した板から機械加工によって切り取る。ただし,試験片の両面は,平行,かつ,平滑

でなければならない。

7.3

試験片の数 試験片の数は,3枚とする。

8. 試験片の状態調節,試験温度及び湿度

8.1 試験片は,特に規定がなければ,試験前に試験片の表面を清浄(2)にした後,原則として温度23℃±2℃,

相対湿度 (50±5) %に保った室内又は恒温恒湿槽中に48時間以上放置し,清浄剤を蒸発させて,状態調節

を行う。

注(2) 試験片の表面は,アルコールなどの溶剤で,汚れ及び異物を除去する。

8.2

試験は,8.1と同じ温度23℃±2℃,相対湿度 (50±5) %の室内で行う。

9. 操作

9.1

試験片の質量は,試験前に1mgまで正確に測定する。

9.2

試験片を試験機の回転円板に取り付ける。

9.3

5.に規定する摩耗輪の外周をダイヤモンドドレッサーでドレスした後,摩耗輪取付軸にはめ込み,取

付けねじで固定する。必要に応じて,所定のおもり一組を取り付ける。

摩耗輪の使用限界は,外径が45mmまで摩耗したときとする。

9.4

試験片の上に摩耗粉吸入アームを静かにおろし,試験片と摩耗粉吸入孔との距離を4.3.3に規定する

すきまゲージを用いて3mmに調整する。

9.5

試験片の上に摩耗輪を静かにおろし,試験機と摩耗粉吸入装置を始動させる。

9.6

1枚の試験に対して,試験回数は連続1 000回とする。

9.7

次に,試験機から試験片を取り外して,清浄な布で摩耗粉などの異物を試験片から除去し,試験片

の質量を1mgまで正確に測定し,試験前の質量との差から摩耗質量を求める。

9.8

他の2枚の試験片に対しても同様に9.1〜9.7までの操作を繰り返し,それぞれの摩耗質量を求める。

10. 計算

10.1 3枚の試験片の摩耗質量の平均値を求める。

10.2 試験結果は,原則として,摩耗質量 (mg) を密度(3)で除した摩耗量 (mm3) で表す。

注(3) 試料の密度は,JIS K 7112によって測定する。

10.3 試験結果は,JIS Z 8401によって,有効数字2けたに丸める。

11. 報告 報告には,次の事項を含ませる。

a) 試験した材料の種類,等級

b) 試験片の作製方法

c) 試験片の状態調節方法

14

K 7204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験室の雰囲気状態

e) 試験した試験片の数

f)

試験片の厚さ

g) 試験時の荷重

h) 試験片の回転速度

i)

摩耗輪の種類,形状

j)

平均摩耗量(又は平均摩耗質量)

k) 試験年月日

l)

その他必要と思われる事項

原案作成委員会の構成表

氏名

所属

本委員会 分科会

(委員長)

中 山 和 郎

工業技術院物質工学工業技術研究所

◎

(委員)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

○

宗 宮 詮

慶応義塾大学理工学部

○

増 田 優

通商産業省基礎産業局

○

大 嶋 清 治

工業技術院標準部

○

橋 本 繁 晴

財団法人日本規格協会

○

栗 山 卓

山形大学工学部

○

小 牧 和 夫

工業技術院大阪工業技術研究所

○

◎

阿 部 聡

東京都立産業技術研究所

○

馬 場 文 明

三菱電機株式会社先端技術総合研究所

○

我 妻 誠

日本電信電話株式会社

○

三 原 観 冶

株式会社東洋精機製作所

○

○

光 井 正 道

株式会社島津製作所

○

○

(横 田 明 善)

○

齋 藤 英 隆

株式会社エー・アンド・デイ

○

○

川 村 好 宏

三菱樹脂株式会社平塚研究所

○

横 山 昭

三井石油化学工業株式会社サン分析センター

○

○

田 辺 久 光

三菱化学株式会社四日市総合研究所

○

○

塚 原 浩

旭化成工業株式会社樹脂技術センター

○

○

坂 井 英 男

三井東圧化学株式会社千葉工業所

○

○

高 野 忠 夫

財団法人高分子素材センター

○

○

濱 島 俊 行

日本プラスチック工業連盟

○

○

(関係者)

樋 口 秀 臣

財団法人高分子素材センター

○

○

(事務局)

三 宅 孝 治

日本プラスチック工業連盟

○

○

◎印:委員長