5

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

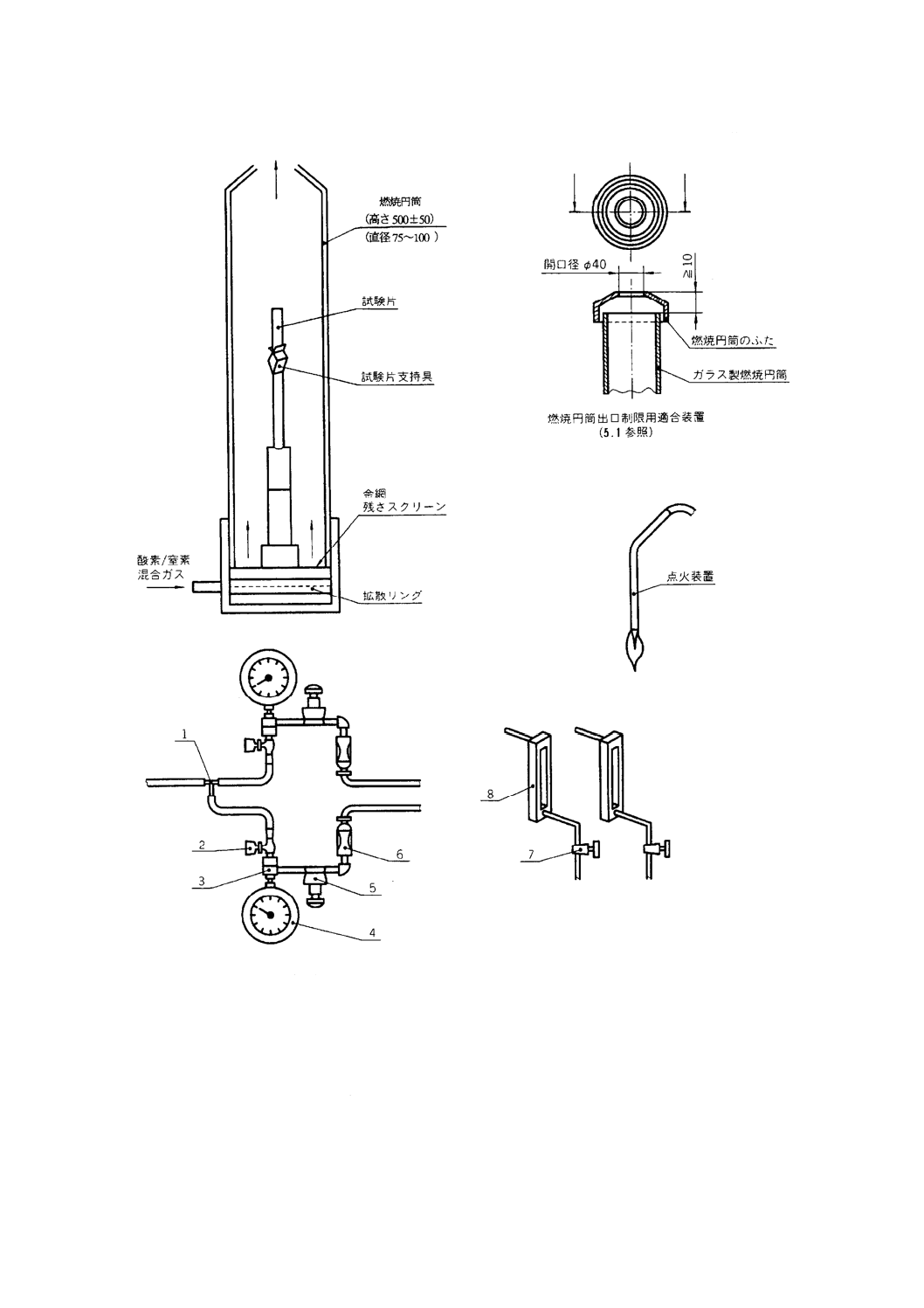

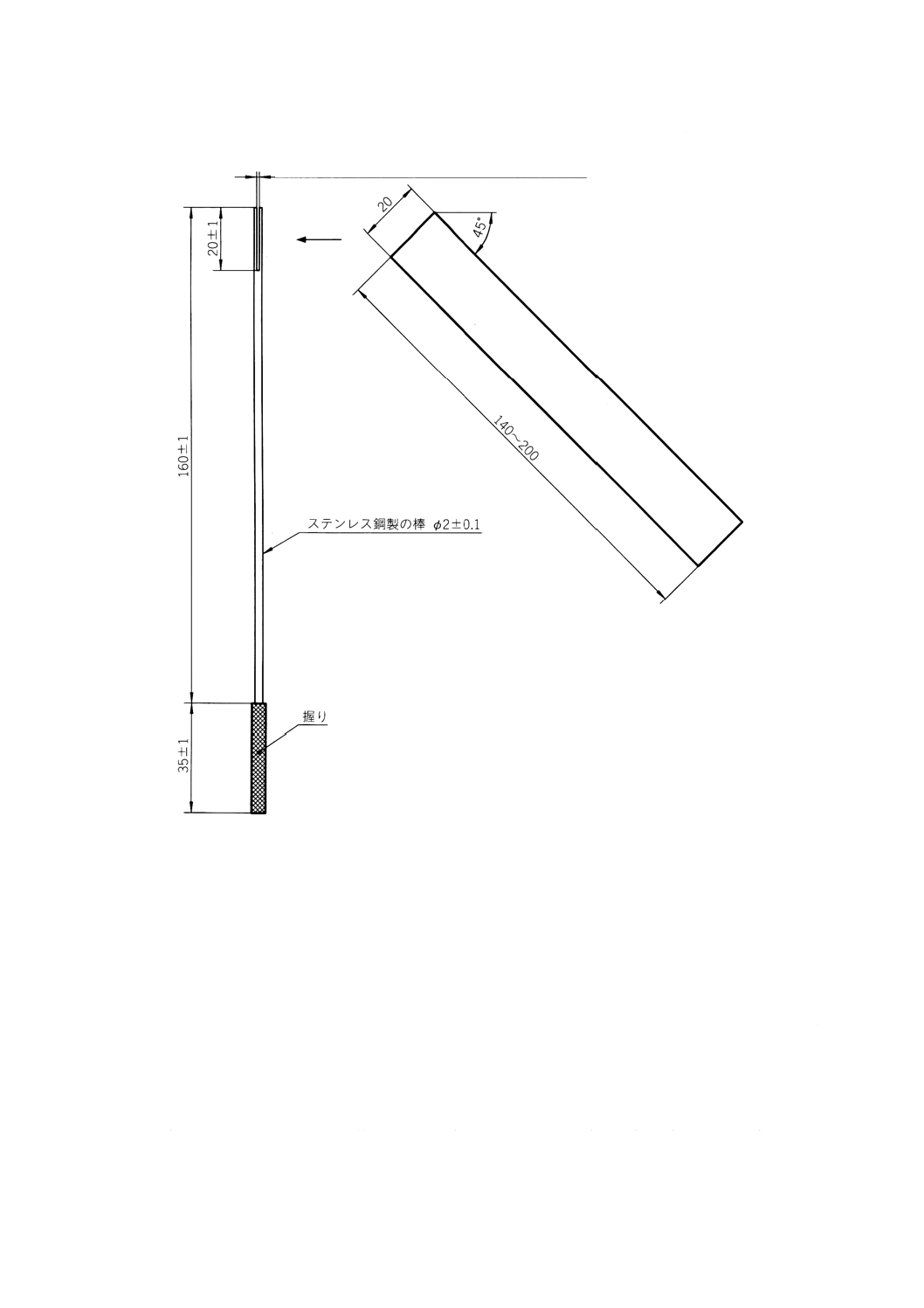

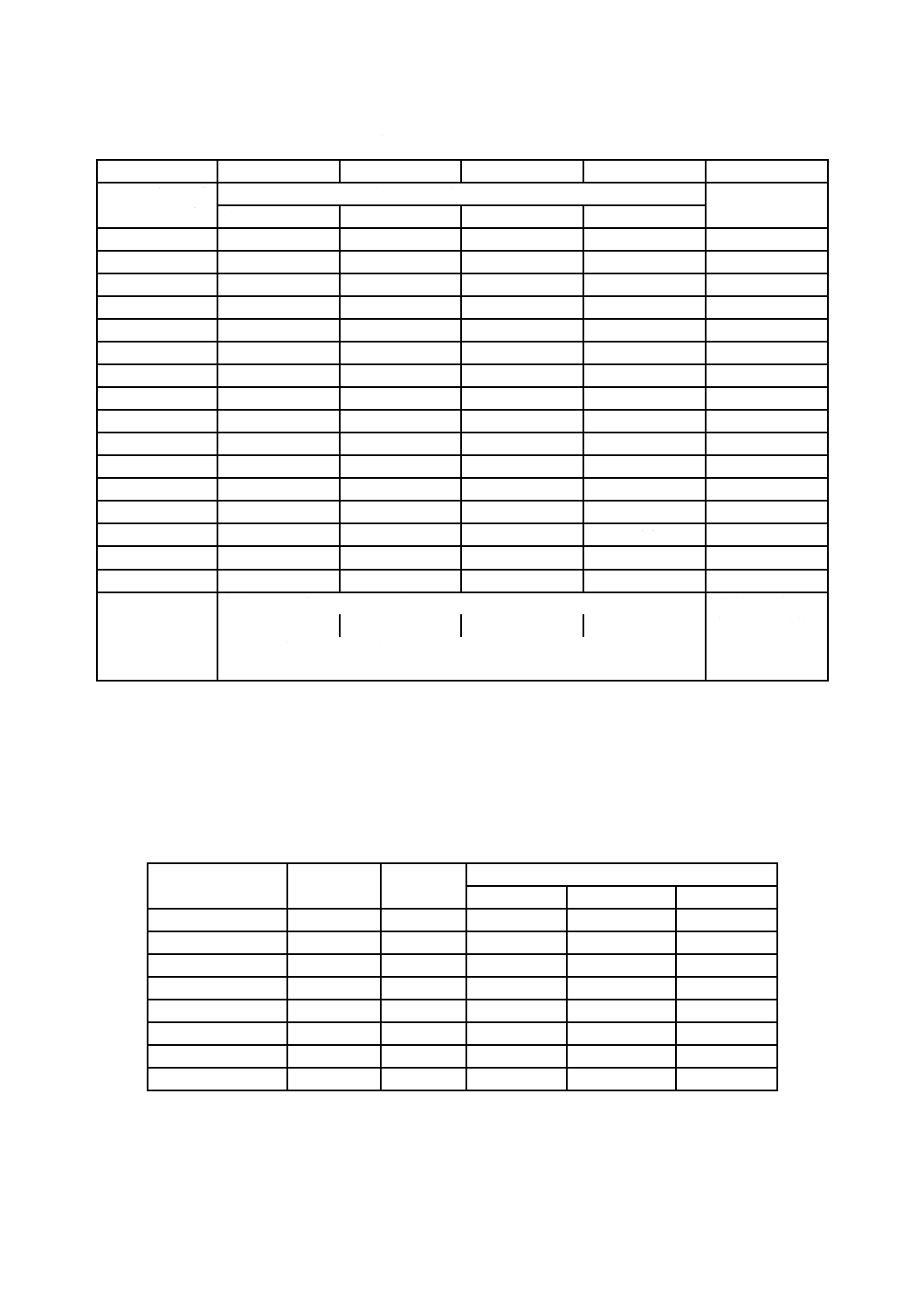

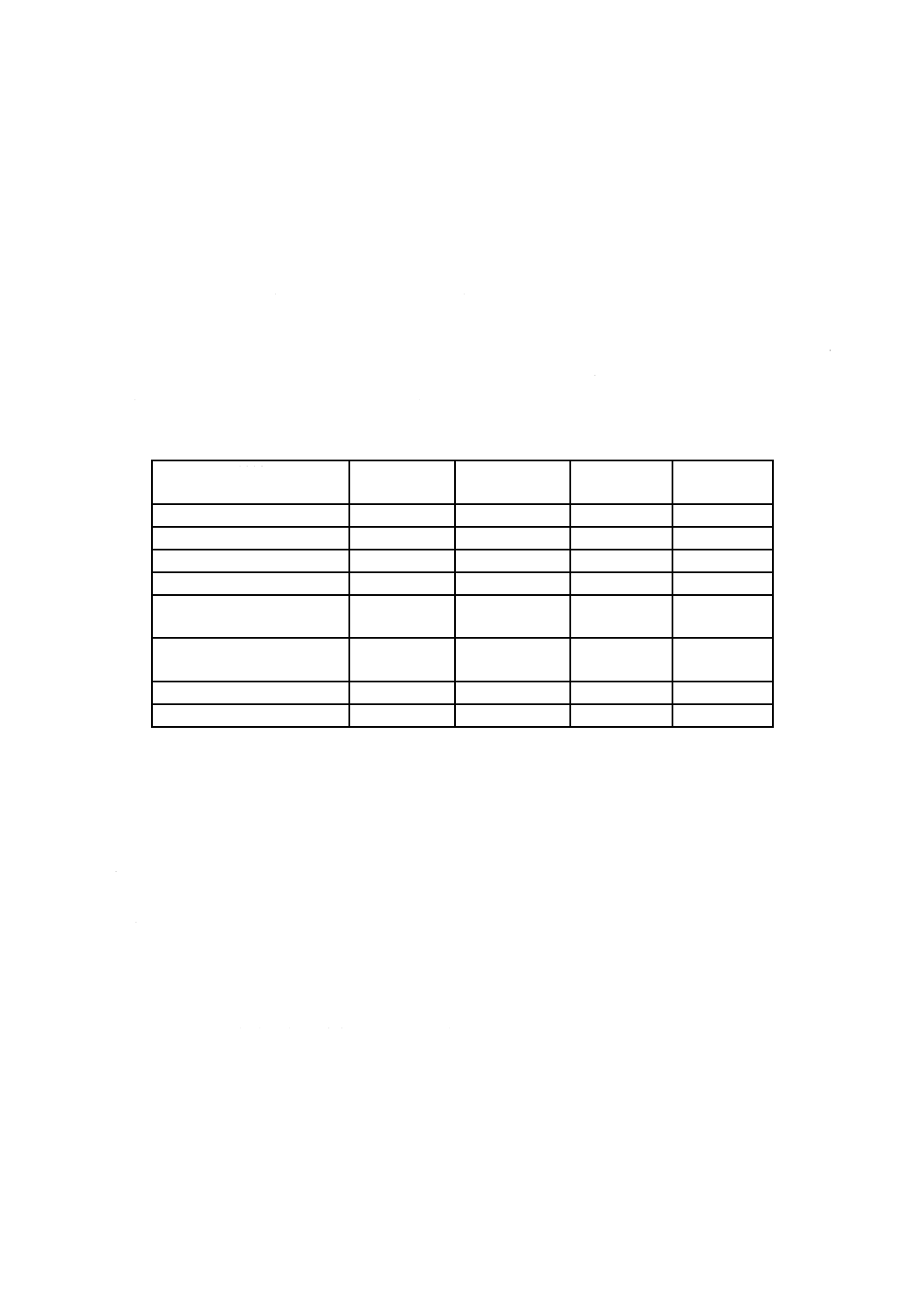

単位 mm

1 ガス予混合点

2 開閉弁

3 圧力計保持器内オリフィス

4 圧力計

5 精密圧力調整器

6 フィルター

7 ニードル弁

8 ガス流量計

図 1 代表的な酸素指数測定装置組立図

代替ガス流量測定装置

(5.4の備考 参照)

K 7201-2:2007 (ISO 4589-2:1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 7201-2:1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4589-2:1996,Plastics−Determination

of burning behaviour by oxygen index−Part 2: Ambient-temperature test及びISO 4589-2:1996/Amendment 1:

2005を基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7201-2には,次に示す附属書がある。

附属書A(規定)装置の校正

附属書B(規定)酸素濃度の計算

附属書C(参考)酸素指数試験結果の記録例

附属書D(参考)VI形試験片による国際試験所間の実験結果

附属書E(参考)国際試験所間の精度データ(1978−1980)

JIS K 7201の規格群には,次に示す部編成がある。

JIS K 7201-1 第1部:通則

JIS K 7201-2 第2部:室温における試験

K 7201-2:2007 (ISO 4589-2:1996)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 3

4. 原理 ······························································································································ 3

5. 装置 ······························································································································ 3

5.1 燃焼円筒 ······················································································································ 3

5.2 試験片支持具 ················································································································ 3

5.3 ガス供給 ······················································································································ 4

5.4 ガス濃度の測定及び制御装置···························································································· 6

5.5 炎点火器 ······················································································································ 7

5.6 計時装置 ······················································································································ 7

5.7 煙霧排出装置 ················································································································ 7

5.8 巻上げフィルム準備用のジグ···························································································· 7

6. 装置の校正 ····················································································································· 7

7. 試験片の作製 ·················································································································· 8

7.1 サンプリング方法 ·········································································································· 8

7.2 試験片の寸法及び作製 ···································································································· 8

7.3 試験片の標示 ··············································································································· 10

7.4 状態調節 ····················································································································· 10

8. 酸素指数の測定手順 ········································································································ 10

8.1 装置及び試験片の準備 ··································································································· 11

8.2 試験片の点火 ··············································································································· 11

8.3 試験片の燃焼挙動評価 ··································································································· 12

8.4 継続的な酸素濃度の選定 ································································································ 12

8.5 仮の酸素濃度の決定 ······································································································ 13

8.6 酸素濃度の変更 ············································································································ 13

9. 計算及び試験結果の提示 ·································································································· 14

9.1 酸素指数 ····················································································································· 14

9.2 kの決定 ······················································································································ 14

9.3 酸素濃度測定の標準偏差 ································································································ 14

9.4 試験結果の精度 ············································································································ 15

10. 手順C[指定された酸素指数の最小値との比較(簡易手順)] ··············································· 16

11. 試験報告書··················································································································· 16

附属書A(規定)装置の校正 ································································································· 17

K 7201-2:2007 (ISO 4589-2:1996) 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書B(規定)酸素濃度の計算···························································································· 19

附属書C(参考)酸素指数試験結果の記録例 ············································································ 20

附属書D(参考)VI形試験片による国際試験所間の実験結果······················································· 22

附属書E(参考)国際試験所間の精度データ(1978−1980) ························································ 23

K 7201-2:2007 (ISO 4589-2:1996)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7201-2:2007

(ISO 4589-2:1996)

プラスチック−酸素指数による燃焼性の試験方法−

第2部:室温における試験

Plastics−Determination of burning behaviour by oxygen index−

Part 2: Ambient-temperature test

序文 この規格は,1996年に第1版として発行されたISO 4589-2,Plastics−Determination of burning

behaviour by oxygen index−Part 2: Ambient-temperature test及びAmendment 1(2005)を翻訳し,技術的内容

を変更することなく作成した日本工業規格である。ただし,追補(amendment)については,編集し,一体

とした。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,規定の試験条件下において,窒素と酸度との混合ガス中で,垂直の小試験片

が燃焼を維持する最小酸素濃度を測定する方法について規定する。この規格で得られた結果を,酸素指数

とする。

この試験方法は,垂直な棒状の材料又は10.5 mm厚さまでのシート状の材料に適用する。

この試験方法は,100 kg/m3以上の見かけ密度の固体材料,積層材料又は発泡材料に適用する。また,この

試験方法は,100 kg/m3未満の見かけ密度の発泡材料についても適用できる場合がある。可とう性のシート

材料又はフィルム材料は,垂直に支持して適用する。

比較のために,ある材料の酸素指数が,規定された最小値を超えるかどうかを求めるための測定手順に

ついても規定する。

この規格の試験方法を用いて得られる酸素指数の結果は,一定の試験室条件における材料の燃焼特性の

感度のよい指標となるので,品質管理のために有用である。試験片の形状,その配置及び隔離状態並びに

点火条件によって,得られる結果は異なる。特定の材料又は用途によっては,別の適切な試験条件を規定

する必要がある。試験片の厚みが異なる場合,又は点火手順が異なる場合には,結果の比較ができなくな

り,また,他の火災条件下の燃焼挙動との相関を見ることができなくなる。

実際の火災条件下にある特定の材料,又は特定の形状によって引き起こされる火災の危険性を説明又は

評価するために,この規格によって得られる結果を使用してはならない。ただし,材料を特定の用途に用

いる場合で,火災の危険性の評価に関係する要因すべてを考慮し,燃焼リスク評価の一つの要素として使

用する場合はこの限りではない。

備考1. 高配向薄肉フィルムのように,加熱時の収縮が大きい材料には,この方法が適用できない場

合がある。

2. 見掛け密度100 kg/m3未満の発泡材料の火炎伝ぱ特性を評価するためには,ISO 3582:2000,

Flexible cellular polymeric materials−Laboratory assessment of horizontal burning characteristics of

small specimens subjected to a small flameの方法を考慮する。

2

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4589-2:1996,Plastics−Determination of burning behaviour by oxygen index−Part 2:

Ambient-temperature test及びISO 4589-2:1996/Amendment 1:2005 (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年又は発行年を付記してあるものは,記載の年の版だけがこの規格

の規定を構成するものであって,その後の改正版・追補には適用しない。ただし,すべての規格は改正さ

れることがあるので,この規格の使用者は,引用規格の最新版を適用できるかどうかを検討することが望

ましい。

JIS K 7139 プラスチック−多目的試験片

備考 ISO 3167:1993 Plastics−Multipurpose test specimensが,この規格と一致している。

参考 ISO 3167は,その後2002年版が発行されている。

JIS K 7144 プラスチック−機械加工による試験片の調製

備考 ISO 2818:1994,Plastics−Preparation of test specimens by machiningが,この規格と一致してい

る。

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

備考 ISO 293:1986,Plastics−Compression moulding of test specimens of thermoplastic materialsが,こ

の規格と一致している。

参考 ISO 293は,その後2004年版が発行されている。

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

備考 ISO 294-1:1996,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 1:

General principles, and moulding of multipurpose and bar test specimensが,この規格と一致して

いる。

JIS K 7152-2 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第2部:小形引張試験片

備考 ISO 294-2:1996,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 2:

Small tensile barsが,この規格と一致している。

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

備考 ISO 294-3:2002,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 3:

Small platesが,この規格と一致している。

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

備考 ISO 5725-2,Accuracy (trueness and precision) of measurement methods and results−Part 2: Basic

method for the determination of repeatability and reproducibility of a standard measurement method

が,この規格と一致している。

JIS Z 9015-2 計数値検査に対する抜取検査手順−第2部:孤立ロットの検査に対するLQ指標型抜取

検査方式

備考 ISO 2859-2:1985,Sampling procedures for inspection by attributes−Part 2: Sampling plans indexed

3

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

by limiting quality (LQ) for isolated lot inspectionが,この規格と一致している。

ISO 295:2004,Plastics−Compression moulding of test specimens of thermosetting materials

ISO 2859-1:1989,Sampling procedures for inspection by attributes−Part 1: Sampling plans indexed by

acceptable quality level (AQL) for lot-by-lot inspection

参考 ISO 2859-1は,その後1999年版が発行されている。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

酸素指数(oxygen index) 規定の条件下で,試料が有炎燃焼を維持するのに必要な23 ℃±2 ℃の

酸素と窒素との混合ガスの最小酸素濃度 %(体積分率)。

4. 原理 透明な燃焼円筒中を上向きに流れる酸素と窒素との混合ガス中に,小試験片を垂直に支持する。

試験片の上端に点火し,試験片のその後の燃焼挙動を観察し,試験片の燃焼持続時間又は燃焼長さを,そ

の燃焼に対する規定の制限値と比較する。酸素濃度を変えて一連の試験片を試験し,最小酸素濃度を推定

する(8.6参照)。

別法として,規定された最小酸素指数を超えるかどうかを比較する試験方法がある。この試験方法は,

規定の最小酸素指数の酸素濃度下において3個の試験片を試験し,少なくとも2個の試験片が燃焼基準を

超える前に消えなければならない。

5. 装置

5.1

燃焼円筒 底板上に垂直に支持されている耐熱性のガラス管であって,このガラス管を通して酸素

を含んだ混合ガスを供給する。装置の概要を,図1及び図2に示す。

燃焼円筒の寸法は,最小高さ500 mm±50 mm,内径75〜100 mmが望ましい。

上部出口では,必要に応じて少なくとも90 mm/sの排気速度となるように小口径の出口の上ふたを使用

して制限する。

備考 燃焼円筒の上端から少なくとも10 mm上のところで,直径40 mmの出口の上ふたを用いると

よい結果が得られる。

結果が同じであることが証明される場合は,出口制限用ふたがあるかどうかに関係なく,他の寸法の燃

焼円筒も使用できる。燃焼円筒の底又は燃焼円筒を支える底板は,燃焼円筒に流入する混合ガスを均一に

分散する構造とする。分散器及び金属薄片を入れた混合容器からなる装置が適切である。結果が同じであ

ることが証明される場合は,放射状の多岐管のようなものを使用してもよい。試験片位置より下方に多孔

性の金網を取り付け,落下する燃焼くずが,ガスの入口及び分散通路を汚染しないようにする。

燃焼円筒の支持体は,水平調節装置及び水準器を備えると,燃焼円筒及びその中の試験片の垂直調整が

容易にできる。燃焼円筒内の炎の観察を容易にするため,背面を暗くしてもよい。

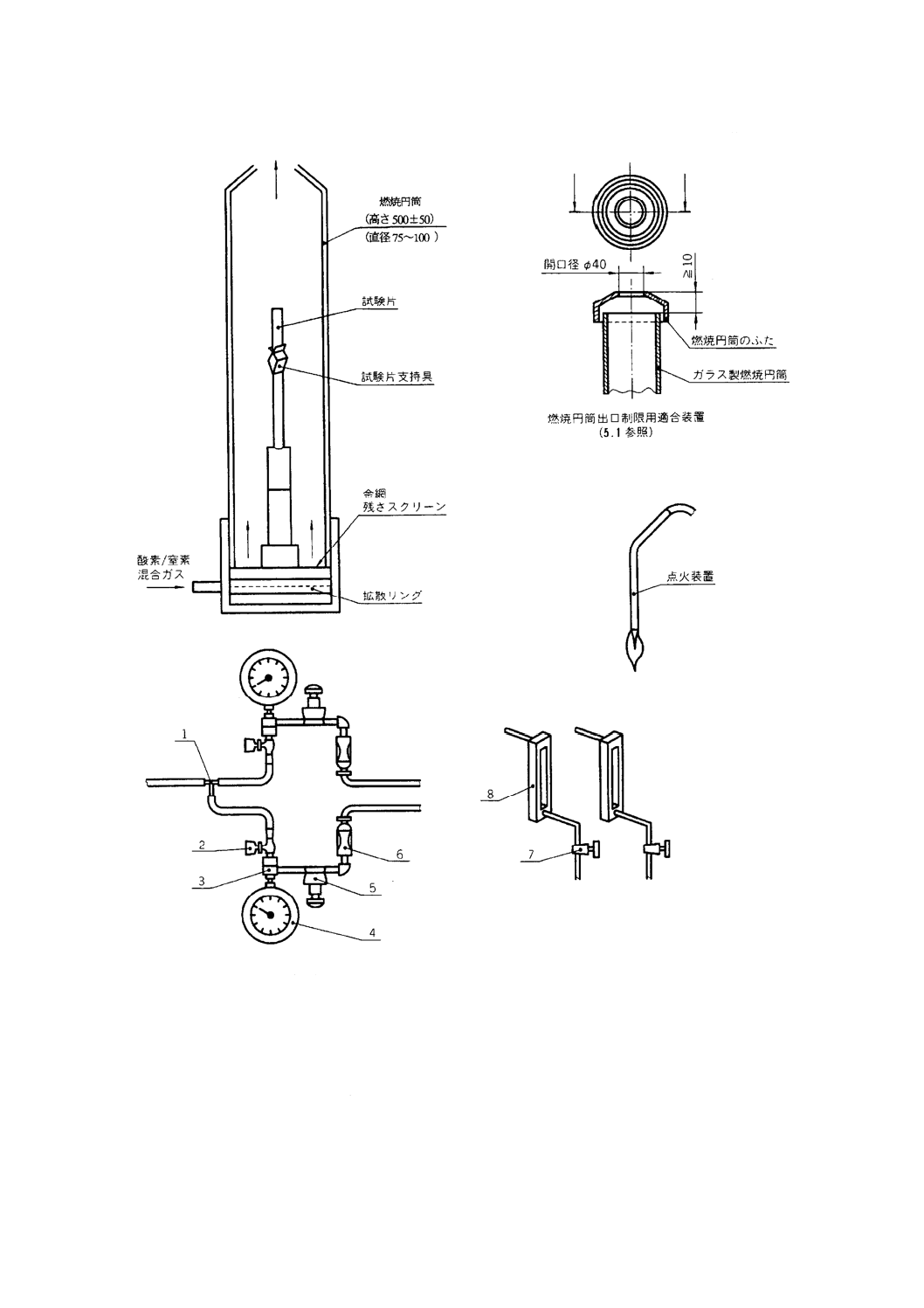

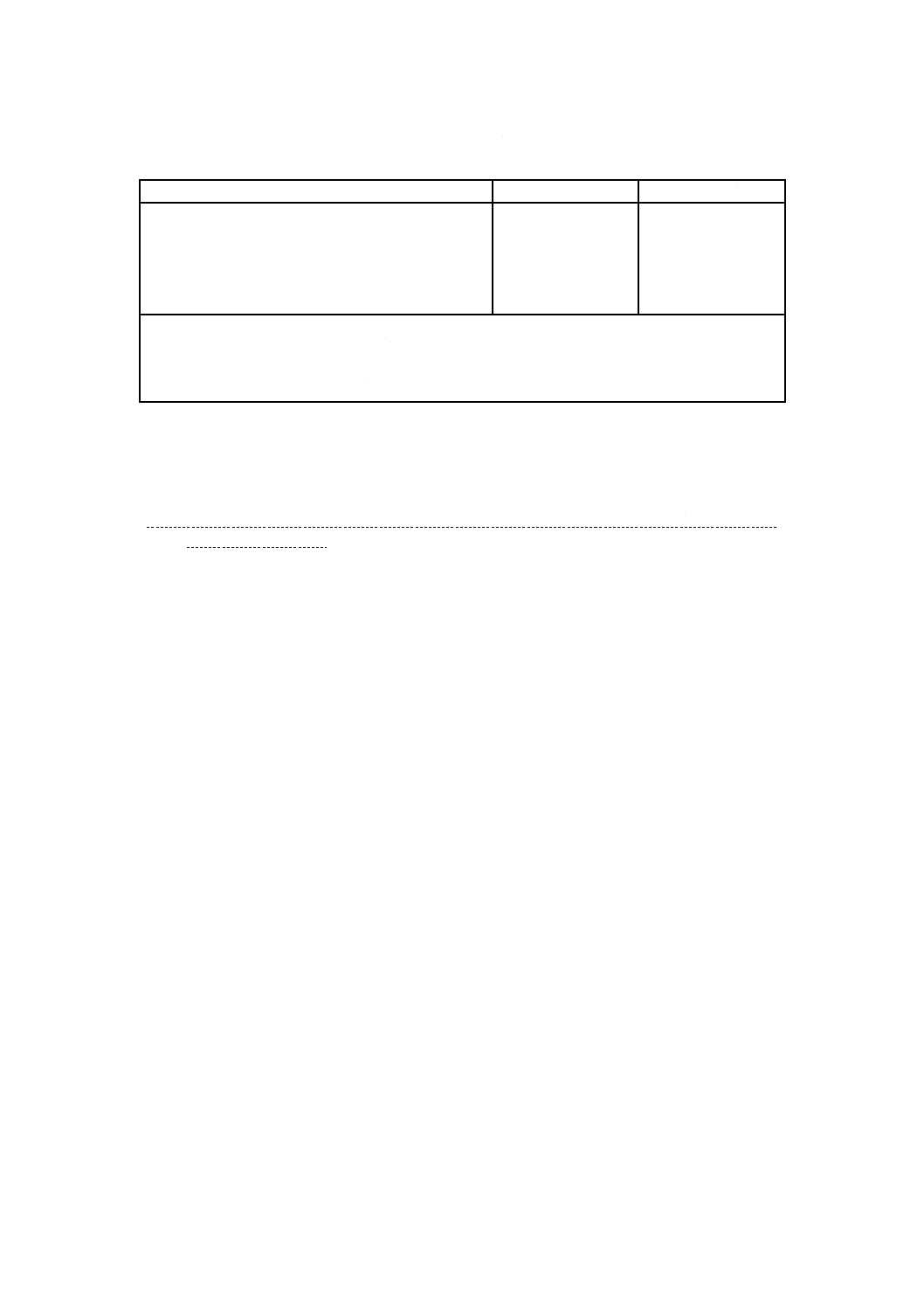

5.2

試験片支持具 試験片を,燃焼円筒の中心に垂直に支持するのに適するもの。

自立する材料に対しては,燃焼の標線を超える点から下に少なくとも15 mm離れた位置で,小さなクラ

ンプによって試験片を支持する。支持が必要なフィルム又はシートの試験片に対しては,図2に示す試験

片の支持枠の二つの下端で,試験片を垂直に支持する。この支持枠には,その上端から下方20 mm及び

100 mmの位置に標線を付ける。

試験片支持具及びその支持体の形状は,滑らかなものとし,上昇ガス流の乱れが最小となるようにする

ことが望ましい。

4

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

ガス供給 純度98 %(質量分率)以上の酸素及び/又は窒素及び/又は清浄な空気[酸素20.9 %(体

積分率)を含む。]の加圧源からなる。

燃焼円筒に流入するガス混合物の水分の含有量は,0.1 %(質量分率)未満とする。ただし,ガス混合

物中の水分が高くても結果に影響しないことが証明される場合は,この限りではない。ガス供給システム

には乾燥装置又は水分の含有量を調べるための監視装置若しくは供給部でサンプリングができる装置を備

える。ただし,ガス中の水分含量が許容範囲であると分かっている場合は,この限りではない。

各々の構成ガスの供給配管は,ガスが完全に混合するように燃焼円筒の底部のガス分散器に入る前に合

流させる。これによって,燃焼円筒を上昇するガス混合物中の酸素濃度の変動は,試験片の下で0.2 %(体

積分率)未満となる。

備考 ボンベ詰めの酸素又は窒素中の水分は,必ずしも0.1 %(質量分率)未満であるとは限らない。

純度98 %(質量分率)以上として充てんされた市販のボンベは,通常,水分含有量が0.003 %

〜0.01 %(質量分率)であるが,ボンベの圧力が1 MPa以下に低下した場合は,残ガスの水分

含有量は0.1 %(質量分率)を超えることがある。

5

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 ガス予混合点

2 開閉弁

3 圧力計保持器内オリフィス

4 圧力計

5 精密圧力調整器

6 フィルター

7 ニードル弁

8 ガス流量計

図 1 代表的な酸素指数測定装置組立図

代替ガス流量測定装置

(5.4の備考 参照)

6

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

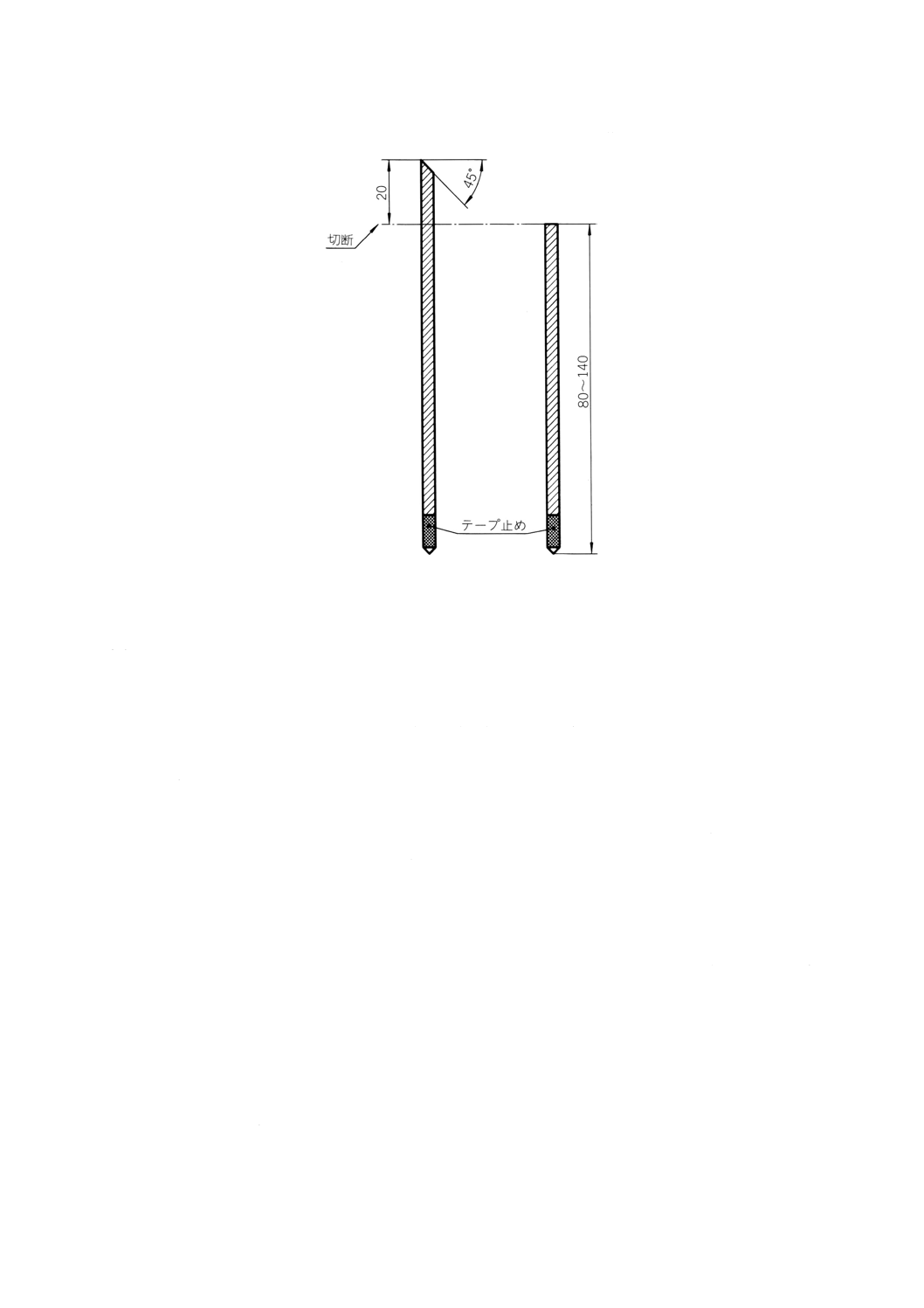

単位 mm 許容差 ±0.25 mm

備考 試験片は,ステンレス鋼製の2本のフォークの間の上向きの刃に沿って,確実に支持する。

図 2 自立しない試験片の支持枠

5.4

ガス濃度の測定及び制御装置 燃焼円筒を通るガス流速が,23 ℃±2 ℃において,40 mm/s±2 mm/s

のとき,燃焼円筒に入ってくる混合ガス中の酸素濃度を,混合ガスに対し±0.5 %(体積分率)の精度で

測定でき,混合ガスに対し±0.1 %(体積分率)の精度で濃度を調整できるもの。

燃焼円筒に入る混合ガスの温度が,23 ℃±2 ℃であることを検査,又は確保する手段を備える。内部に

検出端が入る場合は,燃焼円筒内で乱気流の発生が最小となるように位置及び形状を設計する。

備考 満足できる測定及び制御装置は,次のものを含む。

a) 個別ガス及び混合ガスの供給ラインのニードル弁,混合ガスを連続的に採取する酸素分析計,

並びに燃焼円筒を通るガス流量が要求範囲にあることが分かる流量計。

b) 校正済みのオリフィス,個別のガス供給ラインのガス圧力調整器及び圧力計。

7

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 個別ガス供給ラインのニードル弁及び校正済みの流量計。

b) 及びc) は,構成部品の累積誤差が5.4の要求を超えないことを確認するため,組立て後に校

正する必要がある。

5.5

炎点火器 燃焼円筒の中に挿入し,管先端の径2 mm±1 mmの出口から生じる炎を試験片に当てる

ことができる管からなる。

炎の燃料は,空気を予備混合していないプロパンとする。管を燃焼円筒内に垂直に入れ,炎が燃焼円筒

の空気中で燃焼しているとき,出口から垂直下向きに16 mm±4 mmで炎が出るように燃料の供給量を調

整する。

5.6

計時装置 精度±0.5秒で5分間まで計れるもの。

5.7

煙霧排出装置 燃焼円筒内のガス流速又は温度を乱すことなく,燃焼円筒から出てくる煙霧又はす

すを排出するために,十分な換気又は排気能力を備えたもの。

備考 すすを発生する材料を試験する場合,中がよく見えるようにガラス製燃焼円筒を洗浄する。ま

た,ガスの入り口,入り口の金網及び温度検出器(附属している場合)も正常に機能するよう

に洗浄する。試験中又は洗浄作業中に,有害物又は火傷から人を保護するために適切な予防策

を講じる。

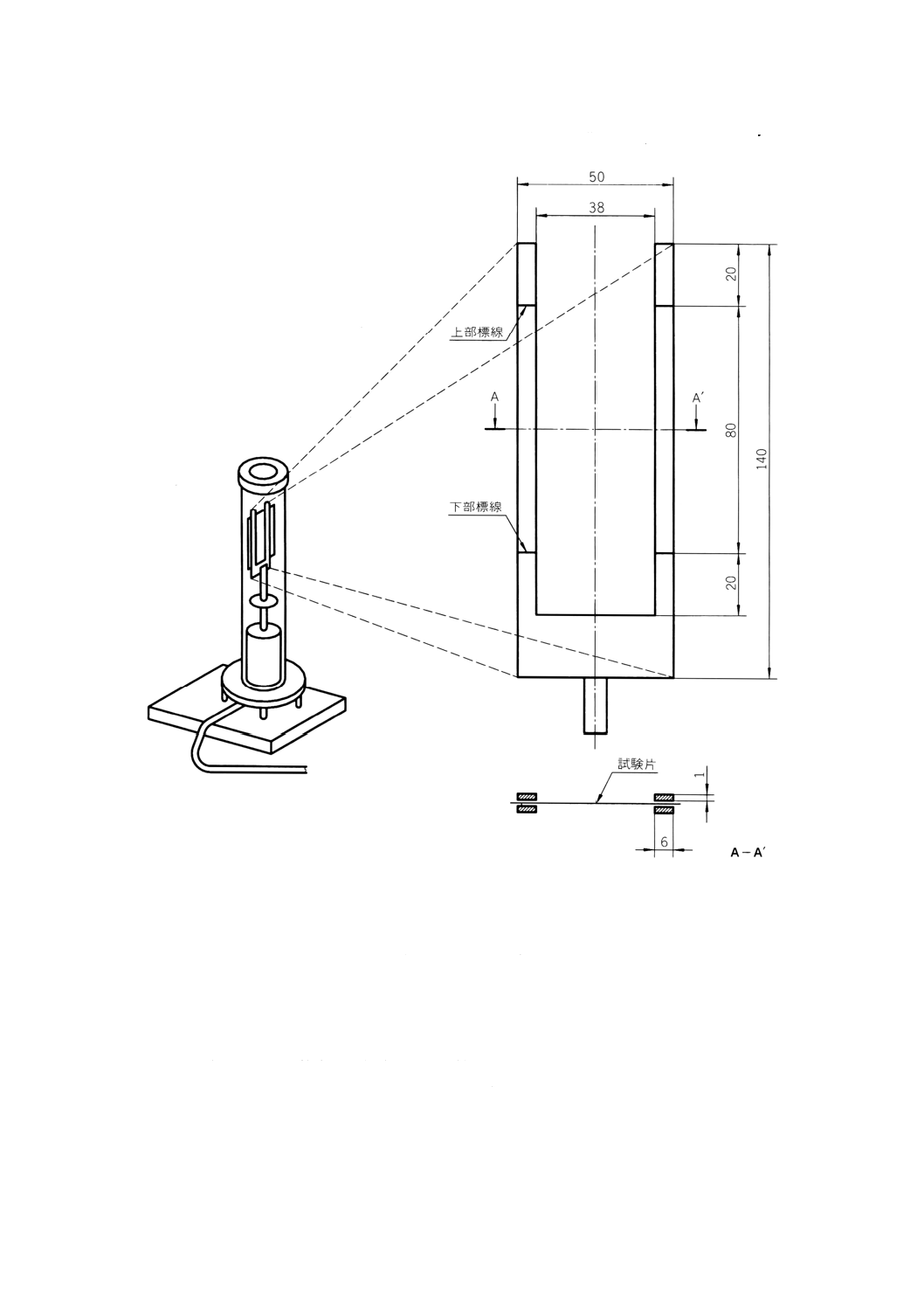

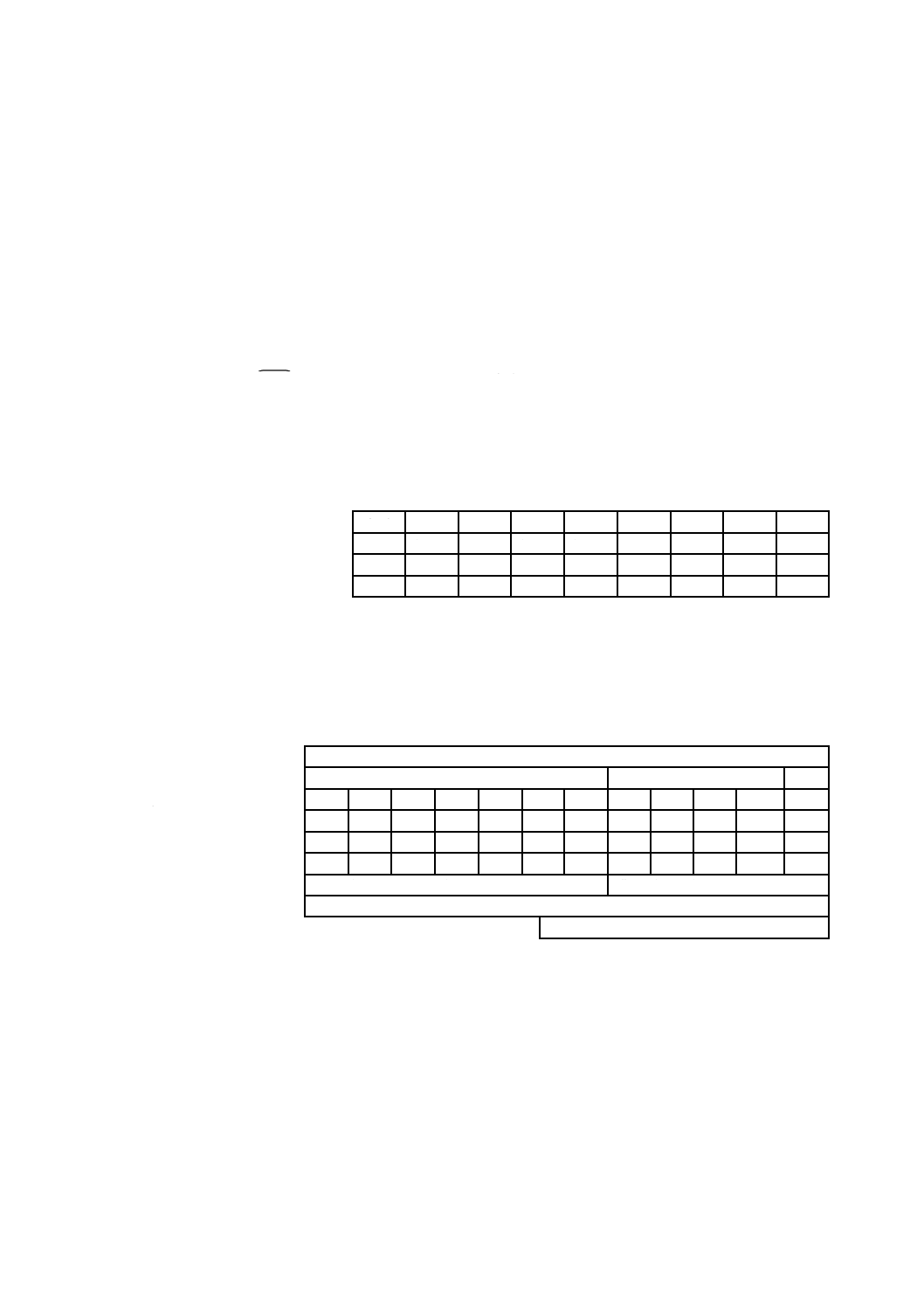

5.8

巻上げフィルム準備用のジグ 一端にスリットのある,径2.0 mm±0.1 mmのステンレス鋼製の棒か

らなるもの(図3参照)。

6. 装置の校正 この試験方法を確実に実施するために,附属書Aに規定の指示書に従って,表1に規定

する最大期間によって,装置を定期的に校正する。

表 1 装置の校正頻度

項目

最大期間

ガス供給系(附属書AのA.1による。)

a) 使用中に汚染するジョイント又は装置の洗浄

直ちに

b) 非汚染装置

6か月

注型PMMA試料

1か月

ガス流量制御

6か月

酸素濃度制御

6か月

8

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 3 巻上げ試験片作製用ジグ

7. 試験片の作製

7.1

サンプリング方法 少なくとも15個の試験片の作製に十分な試料を入手する。材料規格に従っても

よく,又はJIS Z 9015-2又はISO 2859-1が適用できれば,これに従って試料を採取する。

備考 酸素指数が±2以内の既知の材料に対しては,試験片は15個で十分である。酸素指数が未知の

材料又は不規則な燃焼特性を示す材料に対しては,15〜30個の試験片が必要である。

7.2

試験片の寸法及び作製 試験片の作製に当たって,適用できる場合には,適切な材料規格(備考1. 参

照)に適合する手順又はISOの方法(備考2. 参照)を用いて,表2に規定の最も適切な試験片の形で,規

定寸法を満足する試験片を成形加工又は切削加工する。

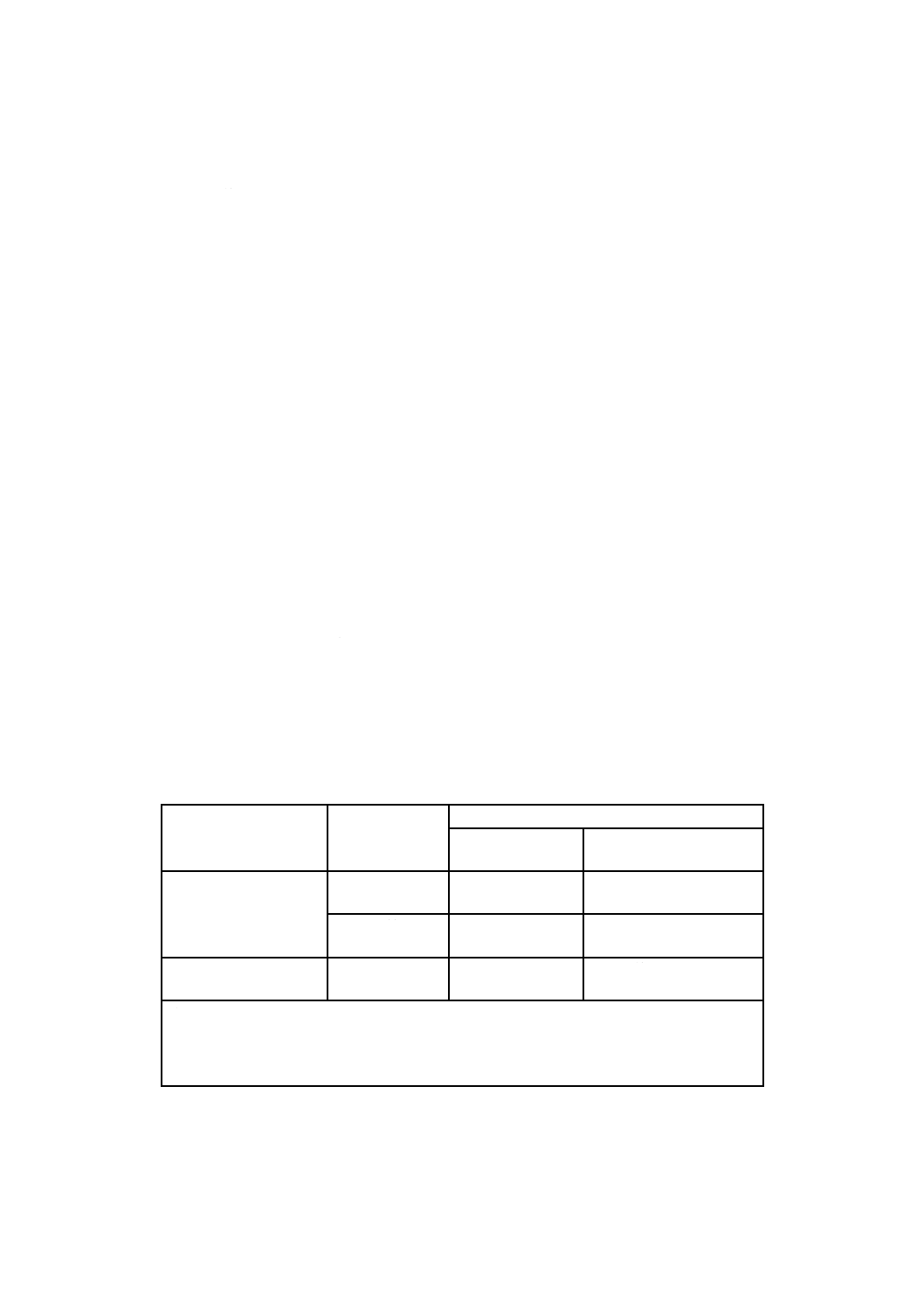

薄肉フィルムから巻上げ試験片を作製する場合には,5.8に規定のジグを使用する。フィルムの一角をス

リットに挿入し,次にそのフィルムを棒の回りに角度45°でらせん状に巻く。巻上げ作業中,角度45°を維

持しているか確認する。これによってフィルムはジグの終わりにぴったりと到達し,図3に示すような正

0.3 mmスリット:巻上用フィルムの一端を差し込む。

9

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

確な長さの試験片を作製できる。巻き終わった後,緩みを防ぐため,ステンレス鋼棒に巻いたままでロー

ルの末端をテープで止める。その後,巻上げフィルムを棒から引き抜く。上端から20 mmの距離で,巻上

げフィルムを切り取る(図4参照)。

試験片の表面がきれいで,かつ,試験片周囲の成形フラッシュ(ばり)又は機械加工によるばりのよう

に,燃焼挙動に影響を与えるような欠陥のないことを確認する。

試料材料中に何か不均一なことがないか注意して,試験片の位置及び方向を記録する(備考3. 参照)。

備考1. 材料の規格によっては,例えば,スチレン系の重合体又は共重合体に対して“限定した状態”,

“基本的な状態”などのように,“使用試験片の状態”を選択して,両者が同一であることを

確認する必要がある。

2. 適切な材料規格がない場合には,JIS K 7139,JIS K 7144,JIS K 7151,JIS K 7152-1,JIS K

7152-2,JIS K 7152-3又はISO 295の中から,一つ又はそれ以上の手順を利用してもよい。

3. 材料の異質性(例えば,配向が不均一な熱可塑性フィルムから,異なる方向に切り出した試

験片を加熱したとき,収縮レベルが異なること。)によって,着火のしやすさ又は燃焼挙動が

違うことから,酸素指数の結果は著しく影響を受ける。

4. 薄肉フィルムが,熱収縮を含む不規則な燃焼挙動で燃えるためにデータが変動する場合は,

試験片Ⅵ形,すなわち,巻上げフィルムを使用するとよい。試験片Ⅵ形は,試験片Ⅰ形と同

じ再現性の良いほとんど同じ結果を与える。試験片Ⅵ形に基づく国際試験所間試験で得られ

た精度データを,附属書Dに示す。

表 2 試験片寸法

単位 mm

試験片の形

(1)

寸法

代表的な用途

長さ

幅

厚さ

Ⅰ

80〜150

10±0.5

4±0.25

成形材料用

Ⅱ

80〜150

10±0.5

10±0.5

発泡材料用

Ⅲ (2)

80〜150

10±0.5

≦10.5

受入れ状態でのシート材料用

Ⅳ

70〜150

6.5±0.5

3±0.25

自立成形材料若しくはシート材料,又は電気用途用の代

替寸法

Ⅴ (2)

140

52±0.5

≦10.5

可とう性のフィルム又はシート用

Ⅵ (3)

140〜200

20

0.02〜0.10 (4) 受入れ状態での薄肉フィルム用。規定の棒によって巻き

上げできるフィルムに限定される (4)。

注(1) 試験片の形Ⅰ,Ⅱ,Ⅲ及びⅣは,これらの寸法で自立する材料に適する。試験片の形Ⅴは,試験中に支持が

必要な材料に適する。

(2) 形Ⅲ又はⅤの試験片を用いて得た結果は,同じ形及び厚みの試験片の間でだけ比較できる。これらの材料に

対する厚みの変化量は,別の規格で規定する。

(3) 形Ⅵの試験片は,巻き上げて自立する薄肉フィルムに適する。表中の寸法は,巻き上げる前の最初のフィル

ム寸法である。巻き上げたフィルムの作製は,7.2を参照。

(4) 薄肉フィルムは,規定の棒で巻上げ可能な厚さに限定される(図3参照)。フィルムが非常に薄い場合,試験

片形Ⅵで,通常得られるのと同じような結果を得るには,巻上げフィルムを作製するとき,2枚以上のフィ

ルムを重ねる必要がある。

0

−5

10

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 4 巻上げフィルム

7.3

試験片の標示

7.3.1

一般 試験片の燃焼距離を観察するために,使用する試験片の形状及びその点火手順に基づき,一

つ又はそれ以上の標線を付ける。自立試験片では,少なくとも二つの隣接側面に標線を付けることが望ま

しい。湿式インクを用いる場合は,試験片の点火前に標線を乾かす。

7.3.2

上端点火による試験の標線 手順A(8.2.2参照)によって試験するⅠ形,Ⅱ形,Ⅲ形,Ⅳ形又は

Ⅵ形の試験片は,点火する上端から50 mmの位置に標線を付ける。

7.3.3

伝ぱ点火による試験の標線 Ⅴ形試験片試験の標線は支持枠に付けるが(図2参照),熱的に安定

な材料では点火する上端から下方20 mm及び100 mmの位置に標線を付けると都合がよい。

Ⅰ形,Ⅱ形,Ⅲ形,Ⅳ形及びⅥ形の試験片を手順B(8.2.3参照)によって試験する場合には,点火する

上端から下方10 mm及び60 mmの位置に標線を付ける。

7.4

状態調節 他の規格に規定のない限り,試験片は,23 ℃±2 ℃,相対湿度(50±5)%で少なくとも

88時間,使用する直前まで状態調節をする。

備考 揮発性の可燃性物質を含む発泡材料の試料は,温度23 ℃,相対湿度50 %の状態調節をする前

に,揮発性物質を除去することが望ましい。試験片の揮発性物質は,適切な換気付きオーブン

で168時間予備状態調節をすることによって十分除去できる。大きな塊状の発泡材料は,より

長時間の前処理を必要とする。揮発性の可燃性物質を含む発泡材料から試験片を切り出す設備

は,危険が生じないように適切な対策をとる。

8. 酸素指数の測定手順

備考 供試材料の真の酸素指数を求めるのではなく,ある規定された酸素指数の最小値に対する適否

を決める簡易手順については,10. を参照。

11

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

装置及び試験片の準備

8.1.1

試験装置の周囲温度を,23 ℃±2 ℃に維持する。必要に応じ,23 ℃±2 ℃,相対湿度(50±5)%の

雰囲気の中に試験片を保存しておき,必要なときに取り出せるようにする。

8.1.2

必要に応じ,装置の各部を再度校正する(6. 及び附属書A参照)。

8.1.3

使用する初期酸素濃度を選択する。できれば,同類の材料の結果を経験的に利用する。又は空気中

で試験片に点火を試み,その燃焼の挙動を記録する。点火の難しさ又は空気中で消えるまでの燃焼時間に

よって,初期の酸素濃度の選び方が異なってくる。

− 試験片が急激に燃える場合は,初期の酸素濃度を約18 %(体積分率)とする。

− 試験片が緩やか又は不安定な燃え方をする場合は,初期の酸素濃度を約21 %(体積分率)とする。

− また,試験片が空気中で燃え続けなければ,初期の酸素濃度を少なくとも25 %(体積分率)とする。

8.1.4

燃焼円筒が垂直であることを確認する(図1参照)。試験片の頂部が燃焼円筒の開口頂部から少な

くとも100 mm下方にあり,試験片の露出最下部が燃焼円筒の底板に取り付けたガス分散装置の頂部から

少なくとも100 mm上方となるように,試験片を燃焼円筒の中央に垂直に固定する(適切な例として,図

1及び図2を参照)。

8.1.5

ガス混合流量調整器を設定して,望ましい酸素濃度を含んだ23 ℃±2 ℃の酸素・窒素混合ガスを,

40 mm/s±2 mm/sの速度で燃焼円筒内に流す。試験片を点火する前に,少なくとも30秒間燃焼円筒内にガ

スを流す。また,試験片に点火中及び燃焼の最中に,その流量が変動しないように維持する。

使用した酸素濃度は,附属書Bに示す関係式によって計算して,%(体積分率)で記録する。

8.2

試験片の点火

8.2.1

一般 試験片の形状によって,次の点火手順のいずれかを選択する。

a) 試験片Ⅰ形,Ⅱ形,Ⅲ形,Ⅳ形及びⅥ形(表2参照)は,8.2.2に示す手順A(上端点火)を用いる。

b) 試験片Ⅴ形は,8.2.3に示す手順B(伝ぱ点火)によって伝ぱ点火する。

この規格では,“点火”とは“有炎燃焼の開始”を意味する。

備考1. 材料の酸素指数の酸素濃度,又はこれに極めて近い酸素濃度において定常燃焼を示し,かつ,

燃焼の伝ぱを示す材料の試験,又は厚さ3 mm以下の自立する試験片の試験に対しては,手

順Aよりも手順B(7.3.2に従って標線を付けた試験片を使用)の方が妥当な結果を与える。

したがって,手順BはⅠ形,Ⅱ形,Ⅲ形,Ⅳ形又はⅥ形の試験片に用いてもよい。

2. 有炎燃焼をしなかったり,又は有炎燃焼に必要な酸素濃度よりも低い濃度で,無炎燃焼(例

えば,赤熱燃焼)を示す材料もある。このような材料を試験するときは,酸素指数を必要と

する又は測定する燃焼の形を明示する。

8.2.2

手順A−上端点火 上端点火に対しては,点火器は試験片上端頂部の燃焼開始のときにだけ用い

る。

炎として見える最下部の可視炎を,試験片の上端を掃くように当てる。必要に応じ上端全体を覆うよう

に当てるが,決して試験片の垂直部の面又は角に炎を当てないよう注意する。最大30秒間まで接炎させる

が,5秒ごとに炎を離して,上端全表面が燃えているかどうかを観察し,確認しながら行う。

試験片に着火したら,更に5秒間接炎し,その後直ちに点火器を除去し,試験片上端の全表面が燃焼を

続けるのを認めたときに,燃焼時間及び燃焼長さの測定を始める。

8.2.3

手順B−伝ぱ点火 伝ぱ点火では,点火器は試験片の上端及び少し下がった垂直面を燃焼させるた

めに用いる。

点火器を下ろし,かつ,動かしながら,試験片上端及び垂直面の約6 mmの深さまで炎の見える部分を

12

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

十分試験片に当てる。試験片の垂直面が安定した燃焼を持続するか,若しくは,明らかに燃焼部分が試験

片の支持枠上の上部標線に達するまで,又はⅠ形,Ⅱ形,Ⅲ形,Ⅳ形若しくはⅥ形の試験片を使うならば

試験片上の上部標線に達するまで,接炎5秒ごとに中断して試験片の観察をしながら,点火器を30秒間繰

り返し当てる。

上部標線のいずれかに燃焼部分が到達すれば,試験片が着火したとみなして燃焼時間及び燃焼長さの測

定を開始する。

備考 燃焼部分には,試験片の表面が垂れ下がってきた燃焼滴も含める。

8.3

試験片の燃焼挙動評価

8.3.1

8.2.2又は8.2.3に当てはまる手順に従って試験片が着火すれば,直ちに燃焼時間の測定を開始し,

燃焼挙動を観察する。もし,一度燃焼がやんでも1秒以内に自然に再発火が起これば,観察及び測定を続

ける。

8.3.2

試験片の燃焼時間及び燃焼長さの両方が表3に規定する限界を超えないときは,燃焼持続時間及び

燃焼長さを記録する。これは“○”応答として記録する。

一方,燃焼時間又は燃焼長さのいずれかが表3に規定する限界を超えるときは,それに応じて燃焼挙動

を記録し,炎を消す。これは“×”応答として記録する。

材料の燃焼特性,例えば,滴下,炭化,不規則な燃焼,赤熱燃焼又は残じんも同様に記録する。

8.3.3

試験片を取り去り,すすなどで汚れている燃焼円筒内,点火器の表面などをきれいにする。燃焼円

筒の温度を23 ℃±2 ℃に回復させるか,又は同じように状態調節した別の燃焼円筒と置き換える。

備考1. 多くの試験を実施するときは,二組の燃焼円筒及び試験片支持具を用意して,一組を冷却さ

せ,もう一組を次の試験に使用するのが望ましい。

2. 試験片の長さが十分残っていれば,試験片を逆さにするか,又は焦げた端を切除し,再び使

用してもよい。燃焼に必要な最小酸素濃度の近似値を求める場合,これらの試験片を使って

結果を出せば材料の節約になる。しかし,酸素指数の測定に使うには,その材料にとって適

切な温度及び湿度条件で再度状態調節をする。

表 3 酸素指数測定基準

試験片の形

(表2参照)

点火方法

二つの選択基準 (5)

点火後の燃焼時間

s

燃焼長さ (6)

Ⅰ,Ⅱ,Ⅲ,Ⅳ及びⅥ

A法

上端表面点火

180

試験片頂部から下50 mm

B法

伝ぱ点火

180

上部標線から下50 mm

Ⅴ

B法

伝ぱ点火

180

上部標線から下80 mm

(枠上で)

注(5) これらの基準に従っても,異なる形状,異なる点火条件,又は異なる手順を用いて試験

した場合には,同じ酸素指数が得られるとは限らない。

(6) 燃焼滴が垂直面に垂れている場合も含めて,目に見えて燃えている部分のどこかが表の

第4欄に規定した水準を超えたとき,燃焼長さを超えたとする。

8.4

継続的な酸素濃度の選定 8.5及び8.6に示す手順は,“少数試料のためのアップアンドダウン法”(7)

に基づいており,酸素濃度を任意の幅で段階的に変化をさせる,NT−NL=5という特別の場合に用いる

(8.6.2及び8.6.3参照)。

13

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(7) アップアンドダウン法については,文献DIXON, W. J., American Statistical Association Journal,

pp.967-970(1965)を参照。

継続する試験片に用いる酸素濃度は,次による。

a) 直前の試験片の燃焼挙動が“×”応答ならば,酸素濃度を減少させる。反対に,

b) 直前の試験片の燃焼挙動が“○”応答ならば,酸素濃度を増加させる。

8.5及び8.6に従って,酸素濃度の変化量を適切に選択する。

8.5

仮の酸素濃度の決定 適切な間隔で酸素濃度を変化させて,その差が1 %(体積分率)以内で,一

方が“○”応答,他方が“×”応答を示す一対がみつかるまで,8.1.4〜8.4の手順を繰り返す。この一対の

酸素濃度から“○”応答を示す濃度を仮の酸素濃度水準として記録し,次いで8.6に従って進める。

備考1. 酸素濃度間隔が1.0 %(体積分率)以下で正反対の応答となる二つの結果(○及び×)は,

連続したものである必要はない。

2. “○”応答を示す酸素濃度は,“×”応答を示す酸素濃度より低い必要はない。

3. この細分箇条及び次の細分箇条で必要な情報を記録するのに便利な様式を,附属書Cに例示

する。

8.6

酸素濃度の変更

8.6.1

再び仮の酸素濃度(8.5)を用い,8.1.4〜8.3を繰り返して,一つの試験片を試験する。使用した酸

素濃度(co)及びその応答(“×”又は“○”)をNLシリーズ及びNTシリーズの最初の試験結果として記録

する。

8.6.2

8.4によって全混合ガス中の濃度変化(d)を0.2 %(体積分率)(備考参照)で酸素濃度を変えて,

8.1.4〜8.4に従って更に試験し,8.6.1で得られた応答と反対の応答が出るまでcoの値及びその応答を記録

する。

8.6.1の結果及び8.6.2において8.6.1と同様の応答結果を合わせると,NLシリーズの試験結果となる(附

属書Cのその2の例を参照)。

備考 通常0.2 %(体積分率)以外のd値で8.6.4の要求事項を満たすことが経験的に明らかな場合に

は,その値をdの初期値に選んでもよい。

8.6.3

d=0.2 %(体積分率)を維持しながら,8.1.4〜8.4に従って,更に4個の試験片を試験し,使用し

た酸素濃度及び各試験片の応答を記録する。最後の試験片に用いた酸素濃度をcfとする。

これら四つの結果に8.6.2の最後の結果(すなわち,8.6.1とは異なる応答結果)を合わせると,NTシリー

ズの残りを構成し,

NT=NL+5

となる(附属書Cのその2の例を参照)。

8.6.4

NTシリーズの中のcfを含む前六つの応答から,9.3に従って酸素濃度測定の推定標準偏差σˆを計算

する。条件,

σ

σ

ˆ 5.1

3

ˆ 2

<

<d

を満たすならば,9.1に従って酸素指数を計算する。また,

a) d<2σˆ/3なら,上記条件が満たされるまで,dの値を増やして8.6.2〜8.6.4までの段階を繰り返す。

又は,

b) d>1.5σˆなら,上記条件が満たされるまで,dの値を減らして8.6.2〜8.6.4を繰り返す。ただし,関連

の材料規格で要求のない限り,dを0.2未満に下げてはならない。

14

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 計算及び試験結果の提示

9.1

酸素指数 酸素指数(OI)を,次の式によって%(体積分率)で算出する。

OI=cf+kd

ここに, cf: 酸素濃度の最終値 %(体積分率)。小数点以下1けたとする。

8.6で行うNTシリーズの測定に使用し,8.6.3に規定する。

d: 酸素濃度水準 %(体積分率)の間隔。少なくとも小数点以下

1けたとする。8.6において使用し,調整する。

k: 9.2の表4から得られる係数。

8.6.4及び9.3で必要なσˆの計算をするために,酸素指数OIは小数点以下2けたまで計算する。酸素指

数OIの試験結果は,OI値の小数点2けた目を5捨6入で丸めて小数点1けたに近似して表示する。

9.2

kの決定 kの値及び符号は,8.6に従って試験した試験片の応答のパターンに依存し,表4から次

のように決める。

a) 8.6.1に従って試験した試験片の応答が“○”の場合は,最初の正反対の応答が8.6.2によって“×”

となるので,表4の欄1を参照して,残る四つの応答の記号が8.6.3に従って試験したときと一致する

列を選びだす。kの値及び符号は,8.6.1及び8.6.2に従ってNLシリーズで得た“○”応答の数と表の

列a) に示した“○”の数とが一致した欄2,3,4又は5に示す値及び符号となる。

又は,

b) 8.6.1に従って試験した試験片の応答が“×”の場合は,最初の正反対の応答が“○”となるので,表

4の欄6を参照して,残る四つの応答の記号が8.6.3に従って試験したときと一致する列を選びだす。

kの値は,8.6.1及び8.6.2に従ってNLシリーズで得た“×”応答の数及び表の列b) に示した“×”の

数とが一致した欄2,3,4又は5に示す値となるが,kの符号は反対にする。その結果,表4に示すk

の負の値は正となり,正の値は負になる。

備考 k決定の例及び酸素指数OIの計算例を,附属書Cに示す。

9.3

酸素濃度測定の標準偏差 8.6.4のために,酸素濃度測定の推定標準偏差σˆを計算する。

(

)

2/1

1

2

1

ˆ

∑

=

−

−

=

n

OI

c

n

i

i

σ

ここに, ci: NTシリーズの測定において,最後の六つの応答の測定に,順

次使用した酸素濃度(%)

OI: 9.1に従い計算した酸素指数値(%)

n:

(

)

∑

−

2

OI

ci

に寄与する酸素濃度測定の回数

備考 この方法については,8.6.4に従ってn=6となる。nが6未満の場合は精確さが不十分で,nが

6を超える場合には他の統計的手法を適用する。

15

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

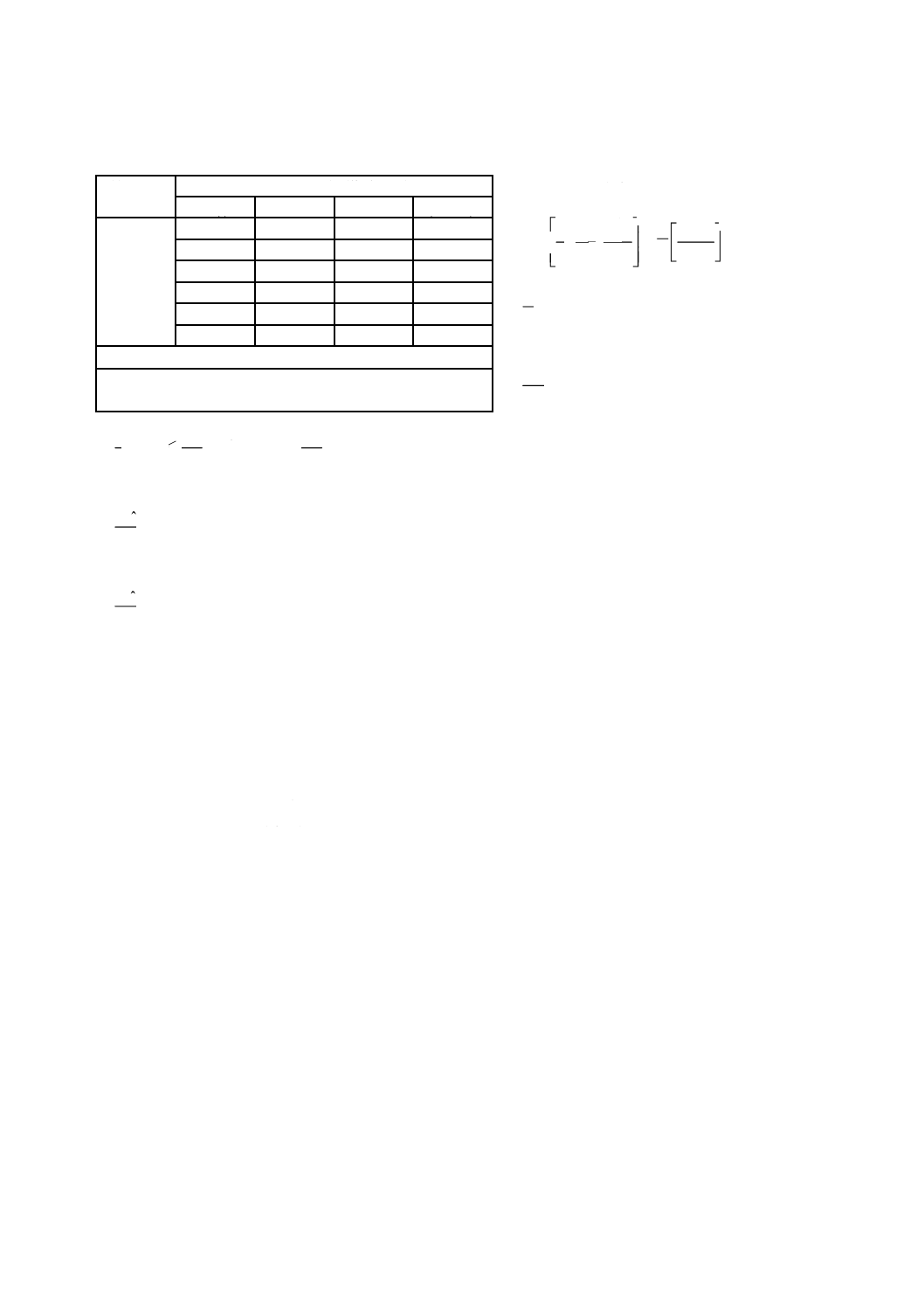

表 4 ディクソンのアップアンドダウン法による酸素指数濃度の計算用k値

1

2

3

4

5

6

最後の5個の測定

に対する応答↓

最初のNL測定値に対するk値

a) ○

○○

○○○

○○○○

×○○○○

−0.55

−0.55

−0.55

−0.55

○××××

×○○○×

−1.25

−1.25

−1.25

−1.25

○×××○

×○○×○

0.37

0.38

0.38

0.38

○××○×

×○○××

−0.17

−0.14

−0.14

−0.14

○××○○

×○×○○

0.02

0.04

0.04

0.04

○×○××

×○×○×

−0.50

−0.46

−0.45

−0.45

○×○×○

×○××○

1.17

1.24

1.25

1.25

○×○○×

×○×××

0.61

0.73

0.76

0.76

○×○○○

××○○○

−0.30

−0.27

−0.26

−0.26

○○×××

××○○×

−0.83

−0.76

−0.75

−0.75

○○××○

××○×○

0.83

0.94

0.95

0.95

○○×○×

××○××

0.30

0.46

0.50

0.50

○○×○○

×××○○

0.50

0.65

0.68

0.68

○○○××

×××○×

−0.04

0.19

0.24

0.25

○○○×○

××××○

1.60

1.92

2.00

2.01

○○○○×

×××××

0.89

1.33

1.47

1.50

○○○○○

最初のNL測定値に対するk値が,

↑最後の5個の測

定に対する応答

b) ×

××

×××

××××

である場合は,欄6の応答に対する上記の表の数値の正負を反対にしたもの

である。すなわちOI=cf−kd(9.1参照)

9.4

試験結果の精度

9.4.1

1999年にこの規格及びASTM D 2863:1997を実施要綱の基準として試験機関間実験を行った。精

度に関するデータは,12か所の試験機関が参加し,8種類の材料について,各2回の繰返し試験を行って

測定した。結果は,JIS Z 8402-2に従って解析し,要約を表5に示す。

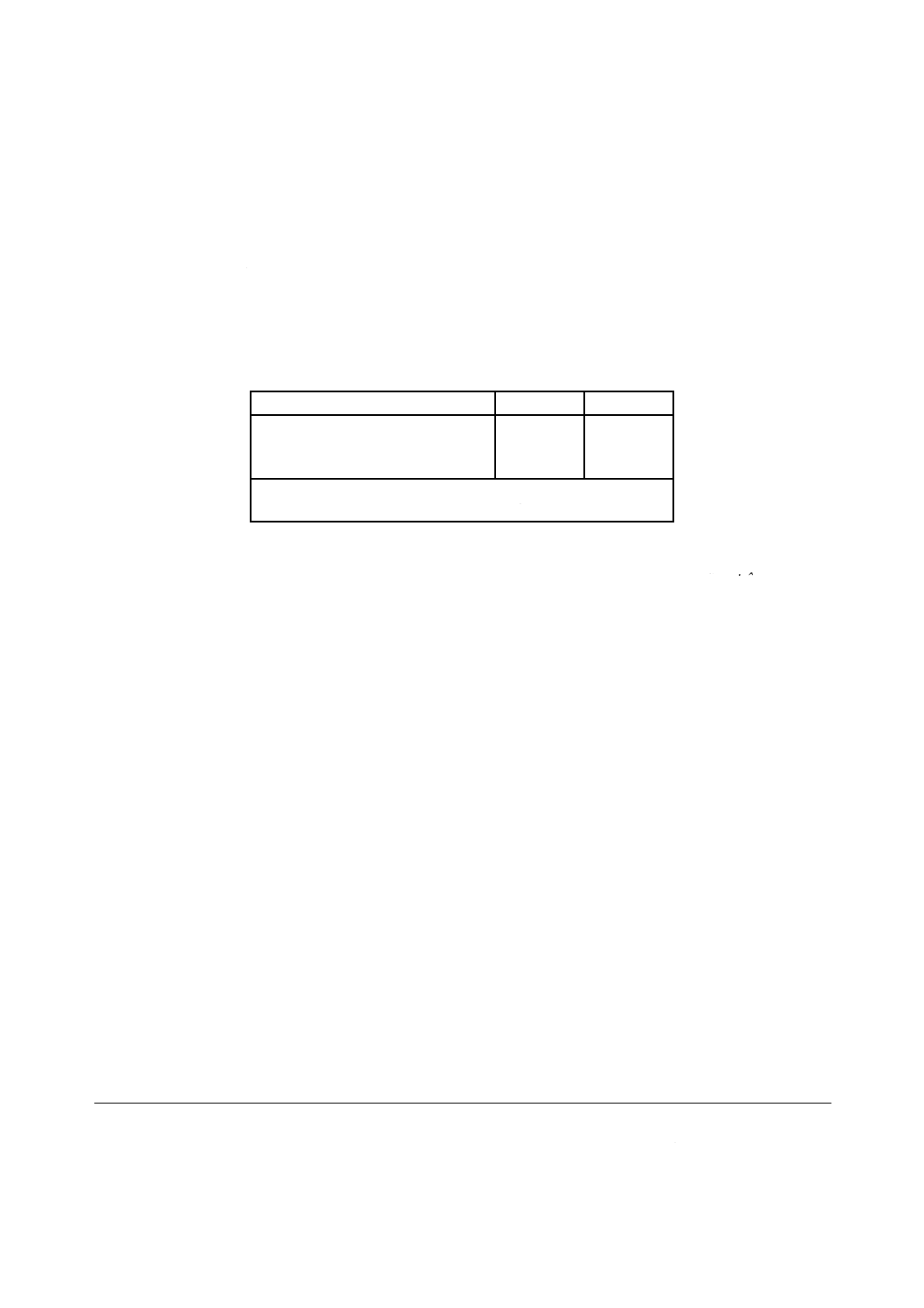

表 5 精度データ

単位 %(体積分率)

材料

試験片の形

手順

酸素指数(OI)

平均

併行精度

再現精度

PMMA-1

Ⅲ

A

17.7

0.09

0.14

PMMA-2

Ⅲ

A

17.8

0.35

0.35

PVC,plasticized

Ⅲ

A

38.4

4.44

6.16

ABS,FR

Ⅰ

A

26.8

3.33

3.33

PF,thermoset

Ⅰ

A

49.7

5.45

5.66

PS,foam

Ⅱ

A

20.9

0.91

1.30

PC,sheet

Ⅴ

B

26.1

2.37

3.11

PET,film

Ⅵ

A

21.9

1.74

2.87

9.4.2

併行精度 併行精度は,一人の試験員が短時間のうちに,同一の試験材料及び同じ試験装置を用い

て,正常な正しい操作で測定した二つの平均の差異(二つの試験片の測定)である。その値は,表5に示

す値を超えてはならない。

16

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4.3

再現精度 再現精度は,異なる試験機関の試験員が,同一の試験材料を用いて,正常な正しい操作

で測定した二つの独立した平均の差異(二つの試験片の測定)である。その値は,表5に示す値を超えて

はならない。

9.4.4

二つの平均(二つの試験片の測定)差が,表5に示す値以上の場合は,この平均は疑わしく,等し

くないと考えられる。9.4.2又は9.4.3による判断は,約95 %の確率で正しいといえる。

備考 併行精度及び再現精度(9.4.2及び9.4.3)は,この試験方法の概略の精度を示す有意義な方法を

提供することを意図するものである。表5に示す試験結果及び精度は,試験機関間の実験に用

いられた材料に限られ,他のロット,製法,条件,材料又は試験機関を厳密に代表していない

ので,材料の合否の判定に用いてはならない。

10. 手順C[指定された酸素指数の最小値との比較(簡易手順)]

備考 疑義を生じたとき,又は材料の実際の酸素指数が必要な場合には,8. に示す手順が適用できる。

10.1 指定された最小酸素濃度を8.1.3の目的のために選択する場合を除いて,装置及び試験片は8.1によ

る。

10.2 8.2に従って試験片に点火する。

10.3 試験片を3個まで使い,8.3.1,8.3.2及び8.3.3に従って各試験片の燃焼挙動を評価する。

試験した3個の試験片のうち,少なくとも2個が表3の基準を超える前に炎が消える,すなわち,“○”

応答を記録した場合は,その材料の酸素指数は指定された値を超えるとする。他の場合は,その材料の酸

素指数は指定された値以下であるとし,必要に応じて,8. によって酸素指数を測定する。

11. 試験報告書 試験報告書には,次の事項を記載する。

a) この規格の番号。

b) “試験結果は,この試験条件下における試験片の燃焼挙動だけに関係しており,また,この試験片と

異なる形状又は他の燃焼条件下における火炎による危険性を推測するために使用してはならない”と

する記述。

c) 供試材料の証明用の全詳細事項(材料のタイプ,密度及び前歴を含む。)。非等方性の材料では,試験

片の採取方向。

d) 試験片の形(Ⅰ〜Ⅵ)及び寸法。

e) 使用した点火手順(A又はB)。

f)

酸素指数。又は指定した最小酸素指数による手順C法で試験した材料が指定した最小酸素指数より高

かったかどうかの報告。

g) 推定した標準偏差及び,0.2 %(体積分率)以外の場合は,使用した酸素濃度の増減幅。

h) 炭化,滴下,著しい収縮,不規則な燃焼,残じんなど,関連する附帯的な特性又は挙動。

i)

この規格の要求事項の変更点。

17

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)装置の校正

A.1 漏れ試験 燃焼円筒内の,漏れによって酸素濃度が,設定又は指示した濃度から変化する可能性が

あるすべての接続部で漏れ試験を十分に行う。

A.2 ガス流速 燃焼円筒を通るガス流速の指示装置は,校正済みの流量計又はこれと同等の装置を使っ

て点検し,本体の5.4及び本体の8.1.5を満足するように,燃焼円筒を通過する流速を±0.2 mm/sの精度に

維持する。

ガス流速は,燃焼円筒を通過する全ガス流量を燃焼円筒の口径断面積で除し,次の式によって算出する。

2

v

6

10

27

.1

D

q

F

×

=

ここに, F: 燃焼円筒を通過する流速(mm/s)

qv: 燃焼円筒を通過する23 ℃±2 ℃の全ガス流量(L/s)

D: 燃焼円筒の口の直径(mm)

A.3 酸素濃度 燃焼円筒内の雰囲気ガスを分析のために採取するか,前もって校正した内蔵の酸素分析

装置を使用して燃焼円筒の中を流れる混合ガス中の酸素濃度を,0.1 %(体積分率)の精度で検査する。

酸素分析装置が内蔵されている場合,純度及び水分濃度が,本体の5.3に適合する次のガスを用いて校正

する。

a) 次のうちから選択した任意の二つのガス。

− 窒素ガス

− 酸素ガス

− 清浄な空気

及び,

b) a) の任意の二つのガスを,酸素濃度がほとんどの試験片に用いる範囲内になるように混合したもの。

A.4 装置全体の校正 校正材料を試験し,その測定結果を校正材料の期待値と比較して,規定の試験手

順に対する装置の性能を検査してもよい。校正材料の選定,入手可能性及び使用については,表A.1を参

照。

18

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 A.1 参照材料の酸素指数値

単位 %(体積分率)

材料

手順A 上端点火

手順B 伝ぱ点火

メラミン−ホルムアルデヒド(MF)

41.0〜43.6

39.6〜42.5

PMMA 3 mm厚さ*

17.3〜18.1

17.2〜18.0

PMMA 10 mm厚さ

17.9〜19.0

17.5〜18.5

発泡フェノール樹脂 10.5 mm厚さ

39.1〜40.7

39.6〜40.9

PVCフィルム 0.02 mm厚さ

適用なし

22.4〜23.6

注*

これらの測定結果は,国際試験機関間の実験で使われ,また,備考の国際試験機関間の実験に

使用され,また,入手できた関連材料だけのものである。月ごとの校正用には,本体の表1に

よって,添加剤なしの注型PMMA,厚さ3 mmの試験片(Ⅳ形)を用いた。これによれば,3回

の結果の平均値が95 %信頼度で17.3±0.2の範囲内である。

備考 7か国から16試験室が参加した国際試験機関間の実験で,数種の材料の特定試料に対してこの

試験方法を用いて試験した結果を表A.1に示す。各々の特定材料・試験手順の組合せに対して,

個々の試験結果は95 %信頼度でこの範囲に入る。前回の1978/1980年の国際試験機関間の実験

で余った材料の在庫がある限り,この表の酸素指数と同じ水準の試料をThe Rubber and Plastics

Research Association, Shawbury, Shereusbury Shropshire, UKから入手できる。

参考 表A.1におけるPMMA 3 mm厚さの参照材料は,日本においては,財団法人化学技術戦略推進

機構から入手できる。

19

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定)酸素濃度の計算

B.1

本体の8. の酸素濃度は,次の式(B.1)によって算出する。

N

O

O

o100

V

V

V

c

+

×

=

··································································· (B.1)

ここに,

co:酸素濃度 %(体積分率)

VO:23 ℃における混合気の体積に対する酸素の体積(L)

VN:23 ℃における混合気の体積に対する窒素の体積(L)

酸素分析装置を用いる場合,使用する個々の装置からの読出し値を用いて決める。

混合物を構成する個々のガスの流量及び圧力データから結果を計算する場合は,供給する純粋な酸素以

外の流体に存在する酸素の割合を補正する必要がある。例えば,空気と98.5 %(体積分率)純度の酸素又

は0.5 %(体積分率)の酸素とを含んでいる窒素とを混合して混合物を作る場合には,酸素濃度 %(体積

分率)は次の式(B.2)によって算出する。

N

A

O

N

A

O

o

5.0

9.

20

5.

98

V

V

V

V

V

V

c

′

+

′

+

′

′

+

′

+

′

=

················································· (B.2)

ここに, V ′O:混合物の体積に対する,使用した酸素流体の体積(L)

V ′A:混合物の体積に対する,使用した空気流体の体積(L)

V ′N:混合物の体積に対する,使用した窒素流体の体積(L)

ただし,各流体は,23 ℃で同じ圧力と仮定する。

二つのガス流体の混合気に対しては,当該V ′O,V ′A又はV ′Nは0になる。

20

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)酸素指数試験結果の記録例

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

試験材料:フェノール樹脂化粧板

酸素指数[濃度,%(体積分率)]:29.5

試験片形状: 厚さ4 mm

[0.1 %(体積分率)に丸める]

点火手順:○

A B

σˆ:0.152

状態調節手順:23 23/50

試験日:1995-05-26

酸素濃度増減量(d):0.2 %(体積分率)

試験所番号No.19 試験番号No.1

その1:酸素濃度間隔1 %(体積分率)以内で一組の“×”と“〇”に応答する酸素濃度の測定(本体の

8.5による。)

酸素濃度 %(体積分率)

燃焼時間 s

燃焼長さ mm

応答(“×”又は“○”)

この組の“○”応答の酸素濃度=30.0 %(体積分率)(この濃度は,その2の最初の測定に再び使用。)

その2:酸素指数濃度の測定(本体の8.6による。)

引き続き酸素濃度の変化量に用いる濃度間隔:d=0.2 %(体積分率)[他に指示がない限り,最初は

0.2 %(体積分率)とする。]

酸素濃度 %(体積分率)

燃焼時間 s

燃焼長さ mm

応答“×”又は“○”

OI=cf+kd=29.8+(−1.25×0.2)

=29.5 %[酸素指数(OI)の報告用には小数点以下1けたまで]

=29.55 %(その3で必要とするdの計算及び検証には小数点以下2けたまで)

25.0

35.0

30.0

32.0

31.0

10

>180

140

>180 >180

○

×

○

×

×

NTシリーズの測定

NLシリーズの測定(8.6.1及び8.6.2)

(8.6.3)

cf

30.0

29.8

29.6

29.4

29.4

29.6

29.4

29.6

29.8

>180 >180 >180

150

150

>180

110

165

>180

×

×

×

○

×

○

○

×

縦列(2,3,4又は5):4

横列(1〜16):7

表4からのk値:1.25

したがってk=−1.25

21

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その3:酸素濃度間隔d %の検証(本体の8.6.4及び9.3による。)

標準偏差の推定

(

)

152

.0

5

115

.0

1

ˆ

2/1

2

/1

2

=

=

=

−

−

∑

n

OI

ci

σ

101

.0

3

ˆ 2

=

σ

d=0.2

227

.0

2

ˆ 3

=

σ

2

ˆ 3

3

ˆ 2

σ

σ

<

<d

又は

2

ˆ 3

2.0

σ

>

=d

ならばOIは,正しい。

そうでなければ,

d

>

3

ˆ 2σ

ならば,もっと大きなdを用いて,その2を繰り返す。

又は

d

<

2

ˆ 3σ

ならば,もっと小さなdを用いて,その2を繰り返す。

一つの検証関係が満たされるまで,必要であれば間隔を更に変え,その間隔を再度検証する。

その4:補足

a) 得られた試験結果は,使用試験条件下の試験片の挙動だけに関連付けられる。これらの結果は,これ

らの火災条件下又は他の火災条件下で,異なる材料又は形状によって引き起こされる関連する危険を

推測するために用いてはならない。

b) 材料の履歴及び特性(適宜)

c) 標準手順との差異(適宜)

d) 観察された燃焼挙動の記録

e) 測定者及び報告者

最後の6

個の結果

酸素濃度 %(体積分率)

ci (8)

OI

ci−OI

(ci−OI)2

cf

1

29.8

29.55

0.25

0.062 5

2

29.6

29.55

0.05

0.002 5

3

29.4

29.55

−0.15

0.022 5

4

29.6

29.55

0.05

0.002 5

5

29.4

29.55

−0.15

0.022 5

n

6

29.6

29.55

0.05

0.002 5

合計 Σ (ci−OI)2

0.115

注(8) ci欄は,n=6としてcfの測定に用いた酸素濃度及び先

行の五つの測定用酸素濃度を含んでいる。

22

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)VI形試験片による国際試験所間の実験結果

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

D.1 一般 1993年に実施した国際試験所間の実験結果を,表D.1に示す。VI形試験片を用いて,9試験

所で8材料について,各試料を2回繰り返して精度を求めた。この実験を実施するに当たり,附属書Aに

従って,厚さ3 mmのPMMAを用いてすべての試験装置を校正した。結果は,ISO 5725:1986,Precision of

test methods−Determination of repeatability and reproducibility for a standard test method by inter-laboratory tests

(現在は改正版が発行されている。)を用いて解析した。

表 D.1 精度データ

材料

試験片厚さ

mm

酸素指数平均値

%(体積分率)

併行精度 r

再現精度 R

PP

0.030

18.2

0.5

1.3

PET

0.025

22.0

0.6

3.7

PA-6

0.025

23.7

0.4

2.5

PE-LD

0.028

17.7

0.5

1.0

PVDC-P

0.013

(2枚重ね)

68.4

0.5

12.6

PVC-P

0.013

(2枚重ね)

26.9

0.5

2.0

PI

0.025

59.3

0.5

2.2

PA-15/PE-LD多層フィルム

0.080

18.2

0.4

0.8

D.2 併行精度(repeatability) 同一の試験材料及び同じ装置を用いて,一人の試験員によって短時間の

うちに二つの試験片で正常な正しい操作法で測定した二つの平均値の差異はx,概して20件のうち,一つ

も表D.1に示す併行精度の値を超えない。

D.3 再現精度(reproducibility) 異なる試験所で働く二人の試験員によって同一の試験材料を用いて,

正常な正しい操作法で測定された二つの独立平均値の差異は,概して20件のうち,一つも表D.1に示す再

現精度の値を超えない。

D.4 平均値(averages) 二つの試験片で求めた二つの平均値が,表D.1に示す併行精度及び再現精度の

値以上の差異がある場合は,この二つの平均値は疑わしく,等価でないと考えられる。D.2又はD.3の判

断は,おそらく95 %(0.95)の確率で正しいといえる。

備考 表D.1は,ある範囲の材料に対して,この試験方法の概略の精度を考慮する有意義な方法を提

供することを意図したものである。これらのデータは,国際試験所間の実験に特定され,他の

ロット,条件,厚み又は材料を代表していない場合があるので,材料の受入れ,又は排除を厳

密に決めるために用いてはならない。

23

K 7201-2:2007 (ISO 4589-2:1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(参考)国際試験所間の精度データ(1978−1980)

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

この試験方法は,着火が容易で安定して燃焼する材料に対しては,表E.1に示す許容差を達成できると

期待される。

表 E.1 推定精度許容差

単位 %

95 %信頼度に対する近似値

試験室内

試験室間

標準偏差

併行精度(r)

再現精度(R)

0.2

0.5

−

0.5

−

1.4

備考 1978年から1980年の間に,16試験所で12試料を使用して

国際試験室間実験を実施し,精度データを測定した。

備考 不規則な燃焼挙動を示す材料は,表E.1の許容差が係数で5倍まで増加する場合もある。他方,

非常に安定した燃焼挙動を示す材料では,たとえ,dを0.1に減らしても,

σˆ

.

d

5

1

>

を満たし,

より精度を上げられることが分かる。この規格によって装置に対して規定された正確さ及び精

度の必要条件では,d<0.1 %(体積分率)のdを使用しても,実用上意味のある区別をするに

は不向きであり,この方法を使って得られた結果は,d≦0.2 %(体積分率)のdに対して有意

差は認められなかった。燃焼を維持するに足る最小酸素濃度を,より正確に決めるには,別の

装置を必要とし,更に多数の一連の測定から値を決める別個の統計的関係と因子を使う必要が

ある。

関連規格

ASTM D 2863:1997 Standard Test Method for Measuring the Mini Concentration to Support Candle-Like

Combustion of Plastics (Oxygen Index)