K 7193:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 2

6 熱電対の位置 ··················································································································· 3

7 試験片の準備 ··················································································································· 3

8 手順······························································································································· 5

8.1 引火温度(FIT) ··········································································································· 5

8.2 自然発火温度(SIT) ······································································································ 5

9 精度······························································································································· 5

10 試験報告書 ···················································································································· 5

附属書A(参考)試験室間実験 ······························································································· 7

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 9

K 7193:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 7193:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7193:2010

プラスチック−高温空気炉を用いる

着火温度の求め方

Plastics-Determination of ignition temperature using a hot-air furnace

序文

この規格は,2006年に第3版として発行されたISO 871を基に,技術的内容を変更して作成した日本工

業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,高温空気炉を用いるプラスチックの引火温度及び自然発火温度の求め方について規定する。

この試験方法は,この試験の結果だけで,実際の火災状況における材料,製品又は組立品の火災危険度,

又は火災リスクの指標とする場合又は評価する場合には,適用しない。

注記1 この試験方法の結果は,着火源に対するプラスチックの着火性及び燃焼性を評価するために

用いる幾つかの試験方法の一つである。また,その結果は,材料の燃焼性又は燃焼速度の直

接的な尺度を与えるものではなく,プラスチックの安全な使用上限温度を得ることはできな

い。したがって,この試験の結果は,使用する製品の火災危険度評価に関連するすべての要

因を考慮して,火災危険度又は火災リスクを評価するための構成要素として利用できるもの

である。

この試験方法による結果は,異なった材料の着火特性を比較する場合に有効であり,実際

の使用状況における着火のしやすさに基づいて,材料をランク分けすることに利用できる。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 871:2006,Plastics−Determination of ignition temperature using a hot-air furnace(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使

用に関連して起こるすべての安全性の問題を取り扱おうとするものではない。この規格の利用

者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

ISO 13943,Fire safety−Vocabulary

2

K 7193:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IEC 60584-2,Thermocouples. Part 2: Tolerances

注記 対応日本工業規格:JIS C 1602:1995 熱電対とIEC 60584-2:1982とはMODの関係にある。

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 13943によるほか,次による。

3.1

引火温度,FIT(flash-ignition temperature)

規定の試験条件の下で,材料を加熱し,発生する可燃性ガスが,口火によって瞬間的に着火するときの

最低温度。

3.2

自然発火温度,SIT(spontaneous-ignition temperature)

規定の試験条件の下で,着火源がない状態において,材料が加熱だけで発火する最低温度。

3.3

赤熱燃焼(glowing combustion)

材料の固体部が,火炎がなく,発光している状態の燃焼。

4

原理

高温空気炉中で温度を変えて,試験片を加熱し,試験片から発生するガスが,炉の頂部開口部にある口

火によって着火する温度を測定し,引火温度を求める。同様に口火を用いないで,発火する温度を測定し,

自然発火温度を求める。

5

装置

装置は,次による。

5.1

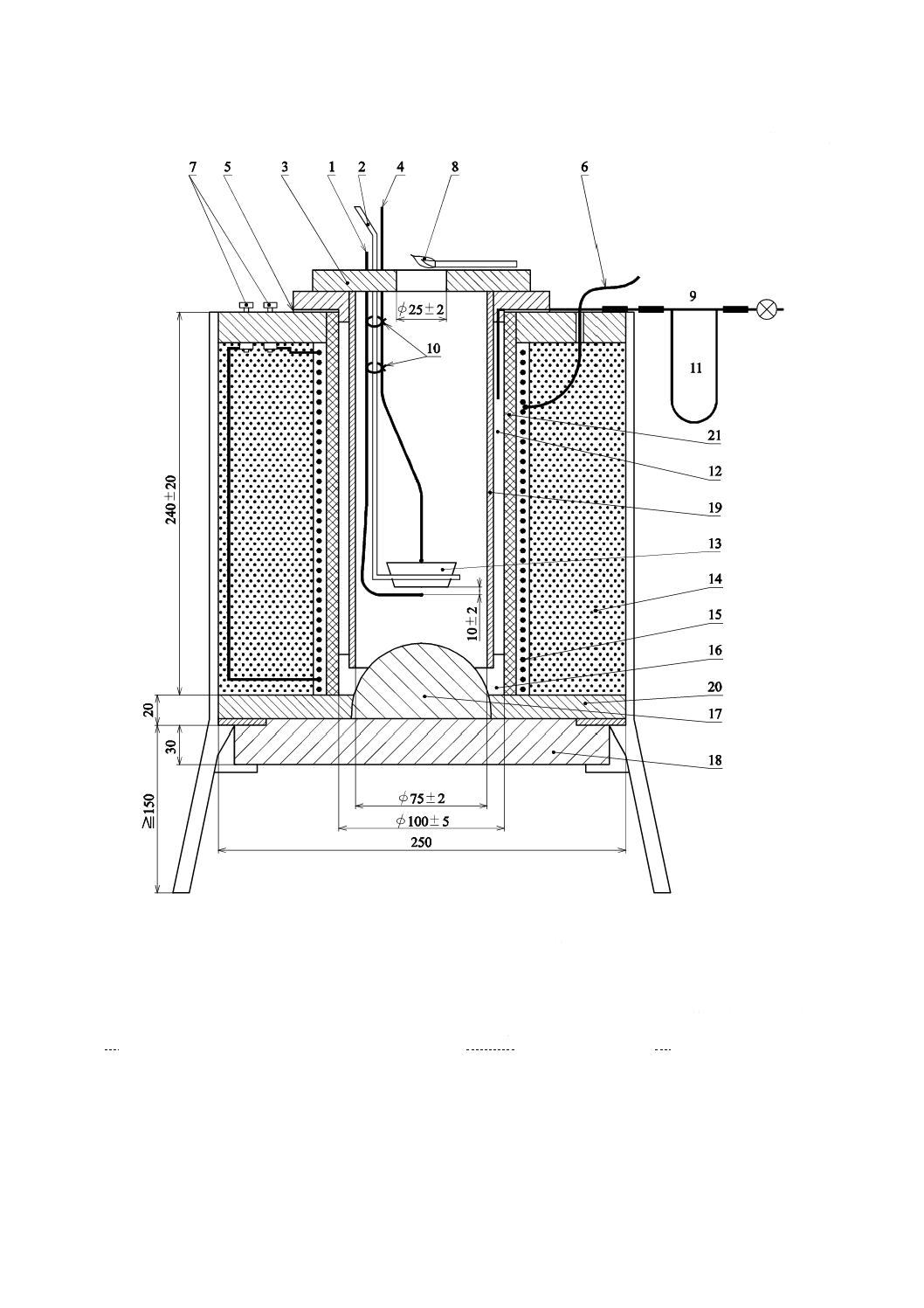

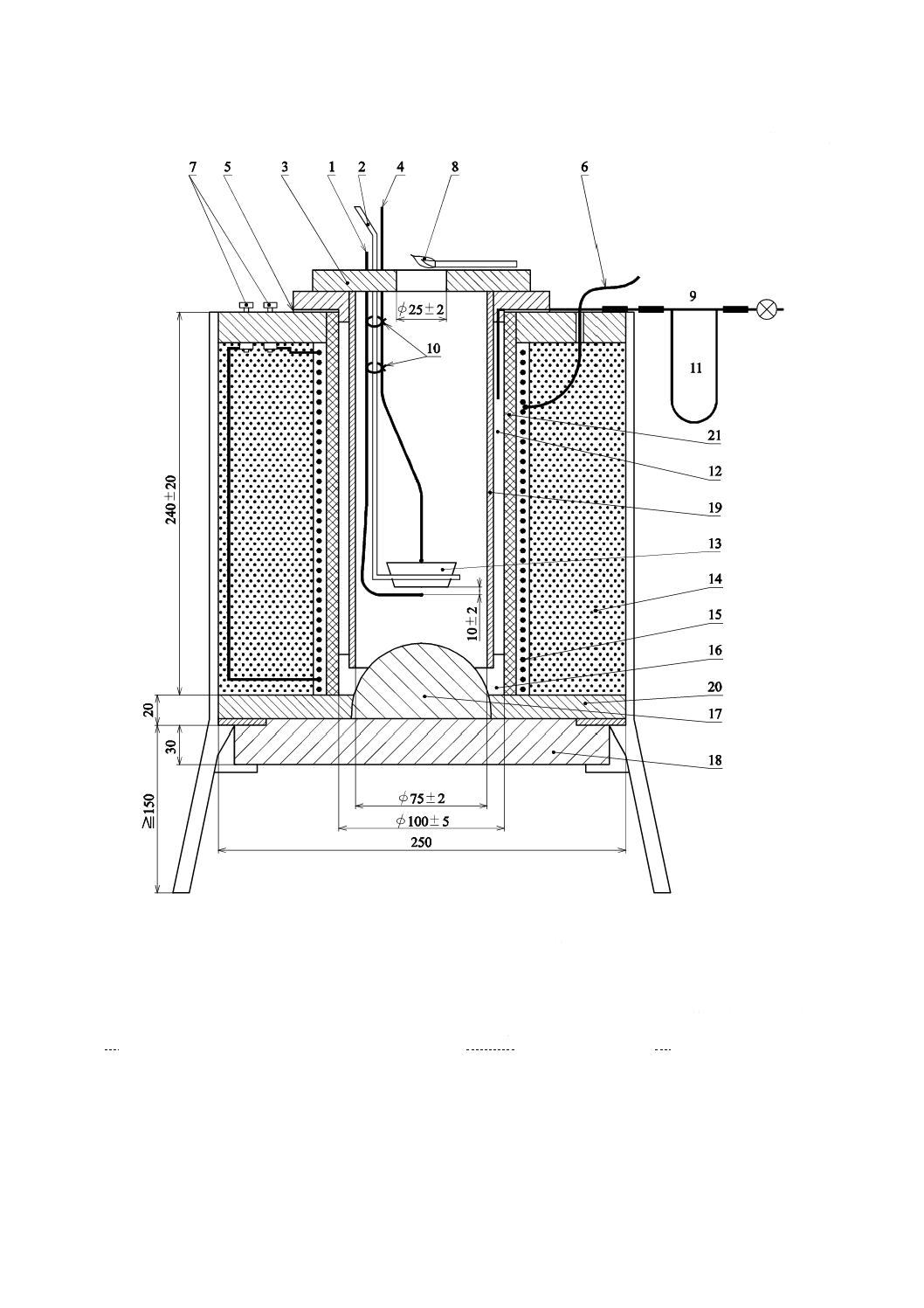

高温空気着火炉 主に電気ヒータ及び試験ホルダで構成する炉で,断面図を図1に示す。

5.2

炉筒 750 ℃以上の温度に耐える内径100 mm±5 mm,長さ240 mm±20 mmのセラミック製の筒と

する。炉筒は,たい積物の除去に用いる栓の上に,炉床上に垂直に配置する。

5.3

セラミック製の内筒 三つの小さな間げき用ブロックで支えた750 ℃以上の温度に耐える内径75

mm±2 mm,長さ240 mm±20 mm,厚さ約3 mmのセラミック製の筒とし,炉床の上,20 mm±2 mmの位

置に置く。内筒の上端は,観察用並びに煙及びガスの通気のため,中央部に直径25 mm±2 mmの開口を

もつ耐熱材料の円盤状のふたでふさぐ。口火は,開口上に直接置く。

5.4

空気供給源 セラミック製の筒の環状すきまの上端付近に,清浄な空気を,流量を調整して供給す

るための空気供給源を用いる。空気は,二つの筒の間のすきまを循環して加熱され,底部からセラミック

製の内筒に入るが,その流量を浮子式流量計又はその他の適切な装置によって調整する。

5.5

電気ヒータ 1.3 mm±0.1 mmのニクロム線又は同等のヒータ線を50回巻いたもの。鉱物繊維のス

リーブ中に封入したヒータ線は,炉筒の周囲に巻き付け,耐熱セメントに埋め込む。

5.6

鉱物繊維の綿 厚さ約60 mmのマット状の鉱物繊維綿とし,銅板製のジャケットでカバーする。

5.7

口火 純度94 %以上のプロパンガスを供給するための呼び内径2.0 mmの鋼管を,円盤状のふたの

上面から5 mm±1 mm上に水平に置き,口火とする。口火は,円盤状のふたの開口中心上で炎の長さが20

mm±2 mmとなるように調整する。

3

K 7193:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8

試料皿及び支持棒 試料皿は,厚さ0.7 mm±0.2 mm,直径40 mm±2 mm,深さ15 mm±1 mmの金

属製の皿とし,支持棒に固定した直径約2.0 mmのステンレス製のリングで保持する。このリングは,図1

に示すように,炉のふたを貫いて延長した支持棒と同じ長さのところに固定する。試料皿の底は,セラミ

ック製の内筒の上端から185 mm±2 mmの位置に合わせる。

5.9

熱電対 温度を測定するための直径0.5 mmのクロメル-アルメル(タイプK),又は鉄-コンスタンタ

ン(タイプJ)の熱電対を,許容差±2 ℃を超えないように校正された記録装置に取り付ける。熱電対の許

容差はIEC 60584-2の表1のクラス2又はそれ以上とする。

5.10 加熱温度制御装置 ヒータ線に直列に接続された適切な変圧器,又はヒータ温度自動調整器とする。

5.11 計時装置 1秒まで計測できるもの。

6

熱電対の位置

6.1

熱電対TC1(図1参照)は,試験片の温度T1をはかるのに用いる。試験片が炉内の所定位置にある

場合,熱電対TC1は,試験片中心の上部にできるだけ近く置く。熱電対の線は,試験片の支持棒に固定す

る。

6.2

熱電対TC2は,試験片を通る空気の温度T2をはかるのに用いる。熱電対TC2は,試料皿の中心の下

10 mm±2 mmに置く。熱電対の線は,試験片の支持棒に固定する。熱電対TC2は,試料皿の下にある点検

栓の中心にあけた穴を通して取り付けてもよい。

6.3

ヒータ線の温度T3をはかる熱電対TC3は,炉の加熱線に隣接して置く。熱電対TC3は,炉の中の熱

電対(TC1及びTC2)より速く感応するので,炉内の温度調節には,T1又はT2よりも,T3を優先して用い

る。

7

試験片の準備

7.1

複合材料を含め,あらゆる形状の材料を用いることができる。ただし,形状に関するすべての情報

[箇条10 d) 参照]を試験報告書に記載する。

注記1 難燃剤及び多量の無機充てん剤を含む試験片では,評価が難しい場合がある。

注記2 同じ材料でも,形状の違いによって試験結果が異なる場合がある。

7.2

密度が100 kg/m3より大きい材料については,質量が3.0 g±0.2 gの試験片を用いる。材料は,成形

用として供給されるペレット又は粉体の形状で試験してもよい。シート状の材料については,最大 (20 mm

±2 mm)×(20 mm±2 mm) の四角形の試験片を切り出し,必要な試験片質量になるまで積み重ねる。フィ

ルム状の材料については,20 mm±2 mm幅の試験片を作製し,必要な試験片質量になるまで巻き取る。

7.3

密度が100 kg/m3未満の発泡材料については,表面層を取り除き,寸法 (20 mm±2 mm)×(20 mm±2

mm)×(50 mm±5 mm) のブロック状の試験片を作製する。試験片が軽量でかさばり,炉筒内の気流の影響

を受けやすく,試料皿から落下してしまう場合は,試験片を細い針金で固定するとよい。

7.4

試料は,少なくとも2種類の測定をするのに十分な量が必要である。

7.5

試験片は,温度23 ℃±2 ℃,相対湿度 (50±5) %において40時間以上状態調節する。

4

K 7193:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 熱電対TC2

2 支持棒

3 円盤状のふた

4 熱電対TC1

5 ガスケット

6 熱電対TC3

7 ヒータ端子

8 口火

9 空気供給

10 金属の固定線

11 空気流量計(炉の一部ではない)

12 円筒に接する空気の流れ

13 試料皿

14 鉱物繊維の綿

15 耐熱セメント中に50回巻き付けたNo.16のニクロム線ヒータ

16 内筒を支えるための3個のブロック

17 点検栓(取外し可能)

18 断熱材(取外し可能)

19 内筒

20 炉床

21 炉筒

図1−高温空気着火炉の断面図

5

K 7193:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

手順

8.1

引火温度(FIT)

8.1.1

炉の温度がTのときにセラミック製の内筒(5.3)の断面を通過する実際の空気流量qvは,次の式

によって算出した値(l/min)とする。実際の空気流量は,計算値の±10 %に保つ。また,空気の流速は25

mm/sに設定する。

)

273

T

(

293

62

.6

qv

+

×

=

ここに,

qv: 空気流量(l/min)

T: 炉内温度(℃)

6.62: 空気流速を25 mm/sに設定時,セラミック製の内筒断

面を通過する温度未補正空気流量(l/min)

8.1.2

空気温度T2が試験開始温度に一定に保たれるように,ヒータ線の温度T3を用いて加熱温度制御装

置(5.10)によって電気ヒータ(5.5)の供給電流を調節する。着火する温度範囲が予測できない場合には,

開始温度400 ℃とする。材料について適切な情報がある場合は,その他の試験開始温度を選択してもよい。

8.1.3

ふたを開いて試料皿(5.8参照)を上げる。試料皿に試験片を置き,炉の中に降ろす。次に,熱電

対TC1及びTC2を,所定の位置に確実に固定する(6.1及び6.2参照)。計時装置(5.11)を始動し,口火に

点火し,試験片の持続燃焼に伴う可燃性ガスの爆発,又は引火現象を観察する。有炎燃焼又は赤熱燃焼は,

温度T1が温度T2を超えて急速に上昇することによって確認できる。

8.1.4

10分経過する間に,試験片が着火した場合には,T2を50 ℃下げて,次の試験を実施する。10分経

過する間に,試験片が着火しない場合には,T2を50 ℃上げて,次の試験を実施する。

8.1.5

8.1.4の試験で,50 ℃間隔の着火する温度範囲を得た後,この範囲の最も高い温度から10 ℃下げて,

試験を実施する。10分間の試験で試験片が着火しない温度を得るまで,引き続き,温度を10 ℃ずつ下げ

て試験を実施する。

8.1.6

10分間有炎燃焼又は赤熱燃焼を観察した最も低い空気温度T2を,引火温度として記録する。

8.2

自然発火温度(SIT)

8.2.1

口火は用いないで,8.1の手順に従って試験を実施する。

8.2.2

着火は,試験片の有炎燃焼又は赤熱燃焼によって確認できる。有炎燃焼よりもむしろ赤熱燃焼であ

る場合,材料によっては,自然発火を目視で確認することが困難な場合がある。このような場合は,目視

観察に加えて,温度T1が温度T2を超えて急速に上昇することによって着火を確認することができる。

8.2.3

10分間の試験において試験片が自然発火するときの空気温度T2の最低値を,自然発火温度として

記録する。自然発火温度の測定は,外部状況の影響を非常に受けやすい。したがって,この規格の試験条

件及び手順を厳密に保つ必要がある。

9

精度

試験室間実験に基づいた精度データを,附属書Aに示す。

10 試験報告書

試験報告は,次の項目を含まなければならない。

a) この規格の番号

6

K 7193:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 生産者名及び組成を含む,材料の詳細

c) 試験片の質量(g)

d) 材料の形状及び寸法(粒子,シートなど)

e) 発泡体材料の密度(kg/m3)

f)

引火温度:FIT(℃)

g) 自然発火温度:SIT(℃)

h) 観察された燃焼状況(有炎燃焼又は赤熱燃焼の別)

i)

観察された試験片の挙動[着火の様子,すす(煤)又は煙の生成,過度の泡立ち,溶融,沸騰,発煙

など]

j)

次の文章を記述する。

“この試験結果は,試験の特有な状況下における試験片の挙動だけに関係する。この試験結果は,

使用中の材料の潜在的な火災危険性の評価に用いることを意図したものではない。この試験結果を単

独で火災危険性の評価に用いてはならない。”

k) 試験年月日

7

K 7193:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験室間実験

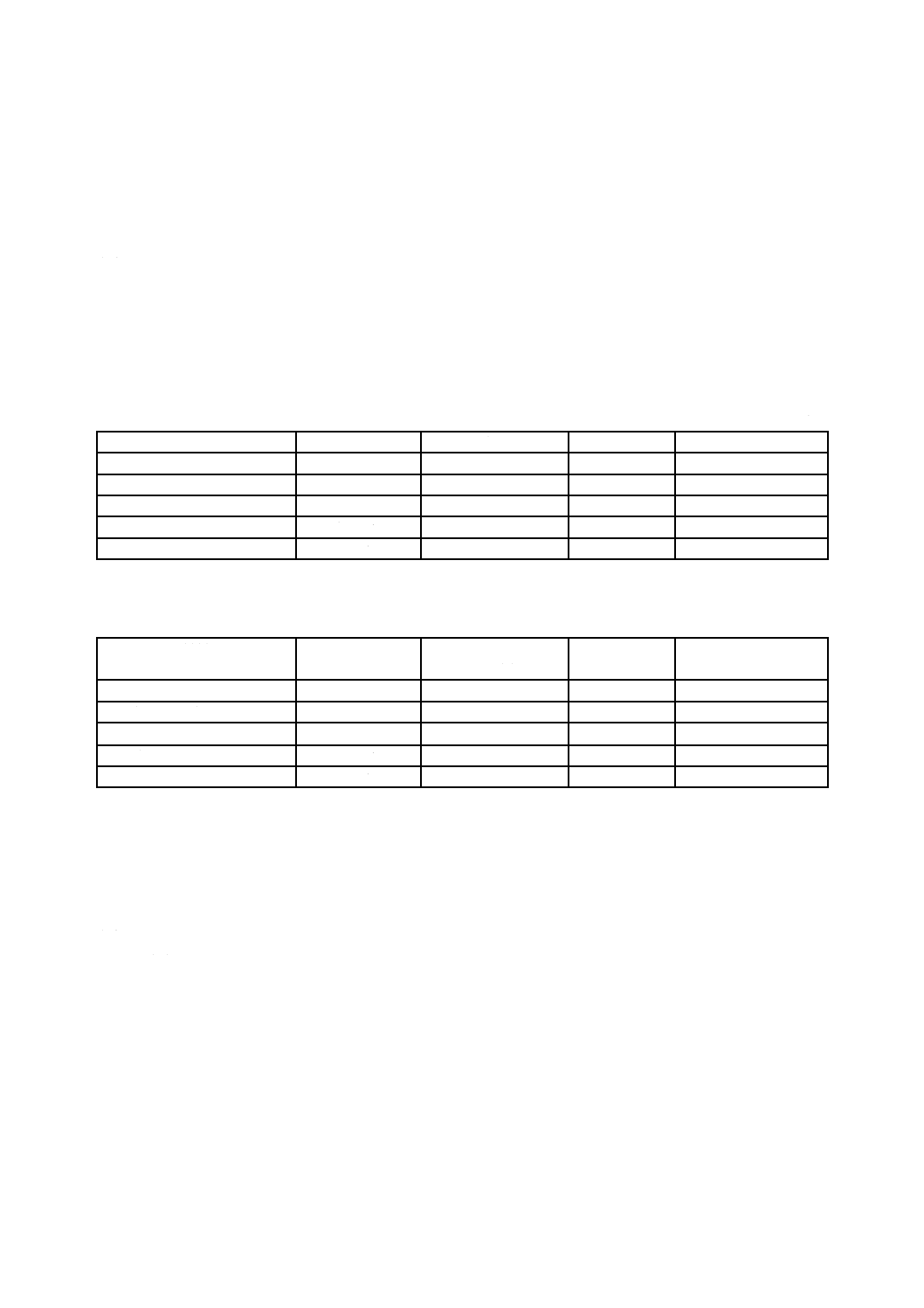

A.1 ここに示した精度データは,ISO 871:1996に基づき,5種類の高分子材料について各々三つの試験片

を用い,7試験機関による共同実験で求めたものである。試験データは,JIS Z 8402-2:1999によって解析

した。その概要を表A.1及び表A.2に示す。この試験方法の併行精度は,試験したすべての材料において

良好であるが,幾つかの材料における室間再現精度は,併行精度に比べよくない。

表A.1−引火温度(FIT)

単位 ℃

材料

試験片の形状

引火温度の平均値

併行精度限界

室間再現精度限界

耐衝撃性ポリスチレン

粒状

382

11

13

耐衝撃性FRポリスチレン

粒状

370

13

52

ポリアミド6

粒状

412

4

42

ポリ塩化ビニルフィルム

厚さ0.15 mm

325

11

45

軟質発泡ポリウレタン

厚さ25 mm

346

12

66

表A.2−自然発火温度(SIT)

単位 ℃

材料

試験片の形状

自然発火温度

の平均値

併行精度限界

室間再現精度限界

耐衝撃性ポリスチレン

粒状

458

12

59

耐衝撃性FRポリスチレン

粒状

422

14

47

ポリアミド6

粒状

439

6

59

ポリ塩化ビニルフィルム

厚さ0.15 mm

437

13

64

軟質発泡ポリウレタン

厚さ25 mm

374

4

58

A.2 併行精度限界は,併行精度条件下で得られた二つの試験結果の絶対値の差が,等しいか,小さくなる

確率が95 %であることが予想される値である。この試験方法についての併行精度限界は,表A.1及び表

A.2に示す値を超えることはない。

A.3 室間再現精度限界−室間再現精度条件下で得られた二つの試験結果の絶対値の差が,等しいか,小さ

くなる確率が95 %であることが予想される値である。この試験方法についての室間再現精度限界は,表

A.1及び表A.2に示す値を超えることはない。

A.4 二つの平均値(それぞれの値は,三つの試験片から得る。)の差が,表A.1及び表A.2に示した併行

精度限界又は室間精度限界を超える場合,二つの平均値は疑わしく,同等とみなすことはできないと考え

るべきである。

8

K 7193:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS Z 8402-2:1999 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行

精度及び再現精度を求めるための基本的方法

[2] ISO 871:1996,Plastics−Determination of ignition temperature using a hot-air furnace

9

K 7193:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

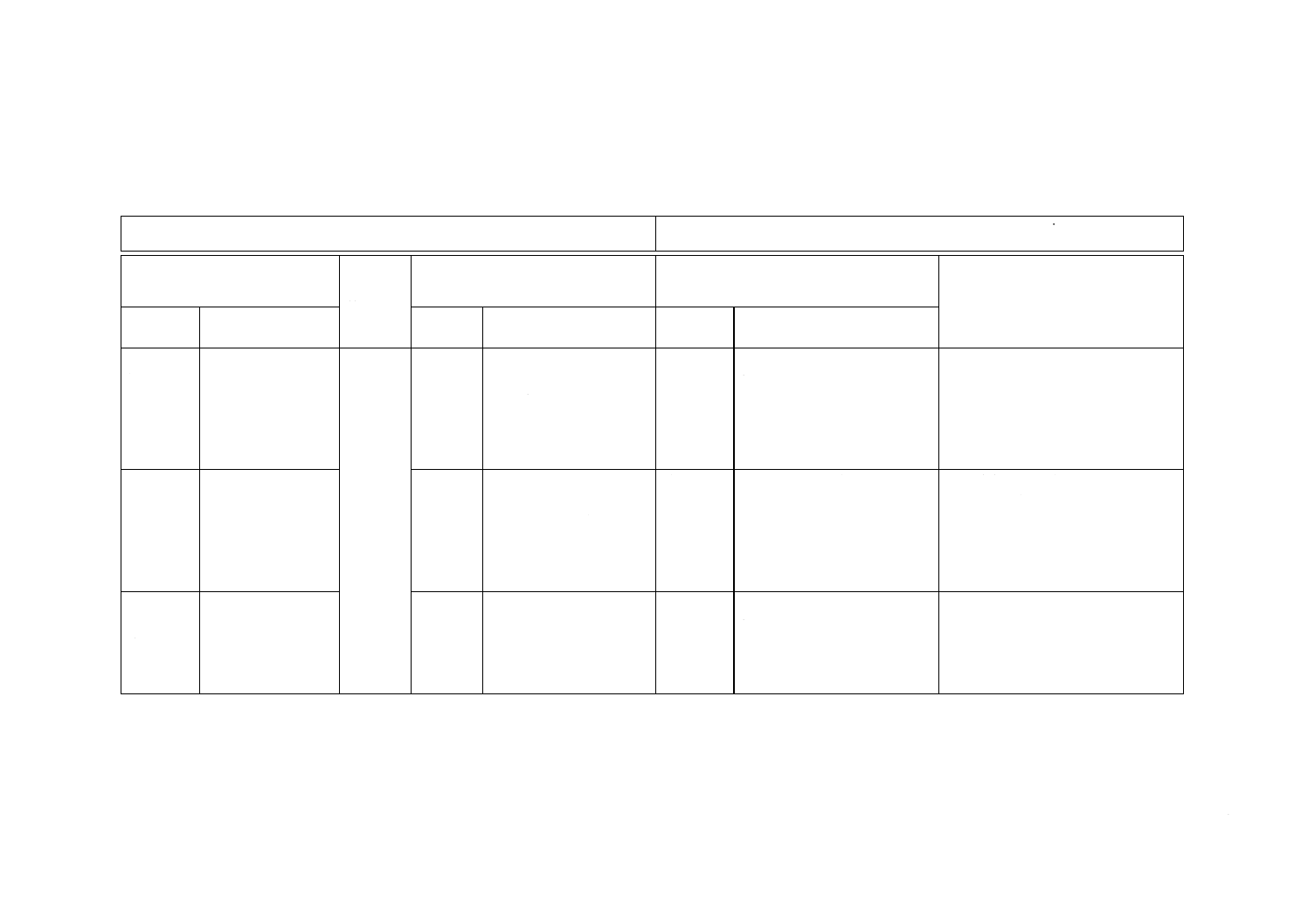

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 7193:2010 プラスチック−高温空気炉を用いる着火温度の求め方

ISO 871:2006,Plastics−Determination of ignition temperature using a hot-air furnace

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

対応国際規格の規

定内容だけを適用

範囲に規定し,説明

的に記載されてい

る内容を注記1に

記載した。

1.1

1.2

1.3

規定する内容及び説明的

内容が混在して記載され

ている。

変更

規定内容の技術的差異はな

い。

この箇条内容の変更は,この規格の

利用者に誤解を与えないための変更

である。

今後,ISO 871の定期見直し等で,

修正の提案を実施する。

7 試験片

の準備

7.1 形状に関する

すべての情報を試

験報告書に記載す

る規定に,“箇条10

d)”を参照する事項

を追加した。

7.5

形状に関するすべての情

報を試験報告書に記載す

る規定に,“箇条10 d)”

を参照する記載はない。

追加

規定内容の技術的差異はな

い。

この箇条内容の追加は,この規格の

利用者に誤解を与えないための変更

である。

今後,ISO 871の定期見直し等で,

修正の提案を実施する。

図1−高

温空気着

火炉の断

面図

図の説明に,内筒,

炉床及び炉筒を追

加した。

Fig.1

図の説明に,内筒,炉床

及び炉筒は,ない。

追加

規定内容の技術的差異はな

い。

この図の説明内容の追加は,この規

格の利用者に誤解を与えないための

変更である。

今後,ISO 871の定期見直し等で,

修正の提案を実施する。

2

K

7

1

9

3

:

2

0

1

0

10

K 7193:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

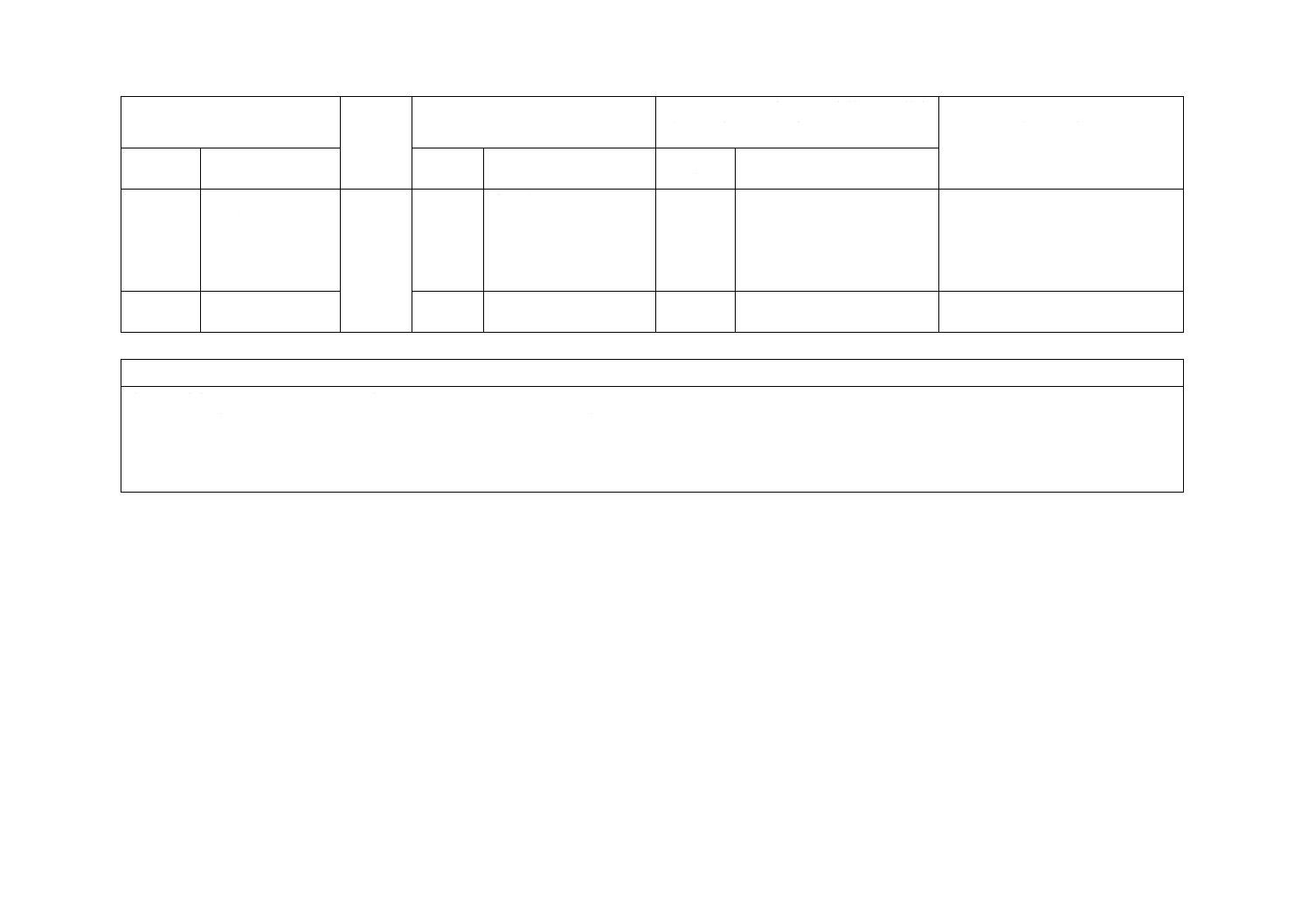

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

8.1 引火

温度(FIT)

8.1.1 式の説明(こ

こに)に,qv及び

6.62を追加した。

温度単位を摂氏(℃)

に修正した。

8.1.1

式の説明は,Tだけ。

温度単位は,絶対温度(K)

追加

変更

規定内容の技術的差異はな

い。

この式の説明内容の追加及び温度単

位の変更は,この規格の利用者に誤

解を与えないための変更である。

今後,ISO 871の定期見直し等で,

修正の提案を実施する。

10 試験報

告書

k) 試験年月日

を追加した。

10

この規定はない。

追加

規定内容を追加した。

今後,ISO 871の定期見直し等で,

修正の提案を実施する。

JISと国際規格との対応の程度の全体評価:ISO 871:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

7

1

9

3

:

2

0

1

0