K 7191-1:2015 (ISO 75-1:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

5 装置······························································································································· 3

6 試験片···························································································································· 6

6.1 一般 ···························································································································· 6

6.2 形状及び寸法 ················································································································ 6

6.3 試験片の検査 ················································································································ 6

6.4 試験片の数 ··················································································································· 6

7 状態調節························································································································· 6

8 手順······························································································································· 7

8.1 荷重の計算 ··················································································································· 7

8.2 加熱槽の試験開始温度 ···································································································· 7

8.3 測定 ···························································································································· 7

9 試験結果の表し方 ············································································································· 8

10 精度 ····························································································································· 8

11 試験報告書 ···················································································································· 8

K 7191-1:2015 (ISO 75-1:2013)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。これによって,JIS K 7191-1:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 7191の規格群には,次に示す部編成がある。

JIS K 7191-1 第1部:通則

JIS K 7191-2 第2部:プラスチック及びエボナイト

JIS K 7191-3 第3部:高強度熱硬化性樹脂積層材及び長繊維強化プラスチック

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7191-1:2015

(ISO 75-1:2013)

プラスチック−荷重たわみ温度の求め方−

第1部:通則

Plastics-Determination of temperature of deflection under load-

Part 1: General test method

序文

この規格は,2013年に第3版として発行されたISO 75-1を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

この改正では,エッジワイズの置き方は削除した。また,加熱方法として,流動床と空気槽とを追加し

た。

1

適用範囲

この規格は,3点曲げ応力下でのプラスチックの荷重たわみ温度の求め方の通則について規定する。こ

の規格は,様々な材料に適用できるように,試験片の種類及び荷重を規定している。

なお,JIS K 7191-2は,プラスチック(充塡系プラスチック及び加工前の繊維長が7.5 mmまでの繊維で

強化した繊維強化プラスチックを含む。)及びエボナイトに関する試験方法,並びにJIS K 7191-3は,高

強度熱硬化性樹脂積層材及び繊維長が7.5 mmを超える長繊維強化プラスチックの試験方法について規定

している。

これらの試験方法は,試験片に荷重をかけた状態で規定の速度で昇温したときの各種材料の相対的な挙

動を評価するのに適している。材料を実際に用いるときの負荷時間,荷重条件(曲げ応力),表面の呼び応

力などの重要な因子が,この規格の試験条件とは異なるので,得られた結果は,必ずしも使用可能な最高

温度を示すものではない。室温での同等な曲げ弾性率をもつ材料についてだけ,データの比較が可能であ

る。

これらの試験方法は,推奨する試験片寸法について規定している。

これらの試験方法を用いて得られたデータを,最終製品の性能予測に用いてはならない。また,得られ

たデータは,設計解析又は高温での材料の耐久性予測に用いてはならない。

これらの試験方法は,通常,HDT(heat deflection temperature又はheat distortion temperature)試験として

知られているが,この名称を用いている公式な文書はない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 75-1:2013,Plastics−Determination of temperature of deflection under load−Part 1: General test

method(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

K 7191-1:2015 (ISO 75-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7191-2 プラスチック−荷重たわみ温度の求め方−第2部:プラスチック及びエボナイト

注記 対応国際規格:ISO 75-2,Plastics−Determination of temperature of deflection under load−Part 2:

Plastics and ebonite(IDT)

JIS K 7191-3 プラスチック−荷重たわみ温度の求め方−第3部:高強度熱硬化性樹脂積層材及び長

繊維強化プラスチック

注記 対応国際規格:ISO 75-3,Plastics−Determination of temperature of deflection under load−Part 3:

High-strength thermosetting laminates and long-fibre-reinforced plastics(IDT)

ISO 291,Plastics−Standard atmospheres for conditioning and testing

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

曲げひずみ(flexural strain)ε f

試験片の支点間の中央における外周表面上(荷重棒が当たる側の反対側)の微小要素の長さの変化率。

注記 無次元数又は百分率で表す。

3.2

曲げひずみ増分(flexural strain increase)∆ε f

昇温中に生じる曲げひずみの規定の増加分。

注記 百分率で表す。

3.3

たわみ(deflection)s

曲げ変形によって,支点間の中央における試験片の上面又は下面が,初期位置から垂直方向に移動した

距離。

注記 単位は,mmで表す。

3.4

規定たわみ(standard deflection)∆s

曲げひずみ増分∆εfに対応するたわみの増加分[8.3の式(4)を参照]。

注記1 単位は,mmで表す。

注記2 この値は,JIS K 7191-2及びJIS K 7191-3で規定されている。

3.5

曲げ応力(flexural stress)σf

試験片の支点間の中央における外周表面上の呼び応力。

注記 単位は,MPaで表す。

3.6

荷重(load)F

規定の曲げ応力を生じさせるために,試験片の支点間の中央に負荷する垂直方向の力。

注記 単位は,N[8.1の式(1)〜式(3)を参照]で表す。

3

K 7191-1:2015 (ISO 75-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

荷重たわみ温度(temperature of deflection under load)Tf

温度の上昇に伴い,試験片たわみが規定たわみに達したときの温度。

注記 単位は,℃で表す。

4

原理

JIS K 7191-2及びJIS K 7191-3で規定する曲げ応力の中の一つを試験片に発生させるために,試験片を

フラットワイズに置き,3点曲げになるように定荷重をかける。温度は一定の速度で上昇させ,たわみが

曲げひずみ増分に対応する規定たわみに到達したときの温度を読み取る。

5

装置

装置は,次による。

5.1

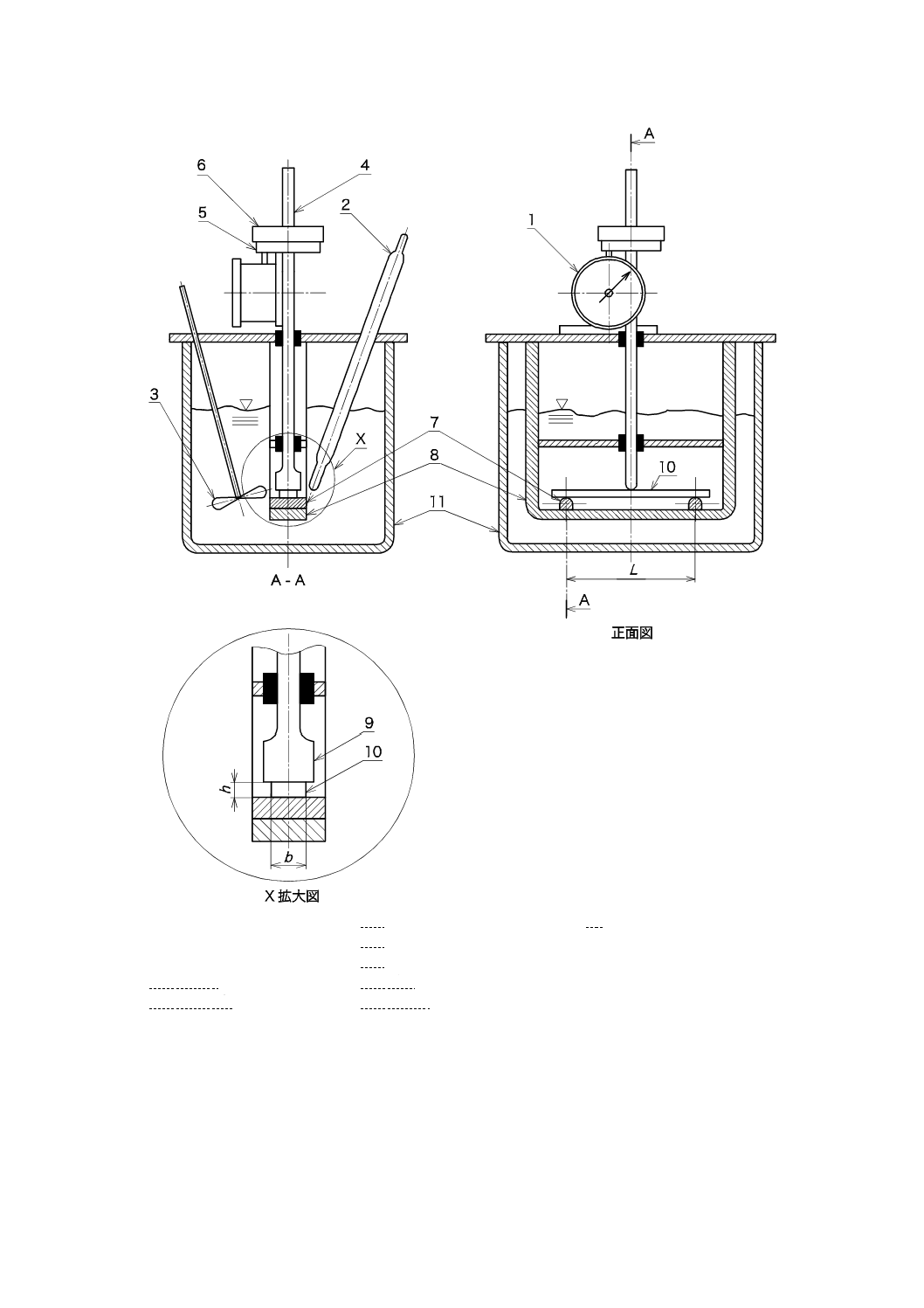

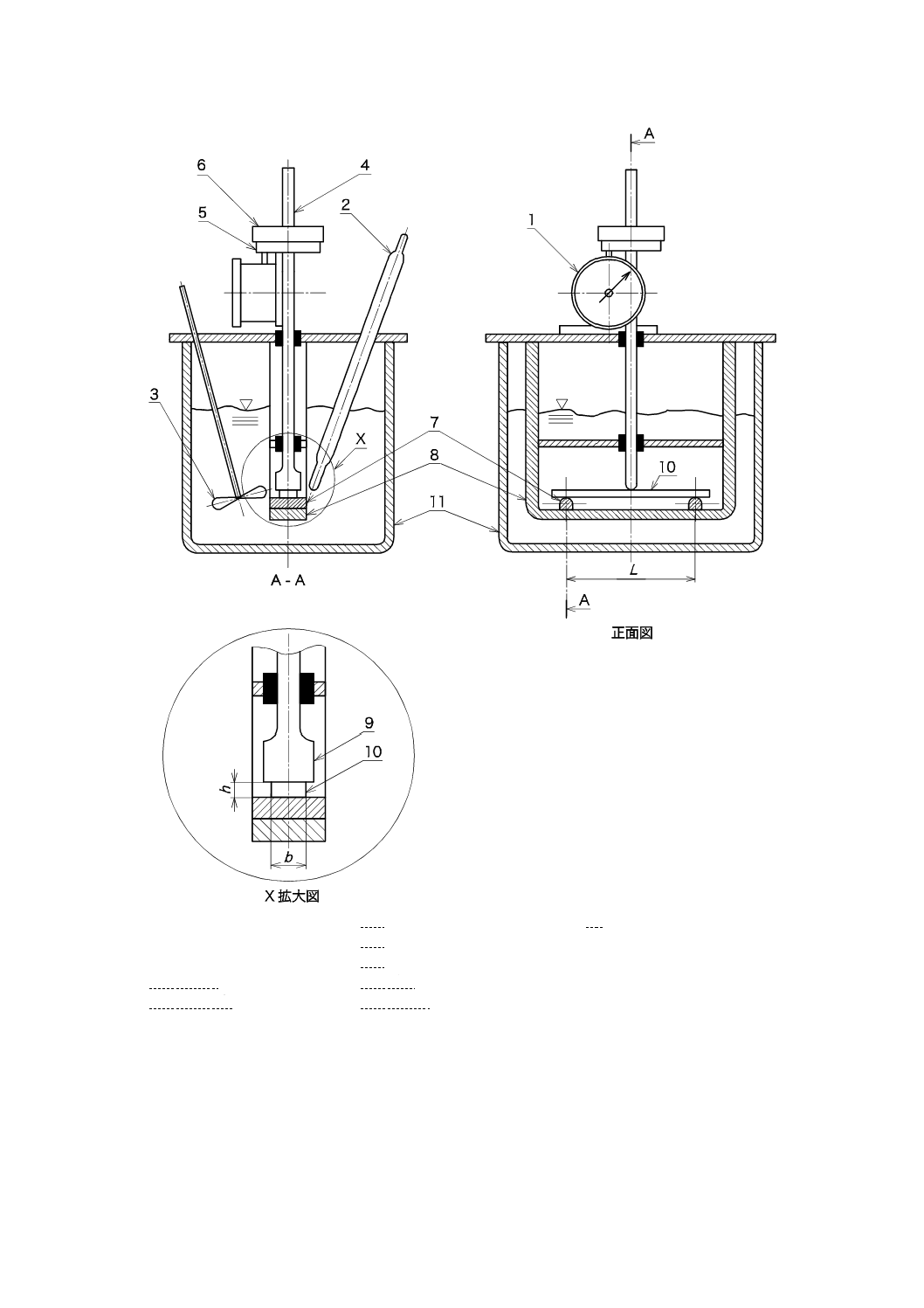

曲げ応力の負荷手段 装置の基本的な構成を,図1に示す。曲げ応力負荷枠は,荷重棒が垂直方向

に自由に動くことができる剛性の高い金属の枠で構成する。この棒には,おもり台及び負荷用の圧子を取

り付ける。枠の底部に,試験片の支持台を固定し,これら支持台及び枠の垂直方向の部品は,荷重棒と同

じ線膨張係数をもつ材料で作製する。

試験片の支持台は,接触面が円筒状で,試験片と接触する線が水平面上にある金属部品から構成する。

支点間距離は,JIS K 7191-2及びJIS K 7191-3による。支持台は,負荷圧子によって試験片に垂直にかか

る力が支点間の中央から±1 mmの範囲になるように,枠の底に設置する。支持台の試験片と接触する側

は,荷重棒の接触する側に平行であり,かつ,左右対称に置いた試験片の長さ方向に直角になるようにす

る。支持台の試験片と接触する側及び荷重棒の先端は,半径3.0±0.2 mmとし,二つの支持台の長さは,

試験片の幅より長いものを用いる。

装置の垂直方向の部品の線膨張係数が異なる場合,各部品の膨張に伴い試験片のたわみの読取りに誤差

が生じる。低い線膨張係数をもち,試験する試験片の厚さと比較し得る厚さの硬質材料の試験片を使用し,

個々の装置に対してブランク試験を行う。そのときには,実際に試験する全温度域について補正値を決め

ておく必要がある。補正値が0.01 mm以上の場合には,補正値及び正負の符号(+−)を記録しなければ

ならない。さらに,補正値を試験片の見掛けのたわみの測定値に加算する。

注記 校正用の最適な材料として,インバー及びほうけい酸ガラスがある。

5.2

加熱装置 加熱装置は,適切な液体を用いた加熱槽,流動床又は空気槽である。気体(空気)以外

の熱媒体の場合,試験片は少なくとも50 mmの深さまで沈める。効果的なかくはんを得る又は固体熱媒体

を流動させる手段を備える。熱媒体に液体を使用する場合は,使用する温度範囲で安定であり,試験中,

試験片に,割れ,膨れなどを起こさないものを選ぶ。

異なる熱媒体間で相異が生じた場合は,測定が可能な温度範囲であれば,液体の熱媒体を用いた方法を

参照値とする。

加熱装置は,(120±10)℃/hの一定割合で昇温可能な制御装置を備えていなければならない。

加熱速度は,次のいずれかの方法で,一定時間ごとに確認をしなければならない。

− 自動温度記録による確認

− 少なくとも6分ごとの温度確認

試験の間6分ごとに(12±1)℃で昇温していなければならない。

加熱槽の熱媒体の温度差は,試験片の端と中央との間で±1 ℃を超えてはならない。

4

K 7191-1:2015 (ISO 75-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 加熱装置は,規定たわみ量に達したとき,自動的に加熱を停止するように設計されているも

のでもよい。

注記2 熱媒体には,シリコーン油のほか,流動パラフィン,絶縁油,グリセリンなどがある。流動

床の場合,酸化アルミニウム粉末が適切であることが分かっている。

5.3

おもり 8.1によって計算した曲げ応力を発生させるためのおもりを準備する。

注記 これらのおもりは,質量を1 gまで調整することが望ましい。

5.4

温度測定機器 温度測定機器は,0.5 ℃以下を読み取ることができ,測定する温度域で校正済みの機

器とする。

温度測定機器は,装置ごとに定められた液浸の深さで校正しなければならない。温度測定機器の感熱部

は,試験片の中央から(2±0.5)mmの範囲になければならず,かつ,試験片に接触してはならない。

温度測定機器の校正は,製造業者の使用説明書による(注記2参照)。

注記1 複数掛けが可能な装置の場合には,それぞれに温度測定機器を備え付けると便利である。

注記2 この規格の発行の時点では,温度測定機器の校正に関する日本工業規格及び国際規格は存在

しない。

5

K 7191-1:2015 (ISO 75-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

ダイヤルゲージ

2

温度計

3

かくはん機

4

荷重棒

5

おもり台

6

おもり

7

支持台

8

枠

9

圧子

10 試験片

11 加熱槽

b

試験片の幅

h

試験片の厚さ

L

支点間距離

図1−荷重たわみ温度試験装置の例

5.5

たわみ測定機器 たわみ測定機器は,試験片中央位置のたわみを0.01 mmまで測定可能な校正済み

マイクロメータ付きのダイヤルゲージ又はこれと同等の精度をもつものとする。

ダイヤルゲージのばねの力Fsが上向きに作用する場合は,荷重棒の質量に加算し,下向きに作用する場

合は減じなければならない。そのような場合には,このFsの大きさ及び作用する方向を求める必要がある

6

K 7191-1:2015 (ISO 75-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8.1参照)。

このダイヤルゲージのFsは,ストロークの位置によって変化するため,使用するストロークの位置ごと

に計測しなければならない。

5.6

マイクロメータ及びゲージ これらは,試験片の幅及び厚さを測定するのに用い,0.01 mmの精度

で測定できるものとする。

6

試験片

6.1

一般

全ての試験片は,反りがあってはならない。例えば,成形した試験片の冷却条件の違い又は内部構造上

の非対称によって,加熱中に試験片が反ることがある。すなわち,荷重なしで曲がることがある。反りの

有無は,二つの試験片を用いて荷重を加える面を交換し両面で測定し,確認をしなければならない。

6.2

形状及び寸法

各試験片は,短冊形状(長さl>幅b>厚さh)とし,寸法はJIS K 7191-2及びJIS K 7191-3による。

各試験片の厚さ及び幅は,長さ方向の中央の全長の1/3の範囲内で計測し,それぞれの平均値から2 %

を超えてはならない。

試験片は,JIS K 7191-2及びJIS K 7191-3に従って作製する。

6.3

試験片の検査

試験片は,反りがなく,隣り合う面が,互いに直角でなければならない。全ての表面及び縁に,きず,

くぼみ,ひけ又はばりがあってはならない。

注記 射出成形試験片は,離型しやすくするため1°〜2°の抜き勾配がある。そのため,成形した試

験片側面は,通常平行ではない。全くひけのない射出成形試験片をつくることは,困難である。

冷却履歴の違いによって,通常,試験片の中央部の厚さは端部より小さい。

全ての切断面は,できる限り滑らかで,かつ,長さ方向に切削きずがないことを確認する。

試験片は,りょう(稜)線がまっすぐで,長方形の平板であることを目視し,かつ,マイクロメータで

寸法を測定して,試験片の要求事項が満たされていることを確認する。

これら要求事項の一つ以上を満たしていない試験片は,試験には用いないか,又は試験前に適切な寸法

及び形状に切削する。

6.4

試験片の数

試験は,少なくとも二つの試験片で行う。反りの影響を調べるために,試験片の荷重を加える面を交換

し,両面で測定しなければならない。JIS K 7191-2の8.3(測定)及びJIS K 7191-3の8.3(測定)に従っ

て,再試験を行う場合は,個々の再試験においても,二つの試験片で行う。

品質管理目的又は受渡当事者間で合意がある場合,試験片の片面だけでの試験を行ってよい。この場合,

試験報告書に負荷した面を記載する。

7

状態調節

状態調節条件は,試験する材料に規定がない場合は,ISO 291による。

7

K 7191-1:2015 (ISO 75-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

手順

8.1

荷重の計算

この規格で用いる3点曲げ法では,試験片に負荷する力(N)は,曲げ応力の関数として,式(1)によっ

て求める。

L

bh

F

3

2

2

fσ

=

·············································································· (1)

ここに,

F: 荷重(N)

σf: 試験片最外面における曲げ応力(MPa)

b: 試験片の幅(mm)

h: 試験片の厚さ(mm)

L: 支点間距離(mm)

b及びhの寸法は0.1 mmまで,Lは0.5 mmまで測定する。

支点間距離及び曲げ応力は,JIS K 7191-2及びJIS K 7191-3による。

荷重Fを負荷する荷重棒の質量mrは,試験荷重に加算しなければならない。変位測定にダイヤルゲージ

のようなばね負荷方式の機器を使用する場合には,ばねによって発生する力Fsが荷重Fに正又は負に作用

するので,その大きさ及び方向も考慮しなければならない(5.5参照)。

試験に必要な総荷重Fは,式(2)で示される。

s

r

w

)

(

81

.9

F

m

m

F

+

+

=

································································· (2)

式(2)を変形し,荷重棒に追加して載せるおもりの質量mwを,式(3)で算出する。

r

s

w

81

.9

m

F

F

m

−

−

=

········································································ (3)

ここに,

mr: 荷重棒の質量(kg)

mw: 追加するおもりの質量(kg)

F: 試験片に加える荷重の合計(N)

Fs: 使用したばね負荷方式の機器によって発生す

る力(N)

9.81: 標準重力加速度(m/s2)

力Fsの値は,ばねの押圧の向きが試験片に向かっている(下向きの)場合には正数になり,ばねの押圧

の向きが逆方向(荷重棒の下降と逆向き)の場合には負数になるが,そのような機器が使用されない場合

にはゼロになる。

負荷する実荷重は,計算値F(±2.5 %)の値とする。

注記 曲げ特性に関係する全ての式は,応力/ひずみ挙動が線形領域のときに成立する。したがって,

多くのプラスチックでは,たわみが小さいときだけに,これらの式が成り立つ。しかし,ここ

では,特性比較であるため,これらの式を使用することができる。

8.2

加熱槽の試験開始温度

試験開始時,加熱槽(5.2参照)の温度は27 ℃未満とする。その試験材料についての過去の試験結果か

ら,より高い温度で試験を開始しても正しい結果が得られることが分かっている場合には,その温度で試

験を開始してもよい。

8.3

測定

寸法が異なる又は作製条件が異なる試験片では,試験結果は異なる。したがって,再現性のあるデータ

が要求される場合,試験片作製条件及び試験条件を同じにする。

試験片支点間距離(5.1参照)を測定し,必要ならば適切な値に設定する。この距離の測定は,0.5 mm

8

K 7191-1:2015 (ISO 75-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まで測定し,8.1の式で使用するために記録する。

試験片の長さ方向が支持台と直角になるように,試験片を支持台に置く。負荷装置(5.1参照)を加熱槽

に置く。JIS K 7191-2又はJIS K 7191-3で規定する曲げ応力を試験片に負荷するために,8.1で算出した力

を加える。その後5分間待機し,たわみ測定機器(5.5参照)の読みを記録するか,又はゼロにする(注

記1参照)。

加熱槽の温度を(120±10)℃/hの一様な速度で昇温する。試験片たわみが初めて規定たわみに達した

ときの温度,すなわち,JIS K 7191-2又はJIS K 7191-3で規定する曲げ応力下の荷重たわみ温度を記録す

る。規定たわみは,試験片の厚さh,支点間距離,及びJIS K 7191-2又はJIS K 7191-3で規定する曲げひ

ずみ増分の関数で,式(4)によって計算する。

h

L

s

600

f

2ε

∆

=

∆

·············································································· (4)

ここに,

∆s: 規定たわみ(mm)

L: 支点間距離(mm)

∆εf: 曲げひずみ増分(%)

h: 試験片の厚さ(mm)

注記1 規定した曲げ応力を受けると,多くの材料が室温でクリープ現象を示す。5分間の待機時間

は,このクリープ現象を補正するために定めた。試験開始後30分間に発生するクリープ量の

うち,初期の5分間に発生するクリープ量が大きな割合を占める。測定開始温度で初期の5

分間のクリープが認められない場合,この待機時間は省略できる。

注記2 試験片のたわみと試験片温度との関係が分かっていれば,試験結果を解析するときの参考に

なる。したがって,可能ならば,待機時間及び加熱時間中試験片のたわみを,連続的に計測

することが望ましい。

試験は,少なくとも2回行う。試験済み試験片は,再使用してはならない。非対称の影響,すなわち,

試験片の反りを調べるために,二つの試験片を用いて荷重を加える面を交換し,両面で試験する。ただし,

一方向からだけ試験片を試験することが合意されている場合は,この限りではない(6.4参照)。

9

試験結果の表し方

JIS K 7191-2及びJIS K 7191-3に規定がない限り,各試験片の荷重たわみ温度の算術平均値を,試験材

料の荷重たわみ温度とする。試験結果は,摂氏温度で丸めて表す。

10 精度

精度データは,プラスチック及びエボナイトでは得られている(JIS K 7191-2参照)。また,高強度熱硬

化性樹脂積層材及び長繊維強化プラスチック(JIS K 7191-3参照)では,精度データは現時点では得られ

ていない。

11 試験報告書

試験報告書には,次の事項を記載する。

a) JIS K 7191-1〜JIS K 7191-3のうちの使用した規格の番号

b) 使用した材料の詳細

c) 試験片の作製方法

9

K 7191-1:2015 (ISO 75-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 熱媒体名

e) 状態調節及びアニーリングを行っている場合はアニーリングの手順

f)

荷重たわみ温度(計測結果が,測定した面によって,JIS K 7191-2及びJIS K 7191-3に規定する限度

以上に異なる場合,測定した面それぞれに分けて個々の試験結果を報告しなければならない。)

g) 試験片の寸法

h) 曲げ応力

i)

支点間距離

j)

試験片の片面にだけ負荷を加えた場合,負荷を加えた試験片の面

k) 試験中及び試験装置から外したとき,試験片に観察された特記すべき挙動