K7165:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 原理······························································································································· 2

4 用語及び定義 ··················································································································· 2

5 装置······························································································································· 4

6 試験片···························································································································· 5

6.1 形状及び寸法 ················································································································ 5

6.2 試験片の作製 ················································································································ 6

6.3 標線 ···························································································································· 7

6.4 試験片の検査 ················································································································ 7

7 試験片の数 ······················································································································ 7

8 状態調節························································································································· 7

9 手順······························································································································· 7

9.1 試験雰囲気 ··················································································································· 7

9.2 試験片寸法の測定 ·········································································································· 7

9.3 つかみ方法 ··················································································································· 7

9.4 試験片装着時の応力 ······································································································· 7

9.5 伸び計類の装着位置 ······································································································· 7

9.6 試験速度 ······················································································································ 7

9.7 データの記録 ················································································································ 7

10 計算及び結果の表示 ········································································································ 7

11 精度 ····························································································································· 8

12 試験報告 ······················································································································· 8

附属書A(規定)試験片の作製 ······························································································· 9

附属書B(参考)試験片の軸心合わせ······················································································ 11

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 13

K7165:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人強化プラスチック協会(JRPS),日本

プラスチック工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格で

ある。

これによって,JIS K 7054:1995及びJIS K 7073:1988は,廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7165:2008

プラスチック−引張特性の求め方−

第5部:一方向繊維強化プラスチック

複合材料の試験条件

Plastics-Determination of tensile properties-

Part 5: Test conditions for unidirectional fibre-reinforced plastic composites

序文

この規格は,1997年に第1版として発行されたISO 527-5を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

1.1

この規格は,JIS K 7161に規定する通則に基づき,一方向繊維強化プラスチック複合材料の引張特

性を求める試験条件について規定する。

1.2

この試験方法は,試験片を用いた引張挙動から,一定条件下での引張強さ,引張弾性率及び引張応

力−ひずみ特性を求めることを目的としている。

1.3

この試験方法は,一方向に繊維で強化したすべての樹脂複合材料に適用する。

この試験方法は,プリプレグを含む,熱硬化性プラスチック又は熱可塑性プラスチックとの複合材料に

適用する。強化材は,炭素繊維,ガラス繊維,アラミド繊維及びこれらと同等のものとする。一方向繊維

強化材の形態は,ロービング,一方向織物及びテープとする。

この試験方法は,一方向強化材を多方向に積層した材料(JIS K 7164参照)には適用しない。

1.4

この試験方法は,繊維の方向に対する付与応力の方向によって異なる2種類(繊維方向又は繊維直

角方向)の試験片(箇条6参照)のうち一つを用いる。

1.5

この試験方法では,試験片の標準的寸法を規定する。その理由は,異なる寸法の試験片又は異なる

条件で作製した試験片による試験結果は,互いに比較することができないからである。その他の因子,例

えば,試験速度,試験片の状態調節などの因子も結果に影響を及ぼす。したがって,比較可能なデータが

要求されるときは,これらの因子を注意深く管理し,記録しなければならない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 527-5:1997,Plastics−Determination of tensile properties−Part 5: Test conditions for

unidirectional fibre-reinforced plastic composites (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

2

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

には適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7016-1 繊維強化プラスチック−試験板の作り方−第1部:総則

注記 対応国際規格:ISO/DIS 1268-1:1997,Fibre-reinforced plastics−Methods of producing test plates

−Part 1: General conditions (IDT)

JIS K 7016-5 繊維強化プラスチック−試験板の作り方−第5部:フィラメントワインディング成形

注記 対応国際規格:ISO 1268-5,Fibre-reinforced plastics−Methods of producing test plates−Part 5:

Filament winding (MOD)

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818:1994,Plastics−Preparation of test specimens by machining (IDT)

JIS K 7161:1994 プラスチック−引張特性の試験方法 第1部:通則

注記 対応国際規格:ISO 527-1:1993,Plastics−Determination of tensile properties−Part 1: General

principles (IDT)

JIS Z 8101-1 統計−用語と記号−第1部:確率及び一般統計用語

注記 対応国際規格:ISO 3534-1:1993,Statistics−Vocabulary and symbols−Part 1: Probability and

general statistical terms (MOD)

ISO 1268-4,Fibre-reinforced plastics−Methods of producing test plates−Part 4: Moulding of prepregs

3

原理

原理は,JIS K 7161の3.(原理)による。

4

用語及び定義

この規格で用いる主な用語及び定義は,次による。

4.1

標線間距離(gauge length),L0

JIS K 7161の4.1(標線間距離)による。

4.2

試験速度(speed of testing),v

JIS K 7161の4.2(試験速度)による。

4.3

引張応力(tensile stress),σ(工学)

JIS K 7161の4.3(引張応力)による。ただし,A形試験片の引張応力は,σ 1とし,B形試験片では,

σ 2とする(箇条6を参照)。

4.3.1

引張強さ(tensile strength),σ M

JIS K 7161の4.3.3(引張強さ)による。ただし,A形試験片の引張強さは,σ M1とし,B形試験片では,

σ M2とする。

3

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

引張ひずみ(tensile strain),ε

標線間距離の増加量を初めの標線間距離で除した値。A形試験片の引張ひずみはε 1とし,B形試験片で

はε 2とする。

単位:無次元の比又は%。

4.5

引張強さ時に対応するひずみ,引張破壊ひずみ(tensile strain at tensile strength, tensile failure strain),ε M

引張強さに対応する引張ひずみ。A形試験片ではε M1,B形試験片ではε M2とする。

単位:無次元の比又は%。

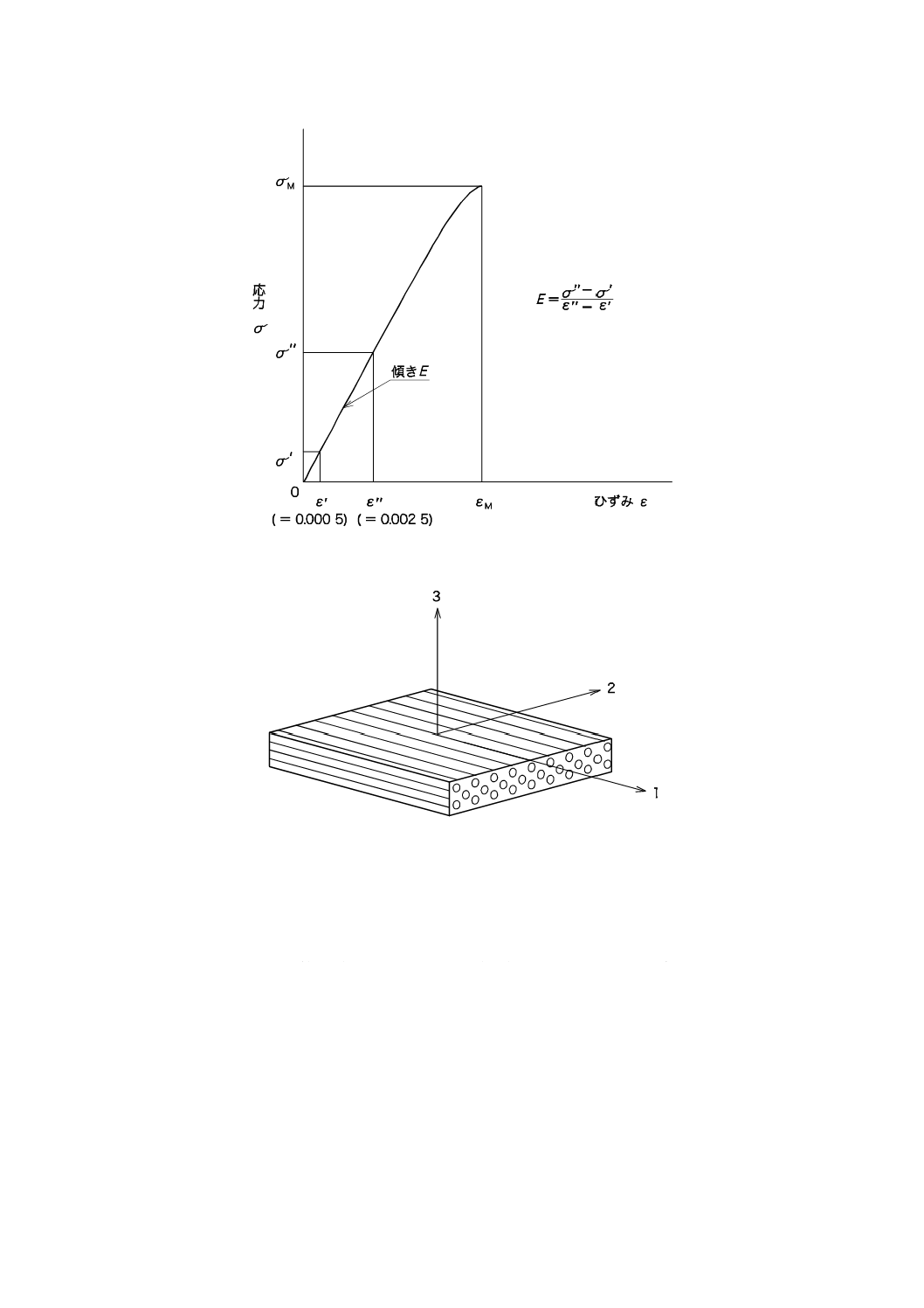

4.6

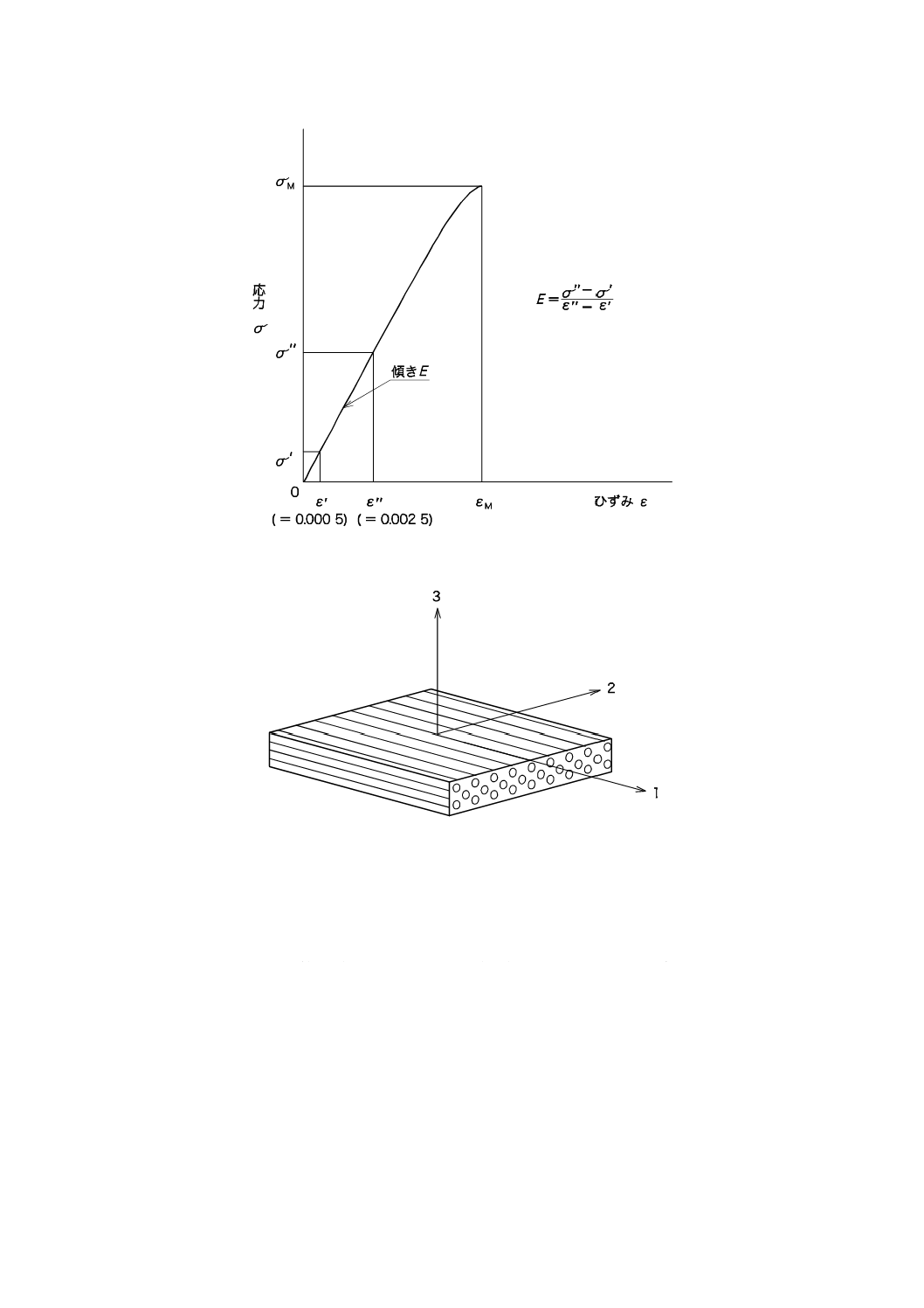

引張弾性率(modulus of elasticity in tension, Youngʼs modulus),E

JIS K 7161の4.6(引張弾性率)による。ただし,A形試験片ではE1とし,B形試験片ではE2とする。

用いるひずみ値は,材料又は技術仕様書に選択値がない限り,JIS K 7161の4.6で規定したε '=0.000 5

及びε "=0.002 5とする(図1参照)。炭素繊維強化プラスチックの場合は,ε '=0.001及びε "=0.003を推

奨する。

4.7

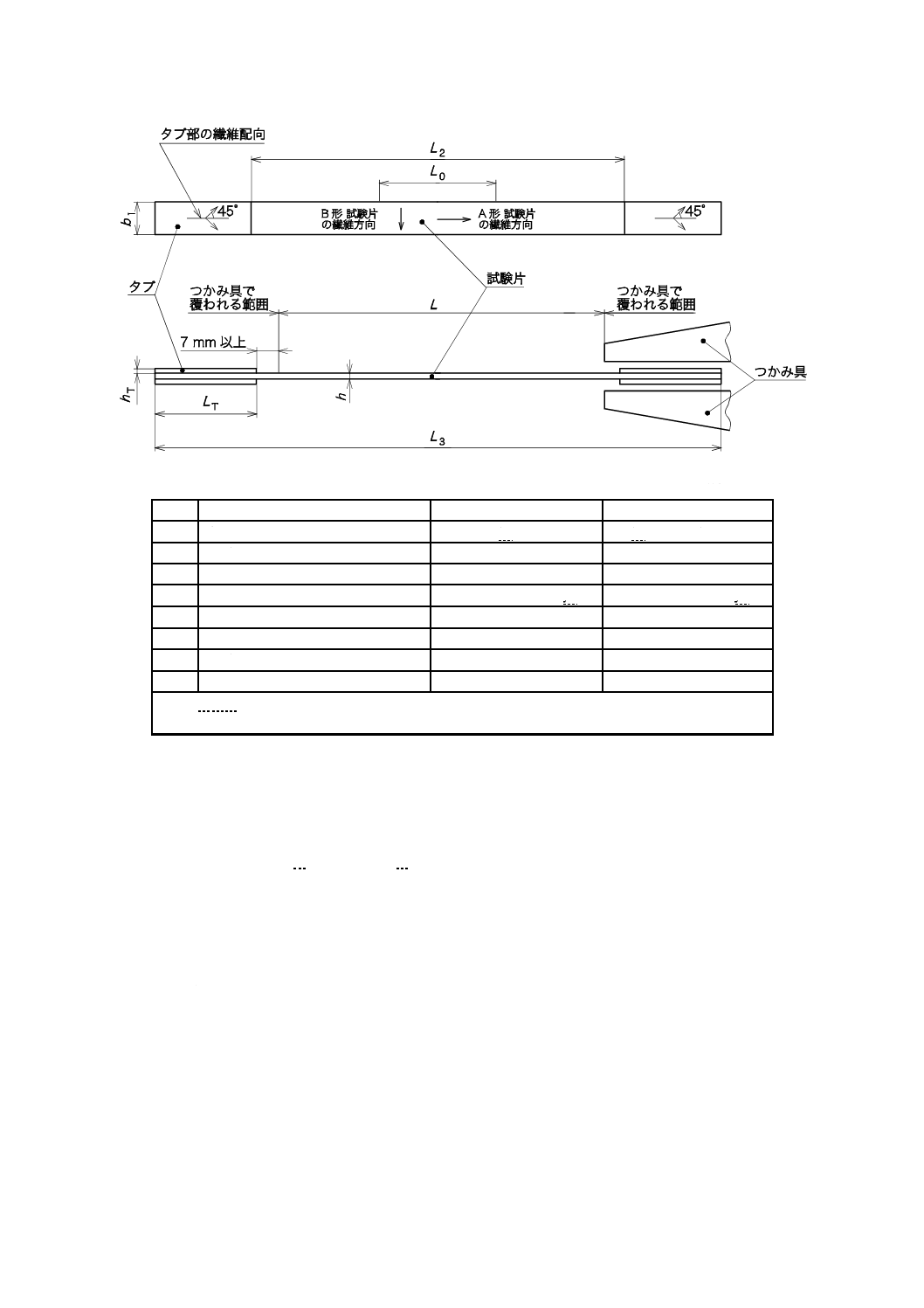

ポアソン比(Poissonʼs ratio),μ

JIS K 7161の4.7(ポアソン比)による。図2の座標系を用いて,A形試験片の場合,μ bは μ 12,μ hは

μ 13,B形試験片の場合,μ bは μ 21,μ hは μ 23とする。

4.8

試験片の座標軸(specimen coordinate axes)

試験する材料の座標軸は,図2のように規定する。繊維に平行な方向を“1”,繊維面に直角の方向を“2”

及び厚さ方向を“3”とする。

注記 “1”方向は0°又は縦方向,“2”方向は90°又は横方向ともいう。

4

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−応力−ひずみ曲線

図2−一方向繊維強化板の軸配置

5

装置

装置は,JIS K 7161の5.(装置)による。

なお,次の事項を追加する。

マイクロメータ又はその同等品(JIS K 7161の5.2.1参照)は,0.01 mmまで測定できるものとする。マ

イクロメータのアンビルの形状は,試験片の表面が平滑な場合には平形のアンビルを,不規則な表面の場

合には半球形のアンビルを用いることが望ましい。ただし,JIS K 7161の5.2.2(軟質材料)は,適用しな

い。

試験片が破壊するまでの荷重下で,試験片がつかみ具から滑ってはならない[JIS K 7161の5.1.3(つか

み具)参照]。ただし,必要以上のつかみ具の締め付け圧力は,試験片の横方向の強度が弱いため試験片が

破壊する原因になる。したがって,一定の締め付け圧力が設定できる油圧式のつかみ具を用いることが望

ましい。

5

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 試験片にひずみゲージを接着して用いる場合,等方性の金属材料に比べて,異方性材料では,

横方向効果による大きい誤差が生じる。そのため,ポアソン比の正確な測定には,この効果の

補正が必要である。試験片の長さ方向と荷重方向との一致(軸心合わせ)の確認方法を,附属

書Bに参考として示す。

6

試験片

6.1

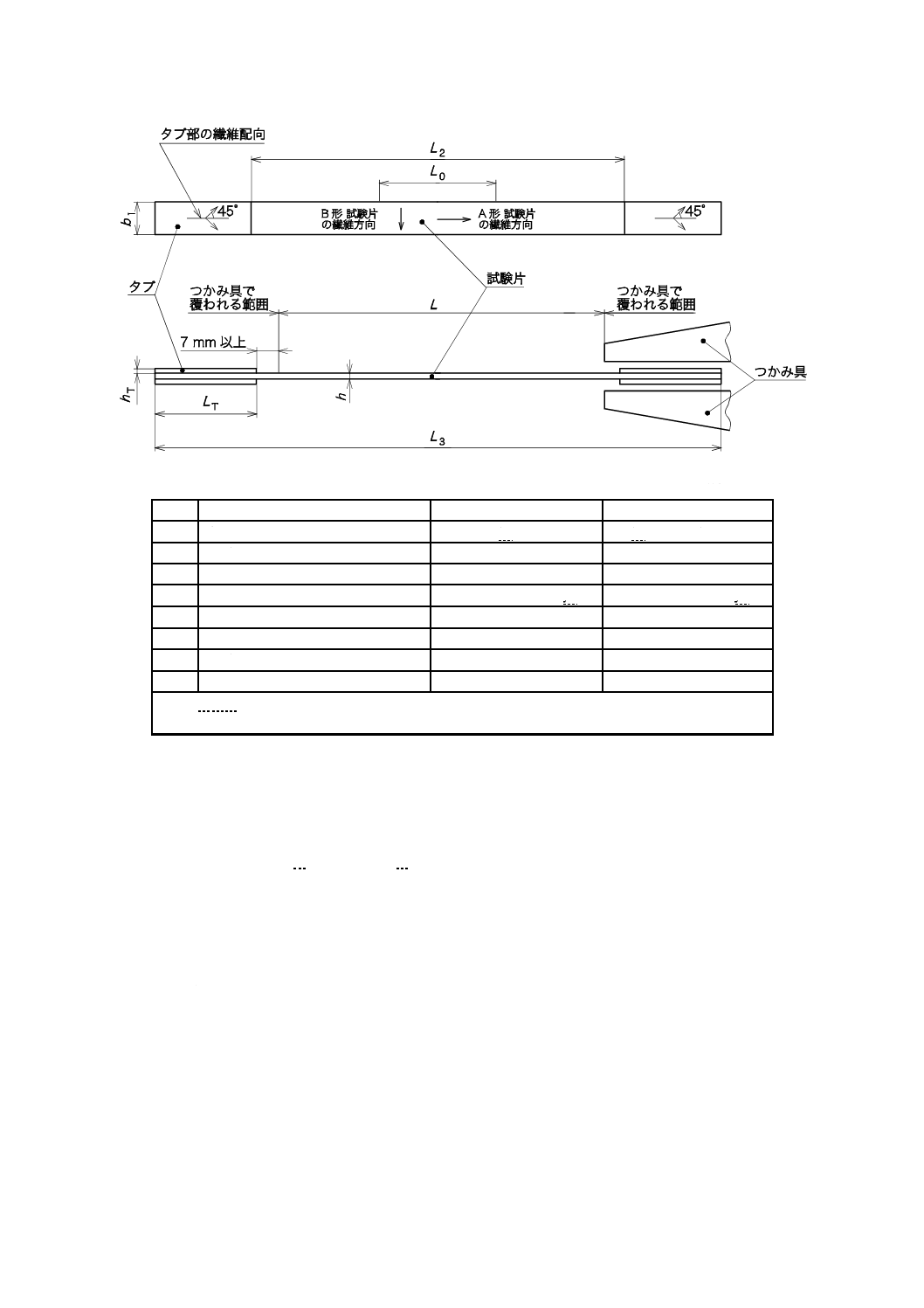

形状及び寸法

試験片は,強化繊維の方向によって,図3に示す2種類(A形試験片及びB形試験片)を規定する。

6.1.1

A形試験片(繊維方向)

試験片の寸法は,幅15±0.5 mm,全長250 mm以上,厚さ1±0.2 mmとする。試験片の仕上がり具合及

び平行度は,JIS K 7161の6.4(試験片の検査)による。

JIS K 7016-5によってフィラメントワインディング成形した試験板から試験片を切り出す場合,試験片

の厚さは3±0.2 mmとしてもよい。

6.1.2

B形試験片(繊維に直角方向)

試験片の寸法は,幅25±0.5 mm,全長250 mm以上,厚さ2±0.2 mmとする。試験片の仕上がり具合及

び平行度は,JIS K 7161の6.4(試験片の検査)による。

JIS K 7016-5によってフィラメントワインディング成形した試験板から試験片を切り出す場合,試験片

の厚さは3±0.2 mmとし,全長は200 mm以上としてもよい。

6

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

試験片の部位

A形

B形

L3

全長

≧250

≧250又は≧200 a)

L2

タブ間距離

150±1

150±1

b1

幅

15±0.5

25±0.5

h

厚さ

1±0.2又は3±0.2 a)

2±0.2又は3±0.2 a)

L0

標線間距離(伸び計用に推奨する)

50±1

50±1

L

つかみ具間の初期距離(基準)

136

136

LT

タブの長さ

≧50

≧50又は≧25 a)

hT

タブの厚さ

0.5〜2

0.5〜2

注a) JIS K 7016-5によってフィラメントワインディング成形した試験板から切り出す場合に用

いることができる試験片寸法。

図3−A形及びB形試験片の形状及び寸法

6.2

試験片の作製

6.2.1

一般

試験板の作製方法は,JIS K 7016-1,JIS K 7016-5,ISO 1268-4又は受渡当事者間の協定による。附属書

Aに従って,試験板から,それぞれの試験片又は一つの試験片グループを採取する。

製品から試験片を切り出す場合(例えば,製造中又は出荷時の品質管理のため)は,平らな部分から採

取する。

試験片の主軸方向と繊維方向との角度差は,0.5°以内とする。

機械加工の条件は,JIS K 7144による。さらに,切断条件の詳細は附属書Aによる。

6.2.2

タブ

試験片の両端は,タブで補強する。タブは,ガラス繊維と樹脂との直交積層板又はガラス繊維による織

物と樹脂との複合材で,繊維方向が試験片軸に対して±45°となるようにすることが望ましい。タブの厚

さは,0.5 mm〜2 mmとし,端部の角度は,90°(テーパを付けない。)とすることが望ましい。

他のタブ手法を用いてもよいが,規定のタブ手法と比較して少なくとも同等以上の強さ及び結果の誤差

が同等であることを示さなければならない[JIS K 7161の10.5(統計処理)及びJIS Z 8101-1による。]。

7

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

他のタブ手法としては,試験する材料そのもの,機械的に固定したタブ,面の粗い材料の非接着タブ(研

磨紙又は研磨布,及びつかみ具の表面が粗いものを用いる。)などがある。

タブを用いない場合のつかみ具間の初期距離は,タブ付きの試験片と同じにする。

6.2.3

タブの取付け

試験片にタブを接着するには,附属書Aに示すような高弾性の接着剤を用いる。一つのグループの試験

片は,同じ方法による。

6.3

標線

標線は,JIS K 7161の6.3(標線)による。

6.4

試験片の検査

試験片の検査は,JIS K 7161の6.4(試験片の検査)による。

7

試験片の数

試験片の数は,JIS K 7161の7.1及び7.3による(7.2は,適用しない。)

8

状態調節

状態調節は,JIS K 7161の8.(状態調節)による。

9

手順

9.1

試験雰囲気

JIS K 7161の9.1(試験環境)による。

9.2

試験片寸法の測定

JIS K 7161の9.2(試験片の寸法)による。ただし,幅及び厚さは,0.01 mmまで測定する。また,JIS K

7161の9.2にある備考3.及び備考4.は,適用しない。

9.3

つかみ方法

JIS K 7161の9.3(つかみ方法)による。タブ端は,図3に示すようにつかみ具の7 mm以上内側にする。

9.4

試験片装着時の応力

JIS K 7161の9.4(試験片装着時の応力)による。

9.5

伸び計類の装着位置

JIS K 7161の9.5(伸び計類の装着)による。標線間距離は1 %以内の精度で測定する。

9.6

試験速度

試験速度は,試験片の形式によって次のようにする。

A形試験片の場合 :2±0.4 mm/min

B形試験片の場合 :1±0.2 mm/min

9.7

データの記録

データの記録は,JIS K 7161の9.7(データの記録)による。

10 計算及び結果の表示

計算及び結果の表示は,JIS K 7161の10.(計算及び結果の表示)による。箇条4における,ひずみの値

は,有効数字3けたまで報告する。

8

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 精度

この試験方法の精度は,試験室間の結果がないので不明である。これらの結果が得られた時点で,次の

改正版に追加する。

12 試験報告

試験報告には,次の事項を記載する。

a) この規格番号:JIS K 7165,試験片の形式(A形又はB形)及び試験速度を,次の書式で記す。

引張試験

JIS K 7165/A/2

試験片の形式

試験速度(mm/min)

b)〜q) JIS K 7161の12.のb)〜q)による。

なお,b)には繊維のタイプ,繊維含有率及び繊維形態(例えば,一方向強化テープ)を含む。

9

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験片の作製

序文

この附属書は,試験片の作製について規定する。

A.1 試験片の機械加工

いかなる場合にも,次のことに注意する。

− 試験片は,加工中に発生する,多量の熱を受けないようにする(加工中に冷却することが望ましい。)。

水などの液体冷却剤を用いた場合は,加工後直ちに試験片を乾燥させる。

− 試験片の切断面に切削加工によるきずがないことを確認する。

A.2 接着タブ付き試験片の作製

次の方法を推奨する。

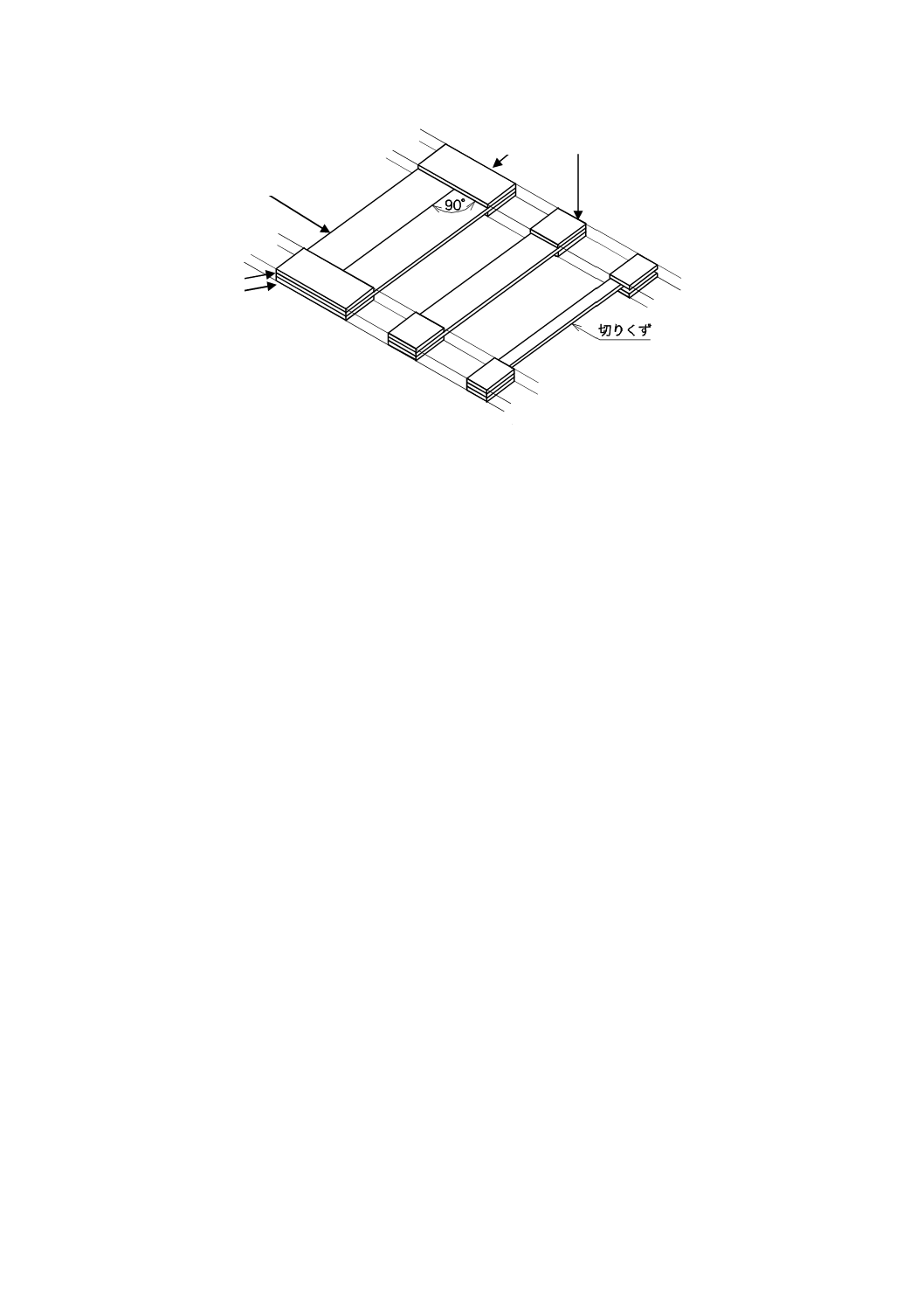

供試材から,規定の試験片の長さ及び必要な試験片が採取できる幅の平板を切り出す。タブを作製する

ために,規定の長さ及び幅の長方形板を切り出す。

次の手順によって,タブ用の長方形板を平板に接着する。

a) 必要に応じて,接着剤を塗布する部分を目の細かい研磨紙で研磨するか,又はサンドブラストを行う。

b) これらの面からごみをすべて除き,適切な溶剤でそれらの面をきれいにする。

c) 接着には,高弾性の接着剤を用い,接着剤製造業者の指示する方法によって行う。

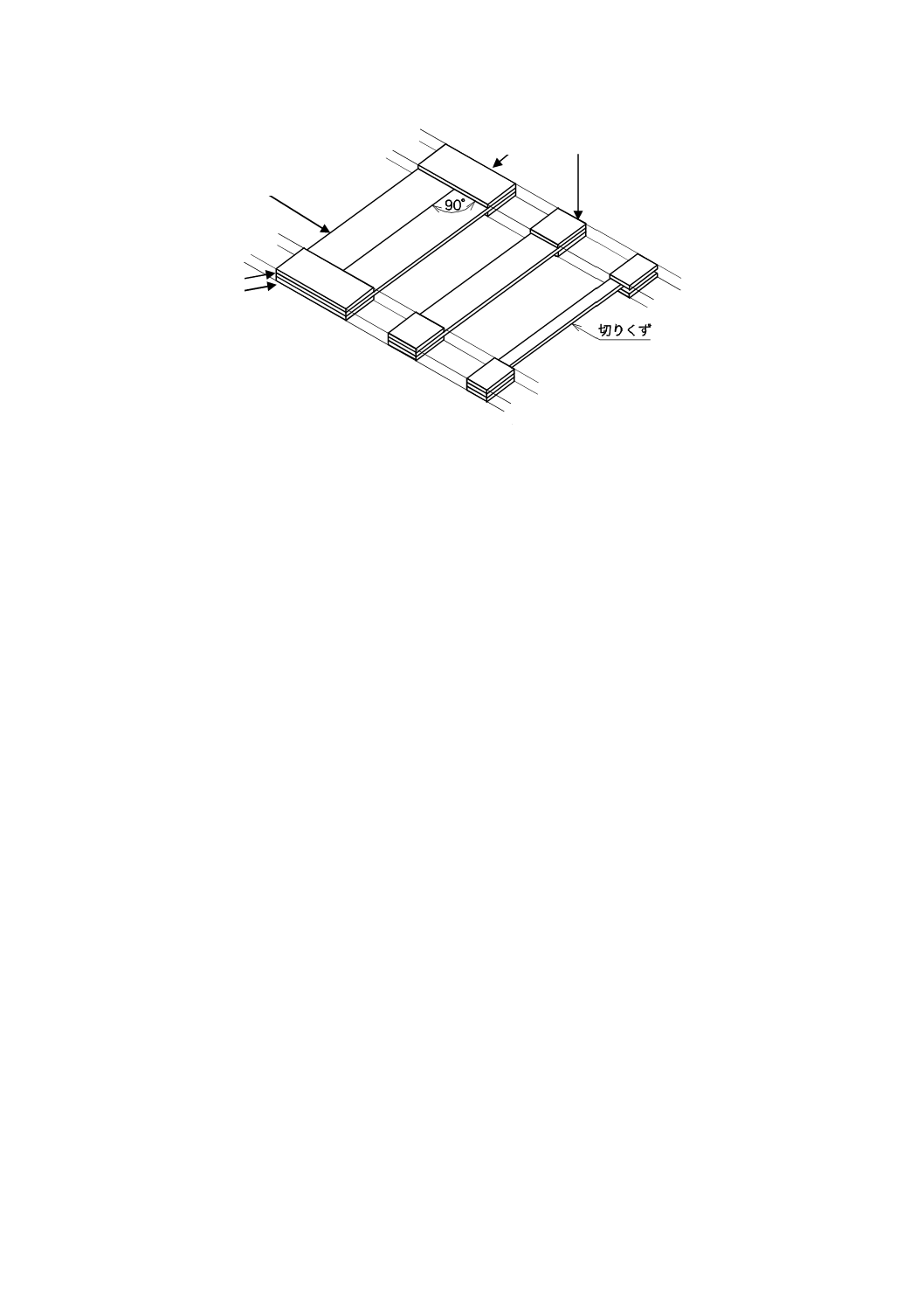

図A.1に示すように,平板の端部に沿って,長方形板を互いに平行,試験片の長さ方向に直角にな

るように接着する。

接着剤は,フィルム接着剤を用いることを推奨する。接着剤は,せん断強さが30 MPa 以上で,か

つ,十分な柔軟性があり,試験する材料の破壊時の伸びよりも大きな伸びをもっていることが望まし

い。

d) 接着剤製造業者が推奨する圧力,温度及び時間条件の下で一定に保持する。

e) タブとなる長方形板が付いた平板から,規定の試験片を切り出す(図A.1参照)。

10

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−試験片作製用タブ付き試験板

試験片採取用平板

タブ用長方形板

カットした試験片及びタブ

11

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

試験片の軸心合わせ

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

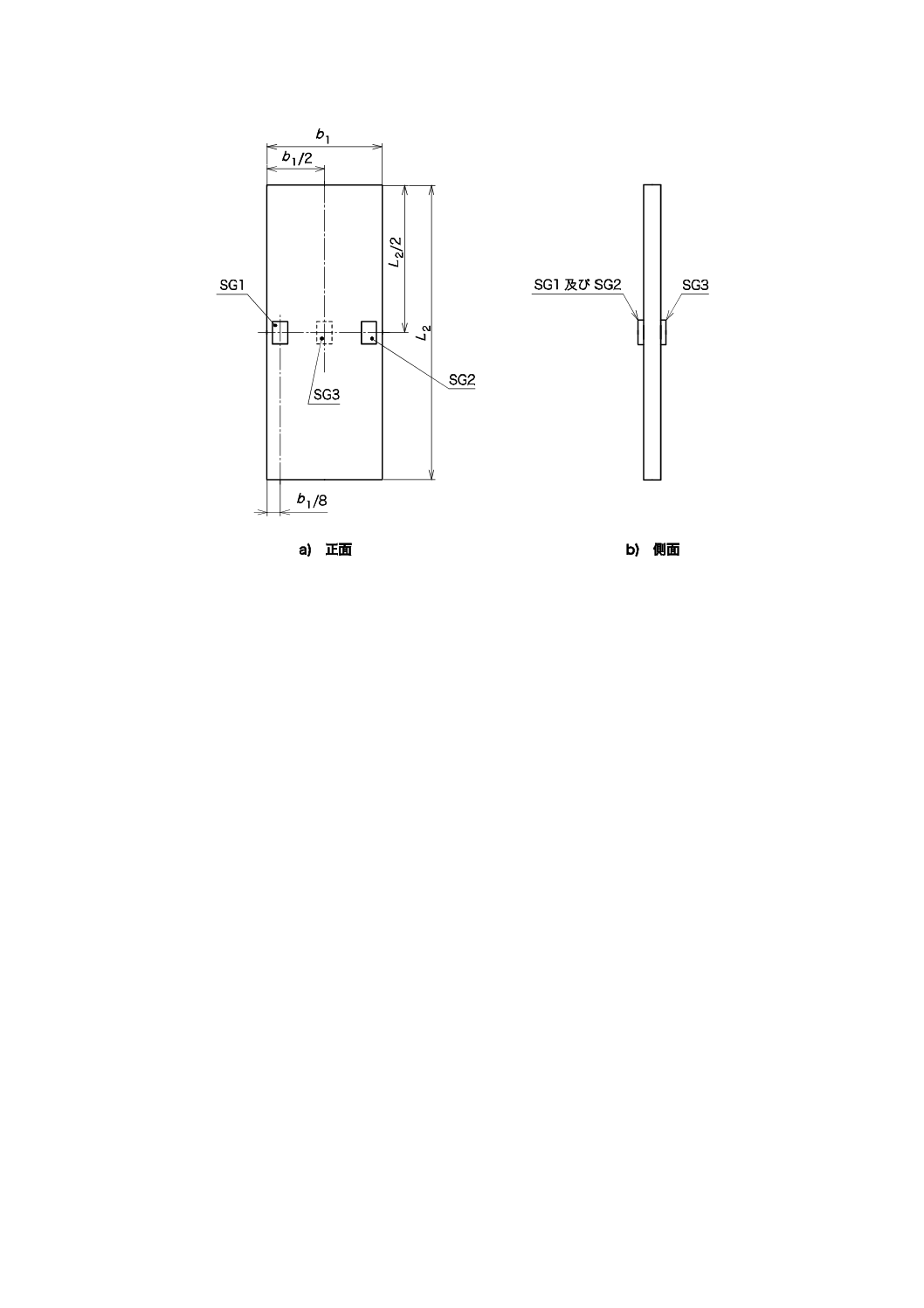

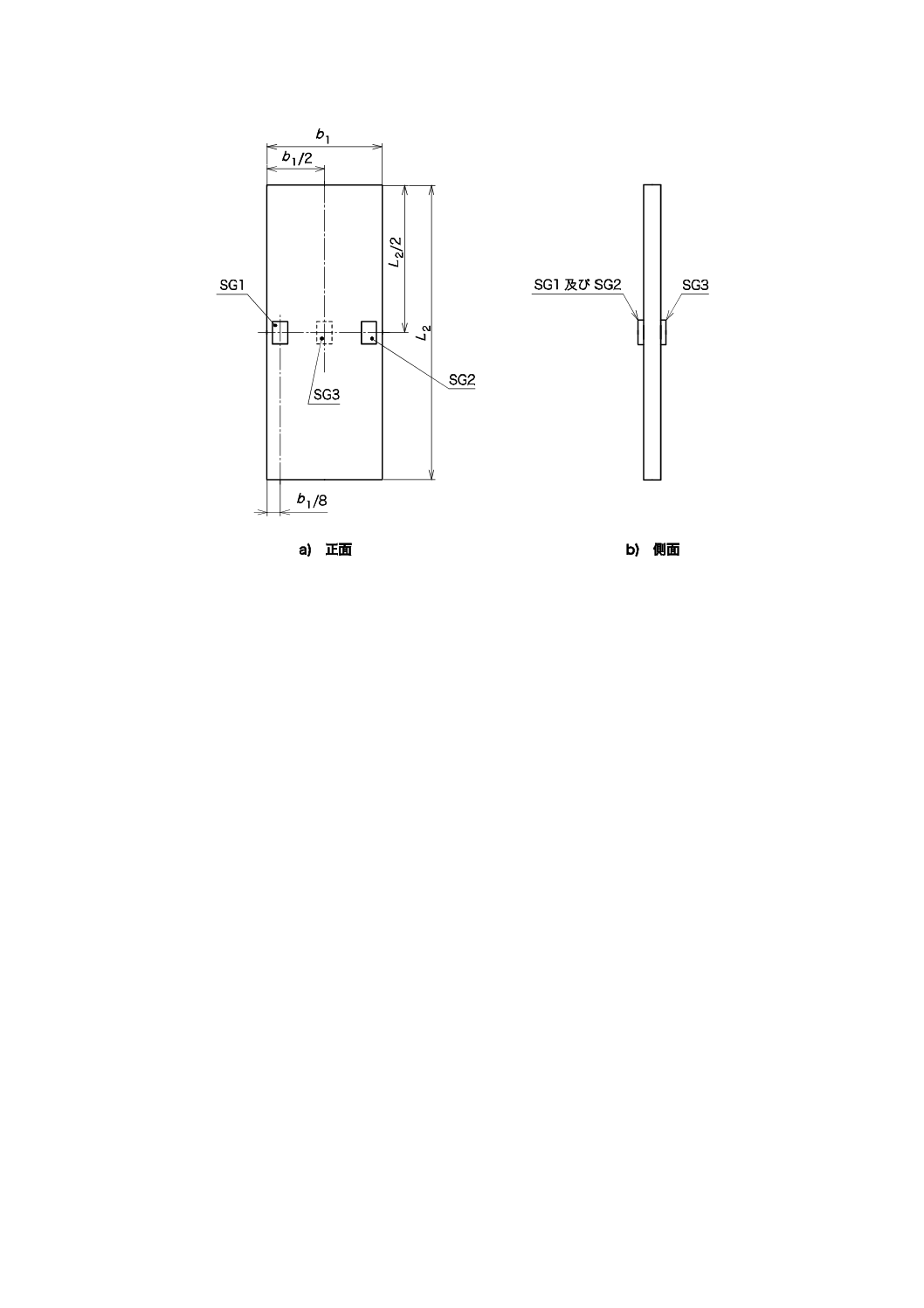

引張試験機と試験片との軸心合わせは,試験する材料と同じ材料の試験片を用いて,標線間距離の中央

にひずみゲージを接着して調べることが望ましい。図B.1に示すように試験片にひずみゲージを接着する。

すなわち,二つのひずみゲージ(SG1及びSG2)を試験片の片面の側面から幅の1/8のところに接着し,

三つ目のひずみゲージ(SG3)を,逆の面の中央線上でタブ間の中央に接着する。試験片がつかみ具に正

しく入っていることを確認する。

引張弾性率を測定するために用いるひずみ範囲の中央点,すなわち,4.6で与えられたひずみ値に対して

は0.001 5のひずみ出力値を比較する。式(B.1)及び式(B.2)を用いて,それぞれ幅方向(Bb)及び厚さ方向

(Bh)の%で表された曲げひずみを計算する。

100

3

4

av

1

2

b

×

−

=

ε

ε

ε

B

·································································· (B.1)

100

av

3

av

h

×

−

=εε

ε

B

··································································· (B.2)

ここに, ε 1,ε 2及びε 3は,SG1,SG2及びSG3で記録されたひずみ。

+

+

=

2

4

4

3

2

1

av

ε

ε

ε

ε

最後に,曲げひずみが不等式(B.3)の条件を満足することを確認する。

%

≦

+

3.0

h

bB

B

······································································ (B.3)

注記1 軸心の不一致の原因を十分に調べるためには,タブ近傍にもひずみゲージが必要である。

注記2 各試験片の軸心は,各試験片の側面での長さ方向のひずみ出力をクリップ式伸び計などを用

いて調べる。

12

K7165:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1−軸心合わせシステムのひずみゲージ位置(SG1,SG2及びSG3)

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS K 7165:2008 プラスチック−引張特性の求め方−第5部:一方向繊維強化

プラスチック複合材料の試験条件

ISO 527-5:1997,Plastics ‒ Determination of tensile properties−Part 5: Test conditions for

unidirectional fibre-reinforced plastic composites

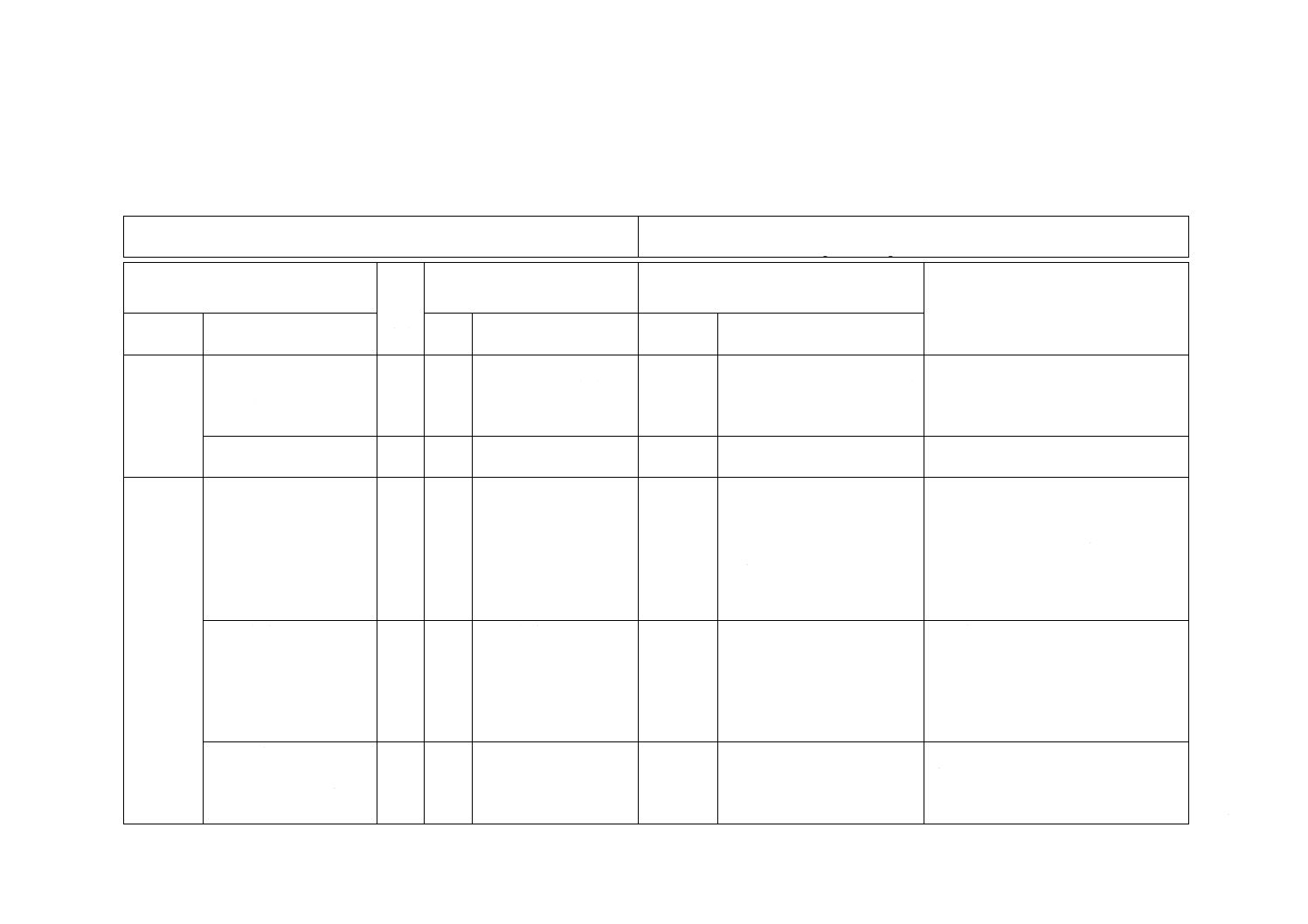

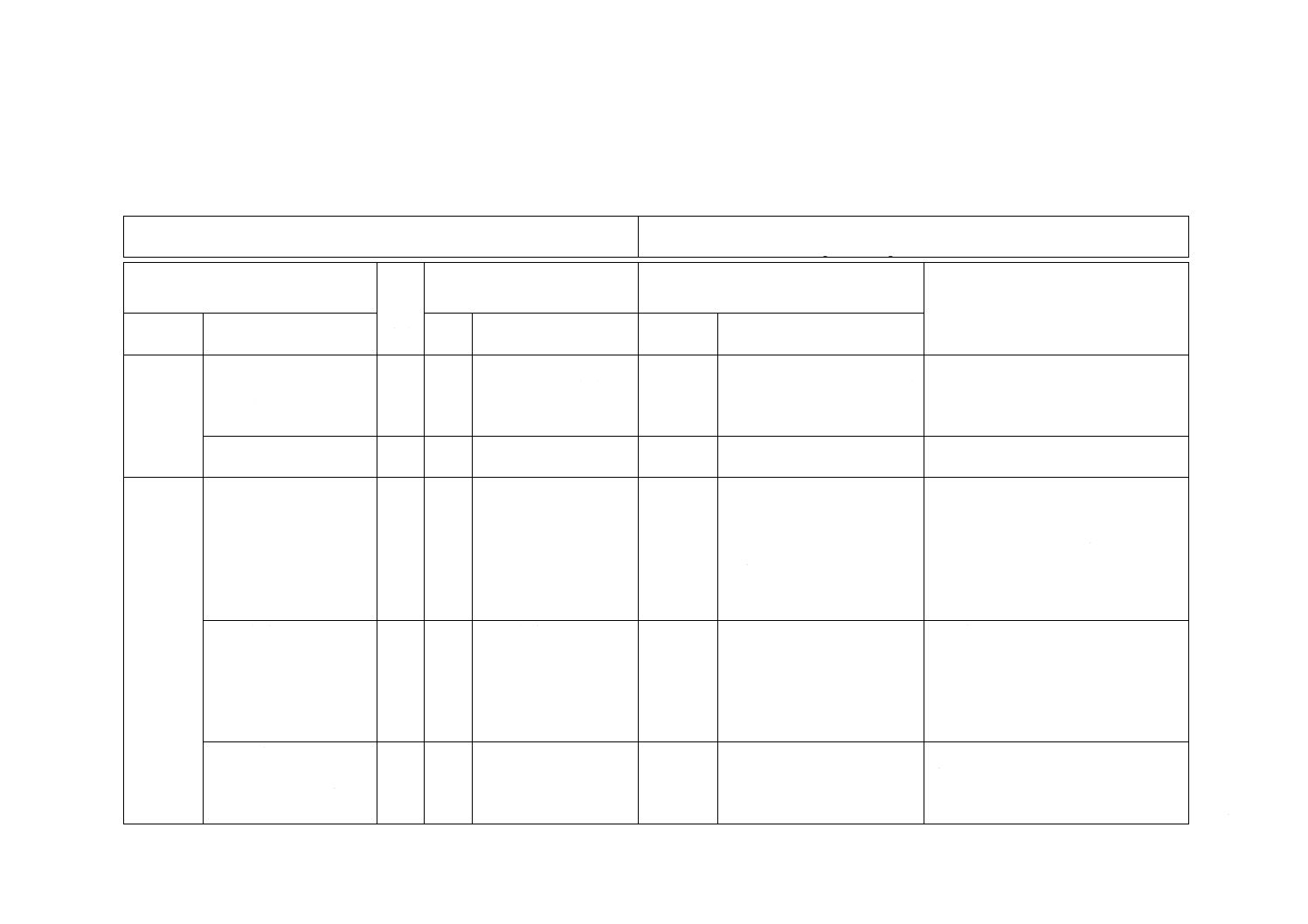

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 用語及

び定義

4.6 引張弾性率

炭素繊維用ひずみ値ε '=

0.001及びε "=0.003

4.6

弾性率を求めるひずみ

値ε '=0.000 5及びε "=

0.002 5

追加

炭素繊維強化プラスチック用

のひずみ値としてε '=0.001及

びε "=0.003を推奨することを

追加。

炭素繊維強化プラスチックの弾性率の

測定では,実績上,対応国際規格のひず

み値の範囲では不足のため。

ISOに提案する。

4.8 試験片の座標軸

図2の1〜3を規定

4.8

図2の1,2を規定

追加

図2の厚さ方向の説明を追加

した。

ISOに提案する。

6 試験片

6.1.1,6.1.2及び

図3:

−試験片全長は250 mm

以上。

−ワインディング成形試

験板の厚さ3±0.2 mm

を追加。

6.1

6.1.1,6.1.2及び図3

−試験片全長は250 mm

−ワインディング成形

試験板の全長及びタ

ブ長さだけ規定

追加

−試験片全長は,250 mm以上

−フィラメントワインディン

グ成形によるA形試験片及

びB形試験片の厚さは,“3

±0.2 mmとしてもよい”を

追加。

−試験片全長は,各規定数法の誤差を含

め合計すると250 mmより大きくな

るし,大きくしても問題ない。

−フィラメントワインディング成形の

場合,厚さ1〜2 mmを作製すること

が困難であり,3 mmを追加した。

ISOに提案する。

6.1.1及び6.1.2

−試験片の仕上がり具合

及び平行度は,JIS K

7161…による。

6.1

6.1.1及び6.1.2

幅の平行度は0.2 mm以

内とする。

変更

試験片の仕上がり及び幅の平

行度規定を,JIS K 7161の規

定によるとした。

平行度の測定方法の規定がなく,現実に

則しておらず,仕上がりの規定もない。

そこで同様な規格であるJIS K 7164の

規定に合わせ,“JIS K 7161…による”

とした。

ISOに提案する。

6.2.1 一般

JIS K 7016-1,

JIS K 7016-5及びISO

1268-4

6.2.1

ISO 1268

変更

成形法による部編成を追加。

ISO 1268は部編成化し改正されたた

め。

2

K

7

1

6

5

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

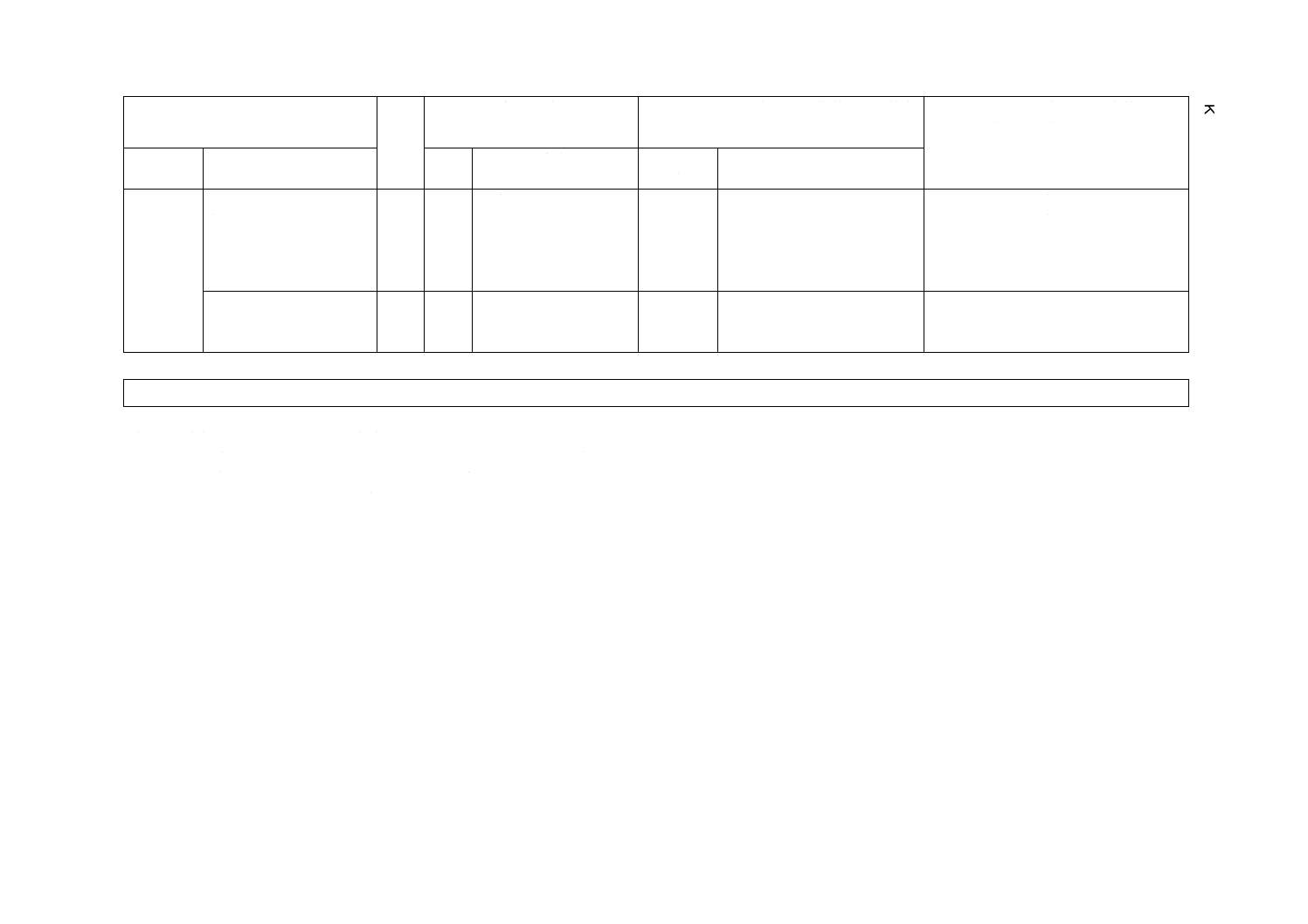

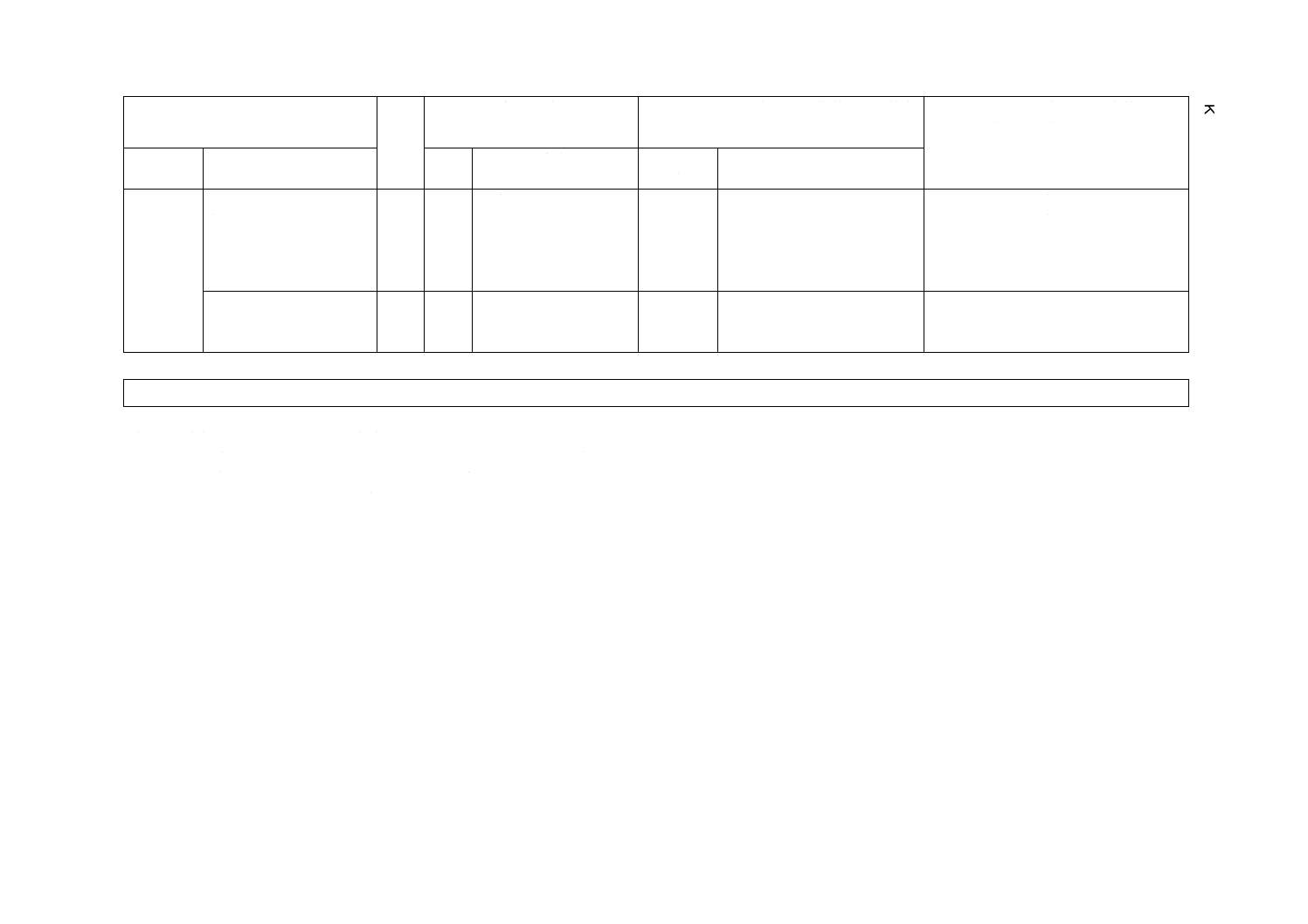

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9手順

9.2 試験片寸法の測定

幅及び厚さは,0.01 mm

まで測定

9.2

厚さは,0.01 mmまで測

定

追加

幅の測定は,0.01 mmまでとし

て追加。

JIS K 7161では,幅は0.1 mmまで測定

となっているが,幅も0.01 mmまで測

定が必要。

各部編成の測定精度の見直し改正を

ISOに提案する。

9.6 試験速度

速度の許容範囲を追加

9.6

試験速度の許容範囲規

定なし。

追加

JIS K 7161の試験速度許容範

囲を規定。

必要な試験速度許容範囲の規定がなく

対応国際規格の誤りであり追加した。

ISOに提案する。

JISと国際規格との対応の程度の全体評価:ISO 527-5:1997,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ··············· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD··············· 国際規格を修正している。

2

K

7

1

6

5

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。