2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7160-1996

(ISO 8256 : 1990)

プラスチック−引張衝撃強さの試験方法

Plastics−Determination of tensile-impact strength

日本工業規格としてのまえがき

この規格は,1990年第1版として発行されたISO 8256 (Plastics−Determination of tensile-impact strength) を

翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,規定された速度の引張衝撃によって,プラスチック試験片を破断するときに要するエ

ネルギーを測定する二つの試験方法について規定する。この試験方法は,比較的高いひずみ速度で行う引

張試験の一種である。この試験方法は,試験片が軟らか過ぎたり,厚さが薄過ぎたり,また衝撃強度が大

き過ぎるためにISO 179(シャルピー衝撃試験)及びISO 180(アイゾット衝撃試験)による試験が適用で

きない材料に適用できる。試験片の形によって異なる形状寸法などを規定している(6.1及び図3参照)。

1.2

この試験方法は,規定された試験片に規定の速度で衝撃を加えたときの挙動を調べ,その試験条件

の範囲内で,試験片のもろさ及び粘り強さを評価する目的に使用する。プラスチックの比較的高いひずみ

速度に対する応答を調べることは有用である。例えば,屋外暴露や熱劣化をした材料の引張衝撃挙動を調

べることは,実用条件下の他の諸性質を調べることと同様に有用である。

1.3

この試験方法は,成形材料から作製した試験片又は最終製品若しくは中間製品(例 成形品,フィ

ルム,積層品,押出成形板,注型板など)から採取した試験片に適用する。この試験方法は,生産管理だ

けでなく品質管理にも適用する。成形材料から作製した試験片を用いて得られる試験結果は,成形品の形

状及び成形条件によって左右されるので,別の形の成形品に直接適用しない。

1.4

寸法の異なる型成形試験片を用いて得られる結果は,必ずしも一致しない。同様に,成形品を切削

して作製した試験片と,成形材料から直接型成形したものとは,同一寸法であっても試験結果は必ずしも

一致しない。試験方法A法とB法による試験結果は,比較できる場合とできない場合がある。

1.5

この試験方法による試験結果は,部品の設計計算のデータ用には適さない。しかし,種々の成形条

件で作製した種々の形の試験片による試験及び多くの試験温度における試験によって,材料の典型的な挙

動を把握することができる。

2. 引用規格 次の規格は,この規格に引用されることによって,この規格の規定の一部を構成する。こ

の規格の発行時点では,ここに示す版の規格が有効である。すべての規格は改正されることがあるので,

この規格の使用者は,引用規格の最新版を適用できるかどうか検討するのが望ましい。

ISO 179 : 1993 Plastics−Determination of Charpy impact strength.

ISO 180 : 1993 Plastics−Determination of Izod impact strength.

2

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing.

ISO 293 : 1986 Plastics−Compression moulding test specimens of thermoplastic materials.

参考 JIS K 7151(プラスチック−熱可塑性プラスチック材料の圧縮成形試験片)−1995が,この

国際規格と一致している。

ISO 294 : 1975 Plastics−Injection moulding test specimens of thermoplastic materials.

参考 JIS K 7152(プラスチック−熱可塑性プラスチック材料の射出成形試験片)−1995が,この

国際規格と一致している。

ISO 295 : 1991 Plastics−Compression moulding of test specimens of thermosetting materials.

ISO 1268 : 1974 Plastics−Preparation of glass fibre reinforced, resin bonded, low-pressure laminated plates or

panels for test purposes.

ISO 2557-1 : 1989 Plastics−Amorphous thermoplastics−Preparation of test specimens with a specified

maximum reversion−Part 1:Bars.

ISO 2557-2 : 1986 Plastics−Amorphous thermoplastics−Preparation of test specimens with a specificd

reversion−Part2:Plates.

ISO 2818 : 1984 Plastics−Preparation of test specimens by machining.

ISO 3167 : 1993 Plastics−Multipurpose test specimens.

参考 JIS K 7139(プラスチック−多目的試験片)−1995が,国際規格と一致している。

3. 用語の定義 この規格で用いる用語の定義は,次のとおりとする。

3.1

ノッチなし試験片の引張衝撃強さ (tensile-impact strength of unnotched specimens) 規定の条件下で,

ノッチなし試験片の破壊時に吸収されるエネルギーを試験片の元の断面積で除した値。(単位 kJ/m2)

3.2

ノッチ付き試験片の引張衝撃強さ (tensile-impact strength of notched specimens) 規定の条件下で,ノ

ッチ付き試験片の破壊時に吸収されるエネルギーを試験片の元の断面積で除した値。(単位 kJ/m2)

4. 原理 この試験方法では,引張衝撃試験機の振り子の1回の振り下ろしで加わるエネルギーを使用す

る。破壊エネルギーは,試験片を破断する過程で消費される振り子の運動エネルギーとして測定する。破

壊エネルギーの補正は,クロスヘッドのトス (toss) (A法)又は跳ね返り (bounce) (B法)によって行

う。

振り子を振り下ろし,最下点に達したとき試験片に打撃が加わる。試験片が破壊されるとき,試験片は

水平にしておく。衝撃時に試験片の一端は,支持枠又は振り子に固定し,他方の端はクロスヘッドに固定

する。クロスヘッドは,支持枠に静止して装着する方法(A法)と,振り子とともに振り下ろす方法(B

法)とする。

5. 装置

5.1

試験機

5.1.1

試験機は,振り子式衝撃試験機で,堅固な構造とする。この試験機は,試験片の破壊に要する衝撃

エネルギーを測定できるものとする。衝撃エネルギーの値は,振り子の振り下ろす前の位置エネルギーと,

試験片破壊後に残された振り子のエネルギーとの差と等しいものとする。エネルギーの読みは,摩擦と空

気抵抗による損失及び目盛誤差を正確に補正しなければならない。

5.1.2

振り子式衝撃試験機の特性を表1に示す。摩擦損失は,定期的に検査する。

3

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

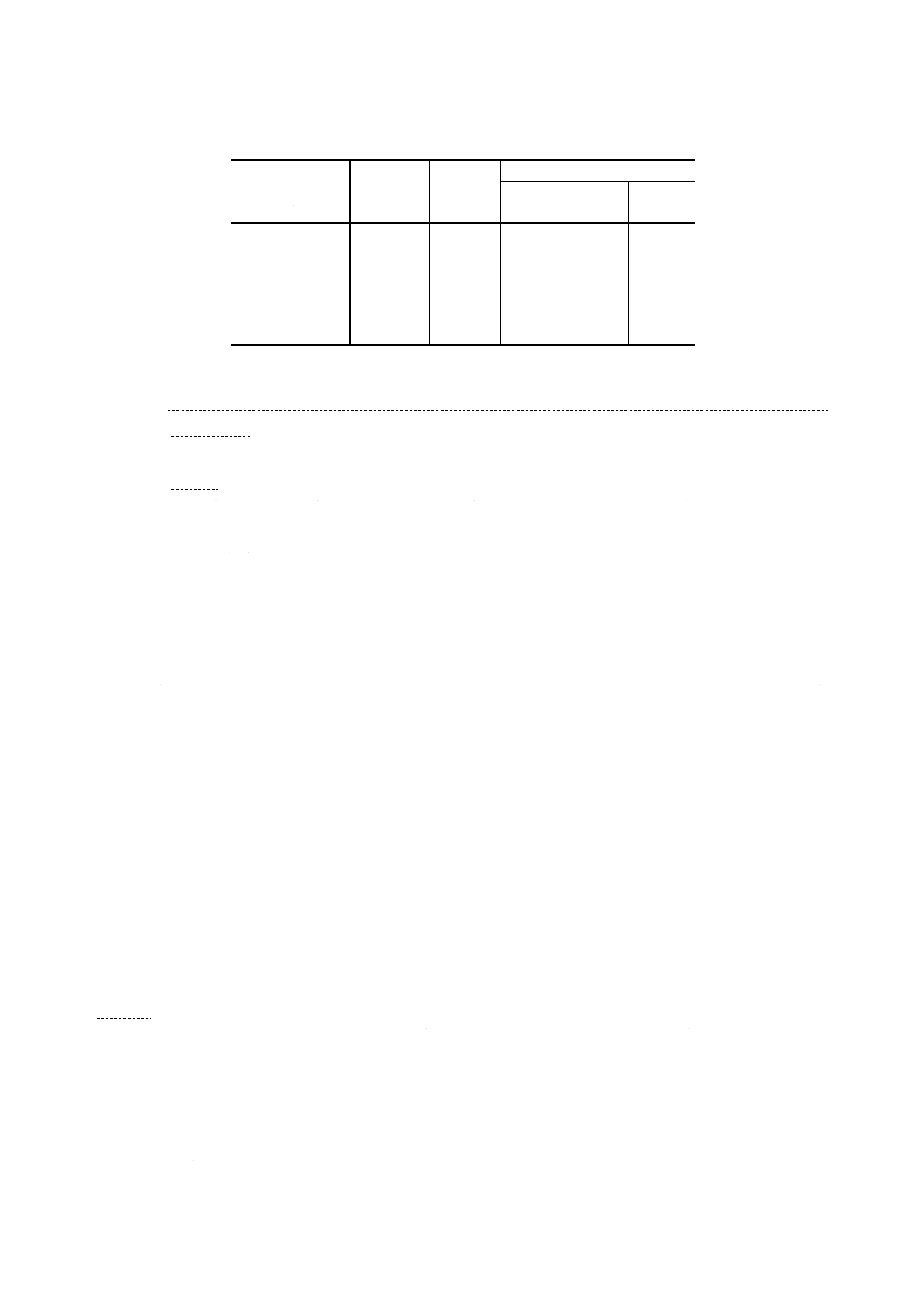

表1 振り子式衝撃試験機の特性

振り下ろす前の

位置エネルギー

J(1)

衝撃速度

m/s

最大許容

摩擦損失

%

クロスヘッド質量1)(2)

A法

g

B法

g

2.0

2.6〜3.2

1

15±1又は 30±1

15±1

4.0

2.6〜3.2

0.5

15±1又は 30±1

15±1

7.5

3.4〜4.1

0.5

30±1又は 60±1

30±1

15.0

3.4〜4.1

0.5

30±1又は 60±1

120±1

25.0

3.4〜4.1

0.5

60±1又は120±1

120±1

50.0

3.4〜4.1

0.5

60±1又は120±1

120±1

備考 A法の場合,可能な限り軽量のクロスヘッドを使用することが望

ましい。

注(1) 振り子の衝撃位置(最下点)に対する振り下ろす前の位置の位置エネルギー。JIS K 7110-1984,

及びJIS K 7111-1984の“ひょう量”に相当する。

(2) 質量30g以下のクロスヘッドの製作又は入手困難な場合は,受渡当事者間の協定によって決定

する。

備考 この試験を1.3に規定したすべての材料に適用するためには,2台以上の試験機を用いるか,振

り子を交換できる試験機を用いて試験する。異なる振り子を用いて得られた結果を比較するこ

とは,推奨できない。

5.1.3

試験機は,使用する最も重い振り子の20倍以上の質量がある基礎台に固定する。ストライカと支

持台は,5.2及び5.3の規定によって調整されていなければならない。

5.1.4

振り子の回転軸から打撃中心までの距離は,回転軸から試験片の中心までの距離の±1%以内でな

ければならない。

5.1.5

破壊に消費されるエネルギーを表示する目盛盤又は他の指示装置は,フルスケールの±1%の精度

で読みとれるものとする。

5.1.6

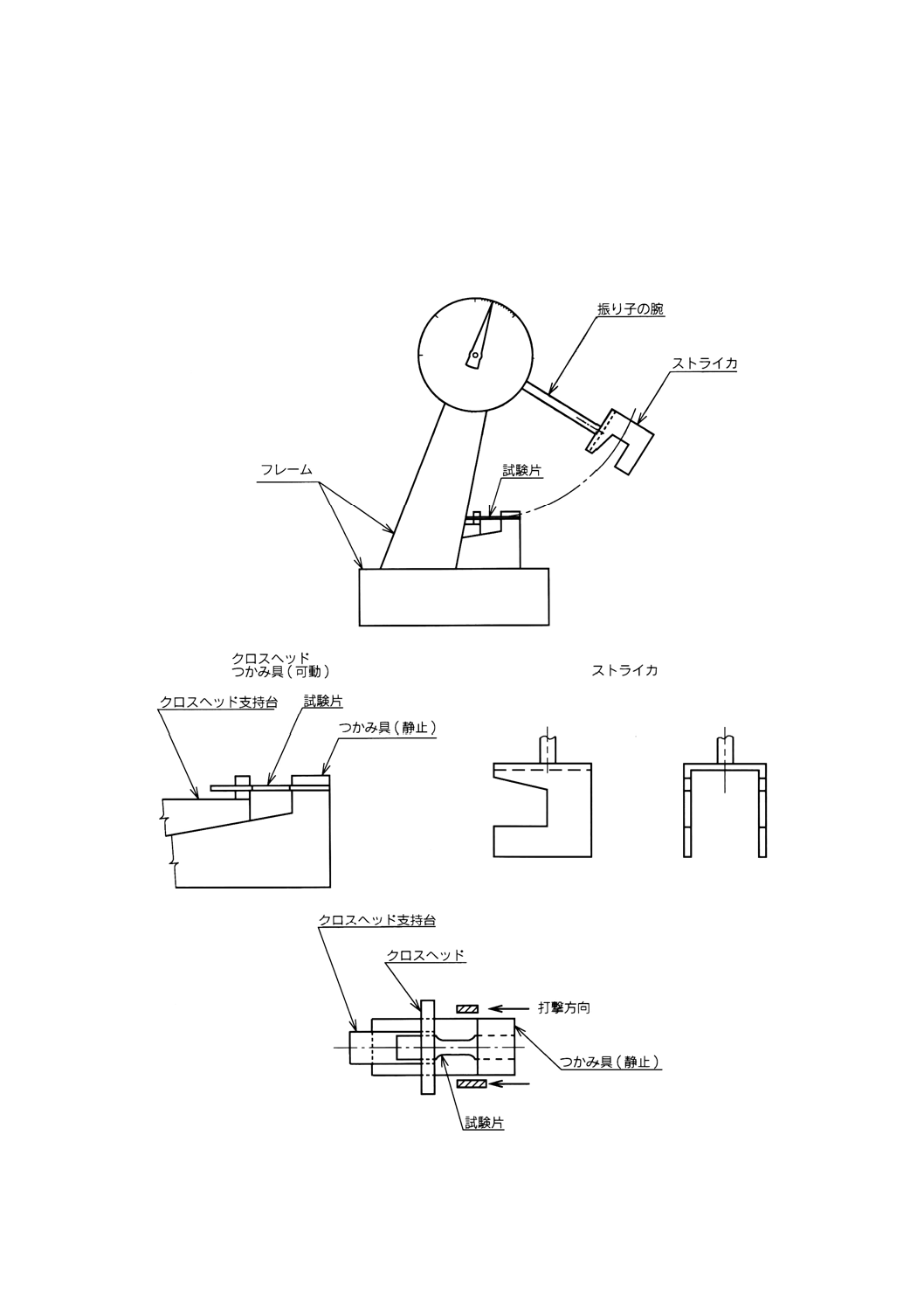

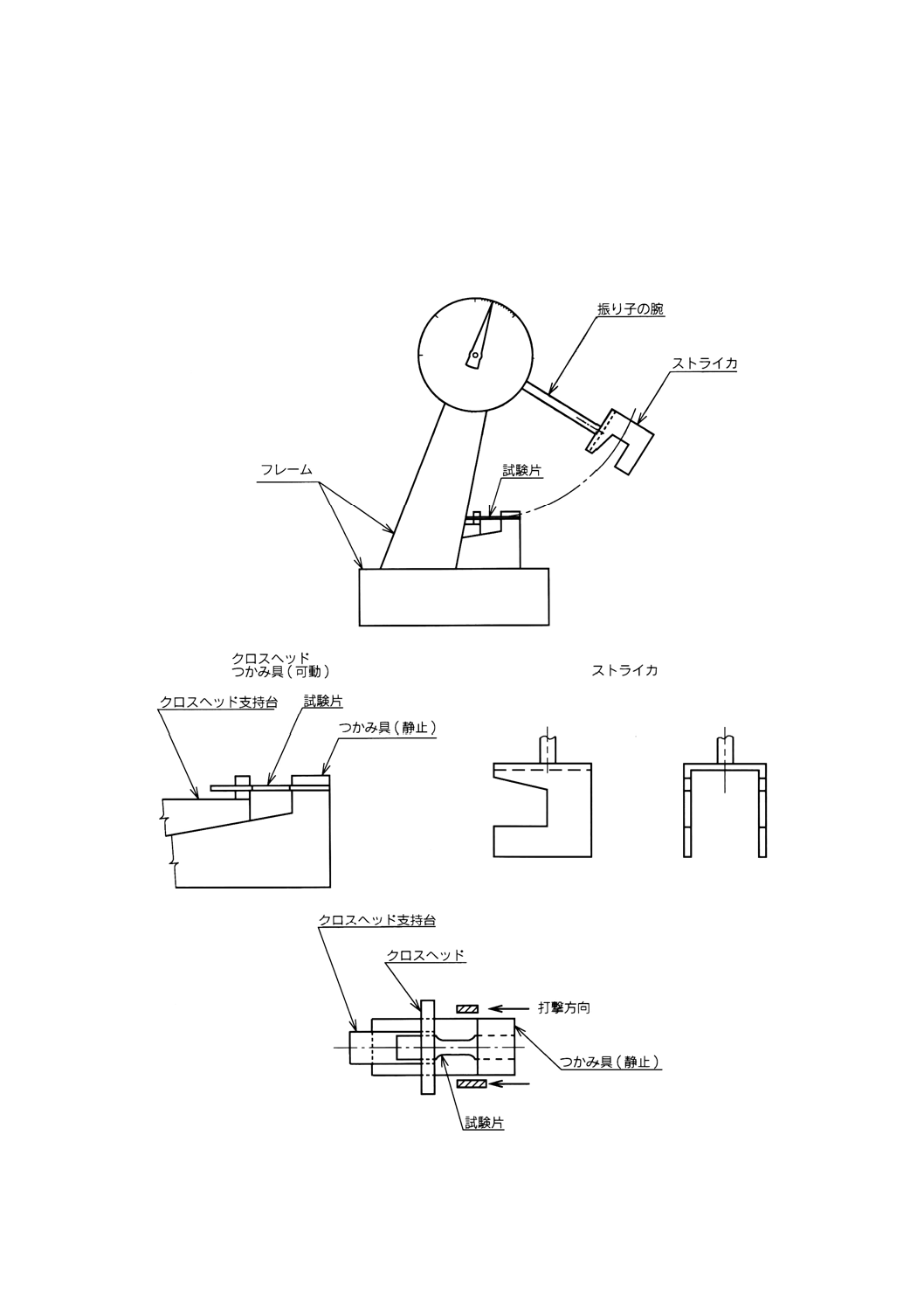

試験機は,A法及びB法のそれぞれ模式的に示す図1及び図2の形のものとする。

5.2

振り子

5.2.1

振り子は,ストライカを保持する1本又は複数の腕で構成され,ストライカ部分に最大質量が集中

していなければならない。振り子は,試験機の他の部分との間隔及び相対位置を適正に保ち,衝撃エネル

ギーの測定値に常に付随するエネルギー損失を最小限にするように,堅固な構造とする。

5.2.2

空気抵抗及び摩擦によるエネルギー損失を最小にし,また,それを正確に測定する装置が付いてい

なければならない(附属書B参照)。

5.3

クロスヘッド

5.3.1

A法において,試験片を保持するクロスヘッドは,衝撃時に非弾性的性質が実際上保証される材料,

例えばアルミニウムで作製する。クロスヘッドの質量は,表1に示す値のものから選定する(表1の注(2)

参照)。

5.3.2 クロスヘッドを規定の位置及び試験片の軸方向に対し直角に固定するために,適切なジグを用いる。

5.4

つかみ具

5.4.1

つかみ具は,1形,2形,3形及び4形の試験片(表2及び図3参照)が,打撃の際滑らないよう

に固定できるものでなければならない。

また,そのつかみ具は,試験片を破壊しないことを確かめたものでなければならない。

つかみ具の押さえ面には,やすり状の刻み目を付ける。その大きさは,試験片の硬さと粘り強さ及び厚

4

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さに適したものを経験によって選択する。押さえ面の端の刻み目で試験片が破壊されないように,試験片

の中央部側の先端の刻み目は,削り落して丸みをもたせる。

5.4.2

表2の5形試験片の保持方法は,埋込み方式だけとする。したがって,厚さの異なる試験片を試験

するためには,種々の深さのくぼみのつかみ具を必要とする。くぼみの深さが,試験片の厚さより大きく,

120%より小さいつかみ具を選んで使用する。

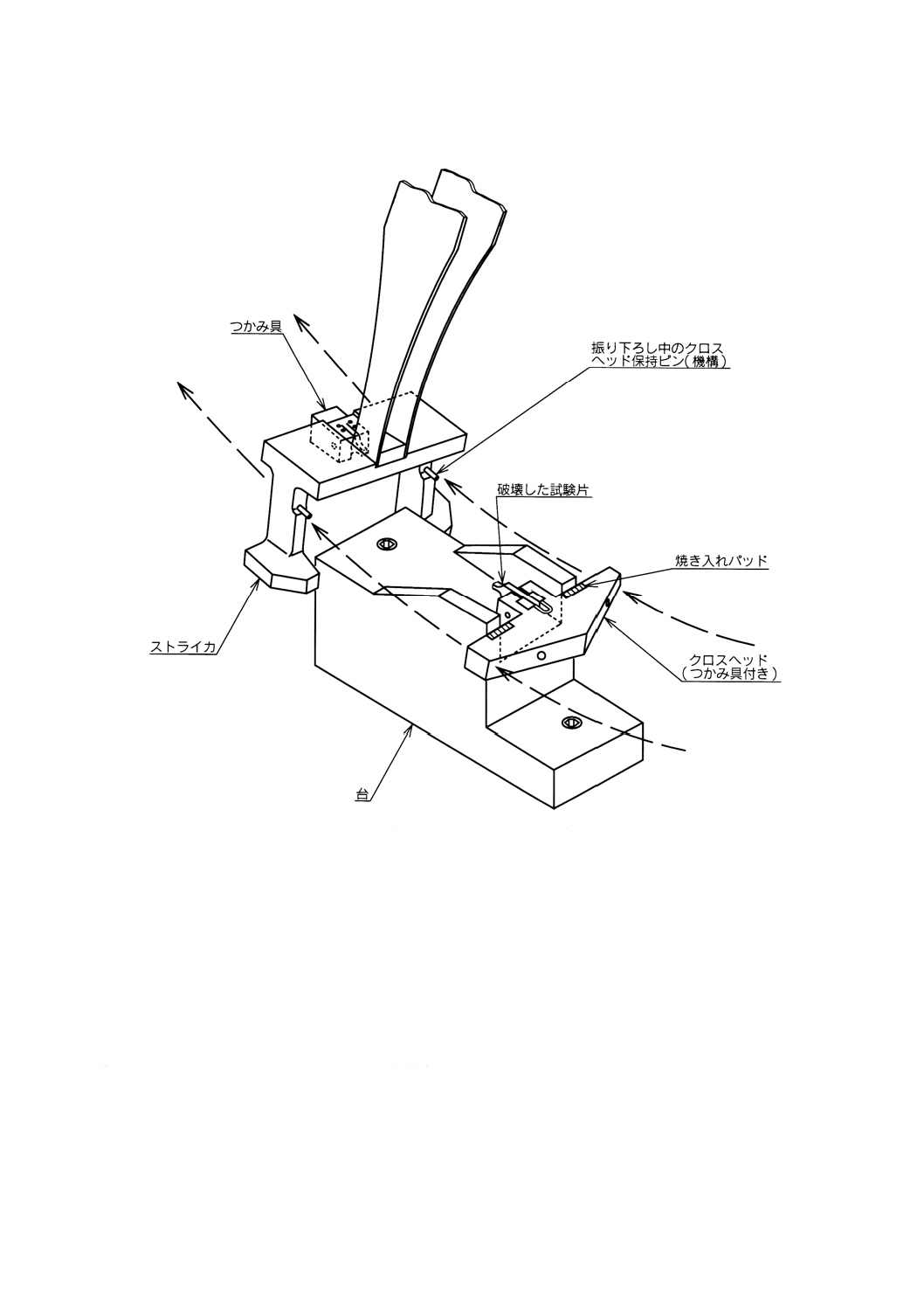

図1 A法の振り子と試験片つかみ具の関係図

5

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

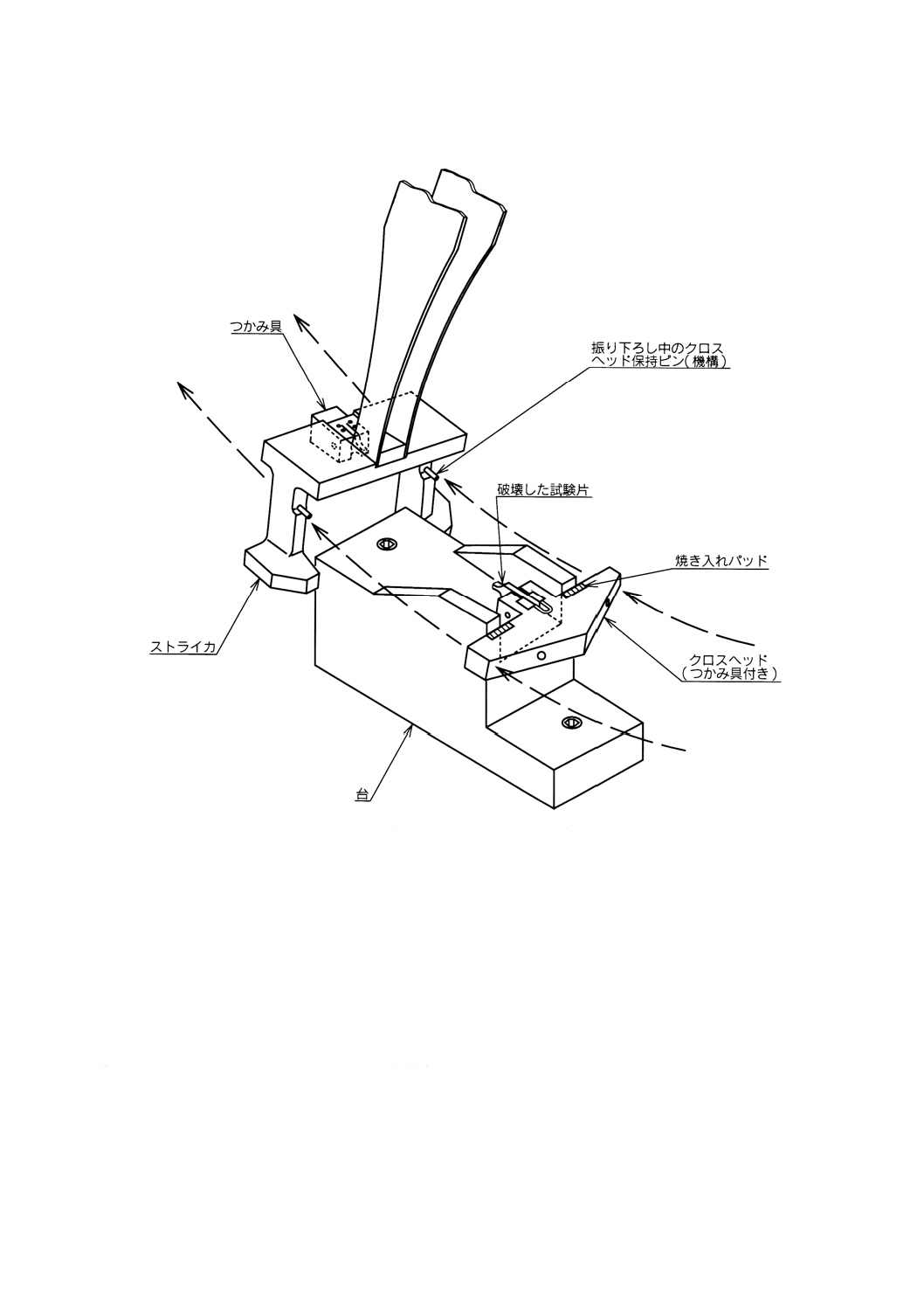

図2 B法の試験片破断後の振り子と試験片つかみ具の関係図

5.5

マイクロメータ及びダイヤルゲージ マイクロメータ及びダイヤルゲージ類は,試験片の寸法を

0.01mmの精度まで測定できるものとする。フィルム及び厚さ1mm以下の板の厚さ測定には,それらの公

称厚さの少なくとも5%の精度で読みとれる測定器を用いる。厚さの測定は,0.01MPaから0.05MPaの測

定圧で行う。

ノッチ付き試験片の測定は,7.4の規定を参照する。

6. 試験片

6.1

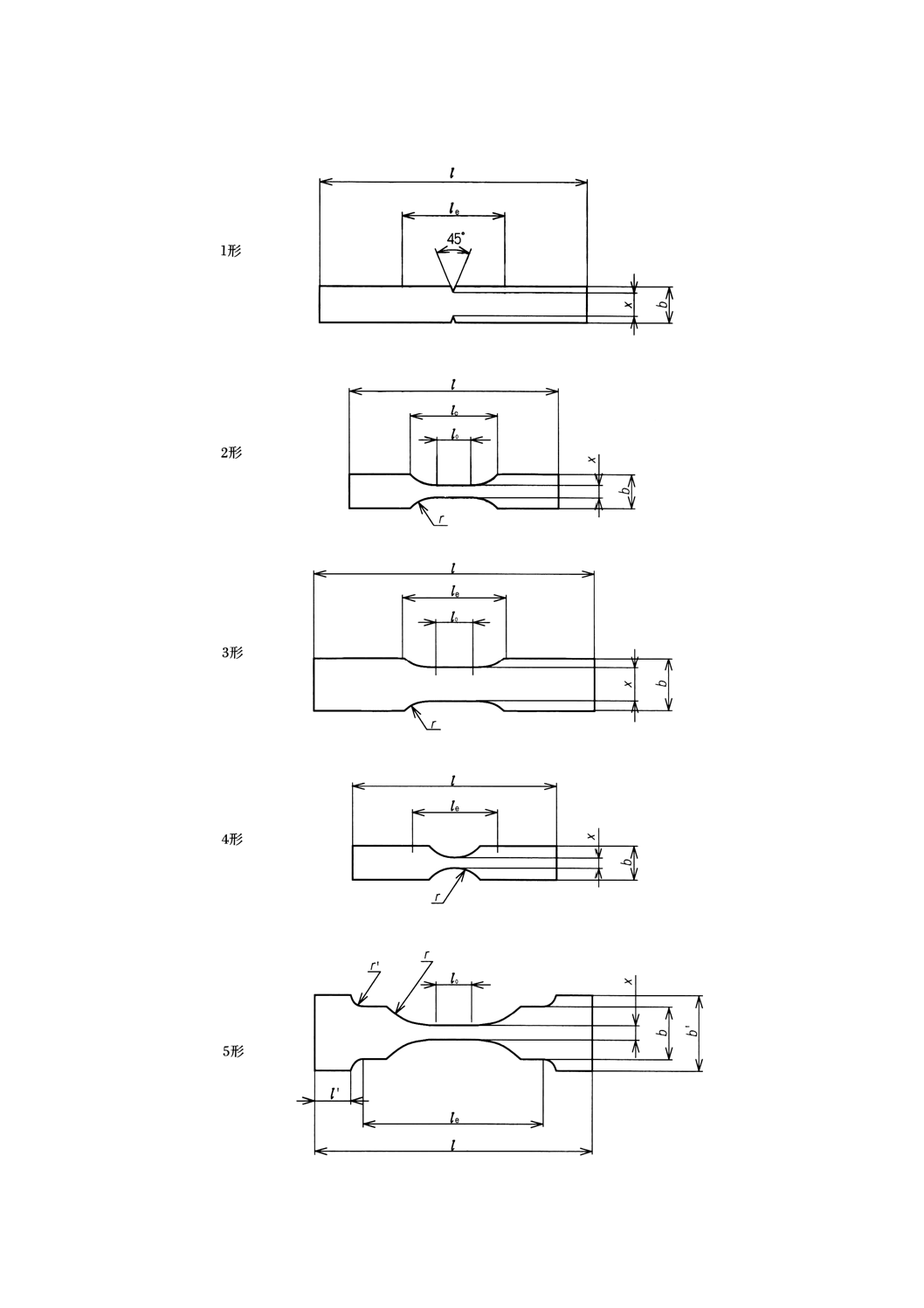

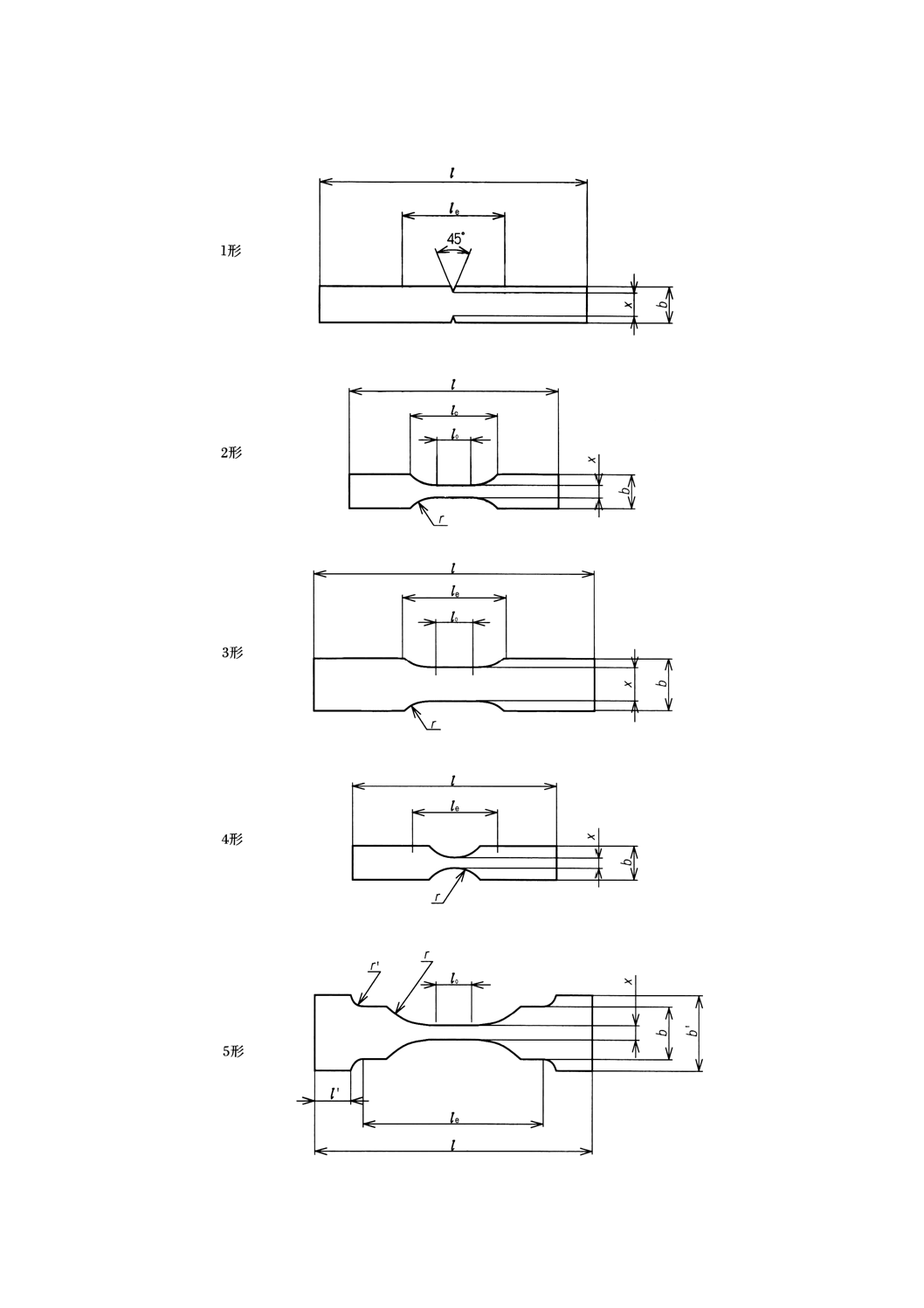

寸法及びノッチ 5種類の試験片が使用できる。それらを表2及び図3に示す。A法には,1形試験

片(ノッチ付き)及び3形試験片(ノッチなし)が望ましいが,必要な場合2形,4形又は5形試験片を

使用してもよい。B法には,2形及び4形試験片が望ましい。

試験結果は,使用する試験片の形と厚さに影響される。したがって,再現性ある試験結果を得たい場合

又は試験結果に疑義が生じる場合は,試験片の形と厚さについて受渡当事者間で協定する。

試験片の供試材料の元の厚さが4mm以下のものは,その厚さで試験をする。試験片の厚さは,4mm±

6

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.2mmが望ましい。試験片の強度測定部分の厚さの変動は,5%以内でなければならない。この試験方法は

4mm以上の厚さの試験片には適用できない。その場合にはISO 179(シャルピー衝撃試験)及びISO 180

(アイゾット衝撃試験)の試験を行う。

参考 1形試験片は,ISO 3167の多目的試験片から作製できる。

6.2

試験片の作製方法

6.2.1

型成形及び押出成形用材料 試験片は,その材料規格に従って作製する。その規格がない場合,又

は別に規定されている場合は,ISO 293,ISO 294,ISO 295,ISO 2557-1及びISO 2557-2によって,押出

成形,圧縮成形又は射出成形の適切な方法で直接成形,圧縮成形又は射出成形によって板を成形し,それ

をISO 2818によって切削加工して試験片を作製する。

6.2.2

シート シートからの試験片は,ISO 2818の規定によって切削加工する。

6.2.3

繊維強化プラスチック 板は,ISO 1268によって成形材料から作る。試験片は,ISO 2818によっ

て切削加工する。

6.2.4

薄いフィルム 薄いフィルムの試験には,重ね合せ試験片を推奨する。重ね合せ試験片は,試験片

の形に打ち抜く前に,必要枚数のフィルムを正確にそろえ,例えば両末端から30mmの距離に接着テープ

をはり付けて固定した後,打ち抜いて作製する。フィルム試験片の末端を固定するには接着テープを使用

する。両面接着テープもフィルム間の接着に使用できる。フィルム試験片は,すりきずやフィルム相互間

の引張り又はたるみがないようにする。

表2 試験片の形状,寸法及びつかみ具間の距離(図3参照)

単位mm

試験片

の形状

長さ

l

幅

b

望ましい

xの寸法l

望ましい

l0の値

つかみ具間

の距離le

肩の半径

r

1形(3)

80±2

10±0.2

6±0.2

−

30±2

−

2形

60±1

10±0.2

3±0.05

10±0.2

25±2

10±1

3形

80±2

15±0.5

10±0.2

10±0.2

30±2

20±1

4形

60±1

10±0.2

3±0.1

−

25±2

15±1

5形(4)

80±2

15±0.5

5±0.5

10±0.2

50±0.5

20±1

注(3) ノッチ角度は45゜±1°,ノッチ先端半径1.0mm±0.02mm

(4) 5形試験片:b'=23mm±2mm,r'=6mm±0.5mm,l'=11mm±1mm

6.3

1形試験片のノッチ加工

6.3.1

ノッチは,6.2で作製したノッチなし試験片に,ISO 2818に基づいて切削加工する。

6.3.2

ノッチ先端半径は1mm±0.02mm,角度は45゜±1°とする(図3参照)。試験片にノッチを付ける

切削工具の刃の形状は,図3に示す形状及び深さのノッチを試験片の主軸に対して直角に切削できるもの

でなければならない。

両側のノッチの先端の,試験片の長さ方向のずれは0.02mm以下とする。試験片寸法xの精度には特に

注意する(表2参照)。

備考 試験片のノッチの形状及びノッチ先端半径の寸法許容差は,多くの材料ではノッチの先端に生

じる応力集中の影響が大きいので,小さくしなければならない。切削工具は,鋭利で刃こぼれ

のない状態に保つことを特に重要とする。

参考 ノッチ先端部分のわずかなきずが,試験結果に大きなばらつきを起こす原因になる。

6.3.3

試験材料の規格で規定されている場合は,ノッチを試験片成形時に同時成形した(成形ノッチ)試

験片を使用してもよい。

備考 一般に成形ノッチ試験片と切削加工ノッチ試験片では,同一の試験結果は得られない。試験結

7

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

果を解釈する場合,ノッチの作製方法の違いを考慮しなければならない。スキン層の影響や局

所の異方性の問題が極めて少ないため,一般には切削加工ノッチ試験片が望ましい。

6.3.4

打抜機で切断して作製する試験片でも,ノッチ部分は打抜きをしてはならない。別の工程で切削加

工を行う。

8

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 試験片の形状,寸法

9

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

試験片の数

6.4.1

特に試験する材料規格に規定がなければ,少なくとも10個の試験片で試験する。

6.4.2

板材料は衝撃特性が,その測定方向によって異なる場合,通常板の主な軸方向(5)に平行及び垂直の

二つの方向の試験片を作製する。板の成形方向は,目視や板の製造方法に関する知見から判断する。

注(5) 主な軸方向とは,通常板の成形方向又は材料の流れ方向を意味する。

6.5

状態調節 試験する材料規格に特に規定がなければ,あらかじめ試験片をISO 291に規定する状態

調節を行う。

7. 手順

7.1

振り子式試験機が適正なエネルギー範囲にあるか,また,規定の衝撃速度をもっているかを検査す

る(表1参照)。

振り子は,試験片の破断に要するエネルギーが,振り子のもつ初期の位置エネルギーの20〜80%になる

ようなものを選ぶ。もし,表1の条件に適合する振り子が二つ以上ある場合には,エネルギーの大きい方

の振り子を選ぶ。

7.2

振り子が振り下ろし開始位置にあるとき,エネルギー指示針は,駆動ピンと接触するように調整す

る。空振り試験(例えば,試験片なしでクロスヘッドを所定の位置に置く。)を3回行い,平均摩擦損失を

計算し,それが表1に示す値を超えていないことを確認する。

7.3

エネルギー補正の測定

7.3.1

A法のエネルギー補正 クロスヘッドの塑性変形及び運動エネルギーに伴うエネルギー補正Eqの

測定(附属書C参照)

このエネルギー補正Eqは,次の式によって算出する。

(

)

(

)

μ

μ

μ

μ

max

max

2/3

1

2

3

E

E

Eq

・

≈

+

+

=

ここに,

Eq: クロスヘッドの塑性変形及びその運動エネルギーによるエ

ネルギー補正(附属書B及び附属書C参照)

Emax: 振り子の最大衝撃エネルギー

μ: クロスヘッドの質量 (mcr) を振り子の換算質量 (mp) で除

した値 (mcr/mp)

振り子の換算質量は,次の式によって算出する。

(

)

α

cos

1

max

−

=gLE

mp

ここに,

g: 重力の加速度 (m/s2)

L: 振り子の換算長さ (m)

α: 振り子の最低位置と最高位置との角度 (゜)

振り子の換算長さLは次の式によって算出する。

2

2

4π

gT

L=

ここに, T: 振り子の周期

αが160℃とき,mp,Emax,Lのそれぞれの単位を,kg,J,mで表し,その関係は次による。

L

E

m

max

2

p

10

3.5

−

×

=

10

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

B法−クロスヘッド−の跳ね返りエネルギーEb クロスヘッドの跳ね返りエネルギーEbは,それぞ

れの試験片及び振り子について,クロスヘッドの跳ね返りエネルギー曲線によって求める。この曲線はク

ロスヘッドと振り子の組合せごとに一度だけ求めておく(附属書A参照)。

7.4

試験片の中央の平行部の厚さd及び幅xは0.02mmの精度で測定する。ノッチ付き試験片の場合,例

えば,幅が2〜3mmで,ノッチの形状に合った断面のアンビルを備えたマイクロメータを用いて,寸法x

を注意深く測定する。

7.5

振り子を持ち上げて固定する。7.2に基づいて指示針を調整する。

7.6

試験片をつかみ具に挿入し,しっかり固定する。

7.7

注意深く振り子を放す。試験片に吸収される衝撃エネルギーEsを目盛上で読みとる。必要に応じ摩

擦損失を補正する(7.3参照)。

7.8

得られた補正後の引張衝撃エネルギーが,2Jの振り子(表1参照)の容量の20%以下の場合,6.2.4

に基づいて作製した重ね合せ試験片を使用する。

7.9

種々の材料の衝撃特性を比較する場合には,同一衝撃速度をもつ振り子を使用しなければならない。

試験結果によって疑義が生じる場合は,同じ公称エネルギーの振り子及び同一形状の試験片を使用した結

果についてだけ比較することが望ましい。

7.10 試験完了後直ちに,試験片が確実につかまれていたか,又はつかみ具で滑りがなかったか,試験片

が幅の狭い部分で破壊したかを調べる。この要件に合致しない場合は,その試験結果は採用しないで,別

の試験片で再試験をする。

8. 結果の表示 引張衝撃強さを計算するためには,最初に試験片の破壊エネルギーEsのトスエネルギー

Eg又は跳ね返りエネルギーEbの補正をしなければならない。

8.1

エネルギー補正計算

8.1.1

A法におけるエネルギー補正 補正後の引張衝撃エネルギーEc (J) は,次の式によって算出する。

Ec=Es−Eq

ここに, Es: 試験片に吸収された衝撃エネルギー(未補正) (J)

Eq: クロスヘッドの弾性トスエネルギー (J) ,7.3.1によって算出

する。

8.1.2

B法におけるエネルギー補正 補正後の引張衝撃エネルギーEc (J) は,次の式によって算出する。

Ec=Es+Eb

ここに, Es: 試験片に吸収された衝撃エネルギー(未補正) (J)

Eb: クロスヘッドの跳ね返りエネルギー (J) ,測定値Es,並びに

7.3.2及び附属書Aに基づき,衝撃試験機ごとに作られたグラ

フから求める。

8.2

引張衝撃強さの計算法 ノッチなし試験片の引張衝撃強さE (kJ/m2) 及びノッチ付き試験片の引張

衝撃強さEn (kJ/m2) は,次の式によって算出する。

3

10

×

=xd

E

E

E

c

n

及び

ここに, Ec: 8.1による補正済みの引張衝撃エネルギー (J)

x: 試験片の平行部の最小幅 (mm) 又はノッチの先端間距離(図

3参照)

d: 1形及び4形試験片は幅の狭い部分の厚さ,2形,3形及び5

形試験片は幅の狭い平行部の厚さ,重ね合せフィルムの場合

は合計の厚さ (mm) 10個の結果の平均値,標準偏差及び変動

11

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

係数を計算する。すべての計算値を有効数字二けたまで報告

する。

9. 精度 この試験方法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得ら

れた時点で,次の改正版に追加される。

10. 試験報告 試験報告には次の事項を記録する。

(a) 規格番号

(b) 使用した試験方法(A法又はB法)

(c) 試験材料の特定に必要なすべての事項 製造番号,材料の品種,形状

(d) 試験片の形状及び寸法

(e) 試験片の作製方法

(f) 型成形試験片についてはその厚さ,また,板についてはその厚さ及び板の方向(成形方向など)に

対する試験片の長軸方向

(g) 状態調節及び試験条件の詳細

(h) 使用した振り子の最大エネルギー

(i) 使用したクロスヘッドの質量

(j) ノッチ付き又はノッチなし試験片の引張衝撃強さE (kJ/m2) 又はEn (kJ/m2) の平均値

(k) 要求のある場合,個々の試験結果

(l) 要求のある場合,試験結果の標準偏差及び変動係数

(m) 試験片の破壊の様相

12

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

跳ね返り補正値の決め方

打撃の後,クロスヘッドの跳ね返りが起きた場合,試験片は二つの動いている物体,振り子とクロスヘ

ッドによって引っ張られる。振り子は0.5MV2,クロスヘッドは0.5mv2のエネルギーをもっている。試験片

が破断したとき,目盛盤に示されるエネルギーは,振り子による損失だけである。したがって,試験片の

破壊に要した真のエネルギーを得るためには,クロスヘッドが関与したエネルギーを加算しなければなら

ない。補正値(ここではクロスヘッドが関与したエネルギー増加分)は,次の式によって算出する。

定義によって

(

)

2

2

2

2

1

V

V

M

E

−

=

······························································· (A.1)

及び

(

)

2

2

2

1

2

1

v

v

m

e

−

=

···································································· (A.2)

ここに, M: 振り子の質量 (kg)

m: クロスヘッドの質量 (kg)

V: 振り子の衝撃中心の最大速度 (m/s)

V2: 試験片破壊時の振り子の衝撃中心の速度 (m/s)

v1: 跳ね返り直後の振り子の衝撃中心の速度 (m/s)

v2: 試験片破壊時のクロスヘッドの速度 (m/s)

E: 目盛盤で読みとられるエネルギー (J)

e: クロスヘッドによるエネルギー寄与分,すなわち振り子の読

みに加算する跳ね返り補正値 (J)

クロスヘッドが跳ね返った場合,この系の水平方向の運動量は一定に保たれる。垂直成分を無視すると,

衝撃の運動量は,次の式で表す。

MV−mv=MV2−mv2 ································································ (A.3)

式(A.1),式(A.2)及び式(A.3)をまとめて,次の式(A.4)を得る。

−

−

−

−

=

2

2

1

2

1

2

2

1

M

E

V

V

m

M

v

v

m

e

······································ (A.4)

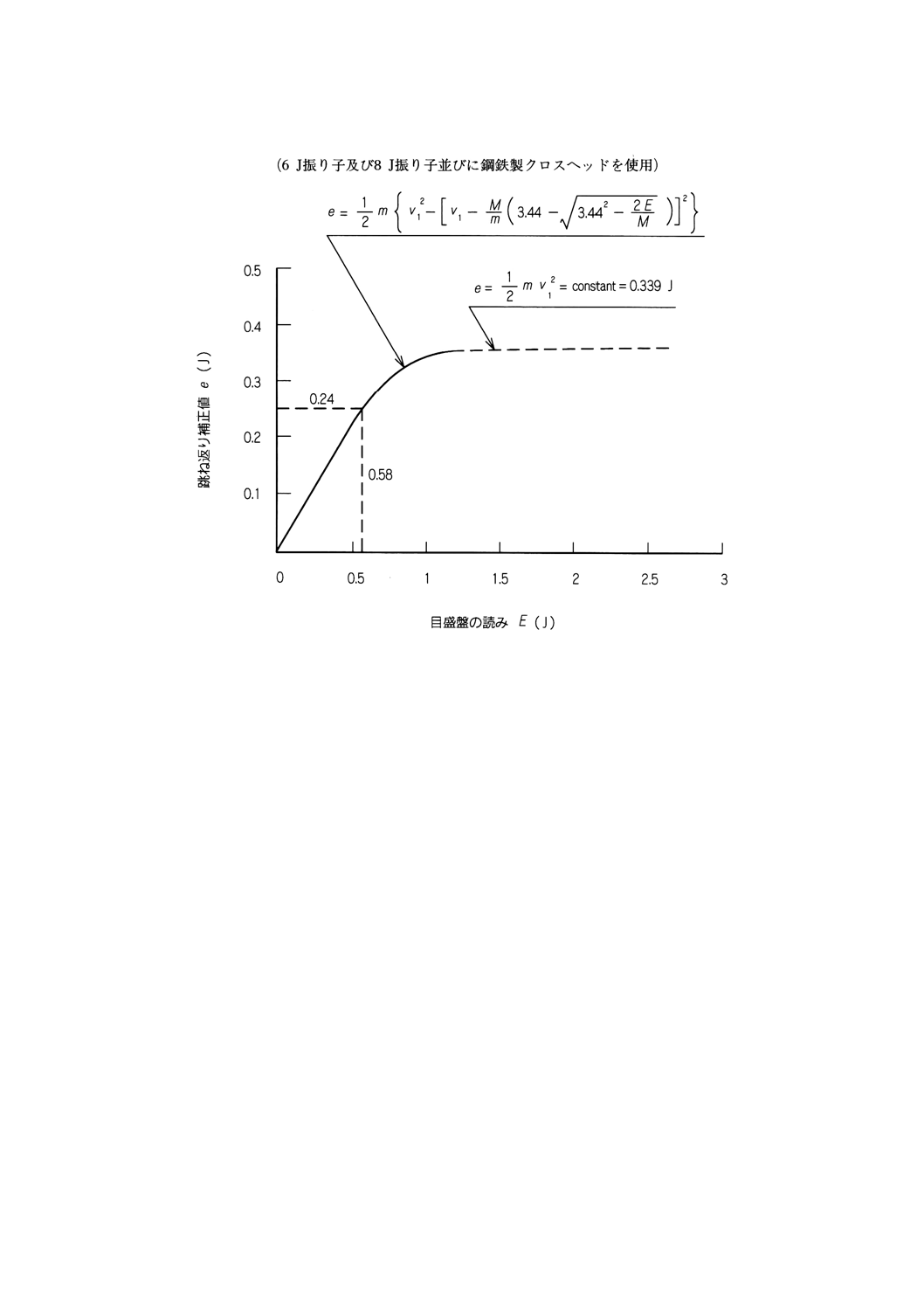

V, M, m及びv1の一定値に対して,eの値をEの関数としてプロットすると,eは0から増加し,最大値

(0.5mv12) を通過した後減少に転じ,負になる前に再び0を通過する。この曲線の最初の部分,すなわち最

初のe=0とe=0.5mv12の間の部分は,合理的に正確に解析されている。いったんクロスヘッドの運動方向

が逆になると補正の意味を失う。クロスヘッドがアンビルと2度目の接触を起こすと,補正は更に困難に

なる。したがって,補正を簡単にするために,eが最大値に達したとき,補正値は0.5mv12の一定値を保つ

ものと仮定する。図A.1の中で,eが一定値である場合,正確な補正ではない。しかしEの値が大きい場

合は,この補正値の役割は,比較的重要でなくなる。最大の補正値を0.5mv12と仮定しても,全体の正確さ

は損なわれない。

13

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

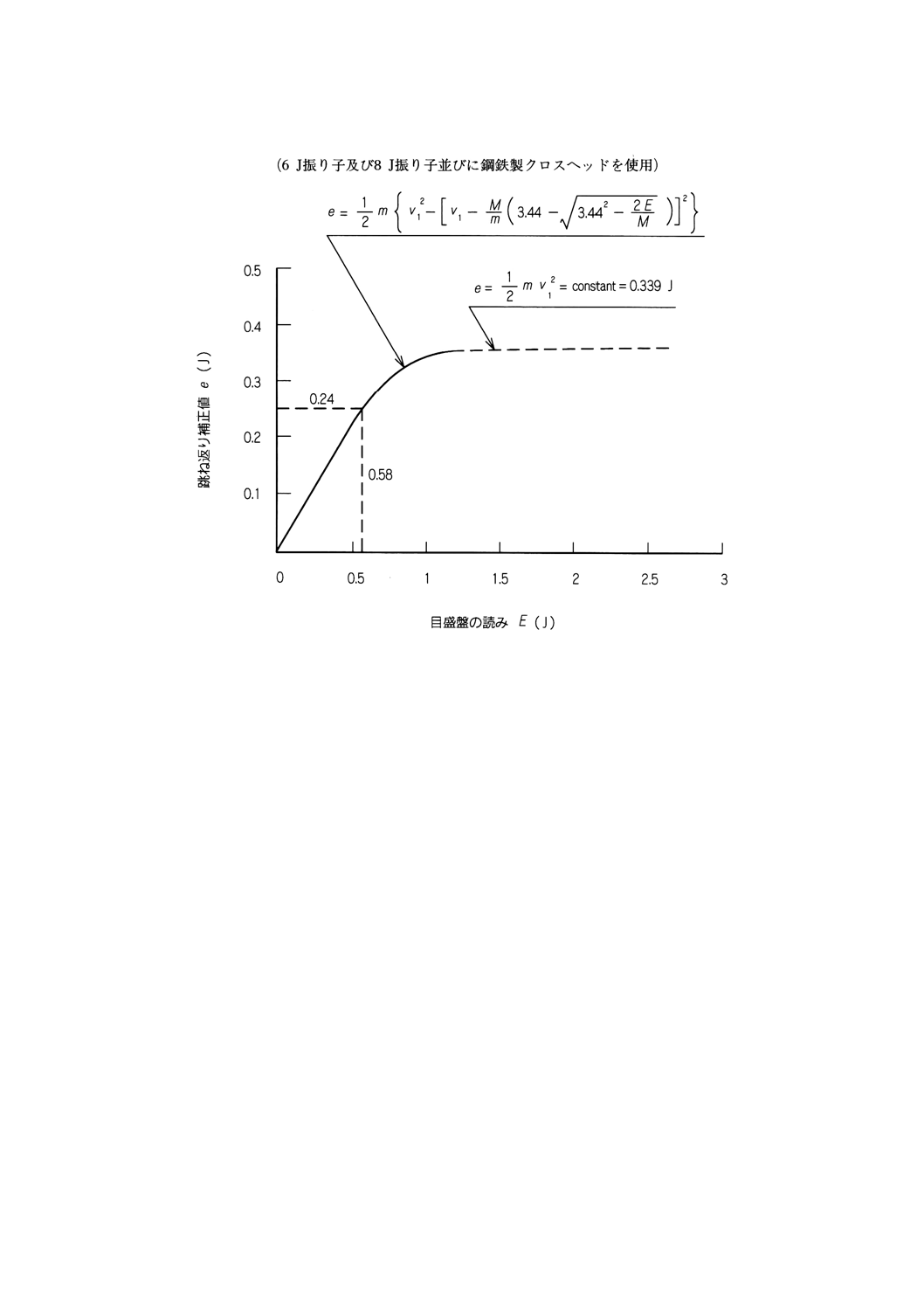

図A.1 代表的な試験片付きクロスヘッド引張衝撃試験機の単一跳ね返り補正値

14

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

B法における空気抵抗及び摩擦についての

補正図の作成とその使い方の手引

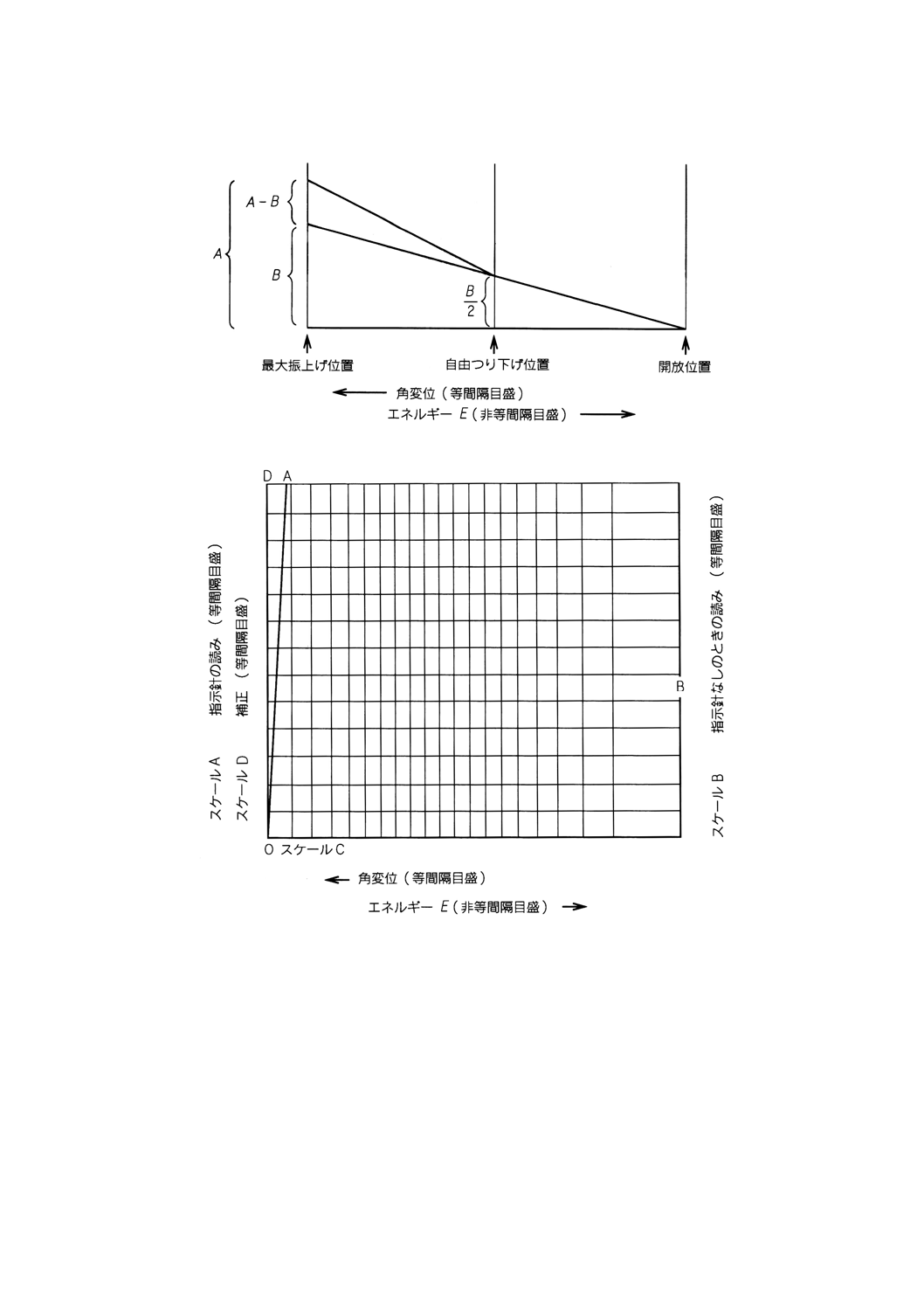

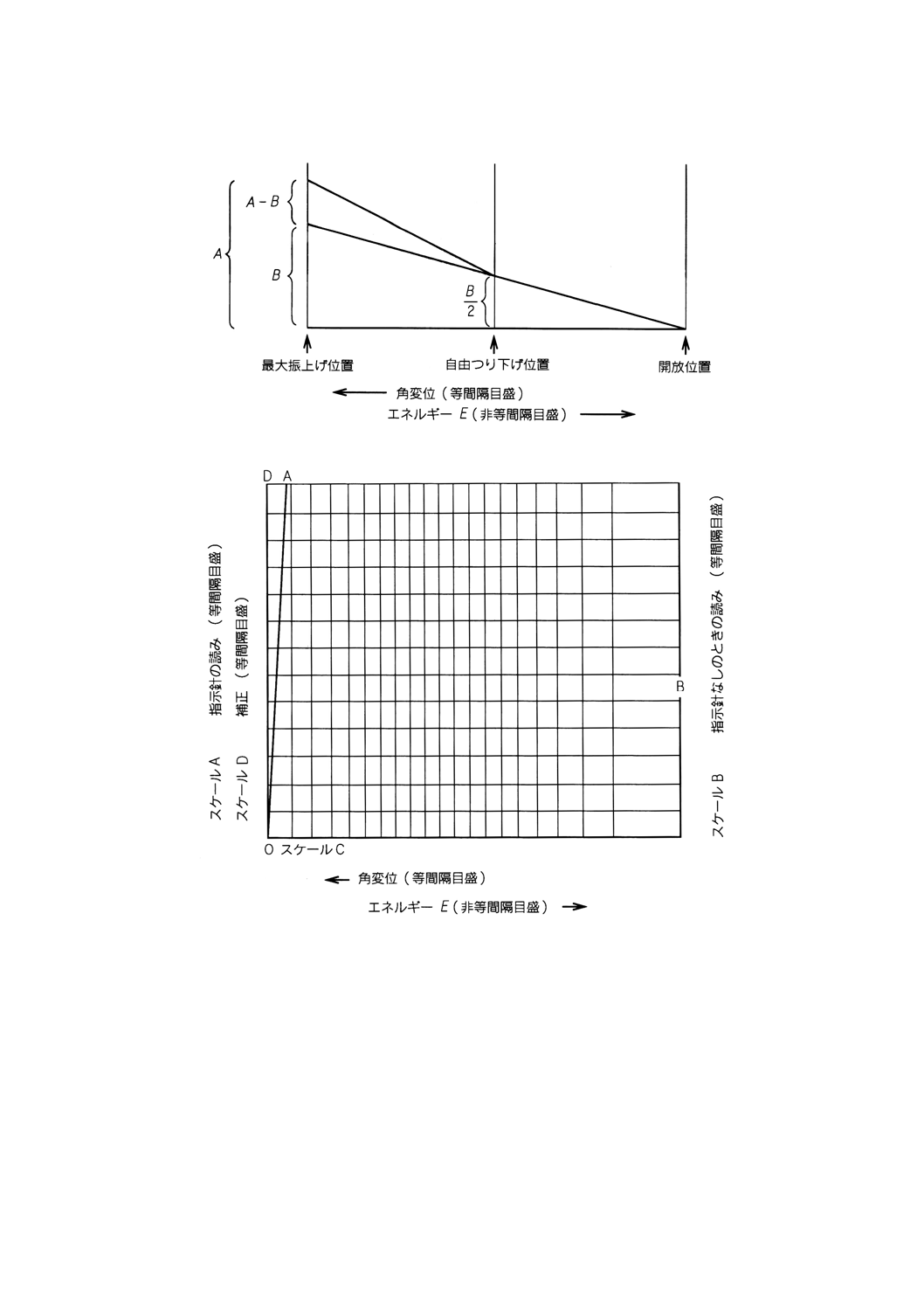

B.1 補正図は,摩擦損失と空気抵抗損失が振り子の角度に比例するという仮定に基づいて,作成及び使用

する。図B.1は,仮定エネルギー損失に対する振り子の位置(すなわち,振動中の振り子の角度)をプロ

ットしたものとする。補正図は,実質的には図B.1の左半分だけでよい。

B.2 補正図(図B.2)を作成する。まず,横軸に振り子の位置を適切な等間隔目盛でとる。自由つり下げ

位置を右端とし,左に向かって角変位が増加するようにする。これをCスケールと呼ぶことにする。角変

位は等間隔目盛の横軸で表すが,試験機の目盛盤で読みとられるエネルギーで表すと,より便利である。

したがって,この目盛は右に向かってエネルギーが増加する非等間隔目盛となる。

B.3 次に,右側の縦軸には,等間隔目盛のスケールBを作る。このスケールは下端が0で,上端は予想さ

れる最大摩擦及び空気抵抗値とする。

B.4 左側の縦軸には,等間隔目盛のスケールDを作る。このスケールは下端0からスケールB上のデータ

の最大値の1.2倍までとなるが,スケールB上端の2倍のスケールにする。

B.5 スケールDに隣接して,曲線OAを引く。この曲線は,スケールDのエネルギー補正値とスケールC

に示されるエネルギーが等しい点の軌跡である。この曲線をスケールAと呼び,スケールDと同一目盛り

の数値を使用する。

B.6 補正図は次のように使用する。

B.6.1 指示針を自由つり位置又は最大エネルギー指示位置に置き,振り子を空振りさせる。そのときのエ

ネルギーの読みAをスケールA上に記入する。

B.6.2 指示針とともに振り子を数回自由振動させ,指示針が目盛盤の指示エネルギー0の位置近くまで押し

上げたときのエネルギー目盛の読みBをスケールB上に記入する。

B.6.3 2点を直線で結ぶ。

B.6.4 スケールCの衝撃エネルギー指示値をB.6.3で引いた線まで上に投影し,交点で左に折れ,スケー

ルDで空気抵抗と摩擦の補正値を読みとる。

B.6.5 衝撃エネルギー指示値の読みから,上記補正値を差し引いて試験片の破壊に必要なエネルギーを求

める(7.7参照)。

15

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1 空気抵抗及び摩擦の補正方法

図B.2 空気抵抗及び摩擦の補正図の例

16

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

補正係数の決め方

C.1 補正Eqの計算では,次のエネルギー関連用語を使用する。

Emax=

2

0

2

1

v

mp

=使用する振り子の最大衝撃エネルギー(ひょう量) (C.1)

Ep=

2

2

1

p

pv

m

=衝撃後に振り子に残るエネルギー·························· (C.2)

Es=Emax−Ep=実測(消費)エネルギー ······································ (C.3)

Ec=試験片の変形及び破壊に要するエネルギー(計算値) ············· (C.4)

Ecr, pl=クロスヘッドの塑性変形によるエネルギー損失 ··················· (C.5)

Ecr, kin=

2

2

1

cr

crv

m

=振り子によるクロスヘッドの運動エネルギー損失 (C.6)

Ecr, kin=

2

2

1

p

crv

m

=衝撃の弾性エネルギーが無視できる場合

ここに, mp: 振り子の換算質量

vo: 衝撃直前の振り子の速度

vp: 衝撃直後の振り子の速度

mcr: クロスヘッドの質量

vcr: 衝撃直後のクロスヘッドの速度

C.2 衝撃に対するエネルギーの方程式は,次による。

Es=Ec+Ecr, pl+Ecr, kin ································································· (C.7)

さらに,式(C.2)と式(C.6)から

p

p

cr

kin

cr

E

m

m

E

×

=

,

···································································· (C.8)

この式を式(C.3)と組み合わせると

Ecr, kin=μ (Emax−Es) ································································· (C.9)

ここに,

p

cr

m

m

=

μ

Ec(試験片の変形及び破壊に要するエネルギー)を計算するためには,エネルギー補正Eqを差し引く必

要がある。Eqは次の式によって算出する。

Eq=Es−Ec=Ecr, pl+Ecr, kin=Ecr, pl+μ (Emax−Es) ······························· (C.10)

C.3 Ecr, pt(クロスヘッドの塑性変形によって消費されるエネルギー)を計算するためには,試験片なし,

すなわちEc=0の状態における運動量の方程式を考える必要がある。この場合(*)星印を付して区別する。

17

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クロスヘッドは,試験片の有無にかかわらず,同等の塑性変形が起こる。したがって

Ecr, pl=E*cr, pl ········································································ (C.11)

運動量の方程式は,次のように表す。

mpvo=mpvp*+mcrver* ································································· (C.12)

衝撃弾性エネルギーは無視できるとき,

vcr*=vp* ·············································································· (C.13)

したがって

μ

+

=10

*

v

vp

·········································································· (C.14)

式(C.1)と(C.2)を用いて式(C.14)の速度をエネルギー式に書き換えると

(

)2

max

*

1μ

+

=E

Ep

······································································ (C.15)

式(C.3)から,試験片なしのときの消費エネルギー測定値は

(

)

(

)2

max

*

1

2

μ

μ

μ

+

+

=E

Es

································································ (C.16)

式(C.7)は,Ec=0のとき

E*=Ecr, pl+E*cr, kin ·································································· (C.17)

式(C.6)と(C.14)からE*sの運動エネルギー部分E*cr, kinは,次の式によって算出する。

(

)2

max

,

*

1μ

μ

+

=E

E

kin

cr

··································································· (C.18)

最後に,式(C.16)と(C.18)から,クロスヘッドの塑性変形によるエネルギーは,次の式によって算出する。

(

)2

max

1

,

1

,

*

1μ

μ

+

=

=

E

E

E

p

cr

p

cr

························································· (C.19)

また,エネルギー補正[式(C.10)参照]は,次の式(C.20)による。

(

)

−

+

+

=

−

=

s

c

s

q

E

E

E

E

E

E

max

max

1μ

μ

········································ (C.20)

C.4 この補正は,主要な定数部分(クロスヘッドの塑性変形による消費されるエネルギーEcr, pl)と小さい

部分[消費エネルギーの増加とともに,μEmaxから0(Es≈Emaxのとき)へ減少する部分Emax−Esからなる。

測定が不確実であることを考慮すると,次のように仮定して一つの近似として,定数の補正値を用しても

実用上差し支えない。

2

max

E

Es=

··········································································· (C.21)

補正値は,次の式によって算出する。

(

)

(

)

μ

μ

μ

+

+

=

−

=

1

2

3

max

E

E

E

E

c

s

q

···················································· (C.22)

したがって,衝撃によって試験片に消費されるエネルギーの補正後の値は,次の式によって算出する。

(

)

(

)

max

max

2

3

1

2

3

E

E

E

E

E

E

E

s

s

q

s

c

μ

μ

μ

μ

−

=

+

+

=

−

=

····························· (C.23)

JIS原案作成委員会 構成表

18

K 7160-1996 (ISO 8256 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

(委員長)

近 藤 春 樹

大阪大学基礎工学部

宮 入 裕 夫

東京医科歯科大学医用器材研究所

小 林 政治郎

小林技術事務所

○ 松 島 哲 也

松島塑材研究所

中 山 和 郎

工業技術院物質工学工業技術研究所

細 川 幹 夫

通商産業省基礎産業局

岡 林 哲 夫

工業技術院標準部

高 野 忠 夫

財団法人高分子素材センター

阿 部 聡

東京都立工業技術センター

馬 場 文 明

三菱電機株式会社材料デバイス研究所

我 妻 誠

日本電信電話株式会社NTTグループ推進事業部

斎 藤 満

株式会社東洋精機製作所第一技術部

○ 三 原 観 治

株式会社東洋精機製作所

◎ 小 泉 親 秀

株式会社島津製作所試験計測事業部

◎ 斎 藤 英 隆

株式会社オリエンテック埼玉工場

川 村 好 宏

三菱樹脂株式会社平塚研究所

◎ 浜 島 俊 行

プラスチック工業連盟

◎ 田 辺 久 光

三菱油化株式会社

◎ 山 脇 正 己

ポリプラスチックス株式会社技術部

飯 森 博

三井東圧化学株式会社総合研究所

岸 本 祐一郎

三菱レイヨン株式会社樹脂開発センター

○ 六 谷 幸 三

モンサント化成株式会社

○ 菅 野 晴 三

日本合成化工株式会社千葉工場

(事務局)

樋 口 秀 臣

財団法人高分子素材センター

三 宅 孝 治

財団法人高分子素材センター

田 村 正 勝

日本プラスチック工業連盟

○分科会委員 ◎本委員会・分科会委員 無印は本委員会委員