K 7154-1:2002 (ISO 10724-1:1998)

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づいて,日本プラスチック工業連盟(JPIF)/合成

樹脂工業協会(JTPIA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定

すべきとの申し出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格であ

る。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案を容易にするために,ISO 10724-1:1998, Plastics−Injection

moulding of test specimens of thermosetting powder moulding compounds (PMCs)−Part 1:General principles and

moulding of multipurpose test specimensを基礎として用いた。

JIS K 7154-1には,次に示す附属書がある。

附属書A(参考)ランナ配置の例

附属書B(参考)試験片の表示

附属書C(参考)射出成形金型の例

附属書D(参考)射出成形金型部品規格一覧

JIS K 7154の規格群には,次に示す部編成がある。

JIS K 7154-1 第1部:通則及び多目的試験片の成形

JIS K 7154-2 第2部:小形角板

K 7154-1:2002 (ISO 10724-1:1998)

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 3

3.1 金型温度 (mould temperature), Tc ······················································································· 3

3.2 溶融樹脂温度 (melt temperature), TM ··················································································· 3

3.3 溶融樹脂圧力 (melt pressure), p ························································································· 3

3.4 保圧 (hold pressure), pH ··································································································· 3

3.5 成形サイクル (moulding cycle) ························································································· 3

3.6 サイクル時間 (cycle time), tT ···························································································· 3

3.7 射出時間 (injection time), tI ······························································································ 4

3.8 硬化時間 (cure time), tCR ·································································································· 4

3.9 保圧時間 (hold time), tH ··································································································· 4

3.10 型開き時間 (mould-open time), tO ····················································································· 4

3.11 キャビティ (cavity) ······································································································ 4

3.12 多数個取り金型 (multi-cavity mould) ················································································ 4

3.13 ISO金型 (ISO mould) ··································································································· 5

3.14 重要断面積 (critical cross-sectional area), AC ········································································ 5

3.15 成形品容積 (moulding volume), VM ··················································································· 5

3.16 投影面積 (projected area), AP ··························································································· 5

3.17 型締め力 (locking force), FM···························································································· 5

3.18 射出速度 (injection velocity), ν1 ····················································································· 5

3.19 成形品質量 (mass of the moulding), mM ·············································································· 5

3.20 射出容量 (shot capacity), VS ···························································································· 5

4. 装置 ······························································································································ 5

4.1 ISO金型(多数個取り)·································································································· 5

4.2 射出成形機 ··················································································································· 7

5. 操作 ······························································································································ 7

5.1 材料の状態調整 ············································································································· 7

5.2 射出成形 ······················································································································ 7

5.3 金型温度の測定 ············································································································· 8

5.4 溶融樹脂温度の測定 ······································································································· 8

5.5 試験片の成形後処理 ······································································································· 8

6. 試験片の作り方に関する報告 ····························································································· 8

附属書A(参考)ランナ配置の例 ··························································································· 10

K 7154-1:2002 (ISO 10724-1:1998) 目次

(3)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書B(参考)試験片の表示 ······························································································ 11

附属書C(参考)射出成形金型の例 ························································································ 12

附属書D(参考)射出成形金型部品規格一覧 ············································································ 14

解 説 ······························································································································· 15

K 7154-1:2002 (ISO 10724-1:1998)

(4)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7154-1:2002

(ISO 10724-1:1998)

プラスチック―

熱硬化性樹脂成形材料の射出成形試験片―

第1部:通則及び多目的試験片の成形

Plastics−Injection moulding of test specimens of thermosetting powder

moulding compounds (PMCs)−Part 1 : General principles and moulding of

multipurpose test specimens

序文 この規格は,1998年に第1版として発行されたISO 10724-1,Plastics−Injection moulding of test

specimens of thermosetting powder moulding compounds (PMCs)−Part 1:General principles and moulding of

multipurpose test specimensを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業

規格である。

原国際規格の序文を次に示す。

射出成形工程の多くの要因が成形試験片の特性や各試験結果に影響する。各試験片の熱的,機械的特性

は,試験片の調製に使用される成形工程の条件に強く影響される。成形工程の主なパラメータの各々の正

確な定義は,再現可能な,及び比較可能な測定条件を維持するための基本的な必要条件である。

成形条件の決定には,測定しようとする特性への条件の影響を考慮することが重要である。熱硬化性材

料は,短繊維のような非等方向性基材の長さ,配向及び硬化度によって違いがでる。成形された試験片の

残留応力はまた特性に影響する。熱硬化性樹脂成形材料は架橋結合のため,熱硬化性樹脂成形材料は,熱

可塑性材料より分子配向が機械的特性に影響を与えることが少ない。これらの現象は測定する特性の数値

の変動をさけるために制御しなければならない。

1. 適用範囲 この規格は,熱硬化性樹脂成形材料の試験片を射出成形する際に従うべき通則について規

定し,再現性のある成形条件の確立に使う1タイプの試験片を作る際の金型設計の詳細を示す。この規格

の目的は,成形操作の主要パラメータの記述の統一を進め,さらに,成形条件の報告の画一的な仕方を確

立することである。

再現性のある試験片を作製するために必要な特定の成形条件は,使用される材料によって異なる。これ

らの成形条件は関連する材料の国際規格に従うか,関連団体の間で合意されなければならない。

備考 フェノール樹脂(PF),ユリア樹脂(UF),メラミン樹脂(MF),メラミン・フェノール樹脂(MP)

及び不飽和ポリエステル樹脂(UP)の射出成形材料ラウンドロビンテストの結果は,試験片の

再現性のある作製に金型設計が重要な要因であることを証明している。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を示す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

2

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 10724-1:1998, Plastics−Injection moulding of test specimens of thermosetting powder moulding

compounds (PMCs)−Part 1 : General principles and moulding of multipurpose test specimens

(IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成

するものであって,その後の改正版・追補には適用しない。

JIS K 6900 プラスチック−用語

備考 ISO 472:1999,Plastics−Vocabularyが,この規格と一致している。

JIS K 7139 プラスチック−多目的試験片

備考 ISO 3167:1993,Plastics−Multipurpose test specimensが,この規格と一致している。

JIS K 7140-1 プラスチック−比較可能なシングルポイントデータの取得と提示−第1部:成形材料

備考 ISO 10350-1:1998,Plastics−Acquisition and presentation of comparable single-point data−Part 1:

Moulding materialsが,この規格と一致している。

JIS K 7141 プラスチック−比較可能なマルチポイントデータの取得と提示−第1部:機械的特性

備考 ISO 11403-1:1994,Plastics−Acquisition and presentation of comparable multipoint data−Part 1:

Mechanical propertiesが,この規格と一致している。

JIS K 7141-2 プラスチック−比較可能なマルチポイントデータの取得と提示−第2部:熱的及び加

工特性

備考 ISO 11403-2:1995,Plastics−Acquisition and presentation of comparable multipoint data−Part 2:

Thermal and processing propertiesが,この規格と一致している。

JIS K 7141-3 プラスチック−比較可能なマルチポイントデータの取得と提示−第3部:特性への環

境影響

備考 ISO 11403-3:1999,Plastics−Acquisition and presentation of comparable multipoint data−Part 3:

Environmental influences on propertiesが,この規格と一致している。

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

備考 ISO 294-1:1996,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 1:

General principles, and moulding of multipurpose and bar test specimensが,この規格と一致している。

JIS K 7152-2 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第2部:小形引張試験

片

備考 ISO 294-2:1996,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 2:

Small tensile barsが,この規格と一致している。

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

備考 ISO 294-3:1996,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 3:

Small platesが,この規格と一致している。

JIS K 7154-2 プラスチック−熱硬化性樹脂成形材料の射出成形試験片−第2部:小形角板

備考 ISO 10724-2:1998,Plastics−Injection moulding of test specimens of thermosetting powder moulding

compounds (PMCs)−Part 2:Small platesが,この規格と一致している。

ISO 2577:1984 Plastics−Thermosetting mouldng materials−Determination of shrinkage

3

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次による。

3.1

金型温度 (mould temperature), Tc システムが熱的平衡に達した時点で金型を開いた直後に測定さ

れた金型キャビティ表面の平均温度。摂氏(℃)で表示。

3.2

溶融樹脂温度 (melt temperature), TM フリーショット溶融樹脂の温度。摂氏(℃)で表示。

3.3

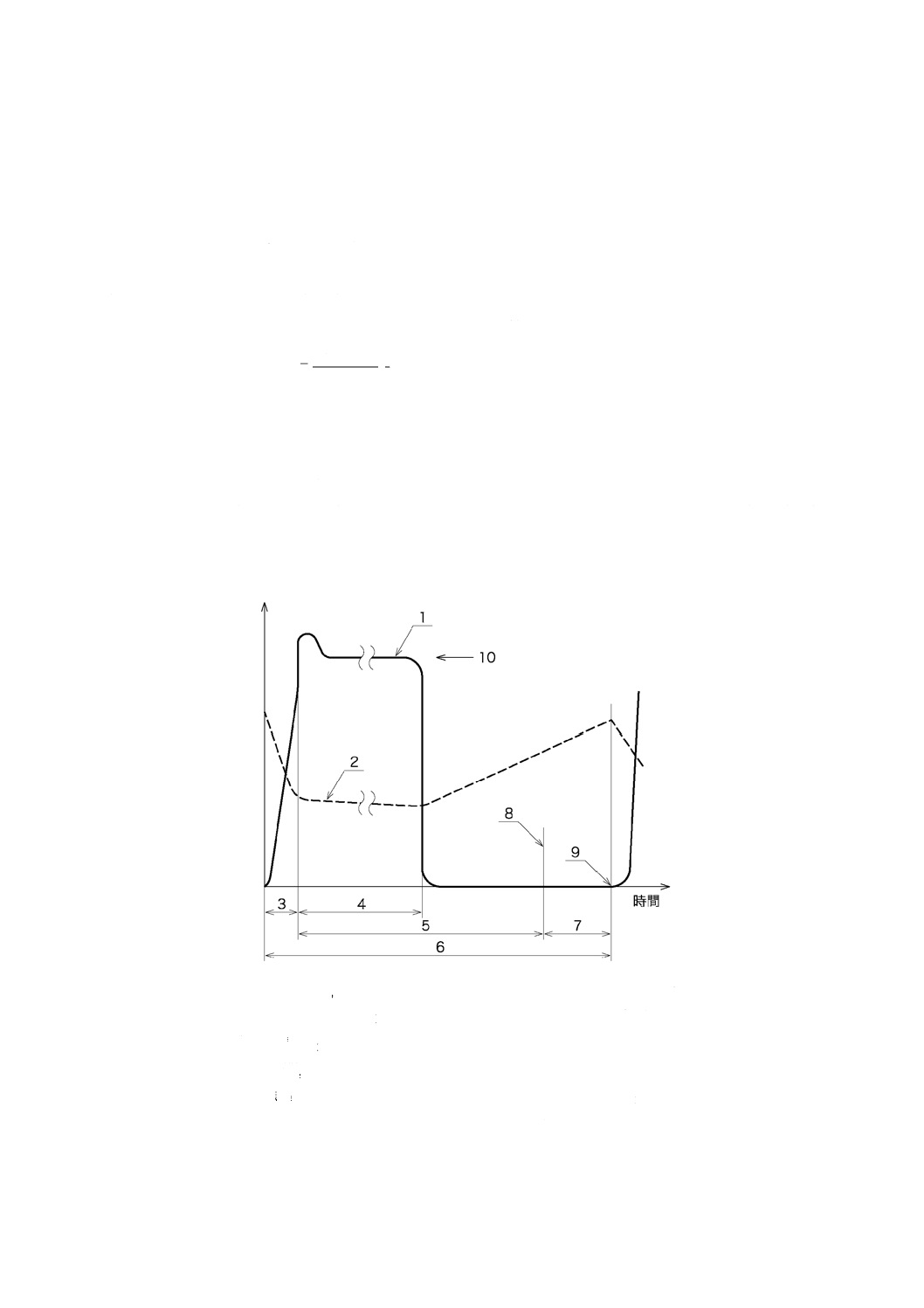

溶融樹脂圧力 (melt pressure), p 成形時間中にスクリュー先端部のプラスチック材料にかかる圧力

(図1参照)。メガパスカル(MPa)で表示。

油圧によって発生する溶融樹脂圧力は,式(1)によって,算出する。

2

s

3

10

4

D

F

p

×

×

π

×

=

······································································· (1)

ここに, p: 溶融樹脂圧力(MPa)

Fs: スクリューの軸方向の力(kN)

D: スクリュー直径(mm)

3.4

保圧 (hold pressure), pH 保圧時間中にかかる溶融樹脂圧力。メガパスカル(MPa)で表示する。

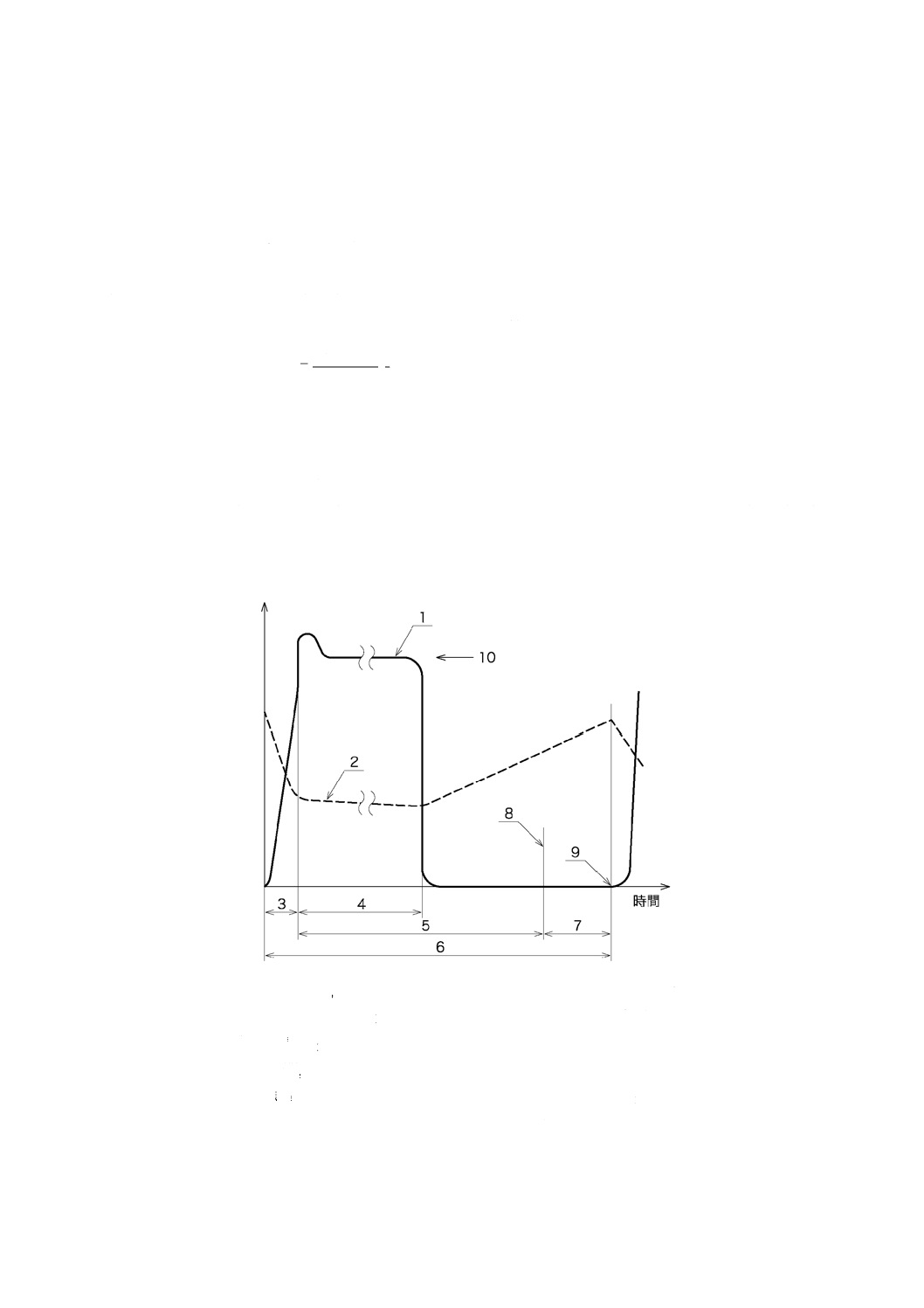

3.5 成形サイクル (moulding cycle) 成形工程で一組の試験片を成形するのに必要な全手順 (図1参照)。

3.6

サイクル時間 (cycle time), tT 成形サイクルを完結させるのに必要な全時間。秒(s)で表示する。サ

イクル時間は射出時間tI,硬化時間 tCR,及び型開き時間tOの合計時間。

1 溶融樹脂圧力, p

6 サイクル時間, t T

2 スクリューの軸位置

7 型開き時間, t O

3 射出時間, t I

8 型開き

4 保圧時間, t H

9 型閉め

5 硬化時間, t CR

10 保圧, p H

図 1 射出成形サイクルの模式図[溶融樹脂圧力(実線)及びスクリューの軸位置(破線)を時間の

関数として示す。]

4

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

射出時間 (injection time), tI スクリューが前進して射出はじめて保圧に切り替わるまでの時間。秒

(s)で表示。

3.8

硬化時間 (cure time), tCR 射出の完了から金型が開き始めるまでの時間。秒(s)で表示。

3.9

保圧時間 (hold time), tH 射出の完了から保圧(p H)が解放されるまでの時間。秒(s)で表示。

3.10 型開き時間 (mould-open time), tO 金型が開き始めたときから金型が閉まり全型締力が働くまでの

時間。秒(s)で表示する。金型から成形品を取り出すのに必要な時間も含む。

3.11 キャビティ (cavity) 試験片を形作る金型内の空間。

3.12 多数個取り金型 (multi-cavity mould) 平行な流れに配置した2個以上の同一のキャビティをもつ金

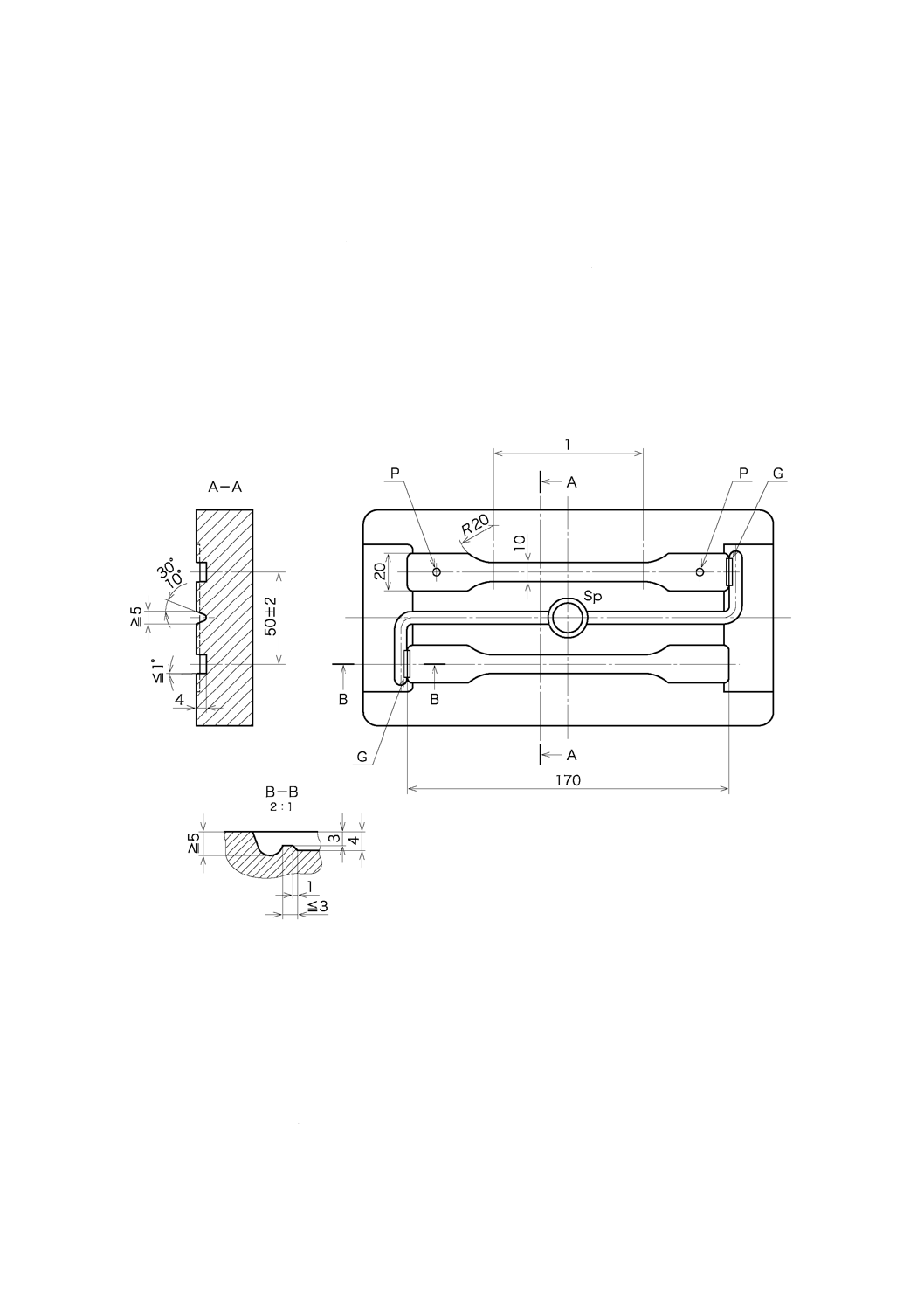

型(図2参照)。一つの多数個取り金型のキャビティ数はnで示すこと。

キャビティ板にある流路を同一形状寸法にし,かつ,キャビティを対称的に配置して,確実に同一ショ

ットの全試験片が等しい特性を示すようにすること。

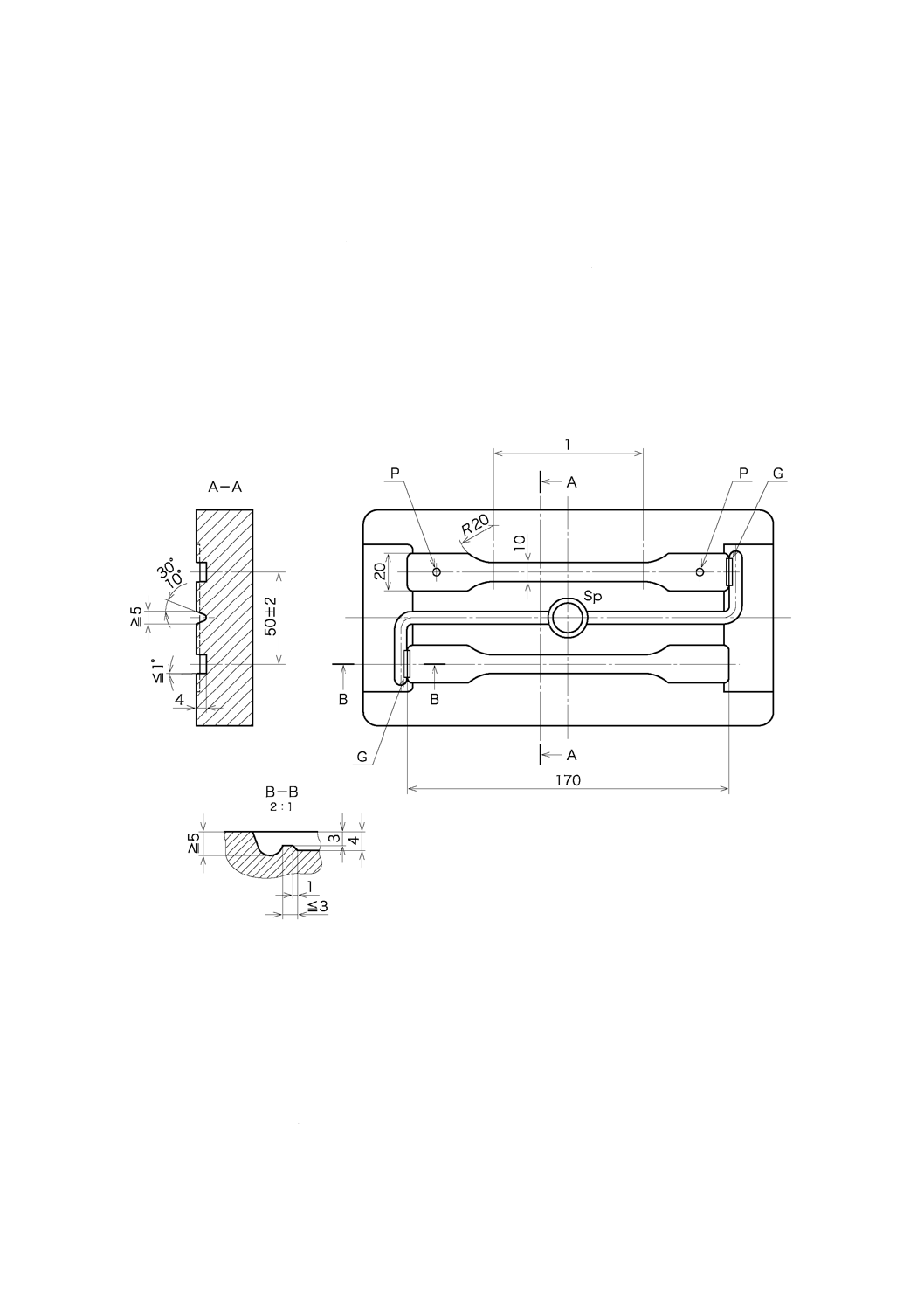

記号

1 82 mmが望ましい。

SP スプルー

G ゲート

P 圧力センサ(任意)

ゲートの入れ子の寸法は任意とする。

射出容量 V S ≈30 000 mm3

投影面積 A P ≈ 6 300 mm2

図 2 ISO金型タイプAのキャビティ板

5

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.13 ISO金型 (ISO mould) 標準金型(タイプA,D1及びD2)のいずれも比較できる特性についての試

験片の作製を再現できるように意図したものである。金型は中央にスプルーをもつ固定板,及び3.12の多

数個取りキャビティ板を備えているもの。詳細は4.1.4による。

射出成形金型の一例を附属書Cに示す。

3.14 重要断面積 (critical cross-sectional area), AC 試験片の重要な部分,すなわち,測定を行う部分が成

形される位置での多数個取り金型のキャビティ断面積。平方ミリメートル(mm2)で示す。例えば,引張

試験片の場合,試験片の重要な部分は試験中に最大応力を受ける狭い断面。

3.15 成形品容積 (moulding volume), VM 固体プラスチックの密度に対する成形品の質量比。立方ミリメ

ートル(mm3)で表示。

3.16 投影面積 (projected area), AP 成形品を分割面に投影したときの全面積。平方ミリメートル(mm2)

で表示。

3.17 型締め力 (locking force), FM 閉じた金型のキャビティ板を保持する力。キロニュートン(kN)で表

示。

必要な最低型締め力は,式(2)によって算出する。

FM AP・pmax×10−3 ··································································· (2)

ここに,

FM: 型締め力(kN)

AP: 投影面積(mm2)

pmax: 溶融樹脂圧力の最大値(MPa)

3.18 射出速度 (injection velocity), ν1 溶融体が重要断面積 ACを通過するときの平均速度。ミリメート

ル毎秒(mm/s)で表示。

射出速度は,多数個取り金型だけに適用し,式(3)によって算出。

ν1=

n

A

t

V

×

×

C

1

M

······································································· (3)

ここに, ν1: 射出速度(mm/s)

n: キャビティ数

AC: 重要断面積(mm2)

VM: 成形品容積(mm3)

t1: 射出時間(s)

3.19 成形品質量 (mass of the moulding), mM 試験片ランナ及びスプルーを含む成形品の質量。グラム(g)

で表示。

3.20 射出容量 (shot capacity), VS 射出成形機の最大計量ストロークとスクリュー断面積との積。立方ミ

リメートル(mm3)で表示。

4. 装置

4.1

ISO金型(多数個取り)

4.1.1

ISO金型(3.13参照)がこの規格で議論がある場合の使用だけでなく,比較できるデータを得るた

めの試験片作製に強く推奨される(JIS K 7140-1,JIS K 7141,JIS K 7141-2,JIS K 7141-3参照)。

4.1.2

JIS K 7139 に規定する多目的試験片はZ型ランナ(附属書A参照)を使う二つのキャビティのISO

金型タイプAで成形する。金型(図2)は,4.1.4の要求事項に適合しなければならない。

6

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.3

短冊形80 mm(公称)×10 mm×4 mmの試験片は多目的試験片A形(JIS K 7139参照)の長手方向

に中央線から対称に切断し,長さは80±2 mmとする。

4.1.4

ISO金型タイプAの主要構造の細部(図2)は,次の要求事項に適合しなければならない。

a) ノズル側のスプルー径は,最小4 mmとする。

b) ランナ部の幅及び高さ(又は直径)は,共に少なくとも5 mmとする。

c) キャビティは,図2に示すように片側ゲートとする。

d) ゲートの高さは,キャビティの高さの最小2/3とし,ゲートの幅は,キャビティ入口地点でキャビテ

ィの幅と同じとする。

e) ゲートの長さは,できるだけ短くし,3 mmを超えないものとする。

f) ランナの抜きこう配は,10°〜30°とする。キャビティの抜きこう配は,1°以下とするが,例外とし

て引張試験片の肩部は2°以下とする。

g) キャビティ寸法は,関連試験規格で示す要求事項に従って作製した試験片と同じ寸法とする。

キャビティ寸法は,種々の成形収縮率を見込んで,表示値と関連試験片に規定された上限値との間

になるよう選択する。ISO金型タイプAの場合は,主要部のキャビティ寸法は次のとおりで(JIS K 7139

参照),単位はミリメートル。

− 深さ : 4.0〜4.2

− 中央部分の幅 : 10.0〜10.2

− 中央の平行部分の長さ : 80〜82

h) 突き出しピンを用いる場合は,試験片の試験領域外に設置する。すなわち,ISO金型タイプAから作

製したダンベル形試験片の肩部で,かつ,ISO金型タイプD(JIS K 7154-2参照)の平板試験片の中

央50 mm径の外に設置する。

i) 金型板の加熱システムは,作業条件下でキャビティ表面の各点と他の金型板との温度差が3 ℃未満に

なるように設計する。

j) 一つのタイプの試験片から他のタイプへの切替えを速やかに行うために,交換可能なキャビティ板及

び入れ子式ゲートを用いることを推奨する。このような交換は,できるだけ同じようなショット容量

VSのものを用いれば容易にできる。附属書Aに,異なるランナ配置及び入れ子ゲートの使用例を示す。

k) 射出の過程を適切に制御するために,ランナ中央に圧力センサをはめ込むことを推奨する(ISO 2577

ではセンサが必すである。)。種々のISO金型に適したセンサ位置を4.1のk)とJIS K 7154-2の図1

に示す。

l) 異なるISO金型間でキャビティ板が互いに確実に交換できるようにするために,図2及びJIS K 7154

-2に示す詳細に加え,次の構造上の詳細に注意することが重要である。

1) 長さ170 mmのキャビティをISO金型タイプAで成形した多目的試験片用として用いることを推奨

する。すなわち,キャビティ板の中空部の長さが最大180 mmであることを示す。

2) 型板の幅は,加熱炉の接続箇所の間隔に必要な最小長さによって決まる。

3) 試験片をランナから切り離せるスジをISO金型タイプAでは,例えば,170 mm離して決めておい

てもよい。80 mm離した補助のスジ組をISO金型タイプAによる多目的試験片からの切取り試験片

で決めておいてもよい。また,小形角板成形品の切離しで同様に行ってもよい(JIS K 7154-2参照)。

m) 成形したすべての試験片が同一であることを容易に照合するために,個々のキャビティにマークを付

けることを推奨する。ただし,試験片の試験領域外 [h)参照] である。これは突出しピンの頭に適切

な記号を刻印することによって非常に簡単にでき,これによってキャビティ板表面の損傷を避けるこ

7

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とができる。附属書Bに他の方法を示す。

n) 表面の欠陥は試験結果,特に機械的試験の結果に影響を及ぼす。製作に当たっては,金型キャビティ

の表面を十分に大いに磨く。また,磨く方向は,試験片が試験の際荷重のかかる方向に一致させる。

“大いに”を挿入した。

4.1.5

金型部品に関する多くの資料は,他の国際規格に記述されている。これらを附属書Dに示す。

4.2

射出成形機 比較できる結果を得ることのできる試験片を再現性良く作製するためには,成形条件

を制御できるスクリューインライン射出成形機を用いる。

4.2.1

成形品容積 射出容量VS(3.20参照)に対する成形品容積VM(3.15参照)の比率は関連する材料

基準が高比率を要求していないか,又は成形機製造業者が推奨していなければ,20〜80 %の間にする。

4.2.2

制御システム 射出成形機の制御システムは,作業条件を次の許容限界内に維持できるようにす

る。

射出時間(t1)

±0.1 s

保圧(pH)

±5 %

保圧時間(tH)

±5 %

溶融樹脂温度(TM) ±3 ℃

金型温度(TC)

±3 ℃

成形品質量(mM)

±2 %

4.2.3

スクリュー スクリューの形式は,成形材料に適したものとする(長さ,直径,ねじ山高さ,圧縮

比など)。

直径が18〜40 mmの範囲にあるスクリューを用いることを推奨する。

4.2.4

型締め力 成形機の型締め力F Mは,すべての運転条件下でばりの発生がないように十分高いもの

とする。

ISO金型タイプAの推奨する最小型締め力(F M)は,F M

6 500×pmax×10-3(3.17参照)で求める。

すなわち,最大溶融樹脂圧力80 MPaの場合は520 kNである。

交換可能なキャビティ板をもつ射出成形システムでは,Ap(投影面積)≈11 000 mm2の ISO金型タイプ

D1及びタイプD2を考慮する必要がある。この場合十分に高い型締め力が必要である。

4.2.5

温度計 溶融樹脂温度T M(3.2参照)の測定は,精度±1 ℃の針状温度計を用いる。同様に金型

キャビティの表面温度,すなわち,金型温度T C(3.1参照)の測定は,精度±1 ℃の表面温度計を用いる。

5. 操作

5.1

材料の状態調整 粉体,ペレット又はか粒体の熱硬化性樹脂材料は,当該材料の関連国際規格に従

って成形前に状態調整を行う。国際規格に規定がない場合は,製造業者の推奨に従って行う。

材料は,水分の結露を防ぐために作業場の温度より著しく低い温度に放置してはならない。

5.2

射出成形

5.2.1

成形機は,当該材料の国際規格に規定している条件に設定する。国際規格に条件の規定がない場合

は,受渡当事者間の協定による。

5.2.2

多くの熱硬化性樹脂材料は,ISO金型タイプAを用いるとき,最も適切な射出速度ν1範囲は150

±50 mm/sである。

備考 射出速度ν1のある指定値では,射出時間t1は金型のキャビティ数nに逆比例する[3.18の式(3)

を参照]。

8

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

射出時間中,射出速度の変動はできるだけ小さくする。

5.2.3

しばしば規定されていない成形パラメーターである保圧PHの設定は,次による。

保圧ゼロからスタートして,成形品がひけ,ボイド,その他の外観欠陥がなくなり,ばりが最小になる

まで徐々に溶融樹脂圧力を上げる。この圧力を保圧として使う。

5.2.4

ゲート付近で材料が硬化するまで,すなわち,これらの条件下で成形品の質量が上限値に到達する

まで,保圧が一定に保たれていることを確認する。

5.2.5

成形機が定常状態の条件に到達するまで成形品は捨てる。その後,運転条件を記録し試験片を採集

する。成形工程中適切な手段すなわち,成形品質量mMをチェックすることによって定常状態の条件を維

持する。

5.2.6

材料変更時は,成形機を空にして徹底的に掃除をする。試験片の採集を再び始める前には,新しい

材料で成形した少なくとも10ショットを捨てる。

5.3

金型温度の測定 金型温度TCの測定は,システムが熱的に平衡になり金型を開いた直後に行う。金

型キャビティ表面の温度の測定は,表面温度計を用いて金型キャビティの各面数点で行う。各面の読取り

の間,少なくとも10サイクルの成形運転を次の測定前に行う。各測定値を記録し,金型温度をこれらすべ

ての測定値の平均として算出する。

5.4

溶融樹脂温度の測定 溶融樹脂温度TMは,次の方法のいずれかによって測定する。

5.4.1

熱的に平衡に達してから適切な大きさの非金属容器に少なくとも30 cm3をフリーショットし,予

熱した高感度の針状温度計の針を,直ちに溶融樹脂の中心に挿入し,温度計の読みが最大になるまでゆっ

くり動かす。

温度計の予熱温度は,測定する溶融樹脂温度に近づける。フリーショットの射出条件は,試験片の成形

条件と同じとするが,フリーショット間のサイクルタイムの誤差は許容する。

5.4.2

溶融樹脂温度はフリーショット法と同じ測定結果が得られるものであれば,適切な他の温度センサ

を用いて測定してもよい。センサは,熱ロスが小さいもので温度変化に速やかに応答するものとする。セ

ンサは,射出成形機のノズルのような適切な場所に設置する。疑問の場合は5.4.1の方法を用いる。

5.5

試験片の成形後処理 金型から取り出した試験片は,徐々に,かつ,同じ速度で室温まで冷却し,

処理による試験片ごとの相違がないようにする。

備考 少なくともこの部分の冷却時間が,熱硬化性樹脂材料の硬化度に重要な影響を与えることが経

験から分かっている。

6. 試験片の作り方に関する報告 報告には,次の項目を含む。

a) この規格を用いたこと

b) 試験片を成形した日付,時間,成形場所

c) 使用材料(種類,名称,製造業者,ロット番号)のすべての記述

d) 成形前に行った材料の状態調整の詳細

e) 用いた金型タイプ(タイプA又は他の金型タイプの場合は,試験片のタイプ,関連規格,キャビティ

数,ゲートサイズ及び位置)

f) 用いた射出成形機(製造者,射出容量,型締力,制御システムなど)の詳細

g) 成形条件

1) 溶融樹脂温度 T M(3.2参照)℃

2) 金型温度 T C(3.1参照)℃

9

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 射出速度 ν1(3.18参照)mm/s

4) 射出時間 t 1(3.7参照)s

5) 保圧 p H(3.4参照)MPa

6) 保圧時間 t H(3.9参照)s

7) 硬化時間 t CR(3.8参照)s

8) サイクル時間 t T(3.6参照)s

9) 成形品質量 m M(3.19参照)g

h) その他の関連事項の詳細(例 初期に廃棄した成形品数,残数,成形品後処理)

10

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

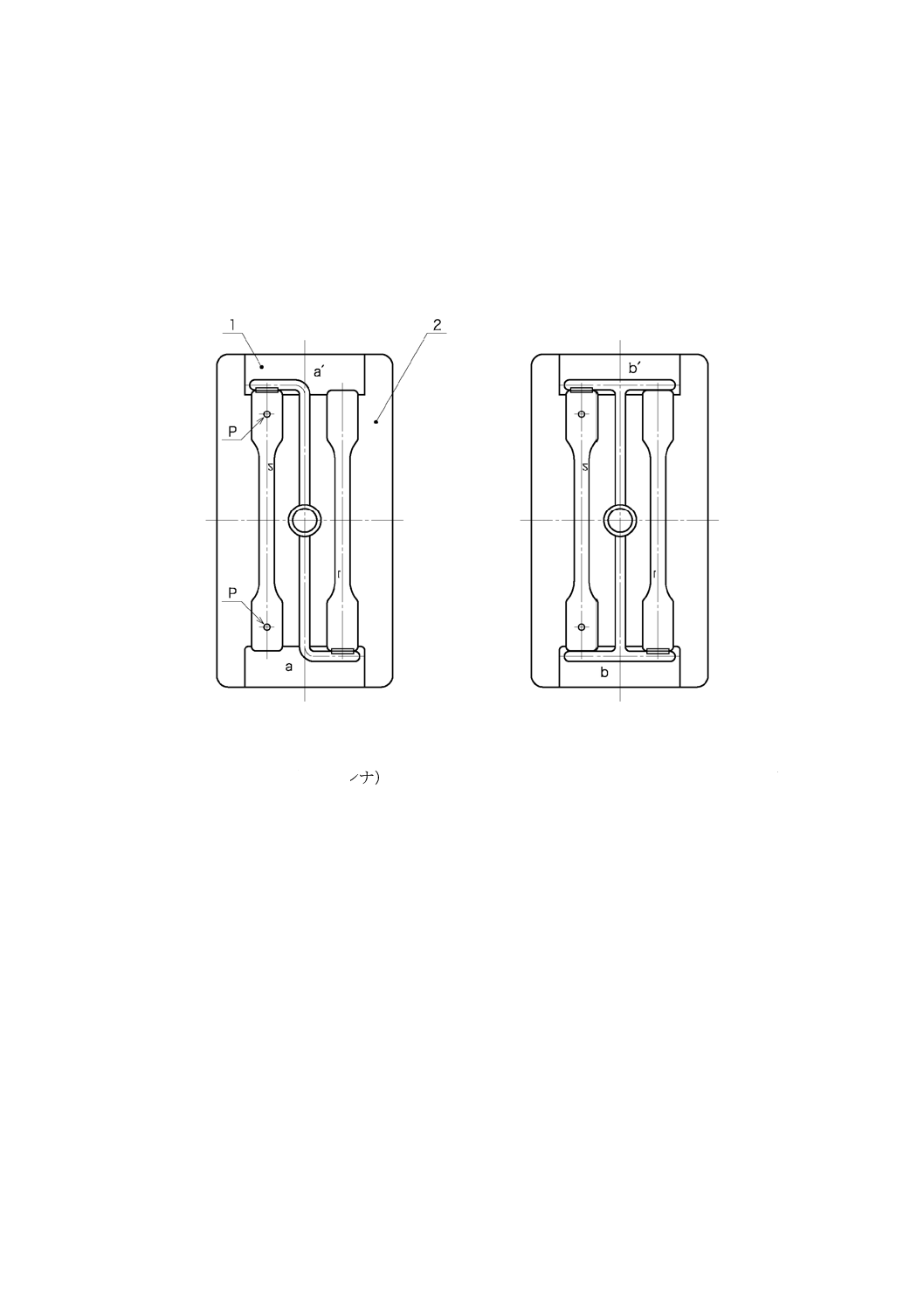

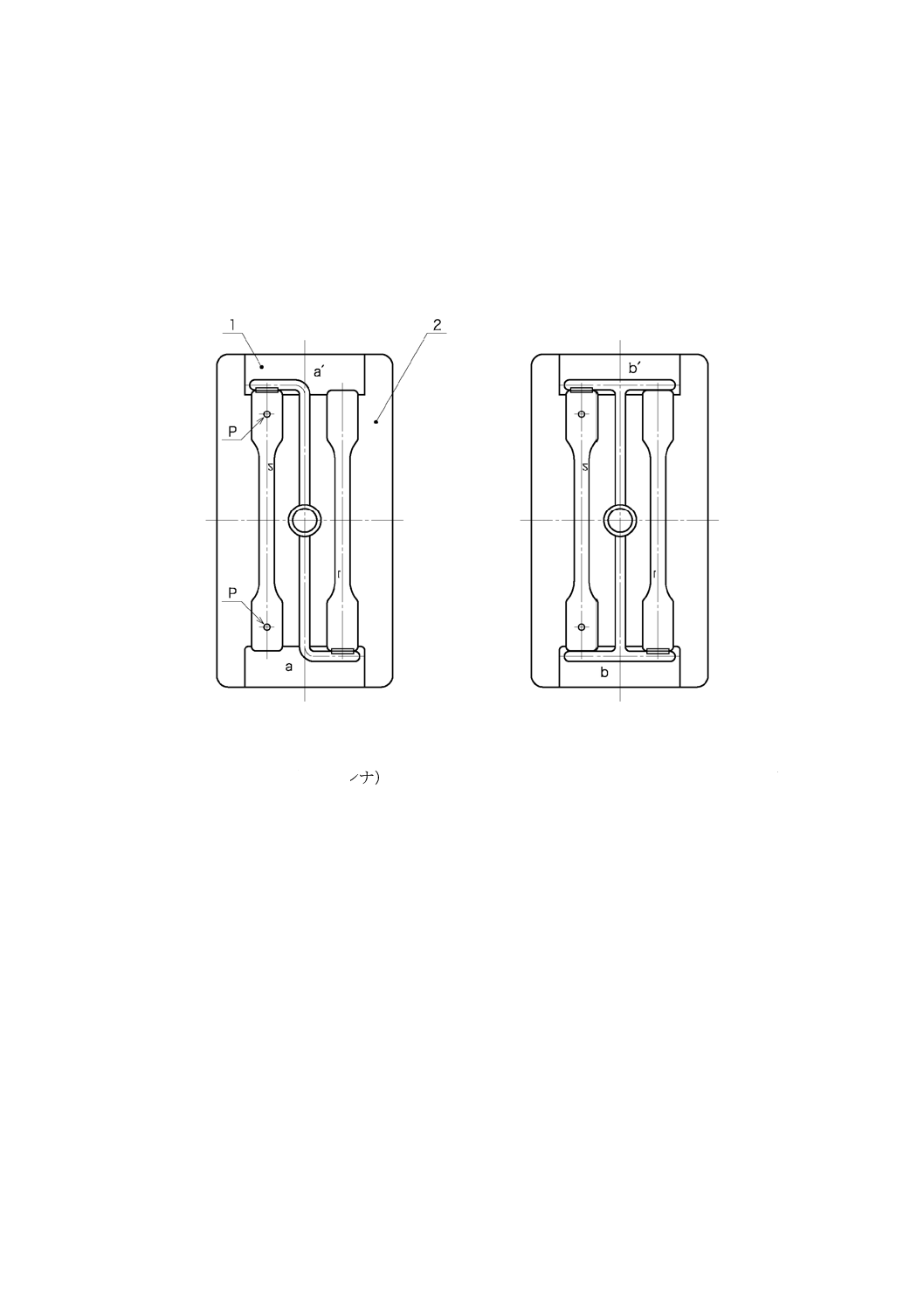

附属書A(参考)ランナ配置の例

金型のレイアウトは,附属書A図1に示すように入れ子ゲート(a-a' 又はb-b')によって変更してもよ

い。

a) JIS K 7154-1に規定する射出成形金型 b) ダブルT型ランナをもつ異形金型

(Z型ランナ) 例 ウエルドライン強度の検討用

記号

1:交換可能な入れ子ゲート

2:交換可能なマルチキャビティプレート

P:圧力センサ

附属書A図1 異なるタイプのランナ形状

11

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

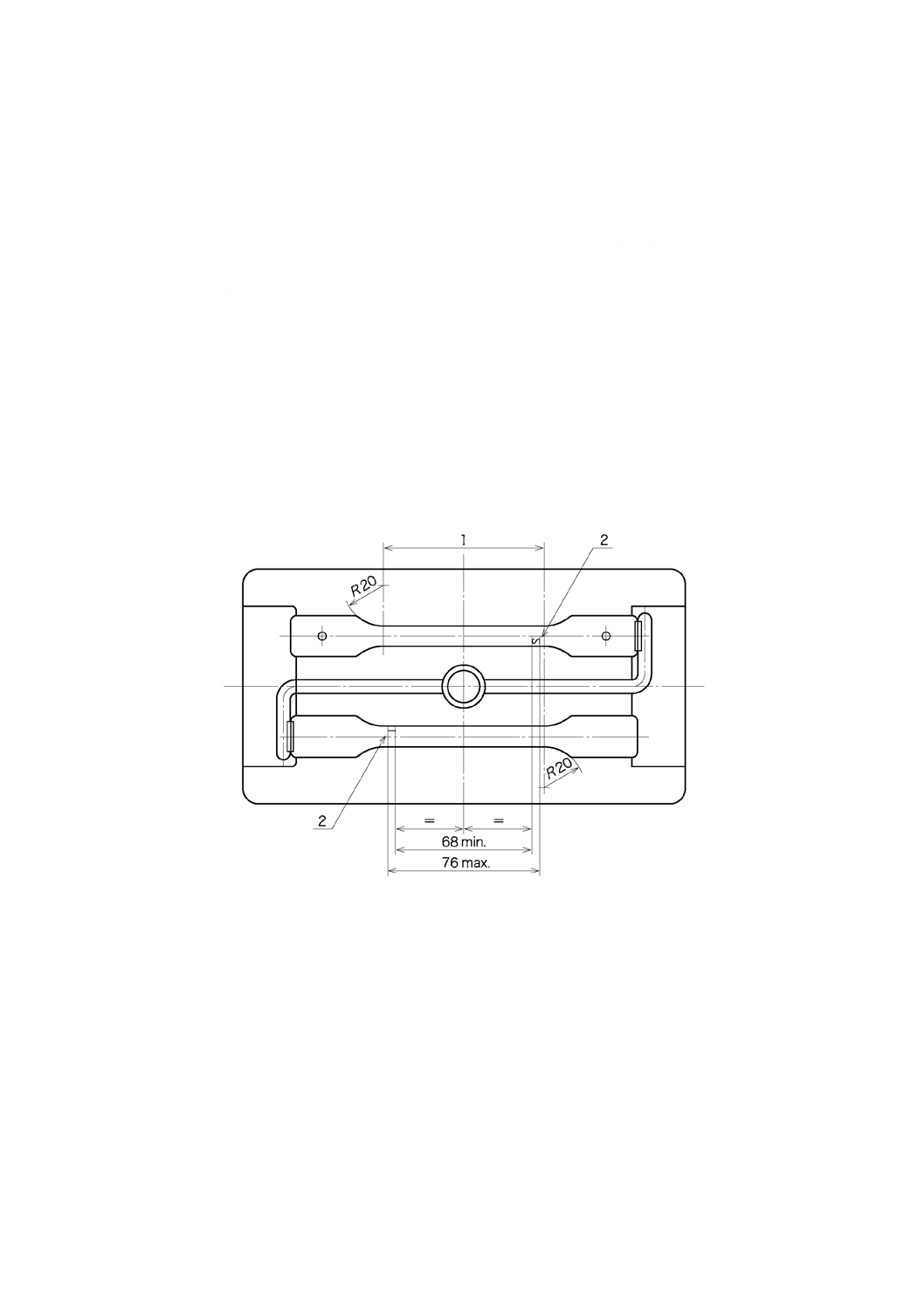

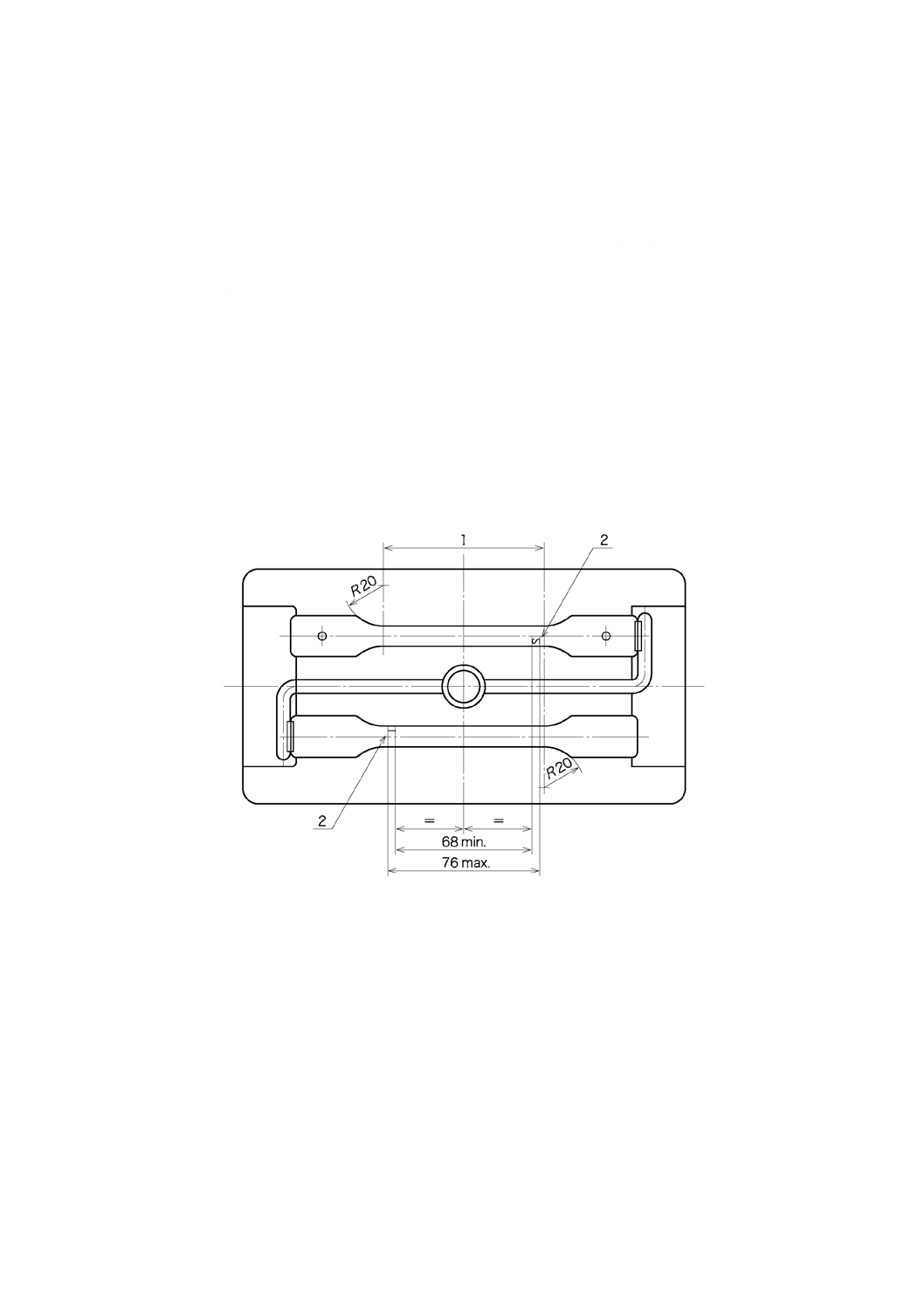

附属書B(参考)試験片の表示

表示をする目的は試験片の端部の付け札(例 80 mm×10 mm×4 mmの試験片を得るために)が切り取

られてもいいように,あらかじめ金型内の二つの試験片の原位置を決定しておくためである。この種の表

示は,できるだけ突き出しピンの頭にするのがよい[4.1.4 のm)参照]。4.1.4のh)の要求事項は有効のま

まである。

金型キャビティ中の数及び位置は,できるだけ次のようにするのがよい。

1) 1,2の文字は鏡像とする。

2) 数字は読みやすく,材料の流れ方向にまっすぐに整列させる。

3) 数字は,通常,試験片の曲げ荷重試験支持間隔の外側に,かつ,80 mmの試験片長さ以内に付ける。

4) 数字は,応力の集中などを避けるためちょうど見える程度にする。

5) 数字は,キャビティのゲート端部に設ける。

記号

1:82 mmが望ましい

2:キャビティ番号

附属書B図1 キャビティ番号の位置

12

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

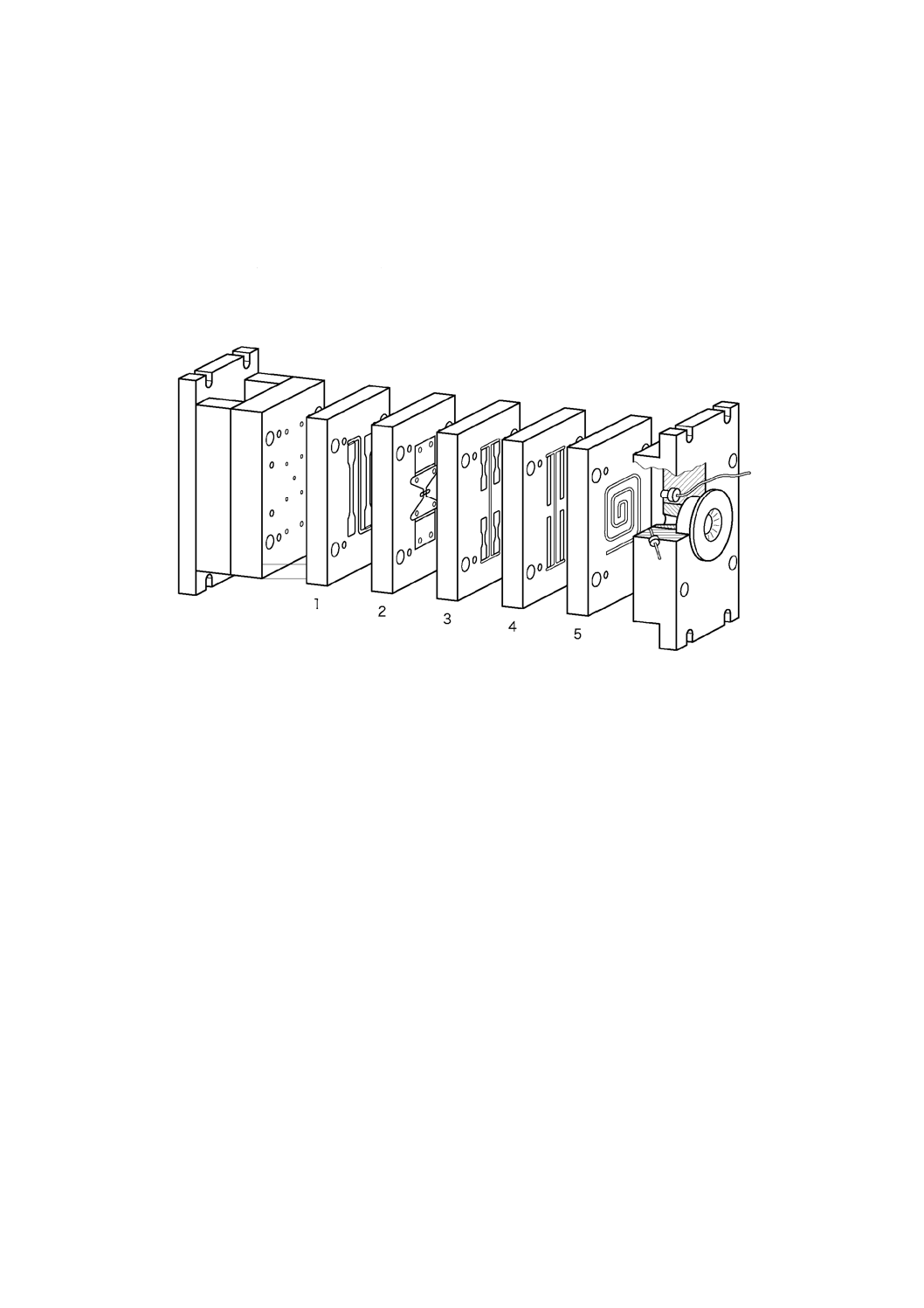

附属書C(参考)射出成形金型の例

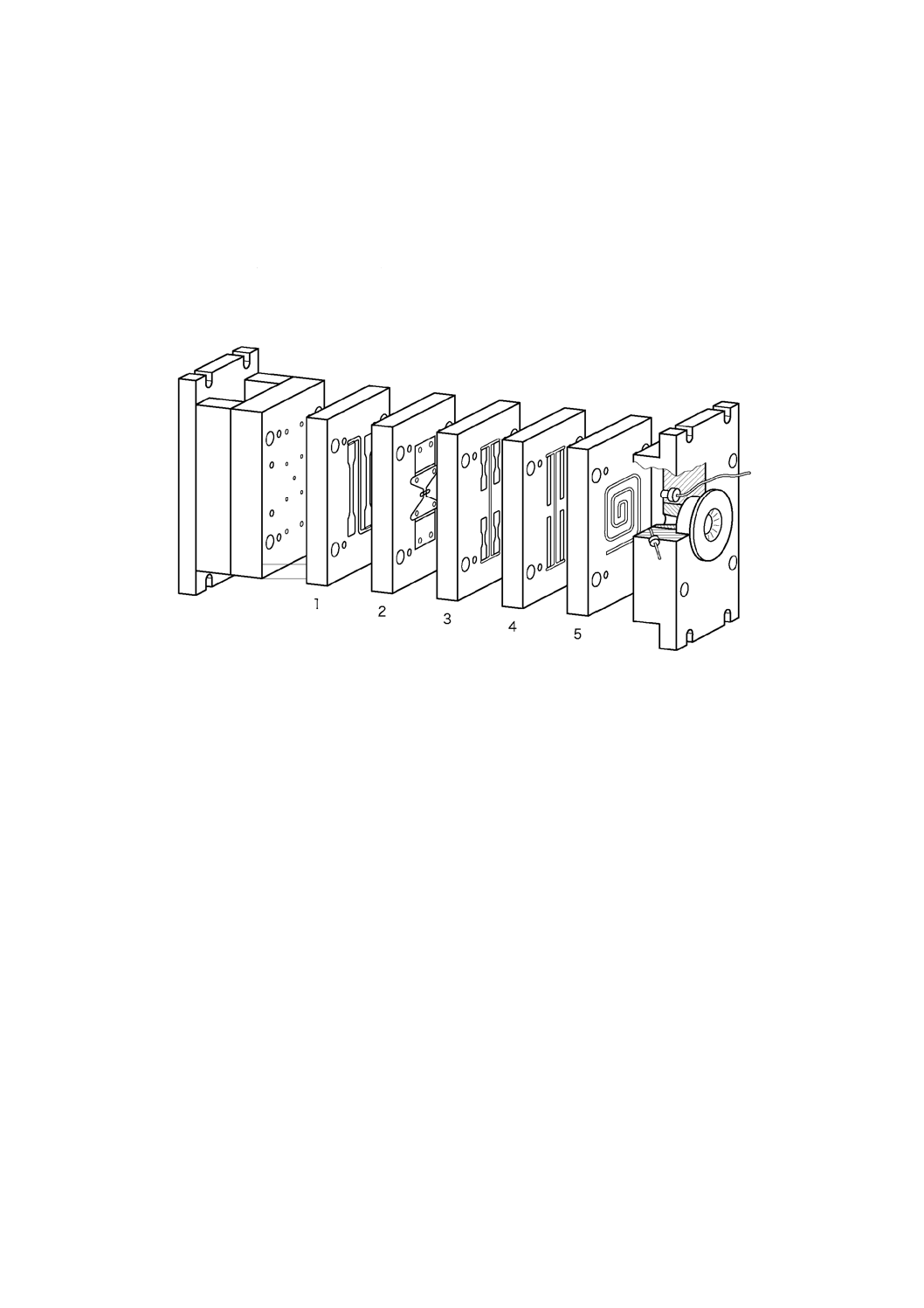

附属書C図1にISO金型タイプA,B,C,D1及びD2並びに顧客注文及び将来展開の可能な互換性の

ある2キャビティ板の射出成形金型の分解部品配列図を示す。

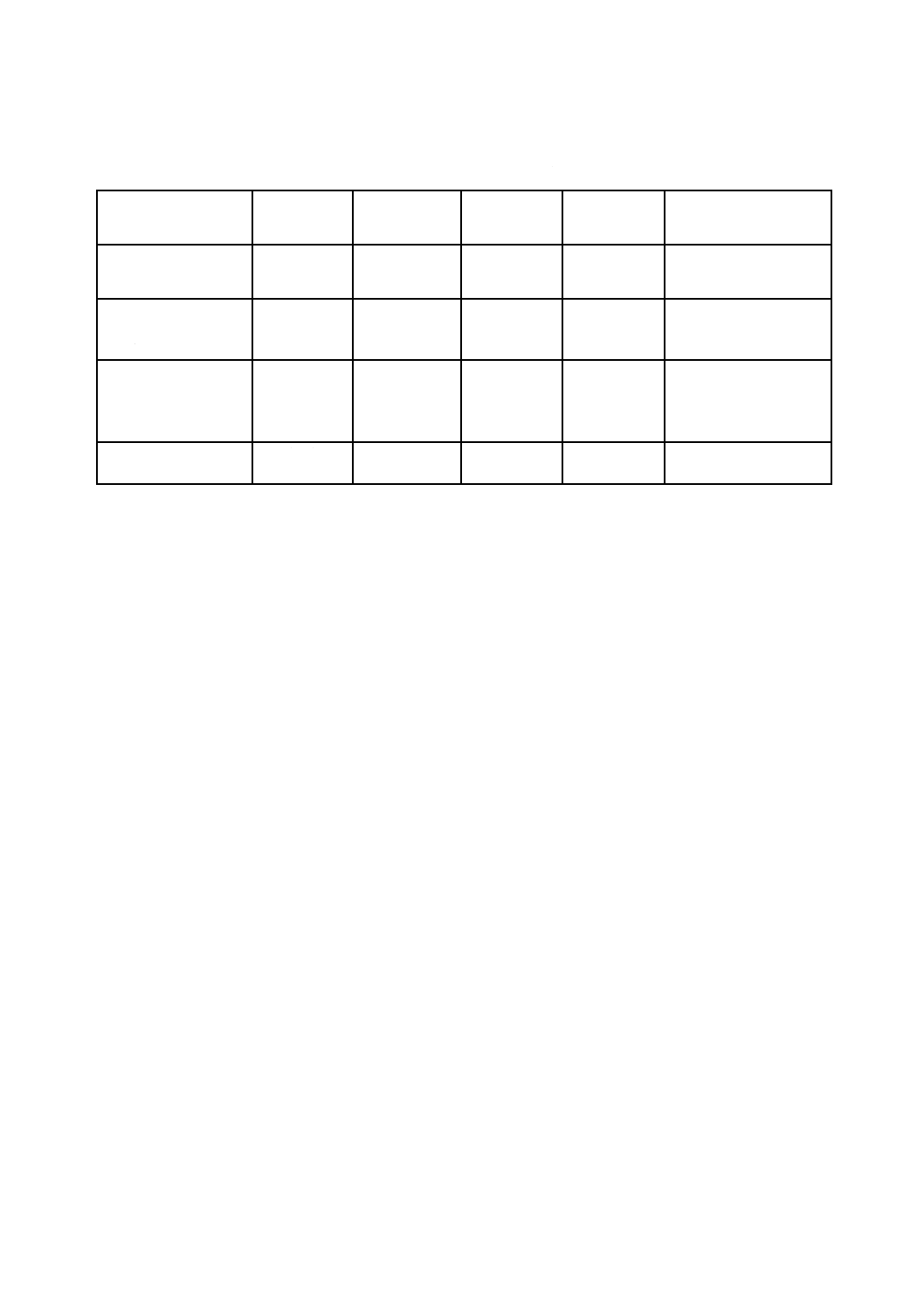

キャビティ板の詳細は,附属書C表1に示す(熱硬化性樹脂成形材料の情報は太字体)。

附属書C図1 互換性キャビティ板をもつ射出成形金型の分解部品配列図

13

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

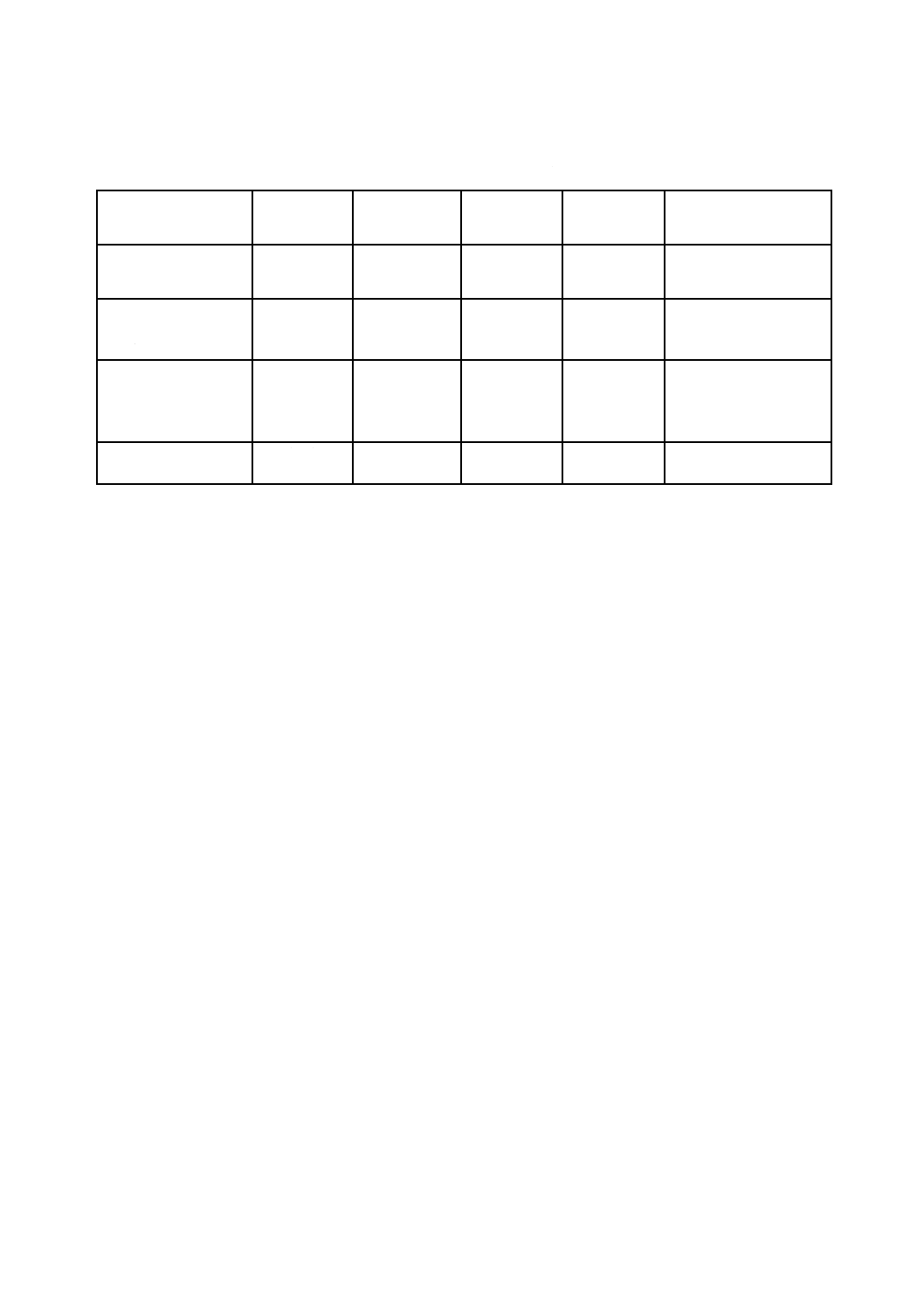

附属書C表1 附属書C図1のキャビティ板詳細

附属書C図1の番号

1

2

3

4

5

ISO金型タイプ

A

D

(D1, D2)

C

B

X

ISO規格金型

熱硬化性樹脂材料用

熱可塑性樹脂材料用

JIS K 7154-1

JIS K 7152-1

JIS K 7154-1

JIS K 7152-3

−

JIS K 7152-2

−

JIS K 7152-1

なし

試験片タイプ

と

対応ISO規格

多目的試験片

タイプA

JIS K 7139

小形角板

JIS K 7154-2

ISO 294-3

小引張試験片

タイプ 4

ISO 8256

角形試験片

JIS K 7139

−

試験片寸法 mm

>150/80/10×4

r=20〜25

60×60×1(D1)

60×60×2(D2)

60×10×3

r=15

80×10×4

将来展開

(例 スパイラルフロー)

14

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)射出成形金型部品規格一覧

ISO 6751:1998 Ejector pins with cylindrical head−Dimensions

ISO 6753-2:1998 Tools for pressing and moulding−Machined plates−Part 2:Machined plates for moulds

ISO 8017:1985 Mould guide pillars, straight and shouldered, and locating guide pillars, shouldered

ISO 8018:1985 Mould guide bushes, headed, and locating guide bushes, headed

ISO 8404:1986 Angle pins−Basis dimensions

ISO 8405:1998 Tools for moulding−Ejector sleeves with cylindrical head−Basic series for general purposes

ISO 8406:1991 Mould bases−Locating elements

ISO 8693:1998 Tools for moulding−Flat ejector pins

ISO 8694:1998 Tools for moulding−Shouldered ejector pins

ISO 9449:1990 Tools for moulding−Centring sleeves

ISO 10072:1993 Tools for moulding−Sprue bushes−Dimensions

ISO 10073:1991 Tools for moulding−Support pillars

ISO 10907-1:1996 Tools for moulding−Locating rings−Part 1:Locating rings for mounting without thermal

insulating sheets in small or medium moulds−Types A and B

ISO 10907-2:−1) Tools for moulding−Locating rings−Part 2:Locating rings for mounting without thermal

insulating sheets in small or medium moulds−Types C and D

ISO 12165:2000 Tools for moulding−Compression moulds, injection moulds and die-casting dies−Terms and

symbols

1) 発行予定

15

K 7154-1:2002 (ISO 10724-1:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業標準調査会標準部会 化学製品技術専門委員会 構成表

氏名

所属

(委員会長) 宮 入 裕 夫 東京医科歯科大学生体材料工学研究所

(委員)

大 久 泰 照

昭和シェル石油株式会社

奥 山 通 夫

社団法人日本ゴム協会

笠 野 英 秋

拓殖大学工学部

加 茂 徹

独立行政法人産業技術総合研究所

木 原 幸 弘

社団法人日本化学工業協会化学標準化センター

桐 村 勝 也

社団法人日本塗料工業会

髙 野 忠 夫

財団法人化学技術戦略推進機構

高 橋 信 弘

東京農工大学農学部

西 川 輝 彦

石油連盟

西 本 右 子

神奈川大学理学部

古 川 哲 夫

財団法人日本消費者協会

堀 友 繁

財団法人バイオインダストリー協会

槇 宏

日本プラスチック工業連盟