K 7153:2008 (ISO 16012:2004)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 測定機器························································································································· 2

5 手順······························································································································· 3

5.1 試験片 ························································································································· 3

5.2 正確度 ························································································································· 3

5.3 測定数及び測定箇所 ······································································································· 3

5.4 測定機器の校正 ············································································································· 3

5.5 マイクロメータによる測定 ······························································································ 4

5.6 ノギスによる測定 ·········································································································· 4

5.7 加圧ダイヤルゲージマイクロメータによる測定 ···································································· 4

5.8 非接触式測定機器による測定 ··························································································· 4

6 試験報告························································································································· 4

附属書A(参考)加圧ダイヤルゲージマイクロメータの測定子の例················································ 5

K 7153:2008 (ISO 16012:2004)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)及び財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7153:2008

(ISO 16012:2004)

プラスチック−試験片の直線寸法の求め方

Plastics-Determination of linear dimensions of test specimens

序文

この規格は,2004年に第1版として発行されたISO 16012を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1

適用範囲

この規格は,プラスチック試験片の直線寸法を求めるための測定機器及び測定手順について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16012:2004,Plastics−Determination of linear dimensions of test specimens (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,“一致している”ことを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

注記 対応国際規格:ISO 3611,Micrometer callipers for external measurement (NEQ)

ただし,対応国際規格からの引用箇所は,この規格の該当事項と一致している。

JIS B 7507 ノギス

注記 対応国際規格:ISO 3599,Vernier callipers reading to 0,1 and 0,05 mm及びISO 6906,Vernier

callipers reading to 0,02 mm(全体評価:NEQ)

ただし,対応国際規格からの引用箇所は,この規格の該当事項と一致している。

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818,Plastics−Preparation of test specimens by machining (IDT)

ISO 291,Plastics−Standard atmospheres for conditioning and testing

注記 ISO 291:1997との対応日本工業規格:JIS K 7100:1999(プラスチック−状態調節及び試験の

ための標準雰囲気)(MOD)がある。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

K 7153:2008 (ISO 16012:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

直線寸法 (linear dimension)

箇条4に規定する機器で測定した,試験片上の2点間の最短寸法。

3.2

測定誤差 (error of measurement)

寸法の測定値と真値との数値的差

4

測定機器

測定機器は,次による。

4.1

一般 寸法を測定する機器は,測定する試験片の特徴を考慮して選定する必要がある。試験片の材

料によって,測定の条件[力の負荷速度,最終負荷力及び力の負荷時間,測定子(押さえ端),アンビルの

形状など]に対する応答が異なるからである。プラスチック材料によっては,測定方法によるこれらの応

答の変化で,その測定結果が顕著に異なる。例えば,非接触形の測定機器とスプリング負荷形マイクロメ

ータとを比較した場合,その測定寸法は,材料の圧縮特性によって大きく変わる。

測定機器の測定する面は,測定結果に影響する可能性のある,圧こん(痕),引っかききず又はクラック

がない状態にしておく。

4.2

マイクロメータ マイクロメータは,JIS B 7502の各箇条の“外側マイクロメータ”の規定による。

測定中に設定負荷力が確保できる機構付きで,測定面へ与える力(測定力)が5 N〜15 Nであるものと

する。

マイクロメータの測定誤差は,JIS B 7502の参考表1による。JIS B 7502に規定するデジタル表示部を

備えるマイクロメータを用いることができる。

4.3

ノギス ノギスは,JIS B 7507の規定による。JIS B 7507に規定するデジタル表示部を備えるノギス

を用いることができる。

4.4

ダイヤルゲージマイクロメータ

4.4.1

加圧ダイヤルゲージマイクロメータの機能は,次による。

a) 測定子は,アンビル面に対して垂直に動くもの。

b) 測定子及びアンビルの各表面(いわゆる測定面)の平行度は,5 μm以内とする。

平行度の測定方法は,JIS B 7502の10.2(測定面の平行度の測定方法)による。

c) 垂直なダイヤルスピンドルをもつものとする。

d) ダイヤル指示計は,基本的に摩擦がなく,読みの再現性は,ゼロ点又は金属ブロックゲージで確認し,

±10 μmとする。

e) 指示計のきょう(筐)体は,15 Nの力を加えたときの変形が,指示計の最小分割目盛より小さくなる

ような剛性をもつものとする。

測定中,試験片に与える接触圧は,約10 kPa〜30 kPaとする。

測定子又はスピンドルの直径は,3.2 mm〜12.7 mmとする。測定子の形状は,試験片の材料の性質

によって球体又は平状のいずれかとする。

下側のアンビルは,測定子の全方向に対して十分に広く,測定子全体に対し平行度が5 μm以内と

する。ダイヤルの直径は,50 mm以上とし,2.5 μm近くまで直接読み取れる目盛とする。必要ならば,

長針の最終回転数を示す回転計付きダイヤルとする。

加圧ダイヤルゲージマイクロメータの測定子の例を,附属書Aに示す。

3

K 7153:2008 (ISO 16012:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.2

手動式ダイヤルゲージマイクロメータは,測定子に与える力を制限できる構造であることが望まし

い。すなわち,測定子に与える力は,加圧用のおもりを含め,試験片に永久変形を与えない力とする。

4.4.3

ダイヤル指示計は,JIS B 7502の参考表1の測定誤差を満足していれば,デジタル表示のものとし

てもよい。

注記 加圧ダイヤルゲージマイクロメータは,定圧厚み測定器又は定圧ダイヤルゲージとも呼ばれ,

一定の力を測定子に加えることができる機能をもつもので,手動式ダイヤルゲージマイクロメ

ータは,測定子に加わる力を一定化する機能がないものである。

4.5

非接触式測定機器及び他の代替測定機器 マイクロメータ,ノギスなどの代替として,JIS B 7502

の参考表1の測定誤差を満足していれば,非接触式(光学式及びレーザ式)測定機器又は他の代替測定機

器を用いてもよい。

5

手順

5.1

試験片

試験片は,プラスチックシート,板又は型成形品から,JIS K 7144によって規定の寸法に機械加工する

か,又は型成形によって規定寸法に直接成形する。作製した試験片は,測定に悪影響を与える損傷又は汚

染のないように保管する。

特に材料規格などに規定がなければ,ISO 291に規定する条件下で状態調節をした後,すべての測定を

行う。

5.2

正確度

寸法測定の正確度は,表1による。

表1−寸法測定の正確度

単位 mm

寸法の範囲

必要な正確度

<10

±0.02

≧10

±0.1

5.3

測定数及び測定箇所

測定数は,試験片の大きさ及び形状による。ただし,各寸法3点以上の測定を行う。

測定箇所は,適切な平均値を得るため可能な限り広い範囲とする。すべての測定値の算術平均をその試

験片の寸法とする。

多目的試験片の場合,厚さは,試験片平行部の幅の中央部で,標線間の範囲内を測定する。

5.4

測定機器の校正

マイクロメータ及びノギスの校正は,試験片に適用する試験方法に規定する標準試験室条件下で行う。

校正には,マイクロメータの測定範囲内で,幾つかの寸法の標準ブロックゲージ又は金属ブロックを用い

る。これらのブロックの既知の寸法確度は,マイクロメータ又はノギスの最小分割目盛の±10 %とする。

すなわち,測定機器の最小分割目盛が2 μmの場合は,校正に用いる標準ブロックゲージの寸法確度は,

±0.2 μmとなる。

なお,測定機器は,関連するJIS又は製造業者の仕様書に合致することを確認する。

試験片の測定寸法の補正は,校正曲線を用いて行う。その校正曲線は,測定値とブロックゲージの真の

寸法とをプロットして作成する。

校正は,1回/年以上行う。ただし,測定回数の増加及び測定機器設置場所の環境が悪化した場合は,

4

K 7153:2008 (ISO 16012:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この校正間隔を,1回/30日のように短くすることが望ましい。

5.5

マイクロメータによる測定

試験片の測定点近辺で,マイクロメータのスピンドルが軽く接触するまで閉めていき,そのときの目盛

を確認し,その読みから100 μm程度開き,最初の測定点上にマイクロメータが位置するように試験片を

移動する。

ラチェット又はフリクションシンブルを回しながら,目盛又はデジタル表示が容易に読み取れる速度で

マイクロメータを閉じていく。ラチェットが3回カチッと音がする,フリクションシンブルが空回転する

又は二つの接触面が試験片に完全に接触したと感じるまで閉める動作を継続する。閉まった時点の指示値

を記録する。マイクロメータが他の測定点上に位置するように試験片を動かし,前記の測定手順を繰り返

す。

5.6

ノギスによる測定

ノギスの外側用測定面が,試験片の表面を圧縮又は損傷しないようにノギスの外側用ジョウを接触する

まで徐々に閉める。試験片をわずかに前後に動かし,同時に,前後運動の抵抗を感じるまで,ノギスの外

側用測定表面を動かす。指示値を記録する。

ノギスを他の測定点まで動かし,前記の手順を繰り返す。

5.7

加圧ダイヤルゲージマイクロメータによる測定

ダイヤルゲージを振動のない,強固で,水平及び清潔なテーブルに置く。アンビル及び測定子の表面に

汚染などの異常がないことを確認する。機器の指針をゼロにする。

測定子を少し上げる。試験片を,最初の測定点まで移動し,予測値より約7 mm〜10 mm高いダイヤル

指示値となるまで測定子を下げる。

試験片表面に測定子を降ろす。この手順は,試験片上にゆっくり測定子を降ろすことによって発生する

誤差を最小化するものである。ダイヤルの指示値を記録する。試験片を他の測定点まで動かし,前記の手

順を繰り返す。各々の試験片の測定後に,機器のゼロ点を再確認する。通常,ゼロ点の変化は,試験片か

ら測定子及びアンビルへ移行した異物によるものである。このような状態の場合,これらの表面を清掃し

ておく必要がある。

5.8

非接触式測定機器による測定

製造業者の取扱説明書によって,測定機器の校正を行う。5.3に規定する試験片の測定箇所の寸法を測定

する。射出成形による試験片の場合,各厚さは,可能な限り離れた箇所3点の測定値の平均値とする。

6

試験報告

試験報告書には,次の情報を記載する。

a) この規格の規格番号(JIS K 7153)

b) プラスチック材料の種類及び表示記号

c) 試験片の種類

d) 状態調節条件

e) 測定機器

f)

各試験片について

− 各寸法の測定数

− 各寸法の算術平均値

g) 規定手順を逸脱した事項

5

K 7153:2008 (ISO 16012:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 試験年月日

6

K 7153:2008 (ISO 16012:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

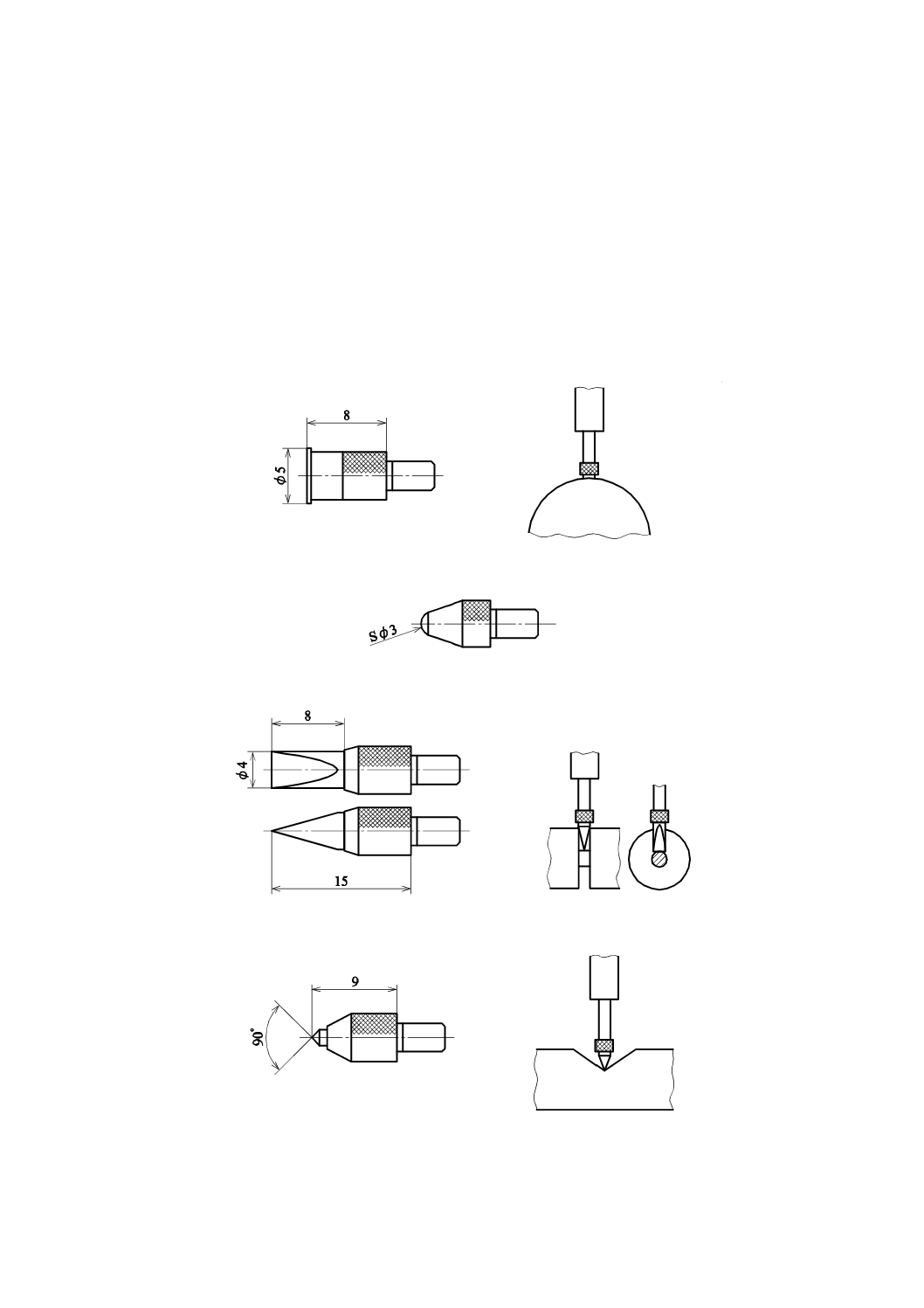

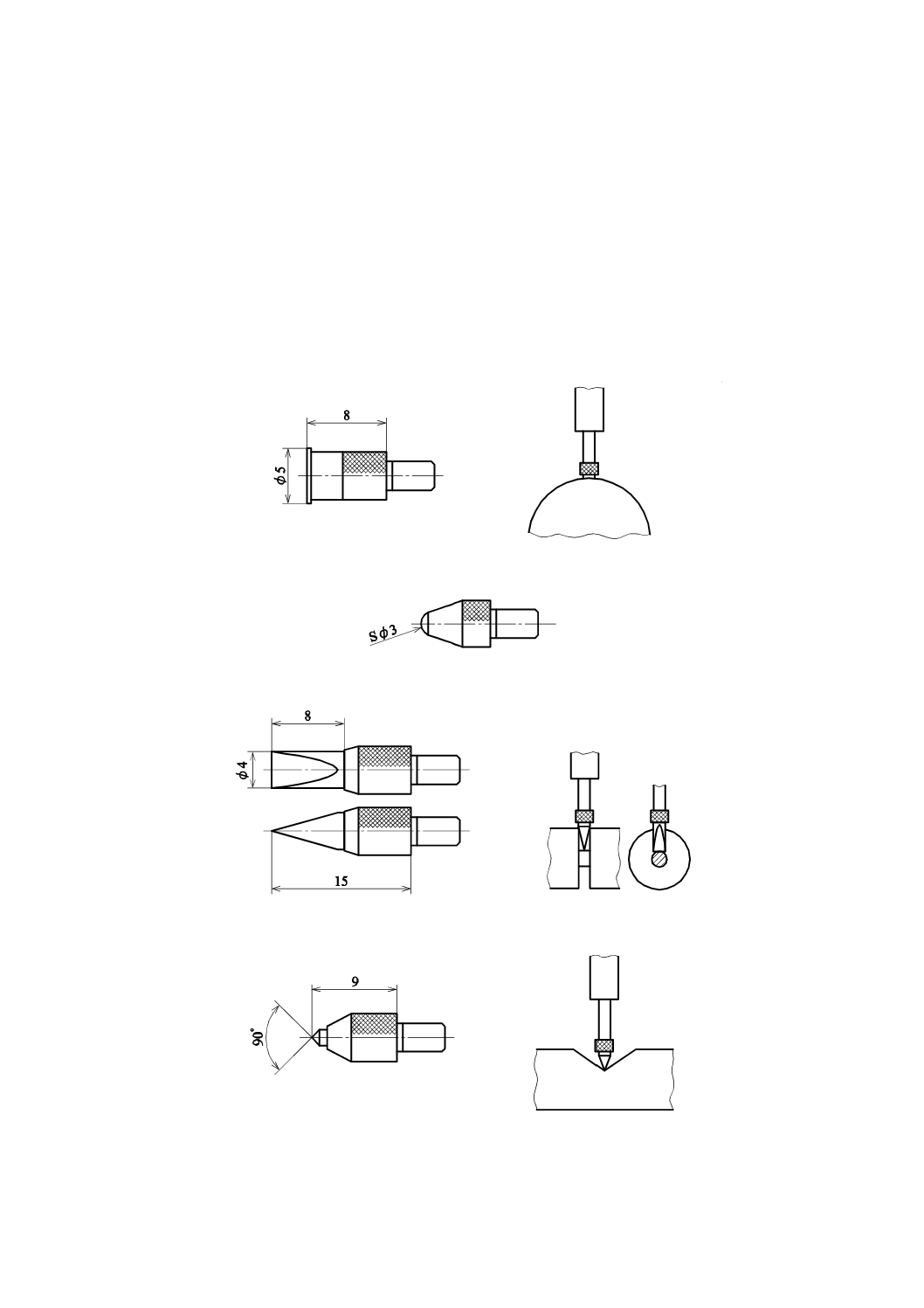

附属書A

(参考)

加圧ダイヤルゲージマイクロメータの測定子の例

序文

この附属書は,加圧ダイヤルゲージマイクロメータの測定子の例を示すもので,規定の一部ではない。

加圧ダイヤルゲージマイクロメータの測定子の例を,図A.1〜図A.4に示す。

単位 mm

図A.1−平形

単位 mm

図A.2−球形

単位 mm

図A.3−ナイフエッジ形(超硬合金製)

単位 mm

図A.4−円すい(錐)形(90°)