3

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

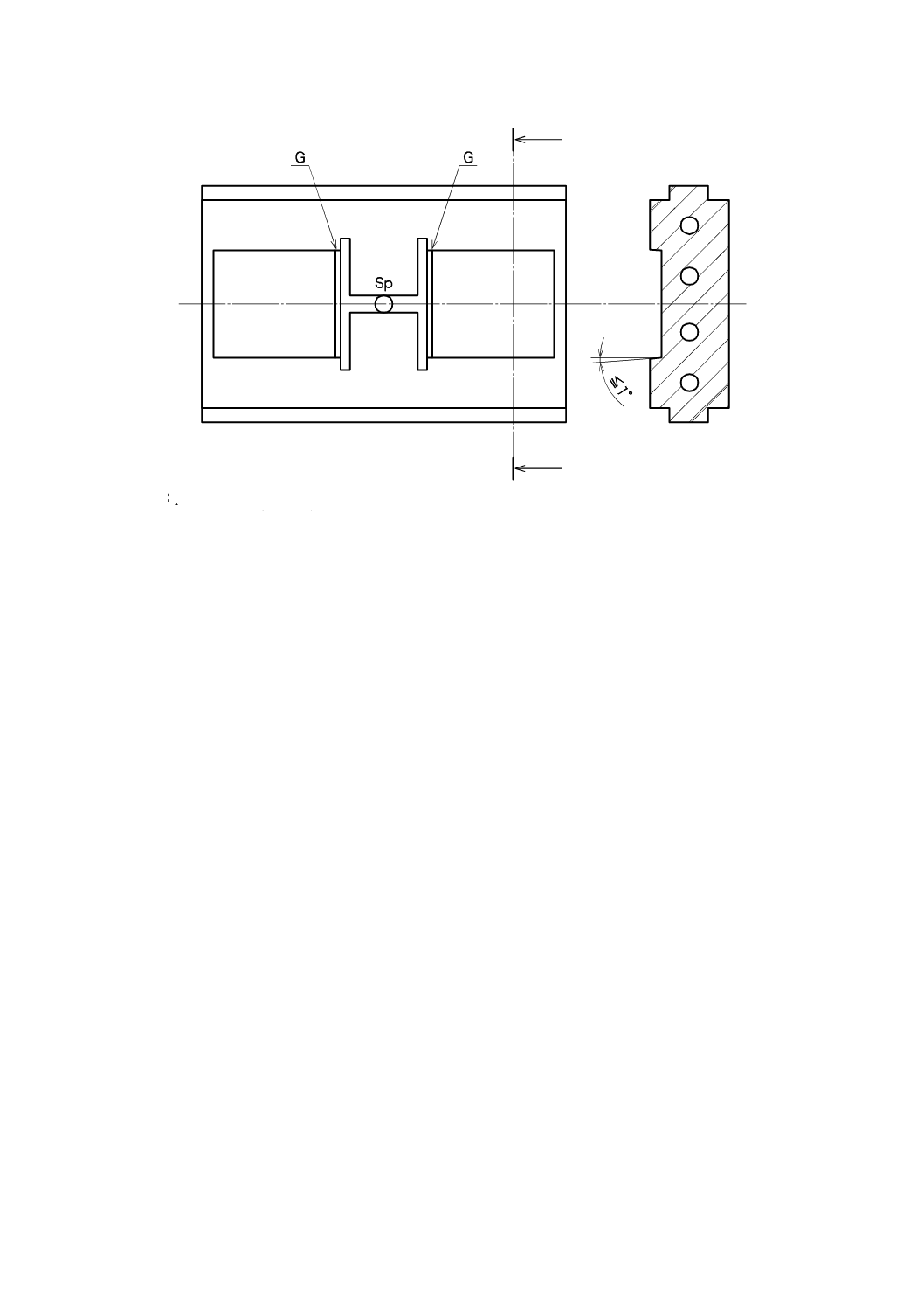

Sp スプル

成形容量VS=45 000 mm3

G

ゲート

投影面積AP=15 000 mm2

図1−JIS金型タイプF

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 2

4 装置······························································································································· 2

4.1 JIS金型タイプF ············································································································ 2

4.2 射出成形機 ··················································································································· 5

5 手順······························································································································· 5

5.1 材料の状態調節 ············································································································· 5

5.2 射出成形 ······················································································································ 5

6 試験片の作り方に関する報告 ······························································································ 5

附属書A(規定)試験片の作製方法 ························································································· 7

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟 (JPIF) 及び財団

法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7152の規格群には,次に示す部編成がある。

JIS K 7152-1 第1部:通則並びに多目的試験片及び短冊形試験片の成形

JIS K 7152-2 第2部:小形引張試験片

JIS K 7152-3 第3部:小形角板

JIS K 7152-4 第4部:成形収縮率の求め方

JIS K 7152-5 第5部:異方性を求めるための標準試験片の作製方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7152-5:2007

(ISO 294-5:2001, Amd.1:2004)

プラスチック−熱可塑性材料の射出成形試験片−

第5部:異方性を求めるための

標準試験片の作製方法

Plastics-Injection moulding of test specimens of thermoplastic materials-

Part 5 : Preparation of standard specimens for investigating anisotropy

序文

この規格は,2001年に第1版として発行されたISO 294-5及びAmendment 1 (2004) を基に,技術的内容

を変更することなく作成した日本工業規格である。ただし,正誤票及び追補については,編集し,一体と

した。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

強化及び自己強化形の射出成形用熱可塑性樹脂は,広い用途に用いられ,その幾つかは安全に関係する

用途である。射出成形工程で,補強用繊維は,樹脂の流れに沿って並ぶ。この配向のため,成形した熱可

塑性樹脂の特性に不均一が生じ,補強用繊維が整列している流れ方向の強度及びじん性は,整列していな

い垂直方向より高くなる。特性におけるこの違いを異方性といい,このため,射出成形した部品が,期待

した値又は設計した値より低い値を示す結果になることもある。設計者が射出成形した部品が本来もって

いる強さを知るのに,射出成形部品の異方性を把握することが望ましい。

この規格を作成する過程で,射出成形した試験片の繊維は,厚さ方向で配向が異なり,表面層では,充

てん方向にほとんどの繊維が並ぶが,中心部ではランダムであることが分かった。試験片厚さ及び成形時

の充てん速度(平均射出速度)は,ランダムな断面領域(コアの厚さ)と繊維が配向した断面領域(スキ

ン層の厚さ)との比に影響を与える。厚い試験片ほど,薄い試験片に比べて,整列した繊維部分の割合が

少なくなる。充てん速度が遅いほど,スキン層が厚くなる。つまり,特定の設計に有効なデータを得るた

めに,試験片の厚さはできるだけ成形品の厚さに近いものとし,異方性が正確に測定できるように充てん

速度を変えて作製することが望ましい。

1

適用範囲

この規格は,シングルポイントデータの取得のために,大きさが80 mm×90 mm,厚さ3 mmなどの平

板を射出成形するための2個取りの金型(JIS金型タイプF)及び試験片の作製方法について規定する。

この規格で推奨する厚さ3 mmの試験片は,耐荷重用途の製品に多く用いられる。プラスチック部品を設

計するときには,部品の厚さに近い,一つ以上の板厚の試験片を用いて試験することが適切である。した

がって,適切な試験片[JIS K 7162 : 1994の附属書A(規定)(小形試験片)に規定する1BA形引張試験

片,又は1形(80 mm×10 mm)短冊試験片]を,平板(附属書A参照)から,切削するか又は打ち抜い

て,熱可塑性樹脂部品の異方性の情報の取得に用いる。

2

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

材料の異方性の調査は,最終製品の成形品設計のための指針であって,品質管理に用いてはならない。

注記1 熱可塑性材料の射出成形において,溶融ポリマーの流動性は,ガラス繊維のような充てん材

の配向又はポリマー鎖の配向に影響を与える。この結果,異方性が生じ,また,この異方性

の知見は,プラスチック部品の設計に有用である。また,この規格では,流動方向とは金型

キャビティのゲートから流動末端への方向と定義し,横方向とは流動方向と垂直の方向と定

義する。この規格で規定する“JIS金型タイプF”は,“JIS金型タイプD”を用いて測定す

る熱可塑性プラスチックの成形収縮率の測定用に用いるものではない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 294-5 : 2001,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 5:

Preparation of standard specimens for investigating anisotropy及びAmendment 1 (2004) (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21に基づき,一致していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格で,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)には

適用しない。

JIS K 7152-1 : 1999 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並び

に多目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1 : 1996 Plastics−Injection moulding of test specimens of thermoplastic

materials−Part 1 : General principles, and moulding of multipurpose and bar test specimens (IDT)

JIS K 7162 : 1994 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチ

ックの試験条件

注記 対応国際規格:ISO 527-2 : 1993 Plastics−Determination of tensile properties−Part 2 : Test

conditions for moulding and extrusion plastics (IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 7152-1による。

4

装置

4.1

JIS金型タイプF

平板は,2個取りのJIS金型タイプFで成形する(図1及び図2参照)。

成形した平板の寸法が,80 mm×90 mmとなるような金型寸法にする(金型の実際の長さ及び幅は,樹

脂の収縮率の違いによって,わずかに異なる。)。好ましい厚さは,3 mmであるが,他の厚さでもよい。

厚さ3 mmは,多くの成形品の代表的な厚さであり,この厚さでのコア厚さに対するスキン層厚さとの割

合が基準となる。コア厚さに対するスキン層厚さとの割合を変える場合は,他の厚さを用いてもよい。

3

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Sp スプル

成形容量VS=45 000 mm3

G

ゲート

投影面積AP=15 000 mm2

図1−JIS金型タイプF

4

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

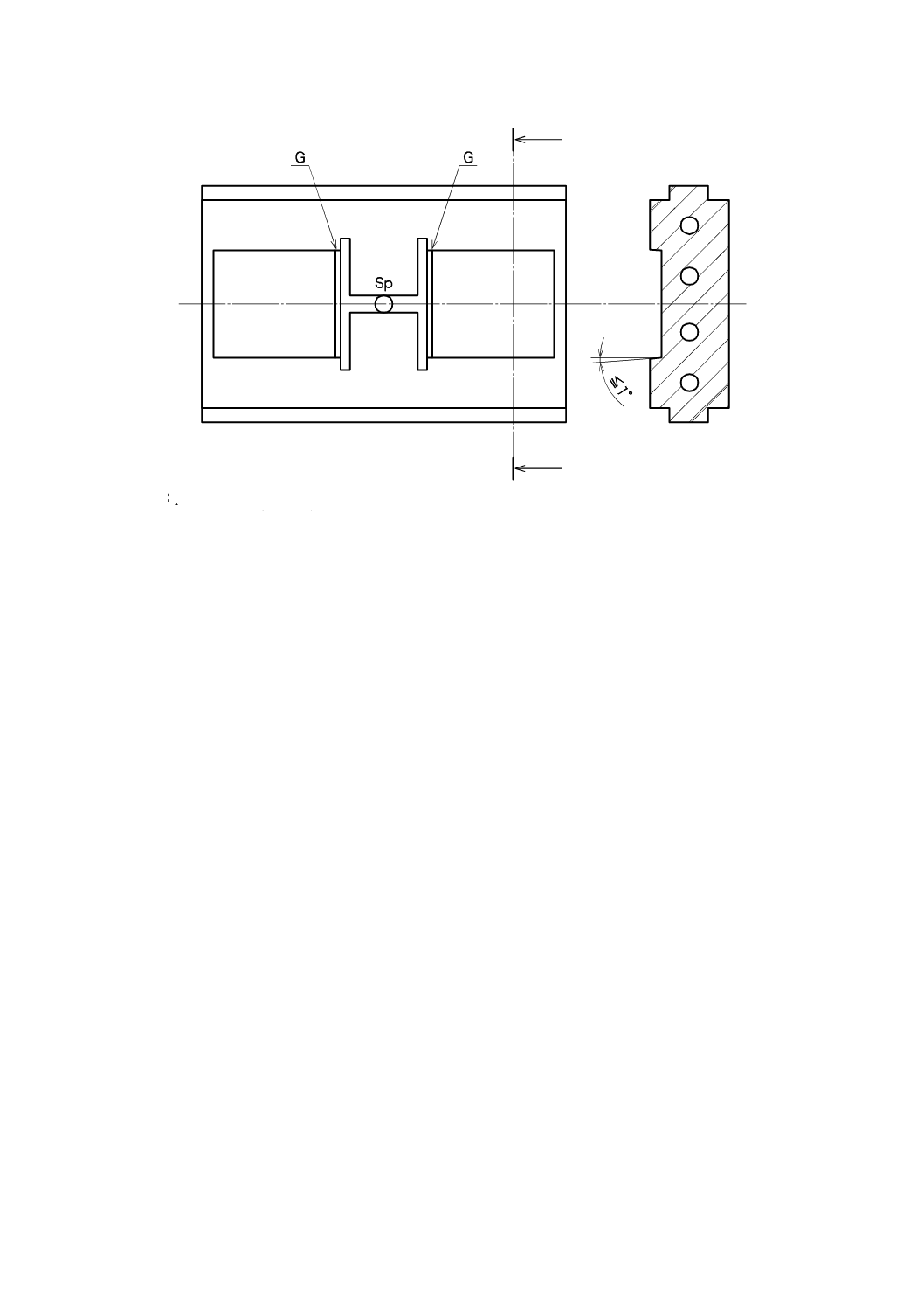

単位 mm

C(キャビティ)

G(ゲート)

F(フラッドゲート)

R(ランナ)

流動方向の寸法

約90 a)

3.0

6.0

8.0

流動方向に対する垂

直方向の寸法

約80 a)

80

92

12

深さ又は高さ

3.0 b)

1.5 c)

6.0

6.0

末端部の半径d)

−

−

>4.0

−

上部の半径d)

−

−

>3.0

>3.0

注記1 圧力センサは,射出過程を監視するために使用するが必ずしも必要ではない。圧力センサを使用する場

合は,キャビティ幅の中央に取り付ける。

注記2 長さ220 mm未満の取替え可能なキャビティを使用する場合,スプルを中心に配置したランナのないシ

ングルフラッドゲートを使用できる。

注記3 適切な試験片を得るためには,成形した平板の寸法が,次のようであることが重要である。

長さ >85 mm

幅 >78 mm

注a) 成形した平板の寸法が,80 mm×90 mmとなるような金型寸法にする。実際の長さ及び幅は,射出成形材

料の成形収縮率によってわずかに異なる(4.1参照)。

b) シングルポイントデータの取得には,キャビティ深さは3 mmが望ましい。設計した部品の厚さにできる

限り一致するように,他の深さのキャビティを使用してもよい。

c) 深さ3 mm以外のキャビティを使用する場合,ゲートの高さは,キャビティ深さの半分とする。

d) フラッドゲート末端部の半径は4 mmより大きくし,フラッドゲート上部の半径は3 mmより大きくする。

また,フラッドゲートの上部と末端部とが交わる部分は,滑らかにする。

図2−JIS金型タイプFの詳細

金型の主要部分の詳細は,図1及び図2による。さらに,金型は,JIS K 7152-1 : 1999の4.1.1.4に示す

項目について,次のような要求を満たさなければならない。

a) JIS K 7152-1 : 1999の4.1.1.4 a)(ノズル側のスプル直径は,4 mm以上とする。)による。

b) JIS K 7152-1 : 1999の4.1.1.4 b)[ランナの幅と高さ(又は直径)は,5 mm以上とする。]を参照。

c) JIS K 7152-1 : 1999の4.1.1.4 c) による。

d) JIS K 7152-1 : 1999の4.1.1.4 d) は,適用しない。

e) JIS K 7152-1 : 1999の4.1.1.4 e) は,適用しない。

f)

JIS K 7152-1 : 1999の4.1.1.4 f)(ランナの抜きこう配は,10°以上,30°以下とする。キャビティは,

抜きこう配を1°以下とするが,例外として,引張試験片の肩部の抜きこう配は,2°以下とする。)

5

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

による。

g) JIS K 7152-1 : 1999の4.1.1.4 g) は,適用しない(この規格の図2を参照)。

h),i) 及びk) JIS K 7152-1 : 1999の4.1.1.4 h),4.1.1.4 i) 及び4.1.1.4 k) による。

l)〜n) JIS K 7152-1 : 1999の4.1.1.4 l),4.1.1.4 m) 及び4.1.1.4 n) による。

4.2

射出成形機

JIS K 7152-1 : 1999の4.2(射出成形機)の規定による。ただし,4.2.4は,次のように変更する。

4.2.4 金型の各キャビティの投影面積APは,80 mm×90 mm=7 200 mm2である。したがって,全投影面

積は14 400 mm2+ランナ及びゲートの投影面積=約15 000 mm2となる。

最大型締力Fmaxが100 t (1 020 kN) で,APが15 000 mm2の場合,最大溶融樹脂圧力は,次の式による。

pmax=Fmax / AP=1 020 kN/15 000 mm2=70 MPa

5

手順

5.1

材料の状態調節

JIS K 7152-1 : 1999の5.1(材料の状態調節)による。

5.2

射出成形

JIS K 7152-1 : 1999の5.2(射出成形)による。ただし,5.2.2は,次のように置き換える。

5.2.2 コア厚さに対するスキン層厚さとの割合は,射出成形速度によって変わる。射出成形速度が遅いと,

スキン層は厚く(すなわち,コアは薄く)なり,異方性は大きくなる。一般に,流動方向の引張弾性率に

対する横方向の引張弾性率との割合が0.5に近づくと,異方性が,最大となることを示している。

JIS金型タイプFの成形では,二つ以上の射出成形速度を用いることが望ましい。複数の射出成形速度

の試験を行うことによって,熱可塑性樹脂製品の設計及び生産に有効なデータが得られる。

6

試験片の作り方に関する報告

報告書には,次の項目を記載する。

a) 規格番号 (JIS K 7152-5)

b) 試験片を作製した日付,時刻及び成形場所

c) 使用材料に関するすべての記述(種類,分類,製造業者,商標,銘柄,ロット番号及び色)

d) 材料の成形前における状態調節の詳細

e) 用いた金型のタイプ(タイプF)及びその詳細(キャビティ深さ,ゲートサイズなど)

f)

用いた射出成形機の詳細(製造業者,最大射出容量,型締力及び制御システム)

g) 成形条件

− 溶融樹脂温度TM

(℃)

− 金型温度 TC

(℃)

− 射出速度 vI

(mm/s)

− 射出時間 tI

(s)

− 保圧 pH

(MPa)

− 保圧時間 tH

(s)

− 冷却時間 tC

(s)

− サイクル時間 tT

(s)

6

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 成形品質量

(g)

h) その他の関連事項(例えば,最初に破棄した成形品数,採取数,成形品の後処理)

i)

成形した平板から採取した,試験片タイプ及び採取数,用いた試験片作製方法(切削又は打抜き)及

び試験片の採取場所

7

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験片の作製方法

序文

この附属書は,試験片の作製方法について規定する。

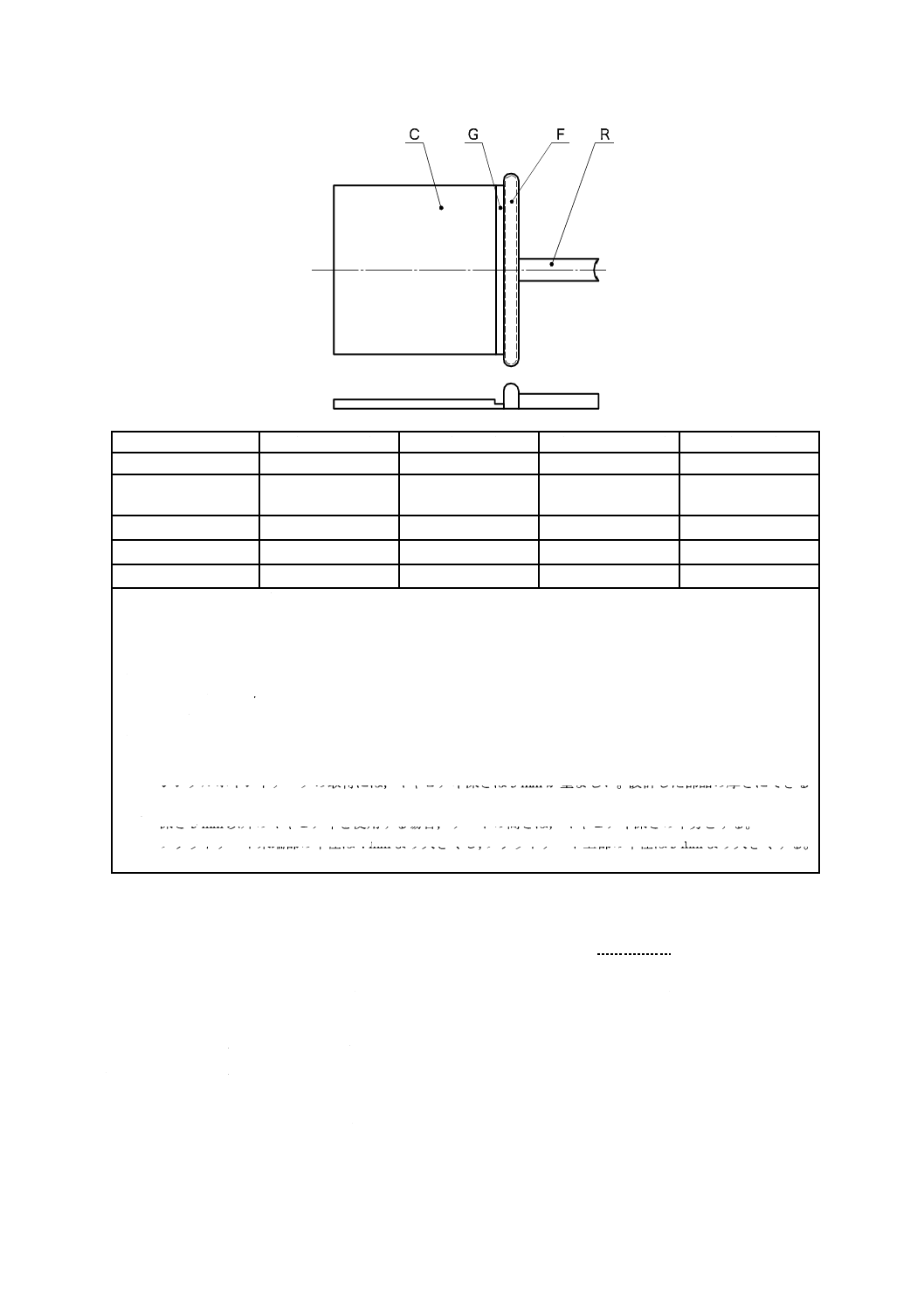

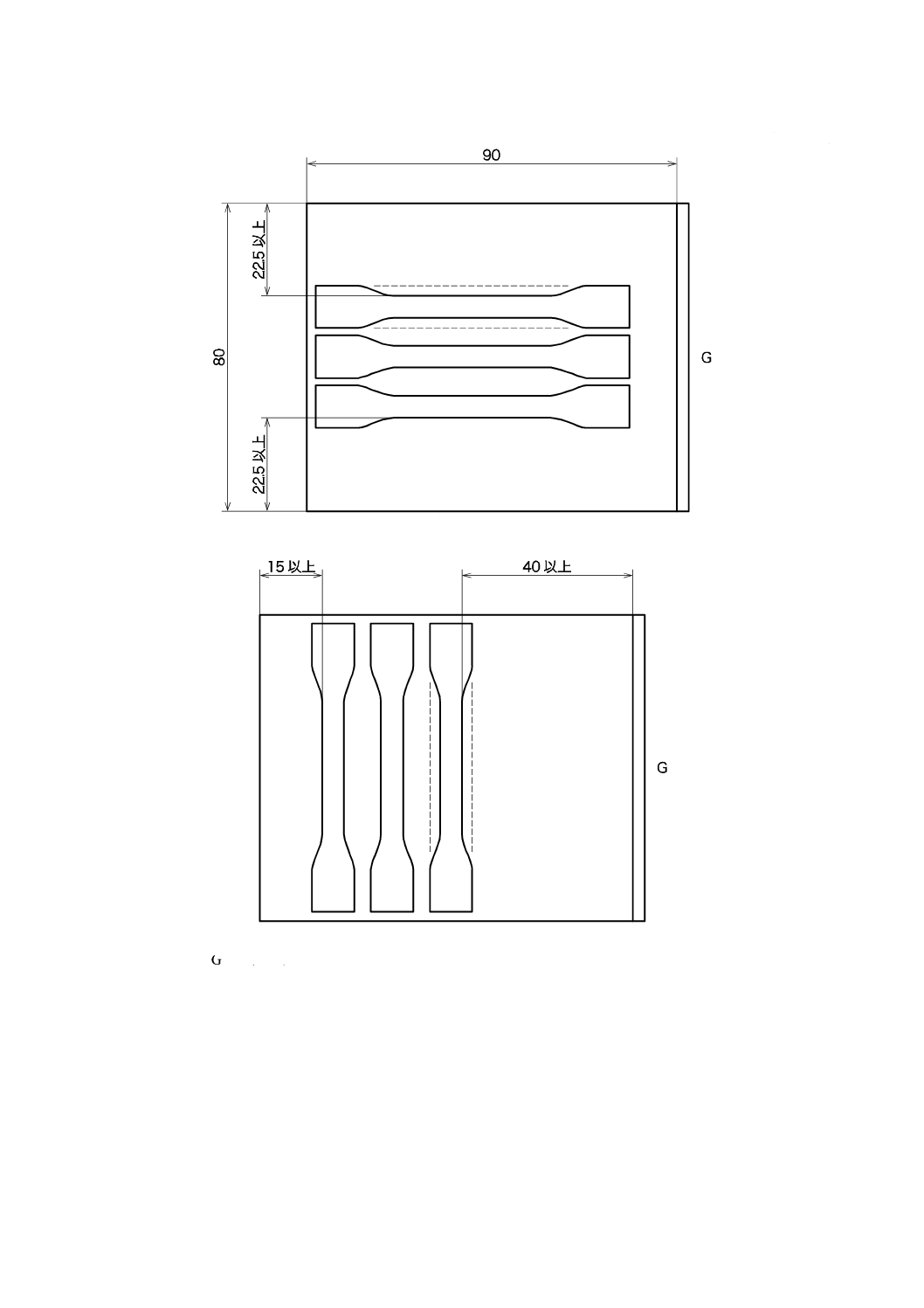

1BA形引張試験片及び1形 (80 mm×10 mm) 短冊試験片は,図A.1に示すように,成形平板から切削又

は打抜きによって作製する。突出しピンを使用する場合には,平板の中央部直径50 mmの範囲の外側とし,

かつ,試験片の狭い平行部分に接しないようにする。試験片の表面には,きず,くぼみ,ひけ,銀条など

の欠陥があってはならない。1枚の平板から採取できる試験片は,3個とする。試験片採取箇所は,図A.1

a) 及び図A.1 b) に示すように,平板の縁近く及びゲートの近くを避け,その影響を受けない箇所とする。

圧力センサを用いる場合には,圧力センサの跡がない場所から試験片を採取し,圧力センサの跡がついた

試験片は用いてはならない。

8

K 7152-5:2007 (ISO 294-5:2001, Amd.1:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 流動方向に採取した試験片

b) 流動方向に対して垂直方向に採取した試験片

G ゲート

図A.1−試験片の採取位置