K 7152-1 : 1999 (ISO 294-1 : 1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS K 7152 : 1995は,この規格に置き換えて制定される。

今回の制定は,従来の日本工業規格を国際規格に整合させるために,ISO 294-1 : 1996 (First edition) を基

礎として用いた。

JIS K 7152-1 : 1999には,次に示す附属書がある。

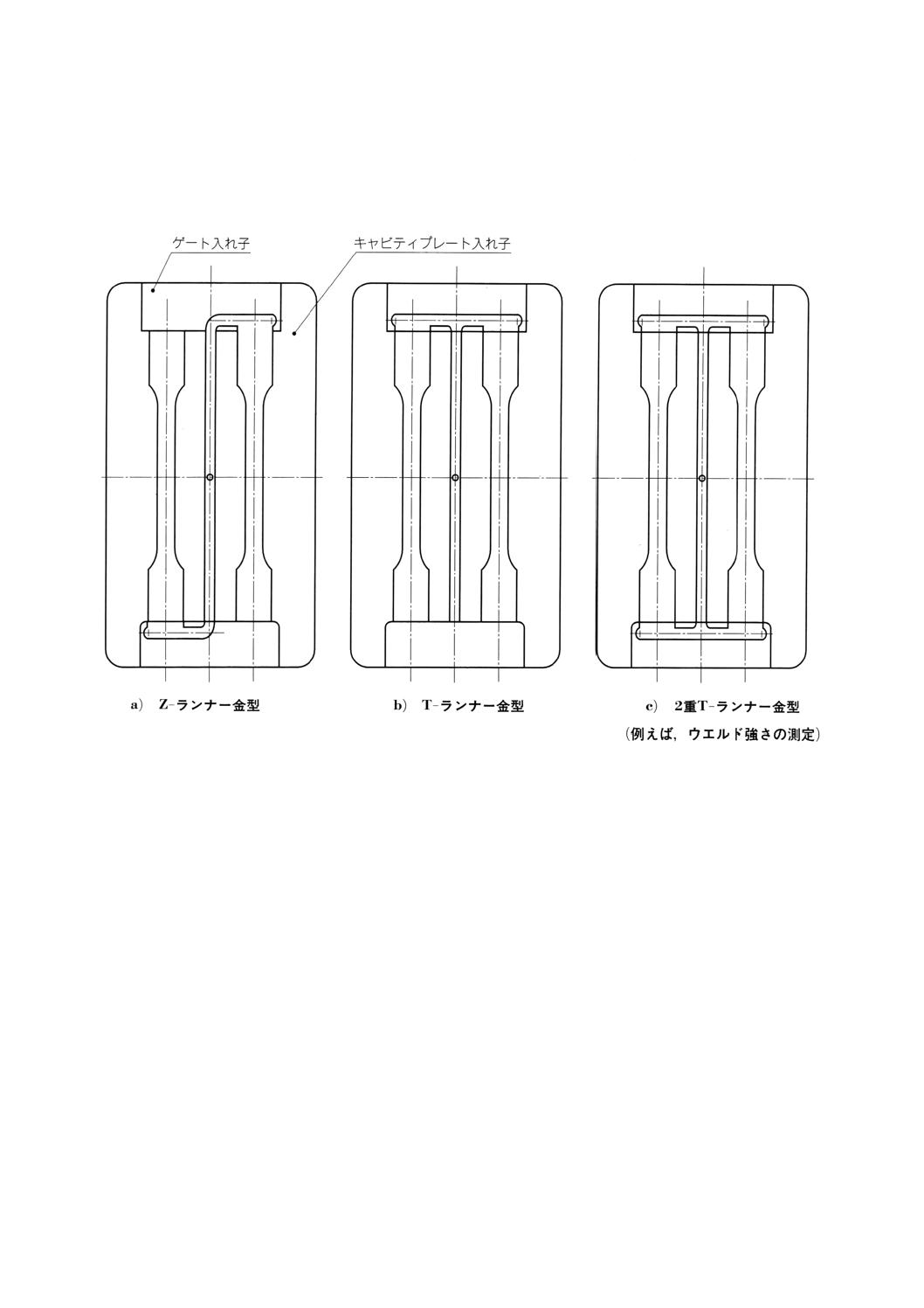

附属書A(参考) ランナー配置の例

附属書B(参考) 射出成形金型の部品規格

附属書C(参考) 射出成形金型の例

JIS K 7152 : 1999は,一般名称を“プラスチック−熱可塑性プラスチック材料の射出成形試験片”とし

て,次の各部によって構成する。

第1部:通則並びに多目的試験片及び短冊形試験片の成形

(Part 1 : General principles, and moulding of multipurpose and bar test specimens)

第2部:小形引張試験片

(Part 2 : Small tensile bars)

第3部:小形角板

(Part 3 : Small plates)

第4部:成形収縮率の測定(予定)

(Part 4 : Determination of moulding shrinkage)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7152-1 : 1999

(ISO 294-1 : 1996)

プラスチック−熱可塑性プラス

チック材料の射出成形試験片−

第1部:通則並びに多目的試験片

及び短冊形試験片の成形

Plastics−Injection moulding of test specimens of

thermoplastic materials−Part 1 : General principles,

and moulding of multipurpose and bar test specimens

序文 この規格は,1996年に第1版として発行されたISO 294-1, Plastics-Injection moulding of test specimens

of thermoplastic materials−Part 1 : General principles, and moulding of multipurpose and bar test specimensを翻訳

し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

原国際規格の序文を次に示す。

射出成形工程には,成形試験片の性質,ひいてはその試験片を用いた測定値に影響を与えるかもしれな

い多くの因子がある。実際に,試験片の機械的性質には,試験片を作製する成形条件が大きく影響する。

成形工程における主要なパラメータを厳密に決定することは,再現性があり,かつ比較できる運転条件を

標準化するための基本的な必要条件である。

成形条件の決定には,測定しようとする材料の性質に関する成形工程における条件の影響を考慮するこ

とが重要である。熱可塑性プラスチックにおいては,非等方性充てん材(例えば短繊維)が配向するだけ

でなく,分子の配向(主に非晶性樹脂において重要),結晶形態(結晶性樹脂及び半結晶性樹脂),相形態

(不均相熱可塑性プラスチック)など様々な様相を示す。成形試験片の残留応力や,成形中の熱劣化もま

た特性に影響する。測定する性質の数値が変動しないように,これらのいずれの現象をも制御しなければ

ならない。

1. 適用範囲 この規格は,熱可塑性プラスチックの試験片の射出成形についての一般原理の規定,並び

にお互いに比較できる信頼性のあるデータを得るために使用される二つのタイプの試験片,すなわち,JIS

K 7139に規定する多目的試験片及び80mm×10mm×4mmの短冊形試験片を作る金型デザインの細目につ

いて規定する。

この規格は,再現性のある成形条件を確立するための原理を規定する。

この規格の目的は,成形操作での主要なパラメータの記載の統一を進め,さらに統一された成形条件の

報告の仕方を確立することである。

2

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

比較可能な結果を得る再現性のある試験片を作るために要求される特定の条件は,使用する個々の材料

によって異なる。これらの条件は,関連する材料の規格によって規定されるか,受渡当事者間の協定によ

る。

備考 アクリロニトリル/ブタジエン/スチレン (ABS),スチレン/ブタジエン (SB) 及びポリメチ

ルメタクリレート (PMMA) のISOラウンドロビンテストによると,金型デザインが,試験片

を再現性があるように作るための重要な因子の一つであることを示している。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。記載された発効年(又は発行年)の版だけがこの規格の規定を構成するものであって,その後の改正

版・追補には適用しない。

JIS K 7111 : 1996プラスチック−シャルピー衝撃強さの試験方法

備考 ISO 179 : 1993, Plastics−Determination of Charpy impact strengthが,この規格と一致している。

JIS K 7139 : 1996 プラスチック−多目的試験片

備考 ISO 3167 : 1993, Plastics−Multipurpose test specimensが,この規格と一致している。

JIS K 7140 : 1995 プラスチック−比較可能なシングルポイントデータの取得と提示

備考 ISO 10350 : 1993, Plastics−Acquisition and presentation of comparable single-point dataが,この

規格と一致している。

JIS K 7141 : 1996 プラスチック−比較可能なマルチポイントデータの取得と提示−第1部:機械的特

性

備考 ISO 11403-1 : 1994, Plastics−Acquisition and presentation of comparable multipoint data−Part 1 :

Mechanical propertiesが,この規格と一致している。

JIS K 7152-2 : 1999 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第2部:小形引張

試験片

備考 ISO 294-2 : 1996, Plastics−Injection moulding of test specimens of thermoplastic materials−Part

2 : Small tensile barsが,この規格と一致している。

JIS K 7152-3 : 1999 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

備考 ISO 294-3 : 1996, Plastics−Injection moulding of test specimens of thermoplastic materials−Part

3 : Small platesが,この規格と一致している。

ISO 294-4 : 1997, Plastics−Injection moulding of test specimens of thermoplastic materials−Part 4 :

Determina-tion of moulding shrinkage

ISO 11403-2 : 1995, Plastics−Acquisition and presentation of comparable multipoint data−Part 2 : Thermal

and processing properties

ISO 11403-3 : −1), Plastics−Acquisition and presentation of comparable multipoint data−Part 3 :

Environmental influences on properties

注1)

発行予定

3. 定義 この規格で用いる用語の定義は,次のとおりとする。

3.1

金型温度 (mould temperature) TC:システムが操作条件において熱的平衡状態に達した時点で,金型

を開いた直後に測定する金型キャビティ表面の平均温度(4.2.5及び5.3参照)(単位:℃)

3

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

溶融樹脂温度 (melt temperature) TM:フリーショットの溶融樹脂の温度(4.2.5及び5.4参照)(単

位:℃)

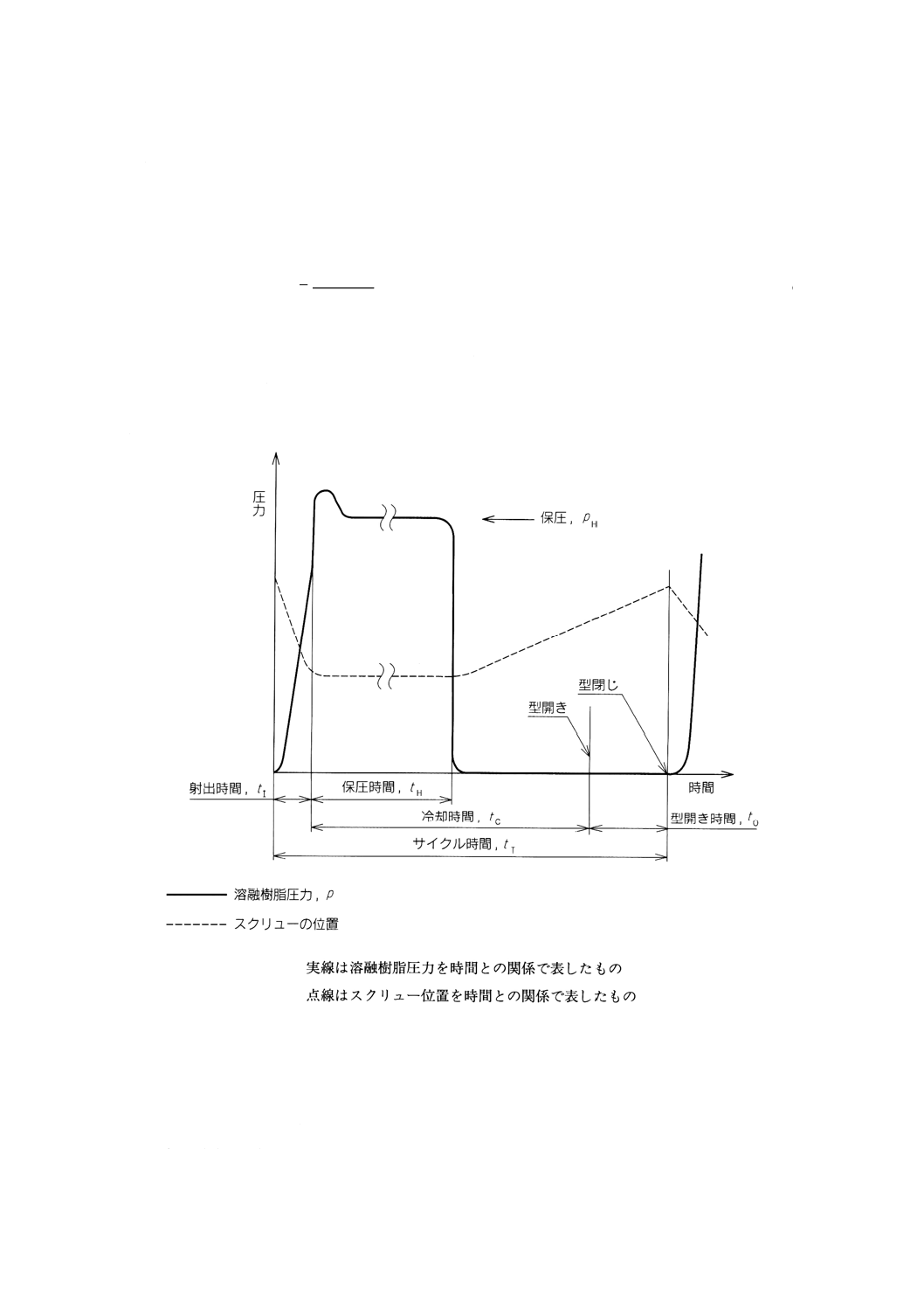

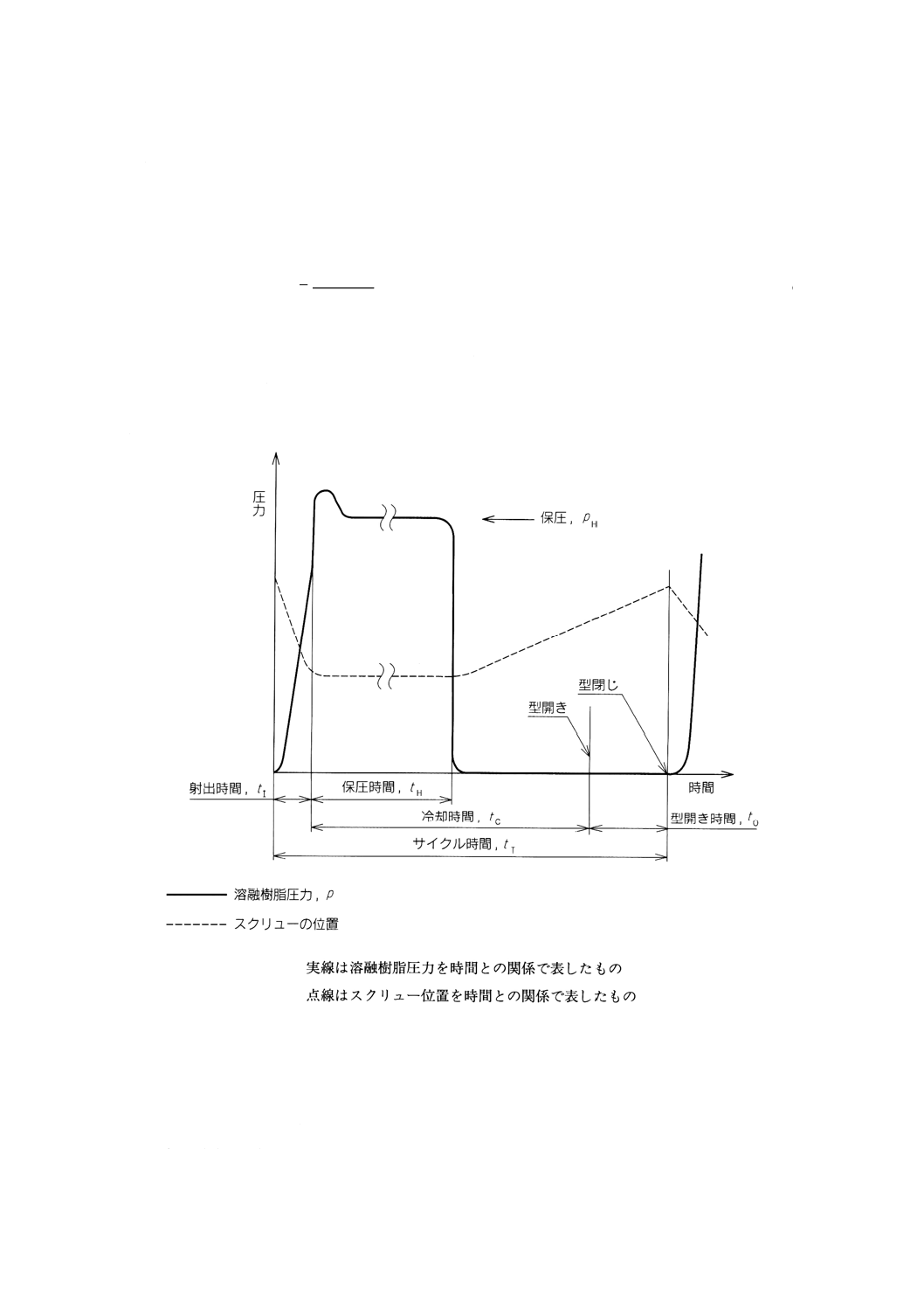

3.3

溶融樹脂圧力 (melt pressure) p:成形工程における任意の時間の,スクリュー先端部のプラスチック

材料に掛かる圧力(図1参照)(単位:MPa)

溶融樹脂圧力は,スクリューの軸方向に働く力,例えば油圧を基に式(1)によって計算する。

2

S

3

10

4

D

F

p

π

×

=

··········································································· (1)

ここに,

p: 溶融樹脂圧力 (MPa)

FS: スクリューの軸方向に働く力 (kN)

D: スクリュー径 (mm)

3.4

保圧 (hold pressure) pH:保圧時間(図1参照)の間の溶融樹脂圧力(3.3参照)(単位:MPa)

3.5

成形サイクル (moulding cycle):成形工程で一組の試験片を成形するのに要する操作の全行程(図1

参照)。

図1 射出成形サイクル模式図

3.6

サイクル時間 (cycle time) tT:成形サイクルを完結させる一連の操作を行うのに必要な全時間(3.5

参照)(単位:s)

サイクル時間は,射出時間tI,冷却時間tC及び型開き時間tOの和である(3.7,3.8及び3.10参照)

3.7

射出時間 (injection time) tI:スクリューが前進を始める瞬間から,射出工程から保圧工程に切り替わ

るまでの時間(単位:s)

4

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

冷却時間 (cooling time) tC:射出工程の終了から,金型が開き始めるまでの時間(単位:s)

3.9

保圧時間 (hold time) tH:保圧工程で圧力が掛かっている時間(3.4参照)(単位:s)

3.10 型開き時間 (mould-open time) tO:金型が開き始める瞬間から金型が再び閉じて最大型締力に達する

までの時間(単位:s)

この時間には試験片を金型から取り出す時間も含む。

3.11 キャビティ (cavity) :試験片を形成する金型の空間部分

3.12 シングルキャビティ金型 (single-cavity mould) :キャビティが一つだけの金型(図4参照)

3.13 マルチキャビティ金型 (multi-cavity mould) :平行に配置された2個以上の同一キャビティをもつ金

型(図2及び図3参照)

金型内の各キャビティに付いている流路が,すべて同一形状で,かつ,対称的に配置されていることが,

同一ショットの全試験片が等しい性質を示すことを確実にする。

3.14 ファミリー金型 (family mould) :2個以上のキャビティをもち,それらのキャビティが同一形状で

ない金型(図5参照)。

3.15 ISO金型 (ISO mould) :比較可能な性質を発現する試験片を再現性よく作るためにデザインされた

標準金型(タイプA,B,C,D1及びD2)のいずれか。この金型は,中央にスプルーをもつ固定プレート

とマルチキャビティのキャビティプレートからなる(3.13参照)。

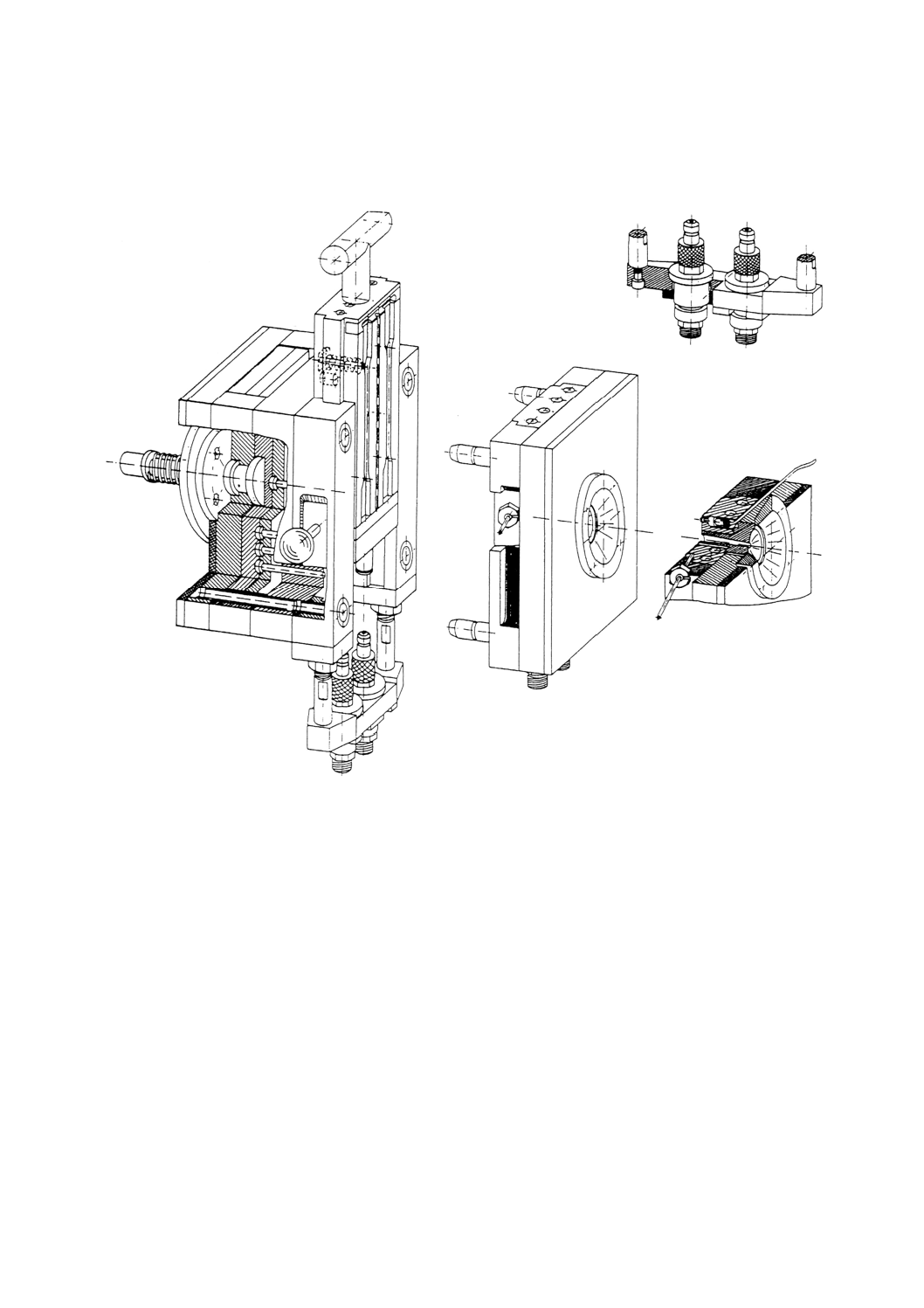

詳細は4.1.1.4を,金型の全体像の例としては,附属書Cを参照。

3.16 臨界断面積 (critical cross-sectional area) AC:シングルキャビティ金型又はマルチキャビティ金型にお

けるキャビティの臨界断面積とは,成形された試験片の破壊が起こる部分,すなわち,測定がなされる部

位に相当するキャビティの断面積(単位:mm2)で,例えば,引張試験片の破壊が起こる部位とは,試験

のとき,最も大きい応力を受ける幅の狭い断面である。

3.17 成形容量 (moulding volume) VM:成形品の質量をそのプラスチックの固体の密度で表した値(単位:

mm3)

3.18 投影面積 (projected area) AP:パーティング面に投影された成形品の全断面(単位:mm2)

3.19 型締力 (locking force) FM:金型プレートが開かないように保持する力(単位:kN)

必要とする最小の型締力は,次の不等式によって計算される。

3

max

p

M

10−

×

×p

A

F≧

·································································· (2)

ここに,

FM: 型締力 (kN)

AP: 投影面積(3.18参照) (mm2)

pmax: 最大溶融樹脂圧力(3.3参照) (MPa)

3.20 射出速度 (injection velocity) υI:臨界断面積AC(3.16参照)を通過する溶融樹脂の平均速度(単位:

mm/s)

この射出速度は,シングルキャビティ金型及びマルチキャビティ金型にだけ適用でき,式(3)によって計

算する。

n

A

t

V

C

I

M

I=

v

············································································· (3)

ここに,

υI: 射出速度 (mm/s)

n: キャビティの数

AC: 臨界断面積(3.16参照) (mm2)

VM: 成形容量(3.17参照) (mm3)

5

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

tI: 射出時間(3.7参照) (s)

3.21 最大射出容量 (shot capacity) VS:射出成形機の最大計量ストロークとスクリューの断面積の積(単

位:mm3)

4. 装置

4.1

金型

4.1.1

ISO(マルチキャビティ)金型

4.1.1.1

比較可能なデータを提示するための試験片を成形する場合(JIS K 7140,JIS K 7141-1,JIS K

7141-2及びJIS K 7141-3参照),並びに規格に関係する係争のある場合は,ISO金型(3.15参照)の使用を

強く推奨する。

4.1.1.2

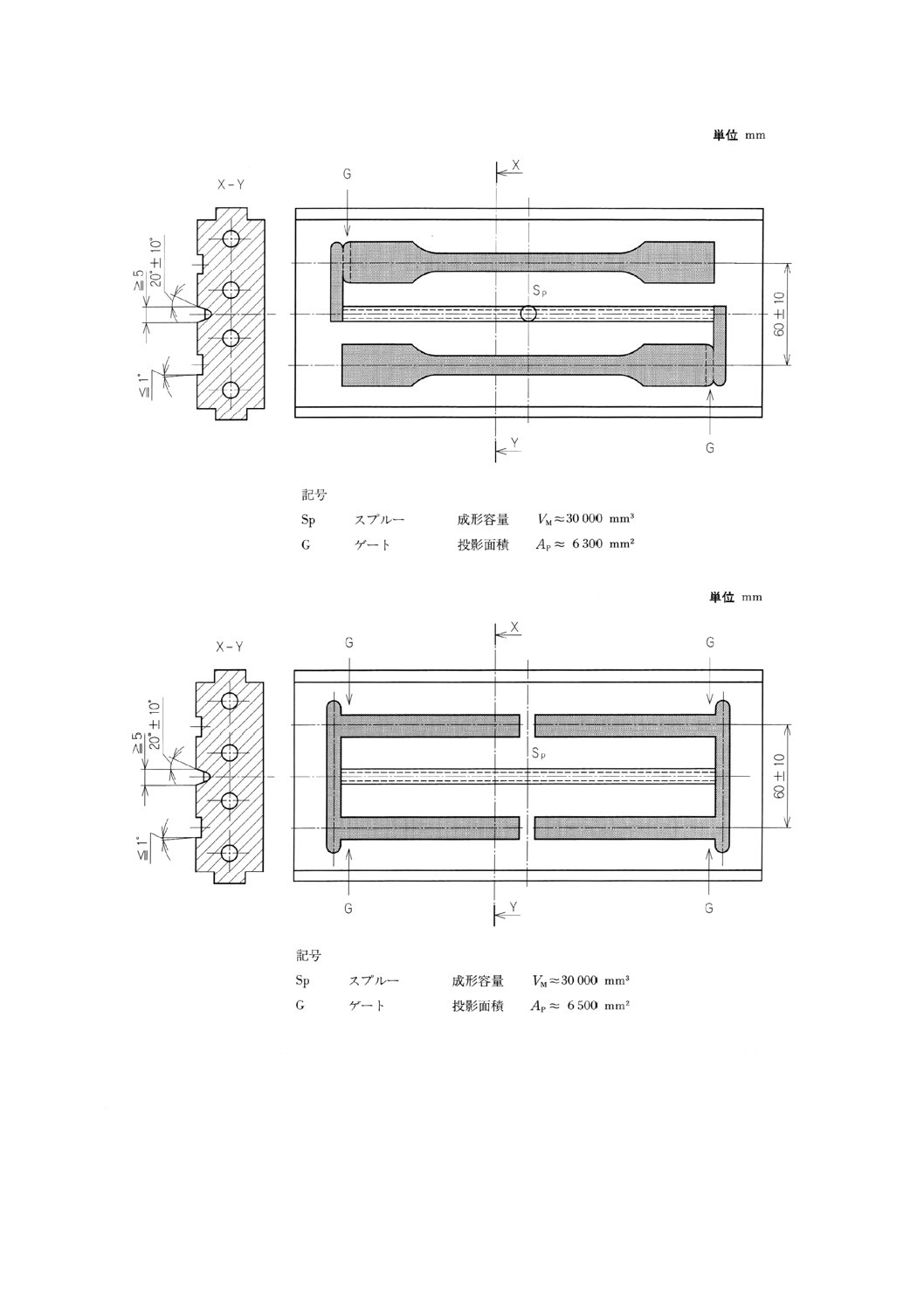

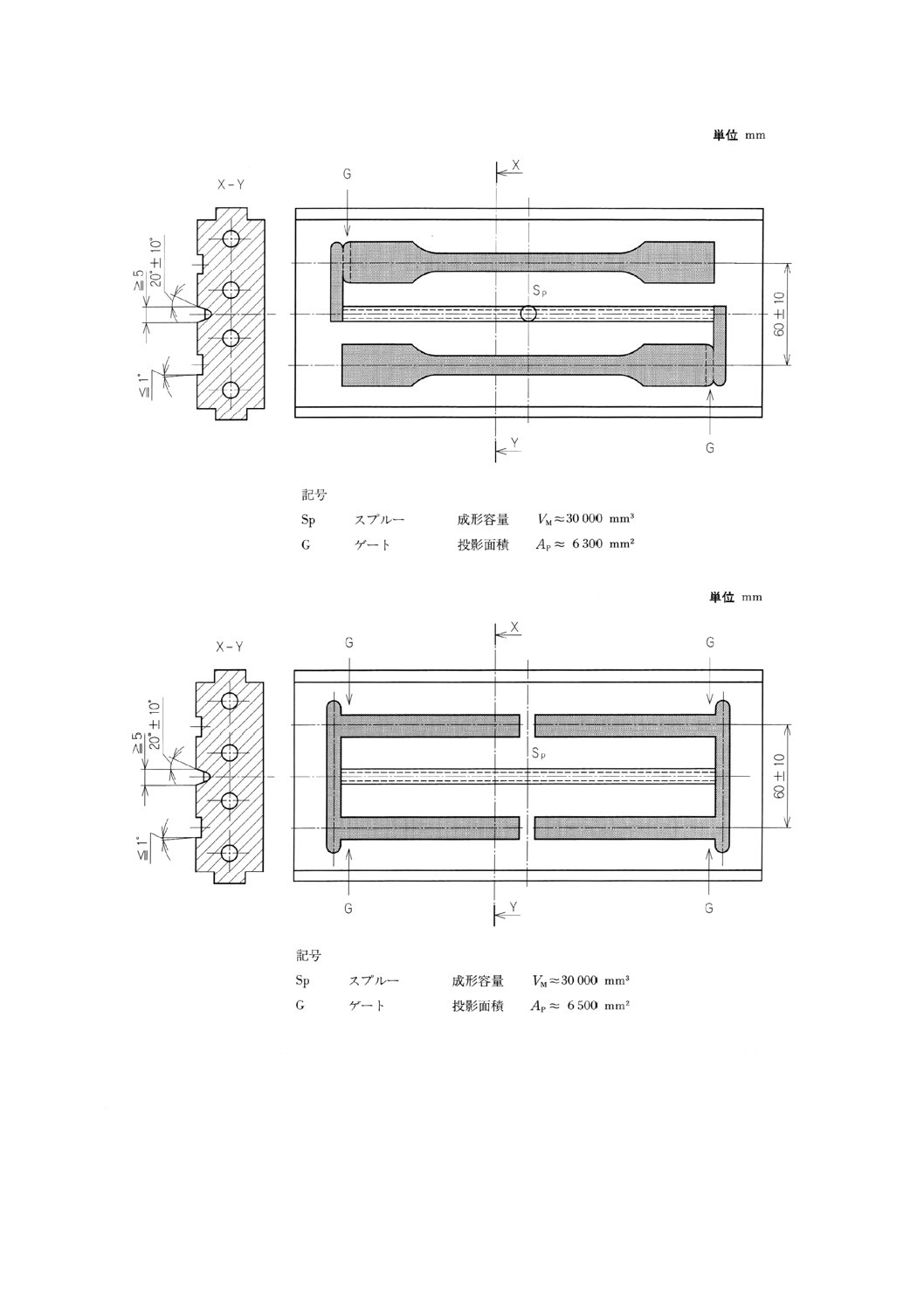

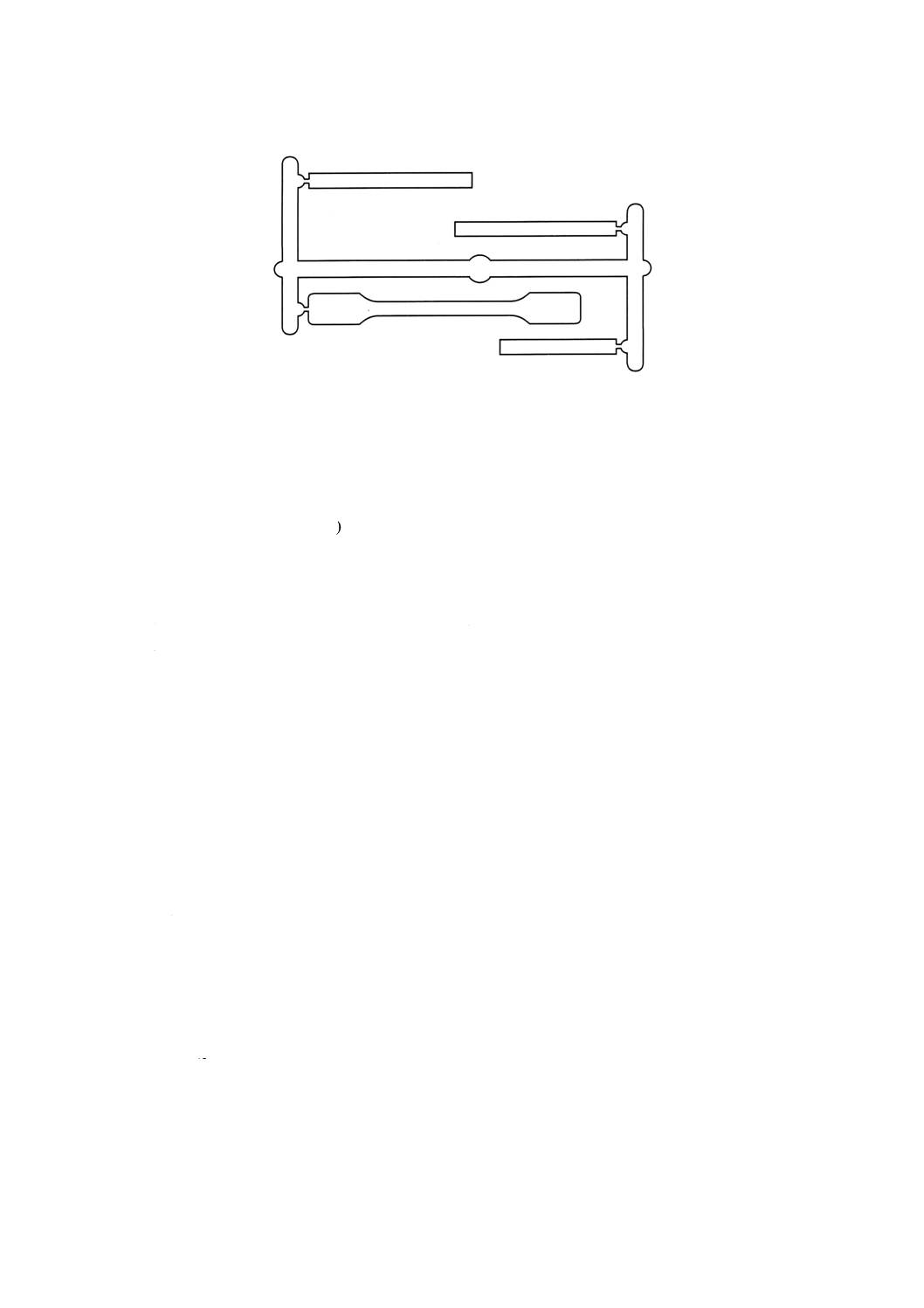

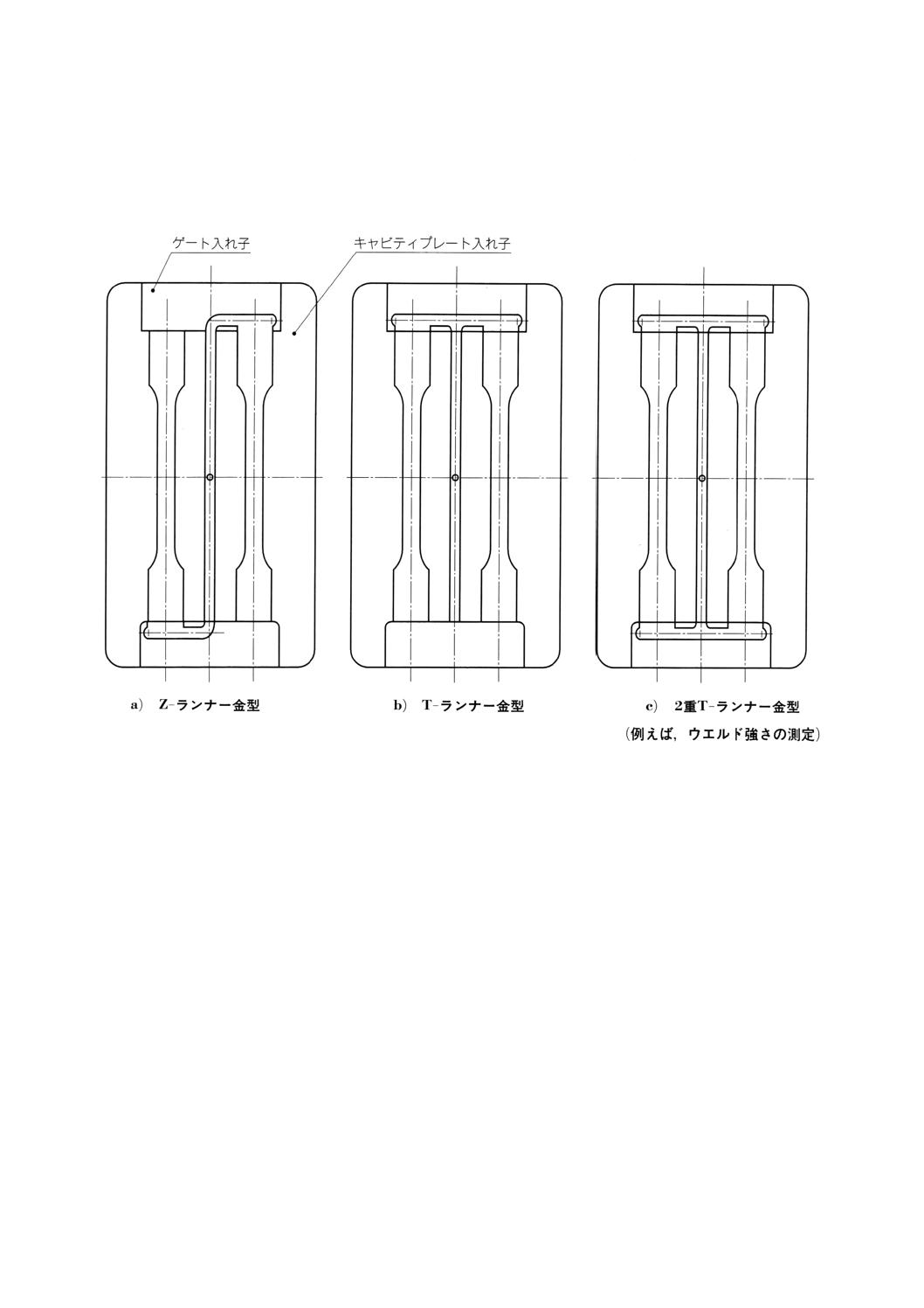

JIS K 7139に規定する多目的試験片は,Z又はTランナー(附属書A参照)の2個取りのキャビ

ティをもつISO金型タイプAで成形しなければならない。金型は,図2に示すもので,4.1.1.4に規定する

要求事項に適合しなければならない。2種類のランナーのうち,より均一な力がかかるZランナーが好ま

しい。タイプAの試験片から短冊形試験片を作るために,タイプAはJIS K 7139に示す寸法でなければ

ならない。

4.1.1.3

短冊形試験片 (80mm×10mm×4mm) は,ダブルTランナーをもつ4個取りのキャビティのISO

金型タイプBで成形しなければならない。金型は,図3に示すもので,4.1.1.4に規定する要求事項に適合

しなければならない。短冊形試験片は,多目的試験片の中央平行部と同じ断面寸法であり(JIS K 7139参

照),かつ,長さは80mm±2mmである。

4.1.1.4

ISO金型タイプA及びタイプBにおける主要な構造細部は,図2と図3に適合し,かつ,次の共

通な要求事項に適合するものとする。

a) ノズル側のスプルー直径は,4mm以上とする。

b) ランナーの幅と高さ(又は直径)は,5mm以上とする。

c) キャビティは,図2及び図3に示すように,末端にゲートを付ける。

d) ゲートの高さは,キャビティの高さの2/3以上とし,かつ,ゲートの幅は,キャビティの入口地点に

おいてキャビティの幅と同じにする。

e) ゲートは,できるだけ短くし,いかなる場合においても3mm未満とする。

6

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 ISO金型タイプAのキャビティプレート

図3 ISO金型タイプBのキャビティプレート

f)

ランナーの抜きこう(勾)配は,10゜以上,30゜以下とする。キャビティは,抜きこう(勾)配を1゜

以下とするが,例外として,引張試験片の肩部の抜きこう(勾)配は,2゜以下とする。

g) キャビティの寸法は,成形した試験片の寸法が関連する試験規格が示す要求事項に従うようにする。

異なった成形収縮率に対応できるように,キャビティ寸法は,公称値と関連する試験片に規定された

所定寸法の上限値との間に設定するようにする。ISO金型タイプA及びタイプBの場合,キャビティ

7

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の基本寸法は,次のとおりとする(JIS K 7139参照)。

厚さ

4.0mm〜 4.2mm

幅(中央部)

10.0mm〜10.2mm

長さ(タイプB金型)

80mm〜82mm

h) 突き出しピンを使用する場合には,試験片の中で試験に使用される範囲の外側に配置しなければなら

ない。すなわち,ISO金型タイプA及びタイプC(タイプCはこの規格の第2部参照)の場合はダン

ベル試験片の肩部,ISO金型タイプBの場合は短冊形試験片の中央部長さ20mmの範囲の外側,そし

てISO金型タイプD(この規格の第3部参照)の角板の場合は60mm角の外側(参考を参照)でなけ

ればならない。

参考 原国際規格には,ISO金型タイプD(この規格の第3部参照)の突き出しピンの配置として,

“60mm角の範囲外 (outside the 60-mm-square section)”と記載されているが,角板そのものの寸

法が60mm角であり,角板試験片内に突き出しピンの取付け位置を確保できない。原国際規格

の案の段階 (ISO/DIS 294-1 : 1995) では,“中央部直径50mmの範囲の外側 (outside the central

area of 50 mm diameter of the plates)”と記述され,突き出しピンの取付け位置として角板の4角

に確保できる。

i)

金型プレートの加熱/冷却システムは,キャビティ表面の任意の点での温度差と,両方のプレート間

の温度差が操作条件下で5℃未満となるように設計しなければならない。

j)

ある形状の試験片の成形から,次の形状の試験片の成形に速やかに移行するために,交換式キャビテ

ィプレート及びゲート入れ子の使用を推奨する。交換が容易にできるように,最大射出容量VSを可能

な限り同じ値をとるようにされている。実例を附属書Aに示す。

k) 射出時間の調整を最適にするために,圧力センサーを中央ランナーに設置することを推奨する[ISO

294-4ではセンサーが必す(須)]。異なるタイプのISO金型において共通使用を可能にしたセンサー

の位置については,この規格の第3部4.1, k)及び図2を参照する。

l)

異なるタイプのISO金型間でキャビティプレートを交換できるようにするためには,図2及び図3,

並びにこの規格の第2部及び第3部を参照する。さらに,次に示す構造上の詳細についても留意する

ことが重要である。

1) ISO金型タイプAを用いて成形する多目的試験片については,キャビティの長さとして170mmの

使用を奨める。この結果として,キャビティプレートの中に占める空間容積の最大の長さは180mm

となる。

2) 金型プレートの幅は,加熱/冷却配管の継手間の最小の距離が基準となる。さらに,ISO金型タイ

プBにおいては,成形ノッチの付いた短冊片(ISO 179参照)を成形するためにノッチ用の入れ子

部品のスペースを考慮しておくとよい。

3) ISO金型タイプA,タイプB及びタイプC(タイプCはこの規格の第2部を参照)においては,試

験片とランナーを切り離すために,例えば170mmのところに線を入れてもよい。さらに,タイプA

金型から得た多目的試験片から短冊片を切り取るために80mm間隔の線を2本に入れてもよいし,

小形角板成形品(この規格の第3部参照)を切り離す場合も同様である。

m) マルチキャビティ金型のキャビティ配置の対称性について厳密に確認するには,個々のキャビティに

マークを付けて対処することを推奨する。マークは試験片の試験範囲にかからない箇所に付ける。例

えば,突き出しピンの頭に適切な刻印を付けるとよい。このようにするとキャビティプレートの表面

をきず付けることがない。

8

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n) 表面の状態の不良は,試験結果,特に機械的試験結果に影響を与えることがある。したがって,その

場合には,金型のキャビティの表面は,高度に磨かれていなければならず,また,その研磨の方向は,

試験するとき,試験片が荷重を受ける方向に沿っていなければならない。

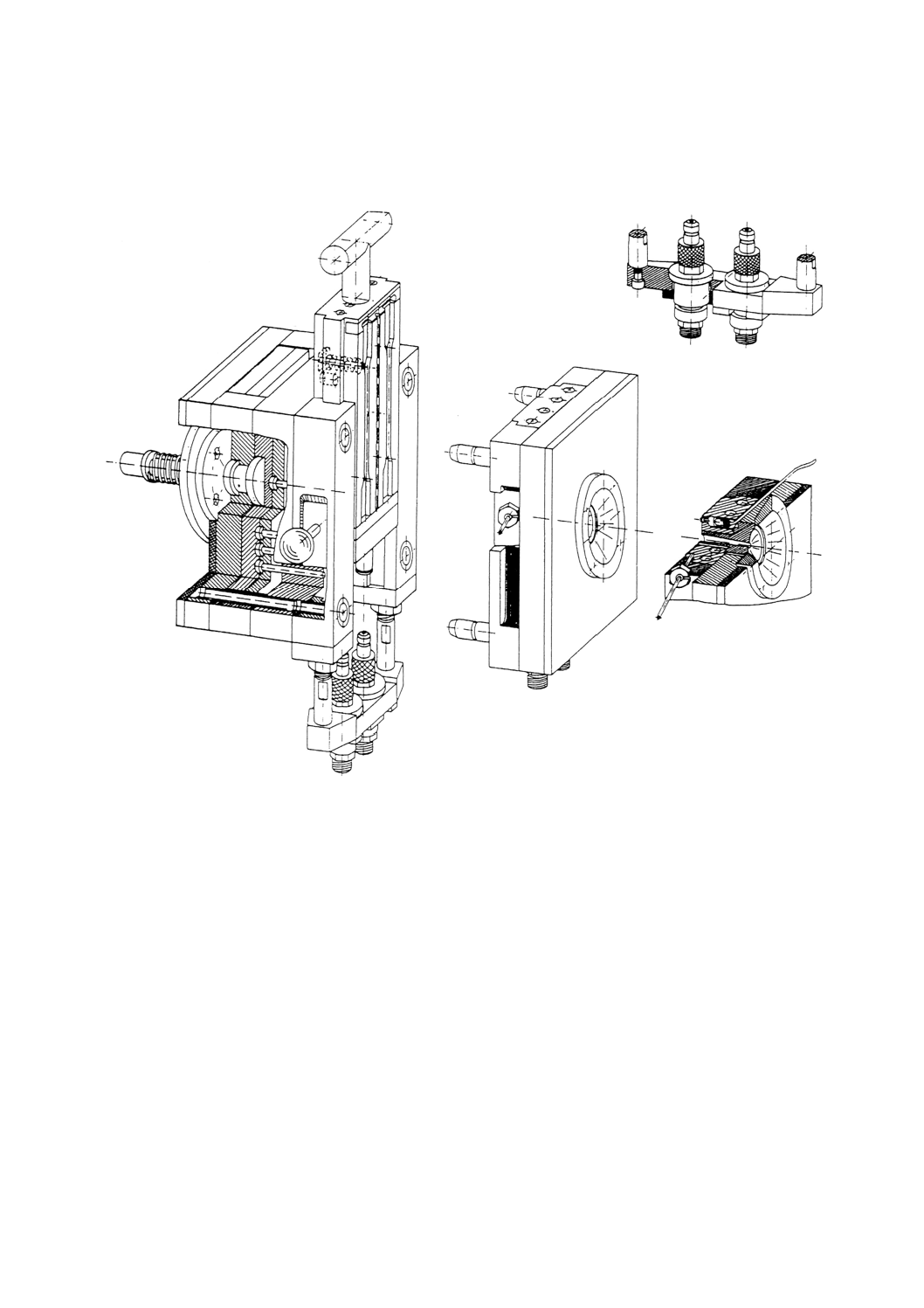

4.1.1.5

金型は,他の国際規格に記載されている多数の部品から成り立っている。その概要を附属書Bに

示す。

4.1.2

シングルキャビティ金型 シングルキャビティ金型(図4及び3.12参照)は,一つのキャビティ

からなる金型である。そのキャビティは,ダンベル形,円板,又はその他の形状のものでもよい。シング

ルキャビティ金型からの試験片では,概して,ある特定の性質において,ISO金型からの試験片で得た物

性値と異なった値を与える。

備考 これは恐らく成形容量VMに対するキャビティ容積の比率がISO金型のそれらと異なっている

ことに起因する。また,シングルキャビティ金型ではキャビティ容積が小さいために,4.2.1の

容積比規定と異なり,これら要求事項の不一致が誤差の大きい値の発生につながると考えられ

る。

図4 シングルキャビティ金型の例

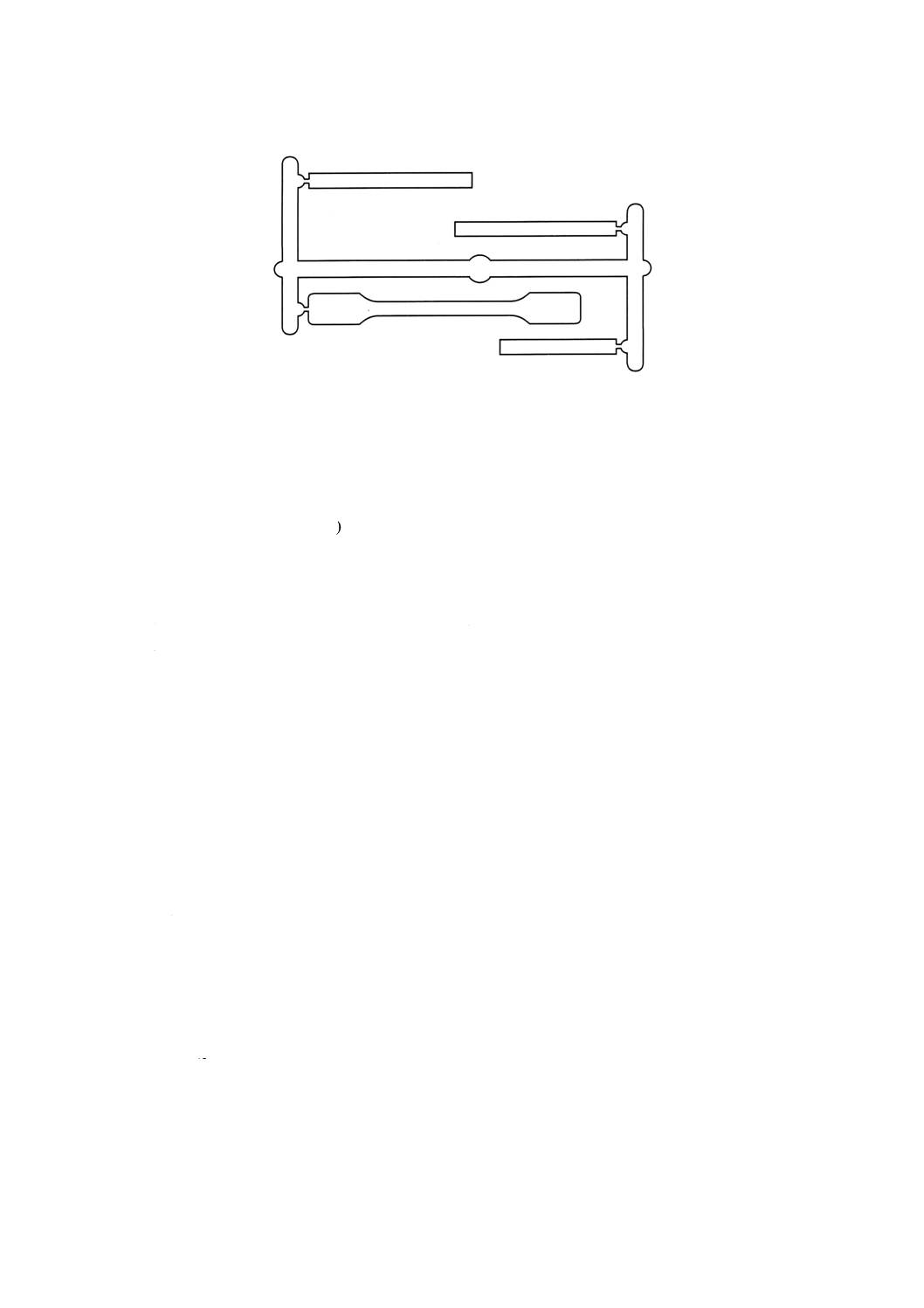

4.1.3

ファミリー金型 ファミリー金型(図5及び3.14参照)とは,例えば,短冊形にダンベル形と円

板形が組み合わされたものである。ファミリー金型は,その試験片の性質がISO金型を用いて得られたも

のと一致する場合に使用できる。

備考 ファミリー金型では,多くの場合,種々の成形条件の下で異なるキャビティを同時に,かつ,

一様に充てんすることは不可能である。このことがファミリー金型が標準的試験片 (referee test

specimens) を得るには不適とされている理由である。そのうえ,ファミリー金型では射出速度

vI(3.20参照)を精密に定めることができない。

9

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 ファミリー金型の一例

4.2

射出成形機3) 比較し得る結果が得られるような試験片を再現性のあるように調製するために,成形

条件の制御に必要なすべての装置を備えたスクリューインライン射出成形機だけを使用しなければならな

い。

注3)

Johannaber, F., Kunststoffe, German Plastics 79 (1989), 1, 15-28を参照。

4.2.1

ショット容量 (shot volume) 最大射出容量 (shot capacity) VS(3.21参照)に対する成形容量VM

(3.17参照)の割合は20%から80%の間にしなければならない。ただし,関連する材料の規格又は製造業

者が推奨する条件がある場合は,高めの比率を採用することを推奨する。

4.2.2

制御システム 成形機の制御システムは成形条件を次の範囲に制御できるものとする。

射出時間

tI

(3.7参照)

±0.1s

保圧

pH

(3.4参照)

±5%

保圧時間

tH

(3.9参照)

±5%

溶融樹脂温度

TM

(3.2参照)

±3℃

金型温度

TC

(3.1参照)

80℃以下の場合 ±3℃

80℃を超える場合±5℃

成形質量

±2%

4.2.3

スクリュー スクリューの型式は,成形材料に適したものとする(長さ,径,フライト深さ,圧縮

比など)。

スクリューの直径は18mm〜40mmの範囲の使用を奨める。

4.2.4

型締力 成形機の型締力FMは,どのような成形条件下でもばり発生を防止するのに十分なものと

しなければならない。

ISO金型タイプA及びタイプBの最小の型締力FMは,次の式で与えられる(3.19参照)。

FM≧6 500×pmax×10−3

すなわち,最大溶融樹脂圧力pmax80MPaのとき,FMは520kNとなる。

また,交換可能なキャビティプレートを用いた射出成形システムにおいては,著しく高い型締力を要す

る投影面積

000

11

P≈

A

mm2のISO金型タイプD1及びタイプD2も考慮に入れておくことが必要である。

4.2.5

温度計 精度±1℃の針状温度計を溶融樹脂温度TM(3.2参照)の測定に用いるものとする。同様

に精度±1℃の表面温度計を金型のキャビティ表面の温度測定に用い,金型温度TC(3.1参照)とする。

5. 操作

10

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

材料の状態調節 熱可塑性プラスチック材料のペレット又はか(顆)粒体は,関連する材料規格か,

規格がない場合は製造業者の推奨する条件によって成形前に状態調節を行う。

プラスチック材料に水分が凝縮することを防ぐために,作業場の温度より著しく低い温度に材料を放置

してはならない。

5.2

射出成形

5.2.1

成形機は,当該材料の関連規格に規定されている成形条件に設定するものとする。成形条件につい

て規格がない場合は,受渡当事者間の協定による。

5.2.2

熱可塑性プラスチックの多くは,ISO金型タイプA及びタイプBを用いるとき,射出速度vIとし

て200mm/s±100mm/sの範囲が適切である。

射出速度vIが与えられると,射出時間tIは金型のキャビティ数nに逆比例することに注意する[3.20の

式(3)参照]。射出過程中の射出速度の変化は,できるだけ小さくなるように保つ。

5.2.3

通常規定されていないパラメータである保圧pHは,次の操作を行って決定する。溶融樹脂圧力が

ゼロからスタートし,ばりが最少で,成形品にひけマーク,ボイド及びその他の外観不良がなくなるまで

徐々に上げていき,そのときの圧力を保圧として採用する。

5.2.4

プラスチック材料がゲート部で固化するまで,すなわち,成形品の質量が上限に達するように設定

した保圧時間tHの間に保圧がー定に保持されていることを確認する。

5.2.5

成形機が定常状態になる操作までの成形品は捨てる。定常状態になれば,運転条件を記録し,試験

片採取を開始する。成形作業中は,適切な手段,例えば,射出質量を測定して定常状態を維持する。

5.2.6

材料を変更する場合は,成形機を空にし,完全にクリーニングする。

新しい材料を用いて再び試験片を採り始める前には,少なくとも10ショットの成形品を捨てる。

5.3

金型温度の測定 金型温度TCは,システムが熱的平衡状態になってから,金型を開いた直後に測定

する。金型キャビティ表面の温度は,表面温度計を用いて,固定側及び可動側の金型の表面上の数点を測

定する。これら両側の測定を行う際,次の両側の測定を行う前に測定と測定の間には少なくとも10サイク

ルの成形を挟む。各測定値を記録し,これら測定値のすべての平均値を金型温度とする。

5.4

溶融樹脂温度の測定 溶融樹脂温度TMの測定は,次に示すどちらか一つを採用する。

5.4.1

熱的平衡になった後,適切な大きさの非金属容器に最低30cm3フリーショットし,予熱された応答

性のよい針状温度計の針を直ちに溶融樹脂の中心に挿入し,温度計の読みが最大値になるまでゆっくり動

かす。フリーショットの射出条件は,各フリーショットの間に費やされた適切なサイクル時間は別として,

試験片の成形条件と同じとする。

5.4.2

溶融樹脂温度は,フリーショット法と同じ測定温度を示すものであれば,適切な温度センサーを用

いて測定してもよい。センサーは,熱ロスが小さいもので,温度変化に速やかに応答するものだけを使用

しなければならない。センサーは,例えば,射出成形機のノズル部のような適切な場所に設置する。疑わ

しい場合は,5.4.1に記載する方法を採用する。

5.5

試験片の成形後の処理 金型から一度取り出した試験片は,徐々に,かつ,同じ速度で室温まで冷

却させ,試験片ごとにその冷却経過に相違がないようにする。外気の条件に影響されやすい熱可塑性樹脂

の試験片は,必要なら乾燥剤を入れた密閉容器を使用して保管する。

6. 試験報告 試験報告書には,次の項目を記録しなければならない。

a) 規格番号JIS K 7152-1 (ISO 294-1)

b) 試験片を成形した日付,時間及び場所

11

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 使用した材料のすべての項目(種類,呼び方,製造業者名,ロット番号など)

d) 成形前の材料の状態調節の詳細

e) 使用した金型のタイプ(タイプA,タイプB,又は,その他の金型の場合は,その詳細,試験片の種

類,関連規格,キャビティ数,ゲートサイズ及びゲート位置)

f)

使用射出成形機の詳細(製造業者名,最大射出容量,型締力及び制御システムなど)

g) 成形条件

− 溶融樹脂温度TM

(3.2参照)

(単位:℃)

− 金型温度TC

(3.1参照)

(単位:℃)

− 射出速度vI

(3.20参照)

(単位:mm/s)

− 射出時間tI

(3.7参照)

(単位:s)

− 保圧pH

(3.4参照)

(単位:MPa)

− 保圧時間tH

(3.9参照)

(単位:s)

− 冷却時間tC

(3.8参照)

(単位:s)

− サイクル時間tT

(3.6参照)

(単位:s)

− 成形品質量

(単位:g)

h) その他の関連事項(例えば,最初に廃棄した成形品数,採取した本数,成形後の成形品の処理条件な

ど)

12

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

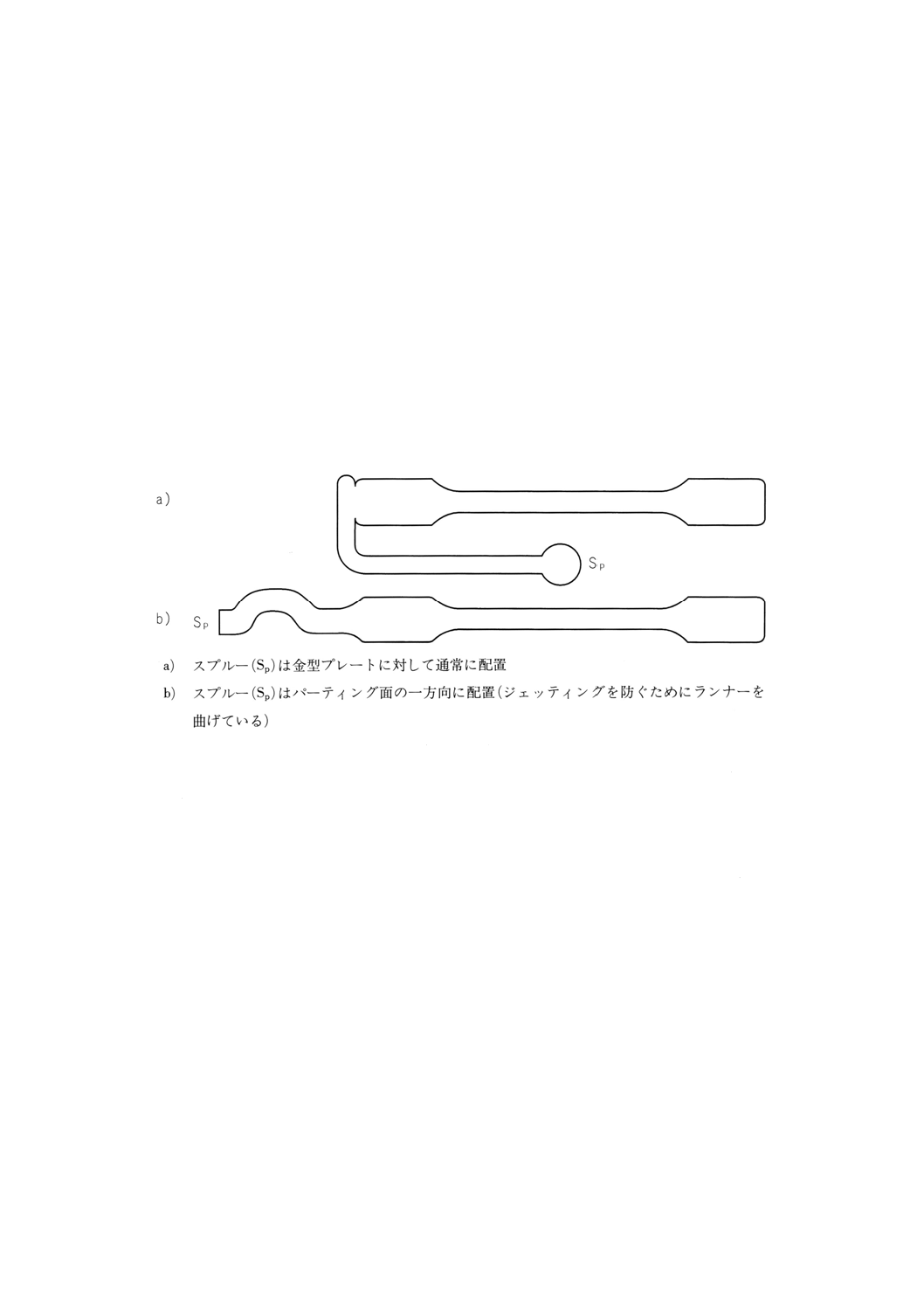

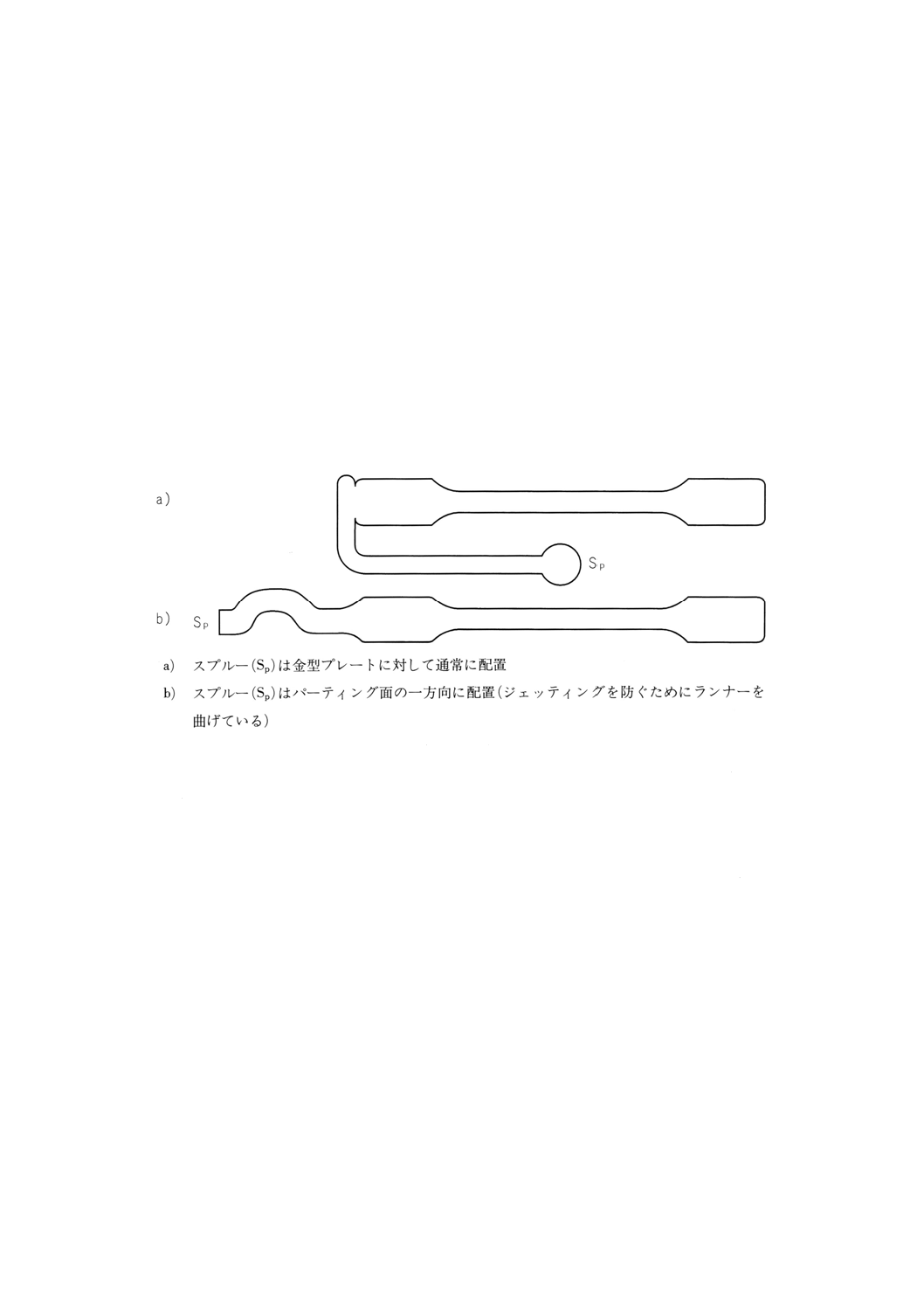

附属書A(参考) ランナー配置の例

金型のレイアウトは,附属書図A.1に示すようにゲート入れ子によって変わる。

附属書図A.1 ランナー配置の例

13

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 射出成形金型の部品規格

ISO 6751 : 19864), Ejector pins with cylindrical head−Dimensions

ISO 6753-2 : −5), Tools for pressing and moulding−Machined plates−Part 2 : Machined plates for moulds

ISO 8017 : 1985, Mould guide pillars, straight and shouldered, and locating guide pillars, shouldered

ISO 8018 : 1985, Mould guide bushes, headed, and locating guide bushes, headed

ISO 8404 : 1986, Angle pins−Basis dimensions

ISO 8405 : 19864), Ejector sleeves with cylindrical head−Basic series for general purposes

ISO 8406 : 1991, Mould bases−Locating elements

ISO 8693 : 19874), Tools for moulding−Flat ejector pins

ISO 8694 : 19874), Tools for moulding−Shouldered ejector pins

ISO 9449 : 1990, Tools for moulding−Centring sleeves

ISO 10072 : 1993, Tools for moulding−Sprue bushes−Dimensions

ISO 10073 : 1991, Tools for moulding−Support pillars

ISO 10907-1 : 1996, Tools for moulding−Locating rings−Part 1 : Locating rings for mounting without

thermal insulating sheets in small or medium moulds−Types A and B

ISO 12165 : −5), Tools for moulding−Compression moulds, injection moulds and die-casting dies−Terms

and symbols

注4)

改定中

5)

発行予定

14

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 射出成形金型の例

附属書図C.1 交換可能な二つのキャビティプレートをもつ金型の立体図

(ISO金型タイプA)

15

K 7152-1 : 1999 (ISO 294-1 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

代 田 忠 代田技術事務所

(委員)

大 嶋 清 治 通商産業省工業技術院標準部材料規格課

増 田 優 通商産業省基礎産業局化学製品課

橋 本 繁 晴 財団法人日本規格協会技術部国際整合化規格室

塚 野 隆 財団法人高分子素材センター試験・検査事業部

吉 川 高 雄 財団法人鉄道総合技術研究所技術支援部技術情報センター

相 原 直 弥 財団法人鉄道総合技術研究所

濱 野 信 之 日野自動車工業株式会社技術研究所材料研究グループ

長谷川 幸 介 ソニー株式会社カスタマーサティスファクションセンター

植 村 勝 工学院大学

久 米 和 男 出光石油化学株式会社樹脂研究所

木 庭 道 夫 工業用熱可塑性樹脂技術連絡会

◎ 桜 井 正 憲 三菱エンジニアリングプラスチックス株式会社品質保証部

○ 本 郷 雅 文 三菱レイヨン株式会社工業樹脂事業部工業樹脂生産技術部

○ 森 欣 弥 チッソ株式会社ポリプロ・ポリエチ事業部技術グループ

○ 谷 口 隆 司 チッソ石油化学株式会社高分子研究所

○ 吉 村 康 男 新日鐵化学株式会社高分子研究所技術サポートグループ

○ 南 部 秀三郎 新日鐵化学株式会社高分子研究所技術サポートグループ

○ 森 田 修 司 宇部興産株式会社化学樹脂事業本部開発部

○ 松 丸 重 雄 株式会社クラレアクリル樹脂事業本部

○ 浮 田 健 吉 電気化学工業株式会社石化事業本部石化企画統括室

○ 佐 伯 浩 徳山積水工業株式会社東京事務所

○ 小 田 達 郎 徳山積水工業株式会社東京事務所

(事務局)

濱 島 俊 行 日本プラスチック工業連盟

備考1.

◎印は本委員会及び分科会委員

2.

○印は分科会委員