K7138:2006 (ISO 4590:2002)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4590:2002,Rigid cellular plastics−

Determination of the volume percentage of open cells and of closed cellsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 7138には,次に示す附属書がある。

附属書A(規定)測定方法に関する注意事項

K 7138:2006 (ISO 4590:2002)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 原理 ······························································································································ 2

5. 試験片 ··························································································································· 2

5.1 試験片の数 ··················································································································· 2

5.2 試験片の作製 ················································································································ 2

5.3 寸法 ···························································································································· 2

5.4 試験片の細分化 ············································································································· 2

6. 状態調節及び試験条件 ······································································································ 3

7. 表面積S及び体積Vgの測定 ······························································································· 3

8. 測定法1:圧力変化法(ピクノメータ法)による非通気体積Viの測定 ······································· 4

8.1 測定法1の原理 ············································································································· 4

8.2 測定法1の装置の説明 ···································································································· 4

8.3 ピクノメータ装置の校正 ································································································· 6

8.4 測定法1の手順 ············································································································· 7

8.5 測定法1の計算 ············································································································· 8

9. 測定法2:体積膨張法による非通気体積Viの測定 ·································································· 8

9.1 測定法2の原理 ············································································································· 8

9.2 測定法2の装置の説明 ···································································································· 9

9.3 体積膨張装置の構成 ······································································································ 10

9.4 試験方法 ····················································································································· 12

10. 切断面の表面気泡の補正 ································································································ 12

10.1 圧力変化法 ················································································································· 12

10.2 体積拡張法 ················································································································· 12

11. 結果のまとめ方············································································································· 12

11.1 見掛けの連続気泡率 ····································································································· 12

11.2 連続気泡率の補正 ········································································································ 13

11.3 独立気泡率の補正 ········································································································ 13

12. 精度及び正確度 ············································································································ 13

13. 報告 ··························································································································· 13

附属書A(規定)測定方法に関する注意事項 ············································································ 15

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7138:2006

(ISO 4590:2002)

硬質発泡プラスチック−連続気泡率及び

独立気泡率の求め方

Rigid cellular plastics-Determination of the volume percentage of open

cells and of closed cells

序文 この規格は,2002年に第2版として発行されたISO 4590,Rigid cellular plastics−Determination of the

volume percentage of open cells and of closed cellsを翻訳し,技術的内容及び規格票の様式を変更することな

く作成した日本工業規格である。

なお,この規格で下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,試験片の幾何学的体積及び非通気体積の測定によって,硬質発泡プラスチッ

クの連続気泡率及び独立気泡率の一般的な求め方について規定する。この規格は,試験片作製の場合に,

試験片を切断するときに破壊される表面の気泡を考慮し,見掛けの連続気泡体積を補正する方法について

も規定する。非通気体積を測定するための二つの方法及び対応する装置についても規定する。方法2によ

って得られた結果は,比較の目的にだけ用いる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4590:2002,Rigid cellular plastics−Determination of the volume percentage of open cells and of

closed cells (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7248 発泡プラスチック及びゴム―寸法の求め方

備考 ISO 1923:1981,Cellular plastics and rubbers−Determination of linear dimensionsが,この規格と

一致している。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

表面積 (surface area) S:寸法測定によって得られた試験片の総面積。

3.2

幾何学的体積 (geometrical volume) Vg:寸法測定によって得られた試験片の体積。

3.3

表面積と体積との比 (surface/volume ratio) r:試験片の

g

/V

S

比。

3.4

非通気体積 (impenetrable volume) Vi:試験条件下において,空気が浸透することなく,また,そ

の中から気体が逃げることのない体積。

3.5

見掛けの連続気泡率 (apparent volume percentage of open cells)

r

ω:次の式で示される比。

2

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

r

ω

100

g

i

g

×

−

=

V

V

V

備考 この値は,試験片を切断するときに破壊される表面の気泡の体積を含んでおり,試験に用いら

れる発泡プラスチックの性質及び(表面積/体積)比(r)に依存する。

3.6

補正連続気泡率の補正値 (corrected volume percentage of open cells)

0

ω:見掛けの連続気泡率(

r

ω)

を,試験片の作製の間に,試験片切断時に破壊される表面の気泡を考慮して補正した値。

備考 この値は,(表面積/体積)比(r)をゼロに近づけたときの,見掛けの連続気泡率(

r

ω)の極限値

である。

3.7

補正独立気泡率 (corrected volume percentage of closed cells)

0

Ψ:補正した連続気泡率を差し引いた

残りの体積率。

0

0

100ω

−

=

Ψ

備考 この値は,気泡壁(プラスチックの部分)の体積を含む。

4. 原理 異なった(表面積/体積)比(r)をもつ試験片の表面積S及び体積

gVの測定。

非通気体積は,次の二つの方法のうちいずれか一方の方法によって測定する。

a) 測定法1―圧力変化法(ピクノメータ法)

b) 測定法2―体積膨張法

非通気体積

iVの測定は,最初は試験片を入れず,次に試験片を入れた変形しないチャンバ内に封じ込め

られた気体に対しボイル−マリオット(Boyle-Mariotte)の法則を適用することによって行う。

見掛けの連続気泡率

r

ωは,

)

(r

f

r=

ω

曲線をプロットし,

0

=

r

を外挿することによって算出する。次い

で,連続気泡率の補正値

0

ωと独立気泡率の補正値

0

Ψとを計算によって求める。

5. 試験片

5.1

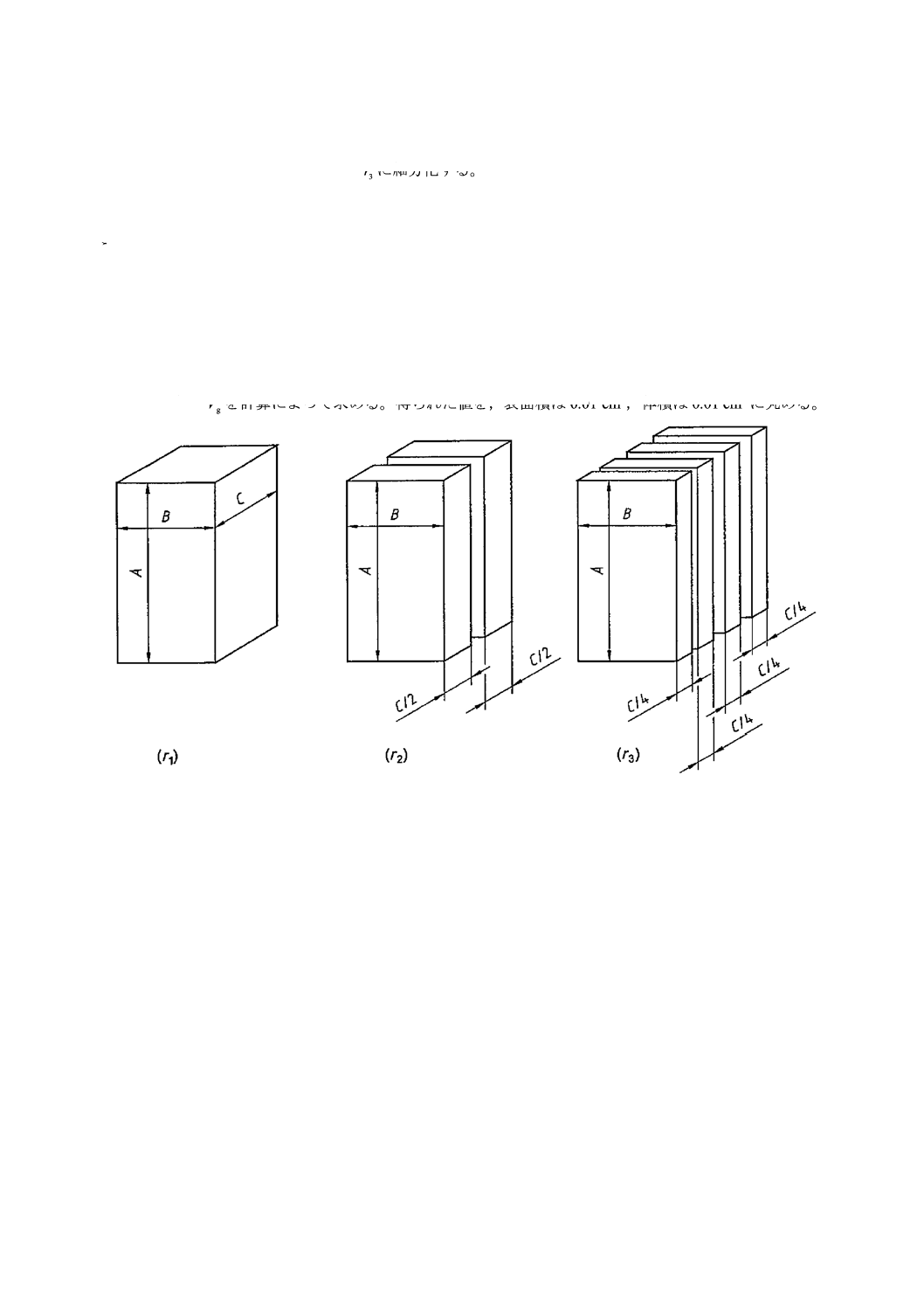

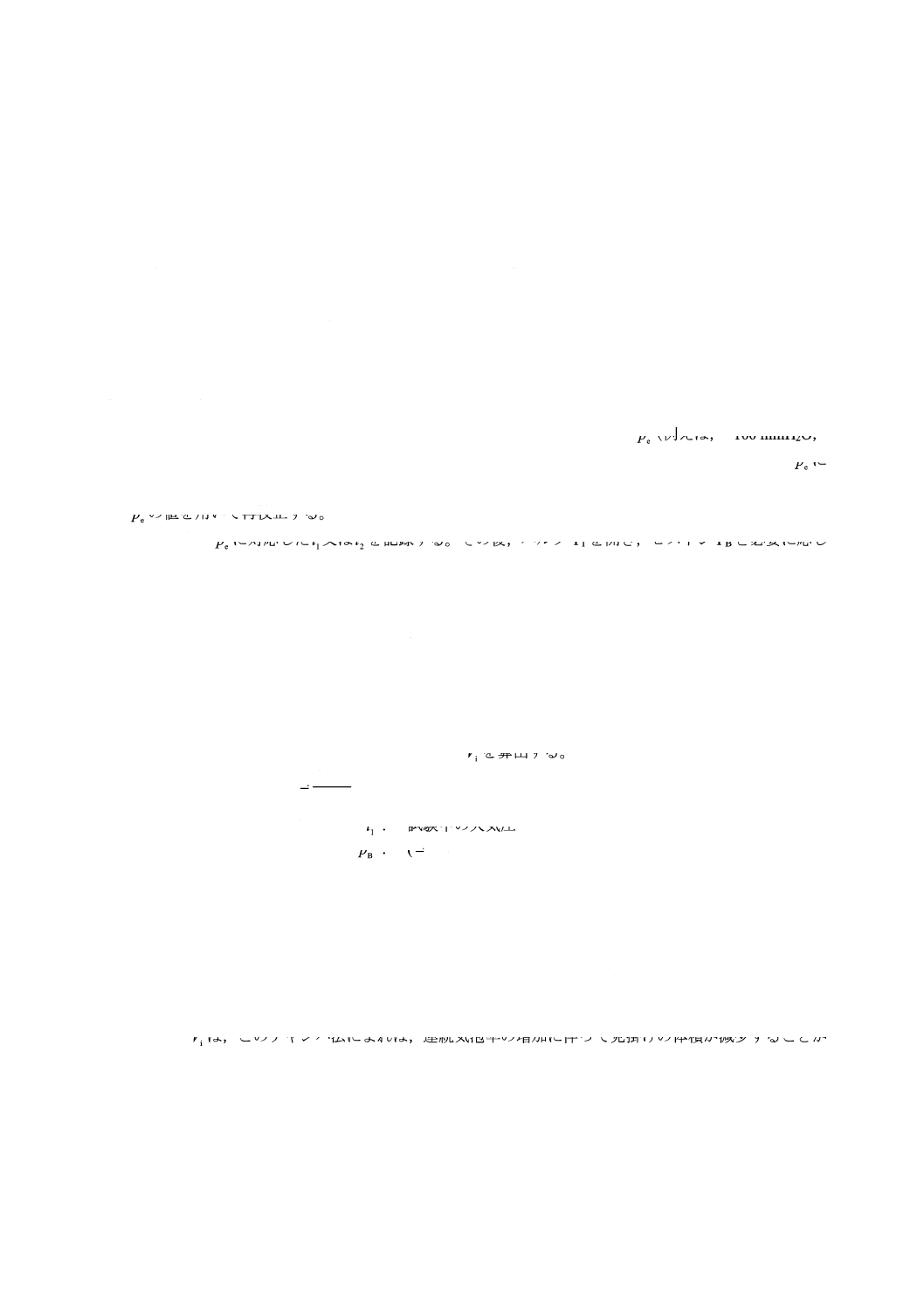

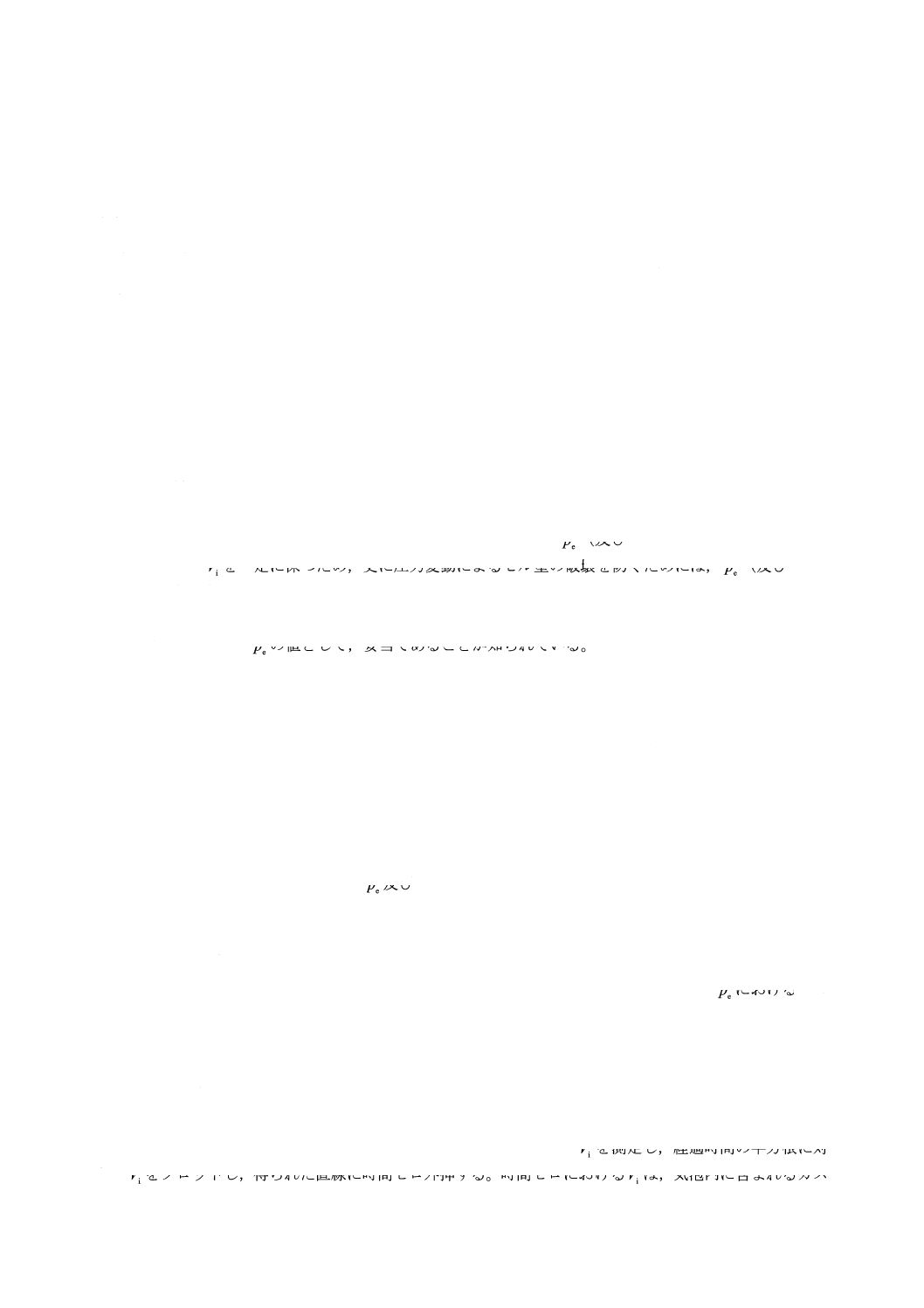

試験片の数 各試験において,図1に示す寸法(r1,r2,r3)の試験片をそれぞれ最低三組準備する。

一つの寸法の試験片に対し合計3回の測定を行う。

5.2

試験片の作製 試験片は,気泡構造を破壊しないように注意しながら,バンドソー(帯鋸)で切断

し,必要であれば切削する。試験片は,ほこり,ボイド及び成形時のスキンのないものとする。

熱線カッタによる切断をしてはならない。

5.3

寸法 試験片の寸法は,非通気体積

iVの測定方法に応じて異なる。試験片の初期の寸法は,次によ

る。

測定法1:圧力変化法(ピクノメータ法)

長さ:25±1 mm

幅 :25±1 mm

厚さ:25±1 mm

測定法2:体積膨張法

長さ:100±1 mm

幅 :30±1 mm

厚さ:30±1 mm

3

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

試験片の細分化 上記いずれの方法においても,試験片の(表面積/体積)比の範囲を求めるため

に,図1に示すように,試験片2r及び

3rに細分化する。

6. 状態調節及び試験条件 試験片は試験を開始する前に23±2 ℃,相対湿度(50±5) %の雰囲気で16

時間以上状態調節する。試験は,温度23±2 ℃,適切な湿度,例えば,(50±5) %に制御された状態で行

う。

7. 表面積S及び体積Vgの測定

7.1

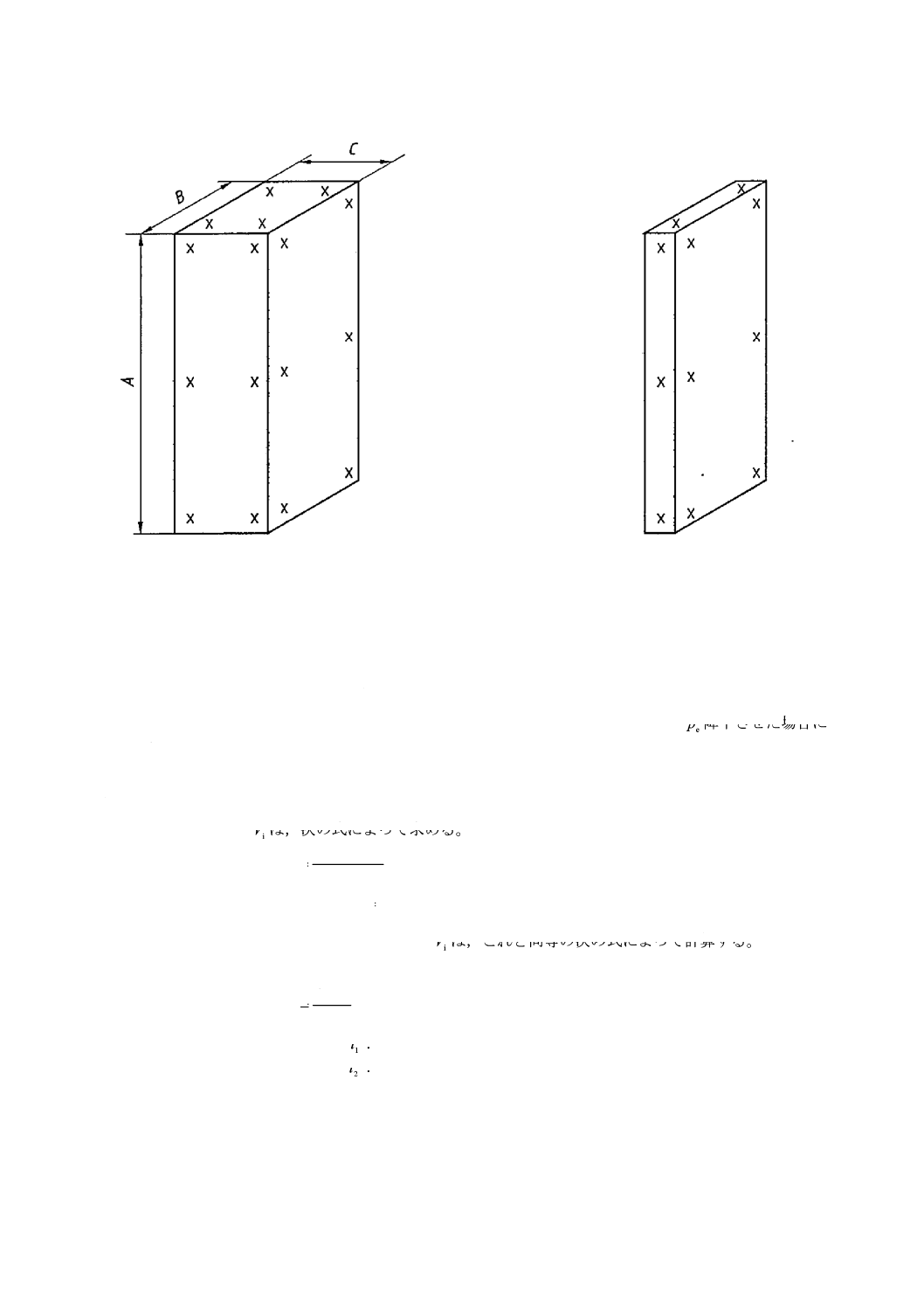

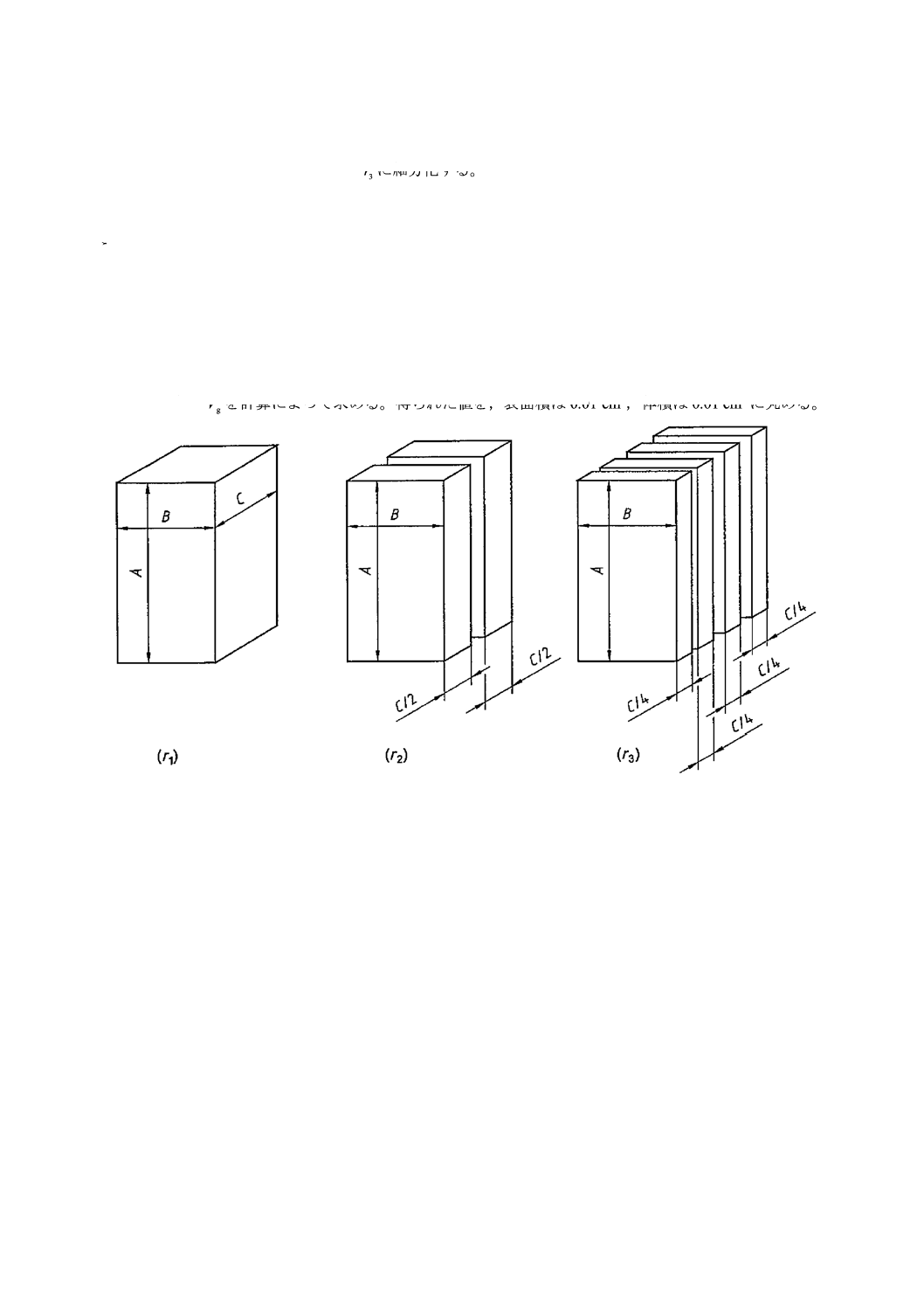

試験片の寸法は,0.05 mmまで測定すること以外は,JIS K 7248によって求める。測定部位を図2

に示す。

7.2

試験片1r(平行6面体1個),2r(平行6面体2個)及び3r(平行6面体4個)における平均寸法,

表面積S,体積

gVを計算によって求める。得られた値を,表面積は0.01 cm2,体積は0.01 cm3に丸める。

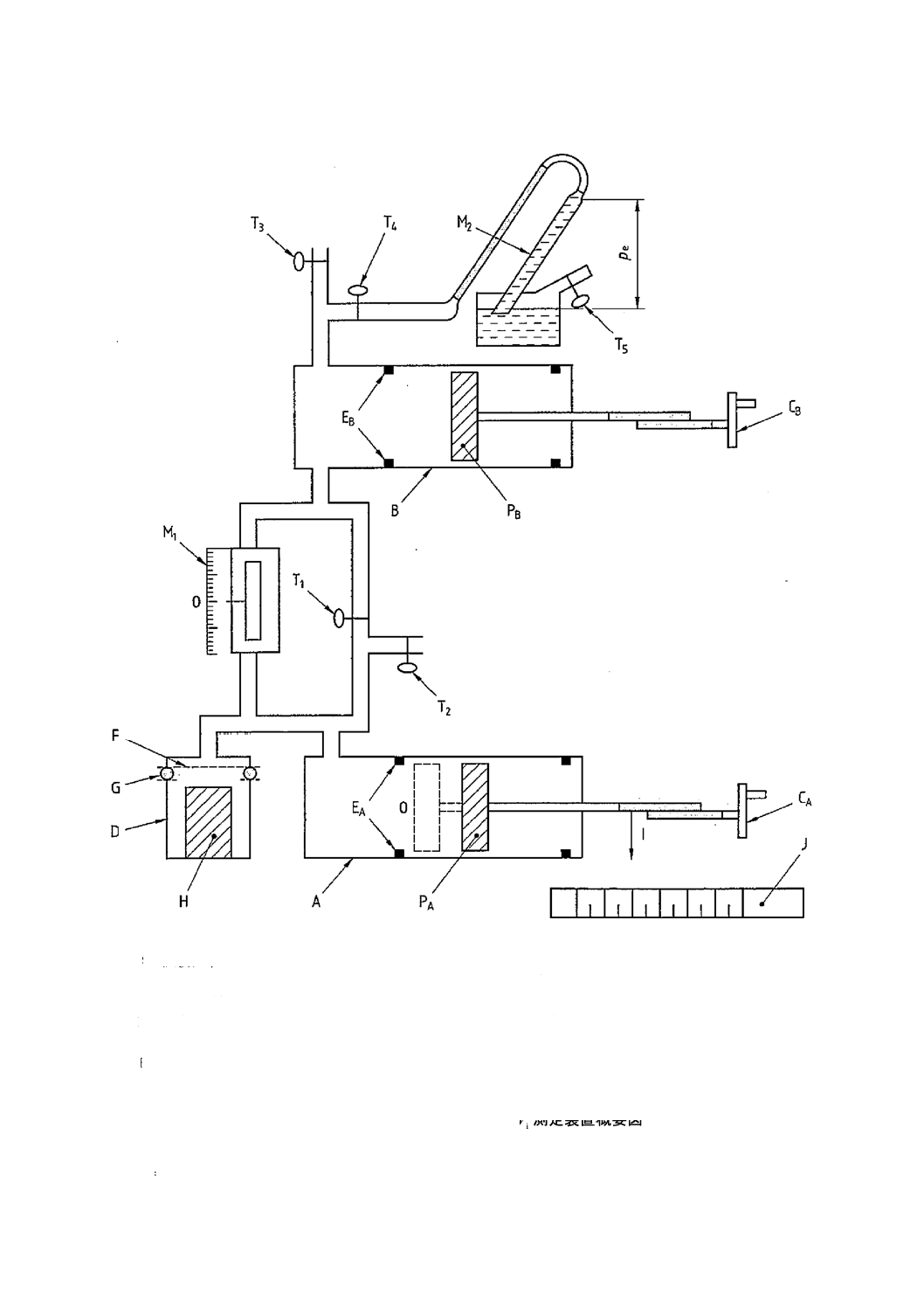

図 1 試験片の切断パターン

4

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 測定ポイント

8. 測定法1:圧力変化法(ピクノメータ法)による非通気体積Viの測定

備考 非通気体積Viは,測定法1又は測定法2によって測定する。この二つの測定方法の原理,装置

の説明,校正,手順及び計算方法については,この規定及び9.による。

8.1

測定法1の原理 次の特性を,大気圧

amb

p及び

amb

pに対してチャンバ内圧力を

ep降下させた場合に

ついて求める。

a) 試験片がないときのチャンバの体積変化

A1

V

δ :この測定によって装置の校正を行う。

b) 試験片があるときのチャンバの体積変化

A2

V

δ

試験片の非通気体積

iVは,次の式によって求める。

B

e

A2

A1

i

p

p

V

V

V

−

−

=

δ

δ

ここに,

e

amb

B

p

p

p

+

=

実際には(8.2.2参照),

iVは,これと同等の次の式によって計算する。

B

e

2

1

i

p

Kp

l

l

V

−

−

=

ここに,

1l:

A1

V

Kδ

に対応したピクノメータの表示値

2l:

A2

V

Kδ

に対応したピクノメータの表示値

K: ピクノメータの表示値をチャンバの体積変化に対応さ

せるための定数

8.2

測定法1の装置の説明

5

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

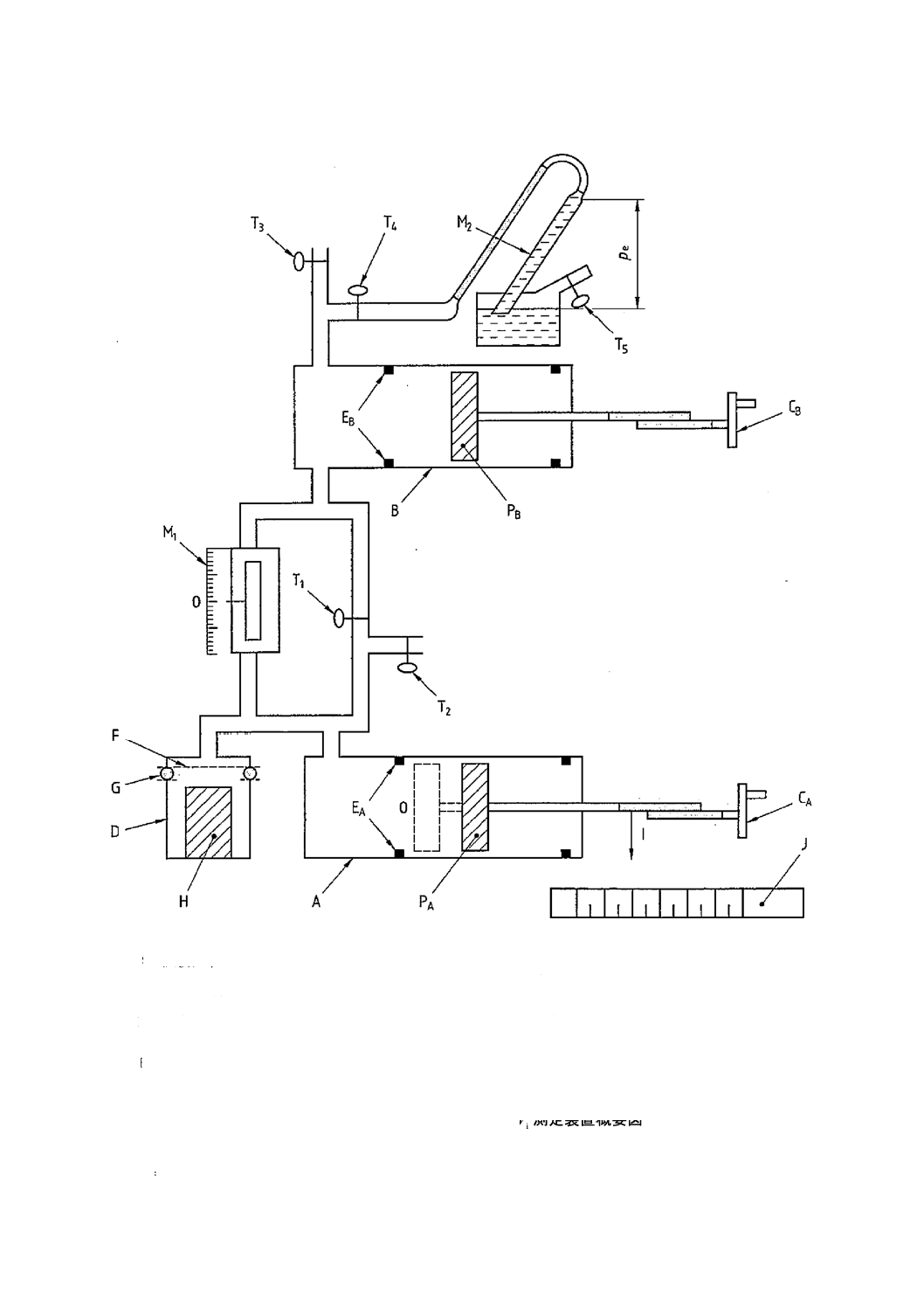

8.2.1

この装置は,大気圧と内圧とを即時に表示できるエアーピクノメータからなる。図3に装置の概略

を示す。実質的には,次の部分からなる。

a) 試験チャンバAは,体積約50 cm3の取り外し可能な測定チャンバDを含み,これは適切な部品,フィ

ルタF及び気密性円形ジョイントGによってAの主要部分に接続されている。これによって試験装置

の気密性及び体積の再現性が保持される。

b) 減圧を生じるためのチャンバB

8.2.2

二つのチャンバA及びチャンバBは,両者を接続・切断することのできるバルブT1及びマノメー

タM1を備えた配管によって並列に接続されている。配管は,バルブT2によって直接大気との接続が可能

である。

気密ジョイントGによってDとAが接続され,バルブT1が閉じた状態ではクランクCAでピストンPA

を移動することによって,両者の合計体積

A

V(チャンバ並びにマノメータM1及びバルブT1に接続してい

る配管の体積を含む。)を変動させることができる。

ピストンPAの変位表示器Iは,スケールJによって0.25 %の精度で直接読み取ることができる。lは,

初期値

0Vから始まる変位量

A

V

δに対応するよう,あらかじめ校正する。

備考 lと

A

V

δとの相関は,装置製造業者によって提供された比例定数

)

(

A

V

K

l

K

δ

=

及び標準体積によ

る校正によって定義される。ピクノメータの取り付けのときに,スケールJのゼロ点が製造業

者の指示どおりに調整されている場合にだけ,適切なKの値が得られる。市販のエアーピクノ

メータのK値は,2.0である。

8.2.3

チャンバBは,バルブT3によって直接大気に接続される。さらに,配管及びバルブT4によってマ

ノメータM2に接続している。M2は,Bの内部に随時生じた,大気圧に対する圧力降下を表示する。マノ

メータM2は,圧力降下を0.25 %まで(すなわち,−200 mmH2Oの圧力降下

epを±0.5 mmH2Oまで)表

示することができるものとする。

(バルブT1及びバルブT3が閉のとき)クランクCBでピストンB2を動かすことによって,チャンバB

の圧力を調節することが可能である。

Bの内部の圧力

Bpと大気圧

amb

pとの差圧

ep(測定法1では負の値)は,T4が開の状態でM2に表示され

る。

amb

B

e

P

P

P

−

=

6

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A 試験チャンバ

B 減圧チャンバ

CA,CB クランク

D 測定チャンバ

EA,EB 移動ピストンの終点

F フィルタ

G 気密ジョイント

H 試験片

I インジケータ

J 目盛

M1,M2 差圧マノメータ

PA,PB ピストン

T1からT5 バルブ

図 3 測定法1による非通気体積

iV測定装置概要図

8.3

ピクノメータ装置の校正 8.4に規定する方法に従い,測定期間中の平均的な大気圧

amb

pからの圧力

変化

O

mmH

200

2

e

−

=

P

に対応した読み1lを求める。

7

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

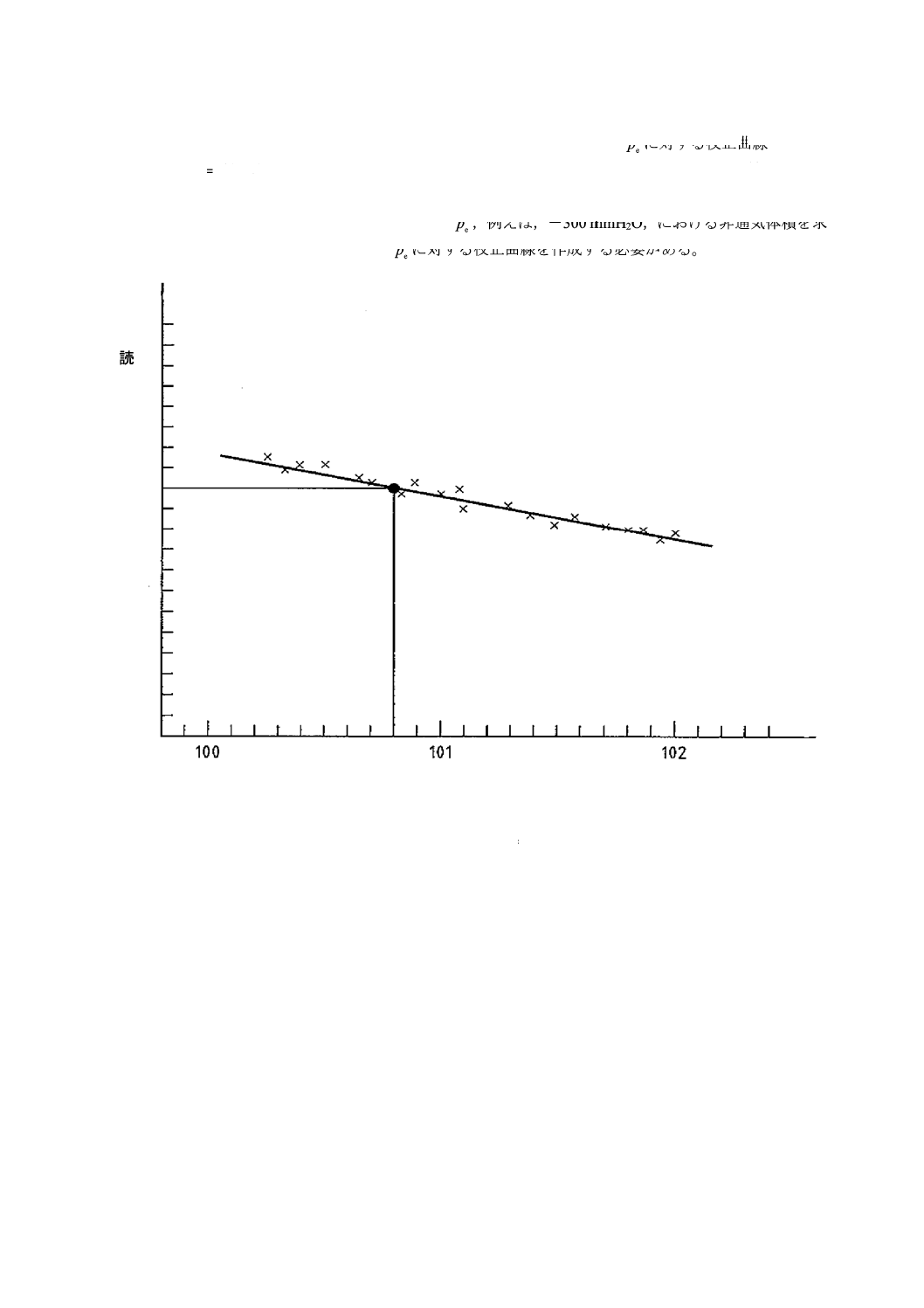

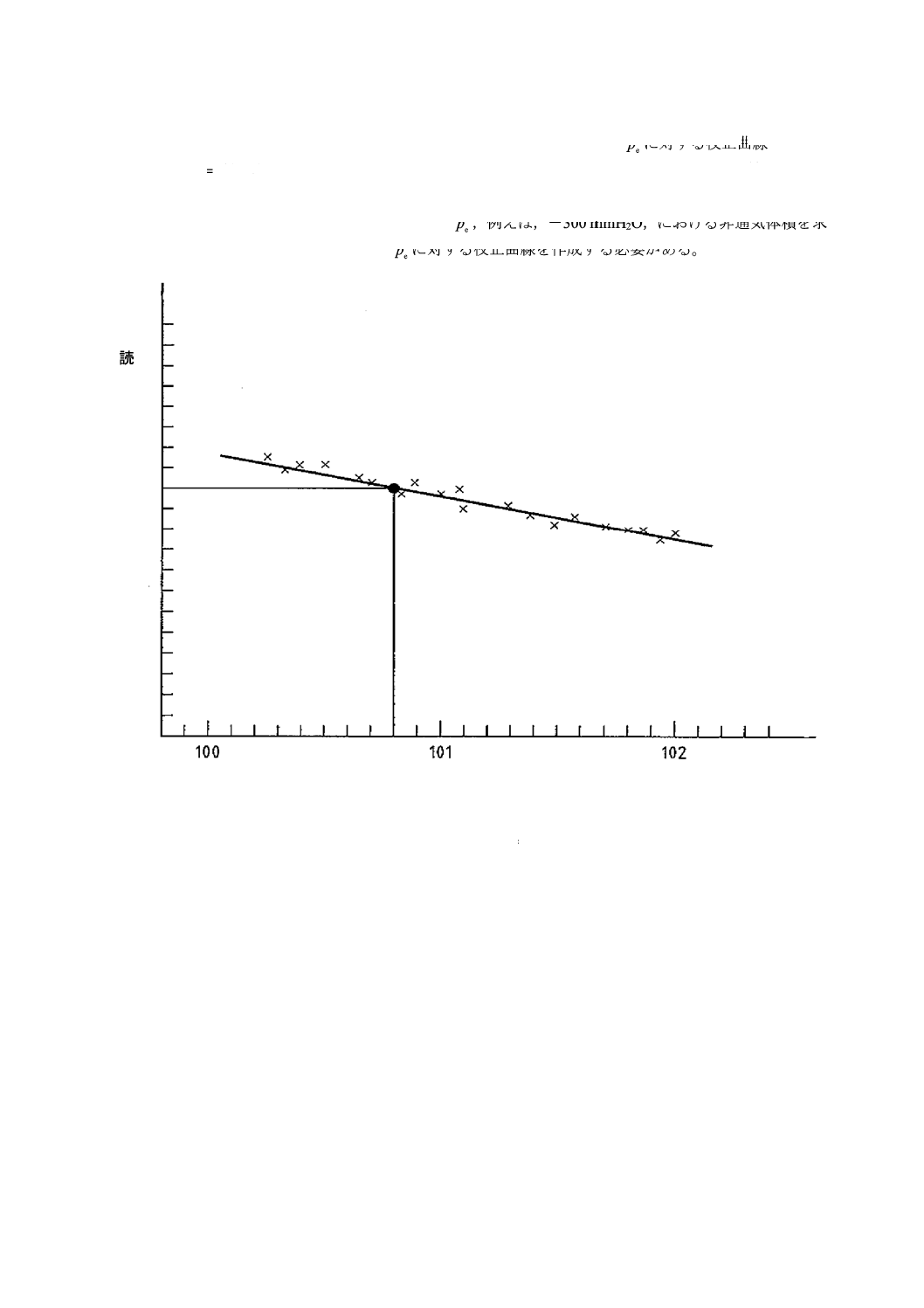

備考1. 大気圧

amb

pが変化するごとにl1を求める必要性を避けるため,

epに対する校正曲線

)

(

amb

1

p

f

l=

を確定しておくことが望ましい。これは変化する

amb

pに対して数日間校正操作を

実施することによって,図4に示すような関係が得られる。

2. ある発泡体において,異なった減圧度

ep′,例えば,−300 mmH2O,における非通気体積を求

めることが好ましい場合は,

ep′に対する校正曲線を作成する必要がある。

図 4 測定法1の検量線 (

O

mmH

200

2

e

−

=

p

)

8.4

測定法1の手順

8.4.1

測定に先立ち,ピストンPA及びピストンPBを全可動区間にわたって動かすことによって,チャン

バA及びチャンバB並びに配管内の空気を完全に置換する。このとき,すべてのバルブは開とする。装置

内外の環境を同一にするために,この操作を数回繰り返す。

大気圧を10 Pa(1)の単位まで求める。

注(1) 10 Pa ≈ 1 mmH2O

8.4.2

マノメータM1及びマノメータM2の表示がゼロであることを確認する。

8.4.3

チャンバD(試験片の入ったもの)を所定位置に置く。

8.4.4

適切な方法によってピストンPA及びピストンPBを動かし,装置内の空気を置換する。

8.4.5

スケールJにおいて表示l=0となるよう,ピストンPAを調節する。望ましい圧力降下が得られる

ような位置までピストンPBを動かす。

大気圧,

amb

p(kPa)

目

盛

の読

み

,

l

2

2l

l1

8

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.6

バルブT3,バルブT2に次いで,バルブT1を閉め,数秒待つ。マノメータM1及びマノメータM2

は,ゼロを指す。もしゼロを指さない場合は,バルブT1,バルブT3そしてバルブT2を再度開とし,8.4.4

に規定する操作を行い,8.4.5の操作へ進む。それでもマノメータが不安定な場合は,附属書A(A.4,A.5

及びA.6参照)に規定する異常の理由によって測定不可能となる。

8.4.7

マノメータが安定したら,マノメータM2の圧力降下が確認される間,マノメータM1の表示がほ

とんどゼロになるように,ピストンPAとピストンPBをほぼ同時に,そして徐々に移動させながら,内圧

を下げる。

この操作中,ピストンPAは,絶対に後方へ動かしてはならない。

8.4.8

圧力降下が−200 mmH2Oに達するまで,8.4.7の操作を続ける。平衡状態は,安定でなければなら

ない。そうでない場合は,附属書A(A.4,A.5及びA.6参照)に規定する異常の理由の一つ,気泡壁の破

裂,試験片の破壊,

amb

pの急激な変動が考えられる。

新しい発泡材料の試験においては,等差級数的に選択された数点の圧力降下

ep(例えば,−100 mmH2O,

−200 mmH2O,−300 mmH2Oなど)を用いて,予備的な試験を行う。この試験においては,lが直接

epに

対応して変化し,安定な平衡状態を与える最も大きな圧力降下の値を用いるものとする。装置は,そのと

きの

epの値を用いて再校正する。

8.4.9

圧力降下

epに対応した1l又は2lを記録する。その後,バルブT1を開き,ピストンPBと必要に応じ

てピストンPAによって,ピクノメータ装置を徐々に大気圧に戻す。マノメータM2の読みがゼロになって

からすべてのバルブを開にする。急激に大気圧に戻してはならない。

8.4.10 8.4.5〜8.4.9の操作を2回繰り返す。一般的に,2l(又は1l)の最初の二つの値は,かなり異なる。

2回目の値は,最初の値に比べて小さいと仮定する。3回目の値が,最初の二つの値の間にあり,2回目の

値との間に1lの読みの精度以上の差がない場合は,後者二つの値の平均をとり2lとする。

これら二つの条件が満たされず,特に3回目の読みが2回目より小さい場合は,二つの測定値が表示誤

差以下になるまで,上記の測定を繰り返す。

8.5

測定法1の計算 次の式によって,非通気体積

iVを算出する。

B

e

2

1

i

p

Kp

l

l

V

−

−

=

ここに,

1l: 試験中の大気圧

amb

pに対応した値

Bp: (

e

amb

p

p

+

=

) はmmH2Oで表される

9. 測定法2:体積膨張法による非通気体積Viの測定

9.1

測定法2の原理 ボイル-マリオットの法則によれば,密閉状態にある気体の体積は,圧力に反比例

して変化する。チャンバ内の試験片の有無にかかわらず,チャンバの寸法が同じように増加するならば,

圧力の低下は,試験片がないほうが小さくなる。この試験方法では,標準体積に対してあらかじめ校正さ

れた相対的な圧力低下は,大気に開放されたマノメータの値から測定される。

非通気体積

iVは,このチャンバ法によれば,連続気泡率の増加に伴って見掛けの体積が減少することが

認められる。

9

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

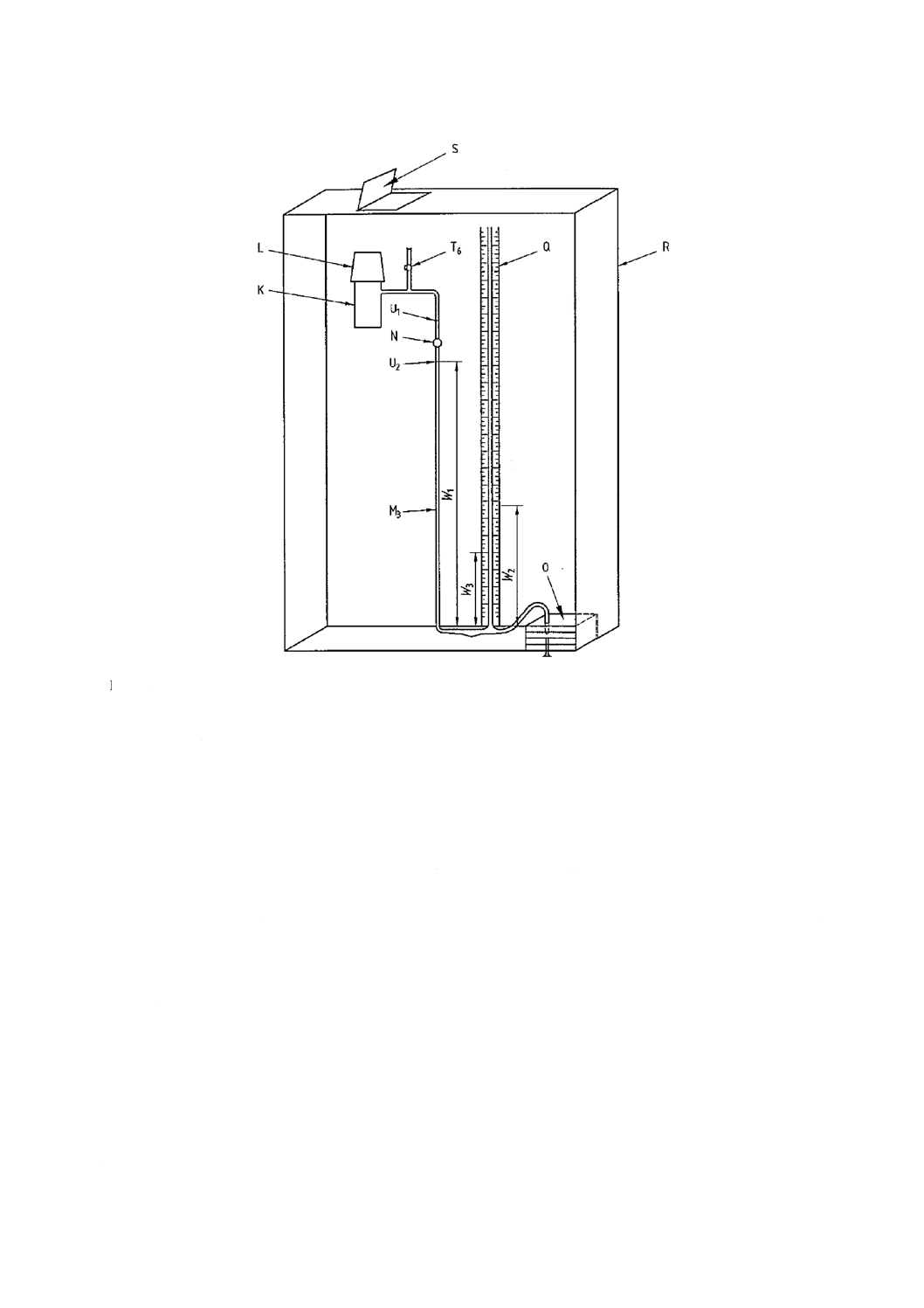

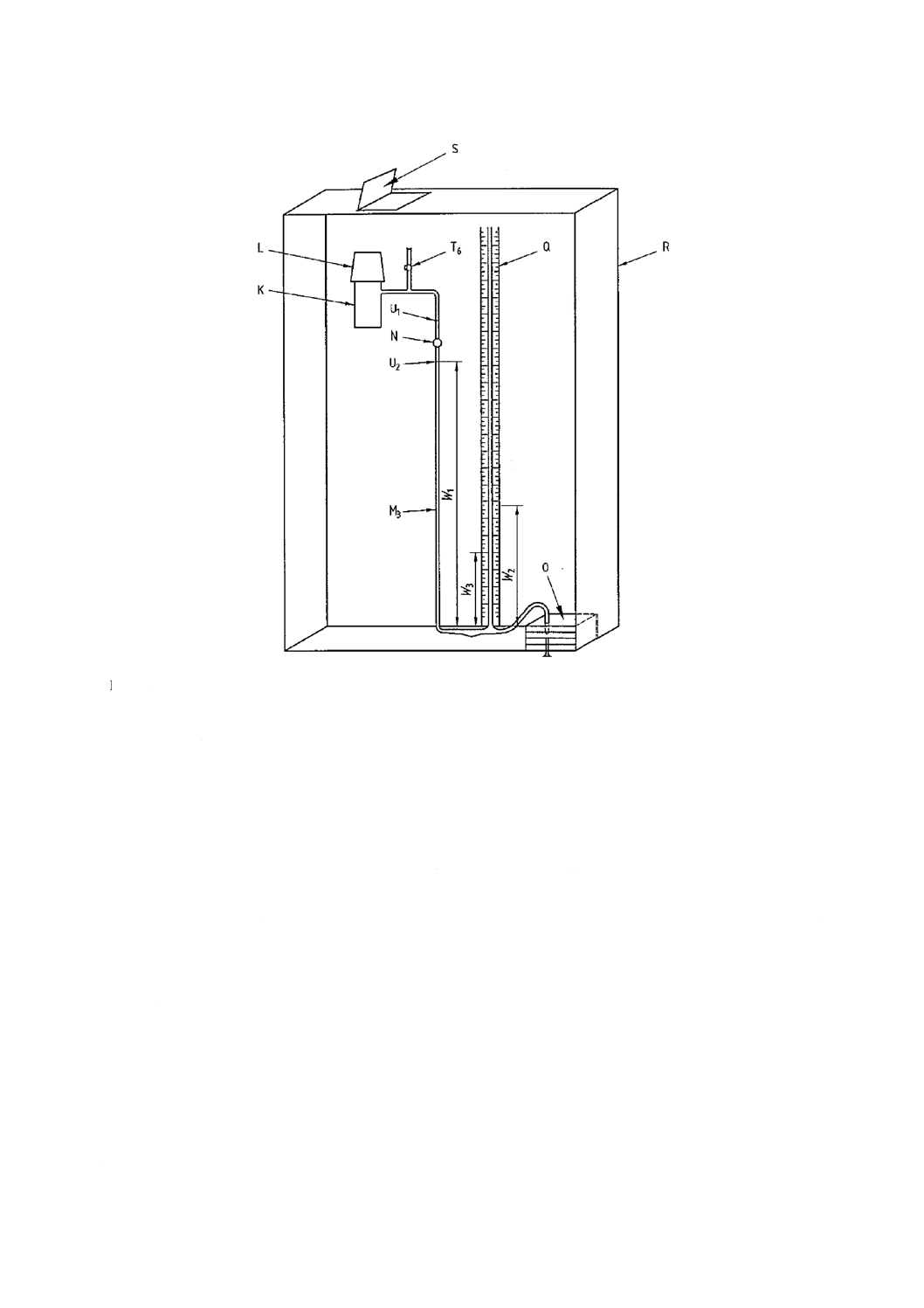

K 試料用チャンバ

L すりガラスキャップ

M3 マノメータ

N 拡張バルブ

O 液容器

Q スケール

R 風よけケース

S トラップドア

T6 バルブ

U1,U2 マーク

W1,W2,W3 液面

図 5 測定法2による非通気体積Vi測定装置概要図

9.2

測定法2の装置の説明

9.2.1

装置は図5に示すように,ガラスチューブのマノメータで構成されている。試料用チャンバKは,

接合部に真空用グリースを塗布した気体シール用すりガラス製キャップLを備えている。試料用チャンバ

Kは,拡張バルブNを介して,マノメータM3につながっている。マノメータM3は,界面活性剤及び着色

剤が満たしてある。マノメータM3の液面は,容器Oによって調節される(これは,注射器によって制御

される。)。試料用チャンバK内の圧力は,バルブT6によって,試験中は,大気圧に保持される。ミリメ

ートル単位の目盛をもつスケールQは,マノメータM3の開放端側に取り付ける。

9.2.2

外気温の変動による誤差を避けるため,装置全体は,透明なフロントパネル及び試料用チャンバK

によって試験片の出し入れができるトラップドアSを備えた,風よけケースRに入れる。

備考 この装置には,次の諸元をもつ幾つかのモデルがある。

a) 試料用チャンバK及びマークU1までのガラス管の体積

K

V:310 cm3

b) マークU1からマークU2までの拡張バルブの体積

N

V:10.5 cm3

c) マノメータ低部からマークU2までの高さ:少なくとも650 mm

10

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) ガラス管の内径:10 mm

9.3

体積膨張装置の校正

9.3.1

正確度0.1 cm3で,150 cm3までの体積をもつ校正済みのシリンダ6個[例えば,黄銅(銅合金)製

シリンダ]を準備する。

9.3.2

バルブT6を開いた状態で,マノメータM3の液面をマークU2に調節し,これに対応したマノメー

タ開放端側の液面

1

Wを,ミリメートル単位まで読み取る。

9.3.3

液面をマークU1まで上げてからバルブT6を閉とする。マークU1までの配管体積を含む試料用チ

ャンバKの体積を

K

V,このときの大気圧を

amb

pとする。

9.3.4

液体を抜き,閉鎖側の液面が,U2(気体の膨張

K

V

δに対応)に達するまで,双方の液面を下げる。

この操作はゆっくり行い,液面がマークU1からマークU2に達するまでの時間が,60±1秒間になるよう

にする。液面をマークU2に保持し,拡張バルブNの壁面に付着した液が,マノメータ液に合流するまで

30±1秒間待った後,マノメータの開放端側の液面

2

Wを,ミリメートル単位で読み取る。次いで,バルブ

T6を開とし,液面をマークU1に合わせ,同様な操作を,ミリリットル単位で同じ値が得られるまで繰り

返す。

9.3.5

キャップLを取り外し,試料用チャンバKに,非通気体積Viが既知(

C

V)の検定された標準試験

片を入れ,キャップをする。

備考 試料用チャンバK上のキャップの位置のわずかなずれは,初期体積の有意な変動を生じるので,

一定のVkを得るには(附属書A参照),試料用チャンバKの同一位置に,キャップLをはめ込

むようにすることが必要である。

9.3.3及び9.3.4に規定する操作を繰り返し,マノメータの開放端側液面

3

Wを,ミリメートルの単位で記

録する。

9.3.6

次の比を求める。

3

1

3

2

W

W

W

W

−

−

ここに,

1

W: 初期の液面の読み値

2

W: 標準試料を用いないときの,マノメータの読み

3

W: 標準試料を用いたときの,マノメータの読み

次に

C

K

K

3

1

3

2

)

(

V

V

V

W

W

W

W

=

+

−

−

δ

9.3.7

9.3.2〜9.3.5に規定する操作を,

′

C

V,

″

C

Vなどの体積をもつ検定された標準試験片を用いて行う。

′

C

Vに対応する読み値を

′

1

W,

′

2

W,

′

3

Wとすると

′

=

+

′

−

′

′

−

′

C

K

K

3

1

3

2

)

(

V

V

V

W

W

W

W

δ

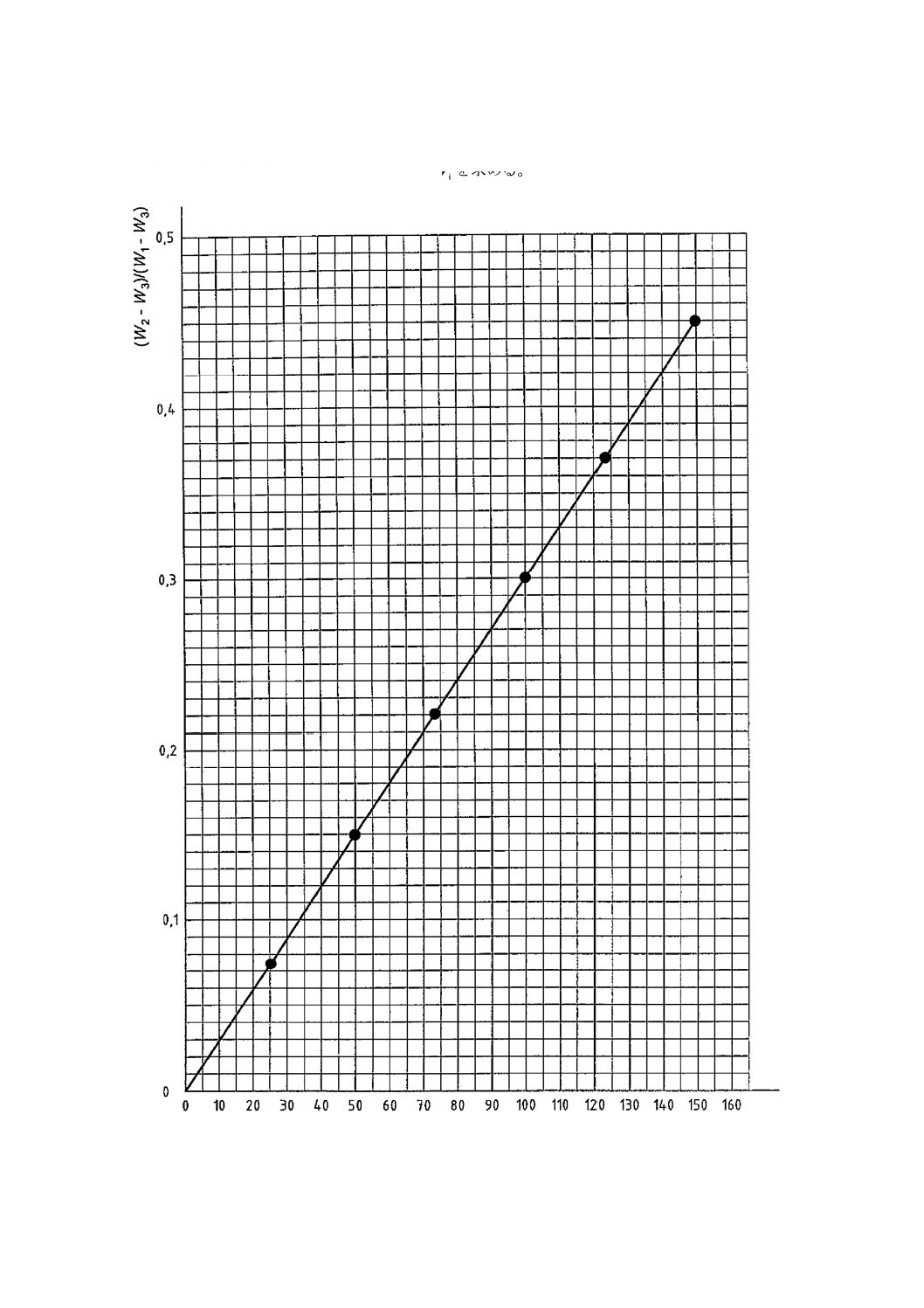

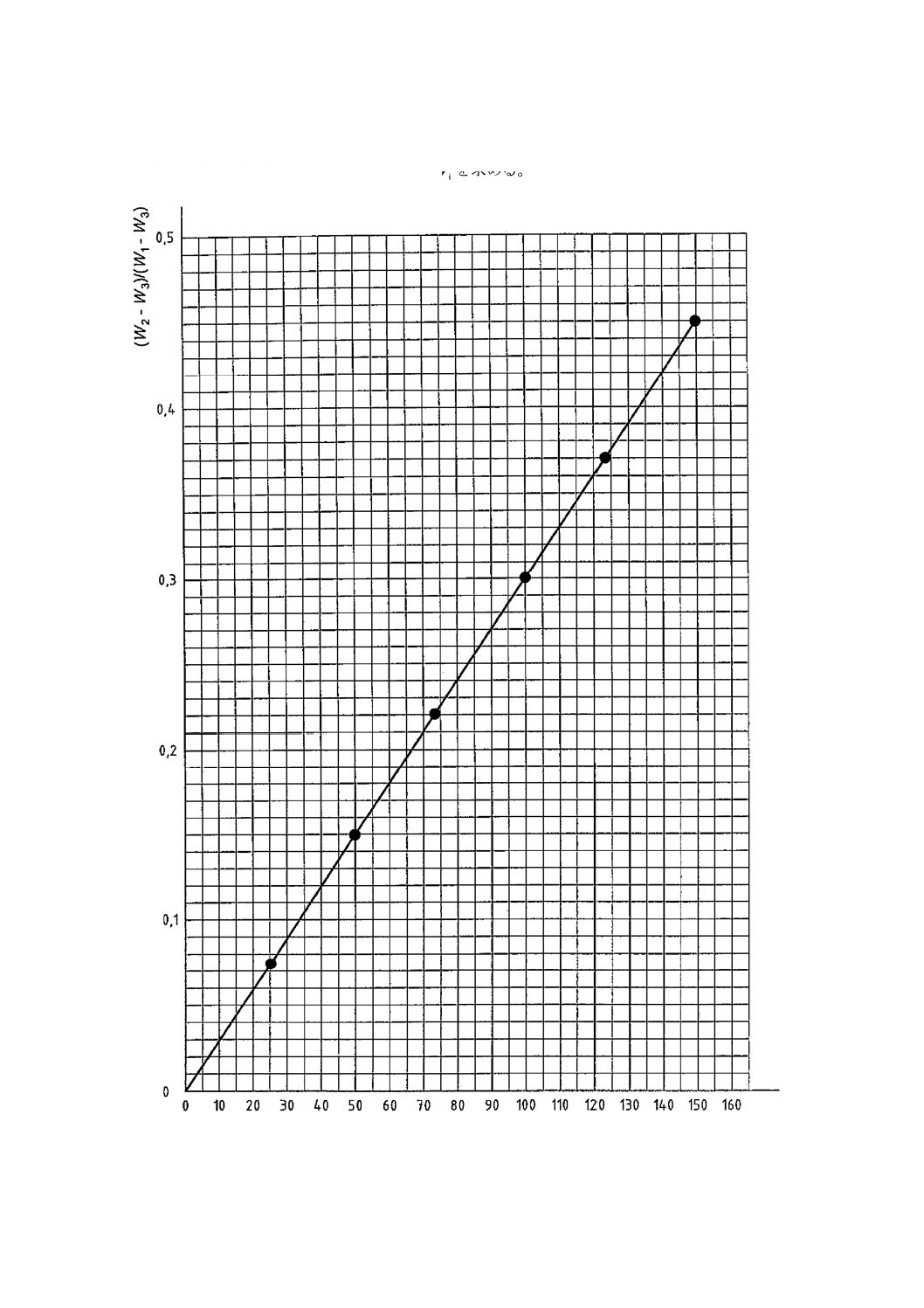

これらの結果を

C

V,

′

C

Vなどを横軸とし,それに対応する比を縦軸としたグラフ上にプロットする。

3

1

3

2

W

W

W

W

−

−

グラフは原点を通る直線となる。

11

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

このグラフ(図6参照)を用いて,非通気体積

iVを求める。

標準試験片の

C

V (cm3)

12

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 6 測定法2の検量線

9.4

試験方法

9.4.1

検定された標準試料の代わりに,試験片を用いて9.3の手順に従って測定を行う。

9.4.2

試験片を用いて得られた次の式の比

3

1

3

2

W

W

W

W

−

−

とキャリブレーショングラフ(図6)の横軸から,非通気体積

iVを読み取る。

10. 切断面の表面気泡の補正

10.1 圧力変化法(8.) 少なくとも3試験片の

iVの測定が終了した後,各試験片を中央の面で3回二等

分し,それぞれ8個の小片を得る。それぞれの8個の小片の非通気体積を8.4.5〜8.4.9の処方で測定し,平

均体積として

dVを算出する。

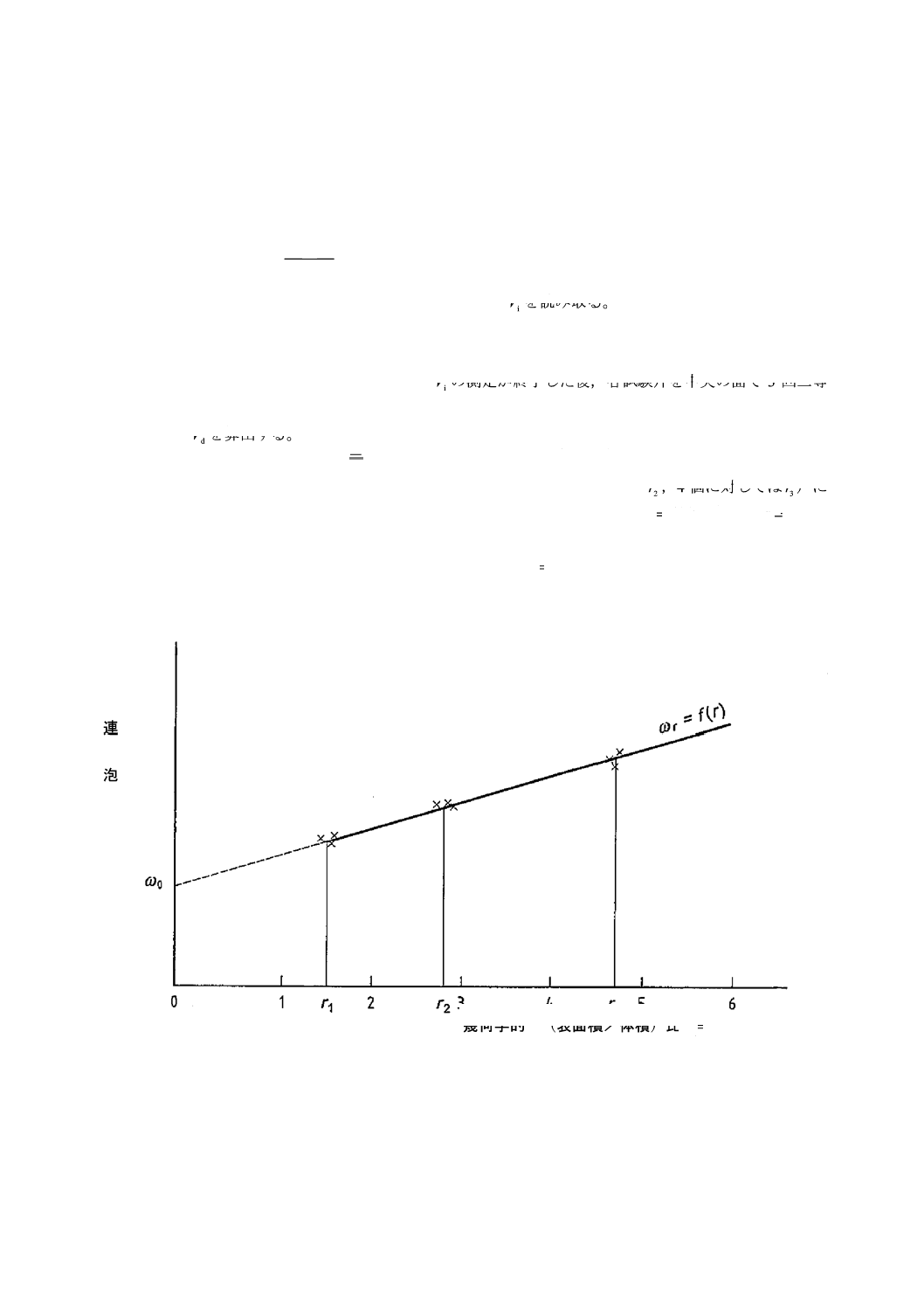

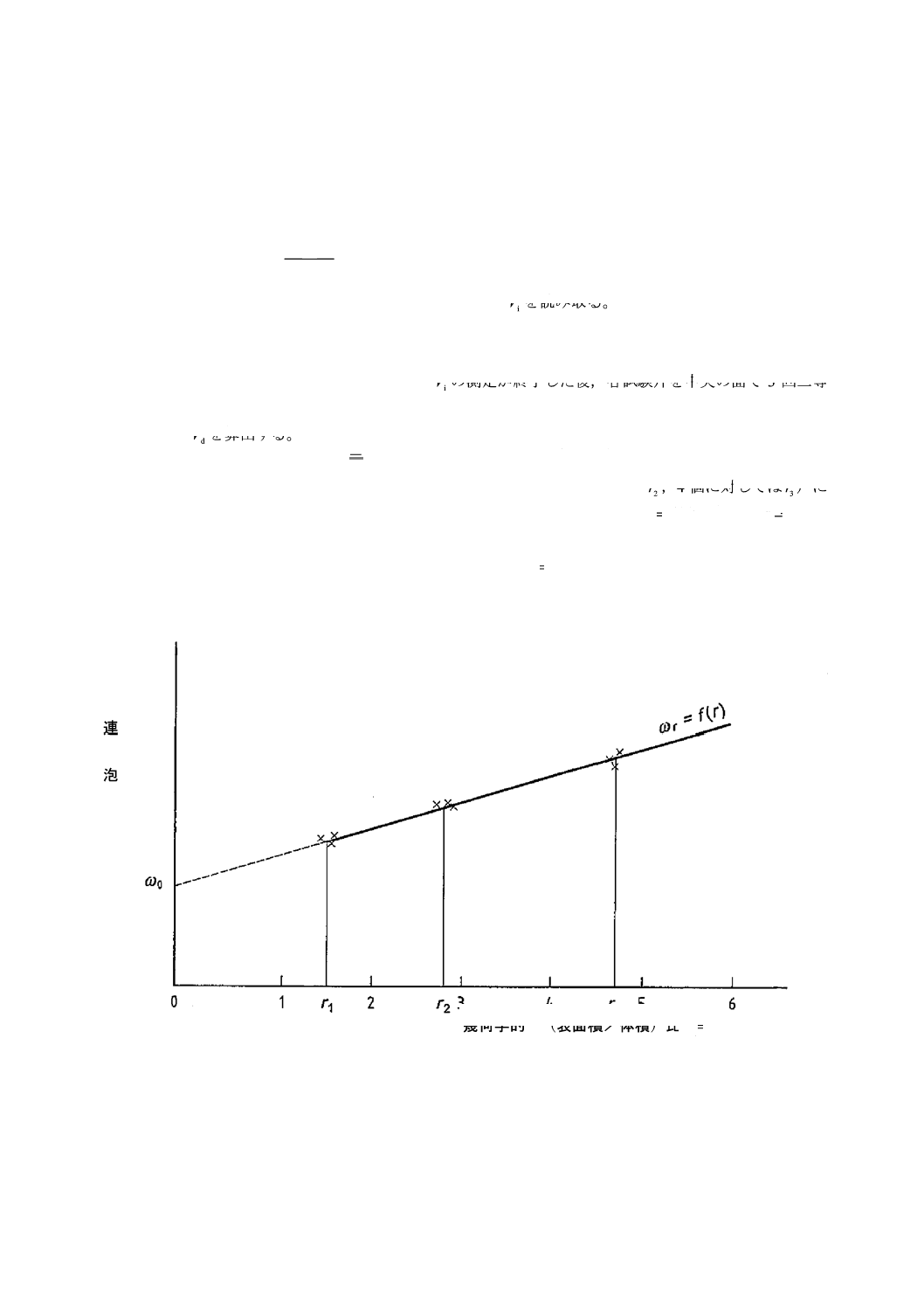

10.2 体積膨張法(9.) 多くのr ( =S / Vg ) に対応する見掛けの連続気泡率

r

ωを測定する。

異なった三つのrの値(1個の直方体に対しては1r,2個の直方体に対しては

2r,4個に対しては3r)に

対して,少なくとも3個の試験片を用いる。これらの値をプロットし,直線

)

(r

f

r=

ω

を得る。

0

=

r

を外

挿すると,求める

0

ωが得られる。

異なったrの値に対応する切断パターンを,図1に示す。

)

(r

f

r=

ω

の直線の例を,図7に示す。

備考 装置が正常に作動していないか,測定手順が適切でない場合は,この直線は,縦軸の原点の下

を横切る。

図 7 試験片切断時に破壊された気泡の補正係数を求めるグラフ

11. 結果のまとめ方

11.1 見掛けの連続気泡率 次の式によって,試験片の見掛けの連続気泡率

r

ωを求める。

幾何学的 (表面積/体積)比(

)

g

/V

S

r=

見

掛

け

の連

続

気泡

率

,

r

ω

ωr

13

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

g

i

g

×

−

=

V

V

V

r

ω

ここに,

gV: 7.2で測定した試験片の体積 (cm3)

iV: 測定法1(8.5)及び測定法2(9.4.2)で測定した試験片の,非通気体

積 (cm3)

11.2 連続気泡率の補正

11.2.1 圧力変化法(8.)

100

2

g

d

i

g

0

×

+

−

=

V

V

V

V

ω

11.2.2 体積膨張法(9.)

)

(r

f

r=

ω

をプロットし,

0

=

r

を外挿して,補正連続気泡率

0

ωを求める。

11.3 補正独立気泡率の補正 次の式によって,補正独立気泡率

0

ψを求める。

0

0100ω

ψ

−

=

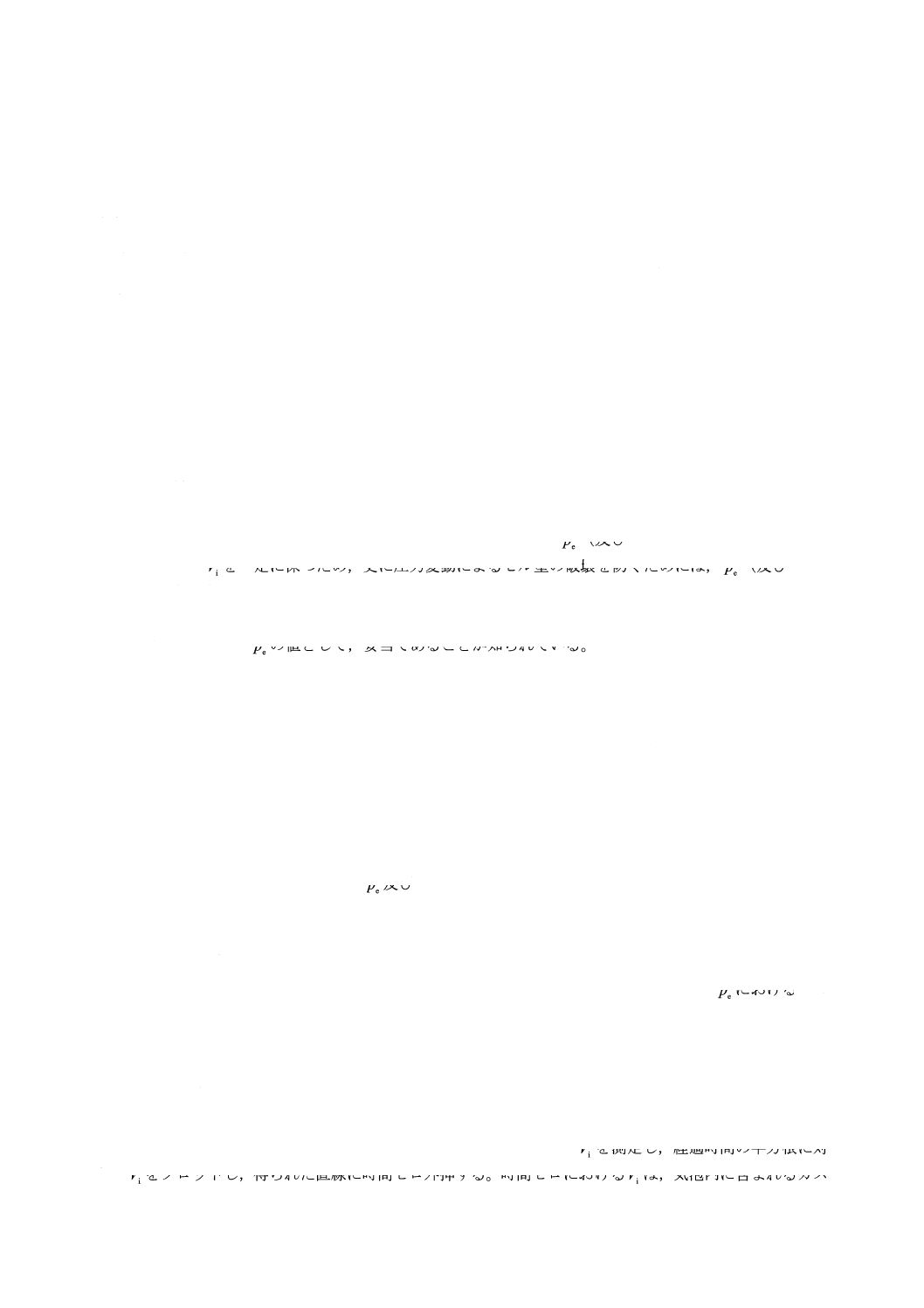

12. 精度及び正確度

12.1 圧力変化法(測定法1)の精度を,表1に示す。試験データは,1981年にラウンドロビン試験を実

施したものである(備考参照)。5か所の試験機関で実施された。各試験結果は,5個の試験片の平均値で

ある。各試験機関は,試験片一つ当たり,一つの結果を報告した。

備考 データは,ASTM,100 Bar Harbor Drive, West Conchocken, PA 19248, USA Request reserch report

RR D20-1099から取り寄せた。

表 1 切断面の表面気泡の補正をした連続気泡率-圧力変化法(測定法1)

材料

平均

%

rs

%

Ls

%

rI

%

RI

%

押出法ポリスチレンフォーム

0.71

0.54

1.07

1.53

3.39

押出法ポリスチレンフォーム(NBS GM53)

1.97

0.38

0.55

1.08

1.89

ポリイソシアヌレートフォーム(NBS GM43)

3.54

0.40

1.39

1.13

4.09

硬質ウレタンフォーム

4.43

0.50

1.14

1.42

3.52

ビーズ法ポリスチレンフォーム

7.99

0.42

0.43

1.19

1.70

ここに,

rs:同一試験機関内の標準偏差

Ls:試験機関間の分散の平方根

rI:2.83rs(再現性参照)

RI:2.83

)

(

2

L

2s

sr+

(室間再現精度参照)

再現性 同一試験者が同一の装置を用い,同一試験日に得られた同一材料について,各5個の試験片の二

つの平均値の比較において,rI以上異なったとき,同等でないとする。

室間再現精度 異なった試験者が異なった装置を用い,異なった試験日に得られた同一材料について,各

5個の試験片の二つの平均値の比較において,RI以上異なったとき,同等でないとする。

この方法においては,決定すべき特性の標準材料がないので,正確度は不明である。

12.2 測定法2の精度は,不明である。この測定法によって得られた値は,製造業者と供給者との紛争の

解決に用いてはならない。

13. 報告 試験報告書には,次の事項を含めなければならない。

14

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) この規格の規格番号

b) 試験した発泡材料の区分及び種類

c) 非通気体積

iVの測定方法,すなわち,測定法1(ピクノメータ法)又は測定法2(体積膨張法)

d) 補正連続気泡率

0

ω及び補正独立気泡率

0

ψの個々の値と平均値

e) 可能な場合,試験片の異方性方向と最大寸法Aの方向との関係(図1参照)

f)

指定された試験方法との差異

g) 測定日

h) 試験設備の詳細

15

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)測定方法に関する注意事項

A.1 体積(reference volume)の安定性 チャンバの体積が一定であることが必す(須)である。この体積は,

A1

V

δ 及び

A2

V

δ (測定法1)並びに

K

K

V

V

δ

+

(測定法2)に影響する。

試験片があるときとないときの測定において,チャンバの体積が同一でない場合は,その差によって,iV

を求めるときに生じる誤差は,重大なものとなる。

A.2 大気圧の影響 試験片の有無にかかわらず,試験中の大気圧

amb

Vの変化は,100 Pa(1)以上変動しては

ならない。

測定法1の場合,本体図4の検量線を用いることによって,そのような

amb

Vの変動があっても補正する

ことが可能である。

これに対して,測定法2では,試験中の大気圧

amb

Vの安定性が保証されなければならない。

注(1) 100 Pa≈10 mmH2O

A.3 pe(測定法1)及びδVK(測定法2)の選択 試験の精度は,

ep(及び

K

V

δ)に対応して増加する。

他方,試験中

iVを一定に保つため,更に圧力変動によるセル壁の破壊を防ぐためには, ep(及び

K

V

δ)

は,十分に低い値とすることが必要である。

最も適切な値は,試験片の材質に依存している。測定法1において,ほとんどの発泡プラスチックにと

って200 mm H2Oが,

epの値として,妥当であることが知られている。

A.4 温度の影響 ボイル-マリオットの法則は,一定温度を前提としているので,室温を一定に保つことが

必要である。差圧計を用いる場合にも,同様である。

試験装置及び試験片は,平衡に達するまで温調された空間で,十分に状態調節するものとする。

同様に,2回の測定の間に,チャンバを加熱したり冷却してはならない。チャンバ内が減圧から大気圧

へと急激に変化することがある。

A.5 湿度の影響 適切に調湿された状態で試験することが望ましい[例えば,相対湿度(50±5) %]。湿度

の変化の影響は,試験中に検出される(

ep及び

K

V

δの初期平衡状態における不安定性,及び連続する2回の

測定の再現性のなさとして)。試験片中に湿気がある場合は,A.6に規定するような挙動を示す。

A.6 試験片中のガスの影響 気泡内に空気以外の大気圧のガスを含む試験片は,圧力を変化させるときに,

非通気体積が,時間とともに変化するような挙動を示す。測定法1において,与えられた

epにおける

A2

V

δ

の不安定性を引き起こすことがある。

この問題は,発泡ガスの拡散,気泡壁からの空気の浸透,又は湿気の存在によって発生する。

これは一般的に,試験に先立ち,大気から分離されたチャンバで,初期の平衡が維持されているかどう

かによって,確認できる。

偏移又は不安定性がある場合は,少なくとも試験の1週間前に試験片を切断することによって,是正さ

れる場合がある。拡散が遅い場合は,種々の時間における各試験片の

iVを測定し,経過時間の平方根に対

して

iVをプロットし,得られた直線に時間ゼロ外挿する。時間ゼロにおけるiVは,気泡内に含まれるガス

16

K 7138:2006 (ISO 4590:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の影響を無視できる。