K 7116 : 1999 (ISO 899-2 : 1993)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 7116 : 1987は改正され,この規格に置き換えられる。

JIS K 7116には,次の附属書がある。

附属書A(参考) ポリマーのクリープにおける物理的エージング効果

附属書B(参考) 参考文献

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7116 : 1999

(ISO 899-2 : 1993)

プラスチック−クリープ特性の

試験方法−

第2部:3点負荷による曲げクリープ

Plastics−Determination of creep behaviour−

Part 2 : Flexural creep by three-point loading

序文 この規格は,1993年に第1版として発行されたISO 899-2, Plastics−Determination of creep behaviour

−Part 2 : Flexural creep by three-point loadingを翻訳し,技術的内容及び規格票の様式を変更することなく作

成した日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,前処理,温度及び湿度が規定された条件のもとで,標準試験片によるプラスチックの

曲げクリープの試験方法について規定する。二つの自由端をもったはりに,単純支持する支点間の中央に

負荷する(3点曲げ)場合だけにこの試験方法を適用する。

1.2

この試験方法は,非強化の硬質及び半硬質プラスチック並びに充てん材入り及び繊維強化プラスチ

ック材料(JIS K 6900-1994参照)で,長方形断面をもつ短冊形の試験片に直接成形したもの又はシート若

しくは成形品から切削加工されたものに適している。

備考 この試験方法は,繊維方向の異なる配向差があるような繊維強化材料に対しては不適当である。

1.3

この試験方法は,設計及び研究開発のためのデータを提供するものである。

1.4

曲げクリープは,試験片の調製及び寸法並びに試験環境の差で大きく変化する可能性がある。試験

片の熱履歴もまたクリープ特性に深く影響をもたらす可能性がある(附属書A参照)。したがって,正確

な相対的結果が要求されるときは,これらの要因を注意深く制御しなければならない。

1.5

曲げクリープ特性を設計の目的に使用する場合には,応力,時間及び環境条件の広範囲にわたって

試験をすることが望ましい。

1.6

この試験方法は硬質発泡プラスチックの試験に適していない(この点については,ISO 1209-1及び

ISO 1209-2に注記されている。)。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。

JIS K 6900-1994 プラスチック−用語

2

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 472 : 1988 Plastics−Vocabularyが,この規格と同等である。

JIS K 7171-1994 プラスチック−曲げ特性の試験方法

備考 ISO 178 : 1993 Plastics−Determination of flexural propertiesが,この規格と同等である。

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

ISO 1209-1 : 1990 Cellular plastics, rigid−Flexural tests−Part 1 : Bending test

ISO 1209-2 : 1990 Cellular plastics, rigid−Flexural tests−Part 2 : Determination of flexural

properties

3. 定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次による。

3.1

クリープ (creep) 一定の応力が作用しているとき,時間とともに増加するひずみ。

3.2

曲げ応力 (flexural stress) σ 支点間中央位置における試験片表面の呼び応力。7.1.2に示す式によっ

て算出する(単位:MPa)。

3.3

たわみ (deflection) st 試験片に支点間中央位置における上面又は下面が,試験片に試験荷重を加え

た後時間tが経過したとき,この面が元の平面から移動した距離(単位:mm)。

3.4

曲げクリープひずみ (flexural-creep strain) εt 試験片に試験荷重を加えた結果,所定の時間tが経過

したときに生じる試験片表面のひずみ。7.1.3に示す式によって算出する(単位:無次元又は%)。

3.5

曲げクリープ弾性率 (flexural-creep modulus) Et 曲げ応力と曲げクリープひずみの比。7.1.1に示す

式で算出する(単位:MPa)。

3.6

等時応力−ひずみ線図 (isochronous stress-strain curve) 負荷後規定された時間における応力対ひず

みの関係を直交座標に描いた線図 (Cartesian plot) 。

3.7

破壊時間 (time to rupture) 試験荷重を加えてから試験片が破壊するまでの時間[単位:s(秒)]。

3.8

クリープ強さ限界 (creep-strength limit) 所定の温度及び湿度の下で,規定された時間tに,破壊が

生じる曲げ応力(σB. t),又は規定されたひずみが生じる曲げ応力 (σε. t)。

4. 装置

4.1

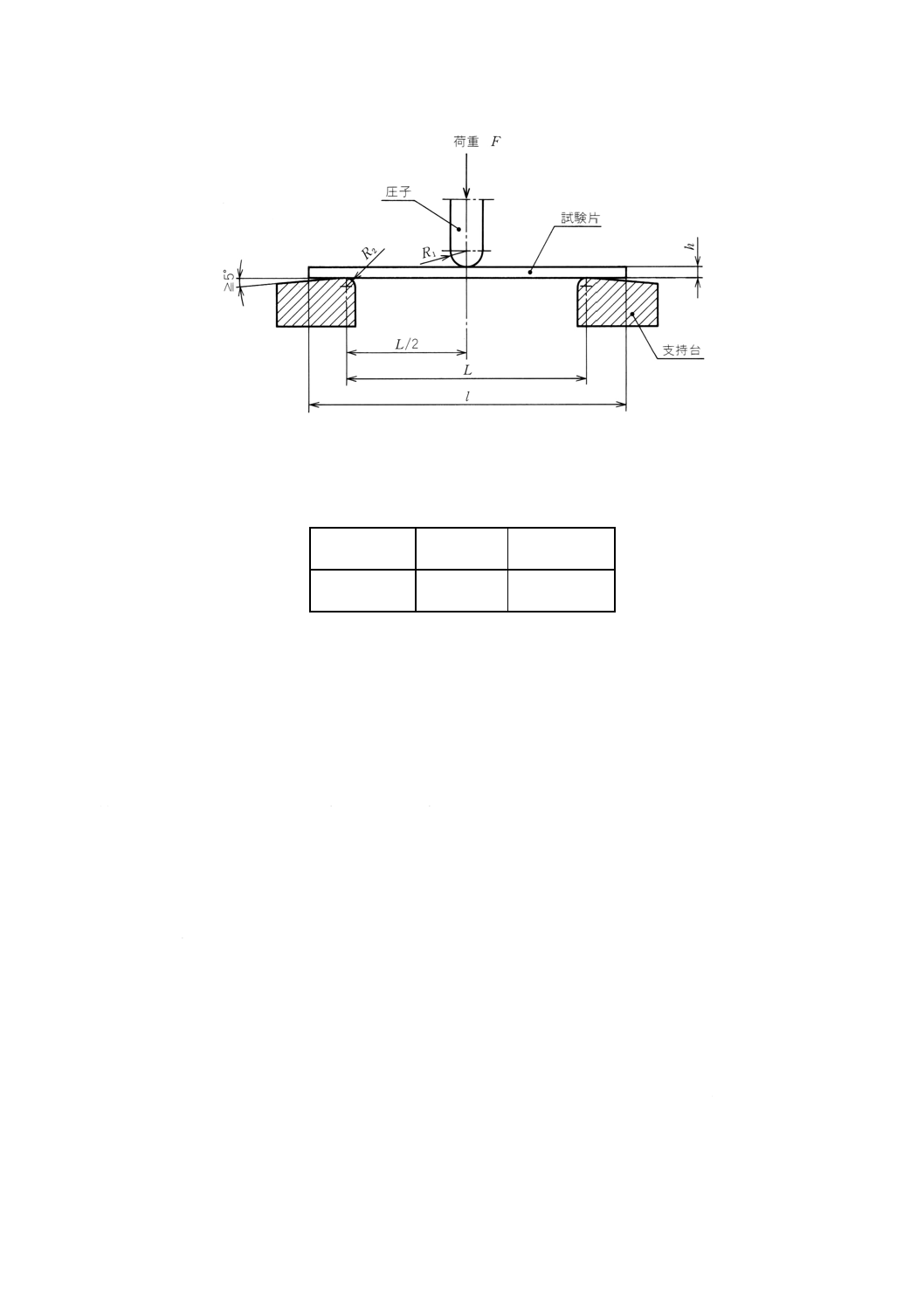

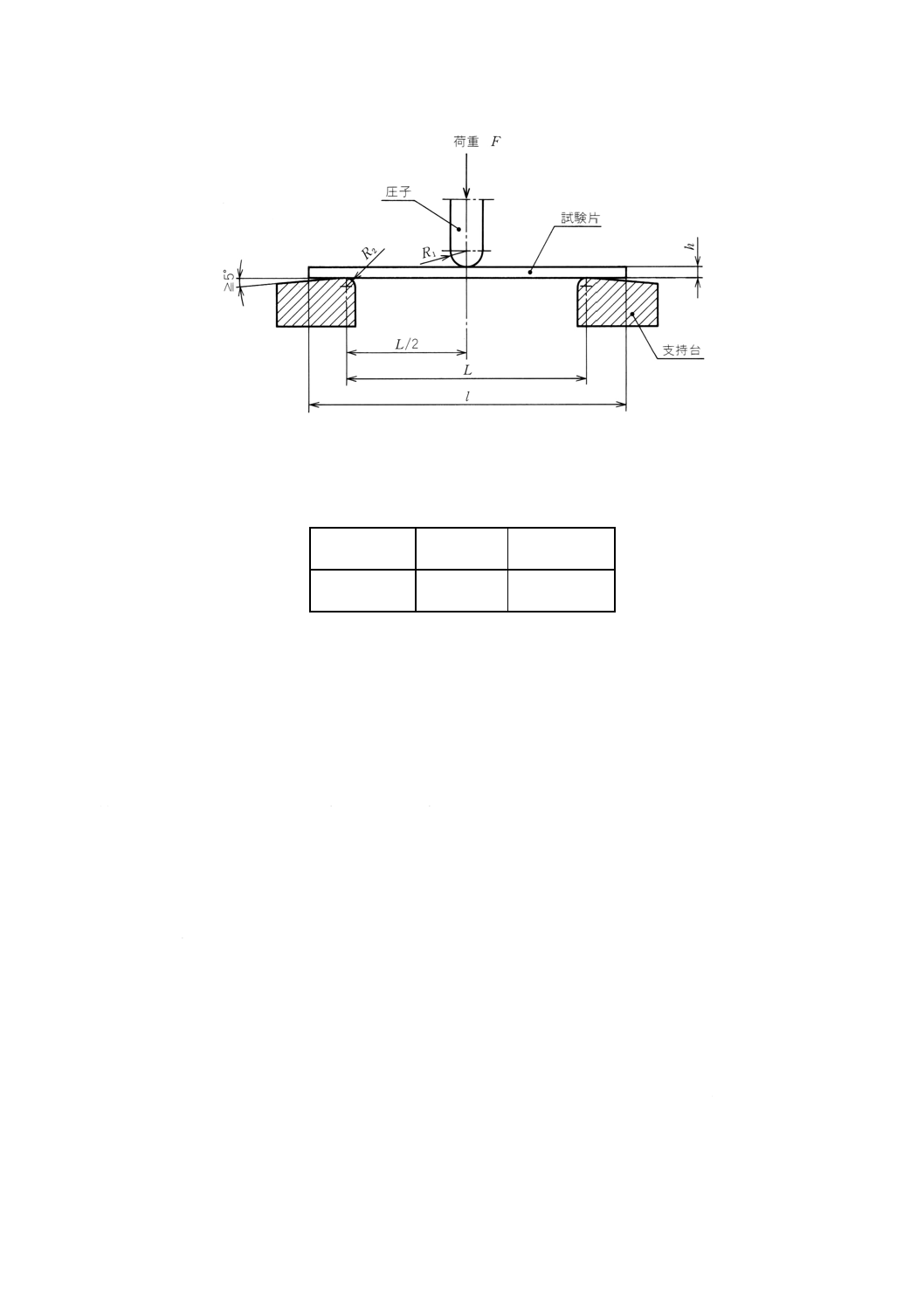

支持台 支持台は試験片を支えるもので,二つの支点をもつ剛直な構造とし(図1参照),支点間距

離が,通常の試験片の場合は,試験片の厚さ(高さ)の (16±1) 倍に,非常に厚い又は一方向繊維強化材

の試験片の場合は,試験片の厚さ(高さ)の17倍以上に,調節できるものとする(6.2参照)。支持台は水

平で,支点間の中央位置で荷重下の試験片のたわみを阻害しないように試験片の下に十分な空間を確保し

なければならない。

3

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 曲げクリープ装置の概略図

圧子の半径R1及び支持台の半径R2は,表1によらなければならない。

表1 圧子及び支持台の半径

単位mm

試験片の厚さ

圧子の半径

R1

支持台の半径

R2

≦3

5±0.1

2±0.2

>3

5±0.1

5±0.2

4.2

負荷装置 負荷装置は,負荷時に過渡的な過負荷を起こすことなく滑らかに荷重を加えられるよう

にし,試験荷重の±1 %に保持できるものとする。クリープ破壊試験の場合,破壊時に生じるいかなる衝

撃も隣接する負荷装置に伝わるのを防ぐように作られていなければならない。荷重機構は迅速に,円滑,

かつ,再現性のある負荷が可能でなければならない。

4.3

たわみ測定装置 たわみ測定装置は,荷重下における試験片のたわみを接触又は非接触式で測定で

きるものとする。この場合,機械的影響(例えば,望ましくない変形,ノッチなど),他の物理的影響(例

えば,試験片の加熱)又は化学的影響によって試験片へ影響を及ぼさないようにする。たわみ測定装置は,

最終たわみの±1 %の正確さで測定できなければならない。

4.4

時間測定装置 時間測定装置は,経過時間の0.1 %以内で測定できるもの。

4.5

マイクロメータ マイクロメータは,試験片の厚さ及び幅を測定するもので,0.01 mm又はこれと

同等以上の読み取りができるもの。

4.6

ノギス ノギスは,支点間距離を測定するもので,試験する支点間距離の0.1 %以内,又はこれと同

等以上で測定できるもの。

5. 試験片 曲げ特性の試験方法(JIS K 7171参照)に規定するものと同一形状及び寸法の試験片を使用

する。

6. 手順

6.1

状態調節及び試験雰囲気 試験片は,国際規格で規定された方法によって状態調節を行う。他に情

報がなく,受渡当事者間の協定もない場合は,ISO 291の中の最も適した条件を選んで行う。

備考 クリープ挙動は,試験中の試験片の熱履歴ばかりでなく,状態調節に使用した温度及び湿度(当

4

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てはまる条件がある場合)にも影響されるであろう。

試験は,状態調節に使用した雰囲気中で行う。ただし,高温又は低温での試験のように受渡当事者間で

協定した場合は,この限りではない。

試験期間中の温度の変動は±2 ℃とする。

6.2

試験片寸法及び支点間距離の測定 状態調節した試験片の寸法を測定する。

通常の試験片については,次の式(1)を用いて支点間距離Lを算出し,その値に装置を調節する。

L= (16±1) h ············································································ (1)

ここに, L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

非常に厚い試験片及び一方向繊維強化材試験片の場合は,せん断によるはく離を避ける必要があれば,

試験片厚さの17倍よりも大きい支点間距離を用いる。

参考 繊維強化試験片の場合,支点間距離を試験片厚さの32倍又は40倍で調節するのが望ましい。

支持台間距離を±0.5 %で測定する。

6.3

試験片の装着 状態調節及び寸法測定をした試験片を,その長軸が支持台に対し直角になるように

左右対称に支持台の上に載せ,たわみ測定装置を装備する。

6.4

応力の選択 応力は,試験材料及び試験目的に適したものを選択する。応力は試験片に加えられた

荷重を用いて7.1.2に示す式(3)によって算出する。

応力は,たわみが試験期間中に支点間距離の0.1倍より大きくならない範囲内で選択する。

参考 応力レベルの数は,クリープ破壊線図を描くことを目的とするときは,7個以上が望ましい。

クリープ線図を描くことを目的とする場合,線型粘弾性領域の大きな材料では3個以上,そう

でないときは5個以上が望ましい。

6.5

負荷手順

6.5.1

予備負荷 負荷する前に試験片へ予備荷重を加える必要がある場合は,予備荷重が試験結果に影響

を及ぼさないように注意する。(試験機にセットした)試験片の温度と湿度が試験雰囲気と一致するまでに

予備荷重を加えてはならない。

参考 予備荷重は,試験機の機械部分のあそびやたわみ測定装置によって生じる試験片の不安定さな

どの影響を除くために用いる。

予備荷重を加えた後,たわみ測定装置の指示をゼロにセットする。

予備荷重は,試験期間中加えておかなければならない。

6.5.2

負荷 試験片への負荷は,連続的に行うものとし,負荷開始から全負荷が終了するまでの時間は1

秒〜5秒とする。同一材料のシリーズを試験する場合,試験片への負荷速度は,同じにする。

全荷重(予備荷重を含む。)が,試験荷重となるようにする。

6.6

たわみ測定のスケジュール 試験片への全負荷が終わった瞬間をt=0として,たわみの記録を開始

する。たわみを自動記録及び/又は連続記録しない場合,試験中の材料から得られるクリープ曲線の関数

として必要な測定時間を選ぶ。次の測定スケジュールを使用することが望ましい。

1 min,3 min,6 min,12 min,30 min,1 h,2 h,5 h,10 h,20 h,50 h,100 h,200 h,500 h,1 000 h

など。

もし,時間に対するクリープひずみのプロットにおいて不連続が予測されるか,又は不連続になった場

合は,上記で推奨した測定スケジュールよりも,もっと頻繁に読み取りを行う。

5

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

時間測定 各クリープ測定において,経過時間をその±0.1 %又は±2秒(どちらか許容範囲差の小

さい方)で測定する。

6.8

温度及び湿度の制御 温度及び湿度(当てはまる場合)を自動記録しない場合は,試験開始時及び

初期は,少なくとも1日に3回測定し,記録する。温度及び湿度が規定された範囲内に安定していること

が明らかになった場合には,少ない頻度で記録してもよい。

参考 たわみ測定と同時に,雰囲気を記録することが望ましい。

7. 結果の表示

7.1

計算方法

7.1.1

時間tにおける曲げクリープ弾性率は,次の式(2)によって算出する。

t

t

s

h

b

F

L

E

3

3

4

=

··········································································· (2)

ここに, Et: 曲げクリープ弾性率 (MPa)

L: 支点間距離 (mm)

F: 試験荷重 (N)

b: 試験片の幅 (mm)

h: 試験片の厚さ(高さ) (mm)

st: 時間tでの支点間中央のたわみ (mm)

7.1.2

曲げ応力は,次の式(3)によって算出する。

2

2

3

h

b

L

F

=

σ

··············································································· (3)

ここに,

σ: 曲げ応力 (MPa)

F: 試験荷重 (N)

L: 支点間距離 (mm)

b: 試験片の幅 (mm)

h: 試験片の厚さ(高さ) (mm)

7.1.3

曲げクリープひずみは,式(4)(単位は無次元)又は式(5)(単位は%)によって算出する。

2

6

L

h

st

t

=

ε

················································································ (4)

2

600

L

h

st

t

=

ε

············································································· (5)

ここに,

εt: 曲げクリープひずみ

st: 時間tでの支点間中央のたわみ (mm)

h: 試験片の厚さ(高さ) (mm)

L: 支点間距離 (mm)

7.2

結果の表し方

7.2.1

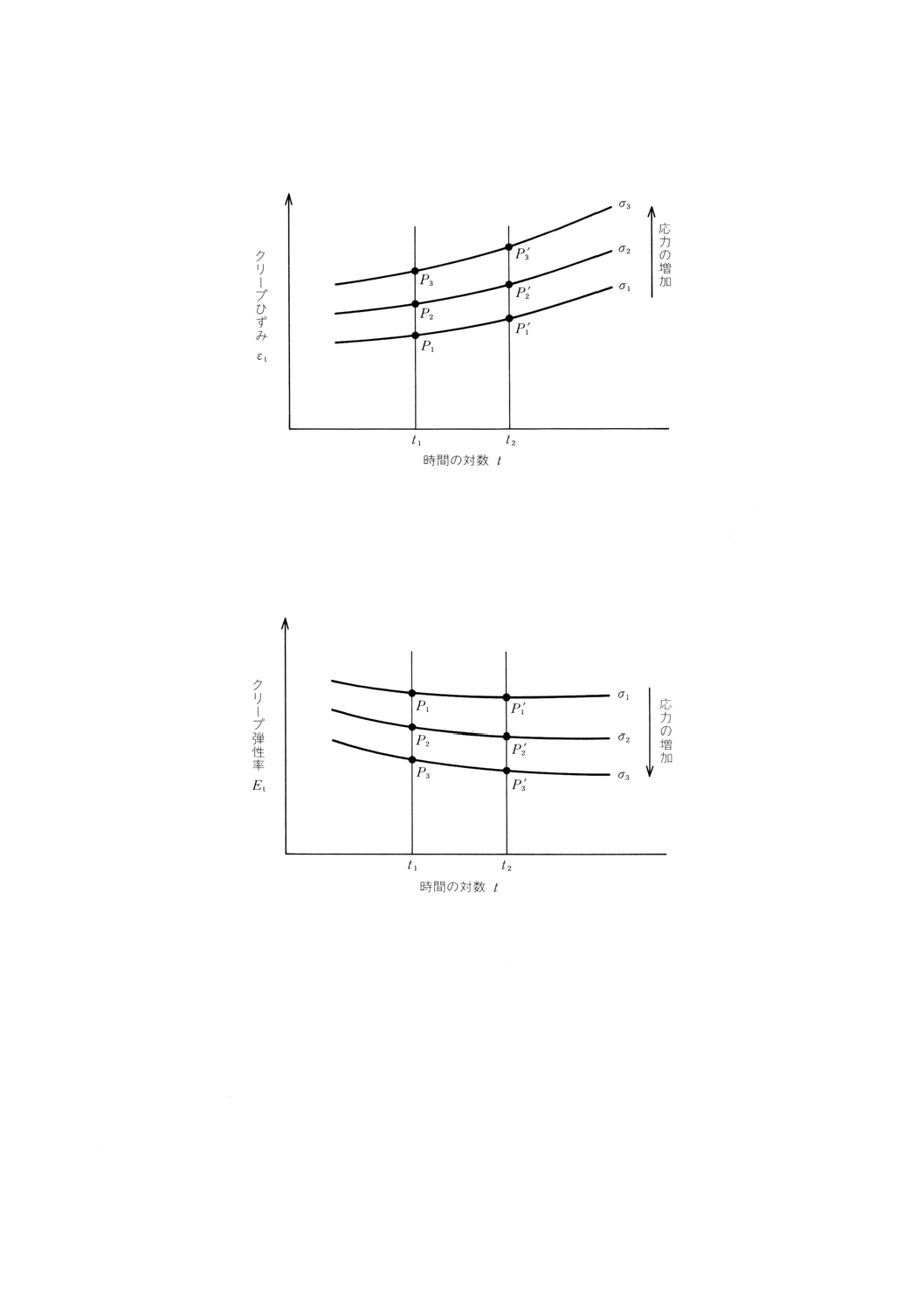

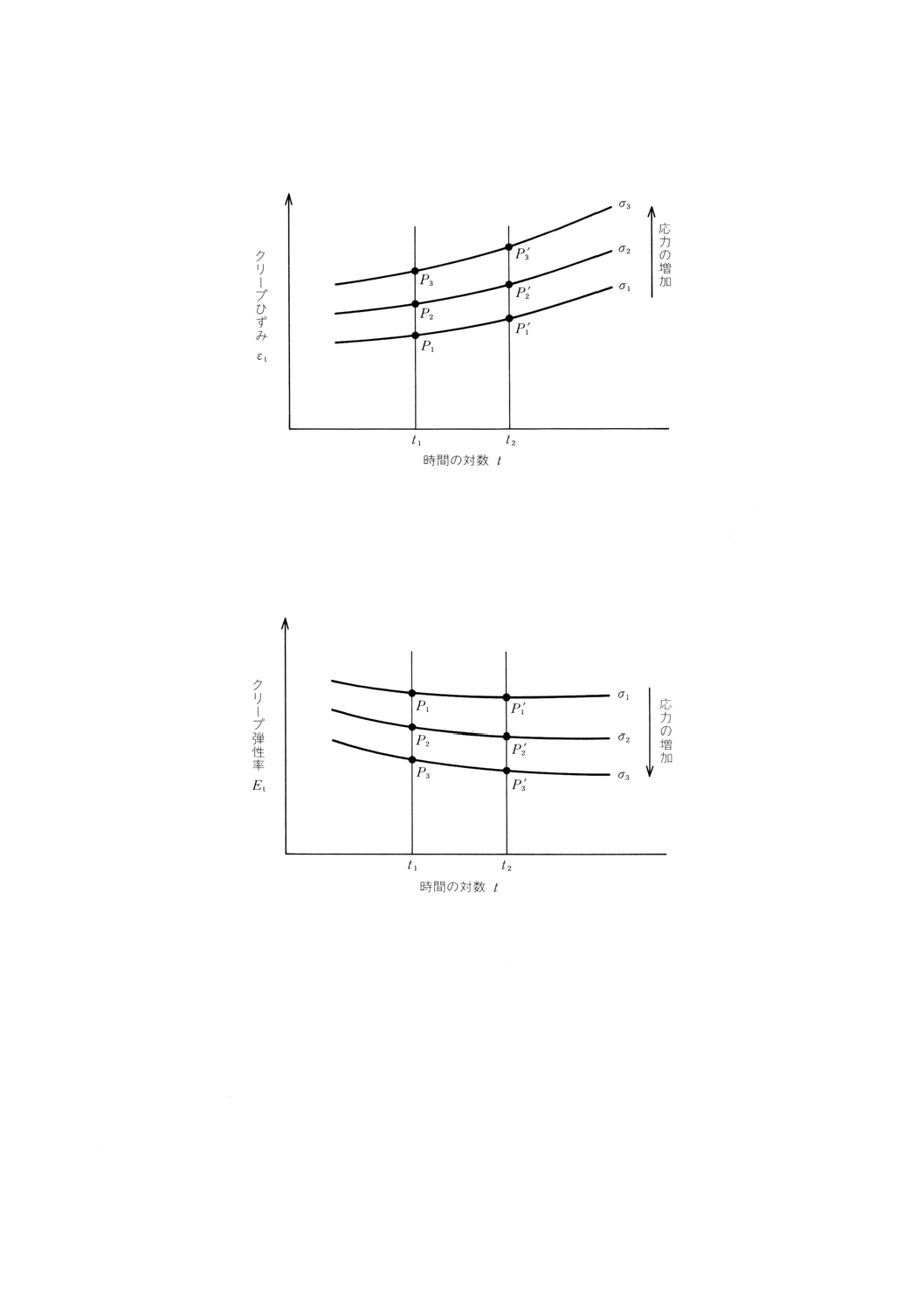

クリープ線図 クリープ線図は,可能ならば生データを用いて,経過時間の対数に対して曲げひず

みをプロットし,曲げ応力ごとに,点を結んで描かれた曲線群であり,クリープ曲線のシリーズとして表

示するのが望ましい(図2参照)。異なった温度で試験を行った場合は,各温度ごとに表示するのが望まし

い。

6

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特定の用途を目的としての情報を要求される場合,例えば,7.2.2及び7.2.3に示されるように,別の方

法で表示してもよい。

図2 クリープ線図

7.2.2

クリープ弾性率−時間線図 クリープ弾性率−時間線図は,7.1.1で示した式によって算出した曲

げクリープ弾性率を経過時間の対数に対して,各曲げ応力ごとに,点を結んで描かれた曲線群である(図

3参照)。

異なった温度で試験を行った場合,各温度ごとに曲線のシリーズとして表示する。

図3 クリープ弾性率−時間線図

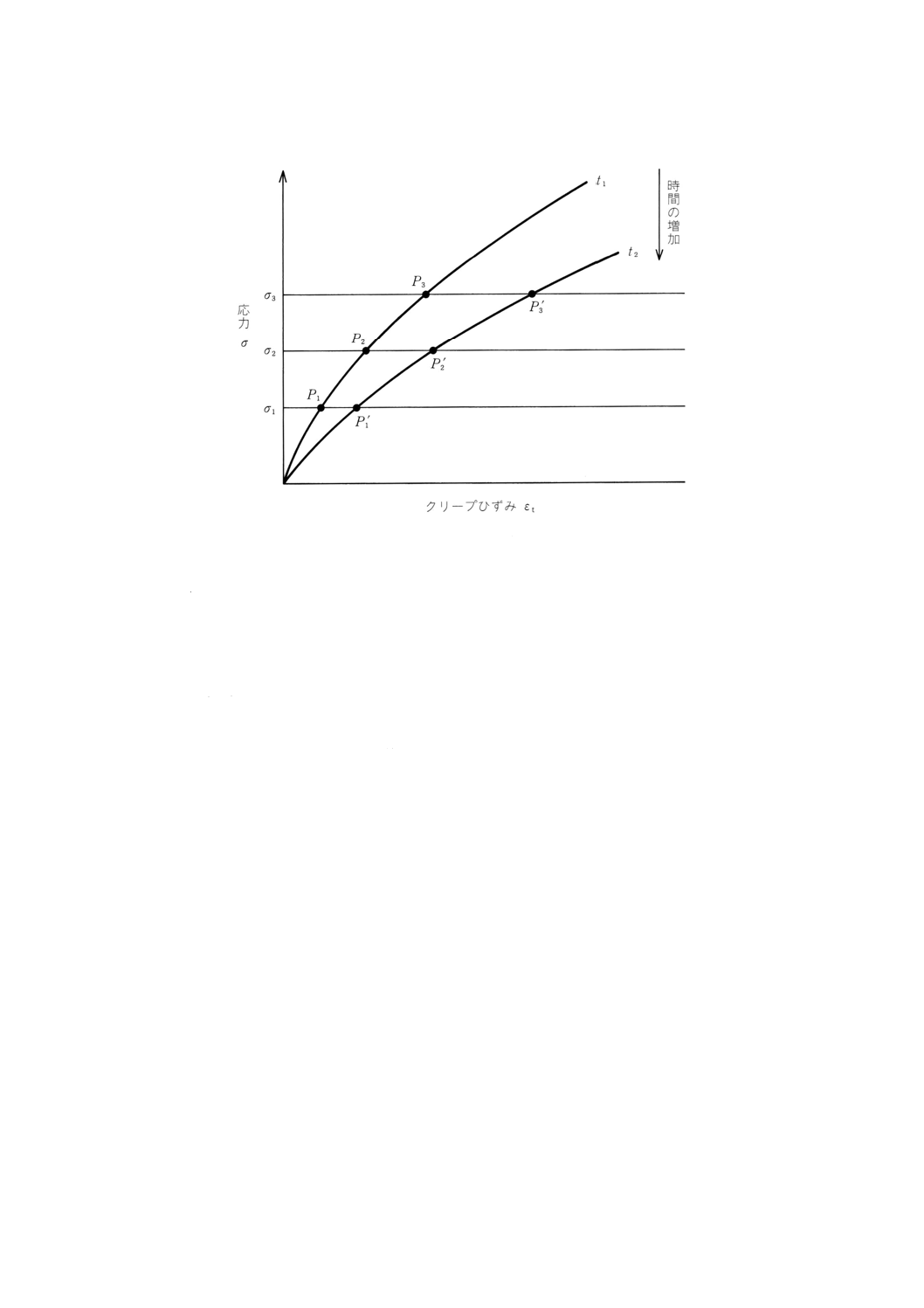

7.2.3

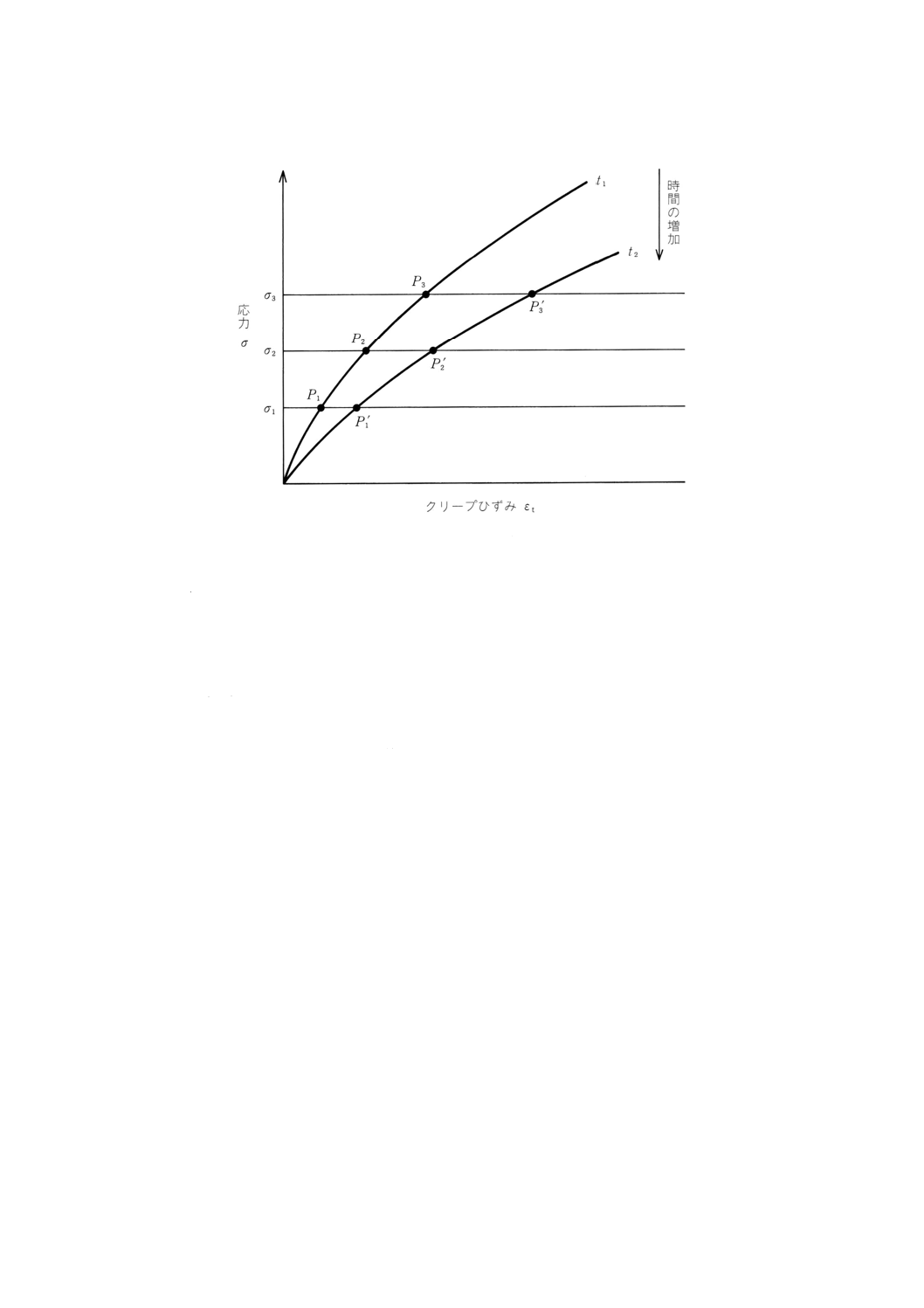

等時応力−ひずみ線図 等時応力−ひずみ線図は,負荷後規定された時点で,ひずみが作用した荷

重に対してどのように依存するかを示す直交座標に描いた線図 (Cartesian plot) である。通常,1 h,10 h,

100 h,1 000 h及び10 000 hの負荷時間に相当した幾つかの曲線を描く。一つのクリープ曲線からは1点だ

けしか得られないので,等時曲線を得るためには少なくとも三つの応力レベル,望ましくはそれより多く

の異なった応力レベルで試験を行うことが必要である。

図2に示すクリープ線図から特定の負荷時間(例えば,10時間)の等時応力−ひずみ線図を得るために

は,各クリープ曲線から10時間におけるひずみを読み取り,相当する応力(y軸)に対して読み取ったひ

ずみ(x軸)をプロットする。等時線図を得るためには,他の時間についてもこの操作を繰り返す(図4

参照)。

7

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

異なった温度で試験を行った場合,各温度ごとに曲線のシリーズとして表示する。

図4 等時応力−ひずみ線図

7.2.4

三次元表示 クリープ試験生データから導かれる異なったタイプの曲線(図2〜4参照)の間には

曲面ε=f (t, σ) の関係式が存在する。この関係は,三次元空間の曲面で表示できる[附属書Bの参考文献

(1)参照]。

クリープ試験生データから導かれるすべての曲線は,この曲面の一部を形成する。個々の測定値に内在

する実験誤差のため,通常,測定値は曲線上から少し外れる。

曲面ε=f (t, σ) は,それを形成している幾つかの曲線を誘導することで得られるが,通常は何らかの方

法でスムージング操作が必要である。コンピュータ技術は迅速,かつ,確実にこれを可能にする。

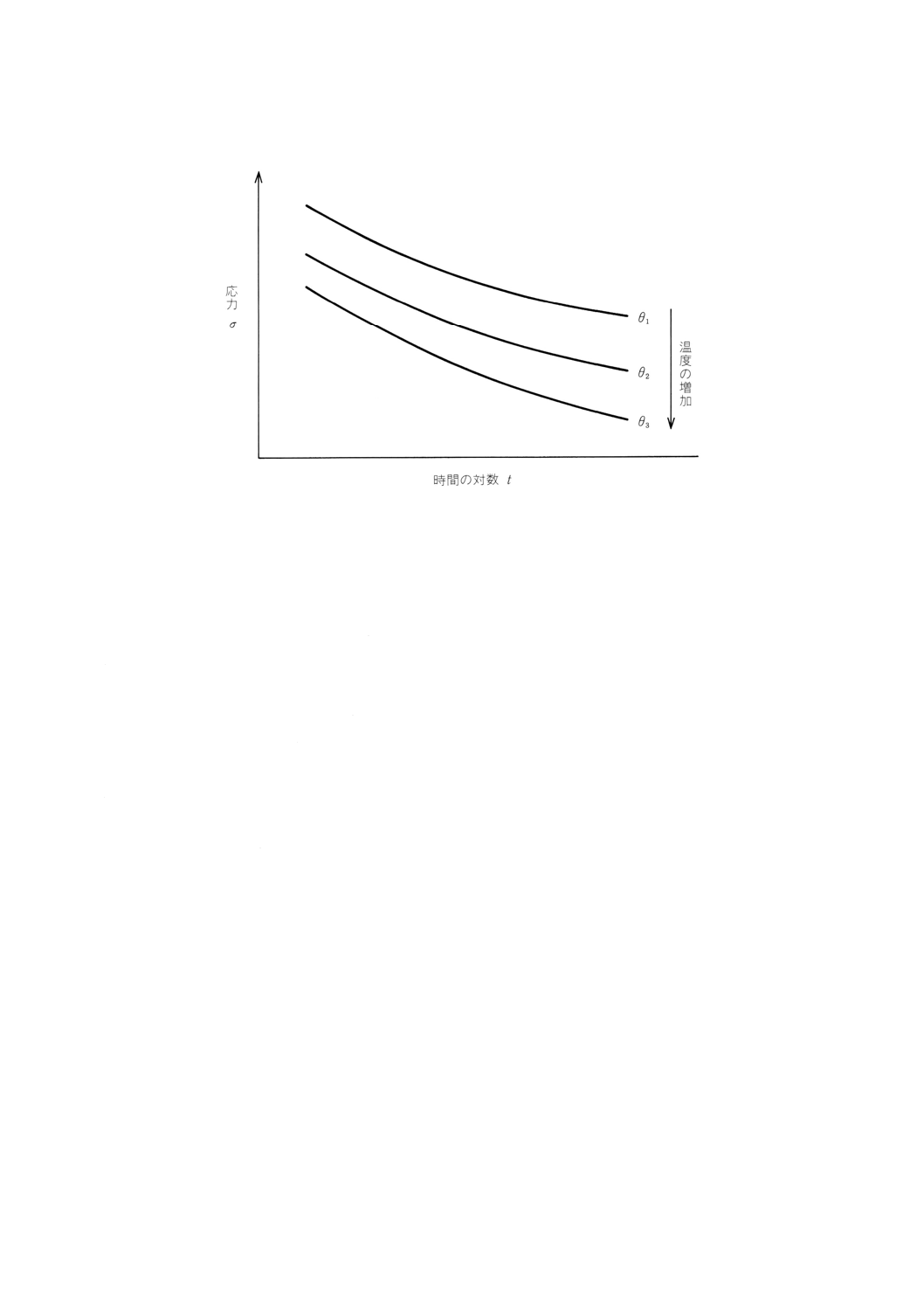

7.2.5

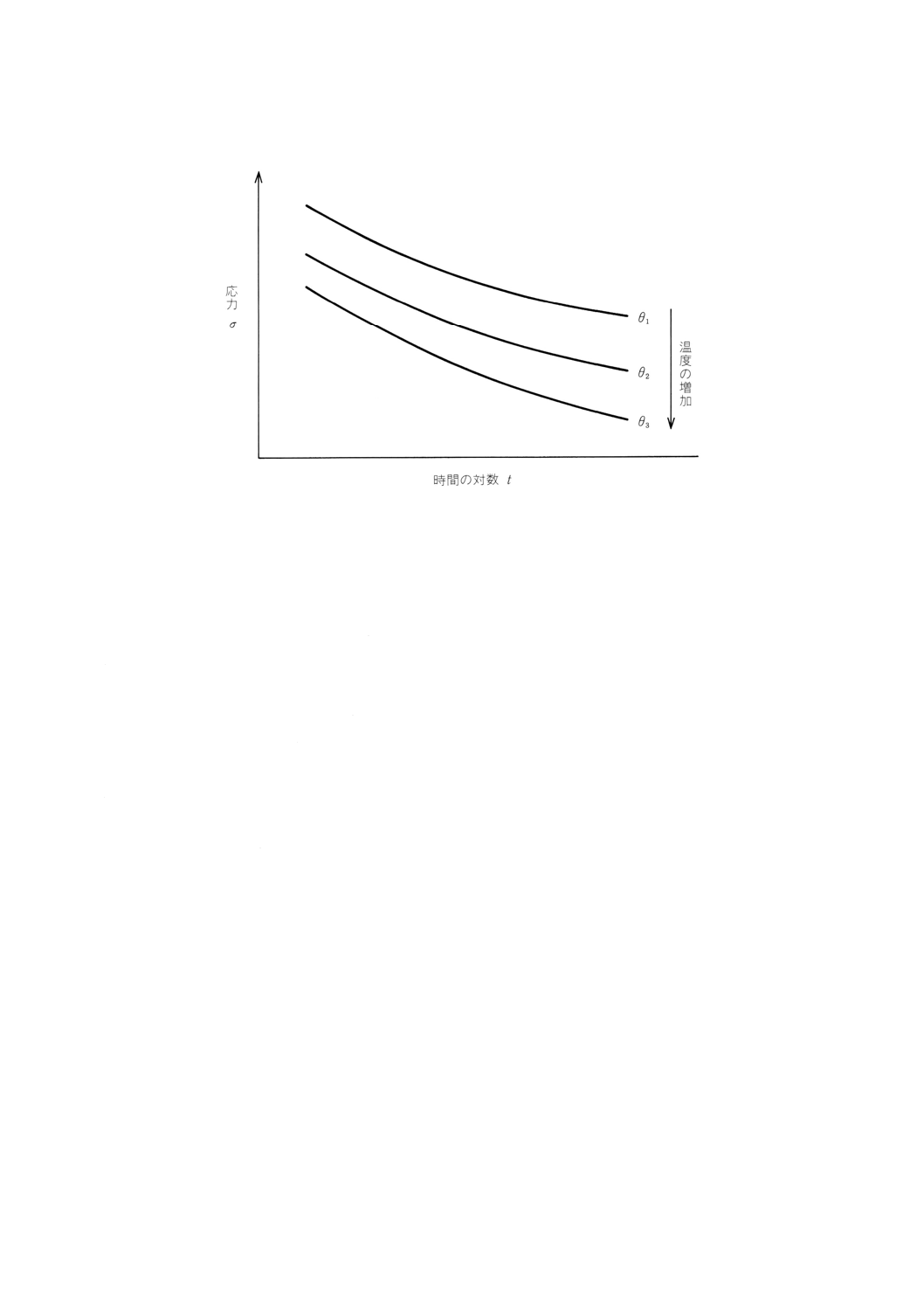

クリープ破壊線図 クリープ破壊線図は,ある応力で破壊する時間の予測を可能にする。クリープ

破壊線図は,時間の対数に対して応力が描かれる(図5参照)。応力は,応力の対数で表してもよい。

8

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考

応力は,対数目盛でもよい。

図5 クリープ破壊線図

7.3

精度 この試験方法の精度は,試験室間の共同実験のデータがないので不明である。精度は,その

データが得られた時点で,次の改正版に追加される。

8. 報告 試験報告には,次の事項を含める。

a) 規格番号

b) 試験材料の特定に必要なすべての事項:組成,調製,製造業者,商品名,コード番号,製造日,成形

方法及びアニーリングの方法を含む

c) 試験片の寸法,スパン/厚さ比 (L/h) が16以外のときはその比

d) 試験片の作製方法

e) 板の面又は材料の既知若しくは推測される配向方向に対する試験片の主軸の方向

f)

状態調節及び試験に用いた温度,湿度などの雰囲気の詳細

g) 試験を行った各温度での,7.2に規定する一つ又はそれ以上のグラフ形式若しくは表形式のクリープ試

験データ

9

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) ポリマーのクリープにおける物理的エージング効果

1. 概括 物理的エージングは,分子の易動度が高い高温から,低い温度での貯蔵時間に比較して分子運

動の緩和時間が長い低温に冷却した場合に起こる。このような環境下で,低い温度で平衡構造状態に近づ

くときに,分子(形状及びパッキング)の再配列を伴った構造変化が長い時間にわたって起こる。この結

果,作用した応力によって生じるクリープ変形は,ポリマーを貯蔵した期間に依存し,長時間貯蔵した材

料のクリープ速度は減少する可能性がある。

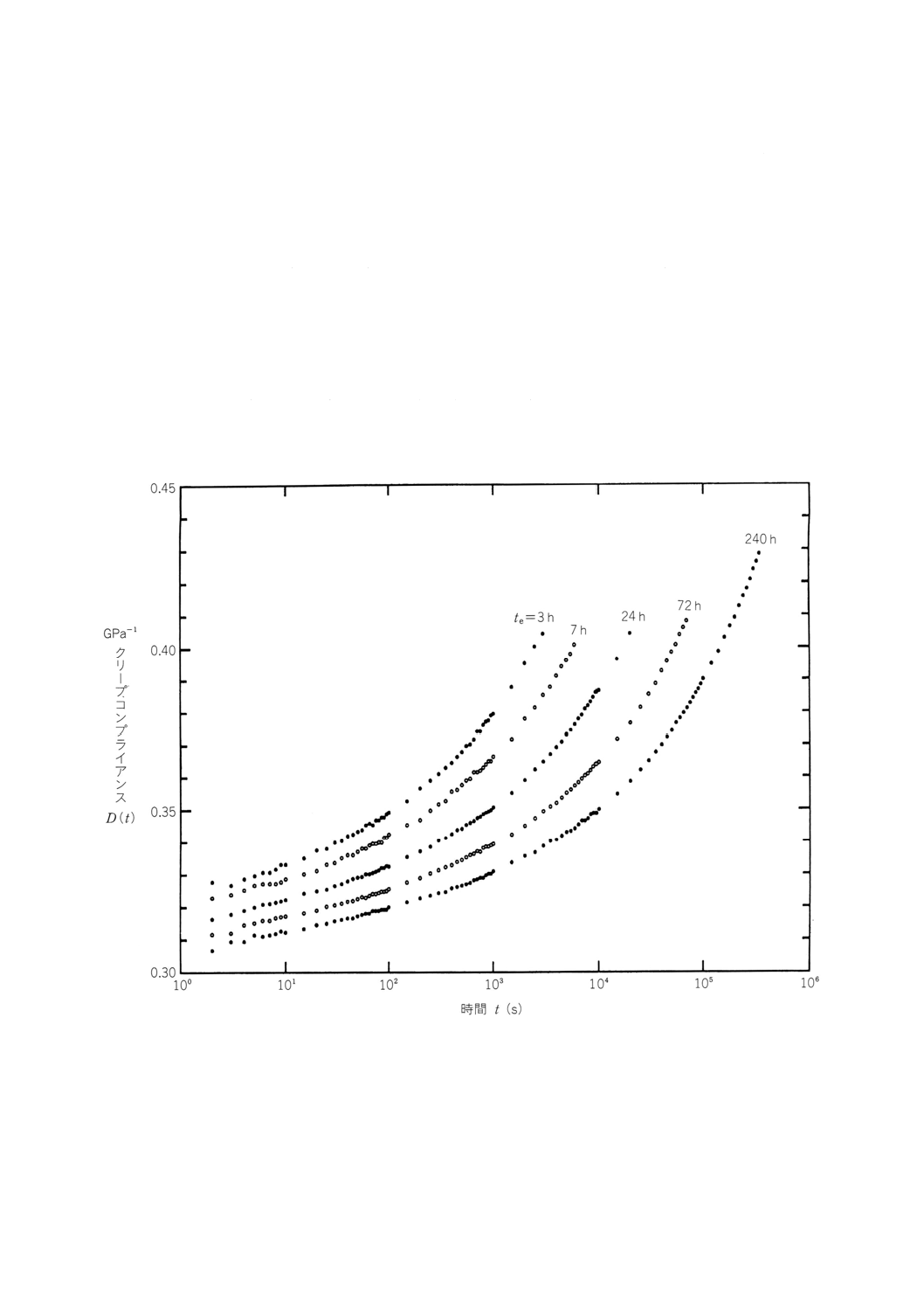

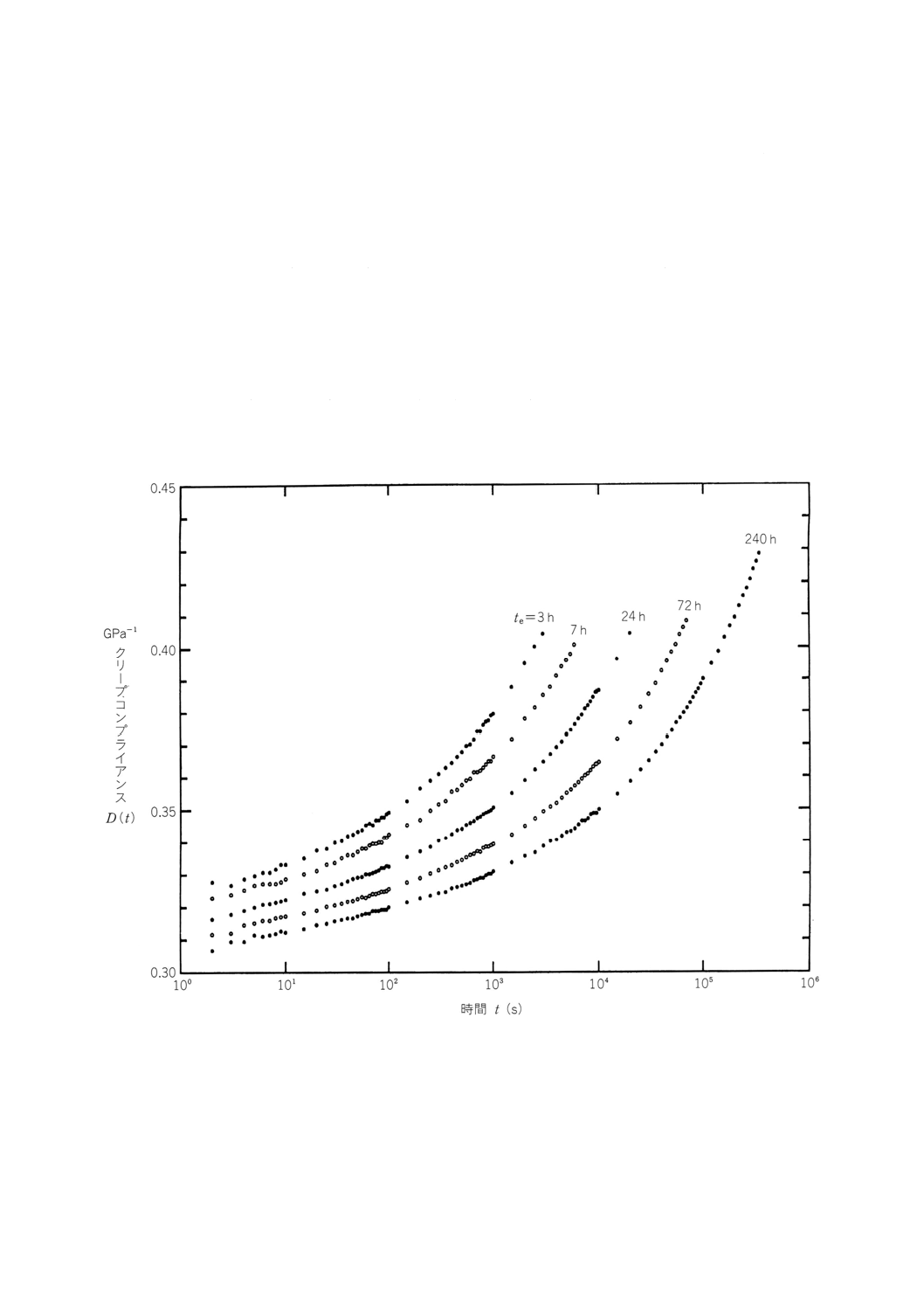

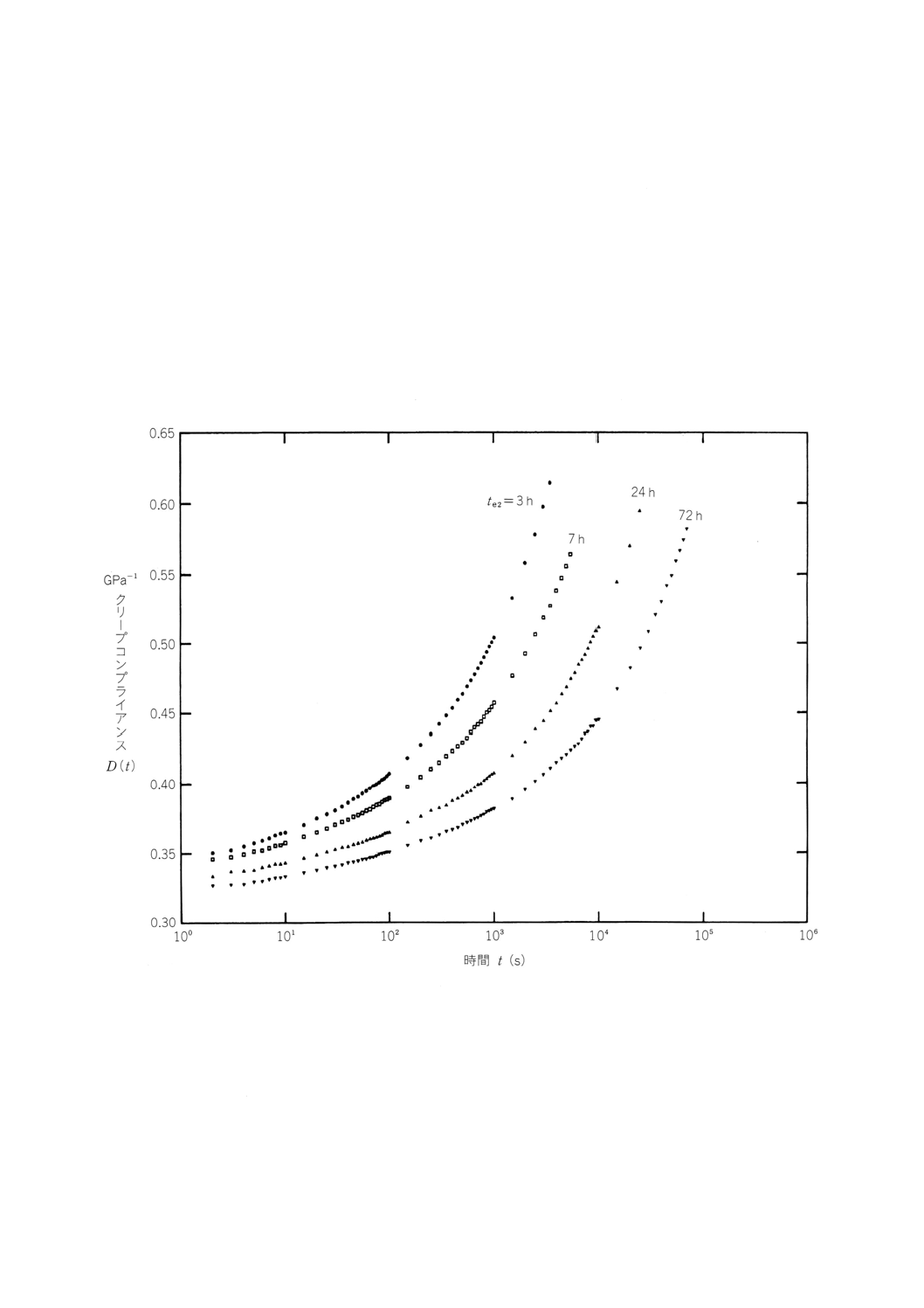

異なった貯蔵時間でのPVC試験片のクリープコンプライアンス曲線を附属書A図1に示す。各試験片

を85℃(Tgに近い温度)から急速に冷却し,負荷前に試験温度の23 ℃で異なった時間 (te) で貯蔵した。

試験片の物理的年齢(貯蔵時間)をteとした場合,物理的年齢の高い試験片ほど時間軸の方向に移動する

ことが分かる。

附属書A図1 85 ℃から23 ℃に試験片を急冷した後,異なる貯蔵時間te

で得られた23 ℃におけるPVCのクリープ線図

10

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 高温でのクリープ 低い(環境)温度で貯蔵した後,高温で測定を行った場合,物理的エージングに

よってクリープ挙動はより複雑となる。低い温度で貯蔵している間に起こる物理的エージングは,試験片

を試験温度で加熱したときに一時的に逆転する。温度が上昇したとき,この現象が起こる程度は,温度変

化の大きさや試験片の貯蔵期間に依存する。貯蔵期間に基づく試験片の見掛け上(又は実際)の収縮の後,

物理的エージングは高い温度で回復する。さらに,これが起こることのタイムスケールは,試験条件に依

存する。温度上昇によって生じる貯蔵期間の状態変化の一つの結論として,高温でのクリープ挙動は,負

荷前に試験温度と同じ温度で保持した時間に依存する。

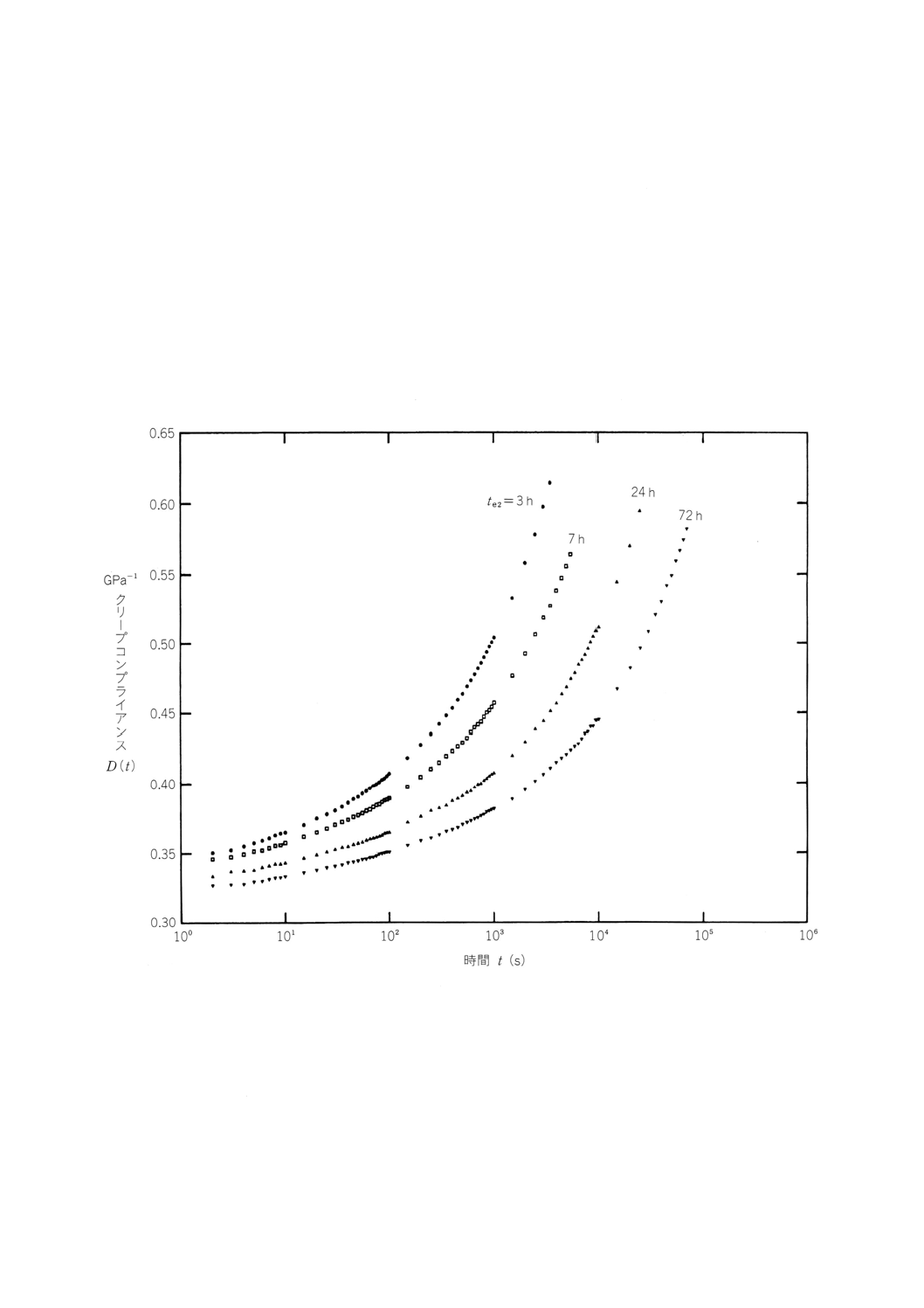

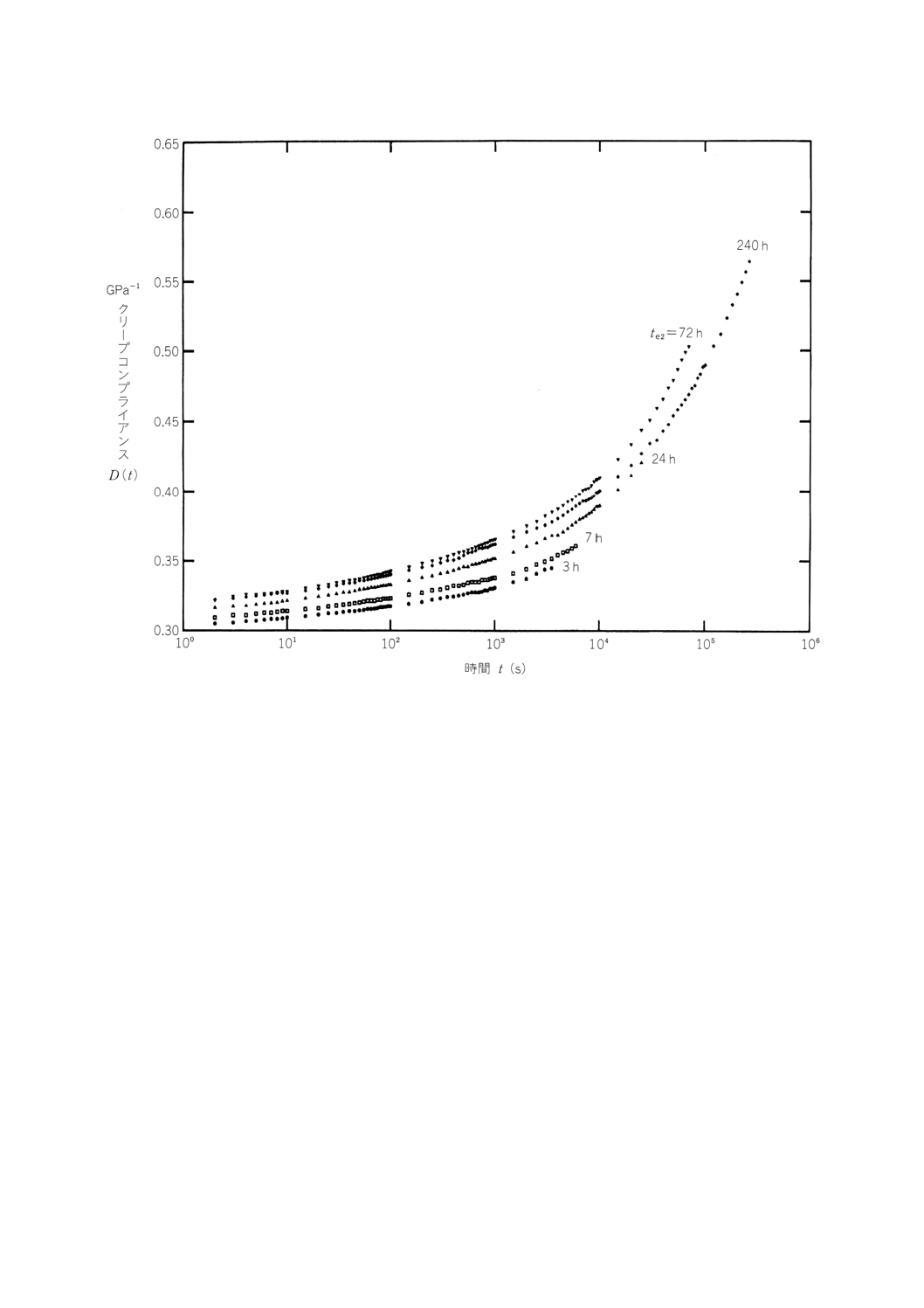

熱履歴がクリープコンプライアンスに影響を及ぼした典型的な例を附属書A図2及び附属書A図3に示

す。附属書A図2は,23 ℃の温度で200時間の期間te1貯蔵した試験片を,負荷前に44 ℃の試験雰囲気

内で異なった時間te2保持した後のクリープ線図を示す。低い温度で比較的に長い期間te1貯蔵したにもか

かわらず,高温でのクリープ挙動は,試験温度で保持した時間te2に強い依存性を示した。

附属書A図2 23 ℃から44 ℃に加熱後,異なった時間te2保持したときの44 ℃での

PVCのクリープ線図(試験片を加熱前に23 ℃で200時間貯蔵した)

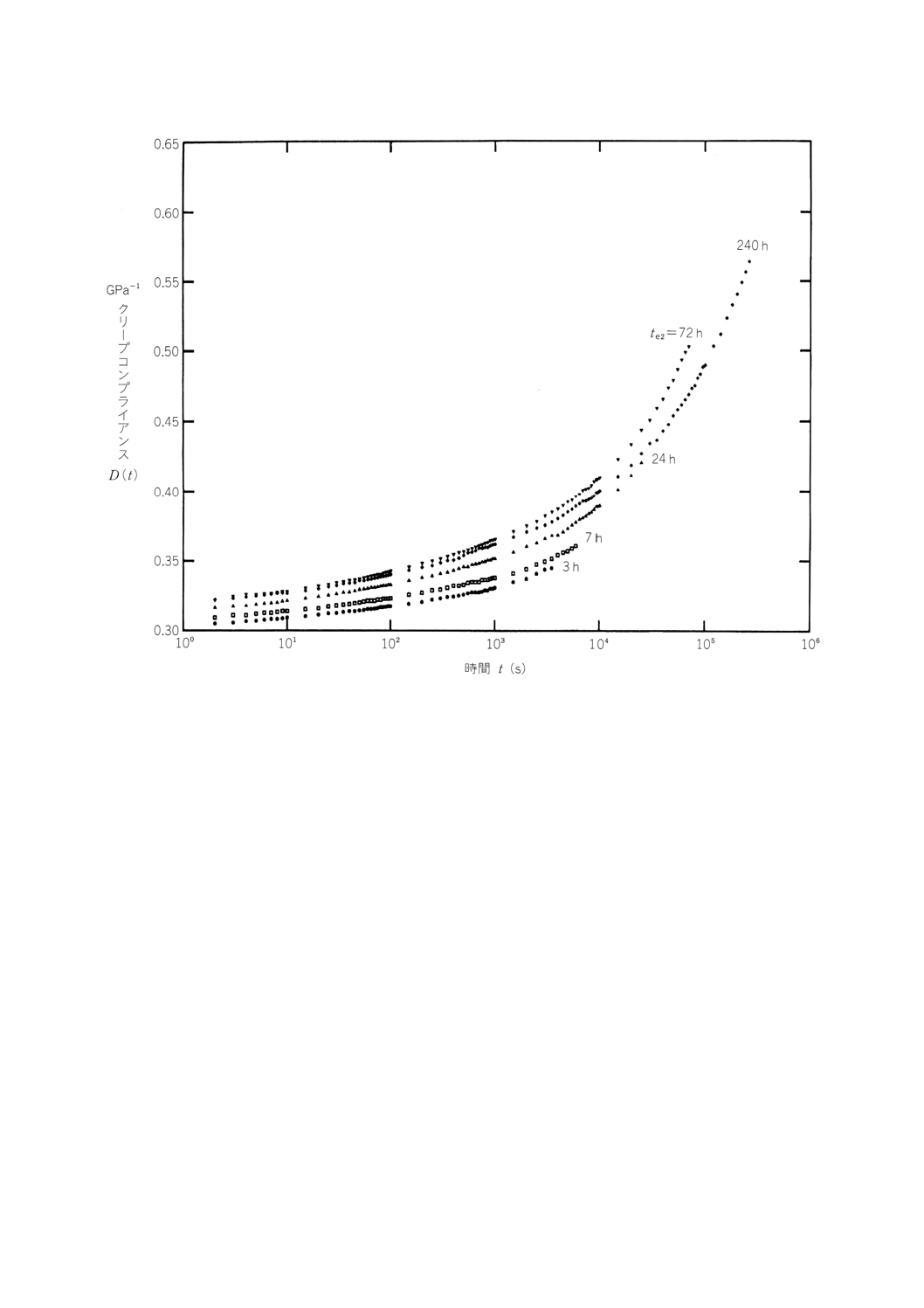

附属書A図3は,試験温度に加熱する前に23 ℃で1年以上の貯蔵期間te1を保った以外は附属書A図2

と同一条件で行われたクリープ試験の結果を示す。クリープ挙動の漸次的な減少は,保持時間がより短い

クリープ時間軸へ曲線がシフトしていくのが観察され,加熱前に試験片に生じた物理的エージングによる

構造変化よりも大きな構造変化から生じている。

11

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A図3 加熱前に23 ℃で1年以上貯蔵した以外は附属書A図2と同様

12

K 7116 : 1999 (ISO 899-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 参考文献

1. 参考文献

(1) TURNER, S, Creep in thermoplastics−Preliminary concepts and definitions, British Plastics, June (1964),

pp.322-324

原案作成委員会 構成表

氏名

所属

本委員会

分科会

(委員長)

中 山 和 郎

工業技術院物質工学工業技術研究所

◎

(委員)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

○

宗 宮 詮

慶應義塾大学理工学部

○

増 田 優

通商産業省基礎産業局

○

大 嶋 清 治

工業技術院標準部

○

橋 本 繁 晴

財団法人日本規格協会

○

栗 山 卓

山形大学工学部

○

小 牧 和 夫

通商産業省大阪工業技術研究所

○

◎

阿 部 聡

東京都立工業技術センター

○

馬 場 文 明

三菱電機株式会社先端技術総合研究所

○

我 妻 誠

日本電信電話株式会社

○

三 原 観 治

株式会社東洋精機製作所

○

○

増 瀬 英 雄

株式会社島津製作所

○

(横 田 明 善)

株式会社島津製作所

○

斎 藤 英 隆

株式会社エー・アンド・デイ

○

○

川 村 好 宏

三菱樹脂株式会社平塚研究所

○

横 山 昭

三井石油化学工業株式会社サン分析センター

○

○

田 辺 久 光

三菱化学株式会社四日市総合研究所

○

○

塚 原 浩

旭化成工業株式会社樹脂技術センター

○

○

坂 井 英 男

三井東圧化学株式会社千葉工業所

○

○

金 沢 宏 之

住友化学工業株式会社

○

○

高 野 忠 夫

財団法人高分子素材センター

○

○

濱 島 俊 行

日本プラスチック工業連盟

○

○

(事務局)

樋 口 秀 臣

財団法人高分子素材センター

○

○

三 宅 孝 治

日本プラスチック工業連盟

○

○

◎印:委員長

解説文責 小牧 和夫