K 7111-1:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 原理······························································································································· 3

5 装置······························································································································· 5

5.1 試験機 ························································································································· 5

5.2 マイクロメータ及びゲージ類 ··························································································· 5

6 試験片···························································································································· 5

6.1 作製 ···························································································································· 5

6.2 異方性のある場合の取扱い ······························································································ 7

6.3 形状及び寸法 ················································································································ 7

6.4 試験片の数 ··················································································································· 9

6.5 支点間距離(L)············································································································ 9

6.6 状態調節 ····················································································································· 10

7 手順······························································································································ 10

8 計算及び結果の表示 ········································································································· 11

8.1 ノッチなし試験片 ········································································································· 11

8.2 ノッチ付き試験片 ········································································································· 11

8.3 統計処理 ····················································································································· 11

8.4 有効数字 ····················································································································· 11

9 精度······························································································································ 11

10 試験報告 ······················································································································ 11

附属書A(参考)試験片表面の影響を調べる方法 ······································································ 14

附属書B(参考)精度データ ································································································· 15

附属書C(参考)デジタル顕微鏡を用いたノッチ先端半径の求め方··············································· 17

附属書JA(規定)衝撃試験時のエネルギー損失WLの計算方法

(衝撃試験時のエネルギー損失WLを補正した吸収エネルギーWCの計算方法) ························· 20

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 23

K 7111-1:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS K 7111-1:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 7111の規格群には,次に示す部編成がある。

JIS K 7111-1 第1部:非計装化衝撃試験

JIS K 7111-2 第2部:計装化衝撃試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7111-1:2012

プラスチック−シャルピー衝撃特性の求め方−

第1部:非計装化衝撃試験

Plastics-Determination of Charpy impact properties-

Part 1: Non-instrumented impact test

序文

この規格は,2010年に第2版として発行されたISO 179-1を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

1.1

この規格は,プラスチックのシャルピー衝撃強さを求める方法について規定する。また,試験片の

種類及び試験の種類,並びに材料,試験片及びノッチの形状に応じた試験条件を規定する。

1.2

この規格は,規定の条件及び試験片の下で,プラスチックの衝撃特性及びぜい性又はじん性を評価

することに適用する。また,類似した材料間の比較データの測定にも適用できる。

1.3

この規格は,JIS K 7110に規定するプラスチックのアイゾット衝撃強さを求める方法より広い範囲

に適用できる。特に,層間せん断破壊を示す材料又は環境要因によって表面が影響される材料に適用でき

る。

1.4

この規格は,次に示す材料に適用する。

− 充塡材のない材料,充塡材及び強化材入りのコンパウンドを含む硬質熱可塑性型成形材料及び押出成

形用材料。硬質熱可塑性樹脂のシート。

− 充塡材及び強化材入りのコンパウンドを含む硬質熱硬化性型成形材料。積層品を含む硬質熱硬化性樹

脂シート。

− マット,織物,ロービング織物,チョップドストランド,組合せ強化材及びハイブリッド強化材,ロ

ービング並びにミルドファイバーのような一方向の強化材又は一方向でない強化材を一体化した繊維

強化熱可塑性複合材料並びに熱硬化性複合材料。予備含浸材料(プリプレグ)から作製したシート,

充塡材及び強化材入りのコンパウンドを含む。

− サーモトロピック液晶ポリマー

通常,ノッチ付き試験片は,硬質発泡材料,長繊維強化材料及びサーモトロピック液晶ポリマーには適

さない。これらの場合は,ノッチなし試験片を適用する。

1.5

この方法による結果は,設計用のデータとして使用すべきでない。しかし,種々の温度,ノッチ先

端半径及び/又は厚さを変更した試験片,異なる条件で作製した試験片を試験することによって材料の代

表的挙動の情報を得ることはできる。

2

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 この試験方法では,試験片の推奨寸法を規定している。異なる寸法・ノッチ形状の試験片ば

かりでなく,異なる条件で作製した試験片による試験結果は,互いに比較することは困難で

ある。その他の因子,例えば,振り子の容量,衝撃速度,試験片の状態調節などの因子も結

果に影響を及ぼす。したがって,比較可能なデータが要求されるときは,これらの因子を注

意深く管理し,記録することが望ましい。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 179-1:2010,Plastics−Determination of Charpy impact properties−Part 1: Non-instrumented

impact test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7739 非金属材料用振り子形衝撃試験機−試験機の検証方法

注記 対応国際規格:ISO 13802,Plastics−Verification of pendulum impact-testing machines−Charpy,

Izod and tensile impact-testing(MOD)

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291,Plastics−Standard atmospheres for conditioning and testing(MOD)

JIS K 7110 プラスチック−アイゾット衝撃強さの試験方法

注記 対応国際規格:ISO 180,Plastics−Determination of Izod impact strength(MOD)

JIS K 7139 プラスチック−試験片

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818,Plastics−Preparation of test specimens by machining(IDT)

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

注記 対応国際規格:ISO 293,Plastics−Compression moulding of test specimens of thermoplastic

materials(MOD)

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 1: General principles, and moulding of multipurpose and bar test specimens(IDT)

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

注記 対応国際規格:ISO 294-3,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 3: Small plates(IDT)

JIS K 7154-1 プラスチック−熱硬化性樹脂成形材料の射出成形試験片−第1部:通則及び多目的試

験片の成形

注記 対応国際規格:ISO 10724-1,Plastics−Injection moulding of test specimens of thermosetting

powder moulding compounds (PMCs)−Part 1: General principles and moulding of multipurpose test

specimens(IDT)

3

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8401 数値の丸め方

JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

注記 対応国際規格:ISO 2602:1980,Statistical interpretation of test results−Estimation of the mean−

Confidence interval(MOD)

ISO 295,Plastics−Compression moulding of test specimens of thermosetting materials

ISO 1268-11,Fibre-reinforced plastics−Methods of producing test plates−Part 11: Injection moulding of

BMC and other long-fibre moulding compounds−Small plates

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ノッチなしシャルピー衝撃強さ,acU(Charpy unnotched impact strength)

ノッチなし試験片の破壊時に吸収される衝撃エネルギーを試験片の初めの断面積で除した値。

注記 ノッチなしシャルピー衝撃強さは,キロジュール/平方メートル(kJ/m2)で表す。

3.2

ノッチ付きシャルピー衝撃強さ,acN(Charpy notched impact strength)

ノッチ付き試験片の破壊時に吸収される衝撃エネルギーを試験片の初めの断面積で除した値。ノッチ形

状によって,N=A,B又はCとする(6.3.1.1.2参照)。

注記 ノッチ付きシャルピー衝撃強さは,キロジュール/平方メートル(kJ/m2)で表す。

3.3

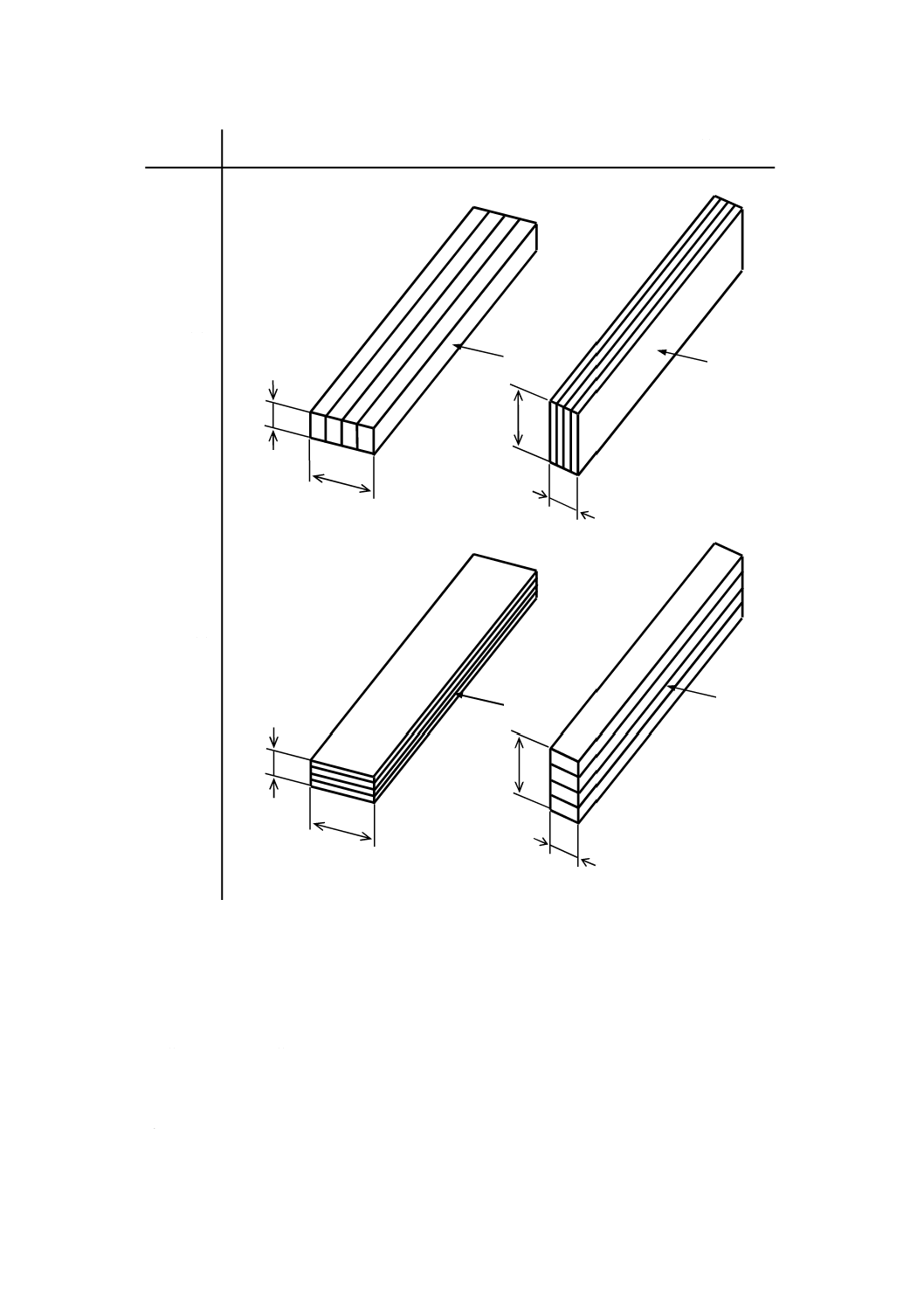

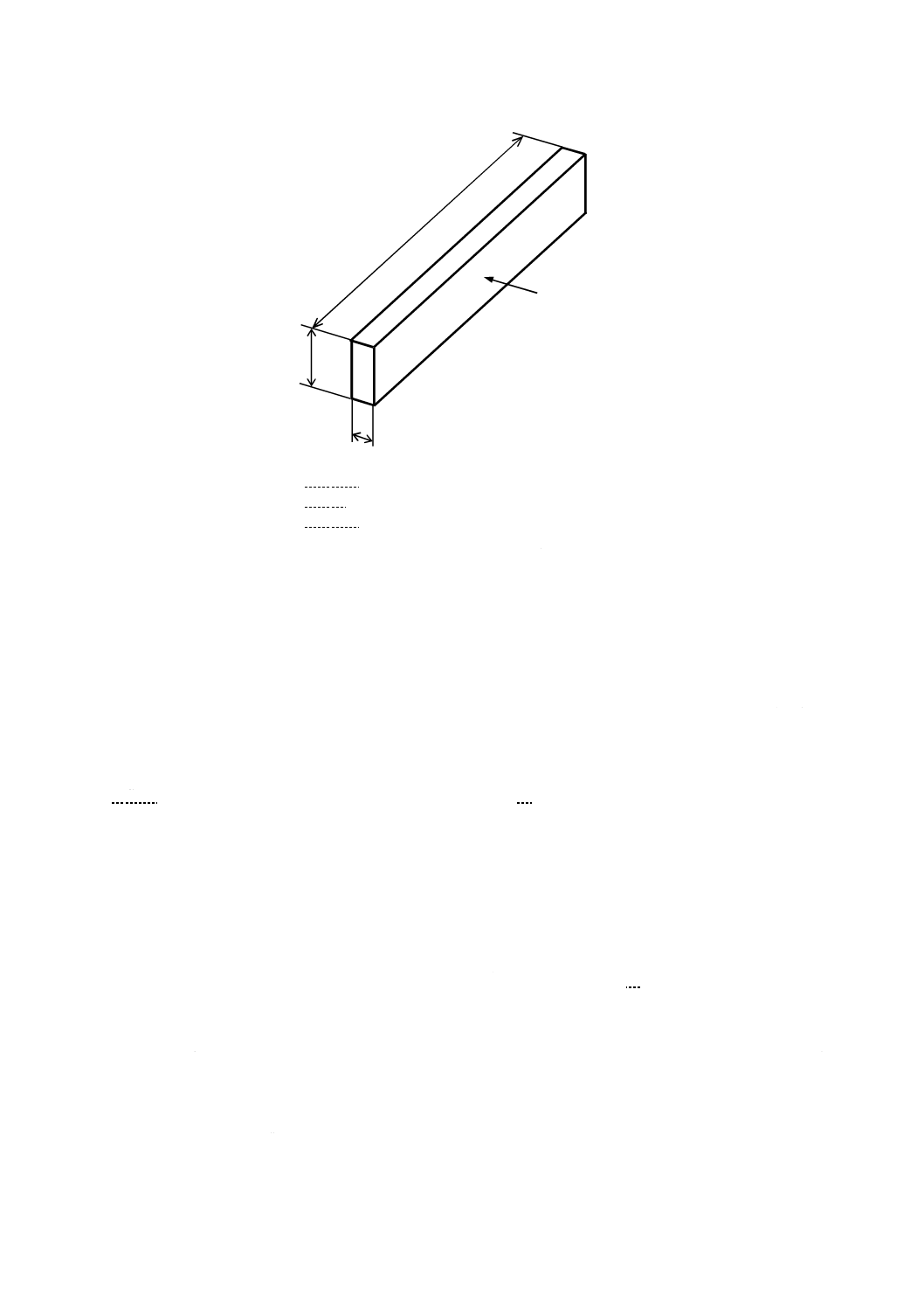

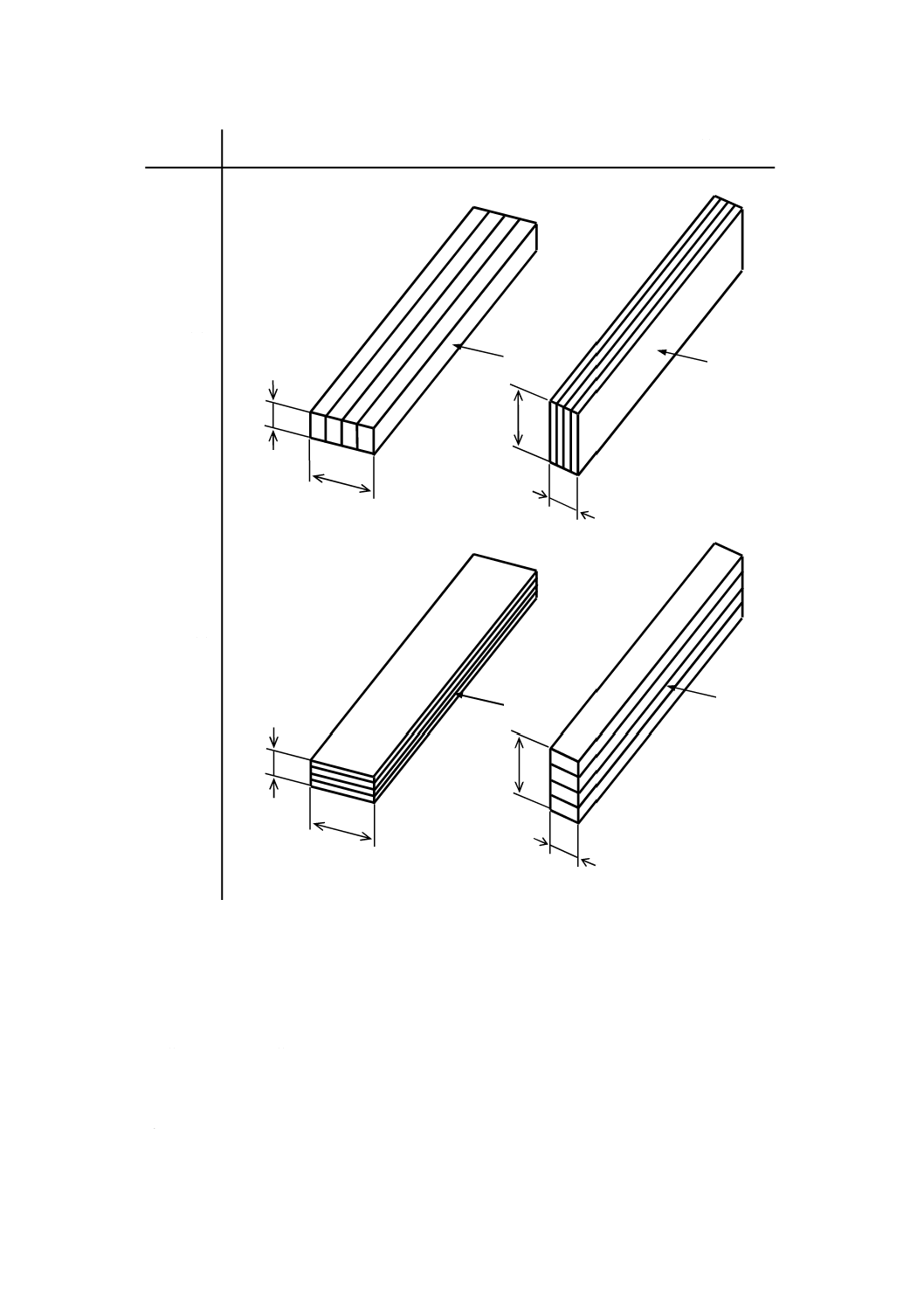

エッジワイズ衝撃,e(edgewise impact)

試験片の幅方向(b)に平行で,試験片の狭い面(h×l)に行う打撃による衝撃[図1 a),図2及び図4

参照]。

3.4

フラットワイズ衝撃,f(flatwise impact)

試験片の厚さ方向(h)に平行で,試験片の広い面(b×l)に行う打撃による衝撃[図1 b),図3及び図

4参照]。

3.5

垂直衝撃,n(normal impact)

強化された面に対する垂直方向に行う打撃による衝撃。積層強化プラスチックに適用する(図4参照)。

3.6

平行衝撃,p(parallel impact)

強化された面に対する平行方向に行う打撃による衝撃。積層強化プラスチックに適用する(図4参照)。

3.7

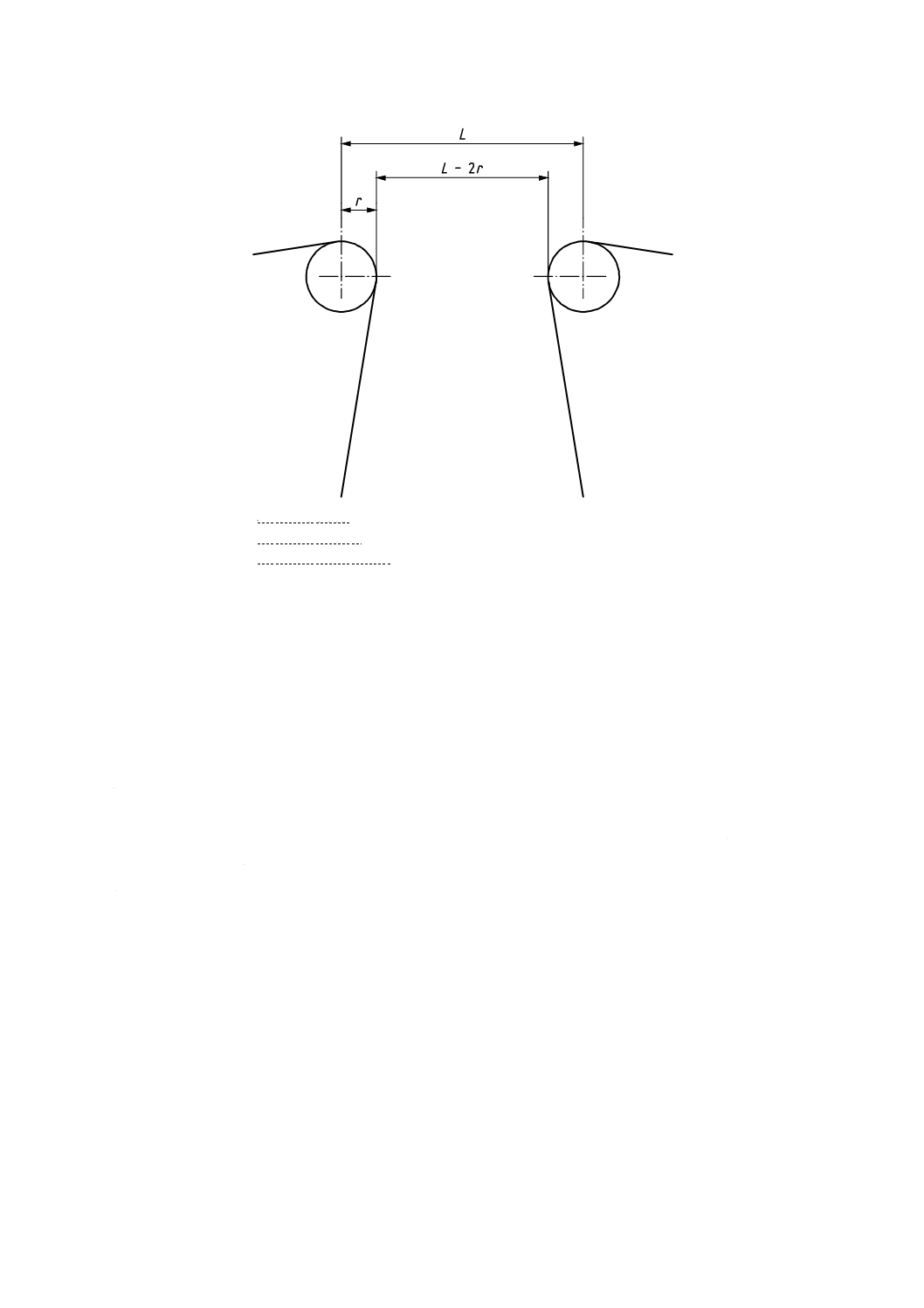

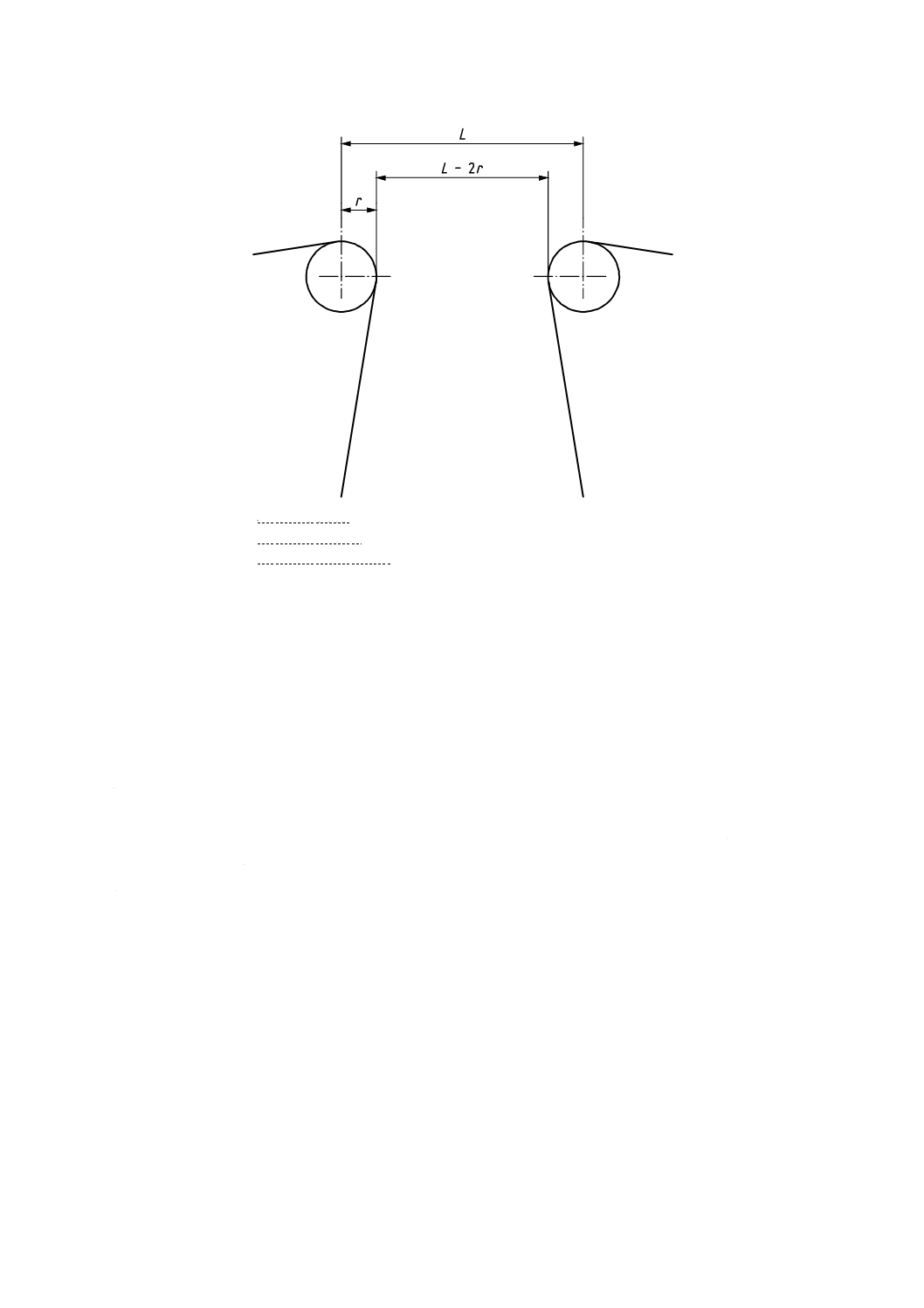

支点間距離,L(span)

支持体と試験片とが接触する線の間隔。支持体の半径と支持体間距離とから求める(図6参照)。

4

原理

試験片の端部を水平な試験片支持台に支持し,試験片支持台間の中央を通過する振り子の1回の振り下

ろしで,一定の高速曲げ衝撃を与える。

4

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ノッチ付き試験片をエッジワイズ衝撃で試験する場合は,打撃面をノッチ部の反対側とする[図1 a)及

び図2参照]。

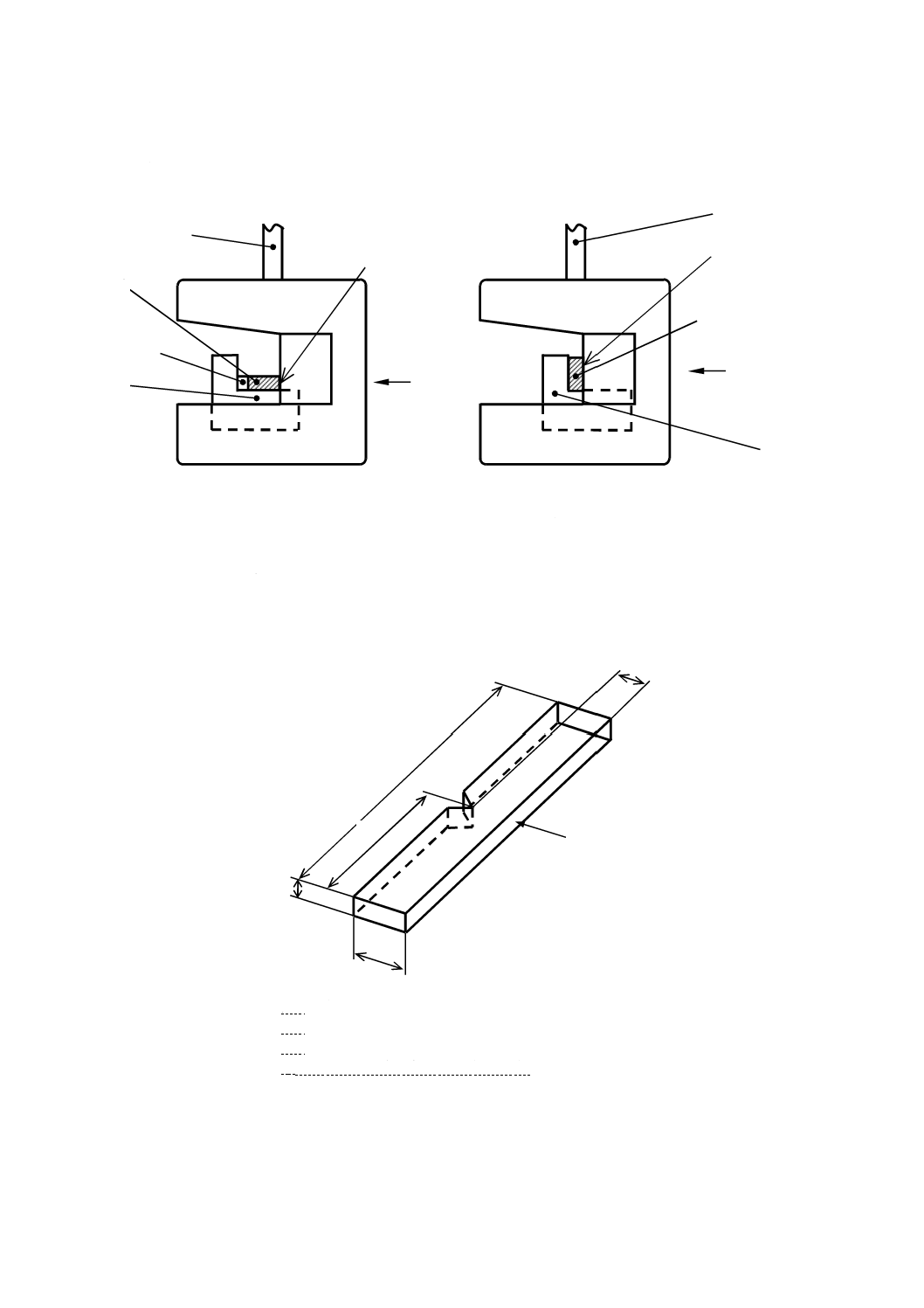

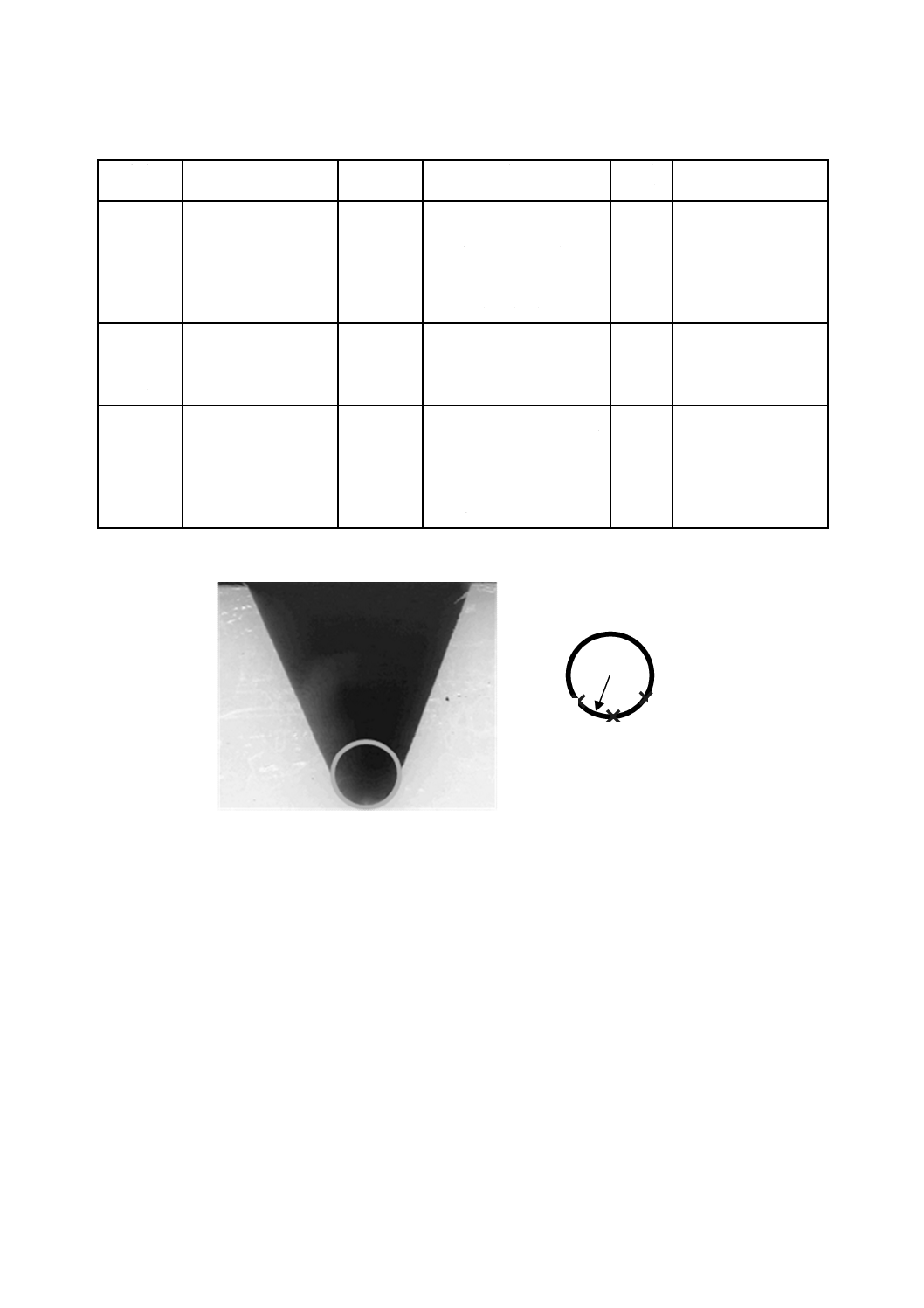

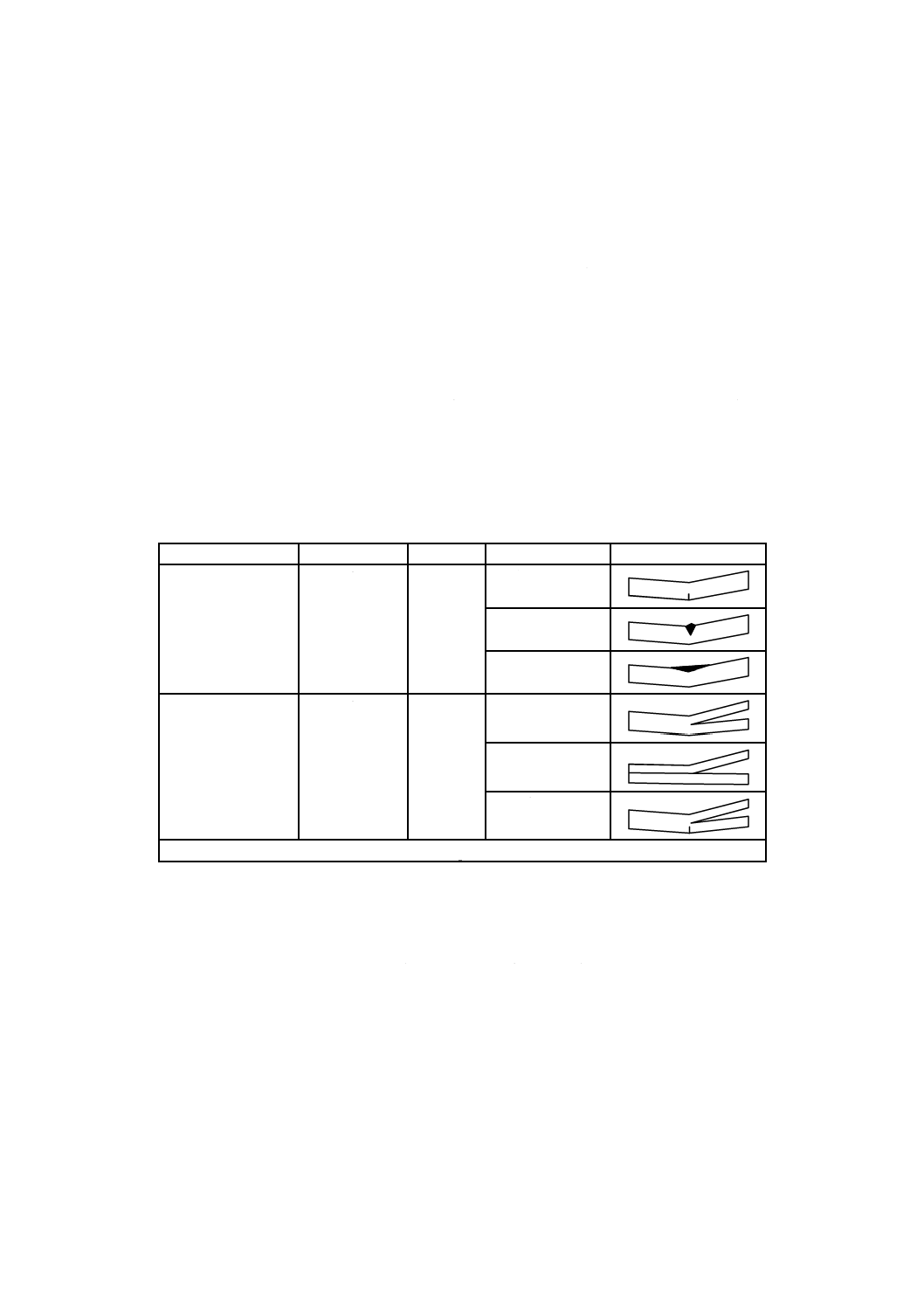

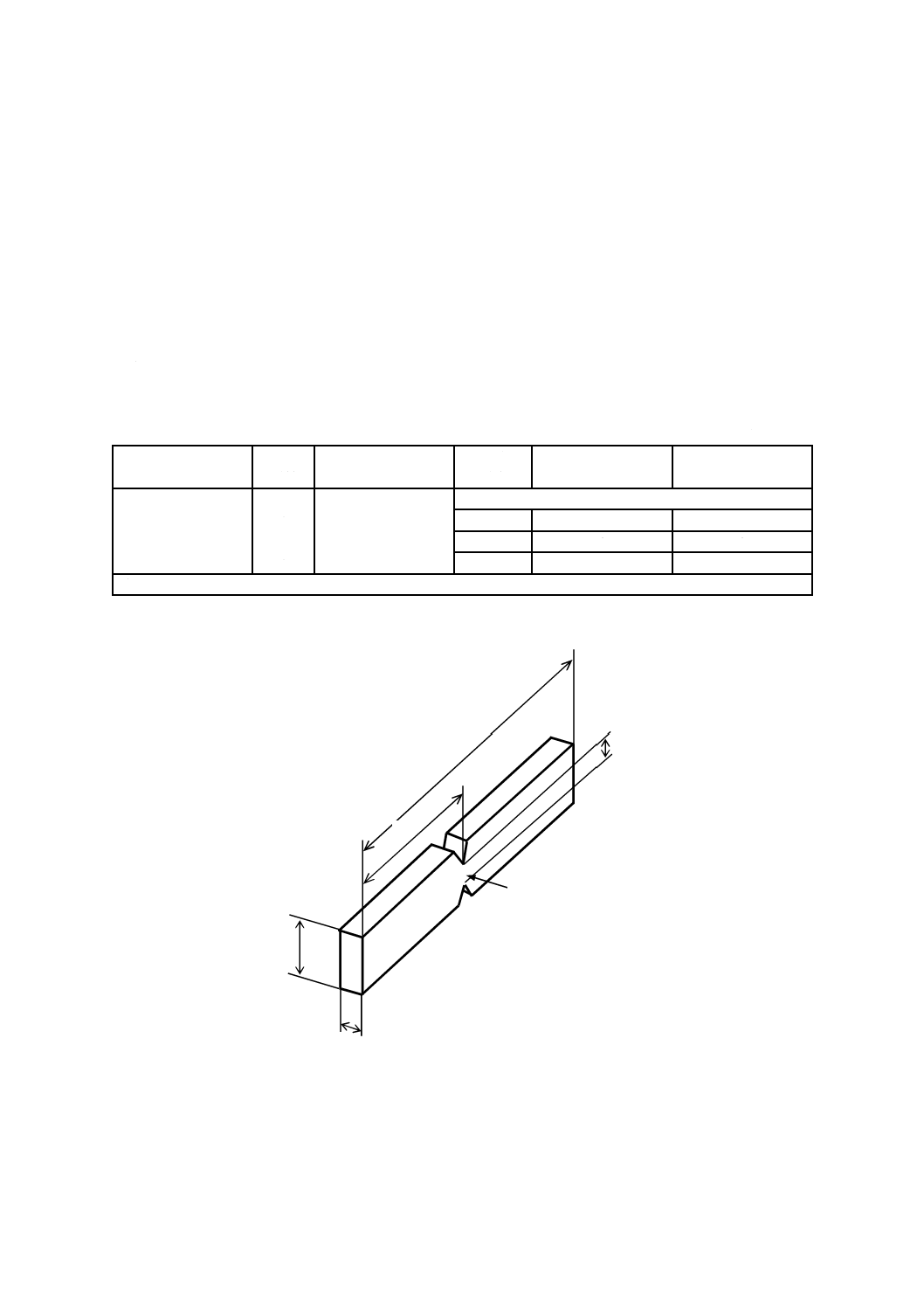

a) エッジワイズ衝撃

b) フラットワイズ衝撃

1

振り子の腕

2

試験片

3

ノッチ

4

支持台

5

衝撃刃縁

図1−タイプ1試験片(表1参照)での衝撃時の試験片,衝撃刃縁及び支持台の関係

l

長さ

b

幅

h

厚さ

bN ノッチ付き試験片の寸法(残り幅)

図2−シャルピーエッジワイズ衝撃(e)シングルノッチ試験片

bN

b

h

打撃の方向

l

l/2

3

4

5

2

1

打撃の方向

打撃の方向

1

5

2

4

5

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

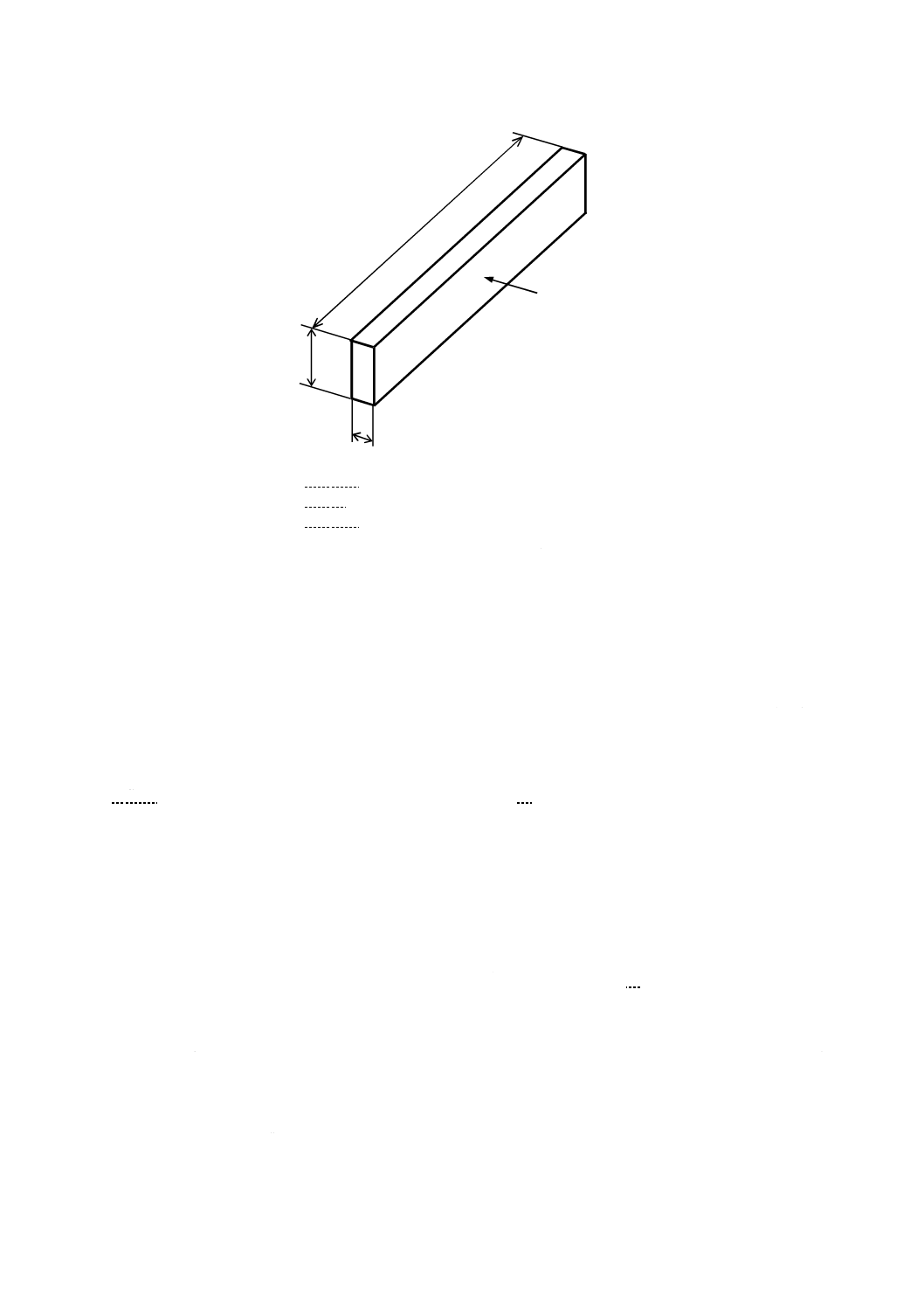

l

長さ

b

幅

h

厚さ

図3−シャルピーフラットワイズ衝撃(f)

5

装置

5.1

試験機

適切な試験機の原理,特徴及び検証は,JIS B 7739による。

JIS B 7739には,部分的検証及び全体的検証が規定されている。全体的検証を行う場合,装置が既に組

み立てられているものについては,検証が困難な幾つかの項目がある。そのような項目は,納入前に製造

業者が検証したことを確認する必要がある。

5.2

マイクロメータ及びゲージ類

JIS B 7502に規定するマイクロメータ,及びゲージ類(JIS B 7739参照)は,試験片の寸法を0.02 mm

の精度で測定できるものとする。ノッチ付き試験片の寸法(bN)を測定するには,ノッチ形状に適した圧

子をもったマイクロメータを用いる。

6

試験片

6.1

作製

6.1.1

型成形材料及び押出成形材料

この試験方法では,規定の寸法に型成形した試験片,多目的試験片(JIS K 7139参照)の両端のつかみ

部分を切り取った中央平行部分からなる試験片,又は成形品,積層品,押出成形シート,注型シートなど

の最終製品若しくは中間製品から切削加工によって作製した試験片を用いる。

試験片の作製方法は,JIS K 7151,JIS K 7152-1,JIS K 7152-3,JIS K 7154-1又はISO 295に従った適

切な方法で,圧縮成形若しくは射出成形によって直接成形するか,又は圧縮成形若しくは射出成形によっ

てコンパウンドからシートを成形し,JIS K 7144に従って,切削加工して試験片を作製する。タイプ1試

験片(表1参照)は,JIS K 7139に規定するタイプAの多目的試験片から切削加工する。

なお,関係した材料規格がある場合は,規格に従って試験片を作製する。

b

l

h

打撃の方向

6

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

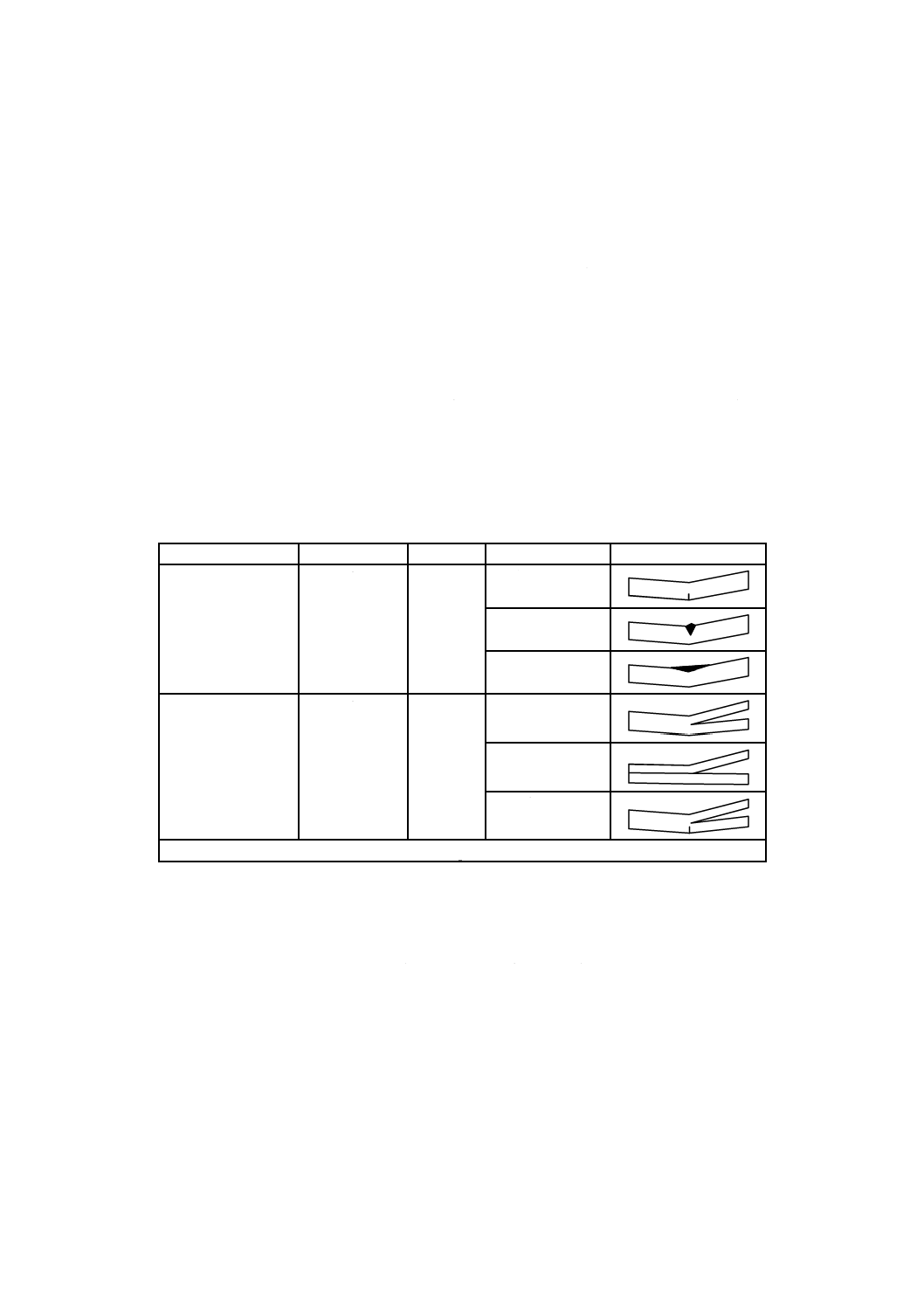

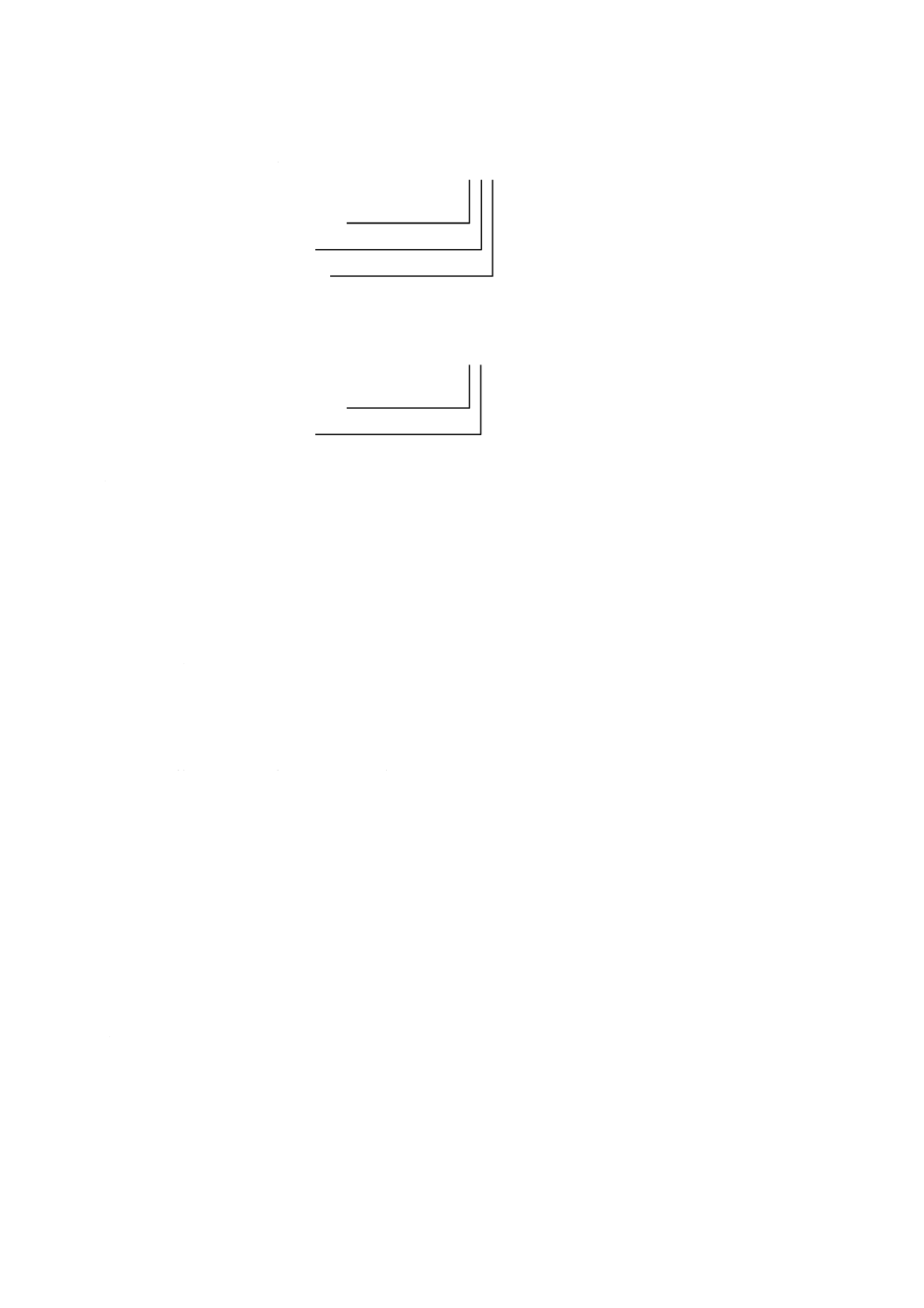

− エッジワイズ(e)及びフラットワイズ(f)は,試験片の厚さh及び試験片の幅bに関して打撃の方

向を表示する。垂直(n)及び平行(p)は積層面に関して打撃方向を表示する。

− シャルピー試験“fn”及び“ep”は積層品に用い,シャルピー試験“en”及び“ep”は,他の全ての

材料に使用する。シャルピー試験“fn”及び“fp”は,表面効果を示す材料に使用する。

図4−打撃方向の分類

6.1.2

最終成形品又は最終製品

試験片は,試験する最終製品の規格の規定に従った方法,又は受渡当事者間で合意した方法によって,

最終成形品又は最終製品から作製する。試験片は,JIS K 7144に従って切削加工する。

6.1.3

シート

試験片は,JIS K 7144の規定によってシートから切削加工する。

h

h

b

b

h

b

b

エッジワイズ(e)

フラットワイズ(f)

垂直(n)

平行(p)

h

垂直衝撃

垂直衝撃

平行衝撃

平行衝撃

7

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.4

長繊維強化プラスチック

板は,ISO 1268-11に規定する方法又は他の規定若しくは受渡当事者間で合意した方法によって成形材料

から作製する。試験片は,JIS K 7144に従って切削加工する。

6.1.5

検査

試験片は,ねじれがなく,互いに直角に交わる平行面をもつものとする。表面及びエッジ部には,引っ

かききず,くぼみ,ひけ,ばりなどがないものとする。試験片は,目視観察及びマイクロメータでの測定

によって,これらの要求に適合するかどうかを検査しなければならない。目視観察又は測定で,これらの

要求に合致しない試験片は除くか,又は試験前に規定の寸法及び形状に切削加工する。

6.1.6

ノッチ加工

6.1.6.1

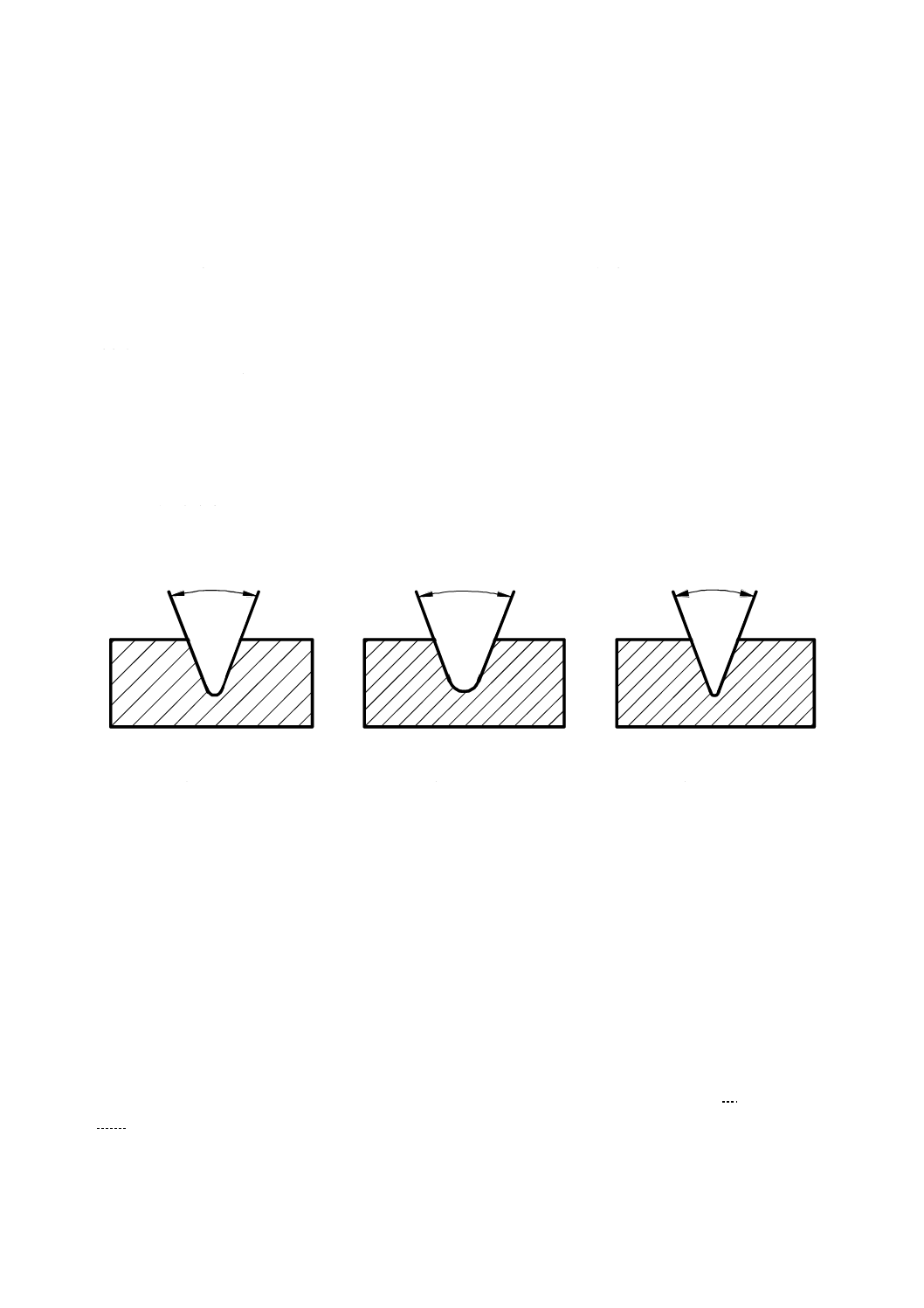

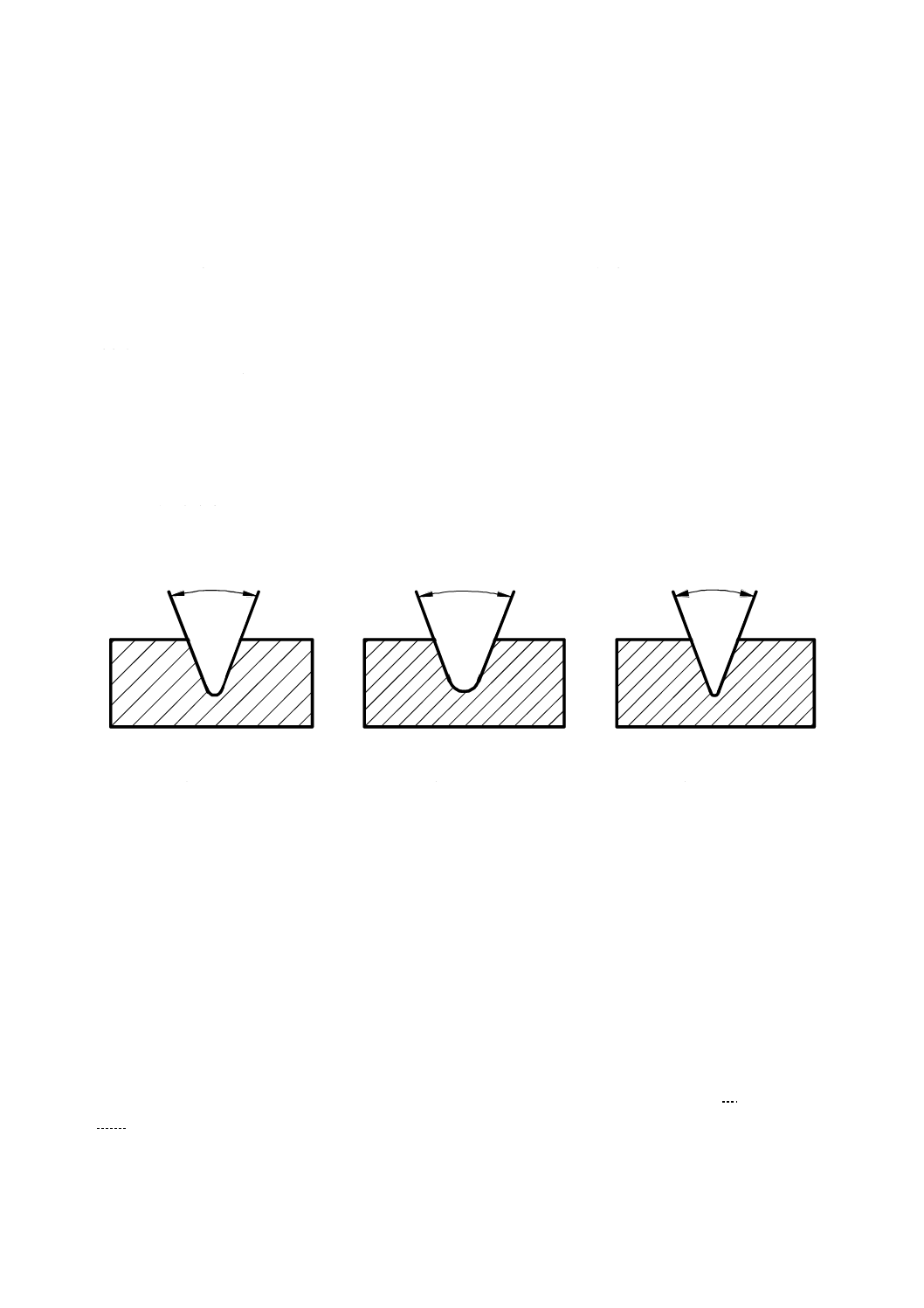

ノッチの切削は,JIS K 7144に従って行う。切削刃の形状は,図5及び表2に示す輪郭及び深さ

のノッチを入れることができるものとする。ノッチは,試験片の長さ方向に直角で厚さ方向に平行に入れ,

その先端半径rNによって形状A,B及びCに分類する(図5参照)。

注記1 ノッチ先端半径を正確に測定する方法を,附属書Cに示す。

6.1.6.2

試験する材料の規格で規定されている場合は,ノッチが組み込まれた金型を用いて成形した(成

形ノッチ)試験片を用いてもよい。

注記2 成形ノッチ試験片と切削ノッチ試験片とでは,同一の試験結果は得られない。

ノッチ先端半径:rN

rN=0.25 mm±0.05 mm

a) 形状A

ノッチ先端半径:rN

rN=1.00 mm±0.05 mm

b) 形状B

ノッチ先端半径:rN

rN=0.10 mm±0.02 mm

c) 形状C

図5−ノッチの形状

6.2

異方性のある場合の取扱い

シート,板又は射出成形の試験片で,衝撃特性がその測定方向によって異なる場合は,通常,成形方向

に平行及び垂直な方向の試験片を作製する。シート又は板の成形方向は,目視又は製造方法に関する知見

から判断する。

6.3

形状及び寸法

6.3.1

層間せん断破壊を示さない材料

6.3.1.1

型成形材料及び押出成形用材料

6.3.1.1.1

層間せん断破壊を示さない材料の場合,試験片の種類は,表1に規定するタイプ1を用いる。

タイプ1試験片は,ノッチなしの場合と3種類のノッチ形状A,B及びCをもつ場合とに分類でき,表2

に規定する(図2及び図5参照)。ノッチは試験片の中央に付ける。タイプ1試験片は,JIS K 7139に規定

する多目的試験片タイプAの中央部分から採取してもよい。

45°±1°

45°±1°

45°±1°

8

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

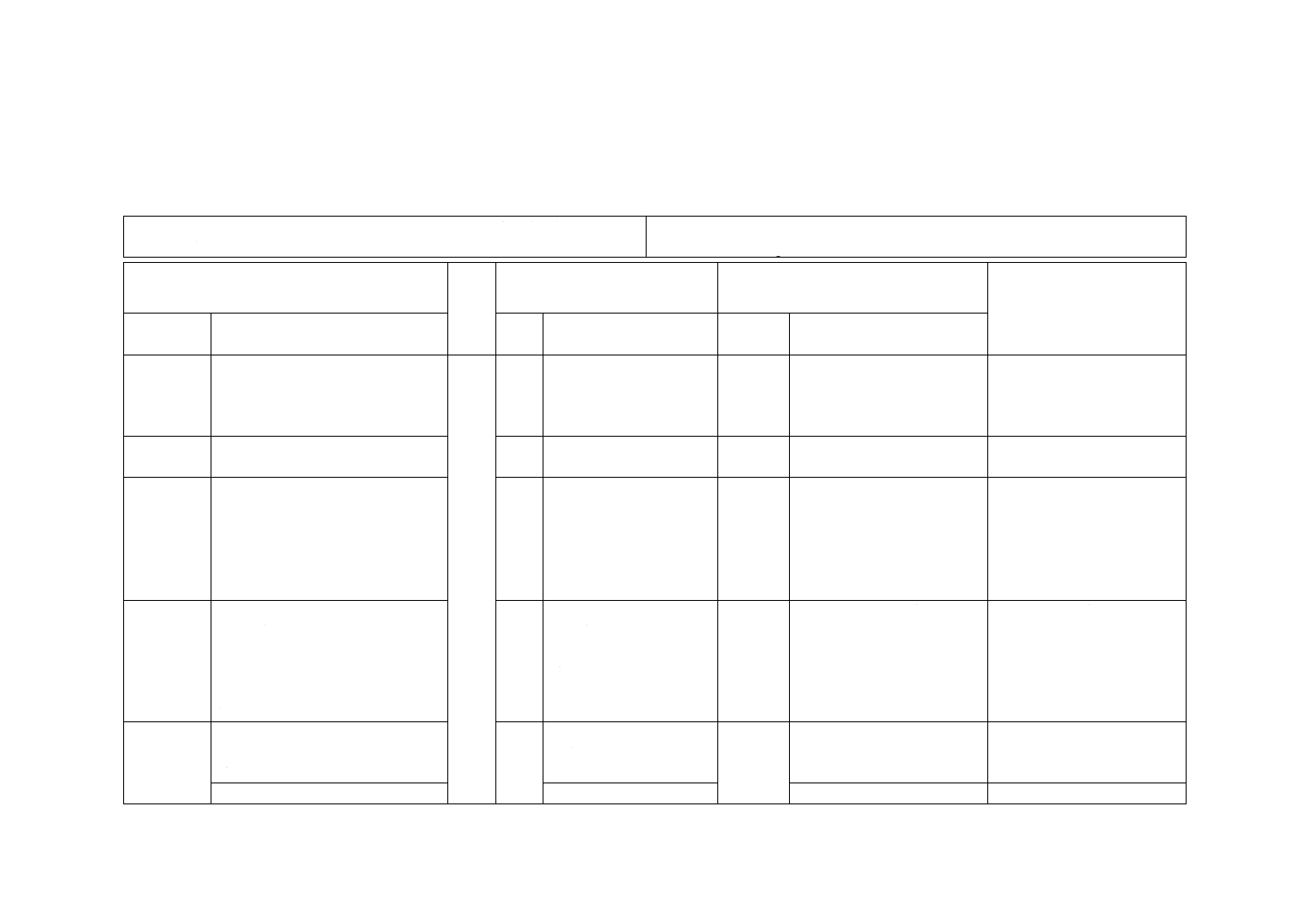

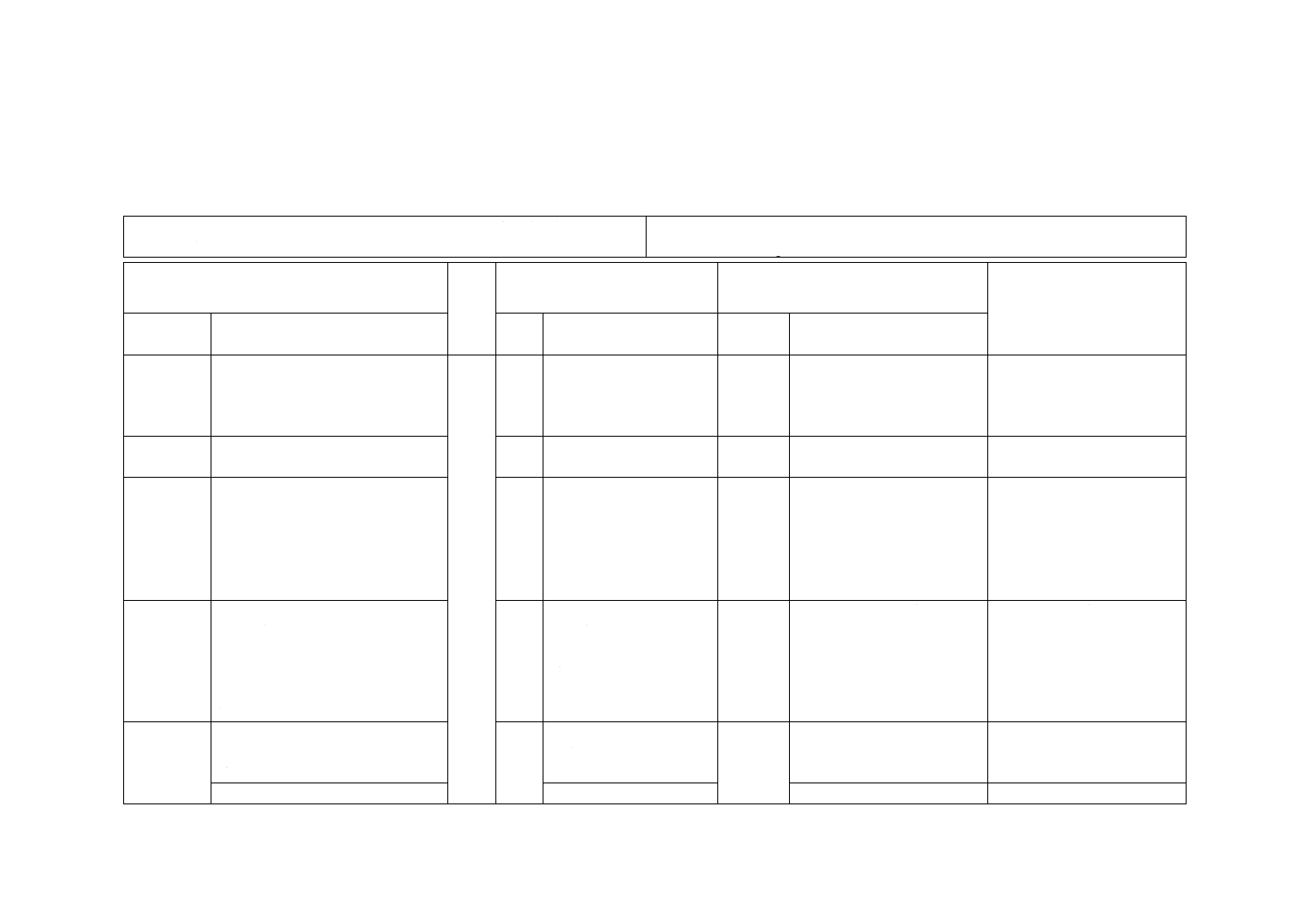

表1−試験片の種類

単位 mm

試験片の種類

長さa)

l

幅a)

b

厚さa)

h

支点間距離

L

1

80±2

10.0±0.2

4.0 d)±0.2

0.5

0.0

62+

−

2 b)

25h

10又は15c)

3 d)

20h

3 b)

11h又は13h

6h又は8h

注a) 試験片寸法(厚さh,幅b及び長さl)は,h<b<lとなるように規定している。

b) タイプ2及びタイプ3試験片は6.3.2に記載した材料だけに使用できる。

c) 微細構造で強化された材料は10 mm,編み目構造のものは15 mm(6.3.2.2参照)。

d) 推奨厚さ。試験片をシート又は成形品から作製する場合は,その厚さが10.2 mmまでなら

ば,シート又は成形品の厚さとする。

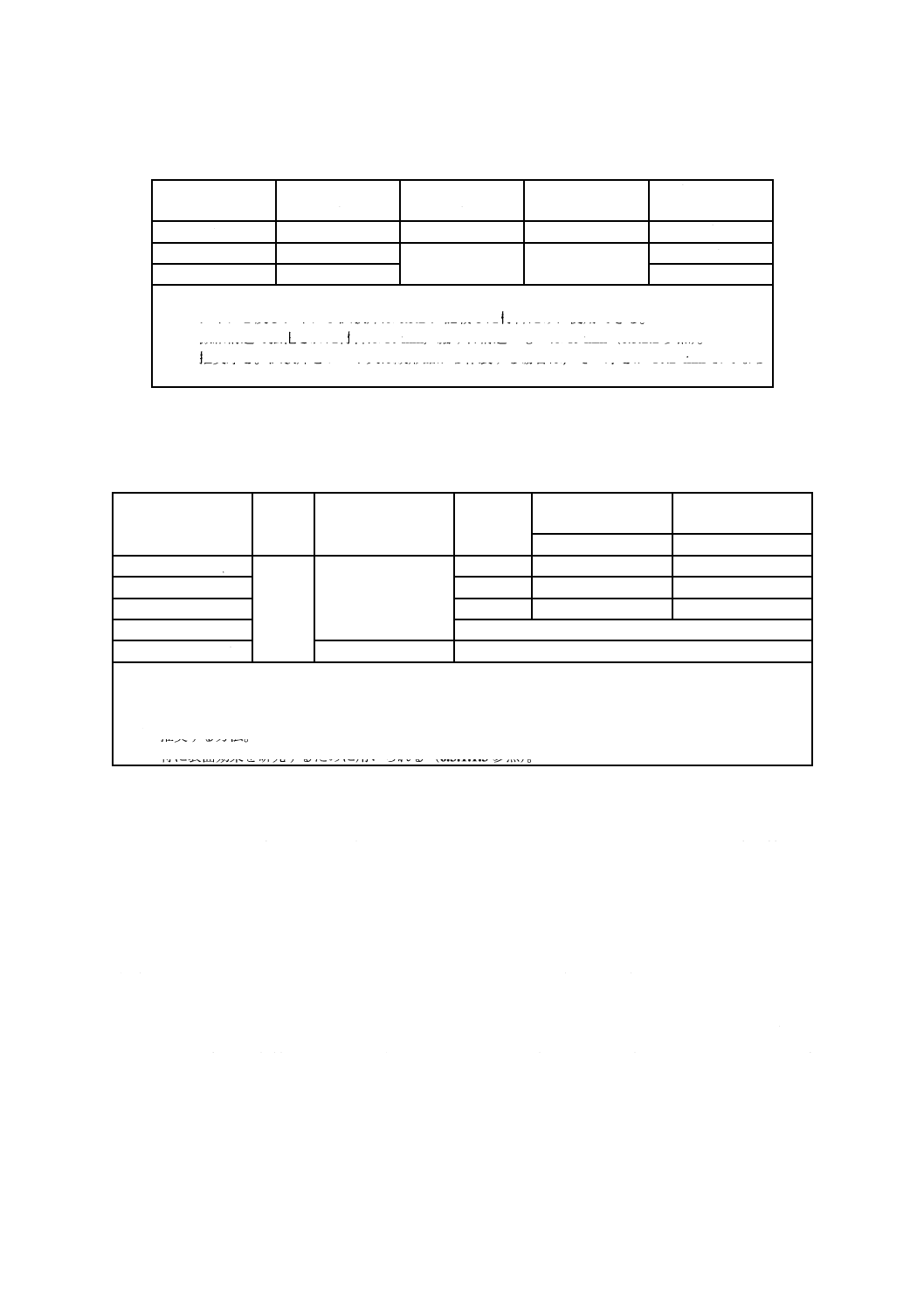

表2−試験条件の呼び方

(層間せん断破壊を示さない材料の場合)

単位 mm

試験条件の呼び方a)

試験片

の種類

打撃方向

ノッチの

形状

ノッチ先端半径

rN

ノッチ後の残り幅

bN

(図5参照)

(図2参照)

JIS K 7111-1/1eA b)

1

エッジワイズ

A

0.25±0.05

8.0±0.2

JIS K 7111-1/1eB

B

1.00±0.05

8.0±0.2

JIS K 7111-1/1eC

C

0.10±0.02

8.0±0.2

JIS K 7111-1/1eU b)

ノッチなし

JIS K 7111-1/1fU c)

フラットワイズ

ノッチなし

注a) 試験片をシート又は成形品から作製する場合は,シート又は成形品の厚さを試験条件の呼び方に追記し

なければならない。また,強化されていない試験片は,加工面に張力が加わるような試験をしてはなら

ない。

b) 推奨する方法。

c) 特に表面効果を研究するために用いられる(6.3.1.1.3参照)。

6.3.1.1.2

推奨するノッチの形状はAである(表2及び図5参照)。ほとんどの材料は,エッジワイズ衝

撃によって試験し,ノッチなし試験片又は形状Aのシングルノッチ付き試験片を用いることが適切である。

ノッチ形状A試験片で破壊しない場合には,ノッチ形状C試験片を用いる。材料のノッチ感度の情報を取

得する場合は,ノッチが形状A,B及びCの試験片を用いて試験する。

6.3.1.1.3

フラットワイズ衝撃によって試験するノッチなし又は両側ノッチ(ダブルノッチ)付き試験片

は,表面効果の検討に用いることができる(1.3及び附属書A参照)。

6.3.1.2

シート

推奨する厚さhは4 mmとする。試験片をシート又は成形品から作製する場合は,試験片の厚さが10.2 mm

以下ならば,そのシート又は成形品の厚さとする。

10.2 mmを超える厚さのものから製作する試験片は,片面を加工し10 mm±0.2 mmにする。ただし,元

のシートは厚さ方向に均質とし,また,強化材が入っている場合は1種類が均一に分布していなければな

らない。ノッチなし又はダブルノッチ付き試験片をフラットワイズ衝撃で試験する場合は,加工面を打撃

し,元の面を引張面として試験する。

6.3.2

層間せん断破壊を示す成形材料(例えば,長繊維強化プラスチック材料)

6.3.2.1

表1に規定するタイプ2試験片,又はタイプ3試験片のノッチなしを用いる。試験片寸法は規定

9

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

していない。重要な因子は,打撃方向の試験片寸法と支点間距離Lとの比である(表1参照)。

通常,試験片は,垂直方向で試験する(図4参照)。

6.3.2.2

フラットワイズ垂直試験 試験片に対する打撃の方向は,図4による。試験片の幅は,微細構造

(薄い織物及び平行ヤーン)で強化された材料の場合は10 mmとし,編み目構造(ロービング織物)で強

化された材料又は不規則構造に成形された材料の場合は15 mmとする。

6.3.2.3

エッジワイズ平行試験 図4による。平行方向で試験する場合,打撃方向に対して垂直な面の寸

法は,試験片が切削されたシートの厚さとなる。

6.3.2.4

試験片の長さlは,支点間距離Lと厚さhとの比L/h=20(タイプ2試験片)及びL/h=6(タイ

プ3試験片)によって,表1に示すように選定する。

試験装置上L/h=6が適用できない場合,特に,薄いシートの場合はL/h=8を用いてもよい。

6.3.2.5

通常,タイプ2試験片では引張タイプの破壊を,タイプ3試験片では層間せん断破壊を起こす。

表3には,起こり得る各種の破壊形式を示す。

注記 薄い織物で強化した材料のような場合では,せん断破壊が起こらない。タイプ3試験片の場合

は,破壊が単一又は多重の層でせん断が始まり,引張破壊を引き起こす。

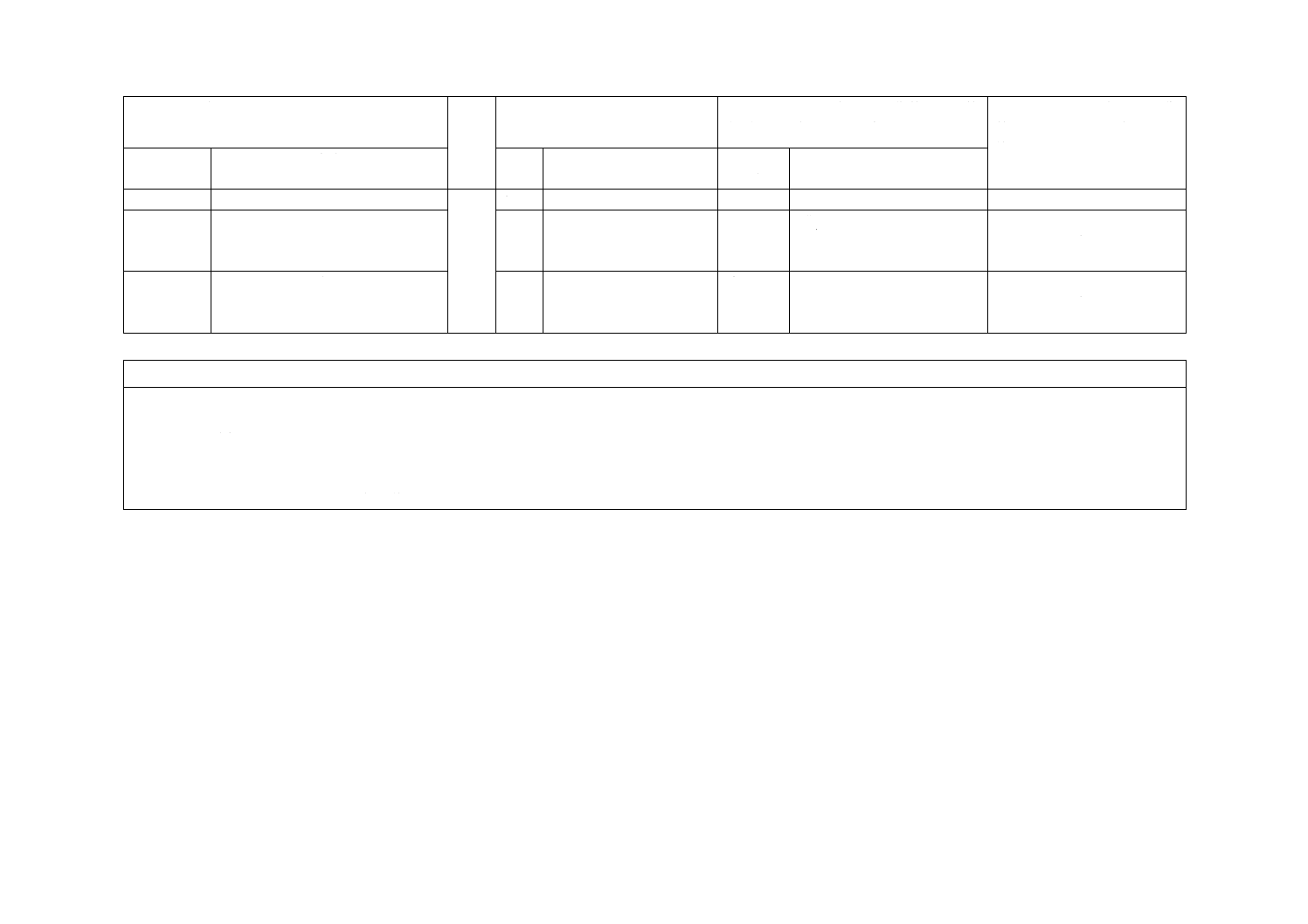

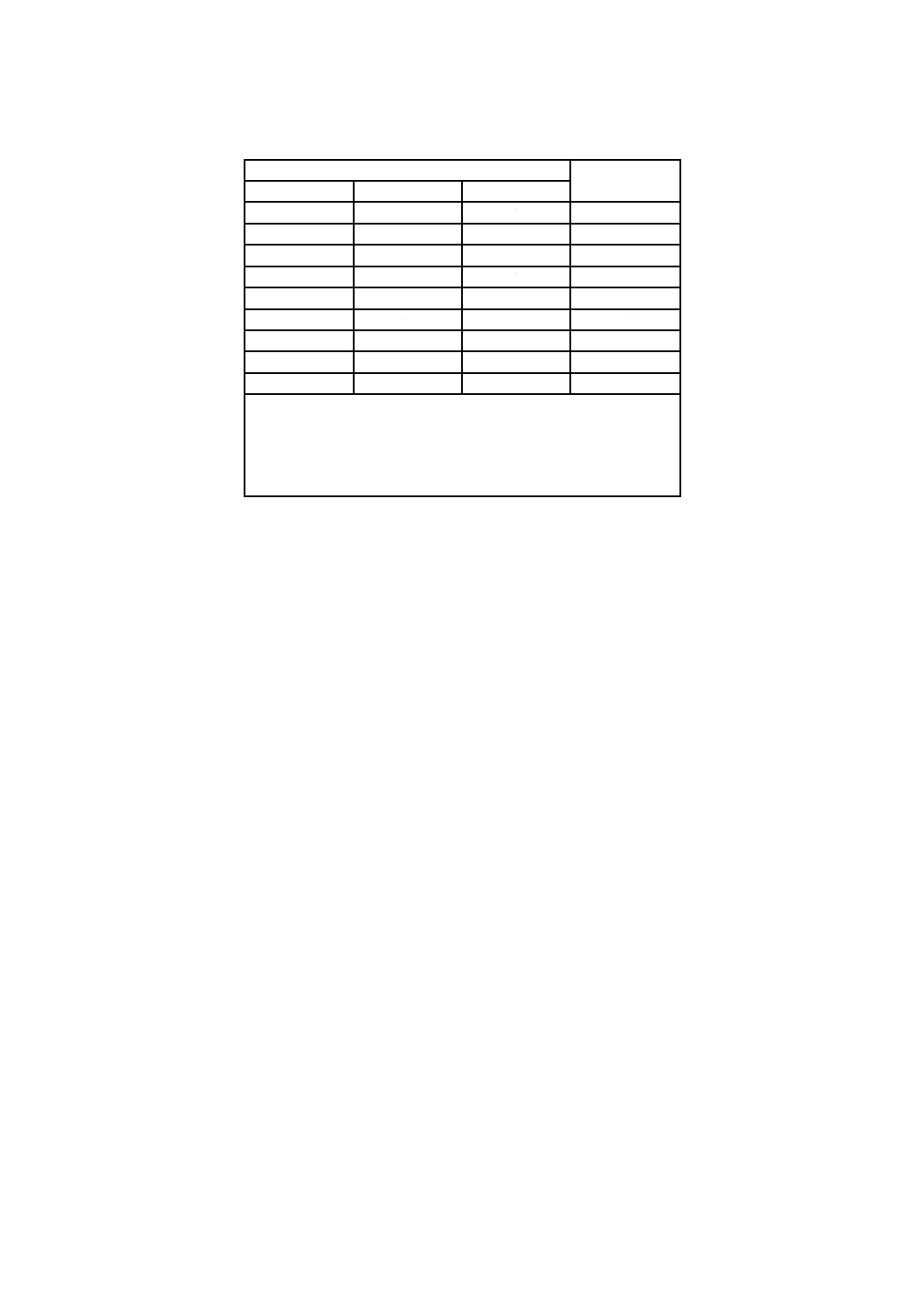

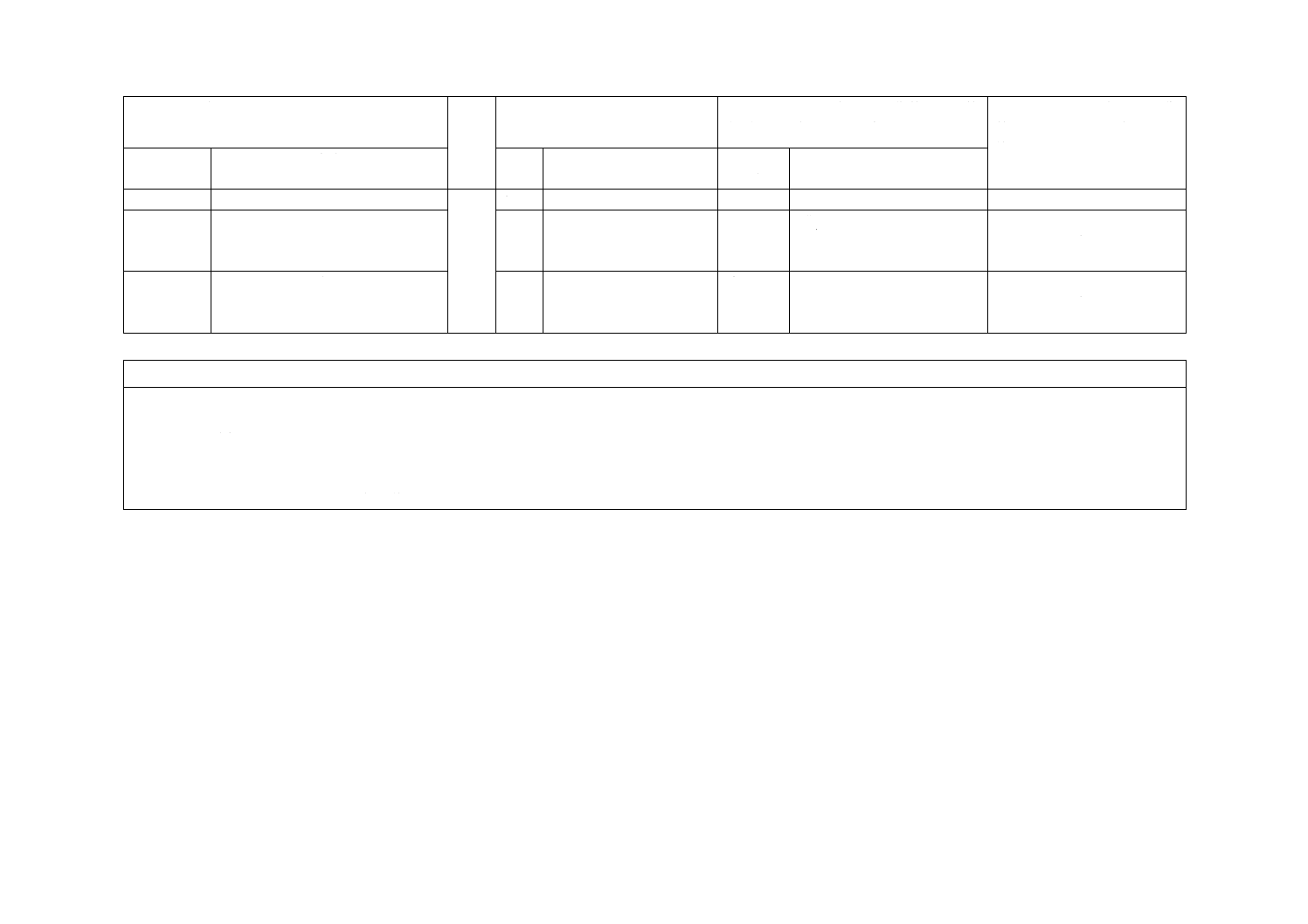

表3−試験条件の呼び方及び破壊の形式(層間せん断破壊を起こす材料の場合)

試験条件の呼び方

試験片の種類

L/h

破壊の形式

概略図

JIS K 7111-1/2

n又はp a)

2

20

引張

t

圧縮

c

挫屈

b

JIS K 7111-1/3

n又はp a)

3

6又は8

せん断

s

多重せん断 ms

引張破壊による

せん断

st

注a) シート面に対してnは垂直方向であり,pは平行方向である(図4参照)。

6.4

試験片の数

6.4.1

試験する材料の規格に規定がなければ,10個の試験片を試験する。変動係数(JIS Z 9041-2参照)

が5 %より小さければ,最低5個の試験片でもよい。

6.4.2

積層品に垂直及び平行打撃を行う場合,それぞれの方向で10個の試験片を試験する。

6.5

支点間距離(L)

支点間距離(L)は,支持体と試験片とが接触する線の間隔であり,支持体の半径(r)と支持体間距離

(L−2r)とから求める(図6参照)。

10

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L:支点間距離

r:支持体の半径

L−2r:支持体間距離

図6−支点間距離L,及びその求め方

6.6

状態調節

試験片は,試験する材料の規格に規定がなければ,JIS K 7100に従って,温度(23±2)℃,相対湿度(50

±5)%で少なくとも16時間状態調節する。受渡当事者間の協定によって他の条件で実施してもよい。

ノッチ付き試験片の場合には,ノッチ加工後の調節時間とする。

7

手順

7.1

試験は,試験片の状態調節と同じ条件下でJIS K 7100に従って行う。受渡当事者間の協定があれば,

他の条件,例えば,高温又は低温で行ってもよい。

7.2

各試験片中央部の厚さh及び幅bを0.02 mmまで測定する。ノッチ付き試験片の場合には,残り幅

bN(図2参照)を注意深く0.02 mmまで測定する。

射出成形した試験片の場合には,各々の試験片寸法を測定する必要はない。表1に相当する寸法にでき

ていれば,1組のうちの1本を測定すれば十分である。

多数個とり,金型成形品は各々の金型からの試験片寸法が同じになるか確認する。

支点間距離を確認し,必要に応じて,表1及び6.5に従って調整する。

7.3

衝撃試験機が規定の衝撃速度で動作することを確認する。試験片を破壊することによって吸収され

るエネルギーWは,衝撃試験機の衝撃に有効な位置エネルギーEの10〜80 %に入るのが適切である。これ

らの要求を満たす振り子が複数ある場合は,最も大きな容量の振り子を用いる。

7.4

JIS B 7739に基づいて,摩擦損失を求め,吸収エネルギーを補正する。ただし,受渡当事者間で協

定した他の方法,例えば,附属書JAに基づいて補正してもよい。

7.5

振り子を規定の高さに持ち上げて固定する。打撃刃が試験片の中央を打つように,試験片を試験機

の試験片支持台に設置する。ノッチ付き試験片の場合は,ノッチの中心が打撃面になるように注意して設

11

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

置する[図1 a)参照]。

7.6

振り子を落下させ,試験片に吸収された衝撃エネルギーを記録し,摩擦損失などの補正を行う(7.4

参照)。

7.7

型成形材料及び押出成形材料では,次の文字コードによる四つの破壊形式に分類する。

− C:完全破壊(complete break) 試験片が二つ以上の破片に破壊するもの

− H:ヒンジ破壊(hinge break) 折れ曲がり強さが低いヒンジ状の薄い表層だけが,一体になって離れ

ない試験片となった不完全破壊

− P:部分破壊(partial break) ヒンジ破壊の定義に合わない,不完全破壊

− N:未破壊(non- break) 試験片は試験片支持台上で曲がるだけで,破壊しない。

8

計算及び結果の表示

8.1

ノッチなし試験片

ノッチなし試験片のシャルピー衝撃強さacU(単位kJ/m2)は,次の式(1)によって算出する。

3

c

cU

10

×

=hb

W

a

··········································································· (1)

ここに,

Wc: 試験片を破壊することによって吸収された補正後のエネルギ

ー(J)

h: 試験片の厚さ(mm)

b: 試験片の幅(mm)

8.2

ノッチ付き試験片

ノッチ付き試験片のシャルピー衝撃強さacN(単位kJ/m2)は,ノッチA,B又はCについて,次の式(2)

によって算出する。

3

N

c

cN

10

×

=hb

W

a

·········································································· (2)

ここに,

Wc: 試験片を破壊することによって吸収された補正後のエネルギ

ー(J)

h: 試験片の厚さ(mm)

bN: 試験片の残り幅(mm)

8.3

統計処理

試験結果の算術平均値を計算する。必要に応じJIS Z 9041-2に規定する方法で標準偏差を計算する。同

じ試料内で異なった形式の破壊を起こす場合は,破壊形式に応じたそれぞれの本数を記載し,最も頻度の

高い破壊形式の平均値を計算する。

8.4

有効数字

計算した平均値は,有効数字2桁で報告する。数値の丸め方は,JIS Z 8401による。

9

精度

附属書Bを参照。

10 試験報告

試験報告には,次の事項を含まなければならない。

a) この規格の番号(JIS K 7111-1)

12

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 表2による試験条件の呼び方

シャルピー衝撃試験

JIS K 7111-1/ 1 e A

試験片の種類(表1参照)

打撃方向(図4参照)

ノッチ形状(図5参照)

又は,表3による試験条件の呼び方

シャルピー衝撃試験

JIS K 7111-1/ 2 n

試験片の種類(表1参照)

打撃方向(図4参照)

c) 試験材料の特定に必要な,形式,供給者,製造番号,品種及び履歴など知り得る全ての情報

d) 製品,中間製品,試験板又は試験片,主要寸法,形状及び成形方法など知り得る材料の性状及び形態

の記載

e) 衝撃速度

f)

公称振り子エネルギー

g) 試験片の作製方法

h) 材料が製品又は中間製品の形である場合は,その切削方向

i)

試験片数

j)

状態調節及び試験時の標準雰囲気条件,並びに材料又は製品の規格で特別な状態処理が規定されてい

る場合は,その条件

k) 破壊の形式

l)

個々の試験結果を,次のように表記する(表4参照)。

1) 基本的な3種類の破壊形式に試験結果を分類

C:完全破壊(ヒンジ破壊Hを含む。)

P:部分破壊

N:未破壊

2) 最も頻繁に起こる破壊形式を選択し,形式がC又はPの場合,この破壊形式の衝撃強さの平均値x

を記録する。

3) 最も頻繁に起こる破壊形式がNの場合,“N”とだけ記録する。

4) 破壊形式の頻度が2番目で1/3より高い場合,形式表記にC,P又はNに括弧を付けて追加する(該

当しない場合は,アスタリスク*を挿入する。)。

5) 吸収エネルギーの補正方法

m) 必要な場合,標準偏差値

n) 測定日

13

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

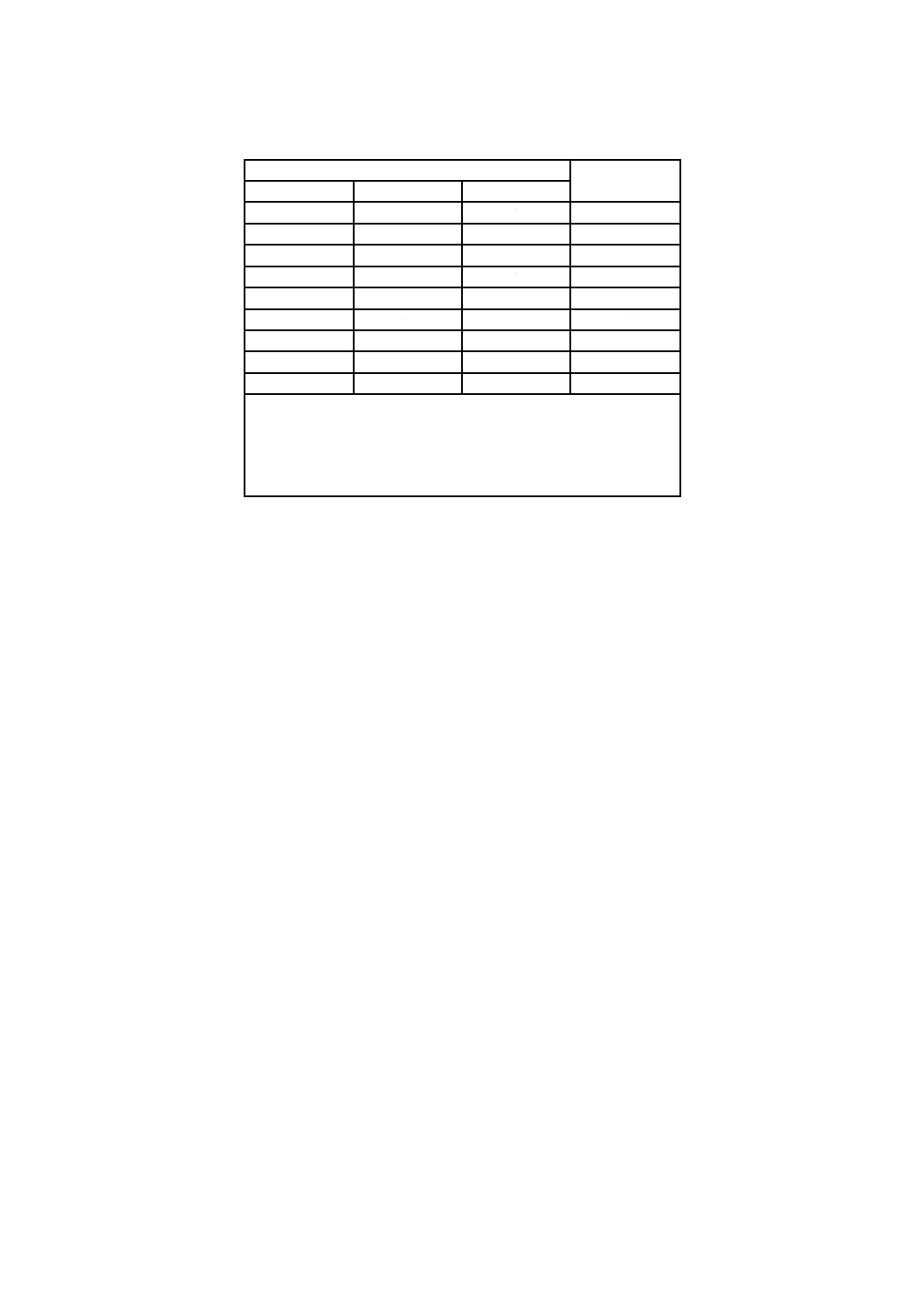

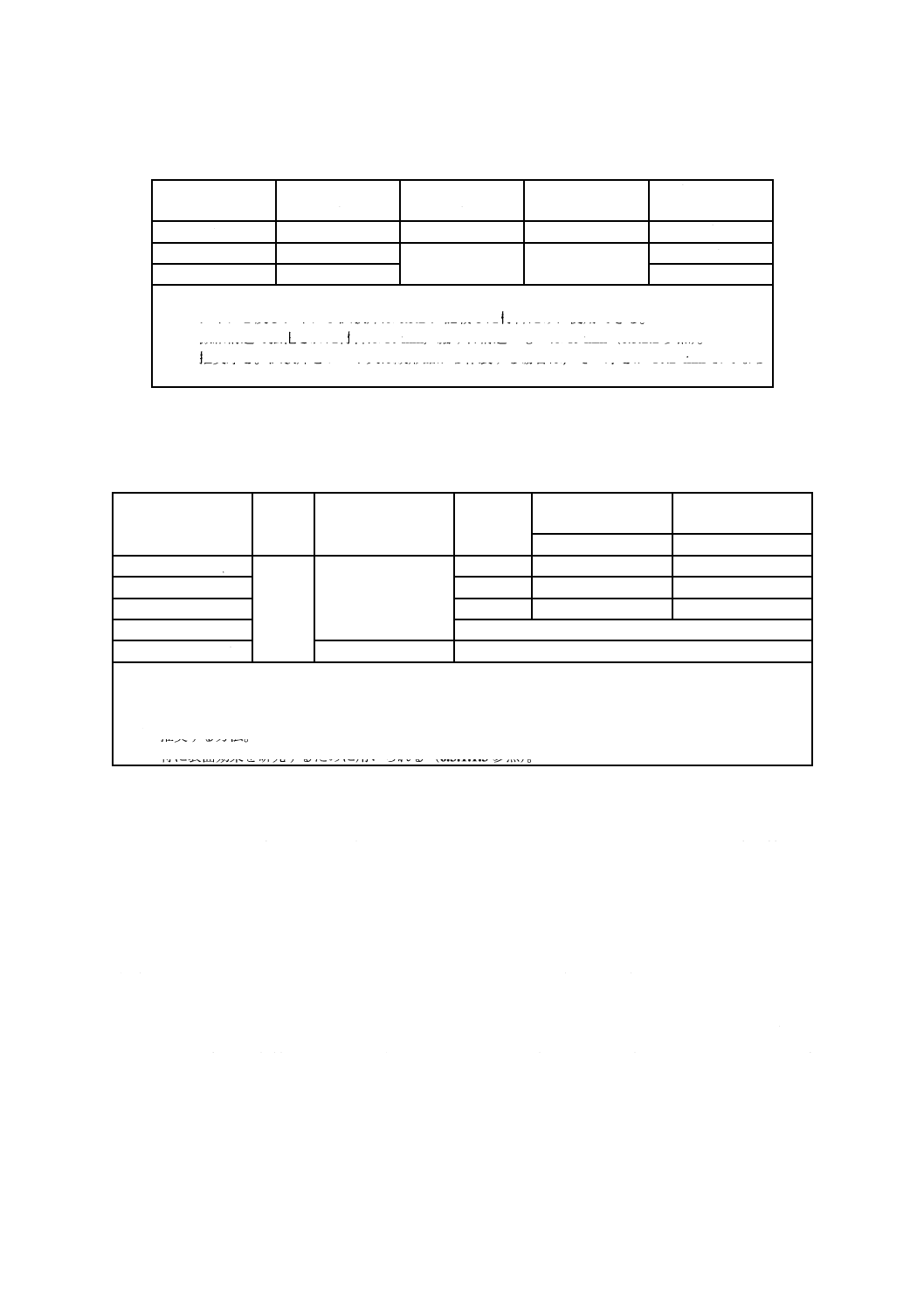

表4−結果の表示

破壊形式

呼び方

C

P

N

x

*

*

xC

x

(P)

*

xC(P)

x

*

(N)

xC(N)

*

x

*

xP

(C)

x

*

xP(C)

*

x

(N)

xP(N)

*

*

N

N

(C)

*

N

N(C)

*

(P)

N

N(P)

x:形式Nを除き最も頻繁に起こる破壊形式での破壊強さの平均値

C,P又はN:最も頻繁に起こる破壊形式

(C),(P)又は(N):2番目に頻度の高い破壊形式。その頻度が1/3

より高い場合は記録する。

*:該当しない。

14

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験片表面の影響を調べる方法

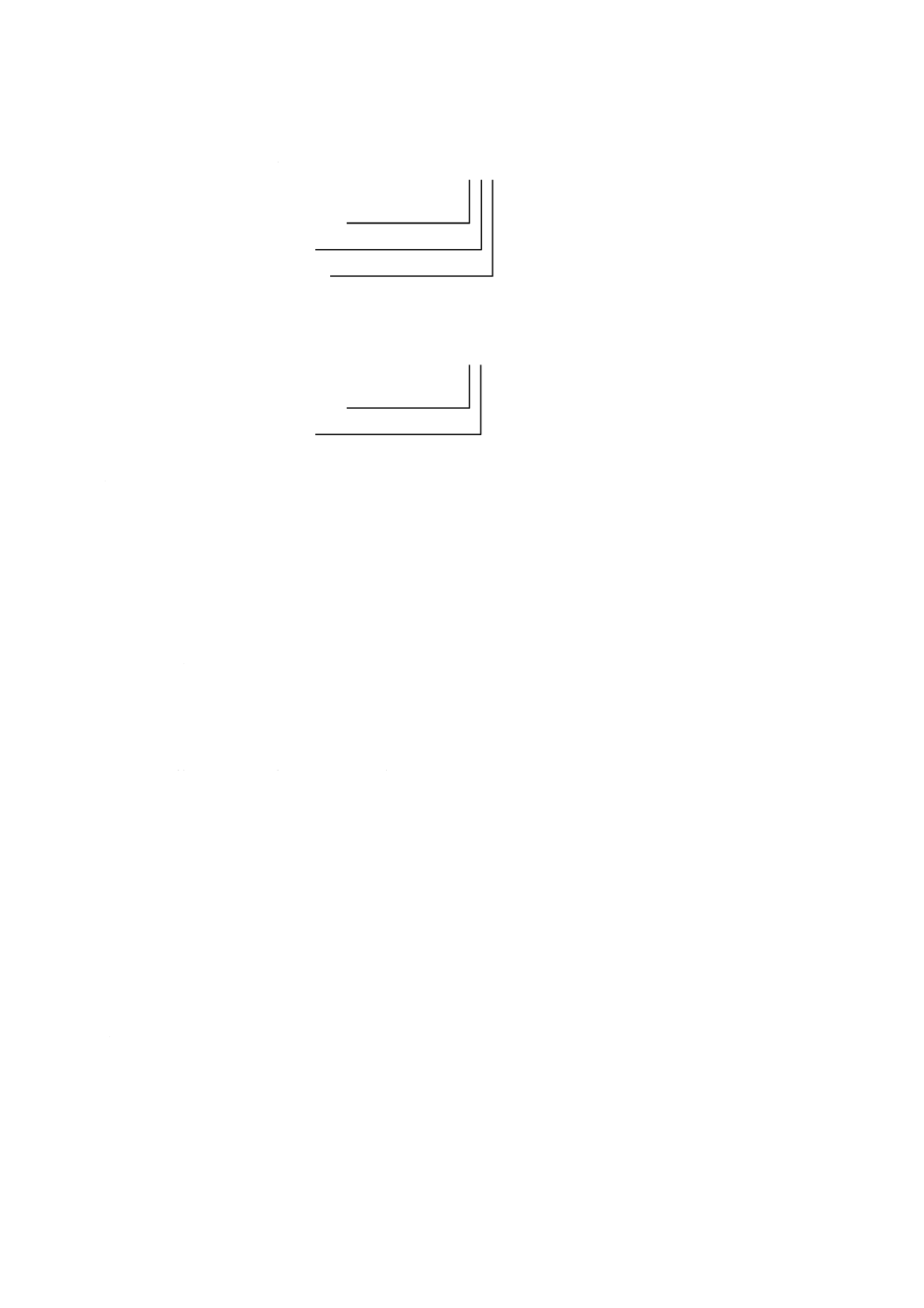

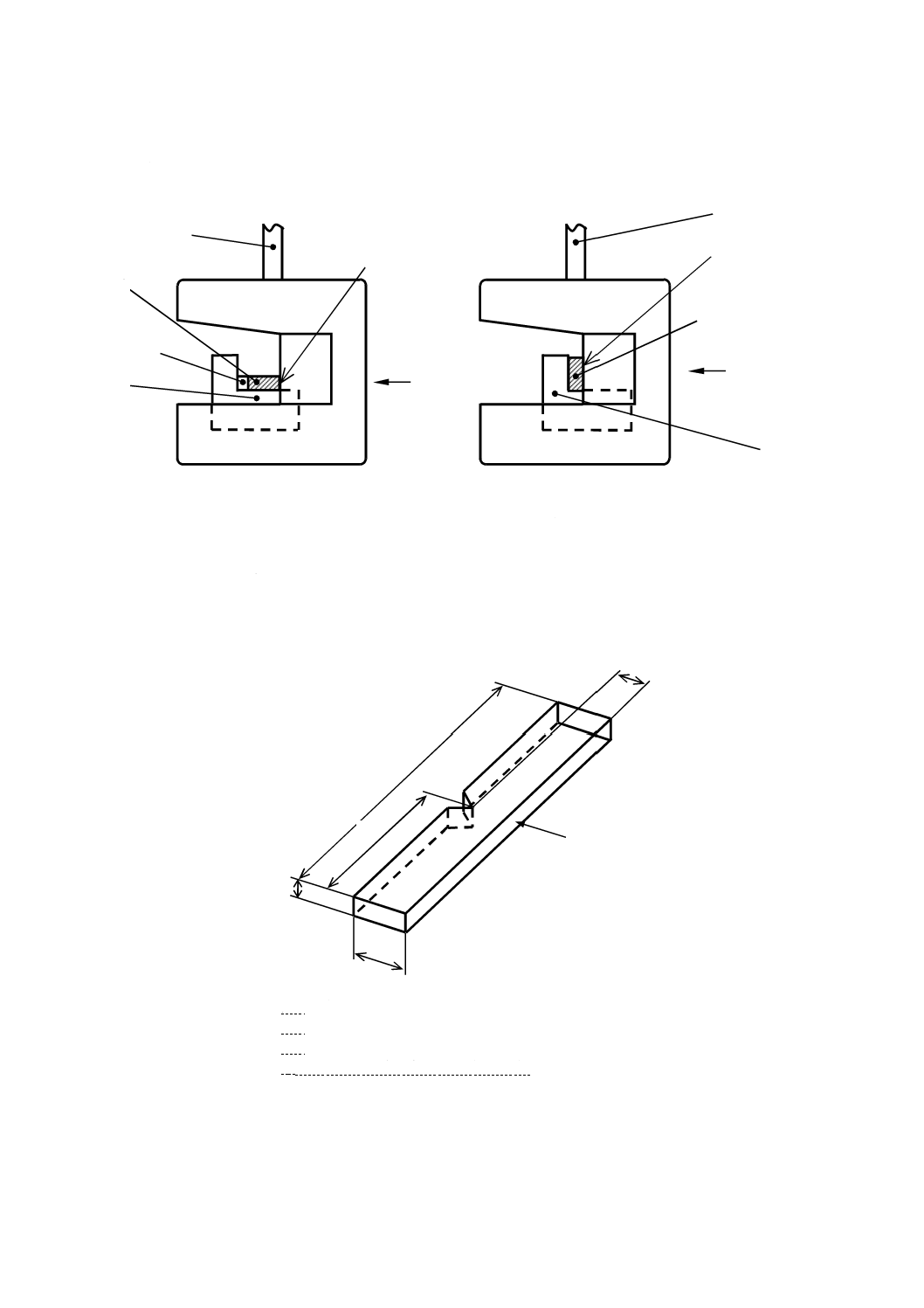

6.3.1に記載した材料については,次の両側ノッチ(ダブルVノッチ)による付加的な方法を用いること

ができる。

中衝撃材料又は高衝撃材料において,試験片表面の影響を測定する場合は,ダブルVノッチによるフラ

ットワイズ衝撃法を適用する。二つのノッチは,打撃方向に対して垂直に付ける。ダブルVノッチの個々

の長さは,図A.1に示すhとする。

表A.1−ダブルノッチ試験片の試験条件の呼び方

単位 mm

試験条件の呼び方*

試験片

の種類

打撃方向

ノッチの

形状

ノッチ先端半径

rN

ノッチ後の残り幅

bN

ダブルノッチ

JIS K 7111-1/1fA

1

フラットワイズ

A

0.25±0.05

6.0±0.2

JIS K 7111-1/1fB

1

フラットワイズ

B

1.00±0.05

6.0±0.2

JIS K 7111-1/1fC

1

フラットワイズ

C

0.10±0.02

6.0±0.2

注*

試験片をシート又は製品から作製する場合は,シート又は成形品の厚さを試験条件の呼び方に追記する。

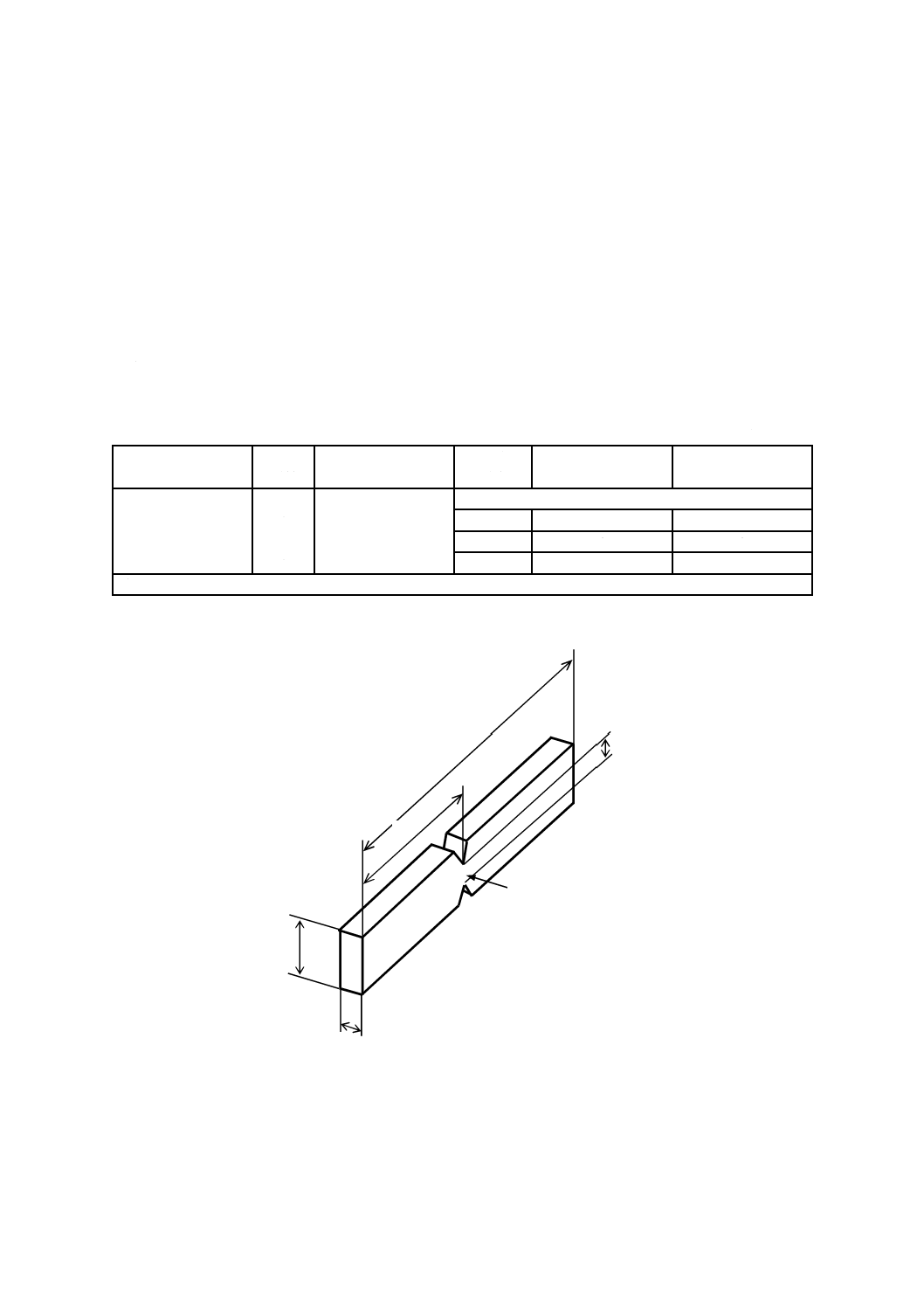

図A.1−ダブルノッチ試験片

b

h

bN

打撃の方向

l

l/2

l:試験片の長さ

b:試験片の幅

h:試験片の厚さ

15

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

精度データ

B.1

一般

B.1.1 表B.1及び表B.2は,ASTM E 691,Standard Practice for Conducting an Interlaboratory Study to

Determine the Precision of a Test Method [1] に従って実施したラウンドロビンテストに基づいている。それぞ

れの材料に対して,試験片は,ノッチ加工を除いて,全て1か所で作製した。ノッチ寸法・形状は,試料

の配布を担当した試験室で確認した。表B.1及び表B.2は,第1日と第2日との二日の分析結果で表して

いる。それぞれの分析は,それぞれの材料について,参加した試験室が試験した10個の結果に基づいてい

る。試料ごとに,ASTM E 691統計ソフトによって,統計処理した結果である。

B.1.2 表B.1は,9実験室での,3種類の材料によるラウンドロビンテストに基づいている。表B.2は,7

試験室での,2種類の材料によるラウンドロビンテストに基づいている。両方の速度で試験を実施するの

に必要な振り子をもつ試験室を見つけるのが困難であったために,必要とする衝撃速度(2.9 m/s又は

3.8 m/s)によって,試験室と材料とをグループ分けした。

注記 B.2に記載したr及びRの説明は,この試験方法のおおよその精度を考慮するのに,意味のあ

る方法として意図しているにすぎない。表B.1及び表B.2のデータは,ここでのラウンドロビ

ンテストに特定されたものであり,他のロット又は材料,試験条件若しくは試験室を代表して

いるものではない。これらのデータは,合格又は不合格のために厳密に適用してはならない。

この試験方法の使用者は,試験室及び材料に特定したデータ,又は特定の試験室間でのデータ

を得るためにASTM E 691の原理を応用しなければならない。したがって,B.2の原理は,そ

うしたデータに対して有効であろう。

B.2 r及びRの概念

仮にsr及びsRが十分に大きいデータ集団から計算され,かつ,一つの試験方法による試験結果から計算

されたならば,次のようになる。

− 室内併行精度r 同一材料に対して,同じオペレータが同じ装置を用いて,同じ日の測定で得られた

二つの測定結果を比較する精度。もし,二つの実験結果が,その材料に対するr値以上に異なるなら

ば,同等ではないと判定しなければならない。

− 室間再現精度R 同一材料に対して,異なる装置を用いて,異なる日に,異なるオペレータによって

得られた二つの測定結果を比較する精度。もし,二つの実験結果が,その材料に対するR値以上に異

なるならば,同等ではないと判定しなければならない。

これらによる判定は,約95 %(0.95)の確率で確かである。

16

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

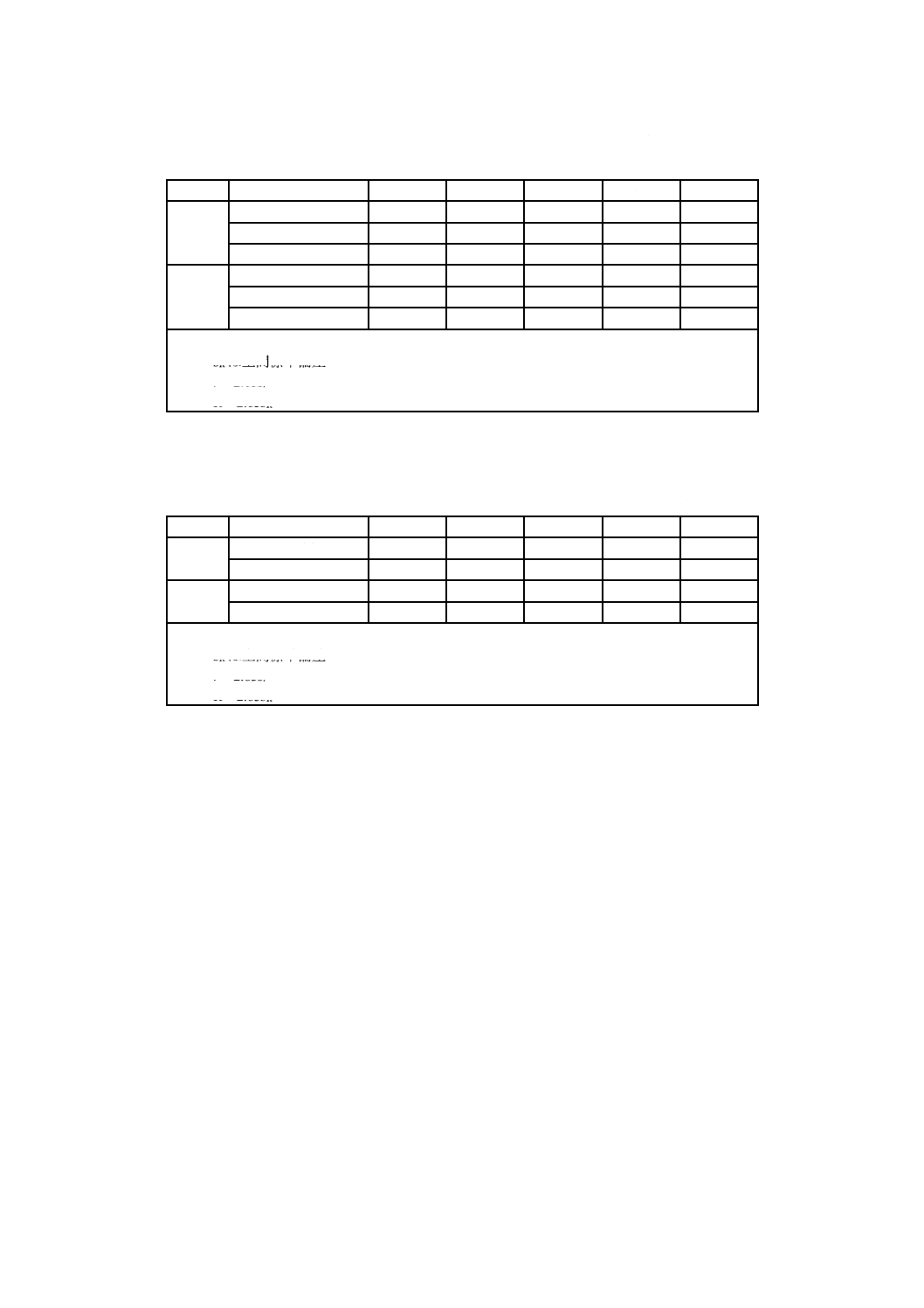

表B.1−衝撃速度2.9 m/sでのシャルピー衝撃強さの精度データ

単位 kJ/m2

材料

平均値

sra)

sRb)

r c)

R d)

第1日

ABS

13.48

0.47

1.86

1.32

5.21

GF強化PBT

8.52

0.61

1.27

1.71

3.55

ポリプロピレン

10.48

0.63

1.58

1.77

4.43

第2日

ABS

13.44

0.45

1.90

1.25

5.31

GF強化PBT

8.54

0.60

1.29

1.68

3.62

ポリプロピレン

10.80

0.65

1.45

1.82

4.06

注a) srは室内標準偏差

b) sRは室間標準偏差

c) r=2.83sr

d) R=2.83sR

表B.2−衝撃速度3.8 m/sでのシャルピー衝撃強さの精度データ

単位 kJ/m2

材料

平均値

sra)

sRb)

r c)

R d)

第1日

ポリカーボネート

91.69

5.30

8.37

14.85

23.43

ポリウレタン

94.33

5.37

6.21

15.03

17.38

第2日

ポリカーボネート

91.72

3.85

6.49

10.78

18.16

ポリウレタン

92.39

6.32

7.86

17.69

22.00

注a) srは室内標準偏差

b) sRは室間標準偏差

c) r=2.83sr

d) R=2.83sR

17

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

デジタル顕微鏡を用いたノッチ先端半径の求め方

C.1 シャルピー試験の結果は,ノッチ先端半径によって大きな影響を受ける場合がある。このような場

合,ノッチ先端半径を正確に測定する必要がある。この附属書では,ノッチ先端半径がシャルピー衝撃強

さに与える影響を示すとともに,デジタル顕微鏡を用いたノッチ先端半径の適切な測定方法について記載

する。

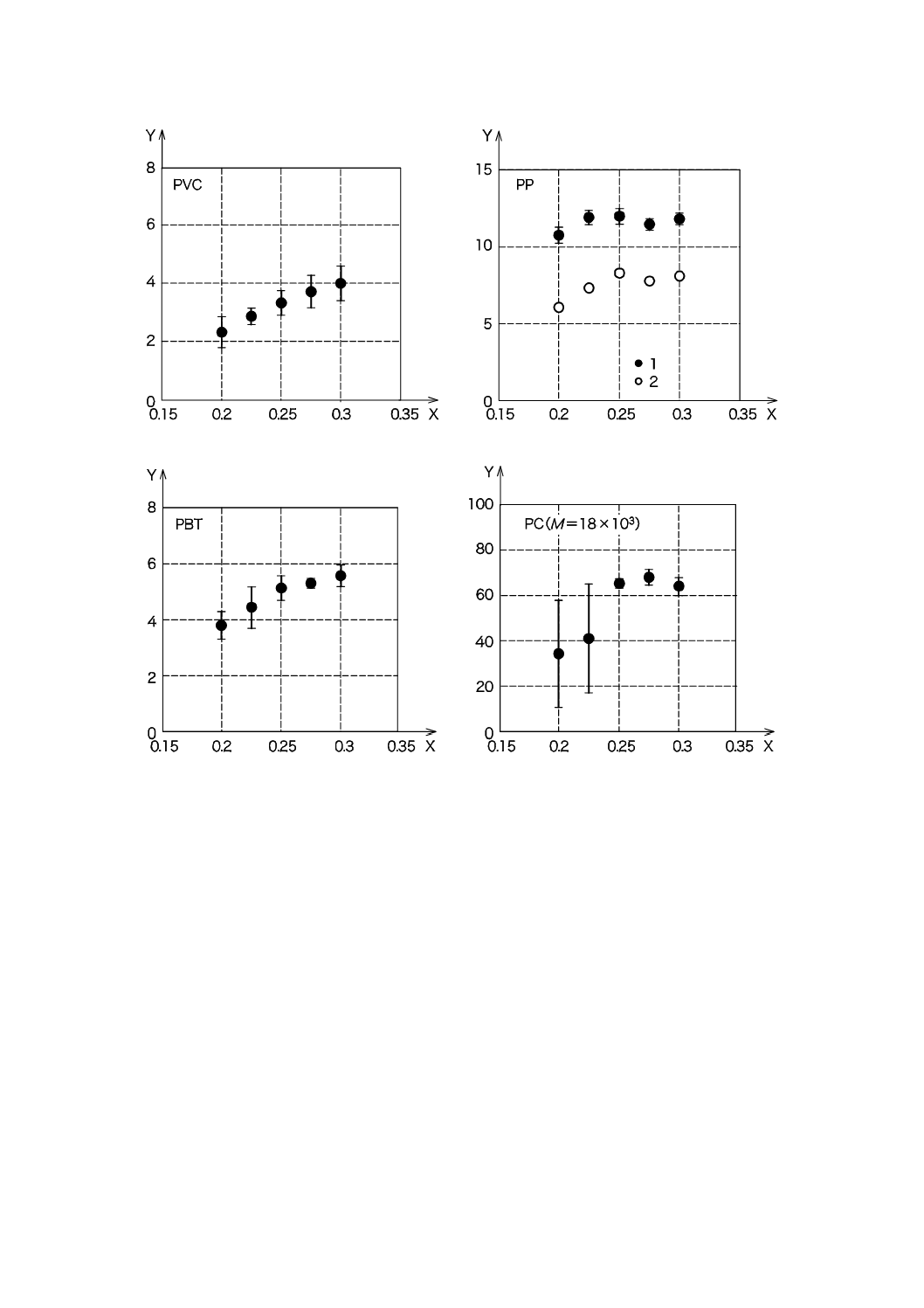

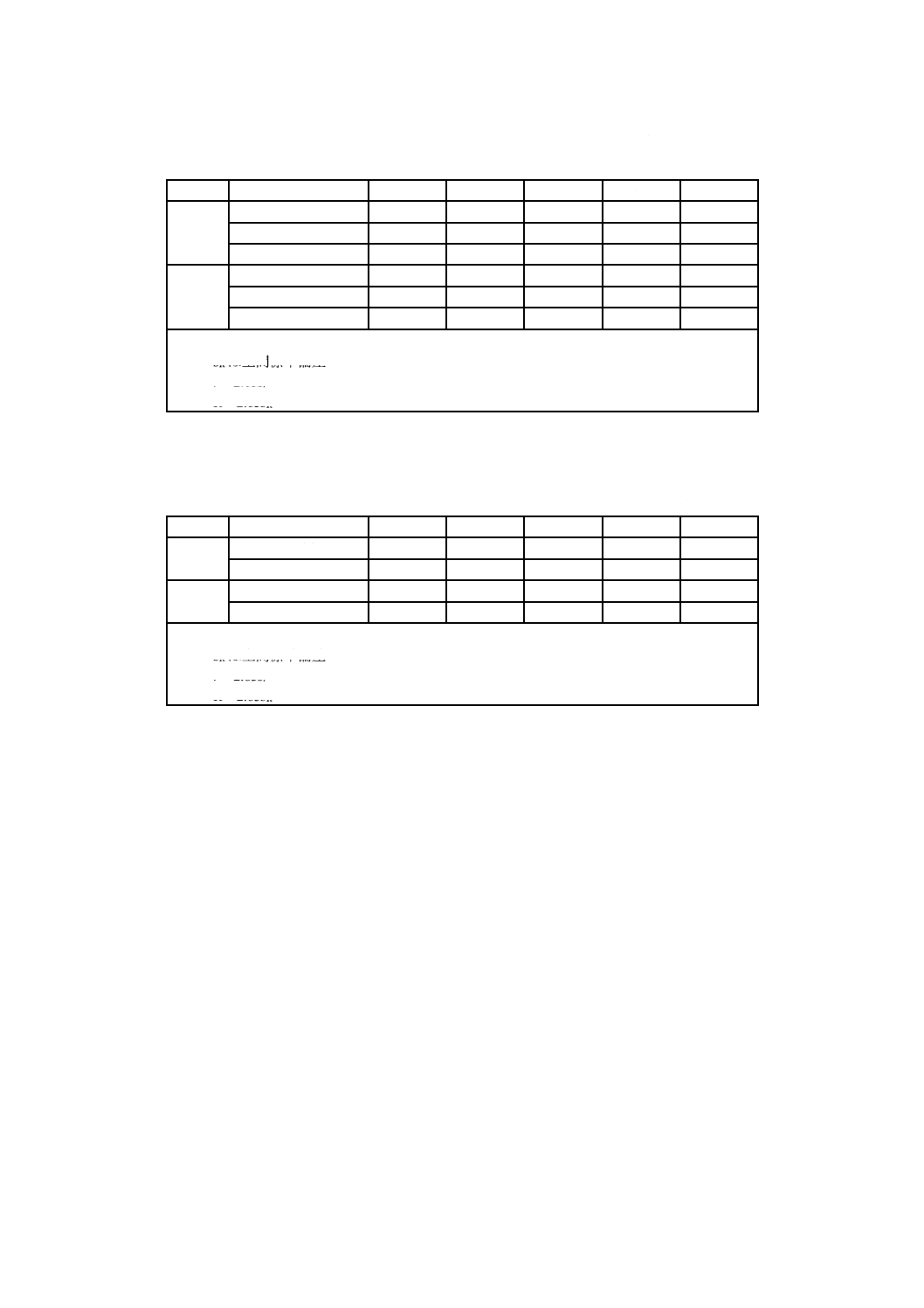

C.2 図C.1に4種類の樹脂に関して,シャルピー衝撃強さに及ぼすノッチ先端半径の影響を示す。

ノッチ形状Aを用いたエッジワイズでの結果である。

C.3 表C.1に3種類のノッチ先端半径の測定方法を比較して示す。

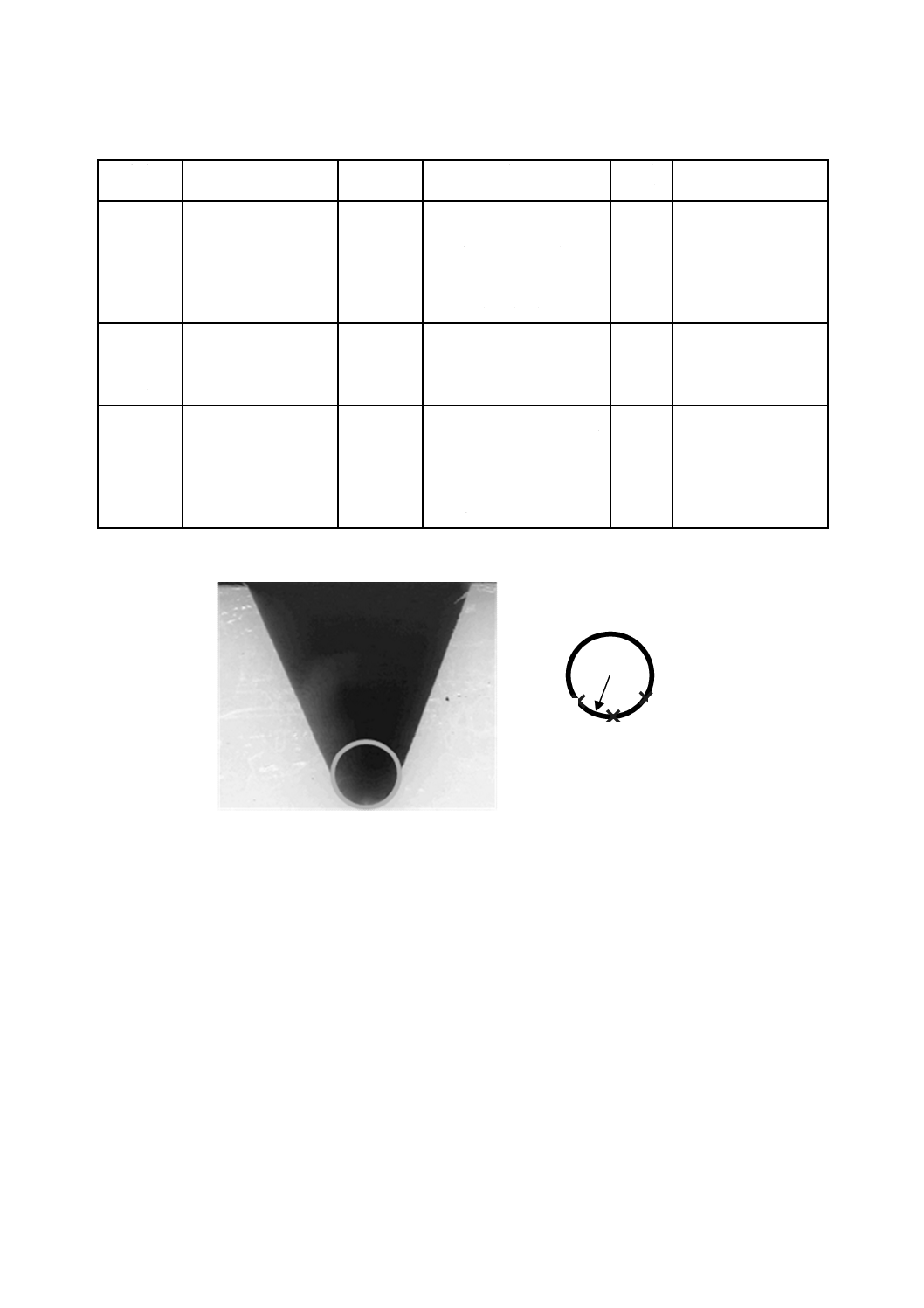

C.4 図C.2に典型的なノッチの画像を示す。ノッチ先端半径は,3点の座標点を測定し,次の式を用いて

求めることができる。

0

c

by

ax

y

x

2

2

=

+

+

+

+

c

/4

b

/4

a

b/2)

(y

a/2)

(x

2

2

2

2

−

+

=

+

+

+

1/2

2

2

N

c)

/4

b

/4

(a

−

+

=

r

ここに,

x及びy: 測定点のx座標及びy座標

a,b及びc: 定数

rN: ノッチ先端半径

18

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X ノッチ先端半径(mm)

Y 衝撃強さ(kJ/m2)

1

PPブロックコポリマー

2

PPホモポリマー

図C.1−シャルピー衝撃強さに及ぼすノッチ先端半径の影響

19

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

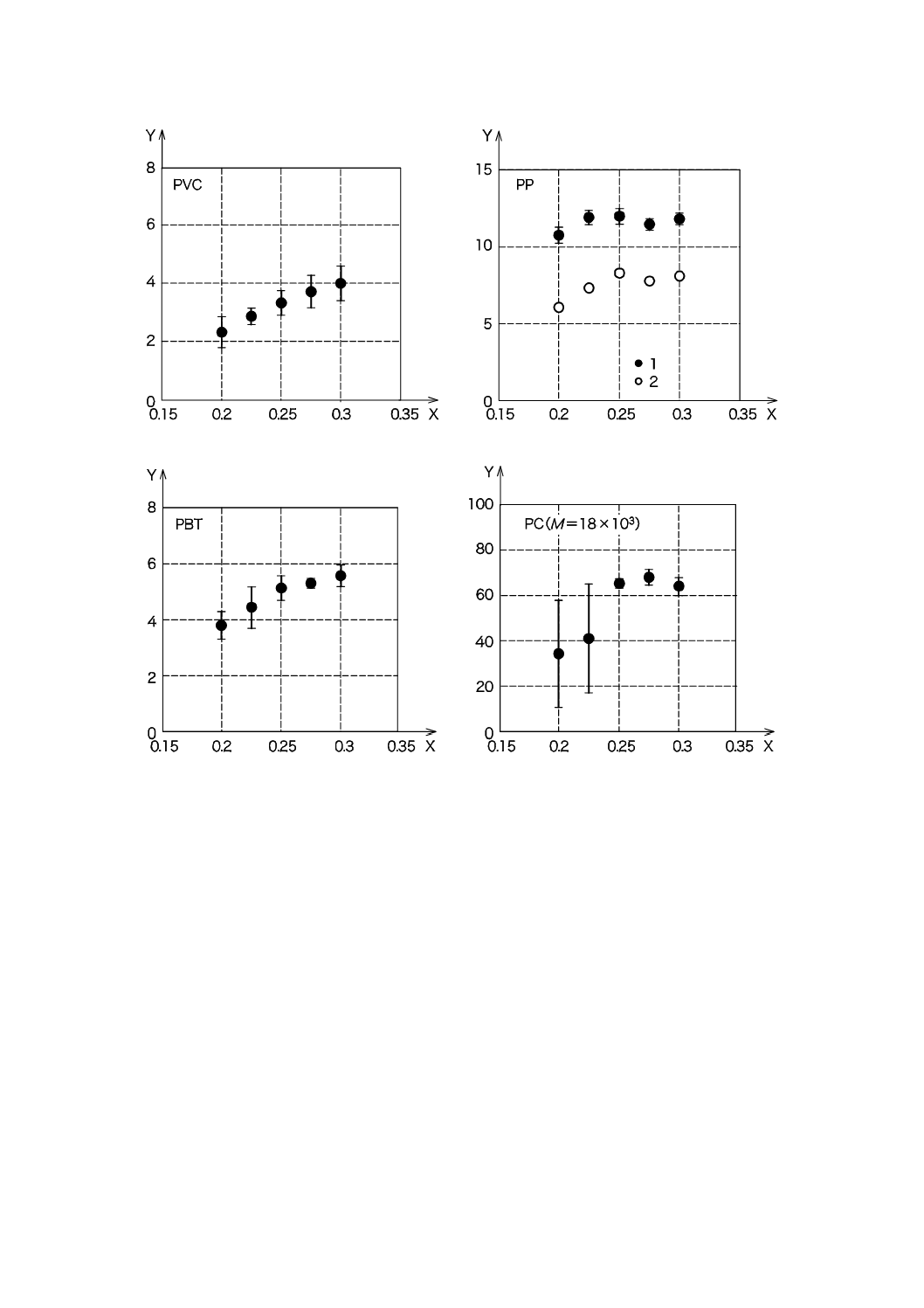

表C.1−ノッチ先端半径測定方法

方式

原理

決定方法

測定手順

分解能

(mm)

注記

デジタル顕

微鏡方式

・ 光学CCD顕微鏡

・ 単純,高精度

デジタル式 ・ CCD顕微鏡によってノ

ッチ画像を得る(倍

率:100〜600倍)。

・ デジタル処理によって

ノッチ先端半径を求め

る(C.4参照)。

1/1 000

操作が早くて簡単。

優れた被写界深度は

3D画像測定に適する。

コンパレー

タ方式

(ASTM D

6110 [2])

・ テンプレートによ

る光学比較法。

・ 間接測定,複雑

比較式

拡大画像を透明なテンプレ

ート(あらかじめ準備)と

比較し,ノッチ先端半径の

範囲を求める。

1/100

実際のノッチ先端半径

を測定していない。

触針方式

・ ノッチを針でトレ

ース。

・ 単純だが振動の影

響を受ける。

デジタル式 ・ 針によって試験片表面

を走査し,ノッチの輪

郭を描く。

・ デジタル処理によって

ノッチ先端半径を求め

る。

1/1 000

触針は振動の影響を受

けやすい。

ノッチ内のばりは誤差

の原因となる。

図C.2−ノッチ画像の例

(x3, y3)

(x2, y2)

(x1, y1)

rN

20

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

衝撃試験時のエネルギー損失WLの計算方法

(衝撃試験時のエネルギー損失WLを補正した

吸収エネルギーWCの計算方法)

JA.1 エネルギー損失WLの計算(補正)に必要な測定

指針を伴う状態で,ハンマを持上げ角度αから空振りさせ,そのときの振上がり角度α'を測定する。次

いで,実際に試験をして得られた試験片破断後の振上がり角度βを持上げ角度に取り,同様にハンマを空

振りさせ,そのときの振上がり角度β'を測定する。角度α'及びβ'ともそれぞれ3〜5回測定し,その平均値

を計算する。

注記 エネルギー損失WLを独立して計算しなくても,エネルギー損失WLの補正された吸収エネルギ

ーWCが計算できれば,エネルギー損失WLを計算する目的は達成できる。

JA.2 計算方法(補正方法)の種類及びその選択基準

JA.2.1 エネルギー損失WLの計算方法

独立したものとして,エネルギー損失WLを計算する方法として,次の三つの方法がある。

JA.2.2 直接的補正方法

吸収エネルギーを計算するとき,エネルギー損失WLを独立して計算せずに,エネルギー損失WLが補正

された吸収エネルギーWCを直接計算する方法。

エネルギー損失WLの数値を必要としない場合には,この方法を用いるほうが,JA.2.1の方法によるよ

りも計算量が少ない。

JA.2.3 実用的補正方法

JA.2.2と同様,エネルギー損失WLが補正された吸収エネルギーWCを直接計算する方法。

JA.2.2の方法より厳密さでは劣るが,実用上必要な精度をもっており(JA.5の注記を参照),かつ,JA.2.2

の方法より計算は簡単である。

JA.2.4 簡易補正方法

JA.2.2及びJA.2.3と同様,エネルギー損失WLが補正された吸収エネルギーWCを直接計算する方法。

補正の精度は,JA.2.3の方法よりも劣るが,振上がり角度α'だけで計算できる。

注記 試験機によっては,ひょう量に対応する持上げ角度α以外の任意の角度にハンマを保持し,そ

こから空振りさせ,JA.1の振上がり角度β'を測定できないものがある。その場合には,JA.2.1

〜JA.2.3の方法によってエネルギー損失WLの補正を行うことができない。このように振上が

り角度β'が測定できないときは,この簡易補正方法を用いるのがよい。

JA.3 エネルギー損失WLの計算方法

衝撃試験時のエネルギー損失は,次の式によって算出する。

(

)(

)

[

]

β

β

'

WR

W

cos

cos

cos

cos

2

L

−

′

+

−

=

α

α

ここに,

WL: 衝撃試験時のエネルギー損失(J)

21

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

WR: ハンマの回転軸の周りのモーメント(N・m)

α: ハンマの持上げ角度(°)

α': ハンマを持上げ角度 α から空振りさせたときの振上がり角度

(°)

β: 試験片破断後のハンマの振上がり角度(°)

β': ハンマを持上げ角度βから空振りさせたときの振上がり角度

(°)

JA.4 直接的補正方法

直接的補正方法による吸収エネルギーは,次の式によって算出する。

(

)(

)

[

]

'

β

β

WR

W

α

αcos

cos

cos

cos

3

2

C

+

−

′

−

=

ここに, WC: 衝撃試験時のエネルギー損失を補正した吸収エネルギー(J)

WR: ハンマの回転軸の周りのモーメント(N・m)

α: ハンマの持上げ角度(°)

α': ハンマを持上げ角度 α から空振りさせたときの振上がり角度

(°)

β: 試験片破断後のハンマの振上がり角度(°)

β': ハンマを持上げ角度βから空振りさせたときの振上がり角度

(°)

JA.5 実用的補正方法

実用的補正方法による吸収エネルギーは,次の式によって算出する。

(

)

(

)

[

]

α

α

β

β

∆

−

−

∆

+

=

cos

cos

CWR

W

ここに, WC: 衝撃試験時のエネルギー損失を補正した吸収エネルギー(J)

WR: ハンマの回転軸の周りのモーメント(N・m)

α: ハンマの持上げ角度(°)

β: 試験片破断後のハンマの振上がり角度(°)

2

'

α

α

α

−

=

∆

α': ハンマを持上げ角度 α から空振りさせたときの振上がり角

度(°)

2

'

β

β

β

−

=

∆

β': ハンマを持上げ角度βから空振りさせたときの振上がり角

度(°)

注記 7.3に従い,ひょう量の10 %以上で試験を行った場合には,JA.3又はJA.4の式を用いて算出し

た吸収エネルギーWCとJA.5の式を用いて算出した吸収エネルギーWCとの差は,1 %以下であ

るので,吸収エネルギーWCの計算に,このJA.5の式を用いても実用上差し支えない。この場

合,ひょう量が0.5 J及び1 Jのハンマで試験する。得られた吸収エネルギーがひょう量の10 %

より小さいときは,この差は1 %を超え,急激に大きくなるので,JA.3又はJA.4の式によって

補正しなければならない。

JA.6 簡易補正方法

簡易補正方法による吸収エネルギーは,次の式によって算出する。

22

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)(

)

′

+

+

−

′

−

−

=

α

α

β

α

α

α

α

β

cos

cos

cos

cos

C

WR

W

ここに, WC: 衝撃試験時のエネルギー損失を補正した吸収エネルギー(J)

WR: ハンマの回転軸の周りのモーメント(N・m)

α: ハンマの持上げ角度(°)

α': ハンマを持上げ角度 α から空振りさせたときの振上がり角度

(°)

β: 試験片破断後のハンマの振上がり角度(°)

参考文献 [1] ASTM E 691,Standard Practice for Conducting an Interlaboratory Study to Determine the

Precision of a Test Method

[2] ASTM D 6110,Standard Test Method for Determining the Charpy Impact Resistance of Notched

Specimens of Plastics

23

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 7111-1:2012 プラスチック−シャルピー衝撃特性の求め方−第1部:非計

装化衝撃試験

ISO 179-1:2010 Plastics−Determination of Charpy impact properties−Part 1:

Non-instrumented impact test

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 この規格(試験方法)を適用できる

材料及び試験片の形状を規定し,更

に本方法による結果の適用範囲を

規定する。

1

一致

−

3 用語及び

定義

3.7 支点間距離の定義を規定。

3

3.7 記載漏れ。

追加

ISO次回改訂時に追記を提案

する。

6 試験片

試験片の作製方法,試験片の数,支

点間距離の定義及び状態調節につ

いて規定。

タイプ1試験片は,JIS K 7139(ISO

20753)タイプAの多目的試験片か

ら切削加工する。

6

タイプ1試験片は,ISO

3167タイプAの多目的試

験片から切削加工する。

その他はJISと同じ。

一致

引用規格が異なるが実質的

には同一。

引用規格を適正化した。

7 手順

7.4 JIS B 7739(ISO 13802)に基づ

いて,摩擦損失を求め,吸収エネル

ギーを補正する。ただし,受渡当事

者間で協定した他の方法,例えば,

附属書JAに基づいて補正してもよ

い。

7

7.4 ISO 13802に基づい

て,摩擦損失を求め,吸

収エネルギーを補正す

る。

変更

附属書JAによる補正方法も

可とした。

従来のJISの補正方法(附属

書JA)を許容するため。

8 計算及び

結果の表示

シャルピー衝撃強さの計算式を規

定。

補正後のエネルギーをWcで表示。

8

補正後のエネルギーをEc

で表示。

変更

エネルギー表示を変更。

表示の適正化。

技術的差異はない。

数値の丸め方を規定。

−

JIS Z 8401を引用。

技術的差異はない。

4

K

7

11

1

-1

:

2

0

1

2

24

K 7111-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 精度

附属書Bに記載。

9

一致

−

10 試験報

告

試験報告が含むべき事項を規定。

10

−

追加

“l) 5) 吸収エネルギーの補

正方法”を追加。

試験手順において,ISO規格

以外の別の補正方法も選択

可能としたことによる。

附属書JA

(規定)

衝撃試験時のエネルギー損失WLの

計算方法

−

−

追加

試験手順において,ISO規格

以外の別の補正方法も選択

可能としたことによる。

JISと国際規格との対応の程度の全体評価:ISO 179-1:2010,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

4

K

7

11

1

-1

:

2

0

1

2