3

K 7107-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

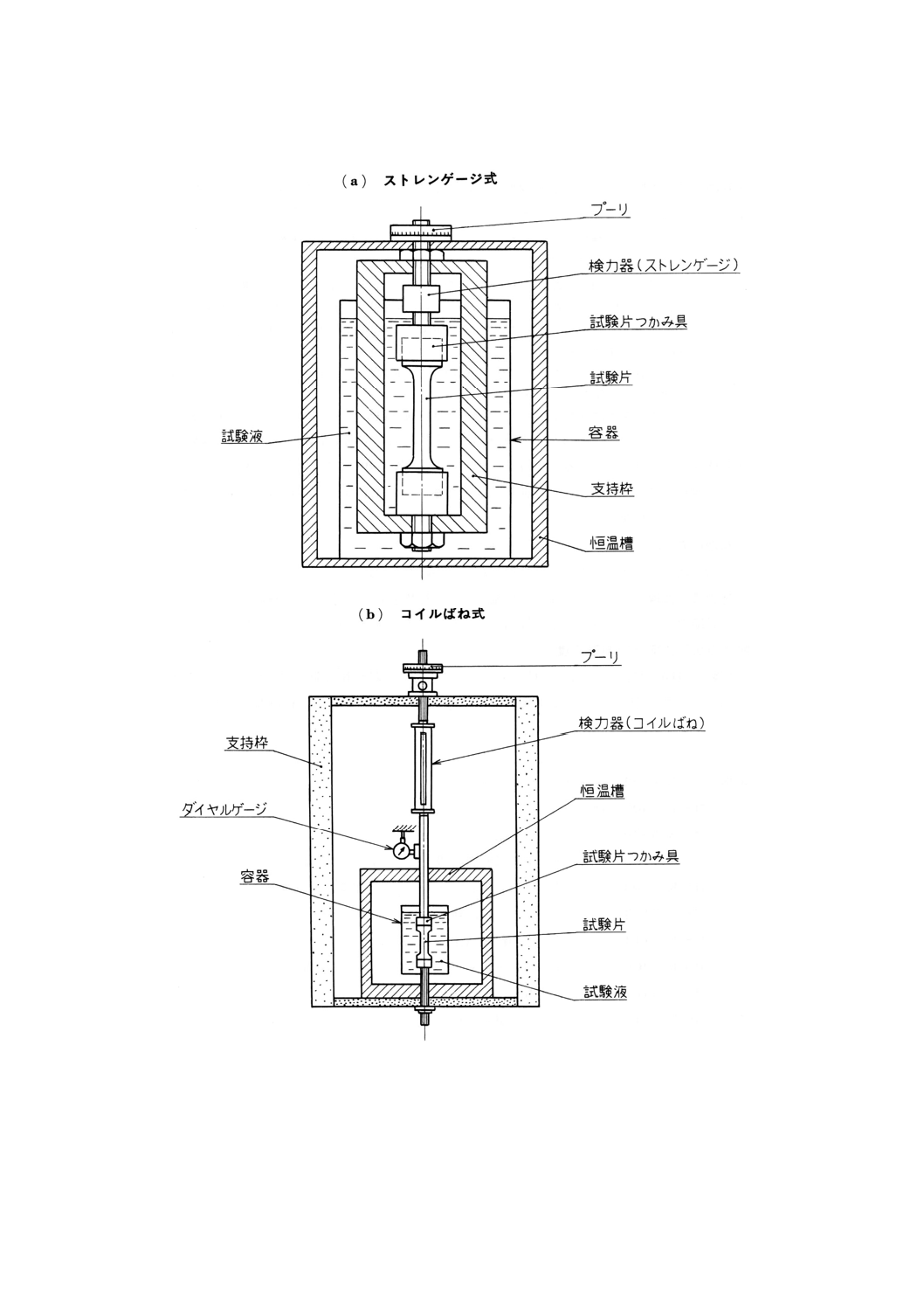

図1 応力緩和試験装置の一例

4.2

恒 温 槽 恒温槽は,試験温度±0.5℃を保持できるもの。

4.3

容 器 容器は,試験片を試験液に十分浸せき(漬)することができる大きさとする。容器の上端

は,試験液の蒸発を防ぐため,フィルム状カバーで覆うことが望ましい。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7107-1987

定引張変形下におけるプラスチックの

耐薬品性試験方法

Testing Methods for Chemical Resistance of

Plastics under Constant Tensile Deformation

1. 適用範囲 この規格は,一定の引張変形下におけるプラスチックの化学薬品(以下,試験液という。)

に対する抵抗性を評価するための試験方法について規定する。

備考1. この方法は,熱硬化性プラスチック,熱可塑性プラスチック及び熱可塑性エラストマー,そ

れらの複合材料などで引張試験が可能なプラスチックに適用できる。

2. この方法は,環境応力割れ試験方法及び試験液に浸せき(漬)状態での引張クリープ試験方

法[JIS K 7108(定引張荷重下におけるプラスチックの耐薬品性試験方法)]と関連する試験

方法である。この方法は,1種類の試験液に対して,通常試験片5個を用い,1個の試験時間

は,200時間以内の比較的短時間で試験液に対する動的条件下の耐薬品性の評価をすること

ができる。

3. この方法は,得られた限界応力と空気中での限界応力とを比較することによって,試験片の

試験液に対する耐薬品性を評価することができる。

また,静的浸せき(漬)試験方法例えばJIS K 7114(プラスチックの耐薬品性試験方法)

及びJIS K 7209(プラスチックの吸水率及び沸騰水吸水率試験方法)の測定結果を参考にす

るとよい。

引用規格:

JIS B 7502 外側マイクロメータ

JIS B 7503 0.01mm目盛ダイヤルゲージ

JIS K 6900 プラスチック用語

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS K 7108 定引張荷重下におけるプラスチックの耐薬品性試験方法

JIS K 7113 プラスチックの引張試験方法

JIS K 7114 プラスチックの耐薬品性試験方法

JIS K 7209 プラスチックの吸水率及び沸騰水吸水率試験方法

JIS Z 8401 数値の丸め方

関連規格:JIS K 7115 プラスチックの引張クリープ試験方法

2. 用語の意味 この規格で用いる主な用語の意味は,JIS K 6900(プラスチック用語)によるほか次に

よる。

2

K 7107-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 応力緩和 試験片に所定の初期荷重を加えた後,その変形量(ひずみ)を一定に保ったとき応力が時

間とともに減少する現象。

(2) 初期応力 試験片に所定の変形量を与えたときの応力。

(3) 応力比 初期応力とある時間経過したときの応力との比。

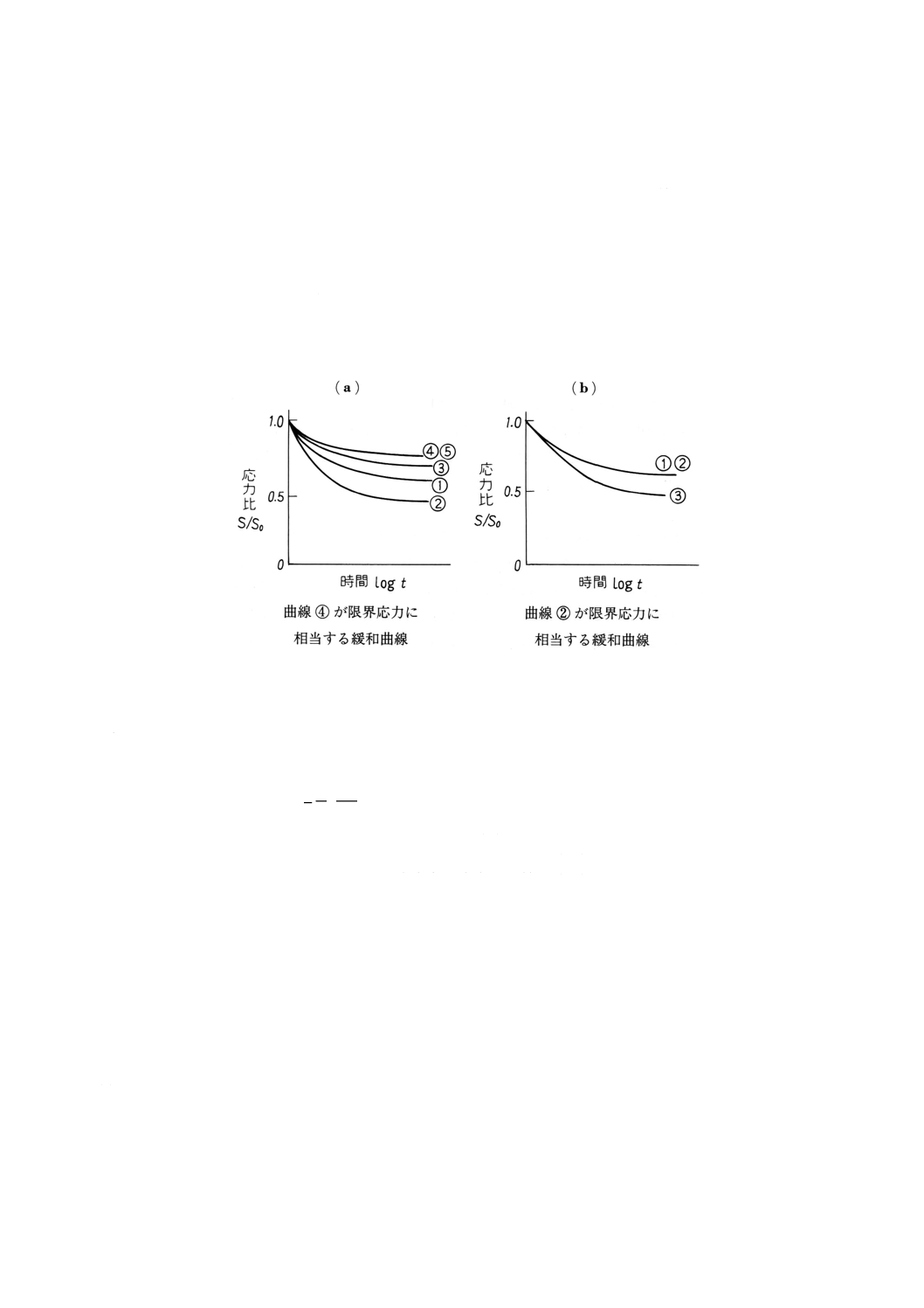

(4) 応力緩和曲線 縦軸に応力比を,横軸に時間の対数を取って得られる曲線。

(5) 限界応力 応力緩和曲線で最も緩和量の少ない曲線を与える最大の初期応力。

3. 試験片の状態調節及び試験温度

3.1

試験片の状態調節 試験片の状態調節は,原則として,JIS K 7100(プラスチックの状態調節及び試

験場所の標準状態)の標準温度状態2級及び標準湿度状態2級(温度23±2℃及び相対湿度50±5%)にお

いて24時間以上行う。

3.2

試験温度 試験温度は,原則として,23±1℃又は55±0.5℃とする。他の温度で試験する場合は,

40±0.5℃,70±0.5℃,85±0.5℃及び100±0.5℃の中から選ぶことが望ましい。

4. 試験装置及び器具

4.1

試験装置 試験装置は,試験片に引張荷重を加えることができ,試験時間中所定の変形量(ひずみ)

に保持し,引張荷重を±1%の精度で測定できる構造で,試験片を試験液に浸せき(漬)する容器,試験液

を所定の温度に保持する恒温槽を備えていなければならない。図1にその一例を示す。

なお,試験液に浸る容器,試験片つかみ具,支持枠などは,試験液に影響を与えない材質のものとする。

3

K 7107-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 応力緩和試験装置の一例

4.2

恒 温 槽 恒温槽は,試験温度±0.5℃を保持できるもの。

4.3

容 器 容器は,試験片を試験液に十分浸せき(漬)することができる大きさとする。容器の上端

は,試験液の蒸発を防ぐため,フィルム状カバーで覆うことが望ましい。

4

K 7107-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

ダイヤルゲージ 試験片のつかみ具間の伸びを一定に保つためのもの及び試験片の幅及び厚さを測

定するもので,JIS B 7503(0.01mm目盛ダイヤルゲージ)のダイヤルゲージ又はこれと同等以上の精度を

もつもの。

4.5

マイクロメータ 試験片の幅及び厚さを測定するためのもので,JIS B 7502(外側マイクロメータ)

のマイクロメータ又はこれと同等以上の精度をもつもの。

4.6

は か り 感量0.1mgのもの。

4.7

温 度 計 温度計は,恒温槽及び試験液の温度を測定するためのもので,0.5℃の精度をもつもの。

5. 試 験 片

5.1

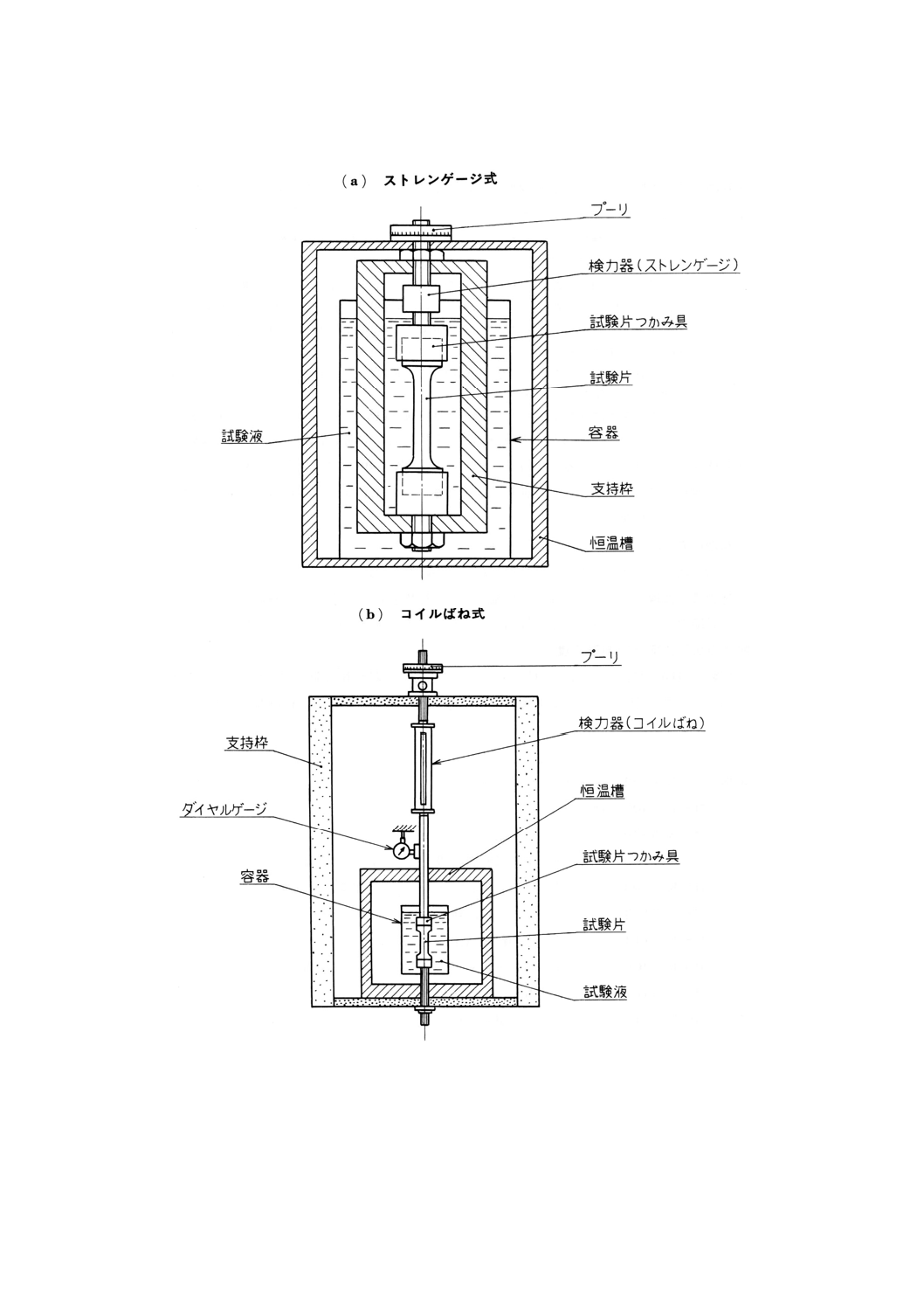

試験片の形状及び寸法 試験片の形状及び寸法は,JIS K 7113(プラスチックの引張試験方法)の附

属書1小形試験片による引張試験片の1 (1/2) 号形試験片を用いる(図2参照)。

製品から試験片を切り出して試験する場合は,試験片の厚さは原厚とする。繊維強化プラスチックの場

合は,切削加工した試験片の切削面を同種類の樹脂で被覆してもよい。

このときは被覆後の寸法を測定する。

図2 1 (1/2) 号形試験片

図2の1 (1/2) 号形試験片の平行部の形状及び寸法を変えなければ,試験片のつかみ部の形状及び寸法は,

試験液中で荷重を負荷するのに便利な形状及び寸法に変更してもよい。その一例を図3に示す。

図3 形状を変えた試験片の一例

5.2

試験片の数 試験片は,一つの試験に対して空気中での試験を含め,最少10個を準備する。

5

K 7107-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

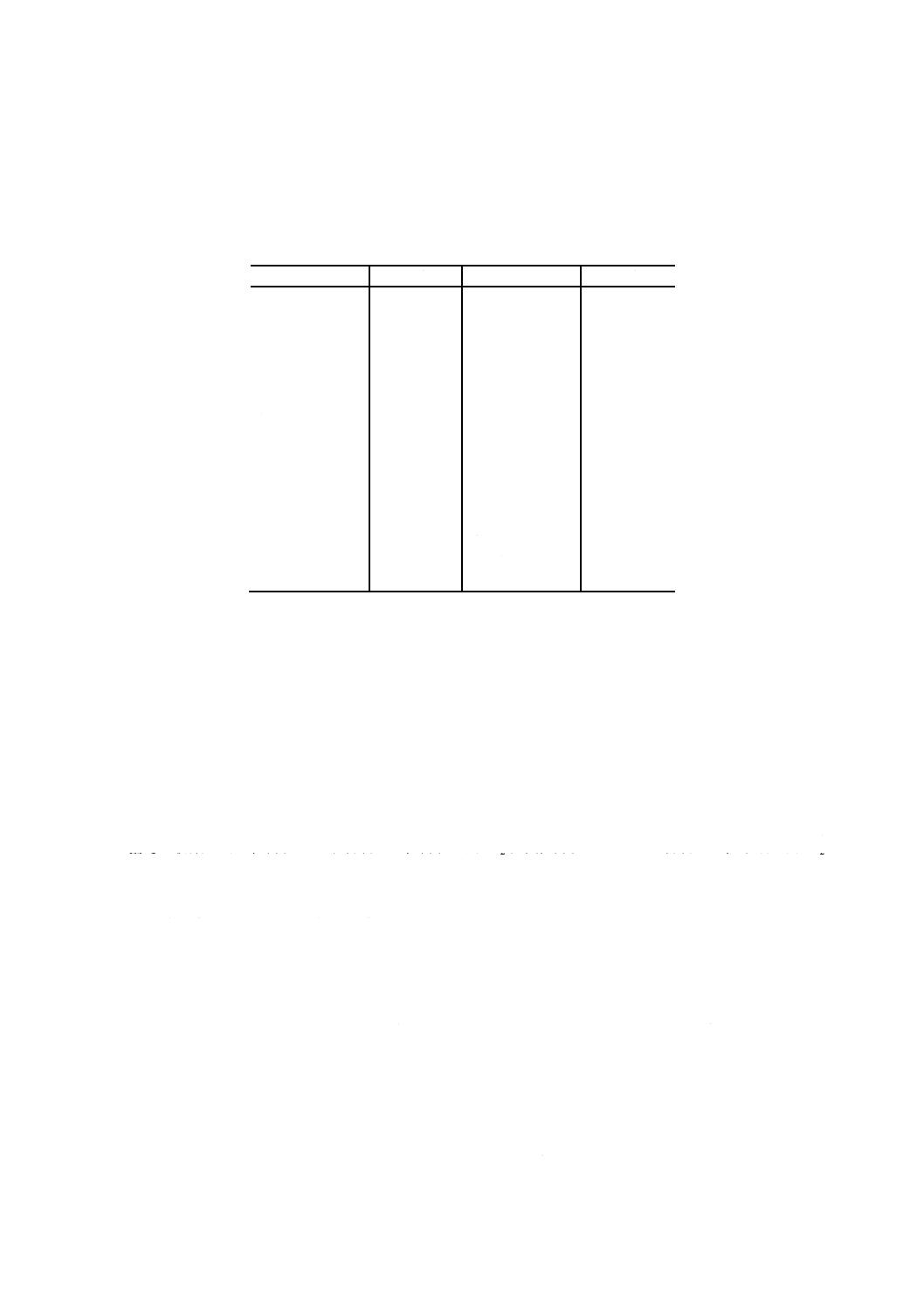

6. 試 験 液 試験液は,JIS K 7114に例示されている試験液を用いる(表参照)。これらの試験液のほか

に,当事者間の協定によって試験液の種類及び濃度を決めてもよい。使用する試験液の量は,試験片の表

面積1cm2当たり8ml以上でなければならない。また,試験液は,試験片ごとに新しい試験液を用いる。

備考 図2の試験片を用いる場合,1試験片ごとに約150mlの試験液が必要である。

表 試験液の例

試薬名

濃度

試薬名

濃度

蒸 留 水

−

炭酸ナトリウム

2W/W%

硫 酸

10W/W%

炭酸ナトリウム

20W/W%

硫 酸

30W/W%

アンモニア水

10W/W%

硫 酸

80W/W%

アンモニア水

28W/W%

硫 酸

98W/W%

塩化ナトリウム

10W/W%

塩 酸

10W/W%

メチルアルコール

95V/V%

塩 酸

35W/W%

エチルアルコール

50V/V%

硝 酸

10W/W%

エチルアルコール

95V/V%

硝 酸

40W/W%

アセトン

95V/V%

硝 酸

60W/W%

酢酸エチル

95V/V%

氷 酢 酸

99〜100W/W% 四塩化炭素

95V/V%

酢 酸

5W/W%

ベンゼン

95V/V%

くえん酸

10W/W%

ガソリン

−

水酸化ナトリウム

10W/W%

灯 油

−

水酸化ナトリウム

40W/W%

動物油,植物油

−

7. 操 作 操作は,次のとおりとする。

(1) 試験片の平行部の3か所で,幅及び厚さを0.01mmまで測定し,最小断面積を求める。また,試験片

の質量を0.1mgまで測定する。

(2) 恒温槽の温度を試験温度に調節する。

(3) 試験片をつかみ具に固定する。

(4) 試験温度と同じ温度に調整した試験液を,容器の中に静かに注入する。

(5) 以上の操作後,そのまま15分間試験温度に保持する。

(6) プーリを回転して,所定の初期応力S0になるまで一定の荷重速度で負荷する。

備考 初期応力は,降伏を示す材料では,降伏応力の21程度,降伏を示さない材料では,破断応力の21

程度に設定する。通常所定の荷重に達する時間は,2分程度が望ましい。

(7) 初期応力S0になったら,試験片つかみ具間の距離を測定し,直ちにタイマーを始動させる。試験時間

中,試験片つかみ具間の距離を一定に保持する。

備考 コイルばね式応力緩和試験装置で試験する場合は,試験の間,ダイヤルゲージで試験片つかみ

具間の伸びの変化が0.05mm以下であることを確認する。

(8) 荷重の減少量は,試験開始後の1時間は,ほぼ連続的に,その後は12〜24時間ごとに測定する。

備考 計器による連続記録が可能な場合は,そのほうが望ましい。試験時間は,通常200時間以内で

十分である。

(9) 試験が終了したら,負荷を除き,試験片をつかみ具から外して,試験片の表面に付着している液をぬ

ぐい取り,できるだけ清浄にした後,速やかに試験片の質量を0.1mgまで測定する。

(10) 緩和後の荷重を初期の試験片の最小断面積で除して,緩和応力Sを求め,初期応力S0との比S/S0を時

間の対数値logtに対してプロットして,第1の応力緩和曲線①を描く。

6

K 7107-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(11) 次に,第1の初期応力よりも幾分大きい第2の初期応力で試験を行い,第2の応力緩和曲線を描く。

もし,第2の応力緩和曲線②が第1の曲線の下に位置するならば[図4(a)参照],第1の初期応力より

小さい第3の初期応力で試験し,順次初期応力を下げながら試験を行い,曲線④⑤が同じ位置になる

まで同様の操作を繰り返す。

(12) 第2の曲線②が,第1の曲線①と同じ位置を占めた場合には[図4(b)参照],第2の初期応力より更に

大きい第3の初期応力で試験し,順次初期応力を上げながら試験を行い,曲線が同じ位置から下の位

置になるまで同様の操作を繰り返す。

(13) 空気中における試験は(1)〜(12)の操作によって行う。ただし,(4)及び(9)の操作は不要である。

図4 限界応力の求め方の説明図

備考 図中の①〜⑤は,試験の順序を示す。

8. 計算及び試験結果のまとめ方

8.1

試験液中での限界応力と空気中での限界応力との差を求める。

8.2

試験前後の質量変化率は,次の式によって算出する。

100

1

1

2

×

−

=

m

m

m

M

ここに,

M: 質量変化率 (%)

m1: 試験片の試験前の質量 (mg)

m2: 試験片の試験後の質量 (mg)

8.3

測定結果は,JIS Z 8401(数値の丸め方)によって有効数字3けたに丸める。

9. 報告 報告には,必要に応じて次の事項を記入する。

(1) 試験した材料の種類

(2) 試験片の形状及び寸法

(3) 異方性のある材料に対しては,例えば流れ方向,長手方向と対応する角度

(4) 試験液の種類,組成及び濃度

(5) 試験温度

(6) 空気中での限界応力を掛けたときの応力緩和曲線に対する試験液中での限界応力を掛けたときの応力

緩和曲線

(7) 試験液中での限界応力,空気中での限界応力及びその差

7

K 7107-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8) 初期応力が異なるごとの試験片について,試験前後の試験片の質量変化率

(9) 試験片の外観の変化(き裂,ひび,膨潤などの発生状況)

(10) 試験年月日

(11) その他必要とする事項

JIS原案作成委員会構成表

氏名

所属

(委員会長)

奥 田 聰

同志社大学工学部化学工学科

宮 崎 正 浩

通商産業省基礎産業局化学製品課

庄 司 隆 一(遠藤 薫)

工業技術院標準部繊維化学規格課

井 口 高 行

奈良工業高等専門学校化学工学科

中 野 詔 彦

工業技術院繊維高分子材料研究所第三部

青 木 茂

千代田化工建設株式会社

相 沢 明

三菱樹脂株式会社平塚工場研究部

福 谷 翼(斉藤 満)

株式会社東京精機製作所技術部

松 見 成 俊(原田次郎)

株式会社上島製作所試験機製造部

山 内 克 介

三菱レイヨン株式会社樹脂生産技術部

白 石 和 博(小林俊安)

塩化ビニル管・継手協会

宮 本 金 三(森 隆)

日本プラスチック工業連盟

川 村 一 朗

株式会社山崎精機研究所設計課

松 田 毅(六谷幸三)

三菱モンサント化成株式会社スチレン事業部

佐 藤 一 太

鐘淵化学工業株式会社技術部

藤 田 栄 一

日本容器工業株式会社技術部

羽入田 利 明(三浅克弘)

昭和高分子株式会社東京研究所

足 立 雅 彦

ミノルタカメラ株式会社

柏 康 夫(落合周一郎) 積水化学工業株式会社中央研究所基礎研究室

(事務局)

高 野 忠 夫

財団法人高分子素材センター